Кислота паяльная для пайки стали, меди, латуни, бронзы 1 л

Из латуни делают краны, метизы, трубки, декоративные предметы интерьера и многие другие изделия. Этот материал получают в результате сплавления меди, цинка (в разных пропорциях) и различных добавок.

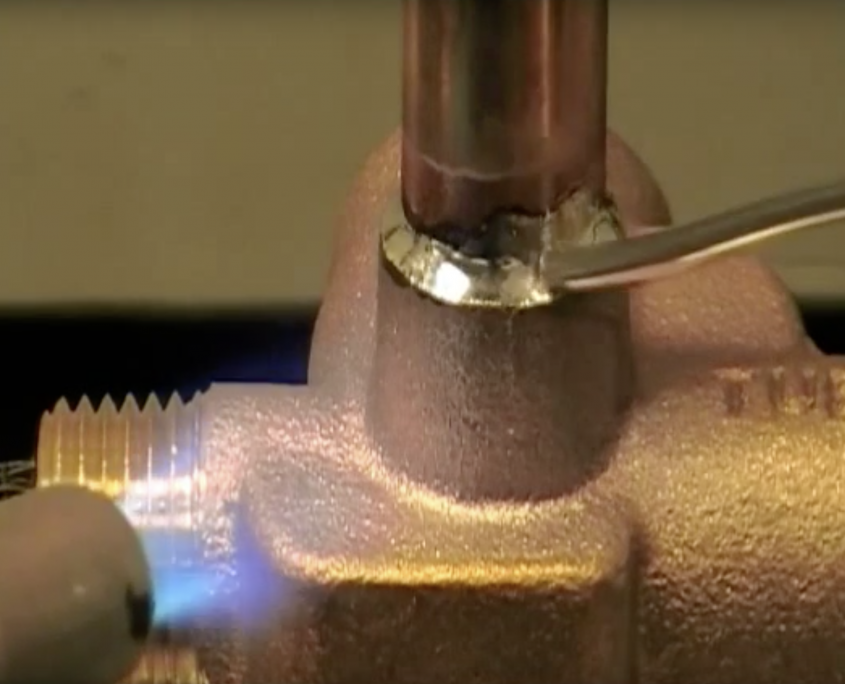

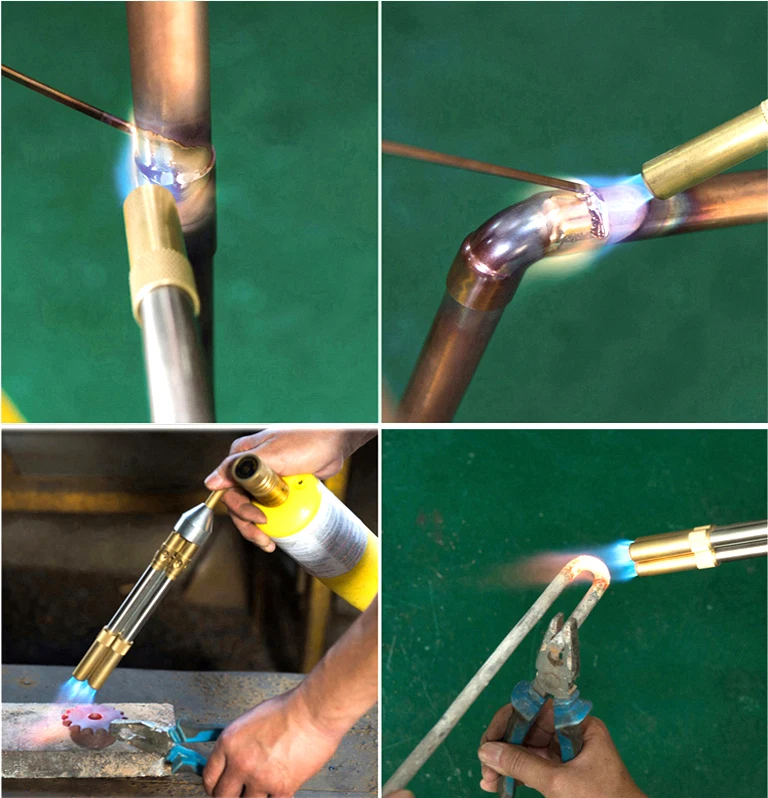

Пайка латуни обеспечивает получение надёжного и качественного соединения деталей. Пайка предполагает использование специального инструмента в виде газовой горелки, а также припоя из смеси олова и свинца. В ряде случаев при изготовлении твердого припоя для латуни используется одно олово.

Преимущества и недостатки

При наличии необходимых инструментов и материалов, а также после изучения основных приёмов обращения с латунью пайкой этого материала можно заняться самостоятельно.

Пайка изделий из латуни имеет несколько особенностей. Данная технология предполагает применение специально приготовленного припоя, вводимого в зазор между деталями и играющего роль «схватывающего» элемента. Кроме того, существенное значение имеет оборудование, посредством которого осуществляется расплавление материала припоя.

Обычно для пайки используется газовая горелка, обеспечивающая расплав паяльной проволоки при температурах, меньших по величине, чем точка плавления самой латуни. С помощью этой технологии удаётся надежно спаять отдельные заготовки схожих по структуре или разнородных материалов.

В отдельных случаях применение латунной пайки – это единственно возможный способ получения неразъемных контактов.

Недопустимо сравнивать пайку со сварочными процедурами, при которых расплаву подлежит каждый из сплавляемых металлов. В данном случае термическому воздействию подвергается лишь твердый припой с оловом, а состояние самих соединяемых деталей остаётся без изменения.

Указанная особенность позволяет обрабатывать изделия из латуни совсем небольшого размера и массы, не нанося им какого-либо ущерба.

При проведении пайки необходимо учитывать, что этот процесс предполагает применение более мягких, чем при сварке расходных материалов. Вследствие этого полученные при пайке соединения считаются менее прочными по сравнению со сварными швами.

В случаях работы с латунью из тела припоя (из-за его сильного нагрева) полностью испаряется цинк, вследствие чего шов становится пористым, что заметно снижает качество образуемого соединения.

Помимо этого, при пайке латунных деталей важно правильно выбрать их взаимное положение (в этом случае предпочтение отдаётся сочленениям типа «внахлест»).

Применение

Современные технологии обработки сплавов меди и цинка широкого востребованы в таких отраслях промышленности, как:

- электроника и электротехника;

- приборостроение и инструментальное производство;

- выпуск холодильного и вентиляционного оборудования.

При наличии всего необходимого (припоя требуемого качества, флюса и паяльной горелки), можно лудить латунные поверхности с целью их защиты от коррозийного разрушения. Процедура лужения также востребована при ремонте отопительных и водопроводных систем, изготавливаемых на основе латуни.

В зависимости от типа используемого при пайке припоя, соединения делятся на высоко- и низкотемпературные. Такое деление позволяет применять более тугоплавкие сочленения для пайки заготовок, эксплуатируемых в режиме высоких температур.

Использование высокотемпературного варианта пайки невозможно в домашних условиях, поскольку в этой ситуации необходимо специальное оборудование.

youtube.com/embed/NM9cW9IQcVY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Припои и флюсы: классификация и методы выбора

Для получения хороших результатов пайки обязательно применяются добавки в виде флюсов и различных припоев.

Припоем называется определённый металл, который после его расплавления проникает в металлы, подготовленные для пайки.

Чтобы добиться надёжного контакта, марка припоя должна обладать температурой плавления, которая будет значительно ниже температуры плавления самой латуни. В то же время он должен обладать хорошей адгезией с латунью. Поэтому для паяния латуни применяют специальные припои.

Только в крайнем случае, если паяют детали, на которых не лежит большой ответственности за весь агрегат, и нет высоких требований к прочности, применяют обычные сплавы олова со свинцом.

Современные припои классифицируются следующим образом:

- По температуре плавления.

Они бывают мягкие с температурой плавления достигающей 400°C; полутвёрдые с температурой плавления олова и твёрдые. Температура плавления твердых припоев превышает 500 °C.

Они бывают мягкие с температурой плавления достигающей 400°C; полутвёрдые с температурой плавления олова и твёрдые. Температура плавления твердых припоев превышает 500 °C. - По типу расплавления. Припои, которые расплавляются в процессе пайки полностью или частично.

- По способу получения припоя. Производятся готовые припои, и припои которые образуются в процессе пайки. Такая пайка называется контактно – реактивная.

- По перечню химических элементов, добавленных в состав. Таких элементов применяется достаточно большое количество. От распространенных металлов цинка, олова, алюминия, до редкоземельных металлов галлия, индия, палладия.

- По технологии изготовления припоя. Они бывают: проволочные, штампованные, катанные, литые измельчённые.

- По виду припоя. Их производят в виде проволоки, готового порошка, в виде ленты и отдельных листов, в форме таблеток и готовых к применению закладных деталей.

- По способу образования флюса. Припои делятся на две большие категории: флюсуемые и так называемые самофлюсующиеся.

Припои, так же как и латунь, маркируются заглавными буквами и цифрами. По маркировке можно определить для какой латуни предназначен конкретный припой. Например, если необходимо спаять деталь из латуни, в которой большой процент меди, то предлагается использовать припой марки ПСр12 или ПСр72. Этот припой в своём составе содержит большой процент серебра. Если в латуни присутствует большой процент цинка, то целесообразно использовать припой ПСр40. Поэтому, чтобы получить надёжное соединение после пайки, необходимо понимать, какие нагрузки возлагаются на ремонтируемую деталь. Если деталь стационарная и не несёт больших вибрационных нагрузок (например, элементы сантехники) можно смело применить припой мари ПМЦ. Если же необходимо обеспечить прочное соединение применяют специальные твёрдые припои, такие как L-CuP6. Этот припой имеет очень высокую температуру плавления — 730 °С.

Припои для латуни

Чтобы правильно выбрать марку припоя, можно воспользоваться следующим методом:

- Определить температуру плавления деталей, которые планируется спаять.

- Уточнить коэффициент температурного расширения. У латуни, которую планируется паять и припоя он должны быть очень близким.

- После пайки припой не должен снижать механические характеристики отремонтированной детали.

- Припой должен образовывать с основной латунной деталью гальваническую пару. Если этого не обеспечить будет быстро происходить процесс коррозии.

- Свойства припоя должны соответствовать всем техническим и эксплуатационным характеристикам.

- Припой должен обеспечивать в процессе пайки хорошую смачиваемость основной детали.

Флюсом называют специальное вещество, которое позволяет подготовить поверхность металла, то есть, снять с неё образующийся налёт окисла, жирные и водяные пятна. Без применения флюса качественно спаять латунную деталь невозможно. Флюсы подбираются в зависимости от химического состава латуни.

Флюсы подбираются в зависимости от химического состава латуни.

Читать также: Самодельный адаптер к мотоблоку видео

Опыт показывает, чтобы качественно спаять детали из распространенных марок латуни ЛС59 и Л63 достаточно иметь флюс, состоящий из хлористого цинка, растворённого в борной кислоте. Если необходимо спаять латунь, в составе которой имеется свинец и кремний (например, марка ЛКС80), то необходим флюс, имеющий соединения фтора и калия. Их также растворяют в борной кислоте, или буры. Подобный флюс для пайки можно приготовить и в домашних условиях, используя соответствующие элементы в требуемом процентном соотношении.

Флюс-паста для пайки латуни

Сегодня промышленность предлагает готовые флюсы для паяния латуни. К ним относятся: флюс «Бура»; флюсы ПВ-209 и ПВ-209Х.

youtube.com/embed/V5fefFno5SA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Особенности спайки однородных заготовок

В бытовых условиях нередко возникает потребность в спайке двух одинаковых по структуре латунных заготовок. В этом случае первостепенное значение приобретает правильность выбора флюсового состава, отличающегося от традиционной комбинации канифоли со спиртом.

Обычный состав по причине низкой активности составляющих не сможет растворить образующуюся на поверхности латуни окисную плёнку. Так что для рассматриваемого варианта пайки потребуется более активный флюс, приготавливаемый на основе хлора и цинка.

Со всеми подробностями его подготовки можно ознакомиться в таблице, где приводятся несколько разновидностей хлористо-цинковых смесей.

Помимо рассмотренных видов флюса при пайке латуни могут применяться составы на основе буры и фтористо-борной соли калия.

Приготовленные из них смеси занимают не более 5% от общего объёма паяльной ванны и обладают прекрасными показателями активности.

Под активностью понимается способность создавать идеальные условия для проникновения расплавленного припоя в зазоры между деталями при пайке.

Наряду с рассмотренной проблемой не следует забывать и о грамотном подходе к выбору припоя, поступающего к месту соединения в виде калиброванной проволоки того или иного состава.

В том случае, когда паяные изделия из латуни предполагается эксплуатировать в газовой среде, желательно применять специальные типы припоев, изготавливаемых на основе сплавов медного фосфата и серебра. Они также подходят для пайки красной латуни с большим процентным содержанием медной составляющей.

Иногда в качестве припоя используется проволока, изготовленная на основе самой латуни. Однако в этом случае припаять латунную деталь удаётся лишь при условии, если температура плавления проволоки из латуни ниже, чем тот же показатель для обрабатываемых заготовок.

Однако в этом случае припаять латунную деталь удаётся лишь при условии, если температура плавления проволоки из латуни ниже, чем тот же показатель для обрабатываемых заготовок.

Общий порядок действий

Перед началом самостоятельной пайки латунных деталей следует тщательно очистить их от посторонних наслоений и загрязнений. Далее необходимо разместить их на огнеустойчивой подложке, функцию которой может выполнять засыпанная в старое ведро речная галька.

Общий порядок пайки латуни может быть представлен следующим образом.

В процессе пайки недопустим перегрев заготовок, который может вызвать их деформацию. В целом же самостоятельная пайка латуни не является чем-то абсолютно недоступным.

Для освоения этой технологии достаточно грамотно подобрать все необходимые расходные материалы и в точности следовать приведённым рекомендациям.

Специфика работы с латунью

Сами латунные припои внешне напоминают обычный проволочный пруток, изготавливаемый из специальных тугоплавких сплавов.

При условии овладения всеми особенностями процесса соединения металлов, а также при наличии подходящих расходных материалов овладеть техникой пайки латунью в домашних условиях – вполне выполнимая задача.

В бытовой обстановке для этих целей может применяться обычная газовая горелка, питающаяся от баллона с пропаном. Паяльником расплавить латунный материал не получится.

Однако перед началом работ следует внимательно изучить все особенности процесса пайки латунью.

Специфика пайки состоит в необходимости применения расходного материала, точка плавления которого несколько ниже, чем тот же показатель для соединяемых металлических изделий.

При выполнении этого условия, являющегося обязательным для формирования надёжного неразъемного соединения, любой желающий сможет спаивать разнородные по своей структуре металлы.

В процессе проведения работ в зазор между заготовками засыпается припой для пайки, нарезанный до состояния мелкой стружки. И лишь после этого можно будет приступать к прогреву посредством газовой горелки (в её отсутствии можно воспользоваться паяльной лампой).

Не допускается путать пайку металла с близким ей по технике сварочным процессом, при котором расплаву подлежат обе сочленяемые заготовки.

Со схематическим представлением технологического процесса, при котором в качестве расходного материала используется латунная проволока, можно ознакомиться на фото.

Прямым следствием рассмотренных особенностей пайки латунным или оловянным припоем является возможность соединения небольших по размеру металлических деталей, которые в процессе обработки не будут сильно перегреваться.

На этом же принципе основаны технологии пайки заготовок из стали, при работе с которыми к латунному припою добавляются специальные активные добавки (флюсы). Последние существенно упрощают процесс соединения изделий за счёт повышения температуры в рабочей зоне и лучшего растекания расплава.

газовой горелкой, припой, в домашних условиях пошаговая инструкция – Техника пайки на Svarka.guru

Пайка латуни – востребованная технология, отличающаяся универсальностью подхода. В качестве рабочего инструмента можно использовать как паяльник, так и газовую горелку. Процесс не отличается особой сложностью и строгими требованиями. Изучив особенности технологии соединение латунных изделий можно выполнить даже в домашних условиях.

В качестве рабочего инструмента можно использовать как паяльник, так и газовую горелку. Процесс не отличается особой сложностью и строгими требованиями. Изучив особенности технологии соединение латунных изделий можно выполнить даже в домашних условиях.

Содержание

- 1 Суть технологии и ее особенности

- 2 Виды латуни

- 3 Флюсы

- 4 Припой

- 5 Приготовление своими руками

- 6 Паяльником

- 7 Использование горелки

- 8 Этапы проведения работ

- 9 Заключение

Суть технологии и ее особенности

В первую очередь необходимо ознакомится с особенностями процедуры пайки. Данная технология, в качестве способа создания неразъемных соединений, не столь популярна, как сварка, поскольку показатель прочности у пайки несколько ниже.

Образование шва происходит при расплавлении присадочного материала, который называется припоем. После кристаллизации застывший состав надежно соединяет заготовки.

Отличительной особенностью пайки является подход воздействие на рабочую поверхность. При выборе припоя главным показателем является температура плавления, которая должна быть ниже, чем у основного металла. Он не меняет своего агрегатного состояния, свойства остаются неизменными. Это позволяет соединять заготовки с разнородным составом.

При выборе припоя главным показателем является температура плавления, которая должна быть ниже, чем у основного металла. Он не меняет своего агрегатного состояния, свойства остаются неизменными. Это позволяет соединять заготовки с разнородным составом.

В этом и заключается разница между сваркой и пайкой. При проведении работ, в состав сварочной ванны входят основной металл и присадочный материал. Вместе они формируют шов, что неизменно отражается на качестве металла, который подвергся температурному воздействию. Недаром при строительстве ленточного фундамента каркас крепят с помощью проволоки, а не сварки. Пайка не влияет на параметры основного металла, чем выгодно отличается от прочих технологий соединения.

Выделим основные особенности пайки:

- в качестве присадочного материала используют припой;

- соединяемые изделия не плавятся;

- материалы не взаимодействуют друг с другом;

- походит для соединения миниатюрных элементов.

Метод широко востребован в сфере высоких технологий, благодаря низкому температурному воздействию на поверхность, что является основным показателем для чувствительных к колебаниям температур компонентов плат и электронных схем.

Виды латуни

Существует два типа латуни, отличающиеся химическим составом:

- Двойная. Как следует из названия, сплав состоит из двух элементов – цинка и меди в различных пропорциях. Причем цинк играет роль легирующего элемента. Согласно техническим требованиям, такие составы имеют специальную маркировку, указывающую на тип сплава и процентное соотношение элементов. Например, Л 63 является двухкомпонентным составом, с массовой долей меди 63 %. Содержание цинка не превышает 37 %.

- Многокомпонентная. Специальные составы, содержащие множество примесей, состав которых зависит от области применения. К таким сплавам очень трудно подобрать оптимальный латунный припой, особенно не зная точного соотношения химических элементов в составе.

[stextbox id=’info’]В состав многокомпонентных сплавов могут входить следующие металлы: алюминий, никель, олово, марганец и другие.

Флюсы

Грамотный выбор флюса – залог качественного соединения. Он очищает поверхность от следов масла, грязи и оксидов и подготавливает ее к пайке. Ввиду особенностей рассматриваемого материала, использовать нейтральные составы на основе спирта и канифоли нецелесообразно. Специалисты рекомендуют применять активный флюс для эффективного удаления оксидной пленки.

Важным фактором является химический состав сплава. Для классического двухкомпонентного материала Л 63 достаточно использовать раствор хлорида цинка в борной кислоте. Для многокомпонентных сплавов лучше приобрести универсальный флюс для работы с латунью – ПВ 209 и ПВ 209Х. При выборе готового состава следует внимательно изучить инструкцию, с рекомендациями по эксплуатации.

Припой

Начинающие мастера не знают, какой припой для латуни выбрать, для достижения наилучших результатов.

Рассмотрим основные марки:

- Для пайки латуни и меди специалисты рекомендуют использовать припои медно-цинковой группы. При выборе следует обращать внимание на температуру плавления. Например, для ПМЦ-48 она составляет 880 Сº.

- Медно-фосфорные припои группы МФ отличаются доступной ценой. Эксплуатационные характеристики несколько ниже, чем у составов с добавлением серебра.

- Группа серебряных припоев ПСр относится к твердым сортам. Полученное соединение отличается высокой устойчивостью к механическим и вибрационным нагрузкам.

При пайке стали латунью используют сплав марки Л-63, который зарекомендовал себя лучше всего. Форма выпуска – проволока латунная для пайки. Его применяют исключительно для работы с твердоплавкими материалами.

Заслуживают внимания латунные припои с флюсом. Их стоимость выше, чем у классических составов, однако цена компенсируется удобством в применении и снижении количества брака в работе.

Приготовление своими руками

Многие мастера предпочитают готовить припой своими руками в домашних условиях. Лучше всего себя зарекомендовала смесь из двух частей серебра и одной части меди.

Лучше всего себя зарекомендовала смесь из двух частей серебра и одной части меди.

После проведения замеров, металл расплавляют в тигле и путем перемешивания добиваются получения однородной массы. Охлаждение проходит в холодной воде.

Готовому припою придается нужная форма, после чего производят зачистку с помощью крупного напильника.

[stextbox id=’info’]Оптимальные размеры тигеля – 20х20. Его основой могут служить графитовые угли из контактных элементов.[/stextbox]

Паяльником

Основная сложность работы с латунью, в отличие от пайки прочих цветных металлов горелкой или паяльником, заключается в оксидной пленке, которая образуется в процессе испарения цинка после нагрева латуни.

Для пайки данного сплава с помощью паяльника, необходим качественный аппарат, мощностью не менее 1000 Вт. Такое требование связано с высокой температурой плавления латуни и используемых припоев. Исключение составляют медные латунные сплавы, температура плавления которых гораздо ниже.

Наилучшим выбором считается паяльная станция, с функцией регулировки температурных параметров. Использование такого оборудование позволяет с легкостью подобрать оптимальные параметры работы без риска перегрева поверхности.

Использование горелки

Для пайки латуни можно использовать газовую горелку. Особые требования предъявляют к размещению заготовки – ее необходимо поместить на поверхность из жаропрочного материала.

Подготовительный этап не отличается от аналогичной процедуры перед пайкой электрическим паяльником.

Процесс начинают с постепенного нагрева поверхности, с целью увеличения смачивающих свойств припоя. После этого заготовку прогревают до рабочих параметров, достижение которых характеризуется появлением характерного красного оттенка на поверхности.

Использование горючего газа не имеет особых преимуществ перед электрическими источниками питания.

Этапы проведения работ

Пошаговая инструкция процесса пайки латуни в домашних условиях имеет следующий вид:

- Очистка и обезжиривание места соединения.

- Обработка поверхности флюсом.

- После завершения подготовительных процедур в зону нагрева вносим припой, измельченный до состояния стружки.

- Начинаем постепенный прогрев поверхности. Важно, чтобы пламя постоянно перемещалось, во избежание перегревов.

- Смываем остатки флюса.

Качественные характеристики шва зависят от правильности выбора расходных и присадочных материалов, а также соблюдения требований к технологическому процессу.

Заключение

Для получения качественного соединения необходимо определить состав латуни. На основании полученных данных подбирает флюс и припой для проведения пайки. Работы можно выполнять как электрическим паяльником, так и газовой горелкой.

[stextbox id=’info’]Слесарь-ремонтник 6-го разряда Мовчан Ярослав Евгеньевич. Опыт – 13 лет: «По работе часто сталкиваюсь с необходимостью проведения паяльных работ с латунью простых марок. Перепробовал множество составов. Как показала практика, лучше всего использовать офлюсованный серебряный припой с содержанием металла 20 %. Стоимость, конечно, высоковата, но при ответственных работах можно быть уверенным в надежности соединения».[/stextbox]

Перепробовал множество составов. Как показала практика, лучше всего использовать офлюсованный серебряный припой с содержанием металла 20 %. Стоимость, конечно, высоковата, но при ответственных работах можно быть уверенным в надежности соединения».[/stextbox]

Можно ли запаять латунь оловом. Правильная пайка латуни в домашних условиях. Ошибки, которых следует избегать

Пайка латунью относится к разряду высокотемпературной пайки (ее температура плавления составляет 880-950°С). Она применяются в тех случаях, когда возникает необходимость получить более прочное соединение, чем при использовании мягких припоев. Также преимуществами данного вида пайки является устойчивость к высоким температурам полученного соединения и отсутствие изменений в структуре металла (что неизбежно при использовании сварки).

По сравнению с другими тугоплавкими припоями (серебряным, медно-фосфорным) данный сплав является самым прочным и высокотемпературным.

Благодаря наличию цинка в составе латунь имеет повышенную устойчивость к окружающей среде, слабо подвержена коррозии.

Применяются данные припои исключительно при , стали, меди и оловянистой бронзы (с содержанием олова до 8%).

Для данного вида пайки не подходит обычный паяльник. Необходимо оборудование, способное разогреть изделие до температуры, которая несколько превышает температуру плавления латуни (900-1000°C). В большинстве случаев применяются разнообразные газопламенные горелки и печи. Значительным недостатком использования горелок является быстрота и неравномерность нагрева. В совокупности со свойством латуни в жидком состоянии проникать по границам зерен стали (что может вызвать хрупкое разрушение под напряжением) это способствует образованию трещин. Вероятность их появления становится значительно ниже при в печах или в солевых ваннах, где обеспечивается равномерный нагрев паяемых изделий. Повторная пайка в любом случае увеличивает данную опасность.

В качестве флюса используется бура, смешанная с борной кислотой в соотношении 1:1 и залитая водой (на 20 г каждого компонента необходимо взять 250 мл жидкости).

Технология пайки латунью при помощи газопламенной горелки

- Прежде всего необходимо зачистить места стыковки деталей. Это делается для того, чтобы удалить стойкую оксидную пленку, которую не способен снять флюс. Для этого используют слесарные инструменты (напильники, шаберы, надфили и ножовки).

- Соединить детали при помощи тисков (либо любым другим способом).

- Промазать зону пайки флюсом, который снимет оксидную пленку с металла и обеспечит лучшую адгезию.

- Зажечь горелку, настроить пламя с небольшим избытком кислорода (с целью исключения окисления поверхности металла).

- Разогреть кончик припоя и окунуть его во флюс (в случае если припой изначально не был офлюсован).

- Равномерно разогреть изделие в месте стыковки до вишневого цвета.

- Расплавить припой по месту пайки (если было достаточное количество флюса, то он легко растечется и затянет стык).

- Дать припою застыть.

- Зачистить спай.

Процесс пайки латуней имеет свои особенности ввиду образования на поверхности окисной пленки, содержащей ZnO и испарения цинка при нагреве.

На латунях, содержащих до 15% Zn, окислы состоят из Cu 2 0 с внедренными в нее частицами ZnO. В сплавах меди с большим содержанием цинка слой окисла состоит в основном из ZnO, удаление которого более сложно, чем Cu 2 0.

Особенность низкотемпературной пайки латуней оловянно-свинцовыми и другими аналогичными припоями заключается в том, что удаление окисной пленки с поверхности латуней не обеспечивается канифольно-спиртовыми флюсами.

Для этого необходимо применять более активные флюсы. Например, при пайке латуней ЛС59-1-1, Л63 используют флюсы на основе хлористого цинка с добавками азотной кислоты.

Латунь медленнее, чем медь, растворяется в расплавах оловянно-свинцовых припоев, поэтому при пайке медленнее растут интерметаллидные слои, что должно положительно отражаться на механических свойствах паяных соединений.

Однако соединения, полученные при пайке латуни (Л63) оловянно-свинцовыми припоями, имеют более низкую прочность по сравнению с медью в тех же условиях. Например, предел прочности соединений меди встык, паянных оловом, равен 9 кгс/мм 2 , свинцом — 3,6 кгс/мм 2 , а соединений из латуни — 5,9 кгс/мм 2 и 2,6 кгс/мм 2 соответственно.

Снижение предела прочности соединений латуни связывают с пористостью в швах, которую объясняют испарением цинка и попаданием его паров в жидкий припой. Порообразование наблюдается после пайки как низкотемпературными, так и высокотемпературными припоями.

Высокотемпературную пайку латуни в печах с восстановительной или нейтральной атмосферой применяют ограниченно из-за испарения цинка. Пайка латуней в средах возможна только с предварительным флюсованием мест пайки.

Например латунь, содержащую до 3% свинца и кремния ЛКС80-3-2, удовлетворительно паяют в газовых средах медно-фосфористыми и серебряными припоями, но с обязательным использованием флюсов. Латунь паяют в печи без флюса только в том случае, если она предварительно покрыта слоем меди или никеля, предохраняющим от испарения цинка.

Латунь паяют в печи без флюса только в том случае, если она предварительно покрыта слоем меди или никеля, предохраняющим от испарения цинка.

Латунные детали можно паять и в соляных ваннах в интервале температур 850-870°С. Для улучшения затекания припоя в зазор в раствор добавляют 4-5% флюса, содержащего фтороборат калия или буру.

При нагреве латунных деталей в пламени газовых горелок и в печах также происходит испарение и окисление цинка, что ухудшает растекание припоев. При пайке латуни горелкой в восстановительном пламени испарение и окисление цинка удается несколько уменьшить. При этом пористость в паяных швах уменьшается.

Для пайки латуней, богатых медью, используют серебряные припои ПСр 72, ПСр 40, ПСр 45, ПСр 25, ПСр 12, а также латуни с низкой температурой плавления (припои типа ПМЦ 36; ПМК 48; ПМЦ54) и медно-фосфористые.

Для латуней, богатых цинком (ЛС59С, Л63, Л68), применяют припой ПСр 40. Фосфористые припои для них непригодны, так как при этом образуются малопластичные паяные соединения. Последнее объясняется тем, что в паяном шве образуются весьма хрупкие фосфиды цинка.

Последнее объясняется тем, что в паяном шве образуются весьма хрупкие фосфиды цинка.

Для соединений, не подвергающихся вибрационным и динамическим нагрузкам, применяют припои ПМЦ 36 и ПМЦ 48.

Латуни интенсивно растворяются при пайке серебряными и медно-фосфористыми припоями. Поэтому паять их следует с высокими скоростями нагрева для сокращения контакта жидкого припоя и твердого металла. Латунь Л63 интенсивно растворяется в припоях ПСр 40, ПСр 45, ПСр 15, меньше в припоях ПСр 37,5 и ПСр 50 КД.

Латунные детали, в отличие от стали, легко обрабатывать, и именно благодаря этому полезному качеству сплава становится возможной пайка латуни в домашних условиях, без обращения к промышленным методам. Для создания самых разнообразных вещей необходима пайка – соединение проводов и металлических деталей. Для правильной необходимо наличие газовой горелки, графитового тигля, асбестового основания, а также серебра, меди и борной кислоты.

Пайка латуни значительно легче пайки стали, что позволяет осуществлять ее в домашних условиях.

Подготовка к спайке латунных изделий

Чтобы очистить сплав, можно использовать щавелевую кислоту. Если ее не оказалось под рукой, можно посмотреть различные бытовые средства. Они наносятся на изделия из латуни, после чего она довольно быстро начнет темнеть. Затем можно избавиться от налета, взяв тонкую щетку и почистив детали в обычной воде. Вслед за этим понадобится сода, которой засыпается латунное изделие. По истечении нескольких минут сода смывается. При наличии щавелевой кислоты она разводится в пропорциях 20 грамм на литр горячей или холодной воды. Над раствором не рекомендуется дышать, а также следует защитить руки перчатками. Емкость должна быть пластиковая во избежание воздействия на другие металлы. Как только латунная деталь обработана, ее следует протереть и высушить.

Щавелевая кислота используется для очистки сплава.

Чтобы паять латунь наиболее эффективно, не стоит использовать обычную оловянную пайку, так как после ее применения остаются довольно заметные следы. Помимо этого, она не может похвастать большой прочностью. Для того чтобы паять латунь, рекомендуется использование другого способа, который обеспечивает повышенную надежность. Эффективная и надежная спайка латунных деталей обеспечивается применением газовой горелки. Чтобы изготовить припой из латуни, следует взять медь и серебро в пропорциях 1:2, тщательно перемешать и сплавить воедино, применяя графитовый тигель и газовую горелку. Производится помещение тигля в емкость с холодной водой, и только после этого возможно извлечение расплавленного и застывшего припоя. Он должен быть расплющен и нарезан либо наточен на стружку, что может быть сделано с помощью крупного напильника. После этого потребуется порошок буры и борная кислота, каждый ингредиент должен весить 20 грамм. На основе этих веществ производится изготовление флюса. Полученную порошковую смесь заливают водой объемом в четверть литра.

Помимо этого, она не может похвастать большой прочностью. Для того чтобы паять латунь, рекомендуется использование другого способа, который обеспечивает повышенную надежность. Эффективная и надежная спайка латунных деталей обеспечивается применением газовой горелки. Чтобы изготовить припой из латуни, следует взять медь и серебро в пропорциях 1:2, тщательно перемешать и сплавить воедино, применяя графитовый тигель и газовую горелку. Производится помещение тигля в емкость с холодной водой, и только после этого возможно извлечение расплавленного и застывшего припоя. Он должен быть расплющен и нарезан либо наточен на стружку, что может быть сделано с помощью крупного напильника. После этого потребуется порошок буры и борная кислота, каждый ингредиент должен весить 20 грамм. На основе этих веществ производится изготовление флюса. Полученную порошковую смесь заливают водой объемом в четверть литра.

Вернуться к оглавлению

Припои для спайки деталей из латуни

Пайка газовой горелкой должна производиться крайне аккуратно, при максимальной температуре в 700 градусов.

Латунные детали, которым требуется спайка, размещаются на асбестовом основании. Соединенные детали посыпаются припоем, нарезанным мелкими кусками и предварительно заточенными. Затем соединение аккуратно нагревается с использованием газовой горелки. Эта работа должна выполняться максимально аккуратно. При спайке деталей температура должна плавно подходить к определенному уровню. Максимально допустимый уровень является 700-градусным, если же его преодолеть, можно столкнуться с безнадежной порчей всех деталей. Когда необходимо спаять крупные и массивные детали, их нагрев должен быть постепенным во избежание негативных последствий. При спайке мелких и тонких деталей процесс нагрева происходит в очень короткие сроки, поэтому важно внимательно относиться к нему.

Конечно, обычная пайка оловом производится гораздо проще, чем подобным методом, однако именно благодаря ему надежность и прочность спайки латунных деталей будет гораздо более высокой. Важно помнить о некоторых особенностях пайки латуни, например, об испарении цинка в очень горячем состоянии. Помимо этого, поверхность сплава покрывается оксидной пленкой. Латунь, в которой цинк содержится менее чем в 15%-ом соотношении, окисляется и покрывается пленкой, в которой присутствуют сцепленные частицы оксида меди и оксида цинка. Медные сплавы, в которых цинк содержится в гораздо больших количествах, окисляясь, образуют пленку, состоящую в основном из оксида цинка. Проблема таких сплавов заключается в том, что окись меди удаляется проще и быстрее, нежели окись цинка.

Помимо этого, поверхность сплава покрывается оксидной пленкой. Латунь, в которой цинк содержится менее чем в 15%-ом соотношении, окисляется и покрывается пленкой, в которой присутствуют сцепленные частицы оксида меди и оксида цинка. Медные сплавы, в которых цинк содержится в гораздо больших количествах, окисляясь, образуют пленку, состоящую в основном из оксида цинка. Проблема таких сплавов заключается в том, что окись меди удаляется проще и быстрее, нежели окись цинка.

Готовое изделие промывается горячей 3%-ой серной кислотой.

Если проводится обычная низкотемпературная спайка, при которой применяется припой с содержанием свинца и олова либо другие тиноли, оксидную пленку необходимо удалять с металлических поверхностей. Здесь возможно использование канифольно-спиртовых или более активных флюсов. Чтобы обработать латунь с большим содержанием цинка, например, Л63, необходимо использовать флюс, в состав которого входит хлористый цинк. Важно помнить о том, что у латуни одни из худших качеств плавления с оловянно-свинцовыми припоями. Эта особенность приводит к тому, что при процессе спайки медленно начинают расти интерметаллидные слои. Они положительно влияют на шов, и можно ожидать улучшения механических свойств металлов.

Эта особенность приводит к тому, что при процессе спайки медленно начинают расти интерметаллидные слои. Они положительно влияют на шов, и можно ожидать улучшения механических свойств металлов.

Не стоит надеяться, что пайка, при которой применяются оловянно-свинцовые припои латуни Л63, приведет к качественным соединениям. Их прочность сцепления и качество будут уступать меди, если условия будут одни и те же. Показатель предела прочности по отношению к медным деталям, спаянным при помощи олова, будет достигать 90 МПа, а к латунным – не достигнет и 60 МПа. Спайка латунных деталей, в которых присутствует большое содержание меди, может осуществляться припоями ПСр 72, 45, 25 и 12. Иногда в таких случаях допустимо применение медно-фосфорной латуни либо такого латунного сплава, который плавится при небольшой температуре. Это в основном применимо к спайке в газовой среде.

При высоком уровне цинка возможно использование припоя ПСр 40. Применение фосфористых припоев является совершенно непригодным, потому что существует большая вероятность проявление соединения паяного шва, имеющего низкую пластичность. Это объясняется образованием фосфидов цинка, отличающихся своей хрупкостью. Также очень распространен твердый припой, применяемый при соединении крупных изделий, например, для работы с латунными и медными трубами и отопительными системами в целом. Преимущество твердых припоев заключается в высокой прочности полученных соединений.

Это объясняется образованием фосфидов цинка, отличающихся своей хрупкостью. Также очень распространен твердый припой, применяемый при соединении крупных изделий, например, для работы с латунными и медными трубами и отопительными системами в целом. Преимущество твердых припоев заключается в высокой прочности полученных соединений.

Латунь как материал известна достаточно давно. Хорошие физические и химические свойства позволили ей получить широкое распространение. У латунных деталей тоже периодически возникают дефекты (трещины, отверстия, изломы). Эти проблемы можно решить с помощью пайки. Чтобы результат получился высокого качества необходимо хорошо знать состав латуни, физические и химические характеристики, каким образом проводить пайку, какие припои и флюсы применяют для проведения таких работ.

Основные сведения о латуни

Латунь по своему составу бывает двойной или многокомпонентной. Всегда её основу составляют два металла: медь и цинк. В этом сплаве цинк выполняет функции основного легирующего компонента. Для придания различных свойств в её состав добавляют различные металлы: олово, свинец, марганец. Поэтому очень важно бывает знать, с каким составом латуни приходится работать. Это необходимо, чтобы определить условия и специфику пайки.

Для придания различных свойств в её состав добавляют различные металлы: олово, свинец, марганец. Поэтому очень важно бывает знать, с каким составом латуни приходится работать. Это необходимо, чтобы определить условия и специфику пайки.

Современная латунь классифицируется по следующим показателям:

В зависимости от химического состава:

- Двухкомпонентные сплавы. В его составе присутствует только два металла цинк и медь. Процент содержания каждого может быть различным. Такой тип маркируется заглавной буквой русского алфавита «Л» и числом. Число указывает, какой процент меди содержится в сплаве. Например, марка Л85 — в этом сплаве 85% меди и остальные 15% приходится на долю цинка.

- Многокомпонентные. Их ещё называют специальные. Такие сплавы содержат большое количество добавок. Они маркируются двумя заглавными буквами и цифрами. Например, марка ЛА77-2. Она указывает, что состав включает 77% меди, 21% цинк и 2% алюминия. Поэтому очень часто специальные латуни получают своё название в зависимости от названия легирующего элемента с самым высоким процентом (алюминиевые, оловянные, никелевые, марганцевые и так далее).

По степени и качеству обработки:

- Деформируемые. К ним относится латунь в виде проволоки, круглая трубка, лист и лента.

- Литейные. Это арматура, готовые изделия, сделанные из латуни.

- Если содержание цинка находится в пределах от 5 до 20%, то такой сплав именуется красной латунью (томпак).

- Если это процент колеблется от 21% и достигает 36%, такая латунь называется жёлтой.

Все марки латуни обладают схожими свойствами. Они хорошо поддаются обработке, имеют высокие антикоррозийные характеристики, обладают достаточной прочностью. При значительном понижении температуры сохраняют свою пластичность.

Эти свойства определили обширный круг применения латуни.

Применение латуни

Кроме перечисленных положительных свойств, латунь очень долговечный и надёжный сплав. Латунь применяется в следующих областях:

- Изготовление трубопроводной арматуры (переходники, вентили, трубы).

- Сантехнических устройств (краны, смесители умывальники)

- Мебельной фурнитуры (руки, защёлки, замки, декоративные накладки).

- Производство электротехнических деталей.

- Производство сувениров.

- Производство посуды.

- Художественное литьё.

- Производство ювелирных изделий. Ювелиры в основном применяют двухкомпонентные сплавы. Это может быть: желтая, красная, зелёная или золотистая латунь.

Припои и флюсы: классификация и методы выбора

Для получения хороших результатов пайки обязательно применяются добавки в виде флюсов и различных припоев.

Припоем называется определённый металл, который после его расплавления проникает в металлы, подготовленные для пайки.

Чтобы добиться надёжного контакта, марка припоя должна обладать температурой плавления, которая будет значительно ниже температуры плавления самой латуни. В то же время он должен обладать хорошей адгезией с латунью. Поэтому для паяния латуни применяют специальные припои.

Только в крайнем случае, если паяют детали, на которых не лежит большой ответственности за весь агрегат, и нет высоких требований к прочности, применяют обычные сплавы олова со свинцом.

Современные припои классифицируются следующим образом:

- По температуре плавления. Они бывают мягкие с температурой плавления достигающей 400°C; полутвёрдые с температурой плавления олова и твёрдые. Температура плавления твердых припоев превышает 500 °C.

- По типу расплавления. Припои, которые расплавляются в процессе пайки полностью или частично.

- По способу получения припоя. Производятся готовые припои, и припои которые образуются в процессе пайки. Такая пайка называется контактно – реактивная.

- По перечню химических элементов, добавленных в состав. Таких элементов применяется достаточно большое количество. От распространенных металлов цинка, олова, алюминия, до редкоземельных металлов галлия, индия, палладия.

- По технологии изготовления припоя. Они бывают: проволочные, штампованные, катанные, литые измельчённые.

- По виду припоя. Их производят в виде проволоки, готового порошка, в виде ленты и отдельных листов, в форме таблеток и готовых к применению закладных деталей.

- По способу образования флюса. Припои делятся на две большие категории: флюсуемые и так называемые самофлюсующиеся.

Припои, так же как и латунь, маркируются заглавными буквами и цифрами. По маркировке можно определить для какой латуни предназначен конкретный припой. Например, если необходимо спаять деталь из латуни, в которой большой процент меди, то предлагается использовать припой марки ПСр12 или ПСр72. Этот припой в своём составе содержит большой процент серебра. Если в латуни присутствует большой процент цинка, то целесообразно использовать припой ПСр40. Поэтому, чтобы получить надёжное соединение после пайки, необходимо понимать, какие нагрузки возлагаются на ремонтируемую деталь. Если деталь стационарная и не несёт больших вибрационных нагрузок (например, элементы сантехники) можно смело применить припой мари ПМЦ. Если же необходимо обеспечить прочное соединение применяют специальные твёрдые припои, такие как L-CuP6. Этот припой имеет очень высокую температуру плавления — 730 °С.

Чтобы правильно выбрать марку припоя, можно воспользоваться следующим методом:

- Определить температуру плавления деталей, которые планируется спаять.

- Уточнить коэффициент температурного расширения. У латуни, которую планируется паять и припоя он должны быть очень близким.

- После пайки припой не должен снижать механические характеристики отремонтированной детали.

- Припой должен образовывать с основной латунной деталью гальваническую пару. Если этого не обеспечить будет быстро происходить процесс коррозии.

- Свойства припоя должны соответствовать всем техническим и эксплуатационным характеристикам.

- Припой должен обеспечивать в процессе пайки хорошую смачиваемость основной детали.

Флюсом называют специальное вещество, которое позволяет подготовить поверхность металла, то есть, снять с неё образующийся налёт окисла, жирные и водяные пятна. Без применения флюса качественно спаять латунную деталь невозможно. Флюсы подбираются в зависимости от химического состава латуни.

Опыт показывает, чтобы качественно спаять детали из распространенных марок латуни ЛС59 и Л63 достаточно иметь флюс, состоящий из хлористого цинка, растворённого в борной кислоте. Если необходимо спаять латунь, в составе которой имеется свинец и кремний (например, марка ЛКС80), то необходим флюс, имеющий соединения фтора и калия. Их также растворяют в борной кислоте, или буры. Подобный можно приготовить и в домашних условиях, используя соответствующие элементы в требуемом процентном соотношении.

Сегодня промышленность предлагает готовые флюсы для паяния латуни. К ним относятся: флюс «Бура»; флюсы ПВ-209 и ПВ-209Х.

Способы пайки

Процесс паяния латуни обладает определённой спецификой. Латунь нагревается и происходит испарение элементов горячего цинка. В этот момент образовывается оксидная плёнка, которая достаточно сложно удаляется с поверхности детали и тем самым ухудшается качество пайки. Обычно латунь паяют двумя способами: с помощью паяльника и с помощью специальной горелки

Пайка с помощью паяльника

Чтобы качественно спаять латунь паяльник должен обладать мощностью не ниже 1000 Вт. Такой паяльник обеспечит необходимую температуру нагрева самих деталей и припоя. Она должна равняться 500ºС и выше. Низкотемпературная пайка латуни возможна только в том случае если в ней имеется высокий процент содержания меди.

Такой паяльник обеспечит необходимую температуру нагрева самих деталей и припоя. Она должна равняться 500ºС и выше. Низкотемпературная пайка латуни возможна только в том случае если в ней имеется высокий процент содержания меди.

Наиболее удобным является паяние с помощью паяльной станции, которая имеет регулировку температуры жала паяльника. Такая регулировка позволяет установить оптимальный режим нагрева. Дело в том, что во время паяния необходимо избегать ненужного перегрева зоны паяния. Оптимальной считается температура нагрева жала паяльника до 350°С.

Пайка с применением газовой горелки

Поставленную задачу по паянию латуни можно решить, применяя небольшую горелку. Латунную деталь размещают на любом жаропрочном материале, он должен выдерживать высокие температуры. Для этих целей применяют асбестовые пластины.

Детали, которые необходимо спаять, размещают на этой пластине и совмещают друг с другом. Подготовка к паянию такая же, как и при паянии паяльником. Далее припой нарезают в виде мелкой металлической крошки или стружки и посыпают ею стык деталей. Затем регулируют величину пламени горелки, и подводят его в зону паяния.

Затем регулируют величину пламени горелки, и подводят его в зону паяния.

Сначала необходимо произвести не сильный разогрев участка паяния, чтобы произошло прихватывание припоя к поверхности латуни. После этого приступают к полному нагреву до тех пор, пока на поверхности латуни не появится характерный красный цвет. При правильно отрегулированной горелке температура в зоне паяния достигает 700 °С. После остывания необходимо удалить наплывы и остатки флюса.

Итак, чтобы получить добротные результаты пайки латунных деталей необходимо правильно подобрать припой. Следить за чистотой стержня паяльника и степенью его прогрева. Ни когда не стоит начинать пайку, если паяльник не нагрелся до требуемой температуры. Тщательно подготовить поверхности латунной детали, которые планируется спаивать (протереть от грязи и пыли и обезжирить). Внимательно следить за степенью нагрева рабочей зоны паяемых деталей.

Пайка является одним из способов соединения двух деталей, при котором плавится только соединяющий материал, а поверхности самих элементов полностью сохраняются. С помощью такого способа можно соединять разнородные материалы, довольно мелкие элементы, хрупкие микросхемы, соединять или нарастать провода, крепить пластины из твердых сплавов, осуществлять антикоррозийную обработку.

С помощью такого способа можно соединять разнородные материалы, довольно мелкие элементы, хрупкие микросхемы, соединять или нарастать провода, крепить пластины из твердых сплавов, осуществлять антикоррозийную обработку.

Чаще всего делать сплавку приходиться по латуни, которая является сплавом цинка и меди. Поэтому перед началом работ паяльником следует изучить особенности применения этого материала.

Пайка латуни – некоторые особенности

Чаще всего пайка латуни выполняется газовой горелкой, а в качестве припоя применяется бура, олово или другие аналогичные материалы. В домашних условиях для такой работы можно использовать паяльник или специальный графитовый электрод .

В принципе пайка латуни напоминает обработку чугуна, меди, стали. Однако она имеет свои тонкости и особенности, которые обязательно необходимо учитывать.

Процесс пайки латуни

Для максимальной эффективности работ необходимо подготовить следующие материалы и инструменты:

В некоторых случаях может понадобиться бронза.

Подготовка припоя

В первую очередь необходимо подготовить тенол, в состав которого будет входить две части серебра и одна часть меди. Для этого с помощью газовой горелки медь и серебро необходимо будет расплавить и отвесить нужное количество материала. Далее, сплавы помещаются в тигель и греются все той же газовой горелкой.

Расплавленные медь и серебро перемешиваются с помощью проволочки, и тигель ставится в холодную воду. Застывший припой расплющивается и нарезается. Затем крупным напильником из него натирается стружка.

Размеры графитового тигеля должны быть примерно 20х20 миллиметров. Изготовить его можно из графитовых углей (контактные троллейбусные элементы).

Подготовка флюса

Для этого берется 20 грамм порошка буры и 20 грамм порошка борной кислоты. Ингредиенты тщательно перемешиваются и заливаются 250 миллилитрами воды . Затем полученная смесь подвергается кипячению и остужается.

Для соединения латунных деталей можно применить и готовые составы. Среди отечественных хорошо зарекомендовали себя флюсы:

Среди отечественных хорошо зарекомендовали себя флюсы:

- ПВ-209Х;

- ПВ-209;

- Бура.

Из импортных можно отметить флюс-пасты немецкого производителя Chemet.

Припой и флюс готовы, теперь можно приступать непосредственно к пайке. Для этого подготовленные детали необходимо аккуратно положить на основание из асбеста и приступать к процессу пайки.

Если сравнивать такой метод пайки с соединением элементов при помощи олова, то простотой он не отличается. Но время будет потрачено не зря, так как соединение будет иметь повышенную надежность и прочность.

Латунь – пайка паяльником

Латунь и медь или латунь и материалы, содержащие медь, можно соединять низкотемпературной пайкой с помощью паяльника мощностью в 100 Вт.

В качестве припоя необходимо использовать оловянно-свинцовый сплав ПОС60 или выше. Флюсом может послужить ортофосфорная или паяльная кислота.

Перед работой с латунью следует удалить окисную пленку и обезжирить поверхность. Пайка должна производиться при хорошем разогреве паяльника.

Пайка должна производиться при хорошем разогреве паяльника.

Кроме этого, перед пайкой необходимо уделять тщательное внимание обработке поверхности флюсом, которая проводится непосредственно перед поднесением разогретого паяльника с припоем.

С помощью паяльника можно соединять латуни с применением припоев из серебра (ПСр40 и выше) . Однако мощность паяльника должна быть от 0,5 до 1 кВт, а температура разогрева — от 500С. Флюс рекомендуется использовать на основе буры или можно применить концентрированную ортофосфорную кислоту.

Таким способом можно заливать различные образовавшиеся в латунных массивных изделиях (радиаторах) дефекты.

Пайка латунью

Сплавы из латуни в качестве припоя довольно часто применяются в строительстве при работе с большинством металлов. С их помощью можно соединять детали из меди, стали и даже чугуна.

Так, например, чугунные элементы достаточно трудно сварить, так как для этого необходим специальный электрод, флюс и серьезный разогрев . В то же время их достаточно легко можно соединить с помощью латунного припоя.

В то же время их достаточно легко можно соединить с помощью латунного припоя.

Очень распространен способ пайки латунью при соединении труб встык, где очень важно, чтобы постоянным оставалось их внутреннее сечение. После применения такого метода внешние габариты остаются практически неизменными, внутреннее сечение сохраняется, а стык надежно герметизируется.

С помощью латунного припоя можно соединять различные детали систем охлаждения в электронных приборах, медные трубки жидкой системы охлаждения в мощных серверах.

Однако следует иметь в виду, что латунные швы по прочности уступают сварному соединению, поэтому относиться к ним следует бережно.

В некоторых случаях применяется лужение или пайка латунью стали. Ее используют для нанесения на поверхность деталей из стали антикоррозийного покрытия . Лужение чаще всего подходит для обработки небольших единичных изделий, в промышленных масштабах оно практически не применяется.

При соединении деталей из низколегированных и углеродистых сталей иногда используется твердая пайка, где латунный припой должен иметь температуру плавления выше 450 градусов.

В процессе пайки латунных сплавов следует иметь в виду, что могут выделяться ядовитые для человека пары цинка. Поэтому в помещении, где будут проводиться работы, должна быть хорошая вентиляция.

При наличии всех необходимых материалов и инструментов и строгом соблюдении рекомендаций, результаты пайки латуни будут самыми положительными. Всю работу можно сделать самостоятельно, не прибегая к помощи специалистов, которая стоит весьма недешево.

Твердые припои

Твердые припои создают высокую прочность шва. В электро- и радиомонтажных работах они используются значительно реже, чем мягкие припои. В таблице приведены составы некоторых медно-цинковых припоев.

Марка | Химический состав в % | Температура плавления в оС | ||||||

медь | цинк | примесей не более | ||||||

сурьма | свинец | олово | железо | |||||

ПМЦ-42 | 40—45 | остальное | 0,1 | 0,5 | 1,6 | 0,5 | 830 | |

Г1МЦ-47 | 45—49 | 0,1 | 0,5 | 1,5 | 0,5 | 850 | ||

ПМЦ-53 | 49-53 | 0,1 | 0,5 | 1,5 | 0,5 | 870 | ||

В

зависимости от содержания цинка

изменяется цвет припоя. Эти припои

применяются для пайки бронзы, латуни,

стали и других металлов, имеющих высокую

температуру плавления. Припой ПМЦ-42

применяется при пайке латуни с содержанием

60—68% меди. Припой ПМЦ-52 применяется при

пайке меди и бронзы. Медно-цинковые

припои изготовляются путем сплавления

меди и цинка в электропечах, в графитовом

тигле. По мере расплавления меди в тигель

добавляют цинк, после расплавления

цинка добавляется около 0,05% фосфорной

меди. Расплавленный припой разливается

в формочки. Температура плавления припоя

должна быть меньше температуры плавления

припаиваемого металла. Кроме указанных

медно-цинковых припоев, находят применение

и серебряные припои. Составы

последних приведены в следующей таблице.

Эти припои

применяются для пайки бронзы, латуни,

стали и других металлов, имеющих высокую

температуру плавления. Припой ПМЦ-42

применяется при пайке латуни с содержанием

60—68% меди. Припой ПМЦ-52 применяется при

пайке меди и бронзы. Медно-цинковые

припои изготовляются путем сплавления

меди и цинка в электропечах, в графитовом

тигле. По мере расплавления меди в тигель

добавляют цинк, после расплавления

цинка добавляется около 0,05% фосфорной

меди. Расплавленный припой разливается

в формочки. Температура плавления припоя

должна быть меньше температуры плавления

припаиваемого металла. Кроме указанных

медно-цинковых припоев, находят применение

и серебряные припои. Составы

последних приведены в следующей таблице.

Марка | Химический состав в % | Температура плавления в оС | ||||

серебро | медь | цинк | примеси не более | |||

свинец | всего | |||||

ПСР-10 | 9,7-10,3 | 52-54 | Остальное | 0,5 | 1,0 | 830 |

ПСР-12 | 11,7-12,3 | 35-37 | ПСР-12 | 11,7-12,3 | 35-37 | |

ПСР-25 | 24,7-25,3 | 39-41 | 0,5 | 1,0 | 765 | |

ПСР-45 | 44,5-45,5 | 20,5-30,5 | 0,3 | 0,5 | 720 | |

ПСР-65 | 64,5-65,5 | 19,5-20,5 | 0,3 | 0,5 | 740 | |

ПСР-70 | 69,5-70,5 | 25,5-26,5 | 0,3 | 0,5 | 780 | |

Серебряные

припои обладают большой прочностью,

спаянные ими швы хорошо изгибаются и

легко обрабатываются. Припои ПСР-10 и

ПСР-12 применяются для пайки латуни,

содержащей не менее 58% меди, припои

ПСР-25 и ПСР-45 — для пайки меди, бронзы и

латуни, припой ПСР-70 с наиболее высоким

содержанием серебра — для пайки

волноводов, объемных контуров и т. п.

Припои ПСР-10 и

ПСР-12 применяются для пайки латуни,

содержащей не менее 58% меди, припои

ПСР-25 и ПСР-45 — для пайки меди, бронзы и

латуни, припой ПСР-70 с наиболее высоким

содержанием серебра — для пайки

волноводов, объемных контуров и т. п.

Кроме стандартных серебряных припоев, используются и другие, составы которых приведены ниже.

Химический состав в % | Температура плавления в оC | ||||

серебро | медь | цинк | кадмий | фосфор | |

20 | 45 | 30 | 5 | 780 | |

72 | 18 | — | — | — | 780 |

15 | 80 | — | 5 | 640 | |

50 | 15,5 | 16,5 | 18 | — | 630 |

Первый

из них применяется для пайки меди, стали,

никеля, второй, обладающий высокой

проводимостью,— для пайки проводов;

третий может применяться для пайки

меди, но не пригоден для черных металлов;

четвертый припой обладает особой

легкоплавкостью, является универсальным

для пайки меди, ее сплавов, никеля, стали.

В ряде случаев в качестве припоя используется технически чистая медь с температурой плавления 1083°С.

Во время пайки температура соединяемых деталей значительно повышается и скорость окисления металлических поверхностей возрастает. Вследствие этого припой хуже смачивает соединяемые детали. Поэтому необходимо использовать различные флюсы, которые не только надежно защищают поверхность металла и припоя от окисления, но также улучшают условия смачивания металлической поверхности расплавленным припоем.

Флюсы — вещества (чаще смесь) органического

и неорганического происхождения,

предназначенные для удаления окислов

с поверхности под пайку, снижения

поверхностного натяжения, улучшения

растекания жидкого припоя и/или защиты

от действия окружающей среды. При паянии

флюсы играют роль химических растворителей

и поглотителей окислов. В процессе

паяния они предохраняют металл от

окисления и создают условия для смачивания

металла припоем. В зависимости от

технологии флюс может использоваться

в виде жидкости, пасты или порошка.

Существуют также паяльные пасты,

содержащие частицы припоя вместе с

флюсом, иногда трубка из припоя содержит

внутри флюс-заполнитель.

В зависимости от

технологии флюс может использоваться

в виде жидкости, пасты или порошка.

Существуют также паяльные пасты,

содержащие частицы припоя вместе с

флюсом, иногда трубка из припоя содержит

внутри флюс-заполнитель.

Существуют флюсы, которые представляют собой, как правило, многокомпонентные системы, выполняющие сразу несколько функций. Это очистка поверхности, удаление окисла, улучшение растекания припоя и, как следствие, увеличение прочности и плотности соединения.

Форма поставляемого припоя зависит от способа пайки:

— ручной (индивидуальной) – контактной, инфракракрасной, ультразвуковой, лазерной;

— механизированной (групповой) – инфракрасной, волной припоя, двойной волной припоя, в парогазовой фазе, лазерной.

Условно

флюсы можно подразделить на оржавляющие

и неоржавляющие (коррозирующие и

некоррозирующие, нейтральные), т.е. на

те, которые требуют после пайки хорошей

промывки паяного соединения и те, которые

не оржавляют пайку и даже могут в

дальнейшем защищать ее от коррозии.

Кроме того, флюсы условно разделяются на активные и пассивные. Активные флюсы содержат в своем составе вещества, которые активно взаимодействуют с поверхностью металла, это кислоты (салициловая, лимонная, фосфорная и т.д.), хлористый цинк, хлорид аммония, гидрохлориды некоторых органических соединений, органические амины, глицерин.

Пассивные (или слабоактивные) флюсы, это канифоль, которая представляет собой смесь органических кислот, парафин, минеральные, растительные и животные масла, жирные кислоты. Они удаляют тонкие и нестойкие пленки окислов и способствуют растеканию припоя.

Неактивные (безкислотные) флюсы

Состав в % | Область применения | Способ удаления остатков |

Канифоль светлая | Пайка

меди, латуни, бронзы легкоплавкими

припоями. | Промывка кистью или тампоном, смоченным в спирте или ацетоне. |

Канифоль — 15-18; спирт этиловый — остальное (флюс спиртоканифольный) | То же, и пайка в труднодоступных местах | Тоже |

Канифоль — 6; глицерин -14; спирт этиловый или денатурированный — остальное (флюс глицерино-конифольный) | То же, при повышенных требованиях к герметичности паяного соединения. | То же |

Наиболее

широко в электро- и радиомонтажных

работах применяется канифоль (в сухом

виде или раствор ее в спирте). Самое

ценное свойство канифоли, как флюса,

заключается в том, что ее остатки после

пайки не вызывают коррозии металлов. Канифоль не обладает ни восстанавливающими,

ни растворяющими свойствами. Она служит

исключительно для предохранения места

пайки от окисления.

Канифоль не обладает ни восстанавливающими,

ни растворяющими свойствами. Она служит

исключительно для предохранения места

пайки от окисления.

Классическим флюсом является флюс спиртоканифольный (КСп) — простой и эффективный для пайки печатных плат и радиокомпонентов.

Состав: канифоль 10-60%, спирт — остальное, абсолютно нейтрален, не требует промывки. Канифоль лучше брать светлых сортов, растворять можно в спирте, этилацетате, бензине, ацетоне, дешевом одеколоне. После полного растворения канифоли флюс считается готовым. Канифоль можно заменить хвойной живицей (смолой).

Несколько повысить эффективность спиртоканифольного флюса можно добавкой глицерина: канифоль 6%, глицерин 14%, спирт — остальное.

Необходимость удаления остатков флюса после пайки определяется в зависимости от того, что находится в составе флюса: кислоты или комбинации спиртов.

Флюсы,

приготавливаемые на основе канифоли с

добавлением неактивных веществ: спирта,

скипидара, глицерина, не требуют смывки,

т. к. остаток канифоли – негигроскопичен

и является хорошим диэлектриком.

к. остаток канифоли – негигроскопичен

и является хорошим диэлектриком.

Флюс, который имеет имеет остаточное сопротивление, требует смывки водой или спиртом. Во всех рецептах этиловый спирт может быть любого сорта — “Экстра”, медицинский, гидролизный, технический, денатурат. Можно также взять этилацетат.

Этот флюс нужно хранить в пузырьке с притертой пробкой. Для жидкого флюса не рекомендуется применять канифоль, предназначенную для натирания скрипичного смычка, так как пайка может быть загрязнена посторонними примесями. При применении канифоли места пайки должны быть тщательно очищены от окислов. Часто для пайки с канифолью детали следует предварительно облуживать.

В

некоторых исключительных случаях вместо

канифоли можно пользоваться ее

заменителями. Так, канифольный лак,

имеющийся в продаже в хозяйственных

магазинах, можно применять как жидкий

флюс взамен раствора канифоли в спирте.

Этот же лак можно использовать и для

антикоррозийного покрытия металлов.

В качестве флюса при пайке электрических цепей можно в случае крайней необходимости пользоваться также «живицей» — смолой сосны или ели — доступным материалом, особенно любителям, живущим в сельской местности. Такой флюс можно приготовить самому. Набранную в лесу с деревьев смолу нужно растопить в жестяной банке на слабом огне (на сильном огне смола может воспламениться). Расплавленную массу разлить в спичечные коробки. Застывшая смола используется в качестве флюса так же, как канифоль.

Если под рукой канифоли или другого флюса нет, то в самом крайнем случае канифоль можно заменить таблеткой аспирина, имеющейся в любой домашней аптечке. Недостаток этого флюса — неприятный запах дыма, выделяющийся при плавлении аспирина.

Ускорить

процесс пайки и повысить в ряде случаев

качество соединений можно, применив

вместо канифоли глицериновую пасту. С

помощью пасты можно паять детали из

самых разнообразных металлов и сплавов

даже без предварительной зачистки или

лужения, что особенно удобно при пайке

в труднодоступных местах. Глицериновую

пасту легко изготовить самому. Состав

ее следующий: 48% веретенного масла, 12%

пчелиного воска, 15% светлой канифоли,

15% глицерина, 10% насыщенного водного

раствора хлористого цинка.

Глицериновую

пасту легко изготовить самому. Состав

ее следующий: 48% веретенного масла, 12%

пчелиного воска, 15% светлой канифоли,

15% глицерина, 10% насыщенного водного

раствора хлористого цинка.

Изготовляя глицериновую пасту, ее нужно все время подогревать. Сначала расплавляют канифоль, затем добавляют веретенное масло, воск, глицерин и в последнюю очередь хлористый цинк.

Пасту можно изготовить и по более простому рецепту. Кусочки канифоли размельчают в порошок и, подливая глицерин, растирают до густоты сметаны. Паста удобна тем, что она хорошо сохраняется длительное время. Хранить ее можно в любой посуде с крышкой. На место пайки пасту наносят с помощью кусочка проволоки.

С помощью активных флюсов спаивают металлы с прочной окисной пленкой, в большинстве случаев активные флюсы — оржавляющие.

Активные (кислотные) флюсы.

Состав % | Область применения | Способ удаления остатков |

Хлористый цинк — 25-30; концентрированная соляная кислота — 06-07; остальное вода | Пайка

деталей из чёрных и цветных металлов. | Тщательная промывка водой. |

Хлористый цинк (насыщенный раствор) 3,7: вазелин технический 85; вода дистиллированная -остальное (флюс паста) | То же, когда по роду работы удобнее пользоваться пастой. | То же. |

Хлористый цинк — 1,4; глицерин — 3; спирт этиловый -40; остальное вода дистиллированная. | Пайка никеля, платины и её сплавов. | То же. |

Канифоль — 24; хлористый цинк — 1; остальное этиловый спирт. | Пайка цветных и драгоценных металлов (в том числе золото), ответственных

деталей из чёрных металлов. | Промывка ацетоном. |

Канифоль — 16; хлористый цинк — 4; вазелин технический — 80; (флюс паста) | То же, для получения соединений повышенной прочности, но только деталей простой конфигурации, не затрудняющей промывки. | То же |

К

химически активным флюсам прежде всего

относится соляная кислота, которая

употребляется для пайки стальных деталей

мягкими припоями. Кислота, оставшаяся

после пайки на поверхности металла,

растворяет его и вызывает, появление

коррозии. После пайки изделия необходимо

промыть горячей проточной водой.

Применение соляной кислоты при пайке

радиоаппаратуры запрещается, так как

во время эксплуатации возможно нарушение

электрических контактов в местах пайки.

Следует учитывать, что соляная кислота

при попадании на тело вызывает ожоги.

При пайке печатных плат имеет значение остаточное сопротивление флюса, поэтому даже для нейтральных, не коррозирующих флюсов может требоваться смывка остатков.

Независимо от того, какой флюс используется, готовую пайку нужно обязательно протирать тряпочкой, смоченной в спирте-ректификате или ацетоне, а также прочищать жесткой щеточкой или кисточкой, смоченной растворителем, для удаления остатков флюса и грязи.

Самым простым и очень эффективным флюсом является хлористый цинк (ZnCl2).

Хлористый

цинк (травленая кислота) в зависимости от

условий пайки применяется в виде порошка

или раствора. Используется для пайки

латуни, меди и стали. Для приготовления

флюса необходимо в свинцовой или

стеклянной посуде растворить одну

весовую часть цинка в пяти весовых

частях 50-процентной соляной кислоты.

Признаком образования хлористого цинка

служит прекращение выделения пузырьков

водорода. Из-за того, что в растворе

всегда имеется небольшое количество

свободной кислоты, в местах пайки

возникает коррозия, поэтому после пайки

место спая должно тщательно промываться

в проточной горячей воде. Пайку с

хлористым цинком в помещении, где

находится радиоаппаратура, производить

нельзя. Применять хлористый цинк для

пайки электро и радиоаппаратуры также

нельзя. Хранить хлористый цинк необходимо

в стеклянной посуде с плотно закрытой

стеклянной пробкой.

Пайку с

хлористым цинком в помещении, где

находится радиоаппаратура, производить

нельзя. Применять хлористый цинк для

пайки электро и радиоаппаратуры также

нельзя. Хранить хлористый цинк необходимо

в стеклянной посуде с плотно закрытой

стеклянной пробкой.

Получить хлористый цинк можно так:

Растворим кусочки цинка (его можно достать из использованной батарейки) в разбавленной 1:1 соляной кислоте добавляя его до тех пор, пока он не перестанет растворяться. Лучше это делать на свежем воздухе. Еще более повысить эффективность флюса, можно добавкой хлористого аммония (нашатырь, Nh5Cl), в количестве равным (или двойным) весу израсходованного цинка. С помощью такого флюса можно паять почти все металлы. Спай нужно промыть чистой водой, но лучше слабым раствором питьевой соды или раствором (0,5-2%) аммиака.

Очень

неплохим флюсом является концентрированная

фосфорная кислота, особенно для пайки

нержавейки и нихрома. Ниже приведены

различные рецепты флюсов (в весовых %).

В последнее время широкое применение получила группа флюсов ЛТИ, применяемых для пайки металлов мягкими припоями. По своим антикоррозийным свойствам флюсы ЛТИ не уступают бескислотным, но в то же время с ними можно паять металлы, которые раньше не поддавались пайке, например детали с гальваническими покрытиями. Флюсы ЛТИ могут применяться также для пайки железа и его сплавов (включая нержавеющую сталь), меди и ее сплавов и металлов с высоким удельным сопротивлением.

Наименование | В весовых пропорциях | ||

ЛТИ-1 | ЛТИ-115 | ЛТИ-1 | |

Спирт-сырец или ректификат | 67-73 | 63-74 | 63-74 |

Канифоль | 20-25 | 20-25 | 20-25 |

Солянокислый анилин | 3-7 | ||

Метафенилендиамин | — | 3-5 | |

Диэтиламин солянокислый | — | — | 3-5 |

Триэтаноламин | 1-2 | 1-2 | 1-2 |

При

пайке с флюсом ЛТИ достаточно произвести

очистку мест пайки только от масел,

ржавчины и других загрязнений. При пайке

оцинкованных деталей удалять цинк с

места пайки не следует. Перед пайкой

деталей с окалиной последняя должна

быть удалена травлением в кислотах.

Предварительное травление латуни не

требуется. Флюс наносится на место спая

с помощью кисточки, что можно сделать

заблаговременно. Хранить флюс следует

в стеклянной или керамической посуде.

При пайке деталей сложного профиля

можно применять паяльную пасту с

добавлением флюса ЛТИ-120. Она состоит

из 70—80 г вазелина, 20—25 г канифоли и

50—70 млг флюса ЛТИ-120.

При пайке

оцинкованных деталей удалять цинк с

места пайки не следует. Перед пайкой

деталей с окалиной последняя должна

быть удалена травлением в кислотах.

Предварительное травление латуни не

требуется. Флюс наносится на место спая

с помощью кисточки, что можно сделать

заблаговременно. Хранить флюс следует

в стеклянной или керамической посуде.

При пайке деталей сложного профиля

можно применять паяльную пасту с

добавлением флюса ЛТИ-120. Она состоит

из 70—80 г вазелина, 20—25 г канифоли и

50—70 млг флюса ЛТИ-120.

Но

флюсы ЛТИ-1 и ЛТИ-115 имеют один большой

недостаток: после пайки остаются темные

пятна, а также при работе с ними необходима

интенсивная вентиляция. Флюс ЛТИ-120 не

оставляет темных пятен после пайки и

не требует интенсивной вентиляции,

поэтому применение его значительно

шире. Обычно остатки флюса после пайки

можно не удалять. Но если изделие будет

эксплуатироваться в тяжелых коррозийных

условиях, то после пайки остатки флюса

удаляются при помощи концов, смоченных

спиртом или ацетоном. Изготовление

флюса технологически несложно: в чистую

деревянную или стеклянную посуду

заливается спирт, насыпается измельченная

канифоль до получения однородного

раствора, затем вводится триэтаноламин,

а затем активные добавки. После загрузки

всех компонентов смесь перемешивается

в течение 20—25 минут. Изготовленный флюс

необходимо проверить на нейтральную

реакцию с лакмусом или метилоранжем.

Срок хранения флюса не более 6 месяцев.

Изготовление

флюса технологически несложно: в чистую

деревянную или стеклянную посуду

заливается спирт, насыпается измельченная

канифоль до получения однородного

раствора, затем вводится триэтаноламин,

а затем активные добавки. После загрузки

всех компонентов смесь перемешивается

в течение 20—25 минут. Изготовленный флюс

необходимо проверить на нейтральную

реакцию с лакмусом или метилоранжем.

Срок хранения флюса не более 6 месяцев.

Флюс радиомонтажный, нейтральный. Пайка — железо, нержавеющая сталь, медь, бронза, цинк, нихром, никель, серебро. Не требует вентиляции. Остатки флюса смывать не обязательно, при желании легко смываются спиртом, ацетоном и т.п.

Спирт этиловый | 70 |

Канифоль | 22 |

Анилин солянокислый | 6 |

Триэтаноламин | 2 |

Железо,

нержавеющая сталь, медь, бронза, цинк,

нихром, никель, серебро. Требует

вентиляции. Не оржавляет. Во всяком

случае, за долгое время его применения

я не замечал следов окисления. Триэтаноламин

можно заменить несколькими каплями

нашатырного спирта. Рецепт лучше готовить

так:

Требует

вентиляции. Не оржавляет. Во всяком

случае, за долгое время его применения

я не замечал следов окисления. Триэтаноламин

можно заменить несколькими каплями

нашатырного спирта. Рецепт лучше готовить

так:

Растворить в половине спирта канифоль. Во вторую половину спирта добавить триэтаноламин (или несколько капель аммиака) и затем солянокислый анилин, если он плохо растворяется, осторожно по каплям добавлять воду, пока не начнет растворяться. Осторожно смешать два раствора.

Канифоль | 25 |

Гидрозин солянокислый | 5 |

Спирт этиловый | 70 |

Требует вентиляции.

Канифоль | 24 |

Гидрозин солянокислый | 5 |

Спирт этиловый | 70 |

Требует

вентиляции.

Янтарнокислый аммоний (насыщенный раствор) | 45-50 |

Триэтаноламин | 7-10 |

Глицерин | остальное |

Хранить в темном стекле.

«Прима – 1»

Хлористый цинк (ZnCl2) | 1,4 |

Глицерин | 3 |

Спирт этиловый | Остальное |

Для

пайки никеля, платины, платиновых

сплавов, оржавляет, промывка обязательна,

водой.

Хлористый цинк (ZnCl2) | 4 |

Канифоль | 16 |

Вазелин технический | 80 |

Для соединений повышенной прочности, оржавляет, промывка обязательна, ацетоном.

Хлористый цинк (ZnCl2) | 1 |

Канифоль | 24 |

Спирт этиловый | Остальное |

Для

пайки драгоценных (золото) и черных

металлов, оржавляет, промывка обязательна,

ацетоном.

ФИМ

Ортофосфорная кислота (плотность 1,7) Остальное | 16 |

Спирит этиловый 3,7 | 3,7 |

Вода |

Пайка стали, меди, константана, серебра, платины. Промывка водой.

Канифоль | 10 |

Парафин | 55 |

Стеариновая кислота | 33 |

Триэтаноламин | 2 |

Пайка

радиотехнических элементов. Не оржавляет

Не оржавляет

Канифоль | 100 |

Стеариновая кислота | 30 |

Пальмитиновая кислота | 25 |

Олеиновая кислота | 45 |

Пайка радиотехнических элементов без облуживания.

Состав близкий к этому можно получить так:

Натираем на терке хозяйственное мыло и растворяем его в небольшом количестве горячей воды. Доливаем в раствор разбавленную соляную кислоту (можно уксусную), не поверхность всплывет смесь жирных кислот.

Кислоту

надо доливать в избытке, это легко

проверить, добавив в смесь чуть-чуть

питьевой соды, если он запенится, то все

в порядке.

Соберите с поверхности раствора жирные кислоты и тщательно промойте их горячей водой (при этом смесь будет плавиться), охладите воду и соберите застывшие кислоты.

Чем тщательнее Вы отмоете смесь от остатков соляной кислоты, тем лучше будет флюс. Сплавьте полученные кислоты с равным количеством канифоли.

Кроме того, в качестве флюса может взять аптечный салициловый спирт, как в чистом виде, так и добавкой 25–40% канифоли.

Раствор таблетки аспирина в одеколоне. Просто таблетка аспирина (пары ужасно пахнут).

Спирт + глицерин (3-10%) с добавкой хлорида цинка (1-4%). Можно так же паять чистым глицерином.

Хорошим флюсом для стали может служить электролит от старой солевой батарейки (не щелочной). В крайнем случае, кислый фруктовый сок. Лимонная кислота (порошок применяется в кондитерском производстве).

Классическим

флюсом является флюс спиртоканифольный

(КСп) — простой и эффективный для пайки

печатных плат и радиокомпонентов.

Состав: канифоль 10-60%, спирт — остальное, абсолютно нейтрален, не требует промывки. Канифоль лучше брать светлых сортов, растворять можно в спирте, этилацетате, ацетоне, дешевом одеколоне. Ее можно заменить хвойной живицей (смолой).

Несколько повысить эффективность спиртоканифольного флюса можно добавкой глицерина: канифоль 6%, глицерин 14%, спирт — остальное.

Флюс имеет остаточное сопротивление и требует смывки водой или спиртом. Во всех рецептах этиловый спирт может быть любого сорта — «Экстра», медицинский, гидролизный, технический, денатурат. Можно также взять этилацетат.

При