Плавильные печи и плавка в них, заливка форм, выбивка и очистка литья

Плавильные печи и плавка в них, заливка форм, выбивка и очистка литья

Категория:

Технология металлов

Плавильные печи и плавка в них, заливка форм, выбивка и очистка литья

Плавильные печи. Для выплавки металлов и сплавов в литейных цехах применяют различные печи. Наиболее распространенными печами для плавки чугуна является вагранка, а для плавки цветных сплавов — тигельная печь; для плавки стали служат мартеновские печи небольшой емкости и дуговые плавильные электропечи.

Для выплавки медных сплавов в литейных цехах широко применяется дуговая электрическая печь с двумя горизонтально расположенными электродами.

Вагранка по сравнению с другими печами имеет ряд преимуществ: она проста по конструкции и в обслуживании, экономична по расходу топлива и обладает высокой производительностью.

Шихтовые материалы для выплавки серого чугуна в вагранках.

Металлическая шихта. Основу металлической шихты в вагранке (около 50% по весу всего загружаемого металла) при выплавке обычного серого чугуна составляет доменный чушковый литейный чугун различных марок. Остальную часть занимает литейный возврат (литник и бракованные отливки), чугунный и стальной лом.

Топливо. Лучшим топливом для выплавки чугуна в вагранке является кокс, который специальной переработкой получают из каменных углей. Расход топлива (кокса) в вагранке составляет 10—14% от веса выплавляемого металла.

Флюсы. В качестве флюсов применяют главным образом известняк. Негорючая часть топлива — зола, а также песок, который попал в вагранку вместе с шихтовыми материалами, во время плавки с флюсами образуют шлак. Флюсы снижают температуру плавления примесей шихты (золы и др.), разжижают их, что способствует лучшему отделению их от жидкою металла. Расход флюсов составляет 20—35% от топлива, загружаемого в шихту.

Устройство вагранки и плавка в ней. Вагранка представляет собой шахтную печь, выложенную внутри слоем шамотного кирпича. Снаружи вагранка имеет сварной или клепаный железный кожух. Шахта вагранки устанавливается на колонны. Снизу шахта закрывается днищем. Через окно в вагранку производится загрузка шихтовых материалов. Воздух для горения подается внутрь вагранки через трубы-фурмы. Назначение копильника — накапливать большие порции жидкого металла, если

требуется отлить крупные отливки; копильник также дает возможность получить более равномерный чугун по химическому составу. Производительность вагранки зависит главным образом от ее внутреннего диаметра. Практически внутренний диаметр вагранок составляет 500—2000 мм; производительность их в пределах 2,5—25 т/час.

Перед плавкой вагранку ремонтируют и сушат, для чего на поду 8 сжигают порцию дров.

Шихтовые материалы в вагранку загружают в определенной последовательности порциями — колошами. Вначале загружают порцию кокса, которую называют холостой колошей. Затем загружают порцию флюсов, порцию металла и топлива (рабочая топливная колоша). В такой последовательности ведется загрузка до уровня загрузочного окна. Металл плавится в верхней зоне холостой колоши, откуда стекает через раскаленный кокс холостой колоши на под вагранки, затем в колильник. По мере накопления его периодически выпускают через летку (отверстие) по желобу в ковши.

Затем загружают порцию флюсов, порцию металла и топлива (рабочая топливная колоша). В такой последовательности ведется загрузка до уровня загрузочного окна. Металл плавится в верхней зоне холостой колоши, откуда стекает через раскаленный кокс холостой колоши на под вагранки, затем в колильник. По мере накопления его периодически выпускают через летку (отверстие) по желобу в ковши.

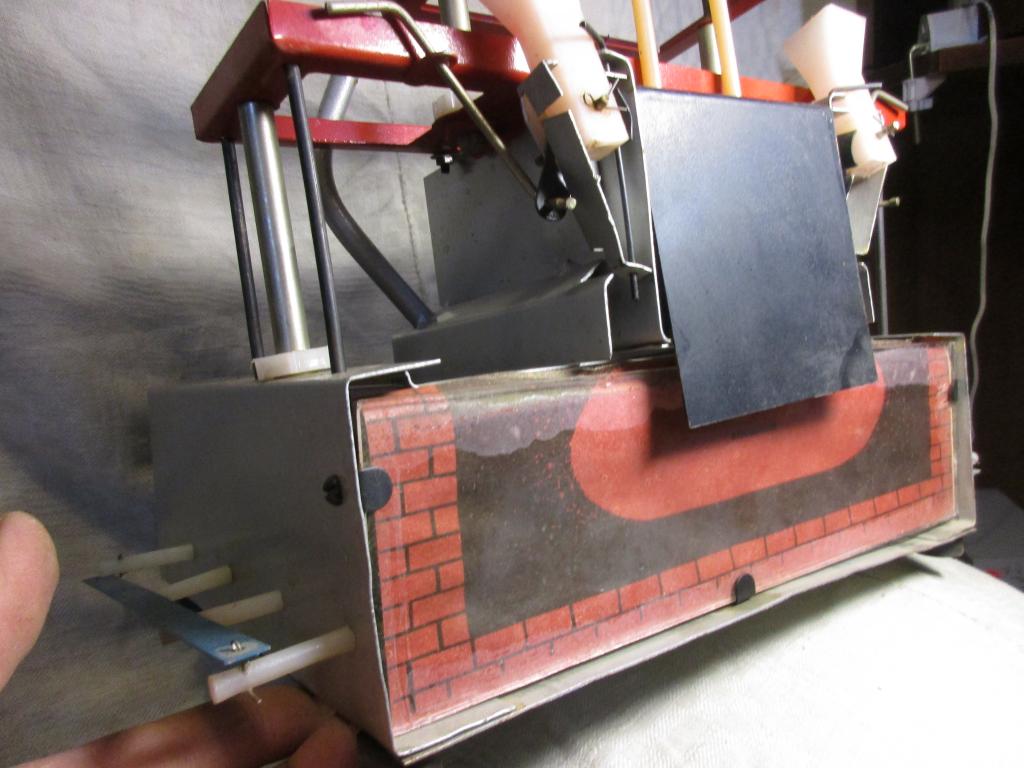

Рис. 1. Вагранка

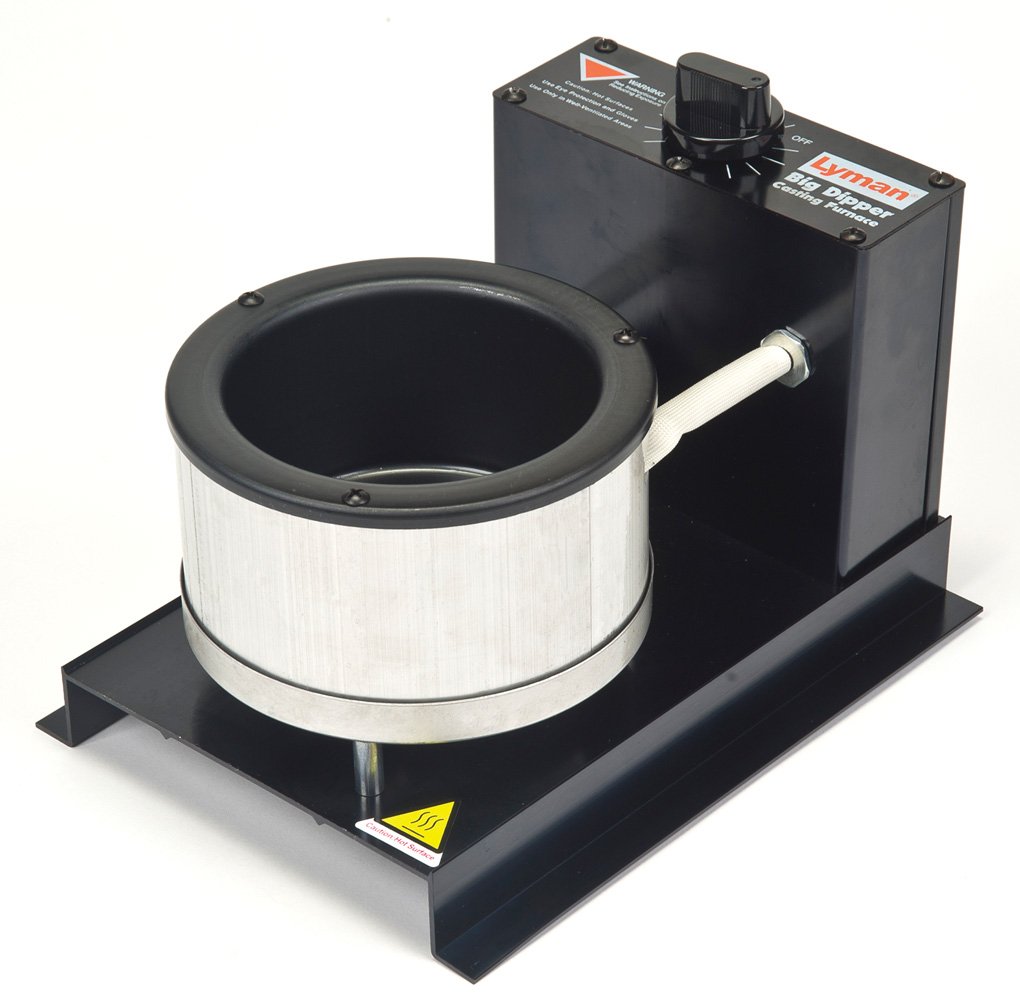

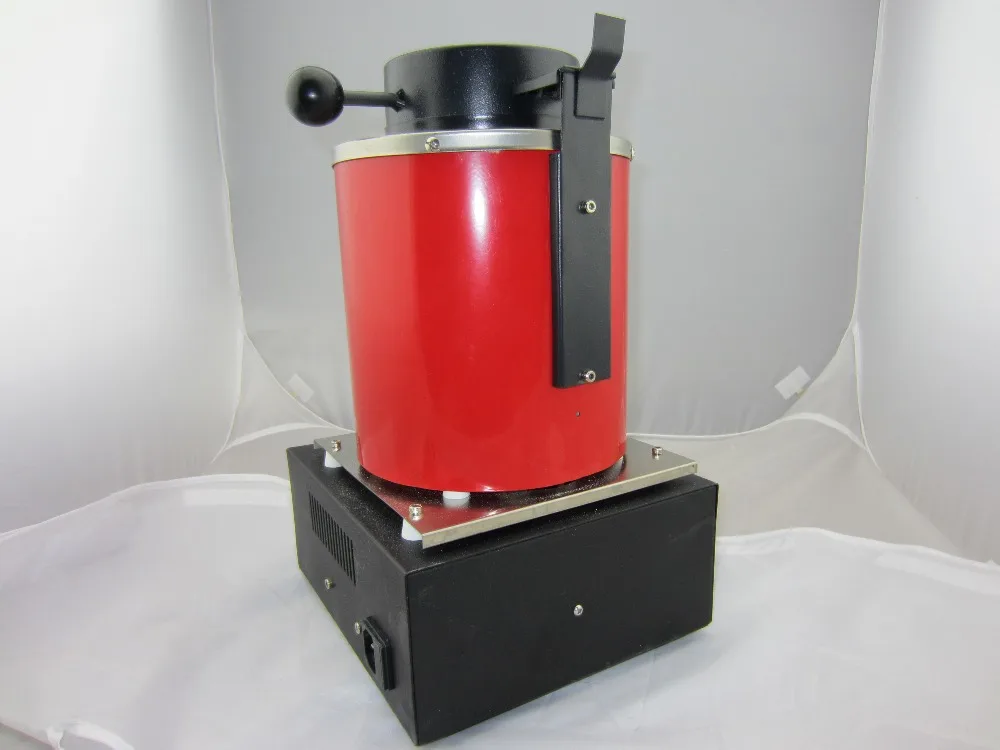

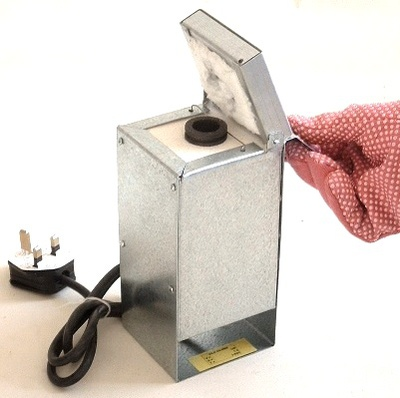

Рис. 2. Плавильные печи:

а — стационарный тигельный горн: 1 — крышка горна; 2 — колосники; 3 — графитовый тигель; 4 дымоход; б — дуговая электропечь для плавки медных сплавов: 1 — рабочее пространство; 2 — электроды; 3 — ролики; 4 — привод качания; в — электропечь сопротивления для плавки алюминиевых сплавов: 1 — ванна; 2 — камеры плавления; 3 — нагревательные элементы

Продукты горения поднимаются вверх по шихте, частично отдают свое тепло опускающейся шихте и уходят в трубу.

Вагранка работает 15—20 час., затем завалку колош прекращают, дают проплавиться тем колошам, которые были загружены, производят выбивку вагранки, для чего открывают

После выбивки вагранке дают охладиться, затем производят ремонт, закрывают днище, набивают новую подину и приступают к новой плавке.

Заливка форм. Из вагранки или копильника чугун выпускается в разливочные ковши, а из них производится заливка литейных форм. При заливке формы необходимо следить за тем, чтобы вместе с жидким металлом в форму не попал шлак. Температура чугуна при заливке устанавливается в зависимости от характеристики отливки (веса, толщины стенки, размеров) и для обычных машиностроительных отливок изменяется в пределах 1310—1380°.

Рис. 3. Ковши для разливки чугуна:

а — ковш-ложка емкостью 15—20 кг; б — ковш на носилках емкостью 50—80 кг; в — ковш с приспособлением для подъема и опускания с защитной крышкой

Ковш имеет металлический кожух, обмазанный внутри огнеупорной глиной (мелкие ковши) или выложенный огнеупорным кирпичом (крупные ковши). Перед заливкой ковши хорошо просушивают. Емкость ковшей зависит от веса заливаемых деталей и изменяется от 20 кг до нескольких десятков тонн.

На рис. 3 показаны ковши различных типов, применяемые в литейных цехах в зависимости от степени механизации заливочного участка.

Выбивка и очистка литья. После заливки литейных форм отливкам в них дают достаточно охладиться, затем их выбивают, а формы разрушают.

Выбивка отливок из форм и удаление стержней—трудоемкие и тяжелые операции вследствие выделения большого количества тепла и пыли. Поэтому такие операции стараются механизировать или автоматизировать, применяя для этих целей специальное оборудование. Для выбивки форм применяют вибрационные коромысла, вибрационные механические решетки разных конструкций. На вибрационных решетках под действием вибраций формовочная смесь и отливка из опоки выбиваются. Выбитая земля проваливается через решетку, а отливка и пустая опока остаются на решетке, откуда затем убираются. Некоторые из таких установок полностью автоматизированы. В небольших литейных выбивка форм производится вручную.

Стержни из отливок удаляются на вибрационных машинах пли при помощи вымызания струей воды. Вымывание стержней (гидравлическая выбивка стержней) осуществляется в специальных камерах струей воды сечением от 10 до 25 мм при давлении 25—100 ат.

Литники и выпоры у чугунных отливок удаляют ударами молотка при выбивке форм, у отливок из стали и цветных металлов — отрезкой на ленточных и дисковых пилах. Для отрезки литников и прибылей у стальных отливок широко применяется газовая резка.

Отливки после выбивки и удаления из них стержней подвергают очистке от приставшей и пригоревшей земли и зачистке от заливов и неровностей. Очистку поверхностей отливок от приставшей и пригоревшей земли производят в барабане (мелкое литье), в пескоструйных и дробеструйных установках (среднее и крупное литье). При использовании барабана очистка отливок происходит от соприкосновения отливок между собой при вращении барабана.

В пескоструйных и дробеструйных установках очистка производится струей песка или дроби, поступающей под давлением.

Для обработки крупных отливок сложной конфигурации в последнее время стали применять песко-гидравлические установки (струя воды с песком), в которых производится удаление стержней из отливок и очистка их поверхности.

Реклама:

Читать далее:

Брак литья и его причины

Статьи по теме:

Печи для плавки цветных металлов и сплавов

Индукционные плавильные канальные печи для плавки цветных металлов и сплавов работают на частоте 50 Гц тигельные — на частоте 50— фОО Гц. Такие печи применяют для плавки цинка, алюминия, меди и сплавов на их основе. [c.285]Печи для плавки цветных металлов и сплавов [c.404]

Тигельные печи. Простейший тип печи для плавки цветных металлов и сплавов — тигельная печь. Она представляет собой неглубокую шахту чаще всего круглого сечения.

Топливом может служить кокс, нефть или газ, от чего зависит конструкция печи. Металлическую шихту, подлежащую переплавке, помещают в графитовый или шамотный тигель, шахту закрывают сверху крышкой. Продукты горения отводятся через дымоход. Тигли бывают также чугунные (для плавки легкоплавких сплавов).

[c.231]

Топливом может служить кокс, нефть или газ, от чего зависит конструкция печи. Металлическую шихту, подлежащую переплавке, помещают в графитовый или шамотный тигель, шахту закрывают сверху крышкой. Продукты горения отводятся через дымоход. Тигли бывают также чугунные (для плавки легкоплавких сплавов).

[c.231]ПЕЧИ ДЛЯ ПЛАВКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ [c.49]

Плавильными агрегатами для плавки цветных металлов и сплавов являются тигельные и пламенные печи, стационарные и поворотные электрические и газовые тигли, электропечи сопротивления, электрические дуговые и индукционные печи. [c.284]

Применяемые для плавки цветных металлов и сплавов печи делятся на [c.49]

Для плавки цветных металлов и сплавов в литейных цехах применяются электрические печи дуговые, печи сопротивления и индукционные. [c.57]

Электрическая дуга в них образуется между одним или несколькими электродами и металлом. В этом случае температуру дуги, которая превышает 3000°, воспринимает непосредственно поверхность металла. Печи с прямым нагревом для плавки цветных металлов и сплавов не применяются, так как температура кипения многих цветных металлов довольно низкая, что вызывает большие потери их во время плавки.

[c.57]

В этом случае температуру дуги, которая превышает 3000°, воспринимает непосредственно поверхность металла. Печи с прямым нагревом для плавки цветных металлов и сплавов не применяются, так как температура кипения многих цветных металлов довольно низкая, что вызывает большие потери их во время плавки.

[c.57]

Для плавки цветных металлов и сплавов более пригодны индукционные печи с закрытым каналом. Индукционные электрические печи с закрытым каналом устроены по принципу понижающего трансформатора броневого типа, у которого роль вторичной обмотки выполняет кольцо расплавленного металла в канале подового камня. Преобразование электрической энергии в тепловую в этих печах происходит следующим образом переменный ток, проходя первичную катушку, создает вокруг нее переменное магнитное

Эти свойства обусловливают использование индукционных канальных печей главным образом для плавки цветных металлов меди, алюминия, цинка и их сплавов), в качестве разливочных [c.

269]

269]Индукционные печи с сердечником и без него с успехом могут быть использованы для плавки любых цветных металлов и сплавов. [c.406]

Цветные металлы и сплавы при изготовлении слитков можно плавить в печах различных конструкций тигельных, отражательных, электрических печах сопротивления и в индукционных, в печах для вакуумной плавки и в электроннолучевых установках, а также путем электрошлакового переплава. [c.41]

Малые пламенные печи стационарного и поворотного типа применяют в небольших литейных мастерских, обслуживающих ремонтные предприятия, в качестве универсальных печей не только для плавки чугуна, но других сплавов (стали, цветных металлов). [c.113]

Технология выплавки каждого цветного металла и его сплавов из лома и отходов имеет свои особенности. Например, плавку вторичных бронз и латуней производят в отражательных печах на жидком или газообразном топливе. Сначала плавят кусковой лом для получения жидкой ванны, в которую потом загружают другие составляющие шихты. Режим нагрева меняют в зависимости от состава шихты расплавление чистой меди ведут интенсивнее, чем отходов латуни. Для ускорения расплавления твердую шихту перемешивают, пакеты разрыхляют стальным крючком. Тугоплавкую шихту загружают в зону высоких температур, т. е. сверху остальной шихты, как это делают с ломом меди и чушками черновой бронзы.

[c.85]

Режим нагрева меняют в зависимости от состава шихты расплавление чистой меди ведут интенсивнее, чем отходов латуни. Для ускорения расплавления твердую шихту перемешивают, пакеты разрыхляют стальным крючком. Тугоплавкую шихту загружают в зону высоких температур, т. е. сверху остальной шихты, как это делают с ломом меди и чушками черновой бронзы.

[c.85]

Для плавки стали применяют в основном дуговые и индукционные печи, а в печах сопротивления плавят сплавы цветных металлов. [c.86]

Эти печи существуют двух видов с железным сердечником и без сердечника (высокочастотные печи). Печи с железным сердечником применяют в литейных цехах для получения сплавов цветных металлов. Большое распространение в производстве стали получили индукционные высокочастотные печи без железного сердечника. Они используются для плавки стали и специальных высоколегированных сплавов. Емкость высокочастотных печей— от 10 /сг до 10 т. Тигель высокочастотной печи изготавливают либо из кислых, либо (реже) из основных материалов. [c.88]

[c.88]

Электрические печи. В литейных цехах электрические печи применяются для плавки углеродистых и легированных сталей, сплавов цветных металлов, ковкого чугуна и специальных марок серого чугуна. Их преимущества перед другими печами возможность получения высококачественного металла достижение максимальной температуры и легкость ее регулирования возможность очистки металла от вредных примесей минималь-ньш угар металла незначительность изменений химического состава металла и удобство обслуживания. [c.231]

Стальной скрап (лом) сортируют по составу с целью отделения легированной стали и сплавов цветных металлов во избежание потерь при плавке легирующих элементов и цветных металлов. Куски должны быть габаритными для обеспечения быстрой завалки, лучшей вместимости и большей производительности печи. По тем же соображениям и для уменьшения угара стружка и легковесный скрап должны быть в виде пакетов или брикетов, и, наконец, скрап должен быть чист от засоренности песком, землей, цементом и пр. [c.53]

[c.53]

Печи косвенного действия (П-5, б) применяются преимущественно для плавки сплавов цветных металлов. В них дуга горит между двумя горизонтально расположенными электродами и тепло передается металлу при излучении только частично, [c.42]

Поступающие на завод лом и отходы цветных металлов могут содержать влагу и лед. Загрузка в печь мерзлой или влажной шихты запрещается, так как плавка такой шихты сопровождается сильными выбросами металла, приводящими к тяжелым ожогам обслуживающего персонала. Сушка шихты является обязательной операцией при плавке цветных сплавов. Для сушки влажной шихты на складах устраиваются специальные сушильные печи. [c.27]

Печи с неметаллическими нагревательными элементами для плавки сплавов цветных металлов промышленного значения не имеют, а применяются для плавки черных и цветных металлов в небольших количествах в лабораторных условиях. [c.59]

Положительной стороной пневматического станка двустороннего действия является экономия времени на процесс открытия, которое осуществляется одновременно с закрытием противоположных половинок форм, а также экономия сжатого воздуха.

Указанные станки применимы для отливки цветных и чёрных металлов. Применение указанных машин даёт возможность сравнительно легко осуществить многократную заливку, особенно при отливке деталей несложной конфигурации. При отливке деталей из цветных сплавов, вследствие применения печей небольшого тоннажа, а также сравнительно невысоких температур разливаемого металла, охлаждения металлических полуформ не предусматривается. По такому принципу производится отливка бронзовых деталей на заводе имени Л. М. Кагановича. Также не следует предусматривать искусственного охлаждения полуформ и при отливке чёрных металлов в случае редкого использования их в течение разливки одной плавки, когда не наблюдается значительного перегрева полуформ, а промежутка времени между двумя заливками одной формы достаточно для естественного охлаждения. Таким способом на этих станках отливают чугунные детали на Московском тормозном заводе.

[c.130]

Указанные станки применимы для отливки цветных и чёрных металлов. Применение указанных машин даёт возможность сравнительно легко осуществить многократную заливку, особенно при отливке деталей несложной конфигурации. При отливке деталей из цветных сплавов, вследствие применения печей небольшого тоннажа, а также сравнительно невысоких температур разливаемого металла, охлаждения металлических полуформ не предусматривается. По такому принципу производится отливка бронзовых деталей на заводе имени Л. М. Кагановича. Также не следует предусматривать искусственного охлаждения полуформ и при отливке чёрных металлов в случае редкого использования их в течение разливки одной плавки, когда не наблюдается значительного перегрева полуформ, а промежутка времени между двумя заливками одной формы достаточно для естественного охлаждения. Таким способом на этих станках отливают чугунные детали на Московском тормозном заводе.

[c.130]Сталь чаще всего плавят в дуговых электропечах типа ДСП с фактической вместимостью от 7 до 50 т. Если необходимо получить высококачественный расплав в малом количестве, обычно используют плавильные агрегаты тигельного типа, работающие на различной частоте индукционного тока. Тигельные печи используют и для плавки сплавов цветных металлов.

[c.22]

Если необходимо получить высококачественный расплав в малом количестве, обычно используют плавильные агрегаты тигельного типа, работающие на различной частоте индукционного тока. Тигельные печи используют и для плавки сплавов цветных металлов.

[c.22]

Индукционные печи широко применяются в литейных цехах при изготовлении фасонных стальных и чугунных отливок и в электросталеплавильных цехах при производстве специальных сталей и сплавов, отливаемых в слитки. На практике используют печи двух типов тигельные без железного сердечника, а также канальные с железным сердечником и закрытым каналом (одно-, двуХ, трех- и четырехканальные нормальной частоты). Многоканальные печи вместимостью 100—180 т служат и миксером для чугуна. Одноканальные применяются для плавки чугуна и цветных металлов. Сталь выплавляют в индукционных тигельных печах без железного сердечника (БЖС), имеют вместимость — от нескольких килограммов до 100 т. По сравнению с дуговыми они имеют ряд преимуществ

[c. 41]

41]

К стационарным печам для плавки цветных металлов и сплавов, отапливаемым мазутом, относятся печь Зеленского — Эн-слена и печь Георгадзе. [c.216]

Печь Георгадзе (фиг. 75) предназначена для плавки бронзы и латуни. Неудовлетворительные эксплуатационные показатели топливных печей для плавки цветных металлов и сплавов привели к тому, что в последнее время эти печи везде заменяют электрическими печами. [c.218]

Содержание углерода колеблется от 85до90о/о. Углеродистые огнеупоры применяются в печах для плавки цветных металлов и их сплавов. Чистый углерод можно практически считать неплавким. Однако он легко окисляется при сравнительно низких температурах. Кроме этих огнеупоров приобретают значение цирконосодержащие и другие специальные огнеупоры, нитриды и карбиды, которые обладают огнеупорностью в ЗООи С и более. [c.329]

Как правило, все разновидности вторичного платинусодержащего сырья перерабатывают на аффинажных и металлургических предприятиях. Сырьем для аффинажных заводов служат лом изделий из платины и сплавов благородных и цветных металлов платиновые концентраты (не менее 10—15 % Pt и Pd), получаемые на заводах вторичных благородных металлов при переработке бедного сырья, в частности, отработанных платиновых катализаторов выломки футеровок печей для плавки благородных металлов и т. п.

[c.424]

Сырьем для аффинажных заводов служат лом изделий из платины и сплавов благородных и цветных металлов платиновые концентраты (не менее 10—15 % Pt и Pd), получаемые на заводах вторичных благородных металлов при переработке бедного сырья, в частности, отработанных платиновых катализаторов выломки футеровок печей для плавки благородных металлов и т. п.

[c.424]

Электронная оптика позволяет весьма точно регулировать параметры поддержания нужной зоны плавления. Так, ширину, глубину и температуру зоны плавления можно регулировать, изменяя количество и угол наклона подводимой энергии к площади сфокусированного пучка. Возможность изменения скорости расплавления создает благоприятные условия для выгорания летучих примесей. При это.м по сравнению с дуговой плавкой улучшаются также условия кристаллизации расплава. Слитки могут быть выплавлены не только из компактной, но н из порошкообразной шихты. Применение в электроннолучевых установках электронного пучка, требующего глубокого вакуума и позволяющего развивать весьма высокие температуры (до 5000 °С), обеспечивает достижение высокой степени очистки расплавов и кристаллизуемых из них слитков от газовых и других примесей. Вместе с тем, необходимость глубокого вакуума в электронно-лучевых печах является и наиболее существе1шым их недостатком (как любой вакуумной печи), поскольку вакуум существенно влияет на летучесть не только примесей, но и компонентов сплавов, и чем он глубже, тем больше потери металлов. Если для цветных и черных металлов и сплавов этим фактором можно в значительной мере пренебречь, то при определении целесообразности электронно-лучевой плавки драгоценных металлов и сплавов этот фактор имеет первостепенное значение и его нельзя игнорировать.

[c.424]

Вместе с тем, необходимость глубокого вакуума в электронно-лучевых печах является и наиболее существе1шым их недостатком (как любой вакуумной печи), поскольку вакуум существенно влияет на летучесть не только примесей, но и компонентов сплавов, и чем он глубже, тем больше потери металлов. Если для цветных и черных металлов и сплавов этим фактором можно в значительной мере пренебречь, то при определении целесообразности электронно-лучевой плавки драгоценных металлов и сплавов этот фактор имеет первостепенное значение и его нельзя игнорировать.

[c.424]

Цветные металлы и сплавы плавят в дуговых электропечах и в печах сопротивления. Дуговые электропечи ирименяют для сплавов меди (бронза), а печи сопротивления — для плавки алюминиевых сплаюв. [c.213]

Плавильными печами называют агрегаты, предназначенные для расплавления и перегрева черных и цветных металлов и сплавов. Для плавки чугуна применяют шахтные цечи-вагранки, электропечи и пламенные печи для плавки стали — электропечи, мартеновские печи для цветных сплавов — электропечи и пламенный печи. [c.10]

[c.10]

Готовые вставные тигли применяют в следующих случаях храфитовые — для плавки цветных металлов керамические — для плавки жаропрочных сплавов в печах вместимостью до 150 кг. Зазор между тиглем и индуктором заполняют теплоизоляцией в виде ]фупки. [c.238]

Подготовка и заливка жидкого металла в кристаллизатор. С целью защиты от окисления и газонасыщения плавку тяжелых цветных металлов и сплавов проводят либо под защитными покровами (древесного угля, солевых флюсов), либо с созданием защитной атмосферы (из генераторного газа азота и др.). Для выравнивания состава сплава и снижения его температуры как правило, используют раздаточные печи (миксеры) с применением тех же способов защиты металла. Никаких специальных операций по рафинированию расплава от газов и неметаллических включений обычно не проводят. Достаточно высокое качество расплава получают при соблюдении требований по подготовке шихты (сушка и компак-тирование стружки) и древесного угля (ограничение влажности и содержания летучих компонентов).

[c.638]

[c.638]Вторичные сплавы на свинцовой основе можно получить при плавке аккумуляторного лома в шахтных печах. Мелкое сыпучее сырье (изгари и аккумуляторную набойку) предварительно окусковывают на спека-тельных конвейерных машинах типа агломерационных. В процессе шахтной плавки получается черновой свинец или сплав для производства баббитов. Его рафинируют добавкой алюминия, обработкой едким натром, хлористым натрием и селитрой, продувкой паром. Производство цветных металлов и их сплавов каждой марки с применением лома и отходов — сложный процесс, требующий специального изучения [15]. [c.86]

Поворотные ВИПП применяют для плавки черных и цветных металлов и их сплавов с разливкой в одну изложницу или форму. У печей этого типа при сливе металла наклоняется установленный на цапфах кожух плавильной камеры. При его повороте жидкий [c.233]

Графит тигельный для изготовления тнглей большой емкости, марка ГМЗ-МГ —для плавки меди и ее сплавов и марка ГМЗ-МТ-А —для тяжелых н химически активных цветных металлов при температуре до 2000 С в вакуумных печах пли печах с защитной атмосферой. Срок службы таких тиглей в 8—

[c.393]

Срок службы таких тиглей в 8—

[c.393]

Участок стального литья оборудуется землеприготовительным оборудованием (бегуны, роеры), формовочными машинами, выбивной решеткой. На участке должно быть место для ручной формовки и соответствующее оиочное хозяйство. Для плавки металла устанавливают электропечь и печь для отжига и нормализации отливок. Площадь участка, размеры и количество оборудования определяется в зависимости от характера и размеров оборудования, которым оснащено предприятие. Если на заводе имеется сталелитейный цех, то участок стального литья ремонтно-заготовительного цеха должен быть рассчитан на отливку деталей мелких и средних размеров с тем, чтобы крупные детали отливались в основном сталелитейном цехе. Участок чугунного литья создается аналогично участку стального литья. Участок цветного литья должен обеспечивать отливку бронз различных марок, алюминия, сплавов ЦАМ, а также выполнение работ по заливке биметаллических деталей. Для этой цели на участке устанавливают станок для центробежной заливки тел вращения бронзой и баббитом. Участок очистки литья оснащается средствами обрубки (пневматический инструмент, подвесные и стационарные обдирочно-шлифовальные станки) и очистки (дробометы, дробеструйная камера). Здесь должно очищаться все стальное, чугунное и цветное литье цеха.

[c.113]

Участок очистки литья оснащается средствами обрубки (пневматический инструмент, подвесные и стационарные обдирочно-шлифовальные станки) и очистки (дробометы, дробеструйная камера). Здесь должно очищаться все стальное, чугунное и цветное литье цеха.

[c.113]

Печи индукционные для получения чугунов 550 плавильные для стали 240, 241 тигельные 240, 523, 524 раздаточные 638 сопротивления тигельнь1е 240 электрические для прокаливания флюса 420 электродуговые 550 электрошлаковые тигельные 392, 393, 396, 414 — 417 на жидкой завалке 416, 417 непрерывной плавки и с нерасходуемыми электродами 416 Плавка сплавов алюминиевых 239, 240 тугоплавких 188, 189 из тяжелых цветных металлов 638 [c.732]

§ 28. ПЛАВИЛЬЩИК 5-й разряд / КонсультантПлюс

§ 28. ПЛАВИЛЬЩИК

5-й разряд

Характеристика работ. Ведение процессов: плавки, переплавки, рафинирования цветных металлов и сплавов в печах различной конструкции; пульверизации алюминия в инертной среде для получения дисперсных алюминиевых порошков и сплавов на их основе с присадками титана, магния, цинка и других металлов в печах различной конструкции с повышенной герметичностью и взрывобезопасным исполнением; плавки руд, агломерата, концентрата, огарка. Приемка жидкого конвертерного шлака. Подготовка печи к плавке. Пуск и остановка печи. Обеспечение рационального режима ведения технологических процессов плавки, переплавки, рафинирования металла. Определение качества продуктов плавки, огнеупорных материалов, времени производства отдельных операций. Обслуживание печей и выпускных отверстий при выпуске металла, наблюдение за их техническим состоянием, состоянием сифонов, фурм, кессонов, желобов и другого оборудования. Замена штейновых и грануляционных желобов, размывка ванны от настылеобразований. Заправка сифонов. Регулирование высоты продуктов плавки в сифоне, отстойнике. Прессование ниппелей, сборка форсунок. Обслуживание установок испарительного охлаждения печей. Очистка сифонной части и съем шликеров. Плавка проб сложных руд, содержащих сульфиды никеля, меди, железа.

Приемка жидкого конвертерного шлака. Подготовка печи к плавке. Пуск и остановка печи. Обеспечение рационального режима ведения технологических процессов плавки, переплавки, рафинирования металла. Определение качества продуктов плавки, огнеупорных материалов, времени производства отдельных операций. Обслуживание печей и выпускных отверстий при выпуске металла, наблюдение за их техническим состоянием, состоянием сифонов, фурм, кессонов, желобов и другого оборудования. Замена штейновых и грануляционных желобов, размывка ванны от настылеобразований. Заправка сифонов. Регулирование высоты продуктов плавки в сифоне, отстойнике. Прессование ниппелей, сборка форсунок. Обслуживание установок испарительного охлаждения печей. Очистка сифонной части и съем шликеров. Плавка проб сложных руд, содержащих сульфиды никеля, меди, железа.

Должен знать: устройство плавильных печей различных типов и конструкций; устройство и схему подводок электроэнергии; состав шихты; требования, предъявляемые к качеству компонентов шихты, флюсов и продуктов плавки; способы выявления и устранения неисправностей в работе обслуживаемого оборудования; правила пуска и остановки печей; правила пользования данными анализов; сведения о содержании примесей в черновом металле; способы введения и нормы расхода химикатов, применяемых в процессе плавки; технические требования, предъявляемые к рафинированному металлу; нормы установленного выхода металла; виды и свойства огнеупорных материалов; график загрузки шихты в печь; температурный режим производственного процесса; способы предупреждения брака выпускаемой продукции; нормы допустимых потерь металла и пути их сокращения; химический и структурный состав металлов и сплавов; основы химии, физики, вакуумной техники, электротехники.

Примеры работ

1. Алонжи, конденсаторы, реторты — выбраковка.

2. Алюминий, никель, цинк, олово — ведение процесса переплавки в отражательных печах и электропечах.

3. Аноды и вайербарсы — ведение процесса получения в печах емкостью до 200 т.

4. Висмут — ведение процессов рафинирования в котлах и дистилляции в печах.

5. Закись никеля, закись-окись кобальта — ведение процессов восстановительной и рафинировочной плавок под руководством плавильщика более высокой квалификации.

6. Карналлит обезвоженный, натрий сернистый, сормайт, шихта, кремний, кремнеалюминиевые, кремнемедные, алюминиевомагниевые сплавы, титансодержащий шлак — ведение процесса плавки.

7. Кобальт, олово, медь, никель, кристаллы конденсированного магния — ведение процесса плавки под руководством плавильщика более высокой квалификации.

8. Магний, титан, тяжелые цветные металлы и их сплавы — ведение процессов плавки и рафинирования.

9. Медь для производства медного купороса — ведение процесса грануляции и выпуск штейна или шлака.

10. Металлы цветные и их сплавы — ведение процессов плавки и разливки в шахтных печах медно-серного производства, в трехфазных индукционных электропечах мощностью до 800 кВт, двухфазных электропечах, двух однофазных печах, однофазных печах с разливом через тигель методом полунепрерывного, непрерывного и бесструйного литья, высокочастотных электропечах емкостью свыше 400 кг, вакуумных печах; разливка металла из миксеров объемом свыше 5 т.

11. Металлы цветные и их сплавы — ведение процессов плавки и разливки в трехфазных индукционных электропечах мощностью свыше 800 кВт под руководством плавильщика более высокой квалификации.

12. Никель и никелевые сплавы, бериллиевая и телефонная бронза — ведение процесса плавки в однофазных электропечах в тиглях, котлах, в горнах.

13. Окислы вольфрама, молибдена, кобальта — ведение процесса восстановительной плавки в плазменных печах.

14. Олово черновое — ведение процесса огневого рафинирования.

15. Пятиокись ванадия — ведение процессов плавки в отражательных печах емкостью свыше 2 т и грануляции расплавленной пятиокиси ванадия.

16. Руда, агломерат, концентраты, огарок — ведение процесса плавки в шахтных печах, отражательных и электропечах мощностью до 5000 кВт; ведение процесса плавки в электропечах мощностью свыше 5000 кВт под руководством плавильщика более высокой квалификации.

17. Свинец — ведение процесса рафинирования в котлах или печах и разливка.

18. Свинец, свинецсодержащие материалы — ведение процесса восстановительной плавки в шахтных печах под руководством плавильщика более высокой квалификации.

19. Сплавы алюминиевые — ведение процесса рафинирования в вакуумно-дистилляционных индукционных печах.

20. Сплавы драгоценных металлов — ведение процессов дистилляции и купеляции.

21. Сырье огнеупорное — ведение процесса плавки в электродуговых печах.

22. Сырье, полуфабрикаты, концентраты, шламы, содержащие драгоценные металлы, чистые драгоценные металлы — ведение процесса плавки.

23. Сурьма — ведение процесса рафинирования в печах или горнах.

24. Титан и его сплавы — ведение процесса плавки в вакуумно-дуговых печах с объемом жидкого металла до 100 кг, в плазменно-дуговых печах мощностью до 300 кВт; ведение процесса плавки в вакуумно-дуговых печах с объемом жидкого металла свыше 100 кг, в плазменно-дуговых печах мощностью свыше 300 кВт под руководством плавильщика более высокой квалификации.

Титан и его сплавы — ведение процесса плавки в вакуумно-дуговых печах с объемом жидкого металла до 100 кг, в плазменно-дуговых печах мощностью до 300 кВт; ведение процесса плавки в вакуумно-дуговых печах с объемом жидкого металла свыше 100 кг, в плазменно-дуговых печах мощностью свыше 300 кВт под руководством плавильщика более высокой квалификации.

25. Цинк — ведение процессов рафинирования в печах и котлах и дистилляции в отражательных печах и в дистилляционных печах с вертикальными ретортами.

26. Цинк катодный — ведение процесса плавки.

27. Шлак свинцовый шахтной плавки — ведение процесса фьюмингования под руководством плавильщика более высокой квалификации.

28. Шламы — ведение процесса рафинирования.

Раздаточно-подогревательные и плаельные печи для машин литья

Печи раздаточно-подогревательные, с возможностью использования как плавильные, для машин литья под давлением

Наше предприятие «Трейд-Лит Инжиниринг» поставляет и вводит в эксплуатацию печи для плавки и раздачи металла, применяемые при литье под давлением с машинами литья под давлением и в составе автоматизированных комплексов с манипуляторами-заливщиками.

По типу нагрева печи подразделяются на:

- электрические — основной тип поставляемых нами печей;

- газовые — оснащенные автоматической газовой горелкой;

- пеллетные — оснащенные бункером для пеллет, шнековым устройством подачи пеллет и вентилятором с частотно-регулируемым приводом.

Печи оснащены двумя термопарами:

- термопара находящаяся в объеме печи — выполняет контрольные функции и ограничивает максимальную температуру нагрева печи;

- погружная термопара, находящаяся в металле, поставляется и монтируется в комплекте с чехлом — выполняет управляющие функции, то есть непосредственно подает сигнал на включение контроллером нагревательных элементов при достижении нижнего предела температуры металла и на выключение нагревательных элементов при достижении верхнего предела температуры металла.

Таблица. Технические характеристики раздаточно-подогревательных (плавильных) электрических печей

| Наименование | GDR100 | GDR150 | GDR250 | GDR350 | GDR500 | |

| Емкость тигля по алюминию | кг | 100 | 150 | 250 | 350 | 480 |

| Материал тигля | Карбидо-кремниевый, графитовый или чугунный | |||||

| Ориентировочная стойкость карбидо-кремниевого тигля | двенадцать месяцев | |||||

| Материал чехла погружной термопары | керамика | |||||

| Электроснабжение | 380В, 50 Гц | |||||

| Мощность | кВт | 30 | 30 | 54 | 70 | 95 |

| Диаметр печи | мм | 1200 | 1300 | 1400 | 1500 | 1600 |

| Высота печи | мм | 850 | 850 | 900 | 900 | 1200 |

Печи оснащены системой энергосбережения, включающей в себя преобразователь тока подаваемого на нагревательные элементы. Ток уменьшается в зависимости от температуры металла в тигле, измеряемой погружной термопарой. При достижении температуры, на 50 градусов меньше установленной на контроллере преобразователь начинает плавное снижение тока нагревательных элементов с 90 Ампер на 60 Ампер, затем на 20 Ампер и так до нуля при достижении заданной температуры.

Ток уменьшается в зависимости от температуры металла в тигле, измеряемой погружной термопарой. При достижении температуры, на 50 градусов меньше установленной на контроллере преобразователь начинает плавное снижение тока нагревательных элементов с 90 Ампер на 60 Ампер, затем на 20 Ампер и так до нуля при достижении заданной температуры.

Таким образом полностью отсутствует возможность перегрева металла в автоматическом режиме работы печи.

При работе в режиме поддержания температуры на нагревательные элементы подается пониженный ток — 20 Ампер, достаточный для подогрева металла, при снижении его температуры на пять градусов.

Система энергосбережения применяемая на печи основана на совместной работе погружной термопары и полупроводникового преобразователя тока, подаваемого на нагревательные элементы печи. Регулирование силы тока зависит непосредственно от температуры металла. Для высокой стойкости термопары применяется керамический чехол.

За 50 часов работы из которых плавка металла заняла 8 часов, 38 часов раздача металла и 4 часа — время в режиме ожидания, потребление электроэнергии составило: (01169-01141=28 разница показаний)*40 коэффициент трансформации = 1120кВт/50 часов = 22,4 кВт/час.

Среднее потребление печи в режиме раздачи и плавки металла составляет 22,4 кВт/час.

Среднее значение энергопотребления для печи емкостью в 250 кг алюминия при режиме работы 2,5 часа наплавка металла — 5 часов раздача металла — 9 кВт/час.

Печи имеют конструктивные особенности:

а) использование ленточных нагревательных элементов, позволяет разместить их близко к тиглю, и под элементами расположить на поверхности футеровки слой теплоотражающего материала, что укорачивает время наплавки печи, и снижает температуру на поверхности корпуса;

б) между обечайкой корпуса и футеровкой запрессовывается слой теплоотражающего материала, что обеспечивает хорошую теплоизоляцию и температуру на поверхности обечайки около 60 градусов, то есть к обечайке можно прикоснуться руками.

Как обеспечивается защита от протечки печи:

При замыкании металлом, попавшим в аварийный излив, аварийного контакта, расположенного в канале аварийного излива сигнал от контакта расцепляет магнитный пускатель установленный в цепи подачи тока на нагревательные элементы и подача тока полностью прекращается. Одновременно поступает сигнал на сирену и мигалку — раздается резкий прерывистый звук и загорается красный сигнальный мигающий фонарь.

После попадания и застывания металла в канал и поддон, металл вычищается из канала, забирается из поддона, протекший тигель заменяется на новый, если контрольный контакт поврежден при чистке канала — устанавливается новый из ЗИПа печи (в него входит еще контакт с изолятором).

Стойкость поставляемых «Трейд-Лит Инжиниринг» карбидо-кремниевых тиглей обычно порядка 12 месяцев при нормальной круглосуточной эксплуатации (опытные данные полученные на АО «Завод Элекон» Казань).

Специалисты нашего предприятия, при поставке и внедрении в эксплуатацию печей решают стоящую перед руководством литейного участка или цеха задачу по передаче и сохранению информации о работе на оборудовании. В рамках решения этой задачи нами выпускается «Операционная инструкция», в которой доступным для рабочих языком и со множеством фотографий описывается настройка и работа с печами. Так же в приложениях к «Операционной инструкции» описываются настройки печей для работы с пресс-формами освоенными в процессе работ по вводу в эксплуатацию.

В рамках решения этой задачи нами выпускается «Операционная инструкция», в которой доступным для рабочих языком и со множеством фотографий описывается настройка и работа с печами. Так же в приложениях к «Операционной инструкции» описываются настройки печей для работы с пресс-формами освоенными в процессе работ по вводу в эксплуатацию.

Так же, наши специалисты предоставляют инструкцию по эксплуатации на печь, в которой содержатся схемы, чертежи, спецификации, и так далее.

Печи, работающие на древесных гранулах — пеллетах

Наше предприятие поставляет раздаточно-подогревательные плавильные печи, оснащенные горелкой на древесных гранулах — пеллетах.

Печь оснащена:

- камерой сгорания пеллет;

- бункером для пеллет;

- шнековым механизмом подачи пеллет;

- вентилятором;

- погружной термопарой;

- карбид-кремниевым тиглем.

Электродвигатели подачи гранул и вентилятора запитаны через частотные преобразователи. Скорость подачи гранул и скорость вращения вентилятора регулируются по сигналу погружной термопары. При низкой температуре — наплавка металла или выход из режима ожидания — скорость подачи древесных гранул и поток воздуха увеличиваются. При выходе металла на заданную температуру скорость подачи гранул и скорость подачи воздуха в камеру сгорания уменьшаются.

Скорость подачи гранул и скорость вращения вентилятора регулируются по сигналу погружной термопары. При низкой температуре — наплавка металла или выход из режима ожидания — скорость подачи древесных гранул и поток воздуха увеличиваются. При выходе металла на заданную температуру скорость подачи гранул и скорость подачи воздуха в камеру сгорания уменьшаются.

Особенно важным для всех наших Покупателей является наличие на нашем складе в Екатеринбурге тиглей для всех поставляемых «Трейд-Лит Инжиниринг» печей, как раздаточно-подогревательных плавильных, так и плавильных с механизмом опрокидывания.

На нашем складе в наличии есть карбид-кремниевые тигли следующих размеров:

- 150 килограмм по алюминию для печей модели GDR 150, работающих в составе автоматизированных комплексов MS160;

- 250 килограмм по алюминию для печей модели GDR 250, работающих в составе автоматизированных комплексов MS160 и с машинами MS160, MS200;

- 350 кг по алюминию для печей модели GDR350, работающих в составе автоматизированных комплексов литья под давлением MS300, MS400, MS450 и с машинами MS300, MS400;

- 480 кг по алюминию для печей модели GDR500, работающих в составе автоматизированных комплексов литья под давлением MS900 и MS1100.

Так же, мы завозим на наш склад специальные тигли с изливом, для печей с механизмом опрокидывания и чугунные тигли, емкостью 350 кг по алюминию для печей с газовой горелкой.

Расположение нашего предприятия в терминале Чкаловский, на ул. Черняховского 86, г. Екатеринбург, в непосредственной близости от транспортно-логистического терминала одного из самых крупных перевозчиков грузов в России, позволяет нам оперативно отгружать тигли для поставленных нами печей.

Литье / «Спарк-Дон, ЛТД» — зуботехническое оборудование

Настольная индукционная вакуумно-компрессионная литейная установка УЛВК (модель 30Aurum) предназначена для литья сплавов благородных металлов и сплавов неблагородных металлов (за исключением титана) в воздушной среде, в вакууме или в среде защитного газа (аргон).

УЛВК (модель 30Aurum) обладает техническими характеристиками, делающими её лучшим выбором для ювелиров, небольших мастерских и промышленных предприятий при работе с небольшими (до 250г 18kt Au) массами сплавов.

[Продолжение…]

Настольная вакуумная литейная установка с индукционным нагревом и глубоко развитой системой управления, предназначенная для прецизионного литья сплавов благородных металлов и сплавов неблагородных металлов (за исключением титана) в воздушной среде, в вакууме или в среде защитного газа (аргон). [Продолжение…]Многолетний опыт в создании литейных установок, использование современных технологических решений в области литья стоматологических сплавов и максимальный учёт пожеланий зубных техников позволили создать индукционную центробежную литейную установку для высокоточного литья сплавов благородных металлов и сплавов неблагородных металлов (кроме титана).

[Продолжение…]Модификация индукционной центробежной литейной установки, снабженная возможностью проводить плавку в среде защитного газа (аргон). Обеспечивает высокоточное литье сплавов благородных металлов и сплавов неблагородных металлов (кроме титана).

Малогабаритная центробежная литейная установка для плавки открытым пламенем кислородно-пропановой горелки и последующей центробежной отливки деталей зубных протезов — базовое решение для освоения техники литья. Установка является настольным прибором, занимающим мало места. Она пригодна для плавления и литья всех сплавов благородных и неблагородных металлов, включая сплавы CoCr. [Продолжение…]

Унитерм-60 — универсальная малогабаритная муфельная печь с микропроцессорным управлением. Печь предназначена для выплавления восковых моделей, обжига и предварительного нагрева литейных форм и тиглей, а также для других применений в ортопедической стоматологии.

[Продолжение…] Универсальная малогабаритная муфельная печь с микропроцессорным управлением. Печь предназначена для выплавления восковых моделей, обжига и предварительного нагрева литейных форм и тиглей, а также для других применений в ортопедической стоматологии. [Продолжение…]

Универсальная малогабаритная печь, предназначенная для выплавки восковых моделей, обжига, предварительного нагрева литейных форм и тиглей и прочих работ в ортопедической стоматологии.

[Продолжение…]

[Продолжение…]

Универсальная малогабаритная печь, предназначенная для выплавки восковых моделей, обжига, предварительного нагрева литейных форм и тиглей и прочих работ в ортопедической стоматологии.

[Продолжение…]Электропечь с камерой большой вместимости для выплавки восковых моделей, обжига, предварительного нагрева литейных форм и тиглей и прочих работ в ортопедической стоматологии. [Продолжение…]

Аппарат «БароТерм-20» предназначен для уплотнения материалов под давлением при затвердении паковочных и силиконовых дублировочных масс и является незаменимым атрибутом литейной лаборатории для улучшения качества литья. Благодаря высокому рабочему давлению (до 6 бар), аппарат гарантировано удаляет остатки воздуха из уплотняемых материалов. Индукционная система нагрева рабочей камеры отличается исключительной надежностью и долговечностью. [Продолжение…]

Страница 1 из 212»Печи для плавления и литья алюминия

Алюминиевые плавильные печи служат для плавки чушек (заготовок) металла и производственного лома. В зависимости от индивидуальных условий на площадке они могут быть стационарными, или наклонными. Как правило, они оснащены системами регенеративной горелки.

В зависимости от индивидуальных условий на площадке они могут быть стационарными, или наклонными. Как правило, они оснащены системами регенеративной горелки.

Печи подового типа используются для плавки чушек (заготовок) металла, отходов производства, или для смешивания металлолома с чушками.

Плавильные печи оснащены газовыми горелками с автоматическими системами электрического зажигания, в том числе автоматическими системами контроля пламени, или работают за счет электрических нагревателей. Для оптимального лучистого и конвективного теплообмена используются горелки с большими объемами пламени. Горелки регулируются в зависимости от температуры ванны.

Наклонные плавильные печи оснащены гидравлическими системами наклона, которые позволяют контролировать перемещение жидкого металла.

Широкие дверные проемы и плоские стенки позволяют легко загружать, чистить и проверять печи.

Для более легкой и быстрой загрузки печи могут быть оснащены загрузочными машинами.

Печи могут быть оснащены электромагнитным перемешиванием, или системой активной циркуляцией жидкого металла.

Основные преимущества:

- дизайн печи с учетом требований заказчиков

- простота в эксплуатации, низкие требования к обслуживанию

- низкое энергопотребление

- высокая эффективность рекуперации тепла

- низкие потери металла

- минимальные выбросы загрязняющих веществ

- долгий срок службы

- высокая плавильная способность

- большой объем ванны

Преимущества регенеративного подогрева воздуха:

- высокая температура воздуха для горения

- возможность использования горелки невысокой мощности

- эффективное восстановление тепла – подогрев воздуха отходящими газами

- отсутствие стальных деталей в горячих зонах

- компактный дизайн

%PDF-1. v /Un:aABPH&ȏUu_2@f2/:f٨R-aAK60H»DGoTKeGV8dp|mlr;0n)z[羝S+uK_GS#+xJn*ʆ#ä/Dtv’l$c hjI#(Cdp*!WAL&Z__ؘpDsv

v /Un:aABPH&ȏUu_2@f2/:f٨R-aAK60H»DGoTKeGV8dp|mlr;0n)z[羝S+uK_GS#+xJn*ʆ#ä/Dtv’l$c hjI#(Cdp*!WAL&Z__ؘpDsv

USA Cast Master 5KG DELUXE KIT Пропановая печь с тиглем и щипцами Плавильная печь для обжига золота Серебро Медь Переработка металлолома 5KG KILOGRAM

Это первая настоящая печь, которую я купил, и я должен сказать, что она превзошла все ожидания в поразительной степени. В течение часа после первой настройки я отливал алюминий с минимальными усилиями. Моя следующая попытка заключалась в изготовлении латуни, в частности латуни принца Руперта, которая используется в качестве имитации золота. Из-за сравнительно высокой температуры плавления латуни мне никогда раньше этого не удавалось.Однако минут через тридцать в печи латунь потекла рекой, и мне удалось получить слиток общей массой 440 грамм. В целом, печь и все прилагаемые к ней аксессуары просто фантастические. Я могу почти с полной уверенностью сказать, что он достигнет температуры, достаточной для плавления и литья золота, серебра, олова, алюминия, меди, цинка, свинца и никеля, а также многих сплавов, изготовленных из них.

Если вы собираетесь купить эту печь, у меня есть для вас несколько советов.

1.Пожалуйста, пожалуйста, купите защитное снаряжение. Говоря из личного опыта, когда я только начинал заниматься металлообработкой, жидкий металл — это не то, с чем кожа должна когда-либо соприкасаться. ПОВЕРЬТЕ МНЕ. В качестве покупки вместе с этой печью, некоторые кожаные сварочные принадлежности и пластиковый лицевой щиток могут избавить вас от горя и боли в маловероятном случае аварии.

2. Тщательно проверьте соединения пропана. Это необходимо для того, чтобы убедиться, что вы в безопасности.

3. Когда вы закончите плавку и пойдете выключать свой пропан, сначала выключите его на источнике (баке), а затем подождите, прежде чем закрыть другие вентили на трубе.Это предотвратит вспышки, которые опасны и неинтересны, чтобы объяснять их соседям, пока горит двор.

4. НЮЯН НА СНАРУЖИ, В ВЕНТИЛЯЦИОННОМ ПОМЕЩЕНИИ. В зависимости от того, с чем вы работаете, в качестве побочного продукта плавки могут образовываться газы, варьирующиеся от умеренно раздражающего оксида алюминия до токсичного оксида серебра. Убедитесь, что вы не вдыхаете это. Это очень больно, и вы не сможете избавиться от привкуса металла изо рта в течение нескольких недель. Это отстой. Так что, пожалуйста, понюхайте снаружи, в безопасном месте.

Убедитесь, что вы не вдыхаете это. Это очень больно, и вы не сможете избавиться от привкуса металла изо рта в течение нескольких недель. Это отстой. Так что, пожалуйста, понюхайте снаружи, в безопасном месте.

Надеюсь, вам понравится плавка в этой печи так же, как и мне!

Типы плавильных печей для операций литья металлов

Как мы уже говорили, как в методах литья металла в постоянные формы, так и в методах литья металлов с расширяемыми формами, общим фактором является расплавленный металл. В обычных литейных операциях расплавленный металл заливают или прессуют внутри литейных форм.

Полное руководство по литью: процессы литья металлов, металлургия, методы и дизайн

Если вас интересует рекомендуемая книга о литье металлов с помощью Mechanical Base, нажмите на данную ссылку или кнопку «Купить сейчас», чтобы проверить ее на Amazon!

Эта заготовка жидкого металла должна быть налажена внутри литейных площадок точно в срок.Так, производственный участок, производящий разливочные работы, должен иметь специальные печи для подачи расплавленного металла на разливочные работы. На рынке литья доступны различные типы плавильных печей. Правильный выбор плавильной печи очень важен.

На рынке литья доступны различные типы плавильных печей. Правильный выбор плавильной печи очень важен.

На этапе выбора подходящего оборудования плавильной печи для литейного производства важными параметрами являются:

- Тип отливаемого металла или металлического сплава,

- Температура плавления металла или металлического сплава в литейном цехе.Это может варьироваться в зависимости от типов литых металлов, которые используются в этом литейном производстве.

- Очень важны экологические ограничения. Необходимо провести всестороннее исследование того, соответствует ли выбранное оборудование плавильной печи экологическим нормам в этой стране или регионе.

- Производственная мощность литейного производства является очень важным параметром.

- Инвестиционные затраты на выбранную систему плавильных печей, а также расходы на техническое обслуживание и эксплуатацию, такие как потребность в рабочей силе, являются очень важными параметрами.

Здесь вы можете найти сводную информацию о типах плавильных печей для литейных операций;

Тигельные печи

Тигельные печи обычно используются для плавки сплавов цветных металлов из-за их низких температур плавления. В механизме тигельных плавильных печей находится плавильный котел, изготовленный из огнеупорных материалов. Этот плавильный котел размещается внутри тигельной печи, которая нагревается с помощью горящего топлива.Эти тигельные печи обычно имеют закрытые конструкции, удерживающие тепло внутри. Основными видами топлива, которые используются в тигельных печах, являются уголь и природный газ.

В механизме тигельных плавильных печей находится плавильный котел, изготовленный из огнеупорных материалов. Этот плавильный котел размещается внутри тигельной печи, которая нагревается с помощью горящего топлива.Эти тигельные печи обычно имеют закрытые конструкции, удерживающие тепло внутри. Основными видами топлива, которые используются в тигельных печах, являются уголь и природный газ.

Доступны три типа тигельных печей;

- Стационарные котловые тигельные печи: Котёл представляет собой стационарную внутреннюю печь, из которой отбирают расплавленный металл с помощью крана на дне печи.

- Тигельная печь с выдвижным тиглем: Когда металл внутри тигля полностью расплавится, тигель поднимают с помощью кранов внутри производственной площадки, чтобы подавать расплавленный металл в формы.

- Печь с наклонным тиглем: Горшок неподвижен внутри тигельной печи, и вся система печи наклонена для заливки в нее расплавленного металла.

За одну операцию можно подать несколько сотен килограммов расплавленного металла с использованием тигельных печей.

Индукционные печи

Небольшая электродуговая печь (Источник изображения: lyshennai).Индукционные печи являются наиболее успешным методом получения качественных и чистых металлов и металлических сплавов.В индукционных печах электрический заряд используется для создания индукции, которая создает электромагнитное поле. Это электромагнитное поле заставляет вибрировать атомы металла, затем его вибрация создает тепло. В конце концов, металл внутри индукционной печи полностью расплавляется.

Поскольку нет прямой связи между металлом и плавильным оборудованием, состояние металла можно очень хорошо контролировать. Таким образом, можно получить очень точные композиции высокого качества.

В индукционных печах можно плавить все типы металлов, такие как чугуны, черные и цветные металлы, металлические сплавы и т. д.

Вагранки

Вагранки.

Вагранки представляют собой большие вертикальные и круглые конструкции, внутри которых находится «загрузка» для производства необходимого расплавленного металла. Вагранки — это самый большой тип плавильных печей, производящих наибольшее количество расплавленного металла. Как правило, вагранки используются для плавки чугуна. Шихта размещается внутри большого цилиндра, который изнутри покрыт огнеупорной футеровкой. составляющие заряда;

- Кокс: Кокс используется в качестве топлива для плавления материала внутри вагранки.

- Известняк: При добавлении надлежащего количества известняка, также называемого «флюсом», зола и другие примеси реагируют с ним и образуют «шлак». Этот расплавленный шлак образует защитный слой для предотвращения окислительной среды внутри вагранки.

- Металлические детали и другие легирующие элементы: Необходимые металлические детали и другие легирующие элементы подаются в вагранку из загрузочного отверстия.

Металлические детали могут быть остатками или ломом, полученным в результате других процессов литья, например, в виде стояков , литников и т. д.

Металлические детали могут быть остатками или ломом, полученным в результате других процессов литья, например, в виде стояков , литников и т. д.

В днище вагранки имеется выпускное отверстие, через которое происходит забор расплавленного металла из вагранки.

Вагранки используются для литья очень больших объемов чугуна.

Плавильные печи прямого сжигания топлива

В отличие от тигельных печей, о которых мы говорили выше, существует прямое взаимодействие огня, возникающего при сгорании топлива, обычно природного газа, с металлом. Этот процесс происходит внутри структуры, называемой «очагом», которая имеет закрытую структуру для плавления материала внутри нее.Когда металл плавится внутри печи прямого сжигания топлива, металл выпускается из нижней части горна. Процессы плавки цветных металлов обычно осуществляются в плавильных печах с прямым нагревом.

Электродуговые печи

Очень большой тоннаж электродуговой печи наклонен (Источник изображения: Compudas). Электродуговые печи

Электродуговые печиявляются одними из самых крупных печей, способных производить до 25-45 тонн жидкого металла в час. Из-за этого они используются для очень высокой производительности в литейных цехах.Принцип работы электродуговых печей очень прост. Электрическая дуга производится с помощью электрического тока для производства тепла. Но потребление энергии очень велико по сравнению с другими технологиями.

Заключение

Эта статья о технологиях плавки металлов, которые обычно используются в металлообрабатывающей промышленности, может стать хорошей отправной точкой для вашего исследования. Вы можете выбрать необходимые технологии плавки металла для вашего производства.

Не забывайте оставлять ниже свои комментарии и вопросы по технологиям плавки металлов, которые используются в металлургическом литье.

Ваши ценные отзывы очень важны для нас.

Шефер Групп, Инк.

Наиболее технически совершенным способом доставки расплавленного алюминия из плавильных печей в держатели и машины для литья под давлением является система подогреваемого желоба. Желоб сводит к минимуму турбулентность и оксиды в расплавленном металле. А поскольку металл течет тихим потоком к раздаточной печи, он устраняет трудоемкость транспортировки и монорельсы, вилочные тележки и ковши-ковши.Он автоматически доставляет именно то количество металла, которое вам нужно – вовремя и при нужной температуре. Системы отмывания не подходят для всех. Они должны быть тщательно продуманы, поскольку они могут снизить гибкость схемы вашего предприятия. Но они могут быть очень рентабельными при правильном применении. У нас есть как технология, так и креативный дизайн для удовлетворения ваших потребностей. Наши желоба хорошо герметизированы, хорошо изолированы и легко моются.

Желоб сводит к минимуму турбулентность и оксиды в расплавленном металле. А поскольку металл течет тихим потоком к раздаточной печи, он устраняет трудоемкость транспортировки и монорельсы, вилочные тележки и ковши-ковши.Он автоматически доставляет именно то количество металла, которое вам нужно – вовремя и при нужной температуре. Системы отмывания не подходят для всех. Они должны быть тщательно продуманы, поскольку они могут снизить гибкость схемы вашего предприятия. Но они могут быть очень рентабельными при правильном применении. У нас есть как технология, так и креативный дизайн для удовлетворения ваших потребностей. Наши желоба хорошо герметизированы, хорошо изолированы и легко моются.

:

Компания Schaefer недавно установила более 300 футов желоба на одном из самых современных алюминиевых заводов в США.С. для обслуживания массива плавильных, выдерживающих и фильтрационных/дегазационных печей. Другой 270-футовый желоб обслуживает шесть вертикальных машин для литья под давлением и три центральные плавильные печи, а другой проходит в 110 футах от фильтровальной печи до первых 10 из 24 взаимосвязанных печей для выдержки, когда установка будет завершена.

ПРЕИМУЩЕСТВА:

- Качество металла – обеспечивается за счет минимизации турбулентности и оксидов.

- Высокоизолированный – для поддержания температуры.

- Легко чистить.

- Снижает потребность в транспортном оборудовании.

- Сокращает потребность в рабочей силе и обслуживании вилочного погрузчика.

- Экономия ½ от 1 % потерь расплава из-за турбулентного перемещения в разливочные ковши и из них.

ДЛЯ:

Эта универсальная желобная система отвечает потребностям различных литейщиков металла, машин для литья под высоким и низким давлением, а также литейных заводов по производству форм, песка, выплавляемых моделей и пенопластов по всему миру.

Печь для плавки и обработки металлов

Обработка металла стала проще

Шахтная плавильная печь StrikoMelter дополнена печью для обработки металла со встроенной системой импеллеров для очистки и дегазации водородом алюминиевого расплава. Чрезвычайно мелкие пузырьки аргона или азота, широко распределяемые через ротор крыльчатки, удаляют водород и другие примеси, обеспечивая превосходное качество расплава.Это сводит к минимуму риск пористости и улучшает механические характеристики готовых литых алюминиевых деталей.

Чрезвычайно мелкие пузырьки аргона или азота, широко распределяемые через ротор крыльчатки, удаляют водород и другие примеси, обеспечивая превосходное качество расплава.Это сводит к минимуму риск пористости и улучшает механические характеристики готовых литых алюминиевых деталей.

Также можно добавить пластину фильтра для твердых частиц и пористые пробки удерживающей камеры для дальнейшего усовершенствования процесса обработки металла и улучшения качества расплава.

Жидкий алюминий, готовый к использованию

Добавление специально разработанного кармана для тюков является третьим ключевым элементом комбинированной печи StrikoWestofen 3-в-1.

В полностью закрытом процессе обработанный жидкий алюминий, очищенный от примесей, подается в выгрузной карман, готовый к немедленной разливке с помощью ковша или перекачки с помощью насоса.

Качество металла оптимизировано во всем. Специально разработанные комбинации между выдержкой и обработкой, а затем между обработкой и выгрузным карманом приводят к минимальному переносу окалины, а дополнительные функции, такие как погружные нагреватели, расположенные в кармане, обеспечивают полный и постоянный контроль температуры в любое время.

Для литейных заводов, желающих избавиться от необходимости в отдельной печи для прессования, не требующей встроенного импеллерного процесса, доступна плавильная печь 2-в-1.

Подробнее о StrikoMelter с выдвижным карманом

Качество, которое снижает затраты

В дополнение к оптимизации качества объединение трех ключевых этапов в один также помогает литейным предприятиям сократить расходы.

Устранение необходимости в отдельной технологической стадии импеллера сокращает время производства отливки, трудозатраты, потребление энергии и, благодаря рафинированию, снижает процент брака, что повышает общую производительность при сохранении низких затрат.

В современных алюминиевых литейных цехах пространство очень ценно.И здесь печь для плавки и обработки металлов дает преимущество. Размер и размеры печи адаптированы для того, чтобы стать частью любой литейной ячейки, и устраняет необходимость в отдельной печи для прессования, сводя к минимуму общую занимаемую площадь оборудования. Отсутствие необходимости перемещать расплавленный алюминий в отдельную печь для прессования также повышает безопасность, что является еще одной ключевой проблемой в современных условиях литейного производства.

Отсутствие необходимости перемещать расплавленный алюминий в отдельную печь для прессования также повышает безопасность, что является еще одной ключевой проблемой в современных условиях литейного производства.

Печь для литья металла: Задумался

Моя цель в этом году — отлить собственный бронзовый меч, а для этого мне нужно расплавить бронзу.Я только что сделал ковшовую печь, которая достаточно хороша, чтобы плавить медь и олово, металлы из сплава бронзы. Моя печь основана на Mini Metal Foundry на Youtube.

Ингредиенты

Вот ингредиенты для его приготовления.

- Металлическое ведро 10 литров — корпус топки

- Пластмассовое ведро 5 литров — для создания пустоты в центре топки

- Пластиковое ведро 15 литров — для изготовления крышки печи

- Консервная банка — сделать отверстие в центре крышки, чтобы сбросить давление

- Два металлических обруча — они станут ручками для крышки

- Стальная труба 1 дюйм — это воздухозаборник печи

- 25-килограммовый плотный литейный материал от Castree Kilns

- собака — бесполезна

Изготовление крышки

В первую очередь я сделал крышку из 10 кг плотного литья и 1. 3 литра воды, тщательно перемешать.

3 литра воды, тщательно перемешать.

Я поставил консервную банку в центр смеси и погрузил в нее ручки. Затем я даю ему высохнуть в течение 48 часов. Плотный литьевой материал — странная штука, он очень сухой, и сначала я не думал, что он затвердеет. Но 48 часов спустя это твердо как камень.

Изготовление корпуса

Мне нужно было сделать полый корпус для печи, поэтому я использовал небольшое ведро, наполненное водой в центре, чтобы сделать пустоту.

Я использовал 15 кг плотного бетона с 1,95 литрами воды, что почти полностью заполнило ведро. Я также дал этому застыть в течение 48 часов и провел несколько часов, убирая всю грязь с кухонного стола, пола и потолка.

Моя ошибка в том, что я пролил немного плотного метательного вещества в белое ведро посередине. Когда я слил воду, на дне был 2-сантиметровый слой твердого материала — оказалось, что он прекрасно затвердевает под водой! Я разрезал его на мелкие кусочки и вытащил без проблем.

После того, как он застыл, я использовал кольцевую пилу, чтобы вырезать кусок сбоку, и установил стальную трубу, чтобы нагнетать воздух в печь. Это подключено к фену Кэт — тсс, не говори ей!

Вот и готовая печь, осталось ее разжечь!

Вот несколько фотографий первого раза, когда я зажег его, чтобы расплавить алюминий в качестве теста. Алюминий плавится при гораздо более низкой температуре, чем бронза, поэтому с ним проще работать и он дешевле.

Тигель изготовлен из графитовой глины на керамической связке, это Salamander A2 производства Castree Kilns.Он рассчитан на 1600°C. В первоначальных инструкциях, которым я следовал, использовался старый огнетушитель, но мне сказали, что он довольно ненадежен и подвержен внезапным отказам.

Наконец, короткое видео работы печи:

Следующим шагом будет изготовление шаблона меча из дерева, а затем его отливка.

Я понятия не имею, как это работает, но будет интересно узнать!

Комментарии

Печь

Простая, но хорошо сконструированная и простая в эксплуатации печь обеспечивает эффективную плавку металлов в литейном цеху.Хорошая печь сделает вас еще одним шагом на пути к обслуживанию важного оборудования для домашней литейной установки.

Сконструировать печь из подручных материалов, имеющихся в мастерской, несложно. Это не значит, что он будет выглядеть дешевым или плохо сделанным, дело в том, что вам не нужно строить все из новых материалов. Единственный материал, который вам нужно будет приобрести, — это специальный огнеупор, устойчивый к высоким температурам, для футеровки стен печи, а также несколько латунных соединителей от местного водопроводчика для линии подачи газа и латунный стержень для индивидуальной конструкции вашей собственной специальной газовой форсунки для горелка.Остальные вещи вы вполне сможете изготовить сами, если у вас есть необходимые навыки работы с металлом.

Простейший тип печи представляет собой просто отверстие в земле с трубой, проходящей через землю и стенку отверстия, оборудованную каким-либо поддувалом. Мех будет работать, однако электрический воздуходувка намного лучше. Возможно, вам не понравится, если на вашем заднем дворе будет вытоптанная и затоптанная дыра, поэтому хорошим выбором может стать строительство печи более портативного типа, как описано ниже.Вы даже можете построить дымовую печь с 10-12-футовым куском стальной поливной трубы, натянутой на дерево в качестве дымовой трубы. Все, что требуется, это намеренная подача топлива с тягой воздуха.

Ниже приведена простая схема печи, которую я собираюсь описать — Я начинаю со старого стального масляного ведра объемом 5 галлонов и делаю отверстие сбоку, чтобы воздуховод мог попасть в камеру сгорания. На дно ведра положили 2 огнеупорных кирпича, которые служили полом камеры.Кусок листового металла был свернут в цилиндр диаметром 7 дюймов с небольшим конусом, который служит средой для формования стенок. Его положили на пол из огнеупорного кирпича и поместили в ведро. Кусок материала толщиной 2 1/4 дюйма, использованный для воздуховода, был проложен через стенку ковша, чтобы служить формой для отверстия воздуховода. Это сделало стенку толщиной около 2 дюймов и оставило около 2 дюймов свободного пространства вокруг плавильного котла (или тигля) для пространства для сжигания и зазора для подъемных щипцов.

Его положили на пол из огнеупорного кирпича и поместили в ведро. Кусок материала толщиной 2 1/4 дюйма, использованный для воздуховода, был проложен через стенку ковша, чтобы служить формой для отверстия воздуховода. Это сделало стенку толщиной около 2 дюймов и оставило около 2 дюймов свободного пространства вокруг плавильного котла (или тигля) для пространства для сжигания и зазора для подъемных щипцов.

Стены построены с использованием ганстера, который представляет собой смесь равных частей дробленого шамотного кирпича и шамотной глины, смешанных подобно цементу с водой. Большие куски огнеупорного кирпича и куски проволоки для вешалок были смешаны с ведром при строительстве стен, чтобы служить усилением для ганстера. Форма из листового металла была извлечена через много часов, однако, как и в случае с цементом, оставьте ганстер по крайней мере на неделю или две, чтобы дать ему схватиться и затвердеть, прежде чем нагревать его.

Вентилятор представляет собой вентилятор с короткозамкнутым ротором мощностью 3000 об/мин и мощностью 1/125 л. с., снабженный заслонкой на входе, позволяющей регулировать поток воздуха. Воздуходувка подсоединяется к стальному столбу ограждения длиной 6 или 8 дюймов и 2 1/4 дюйма, который действует как канал воздуходувки.

с., снабженный заслонкой на входе, позволяющей регулировать поток воздуха. Воздуходувка подсоединяется к стальному столбу ограждения длиной 6 или 8 дюймов и 2 1/4 дюйма, который действует как канал воздуходувки.

В первый раз или два, когда вы зажжете печь, дайте попрактиковаться, чтобы ганистер закалился, как при обжиге глиняной посуды. Если на стенах образовались трещины, их можно заполнить шамотом, но его тоже следует обжечь и закалить.Наконец, после нескольких обжигов стена станет устойчивой и твердой.

Огнеупорный кирпич и огнеупорную глину можно приобрести в магазинах строительных материалов, где представлен широкий ассортимент кладочных материалов. Шамот поставляется в мешках разного размера и обычно представляет собой очень мелкий порошок, пока его не смешают с водой. Не забывайте надевать пылезащитную маску при работе с этим материалом.

Чтобы расколоть огнеупорный кирпич, положите его в мешок, сделанный из штанины, вырезанной из старых синих джинсов, а затем отбейте его молотком.

Чтобы спроектировать печь для работы на пропане или сжиженном газе, припаяйте небольшой прямоугольный патрубок к отверстию воздуховода рядом с вентилятором. Удостоверьтесь, что трубный фитинг выдвинут в центр воздуховода, а компрессионный фитинг на 1/4 дюйма подсоединен к внешней стороне, что позволяет впрыскивать газ непосредственно в воздушный поток. На внутренний конец колена трубы была навинчена заглушка с различными крошечными отверстиями, просверленными в ней для работы в качестве смесителя / горелки, но, вероятно, это не было обязательным.Трубка из нержавеющей стали диаметром 1/4 дюйма прикрепляла компрессионный фитинг к 18-фунтовому баллону с пропаном, который я взял из кемпера.

Сделайте небольшую решетку, чтобы тигель не касался дна печи, чтобы максимизировать воздействие на него тепла сгорания. Он был построен с использованием кольца из стальной ленты 3/4 дюйма с тремя стальными ножками, соединенными стальными болтами 1/4 дюйма. Это покрыто небольшим куском просечно-вытяжной стали. Еще один небольшой кусок просечно-вытяжной стали расположен поперек отверстия воздуховода при использовании твердого топлива.

Еще один небольшой кусок просечно-вытяжной стали расположен поперек отверстия воздуховода при использовании твердого топлива.

Угловая железная рама свинчивается вокруг ковша, обеспечивая надежную опору для воздуходувки, а затем прикручивается болтами к шасси старой 4-колесной газонокосилки для облегчения перемещения к печи, чтобы ее можно было легко вывезти из гаража. во двор.

Однако трубка диаметром 1/4 дюйма, возможно, была слишком мала для долговременного использования баллона с пропаном. Во всяком случае, он быстро превращает алюминий в жидкость. Так что топливо можно заменить на древесно-угольные брикеты.С древесным углем трудно иметь дело, однако он намного горячее, горит намного тише, его легче достать в кратчайшие сроки, и стоит всего от 3 до 6 долларов за двадцатифунтовый мешок, который расплавит не менее трехсот или четырехсот кубических дюймов угля. алюминий.

В нижней части может быть предусмотрена дверца, которая облегчит быструю очистку от воздуха, а также будет служить предохранительным отверстием для утечки жидкого металла в случае выхода из строя тигля

Печи для литья металла и описанные типы печей для литья металла

Существует несколько типов литейных печей, включая электродуговые печи, доменные печи, чугунолитейную печь в Корнуолле и т. д.Вот краткий обзор некоторых из них.

д.Вот краткий обзор некоторых из них.

Электродуговая печь: Эту печь можно описать как печь, нагревающую загружаемые материалы с помощью электрической дуги. Эти печи существуют во всех размерах, от самой маленькой вместимостью около 1 тонны до самой большой вместимостью 400 тонн. Первый используется в литейных цехах для производства изделий из чугуна, тогда как второй используется для производства вторичной стали. Те, которые используются стоматологами и в исследовательских лабораториях, могут иметь вместимость всего несколько граммов.В электродуговой печи температура может достигать 1800 градусов по Цельсию. Первые электрические печи появились в 1907 году в руках Поля Эро французского происхождения. Коммерческая часть этих печей была создана в Соединенных Штатах Америки. Вначале специальным продуктом, используемым при изготовлении пружинной стали и станков, была электросталь. В этих дуговых печах также получали карбид кальция. Он (карбид кальция) использовался в карбидных лампах.

Эта печь состоит из корпуса с огнеупорной футеровкой, обычно с водяным охлаждением больших размеров, с выдвижным сводом, через который осуществляется ввод графитовых электродов.Их может быть один или несколько. Печь разделена на 3 секции: кожух, состоящий из нижней стальной чаши и боковых стенок, горн, состоящий из огнеупорной футеровки нижней чаши, и свод, который может охлаждаться водой или футероваться огнеупором и легко поддается формованию. в сферическое сечение или коническое сечение (усеченный конус). Огнеупорная дельта также поддерживается кровлей в ее центре, через которую проходят графитовые электроды.

Процесс работы начинается со сдачи металлолома в скрапбокс, который расположен рядом с плавильным цехом.После этого происходит погрузка лома в огромные ковши или корзины. Следующий шаг — отнести эту корзину в плавильный цех. Зарядка происходит здесь. После завершения зарядки дайте электродам войти и поместить их на металлолом. Это приводит к зажиганию дуги. Для этой части (операции) предпочтительнее более низкое напряжение, чтобы обеспечить защиту стен и крыши от повреждения дугой и чрезмерного нагрева.

Металлические детали могут быть остатками или ломом, полученным в результате других процессов литья, например, в виде стояков , литников и т. д.

Металлические детали могут быть остатками или ломом, полученным в результате других процессов литья, например, в виде стояков , литников и т. д.