Контроль качества сварных швов при сварке пластмасс

Сеть профессиональных контактов специалистов сварки

Соблюдение принятой технологии — необходимое условие получения качественных сварных соединений, поэтому следует строго контролировать операции подготовки материала и технологию сварных работ.

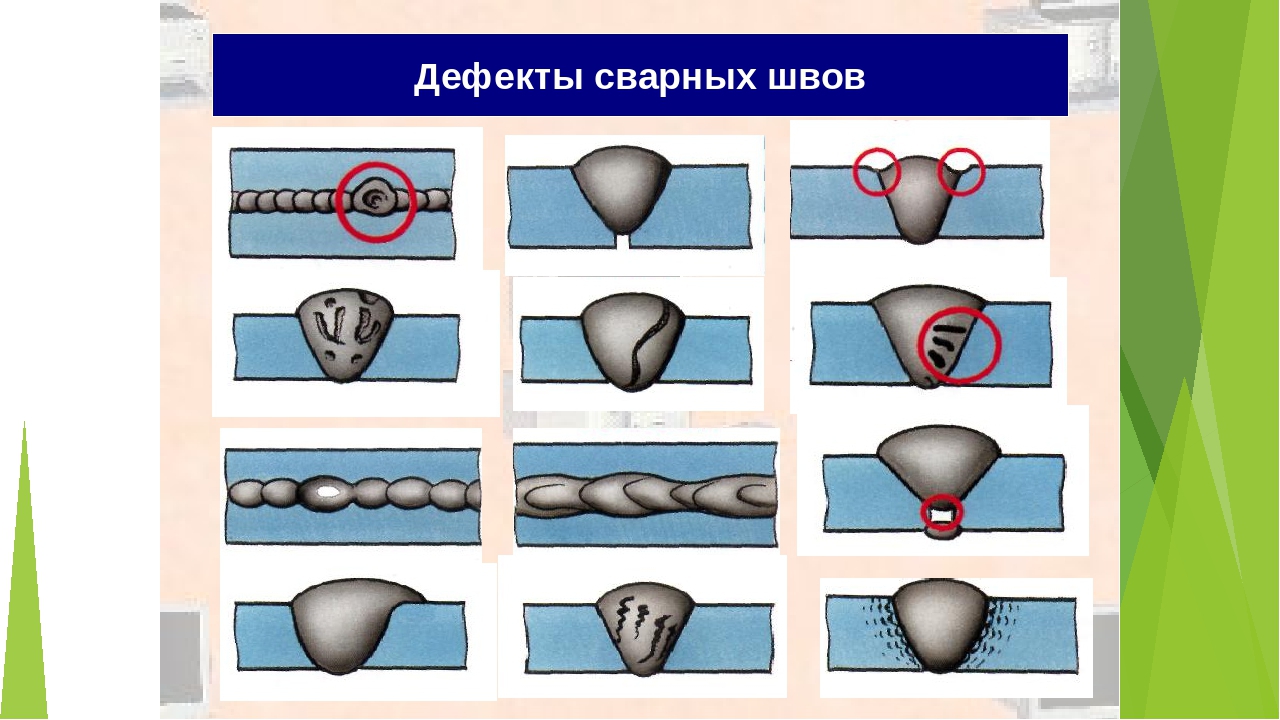

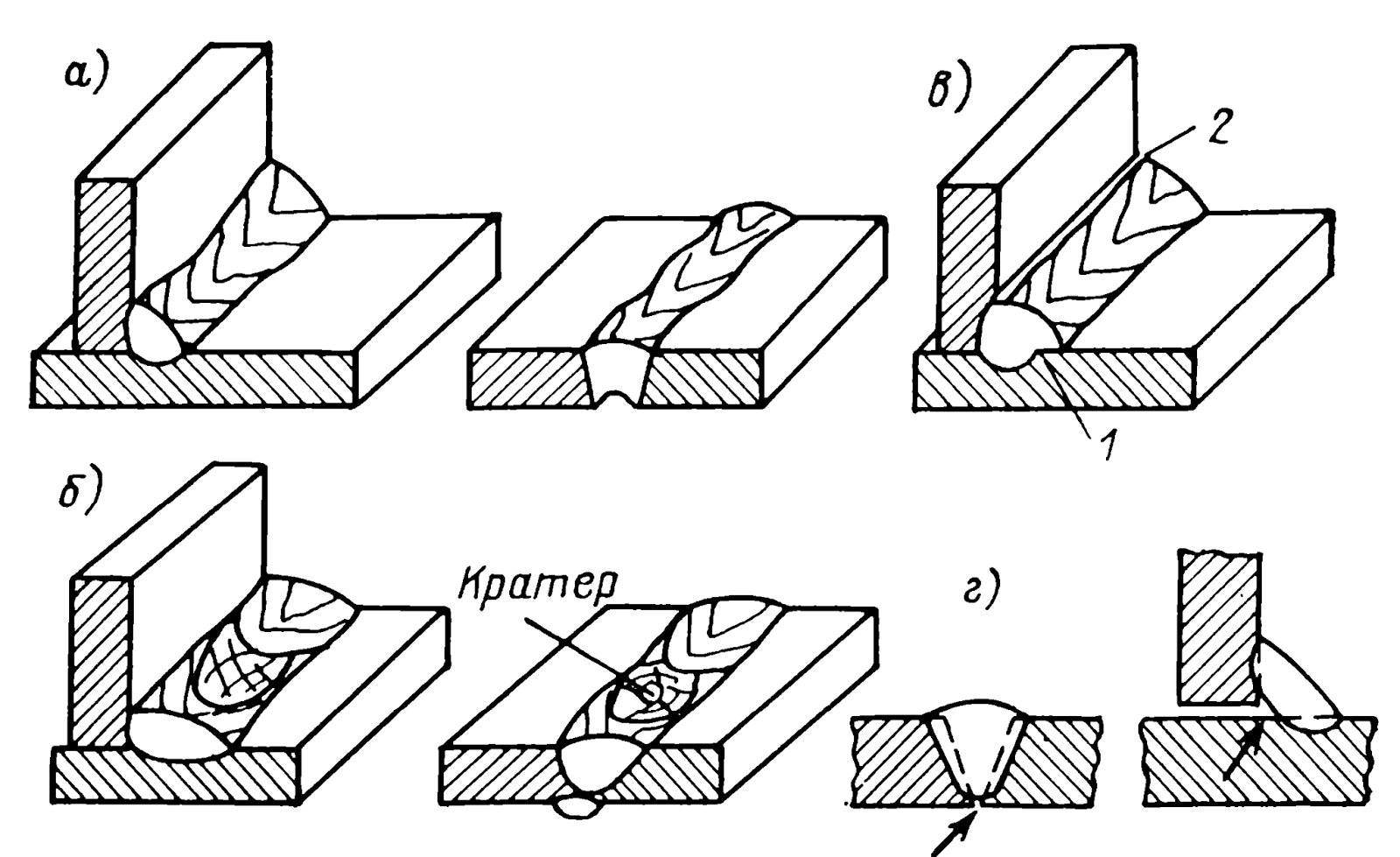

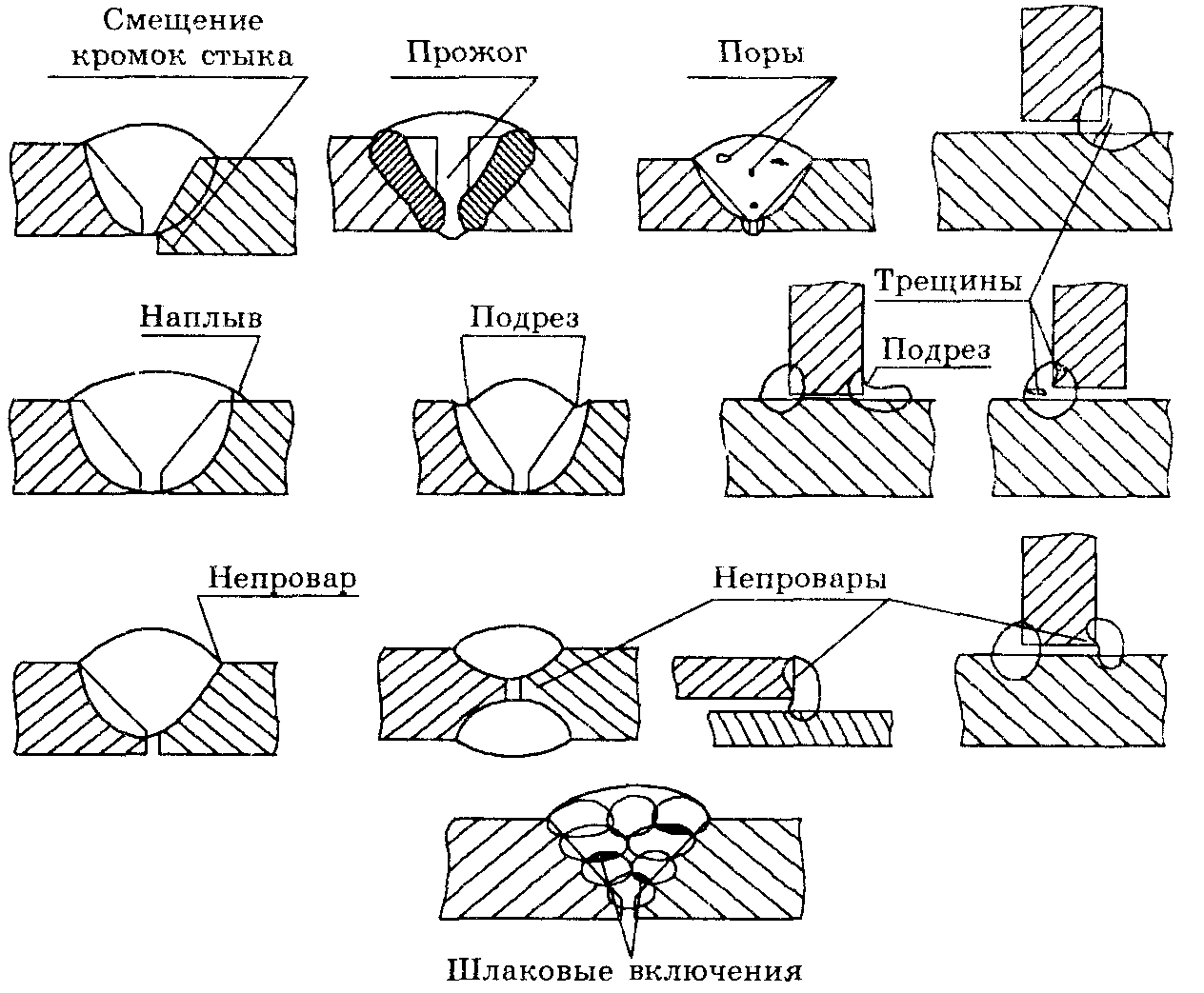

Готовые сварные соединения контролируют наружным осмотром, проверяют на прочность, пористость и химическую стойкость. Во время наружного осмотра выявляют прежде всего внешние дефекты сварных швов: неровности по ширине и высоте и непровар сварных швов. При пленочных материалах место шва должно быть ровным, а материал не должен быть вытянутым или собранным в сборки.

Нарушение температурного режима сварки характеризуется значительным потемнением (от темно-коричневого до черного цвета) поверхности валика и основного материала.

Плотность сварных швов, т. е. отсутствие в них сквозных пор, проверяют жидкостью (водой или керосином) или воздухом, а более ответственные швы —электроискровым способом.

Применяется такжеметод проверки сжатым воздухом с погружением испытуемых сварных швов в воду. Неплотные места обнаруживают по воздушным пузырям. Однако, применяя этот метод, можно не заметить мелких пор.

В производстве упаковочной тары применяется способ длительного (5—10 ч) погружения сварных изделий в 2% водный раствор фуксина. Качество шва характеризуется проникновением жидкости внутрь сварного изделия.

Наиболее надежный и удобный метод проверки плотности швов — электроискровой, позволяющий обнаружить даже мельчайшие дефекты.

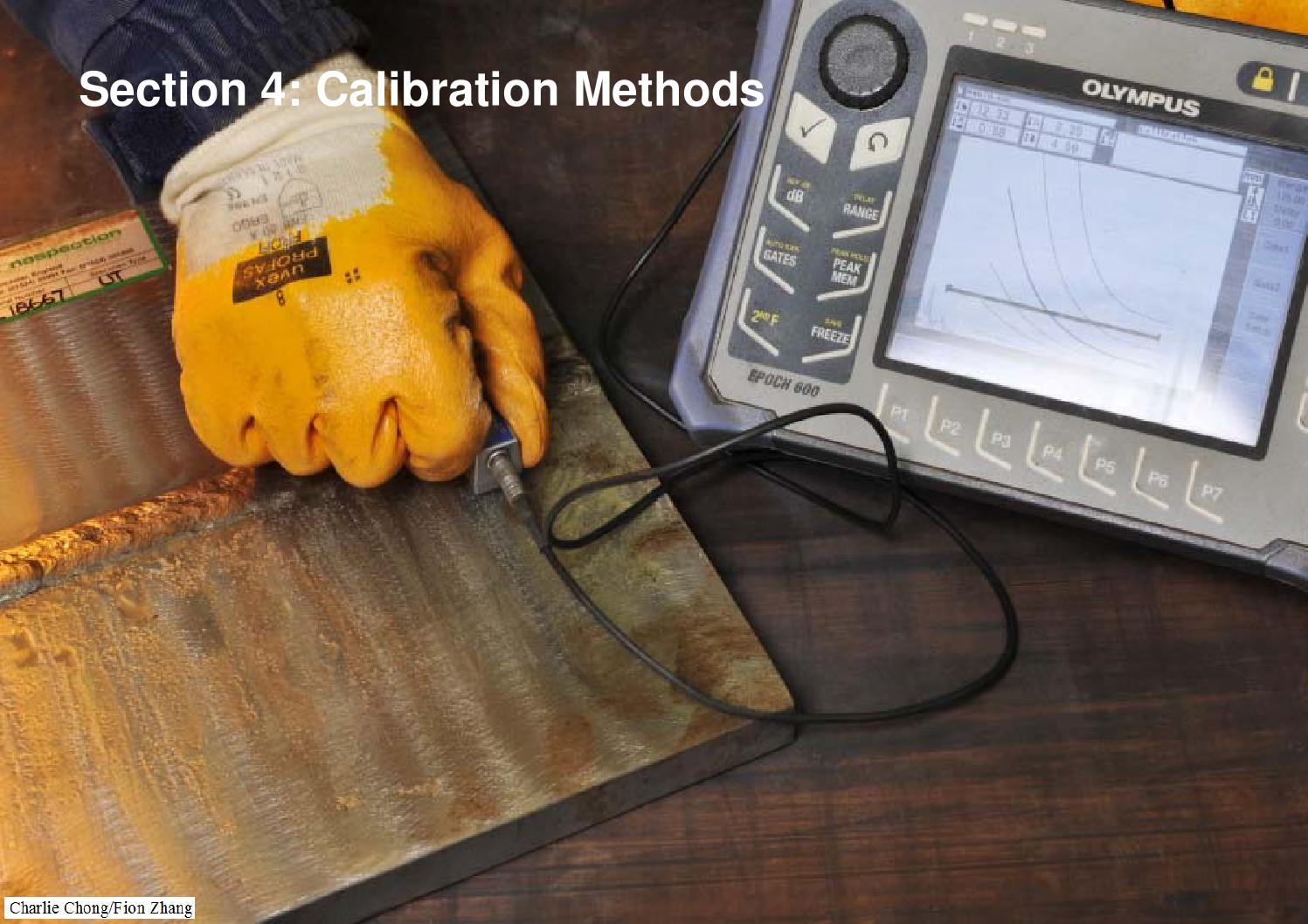

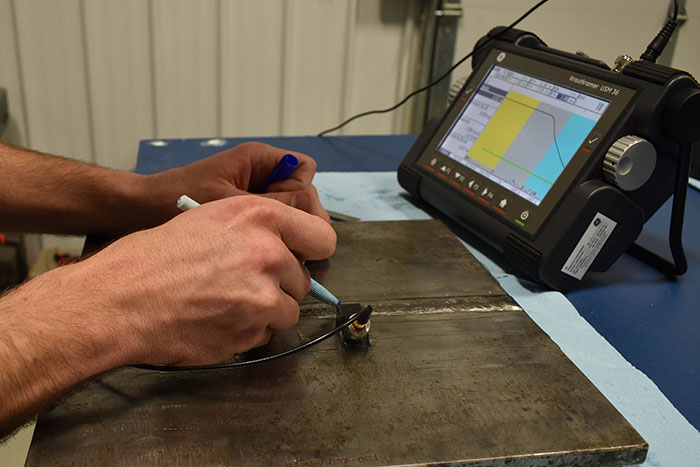

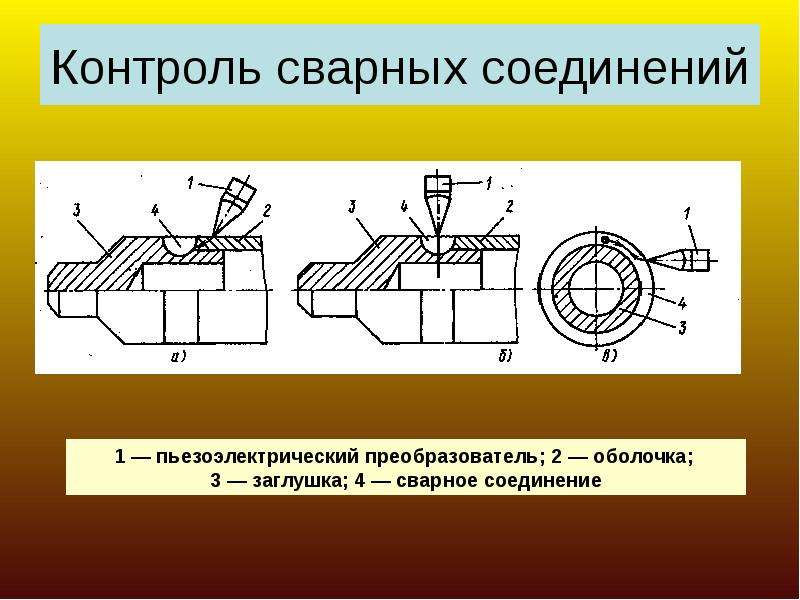

Ультразвуковые методы контроля качества сварных швов используют способность ультразвуковых колебаний проникать с большой скоростью (до 12000 м/с) в материал и отражаться от поверхности раздела сред с различными акустическими свойствами.

Известны три основных метода применения ультразвука для обнаружения внутренних дефектов: теневой, эхо-метод и резонансный.

Теневой метод основан на получении звуковой тени в местах нарушения сплошности материала и позволяет определять размеры, а иногда и конфигурацию дефектов. Его недостатком является невозможность определения глубины залегания дефектов.

Эхо-метод основан на отражении ультразвуковых колебаний от границы раздела двух сред с различными акустическими свойствами.

Резонансный метод основан на возбуждении в толще материала непрерывных ультразвуковых колебаний, частота которых периодически меняется. Эффект резонанса наступает всякий раз, когда толщина изделия равна целому числу полуволн ультразвука, т. е. в случае возникновения стоячих волн ультразвуковых колебаний, излучаемых и отраженных от дна изделия.

Кроме ультразвуковых методов контроля применяют также вибрационные (см. такжe Защита от вибрации).

Одним из наиболее эффективных методов выявления дефектов в сварных швах является рентгенография. Она дает возможность получить наглядную картину сварного соединения, причем снимок обеспечивает постоянную регистрацию результатов обследования. Недостатком его является сложность проведения обследования, поэтому его применяют в особо ответственных случаях.

Она дает возможность получить наглядную картину сварного соединения, причем снимок обеспечивает постоянную регистрацию результатов обследования. Недостатком его является сложность проведения обследования, поэтому его применяют в особо ответственных случаях.

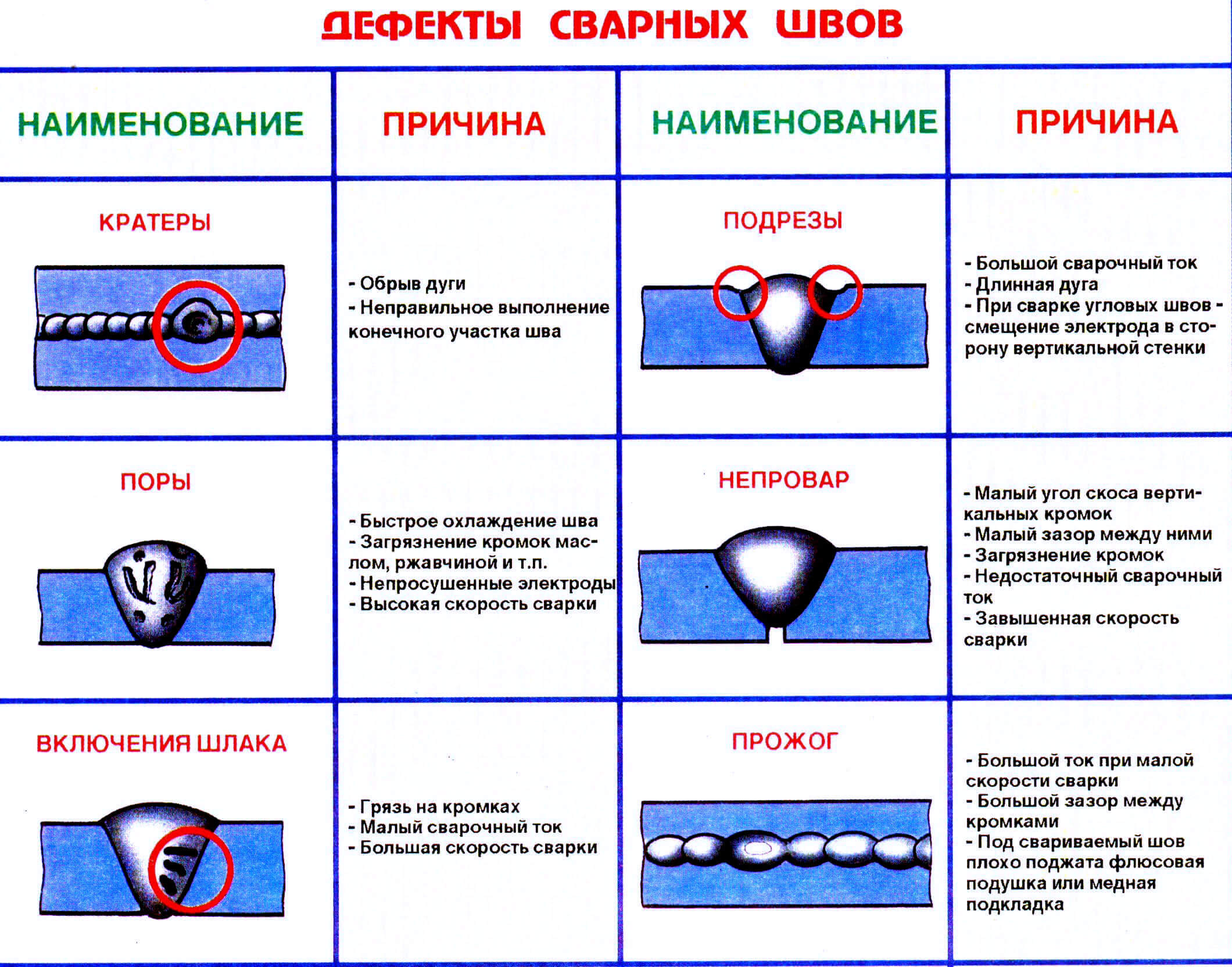

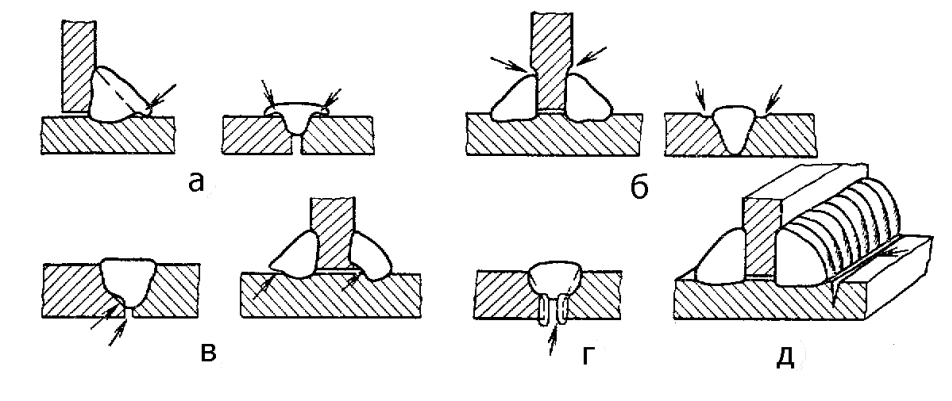

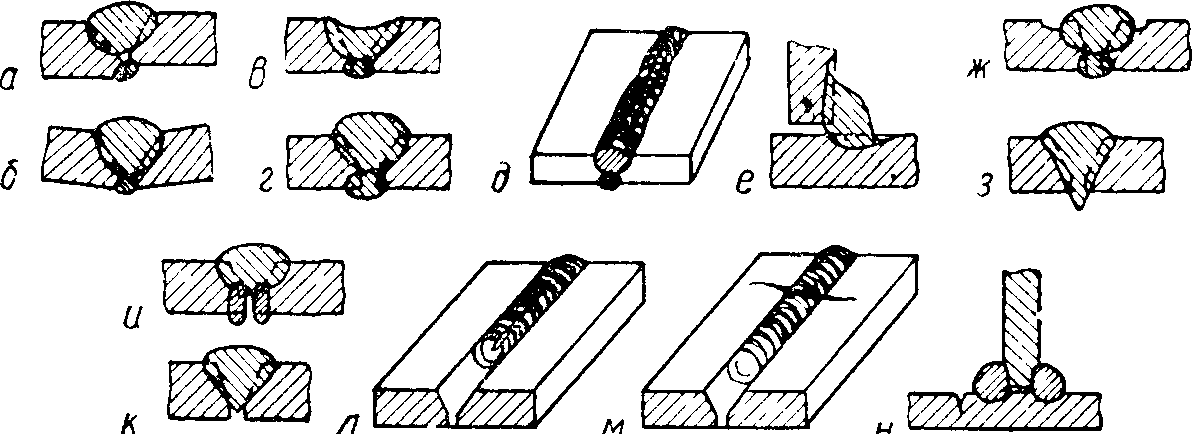

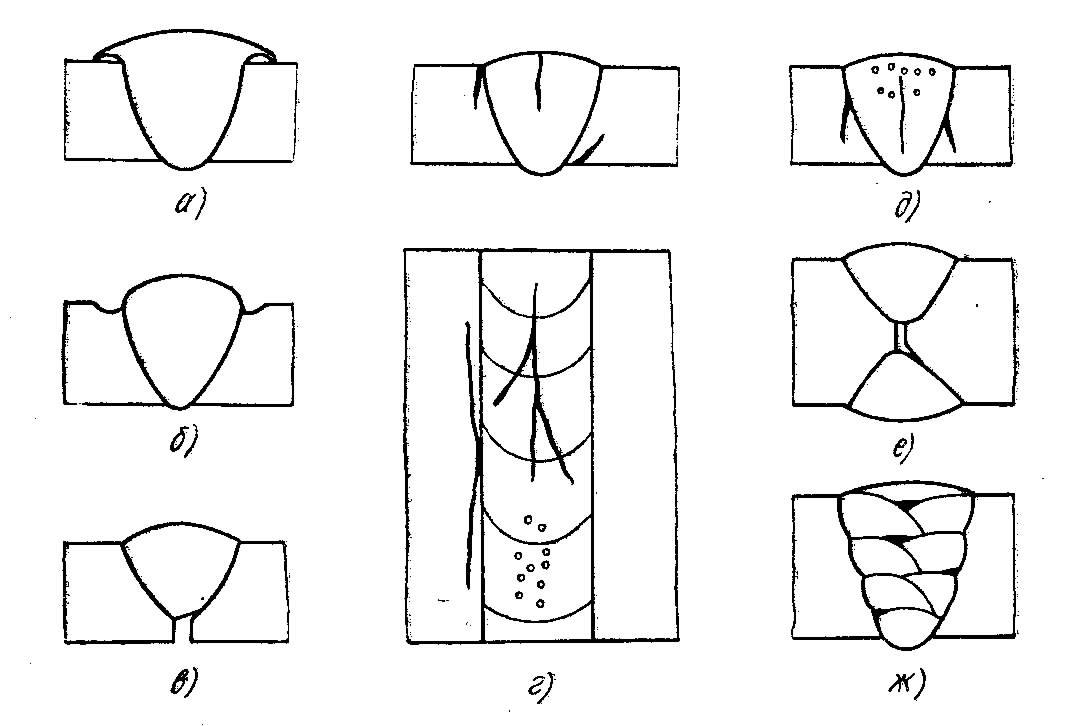

Наиболее характерные дефекты сварных соединений и методы их устранения приведены в таблице 1.

Таблица 1. Дефекты сварных соединений, причины их возникновения и способы устранения.

Методы контроля качества сварных швов

Сегодня множество предприятий предлагают услуги по изготовлению металлоконструкций на заказ. При выборе подрядчика следует обратить внимание на способ сварки металлоконструкций, ведь именно качество сварных швов является определяющим фактором, свидетельствующим о качестве конструкций в целом. В соответствии с Государственными стандартами для контроля качества сварного шва определены следующие методы оценки качества сварных швов

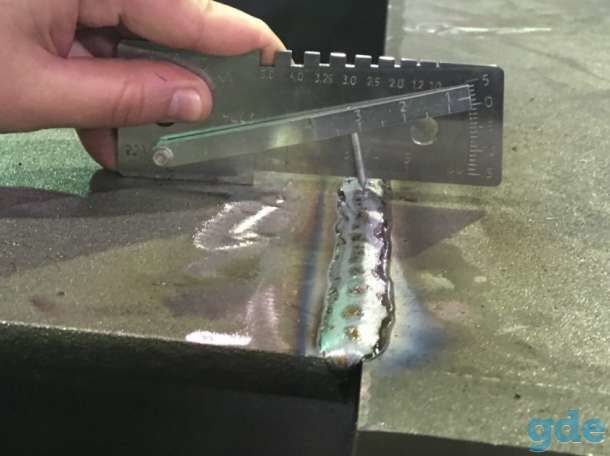

Визуальный. Данный метод позволяет определить явные видимые дефекты шва. Осмотр может производиться с применением лупы или без каких-либо приспособлений. Для подготовки исследования предварительно производится очищение поверхности от загрязнений и шлаков. При визуальном осмотре оценивается размер сварного шва, замеряются обнаруженные дефектные участки.

Данный метод позволяет определить явные видимые дефекты шва. Осмотр может производиться с применением лупы или без каких-либо приспособлений. Для подготовки исследования предварительно производится очищение поверхности от загрязнений и шлаков. При визуальном осмотре оценивается размер сварного шва, замеряются обнаруженные дефектные участки.

Магнитографический. Этот метод поможет выявить шлаковые включения, поры, трещины, непровары. В его основе лежит обнаружение поля рассеивания, образующегося при намагничивании заготовки в местах наличия дефектов. Рассеиваемые поля фиксируются на прижатой к поверхности швов магнитной ленте. Запись исследования проводится на дефектоскоп, после чего считывается.

Химический. Перед началом такого испытания проводится тщательная зачистка сварных швов от различных шлаков и загрязнений. Наружный слой металла обрабатывается раствором фенолфталеина или накрывается тканью, пропитанной раствором азотнокислого серебра. Конструкции нагнетаются смешанным с аммиаком воздухом, в результате чего в местах, где присутствуют локальные течи, фенолфталеин становится красным, а азотнокислое серебро – серебристо-черным.

Вакуумный. Данный метод позволяет определить плотность днища резервуаров и других аналогичных конструкций. Такое исследование помогает выявить сквозную неплотность от 0,1 мм на металлических заготовках толщиной до 1,5 см. Для создания вакуума применяются плоские, сегментные и кольцевые камеры. Пенным индикатором выступает мыльный раствор.

Металлографический. Такой способ помогает определить наличие внутренних дефектов и глубину проплавления металла посредством осмотра образца, который вырезается абразивным или режущим инструментом поперек сварного шва. Поверхность при этом шлифуется и обрабатывается реактивами для более точного выявления ее структуры.

Нейросети проверят качество сварных швов на Тверском вагоностроительном заводе

В цехе сварки металлоконструкций Тверского вагоностроительного завода (входит в состав АО «Трансмашхолдинг») состоялась презентация роботизированной измерительной ячейки по определению дефектов сварных соединений, основанной на работе нейронной сети.

Это одно из направлений работы центра компетенций по развитию бесконтактных технологий, созданного компанией «2050-Интегратор» в рамках проекта «Цифровой завод ТВЗ».

Роботизированная измерительная ячейка снабжена лазерным сканирующим устройством и видеокамерой высокой чувствительности. Оборудование предназначено для контроля прочности и геометрии рам тележек практически всей линейки вагонов производства Тверского вагоностроительного завода и работает круглосуточно.

После автоматизированного сканирования рамы тележки роботом в работу вступает программное обеспечение на основе нейросети (собственная разработка ООО «2050-Интегратор»), которое в реальном времени определяет видимые дефекты сварных швов и геометрию изделия. Полученные результаты можно сверить с 3D-моделью изделия, определить и указать точное месторасположение дефекта, приложить его фотографию. Результаты автоматизированного контроля заносятся в цифровой паспорт изделия.

Комплекс рассчитан на визуальное обнаружение дефектов сварных соединений, таких как поры, трещины, подрезы, кратеры и т. д. В ближайшее время разработчики также обещают дополнить его функцией измерения геометрии сварного шва.

д. В ближайшее время разработчики также обещают дополнить его функцией измерения геометрии сварного шва.

В настоящее время через роботизированную ячейку проходит порядка 12-16 рам ежедневно. В дальнейшем ее производительность будет увеличена до 20.

«Ничего подобного на предприятиях ТМХ еще не было. Это первая измерительная ячейка, которая позволяет осуществлять измерение и контроль сварного соединения. Автоматизируя контроль изделия, мы получаем более объективный результат и более высокое качество продукции, отправляемой на сборочное производство», – отметил главный сварщик компании «ТМХ Технологии» Александр Кузнецов.

Как производится контроль качества сварных соединений и швов

Низкое качество соединений, полученных методом сварки, негативно влияет не только на прочность любой конструкции в целом, но и является причиной протечек в магистралях инженерных коммуникаций. Специалисты считают сварные швы одними из самых проблемных участков, поэтому к контролю надежности предъявляются повышенные требования.

Для контроля качества выполненных сварных соединений существуют различные методики, целесообразность применения каждой из которых зависит от нескольких факторов – типа сварки, разновидности материалов, возможности свободного доступа к осматриваемому участку, толщины шва и ряда других (в том числе, и от технических возможностей самих «контролеров»). Способов, а тем более используемых в процессе контроля приборов и «индикаторных» веществ настолько много, что подробное описание каждого выльется в отдельный (и довольно внушительный) трактат. Поэтому изложим только особенности, чтобы читатель смог иметь общее понятие по этому вопросу.

Перед тем как приступить к более углубленным испытаниям (в том числе, и с использованием технических средств), предусмотренным для конкретных условий, в обязательном порядке проводятся следующие виды диагностики, которые позволяют выявить брак визуально.

Первичный контроль

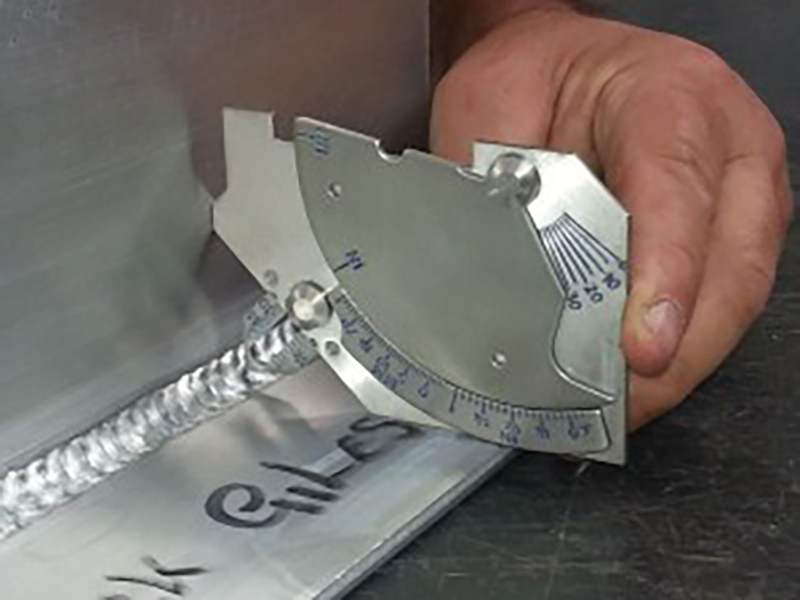

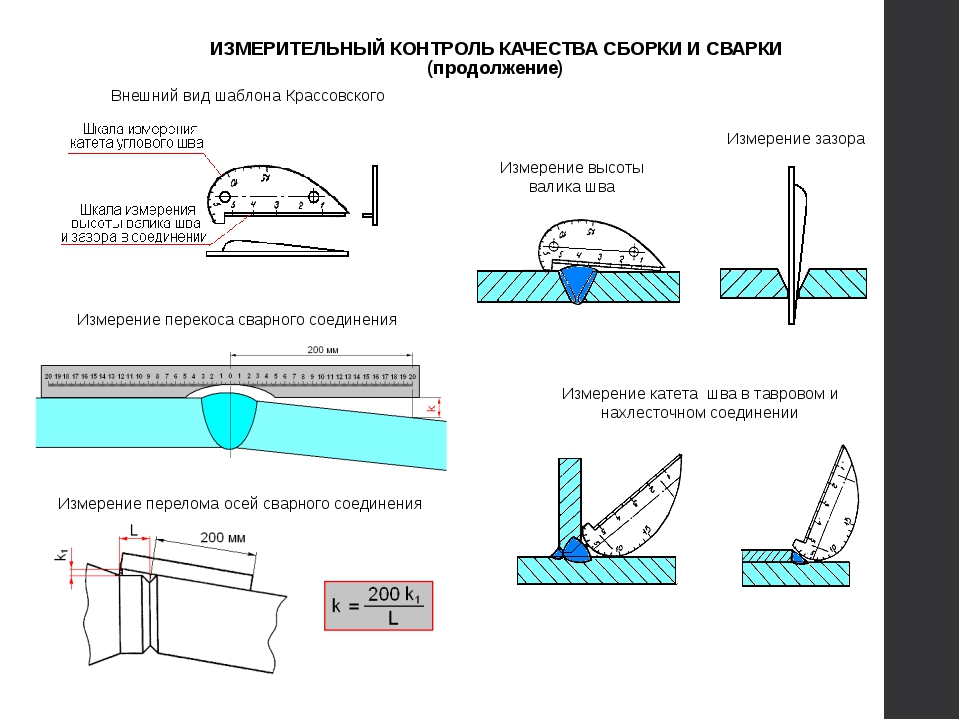

Измерители

Внешний осмотр. Понятно, что он позволяет профессионалу сразу же обнаружить имеющиеся недостатки (поры, раковины, плохо «проваренные» места и так далее). При этом «контролер» хоть и использует, как правило, лупу с большим увеличением, но, во-первых, сможет выявить только поверхностные дефекты, во-вторых, на тех участках, которые доступны для визуального обзора. Следовательно, такой метод имеет некоторые ограничения и дает возможность сделать лишь предварительные выводы (ГОСТ № 3242 от 1979 года).- Обмер швов. Полученные результаты сопоставляются с требованиями, которые к ним предъявляются нормативными документами и ТУ Заказчика. Дело в том, что отклонения от требуемых значений в сторону увеличения ширины или ее уменьшения ведут соответственно к повышению внутреннего напряжения (и к последующей деформации этого участка) или к снижению его прочности. Дополнительно измеряются также высота, для угловых соединений – катет.

Для этого используются или готовые шаблоны, или соответствующие инструменты (приспособления).

Для этого используются или готовые шаблоны, или соответствующие инструменты (приспособления).

Все использующиеся на практике методы окончательного контроля сварных швов подразделяются на разрушающие и неразрушающие. Остановимся на последних, так как они применяются наиболее часто в силу того, что являются менее сложными.

Определение сквозных дефектов

Такие методики позволяют определить непроницаемость швов.

Керосином

Участок, доступный для визуального осмотра, покрывается меловым раствором, который после высыхания образует тонкую «корку». Шов с обратной стороны смачивается жидкостью. Появление на меле пятен или полос как следствие капиллярного проникновения керосина свидетельствует об отсутствии целостности структуры материала (наличие пор или трещин соответственно).

Аммиаком

Принцип тот же самый. Только с внешней стороны на шов накладывается «индикатор» (полоска бумаги, смоченная в специальном растворе), а с противоположной он подвергается обработке смесью воздух + аммиак. Изменение цвета «индикатора» свидетельствует о проницаемости сварного шва.

Изменение цвета «индикатора» свидетельствует о проницаемости сварного шва.

Более сложный (и дорогой) вариант – контроль с применением так называемого «течеискателя». В этом случае используется другая смесь (воздух + гелий), а с обратной стороны ее проникновение сквозь сварной шов определяется щупом, что и регистрирует прибор.

Красками

Такой контроль называют «люминесцентным». На участок, подвергающийся проверке, наносится специальная жидкость. Если в шве есть дефекты, то она заполняет все имеющиеся пустоты. После осушки поверхности данный участок подвергается облучению в диапазоне УФ, под воздействием которого попавший внутрь состав начинает светиться.

Вакуумом

Такую проверку целесообразно проводить при невозможности доступа к шву с обеих сторон, например, при сборке или во время профилактического осмотра различных резервуаров. Смысл в том, что в емкости искусственно создается вакуум. Проникновение внутрь воздуха свидетельствует о дефекте в сварных соединениях. А далее уже необходимо определить конкретный участок любым приемлемым способом.

А далее уже необходимо определить конкретный участок любым приемлемым способом.

Воздушным давлением

Методика зависит от габаритов проверяемого образца. Если он имеет небольшие размеры, то испытания проводятся в специальной ванне. При нагнетании воздуха (под давлением) он будет проходить сквозь имеющиеся щели, поры, вызывая появление пузырьков в воде. Швы на крупных изделиях покрываются или специальным составом, или мыльным раствором. Вспучивание массы – свидетельство нарушения герметичности шва.

Гидравлическим способом

Принцип такой же. Только внутрь сосуда (трубы) под давлением подается вода, и по наличию протечек определяются проблемные участки.

Определение скрытых (внутренних) дефектов

Такие способы контроля осуществляются с помощью специального оборудования.

Ультразвуком

Все внутренние повреждения структуры материала хорошо просматриваются на специальном мониторе, который расположен на приборе.

Рентгенографией

Все дефекты при помощи проникающей радиации отображаются на фотопленке. Такой способ более сложный, так как требует не только специальной подготовки работников, но и дополнительных мер безопасности. Как правило, проводится в стационаре (лаборатории).

Такой способ более сложный, так как требует не только специальной подготовки работников, но и дополнительных мер безопасности. Как правило, проводится в стационаре (лаборатории).

Магнитным полем

Существует несколько методик такого контроля – магнитографический, порошковый, индукционный. Признаками дефектов являются изменение характеристик ЭМП (рассеяние) в зоне проблемного участка при намагничивании образца, изменение формы, геометрии порошковой массы и ряд других.

Стоит отметить, что требования к качеству швов оговариваются не только ГОСТ, но и ТУ (временными), разрабатываемыми непосредственно на предприятиях – именно они должны учитывать всю специфику дальнейшего использования конкретной продукции. К слову, в некоторых отраслях контроль качества является отдельным видом технологического процесса, что обусловлено его большой сложностью и трудоемкостью. Следует знать, что в соответствии с этими ведомственными документами не все недостатки (дефекты), которые обнаруживаются в процессе контроля, считаются браком.

В статье рассмотрены только наиболее распространенные способы контроля качества сварки. Инженеры и технологи постоянно совершенствуют методики и используемые для их осуществления приборы, поэтому читателю, желающему получить более объемную информацию, следует обратиться к специальной литературе.

Сварные швы (контроль качества) — Энциклопедия по машиностроению XXL

Сварка полимерных пленок 19 Сварные швы (контроль качества) 19, 25 Сгущенные молочные продукты (упаковка) Сжатые газы (упаковка) 108 [c.269]Сварные швы (контроль качества) 56 [c.280]

Металлографические исследования продольных и кольцевых швов барабана производятся на одном образце, вырезанном из контрольной пластины (см. цп. 6.7, 6.8 и 6.12а) в соответствий с указаниями ГОСТ 3242—54 Швы сварные. Методы контроля качества . Образцы вырезаются поперек сварного шва и должны включать сечение шва, зоны термического влияния и прилегающие к ним участки основного металла.

[c.243]

Образцы вырезаются поперек сварного шва и должны включать сечение шва, зоны термического влияния и прилегающие к ним участки основного металла.

[c.243]

Технологическая проба выполняется сварщиком в процессе сварки узлов металлоконструкций на контрольных образцах, сваренных внахлестку или в тавр, в зависимости от вида соединения основного изделия по ГОСТ 3242—54 Швы сварные. Методы контроля качества . [c.639]

Швы сварные. Методы контроля качества [c.537]

Осмотр и измерение сварных соединений должны производиться с двух сторон по всей протяженности в соответствии с ГОСТ 3242— 69 Швы сварные, методы контроля качества и инструкцией по контролю сварных соединений. В случае недоступности для осмотра внутренней поверхности сварного соединения осмотр производится только с наружной стороны. [c.15]

ГОСТ 3242—54 Швы сварные. Методы контроля качества [c.394]

При изготовлении сварных сосудов и аппаратов в соответствии с требованиями ОСТ 26-291 цветная дефектоскопия является регламентируемым методом контроля качества сварных соединений. Цветной или магнитопорошковой дефектоскопии следует подвергать сварные швы, не доступные для осуществления контроля радиографическим или ультразвуковым методом (в частности, швов приварки штуцеров и труб внутренним диаметром менее 100 мм), а также сварные швы сталей, склонных к образованию трещин при сварке.

[c.219]

Цветной или магнитопорошковой дефектоскопии следует подвергать сварные швы, не доступные для осуществления контроля радиографическим или ультразвуковым методом (в частности, швов приварки штуцеров и труб внутренним диаметром менее 100 мм), а также сварные швы сталей, склонных к образованию трещин при сварке.

[c.219]

Контролю качества подвергают свариваемые полуфабрикаты, сварочные прутки, температуру газового теплоносителя, технологическое оборудование, параметры технологических процессов, сварные швы. Аппараты из винипласта, работающие под налив, должны быть испытаны заливом воды на 24 ч. [c.172]

Дробеструйная обработка, создавая наклеп шва и околошовной зоны, повышает долговечность сварных соединений, особенно работающих в условиях тряски, вибраций, полностью ликвидирует раз-упрочняющее влияние отпуска, которому подвергаются сварные швы для снятия термических напряжений. Помимо упрочняющего эффекта, дробеструйная обработка используется для очистки сварного шва перед визуальным контролем качества, для подготовки его ПОД окраску. [c.104]

[c.104]

Сварные швы должны иметь мелкочешуйчатую поверхность. Не допускается наличие трещин, прожогов, свищей, отдельных пор и цепочек пор, а также подрезов и непроваров. Допустимые дефекты в сварных швах оговариваются техническими условиями либо действующими на заводе техническими требованиями. Контроль качества сварных швов горелок производится техническим осмотром и измерением швов (по выбору ОТК). [c.114]

При удовлетворительном качестве сварки по внешнему осмотру сварные швы подвергаются в дальнейшем проверке физическими методами контроля просвечиванием их рентгеновскими или гамма-лучами или магнитографическим способом. [c.363]

Прочность сварных конструкций каркасов и надежность их в эксплуатации зависит главным образом от качества сварки. По-э>тому все сварные швы должны подвергаться тщательному наружному осмотру. Целью этого контроля является обнаружение и исправление, если это возможно, следующих дефектов сварных швов (фиг. 187)

[c.251]

187)

[c.251]

Контролю по макро- и микроструктуре подвергаются сварные швы контактной, электродуговой (ручной и автоматический) и газовой сварки. Микроанализ швов производится на темплетах, вырезанных из готовой продукции или из специально сваренных контрольных образцов. С помощью микроанализа устанавливается качество сплавления основного и наплавленного металла и каче- [c.272]

ГОСТ 3242-79. Швы сварных соединений. Методы контроля качества. [c.353]

Швы сварные (контроль качества) 19, 25 Шероховатость поверхности досок 59 [c.271]

Швы сварные (контроль качества) 56, 58 [c.282]

Контроль качества сварки производится внешним осмотром и испытанием швов. Швы не должны иметь видимых дефектов пор, трещин, шлаковых включений и т. д. Все кратеры должны быть тщательно заварены, а концевые участки шва должны быть выведены на основной металл. При испытании сварных швов резервуар заполняют водой или промазывают швы керосином. [c.144]

[c.144]

Сущность способов, технология процесса сварки, применяемая аппаратура, инструменты и приспособления см. в специальной литературе. Швы сварных соединений (ручная электродуговая сварка), их классификацию и конструктивные элементы см. ГОСТ 5264-58. Методы контроля качества сварных соединений см. ГОСТ 3242-54. [c.230]

Система показателей качества продукции. Приборы электромагнитные неразрушающего контроля. Номенклатура показателей Система показателей качества продукции. Приборы ультразвуковые неразрушающего контроля. Номенклатура показателей Швы сварных соединений. Методы контроля качества Сталь. Методы выявления и определения величины зерна Аппараты рентгеновские. Общие технические условия Швы сварных соединений.Методы контроля просвечиванием проникающими излучениями [c.312]

Определение утечек. Все имеющиеся в тепловой трубе сварные швы должны быть проверены на герметичность. При необходимости контроля качества выполненных работ необходимо тщательно исследовать плотность швов, поскольку небольшие течи, которые сначала могут не сказаться на характеристиках тепловой трубы, в последующем, через месяцы работы устройства, дадут о себе знать. [c.131]

[c.131]

Визуальный (внешний осмотр) является обязательным при контроле качества сварки любым методом. Сварные соединения рассматривают невооруженным глазом или через лупу при хорошем (не бьющем в глаза) освещении замеряют швы с помощью инструментов и шаблонов. Этим методом можно определить выхо- [c.340]

Швы сварных соединений из винипласта, поливинилхлоридного пластика и полиэтилена. Методы контроля качества. Общие требования [c.464]

Подготовка сварных швов к окраске. Форма сечения и качество сварного шва должны соответствовать ГОСТу 3242—69 Швы сварных соединений. Методы контроля качества . Подготовка к окраске сварных швов заключается в удалении шлака, неровностей, острых граней, на-брызг металла от сварки, окалины и других дефектов. [c.92]

Контроль качества сварных швов. Качество сварных швов проверяют внешним осмотром при прутковой сварке шов должен быть плотным, без надрезов, обрывов и трещин. Прочность сварных соединений проверяют ножом при хорошем сцеплении сварочного прутка с винипластом его не удается отделить от свариваемой поверхности. Герметичность швов в закрытых аппаратах проверяют сжаты М воздухом под небольшим давлением. Для этого наружные швы аппарата смачивают мыльным раствором, и если сварные соединения окажутся неплотными, то -с их наружной стороны образуются мыльные пузыри.

[c.285]

Прочность сварных соединений проверяют ножом при хорошем сцеплении сварочного прутка с винипластом его не удается отделить от свариваемой поверхности. Герметичность швов в закрытых аппаратах проверяют сжаты М воздухом под небольшим давлением. Для этого наружные швы аппарата смачивают мыльным раствором, и если сварные соединения окажутся неплотными, то -с их наружной стороны образуются мыльные пузыри.

[c.285]

Места просвечивания устанавливает ОТК завода-изготовителя на основе внешнего осмотра и ультразвуковой дефектоскопии, если последняя применяется в качестве предварительного контроля. После этого все стыковые сварные швы нумеруют и размечают на участки с учетом длины рентгено- и гамма-снимков и согласно схеме просвечивания, выдаваемой ОТК завода. [c.123]

Сварные швы обязательно должны подвергаться контролю качества и не иметь дефектов. [c.45]

Контроль качества сварных соединений должен обеспечить выпуск продукции в соответствии с требованиями ГОСТа и ТУ. Все сварные швы подлежат клеймению, позволяющему установить фамилию сварщика, выполнившего данное соединение.

[c.77]

Все сварные швы подлежат клеймению, позволяющему установить фамилию сварщика, выполнившего данное соединение.

[c.77]

Сосуды, предназначенные для хранения и переработки веществ, обладающих токсичными или вэрыво- и пожароопасными свойствами, должны изготовляться по технологии, обеспечивающей высокую герметичность и прочность сварных швов. Контроль качества сварных соединений производится ультразвуковой дефектоскопией и просвечиванием рентгеновскими или гамма-лучами в пределах объема, указанного в табл. 11.23. Кроме того, сварные швы должны подвергаться механическим и металлографическим исследованиям с целью проверки их прочности и пластических характеристик. Механические испытания сварных соединений должны выполняться в соответствии с требованиями ГОСТ 6996-81. [c.421]

В нефтехимическом машиностроении широко распространены механизированные и автоматизированные ультразвуковые установки типа УКСА (НИИХИММАШ) для контроля качества стыковых, кольцевых и продольных сварных швов большого диаметра (1000. .. 4200 мм) с толщиной стенки Я = 8. .. 40 мм [56]. Акустические системы, как и в установках НК-105 (ИЭС им. Е. О. Патона), содержат два преобразователя на частоту 2,5 МГц, расположенных по разные стороны от шва и работающих по трехтактовой схеме первый такт — излучает и принимает первый ПЭП, второй такт — излучает и принимает второй ПЭП и третий такт — излучает первый, а принимает второй. Последний такт служит для слежения за качеством акустического контакта и корректировки чувствительности электрического тракта с помощью блока АРУ. Сварные швы с Я = 8. .. 18 мм контролируют за один проход благодаря прозвучиванию сварного шва многократно отраженным пучком, а с Я = 20. .. 40 мм за несколько проходов путем построчного сканирования. Для контроля кольцевых сварных швов акустический блок поворачивают вокруг вертикальной оси на 90° с помощью механизма поворота. Сварной шов обечайки относительно акустического блока перемещают приводом ролико-опор. При контроле продольных швов механизм сканирования и электронный блок транспортируют на самоходной платформе по рельсовому пути.

.. 4200 мм) с толщиной стенки Я = 8. .. 40 мм [56]. Акустические системы, как и в установках НК-105 (ИЭС им. Е. О. Патона), содержат два преобразователя на частоту 2,5 МГц, расположенных по разные стороны от шва и работающих по трехтактовой схеме первый такт — излучает и принимает первый ПЭП, второй такт — излучает и принимает второй ПЭП и третий такт — излучает первый, а принимает второй. Последний такт служит для слежения за качеством акустического контакта и корректировки чувствительности электрического тракта с помощью блока АРУ. Сварные швы с Я = 8. .. 18 мм контролируют за один проход благодаря прозвучиванию сварного шва многократно отраженным пучком, а с Я = 20. .. 40 мм за несколько проходов путем построчного сканирования. Для контроля кольцевых сварных швов акустический блок поворачивают вокруг вертикальной оси на 90° с помощью механизма поворота. Сварной шов обечайки относительно акустического блока перемещают приводом ролико-опор. При контроле продольных швов механизм сканирования и электронный блок транспортируют на самоходной платформе по рельсовому пути. Механизм сканирования включает в себя тележку с механизмом подъема, механизм поворота, корректор, механизм раздвигания ПЭП и акустические преобразователи. Электронный блок состоит из двух дефектоскопов или электронной стойки УД-81А, блока управления, пульта управления, дефек-тоотметчика, регистрирующего устройства.

[c.383]

Механизм сканирования включает в себя тележку с механизмом подъема, механизм поворота, корректор, механизм раздвигания ПЭП и акустические преобразователи. Электронный блок состоит из двух дефектоскопов или электронной стойки УД-81А, блока управления, пульта управления, дефек-тоотметчика, регистрирующего устройства.

[c.383]

При оценке качества шва амплитуда сигнала измеряется сравнением с амплитудой сигнала при отражении от искусственных дефектов на эталонном образце. Обнаруженные дефекты различаются на единичные и протяженные. Единичным считается такой дефект, у которого приведенная условная протяженность составляет 10 мм и менее. При превышении указанного значения дефект считается протяженным. При этом в случае расположения двух или нескольких дефектов друг от друга на расстоянии менее 10 мм выявленные дефекты засчитываются как один протяженный. Для характеристики качества сварки применяется трехбалльная оценка. При балле 1 сварные швы бракуются и подлежат переварке с последующим контролем. Балл 2 соответствует удовлетворительному качеству. Такая характеристика означает, что в шве выявлены незначительные дефекты, не разупрочняюише шов и не препятствующие эксплуатации. Баллом 3 оцениваются стыки, в которых ультразвуком дефекты не выявляются, и они безусловно годны к эксплуатационным нагрузкам.

[c.166]

Балл 2 соответствует удовлетворительному качеству. Такая характеристика означает, что в шве выявлены незначительные дефекты, не разупрочняюише шов и не препятствующие эксплуатации. Баллом 3 оцениваются стыки, в которых ультразвуком дефекты не выявляются, и они безусловно годны к эксплуатационным нагрузкам.

[c.166]

Контроль качества сварки осуществляется в первую очередь мастеро.м строительно-монтажного управления или участка повседневно, пооперационно. При этом контролируется качество сборки, величина зазоров и притуплений у торцов труб, очистка поверхностей стыкуемых труб, качество применяемых при сварке электродов и режим сварки. Мастер, производитель работ или специально выделенный руководителем строительно-монтажного управления, треста, участка специалист по сварке производит внешний осмотр всех сваренных стыков. Перед осмотром сварные швы и прилегающая к ним поверхность труб по [c.362]

Помимо обнаружения нарушений сплошности сварных соединений для контроля качества швов аустенитных хромоникелевых сталей имеет большое значение контроль содержания феррита, которое должно быть не более 5 %. В противном случае возникают охрупчивание и понижение коррозионной стойкости наплавленного металла. Для измерения содержания ферритной фазы применяют ферритометры, например МФ-ЮФ, который позволяет контролировать сварные швы толщиной свыше 10 мм [38].

[c.386]

В противном случае возникают охрупчивание и понижение коррозионной стойкости наплавленного металла. Для измерения содержания ферритной фазы применяют ферритометры, например МФ-ЮФ, который позволяет контролировать сварные швы толщиной свыше 10 мм [38].

[c.386]

Визуальный и измерительный контроль (табл. 3.1) заключается в проведении внешнего осмотра с оценкой качества, формы и размеров сварных соединений. При контроле используются лупы четырех — семи кратного увеличения, шаблоны и измерительный инструмент. Предварительно сварные швы и прилегающие к ним поверхности основного металла трубных элементов на ширину не менее 20 мм очищаются от шлака, брызг, окалины и других загрязнений. Визуально можно выявить типичные макроповреждения в виде продольных (кольцевых) и поперечных трещин на наружной поверхности сварных соединений. Микроповреж-денность металла таким методом контроля не выявляется. [c.146]

Описанный процесс в несколько измененном виде используется для формования химически стойких емкостей для фтористоводородной кислоты и других коррозионных химических веществ. Он заключается в том, что листы из поливинилхлорида, полипропилена или таких фторполимеров, как поливинилфторид и поли-винилиденфторид ( тедлар ), в нагретом состоянии соединяют с субстатом или подложкой из стеклоткани. На ткань напылением или ручной укладкой наносят полиэфирную или эпоксидную смолу, армированную стекловолокном. При промышленном производстве химически стойкий наружный слой формуют на оправке, края сваривают, проводят отверждение по заданному режиму и после снятия с оправки швы между панелями, включая наружный слой, сваривают изнутри. Контроль качества каждого шва выполняется методом высоковольтного искрового разряда (провода к каждому сварному шву подсоединяют еще на стадии изготовления наружного слоя). Любая пустота будет причиной искрового разряда, что потребует повторной сварки и испытания.

[c.78]

Он заключается в том, что листы из поливинилхлорида, полипропилена или таких фторполимеров, как поливинилфторид и поли-винилиденфторид ( тедлар ), в нагретом состоянии соединяют с субстатом или подложкой из стеклоткани. На ткань напылением или ручной укладкой наносят полиэфирную или эпоксидную смолу, армированную стекловолокном. При промышленном производстве химически стойкий наружный слой формуют на оправке, края сваривают, проводят отверждение по заданному режиму и после снятия с оправки швы между панелями, включая наружный слой, сваривают изнутри. Контроль качества каждого шва выполняется методом высоковольтного искрового разряда (провода к каждому сварному шву подсоединяют еще на стадии изготовления наружного слоя). Любая пустота будет причиной искрового разряда, что потребует повторной сварки и испытания.

[c.78]

В соответствии с требованиями нормалей 2206 и 2207 Немецкого союза сварщиков DVS (Германия) сварные швы трубопроводов должны подвергаться визуальному, ультразвуковому и рентгеновскому контролю.

Опыт применения в Бельгии сварки при изготовлении газопроводов из ПЭВП показал, что контроль процесса сварки и качества соединения по форме и размеру буртиков (наплывов), достаточно надежен и может вестись визуально. Применение же радиографии, голографии.

[c.378]

Опыт применения в Бельгии сварки при изготовлении газопроводов из ПЭВП показал, что контроль процесса сварки и качества соединения по форме и размеру буртиков (наплывов), достаточно надежен и может вестись визуально. Применение же радиографии, голографии.

[c.378]Контроль качества поверхности, подлежащей окраске. Не допускаются раковины, незачищенные сварные швы, трещины, шлаковые включения на сварных изделиях, вмятины забоины, заусенцы, рябь, глубокие царапины и другие дефекты поверхности штампованных изделий пригар, незачищенные заусенцы после обрубки, литейные раковины, острые углы, неметаллические включения и прочие дефекты литья трещины, задиры, отверстия от сучков и другие дефекты деревянных изделий. [c.627]

Все участки швов, не заваренные автоматической сваркой, заваривают ручной на шестом рабочем месте (см. рис. 58, ж). Здесь же швы зачищают пневмошлифовальными ручными машинками и передают балку на участок контроля качества сварных швов. [c.95]

[c.95]

Антикоррозионные диэлектрические покрытия, наносимые на внутреннюю поверхность насоснокомпрессорных труб для скважин и труб нефтяного сортамента, увеличивают срок службы трубопроводов и других сооружений. Для контроля толщины покрытия, его сплощности и плотности прилегания к металлу как после транспортирования труб в полевых условиях, так и после нанесения покрытия на сварные швы при строительстве трубопровода создан комплексный дефектоскоп для контроля качества труб диаметром 60. .. 152 мм с диэлектрическими покрытиями. [c.589]

Контроль качества сварных конструкций промышленных зданий. Швы сварных конструкций промышленных зданий проверяют выборочно путем засверливания или другими физическими методами из расчета одно засверливание на каждые 50 м шва либо прозвучива-нием (просвечиванием) не менее 50 мм на каждые 50 м шва, а также во всех сомЕпгтельных местах. [c.343]

До начала контроля ультразвуком сварные швы и соединения контролируемого изделия подвергают впепшему осмотру для выявления наружных пороков и установления качества поверхности. [c.91]

[c.91]

При проектировании наряду с выбором соответствующих данной конструкции типов соединений необходимо размещать сварные швы таким образом, чтобы обеспечить удобство выполнения сварочных работ и контроль их качества. Взаимное расположение оварных швов должно обеспечивать получение минимальных напряжений и деформаций конструкций. Сварные швы должны выполняться с плавными переходами. [c.39]

С целью контроля качества после термической обработки сварные швы полируются и травятся. Кроме того, все швы и околошовная зона подвергаются колтролю ультразвуком. После контроля качества сварные роторы подвергаются статической и динамической балансировке. [c.192]

Качество сварных соединений — Газовая резка

Качество сварных соединений

Качество подготовки и сборки под сварку металлоконструкций, трубопроводов, емкостей и другого нестандартного оборудования определяют мастера или другие инженерно-технические работники по сварке, а также представители сварочной лаборатории.

Цель контроля подготовки и сборки под сварку — предупредить возможность появления брака.

Сварное соединение контролируют визуальным осмотром, замером сварного шва, испытанием на плотность (для сосудов, работающих под давлением), металлографическим, физическим и химическим исследованиями, механическими испытаниями.

Визуальным осмотром определяют внешние дефекты сварного шва: неравномерность швов по высоте и ширине, подрезы, трещины, внешние поры и т. д.

Для определения механических свойств сварного соединения сварщик заваривает образцы в тех же условиях и из того же металла, что и металлоконструкция. Из сварных пластин изготовляют стандартные образцы, которые подвергают механическим испытаниям для определения предела прочности, относительного удлинения, ударной вязкости, угла загиба и твердости.

При химическом методе испытания в сосуд со сжатым воздухом подают аммиак в количестве 1% объема изделия. Предварительно на сварные швы накладывают бумажные ленты, пропитанные 5%-ным раствором азотнокислой ртути. ым реактивом (в зависимости от марки материала).

ым реактивом (в зависимости от марки материала).

При данном методе исследования выявляется наличие окислов по границам зерен, изменение структуры металла вследствие выгорания отдельных его элементов при сварке, перегрев и пережог металла, микротрещины и другие дефекты.

По результатам макро- и микроисследований сварного соединения можно судить о правильности подбора режима сварки и о ведении процесса сварки.

Способ засверливания шва применяют для определения непровара корня или кромки в отдельных сомнительных местах. Отмеченное место шва засверливают сверлом или конической фрезой, диаметр которых на 3 мм больше ширины сварного шва. Засверленную поверхность протравливают 10—12%-ным двойным раствором хлористой соли и аммония.

Если в месте засверловки будет непровар, то после травления его легко обнаружить. Место засверловки после испытания заваривают.

Метод гидравлического и пневматического испытания позволяет определить плотность сварного шва. Кроме того, гидравлическое испытание позволяет установить прочность сосуда или емкости.

Гидравлические испытания производят следующим образом: сварной сосуд наполняют водой, затем гидравлическим насосом создают в сосуде давление, превышающее максимальное давление в полтора раза для данного сосуда. При созданном давлении сосуд выдерживают 5 мин, после чего давление снижают до рабочего и производят легкое простукивание сварных швов молотком весом в 1 кг. Запотевшие места или участки, давшие течь, отмечают мелом. После снятия давления места, отмеченные мелом, вырубают и заваривают вновь.

Пневматические испытания производят сжатым воздухом. Давление воздуха должно быть равно рабочему давлению в сосуде. Перед испытаниями сосуд погружают в воду. Если это по каким-либо соображениям сделать нельзя, сварные швы обмазывают мыльным раствором. В дефектных местах появятся пузыри.

Плотность сварного шва можно проверить керосином на различных резервуарах или сосудах, не работающих под давлением. Для этого сварной шов покрывают водным раствором мела со стороны, наиболее доступной для устранения выявленного дефекта. После высыхания мелового раствора шов с обратной стороны промазывается керосином. При наличии дефектов в сварном шве в виде сквозных пор, неплотностей и трещин керосин, просачиваясь через них, даст на меловой поверхности хорошо заметные темные пятна.

После высыхания мелового раствора шов с обратной стороны промазывается керосином. При наличии дефектов в сварном шве в виде сквозных пор, неплотностей и трещин керосин, просачиваясь через них, даст на меловой поверхности хорошо заметные темные пятна.

Просвечивание сварных швов рентгеновскими лучами и гамма-лучами позволяет обнаружить внутренние дефекты в сварных швах: поры, непровары, трещины, шлаковые включения.

Данный метод контроля применяют для ответственных металлоконструкций, трубопроводов, сосудов, емкостей и других изделий.

Для просвечивания пучок рентгеновских лучей или гамма-лучей наиравляют на сварной шов. Эти невидимые лучи способны проникнуть через толщу металла и действовать на фотопленку, расположенную с обратной стороны шва.

В местах нахождения дефекта (непровар, трещина и др.) поглощение лучей металлом будет меньше, и они окажут более сильное воздействие на пленку. При проявлении фотопленки на месте дефекта будет более темное пятно, по своей форме соответствующее данному дефекту. Снимок сварного шва, сделанный на пленку рентгеновскими лучами, называется рентгенограммой, а гамма-лучами — гаммограммой.

Снимок сварного шва, сделанный на пленку рентгеновскими лучами, называется рентгенограммой, а гамма-лучами — гаммограммой.

Нормы на просвечивание сварных швов устанавливает Госгортехнадзор, а также специальные ведомственные инструкции или нормативные материалы.

Сварные швы просвечивают рентгеновскими аппаратами, состоящими из трансформатора с выпрямителем и лампы (рентгеновской трубки).

Гамма-лучи — лучи, излучаемые радиоактивными источниками.

Источники гамма-лучей используют в тех случаях, когда рентгеновские лучи не применимы из-за конфигурации изделия, в труднодоступных местах и при большой толщине металла.

Схемы просвечивания сварного шва приведены на рис. 58 и 59.

Рис. 58. Схема просвечивания сварного шва рентгеновскими лучами

Рис. 59. Схема просвечивания сварного шва трубы гамма-лучами

Рис. 60. Ультразвуковой метод контроля сварных соединений

а — дефектоскоп; б — сигнал дефектоскопа

Ультразвуковой метод основан на упругих высокочастотных колебаниях 20 000 гц, способных проникать в металл шва и отражаться от поверхности дефекта. Ультразвуковые колебания получают с помощью пьезо-датчика, в который вмонтирована пластинка из кварца или титаната бария и подведен переменный ток частотой 0,8—2,5 Мгц.

Ультразвуковые колебания получают с помощью пьезо-датчика, в который вмонтирована пластинка из кварца или титаната бария и подведен переменный ток частотой 0,8—2,5 Мгц.

Отраженные ультразвуковые колебания улавливают щупом с последующим преобразованием их в электрические импульсы, сигнал которых показывает на экране прибора наличие дефекта на данном месте шва. Схема ультразвукового контроля приведена на рис. 60. Ультразвуковым методом можно контролировать металлоконструкции с толщиной стенки не менее 4 мм.

Магнитный метод контроля заключается в покрытии сварного шва смесью масла с железным порошком с размером частиц 5—10 мк. После покрытия шва деталь или узел намагничивается постоянным или переменным током до 200 а от сварочного преобразователя или трансформатора. Ток пропускается по кольцевой обмотке, состоящей из нескольких витков. Частицы железного порошка под действием магнитного поля располагаются густым налетом около дефектных мест. Подобное явление объясняется образованием местных магнитных полюсов, притягивающих частицы порошка.

Данным методом контроля можно обнаружить в стальных конструкциях мелкие внутренние трещины и непро-вары на глубине 5—6 мм.

Магнитографический метод контроля, разработанный ВНИИСТ, заключается в фиксировании дефекта сварного шва трубопровода на ферромагнитную пленку. В месте дефекта металл шва неоднороден, следовательно, неоднородна и его магнитная проницаемость, поэтому меняется и степень намагничивания пленки в этом месте.

Рис. 61. Схема записи контроля при магнитографическом методе

1 — сварной образец; 2 — электромагнит; 3 — ферромагнитная лента; 4 — источник постоянного тока

Рис. 62. Виды кривых на экране осциллографа при воспроизведении записи

При пропускании такой пленки через соответствующую аппаратуру, с которой импульсы поступают на экран осциллографа, по величине и форме кривой на экране можно судить о величине и характере дефекта сварного шва. Подобный метод контроля точен и прост, поэтому проверять сварные швы можно в различных пространственных положениях. Магнитографическим методом можно контролировать трубопроводы с толщиной стенки до 12 мм. На рис. 61 приведена схема записи контролируемого стыка трубопровода. На рис. 62 показан характер кривых на экране осциллографа в зависимости от характера дефекта.

Магнитографическим методом можно контролировать трубопроводы с толщиной стенки до 12 мм. На рис. 61 приведена схема записи контролируемого стыка трубопровода. На рис. 62 показан характер кривых на экране осциллографа в зависимости от характера дефекта.

Читать далее:

Эксплуатация газосварочной и газорезательной аппаратуры и оборудования

Эксплуатация переносных ацетиленовых генераторов

Технология резки

Механизированная резка

Ручная резка

Cварочные деформации и напряжения

Cварка чугуна

Cварка цветных металлов и сплавов

Сварка низкоуглеродистой стали

Техника наложения сварных швов

Качество сварки

Термин качество сварного шва относится к качеству сварных соединений, выполненных с использованием процессов сварки плавлением.

Целью сварки является соединение компонентов друг с другом таким образом, чтобы они могли соответствовать предъявляемым к ним требованиям в течение ожидаемого срока службы. Для этого сварные швы должны соответствовать критериям качества или качественным признакам, удовлетворяющим предъявляемым требованиям. Общие спецификации для качественных характеристик не могут быть сделаны, потому что они всегда тесно связаны с соответствующими требованиями к компонентам.

Для этого сварные швы должны соответствовать критериям качества или качественным признакам, удовлетворяющим предъявляемым требованиям. Общие спецификации для качественных характеристик не могут быть сделаны, потому что они всегда тесно связаны с соответствующими требованиями к компонентам.

Требования к надлежащему качеству сварного шва

Требуемое качество может быть достигнуто только в том случае, если гарантирована свариваемость компонента. Для этого в производство должна быть внедрена система обеспечения качества:

- Конструкция должна быть пригодна для сварки.

- Устройства и инструменты должны соответствовать требованиям качества изготовления.

- Свариваемые материалы должны быть достаточно пригодными для сварки.

- Производственные условия и персонал должны соответствовать требованиям сварочного процесса.

Сварное изделие создается при взаимодействии этих факторов. Качество продукции подтверждается испытаниями качества и производственным контролем. Если некачественный товар можно исключить, товар будет отправлен, в противном случае он будет доработан или забракован. Принимаются корректирующие меры, которые могут повлиять на все четыре влияющих фактора.

Если некачественный товар можно исключить, товар будет отправлен, в противном случае он будет доработан или забракован. Принимаются корректирующие меры, которые могут повлиять на все четыре влияющих фактора.

Критерии качества

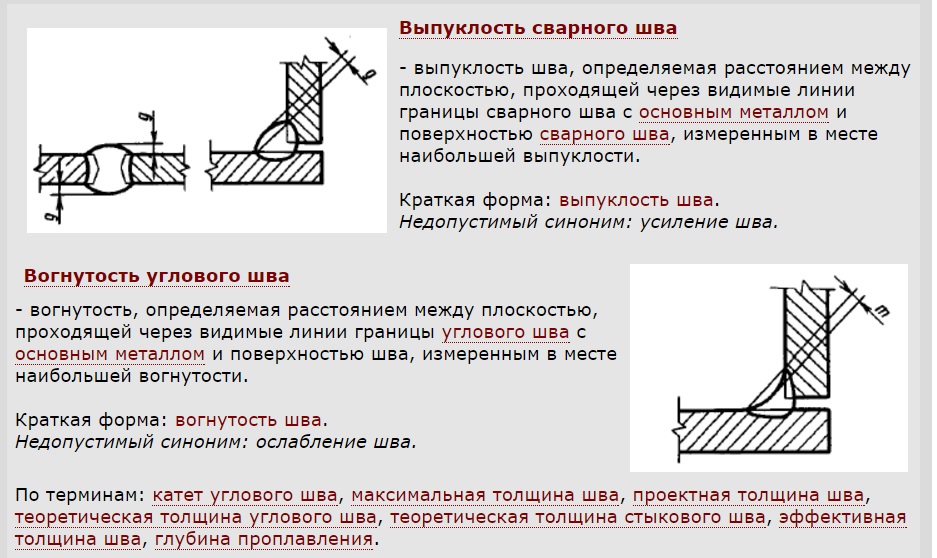

Угловой шов и толщина углового шваВ зависимости от нагрузок и условий использования свариваемой детали и типа сварного соединения для каждого сварного шва определяются поддающиеся проверке критерии качества.Это включает в себя установление допустимых допусков для определенных неровностей сварного шва (см. DIN EN ISO 5817: 2014-6 [1] ). Если неровности превышают установленный допуск, они называются дефектами сварного шва.

Базовым стандартом для оценки качества сварных швов (сталь, никель, титан) является DIN EN ISO 5817: 2014-6. [1] Это касается стали, сосудов высокого давления, автомобильных и железнодорожных мостов, вагонов и трубопроводов.Сертификаты испытаний для квалификации сварщика и квалификации процедуры также регулируются этим стандартом. Стандарт распространяется на все процессы сварки плавлением (кроме балочной сварки) независимо от способа выполнения процесса (ручной, механизированный, автоматизированный), положения сварки и видов сварного соединения, на все сварные швы из стали, никеля, титана и их сплавов с Толщина заготовки более 0,5 мм. Стандарт DIN EN ISO 10042: 2005 [2] распространяется на алюминий.

Стандарт распространяется на все процессы сварки плавлением (кроме балочной сварки) независимо от способа выполнения процесса (ручной, механизированный, автоматизированный), положения сварки и видов сварного соединения, на все сварные швы из стали, никеля, титана и их сплавов с Толщина заготовки более 0,5 мм. Стандарт DIN EN ISO 10042: 2005 [2] распространяется на алюминий.

Определены три группы оценки качества изготовления.Они относятся не к удобству использования изготовленного изделия, а к качеству сварного шва в зависимости от типа, размера и количества выбранных неровностей.

Для каждой группы определены значения размеров дефектов.

| Оценка Группа | Условия | |||||||

|---|---|---|---|---|---|---|---|---|

| B | C | Medium | C | Medium | C | D | ||

| D | Low |

в стальной конструкции, есть также оценка группы B + (требования группы оценки B и дополнительные требования из таблицы 17 стандарта DIN EN 1090-2).

Отнесение сварного шва к группе оценки осуществляется проектировщиком совместно с изготовителями и/или органами контроля в соответствии с действующими стандартами применения. Такие критерии, как:

- Требования к прочности

- Последствия отказа компонента

- Внешний вид сварного шва

- Условия производства.

На компоненте могут встречаться сварные швы различных групп оценки.Например, стыковые швы для сварки котла могут попасть в группу оценки В, угловые швы для соединения ножек — в группу С. Для разных типов неровностей на одном и том же сварном шве могут быть определены разные группы оценки.

Допустимые размеры неровностей в зависимости от групп оценки согласно DIN EN ISO 5817: 2014-6 [1]Важным геометрическим размером углового шва является так называемый размер. Это высота равнобедренного треугольника, который можно нарисовать в поперечном сечении шва по DIN EN ISO 2553. [3]

Геометрическим размером стыкового шва является толщина стыкового шва «s» (при частичном проваре целевой провар, при сварном шве наименьшее расстояние между верхом и низом детали).

Методика испытаний

Соответствие показателям качества определяют разрушающими или неразрушающими методами контроля. Испытания проводятся специально обученным персоналом. К методам неразрушающего контроля относятся:

Методы неразрушающего контроля (метод неразрушающего контроля)

Из-за метода неразрушающего контроля (метод неразрушающего контроля) фактические количественные размеры неровностей часто невозможно измерить напрямую.Таким образом, выбор процессов неразрушающего контроля для контроля сварных швов, применимые стандарты испытаний, соответствующие классы испытаний, стандарты оценки и выбор пределов допустимости в зависимости от требуемого качества сварки, материала и схемы сварки (T или стыковая соединения) указаны в стандарте DIN EN ISO 17635: 2010-08 [4] . Этот стандарт можно рассматривать как связующее звено между требуемым качеством сварки и соответствующими допустимыми пределами.

Визуальный осмотр

На основании опыта можно сделать определенные выводы о качестве сварного соединения по внешнему виду сварного шва. Такая оценка производится путем визуального осмотра. Стандарт DIN EN ISO 17637: 2011-05 [5] регламентирует визуальный контроль сварных швов плавлением.

Такая оценка производится путем визуального осмотра. Стандарт DIN EN ISO 17637: 2011-05 [5] регламентирует визуальный контроль сварных швов плавлением.

После этого требуется достаточная освещенность (не менее 350 лк, лучше 500 лк) и доступность (глаз должен находиться на расстоянии до 600 мм от контролируемого шва и иметь возможность просматривать его под углом не менее более 30°).

Контроль геометрии сварных швов проводят с помощью калибров для сварных швов различной конструкции.

Рентгенографическое исследование

Подходящий излучатель (рентгеновская трубка, гамма-излучающий радионуклид) создает плотность компонента в виде проекционного изображения. Различную толщину или плотность материала можно определить по степени почернения. Чем толще или плотнее компонент, тем меньше излучения он может проникнуть и тем ярче это место на картинке.

Вихретоковый контроль

Для вихретокового контроля используется эффект, заключающийся в том, что большинство примесей и повреждений в электропроводящем материале изменяют электрическую проводимость или проницаемость. Вихревые токи индуцируются в материале переменным магнитным полем. Датчик измеряет амплитуду вихревого тока и фазовый сдвиг сигнала возбуждения.

Вихревые токи индуцируются в материале переменным магнитным полем. Датчик измеряет амплитуду вихревого тока и фазовый сдвиг сигнала возбуждения.

Магнитопорошковая дефектоскопия

Заготовка намагничивается для испытания. Линии поля создаются параллельно поверхности. Трещины и дефекты вблизи поверхности генерируют магнитное поле рассеяния, так что силовые линии выходят из ферромагнитного материала в дефектах. Железный порошок оседает на дефектах и делает их видимыми.

Капиллярные испытания

Во время пенетрантных испытаний используются капиллярные силы мелких поверхностных трещин и пор, чтобы сделать их видимыми.

Ультразвуковой контроль

Звуковые волны распространяются с разной скоростью в разных средах и частично отражаются на границах раздела с разным волновым сопротивлением, а частично продолжают распространяться при изменении направления. Эти изменения акустических свойств на границах раздела (например, поры, включения, трещины или другие разделения в конструкции) внутри испытуемой детали используются для испытаний.

Мониторинг процесса

Разрушающий контроль

Методы разрушающего контроля материалов используются для количественного определения свойств материалов деталей или целых сварных изделий. Измеряются реакции на внешние нагрузки. Это включает в себя измерение механических свойств, таких как

Методы разрушающих испытаний также используются для определения так называемых технологических свойств материалов, таких как:

Испытание на растяжение

шов.Определяют предел прочности при растяжении, положение разрыва и тип разрыва. Если разрыв находится в металле сварного шва, можно оценить неровности поверхности разрыва. Реализация регулируется стандартом DIN EN ISO 4136:2013-02. [6]

Испытание на изгиб или сгибание

Испытание на изгиб используется для определения поведения сварных соединений при изгибе или деформации. Реализация регулируется стандартом DIN EN ISO 5173:2012-02 [7].

Испытание на ударный стержень с надрезом

Испытание на ударный стержень с надрезом проводится для оценки поведения сварных швов при разрушении при определенных условиях. Характеристические значения для прочностного расчета не определяются. Реализация регулируется стандартом DIN EN ISO 9016: 2013-02 [8] .

Характеристические значения для прочностного расчета не определяются. Реализация регулируется стандартом DIN EN ISO 9016: 2013-02 [8] .

Испытание на твердость

Испытание на твердость используется для определения твердости сварного шва или зоны термического влияния в выбранных местах испытания. В зависимости от цели испытания испытание может распространяться на определение недопустимо высоких или слишком низких значений твердости.Порядок испытания на твердость соединений дуговой сварки регламентирован стандартом DIN EN ISO 9015-1:2011-05, испытания микроотвердителя [9] — стандартом DIN EN ISO 9015-2:2011-05. [10]

Металлографические исследования

Металлография предоставляет важные методы макроскопического и микроскопического изучения структуры материала, позволяющие сделать его видимым, проанализировать и классифицировать. Структуры описываются качественно и количественно. Конструктивные элементы определяются согласно:

- Арт

- Количество

- Размер

- Форма

- Местное распространение

- Ориентация соотношений.

Таким образом можно прояснить связи между химическим составом, влиянием сварки и структурообразованием.

Индивидуальные доказательства

- ↑ a b c DIN EN ISO 5817: 2014-06 Сварка — Плавка сварка стали, никеля, титановых сплавов и их сплавов неровности. 2014.

- ↑ DIN EN ISO 10042: 2005 Сварка — Дуговая сварка Соединения на алюминии и его сплавах — Группы оценки неровностей. 2005.

- ↑ DIN EN ISO 2553 — Сварка и родственные процессы Символическое изображение на чертежах — Сварные соединения. 2014.

- ↑ DIN EN ISO 17635: 2010-08 Контроль сварных соединений без разрушения . Общие правила для металлических материалов. 2010.

- ↑ DIN EN ISO 17637: 2011-05 Неразрушающий контроль сварных соединений, не относящийся к . Визуальный контроль сварных соединений плавлением. 2011.

- ↑ DIN EN ISO 4136: 2013-02: Разрушающий контроль сварных соединений металлических материалов – испытание на поперечное растяжение .

- ↑ DIN EN ISO 5173: 2012-02: Разрушающие испытания сварных швов на металлических материалах – испытания на изгиб .

- ↑ DIN EN ISO 9016: 2013-02: Разрушающий контроль сварных соединений металлических материалов. Испытание на удар. Положение образца, направление надреза и оценка .

- ↑ DIN EN ISO 9015-1: 2011-05: Разрушающий контроль сварных соединений металлических материалов. Испытание на твердость. Часть 1. Испытание на твердость соединений, сваренных дуговой сваркой .

- ↑ DIN EN ISO 9015-2: 2011-05: Разрушающие испытания сварных соединений металлических материалов. Испытание на твердость. Часть 2. Испытание на микротвердость сварных соединений .

Каковы методы контроля прямошовных труб ERW?

В целях защиты качества сварных труб ERW, которые мы производим, мы будем проводить проверку качества каждой произведенной сварной трубы. Итак, каковы методы контроля сварных труб? Сегодня мы будем следить за редактором компании Permanent Steel Manufacturing Co. , ООО производитель сварных труб, чтобы понять немного.

, ООО производитель сварных труб, чтобы понять немного.

1. Основные требования к внешнему виду прямошовных сварных швов стальных труб ВПВ

Перед неразрушающим контролем стальных труб с прямым швом (труба ERW) проверка внешнего вида сварных швов должна соответствовать требованиям. Общие требования к внешнему виду прямошовных швов стальных труб и качеству поверхности сварных соединений следующие:

Внешний вид сварки должен быть хорошо сформирован, а ширина должна быть на 2 мм выше края канавки с каждой стороны.Высота приварных ножек угловых швов должна соответствовать проектным требованиям, а переход формы должен быть плавным.

Поверхность сварного шва:

(1) Не допускаются трещины, непровары, воздушные пробоины, шлаковые включения и брызги.

(2) Не должно быть подрезов на поверхности сварного шва труб с расчетной температурой ниже -29 градусов, труб из нержавеющих и легированных сталей с большей склонностью к затвердеванию. Глубина подреза сварного шва других материалов должна быть больше 0. 5 мм, длина непрерывной подрезки не должна превышать 100 мм, а общая длина подрезки с обеих сторон сварного шва не должна превышать 10 % от общей длины сварного шва.

5 мм, длина непрерывной подрезки не должна превышать 100 мм, а общая длина подрезки с обеих сторон сварного шва не должна превышать 10 % от общей длины сварного шва.

(3) Поверхность сварного шва не должна быть ниже поверхности трубопровода. Остаточная высота сварного шва не более 3 мм (максимальная ширина группы сварного шва до заднего паза).

(4) Изнаночная кромка сварного соединения не должна превышать 10 % толщины стенки и не должна превышать 2 мм.

2. Неразрушающий контроль поверхности

Принцип выбора метода неразрушающего контроля поверхности стальных труб с прямым швом: для стальных труб из ферромагнитных материалов следует использовать магнитопорошковый контроль; для стальных труб из неферромагнитных материалов следует выбрать испытание на проникновение.

Для сварных соединений, имеющих склонность к задержке образования трещин, неразрушающий контроль поверхности следует проводить после остывания сварного шва в течение определенного периода времени; для сварных соединений, имеющих склонность к повторному нагреву трещин, неразрушающий контроль поверхности следует проводить однократно после сварки и после термической обработки.

Применение поверхностного неразрушающего контроля осуществляется в соответствии с требованиями стандарта. Объекты обнаружения и приложения обычно следующие:

(1) Проверка качества наружной поверхности материала трубы.

(2) Обнаружение поверхностных дефектов важных стыковых швов.

(3) Обнаружение поверхностных дефектов важных угловых швов.

(4) Выявление поверхностных дефектов приварных раструбов ответственных раструбных сварных и шунтирующих трехходовых патрубков.

(5) Обнаружение дефектов поверхности после гибки труб.

(6) Обнаружение скоса сварных соединений с большей тенденцией к закалке материала.

(7) Обнаружение канавок труб из неаустенитной нержавеющей стали, расчетная температура которых ниже или равна минус 29 градусов Цельсия.

(8) Сварной шов двухстороннего сварного шва, указанный для проверки после сварки

(9) При резке кислородно-ацетиленовым пламенем сварочных приспособлений на легкосплавных трубах, склонных к закалке, выявляются дефекты ремонтируемых деталей.

3. Обнаружение лучей и ультразвуковое обнаружение

Основными объектами радиографического контроля и ультразвукового контроля являются стыковые соединения прямошовных стальных труб и стыковые соединения сварных встык трубных соединений.

Выбор методов неразрушающего контроля должен осуществляться в соответствии с проектной документацией. Для обнаружения сварных соединений титана, алюминия и алюминиевых сплавов, меди и медных сплавов, никеля и никелевых сплавов следует выбирать лучевой метод обнаружения.

Для сварных швов с тенденцией к замедлению образования трещин радиографический и ультразвуковой контроль следует проводить после охлаждения сварного шва в течение определенного периода времени.

Если магистральная труба в оболочке имеет кольцевой сварной шов, сварной шов должен быть проверен на 100% радиографически, а скрытая операция может быть выполнена после прохождения испытания давлением.

Сварные стыки, закрытые армирующим кольцом или опорной подушкой на трубопроводе, должны пройти 100% радиографический контроль и должны быть покрыты после прохождения испытания.

Для сварных швов, необходимых для промежуточного контроля сварки, неразрушающий контроль должен проводиться после проверки внешнего вида, радиографический и ультразвуковой контроль должен проводиться после поверхностного неразрушающего контроля, а проверенные сварные швы могут продолжать сварку после того, как они прошли квалификацию.

VITRONIC Automotive and Battery: Autom. контроль сварных швов

Система оптического контроля VIRO WSI представляет собой автоматизированное решение для серийного производства, которое контролирует все типы швов после процесса сварки и в процессе сварки. Сенсорная система VIRO WSI была разработана VITRONIC специально для контроля сварных швов. Поскольку в нем используется лазерная технология, он не является разрушительным. Оптическая система контроля сварных швов 3D VIRO WSI проверяет все типы швов, независимо от используемого метода сварки, и выявляет дефекты 0. 1 миллиметр и больше. Широкий диапазон контроля VIRO WSI устанавливает эталон для автоматизированного контроля сварных швов и автоматизированного контроля паяных швов. Вот лишь несколько примеров незначительных дефектов сварных швов и паяных швов, которые VIRO WSI надежно идентифицирует: толщина шва (размер А), расстояние по осям X/Y, обнаружение краев промежутка, сквозное отверстие, прожог, скачки сигнала сварного соединения, сварка угол соединения, ширина шва, длина шва, ширина шва, положение шва для сварки внахлестку, подрезы шва, положение шва, выпуклость или вогнутость шва, пористость, брызги сварки и многое другое.

1 миллиметр и больше. Широкий диапазон контроля VIRO WSI устанавливает эталон для автоматизированного контроля сварных швов и автоматизированного контроля паяных швов. Вот лишь несколько примеров незначительных дефектов сварных швов и паяных швов, которые VIRO WSI надежно идентифицирует: толщина шва (размер А), расстояние по осям X/Y, обнаружение краев промежутка, сквозное отверстие, прожог, скачки сигнала сварного соединения, сварка угол соединения, ширина шва, длина шва, ширина шва, положение шва для сварки внахлестку, подрезы шва, положение шва, выпуклость или вогнутость шва, пористость, брызги сварки и многое другое.

Система контроля VITRONIC VIRO WSI абсолютно надежна и чрезвычайно эффективна даже при проверке сложных компонентов, доступ к которым затруднен, или плоских и отражающих швов. Лазерная оптическая система трехмерного контроля сварных швов, оснащенная датчиком, мощным компьютерным процессором и программным обеспечением, многократно тестировалась в полевых условиях и постоянно совершенствуется.

Имеет широкий спектр применения: В автомобилестроении системы VIRO WSI контролируют сварные швы на осях и деталях кузова, сиденьях, колесах и выхлопных системах.В альтернативных технологиях привода они проводят проверки качества сварных швов на литий-ионных батареях для индустрии электромобилей и сварных швов на топливных элементах. В индустрии стальных конструкций автоматическая проверка сварных швов VIRO WSI используется для тяжелых стоек, строительных лесов и опалубки или стальных балок для сборных зданий. В этих случаях безупречные сварные швы жизненно важны для целостности конструкции и имеют решающее значение для обеспечения безопасности. В машиностроении VIRO WSI также проверяет сварные швы на изготовленных по индивидуальному заказу участках, чтобы убедиться, что они безупречны.

Оптическая трехмерная инспекция сварных швов VITRONIC также находит свое применение там, где швы заменяются клеем. Он проверяет герметизирующие валики и валики клея в режиме реального времени, выявляя даже мельчайшие частицы, которые могут поставить под угрозу 100-процентное качество покрытия клеем и герметиком.

VIRO WSI предлагает различные варианты доработки. Дефектные детали и швы отображаются на интерактивных станциях визуализации при ручной доработке. Рабочий подтверждает доработанные компоненты сразу на терминале, и данные сохраняются вместе с документацией в базе данных.В системе используется специально разработанный программный алгоритм автоматизированной доработки.

VIRO WSI — надежное решение для повышения качества продукции. Система имеет встроенный контроль, что позволяет легко и быстро вмешиваться в предшествующий сварочный процесс. Это постоянно снижает количество дефектов, оптимизирует процессы и сводит к минимуму время простоя, доработку и нежелательные отходы.

Все результаты контроля сохраняются для документирования в интегрированной базе данных для каждого шва и компонента.Собранные данные обеспечивают беспрепятственную прослеживаемость и служат отличной основой для анализа. Благодаря разумному связыванию этих данных можно оптимизировать процессы и снизить затраты, одновременно поддерживая неизменно высокий уровень качества. Это важно, если компании хотят оставаться впереди конкурентов.

Это важно, если компании хотят оставаться впереди конкурентов.

Pro-Fusion: кольцевые и шовные сварные швы

В процессе производства различных элементов изделий используется прецизионная сварка.Много раз эти сварные швы должны быть чрезвычайно надежными из-за характера продукта и должны быть созданы без ущерба для устройства. функционировать из-за избыточного тепла или механической деформации.

Медицинские компоненты, такие как кардиостимуляторы и насосы, требуют нескольких сварных швов при их производстве. Эти зависящие от жизни

уплотнения должны предотвращать попадание внешних жидкостей организма в устройство и предотвращать утечку внутренних компонентов узла в полость рта пациента. система.Аккумуляторы, конденсаторные банки, клапаны, переключатели, поплавки, соленоиды и многие другие устройства требуют сварки вокруг их

периферии, чтобы завершить их сборку. Мембраны и металлические сильфоны соединяются сварочными токами, иногда ниже

один ампер. Производители электронных ламп, детонаторов, компонентов подушек безопасности, криогенных элементов и многих других современных

продукты теперь рассматривают прецизионную сварку как менее сложную задачу, чем в прошлом, и чаще сваривают в производстве.

среды.

система.Аккумуляторы, конденсаторные банки, клапаны, переключатели, поплавки, соленоиды и многие другие устройства требуют сварки вокруг их

периферии, чтобы завершить их сборку. Мембраны и металлические сильфоны соединяются сварочными токами, иногда ниже

один ампер. Производители электронных ламп, детонаторов, компонентов подушек безопасности, криогенных элементов и многих других современных

продукты теперь рассматривают прецизионную сварку как менее сложную задачу, чем в прошлом, и чаще сваривают в производстве.

среды.

Для низкотемпературных применений можно использовать метод пульсации дуги.Импульсная дуга предполагает использование источника сварочного тока для быстрого переключения сварочного тока с от высокого (пикового тока) до низкого (фонового тока) значения. Металл(ы) под дугой плавится и сплавляется каждый раз, когда дуга пульсирует до максимальной силы тока. Этот метод позволяет каждому импульсу расплава охлаждаться и затвердевать. Таким образом, получается герметичный шов. от создания серии перекрывающихся точечных сварных швов.

Техника сварки пульсацией дуги имеет много преимуществ, часто улучшая качество сварки и повторяемость.В некоторых случаях материалы и сварные соединения, которые трудно сварить неимпульсной дугой, можно легко сварить.

методом импульсной дуги. Эти методы могут значительно снизить подвод тепла к сборке в целом и улучшить качество сварки.

постоянство для дальнейшего повышения качества сварки.

Эти методы могут значительно снизить подвод тепла к сборке в целом и улучшить качество сварки.

постоянство для дальнейшего повышения качества сварки.

и прецизионные устройства перемещения обеспечивают улучшенный контроль сварки и возможность использования импульсной дуговой сварки. методы.Устройства регулировки дугового промежутка обеспечивают возможность установки повторяющегося электрода на рабочее расстояние (дуговой зазор) перед до начала каждого сварного шва. Высококачественные вольфрамовые электроды с подходящей геометрией наконечника могут улучшить зажигание дуги, стабильность дуги и срок службы наконечника электрода.

Как разработать параметры сварки

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —Контроль сварных швов — автомобильная промышленность

Инструменты обнаружения и классификации дефектов Cognex Deep Learning упрощают автоматическую проверку и классификацию дефектов сварных швов

Сопутствующие товары

Инсайт D900

Работает на базе ПО In-Sight ViDi для машинного зрения на основе глубокого обучения

Cognex Deep Learning проверяет целостность критически важных компонентов трансмиссии, таких как поршни, сложная текстура поверхности которых затрудняет традиционные проверки с помощью машинного зрения. Сварочные швы поршня сильно различаются, что затрудняет выявление отклонений. Некоторые аномалии сварки, такие как отсутствие сварных швов, чрезмерная или недостаточная мощность, нежелательны. Другие аномалии, такие как перекрытие швов, желательны и необходимы по соображениям безопасности. Темные области изображения вносят дополнительные сложности. Учитывая множество возможных недостатков и проблем с освещением, анализ на основе глубокого обучения предлагает простую и надежную альтернативу традиционной проверке с помощью машинного зрения.

Сварочные швы поршня сильно различаются, что затрудняет выявление отклонений. Некоторые аномалии сварки, такие как отсутствие сварных швов, чрезмерная или недостаточная мощность, нежелательны. Другие аномалии, такие как перекрытие швов, желательны и необходимы по соображениям безопасности. Темные области изображения вносят дополнительные сложности. Учитывая множество возможных недостатков и проблем с освещением, анализ на основе глубокого обучения предлагает простую и надежную альтернативу традиционной проверке с помощью машинного зрения.

С помощью Cognex Deep Learning автоматизированный анализ сварных швов металлических поршней становится простым.Инженер обучает программу дефектоскопии в контролируемом режиме на наборе «плохих» изображений, представляющих все аномалии сварки, включая швы внахлест, и на «хороших» образцах без каких-либо аномалий. Таким образом, все аномалии — как желательные, так и вызывающие отторжение — идентифицируются как дефекты. Во второй части проверки инженер использует инструмент классификации для классификации дефектов шва по типу. На основе разработанной в ходе авторского надзора модели программа извлекает информацию о конкретных дефектах и выделяет перекрывающиеся швы в отдельный класс.Используя вместе инструмент обнаружения дефектов и инструмент классификации, производитель автомобилей может быть уверен, что система контроля идентифицирует все сварные швы и успешно классифицирует швы внахлест.

Во второй части проверки инженер использует инструмент классификации для классификации дефектов шва по типу. На основе разработанной в ходе авторского надзора модели программа извлекает информацию о конкретных дефектах и выделяет перекрывающиеся швы в отдельный класс.Используя вместе инструмент обнаружения дефектов и инструмент классификации, производитель автомобилей может быть уверен, что система контроля идентифицирует все сварные швы и успешно классифицирует швы внахлест.

Загрузить руководство по автомобильным приложениям глубокого обучения

Тончайшие сварные швы для превосходного качества

Fine Weld — это короткая дуга MSG с чрезвычайно низким уровнем разбрызгивания для сварки в смешанном газе и CO2. © Клоос С Fine Weld компания Cloos представляет новый энергосберегающий процесс сварки короткой дугой MSG с регулируемым током для сварки в смешанном газе и CO2 .Благодаря минимальному разбрызгиванию Fine Weld особенно подходит для тонких листов с покрытием и тонких швов, которые находятся в видимой области.

При использовании Fine Weld минимально возможный ток протекает в фазе дуги до того, как произойдет короткое замыкание капли. Когда конец жидкой проволоки соприкасается с расплавленной ванной, мостик расплава должен образовываться как можно более беспрепятственно. Для этого ток еще больше уменьшают на короткое время. Ток короткого замыкания, который затем значительно увеличивается для создания пинч-эффекта, очень быстро снова снижается до низких значений незадолго до устранения короткого замыкания, т.е.е. до того, как плавкая вставка будет отделена. Это поддерживает низкую мощность только что зажженной дуги и тишину расплавленной ванны из-за более низкого давления дуги. Короткий некритичный импульс тока после этого обеспечивает оптимальное образование капель на конце проволоки.

Стабильная дуга характеризуется оптимальной перемычкой зазора и прекрасно контролируется во всех положениях сварки. С помощью Fine Weld пользователи уменьшают деформацию заготовки за счет контролируемого подвода тепла. Минимальное образование брызг сокращает трудоемкую доработку и гарантирует высочайшее качество сварного шва.

Минимальное образование брызг сокращает трудоемкую доработку и гарантирует высочайшее качество сварного шва.

С 1919 года компания Carl Cloos Schweißtechnik GmbH является одной из ведущих компаний в области сварочных технологий. Насчитывая более 800 сотрудников по всему миру, компания реализует производственные решения в области сварки и робототехники для таких отраслей, как строительная техника, рельсовые транспортные средства, энергетика, автомобилестроение и сельское хозяйство. Современные источники сварочного тока Cloos Qineo доступны для широкого спектра сварочных процессов. С помощью роботов, позиционеров и приспособлений Qirox компания Cloos разрабатывает и производит автоматизированные сварочные системы по индивидуальному заказу.Особая сила Cloos заключается в ее обширном опыте. Потому что, начиная со сварочных технологий, механики и управления роботами и заканчивая позиционерами, программным обеспечением и сенсорными технологиями, в Cloos все исходит из одних рук.

Интернет:

www. cloos.de

cloos.de

Цифровой контроль сварного шва с помощью welD.One

welD.One — это система, которая собирает, записывает и оценивает данные о качестве сварного шва в процессе производства. Все важные для качества данные процесса сварки записываются в цифровом виде на источниках сварочного тока через коммуникационный интерфейс и документируются в режиме реального времени в базе данных более высокого уровня.Там алгоритм оценивает данные на основе индивидуально определенных параметров, часто связанных с данными из других систем обеспечения качества.

Результаты мониторинга обеспечивают прямую и постоянную обратную связь в процессе автоматизации системы. После сравнения целевых характеристик сразу же настраиваются параметры сварки. Кроме того, результаты могут быть интегрированы в ИТ-системы более высокого уровня.

Всегда все под контролем

СВАРКА.Один может быть непосредственно интегрирован в новые объекты или модернизирован в существующих. Контролируются как роботизированные сварочные системы, так и ручные сварочные станции. С помощью плагинов гибко реализуется индивидуальное подключение к системам автоматизации. К ним относятся OPC-UA, Siemens S7, Beckhoff TwinCAT и Digital IO. Система предлагает различные виды контроля, например, коридоры на основе конвертов, допустимые нарушения коридора, области гашения, продолжительность сварки, оценку ошибок сварки, завершенность шва и последовательность с поддержкой вариантов.