Как заменить стальные трубы на металлопластиковые?

К сожалению информации совсем мало, какая система отопление, какие радиаторы, что есть в комплекте радиатора, или разбираем полностью.

В начале хотелось бы отметить, Вы выбрали худший вариант из всех имеющихся.

В системе отопления присутствует так называемая «температурная деформация», это «беда» с которой металлопластиковые трубы, в месте соединений, не справляются.

Фитинги начнут течь и это проблема.

Так как нет конкретики, то предположу что Вас интересуют наиболее «интересные» моменты (проблемные).

В начале демонтируем старые стальные трубы.

Опять же не знаем какое где соединение, допустим трубы надо резать, используем болгарку и отрезной диск по металлу.

Тут могу посоветовать следующее:

Подбирайте нужный диаметр диска, естественно и болгарку соответствующую.

Круг должен пройти трубу на весь диаметр.

На лице очки, открытые участки тела защищены одеждой (искры тому виной).

На финише стальную трубу придерживайте что бы диск не заклинило.

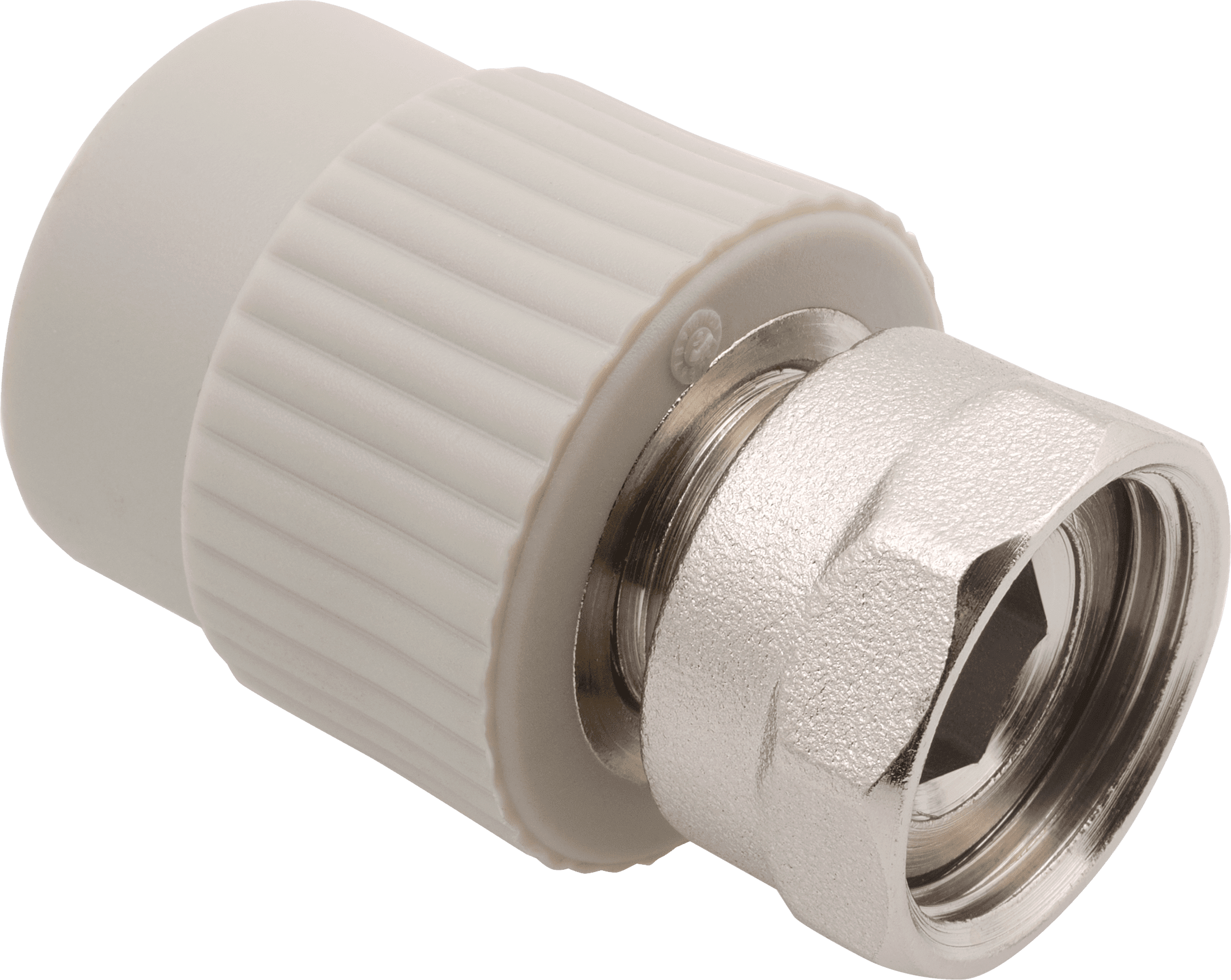

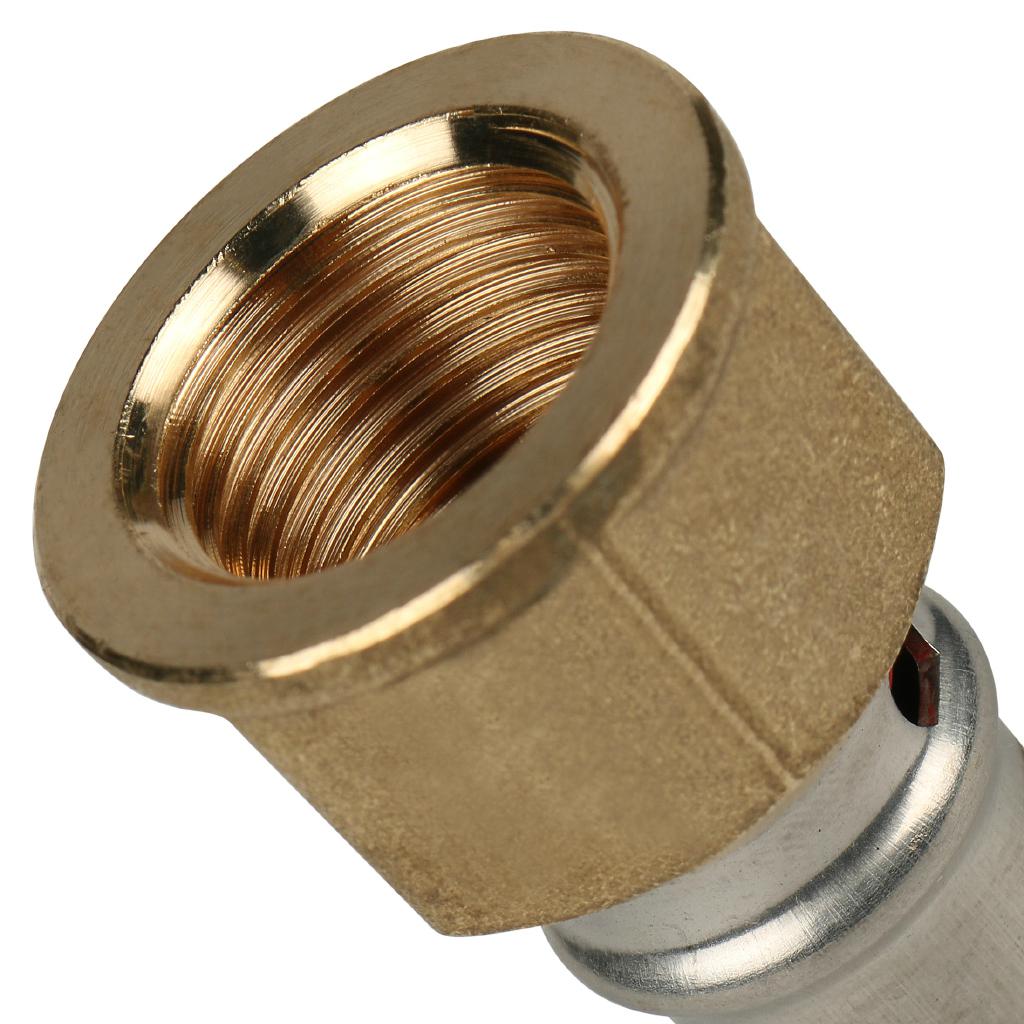

Для соединения металлопластиковой трубы и стальной трубы используется вот такой фитинг «мама-металлопласт».

На трубе резьборезом нарезается резьба.

На резьбу наматываем фом + паклю

(если работаю с металлопластом чаше использую только фум).Для радиаторов в продаже есть вот такие монтажные комплекты.

Если есть необходимость, приобретаем его.

Комплекты разные, но в общем в комплекте должны быть футорки, заглушка, кран Маевского, прокладки.

Монтируем комплект на радиаторы.

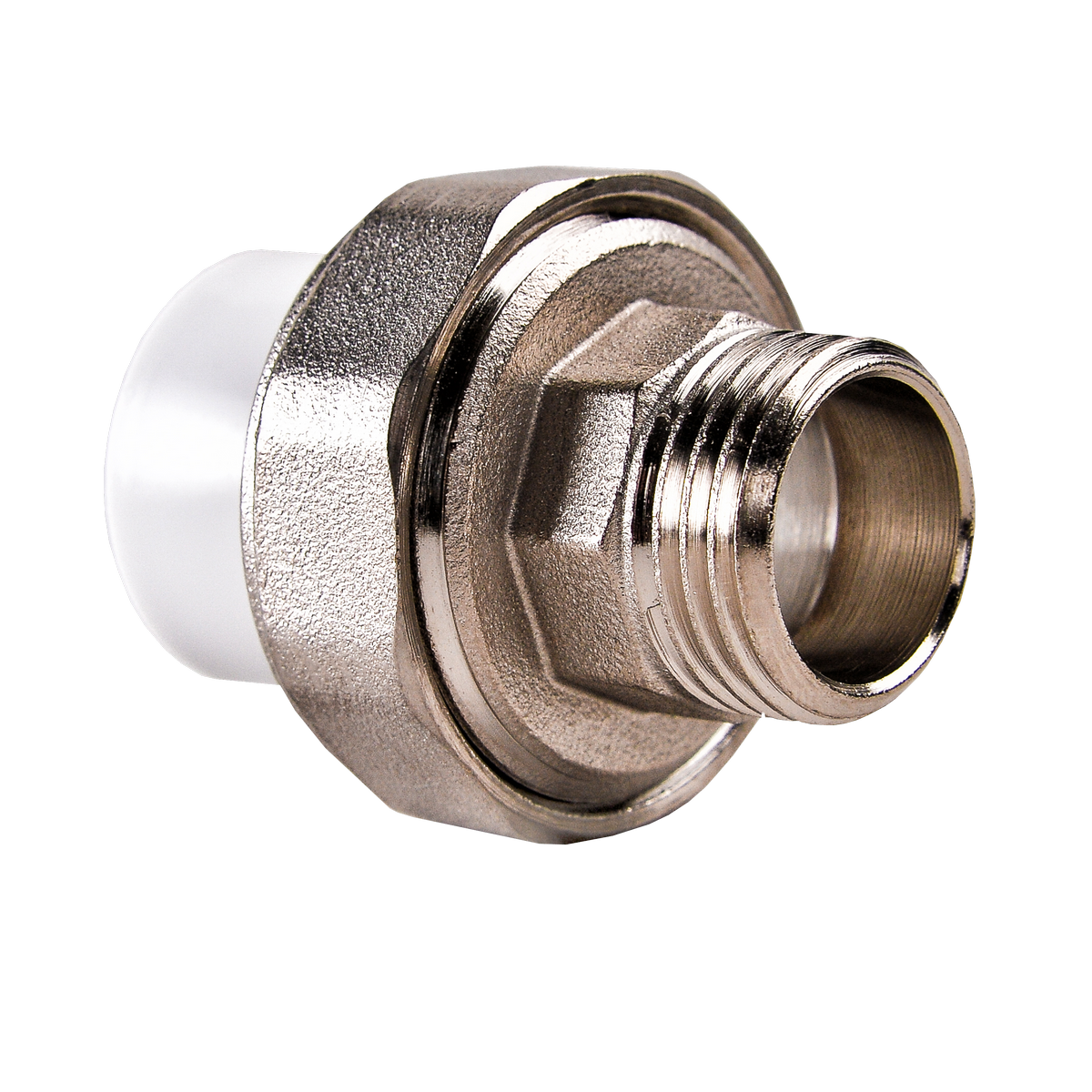

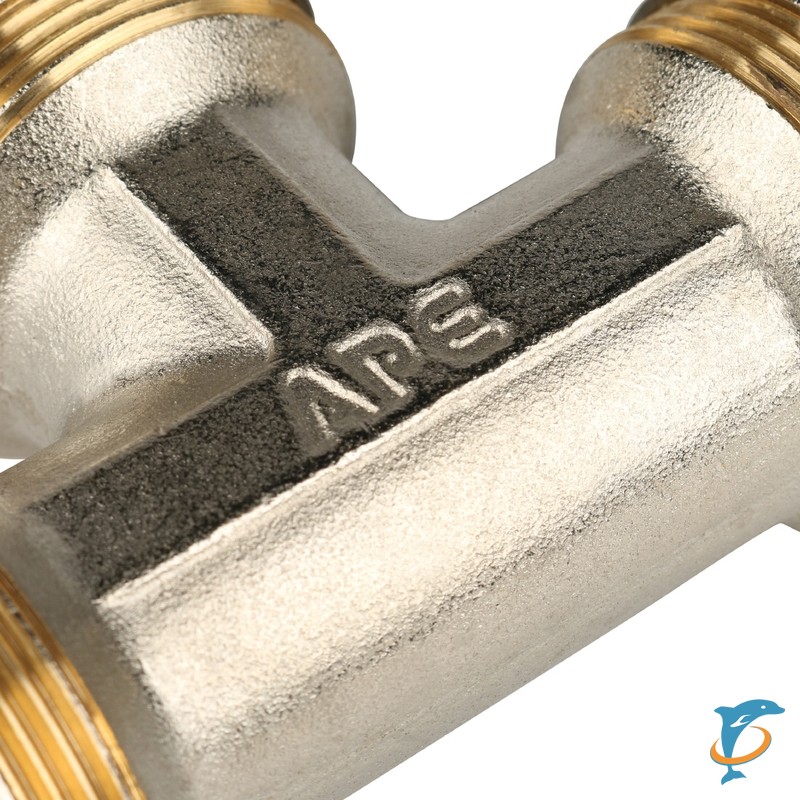

Далее нужны краны, в продаже есть вот такие краны «папа-металлопласт».

Папа пакуется по той же схеме, фом на резьбу.

Сами металлопластиковые трубы соединяются различными фитингами.

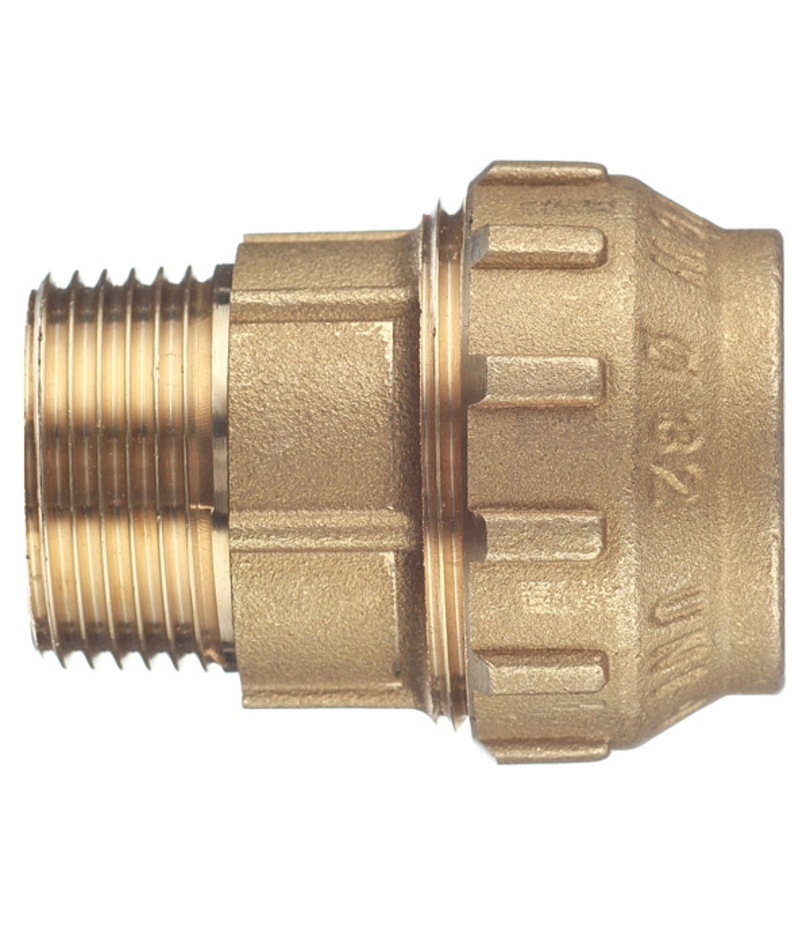

Фитинги есть компрессионные (обжимные) есть пресс-фитинги, опять же мы не знаем что выбрали Вы.

Наиболее распространённый вариант это обжимные фитинги (не нужен дополнительный инструмент, проще в сборке, особенно для самостоятельной работы).

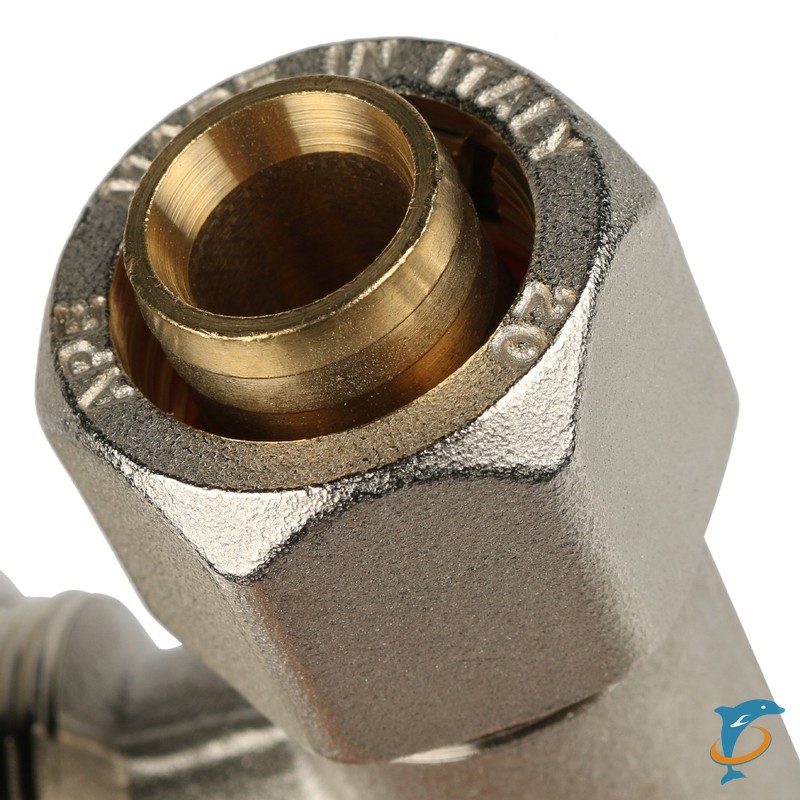

Выглядит он вот так.

Процесс соединения:

Отрезали трубу нужной длины, ножницами.

Сняли фаски.

На трубу одели гайку и обжимное кольцо (обратите внимание на последовательность).

Вставили трубу в фитинг до упора.

Обжали ключами.

В общем-то всё, постарался охватить важное.

Не забывайте про клипсы,

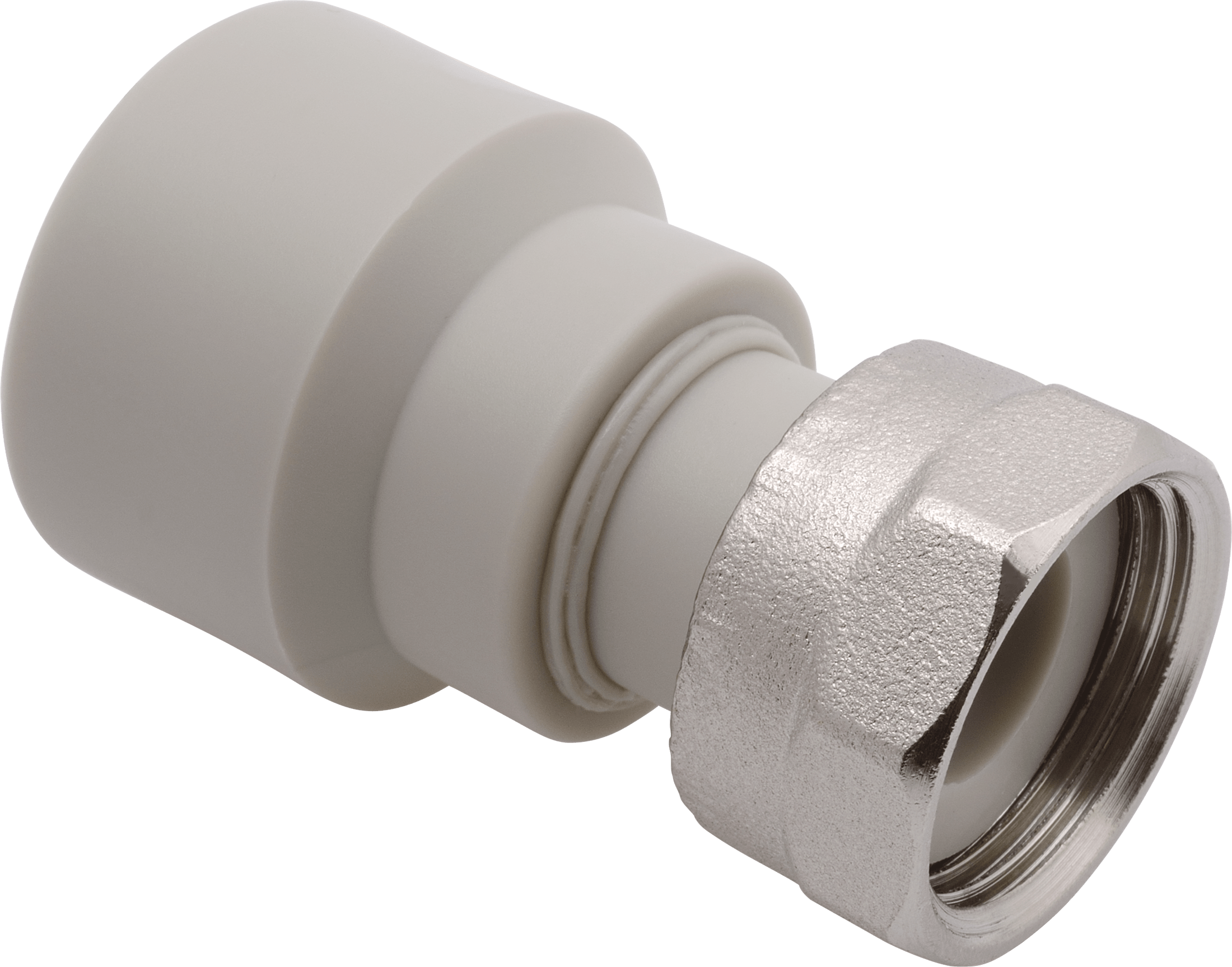

не допускайте провис труб на длинных участках.Переходы Ekoplastik с металлической наружной резьбой

Основные характеристики оборудования Переходы Ekoplastik с металлической наружной резьбой

Вид оборудования:

муфты с переходом на НР

Материал труб:

Соединение:

сварные

Материал изготовления фитингов:

полипропилен PPR

Рабочее давление:

20 бар

Максимальная температура:

95 °C

Происхождение бренда:

ЧехияОценка покупателей:

Стоимость:

от 174 до 5902

Напечатать

Добавить в закладки

Добавить в сравнения

Нужен совет? Позвоните нам! +7 (812) 401-66-31 (многоканальный) или+7 (800) 333-56-06 (бесплатный по России)

Заказать обратный звонок

Цены на оборудование Переходы Ekoplastik с металлической наружной резьбой

Информация об оборудовании Переходы Ekoplastik с металлической наружной резьбой

Переход с металлической наружной резьбой используется для подключения к внутренней резьбе металлического трубопровода.

- с металлической наружной резьбой

Габаритный чертеж временно отсутствует

{{/if}} {{if IsHit}}Наша компания предлагает широкий ассортимент товаров, который может понадобиться Вам при покупке оборудования переходы Ekoplastik с металлической наружной резьбой, значительная часть из которого имеется у нас в наличии:

ХИТ

{{/if}} {{if IsNova}}NEW

{{/if}} {{/if}}${Name}

Товаров ${CountArticul}

Немного о фитингах — Добродушный Сантехник

Что же такое обжимной и прессовой фитинг по металлопластику?

Фитинг по металлопластику, это переход с металлической трубы на металлопластиковую, разных диаметров. Тут я рассказал о фитингах двух типов: обжимной (монтируется ключом) и прессовой (нужен пресс). Немного рассказано о том, какие фитинги хорошие а какие не очень и на что обратить внимание при выборе.

Тут я рассказал о фитингах двух типов: обжимной (монтируется ключом) и прессовой (нужен пресс). Немного рассказано о том, какие фитинги хорошие а какие не очень и на что обратить внимание при выборе.Обжим

Снимки не совсем удачные для этого примера, но что есть, то есть. На них, мы видим два фитинга, с верху фитинг, с низу говно-фитинг. А почему же так, спросите вы. Все просто, говно, оно и в сантехнике говно. Посмотрите, чем верхний фитинг отличается от нижнего? Отличаются они прежде всего, наличием юбки на гайке первого фитинга. По качеству, может быть они «два сапога — пара», но в процессе монтажа первый на порядок лучше. При наличии подобной юбки внизу гайки, ее можно затянуть полностью, даже с не очень узким ключом. на снимке хорошо видно, что если бы ни эта круглая юбка, то закрутить гайку до конца было бы невозможно. Она уперлась бы в ключ. Это не говорит о том, что так нужно тянуть все фитинги, но иногда отсутствие юбки, осложняет работу. Наличие этой чудо-гайки с юбкой, еще не говорит о том, что фитинг хороший. Этот говно-фитинг сделан из непонятного металла и он тонкий. А еще, настораживает то, что гайка имеет слишком острые грани. (удешевленное производство) В то время, как у самого первого фитинга на снимках, грани пологие. Смотрим дальше: По правой стороне у нас гайка от хорошего фитинга, а слева от нехорошего/дешевого. Гайка от говно-фитинга треснула в процессе монтажа, и трещину видно на первом и третьем снимке. Если смотреть на нанесенные надписи (фото №1), то видно, что на правом надпись нанесена аккуратно и скорее всего в процессе литья. На левом, цифры вдавлены (может и на горячую) но вдавлены основательно, в результате чего, край гайки остался немного замят. Если присмотреться, то видно, что гайка лопнула, как раз по букве «L» Еще раз посмотрите на все три снимка и найдите разницу в гайках. Гайка справа — толще, а это гарант того, что она у вас не лопнет в процессе монтажа и эксплуатации. (при правильном монтаже.) Теперь смотрим сами фитинги: Первый снимок — смотрите толщину металла.

Этот говно-фитинг сделан из непонятного металла и он тонкий. А еще, настораживает то, что гайка имеет слишком острые грани. (удешевленное производство) В то время, как у самого первого фитинга на снимках, грани пологие. Смотрим дальше: По правой стороне у нас гайка от хорошего фитинга, а слева от нехорошего/дешевого. Гайка от говно-фитинга треснула в процессе монтажа, и трещину видно на первом и третьем снимке. Если смотреть на нанесенные надписи (фото №1), то видно, что на правом надпись нанесена аккуратно и скорее всего в процессе литья. На левом, цифры вдавлены (может и на горячую) но вдавлены основательно, в результате чего, край гайки остался немного замят. Если присмотреться, то видно, что гайка лопнула, как раз по букве «L» Еще раз посмотрите на все три снимка и найдите разницу в гайках. Гайка справа — толще, а это гарант того, что она у вас не лопнет в процессе монтажа и эксплуатации. (при правильном монтаже.) Теперь смотрим сами фитинги: Первый снимок — смотрите толщину металла. Второй — обратите внимание на резьбу. Третий и четвертый — «конусы». Что за такие конусы, о чем я говорю? Снимок под №3, обратите внимание на верхнюю часть, куда будет одеваться металлопластиковая труба. На левом фитинге, окончание практически сразу «срезано», а на правом внутренняя часть окончания, расширяется/заканчивается постепенно, более полого/конусоподобно. На четвертом снимке, видно тоже самое, только внутри сужения. На это можно забить болт, но если эти соединения будут применяться, где давление воды довольно большое, то отсутствие конусов, будет создавать небольшой шум при прохождении воды.

Второй — обратите внимание на резьбу. Третий и четвертый — «конусы». Что за такие конусы, о чем я говорю? Снимок под №3, обратите внимание на верхнюю часть, куда будет одеваться металлопластиковая труба. На левом фитинге, окончание практически сразу «срезано», а на правом внутренняя часть окончания, расширяется/заканчивается постепенно, более полого/конусоподобно. На четвертом снимке, видно тоже самое, только внутри сужения. На это можно забить болт, но если эти соединения будут применяться, где давление воды довольно большое, то отсутствие конусов, будет создавать небольшой шум при прохождении воды.Если вам надо 5 подобных соединения/фитингов и вы планируете купить именно 5 штук, тогда стоит их все осмотреть. Раскрутите гайку, осмотрите две резиновые прокладки (их целостность) и кольцо. Оно может быть бракованное (редко, но может.)

Кольцо должно быть разрезано. Если кольцо не имеет разреза, то вы не сможете затянуть трубу, гайкой фитинга.

При неаккуратном монтаже, можно очень легко повредить резиновые прокладки, а чтобы это предотвратить, я рекомендую на трубе, снять фаску.

При неаккуратном монтаже, можно очень легко повредить резиновые прокладки, а чтобы это предотвратить, я рекомендую на трубе, снять фаску.Соединения такого рода, бывают всякие разные, и на фото ниже несколько примеров:

Если вдруг чего-то не хватает под нужным вам углом, всегда можно выйти их положения какими-то отводами, переходниками, ниппелями.Можно ли использовать старый фитинг такого рода, который был установлен ранее? Можно. Если фитинг был хорошего качества. Вам стоит только проверить его визуально на наличие трещин и заменить обе резиновые прокладки.

Бля, у меня уже мозг взрывается… как бы ничего не забыть и чтоб вам все понятно было. Что за чем, последовательность — мать ее!

ПрессЧтобы не получилась совсем уж каша, о том как соединить металлопластиковую трубу с фитингом, я решил сделать отдельной темой. А теперь еще о фитингах.

И немного о пресс-фитингах. Если при работе с обжимными фитингами, вы можете обойтись разводными ключами, то при использовании пресс-фитингов, вам понадобится пресс.

Если при работе с обжимными фитингами, вы можете обойтись разводными ключами, то при использовании пресс-фитингов, вам понадобится пресс.

Прессовой фитинг выглядит вот так:

Если разобрать, что не всегда получается, то он выглядит вот так:

Вы наверное ждете, что я тут расскажу как отличить прессовые говно-фитинги от фитингов. Но я об этом тут не расскажу, ибо я не знаю. Всегда использую Валтек, а говно-фитинги — не попадались.

Прессовые тоже бывают всякие разные как и обжимные: тройники, отводы, водорозетки, соединители…

Здесь я рассказал о фитингах. Для общей полноты картины, я рекомендую просмотреть темы о металлопластиковой трубе, о том как соединить фитинг с ПМ трубой, и немного о прессовых фитингах.

Преобразование металла в пластик — подробное руководство

Почему производители не решаются преобразовать металлические детали в пластмассовые?

От предполагаемых проблем с конструкцией до страха перед низкой прочностью и сопротивлением изменениям — есть много причин, по которым некоторые производители еще не рассмотрели процесс преобразования металла в пластик.

Если вы начинаете изучать процесс преобразования металла в пластик, вопросы и варианты могут сначала показаться ошеломляющими.

В этом посте мы ответим на наиболее часто задаваемые вопросы и дадим важную информацию, необходимую для успешного преобразования металла в пластик, в том числе:

- Каковы преимущества преобразования металла в пластик?

- Какие свойства можно получить с помощью пластика?

- Каковы этапы преобразования металла в пластик?

- Какие вопросы следует рассмотреть перед переходом на пластиковые компоненты?

- Какую роль дизайн для производства (DFM) играет в преобразовании металла в пластик?

- Какие пластиковые материалы можно использовать для преобразования металлических компонентов в пластмассовые?

- Какие отрасли промышленности получают наибольшую выгоду от преобразования металла в пластик?

- Какие затраты связаны с преобразованием деталей в пластик?

- Обзор практического примера соединения металла с пластиком

- Почему PCI является подходящим партнером для проекта преобразования металла в пластик?

От экономии средств до обновления дизайна продукта и улучшения производственного процесса — существует множество причин для преобразования металлических компонентов в пластмассовые. Читайте дальше, чтобы узнать больше обо всем, от свойств пластиковых деталей до тематического исследования с реальными деталями.

Читайте дальше, чтобы узнать больше обо всем, от свойств пластиковых деталей до тематического исследования с реальными деталями.

Каковы преимущества преобразования металла в пластик?

Если металлические детали, которые вы используете в настоящее время, соответствуют вашим потребностям, переоборудование может показаться несрочным рассмотрением. Тем не менее, изучение вариантов преобразования металла в пластик дает значительные преимущества. Вот шесть способов, которыми преобразование пластика в металл может повлиять практически на все аспекты вашего бизнеса.

- Качество и свобода дизайна:

Кроме того, добавление усиливающих элементов, таких как ребра и косынки, которые могут быть отлиты непосредственно в пластик, повысит прочность и долговечность, а также сократит время производства.

Кроме того, добавление усиливающих элементов, таких как ребра и косынки, которые могут быть отлиты непосредственно в пластик, повысит прочность и долговечность, а также сократит время производства.Когда добавки смешиваются непосредственно с пластиком, они могут усиливать определенные свойства и создавать индивидуальный материал. Эти добавки улучшают характеристики пластика в таких областях, как ударопрочность и прочность на растяжение, трение, устойчивость к царапинам и огнестойкость. Добавки делают пластмассы более легкими, безопасными для использования в пищевых продуктах и медицинских товарах, а также более экологичными.

Качество и свобода, которые предлагают пластиковые детали, также идеально подходят для применения в сантехнике, бытовой технике, фильтрации и двигателях, где предотвращение утечек является первостепенной задачей.Кроме того, современные научные процессы литья пластмасс под давлением производят пластмассовые детали с точными и жесткими допусками, которые готовы к работе без необходимости вторичной механической обработки.

Последним важным аспектом дизайна является эстетика. Атрибуты дизайна пластиковых компонентов включают:

- При использовании новейшего программного обеспечения и технологий литейщики могут тестировать различные материалы на этапе проектирования, что позволяет прогнозировать изменения конструкции и повышать производительность.

- Способность интегрировать и приспосабливать сложные формы и геометрию, а также объединять детали.

- Снижение веса и улучшенные конструктивные ограничения.

- Поскольку пластмассы доступны в самых разных цветах, а также предлагают отделку поверхности и текстуры, более привлекательные, чем металлы, детали, изготовленные методом литья под давлением, имеют тенденцию доминировать над металлическими аналогами. Кроме того, пластиковые детали позволяют улучшить декорирование или маркировку внутри формы, что еще больше повышает их эстетическую привлекательность.

- Это лишь некоторые из функций, которые позволяют раскрыть новый потенциал дизайна и производительности ваших продуктов.

- Экономия затрат: Преобразование металлических деталей в пластмассовые приводит к средней общей экономии затрат на 25-50%, при этом эти преимущества обнаруживаются во многих областях, от производства и времени до логистики.

- Более быстрый процесс: Преобразование металла в пластик обеспечивает гораздо более быстрые производственные циклы и более высокую производительность.Точность литья под давлением также устраняет трудоемкие многоэтапные процессы, такие как шлифовка и доработка конечных деталей.

- Повышение эффективности производства: Благодаря ранее упомянутым эстетическим преимуществам в процесс литья могут быть добавлены окончательные цвета и варианты отделки, что устраняет необходимость в отдельной покраске, лазерной обработке и т. д.

Дополнительные функции включают в себя:

- Не требует обслуживания. В отличие от металлических деталей, пластиковые компоненты не требуют покрытия или покраски для защиты материала, что делает их практически необслуживаемыми.

- Увеличенный срок службы инструмента. Несмотря на то, что стоимость инструмента для металлической и пластиковой детали очень похожа, скорость изготовления металлических деталей часто ниже. Еще одно соображение заключается в том, что срок службы инструмента для пластиковых деталей в среднем в десять раз превышает ожидаемый срок службы инструмента из литого алюминия.

- Простые изменения. Практически невозможно перейти на менее дорогой металл, не пройдя полную модернизацию. Однако стоимость смол обычно не влияет на форму, что обеспечивает более высокий уровень гибкости с качеством материала и стоимостью.

- Пластиковые компоненты могут производиться быстрее, чем их металлические аналоги, за счет использования циклических и повторяемых процессов с меньшим количеством общих этапов. В отличие от процессов производства металла, производство пластиковых деталей часто автоматизировано, механизировано и требует минимального контроля.

- Пресс-формы для литья пластмасс под давлением могут устранить необходимость в процессах вторичной сборки, производя сложные и геометрически различные компоненты за один этап.

Постпроизводственное изготовление металла часто включает в себя сварку нескольких деталей, склеивание вспомогательных деталей, таких как подшипники, и нанесение защитных покрытий.Пресс-формы для литья пластмасс под давлением дают единый, готовый к использованию компонент, вмещающий конструкции из нескольких частей, объединяющие поддерживающие детали и смешивающие защитные покрытия непосредственно с материалом.

Постпроизводственное изготовление металла часто включает в себя сварку нескольких деталей, склеивание вспомогательных деталей, таких как подшипники, и нанесение защитных покрытий.Пресс-формы для литья пластмасс под давлением дают единый, готовый к использованию компонент, вмещающий конструкции из нескольких частей, объединяющие поддерживающие детали и смешивающие защитные покрытия непосредственно с материалом.

- Не требует обслуживания. В отличие от металлических деталей, пластиковые компоненты не требуют покрытия или покраски для защиты материала, что делает их практически необслуживаемыми.

- Улучшенные характеристики деталей: По сравнению с металлическими деталями пластиковые детали обычно на 50 % легче по весу и обладают характеристиками, которые просто не могут превзойти металлы, в том числе:

- Уменьшенный размер, вес и толщина — с учетом ограниченного пространства при производстве небольших приборов, двигателей, медицинского оборудования и технологических устройств тот факт, что детали, изготовленные методом литья под давлением, могут быть меньше, тоньше и легче, чем металлические детали. , являются ценными атрибутами.

- Повышенная прочность и долговечность. Современные искусственные пластмассы не только могут выдерживать значительные нагрузки, но и пластмассовые детали, изготовленные из них, могут выдерживать жесткие допуски, что делает их такими же прочными и надежными, как и металлические детали.

- Стойкость к ударам, коррозии и нагреву — выбор из более чем 25 000 синтетических материалов, включая новые смеси и гибридные составы, позволяет создавать литые под давлением детали, отвечающие самым специфическим требованиям к производительности.Некоторые смеси и составы идеально подходят для применений, требующих амортизации ударов, устойчивости к коррозионным элементам и термостойкости.

- Уменьшенный размер, вес и толщина — с учетом ограниченного пространства при производстве небольших приборов, двигателей, медицинского оборудования и технологических устройств тот факт, что детали, изготовленные методом литья под давлением, могут быть меньше, тоньше и легче, чем металлические детали. , являются ценными атрибутами.

- Стоимость материалов: Пластик, как правило, гораздо более доступный материал, чем листовой металл, с гораздо более стабильной рыночной ценой. Процесс литья под давлением также очень воспроизводим, что дает меньше брака. Кроме того, благодаря более низким температурам расплава и исключению последовательных этапов механической обработки литье под давлением требует меньше энергии, чем производство металлических деталей.

- Стоимость упаковки и доставки: Легкая природа пластика имеет очевидные преимущества с точки зрения проектирования и производительности, но она также может обеспечить огромную экономию на упаковке, доставке и даже стоимости хранения.

Какие ОСНОВНЫЕ характеристики можно получить с помощью пластика?

В дополнение к свободе дизайна и экономии средств, обеспечиваемой переходом от металла к пластику, пластик обладает многочисленными преимуществами, которые не могут обеспечить металлические детали.Доступно более 25 000 инженерных пластиковых материалов, и эти материалы могут быть адаптированы практически для любых производственных потребностей. Кроме того, новые пользовательские смеси могут быть созданы для удовлетворения практически любых конкретных требований к производительности, которые могут у вас возникнуть. Вот некоторые из способов, которыми эти настраиваемые пластмассы могут помочь вашим продуктам повысить свою производительность:

Вес: Пластиковые детали обычно как минимум на 50 % легче, чем сопоставимые металлические детали. Они также могут иметь меньшие размеры и меньшую толщину, что может быть очень выгодно при производстве двигателей, бытовой техники, автомобильных запчастей и любых других процессах, где ограничено пространство.

Они также могут иметь меньшие размеры и меньшую толщину, что может быть очень выгодно при производстве двигателей, бытовой техники, автомобильных запчастей и любых других процессах, где ограничено пространство.

Прочность: Современные пластмассы, полученные литьем под давлением, так же надежны, как и металлические детали, когда речь идет о противостоянии нагрузкам, а их прочность на растяжение может быть даже выше, чем у металлических деталей. Кроме того, использование одной формованной пластиковой детали вместо нескольких металлических устраняет необходимость в сварке и ослабление, которое может возникнуть в местах сварки.

Техническое обслуживание: По сравнению с металлическими, пластиковые детали практически не требуют обслуживания, поскольку они не нуждаются в первоначальном или периодическом покрытии или покраске для защиты.Они также могут противостоять ударам, движению, нагреву и коррозии с лучшими результатами, чем многие металлические детали.

Инновация: Благодаря свободе, которую дает производство пластиковых деталей, ваши инженеры могут легко решать сложные задачи. Независимо от того, имеете ли вы дело с суровыми условиями, сложными формами и процессами, ограничениями по конструкции или весу или даже просто с эстетикой продукта, преобразование пластиковых деталей может дать вам гибкость, необходимую для поиска творческих и эффективных решений.

Каковы этапы преобразования металла в пластик?

Одним из наиболее важных первых соображений в проекте по переходу с металла на пластик является полное понимание масштабов инициативы. Несмотря на множество преимуществ для производителей, позволяющих снизить затраты, таких как устранение производственных операций, объединение компонентов, уменьшение содержания материалов и снижение веса компонентов, часто также существует возможность добавления текста, отделки поверхности или функций, которые могут быть трудными. для достижения в процессах формовки металлов. Планирование посещения или онлайн-сотрудничества со знающим литьевым формовщиком — идеальный первый шаг для выявления возможностей и потенциальных ограничений.

Планирование посещения или онлайн-сотрудничества со знающим литьевым формовщиком — идеальный первый шаг для выявления возможностей и потенциальных ограничений.

Ожидайте выполнения пошагового процесса, подобного следующему:

Внимательно изучите замысел конструкции детали и ее идентификацию: Что делает металлическую деталь хорошим кандидатом на замену пластиковой?

- Детали для крупносерийного производства

- Детали со сложной геометрией, сборки или второстепенные операции, которые можно исключить или сократить

- Детали, требующие меньшего веса и более разнообразных вариантов конструкции

Определение требований к деталям: Поддерживайте успех производства, заранее определяя требования, например:

- Воздействие окружающей среды, включая температуру, ультрафиолетовое (УФ), химические вещества и влажность

- Требования к характеристикам конструкции, включая прочность, жесткость и ударопрочность

Просмотрите любые особые соображения: Есть ли какие-либо особые требования или атрибуты, которым должна соответствовать деталь, например:

- Нормативные требования

- Уникальные характеристики (износ, электропроводность, цвет, огнестойкость)

Эти факторы влияют на выбор типа пластика и его обработку.

Провести анализ затрат: Производство пластиковых компонентов может обеспечить значительное снижение затрат по сравнению с металлами, если учесть все аспекты, например, снижение:

- Стоимость сырья и плотность

- Инструменты и обработка

- Время цикла

- Этапы сборки и работа

- Второстепенные операции

Проверка дизайна проекта и потребности в поддержке: Чтобы полностью понять осуществимость преобразования металла в пластик, необходимо пройти все этапы.Процесс PCI включает в себя рассмотрение 3D-моделей целевых компонентов и систем. Это позволяет инженерам PCI участвовать в обсуждении проектирования для производства (DFM) в отношении литья, функций, сборки и устойчивости. Это итеративный процесс, поскольку дизайн продолжает развиваться и развиваться.

Оценка потребностей в формовании прототипа и проверка детали: PCI может помочь в испытаниях формовки материала, чтобы убедиться, что деталь готова к производству.

Этот процесс может включать:

Этот процесс может включать:- Прототип

- Анализ деталей, инструментов, процессов и проектов

- Моделирование SOLIDWORKS и проверка проекта

Переход к производству пластиковых компонентов: Процессы производственного литья должны быть оптимизированы, чтобы обеспечить плавный переход от проверки деталей к производственным циклам.

Хотите сделать шаг назад, чтобы узнать больше о процессе литья под давлением от проектирования до производства? Посмотрите и загрузите наше подробное руководство по литью под давлением 101 здесь.

Сменный шаг: с металла на пластик

Научный анализ характеристик детали может привести к замене материалов, что поможет снизить стоимость, увеличить скорость производства и уменьшить вес.

Несмотря на то, что он существует с 1950-х годов, когда впервые были представлены технические смолы, многие производители до сих пор не знакомы со многими преимуществами, которые дает преобразование металла в пластик. Поскольку этот процесс продолжает развиваться, особенно в связи с быстрым развитием новых передовых пластиков, которые могут превзойти металл при меньших затратах, все меньше литьевых машин могут предоставить необходимые инженерные знания для разработки продукта из металла в пластик.

Поскольку этот процесс продолжает развиваться, особенно в связи с быстрым развитием новых передовых пластиков, которые могут превзойти металл при меньших затратах, все меньше литьевых машин могут предоставить необходимые инженерные знания для разработки продукта из металла в пластик.

Производители автомобилей особенно хорошо знакомы с преобразованием существующих металлических изделий или деталей в пластик. Это знание обусловлено давлением со стороны федерального мандата, согласно которому к 2025 году средний расход автомобилей должен составлять 54,5 миль на галлон.Одним из способов повышения эффективности использования топлива является снижение веса автомобиля. Металл намного тяжелее пластика. При правильном проектировании искусственный пластик может быть таким же прочным, как металл. Их химическая стойкость и термостойкость в сочетании с меньшим весом делают их особенно полезными для топливных систем, систем обработки жидкостей и других высокотемпературных применений под капотом.

Например, термостойкий термопласт PEEK (полиэфирэфиркетон) использовался для замены поршневых колец в автомобильных автоматических коробках передач.Инженерные пластики также могут лучше поглощать вибрации благодаря своим демпфирующим свойствам. Пластмассы также использовались в зубчатых передачах, таких как изнашиваемые пластины. Добавки стекловолокна и углеродного волокна в инженерные пластики могут сделать их достаточно прочными, чтобы их можно было использовать в качестве кронштейнов и наружных панелей. Пластмассы, которые спроектированы так, чтобы быть тепло- и электропроводными, могут использоваться в качестве экранов EMI / RFI или в автомобильной электронике.

Другие подходящие области применения включают насосы и гидравлические/химические силовые установки (клапаны и фитинги).

- Преимущества, которые может обеспечить преобразование металла в пластик, включают:

- Прочность на растяжение сравнима с металлом

- Уменьшенный вес детали

- Процесс с высокой повторяемостью (меньше брака)

- Снижение производственных затрат

- Расширенное соответствие нормативным требованиям

- Большая гибкость дизайна

- Повышение стабильности рынка по стоимости материалов

- Снижение стоимости упаковки и доставки

- Стойкость инструмента увеличивается до шести раз

Текущие тенденции преобразования металла в пластик сосредоточены на снижении веса, повышении прочности и коррозионной стойкости, а также на объединении нескольких металлических деталей в одну пластиковую. Пластмассовые детали могут быть такими же прочными, как и металлические, и обеспечивать такие же жесткие допуски с меньшим количеством вторичных операций. При правильном проектировании инженерные смолы с наполнителем из длинного стекла могут фактически превосходить по физическим свойствам металл. При соответствующей конструкции пластмассовые детали могут работать так же хорошо, как и металлические детали, которые преобразуются в пластмассовые. Фактически, пластмассы могут быть спроектированы таким образом, чтобы они имели определенные физические и химические характеристики, которые лучше, чем у металла.

Пластмассовые детали могут быть такими же прочными, как и металлические, и обеспечивать такие же жесткие допуски с меньшим количеством вторичных операций. При правильном проектировании инженерные смолы с наполнителем из длинного стекла могут фактически превосходить по физическим свойствам металл. При соответствующей конструкции пластмассовые детали могут работать так же хорошо, как и металлические детали, которые преобразуются в пластмассовые. Фактически, пластмассы могут быть спроектированы таким образом, чтобы они имели определенные физические и химические характеристики, которые лучше, чем у металла.

В целом компании могут рассчитывать на общую экономию средств в размере 25–50 % за счет перехода на пластмассовые детали.Существует несколько способов достижения такого снижения затрат. Несколько металлических деталей можно заменить одной деталью, изготовленной литьем под давлением из прочного инженерного пластика, что устраняет необходимость в крепежных элементах и сборке. В расплав пластика можно добавлять красители, исключая вторичные операции по окраске или лазерной маркировке. Пластик оказывает номинальное влияние на стоимость детали; листовой металл, однако, оказывает гораздо большее влияние благодаря необходимости сварки, шлифовки и добавления сопротивления вмятинам и царапинам, а также шумоподавления.

Пластик оказывает номинальное влияние на стоимость детали; листовой металл, однако, оказывает гораздо большее влияние благодаря необходимости сварки, шлифовки и добавления сопротивления вмятинам и царапинам, а также шумоподавления.

Многие инженеры, которые обычно работают с металлическими деталями, не знакомы с историей или успехом армированных пластиков, их показателями прочности и веса или с тем, как они могут реально улучшить характеристики и долговечность продукта.

Начнем со стоимости

Стоимость обычно является главной темой для каждого проекта. Конкуренция на мировом рынке жесткая. Операции скудные. Допустим, вы используете металлическую деталь. Если пластиковая деталь может быть такой же хорошей, как и металлическая, или даже немного лучше, зачем переходить на пластик, если он не дает реального преимущества в производительности? Ответ: это сэкономит вам много денег.

Единственным наиболее важным преимуществом перехода от металла к пластику является экономия затрат при улучшении качества продукции. Ниже приведены семь причин, по которым замена металлического литья пластиком, полученным литьем под давлением или литьем под давлением, экономит деньги и фактически улучшает качество деталей.

Ниже приведены семь причин, по которым замена металлического литья пластиком, полученным литьем под давлением или литьем под давлением, экономит деньги и фактически улучшает качество деталей.

Снижены цены на штучные детали. После оплаты первоначальных затрат на оснастку цена штучной детали обычно намного меньше, чем та же деталь, изготовленная из металла, будь то штамповка, литье или литье под давлением. Эта экономия достигается за счет того, что процесс литья под давлением имеет более короткое время цикла (больше деталей изготавливается за машино-час), и эти детали идентичны, что исключает вторичную механическую обработку.

Устранение трудоемких и дорогостоящих второстепенных операций. Например, пластиковый материал может быть окрашен концентратами красителей перед формованием, что исключает вторичные операции по окраске. Формы для литья под давлением могут быть текстурированы или иметь различные уровни полировки поверхности перед формованием. Дорогостоящая сборка нескольких металлических штамповок или отливок, скрепленных вместе, часто может быть заменена одной деталью, полученной литьем под давлением, включающей в себя характеристики всей сборки. Это может устранить необходимость в сварных соединениях между металлическими частями, что также устраняет риск утечки.Если требуется несколько сборок, пластиковые детали могут быть спроектированы так, чтобы они могли соединяться вместе, чтобы исключить любые крепления.

Дорогостоящая сборка нескольких металлических штамповок или отливок, скрепленных вместе, часто может быть заменена одной деталью, полученной литьем под давлением, включающей в себя характеристики всей сборки. Это может устранить необходимость в сварных соединениях между металлическими частями, что также устраняет риск утечки.Если требуется несколько сборок, пластиковые детали могут быть спроектированы так, чтобы они могли соединяться вместе, чтобы исключить любые крепления.

Уменьшите вес продукта и упростите его использование. Одним из самых больших преимуществ использования пластика вместо металла является снижение веса. Уменьшение веса продукта с помощью пластика дает вам больше деталей на фунт материала, значительно снижает транспортные расходы и упрощает использование продукта конечным пользователем.

Сравнение значений удельного веса металлов и пластмасс показывает, насколько существенной может быть разница в весе:

| Металлы | Пластик |

Алюминий 2. 5–2,8 5–2,8 | Поликарбонат 1,2–1,4 |

| Латунь 8,4–8,7 | Нейлон (большинство типов) 1,2–1,7 |

| Медь 8,8 | Полиэтилен 0,92–0,95 |

| Цинк 6..9–7.2 | Полипропилен 0,90–1,04 |

| Стали 7,7 | АБС 1,02–1,4 |

Повышение прочности конструкции изделия. Пластиковые детали на самом деле могут быть прочнее металлических за счет использования материалов инженерного класса.Кроме того, возможность формовать элементы для прочности конструкции, такие как ребра, бобышки и косынки, при первоначальном изготовлении детали (вместо последующих операций крепления, сварки и склеивания) может повлиять на общую прочность собранной детали. а также сократить дополнительные расходы.

Расширенные возможности дизайна продукта. Производить готовые детали сложной формы из пластика намного проще, чем из металла, благодаря стабильности его размеров. Жесткие допуски могут быть достигнуты при формовании в сочетании со сложными формами благодаря расширенным возможностям конструкции пресс-формы / инструмента для литья под давлением.Кроме того, пластик позволяет изготавливать тонкостенные детали с одинаковыми размерами стенок из-за высокого давления впрыска, заменяя более дорогие толстостенные детали из литых под давлением металлических деталей.

Жесткие допуски могут быть достигнуты при формовании в сочетании со сложными формами благодаря расширенным возможностям конструкции пресс-формы / инструмента для литья под давлением.Кроме того, пластик позволяет изготавливать тонкостенные детали с одинаковыми размерами стенок из-за высокого давления впрыска, заменяя более дорогие толстостенные детали из литых под давлением металлических деталей.

Пластмассы также имеют преимущества перед металлами на стадии прототипа. Можно использовать дешевые мягкие инструменты, чтобы опробовать различные материалы и завершить дизайн. Детали-прототипы также могут быть легко изготовлены из пластиковых пластин, листов, стержней и т. д.

Пластмассовые материалы можно использовать повторно. Повторное использование материалов путем добавления повторно измельченных материалов (шлифованных направляющих и отходов) к первичным материалам обеспечивает значительную экономию средств (до 40%).Большинство пластиков для литья под давлением являются термопластами и могут быть легко переработаны (в отличие от термореактивных материалов). Измельченный материал можно использовать сразу, его не нужно переплавлять, как сталь.

Измельченный материал можно использовать сразу, его не нужно переплавлять, как сталь.

Увеличенный срок службы изделия. Экологическая уязвимость металлов может быть заменена прочностью и долговечностью пластика. Большинство пластиковых материалов обладают большей химической стойкостью по сравнению с большинством металлов. Пластмассы не ржавеют и не окисляются, как металлы, и на большинство из них не влияют кислоты или щелочные соединения, вызывающие коррозию металла.

Первый шаг — выяснить, подходит ли ваш проект для преобразования металла в пластик. Это требует серьезного анализа и не всегда определяется быстро. Важно полностью понимать конечное применение, условия окружающей среды, оценку и анализ материалов, технологичность и экономическую целесообразность.

Очень важно знать, как будет использоваться продукт. Инженеры-проектировщики должны иметь возможность точно оценить реальную среду, которая будет воздействовать на продукт, включая химическое воздействие или контактные растворы, диапазоны температур, экранирование и силы (включая сценарии наихудшего случая). Вся эта информация должна быть проанализирована вместе, чтобы сделать лучший выбор материала. Пожалуй, самое важное правило на данном этапе — никогда не делать никаких предположений. Отсутствие полного и тщательного рассмотрения заявки может привести к выбору неправильного материала, что может привести к срыву всего процесса разработки.

Вся эта информация должна быть проанализирована вместе, чтобы сделать лучший выбор материала. Пожалуй, самое важное правило на данном этапе — никогда не делать никаких предположений. Отсутствие полного и тщательного рассмотрения заявки может привести к выбору неправильного материала, что может привести к срыву всего процесса разработки.

Выбор пластика. За последние годы наука о полимерах добилась огромных успехов, расширив возможности компаундирования различных пластиковых материалов с наполнителями и армирующими элементами, которые обеспечивают невероятную структурную целостность.Пластик может быть таким же прочным, как металл, при правильном выборе материала в сочетании с оптимизацией конструкции и весить гораздо меньше. Вот некоторые характеристики, которые следует учитывать:

Преимущества металла:

- Теплопроводность

- Электропроводность

- Высокая жесткость

- Низкая склонность к ползучести

- Низкий коэффициент теплового расширения

- Высокая прочность

- Меньше проблем с деформацией

- Могут быть реализованы узкие допуски

Преимущества пластика:

- Без коррозии

- Низкая плотность

- Свобода дизайна

- Увеличенный срок службы инструмента

- Химическая стойкость

- Переработка

- Требуется меньше сборки

- Уменьшение номеров деталей

Выбор подходящего пластика может занять некоторое время, в зависимости от проекта. Одним из величайших преимуществ пластмасс является доступность более 25 000 инженерных материалов для производства. Новые высокопроизводительные смеси и гибриды также могут быть разработаны по индивидуальному заказу для удовлетворения очень специфических требований к производительности. Ключевые соображения для типа пластика:

Одним из величайших преимуществ пластмасс является доступность более 25 000 инженерных материалов для производства. Новые высокопроизводительные смеси и гибриды также могут быть разработаны по индивидуальному заказу для удовлетворения очень специфических требований к производительности. Ключевые соображения для типа пластика:

- Кристаллический или аморфный: оцените такие требования, как химическая стойкость, ударопрочность, текучесть, обработка и т. д.

- Добавки: чем отличаются наполненные и ненаполненные пластмассы? Добавки будут влиять на прочность, жесткость, стоимость, требования к упаковке огнестойких материалов, нагрев и стоимость.

- Добавки для длинного стекловолокна улучшают жесткость и прочность, улучшают температурные характеристики до 150°C и придают поверхности умеренный внешний вид.

- Добавки для короткого стекловолокна улучшают жесткость, улучшают температурные характеристики и улучшают внешний вид по сравнению с длинным стеклом (содержание стекла 30% или менее позволяет деталям выглядеть так же хорошо, как неармированные пластиковые детали).

- Наполнители из углерода и нержавеющей стали улучшают проводящие и/или экранирующие свойства.

- Смазочные наполнители улучшают износостойкость и фрикционные свойства.

- Минеральные наполнители улучшают электрические характеристики, ощущение веса, звукопоглощение, стабильность размеров и увеличивают удельный вес.

- Модификаторы ударопрочности повышают ударную вязкость.

- Антипирены повышают устойчивость к горению.

Проверка пластика. Пластмассы по-разному реагируют на литье под давлением в зависимости от их физических и химических характеристик, в том числе прочности и гибкости, поведения при плавлении и охлаждении в диапазоне температур, структуры полимера и химических связей.Их можно улучшить, добавляя наполнители или создавая смеси с очень специфическими свойствами, создавая гибридные пластики с превосходными механическими, термическими, химическими, электрическими и экологическими свойствами, такими как:

- Механические: прочность на растяжение, модуль изгиба (жесткость), ударопрочность, ползучесть и стабильность размеров.

- Термические свойства: тепловое расширение, температура теплового изгиба, относительный термический индекс, коэффициент теплового расширения, механическая реакция при температуре, пластическая стабильность.

- Химические свойства: химическая стойкость (полукристаллический или аморфный), молекулярная масса и напряжение детали (сочетание конструкции, сборки, процесса и окружающей среды может снизить химическую стойкость).

- Окружающая среда: устойчивость к погодным условиям, влажности и ультрафиолетовому излучению — как сочетание этих факторов влияет на изменение цвета, сохранение блеска и потерю свойств материала?

- Электрические: проводимость, экранирование, диэлектрическая прочность, диэлектрическая постоянная, коэффициент потерь и электростатические требования.

Прочие особенности конструкции

Литье под давлением быстрее, эффективнее и может обеспечить более высокие допуски по сравнению с изготовлением литых металлических деталей. На самом деле, проще изготавливать сложные, высокопроизводительные детали или изделия с помощью строго контролируемого процесса литья под давлением, который требует меньшего количества шагов. Инструменты выдерживают 500 000–1 000 000 циклов и более при литье под давлением по сравнению с литьем под давлением и требуют меньшего обслуживания и простоев. Чтобы оптимизировать качество деталей и максимально продлить срок службы формовочной системы:

На самом деле, проще изготавливать сложные, высокопроизводительные детали или изделия с помощью строго контролируемого процесса литья под давлением, который требует меньшего количества шагов. Инструменты выдерживают 500 000–1 000 000 циклов и более при литье под давлением по сравнению с литьем под давлением и требуют меньшего обслуживания и простоев. Чтобы оптимизировать качество деталей и максимально продлить срок службы формовочной системы:

- Для пластика следует выбирать подходящую сталь.

- Пресс-формы должны быть должным образом вентилированы, чтобы свести к минимуму эрозию.

- Обработка спроектирована таким образом, чтобы исключить заусенцы, которые могут повредить линию разъема пресс-формы. Горячеканальные системы

- совместимы с выбранным материалом.

- Тип и материал винта хорошо подходят для выбранного пластика.

Одним из самых больших преимуществ преобразования металла в пластик является свобода дизайна, которую оно создает. Например, несколько металлических деталей, которые необходимо скрепить вместе, можно объединить в одну деталь, которую можно отлить под давлением.Это также расширяет геометрические возможности для новых конструкций. Консолидация деталей снижает запасы и повышает производительность. Экономия труда достигается за счет сокращения сборочных и второстепенных операций (например, за счет добавления красителя в расплав не требуется покраска).

Например, несколько металлических деталей, которые необходимо скрепить вместе, можно объединить в одну деталь, которую можно отлить под давлением.Это также расширяет геометрические возможности для новых конструкций. Консолидация деталей снижает запасы и повышает производительность. Экономия труда достигается за счет сокращения сборочных и второстепенных операций (например, за счет добавления красителя в расплав не требуется покраска).

Механические свойства пластика намного ниже, чем у большинства металлов. Например, сильно армированный стекловолокном пластик может достигать модуля 2 млн фунтов на квадратный дюйм, тогда как алюминий — 10 млн фунтов на квадратный дюйм, а сталь — 30 млн фунтов на квадратный дюйм. Эти свойства можно спроектировать вокруг, но для достижения той же жесткости, что и у металлической детали, необходимы изменения «формы» (момент инерции).Чтобы сделать конструкцию «эквивалентной» по жесткости, необходимо, чтобы произведение момента инерции (I) и модуля Юнга (E) было равным. (Однако это действительно верно только для кратковременного нагружения. Долговременное нагружение при повышенных температурах может вызвать ползучесть пластика; в этом случае необходимо учитывать модуль ползучести материала.)

(Однако это действительно верно только для кратковременного нагружения. Долговременное нагружение при повышенных температурах может вызвать ползучесть пластика; в этом случае необходимо учитывать модуль ползучести материала.)

Элементы поддержки (ребра, косынки, радиусы) также могут быть легко добавлены после первого образца. Преимущество здесь в том, что вы можете начать с облегченной части, а затем добавлять функции по мере необходимости.

Дизайнер, переходящий с металлического дизайна на пластиковый, должен понимать механические/структурные различия между металлом и пластиком. Простая замена пластика металлом в конструкции редко работает, потому что пластик имеет разные механические свойства, которые влияют на поведение продукта в среде конечного пользователя. Однако эти различия можно исправить, добавив конструктивные особенности, такие как большая толщина стенки или ребра для прочности.

Определение того, как пластик ведет себя в среде конечного пользователя, часто зависит от испытаний прототипа (например, анализа усадки и коробления после формования). Также относительно легко взять образцы нескольких материалов, используя одну и ту же форму на этапе прототипирования, чтобы принять окончательное решение. Особенно важно оценить прочность, твердость, гибкость, коррозионную стойкость, усталостную прочность и длительную ползучесть. Например, одна из проблем с изгибом пластика (при высокой частоте) заключается в том, что пластик не может передавать тепло, создаваемое присущим ему гистерезисом. Металлы, будучи намного более теплопроводными (без таких больших гистерезисных потерь), не имеют такой проблемы и могут быть испытаны на усталость гораздо быстрее.Испытания должны соответствовать истинному сопротивлению усталости и ползучести. Металлы также можно заставить ползать, но требования к температуре и нагрузке намного выше. Как правило, при типичных температурах и нагрузках, характерных для повседневного использования, ползучести металла не наблюдается. Пластмассы могут легко стать причиной ползучести/расслабления напряжения, если детали спроектированы неправильно.

Также относительно легко взять образцы нескольких материалов, используя одну и ту же форму на этапе прототипирования, чтобы принять окончательное решение. Особенно важно оценить прочность, твердость, гибкость, коррозионную стойкость, усталостную прочность и длительную ползучесть. Например, одна из проблем с изгибом пластика (при высокой частоте) заключается в том, что пластик не может передавать тепло, создаваемое присущим ему гистерезисом. Металлы, будучи намного более теплопроводными (без таких больших гистерезисных потерь), не имеют такой проблемы и могут быть испытаны на усталость гораздо быстрее.Испытания должны соответствовать истинному сопротивлению усталости и ползучести. Металлы также можно заставить ползать, но требования к температуре и нагрузке намного выше. Как правило, при типичных температурах и нагрузках, характерных для повседневного использования, ползучести металла не наблюдается. Пластмассы могут легко стать причиной ползучести/расслабления напряжения, если детали спроектированы неправильно.

Научное литье под давлением

Преобразование металла в пластик требует наилучшего производственного проектирования и контроля, особенно для высокопроизводительных деталей с критическими допусками.Это может быть достигнуто за счет использования научного литья, в котором используются подробные материалы и точные измерения, чтобы полностью понять, вплоть до молекулярного уровня, что происходит на каждом этапе процесса литья под давлением. Это устранит раздражающие проблемы, связанные с:

- Оптимизация смолы

- Оценка и смешивание концентратов красителей

- Конструкция формовки и оснастки

- Варианты процессов и материалов

- Не соответствует спецификациям

- Повторная проверка

- Соответствие нормативным требованиям

Стандартные процедуры литья просто недостаточно точны для преобразования металла в пластик и необходимых для этого допусков.

Благодаря полному пониманию того, как все многочисленные параметры материалов и процессов взаимодействуют друг с другом в течение всего времени производства, наши инженеры-технологи по литью поддерживают высокую точность в течение нескольких производственных циклов. Сложное программное обеспечение и датчики контролируют каждую фазу производственного процесса, позволяя нашей команде всегда знать, что происходит с материалом внутри формы; они знают, как небольшие изменения давления, температуры, вязкости, скорости потока, степени влажности материала, времени заполнения и скорости охлаждения влияют на качество конечного продукта, и могут исправить любые отклонения в процессе в течение нескольких секунд.

Сложное программное обеспечение и датчики контролируют каждую фазу производственного процесса, позволяя нашей команде всегда знать, что происходит с материалом внутри формы; они знают, как небольшие изменения давления, температуры, вязкости, скорости потока, степени влажности материала, времени заполнения и скорости охлаждения влияют на качество конечного продукта, и могут исправить любые отклонения в процессе в течение нескольких секунд.

Поскольку все данные записываются, производственный процесс можно легко воспроизвести по мере необходимости — даже при переносе производства с одного станка на другой — экономя огромное количество времени на настройку. Это также важно для проверки процесса и соответствия любым нормативным требованиям.

Понимая каждую фазу процесса преобразования металла в пластик и все аспекты поведения материала, инженеры-технологи по литью могут разработать наиболее эффективный процесс для вашего продукта, экономя деньги на материальных затратах и ускоряя производительность благодаря «пиковому производству». сохраняется на протяжении всего процесса.

сохраняется на протяжении всего процесса.

Например, клиент обратился к Kaysun с предложением изготовить один из его пневматических насосов с двойной диафрагмой из пластика вместо металла. Цель состояла в том, чтобы повысить коррозионную стойкость и химическую стойкость, чтобы увеличить срок службы насоса при меньших затратах.

Используя научный подход к формованию, компания Kaysun тесно сотрудничала с командой дизайнеров заказчика, чтобы выбрать смолы, обладающие особыми механическими и химическими свойствами, которые необходимы для того, чтобы выдерживать различные условия окружающей среды, воздействующие на насосы.Было рассмотрено несколько основных семейств смол, в том числе ненаполненный полипропилен, ПВДФ (производное тефлона с очень высокой химической стойкостью) и некоторые смолы, рассеивающие статическое электричество, наполненные углеродом, для горнодобывающей промышленности (искростойкие).

После того, как в качестве материала был выбран ПВДФ, конструкция детали была изменена, чтобы лучше соответствовать процессу литья под давлением. Были добавлены структурные ребра и выступы материала, чтобы свести к минимуму толстые секции и сбалансировать поток материала. Контуры охлаждения были разработаны таким образом, чтобы количество циклов было как можно меньше, но при этом обеспечивалась повторяемость размеров.Это было непросто, поскольку для насоса требовались стенки толщиной до 1,5 дюйма (38 мм), чего очень трудно добиться при литье под давлением и требуется чрезвычайно точный контроль. Конечный пластиковый продукт соответствовал всем поставленным клиентом задачам по производительности, включая более низкие производственные затраты, и его производство продолжается и сегодня.

Были добавлены структурные ребра и выступы материала, чтобы свести к минимуму толстые секции и сбалансировать поток материала. Контуры охлаждения были разработаны таким образом, чтобы количество циклов было как можно меньше, но при этом обеспечивалась повторяемость размеров.Это было непросто, поскольку для насоса требовались стенки толщиной до 1,5 дюйма (38 мм), чего очень трудно добиться при литье под давлением и требуется чрезвычайно точный контроль. Конечный пластиковый продукт соответствовал всем поставленным клиентом задачам по производительности, включая более низкие производственные затраты, и его производство продолжается и сегодня.

Прощальные мысли

Возможно, самым захватывающим преимуществом преобразования металла в пластик является свобода проектирования, которую оно предоставляет инженерам. Они могут более творчески подходить к сложной геометрии, производительности в суровых условиях, соображениям экранирования, весу и конструктивным ограничениям, управлению температурным режимом и дифференциации продукта — как с точки зрения производительности, так и с точки зрения того, как продукт выглядит на полке.

Поскольку поставщики материалов продолжают разрабатывать высокопрочные термопласты, которые становятся все более ударопрочными, коррозионностойкими и термостойкими, все больше компаний переходят с металлических компонентов на пластиковые. Преимущества включают меньший вес, уплотнение деталей, компоненты формы сетки, эстетические улучшения и повышенную долговечность.

Весьма вероятно, что самые впечатляющие прорывы в преобразовании металла в пластик еще впереди, особенно с достижениями в области инженерных пластиков.На самом деле, этот процесс может революционизировать способ производства в целом ряде отраслей, поскольку все больше команд исследователей и разработчиков осознают огромный потенциал преобразования металла в пластик для повышения производительности и повышения технологичности сложных, критически важных деталей.

Под редакцией редактора Ежегодника Джеймса Д. Сойера на основе информации, предоставленной Kaysun Corp.

Экономические и эксплуатационные преимущества перехода с металлических деталей на пластиковые

Преобразование металлических компонентов в пластиковые может обеспечить больше преимуществ для вашего производственного процесса и конечного продукта. На самом деле OEM-производители, которые решили сделать этот переключатель, извлекают выгоду из дополнительной универсальности пластика и реализуют ряд ценных преимуществ

На самом деле OEM-производители, которые решили сделать этот переключатель, извлекают выгоду из дополнительной универсальности пластика и реализуют ряд ценных преимуществ

Экономические и эксплуатационные преимущества перехода с металлических деталей на пластиковые

Мэтт Бишоп | Кайсун

Опубликовано с разрешения блога Kaysun:

OEM-производители, использующие металл в качестве основного материала, скорее всего, очень довольны производимыми деталями.Есть ряд ключевых преимуществ использования металлических компонентов, и если они не сломаны, не чините их, верно?

Использование общепринятой практики, которая «не сломается», может привести к выполнению работы, но может стоить вам времени, денег и эффективности.

Преобразование металлических компонентов в пластмассовые, с другой стороны, может фактически обеспечить дополнительные преимущества для вашего производственного процесса и конечного продукта. Фактически, OEM-производители, которые решили сделать этот переключатель, извлекают выгоду из дополнительной универсальности пластика и реализуют ряд ценных преимуществ, с которыми металл просто не может сравниться.

Фактически, OEM-производители, которые решили сделать этот переключатель, извлекают выгоду из дополнительной универсальности пластика и реализуют ряд ценных преимуществ, с которыми металл просто не может сравниться.

Экономические выгоды

Одной из главных движущих сил изменений в любой отрасли является стоимость производства. Если есть более дешевые альтернативы, дающие такие же или лучшие результаты, естественно, компания должна использовать их. Когда дело доходит до преобразования металла в пластик, возможно, самым большим преимуществом пластиковых деталей является их способность потенциально обеспечивать общую экономию затрат в размере 25-50% по сравнению с металлом.

Кроме того, использование пластика часто упрощает количество второстепенных операций, обычно связанных с металлическими деталями, и сокращает количество необходимых этапов сборки.Используя пластик, OEM-производители имеют возможность объединять несколько компонентов в единую конструкцию формованной детали, а не изготавливать множество отдельных компонентов из металла и сваривать или скреплять их вместе. OEM-производители могут даже создавать сложные пластиковые детали с жесткими допусками, которые не требуют вторичной обработки, используя научные процессы литья. Меньшее количество производственных операций и меньшее время сборки могут обеспечить значительную экономию средств, а также обеспечить большую гибкость конструкции.

OEM-производители могут даже создавать сложные пластиковые детали с жесткими допусками, которые не требуют вторичной обработки, используя научные процессы литья. Меньшее количество производственных операций и меньшее время сборки могут обеспечить значительную экономию средств, а также обеспечить большую гибкость конструкции.

Пособие по времени

Помимо упрощения сборки, литье под давлением дает производителям возможность сэкономить время, поскольку цвет и отделка поверхности готовы к выходу из формы, вместо того, чтобы выполнять трудоемкие операции впоследствии, как в случае с металлическими деталями.Кроме того, процесс литья под давлением обычно имеет более короткое время цикла (изготовление большего количества деталей за машино-час), чем металлические компоненты, при этом производятся воспроизводимые и долговечные детали.

Преимущества веса

Пластиковые детали обычно на 50 % легче, чем их металлические аналоги, и обеспечивают больший объем производства, то есть вы получаете больше деталей на фунт с пластиком по сравнению с металлом. Ниже приведено сравнение значений удельного веса двух материалов, которое показывает, насколько резкой может быть разница в весе:

Ниже приведено сравнение значений удельного веса двух материалов, которое показывает, насколько резкой может быть разница в весе:

Обслуживаемые отрасли

Производители во многих отраслях перешли на переход от металла к пластику и продолжают осознавать уникальные преимущества, которые пластмассы предлагают своим проектам и результатам:

Автомобилестроение

Автомобильная промышленность была одной из крупнейших движущих сил перехода от металла к пластику, поскольку автопроизводители ищут способы снизить вес своих автомобилей и повысить эффективность использования топлива, чтобы соответствовать федеральным требованиям.Пластики, армированные углеродным волокном, особенно популярны здесь, поскольку они предлагают более легкие варианты таких деталей, как боковые панели, а некоторые полимеры могут уменьшить вес без ущерба для производительности компонентов под капотом.

Аэрокосмическая промышленность/Авиация

Подобно производителям автомобилей, аэрокосмические и авиационные инженеры уже давно используют пластиковые детали для уменьшения веса своих компонентов. От электроники и других корпусов приборов, используемых в самолетах, до более конструктивных деталей, в современных самолетах и космических кораблях пластик используется во многих областях, которые являются более легкими и эффективными решениями, чем металл.

От электроники и других корпусов приборов, используемых в самолетах, до более конструктивных деталей, в современных самолетах и космических кораблях пластик используется во многих областях, которые являются более легкими и эффективными решениями, чем металл.

Военные/Оборона

От облегчения военной техники до снижения веса снаряжения и снаряжения вооруженных сил, пластик имеет множество применений и применений в современных вооруженных силах. Войска, оснащенные снаряжением, изготовленным из пластиковых компонентов, легче переносят и более маневренны, что помогает повысить безопасность и мобильность по всем направлениям. Усовершенствованные смолы также все чаще используются для повышения безопасности военных транспортных средств за счет улучшения определенных характеристик, таких как возможности невидимости самолетов или бронежилет танков и других военных транспортных средств.

Бытовая техника

Поскольку продукты и приборы становятся все меньше и эффективнее, пластиковые компоненты стали спасением для OEM-производителей, поскольку они обеспечивают прочные бесшовные детали уменьшенного размера, веса и толщины. Детали, изготовленные методом литья под давлением, можно сделать меньше и тоньше, чем металлические детали, при этом обеспечивая те же функциональные возможности.

Детали, изготовленные методом литья под давлением, можно сделать меньше и тоньше, чем металлические детали, при этом обеспечивая те же функциональные возможности.

Промышленное освещение

Учитывая рост популярности светодиодного освещения, пластиковые компоненты становятся все более популярными в промышленном освещении.Со светодиодными светильниками производителям не нужно беспокоиться о тепле, выделяемом их осветительными приборами, а пластиковые корпуса теперь гораздо более жизнеспособны, экономичны и универсальны, чем металлические конструкции.

Переход от металла к пластику может не рассматриваться как необходимость, когда металлические компоненты могут выполнять свою работу, но все больше и больше OEM-производителей понимают преимущества и практичность перехода.

Содержание и мнения в этой статье принадлежат автору и не обязательно отражают точку зрения ManufacturingTomorrow

Комментарии (0)

Этот пост не имеет комментариев. Будьте первым, кто оставит комментарий ниже.

Будьте первым, кто оставит комментарий ниже.

Опубликовать комментарий

Прежде чем оставлять комментарии, вы должны войти в систему. Войти сейчас.

Рекомендуемый продукт

Панели ResinDek®, напольное решение для антресолей

Напольные панели ResinDek предназначены для приподнятых платформ, таких как антресоли, модули выбора и рабочие платформы.Они обладают проверенной структурной целостностью, позволяющей выдерживать динамические и статические пределы качения от 2000 до 8000 фунтов. Напольные панели ResinDek доступны во множестве вариантов, которые адаптируются к грузоподъемности, требуемому типу отделки, объему и типу движения, включая тяжелые грузы на роликовых тележках и роботизированное движение с помощью AGV и AMR.

Напольные панели ResinDek доступны во множестве вариантов, которые адаптируются к грузоподъемности, требуемому типу отделки, объему и типу движения, включая тяжелые грузы на роликовых тележках и роботизированное движение с помощью AGV и AMR.

Пластмассы заменяют металлы — 10 примеров

ВызовПроработав в сфере производства металлов более четверти века, я столкнулся с бесчисленным множеством применений, в которых различные металлы используются для максимального увеличения их прочности, а когда нет.

Я разговаривал со старым «стальным» другом, который недоумевал, почему я перешел с металлов на пластики. Было сделано заявление о том, что «пластик никогда не заменит хорошую американскую сталь».

Хотя это верно для многих областей применения, младший брат металла, пластик, имеет много преимуществ, с которыми не могут сравниться алюминий, бронза, углерод, сплав и нержавеющая сталь. Даже некоторые суперстали.

Даже некоторые суперстали.

Мне дали задание придумать 10 случаев, когда пластик заменяет металл.Это было принято! Итак, моим металлическим друзьям: пристегнитесь.

1. Пластик в истории: рыболовная приманкаЕсли вы видели «Эта прекрасная жизнь», , вы знаете, что Джордж пропустил лодку на пластиковых лобовых стеклах для самолетов. Кербелл нет. Основанная в 1942 году, мы поставляем пластмассы во многие отрасли промышленности. В то время металлы пользовались большим спросом для военных нужд, и компании испытывали нехватку алюминия и стали.Одной из таких компаний был производитель поверхностных приманок, название которых было таким же, как у популярного танца* той эпохи. Металлическую губу заменили пластиковой и она тоже не плавала, поэтому корпус поменяли с дерева на пластик, и заработало прекрасно. Это по-прежнему один из лучших басовых приманщиков сегодня.

2. Теперь ты это видишь, а теперь нет: Охрана Производитель приобрел два новых высокоскоростных станка для лазерной резки. Устройства поставлялись с расширенным металлическим защитным кожухом, чтобы операторы не касались движущихся частей, но при этом позволяли пользователю видеть обрабатываемую деталь.К сожалению, в конце смены у пользователей были усталые красные глаза от воздействия лазерной дуги. Было решено заменить металлическую защиту на тонированный поликарбонат , обладающий экранирующими свойствами против длины волны испускаемого света. Глазные капли не нужны.

Устройства поставлялись с расширенным металлическим защитным кожухом, чтобы операторы не касались движущихся частей, но при этом позволяли пользователю видеть обрабатываемую деталь.К сожалению, в конце смены у пользователей были усталые красные глаза от воздействия лазерной дуги. Было решено заменить металлическую защиту на тонированный поликарбонат , обладающий экранирующими свойствами против длины волны испускаемого света. Глазные капли не нужны.

Подумайте о том, чтобы ваша микроволновая печь была немного усилена. Они обычно используются с закаленными металлическими шариками в обработанной дорожке для целей вращения или просто зажаты металлом по металлу.Проблема в том, что смазка не остается там, где должна быть; он загрязняется абразивными частицами, и без надлежащей смазки поверхность гусеницы со временем изнашивается. Когда используется самосмазывающийся пластик, такой как , наполненный маслом нейлон , или скользкий пластик, такой как UHMW, сопрягаемые поверхности являются отличными партнерами по скольжению. Эти пластиковые альтернативы снижают потребность в обслуживании и продлевают срок службы светильника.

Эти пластиковые альтернативы снижают потребность в обслуживании и продлевают срок службы светильника.

Высоко над землей проволочный трос используется на стреле крана для механического подъема и размещения предметов.Этот закаленный стальной канат начинает изнашиваться, когда он начинает перемалывать шкив закаленного стального каната. Вскоре оба придется заменить из-за износа и соображений безопасности. Сменный нейлоновый шкив с молибденовым наполнителем** продлевает срок службы веревки и обладает достаточной прочностью, чтобы выдерживать вес перемещаемых объектов. Некоторые приложения видят в 4 раза больше срока службы веревки.

5. Теперь это жестко: химические клапаны Предприятия, которые используют химические вещества для производства, знают, что даже нержавеющая сталь может подвергаться химическому воздействию.Иногда они должны использовать очень дорогие легированные стали, чтобы противостоять окружающей среде. Механическая обработка этого материала сложна, а связанные с этим затраты возрастают.

Механическая обработка этого материала сложна, а связанные с этим затраты возрастают.

Поверх термопластичного треугольника отличной альтернативой является PEEK . Он очень хорошо поддается механической обработке, достаточно стабилен для достижения жестких допусков и не подвержен влиянию химикатов и температур. PEEK приносит пользу тем, кто переключается, например, экономия средств в качестве долгосрочного решения. Прочтите нашу статью PEEK vs Ultem®, чтобы провести отличное прямое сравнение.

6. Не упасть: вкладыш бункера Влажность, дождь и снег могут воздействовать на такие среды, как зерно, песок, почвы, цемент и даже пищевые смеси. Во многих случаях материал слеживается или имеет тенденцию прилипать к любым дефектам металлических стенок бункера. Эти засоры нужно устранять вручную, выключив машину или, что еще хуже, во время работы. Неприятная работа, если внизу происходит вращательное шлифование. UHMW спешит на помощь! Ледяная поверхность позволяет носителям беспрепятственно скользить. Лучшее производство и повышенная безопасность.

Лучшее производство и повышенная безопасность.

На предприятиях пищевой промышленности промывка чрезвычайно важна для безопасности пищевых продуктов. В машине для изготовления котлет говяжий фарш, курица, индейка, свинина и другие немясные альтернативы превращаются в летнюю еду. Эти размеры порций контролируются до доли грамма. При увеличении толщины плит изложницы из нержавеющей стали увеличивается и их вес, что приводит к тому, что деталь не может управляться одним оператором, что приводит к более длительным простоям и увеличению рабочей силы. ПЭТ используется для уменьшения веса, соблюдения необходимых допусков и устойчивости к процессу очистки. Больше бургеров в час!

8. Взрыв, стрела, бах: вкладыши самосвала Есть несколько динамиков при загрузке таких предметов, как камни. Они тяжелые и сильно ударяют при загрузке. Во время разгрузки они сильно абразивны, скользя по кузову самосвала. Металлические решения для этого были многочисленны. Устойчивые к истиранию пластины с твердостью 500 BHN настолько тверды, что носитель наносит минимальное повреждение при соскабливании.К сожалению, он настолько хрупок, что разбивается, как стекло. Производители стали снизили BHN до 321. Этот продукт отлично противостоял ударам, но при этом хорошо выдерживал царапанье. Фактически, правительству он так понравился, что они решили использовать его для бронетехники. Извините, для вас нет.

Металлические решения для этого были многочисленны. Устойчивые к истиранию пластины с твердостью 500 BHN настолько тверды, что носитель наносит минимальное повреждение при соскабливании.К сожалению, он настолько хрупок, что разбивается, как стекло. Производители стали снизили BHN до 321. Этот продукт отлично противостоял ударам, но при этом хорошо выдерживал царапанье. Фактически, правительству он так понравился, что они решили использовать его для бронетехники. Извините, для вас нет.

Специальные процедуры сварки, наплавки и другие игроки прибыли из-за границы с новыми технологиями и хорошей продукцией. Это не помогло работникам с потерей слуха от многократного воздействия.

Уретан – отличный ударопрочный материал.Механически прикрепленный к корпусу, он устойчив к вмятинам и истиранию, приглушая звук. Задняя часть кузовов была облицована специальной маркой UHMW . Скользящее истирание и накопление грязи больше не беспокоят.

9. Этот металл в моем супе: отзыв

Этот металл в моем супе: отзыв В пищевой, транспортной и упаковочной промышленности загрязнение продукта является серьезной проблемой. Посторонние вещества, проходящие через оборудование для обнаружения, побуждают промышленность к созданию более совершенных систем и материалов.Нержавеющая сталь является строительным материалом по веским причинам: целостность, коррозионная стойкость и химическая стойкость. Но есть области, такие как сменные полосы или подкладки на конвейерах, в которых используется пластик из-за их скользкости.

Сначала проблема заключалась в обнаружении. Производители обратились к синему цвету, который был хорош для визуального обнаружения, но не в корпусе или коробке. Были внесены улучшения, и были добавлены определяемые металлом марки. Теперь в некоторых классах доступны пластмассы, обнаруживаемые с помощью рентгеновских лучей, поэтому UHMW, ацеталь, PBT, PEEK и PPSU используются для рабочих колес, скребковых лопастей, смесителей, синхронизирующих винтов, наполнителей, укупорочных средств, поршней, форсунок и практически везде, химическая стойкость Нужны износостойкость и долговечность.

Мне нравится думать, что я хоть немного склонен к механике. Когда колесо на моей большой зеленой режущей машине зашаталось, я решил, что смогу это исправить. Действительно, бронзовая втулка дожила свой век. Это была жертвенная деталь, поэтому я заказал новую у производителя. Через несколько дней посылка пришла и, к моему удивлению, теперь она пластиковая! (Это произошло и с гребным винтом на моей скоростной лодке с дистанционным управлением.)

Крупные OEM-производители знают, что пластик является менее дорогим вариантом, чем бронза, и что износ, химическая стойкость и смазывающая способность не отходят на второй план. Я могу засвидетельствовать производительность, заменив втулку.

*Микрофон*

Вот и все: десять примеров того, как #металлопластика имела место быть. Я также хочу поблагодарить нескольких наших уважаемых партнеров-производителей за их ресурсы: Ensinger, Rochling и Plaskolite. Теперь пришло время для моего бесплатного раунда закусок.Спасибо Стальной Парень!

Теперь пришло время для моего бесплатного раунда закусок.Спасибо Стальной Парень!

*Если вы знаете имя соблазнителя сверху, я могу даже сделать для вас специальную скидку!

** Нейлон с наполнителем из дисульфида молибдена (MOS2)

ОБ АВТОРЕ

Джо Брозик, старший внешний торговый представитель Curbell Plastics в Чикаго, имеет почти 30-летний опыт продаж, распределения и закупок промышленных материалов, уделяя особое внимание изготовлению деталей и предоставляя широкий спектр услуги, которые повышают ценность для его клиентов.

Джо сотрудничает с клиентами на многих рынках, чтобы помочь им добиться большей ценности за счет замены металла пластиком. Свяжитесь с Джо.

Упруго-пластический переход металлов

https://doi.org/10.1016/j.ijplas.2016.04.009Get rights and contentОсновные моменты

- •

Пропорциональный предел для металлов показан равным нулю напряжения.

Сразу начинается нелинейность.

Сразу начинается нелинейность.- •

Простое уравнение с одним параметром хорошо описывает форму перехода.

- •

Новый «Универсальный закон» описывает нелинейное переходное поведение без настраиваемых параметров.

Abstract

Известно, что кривые одноосного растяжения имеют значительную кривизну и гистерезис даже в номинально упругом режиме, т.е. до достижения стандартного предела текучести. Чтобы исследовать природу этого поведения, были проведены сотни высокоточных испытаний на растяжение с нагрузкой-разгрузкой-нагрузкой с использованием 26 коммерческих листовых сплавов, демонстрирующих широкий диапазон прочности, пластичности и кристаллической структуры.Соответствующий анализ показывает, что:

- 1

Значительная область линейной упругости отсутствует, то есть предел пропорциональности составляет 0 МПа. В то время как первое приращение деформации показывает наклон напряжения-деформации, равный модулю Юнга, прогрессивные отклонения наклона начинаются немедленно.

- 2

Форма кривой переходного напряжения-деформации может быть представлена простым уравнением с одним параметром, представляющим «скорость уменьшения модуля». Он фиксирует ~80% измеренной вариации и может быть определен из одного теста.Этот подход уменьшает ошибку, присущую стандартному модулю Юнга или аппроксимации модуля хорды, в 3–6 раз.

- 3

Разработан «Универсальный закон», не имеющий самостоятельно определяемых параметров, т.е. не требующий испытаний и подгонки. Он фиксирует около 90% вариации, представленной однопараметрическим представлением для протестированных материалов.

Обсуждаются практические и теоретические последствия этих результатов. С практической стороны результаты открывают прямой путь к совершенствованию прикладных конститутивных моделей переходного режима.Приведен пример приложения и результатов. С теоретической точки зрения постоянство эффекта для широкого круга металлов предлагает ответы на вопросы об определяющих механизмах деформации.

Ключевые слова. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Готовы ли вы к переходу с металла на пластик?