Температура плавления и основные свойства железа, классификация металлов

Металлы плавятся, как правило, при очень высокой температуре, которая может достигать более 3 тыс. градусов. Хотя некоторые из них можно расплавить в домашних условиях, например, свинец или олово. А вот ртуть плавят при температуре минус 39 градусов. В домашних условиях этого добиться не удастся. Температура плавления — это один из важных показателей производства не только самого металла, но и его сплавов. Выплавляя сырье, специалисты учитывают и другие физические и химические свойства руды и металла.

Металлы плавятся, как правило, при очень высокой температуре, которая может достигать более 3 тыс. градусов. Хотя некоторые из них можно расплавить в домашних условиях, например, свинец или олово. А вот ртуть плавят при температуре минус 39 градусов. В домашних условиях этого добиться не удастся. Температура плавления — это один из важных показателей производства не только самого металла, но и его сплавов. Выплавляя сырье, специалисты учитывают и другие физические и химические свойства руды и металла.

Железо и его свойства

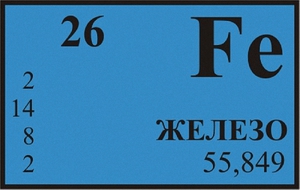

Железо — это химический элемент, который в таблице Менделеева находится под номером 26. Это один из самых распространенных элементов во всей Солнечной системе. Согласно материалам исследований, в составе ядра Земли находится примерно 79−85% этого вещества. В земной коре его тоже присутствует большое количество, но оно уступает алюминию.

В чистом виде металл имеет белый цвет с чуть серебристым оттенком. Он пластичен, но имеющиеся в нем примеси могут определять его физические свойства. Реагирует на магнит.

Железо присутствует в воде. В речных водах его концентрация равна примерно 2 мг/л металла. В морской воде его содержание может быть ниже в сто или даже тысячу раз.

Железо присутствует в воде. В речных водах его концентрация равна примерно 2 мг/л металла. В морской воде его содержание может быть ниже в сто или даже тысячу раз.

Оксид железа — это основная форма, добыча которой осуществляется и которая находится в природе. Оксидное железо может располагаться в самой верхней части земной коры и быть составляющей осадочных образований.

Элемент, находящийся на двадцать шестом месте в таблице Менделеева, может иметь несколько степеней окисления. Именно они определяют его геохимическую особенность нахождения в определенной среде. В ядре Земли металл присутствует в нейтральной форме.

Добыча полезных ископаемых

Руд, в которых присутствует железо, существует несколько. Однако, в качестве сырья для производства железа в промышленности используют в основном следующие:

- магнезитовую руду;

- гетитовую руду;

- гематитовую руду.

А также часто встречаются такие разновидности руды:

леллингит;

леллингит;- сидерит;

- марказит;

- ильменит;

- ярозит.

Существует еще минерал под названием мелантерит. Его используют преимущественно в фармацевтической промышленности. Из себя он представляет зелёного цвета хрупкие кристаллы, в которых присутствует стеклянный блеск. Из него производят лекарственные препараты, в составе которых имеется ферум.

Основным месторождением этого металла является Южная Америка, а именно Бразилия.

Плавление железа и необходимая температура

Точкой плавления металла называют такую минимальную температуру, при которой он переходит из твердого состояния в жидкое. При этом в объеме он практически остается неизменным.

Металл могут производить из руды различными способами, но самый основной из них — это доменный. Помимо доменного, используют еще выплавку железа при помощи обжига измельченной руды с примесью глины. Из полученной смеси формируют окатыши, которые обрабатываются в печи с последующим восстановлением водородом. Далее плавление железа осуществляется в электрической печи.

Металл могут производить из руды различными способами, но самый основной из них — это доменный. Помимо доменного, используют еще выплавку железа при помощи обжига измельченной руды с примесью глины. Из полученной смеси формируют окатыши, которые обрабатываются в печи с последующим восстановлением водородом. Далее плавление железа осуществляется в электрической печи.

Температура плавления железа весьма высока. Для технически чистого элемента она составляет +1539 °C. В этом веществе присутствует примесь — Сера, которую можно извлечь лишь в жидком виде. Без примесей чистый материал получают при электролизе солей металла.

Классификация металлов по температуре плавления

Разные металлы могут переходить в жидкое состояние при разной температуре. Вследствие этого выделяют определённую классификацию. Их делят следующим образом:

- Легкоплавкие — те элементы, которые могут становиться жидкими уже при температуре ниже 600 градусов. К ним относят цинк, олово, свинец и пр. Их можно расплавить даже в домашних условиях — просто нужно разогреть при помощи плиты или паяльника. Такие виды нашли применение в технике и электронике. Они используются для соединения элементов из металла и движения электрического тока. Олово плавится при 232 градусах, а цинк — при 419 градусах.

- Среднеплавкие — элементы, которые начинают расплавляться при температуре от шестисот до тысячи шестисот градусов. Эти элементы используют по большей части для строительных элементов и металлоконструкций, то есть при создании арматур, плит и строительных блоков. В эту группу входят: железо, медь, алюминий. Температура плавления алюминия сравнительно низка и составляет 660 градусов. А вот железо начинает переходить в жидкое состояние лишь при температуре 1539 градусов. Это один из самых распространенных металлов, используемых в промышленности, особенно в автомобильной. Однако железо подвержено коррозии, то есть ржавчине, поэтому ему требуется специальная поверхностная обработка. Его необходимо покрывать краской или олифой, и не допускать попадание влаги.

- Тугоплавкие — это такие материалы, которые расплавляются и становятся жидкими при температуре выше 1600 градусов. В эту группу относят вольфрам, титан, платину, хром и т. п. Они используются в ядерной промышленности и для некоторых машинных деталей. Они могут применяться для расплавки других металлов, изготовления высоковольтных проводов или проволоки. Платину можно расплавить при 1769 градусах, а вольфрам — при 3420 °C.

Единственный элемент, который при обычных условиях находится в жидком состоянии — это ртуть. Температура его плавления составляет минус 39 градусов и его пары являются ядовитыми, поэтому его используют только в лабораториях и закрытых ёмкостях.

Применение металлов и их сплавов — урок. Химия, 8–9 класс.

О том, что свойства металлов меняются при их сплавлении, стало известно ещё в древности. \(5\) тысяч лет тому назад наши предки научились делать бронзу — сплав олова с медью. Бронза по твёрдости превосходит оба металла, входящие в её состав.

Свойства чистых металлов, как правило, не соответствуют необходимым требованиям, поэтому практически во всех сферах человеческой деятельности используют не чистые металлы, а их сплавы.

Сплав — это материал, который образуется в результате затвердения расплава двух или нескольких отдельных веществ.

В состав сплавов кроме металлов могут входить также неметаллы, например, такие как углерод или кремний.

Добавляя в определённом количестве примеси других металлов и неметаллов, можно получить многие тысячи материалов с самыми разнообразными свойствами, в том числе и такими, каких нет ни у одного из составляющих сплав элементов.

Сплав по сравнению с исходным металлом может быть:

- механически прочнее и твёрже,

- со значительно более высокой или низкой температурой плавления,

- устойчивее к коррозии,

- устойчивее к высоким температурам,

- практически не менять своих размеров при нагревании или охлаждении и т. д.

Например, чистое железо — сравнительно мягкий металл. При добавлении в железо углерода твёрдость его существенно возрастает. По количеству углерода, а следовательно, и по твёрдости, различают сталь (содержание углерода менее \(2\) % по массе), чугун (\(С\) — более \(2\) %). Но не только углерод изменяет свойства стали. Добавленный в сталь хром делает её нержавеющей, вольфрам делает сталь намного более твёрдой, добавка марганца делает сплав износостойким, а ванадия — прочным.

Применение сплавов в качестве конструкционных материалов

Сплавы, используемые для изготовления различных конструкций, должны быть прочными и легко обрабатываемыми.

В строительстве и в машиностроении наиболее широко используются сплавы железа и алюминия.

Такие сплавы железа, как стали, отличаются высокой прочностью и твёрдостью. Их можно ковать, прессовать, сваривать.

Чугуны используют для изготовления массивных и очень прочных деталей. Например, раньше из чугуна отливали радиаторы центрального отопления, канализационные трубы, до сих пор изготавливают котлы, перила и опоры мостов. Изделия из чугуна изготавливаются с применением литья.

Сплавы алюминия, используемые в конструкциях, наряду с прочностью должны отличаться лёгкостью. Дюралюминий, силумин — сплавы алюминия, они незаменимы в самолёто-, вагоно- и кораблестроении.

В некоторых узлах самолётов используются сплавы магния, очень лёгкие и жароустойчивые.

В ракетостроении применяют лёгкие и термостойкие сплавы на основе титана.

Для улучшения ударопрочности, коррозионной стойкости, износоустойчивости сплавы легируют — вводят специальные добавки. Добавка марганца делает сталь ударопрочной. Чтобы получить нержавеющую сталь, в состав сплава вводят хром.

|  |  |

| Конструкция из стальных балок | Радиаторы центрального отопления | Ажурные перила, отлитые из чугуна |

Инструментальные сплавы

Инструментальные сплавы предназначены для изготовления режущих инструментов, штампов и деталей точных механизмов. Такие сплавы должны быть износостойкими и прочными, причём при разогревании их прочность не должна существенно уменьшаться. Таким требованиям отвечают, например, нержавеющие стали, которые прошли специальную обработку (закалку).

Добавление к сплавам веществ, улучшающих их свойства, называют легированием.

Для придания необходимых свойств инструментальные стали, как правило, легируют вольфрамом, ванадием или хромом.

Применение сплавов в электротехнической промышленности, электронике и приборостроении

Сплавы служат незаменимым материалом при изготовлении особо чувствительных и высокоточных приборов, различного рода датчиков и преобразователей энергии.

Например, на изготовление сердечников трансформаторов и деталей реле идёт сплав никеля. Отдельные детали электромоторов изготавливаются из сплавов кобальта.

Сплав никеля с хромом — нихром, отличающийся высоким сопротивлением — используется для изготовления нагревательных элементов печей и бытовых электроприборов.

Из сплавов меди в электротехнической промышленности и в приборостроении наиболее широкое применение находят латуни и бронзы.

Латуни незаменимы при изготовлении приборов, деталью которых являются запорные краны. Такие приборы используются в сетях подачи газа и воды.

Бронзы идут на изготовление пружин и пружинящих контактов.

|  |  |

| Нагревательные элементы бытовых электроприборов | Запорные краны для водопроводов и газопроводов | Пружинящие контакты электрических розеток |

Применение легкоплавких сплавов

Главным востребованным свойством легкоплавких сплавов является заданная низкая температура плавления. Это свойство, в частности, используется для пайки микросхем. Кроме того, эти сплавы должны иметь определённую плотность, прочность на разрыв, химическую инертность, теплопроводность.

Легкоплавкие сплавы производят из висмута, свинца, кадмия, олова и других металлов. Такие сплавы используют в термодатчиках, термометрах, пожарной сигнализации, например, сплав Вуда. А также в литейном деле для производства выплавляемых моделей, для фиксации костей и протезирования в медицине.

Сплав натрия с калием (температура плавления \(–\)\(12,5\) °С) используется как теплоноситель для охлаждения ядерных реакторов.

|  | |

| Припой (сплав для паяния) имеет невысокую температуру плавления | Легкоплавкие сплавы используются в литейном деле | Легкоплавкие сплавы незаменимы в датчиках пожарной сигнализации |

Применение сплавов в ювелирном деле

Применение в чистом виде драгоценных металлов в ювелирном деле не всегда оправдано и целесообразно из-за их дороговизны, физических и химических особенностей.

Для придания ювелирным изделиям из золота большей твёрдости и износостойкости используются сплавы с другими металлами.

Самая лучшая добавка — это серебро (понижает температуру плавления) и медь (повышает твёрдость). Чистое золото используют очень редко, так как оно слишком мягкое, легко деформируется и царапается.

Из сплавов золота с \(10–30\) % других благородных металлов (платины или палладия) изготавливают форсунки лабораторных приборов, а из сплава с \(25–30\) % серебра — ювелирные изделия и электрические контакты.

| |

| Ювелирные изделия из сплавов золота | Позолоченные электрические контакты |

Сплавы в искусстве

Оловянная бронза (сплав меди с оловом) — один из первых освоенных человеком сплавов металлов. Она обладает большей, по сравнению с чистой медью, твёрдостью, прочностью и более легкоплавка. Бронзы успешно применяют для получения сложных по конфигурации отливок, включая художественное литьё. Классической маркой бронзы является колокольная бронза.Одно из новых направлений в искусстве — производство художественных литых изделий из чугуна. Литые изделия из чугуна существенно превосходят по качеству кованые изделия.

Чугун — металл гораздо более хрупкий и не такой ковкий, как сталь. Но даже из такого, казалось бы, грубого материала можно получать настоящие произведения литейного искусства способом литья, например, такие как литые лестницы или решётки на окна. Такие изделия подвержены лишь поверхностной коррозии и не требуют тщательного ухода.

|  |  |

Бронзовая скульптура

| Колокола отливают из специального сорта бронзы | Чугунная лестница. Практично и очень красиво |

Самый тугоплавкий металл в мире: виды, свойства

Металл с давних времён используются человеком в различных сферах деятельности. Чтобы получить качественное металлическое изделие, важно подобрать хороший материал, оценивая при этом его характеристики. Важный параметр — тугоплавкость. Для изготовления некоторых изделий подходят только самые тугоплавкие металлы.

Кольца из вольфрама

Кольца из вольфрамаИсторические сведения

Прежде чем изучать характеристики самых тугоплавких металлов в мире следует ознакомиться с их историей открытия. Металлообработка известна человеку несколько тысяч лет. Однако активное получение тугоплавких металлов началось только со второй половины 19 века.

Изначально они использовались только в электротехнике. С появлением новых технологий в строении самолётов, машин, поездов и ракет детали с высоким показателем плавления начали использоваться активнее. Пик популярности заготовок, выдерживающих температуры более 1000 градусов, пришёлся на середину 20 века.

Определение

Тугоплавкий металл — отдельный класс, к которому относятся металлические заготовки, выдерживающие воздействие критически высоких температур. Обычно у представителей этого класса температура плавления более 1600 градусов, что считается точкой плавления железа. К ним относят благородные сплавы. Их ещё называют представителями платиновой группы.

Виды

Виды металлов и сплавов, обладающие устойчивостью к повышенным температурам:

- Вольфрам. Впервые о нем узнали в 1781 году. Чтобы расплавить, его потребовалось разогреть до 3380 градусов. Вольфрам считается самым тугоплавким. Изготавливается он из порошка, который обрабатывается химическим способом. Сначала смесь разогревается, а затем подвергается давлению. На выходе получаются спрессованные заготовки.

- Ниобий. Плавится при 2500 градусах. Обладает высокой теплопроводностью, обрабатывается не так сложно, как вольфрам. Изготавливается из порошка, который запекают и обрабатывают с помощью высокого давления. Из ниобия делают проволоку, трубы и ленту.

- Молибден. Визуально его можно спутать с вольфрамом. Изготавливается он из порошка при запекании и воздействии давлением. Как и вольфрам обладает парамагнетическими свойствами. Используется в радиоэлектронике, изготовлении промышленного оборудования, печей и электродов.

- Тантал. Плавится при 3000 градусах. Чтобы сделать проволоку из тантала или закалить материал, его не нужно нагревать до критических температур. Используется для изготовления элементов в радиоэлектронике (конденсаторы, пленочные резисторы). Популярен в ядерной промышленности.

- Рений. Материал, который ученые открыли позже остальных. Найти его можно в медной и платиновой руде. Используется на промышленном производстве, как легирующая добавка.

К материалам с высокими температурами плавления относится и хром. Благодаря своим уникальным характеристикам он применяется в различных сферах промышленности. Обладает повышенной устойчивостью к критическим температурам и коррозийным процессам. Однако стоит учитывать его хрупкость.

Тантал

ТанталСвойства

Чтобы понимать, где лучше использовать материал, нужно знать свойства тугоплавких металлов. Из них изготавливаются детали для промышленного оборудования, техники и электроники. Характеристики тяжелых тугоплавких металлов будут описаны ниже.

Физические свойства

Характеристики:

- Плотность — до 10000 кг/м3. У вольфрама этот показатель достигает 19000 кг/м3.

- Средняя температура плавления — 2500 градусов по Цельсию. Самая высокая температура плавления металла у вольфрама — 3390 градусов.

- Удельная теплоёмкость — 400 Дж.

Тугоплавкие предметы не выдерживают ударов и падений.

Химические свойства

Химические свойства:

- Это твердые вещества, обладающие высокой химической активностью.

- Прочная межатомная структура.

- Сопротивляемость длительному воздействию кислот и щелочей.

- Высокий показатель парамагнитности.

Эти материалы имеют некоторые недостатки. Главным из них является трудный процесс обработки и изготовления продукции из него.

Применение

Изначально тугоплавкие металлы использовались при изготовлении конденсаторов и транзисторов для радиоэлектроники. Количество их сфер применения увеличилось только к середине 20 века. Промышленной комплекс расширился до изготовления деталей для станков, автомобилей, самолётов и ракет.

Сплавы, выдерживающие воздействие критических температур, начали использоваться для изготовления посуды. Тугоплавкие металлы применяются в процессе производства строительных и соединительных материалов. Из них делают детали для бытовых приборов и электроники.

Самым тугоплавким считается вольфрам. Его температура плавления в 3390 градусов превышает показатели других материалов. Однако нельзя забывать про то, что при падении вольфрамовой детали с высоты, она треснет или разобьётся на отдельные части.

Остальные материалы с высоким показателем плавления, немногим отличаются от вольфрама. Используются в машиностроении, кораблестроении, ядерной энергетики, изготовлении промышленного оборудования. Их разработка и исследование продолжается и по сей день.

Как плавят металл — The Village

Новолипецкий комбинат производит 17% всей российской стали. Его строительство началось в 1931 году, а 7 ноября 1934 года доменная печь дала первую партию чугуна. В годы войны производство эвакуировали в Челябинск, после её окончания завод вернулся обратно и в советские годы активно рос: число доменных печей увеличилось до шести, а в 1986-м заработал крупнейший на тот момент в Европе цех прокатки динамной стали. В ходе приватизации завод перешёл в частную собственность — сейчас группой НЛМК, в которую также входит несколько угольных месторождений в России и заводы за рубежом, владеют структуры Владимира Лисина. В прошлом году на липецкой площадке было произведено 12,4 млн тонн металла. Завод выпускает горячий, холодный и горячеоцинкованный прокат, прокат с полимерным покрытием, чугун, слябы и электротехническую сталь.

Новолипецкий металлургический комбинат (НЛМК)

рАСПОЛОЖЕНИЕ

г. Липецк

дАТА ОТКРЫТИЯ

1934 год

сОТРУДНИКИ

29 000 человек

выручка в 2013 г.

$10,9 млрд (по группе)

Площадь предприятия — 28 кв. км. В 2011 году на комбинате открылась новая доменная печь «Россиянка». Всего на предприятии их семь. Доменная печь состоит из пяти элементов: колошника для загрузки сырья, высокой шахты для нагрева материалов и восстановления железа, цилиндрического распара для плавки металла, заплечиков, где образуется восстановительный газ, и горна. Домна работает непрерывно — остановка производства даже на короткое время потребует длительного восстановления.

Шихтовые материалы, заполняющие всю печь, непрерывно опускаются вниз под действием силы тяжести, а снизу вверх поднимается горячий газ, который нагревает шихту и участвует в восстановительных процессах металла. В горне при температуре 1 800–2 000 °С сгорает кокс. Он соединяется с кислородом в воздухе и образует углекислый газ. Под влиянием высокой температуры газ превращается в оксид углерода, который отнимает у железорудных материалов кислород, восстанавливая железо. Так, стекая вниз через слой раскалённого кокса, железо насыщается углеродом и превращается в чугун.

Чугун скапливается в нижней части печи — горне. На его поверхности собирается шлак — более легкий слой пустой породы. Потом расплавленный металл выпускают через лётки. Чугун разливают в ковши и везут в конвертерный цех, шлак попадает в чаши, которые идут в цех переработки. Потом он может использоваться в строительстве.

Для выплавки стали на комбинате используют конвертеры — ёмкости грушевидной формы, обложенные изнутри огнеупорным кирпичом.

При производстве стали из чугуна путём окисления удаляются примеси. Через вертикальную водоохлаждаемую фурму вдувается технически чистый кислород, который окисляет примеси (углерод, кремний, марганец, фосфор и серу), переводя их в шлак или газовую фазу. После этого металл поступает в цех горячей прокатки.

Она начинается с предварительного разогрева металлических слитков (слябов) до температуры 1 150–1 250 °С в печах прокатного стана. Затем слябы выдаются на рольганг, который перевозит их к черновой группе из пяти клетей.

Гидросбивы струёй воды под давлением 12,0–16,0 МПа очищают поверхность металла.

Из черновой группы клетей прокат везут к чистовой группе клетей — здесь заготовка приобретает свою конечную толщину.

Затем полоса поступает на одну из трёх моталок, где металл сматывают в рулон (температура смотки — около 650 градусов). На выходе получается горячекатаный прокат.

Этот металл используется в строительстве, производстве оборудования, энергетическом и сельскохозяйственном машиностроении, производстве труб, автомобилей и бытовой техники.

Фотографии: Иван Гущин

Самый тугоплавкий металл в мире: свойства, получение, применение

С древних времен человек научился обрабатывать и использовать в своей жизни металлы. Какие-то из них подходят для изготовления посуды и других товаров народного потребления, из других, например нержавеющая сталь, делают оружие и медицинские инструменты. А некоторые металлы и сплавы используются для строительства сложных технических механизмов, например космический корабль или самолет. Одной из характеристик, на которую обращают внимание при выборе того или иного материала, является его тугоплавкость.

Самый тугоплавкий металл вольфрам

Самый тугоплавкий металл вольфрамТугоплавкость металлов

Внимание этой характеристике уделяют все инженеры и конструкторы, работающие в машиностроении. В зависимости от величины этой характеристики, человек может рассчитать и определить в какую конструкцию можно применить те или иные тугоплавкие материалы.

Материалы, температура плавления который выше температуры плавления железа, равной 1539 °С, называются тугоплавкими. Самые тугоплавкие материалы:

- тантал;

- ниобий;

- молибден;

- рений;

- вольфрам.

- Тантал

- Молибден

Полный список содержит больше химических элементов, но не все из них получили распространенное применение в производстве и некоторые обладают меньшими температурами плавления или радиоактивны.

Вольфрам – самый тугоплавкий металл. На вид он светло-серого цвета, твердость и вес достаточно велики. Однако, он становится хрупким при низких температурах и его легко сломать (хладноломкость). Если нагреть вольфрам больше 400 °С, он станет пластичным. С другими веществами вольфрам плохо соединяется. Добывают его из сложных и редких минералов руд, таких как:

- шеелит;

- ферберит;

- вольфрамит;

- гюбнерит.

Переработка руды очень сложный и дорогостоящий процесс. Извлеченный материал формируют в бруски или готовые детали.

Гюбнерит

Вольфрам был открыт в XVIII веке, но долгое время не существовало печей, способных нагреваться до температуры плавления этого тугоплавкого металла. Ученые провели множество исследований и подтвердили, что вольфрам самый тугоплавкий металл. Стоит отметить, что по одной из теорий, сиборгий имеет большую температуру плавления, но не удается провести достаточное количество исследований, т.к. он радиоактивен и нестабилен.

Добавление вольфрама в сталь увеличивает ее твердость, поэтому его стали применять в изготовлении режущего инструмента, что увеличило скорость резания и тем самым привело к росту производства.

Высокая стоимость и трудность обработки этого тугоплавкого металла сказываются на сферах его применения. Он используется в тех случаях, когда нет возможности применить другой. Его достоинства:

- устойчив к высоким температурам;

- повышенная твердость;

- прочный или упругий при определенных температурах;

Переработка металлической руды

Все эти характеристики помогают вольфраму найти широкое применение в различных сферах, таких как:

- металлургия, для легированных сталей;

- электротехника, для нитей накаливания, электродов и др.;

- машиностроение, в изготовлении узлов зубчатых передач и валов, редукторов и многом другом;

- авиационное производство, в изготовлении двигателей;

- космическая отрасль, применяется в соплах ракет и реактивных двигателях;

- военно-промышленный комплекс, для бронебойных снарядов и патронов, брони военной техники, в устройстве торпед и гранат;

- химическая промышленность, вольфрам обладает хорошей коррозийной стойкостью к действию кислот, поэтому из него делают сетки для фильтров. Кроме того соединения с вольфрамом используют в качестве красителей тканей, в производстве одежды для пожарных и многом другом.

Такой перечень отраслей, где используется этот тугоплавкий металл говорит о том, что его значение для человечества очень велико. Ежегодно по всему миру изготавливают десятки тысяч тон чистого вольфрама и с каждым годом потребность в нем растет.

Получение тугоплавких материалов

Основная трудность, встречающаяся при получении тугоплавких металлов и сплавов, это их высокая химическая активность, которая мешает быть элементу в чистом виде.

Установка для получения тугоплавких металлов

Наиболее распространенной технологией получения считается порошковая металлургия. Существует несколько способов получить порошок тугоплавкого металла.

- Восстановление с помощью триоксида водорода. Такой метод включает в себя несколько этапов, оборудование для обработки — это многотрубные печи, с диапазоном температур от 750 до 950 °С. Данный способ применяется для получения молибдена и вольфрама.

- Восстановление водородом из перрената аммония. При температуре около 500 °С, на заключительном этапе, полученный порошок, отделяют от щелочей с помощью кислот и воды. Применяется для получения рения.

- Соли различных металлов также применяются для получения порошка молибдена. Например, используют соль аммония металла и его порошок не более 15% от общей массы. Смесь нагревается до 500-850 °С при помощи инертного газа, а затем технология производства предусматривает провести восстановление водородом при температуре 850 — 1000 °С.

Производство тугоплавких металлов

Полученный этими способами порошок в дальнейшем подвергают к спеканию в специальные формы, для дальнейшей транспортировки и хранения.

На сегодняшний день, эти способы получения чистых тугоплавких металлов продолжают дорабатываться и применяются новые техники извлечения материала из горных пород. С развитием ядерной энергетики, космической отрасли, металлургии, мы в скором времени сможем наблюдать появление новых методов, возможно более дешевых и простых.

Применение тугоплавких материалов

Сферы, в которых применяются тугоплавкие металлы и сплавы:

- авиация;

- ракетостроение;

- электроника;

- космический и военный комплекс.

Объединяет все эти сферы использование новейших технологий и процессов. В основном используются в электрических приборах, лампах, электродах, катодах, предохранителях и многом другом.

- Применение вольфрама в космической промышленности

- Электровакуумные радиолампы

Нашли они свое применение и в ядерной энергетике. Тугоплавкие металлы применяют для производства труб ядерных реакторов, оболочек и других элементов АЭС.

В химической промышленности нашли свое применение вольфрам, для окраски тканей, и тантал, антикоррозионные свойства которого применяются при изготовлении посуды и аппаратуры.

Использование тугоплавких металлов в составе прокатных сталей усиливает определенные свойства тех. Это способствует увеличению прочности, температуре плавления и многим другим свойствам.

Ежегодно выпускается миллионы тонн тугоплавких металлов по всему миру. Они используются в составе различных сплавов и сталей. Без них невозможно изготовить качественный инструмент и материал. Развитие военно-промышленного комплекса, самолетостроения, кораблестроения, создание космических кораблей, безопасность в атомной промышленности невозможна без их применения.

Тугоплавкие металлы: вольфрам, молибден, ниобий, тантал

Тугоплавкие металлы были выделены в отдельный класс благодаря объединяющему их свойству — высокой температуре плавления. Она выше, чем у железа, которая равна 1539 °C. Поэтому металлы данной группы и получили такое название. Они принадлежат к числу так называемых редкоземельных элементов. Так, например, по распространённости в земной коре ниобий и тантал составляют 3%, а цирконий только 2%.

Тугоплавкие металлы

Тугоплавкие металлыПо температурному показателю плавления кроме перечисленных, к ним относятся металлы, так называемой платиновой группы. Ещё их называют благородными или драгоценными.

Определённая схожесть строения атома обусловила схожесть их свойств. На основании этого можно обобщить некоторые черты проявления таких металлов в земной коре и определиться с технологией их добычи, производства и переработки.

Свойства тугоплавких металлов

За счёт того, что они расположены в соседних группах периодической таблицы, физические свойства у тугоплавких металлов достаточно близкие:

- Плотность металла колеблется в интервале от 6100 до 10000 кг/м3. По этому показателю выделяется только вольфрам. У него он равен 19000 кг/м3.

- Температура плавления. Она превышает температуру плавления железа и колеблется от 1950 °С у ванадия до 3395 °С у вольфрама.

- Удельная теплоёмкость у них незначительно отличается друг от друга и находится в пределах от 200 до 400 Дж/(кг-град).

- Коэффициент теплопроводности сильно меняется от элемента к элементу. Если у ванадия он равен 31 Вт/(м-град), то у вольфрама он достигает величины в 188 Вт/(м-град).

Физические свойства тугоплавких металлов

Химические свойства также достаточно схожие:

- Очень похожее строение атома.

- Обладают высокой химической активностью. Это свойство определяет основные трудности при сохранении стабильности их соединений.

- Прочность межатомных связей определяет высокую температуру плавления. Это обстоятельство объясняет высокую механическую прочность, твёрдость и электрические характеристики (в частности сопротивление).

- Проявляют хорошую устойчивость при воздействии различных кислот.

К основным недостаткам тугоплавких металлов относятся:

- Низкая коррозийная стойкость. Процесс окисления происходит достаточно быстро. Его разделяют на две последовательные стадии. Непосредственное взаимодействие металла с кислородом окружающего воздуха, что приводит к образованию оксидной плёнки. На второй стадии происходит процесс диффузии (проникновения) атомов кислорода через образовавшуюся оксидную плёнку.

- Трудности со свариваемостью тугоплавких металлов. Это вызвано высокой химической активностью к окружающему воздуху при высоких температурах, хрупкостью при насыщении различными примесями. Кроме того, трудно определить точку перегрева и практически невозможно контролировать повышение предела текучести.

- Трудности их получения использования в чистом виде без примесей.

- Необходимость применения специальных покрытий от быстрого окисления. Для сплавов, основу которых составляет вольфрам и молибден, разработаны силицидные покрытия.

- Трудности, связанные с механической обработкой. Для качественной обработки их сначала необходимо нагреть.

Производство тугоплавких металлов

Все способы производства тугоплавких металлов основаны на методиках так называемой порошковой металлургии. Сам процесс происходит в несколько этапов:

- На начальном этапе получают порошок металла.

- Затем методами химического восстановления (обычно аммонийных солей или оксидов) выделяют требуемый металл. Такое выделение получается в результате воздействия на порошок водорода.

- На завершающем этапе получают химическое соединение, называемое гексафторидом соответствующего металла, и уже из него сам металл.

Применение тугоплавких металлов

Начиная со второй половины двадцатого века тугоплавкие металлы стали применяться во многих отраслях промышленного производства. Порошки тугоплавких металлов используются для производства первичной продукции. Тугоплавкие металлы вырабатывают в виде проволоки, слитков, арматуры, прокатного металла и фольги.

Отдельное место такие металлы занимают в технологии выращивания лейкосапфиров. Они относятся к классу монокристаллов и называются искусственными рубинами.

Изделия из тугоплавких металлов входят в состав бытовых и промышленных электрических приборов, огнеупорных конструкций, деталей для двигателей авиационной и космической техники. Особое место занимают тугоплавкие металлы при производстве деталей сложной конфигурации.

Вольфрам

Этот металл открыли в далёком 1781 г. Его температура плавления равна 3380 °С. Поэтому он на сегодняшний день является самым тугоплавким металлом. Получают вольфрам из специального порошка, подвергая его химической обработке. Этот процесс основан на прессовании с последующим спеканием при высоких температурах. Далее его подвергают ковке и волочению на станках. Это связано с его наибольшей тугоплавкостью. Так получают волокнистую структуру (проволоку). Она достаточно прочная и практически не ломается. На конечном этапе его раскатывают в виде тонких нитей или гибкой ленты. Для проведения механической обработки необходимо создать защитную среду из инертного газа. В этой среде температура должна превышать 400 °С. При температуре окружающей среды он приобретает свойства парамагнетика. Ему присущи следующие недостатки:

- сложность в создании условий для механической обработки;

- быстрое образование на поверхности оксидных плёнок. Если в контакте имеются серосодержащие вещества, образуются сульфидные плёнки;

- создание хорошего электрического контакта между несколькими деталями возможно только при создании большого давление.

Вольфрам

Для улучшения свойств вольфрама (тугоплавкости, устойчивости к коррозии, износостойкости) в него добавляют легирующие металлы. Например, рений и торий.

Металл используется для производства нитей накаливания для осветительных и сушильных ламп. Его добавляют в сварочные электроды, элементы электронных ламп и рентгеновских трубок. Также применяется при производстве элементов ракет, в реактивных двигателях, артиллерийских снарядах.

Молибден

По внешнему виду и характеристикам очень похож на вольфрам. Главным отличием является то, что его удельный вес почти в два раза меньше. Его получают аналогичным образом. Он широко применяется в радиоэлектронной промышленности, для изготовления различных испарителей в вакуумной технике, разрывных электрических контактов. Как и вольфрам, он является парамагнетиком. Для изготовления электродов стекловаренных (стеклоплавильных) печей он просто незаменим.

Ниобий

Температура плавления ниобия составляет 2741 °С. По своим химическим, физическим и механическим свойствам очень напоминает тантал. Он достаточно пластичен. Обладает хорошей свариваемостью и высокой теплопроводностью даже без дополнительного нагрева. Как и все остальные металлы его получают из порошка. Конечные заготовки из ниобия – проволока, лента, труба.

Ниобий

Сам металл и его сплавы демонстрируют эффект сверхпроводимости. Его широко применяют для изготовления анодов, экранных и антидинатронных сеток в электровакуумных приборах. Благодаря хорошей пористости, его успешно применяют в качестве газопоглотителей. В микроэлектронике он идёт на изготовление резисторов в микросхемах.

Ниобий хорошо себя проявил в качестве легирующей добавки. Используется при создании различных жаростойких конструкций, агрегатов работающих в агрессивных и радиоактивных средах. Из сплава стали и ниобия изготавливают некоторые элементы реактивных двигателей. Благодаря его свойству не взаимодействовать с радиоактивными веществами при высоких температурах, например, с ураном, применяется при изготовлении оболочек для урановых элементов, отводящих тепло в реакторах.

Тантал

Внешне имеет светло-серый цвет с небольшим голубоватым оттенком. Температура плавления близка к 3000 °С. Хорошо поддается основным видам обработки. Его можно ковать, прокатывать, производить волочение для изготовления проволоки. Эти операции не требуют значительного нагрева. Для удобства дальнейшего использования тантал изготавливают в форме фольги и тонких листов. Повышение температуры вызывает активное взаимодействие со всеми газами, кроме инертных – с ними никаких реакций не наблюдается.

Тантал

Из тантала производят внутренние элементы генераторных ламп (магнетронов и клистронов). Он активно используется при производстве пластин в электролитических конденсаторах. Очень удобен для изготовления пленочных резисторов. Активно применяется для изготовления так называемых лодочек в испарителях, в которых осуществляется термическое напыление различных материалов на тонкие пленки.

Ввиду ряда своих уникальных качеств, считается незаменимым в ядерной, аэрокосмической и радиоэлектронной промышленности.

Рений

Был открыт позже всех из перечисленных ранее металлов. Он полностью оправдывает свое название «редкоземельный металл», потому что находится в небольших количествах в составе руды других металлов, таких как платина или медь. В основном его используют как легирующую добавку. Полученные сплавы приобретают хорошие характеристики прочности и ковкости. Это один из самых дорогих металлов, поэтому его применение приводит к резкому увеличению цены всего оборудования. Те не менее, его применяют в качестве катализатора.

Хром

Хром — уникальный металл. Широко применяется в промышленности благодаря своим замечательным свойствам: прочности, устойчивости к внешним воздействиям (нагреву и коррозии), пластичности. Достаточно твердый, но хрупкий металл. Имеет серо-стальной цвет. Весь необходимый хром извлекают из руды двух видов хромита железа или окиси хрома.

Основными его свойствами являются:

- Даже при нормальной температуре обладает почти идеальным антиферромагнитным упорядочением. Это придаёт ему отличные магнитные свойства.

- По-разному реагирует на воздействие водорода и азота. В первом случае сохраняет свою прочность. Во втором, становится хрупким и полностью теряет все свои пластические свойства.

- Обладает высокой устойчивостью против коррозии. Это происходит благодаря тому, что при взаимодействии с кислородом на поверхности образуется тонкая защитная плёнка. Она служит для защиты от дальнейшей коррозии.

Кристаллы хрома

Он используется в металлургической, химической, строительной индустриях. Хром, как легирующая добавка, обязательно используется для производства различных марок нержавеющей стали. Особое место занимает при изготовлении такого материала как нихром. Этот материал способен выдерживать очень высокие температуры. Поэтому его используют в различных нагревательных элементах. Хромом активно покрывают поверхности различных деталей (металла, дерева, кожи). Это процесс осуществляется с помощью гальваники.

Токсичность некоторых солей хрома используют для сохранения древесины от повреждения, вредного воздействия грибков и плесени. Они также хорошо отпугивают муравьёв, термитов, насекомых разрушителей деревянных конструкций. Солями хрома обрабатывают кожу. Хром применяется при изготовлении различных красителей.

Благодаря высокой теплостойкости его используют как огнеупорный материал для доменных печей. Каталитические свойства соединений хрома успешно используют при переработке углеводородов. Его добавляют при производстве магнитных лент наивысшего качества. Именно он обеспечивает низкий коэффициент шума и широкую полосу пропускания.

Плавка металла

Поступающие для плавки частицы одного или нескольких металлов загружаются в специальные плавильные печи, под влиянием высокой температуры доводятся до жидкой однородной массы, которая отливается в формы для получения слитков.

Материал, поступающий в плавку, называется шихтовым, или шихтой. Шихта может быть в виде чистых металлов, бракованных слитков и изделий, лома, обрезков, стружки и опилок и других отходов ювелирного производства.

Шихтовый материал в зависимости от степени и характера загрязнения подвергается различной обработке.

Возвратные отходы от переработки драгоценных металлов своего производства (литники, высечка, стружка, обрезки и др.), не вызывающие сомнения в отношении содержания основных и легирующих компонентов, поступают в плавку без предварительной подготовки.

Отходы драгоценных металлов (опилки, мелкие обрезки, стружка), загрязненные в процессе работы, проходят очистительную обработку и только после этого поступают в плавку.

Шихтовые материалы, загрязненные вредными примесями (металлами, не отвечающими составу сплава; материалами, отрицательно влияющими на свойства сплава, и т.д.), подвергают предварительной плавке, а затем отправляют на аффинажные заводы или на заводы вторичных драгоценных металлов.

Очистка шихты. Отходы драгоценных металлов, возвращающиеся от рабочих (опилки, стружка, мелкие обрезки и т.д.), не могут быть не загрязнены. Очистительной обработкой этих отходов занимаются сами рабочие. Собранные опилки прокаливают в муфельной печи для удаления всех сгорающих примесей (дерева, воска, щетины от щеток, бумажной и другой пыли). Остывшую шихту разрыхляют и тщательно промагничивают для извлечения стальных примесей (опилок, обломков лобзиковых пилок и сверл, окалины). Очищенные таким образом отходы драгоценных металлов можно считать подготовленными к плавке для определения слитка на пригодность к дальнейшему использованию.

Сплавляют для различных целей — соединения частей одного металла в один слиток, приготовления сплавов и припоев (легкоплавких, легкотекучих сплавов), освежения сплава и т. д.

Плавку драгоценных металлов производят в индукционных печах с графитовым тиглем.

Шихтовый материал загружается в тигель — огнеупорный сосуд плавильной печи, в котором расплавляют металл. Последовательность загрузки зависит от величины и состояния шихты (крупные куски, слитки или мелкие обрезки, стружка и т.д.), состава и температурных характеристик компонентов, входящих в сплав.

Порядок загрузки и плавки шихты. При плавке однородного металла шихту можно загружать в тигель одновременно, если плавильная печь обеспечивает быстрый нагрев шихты. В противном случае, сначала загружают крупные куски или брикеты, а по мере их расплавления добавляют мелкие обрезки и другие отходы. Расплав из золота нагревают до 1200…1250°С, серебра — до 1100…1150оС.

Для приготовления двойных золотосеребряных сплавов загрузку шихты начинают с серебра. Его загружают на дно тигля, а сверху засыпают золото и расплавку ведут одновременно, если куски шихты приблизительно одного размера. Если же величина шихтовых материалов различна, то загружают сначала крупные куски, а по мере их расплавки добавляют мелкие, серебряные или золотые. Температура нагрева расплава для золотых сплавов с содержанием до 30 % Ag- 1200…1250°С, для сплава с содержанием 40…70 % Ag- 1180…1240°С, для сплава с содержанием 80% Ag- 1170…1230°С.

При легировании золота медью (приготовление двойных золотомедных сплавов) плавку шихты начинают с золота. Если величина шихтовых материалов различна, то плавят раньше слитки и крупные куски золота, а затем догружают мелочь. Медь загружают только после того, как полностью расплавится золотая шихта. Для всех сплавов с содержанием меди в качестве медной лигатуры используют прокат марок не ниже M1. Расплав, содержащий до 2 % Сu, нагревают до 1190…1250°С; 8,4 % Сu- до 1180… 1240°С; 42,7% Сu- до 1150…1230°С.

При приготовлении тройных золотосеребряномедных сплавов сначала загружают золото и серебро, а затем в золотосеребряный расплав — медь. Нагрев расплава производится: для сплава 958-й пробы до 1180…1240°С; 750-й — до 1180…1200 °С; 583-й — 1080…1200°С; 500-й — 1070…1160°С; для сплавов 375-й пробы до 1120…1230 °С.

Загрузку золотоникелевомедного сплава начинают с золота. После его расплавления догружают никель и медь. Тигель нагревают на 150…250° выше температуры полного расплавления.

При плавке серебряных сплавов загрузку тигля начинают с серебра и после полного расплавления загружают медь. Для сплавов серебра 875-й пробы и выше температура нагрева 1090…1140°С.

Плавку золотых припоев с содержанием легкоплавких металлов цинка и кадмия можно производить двумя способами: 1) цинк и кадмий вводят в расплав в последнюю очередь подогретыми до температуры 150°С; 2) сначала создают промежуточные лигатуры легкоплавких металлов с медью при постепенном нагревании металлов, а затем сплавляют весь набор сплава.

Защитные покровы, флюсы, раскислители. При плавке драгоценных металлов и сплавов для предохранения расплавов от окисления, насыщения кислородом и другими газами из окружающей среды, а также для верхней теплоизоляции расплавов (для сокращения расходов, теплоты на плавку) применяют следующие защитные покровы: древесный уголь, буру, борную кислоту, хлористый кальций, хлористый натрий, хлористый калий, хлористый барий.

Флюсы очищают расплавы от нежелательных компонентов, загрязнений и примесей путем окисления и перевода оксидов в шлаки. В большинстве случаев в качестве флюсов используются те же вещества, что и для защитных покровов.

Раскислители восстанавливают окисленные компоненты расплава до металлов для повышения его жидкотекучести и качества отливаемых слитков. Для драгоценных сплавов раскислителями являются цинк, фосфористая медь и марганцовокислый калий.

При выборе защитных покровов, флюсов и раскислителей необходимо учитывать характер их взаимодействия с расплавами и отдельными компонентами расплавов. Например, древесный уголь, один из лучших защитных покровов для серебра и его сплавов, не пригоден для платины, так как платина, металлы платиновой группы и никель, а также сплавы с содержанием этих металлов при плавке подвержены науглероживанию. Недопустимо также применение угля совместно с калиевой селитрой и поташом, так как эти флюсы при нагревании в присутствии углерода образуют взрывоопасные соединения.

Древесный уголь может выполнять роль как защитного покрова, так и флюса. Для плавок драгоценных металлов и сплавов лучшим считается хорошо прокаленный березовый уголь. Температура вспышки угля 250…300°С. Уголь прокаливается без доступа воздуха до вишнево-красного цвета. Хранится в сушильных шкафах при температуре на 20…50° выше температуры окружающей среды. В качестве защитного покрова может быть применен при плавке серебра, серебряно-медных сплавов, золота и золотых сплавов без содержания платины, металлов платиновой группы и никеля.

Бура (плавленая) используется в качестве флюса и защитного покрова при плавке драгоценных металлов. Обладает свойством хорошо отшлаковывать оксиды многих металлов и шлаковых включений. Расплавленная бура обладает хорошей смачиваемостью. Находясь в шихте, она обволакивает нерастворимые тугоплавкие включения и оксиды и поднимает их на поверхность. Переплавленную, мелкоистолченную и прокаленную при температуре 450°С буру хранят в сухой посуде с притертой пробкой. В качестве флюса и защитного покрова бура может применяться для всех драгоценных металлов и сплавов, как самостоятельно, так и в сочетании с другими флюсами. Для лучшего скольжения расплава по стенкам бурой покрывают рабочую часть тигля.

Борная кислота (плавленая) используется в качестве флюса при плавке золотых сплавов.

Буру или борную кислоту засыпают на дно прогретого тигля до загрузки шихты, таким образом, смачивая частицы металла до начала их окисления.

Смесь поташа с бурой (1:1 по массе) применяют как флюс при очистительных плавках. Смесь должна быть прокалена. Флюс вводят порциями. При загрязнении шихты нежелательными металлами применяют смесь буры с калиевой или натриевой селитрами.

При плавке драгоценных сплавов с селитрой можно повысить пробу сплава до 20 ед. При плавке с селитрой шихту нагревают под покровом буры до температуры отливки и в расплав двумя- тремя приемами вводят селитру.

Другие флюсы — хлористый кальций, хлористый барий, хлористый натрий, хлористый калий — также применяют при очистительных плавках. Свойства и действие флюсов однотипны. Температура плавления 772…925°С. Образуют хорошие защитные покровы для сплавов с температурой плавления до 1300°С. Хлористый кальций, хлористый барий, хлористый натрий или хлористый калий, как и буру, применяют в переплавленном, измельченном и прокаленном виде.

Лучший раскислитель для золотых сплавов — цинк. Его вводят из расчета 0,05…0,1 % от массы шихты. Для серебряных сплавов используют фосфористую медь.

Процесс плавки. Перед загрузкой шихты в тигель следует проверить исправность плавильной системы и подготовить для отливки слитка изложницы. Тигель перед загрузкой в него металла прогревают, на дно прогретого тигля засыпают флюс из расчета 1 % от массы шихты. Затем в тигель загружают шихту и задают нужную температуру. После расплавления шихты расплав покрывают небольшим количеством свежего флюса и перемешивают. Не понижая температуры нагрева, расплаву дают отстояться, чтобы флюс отшлаковал ненужные оксиды и примеси, вводят раскислитель. В расплавы припоев и сплавов, содержащих цинк, раскислитель не вводится в связи с достаточным количеством компонентов, выполняющих роль раскислителя. Изложницы, нагретые до 100°С для удаления следов влаги, натирают технологической смазкой и устанавливают для отливки. После этого расплав отливают через сливной желоб тигля в изложницы, и после полной кристаллизации и выдержки слиток извлекают.

На предприятиях, оборудованных плавильными комплексами, плавку и отливку производят в центробежных или вакуумных установках.

В условиях мастерских, не оборудованных плавильными печами, шихту нагревают газопламенной горелкой. Плавку проводят в специальных тигельках (плошках), рассчитанных для массы металла не более 30 г. Плошки изготовляют из смесей на основе огнеупорной глины, каолина, графита, шамота. В этих же целях можно использовать шамотный кирпич или кусок древесного угля, обмазанного огнеупорной глиной. Используют также плошки из кварцевого стекла. Но самой доступной в любых условиях является плошка, изготовленная из асбестового картона толщиной 6…8 мм. Обрезанный по размеру картон увлажняют и придают ему форму легкого прогиба (углубление не должно превышать 6…7 мм, чтобы не создать эффект отраженного пламени), сушат и перед плавкой глазуруют бурой. Асбестовый тигелек выдерживает 3…4 плавки. Однако все эти тигельки недолговечны, застывающая бура отслаивает глиняную обмазку, а кварцевый тигелек сразу после отливки резко охлаждают в воде, иначе, бура, остывая, разрывает поверхность кварца. Плавку припоя в плошках осуществляют с добавлением легкоплавкого компонента под слегка пристывший слиток с продолжением плавки.

Слитки трехкомпонентных сплавов «золото — медь — серебро» при охлаждении ниже 450°С сохраняют первоначальную кубическую гранецентрированную решетку и свойства твердого раствора, поэтому слитки необходимо подвергать резкому охлаждению. Это придает им мягкость и пластичность.

Для отливки слитков драгоценных металлов используют чугунные и стальные изложницы (рис. 3). Изложница, или ингус, представляет собой металлический брусок с выфрезерованным пазом по форме будущего слитка. Нерабочая стенка изложницы делается выше, она служит экраном, направляющим расплав в паз. Размеры изложниц и толщина их стенок зависят от размеров слитка. Изложницы для горизонтальной отливки делают сплошными. Они могут иметь несколько ячеек. Для вертикальной отливки изготовляют разъемные изложницы, с заливной воронкой с торца. Изложницы рекомендуется делать из серого гематитового чугуна с малым содержанием примесей серы и фосфора или низкосортных сталей (как правило, разъемные).

Изложницы прокаливают до температуры 500…550°С с технологическими смазками. Роль технологических смазок — обеспечить хорошее качество отливаемых слитков, т. е. хорошее растекание расплава по ячейке, препятствовать образованию раковин и наплывов и пригоранию расплава к стенкам изложницы. В качестве смазок употребляют: льняное, конопляное, подсолнечное, веретенное и машинное масла, пчелиный воск и водную эмульсию молотого мела.

Перечисленные масла рекомендуются для отливки слитков из серебра, золота и припоев. Если смазку производят непосредственно перед отливкой, то перед использованием масло обязательно обезвоживают кипячением на водяной бане при 110… 120°С в течение 2 ч. Смазку наносят тонким слоем на рабочую поверхность изложницы, подогретой до температуры не более 100 °С.

Пчелиный воск — одна из лучших смазок. Используется в тех же случаях, что и масла. Наносится на рабочую поверхность изложницы, нагретой до 50…70оC.

Водная эмульсия молотого мела применяется при отливке высокотемпературных металлов и сплавов — золота, платины, палладия. После нанесения слоя эмульсии на рабочую поверхность изложницы, нагретой до 150…200°С, ее тщательно просушивают до полного удаления влаги. Просушенную изложницу рекомендуется прокаливать при температуре 550°С, тогда изложница выдерживает более 100 заливок. Делают это заранее, так чтобы к моменту отливки изложница имела рабочую температуру 150…200°С.

Плавка и отливка металлов — один из наиболее опасных процессов, при котором несоблюдение мер безопасности труда может вызвать серьезные травмы. Выполнять плавку можно только на полностью исправном и налаженном оборудовании. Вся плавильная оснастка должна быть заранее подготовлена и разложена на удобных для работы участках. Плавку следует проводить в защитных очках и с предельной осторожностью. Загружать шихту в нагретый тигель нужно при помощи специального жестяного совочка, размеры которого позволяют безопасно провести операцию. Помешивание расплава и снятие шлака осуществляют специальной графитовой или кварцевой мешалкой, длина которой обеспечивает удобство работы и надежную защиту рук от ожогов. Особой осторожности требует разлив металла в изложницы. Кроме того, что необходим навык, надо убедиться в правильности установки изложницы и степени смазки ее. Лишняя смазка может вызвать разбрызгивание сплава. Плавильщик обязан работать в защитном фартуке из кожи, брезента или войлока. Выброс слитков из изложниц и охлаждение их производят в рукавицах.

леллингит;

леллингит;