Аппарат плазменной резки АВРОРА Джет 40 26658

Руслан М.

22.01.2022

Подойдёт ли к штатному резаку "Катод удлиненный CUT-31 PRO для аппарата UltraCUT-40 КЕДР 8003072",какие ещё катоды подходят?

Сергей Амелин

26.11.2021

Добрый день! Подскажите, каким постоянным давлением воздуха должен быть обеспечен аппарат для корректной работы.

ВсеИнструменты

27.11.2021

Здравствуйте, Сергей Амелин! Потребление воздуха 150 л/мин. Про давление информации нет.

Артем Викторович Сергеев

17.12.2021

аппарат для плазменной резки поджиг дуги высокой частотой рабочий поток: воздух режущий ток: 15-40 А мощность 5.5 кВА толщина металла: 12 мм расход воздуха: 150 л/мин давление воздуха: 3.50-6 бар воздушное охлаждение

Владимир Леонидович

27.10.2021

Подскажите ПВ на макс. токе?

ВсеИнструменты

27.10.2021

Здравствуйте! Производитель указал только такую информацию ПН 35 %

Владимир Д.

10.09.2021

Добрый день! Подскажите сопла и катоды в комплекте идут удлиненные или стандартные, какие приобретать?

ВсеИнструменты

12.09.2021

Здравствуйте, Владимир Д.! Сейчас мы не обладаем такой информацией. Публикуем ваше обращение и даем возможность другим покупателям ответить, если кто-то сталкивался с подобным.

Булгаков Юрий Александрович

19.11.2021

Идут удлиненые, двухсторонние, один в резаке вставлен и 2 запасных в пакете.

Владимир Б.

23.07.2021

Здравствуйте, уточните, пожалуйста. В комплекте аппарата входит все это: Комплектация * Плазменный резак — 1 шт.; Зажим на массу 300А — 1 шт.; Кабель 25mm2, 3 метра — 1 шт; Влагомаслоотделитель — 1 шт; Шланг газовый 3м – 1шт. Упаковка

Илья

21.07.2021

Здравствуйте, подскажите какая пружинная насадка (или любая другая) подходят к данному плазморезу?

Алексей

26.02.2021

Здравствуйте. Вы являетесь портнёром карты халва?

ВсеИнструменты

28. 02.2021

02.2021

Здравствуйте, Алексей! Нет.

Александр

23.12.2020

Возможность приобретения в рассрочку?

ВсеИнструменты

24.12.2020

Здравствуйте, Александр! Такой возможности нет.

Александр

12.11.2020

здравствуйте! укажите модель резака и длину

ВсеИнструменты

12.11.2020

Здравствуйте, Александр! Комплектация * Плазменный резак — 1 шт.; Зажим на массу 300А — 1 шт.; Кабель 25mm2, 3 метра — 1 шт; Влагомаслоотделитель — 1 шт; Шланг газовый 3м – 1шт. Упаковка

Стельмах Алексей

08.11.2020

Добрый день. Подскажите пожалуйста можно ли использовать данный аппарат с компрессором Aurora wind 50?

ВсеИнструменты

09.11.2020

Здравствуйте! Aurora WIND-50 6764 Производительность на входе, л/мин 271 Производительность на выходе, л/мин 162 Аппарату требуется 170 л/мин.

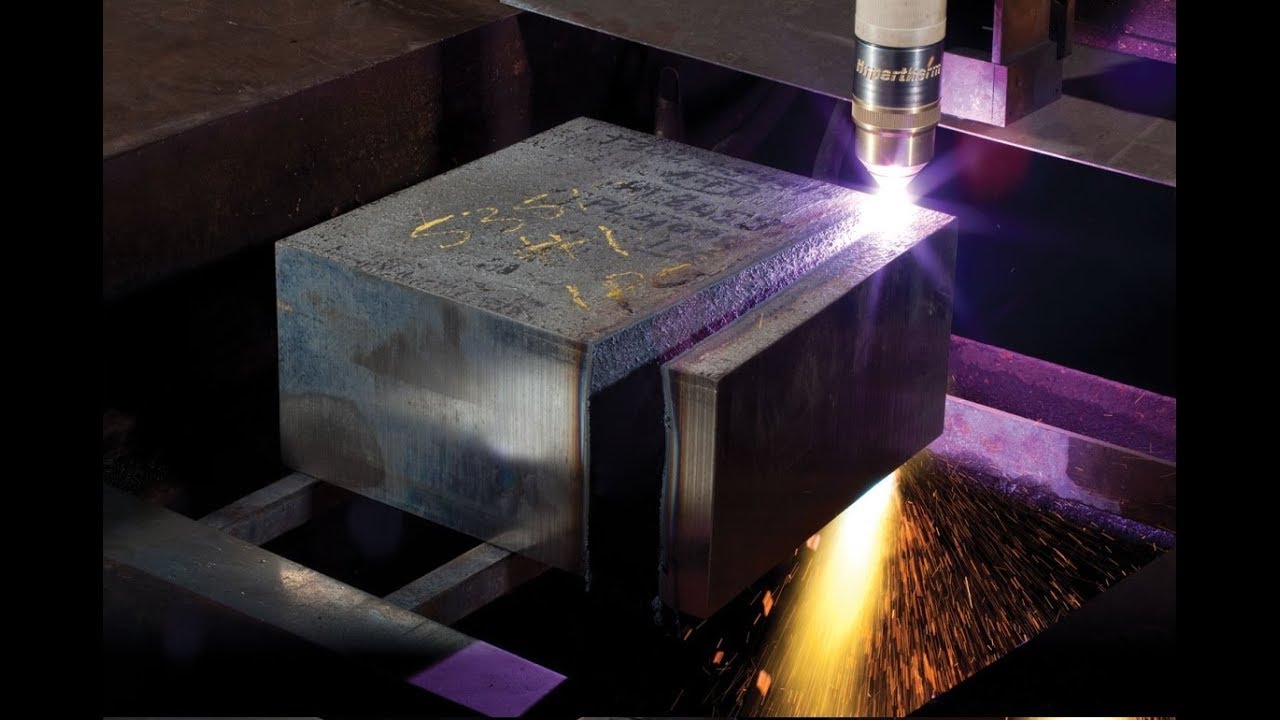

Плазменная резка алюминия: мифы и реальность

Процесс плазменной резки разработан давно, но он постоянно совершенствуется. В любой дискуссии о том, как резать металл, разговор сразу заходит о лазерной и гидроабразивной резке. Однако, с резкой алюминия всё не так очевидно.

В любой дискуссии о том, как резать металл, разговор сразу заходит о лазерной и гидроабразивной резке. Однако, с резкой алюминия всё не так очевидно.

Плазменная резка существует уже несколько десятилетий. Первые машины плазменной резки были «сырыми» с точки зрения управления и системы привода, как и сама технология.

Производители систем плазменной резки в последние годы произвели множество усовершенствований, но многие конечные пользователи все еще пользуются старыми машинами или покупают установки, в которых не реализованы последние разработки. В результате, некоторые представления о плазменной резке устарели.

Существуют огромные различия между старыми и современными системами. Те специалисты, которые знакомы со старыми моделями, могут не интересоваться современной технологией плазменной резки, потому что их ожидания в этой области намного ниже. Проблема осведомлённости технического персонала действительно существует.

Ниже приведены неверные представления о плазменной резке алюминия, которыми руководствуются многие пользователи.

Заблуждение № 1. Алюминий не является подходящим материалом для плазменной резки, так как материал не выдерживает нагрева; например, на режущей кромке видна пористость.

При правильном подборе газов можно получить очень хорошее качество кромки. Резка алюминия воздухом приводит к образованию шероховатой кромки, покрытой окисью алюминия. Различные газы, обычно смесь аргона и гелия, больше подходят для алюминия.

Что касается вопросов пористости, то можно резать алюминий со множеством различных комбинаций газов. При резке с помощью горючих газов можно избежать окисления кромок. В таком случае вы получите хорошо подготовленные края.

Производители систем плазменной резки разрабатывают машины, которые могут резать на очень высоких скоростях. В результате, новые машины сводят к минимуму количество тепла, поступающего в материал при резке. Это уменьшает перегорание и позволяет производителям оптимизировать скорость резки не увеличивая мощность источника.

Было проведено много разработок процессов резки алюминия с использованием различных видов газа, но даже резка воздухом, которая очень распространена, дает отличные результаты. Для производств, на которых применяется резка алюминиевых листов, например, для военных транспортных средств, прицепов или железнодорожных вагонов, это общепринятая практика.

Для производств, на которых применяется резка алюминиевых листов, например, для военных транспортных средств, прицепов или железнодорожных вагонов, это общепринятая практика.

Заблуждение № 2. Плазменная резка алюминия не имеет смысла, потому что технология не соответствует жёстким допускам.

Когда люди говорят, что системы плазменной резки не могут соответствовать жёстким допускам, обычно они ссылаются на машины 80-х и начала 90-х годов. Это заблуждение не ограничивается только резкой алюминия. Люди все еще придерживаются устаревшего мнения о плазменной резке в целом, даже применительно к низкоуглеродистой стали. Однако, в зависимости от толщины детали и требований к производительности, процесс обычно может быть оптимизирован для соблюдения требуемых допусков.

Люди не понимали, насколько изменилась плазма, даже за последние пять-шесть лет. С помощью новейших высокопроизводительных плазменных систем мы сохраняем отличные допуски на всех толщинах и материалах пластин. Точность резки алюминия, на самом деле, довольно высока, даже по сравнению с низкоуглеродистой и нержавеющей сталью.

Точность резки алюминия, на самом деле, довольно высока, даже по сравнению с низкоуглеродистой и нержавеющей сталью.

Плазменная резка не так точна, как лазерная, но многие отрасли промышленности не требуют допусков, которые требовали бы наличия лазера. В военной, автомобильной и железнодорожной промышленности они, как правило, не стремятся соблюдать плюс-минус пять тысячных дюйма, а мы можем попадать в допуск плюс-минус 15 или 20 тысячных дюйма при плазменной резке, что находится в пределах допусков, установленных в этих отраслях.

Новые высокоточные плазменные системы могут поддерживать отклонения, близкие к тем, которые могут быть установлены в системах лазерной резки. Если задача не требует допусков в пределах нескольких тысячных долей дюйма, плазма может разрезать его с хорошими результатами.

Заблуждение № 3. Плазма оставляет на поверхности алюминия трудноочищаемые загрязнения.

При правильной настройке плазменной резки не должно быть никаких загрязнений на поверхности, или их должно быть не больше, чем при любом другом процессе. Существуют различные типы алюминия, но, по большей части, пользователи не должны сталкиваться с какими-либо серьезными проблемами на поверхности алюминия.

Существуют различные типы алюминия, но, по большей части, пользователи не должны сталкиваться с какими-либо серьезными проблемами на поверхности алюминия.

Как и пористость на режущей кромке, состояние поверхности также зависит от выбора газа. Если вы будете резать его воздухом, у вас будет много шероховатой окиси алюминия и шероховатый край поверхности. Если резать его инертными газами, то при правильном подборе газа можно получить красивую, гладкую поверхность.

Заблуждение № 4. Резка алюминия лазером экономически более выгодна, чем резка плазмой.

Лазеры достигают своей скорости от экзотермической реакции, когда с помощью него режут низкоуглеродистую сталь. При экзотермической реакции в качестве вспомогательного газа используется кислород, что это приводит к проблемам при работе с алюминием. Кислород не может быть использован для лазерной резки алюминия, вместо него необходим азот высокого давления.

Вы не получаете выгоду от дополнительного выделения тепла при реакции с кислородом, из-за чего скорость резки сильно снижается, а затрачиваемый объём азота становится огромным до такой степени, что эксплуатационные расходы на резку значительно вырастают.

Лазерная резка также требует гораздо более высоких инвестиций в оборудование. В производственные цеха необходимо приобрести как само лазерное оборудование, так и защитные кожухи для него. Если задача не требует очень высокого качества кромок или очень высокой точности, то плазма, вероятно, является наиболее экономически эффективным процессом. Лазеры также более ограничены по толщине, чем плазма: около 20 мм максимум для лазеров и 150 мм для плазмы.

В некоторых условиях лазерная резка имеет экономическую выгоду, особенно на тонком листе или на очень больших производствах. Но когда в цехе режут лист толщиной более 5 мм, плазменная резка имеет наибольший смысл с точки зрения эксплуатационных затрат. Кроме того, предприятия обычно рассчитывают свои операционные расходы с точки зрения стоимости часа, но более разумно рассчитывать их с точки зрения стоимости метра.

Если брать во внимание только стоимость часа работы, то не учитывается производительность. Затраты рассчитываются не за время, а за расходные элементы, вот почему стоимость одного метра — это гораздо лучший способ сравнить стоимость эксплуатации.

Заблуждение № 5. Для постоянного наблюдения за операцией плазменной резки алюминия необходим опытный оператор.

Большинство механизированных систем плазменной резки имеют элементы управления, которые позволяют машине работать, поддерживать нужную высоту резака и контролировать движение машины автоматически.

Для работы с алюминием участие оператора требуется не больше, чем с любым другим металлом, за исключением одной конкретной ситуации: при плазменной резке алюминия с использованием водяного стола стол должен быть сконструирован таким образом, чтобы предотвратить накопление под пластиной пузырьков водорода, которые образуются из-за падения расплавленного алюминия в воду. Поскольку алюминий имеет высокое сродство к кислороду, он может диссоциировать часть воды и создавать пузырьки водорода.

Окончательная настройка процесса

При определении того, какой процесс использовать для резки алюминия, специалисты должны определить результаты, которые являются для них наиболее важными. Для одних производств производительность будет самым важным критерием, а для других — чистота кромок. Многие плазменные системы способны резать с использованием нескольких процессов, поэтому они могут быть точно настроены в соответствии с требованиями к результату.

Например, плазменная система может резать алюминий толщиной 5 мм при различных параметрах: при силе тока от 45 А до 260 А и комбинациях газов воздуха/воздуха или аргона/гелия. Различные токи и газы обеспечивают различные результаты, такие как повышение производительности, хорошая обработка кромок или жесткие допуски.

На предприятии может производиться резка с использованием аргона/гелия на 130 А, если нужен хороший баланс производительности и качества, а также готовая к сварке кромка. Если производителю важна высокая скорость, и он планирует делать последующую обработку, то можно работать на максимальном токе так быстро, как только возможно. Пользователи сами комбинируют параметры, и их решение обычно продиктовано приоритетом желаемых результатов.

Если производителю важна высокая скорость, и он планирует делать последующую обработку, то можно работать на максимальном токе так быстро, как только возможно. Пользователи сами комбинируют параметры, и их решение обычно продиктовано приоритетом желаемых результатов.

Для получения лучшего решения вашей задачи в области резки металла вы всегда можете обратиться к специалистам компании «ДельтаСвар». Они подберут оптимальное оборудование и режимы его работы для достижения максимальной экономической эффективности производства.

Если у вас появились вопросы, команда «ДельтаСвар» предоставит любую необходимую дополнительную информацию, включая информацию о нашем широком спектре услуг. Просто напишите по электронной почте или позвоните нам по телефону +7 (343) 384-71-72 (добавочный номер 220).

Читайте также:

Выставка «МЕТАЛЛООБРАБОТКА. СВАРКА-УРАЛ»

Приглашаем посетить стенд компании «ДельтаСвар» с 15 по 18 марта 2022 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

…

Екатеринбург!

…

Mobile Welder OC Plus — портативный источник питания для орбитальной сварки

Mobile Welder OC Plus — это первый портативный источник питания для орбитальной сварки, специально разработанный для использования на строительных площадках. Mobile Welder OC Plus обеспечивает неизменно высокое качество орбитальной сварки в самых отдаленных местах.

…

Новая линейка оборудования EWM XQ – квинтэссенция инноваций

Тысячи сварочных аппаратов от компании EWM AG успешно выполняют свою задачу на предприятиях России самых разных отраслей, начиная с энергетики и пищевой промышленности, заканчивая – военной и авиационной. Время – объективный критерий. Именно время позволяет оценить качество оборудования, которое выполняет свои задачи каждый трудовой день. Согласно статистике наших клиентов, 10 лет – не возраст для сварочных аппаратов, на корпусе которых гордо расположены три буквы – EWM.

. ..

..

С Новым годом и Рождеством!

Коллектив компании «ДельтаСвар» поздравляет Вас с наступающим Новым годом и Рождеством!

…

Выставка Weldex-2021

Приглашаем Вас посетить стенд нашей компании на выставке Weldex-2021, которая пройдет 12-15 октября 2021 года в МВЦ «Крокус Экспо»!

…

Поделиться ссылкой:

Плазменная резка металла в Калининграде

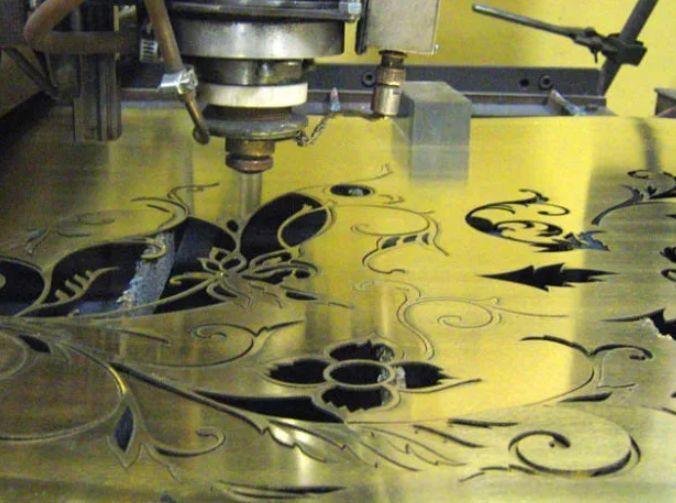

Когда речь идет о красивых фигурных элементах из различного металла, то ничто так не подходит для их создания, как плазменная резка. Первые станки, работающие по этому принципу, появились еще в середине прошлого века, но в то время их содержание зачастую не могли себе позволить даже состоятельные предприятия по металлообработке. Соответственно, стоимость изготовленных этим способом изделий была заоблачной. В наше же время станок плазменной резки металла стал куда более доступен, а созданные с его помощью декоративные и практичные детали по карману каждому.

Универсальность процесса и возможность обработки любого металла вне зависимости от его толщины сделало этот вид металлообработки одним из самых востребованных и популярных. На сегодняшний день он успешно применяется в металлургической промышленности, при проведении масштабных строительных работ, в автомобильной и авиационной промышленности, судостроении, а также при производстве различных художественных элементов из металла.

Промышленная группа «Промстрой» представляет вниманию наших клиентов услуги качественной плазменной резки в Калининграде по разумной цене. В распоряжении нашей компании самое передовое оборудование и богатый опыт наших сотрудников, что позволяет нам проводить работы любой сложности в максимально короткие сроки. Чтобы узнать подробности и услышать о наших лучших предложениях специально для Вас, обращайтесь к нам по телефону +7 (4012) 666-030.

| Стоимость услуг плазменной резки металла: | +7 (4012) 666-030 |

|---|---|

7,5 р. х толщина металла — 1 м.п. реза х толщина металла — 1 м.п. реза+ 2 р. x толщина металла — пробивка * |

* — расчет за погонный метр реза. Считается по формуле: погонный метр реза * толщину металла (мм) + пробивка(прокол станком) * толщину металла (мм)

Особенности процесса плазменной резки металла

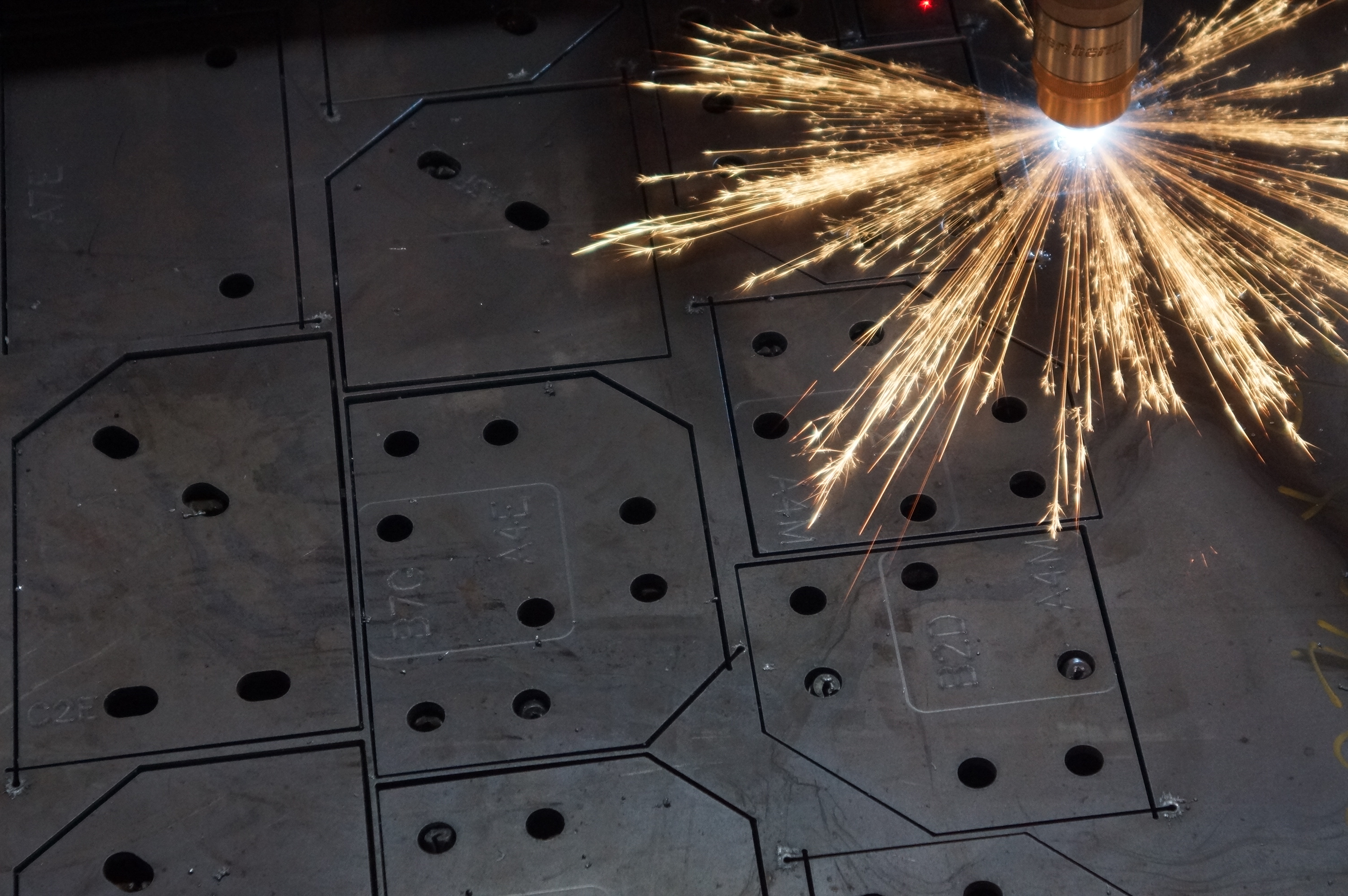

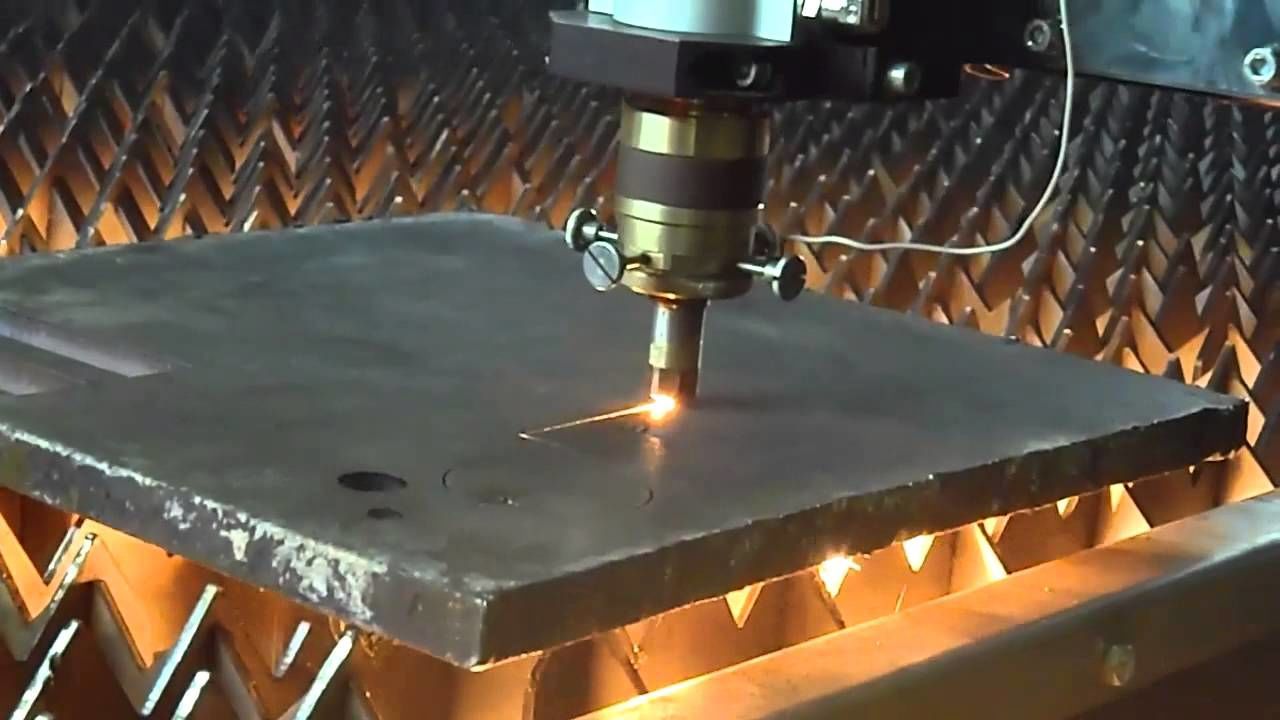

Плазма, при помощи которой производится резка материала, представляет собой ионизированный газ, разогретый электрической дугой до чрезвычайно высоких температур (до 30 000 оС). Тип газа может изменяться в зависимости от вида обрабатываемого материала. Например, для резки цветных металлов предпочтительными считаются аргон или азот, а для черных достаточно обыкновенного кислорода. Специальная установка направляет тонкую струю плазмы на поверхность металла, где он практически мгновенно плавится. Расплавленный материал тут же выдувается из зоны разреза при помощи воздуха, которым охлаждаются форсунки резака. Результатом работы становится удивительно ровный и качественный разрез, который не требует дополнительной зачистки или какой-либо иной обработки.

Помимо вышеперечисленных этот вид металлообработки обладает и другими преимуществами, среди которых особого упоминания заслуживают следующие:

- универсальность — в отличие от инструментов газовой и аргоновой резки плазменный резак одинаково легко справляется с металлами любого типа (в том числе и тугоплавкими) и толщины.

- Точность — плазменная дуга отличается своей необычайной тонкостью, благодаря чему с ее помощью можно выполнять даже очень сложную фигурную резку.

- Качество — так как металл нагревается только на небольшом участке, при его обработке не происходит деформации заготовки.

- Производительность — плазменный резак способен обработать в разы больше материала, чем любой другой, благодаря высокой рабочей температуре и автоматизации процесса.

Заказать услуги плазменной резки по цене, которая выгодна именно для Вас, можно уже сегодня. Просто позвоните в «Промстрой», ведь нам есть, что вам предложить!

Плазменная резка от «Промстрой» — безупречное качество и отличная цена

Наша компания предлагает Вам качественные услуги металлообработки в Калининграде на самых выгодных условиях. В ассортименте помимо работ по плазменной резке Вы также найдете услуги дробеструйной обработки, гибки листового металла, сварки и многое другое. Мы работаем в строгом соответствии с техническими регламентами на надежном современном оборудовании, а наши сотрудники имеют самую высокую квалификацию. Поэтому обращаясь к нам, Вы всегда получаете гарантию качества проведенных работ. Политика ценообразования в нашей компании основана на лояльности к нашим клиентам. Обращайтесь в «Промстрой» уже сегодня, заказывайте наши качественные и недорогие услуги плазменной резки, и мы обещаем — Вы не пожалеете!

В ассортименте помимо работ по плазменной резке Вы также найдете услуги дробеструйной обработки, гибки листового металла, сварки и многое другое. Мы работаем в строгом соответствии с техническими регламентами на надежном современном оборудовании, а наши сотрудники имеют самую высокую квалификацию. Поэтому обращаясь к нам, Вы всегда получаете гарантию качества проведенных работ. Политика ценообразования в нашей компании основана на лояльности к нашим клиентам. Обращайтесь в «Промстрой» уже сегодня, заказывайте наши качественные и недорогие услуги плазменной резки, и мы обещаем — Вы не пожалеете!

Смотрите также:

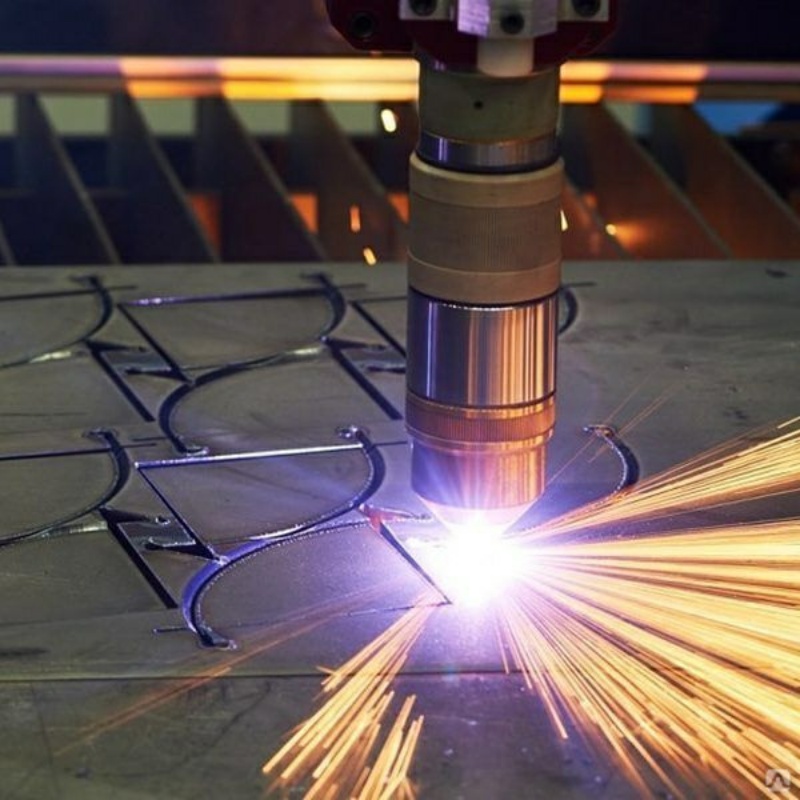

Плазменная резка металла: особенности и преимущества метода

Существует множество способов раскроя металлоизделий. Если в приоритете оперативная обработка при относительно низких затратах, поможет плазменная резка металла. Мощность и, соответственно, производительность специализированного оборудования в 6–7 раз выше, чем у традиционной газопламенной горелки. Качество реза сопоставимо с передовой лазерной технологией, при этом цена более выгодная.

Качество реза сопоставимо с передовой лазерной технологией, при этом цена более выгодная.

Резка металла плазмой — разновидность термического раскроя. В качестве резца выступает плазменная струя — скоростной поток ионизированного раскаленного газа. Если не вдаваться в научные тонкости, плазма представляет собой концентрированный источник тепла, температура которого может достигать 30 000 °С. За счет этого удается резать материалы, с которыми не справляется обычная кислородная горелка.

Основные преимущества плазменной резки

- Универсально. Материалы — черные и цветные металлы, их сплавы, углеродистые, легированные и другие стали. Изделия — лист, труба, профиль, заготовки, детали.

- Оперативно. При резке элементов малой и средней толщины (до 50 мм) скорость работ в 25 раз выше, чем у газопламенной резки.

- Качественно. Одновременно с резкой плазма выдувает излишки расплава. Локальный нагрев исключает тепловую деформацию вокруг зоны воздействия.

- Точно. С помощью профессионального оборудования можно выполнять прямые и криволинейные резы, делать отверстия, в том числе сложной формы.

- Выгодно. Цена плазменной резки металла во многом зависит от применяемого газа, для большинства металлоизделий подходит абсолютно бесплатный воздух.

Особенности технологии

Для образования высокотемпературной и высокоскоростной плазменной дуги (или струи) применяется плазмотрон — генератор плазмы. Сначала оборудование формирует рабочую электрическую дугу — ее температура составляет около 5000 градусов. Затем в сопло аппарата поступает газ — при взаимодействии с электрической дугой он ионизируется и преобразуется в плазму с температурой около 30 000 градусов. В дополнение к высокой температуре поток имеет высокую скорость — 500–1500 м/с. Дуга (или струя) с такими характеристиками справляется с резкой металла толщиной до 200 мм.

Эффективность сочетается с качеством — поток плазмы выдувает из полости реза излишки расплава, поэтому на кромках почти нет окалины и грата (наплава). К тому же за счет высокой концентрации плазмы металл нагревается локально, даже в непосредственной близости от линии реза нет теплового напряжения и деформации.

К тому же за счет высокой концентрации плазмы металл нагревается локально, даже в непосредственной близости от линии реза нет теплового напряжения и деформации.

Оборудование для плазменной резки

По принципу действия плазмотроны делятся на два вида:

- дуговой плазменный резак прямого действия формирует дугу между своим электродом и токопроводящим металлическим изделием. У прямой дуги максимально высокий КПД, поэтому плазменно-дуговая резка оптимальна в промышленных масштабах;

- струйный плазменный резак косвенного действия образует собственную рабочую дугу между электродом и соплом. Обрабатываемая поверхность в цепь не включена, поэтому резка плазменной струей менее эффективна. Основные сферы применения — тонкие металлоизделия, материалы с низкой проводимостью, диэлектрики.

Также оборудование различается по назначению:

- бытовые плазмотроны легкие и компактные, но производительность невысокая.

Мощности хватает на резку деталей толщиной 15–20 мм. Средняя скорость распила — 6 м/мин. Держать ручной аппарат приходится на весу — даже опытному оператору сложно добиться высокого качества кроя. Зачастую на краях видны неровности, наплывы, следы рывков;

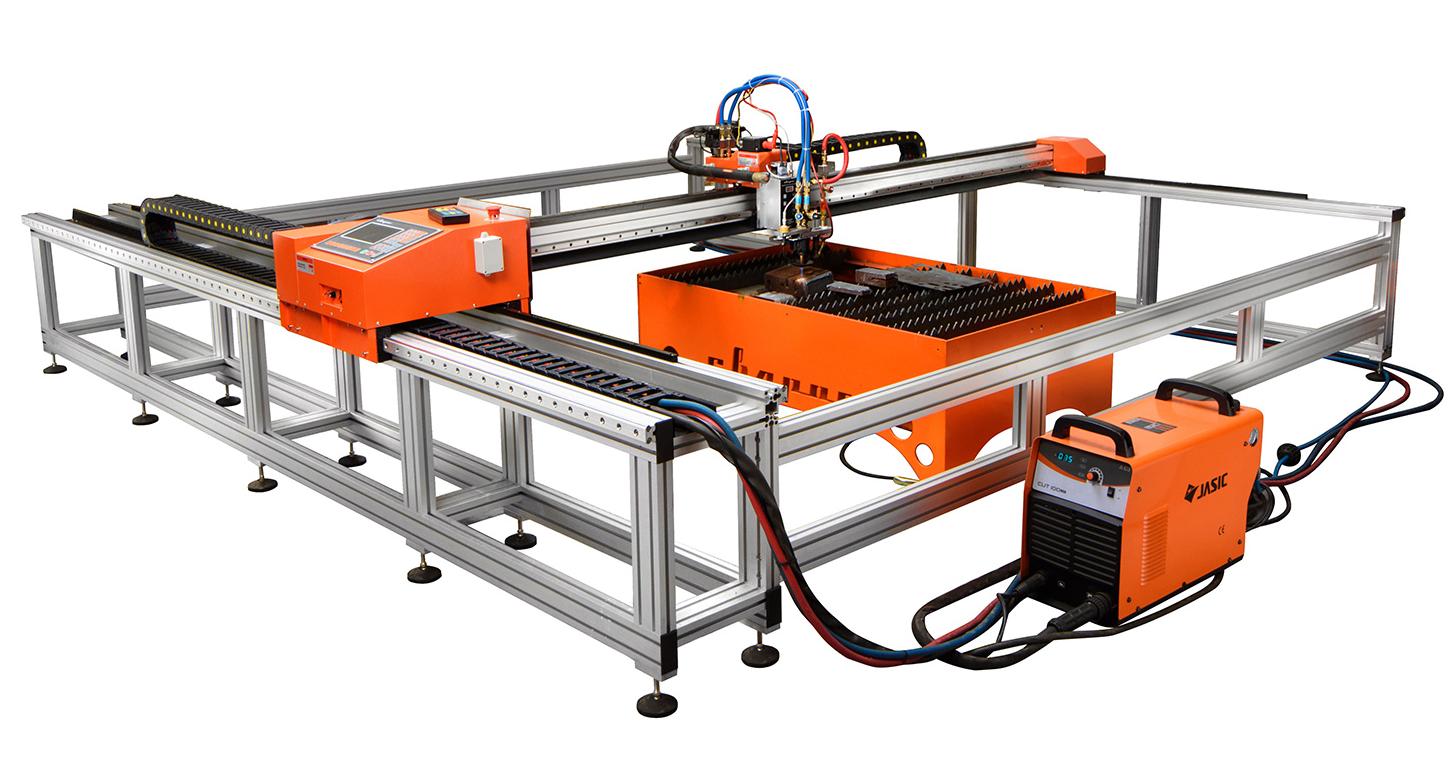

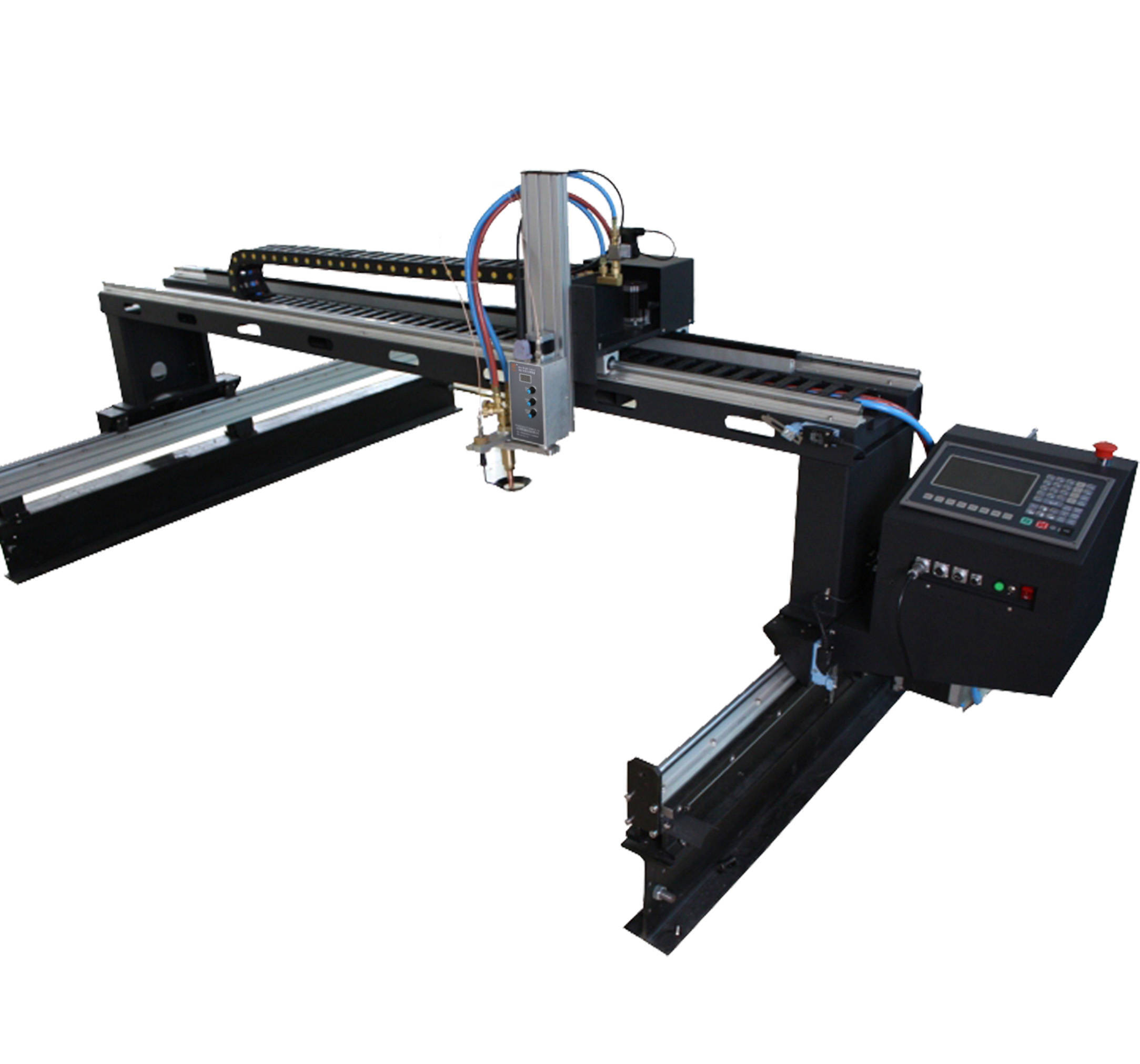

Мощности хватает на резку деталей толщиной 15–20 мм. Средняя скорость распила — 6 м/мин. Держать ручной аппарат приходится на весу — даже опытному оператору сложно добиться высокого качества кроя. Зачастую на краях видны неровности, наплывы, следы рывков; - промышленные плазмотроны представляют собой мощные высокопроизводительные агрегаты. Как правило, они входят в состав автоматических линий, где с помощью ЧПУ можно программировать самый сложный раскрой. Благодаря гибким настройкам на одном аппарате возможна осуществлять плазменную резку листа, трубы и других прокатных изделий. Точная обработка позволяет соблюсти регламенты ГОСТ по всем основным критериям — перпендикулярности, угловатости, оплавлению верхнего края, шероховатости.

Ясно, что кустарная резка ручным аппаратом не дает гарантии качества. Если нужна точная и оперативная металлообработка (особенно в больших масштабах), стоит обратиться в специализированную фирму с мощной технической базой.

Плазменная резка металла в NAYADA

Наша компания — профессионал в сфере обработки металла, в комплекс услуг входит и плазменная резка. Сотрудничаем с клиентами из Москвы, Подмосковья и других регионов страны — готовые изделия развозим по столице и области (есть свой автотранспорт), организуем доставку по России через надежную ТК.

Работаем со всеми металлами, сплавами, сталями. Режем листовые, трубные и другие изделия толщиной до 100 мм. Техническая база — мощный плазморез прямого действия КЕДР CUT-60G. Оборудование подходит для особо твердых сталей толщиной до 20 мм, может кроить сетчатые и перфорированные изделия. Работы ведутся оперативно — за счет мощного воздушного охлаждения аппарату не требуются длительные перерывы. Для сложного раскроя плазморез подключается к автоматической системе с ЧПУ.

Чтобы заказать услуги плазменной резки или проконсультироваться с технологом, позвоните нам, закажите обратный звонок или заполните форму обратной связи на сайте.

Плазменная резка — технология резки металла

Плазменная резка – это высокоточный, безопасный и экологичный способ раскроя металла и изделий из неметаллических материалов. К ее преимуществам относятся:

- возможность разрезать нержавеющие и тугоплавкие сплавы, что недоступно, к примеру, для газового метода;

- высокая точность разрезов, компьютерное управление процессом;

- возможность вырезать изделия сложной, фигурной, художественной формы;

- быстрота процесса;

- чистые ровные края разреза, минимальное количество дефектов и окалин.

Основные недостатки – высокая стоимость оборудования (плазмотрона) и его обслуживания, небольшая толщина стали, которую можно разрезать данным способом (до 5 см) и высокий уровень шума при работе.

Типы плазменной резки, описание технологии

При раскрое металлопроката в основном применяется плазменно дуговая резка. Принцип ее работы основан на том, что ионизированный поток воздуха (или другого газа) начинает не изолировать, а, напротив, проводить электроток. Между соплом сварочного инструмента и разрезаемым металлом образуется электрическая дуга. Разогретый ею до 20-30 тысяч градусов ионизированный поток и представляет собой плазму.

Между соплом сварочного инструмента и разрезаемым металлом образуется электрическая дуга. Разогретый ею до 20-30 тысяч градусов ионизированный поток и представляет собой плазму.

Существует также технология резки плазменной струей, но она обычно применяется для раскроя неметаллических заготовок.

В отличие от резки газом, плазма не сжигает металл, а с высокой скоростью расплавляет его и выдувает из разреза. Поэтому данный метод более экологичен, чем газовый – в воздух не выбрасываются продукты сгорания (за исключением обработки, где для образования плазмы используется азот).

В процессе плазменно дуговой резки используется несколько основных типов газа:

- пусковой – газ, который поджигает ионизированнный поток;

- режущий – газ, который образует электрическую дугу и выдувает расплавленный металл из среза. Пусковой и режущий газы классифицируются также как плазмообразующие;

- вихревой – газ, который обволакивает поток плазмы, сужает его, делает более концентрированным, а также охлаждает его и повышает качество среза.

В зависимости от состава разрезаемого сплава, требуемого качества среза, скорости работы, ее стоимости, машинного либо ручного выполнения в качестве плазмообразующих и вихревых газов могут использоваться: воздух, азот, кислород, смеси аргона и водорода, азота и кислорода, азота и водорода.

Плазменно воздушная резка – самый простой и экономичный способ, при котором в качестве вихревого газа используется сжатый воздух, а режущим газом обычно служит кислород. Отлично подходит для разрезания низколегированных сталей.

Для резки высококачественной стали в качестве плазмообразующего газа может использоваться смесь азота с водородом или аргона с водородом, в качестве вихревого – азот. Это дает гладкую и перпендикулярную поверхность среза, увеличивает скорость обработки.

Во время разрезания металла также используется вода, которая поглощает вредные испарения, охлаждает плазмотрон, тем самым продлевая срок его службы. Вода защищает свежий срез металла от соприкосновения с воздухом и возможного окисления.

Сама процедура плазменного раскроя металла на первый взгляд довольно проста: резак держат как можно ближе к поверхности металла под прямым углом и медленно перемещают вдоль линии реза. Однако нужно точно регулировать силу подаваемого на плазморез тока, скорость перемещения и угол направленности дуги, иначе можно перегреть металл, получить окалины на срезе или не прорезать заготовку насквозь.

Поэтому для точного и быстрого раскроя металлических изделий в современных условиях чаще всего используются автоматические плазморезные станки.

Особенности плазменной резки

Помимо высокой цены на оборудование и малой толщины обрабатываемого металла, которые мы уже называли, плазменная резка требует также:

- источника электропитания;

- доступа к баллонам со сжатым воздухом и/или плазмообразующим газом. Последние чаще всего не столь взрывоопасны, чем пропан, ацетилен и другие газы, используемые в газовых резаках, поэтому данный способ более безопасен, чем газовый.

Качество и скорость плазменной резки напрямую зависят от свойств плазмы. Точный подбор вида газов, их сочетания и концентрации, с учетом состава разрезаемого сплава, позволяют:

- регулировать ширину разреза и скорость процесса, благодаря уменьшению или увеличению плотности тока в плазменной дуге;

- прогнозировать выделение тепла, образующегося во время вступления плазмы и разрезаемого материала в химическую реакцию, и использовать это тепло для плавки;

- определять теплопроводность плазмы и рассчитывать величину тепловой энергии, передаваемой разрезаемому материалу;

- изменять поверхностное натяжение, химический состав расплавляемого металла;

- определять качество среза, формировать ровные кромки;

- легко и быстро удалять расплавленный металл из среза.

Используемое оборудование

Для плазменной резки необходима следующая аппаратура:

- источник электроэнергии. Обычно плазморез подсоединяют либо к трансформатору, либо к инвертору.

Инвертор по всем параметрам (КПД, экономичность, стабильность дуги) лучше, чем трансформатор. Кроме одного – с питанием от инвертора плазморез не способен разрезать изделие большой толщины;

Инвертор по всем параметрам (КПД, экономичность, стабильность дуги) лучше, чем трансформатор. Кроме одного – с питанием от инвертора плазморез не способен разрезать изделие большой толщины; - плазмотрон – «сердце» устройства. Он состоит из дуговой (плазмообразующей) камеры, электрода, сопла, систем подачи газа и воды;

- компрессор – необходим для направления струи воздуха строго вдоль оси плазменного потока.

Как работает плазмотрон?

Процесс образования плазменной дуги происходит примерно следующим образом.

Между соплом и электродом плазмотрона возникает электрический разряд и разжигается так называемая дежурная дуга. Она выдувается через сопло наружу и касается металлической разрезаемой поверхности. Возникает замыкание между электродом и металлом, создается уже настоящая дуга, которая нагревает и ионизирует подаваемый в плазмообразующую камеру газ. Образовавшийся плазменный поток выдувается из сопла. Вихревой газ сужает и концентрирует плазму, не позволяя ей касаться стенок сопла. Скорость плазмы в итоге достигает 2-3 км в секунду, а температура – до 30 тысяч градусов.

Скорость плазмы в итоге достигает 2-3 км в секунду, а температура – до 30 тысяч градусов.

Плазменная резка на заказ в ООО «ТД «Ареал»

ООО «ТД «Ареал» применяет все современные способы раскроя металлопроката, в том числе и плазменную резку. При заказе продукции вы можете оговорить необходимые вам индивидуальные размеры – мы разрежем изделия в соответствии с вашими требованиями.

Мы также обеспечим быструю погрузку и доставку металлопроката по Москве, Московской области и центральному региону РФ.

заказать в Москве в компании «Эфесто»

Плазменная резка металла выполняется на современном оборудовании, где вместо традиционного резца использован поток ионизированного газа с температурой 5…30 тыс. градусов. При этом появляется возможность работы с заготовками значительно большей толщины, чем при лазерном раскрое. Так, стальной лист можно резать при толщине до 20 мм. Другие преимущества перед лазерной технологией – более высокая скорость работ и низкая цена. В сравнении с механическими способами плазменная резка заготовок дает более чистую поверхность без необходимости дополнительных операций перед дальнейшим монтажом.

В сравнении с механическими способами плазменная резка заготовок дает более чистую поверхность без необходимости дополнительных операций перед дальнейшим монтажом.

Преимущества плазменного раскроя

Процесс выполняется на станках с числовым программным управлением в автоматическом режиме, исключающем влияние человеческого фактора. Чертеж будущей детали в цифровом виде заносится в память компьютера, что позволяет провести обработку с высокой точностью. К достоинствам технологии относятся:

- способность обрабатывать любые виды черных и цветных металлов – конструкционные и нержавеющие стали, тугоплавкие и высокопрочные сплавы, плиты из бронзы, латуни и иных медных сплавов, многие другие;

- линия реза получается ровной, без сколов и повреждений, с минимальным количеством окалины;

- из-за быстрого нагрева и остывания металла не происходит температурных изменений в его структуре;

- есть возможность резки по фигурному контуру сложной формы, в том числе с внутренними вырезами, что невыполнимо при использовании механического инструмента.

Отсутствует потребность в изготовлении технологической оснастки при мелкосерийном или разовом объеме заказа.

Наше предложение

Компания «Эфесто» недорого выполнит плазменную резку металла заказчика в Москве и области. Используем современное импортное оборудование, гарантирующее точность и высокую скорость работ, поэтому срок исполнения Вашего заказа будет минимальным. При необходимости разработаем компьютерный проект по эскизу клиента. Заказать услуги металлообработки можно, обратившись к нашим менеджерам по указанным на сайте телефонам.

Резка металла плазмой: особенности технологии

Современная технология плазменной резки базируется на задействовании воздушно-плазменной дуги. При этом постоянный ток протекает между электродом и разрезаемым металлом. В результате местного плавления образуется полость. Двигая плазморез, можно получить систему таких полостей в разрезаемом металле. Принцип работы связан с использованием плазмы – ионизированного газа, который содержит заряженные частицы, проводящие электрический ток.

Плазменная резка металла – наиболее эффективный способ термической обработки металлопроката. При его помощи можно получить детали, обладающие высокой точностью изготовления и гладкой поверхностью. Услуги плазменной резки металла весьма востребованы, так как эта технология может работать с любым видом стали (конструкционная или высоколегированная).

Почему резать плазмой выгодно?

Плазменная резка – доступная по цене процедура, имеющая целый ряд преимуществ:

- Не имеет ограничений по геометрии резки. Вырезка может быть фигурной и сложной по форме.

- Получаемая поверхность реза отличается высоким качеством и чистотой.

- Заготовка не испытывает чрезмерного термического воздействия и не деформируется.

- Скорость резания намного быстрее, чем при использовании газопламенного способа.

- Процесс резания полностью безопасен, так как оператору не приходится иметь дело с опасными веществами.

Оборудование для плазменной резки

Ручной и механизированный типы плазменно-дуговой сварки предполагают применение специального оборудования. Используемый аппарат плазменной резки может быть инверторным или трансформаторным, что будет предопределять компактность его установки. Он может иметь жидкостный или воздушный тип охлаждения. Наиболее важный показатель такого оборудования – максимальная толщина, на которую он сможет разрезать металл.

Плазменная резка нержавеющей стали осуществляется автоматически на специализированных станках плазменной резки, которые обладают высокой производительностью и надежностью. Система ЧПУ таких станков проста в освоении и наделена весьма широкими возможностями. Установка плазменной резки может осуществляться с использованием различных плазматронов и источников. Оборудование может выполнять раскрой листового металла толщиной более 10 см.

Обратившись за услугами в компанию «ГК Стальной дом», вы получите высококачественный металлопрокат, точно разрезанный на новейшем оборудовании.

Преимущества плазменной резки для производственных проектов

Когда речь идет о производстве листового металла, последние достижения в технологии плазменной резки меняют влияние плазмы на итоговую прибыль. Плазменная резка с высоким разрешением обеспечивает высококачественную резку на более высоких скоростях, что помогает сократить расходы, связанные со сверхурочными работами и дефектами. Вот пять заметных преимуществ плазменной резки и причины, по которым ее стоит рассмотреть для вашего следующего производственного проекта.

Увеличенная скорость резания

Плазменная резка при использовании на металле толщиной до 2 дюймов обеспечивает скорость, в два раза превышающую скорость кислородной резки.Чем тоньше металл, тем лучше скорость. Более тонкие металлы обеспечивают скорость резки в 12+ раз выше, чем при кислородной резке. Резка большего количества деталей за меньшее время напрямую приводит к улучшению операций и повышению производительности.

Резка большего количества деталей за меньшее время напрямую приводит к улучшению операций и повышению производительности.

Уменьшенный окалина

При резке кислородом в результате химических реакций между сталью и кислородом образуется твердый окалина (оксидный шлак). Этот материал прилипает к порезам и всегда требует долбления или шлифовки для удаления.Напротив, плазменная резка с высоким разрешением использует электрически заряженный высокотемпературный газ, который плавит металл и выдувает расплавленный металл из зоны реза. Поскольку образуется минимальное количество окалины, а сам процесс удаляет лишний металл, долбление или шлифовка обычно не требуются.

Поднятая внутренняя скорость пробивки

Для многих операций резки требуется прокалывание внутренней части. Когда вы используете кислородное топливо для прожига куска стали толщиной ½ дюйма, процесс может занять более полминуты, потому что металл требует предварительного нагрева примерно до 1830 градусов по Фаренгейту (1000ºC). С другой стороны, плазма высокого разрешения пробивает тот же кусок металла диаметром ½ дюйма за две секунды, что значительно повышает производительность.

С другой стороны, плазма высокого разрешения пробивает тот же кусок металла диаметром ½ дюйма за две секунды, что значительно повышает производительность.

Устранение коробления пластин

Высокая скорость плазменной резки высокой четкости резко снижает количество тепла, передаваемого материалу. Использование плазменной резки с высоким разрешением позволяет избежать коробления пластин из тонких материалов (от 18 калибра до ¼ дюйма) — проблемы, которая обычно затрагивает материалы, которые медленнее режутся при кислородной резке.

Расширенная универсальность

В технологии плазменной резки используется электродуговой процесс, позволяющий резать любой электропроводящий материал. В этот список включены нержавеющая сталь, медь, алюминий и все цветные материалы. Благодаря этому плазма может легко разрезать стопку из нескольких пластин. Вы не можете сделать это с такими процессами, как газокислородная резка.

Нужна помощь с вашим следующим проектом?

Будь то наша собственная плазменная резка или другие услуги по обработке на первом этапе, мы предлагаем экономичные, настраиваемые решения для всех ваших потребностей в обработке металла. Если вам нужны детали, созданные и доставленные, или вам просто нужна помощь с переливом, в Boyd Metals мы вам поможем. Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь.

Если вам нужны детали, созданные и доставленные, или вам просто нужна помощь с переливом, в Boyd Metals мы вам поможем. Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь.

Плазменная резка | Системы плазменной резки обычного и высокого разрешения

Плазменная резка — это процесс резки электропроводящих металлов, в котором используется электропроводный газ для передачи энергии от источника электроэнергии через плазменную горелку, в результате чего материал плавится.Существует два типа процессов плазменной резки:

Обычная плазменная резка

В этом процессе для резки используются кислород, воздух и азот. Обычная плазменная резка является более дешевым решением, обеспечивающим высокое качество резки, но при этом поверхность разреза будет иметь некоторый угол, а минимальное качество отверстий составляет 3:1 по отношению к толщине листа. Большинство обычных плазменных систем работают на 65, 85, 100 и 200 ампер. Резка низкоуглеродистой стали может выполняться от калибровочного материала до 1-дюймового производственного прожига. Нержавеющая сталь и алюминий могут быть изготовлены из калибровочного материала до 3/4 дюйма.

Нержавеющая сталь и алюминий могут быть изготовлены из калибровочного материала до 3/4 дюйма.

Плазменная резка высокого разрешения

В этом процессе используется несколько газов для производства деталей самого высокого качества. В плазме высокого разрешения для резки используются следующие газы: кислород, воздух, азот, аргон/водород и аргон/азот. Если эта плазменная система оснащена автоматической газовой системой, она также может маркировать, используя малую силу тока от источника питания. Газ аргон используется для этого процесса маркировки, который используется для идентификации деталей, линий изгиба, линий компоновки или мест сверления.Эта плазменная система высокого разрешения будет производить высококачественную резку, а угол наклона к этим деталям будет минимальным. Качество вырезания отверстий в мягкой стали составляет не менее 1:1 по отношению к толщине листа до 1-дюймового листа. Быстросменные головки плазменного резака позволяют быстро и легко менять расходные материалы. Плазменные системы высокого разрешения варьируются от 130 ампер, 260 ампер и 400 ампер. Резка низкоуглеродистой стали может выполняться от калибровочного материала до 2-дюймового производственного прожига. Резка нержавеющей стали и алюминия может выполняться от калиброванного материала до 1-1/2 дюйма, а с помощью плазменной системы на 800 А можно производить прожиг нержавеющей стали толщиной до 3 дюймов.

Плазменные системы высокого разрешения варьируются от 130 ампер, 260 ампер и 400 ампер. Резка низкоуглеродистой стали может выполняться от калибровочного материала до 2-дюймового производственного прожига. Резка нержавеющей стали и алюминия может выполняться от калиброванного материала до 1-1/2 дюйма, а с помощью плазменной системы на 800 А можно производить прожиг нержавеющей стали толщиной до 3 дюймов.

Особенности плазменной резки

- Самый быстрый процесс резки

- Минимальная зона термического влияния

- Минимальная очистка

- Гладкая поверхность

- Режет широкий спектр материалов

Плазменная резка / Технологии — MicroStep

Плазма представляет собой электропроводящий газ. Ионизация газов вызывает образование свободных электронов и положительных ионов среди атомов газа. Когда это происходит, газ становится электропроводным с способностью проводить ток.Таким образом, он становится плазмой.Плазменная резка – это процесс, в котором используется оптимизированное отверстие сопла для сжатия очень высокотемпературного ионизированного газа, чтобы его можно было использовать для плавления и разделения участков электропроводящих металлов.

Плазменная дуга плавит металл, а высокоскоростной газ удаляет расплавленные материалы.

Плазменная дуга плавит металл, а высокоскоростной газ удаляет расплавленные материалы.Наши партнеры по плазменной резке:

Что такое плазма?

Плазму также называют четвертым состоянием вещества (остальные три — это хорошо известные твердое, жидкое и газообразное состояния).Это ионизированный газ, состоящий в основном из положительных ионов и электронов (отрицательных частиц). Поскольку исходным материалом является газ без электрического заряда, плазма содержит примерно одинаковое количество частиц с положительным и отрицательным зарядом, поэтому внешне она кажется электрически нейтральной. Однако благодаря своей структуре он отлично проводит электричество. Газ можно ионизировать, получив достаточную энергию для того, чтобы валентные электроны (простыми словами — электроны внешнего слоя) смогли оторваться от атомов или молекул.Атомы с меньшим количеством электронов имеют положительный заряд и называются катионами (частицы с «лишними» электронами называются анионами). Когда подача электроэнергии прекращается, катионы объединяются с электронами обратно в газ. Наиболее часто используемым видом энергии является тепловая энергия.

Когда подача электроэнергии прекращается, катионы объединяются с электронами обратно в газ. Наиболее часто используемым видом энергии является тепловая энергия.

Принцип действия плазменной горелки

Основная функция плазменной горелки заключается в создании направленного потока плазмы, расплавляющего материал в зоне резки. В качестве источника энергии для нагрева газа чаще всего используют постоянный или переменный электрический ток или другой вид разряда.Наиболее распространены горелки на постоянном токе, потому что по сравнению с горелками на переменном токе они дают более стабильное пламя, работают тише, проще в эксплуатации, потребляют меньше электроэнергии и электродного материала и подвержены несколько меньшему термическому износу. В горелке имеется сопло, из которого вытекает поток инертного газа или воздуха. Сопло также служит катодом. Анод может быть вырезаемым материалом, если он проводящий, или же он может быть расположен в горелке. Между электродами создается электрическая дуга, которая нагревает протекающий газ до очень высокой температуры, и часть газа впоследствии превращается в плазму. Высокая скорость газового потока обеспечивает удаление расплавленного материала из зоны реза.

Высокая скорость газового потока обеспечивает удаление расплавленного материала из зоны реза.

Плазменные горелки обычно имеют водяное охлаждение. Базовая конструкция имеет несколько вариантов. В дополнение к обычным горелкам также используются двойные горелки, в которых вторичный вспомогательный защитный газ обтекает поток плазмы и отделяет зону резки от атмосферы, что обеспечивает более чистый рез. Вспомогательный газ можно заменить водой, которая помимо защиты зоны резания также может охлаждать ее.Специальные конструкции используются для высокоточной резки более тонких материалов и т. д.

Использование плазмы

Чаще всего плазма используется для резки пластин и листов из стали и других металлов, хотя возможна резка и других материалов, в том числе непроводящих . Он обычно используется для толщин до 150 мм. Его можно использовать для ручной резки или на станках с ЧПУ, таких как предлагаемые MicroStep. Плазменная резка нержавеющей сталии плазменная резка HD // Stainless Plate Products, Inc.

// Коутсвилл, Пенсильвания,

// Коутсвилл, Пенсильвания,Плазменная резка

Плазменная резка — это процесс, который SPP использует для резки нержавеющей стали и других металлов различной толщины с помощью плазменной горелки. В этом процессе инертный газ (в некоторых установках сжатый воздух) с высокой скоростью выдувается из сопла; в то же время электрическая дуга образуется через этот газ от сопла к разрезаемой поверхности, превращая часть этого газа в плазму. Плазма плавит разрезаемый металл и выдувает расплавленный металл из зоны реза.

Эксплуатация

В машинах для плазменной резки используется высокочастотная искра высокого напряжения для ионизации воздуха через головку резака и зажигания дуги. Для них не требуется контакт резака с рабочим материалом при запуске, и поэтому они подходят для приложений, связанных с резкой с числовым программным управлением (ЧПУ).

Plasma — это эффективное средство для резки как тонких, так и толстых материалов. Ручные резаки обычно могут резать стальной лист толщиной до 38 мм, а более мощные резаки с компьютерным управлением могут резать сталь толщиной до 150 мм.Поскольку плазменные резаки создают очень горячий и очень локализованный «конус» для резки, они чрезвычайно полезны для резки листового металла изогнутой или угловой формы.

Ручные резаки обычно могут резать стальной лист толщиной до 38 мм, а более мощные резаки с компьютерным управлением могут резать сталь толщиной до 150 мм.Поскольку плазменные резаки создают очень горячий и очень локализованный «конус» для резки, они чрезвычайно полезны для резки листового металла изогнутой или угловой формы.

Некоторые производители плазменных резаков изготавливают столы для резки с ЧПУ, а некоторые встраивают резак в стол. Столы с ЧПУ позволяют компьютеру управлять головкой резака, обеспечивая чистые и острые разрезы. Современное плазменное оборудование с ЧПУ способно выполнять многоосевую резку толстого материала, предоставляя возможности для сложных сварных швов, которые в противном случае были бы невозможны.Для более тонкого материала плазменная резка постепенно заменяется лазерной резкой, в основном благодаря превосходным возможностям лазерной резки по вырезанию отверстий.

Станки плазменной резки с ЧПУ применяются в отрасли HVAC. Программное обеспечение обрабатывает информацию о воздуховодах и создает плоские шаблоны для резки на режущем столе с помощью плазменного резака. Эта технология значительно повысила производительность в отрасли с момента ее появления в начале 1980-х годов.

Эта технология значительно повысила производительность в отрасли с момента ее появления в начале 1980-х годов.

В последние годы произошло еще большее развитие.Традиционно столы для резки машин были горизонтальными, но теперь доступны вертикальные станки плазменной резки с ЧПУ, обеспечивающие меньшую занимаемую площадь, повышенную гибкость, оптимальную безопасность и более быструю работу.

Плазменная резка высокого разрешения

Технологические достижения позволили производителям плазменных горелок разработать новые модели с меньшими соплами и более тонкими плазменными дугами, которые обеспечивают почти лазерную точность на кромках плазменной резки. SPP сочетает в себе прецизионное управление ЧПУ с этими резаками для изготовления деталей, которые практически не требуют чистовой обработки.

Плазменная резка с высоким разрешением доступна для деталей из нержавеющей стали толщиной 6 дюймов.

С плазмой высокого разрешения вы можете ожидать:

Улучшенное качество и прямоугольность краев по сравнению с обычной плазмой

Минимальный скос кромки

Более качественные отверстия и детали интерьера

Качество кромки и внешний вид реза, которые приближаются к качеству лазерной резки в отношении пропила, прямоугольности и гладкости кромки

Небольшое образование шлака или его отсутствие

Сравнение процессов

В зависимости от размеров отделки, типа, толщины и предполагаемого использования обычно существует несколько способов изготовления любой данной детали или формы. Каждый метод имеет свои преимущества, и наша опытная команда по продажам готова помочь вам выбрать вариант резки с наилучшим качеством, доставкой и общей стоимостью для вашего применения.

Каждый метод имеет свои преимущества, и наша опытная команда по продажам готова помочь вам выбрать вариант резки с наилучшим качеством, доставкой и общей стоимостью для вашего применения.

Ищете больше?

Загрузите наш информационный документ по плазменной резке

Нужна помощь?

Не уверены, что лучше всего подходит для ваших изделий из нержавеющей стали?

Позвольте SPP помочь вам выбрать лучший метод для ваших деталей.Свяжитесь с нами сегодня!

Услуги точной плазменной резки | Accurate Metals

В Accurate Metals мы являемся ведущим производителем стальных листов и плит. Мы предоставляем широкий спектр услуг для различных отраслей промышленности, включая услуги точной плазменной резки с ЧПУ.

Наши возможности прецизионной плазменной резки

Компания Accurate Metals, располагающая современным оборудованием, предлагает высококачественные услуги прецизионной плазменной резки для удовлетворения потребностей наших клиентов.

. Резка по толщине, длине и ширине

Наша опытная команда экспертов использует самые современные пятиосевые столы для резки с ЧПУ, что дает нам возможность работать с проектами любого размера. Мы предлагаем клиентам услуги плазменной резки нержавеющей стали толщиной до 1,5 дюйма и стали толщиной до 2 дюймов. Наше оборудование и оборудование позволяют нам эффективно работать с заготовками длиной до 40 футов и шириной до 10 футов.

. Режущие материалы и допуски

Наши возможности позволяют нам выполнять самые строгие спецификации с допусками ± 0.015 дюймов, для калибров до 0,5 дюймов, ± 0,030 дюймов для калибров от 0,5 до 1 дюйма и ± 0,060 дюймов для калибров от 1 до 2 дюймов. Мы можем предоставить услуги плазменной резки различных металлов, включая сталь , нержавеющая сталь, низколегированная сталь и легированная сталь.

. Промышленное применение

Плазменная резка используется во многих отраслях, в том числе в производстве, утилизации, промышленном строительстве, ремонте автомобилей и восстановлении автомобилей, среди прочих. Плазменная резка — это высокоскоростной, точный и экономичный процесс, подходящий для широкого спектра применений, от промышленных до небольших мастерских.

Плазменная резка — это высокоскоростной, точный и экономичный процесс, подходящий для широкого спектра применений, от промышленных до небольших мастерских.

Для получения дополнительной информации о наших услугах плазменной резки с высоким разрешением или о других наших услугах, пожалуйста, свяжитесь с Accurate Metals.

Запросить цену »

Примеры наших работ

Прецизионная плазменная резка — Возможности

- Общие возможности

- Точность

Высокое разрешение

Вращающиеся конические головки

- Тип режущего действия

- ЧПУ

- Ось резания

- 5 Ось

- Характеристики оборудования

- Стол для резки с наклоном вниз

Автоматизированная шлаковая система

Резка без окалины

Повторяемое качество режущей кромки

Отверстия и внутренние фигурные вырезы

Дуэльные вращающиеся конические головки (контурные фаски)

- Режущие материалы

- Сталь

Нержавеющая сталь

Низколегированная сталь

Легированная сталь

- Толщина резки

- До 2 дюймов (сталь)

До 1. 5 дюймов (нержавеющая сталь)

5 дюймов (нержавеющая сталь)

- Длина резки

- До 40 футов

- Ширина резания

- До 10 футов

- Прорезь

- Узкий для уменьшения отходов

- Допуск (+/-) (длина и ширина)

- ± 0,015 дюйма (калибр до 0,5 дюйма)

± 0,030 дюйма (от 0,5 до 1 дюйма)

± 0,060 дюйма (от 1 до 2 дюймов)

Могут быть достигнуты лучшие допуски

- Грузоподъемность

- От 5 до 10 тонн

- Дополнительные услуги

- Очистка

Пакет

Штрих-код

*Бесплатная доставка (150 миль в радиусе Милуоки или Рокфорда)

- Объем производства

- От малого до большого объема

- Время выполнения заказа

- Запрос текущего времени выполнения заказа

наверх

Дополнительная информация

- Промышленность

- Сельское хозяйство, автоматизация / производственное оборудование,

Строительство, добыча полезных ископаемых, атомная энергетика, погрузочно-разгрузочные работы,

Муниципальные/государственные предприятия, электроэнергетика, железная дорога, ветер

- Назначение

- Компоненты

Броня

Большегрузный автомобиль

OEM-компоненты

- Промышленные стандарты

- ASTM

АНСИ

АСМЭ

- Форматы файлов

- AutoCAD (DWG, DXF)

Плазменная резка 101

Плазменная резка или плазменно-дуговая резка — это производственный процесс, в котором используется перегретый ионизированный газ для резки металла в нестандартные формы и конструкции. В плазменной горелке используется медное сопло для сужения и фокусировки потока плазмы. Сопло содержит электрод, который создает дугу между электродом и разрезаемым материалом. Поток сжатого газа в сочетании с проходящим через него электрическим зарядом создает интенсивный высокоточный поток, способный быстро и легко выполнять точные разрезы в большинстве металлов.

В плазменной горелке используется медное сопло для сужения и фокусировки потока плазмы. Сопло содержит электрод, который создает дугу между электродом и разрезаемым материалом. Поток сжатого газа в сочетании с проходящим через него электрическим зарядом создает интенсивный высокоточный поток, способный быстро и легко выполнять точные разрезы в большинстве металлов.

Плазменная резка с ЧПУ

Ручная плазменная резка часто используется для небольших работ, не требующих высокой точности.В отличие от ЧПУ или компьютерного числового управления, услуги плазменной резки используются для резки с высокой точностью, необходимой для многих производственных и критических приложений. Плазменная резка с ЧПУ позволяет оператору вводить числовые коды в компьютерную систему для управления движением машины, управления траекторией плазменного резака и обеспечения повторяющихся точных разрезов.

Преимущества

Плазменная резка с ЧПУ имеет ряд преимуществ по сравнению с другими процессами резки. Современные станки плазменной резки с ЧПУ, которые мы используем в Accurate Metals, обеспечивают нам широкую зону резки и возможность резать практически любой листовой металл.Плазменная резка с ЧПУ — это высокоэффективный и быстрый процесс со скоростью резки до 10 м. в минуту и выше. Сочетание программирования ЧПУ и точной плазменной резки позволяет выполнять прецизионную резку металлических компонентов в соответствии со строгими спецификациями для критически важных приложений.

Современные станки плазменной резки с ЧПУ, которые мы используем в Accurate Metals, обеспечивают нам широкую зону резки и возможность резать практически любой листовой металл.Плазменная резка с ЧПУ — это высокоэффективный и быстрый процесс со скоростью резки до 10 м. в минуту и выше. Сочетание программирования ЧПУ и точной плазменной резки позволяет выполнять прецизионную резку металлических компонентов в соответствии со строгими спецификациями для критически важных приложений.

Свяжитесь с нами, если вам нужна прецизионная плазменная резка!

Компания Accurate Metals предоставляет услуги плазменной резки в Висконсине, Иллинойсе, Айове, Миннесоте и Мичигане с 1995 года.Первоначально основанная для удовлетворения потребностей в обработанных пластинах для производства в районе Милуоки, наша репутация быстро росла, что потребовало от нас расширения, чтобы лучше удовлетворять потребности наших клиентов.

Теперь у нас есть два современных предприятия с самыми современными станками плазменной резки с ЧПУ, и мы продолжаем внедрять и инвестировать в технологии для постоянного улучшения наших возможностей. Благодаря самому современному оборудованию и объектам, а также нашей высококвалифицированной и опытной команде профессионалов, мы обладаем уникальной квалификацией для предоставления необходимых вам услуг точной плазменной резки.Чтобы запросить расценки для вашего проекта или узнать больше об услугах точной плазменной резки с ЧПУ, которые мы предлагаем, свяжитесь с нами сегодня.

наверх

Плазменные резаки Eastwood Versa-Cut, расходные материалы, домашнее использование

Если вы подумываете о покупке плазменного резака, это, вероятно, потому, что вы занимаетесь сборкой металла или ремонтом автомобиля, и вам нужен действительно простой способ резки различных типов металл. Плазменный резак может разрезать любой проводящий металл, такой как сталь, алюминий или нержавеющая сталь. Кроме того, у вас будут хорошие чистые пропилы, будь то толстый металл, тонкий или даже ржавый. Еще одно преимущество плазменной резки заключается в том, что больше не нужны газовые баллоны, как при работе с кислородно-ацетиленовой горелкой. Это упрощает процесс резки и снижает риски для безопасности. В Eastwood есть несколько плазменных резаков для автомехаников, и здесь мы поможем вам найти тот, который лучше всего соответствует вашим потребностям.

Кроме того, у вас будут хорошие чистые пропилы, будь то толстый металл, тонкий или даже ржавый. Еще одно преимущество плазменной резки заключается в том, что больше не нужны газовые баллоны, как при работе с кислородно-ацетиленовой горелкой. Это упрощает процесс резки и снижает риски для безопасности. В Eastwood есть несколько плазменных резаков для автомехаников, и здесь мы поможем вам найти тот, который лучше всего соответствует вашим потребностям.

Независимо от того, занимаетесь ли вы проектом реставрации или изготавливаете детали и панели по индивидуальному заказу, вам понадобится плазменный резак.Плазменный резак позволяет быстро делать чистые разрезы в металле от тонкого листового металла до толстого листа.

Линейка плазменных резаков Versa-Cut® от Eastwood — это инструменты профессионального качества, которые помогут вам изготовить точные металлические детали в точном соответствии со спецификациями, необходимыми для проекта.

Плазменный резак Eastwood на продажу

Получение хорошего сварного шва начинается с соединения двух хороших кусков металла. Плазменные резаки Eastwood Versa-Cut предназначены для легкой резки черных и цветных металлов, чтобы вы могли изготовить их по мере необходимости.Эти резаки используют электрическую дугу для нагрева высокоскоростного режущего газа, превращая его в форму плазмы, которая чисто и быстро разрезает расплавленный металл. Для прецизионной обработки металла по прямым линиям, углам или кривым обращайтесь в магазин Eastwood, чтобы получить профессиональное качество по цене «сделай сам».

Плазменные резаки Eastwood Versa-Cut предназначены для легкой резки черных и цветных металлов, чтобы вы могли изготовить их по мере необходимости.Эти резаки используют электрическую дугу для нагрева высокоскоростного режущего газа, превращая его в форму плазмы, которая чисто и быстро разрезает расплавленный металл. Для прецизионной обработки металла по прямым линиям, углам или кривым обращайтесь в магазин Eastwood, чтобы получить профессиональное качество по цене «сделай сам».

Плазменный резак Versa-Cut для любой работы

Мы знаем, что существуют производители разных уровней, поэтому сотрудники отдела исследований и разработок разработали несколько решений для резки металла. Versa-Cut 20 110V — наш основной вариант для точной резки листового металла и патч-панелей.Для средних нагрузок Versa-Cut 40 с двумя входами может работать с любым металлом толщиной до 3/8 дюйма. С плазменным резаком Versa-Cut 60 вы получаете промышленную резку металла с размерами и ценой, которые подходят для вашего цеха. Все наши плазменные резаки спроектированы для получения четких результатов на небольших участках с небольшим накоплением шлака или без него.

Все наши плазменные резаки спроектированы для получения четких результатов на небольших участках с небольшим накоплением шлака или без него.

Комбинированные комплекты для сварки и плазменной резки Eastwood

Доверьтесь компании Eastwood на каждом этапе кузовных работ с комплектом для сварки/плазменной резки.Объедините один из наших сварочных аппаратов MIG, TIG или Multi-Process с Versa-Cut того же класса, чтобы получить комплексное решение для резки и соединения металлов. Полная профессиональная резка также включает в себя многоместную тележку на колесиках, на которой можно хранить сварочный аппарат, резак и аксессуары и перемещать их туда, где необходимо выполнить работу.

Гарантированное качество и производительность

Плазменные резаки Eastwood станут незаменимым инструментом для формирования панелей кузова восстановленных автомобилей, гоночных автомобилей, аварийного ремонта и других профессиональных или хобби-проектов.Если вы не уверены, какой Versa-Cut подходит именно вам, ознакомьтесь с нашей сравнительной таблицей или просмотрите видео-руководство покупателя в магазине Eastwood Garage. Все наши системы плазменной резки имеют полную 3-летнюю гарантию и 100-процентную гарантию удовлетворенности клиентов.

Все наши системы плазменной резки имеют полную 3-летнюю гарантию и 100-процентную гарантию удовлетворенности клиентов.

Станки плазменной резки Eastwood Versa-Cut могут резать тонкий листовой металл толщиной до 7/8 дюймов. Станок Eastwood Versa-Cut 20 может резать металл толщиной до 1/8 дюйма и отлично подходит для работы с патч-панелями и листовым металлом. Vera-Cut 40 режет листы толщиной до 3/8 дюйма и идеально подходит для изготовления изделий средней сложности.Vera-Cut 60 может резать пластины толщиной до 7/8 дюймов и является незаменимым помощником при тяжелых производственных работах.

Какой плазменный резак Eastwood подходит именно вам?

Приведенное ниже видео поможет вам решить, какой плазменный резак Eastwood Versa-Cut лучше всего подойдет для ваших нужд. В видео сравниваются различия между плазменными резаками Eastwood Versa-Cut 20, Versa-Cut 40 и Versa-Cut 60. Вы также можете обратиться к нашему руководству для покупателей или сложить их рядом для быстрого сравнения.

Или свяжитесь с нами по телефону или электронной почте: наши специалисты будут рады обсудить ваши потребности и ваш проект. Они позаботятся о том, чтобы вы получили плазменный резак, который лучше всего соответствует вашим потребностям — не слишком большой и не слишком маленький.

С 1978 года мы разрабатываем и совершенствуем одни из лучших в отрасли продуктов и решений для сообщества DIY, и наша линейка плазменных резаков Versa-Cut не является исключением. Узнайте, чем отличается качество Eastwood в вашем собственном гараже.

Полное руководство по плазменной резке

Если вы когда-нибудь смотрели «Звездные войны», то знаете, что такое световой меч, и (даже если не признаетесь в этом) наверняка хотели попробовать настоящий меч. Что ближе всего к тому, чтобы размахивать сверхразрушительным лучом света? Плазменная резка. За исключением того, что вы абсолютно не должны размахивать им, и они не совсем «разрушительны», но они будут стрелять лучом света, который прорезает вещи, что так же круто.

Быстрая навигация

Перейти к:

Что такое плазменная резка?

Плазма — это перегретый столб газа (и четвертое состояние вещества). Он образуется, когда сжатый воздух или сжатые газы (например, азот или аргон) вступают в контакт с электродом (находящимся внутри горелки) и ионизируются, образуя плазму.

Таким образом,Плазменная резка (плазменно-дуговая резка) представляет собой процесс плавления, в котором используется плазма и внешний источник питания для создания электрической дуги между электродом и разрезаемым металлом для расплавления и выброса его из разреза.

Схема плазменного резака Плазма может резать все, что является электропроводным; сталь, нержавеющая сталь и алюминий — все это честная игра. Для сравнения, кислородная резка будет работать только с металлами, содержащими железо, поскольку вместо этого она работает через химические реакции, такие как окисление (это похоже на ускоренную версию ржавчины).

Настройка машины

- Воздух/Газ

- Резак и расходные материалы

- Настройки

1. Воздух/Газ

В отличие от сварочных аппаратов, каждый плазменный резак на австралийском рынке, который вы можете купить, предназначен для работы только на сжатом воздухе, включая машины UNIMIG.

Хорошей новостью является то, что воздушный компрессор крепится к задней части плазменного резака так же, как бензобак соединяется к задней части сварочного аппарата. Плохая новость заключается в том, что UNIMIG не поставляет воздушные компрессоры, поэтому вам придется приобретать их отдельно в местном хозяйственном магазине.

Потребность в воздушном компрессоре означает, что они не очень портативны, потому что вам нужно подключиться к компрессору и источнику питания. При покупке компрессора убедитесь, что вы получаете тот, который может обеспечить давление 70–120 фунтов на квадратный дюйм и имеет рейтинг воздушного потока / объема всасывания, который больше, чем у ваших плазменных резаков. Вы же не хотите, чтобы у вас кончился воздух до того, как вы закончите резать.

Вы же не хотите, чтобы у вас кончился воздух до того, как вы закончите резать.

Если вам нужна большая мобильность, некоторые машины поставляются со встроенными воздушными компрессорами, например Плазменный резак RAZOR CUT 40 AIR . Однако этим машинам по-прежнему потребуется источник питания.

Осушитель воздуха или фильтр необходимы для предотвращения попадания загрязняющих веществ, таких как влага и частицы пыли, в воздушные линии машины. Влага в трубах будет выходить из резака, что приведет к более быстрому сгоранию расходных материалов и, как следствие, к плохим резам, чего хотелось бы избежать.

В зависимости от модели вашей машины осушитель/фильтр воздуха можно найти внутри или сзади машины.

3 типа фильтра

50500 Плазменный воздушный фильтр Basic: большинство плазменных резаков поставляются с базовым воздушным фильтром. Они будут работать нормально, особенно если вы делаете небольшие сокращения в хобби-проектах, но все же рекомендуется использовать дополнительные воздушные фильтры более высокого качества. Если вы решите обновить воздушный фильтр, исходный базовый фильтр останется прикрепленным к вашей машине, а новый фильтр будет присоединен как дополнительный блок.Базовые воздушные фильтры являются самодренирующими, с небольшим шлангом, который торчит снизу для стекания захваченной влаги. Некоторые машины UNIMIG имеют этот основной воздушный фильтр, установленный внутри машины, но они поставляются с дренажным отверстием, просверленным в нижней части, чтобы работать таким же образом.

Если вы решите обновить воздушный фильтр, исходный базовый фильтр останется прикрепленным к вашей машине, а новый фильтр будет присоединен как дополнительный блок.Базовые воздушные фильтры являются самодренирующими, с небольшим шлангом, который торчит снизу для стекания захваченной влаги. Некоторые машины UNIMIG имеют этот основной воздушный фильтр, установленный внутри машины, но они поставляются с дренажным отверстием, просверленным в нижней части, чтобы работать таким же образом.

Рулон: Эти фильтры похожи на рулон туалетной бумаги, поэтому они получили прозвище «фильтры рулона туалетной бумаги» и состоят из цилиндрического картриджа. Рулон работает хорошо, но он не самодренируется, что означает, что его нужно время от времени менять в зависимости от частоты использования.

Встроенные: звучит круто, но на самом деле не так уж и хороши. Изготовленный из специально обработанного пластика, он закрывается, когда к нему прикасается влага, чтобы предотвратить проникновение воды. Проблема? Воздушный поток является одним из самых важных моментов при успешной плазменной резке, и эти фильтры блокируют влагу, а также воздушный поток, когда они закрыты.

Проблема? Воздушный поток является одним из самых важных моментов при успешной плазменной резке, и эти фильтры блокируют влагу, а также воздушный поток, когда они закрыты.

Как рулонные, так и поточные фильтры в основном необходимы в условиях высокой влажности.

2.Резак и расходные материалы

Плазменная резка выполняется в DCEN (отрицательный электрод постоянного тока). Правильная полярность на вашем плазменном резаке намного проще, чем любая форма сварки, потому что плазменные резаки имеют штекер другой формы.

Здесь нет никаких догадок; вы буквально не сможете подключить зажим заземления или горелку не в то отверстие. Плазменный резак UNIMIG VIPER CUT 30 (для домашних проектов «сделай сам») поставляется с уже подключенным резаком, что еще больше упрощает настройку.

Подсказка: не прижимайте землю к куску металла, который будет отрезан, иначе вы можете стать путем наименьшего сопротивления, а это не самое подходящее время. Обязательно прикрепите зажим заземления либо к (чистому) металлическому верстаку, либо к той части металла, которая не отвалится после разрезания.

Обязательно прикрепите зажим заземления либо к (чистому) металлическому верстаку, либо к той части металла, которая не отвалится после разрезания.

Поскольку машины для плазменной резки поставляются со специальной вилкой для горелки и только креплением на панель с положительной (+) полярностью , вы не можете использовать их ни для чего другого, в отличие от сварочных аппаратов, которые обычно смешиваются и сочетаются (в определенной степени). ).

Расходные материалы

Насадки на вашем резаке будут иметь большое значение для типа резки, которую вы можете выполнять с помощью своего аппарата.

Типы щитов

- Контактная резка

- Строжка

- Резка на расстоянии

Различные пистолеты позволяют прикреплять более или менее разнообразные экраны. Например, плазменный резак UNIMIG SC30 , который поставляется с VIPER CUT 30 , может выполнять только контактную резку и резку с отставанием. Для сравнения, SC80 Plasma Torch может выполнять все три функции.

Для сравнения, SC80 Plasma Torch может выполнять все три функции.

Контактная резка: контактная резка — это то, на что это похоже; вы прикладываете наконечник пистолета к металлу, который хотите разрезать, и уходите. Горелки UNIMIG поставляются с контактным режущим защитным колпачком, чтобы режущий наконечник не касался металла (поскольку это может привести к износу наконечника), но у некоторых машин его нет, и в этом случае сам наконечник будет проталкиваться вдоль металла.

Строжка: Строжка используется, когда вы хотите удалить металл с детали, не прорезая ее.Обычно он используется для удаления дефектных сварных швов, чтобы их можно было переделать.

Резка с отставанием: Резка с отставанием похожа на контактную резку, за исключением того, что вы вынуждены оставлять пространство между резаком и металлом, так как щитки поставляются с маленькими ножками или маленькими колесами, известными как «направляющие отставания». Этот процесс продлевает срок службы ваших расходных материалов, поскольку они остаются на расстоянии от искр.

Этот процесс продлевает срок службы ваших расходных материалов, поскольку они остаются на расстоянии от искр.

В общем, вне зависимости от того, какой тип резки вы хотите сделать и какой щит вы для этого прикрепите, внутри пистолета есть несколько расходных материалов, которые остаются неизменными, хотя и могут немного отличаться.

Стандартные расходные материалы

Разрушение плазменной горелки- Электрод

- Завихритель (газораспределитель)

- Режущий наконечник

- Корпус защитного колпачка (удерживающий колпачок)

- Защитный колпачок

Собрать вместе расходные детали, чтобы привести горелку в рабочее состояние. , и большинство машин поставляются с руководством либо на самой машине, либо в руководстве пользователя. Горелки UNIMIG обычно поставляются уже настроенными, но если вам нужно поменять детали или заменить их, вам нужно будет разобрать и собрать горелку.

Расходные материалы в сборе

Сборка плазменной горелки- Ввинтите электрод

- Установите завихритель (распределитель газа) на головку горелки

- Поместите режущий наконечник на электрод

- Ввинтите корпус защитного колпачка (удерживающий колпачок); это должно проходить поверх других частей и удерживать все на месте внутри резака

- (если он у вас есть) накрутите защитный колпачок на конец корпуса защитного колпачка

Для более дорогих резаков также потребуется охлаждающая трубка. Трубка находится внутри головки горелки, а электрод навинчивается на нее, как обычно.

Трубка находится внутри головки горелки, а электрод навинчивается на нее, как обычно.

Если вы не правильно собрали фонарь, вы сразу узнаете об этом, так как он не включится. Большинство этих расходных материалов останутся на своих местах, так что не пытайтесь скручивать их или заставлять; вы просто сломаете детали.

Самое главное в расходных материалах — это то, что они подходят для типа резки, которую вы хотите выполнять, и они выдерживают ток, который вы будете использовать.Все это можно менять и заменять по мере необходимости.

Небольшое отверстие вашего режущего наконечника не должно касаться разрезаемого материала, за исключением случаев, когда резак предназначен для соприкосновения наконечника. Поврежденный контактный наконечник снижает качество резки. Режущий наконечник также должен выдерживать ток, выдаваемый машиной; иначе сгорит. В обоих этих случаях вам необходимо заменить режущий наконечник.

Вам необходимо заменить электрод в вашем пистолете, как только в центре детали появится ямка размером около 1 мм.

Рекомендуется одновременно менять электрод и режущий наконечник.

3. Настройки

Сила тока

В отличие от сварки, сила тока, на которую вы настроили свой станок, не будет сильно влиять на рез, если вы регулируете скорость перемещения для компенсации. Вы можете настроить свой станок на максимальную силу тока и резать металл любой толщины, но если ваш станок работает на токе до 80 А и вы режете 2-миллиметровую сталь, вам придется летать над разрезом, чтобы избежать деформации или полного расплавления металла. металл.

Вам также необходимо убедиться, что в вашей горелке есть расходные материалы, которые могут работать с усилителями, которые вы производите. Если у вас есть машина, настроенная на 80 А, с расходными материалами, способными выдерживать максимум 60 А, вы их пережжете.

Некоторые машины поставляются с указателями силы тока, которые можно использовать в качестве отправной точки. Например, плазменный резак UNIMIG VIPER CUT 30 поставляется с руководством по рекомендуемым настройкам в руководстве пользователя.

Давление воздуха

Как правило, регулятор давления воздуха находится на задней части машины над воздушным фильтром.Регулятор будет иметь шланг, который входит с одной стороны и выходит с другой, с поворотным клапаном сверху. С помощью этого клапана вы меняете давление воздуха, которое вы можете видеть на манометре.

Большинство машин UNIMIG предварительно настроены на уровень давления, который будет хорошо работать независимо от силы тока, а регулятор находится внутри машины. Хорошее начальное давление независимо от машины составляет 75 фунтов на квадратный дюйм.

Усилители и давление воздуха работают вместе, поэтому, если вы выкручиваете усилители до предела, вам также нужно увеличить давление воздуха.Вы же не хотите, чтобы одно подавляло другое, так как это приведет к некачественному срезу.

2T против 4T