Плазменная резка металла — как это работает? Узнайте о преимуществах технологии.

Плазменная резка, как самостоятельный метод раскроя, преимущественно используется в отношении высоколегированных сталей. Такой подход позволяет вырезать из металлических листов детали сложных геометрических конфигураций. Ручной инструмент такой свободы не даёт. Но главное преимущество плазменной резки заключается не в этом. В промышленном производстве гораздо важнее – максимально эффективный раскрой (минимизация отходов).

Ссылка позволит ознакомиться с полным перечнем услуг по плазменной резке металла. Раскрой заготовок при помощи плазмы обеспечит требуемую точность и высокую скорость процесса.

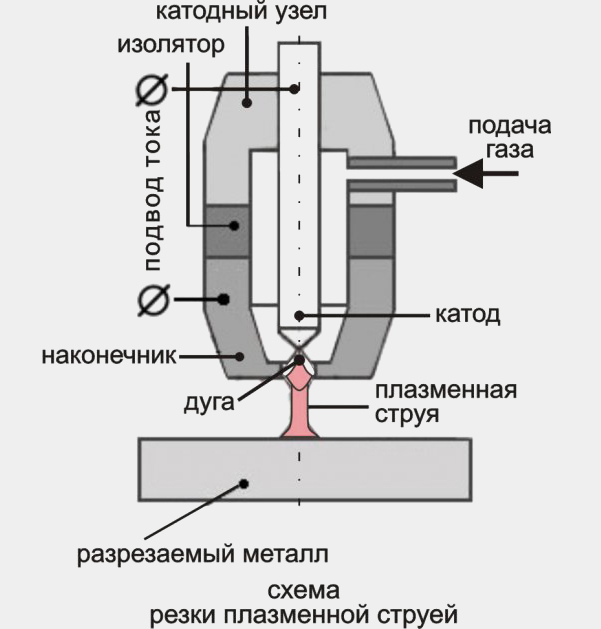

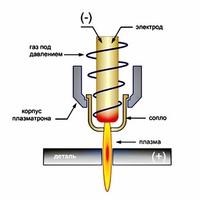

Суть плазменной резки

По большому счету речь идёт об использовании электрической дуги с особыми характеристиками. То самое усиление достигается за счёт использования газа под высоким давлением.

Разгон необходим для увеличения температуры дуги.

Благодаря высокой температуре в месте контакта дуги металл попросту плавится в кратчайшие сроки.

Использование плазмы не даёт металлу перегреваться в месте реза, что минимизирует риски деформации заготовки.

По этапам плазменную резку можно представить следующим образом:

- формирование необходимого напряжения;

- питание напряжением плазмотрона;

- нагнетание компрессором потока воздуха;

- присоединение кабеля массы на раскраиваемый лист металла.

Электрическая дуга плазмотрона выступает в роли режущего элемента. Достаточно отнести плазмотрон на некоторое расстояние от поверхности металлического листа, чтобы прекратить процедуру реза.

Обратим внимание читателя на то, что плазмотрон может быть использован не только для резки, но и для сваривания деталей. В этом случае дополнительно придётся использовать присадочную проволоку. А поток воздуха заместить потоком инертного газа.

Преимущества использования плазмореза

Точность разделки металла таким образом весьма высока. Её невозможно достичь, применяя ручной инструмент. Плазмотрон весьма прост в эксплуатации. Не придётся тратить большие объёмы времени на обучение персонала работе на оборудовании.

Её невозможно достичь, применяя ручной инструмент. Плазмотрон весьма прост в эксплуатации. Не придётся тратить большие объёмы времени на обучение персонала работе на оборудовании.При помощи плазмотрона можно резать любые виды сталей.

Высокая температура позволяет исключить необходимость в дальнейшей обраобтке вырезанной детали. Человек, использующий плазмотрон, подвергается минимальным рискам.

Смотрите также:

В видео наглядно показан принцип работы плазменной резки металла:

Твитнуть

Плазменная резка нержавеющих сталей — преимущества, технология

- Металлообработка

- Плазменная резка металла

- Плазменная резка нержавеющих сталей

Оставить заявку

Ваша заявка принята

Преимущества плазменной резки нержавеющего металла от ООО «Континенталь»

Дешевле гидроабразивной резки

Стоимость заготовок из нержавеющих сталей, полученных методом плазменной резки, ниже стоимости аналогичных заготовок изготовленных по технологии гидроабразивной резки.

Уход от механической обработки

- Высокое качество заготовок из листа, которые для многих клиентов уже являются готовой деталью, так как не требуется дополнительной обработки.

- Резка происходит при помощи газовой смеси из аргона, водорода и азота, что позволяет получить хорошую перпендикулярность поверхности среза и гладкую поверхность без «бороды».

- Малая зона термического влияния

- Точность позиционирования 0,1 мм

Эффективность

Возможность купить заготовку, а не лист целиком. А при стоимости листа более 200 000 руб за тонну — это существенный существенная экономия

Металл в наличии

Одним из ключевых направлений деятельности компании группы компаний «Континенталь» является поставка нержавеющего листового металлопроката. (12Х18Н10Т, AISI 430, AISI 304, AISI 321, AISI 310S, AISI 316Ti, AISI 316L, AISI 201). Вы всегда можете посмотреть его наличие в нашем каталоге.

Нержавеющий лист нестандартных раскроев

Для крупных заказчиков предусмотренна возможность поставки нержавеющих листов нестандартных раскроев, что позволяет минимизировать ломовые остатки и сократить затраты на выпуск готовых изделий. Срок поставки от 30 дней

Металл из той марки стали, которую указал клиент

Компании «Континенталь» работает с сертифицированным прокатом от ведущих металлургических заводов. Каждая заготовка, отгруженная клиентам, сопровождается сертификатом качества на металл. Вы застрахованы от подмены материала.

Комплексный подход

От наших клиентов требуется всего лишь сформировать заказ, решение всех дальнейших задач мы берем на себя. Специалисты компании «Континенталь» могут выполнить работы по подбору металла необходимого размера, подготовку чертежей, написанию программ раскроя, маркировки продукции, а также ее упаковки и доставки.

Зачистка заготовок от грата

Вы получаете чистые заготовки без грата и экономите время при дальнейшей работе с заготовкой.

(Грат — избыточный металл, выдавленный при резке)

Сверление отверстий

Для деталей, где требуется высокая точность отверстий или есть необходимость нарезания метрической резьбы, Вы можете воспользоваться услугой сверления и нарезания резьбы. Сверлильный модуль находится на координатном столе, что позволяет сократить количество технологических операций и снизить стоимость заготовки.(подробнее…)

- сверление отверстий от 8 до 24 мм

- нарезание резьбы от 8 до 20 мм

Маркировка деталей

Маркировка плазмой с точностью позиционирования 0,1 мм. Вы можете нанести разметку для последующих процессов обработки (например, кернения точек для сверления, нанесения рисок для резки) или использовать её для нанесения информации, например, номеров деталей. (подробнее…)

Имеем возможность оперативно предоставить отсрочку платежа в течение 30 минут.

Система скидок

Предоставление скидок в зависимости от объема заказа.

Доставка

Компания «Континенталь» осуществляет доставку транспортными компаниями в любой регион России и страны СНГ.(ознакомиться с ориентировочной стоимостью доставки)

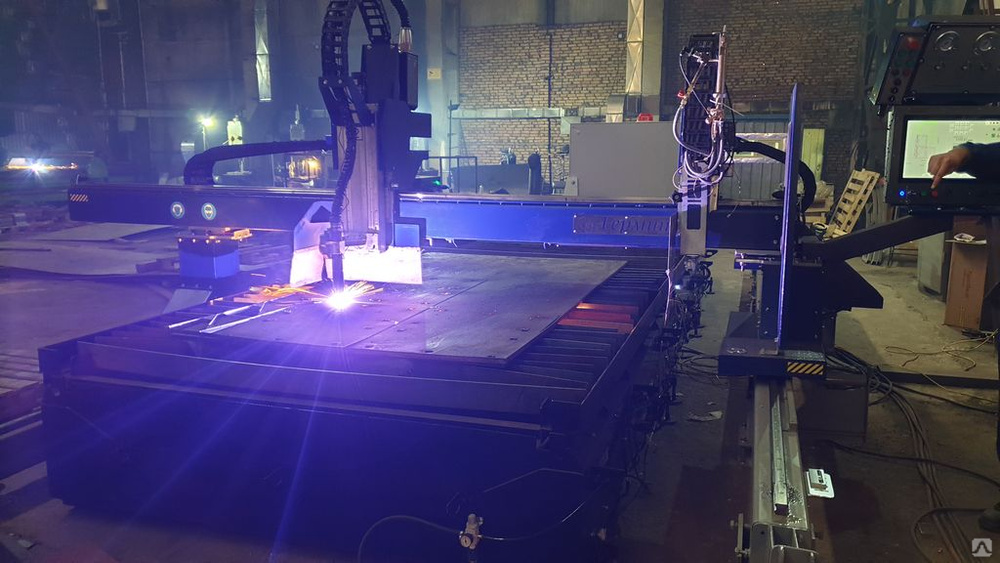

Технологические возможности станка

- резка нержавеющих сталей до 80 мм ( до 50 мм — на пробой)

- рабочая зона 2000 х 12000 мм

- точность позиционирования 0,1 мм

- класс точности 1220 согласно ГОСТ 14792-80

- сверление отверстий от 8 до 24 мм

- нарезание резьбы от 8 до 20 мм

Цена плазменной резки нержавеющего металла

Стоимость изделий полученных с помощью плазменной резки зависит от стоимости проката, количества пробивок, ломовых остатков и объема заказа (чем крупнее объем заказа, тем ниже цена изделия). Вы можете оформить предварительный заказ, по телефону, или воспользовавшись формой обратной связи на сайте.

Что позволяет снизить стоимость плазменной резки нержавеющего металла в ООО «Континенталь»Стоимость металлопроката

Компания «Континенталь» крупнейший поставшик нержавеющего проката в Россиии, которая имеет наиболее полный сортамент продукции из нержавеющей стали. На складах ООО «Континенталь» сосредоточено более 6500 тонн нержавеющего проката. Специалисты компании постоянно мониторят рыночную стоимость нержавеющего листового проката на металлургических заводах. Это позволяет обеспечить лучшие входные цены, а клиентов компании избавить от необходимости самостоятельно заниматься поиском лучших предложений на рынке и входным контролем сырья.

На складах ООО «Континенталь» сосредоточено более 6500 тонн нержавеющего проката. Специалисты компании постоянно мониторят рыночную стоимость нержавеющего листового проката на металлургических заводах. Это позволяет обеспечить лучшие входные цены, а клиентов компании избавить от необходимости самостоятельно заниматься поиском лучших предложений на рынке и входным контролем сырья.

Профессионализм технологов

Наши специалисты технического отдела создают карты раскроя, которые практически лишены пустых пространств. Такой подход позволяет компании «Континенталь» рационально использовать всю возможную площадь листа и не включать стоимость остатков в счета наших клиентов

Сложность конфигурации изделия

Сложные контуры — это наш профиль. То, что для наших конкурентов является головной болью, заставляет разбивать процесс обработки на несколько технологических операций, для нашего оборудования является обыденной задачей. А наши клиенты экономят за счет снижения количества технологических операций.

Размеры листа металла

Рабочая зона координатного стола 2000×12000мм. Это позволяет использовать листы прокатом 2000×6000 мм и оптимизировать раскладку, а клиентам компании «Континенталь» снижать количество ломовых остатков и получать более низку стоимость заготовок из металла.

Высокая скорость резки

Плазменный источник Kjellberg HiFocus 440i — один из самых мощных в мире источников тока для прецизионной плазменной резки. Он позволяет резать нержавеющий металл толщиной от 0,5 до 50 мм, пробивать лист до 50 мм, а лист толщиной 20 мм резать со скоростью до 2500мм/мин без образования града, окалины и без перекаливания кромок листа. Так как стоимость плазменной резки зависит от времени работы станка, то становится, очевидно, что использование мощного источника позволяет сократить резки и снизить стоимость производственного процесса.

Что обеспечивает высокое качество заготовок

Немецкая точность плазменной резки Kjellberg HiFocus 440i

Эта современнейшая установка тонкоструйной плазмотехники позволяет проводить резку нержавеющего металла от 0,5 до 50 мм, пробивать лист до 50 мм без образования бородок, с минимальной средней шероховатостью разреза и с большой точностью повтора.

Технология HiFocus

Вращающийся вихрь газа сужает, стабилизирует и защищает струю плазмы. С помощью этой технологии можно получать почти перпендикулярные поверхности среза в широком диапазоне толщины материала. Технология HiFocus обеспечивает непревзойденные результаты резки в диапазоне малых толщин металла, составляя серьезную конкуренцию лазерной резке. (подробнее…)

Технология Contour Cut

Технология резки малых контуров, узких перемычек, а также вырезания малых отверстий в конструкционной стали. Главное достоинство технологии Contour Cut заключается в высочайшей точности вырезания отверстий с отношением диаметра к толщине материала 1:1. (подробнее…)

Точность обработки в цифрах

Компания «Континенталь» гарантирует точность обработки при резке плазмой/газом 1220 по ГОСТ 14792-80. Эти четыре цифры соответствуют классам представленным в четырех таблицах указанным в ГОСТ. Где согласно параметрам заготовки можно перевести это в конкретные значения по точности. (подробнее…)

(подробнее…)

Приглашаем Вас к сотрудничеству!

Благодарая применению современных технологий плазменной резки металла мы обеспечиваем высочайшую точность реза и кратчайшие сроки выполнения заказа. Работая с нами, Вы экономите деньги на дальнейшей обработке заготовок благодаря тому, что детали получаются именно такими, как заложено в чертеже.

ПЛАЗМЕННАЯ РЕЗКА ОТ ГК КОНТИНЕНТАЛЬ — ЭТО:- Надёжность в сотрудничестве

- Высокое качество

- Кратчайшие сроки выполнения заказа

- Широкий ассортимент металла на собственных складах

- Возможность предоставление отсрочки платежа

- Выполнение нестандартных работ, мы сделаем именно то, что нужно Вам

ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ СТАНКА:

- резка углеродистой стали плазмой толщины до 60 мм ( до 50 мм — на пробой)

- газокислородная резка углеродистой стали до 160 мм (до 110 мм — на пробой)

- резка нержавеющих сталей до 80 мм ( до 50 мм — на пробой)

- рабочая зона 2000 х 12000 мм

- точность позиционирования 0,1 мм

- класс точности 1220 согласно ГОСТ 14792-80

- сверление отверстий от 8 до 24 мм

- нарезание резьбы от 8 до 20 мм

- маркировка плазмой

- газоплазменная резка

Работая с нами, Вы избегаете пустую трату времени и денег. Наши плазменные станки с возможностью прецизионной резки (отсутствие конусности при резе), оснащенные криоцилиндрами с жидким кислородом, которые обеспечивают высокую чистоту поверхности реза. Это позволяет обойти этап дальнейшей механической обработки или значительно упростить его, а детали получатся именно такими, как заложены в чертеже.

Наши плазменные станки с возможностью прецизионной резки (отсутствие конусности при резе), оснащенные криоцилиндрами с жидким кислородом, которые обеспечивают высокую чистоту поверхности реза. Это позволяет обойти этап дальнейшей механической обработки или значительно упростить его, а детали получатся именно такими, как заложены в чертеже.

Прайс на услуги плазменной резки

Оставить заявку

Ваша заявка принята

Плазменная резка нержавеющего металла

Преимущества плазменной резки металлов — «Сталь Град»

- Статьи org/ListItem»>Преимущества плазменной резки металлов

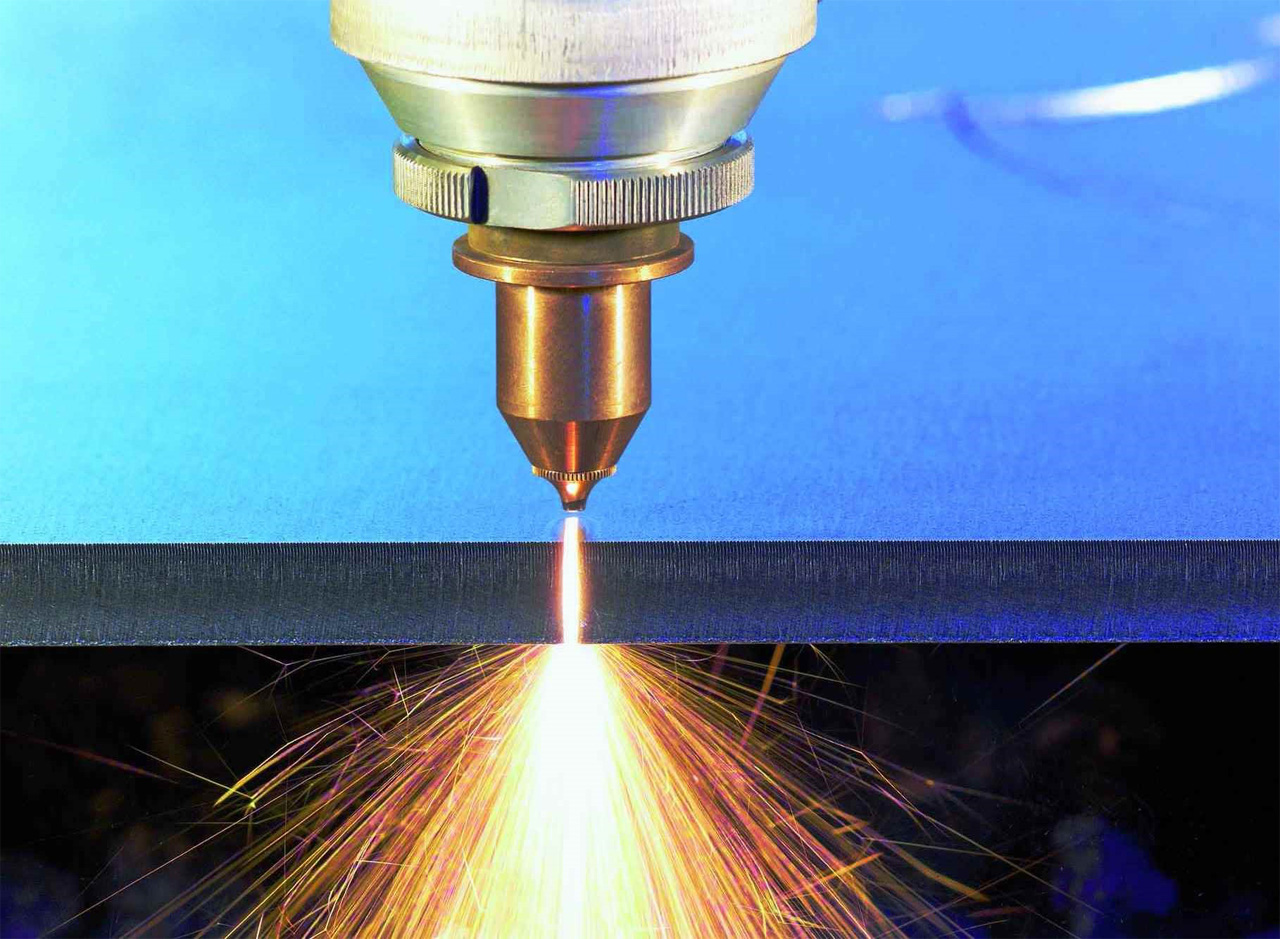

Плазменная технология резки применяется для работы с цветными и черными металлами. Она намного быстрее разрезает стальные конструкции, оставляя ровный след.

Как работает техника

Машина плазменной резки работает не так, как оборудование для резки обычным резцом. Электрическая дуга создается между соплом и электродом, потом в сопло подается газ под давлением, который превращается в струю плазмы. Температура плазмы может достигать 30 тысяч градусов.

Станок для плазменной резки металла работает на двух видах газов:

- активных;

- пассивных.

Аппарат, который применяется для работы, прост в использовании. Мастеру не нужно постоянно работать с газовыми баллонами. Газ, который используется при резке, зависит от того, с какой сталью работает специалист.

Преимущества технологии

Услуги плазменной резки востребованы, потому что технология имеет несколько преимуществ:

- плазменная резка применяется при работе с любыми видами металлов;

- технология исключает тепловую деформацию изделия;

- работа с аппаратом для резки безопасна;

- с помощью плазменной резки можно создавать сложные геометрические фигуры;

- ограничений по сложности геометрических вырезов нет;

- по сравнению с газопламенной резкой плазменная обеспечивает более высокую скорость работы;

- после резки получается чистый и ровный разрез.

При плазменной резке не нужно держать постоянно баллоны на рабочем месте. Это исключает несчастные случаи на производстве. Техника автономна и надежна.

Работая с другой техникой, мастер может сталкиваться с такими проблемами, как неровный и грязный шов, повреждение изделия из-за нагрева металла, проблемы с производством сложных форм. Если мастер использует новейшее оборудование, то проблем не будет. Металлический лист будет теплым, и изделие не получит никаких повреждений.

Плазменная резка производится вручную специальными аппаратами, которые можно транспортировать. Разрезание производится методом плавления, поэтому шов получается чистым и ровным.

Сфера использования

Плазменная резка крайне редко применяется в бытовых условиях, где нет потребности для быстрого разрезания листов стали средней толщины. Зато на промышленных площадках, заводах и в строительстве она очень распространена. Коммунальные проблемы тоже требуют более эффективного оборудования.

Плазменные аппараты режут стальные конструкции, камень и пластик. Они уникальны по своей эффективности и функциональности. Другое оборудование имеет массу недостатков, а преимуществ у него значительно меньше.

Если нужно разрезать трубы, листы стали или металлоконструкции, то более удобного и быстрого способа решить проблему нет. Когда речь идет о толстых конструкциях, то описываемая методика более эффективна. Не стоит тратить время, используя другую технику резки.

В организациях, где нужно резать сталь максимально быстро, применяют именно такой вид оборудования. Расходы на него окупаются высокой скоростью работы и качеством.

19 сентября 2016

Лазерная и плазменная резка металлов: особенности и отличия

Лазерную и плазменную резку используют для раскроя металлов,

и в ряде случаев они могут заменять друг друга. Какие это случаи, чем отличаются способы резки и какому из них отдать предпочтение?

Особенности лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды – источника лазерного излучения.

- Источника энергии (системы накачки), создающего условия, при которых начинается электромагнитное излучение.

- Оптического резонатора – зеркала, усиливающего лазерное излучение.

Металл разогревается на небольшом участке. Процесс раскроя может идти при температуре расплавления или испарения металла. Второй вариант энергозатратней и применяется только для тонких материалов.

Для облегчения работы в зону резки подается газ: азот, гелий, аргон, кислород или воздух. Он необходим для удаления расплавленного металла, поддержания его горения, охлаждения прилегающей зоны, увеличения скорости и глубины резки.

Процесс лазерной резки можно посмотреть на видео ниже:

Виды лазерной резки

По типу рабочей среды лазеры бывают трех типов:

- Твердотельные. В качестве рабочего тела используется стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием.

Источник энергии – газоразрядная лампа-вспышка или полупроводниковый лазер.

Источник энергии – газоразрядная лампа-вспышка или полупроводниковый лазер. - Газовые. Рабочее тело – углекислый газ или его смесь с азотом и гелием. В зависимости от конструкции такие лазеры делятся на устройства с продольной или поперечной прокачкой и щелевые. Возбуждение газовой среды достигается с помощью электрических разрядов.

- Газодинамические. Рабочее тело – углекислый газ, нагретый до 1 000–3 000 °К (726–2 726 °С). Он возбуждается с помощью вспомогательного маломощного лазера.

Преимущества и недостатки лазерной резки

У лазерной резки есть ряд достоинств:

- благодаря отсутствию контакта с поверхностью разрезаемого металла ее используют для работы с легкодеформируемыми или хрупкими материалами;

- с ее помощью можно изготавливать детали любой конфигурации;

- экономный расход листового металла за счет более плотной раскладки на листе;

- высокая скорость и точность;

- можно резать металлы толщиной до 30 мм.

Недостатками лазерной резки считаются высокое энергопотребление, дорогое оборудование.

Лазерная резка оптимальна для изготовления сложных по конфигурации изделий из тонких металлов

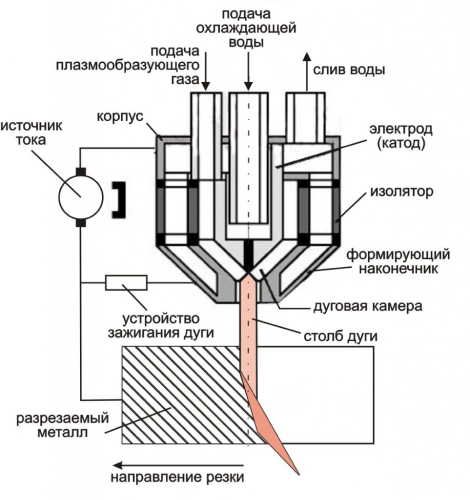

Особенности плазменной резки

Для плазменной резки используют плазмообразующий газ: азот, кислород, смесь водорода с аргоном или сжатый воздух. В охлаждаемом плазмотроне он нагревается до температуры 5 000–30 000 °С и переходит в состояние плазмы: смеси нейтральных атомов, ионов и свободных электронов. В результате газ приобретает способность проводить электрический ток. За счет теплового расширения его объем увеличивается в 50–100 раз и он с огромной скоростью вытекает из плазмотрона. Под воздействием плазмы начинает плавиться металл.

Узнать больше о плазменной резке можно из видео ниже:

Виды плазменной резки

При использовании плазменной резки между электродом и соплом резака возникает электрическая дуга. Для этого используют источники питания постоянного тока. Дуга образуется при поднесении резака к материалу.

Для этого используют источники питания постоянного тока. Дуга образуется при поднесении резака к материалу.

Различают аппараты прямого или косвенного действия. В первом случае дуга образуется между катодом плазматрона и разрезаемым материалом (плазменно-дуговая резка). Во втором – внутри резака (плазменно-струйная резка). Этот способ обработки удобен для материалов, не проводящих электрический ток.

Преимущества и недостатки плазменной резки

У плазменной резки 4 основных преимущества:

- Можно работать со сталями, алюминиевыми и медными сплавами, чугуном и прочими материалами.

- Можно изготавливать детали сложной конфигурации.

- Режет металл толщиной до 150 мм.

- Высокая точность.

К недостаткам плазменной резки относят необходимость механической обработки кромок разрезаемых материалов и конусность резов.

Плазменная резка чаще используется в машиностроении

Сравнение лазерной и плазменной резки

Можно выделить основные различия между лазерной и плазменной резкой.

- Толщина металла. Это основной параметр, который отличает два способа раскроя. Лазерная резка не имеет конкурентов при работе с металлами толщиной до 6 мм. При большей толщине замедляется скорость работы, и лазерную резку редко используют для раскроя металлов толщиной более 20 мм.

Плазменная резка эффективна при толщине материала 20–40 мм. Может использоваться для раскроя меди толщиной до 80 мм, чугуна – до 90 мм, алюминия и его сплавов – до 120 мм, легированных и углеродистых сталей – до 150 мм.

- Конусность реза. При лазерной резке металла толщиной более 6 мм появляется конусность кромок порядка 0,5°. По этой причине нижняя часть получаемых отверстий имеет увеличенный диаметр.

Для плазменной резки этот параметр больше – 3–10°. При выполнении отверстий этим способом их выходной диаметр меньше входного.

- Температурное воздействие. Лазерная резка характеризуется малой зоной температурного воздействия.

Плазменная резка воздействует на металлы высокой температурой, и листы толщиной до 0,5 мм могут покоробиться.

- Качество резки. По этому параметру лидер – лазерная резка. Для нее характерны стабильный и точный рез, а также отличное качество кромок.

При использовании плазменной резки образуется окалина и нужна доработка кромок.

Сравнительные характеристики обоих способов раскроя металлов приведены в таблице ниже:

Параметр | Лазерная резка | Плазменная резка |

Ширина реза | Стабильна в пределах от 0,2 до 0,375 мм | Меняется из-за нестабильности дуги в пределах от 0,8 до 1,5 мм |

Точность реза | Высокая ± 0,05 мм | Меняется в зависимости от износа оборудования в пределах от ± 0,1 до ± 0,5 мм |

Конусность реза | Не более 1° при толщине металла более 6 мм | От 3° до 10° |

Перпендикулярность реза | Обеспечивается | Рез сужается в нижней части, поэтому кромка плавно закругляется |

Качество кромок | Высокое | Нужно удалять окалину |

Температурное воздействие | Невысокое на ограниченном участке | Высокое. |

Производительность | Высокая для металлов не толще 6 мм. Снижается при увеличении толщины листа | Высокая при толщине металла до 40 мм. Снижается при увеличении толщины листа |

Заключение

Лазерная резка удобнее при работе с тонколистовым металлом с большим количеством пазов сложной формы. Она позволяет получить чистые и аккуратные резы, поэтому используется для изготовления жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и деталей для электротехнических изделий.

Плазменная резка оптимальна для работы с металлом средней и большой толщины. Она уступает лазерной по качеству кромок, поэтому применяется в машиностроении или для изготовления строительных деталей и заготовок.

Как работает машина плазменной резки?

Плазменная резка, представляющая собой метод термической резки, широко используется для резки или гравировки на таких материалах, как металлы. Это один из самых быстрых доступных методов резки, который обеспечивает высокое качество и точность резки, не вызывая ухудшения качества материала. Несмотря на то, что это популярный метод резки металла, большинство из нас не знает о плазменной резке. Вам интересно узнать больше об этой технике резки металла? Этот пост предназначен для предоставления вам подробной информации о плазменной резке.Быть в курсе.

Это один из самых быстрых доступных методов резки, который обеспечивает высокое качество и точность резки, не вызывая ухудшения качества материала. Несмотря на то, что это популярный метод резки металла, большинство из нас не знает о плазменной резке. Вам интересно узнать больше об этой технике резки металла? Этот пост предназначен для предоставления вам подробной информации о плазменной резке.Быть в курсе.

Чтобы понять, как работает плазменный резак, важно знать, что такое плазма. Существуют три основные формы материи – твердая, жидкая и газообразная. Но есть и четвертый — плазменный. В повседневной жизни плазма может встречаться в нескольких продуктах, таких как люминесцентные лампы, телевизоры и, конечно же, плазменные резаки. Плазму часто называют ионизированным газом, потому что она может быть получена путем нагревания природного газа до экстремальных температур или воздействия на него электромагнитного поля, при котором элемент ионизированного газа становится электропроводящим. В результате плазменные резаки могут без сопротивления проходить через такие металлы, как латунь, алюминий, сталь и медь.

В результате плазменные резаки могут без сопротивления проходить через такие металлы, как латунь, алюминий, сталь и медь.

Машина для плазменной резки, также называемая методом термической резки, может резать металлы, которые являются хорошими проводниками электричества. Это делается с помощью ускоренной струи горячей плазмы вместо ее механической резки. Это достигается за счет сжатого воздуха или других газов, в зависимости от разрезаемого материала. По сути, сжатые газы создают нарастание давления на электроде, и плазменный пар выталкивается к режущей головке.В плазменных резаках используется медное сопло для сужения пара плазмы, который затем воздействует на заготовку. Когда ток от резака проходит через плазму, выделяется достаточно тепла, чтобы проплавить заготовку. При этом сжатые газы выдувают расплавленный металл.

Плазменная резка — один из эффективных методов резки тонких и толстых материалов. Благодаря высокой скорости и точности резки этот метод широко используется в ремонте и реставрации автомобилей, промышленном строительстве, производстве, утилизации и утилизации.

Благодаря высокой скорости и точности резки этот метод широко используется в ремонте и реставрации автомобилей, промышленном строительстве, производстве, утилизации и утилизации.

До сих пор предыдущий раздел касался работы плазменных резаков. Теперь давайте сосредоточимся на том, как наилучшим образом использовать инструмент.

- Применение в полевых условиях: Существует множество плазменных резаков, от недорогих до моделей известных брендов. Большинство из них ориентированы на производительность и могут точно соответствовать вашим потребностям. Для использования в полевых условиях вам понадобится машина примерно с пятнадцатью-двадцатью проводами.Таким образом, вы можете удовлетворить свои потребности и при этом сэкономить на воздухе и электроэнергии.

- Использование в магазине: Плазменные резаки легко найти в магазинах. Их можно использовать со станками с числовым программным управлением (ЧПУ), и вы будете поражены результатами.

Вы можете превратить необработанный стальной лист в заготовку невероятного дизайна. С помощью плазменных резаков вы можете многократно выполнять точные разрезы; вручную, это может быть обыденным и подвержено ошибкам.

Вы можете превратить необработанный стальной лист в заготовку невероятного дизайна. С помощью плазменных резаков вы можете многократно выполнять точные разрезы; вручную, это может быть обыденным и подвержено ошибкам. - Другое использование: Другие варианты использования этого инструмента зависят от разных проектов.Это могут быть арт-инсталляции, ремонт квартир и многое другое. Кроме того, плазменный резак также упрощает задачу ремонта, разрезая небольшой кусок металла, не отправляя вас в мастерскую.

Чтобы получить ожидаемое качество и точность резки, важно правильно выбрать машину плазменной резки от ведущего поставщика, такого как Woodward Fab. Просмотрите высококачественную машину плазменной резки PL320 для резки низкоуглеродистой стали толщиной до 5/16″. Компания является ведущим поставщиком инструментов и оборудования для обработки листового металла.

Связанные сообщения блога о сварочных инструментах:

- Как подготовить металл к сварке?

- 6 Сварочное оборудование, необходимое для начинающих сварщиков

- Сварочные инструменты для начинающих

- 5 важных сварочных инструментов, необходимых для точной и безопасной сварки

- Разница между сваркой и изготовлением листового металла

- Распространенные ошибки, которых следует избегать при выборе сварочного аппарата

- Различия между сваркой листового металла и пайкой листового металла?

- Все, что вам нужно знать о сварочных позиционерах

Обзор самых продаваемых машин для плазменной резки Модельный ряд:

Как работает плазменная резка?

Процесс плазменной резки, применяемый при резке электропроводящих металлов, использует этот электропроводящий газ для передачи энергии от источника электроэнергии через плазменный резак к разрезаемому материалу.

Базовая система плазменной дуговой резки состоит из источника питания, цепи зажигания дуги и горелки. Эти компоненты системы обеспечивают подачу электроэнергии, возможность ионизации и управление технологическим процессом, необходимые для получения высококачественной и высокопроизводительной резки различных материалов.

Блок питания представляет собой источник постоянного тока постоянного тока. Напряжение холостого хода обычно находится в диапазоне от 240 до 400 В постоянного тока. Выходной ток (сила тока) источника питания определяет скорость и толщину резки системы.Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации.

Цепь зажигания дуги может иметь конструкцию с обратным клапаном, которая используется в устройствах серии Hypertherm Powermax, или цепь высокочастотного генератора, вырабатывающего переменное напряжение от 5000 до 10 000 вольт с частотой приблизительно 2 мегагерца. Это напряжение используется для создания высокоинтенсивной дуги внутри горелки для ионизации газа и образования плазмы.

Горелка служит держателем расходуемого сопла и электрода и обеспечивает охлаждение этих деталей (газом или водой).Сопло и электрод сужают и поддерживают струю плазмы.

Последовательность работы с плазменным резаком

Источник питания и цепь зажигания дуги подключаются к горелке с помощью соединительных проводов и кабелей. Эти провода и кабели обеспечивают надлежащий поток газа, электрический ток и высокую частоту к горелке для запуска и поддержания процесса.

ШАГ 1: Входной сигнал запуска отправляется на источник питания. Это одновременно активирует напряжение холостого хода и подачу газа к горелке (см. рис. 2).Напряжение холостого хода можно измерить от электрода (-) до сопла (+). Обратите внимание, что сопло подключается к плюсу источника питания через резистор и реле (реле вспомогательной дуги), а разрезаемый металл (заготовка) подключается напрямую к плюсу. Газ проходит через сопло и выходит из отверстия. В это время дуги нет, так как нет пути тока для постоянного напряжения.

ШАГ 2: После стабилизации потока газа активируется высокочастотный контур.Высокая частота разрывается между электродом и соплом внутри горелки таким образом, что газ должен пройти через эту дугу, прежде чем выйти из сопла. Энергия, передаваемая от высокочастотной дуги газу, вызывает ионизацию газа и, следовательно, его электропроводность. Этот электропроводящий газ создает путь тока между электродом и соплом, в результате чего образуется плазменная дуга. Поток газа выталкивает эту дугу через отверстие сопла, создавая вспомогательную дугу.

ШАГ 3: Предполагая, что сопло находится в непосредственной близости от заготовки, вспомогательная дуга прикрепится к заготовке, так как путь тока к плюсу (в источнике питания) не ограничен сопротивлением, как плюс соединение сопла есть. Ток, подаваемый на заготовку, измеряется электроникой в источнике питания. При обнаружении этого тока высокая частота отключается и реле вспомогательной дуги размыкается. Ионизация газа поддерживается за счет энергии основной дуги постоянного тока.

Ионизация газа поддерживается за счет энергии основной дуги постоянного тока.

ЭТАП 4: Температура плазменной дуги расплавляет металл, прокалывает заготовку, и высокоскоростной газовый поток удаляет расплавленный материал со дна разреза. В это время инициируется движение резака и начинается процесс резки.

Варианты процесса плазменной резки

Обычная плазменная резкаВ этом процессе обычно используется один газ (обычно воздух или азот), который охлаждает и производит плазму.Большинство этих систем рассчитаны на ток менее 100 ампер для резки материалов толщиной менее 5/8 дюйма. В основном используется в ручных приложениях.

Двойная газовая плазменная резка В процессе двухгазовой (кислородно-топливной) плазменной резки используются два газа; один для плазмы и один в качестве защитного газа. Защитный газ используется для защиты области реза от атмосферы, обеспечивая более чистую кромку реза. Это, вероятно, самый популярный вариант, так как можно использовать множество различных комбинаций газов для получения наилучшего качества резки данного материала.

Это, вероятно, самый популярный вариант, так как можно использовать множество различных комбинаций газов для получения наилучшего качества резки данного материала.

Плазменная резка с водяным экраном представляет собой вариант процесса с использованием двух газов, при котором защитный газ заменяется водой. Он обеспечивает улучшенное охлаждение сопла и заготовки, а также лучшее качество резки нержавеющей стали. Этот процесс предназначен только для механизированных приложений.

Плазменная резка с впрыском воды В плазменной резке с впрыском воды используется один газ для плазмы и используется вода, впрыскиваемая либо радиально, либо завихренно непосредственно в дугу, чтобы значительно улучшить сужение дуги, поэтому плотность дуги и температура увеличиваются.Этот процесс используется от 260 до 750 ампер для высококачественной резки многих материалов и толщин. Этот процесс предназначен только для механизированных приложений.

обеспечивает превосходное качество резки более тонких материалов (менее 1/2 дюйма) на более низких скоростях. Это улучшенное качество является результатом использования новейших технологий для сверхсжатия дуги, что значительно увеличивает плотность энергии. Более медленные скорости необходимы для более точного контурирования устройства движения.Этот процесс предназначен только для механизированных приложений.

Часто задаваемые вопросы о машине плазменной резкиВ(1) Что можно резать на машине плазменной резки?A: Плазменная резка обычных металлов, включая мягкую сталь, нержавеющую сталь, алюминий, медь и т. д. д.Q(2) Какой тип газа следует использовать с машиной плазменной резки?О: Выбор типа газа очень важен при резке различных металлов. Часто азот используют для резки толстого металла, кислород — для резки углеродистой стали, а аргон-водород — для резать нержавеющую сталь и алюминий.Q(3) Какие существуют типы запуска плазменной дуги?О: Две основные категории: контактные и бесконтактные. Контакт относится к процессу сопла имеет начальный контакт с материалом для резки (который подключен к одному электроду), чтобы запустить плазменную дугу. В бесконтактном типе используется высоковольтная, а иногда и высокочастотная небольшая вспомогательная дуга для запуска плазмы. режущая дуга. Q(4) Может ли плазменная резка пересекать разделение материала?A: Нет. Когда электрическая дуга плазмы не видит металла в зазоре, прерывистый ток остановит дугу. Усовершенствованный станок плазменной резки часто имеет функцию повторного зажигания дуги.Q(5) Дает ли плазменная резка конусность?О: Да.Чаще всего режущая кромка имеет некоторую конусность. Более продвинутая машина плазменной резки дает меньшую конусность. |

Как работает плазменный резак

Трудно представить мир без плазменных резаков. Промышленное строительство, автомобилестроение, судостроение и производство металлов используют плазменную резку для работы с алюминием, латунью, медью и сталью. Производство или ремонт автомобилей невозможно представить без плазменной резки. Огромные балки и металлические листы, используемые в строительстве, режут, как вы уже догадались, плазменными резаками.

Производство или ремонт автомобилей невозможно представить без плазменной резки. Огромные балки и металлические листы, используемые в строительстве, режут, как вы уже догадались, плазменными резаками.

могут выглядеть как гигантские машины, используемые в основном на крупных предприятиях по производству металлов для точной резки. Они также поставляются в виде компактных устройств с ручными горелками, которые используются в основном в мастерских (1,2).

Понимание плазмы – четвертое состояние материи

Прежде чем мы углубимся в плазменную резку, мы должны сначала спросить, что такое плазма.Многие люди имеют смутные представления о том, что такое плазма. Плазма — это просто ионизированный газ. Обычный газ состоит из молекул. Например, газообразный кислород состоит из молекулы газообразного кислорода, которая состоит всего из двух атомов кислорода, имеющих общие внешние электроны. Чтобы образовалась плазма, молекула газа должна быть нагрета до точки, в которой молекулы разделяются, а отдельные атомы теряют свои внешние электроны. Помните, что электроны — это отрицательно заряженные частицы. Поэтому, когда атом теряет свои электроны, он становится положительно заряженным. Таким образом, плазма представляет собой совокупность отрицательно заряженных и положительно заряженных частиц.

Помните, что электроны — это отрицательно заряженные частицы. Поэтому, когда атом теряет свои электроны, он становится положительно заряженным. Таким образом, плазма представляет собой совокупность отрицательно заряженных и положительно заряженных частиц.

Поскольку плазма, по сути, состоит из ионов, она способна проводить электричество. Эта электропроводность плазмы является полезным свойством при плазменной резке. Что делает ваш плазменный резак, так это использует эту проводимость для образования дуги между плазменной горелкой и металлической деталью или листом, который вы хотите разрезать. Это делает плазменную резку более быстрой и эффективной, чем кислородная резка.

Что делает плазменный резак

Система плазменной резки работает со сжатым газом, подаваемым через шланг в небольшой канал в горелке.Внутри плазменной горелки находится отрицательно заряженный электрод. Когда этот электрод касается заготовки, он создает электрическую цепь и генерируется искра. Эта искра нагревает поток газа, выбрасываемого из горелки, до 40 000 градусов по Фаренгейту, что достаточно для превращения газа в плазму. Этот поток плазмы движется со скоростью около 20 000 футов в секунду. Эта струя плазмы быстро расплавляет и прорезает металлическую пластину или лист.

Эта искра нагревает поток газа, выбрасываемого из горелки, до 40 000 градусов по Фаренгейту, что достаточно для превращения газа в плазму. Этот поток плазмы движется со скоростью около 20 000 футов в секунду. Эта струя плазмы быстро расплавляет и прорезает металлическую пластину или лист.

Поскольку горячий расплавленный металл склонен вступать в реакцию с кислородом воздуха, область разреза должна быть защищена от окисления.Вот почему плазменные резаки имеют два канала. По одному каналу подается сжатый газ, а по другому каналу подается защитный газ, который окружает зону резки и обеспечивает защиту от окружающего воздуха.

Типы плазменных резаков

Плазменные резаки бывают разных марок, моделей и размеров. Наиболее распространены те, что вы видите в мастерских. Тем не менее гораздо меньше говорят о промышленных гигантах — это автоматизированные машины с роботизированными руками.

Ручные плазменные системы

Ручные плазменные резаки можно увидеть в большинстве мастерских или мастерских. Портативные устройства используются не только мастерами на все руки, но и любителями и профессионалами. Они компактны и портативны, что позволяет использовать их в ряде ситуаций. Типичный ручной плазменный резак имеет электрод и сопло внутри плазменной горелки. У горелки есть спусковой крючок, который вы нажимаете, чтобы позволить току, плазменному газу и защитному газу течь. По мере того, как поток сжатого воздуха накапливается, он раздвигает электрод и сопло. Затем электрическая искра превращает струю сжатого воздуха в плазму.

Портативные устройства используются не только мастерами на все руки, но и любителями и профессионалами. Они компактны и портативны, что позволяет использовать их в ряде ситуаций. Типичный ручной плазменный резак имеет электрод и сопло внутри плазменной горелки. У горелки есть спусковой крючок, который вы нажимаете, чтобы позволить току, плазменному газу и защитному газу течь. По мере того, как поток сжатого воздуха накапливается, он раздвигает электрод и сопло. Затем электрическая искра превращает струю сжатого воздуха в плазму.

Прежде чем вы сможете начать резку, вам нужна плазменная дуга между резаком и заготовкой. Хотя существуют разные способы зажигания дуги, наиболее распространенным является прикосновение наконечника горелки к заготовке. Дуга создает ток между электродом и металлической заготовкой. Ток и воздушный поток продолжают течь до тех пор, пока вы не перестанете нажимать на курок. Некоторые плазменные резаки используют высокочастотную цепь для запуска дуги.

Прецизионная плазменная резка высокого разрешения

Основное различие между обычной и прецизионной системой плазменной резки заключается в том, что в первой используется воздух цеха или обычный воздух, а во второй используются разные типы газов. Прецизионные плазменные установки могут использовать азот, кислород или смесь водорода, аргона и азота. В то время как обычный плазменный резак имеет силу тока 12-20 кА на квадратный дюйм, прецизионный плазменный резак работает при силе тока около 40-50 кА на квадратный дюйм. Улучшенная газовая смесь и более высокая сила тока позволяют выполнять резку с высоким разрешением, что необходимо для промышленной резки металла.

Конструкция прецизионного плазменного резака отличается от конструкции обычного плазменного резака.В первом вихревое кольцо отделяет сопло от электрода, поэтому эти части не соприкасаются, как в обычной плазменной горелке. Завихряющее кольцо имеет небольшие вентиляционные отверстия, которые создают закручивающуюся струю плазмы. Конструкция систем плазменной резки с высоким разрешением обеспечивает наилучшие возможные резы для любой системы резки металла. У них также есть более сложные горелки, предназначенные для лучшего контроля дуги.

Конструкция систем плазменной резки с высоким разрешением обеспечивает наилучшие возможные резы для любой системы резки металла. У них также есть более сложные горелки, предназначенные для лучшего контроля дуги.

Отзывы

Мы проделали для вас тяжелую работу, чтобы вы могли найти идеальный плазменный резак для вашего бюджета и потребностей.Посетите обзоры плазменных резаков, чтобы узнать о лучших плазменных резаках, представленных сегодня на рынке.

Заключение

Хотя плазменные резаки бывают разных конструкций, размеров и цен, все они работают одинаково. Они используют ионизированный газ для резки проводящих металлов, которые невозможно разрезать другим способом. С момента своего появления в сварочной лаборатории Union Carbide плазменный резак претерпел множество изменений. Современные плазменные резаки могут управляться компьютерами для получения точной резки без окалины и с минимальными потерями материала. Технологический прогресс сделал эти машины настолько доступными и удобными, что даже разнорабочий может использовать их для резки стальных листов в своем гараже.

Технологический прогресс сделал эти машины настолько доступными и удобными, что даже разнорабочий может использовать их для резки стальных листов в своем гараже.

Что такое плазменная резка

Что такое плазменная резка/Как работает плазменная резка?

Плазменная резка — это процесс, используемый для резки стали и других металлов различной толщины сжатым воздухом. Плазменная резка

, широко известная как кислородно-ацетиленовый убийца.История плазменной резки

Процесснамного чище, быстрее и эффективнее для резки металла.Процесс плазменной резки начинается с выдуванием сжатого воздуха из сопла (часть плазменной горелки) на чрезвычайно высоких скоростях, в то же время через сопло формируется электрическая дуга с помощью высокочастотных методов или методов запуска пилотной дуги через сопло для поверхность разрезается, в результате чего газ превращается в плазму.

Добавляя электричество через электрод (гафний), газ становится несбалансированным и проводит электричество. Чем больше добавляется электроэнергии, тем горячее становится плазменная дуга

Чем больше добавляется электроэнергии, тем горячее становится плазменная дуга

существуют уже более 50 лет.Плазменные резаки были важной частью эпохи Второй мировой войны. Во время войны возникла потребность в более эффективном и быстром способе резки и формовки металла для обслуживания и производства самолетов.

После войны процесс плазменной резки был настолько эффективен, что был широко принят производителями и производственными компаниями, поскольку считался лучшим способом резки металла. Производители осознали, что качество резки и эффективность огранки являются отличным дополнением к производственному миру.

В последние годы с развитием трансформаторных блоков и инверторной технологии плазменной резки плазменные резаки стали более доступными и доступными для небольших производственных цехов, автомастерских, заводов-изготовителей, профессионалов в области сварки, любителей сварки и владельцев мастерских.

Компания Longevity является ведущим производителем доступного по цене оборудования для плазменной резки и сварки, что позволяет еще большему количеству людей использовать, чувствовать и владеть плазменным резаком благодаря низкой себестоимости.

Сегодня компания Longevity® производит качественные и доступные по цене плазменные резаки для всех и незаменимый инструмент на вашем заводе, в магазине или в гараже.

Плазменная резка и кислородно-топливная резка (окси-ацетилен)

Поскольку плазменная резка является довольно новой технологией по сравнению с кислородно-топливной резкой, велись большие споры о том, какой процесс более эффективен, какой купить и стоит ли переход на плазменный резак.Чтобы ответить на некоторые из обсуждаемых тем, Долголетие объяснит

различия между двумя процессами и указать на некоторые ключевые факты, которые помогут вам принять обоснованное решение о том, является ли плазменная резка хорошей инвестицией для вас. Существуют различные факторы, которые вы должны учитывать, прежде чем инвестировать в инструмент, который будет резать металл в соответствии с вашими потребностями. Некоторыми из этих факторов являются толщина разреза, место работы, тип металла, энергоресурсы и эксплуатационные расходы, и это лишь некоторые из них.

Как работает каждый процесс?

Плазменный резак:

Процесс плазменной резки работает, когда газ (в основном сжатый воздух) продувается с высокой скоростью в сочетании с электричеством, образуя чрезвычайно горячую дугу, вызывающую плавление металла при сдувании шлака.

Основы плазменной резки :

Благодаря источнику питания 110/220 В, горелке, расходным материалам и сжатому воздуху вы можете использовать плазменный резак Longevity практически в любом месте и в любое время.

Кислородное топливо:

Оксицетелен, также известный как газокислородная резка, работает путем предварительного нагрева металла до температуры воспламенения с помощью мощной струи кислорода, направленной на металл, создавая химическую реакцию между кислородом и металлом с образованием оксида железа, более известного как шлак.

Мощная кислородная струя затем удаляет шлак из пропила. Качество резки, время предварительного нагрева и толщина могут зависеть от типа используемого газа. Газокислородная резка используется для черных (железосодержащих), мягких и низколегированных сталей толщиной до 2 футов или 24 дюймов.

Качество резки, время предварительного нагрева и толщина могут зависеть от типа используемого газа. Газокислородная резка используется для черных (железосодержащих), мягких и низколегированных сталей толщиной до 2 футов или 24 дюймов.

Основы кислородного топлива.

С топливным баком, кислородным баллоном и резаком вы можете резать сталь где угодно, кроме цветных металлов, таких как алюминий и нержавеющая сталь. Кислородно-кислородная резка позволяет легко резать очень толстые металлы, а различные варианты горелок позволяют пользователям выполнять пайку, пайку, сварку плавлением, строжку, предварительный нагрев и гибку металлов по мере необходимости. Этот процесс требует намного больше работы по очистке, чем плазменная резка.

Longevity® предоставляет отличную диаграмму, которая ясно показывает каждый процесс и возможности каждого метода:

Плазменно-дуговая резка Газокислородная/топливная резка

| ||||||||||||||||||||||||

|

Аргументы в пользу долговечных плазменных резаков и процесса плазменной резки:

Плазменные резакиLongevity позволяют слесарям быстрее резать металлы без предварительного нагрева или тщательной очистки до 2 дюймов с однофазной вилкой 220 В, рассчитанной на 100 ампер.Процесс плазменной резки — это метод резки новейшего поколения, поскольку он портативный, может использоваться где угодно и обеспечивает более быструю и чистую резку по сравнению с кислородно-топливной резкой.

Плазменные резаки также широко используются со столами с ЧПУ (автоматизированными станками для резки) из-за их точной резки. Кроме того, плазменные резаки могут резать любой тип металла

Кроме того, плазменные резаки могут резать любой тип металла

Аргументы в пользу OxyCetelene (OxyFuel) Резка:

Газокислородная резка — проверенная временем традиция резки.Для некоторых металлов Oxyfuel требуется меньше времени для резки различной толщины по сравнению с плазменной резкой. В отличие от плазменных резаков, кислородная резка не имеет рейтинга номинальной толщины резки. Толщина реза зависит от используемого газа и наконечника на конце кислородной горелки, что делает кислород более универсальным для резки различной толщины.

Кислород/топливо Топливный газ Основы

Ацетилен

Обеспечивает самую высокую температуру пламени среди всех распространенных топливных газов.Чем горячее пламя – тем быстрее происходит прожиг. Более высокая теплотворная способность внутреннего пламени по сравнению с другими газами делает ацетилен самым быстрым режущим газом с наименьшими искажениями и самой узкой зоной теплового воздействия, поэтому он, возможно, является самым популярным газом. Также имеет самое низкое соотношение кислорода к газу (1,2:1).

Также имеет самое низкое соотношение кислорода к газу (1,2:1).

Пропан

Более низкая температура пламени, чем у ацетилена, но имеет большую общую теплоту сгорания, что делает его одинаково быстрым при резке.Но поскольку большая часть тепла выделяется во вторичном пламени, пламя менее сфокусировано, что приводит к более медленному прожиганию. Страдает от относительно высокого отношения кислорода к топливному газу (4,3:1), необходимого для достижения максимальной температуры пламени.

Метилацетилен-пропадиен (МАПП)

Более медленное время прожига и резки по сравнению с ацетиленом из-за более низкой температуры пламени, большего распределенного источника тепла и газовых потоков, но может использоваться при более высоких давлениях, чем ацетилен (т. е. менее горюч). Соотношение кислорода и газообразного топлива составляет (2:5:1).

Пропилен

По температуре подобен MAPP, горячее, чем пропан, холоднее, чем ацетилен, но требует высокого отношения кислорода к топливному газу (3,7:1)..jpg)

Природный газ

Самый медленный газ для прожига, с самой низкой температурой пламени и самой низкой общей теплотворной способностью.

Плазма против OxyFuel Цены:

До того, как Longevity® представила доступные плазменные резаки, плазменная резка обычно была дороже, чем газокислородная резка.Благодаря компании Longevity, предлагающей качественные плазменные резаки по доступным ценам, вы можете приобрести плазменный резак с высокой силой тока, который будет резать толстые металлы быстрее, эффективнее и с меньшими затратами на очистку при меньших эксплуатационных расходах. Компания Longevity®, выпускающая доступные по цене плазменные резаки, в значительной степени способствовала тому, что все больше рабочих по металлу стали использовать метод резки новейшего поколения: плазменную резку.

Портативность:

До того, как компания Longevity® представила свою линейку инверторных плазменных резаков, большинство плазменных резаков были машинами на базе трансформаторов, которые вообще не были портативными. Инверторные плазменные резаки Longevity® позволили слесарям отрезать ¾ дюйма от портативной машины весом 25 фунтов. При таком малом весе и такой мощности Longevity® делает плазменную резку самым портативным и эффективным методом резки на сегодняшний день.

Инверторные плазменные резаки Longevity® позволили слесарям отрезать ¾ дюйма от портативной машины весом 25 фунтов. При таком малом весе и такой мощности Longevity® делает плазменную резку самым портативным и эффективным методом резки на сегодняшний день.

Безопасность:

Как плазменная резка, так и газокислородная резка могут быть опасными, если они используются неправильно и с соблюдением всех мер предосторожности. Оба метода могут вызвать пожары и несут в себе уникальные опасности. Чтобы безопасно использовать каждый метод резки, необходимо следовать рекомендациям по безопасности каждого метода — невозможно выбрать более безопасный, учитывая, что вы используете мощные процессы резки.Если бы нам пришлось выбирать одно или другое, мы бы заявили, что плазменная резка безопаснее из-за того единственного факта, что из горелки не исходит открытое пламя.

Заключение:

Плазменная резка — это новейший и лучший метод резки металла из-за портативности, режущей способности машины и текущих затрат на запуск с Longevity®, делающим доступные плазменные резаки для всех и каждого. Плазменные резаки Longevity® начинаются с 549,99 долларов США с бесплатной доставкой и гарантией на 1 год для машины на 40 ампер, способной резать ½ дюйма.Это беспроигрышная сделка!

Плазменные резаки Longevity® начинаются с 549,99 долларов США с бесплатной доставкой и гарантией на 1 год для машины на 40 ампер, способной резать ½ дюйма.Это беспроигрышная сделка!

Как работает плазменный резак

ВведениеЕсли мы хотим знать, как работает плазменный резак? Сначала нам нужно выяснить, что такое плазменный резак. Плазменный резак — это электрический рабочий инструмент, который использует ионизированный газ (плазму) для передачи энергии от источника питания к металлической заготовке.

Плазменный резак производит высокотемпературный электропроводный газ, что позволяет сварщикам наслаждаться более чистым, быстрым и эффективным процессом резки.Применяется в сварочных цехах, авторемонтных мастерских, строительных и промышленных объектах, реставрационных мастерских. Плазменные резаки просты в использовании.

В этой статье вы узнаете, как работает плазменный резак, и многое другое.

Принцип действия плазменного резака Плазменный резак имеет горелку с небольшим медным соплом с мелкими отверстиями, подключенное к источнику электропитания. Когда такие газы, как аргон, кислород, азот и заводской воздух, проталкиваются через это маленькое отверстие сопла, в нем создается давление.

Когда такие газы, как аргон, кислород, азот и заводской воздух, проталкиваются через это маленькое отверстие сопла, в нем создается давление.

Когда этот сжатый газ подвергается воздействию электроэнергии от источника питания, он превращается в электрическую дугу, называемую «струей плазмы».

При нагревании струя плазмы может достигать температуры около 22 000 градусов по Цельсию, что быстро сжимает заготовку и проникает в нее, обеспечивая чистый разрез. Кроме того, расплавленный материал одновременно сдувается потоком плазмы.

Как работает плазменный резакПлазменный резак работает, когда вы подаете команду запуска, плазменный газ циркулирует вокруг электрода в плазменной горелке.

Одновременно с этим система питания быстро генерирует высокое напряжение постоянного тока разомкнутой цепи (около 4000 В постоянного тока), запускает консоль запуска дуги для создания высокочастотной искры, которая ионизирует плазменный газ и делает его электропроводным.

Ионизированный газ под давлением проходит от электрода к сопловому отверстию для создания пилотной плазменной электрической дуги.

Вспомогательная дуга движется к заготовке и отключает высокочастотное напряжение консоли дуги и размыкает цепь вспомогательной дуги, позволяя источнику питания подавать высокий постоянный ток.

DC создает силу тока в зависимости от выбранных пользователем настроек и обеспечивает постоянный поток плазмообразующего газа, направляемого на разрез через заготовку. Плазменная резка также использует вторичный защитный газ для удаления расплавленного материала и получения более чистого реза.

Плазменно-дуговая резкаПроцесс плазменно-дуговой резки — это технология, в которой для резки металла используется сильно нагретый газ (до 30 000 градусов по Фаренгейту). Что происходит, так это то, что газ нагревается до температуры, которая делает его способным проводить электричество и ионизировать.

Хотя плазменно-дуговая резка может показаться похожей на кислородно-топливный процесс, между ними есть явные различия. В то время как кислородно-топливный процесс включает окисление металла кислородом с последующим плавлением металла в результате экзотермической реакции, в процессе плазменно-дуговой резки используется дуга для разжижения металла.

В то время как кислородно-топливный процесс включает окисление металла кислородом с последующим плавлением металла в результате экзотермической реакции, в процессе плазменно-дуговой резки используется дуга для разжижения металла.

Они также используются для резки металлов, таких как нержавеющая сталь, алюминий, чугун и сплавы цветных металлов.

Конфигурации плазменной резки с ЧПУСуществует три основных типа конструкций плазменной резки с ЧПУ, и каждый тип конструкции отличается

- Формы материалов перед обработкой

- Насколько гибкой является режущая головка

Конфигурации:

1.2-мерная / 2-осевая плазменная резкаСистема этого типа позволяет получать плоские профили с кромкой, срезанной под углом 90 градусов относительно поверхности материала. Его можно использовать для резки профилей из металлических пластин толщиной до 150 мм

2. 3-мерная / 3-осевая плазменная резка Эта конфигурация также предназначена для изготовления плоских профилей из листового или листового металла. Одно из существенных отличий между ним и 2-D дизайном заключается в том, что он имеет дополнительный поворот и широкий диапазон углов среза.

Одно из существенных отличий между ним и 2-D дизайном заключается в том, что он имеет дополнительный поворот и широкий диапазон углов среза.

Пример станка плазменной резки с ЧПУ

Говоря о станках плазменной резки с ЧПУ, важно учитывать производительность, качество резки, надежность и долговечность. Примером образцового плазменного резака является плазменный резак BAILEIGH PT-22 .

Он идеально подходит для малых и средних проектов, имея систему, простую в использовании и обслуживании. Есть и другие примеры плазменных резаков с ЧПУ, но это зависит от того, что именно вы хотите сделать.

Прецизионная плазменная резка Точность плазменной резки способствует повышению эффективности процесса. Высокоточная плазменная система фокусирует достаточную энергию на меньшей площади. Повышенная плотность плазмы может помочь получить более точный разрез с относительно более узким «KELF» и гораздо меньшим скруглением верхней кромки.

В то время как предыдущие горелки с меньшей точностью имели отверстие около 0,1875 дюйма, новейшие сопла созданы с учетом точности.Теперь у нас есть отверстие от 0,040 до 0,045 дюйма, обеспечивающее режущую энергию до 60 000 ампер на квадратный дюйм.

Подводя итог, можно сказать, что высокоточная плазменная резка обеспечивает более быструю резку, высококачественные кромки и расходные материалы с более длительным сроком службы.

Плазменная резка труб и профилейЭтот тип конфигурации обычно используется при обработке труб или длинных профилей.

Головка для плазменной резки сохраняет неподвижное положение, пока кто-то может вращать заготовку (трубу, трубу или длинную секцию) вдоль ее продольной оси.

Подобно конфигурациям, таким как трехмерная плазменная резка, режущая головка может наклоняться и вращаться, что позволяет создавать угловые разрезы по толщине трубы или профиля.

Преимущества плазменно-дуговой резкиНиже перечислены преимущества процесса плазменно-дуговой резки:

- Небольшой риск или его отсутствие при попытке изменить форму металла (известном как деформация)

- Точная резка

- Шлак -свободные пропилы при работе с нержавеющей сталью, алюминием и углеродистой сталью

- Подходит для всех рабочих положений

- Быстрый процесс

- Не требует газовых баллонов

- Может использоваться для широкого спектра металлов

Существует три варианта процесса плазменной резки:

- Слаботочная плазменная резка

- Сильноточная плазменная резка

- Резка с добавлением воды

Слаботочная дуга резка производит высококачественный разрез тонких материалов, и одной из характерных особенностей этой резки является то, что она использует максимум 100 Усилители и гораздо меньший факел.

В процессе сильноточной плазменной резки, с другой стороны, используется относительно большая горелка по сравнению с низкоточной плазменной резкой.

Основной генератор дугиДля создания дуги используются различные методы. Один из способов создать угол — привести горелку в контакт с заготовкой. Кроме того, некоторые резаки используют высоковольтную и высокочастотную цепь для зажигания дуги.

Кроме того, плазменные резаки, часто используемые рядом с чувствительной электроникой, такой как оборудование с ЧПУ или компьютеры, запускают вспомогательную дугу методом, отличным от двух вышеперечисленных.

Другой метод известен как «емкостной разряд». Этот метод включает введение разряда в первичную цепь через управляемый кремнием выпрямитель.

Выбор плазменного резакаНесмотря на то, что разные резаки предлагают разные уникальные функции, важно знать, какой из них выбрать. Поэтому при выборе плазменного резака необходимо учитывать следующее:

- ВОЗДУШНЫЙ КОМПРЕССОР — для создания плазмы необходим сжатый воздух, который может быть обеспечен либо встроенным воздушным компрессором, либо внешним герметичным воздуховодом.

поставка.

поставка.

- НАДЕЖНОСТЬ — Не должна ломаться при активном использовании и должна выдерживать испытание временем позволив кончику горелки ударить по металлу.

- РАБОЧИЙ ЦИКЛ – Должен иметь высокий рабочий цикл, чтобы выдерживать длительное использование. Но это будет уменьшаться по мере увеличения напряжения.

- ВЕС – Легкий резак предпочтительнее тяжелого плазменного резака.Хотя вес может варьироваться от 20 фунтов до 100 фунтов, плазменный резак с относительно небольшой стоимостью подходит для легкой мобильности.

Плазменные резаки играют огромную роль практически во всех производственных, промышленных и строительных процессах. Они используют простой базовый принцип, и любой может использовать их без особой подготовки.

Новые технологии, такие как компьютерное числовое управление (ЧПУ), использовались для производства высокоточных и механизированных плазменных резаков для процессов, требующих высокой точности.

Как работает плазменный резак?

Принцип работы плазменного резака заключается в функциональной комбинации нескольких компонентов и их механизмов. Таким образом, простое понимание толщины реза или мощности двигателя не всегда может помочь вам получить максимальную отдачу от машины.

Рабочий материал, используемые газы и функции различных компонентов — все это части вашего знакомства с плазменным резаком.

В этой статье вы узнаете о –

- Как работает плазменный резак

- Материал, который может разрезать плазменная система

- Газ, на котором она работает, и

- Роль воздушного компрессора

Вы можете просмотреть каждый вопрос и последующие ответы; Таким образом, вы можете получить гладкие кромки без заусенцев при оптимальных скоростях, наименьшее количество отверстий и хорошую свариваемость.

Может ли плазма прорезать что-нибудь? Простой ответ — «нет». Чтобы получить правильный ответ, вы должны учитывать свойства и толщину материала, потому что оба фактора играют роль при выборе чего-либо для резки на плазменном станке.

Чтобы получить правильный ответ, вы должны учитывать свойства и толщину материала, потому что оба фактора играют роль при выборе чего-либо для резки на плазменном станке.

Чтобы что-то идеально подходило для плазменной резки, оно должно быть цветным и электропроводным. Наиболее распространенные варианты включают

- Сталь: мягкий и нержавеющая сталь

- Высокосплавные и структурные стали

- Расширенный металл

- CLAD металлические плиты

- Латунь

- Медь

- Алюминий 9

- Прямоугольность и шероховатость разрезов

- Форма верхней кромки

- Образование заусенцев

- Поры или свариваемость

Другие проводящие материалы включают серебро, бронза, углеродистая сталь и др.которые, учитывая их свойства, должны подойти для плазменных операций, но оптимальные результаты могут оказаться не такими, как ожидалось.

Плазменная резка не предназначена для резки непроводящих материалов, таких как пластик и дерево. Однако такие материалы, как керамика, допускают несколько смешанный опыт. Хотя большинство из них сопротивляются электрическому току, некоторые из них являются проводящими и поэтому могут рассматриваться как готовые к плазме.

Были сомнения относительно пригодности стекла, которое можно резать с помощью машины с постоянно работающим пилотным резаком.Но это может серьезно повлиять на срок службы расходных материалов, и в процессе материал может треснуть.

Почему толщина материала так же важна, как и его свойства?Хотя толщина резки, которую имеет плазменный станок, является совершенно другим вопросом, толщина выбранного вами рабочего материала имеет некоторое отношение к его пригодности для работы.

Толщина вашей заготовки должна быть менее 1″, что делает эмпирическим правилом, что любой материал большей толщины не подходит для обработки.

Ручной плазменный резак режет металл толщиной до 1,5″ (38 мм). Резаки, в которых используется более совершенный (компьютеризированный) механизм, могут резать до 6 дюймов (150 мм). Способность станка «вырезать толщину» имеет различные размеры, такие как 1/2″, 5/8″, 3/4″, 1/4″ и т. д.

Однако эти числовые выражения могут меняться в зависимости от ваших возможности устройства, выбранная заготовка, давление воздуха и окружающая среда в мастерской.

Короче говоря, да.Газ, который вы используете, оказывает значительное влияние на эффективность ваших усилий по плазменной резке с точки зрения экономических факторов и факторов качества.

Важность газа в данном конкретном процессе металлообработки лучше всего понять, если понять, как на самом деле работает плазменная резка. Вот простое объяснение процесса.

Представьте, что вода нагревается в твердом состоянии, известном нам как лед. Он становится жидким. При дальнейшем повышении температуры жидкость становится паром, своего рода газом.Когда уровень тепла снова увеличивается, пар ионизируется и становится электропроводным. Вот вам и плазма!

Сколько штатов вы нашли? Твердые, жидкие, паровые и ионизированные, верно? Итак, четвертое состояние – это плазма. Плазменный резак использует продукт четвертого состояния для передачи энергии от источника электропитания к некоторому проводящему материалу. Таким образом, вы получаете чистый, быстрый и эффективный процесс резки, называемый плазменной резкой.

Таким образом, вы получаете чистый, быстрый и эффективный процесс резки, называемый плазменной резкой.

Внутри плазменного резака находится небольшое отверстие сопла.Когда через это отверстие нагнетается газ, начинается формирование плазменной дуги. Электропитание создает дугу, которая направляется навстречу потоку газа под высоким давлением. Таким образом, возникает плазменная струя, температура которой сразу достигает 40 000°F. Такая большая интенсивность позволяет струе сдувать любой расплавленный материал, проникающий сквозь металл.

После завершения операции; вы захотите пропустить дальнейшую обработку работы, и в этом главную роль играет используемый газ.

Поскольку вы хотите достичь высокой скорости резки и качество резки должно быть оптимальным, убедитесь, что плазменная струя должна обладать достаточным содержанием энергии, кинетической энергией и проводящими свойствами, чтобы тепло могло правильно передаваться металлу. разрезают.

Взаимодействуя с расплавленными металлами, используемый плазмообразующий газ влияет на качество резки с учетом следующих факторов.

Теперь, когда вы узнали о необходимости использования газов в плазменной резке, вам, возможно, захочется узнать больше о газах, особенно об их типе.

Какой газ вы используете для плазменной резки?Тип и толщина используемого материала определяют тип используемого газа. Это могут быть газы, вода и/или смеси газов. Газы необходимы для различных целей, таких как воспламенение, создание плазмы, завихрение и резка.

Газ или смесь двух или трех может потребоваться для создания плазменной дуги, состоящей из двух фаз, таких как зажигание и резка. Тип, объем и расход плазмообразующего газа могут различаться.

Например, для процесса воспламенения требуется газ определенного типа и объема, тогда как для процесса резки может потребоваться другой тип и объем газа для получения оптимальных результатов.

Вторичный или вихревой газ необходим для охлаждения и сужения плазменной струи, защищая при этом сопло, когда оно проникает в металл и работает под водой.

Итак, возникает вопрос: «Какой газ/комбинация лучше всего подходит для какого материала и метода плазменной резки?» ну, взгляните на следующую таблицу для быстрой информации.

| Gas | Properties | Выгод (ы) и цели (ы) | Проблема (ы) и ограничения (ы) | |

| Argon | · Химически нейтральный инертный газ · Большой атомный вес · Низкая энергия ионизации · Плохая теплопроводность | · Идеально подходит для воспламенения · Хорошо подходит для вытеснения расплавленного материала из пропила | · Низкая скорость резания, приводящая к тупым и шелушащимся поверхностям | |

| Водород | · Низкий атомный вес · Высокая теплопроводность | · Высокая плотность энергии за счет сужения дуги · Более жидкий расплав | · Низкая кинетическая энергия · Не очень подходит для операций плазменной резки, когда используется отдельно | |

| Смесь аргона и водорода | · Высокая кинетическая и тепловая энергия | · Go od для высоколегированного алюминия и стали · Повышенная скорость резания и качество резания · Металлические поверхности без окислов · Идеально подходит для толщины до 150 мм | · Образование заусенцев и выпуклостей на металлических поверхностях и при использовании | |

| Азот | · Атомный вес больше, чем у водорода, но ниже, чем у аргона · Теплопроводность выше, чем у аргона, но ниже, чем у водорода | · Может использоваться как отдельный газ · Аналогично к способности водорода сужать дугу · Жидкость плавится | · Большее количество драглайнов · Плохая свариваемость | |

| Азотно-водородная смесь | · Известна как высокоскоростная резка 90 | 2 резка с параллельными кромками · Подходит для высоколегированного алюминия и стали | · Высокая вероятность образования заусенцев · P качество резки пола из-за содержания водорода в смеси выше 20 % | |

| Смесь аргона, водорода и азота | · Аргон до 60 %, азот до 30 % и водород до 40 % | · Хорошее для высоколегированного алюминия и конструкционной стали · Высокая скорость резания

| · Вероятность образования заусенцев | |

| Кислород | · Рекомендуется для низколегированных и нелегированных металлов | · Высокая скорость резания2 90 зона · Кромки без заусенцев · Жидкий расплав | · Возможно образование пор | |

| Воздух | · Рекомендуется для ручных операций и нелегированных тонких листов, высоколегированного алюминия и стали2 · 7. 18 % азота и 20,8 % кислорода 18 % азота и 20,8 % кислорода | · Богатая энергией смесь · Идеально подходит для квадратных форм с гладкими краями | · Возможное обесцвечивание режущих кромок при резке алюминия · Возможно образование пор из-за отсутствия механической обработки режущие кромки |

В качестве газов используются еще две среды, такие как углекислый газ и вода. Первый по сути не является плазмообразующим газом. Скорее, он вторичен и иногда используется в качестве охлаждающего газа. Говоря о методе впрыска воды, часть воды передает тепло, а оставшаяся часть сужает дугу и охлаждает расходные материалы, такие как сопло.Руководство по выбору плазмообразующего газа (источник: https://www.hypertherm.com/en-US/learn/articles/guide-to-plasma-gas-selection/?region=NART)

Нужен ли вам воздушный компрессор для плазменный резак? Вы уже узнали, как производится плазменная струя. Теперь вы знаете, что делает воздушный компрессор для облегчения процесса.

Это воздушный компрессор, который создает объем сжатого воздуха (плазменный газ), необходимый для достаточного давления, и когда он создается, сопло и электрод раздвигаются, создавая электрическую искру, которая преобразует накопленный воздух в струю плазмы. .

Некоторые могут возразить, что они могут нормально работать без компрессора. Ну это как бы преуменьшение роли этого компонента. Без него нельзя рассчитывать на стандартную эффективность работы вашего плазменного резака, не говоря уже о качественной резке.

Некоторые устройства, особенно более дорогие и более дорогие, включают воздушный компрессор в качестве встроенной функции, в то время как вам может потребоваться купить его отдельно, и в этом случае вам следует разумно выбрать его размер.

Насколько мощный компрессор нужен для плазменной резки? Если вы не хотите тратить слишком много времени на определение точного размера компрессора, необходимого для вашего плазменного аппарата, вот золотое правило, которому нужно следовать..jpg)

Расход воздуха, необходимый для плазменной резки, откалиброван в CFM (кубических футах в минуту). Убедитесь, что CFM вашего воздушного компрессора выше, чем у машины. Вопрос в том, насколько выше мы говорим.

Может быть как минимум в 1,5 раза выше требований плазменной системы. Например, если вашему устройству требуется 6 кубических футов в минуту при 90 фунтах на квадратный дюйм, ищите компрессор с вдвое более высоким рейтингом кубических футов в минуту. Это идеальный размер для средних и тяжелых операций резания. Однако для относительно более простых и менее подробных операций рейтинг может быть меньше.

Компрессор мощностью 2 л.с. может быть хорошим выбором для начинающих, нерегулярных пользователей и личных мастерских. Но для более производительных операций резки ожидается компрессор с большей мощностью.

Теперь вы знаете, как работает плазменный резак Хорошо, что есть несколько плазменных систем со всеми ожидаемыми функциями от таких брендов, как Hypertherm, Lotos, Lincoln и других известных производителей.

Источник энергии – газоразрядная лампа-вспышка или полупроводниковый лазер.

Источник энергии – газоразрядная лампа-вспышка или полупроводниковый лазер.

Тонкие металлы могут покоробиться

Тонкие металлы могут покоробиться Вы можете превратить необработанный стальной лист в заготовку невероятного дизайна. С помощью плазменных резаков вы можете многократно выполнять точные разрезы; вручную, это может быть обыденным и подвержено ошибкам.

Вы можете превратить необработанный стальной лист в заготовку невероятного дизайна. С помощью плазменных резаков вы можете многократно выполнять точные разрезы; вручную, это может быть обыденным и подвержено ошибкам. д.)) от очень тонких (<3/8 дюйма) до 2 дюймов.

д.)) от очень тонких (<3/8 дюйма) до 2 дюймов. Он также может резать штабелированный материал и хорошо работает с просечно-вытяжным листом. Время приготовления минимальное и не требует предварительного нагрева. Обеспечивает небольшую и точную ширину пропила. Имеет небольшую зону термического воздействия, которая предотвращает деформацию и повреждение. Очистка требуется редко, так как окалина чисто сдувается.

Он также может резать штабелированный материал и хорошо работает с просечно-вытяжным листом. Время приготовления минимальное и не требует предварительного нагрева. Обеспечивает небольшую и точную ширину пропила. Имеет небольшую зону термического воздействия, которая предотвращает деформацию и повреждение. Очистка требуется редко, так как окалина чисто сдувается.

Всегда носите соответствующую одежду.

Всегда носите соответствующую одежду.  поставка.

поставка.