Определения торцевого сварного шва — 2012

В данном разделе определяются некоторые термины, связанные с соединителем Торцевого сварного шва.

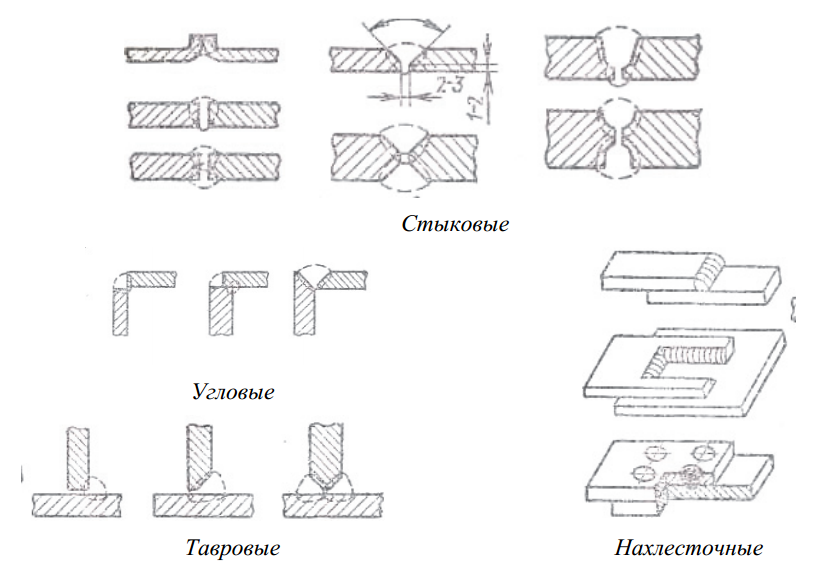

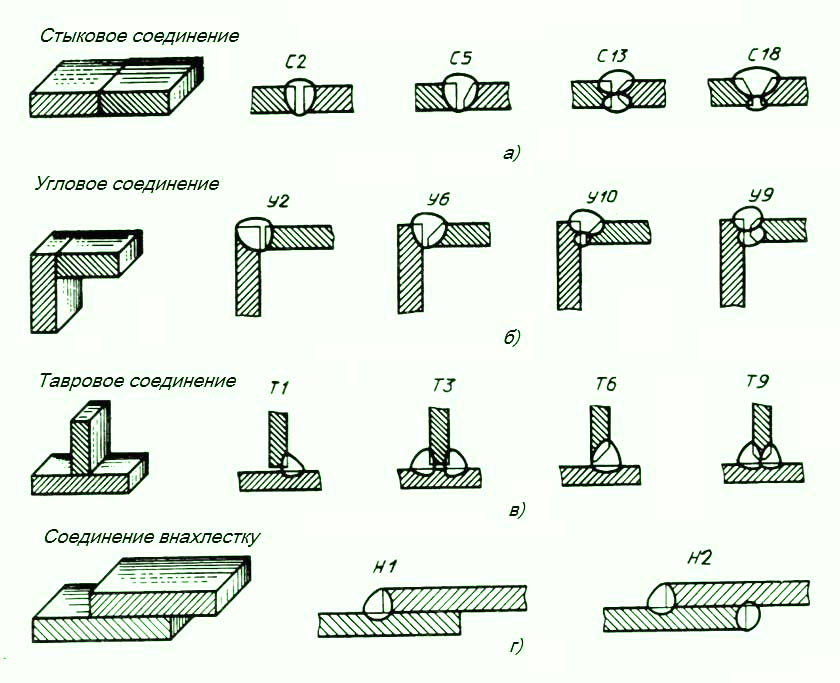

- Угловой

- Треугольный сварной шов, который соединяет две металлические части под правильным углом.

Все угловые сварные швы, определенные в PropertyManager Торцевой сварной шов, имеют конфигурацию 450.

- Стыковой сварной шов

- Сварной шов, применяемый в предварительно выполненном отверстии или канавке между двумя металлическими частями.

Стыковые сварные швы, определенные в PropertyManager Стыкового сварного шва, могут представлять собой все состыкованные сварные швы (стыковой шов без скоса кромок, условия V, J, & U).

- Локальная система координат сварного шва

- Результаты сварного шва рассчитаны для всех узлов сетки на пересекающихся кромках удаленного элемента. Результаты рассчитаны по отношению к локальной системе координат, установленной для каждого узла, как показано на рисунке.

- Перпендикуляр к поверхности, Us: Ось перпендикулярна к верхней поверхности оболочки удаленного элемента.

- Перпендикуляр сварного шва, Uj: Ось перпендикулярна к пересекающимся кромкам оболочки удаленного элемента и ориентирована по направлению от элемента.

- Ось сварного шва, Uw: Ось направлена параллельно направлению сварного шва. Это направление определяется как Uw = Us x Uj.

- Размер сварного шва

- Размер соединения, выполненного при помощи стыкового сварного шва(швов). Расстояние от узла до радиуса углового сварного шва (катет сварного шва).

- Ширина шва

- Минимальное расстояние от узла сварного шва к грани шва (t).

- Сила по нормали к шарниру

- Компонент силы шва (Tj), действующий нормально к пересекающимся кромкам оболочки удаленного элемента вдоль нормальной оси соединения сварного шва, U j.

- Сила оси срезанного сварочного шва

- Компонент силы шва (Tw), действующий параллельно к сварному шву вдоль локальной оси сварного шва Uw.

- Нормаль поверхности сдвига

- Компонент силы шва (Ts), действующий вдоль локальной нормальной оси поверхности Us.

- Изгибающий момент

- Момент (Mw), действующий вдоль локальной оси сварного шва Uw.

Пример: сварные швы модели на чертежах

Сварные швы модели — это сварные швы, созданные в модели. На чертежах они изображаются в виде собственно швов и меток сварных швов.

Пример 1

В этом примере на первом рисунке ниже показан пример свойств сварного шва в модели. Сварные швы добавляются в модель с помощью команд сварки на вкладке Сталь на ленте. Некоторые из свойств сварки на рисунке пронумерованы; на втором рисунке показано, как эти свойства отображаются в метке сварного шва на чертеже.

(1) Кромка/периметр; в данном случае обозначение сварки по периметру

(2) Заводской/монтажный; в данном случае обозначение монтажного сварного шва

(3) Префикс сварного шва

(4) Тип сварки

(5) Размер сварного шва

(6) Угол сварки

(7) Значок контура сварного шва

(8) Значок обработки сварного шва

(9) Эффективная толщина

(10) Зазор между кромками

Пример 2

В примере ниже показан шахматный прерывистый шов. Длина установлена равной 50, а шаг — равным 100.

(1) Шахматный прерывистый шов

(2) Длина сегмента сварного шва

(3) Шаг (расстояние между центрами) сегментов сварного шва

Пример 3

В примере ниже показан нешахматный прерывистый шов. Длина установлена равной 50, а шаг — равным 100. Шаг указывается в метке сварного шва, если величина шага больше 0.0.

Длина установлена равной 50, а шаг — равным 100. Шаг указывается в метке сварного шва, если величина шага больше 0.0.

Пример 4

Ниже приведен пример непрерывного сварного шва.

Пример 5

В этом примере выбран шахматный прерывистый шов, а расширенный параметр XS_AISC_WELD_MARK установлен в значение FALSE для создания метки сварного шва по стандарту ISO.

Пример 6

В этом примере выбран шахматный прерывистый шов, как в предыдущем примере, однако расширенный параметр,

Что такое наложение сварного шва?

Большинство машин и оборудования промышленных компаний подвержены коррозии, истиранию, износу и т.п.

При этом, чтобы эти механизмы прослужили дольше, их нужно немного настроить.

Есть много процедур, которые вы можете сделать, чтобы укрепить свое оборудование, но какая из них лучше? У всех экспертов есть свое мнение, но подавляющее большинство считает наложение сварного шва лучшим вариантом.

Это процесс соединения одного или нескольких металлов посредством сварки. Вы должны нанести на основную заготовку материалы, устойчивые к истиранию и коррозии.

Для чего нужен наплавленный слой?Целью наплавки является улучшение свойств поверхности или основного металла.

Поскольку вы наносите на заготовку износостойкие материалы, это укрепляет основу. Однако вы также можете рассматривать это как процесс восстановления оборудования или компонента.

Как вы определяете наплавку?Наплавка — это процесс обработки металла, при котором более твердый материал наносится на основной металл.

Это называется «наплавкой», потому что на основу наносится более прочный материал.

Вы полностью улучшаете компонент, чтобы укрепить его против истирания, эрозии, коррозии и т. Д.

Д.

Плакировка — это процедура сварки, при которой на поверхность наносится сварной металл.

Вы можете нанести на поверхность другой материал, который будет служить защитным слоем.

Это называется «облицовкой», потому что вы будете использовать материал, отличный от основного металла.

Где можно использовать облицовку?Покрытие используется для покрытия поверхности оборудования, деталей или машины. Вы можете использовать облицовку, если вы:

- Попытка улучшить деталь или компонент оборудования

- Хотите сделать деталь износостойкой или стойкой к истиранию; и

- Когда вы хотите сделать деталь устойчивой к коррозии

Наплавка — это сварочный процесс. Это процесс нанесения износостойких материалов на основной компонент.

Это процесс нанесения износостойких материалов на основной компонент.

Часто материал будет иметь те же свойства, что и исходная поверхность.

Целью наплавки является в конечном итоге улучшение свойств основного металла.

Плакировка — это процесс, при котором вы применяете другой, более прочный материал, чем основной металл или поверхность.

Основное предназначение облицовки — действовать как защитное покрытие для основного металла.

Что такое наплавка с наплавкой?Наплавка с наплавкой — это процедура нанесения тонкого слоя материала на компоненты.Что такое облицовка труб?

Облицовка трубы — это процесс соединения облицовочного материала и трубы.

Этот тип облицовки можно выполнить с помощью сварки или эруптивного соединения.

Существуют ли разные методы наплавки?Есть много разных методов наплавки.

Однако к основным и наиболее важным методам можно отнести:

- C02 Сварка

- Дуговая сварка защищенного металла

- Сварка металлов в среде инертного газа (MIG)

- Плазменная дуговая сварка (PTA)

- Дуговая сварка под флюсом

- Сварка вольфрамовым электродом в среде инертного газа (TIG)

Наплавку можно использовать в различных отраслях промышленности, например:

- Нефтяная промышленность

- Газовая промышленность

- Промышленность

- И многое другое

Однако в основном он применяется к деталям и компонентам, обычно подверженным износу, истиранию и коррозии.

Некоторые из наиболее распространенных типов оборудования включают:

- Экскаваторное оборудование

- Трубопроводы и арматура

- Клапаны и сосуды

- Горное оборудование

Болтинг, это просто процесс соединения деталей и компонентов с помощью только болтов и винтов.

В отличие от сварки, вам не нужно плавить сталь, чтобы соединить две части поверхности вместе.

Сварка сильнее болтового соединения?Сварка лучше и прочнее болтового соединения. Сварка использует интенсивное тепло, химические реакции и соединения для соединения стали.

Для болтового соединения необходимы крепежные детали и его структурные элементы, чтобы скрепить детали.

Даже если вам проще прикрутить болты, вы захотите рассмотреть возможность сварки из-за ее надежности.

Масло — это то же самое, что и наплавка?Наплавка и нанесение масла — это два разных процесса.

Масло — это разновидность наплавки, заключающаяся в нанесении сварочного слоя на металл или поверхность.

Целью нанесения масла является получение подходящего металла шва, необходимого для завершения сварки.

Наплавка — это нанесение более жесткого, твердого и прочного материала на основу или исходную поверхность.

Целью наплавки является улучшение компонента, делая его устойчивым к разным видам износа, таким как:

- Истирание

- Эрозия

- Влияние

- Высокая температура

- Коррозия

Перекрытие — это то, что происходит, когда свариваемая деталь выходит на поверхность основного материала.

Что такое кратерные трещины при сварке?Кратерные трещины при сварке — это несоответствия и нарушения в процессе сварки.

Вы легко заметите кратерную трещину, потому что она будет выглядеть потрескавшейся, сломанной и непоследовательной.Что вызывает кратерные трещины при сварке?

Основные причины кратерной трещины — нестабильность и резкие перепады.

Если при сварке остановиться до завершения сварного шва, на конце останется широкая кратер.

Каковы четыре (4) основных положения сварки?Четыре (4) основных положения сварки включают:

- Горизонтальный сварной шов

- Вертикальный сварной шов

- Сварной шов в плоском положении

- Сварка верхнего положения

Процесс наложения сварного шва довольно прост:

- Выберите металл шва, который нужно нанести на поверхность.

- Установите заготовку на ровную поверхность

- Установите сварочную горелку в стационарное и равномерное положение.

- Проверить на неточности и несоответствия

Наложение сварного металла — это процесс сплавления одного или нескольких металлов вместе. Вы можете добиться этого, приварив тонкий кусок сплава (на никелевой основе) или стали к детали или заготовке.

Вы можете добиться этого, приварив тонкий кусок сплава (на никелевой основе) или стали к детали или заготовке.

Металлическое покрытие считается экономичным способом улучшения и улучшения свойств.

Что означает наложение сварного шва?Он известен и определяется как процесс осаждения стали или металла.

Сварное наложение — это процесс, в котором используется сварка, и он направлен на осаждение материала на основной или основной металл.

Основные виды наплавки металлаЕсть разные виды металлических накладок.

Вы можете разделить металлические покрытия на четыре (4) различных типа:

Материал для наплавкиЭтот процесс или тип металлического покрытия используется для уменьшения истирания, ударов, износа и других повреждений поверхности детали или компонента.

youtube.com/embed/K1EoKUOG7Ig?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Масляные сплавыМасло — это процесс сварки разнородных металлов с поверхностью. Вы захотите это сделать, если вам нужны металлургические условия и соображения.

Наращивание сплавовЭтот процесс представляет собой добавление металла или сплава к основному металлу. Однако цель не в том, чтобы улучшить его возможности. Вместо этого нужно восстановить его; чтобы он выглядел так, как было изначально.

НаплавкаНаплавка сварным швом — это процесс наплавки металла, при котором на поверхность наносится толстый слой. Обычно он использует основу из углеродистой стали или низколегированный материал с целью повышения его устойчивости к коррозии.

Это основные типы металлических накладок, которые вы можете выполнить в зависимости от вашей цели.

Многие люди, даже вы, ошибочно полагают, что оба процесса одинаковы; но это не так.

Облицовка это процесс, который вы захотите сделать, если хотите добавить защитный слой на свои детали. Кроме того, облицовку можно производить сваркой или механическими методами.

Наложение сварного шва — это то, что вам нужно сделать, если вы хотите улучшить свойства деталей или компонентов. Когда дело доходит до применения, наложение сварного шва может быть выполнено только сваркой.

Что такое металлическая наплавка в сварке?Это процесс защиты металла путем формирования второго слоя металла на его поверхности или ядре. Если вы хотите улучшить сопротивление своих деталей, лучше всего использовать облицовку.

Что такое облицовочный материал?Плакированный материал — это то, что вы используете в металлическом покрытии или облицовке для защиты и повышения сопротивления.

Это компоненты, добавленные к основному металлу для достижения желаемых результатов.

Какова цель металлического покрытия?Получить процедуру наложения металла можно по разным причинам.

Самые распространенные из них:

- Для восстановления размеров ваших машин / оборудования

- Для улучшения его желаемых свойств и характеристик

- С целью сделать его устойчивым к износу или коррозии

- Для увеличения срока службы и функциональности

По сути, металлическая накладка используется в основном для улучшения детали или компонента ваших машин. Будь то в физическом или в химическом смысле, его цель состоит в улучшении и дальнейшем развитии свойств детали или компонента.

Что такое коррозионно-стойкая металлическая накладка?Это процесс нанесения металлического покрытия с использованием коррозионно-стойких материалов и компаундов.

Вам следует выполнить процедуру наложения коррозионно-стойкого металла, если вы хотите улучшить или усилить коррозионную стойкость определенной части компонента машины.

Цены и расценки на услугу наложения металла будут зависеть от определенных факторов, к которым относятся:

- Тип свариваемого материала

- Поверхность и основной металл

- Форма и размер материала

Самый лучший способ узнать цену услуги — спросить своего подрядчика.

Цена станков для наложения металлаОриентировочно цены на машины и оборудование для наплавки металла выше 1ТП2Т3 500; он может даже доходить до $12,000. Точную сумму можно узнать, обратившись к производителю.

Таким образом, вы также можете узнать о других продуктах, которые могут помочь вам в любых ваших проектах.

Что такое восстановление металлической облицовки?Реставрация металлической облицовки — это процесс реставрации. Он использует процедуру металлического покрытия для восстановления размеров детали, предохраняя ее от ржавчины, коррозии или других видов износа.

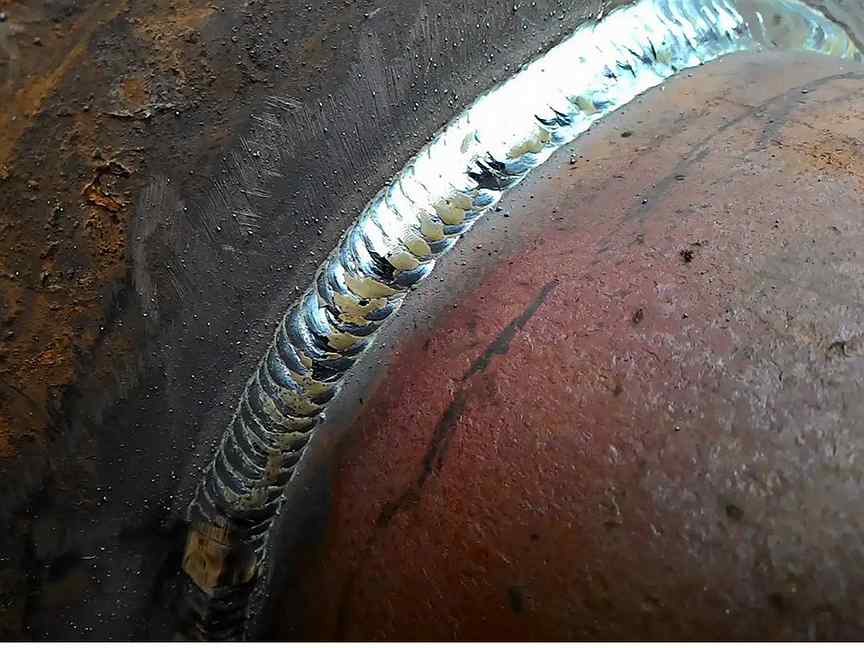

Кольцевой шов ручной сваркой для «чайников» | Все нюансы и правила | Euro Welder

Не пропускайте интересный контент!Не пропускайте интересный контент!

Сегодня на смену для сварки поступили узлы для концерна SCANIA, в производстве которых необходимы кольцевые швы. По моему опыту, некоторые молодые сварщики имеют ряд проблем с такими швами. В частности самая распространённая проблема — это сделать шов с ровной геометрией.

В этой статье, на примере этих деталей, расскажу все мельчайшие подробности, которые помогут Вам сваривать кольцевые швы идеально. Данные советы подойдут как для полуавтоматической ручной сварки (MIG-MAG), так и для ручной дуговой сварки покрытым электродом (MMA/РДС).

Детали для Scania, которые я подготовил для сварки. Толстостенная профильная труба со втулками.Детали для Scania, которые я подготовил для сварки. Толстостенная профильная труба со втулками.

Самое первое что нужно сделать и это касается любой сварки в принципе: очистить свариваемые кромки от ржавчины и грязи, протереть или поменять стекла на маске ( для отличного обзора), настроить аппарат.

Настраивать аппарат стоит сугубо из конкретных обстоятельств, потому как аппарат аппарату рознь и условия (толщина металла, проволоки, электрода и т.д) разные. Лично я настроил сварочный ток своего «полуавтомата» для толщины металла 10мм на 190 ампер. Подача 8.2 м/с, напряжение 22.0 Вольт. Проволока — 1.0 мм.

Ещё пару небольших нюансов перед сваркой: используйте толстые краги, потому что рука будет подгорать в процессе сварки и мешать выполнению качественного шва, а также советую использовать сварочный рукав с шарнирным соединением у рукояти (для полуавтомата).

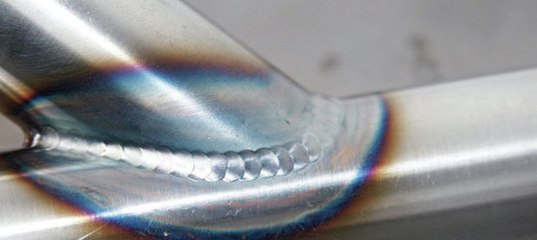

Обратите внимание (картинка слева), как я придерживаю левой рукой горелку, она лежит как-будто на полке. Таким образом горелка у меня не гуляет и я могу выполнять ровные швы. Для этого конечно же нужны толстые перчатки для защиты рук. На картинке справа сварочная горелка на шарнире.Обратите внимание (картинка слева), как я придерживаю левой рукой горелку, она лежит как-будто на полке. Таким образом горелка у меня не гуляет и я могу выполнять ровные швы. Для этого конечно же нужны толстые перчатки для защиты рук. На картинке справа сварочная горелка на шарнире.

Таким образом горелка у меня не гуляет и я могу выполнять ровные швы. Для этого конечно же нужны толстые перчатки для защиты рук. На картинке справа сварочная горелка на шарнире.

Итак, перед нами деталь, на которой необходимо выполнить кольцевой шов. Чаще всего на небольших диаметрах детали не делают больше двух замков. Впрочем, это касается всех сварных швов: чем меньше замков при сварке, тем лучше. Кольцевой шов как у меня (диаметр втулки 40 мм) чаще всего сваривается двумя полумесяцами. В каком месте начинать шов — не важно, главное чтобы было удобно. Однако, если вы свариваете герметичный шов не советую начинать на прихватке.

Свариваем первый полумесяц. Обратите внимание: края (начало и конец шва) я немного приподымаю к верху. Это нужно для того, чтобы второй шов лёг аккуратно, не создавая овал.Свариваем первый полумесяц. Обратите внимание: края (начало и конец шва) я немного приподымаю к верху. Это нужно для того, чтобы второй шов лёг аккуратно, не создавая овал.

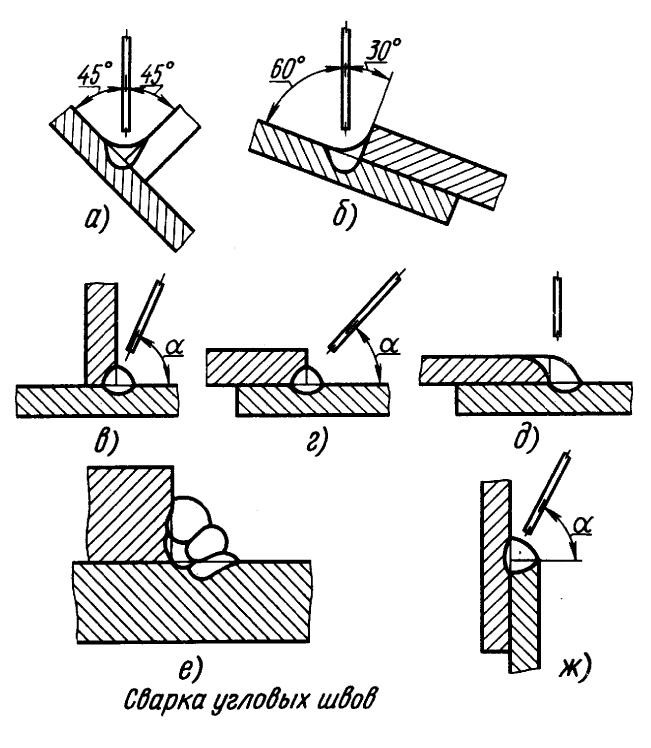

При сварке обращайте внимание на угол 45 градусов вашего шва, который обязательно необходим для равномерного катета. Для этого советую чуть залезать наверх, буквально на миллиметр-пол. Начинаем сварку с прямого угла положения проволоки/электрода (90 градусов) и заканчиваем углом 40-45, либо также 90. Движение равномерное, либо чуть вперёд — чуть назад. Расстояние от сопла до изделия не более 1 см, а электрод плавим без отрывов на короткой дуге.

На фото слева начало нашего шва. Как видно на фото, образовался наплыв из-за того, что металл в начале плавления не успел нагреться. На фото слева окончание шва. Именно с него стоит начинать сварку второго «полумесяца».На фото слева начало нашего шва. Как видно на фото, образовался наплыв из-за того, что металл в начале плавления не успел нагреться. На фото слева окончание шва. Именно с него стоит начинать сварку второго «полумесяца».

Вторую часть кольцевого шва следует вести точно также, как и первую. Начало и конец (на замках) следует также чуть приподымать к верху и задержать дугу на месте (обычно около 2-3 секунд), чтобы хорошо их проплавить.

Начало и конец (на замках) следует также чуть приподымать к верху и задержать дугу на месте (обычно около 2-3 секунд), чтобы хорошо их проплавить.

Завершаем наш шов вторым полукольцом. На фото пример идеального замка.

В том случае, если Вам необходимо выполнить сварку под какую-либо жидкостную ёмкость и шов должен быть герметичным — крайне важно зачищать замки перед сваркой второго полукольца. Выглядит это примерно так:

Зачищенные замки для герметичного соединения. При сварке под давление самое пристальное внимание уделите проплавлению замков! Именно на них чаще всего появляются проблемы.Зачищенные замки для герметичного соединения. При сварке под давление самое пристальное внимание уделите проплавлению замков! Именно на них чаще всего появляются проблемы.

Соблюдая все эти нюансы и небольшие хитрости, а также много практикуясь у Вас будут выходить отличные, красивые и прочные кольцевые соединения.

Подпишитесь на канал и не пропустите статью о тонкостях сварки вертикального шва;) с Уважением!

Оставляйте комментарии и лайки!Оставляйте комментарии и лайки!

>>ПОДПИСАТЬСЯ НА КАНАЛ

>>ПОДПИСАТЬСЯ НА ГРУППУ ВК

Читайте также:

- Что мы делаем за 80 евро/день на стройке в Чехии

- Легендарные Советские электроды УОНИИ 13/55

Сварные швы фланговые — Энциклопедия по машиностроению XXL

По отношению к направлению действующего усилия. Различают сварные швы фланговые (боковые), лобовые, косые, комбинированные (рис. 48). [c.97]Комбинированные сварные швы (рис. 2.10) применяются в том случае, если простой угловой шов (лобовой, фланговый, косой) не обеспечивает необходимой прочности сварного соединения. [c.28]

[c.28]

В конструкции с присоединением швеллера в шип (вид 35) сварные швы разгружены от изгиба силой Р изгибающий момент воспринимают фланговые швы и поперечный шов I, работающие на срез. На виде 36 изображено соединение, усиленное косынкой. [c.179]

В зависимости от расположения по отношению к направлению нагрузки сварные швы делят на лобовые — шов перпендикулярен к направлению нагрузки (см. рис. 244, а) фланговые — шов параллелен направлению нагрузки (рис. 247, а) косые (рис. 247, б) и комбинированные (рис. 247, в). [c.387]

Усилие dN стремится сдвинуть пояс относительно стенки, в результате чего сварные швы, прикрепляющие пояс к стенке (их два), работают на срез как фланговые швы. Условие прочности для них [c.312]

Сварные швы располагают так, что бы они в соединении были нагружены равномерно. При конструировании соединения уголков с косынками (рис. 1.8) длины фланговых швов принимают из условия равенства

[c.31]

1.8) длины фланговых швов принимают из условия равенства

[c.31]

Как рассчитывают угловые сварные швы лобовые, фланговые и комбинированные при нагружении осевой силой [c.34]

Сварные швы следует делать симметричными относительно действующей силы, что исключает появление внешних моментов. Деталь несимметричного профиля (уголок) приваривают фланговыми швами разной длины (рис. 4.6, а), обратно пропорциональной расстоянию от центра масс сечения уголка )

Усталостная прочность основных несущих элементов может существенно понижаться вследствие присоединения к ним различных конструктивных и связующих элементов (косынок, ребер, соединительных планок, накладок и пр.). В таких случаях сварные швы, находящиеся на напряженной детали, не передают на нее нагрузку, но в месте обрыва приваренного элемента создается значительная концентрация напряжений. Конструктивные и связующие элементы можно приваривать внахлестку угловыми, лобовыми и фланговыми швами, втавр угловыми поперечными и продольными швами, а также стыковыми швами впритык к кромкам листовых элементов. [c.114]

[c.114]

Нахлесточные соединения выполняют лобовыми, фланговыми косыми и комбинированными швами (рис. 112). Величина нахлестки с должна быть не менее 46. В соединениях с лобовыми швами имеет место резкая концентрация напряжений как за счет изменения направления силового потока при передаче усилия от полосы к полосе, так и за счет конфигурации шва. Распределение напряжений в лобовом шве в зависимости от его конфигурации показано на рис. 113,6 (1). За единицу принята величина напряжения растяжения в сечении детали. Установлено, что если площадь сечения накладок будет превышать в два раза площадь соединяемых элементов и сварные швы будут иметь увеличенные размеры с соотношением катетов 1 4 (см. рис. 113, в), то по условиям работы такое соединение приблизится к стыковому соединению [16]. [c.365]

Фланговые сварные швы также существенно снижают выносливость соединения, так что эффективные коэффициенты концентрации достигают значений 3—4.

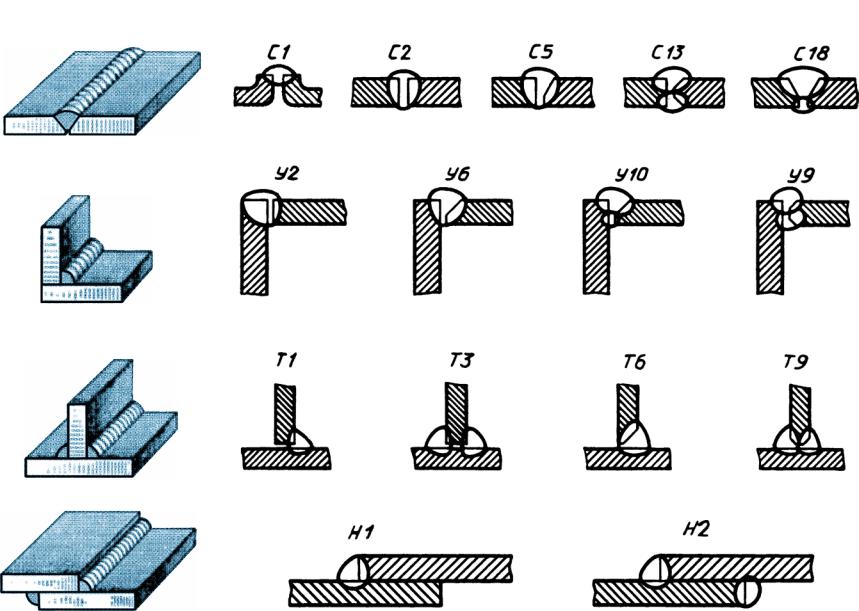

Сварные швы классифицируются по количеству наплавленных валиков — однослойные и многослойные (рис. 38, а) по расположению в пространстве — пиление, горизонтальные, вертикальные и потолочные (рис. 38, б) по отношению к действующим усилиям на шов — фланговые, лобовые (торцовые) (рис. 38, е) по направлению — прямолинейные, круговые вертикальные и горизонтальные (рис. 38, г). [c.113]

Сварные швы, выполняемые электродуговой сваркой, можно разделить на стыковые и угловые (валиковые). Стыковыми называют швы, которые соединяют торцы деталей, находящихся в одной плоскости. Перед сваркой кромки стыкуемых торцов должны быть обработаны для облегчения доступа электрода к поверхностям, которые подлежат оплавлению. Соединения внахлестку выполняют угловыми (валиковыми) швами лобовыми (см, рис, 78,6) или фланговыми (см.

После вычерчивания стержней наносятся по данным задания сварные швы или заклепки (см. табл. 40). Уголки стержней решетки сварных ферм привариваются к фасонке с каждой ее стороны двумя фланговыми швами с выведением их на торец уголка не менее чем на 20 мм. Размеры полученных таким образом лобовых швов на чертеже не обозначаются и не входят в длину фланговых швов. [c.113]

Классификация сварных швов. Сварные швы классифицируются 1) по положению в пространстве — нижние, горизонтальные, вертикальные, потолочные (фиг. 88) 2) по отношению к действующим усилиям — лобовые, фланговые, комбинированные, косые (фиг. 89). Условные обозначения сварных швов приведены в табл. 121—127. [c.280]

Сварные швы располагают так, чтобы они в соединении были нагружены равномерно. При проектировании соединения уголков с косынками (рис. 2.8) длины фланговых швов принимают обратно пропорциональными расстояниям до центра тяжести уголка

32]

32]

Усталостные испытания сварных соединений с фланговыми швами, общим числом более 200, показали, что одними из главных факторов, определяющих прочность соединения при переменных напряжениях, являются относительные размеры и взаимное расположение элементов соединения. Исчерпывающее сравнение различных соединений выполнить затруднительно из-за изменения в широких пределах размеров соединений, длины сварных швов и данных материала. Однако несколько небольших серий испытаний позволили получить сравнительные данные, показывающие влияние на сопротивление усталостному разрушению отношения ширины соединяемых элементов или расстояния между фланговыми швами к длине швов. Результаты испытаний соединений со сварными швами длиной 102 мм (рис. 8.1, а) и различной шириной внешних пластин образца приведены в табл. 8.2. Из этих данных следует, что при неизменном уровне переменного напряжения во внешних пластинах число циклов до разрушения уменьшается при увеличении ширины этих пластин. Это отчасти объясняется тем, что при данной толщине пластины и данном значении переменного напряжения увеличение ширины пластины приводит к увеличению силы, передаваемой через сварные швы, и, следовательно, к повышению местных напряжений в основном материале у концов угловых швов, где происходит разрушение образца. [c.175]

[c.175]

По отношению к направлению действующих усилий (рис. 9) сварные швы разделяются на фланговые, лобовые, комбинированные и косые. В фланговом шве действующее усилие параллельно оси шва, в лобовом — ось шва перпендикулярна к направлению действующего усилия. Комбинированный шов —это комбинация лобового и флангового, в косом шве ось шва располагается под углом к направлению действующего усилия. [c.15]

| Фиг. 164. Сварные швы по действующим усилиям а —фланговый б— торцовый, или лобовой б —комбинированный г— косой. |

Швы, находящиеся под углом к направлению действующей силы, именуются косыми. В соединениях внахлестку продольные швы называются боковыми или фланговыми, а поперечные — лобовыми. По характеру наружной поверхности швы могут быть выпуклые и плоские, а угловые швы кроме того и вогнутые.

[c.80]

Швы, находящиеся под углом к направлению действующей силы, именуются косыми. В соединениях внахлестку продольные швы называются боковыми или фланговыми, а поперечные — лобовыми. По характеру наружной поверхности швы могут быть выпуклые и плоские, а угловые швы кроме того и вогнутые.

[c.80]

При присоединении раскосов из несимметричных профилей фланговые швы следует размещать таким образом, чтобы их центр тяжести совпадал с центром тяжести привариваемого профиля, а если это невозможно, то необходимо заесть в стержне напряжения, вызванные эксцентриситетом [9]. Сварные швы, прикрепляющие элементы решетки фермы к косынкам, следует выводить на торец на длину 20 мм. [c.408]

Механические свойства сварных соединений (фланговые швы) [24] [c.1097]

Сварные швы подразделяют по следующим признакам по положению относительно действующей силы (рис. 39) —на фланговые (а), лобовые (б) и косые (в) по положению в пространстве (рис. 40) — на нижние (а), горизонтальные (б), вертикальные (в) и потолочные (г) по внешней форме (рис. 41) — на выпуклые (а), нормальные (б) и вогнутые (в) по протяженности (рис. 42) — на непрерывные или сплошные (а) и прерывистые (б).

[c.52]

40) — на нижние (а), горизонтальные (б), вертикальные (в) и потолочные (г) по внешней форме (рис. 41) — на выпуклые (а), нормальные (б) и вогнутые (в) по протяженности (рис. 42) — на непрерывные или сплошные (а) и прерывистые (б).

[c.52]

Механические свойства сварных соединений (фланговые швы) иг стали НЛ2 [17] [c.689]

По конструктивному решению соединения сварные швы делятся на угловые и стыковые. Если усилие действует вдоль шва, то угловой шов называется фланговым, если поперек,— лобовым. По [c.28]

Более надежны сварные швы, работающие иа срез. При этом фланговые швы работают эффективнее торцовых. [c.446]

В зависимости от расположения соединяемых элементов различают следующие основные виды сварных соединений стыковые (рис. 30.2, а), нахлесточные (рис. 30.2, б), угловые (рис. 30.2, в], тавровые (рис. 30.2, г). По расположению шва относительно направления приложения нагрузки Р различают лобовые (рис. 30.2, д), косые (рис. 30.2, е) и фланговые швы (рис. 30.2, ж). Стыковые, угловые и тавровые соединения выполняют как без скоса, так и со скосом (односторонним или двусторонним) кромок элементов.

[c.366]

30.2, д), косые (рис. 30.2, е) и фланговые швы (рис. 30.2, ж). Стыковые, угловые и тавровые соединения выполняют как без скоса, так и со скосом (односторонним или двусторонним) кромок элементов.

[c.366]

Хотя при сварке присадочный материал часто берется одинаковым с материалом свариваемых деталей, наплавленный материал уменьшает прочность места сварки и может иметь дефекты непровары, раковины и т. п., делается более твердым и хрупким по сравнению с основным материалом, поэтому слабым местом соединения является сварной шов. Основными случаями расчета на прочность сварных швов являются швы встык, лобовые и фланговые. [c.115]

Типы и конструкции сварных швов. В зависимости от расположения свариваемых деталей швы бывают стыковые (рис. 4.2, а), внахлестку (рис. 4.2, б), угловые (рис. 4.2, в), тавровые (рис. 4.2, г) и другие в зависимости от расположения шва относительно линии действия силы—лобовые (рис. 4.3, а), фланговые (рис. 4.3, б) и косые (рис. 4.3, в). Область применения тех пли иных швов во многом зависит от способа сварки при дуговой и газовой сварке распространение получили все типы швов, при контактной стыковой — лобовые швы, при контактной точечной, роликовой и короткоимпульсной —швы внахлестку.

[c.401]

4.3, в). Область применения тех пли иных швов во многом зависит от способа сварки при дуговой и газовой сварке распространение получили все типы швов, при контактной стыковой — лобовые швы, при контактной точечной, роликовой и короткоимпульсной —швы внахлестку.

[c.401]

Деформация сварных деталей под нагрузкой приводит к неравномерности нагружения швов. Особенно ощутима концентрация напряжения в продольных (фланговых) швах (рис. 4.5, а), расположенных вдоль действующей силы F, причем, чем длиннее швы, тем значительнее неравномерность. В связи с этим ограничивают длину фланговых швов кроме того, из-за неизбежных дефектов по концам швов вследствие нестабильного горения дуги не следует делать фланговые швы короче 30 мм, т. е. [c.84]

Нахлесточные соединения выполняют с помощью угловых (валиковых) швов. В зависимости от расположения швов относительно линии действия силы Р различают швы лобовые (рис. 14.2, а), фланговые (рис. 14.2, б), косые (рис. 14.2, в), комбинированные (рис. 14.2, г), кольцевые (рис. 14.2, д). Угловые швы выполняют нормальными, вогнутыми и выпуклыми (рис. 14.3, а, б, в). Сварные швы нахлесточных соединений независимо от их вида рассчиты-

[c.339]

14.2, в), комбинированные (рис. 14.2, г), кольцевые (рис. 14.2, д). Угловые швы выполняют нормальными, вогнутыми и выпуклыми (рис. 14.3, а, б, в). Сварные швы нахлесточных соединений независимо от их вида рассчиты-

[c.339]

При конструировании соединения сварные швы располагают так, чтобы они были нагружены равномерно. Если фланговые швы расположены на различном расстоянии от линии действия силы, как, например, в соединении листа с уголком (рис. 14.2, е), то определенную из условия нрочиости полную длину шва I разделяют на фланговые швы и /фг обратно пропорционально расстояниям и е [c.340]

Определить требуемые длины (1ф1 и 1 ) фланговых швов для прикрепления стержня к фасонному листу узла фермы. Допускаемые напряжения для стержня на растяжение [Стр] = = 140 Мн1м , для швов на срез [т р] = 84 Мн1м . Сварные швы должны быть равнопрочны привариваемому стержню. [c.67]

Из-за дефектов сварки на концах шва (непровар в начале и кратер в конце шва) принимают минимальную длину шва не менее 30 мм. При необходимости выполнить шов прерывистым число отдельных участков (швов) должно быть минимальным. В нахлесточных соединениях принимают / 4 , 5 — минимальная толщина свариваемых деталей. Длина лобовых швов не ограничена. Длина фланговых швов не должна превышать 60 К (некоторые авторы рекомендуют не более 30 К) для ограничения неравномерности распределения напряжений по длине флангового шва. Сварные швы должны обра-

[c.5]

При необходимости выполнить шов прерывистым число отдельных участков (швов) должно быть минимальным. В нахлесточных соединениях принимают / 4 , 5 — минимальная толщина свариваемых деталей. Длина лобовых швов не ограничена. Длина фланговых швов не должна превышать 60 К (некоторые авторы рекомендуют не более 30 К) для ограничения неравномерности распределения напряжений по длине флангового шва. Сварные швы должны обра-

[c.5]

Задача 7. Рассчитать сварные швы, соединяющие венец зубчатого колеса с центром (рис. 1.16) О = 300 мм, 5 = 20 мм. Крутящий момент, воспринимаемый соединением, Г = 53 кН м. Материал деталей соединения — сталь Ст20, для которой [ар] = = 190 МПа сварка ручная, электроды обычного качества. Длина одного флангового шва /ф [c.24]

Увеличение надежности стыка в прокатных и составных балках при действии значительных моментов и поперечных сил может быть достигнуто с помощью горизонтальных накладок, устанавливаемых по верхпеП и нижней полкам и вертикальных двусторонних накладок по стенке балки (рис. 48,г). В этом случае сечение накладки и фланговые сварные швы, прикрепляющие накладку к полке, рассчитывают по усилию 5, определяемому по формуле

[c.72]

48,г). В этом случае сечение накладки и фланговые сварные швы, прикрепляющие накладку к полке, рассчитывают по усилию 5, определяемому по формуле

[c.72]

Сварные швы классифицируют по расположению и количеству наплавленных валиков однослойные, многослойные, многопроходные, односторонние и двусторонние (рис.6,а), по отношению к действующим усилиям на швы — фланговые, лобовые (торцовые, рис. 6,6) по направлешпо — прямол1шейные, круговые, вертш[c.17]

При определении числа и способа расположения швов в свар-ном соединении для снижения дополнительных напряжений необходимо руководствоваться принципом центрирования швов по отношению к передаваемой ими нагрузке. Если сварное соединение передает только силу, то этот принцип выражается в том, что сварные швы должны быть расположены так, чтобы линия действия передаваемой ими силы проходила через их центр жесткости. В качестве примера рассмотрим соединение стрингера уголкового сечения с поясом щпангоута корпуса ЛА (рис. 9.76). Стрингер приваривается к шпангоуту одним торцевым швом и двумя фланговыми. В месте сосредоточения большой части площади сечения стрингера целесообразно дать фланговый шов по всей длине соединения и (шов 2-3), а по противоположному краю — короткие фланговые швы 1-6 и 5-4) длиной по /г/2. Суммарную требуемую площадь всех швов можно выразить из условия прочности всех швов на срез при действии силы стрингера Р

[c.320]

9.76). Стрингер приваривается к шпангоуту одним торцевым швом и двумя фланговыми. В месте сосредоточения большой части площади сечения стрингера целесообразно дать фланговый шов по всей длине соединения и (шов 2-3), а по противоположному краю — короткие фланговые швы 1-6 и 5-4) длиной по /г/2. Суммарную требуемую площадь всех швов можно выразить из условия прочности всех швов на срез при действии силы стрингера Р

[c.320]

Руководство по типам сварных швов — Типы сварных швов

Сварка — это процесс соединения двух поверхностей вместе с применением тепла, давления или их комбинации. Типы сварных швов, используемых для создания сварного соединения, можно разделить на различные типы, которые в значительной степени определяются их формой поперечного сечения и методами, используемыми для их производства. Понимание различных типов сварки, их отличительных характеристик и преимуществ — это первый шаг к получению надежного высококачественного сварного шва, соответствующего вашим требованиям.

Здесь мы рассмотрим некоторые из наиболее распространенных типов сварки, их основные преимущества и области применения, для которых они лучше всего подходят. Чтобы узнать больше о сварочных возможностях главы 2, посетите нашу страницу возможностей.

Угловые сварные швы

Угловой сварной шов соединяет две поверхности перпендикулярно, образуя между ними приблизительно прямой угол. Этот стиль сварки можно разделить на следующие подтипы:

- Полный угловой шов. При сплошных угловых швах размер сварного шва равен толщине соединяемой более тонкой части.

- Ступенчатый прерывистый угловой шов. Ступенчатые прерывистые угловые швы характеризуются образованием двух линий прерывистой сварки со смещением по обеим сторонам соединения.

- Цепной прерывистый угловой шов. Цепные прерывистые угловые швы включают в себя формирование двух линий прерывистых угловых швов, которые расположены примерно напротив друг друга по обе стороны от таврового соединения.

Универсальность и низкая стоимость угловых швов сделали их одним из наиболее широко используемых соединений в сварочной промышленности.Типичные области применения включают:

- Фланцы соединительные к трубам

- Соединения раскосов

- Срезные лапки

- Накладки

- Основания колонн

- Швы и сварные швы

Сварные швы

Сварные швы с разделкой кромок позволяют соединять детали в одной плоскости путем нанесения сварочных валиков в разделку между ними. К основным типам разделочных швов относятся:

- Сварной шов с развальцовкой

- V-образный сварной шов

- Сварной шов с разделкой кромок с одинарным скосом

- Сварной шов с одинарной J-образной разделкой

- U-образный сварной шов с разделкой кромок

- Сварной шов с одинарной V-образной разделкой

- Сварной шов с квадратной разделкой

По сравнению с другими видами сварки процесс сварки разделкой обычно требует больше времени, сложнее в выполнении и обычно требует специальной фаски на одной или обеих соединяемых поверхностях. Тем не менее, он создает легко контролируемый высокопрочный сварной шов и обеспечивает хороший контроль деформации. Общие области применения сварных швов с разделкой кромок включают:

Тем не менее, он создает легко контролируемый высокопрочный сварной шов и обеспечивает хороший контроль деформации. Общие области применения сварных швов с разделкой кромок включают:

- Момент соединения

- Соединения колонн

- Полые соединения из конструкционной стали (HSS)

Наплавка сварного шва

Наплавка — это процесс сварки, при котором сварной шов наносится на поверхность, а не на соединение, для достижения определенных свойств или размеров. Это достигается путем нанесения одной или нескольких нитей плетения на сплошную поверхность.К наиболее распространенным типам наплавочных швов относятся:

- Наплавка порошковой проволокой (FCAW)

- Плавильная печь

- Наплавка дуговой сваркой металлическим электродом в среде защитного газа (GMAW)

- Газовая вольфрамовая дуговая сварка (GTAW) Наплавка

- Поверхностная кислородно-ацетиленовая сварка

- Плазменно-дуговая наплавка

- Наплавка дуговой сваркой под флюсом (SAW)

- Наплавка дуговой сваркой под флюсом (SMAW)

Наплавочные швы обычно используются для добавления износостойкого слоя металла к объекту для укрепления его поверхности или восстановления изношенных участков. В этих случаях для выполнения сварки применяют металл с большей износостойкостью, чем основной металл. Этот метод является одним из наиболее экономичных методов защиты и продления срока службы оборудования и инструментов, используемых в агрессивных средах с высоким износом. Поверхностная сварка также может использоваться в сочетании с квадратными стыковыми соединениями для повышения качества окончательного сварного шва.

В этих случаях для выполнения сварки применяют металл с большей износостойкостью, чем основной металл. Этот метод является одним из наиболее экономичных методов защиты и продления срока службы оборудования и инструментов, используемых в агрессивных средах с высоким износом. Поверхностная сварка также может использоваться в сочетании с квадратными стыковыми соединениями для повышения качества окончательного сварного шва.

Сварка пробкой

Сварка пробкой представляет собой круговой шов, используемый для соединения двух поверхностей вместе через небольшое отверстие в одной из поверхностей.В автомобильной промышленности сварка электрозаклепками обычно используется вместо точечной сварки, когда недостаточно места для размещения оборудования для точечной сварки. Полученный сварной шов часто прочнее, чем точечный. Точно так же сварные швы могут использоваться для заполнения поврежденных отверстий в дорогостоящих аэрокосмических компонентах, возвращая их в состояние, близкое к новому, и экономя компании на затратах на ТОиР.

Другие приложения включают:

- Сварочные стержни внутри трубы

- Соединение металлов различной толщины

- Производство и ремонт автомобильных кузовов

Сварной шов

При щелевой сварке одна поверхность соединяется с другой через продолговатое отверстие.Разница между электродным и щелевым швами заключается в том, что форма электродного шва характеризуется его диаметром, тогда как форма щелевого шва характеризуется как диаметром, так и длиной. В зависимости от технических характеристик детали один конец отверстия может быть открыт или отверстие может быть частично или полностью заполнено сварочным материалом.

Сварные швывыгодны, когда конструкция детали требует нахлеста между двумя поверхностями. Конкретные области применения щелевых сварных швов включают:

- Передача усилия сдвига в соединениях внахлестку

- Предотвращение коробления в перекрывающихся деталях

Сварка оплавлением

Сварка оплавлением — это метод контактной сварки, который устраняет необходимость в присадочных металлах. В процессе сварки оплавлением подается ток для создания сопротивления между двумя соединяемыми поверхностями. Когда две поверхности соединяются в небольших точках контакта, протекает ток и расплавляет материал.

В процессе сварки оплавлением подается ток для создания сопротивления между двумя соединяемыми поверхностями. Когда две поверхности соединяются в небольших точках контакта, протекает ток и расплавляет материал.

Затем расплавленный материал выходит из шва в виде брызг расплавленных частиц, что создает характерное мигающее действие. Оксиды и другие загрязнения удаляются с поверхности раздела, в то время как на концах двух поверхностей образуется зона теплового размягчения. Когда достаточное количество материала расплавится, прикладывается усилие для соединения поверхностей.Это облегчает создание стыкового шва без остаточного расплавленного материала в соединении.

Процесс сварки оплавлением является быстрым, экономичным и позволяет сплавлять разнородные металлы с разными температурами плавления. Сварка оплавлением часто используется для:

- Соединение участков магистральных рельсов в железнодорожном строительстве

- Соединение толстых деталей, таких как цепи или трубы

- Слияние металлических листов, стержней и стержней

Сварной шов

Сварные швы позволяют накладывать материалы внахлест и соединять их вдоль непрерывного шва. Этот тип сварного шва можно создать двумя способами:

Этот тип сварного шва можно создать двумя способами:

- Сварка контактным швом. Сварка контактным швом представляет собой адаптацию точечной сварки, в которой для сварочных электродов используются приводные колеса вместо стационарных стержней. Обычное использование включает изготовление листового металла и производство автомобильных компонентов, таких как топливные баки, радиаторы и стальные барабаны.

- Сварка швов трением. При шовной сварке трением тепло вырабатывается за счет трения вместо электродов.Это позволяет сливать поверхности, находясь в твердой фазе, тем самым исключая возникновение взаимной диффузии. Сварка швом трением часто предпочтительнее для материалов, которые по своей природе трудно сваривать традиционными методами дуговой сварки.

Преимущества шовной сварки:

- Обеспечивает прочные и долговечные сварные швы

- Относительно прост в исполнении

- Идеально подходит для изготовления емкостей, непроницаемых для жидкостей и газов

Точечная сварка

Точечная сварка — это форма контактной сварки, используемая для соединения двух или более кусков листового металла без использования присадочного материала. Это достигается за счет концентрации электрического тока в небольших точках с точным интервалом между соприкасающимися поверхностями. Профилированные электроды из медного сплава используются для передачи электрического тока через куски листового металла в заданных местах. Как только материал расплавится, ток отключают, а давление поддерживают, пока расплавленный материал затвердевает, создавая точечный сварной шов.

Это достигается за счет концентрации электрического тока в небольших точках с точным интервалом между соприкасающимися поверхностями. Профилированные электроды из медного сплава используются для передачи электрического тока через куски листового металла в заданных местах. Как только материал расплавится, ток отключают, а давление поддерживают, пока расплавленный материал затвердевает, создавая точечный сварной шов.

относительно проста и недорога в изготовлении, что делает ее популярным выбором сварки в нескольких ключевых отраслях, в том числе:

- Автомобилестроение

- Аэрокосмическая промышленность

- Строительство

- Электроника

- Металлический корпус мебели

- Железнодорожный

Сварка с осадкой

Сварка внахлест — это форма контактной сварки, при которой происходит плавление одновременно по площади прилегающих поверхностей или постепенно вдоль стыка с использованием комбинации тепла и давления. Давление прикладывается до и во время процесса нагрева, а тепло создается за счет электрического сопротивления, возникающего в точках контакта между поверхностями. Сварные швы с осадкой обычно используются при изготовлении проволочных колец, колец горелок, колесных дисков и других круглых деталей с небольшими площадями поперечного сечения.

Давление прикладывается до и во время процесса нагрева, а тепло создается за счет электрического сопротивления, возникающего в точках контакта между поверхностями. Сварные швы с осадкой обычно используются при изготовлении проволочных колец, колец горелок, колесных дисков и других круглых деталей с небольшими площадями поперечного сечения.

Процесс сварки с высадкой обеспечивает несколько явных преимуществ, в том числе:

- Высококачественные сварные швы с меньшим количеством дефектов сплавления

- Совместимость с широким спектром стандартных и трудносвариваемых материалов

- Сварочное оборудование, которое легко контролировать, эксплуатировать и обслуживать

Сварочные услуги от Chapter 2, Inc.

Выбор подходящего типа сварного шва для данного сварочного применения имеет решающее значение для производительности, надежности и безопасности конечного сварного компонента. В Chapter 2, Inc. мы являемся сертифицированным по стандарту ISO 9001:2015 производителем полного спектра услуг, предлагающим различные сварочные услуги для удовлетворения различных требований к сварке. Наши возможности включают MIG, TIG, алюминиевую и роботизированную сварку, что позволяет нам выполнять сложные сварные швы или трудносвариваемые материалы с исключительной эффективностью.

мы являемся сертифицированным по стандарту ISO 9001:2015 производителем полного спектра услуг, предлагающим различные сварочные услуги для удовлетворения различных требований к сварке. Наши возможности включают MIG, TIG, алюминиевую и роботизированную сварку, что позволяет нам выполнять сложные сварные швы или трудносвариваемые материалы с исключительной эффективностью.

Свяжитесь с нами, чтобы узнать больше о различных типах сварки и о том, как мы можем адаптировать наш подход к производству в соответствии с вашими потребностями.Чтобы приступить к работе над вашим следующим проектом, запросите расценки сегодня, используя нашу онлайн-форму.

Прямо по горлу сварщика

Запутались в сварных швах? Вам неясны различные элементы символа сварки? Что это на самом деле означает в отношении применяемого сварного шва? Следующее предназначено для того, чтобы ответить на некоторые вопросы, с которыми сталкиваются инженеры, когда дело доходит до спецификации сварных швов, в частности, угловых швов .

- Основной материал – детали, соединяемые сварным швом.

- Носок – внешняя кромка сварного шва, где встречаются основной материал и материал сварного шва.

- Поверхность сварного шва – внешняя поверхность сварного шва.

- Корень – точка, противоположная поверхности сварного шва, где встречаются материал шва и основной материал.

- Выступ – Расстояние между поверхностью сварного шва и корнем сварного шва. Теоретическая щель сварного шва предполагает плоскую поверхность сварного шва, в то время как фактическая щель, как правило, больше.

- Ножка – Расстояние от одной поверхности основного материала до противоположного носка

- Глубина плавления – расстояние, на которое сварной шов проникает в основной материал.

Угловые сварные швы используются в тройниках, внахлестку и угловых соединениях. Они также используются для соединения труб с пластинами, а также в сочетании со сварными швами с разделкой кромок или скошенными кромками в качестве защитного шва.

Эти соединения приводят к перпендикулярным или почти перпендикулярным поверхностям основного материала.Угловые сварные швы являются наиболее распространенным типом сварных швов, поскольку они являются наиболее простыми в изготовлении и проектировании. Эти типы соединений предпочтительны по той же причине.

Символ сварки Объяснение? Символы сварки используются для определения места сварки, ее размера и типа. Американское общество сварщиков публикует полное определение этих символов в AWS A2.4 «Символы для сварки, пайки и неразрушающего контроля». Здесь мы рассмотрим только основы этих символов в отношении угловых сварных швов.

Базовый угловой шов

Ниже показан простейший пример символа углового сварного шва. Символ закругления НИЖЕ линии указывает на то, что сварной шов применяется к одной и той же стороне соединения. Инвертирование символа (помещение его НАД линией) означает, что сварка выполняется с противоположной стороны соединения:

Та же сторона Противоположная сторона Угловое соединение Соединение внахлестку Угловое соединениеДвусторонний угловой сварной шов

Если необходимо сваривать обе стороны соединения, символ следует изменить.Добавление символа скругления над горизонтальной линией означает, что сварной шов должен быть добавлен на стороне, противоположной стрелке.

Угловое соединение Соединение внахлестку Угловое соединениеРазмер сварного шва

Размер стороны не требуется в символе, но если требуется определенный размер сварного шва, он должен быть включен слева от символа галтели.

Универсальный символ

Если требуется сварка по окружности трубы или с каждой стороны соединения.Следует добавить символ «все вокруг».

Длина сварного шва и расстояние между ними:

Сварка соединения по всей длине может занять много времени, дорого и потенциально может привести к деформации. В зависимости от применения прерывистая сварка или сварка «стежком» может стать жизнеспособной альтернативой. Шовная сварка определяется как несколько сварных швов меньшей длины через определенный интервал вдоль стыка. Для определения стежкового сварного шва необходимо указать длину и расстояние между центрами.Эти параметры размещаются справа от символа скругления и разделяются дефисом (промежуток длины). В приведенном ниже примере показаны угловые сварные швы длиной 2 дюйма, расположенные через каждые 4 дюйма в центре:

При шовной сварке с обеих сторон стыка (двухсторонний угловой шов) может быть выгодно располагать сварные швы в шахматном порядке. По существу это означает, что сварные швы не противостоят друг другу, а сварные швы на одной стороне стыка — пространствам на другой. Эта практика часто используется для стабилизации суставов и уменьшения деформации.Символ напоминает двусторонний угловой шов, но в этом случае символы углового шва смещены, как показано ниже:

По существу это означает, что сварные швы не противостоят друг другу, а сварные швы на одной стороне стыка — пространствам на другой. Эта практика часто используется для стабилизации суставов и уменьшения деформации.Символ напоминает двусторонний угловой шов, но в этом случае символы углового шва смещены, как показано ниже:

Статическая нагрузка

В условиях статической нагрузки угловые швы без дефектов, скорее всего, разрушатся при сдвиге вдоль горловины сварного шва. Это остается верным независимо от типа нагрузки, растяжения, сжатия или кручения. Напряжение в сварном шве определяется путем деления статической нагрузки на эффективную площадь.Эффективную площадь можно рассчитать, умножив длину сварного шва на теоретическую ширину шва:

В типичных стальных сварных швах присадочный материал обычно имеет более высокую текучесть и предел прочности, чем основной материал. По этой причине рассматривается только отказ основного материала. Имейте в виду, что вышеприведенное относится к ТОЛЬКО для условий статической нагрузки!

По этой причине рассматривается только отказ основного материала. Имейте в виду, что вышеприведенное относится к ТОЛЬКО для условий статической нагрузки!

Усталостная нагрузка

В усталостных ситуациях, когда применяется циклическая или периодическая нагрузка (т.г. автомобиль с американскими горками, моторная рама, мост с движением или любая сварная конструкция/компонент, где нагрузка является переменной), сварные швы анализируются с использованием значительно более низких допустимых напряжений, чем при статическом анализе . Усталостное растрескивание обычно начинается у носка или корня сварного шва. Разрушение начинается на стыке сварного шва из-за особенностей концентрации напряжений, возникающих как побочный продукт процесса сварки. Разрушение происходит в корне сварного соединения из-за наличия «трещины», созданной нерасплавленной частью сварного соединения.Угловые швы, как правило, не полностью проникают в сварной шов:

Подход к горячей точке

Определение напряжения на кромке сварного шва затруднено из-за неравномерности кромки. Это затрудняет определение эффекта конкретных концентраций напряжения. Один подход, известный как метод Hot-Spot, использует напряжение, оцениваемое в двух точках, близких к зоне сварки. Затем на основе этих расчетов/измерений экстраполируется напряжение на кромке сварного шва. В Анализ конечных элементов Анализ конечных элементов (FEA) геометрия сварного шва обычно не включается.Вместо этого расчетные напряжения в анализе, где возникнет пятка сварного шва, основанные на указанном размере сварного шва, считаются пиковыми, а те, которые находятся в пределах зоны сварки, не учитываются как нереальные.

Это затрудняет определение эффекта конкретных концентраций напряжения. Один подход, известный как метод Hot-Spot, использует напряжение, оцениваемое в двух точках, близких к зоне сварки. Затем на основе этих расчетов/измерений экстраполируется напряжение на кромке сварного шва. В Анализ конечных элементов Анализ конечных элементов (FEA) геометрия сварного шва обычно не включается.Вместо этого расчетные напряжения в анализе, где возникнет пятка сварного шва, основанные на указанном размере сварного шва, считаются пиковыми, а те, которые находятся в пределах зоны сварки, не учитываются как нереальные.

Напряжения в корне сварного шва трудно определить при осмотре. Использование метода горячей точки (определенного выше) предполагает, что напряжения в корне сварного шва ниже, чем в носке. Тем не менее, там, где существуют высокие усталостные нагрузки, сплошные швы с проникающим швом (CJP) являются хорошей идеей.Это устранит «трещину» на границе раздела между двумя соединенными элементами, исключив корень как возможную точку возникновения отказа. Сварные швы CJP имеют более высокий запас прочности, но, как правило, более дорогие, требующие специального неразрушающего контроля и контроля.

Сварные швы CJP имеют более высокий запас прочности, но, как правило, более дорогие, требующие специального неразрушающего контроля и контроля.

Кривые долговечности сварных элементов под напряжением можно найти в Спецификации AISC 360-16 для зданий из конструкционной стали. Рисунок C-A-3.1 Кривые сопротивления усталости.

Объяснение категорий стресса можно найти в таблице A-3 стандарта AISC 360-16.1 Резюме этой таблицы в отношении сварных соединений показано ниже. В дополнение к пороговому диапазону напряжений для бесконечной долговечности также дается коэффициент усталости, который можно использовать для определения усталостной долговечности, если напряжение превышает предел усталости с использованием этого уравнения.

Условия:- η SR – количество циклов нагружения до отказа

- C f – постоянная усталости

- Δσ – разница между максимальной периодической нагрузкой и минимальной периодической нагрузкой

Больше (сварка) не всегда лучше

Когда речь идет об угловых швах, больше не всегда лучше. Угловой сварной шов легко измерить, просто измерьте его измерительными приборами для угловых сварных швов. Однако существует неверное предположение, что сварной шов большего размера (измеряемый угловым калибром) всегда прочнее, чем сварной шов меньшего размера.

Угловой сварной шов легко измерить, просто измерьте его измерительными приборами для угловых сварных швов. Однако существует неверное предположение, что сварной шов большего размера (измеряемый угловым калибром) всегда прочнее, чем сварной шов меньшего размера.

Прежде чем мы перейдем к этому объяснению, давайте сначала поймем, что мы подразумеваем под более сильным. Прочность сварного шва определяет, какую нагрузку он может выдержать. Если вы используете AWS D1.1, вы увидите, что для определения размера и длины сварного шва вам необходимо знать допустимое напряжение в сварном шве и силу, действующую на этот сварной шов.А пока просто знайте, что более прочный сварной шов может выдерживать большую нагрузку.

Причина, по которой более крупный угловой шов (измеряемый по его сторонам) не обязательно прочнее, чем меньший шов, заключается в том, что проплавление до корня является определяющим фактором эффективного размера сварного шва или, в случае угловых швов, эффективное сечение сварного шва. Таким образом, меньший сварной шов может быть прочнее. Однако есть еще две причины, по которым меньший размер сварного шва лучше: меньшая стоимость и меньшая деформация. Многие проблемы с деформациями решаются путем создания наименьшего сварного шва, разрешенного конструкцией или нормами, регулирующими работу.

Таким образом, меньший сварной шов может быть прочнее. Однако есть еще две причины, по которым меньший размер сварного шва лучше: меньшая стоимость и меньшая деформация. Многие проблемы с деформациями решаются путем создания наименьшего сварного шва, разрешенного конструкцией или нормами, регулирующими работу.

Ниже представлен плакат, опубликованный The Lincoln Electric Company, на котором показаны части углового сварного шва. Вы можете скачать этот плакат и многие другие бесплатно на их сайте.

Части углового сварного шва – предоставлено Lincoln Electric

Как видно из изображения выше, размер эффективной горловины определяется степенью проникновения в корень. Теоретическое горло называется теоретическим, потому что оно предполагает слияние с корнем, но не дальше (и не меньше).

Прочность сварного шва определяется используемым присадочным металлом и его эффективной площадью. Эффективная площадь сварного шва определяется путем умножения длины сварного шва на ширину горла. Таким образом, чем больше горловина, тем больше эффективная площадь и, следовательно, прочнее сварной шов. Важно отметить, что некоторые коды, такие как AWS D1.1, не дают вам «кредита» на проникновение за пределы корня. Но если вы создаете свои собственные стандарты и делаете свой собственный дизайн, вы, безусловно, можете воспользоваться преимуществом глубины проплавления корня, чтобы уменьшить размеры сварного шва и ваши затраты.

Таким образом, чем больше горловина, тем больше эффективная площадь и, следовательно, прочнее сварной шов. Важно отметить, что некоторые коды, такие как AWS D1.1, не дают вам «кредита» на проникновение за пределы корня. Но если вы создаете свои собственные стандарты и делаете свой собственный дизайн, вы, безусловно, можете воспользоваться преимуществом глубины проплавления корня, чтобы уменьшить размеры сварного шва и ваши затраты.

Ниже показаны два разных сварных шва. Тот, что справа, имеет размер чуть более 5/16 дюйма (размер ноги), а тот, что справа, имеет размеры чуть меньше ¼ дюйма. Вытравленное поперечное сечение позволяет нам измерить эффективное сечение каждого сварного шва.

На изображении справа показан угловой шов диаметром 0,336 дюйма (~5/16 дюйма). На изображении слева показан меньший угловой шов диаметром 0,215 дюйма (~ 1/4 дюйма).

Как видите, эффективное сечение большего сварного шва составляет всего 0.145 дюймов, в то время как меньший сварной шов имеет эффективное сечение 0,183 дюйма. Переплетение, выполненное на первом сварном шве, снаружи выглядело хорошо, но использованная техника не позволяла приплавить вертикальный элемент до корня соединения. Прокатная окалина также может иногда создавать эту проблему.

Переплетение, выполненное на первом сварном шве, снаружи выглядело хорошо, но использованная техника не позволяла приплавить вертикальный элемент до корня соединения. Прокатная окалина также может иногда создавать эту проблему.

Мы избавим вас от некоторых деталей конструкции, но давайте взглянем на величину сил, которые могут выдерживать эти сварные швы. Предположим, что общая длина сварного шва, выполненного проволокой ER70S-6, составляет 20 дюймов. Допустимое напряжение сдвига на сварном шве с использованием приемлемых принципов проектирования составляет 30% от предела прочности электрода на растяжение.В этом случае это будет 30% от 70ksi или 21ksi. Формула для определения размера сварного шва выглядит следующим образом:

Допустимое напряжение = 30% от UTS = 21Ksi (как описано выше)

Допустимое напряжение = Сила / Эффективная площадь сварного шва = 21 тыс.фунтов/кв.дюйм

Эффективная площадь сварного шва = (эффективный раструб) x (длина)

Для первого сварного шва наша эффективная площадь сварного шва составляет (0,145) x (20) = 2,9 кв. дюйма

дюйма

Для второго сварного шва наша эффективная площадь сварного шва составляет (0.183) х (20) = 3,66 кв.дюйма

Теперь мы можем определить максимально допустимую силу, которую может выдержать каждый сварной шов, следующим образом:

Допустимое напряжение = Сила / Эффективная площадь сварного шва

Сила = Допустимое напряжение / Эффективная площадь сварного шва

Усилие (сварка1) = (21 тыс. фунтов на кв. дюйм) / (2,9 куб. дюйм) = 60,9 тысяч фунтов

Усилие (сварка2) = (21 тыс.фунтов на кв. дюйм) / (3,66 куб. дюймов) = 76,86 тысяч фунтов

Таким образом, наш гораздо меньший сварной шов может фактически выдерживать на 26,2% больше нагрузки, чем меньший! Конечно, если бы первый (больший) сварной шов достиг сплавления корня, он был бы прочнее.Но именно поэтому мы не можем предполагать, что сварной шов прочнее, просто измерив размер ответвления. Это также показывает важность хорошей процедуры сварки и навыков сварщика.

определение сварки по The Free Dictionary

В утренней газете я увидел небольшое сообщение, и последнее предложение может помочь вам (как оно помогло мне) соединить инциденты воедино. Закройте решетки, и пусть они беспокоятся, что их герой живет в узкой клетке. .Он никогда не сможет объединить враждующие группировки распавшейся федерации.Эту науку они доводят до значительного совершенства, хороший пример которого можно увидеть в их «толлах», или тяжелых метательных ножах, задняя часть которых сделана из кованого железа, а лезвия из прекрасной стали приварены к ним с большим искусством. к железным каркасам. Именно в этом состоянии он сдирает шелуху с самых здоровых жизненных иллюзий и серьезно рассматривает железный ошейник необходимости, приваренный к шее его души. в гораздо большей степени его далекие домашние воспоминания о его молодой жене и ребенке из Кейптауна склонялись к тому, чтобы еще больше отклонить его от первоначальной жесткости его натуры и еще больше открыть его для тех скрытых влияний, которые в некоторых честных людях сдерживать поток дерзкой дерзости, столь часто проявляемой другими в более опасных превратностях промысла. Вовсе нет, но у меня есть вы; ибо в то время, когда бедняжка Таш упала, ящик почти опустел от своего более легкого содержимого, оставив лишь плотную сухожильную стенку колодца — двойное сварное, чеканное вещество, как я уже говорил, намного тяжелее, чем море. вода, и кусок ее тонет в ней почти как свинец. Небо в западную погоду полно летучих облаков, огромных белых облаков, которые сгущаются все гуще и гуще, пока они, кажется, не слиплись в прочный балдахин, на чьем сером лике нижняя часть бури, тонкая, черная и злобная, пролетает мимо с головокружительной скоростью.Два человека, когда они любят друг друга, растут одинаково в своих вкусах, привычках и гордыне, но их нравственная природа (что бы мы ни подразумевали под этим каноничным выражением) никогда не срастаются. Подлый остается подлым, а благородный — благородным до конца. Он спаял в одну компактную политическую массу всю Северную Америку от Панамского канала до Северного Ледовитого океана. сияние преходящего чувства, они должны быть сделаны из металла, который будет смешиваться, иначе они неизбежно распадутся, когда угаснет жар.

Вовсе нет, но у меня есть вы; ибо в то время, когда бедняжка Таш упала, ящик почти опустел от своего более легкого содержимого, оставив лишь плотную сухожильную стенку колодца — двойное сварное, чеканное вещество, как я уже говорил, намного тяжелее, чем море. вода, и кусок ее тонет в ней почти как свинец. Небо в западную погоду полно летучих облаков, огромных белых облаков, которые сгущаются все гуще и гуще, пока они, кажется, не слиплись в прочный балдахин, на чьем сером лике нижняя часть бури, тонкая, черная и злобная, пролетает мимо с головокружительной скоростью.Два человека, когда они любят друг друга, растут одинаково в своих вкусах, привычках и гордыне, но их нравственная природа (что бы мы ни подразумевали под этим каноничным выражением) никогда не срастаются. Подлый остается подлым, а благородный — благородным до конца. Он спаял в одну компактную политическую массу всю Северную Америку от Панамского канала до Северного Ледовитого океана. сияние преходящего чувства, они должны быть сделаны из металла, который будет смешиваться, иначе они неизбежно распадутся, когда угаснет жар. Прежде чем они уехали, семья снова слилась в прекрасное подобие единства.

Прежде чем они уехали, семья снова слилась в прекрасное подобие единства.Защита сварного шва

Защита сварного шва

Защита сварного шва

Основными задачами защитного газа являются защита сварочной ванны от влияния атмосферы, т. е. от окисления и поглощения азота, и стабилизация электрической дуги. Выбор защитного газа также может влиять на характеристики профиля провара.

Защита от защитного газа

Защитные газы для сварки MIG/GMAW

Основным газом для сварки MIG/MAG является аргон (Ar).Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Аргон или смеси аргона и гелия можно использовать для сварки всех марок стали. Однако небольшие добавки кислорода (O 2 ) или двуокиси углерода (CO 2 ) обычно необходимы для стабилизации дуги, улучшения текучести, а также улучшения качества наплавленного металла. Для нержавеющих сталей также доступны газы, содержащие небольшое количество водорода (H 2 ).

В таблице указан правильный выбор защитного газа для сварки MIG/MAG с учетом различных типов нержавеющей стали и типов дуги.

Основной металл (тип материала) | ||||||

Аустенитная сталь | Дуплекс | Супердуплекс | Ферритный | Высоколегированная | Никель | |

Ар | — | — | ● и | — | ● и | ● и |

Ar + He | — | — | ● и | — | ● и | ● и |

Ar + (1-2)% O 2 | ● б | ● б | (●) | ● б | ● c | — |

Ar + (1-2)% CO 2 д | ● и | ● и | (●) | ● и | ● c | — |

Ar + 30% He + (1-2)% O 2 | ● f | ● f | ● f | ● f | ● c | — |

Ar + 30% He + (1-2)% CO 2 д | ● f | ● f | ● f | ● f | ● c | — |

Ar + 30% He + (1-2)% N 2 | — | — | ● | — | ● г | — |

а) Предпочтительно при импульсной сварке МИГ.

b) Более высокая текучесть ванны расплава, чем при добавлении CO2.

c) За исключением 22.12.HT и 27.31.4.LCu, где предпочтительным является Ar.

d) Не использовать при дуговой сварке со струйным распылением, где требуется сверхнизкое содержание углерода.

e) Лучше сварка короткой дугой и позиционная сварка, чем с Ar + (1-2)% O2.

f) Более высокая текучесть ванны расплава, чем с Ar. Лучшие характеристики сварки короткой дугой, чем с Ar + (1-2)% CO2.

г) Для марок, легированных азотом.

Защитные газы для сварки TIG/GTAW

Обычным газом для сварки TIG является аргон (Ar).Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Аргон или смеси аргона и гелия можно использовать для сварки всех марок стали. В некоторых случаях азот (N 2 ) и/или водород (H 2 ) могут быть добавлены для достижения особых свойств. Например, добавление водорода дает такой же, но гораздо более сильный эффект, как добавление гелия. Однако добавки водорода не следует использовать для сварки мартенситных, ферритных или дуплексных марок стали.

Однако добавки водорода не следует использовать для сварки мартенситных, ферритных или дуплексных марок стали.

В качестве альтернативы, если добавить азот, можно улучшить свойства наплавленного металла, легированного азотом.Окислительные добавки не используются, поскольку они разрушают вольфрамовый электрод.

Рекомендации по защитным газам, используемым при сварке ВИГ различных нержавеющих сталей, приведены в таблице. Для плазменно-дуговой сварки в качестве плазмообразующего газа в основном используются типы газа с добавками водорода, указанные в таблице, а в качестве защитного газа – чистый аргон.

Основной металл (тип материала) | ||||||

Аустенитная сталь | Дуплекс | Супердуплекс | Ферритный | Высоколегированная | Никель | |

Ар | ● | ● | ● | ● | ● | |

Ar + He a | ● | ● | ● | ● | ● | ● и |

Ar + (2-5)% H 2 a,b | ● б | — | — | — | ● б | ● б |

Ar + (1-2)% N 2 | — | ● | ● | — | — | — |

Ar + 30% He + (1-2)% N 2 | — | ● | ● | — | — | — |

а) Улучшает текучесть по сравнению с чистым аргоном.

б) Предпочтительно для автоматической сварки. Высокая скорость сварки. Риск пористости многопроходных сварных швов.

Защита корней

Идеальный результат сварки без ухудшения коррозионной стойкости и механических свойств может быть получен только при использовании защитного газа с очень низким содержанием кислорода. Для достижения наилучших результатов допустимо не более 20 частей на миллион O 2 на корневой стороне.

Это может быть достигнуто с помощью установки продувки и может контролироваться с помощью современного кислородомера.Чистый аргон на сегодняшний день является наиболее распространенным газом для защиты корней нержавеющих сталей. Formiergas (N 2 + 5-12% H 2 ) является отличной альтернативой обычным аустенитным сталям. Газ содержит активный компонент H 2 , который снижает уровень кислорода в зоне сварки.

Азот можно использовать для дуплексных сталей, чтобы избежать потерь азота в металле сварного шва. Чистота газа, используемого для защиты корней, должна быть не ниже 99,995 %. Когда продувка газом нецелесообразна, альтернативой может быть корневой флюс.

Чистота газа, используемого для защиты корней, должна быть не ниже 99,995 %. Когда продувка газом нецелесообразна, альтернативой может быть корневой флюс.

Защита от расплавленного шлака

При дуговой сварке под флюсом (SAW) и электрошлаковой сварке (ESW) защитный слой достигается за счет сварочного флюса, полностью покрывающего сварочный материал, дугу и расплавленную ванну. Флюс также стабилизирует электрическую дугу. Флюс плавится под действием тепла процесса, создавая слой расплавленного шлака, который эффективно защищает сварочную ванну от окружающей атмосферы.

Как прогнозировать усталостную долговечность сварных швов

Сварка является одним из наиболее распространенных методов соединения металлических конструкций.Это зарекомендовавшее себя решение, которое используется в таких секторах, как строительство, нефтегазовая промышленность и судостроение, и это лишь некоторые из них. Сварка представляет собой сложное явление, которое изменяет механические, химические и металлургические свойства соединяемых компонентов. В этом сообщении блога мы сосредоточимся на различных методах представления сварных швов в моделях конечных элементов и на том, как можно оценить напряжения в сварных швах для оценки усталостной долговечности.

В этом сообщении блога мы сосредоточимся на различных методах представления сварных швов в моделях конечных элементов и на том, как можно оценить напряжения в сварных швах для оценки усталостной долговечности.

Введение в процесс сварки

Сварка — это семейство процессов, которые создают прочную связь между двумя компонентами за счет использования высоких температур для плавления основного материала.Различные источники энергии, такие как горение, электрические токи, электронные лучи, трение или ультразвук, могут использоваться для достижения температур, необходимых в процессе сварки. Сварку можно применять к металлам или термопластам, но здесь мы сосредоточимся в основном на сварке металлов.

Процесс сварки вызывает изменения в материале, что делает оценку напряжений в сварных швах сложной задачей. Некоторые из этих проблем включают в себя:

- Изменения химического состава

- Основные металлы и присадочный сплав (если он присутствует) могут изменить свой химический состав во время процесса, так как прямое смешивание сплавов в сварочной ванне или высокотемпературная диффузия изменяют концентрацию компонентов сплава.

- Основные металлы и присадочный сплав (если он присутствует) могут изменить свой химический состав во время процесса, так как прямое смешивание сплавов в сварочной ванне или высокотемпературная диффузия изменяют концентрацию компонентов сплава.

- Изменения в металлургических конструкциях

- Высокая температура в процессе сварки может изменить микроструктуру областей, прилегающих к сварочной ванне. Сплав с одинаковым химическим составом может иметь различную микроструктуру из-за термического профиля, наблюдаемого во время охлаждения от высокой температуры. Это изменение также изменит механические свойства материала, такие как предел текучести, пластичность или твердость. Модуль обработки металлов можно использовать для анализа этих эффектов в металлических сплавах.

- Термомеханические эффекты

- Разница температур во время процесса и тепловое расширение сплавов создают термические напряжения в соединении. Из-за снижения предела текучести большинства сплавов при высоких температурах это термическое напряжение, скорее всего, достигнет предела текучести основного материала или зоны сплавления, вызывая постоянное коробление соединения и микротрещины, которые влияют на его усталостную долговечность.

Пластическая деформация, возникающая во время процесса, вызывает остаточные напряжения, которые также влияют на усталостную долговечность соединения.

Пластическая деформация, возникающая во время процесса, вызывает остаточные напряжения, которые также влияют на усталостную долговечность соединения.

- Разница температур во время процесса и тепловое расширение сплавов создают термические напряжения в соединении. Из-за снижения предела текучести большинства сплавов при высоких температурах это термическое напряжение, скорее всего, достигнет предела текучести основного материала или зоны сплавления, вызывая постоянное коробление соединения и микротрещины, которые влияют на его усталостную долговечность.

- Геометрические вариации

- Из-за пульсирующего характера некоторых используемых источников тепла или изменчивости самого процесса могут появиться геометрические отклонения, в результате чего форма сварного шва будет отличаться от идеального профиля. Это изменение может вызвать дополнительные концентрации напряжений.

Несмотря на то, что в программном обеспечении COMSOL Multiphysics® можно смоделировать весь процесс сварки, как объясняется в этой записи блога о лазерной сварке или как показано в этом примере оптимизации лазерной сварки, для большинства промышленных применений требуется упрощенная оценка напряжения в сварном шве для прогнозирования усталостной долговечности.Эти методы описаны в стандартах и нормах проектирования и сосредоточены на процессах дуговой сварки. В настоящее время эти стандарты не охватывают такие методы, как контактная сварка или сварка трением.

В этой записи блога мы проанализируем некоторые из этих методов сварки, чтобы оценить распределение напряжения внутри и вокруг сварных швов и показать, как это можно смоделировать в COMSOL Multiphysics.

Сварка и усталость