Как работает плазменная резка? Преимущества и недостатки

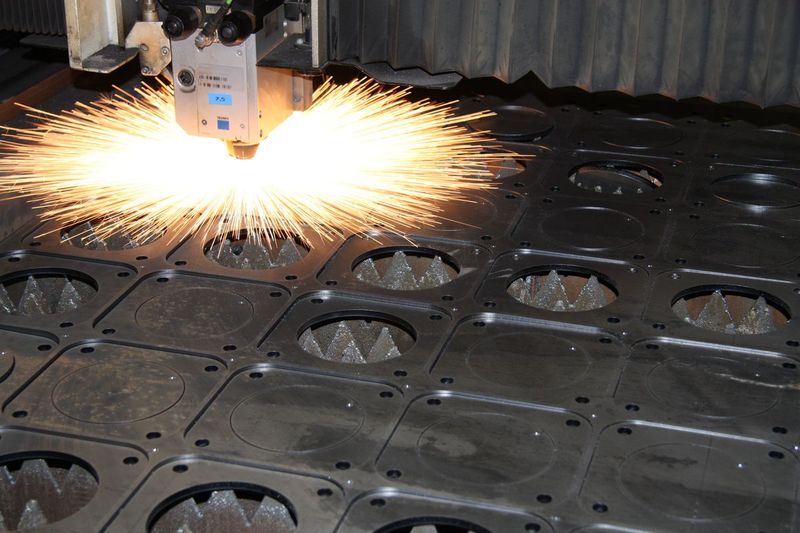

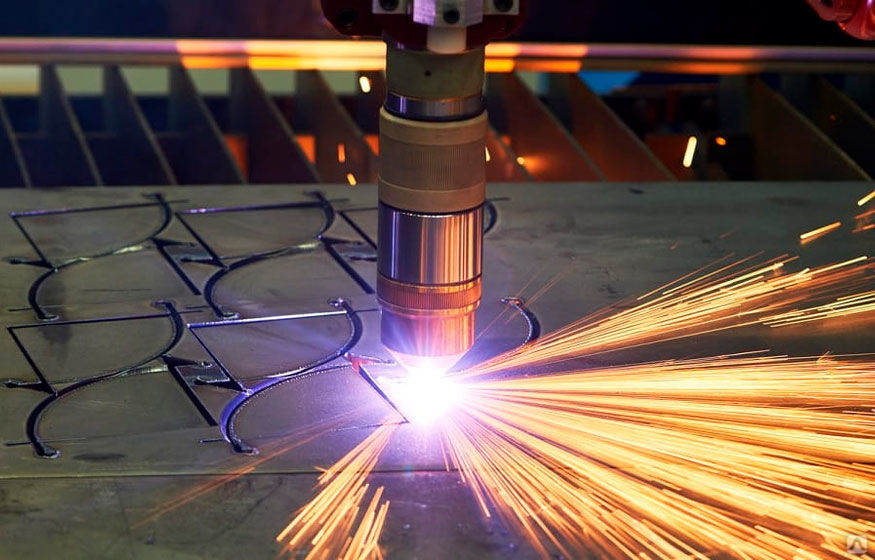

Резку металла можно разделить на две категории — механическую и термическую. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ.

Это один из широко используемых методов резки толстых металлических листов, но также он может использоваться для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи — твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние — результат солнечного ветра, созданного из плазмы. Освещение и высокотемпературный огонь тоже включает в себя плазму.

В общей сложности она составляет около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновых вывесках и, конечно же, в плазменных резаках.

Плазма — это электропроводящее ионизированное газоподобное вещество. Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время она ведет себя аналогично жидкостям с точки зрения её способности течь под воздействием электрического и магнитного поля.

Как работает плазменный резак?

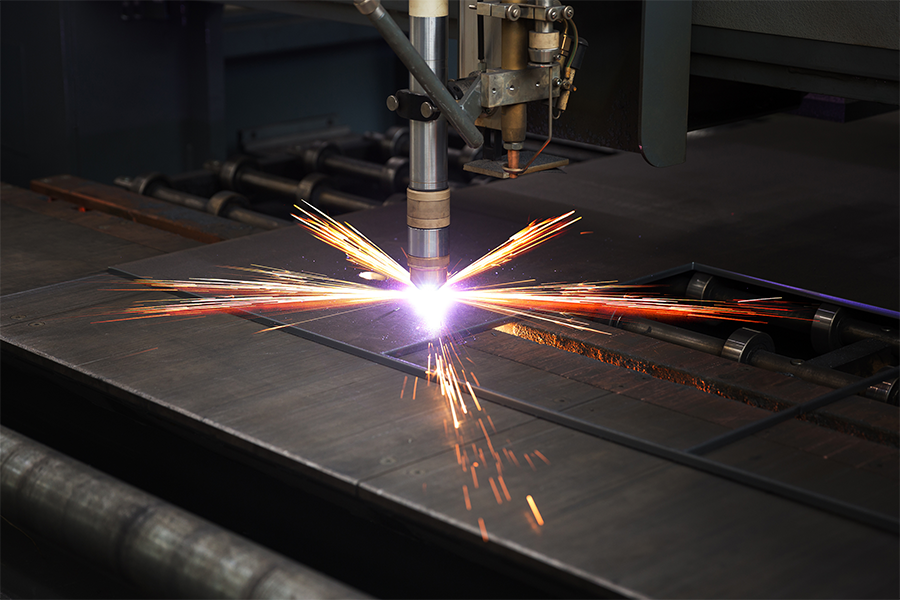

Процесс плазменной резки — это метод термической резки. Это означает, что для плавления металла используется тепло, а не механическая сила. Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот. Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления. Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть обычно более бюджетная версия, называемая высокочастотным контактом . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другой вариант — метод пилотной дуги . Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки.

Третий способ — использование подпружиненной головки плазмотрона . Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга. Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза.

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Воздух

Основными составляющими воздуха являются азот (78,18%) и кислород (20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими. Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры.

Кислород

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Аргон

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

Водород

По сравнению с аргоном, водород имеет очень маленькую атомную массу и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию, а также достаточное количество тепловой энергии разрезаемому материалу.Азот

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом.

Преимущества и недостатки плазменной резки:

Преимущества:

- Может резать все токопроводящие материалы. Газовая резка, хотя она также подходит для резки толстых металлов, ограничивается только черными металлами;

- Хорошее качество для толщины до 50 мм;

- Максимальная толщина до 150 мм;

- Может резать в воде, что приведет к уменьшению ЗТВ.

Также снижает уровень шума;

Также снижает уровень шума; - Меньший пропил по сравнению с газовой резкой;

- Более высокая скорость резки, чем при резке кислородом.

Недостатки:

- Большая ЗТВ по сравнению с лазерной резкой;

- Качество с более тонкими листами и пластинами хуже, чем при лазерной резке;

- Допуски не такие точные, как при лазерной резке;

- Не достигает такой толщины, как гидроабразивная или газовая резка;

- Оставляет ЗТВ, которой нет при гидроабразивной струе;

- Более широкий пропил, чем при лазерной резке;

- Кроме того, сам процесс довольно сложный и требует высокой квалификации оператора;

- Заготовку необходимо располагать строго перпендикулярно.

- Во время резки металла в воздух выбрасывается большое количество вредных газов.

Плазменная резка. Обзор установок для плазменной резки. Технические советы

С течением времени оборудование для плазменной резки сильно усовершенствовалось. Современная плазменная резка отличается высокой скоростью, небольшими эксплуатационными расходами, лучшим качеством. Плазменная резка может использоваться в различных отраслях промышленности.

Современная плазменная резка отличается высокой скоростью, небольшими эксплуатационными расходами, лучшим качеством. Плазменная резка может использоваться в различных отраслях промышленности.

Плазменная резка — это процесс, при котором в столб дуги постоянно подается не ионизированный газ. Благодаря энергии дуги этот газ нагревается, ионизируется и превращается в плазменную струю. В современном оборудовании плазменная дуга дополнительно сжимается вихревым потоком газа, поэтому создается очень интенсивный и концентрированный источник тепловой энергии, который превосходно подходит для резки металлов. Хотя технология плазменной резки и кажется сложной, сам процесс нетрудно изучить и выполнить.

ПРЕИМУЩЕСТВА ПЛАЗМЕННОЙ РЕЗКИ

До появления плазменной резки для разделки стали был очень популярен способ газовой резки, В настоящее время все больше отдается предпочтение плазменной резке, так как она имеет много преимуществ. Плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется, не закаливается.

Способ плазменной резки можно использовать для большинства металлов (газовой резкой нельзя резать нержавеющую сталь, алюминий, медь). Кроме того, плазменная резка более чистый, дешевый и удобный способ резки металла, так как для плазменной резки используются в качестве исходных материалов воздух и электричество.

Правильно подключенное оборудование плазменной резки более безопасно, чем оборудование газовой резки, так как в этом случае в горелке не возникает опасность обратного удара пламени.

Способ плазменной резки превосходно подходит для проплавления отверстий, так как сжатая плазменная дуга концентрированно нагревает и плавит металл в месте разреза и в то же время интенсивно, благодаря воздействию скоростного потока газа, удаляет расплавленный металл. Кроме того, для плазменного проплавления отверстий не требуется предварительный прогрев металла, способом плазменной резки легче резать разнородные металлы.

ОБЛАСТЬ ПРИМЕНЕНИЯ ПЛАЗМЕННОЙ РЕЗКИ

Способом плазменной резки можно резать любой электропроводящий материал. По сравнению с флюсовой, газовой резкой, плазменная резка имеет много преимуществ: можно резать любой металл, выполнять подготовку кромок, выполнить фигурную резку, строжку и проплавление отверстий.

По сравнению с флюсовой, газовой резкой, плазменная резка имеет много преимуществ: можно резать любой металл, выполнять подготовку кромок, выполнить фигурную резку, строжку и проплавление отверстий.

Способом плазменной резки можно резать металлы разнообразной толщины. В зависимости от мощности аппарата плазменной резки можно разрезать как алюминий, так и нержавеющую или углеродистую сталь, а также титан толщиной несколько сантиметров.

ПОДГОТОВКА ПЛАЗМЕННОЙ РЕЗКИ К РАБОТЕ

При подготовке оборудования к работе в аппарат плазменной резки подается сжатый воздух. Возможны три источника сжатого воздуха: баллоны сжатого воздуха, подключение к имеющейся на заводе системе сжатого воздуха или небольшой воздушный компрессор. Большинство аппаратов плазменной резки имеют регулятор, необходимый для подачи и распределения потока воздуха в системе.

При подборе необходимого тока и скорости резки лучше всего выполнить несколько разрезов при более высоком токе. Затем, при необходимости, в зависимости от скорости резки, можно уменьшать ток. Если ток слишком высок или скорость резки слишком маленькая, разрезаемый металл перегревается и может образоваться окалина. Правильно подобрав скорость резки и ток, мы получаем очень чистый разрез, на поверхности которого почти не образуется окалины, мало или абсолютно не деформируется разрезаемый металл.

Если ток слишком высок или скорость резки слишком маленькая, разрезаемый металл перегревается и может образоваться окалина. Правильно подобрав скорость резки и ток, мы получаем очень чистый разрез, на поверхности которого почти не образуется окалины, мало или абсолютно не деформируется разрезаемый металл.

Резку начинают, располагая плазматрон как можно ближе к краю разрезаемого основного металла. Нажмите кнопку выключателя плазматрона — зажжется дежурная дуга, а затем режущая дуга. После зажигания режущей дуги медленно двигайте плазматрон вдоль планируемой линии разреза. Регулируйте скорость движения так, чтобы искры были видны с обратной стороны листа металла. Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

По окончании резки слегка наклоните плазматрон в сторону конца разреза или временно остановитесь, чтобы закончить резку. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться воздух для охлаждения его нагревающихся частей, и в случае необходимости резку можно снова возобновить.

СТРОЖКА ПЛАЗМЕННОЙ ДУГОЙ

Операцию строжки можно выполнить, когда угол наклона плазматрона в среднем составляет 40 градусов. Нажмите кнопку выключателя плазматрона, чтобы зажечь дежурную, а затем и режущую дугу. В начале строжки поддерживайте как можно более короткую длину горящей плазменной дуги. Затем длину дуги и скорость прохода можно изменять в зависимости от надобности. Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

ПРОПЛАВЛЕНИЕ ОТВЕРСТИЙ ПЛАЗМЕННОЙ ДУГОЙ

Проплавить отверстие при угле наклона плазматрона 40 градусов. Нажмите кнопку выключателя. Когда загорится режущая дуга, наклоните плазматрон так, чтобы угол его наклона составлял 90 градусов, и дуга насквозь проплавит основной металл. Лучше всего руководствоваться правилом, что таким способом можно проплавить металл, толщина которого не превышает наибольшей указываемой в паспорте аппарата толщины разрезаемого металла.

Нажмите кнопку выключателя. Когда загорится режущая дуга, наклоните плазматрон так, чтобы угол его наклона составлял 90 градусов, и дуга насквозь проплавит основной металл. Лучше всего руководствоваться правилом, что таким способом можно проплавить металл, толщина которого не превышает наибольшей указываемой в паспорте аппарата толщины разрезаемого металла.

НА ЧТО ОБРАТИТЬ ВНИМАНИЕ ПРИ ВЫБОРЕ АППАРАТА ПЛАЗМЕННОЙ РЕЗКИ

Выходная мощность

Номинальная мощность аппарата плазменной резки подбирается в зависимости от типа и толщины разрезаемого металла. Толщину разрезаемого металла также определяет диаметр сопла, тип применяемого газового потока (воздух, азот).

Определите, какой металл вы собираетесь резать, и проверьте мощность аппарата, который вы собираетесь купить. Например, аппарат плазменной резки имеет номинальную мощность 60 А или 90 А. Используя этот аппарат, можно резать металл толщиной до 30 мм. Аппарат такого типа превосходно служит в различных отраслях промышленности, в автомобильных ремонтных мастерских, в домашних мастерских. Если планируете резать более толстый металл, вам понадобится аппарат плазменной резки который имеет номинальную мощность 90 А или 170 А. Используя этот аппарат, можно резать металл толщиной до 50 мм.

Если планируете резать более толстый металл, вам понадобится аппарат плазменной резки который имеет номинальную мощность 90 А или 170 А. Используя этот аппарат, можно резать металл толщиной до 50 мм.

Скорость резки

Проверьте скорость резки аппарата. Обычно она измеряется сантиметрами в минуту. Некоторыми аппаратами металл толщиной 30 мм можно перерезать в течение 5 минут, другим — достаточно одной минуты. Скорость резки — очень важная характеристика, особенно при массовом производстве, когда необходимо уменьшать затраты времени.

Входная мощность

Проверьте первичное напряжение и необходимую для источника питания силу тока. Также определитесь, необходим ли вам универсальный аппарат, который мог бы работать с различным напряжением и током. Некоторые аппараты могут использовать только напряжение 220 В или 380 В, однофазный или трехфазный ток питания.

Продолжительность работы

Это очень важная характеристика, на которую необходимо обратить внимание при покупке аппарата. Продолжительность работы — это время, в течение которого аппарат, не перегреваясь, может резать. Например: если продолжительность работы (ПН) аппарата 60 %, то аппарат без перерыва может работать 6 минут, а затем в течение оставшихся 4-х минут ему необходимо охлаждаться. Большая продолжительность работы очень важна, если требуется выполнять длинные разрезы, если требуется высокая производительность или если аппарат используется в обстановке при повышенной температуре. Соответствующая продолжительность работы обычно указывается для максимальной мощности аппарата в данном случае. Если аппарат будет использоваться с меньшей мощностью, то соответственно увеличится его продолжительность работы. Температура среды (в которой будет эксплуатироваться аппарат плазменной резки) также может иметь влияние на продолжительность работы. Некоторые производители определяют продолжительность работы своих аппаратов при температуре 40°С. Если продолжительность работы источника питания определена при температуре 25°С, то при температуре 40°С его нельзя будет длительно использовать.

Продолжительность работы — это время, в течение которого аппарат, не перегреваясь, может резать. Например: если продолжительность работы (ПН) аппарата 60 %, то аппарат без перерыва может работать 6 минут, а затем в течение оставшихся 4-х минут ему необходимо охлаждаться. Большая продолжительность работы очень важна, если требуется выполнять длинные разрезы, если требуется высокая производительность или если аппарат используется в обстановке при повышенной температуре. Соответствующая продолжительность работы обычно указывается для максимальной мощности аппарата в данном случае. Если аппарат будет использоваться с меньшей мощностью, то соответственно увеличится его продолжительность работы. Температура среды (в которой будет эксплуатироваться аппарат плазменной резки) также может иметь влияние на продолжительность работы. Некоторые производители определяют продолжительность работы своих аппаратов при температуре 40°С. Если продолжительность работы источника питания определена при температуре 25°С, то при температуре 40°С его нельзя будет длительно использовать.

ПЛАЗМАТРОН (ПЛАЗМЕННАЯ ГОРЕЛКА)

Выбор плазматрона зависит от особенностей материалов или продуктов, которые требуется резать. Плазматрон всегда должен быть достаточной мощности, должен обеспечивать качественную резку в тяжелых рабочих условиях и при интенсивной эксплуатации быть стойким к ударам. Можно использовать плазматроны разной конструкции. Плазматрон с медным соплом, которое более прочно, чем керамическое, практически не бьется, имеет воздушное охлаждение. Рукоятка может быть укомплектована крепящимся к плазматрону дополнительным элементом, который будет поддерживать наконечник на расстоянии от 1,6 мм до 3 мм от рабочей поверхности. Это облегчает работу оператора, так как можно двигать плазматрон на постоянном требуемом расстоянии от рабочей поверхности. Длина дополнительного элемента (фиксированное расстояние между рабочей поверхностью и плазматроном) зависит от толщины разрезаемого металла и требуемой силы тока. Используя при резке малые токи, можно соплом прикоснуться к поверхности металла или провести по металлу. При использовании для резки большого тока (выше 60 А) расстояние между горелкой и поверхностью металла должно быть 1,6-4,5 мм.

При использовании для резки большого тока (выше 60 А) расстояние между горелкой и поверхностью металла должно быть 1,6-4,5 мм.

При выборе плазматрона для плазменной резки необходимо определиться, для каких целей он будет использоваться, так как возможны различные конструкционные решения. Например, если он используется исключительно в диапазоне малых токов и может разрезать только тонкие листы металла, тогда для охлаждения плазматрона защитный газ не требуется, поэтому в этом случае в плазматрон подается только необходимый для резки воздух. Если плазматрон используется для резки толстых листов металла, то требуется больший ток, поэтому в плазматрон желательно подавать не воздух, а защитный газ (азот) для охлаждения плазматрона. При этом качество резки улучшается.

Материалы

Для плазменной резки требуется не только сжатый воздух, но и другие комплектующие части и материалы. Это сопло горелки и электрод для резки. Изношенные или поврежденные сопла или электроды оказывают влияние на качество резки. Низкая квалификация оператора, влажность воздуха, резка толстых листов металла с использованием интенсивных режимов ускоряют износ данных комплектующих частей. Оптимальное качество резки достигается только при одновременной замене сопла и электрода.

Низкая квалификация оператора, влажность воздуха, резка толстых листов металла с использованием интенсивных режимов ускоряют износ данных комплектующих частей. Оптимальное качество резки достигается только при одновременной замене сопла и электрода.

Вес и размеры

Если требуется переносной аппарат плазменной резки, его вес и размеры являются очень важными факторами. Можно приобрести небольшие переносные аппараты, весящие менее 40 кг. Также существуют мощные аппараты плазменной резки, которые весят намного больше, они являются стационарными постами резки и позволяют выполнять качественную резку металлов толщиной до 50 мм.

КАК БЕЗОПАСНО РАБОТАТЬ С ОБОРУДОВАНИЕМ ПЛАЗМЕННОЙ РЕЗКИ

При работе с оборудованием плазменной резки необходимо жестко придерживаться правил техники безопасности, так как, выполняя плазменную резку, мы имеем большое количество представляющих опасность факторов: высокое напряжение, температура, ультрафиолетовое излучение и расплавленный металл. Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Перед началом резки осмотрите защитный щиток, сопло и электрод, не начинайте работу, если сопло или электрод недостаточно закреплены.

Не стучите плазматроном, стараясь удалить брызги металла, так как можете его повредить. Если хотите экономить материалы, избегайте частого зажигания и обрыва плазменной дуги. Всегда руководствуйтесь «Инструкцией пользователя».

Правильно эксплуатируя и обслуживая аппарат плазменной резки, вы сможете выполнять резку с высокой скоростью, качественно и чисто.

ОСНОВНЫЕ ПАРАМЕТРЫ ПЛАЗМЕННОЙ РЕЗКИ

Важными параметрами плазменной резки считаются: факельный зазор (между соплом и листом), состав плазмообразующего газа, скорость резки, сила тока плазменной дуги. Скорость резки будет зависеть от силы тока и зазора между соплом и листом.

При ручной плазменной резке в качестве газа используется воздух. Для автоматической плазменной резки применяется двойной газ: листы до 25 мм режутся азотом и водяным туманом, а более 25 мм – водородом или аргоном в сочетании с азотом или двуокисью углерода. В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

На длительность эксплуатации электрода и сопла напрямую влияет также ток дуги. Для определенного комплекта электрод-сопло установлен свое номинальное значение тока. Если нужно увеличить ток, то следует брать сопло большего диаметра.

Факельный зазор, т.е. расстояние между соплом и листом, должен быть постоянным. Только в этом случае можно получить качественный рез. Если уменьшить зазор, то это приведет к сгоранию сопла и электрода. Особенно быстро сгорит сопло при контакте с листом.

Скорость плазменной резки влияет на качество реза, а также на образование шлака и легкость его удаления. На качество и точность резки решающее влияние оказывают ширина реза и угол наклона кромок. Эти параметры определяются током дуги, расходом газа и скоростью движения плазмотрона. Ширина реза определяется диаметром выходного отверстия сопла и током дуги. Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

ЧАСТО ВСТРЕЧАЕМЫЕ ОШИБКИ ПРИ ПЛАЗМЕННОЙ РЕЗКЕ

Во время выполнения плазморезательных работ специалистами может допускаться ряд характерных ошибок, которые влияют на качество резки и повышают стоимость работ. Первая ошибка – слишком поздно или наоборот слишком рано осуществляется замена комплектующих плазматрона: сопел, электродов и пр. Использование изношенных комплектующих снижает качество резки и сокращает службу самого плазматрона. Если заменит детали ранее, то это приведет росту стоимости плазменной резки.

Вторая ошибка – использование неправильных режимов резки, которые также сокращают срок службы комплектующих плазматрона. Способствует раннему сбою в работе плазматрона небрежное к нему отношение. На плазматрон следует одевать защитный чехол, чистить от пыли и грязи, вовремя менять сопла и электроды, а также прочие комплектующие.

Третья — часто встречаемая ошибка при работе с плазматроном – отсутствие контроля расхода газа и охладителя. Несоответствие влажности, давления и замасленности этих веществ нормам приводит к электрическому пробою в плазматроне, а также к увеличению диаметра дуги, что изнашивает сопла, электроды и прочие комплектующие и ухудшает результат резки.

В режиме непрореза расплавленный металл попадает на плазматрон, к тому же плазматрон работает на повышенном токе, что сокращает срок службы его комплектующих.

Механическое повреждение плазмотрона – самая неприятная ошибка, допускаемая мастером. Могут повредиться сопло, электрод, сам механизм. Во избежание случайных контактов с листом используются стабилизаторы высоты.

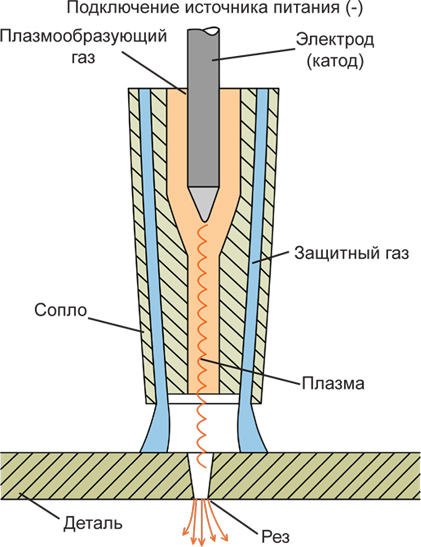

УСТРОЙСТВО ПЛАЗМЕННЫХ РЕЗАКОВ

Плазменный резак, называемый также плазмотроном или плазменной горелки предназначается для образования плазмы при резке металла. Плазмотроны предназначаются как для ручной, так и механизированной плазменной резки.

В комплект резака входят следующие узлы: сопло, электродержатель с электродом, дуговая камера, изолятор, который разделяет электродный и сопловый узлы, системы водо- и газоснабжения.

Устройство резака для плазменной резки будет зависеть от рабочей среды, зажигания среды, системы охлаждения и пр. Самые простые виды плазмотронов – для инертных и восстановительных газов. Плазмотроны с водяной и магнитной стабилизацией используются редко.

Резаки с газожидкостной стабилизацией дуги комплектуются системой каналов для подачи воды в столб дуги в сопловом узле. Для стабилизации дуги при плазменной резке используются двухфазные газожидкостные потоки, которые вводятся по схеме двухпоточного плазмотрона. Такой способ стабилизации повышает режущие свойства плазменной дуги, а за счет подачи жидкости в формирующее сопло улучшается его охлаждение.

Также активно используются плазмотроны с водяной завесой и газожидкостной системой охлаждения. Они также укомплектованы системой водяных каналов, которые создают завесу вокруг дуги. Вода охлаждает кромку металла и улучшает условия и качество плазменной резки таким плазмотроном.

Сопло плазменного резака формирует дугу, разрезающую металл. На свойства дуги будут влиять форма и размеры соплового канала. Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия плазменной резки.

На свойства дуги будут влиять форма и размеры соплового канала. Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия плазменной резки.

ПЛАЗМЕННАЯ РЕЗКА ЗИМОЙ

В зимний период при минусовых температурах отличной альтернативой газо-кислородной резке становится плазменная резка. Этот вид резки металла не требует заправки, аттестации, доставки большого количества комплектующих. Для плазменной резки нужна лишь электроэнергия и периодическая смена комплекта сопел и электродов.

Для плазменной резки при низких температурах плазмотрон должен иметь воздушное охлаждение. Соблюдайте осторожность при работе с плазмотроном зимой. Компрессор, шланги и сам плазмотрон между работами нужно хранить в местах с плюсовой температурой.

Аппараты плазменной резки с воздушным охлаждением плазмотрона режут металл толщиной до 55 мм. Но не весь металл имеет подобную толщину, иногда требуется плазмотрон для более плотного листа. Аппараты могут комплектуются кабель-шланговыми пакетами до 30 м – это позволит осуществлять плазменную резку на морозе, не вынося само оборудование из теплого помещения.

МАШИНЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Плазменная резка может быть как ручной, так и механизированной. В комплект оборудования для механизированной резки входят плазменная горелка (плазмотрон), источник энергии, система управления процессом резки, устройство для перемещения установки.

Машины для плазменной резки могут быть стационарными и передвижными, одно-, двух- и многоместными, портального, портально-консольного и шарнирного типа, с фотоэлектронным, магнитным или числовым управлением.

На машинах для плазменной резки портального типа лист располагается под ходовой частью – порталом. На портально-консольных машинах лист находится под консолью, а на портале располагается копировальное устройство. На консоли находятся плазмотрон и суппорт. Шарнирные машины размещают лист под шарнирной рамой. В комплект такого устройства также входят суппорт, копирующий механизм и собственно плазмотрон.

При фотоэлектронном управлении машиной для плазменной резки фотокопировальное устройство отслеживает контур чертежа. Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Электромагнитное управление плазменной резкой используется в шарнирных машинах. Копиром является ранее вырезанная деталь. Копировальная машина комплектуется электродвигателем, редуктором, электромагнитом и металлическим стержнем. Под действием магнита стержень прижимается к копиру и обводит его по контуру. За стержнем движется и плазматрон.

Программное управление процессом резки позволяет получать комплект деталей нужного контура, а также заранее программировать плазматрон на выполнение определенной задаче по резке в зависимости от толщины металла, вида реза и пр.

Станки для плазменной резки с плазматронами различаются также по виду обрабатываемой продукции. Это может быть прокат, листовой или профильный, трубы. От вида разрезаемой продукции зависит комплектация того или иного станка.

ПЛАЗМОТРОН С МЕДНЫМ ПОЛЫМ ЭЛЕКТРОДОМ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Ресурс работы электрода при плазменной резке особо актуален, когда дело имеешь с толстым металлом. Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Уменьшение плотности тока в микро пятне приводит к уменьшению эрозии электрода плазмотрона. Применение резьбовой нарезки на внутренней поверхности полого электрода способствует образованию застойных зон, когда поток отрывается за каждым витком резьбы. Застойные зоны на электроде способствуют выравниванию различных параметров и увеличению интенсивности пульсации. В результате создания благоприятных условий для крупномасштабного шунтирования, опорное пятно дуги распределяется на несколько опорных пятен, тем самым предотвращается нагрев электрода плазмотрона и увеличивается срок его службы.

Плазмотрон с медным полым электродом в связи с рядом его особенностей комплектуется источником питания с более высоким напряжением холостого хода. Увеличения напряжения дуги приводит к росту мощности плазмотрона, что благоприятно влияет на резку. С медным полым электродом плазмотрон может работать и на нейтральных, и на кислородсодержащих газах.

Такого рода плазмотрон состоит из катодного и соплового узлов, которые разделены вихревой камерой, куда подается газ. Узел катода – это медный полый электрод, запрессованный в корпус. Сопловой узел – это водоохлаждаемая секция со сквозным каналом.

На мощность плазмотрона влияет увеличение тока дуги, а также изменение расстояние между срезом сопла и изделием. При силе тока на дуге 400 А и толщине металла до 80 мм стойкость сопла и внутреннего электрода плазмотрона составит 120-150 часов.

ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ КАЧЕСТВО ПЛАЗМЕННОЙ РЕЗКИ

Иногда можно встретить мнения о недостаточном качестве плазменной резки металлов. Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Плазменная резка способна справится с широким ассортиментом металлов и сплавов. Благодаря высокой температуре луча плазмотрона, плазменный резак разрежет и титан.

Комплектующие и оборудования для плазменной резки недорогие в сравнении с той же лазерной резкой. К тому же комплект сопел и электродов для резки не занимает много места.

Основных факторов, которые влияют на качество плазменной резки всего пять. Во-первых, это техническое состояние оборудования. Исправность механизмов и комплектующих, отсутствие конденсата и примесей, точность приводов, калибровка датчиков в первую очередь влияют на исход резки. Следующими факторами, обусловливающими отличную работу плазмотрона и комплектующих, а также качественную резку являются давление и качество плазмообразующего газа. Фактор номер четыре – это скорость перемещения плазмотрона на прямых и радиусных территориях.

И последний, но не менее важный показатель – контроль за состоянием электрода и сопла. Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Плазмотрон высокой мощности, обеспечивающий высокую концентрацию энергии в месте реза, гарантирует малую ширину реза, отличное качество кромок и отсутствие коробления. На качество реза также важное влияние оказывает скорость перемещения плазмотрона. Правильно выбранная скорость плазмотрона обеспечит узкий, шириной не более двойного диаметра сопла, рез, гладкие поверхности и отсутствие скруглений.

ПЛАЗМЕННАЯ РЕЗКА: ТЕХНОЛОГИЯ, ТИПЫ, КОМПЛЕКТУЮЩИЕ

Плазменная резка разрезает металл за счет теплоты, которая выделяется сжатой плазменной дугой. А получается плазменная дуга в специальном устройстве – плазмотроне в результате сжатия и вдувания в нее плазмообразующего газа.

Различают плазменно-дуговую резку и резку плазменной дугой. При первом типе резки дуга образуется между электродом и слоем металла. Разрезает металл энергия одного из приэлектродных пятен дуги, плазмы столба и факела.

При резке плазменной дугой дуга горит между электродом и наконечником плазмотрона, металл же не входит в электрическую цепь. Часть плазмы дуги выносится из плазмотрона в виде струи, которой и режется металл.

В плазмотроне находится цилиндрическая дуговая камера с выходным каналом, который формирует сжатую плазменную дугу. Такое комплектующее как электрод располагается в тыльной части этой камеры. Обычно возбуждение дуги между электродом и металлом затруднительно. Поэтому зажигается дежурная дуга между электродом и плазмотроном. Эта дуга выходит из сопла и при касании с металлом образуется рабочая дуга, а дежурная тухнет.

В дуговую камеру плазмотрона подается плазмообразующий газ, который под действием тепла дуги нагревается, увеличивается в объеме и истекает из сопла со скоростью 2-3 км/с.

Электроды, важнейшие комплектующие аппаратов и машин для плазменной резки, изготавливаются из вольфрама, меди, гафния и прочих металлов. Не менее важные комплектующие сопла выбираются медные и медные с вольфрамовой вставкой. Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

УСТАНОВКИ ПЛАЗМЕННОЙ РЕЗКИ

Чтобы укомплектовать машины плазменной резки всем необходимым используются плазмотроны, электроды, сопла, системы и аппараты различных производителей.

Плазменная резка металла: технология, оборудование, преимущества

Екатерина

Плазменная резка листового металла – разновидность термической обработки материалов, их разделение на части при помощи струи плазмы. В последние 15 лет плазморезы используются не менее интенсивно, чем гидроабразивные и лазерные устройства. Свидетельством этому – активный покупательский спрос и множество позитивных отзывов от профессионалов. Такие вопросы, как «что такое плазменная резка?» и «как она работает?» могут возникнуть у начинающего сварщика. Давайте найдем на них ответы и разберемся, почему резка металла плазмой так популярна.

В последние 15 лет плазморезы используются не менее интенсивно, чем гидроабразивные и лазерные устройства. Свидетельством этому – активный покупательский спрос и множество позитивных отзывов от профессионалов. Такие вопросы, как «что такое плазменная резка?» и «как она работает?» могут возникнуть у начинающего сварщика. Давайте найдем на них ответы и разберемся, почему резка металла плазмой так популярна.

Содержание статьи

- Что задействовано при резке плазменной струей

- Виды плазменной резки

- Как работает плазменная резка

- Плазменная резка какого металла возможна

- Оборудование для плазменной резки металла

- Преимущества и недостатки резки плазмой

- Резка плазменной струей: примеры

- В заключение

Что задействовано при резке плазменной струей

плазменная резка металлаОборудование для плазменной резки металла включает в себя:

- Источник питания. Чтобы плазменная дуга в процессе резки работала стабильно и не разбрызгивала металл, источник питания преобразует переменный ток в постоянный, а также регулирует его силу.

- Плазмотрон. Генератор плазмы состоит из электрода, изолированного от него сопла и механизма, которое закручивает плазмообразующий газ. Для качественной работы плазмотрону нужен защитный кожух.

- Систему розжига дуги. Ее назначение – образовывать искру в плазмотроне, которая нужна для поджига плазменной дуги.

Виды плазменной резки

Современное оборудование для плазменной резки металла бывает двух разновидностей: ручное и механизированное (высокоточное).

Ручные системы преобразуют в плазму обычный воздух. Сила тока такого устройства – от 12 до 120 А. Минимальная толщина металла, которую может разрезать прибор на самых низких токах, составляет 3,2 мм.

Более технологичной разновидностью традиционных плазменных станков являются ручные механизированные. Они оснащены числовым программным управлением и предназначены для работ, которые требуют высокой производительности – например, для изготовления тяжелого промышленного оборудования. Сила тока — от 130 до 1000 А. Максимальная толщина разрезаемого материала – до 159 мм.

Максимальная толщина разрезаемого материала – до 159 мм.

Высокоточные станки используются для очень качественной и быстрой резки с минимальным износом расходников. Отверстие сопла в таких аппаратах маленькое, что позволяет получить дугу с силой тока 40 -50 тысяч А на квадратный дюйм. Для выработки плазмы, кроме очищенного воздуха, используются кислород, азот, смесь из аргона, азота и водорода. Максимальная толщина реза — 160 мм.

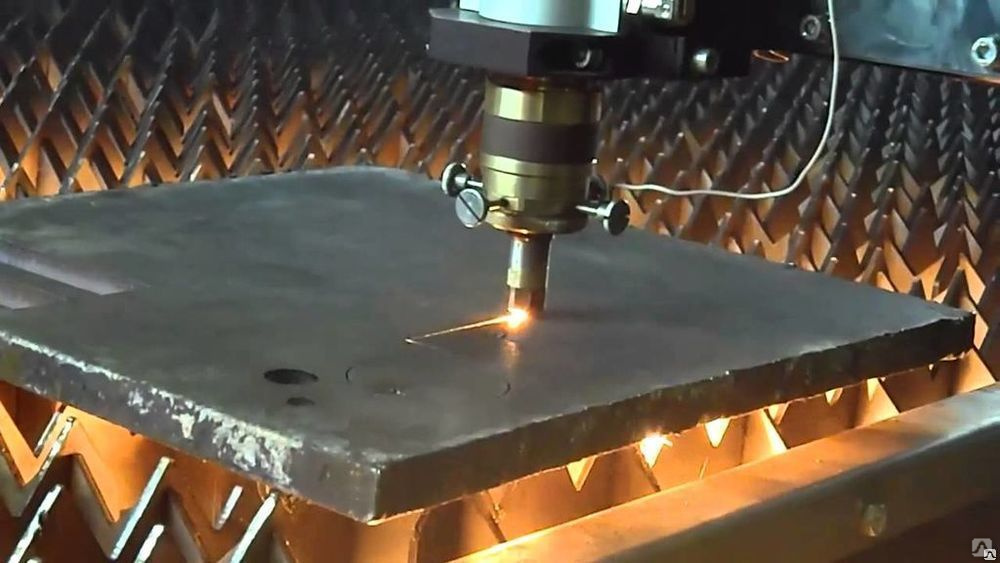

Как работает плазменная резка

устройство плазменной резкиПлазма представляет собой ионизированный газ, который обладает электропроводностью и содержит в себе заряженные частицы. В качестве плазмообразующих могут использоваться активные газы (кислород или смесь газов — воздух) и неактивные газы (водород, аргон, азот). Их нагревание и ионизация при помощи дугового разряда происходят в плазмотроне. Чем выше поднимется температура газа, тем больше он будет ионизирован. Температура плазменного потока достигает до 6000 градусов по Цельсию.

Чтобы осуществить плазменную резку пластин металла, сперва нужно их надежно закрепить на станке. Затем между обрабатываемым материалом и форсункой происходит короткое замыкание, в результате которого зажигается электрическая дуга. Чтобы зажечь основную дугу, может использоваться дежурная. Она образуется при помощи осциллятора и имеет силу тока 25-60 А. Затем под большим давлением в сопло подается газ, который под воздействием электричества превращается в плазму, которая выходит из аппарата со скоростью 500 – 1500 м/с. Технология плазменной резки металла предполагает, что металл в области разреза расплавляется и выдувается во время перемещения резака.

Затем между обрабатываемым материалом и форсункой происходит короткое замыкание, в результате которого зажигается электрическая дуга. Чтобы зажечь основную дугу, может использоваться дежурная. Она образуется при помощи осциллятора и имеет силу тока 25-60 А. Затем под большим давлением в сопло подается газ, который под воздействием электричества превращается в плазму, которая выходит из аппарата со скоростью 500 – 1500 м/с. Технология плазменной резки металла предполагает, что металл в области разреза расплавляется и выдувается во время перемещения резака.

Знаете ли вы, что принцип плазменной резки металла несколько отличается для каждой из ее разновидностей? Это обстоятельство стоит учитывать, так как грамотный подбор инструментов и материала – залог энергоэффективности проводимых работ.

- При ручной резке плазменной струей электрод и детали сопла, даже если источник питания отключен, соединены. Если нажать триггер, через этот контакт пойдет постоянный ток, который также запустит поток плазменного газа.

Электрод и сопло разомкнутся только тогда, когда давление плазменного газа будет оптимальным. Затем возникнет электрическая искра, и под действием высоких температур образуется плазма. Электрический ток переместится на контур, охватывающий электрод и разрезаемый металл. Если триггер отпустить, подача тока и воздуха прекратится.

Электрод и сопло разомкнутся только тогда, когда давление плазменного газа будет оптимальным. Затем возникнет электрическая искра, и под действием высоких температур образуется плазма. Электрический ток переместится на контур, охватывающий электрод и разрезаемый металл. Если триггер отпустить, подача тока и воздуха прекратится. - При высокоточной резке плазменной струей электрод и детали сопла не соприкасаются. Для их изоляции предназначен завихритель. Когда включается источник тока, начинается предварительная подача газа в плазмотрон. Вспомогательная дуга в это время служит для питания сопла (подключение к «+» потенциалу) и электрода (подключение к «-» потенциалу). Затем вырабатывается высокочастотная искра, и ток от электрода к соплу идет уже через образованную плазму. Плазменная струя начинает разрезание металла, и контур тока переходит от электрода на обрабатываемую поверхность. После этого источник тока устанавливает оптимальную силу тока, происходит регулировка потока газа.

Зная, как работает аппарат плазменной резки, а также специфику работ, которые вам предстоят, можно собрать устройство плазменной резки своими руками, благо инструкции для этого широко представлены на просторах интернета. Наиболее подходящий для преобразования механизм — сварочный инвертор. Бытовым плазморезом можно не только разрезать металл, но и произвести плазменную сварку.

Плазменная резка какого металла возможна

нарезанные плазмой заготовкиПлазменный резак может использоваться как для цветных металлов, так и для черных и их сплавов. В первом случае в качестве основы для плазмы используются неактивные газы, а во втором – активные. Толщина материалов, которые способен обработать плазменный резак, может достигать 220 миллиметров. С помощью плазмы можно резать и тонкие металлы.

Однако обратите внимание, что даже самые дорогостоящие плазморезы не могут гарантировать отсутствие скоса, конусность резки все равно будет составлять 2-4 градуса.

Аппарат плазменной резки может производить как раскраивание металлического листа по прямой линии, так и фигурную резку, в том числе сверление отверстий. Минимальный диаметр отверстий при этом не может быть меньше 1,5 – 2 толщин металлической заготовки.

Минимальный диаметр отверстий при этом не может быть меньше 1,5 – 2 толщин металлической заготовки.

Оборудование для плазменной резки металла

Механизмы для резки плазменной струей бывают двух типов. Инверторные эффективны в случае, если вам необходима высокая производительность, а толщина металла не превышает 30 мм. Трансформаторные имеют меньший КПД, однако с их помощью можно нарезать более толстые детали.

По степени мобильности оборудование можно условно разделить на три разновидности:

- Ручные. Такая установка универсальна и компактна, но при этом потребляет много электроэнергии. Представляет собой коробку, оснащенную шлангом и горелкой.

ручная плазменная резка

- Портальные. Имеют вид станков с просторной рабочей поверхностью, на которой располагается разрезаемый материал. Для их размещения требуется много свободного пространства, а для работы – мощный источник электроэнергии.

портальная установка плазменной резки

- Переносные. Разрезаемый металл укладывается в отсек, имеющий вид рамы с рейками.

переносная плазменная резка

Преимущества и недостатки резки плазмой

К очевидным преимуществам плазменно-дуговой резки можно отнести следующие:

- Установки для плазменной резки имеют меньшую стоимость по сравнению с лазерными.

- Плазморезка может справиться с толщиной металла, недостигаемой для лазера.

- Нарезанию плазмой поддаются практически все металлы, проводящие ток (медь, сталь, латунь, чугун, титан и т.д).

- Толщина реза плазменной установки зависит от типа станка и его наконечников. Аппараты с минимальной толщиной реза снижают процент потери металла и увеличивают концентрацию потока плазмы.

- Дополнительная обработка реза не нужна.

- Безопасность плазменной установки. Ее конструкция не предполагает баллонов со сжатым газом, которые могут стать причиной пожара или взрыва.

- Вмешательство обслуживающего персонала при автоматической резке сводится к минимуму.

Минусов у плазморезов не так и много:

- Если нужно разрезать металл толщиной более 200 мм, придется прибегнуть к другим видам резки.

- Нужно обращать пристальное внимание на угол отклонения. Он не должен составлять более 50 градусов.

- К одному аппарату невозможно подключить два резака.

Плюсы и минусы плазменного раскроя металла по сравнению с лазерным мы уже раскрывали в одной из статей.

Резка плазменной струей: примеры

резка труб плазмойМетод плазменной резки является довольно универсальным. Струей ионизированного газа можно разделять на части практически все металлы любых конфигураций. В строительстве и промышленности чаще всего к помощи плазмы прибегают в тех случаях, когда необходимо разделить на части тонкие листы металла, разрезать рулоны стали, изготовить металлические штрипсы или измельчить чугунный лом.

Оснащенные центраторами труборезы помогут вам разделить на фрагменты трубы любого диаметра. При этом функционал оборудования позволяет провести зачистку швов и разделывание кромок. С помощью плазмы осуществляют также сверление в металле отверстий.

Художественная плазменная резка широко распространена в строительстве. К этому методу прибегают при оформлении ограждений, уличных очагов, беседок, флюгеров, разнообразных элементов интерьера.

В заключение

Плазменная резка — быстрый и эффективный способ нарезать металл толщиной до 200 мм. Она может применяться для любых материалов, обладающих электропроводностью: меди, стали, латуни, чугуна, титана, алюминия, сплавов. Принцип действия плазменного резака основан на плавлении металла тонкой струей ионизированного газа и сдувании расплавленного материала с области реза.

Оборудование для нарезки плазмой бывает ручное и механизированное; инверторное и трансформаторное; ручное, портальное и переносное. Несмотря на различия в тех или иных характеристиках, любое из перечисленных приспособлений состоит из источника питания, системы поджига дуги и плазмотрона. Зная принцип работы устройства, собрать генератор плазмы для резки металла можно в домашних условиях.

Похожие публикации

Плазменная резка

Плазменная резка – это высокоточный, безопасный и экологичный способ раскроя металла и изделий из неметаллических материалов. К ее преимуществам относятся:

- возможность разрезать нержавеющие и тугоплавкие сплавы, что недоступно, к примеру, для газового метода;

- высокая точность разрезов, компьютерное управление процессом;

- возможность вырезать изделия сложной, фигурной, художественной формы;

- быстрота процесса;

- чистые ровные края разреза, минимальное количество дефектов и окалин.

Основные недостатки – высокая стоимость оборудования (плазмотрона) и его обслуживания, небольшая толщина стали, которую можно разрезать данным способом (до 5 см) и высокий уровень шума при работе.

Типы плазменной резки, описание технологии

При раскрое металлопроката в основном применяется плазменно дуговая резка. Принцип ее работы основан на том, что ионизированный поток воздуха (или другого газа) начинает не изолировать, а, напротив, проводить электроток. Между соплом сварочного инструмента и разрезаемым металлом образуется электрическая дуга. Разогретый ею до 20-30 тысяч градусов ионизированный поток и представляет собой плазму.

Существует также технология резки плазменной струей, но она обычно применяется для раскроя неметаллических заготовок.

В отличие от резки газом, плазма не сжигает металл, а с высокой скоростью расплавляет его и выдувает из разреза. Поэтому данный метод более экологичен, чем газовый – в воздух не выбрасываются продукты сгорания (за исключением обработки, где для образования плазмы используется азот).

В процессе плазменно дуговой резки используется несколько основных типов газа:

- пусковой – газ, который поджигает ионизированнный поток;

- режущий – газ, который образует электрическую дугу и выдувает расплавленный металл из среза.

Пусковой и режущий газы классифицируются также как плазмообразующие;

Пусковой и режущий газы классифицируются также как плазмообразующие; - вихревой – газ, который обволакивает поток плазмы, сужает его, делает более концентрированным, а также охлаждает его и повышает качество среза.

В зависимости от состава разрезаемого сплава, требуемого качества среза, скорости работы, ее стоимости, машинного либо ручного выполнения в качестве плазмообразующих и вихревых газов могут использоваться: воздух, азот, кислород, смеси аргона и водорода, азота и кислорода, азота и водорода.

Плазменно воздушная резка – самый простой и экономичный способ, при котором в качестве вихревого газа используется сжатый воздух, а режущим газом обычно служит кислород. Отлично подходит для разрезания низколегированных сталей.

Для резки высококачественной стали в качестве плазмообразующего газа может использоваться смесь азота с водородом или аргона с водородом, в качестве вихревого – азот. Это дает гладкую и перпендикулярную поверхность среза, увеличивает скорость обработки.

Во время разрезания металла также используется вода, которая поглощает вредные испарения, охлаждает плазмотрон, тем самым продлевая срок его службы. Вода защищает свежий срез металла от соприкосновения с воздухом и возможного окисления.

Сама процедура плазменного раскроя металла на первый взгляд довольно проста: резак держат как можно ближе к поверхности металла под прямым углом и медленно перемещают вдоль линии реза. Однако нужно точно регулировать силу подаваемого на плазморез тока, скорость перемещения и угол направленности дуги, иначе можно перегреть металл, получить окалины на срезе или не прорезать заготовку насквозь.

Поэтому для точного и быстрого раскроя металлических изделий в современных условиях чаще всего используются автоматические плазморезные станки.

Особенности плазменной резки

Помимо высокой цены на оборудование и малой толщины обрабатываемого металла, которые мы уже называли, плазменная резка требует также:

- источника электропитания;

- доступа к баллонам со сжатым воздухом и/или плазмообразующим газом.

Последние чаще всего не столь взрывоопасны, чем пропан, ацетилен и другие газы, используемые в газовых резаках, поэтому данный способ более безопасен, чем газовый.

Последние чаще всего не столь взрывоопасны, чем пропан, ацетилен и другие газы, используемые в газовых резаках, поэтому данный способ более безопасен, чем газовый.

Качество и скорость плазменной резки напрямую зависят от свойств плазмы. Точный подбор вида газов, их сочетания и концентрации, с учетом состава разрезаемого сплава, позволяют:

- регулировать ширину разреза и скорость процесса, благодаря уменьшению или увеличению плотности тока в плазменной дуге;

- прогнозировать выделение тепла, образующегося во время вступления плазмы и разрезаемого материала в химическую реакцию, и использовать это тепло для плавки;

- определять теплопроводность плазмы и рассчитывать величину тепловой энергии, передаваемой разрезаемому материалу;

- изменять поверхностное натяжение, химический состав расплавляемого металла;

- определять качество среза, формировать ровные кромки;

- легко и быстро удалять расплавленный металл из среза.

Используемое оборудование

Для плазменной резки необходима следующая аппаратура:

- источник электроэнергии. Обычно плазморез подсоединяют либо к трансформатору, либо к инвертору. Инвертор по всем параметрам (КПД, экономичность, стабильность дуги) лучше, чем трансформатор. Кроме одного – с питанием от инвертора плазморез не способен разрезать изделие большой толщины;

- плазмотрон – «сердце» устройства. Он состоит из дуговой (плазмообразующей) камеры, электрода, сопла, систем подачи газа и воды;

- компрессор – необходим для направления струи воздуха строго вдоль оси плазменного потока.

Как работает плазмотрон?

Процесс образования плазменной дуги происходит примерно следующим образом.

Между соплом и электродом плазмотрона возникает электрический разряд и разжигается так называемая дежурная дуга. Она выдувается через сопло наружу и касается металлической разрезаемой поверхности. Возникает замыкание между электродом и металлом, создается уже настоящая дуга, которая нагревает и ионизирует подаваемый в плазмообразующую камеру газ. Образовавшийся плазменный поток выдувается из сопла. Вихревой газ сужает и концентрирует плазму, не позволяя ей касаться стенок сопла. Скорость плазмы в итоге достигает 2-3 км в секунду, а температура – до 30 тысяч градусов.

Образовавшийся плазменный поток выдувается из сопла. Вихревой газ сужает и концентрирует плазму, не позволяя ей касаться стенок сопла. Скорость плазмы в итоге достигает 2-3 км в секунду, а температура – до 30 тысяч градусов.

Плазменная резка на заказ в ООО «ТД «Ареал»

ООО «ТД «Ареал» применяет все современные способы раскроя металлопроката, в том числе и плазменную резку. При заказе продукции вы можете оговорить необходимые вам индивидуальные размеры – мы разрежем изделия в соответствии с вашими требованиями.

Мы также обеспечим быструю погрузку и доставку металлопроката по Москве, Московской области и центральному региону РФ.

Принцип плазменной резки. Работа на плазменной резке.

2.1 Нечто большее, чем просто одно из состояний вещества?

Как правильно понимать источники плазменной резки? Плазма представляет собой нагретый до высокой температуры газ, обладающий электропроводимостью, который состоит из положительно и отрицательно заряженных частиц, а также возбужденных и нейтральных атомов и молекул. Между процессами диссоциации, ионизации и рекомбинации, присущими плазменному состоянию, устанавливается динамический баланс. В результате плазма электрически нейтральна. В физике плазму часто называют четвёртым состоянием вещества. В природе плазменное состояние вещества, обусловленное высокими температурами, имеет место внутри солнца и других звёзд. Молния также является примером перехода вещества в плазменное состояние, происходящий под действием сил электрического поля большой величины.

Между процессами диссоциации, ионизации и рекомбинации, присущими плазменному состоянию, устанавливается динамический баланс. В результате плазма электрически нейтральна. В физике плазму часто называют четвёртым состоянием вещества. В природе плазменное состояние вещества, обусловленное высокими температурами, имеет место внутри солнца и других звёзд. Молния также является примером перехода вещества в плазменное состояние, происходящий под действием сил электрического поля большой величины.

| Рисунок 1: Плазма — четвертое состояние вещества |

Для того чтобы создать плазму для технических потребностей, газ либо сильно разогревается с помощью источника тепла, либо подвергается действию сильного электрического поля, так чтобы перевести его в ионизированное состояние.

2.2 Принцип плазменной резки

Плазменная резка – это процесс термической резки, при котором плазменная дуга обжимается, проходя через сопло. Дуга прямого действия, которая возникает, когда электрический ток протекает от неплавящегося электрода (катода) на изделие (анод), используется для резки материалов, обладающих электрической проводимостью. Эта форма плазменной резки является наиболее часто используемой. В случае дуги косвенного действия, она создаётся между электродом и соплом. Даже если используется режущий газ, в состав которого входит кислород, тепловой эффект плазменной дуги преобладает. Таким образом, данный метод не рассматривается как процесс кислородной резки, а скорее как резка путём плавки.

Дуга прямого действия, которая возникает, когда электрический ток протекает от неплавящегося электрода (катода) на изделие (анод), используется для резки материалов, обладающих электрической проводимостью. Эта форма плазменной резки является наиболее часто используемой. В случае дуги косвенного действия, она создаётся между электродом и соплом. Даже если используется режущий газ, в состав которого входит кислород, тепловой эффект плазменной дуги преобладает. Таким образом, данный метод не рассматривается как процесс кислородной резки, а скорее как резка путём плавки.

Плазменные газы в дуге частично подвергаются диссоциации и ионизации, что делает их электропроводящими. Благодаря высокой плотности энергии и температуре плазма расширяется и движется по направлению к изделию со скоростью, которая в три раза превышает скорость звука.

Благодаря рекомбинации атомов и молекул на поверхности изделия потреблённая энергия сразу же высвобождается и усиливает тепловой эффект воздействия плазменной дуги на изделие. В плазменной дуге температура доходит до 30 000 К. В сочетании с высокой кинетической энергией плазменного газа такая температура обеспечивает чрезвычайно высокую скорость резки всех материалов, обладающих электрической проводимостью, которая зависит от толщины материала.

В плазменной дуге температура доходит до 30 000 К. В сочетании с высокой кинетической энергией плазменного газа такая температура обеспечивает чрезвычайно высокую скорость резки всех материалов, обладающих электрической проводимостью, которая зависит от толщины материала.

Для начала процесса резки в первую очередь зажигается пилотная дуга между соплом и электродом путём подачи высокого напряжения. Эта низкоэнергетическая пилотная дуга подготавливает пространство между плазменным резаком и изделием, вызывая частичную ионизацию. Когда пилотная дуга контактирует с изделием (резка с лёта), благодаря автоматическому увеличению мощности зажигается основная плазменная дуга.

| Рисунок 2: Принцип плазменной резки с помощью дуги прямого действия |

Металлический материал плавится и частично испаряется благодаря тепловой энергии дуги и плазменного газа. Расплавленный металл выдувается из реза под действием кинетической энергии плазменного газа. В отличие от кислородной резки, при которой около 70% тепловой энергии вырабатывается благодаря сгоранию железа, в процессе плазменной резки энергия, требующаяся, для того чтобы расплавить материал в резе создаётся только под действием электричества.

В отличие от кислородной резки, при которой около 70% тепловой энергии вырабатывается благодаря сгоранию железа, в процессе плазменной резки энергия, требующаяся, для того чтобы расплавить материал в резе создаётся только под действием электричества.

Выбор используемого плазменного газа зависит от того, какой материал требуется разрезать. Например, одноатомный газ аргон и/или двухатомные газы, такие как водород, азот, кислород и смеси этих газов, а также очищенный воздух, используются в качестве плазменного газа и режущего газа.

Резаки могут иметь как водяное, так и газовое охлаждение. В зависимости от того, где используются процессы плазменной резки, различают процессы, выполняемые над водой и на ней, а также такие, которые производятся под поверхностью воды.

2.3 Оборудование для плазменной резки

2.3.1 Источник питания для плазменной резки

Источник питания для плазменной резки подаёт рабочее напряжение и ток резки для основной и вспомогательной дуги. Напряжение источника питания для плазменной резки без нагрузки находится в диапазоне между 240 и 400 В. В состав источника питания входит система зажигания пилотной дуги (вспомогательной плазменной дуги), назначение которой состоит в возбуждении основной плазменной дуги. Для того чтобы это выполнить сначала зажигают плазменную дугу косвенного действия, используя импульсы высокого напряжения. Назначение данной дуги состоит в ионизации пространства между соплом и изделием, что позволяет возбудить основную плазменную дугу.

В состав источника питания входит система зажигания пилотной дуги (вспомогательной плазменной дуги), назначение которой состоит в возбуждении основной плазменной дуги. Для того чтобы это выполнить сначала зажигают плазменную дугу косвенного действия, используя импульсы высокого напряжения. Назначение данной дуги состоит в ионизации пространства между соплом и изделием, что позволяет возбудить основную плазменную дугу.

| Рисунок 3: Пример установки для плазменной резки |

Источники питания для плазменной резки либо имеют круто падающую кривую вольтамперной характеристики (рис. 6), либо постоянную токовую характеристику (рис. 7), в связи с чем при удлинении дуги мощность резки изменяется незначительно или остаётся неизменной.

| Рис.6: Источник питания для плазменной резки с крутоубывающей (крутопадающей характеристикой) кривой напряжения и тока | Рис. 7: Источник питания для плазменной резки с постояноой токовой характеристикой (вертикальнок падение) 7: Источник питания для плазменной резки с постояноой токовой характеристикой (вертикальнок падение) |

2.3.2 Электрод и сопло плазменного резака

Повышение эффективности плазменной резки в большой степени зависит от конструкции плазменного резака. Чем плотнее плазменная дуга обжимается, тем выше скорость резки и качество кромки реза.

Важнейшими деталями плазменного резака являются плазменное сопло и электрод. Как плазменное сопло, так и электрод являются быстроизнашивающимися деталями. Неправильный подбор, либо неверное использование сопла или электрода могут значительно сократить срок их службы и повредить резак.

Срок службы электрода в значительной степени определяется силой тока резки, количеством зажиганий, а также типом используемого плазменного газа. Кроме того, управление газом и мощностью вначале и в конце резки, а также рассеяние тепла от электрода также играет ключевую роль. Обычно используются электроды стержневой формы из вольфрама, а также имеющие форму пальца из циркония или гафния, которые можно сделать заострёнными или плоскими. Ввиду того, что они подвержены эрозии, электроды из вольфрама могут применяться только с инертными плазменными газами и их смесями, а также с газами с низкой реакционной способностью и восстановительными плазменными газами. При использовании чистого кислорода, либо плазменных газов, в состав которых входит кислород, электроды будут служить значительно дольше, если они будут изготовлены из циркония или гафния. Эти материалы естественным образом формируют защитный слой, плавящийся при более высокой температуре (табл. 1), и, к тому же, они заключены в основную оболочку, обладающую очень большой теплопроводностью, которая интенсивно охлаждается. Если в плазменной резке используется кислород, увеличения срока службы электрода можно добиться, подавая два газа: процесс зажигания проводится с использованием газа с низкой окислительной способностью, а сам процесс резки с использованием кислорода.

Обычно используются электроды стержневой формы из вольфрама, а также имеющие форму пальца из циркония или гафния, которые можно сделать заострёнными или плоскими. Ввиду того, что они подвержены эрозии, электроды из вольфрама могут применяться только с инертными плазменными газами и их смесями, а также с газами с низкой реакционной способностью и восстановительными плазменными газами. При использовании чистого кислорода, либо плазменных газов, в состав которых входит кислород, электроды будут служить значительно дольше, если они будут изготовлены из циркония или гафния. Эти материалы естественным образом формируют защитный слой, плавящийся при более высокой температуре (табл. 1), и, к тому же, они заключены в основную оболочку, обладающую очень большой теплопроводностью, которая интенсивно охлаждается. Если в плазменной резке используется кислород, увеличения срока службы электрода можно добиться, подавая два газа: процесс зажигания проводится с использованием газа с низкой окислительной способностью, а сам процесс резки с использованием кислорода.

Ключевые факторы, влияющие на срок службы сопла:

- диаметр на выходе сопла

- масса и теплопроводность материала сопла

- выход (произведение силы тока резания на напряжение резания)

- время действия плазменной дуги

- количество зажиганий

- последовательность прожигания отверстий

- и интенсивность охлаждения.

Водяное охлаждение является более интенсивным. Воздушное охлаждение требует большего количества газа.

Таблица 1: Типовые величины для расходных деталей, применяемых с плазменными резаками

Материал | Усл. | Температура | Используемый | Теплопроводность |

Вольфрам | W | ≈ 3400 | Ar | ≈ 174 |

Оксид вольфрама | WO3 | ≈ 1473 | Ar/H2 | |

Цирконий | Zr | ≈ 1852 | O2 | ≈ 22 |

Оксид циркония | ZrO2 | ≈ 2700 | Воздух | ≈ 2,5 |

Нитрид циркония | ZrN | ≈ 2982 | ||

Гафний | Hf | ≈ 2227 | ||

Оксид гафния | HfO2 | 1700 | O2 | |

Нитрид гафния | HfN | 3305 | Воздух | ≈ 29 |

Медь | Cu | 1083 | ||

Оксид меди | Cu2O | 1235 | Все | ≈ 400 |

Серебро | Ag | 961 | Все | ≈ 429 |

(Источник: информационный листок DVS 2107)

2.

3.3 Изделие

3.3 ИзделиеПри плазменной резке с помощью плазменной дуги прямого действия разрезаемый материал должен обладать электрической проводимостью, так как изделие является частью электрической цепи. Заземление подсоединённого изделия должно проектироваться таким образом, чтобы обеспечивалось непрерывное прохождение тока.

2.3.4 Подаваемый газ

Системы плазменной резки работают с инертными, восстановительными газами или с газами с низкой реакционной способностью, а также с химически активными газами и их смесями. Подробное описание систем подачи газа и информация по выбору газов, а также рекомендации по качеству применяемого газа приведены в главе 4.

2.3.5 Системы циркуляции охладителя

Поскольку плазменная резка сопряжена с большими тепловыми нагрузками, необходимо эффективное охлаждение. Различают интегрированные и внешние контуры циркуляции водяного охлаждения и газового охлаждения. Резаки, работающие с током около 100 ампер и более, обычно охлаждаются водой.

2.3.6 Система воспроизведения

Требования, относящиеся к точности воспроизведения, а также эксплуатационные характеристики систем воспроизведения устанавливаются стандартом ISO 8206.

2.3.7 Стол для резки и система вытяжки

Столы для плазменной резки служат стабильной основой для расположения металлического листа, который требуется разрезать. Размеры стола зависят от размера, толщины и массы листа металла. Выделения, которые сопровождают процесс резки можно значительно уменьшить, используя плазменный резак в сочетании с вытяжной системой для удаления дыма и пыли, либо с водяным бассейном.

теория, использование станков, выбор оборудования

- Принципы плазменной резки

- Газы для плазменной резки

- Виды плазменной резки

- Оборудование для плазменной резки

- Рекомендации по работе резака

- Как выбрать аппарат

Плазменная резка — способ обработки материалов (чаще всего — металла, но подойдут и неметаллические проводниковые материалы), при котором в качестве режущего инструмента выступает не резец, а дуга или струя плазмы.

Требования к резке металла, особенно на крупном производстве, затрагивают скорость работы без потери качества. Под эти критерии как раз подходит плазменная резка, которая обеспечивает высокую скорость работы при изначально низких эксплуатационных расходах. Под плазменной резкой подразумевается подача неионизированного газа в столб дуги, где этот газ становится нагретой плазменной струей. Сама дуга дополнительно сжимается скоростным потоком газа, из-за чего резка металла выполняется без проблем.

Принципы плазменной резки металла

Плазменная резка имеет два направления — поверхностная и разделительная. Наиболее популярной является разделительная резка. Что касается методов, то их тоже всего два:

- Резка дугой плазмы, при которой металл, подлежащий резке, попадает в электрическую цепочку. Дуга возникает между электродом и самим материалом, что выдвигает особенные требования к материалу, так как он должен проводить ток.

- Резка струей плазмы, при которой материал не участвует в электрической цепочке, так как дуга появляется между электродами, в резаке.

С помощью резака косвенного воздействия можно разрезать практически любой металл, в том числе и диэлектрики.

С помощью резака косвенного воздействия можно разрезать практически любой металл, в том числе и диэлектрики.

Принцип работы плазменного резака заключаются в следующем. Сформированный в газовом канале сжатый воздух поступает в зону с зажженной электрической дугой, которая отвечает за преобразование газа в плазму. Материал разрезается путем его плавления, лишние частички металла сразу удаляются потоком воздуха, поэтому зачистка рабочей зоны происходит моментально. Материал греется только в локальных зонах.

Преимущества плазменной резки металла:

- Скорость работы. Предварительно нагревать материал не требуется, ширина разреза получается минимальной. Кроме того, так как зона термического влияния относительно небольшая, то слой краски или другое покрытие не будет разрушено.

- Универсальность заготовок. Если газовая резка не подходит для работы с алюминием или с нержавеющей сталью, то плазменная резка совместима с практически всеми типами металлов.

- Безопасность работы. В оборудовании для газовой резки, в отличие от оборудования для плазменной резки, существует вероятность обратного удара пламени или даже взрыва газовых баллонов при неправильном подключении устройства.

- Позволяет обрабатывать листы большего размера чем при лазерной резке. На выходе получаются детали с меньшим количеством дефектов.

- Слабое загрязнение воздуха.

Газы для плазменной резки

В установках для получения плазменной струи могут использоваться следующие газы:

- обычный воздух;

- технический кислород;

- азот;

- водород;

- аргон.

Газы имеют решающее значение для качества резки материалов. В зависимости от типа разрезаемого металла применяются различные газы или сочетания газов. Каждый газ имеет свои физические свойства. При выборе газа необходимо учитывать энергию ионизации и диссоциации, теплопроводность, атомную массу и химическую реакционную способность.

Для резки нержавеющих сталей не рекомендуется использовать сжатый воздух, в зависимости от толщины материала может применяться азот в чистом виде, либо смешанный с аргоном.

Каждый газ имеет свои физические свойства. При выборе газа необходимо учитывать энергию ионизации и диссоциации, теплопроводность, атомную массу и химическую реакционную способность.

Для резки нержавеющих сталей не рекомендуется использовать сжатый воздух, в зависимости от толщины материала может применяться азот в чистом виде, либо смешанный с аргоном.

Плазменная резка алюминия толщиной до 70 мм может осуществляться сжатым воздухом. Более качественный рез листа алюминия до 20 мм достигается при использовании чистого азота, а с 70 мм до 100 мм включительно с помощью азота с водородом. Резка алюминия плазмой при толщине от 100 мм осуществляется смесью аргона с водородом. Этот же состав рекомендовано использовать для меди и высоколегированной толстостенной стали.

Виды плазменной резки

В технологии плазменной резки металла выделяют:

- воздушно-плазменную резку металла;

- газоплазменную;

- лазерно-плазменную резку.

Первые два способа похожи по принципу действия: электродуга и ионизированный поток раскалённого газа. Основное отличие в рабочем теле, в первом случае — это воздух, во втором — газ или водяной пар. Переносные (ручные) аппараты режут металл с помощью воздушной ионизированной струи.

Основное отличие в рабочем теле, в первом случае — это воздух, во втором — газ или водяной пар. Переносные (ручные) аппараты режут металл с помощью воздушной ионизированной струи.

Лазерно-плазменный раскрой металла используется в промышленности и представляет собой комбинацию способов лазерной и плазменной резки на одном станке с ЧПУ, что повышает производительность оборудования.

Оборудование для плазменной резки металла

Станки бывают ручными, портальными и переносными.

Ручной станок представляет собой относительно небольшой короб, к которому подводится плазморежущая горелка. Специальный компрессор может спускать воздух, азот вместе с воздухом и другие газы. Такие аппараты могут работать, как с переменным, так и с постоянным током, но первое допускается, только если материалом заготовки является нетвердый сплав. Устройства компактные, их легко транспортировать на рабочее место, а для работы требуется только подключить устройство в розетку. Ручные станки хороши там, где подобные работы выполняются редко, а точность проведения операций не критична.

Портальные установки намного крупнее ручных, а их конструкция специально разработана для выкладки металлических листов. Процесс максимально автоматизирован, темп работы портального оборудования высокий, высока и точность резки. Портальные станки могут использоваться для резки заготовок, с толщиной не более 80 мм. С учетом того, что оборудование потребляет много энергии, важно грамотно просчитать объем выполняемых операций.