Станок плазменной резки металла с ЧПУ

HASA CS-3L — промышленная серия станков с длинами рабочей зоны от 6 до 18 метров. Выполняются на опорных стойках с тремя степенями регулировок что позволяет обеспечить точность работы станка в самых сложных эксплуатационных режимах и в условиях резких перепадов температурных зон. Предназначены для работы в тяжелых промышленных условиях с использованием технологии X-Definition (XPR-300) и HyDefinition (серия HPRXD). Способны выполнять плазменную резку металлов толщинами до 160мм в зависимости от мощности источника. Согласно ISO 9013 обеспечивают диапазон квалитетов от (1)2-го до 4-го согласно выбранной плазменной технологии и условий эксплуатации оборудования.

HASA CS-3:

| Размеры рабочей зоны | 2000х(3000-18000) мм. |

| Рабочий ход оси Z | 390 мм. |

| Входное напряжение | 220в |

| Вид термической резки | Air/Air, O2/Air, N2/N2, F5/N2, h45/N2, N2/Air |

| Количество суппортов | 1 cуппорт с возможностью установки 2 осей Z для плазменной и газовой резки |

| Точность позиционирования | 0. 1мм 1мм |

| Скорость холостого перемещения | 20000мм/мин |

| Толщина плазменной резки металла | 0.5 — 160мм определяется источником плазмы |

| Толщина резки металла пропановым резаком | 4 — 250мм определяется источником плазмы |

| Система управления ЧПУ | EDGE Connect |

| Программа раскладки | ProNest CNC |

| Фирменные технологии резки Hypertherm | SureCut™ True Hole® Rapid Part™ |

| Контроль высоты резки плазменной горелки | Автоматический THC по напряжению дуги |

| Габаритные размеры станка без источника | Ширина длина высота 3300х3800х2300мм |

EDGE Connect:

| Поддерживаемые усилители привода | Цифровой |

| Максимальное количество осей | 12 |

| Поддержка резки со скосом | Да |

| Максимальное количество входов и выходов | 512/512 |

| Программная консоль оператора станции | Все ЧПУ EDGE® Connect CNC или ЧПУ этого семейства, настроенные OEM |

| Аппаратная консоль оператора станции | EDGE ® Connect TC — на всех включенных станциях |

| Порты связи | Беспроводная сеть, локальная сеть и порты USB |

| Рабочий интерфейс | EtherCAT® |

| Интерфейс HPRXD® | EtherCAT® |

| Интерфейс Sensor™ THC | 0–8 |

| Интерфейс ArcGlide® THC | Дискретный |

| Диапазон рабочих температур | от -10 до 40 °C (внешняя температура) |

| Стандартные функции ПО | Поддержка программы обработки деталей (Part Program Support — PPS), дистанционная справка Remote Help™, функции подключения, средства для работы в сети, поддержка управления автоматической подачей газа, импорт DXF и формирование карт раскроя для деталей простой формы |

| Раскрой на ЧПУ | ЧПУ с ПО ProNest® (одна деталь, раскрой по групповой схеме). Дополнительно: ЧПУ с ПО ProNest (несколько деталей, точный раскрой по форме листовых деталей) Дополнительно: ЧПУ с ПО ProNest (несколько деталей, точный раскрой по форме листовых деталей) |

| ПЛК | PLC Connect LT — стандартно. PLC Connect — доступен после дополнительной модернизации |

| Сенсорный ЖК-дисплей | Проекционно-емкостный (PCAP) или диагональю 19 дюймов (after OEM) |

Powermax:

| Powermax45 XP | Powermax65 | Powermax85 | Powermax105 | Powermax125 | MAXPRO200 | |||

| Производительность | Низкоуглеродистая сталь | Промышленная (прожиг)* | 12 мм | 19 мм | 20 мм | 22 мм | 25 мм | 32 мм |

| Отрезная резка | 29 мм | 32 мм | 38 мм | 50 мм | 57 мм | |||

| Нержавеющая сталь | Промышленная (прожиг)* | 10 мм | 15 мм | 16 мм | 20 мм | 25 мм | 25 мм | |

| Алюминий | Промышленная (прожиг)* | 10 мм | 15 мм | 16 мм | 20 мм | 25 мм | 32 мм | |

| Скорость | 12 мм 635 мм/мин | 12 мм 150 мм/мин | 12 мм 1280 мм/мин | 12 мм 1280 мм/мин | 12 мм 1280 мм/мин | 12 мм 3415 мм/мин | ||

| Угол среза | 5 | 5 | 5 | 5 | 5 | 5 | ||

| Свариваемость | Требуется подготовка | Требуется подготовка | Требуется подготовка | Требуется подготовка | Требуется подготовка | Готовность к сварке | ||

| Технологические газы | Низкоуглеродистая сталь | Воздух | Воздух | Воздух | Воздух | Воздух | Воздух/воздух, О2/воздух | |

| Нержавеющая сталь | Воздух, N2 | Воздух, N2 | Воздух, N2 | Воздух, N2 | Воздух, N2 | Воздух/воздух, N2/N2 | ||

| Алюминий | Воздух, N2 | Воздух, N2 | Воздух, N2 | Воздух, N2 | Воздух, N2 | Воздух/воздух, N2/N2 | ||

| Ток процесса (резка) | 10–45 | 25–65 | 25–85 | 30–105 | 30–125 | 50-200 резка со скосом (200) |

Источники HPRXD:

| HPR130XD | HPR260XD | HPR400XD | HPR800XD | |||

| Производительность | Низкоуглеродистая сталь | Без образования окалины*Промышленная (прожиг)Максимальная толщина резки | 16 мм32 мм38 мм. | 32 мм38 мм64 мм. | 38 мм50 мм80 мм. | 38 мм50 мм80 мм. |

| Нержавеющая сталь | Промышленный прожигМаксимальная толщина резки Максимальная толщина прожига** | 20 мм25 мм— | 32 мм50 мм— | 45 мм80 мм75 мм | 75 мм160 мм100 мм | |

| Алюминий | Промышленный прожигМаксимальная толщина резки | 20 мм25 мм | 25 мм50 мм | 45 мм80 мм | 75 мм160 мм |

| Скорость*(низкоуглеродистая сталь) | Технические характеристики по руководству при самом высоком выходном токе | 12 мм2200 мм/мин | 12 мм3850 мм/мин | 12 мм4430 мм/мин | 12 мм4430 мм/мин | |

| Угол среза | Диапазон по ISO 9013*** | 2–4 | 2–4 | 2–4 | 2–5 | |

| Свариваемость | Готовность к сварке | Готовность к сварке | Готовность к сварке | Готовность к сварке | ||

| Технологические газы для материалов (Плазмообразующий/защитный) | Низкоуглеродистая сталь | О2/воздух, О2/О2 | О2/воздух, О2/О2 | О2/воздух, О2/О2, Ar/воздух | О2/воздух, О2/О2, Ar/воздух | |

| Нержавеющая сталь | h45/N2, N2/N2, h45-N2/N2, F5/N2, Ar/воздух, Ar/N2 | h45/N2, N2/N2, h45-N2/N2, F5/N2, Ar/воздух, Ar/N2 | h45/N2, N2/N2, h45-N2/N2, F5/N2, Ar/воздух, Ar/N2 | h45/N2, N2/N2, h45-N2/N2, F5/N2, Ar/воздух, Ar/N2 | ||

| Алюминий | h45/N2, Воздух/воздух, h45-N2/N2 | h45/N2, Воздух/воздух, h45-N2/N2 | h45/N2, Воздух/воздух, h45-N2/N2, Ar/воздух, Ar/N2 | h45/N2, Воздух/воздух, h45-N2/N2, Ar/воздух, Ar/N2 | ||

| Ток процесса (резка) | Не все процессы доступны для всех материалов | 30–130 | 30–260 | 30–400 | 30–800 |

Источник XPR300:

| Максимальное напряжение холостого хода | 360 В пост. тока тока |

| 300 A | |

| Максимальная выходная мощность | 63 кВт |

| Выходное напряжение | 50–210 В пост. тока |

| Напряжение дуги при 100 %-ной нагрузке | 210 B |

| Номинальный рабочий режим | 100 % при 40 °C и мощности 63 кВт |

| Диапазон допустимых температур окружающей среды | от –10 до 40 °C |

| Коэффициент мощности | 0,98 при мощности 63 кВт |

| Охлаждение | Принудительное воздушное (класс F) |

| Изоляция | Класс H |

| Классификация по электромагнитной совместимости (только для моделей CE) | Класс A |

| Точки подъема | Верхняя подъемная проушина |

| Канавки на дне для вилочного погрузчика | Номинальная масса для подъемной проушины 680 кг |

Что такое плазменная резка металла с ЧПУ?

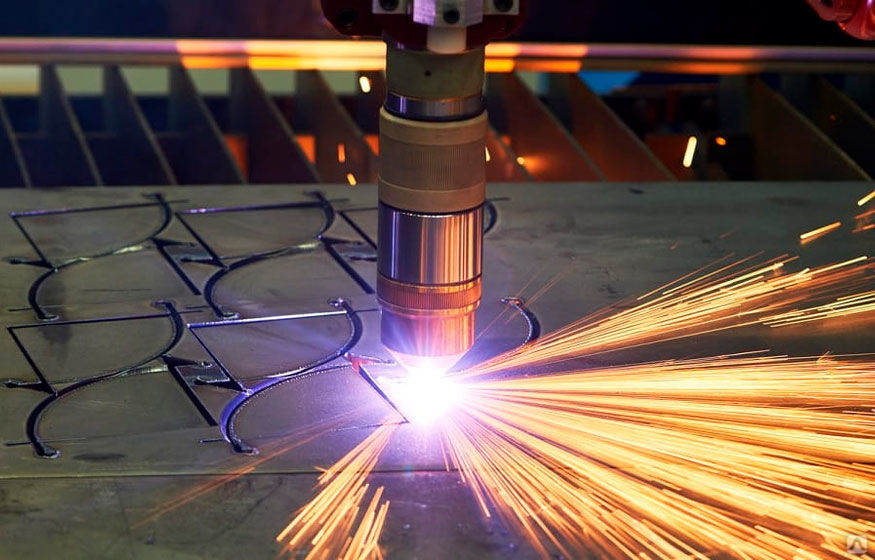

Плазменная резка металла на оборудовании с ЧПУ – это процесс автоматизированного вырезания заготовок сжатой дугой плазмы. Эта технология позволяет выполнять раскрой разных видов сталей, включая нержавейку и цветные металлы. При этом возможен прямолинейный и фигурный рез материалов толщиной до 100 мм.

Эта технология позволяет выполнять раскрой разных видов сталей, включая нержавейку и цветные металлы. При этом возможен прямолинейный и фигурный рез материалов толщиной до 100 мм.

Виды плазменной резки металла с ЧПУ

Плазменная резка на станках с ЧПУ – высокотехнологичный процесс раскроя, рабочие параметры которого настраиваются в автоматическом режиме специальной программой в зависимости от заданных значений марки стали и толщины.

Существует два основных вида резания, однако обычно используется классический способ плазменно-дуговой резки с дугой прямого действия. В этом случае она горит между катодом и обрабатываемой заготовкой. При этом столб дуги совмещается с высокоскоростной струей, образующейся из подаваемого газа в результате его нагрева с последующей ионизацией при воздействии дуги.

Другой вид – резка плазменной струей с дугой косвенного действия – используется преимущественно для резания неметаллических материалов, которые не проводят ток (пластик и др. ). Здесь дуга горит между катодом и наконечником плазмотрона, а разрезаемый материал не включен в электрическую цепь.

). Здесь дуга горит между катодом и наконечником плазмотрона, а разрезаемый материал не включен в электрическую цепь.

Рисунок 1. Основные схемы резки

Особенности плазменной резки металла

ЧПУ представляет собой компьютеризированную систему программного управления приводами производственного оборудования и его оснастки. Числовое программное управление позволяет минимизировать человеческий фактор – т.е. участие человека в процессе плазменной резки. Также наличие ЧПУ в конструкции станков положительно отражается на энергопотреблении и производительности.

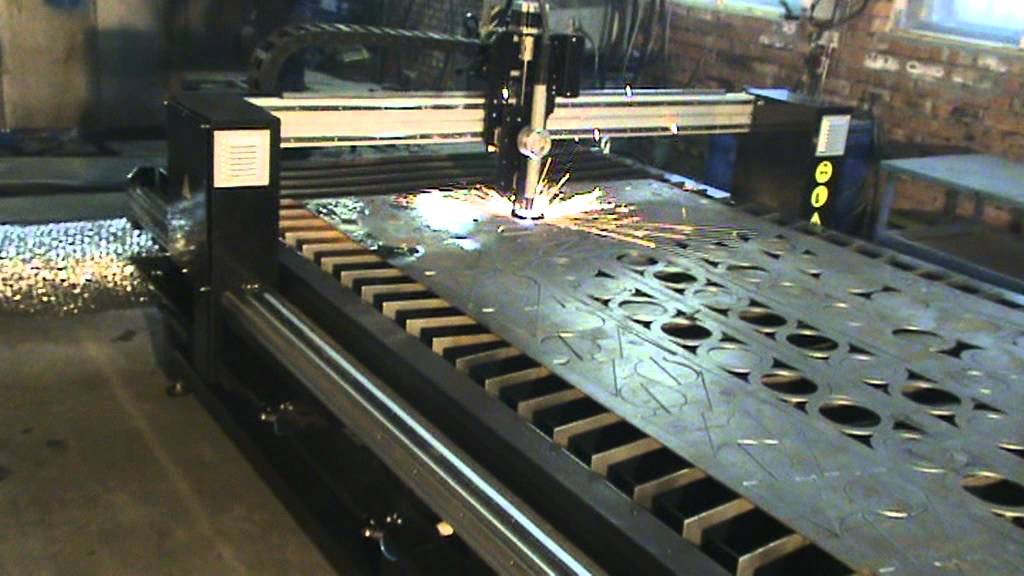

Фото 2. Машина с числовым программным управлением

Преимущества этого способа по сравнению с другими методами резки:

- Минимальный человеческий фактор – способствует увеличению производительности, сокращению количества брака.

- Универсальность – возможность резки разнообразных материалов (конструкционных сталей, нержавейки, чугуна, меди, алюминия и их сплавов), вырезания деталей сложной формы.

- Высокая скорость резания заготовок малой и средней толщины.

- Точный и качественный рез – отсутствие наплывов и грата позволяет обойтись без последующей механической обработки кромок перед сваркой.

- Минимальное время прожига – не требуется предварительный подогрев места врезки.

- Малая зона термического влияния – исключает вероятность тепловой деформации вырезаемых заготовок (особенно полезно при обработке тонколистовых сталей).

Среди недостатков можно выделить относительную дороговизну оборудования, высокие требования к его техническому обслуживанию. Также предельная толщина разрезаемых металлов, как правило, не превышает 100 мм (у газокислородной резки она может достигать до 500 мм в зависимости от материала). Но при этом скорость и качество резания гораздо выше.

Фото 3. Процесс вырезания заготовок

Станки с ЧПУ

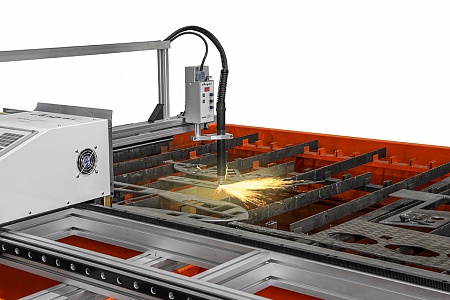

Установка плазменной резки металла в комплекте с ЧПУ представляет собой автоматический комплекс по раскрою листового металлопроката. В конструкцию оборудования входит источник питания, портальная система, координатный стол и числовое программное управление.

В конструкцию оборудования входит источник питания, портальная система, координатный стол и числовое программное управление.

Установки выпускаются нескольких видов в зависимости от назначения и размеров разрезаемого металлопроката:

- Стационарные – габаритные станки, которые устанавливаются стационарно. Из-за больших габаритов их перемещение не представляется возможным без демонтажа и применения спецтехники.

Фото 4. Стационарная установка

- Портативные – имеют небольшие размеры, поэтому при необходимости могут перемещаться в пределах производственного участка либо на другой объект.

Фото 5. Переносная машина

Оборудование может иметь разные габариты координатного стола – при этом ширина рабочей зоны варьируется в пределах от 1,5 до 8 м. Направляющие, которые служат для продольного перемещения обрабатывающего комплекса, могут быть расположены непосредственно на рабочем столе либо независимо от него и других конструктивных узлов.

Точность плазменной резки металла на установках с ЧПУ

Качество и точность резания регламентируются ГОСТ 14792, который предусматривает разделение деталей на три класса точности в зависимости от вида оборудования. Самый высокий 1 класс точности характерен для портальных установок плазменной резки, но при условии соблюдения всех требований, указанных в паспорте.

Максимально допустимые отклонения при номинальных размерах вырезаемой детали и толщине листа от 5 до 60 мм:

- ±2,5 мм – от 2500 до 5000 мм;

- ±2 мм – от 1500 до 2500 мм;

- ±1,5 мм – от 500 до 1500 мм;

- ±1 мм – до 500 мм.

Неперпендикулярность кромок в зависимости от толщины обрабатываемого листа:

- 0,4 мм при толщине 5-12 мм;

- 0,5 мм – 13-30 мм;

- 0,7 мм – 31-60 мм.

Также есть предельный допуск на радиус скругления угла верхней кромки в результате оплавления – он составляет не более 1 мм.

В целом точность и качество плазменной резки на порядок выше по сравнению с газокислородной. При этом отсутствует деформация деталей, что исключает необходимость в последующей правке. Результатом этого является уменьшение времени и снижение себестоимости изготовления определенной детали.

При этом отсутствует деформация деталей, что исключает необходимость в последующей правке. Результатом этого является уменьшение времени и снижение себестоимости изготовления определенной детали.

Плазменная резка металла ЧПУ на современных станках с ЧПУ

Плазменная резка металла на станке плазменной резки TESLA WELD CUT CNC. Различные виды строительных работ зачастую требуют плазменную резку металла, с чем успешно справятся специалисты нашего предприятия. Наше предприятие cможет изготовить на заказ на станке плазменной резки с ЧПУ художественную резку различных резных ворот, калиток, секции забора, секции лестничных ограждений, стационарные и разборные мангалы, флюгеры, решётки на окна, скамейки, резная металлическая мебель ( журнальные столики, стулья, рамки для зеркал), адресные и предостерегающие таблички, а также разные картины из металла. Рабочая площадь плазменной резки 2000 х 3000 мм. Также предлагаем услуги промышленной плазменной резки для закладных деталей в различные бетонные конструкции, винтовые сваи, сложные геометрические фигуры. Минимальная толщина резки 0,5 мм, а максимальная 25 мм. Ознакомиться с примерами наших работ можно по ссылке!>>> Изделия которые мы можем изготовить! <<<

Минимальная толщина резки 0,5 мм, а максимальная 25 мм. Ознакомиться с примерами наших работ можно по ссылке!>>> Изделия которые мы можем изготовить! <<<Заказать плазменную резку по вашим чертежам, вы можете на предприятии ООО «Техмаш-Украина» г.Днепр.

Цена на плазменную резку металлов на станках с ЧПУ.Качество «стандарт+» ** Углеродистая сталь

* * — порезка на пониженной скорости. Для деталей с окружностями и несколькими контурами

Нержавеющая сталь и цветной металл

Высоколегированные стали с содержанием хрома и никеля, инструментальные стали, конструкционные стали, а также цветные металлы, такие как алюминий и его соединения, латунь и медь

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ЧЕРТЕЖАМ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ!

Форматы файлов: AutoCad, SolidWorks, Kompas

Предпочтительно *. dxf

dxf

Все символы и текст должны быть преобразованы в кривые

Расстояние между деталями больше или равно толщине металла, но не меньше 6 мм

Расстояние от края листа до деталей равно толщине металла, но не меньше 10 мм

Плазменная резка металла – один из наиболее популярных и эффективных термических способов резки металлов, который отличается высокой точностью и хорошим качеством обработки поверхности. Резка металлических изделий таким способом выполняется достаточно быстро и соответствует стандартам качества. По качеству может уступать разве что лазерной резке, однако, в отличие от последней, плазменная резка позволяет обрабатывать листы с большой толщиной и имеет лучшие экономические показатели. Плазменная резка на станках ЧПУ основывается на использовании струи плазмы, образовывающейся при подаче плазмообразующей струи газа на электрическую дугу под высоким давлением. В зависимости от вида материала резки для образования плазмы могут использовать азот, водород, кислород и прочие смеси. В качестве материала для плазменной резки может использоваться: коррозионно-стойкая сталь (нержавейка), углеродистая сталь, алюминиевые сплавы, сплавы на основе меди, бронзы, латуни, титана и другие металлические листы.

В качестве материала для плазменной резки может использоваться: коррозионно-стойкая сталь (нержавейка), углеродистая сталь, алюминиевые сплавы, сплавы на основе меди, бронзы, латуни, титана и другие металлические листы.

Плазменная резка – наиболее эффективная технология обработки металла для многих отраслей производства. Она позволяет создавать металлические конструкции любого назначения, диаметра, формы и сложности. Так же данная процедура позволяет создавать детали и конструкции нестандартных размеров и форм.

Заказать услугу плазменной резки быстро и по очень выгодным ценам в Днепре и по всей Украине, вы можете прямо сейчас на нашем сайте.

Расчет стоимости на услуги плазменной резки металлов зависит от разных нюансов, прежде всего, стоит учитывать толщины металла. Так же в стоимость услуг входит разработка макета и технических документов. Каждый заказ рассчитывается индивидуально, в зависимости от сложности и объема выполняемых работ.

Процесс плазменной резки на станках с ЧПУ

Использование станков с численно-программным управлением позволяет создавать детали более сложной конфигурации, достаточно быстро и с высокой точностью. Сложность формы зависит от ваших потребностей.

Сам процесс выполнения работы на станках достаточно прост. Прежде всего, нужно создать необходимый чертеж, задать его параметры и станок вырежет из металла деталь в любом количестве с точностью в 0,5 мм.

Максимальная толщины металла может достигать 2 метра.

Еще одно из преимуществ работы на станках ЧПУ – минимальное использование человеческих ресурсов, что гораздо увеличивает скорость выполнения работ и позволяет исключить ошибки в выполнении процессов.

Преимущества данного способа обработки металла

- Обеспечивает точность и высокое качество реза металла, при этом, исключая наличие шлакования и наплывов при работе с любой толщиной изделия.

- Данная технология отличается высокой скоростью выполнения заказов.

- Большой ассортимент обрабатываемых металлов.

- Нет ограничений по форме.

- Можно вырезать изделия сложных форм.

- Скорость реза увеличивается в несколько раз, что позволяет снизить стоимость готовой продукции при большом количестве однотипных заготовок.

- Исключена температурная деформация деталей, так как нагрев осуществляется только в нужном месте.

- Минимальное негативное воздействие на окружающую среду.

- Нет необходимости в дополнительной обработке готового изделия.

Преимущества работы «ООО «Техмаш-Украина»

- Изготовление деталей любой конфигурации и сложности по заданным параметрам, что позволяет удовлетворить требование любого клиента.

- Раскрой материала по представленным образцам или чертежам заказчика.

- Беремся за любое количество продукции, начиная от одной детали, заканчивая большими партиями.

Наша компания выполняет обработку и изготовления деталей даже очень крупными партиями, по вашим параметрам.

Наша компания выполняет обработку и изготовления деталей даже очень крупными партиями, по вашим параметрам. - Работы выполняются только высококвалифицированными сотрудниками с многолетним опытом работы в данной сфере. Наши специалисты выполнят даже самые сложные заказы на детали любой конфигурации и параметров, начиная от проектирования заготовки, заканчивая конечной обработкой.

- Гарантированное высокое качество выполняемых работ, при правильно составленных требованиях по размерам.

- Техническая поддержка и помощь на начальных этапах работы. Правильный подход к работе, знание своего дела, своевременная консультация и разъяснение всех тонкостей работы, помогут достигнуть нужных вам результатов.

- Низкая ценовая политика. Мы следим за тем, чтоб наши цены были доступны для разных сегментов населения и каждый желающий мог воспользоваться услугами нашей компании.

- Возможность доставки готовой продукции в любую точку Украины.

- Обработка изделий в огромном диапазоне направлений. Кроме резки металла, мы предлагаем нашим клиентам и другие услуги: металлообработка, гибка, фрезерные работы, токарные работы, шлифовка и полировка, сверление и многое другое.

- Изготовление и обработка металлических деталей по упрощенному чертежу. Во избежание проблем с размерами, наш специалист поможет составить вам более точный чертеж.

Высококачественное современное оборудование нашего завода позволит осуществить плазменный раскрой металлического листа посредством высокотехнологичного станка с ЧПУ.

В основу парка нашего оборудования входит портальный станок плазменной резки TESLA WELD CUT CNC.Серия Tesla weld cut 160 представлена универсальным станком плазменной резки. Эти установка имеет высокую степень автоматизации, оснащена двусторонним рельсовым треком, проводкой кабелей и шлангов в энергетических коробах, предназначены для двух и трех сменной работы и имеет следующие конструктивные особенности:

- полностью сварной портал без винтовых соединений линейное перемещение вдоль поперечной оси плавающие режущие головки возможность вывода 1 головки вне зоны реза (зона парковки) ограничение перемещения портала благодаря концевым выключателям вдоль оси X-X и Y-Y система ЧПУ PIERCE 19;

- беззазорное соединение пары шестерня — зубчатая рейка;

- автоматическое выдерживание высоты горелки в процессе работы;

- автоматическая начальная установка высоты плазменной горелки;

- отслеживание высоты плазменной горелки по напряжению электрической дуги;

- cкорость холостого хода 50-20000 мм/мин.

автоматическая газовая консоль

автоматическая газовая консоль

Технические характеристики

| Наименование параметров | Норма |

| Ширина обрабатываемого листа, мм | 2000 |

| Длина обрабатываемого листа, мм | 3000 |

| Минимальный диаметр вырезаемого отверстия: | |

| Плазменная резка металлов с источником Tesla CUT 160 CNC; | 45 мм |

| Вертикальный ход перемещения резака, мм | 250 |

| Размер колеи рельсового пути, мм | 2500 |

| Высота машины, мм | 1000 |

| Длина рельсового пути, мм | 4000 |

| Количество суппортов (резаков) | 1 (1-плазменный) |

| Скорость перемещения машины, мм/мин | от 50 до 20000 |

| Точность воспроизведения заданного контура | |

| — с системой ЧПУ PIERCE 19, мм | ± 0,2 |

| — точность вырезки по контуру по плазме не ниже | +0,2 мм |

| — точность вырезки по контуру по газу не ниже | +0,4 мм |

| Толщина разрезаемого листа, мм (Сталь) | |

| плазменная технология с источником Tesla Weld Cut 160: | |

— толщина разрезаемой низкоуглеродистой нелигированной стали на пробой, мм. | от 0,5 до 30 |

| — толщина разрезаемого низкоуглеродистой нелигированной стали с края, мм. | от 0,5 до 40 |

| Скорость подъема и опускания резака мм/мин. | 100-2400 |

| Пределы регулирования рабочего тока режущей дуги, А | 45-200 |

| Система питания | трехфазная сеть переменного тока |

| Расположение разрезаемого листа | раскройный стол |

| Машина оснащена ЧПУ PIERCE 19 | |

| Стабилизация расстояния между резаками и разрезаемым листом | автоматическая, с возможностью перехода на ручную |

| Потребляемая мощность, кВт | |

| — мощность, потребляемая TESLA WELD CNC 160 | 10,5 |

| — мощность, потребляемая источником TESLA CUT 160 | 20 |

| — рабочая температура | от +5 до +400С |

При плазменной резке металла мы достигаем точности 0,2 мм благодаря использованию наиболее современного ЧПУ. При этом габариты детали для изготовления могут иметь размер 2000х6000 мм.

Среди преимуществ плазменной резки листового металла можно выделить следующие:

— высочайшая скорость плазменной резки;

— возможность резки сплавов и металлов, толщина которых до 60 мм;

— приемлемая низкая стоимость выполнения работ.

В современном мире технология плазменной резки листового металла — это один из наиболее не дорогостоящих и распространенных методов раскроя металлического листового проката.

Стоимость выполнения работ по плазменной резке металла зависит от сложности поставленного заказчиком задания и объема выполнения работ. Расчет стоимости работ производится нашими специалистами после предоставления технического задания от заказчика – чертежа или образца детали.

Декламируя своим клиентам экономически обоснованную стоимость работ, мы стремимся к долгосрочному и взаимовыгодному сотрудничеству.

>>> Изделия которые мы можем изготовить! <<<Отправить техническое задание на выполнение всех видов работ по гибке листового металла и плазменной резке металла вы можете на электронный адрес: [email protected]

Стабильно работая на производственном рынке Украины «ТЕХМАШ-УКРАИНА» всегда ищет приемлемые компромиссы и идет на встречу требованиям клиента, никогда не нарушая условий заключенных договоров, также придерживаясь конфиденциальности в отношениях.

Надеемся на то, что вышеприведённая информация положительно заинтересует Вас, как руководителя предприятия, так и рядового клиента.

Плазменная резка металла с ЧПУ – цена услуги в Москве

Высокоточная плазменная резка металла на новейшем станке ЧПУ с американским источником HYPERTHERM POWERMAX 125

Раскрой листового металла, резка сложных форм из листового металла, изготовление деталей из материала заказчика от 75 руб за 1 кг продукции

Получите бесплатный расчет стоимости

Оставьте свои контактные данные, и в течение часа с вами свяжется наш специалист

Согласие на обработку персональных данных

Компания ООО «ПРО МЕТИЗ» предлагает услуги плазменной резки металла. Раскрой стальных заготовок осуществляется струей ионизированного газа под воздействием температуры в десятки тысяч градусов. Это один из самых быстрых, экономичных и в тоже самое время высокотехнологичных методов металлообработки.

Раскрой стальных заготовок осуществляется струей ионизированного газа под воздействием температуры в десятки тысяч градусов. Это один из самых быстрых, экономичных и в тоже самое время высокотехнологичных методов металлообработки.

Применение станка с ЧПУ значительно увеличивает скорость и точность реза – для тонких листов она составляет десятые, а в некоторых случаях и сотые доли миллиметра. Мы производим широкий спектр изделий – от простых заготовок до сложных криволинейных контуров.

Пламенная резка осуществляется с помощью эффективной воздушно-плазменной системы Hypertherm POWERMAX 125, которая может выполнять краткосрочные циклы реза в самых сложных условиях работы. В ее основе лежит новейшая технология Smart Sense™, с помощью которой можно автоматически регулировать давление газа, выполняя обработку черных, цветных металлов, нержавеющей стали и алюминия толщиной до 80 мм. Система компенсации колебаний напряжений обеспечивает оптимальную производительность при минимальном напряжении.

Читать далее

Преимущества плазменной резки

Сроки изготовления от 1 часа

благодаря высокой производительности оборудования Hypertherm powermax 125

Точность резки до 0.1 мм

вы можете изготавливать даже самые сложные формы и размеры

Ровная кромка

после среза край практически не требует дальнейшей обработки

Какие материалы можно резать плазмой

- Углеродистые и Конструкционные стали

- 09г2с, ст3, 30ХГСА, ст 20, 40Х, 35, ст. 45 и т.д.

- Нержавеющие стали

- Цветные металлы и сплавы

Услуги плазменной резки

- Раскрой листового металла

- Резка сложных форм из листового металла

- Изготовление деталей из материала заказчика

- Разрезка профиля труб и другого металлопроката

- Высокоточная обрезка кромок и удаление неровного литья

Область применения

Плазменная резка металлов – один из востребованных способов прямолинейного и фигурного раскроя. Методика чаще всего применяется в:

Методика чаще всего применяется в:

- Машиностроительной отрасли. Задействуется для производства деталей на легковые и грузовые авто. С помощью резки получают высокоточные заготовки для станков.

- Строительстве. При проектировании и возведении многоэтажных зданий.

- Производстве оградительных конструкций, табличек.

Стоимость плазменной резки

Точная цена резки зависит от типа и толщины металла

| Толщина листового металла, мм | Материал | |

| Углеродистые и Конструкционные стали | Нержавеющие стали, цветные металлы и сплавы | |

| 2 | 30 руб/пог.метр | 65 руб/пог.метр |

| 3-4 | 40 руб/пог.метр | 85 руб/пог.метр |

| 5-6 | 60 руб/пог.метр | 125 руб/пог.метр |

| 8-10 | 70 руб/пог. метр метр |

145 руб/пог.метр |

| 12-14 | 100 руб/пог.метр | 180 руб/пог.метр |

| 16-18 | 120 руб/пог.метр | 260 руб/пог.метр |

| 20 | 150 руб/пог.метр | 310 руб/пог.метр |

| 22 | 180 руб/пог.метр | 360 руб/пог.метр |

| 25 | 220 руб/пог.метр | 420 руб/пог.метр |

| 30 | 320 руб/пог.метр | 520 руб/пог.метр |

Рассчитайте стоимость плазменной резки

Цены, указанные в таблице выше, являются ориентировочными. Точную стоимость вам рассчитают специалисты после того, как вы пришлете чертежи в формате DWG, PDF, JPEG.

Тип металла

Толщина металла, мм

Длина реза, м

Тип металла

Толщина металла, мм»

Длина реза, м

Рассчитать стоимость

Примеры работ по плазменной резке

Особенности и принцип плазменный резки

Новая технология позволяет разрезать металлы различной природы и толщины. В качестве режущего инструмента используется струя плазмы, которая формирует идеальный рез за минимальный промежуток времени. Резка плазмой по произвольной траектории позволяет производить детали сложной формы по индивидуальным эскизам. За высокую точность отвечает программное управление.

В качестве режущего инструмента используется струя плазмы, которая формирует идеальный рез за минимальный промежуток времени. Резка плазмой по произвольной траектории позволяет производить детали сложной формы по индивидуальным эскизам. За высокую точность отвечает программное управление.

В процессе резки нагревается только конкретный участок, что исключает тепловую деформацию материала и снижает стоимость проводимых операций. Кроме металлических листов плазменную резку можно применять для раскроя уголков, швеллеров, прутка, труб и других готовых изделий. В используемой системе для плазменной резки создается поток высокотемпературного ионизированного воздуха, электропроводность которого приравнивается к электропроводности разрезаемой заготовки. В результате образовывается электрическая дуга, которая нагревает заготовку и плавит металл. Температура плазмы может составлять до 25 000-30 000°С.

Резка выполняется на станке с ЧПУ, который представляет одну или несколько горелок с механизмами для их перемещения. Станок может выполнять цикл по заранее установленной программе, что значительно упрощает работу в случае одинакового раскроя листов.

В качестве резца используется струя плазмы. Взаимодействующие между собой тепловые, электромагнитные, газодинамические и химические процессы отвечают за интенсивность нагрева струи. Такая технология превосходит другие методы резки металлов, которые плохо поддаются фигурному раскрою.

Станок может выполнять цикл по заранее установленной программе, что значительно упрощает работу в случае одинакового раскроя листов.

В качестве резца используется струя плазмы. Взаимодействующие между собой тепловые, электромагнитные, газодинамические и химические процессы отвечают за интенсивность нагрева струи. Такая технология превосходит другие методы резки металлов, которые плохо поддаются фигурному раскрою.

Виды плазменной резки

Классификация плазменной резки зависит от среды, в которой выполняются работы по раскрою металла:

Простой

Основное отличие способа заключается в ограниченности электрической дуги. Для выполнения реза применяется электрический ток и воздух. Иногда может быть задействован азот. При этой методике толщина металлов не должна быть выше 10 мм. С ее помощью можно легко разрезать низколегированные сплавы и другие мягкие металлы. Режущим элементом является кислород, из которого формируется струя, преобразующаяся в итоге в плазму. Кромки при резе получаются очень ровными и не требуют последующей обработки.

С газом

При данной технологии используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. При этом значительно повышается качество реза. В качестве газа может использоваться водород или аргон, защищающий зону реза от негативных внешних факторов.

С водой

При таком виде плазменной резки вода выполняет функцию, аналогичную защитному газу. Она также охлаждает элементы плазмотрона и минимизирует вредные выделения.

Какие газы используются

Раскрой металла плазменной дугой может осуществляться с применением нескольких газов и смесей. Тип газа выбирается в зависимости от материала, требований к качеству реза и экономичности.

Воздушная смесь

Это самый доступный вариант для резки низколегированных сталей и алюминия. В состав воздуха входит 78% азота и 19% кислорода, которые по-разному оказывают воздействие на металл.

Азот

В основном применяется в тех случаях, когда требуется исключить образование оксидов металла. Использование азота влияет на качество реза – он получается не таким ровным, насыщение поверхности азотом мешает сварке, поэтому требуется последующая обработка.

Использование азота влияет на качество реза – он получается не таким ровным, насыщение поверхности азотом мешает сварке, поэтому требуется последующая обработка.

Технический кислород

Рез выполняется намного быстрее, чем с помощью азота и воздуха. Кромки гладкие, без пор, значительно усложняющих сварку.

Аргон и водород

Самостоятельное использование каждого из этих газов не очень хорошо влияет на качество обрабатываемого материала. Аргон имеет низкую теплопроводность и скорость реза, но он хорошо выдувает металл и надежно защищает от химических реакций. Водород очень легкий, чтобы выдуть металл, но имеет высокую теплопроводность. Смесь обоих газов компенсирует их недостатки. Аргонно-водородная смесь используется для легированных сталей и там, где требуется высокое качество реза.

Читать далее

Как сделать заказ?

Оставьте заявку на сайте, приложите чертежи в формате DWG, PDF, JPEG, укажите количество требуемой продукции

01

Внесите предоплату и мы заключаем договор. На данном этапе мы подготавливаем

управляющую программу для станка в программе PRONEST

На данном этапе мы подготавливаем

управляющую программу для станка в программе PRONEST

02

Мы передаем файл с программой оператору станка с ЧПУ, и происходит изготовление заказа

03

Внесите полную оплату и получите готовый заказ

04

Особенности плазменной резки именно у нас

Точность до 0.1 мм

Американское оборудование HYPERTHERM позволяет осуществлять наиболее чистый раскрой, без каких-либо окалин на готовом изделии

Эффективность

Благодаря новейшему ПО от ProNest, нам удалось существенно повысить производительность резки: сократить время изготовления и увеличить точность

Качество

У нас работают компетентные сотрудники с опытом работы от 3х лет, профессионально выполняющие свои обязанности, что гарантирует безупречное качество результата

Заказы любой сложности

Готовы браться за работу даже повышенного уровня сложности. Осуществляем резку черных и

цветных металлов, а также тугоплавких сплавов

Осуществляем резку черных и

цветных металлов, а также тугоплавких сплавов

«ПРО МЕТИЗ» — профессиональный подход для быстрого решения ваших задач!

Производим сертифицированную по ГОСТу продукцию. Также являемся одним из ведущих в стране поставщиков крепежа

Нам доверяют ведущие частные и государственные компании России, которые уже успели оценить качество нашей работы

Производим плазменную резку от 1 часа любого уровня сложности. Особые условия для оптовых покупателей

Постоянно производим анализ цен на рынке, чтобы предлагать своим клиентам лучшие цены на услуги

Оставить заявку на точный расчет стоимости

типичные ошибки оператора и рекомендации

Главная / Библиотека / Новости / Плазменная резка металла: типичные ошибки оператора и рекомендации

Плазменная резка, безусловно, — самая популярная технология резки с ЧПУ. Благодаря многолетнему опыту в области машиностроения и производства мы решили представить несколько советов по плазменной резке, основываясь на проблемах, с которыми мы сталкивались в повседневной работе. Мы надеемся, что они могут упростить работу операторов станков и улучшить уход за режущими машинами.

Благодаря многолетнему опыту в области машиностроения и производства мы решили представить несколько советов по плазменной резке, основываясь на проблемах, с которыми мы сталкивались в повседневной работе. Мы надеемся, что они могут упростить работу операторов станков и улучшить уход за режущими машинами.

Проблемы являются причинами незапланированных технологических пауз. Возьмем, к примеру, столкновение плазматрона и разрезаемого материала. Это может произойти, даже если машина оборудована датчиком высоты. Одной из причин данной проблемы является слишком длительная эксплуатация запасных частей, что приводит к неправильной настройке высоты резака. В такой ситуации необходимо произвести корректировку высоты резака и заменить запчасти.

Но есть несколько способов, которые могут устранить проблему столкновения. Простейшим методом является программирование резки фигур, чтобы резак перемещался вокруг вырезаемых частей, а не над ними.

Есть и второе решение. Оно работает с 2010 года и является стандартным элементом оборудования для плазменной резки Eckert под названием Intelligent Distance Control (разница высоты плазматрона с этой системой и без нее представлена на рисунках № 1 и 2). Это система регулировки высоты, которая обеспечивает постоянное качество резки и избежание столкновений даже после 1000 пробивок. Система также защищает плазмотрон от повреждений из-за брызг.

Это система регулировки высоты, которая обеспечивает постоянное качество резки и избежание столкновений даже после 1000 пробивок. Система также защищает плазмотрон от повреждений из-за брызг.

Данное решение является дополняющей частью суппортов HD3000 и доступна также для режущей головки Vortex 3D.

Рис. 1. Поддержка высоты плазматрона при включенной функции IDC, Eckert

Рис. 2. Поддержка высоты плазматрона при отключенной функции IDC, Eckert

Еще один важный параметр — качественная сборка всех элементов резака. Это требуется для достижения необходимого электрического контакта, подвода газа или охлаждающей жидкости. При замене запчастей следует помнить о надлежащих условиях содержания эксплуатируемой части. Они должны быть защищены от загрязнения при резке и от металлической пыли. Смазка не должна наноситься непосредственно на плазматроне. Это может быть причиной возгорания внутри плазматрона.

Операторы, особенно с небольшим опытом, не всегда могут определить оптимальное время для замены запасных частей. Они делают это слишком поздно или слишком рано. Использование изношенных запасных частей может привести к повреждению изделия или к поломке плазматрона, что потребует больших затрат на ремонт и приведет к вынужденному простою оборудования. Оптимальное время замены деталей можно определить несколькими способами:

Они делают это слишком поздно или слишком рано. Использование изношенных запасных частей может привести к повреждению изделия или к поломке плазматрона, что потребует больших затрат на ремонт и приведет к вынужденному простою оборудования. Оптимальное время замены деталей можно определить несколькими способами:

- обращать внимание на цвет и звук, издаваемый дугой при резке;

- по изменению высоты плазматрона;

- периодически проверять качество получившегося реза.

Если оператор делает соответствующие записи о сроке службы запасных частей, он может определить момент, когда он должен проконтролировать их, чтобы затем избежать аварии.

Если на обрабатываемых деталях очень много шлака, это может быть следствием слишком медленной или быстрой резки. При медленной резке может образовываться наплыв шлака вдоль нижней кромки.

Другим признаком этой проблемы является слишком большая ширина реза или чрезмерное количество брызг сверху. В противоположной ситуации, если скорость слишком высока, вдоль нижнего края собираются маленькие и твердые капли шлака. Этот вид шлака особенно трудно удалить. Внешний вид любого из описанных случаев должен учитывать оператор, чтобы сделать коррекцию скорости резания.

Этот вид шлака особенно трудно удалить. Внешний вид любого из описанных случаев должен учитывать оператор, чтобы сделать коррекцию скорости резания.

Рис. 3. Процесс образования шлака и оценки угла резки

Влияет ли электрическое напряжение на качество резки? Конечно. Значение напряжения, если оно отличаются от оптимальных, оказывает негативное влияние на процесс резки и состояние запасных частей. Оптимальное значение напряжения составляет около 95% от номинального значения для сопла. Слишком низкое напряжение приводит к слабой резке, но слишком высокое напряжение отрицательно влияет на долговечность сопла.

Очередная проблема — нарушение подачи газа и охлаждающей жидкости. В случае с охлаждающей жидкостью недостаточное охлаждение запасных частей приводит к снижению их долговечности.

Слишком сильный поток является причиной ситуации, когда плазматрон не может зажечь дугу, несмотря на выполнение всех других условий. При этом также происходит увеличенное потребление расходных материалов. Особенно важно избегать загрязнения от масла, влаги или пыли.

Особенно важно избегать загрязнения от масла, влаги или пыли.

Последний совет может предотвратить количество несчастных случаев. Мы имеем в виду постоянный уход за оборудованием.

При правильном обслуживании плазматрон способен работать много лет, и для этого важно соблюдать некоторые правила:

- следите за тем, чтобы элементы плазматрона оставались чистыми;

- немедленно удаляйте все загрязнения, металлическую пыль и излишки смазки с уплотнительного кольца.

Для чистки плазматрона используйте ватный тампон и очиститель контактов или перекись водорода.

Следуя вышеупомянутым правилам, оператор облегчит свою работу, защитит себя от незапланированных пауз и продлит срок службы оборудования. Каждая проблема, которая сразу же обнаруживается и устраняется, также снижает риск необходимости дорогостоящего ремонта машины.

Благодаря постоянному повышению квалификации по продукции, обучению у зарубежных партнеров, накопленному опыту специалисты ООО «ДельтаСвар» всегда готовы предложить технически грамотное и экономически выгодное решение в области раскроя металла, а также оказать содействие при выборе оборудования в зависимости от вашего производства.

Если у Вас появились какие-либо вопросы, желаете получить дополнительную консультацию по данной продукции, напишите нам, либо позвоните нам по телефону: +7 (343) 384-71-72.

С уважением,

руководитель направления «Машины термической резки»

Лобанов Денис Игоревич

+7 (343) 384-71-72, добавочный 220

Читайте также:

Выставка Weldex-2022

Приглашаем Вас посетить стенд нашей компании на выставке Weldex-2022, которая пройдет 11-14 октября 2022 года в МВЦ «Крокус Экспо»!

…

Обзор машин термической резки ProArc и их преимущества

Машины термической резки c ЧПУ производства ProArc (Тайвань) – это высокотехнологичное автоматизированное оборудование для обработки листов разных размеров. Станки позволяют решать как простые, так и сложные производственные задачи.

…

Разбираемся в новинках от компании EWM AG

Что позволяет идентифицировать любую производственную компанию как успешную? Конечно, её результаты и продукция на мировом рынке! EWM AG по праву можно считать одним из лидеров в области производства сварочного оборудования. …

…

Выставка «МЕТАЛЛООБРАБОТКА. СВАРКА-УРАЛ»

Приглашаем посетить стенд компании «ДельтаСвар» с 15 по 18 марта 2022 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

…

Mobile Welder OC Plus — портативный источник питания для орбитальной сварки

Mobile Welder OC Plus — это первый портативный источник питания для орбитальной сварки, специально разработанный для использования на строительных площадках. Mobile Welder OC Plus обеспечивает неизменно высокое качество орбитальной сварки в самых отдаленных местах.

…

Поделиться ссылкой:

Типичные ошибки при плазменной резке металла

При выполнении работ связанных с резкой металла на станках с ЧПУ можно выделить наиболее типичные ошибки, которые гарантированно ведут к повышению итоговой стоимости таких работ:

1. Первой ошибкой зачастую является несвоевременная замена расходки плазмотрона (сопла, электроды, завихритель и т.п.).Использование расходных частей с дефектами, выходящими за расчетные параметры — типичное нарушение, при запоздалой замене, ведет к ухудшению качества реза, неровной кромке, сокращению срока службы остальных деталей и самого резака. При преждевременной замене элементов(когда все параметры расходных частей ещё находятся в пределах нормы), нет абсолютно никаких негативных последствий для оборудования, но расходные части не отрабатывают свой полный ресурс, заложенный заводом производителем, что в свою очередь увеличивает себестоимость такой работы.

При преждевременной замене элементов(когда все параметры расходных частей ещё находятся в пределах нормы), нет абсолютно никаких негативных последствий для оборудования, но расходные части не отрабатывают свой полный ресурс, заложенный заводом производителем, что в свою очередь увеличивает себестоимость такой работы.

Опытный оператор оборудования в состоянии исключить ошибки такого характера, осматривая состояние расходных частей визуально, через регламентированные промежутки времени, оценивая пригодность и уровень выработки деталей для дальнейшей работы.

2. Вторая распространенная ошибка в условиях производства — применение не соответствующих режимов резки, что значительно сокращает срок службы расходки.

Крайне не рекомендуется долговременное использование оборудования, на тока превышающих 95% от максимального значения, заявленного производителем. Не стоит с попустительством относиться к состоянию плазменного источника в процессе работы — должны быть запланированы мероприятия по техническому обслуживанию, исходя из состояния оборудования и условий, в которых оно работает. В процессе работы узлы плазмотрона загрязняются нагаром от обрабатываемого металла, грязью, пылью, металлическими частицами и прочим, что при не своевременном уходе так же может привести к преждевременному выходу оборудования из строя, за счет электрического пробоя или недостатка охлаждения, при работе на режимах близких к максимальным. Для минимизации влияния внешних факторов на плазмотрон одевается защитный кожух, с последующей переодической ревизией.

В процессе работы узлы плазмотрона загрязняются нагаром от обрабатываемого металла, грязью, пылью, металлическими частицами и прочим, что при не своевременном уходе так же может привести к преждевременному выходу оборудования из строя, за счет электрического пробоя или недостатка охлаждения, при работе на режимах близких к максимальным. Для минимизации влияния внешних факторов на плазмотрон одевается защитный кожух, с последующей переодической ревизией.

3. Отсутствующий контроль за расходом охлаждающего газа. Для стабильной работы оборудования плазмообразующий газ должен соответствовать расчетным характеристикам — по содержанию воды, масляной взвеси, давлению и количеству подачи (производительность подачи).

В случае большой влажности воздуха и/или присутствию обильных маслянных паров в подаваемом воздухе чрезвычайно повышается вероятность электрического пробоя внутри плазмотрона. При несоттветствии давления подачи газа, или производительности насоса (при длинном резе насос может не успевать подавать необходимое давление на плазмотрон, например при опустошенном рессивере) возникает чрезвычайная нестабильность диаметра дуги — диаметр дуги начинает «плавать», что отражается на точности и качестве реза, а так же получаемой кромки, значительно сокращает срок службы электродов и сопел. При существенном недостатке охлаждающего газа, либо при неправильно подключенном охладителе происходит перегрев плазмотрона, при котором с большой долей вероятности выйдут из строя раньше времени различные его части.

При существенном недостатке охлаждающего газа, либо при неправильно подключенном охладителе происходит перегрев плазмотрона, при котором с большой долей вероятности выйдут из строя раньше времени различные его части.

4. Неправильная сборка резака — плазмотрон должен быть собран так, чтобы все его части были выровненны относительно другдруга и плотно прилегали друг к другу, что обеспечит отличный контакт при работе с резаком.

Храните запасные и расходные части в чистом месте, чтобы избежать загрязнения металлической стружкой и пылью. При сборке стоит смазать уплотнительное кольцо — но лишь чтобы оно слегка блестело — это важно. Завихритель может забиться излишним количеством смазки, нанесенным при сборке, при том на смазку отлично налипает металлическая пыль, которая приводит к неконтролируемому процессу образования плазмы внутри резака, что грозит выходом плазмотрона из строя.

5. Непрорез — при неудачной пробивке металла и непрорезе брызги расплавленного металла устремляются вверх, в сопло плазмотрона.

При нормальном процессе резки металла все искры, расплавленный метал, окалины и металлосодержащая пыль должны быть сдуты вниз в поддерживающий стол или вбок, вдоль металла, кроме того, в то самое время, пока не зажглась стабильная плазменная дуга, плазмотрон работает на повышенных токах, что значительно сокращает срок его службы, срок службы расходных частей и может привести к значительным повреждениям высоковольтной части оборудования.

6. Слишком большая или малая скорость резки. При наличии трудноотделимого от заготовки грата на нижней кромке резки стоит задуматься о целесообразности подбора отличной от текущей скорости реза.

При слишком медленной резке листа значительно увеличивается ширина получаемого разреза, что приводит к снижению точности соответствия заготовки и чертежа, заложенного в программу ЧПУ. Завышение же скорости резки увеличивает шансы на «непрорез» металла доконца и приводит к «отставанию дуги» от плазмотрона, что может сместить получаемую кромку вырезаемой заготовки от заданных параметров (не перпендикулярность кромки реза оси плазмотрона). Увидеть слишком быстрый рез можно по направлению температурного рисунка на срезе металла. При слишком быстром резе металл не успевает выдуть из разреза и рез идет наискосок, как бы не поспевая за плазмотроном.

Увидеть слишком быстрый рез можно по направлению температурного рисунка на срезе металла. При слишком быстром резе металл не успевает выдуть из разреза и рез идет наискосок, как бы не поспевая за плазмотроном.

7. Растянутая дуга реза. При растяжении дуги возможно повреждения узлов плазмотрона нестабильно горящей дугой.

Дуга «растягивается», рез становится не перпендикулярным, увеличивается шероховатость поверхности, когда разрезаемая заготовка или лист металла имеет неровности, а станок с ЧПУ не имеет стабилизатора высоты и не может компенсировать подобные огрехи. Самое безобидное что может случиться — плазмотрон встретиться с разрезаемым листом металла, получая повреждения расходных частей, которые зачастую уносят с собой элементы крепления к плазмотрону, в худшем же случае он может отдалиться от разрезаемой заготовки на столько, что начнется нестабильное горение дуги, произойдет пробой, который выведет из строя плазмотрон.

Для устранения неполадок, связанных с изменением высоты плазмотрона над заготовкой целесообразно применять качественные контроллеры высоты, например датчик производства Hypertherm — «Система Sensor™ PHC» или «Система регулировки высоты резака Sensor», ведь из за высоких скоростей резки устройства низкого качества могут не успевать срабатывать, что повлечет за собой длительные простои для выявления поломки, определения перечня необходимых запасных частей (которые в таких случаях не всегда имеются на производстве) и устранение неисправности, что влечет за собой дополнительное удорожание цены производства конечного изделия.

8. Применение правильного угла резки для используемого типа расходных частей плазмотрона.

Для резки под прямым углом стоит использовать специальные расходые части Hypertherm — FineCut, при использовании которых стоит ожидать, что на поверхности металла останется менее 5 мм металла, оставшегося от срезанного профиля или проушины.

Вы всегда можете заказать новые запасные части, расходные материалы и сервисное обслуживание, обратившись к нашим Менеджерам, по телефону 8(800)775-08-50 или написать на почту [email protected]

Станок для плазменной резки с ЧПУ Мы с гордостью можем сказать, что каждый стол STV®, изготовленный собственными силами на площади 50 000 кв. футов. Штаб-квартира в Лас-Вегасе имеет представление об истинном мастерстве с интегрированным списком из 3 ключевых элементов: достижение цели и видения, высочайшая степень качества обработки и постоянная приверженность поддержке клиентов. Ниже вы также сможете сравнить все таблицы, конверт для резки, функции, цены, дополнения, доставку и дополнительные детали.

Выберите тип модели SparX™:

Серия плазменных столов STV® SparX™ делится на 2 категории: серия «Модульная рама» и серия «Сварная рама» PRO. Это МОДУЛЬНАЯ секция серии SparX™. Требуется сборка. Выбрав желаемый размер стола ниже, вы увидите расширенный список функций и информации для каждого стола, а также покажет ряд надстроек, с помощью которых можно настроить ваш новый стол с ЧПУ. Плазменный резак продается отдельно.

Плазменный стол SparX™2400 с ЧПУ $4999

Модульный плазменный стол 2×4. Идеальный инструмент для начинающих проектов. Он имеет «Основу промышленного класса, не занимая больше места!» Этот прочный магазинный стол 2 × 4 предлагается по доступной цене, оснащен лучшими функциями, гарантией на 1 год и пожизненной поддержкой от наших знающих сотрудников. Конверт для резки: (2 фута в длину x 4 фута в ширину)

Плазменный стол SparX™4400 с ЧПУ $5499

Модульный плазменный стол 4×4. Плазменные папарацци! Вечно популярный SparX™4400 готов стать центром вашего производства! Надежный плазменный стол 4×4, признанный № 1 в стране, вмещает до 1,5 дюйма стальной пластины и обладает отличными функциями. Конверт для резки: (4 фута в длину x 4 фута в ширину)

Плазменные папарацци! Вечно популярный SparX™4400 готов стать центром вашего производства! Надежный плазменный стол 4×4, признанный № 1 в стране, вмещает до 1,5 дюйма стальной пластины и обладает отличными функциями. Конверт для резки: (4 фута в длину x 4 фута в ширину)

Плазменный стол SparX™505 с ЧПУ $5999

Модульный плазменный стол 5×5. Dark Obsession, SparX ™ 505, предлагает более крупное игровое поле 5 × 5, список высококачественных функций и возможность расширения до плазменного стола размером с монстра 5 x 10 футов, если ваше производство должно увеличиться после покупка. Конверт для резки: (5 футов в длину x 5 футов в ширину)

Плазменный стол SparX™4800 с ЧПУ $6799

Модульный плазменный стол 4×8. Верхний уровень производства достигается за счет SparX™4800, который сочетает в себе лучшее из обоих миров, массивную дублирующую поддержку, предлагая полное производство листов 4×8. Немного больше обслуживания, но стоит каждой вложенной копейки. Конверт для резки: (8 футов в длину x 4 фута в ширину)

Конверт для резки: (8 футов в длину x 4 фута в ширину)

Плазменный стол SparX™510 с ЧПУ $7499

Модульный плазменный стол 5×10. Лучший из лучших, промышленный и чудовищный SparX™510 имеет зону резки шириной 5 футов и длиной 10 футов. С рамой, вырезанной лазером, и прочной основой, мы разработали и обработали ее с учетом ваших пожеланий. Предупреждение. SparX™510 не для слабонервных. Конверт для резки: (10 футов Д x 5 футов Ш)

Настройте свой модульный плазменный стол

Создайте свой плазменный стол с ЧПУ Визуально оцените настройку своего плазменного стола. Мы создали новый интерфейс для заказа, отвечаем на все ваши вопросы в одном месте и помогаем принять решение перед покупкой.

ВЕРНУТЬСЯ НА ВЕРХ

Серия STV® SparX™ PRO со сварной рамой не требует сборки; корабли к вам полностью построены. Выбрав желаемый размер стола ниже, вы увидите расширенный список функций, информации и дополнений для каждого стола, с помощью которых можно настроить новый стол ЧПУ. 9Плазменный резак 0010 продается отдельно.

9Плазменный резак 0010 продается отдельно.

Плазменный стол SparX™ PRO 4 с ЧПУ $7499

Плазменный стол со сварной рамой 4×4. Этот прочный стартер SparX™ PRO4 поставляется вам в полностью собранном виде. Подобно SparX ™ 4400, PRO4 предлагает прочную сварную раму, выравнивающие ножки, комплект автоматического возврата в исходное положение, редуктор и обладает отличными функциями. Конверт для резки: (4 фута в длину x 4 фута в ширину)

Плазменный стол SparX™ PRO 5 с ЧПУ 7999 долл. США

Плазменный стол со сварной рамой 5×5. Построенный как танк, этот стол предлагает большую оболочку для вырезания и создания. PRO5, способный удерживать 3-дюймовую стальную пластину, является смертоносным оружием массового производства. Добавьте плазменный резак Hypertherm® и приступайте к работе, пока коровы не вернутся домой! Конверт для резки: (5 футов в длину x 5 футов в ширину)

Плазменный стол SparX™ PRO 8 с ЧПУ $8999

Плазменный стол со сварной рамой 4×8. Измените свою производственную игру с помощью Rugged SparX™ PRO8. Полностью спроектированный, собранный и изготовленный для выполнения тяжелых промышленных проектов, PRO8 — это сила, с которой нужно считаться. Загруженные функции и гарантия. Конверт для резки: (8 футов в длину x 4 фута в ширину)

Измените свою производственную игру с помощью Rugged SparX™ PRO8. Полностью спроектированный, собранный и изготовленный для выполнения тяжелых промышленных проектов, PRO8 — это сила, с которой нужно считаться. Загруженные функции и гарантия. Конверт для резки: (8 футов в длину x 4 фута в ширину)

Плазменный стол SparX™ PRO 10 с ЧПУ $9999

Плазменный стол со сварной рамой 5×10. Полюбуйтесь на фаворита Ultimate Shophouse! Лидер продаж, SparX™ PRO10, безусловно, является ИДЕАЛЬНЫМ для полного производства! Верните каждый сантиметр пространства, вложенного в PRO10, с достаточными возможностями для резки, чтобы сократить автоматизированные повторяющиеся задачи и стать ведущим производственным цехом в городе. Этот сварной шедевр ОБЯЗАТЕЛЬНО СМОТРЕТЬ! Конверт для резки: (10 футов Д x 5 футов Ш)

Плазменный стол SparX™ PRO 12 с ЧПУ 12499 долларов США

6×12 Стол для плазменной сварки со сварной рамой. Это новое современное чудо инженерной мысли представляет собой мутацию тщательной работы, мастерства и отборных промышленных компонентов премиум-класса. В его присутствии ожидайте тяжелое дыхание и учащенное сердцебиение. Стоя на высоте 12 футов, БЕГИТЕ В РЕЖИМЕ ЗВЕРЯ с SparX™ PRO12. Это топ в линейке продукции STV®CNC Plasma Powerhouse. Конверт для резки: (12 футов в длину x 6 футов в ширину)

В его присутствии ожидайте тяжелое дыхание и учащенное сердцебиение. Стоя на высоте 12 футов, БЕГИТЕ В РЕЖИМЕ ЗВЕРЯ с SparX™ PRO12. Это топ в линейке продукции STV®CNC Plasma Powerhouse. Конверт для резки: (12 футов в длину x 6 футов в ширину)

ВЕРНУТЬСЯ НА ВЕРХ

Маршрутизаторы серии STV® будут иметь размеры рамы 4×4, 5×5, 4×8 и 5×10 и станут преимуществом при производстве с использованием сочетания различных материалов.

Фрезерный станок с ЧПУ STV®, скоро появится.

Фрезерный стол с ЧПУ. Первая в своем роде серия фрезерных станков с ЧПУ STV® найдет отклик у многих промышленников и любителей. Новый маршрутизатор облегчит производство с учетом сочетания нескольких типов материалов. Следите за обновлениями. Конверт для резки: (различных размеров)

Фрезерный стол с ЧПУ WorX™2400 $5499

Модульный фрезерный стол с ЧПУ 2×4. Небольшой базовый фрезерный стол идеально подходит для проектов начального размера. «База промышленного класса, не занимающая больше места!» Этот прочный стол для фрезерного станка с ЧПУ 2 × 4 предлагается по доступной цене, оснащен лучшими функциями, гарантией на 1 год и пожизненной поддержкой от наших знающих сотрудников. Конверт для резки: (2 фута в длину x 4 фута в ширину)

Конверт для резки: (2 фута в длину x 4 фута в ширину)

Фрезерный стол WorX™4400 с ЧПУ 59 долл. США99

Модульный фрезерный стол с ЧПУ 4×4. WorX™4400 готов стать центром внимания вашей мастерской. Надежный фрезерный стол с ЧПУ 4 × 4 имеет опоры для ножек, распорки для отходов с прорезями, полностью собранный портал и множество функций. Конверт для резки: (4 фута в длину x 4 фута в ширину)

Фрезерный стол с ЧПУ WorX™505 $6499

Модульный фрезерный стол с ЧПУ 5×5. Фрезерный станок с ЧПУ WorX™505 обеспечивает большую игровую площадку размером 5 футов x 5 футов, состоящую из высококачественных компонентов, и имеет возможность расширения до плазменного стола размером 5 футов x 10 футов, если ваше производство должно увеличиться после покупки. Конверт для резки: (5 футов в длину x 5 футов в ширину)

Фрезерный стол с ЧПУ WorX™4800 $6999

Модульный фрезерный стол с ЧПУ 4×8. Верхний уровень производства достигается за счет WorX™4800, который сочетает в себе лучшее из обоих миров, массивную дублирующую поддержку, предлагая полное производство листов 4×8. Немного больше обслуживания, но стоит каждой вложенной копейки. Конверт для резки: (8 футов в длину x 4 фута в ширину)

Немного больше обслуживания, но стоит каждой вложенной копейки. Конверт для резки: (8 футов в длину x 4 фута в ширину)

Фрезерный стол с ЧПУ WorX™510 $7499

Модульный фрезерный стол с ЧПУ 5×10. Лучший из лучших, промышленный WorX™510 имеет зону резки шириной 5 футов и длиной 10 футов. С рамой, вырезанной лазером, и прочной основой, мы разработали и обработали ее с учетом ваших пожеланий. Предупреждение. WorX™510 не для слабонервных. Конверт для резки: (10 футов Д x 5 футов Ш)

ВЕРНУТЬСЯ НА ВЕРХ

Серия сварочных аппаратов STV® включает в себя модульные комплекты 2×4 и 4×4, 5×5, 4×8 и 5×10, а также полностью сварные столы, которые доставляются к входной двери.

Стол для приспособлений STV®CNC, скоро появится.

Серия сварочных столов. Серия сварочных аппаратов с ЧПУ STV® станет идеальным выбором для всех сварщиков, машинистов и сборщиков приспособлений, которым нужен удобный координатный стол. Мы будем предлагать новые сварочные столы в виде комплекта для самостоятельной сборки, а также в полностью собранном виде. Следите за обновлениями. (различные размеры)

Следите за обновлениями. (различные размеры)

ВЕРНУТЬСЯ НА ВЕРХ

ВЕРНУТЬСЯ НА ВЕРХ

Как улучшить качество плазменной резки с ЧПУ (советы и рекомендации)

Главная » Блог » Как улучшить качество плазменной резки с ЧПУ (советы и рекомендации)

Достижение наилучшего возможного качества резки всегда является целью, понимая, что факторы вносят свой вклад, и способность выявлять и исправлять проблемы — это навык, которым вам необходимо овладеть. Конкретную информацию о расходных материалах см. Советы и рекомендации по расходным материалам стр. .

Какие факторы влияют на качество огранки?

- Качество воздуха – Необходимо наличие чистого, сухого воздуха без примесей масел. Это влияет на качество резки и срок службы расходных материалов.

- Высота резака – Как для прожига, так и для резки очень важно постоянно поддерживать правильную высоту станка.

- Направление разреза — Да, это важно. Самые прямые углы среза всегда находятся с правой стороны по отношению к резаку и его движению. На внешнем разрезе горелка должна двигаться по часовой стрелке, а на внутренних разрезах (отверстиях) она должна двигаться против часовой стрелки.

- Расходные материалы – Убедитесь, что ваши расходные материалы и компоненты резака чистые и соответствуют спецификациям. Отверстие сопла круглое, а не круглое, и на сопле или завихрителе нет мусора.

- Площадка для резака – Убедитесь, что сам резак идеально расположен перпендикулярно рабочей поверхности, что уменьшит вероятность скоса при резке.

- Надлежащая скорость резания – Убедитесь, что вы следуете надлежащим спецификациям и что ваша машина точно выполняет это движение. Выполнение тестов с секундомером и рулеткой может гарантировать, что ваша машина действительно движется с заявленной скоростью.

- Вибрация – Даже если ваша горелка в идеальном состоянии, у вас все равно могут возникнуть проблемы из-за вибрации или люфта в вашей машине. Это повлияет на качество резки, особенно при более высоких скоростях и детальной работе с быстрой сменой движений.

- Out of Square – Если ваш портал или станок имеют непрямоугольную форму, полученные детали не будут квадратными.

Давайте поговорим о скосе

Типичный скос для воздушно-плазменной резки составляет от 1 до 3 градусов, это нормально и допустимо для процесса. Вот несколько фотографий проблем со скосом и их причин.

Положительный скос (верхняя часть детали меньше нижней) Эта проблема может быть вызвана изношенным соплом, высоким отклонением горелки (напряжение дуги), недостаточной силой тока или чрезмерной скоростью. Все эти переменные вызывают отставание дуги, что приводит к тому, что больше энергии контактирует с верхней частью пропила, чем с нижней. В результате пропил широкий вверху и узкий внизу. Неправильное направление резки вокруг детали также может привести к чрезмерно положительному углу скоса. Деталь с чрезмерно положительным скосом по всему периметру может также иметь твердый валик высокоскоростной окалины на нижней кромке.

В результате пропил широкий вверху и узкий внизу. Неправильное направление резки вокруг детали также может привести к чрезмерно положительному углу скоса. Деталь с чрезмерно положительным скосом по всему периметру может также иметь твердый валик высокоскоростной окалины на нижней кромке.

Отрицательный скос (нижняя часть детали меньше верхней, подрезка)

Эта проблема может быть вызвана низким зазором горелки (напряжение дуги), чрезмерной силой тока или низкой скоростью. Эти параметры заставляют дугу удалять больше материала в нижней части пластины. Обычно постоянный отрицательный скос вокруг детали сопровождается образованием окалины с низкой скоростью.

Неравномерный скос (вогнутый и выпуклый срез, поверхность показана на разрезе)

Положительная поверхность среза – положительная и отрицательная фаска на одной и той же детали.

Эта проблема обычно указывает на неисправность сопла, неправильную форму резака или смещение электрода и сопла. Эти переменные заставляют дугу отклоняться от прямого пути через материал. Часто одна сторона квадратной детали будет иметь положительный скос, а противоположная сторона — отрицательный. Сечение детали похоже на параллелограмм, а не на прямоугольник. Иногда поверхность разреза может быть не плоской, а вогнутой с одной стороны и выпуклой с другой.

Часто одна сторона квадратной детали будет иметь положительный скос, а противоположная сторона — отрицательный. Сечение детали похоже на параллелограмм, а не на прямоугольник. Иногда поверхность разреза может быть не плоской, а вогнутой с одной стороны и выпуклой с другой.

Все это признаки сильно изношенных или смещенных деталей.

Окалина

Оставшийся металл на краях разрезов. Идеальная резка без окалины каждый раз не является реальностью. Можно подобраться, если все правильно набрать.

Высокоскоростная окалина

Слишком высокая скорость резки. Этот тип шлака труднее удалить. Иногда можно увидеть, как факел оставляет петушиный хвост, разрезая его. Вы можете не полностью проникнуть в материал. Это также может быть вызвано высоким зазором или низкой силой тока для разрезаемого материала.

Исправления

- Сначала проверьте сопло на наличие признаков износа (выемки, увеличенный размер или эллиптическое отверстие)

- Уменьшите скорость резки с шагом 5 дюймов в минуту

- Увеличьте силу тока (но не превышайте 95% номинала отверстия сопла)

Окалина на низкой скорости

Слишком низкая скорость резки. Вы начнете расширять пропил, поскольку плазменная струя пытается поглотить больше материала, чем вы хотите. Чрезмерная сила тока или низкий зазор также могут вызвать образование окалины на низкой скорости. (Некоторый низкоскоростной окалина в углах плазменной резки является нормальным явлением, поскольку скорость не остается постоянной при резком повороте).

Вы начнете расширять пропил, поскольку плазменная струя пытается поглотить больше материала, чем вы хотите. Чрезмерная сила тока или низкий зазор также могут вызвать образование окалины на низкой скорости. (Некоторый низкоскоростной окалина в углах плазменной резки является нормальным явлением, поскольку скорость не остается постоянной при резком повороте).

Исправления

- Увеличьте скорость резки с шагом 5 дюймов в минуту

- Увеличьте зазор с шагом 1/16 или шагом 5 вольт

- Уменьшите силу тока с шагом 10 ампер

- 7 901 рассмотрите возможность использования сопла меньшего размера

Окалина верхнего разбрызгивания

Брызги верхнего слоя представляют собой скопление повторно затвердевшего металла, которое распыляется вдоль верхней части разрезаемой детали. Обычно его очень легко удалить. Причиной обычно является изношенное сопло, чрезмерная скорость резки или большой зазор. Это вызвано закрученным потоком плазменной струи, которая под определенным углом атаки выбрасывает расплавленный материал перед пропилом, а не вниз через него.

Исправления

- Проверьте сопло на признаки износа

- Уменьшите скорость резки с шагом 5 дюймов в минуту

- Уменьшите зазор с шагом 1/16 или шагом 5 вольт Прочие факторы очистки стали 90 холоднокатаная сталь обычно содержит меньше окалины, чем грязная или горячекатаная сталь.

- Использование расходных материалов до тех пор, пока они не «перегорят»

- Слишком частая замена расходных материалов

- Использование неправильных параметров и деталей для работы

- Неправильная сборка резака

- Пренебрежение плановым техническим обслуживанием

- Несоблюдение регламентного обслуживания Непроверка подачи газа и охлаждающей жидкости 1 низкая

- Резка слишком быстро или слишком медленно

- «Растягивание» дуги

- Разрушение резака

2 расширительных поддона

Рейтинг 0 из 5

340,00 $—

Добавить в корзинуРасширяемый плазменный стол с ЧПУ 2×2

Номинальный 0 из 5

3 845,00 $—

В корзинуРасширяемый плазменный стол с ЧПУ 2×4

Рейтинг 0 из 5

4 370,00 $—

В корзину4 расширительных поддона для воды

Номинальный 0 из 5

640,00 $—

В корзину- Распродажа!

Стол для плазменной резки с ЧПУ 4×4

Рейтинг 0 из 5

8100,00 долларов—

Выберите опции Расширяемый плазменный стол с ЧПУ 4X4

Рейтинг 0 из 5

5 395,00 $—

В корзину- Распродажа!

Стол для плазменной резки с ЧПУ 4×8

Рейтинг 0 из 5

8 550,00 долл. США—

Выберите опции Расширяемый плазменный стол с ЧПУ 4×8

Рейтинг 0 из 5

7 045,00 $—

Добавить в корзинуПуск со свободным затвором для минимизации электрических шумов и упрощения конструкции

Предпочтение отдается машинному факелу, но многие использовали ручные факелы.

Полностью экранированный наконечник горелки для измерения сопротивления

Производитель предоставил карты резки, которые сэкономят много часов и отходов материала при калибровке параметров резки.

Сухие контакты для ArcOK

Клеммы для выключателя дуги

Необработанное напряжение дуги или разделенное выходное напряжение дуги

Опционально интерфейс RS485, если вы используете плазменный резак Hypertherm и хотите управлять им с консоли Linuxcnc.

Более высокие рабочие циклы

Омическое измерение может быть реализовано только в том случае, если горелка имеет экран, изолированный от наконечника горелки, через который проходит режущая дуга.

В омической цепи используется полностью отдельный изолированный источник питания, который активирует оптоизолированное реле, позволяющее передавать зондирующий сигнал на контроллер ЧПУ.

Положительная сторона цепи должна быть на горелке.

Обе стороны цепи должны быть изолированы оптоизолированными реле, пока не будет проведено тестирование.

Блокировочные диоды должны использоваться для предотвращения попадания напряжения дуги в цепь омического датчика.

Используйте рекомендуемый ток резки для расходных материалов.

Используйте фиксированную (без THC) рекомендуемую высоту среза для расходных материалов.

Сокращение от 60% до 70% рекомендуемой скорости подачи расходных материалов и материалов.

Начните ввод в центре отверстия или рядом с ним.

Используйте перпендикулярный ввод.

Нет выхода, либо небольшой пережог, либо преждевременное отключение факела, в зависимости от того, что лучше для вас.

Переназначьте команду F и сохраните заданную скорость подачи, установленную в G-коде, с помощью команды M67/M68.

Сохранение технологических карт резки в контроллере плазменной резки и возможность запроса текущей скорости подачи программой G-Code (как это делает PlasmaC)

Инвертор замыкает сухие контакты, когда устанавливается допустимая дуга

Подключите полевое питание к одному терминалу инвертора ArcOK.

Подключите другую клемму OK инвертора к входному контакту.

Обычно подключается к одному из контактов motion.digital-

Запускает реле, чтобы закрыть горелку на выключателе в инверторе

Подсоедините горелку к клеммам инвертора к клеммам релейного выхода.

Подключите одну сторону катушки к выходному контакту

Подсоедините другую сторону катушки к заземлению Field Power.

Если используется механическое реле, подключите обратноходовой диод (например, серии IN400x) к клеммам катушки так, чтобы полоса на диоде была направлена к выходному контакту.

Если используется твердотельное реле, может потребоваться соблюдение полярности на выходах.

В некоторых случаях встроенное реле шпинделя на плате Mesa может использоваться вместо внешнего реле.

Обычно подключается к шпинделю .0.на

Используется для исследования поверхности. Датчик или переключатель, который активируется, если резак скользит вверх при попадании в материал.

Подключите выход датчика приближения к выбранному входному контакту. Если используются механические переключатели. Подключите одну сторону переключателя к полевому источнику питания, а другую сторону переключателя к входу.

Обычно подключается к движение.зонд-вход

См. схему омического датчика.

Подключите выходной контакт к одной стороне изолирующих реле, а другую сторону к заземлению полевого питания.

В конфигурации, отличной от PlasmaC, обычно запускается motion.digital-out-

Позаботьтесь о том, чтобы следовать схеме омического измерения, показанной ранее.

Изолированный источник питания запускает реле, когда экран горелки касается материала.

Подключите полевое питание к одной выходной клемме, а другую к входу.

Соблюдайте полярность реле, если используются полупроводниковые реле с оптронной развязкой.

Обычно подключается к входу датчика движения и может быть соединен с поплавковым выключателем.

Как упоминалось ранее, должен быть установлен датчик отрыва, который срабатывает, если резак разбивается и падает.

Обычно это связано с halui.

program-pause , чтобы можно было исправить ошибку и возобновить работу программы.

program-pause , чтобы можно было исправить ошибку и возобновить работу программы.Полная шкала 928 000 Гц (1/32 29 000 Гц)

0 вольт 121 600 Гц (1/32 3 800 Гц)

Подключите разделенное или необработанное напряжение дуги к IN + и IN-

Подсоедините экран межблочного кабеля к разъему Shield.

Подсоедините другую клемму экрана к заземлению корпуса.

THCAD +5 В на контакт 6 TB3 (+5 ПО)

THCAD -5 В на TB3 Pin 1 (GND)

THCAD FOUT+ к контакту 7 TB3 (ENC A+)

THCAD FOUT- к TB3 Pin 8 (ENC A-)

Если у вас нет делителя напряжения, либо установите масштабирующие резисторы внутри плазменного резака и установите THCAD в панель управления, либо следуйте рекомендациям для машин с высокочастотным пуском.

Если у вас есть делитель напряжения, установите THCAD-10 на панель управления. У нас не было проблем с этой конфигурацией с плазменным резаком Thermal Dynamics на 120 ампер.

Если у вас нет делителя напряжения и у вас есть место внутри плазменного резака, установите THCAD-300 внутри плазменного резака.

Если у вас нет делителя напряжения и у вас нет места внутри плазменного резака, установите THCAD-10 в металлический корпус снаружи плазменного резака и установите 50% сопротивления масштабирования на каждый из IN+ и IN- внутри плазменного резака. корпус плазменного резака, чтобы из корпуса не вышло смертельное напряжение.

Если у вас есть делитель напряжения, установите THCAD-10 в металлический корпус снаружи плазменного резака.

Разработан в САПР (где он выводится в формате DXF или иногда в формате SVG).

Обрабатывается в CAM для создания окончательного G-кода, который загружается в машину.

Резка деталей с помощью команд CNC G-Code.

- Плазменные столы с ЧПУ Premier

- ПОД КЛЮЧ

- МОНИТОРЫ

- ПРЕМЬЕР АКСЕССУАРЫ

- ПЛАЗМЕННЫЕ РЕЗКИ

- Плазменная резка не позволяет резать такой толстый материал, как пламенная резка

- При плазменной резке профиль нагревается меньше, что приводит к значительному уменьшению зоны термического влияния на кромках реза

- Плазменная резка обеспечивает более чистую режущую кромку

- Плазменная резка позволяет вырезать отверстия меньшего размера из-за меньшего пропила (ширина материала, удаляемого в процессе резки)

- Скошенные кромки и трехмерные сечения могут быть обработаны обоими способами (с применением 3-й оси или наклонной головки).

- Плазменная резка может резать материал такой же или большей толщины, чем лазерная резка

- Оба могут иметь сопоставимые зоны термического влияния

Оба могут иметь сопоставимую чистоту режущей кромки - Плазменная резка может иметь меньший пропил (ширина материала, удаляемого в процессе резки

- Скошенные кромки и трехмерные сечения могут обрабатываться обоими способами (с применением 3-й оси или наклонной головки

- На плазменную резку не влияют отражающие свойства материала.

Лазерная резка невозможна с полированными материалами или материалами с высокой отражающей способностью.

Лазерная резка невозможна с полированными материалами или материалами с высокой отражающей способностью.