Аппарат плазменной резки Aurora AIRHOLD 45 26928

Общество с ограниченной ответственностью Консалтинг-Проект НН

08.01.2022

Штуцер входной и выходной для Емкости для сбора влаги/масла идут в комплекте?

ВсеИнструменты

09.01.2022

Здравствуйте, Общество с ограниченной ответственностью Консалтинг-Проект НН! Комплектация: Аппарат Плазменный резак PT-31, 5 метров — 1 шт; Зажим на массу 300А — 1 шт; Кабель 6mm2, 3 метра — 1 шт; Влагомаслоотделитель- 1 шт; Шланг газовый 8х12, 3м – 1шт; Упаковка.

Павел

30.12.2021

Подскажите, а при холостом ходу от аппарата объект током. Это неисправность или нужно обязательно заземлять?

ВсеИнструменты

30.12.2021

Здравствуйте, Павел! Вам надо обратиться в один из сервисных центров. Адреса и телефоны Вы можете найти в карточке товара во вкладке «Сервис».

Алексей

04.05.2021

Здравствуйте! Какого сечения нужен удлиннитель для данного аппарата?

04. 05.2021

05.2021

Здравствуйте, Алексей! Силовой удлинитель на рамке АТЛАНТ КГ 3×2.5 20 м 40023 Код товара: 15834043

Воробьев Сергей Борисович

15.07.2021

КОГ 3*4мм2

Босфор Марат

28.04.2021

Скажите в каких защитных очках лучше работать с плазмой?

ВсеИнструменты

29.04.2021

Здравствуйте! Защитные панорамные очки газосварщика STAYER PROFESSIONAL 1107_z01

Чернозубов Андрей

25.03.2021

Компрессор Метабо 24л подойдёт

ВсеИнструменты

25.03.2021

Здравствуйте! Модель компрессора укажите пожалуйста.

Ренат

11.01.2022

Metabo basic 250-24w

Алина

04.03.2021

Будет работать от генератора 5,5 кВт?

ВсеИнструменты

05.03.2021

Здравствуйте, Алина! Вместе работать будут, но не на максимальном токе.

Алексей

19.02.2021

Бывает ли aurora 45 плазменный резак без высоковольтного поджига? Именно 45 модель интересует

ВсеИнструменты

19. 02.2021

02.2021

Здравствуйте, Алексей! Такой модели нет.

Ясаков Владимир

25.11.2021

Как раз этот аппарат с контактным розжигом.характеристики не верны.

Андрей

21.01.2021

Какие модели расходников необходимо покупать для плазмореза Aurora AIRHOLD 45 26928 и какая модель плазматрона в нём используется? Только нужны точные обозначения.

ВсеИнструменты

22.01.2021

Здравствуйте, Андрей! Плазменный резак PT-31 с прямым подключением M16x1,5 HF поджиг 1 1913.031.600 Насадка для PT-31 2 2221.031.916 Сопло к плазматрону РТ-31 ,16мм (длинное) 3 2206.031.400 Диффузор газовый к РТ-31 4 2202.031.000 Электрод

Польщиков Андрей

23.01.2021

Спасибо! Купил аппарат, но даже в инструкции не написано какие нужны расходники.

Алексей

16. 08.2020

08.2020

Подойдет для него компрессор Aurora Wind 50?

ВсеИнструменты

17.08.2020

Здравствуйте, Алексей! Aurora AIRHOLD 45 26928 Расход воздуха, л/мин 170 У Aurora WIND-50 6764 Производительность на выходе, л/мин 162

Мазура Александр Сергеевич

13.07.2020

Здравствуйте! Должно ли в аппарате при его работе что то щелкать, когда подносишь резак к металлу и возникает искра/дуга, звук в аппарате очень похож на звук этой самой искры. Как будто там такая же искра.

ВсеИнструменты

14.07.2020

Здравствуйте! По описанию сложно понять характер щелчков. Вам надо обратиться в сервисный центр.

Ручная плазменная резка металла: видео и фото процесса

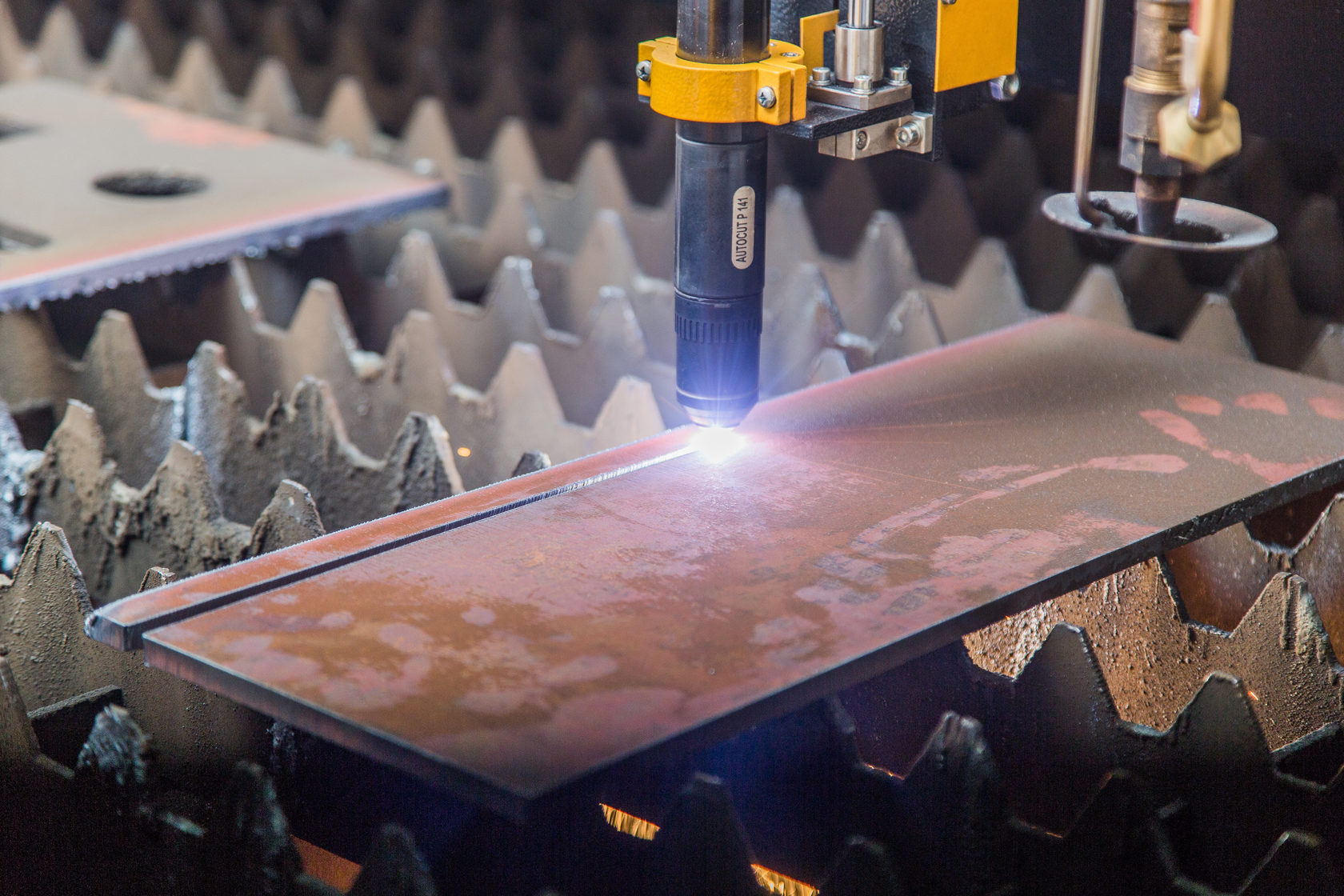

Раскрой материалов потоком плазмы является высокотехнологичным, эффективным способом качественной их обработки. Ручная плазменная резка, проводимая соответствующим оборудованием, расширяет область применения этого вида работ.

Блок: 1/6 | Кол-во символов: 226

Источник: http://tutmet. ru/ruchnaja-plazmennaja-rezka-metalla-oborudovanie-video.html

ru/ruchnaja-plazmennaja-rezka-metalla-oborudovanie-video.html

Суть плазменной резки

Плазменная резка предполагает локальный нагрев металла в зоне разделения и его дальнейшее плавление. Такой значительный нагрев обеспечивается за счет использования струи плазмы, формируют которую при помощи специального оборудования. Технология получения высокотемпературной плазменной струи выглядит следующим образом.

- После этого в сопло оборудования подается газ, который повышает температуру дуги уже до 20000 градусов.

- При взаимодействии с электрической дугой газ ионизируется, что и приводит к его преобразованию в струю плазмы, температура которой составляет уже 30000 градусов.

Полученная плазменная струя характеризуется ярким свечением, высокой электропроводностью и скоростью выхода из сопла оборудования (500–1500 м/с). Такая струя локально разогревает и расплавляет металл в зоне обработки, затем осуществляется его резка, что хорошо видно даже на видео такого процесса.

Такая струя локально разогревает и расплавляет металл в зоне обработки, затем осуществляется его резка, что хорошо видно даже на видео такого процесса.

В специальных установках для получения плазменной струи могут использоваться различные газы. В их число входят:

- обычный воздух;

- технический кислород;

- азот;

- водород;

- аргон;

- пар, полученный при кипении воды.

Технология резки металла с использованием плазмы предполагает охлаждение сопла оборудования и удаление частичек расплавленного материала из зоны обработки. Обеспечивается выполнение этих требований за счет потока газа или жидкости, подаваемых в зону, где осуществляется резка. Характеристики плазменной струи, формируемой на специальном оборудовании, позволяют произвести с ее помощью резку деталей из металла, толщина которых доходит до 200 мм.

Устройство и принцип действия плазменной резки

Аппараты плазменной резки успешно используются на предприятиях различных отраслей промышленности. С их помощью успешно выполняется резка не только деталей из металла, но и изделий из пластика и натурального камня. Благодаря таким уникальным возможностям и своей универсальности, данное оборудование находит широкое применение на машиностроительных и судостроительных заводах, в рекламных и ремонтных предприятиях, в коммунальной сфере. Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

Блок: 2/5 | Кол-во символов: 2467

Источник: http://met-all.org/obrabotka/rezka/plazmennaya-rezka-vse-nyuansy-tehnologii-rezki-metalla-plazmoj.html

Принцип действия плазменной резки

Плазменная резка – это разделительная обработка металла с помощью термического процесса. Роль режущего инструмента здесь играет струя низкотемпературной плазмы.

Принцип действия плазменного аппарата:

- Между разрезаемым металлом и электродом или соплом плазмотрона создается электрическая дуга с температурой в 5000С.

- В сопло под давлением поступает газ, за счет чего температура электрической дуги повышается до 20 000С.

- Газ ионизируется и преобразуется в высокотемпературный газ или низкотемпературную плазму.

- От нагретой дуги возрастает ионизация, и температура газовой струи повышается до 30 000С. Во время этого процесса поток плазмы обладает высокой теплопроводностью и ярко светится.

- Плазма со скоростью в 500–1500 м/с проистекает из сопла, попадает на подготовленный металл, разогревает его и плавит в месте разреза.

Более наглядно процесс резки металла с помощью плазмотрона можно посмотреть по видео.

Блок: 2/7 | Кол-во символов: 935

Источник: https://stanok.guru/metalloobrabotka/rezka-metalla/plazmennaya-rezka-metalla-i-video-instrukciya.html

Конструкция оборудования для ручной плазменной резки

Воздушно-плазменную резку применять выгодно и из экономических соображений, потому что она требует минимум электрического тока, минимум расходных материалов, и сравнительно недорого стоит.

Специальные навыки пользователю не потребуются, так как основные принципы использования и обслуживания понятны.

Ручные установки для плазменного резания обладают множеством дополнительного оснащения для свободного передвижения и вариантов настройки:

- Специальные ручки,

- Подъемные ремни,

- Колеса для транспортировки,

- Легкий корпус.

Но в основе всех ручных плазменных устройств заложен плазмотрон, который является сложным сборочным узлом. В состав этого узла входят:

- Головка резака,

- Соединительные шланги,

- Форсунка,

- Роликовый упор,

- Электрод,

- Сопло, оснащенное защитным клапаном.

Источник: https://swarka-rezka.ru/ruchnaya-plazmennaya-rezka-metalla-vide/

Виды плазменной резки

Плазменная резка металла бывает нескольких видов:

Простая. При таком способе используется электрический ток и воздух.

Длина электрической дуги во время такого процесса ограничена, поэтому при толщине листа в несколько миллиметров обработка поверхностей сравнивается с резкой лазером. Простой способом применяется для обработки только мягкой или низколегированной стали. При разрезе материала заусенцы не образовываются, кромка остается ровной. Иногда вместо воздуха может применяться азот.

Длина электрической дуги во время такого процесса ограничена, поэтому при толщине листа в несколько миллиметров обработка поверхностей сравнивается с резкой лазером. Простой способом применяется для обработки только мягкой или низколегированной стали. При разрезе материала заусенцы не образовываются, кромка остается ровной. Иногда вместо воздуха может применяться азот.С применением воды. Во время резки вода используется для охлаждения плазмотрона и защиты среза от негативного влияния окружающей среды. Кроме этого, водой поглощаются все вредные испарения.

С использованием защитного плазмообразующего газа

Также резать металл можно с помощью дуги или струи. В первом случае обрабатываемый материал является частью цепи, во втором – дуга образовывается между электродами.

Блок: 3/7 | Кол-во символов: 1018

Источник: https://stanok. guru/metalloobrabotka/rezka-metalla/plazmennaya-rezka-metalla-i-video-instrukciya.html

guru/metalloobrabotka/rezka-metalla/plazmennaya-rezka-metalla-i-video-instrukciya.html

Применение ручной плазменной резки

Получить практические навыки работы вы сможете, если посмотрите плазменная резка металла видео, где подробно описываются все этапы подготовки к процессу и его выполнение.

Кроме того, пользователь узнает, на какие параметры нужно обращать особое внимание при выборе оборудования для ручной плазменной резки.

Популярность плазменной резки растет, и все больше граждан желают приобрести данный аппарат, чтобы выполнять широкий спектр разделительных работ. Существуют разные конструкции плазменных резаков, в которых нужно разбираться, если вы решили приобрести подобный аппарат. В производстве, в строительных целях и в быту применяются:

- Резаки прямого действия,

- Резаки косвенного действия.

Если вы хотите понять, что из себя представляет плазменная резка металла, видео вам в этом поможет. Плазменные резаки косвенного действия применяются для того, чтобы работать с неметаллами и процесс резки происходит при использовании плазменной струи, нагретой до высокой температуры и достигающей большого давления.

Плазменные резаки косвенного действия применяются для того, чтобы работать с неметаллами и процесс резки происходит при использовании плазменной струи, нагретой до высокой температуры и достигающей большого давления.

Подобное оборудование обычно применяют в производственных целях, так что для любителей косвенное действие плазменного резака не актуально. Нас больше всего интересуют плазменные резаки прямого действия, которые работают от электричества и выполняют рез с использованием воздушной рабочей среды.

Блок: 2/4 | Кол-во символов: 1339

Источник: https://swarka-rezka.ru/ruchnaya-plazmennaya-rezka-metalla-vide/

Факторы, влияющие на работу плазменного резака

Плазма резка металла, видео данного процесса демонстрирует модель с определенной формой сопла, и кроме этого элемента на работу оборудования влияют и другие особенности конструкции. Сопло обладает определенным диаметром, и от этого показателя будут зависеть скоростные возможности плазменной дуги и быстрота обработки поверхности.

Через сопла с разным диаметром проходит определенное количество рабочей среды.

Также диаметр непосредственно влияет на ширину получаемого реза и качество его кромок. В зависимости от диаметра сопла плазмотрона, меняется время охлаждения металла.

По обучающему плазма резка металла видео станет понятно, что сопло является съемным элементом конструкции, так что при необходимости есть смысл его замены на деталь с другим диаметром или с другой конфигурацией.

Все будет зависеть от того, какие цели вы перед собой ставите, и какие материалы собираетесь обрабатывать с помощью ручного плазменного резака.

Перед тем, как приступать к резанию, нужно нажжено установить оборудование, чтобы аппарат постоянно охлаждался. Затем собирается аппарат, для этого подключаются кабеля, причем выполнять подключение нужно по прилагаемым схемам. Когда аппарат для плазменной резки установлен и полностью смонтирован, выполняется его подключение к электрической сети.

Резать или выполнять иные виды обработки, нужно в пределах, заложенных в аппарате технических параметров.

В противном случае, аппарату для плазменной резки не хватит мощности, и плазмотрон получит серьезные перегрузки, что приведет к необходимости приобретения новых запасных частей.

Блок: 4/4 | Кол-во символов: 1613

Источник: https://swarka-rezka.ru/ruchnaya-plazmennaya-rezka-metalla-vide/

Устройство для плазменной резки металлов

Главным элементом оборудования является плазменный резак, который называется плазмотроном. Его основные составляющие:

Электрод, который расположен в тыльной части камеры. Он образовывает электрическую дугу.

Сопло отвечает за форму потока плазмы и ее скорость.

Термостойкий изолятор расположен между соплом и электродом.

Кроме плазматрона, устройство для резки металла оборудовано:

- компрессором или газовым баллоном;

- источником питания;

- набором шлангов или кабелей, предназначающихся для соединения плазматрона с компрессором и источником питания.

Так как с помощью аппарата работать приходится на весу, рез может получиться неровным. Поэтому для улучшения качества резки рекомендуется использовать подставки или специальные упоры, которые надеваются на сопло.

На видео можно посмотреть, как режется материал с помощью плазмотрона.

Блок: 4/7 | Кол-во символов: 861

Источник: https://stanok.guru/metalloobrabotka/rezka-metalla/plazmennaya-rezka-metalla-i-video-instrukciya.html

4 Источники питания ручных плазменных аппаратов для резки

Все источники питания ручных аппаратов работают от электросетей переменного тока. Большинство из них преобразуют получаемую электроэнергию в напряжение постоянного тока, а остальные служат только для усиления переменного тока. Такое распределение обусловлено тем, что у плазмотронов, работающих на постоянном токе, более высокий КПД. Переменный ток применяется в ряде случаев – к примеру, для раскроя алюминия и сплавов из него.

Такое распределение обусловлено тем, что у плазмотронов, работающих на постоянном токе, более высокий КПД. Переменный ток применяется в ряде случаев – к примеру, для раскроя алюминия и сплавов из него.

Источником питания может служить инвертор или трансформатор, подающий на плазмотрон ток большой силы. Инверторы обычно используют на маленьких производствах и в быту. Они обладают меньшими габаритами, весом и в энергопотреблении намного экономнее, чем трансформаторы. Инверторы чаще всего входят в состав ручного аппарата для плазменной резки. К достоинствам инверторных устройств относят КПД, который выше, чем у трансформаторных, на 30 %, и стабильное горение электрической дуги, а также компактность и возможность проводить работы в любых труднодоступных местах.

К недостаткам – ограничение по мощности (максимальная сила тока обычно составляет 70–100 А). Как правило, инверторные аппараты используют при разрезании заготовок сравнительно небольшой толщины.

Трансформаторные источники питания получили свое название из-за используемых в их конструкции низкочастотных трансформаторов. Они обладают гораздо большими габаритами и массой, но при этом могут иметь и более высокую, чем инверторные источники, мощность. Трансформаторные аппараты применяют для ручной и механизированной резки металлов различных толщин. Они более надежны, потому что при скачках напряжения не выходят из строя. Продолжительность их включения выше, чем у инверторных аппаратов, и может достигать значений в 100 %.

Они обладают гораздо большими габаритами и массой, но при этом могут иметь и более высокую, чем инверторные источники, мощность. Трансформаторные аппараты применяют для ручной и механизированной резки металлов различных толщин. Они более надежны, потому что при скачках напряжения не выходят из строя. Продолжительность их включения выше, чем у инверторных аппаратов, и может достигать значений в 100 %.

Продолжительность включения (ПВ) оказывает прямое влияние на специфику работы с оборудованием. Например, если ручная плазменная резка металла, оборудование для которой имеет ПВ 40 %, длилась без перерыва 4 минуты, то затем аппарату необходимо дать 6 минут отдыха для того, чтобы он остыл. Устройства с ПВ 100 % используют в производстве, где аппарат эксплуатируется на протяжении всего рабочего дня. Существенный недостаток трансформаторного оборудования – высокое энергопотребление.

Блок: 5/6 | Кол-во символов: 2264

Источник: http://tutmet. ru/ruchnaja-plazmennaja-rezka-metalla-oborudovanie-video.html

ru/ruchnaja-plazmennaja-rezka-metalla-oborudovanie-video.html

Преимущества и недостатки плазменной резки

По сравнению с лазерной резкой, работы по резке металлов с помощью плазмы имеют много достоинств:

- Материал можно точно и быстро разрезать независимо от того, какой он толщины.

- С помощью плазмы разрезается любой металл: тугоплавкий, черный, цветной.

- Аппаратом для плазменной резки можно обрабатывать не только металл, но и другие материалы.

- Плазмотроном легко режутся материалы различной ширины и под углом.

- Во время работ в воздух практически не выбрасываются загрязняющие вещества.

- Изделия получаются практически без загрязнений и с наименьшим количеством дефектов.

- Плазмотроном можно выполнять художественные работы. С его помощью доступна художественная резка деталей, сложная фигурная резка.

- Так как металл перед работой прогревать не нужно, сокращается время прожига.

Все достоинства плазменной резки можно увидеть на видео ниже.

Как и любой аппарат, наряду с преимуществами, плазмотрон имеет свои недостатки:

- необходимость соблюдения правила обслуживания;

- большой шум, создаваемый аппаратом во время его работы;

- толщина разрезаемого металла не должна быть более 10 сантиметров;

- высокая стоимость плазмотрона.

Блок: 5/7 | Кол-во символов: 1142

Источник: https://stanok.guru/metalloobrabotka/rezka-metalla/plazmennaya-rezka-metalla-i-video-instrukciya.html

5 Принцип работы аппаратов для ручной плазменной резки

После того, как установка ручной плазменной резки собрана (произведены все подключения и соединения ее элементов), металлическую заготовку подсоединяют к аппарату (инвертору или трансформатору) предусмотренным для этого кабелем. Оборудование подключают к электросети, плазмотрон подносят к обрабатываемому материалу на расстояние до 40 мм и производят зажигание дежурной (инициирующей ионизацию) электрической дуги. Затем открывают подачу газа.

После получения плазменной струи, которая обладает высокой электропроводимостью, в момент ее соприкосновения с металлом образуется рабочая (режущая) электрическая дуга. Одновременно автоматически отключается дежурная. Рабочая дуга поддерживает непрерывность процесса ионизации подаваемого газа, образования плазменного потока. Если она по какой-то причине погаснет, то требуется прекратить подачу газа, заново включить плазменный аппарат и зажечь дежурную дугу, а после этого пустить газ.

Блок: 6/6 | Кол-во символов: 989

Источник: http://tutmet.ru/ruchnaja-plazmennaja-rezka-metalla-oborudovanie-video.html

Несколько полезных советов

Перед началом работ на аппарате для плазменной резки металла следует тщательно изучить схему подключения и проверить исправность шлангов и кабелей.

Качество резки напрямую зависит от типа и конфигурации сопла. Его диаметр влияет на формирование дуги и скорость ее образования, а также на ширину реза и объем пропускаемого газа или воздуха. Поэтому после применения сопла с правильно подобранным диаметром, можно получить качественный и чистый срез с ровными краями.

Его диаметр влияет на формирование дуги и скорость ее образования, а также на ширину реза и объем пропускаемого газа или воздуха. Поэтому после применения сопла с правильно подобранным диаметром, можно получить качественный и чистый срез с ровными краями.

Для улучшения режущих характеристик длину сопла можно увеличить, а также его в любой момент можно поменять.

Чтобы в результате работы материал не деформировался, не было заусениц и окалин, необходимо правильно рассчитать ток. Для этого сначала подается высокий ток и делается пара надрезов. По полученному результату будет видно — оставить ток высоким или нужно его снизить.

Конечно, цена на оборудование для плазменной резки достаточно высокая. Однако приобретенный аппарат довольно быстро окупится, поэтому при покупке его стоимость не должна быть определяющим фактором.

Блок: 7/7 | Кол-во символов: 1060

Источник: https://stanok.guru/metalloobrabotka/rezka-metalla/plazmennaya-rezka-metalla-i-video-instrukciya. html

html

Количество использованных доноров: 4

Информация по каждому донору:

- https://swarka-rezka.ru/ruchnaya-plazmennaya-rezka-metalla-vide/: использовано 3 блоков из 4, кол-во символов 3781 (21%)

- http://met-all.org/obrabotka/rezka/plazmennaya-rezka-vse-nyuansy-tehnologii-rezki-metalla-plazmoj.html: использовано 2 блоков из 5, кол-во символов 5576 (31%)

- http://tutmet.ru/ruchnaja-plazmennaja-rezka-metalla-oborudovanie-video.html: использовано 3 блоков из 6, кол-во символов 3479 (19%)

- https://stanok.guru/metalloobrabotka/rezka-metalla/plazmennaya-rezka-metalla-i-video-instrukciya.html: использовано 5 блоков из 7, кол-во символов 5016 (28%)

Плазменная резка и особенности плазменно-воздушного оборудования

Плазменная резка и особенности плазменно-воздушного оборудования

Плазменная резка при помощи плазменно-воздушного оборудования является одним из наиболее эффективных методов разделительной обработки практически всех видов металлов и их сплавов. Это обусловлено не только высокими характеристиками плазменной резки (экономичность, быстрота, эффективность), но и превосходным качеством результатов. Плазменно-воздушные аппараты позволяют получать предельно тонкие и ровные края с минимальным количеством легкоудаляемого грата на кромках без коробления или деформации самого металла. Такое возможно благодаря колоссальной температуре плазмы, которая образуется в результате подачи сжатого воздуха на образующуюся между плазмотроном и изделием/заготовкой электрическую дугу.

Это обусловлено не только высокими характеристиками плазменной резки (экономичность, быстрота, эффективность), но и превосходным качеством результатов. Плазменно-воздушные аппараты позволяют получать предельно тонкие и ровные края с минимальным количеством легкоудаляемого грата на кромках без коробления или деформации самого металла. Такое возможно благодаря колоссальной температуре плазмы, которая образуется в результате подачи сжатого воздуха на образующуюся между плазмотроном и изделием/заготовкой электрическую дугу.

Существует довольно большое количество разновидностей аппаратов для плазменно-воздушной обработки металла, поэтому важно знать наиболее важные их характеристики и особенности, которые следует учитывать при выборе этого оборудования.

Разновидности аппаратов для ручной плазменно-воздушной резки

Все аппараты плазменной резки можно поделить по следующим типам:

- Ручные – аппараты для ручной плазменной резки, которые используются и в условиях цеха, и на объектах.

Так как работа производится вручную, качество реза несколько ниже из-за допустимых погрешностей

Так как работа производится вручную, качество реза несколько ниже из-за допустимых погрешностей - Машинные – аппараты для работы в условиях цеха. Позволяют получать идеальные (в том числе и фигурные) резы. Имеют значительные габариты и менее мобильны, чем ручной тип плазморезов

Также можно провести классификацию по принципу работы:

- Контактные – используются для резки токопроводящих металлов, так как в данном случае само изделие выступает в качестве анода. Дуга возникает между металлом и электродом

- Бесконтактные – в данном случае сам разрезаемый металл не участвует в образовании дуги, которая возникает между внутренним электродом плазмотрона и его наконечником

По типу источника питания:

- Инверторные – экономичные по затрате электроэнергии, малогабаритные, обеспечивают стабильное горение дуги, но более требовательны к качеству электропитания

- Трансформаторные – тяжелее, больше, но отличаются более высокой продолжительностью нагрузки, хоть и потребляют больше энергии

Принцип резки у всех аппаратов схож. Плазмообразующий газ подается в плазмотрон, в котором находится катод (электрод). Для этого используется встроенный или выносной компрессор, баллон со сжатым воздухом, который обязательно подается через фильтр и осушитель. В результате возгорания дуги образуется плазма, которая вырывается из наконечника плазмотрона и разрезает металл толщиной от 1 мм и более.

Плазмообразующий газ подается в плазмотрон, в котором находится катод (электрод). Для этого используется встроенный или выносной компрессор, баллон со сжатым воздухом, который обязательно подается через фильтр и осушитель. В результате возгорания дуги образуется плазма, которая вырывается из наконечника плазмотрона и разрезает металл толщиной от 1 мм и более.

Из-за высокой температуры и скорости плазменной струи, эффективность резки в несколько раз выше, чем при газокислородной резке. При этом металл не коробится и не деформируется, а грат, образующийся на краях реза, легко удаляется, после чего остаётся ровная кромка.

Ключевые критерии выбора аппарата плазменно-воздушной резки

Основной упор мы сделаем на критерии выбора аппарата именно для ручной плазменно-воздушной резки, так как они наиболее распространены, могут применяться практически в любых условиях. Итак, к самым важным параметрам оборудования можно отнести:

- Мощность аппарата и номинальный ток – мощность указывается в кВт, а номинальный ток – в амперах.

Чем выше номинальный ток, тем более толстый металл способен будет разрезать плазмотрон. Причем большим плюсом здесь будет возможность плавной регулировки тока

Чем выше номинальный ток, тем более толстый металл способен будет разрезать плазмотрон. Причем большим плюсом здесь будет возможность плавной регулировки тока - Продолжительность нагрузки – очень важный показатель – это соотношение времени непрерывной работы и последующего «отдыха». Чем выше ПН, тем эффективнее будет работа аппарата, что особенно важно в условиях повышенной интенсивности эксплуатации

- Толщина и тип разрезаемого металла – очень важно обращать внимание не только на толщину металла, но и его тип, так как если аппарат рассчитан на резку низкоуглеродистых сталей толщиной до 10 мм, то с высоколегированной сталью той же толщины он попросту не справится

- Толщина реза – определяется характеристиками самого плазмотрона и его наконечника. Чем тоньше толщина реза, тем лучше, так как коэффициент потери металла снижается, а концентрация плазменного потока увеличивается, как и продуктивность всей резки

- Тип аппарата (инверторный/трансформаторный) – вес инверторного аппарата может быть втрое-вчетверо меньше, чем масса аналогичного трансформатора.

Габариты инвертора также будут меньше, что сказывается на удобстве его использования

Габариты инвертора также будут меньше, что сказывается на удобстве его использования - Наличие дополнительных функций – принудительное воздушное или водяное охлаждение, защита от перегрева, наличие дисплея и прочие дополнительные функции делают работу с аппаратом удобнее и продуктивнее

В качестве хорошего примера можно привести продукцию «БАРС», применяемую в промышленных предприятиях и в частных мастерских. Аппараты инверторного типа предназначены для качественной плазменно-воздушной резки с хорошим КПД и точностью обработки металла. Эти профессиональные аппараты с высоким классом защиты (IP 21S) оснащены MOSFET модулями, которые и делают их максимально эффективным, экономичным и компактным. Они оснащены плавным регулятором и индикатором сварочного тока, что позволяет точно настроить ток резки, от которого зависит толщина реза, а так же есть «функция защиты от перегрева». В работе все аппараты плазменно-воздушной резки БАРС показывают себя как надежное и высокоэффективное оборудование, работу с которыми можно начинать без предварительного разогрева металла, а слой краски, масла, ржавчины или других металлов не влияют на сам процесс резки.

Важные рекомендации при плазменно-воздушной резке металла

- В процессе плазменной резки сопло не должно касаться металла заготовки.

- Выполняйте резку с равномерной скоростью в соответствии с требованиями по качеству резки и толщине обрабатываемого металла. Процесс работы должен быть с плавной нарастающей величины скорости.

- В конечной стадии резки постепенно снижайте скорость, заканчивать ход работы резкой остановкой движения недопустимо.

- Нельзя прижимать воздушный шланг в процессе резки, иначе возможен выход из строя самого плазмотрона и его расходных материалов.

- Если на сопле есть капли растворённого металла, то эффективность охлаждения снижается. Вовремя очищайте сопло от брызг металла.

- Бережно обращайтесь с оборудованием. Необходимо следить за общим состоянием аппарата и не использовать аппарат для плазменно-воздушной резки при недопустимой величине напряжения по его техническому паспорту.

В конечном счете, все зависит от конкретных потребностей каждого мастера. Но, опираясь на вышеприведенные критерии и характеристики, вы сможете подобрать наиболее подходящий аппарат для плазменной резки металла, исходя из конкретных целей и потребностей.

Плазменная резка

Воздушно-плазменная резка представляет собой эффективный способ, применяемый в различных отраслях промышленности для резки цветных и черных металлов и сплавов с высокими показателями производительности, точности и качества реза.

Суть ее состоит в высококонцентрированном локальном расплавлении металла теплом вдоль линии реза, генерируемом сжатой дугой, и удалении его интенсивным плазменным потоком, вытекающим из канала сопла плазматрона. Говоря иначе, подаваемый от компрессора сжатый атмосферный воздух нагревает изделие в исходной точке до температуры, необходимой и достаточной для воспламенения данного металла в кислороде.

После чего на него направляется поток технически чистого (98 – 99%) режущего кислорода, под воздействием которого происходит интенсивное окисление сначала верхних слоев металла, а затем и нижележащих слоев засчет выделения значительного количества теплоты. При этом, образующиеся в процессе сгорания окислы, будучи еще в расплавленном состоянии, выдуваются из зоны реакции. И в результате вы получаете удивительно тонкий и аккуратный срез для создания различных заготовок из листового материала и отверстий в них, уменьшения габаритов изделий при их утилизации, снятия фасок под сварку и т.д. в условиях максимальной экономии рабочего материала при резке.

Кроме того, следует также отметить, что воздушно-плазменная резка может осуществляться в ручном или автоматическом режимах, в монтажных, цеховых и даже полевых условиях, при нахождении изделия в любом пространственном положении.

Однако не только это определило ее широкое распространение в современной промышленности. В частности, к бесспорным преимуществам воздушно-плазменной резки необходимо отнести следующее:

В частности, к бесспорным преимуществам воздушно-плазменной резки необходимо отнести следующее:

1. универсальность самого оборудования, что позволяет использовать его для обработки сталей, меди, алюминия и его сплавов, чугуна и других материалов;

2. простота эксплуатации;

3. сравнительная дешевизна аппарата плазменной резки и его вспомогательных элементов;

4. высокие скоростные и качественные показатели резки изделия, независимо от его толщины, позволяющие вырезать детали любой сложности и различной конфигурации;

5. исключение или ощутимое сокращение последующей механической обработки материала для сварочно-сборочных операций;

6. возможность применение традиционного сжатого воздуха и, соответствие, отсутствие потребности в дорогостоящих газах, вроде ацетилена или пропана – бутана;

7. резка окрашенных и загрязненных поверхностей без подготовительных работ;

8. отсутствие деформирования металла при резке и необходимости его правки после нее;

отсутствие деформирования металла при резке и необходимости его правки после нее;

7. безопасность на протяжении всего процесса резки;

8. низкий уровень выброса вредных веществ в окружающую среду.

Таким образом, на любом предприятии, специализирующемся на металлообработке, вы непременно встретите аппараты воздушно-плазменной резки, для работы которых требуется лишь сжатый воздух и электроэнергия, а при наличии компрессора — и вовсе только электроэнергия. Следовательно, по сравнению со сложностями, возникающими в случае использования оборудования, скажем, для газокислородной резки (заправка, транспортировка и хранение громоздких баллонов, их периодическая переаттестация, и взрывопожароопасность) подобные агрегаты нуждаются исключительно в замене расходных материалов (сопел и электродов), чей месячный запас с легкостью умещается в дамской сумочке.

Вот и получается, что воздушно-плазменная резка во многих случаях является единственной доступной возможностью, обеспечивающей высокую производительность при работе с металлами и сплавами.

а) — плазменная дуга; б) — плазменная струя;

1 — Подача газа; 2 — Дуга; 3 — Струя плазмы; 4 — Обрабатываемый металл;

5 — Наконечник; 6 — Катод; 7 — Изолятор; 8 — Катодный узел.

Резка металла с помощью плазмы – это способ обработки, при котором металл подвергается разрезанию, а материалом для резки становится поток плазмы.

Такой вид резки заключается в том, что металл плавится в том месте, где на него воздействует сжатая при определенном давлении дуга плазмы. Именно с ее помощью металл нагревается до таких температур, что начинается плавление. Одновременно за счет плазменной струи происходит активное удаление наплавления.

По своей природе плазма – это ионизированный газ, физическим свойством которого является высокая температура. Такой газ имеет способность проводить электрический ток. Плазменная дуга, за счет которой осуществляется плазменная резка металла, образуется за счет сжатия этого ионизированного газа. Есть два способа резки металла с помощью плазмы – резка с помощью плазменной струи и резка плазменно-дуговая.

Во время обработки металла первым способом дуга разгорается между неплавящимся электродом и непосредственно металлом. Эта дуга совмещена со струей плазмы, которая подается при очень больших скоростях и температурах

При резке металла способом плазменной струи происходит косвенное воздействие, то есть дуга разгорается между электродом и наконечником, который формирует струю. Второй способ разрезания металла считается наиболее эффективным и популярным. Электроды для резки металлов производятся из таких материалов, как гафний, вольфрам, медь и др.

Технологические возможности, такие как скорость и качество, с которыми происходит процесс резки металла, напрямую зависят от плазмообразующей среды. Именно она сильно влияет на результат разрезания. Ведь за счет регулирования таких параметров плазменной среды можно изменить, например, количество выделяемого тепла для дуги. Также с помощью этой среды изменяется плотность тока, что влияет на скорость и ширину резки.

Плазменная резка металла имеет немаленький ряд преимуществ по сравнению с технологией газовой резки:

— этим способом можно обрабатывать практические любые виды металлов, то есть эта техника полностью универсальна, ведь с ее помощью можно воздействовать на сталь, алюминий, медь, чугун, разнообразные сплавы и т. д.;

д.;

— скорость разрезания как маленьких, так и средних по толщине металлов значительно превышает скорость резки этих же материалов с помощью газопламенной техники резки;

— в процессе резки металлов с помощью плазмы происходит нагрев конкретных небольших участков материала, что исключает деформацию близлежащих зон и обеспечивает качественный, аккуратный и ровный шов при разрезании;

— поскольку плазменная резка металла не требует такого оборудования, как баллоны с кислородом и горючим газом, то можно сделать вывод о безопасности такого метода;

— относительная несложный, этот способ резки обеспечивает возможность делать разрезы, сложные по форме, то есть фигурную вырезку;

— полученные точные вырезы высокого качества при этом не предполагают дополнительных механических обработок;

— данный способ резки металлов с помощью плазменной дуги экономически выгоден, ведь для его осуществления не требуется приобретение газов по высоким ценам, таких как кислород, пропан-бутан, ацетилен и др. ;

;

— эта техника абсолютно безопасна для окружающей среды и не влияет пагубно на экологическое состояние, что тоже немаловажно.

Итак, исходя из всех этих преимуществ и гарантированно качественного результата, можно сделать вывод, что плазменную резку металлов лучше всего производить именно с помощью плазменной дуги. Но при этом стоит учесть, что выполняться она должна опытными специалистами, ведь любая работа такого рода требует немалой сноровки и знаний.

Обзор аппаратов плазменной резки металла — Плазменная резка

Аппарат плазменной резки применяется для резки и сварки токопроводящих и других металлических материалов.

Используется для термообработки поверхностей, включая закалку металла, отжиг материалов для снижения твердости, зачистки верхнего слоя стали.

Для сварки цветных и черных металлов, а также для иных работ требующих интенсивного концентрированного нагрева твердых материалов.

Принцип действия аппарата плазменной резки описывают по следующей схеме: в канале сопла с узким сечением образуется электродуга, которая затем охлаждается под воздействием движущегося по каналу потока водяного пара.

В результате ионизирования пара вырабатывается струя плазмы,– температура теплового источника составляет около 60000.

При резке металла плазменным устройством, обширные участки обрабатываемого материала не накаляются, так как это происходит при разрезании металла кислородным резаком.

Назначение пара заключается в интенсивном охлаждении основных рабочих элементов горелки – сопла и катода, а также в поддержании устойчивости столба разряда тока и выдувки дуги.

Схема снабжения сопла паром представляет собой следующее действие: из резервуара плазменного аппарата пар самотеком проходит по каналам охлаждения в разрядную камеру, затем посредством канала сопла выходит в атмосферу.

Для эффективной стабилизации электродуги и ее оттискивания от стенок сопла, применяют тангенциальную или осевую схему подачи газа.

Виды аппаратов для плазменной резки металла

Отличительные технические характеристики аппаратов для плазменной резки и сварки металла, позволяют их разделить на виды.

На сегодняшний день потребительским спросом пользуются инверторные аппараты и трансформаторные источники резки.

При этом цена каждой конкретной модели зависит от мощности и продолжительности работы оборудования.

Инверторные устройства характеризуются легким весом, компактными размерами и небольшим потреблением энергии.

Минусом использования данного типа аппаратов плазменной резки и сварки является их сверхчувствительность к сбою напряжения, из-за чего цена на подобные отечественные аппараты сравнительно невысокая.

Особенно эта проблема касается фирменных моделей, которые не приспособлены к эксплуатации в условиях наших электросетей.

При этом если из строя выйдет система защиты аппарата, без сервисного обслуживания уже не обойтись.

Кроме того инверторные устройства имеют ограничение по рабочей мощности, которое не превышает 70 А, и небольшой срок включения при большом токе.

Трансформаторные установки для резки и сварки металла считаются надежнее, чем инверторные типы.

Такие аппараты при падающем напряжении теряют рабочую мощность, но не выходят из строя. За счет чего и цена на данный тип плазморезов намного выше.

Трансформаторные устройства имеют высокий показатель продолжительности включения, при этом ПВ может доходить до 100% (при стандартной норме для ручной резки в 70 процентов).

Аппараты применяются для автоматической резки металла с применением ЧПУ.

При этом время беспрерывной эксплуатации плазмотрона намного превышает время функционирования устройства ручной резки.

Минусом трансформаторных установок являются тяжелый вес, большое энергопотребление и габариты.

Трансформаторные аппараты плазменной резки имеют между собой отличия, которые заключаются в разных технологиях охлаждения плазмотрона.

Как правило, стационарные установки работают при водяном охлаждении, переносные аппараты – за счет воздушного охлаждения.

Устройства воздушно-плазменной резки имеют компактные размеры и небольшой вес, благодаря чему их можно беспроблемно транспортировать.

Приемлемая цена позволяет приобрести подобные модели для бытовых условий.

Функционирование аппарата воздушно плазменной резки сводится к использованию сжатого воздуха, он необходим для образования плазмы, и охлаждения.

Максимальная толщина металла, с которой воздушно плазменный аппарат может справиться, равняется 50-55 мм.

Рабочая мощность плазмореза составляет 150-180 Ампер.

Как показывает видео, аппарат плазменной резки со встроенным компрессором можно эксплуатировать на любом участке, так как устройство не зависит от пневматической сети.

Оборудование для плазменной резки металла с водяным охлаждением представляет собой мощную установку, способную разрезать твердый материал толщиной от 80 до 100 мм.

Устройства могут эксплуатироваться в составе с комплектом ЧПУ. Более подробно об особенностях их эксплуатации далее в статье и в видео сюжете.

Цена и технические параметры плазморезов

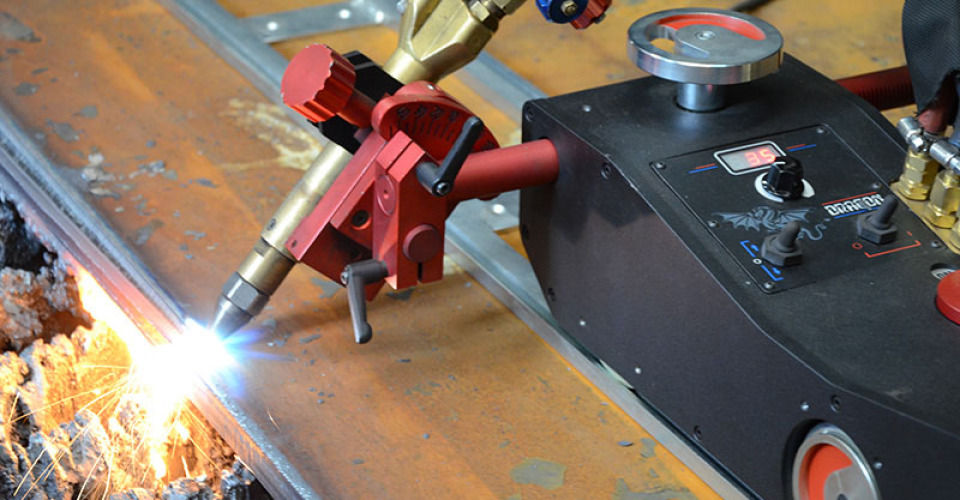

Помимо видов, плазморезы делятся на установки машинной автоматической резки и аппараты воздушно-плазменной ручной резки.

Рассмотрим возможную стоимость и технические характеристики обеих категорий.

Параметры ручных воздушно плазменных аппаратов

Ручной плазморез нашел свое применение в бытовой сфере, его также используют на маленьких предприятиях и в мастерских для вырезки и обработки различных деталей.

Ручной воздушно-плазменный резак не может обеспечить высокую производительность, так как в ходе рабочего процесса задействован труд оператора, который своими руками держит резак на весу и ведет им по линии реза.

В данном случае шов не может получить идеальную ровность.

Чтобы повысить качество результата работ, ручной воздушно-плазменный аппарат для резки дополняют вспомогательным упорным элементом.

Упор своими руками одевают на сопло, затем его прижимают к плоскости рабочей заготовки и ведут ручной резак. При этом больше не надо контролировать определенность расстояния между соплом и изделием.

В результате образуется ровный шов, исключающий появление окалин и наплывов. Указанный рабочий процесс можно посмотреть в следующем видео сюжете.

Указанный рабочий процесс можно посмотреть в следующем видео сюжете.

Цена на ручной плазморез устанавливается в зависимости от возможностей аппарата, включая максимальную силу тока и толщину металлического материала, с которой удается справиться ручной модели.

Также на рынке предлагают универсальные модели, которые можно применять как для резки, так и для сварки металлов. Цена на такой ручной плазменный аппарат с дополнительной функцией сварки доходит до 550 $.

Отличить данную модель при выборе позволяет производственная маркировка.

В пример возьмем аппарат FoxWeld Plasma 43 Multi, устройство совмещает в себе:

- Воздушно-плазменная резка, маркировка – CUT;

- функция аргонодуговой сварки – TIG;

- возможность дуговой сварки посредством штучного электрода – MMA.

Параметры аппаратов машинной резки

Установки машинной резки практически всегда дополняют ЧПУ (программное обеспечение).

Станок с ЧПУ функционирует в соответствии с записанной программой, при этом исключается в рабочем процессе участие человека.

Применение установки с ЧПУ позволяет значительно повысить производительность, при этом качество резки аппарат выполняет с идеальной точностью.

После эксплуатации автоматического устройства с ЧПУ нет необходимости дополнительно обрабатывать кромки заготовок.

Оператору достаточно своими руками ввести в ЧПУ специальную схему и установка строго повторит любую геометрическую форму фигуры. Увидеть, как работает такая установка, можно в предложенном видео.

Цена на станки с ЧПУ во много раз превышает стоимость ручного плазмореза с функцией сварки.

Оборудование состоит из мощного трансформатора и специальной поверхности, выполненной в виде стола, укомплектованного порталом и направляющими.

Цена на такое устройство с ЧПУ будет зависеть от габаритов и сложности установки. На данный момент цена на аппараты машинной резки с ЧПУ может составлять от 3000$ до 20000$.

Особенности выбора аппаратов по рабочей мощности, скорости и времени резки

Подбор номинальной рабочей мощности аппарата плазмореза рекомендуется проводить с учетом толщины и вида планируемого к обработке металла.

От типа металла будет зависеть тип рабочего потока (воздух или азот), а также величина диаметра сопла.

Если выбранный вами аппарат имеет мощность 60-90 Ампер, его можно будет применять для резки 30-ти мм металла. Данный тип установки доказывают свою пользу во многих промышленных сферах.

С его использованием можно работать в домашних и авторемонтных мастерских.

Для плазменной резки более толстых металлических изделий, рекомендуется выбирать аппарат с рабочей мощностью от 90 до 170 А.

Его применение позволит разрезать 50-ти мм металл.

Выбирая аппарат плазморез, также необходимо обратить внимание на номинальное первичное напряжение и величину силы тока.

Кроме того, стоит определиться с тем, нужен ли для вашей работы аппарат универсального типа, который можно эксплуатировать при разном напряжении.

Как правило, такие устройства можно подключать к любой электросети. Обычно это аппараты зарубежных производителей с функцией Авто-лайн.

Упрощенные устройства могут работать только при 220V или 380V, от одно — или трехфазной сети питания.

Показатель скорости резки измеряется в сантиметрах за 1 минуту.

Существуют установки, которые могут разрезать 30-ти мм лист металла в течение 5 минут, в то время как более мощные устройства справляются с этой задачей за минуту.

Также при выборе аппарата для плазменной резки металла смотрят на продолжительность его непрерывной работы. В пример возьмем установку с ПВ непрерывной эксплуатации 60%.

Проценты говорят о том, что аппарат может работать непрерывно 6 минут, при этом для охлаждения ему понадобится 4 минуты.

Как собрать ручной плазменный резак своими руками?

Плазменную резку металла может проводить своими руками человек, не имеющий опыта сварочных работ. Устройство плазменной резки дает возможность помимо металла обрабатывать дерево, керамику или пластик.

Но не всем приходится по карману даже бюджетная цена плазмореза.

Найти выход из ситуации можно, выполнив устройство своими руками, все что потребуется — это приобрести сопло и источник питания.

Аппараты плазменной резки, умело собранные своими руками, могут не уступать показателями мощности производственным устройствам.

Рабочим материалом для плазмы послужит воздух, с целью охлаждения берут воду или тосол, которые необходимо залить в емкость блока.

Образование электродуги можно добиться посредством вольфрамового стержня, его делают из сегментов электрода.

аппарат плазменной сварки и резки горыныч цена

плазма горыныч цена

оборудование для плазменной резки

сколько стоит плазменный резак

какой плазморез купить

Резка металла плазмой. Металлообрабатывающее оборудование

Плазменная резка применяется при обработке проводящих металлов. Обрабатываемый материал получает энергию от источника тока посредством ионизированного газа. Стандартная система включает источник тока, контур зажигания и резак, которые обеспечивают подачу электроэнергии, ионизацию и управление, необходимые для качественной высокопроизводительной резки различных металлов.

Выход источника постоянного тока задает толщину и скорость обработки материала и поддерживает дугу.

Контур зажигания выполняется в виде высокочастотного генератора переменного напряжения 5–10 тыс. В частотой 2 МГц, которое создает высокоинтенсивную дугу, ионизирующую газ до состояния плазмы.

Резак является держателем для расходных деталей — сопла и электрода — и обеспечивает охлаждение этих деталей газом или водой. Сопло и электрод сжимаются и поддерживают ионизированную струю.

Ручные и механизированные системы служат для разных целей и требуют разного оборудования. Только пользователь может определить, какая из них лучше всего подходит для его нужд.

Резка металла плазмой представляет собой термический процесс, при котором пучок ионизированного газа нагревает электропроводный металл до температуры, превышающей точку его плавления, и удаляет расплавленный металл через проделанное отверстие. Между электродом в горелке, к которому подведен отрицательный потенциал, и заготовкой с положительным потенциалом возникает электрическая дуга и происходит резка материала ионизированным потоком газа под давлением при температуре от 770 до 1400 °C. Струя плазмы (ионизированного газа) концентрируется и направляется через сопло, где она уплотняется и становится способной расплавить и разрезать самые разные металлы. Это основной процесс как для ручной, так и для механизированной плазменной резки.

Струя плазмы (ионизированного газа) концентрируется и направляется через сопло, где она уплотняется и становится способной расплавить и разрезать самые разные металлы. Это основной процесс как для ручной, так и для механизированной плазменной резки.

Ручная резка

Ручная резка металла плазмой производится с помощью достаточно небольших устройств с плазменной горелкой. Они маневренны, универсальны и могут быть использованы для выполнения различных задач. Их возможности зависят от силы тока режущей системы. Параметры установок ручной резки варьируются от 7–25 А до 30–100 А. Некоторые устройства, однако, позволяют получить до 200 ампер, но они не являются широко употребительными. В ручных системах в качестве плазмообразующего и защитного газа обычно используется технический воздух. Они сконструированы таким образом, чтобы их можно было использовать с различным входящим напряжением, которое может изменяться от 120 до 600 В, а также использоваться в одно- или трехфазных сетях.

Ручная плазма для резки металла обычно используется в мастерских, занимающихся обработкой тонких материалов, заводских службах технического обслуживания, ремонтных мастерских, пунктах приема металлолома, при строительно-монтажных работах, в судостроении, автомастерских и художественных мастерских. Как правило, ее применяют для обрезки излишков. Обычный 12-амперный плазменный аппарат разрезает максимум 5-мм слой металла со скоростью около 40 мм в минуту. 100-амперное устройство режет 70-мм слой со скоростью до 500 мм/мин.

Как правило, ручная система выбирается в зависимости от толщины материала и желаемой скорости обработки. Устройство, которое обеспечивает высокую силу тока, работает быстрее. Однако при резке с большой силой тока становится труднее контролировать качество работы.

Машинная обработка

Механизированная резка металла плазмой производится на установках, которые, как правило, значительно больше ручных, и используется в сочетании с раскройными столами, в том числе с водяной ванной или с платформой, оборудованной различными приводами и двигателями. Кроме того, механизированные системы оборудуются ЧПУ и управлением высотой струи режущей головки, которая может включать в себя предустановку высоты резака и контроль напряжения. Механизированные системы плазменной резки могут устанавливаться на другое металлообрабатывающее оборудование, такое как штамповочные прессы, лазерные резаки или роботизированные системы. Размер механизированной конфигурации зависит от размера стола и используемой платформы. Раскроечный станок может быть меньше, чем 1200х2400 мм и больше, чем 1400х3600 мм. Такие системы не очень подвижны, поэтому до установки следует предусмотреть все их компоненты, а также место их расположения.

Кроме того, механизированные системы оборудуются ЧПУ и управлением высотой струи режущей головки, которая может включать в себя предустановку высоты резака и контроль напряжения. Механизированные системы плазменной резки могут устанавливаться на другое металлообрабатывающее оборудование, такое как штамповочные прессы, лазерные резаки или роботизированные системы. Размер механизированной конфигурации зависит от размера стола и используемой платформы. Раскроечный станок может быть меньше, чем 1200х2400 мм и больше, чем 1400х3600 мм. Такие системы не очень подвижны, поэтому до установки следует предусмотреть все их компоненты, а также место их расположения.

Требования к питанию

Стандартные источники питания обладают максимальным диапазоном силы тока от 100 до 400 А для кислородной резки и от 100 до 600 А для азотной. Многие системы работают в более низком диапазоне, например, от 15 до 50 А. Существуют системы с азотной резкой с силой тока 1000 А и выше, но они редки. Входное напряжение для механизированных плазменных систем составляет 200–600 В в трехфазной сети.

Требования к газу

Для резки мягкой и нержавеющей стали, алюминия, а также различных экзотических материалов обычно используются сжатый воздух, кислород, азот и смесь аргона с водородом. Их комбинации служат плазмообразующим и вспомогательным газом. Например, при резке мягкой стали пусковым газом часто является азот, плазмообразующим – кислород, а сжатый воздух используется как вспомогательный.

Кислород употребляется для мягкой углеродистой стали, потому что он производит высококачественные разрезы в материале толщиной до 70 мм. Кислород также может исполнять роль плазмообразующего газа для нержавеющей стали и алюминия, но результат получается не совсем аккуратным. Азот служит плазменным и вспомогательным газом, поскольку он обеспечивает отличную резку практически любого типа металла. Используется при больших токах и позволяет обрабатывать листовой прокат толщиной до 75 мм и в роли вспомогательного газа для азотной и аргон-водородной плазмы.

Сжатый воздух – наиболее распространенный газ как плазменный, так и вспомогательный. Когда производится слаботочный раскрой листового металла толщиной до 25 мм, оставляет окисленную поверхность. При резке воздухом, азотом или кислородом является вспомогательным газом.

Когда производится слаботочный раскрой листового металла толщиной до 25 мм, оставляет окисленную поверхность. При резке воздухом, азотом или кислородом является вспомогательным газом.

Смесь аргона с водородом, как правило, используется для обработки нержавеющей стали и алюминия. Обеспечивает высококачественный разрез, и необходима для механизированной резки листов толщиной более 75 мм. Диоксид углерода также может быть использован в роли вспомогательного газа, когда производится резка металла плазмой азота, так как это позволяет работать с большинством материалов и гарантирует хорошее качество.

Смесь азота с водородом и метан также иногда применяются в процессе плазменной резки.

Что потребуется еще?

Выбор плазмы и вспомогательных газов – только два из важнейших решений, которые необходимо принимать во внимание при установке или использовании механизированной плазменной системы. Емкости для газа можно приобрести или арендовать, они доступны в различных размерах, и для их хранения необходимо создать соответствующие условия. Установка системы требует значительного количества электропроводки и труб для газа и охлаждающей жидкости. Помимо самой механизированной плазменной системы, требуется подобрать стол, раскроечный станок, ЧПУ и THC. OEM-производители обычно предлагают множество вариантов оборудования, которое подойдет для любой конфигурации устройства.

Установка системы требует значительного количества электропроводки и труб для газа и охлаждающей жидкости. Помимо самой механизированной плазменной системы, требуется подобрать стол, раскроечный станок, ЧПУ и THC. OEM-производители обычно предлагают множество вариантов оборудования, которое подойдет для любой конфигурации устройства.

Нужна ли механизация?

Из-за сложности выбора механизированного процесса плазменной резки, необходимо уделить много времени исследованию различных конфигураций и критериев системы. Следует учесть:

- типы деталей, которые будут вырезаться;

- количество промышленных изделий в партии;

- желаемую скорость и качество резки;

- стоимость расходных материалов.

- общую стоимость эксплуатации конфигурации, в том числе э

Плазменный раскрой металла от ООО «Резка Металла»

Прайс-листИспользование технологии плазменного раскроя металла позволило специалистам ООО «Резка Металла» (Санкт-Петербург) вывести характеристики готовой продукции на качественно новый уровень. С помощью плазмы можно точно, с минимальными отходами и трудозатратами изготовить деталь любой сложности. Предлагая клиентам в СПб услуги по плазменной резке металла, мы стремимся удерживать цены на максимально низком уровне. Этому способствуют технологичность процесса металлообработки и высокая квалификация персонала.

С помощью плазмы можно точно, с минимальными отходами и трудозатратами изготовить деталь любой сложности. Предлагая клиентам в СПб услуги по плазменной резке металла, мы стремимся удерживать цены на максимально низком уровне. Этому способствуют технологичность процесса металлообработки и высокая квалификация персонала.

Предлагаем услуги плазменного раскроя листового металла толщиной до 300 мм на плазменных станках Hypertherm: HPR130 (размер стола — 1 500 х 3 000 мм) и HPR400XD, оснащенном дополнительным газовым резаком HARRIS (размер стола — 2 000 х 6 000 мм).

Плазменный станок ЧПУ Hypertherm HPR400 xd – возможность резки металлического листа до 80 мм.

Размер стола: 6 000 х 2 000 мм.

Толщина резки низкоуглеродистой стали:

- без образования окалины – 38 мм;

- промышленный прожиг – 50 мм;

- максимальная толщина резки – 80 мм.

Толщина резки нержавеющей стали:

- промышленный прожиг – 45 мм;

- максимальная толщина прожига (требуется процесс управляемого перемещения) – 75 мм;

- отрезная резка – 80 мм.

Толщина резки алюминия:

- промышленный прожиг – 38 мм;

- максимальная толщина резки – 80 мм.

Плазменный станок ЧПУ Hypertherm HPR130 XD – возможность резки металлического листа толщиной до 38 мм.

Размер стола: 3 000 х 1 500 мм.

Толщина резки низкоуглеродистой стали:

- резка без образования окалины – 16 мм;

- промышленный прожиг – 32 мм;

- максимальная толщина резки – 38 мм.

Толщина резки нержавеющей стали:

- промышленный прожиг – 20 мм;

- максимальная толщина резки – 25 мм.

Толщина резки алюминия:

- промышленный прожиг – 20 мм;

- максимальная толщина резки – 25 мм.

ПЛАЗМЕННЫЙ РАСКРОЙ МЕТАЛЛА: ПРЕИМУЩЕСТВА

К преимуществам плазменной резки, в первую очередь, следует отнести возможность обработки любого металла: черного, цветного, нержавеющей стали. Другие достоинства технологии:

Другие достоинства технологии:

- высокая скорость резки;

- возможность изготовления деталей сложной формы;

- качество и чистота поверхности реза;

- безопасность процесса в сравнении с другими технологиями резки.

Всё перечисленное можно получить исключительно при плазменном раскрое металла, воспользовавшись услугами нашей компании. Работа выполняется как по образцам изделий, так и на основании чертежей и эскизов на бумаге или в электронном виде. На формирование цены услуги, в основе которой лежит плазменная резка металла, влияют толщина металлического листа и погонный метр реза. Количество пробоев у нас не увеличивает стоимость. Считаются только погонные метры.

Несложный сравнительный анализ рынка позволяет сделать однозначный вывод: услуги нашей компании по плазменной резке в Санкт-Петербурге имеют доступную цену и однозначно заслуживают внимания! Для того чтобы оформить заявку, позвоните нам по телефону +7 (812) 951-18-38 (СПб).

Только честные цены

Без накруток за: пробой, смену листов на станке и тому подобное.

Сколько метров реза, такую цену вы и платите.

Заказать услугу8 советов по плазменной резке для улучшения результатов

Получите максимум от вашего плазменного резака

Плазменные резакинастолько просты в использовании, что возникает соблазн достать новый плазменный резак из коробки и приступить к работе. Однако есть несколько приемов, которые могут повысить вашу эффективность, улучшить качество резки и продлить срок службы вашего оборудования.

Независимо от того, будет ли ваш плазменный резак использоваться в магазине или для проектов «сделай сам», искусства или автоспорта, использование надлежащих методов обеспечит лучшие результаты.

Узнайте больше о выборе подходящего оборудования, а также о настройке и эксплуатации плазменной резки.

Основы плазменной резки

Plasma обеспечивает высококачественную резку, строжку и прожиг на очень высоких скоростях, что делает этот процесс подходящим для многих отраслей промышленности и областей применения.

Плазменно-дуговая резка — это процесс, при котором открытая дуга может быть ограничена путем прохождения через небольшое сопло от электрода к заготовке. Хотя технология может показаться сложной, сам процесс очень прост в освоении и выполнении.

Плазменный процесс можно использовать для любого типа электропроводящего металла и различных размеров материалов — от тонкого алюминия до нержавеющей и углеродистой стали толщиной до нескольких дюймов, в зависимости от мощности режущего станка.

Этот процесс также имеет много преимуществ по сравнению с газокислородной резкой. Плазменная резка быстрее, цикл предварительного нагрева не требуется, ширина получаемого реза меньше и меньше зона термического влияния, что предотвращает коробление окружающих участков.

При выборе и использовании плазменного резака следует учитывать несколько советов и рекомендаций, которые помогут вам улучшить результаты.

Совет 1. Выберите правильный плазменный резак

Одними из ключевых факторов, которые следует учитывать при выборе плазменного резака, являются выходная мощность, скорость резки, входная мощность, рабочий цикл, а также вес и размер. Подумайте о работе, которую вы будете выполнять чаще всего, выбирая машину.

Подумайте о работе, которую вы будете выполнять чаще всего, выбирая машину.

- Выходная мощность: Необходимая выходная мощность зависит прежде всего от толщины и типа разрезаемого материала.Миллер использует два стандарта: номинальный и резкий. Номинальная резка — это толщина мягкого металла, которую оператор может резать вручную со скоростью 15 дюймов в минуту (IPM). Резка — это максимальная толщина, с которой может справиться плазменный резак. Скорость движения ниже, и разрез может потребовать очистки.

- Скорость резки: Обычно указывается в дюймах в минуту (IPM). Машине, которая режет материал толщиной 1/2 дюйма, может потребоваться пять минут, тогда как другой машине может потребоваться одна. Скорость резки существенно влияет на время производства.

- Потребляемая мощность: Вы всегда будете использовать плазменный резак в одном и том же месте или вам нужна портативность и возможность использовать различные источники питания? Ищите плазменные резаки с различными вариантами мощности.

У некоторых есть возможность переключаться со 120 вольт на 240 вольт.

У некоторых есть возможность переключаться со 120 вольт на 240 вольт. - Рабочий цикл: Рабочий цикл — это время, в течение которого машина может резать в течение 10-минутного цикла без перегрева. Если рабочий цикл машины составляет 60%, машина может работать непрерывно в течение шести из каждых 10 минут, а затем ей необходимо охлаждаться в течение оставшихся четырех минут.Больший рабочий цикл важен при выполнении длинных пропилов, в высокопроизводительных приложениях или при использовании станка в жарких условиях.

- Вес и размер: Если вам нужна мобильность, доступно множество ручных портативных устройств, которые весят менее 45 фунтов. Miller® Spectrum® 375 X-TREME™ обеспечивает максимальную мобильность при весе всего 19 фунтов.

Совет 2: Прочтите руководство

Внимательно прочтите руководство пользователя, чтобы ознакомиться с безопасной и правильной работой вашего плазменного резака.Это поможет вам оптимизировать возможности вашего плазменного резака, а также обеспечит безопасное использование машины.

Совет 3: обратите внимание на настройку

Закрепляйте зажим заземления только на чистом металле. При необходимости сошлифуйте ржавчину или краску, так как они препятствуют прохождению электричества.

Также поместите зажим заземления как можно ближе к разрезу или, если возможно, поместите зажим на саму заготовку. Проверьте свои кабели на наличие изношенных мест, ослабленных соединений или чего-либо еще, что может добавить ненужное сопротивление электрическому потоку.

Чтобы установить надлежащий уровень силы тока или нагрева режущего блока, сделайте несколько пробных резов с установленной высокой силой тока. Затем вы можете отрегулировать силу тока в зависимости от скорости вашего движения. Если сила тока слишком высока или скорость движения слишком мала, разрезаемый материал может нагреться и на нем может образоваться окалина.

Совет 4. Проследите путь перед резкой

Не нажимая на спусковой крючок, проследите путь, который вы планируете прорезать. При длинных разрезах потренируйтесь в своих движениях перед тем, как нажать на спусковой крючок, чтобы убедиться, что у вас достаточно свободы движений, чтобы сделать один непрерывный разрез.Остановка и повторный запуск в одном и том же месте затруднены и обычно создают неровности на кромке реза.

При длинных разрезах потренируйтесь в своих движениях перед тем, как нажать на спусковой крючок, чтобы убедиться, что у вас достаточно свободы движений, чтобы сделать один непрерывный разрез.Остановка и повторный запуск в одном и том же месте затруднены и обычно создают неровности на кромке реза.

Вы также можете сделать пробный вырез на том же типе материала, с которым будете работать. Это помогает убедиться, что вы используете правильные настройки и скорость движения.

Совет 5. Используйте правильную технику

Используйте нережущую руку в качестве опоры для другой руки. Это стабилизирует вашу режущую руку, обеспечивает свободу движения во всех направлениях и помогает поддерживать постоянный зазор от 1/16 дюйма до 1/8 дюйма.Обратите внимание, что большинству людей легче притянуть фонарик к себе, чем оттолкнуть.

Удерживание зазора от 1/16 дюйма до 1/8 дюйма увеличивает производительность резки небольших станков и продлевает срок службы расходных деталей.

Используйте защитный экран, если он есть на вашей машине. Это позволяет размещать резак на заготовке, сохраняя при этом оптимальный зазор, не касаясь наконечником металла, что отрицательно скажется на качестве резки и сроке службы расходных материалов.

Начните резку, поместив резак как можно ближе к краю основного металла.Нажмите курок, чтобы запустить предварительную подачу воздуха; загорится вспомогательная дуга, а затем режущая дуга. После того, как загорится режущая дуга, медленно перемещайте резак по металлу. Отрегулируйте скорость так, чтобы режущие искры вылетали из нижней части металла. В конце резки слегка наклоните резак к концу резки или ненадолго остановитесь, чтобы полностью закончить рез. Последующий поток воздуха будет продолжаться в течение короткого периода времени после отпускания курка для охлаждения резака и расходных деталей.

Совет 6. Проверьте расходные материалы

Если наконечник или электрод изношены или повреждены, это повлияет на качество резки, поэтому регулярно проверяйте расходные материалы. Когда отверстие наконечника станет неровным и/или покроется брызгами, выбросьте его. Когда на кончике электрода образуется ямка, выбросьте его.

Когда отверстие наконечника станет неровным и/или покроется брызгами, выбросьте его. Когда на кончике электрода образуется ямка, выбросьте его.

Расходные материалы будут изнашиваться при каждом резе, но такие факторы, как влажность в системе подачи воздуха, резка слишком толстых материалов или неправильная техника, увеличат износ расходных материалов. Лучше всего заменять наконечник и электрод вместе для оптимального качества резки.

Не затягивайте стопорную чашку расходных материалов слишком сильно. Части внутри действительно должны двигаться (разделяться), чтобы создать дугу, поэтому затягивайте чашку только пальцем.

Совет 7: следите за скоростью движения

Чем выше скорость вашего перемещения (особенно на алюминии), тем чище будет рез. При резке более толстого материала установите машину на полную мощность и изменяйте скорость движения. На более тонком материале уменьшите силу тока и замените наконечник на более низкую силу тока, чтобы сохранить узкий пропил.

При правильной скорости движения дуга должна выходить из материала под углом от 15 до 20 градусов, противоположном направлению движения. Если он идет прямо вниз, значит, вы двигаетесь слишком медленно.Если он разбрызгивается в ответ, это означает, что вы двигаетесь слишком быстро.

Двигаясь с правильной скоростью и используя нужное количество тепла, вы получите очень чистый рез с меньшим количеством окалины на дне реза, а также с небольшим искажением металла или без него.

Совет 8: Соблюдайте правила техники безопасности

Надлежащая безопасность плазмы требует защиты открытых участков кожи. Вам понадобятся сварочные перчатки и сварочная куртка или другая огнеупорная одежда. Застегните манжеты, карманы и воротник рубашки, чтобы в них не попадали искры.

Защитите глаза линзой, соответствующей цвету плазменного резака, который вы планируете использовать. В руководстве по эксплуатации будет указан необходимый оттенок для силы тока. Вы можете использовать традиционные очки для плазменной резки/кислородной резки или сварочный шлем с режимом резки.

Процедуры безопасности должны строго соблюдаться при любом применении плазменной резки.

Оптимизация плазменной резки

При правильном использовании ваш блок плазменной дуговой резки обеспечит чистые и качественные разрезы на очень высоких скоростях.Следуйте некоторым основным рекомендациям и используйте правильное оборудование для работы, чтобы оптимизировать плазменную резку для достижения лучших результатов, повышения производительности и снижения эксплуатационных расходов.

Система плазменной резкиVS Система газовой резки

Система газопламенной резки или газокислородная резка является практичным выбором для мягкой стали толщиной более 1 дюйма, в то время как плазменная горелка хорошо подходит для более тонких материалов, как черных, так и цветных.

Для начала давайте разберемся, как работают эти две системы.

Как работает плазменный резак?

Плазменные резаки используют такой газ, как сжатый воздух, азот, кислород и т. д., и пропускают через этот газ электрическую дугу. Это превращает газ в плазму, и он быстро пронзает металл, разрезая его на высоких скоростях.

д., и пропускают через этот газ электрическую дугу. Это превращает газ в плазму, и он быстро пронзает металл, разрезая его на высоких скоростях.

Эта высокоскоростная плазма называется «струей плазмы», и она почти мгновенно нагревает металл примерно до 30 000–40 000 °F и на чрезвычайно высоких скоростях, таких как 20 000 футов в секунду, — именно поэтому плазменный резак такой быстрый. Это довольно сумасшедшая температура.

По сути, плазменная резка просто сжигает материал контролируемым образом.

Кроме того, имеется газовая завеса, защищающая зону резки и улучшающая качество резки. Это помогает сделать срез более прямым и тонким.

Как работает газовый резак?

Если вы думаете, что газовый резак просто плавит материал, это только половина ответа.

Газовый резак работает, добавляя в пламя поток кислорода, который окисляет сталь и превращает ее в шлак.По сути, это химическая реакция между кислородом и сталью. Тепло просто заставляет эту реакцию происходить очень быстро.

Думайте об этом почти как о сверхбыстром и контролируемом ржавлении.

Пламя предварительно нагревает сталь примерно до 1800 градусов по Фаренгейту, а сжатый кислород окисляет и взрывает материал.

Таким образом, толщина мягкой стали, которую вы можете разрезать, равна толщине, которую вы можете нагреть и продуть потоком сжатого кислорода. С более крупными устройствами это может быть довольно глубоко — вы можете резать сталь толщиной более фута.Это займет некоторое время.

Система плазменной резки VS Система газовой резки

| Система плазменной резки | Система газовой резки |

| Режет сталь, железо, нержавеющую сталь, алюминий, латунь, все, что может резать электрический ток | 0 A железо, отлично справляется с другими тонкими материалами |

| Редко способен прорезать сталь толщиной более 2 дюймов, но обычно лучше всего 3/4 дюйма и меньше для больших станков | Может резать очень толстый металл – часто толщиной более 12″ – в зависимости от размера сопла |

| Узкий пропил | Более широкий пропил |

| Более дорогая система для покупки | Более экономичная система для покупки |

| Более грубая резка, требуется дополнительная очистка, вероятно, с помощью шлифовальной машины | |

| Действительно быстрая резка | Медленная резка g |

Толщина разрезаемого материала определяется размером машины. | Замена сопла для материала различной толщины |

Давайте сравним различия между системой плазменной резки и системой газопламенной резки:

Применение

Плазменная резка действительно эффективна в этом случае, поскольку плазма представляет собой просто наэлектризованный газ , плазменный резак в основном режет любой материал, проводящий электричество. Алюминий, сталь, нержавеющая сталь, латунь, медь, что угодно, плазма быстро с этим справится.

Для газовых резаков ответ немного сложнее.Они предназначены для мягкой стали, но в этом заявлении есть звездочка.

Если вы сами поэкспериментировали с ним, вы знаете, что на самом деле вы можете резать более тонкий алюминий и нержавеющую сталь, а также другие материалы. Но порезы будут некрасивыми и грязными. Вот почему:

Процесс предназначен для окисления металла. Нержавеющая сталь и алюминий практически не окисляются. Таким образом, вместо того, чтобы превращать металл в шлак, вы на самом деле просто плавите щель в материале, и сила пламени выталкивает его наружу. Вы не можете резать эти материалы, когда они толстые, особенно это касается листового металла.

Вы не можете резать эти материалы, когда они толстые, особенно это касается листового металла.

Таким образом, технический ответ заключается в том, что вы можете пройти через эти другие материалы, если они тонкие, но это будет некрасиво. Кроме того, окружающий металл будет действительно подвергаться воздействию тепла, что будет означать, что вы можете получить некоторую сумасшедшую деформацию (например, с нержавеющей) или массивную зону термического воздействия (например, с легированной сталью). В основном, это просто мягкая сталь, которая рекомендуется для резаков.

Толщина

Кислородно-топливные горелки едят на завтрак толстую сталь.Если вы пытаетесь пройти через стальную ось толщиной 4 дюйма, то резак — ваш инструмент.

По-настоящему тяжелые инструменты могут прорезать до четырех футов твердой стали. Честно говоря, маловероятно, что вы столкнетесь с этим на регулярной основе, но вы никогда не знаете, верно? Следует помнить, что вы можете разрезать блок двигателя, если он сделан из железа, а не из алюминия.

Однако для большинства устройств вы можете рассчитывать на максимальную толщину в один фут, если у вас большое сопло горелки.Чем меньше сопло, тем тоньше пропил и тем тоньше материал, который вы можете разрезать.

Плазменные горелки не режут почти так же толсто. По-настоящему сверхмощные могут достигать толщины около 2-3/4 ″, но маловероятно, что вы получите в свои руки один из них. Стандартные промышленные машины режут материал толщиной около 1 дюйма, а машины для хобби имеют максимальную толщину около 1/4 дюйма или 3/8 дюйма.

Скорость

Опять плазма блестит. Поскольку он работает с такой безумной жарой, это действительно быстрый резак.Яблоки к яблокам, за плазмой с резаком не угнаться.

Портативность

Система газопламенной резки, безусловно, является самой портативной с точки зрения возможности закрепить ее в грузовике и разрезать трактор посреди поля. Вы можете взять его в любом месте, что вы можете носить его.

Плазменный резак (как правило) меньше по размеру, поэтому его легко носить с собой, но вы должны иметь возможность подключить его к сети. Меньшие устройства для хобби обычно весят около 20-30 фунтов.Если вы работаете в магазине, это не проблема, но если вы работаете на ферме, это может раздражать.

Расходные материалы

Обе системы имеют расходные материалы – наконечники будут изнашиваться и будут мелкие сменные детали. Хотя это не большие расходы.

Это одна из областей, где я предпочитаю плазму: для кислородного топлива вам нужно пополнить свои газовые баллоны. Для плазмы обычно нужен только сжатый воздух.

Технически плазма потребляет довольно много электроэнергии

Опции

Пламенные горелки довольно просты, просто выберите сопло подходящего размера для работы.Еще одна вещь, в которой стоит убедиться, это то, что у вас установлены пламегасители, чтобы ничего не сорвалось.