Термическая обработка сварных стыков трубопроводов

Термическая обработка сварных стыков трубопроводов [c.631]При термической обработке сварных стыков трубопроводов торцы труб следует закрывать временными пробками, чтобы предотвратить создание воздушной тяги и охлаждение стыка. [c.157]

СВАРКА И ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ В МОНТАЖНЫХ УСЛОВИЯХ [c.353]

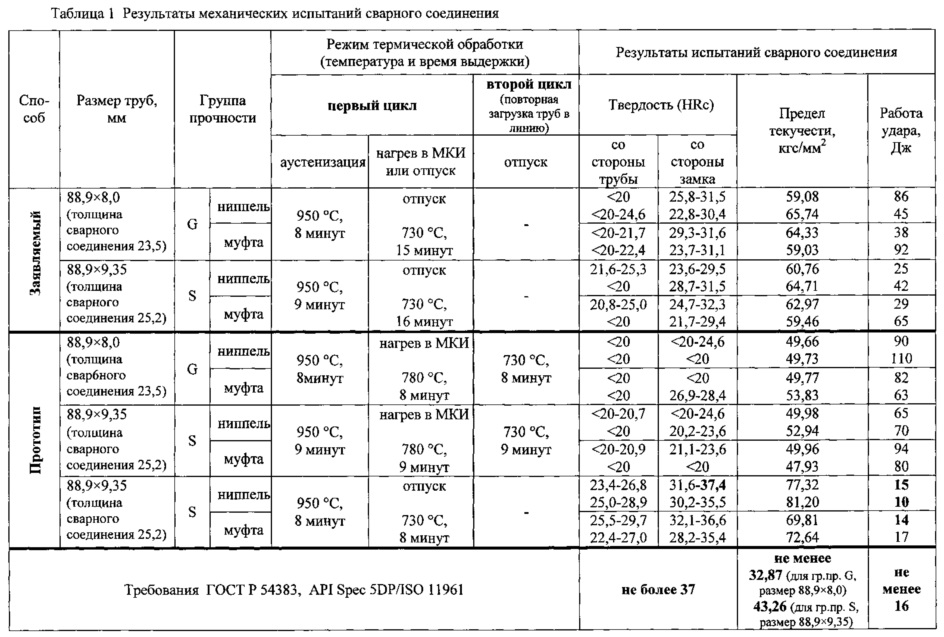

Термическую обработку производят как для снятия внутренних термических напряжений и предупреждения образования трещин в процессе эксплуатации трубопровода, так и для изменения структуры металла шва и околошовной зоны с целью придания металлу необходимых механических свойств. В зависимости от преследуемой цели изменяется режим термической обработки, т. е. скорость и температура нагрева, длительность выдержки и скорость охлаждения. Режимы термической обработки сварных стыков труб в монтажных условиях приведены в табл.

Один из способов защиты промысловых газопроводов от углекислотной коррозии — это применение хромсодержащих сталей. Для транспортировки сероводородсодержащих продуктов применения стойких к сероводородному растрескиванию материалов, т. е. сталей марок 20, 20ЮЧ, 09ХГ2НАБЧ, недостаточно. В этом случае дополнительно применяют метод ограничения рабочих напряжений в зависимости от категории трубопровода или участка его по СНиП 11-45—75. Требования к свариваемым материалам, подготовке и сварке, ведению процесса сварки, контролю сварного шва, допустимым дефектам, возможному ремонту, снятию остаточных сварочных напряжений приводятся в Инструкции по технологии сварки, по термической обработке и контролю стыков трубопроводов из малоуглеродистых сталей для транспортировки природного газа и конденсата, содержащих сероводород ВСН 2-61—75. [c.186]

Вид сварки, порядок контроля, режимы и способы термической обработки сварных стыков (при необходимости ее применения) должны приниматься в соответствии с производственными инструкциями, разработанными за-водом-изготовителем или монтажной организацией, за исключением случаев, оговоренных в рабочих чертежах трубопроводов. [c.117]

[c.117]

При подготовке трубопровода к гидравлическому испытанию нужно убедиться в том, что закончены все сварочные работы и выполнена термическая обработка сварных стыков, установлены все прокладки во фланцевых соединениях, закончена их обтяжка и испытываемый узел трубопровода отключен от соседних временными заглушками достаточной прочности. У временных заглушек должны быть рукоятки (хвосты), которые напоминают персоналу об их установке. [c.317]

[c.130]

[c.130]Изводится, на постоянном токе обратной полярности при следующих режимах тока для электродов = 3 мм 80—100 а и для электродов й=4 мм 110—130 а. Сварка корневого слоя шва на разъемном удаляемом медном подкладном кольце осуществляется электродами диаметром 3 мм цри силе тока 75—80 а. В целях уменьшения внутренних напряжений, появляющихся в результате сварки, а также для улучшения структуры сварных соединений необходимо производить их термическую обработку. Нагрев стыков при термообработке производится разъемными муфельными печами сопротивления или индукционными нагревателями. Ширина нагреваемой зоны в каждую сторону от стыка должна быть не менее двойной ширины шва. Контроль температуры осуществляется термопарами. Во время термообработки торцы трубопроводов закрывают пробками, затвор задвижки при этом следует держать в закрытом состоянии. [c.180]

Термической обработке подлежат все сварные стыки трубопроводов, предназначенных для транспортировки продуктов, содержащих сероводород с парциальным давлением свыше 1 МПа, независимо от толщины стенки трубы и эквивалента углерода металла трубы.

Ручная электродуговая сварка. Практика строительства трубопроводов показала, что ручную дуговую сварку стыков целесообразно вьшолнять в несколько слоев, так как при этом уменьшается объем ванны расплавленного металла и упрощается технология сварки поворотных и особенно неповоротных стыков за счет термической обработки нижних слоев шва в процессе сварки верхних слоев улучшается структура наплавленного металла повышается плотность сварного соединения вследствие малой вероятности совпадения пор в различных слоях. [c.223]

При сборке монтажных стыков трубопроводов возможны случаи несовпадения осей и кромок труб, нахлесты, зазоры и т. п. Устранение дефектов стыка путем нагрева кромок трубы, стягивание их или искривление осей труб запрещается. При сборке стыков разрешается производить подгибку труб вне зоны стыка в холодном или горячем состоянии в зависимости от диаметра. При наличии большого зазора в стыке концы соединяют при помощи вставки из трубы того же диаметра и качества.

При монтаже компенсатора встык между двумя участками трубопровода, где намечается выполнение холодной растяжки, вставляют отрезок трубы. Холодную растяжку компенсатора производят после окончательного закрепления неподвижных опор на концах участка трубопровода. Перед растяжкой должны быть заварены все сварные стыки и произведена их термическая обработка, если она требуется по техническим условиям. [c.304]

На изготовленные и поставляемые в монтаж узлы и секции трубопроводов мастерские монтажных заготовок представляют следующую документацию (в двух экземплярах) копии документов заводов-изготовителей на трубы, детали трубопроводов, металл, крепежные изделия, сварочные и другие материалы и изделия, а также документы на сварку номера удостоверений сварщиков, клейм, результаты контрольных испытаний сварных соединений копии паспортов па арматуру, кованые, литые и другие детали журнал сварочных работ по трубопроводам I и II категорий деталировочные чертежи, по которым изготовлялись узлы (линии) трубопроводов с надписью исполнительный , заверенной подписью ответственного представителя с внесением в яих имевших место изменений.

Перед растяжкой следует убедиться в том, что все сварные стыки на данном участке трубопровода заварены и прошли термическую обработку, если она требуется по техническим условиям, а также проведено окончательное закрепление неподвижных опор. При установке компенсаторов без предварительной растяжки для удобства монтажа трубопровода в стык, намеченный для растяжки, вставляют патрубок длиной, равной величине растяжки, и прихватывают электросваркой к обеим кромкам трубопровода. Иногда на концах стыкуемых труб приваривают временные хомуты из уголков. Через отверстия в них пропускают монтажные удлиненные стяжные шпильки и, затягивая гайки, зажимают временное прокладочное вставное кольцо, установленное между торцами стыка. После сварки стыка хомуты удаляются. [c.221]

После сварки стыка хомуты удаляются. [c.221]

Подъемная масса некоторых аппаратов стала превышать 500 т. Увеличилась высотность монтируемых объектов, диаметры и толщина стенок монтируемых трубопроводов (до 65 мм). Значительно возросли объемы сварочных работ и термической обработки сварных стыков. Резко увеличились объемы использования специальных, легированных и низколегированных сталей при изготовлении и монтаже технологических трубопроводов, а также металлических конструкций. Произошли значительные изменения в конструкциях насосно-ком-нрессорного оборудования. Турбокомирессорные установки большой мощности стали выпускать, рассчитанными на давление 320 кгс/см .

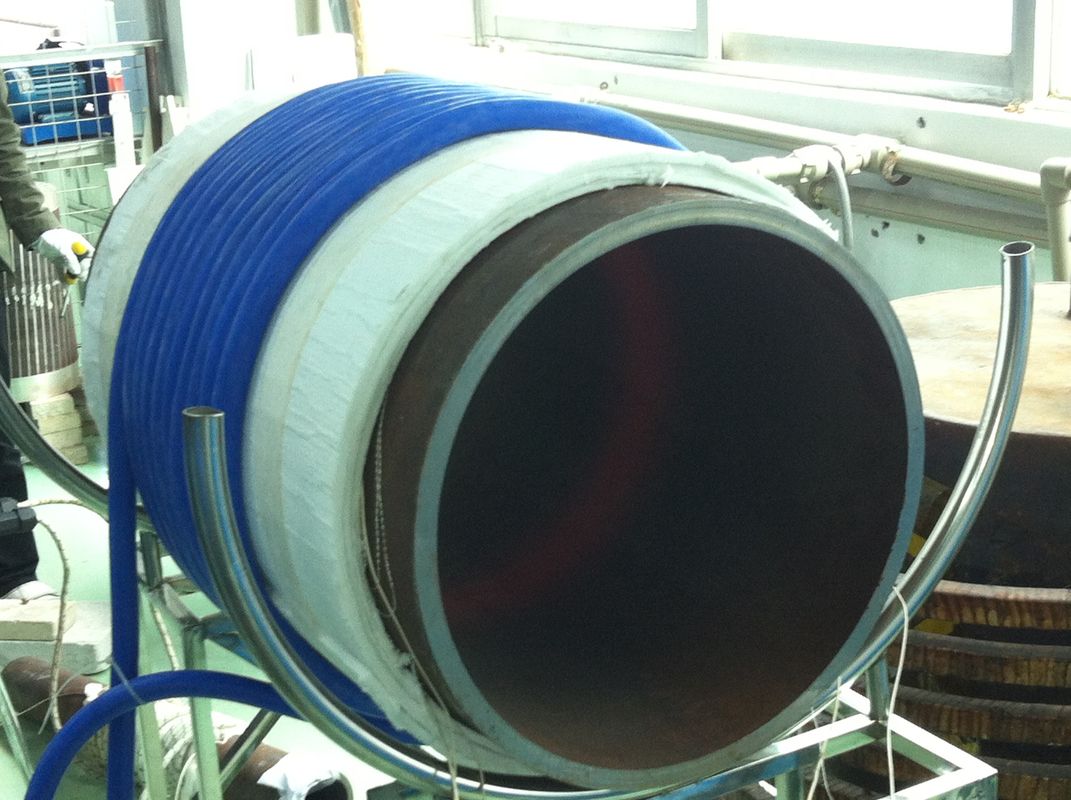

Оптимизацию режима термической обработки сварных стыков труб, транспортирующих газ и конденсат с примесью сероводорода, проводили с учетом сохранения или улучшения эксплуатационных свойств в сравнении с термообработанными по эталонному режиму. За эталонный был взят режим термической обработки, принятый в отрасли.

Термическую обработку соединений на трубах и деталях трубопроводов с толщмой стенки более 25 мм, сваренных электродами ЦЛт27, следует производить немедленно после оконч1ания работы по режиму, указанному выше. Не следует допускать охлаждения стыка ниже 300° С как при сварке, так и во время установки и подключения нагревателя, предназначенного для термической обработки сварного соединения. [c.73]

Холодный натяг трубопровода, если он предусмотрен проектом, может производиться лишь после выполнения всех сварных соединений, за исключением замыкающего стыка, окончательного закрепления неподвижных опор на концах участка, подлелощего холодному натягу, а также после термической обработки (если это указано в проекте) и контроля качества сварных соединений, расположенных по всей длине участка, на котором необходимо произвести холодный натяг.

Сварку труб по рекомендации ВНИИСТ производят с подогревом до 250—300° С электродами марки ЦЛ19П. Стыки после сварки подвергают термической обработке при температуре 650—680° С в течение 2,5 ч с последующим охлаждением на воздухе. Сварные швы, выполненные электродами ЦЛ19П, не удовлетворяют ряду условий работы трубопроводов. (Например, в холодильных агрегатах типа труба в трубе .) В этих случаях применяют технологию Харьковского филиала НИИХиммаша. [c.132]

Механические испытания сварных соединений трубопроводов проводят на допускных стыках, а также на контрольных стыках диаметром 75 мм и более по требованию заказчика. Механические испытания проводят на образцах, вырезанных из стыков, прошедших термическую обработку. Число контрольных стыков для механических испытаний не должно превышать 0,5 % от общего числа сваренных стыков. Число вырезанных стыков малых диаметров должно обеспечить изготовление образцов для проведения механических испытаний. [c.61]

[c.61]

Термообработка сварных соединений — ООО «Метрология и Автоматизация»

Термическая обработка – процесс, который обязательно производится после окончания сварочных работ и имеет большое значение для получения качественных сварных соединений с высокой прочностью и длительным сроком эксплуатации. Пропустить данный технологический процесс нельзя, так как низкое качество сварных швов может в процессе использования изделий привести к непоправимым последствиям и огромным убыткам.

Правильно выполненная термообработка сварных швов гарантирует более длительный срок эксплуатации трубопроводов, в том числе работающих под высоким давлением. При помощи нормализации сварных соединений достигается повышение их механической прочности, коррозионной стойкости и устойчивости к температурным воздействиям. Во время отжига и высокого отпуска происходит оптимизация структуры шва и резко понижается возможность коррозии и появления трещин.

Проведение своевременного качественного контроля сварных соединений не менее важно, так как позволяет обнаружить дефекты швов, появившиеся в результате нарушения технологии сварки.

Высококвалифицированные специалисты ООО «Метрология и Автоматизация», прошедшие аттестацию, обладают большим опытом проведения высококачественной термообработки и контроля сварных соединений любой сложности с помощью современного мобильного оборудования – установки РТ 70-6.

Термообработка металлоизделия после сваривания необходима, чтобы убрать механические напряжения, которые изделие получило после сварки. Кроме того, обработка шва позволяет значительно повысить его свойства и характеристики, улучшить механические показатели.

Обработка после сварки влияет на свойства самого сварного соединения, и необходима для получения качественного шва, который не потрескается и не разрушится.

Термообработка сварных соединений технологических трубопроводов является обязательной, так как того требует технология производства. Многие детали не допускаются в эксплуатацию без проведения термообработки.

Многие детали не допускаются в эксплуатацию без проведения термообработки.

Термообработка сварных соединений

Главная / Техника сварки

Назад

Время на чтение: 2 мин

0

1190

Существуют области, в которых качество сварного шва имеет огромное значение, чаще всего это в производстве и при прокладке трубопроводов. Необходимо защитить шов от коррозии, деформации.

Правильно организованный рабочий процесс, опытные сварщики, точные чертежи, контроль качества, качественные комплектующие – все это необходимо.

Однако большое значение также имеют дополнительные методы обработки сварочного соединения. Одним из таких эффективных способов является термический.

- Описание метода

- Способы прогрева сварных соединений

- Процесс термообработки

- В заключение

Описание метода

Обработка соединений при помощи высоких температур называется термической обработкой (термообработкой) и предназначена для их защиты от коррозии, дефектов, растрескивания.

При этом повышаются механические характеристики соединения, его жаростойкость.

Метод похож на обжиг, используемый при работе с глиной, которая после этого приобретает новые свойства.

Заключается метод термообработки в нагревании соединения, удерживания его некоторое время нагретым, и затем охлаждении. Применяется при этом специальное оборудование для термообработки, о котором мы расскажем ниже.

Таких методов существует несколько, различаются они своими температурными режимами, в зависимости от обрабатываемого материала. При обработке стали, например, диапазон температур составляет от 650 до 1125 ОC. Время нагрева – от 1 до 5 часов.

После прогрева сталь охлаждается естественным способом. С помощью такого воздействия улучшаются механические характеристики, ударная вязкость, пластичность соединения.

Метод термообработки сварных соединений часто применяется при сваривании трубопроводов, где очень важны характеристики сварных швов.

Зачистить краску болгаркой

Зачистка металлической поверхности от старой краски невозможна без наличия специальной оснастки. Кроме болгарки, понадобятся специальные насадки, такие как металлические щетки. Щетки делятся на:

По типу крепления различают:

- насадки с резьбовым креплением;

- насадки с фиксирующей шайбой.

Если предполагается удаление старого, многослойного покрытия, подойдут жесткие щетки. Насадки сделаны из витой металлической проволоки и без труда снимают слой старой краски.

Читать также: Ножи фото рисунки чертежи

Для обработки поверхности в щадящем режиме выбирайте оснастку из мягкой витой проволоки.

Чтобы снять тонкий слой краски, можно также использовать лепестковый наждачный круг для УШМ. Эта оснастка предназначена чтобы шлифовать деревянные поверхности, но краску она снимет бережно и без проблем.

Также подойдут наждачные круги для болгарок или фибровые диски. Все зависит от площади обрабатываемой поверхности, возраста покрытия, количества слоев и пр.

Зачистить ржавчину болгаркой

Удаление ржавчины с металлических поверхностей болгаркой трудоемкая работа. Кроме УШМ, нужно обзавестись специальной насадкой – жесткой щеткой из витой проволоки. Отметим, что при помощи такой насадки возможно только зачистка. Шлифовать щеткой нельзя, так как на поверхности остаются царапины.

После того как завершена очистка, воспользуйтесь крупнозернистой наждачной бумагой для финишной обработки.

Зачистить сварочные швы болгаркой

Зачистка сварных швов – работа, требующая ответственного подхода. Чтобы не повредить шов, а поверхность выглядела гладкой и аккуратной, нужно сточить его болгаркой.

В процессе зачистки, помните о том, что после процесса обработки должно остаться как можно больше металла на сварном шве. Правильная зачистка сварочных швов возможна при наличии диска толщиной не меньше, чем 3 мм. В противном случае, диск может лопнуть и нанести вред окружающим предметам и здоровью оператора болгарки.

После проведения сварки двух металлических элементов, в пределах 2-3 см от шва остаются окалины и шлак, которые нужно шлифовать. Делать это нужно сразу, ведь когда поверхность покроется краской она должна быть гладкой. А если не зачистить эти места, останутся выпуклости и вид будет испорчен.

Там где трудно или невозможно достать болгаркой, используйте плоское зубило.

Удалить ржавчину с кузова автомобиля

Коррозия – болезнь многих авто, особенно бюджетного сегмента. Запущенные пораженные участки кузова не подлежат восстановлению. Но своевременные действия помогут избежать катастрофических последствий.

Инструмент, который понадобится:

- Болгарка.

Для очистки поверхности от ржавчины в гаражных условиях не обязательно нужен профессиональный инструмент. Достаточно и бытовой УШМ.

Для очистки поверхности от ржавчины в гаражных условиях не обязательно нужен профессиональный инструмент. Достаточно и бытовой УШМ. - Специальная оснастка для УШМ. Щетки чашечного типа с проволокой разной по жесткости, шлифовальные круги.

- Инструмент для ручной очистки.

Действия! Поверхность нужно зачистить от ржавчины при помощи болгарки до голого металла. При этом, старайтесь снять как можно меньше “живого” металла. Если коррозия образовалась на номере кузова – снимайте ржавчину только вручную, чтобы не повредить номер.

Если коррозионные повреждения кузова не слишком глубокие – обработайте эти места болгаркой до металла и выровняйте поверхность шпатлевкой.

Если на местах поражения после зачистки не осталось сильных углублений, покройте их грунтовкой и подготовьте к покраске.

Как зачистить гаражные ворота от ржавчины

В этом процессе понадобится болгарки и чашечная щетка. С их помощью удаляется ржавчина и поверхность готовится к покраске. Не забывайте про средства защиты: респиратор, защитные очки, перчатки.

Не забывайте про средства защиты: респиратор, защитные очки, перчатки.

Зачистные работы очень трудоемкий процесс, требующий ответственного подхода. От того, как они выполняются зависит вид и прочность изделия, поэтому мы рекомендуем использовать только проверенные болгарки и насадки для них.

Работая с УШМ, не забывайте о технике безопасности. Надевайте защитные очки, шумоизоляционные наушники и защитные перчатки. Работайте в закрытой обуви и одежде. Это убережет от получения травм и нанесения вреда здоровью.

Если необходимы расходные материалы на болгарку: круги, диски и пр. приглашаем посетить сайт ukrabraziv.com.ua. Там вы найдете широкий ассортимент оснастки по доступным ценам. Для заказа воспользуйтесь сайтом или звоните по указанным телефонам.

Надеемся наша статья внесла ясность в процесс зачистки металлических изделий при помощи болгарки. Если остались вопросы, обращайтесь!

Способы прогрева сварных соединений

Существует несколько способов термообработки сварных соединений. Выбор их зависит от доступности детали, ее размеров, возможности монтажа нагревательных устройств и др.

Выбор их зависит от доступности детали, ее размеров, возможности монтажа нагревательных устройств и др.

Чаще всего используются печи, нагреватели газопламенные и индукционные, специальные гибкие нагреватели.

Главные условия, которые надо учитывать при выборе способа нагрева — простота монтажа, равномерность нагрева соединения, отсутствие перепадов температур, небольшой вес устройства.

Самый несложный и недорогой метод обработки соединения – локальный, с использованием гибких нагревателей. Обычно применяется при монтаже трубопроводов.

Пошаговая термическая обработка соединений.

Термическая обработка металлоизделий проводится перед свариванием, собственно, во время сварки и по окончанию работ по соединению частей металлоизделия методом сварки.

Для чего необходима обработка изделий перед началом сварочных работ? Это, по сути, подготовка деталей конструкции, которая будет свариваться, к процессу соединения. Такая предварительная подготовка позволяет значительно улучшить сварные свойства стали.

Обычно, для подготовки металла к сварочному процессу выполняют один из двух видов термообработки: это, так называемые, высокий отпуск и отжиг деталей металлоизделий. В одной из статей мы уже рассказывали об особенностях каждого из этих видов обработки металла. Отметим, только что при такой термической обработке металлоизделие сначала нагревается до определенной температуры, а потом охлаждается либо принудительно, либо в естественных условиях.

Режим обработки тем или иным способом определяется по типу стали, жесткости металлоизделия в целом и его состоянию. Например, для сварки черных металлов обычно применяется режим подогрева деталей. Температура обработки стали зависит от того, насколько материал склонен к тресканию и закатке.

Еще один этап обработки, на котором следует заострить внимание – обработка металлоизделия после сваривания. Такая обработка необходима, чтобы убрать напряжение, которое изделие получило во время сварки. Кроме того, обработка шва позволяет значительно повысить его свойства и характеристики, улучшить механические показатели.

Обработка в момент сварки также влияет на свойства самого сварного соединения, и необходима для получения качественного шва, который не потрескается и не разрушится.

Процесс термообработки

При проведении термической обработки сварного соединения необходимо учитывать длину шва, обеспечив его равномерный прогрев.

Надо правильно настроить характеристики процесса, такие как скорость, температура, время прогрева, а также скорость, время охлаждения. Начинается обработка с изоляции шва.

Например, если мы используем газовую горелку – шов изолируется асбестовым листом толщиной 2-3 см. После этого производится закрепление самой горелки. Так происходит обработка, если мы используем индукционные устройства.

Надо добиться того, чтобы сварной шов не терял тепло. Для этого надо выбирать прочные и теплостойкие изоляционные материалы.

Кроме этого, они должны быть достаточно гибкими и легкими. Ниже вы можете увидеть таблицу, где указаны самые часто используемые изоляционные материалы.

Для работ по термообработке сварных соединений необходима соответствующий опыт и навыки, специалисты в этой области предварительно обучаются. Процесс обычно контролирует старший мастер.

Особенности местной термообработки сварных швов

20.05.2019 12:11:00

На строительной площадке постоянно что-то сваривается, греется, копается, заливается, устанавливается и закрепляется. Нашу компанию, как людей связанных с нагревом металла перед, во время и после сварки, интересуют именно вопросы технологии нагрева того или иного объема металла.

Конечно же, многое зависит от технологических условий, требований по точности и особенностей конкретной стройки. В рамках данной статьи мы остановимся на технологии нагрева сварных стыков трубопроводов перед, во время и после сварки.

Нагрев сварных швов трубопроводов в печи невозможен исходя из того, что трубопровод обычно имеет большую длину и сложную конфигурацию. Исходя из этого, для сварных швов трубопроводов основным способом является местный нагрев. Иными словами этот процесс называется местной термообработкой сварных швов. Существую несколько основных способов местной термической обработки сварных соединений: газовый нагрев, нагрев токами высокой частоты (индукционный) и нагрев сварных швов электронагревателями сопротивления (нагревательными ковриками, ГЭН, КЭН и т.д.).

Иными словами этот процесс называется местной термообработкой сварных швов. Существую несколько основных способов местной термической обработки сварных соединений: газовый нагрев, нагрев токами высокой частоты (индукционный) и нагрев сварных швов электронагревателями сопротивления (нагревательными ковриками, ГЭН, КЭН и т.д.).

Каждый из способов имеет свои плюсы и минусы.

- Газовый нагрев не требует сложного оборудования (греть можно прямо резаком). Однако при воздействии прямого пламени на поверхности металла происходят нежелательным процессы, связанные с ускоренным окислением металла и локальным изменением свойств металла из-за большой неравномерности нагрева.

- Индукционный метод нагрева может обеспечить очень большую скорость нагрева. Однако электромагнитное поле, являющееся источником нагрева, создает помехи в процессе сварки, что приводит к «уводу сварочной дуги» и ухудшению качества сварки, а также создает неблагоприятные условия для работы человека. Кроме того, индуктор наматывается по всей окружности трубы одинаково, что также приводит к неравномерности нагрева по окружности.

На основании самых основных законов физики известно, что тепло всегда поднимается наверх. Соответственно, если в нижней части стыка будет выделяться столько же тепла, что и в верхней, то нижняя часть будет «подогревать» верхнюю не учитывая желание оператора-термиста. В результате верхняя часть стыка всегда будет нагрета сильнее, чем нижняя. Этот эффект будет усиливаться с увеличением диаметра стыка. Зачастую разница температур может превышать допуск на термообработку. Ввиду особенностей нагрева за счет вихревых токов, индукционный нагрев эффективен, в основном, только до температуры Кюри, при которой происходит резкое изменение ферро-магнитных свойств металла, что делает затруднительным нагрев свыше примерно 720 градусов Цельсия.

На основании самых основных законов физики известно, что тепло всегда поднимается наверх. Соответственно, если в нижней части стыка будет выделяться столько же тепла, что и в верхней, то нижняя часть будет «подогревать» верхнюю не учитывая желание оператора-термиста. В результате верхняя часть стыка всегда будет нагрета сильнее, чем нижняя. Этот эффект будет усиливаться с увеличением диаметра стыка. Зачастую разница температур может превышать допуск на термообработку. Ввиду особенностей нагрева за счет вихревых токов, индукционный нагрев эффективен, в основном, только до температуры Кюри, при которой происходит резкое изменение ферро-магнитных свойств металла, что делает затруднительным нагрев свыше примерно 720 градусов Цельсия. - Указанных выше недостатков лишен метод термообработки сварных стыков при помощи нагревательных ковриков. При данном нагреве строго соблюдается скорость нагрева, обусловленная и ограниченная требованиями нормативных документов, которые в основном не разрешают бесконтрольный быстрый нагрев сварного шва, а требуют равномерный и контролируемый процесс на всем протяжении от начала термообработки до температуры выдержки.

Кроме того, чем больше диаметр сварного стыка трубопровода, тем больше нагревателей понадобится, значит, тем больше каналов управления и контроля температуры будет задействовано. Каждый канал управляется своей термопарой, закрепленной в соответствующей зоне, что ведет к полному и точному контролю температуры по всей окружности сварного шва, исключая недогревы и перегревы в разных зонах. Нагревательные коврики не создают электромагнитного поля и обеспечивают точный контроль теплового поля, что делает их незаменимыми помощниками при необходимости проведения предварительного и сопутствующего подогрева при сварке стальных трубопроводов из разных марок сталей, в том числе жаропрочных и особенно P91. Также, из-за отсутствия электромагнитного поля не создается ухудшения условия работы людей в непосредственной близости от зоны нагрева. Стандартные нагревательные коврики, выполненные из нихромовой проволоки, обеспечивают нагрев до температур 800-850 градусов без проблем, т.е. спокойно применяются для отпуска сварных швов из низкоулеродистых и жаропрочных сталей с целью снижения сварочных напряжений, который некоторые люди иногда называют отжигом сварных соединений.

Кроме того, чем больше диаметр сварного стыка трубопровода, тем больше нагревателей понадобится, значит, тем больше каналов управления и контроля температуры будет задействовано. Каждый канал управляется своей термопарой, закрепленной в соответствующей зоне, что ведет к полному и точному контролю температуры по всей окружности сварного шва, исключая недогревы и перегревы в разных зонах. Нагревательные коврики не создают электромагнитного поля и обеспечивают точный контроль теплового поля, что делает их незаменимыми помощниками при необходимости проведения предварительного и сопутствующего подогрева при сварке стальных трубопроводов из разных марок сталей, в том числе жаропрочных и особенно P91. Также, из-за отсутствия электромагнитного поля не создается ухудшения условия работы людей в непосредственной близости от зоны нагрева. Стандартные нагревательные коврики, выполненные из нихромовой проволоки, обеспечивают нагрев до температур 800-850 градусов без проблем, т.е. спокойно применяются для отпуска сварных швов из низкоулеродистых и жаропрочных сталей с целью снижения сварочных напряжений, который некоторые люди иногда называют отжигом сварных соединений. При необходимости нагрева до более высоких температур следует использовать высокотемпературные нагревательные коврики c фехралевым сердечником, который обеспечивает нагрев до 1100 градусов Цельсия, позволяя проводить аустенизацию сварных швов, нормализацию и стабилизирующий отжиг сварных соединений, подверженных межкристаллитной коррозии (МКК) и коррозионному растрескиванию (КР) и работающих в агрессивных средах.

При необходимости нагрева до более высоких температур следует использовать высокотемпературные нагревательные коврики c фехралевым сердечником, который обеспечивает нагрев до 1100 градусов Цельсия, позволяя проводить аустенизацию сварных швов, нормализацию и стабилизирующий отжиг сварных соединений, подверженных межкристаллитной коррозии (МКК) и коррозионному растрескиванию (КР) и работающих в агрессивных средах.

Приведенные выше аргументы показывают, что местная термообработка сварных швов, выполненная при помощи нагревательных ковриков на многоканальных термопостах, имеет множество преимуществ, что обуславливает ее широкое применение на предприятиях химической, нефтяной, нефтемихической, энергетической, судостроительной и прочих отраслях промышленности.

Установки индукционного нагрева, ТВЧ установки, кузнечные и закалочные комплексы :: Термообработка :: Заказ по телефону +7-499-6413840

Термическая обработка металлов и сплавов — процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении. Несмотря на то, что закалка является одним из видов термообраоткиданный раздел посвящен реализациям таких технологических процессов как — отжиг, отпуск и дисперсионное твердение.

Несмотря на то, что закалка является одним из видов термообраоткиданный раздел посвящен реализациям таких технологических процессов как — отжиг, отпуск и дисперсионное твердение.

Довольно часто индукционное оборудование применяется для термообработки сварных соединений. Этот процесс включает в себя термическую подготовку деталей перед сваркой, термическую обработку в процессе сварки и термическую обработку уже готового сварного изделия. Термическая подготовка деталей необходима для улучшения свариваемости материала. Поэтому перед сваркой сталь подвергается отжигу или высокому отпуску, и подогреву. Так, сварку труб большого диаметра необходимо производить при температуре 110-120С. Выбор теплового режима сварки напрямую зависит от свариваемых материалов и сплавов, жесткости конструкции и состояния ее при сварке. Например, чем выше склонность стали к ее закатки и трещинам, тем больше должна быть температура подогрева.

Из-за неравномерного нагрева разных зон после завершения сварки свойства на сторонах шва могут быть неоднородными. Это происходит независимо от толщины сварочных элементов. В результате этого прочность, устойчивость к коррозии и температурная переносимость снижаются. А остаточные напряжения, которые остаются после кристаллизации шва, могут стать причиной разрыва соединения. Поэтому после сварки материалов применяют такую процедуру как термическая обработка.

Это происходит независимо от толщины сварочных элементов. В результате этого прочность, устойчивость к коррозии и температурная переносимость снижаются. А остаточные напряжения, которые остаются после кристаллизации шва, могут стать причиной разрыва соединения. Поэтому после сварки материалов применяют такую процедуру как термическая обработка.

Термообработка сварных соединений может использоваться в самых разных сферах: нефтеперерабатывающей, энергетической, химической. Она бывает местной, когда нагревается только шов, и полной, когда происходит нагревание всей конструкции. Местная обработка выполняется радиационным (электрическим или газовым источниками), индукционным, термохимическим и комбинированным способами. Полная термообработка трубопроводов может выполняться переносным индуктором с помощью токового напряжения.

Существует несколько видов термической обработки:

1. Нормализация;

2. Высокий отпуск;

3. Термический отдых;

4. Аустенизация;

5. Стабилизирующий отжиг;

Стабилизирующий отжиг;

6. «Улучшение» (комбинирование нормализации и высокого отпуска).

Нормализация — это термическая обработка, которая, в отличие от отжига, имеет более быстрое охлаждение изделий и обычно осуществляется на воздухе.

Высокий отпуск – это, пожалуй, самый распространённый способ, с помощью которого проводится термообработка сварных соединений, особенно в условиях монтажа. Она позволяет снизить уровень остаточных напряжений до 90% и заключается в выдержке шва под температурой 300-400 градусов на протяжении часа, последующем медленном охлаждении до 300 градусов, после чего можно закончить процедуру на открытом воздухе.

Аустенизация и стабилизирующий отжиг применяют для нержавеющих и хромоникелевых сталей. Термическая обработка труб способом аустенизации подразумевает сильный нагрев и охлаждение в естественных условиях.

Часто при монтаже паропроводов применяется, термообработка труб стабилизирующим отжигом подразумевает под собой нагрев металла до 970 градусов и его естественное охлаждение. Главное в этой процедуре то, что происходит оптимизация структуры шва, что в свою очередь резко снижает возможность образования трещин и коррозий. чаще всего для решения задачи — термообработки труб применяется индукционный нагрев.

Главное в этой процедуре то, что происходит оптимизация структуры шва, что в свою очередь резко снижает возможность образования трещин и коррозий. чаще всего для решения задачи — термообработки труб применяется индукционный нагрев.

Более подробная информация доступна в 3-ем издание П.М. Королькова, «Термическая обработка сварных соединений».

Термообработка сварных швов тонких труб перед гибкой,

установка индукционного нагрева IHM 30-8-50

Решение для нагрева конструкций с целью снятия напряжений, в том числе перед правкой рам грузовых автомобилей,

установка индукционного нагрева IHM 30-8-50

youtube.com/v/H8Qj358CtA4?version=3&hl=ru_RU&rel=0″ type=»application/x-shockwave-flash»>

Групповая обработка сварных швов

Термообработка

Наша компания проводит работы по термообработке на высококачественном оборудовании компании Weldotherm.

Назначение и виды термообработки сварных соединений.Соединения, выполненные дуговым способами сварки, непосредственно после процесса характеризуются высоким уровнем содержания водорода, неоднородностью структуры и свойств сварного шва, зоны термического влияния, а также наличием в них сварочных напряжений.

Неоднородность структуры соединения зависит, главным образом, от неравномерности нагрева металла при сварке. Металл шва в процессе сварки в расплавленном состоянии имеет температуру выше 1500°С, в то время как соединение со швом участки металла нагреваются в меньшой степени и находятся в твердом состоянии. Прочность и твердость металла шва обычно в 1,5-2 раза превышают эти характеристики в зоне термического влияния и основном металле. Неравномерное значение в сварном соединении имеют и специальные свойства, такие как жаропрочность, хладостойкость, коррозионная стойкость.

Такое неудовлетворительное состояние металла усугубляется действием внутренних напряжений, возникающих в процессе сварки, которые могут достигать значений, близких к пределу текучести (250-350 МПа). Появление этих напряжений обусловлено неравномерностью нагрева различных зон соединения и усадкой металла при охлаждении, структурными изменениями и жесткостью свариваемого изделия.

Внутренние напряжения, возникающие в процессе сварки, опасны тем, что могут вызвать появление трещин в сварных соединениях, особенно, если они изготавливаются из легированных сталей. Кроме того, эти стали при сварке в производственных условиях быстро остывают, что приводит к образованию закалочных структур в шве и зоне термического влияния, также способствующих трещинообразованию.

Кроме того, эти стали при сварке в производственных условиях быстро остывают, что приводит к образованию закалочных структур в шве и зоне термического влияния, также способствующих трещинообразованию.

Одним из основных средств повышения надежности сварных соединений является термическая обработка, процесс которой состоит из трех последовательных этапов: нагрев до определенной температуры с заданной скоростью, выдержка при этой температуре в течение определенного времени и последующие охлаждение с заданной скоростью или подслоем изоляции.

В каждой отрасли промышленности имеет свои нормативно-технические документы по термообработке сварных соединений, которые отражают особенности данного производства.

Классификация видов термообработки.

Предварительный подогрев

Трубы из низкоуглеродистых и низколегированных сталей перлитного класса подогревают (особенно в зимнее время) до 100-200°С, что предохраняет сварное соединение при сварке от быстрого охлаждения, приводящего к возникновению трещин в шве. Различают предварительный подогрев (до начала сварки) и сопутствующий (непосредственно в процессе сварки или во время перерывов в процессе сварки).

Различают предварительный подогрев (до начала сварки) и сопутствующий (непосредственно в процессе сварки или во время перерывов в процессе сварки).

Высокий отпуск

При термообработке сварное соединение нагревают до температуры на 20-30°С ниже температуры критической точки Ас1, выдерживают в течение 1-5 ч. и затем медленно охлаждают. При этом на 70-90% снижается уровень сварочных напряжений, происходит структурные изменения в сварном шве и зоны термического влияния, заключающиеся для низколегированных сталей в распаде закалочных структур, что в конечном итоге приводит к заметному снижению твердости и повышению пластичности металла. Высокому отпуску обычно подвергают сварные соединения труб из сталей перлитного класса.

Нормализация

Применяется для сварных соединений, выполненных методами сварки с большой погонной энергией, при которой структура металла сварного соединения становится крупнозернистой с пониженными механическими свойствами.

Сварное соединение нагревают до температуры на 20-30 °С выше температуры критической точки Ас3, выдерживают в течение непродолжительного времени и охлаждают на спокойном воздухе.

Нормализации чаще всего подвергают сварные соединения тонкостенных труб малого диаметра из низколегированных сталей перлитного класса, сваренных газовой сваркой, которые в исходном состоянии (после сварки) имеют крупнозернистую структуру с пониженными пластичными свойствами.

Термический отдых

Сварное соединение нагревают до 250-300 °С и затем выдерживают в течение нескольких часов. При термическом отдыхе уменьшается содержание диффузионного водорода в сварных соединениях, а также несколько снижается уровень сварных напряжений. Отдых обычно назначают для сварных соединений толстостенных конструкций, для которых трудно выполнить термообработку по режиму высокого отпуска.

Сюда можно отнести также термообработку по режиму «дегазации» (нагрев до 200-250 °С с выдержкой 1-2 ч. ), которая проводится при ремонте трубопроводов и корпусных конструкций, проработавших в контакте с коррозионноопасными средами.

), которая проводится при ремонте трубопроводов и корпусных конструкций, проработавших в контакте с коррозионноопасными средами.

Аустенизация

Сварное соединение нагревают примерно до 1080-1130 °С, выдерживают в течение 1-2 ч. охлаждают на воздухе. В результате аустенита за счет распада феррита, улучшить механические свойства стали и снизить уровень сварочные напряжений. Аустенизации подвергают сварные соединения трубопроводов из высоколегированных сталей аустенитного класса марок 08Х18Н10Т и др.

Стабилизирующий отжиг

Стабилизирующий отжиг применяют для сварных соединений трубопроводов из высоколегированных сталей аустенитного класса марок 08Х18Н10Т и т.п. Сварное соединение нагревают до 850-870 °С, выдерживают в течение 2-3 ч. и охлаждают на воздухе. Такая термообработка приводит к снижению сварных напряжений на 70-80 % и обеспечивает стабильную структуру, хорошо противодействующую возникновению межкристаллитной коррозии.

Нормализация с отпуском

Полная или восстановительная термообработка применяется для восстановления структуры и свойств сварных соединений различных сталей. При термической обработке сварных соединений теплоустойчивых сталей с целью продления ресурса длительного эксплуатирующихся паропроводов, а так же барабанов. Нормализация обеспечивает получение равномерной аустенитной структуры. При последующем охлаждении происходит превращение аустенита в феррит. Высокий отпуск дает длительную прочность и пластичность сварных соединений.

При термической обработке сварных соединений теплоустойчивых сталей с целью продления ресурса длительного эксплуатирующихся паропроводов, а так же барабанов. Нормализация обеспечивает получение равномерной аустенитной структуры. При последующем охлаждении происходит превращение аустенита в феррит. Высокий отпуск дает длительную прочность и пластичность сварных соединений.

Все вышеперечисленные виды термообработки сварных соединений возможно производить на индукционном и радиационном оборудовании.

Технологии термообработки.

Принцип индукционного нагрева

Принцип индукционного нагрева легко иллюстрируется с помощью катушки индуктивности с магнитным полем, изменяющимся при изменении силы тока

Поле замыкается внутри катушки, и напряженность зависит от силы тока и количества витков катушки. При помещении металлического предмета внутрь катушки на его поверхности будут возникать вихревые токи, которые вследствие электрического сопротивления металла вызовут нагрев поверхности. Эффект нагрева возрастает с ростом напряженности поля и зависит от свойств материала и расстояния катушки от поверхности.

Эффект нагрева возрастает с ростом напряженности поля и зависит от свойств материала и расстояния катушки от поверхности.

Наведенный ток будет создавать собственное, противоположное основному поле, что предотвращает проникновение поля катушки в центр предмета. По этой причине вихревые токи будут более активны в области, близкой к поверхности предмета, с понижением силы тока по направлению к центру.

Глубиной проникновения считается уровень, на котором сила тока падает до уровня 37%. С понижением частоты поля глубина проникновения увеличивается. Наложение вихревых токов во внутренних областях предмета вызывает понижение эффективности катушки индуктивности. По этой причине особенно важно выбирать частоту поля в соответствии с габаритами нагреваемого предмета.

Можно установить, что все проводящие материалы нагреваются индукционным методом, вызывая немедленный нагрев в металле.

Преимущества

— быстрота нагрева;

— высокая концентрация и точная локализация энергии при нагреве обеспечивают короткий цикл, высокую производительность, улучшают показатели использования оборудования и материалов и снижают риск деформации при нагреве;

— высокое и однородное качество;

— индукционный нагрев позволяет с легкостью осуществить точное автоматическое управление процессом. Он идеально согласуется с автоматизированным производством и не требует специальной подготовки персонала;

Он идеально согласуется с автоматизированным производством и не требует специальной подготовки персонала;

— нагрев только внутри материала;

— непрерывный нагрев производится непосредственно в детали;

— индукционный нагрев позволяет избегать сложного технического обслуживания, измерения, нагрева футеровки печей и их охлаждения. В процессе нагрева не выделяется дым или другие вредные эмиссии, загрязняющие материалы и оборудование. Все это снижает опасность процесса и улучшает рабочие условия;

— пониженные затраты энергии;

В силу самого принципа индукционного нагрева формирование тепла происходит внутри детали и, вследствие этого, процесс более эффективен по затратам энергии, чем другие методы, и количество рассеиваемой энергии исключительно низко.

Применение

— плавка металлов в индукционных электропечах;

— формоизменение: ковка, гибка, прошивка, прессование;

— термообработка: закалка, отжиг, правка, нагрев перед сваркой;

— пайка твердым и мягким припоями;

— спекание металлических порошков и многих других.

Выбор оборудования

Сначала определяют количество необходимой энергии по графику поглощения энергии различными металлами и определяют КПД нагревательной установки.

Для получения значения полной энергии следует разделить потребление энергии на одну тонну данным видом материала на КПД установки.

Далее следует умножить полученное значение на величину требуемого почасового выхода продукции (т/час) для определения потребления энергии.

Услуги

ООО «БВК» оказывает ряд услуг для сторонних организаций:

1. Термическая обработка стальных изделий.

В литейном производстве термообработка является одной из основных, наиболее важных операций общего технологического цикла обработки, от правильного выполнения которого зависит качество механических и физико – химических свойств изготавливаемого литья.

На ООО «БВК» применяются следующие основные виды термообработки:

- Первичный отжиг — снятие напряжения в отливках после ее кристаллизации, выбивки и обрезки литниковой системы.

- Нормализация — измельчение структуры и придания необходимых механических свойств.

- Закалка с охлаждением в воде — получение высокой твердости, прочности и износостойкости стали. С целью снятия возникающих напряжений закалка в обязательном порядке сопровождается отпуском.

- Отжиг— снятие напряжения после заварки в необходимых случаях.

На ООО «БВК» установлено и применяется следующее оборудование для термообработки отливок:

- Газовые печи с выкатным подом («BOSIO»; Словения) – 3 шт.;

- Закалочная ванна, емкостью 200м3.

Основные технические характеристики оборудования для проведения термообработки:

Газовая печь

| Максимальная температура нагрева | 1100 — 1200°С |

| Рабочая температура | 300 — 1180°С |

| Равномерность температуры печи | ±5°С в диапазоне 550 — 720°С; ±10°С в диапазоне 720 — 1050°С |

| Максимальный вес загрузки пода печи | 65тонн |

| Топливо | природный газ |

| Регулировка нагрева | автоматическая |

| Скорость нагрева | от 200 до 900°С — от 5 до 100°С/ч; от 900 до 1180°С — от 5 до 80°С/ч |

| Управление печью | программируемый компьютер |

Закалочная ванна

Габариты, мм. 5000 х 9000

5000 х 9000

Глубина, мм. 4450

Объем воды, м3 200

2. Дробеочистка чугунных и стальных отливок.

На ООО «БВК» установлено и применяется следующее оборудование для дробеочистки отливок:

— Дробеструйная установка (TURBOTECNICA, Италия) – 2 шт.

Требования к проведению дробеочистки:

— стальные и чугунные отливки весом от 100 кг до 30 тн.,

— габариты отливок до 3,5 м *3,5 м *3,5 м.

Основные технические характеристики оборудования для проведения дробеочистки:

— Турбины «TC 380 EVO» — 6 шт.

— Диаметр турбин – 380 мм

— Скорость выброса дроби – 80 м/сек

— Количество выбрасываемой дроби: на турбину – 300-310 кг/мин

— Рекомендуемый размер дроби – S5503. Исследование контроля материалов и сварных соединений

Положение сварного соединения: нижнее, вертикальное и горизонтальное на вертикальной плоскости

— Ультразвуковая дефектоскопия сварных соединений трубопроводов, прозвучивание поперечное

— Рентгенографический контроль сварных соединений оборудования, конструкций и трубопроводов

— Измерение толщины металла ультразвуковым способом

Положение сварного соединения: нижнее, вертикальное и горизонтальное на вертикальной плоскости

— Ультразвуковая дефектоскопия сварных соединений трубопроводов, прозвучивание поперечное

— Рентгенографический контроль сварных соединений оборудования, конструкций и трубопроводов

— Измерение толщины металла ультразвуковым способомПослесварочная термообработка сварных швов трубопроводов » The Piping Engineering World

Последующий нагрев

В случае материалов из легированной стали, таких как хромомолибденовые стали, если термообработка после сварки не выполняется сразу после сварки, то сварной шов и прилегающий участок трубы, не менее 50 мм с каждой стороны трубы, должен быть равномерно нагрет до 300°С. Эту температуру необходимо поддерживать не менее получаса, а затем обернуть минеральной ватой, прежде чем дать остыть до комнатной температуры.

Если температура последующего нагрева, указанная в Таблице спецификаций сварки, превышает 300°C, то же самое должно соблюдаться. Точно так же, если в таблице технических характеристик сварки указано время последующего нагрева, то же самое должно соблюдаться. Термическая обработка после сварки, как указано в Таблице технических условий на сварку, должна быть проведена позже.

Точно так же, если в таблице технических характеристик сварки указано время последующего нагрева, то же самое должно соблюдаться. Термическая обработка после сварки, как указано в Таблице технических условий на сварку, должна быть проведена позже.

Термическая обработка после сварки

- Термическая обработка после сварки, где это требуется для соединений между трубами, трубами и фитингами, телом трубы и опорами, должна выполняться в соответствии со схемой сварочных спецификаций, применимыми нормами и стандартами и инструкциями Инженера- ответственный.В соответствии с

перед проведением ПТО в производственных сварных швах необходимо провести квалификацию процедуры. - Подрядчик должен представить на утверждение Главного инженера, задолго до проведения фактической термообработки, детали процедуры послесварочной термообработки, которую он предлагает применить для каждого из задействованных материалов/узлов/деталей. .

- Термическая обработка после сварки должна проводиться в печи или с использованием оборудования электрического сопротивления или индукционного нагрева по решению главного инженера.

- При проведении локальной послесварочной термической обработки способ подвода тепла должен обеспечивать равномерное достижение температуры во всех точках термически обрабатываемого участка.

- Необходимо следить за тем, чтобы ширина нагреваемой полосы, на которой достигается заданная температура термообработки после сварки, была не меньше ширины, указанной в соответствующих применимых стандартах/нормах.

- Контроль температуры должен осуществляться с помощью системы, управляемой микропроцессором/компьютером.

- Требуемый цикл время-температура должен быть введен в микропроцессор/компьютер.

- В течение всего цикла термообработки часть за пределами нагреваемой ленты должна быть надлежащим образом обернута изоляцией, чтобы избежать вредного температурного градиента на открытой поверхности трубы. Для этого температура на открытой поверхности

не должна превышать 50% от пиковой температуры. - Температура, достигнутая частью, подвергаемой термообработке, должна быть зарегистрирована с помощью термопарных пирометров.

- Соответствующее количество термопар должно быть закреплено непосредственно на трубе на равном расстоянии друг от друга по периферии соединения трубы.

- Минимальное количество термопар, прикрепляемых к стыку, должно составлять 1 до 6 дюймов в диаметре, 2 до 10 дюймов в диаметре. и 3 для 12″ диам. и выше.

- Однако главный инженер может увеличить необходимое количество термопар, которые необходимо прикрепить, если это будет сочтено необходимым.

- Автоматические регистраторы температуры, прошедшие соответствующую калибровку, должны использоваться для измерения и регистрации температуры.

- На каждой диаграмме должны быть доступны как график фактической температуры, так и расчетный график температуры.

- График времени и температуры должен быть представлен ответственному инженеру сразу после завершения цикла снятия напряжения.

- Отчет о калибровке каждого регистратора должен быть представлен

ответственному инженеру до начала операций термообработки, и должно быть получено его одобрение.

- Сертификат испытаний производителя должен быть представлен для материалов термопар, и запись должна вестись Подрядчиком.

- Сразу после завершения термической обработки диаграммы/записи послесварочной термической обработки вместе с результатами испытаний на твердость в точках сварки, где это требуется в соответствии с Таблицей спецификаций сварки, должны быть представлены на утверждение ответственному инженеру.

- Каждое сварное соединение должно иметь уникальный идентификационный номер, который должен сохраняться в эскизе трубопровода, который должен быть подготовлен Подрядчиком.

- Идентификационный номер сварного соединения должен быть указан в соответствующих картах термической обработки после сварки. Схема, содержащая идентификационные номера и эскиз трубопровода, должна быть представлена ответственному инженеру в подходящих папках.

Нравится:

Нравится Загрузка…

Процесс термообработки сварных швов труб ВПВ онлайн

Наиболее важной особенностью стальной трубы ERW является отсутствие постороннего присадочного металла, скорость нагрева, высокая эффективность производства, что является преимуществом, но также и его недостатки, которые не являются присадочным металлом, присадочный сплав не принесет пользы подходу для улучшения свойств сварки. элемент; температура нагрева высокая, звук короткий, градиент температуры сварки больше, так что часть стали восприимчива к фазе закалки и организует напряжение, что делает сварной шов хрупким, всесторонними механическими характеристиками в процессе сварки.Поэтому сварное соединение труб ВПВ должно выполняться после проведения восстановительных мероприятий — термической обработки сварного шва для улучшения организации, устранения напряжений и повышения производительности.

элемент; температура нагрева высокая, звук короткий, градиент температуры сварки больше, так что часть стали восприимчива к фазе закалки и организует напряжение, что делает сварной шов хрупким, всесторонними механическими характеристиками в процессе сварки.Поэтому сварное соединение труб ВПВ должно выполняться после проведения восстановительных мероприятий — термической обработки сварного шва для улучшения организации, устранения напряжений и повышения производительности.

В последние годы, в связи с освоением холодных регионов и морских месторождений, трубы ERW обеспечивают более широкие перспективы развития, что требует, чтобы трубы ERW имели хорошую низкотемпературную и коррозионную стойкость. Но теперь многие производители сварных швов стальных труб ERW имеют низкую низкотемпературную ударную вязкость, значение FATT высокое, что значительно ограничивает его область применения.Низкотемпературная вязкость сварного шва ERW стальной трубы стала таким важным показателем уровня технологии.

Процесс термообработки сварных швов труб ERW онлайн, в общем, метод нагрева, как правило, индукционный нагрев; датчики для обеспечения точности нагрева сварного шва, усовершенствованный автоматический сварочный аппарат, в основном оснащенный фотоэлектрической системой слежения: чтобы обеспечить стабильность сопротивления температуры нагрева и оснащен автоматическими системами контроля температуры, типы процессов в основном используются в В дополнение к нормализации сварного шва, процесс отжига сварного шва, некоторые производители для повышения ударной вязкости сварного шва, для высокопрочной стали, используя перенос процесса термообработки, корректируя технологию качества, чтобы сделать зерно шва улучшенным, улучшенный шов прочность.Кроме того, в последнее время проводятся исследования и разработки в области нормализации и отпуска, закалки и отпуска, а также исследования и разработки в области процессов термомеханической обработки. В настоящее время, по мировым меркам, наиболее широко используется термическая обработка сварного шва или процесс нормализации сварного шва. В процессе нормализации сварки обычно используется мощность ПЧ (1-10 кГц), но, учитывая шум, создаваемый колебаниями, и другие факторы, лучше всего использовать 1-3 кГц. Вы можете сваривать стальные трубы диаметром 50,8 мм выше нормы. Нормализующая обработка может значительно повысить производительность выравнивания шва, параметры процесса включают: максимальную температуру нагрева, скорость нагрева, время выдержки и начальную температуру водяного охлаждения.

В процессе нормализации сварки обычно используется мощность ПЧ (1-10 кГц), но, учитывая шум, создаваемый колебаниями, и другие факторы, лучше всего использовать 1-3 кГц. Вы можете сваривать стальные трубы диаметром 50,8 мм выше нормы. Нормализующая обработка может значительно повысить производительность выравнивания шва, параметры процесса включают: максимальную температуру нагрева, скорость нагрева, время выдержки и начальную температуру водяного охлаждения.

ВПВ линия сварки труб проходит нормализующую термообработку, вторичную нормализацию, закалку и отпуск, закалку и другие технологии для повышения роли ее ударной вязкости вряд ли. Чтобы в полной мере воспользоваться преимуществами потенциала контролируемой прокатки стали с высокой ударной вязкостью и сделать сварной шов трубы ERW и основной металл «и другой жесткой посадкой», этот процесс должен быть следующим: общая нормализация после обработки, использование нагретой области тепла сварки. — смягчение, сопротивление изгибу трубы, чем в других регионах, значительно снижает характеристики, использование метода U & R (осадки и прокатки), область сварки для получения определенного изгиба степени сжатия, затем охлаждается, чтобы улучшить ударную вязкость сварка.

Процесс сварки ASTM A335 P91 трубы-котлы, теплообменные трубы, трубы пароперегревателя, поставщик, Beite

Режим предварительного нагрева / температура: отслеживание электрического нагрева / 150-200 ℃ (GTAW), 200-250 ℃ (SMAW).Защитный газ: аргон, чистота ≥ 99,99%, расход аргона: 8-12 л/мин для сварочного пистолета, 10-25 л/мин для первого прохода сзади, 3-8 л/мин для второго прохода.

Межслойная температура: < 250 ℃ (температура контролируется датчиком дальнего инфракрасного излучения).

Посттермическая обработка: повышение температуры до 300-350 ℃ после сварки и сохранение тепла в течение 2 часов.

Термическая обработка: температура 750 ℃ - 770 ℃, время выдержки 5 мин/мм и не менее 4ч; повышение и понижение температуры термической обработки после сварки составляет менее 150 ℃ / ч.

В соответствии с описанным выше процессом свариваются испытательные образцы размером Φ 273 × 30, которые закрепляются горизонтально и вертикально. После осмотра и проверки все они соответствуют требованиям спецификации.

Процесс строительства сварки

На основе квалифицированной оценки процесса своевременно подготавливаются соответствующие инструкции по сварке в соответствии с отчетом об оценке процесса.Содержание инструкции по сварке стали P91 следующее:

Подготовка перед сваркой

1. Выбор сварочных материалов er90s-b9 сварочный пруток e9015-b9

2. Канавка для обработки канавки должна быть обработана, канавка должна быть гладкой и однородной, а ее размер должен соответствовать требованиям. Перед стыковым соединением его необходимо тщательно осмотреть. Если обнаружено, что он некачественный, его необходимо отполировать до качественного с помощью полировальной машины и других инструментов.Очищайте ржавчину, масляные пятна и другие загрязнения в пределах 15-20 мм с обеих сторон внутренней и внешней стенок канавки до тех пор, пока не появится металлический блеск.

3. Для стыкового соединения, которое не должно собираться силой, должно использоваться специальное стыковое приспособление. Внутренняя стенка должна быть заподлицо при стыковом соединении. Если есть неправильный шов, размер неправильного шва не должен превышать 10% от толщины стенки и не должен превышать 1 мм. Перед стыковым соединением основной металл в канавке тщательно осматривают на наличие дефектов и, если таковые имеются, обрабатывают отдельно.Сварочные материалы, процесс сварки и технические условия выбранного сварщика для точечной сварки должны быть такими же, как и для формальной сварки. углубление на 2-3 точки. При точечной сварке трубы большого диаметра зазор составляет 3-5 мм, который можно зафиксировать с помощью «блока позиционирования».

Внутренняя стенка должна быть заподлицо при стыковом соединении. Если есть неправильный шов, размер неправильного шва не должен превышать 10% от толщины стенки и не должен превышать 1 мм. Перед стыковым соединением основной металл в канавке тщательно осматривают на наличие дефектов и, если таковые имеются, обрабатывают отдельно.Сварочные материалы, процесс сварки и технические условия выбранного сварщика для точечной сварки должны быть такими же, как и для формальной сварки. углубление на 2-3 точки. При точечной сварке трубы большого диаметра зазор составляет 3-5 мм, который можно зафиксировать с помощью «блока позиционирования».

Предварительный подогрев перед сваркой

Компьютерное оборудование для контроля температуры должно использоваться для отслеживания и предварительного нагрева сварного соединения.Термопара должна располагаться симметрично. Термопара и фитинги должны иметь хороший контакт. Температура предварительного нагрева при аргонодуговой сварке должна быть 150-200 ℃, температура предварительного нагрева при электродуговой сварке должна быть 200-250 ℃, а ширина предварительного нагрева должна быть рассчитана по толщине стенки трубы не менее чем в 3 раза с каждой стороны разделки. центр.

центр.

Подварочная сварка

Примите сварочный аппарат WS-400, положительное соединение постоянного тока. Когда температура предварительного нагрева достигает заданной температуры и является равномерной, труба большого диаметра симметрично сваривается двумя людьми, а первый и второй сварочные швы свариваются аргонно-дуговой сваркой.При сварке защитного слоя следует применять метод внутренней подачи проволоки, корень сварки должен быть хорошим, а толщина должна контролироваться в пределах 2,8–3,2 мм. Чтобы предотвратить окисление металла корневого шва, труба должна быть заполнена аргоном для защиты.

Защита заполнения аргоном может выполняться согласно следующим требованиям:

А. Объем защиты, заполненной аргоном, должен соответствовать центру канавки, 200-300 мм с каждой стороны, а растворимая бумага или другие растворимые материалы должны использоваться для изготовления герметичной газовой камеры с термостойкой лентой.

B. вставьте «газозаправочную иглу» в зазор паза или «дефектоскопическое отверстие» для заполнения аргоном. В начале оборот аргона 10-25л/мин, оборот второго прохода 4-8л/мин, сварочный пистолет 8-12л/мин.

C. Поместите зажженную зажигалку или спичку рядом с зазором сварки. Когда пламя гаснет, это означает, что внутренний воздух был опорожнен. Аргонодуговая сварка может использоваться для подварки.

Заварочная и покрывающая сварка электродуговой сваркой

После завершения аргонодуговой сварки температуру предварительного нагрева повышают до 200-250 ℃ и начинают дуговую сварку; следует применять метод обратной сварки постоянным током и симметричную сварку двух лиц.Из-за высокой вязкости, плохой текучести и малых характеристик сварки расплавленного чугуна в стали Р91 легко возникают включения шлака и несплавление между слоями. Поэтому во избежание возникновения крупных дефектов и обеспечения комплексных механических свойств сварных соединений необходимо применять многослойную и многослойную сварку с малыми техническими характеристиками. Толщина сварочного слоя должна быть как можно меньше, а толщина каждого слоя не должна превышать 4 мм. При сварке раскачиванием следует использовать сварочную проволоку. Раскачивание не должно превышать 4 диаметра электрода.Каждый слой сварного шва должен быть очищен, особенно стык и обе стороны сварного шва. После завершения сварки поверхности сварного шва сварщик должен немедленно провести очистку и самопроверку. Если внешний вид сформирован неудовлетворительно, следует немедленно произвести ремонтную сварку. Категорически запрещается ремонт сварки сразу после остывания сварного шва.

Толщина сварочного слоя должна быть как можно меньше, а толщина каждого слоя не должна превышать 4 мм. При сварке раскачиванием следует использовать сварочную проволоку. Раскачивание не должно превышать 4 диаметра электрода.Каждый слой сварного шва должен быть очищен, особенно стык и обе стороны сварного шва. После завершения сварки поверхности сварного шва сварщик должен немедленно провести очистку и самопроверку. Если внешний вид сформирован неудовлетворительно, следует немедленно произвести ремонтную сварку. Категорически запрещается ремонт сварки сразу после остывания сварного шва.

Термообработка после сварки

Если сварное соединение не может быть своевременно подвергнуто термической обработке, последующая термическая обработка с температурой нагрева 300-350 ℃ и временем постоянной температуры 2 часа должна проводиться сразу после сварки.

Термическая обработка после сварки использует несколько выходов и многоточечное измерение температуры, а нагреватель и термопара соответствуют друг другу. Верхняя и нижняя температура сварного соединения все время постоянны, поэтому скорость нагрева и охлаждения сварочного соединения при термообработке должна быть ≤ 150 ℃ / ч. Когда температура снижается до 300 ℃, его можно охладить до комнатной температуры без контроля. Температура нагрева составляет 750-770 ℃, а время постоянной температуры составляет 5 мин/мм, но не менее 4 часов.

Верхняя и нижняя температура сварного соединения все время постоянны, поэтому скорость нагрева и охлаждения сварочного соединения при термообработке должна быть ≤ 150 ℃ / ч. Когда температура снижается до 300 ℃, его можно охладить до комнатной температуры без контроля. Температура нагрева составляет 750-770 ℃, а время постоянной температуры составляет 5 мин/мм, но не менее 4 часов.

Проверка качества сварки

Качество сварного шва должно быть проверено в соответствии со стандартом приемки сварного шва класса I. Содержание и требования проверки следующие:

1. Внешний вид должен быть проверен и принят в соответствии с техническими нормами DL / t869-2004 для сварки тепловых электростанций, стандарт качества I класса внешнего вида сварного шва;

2. NDT: 100% UT и MT должны быть выполнены для сварных швов в соответствии с JB4730, и класс I соответствует требованиям;

3.Твердость: после термической обработки должно быть проведено 100% испытание на твердость, и значение твердости должно быть менее 350hb;

4. Спектральный, 100% спектральный анализ и перепроверка состава сплава металла шва.

Спектральный, 100% спектральный анализ и перепроверка состава сплава металла шва.

Ремонт сварных швов

1. Внешний вид сварного соединения не соответствует стандарту. Полируйте и ремонтируйте легкие, а тяжелые режьте и переваривайте.

2. Для неквалифицированного сварного соединения посредством неразрушающего контроля его дефекты могут быть устранены сваркой, но на основании подтверждения полного устранения дефектов он должен быть выполнен в соответствии с нормальным процессом сварки или процессом ремонта сваркой.

3. Как правило, один и тот же сварной шов не должен ремонтироваться более двух раз, в противном случае он должен быть разрезан и сварен встык.

4. Отремонтированные сварные соединения подлежат повторной послесварочной термической обработке и неразрушающему контролю.

Контроль качества

Усилить контроль процесса сварки стали А335 Р91. Из-за плохих характеристик сварки стали A335 P91 плохой контроль любого звена в процессе сварки приведет к плохим механическим свойствам сварного соединения и возникновению неустранимых дефектов, таких как трещины. Прежде всего, все сварщики должны пройти обучение и получить квалификационный аттестат по стали А335 Р91 перед выходом на работу. Во-вторых, должен осуществляться строгий контроль за мерами, материалами, оборудованием, стыковыми соединениями, сваркой, параметрами термической обработки, качеством поверхности сварных соединений, неразрушающим контролем, ремонтом дефектных сварных швов и т. д.

Прежде всего, все сварщики должны пройти обучение и получить квалификационный аттестат по стали А335 Р91 перед выходом на работу. Во-вторых, должен осуществляться строгий контроль за мерами, материалами, оборудованием, стыковыми соединениями, сваркой, параметрами термической обработки, качеством поверхности сварных соединений, неразрушающим контролем, ремонтом дефектных сварных швов и т. д.

Чемодан для клиентов

2 угольных блока мощностью 300 МВт для расширения котлов № 3 и № 4 на второй очереди электростанции Хуанэн спроектированы Центральным южным проектным институтом электроэнергетики, а котлы произведены компанией Dongfang Boiler (Group) Co. ., Ltd. с моделью DG1025 / 17,4 — Ⅱ 12. Паровая турбина производится компанией Harbin Steam Turbine Co., Ltd. с моделью докритического первичного промежуточного повторного нагрева, одновальной двухцилиндровой конденсационной паровой турбины с двойным выхлопом. Расчетная температура основной паровой трубы, патрубка и трубы перед высоким перепускным клапаном составляет 545 ℃, характеристики трубы Φ 364 × 41, Φ 273 × 29 и Φ 216 × 23 соответственно, а материал A335P91. .

.

Благодаря выбору вышеуказанной технологии строительства, а также строгим техническим мерам и мерам по управлению качеством, качество внешнего вида и твердость поверхности сварных швов главного паропровода котла 3 и котла 4 проекта Фазы II электростанции Хуанэн в этой области все соответствуют стандартным требованиям, а разовая квалификация НК достигает 100%.Кроме того, качество сварного шва в норме по опрессовке главного паропровода электростанции и по состоянию с момента ввода в эксплуатацию.

Заключение

Вышеупомянутый процесс сварки эффективен для стальной трубы ASTM A335 P91. Кроме того, труба A335 P91 более экономична, чем труба A335 P22, которая широко использовалась в прошлом. В настоящее время стало неизбежной тенденцией использование стали Р91 в крупных тепловых энергоблоках.

Продувка сварных швов Термообработанный трубопровод после сварки (PWHT)

Процессы сварки могут ослаблять металлы, создавая в материале остаточные напряжения, что приводит к снижению свойств коррозионной стойкости. Послесварочная термообработка (PWHT) регулярно используется для сохранения прочности металла при сварке определенных материалов, включая высокопрочную нержавеющую сталь и хромомолибденовую (хромомолибденовую) сталь, такую как P91.

Послесварочная термообработка (PWHT) регулярно используется для сохранения прочности металла при сварке определенных материалов, включая высокопрочную нержавеющую сталь и хромомолибденовую (хромомолибденовую) сталь, такую как P91.

Температура во время PWHT может достигать 760ºC (1400ºF) в течение многих часов, в течение которых внутреннюю часть труб необходимо постоянно очищать с помощью продуктов для очистки сварных швов.Многие продувочные материалы не могут выдерживать такие температуры и не повреждаются при температуре.

Системы продувки труб HotPurge® были разработаны и разработаны компанией Huntingdon Fusion Techniques HFT® для соединений труб из термообработанной хромированной и высокопрочной нержавеющей стали.

Рон Сьюэлл, председатель HFT®, сказал: «Чтобы обеспечить отсутствие окисления сварных швов, которое в противном случае могло бы привести к дефектам соединения, они должны быть сварены в среде, не содержащей кислорода, которая должна поддерживаться во время длительной высокотемпературной термообработки после сварки. процесс.

процесс.

«Нецелесообразно или экономически нецелесообразно заполнять инертным газом всю длину трубы, и ограничение зоны продувки сварного шва оказалось наиболее эффективным. Системы Argweld® HotPurge ® позволяют безопасно продолжать продувку до 24 часов при предварительном нагреве, сварке и послесварочной термообработке, при этом система продувки остается на месте».

Системы продувки труб и труб Argweld® располагаются внутри трубы с одной перемычкой с каждой стороны соединения и надуваются инертным газом.После того, как система полностью надута и герметизирована в трубе, инертный газ вытесняет кислород из зоны продувки сварного шва, готовой к предварительному нагреву и сварке. Каждая система HotPurge ® в стандартной комплектации изготавливается с соединением Weld Purge Monitor® для контроля уровня кислорода на протяжении всего процесса нагрева и сварки.

Каждая система HotPurge ® включает PurgeGate®, революционное устройство для предотвращения чрезмерного надувания и повреждения надувных плотин. Независимо от того, насколько сильно пользователь увеличивает давление, чтобы обеспечить больший поток газа, PurgeGate® предотвращает повышение давления в надувных дамбах, но позволяет увеличить поток инертного газа для достижения более низкого уровня кислорода и/или более быстрого охлаждения зоны сварки. .

Независимо от того, насколько сильно пользователь увеличивает давление, чтобы обеспечить больший поток газа, PurgeGate® предотвращает повышение давления в надувных дамбах, но позволяет увеличить поток инертного газа для достижения более низкого уровня кислорода и/или более быстрого охлаждения зоны сварки. .

Кроме того, каждая система HotPurge ® включает инновационную центральную ленту для удобного размещения внутри трубы. Эта полоса, известная как RootGlo®, будет светиться внутри темной трубы до 20 часов, всего за 10 минут до воздействия дневного света.

Системы HotPurge ® изготавливаются для труб диаметром от 6 до 88 дюймов (от 150 до 2235 мм), и обе надувные плотины имеют ручки для вытягивания, надежно пришитые кевларовой нитью, устойчивой к высоким температурам, которая выдерживает тяговое усилие в 1000 фунтов.

Эти надувные системы продувки труб HotPurge ® могут многократно использоваться для продувки сварных швов и будут поддерживать уровень кислорода ниже 100 частей на миллион (ppm) в течение всего цикла сварки, обеспечивая сварку без окисления и кокса, без металлургических дефектов, вызванных воздействием слишком много кислорода.

Huntingdon Fusion Techniques HFT® имеет эксклюзивную дистрибьюторскую сеть по всему миру.

Дополнительная информация

Этот пресс-релиз является успешно опубликованным в журналах по всему миру , нажав на логотип, вы можете прочитать статью:

| Читать опубликованную статью прямо в журнале OilVoice | |

| Читать опубликованную статью непосредственно в журнале International Tube Association | |

| Читать опубликованную статью непосредственно в журнале ThomasNet | |

| Читать опубликованную статью непосредственно в журнале ITA Tube Journal | |

|

Послесварочная термообработка мокрых сварных швов на месте | OTC Offshore Technology Conference

1.0 Введение

Существует значительный интерес к внедрению мокрой сварки для структурного ремонта морских установок. Некоторыми из ограничений его использования являются закалка и растрескивание в зоне термического влияния (ЗТВ), а также невозможность получения мокрых сварных швов, которые соответствуют требованиям испытаний на изгиб поверхностного сварного шва.Ограничения на применение мокрой сварки еще более строгие в Северном море, где используются высокопрочные конструкционные стали с высоким углеродным эквивалентом. Уменьшение содержания диффундирующего h3 в мокрых сварных соединениях (т. е. меньший риск растрескивания, вызванного h3), безусловно, приведет к переоценке процесса с точки зрения его практического применения, особенно с учетом сталей с высоким углеродным эквивалентом. Это в большей степени связано с приемлемыми механическими свойствами и низким уровнем брака, достижимым для некоторых электродов, доступных в настоящее время.

Это в большей степени связано с приемлемыми механическими свойствами и низким уровнем брака, достижимым для некоторых электродов, доступных в настоящее время.

Такое желаемое снижение содержания h3 в сварных изделиях может быть достигнуто за счет термообработки после сварки «на месте» (под водой) (PWHI). Чтобы оценить осуществимость такого метода термической обработки, была проведена серия испытаний, в ходе которых сварные швы валика на пластине наносились на базовые пластины с высоким углеродным эквивалентом, а затем подвергались различным процедурам термической обработки «на месте». В настоящем отчете представлены результаты этих предварительных исследований.

2.0 Теоретическая основа

Из-за высоких скоростей охлаждения и высокого содержания водорода, характерных для сварных соединений, изготовленных во влажной среде, возможны упрочнение и холодное растрескивание в ЗТВ и металле сварного шва, особенно в случае сталей с высоким углеродным эквивалентом (CE > 0,40 %) /1/.

Методы нагрева после сварки были исследованы с целью улучшения механических свойств подводных сварных швов 12,31. Одним из способов предотвращения холодного растрескивания подводных сварных швов является облегчение диффузии атомарного водорода путем термической обработки сразу после сварки.Шуга /2,3/ исследовал влияние послесварочной термической обработки на возникновение трещин и на процесс выделения водорода из сварных швов с помощью наплавленных под водой валикообразных пластин (длиной 130 мм). После удаления шлака образцы пластин погружались в изотермическую ванну в течение 60 с после завершения сварки. Тестовые пластины выдерживали в бане в течение 100 раз, затем охлаждали в воде и оставляли на воздухе при комнатной температуре. Суга /2,3/ наблюдал появление подваликовых трещин в ЗТВ подводных сварных швов в течение примерно 5 мин.после сварки. Его наблюдения показали, что трещины под валиком, а также корневые трещины могут быть предотвращены с помощью PWHr «на месте» при температурах выше 100 ° C с соответствующим временем выдержки.

Аналогичные результаты были получены Ibarra et. др. /4/ в технике многослойного темперирования. Этот метод включает в себя немедленное выполнение второго прохода поверх предыдущего, чтобы смягчить затвердевшую ЗТВ и удалить водород. Полученные экспериментальные и практические результаты показали, что этот метод успешно способствовал диффузии водорода из сварного шва /5/.

Предварительный подогрев труб и трубопроводов на строительной площадке

В критических случаях сварки труб часто требуется предварительный подогрев и, возможно, термическая обработка после сварки, чтобы уменьшить вероятность образования трещин. Изучение различных методов и правильное применение предварительного нагрева при сварке может помочь сэкономить время и деньги.

Неправильный предварительный нагрев, вероятно, увеличит вероятность появления трещин и других проблем со сваркой, которые могут привести к дорогостоящим доработкам или несостоятельности сварных швов.