Плазменное напыление — Центр защитных покрытий

«Центр защитных покрытий — Урал» (ЦЗПУ) предлагает плазменное напыление металла, данная технология напыления металла позволяет нам наносить разные по своим свойствам и параметрам материалы, сразу в несколько слоев, каждый слой при этом, имеет собственные защитные особенности. Плазменное напыление металла дает упрочнение изделий, которые подвергаются постоянным высоким нагрузкам, защиту от негативного влияния высоких температур, предохраняет от износа и коррозии элементы в запорной регулирующей и запорной газовой арматуры. Плазменное напыление является современным способом нанесения износостойких покрытий на рабочую поверхность при изготовлении и восстановления изношенных деталей машин. Область применения метода нанесение тонкослойных покрытий на нагруженные детали с малым износом. Равномерность температуры и давления внутри плазменной струи обеспечивает высокое качество конечных покрытий, чего весьма трудно достичь при традиционных способах металлизации.

Плазменное напыление повышает теплостойкость, износостойкость и твёрдость изделий, увеличивает их способность противодействовать коррозионным процессам, а напыление с декоративными целями значительно улучшает внешний вид деталей. Плазменное напыление широко применяется при восстановлении наиболее значимых деталей, к которым относятся: кулачковые и распределительные валы, валы турбокомпрессоров, коленчатые, оси, направляющие оборудования, крестовины карданных шарниров, щеки и седла задвижек, шнеки экструдеров и многое другое. Плазменное напыление отличается чрезвычайно малой длительностью процесса. В результате не только повышается производительность, но также исключается перегрев, окисление, прочие нежелательные поверхностные явления.

Плазменное напыление. Технология плазменного напыления. Установка плазменного напыления.

Сущность плазменного напыления заключается в том, что в высокотемпературную плазменную струю подаётся распыляемый материал, который нагревается, плавится и в виде двухфазного потока направляется на подложку. При ударе и деформации происходит взаимодействие частиц с поверхностью основы или напыляемым материалом и формирование покрытия.

Технология плазменного напыления

Между катодом и медным водоохлаждаемым соплом, служащим анодом, возникает дуга, нагревающая поступающий в сопло горелки рабочий газ, который истекает из сопла в виде плазменной струи. В качестве рабочего газа используют аргон или азот, к которым иногда добавляют водород.

Порошковый наплавочный материал подается в сопло струей транспортирующего инертного газа, нагревается плазмой и с ускорением переносится на поверхность основного материала для образования покрытия. Средняя температура плазмы на выходе из сопла плазмотрона находится в пределах от нескольких тысяч градусов до десятков тысяч градусов Кельвина.

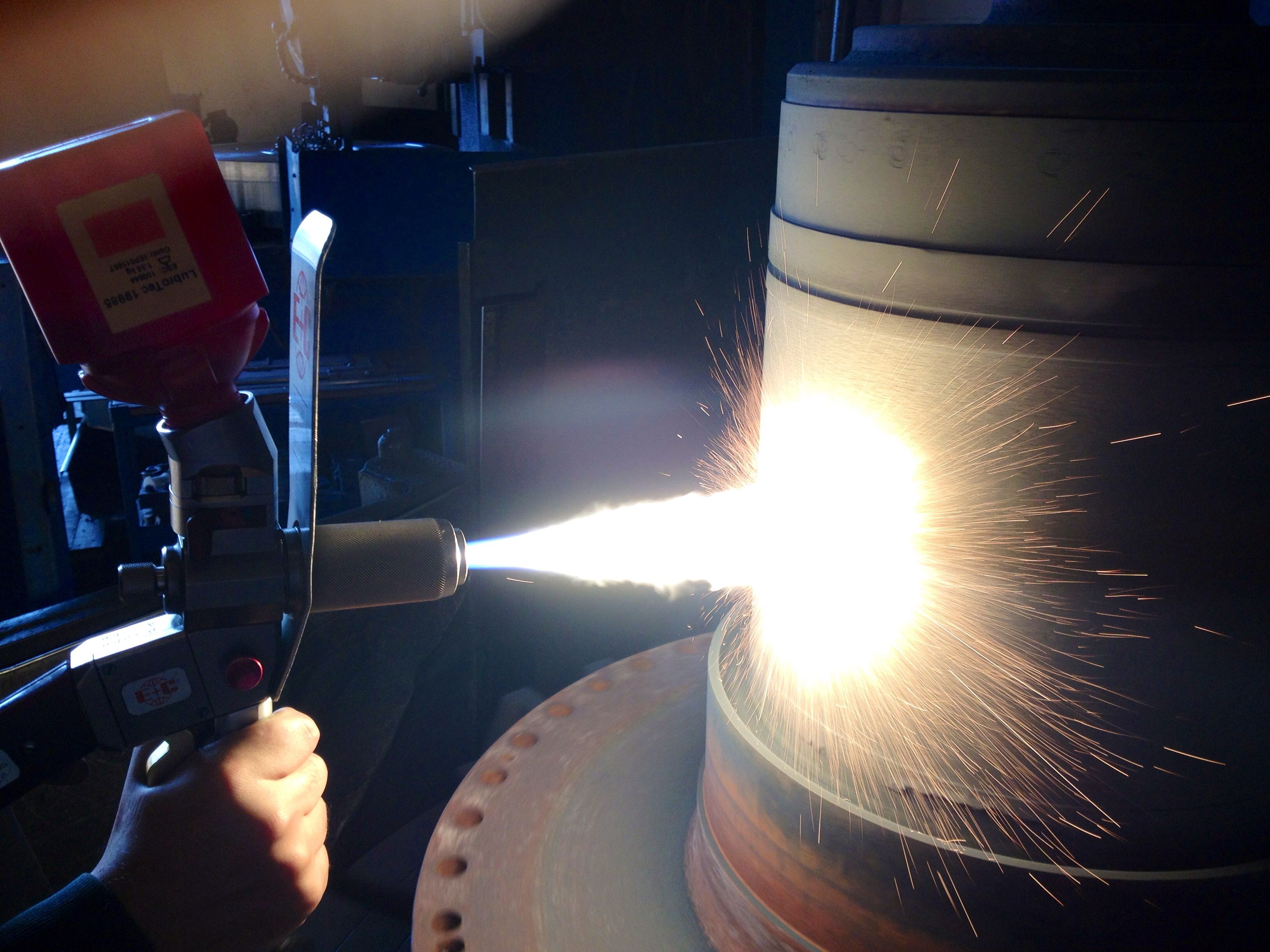

Рисунок 1 — Плазменное напыление металлов

П – покрытие; С – струя напыляемого материала и продуктов сгорания газов

КПД плазменной горелки составляет 50—70%. Высокая температура плазмы позволяет проводить напыление тугоплавких материалов. Возможность регулирования температуры и скорости плазменной струи путем выбора формы и диаметра сопла и режима напыления расширяет диапазон напыляемых материалов (металлы, керамика и органические материалы).

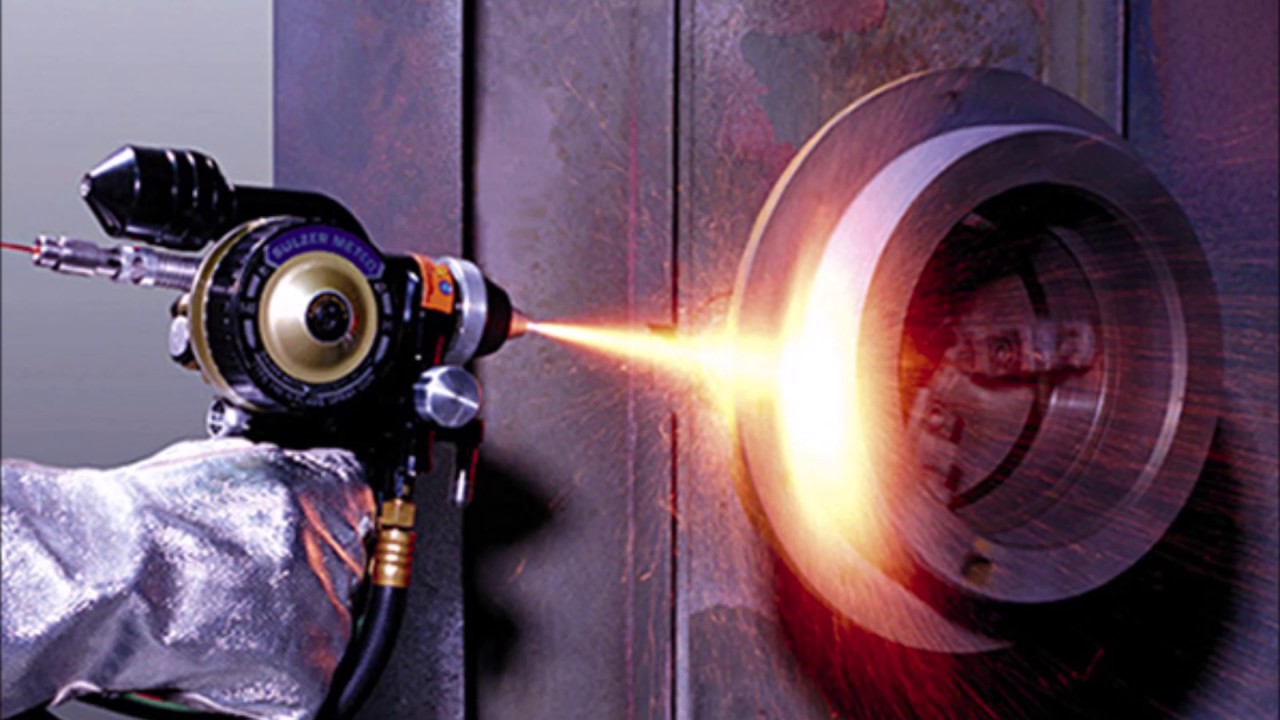

Рисунок 2 — Установка плазменного напыления

1 — источник питания; 2 — баллоны с газом; 3 — пульт управления; 4 — камера напыления; 5 — порошковый дозатор; 6 — вытяжной вентилятор; 7 — плазмотрон; 8 — плазменная струя; 9 — напыляемое покрытие; 10 — изделие; 11 — устройство для перемещения изделия; 12 — водяной насос; 13 — холодильник

Покрытия, полученные методом плазменного напыления, обладают высокой плотностью и хорошим сцеплением с основой. Процесс плазменного напыления хорошо поддаётся автоматизации.

Краткие характеристики покрытия:

- Пористость покрытия 4—8%.

- Прочность сцепления покрытия с основой (адгезия) 5,0-8,0 кг/ мм².

- Толщина напыленного слоя: — при напылении металлов и сплавов 0,05 – 5,0 мм; — при напылении керамики 0,05 – 0,5 мм.

Плазменное напыление металлов в Тюмени

- Плазменное напыление металла

ПК «Промцентр» оказывает услуги Плазменного напыления металла: валов, осей, втулок, штоков гидроцилиндров и т. п.

Нанесение особопрочного антикоррозионного износостойкого покрытия (титан, никель, керамика, нержавеющая сталь и т. д.) на быстроизнашиваемые детали землеобрабатывающего, бурового оборудования, шнеки, двигатели внутреннего сгорания, водометы скутеров, рулевые рейки, оборудование работающего с гидрообразивным износом, плунжеры насосов, восстановление посадочных мест подшипников в щитах и на валах любых электродвигателей.

Сущность плазменного напыления состоит в нанесении покрытия из отдельных частиц порошкового материала, нагретого и ускоренного с помощью высокотемпературной плазменной струи. Это позволяет многократно повысить эксплуатационные свойства детали или восстановить её первоначальный размер.

Восстановление посадочных мест

Применение плазменного напыления металлов позволяет восстановить посадочные места в под подшипники, например в щитах и на валах любых электродвигателей.

Нанесение защитного покрытия

Особо прочное антикоррозионное износостойкое покрытие (титан, никель керамика, нержавеющая сталь и др.) многократно повышает эксплуатационные свойства быстроснашиваемых деталей.

Защита от кавитации

Напыляемые покрытия обеспечивают надёжную защиту и высокий ресурс работы для рабочих колёс и корпусов центробежных насосов.

Восстановление поврежденных и изношенных поверхностей

Использование передовых технологий позволяет нам восстанавливать любые валы, оси, ступицы, штоки, гидроцилиндры и другие детали.

Технология и процесс плазменного напыления

Производство металлических изделий модернизируется по мере развития передовых технологий. Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Блок: 1/3 | Кол-во символов: 537

Источник: https://GidPoKraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/napylenie-metallov. html

html

Отличительные особенности диффузного напыления

При работе с металлическими поверхностями часто возникает необходимость придать конечному продукту дополнительные характеристики, чтобы расширить область применения детали. Можно защитить металлическую поверхность от воздействия влаги, высокой температуры и агрессивной химической среды. Плазменное напыление имеет ряд особенностей, которые отличают процесс металлизации от других вариантов обработки металлических поверхностей:

- Ускоренный процесс нанесения покрытий благодаря высокотемпературному воздействию на обрабатываемую поверхность – порядка 5000-6000° C. Технологически напыление может длиться доли секунд для получения необходимого результата.

- Плазменная обработка металлов позволяет создать на поверхности комбинированный слой. Диффундировать можно не только металлические частицы, но и элементы газа из плазменной струи. В итоге металл насыщается атомами нужных химических элементов.

- Традиционная металлизация протекает неравномерно и характеризуется длительностью технологического процесса и возможными окислительными реакциями.

- При помощи плазменной струи перенос частиц металла и атомов газа происходит мгновенно. Процесс относится к области сварки с применением порошков, стержней, прутков и проволоки. Перенесенные частицы образуют слой толщиной от нескольких микрон до миллиметров на поверхности твердого тела.

Современная диффузная металлизация предполагает использование более сложного оборудования, чем в случаях, когда применяют газоплазменное оборудование. Для организации процесса диффузной обработки требуется одновременно наличие газовой и электрической аппаратуры.

Блок: 2/5 | Кол-во символов: 1758

ru/spetsmaterialyi/drugie-pokryitiya/plazmennoe-napylenie-kak-sposob-zashhity-izdelij-diffuznoj-metallizatsiej.html

ru/spetsmaterialyi/drugie-pokryitiya/plazmennoe-napylenie-kak-sposob-zashhity-izdelij-diffuznoj-metallizatsiej.htmlОборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление.

Появилось понятие порошковой металлизации с добавлением в металлический порошок мелкодисперсионной керамики либо частиц твердого металла. Используется для работы с алюминием, никелем, медью.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

- Нагревание сжатого воздуха в камере приводит к повышению давления, что вызывает увеличение скорости вытекания наплава из сопла в установках.

- При наборе металлическими частицами в газовой среде высокой скорости они ударяются о подложку, размягчаются и прикипают к ней. А керамические частицы уплотняют образовавшийся слой.

- Использование порошковой технологии подходит для металлизации пластичных металлов – медь, алюминий, никель, цинк. После напыления изделия можно поддавать механической обработке.

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях..jpg) Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.

Лазерная сварка (2 видео)

com/embed/ns7JRPRsJ3A»/>

Процесс напыления и рабочие установки (24 фото)

Блок: 3/3 | Кол-во символов: 2779

Источник: https://GidPoKraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/napylenie-metallov.html

Применяемое оборудование

Стандартный комплект установки плазменного напыления включает в себя:

- Источник электрического питания. Его назначение – питать схему формирования высоковольтного разряда и всех систем.

- Блок формирования разряда. В зависимости от устройства схемы может генерировать искровые разряды, импульсные высокочастотные напряжения либо сплошную электрическую дугу.

- Резервуары хранения газа – это чаще всего обычные газовые баллоны.

- Камеру, где непосредственно происходит напыление. Внутрь такого герметичного резервуара помещают обрабатываемую заготовку и плазмотрон.

- Установку вакуумного типа с насосом. В задачи этого агрегата входит создание требуемого разряжения в камере и образование тягового потока для подачи рабочей среды.

- Плазмотрон – устройство, которое снабжено соплом для подачи рабочей среды и системой приводов для перемещения сопла в пространстве.

- Систему дозирования напыляемого порошка. Служит для точной подачи необходимого количества напыляемого материала в единицу времени.

- Охлаждающую систему. В задачу этого элемента входит отвод лишнего тепла от области сопла, через которое проходит раскаленная плазма.

- Аппаратную часть. Она включает в себя компьютер, который управляет всем процессом плазменного напыления.

- Систему вентиляции. Она служит для отвода отработанных газов из рабочей камеры.

Современные установки диффузионной металлизации имеют специальное программное обеспечение, позволяющее путем введения заданных параметров проводить полностью автономную операцию обработки изделия. В задачи оператора входит установка детали в камеру и задание точных условий проведения процесса.

Уважаемые посетители сайта: специалисты и технологи по плазменному напылению! Поддержите тему статьи в комментариях. Будем благодарны за конструктивные замечания и дополнения, которые расширят обсуждаемый вопрос.

Будем благодарны за конструктивные замечания и дополнения, которые расширят обсуждаемый вопрос.

Поиск записей с помощью фильтра:

Блок: 4/4 | Кол-во символов: 1855

Источник: https://WikiMetall.ru/metalloobrabotka/plazmennoe-napylenie.html

Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности;

- машиностроительное оборудование и энергетическая отрасль;

- металлургическая и химическая отрасль промышленности;

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль;

- транспортная сфера и производство приборов;

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость;

- жаропрочность;

- коррозийную устойчивость;

- электроизоляцию;

- теплоизоляцию;

- эрозийную прочность;

- кавитационную защиту;

- магнитные характеристики;

- полупроводниковые свойства.

Ввод напыляемых порошков в установки осуществляется с плазмообразующим или транспортируемым газом. Плазменное напыление позволяет получать различные типы покрытий без ограничения по температуре плавления: металлы, комбинированные сплавы, карбиды, оксиды, бориды, нитриды, композит. Материал, который обрабатывается в установках, не подвергается структурным изменениям, но поверхность изделия приобретает необходимые качественные характеристики. Напылять можно комбинированные слои (мягкие и твердые), тугоплавкие покрытия, различные по плотности составы.

Блок: 4/5 | Кол-во символов: 1756

Источник: https://blogokraske.ru/spetsmaterialyi/drugie-pokryitiya/plazmennoe-napylenie-kak-sposob-zashhity-izdelij-diffuznoj-metallizatsiej.html

Количество использованных доноров: 3

Информация по каждому донору:

- https://blogokraske.ru/spetsmaterialyi/drugie-pokryitiya/plazmennoe-napylenie-kak-sposob-zashhity-izdelij-diffuznoj-metallizatsiej.html: использовано 2 блоков из 5, кол-во символов 3514 (40%)

- https://WikiMetall.ru/metalloobrabotka/plazmennoe-napylenie.html: использовано 1 блоков из 4, кол-во символов 1855 (21%)

- https://GidPoKraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/napylenie-metallov.html: использовано 2 блоков из 3, кол-во символов 3316 (38%)

Восстановление и упрочнение деталей — плазменное напыление и наплавка — НПО Флагман

Плазменное напыление является одним из наиболее интересных и эффективных способов нанесения защитных и упрочняющих покрытий на поверхность деталей. Это процесс, при котором наносимый материал в виде порошка или проволоки вводится в струю плазмы и нагревается в процессе движения с потоком газа до температур, превышающих температуру его плавления, и разгоняется в процессе нагрева до скоростей порядка нескольких сотен м/с. Плазменное напыление является одним из наиболее распространенных и сложных процессов плазменной обработки. По степени распространенности оно уступает плазменной резке, но является более сложным в силу круга решаемых задач, состава плазмообразующих газов и смесей и бесконечного разнообразия наносимых материалов. Даже перечень классов плазменных покрытий выглядит весьма внушительно.

Это процесс, при котором наносимый материал в виде порошка или проволоки вводится в струю плазмы и нагревается в процессе движения с потоком газа до температур, превышающих температуру его плавления, и разгоняется в процессе нагрева до скоростей порядка нескольких сотен м/с. Плазменное напыление является одним из наиболее распространенных и сложных процессов плазменной обработки. По степени распространенности оно уступает плазменной резке, но является более сложным в силу круга решаемых задач, состава плазмообразующих газов и смесей и бесконечного разнообразия наносимых материалов. Даже перечень классов плазменных покрытий выглядит весьма внушительно.Покрытия бывают:

- Коррозионно-стойкими для работы в агрессивных жидкостях и газах, при низких, нормальных и высоких температурах, в кислотах и щелочах, в растворах и расплавах солей и металлов, в условиях дополнительного эрозионного, фрикционного или абразивного износа, с наличием дополнительного электрохимического взаимодействия или без и так далее.

- Износостойкими в условиях сухого трения или со смазкой, при малых и больших давлениях и удельных нагрузках, при низких и высоких скоростях перемещения, при низких и высоких температурах и т.д.

- Электроизоляционными и электропроводными в самых разных условиях.

- Фрикционными и антифрикционными при самых различных нагрузках и условиях трения.

- Декоративными почти на любой вкус.

- Каталитическими и ингибиторными, разделительными, магнитными и магнитопрозрачными.

Номенклатура материалов для напыления и наплавки, предлагаемых ведущими фирмами насчитывает сотни наименований и постоянно расширяется по мере появления и решения новых практических задач.

Очень внушительно выглядит перечень восстанавливаемых и упрочняемых деталей:

- штоки гидроцилиндров

- посадочные поверхности валов под подшипники и запрессовку

- роторные валы и крышки электродвигателей

- роторы и коленчатые валы

- подшипники скольжения компрессоров

- валы полиграфического и бумажного производства

- валы, муфты насосов

- защитные втулки

- тормозные диски

- винтовые транспортеры

- ролики рольганов

- детали ворсовальных станков и прядильно-ткацкого оборудования

- пиноли и направляющие станков

- лопатки турбин, компрессоров и вентиляторов

- коленчатые валы

- подшипники скольжения с антифрикционным слоем на основе бронз, баббитов

- барабаны помольных мельниц

- штампы

- литейные оборудование и формы

- быстроизнашиваемые детали полиграфического оборудования

Срок эксплуатации большей части выбраковываемых деталей может быть продлен нанесением противоизносных и защитных покрытий. Подбор оптимального материала покрытия для конкретных условий работы детали позволяет не только восстановить изношенную деталь, но и увеличить срок службы в несколько раз. Нагрев деталей при восстановлении не более 150С, тем самым гарантируется отсутствие температурных деформаций и структурных изменений металла восстанавливаемых деталей.

Восстановление изношенных и упрочнение вновь изготавливаемых деталей машин и механизмов методами плазменного напыления и плазменной наплавки, работающих в условиях трения, кавитации, термоциклирования, коррозии и других видов изнашивания.

Нанесение

- высокопрочных

- износостойких

- жаростойких

- коррозионностойких

- электроизоляционных

Срок эксплуатации большей части выбраковываемых деталей может быть продлен нанесением противоизносных и защитных покрытий.

Подбор оптимального материала покрытия для конкретных условий работы детали позволяет не только восстановить изношенную деталь, но и увеличить срок службы в несколько раз.

Нагрев деталей при восстановлении не более 150 C°, тем самым гарантируется отсутствие температурных деформаций и структурных изменений металла восстанавливаемых деталей.

Сотрудничество с нами позволит Вам увеличить межремонтные периоды машин и механизмов и сэкономить средства.

Ведущий специалист по упрочняющим технологиям И.П. Матвеенко.

Плазменное напыление — Справочник химика 21

Установка для плазменного напыления включает плазмотрон механизм транспортирования порошковых или проволочных материалов пульт управления, в котором сосредоточены измерительные, регулировочные и блокировочные устройства источник питания дуги источник и приемник охлаждающей воды комплекс коммуникаций, соединяющий отдельные узлы установки и обеспечивающий подвод к плазмотрону газов, электроэнергии, охлаждающей воды.

Система подвода к установке тока, плазмообразующего газа, охлаждающей воды взаимосвязаны. Электрическая схема включения напряжения, подводимого от источника тока к плазменной горелке, заблокирована контакта- [c.58]

Система подвода к установке тока, плазмообразующего газа, охлаждающей воды взаимосвязаны. Электрическая схема включения напряжения, подводимого от источника тока к плазменной горелке, заблокирована контакта- [c.58]Применяя низкотемпературную плазму, можно наносить покрытия практически из всех материалов, которые в плазменной струе не сублимируют и не претерпевают интенсивного разложения. Нанесение износостойких, антифрикционных, коррозионно- и жаростойких покрытий плазменным напылением значительно расширяет круг применяемых материалов и улучшает качество покрытий, получаемых газотермическим напылением. Следует отметить, что некоторые тугоплавкие металлы и керамические материалы можно нанести только плазменным методом. Этот метод получает все большее развитие и применение в промышленности. [c.139]

Восстановление изношенных валов насосов методом плазменного напыления имеет ряд преимуществ огромное тепловое воздействие на обрабатываемую поверхность вала и уменьшение деформации последнего минимальная глубина проплавления, что обеспечивает незначительное перемешивание основного металла с металлом покрытия и достижение физикомеханических свойств покрытия, близких к свойствам напыляемого порошкового материала возможность нанесения на изношенную поверхность порошков различных составов и получения покрытий с заданными физико-механическими свойствами экономия материальных средств в результате получения покрытия с минимальными припусками на последующ>то механическую обработку [11]. [c.57]

[c.57]

К газотермическому напылению относят методы, при которых распыляемый материал нагревается до температуры плавления и образовавшийся двухфазный газопорошковый поток переносится на поверхность изделия. Это процессы плазменного напыления, электродуговой металлизации, газопламенного напыления (непрерывные методы) и детонационно-газовый метод нанесения покрытий (импульсный метод). Покрытия формируются из частиц размером в десятки микромиллиметров. Термическим методом покрытие можно наносить также в вакуумной технологической камере (термовакуумное напыление), при этом материал покрытия нагревают до состояния пара, и паровой поток конденсируется иа поверхности изделия. При использовании этих методов покрытие образуется из атомов или молекул вещества, а в некоторых случаях (электро.нно-лучевое плазменное, с помощью плазменных испарителей) — из ноиов испаряемого материала. Следует отметить, что чем выше степень ионизации потока вещества, тем выше качество покрытий. [c.138]

[c.138]

Поверхностное легирование заключается в нанесении на защищаемую поверхность тонкого слоя металла из газообразной фазы вакуумным или плазменным напылением с последующей термообработкой. Так проводят аллитирование (А1), хромирование (Сг), силицирование (51) металлов. При этом для образования защитных пленок применяют металлы пассивные (Си, Ад, Ли) или стойкие к коррозии из-за образования на их поверхности плотной пленки оксида (А1, 2п, 5п, Сг, РЬ, N1). [c.197]

За рубежом широкое применение получили универсальные установки плазменного напыления, обеспечивающие режим напыления с заданными параметрами. [c.61]

Методами комбинационного рассеяния света и фотолюминесценции исследованы образцы графита с разупорядоченной кристаллической структурой. Исследован широкий набор образцов, полученных различными технологическими методами — облученный графит, углеродные пленки полученные разложением углеводородов и плазменным напылением, методом анодного травления впервые получен пористый графит и др. [c.144]

[c.144]

Керамические покрытия — это покрытия из высокоплавких металлов, окислов и карбидов, полученные с использованием плазменного напыления. Наиболее распространенными керамическими покрытиями являются покрытия из окиси алюминия, двуокиси циркония, карбида вольфрама. Такие покрытия можно использовать для защиты деталей, подверженных воздействию расплавленных металлов и стекла, повышения жаростойкости деталей, изготовленных из углеродистых сталей, повышения износостойкости. Технология плазменного напыления позволяет получать керамические покрытия толщиной до 1,0 мм. [c.130]

Характеристика различных установок для плазменного напыления дана в табл. 2.9. [c.61]

В последние годы широко применяют металлизационный метод плазменного напыления, позволяющий наносить любые материаль , в том числе тугоплавкие металлы и окислы, создавая покрытия с заданными эксплуатационными свойствами износостойкие, коррозионно-стойкие, жаростойкие, электроизоляционные и др, [c. 110]

110]

Такая система покрытий обеспечивает защиту стальной основы от водородного охрупчивания и коррозии и изнашивания гидро- или газоабразивным потоком. Двухслойное покрытие с наружным слоем, состоящим в основном из окиси алюминия, можно получать последовательным плазменным напылением с плавным переходом от А1 к А12 О3 или окислением части нанесенного алюминиевого покрытия. При этом окисление можно проводить твердым анодированием, анодным оксидированием, ионной имплантацией, окислением в тлеющем разряде и другими методами. [c.111]

Универсальная установка А1612.У4 «Киев-4 для плазменного напыления состоит из источника питания, плазмотрона, газоприготовительной станции и порошкового дозатора дискового типа. Источник питания имеет три регулируемые ступени силы тока дуги (100, 200, 300 А). В установках использованы горелки ПГ-1Р и ПГ2Р, характеристики которых соответствуют вольт-амперным характеристикам источника питания вспомогательной и основной дуг. В качестве плазмообразующих газов применяют дешевые смеси метана (пропана, бутана) с воздухом, что повышает мощность установки и снижает стоимость процесса напыления. [c.59]

В качестве плазмообразующих газов применяют дешевые смеси метана (пропана, бутана) с воздухом, что повышает мощность установки и снижает стоимость процесса напыления. [c.59]

Если данные металлы, например Ре, Мо, не могут дать соединений, удовлетворяющих этим требованиям, то необходимо наносить слои других металлов или соединений, используя плазменное напыление, вакуумное электронно-лучевое плазменное напыление и другие методы. Однако при этом также возникают проблемы адгезии слоя на металле, различных коэффициентов термического расширения и т. д. [c.530]

При плазменном напылении применяют главным образом вольфрамовые электроды, марки которых приведены в табл. 2.10. Чистый вольфрам в качестве катода использовать нецелесообразно, так как он обладает сравнительно высоким значением работы выхода, и для получения требуемой электронной эмиссии его необходимо нафевать до высоких температур, что нередко служит причиной его разрушения. Для снижения работы выхода и повышения стойкости катода в последний добавляют активирующие присадки — оксид тория (Т11О2), оксид лантана (ЬаОз) и другие, которые понижают работу выхода до 2,7 -3,3 эВ. Вследствие этого облегчается ионизация атомов указанных присадок, уменьшается температура столба плазменной дуги в прикатодной области, что в конечном счете способствует улучшению зажигания и повышению стабильности горения сжатой дуги. [c.62]

Вследствие этого облегчается ионизация атомов указанных присадок, уменьшается температура столба плазменной дуги в прикатодной области, что в конечном счете способствует улучшению зажигания и повышению стабильности горения сжатой дуги. [c.62]

Плазменное напыление химически стойких материалов с последующей пропиткой [c.127]

Плазменное напыление проводили порошком фракций 60 80 мкм, микро твердость получаемого покрытия была 1800 МПа, [c.111]

Далее рассмотрены образцы покрытий, полученных плазменным напылением. [c.32]

Основными преимуществами плазменного напыления (кроме возможности его применения для тугоплавких материалов) являются уменьшение пористости покрытия и увеличения сцепления (адгезии) с основным слоем при отсутствии значительного нагревания основного материала. Можно легко получить пористость в пределах 1—10%, а адгезию — порядка 30 МН/м . Плазменное напыление обходится дороже, чем газопламенное или электродуговое. [c.81]

[c.81]

Плазменное напыление порошка покрывающего металла. Порошок плавится в луче плазмы, например ионизованного аргона, который образуется в электрической дуге пистолета. Плазменный луч имеет очень высокую температуру (около 15000 °С) и с высокой [c.80]

Развитие технологии плазменного напыления, расширение потребностей практики вызывают необходимость разработки новых порошковых материалов для покрытий, среди которых наиболее важными иа современном этапе являются композиционные. [c.139]

Плазменное напыление покрытий. … [c.4]

ПЛАЗМЕННОЕ НАПЫЛЕНИЕ ПОКРЫТИИ [c.139]

Так, например, хром и никель в нержавеющих сталях, диффундируя к поверхности, образуют оксидный слой, содержащий шпинель Ni r204 и частично шпинель РеСггО . Оксидный слой такого состава оказывается более устойчивым, чем просто оксид СГ2О3, образующийся на поверхности чистого хрома. Поверхностное легирование представляет собой насыщение поверхности данного сплава металлом, обладающим прочным оксидным слоем, — аллитирование, хромирование, силицирование и т. д. Оно осуществляется диффузионным путем из газовой фазы, содержащей пары или летучие соединения легирующего компонента, или нанесением слоя этого металла вакуумным напылением, плазменным напылением или даже наплавкой, но обязательно с последующей термообработкой изделия. При нанесении на поверхность данного металла легирующего компонента возможно образование между ними интерметаллидов. [c.540]

Поверхностное легирование представляет собой насыщение поверхности данного сплава металлом, обладающим прочным оксидным слоем, — аллитирование, хромирование, силицирование и т. д. Оно осуществляется диффузионным путем из газовой фазы, содержащей пары или летучие соединения легирующего компонента, или нанесением слоя этого металла вакуумным напылением, плазменным напылением или даже наплавкой, но обязательно с последующей термообработкой изделия. При нанесении на поверхность данного металла легирующего компонента возможно образование между ними интерметаллидов. [c.540]

Метод плазменного напыления применяется для придания поверхности деталей, различных конструкций, машин и приборов таких свойств, как износостойкость, жаростойкость, коррозионная устойчивость, а также тепло- и электроизоляционных свойств. Разнообразие применяемых покрытий позволяет использовать нх в различных отраслях машиностроения, в авиации, ракетной технике, энергетике (в том числе атомной), металлургии, химической и нефтяной промышленности, электронике, радио- и приборостроении. Терморегулирующие плазменные покрытия применяют для космических летательных аппаратов. Большой практический интерес представляет использование покрытий для защиты от коррозии труб большого диаметра. [c.140]

Терморегулирующие плазменные покрытия применяют для космических летательных аппаратов. Большой практический интерес представляет использование покрытий для защиты от коррозии труб большого диаметра. [c.140]

При плазменном напылении оксиды используют в виде порошка, что дает возможность получения сложных по составу и свойствам покрытий. [c.158]

Для изготовления прямонакальных катодов методом плазменного напыления гексаборидов на молибденовую подложку была разработана технология получения бездефектных гранул из гексаборида лантана и проведены исследования твердофазного взаимодействия гексаборида с тугоплавкими металлами и соединениями с целью подбора переходного слоя. [c.81]

Изделия из порошков Б. изготавливают спеканием предварительно спрессованных заготовок или горячим прессованием. Покрытия из Б. иа разл. подложках получают методом осаждения из газовой фазы при взаимод. галогенидов металлов и бора, плазменного напыления порошков и др. [c.304]

[c.304]

Для плазменного напыления серийно выпускают установки двух типов УПУ и УМП. Плазменные установки типа УПУ (УПУ-ЗМ, УПУ-ЗД) предназначены для напыления покрытий из порошковых и проволочных материалов. Они укомплектованы источником питания ИПН-160/600 или ИПН-160-111. Последний поставляют в комплекте с установкой УПУ-ЗД. Селеновый выпрямитель в нем заменен кремниевым. Установка УПУ-ЗД снабжена двумя плазмотронами ПП-25 — для напыления порошком и ПМ-25 — для напыления проволокой. Установки типа УМП (УМП-5-68, УМП-6) предназначены для напыления только порошковых материалов. Установку УМП-5-68 поставляют без источника питания. Установка УМП-6 укомплектована тремя сварочными преобразователями ПД-502У2, ь ото-рые позволяют в широких пределах изменять напряжение, подводимое к плазмотрону, и обеспечивать требуемый режим его работы. Установки можно применять для напыления наружных и внутренних поверхностей цилиндрических деталей, а также поверхностей плоских деталей. [c.59]

[c.59]

В Уральском научно-исследовательском трубном институте (УралНИТИ) разработан технологический процесс горизонтального эмалнроваЕШя труб, основанный на электростатическом и плазменном напылении порошкообразных эмалей. Как показали испытания, проведенные в УралНИТИ (табл. 14), эмалевые покрытия, полученные электростатическим и плазменным способами, по своим свойствам не уступают традиционным шликерным покрытиям. Они обладают большей сплошностью, лучшим сцеплением с металлом и другими более высокими показателями физико-механических и эксплуатационных свойств [c.98]

Были гфоведены эксперименты по применению таких покрытий. Испытывали покрытия из кремния, смеси кремиия и кварца (в соотношении 1 1) и кварца, нанесенные ка металлические образцы методом плазменного напыления. [c.120]

В покрытиях, полученных плазменным напылением, сцепление с подложкой осуществляется преимущественно за счет механического контакта высокотемпературных фаз (Сгз . , Ре512, Рез1) с углеродом. Проведение напыления в струе воздуха или азота, приводит к появлению нитрида Ре М в переходном слое. [c.32]

, Ре512, Рез1) с углеродом. Проведение напыления в струе воздуха или азота, приводит к появлению нитрида Ре М в переходном слое. [c.32]

Определения величин силы адгезии пека к различным металлам и масс СО, образующихся на поверхности металла разной степени обработки, показали, что прочность адгезионного сцепления пека с металлом и масса СО уменьшаются по мере увеличения чистоты обработки их поверхности. К тако10г же эффекту ведет покрытие металла неметаллическими материалами методом-плазменного напыления. В этом случае масса СО уменьшается в несколько раэ. [c.98]

Плазменное напыление схоже с процессом электродугового напыления тем, что для плавления и распыления подаваемого металла используется электрическая дуга постоянного тока. В данном случае дуга представляет собой ионизированную газовую плазму, образующуюся между электродами металла, охлаждаемыми водой. Электроды в этом процессе не расходуются. В плазменном металлизаторе точечный вольфрамовый катод, охлаждаемый водой, установлен концентрически у основания соплообразного охлаждаемого водой медного анода. Подаваемый газ под углом поступает сзади в кольцевой между-электродный зазор, ионизируется и образует дугу. Поток газа выталкивает дугу в отверстие сопла, где спиральный поток создает концентрацию тепла в центре плазменной дуги. Благодаря очень высокому температурному градиенту, образуемому при этом расположении дуги, температура в центре достигает 20000° С. Температура стенки сопла составляет 250° С. Металл для покрытия в виде порошка подается во втором потоке газа и радиально впрыскивается в сопло металлизатора. Частицы металла, проходя через плазменную дугу, плавятся, распыляются и выводятся из сопла под действием потока газа. [c.80]

Подаваемый газ под углом поступает сзади в кольцевой между-электродный зазор, ионизируется и образует дугу. Поток газа выталкивает дугу в отверстие сопла, где спиральный поток создает концентрацию тепла в центре плазменной дуги. Благодаря очень высокому температурному градиенту, образуемому при этом расположении дуги, температура в центре достигает 20000° С. Температура стенки сопла составляет 250° С. Металл для покрытия в виде порошка подается во втором потоке газа и радиально впрыскивается в сопло металлизатора. Частицы металла, проходя через плазменную дугу, плавятся, распыляются и выводятся из сопла под действием потока газа. [c.80]

При плазменном напылении материал покрытия в виде порошка или проволоки вводят в плазменную струю, где он интенсивно нагревается, плавится, распыляется сформированный поток частрщ направляется на подложку, и при взаимодействии с поверхностью образуется покрытие. [c.139]

Ионное осаждение в вакууме отличается от предыдущего метода тем, что пары осаждаемого металла или сплава ионизируются в плазме тлеющего разряда, в котором катодом слумразличными методами. Пары металла попадают в плазму при сравнительно высоком давлении (0,1—1,0 Па) инертного газа (Не, Аг, Кг). При этом происходит ионизация паров, ионы ускоряются электрическим полем, поток ионов осаждается на подложке. Этот метод — разновидность плазменного напыления. [c.140]

Пары металла попадают в плазму при сравнительно высоком давлении (0,1—1,0 Па) инертного газа (Не, Аг, Кг). При этом происходит ионизация паров, ионы ускоряются электрическим полем, поток ионов осаждается на подложке. Этот метод — разновидность плазменного напыления. [c.140]

Из-за высокой температуры плавления, высокой твердости и хрупкости окислов получение оксидных покрытий представляет известную трудность. Наиболее распространенный метод получения оксидных покрытий — плазменное напыление. Высокая температура плазменной струи (до 10000 К) позволяет получать покрытия из самых ннзкоплавких окислов, нитридов и карбидов. [c.158]

Существенными недостатками защитных окисных покрытий, полученных плазменными напылением, являются их значительная (10— 20%) открытая пористость и недостаточно высокая прочность на отрыв (до 40 МПа). Этих недостатков во многом лищены оксидные покрытия, полученные методм детонационного напыления пористость таких покрытий составляет 0,5—1,5%, а прочность сцепления с основой может достигать 200 МПа (при отрыве). Сущность метода детонационного напыления состоит в использовании ударной [c.158]

Сущность метода детонационного напыления состоит в использовании ударной [c.158]

Некоторое повышение сопротивления коррозионно-усталостному разрушению образцов из среднеуглеродистой стали обеспечивают плазменные покрытия [229]. При плазменном напылении композиций Ni — А1 и Ni — Ti условный предел коррозионной выносливости образцов из стали 45 в растворе Na i увеличивается соответственно на 200 и 25 %. При этом ограниченная коррозионная выносливость возрастает в 12 и 1,5 раза. [c.191]

Основа радиопрозрачной керамики -высокотемпературные оксиды Л1 и Ве, нитриды А1 и В tg5 10″ , е4 (для нитрида бора) и 10 (для алюмооксидной керамики) теплопроводность (в Вт/м К) для А12 Оз 20, для ВеО 200, для ВЫ 400. Изделия из оксидной керамики получают методами шликерного литья, прессования, электрофоретич. и плазменного напыления с послед, высокотемпературным обжигом, из нитрида бора-путем хим. осаждения из газовой фазы с послед, мех. обработкой. Для повышения мех. прочности, термостойкости и уменьшения толщины стенок керамич. изделий в них при формировании вводят металлич. стержни, решетку или сетки. [c.171]

прочности, термостойкости и уменьшения толщины стенок керамич. изделий в них при формировании вводят металлич. стержни, решетку или сетки. [c.171]

Плазменное напыление или плазменная металлизация.

Процесс плазменного напыления обеспечивает: защиту изделия от воздействия окислительной среды и механических нагрузок, обеспечивает антикоррозионную защиту, защиту от воздействия агрессивных сред, и упрочнения поверхностей деталей. Плазменное напыление покрытий — это метод, при котором частицы металлического порошка разгоняются высокотемпературными потоками плазмы и осаждаются на основе в виде покрытия, металлизации. плазменное напыление основано на распылении двух проволок, между которыми горит электрическая дуга и сжатый воздух подается в область энерговыделения. Имеется установка плазменного напыления алюминием или цинком различных поверхностей,

Установка включает металлизатор ЭМ-14м, источник питания ВДУ-506, рабочий ток дуги устанавливается в диапазоне 100 — 500 А, блок подачи проволоки (БПП-2) с креплением катушек и с устройством ввода их в металлизатор, компрессор с давлением 6 — 8 атм. и расходом воздуха не менее 1 куб.м в мин. На Воткинской ГЭС способ плазменного напыления алюминием используется в защите от коррозии шандор водосливной плотины, лопастей турбин. Чайковский судоходный шлюз использует плазменное напыление алюминием или цинком при ремонте металлических створок шлюза. Можно металлизировать баки, емкости и другие детали.

и расходом воздуха не менее 1 куб.м в мин. На Воткинской ГЭС способ плазменного напыления алюминием используется в защите от коррозии шандор водосливной плотины, лопастей турбин. Чайковский судоходный шлюз использует плазменное напыление алюминием или цинком при ремонте металлических створок шлюза. Можно металлизировать баки, емкости и другие детали.

Технология напыления (металлизации) включает различные этапы:

- подготовка поверхности под металлизацию должна производиться сухим песком или дробью (без загрязнений), шероховатость поверхности должна быть не менее 100 мкм;

- металлизация поверхности должна производиться перекрестным методом с толщиной покрытия не менее 200 мкм в зависимости от срока службы;

- изделия со сроком службы 50 лет и более должно наноситься покрытие толщиной не менее 300 мкм;

- окончательная толщина покрытия должна выдерживать существующие воздействие промышленной среды.

Способ импульсной микроплазменной обработки разработан для получения защитных и упрочняющих слоев на локальных областях. Сущность импульсной микроплазменной обработки сводится к следующему. Нагрев и плавление металла осуществляются в течение импульса тока длительностью t и дугой прямой полярности. Одновременно вводятся легирующие элементы, которые также плавятся и перемешиваются с основным металлом. В промежуток времени между импульсами, т.е. во время паузы t п, ванночка жидкого металла кристаллизуется и формируется новое соединение, содержащее легирующие элементы. Процесс внедрения продолжается за счет градиента концентрации внедряемых частиц и термодиффузии. Таким образом, формируемый слой образован из непроплавленного и частично переплавленного металла. Регулируя параметры импульса (амплитуду и длительность), частоту следования импульсов, можно контролировать процесс импульсной микроплазменной обработки, достичь оптимальных результатов. Импульсная микроплазменная обработка позволяет получать качественные равномерные слои по глубине расплава и концентрации внедряемых частиц.

Сущность импульсной микроплазменной обработки сводится к следующему. Нагрев и плавление металла осуществляются в течение импульса тока длительностью t и дугой прямой полярности. Одновременно вводятся легирующие элементы, которые также плавятся и перемешиваются с основным металлом. В промежуток времени между импульсами, т.е. во время паузы t п, ванночка жидкого металла кристаллизуется и формируется новое соединение, содержащее легирующие элементы. Процесс внедрения продолжается за счет градиента концентрации внедряемых частиц и термодиффузии. Таким образом, формируемый слой образован из непроплавленного и частично переплавленного металла. Регулируя параметры импульса (амплитуду и длительность), частоту следования импульсов, можно контролировать процесс импульсной микроплазменной обработки, достичь оптимальных результатов. Импульсная микроплазменная обработка позволяет получать качественные равномерные слои по глубине расплава и концентрации внедряемых частиц. Она позволяет получать качественные слои на металлических поверхностях, содержащих легко испаряющиеся химические элементы, термическая обработка которых дугой постоянного тока сопровождается значительными трудностями.

Она позволяет получать качественные слои на металлических поверхностях, содержащих легко испаряющиеся химические элементы, термическая обработка которых дугой постоянного тока сопровождается значительными трудностями.

- Процесс импульсной микроплазменной обработки металлов позволили рекомендовать этот источник нагрева для получения защитных и упрочняющих слоев на тонких поверхностях с малыми рабочими токами. Питание дуги импульсами тока дает возможность уменьшить средний сварочный ток и сохранять высокую плотность (до 50 А/мм2) в течение всего импульса. Выбором параметров импульсного режима можно регулировать в широком диапазоне средний ток (3 — 50 А) и мощность (0,1 — 2,5 кВт) дуги атмосферного давления. На Воткинской ГЭС планируется приобрести установку для импульсной микроплазменной обработки.

Например, при отключении линии электропередачи в выключателе между контактами возникает дуга, которая должна быть погашена как можно быстрее. Для гашения дуги используют коммутационные аппараты — выключатели воздушные, масляные, вакуумные, элегазовые.

Например, при отключении линии электропередачи в выключателе между контактами возникает дуга, которая должна быть погашена как можно быстрее. Для гашения дуги используют коммутационные аппараты — выключатели воздушные, масляные, вакуумные, элегазовые.Плазменное напыление – обзор

6.2.1 Термическое напыление

Плазменное напыление было признано наиболее широко используемым коммерческим методом получения покрытий из СаР в 1980-х годах. С тех пор многочисленные исследовательские группы и компании использовали этот метод для покрытия биоматериалов, таких как сплавы Ti и Co-Cr, из-за того, что он является воспроизводимым и экономически эффективным методом [21–30].

Процесс распыления включает впрыскивание порошка ГА в плазменное пламя при высокой температуре.Порошок нагревается и под высоким давлением и скоростью направляется к материалу подложки (рис. 6.1). Расплавленная частица ГА может иметь наружную температуру не менее 1000 ° С. Из-за этой очень высокой температуры тонкий внешний слой каждой частицы ГА неизбежно будет претерпевать фазовые переходы. Эта поверхность должна быть достаточно большой, чтобы иметь возможность пластифицировать наружный слой и позволить сформировать плотное и прочно прилипающее покрытие. Он также должен быть достаточно мал, чтобы не влиять на общую кристаллическую фазу, нанесенную на материал подложки [31–33].

Эта поверхность должна быть достаточно большой, чтобы иметь возможность пластифицировать наружный слой и позволить сформировать плотное и прочно прилипающее покрытие. Он также должен быть достаточно мал, чтобы не влиять на общую кристаллическую фазу, нанесенную на материал подложки [31–33].

6.1. Покрытие ГА с плазменным напылением на подложке из титанового сплава (а) и рост остеобластоподобных клеток человека (HOB) на покрытом ГА титановом сплаве в течение 3 дней (б) [170].

Факторы плазменного напыления, которые могут повлиять на фазовую чистоту получаемого покрытия, связаны с типом используемого газа и скоростью, с которой он ускоряет порошок по направлению к подложке. Тип выполняемого плазменного напыления может быть сокращен в соответствии с атмосферой, окружающей процесс.Если используется воздух, то это обозначается как APS (воздушно-плазменное напыление). Это связано с прохождением газов или газовых смесей через пламя. Электрическая дуга заставляет газ диссоциировать и образовывать ионы, которые сталкиваются с атомами газа, образуя плазменное пламя. Порошок СаР подается в плазменное пламя, в котором он плавится, а затем ускоряется по направлению к подложке. Среди конкретных атмосфер, доступных для плазменного напыления, в настоящее время наиболее часто используется VPS (вакуумное плазменное напыление) или LPPS (плазменное напыление низкого давления).Это способно улучшить качество покрытия, более кристаллического, чем у АПС [34], а также его адгезионную прочность. Однако за это приходится платить, поскольку этот метод является более дорогостоящим по сравнению с традиционными методами.

Порошок СаР подается в плазменное пламя, в котором он плавится, а затем ускоряется по направлению к подложке. Среди конкретных атмосфер, доступных для плазменного напыления, в настоящее время наиболее часто используется VPS (вакуумное плазменное напыление) или LPPS (плазменное напыление низкого давления).Это способно улучшить качество покрытия, более кристаллического, чем у АПС [34], а также его адгезионную прочность. Однако за это приходится платить, поскольку этот метод является более дорогостоящим по сравнению с традиционными методами.

Тип используемого материала покрытия и подложки также может влиять на результат процесса, как и температура обоих материалов. Все эти и другие параметры, как указано ниже, необходимо учитывать при выполнении плазменного напыления CaP [22,35–37].

Выполнение VPS, т.е. при более низких давлениях, позволяет увеличить скорость частиц и свести к минимуму любые нежелательные продукты реакции, такие как аморфный CaP или оксид кальция [38,39]. Основным недостатком этого метода является то, что температура поверхности подложки будет увеличена, но этому противодействует полученное покрытие, которое имеет хорошую адгезию и высокую плотность [40].

Основным недостатком этого метода является то, что температура поверхности подложки будет увеличена, но этому противодействует полученное покрытие, которое имеет хорошую адгезию и высокую плотность [40].

Высокоскоростное кислородно-топливное напыление (HVOF) было впервые разработано в 1980-х годах и включает смесь газообразного или жидкого топлива и кислорода; метод распыления горения.Процесс горения выделяет тепло и ускоряет частицы с очень высокими скоростями по направлению к поверхности подложки. Обеспечивает покрытие с хорошей адгезионной прочностью. Температура пламени ниже, чем при обычном плазменном напылении, что сводит к минимуму перегрев или испарение частиц [40]. Как только частицы прилипают к подложке, их тепло быстро рассеивается на подложке, что позволяет быстро затвердевать покрытию, помогая сохранить его кристалличность и повысить прочность сцепления по сравнению с другими методами [41-43].Однако полученное покрытие имеет пониженную плотность из-за недостаточного расплавления поверхности каждой частицы. Условия обработки, как и при плазменном напылении, оказывают существенное влияние на структуру получаемого покрытия, его механические и in vitro свойства [44]. Использование ГА в качестве покрытия в композитной форме с добавлением YSZ (оксид циркония, стабилизированного иттрием) и диоксида титана улучшило механические характеристики покрытий, но технология обработки вызывала химические реакции между отдельными компонентами, которые пагубно влияли на характеристики материала с покрытием в vitro [45,46].

Условия обработки, как и при плазменном напылении, оказывают существенное влияние на структуру получаемого покрытия, его механические и in vitro свойства [44]. Использование ГА в качестве покрытия в композитной форме с добавлением YSZ (оксид циркония, стабилизированного иттрием) и диоксида титана улучшило механические характеристики покрытий, но технология обработки вызывала химические реакции между отдельными компонентами, которые пагубно влияли на характеристики материала с покрытием в vitro [45,46].

Исследования на животных показали, что имплантаты с плазменным напылением, покрытые ГК, обеспечивают более быстрое врастание кости с более высоким процентом контакта с костью на образцах, на которые напылено плазмой ГК [47,48]. Наряду с этими результатами in vivo , был достигнут значительный клинический успех с металлами, напыленными плазмой HA [49]. Самый последний отчет, упомянутый ранее, показал, насколько хорошо имплантаты прижились у пациентов после 13 лет имплантации [20]. Однако было также документально подтверждено, что эти бесцементные протезы трудно извлечь, когда требуется ревизионная операция из-за продолжающейся боли или инфекции [9].Также были проблемы в некоторых имплантатах с износом третьего тела из-за покрытий, содержащих большое количество аморфного CaP, которые изнашивались, вызывая воспалительные проблемы и необходимость ревизионной операции [50,51].

Однако было также документально подтверждено, что эти бесцементные протезы трудно извлечь, когда требуется ревизионная операция из-за продолжающейся боли или инфекции [9].Также были проблемы в некоторых имплантатах с износом третьего тела из-за покрытий, содержащих большое количество аморфного CaP, которые изнашивались, вызывая воспалительные проблемы и необходимость ревизионной операции [50,51].

Использование материалов на основе металлов для процесса плазменного напыления

Компания A&A Coatings специализируется на различных процессах нанесения покрытий с термическим напылением, включая плазменное напыление, металлизацию, высокоскоростное кислородное топливо (HVOF) и многое другое. Когда мы говорим о материалах, которые мы предлагаем для процесса плазменного напыления, популярная группа материалов покрытия, о которой вам нужно знать, — это материалы на основе металлов.

О процессе плазменного напыления Начнем с плазменного напыления — чрезвычайно гибкого процесса термического напыления, который включает напыление размягченных и/или расплавленных материалов на поверхность для получения желаемого покрытия. В процессе используется мощная технология плазменного напыления, которая может облегчить напыление широкого спектра материалов, включая металл, металлокерамику и керамику. Более того, материалы исключительно хорошо склеиваются, а подложка практически не деформируется.Известно, что покрытия плазменного напыления обладают выдающейся стойкостью к износу, коррозии, истиранию, теплу, окислению и электричеству. Некоторые из наиболее распространенных применений плазменного напыления включают восстановление изношенных деталей, защиту реактивных двигателей, производство отдельно стоящих деталей и многое другое.

В процессе используется мощная технология плазменного напыления, которая может облегчить напыление широкого спектра материалов, включая металл, металлокерамику и керамику. Более того, материалы исключительно хорошо склеиваются, а подложка практически не деформируется.Известно, что покрытия плазменного напыления обладают выдающейся стойкостью к износу, коррозии, истиранию, теплу, окислению и электричеству. Некоторые из наиболее распространенных применений плазменного напыления включают восстановление изношенных деталей, защиту реактивных двигателей, производство отдельно стоящих деталей и многое другое.

Интерметаллические соединения, особенно те, которые содержат алюминий, железо, титан, никель и кобальт, попали в поле зрения радаров, поскольку они имеют высокие температуры плавления и сравнительно более низкие плотности.Хотя они обладают вероятностью реализации более высокой удельной прочности и высокой температуры, эти металлы потребуют покрытия термическим напылением, чтобы стать более эффективными.

Исследования также показали, что тугоплавкие металлы обладают образцовым сочетанием пластичности при низких температурах и высокой температуры плавления. Менее дорогие металлы, такие как молибден, вольфрам, ниобий и тантал, были объединены с достаточным количеством титана и алюминия для образования алюминатов тугоплавких металлов.Эти металлы, по всей вероятности, потребуют плазменного покрытия, чтобы противостоять воздействию окружающей среды, прежде чем они будут использованы для газотурбинных двигателей.

Самофлюсующиеся порошки Материалы для термического напыления, содержащие порошки самофлюсующихся сплавов бор-кремниевого типа, успешно используются для производства оборудования для химической, металлургической, машиностроительной и нефтяной промышленности. В процессе плазменного напыления расплавленный сплав образует металлургическую связь с поверхностью материала.Материалы с плазменным напылением устойчивы к коррозии и износу, очень плотные и пригодны для использования в твердосплавных штампах, шестернях, клапанах и других механических деталях.

Атмосферно-плазменное напыление или процесс APS используется для покрытия сплавов Al-Si. Решением для повышения стойкости к абразивному износу, коррозии и износу легких металлов, таких как сплавы Al-Si, является использование покрытий на основе железа. Признаков каких-либо трещин или шелушения на границе между покрытием на основе железа и материалом не обнаружено.Прямой зависимости между твердостью подложки и скоростью износа нет. Серый чугун, будучи самым мягким, оказался худшим, в то время как покрытие на основе железа оказалось подходящим решением для повышения устойчивости основания к коррозии и износу.

Алюминиевые сплавы Алюминиевый сплав представляет собой смесь других элементов с алюминием для повышения его внутренней прочности. Другие добавленные элементы включают кремний, железо, марганец, медь, цинк и магний в необходимом количестве.Внутренние свойства алюминия, такие как плотность, электропроводность, обрабатываемость, устойчивость к коррозии и прочность, регулируются добавлением других элементов, таких как цинк, железо, кремний, магний и другие.

Все, что вам нужно знать о плазменном напылении

Если вы слышали о покрытии плазменным напылением, но мало о нем знаете, вы не одиноки. В конце концов, для создания струи плазменного напыления необходимо создать безопасную и строго регулируемую рабочую среду.Эту среду трудно получить, потому что в ней рабочая газовая смесь проходит через электрическую дугу.

Технологический разряд от электрической дуги требует больших специальных усилий для целей промышленного применения. Причем разряд формируется в промежутке между катодом и анодом. Результатом является быстрое выделение энергии, которое нагревает газовую смесь до обжигающей высокотемпературной плазмы с температурой 14 000 К.

Это краткое изложение процесса плазменного напыления, используемого для промышленных материалов, поэтому вы можете понять, почему вы не знакомы со всеми его движущимися частями.Вы понимаете преимущества покрытия плазменным напылением каждый раз, когда используете сковороду с покрытием Teflon®. Но существуют различные тепловые покрытия, используемые для других промышленных применений.

Но существуют различные тепловые покрытия, используемые для других промышленных применений.

Покрытие для газопламенного напыления и покрытие для плазменного напыления относятся к одному семейству и иногда называются по имени друг друга. Информация ниже содержит подробную информацию о процессе и использовании плазменного напыления покрытия для тефлона® и других отраслей промышленности.

Определение покрытия плазменным напылением

Определение покрытия плазменным напылением является частью термического процесса.Термический процесс создает покрытие путем распыления материала в виде порошка в плазменное пламя с температурой 14 000 К. Материал ускоряется из-за сильного нагрева и ударов о материал подложки.

Когда процесс плазменного напыления остывает (вы можете найти морскую краску imron здесь), это называется «холодным процессом». Когда покрытие остывает, вы получаете защитное покрытие промышленной прочности. Это называется холодным процессом, потому что во время процесса температура подложки поддерживается низкой, поэтому у вас нет повреждений или искажений материала подложки.

Существуют задокументированные процедуры, которые необходимо соблюдать в любое время при реализации процесса нанесения покрытия плазменным напылением. Также проводятся проверки на каждом этапе процесса нанесения покрытия. Панели управления и устройства подачи порошка имеют замкнутый контур и откалиброваны в соответствии со стандартами ISO.

Стандарты ISO точно откалиброваны, поскольку они оптимизируют впрыск порошка в плазменную струю. Проводятся даже испытания обрабатываемых образцов. Образцы и процессы регистрируются по номерам партий.

Процесс нанесения покрытия плазменным напылением сложен, детализирован и строго регламентирован.

Использование для покрытий плазменным напылением

Плазменное покрытиеиспользуется во многих областях промышленности. Это очень хороший вариант для защиты оборудования и любых отделочных материалов. Его часто используют в крупных отраслях. Универсальный процесс используется:

- Автомобильная

- Кулинарная и кулинарная

- Медицинская

- Морская и лодочная

- Авиакосмическая

- Нефтехимическая

- Машиностроение и многое другое

В каждом из этихНа самом деле, для производства тефлона® был разработан специальный процесс плазменного покрытия, который обеспечивает антипригарное покрытие материалов. Плазменное покрытие для Teflon® было усовершенствовано путем создания уникального сочетания давления воздуха, времени распыления, размера сопла и расстояния распыления.

Плазменное покрытие для Teflon® было усовершенствовано путем создания уникального сочетания давления воздуха, времени распыления, размера сопла и расстояния распыления.

Области применения плазменных покрытий

Некоторые из областей применения покрытий плазменного напыления помимо тефлона, используемого в кастрюлях и сковородках, включают, но не ограничиваются:

- Косметические принадлежности и средства личной гигиены, такие как плойки и фены.

- Многие игрушки для домашних животных имеют покрытие Teflon®.

- Канавки для уплотнительных колец турбин авиационных двигателей в области компрессора. Это связано с компонентами из карбида вольфрама / кобальта, чтобы противостоять износу.

- В автомобильной промышленности Teflon® используется для изготовления поршневых колец дизельных двигателей, деталей карбюратора, перепускных валов и многого другого.

- Медицинские и зубные имплантаты используют биосовместимые покрытия из гидроксиапатита.

- Солнечные панели и энергетика используют Teflon®. В камерах сгорания турбин используются термобарьерные покрытия на основе диоксида циркония.

Все вышеперечисленные отрасли используют нанесение плазменных покрытий, потому что это чрезвычайно адаптивно. Толщина плазменного покрытия может составлять микрометры или миллиметры. Порошок является наиболее широко используемым материалом, но также можно использовать керамику и металлы.

Пять типов термонапыляемых покрытий

Плазменное напыление— это только один из пяти типов термических покрытий. Выше вы читали об отраслях промышленности, использующих покрытия для термического напыления. Причина, по которой они так широко используются, заключается в том, что они защищают материалы, подвергающиеся воздействию экстремальных температур, химических веществ или условий окружающей среды.

Распыление пламенем горения

Пламенное напыление

отлично подходит для материалов, которые не выдерживают экстремальных нагрузок, но все равно будут им подвергаться. Тип покрытия распылением не использует очень высокую скорость пламени. Поэтому покрытие менее прочно сцепляется с материалом.

Тип покрытия распылением не использует очень высокую скорость пламени. Поэтому покрытие менее прочно сцепляется с материалом.

Напыление в пламени сгорания также является одним из наименее дорогих процессов.

Плазменное напыление

Вы уже читали об использовании плазменной горелки для нагрева и напыления при плазменном напылении.Из-за адаптируемости плазменного напыления он очень популярен в различных отраслях промышленности. Полученное покрытие представляет собой надежное тонкое покрытие, используемое на различных веществах.

Высокоскоростное кислородно-топливное распыление (HVOF)

HVOF — это тип процесса нанесения покрытия термическим напылением, используемый сегодня большую часть времени. Плазменное напыление относится к тому же семейству. HVOF также использует факел. Когда в процессе используется факел, пламя может распространяться при каждом нажатии на сопло.

HVOF — прочное клейкое покрытие. Обладает высокой устойчивостью к коррозии. Каждый раз, когда вы видите соединения ротора вертолета, используется процесс покрытия.

Каждый раз, когда вы видите соединения ротора вертолета, используется процесс покрытия.

Двухпроводное электродуговое напыление

В процессе нанесения покрытия используется точка дуги, которая создается между двумя проводами, проводящими электрический заряд. Плавление происходит при соединении проводов. Сжатый воздух используется для процесса распыления покрытий.

Этот метод напыления популярен благодаря своей эффективности.Основными материалами, используемыми в этом процессе, в большинстве случаев являются алюминий и цинк.

Вакуумно-плазменное напыление

Этот конкретный процесс нанесения покрытия должен выполняться в контролируемой среде, даже если при этом используется низкая температура. Необходима контролируемая среда из-за комбинаций газов, используемых для получения точного давления, необходимого для распыления.

Каждый раз, когда вы смотрите на автомобильный бампер или аксессуары в автомобилях, такие как наружные зеркала заднего вида, используется вакуумное плазменное напыление.

обеспечивают превосходную ценность

В следующий раз, когда вам понадобится покрытие материала или технология термического напыления, мы являемся компанией по нанесению защитного покрытия, которая вам нужна.Именно поверхность вашего материала определяет метод покрытия, который может выполнить поставленную вами задачу. Подумайте об автомобильном бампере или лопастях винта вертолета, чтобы представить удивительное практическое применение характеристик материалов благодаря покрытиям, нанесенным методом термического напыления.

Если требуется покрытие плазменным напылением, обращайтесь к нам. Наша компания, инженеры и техники поддерживают тесные рабочие отношения с Dupont и Whitford. Эти компании являются промышленными гигантами, которые производят ассортимент продукции Teflon® и работают только с лучшими из них.

Свяжитесь с нами, когда будете готовы к лучшим в отрасли специалистам, которые помогут решить ваши потребности в долговечности и функциональных возможностях вашего материала.

Плазменное напыление – Технология обработки поверхности – Bodycote PLC

Плазменное напыление — это процесс нанесения покрытия термическим напылением, используемый для получения высококачественного покрытия за счет сочетания высокой температуры, высокоэнергетического источника тепла, относительно инертной среды для распыления, обычно аргона, и высоких скоростей частиц.

Плазма — это термин, используемый для описания газа, нагретого до такой высокой температуры, что он ионизируется и становится электропроводным.

Использование технологии плазменного напыления позволяет напылять практически любой металл или керамику на широкий спектр материалов с исключительной прочностью сцепления, сводя при этом к минимуму деформацию подложки.

Являясь специалистом в области технологий плазменного напыления, Bodycote предлагает ряд материалов для покрытий с термическим напылением, отвечающих вашим конкретным потребностям. Благодаря обслуживанию, ориентированному на клиента, наши предприятия обрабатывают компоненты самых разных размеров в соответствии со строгими стандартами с надежными и воспроизводимыми результатами.

Преимущества

Большим преимуществом метода плазменного напыления является его способность напылять широкий спектр материалов, от металлов до огнеупорной керамики, как на мелкие, так и на крупные компоненты, предлагая:

- защита от коррозии

- износостойкость

- контроль зазора – абразивы и абразивные материалы

- термостойкость и устойчивость к окислению

- управление температурой

- удельное электрическое сопротивление и проводимость

Применение и материалы

Благодаря своей универсальности и превосходным характеристикам процесс плазменного напыления выбран многими технологами как процесс, предлагающий самый широкий выбор материалов для покрытия.

- Фреттинг-износ, напыление канавок уплотнительных колец из карбида вольфрама/кобальта – газовые турбины;

- Защита от высоких температур, термобарьерные покрытия – уточняется на оборудовании для сжигания газовых турбин;

- Износостойкость, напыление хромооксидной керамики на печатные валы для лазерной гравировки;

- Противозадирное напыление молибденовых сплавов на поршневые кольца промышленных дизельных двигателей; и

- Стойкость к эрозии/абразии, защита от коррозии – скважинный инструмент – нефтегазовый продукт.

Карбиды, металлы, керамика, абразивные материалы.

Детали процесса

Покрытие для плазменного напыления предлагает решения для многих различных применений в условиях низких и высоких температур.

Что такое плазменное напыление? — Определение из Corrosionpedia

Что означает плазменное напыление?

Плазменное напыление представляет собой термический процесс, заключающийся в создании покрытия путем распыления частиц, размягченных под действием тепла, на подложку.Распыляемые частицы обычно имеют форму порошка, который впрыскивается в плазменное пламя для нагревания до высоких температур. Частицы ускоряются, а затем попадают на материал, где они быстро остывают, образуя покрытие.

Плазменное напыление также известно как плазменно-дуговое напыление.

Corrosionpedia объясняет плазменное напыление

Плазменное напыление направлено на предотвращение повреждений и коррозии. Он продлевает срок службы компонентов любого напыляемого материала, даже если они регулярно подвергаются воздействию высоких температур или горючих газов.

Он продлевает срок службы компонентов любого напыляемого материала, даже если они регулярно подвергаются воздействию высоких температур или горючих газов.

Преимущества этого термического процесса:

- Предотвращение коррозии материалов

- Износостойкость

- Электропроводность

- Электрическое сопротивление

- Окисляемость и термостойкость

- Управление высокими температурами

При плазменном напылении используется дуга, состоящая либо из комбинации аргона и водорода, либо из аргона и гелия.Дуга имеет высокие температуры до 20 000 К, а плазменная струя — 10 000 К. Дуга нагревает плазменный газ, который затем ускоряет его движение к покрываемому материалу.

Любой материал может быть распылен для создания покрытия на подложке, что делает плазменное напыление гибким термическим процессом, поэтому его можно применять для широкого спектра материалов. Его можно использовать для покрытия керамических оксидов, вольфрама и танталовых огнеупорных материалов. Он может быть применим в автомобильной, медицинской, сельскохозяйственной или аэрокосмической промышленности.Реактивные двигатели являются типичным примером применения этой формы термического напыления.

Он может быть применим в автомобильной, медицинской, сельскохозяйственной или аэрокосмической промышленности.Реактивные двигатели являются типичным примером применения этой формы термического напыления.

Металлы | Бесплатный полнотекстовый | Влияние параметров атмосферно-плазменного напыления (APS) на механические свойства Ni-Al покрытий на подложке из алюминиевого сплава

. Градиенты физических и механических свойств между подложкой и покрытием могут привести к отказам, например, возникновению и распространению трещин или уменьшению коррозии. и сопротивление ползучести [34,35,36]. Следует отметить, что термические напряжения возникают при охлаждении после изготовления [37] и что растрескивание внутри покрытий может быть вызвано также термическими циклами в отсутствие механической нагрузки [38]; кроме того, необходимо учитывать окисление покрытия [4,10,39,40].Разрушения покрытий, нанесенных методом термического напыления, можно классифицировать в соответствии с механизмом действия на: истирание, отслоение, объемное разрушение и отслаивание [41]. Механическая характеристика покрытий традиционно сосредоточена на измерении сопротивления адгезии между слоями [42]. Некоторыми примерами распространенных методов являются испытание на адгезию при растяжении, испытание на двойную консольную балку, испытание на царапанье или испытание на адгезию при ударе лазером (LASAT) [43]. Канг и др. [44] использовали технологию акустической эмиссии для изучения отказов от расслаивания.Кроме того, в связи с более широким использованием покрытий для термического напыления появились специальные стандарты для оценки их адгезионных свойств, такие как ISO 14916: 2017 [45] или ISO 27307: 2015 [46], которые стандартизируют испытание адгезии на растяжение и испытание на поперечное царапание соответственно или ISO 19207:2016 [47], в котором рассматривается классификация адгезионной прочности по вдавливанию. При термическом напылении покрытий наиболее часто используется тест ASTM C633 [48]. Он используется для определения адгезионной или когезионной прочности термического напыления при растяжении перпендикулярно поверхности.

Механическая характеристика покрытий традиционно сосредоточена на измерении сопротивления адгезии между слоями [42]. Некоторыми примерами распространенных методов являются испытание на адгезию при растяжении, испытание на двойную консольную балку, испытание на царапанье или испытание на адгезию при ударе лазером (LASAT) [43]. Канг и др. [44] использовали технологию акустической эмиссии для изучения отказов от расслаивания.Кроме того, в связи с более широким использованием покрытий для термического напыления появились специальные стандарты для оценки их адгезионных свойств, такие как ISO 14916: 2017 [45] или ISO 27307: 2015 [46], которые стандартизируют испытание адгезии на растяжение и испытание на поперечное царапание соответственно или ISO 19207:2016 [47], в котором рассматривается классификация адгезионной прочности по вдавливанию. При термическом напылении покрытий наиболее часто используется тест ASTM C633 [48]. Он используется для определения адгезионной или когезионной прочности термического напыления при растяжении перпендикулярно поверхности. Для этого напыляют цилиндр из того же металла, который будет использоваться в качестве подложки для покрытия при фактическом использовании. Длина цилиндра этой подложки должна быть не менее 37,5 мм, с параллельными поверхностями диаметром от 23 до 25 мм, с одним концом, имеющим резьбу для крепления инструмента для испытания под нагрузкой, и другим плоским концом для нанесения напыляемого покрытия. Затем аналогичный испытательный инструмент, но без покрытия, приклеивают к поверхности покрытия с помощью подходящего связующего клея. Адгезивное связующее вещество должно быть не менее прочным, чем требуемая минимальная прочность сцепления или когезия покрытия.Адгезионный излом также можно определить по результатам вдавливания на границе раздела слоев [49]. Также возможно испытание образцов покрытий, отделенных от подложки механической обработкой [50]. Некоторые авторы изучали вязкость разрушения тонких образцов с плазменным напылением, используя метод испытания на двойное кручение [51] или испытание на трехточечный изгиб [52].

Для этого напыляют цилиндр из того же металла, который будет использоваться в качестве подложки для покрытия при фактическом использовании. Длина цилиндра этой подложки должна быть не менее 37,5 мм, с параллельными поверхностями диаметром от 23 до 25 мм, с одним концом, имеющим резьбу для крепления инструмента для испытания под нагрузкой, и другим плоским концом для нанесения напыляемого покрытия. Затем аналогичный испытательный инструмент, но без покрытия, приклеивают к поверхности покрытия с помощью подходящего связующего клея. Адгезивное связующее вещество должно быть не менее прочным, чем требуемая минимальная прочность сцепления или когезия покрытия.Адгезионный излом также можно определить по результатам вдавливания на границе раздела слоев [49]. Также возможно испытание образцов покрытий, отделенных от подложки механической обработкой [50]. Некоторые авторы изучали вязкость разрушения тонких образцов с плазменным напылением, используя метод испытания на двойное кручение [51] или испытание на трехточечный изгиб [52]. Нордхорн и др. [53] объединили испытание на трехточечный изгиб покрытий APS с вероятностным и интегрированным методом конечных элементов. По сравнению с обширными исследованиями адгезионных свойств, мало исследований анализируют пластическое поведение термически напыленного покрытия; испытания на макроиндентирование [54] и наноиндентирование [55] в сочетании с численным моделированием являются полезными методами, позволяющими пролить свет на пластическое поведение и микромеханизмы разрушения покрытий.Когда необходимо охарактеризовать тонкую подложку и двухосное напряженное состояние, в качестве возможной альтернативы для анализа разрушения систем покрытие-подложка предлагается испытание на малый продавливание (SPT).

Нордхорн и др. [53] объединили испытание на трехточечный изгиб покрытий APS с вероятностным и интегрированным методом конечных элементов. По сравнению с обширными исследованиями адгезионных свойств, мало исследований анализируют пластическое поведение термически напыленного покрытия; испытания на макроиндентирование [54] и наноиндентирование [55] в сочетании с численным моделированием являются полезными методами, позволяющими пролить свет на пластическое поведение и микромеханизмы разрушения покрытий.Когда необходимо охарактеризовать тонкую подложку и двухосное напряженное состояние, в качестве возможной альтернативы для анализа разрушения систем покрытие-подложка предлагается испытание на малый продавливание (SPT).Плазменное напыление | Плазменное покрытие

Услуги плазменного напыления