Инверторы плазменной резки и инверторные плазморезы: широкий ассортимент моделей, описания и отзывы покупателей

Полезная информацияСовременный инвертор для воздушно-плазменной резки позволяет быстро и качественно разрезать металлические заготовки любой толщины. При высоких показателях силы тока он обладает гораздо меньшими габаритами, по сравнению с обычными выпрямителями, и может использоваться для работ на высоте или в стесненных условиях.

Принцип работы и особенности

Инверторный плазморез преобразует переменный ток в постоянный и подает его на электрод для разжигания электродуги в плазмотроне. От пневмосети в плазмотрон подается сжатый воздух, хотя некоторые, маломощные инверторные аппараты для плазменной резки, не требуют подключения к внешнему источнику сжатого воздуха, так как оснащаются встроенным компрессором. При соприкосновении сжатого воздуха с нагретым электродом образуется струя раскаленной плазмы, подаваемая под давлением на разрезаемую заготовку.

Преимущества инверторных плазморезов

Благодаря встроенному инвертору и точной регулировке силы тока, легко получить оптимальные вольтамперные характеристики тока для разрезания толстых или тонких металлических заготовок. Возможность работы на малой силе тока позволяет аккуратно резать листы толщиной менее 1 мм. Инверторным плазморезам не страшны перепады напряжения в сети, они выдерживают колебания от 160 до 260 В, при этом на протяжении всего времени работ обеспечивается стабильная дуга.

Технические характеристики

- Мощность. От этого показателя зависит производительность инверторной плазменной резки. Чем больше мощность, тем большую силу тока сможет выдавать оборудование. Модели мощностью до 5 кВт работают от сети с напряжением в 220 В, выше 5 кВт – от сети с напряжением в 380 В.

- Максимальная сила тока. Чем выше этот показатель, тем большую толщину реза будет иметь инвертор плазменной резки.

К примеру, для разрезания заготовок толщиной до 6 мм будет достаточно аппарата с силой тока в 25 А. Оборудование с показателем в 160 А может использоваться для работы с металлическими листами толщиной до 40 мм.

К примеру, для разрезания заготовок толщиной до 6 мм будет достаточно аппарата с силой тока в 25 А. Оборудование с показателем в 160 А может использоваться для работы с металлическими листами толщиной до 40 мм.

В нашем интернет-магазине вы можете купить инверторный плазменный резак, в карточках товаров узнать преимущества той или иной модели, ознакомиться с отзывами и характеристиками. Просто оформите заказ через сайт или по телефону: 8-800-333-83-28.

Плазменные резаки для резки металла

Одним из популярных и востребованных видов резаков по металлу, наряду со способами резки металла газом и резки при помощи лазера, является резка при плазменными резаками.

Данный метод реки наиболее часто применяется для токопроводящих металлов.

Именно плазменные резаки без проблем режут нержавеющую сталь, алюминий, титан.

Использование плазменных резаков не ограничивается промышленности, они прекрасно используются и в небольших мастерских, что делает их популярными и среди небольших производств и частных лиц.

Одной из полезных особенностей инструментов плазменной резки метала, является тот факт, что они кроме прямой резьбы способны производить фигурные порезы, делать отверстия и многое другое, тем самым расширяя их функциональность.

Плазменный резак по своей сути является машиной с насадкой – плазмотроном, в котором находится электрод. Сюда подаётся плазмообразующий газ (обычно используют воздух).

За счёт тока электрод нагревается, после чего происходит зажигание дуги, под действием которой газ преобразуется в раскалённую плазму. Температура плазмы достигает 30000 градусов.

Благодаря быстрому нагреванию металла плавится только место разреза, а другая часть не успевает нагреться. Такая особенность не допускает не нужную деформацию метала.

Толщина разрезаемого металла регулируется силой тока.

Плазменные резаки для резки металла функционируют, как от инверторов, так и трансформаторов.

При этом использование инверторов характеризуется более высоким КПД по сравнению с трансформаторами.

При работе с плазменными резаками резчик должен помнить о мерах предосторожности и технике безопасности.

Прежде всего, работник должен иметь защитные очки, перчатки, а так же одет в спецодежду. Желательна специальная обувь.

При этом работы по резке метала необходимо проводить в проветриваемых помещениях, соблюдая правила работы с электрическим током.

Читайте так же:

Изоляция труб при помощи минеральной ваты

Технология литья бронзы

Электролетический медный порошок

Правила подбора плазменных CUT резаков

Плазменная резка CUT нашла широкое применение в строительной и производственной сферах. Её используют не только для обычного разрезания металлических изделий, но и для выполнения фигурного реза. Основывается данный вид обработки материалов на применении воздушно-плазменной дуги. Аппарат плазменной резки позволяет выполнить работу быстро и качественно, получив аккуратный срез без окалин и заусениц.

1 / 1

Используя плазменный резак CUT, можно обработать любой металл – сталь, медь, алюминий, чугун, сплавы и т.д. Необходимо только подобрать подходящую силу тока. Также немаловажно, что предварительно подготавливать разрезаемые изделия не требуется. Следы ржавчины или грязи не будут мешать процессу. Место среза в процессе разрезания нагревается в узком диапазоне, что позволяет избежать больших деформаций.

Подробнее о плазменной резке CUT

Ключевая особенность процесса – это расплавление и выдувание материала с формированием полости реза. Сама плазма представляет собой ионизированный газ, способный проводить ток – его ионизация осуществляется при помощи нагрева.

Чтобы возбудить рабочую дугу, зажигается дежурная дуга. Она выдувается в виде факела, который соприкасаясь с поверхностью металла, образует рабочую дугу.

Она выдувается в виде факела, который соприкасаясь с поверхностью металла, образует рабочую дугу.

Воздушно-плазменная резка может осуществляться не только в цеховых, но и полевых условиях. Резка выполняется в любом пространственном положении. Расстояние между поверхностью разрезаемого изделия и срезом сопла плазмотрона должно поддерживаться на уровне 10-15 мм. Скорость процесса зависит от тока резки, типа и толщины материала.

Об устройстве оборудования

Комплект оборудования состоит из плазмотрона (плазменного резака), компрессора и источника питания. Для соединения всех этих элементов используется кабель-шланговый пакет. Подробнее о компонентах:

-

Плазмотрон (резак для плазмы). Рабочий элемент, с помощью которого выполняется основная работа. Состоит из электрода, сопла, канала для подачи воздуха и изолятора (охладителя).

-

Источник питания.

Трансформаторный или инверторный. Первый более громоздкий и менее экономичный, но порог чувствительности к перепадам напряжения у него низкий. Второй обладает меньшим весом и доступной стоимостью. С точки зрения энергопотребления инверторный источник экономичный, но он подходит только для разрезания тонкостенных заготовок.

Трансформаторный или инверторный. Первый более громоздкий и менее экономичный, но порог чувствительности к перепадам напряжения у него низкий. Второй обладает меньшим весом и доступной стоимостью. С точки зрения энергопотребления инверторный источник экономичный, но он подходит только для разрезания тонкостенных заготовок.

-

Компрессор. Основная задача – подача воздуха. Если небольшой аппарат довольствуется обычным сжатым воздухом, то промышленное оборудование требует гелия, азота или других газов.

Основные критерии выбора

Аппарат воздушно-плазменной резки CUT (резак) должен соответствовать объёму предстоящей работы, а также типу и толщине материала, из которого выполнены заготовки. Чтобы не ошибиться с выбором, примите во внимание следующие критерии:

-

Бытовой или промышленный аппарат. Первые работают от сети 220В, вторые – 380В.

При этом нужно учитывать, что любой плазморез имеет колоссальную мощностью, и не каждая сеть в частной мастерской выдержит такую нагрузку.

При этом нужно учитывать, что любой плазморез имеет колоссальную мощностью, и не каждая сеть в частной мастерской выдержит такую нагрузку.

-

Контактный или бесконтактный. В первом случае для начала работы требуется прикосновение к металлу, во втором – нет. Контактным поджигом оснащены модели, которые используются для обработки заготовок толщиной 10-15 мм.

-

Сила тока. Подбирается в соответствии с материалом, из которого выполнена заготовка, и его толщиной. Для резки изделия толщиной 1 мм из меди, латуни, алюминия и медных сплавов необходимо 6А, из нержавеющей стали и чёрных металлов – 4А.

-

Продолжительность включения. За основу берётся цикл в 10 минут, к примеру, если ПВ = 80%, то время работы составляет 8 минут, отдыха – 2 минуты.

Найти широкий выбор плазмотронов CUT

и сварочных аппаратов вы можете в каталоге. Для покупки достаточно заполнить форму заявки и дождаться звонка нашего менеджера. Он уточнит ваши пожелания, расскажет о способах оплаты и времени доставки.

Для покупки достаточно заполнить форму заявки и дождаться звонка нашего менеджера. Он уточнит ваши пожелания, расскажет о способах оплаты и времени доставки.

Преимущества и недостатки плазменной резки

Преимущества и недостатки плазменной резки по сравнению с другими методами резки металлов?

Резка металлов — проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и «чистые» без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них — относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода — довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло — важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень — другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги — ниже 200 А, максимальная толщина реза — до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, — это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже — для нержавеющей, еще реже — для алюминия и очень редко — для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Данная величина обычно приводится для углеродистой стали, реже — для нержавеющей, еще реже — для алюминия и очень редко — для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор — планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром «ПВ» (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, «прикованного» к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но «забывают» сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но «забывают» сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос — проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим «разбросом» (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, — это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств — таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

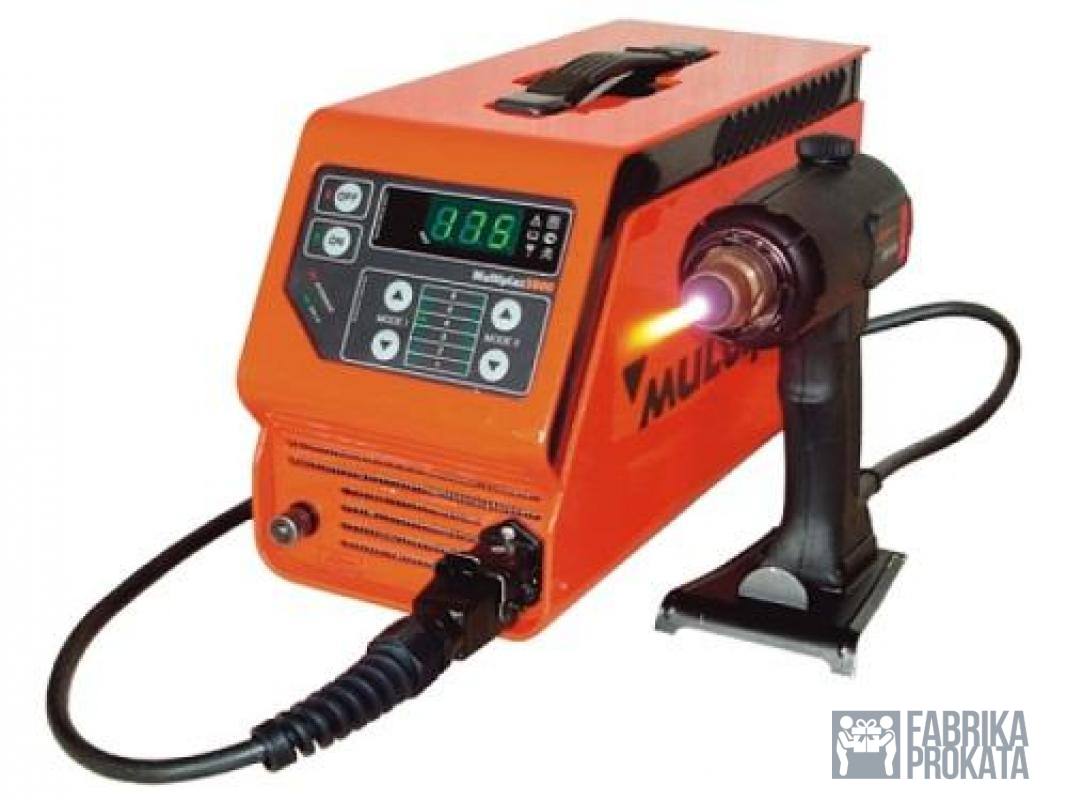

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию — переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Максимальная глубина реза определяет толщину материала, которая может быть разрезана данным аппаратом в принципе. Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого — 8-10 мм.

Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого — 8-10 мм.

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки — не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

Преимущества плазменной резки над газопламенной (кислородной)

Преимущества плазменной резки над газопламенной (кислородной)Плазменная резка металла активно вытесняет резку с использованием газа, например кислорода. Это связано со многими причинами, главные из которых: она намного проще в работе и к тому же продуктивнее. Для того чтобы ответить на вопрос, чем именно первый тип резки лучше второго, обратимся к самой природе получаемой дуги.

Технология резки металла плазмой

Плазменная дуга отличается от обычной электрической, образуемой в процессе сварки. Если сварочная дуга образуется в среде защитного газа (СО2, аргон, смесь и т.д.), то для получения второй нужен сжатый воздух. Так, в результате ионизации воздуха и возникновения электрического разряда образуется плазма. Она более энергоемкая и горячая. Температура достигает 22 тысяч градусов Цельсия. Это позволяет разрезать металл толщиной до 50 мм. Сжатый воздух, используемый в процессе резки, выдувает расплавленный металл и в результате мы получаем кромку очень высокого качества. Она практически готова к дальнейшей сварке.

Она практически готова к дальнейшей сварке.

Основные преимущества использования аппаратов плазменной резки

1) Квалификация работника. Резка металла плазмой намного проще по своей работе. Резчику нужно всего лишь разжечь дугу и вести резак в нужном направлении. Резка кислородом намного сложнее и она требует определенной квалификации сотрудника. Более того, при использовании газопламенной резки вашему работнику нужны корочки газорезчика. При использовании плазмореза никаких корочек не требуется и к работе можно привлекать специалистов с меньшим опытом, а это экономия на фонде оплаты труда.

2) Плазменная резка более безопасная, т.к. в работе не используются горючие газы. Для работы аппарата нужен только сжатый воздух Вам не придется иметь дело с такими газами, как ацетилен (при резке кислородом). Как известно, ацетилен очень нестабильный и легко воспламеняемый газ. А это лишние риски.

3) Простота процесса резки._6_%D0%BC.jpg) Если говорить о резке газом, то в данном процессе очень много тонкостей. Резчику необходимо регулировать подачу газа, соблюдать определенный интервал между изделием и горелкой. И вообще постоянно наблюдать за происходящим процессом и в случае каких-то отклонений оперативно переключать рабочие параметры. Плазменный резак работает в контакте с деталью, и на всем промежутке резки аппарат держит одни показатели.

Если говорить о резке газом, то в данном процессе очень много тонкостей. Резчику необходимо регулировать подачу газа, соблюдать определенный интервал между изделием и горелкой. И вообще постоянно наблюдать за происходящим процессом и в случае каких-то отклонений оперативно переключать рабочие параметры. Плазменный резак работает в контакте с деталью, и на всем промежутке резки аппарат держит одни показатели.

4) Универсальность. Аппарат плазменной резки можно использовать для резки любых металлов (сталь, алюминий, медь, нержавейка и др.). Газопламенная резка ограничена используемыми газами. Для каждого металла — свой газ.

5) Качество плазменной резки выше. При резке данным способом меньшая площадь металла подвергается нагреву, в результате образуется намного меньше окалин и край реза получается более качественным.

6) Более высокая производительность и экономичность. Если говорить о кислородной резке, то она требует значительно больше временных ресурсов. Зачастую, еще до процесса резки необходимо нагреть металл и только потом резать. Более того, практически всегда необходима доработка среза: нужно удалять остатки расплавленного металла. Скорость и качество плазменной резки на порядок выше. Это делает данное оборудование не только более производительным, но и более экономичным. Если говорить об экономическом аспекте, то несмотря на то, что резаки для газопламенной резки намного дешевле,в повседневном использовании они требуют больше затрат, например, постоянного приобретения газа. Если рассматривать длительный период времени с учетом расходов на текущее содержание и эффективность работы, то кислородная резка значительно уступает.

Если говорить о кислородной резке, то она требует значительно больше временных ресурсов. Зачастую, еще до процесса резки необходимо нагреть металл и только потом резать. Более того, практически всегда необходима доработка среза: нужно удалять остатки расплавленного металла. Скорость и качество плазменной резки на порядок выше. Это делает данное оборудование не только более производительным, но и более экономичным. Если говорить об экономическом аспекте, то несмотря на то, что резаки для газопламенной резки намного дешевле,в повседневном использовании они требуют больше затрат, например, постоянного приобретения газа. Если рассматривать длительный период времени с учетом расходов на текущее содержание и эффективность работы, то кислородная резка значительно уступает.

Несмотря на все перечисленные преимущества, у плазморезов есть один существенный нюанс. Используемый в работе воздух должен быть сухим. Наличие лишней влаги может сказаться на качестве работы аппарата. Для стабильной работы часто используются специальные осушители и влагоуловителя. Поэтому, если вы задумываетесь о приобретении такого аппарата, позаботьтесь о наличии воздуха нужного качества без влаги.

Наличие лишней влаги может сказаться на качестве работы аппарата. Для стабильной работы часто используются специальные осушители и влагоуловителя. Поэтому, если вы задумываетесь о приобретении такого аппарата, позаботьтесь о наличии воздуха нужного качества без влаги.

Перейти в каталог «Аппараты для плазменной резки металла»

Плазменная резка металла – аппараты, технология, видео процесса

В последнее время использование плазменного потока для раскроя материалов набирает все большую популярность. Еще более расширяет сферу использования данной технологии появление на рынке ручных аппаратов, с помощью которых выполняется плазменная резка металла.

Плазменная резка металла значительной толщины

Суть плазменной резки

Плазменная резка предполагает локальный нагрев металла в зоне разделения и его дальнейшее плавление. Такой значительный нагрев обеспечивается за счет использования струи плазмы, формируют которую при помощи специального оборудования. Технология получения высокотемпературной плазменной струи выглядит следующим образом.

Технология получения высокотемпературной плазменной струи выглядит следующим образом.

- Изначально формируется электрическая дуга, которая зажигается между электродом аппарата и его соплом либо между электродом и разрезаемым металлом. Температура такой дуги составляет 5000 градусов.

- После этого в сопло оборудования подается газ, который повышает температуру дуги уже до 20000 градусов.

- При взаимодействии с электрической дугой газ ионизируется, что и приводит к его преобразованию в струю плазмы, температура которой составляет уже 30000 градусов.

Полученная плазменная струя характеризуется ярким свечением, высокой электропроводностью и скоростью выхода из сопла оборудования (500–1500 м/с). Такая струя локально разогревает и расплавляет металл в зоне обработки, затем осуществляется его резка, что хорошо видно даже на видео такого процесса.

В специальных установках для получения плазменной струи могут использоваться различные газы. В их число входят:

В их число входят:

- обычный воздух;

- технический кислород;

- азот;

- водород;

- аргон;

- пар, полученный при кипении воды.

Технология резки металла с использованием плазмы предполагает охлаждение сопла оборудования и удаление частичек расплавленного материала из зоны обработки. Обеспечивается выполнение этих требований за счет потока газа или жидкости, подаваемых в зону, где осуществляется резка. Характеристики плазменной струи, формируемой на специальном оборудовании, позволяют произвести с ее помощью резку деталей из металла, толщина которых доходит до 200 мм.

Устройство и принцип действия плазменной резки

Аппараты плазменной резки успешно используются на предприятиях различных отраслей промышленности. С их помощью успешно выполняется резка не только деталей из металла, но и изделий из пластика и натурального камня. Благодаря таким уникальным возможностям и своей универсальности, данное оборудование находит широкое применение на машиностроительных и судостроительных заводах, в рекламных и ремонтных предприятиях, в коммунальной сфере. Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

Оборудование для плазменной резки

На современном рынке предлагаются аппараты, с помощью которых выполняется резка металла с использованием плазмы, двух основных типов:

- аппараты косвенного действия — резка выполняется бесконтактным способом;

- аппараты прямого действия — резка контактным способом.

Оборудование первого типа, в котором дуга зажигается между электродом и соплом резака, используется для обработки неметаллических изделий. Такие установки преимущественно применяются на различных предприятиях, вы не встретите их в мастерской домашнего умельца или в гараже ремонтника.

Аппарат для плазменной резки Ресанта ИПР-25

В аппаратах второго типа электрическая дуга зажигается между электродом и непосредственно деталью, которая, естественно, может быть только из металла. Благодаря тому, что рабочий газ в таких устройствах нагревается и ионизируется на всем промежутке (между электродом и деталью), струя плазмы в них отличается более высокой мощностью. Именно такое оборудование может использоваться для выполнения ручной плазменной резки.

Благодаря тому, что рабочий газ в таких устройствах нагревается и ионизируется на всем промежутке (между электродом и деталью), струя плазмы в них отличается более высокой мощностью. Именно такое оборудование может использоваться для выполнения ручной плазменной резки.

Любой аппарат плазменной резки, работающий по контактному принципу, состоит из стандартного набора комплектующих:

- источника питания;

- плазмотрона;

- кабелей и шлангов, с помощью которых выполняется соединение плазмотрона с источником питания и источником подачи рабочего газа;

- газового баллона или компрессора для получения струи воздуха требуемой скорости и давления.

Главным элементом всех подобных устройств является плазмотрон, именно он отличает такое оборудование от обычного сварочного. Плазмотроны или плазменные резаки состоят из следующих элементов:

- рабочего сопла;

- электрода;

- изолирующего элемента, который отличается высокой термостойкостью.

Резак для ручной плазменной резки

Основное назначение плазмотрона состоит в том, чтобы преобразовать энергию электрической дуги в тепловую энергию плазмы. Газ или воздушно-газовая смесь, выходящие из сопла плазмотрона через отверстие небольшого диаметра, проходят через цилиндрическую камеру, в которой зафиксирован электрод. Именно сопло плазменного резака обеспечивает требуемую скорость движения и форму потока рабочего газа, и, соответственно, самой плазмы. Все манипуляции с таким резаком выполняются вручную: оператором оборудования.

Учитывая тот факт, что держать плазменный резак оператору приходится на весу, бывает очень сложно обеспечить высокое качество раскроя металла. Нередко детали, для получения которых была использована ручная плазменная резка, имеют края с неровностями, следами наплыва и рывков. Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

В качестве рабочего и охлаждающего газа при использовании ручного оборудования может использоваться воздух или азот. Такая воздушно-газовая струя, кроме того, применяется и для выдува расплавленного металла из зоны реза. При использовании воздуха он подается от компрессора, а азот поступает из газового баллона.

Необходимые источники питания

Несмотря на то что все источники питания для плазменных резаков работают от сети переменного тока, часть из них может преобразовывать его в постоянный, а другие — усиливать его. Но более высоким КПД обладают те аппараты, которые работают на постоянном токе. Установки, работающие на переменном токе, применяются для резки металлов с относительно невысокой температурой плавления, к примеру, алюминия и сплавов на его основе.

В тех случаях, когда не требуется слишком высокая мощность плазменной струи, в качестве источников питания могут использоваться обычные инверторы. Именно такие устройства, отличающиеся высоким КПД и обеспечивающие высокую стабильность горения электрической дуги, используются для оснащения небольших производств и домашних мастерских. Конечно, разрезать деталь из металла значительной толщины с помощью плазмотрона, питаемого от инвертора, не получится, но для решения многих задач он подходит оптимально. Большим преимуществом инверторов является и их компактные габариты, благодаря чему их можно легко переносить с собой и использовать для выполнения работ в труднодоступных местах.

Именно такие устройства, отличающиеся высоким КПД и обеспечивающие высокую стабильность горения электрической дуги, используются для оснащения небольших производств и домашних мастерских. Конечно, разрезать деталь из металла значительной толщины с помощью плазмотрона, питаемого от инвертора, не получится, но для решения многих задач он подходит оптимально. Большим преимуществом инверторов является и их компактные габариты, благодаря чему их можно легко переносить с собой и использовать для выполнения работ в труднодоступных местах.

Более высокой мощностью обладают источники питания трансформаторного типа, с использованием которых может осуществляться как ручная, так и механизированная резка металла с использованием струи плазмы. Такое оборудование отличается не только высокой мощностью, но и более высокой надежностью. Им не страшны скачки напряжения, от которых другие устройства могут выйти из строя.

Резка по шаблону

У любого источника питания есть такая важная характеристика, как продолжительность включения (ПВ). У трансформаторных источников питания ПВ составляет 100%, это означает, что их можно использовать целый рабочий день, без перерыва на остывание и отдых. Но, конечно, есть у таких источников питания и недостатки, наиболее значимым из которых является их высокое энергопотребление.

У трансформаторных источников питания ПВ составляет 100%, это означает, что их можно использовать целый рабочий день, без перерыва на остывание и отдых. Но, конечно, есть у таких источников питания и недостатки, наиболее значимым из которых является их высокое энергопотребление.

Как выполняется ручная плазменная резка?

Первое, что необходимо сделать для того чтобы начать использование аппарата для плазменной резки металла, — это собрать воедино все его составные элементы. После этого инвертор или трансформатор подсоединяют к заготовке из металла и к сети переменного тока.

Далее технология резки предусматривает приближение сопла устройства к заготовке на расстояние порядка 40 мм и зажигание так называемой дежурной дуги, за счет которой будет осуществляться ионизация рабочего газа. После того как дуга загорелась, в сопло подается воздушно-газовый поток, который и должен сформировать плазменную струю.

Когда из рабочего газа сформируется плазменная струя, обладающая высокой электропроводностью, между электродом и деталью создается уже рабочая дуга, а дежурная автоматически отключается. Задача такой дуги состоит в том, чтобы поддерживать требуемый уровень ионизации плазменной струи. Случается, что рабочая дуга гаснет, в таком случае следует перекрыть подачу газа в сопло и повторить все описанные действия заново. Лучше всего, если нет опыта выполнения такого процесса, посмотреть обучающее видео, где подробно показана ручная резка металла.

Задача такой дуги состоит в том, чтобы поддерживать требуемый уровень ионизации плазменной струи. Случается, что рабочая дуга гаснет, в таком случае следует перекрыть подачу газа в сопло и повторить все описанные действия заново. Лучше всего, если нет опыта выполнения такого процесса, посмотреть обучающее видео, где подробно показана ручная резка металла.

Плазменная резка НТЦ Плазмотрон — Плазменные резаки

НТЦ «Плазмотрон» является традиционным отечественным разработчиком плазменного оборудования. Предприятие разработало и организовало выпуск плазмотронов с воздушным и водяным охлаждением для машинной и ручной воздушно-плазменной резки на вместо плазмотронов устаревших марок, таких как ВПР-9, ВПР-10, ВПР-11, ПМР, ПВР, а также импортных с дорогостоящим ЗИПом. При замене резака учитываются параметры резки, узлы подключений к источнику питания и длина коммуникаций.

Машинные плазменные резаки:

ВПР-5 (воздушное охлаждение) предназначен для воздушно-плазменной резки металла толщиной 0,5-10 мм на токах 10-50А.

ВПР-6 (воздушное охлаждение) предназначен для воздушно-плазменной резки металла толщиной 1-40 мм на токах 50-160А.

ВПР-15 (водяное охлаждение) предназначен для воздушно-плазменной резки металла толщиной 5-80 мм на токах 100-315А.

Плазмотрон состоит из блока режущего, и коллектора с коммуникацией, что значительно облегчает в сравнении с импортными дорогими резаками замену катодно-сопловой пары и крепление его на механизме перемещения. Все плазмотроны ремонтнопригодны и комплектуются набором катодов и сопел, соответствующих оптимальным режимам качественной резки металлов различных толщин. Длина коммуникаций оговаривается заранее с заказчиками.

Ручные плазменные резаки:

ВПР-2 с воздушным охлаждением предназначен для воздушно-плазменной резки металла толщиной 1-60 мм на токах 50-160А;

ВПР-3 с водяным охлаждением предназначен для воздушно-плазменной резки металла толщиной 1-80 мм на токах 100-315А;

ВПР-15P с накладной рукояткой предназначен для воздушно-плазменной резки металла толщиной 1-80 мм на токах 315-160А;

ВПР-1 с воздушным охлаждением предназначен для воздушно-плазменной резки металла толщиной 1-15 мм на токах 45-50А.

Ручной плазмотрон состоит из головки и рукоятки с кнопкой. Расстояние от сопла до разрезаемого изделия обеспечивается упором (керамическая либо нержавеющая насадка для ВПР-2 или пластинчатый регулируемый упор для ВПР-3, ВПР-15). Для резки в труднодоступных местах объемных конструкций ручные плазменные резаки могут быть укомплектованы упорами, защищающими головку от брызг расплавленного металла.

НТЦ «Плазмотрон» гарантирует бесперебойную поставку ЗИПа к плазмотронам и замену узлов резака при выходе их из строя.

Pilot Arc Plasma Cutters, Оборудование для резки металла, Долговечный плазменный резак

Longevity производит профессиональное оборудование для плазменной резки для энтузиастов и профессионалов уже более десяти лет. Наши машины плазменной резки мощные, портативные и надежные. Станки плазменной резки серии ForceCut прошли испытание на рынке сварки на станках с ЧПУ и доказали, что они обеспечивают качественную резку при толщине более 2 дюймов. Плазменные резаки долговечности имеют диапазон от 40 до 100 ампер и обеспечивают функцию Pilot Arc для резки расширенных металлов, а также позволяют пользователю легко зажигать дугу.

С оборудованием для плазменной резки Longevity ForceCut вы получите высокую производительность резки, стабильную и сильную дугу, а также меньшее количество шлака от вырезанной металлической детали. Плазменные резаки долговечности способны вырезать, протыкать, а также серьезно резать любые металлические части, включая алюминий, и работать от любого воздушного компрессора с минимальным давлением 70 фунтов на квадратный дюйм и 3,0 куб. Это означает, что вы можете использовать любой воздушный компрессор, от малогабаритного портативного до большого заводского компрессора, для управления нашими станками плазменной резки.

Плазменные резакиLongevity были протестированы против некоторых более крупных брендов с премиальной ценой, и результаты независимых испытаний показали превосходство во всех аспектах, включая срок службы расходных материалов для плазменных резаков, производительность резки, скорость резки и цены.

Плазменные резаки считаются самым чистым способом резки металла. С плазменным резаком скорость резки намного выше, очистка намного меньше по сравнению с газовым резаком для кислородно-ацетиленовой резки, а эффективность значительно повышается.Помимо наличия лучшего инструмента для резки металла, плазменная резка значительно снижает эксплуатационные расходы не только на срок службы расходных материалов плазменной резки, но и на время, которое вы экономите, не занимаясь очисткой конечного продукта.

С плазменным резаком скорость резки намного выше, очистка намного меньше по сравнению с газовым резаком для кислородно-ацетиленовой резки, а эффективность значительно повышается.Помимо наличия лучшего инструмента для резки металла, плазменная резка значительно снижает эксплуатационные расходы не только на срок службы расходных материалов плазменной резки, но и на время, которое вы экономите, не занимаясь очисткой конечного продукта.

Еще одним преимуществом плазменных резаков является то, что они способны создавать детали по индивидуальному заказу и выводить ваше производство на более высокий уровень изготовления при подключении к столам с ЧПУ. Плазменные резаки Longevity полностью совместимы со столами с ЧПУ и обеспечивают беспроблемную интеграцию с портом ЧПУ на задней панели большинства моделей.При подключении к столу с ЧПУ резка выполняется точно и плавно. Если вы хотите добавить наш станок плазменной резки к столу с ЧПУ, мы предлагаем приобрести станок плазменной резки большей мощности, способный резать более толстые материалы, поскольку он будет резать более тонкие материалы с большей скоростью.

Longevity также используют функцию запуска вспомогательной дуги обратной продувки на большинстве моделей. Для конечного пользователя это означает, что наша технология плазменной резки не будет мешать работе каких-либо столов с ЧПУ или любого частотно-чувствительного оборудования или аппаратов.Благодаря функции Blow Back start вы можете безопасно запускать плазменный резак вокруг хрупкого оборудования, включая компьютеры, кардиостимуляторы, и работать в зонах, подверженных электронной чувствительности, не опасаясь повредить какое-либо оборудование.

Хотите испытать долговечный плазменный резак? Долголетие предлагает 30-дневную 100% гарантию удовлетворения. Если заказываемый вами плазменный резак не соответствует вашим потребностям или не превосходит ваши ожидания, мы заберем его обратно! Плазменные резаки Longevity производятся уже более десяти лет, и тысячи довольных клиентов!

Как выбрать ручной плазменный резак и использовать его [Руководство]

Преимущества плазменной резки

Часто бывает достаточно одного разреза. Производители, подрядчики, обслуживающий персонал, художники и мастера, которые испытывают на себе преимущества ручного станка для плазменной резки, редко хотят возвращаться к кислородно-ацетиленовой резке или механическим процессам резки, таким как пилы, отрезные круги, ножницы и ножницы.

Производители, подрядчики, обслуживающий персонал, художники и мастера, которые испытывают на себе преимущества ручного станка для плазменной резки, редко хотят возвращаться к кислородно-ацетиленовой резке или механическим процессам резки, таким как пилы, отрезные круги, ножницы и ножницы.

Плазменная резка может повысить производительность и снизить стоимость резки. Преимущества плазменной резки:

- Более быстрая резка

- Цикл предварительного нагрева не требуется

- Режет любой металл, проводящий электричество (в отличие от газокислородного топлива, который не режет нержавеющую сталь или алюминий).

- Обеспечивает мобильность на рабочих местах

- Минимизирует зону термического влияния и обеспечивает резку с небольшим пропилом (шириной пропила). Плазменные аппараты

- также могут выполнять строжку, протыкание, скашивание кромок, вырезание отверстий и обводку форм.

Фактический процесс эксплуатации ручного аппарата воздушно-плазменной резки относительно прост. На самом деле, самое сложное — это выбрать станок, который лучше всего подходит для вашей области применения, и правильные аксессуары, прежде чем зажечь дугу.

На самом деле, самое сложное — это выбрать станок, который лучше всего подходит для вашей области применения, и правильные аксессуары, прежде чем зажечь дугу.

Что такое плазменная резка?

Плазма выглядит и ведет себя как высокотемпературный газ, но с одним важным отличием: она проводит электричество и режет любой электропроводящий металл.

Плазменная дуга возникает в результате электрического нагрева газа, обычно воздуха, до очень высокой температуры. Это ионизирует его атомы и позволяет им проводить электричество. В плазменной дуговой горелке используется вихревое кольцо, которое раскручивает газ вокруг электрода. Газ нагревается в камере между электродом и наконечником горелки, ионизируя газ и создавая плазму. Это приводит к значительному расширению плазменного газа в объеме и давлении. Небольшое узкое отверстие наконечника резака сжимает плазму и ускоряет ее по направлению к заготовке на высоких скоростях (20 000 футов в секунду) и температурах (до 30 000 градусов по Фаренгейту).

Газ нагревается в камере между электродом и наконечником горелки, ионизируя газ и создавая плазму. Это приводит к значительному расширению плазменного газа в объеме и давлении. Небольшое узкое отверстие наконечника резака сжимает плазму и ускоряет ее по направлению к заготовке на высоких скоростях (20 000 футов в секунду) и температурах (до 30 000 градусов по Фаренгейту).

Плазменная струя высокой интенсивности плавит очень ограниченную область. Сила струи (или дуги) проталкивает заготовку и удаляет расплавленный металл. Эта дуга легко прорезает металлы с плохой теплопроводностью (нержавеющая сталь) или с отличной проводимостью (алюминий).

По сравнению с плазменной резкой пламя, создаваемое газокислородной горелкой, недостаточно концентрируется и плохо режет нержавеющую сталь и алюминий. Плазменная резка считается стандартным процессом для этих металлов.

Выбор плазменного резака

При покупке аппарата плазменной резки следует учитывать несколько факторов.

Толщина материала

Толщина металла, который вы будете резать регулярно, и максимальная толщина металла важны при выборе подходящего устройства плазменной резки. Как и источник сварочного тока, мощность плазменного резака и допустимое напряжение определяют его размер. Плазменный процесс требует относительно высокого напряжения и низкого уровня силы тока, в отличие от сварки.Многие ошибочно судят о плазменной машине исключительно по силе тока. Хотя это важный показатель, помните, что общая выходная мощность (в ваттах) равна силе тока, умноженной на напряжение. Посчитайте, чтобы получить более точное сравнение продуктов. Производительность плазменной машины определенного размера сильно различается в зависимости от производителя.

Скорость резания

Зная скорость резания для толщины разрезаемого металла, можно рассчитать производительность, обычно в частях в час.Это помогает гарантировать, что режущая часть операции не станет узким местом. Многие производители предоставляют таблицы скорости резания, которые позволяют сравнивать характеристики скорости резания.

Многие производители предоставляют таблицы скорости резания, которые позволяют сравнивать характеристики скорости резания.

| Чтобы определить максимальную номинальную толщину резки низкоуглеродистой стали, следуйте линии от точки 15 дюймов в минуту на карте резки. Точка, в которой эта линия пересекает кривую резки, определяет максимальную рекомендуемую производственную толщину резки устройства.Примечание: рейтинг основан на 15 IPM, потому что это минимальная скорость, на которой оператор достигает плавного, устойчивого резания при использовании ручного резака. |

Хотя универсального стандарта не существует, Миллер упрощает сравнение, квалифицируя производительность с помощью двух стандартов: номинальной резки и резки.

- Номинальная резка — это толщина металла, которую оператор может вручную резать из низкоуглеродистой стали со скоростью 15 дюймов в минуту.

Это считается минимальной скоростью, при которой оператор обеспечивает плавный, устойчивый рез и наилучшее возможное качество резки.

Это считается минимальной скоростью, при которой оператор обеспечивает плавный, устойчивый рез и наилучшее возможное качество резки.

| Расчетная резка |

- A sever cut Рейтинг означает, что оператор доводит машину до максимальной толщины (1-1 / 4 дюйма для блока на 55 А). Скорость резки будет очень низкой, и резка потребует значительной очистки.К счастью, скорость резки увеличивается по мере того, как материал становится тоньше.

| Обрезанный кусок |

Как и скорость резания, толщина реза сильно различается в зависимости от модели.

Первичная мощность

Для плазменной резки требуются два основных элемента — воздух и электричество, поэтому следующий вопрос, который следует задать, — какой тип входной мощности доступен. Несколько 30-амперных плазменных резаков, например Spectrum® 375 X-TREME ™, работают от 120 или 240 вольт.Если ваша входная цепь имеет 30-амперный прерыватель, вы даже получаете равную режущую способность при обоих напряжениях (с 20-амперным прерывателем режущая способность снижается на 20 процентов). Miller предлагает основное решение для управления питанием, называемое технологией Auto-Line ™, которая позволяет машине принимать входное напряжение от 190 до 630 вольт, одно- или трехфазное, 50 или 60 герц. И даже если основная мощность резко падает и падает, но остается в диапазоне от 190 до 630 вольт, устройства с технологией Auto-Line обеспечивают стабильную, стабильную дугу и полную мощность резки.Если вы работаете в поле и планируете использовать вспомогательную мощность привода двигателя, настоятельно рекомендуем плазменный резак с технологией Auto-Line. В аналогичных устройствах без Auto-Line возникают беспорядочные резкие дуги, частые срабатывания выключателя, перегоревшие печатные платы и предрасположенность к преждевременному выходу из строя трансформатора.

Несколько 30-амперных плазменных резаков, например Spectrum® 375 X-TREME ™, работают от 120 или 240 вольт.Если ваша входная цепь имеет 30-амперный прерыватель, вы даже получаете равную режущую способность при обоих напряжениях (с 20-амперным прерывателем режущая способность снижается на 20 процентов). Miller предлагает основное решение для управления питанием, называемое технологией Auto-Line ™, которая позволяет машине принимать входное напряжение от 190 до 630 вольт, одно- или трехфазное, 50 или 60 герц. И даже если основная мощность резко падает и падает, но остается в диапазоне от 190 до 630 вольт, устройства с технологией Auto-Line обеспечивают стабильную, стабильную дугу и полную мощность резки.Если вы работаете в поле и планируете использовать вспомогательную мощность привода двигателя, настоятельно рекомендуем плазменный резак с технологией Auto-Line. В аналогичных устройствах без Auto-Line возникают беспорядочные резкие дуги, частые срабатывания выключателя, перегоревшие печатные платы и предрасположенность к преждевременному выходу из строя трансформатора. Эти проблемы обычно возникают из-за того, что при срабатывании плазменного резака возникает такая нагрузка на линию, что уровни напряжения падают ниже рабочего диапазона плазменного резака.

Эти проблемы обычно возникают из-за того, что при срабатывании плазменного резака возникает такая нагрузка на линию, что уровни напряжения падают ниже рабочего диапазона плазменного резака.

Окружающая среда и подача воздуха

В условиях сильной запыленности и металлической стружки (например, от шлифовки) машины Miller® с технологией Wind Tunnel Technology ™ и Fan-On-Demand ™ обеспечивают лучшую надежность.Благодаря технологии аэродинамической трубы охлаждающий воздух проходит через машину, не обдувая электронные компоненты, поэтому шлифовальная пыль не может оседать на критически важных компонентах. Fan-On-Demand означает, что охлаждающий вентилятор работает только при необходимости, уменьшая количество мусора, попадающего в устройство. Что касается подачи воздуха, большинство производителей ручных плазменных резаков рекомендуют использовать обычный воздух в качестве режущего газа. В мобильных приложениях подрядчики часто выбирают азот в баллонах, потому что он стоит дешевле, чем воздух в баллонах. Некоторые люди считают, что при резке нержавеющей стали азот вызывает немного меньшее окисление, поскольку он суше, чем сжатый воздух.

Некоторые люди считают, что при резке нержавеющей стали азот вызывает немного меньшее окисление, поскольку он суше, чем сжатый воздух.

Высокочастотные пуски или пуски контактов

Плазменные резакииспользуют либо высокочастотный (ВЧ) пуск, либо технологию контактного пуска для зажигания вспомогательной дуги. Если вы планируете использовать плазменный резак рядом с телефонами, компьютерами, станками с ЧПУ или другим электронным оборудованием, имейте в виду, что HF часто мешает электронному управлению. Чтобы избежать потенциальных проблем с ВЧ, все аппараты плазменной резки Miller имеют конструкцию контактного запуска, которая не создает помех.Контактный метод запуска также создает видимую вспомогательную дугу, которая помогает лучше расположить резак.

2021 Лучшие станки плазменной резки с ЧПУ | Доступные плазменные столы с ЧПУ на продажу

Вы с нетерпением ждете планов DIY плазменной резки или придумываете идею купить доступные комплекты плазменных столов с ЧПУ для изготовления металла с размерами плазменных столов 4×4, 4×8, 5×10, 6×12 в США, Великобритании, ОАЭ, Канаде, Австралии, России? , Южная Африка, Китай, Индия или другие страны из Азии, Европы, Северной Америки, Южной Америки, Африки и Океании? Ознакомьтесь с руководством по покупке лучших станков плазменной резки с ЧПУ 2021 года в рамках вашего бюджета для производителей металла, слесарей, станков с ЧПУ, операторов и новичков, мы предложим вам самые дешевые станки плазменной резки с ЧПУ 2021 года с индивидуальной услугой плазменной резки в соответствии с вашими планами плазменной резки с ЧПУ, проекты и идеи.

Что такое плазменный резак?

Плазменный резак — это новый тип станка для термической резки металла, в котором в качестве источника тепла используется рабочий газ и плазменная дуга с высокой скоростью и высокой температурой для локального плавления металла и выдува расплавленного металла с высокой скоростью. скорость воздушного потока при одновременном образовании узких швов плазменной резки. Этот резак используется для резки различных металлов, таких как углеродистая сталь, нержавеющая сталь, медь, алюминий, чугун и др. Он не только имеет узкие режущие швы, высокую скорость резки, небольшую зону термического влияния, плоский разрез, низкую деформацию заготовки, простоту в эксплуатации, но также имеет значительные преимущества и эффект экономии энергии.Он применяется во всех видах оборудования, производстве металлических конструкций, услугах по ремонту и установке, изготовлении листового металла, сверлении отверстий, рытье и ремонте, снятии фаски и других проектах и планах резки металла.

Что такое плазменный резак с ЧПУ?

Плазменные резаки с ЧПУ — это станки для резки металла с числовым программным управлением, в которых используется плазменный резак для резки металлов на различные профили и формы с контроллером ЧПУ, включая низкоуглеродистую сталь, нержавеющую сталь, углеродистую сталь, оцинкованную сталь, горячекатаную сталь, холоднокатаную сталь, железо , латунь, медь, сплав, алюминий, бронза и титан.Комплект плазменной резки с ЧПУ состоит из рамы станка, контроллера плазменного станка с ЧПУ, источника питания плазмы, плазменной горелки, плазменного стола с лезвиями или зубьями, привода, двигателя, системы плазменной резки с ЧПУ, программного обеспечения для плазменной резки с ЧПУ, направляющей шины, шарико-винтовой передачи, дополнительных деталей и расходные части. Станок плазменной резки с ЧПУ также известен как станок для плазменной резки с ЧПУ, плазменный стол с ЧПУ, станок для плазменной резки с ЧПУ, стол для плазменной резки с ЧПУ, система плазменной резки с ЧПУ, газорезательная машина с ЧПУ, газокислородная газовая резка с ЧПУ, машина плазменной резки с ЧПУ, ЧПУ газокислородная резка, плазменная и газокислородная резка с ЧПУ.

Что такое плазменный стол с ЧПУ?

Плазменный стол с ЧПУ — это тип плазменного станка с ЧПУ со специальной сварочной столешницей, который может быть хорошо адаптирован для резки металлических проектов различных размеров. Станки с ЧПУ обладают высокой производственной гибкостью, высокой точностью, стабильным качеством, высокой производительностью, легко улучшаются условия труда и способствуют модернизации управления производством. Плазменный стол с ЧПУ представляет собой комбинацию устройства плазменной резки и технологии ЧПУ, которая может дать более широкие преимущества плазменной резки.Для реализации автоматической резки стол плазменной резки с ЧПУ должен иметь возможность непрерывной подачи и автоматической подачи, а резак должен иметь возможность перемещаться отдельно или в комбинации в горизонтальном и вертикальном направлениях для формирования требуемой кривой резки. Различные функциональные части станка должны иметь возможность тесно взаимодействовать и координироваться для достижения точной непрерывной резки. В то же время различные технические параметры можно гибко настраивать и оптимизировать для соответствия требованиям резки различных металлов.

В то же время различные технические параметры можно гибко настраивать и оптимизировать для соответствия требованиям резки различных металлов.

Как работает плазменный резак с ЧПУ?

Плазменная резка — это метод обработки, в котором используется тепло высокотемпературной плазменной дуги для плавления металлической заготовки и удаления расплавленного металла за счет высокоскоростного импульса плазмы для создания щели. Плазменные резаки генерируют электрическую дугу, используя кислород, азот или сжатый воздух. Это превращает газ в плазму, а также он быстро пробивает металл, чтобы разрезать его с помощью широкополосного доступа. Газорезательная горелка работает, добавляя в пламя струю кислорода, которая окисляет металл и превращает его в шлак.Плазменный резак движется по траектории инструмента, управляемой компьютером. Термин «ЧПУ» означает «компьютерное числовое управление», что означает, что компьютер используется для управления G-кодом, поддерживаемым движением, в программе. По сравнению с ручными станками плазменной резки, станки плазменной резки с ЧПУ обеспечивают автоматическую обработку с высокой эффективностью, высокой скоростью и качеством.

По сравнению с ручными станками плазменной резки, станки плазменной резки с ЧПУ обеспечивают автоматическую обработку с высокой эффективностью, высокой скоростью и качеством.

Для чего используются плазменные резаки с ЧПУ?

Какие материалы можно резать плазменным резаком? Плазменные резаки с ЧПУ используются для резки листового металла, квадратных и круглых металлических труб, в том числе чугуна, холоднокатаной стали, горячекатаной стали, нержавеющей стали, оцинкованной стали, углеродистой стали, меди, латуни, сплавов, бронзы, алюминия, титана.Машины для плазменной резки широко используются в отраслях станкостроения, нефтехимического оборудования, легкой промышленности, сосудов высокого давления, судостроения, горнодобывающего оборудования, электроэнергетики, строительства мостов, авиакосмической промышленности, стальных конструкций и т. Д. Могут применяться плазменные резаки. любителям, домашний магазин, домашний бизнес, небольшой магазин, малый бизнес, школьное образование, промышленное производство.

Сколько типов плазменных резаков?

К наиболее распространенным типам устройств плазменной резки относятся ручные устройства плазменной резки (портативные устройства плазменной резки) и устройства плазменной резки с ЧПУ (любительские станки с ЧПУ и промышленные станки с ЧПУ).Наиболее распространенные источники питания плазменной резки включают установку плазменной резки Huayuan и установку плазменной резки Hypertherm.

В зависимости от методов работы комплекты для плазменной резки можно разделить на комплекты для сухой плазмы, комплекты для полусухой плазмы и комплекты для подводной плазмы.

В зависимости от качества резки комплекты для плазменной резки можно разделить на обычные комплекты для плазменной резки, комплекты для тонкой плазменной резки, комплекты для лазерной плазменной резки и т. Д.

По типу внешнего вида плазменные резаки с ЧПУ можно разделить на:

Переносные комплекты плазменной резки с ЧПУ

Станок портативный, простой в настройке, компактный по конструкции, компактный и недорогой в производстве. Однако из-за ограничений консольной конструкции условия напряжений неудовлетворительны, возможна поперечная деформация, ширина поперечного резания ограничена, а жесткость при высокоскоростной резке низкая.

Однако из-за ограничений консольной конструкции условия напряжений неудовлетворительны, возможна поперечная деформация, ширина поперечного резания ограничена, а жесткость при высокоскоростной резке низкая.

Портальные комплекты плазменной резки с ЧПУ

Опора портального типа поддерживается в двух направлениях, сила более равномерная, оборудование имеет хорошую жесткость и может достигать большого бокового пролета, обычно от 3 до 10 м. Однако требования к установке оборудования высоки, конструкция относительно велика и занимает большую площадь завода.Режим движения делится на одностороннее движение и двустороннее движение. Односторонний привод и двусторонний привод имеют свои особенности и области применения. Односторонний привод позволяет избежать высокоточного синхронного управления и сложной конструкции двустороннего привода. Однако из-за смещения центра масс и того, что движущая сила не проходит через центр масс, во время работы будет генерироваться асимметричная инерционная сила, которая подвержена вибрации, деформации и наклону. Следовательно, его можно использовать только в небольшом промежутке. Двусторонняя конструкция привода относительно сложна и требует высокоточного синхронного управления с обеих сторон, которое можно использовать для большего диапазона и более стабильного движения.

Следовательно, его можно использовать только в небольшом промежутке. Двусторонняя конструкция привода относительно сложна и требует высокоточного синхронного управления с обеих сторон, которое можно использовать для большего диапазона и более стабильного движения.

Комплекты плазменных столов с ЧПУ

Режущая часть и станок интегрированы, что удобно перемещать на месте, но диапазон перемещения резака относительно невелик, а ширина резки имеет определенные ограничения.

Сколько типов плазменных столов с ЧПУ?

Наиболее распространенные типы комплектов плазменных столов с ЧПУ включают плазменные столы 4×4, плазменные столы 4×8, плазменные столы 5×10 и плазменные столы 6×12 в футах, некоторые пользователи могут называть комплекты столов для плазменной резки с ЧПУ как типы 48 x 48 дюймов, 48 дюймов Типы x 96 дюймов, типы 60 x 120 дюймов в дюймах, некоторые пользователи могут называть наборы таблиц как 1212 типов, 1325 типов, 1530 типов, 2040 типов в миллиметрах (мм).

Каковы преимущества плазменной резки?

Плазменная резка — это эффективный метод резки листового металла и металлических труб, благодаря которому он нашел широкое применение во многих отраслях промышленности.Вы можете воспользоваться 10 лучшими преимуществами: быстрая резка, простота использования, низкая стоимость, безопасность в использовании, многозадачность, расширенная универсальность, широкий диапазон материалов и толщин, устранение деформации листа, повышение скорости внутренней прошивки и уменьшение окалины.

По сравнению с традиционным ручным и полуавтоматическим методом резки металла, автоматическая система резки металла с ЧПУ представляет собой сочетание повышения качества и рентабельности. Металлорежущие станки с ЧПУ включают в себя станки плазменной, газовой, водоструйной и лазерной резки с числовым программным управлением.Он выполняет автоматическую постоянную высококачественную резку с высокой загрузкой и эффективностью в соответствии с программным обеспечением для раскроя с ЧПУ.

В промышленном производстве термическая резка металла обычно включает газовую резку, плазменную резку и лазерную резку. По сравнению с газовой резкой плазменная резка имеет более широкий диапазон резки и более высокую эффективность. Система тонкой плазменной резки близка к качеству лазерной резки по качеству обрабатываемой поверхности материала, но стоимость намного ниже, чем у лазерной резки.Он показал большие преимущества в экономии материалов и повышении производительности труда. Это способствовало развитию системы плазменной резки от ручного или полуавтоматического до числового программного управления и стало одним из основных направлений развития технологии резки с числовым программным управлением.

1. Он может резать более толстые металлы, такие как нержавеющая сталь, алюминий и его сплавы, медь и ее сплавы, чугун и другие металлические материалы. Вы также можете использовать плазменную пушку для резки изоляционных и неметаллических материалов толщиной более 150 мм.

2. Высокая скорость резки и высокая эффективность производства, особенно при резке тонких металлов с высокой мощностью, эффективность производства повышается более значительно.

3. Качество резки высокое, прорезь гладкая и плоская, разрез узкий, а зона термического влияния и деформация меньше, чем при других методах резки.

4. Низкая стоимость из-за высокой скорости, использование дешевого газа, такого как азот, требует меньше сырья и труда, чем другие методы для резки того же материала.

Сколько стоит плазменный резак с ЧПУ?

В соответствии с различными требованиями и конфигурациями для источника питания плазменной резки, плазменной горелки, системы управления плазменным ЧПУ, плазменного стола с зубьями или лезвиями, двигателя, драйвера, программного обеспечения для плазменной резки с ЧПУ, системы плазменной резки с ЧПУ, рамы станка, направляющей шины, шарико-винтовой передачи, Дополнительные детали и расходные материалы, плазменные резаки с ЧПУ имеют доступный диапазон цен от 4280 долларов США до 18 000 долларов США в рамках вашего бюджета. Единица начального уровня оценена от 4280 долларов.00, профессиональное устройство высшего класса стоит от 5600 долларов США, а средняя стоимость составляет 6180 долларов США. Если вы хотите купить дешевые комплекты плазменных столов с ЧПУ за границей, стоимость доставки, налогов и таможенного оформления должна быть включена в окончательную цену.

Единица начального уровня оценена от 4280 долларов.00, профессиональное устройство высшего класса стоит от 5600 долларов США, а средняя стоимость составляет 6180 долларов США. Если вы хотите купить дешевые комплекты плазменных столов с ЧПУ за границей, стоимость доставки, налогов и таможенного оформления должна быть включена в окончательную цену.

Руководство по ценообразованию

Модель | Минимальная цена | Максимальная цена | Средняя цена |

| STP1212 | 4280,00 долл. | 5 800,00 долл. | 5 020 долл. США.00 |

| STP1325 | $ 4,680,00 | ,00 $ 6,560,00 | $ 5,680,00 |

| STP1325R | $ 6060,00 | $ 12,060,00 | $ 8,020,00 |

| STP1590,00 $ 6,020,00 | |||

| STP1590,00 $ 6 080,00 долларов США | 18 000,00 долларов США | 9 150,00 долларов США | |

| STP3000-G | 6 800,00 долларов США | 15,600 долларов США. 00 00 | $ 10,180,00 |

Технические характеристики

| Марка | STYLECNC | |

| Модель | STP1212, STP1325, STP1325R, STP1530, STP1530R, STP3000-G | 900×4‘, 4’x8’, 5’x10 ‘, 6’x12’ |

| Плазменный контроллер ЧПУ | Starfire, FireControl, Контроллер ЧПУ Mach4 | |

| Программное обеспечение Plasma CAM | FastCAM, SheetCAM, Autodesk Fusion 360 Plasma CAM Программное обеспечение | |

| Режимы резки | Плазменная резка | Газовая резка | |

| Блок питания | Huayuan | Hypertherm | |

| Скорость резания | 0-10000 мм / мин | |

| Диапазон цен | 4280 долл. США.00–18000,00 |

Источник питания плазменной резки и толщина резки

| Китайский источник питания Huayuan | 63A | 0-8 мм |

| 100A | 0-15 мм | |

| 160A | 0- 20 мм | |

| 200A | 0-30 мм | |

| Источник питания Hypertherm в США | 65A | 0-12 мм |

| 85A | 0-16 мм | |

| 105A | 0-18 мм | |

| 130A | 0-20 мм | |

| 200A | 0-30 мм |

Как использовать плазменный резак с ЧПУ или плазменный стол с ЧПУ?

1. Ручная бесконтактная резка.

Ручная бесконтактная резка.

а. Прикоснитесь роликом горелки к заготовке и отрегулируйте расстояние между соплом и плоскостью заготовки до 3-5 мм. (Когда машина выполняет резку, переключатель «Выбор толщины резки» находится в верхнем положении).

г. Включите резак, чтобы зажечь плазменную дугу. После прорезания заготовки двигайтесь в направлении резания с равной скоростью. Скорость резания основана на предпосылке прорезания. Слишком медленный разрез повлияет на качество разреза и даже сломает дугу.

г. После резки выключите выключатель резака, и плазменная дуга погаснет. В это время сжатый воздух распыляется с задержкой для охлаждения резака. Через несколько секунд выброс автоматически прекращается. Снимите резак, чтобы завершить весь процесс резки.

2. Ручная контактная резка.

а. Переключатель «Выбор толщины резки» находится на низком уровне и используется при резке более тонких листовых металлов на одной машине.

г. Поместите сопло резака в начальную точку обрабатываемой детали, включите выключатель резака, зажгите плазменную дугу, прорежьте заготовку и затем равномерно перемещайте по направлению резки.

Поместите сопло резака в начальную точку обрабатываемой детали, включите выключатель резака, зажгите плазменную дугу, прорежьте заготовку и затем равномерно перемещайте по направлению резки.

г. После резки откройте и включите выключатель горелки. В это время сжатый воздух все еще распыляется. Через несколько секунд распыление автоматически прекратится. Снимите резак, чтобы завершить весь процесс резки.

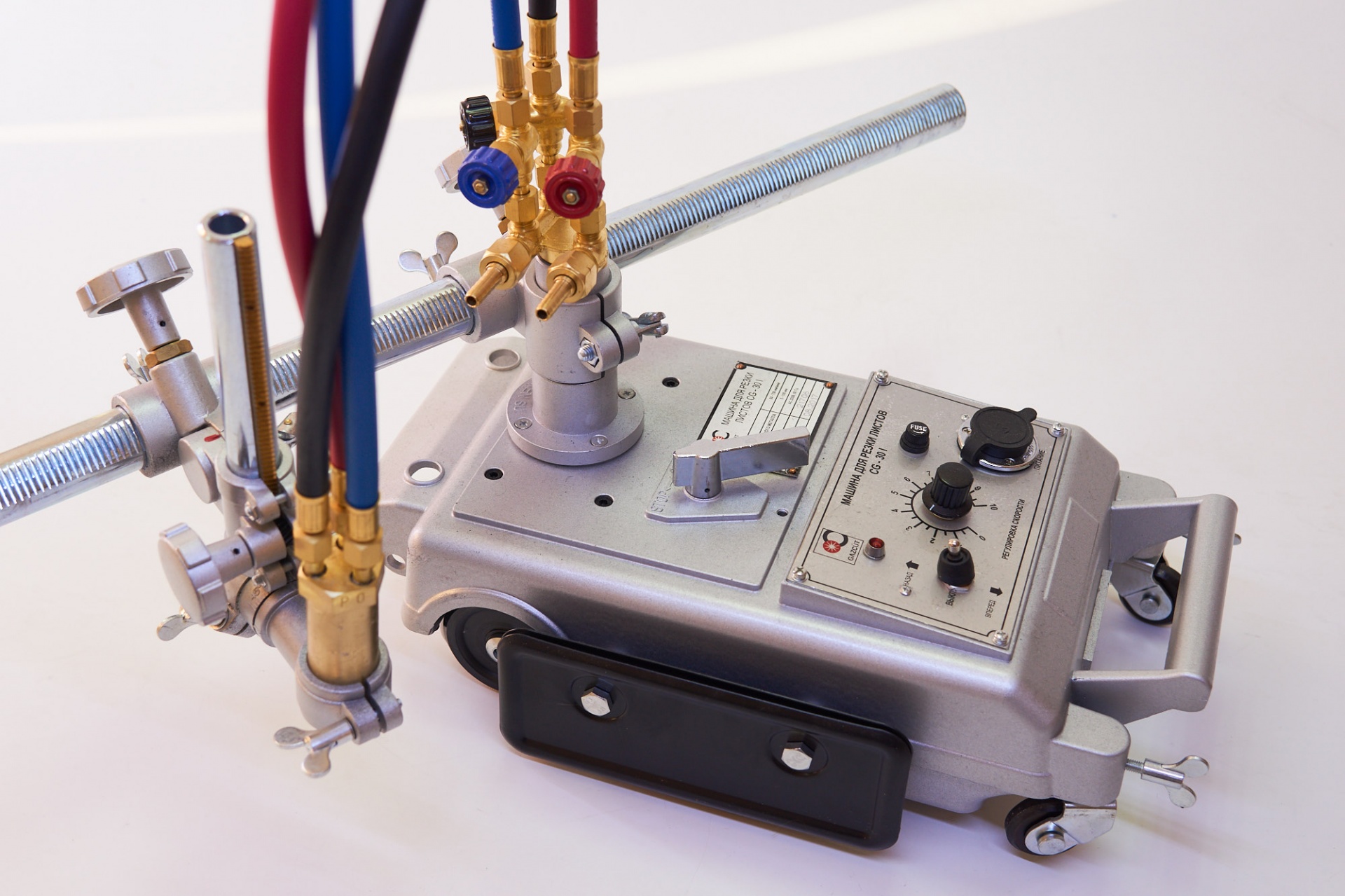

3. Автоматическая резка.

а.Автоматическая резка в основном подходит для резки толстых заготовок. Выберите положение переключателя «Выбор толщины реза».

г. После снятия ролика резака резак и полуавтоматический станок надежно соединяются, и насадка входит в комплект принадлежностей.

г. Подключите питание полуавтоматической системы плазменной резки и установите радиусный стержень или направляющую в соответствии с формой проекта (если вам нужно вырезать дугу или окружность, потребуется радиусный стержень).

г. Если штекер выключателя горелки выключен, замените штекер дистанционного выключателя (подготовленный в принадлежностях).

эл. Отрегулируйте подходящую скорость ходьбы в соответствии с толщиной заготовки. И установите переключатели «вверх» и «вниз» на полуавтоматическом резаке в направлении резания.

ф. Отрегулируйте расстояние между соплом и заготовкой на 3-8 мм и отрегулируйте центральное положение сопла относительно начальной полосы прорези заготовки.

г. Включите переключатель дистанционного управления.После резки заготовки включите выключатель питания полуавтомата для резки. На начальном этапе резки всегда обращайте внимание на разрезанный шов и выбирайте подходящую скорость резки. И обратите внимание, нормально ли работают две машины в любое время.

ч. После резки выключите переключатель дистанционного управления и выключатель питания полуавтоматической машины плазменной резки. На этом весь процесс резки завершен.

4.Круг ручной резки.

В зависимости от материала и толщины заготовки выберите метод одиночной или параллельной резки и выберите соответствующий метод резки. Затяните поперечину в произвольном приспособлении к отверстию для винта на держателе резака. На требуемый радиус и затяните, затем отрегулируйте расстояние от наконечника до сопла горелки в соответствии с длиной радиуса заготовки (необходимо учитывать ширину прорези). После регулировки затяните центральные крепежные винты, чтобы предотвратить ослабление, и ослабьте клетку, чтобы затянуть винты с накатанной головкой.На этом этапе можно вырезать заготовку.

Затяните поперечину в произвольном приспособлении к отверстию для винта на держателе резака. На требуемый радиус и затяните, затем отрегулируйте расстояние от наконечника до сопла горелки в соответствии с длиной радиуса заготовки (необходимо учитывать ширину прорези). После регулировки затяните центральные крепежные винты, чтобы предотвратить ослабление, и ослабьте клетку, чтобы затянуть винты с накатанной головкой.На этом этапе можно вырезать заготовку.

Какое напряжение у плазменного резака?