Как работает плазменный резак и как сделать правильный выбор?

На улице 2014 год,

газовые резаки уже окончательно уходят с моды и приходят на смену аппараты которые называются плазменный резак, плазморез, аппарат воздушно-плазменной резки, плазменная резка CUT-40, 60, 70, 100, 160.В народе плазменная резка металла — это вид плазменной обработки материалов из металла, при котором в главной роли разрезающего инструмента вместо газового резака используется плазменная струя.

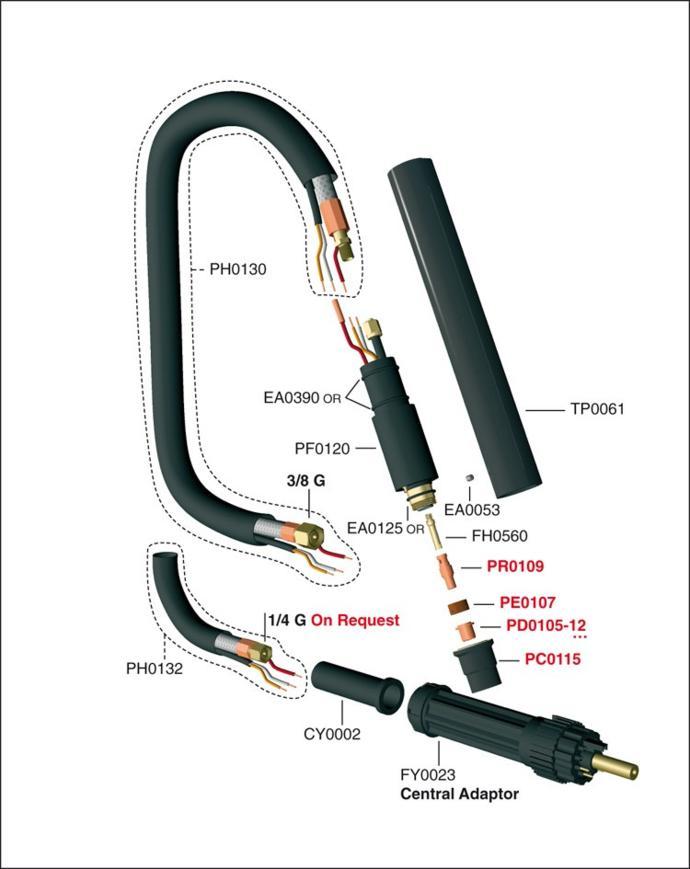

Между электродом (катодом) и соплом аппарата, или между электродом и подопытным металлом поджигается электрическая дуга. В сопло идет подача газа под давлением от 4 до 8 атмосфер, который превращается с помощью электрической дуги в плазму с температурой от 5000 до 30000 градусов и скоростью от 500 до 1500 м/с. Толщина разреза металла может доходить до 200 мм. Изначально поджог дуги осуществляется высоковольтным импульсом или коротким замыканием между форсункой и разрезаемым металлом. Плазмотроны охлаждаются потоком газа (воздушное охлаждение

Толщина разреза металла может доходить до 200 мм. Изначально поджог дуги осуществляется высоковольтным импульсом или коротким замыканием между форсункой и разрезаемым металлом. Плазмотроны охлаждаются потоком газа (воздушное охлаждение

Союзники при получении плазменной дуги газы можно разделить на активные (кислород, воздух) и неактивные (азот, аргон, водород, водяной пар). Активные газы в основном применяются для резки чёрных металлов, неактивные — цветных металлов и сплавов.

Чем плазменный резак лучше старых технологий:

- обрабатываются любые металлы — черные, цветные, тугоплавкие сплавы и т.

д.

д. - скорость реза небольших и средних толщин в несколько раз выше скорости газопламенной резки.

- небольшой и точный нагрев разрезаемой площади, исключающий ее тепловую деформацию.

- высокая чистота и качество поверхности разреза.

- безопасность процесса резки очень радует (нет необходимости в баллонах с сжатым кислородом, горючим газом и т. д.)

- возможна сложная фигурная резка металла.

Как работает плазменный резак | InformPhoto.ru

Плазменные резаки работают, подавая электрическую дугу через газ, который проходит через ограниченное отверстие, которое является наконечником горелки. Газом может быть магазин воздуха, азота, аргона, кислорода. и т. д. На небольших машинах воздух является наиболее распространенным и недорогим выбором. Это повышает температуру газа доуровень, что он входит в 4-е состояние материи. Большинство из нас знакомы с первыми тремя: твердым, жидким и газообразным. Ученые называют это дополнительным состоянием плазмы.

До плазменной резки

В предыдущих методах сварки для защиты сварного шва от окисления требовался слой инертного газа вокруг плазменной дуги. Инженеры последних дней, работающие над этой концепцией сварки, осознали возможность повышения температуры за счет ускорения потока газа и ограничения отверстия, через которое он проходил.Благодаря этому инновационному мышлению инженеры успешно разработали устройство, которое будет генерировать огромный уровень тепла, который можно использовать для резки металла. Это огромное количество энергии, генерируемой с помощью этого станка, позволило металлистам с невероятной легкостью и скоростью прорезать самый сложный металл, а главное — ровный и точный разрез. Плазменная резка, безусловно, увлекательная и прогрессивная концепция.

Есть разные способы завести дугу. В некоторых устройствах дуга формируется путем приведения горелки в контакт с поверхностью обрабатываемой детали, а в других используется вспомогательная дуга, которая первоначально создает дугу внутри головок горелки.

Покупка плазменного резака

Необходимо подумать о толщине металла, который вы обычно режете. В продаже есть различные плазменные резаки, в которых указана максимальная толщина, которую они могут резать, это просто не та цифра, которая вам понадобится. Это толщина, которую он будет аккуратно обрезать без большого количества дополнительной работы по очистке края среза перед дальнейшим использованием. Проверьте сначала цены на плазморезы, если финансы позволяют, не стремитесь к этой второй фигуре в качестве цели, попробуйте купить плазменный резак, у которого есть немного добавленная мощность. Вы получите лучшую производительность с вашей машиной, и эта свободная емкость когда-нибудь пригодится.

Плазменные резаки в деталях

В плазменных резаках используется электрическая дуга или электрический разряд, разряженный внутри инертного газа, который проходит через небольшое отверстие. В основе этого канала находится отрицательно заряженный электрод. Когда на этот электрод подается питание и его наконечник входит в контакт с металлом, который должен быть разрезан, образуется цепь, которая в свою очередь превращается в искру.Эта искра нагревает газ, когда он пробивается внутрь маленького канала, поэтому этот нагрев, следовательно, превращает газ в плазменное состояние. Создан поток плазмы, который с легкостью прорезает металл, двигаясь с невероятно быстрой скоростью. Высокоэффективный метод резки тонких и толстых материалов — вот что такое плазменная резка. Фактически это — поток воздуха, который разрезает сталь.

Ручные факелы

Ручные резаки способны разрезать стальную пластину толщиной до 50 мм, хотя, вероятно, более распространенными будут 10-15 мм. У большинства резцов, вероятно, будет спецификация относительно того, какую толщину он будет резать чисто, а также толщину, которую он может разрезать. Разрезанные порезы являются максимальными возможностями плазменных резаков и, скорее всего, требуют очистки перед сваркой или использованием. Роботизированные плазменные резаки могут резать в любом месте до 300 мм. Температура плазмы может достигать 15 000 градусов по Цельсию.

У большинства резцов, вероятно, будет спецификация относительно того, какую толщину он будет резать чисто, а также толщину, которую он может разрезать. Разрезанные порезы являются максимальными возможностями плазменных резаков и, скорее всего, требуют очистки перед сваркой или использованием. Роботизированные плазменные резаки могут резать в любом месте до 300 мм. Температура плазмы может достигать 15 000 градусов по Цельсию.

Резка мягкой стали с помощью плазменного резака

Не перепутайте плазменный резак и резак. Хотя способ их нанесения может быть схожим, резак режет металл пламенем. Плазменный резак, с другой стороны, прорезает металл сжатым воздухом или инертным газом под высоким напряжением. Плазменный резак также более безопасен по сравнению со сварочной горелкой, учитывая, что он использует инертный газ вместо взрывоопасного газа.

Похожие записи:

Загрузка…Плазменная резка металла. Принцип работы

Для осуществления плазменной резки используется такой аппарат, как плазморез. С его помощью формируется поток ионизированного воздуха с высокой температурой (плазма), который и разрезает предмет. Основной принцип плазменной резки заключатся в том, что ионизированный воздух может быть проводников электрического тока.

С его помощью формируется поток ионизированного воздуха с высокой температурой (плазма), который и разрезает предмет. Основной принцип плазменной резки заключатся в том, что ионизированный воздух может быть проводников электрического тока.

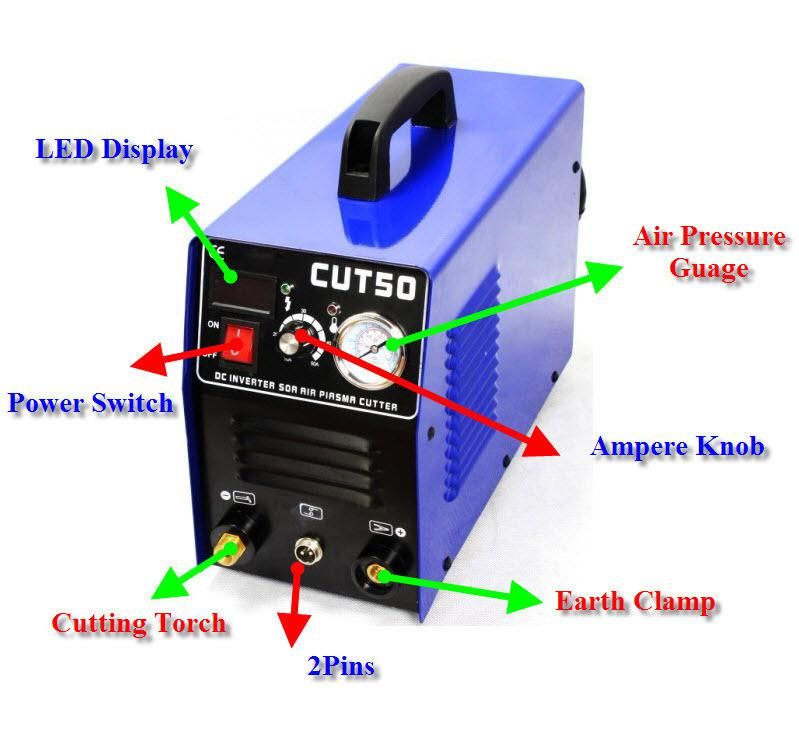

Как устроен плазморез и от чего питается

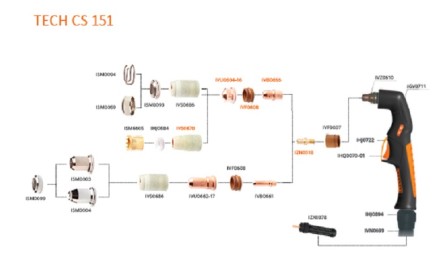

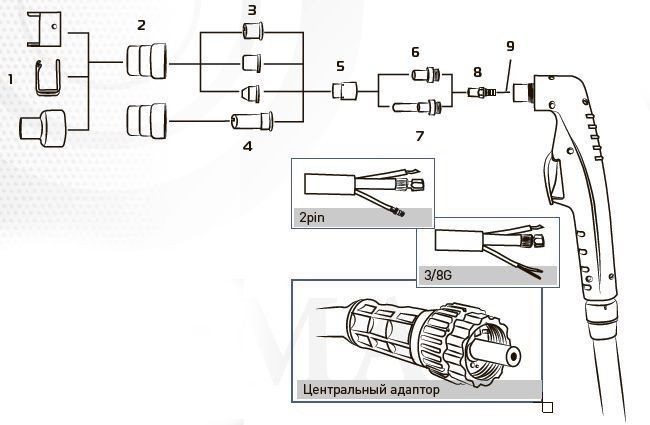

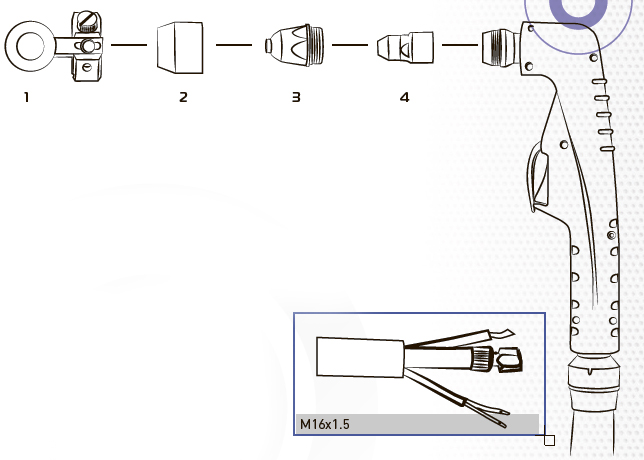

Аппарат складывается с нескольких частей:

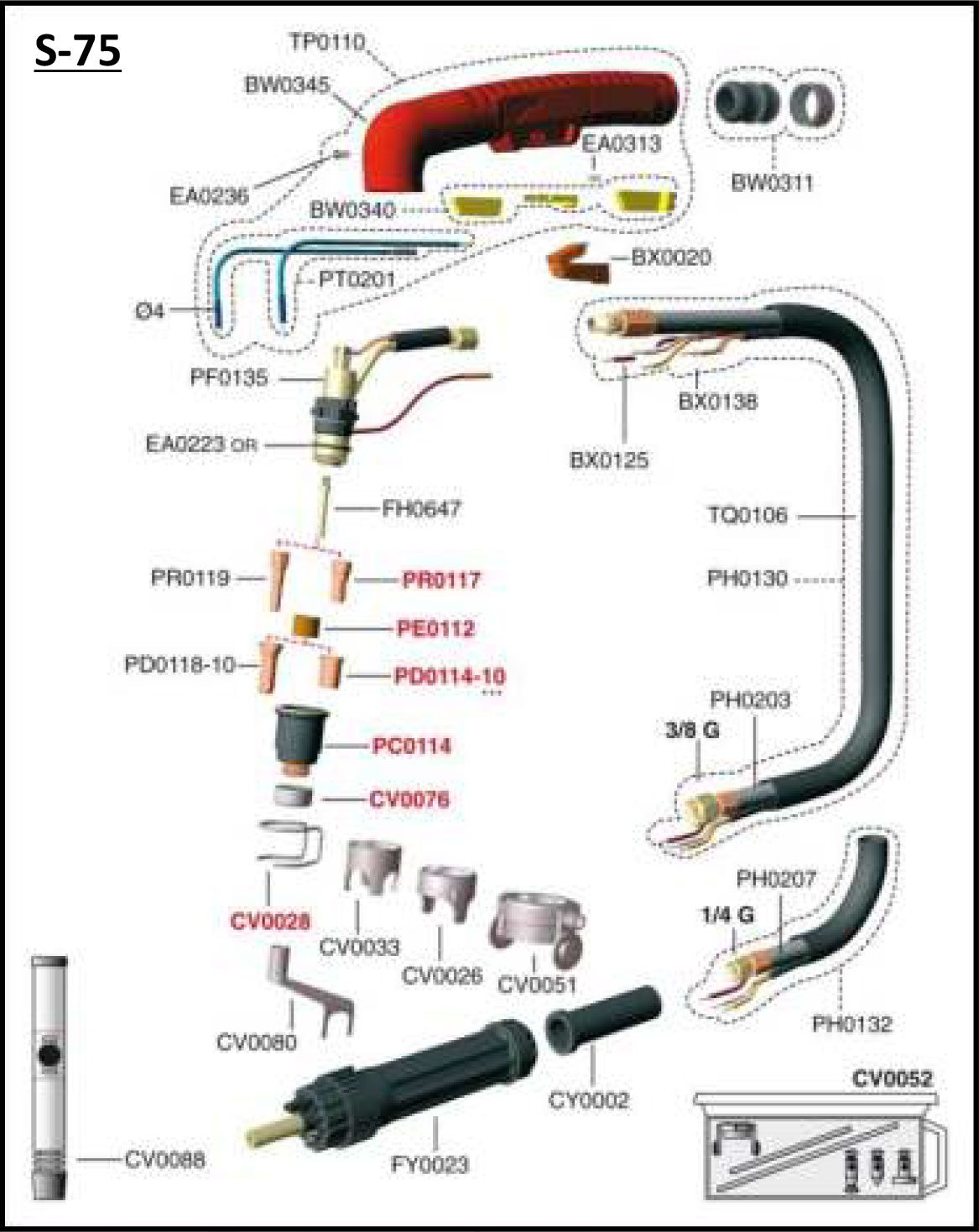

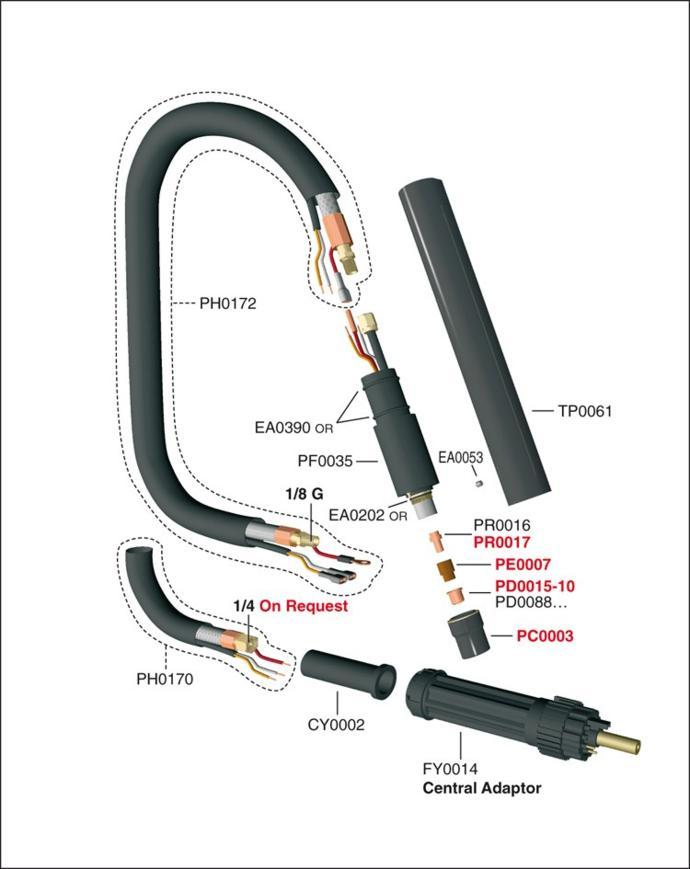

- плазмотрон;

- источник питания;

- компрессор;

- кабель-шланги.

Для аппарата в качестве источника питания может быть использован:

- Трансформатор. Его главным преимуществом является то, что он нечувствительный к перепадам напряжения и может резать предметы любой толщины. Среди недостатков – большой вес и низкий КПД.

- Инвертор. С его помощью невозможно резать заготовки большой толщины. Однако, положительных моментов в его использовании значительно больше.

У инвертора КПД на треть выше, чем у трансформатора. Он легче, компактнее и работает стабильнее. кроме того, инвертор стоит дешевле, нежели трансформатор. Его намного проще применять на труднодоступных участках.

Его намного проще применять на труднодоступных участках.

Плазмотрон и компрессор

Эта часть аппарата представляет собой плазменный резак, который непосредственно используют для разрезания заготовки. Плазмотрон является основной частью плазмореза.

Для подачи воздуха в аппарате используется компрессор. Его работа направлена на вихревую подачу воздуха, которая способствует расположению катодного пятна дуги идеально по центру. Если этого не произойдет, плазморез не будет работать эффективно.

Принцип работы и технология

После включения плазмореза, образуется поток ионизированного воздуха под высокой температурой. Одновременно формируется электрическая дуга, которая локально разогревает заготовку – метал плавиться, после чего образуется рез. В этот период температура плазмы составляет до 30 градусов по Цельсию. Частички расплавленного металла сдуваются с поверхности предмета потоком воздуха, который исходит из сопла.

При помощи плазменной резки может быть обработан любой тип металла, если его толщина не превышает 220 мм.

Аппарат начинает действовать после зажигания плазмообразующего газа (от искры в контуре электрической дуги). Искра воспламеняет газ, он ионизируется и преобразовывается в плазму. У нее очень высокая скорость выхода – от 800 до 1500 м/с.

Виды

Есть три вида плазменной резки, которые отличаются в зависимости от среды применения:

- Простой. Используется исключительно воздух и электрический ток.

- С защитным газом. Кроме плазмообразующего, применяется еще и защитный газ, который отгораживает зону реза от воздействия окружающей среды.

- С водой. Вместо защитного газа используется вода, которая выполняет те же функции. Она также охлаждает плазмотрон и вбирает в себя опасные вещества.

Помимо высокой эффективности, плазменная резка обладает еще и безопасностью. Все компоненты и материалы абсолютно пожаробезопасные.

Плазменная резка может осуществляться двумя основными способами:

- Плазменно-дуговой. Обрабатываемая поверхность замыкается в проводящий контур.

- Резка плазменной струей. Металл не включается в проводящий контур. Такой способ можно использовать при наличии стороннего образования с высокой температурой. Его применяют для резки металлов, которые не проводят электрический ток.

Плазменная резка является довольно универсальным инструментом, поэтому у нее очень широкая сфера применения. Ее используют на разных отраслях промышленности для обработки таких предметов и материалов, как трубы, чугун, сталь, бетон и пр.

Что такое плазменный резак и как он работает?

Плазма является одним из четырех состояний вещества, наряду с жидкостью, газом и твердым телом. Технически это ионизированный тип газа, заполненный положительными ионами. Это позволяет плазме стать электропроводящей. Газ, который несет электричество, — называется плазмой.

Плазменная резка включает использование этого газа для резания металла. Из сопла плазматрона выходит поток плазмы, который можно использовать для резки различных веществ.

Что такое плазма?

Как уже упоминалось, плазмой является состояние вещества, состоящего из ионизированного газа. Из-за структуры газа и того факта, что плазма ведет себя как нормальный газ, она представляется большинству внешних источников как еще один вид газа. Вот почему ученым потребовалось столько времени, чтобы обнаружить, что плазма проводит электричество с такой силой, что может гореть и резать.

Вызов плазмы, это на самом деле довольно известный научный принцип. Все, что вам нужно сделать, это активировать газ, достаточный для того, чтобы электроны на внешнем слое отделились. Конечно, сделать это будет немного сложнее, чем просто объяснить это. Тепловая энергия — это нормальный выбор, но технологии создания плазмы просто не было.

Принципиальная функция плазменного резака

Как и любой другой резак, плазматрон направляет плотный поток плазмы, плавящий материал, который вы режете. Существуют различные плазматронов, способные резать различные виды металлов с толщиной от 12 до 50 мм, тут http://www. induktor.ru/catalog/svarochnye_gorelki/plazmotron/ вы можете купить плазменный резак для ваших технических словий. Наиболее часто для питания используется постоянный ток. Он производит пламя, намного более стабильное. Поскольку пламя более стабильно с меньшим количеством тепла, на устройстве не так много износа.

induktor.ru/catalog/svarochnye_gorelki/plazmotron/ вы можете купить плазменный резак для ваших технических словий. Наиболее часто для питания используется постоянный ток. Он производит пламя, намного более стабильное. Поскольку пламя более стабильно с меньшим количеством тепла, на устройстве не так много износа.

Сопло внутри горелки поддерживает постоянный поток газа. Это по существу катод. Анод, другая часть, которая помогает зажечь факел, может быть внутренней или внешней. Когда электрическая дуга начинает протекать между двумя электродами, это нагревает газ, вытекающий из сопла. Поскольку газ движется с такой высокой скоростью, он гарантирует, что вы не получите плазму в сопле. Если вы это сделаете, вы должны немедленно прекратить использовать его.

Вы можете легко найти ряд преимуществ для плазменной резки:

Скорость резания — благодаря использованию плазмы, а не огня, роботизированные плазменные резаки могут прорезать материал примерно на 5 раз быстрее, чем традиционные факелы. Некоторые плазматроны режут металл со скоростью 500 дюймов в минуту.

Некоторые плазматроны режут металл со скоростью 500 дюймов в минуту.

Широкое разнообразие использования. Поскольку плазменные резаки обеспечивают такую быструю и точную резку, вы можете использовать их в большем количестве ситуаций, чем использовать традиционный огненный резак. Тот факт, что они используют азот, позволяет им прорезать самые жесткие металлы.

Простота использования. Вам не нужно какое-либо специальное обучение, чтобы использовать плазматрон. Они используются так же, как традиционные резаками, с несколькими отличиями из-за сокращения топлива.

Безопасность. В то время как слишком много накоплений газа в вашем резаке всегда может вызвать проблемы, азот не известен как легковоспламеняющийся. Это означает, что существует не так много опасностей для безопасности, как это было бы с другими резаками.

Экономичный. Несмотря на свои спецификации в области научной фантастики, плазменный резак на самом деле дешевле, чем водоструйные или лазерные фрезы.

Не нагревает окружающий материал. Одна из самых больших проблем с резаками — это то, как они нагревают материал вокруг разреза. Плазменные горелки не расходуют тепло так же, как традиционный резак. Поэтому вам не придется беспокоиться о повреждении материалы.

Плазменный резак по металлу: устройство, схема, видео

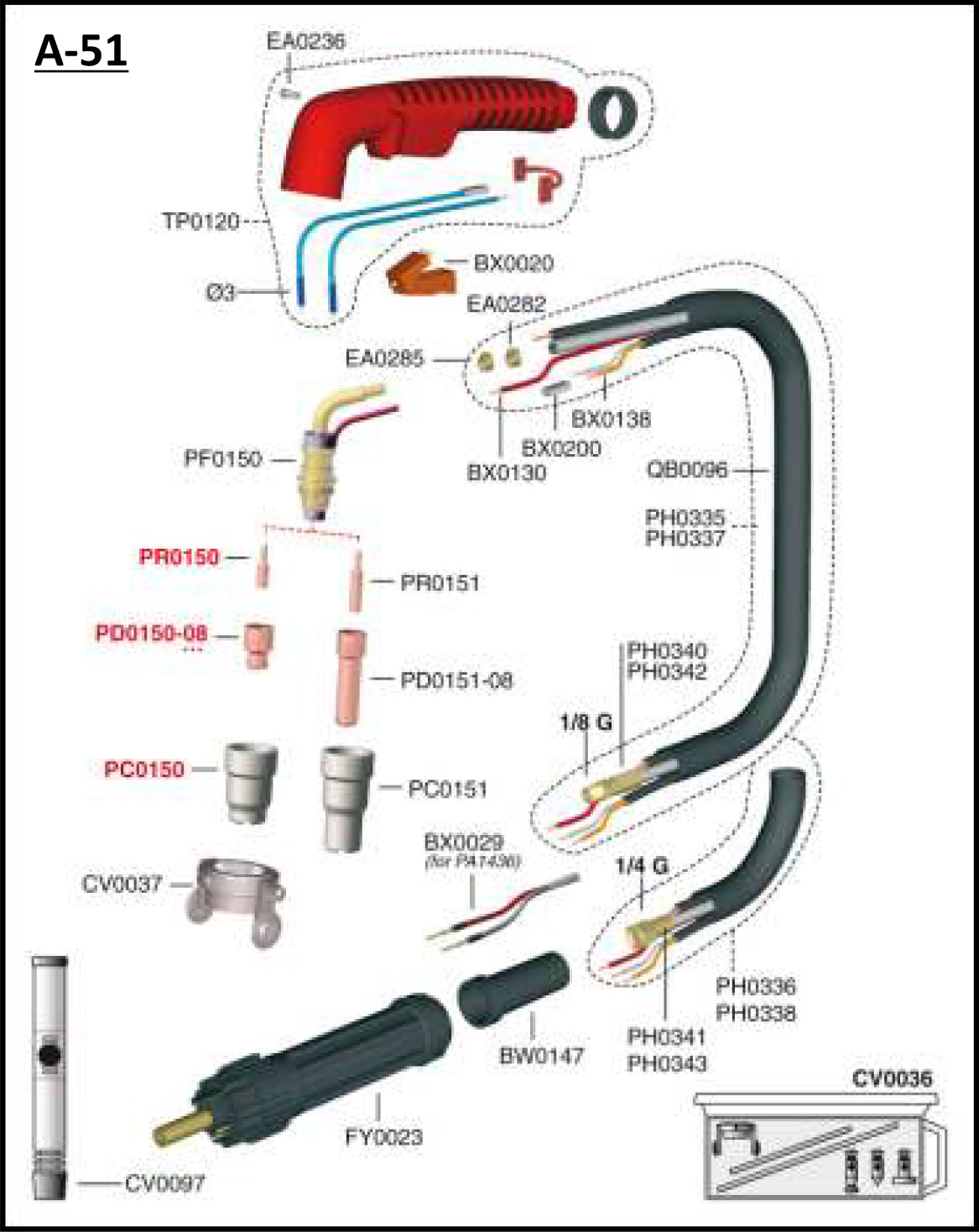

Плазменный резак — один из элементов станка для плазменной резки металла. Основное его предназначение заключается в образовании плазмы. Также известен под названиями «плазматрон» или «горелка».

Какими же особенностями обладает это устройство, какая схема используется для подключения, а главное, что важно учитывать при покупке и дальнейшем использовании изделия?

Из чего состоит

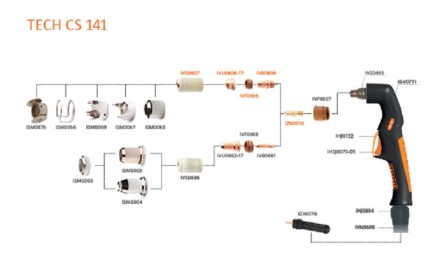

Плазмотрон состоит из нескольких основных элементов:

- Дуговая камера — пространство, в котором и образуется плазма.

- Сопло — превращающее плазменный поток в дугу нужной толщины.

- Электродержатель.

- Системы газо и водоснабжения.

- Изолятор.

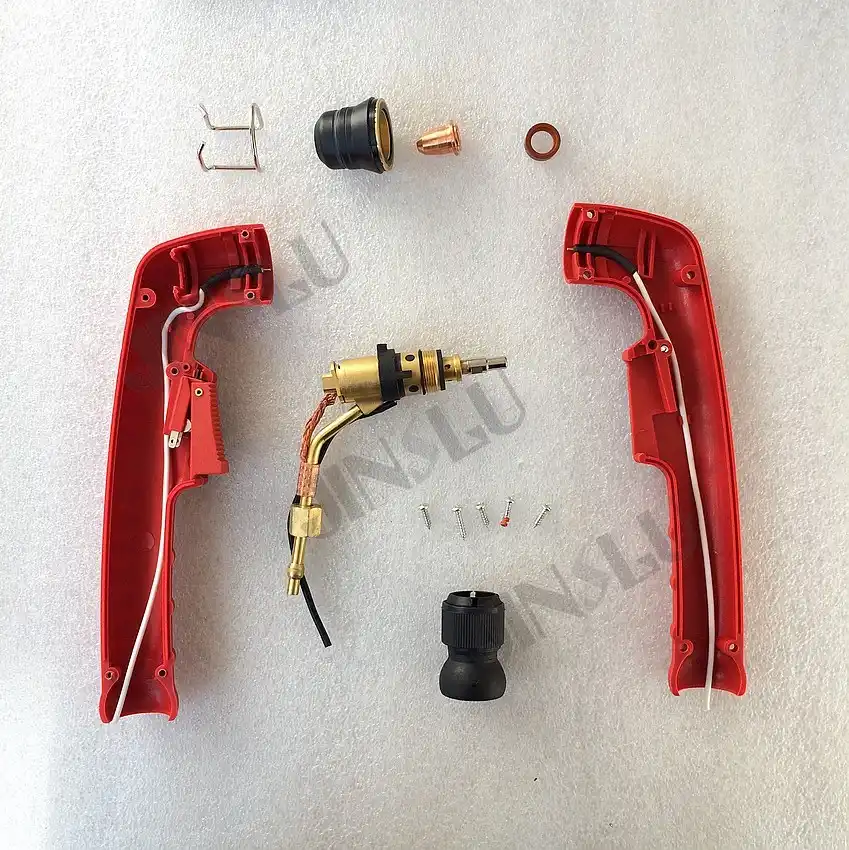

Нередко подобное устройство дополнено специальным узлом завихрения, что позволяет стабилизировать дугу.

Как работает

Принцип работы оборудования достаточного прост. После нажатия кнопки, воздух проходит по определенным каналам, попадает в поток, который закручен по спирали, и под большим давлением выходит из сопла, обеспечивая дугу для идеального раскроя материалов.

Изначально возникает разряд между 2 элементами: электродом и соплом — это происходит за счет образования электрического потенциала. В результате зажигается дежурная дуга, которая необходима для возникновения рабочей. За счет вихревого потока электрическая дуга не касается стенок сопла, что позволяет стабилизировать её.

За счет вихревого потока электрическая дуга не касается стенок сопла, что позволяет стабилизировать её.

Тематическое видео: рекомендуем к просмотру.

Виды резаков и особенности выбора

Существует широкий выбор схем и вариантов плазменных резаков, благодаря чему не составит труда подобрать оборудование, которое в полной мере соответствует будущей сфере его использования.

Основные виды:

- для газов, которые содержат кислород;

- для окислительных сред;

- для инертных и восстановительных.

Помимо этого существуют вариации устройства с газожидкостной, водяной и магнитной стабилизацией дуги, но последние два варианта не получили широкого распространения и гораздо менее востребованы, чем иные виды плазматрона.

Стоит учитывать, что плазморез может быть выполнен как на основе инвертора, так и трансформатора.

Второй вариант актуальнее в том случае, если необходимо провести раскрой материалов повышенной толщины. Оборудование же, выполненное из инверторной сварки, отличается экономичностью и простотой использования, что обусловило его широкое распространение.

В зависимости от сферы использования можно выделить еще 2 вида резаков:

- промышленные;

- бытовые.

Они отличаются по мощности и функциональности. Соответственно в домашних условиях будет достаточно ручного аппарата, в то время как для обеспечения максимальной производительности труда, приобретается промышленный вариант.

Прямое и косвенное воздействие

Важно учитывать, что плазменный резак прямого воздействия применяется для работы с различными вариантами металлов, а также сплавами — материалами, которые проводят электроток. Соответственно, в этом случае раскраиваемый лист выступает в качестве одного из элементов цепи.

Соответственно, в этом случае раскраиваемый лист выступает в качестве одного из элементов цепи.

Если же говорить об изделиях, которые не способны проводить ток, то в данном случае более актуален будет резак косвенного воздействия.

Его конструкция несколько отличается, так как дуга образуется внутри сопла, а обработка проводится за счет струи, которая вырывается из отверстия под большим давлением. Такая схема не часто применяется только в том случае, если требуется проведение работ с неметаллическими изделиями.

Преимущества использования устройства

Плазменно-воздушная резка получила широкое распространение в различных сферах. Она активно применяется и в машиностроении, и на промышленных предприятиях, а также в любых других областях деятельности. Это позволяет значительно повысить производительность труда, а также создавать полностью идентичные элементы.

Что же касается преимуществ именно в пользу использования плазматрона, то стоит выделить следующие особенности:

- Простота использования и эффективность обработки.

- Гладкий срез, который не нуждается в шлифовке и механической зачистке.

- Минимальная область нагрева — идеально точный раскрой, а также отсутствие деформации материала.

- Надежная работа — устройство рассчитано на продолжительный период активной эксплуатации.

А чтобы работа была комфортной и удобной, важно правильно подобрать ручной резак — все зависит от того, в каких условиях и с какими материалами предстоит работать.

Какие параметры стоит учитывать

Выбирая плазморез, необходимо детально изучить особенности и технические характеристики изделия. В зависимости от этого будет зависеть срок работы устройства и его функциональность. При сравнении плазменных резаков, стоит определить, для работы с какими материалами они предназначены.

Предпочтительнее выбрать универсальный вариант, особенно если он предназначен для частого использования. Его стоимость выше, но при этом это выгоднее, покупки нескольких отдельных изделий.

Если же важно добиться идеального качества раскроя, а также безупречного разреза, который не нуждается в зачистках, то стоит определить функции изделия, подбирая его в соответствии с обрабатываемыми материалами. Эта информация указывается в технической документации, либо же пометка может быть выполнена на самом аппарате.

Самостоятельное изготовление ручного оборудования

Можно и вовсе собрать необходимое оборудование из инверторной сварки своими силами. Это достаточно простая задача, с которой легко справиться, приобретя необходимые элементы и используя для их соединения подходящую схему.

При выборе электродов стоит отдать предпочтение гафнию, так как это самый безопасный материала. Качество раскроя зависит и от диаметра, а также длины сопла. Выбор параметров зависит от особенностей изделия — для ручного аппарата оптимальны будут показатели 3 и 7 см соответственно.

При этом важно учитывать, что чем длиннее сопло — тем удобнее с ним работать, но срок его службы в этом случае сокращается. Поэтому столь необходимо придерживаться оптимального баланса. Для работы оборудования потребуется и компрессор. Если речь идет о ручной модели, то в случае используется сжатый воздух. Промышленная аппаратура функционирует на основе различных газов и их смесей (водород, кислород, азот, гелий).

Компрессор необходим для подачи сжатого воздуха — он подключается при помощи специального шланга.

А чтобы соединить все элементы схемы, необходимо использовать кабель-шланговый пакет. Соответственно, создавая плазмотрон из инверторной сварки или же трансформатора, необходимо соединить этот источник с электродом.

Соответственно, создавая плазмотрон из инверторной сварки или же трансформатора, необходимо соединить этот источник с электродом.

Как обеспечить безопасность при работе?

Завершив создание плазмотрона, необходимо провести тщательную проверку. Необходимо еще раз свериться со схемой, убедившись в том, что оборудование исправно. Если рабочая дуга не зажигается или же гаснет спустя непродолжительное время работы, то вероятно аппарат неисправен.

При правильном использовании устройства оно полностью безопасно и может применяться даже в домашних условиях — в быту, особенно в сельскохозяйственной сфере, подобные приборы весьма актуальны. Поэтому очень важно соблюдать аккуратность, а также следовать требованиям безопасности. И в результате получится качественный срез, металл не оплавится, а край не будет деформирован или покрыт окалиной.

Заключение

Ручной плазматрон — удобное в работе изделие, которое отличается практичность и эффективностью обработки. Благодаря его применению удается добиться безукоризненного результата, работая с различными типами материалов, как металлами, проводящими ток, так и с другими типами изделий.

Благодаря его применению удается добиться безукоризненного результата, работая с различными типами материалов, как металлами, проводящими ток, так и с другими типами изделий.

Что такое плазма с ЧПУ?

Что такое плазма ЧПУ?В простых терминах объясним, что такое плазменная резка с ЧПУ: плазменная резка использует электричество для превращения воздуха в плазму, четвертую материю (следующую после твердой, жидкой и газовой), которая затем продувается через металл для выполнения разреза.

Плазменная резка — это высокоскоростной и высокоточный способ резки металлов (алюминий, никелевые сплавы, медь, титан, сталь и нержавеющая сталь), который обычно является недорогим и становится все более популярным в отраслях промышленности, желающих сократить расходы на профилирование металлов с помощью внешних источников. Эта операция позволяет сэкономить время и деньги, занимая при этом в целом очень мало места. Для работы станка плазменной резки с ЧПУ необходим только источник сжатого воздуха и электропитания переменного тока, что делает его доступным и реалистичным дополнением к мастерской.

Эта операция позволяет сэкономить время и деньги, занимая при этом в целом очень мало места. Для работы станка плазменной резки с ЧПУ необходим только источник сжатого воздуха и электропитания переменного тока, что делает его доступным и реалистичным дополнением к мастерской.

Плазменная резка всегда была инновационной, но с внедрением в конце 1980-х годов технологии CNC (Computer Numerical Control) она перешла в другую лигу.

Добавление ЧПУ к плазменной резке обеспечивает большую гибкость станков для резки различных форм. Подробный набор инструкций, введенных в систему ЧПУ станков, означает, что дни ручного управления резкой прошли. Программное обеспечение плазменной резки с ЧПУ направляет и управляет плазменной резкой и делает это с высочайшими уровнями скорости и точности.

Плюсы плазменной резки с ЧПУ

- Это точно — с функцией числового компьютерного управления плазменная резка с ЧПУ является наиболее точной и точной формой плазменной резки из всех доступных.

- Это быстрее — программируя свой отрезок от начала до конца, вы никогда не найдете более быстрого способа точной резки.

- Возможность адаптации — настройка ЧПУ для резки различных металлов на разную толщину.

- Это безопаснее — без пламени и горючих газов, это самый безопасный способ резки металла.

Посмотрите, что говорят наши клиенты, и найдите больше видеороликов о плазменной резке с ЧПУ на нашем канале YouTube.

Устранение проблем с качеством плазменной резки

Устранение проблем с качеством плазменной резки

Введение

Как и при любой резке, на качество плазменной резки влияет целый ряд факторов. Вот лишь некоторые из них.

- Тип горелки

- Расположение горелки

- Состояние расходных материалов

- Напряжение дуги или высота резки

- Тип газа

- Чистота газа

- Давление и расход газа

- Толщина материала

- Состав материала

- Состояние поверхности

- Ток резки

- Размер отверстия сопла

- Скорость резки (скорость хода машины)

Большинство из этих переменных взаимозависимы: изменение одной из них влияет на остальные. Часто непросто понять, как устранить проблемы с качеством резки, поэтому мы подготовили для вас описание стандартных решений для распространенных проблем. Начнем с самого понятного параметра.

Часто непросто понять, как устранить проблемы с качеством резки, поэтому мы подготовили для вас описание стандартных решений для распространенных проблем. Начнем с самого понятного параметра.

- Угол резки

- Плоскостность резки

- Шероховатость поверхности

- Окалина

Рекомендуемые параметры резки обычно обеспечивают оптимальные результаты и приведены в руководстве вместе с режимами резки для вашей системы. Однако иногда условия могут отклоняться от стандартных и требуется корректировка параметров. В этом случае следуйте приведенным ниже правилам.

- Меняйте расход и давление газа с небольшим шагом.

- Повышайте или понижайте напряжение дуги с шагом 1 В по мере необходимости.

- Корректируйте скорость резки с шагом 5 % или менее до тех пор, пока не удастся добиться улучшения.

Угол резки

Отрицательный угол резки

Если верхняя часть детали больше ее нижней части, это означает, что угол резки отрицательный. Это может быть вызвано указанными ниже причинами.

Это может быть вызвано указанными ниже причинами.

- Неправильное расположение горелки

- Изгибание или скручивание материала

- Износ или повреждение расходных материалов

- Низкое напряжение дуги

- Слишком низкая скорость резки

Положительный угол резки

Если верхняя часть детали меньше ее нижней части, это означает, что угол резки положительный. Обычно это вызвано указанными ниже причинами.

- Неправильное расположение горелки

- Изгибание или скручивание материала

- Износ или повреждение расходных материалов

- Высокое напряжение дуги

- Слишком высокая скорость резки

- Неправильная сила тока

Плоскостность резки

Скругление сверху и снизу

Как правило, такой эффект возникает только при резке материалов толщиной менее 6 мм. Чаще всего это происходит из-за избытка энергии или из-за использования слишком высокого тока для данной толщины.

Подрез верхнего края

Подрез верхнего края происходит, если стороны поверхности резки загнуты внутрь. Как правило, такой эффект возникает, когда при резке горелка расположена слишком близко к материалу. Это происходит в том случае, если напряжение дуги слишком низкое для данной толщины материала.

Состояние поверхности

Шероховатость, вызванная резкой

Если на поверхности резки наблюдаются однородные шероховатости (иногда только по одной оси), вероятнее всего, они возникли во время процесса резки. Вот возможные причины.

- Износ или повреждение расходных материалов

- Слишком высокий расход газа

Шероховатость, вызванная состоянием машины

Когда шероховатости на поверхности резки неоднородны (часто они бывают расположены только по одной оси), причина этого, вероятно, заключается в характере хода машины. Это может быть вызвано указанными ниже причинами.

- Загрязнение направляющих, колес, рейки или шестерни машины

- Смещение направляющих рельсов

- Износ, повреждение или ослабление крепления колес либо подшипников

Окалина

При резке часто образуется окалина. На это влияет целый ряд факторов. Современные системы плазменной резки поддерживают самые разные режимы работы без образования окалины, поэтому, если вы заметили ее на деталях, вероятнее всего, возникла какая-то проблема. Существует несколько видов окалины: высокоскоростная, низкоскоростная и верхняя.

Высокоскоростная окалина

Когда окалина небольшая, но при этом приварена или закатана на верхней части обрабатываемой детали, это, как правило, вызвано слишком высокой скоростью резки. Окалину такого типа сложно удалить, для этого может потребоваться шлифовка. Часто она сопровождается S-образными бороздками, которые также указывают на слишком высокую скорость резки. Кроме того, необходимо проверить, не слишком ли велико напряжение дуги.

Низкоскоростная окалина

Низкоскоростная окалина представляет собой крупные шаровидные частицы на нижней кромке и обычно легко удаляется. Попытайтесь ускорить резку или повысить напряжение дуги, чтобы увеличить высоту расположения резака.

Верхняя окалина

Такая окалина имеет вид брызг на деталях и обычно легко удаляется. Как правило, она вызвана слишком высокой скоростью или большой высотой расположения резака (высоким напряжением дуги).

Неравномерная окалина

Если окалина неравномерная и образуется вверху или внизу детали, проверьте степень износа расходных материалов.

Другие причины образования окалины

Существуют и другие факторы, которые могут привести к образованию окалины, и большинство из них связано с самим материалом. К их числу относятся температура материала, состояние поверхности (например, интенсивная заводская окалина или ржавчина) и состав. Например, на сплавах с высоким содержанием углерода обычно формируется больше окалины.

Например, на сплавах с высоким содержанием углерода обычно формируется больше окалины.

Что такое плазменная резка и как использовать плазменный резак?

Что такое плазменная резка?Плазменная резка — это процесс плавления, при котором струя ионизированного газа при температуре выше 20 000°C используется для расплавления и удаления материала из разреза. Это тепло расплавляет металл, и поток газа выбрасывает его из реза. Плазменные газы обычно представляют собой аргон, аргон/водород или азот.

Во время процесса между электродом (катодом) и заготовкой (анодом) зажигается электрическая дуга.Электрод утоплен в газовом сопле с водяным или воздушным охлаждением, которое сужает дугу, вызывая образование узкой, высокотемпературной и высокоскоростной плазменной струи.

Когда плазменная струя попадает на заготовку, происходит рекомбинация, и газ возвращается в свое нормальное состояние, выделяя при этом сильное тепло. Плазменные газы обычно представляют собой аргон, аргон/водород или азот. Эти инертные газы можно заменить воздухом, но для этого требуется специальный электрод из гафния или циркония.

Эти инертные газы можно заменить воздухом, но для этого требуется специальный электрод из гафния или циркония.

Использование сжатого воздуха делает этот вариант плазменного процесса весьма конкурентоспособным по сравнению с кислородно-топливным процессом для резки углеродисто-марганцевых и нержавеющих сталей толщиной до 20 мм.Инертные газы предпочтительны для высококачественной резки реактивных сплавов.

Плазменная дуга может резать очень широкий спектр электропроводящих сплавов, включая простую углеродистую и нержавеющую сталь, алюминий и его сплавы, никелевые сплавы и титан. Первоначально этот метод был разработан для резки материалов, которые нельзя было удовлетворительно разрезать кислородно-топливным процессом.

Обычно деталь или лист, подлежащий резке, остаются неподвижными, а плазменный резак перемещается. Кроме того, поскольку стоимость плазменного резака низка по сравнению со стоимостью манипуляционного оборудования, обычно к столу для резки прикрепляют несколько резаков.

Плазменные резаки создают электрическую дугу через газ, проходящий через суженное отверстие. Ограниченное отверстие (сопло), через которое поток газа заставляет его проходить с высокой скоростью, подобно воздуху, проходящему через трубку Вентури в карбюраторе. Этот высокоскоростной газ прорезает расплавленный металл.

Вы также можете думать об этом как о электрически нагретом газовом потоке. Мне нравится думать об этом как о состоянии, в котором все электроны от каждого атома перетекают от атома к атому, а не просто вращаются по орбите.Вне зависимости от того, что происходит в потоке плазмы, резать металлы с ним довольно просто.

Возьмите поток электричества, протекающий через газ, и сузьте его через маленькое отверстие. Сейчас этот поток действительно плотный и движется очень быстро. Образовавшаяся струя может легко расплавить и продуть большинство металлов. Это плазменный резак.

В плазменных резаках обычно используется медное сопло для сужения газового потока при прохождении через него дуги. Эта дуга перескакивает с одного электрода в горелке на что-то другое — обычно на разрезаемый проводящий материал.Это «перенесенная дуга». В некоторых системах используется дуга без переноса, когда она отражается от электрода обратно к соплу, но они обычно не используются для резки.

Эта дуга перескакивает с одного электрода в горелке на что-то другое — обычно на разрезаемый проводящий материал.Это «перенесенная дуга». В некоторых системах используется дуга без переноса, когда она отражается от электрода обратно к соплу, но они обычно не используются для резки.

Это означает, что плазменная резка используется только для токопроводящих материалов, в основном из мягкой стали, нержавеющей стали и алюминия. Но многие другие металлы и сплавы также обладают электропроводностью, например, медь, латунь, титан, монель, инконель, чугун и т. д. Проблема в том, что температура плавления некоторых из этих металлов затрудняет резку с хорошим качеством кромки.

Электрод обычно медный, но с металлической вставкой, куда крепится дуга. Это связано с тем, что медь плавилась бы слишком быстро, если бы дуга прилипала непосредственно к ней. Вольфрам — отличный материал для электродов, поэтому многие электроды имеют вольфрамовую вставку.

В некоторых фонариках меньшего размера используется электрод в виде карандаша, сделанный полностью из вольфрама с заостренным концом. Проблема с вольфрамом в том, что он горит в присутствии кислорода. Поэтому, если вы используете кислород или сжатый воздух в качестве режущего газа, вставка изготовлена из материала, называемого гафнием.Гафний живет намного дольше в присутствии кислорода, но немного стирается каждый раз, когда зажигается дуга.

Проблема с вольфрамом в том, что он горит в присутствии кислорода. Поэтому, если вы используете кислород или сжатый воздух в качестве режущего газа, вставка изготовлена из материала, называемого гафнием.Гафний живет намного дольше в присутствии кислорода, но немного стирается каждый раз, когда зажигается дуга.

По той же причине, по которой вы используете кислород в ацетиленовой горелке, кислород в плазменном потоке реагирует с мягкой сталью. Поэтому чистый кислород используется только при резке низкоуглеродистой стали или «углеродистой стали». Эта химическая реакция между кислородом плазмообразующего газа и основным металлом ускоряет процесс резки и улучшает качество кромки.

Однако, поскольку кислород не реагирует так же, как нержавеющая сталь или алюминий, для этих металлов можно использовать более дешевые газы, такие как азот или сжатый воздух (который в любом случае является азотом).

Другие специальные газы иногда используются для других целей. В плазменной маркировке используется газ аргон (совершенно другая тема). Смесь аргона и водорода часто используется при резке более толстой нержавеющей стали или алюминия. Некоторые люди используют смесь водорода и азота или метана и азота при резке более тонкой нержавеющей стали.Каждая смесь имеет свои преимущества (улучшенное качество резки) и недостатки (стоимость и обработка).

В плазменной маркировке используется газ аргон (совершенно другая тема). Смесь аргона и водорода часто используется при резке более толстой нержавеющей стали или алюминия. Некоторые люди используют смесь водорода и азота или метана и азота при резке более тонкой нержавеющей стали.Каждая смесь имеет свои преимущества (улучшенное качество резки) и недостатки (стоимость и обработка).

Как пользоваться плазменным резаком?

Пользоваться плазменным резаком очень удобно и достаточно просто. Преимущество заключается в том, что на основе металла можно выполнять разрезы «свободной формы» на основе маршрута фрезера. Поскольку эта машина проводит плазму, создавая цепь, требуется заземляющий зажим, как при сварке.

Шаг 1: Выберите рабочее место. Поскольку мы планируем резать металл, важно разместить металл на надежной поверхности, обеспечивающей свободу движений. Идеально подойдет «решетка» или подобная поверхность, которая действует как стол.

Шаг 2: Подключите устройство. Убедитесь, что устройство выключено, и включите его.

Шаг 3: Подключите воздух. Подключите внешний воздушный компрессор к плазменной резке. Это делается для того, чтобы поток плазмы оставался под высоким давлением. Чтобы зафиксировать соединения, оттяните внешний фланец штекерного соединения и вставьте штекерное соединение.

Шаг 4. Включите подачу воздуха. Включите воздушный поток. В этом случае поверните рычаг на 90 градусов от перпендикулярного к воздуховоду до прямого.

Шаг 5: Прикрепите зажим заземления. Положите металл, который вы используете, на стол и прикрепите зажим заземления рядом с местом, где вы хотите резать.

Шаг 6: Включите машину. Включите машину, установив переключатель позади устройства в положение ON.

Шаг 7: Установите ток. В данном случае мы устанавливаем значение 25 для листа 18 ga.

Шаг 8: Разрежьте металл. Используйте курок на пистолете, чтобы активировать плазменный резак. Обратите внимание, что спусковой крючок имеет предохранитель, который необходимо снять, прежде чем вы сможете нажать на спусковой крючок. Держите фрезер (конец сопла) близко к металлу и используйте направляющие, окружающие сопло, чтобы обвести шаблоны, если таковые имеются.

Шаг 9: Выключите машину. Когда вы закончите резать металл, выключите станок.

Шаг 10: Отсоедините зажим заземления. Отсоедините зажим заземления от обрабатываемого металла.

Шаг 11: Выключите воздух. В этом случае отключите подачу воздуха, повернув рычажок на 90 градусов от линии до линии, перпендикулярной линии.

Шаг 12: Смотать все шланги. Завершить линию плазменной пушки, авиалинию и наземную линию.

Плазменная резка Плазменная резка Советы по улучшению результатовЕсли при выборе и использовании плазменной резки вы примете во внимание несколько советов и рекомендаций, вы сможете улучшить результаты.

Совет 1. Выберите правильный плазменный резакПри выборе плазменного резака необходимо учитывать следующие ключевые факторы: выходная мощность, скорость резки, входная мощность, рабочий цикл, а также вес и размер.Выбирая машину, подумайте о задачах, которые вы выполняете чаще всего.

- Выходная мощность : Требуемая выходная мощность в основном зависит от толщины и типа разрезаемого материала. Два стандарта: номинальный и секционный разрезы. Номинальный разрез — это толщина мягкого металла, которую оператор может вручную разрезать со скоростью 15 дюймов в минуту (IPM).

Тяжелая резка — это максимальная толщина, с которой может справиться плазменная резка. Скорость движения ниже, и может потребоваться очистка разреза.

Тяжелая резка — это максимальная толщина, с которой может справиться плазменная резка. Скорость движения ниже, и может потребоваться очистка разреза. - Скорость резки: Обычно указывается в дюймах в минуту (IPM).Одному станку, который режет материал толщиной 1/2 дюйма, может потребоваться пять минут, а другому — одну. Скорость резки существенно влияет на время производства.

- Потребляемая мощность: Вы всегда используете плазменный резак в одном и том же месте или вам нужна портативность и возможность использования различных источников питания? Ищите плазменные резаки с различными вариантами производительности. Некоторые могут переключаться со 120 вольт на 240 вольт.

- Рабочий цикл: Рабочий цикл — это время, в течение которого машина может резать в 10-минутном цикле без перегрева.Если рабочий цикл машины составляет 60%, машина может непрерывно работать шесть из десяти минут, а затем должна охлаждаться в течение оставшихся четырех минут.

Больший рабочий цикл важен при выполнении длинных пропилов, при работе с высокопроизводительными приложениями или при использовании машины в жарких условиях.

Больший рабочий цикл важен при выполнении длинных пропилов, при работе с высокопроизводительными приложениями или при использовании машины в жарких условиях. - Вес и размер : Если вам важна портативность, существует множество портативных устройств весом менее 45 фунтов.

Внимательно прочтите руководство по эксплуатации, чтобы ознакомиться с безопасной и правильной работой вашего плазменного резака.Это поможет вам оптимизировать возможности вашего плазменного резака и обеспечить безопасное использование машины.

Совет 3. Обратите внимание на установкуПрикрепляйте заземляющий зажим только к чистому металлу. При необходимости сошлифуйте ржавчину или краску, так как они препятствуют прохождению электричества.

Также поместите зажим заземления как можно ближе к вырезу или, если возможно, к самой заготовке. Проверьте свои кабели на наличие изношенных мест, ослабленных соединений или чего-либо, что может излишне мешать прохождению тока.

Чтобы правильно отрегулировать силу тока или нагрев режущего блока, выполните несколько пробных резов с высокой силой тока. Затем вы можете уменьшить ток в зависимости от скорости движения. Если сила тока слишком высока или скорость движения слишком мала, разрезаемый материал может нагреться и вызвать чесотку.

Совет 4. Проследите путь, прежде чем резатьПроследите путь, который вы хотите вырезать, не нажимая на курок. Для длинных разрезов потренируйтесь в своих движениях перед нажатием на спусковой крючок, чтобы убедиться, что у вас достаточно свободы движений для непрерывного разреза.Остановка и повторный запуск в одном и том же месте затруднены и обычно приводят к неровностям на кромке реза.

Вы также можете сделать выкройку из того же материала, с которым будете работать. Таким образом, вы убедитесь, что используете правильные настройки и крейсерскую скорость.

Совет 5. Используйте правильную технику Используйте нережущую руку в качестве опоры для другой руки. Это стабилизирует вашу режущую руку, обеспечивает свободу движений во всех направлениях и помогает поддерживать постоянное расстояние от 1/16 до 1/8 дюйма.Обратите внимание, что большинству людей легче притянуть фонарик к себе, чем оттолкнуть.

Это стабилизирует вашу режущую руку, обеспечивает свободу движений во всех направлениях и помогает поддерживать постоянное расстояние от 1/16 до 1/8 дюйма.Обратите внимание, что большинству людей легче притянуть фонарик к себе, чем оттолкнуть.

Сохранение зазора от 1/16 дюйма до 1/8 дюйма увеличивает производительность станков меньшего размера и продлевает срок службы расходных материалов.

Используйте фаркоп, если он им оснащен. Это позволяет упереть резак в заготовку, сохраняя оптимальное расстояние, не касаясь металла наконечником, что негативно сказывается на качестве реза и сроке службы расходного материала.

Начните резку, поместив резак как можно ближе к краю основного металла. Нажмите триггер, чтобы запустить ток смещения. Загорается вспомогательная дуга, а затем режущая дуга. Как только дуга зажжется, медленно перемещайте горелку по металлу.

Отрегулируйте скорость так, чтобы режущие искры вылетали из нижней части металла. В конце реза слегка наклоните резак к концу реза или ненадолго остановитесь, чтобы завершить рез. Остаточный воздух остается вскоре после отпускания курка для охлаждения горелки и расходных деталей.

Остаточный воздух остается вскоре после отпускания курка для охлаждения горелки и расходных деталей.

Если наконечник или электрод изношены или повреждены, это повлияет на качество резки. Поэтому регулярно проверяйте расходные материалы. Если отверстие наконечника неправильное и/или покрыто брызгами, выбросьте его. Если на кончике электрода образовалась ямка, выбросьте его.

Расходные материалы изнашиваются при каждом резе, но такие факторы, как влажность в системе подачи воздуха, резка слишком толстых материалов или несовершенная технология, увеличивают износ расходных материалов. Для наилучшего качества резки рекомендуется менять местами наконечник и электрод.

Не перетягивайте держатель расходных материалов. Части внутри действительно должны двигаться (разделяться), чтобы создать дугу. Так что просто используйте свой палец, чтобы затянуть чашку.

Совет 7: следите за скоростью движения Чем быстрее вы едете (особенно при работе с алюминием), тем чище будет ваш рез. При резке более толстого материала включите машину на полную мощность и изменяйте скорость движения. Для более тонкого материала уменьшите силу тока и переключитесь на наконечник с меньшей силой тока, чтобы сделать узкий пропил.

При резке более толстого материала включите машину на полную мощность и изменяйте скорость движения. Для более тонкого материала уменьшите силу тока и переключитесь на наконечник с меньшей силой тока, чтобы сделать узкий пропил.

При разумной скорости движения дуга должна выходить из материала под углом от 15 до 20 градусов против направления движения. Если он идет прямо вниз, значит, вы двигаетесь слишком медленно. Если он брызгает назад, это означает, что вы двигаетесь слишком быстро.

Если вы едете с правильной скоростью и используете нужное количество тепла, вы получите очень чистый срез с меньшим количеством чесотки на нижней стороне среза и небольшим или нулевым искажением металла.

Совет 8. Соблюдайте меры безопасности Для надлежащей безопасности плазмы необходимо защищать открытые участки кожи.Вам понадобятся сварочные перчатки и сварочный халат или другая огнестойкая одежда. Застегните манжеты рубашки, карманы и воротник, чтобы предотвратить попадание искр.

Защитите свои глаза с помощью подходящей теневой линзы для плазменного резака, который вы планируете использовать. В инструкции по эксплуатации указан необходимый цвет для силы тока. Вы можете использовать обычные очки для плазменной резки/кислородной резки или сварочный шлем с режимом резки.

Процедуры безопасности должны строго соблюдаться при каждом применении плазменной резки.

Преимущества и недостатки плазменной резки Преимущества плазменной резки- Возможность резки всех токопроводящих материалов. Газовая резка, хотя и подходит для резки толстых металлов, ограничивается только черными металлами.

- Отличное качество для толщины до 50 мм.

- Максимальная толщина до 150 мм.

- Относительно дешев для нарезки средней толщины.

- Лучший способ резки нержавеющей стали и алюминия средней толщины.

- Доступны станки с ЧПУ, обеспечивающие высокую точность и повторяемость.

- Может резать в воде, что приводит к уменьшению ЗТВ. Также снижает уровень шума.

- Меньший пропил по сравнению с газовой резкой.

- Более высокая скорость резки, чем при кислородной резке.

- Большая ЗТВ по сравнению с лазерной резкой.

- Качество более тонких листов и пластин не такое хорошее, как при лазерной резке.

- Допуски не такие точные, как при лазерной резке.

- Не достигает такой толщины, как гидроабразивная или газовая резка.

- Оставляет ЗТВ, чего не делает гидроабразивная резка.

- Более широкий пропил, чем при лазерной резке.

Часто задаваемые вопросы

Что такое плазменная резка? Плазменная резка (плазменно-дуговая резка) представляет собой процесс плавления, при котором струя ионизированного газа при температуре выше 20 000°C используется для расплавления и удаления материала из разреза. Это тепло расплавляет металл, и поток газа выбрасывает его из реза. Плазменные газы обычно представляют собой аргон, аргон/водород или азот.

Это тепло расплавляет металл, и поток газа выбрасывает его из реза. Плазменные газы обычно представляют собой аргон, аргон/водород или азот.

Плазменные резаки работают, посылая электрическую дугу через газ, проходящий через суженное отверстие. Ограниченное отверстие (сопло), через которое проходит газ, заставляет его сжиматься с высокой скоростью, как воздух, проходящий через отверстие в карбюраторе. Этот высокоскоростной газ прорезает расплавленный металл.

СВЯЗАННЫЕ СООБЩЕНИЯНасколько сильно нагревается плазменный резак?

0Последнее обновление

Вам интересно, насколько сильно нагревается плазменный резак? Поскольку это наиболее эффективное средство резки металла с помощью тепла, это должна быть невероятно горячая система.Плазменный резак может прорезать до 200 дюймов материала в минуту. Ученые и инженеры работали над усовершенствованием технологии увеличения тепла. До сих пор, с менее чем 35 дюймов в минуту до 200 дюймов в минуту, они приобрели огромную тягу. Это только начало того, чего, по нашему мнению, можно достичь с помощью плазмы. Некоторые люди даже делают его в своих микроволновых печах из винограда. Смотрите здесь.

Ученые и инженеры работали над усовершенствованием технологии увеличения тепла. До сих пор, с менее чем 35 дюймов в минуту до 200 дюймов в минуту, они приобрели огромную тягу. Это только начало того, чего, по нашему мнению, можно достичь с помощью плазмы. Некоторые люди даже делают его в своих микроволновых печах из винограда. Смотрите здесь.

Что такое плазма?

Знаете ли вы, что плазма является четвертым состоянием вещества после газа? Вещество переходит из твердого состояния в жидкое, газообразное, а затем в плазму.Основное различие между каждой стадией заключается в температуре, которую она достигает.

Молекулы в первых трех состояниях увеличивают свое расстояние в зависимости от температуры, от плотных друг к другу, как твердое тело, до разлетающихся, как газ. Плазма идет еще дальше в разделении за счет отрыва электронов от молекул. При этом он сближает молекулы в одно целое, в отличие от газа, за счет электрической силы, создаваемой в процессе.

Когда электроны разделяются, эта интенсивная электрическая энергия, которая развивается, удерживает их всех вместе, образуя плазму, это палящее состояние материи. Именно этот яростный жар используется для резки металла с помощью плазменного резака.

Именно этот яростный жар используется для резки металла с помощью плазменного резака.

Насколько сильно нагревается плазменный резак?

Приращения между каждым состоянием материи значительно увеличиваются. Например, для воды требуется всего 2° F, чтобы превратить твердое тело в жидкость, и еще 212° F, чтобы превратить эту жидкость в газ. Прирост числа от 2 до 210 увеличивается еще более чем на 10 000 в форме плазмы. Струя плазменного резака достигает 40 000° F или 22 000° C .

Это безумно горячий материал, который можно держать под рукой. В то время как некоторые плазменные резаки представляют собой большие машины, управляемые автоматизированными системами, окруженными защитными ограждениями и мощными средствами безопасности, наиболее распространенные плазменные резаки представляют собой ручные устройства без защитного ограждения, которые зависят от ручного управления оператором. Здесь их может купить любой желающий менее чем за 300 долларов.

Страшно подумать, кто может размахивать этими высокотехнологичными машинами, но мне нравится ими пользоваться.Плазменные резаки облегчают резку практически любой сплошной металлической пластины.

Изображение предоставлено i3Detroit Bluecam, Flickr

.Что ждет плазменную резку в будущем?

Хотя высококлассные плазменные резаки могут прорезать металлические пластины со скоростью 200 дюймов в минуту при температуре 40 000°F, некоторые ученые зафиксировали температуру плазмы, достигающую почти 10 триллионов градусов по Фаренгейту. Маловероятно, что кто-то захочет использовать это тепло для разрезать металлическую пластину, но это показывает возможности новой плазменной технологии.Возможность использовать это невероятное состояние материи просто феноменальна.

Нынешний недостаток плазменного резака заключается в том, что он оставляет окалина, остатки расплавленного металла, на углах разрезаемого материала. С другой стороны, машины для лазерной и водяной резки оставляют чистую поверхность реза, а это означает, что после их использования почти не требуется отделочных работ. Многие сварщики, вероятно, хотели бы иметь в своих мастерских лазерную или водяную резку для получения таких чистых срезов. Однако эти резаки значительно дороже, не выпускаются в переносных диапазонах и режут от трех до 100 раз медленнее, чем плазменный резак.Многие производители используют их, но эти качества делают их нежелательными для типичной мастерской.

Многие сварщики, вероятно, хотели бы иметь в своих мастерских лазерную или водяную резку для получения таких чистых срезов. Однако эти резаки значительно дороже, не выпускаются в переносных диапазонах и режут от трех до 100 раз медленнее, чем плазменный резак.Многие производители используют их, но эти качества делают их нежелательными для типичной мастерской.

Однако с появлением в инженерном мире чистовой отделки лазерной и водяной резки будущее за плазменной резкой, несомненно, будет за развитием технологий в этой области. Если они смогут производить более гладкие разрезы с той же или даже более высокой скоростью, их эффективность будет непревзойденной для других машин, которые появляются.

Изображение предоставлено: Деваес, Викимедиа

Заключительные мысли

Каким бы забавным и полезным ни был плазменный резак для резки металла, выделяемое им тепло доказывает ужасающий риск для любого, кто не осторожен.То, как работает плазменный резак, означает, что он, скорее всего, не расплавит ваш палец, если вы подожжете его плазмой. Тем не менее, это может привести к серьезным повреждениям, если ваш палец окажется под металлом, который вы режете, из-за сильного тепла, которое проходит под разрезаемым металлом.

Тем не менее, это может привести к серьезным повреждениям, если ваш палец окажется под металлом, который вы режете, из-за сильного тепла, которое проходит под разрезаемым металлом.

В следующий раз, когда вы будете работать с плазменным резаком, подумайте о 40 000 ° F, которые вы держите в своем распоряжении. Там серьезная жара. Не стесняйтесь оставлять свои комментарии и вопросы ниже.

Использованные источники:

https://www.thefabricator.com/article/plasmacutting/the-life-and-times-of-plasma-cutting

https://www.engineeringtoolbox.com/melting-temperature-metals-d_860.html

https://www.esabna.com/us/en/education/blog/what-is-the-best-value-plasma-laser-or-waterjet.cfm

https://www.livescience.com/46506-states-of-matter.html

https://education.jlab.org/qa/plasma_01.html

https://www.seeker.com/lhc-smashes-highest-man-made-temperature-record-1765929082.html

Изображение заголовка: jbolles, Flickr

Что такое плазменный резак и как он работает?

Металлообработка сегодня является одной из важнейших отраслей промышленности. Независимо от того, работаете ли вы на производстве или вам нужны детали или продукты, полученные в результате этого, или вы работаете в ремонтной бригаде, или полагаетесь на нее, сварщики влияют на вашу жизнь.

Независимо от того, работаете ли вы на производстве или вам нужны детали или продукты, полученные в результате этого, или вы работаете в ремонтной бригаде, или полагаетесь на нее, сварщики влияют на вашу жизнь.

Эти сварщики, в свою очередь, полагаются на свои инструменты. Для выполнения любой задачи нужны правильные инструменты, и так же, как маляру нужна кисть, лесорубу нужен топор, а строителю нужен молоток, сварщику нужен плазменный резак.Тем не менее, эти другие инструменты были с нами на протяжении веков и являются одними из наших самых распространенных инструментов. Плазменные резаки, напротив, довольно новы и остаются загадкой для многих людей, не занимающихся металлообработкой.

Что такое плазменный резак и как он работает? Плазменный резак — это режущий агент, использующий плазму для резки металлических поверхностей. Плазменные резаки работают при очень высоких температурах. Это означает, что вам необходимо убедиться, что у вас есть защитные газы, чтобы держать их под контролем, а также достаточное оборудование для обеспечения безопасности, чтобы защитить себя.

Однако, имея это в виду, давайте сделаем шаг назад и ответим на еще более насущный вопрос — что такое плазма? Кажется, это очень важно знать, учитывая, насколько это важно для работы этого инструмента, а также тот факт, что это целое состояние материи.

Тем не менее, хотя вы знаете, что такое твердое тело, жидкость и газ, есть вероятность, что даже если вы узнали о плазме как о четвертом состоянии материи в школе, ее описание будет для вас более неуловимым, чем другие состояния материи.Частично это связано с тем, что плазма сама по себе является более сложным и менее определенным состоянием, чем другие.

Проще говоря, плазма — это перегретый газ, который при достаточно высокой температуре состоит из атомов, потерявших часть или все свои электроны и поэтому заряженных положительно, что заставляет их вести себя иначе, чем другие состояния материи.

Узнайте больше о температуре плазменного резака – Здесь вы можете найти статью с нашего веб-сайта : Насколько сильно нагревается плазменный резак? Реальные факты -2020

Для наших целей это означает, что плазма может быть выдавлена и использована в качестве сверхгорячего вещества, которое, хотя и похоже на газ, может быть лучше использовано для целей сварки из-за того, как его можно использовать.

В то время как газ может быть немного ненаправленным и трудноуправляемым, для сравнения, плазма может быть нагрета и направлена в определенном направлении, что делает ее идеальной для резки толстых поверхностей, таких как различные металлы.

Таким образом, он может достигать большего проплавления и выполнять свою задачу по резке лучше, чем другие варианты сварки.

Как работают плазменные резаки?Вся эта теория хороша, но как насчет того, как работают плазменные резаки на практике?

Как указано выше, плазменные резаки работают, нагревая газ, чтобы он стал плазмой, которую затем можно использовать для резки металлов, и они делают это частично, проталкивая плазму через узкое сопло с высокой скоростью.Подумайте о мощном аэрозольном очистителе.

Вода выходит из форсунки с такой высокой скоростью и с такой огромной силой, что буквально сдувает мусор. Тот же принцип работает с плазменными резаками, которые выбрасывают газовую плазму.

Кроме того, плазменные резаки работают, посылая электричество в виде дуги через газ и узкое сопло. Газ может меняться и меняется в зависимости от работы, и мы скоро займемся этим.

А пока знайте, что какой бы тип газа вы ни использовали, сочетание электричества и перегретого газа под давлением делает и без того горячее вещество еще более горячим и готовым к разрезанию толстого алюминия, нержавеющей стали или других металлов.Различные металлы и толщины требуют различных газов и конфигураций.

Многие современные плазменные резаки используют вспомогательную дугу. Обычно он расположен между соплом и электродом, пропускающим электричество через него. Это используется для ионизации газа, что важно для облегчения переноса дуги, а также для общего качества и характера плазмы.

Плазменная резка для начинающих >> Посмотрите видео ниже

com/embed/9qXja6MEsdE?start=9&feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Различные виды газаНиже приведены четыре различных вида газа, которые обычно используются в качестве защитных газов для плазменных резаков:

- Сжатый воздух: Опасно, что это самый дешевый из перечисленных здесь защитных газов, поэтому его часто используют любители, энтузиасты-любители и другие непрофессионалы, ищущие наиболее доступный способ сварки.Тем не менее, он также может использоваться профессионалами, обеспечивая хороший и чистый рез мягкой и нержавеющей стали.

- Кислород: Этот тип газа является еще одним недорогим, и может очень хорошо резать мягкую сталь, что делает его предпочтительным для работы с этим конкретным типом металла.

При этом его эффективность ограничена с нержавеющей сталью и алюминием, и его не рекомендуется использовать с этими типами металлов, отчасти потому, что он может их окислить.

При этом его эффективность ограничена с нержавеющей сталью и алюминием, и его не рекомендуется использовать с этими типами металлов, отчасти потому, что он может их окислить.

- Азот: Как азот, так и аргон-водород используют различные газы помимо «обычного» воздуха, которые служат защитными газами для облегчения резки. Азот использует для этой цели CO2. Это отличный выбор для работы с мягкой сталью и алюминием, хотя он немного менее эффективен для нержавеющей стали . Кроме того, он может образовывать немного окалины, поэтому вам нужно будет очистить лишний расплавленный металл после того, как вы закончите работу.Вода — еще один вариант, который может помочь ему лучше работать с определенными поверхностями, поэтому вам следует проверять все в каждом конкретном случае.

- Аргон Водород: Это наиболее точно сбалансированный газ из этого списка. Водород и аргон будут смешиваться в разных соотношениях в зависимости от типа поверхности, которую вы будете резать .

Хотя не рекомендуется использовать этот тип газа для мягкой стали, он может хорошо работать с нержавеющей сталью и алюминием толщиной более половины дюйма.

Хотя не рекомендуется использовать этот тип газа для мягкой стали, он может хорошо работать с нержавеющей сталью и алюминием толщиной более половины дюйма.

Ответ на вопрос о том, какой газ для плазменной резки подходит для данной работы, во многом определяется характером самой работы.

| алюминий | | | | | | Аргон-Водород | Азот | Отличные порезы в толщине больше 1 /2´ | Превосходный рез толщиной более 1/2´ | Неэффективен (поверхность реза шероховатая и обугленная) | Воздух | Воздух | Хорошая поверхность реза – Высокая скорость реза – Простота использования | Хорошая поверхность реза – Высокая скорость реза – Экономичный | Идеальный пропил – Высокая скорость реза – Экономичный | Кислород | Воздух | Не рекомендуется | Отличное качество реза – Высокая скорость реза – Очень мало мусора | Не рекомендуется | Азот | Воздух | Хорошая поверхность реза – Увеличенный срок службы | Хорошая поверхность реза – Длинный R Часть rifeSpan | более жесткая поверхность — создать некоторые вырезать нити | NATROGEN | Вода | Отличная нарезанная поверхность — более длительная часть срок службы | Отличная нарезанная нарезанная поверхность — отличная роль срок службы | . |  Азот | Углекислый газ | Превосходная поверхность среза – Увеличенный срок службы | Превосходная поверхность реза – Великолепный срок службы | Удовлетворительная поверхность среза – высвобождение некоторых нитей | |

Первое, что следует учитывать при выборе среди различные типы газов плазменной резки — это металл, который вы хотите разрезать.Особые сильные и слабые стороны каждого газа отмечены выше. Например, кислород и воздух хорошо сочетаются с мягкой сталью, а азот — с нержавеющей сталью и алюминием.

Здесь важно отметить, что большинство этих газов предлагают, по крайней мере, некоторые возможности резки большинства различных типов металлов. Вы редко столкнетесь со случаем, когда газ не будет работать. Скорее, все дело в контроле качества и доступности.

Например, сжатый воздух , как правило, вполне доступен по цене, тогда как аргон-водород дороже.Тем не менее, последний гораздо более эффективен при резке более крупных и толстых материалов, а также может обеспечить более гладкий рез на многих из перечисленных здесь поверхностей.

Таким образом, вопрос доступности не является односторонним. Для небольших, более быстрых и простых работ сжатый воздух может быть более доступным вариантом. Однако для больших и толстых металлических поверхностей инвестиции в аргон-водород могут быть лучшим выбором в долгосрочной перспективе.

Инвестиции в более качественные газы и форсунки по сравнению с менее дорогими также могут окупиться в долгосрочной перспективе.

Наконец, некоторые комбинации, такие как кислород на нержавеющей или низкоуглеродистой стали, категорически не рекомендуются, поэтому убедитесь, что вы не нарушаете ни одно из этих ограничений. Тем не менее, при плазменной резке единственными ограничениями, кроме этих, являются ограничения вашего воображения. Пока у вас есть правильные комбинации газа и металла и правильные инструменты для работы, нет предела тому, что вы можете сделать.

Что насчет пилотной арки? Мы уже упоминали пилотную арку, но теперь давайте подробнее. Они играют важную роль в современных плазменных резаках, повышая их эффективность — но как?

Они играют важную роль в современных плазменных резаках, повышая их эффективность — но как?

Пилотные дуги помогают выполнять более чистый рез с помощью плазменного резака, помогая избежать непосредственного касания кончиком резака металла.

Когда приходится прижимать сопло близко к металлу, это может вызвать серьезные проблемы. Это может не только загрязнить сопло, но и привести к образованию большего количества остаточного шлака. Помогая устранить это, вспомогательные дуги обеспечивают более гладкий и чистый рез.

Это также увеличивает срок службы расходных материалов, используемых плазменным резаком, как описано ниже.

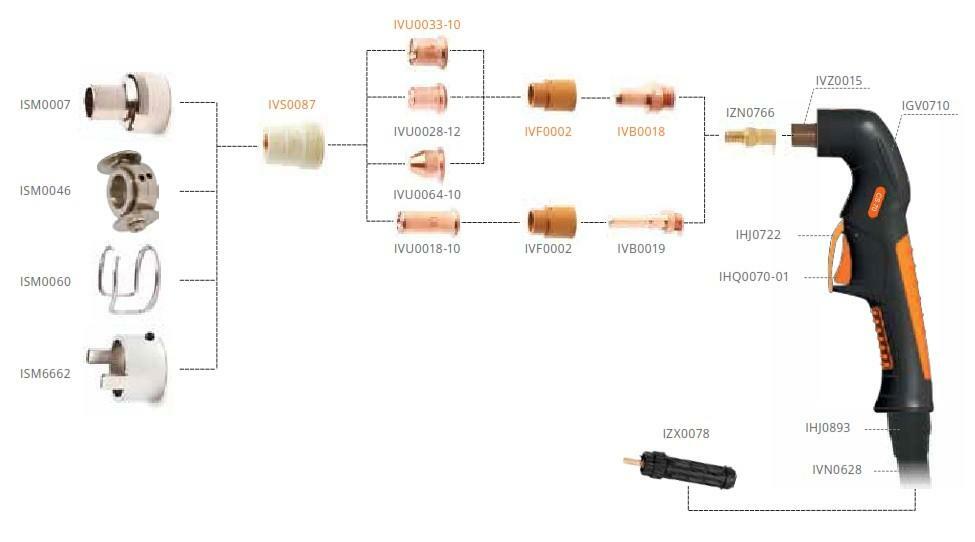

Что насчет расходных материалов? Как и следовало ожидать, сварка требует много энергии и может довольно быстро изнашивать используемые в процессе детали. Детали, израсходованные в процессе сварки, называются расходными материалами, и, поскольку они «расходуются», их необходимо со временем заменять.

Тем не менее, «расходные материалы» — это общий термин для широкого спектра различных деталей, от удерживающих колпачков и электродов до форсунок и генераторов защитного газа. Срок службы каждой из этих частей разный, и действительно, разные детали от разных брендов также имеют разный срок службы.

Эти сроки службы также могут различаться в зависимости от того, как используются детали. Точно так же, как мы говорим, что «сжигание свечи с обоих концов» быстро израсходует ее, использование плазменных резаков при более высоких температурах или более интенсивных режимах может быстрее прожечь расходные материалы.

К счастью, вы можете приобрести запасные комплекты расходных материалов, которые позволят вам продолжать резку. Все, что вам нужно сделать, это отсоединить форсунку, заменить изношенные детали и снова приступить к работе.

Преимущества дуговой резкиУчитывая все это, что делает плазменный резак таким ценным? Мы знаем, что он может генерировать невероятно горячий луч, который можно использовать для резки, но как насчет этого?

Во-первых, плазменные резаки невероятно полезны для резки различных металлических поверхностей, что невозможно сделать с помощью других инструментов. Любой, кто когда-либо видел, как лезвия пилят твердый металл, знает, что этот процесс может быть шумным, искровым и невероятно опасным. Таким образом, теоретически плазменная резка может обеспечить более гладкую и безопасную резку.

Любой, кто когда-либо видел, как лезвия пилят твердый металл, знает, что этот процесс может быть шумным, искровым и невероятно опасным. Таким образом, теоретически плазменная резка может обеспечить более гладкую и безопасную резку.

Связанные чтения: Может ли плазменный резак резать алюминий? | Полное руководство – 2020

Это также может привести к более чистым порезам. Одна из больших проблем резки металла заключается в том, что это может привести к тому, что останется много мусора или окалины. Дуговые резаки в своих лучших проявлениях могут помочь избежать этой проблемы, удерживая сопло от соприкосновения с металлом, что упрощает получение гладких, чистых разрезов с ограничением образования окалины.

Более того, из-за огромного количества тепла лучшая дуговая резка позволяет использовать устройства, которые могут резать металл, как масло.

Тогда есть вопрос точности. Если вы выполняете резку, требующую большой точности и аккуратности, дуговая резка может оказаться чрезвычайно полезной, особенно по сравнению с пильным полотном и другими подходами.

Если вы зашли так далеко и все еще заинтересованы в приобретении плазменного резака, вам следует рассмотреть следующие дополнительные вопросы:

- Какой толщины большинство металлов, которые вы хотите разрезать?

- Какой толщины самый толстый металл, который вы хотите разрезать?

- Как быстро вам нужно выполнить эти разрезы?

Как уже упоминалось выше, аргон-водород может хорошо работать с нержавеющей сталью и алюминием толщиной более половины дюйма, и это лишь один пример того, как сочетание газовой и плазменной резки может повлиять на то, насколько хорошо вы сможете нарезать на определенную толщину.

Чем быстрее вы выполняете разрезы, тем менее точными они могут быть. Тем не менее, вы также можете инвестировать в технологии, которые помогут вам выполнять автоматизированную резку на более высоких скоростях.

Тогда есть проблема с напряжением. Различные плазменные резаки питаются от разного напряжения и выдают разную силу тока. Эти суммы определяются тем, сколько энергии они могут получить, что может повлиять на то, где и как вы можете их использовать.

Эти суммы определяются тем, сколько энергии они могут получить, что может повлиять на то, где и как вы можете их использовать.

Например, напряжение около 120 В, как правило, совместимо с розетками, которые есть в вашем доме .Это делает их идеальными для любителей и тех, кто хочет использовать плазменные резаки в домашних условиях, так как вы можете просто подключить их и работать. Однако более высокие напряжения, такие как 250 В, вероятно, будут слишком высокими для домашней розетки. Таким образом, вам нужно будет купить специальный адаптер или генератор, чтобы использовать их безопасным образом.

На что обращать внимание при выборе плазменного резакаВсе это подводит нас к последнему вопросу — что вы должны искать в плазменном резаке?

Это, естественно, будет варьироваться в зависимости от множества факторов, не последним из которых является то, чего вы хотите достичь.

Например, , если вы ищете плазменный резак для хобби, например, для лепки металлических деталей , вам нужно найти что-то доступное по цене, с низким напряжением и использующее доступные газы, такие как сжатый воздух.

Для тех, кто хочет использовать плазменный резак в профессиональных целях, вероятно, желательны более высокие напряжения. Если вам нужно резать особенно толстый металл, вам нужно найти плазменный резак, который хорошо работает с водородом, аргоном или азотом.

Вам также может понадобиться плазменный резак, который предлагает вспомогательную дугу для точности и простоты использования. Кроме того, устройство с легко заменяемыми расходными материалами может впоследствии избавить от головной боли.

Заключение Плазменные резаки— это сложные машины, но основная идея, стоящая за ними, проста — они очень горячие и режут очень гладко и чисто. При правильном использовании они могут стать тем инструментом, который вам нужен, чтобы с легкостью выполнить следующий проект по сварке металлов.

Рекомендуемое чтение

Насколько сильно нагревается плазменный резак? Реальные факты -2020

Гидроабразивная резка против плазменной резки | Отличия и их использование

Различия между плазменным резаком и кислородно-ацетиленовым резаком

Плазменный резак не дает дуги (7 проверенных методов устранения неполадок)

Стабильность дуги станка плазменной резки с ЧПУ напрямую влияет на качество резки.

Нестабильность плазменной дуги может привести к неровному разрезу, накоплению наростов на кромках и т. д.

Также приведет к уменьшению срока службы соответствующих компонентов системы управления и частой замене форсунок и электродов.

На основе анализа этого явления предлагаются следующие решения:

Слишком высокое давление воздухаЕсли давление воздуха на входе намного превышает 0,45 МПа, после образования плазменной дуги избыточный поток воздуха сдует концентрированный столб дуги, что рассеет энергию столба дуги и ослабит интенсивность резки плазменной дуги. .

Причины высокого давления воздуха включают:

- Неправильный ввод кондиционера

- Предохранительный клапан воздушного фильтра, регулируемый слишком высоко

- Перепускной клапан воздушного фильтра неисправен

Решение задачи:

- Проверьте, правильно ли отрегулировано давление воздушного компрессора

- Является ли давление между воздушным компрессором и предохранительным клапаном воздушного фильтра неисправным

- Если после запуска редукционный клапан воздушного фильтра поворачивается для регулировки переключателя, а давление на манометре не изменяется, это указывает на то, что редукционный клапан воздушного фильтра неисправен и требует замены.

Когда машина плазменной резки работает, если рабочее давление намного ниже, чем давление, требуемое спецификацией, это означает, что скорость выброса плазменной дуги ослаблена, а входной поток воздуха меньше указанного значения.

В настоящее время высокоэнергетическая и высокоскоростная плазменная дуга не может быть сформирована, что приводит к плохому качеству разреза, непроницаемому разрезу и накоплению наростов на кромке.

Причины низкого атмосферного давления включают:

- Компрессору не хватает воздуха

- Регулировка давления клапана кондиционирования воздуха машины плазменной резки слишком низкая

- Загрязнение маслом электромагнитного клапана

- Воздушный канал засорен

Решение задачи:

Перед использованием обратите внимание на дисплей выходного давления воздушного компрессора. Если не соответствует требованиям, отрегулируйте давление или отремонтируйте воздушный компрессор.

Если не соответствует требованиям, отрегулируйте давление или отремонтируйте воздушный компрессор.

Если давление воздуха на входе достигло требований, проверьте, правильно ли отрегулирован предохранительный клапан воздушного фильтра и соответствует ли дисплей давления требованиям резки.

В противном случае необходимо ежедневно обслуживать предохранительный клапан воздушного фильтра, чтобы обеспечить сухой воздух и отсутствие загрязнения маслом.

Если качество входящего воздуха плохое, это вызовет загрязнение маслом электромагнитного клапана, сердечник клапана будет трудно открыть, и порт клапана не может быть полностью открыт.

Кроме того, если давление в сопле горелки слишком низкое, также необходимо заменить электромагнитный клапан.

Уменьшение поперечного сечения газового канала также приведет к снижению давления воздуха. Воздушная трубка может быть заменена в соответствии с инструкцией.

Плохой контакт между заземляющим проводом и заготовкой Заземление является важной подготовкой перед резкой.

Если специальный заземляющий инструмент не используется или на поверхности заготовки имеется изоляция, а заземляющий провод с серьезным старением используется в течение длительного времени, заземляющий провод будет плохо контактировать с заготовкой.

Для проверки наличия изоляции, влияющей на контакт между заземляющим проводом и поверхностью заготовки, следует использовать специальные инструменты для заземления. Следует избегать старения заземляющего провода.

Сопла и электроды горелки перегораютПричины преждевременного повреждения форсунки:

- Неправильная установка сопла, например, незатянутая резьба

- Неправильная регулировка всех шестерен

- Охлаждающая вода не поступает должным образом, когда работает резак, который необходимо охлаждать водой

- Частое искрение

Решение задачи:

- Правильно отрегулируйте положение шестерни в соответствии с техническими требованиями резки заготовки

- Проверьте, надежно ли установлено сопло резака

- Заранее прокачайте охлаждающую воду, если форсунка должна пропускать охлаждающую воду

- При резке расстояние между резаком и заготовкой следует регулировать в соответствии с толщиной заготовки

Когда машина плазменной резки работает, первое, что нужно сделать, это зажечь плазменную дугу. Высокочастотный осциллятор активирует газ между электродом и внутренней стенкой сопла, который генерирует высокочастотный разряд, и газ частично ионизируется с образованием небольшой дуги.

Высокочастотный осциллятор активирует газ между электродом и внутренней стенкой сопла, который генерирует высокочастотный разряд, и газ частично ионизируется с образованием небольшой дуги.

Эта небольшая дуга приводится в действие сжатым воздухом и выбрасывается из сопла для зажигания плазменной дуги.

Это основная задача искрового генератора.

В нормальных условиях время работы искрового генератора составляет всего 0,5 ~ 1 с.

Причина, по которой дуга не может быть отключена автоматически, обычно заключается в том, что компонент платы управления не сбалансирован, а зазор между разрядным электродом искрового генератора не подходит.

Решение проблемы:

- Разрядный электрод искрового генератора следует часто проверять, чтобы его поверхность оставалась гладкой

- Своевременная регулировка зазора разрядного электрода искрового генератора (0,8 ~ 1,2 мм)

- При необходимости замените панель управления

В месте использования станка плазменной резки имеются крупные электротехнические сооружения. Выход из строя основных элементов цепи машины плазменной резки приведет к слишком низкому входному напряжению переменного тока.

Выход из строя основных элементов цепи машины плазменной резки приведет к слишком низкому входному напряжению переменного тока.