Принцип работы плазмореза | Строительный портал

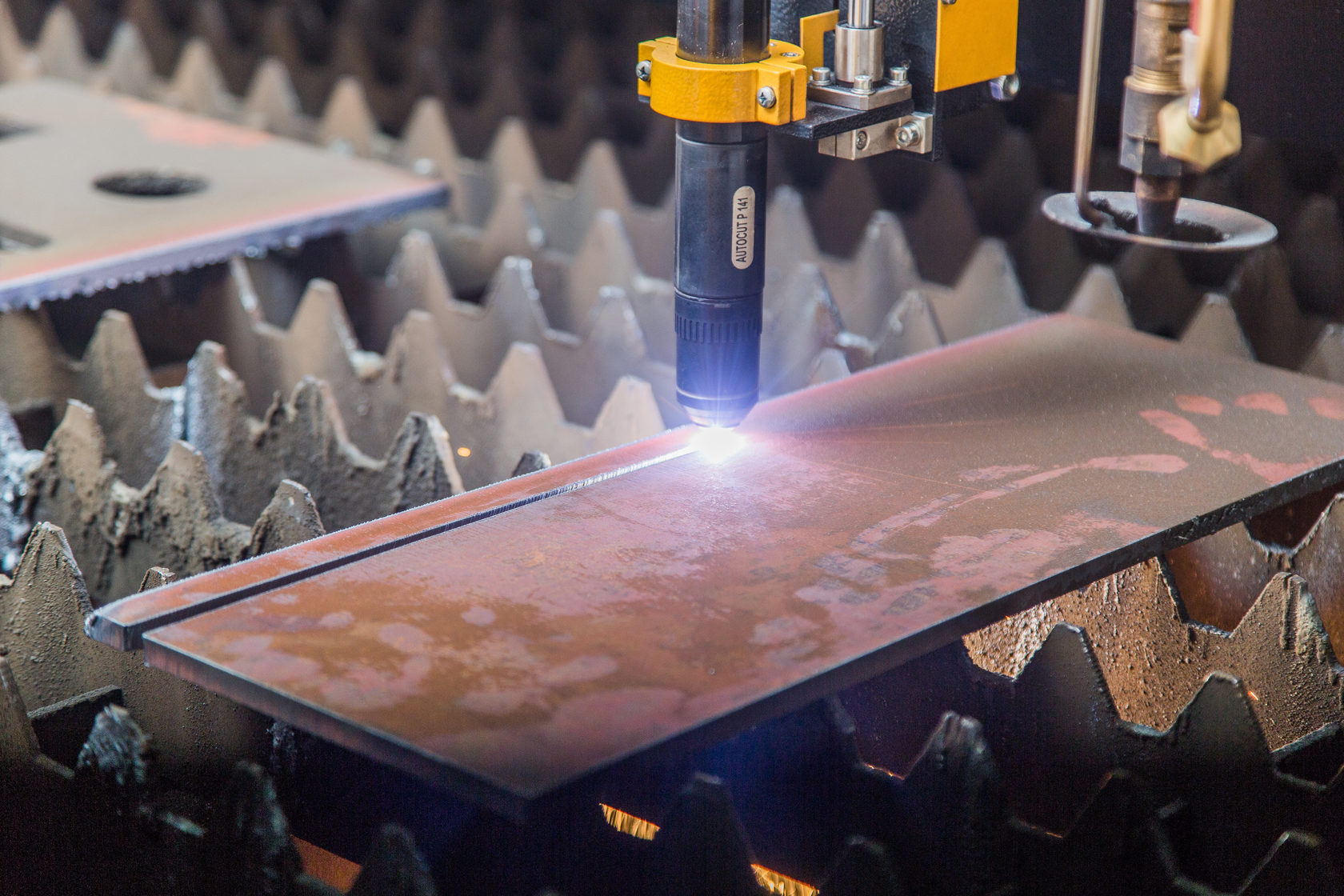

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

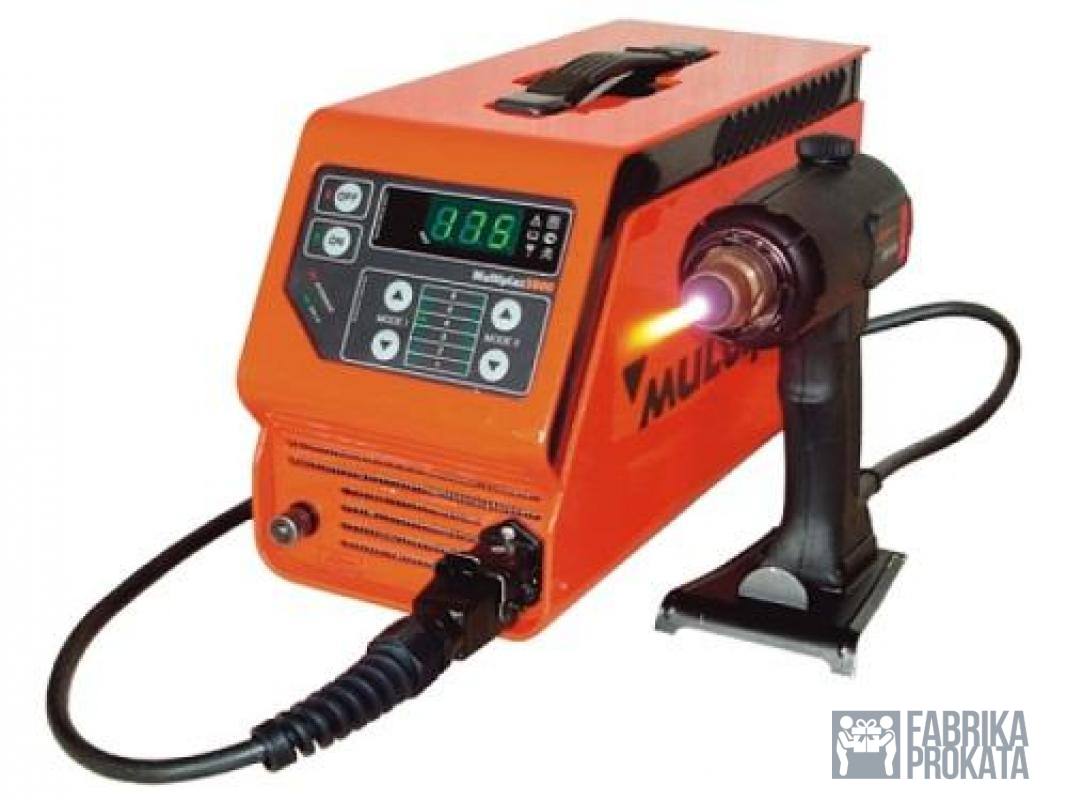

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

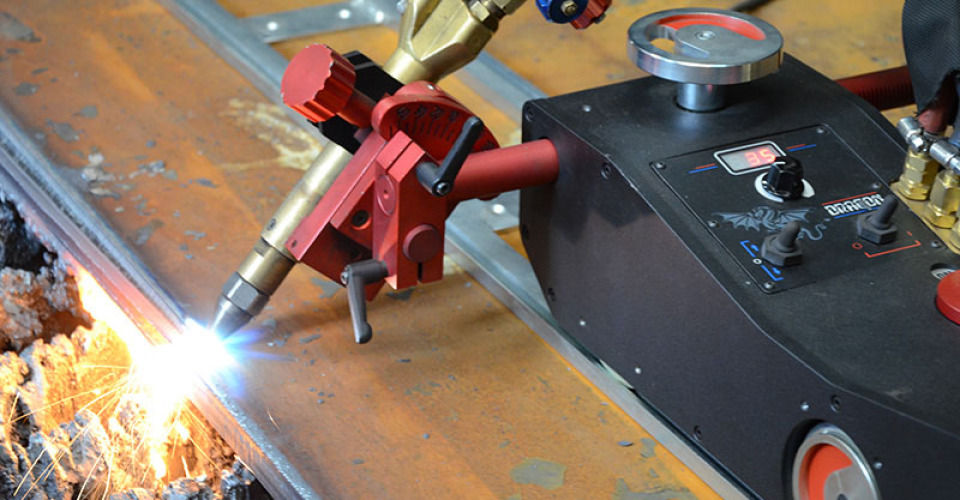

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

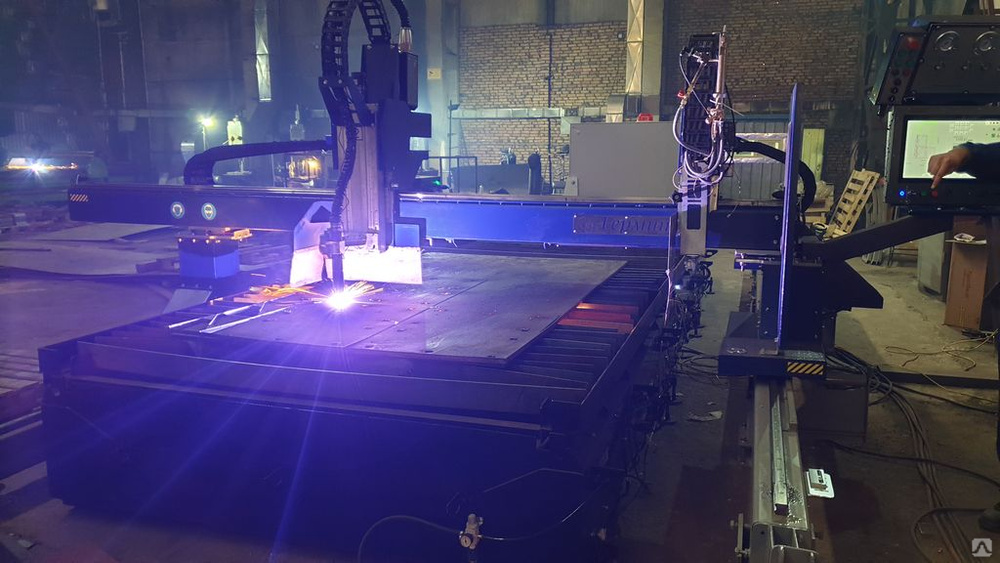

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у.е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка. Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Как выбрать плазморез

Как выбрать плазморез

Как выбрать плазморез и на какие характеристики обратить внимание. В первую очередь, это такие технические характеристики как:

- Выходная мощность (выходной ток)

Номинальная мощность аппарата плазменной резки подбирается в зависимости от типа и толщины разрезаемого металла. Толщину разрезаемого металла также определяет диаметр сопла.

Перед покупкой нужно знать, какой металл вы собираетесь резать и на какую толщину брать, сверьте мощность, прежде чем купить инвертор плазменной резки. Например, аппарат плазменной резки имеет номинальную мощность 40 А, используя этот аппарат, можно резать нержавеющую сталь толщиной до 12 мм. Аппарат такого типа превосходно служит в различных отраслях промышленности, в автомобильных ремонтных мастерских, в домашних мастерских. Если планируете резать более толстый металл, вам понадобится, соответственно, более мощный аппарат для воздушно-плазменной резки.

Аппарат такого типа превосходно служит в различных отраслях промышленности, в автомобильных ремонтных мастерских, в домашних мастерских. Если планируете резать более толстый металл, вам понадобится, соответственно, более мощный аппарат для воздушно-плазменной резки.

- Скорость резки

Проверьте скорость резки аппарата. Обычно она измеряется в см/мин. Некоторыми плазморезами металл толщиной 50 мм можно перерезать в течение 5 минут, другим — достаточно одной минуты. Скорость резки — крайне важная характеристика.

- Входная мощность (входной ток)

Проверьте первичное напряжение и необходимую для источника питания силу тока. Некоторые плазморезы могут использовать только напряжение 220 В или 380 В, однофазный или трехфазный ток питания.

В некоторых есть функция Auto-Line — это возможность подсоединения к любой электрической сети 50 Гц или 60 Гц, однофазной или трехфазной.

- Продолжительность работы

Это очень важная характеристика, на которую необходимо обратить внимание при покупке. Продолжительность работы — это время, в течение которого аппарат, не перегреваясь, может резать. Большая продолжительность работы очень важна, если требуется выполнять длинные разрезы, если требуется высокая производительность или если аппарат используется в обстановке при повышенной температуре. Соответствующая продолжительность работы, как правило, указывается для максимальной мощности. Если аппарат будет использоваться с меньшей мощностью, то увеличится его продолжительность работы. Температура среды эксплуатации также влияет на продолжительность работы.

Продолжительность работы — это время, в течение которого аппарат, не перегреваясь, может резать. Большая продолжительность работы очень важна, если требуется выполнять длинные разрезы, если требуется высокая производительность или если аппарат используется в обстановке при повышенной температуре. Соответствующая продолжительность работы, как правило, указывается для максимальной мощности. Если аппарат будет использоваться с меньшей мощностью, то увеличится его продолжительность работы. Температура среды эксплуатации также влияет на продолжительность работы.

| Вид металла | Сила тока на 1 мм толщины |

| Алюминий, латунь, медь и медные сплавы | 6 А |

| Нержавеющая сталь, черные металлы | 4 А |

Как этим пользоваться? Например, нужно разрезать плиту из нержавеющей стали толщиной 22 мм. Смотрим в таблицу, нержавеющей стали соответствует значение 4 А*мм, умножаем 22 на 4, получаем 88 А. Для того, чтобы достичь цели нужен плазморез с выходным током не менее 88 А.

Смотрим в таблицу, нержавеющей стали соответствует значение 4 А*мм, умножаем 22 на 4, получаем 88 А. Для того, чтобы достичь цели нужен плазморез с выходным током не менее 88 А.

Ещё не знаете какой плазморез выбрать? Тогда оставьте заявку на нашем сайте, либо позвоните напрямую к нам по бесплатному номеру 8 (800) 500-46-79 и проконсультируйтесь со специалистом.

Какой принцип работы плазмореза, что разогревает металл и что режет?

Плазморез — очень нужная и полезная вещь не только в производстве, но и при использовании в домашний мастерской. С помощью плазмореза можно разрезать не только токопроводящие материалы (например, металлы), но, что не все знают, и пластик, камень и дерево. Это существенно расширяет границы использования и делает плазморез просто незаменимым инструментом в руках мастера. К тому же у плазмореза очень высокая и качественная точность обработки материала. Срезы получается очень ровными и красивыми. Такого не добьешься с помощью обычных слесарных инструментов.

Итак, приступим к подробному рассмотрению плазмореза. Обычно он состоит из нескольких элементов: источник питания, компрессор, плазмотрон или плазменный резак, кабель-шланговый пакет и массовый зажим. Элементов не много и все они доступны для потребителя.

Начнем с источника питания. Это как правило либо инвертор, либо трансформатор. Инвертор более экономичен, компактен, у него более устойчивая дуга, но он менее устойчив к перепадам напряжения и не такой мощный как трансформатор. С помощью источника питания на трансформаторе можно резать более массивные и толстые заготовки и трансформатор более устойчив к перепадам напряжения. Правда, КПД у него меньше, чем у инвертора. Так что в данном случае по возможности обработки более толстых заготовок трансформатор выигрывает у инвертора.

Далее. Плазмотрон (или плазменный резак) является «сердцем» установки. Это устройство, с помощью которого разрезается заготовка. Устройство плазмотрона не очень простое. Состоит он из нескольких элементов: электрод,сопло

Это устройство, с помощью которого разрезается заготовка. Устройство плазмотрона не очень простое. Состоит он из нескольких элементов: электрод,сопло

Сопло плазмотрона служит для направления и дозировки плазменной струи. От диаметра и длины сопла зависит точность, аккуратность и диаметр реза.

Компрессор нужен для подачи сжатого воздуха, который необходим как для формирования плазменной струи, так и для охлаждения плазмотрона. С помощью сжатого воздуха можно разрезать материалы толщиной до 5 сантиметров. Более толстые материалы требую использования других газов (например, гелий, аргон, кислород, водород, азот) или их смесей. Такие рабочие газы обычно используются в промышленных установках.

Кабель-шланговый пакет необходим для связывания компрессора, источника питания и плазмотрона. С помощью него собирается в единое целое вся система.

С помощью него собирается в единое целое вся система.

Теперь рассмотрим принцип работы плазмореза.

Итак, когда мы нажимает кнопку на плазморезе, то образуется так называемая дежурная дуга, которая проскакивает между электродом плазмотрона и соплом. Затем подается сжатый воздух или, как говорилось выше, другой сжатый газ. Дежурная дуга разогревает воздух (газ), который увеличивается в объеме в десятки раз и разогревается до температуры в несколько десятков тысяч градусов, при этом он ионизируется и становится токопроводящим (то есть, получается самая настоящая плазма). Также сжатый воздух (газ) направляет плазменную струю на поверхность обрабатываемой заготовки. А форма сопла формирует струю заданного диаметра. Далее, в тот момент, когда плазма соприкасается с поверхностью металла, дежурная дуга гаснет и загорается режущая дуга, которая нагревает заготовку и расплавляет место резки. Расплавленный металл в месте реза удаляется также струей воздуха. Получается точный и ровный рез.

Вот сама схема плазмореза. Так более понятно как он устроен и как работает.

Надеюсь, я более-менее подробно ответил на Ваш вопрос. В данном ответе был рассмотрен общий принцип работы плазмореза и самая его простая конструкция для понимания принципа работы. Естественно, что есть и более усовершенствованные и сложные его схемы.

Плазморезы с пневмо-поджигом | Цена — Станкопортал

Плазморезы с пневмо-поджигом

Пневмо-поджиг, или, точнее, пневмо-контактный поджиг – это такой тип старта плазменной дуги, при котором электрод резака замыкается с соплом (отсюда и слово «контактный») на время зажигания дуги. Сопло при этом на короткое время подключается к металлу (т.е. к «земле»). После зажигания дуги сопло отключается и рабочий ток течет только между электродом и металлом.

Электрод в системах такого типа не зафиксирован, и при выключенном аппарате прижат к соплу за счет пружинящего механизма (либо, непосредственно, пружинки). На время резки он отводится газом на рабочее расстояние, а после прекращения подачи опять возвращается к соплу (отсюда и слово «пневмо»).

Смысл этой системы заключается в том, чтобы максимально уменьшить зазор между электродом и соплом на время «пробоя» (ионизации) газа. Поэтому нет необходимости в мощном высокочастотном осцилляторе, являющимся сильным источником электромагнитных помех. А значит, и нет необходимости решать проблемы с ними связанные, например, сбои в работе электроники и программного обеспечения. Часто такие плазморезы (и резаки) называют также безосцилляторными (обозначаются «noHF»).

Для станков плазменной резки с ЧПУ этот тип зажигания более предпочтителен.

Из-за наличия подвижных частей безосцилляторные плазменные резаки чуть менее надежны и стоят несколько дороже, но это окупается отсутствием проблем, характерных для высокочастотного поджига.

Не следует путать пневмо-контактный вид запуска с контактным, при котором колпачок плазмотрона должен коснуться разрезаемого металла

Купить плазморез с пневмоподжигом

На нашем сайте вы можете найти и заказать плазморезы с пневмоподжигом производителей Hypertherm (США), Сибирь (Россия) и Thermacut (Чехия).

Как купить c доставкой по России и СНГ:

- После того как вы определились с выбором, закажите оборудование любым удобным для вас способом:

- Нажмите кнопку Заказать в таблице или на странице самого товара, и оставьте свои контактные сведения: телефон либо электронную почту. Мы не рассылаем спам, и ваши данные нигде не будут отображаться.

- Позвоните нам по телефону 8 800 775 21 37 (бесплатно для звонков из РФ), либо напишите на электронную почту [email protected].

- Нажмите кнопку Заказать звонок в шапке сайта и оставьте свой номер телефона. Мы сами вам перезвоним.

- Наш менеджер свяжется с вами для уточнения нюансов заказа и подготовит вам счет на оплату.

- Мы отгрузим из наличия на складе в самое ближайшее время, а при поставке под заказ

постараемся дать вам максимально точные сроки.

- Мы позаботимся о том, чтобы вы получили свой заказ c доставкой по России и СНГ в кратчайшие сроки за минимальную стоимость. Для этого мы работаем с крупнейшими транспортными компаниями и курьерскими службами.

Доставка до транспортных компаний БЕСПЛАТНО: Деловые линии, Энергия.

|

Как работает плазморез и в каких целях может использоваться

Плазменная резка – это один из наиболее эффективных способов резки металла, который осуществляется за счет ионизированного высокотемпературного потока воздуха. Для получения такого потока воздуха (плазмы) используют специальные аппараты – плазморезы. Они включают в себя компрессор, блок питания и резак, который и создает поток плазмы.

Для получения такого потока воздуха (плазмы) используют специальные аппараты – плазморезы. Они включают в себя компрессор, блок питания и резак, который и создает поток плазмы.

Как работает плазморез

В основе технологии такой резки лежит свойство воздуха, который в состоянии ионизации перестает быть диэлектриком и начинает проводить электрический ток. Задача плазмореза заключается в том, чтобы создать поток ионизированного высокотемпературного газа.

Между металлической заготовкой и резаком образуется плазменная дуга. В этот момент плазма разогревается до температуры 25000 – 30000 градусов. Под воздействием такой температуры металл плавится, а поток воздуха сдувает жидкие капли металла.

Принцип работы плазмореза достаточно прост – резак содержит электрод и форсунку, на которую подается поток горячего воздуха. Между электродом, на которое подается электричество, и контуром дуги возникает искра. От нее воспламеняется плазмообразующий газ, который здесь же ионизируется и превращается в плазму. При этом благодаря сужению в плазменном отверстии скорость потока достигает 800-1500 м/с. Именно благодаря высокой скорости струи получается добиться необходимой температуры для быстрой и точечной плавки металла.

При этом благодаря сужению в плазменном отверстии скорость потока достигает 800-1500 м/с. Именно благодаря высокой скорости струи получается добиться необходимой температуры для быстрой и точечной плавки металла.

Данная технология позволяет разрезать заготовки из любого металла толщиной до 220 мм. Однако максимальная толщина резки может быть ограничена возможностями самого плазмореза.

Виды плазменной резки

Плазменная резка бывает двух типов:

- Плазменно-дуговая – дуга возникает между электродом и токопроводящей заготовкой.

- Плазменная — дуга возникает между электродом и соплом резака, при этом разрезаемая заготовка не является частью электроцепи. Это позволяет разрезать материалы, которые не обладают электропроводностью.

Область применения

Плазменная резка чаще всего применяется для резки металлических труб и листового металла. Кроме того, благодаря высокой точности ее используют для получения художественных узоров.

Плазменная резка нашла широкое применение в машиностроении и строительстве, также ее используют в коммунальном хозяйстве, автосервисах и слесарных мастерских. А благодаря доступности плазморезы стали незаменимым инструментом и для многих домашних умельцев. Причем в продаже имеются модели, которые объединяют в себе возможности плазмореза и сварочного аппарата.

У нас вы можете приобрести качественные плазморезы для любых задач, расходные материалы к ним, а также сварочные аппараты сварочные аппараты миг и ряд другого профессионального и полупрофессионального оборудования.

Плазморез Дніпро-М CUT-40: лучший аппарат для плазменной резки украинского производства | Архитектура и проектирование | Архитектурные конкурсы

Плазморез применяют для разделительной резки тонкого металла. Это устройство работает от электричества и использует рабочий газ (воздуха, кислорода, смеси газов). В основном это компактные устройства инверторного типа, способные преображать напряжение малых токов в импульсные токи ампеража. Они создают плазму из рабочих газов. Раскаленная струя на высокой скорости сжигает часть металла, а его остатки выдуваются. Для надежности использования, оборудование оснащают элементами защиты от перегрева и перегрузки. Создание данных устройство имеет многолетнюю историю, за период которой на рынке появились сотни моделей плазморезов, но отметить достойными можно не все.

Они создают плазму из рабочих газов. Раскаленная струя на высокой скорости сжигает часть металла, а его остатки выдуваются. Для надежности использования, оборудование оснащают элементами защиты от перегрева и перегрузки. Создание данных устройство имеет многолетнюю историю, за период которой на рынке появились сотни моделей плазморезов, но отметить достойными можно не все.

Украинская компания Дніпро-М – молодой и амбициозный бренд, занимающийся созданием высококачественного оборудования по невысокой стоимости. Образцом технологичности и долговечности ее товаров является плазморез CUT-40.

Инверторное устройство имеет класс защиты – IP-21S. Электроника не боится пыли, влажности воздуха и конденсата, которые неизбежны за время круглогодичного использования, как в производственных, так и бытовых условиях. Отдельное внимание уделялось защите коннекторов не только от пыли, но и металлической стружки, что автоматически увеличивает их срок эксплуатации.

Длина плазматрона в конструкции – 6 м, этого достаточно для создания широкой области применения без необходимости переносить устройство. В конструкции также предусмотрен воздушный шланг длиной 4 м. За счет этого, можно разделить рабочую зону и место нахождения оборудования.

В конструкции также предусмотрен воздушный шланг длиной 4 м. За счет этого, можно разделить рабочую зону и место нахождения оборудования.

В конструкции предусмотрен датчик рабочего давления и регулятор тока резки, расположенные на передней панели корпуса. Такое расположение удобно для управления процессором работы плазмореза. Также корпус дополнен переносной ручкой.

При использовании Дніпро-М CUT-40 можно добиться максимальной толщины разреза – 15 мм. Это идеальный параметр для демонтажа металлических элементов и чернового распила. Плавная и точная регулировка силы тока позволяет устройству повторять точные фигуры чертежа. Использование относительно низкой температуры препятствует деформированию по краям металла в процессе работы и сохраняет геометрическую форму листа. Если использовать максимальную силу тока в 40А на длину 10 см для разрезки стального листа, то с толщиной 4 мм устройство справится за 12 сек, а для 14 мм понадобиться 56 сек. Дніпро-М CUT-40 можно использовать для работы с оцинкованной сталью, медью, алюминием, бронзой и многими другими черными, а также цветными металлами.

Что такое плазменная резка? — TWI

Плазменная резка (плазменная резка) — это процесс плавления, при котором струя ионизированного газа при температуре выше 20 000 ° C используется для расплавления и удаления материала из разреза. Во время процесса между электродом (катодом) и заготовкой (анодом) зажигается электрическая дуга. Электрод утоплен в сопло для газа с водяным или воздушным охлаждением, которое сужает дугу, вызывая образование узкой высокотемпературной высокоскоростной плазменной струи.

Когда струя плазмы попадает на заготовку, происходит рекомбинация, и газ возвращается в свое нормальное состояние, выделяя при этом сильное тепло.Это тепло плавит металл, и поток газа выбрасывает его из разреза. Плазменные газы обычно представляют собой аргон, аргон / водород или азот. Эти инертные газы можно заменить воздухом, но для этого потребуется специальный электрод из гафния или циркония. Использование сжатого воздуха делает этот вариант плазменного процесса более конкурентоспособным по сравнению с кислородно-топливным процессом резки углеродисто-марганцевых и нержавеющих сталей толщиной до 20 мм. Инертные газы предпочтительны для высококачественной резки реактивных сплавов.

Инертные газы предпочтительны для высококачественной резки реактивных сплавов.

Плазменная дуга позволяет резать очень широкий спектр электропроводящих сплавов, включая простую углеродистую и нержавеющую сталь, алюминий и его сплавы, никелевые сплавы и титан.Первоначально метод был разработан для резки материалов, которые нельзя было удовлетворительно разрезать с помощью кислородно-топливного процесса. Обычно разрезаемый компонент или лист остается неподвижным, а плазменный резак перемещается. Кроме того, поскольку стоимость плазменного резака невысока по сравнению с ценой манипуляционного оборудования, обычно на стол для резки устанавливают несколько резаков.

Плазменная резка также может производиться под водой на специализированном оборудовании.

Плазменная резка с высокими допусками (HTPAC) — важное развитие плазменной дуги.Этот процесс обеспечивает лучшую точность при обработке материалов толщиной менее 12 мм и может быть недорогой альтернативой лазерной резке.

Дополнительную информацию о плазменной резке можно найти в разделе «Резка профиля — руководство по выбору процесса».

Как работает плазменный резак

Что такое плазма?

Чтобы правильно объяснить, как работает плазменный резак, мы должны начать с ответа на основной вопрос: «Что такое плазма? Проще говоря, плазма — это четвертое состояние вещества. Обычно мы думаем о материи, имеющей три состояния: твердое, жидкое и газообразное.Материя переходит из одного состояния в другое за счет поступления энергии, например тепла. Например, вода переходит из твердого (лед) в жидкое состояние при приложении определенного количества тепла. Если уровень тепла увеличится, он снова изменится с жидкости на газ (пар). Теперь, если уровень тепла снова увеличится, газы, составляющие пар, станут ионизированными и электропроводящими, превратившись в плазму. Плазменный резак будет использовать этот электропроводящий газ для передачи энергии от источника питания к любому проводящему материалу, в результате чего процесс резки будет более чистым и быстрым, чем при использовании кислородного топлива.

Формирование плазменной дуги начинается, когда газ, такой как кислород, азот, аргон или даже производственный воздух, пропускается через небольшое отверстие сопла внутри горелки. Электрическая дуга, генерируемая от внешнего источника питания, затем вводится в этот поток газа под высоким давлением, в результате чего возникает то, что обычно называют «плазменной струей». Плазменная струя сразу достигает температуры до 40 000 ° F, быстро пробивая заготовку и сдувая расплавленный материал.

Компоненты плазменной системы

Источник питания — источник питания для плазменной резки преобразует одно- или трехфазное сетевое напряжение переменного тока в плавное постоянное напряжение в диапазоне от 200 до 400 В постоянного тока.Это постоянное напряжение отвечает за поддержание плазменной дуги на всем протяжении резки. Он также регулирует требуемый выходной ток в зависимости от типа и толщины обрабатываемого материала.

- Консоль зажигания дуги

— Схема ASC вырабатывает переменное напряжение приблизительно 5000 В переменного тока на частоте 2 МГц, которое создает искру внутри плазменной горелки для создания плазменной дуги.

- Плазменный резак

— Плазменный резак предназначен для обеспечения правильного выравнивания и охлаждения расходных деталей.Основными расходными деталями, необходимыми для генерации плазменной дуги, являются электрод, завихритель и сопло. Дополнительный защитный колпачок может использоваться для дальнейшего улучшения качества резки, а все части удерживаются вместе внутренними и внешними удерживающими колпачками.

Подавляющее большинство систем плазменной резки сегодня можно разделить на обычные или прецизионные категории.

В обычных плазменных системах в качестве плазменного газа обычно используется производственный воздух, а форма плазменной дуги в основном определяется отверстием сопла.Приблизительная сила тока плазменной дуги этого типа составляет 12-20K ампер на квадратный дюйм. Во всех портативных системах используется обычная плазма, и она до сих пор используется в некоторых механизированных приложениях, где допуски деталей более приемлемы. | ||

Системы прецизионной плазменной резки (с высокой плотностью тока) спроектированы и спроектированы так, чтобы производить резку с максимальной резкостью и высочайшим качеством, достижимую с помощью плазмы. Конструкции резака и расходных деталей более сложны, и в комплект входят дополнительные детали для дальнейшего сужения и формы дуги.Прецизионная плазменная дуга составляет примерно 40-50 кОм на квадратный дюйм. Несколько газов, таких как кислород, воздух высокой чистоты, азот и смесь водорода / аргона / азота, используются в качестве плазменного газа для получения оптимальных результатов на множестве проводящих материалов. |

Ручной режим В типичной ручной плазменной системе, такой как наша Tomahawk® Air Plasma, расходные части электрода и сопла контактируют друг с другом внутри резака в выключенном состоянии.Когда спусковой крючок нажат, источник питания вырабатывает постоянный ток, который течет через это соединение, а также инициирует поток плазменного газа. |

Прецизионная плазменная установка

Внутри прецизионного плазменного резака электрод и сопло не соприкасаются, а изолируются друг от друга завихрительным кольцом с небольшими вентиляционными отверстиями, которые превращают предварительный поток / плазменный газ в закрученный вихрь. Когда на источник питания подается команда пуска, он генерирует до 400 В постоянного тока напряжения холостого хода и запускает предварительную подачу газа через шланг, подсоединенный к горелке.Сопло временно подключается к положительному потенциалу источника питания через цепь вспомогательной дуги, а электрод находится на отрицательном полюсе.

Затем из пульта запуска дуги генерируется высокочастотная искра, которая заставляет плазменный газ становиться ионизированным и электрически проводящим, в результате чего возникает путь тока от электрода к соплу, и создается пилотная плазменная дуга.

Как только вспомогательная дуга контактирует с заготовкой (которая подключается к заземлению через планки режущего стола), путь тока смещается от электрода к заготовке, высокочастотная дуга отключается, и цепь вспомогательной дуги размыкается. .

Затем источник питания увеличивает постоянный ток до значения силы тока резки, выбранного оператором, и заменяет газ предварительной подачи на плазменный газ, оптимальный для разрезаемого материала. Также используется вторичный защитный газ, который выходит за пределы сопла через защитный колпачок.

Форма защитного колпачка и диаметр его отверстия заставляют защитный газ еще больше сжимать плазменную дугу, что приводит к более чистому сечению с очень малыми углами скоса и меньшим пропилом.

Как работает плазменная резка? Преимущества и недостатки

Резку металла можно разделить на две категории — механическую и термическую. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ. .

Это один из наиболее широко используемых методов резки толстых металлических листов, но также доступен и для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи — твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние — результат солнечного ветра, созданного из плазмы. К освещению и высокотемпературному возгоранию также относится плазма. И наши тела тоже.

И наши тела тоже.

В целом это около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентные лампы, неоновые вывески и, конечно же, плазменные резаки.

Плазма представляет собой электропроводящее ионизированное газоподобное вещество . Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом.В то же время он ведет себя аналогично жидкостям с точки зрения своей способности течь под воздействием электрического и магнитного поля.

Как работает плазменный резак?

youtube.com/embed/e7xwhaSAAks?start=14&feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0″ frameborder=»0″ sandbox=»allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox» scrolling=»no» src=»about:blank» data-rocket-lazyload=»fitvidscompatible» data-lazy-src=»https://www.youtube.com/embed/e7xwhaSAAks?start=14&feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″/> youtube.com/embed/e7xwhaSAAks?start=14&feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″/>Как работает плазменная резка

Процесс плазменной резки — это метод термической резки. Это означает, что для плавления металла используется тепло, а не механическая резка.

Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот.Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления. Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.

При контакте плазменной дуги с металлом его высокая температура плавит. В то же время высокоскоростные газы выдувают расплавленный металл.

В то же время высокоскоростные газы выдувают расплавленный металл.

Начало процесса резки

Не все системы работают одинаково. Во-первых, есть вообще более бюджетная версия high frequency contact . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом.Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другой вариант — метод пилотной дуги . Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки..jpg)

Третий способ — использовать подпружиненную плазменную головку .Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга. Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Преимущества и недостатки

Преимущества

- Может резать все токопроводящие материалы. Газовая резка, хотя она также подходит для резки толстых металлов, ограничивается только черными металлами.

- Отличное качество для толщины до 50 мм.

- Максимальная толщина до 150 мм.

- Сравнительно дешево для резки средней толщины.

- Лучший способ резать нержавеющую сталь и алюминий средней толщины. Доступны станки с ЧПУ

- , обеспечивающие высокую точность и повторяемость.

- Может порезаться в воде, что приведет к уменьшению ЗТВ. Также снижает уровень шума.

- Меньший пропил по сравнению с газовой резкой.

- Более высокая скорость резки, чем кислородное топливо.

Недостатки

- Большая ЗТВ по сравнению с лазерной резкой.

- Качество при работе с более тонкими листами и пластинами хуже, чем при лазерной резке.

- Допуски не такие точные, как при лазерной резке.

- Не достигает такой толщины, как гидроабразивная или газовая резка.

- Оставляет ЗТВ, которой не способствует гидроабразивная обработка.

- Более широкий пропил, чем при лазерной резке.

Выбор метода резки

Выбор между различными методами резки зависит от материала, его толщины и применения деталей.

Рекомендуемая толщина резки для плазменной резки составляет 15… 50 мм .

Рекомендуемый верхний предел толщины материала для плазменной резки составляет около 50 мм для углеродистой и нержавеющей стали. Алюминий не должен превышать 40 мм.

Все вышеперечисленное относится к области гидроабразивной и газовой резки.

Услуги лазерной резки должны быть предпочтительным вариантом для листового металла и более тонких листов из-за более высокого качества и скорости резки.Но верхний предел лазерной резки где-то 25… 30 мм.

Кроме того, плазменная резка выполняется быстрее и, следовательно, дешевле при толщине листа от 15 мм. Опять же, вопрос сводится к требуемому качеству. Тем не менее, всегда можно получить приятный и гладкий результат с помощью постобработки.

Общие сведения о плазменно-дуговой резке

Станок для плазменной резки, вырезающий внутренние части металлических деталей.Изображение предоставлено: Portrait Images Asia, созданное Nonwarit / Shutterstock.ком

Плазменно-дуговая резка, также называемая плазменной резкой плавлением или плазменной резкой, представляет собой производственный процесс, в котором используется перегретый ионизированный газ, направляемый через плазменную горелку для нагрева, плавления и, в конечном итоге, резки электропроводящего материала с приданием ему нестандартных форм и конструкций. Этот процесс подходит для широкого спектра металлических материалов, включая конструкционную сталь, легированную сталь, алюминий и медь, и позволяет резать материалы толщиной от 0,5 мм до 180 мм.

Этот процесс подходит для широкого спектра металлических материалов, включая конструкционную сталь, легированную сталь, алюминий и медь, и позволяет резать материалы толщиной от 0,5 мм до 180 мм.

Процесс плазменной резки часто представляется как решение, альтернативное лазерной резке, гидроабразивной резке и газокислородной резке, и предлагает определенные преимущества по сравнению с этими вариантами, включая более быстрое время резки и более низкие начальные инвестиции и эксплуатационные расходы. Хотя плазменная резка демонстрирует некоторые преимущества по сравнению с другими процессами резки, ее использование в некоторых производственных приложениях может быть проблематичным, например, при резке непроводящего материала.

Хотя каждый процесс резки имеет свои преимущества и недостатки, в этой статье основное внимание уделяется плазменной резке, излагаются основы процесса плазменной резки, а также необходимые компоненты и механизмы установки плазменной резки.Кроме того, в статье рассматриваются различные варианты плазменной резки и предлагаются альтернативы процессам плазменной резки.

Что такое плазма?

Три наиболее часто упоминаемых состояния вещества — твердое, жидкое и газообразное. Плазма, однако, часто упоминается как четвертое состояние материи и технически является наиболее часто встречающимся состоянием — по объему и массе, — поскольку она обнаруживается повсюду и за пределами галактики (например, в центрах звезд и в форме молния).

Плазма возникает, когда к газу добавляется дополнительная энергия, которая позволяет молекулам газа двигаться быстрее и сталкиваться с большей силой.Столкновения между молекулами позволяют молекулам разделиться на составляющие их атомы, а эти отдельные атомы отделяются от электронов своей внешней оболочки, образуя ионы. По мере того, как все больше атомов теряют свои электроны, газ достигает критической точки, когда количество атомов, теряющих электроны, и количество атомов, принимающих свободные электроны, достигают баланса. В этот момент ионизированный газ становится плазмой.

Обычно встречается в астрофизической сфере. Плазма естественным образом встречается в звездах, а также в межпланетных, межзвездных и межгалактических средах.В земном царстве это происходит только в виде редких явлений, таких как молния или полярное сияние. Однако его можно создать искусственно путем перегрева газа или воздействия на газ сильного электромагнитного поля до тех пор, пока газ не станет ионизированным и не будет иметь высокую электропроводность. Этот искусственно созданный ионизированный газ используется в машинах плазменной резки и в процессе плазменной резки для резки электропроводящего материала.

Плазма естественным образом встречается в звездах, а также в межпланетных, межзвездных и межгалактических средах.В земном царстве это происходит только в виде редких явлений, таких как молния или полярное сияние. Однако его можно создать искусственно путем перегрева газа или воздействия на газ сильного электромагнитного поля до тех пор, пока газ не станет ионизированным и не будет иметь высокую электропроводность. Этот искусственно созданный ионизированный газ используется в машинах плазменной резки и в процессе плазменной резки для резки электропроводящего материала.

Изображение предоставлено: John Wollwerth / Shutterstock.com

Процесс плазменной резки

Процесс плазменной резки представляет собой термический процесс изготовления, в котором используется суженная, перенесенная плазменная дуга для резки широкого диапазона металлов, включая конструкционную сталь, легированную сталь, алюминий и медь. Несмотря на то, что существует несколько вариантов, основные принципы процесса и необходимые компоненты остаются неизменными для всех.Первичный процесс плазменной резки состоит из следующих этапов:

Несмотря на то, что существует несколько вариантов, основные принципы процесса и необходимые компоненты остаются неизменными для всех.Первичный процесс плазменной резки состоит из следующих этапов:

- Зажигание вспомогательной дуги

- Генерация основной дуги

- Отопление и плавление локализованное

- выброс материала

- перемещение дуги

Запуск пилотной дуги

Процесс начинается с команды запуска, побуждающей источник питания генерировать до 400 В постоянного тока напряжения холостого хода — i.например, напряжение холостого хода — и инициирование потока сжатого плазменного газа в узел плазмотрона, который содержит электрод и плазменное сопло. Как показано на схеме инициирования пилотной дуги на рис. 1 выше, источник питания также прикладывает отрицательное напряжение к электроду, устанавливая его в качестве катода цепи пилотной дуги, и замыкает нормально разомкнутые контакты цепи сопла, помещая временное положительное напряжение на сопле, которое затем служит анодом цепи вспомогательной дуги. Затем консоль зажигания дуги (ACS) создает высокочастотный потенциал высокого напряжения между электродом и соплом, который генерирует высокочастотную искру. Искра ионизирует плазменный газ, позволяя ему стать электропроводным и создавать путь тока с низким сопротивлением между электродом и соплом. Вдоль этого пути тока образуется начальная дуга с низким энергопотреблением, т. Е. Вспомогательная дуга, когда энергия течет и разряжается между двумя компонентами.

Затем консоль зажигания дуги (ACS) создает высокочастотный потенциал высокого напряжения между электродом и соплом, который генерирует высокочастотную искру. Искра ионизирует плазменный газ, позволяя ему стать электропроводным и создавать путь тока с низким сопротивлением между электродом и соплом. Вдоль этого пути тока образуется начальная дуга с низким энергопотреблением, т. Е. Вспомогательная дуга, когда энергия течет и разряжается между двумя компонентами.

Генерация основной дуги

После инициирования вспомогательная дуга выходит вместе с плазменным газом через отверстие сопла в направлении заземленной электропроводящей детали, которая частично ионизирует область между ними и формирует новый путь тока с низким сопротивлением.Поскольку поток газа заставляет пилотную дугу выходить дальше через отверстие, дуга в конечном итоге входит в контакт и передается на заготовку. Как показано на схеме Main Arc Generation на Рисунке 1 выше, этот перенос дуги создает основную дугу — т. Е. Плазменную дугу, которая выполняет фактическую операцию резки, — и устанавливает заготовку как часть вновь созданной цепи основной дуги. вместе с электродом. Перенос дуги также побуждает источник питания повторно размыкать нормально открытые контакты сопла, удаляя сопло из цепи вспомогательной дуги, а основную дугу увеличивать до оптимальной силы тока резки.

Е. Плазменную дугу, которая выполняет фактическую операцию резки, — и устанавливает заготовку как часть вновь созданной цепи основной дуги. вместе с электродом. Перенос дуги также побуждает источник питания повторно размыкать нормально открытые контакты сопла, удаляя сопло из цепи вспомогательной дуги, а основную дугу увеличивать до оптимальной силы тока резки.

Локальное отопление и плавление

Сопло сужает ионизированный газ и основную дугу, когда они проходят через отверстие сопла, увеличивая плотность энергии и скорость плазмы. Машины плазменной резки производят плазму с температурой до 20 000 ° C, которая движется к заготовке со скоростью, в три раза превышающей скорость звука. Эта тепловая и кинетическая энергия используется для операции резания.

В процессе плазменной резки используется метод резки расплавлением и раздувом, при котором происходит нагрев, плавление и испарение определенной области детали.Когда плазма ударяется о поверхность заготовки, материал заготовки поглощает тепловую энергию дуги и плазменного газа, увеличивая внутреннюю энергию и выделяя тепло, которое ослабляет материал и позволяет удалить его для получения желаемых разрезов.

Выброс материала

Ослабленный материал детали выталкивается из пропила — на ширину удаляемого материала и разрезаемого продукта — за счет кинетической энергии используемого плазменного газа. Оптимальный поток плазменного газа определяется током и соплом, при этом слишком низкие или слишком высокие уровни потока плазмы приводят к менее точным резкам и отказу компонентов.

Дуговый механизм

После начала локального нагрева, плавления и испарения заготовки плазменная дуга вручную или автоматически перемещается по поверхности заготовки, чтобы произвести полный рез. В случае ручных систем плазменной резки оператор вручную запускает процесс и перемещает резак по поверхности для создания желаемых разрезов. Для автоматизированных систем плазменной резки аппарат запрограммирован на перемещение головки резака с оптимальной скоростью для обеспечения точных и точных разрезов.

Ручной резак для плазменной резки, выполняющий операцию резки. Изображение предоставлено: Игорь В. Подкопаев / Shutterstock.com

Подкопаев / Shutterstock.com

Варианты процесса плазменной резки

Основные принципы процесса плазменной резки остаются неизменными для различных доступных вариантов. Тем не менее, каждый вариант процесса обеспечивает определенные преимущества в отношении производственных приложений на основе разрезаемого материала и его свойств, выходной мощности и конкретных требований приложения.Варианты обычно различаются в зависимости от их системы охлаждения, типа плазменного газа, конструкции электрода и типа используемой плазмы.

Некоторые из доступных вариантов плазменной резки:

- Стандартная (или обычная) плазменная резка

- Плазменная резка с использованием вторичной среды

- Плазменная резка с впрыском воды

Стандартная (или обычная) плазменно-дуговая резка

При традиционной плазменной резке оборудование для плазменной резки включает в себя узел плазменной горелки, в котором используется один плазменный газ, который используется как в качестве газа для зажигания, так и в качестве газа для резки. Обычно в стандартном процессе используется азот, кислород или смесь водорода с аргоном. Сжатие плазменной дуги и газа осуществляется только соплом без использования какой-либо вторичной среды. В качестве охлаждающей жидкости для плазмотрона можно использовать воду или воздух.

Обычно в стандартном процессе используется азот, кислород или смесь водорода с аргоном. Сжатие плазменной дуги и газа осуществляется только соплом без использования какой-либо вторичной среды. В качестве охлаждающей жидкости для плазмотрона можно использовать воду или воздух.

Плазменная резка вторичной средой

Для плазменной резки, в которой используется вторичная среда, дополнительная среда, то есть вода или газ, закачивается в плазменный резак для дальнейшего сужения плазменной дуги и получения определенных характеристик для конкретного применения резки.

Введение вторичного газа в процесс плазменной резки может повысить удельную мощность, качество резки и скорость резки. Кроме того, вторичный газ может уменьшить повреждение системы и риск возникновения двойной дуги, а также продлить срок службы расходных деталей резака. Этот вид плазменной резки подходит для металлических листов толщиной до 75 мм.

Некоторые из наиболее распространенных комбинаций вторичного газа включают:

- Воздух, кислород и азот для резки стали

- азот, аргон-H 2 и CO 2 для резки нержавеющей стали

- аргон-H 2 , азот и CO 2 для резки алюминия

Добавление воды в процесс плазменной резки позволяет получать поверхности заготовок с более высокой отражательной способностью. Вода действует как барьер или экран во время процесса резки, поскольку она перекачивается в плазменный резак, выводится и испаряется плазменной дугой. Этот вид плазменной резки подходит для алюминия и высоколегированных сталей толщиной до 50 мм.

Вода действует как барьер или экран во время процесса резки, поскольку она перекачивается в плазменный резак, выводится и испаряется плазменной дугой. Этот вид плазменной резки подходит для алюминия и высоколегированных сталей толщиной до 50 мм.

Плазменно-дуговая резка с впрыском воды

В процессе плазменной резки с впрыском воды также используется вода. В плазменную горелку впрыскивается вода, которая дополнительно сужает плазменную дугу. В отличие от плазменной резки с использованием вторичной среды, большая часть воды остается неиспаренной и вместо этого действует как охлаждающая жидкость для компонентов плазменной горелки и заготовки.Охлаждающий эффект воды позволяет уменьшить деформацию материала, повысить качество резки и увеличить срок службы расходных деталей резака. Этот тип плазменной резки подходит для использования с машинами для подводной плазменной резки металлов толщиной от 3 до 75 мм.

Другие варианты

Другие варианты плазменной резки включают:

- Плазменная резка с повышенной перетяжкой

- Подводная плазменная резка

- Плазменная строжка

- Плазменная маркировка

В отличие от ранее упомянутых вариантов, увеличенное сужение плазменной дуги достигается за счет использования специальных сопел, которые обеспечивают определенные возможности, такие как вращение плазменного газа или регулировка сопла во время процесса резки.

Подводная плазменная резка выполняется на глубине от 60 до 100 мм под водой, что позволяет снизить уровень шума, пыли и загрязнения воздуха, но требует больше энергии и времени резки, чем плазменная резка при атмосферном давлении.

Плазменная строжка и плазменная маркировка — это процессы, при которых обычно не прорезают заготовку; При плазменной строжке удаляется только поверхностный материал детали, чтобы получить более гладкую поверхность, а плазменная маркировка оставляет следы на поверхности готовых компонентов.

Процесс плазменной резки предлагает множество вариантов, которые подходят для широкого диапазона производственных приложений. Пригодность каждого варианта зависит от технических характеристик и требований режущего инструмента.

Машина для плазменной резки

В то время как в процессе лазерной резки используются станки для лазерной резки, а в процессе / услугах гидроабразивной резки используется оборудование для гидроабразивной резки с водой под давлением и абразивными материалами, в процессе плазменной резки используется оборудование плазменной резки для получения желаемых разрезов на заготовке. Машины плазменной резки различаются от модели к модели, приложения и области применения с настройками от простых (например, ручные резаки, подключенные к источнику питания) до сложных (например, программируемые и автоматизированные станки с ЧПУ). Базовая установка оборудования для этих машин плазменной резки включает источник питания для плазменной резки, пульт зажигания дуги, узел горелки, систему подачи газа, систему охлаждения и электропроводящую деталь.

Машины плазменной резки различаются от модели к модели, приложения и области применения с настройками от простых (например, ручные резаки, подключенные к источнику питания) до сложных (например, программируемые и автоматизированные станки с ЧПУ). Базовая установка оборудования для этих машин плазменной резки включает источник питания для плазменной резки, пульт зажигания дуги, узел горелки, систему подачи газа, систему охлаждения и электропроводящую деталь.

Источник питания: Источник питания обеспечивает энергию для инициирования вспомогательной дуги и поддержания основной дуги на протяжении всего процесса плазменной резки.Как правило, они имеют высокое напряжение без нагрузки (т. Е. Напряжение холостого хода) в диапазоне от 240 В до 400 В постоянного тока для создания вспомогательной дуги, но для поддержания основной дуги после ее образования требуется только от 50 до 60 В постоянного тока.

Консоль зажигания дуги (ACS): ACS производит начальную искру, которая инициирует цепь вспомогательной дуги.

Используемые газы и среды: Плазменные газы подразделяются на газы зажигания (зажигает плазменную дугу), режущие газы (используются с плазменной дугой в процессе резки) и вторичные газы (сужают и охлаждают плазменную дугу).Используемые газы могут быть инертными, реактивными или смесью двух предыдущих типов. Вода также используется в качестве вторичной среды во время процесса резки.

Узел горелки: Узел горелки и его детали включают электрод и сопло, подключены к источнику питания и используют плазменный и режущий газы для инициирования и выполнения операции плазменной резки.

Система охлаждения: Система охлаждения охлаждает компоненты узла резака и заготовку, продлевая срок службы расходных деталей.Система может иметь водяное или газовое охлаждение.

Заготовка: Заготовка — это обрабатываемый материал. Для плазменной резки материал должен быть электропроводным, поскольку заготовка служит компонентом основной цепи дуги.

Другие варианты установок для плазменной резки включают столы для резки, оборудование для борьбы с загрязнением воздуха и подвесные путевые системы. Режущий стол служит рабочей поверхностью для резки заготовки, а оборудование управления — средством удаления выбросов, образующихся в процессе резки.В автоматах для резки резак подвешен наверху на рельсовой системе, что позволяет перемещаться по поверхности заготовки.

Расходные сопла плазмотронов.Изображение предоставлено: Nordroden / Shutterstock.com

Материальные аспекты

Поскольку в процессе плазменной резки используются переносимые плазменные дуги, его использование ограничивается резкой только материалов, которые являются электропроводными. Однако он подходит для широкого спектра металлов, в том числе:

- Конструкционная сталь

- Сталь нелегированная, низколегированная и высоколегированная

- Алюминий

- Металлические плакированные пластины

Плазменная резка также может использоваться для обработки таких материалов, как медь, латунь, титан и чугун, хотя некоторые из их температур плавления могут оказаться проблематичными для получения высококачественной резки кромки. В зависимости от технических характеристик машины для плазменной резки и материала заготовки, процесс позволяет резать материалы толщиной от 0,5 мм до 180 мм.

В зависимости от технических характеристик машины для плазменной резки и материала заготовки, процесс позволяет резать материалы толщиной от 0,5 мм до 180 мм.

Альтернативные способы резания

Некоторые из преимуществ плазменной резки, продемонстрированные перед другими методами резки, включают:

- Более быстрое выполнение работ

- Более качественная резка

- Возможности для работы с более толстыми материалами

- Минимальный риск деформации материала

- Снижение затрат на оборудование и эксплуатационные расходы

Однако, несмотря на эти преимущества, он может не подходить для каждого производственного применения, а другие процессы резки могут оказаться более подходящими и рентабельными.Альтернативы плазменной резке включают газокислородную резку, гидроабразивную резку и лазерную резку.

Сводка

Выше описаны основы установки и процесса плазменной резки, различные варианты плазменной резки и некоторые соображения, которые могут быть приняты во внимание производителями и механическими цехами при принятии решения о том, является ли плазменная резка наиболее оптимальным решением для их конкретной резки. применение.

применение.

Чтобы найти дополнительную информацию о местных коммерческих и промышленных поставщиках услуг и оборудования для производства на заказ, посетите платформу Thomas Supplier Discovery Platform, где вы найдете информацию о более чем 500 000 коммерческих и промышленных поставщиков.

Источники

- http://www.techno-isel.com

- http://www.boc-gas.co.nz/en/legacy/attachment?files=tcm:y435-68107,tcm:435-68107,tcm:35-68107

- https://www.esabna.com/us/en/education/blog/the-basics-of-plasma-cutting.cfm

- https://www.researchgate.net

- https://www.lincolnelectric.com/en-us/equipment/plasma-cutters/process-and-theory/Pages/how-a-plasma-cutter-works.aspx

- https://www.twi-global.com/technical-knowledge/job-knowledge/cutting-processes-plasma-arc-cutting-process-and-equipment-considerations-051

- http: // www.esabna.com/us/en/education/blog/what-is-plasma-cutting.cfm

- https://weldguru.com/plasma-arc-cutting/

Прочие изделия для резки

Больше от Custom Manufacturing & Fabricating

2020 год — год установки плазменной резки с ЧПУ

Существует множество методов обработки листового металла. В зависимости от геометрии, которую вы ищете, вы можете просто нарисовать ее вручную и использовать циркулярную пилу.

В зависимости от геометрии, которую вы ищете, вы можете просто нарисовать ее вручную и использовать циркулярную пилу.

Когда вы начинаете смотреть на цену за штуку, когда вам нужно использовать все эти человеко-часы, вы можете разочароваться.

Уже достаточно сложно заработать на проекте с такой узкой маржой, теперь, если один из машинистов сделает ошибку, вырезая отверстие, это может закончиться потерей денег.

Вот где вам нужна автоматизация, и плазменный резак с ЧПУ должен стать вашим выбором.

Что такое плазменный резак с ЧПУ?

Станок плазменной резки с ЧПУ — это станок с компьютерным управлением, который использует электрическую дугу для резки листового металла.

Они очень полезны, когда дело касается листового металла, потому что они режут, как масло.Обычно, когда вы слышите фразу «ЧПУ», ваше сердце падает, думая о том, насколько высока цена — но плазменные резаки с ЧПУ немного отличаются.

Есть много очень экономичных таблиц, которые вы можете получить, просто чтобы проверить правильность концепции и посмотреть, сколько вы можете сэкономить.

Вы покупаете станок плазменной резки с ЧПУ с определенным размером стола. Этот размер таблицы покажет, какой размер листа вы можете загрузить.

Например, станок плазменной резки с ЧПУ размером 5х5 футов может разрезать лист металла размером 5х5 футов.Столы могут быть размером 2 x 2 дюйма, чтобы минимизировать площадь и снизить стоимость устройства.

Как работает плазменный резак с ЧПУ?

Плазменный резак с ЧПУ работает по принципу работы плазменного наконечника, прикрепленного к 3-осевому порталу. Есть движение по оси x, оси y и оси z. В большинстве столов несколько небольших и точных серводвигателей приводят в действие порталы для оптимизации точности.

Плазменный наконечник электрически подсоединен к драйверам.Наконечник рассчитан на определенную силу тока и режет, нагревая наконечник, создавая дугу, а затем продувая дугу сжатым воздухом через лист под ним.

Эти блоки могут резать различные металлы различной толщины. Некоторые столы могут резать даже титан.

На других столах будет указано, что он может резать горячекатаный прокат толщиной до 1,25 дюйма. Это делает стол очень универсальным инструментом, если вы работаете в обычном механическом цехе.

Основные характеристики

Обзор работы

Другой ключевой момент при работе с одним из этих устройств — единственная необходимая рабочая сила — это загрузить лист металла на стол и нажать «Go».Плазменный резак с ЧПУ получит ввод двухмерного чертежа САПР в виде файла .dxf.

Инженер загрузит чертеж в любое программное обеспечение CAM, которое он предпочитает, и разместит детали на листе любого размера, на котором вы режете. Программа автоматически раскроет детали, чтобы оптимизировать пространство на листе.

Программа автоматически раскроет детали, чтобы оптимизировать пространство на листе.

Затем файл сохраняется, загружается в компьютер, подключенный к плазменной резке с ЧПУ, затем оператор загружает материал и нажимает «Go».

Простота использования

Следует особо отметить то, насколько легко вырезать несколько частей из одного листа.Скажем, мне нужно сделать 20 скобок для покупателя.

Я нарисую плоскую модель кронштейна, а затем, после загрузки ее в свое программное обеспечение CAM, компьютер автоматически разметит все 20 частей, чтобы минимизировать количество отходов.

Кто может работать со станком плазменной резки с ЧПУ?

Оператору установки плазменной резки не нужно обладать механической подготовкой или какими-либо знаниями о процессах обработки.

Это означает, что вам не нужно платить за машиниста, вы можете нанять стажера, который будет управлять станком, что сэкономит ваши деньги.

Скорость

Машина тоже работает очень шустро. Скорость подачи зависит от типа и толщины материала. Некоторые столы могут двигаться со скоростью до 200 дюймов в минуту и даже быстрее. Наблюдать за одним из этих инструментов в действии — безумие.

Они проскальзывают сквозь металл, как будто это ничего, и мгновенно переходят к следующей части. Сделать пакетную работу с одним из этих парней — одно дело.

За считанные минуты из листа можно вырезать десятки деталей.Кроме того, вам даже не нужно быть там, когда он работает!

Лом, связанный с машиной

Теперь давайте посмотрим на лом, связанный с инструментом. В программном обеспечении CAM вы можете либо позволить компьютеру раскладывать части, либо вы можете разместить их вручную. В любом случае вы можете разместить каждую деталь так, чтобы минимизировать брак.

В любом случае вы можете разместить каждую деталь так, чтобы минимизировать брак.

Это как если бы вы играли в тетрис. Затем учтите, что каждый разрез — это строго очертание детали. Верно. Здесь нет черновой резки деталей и траты всего дополнительного материала.

Кроме того, пропил плазменного наконечника намного меньше, чем у вашей ленточной пилы, так что при каждом запуске расходуется еще меньше материала.

Оптимизация размещения деталей на листе может дать вдвое больше, чем на одном листе.

Обращение к установке плазменной резки с ЧПУ

Представьте себе одну из этих машин в гигантском механическом цехе, который получает тонны партийных заказов в неделю, возможно, постоянных клиентов с повторяющимися деталями. После создания программы для вырезания определенной части из листа она навсегда сохраняется на вашем компьютере.

Это означает, что когда клиент X хочет повторить заказ количества Y детали Z, вы подходите к компьютеру, щелкаете программу, загружаете лист и затем запускаете его.

Нетрудно увидеть эффект от использования даже одной из этих машин в механическом цехе.

После загрузки работы проходит несколько минут, и все детали готовы. Уберите детали и ненужный материал со стола, а затем загрузите следующее задание. Практически автоматизированный процесс, за исключением ручной загрузки и разгрузки материала.

Точность

Итак, мы знаем, что эта машина быстрая и автоматическая, но неужели от этого страдает точность? Ни за что. Сравните это с разметкой и вырезанием геометрических фигур вручную.

Там так много человеческих ошибок, что эта машина даже близко не подходит к этому. Роботизированный плазменный резак выполнит задание и выполнит проект с точностью, о которой человек не мог даже мечтать.

Есть несколько советов, которые помогут вам еще больше повысить точность, чем та, которую вы получаете сразу после покупки станка плазменной резки с ЧПУ.

Техническое обслуживание

После того, как стол установлен, единственное, что вам нужно будет сделать, это заменить жидкость под режущей головкой при смене материала, который вы режете.

Жидкость уменьшает искрение и дым, снижает нагрев и предотвращает выбросы вредных веществ. Он также обеспечивает охлаждение головы и охлаждает детали после резки.

Время от времени вам придется смазывать линейные рельсы, но в остальном это довольно неприхотливая машина.

Потенциальная экономия затрат