устройство, принцип действия, выбор, какой лучше

Что такое плазморез, как работает он? Если говорить об этом инструменте, то необходимо отметить, что он является прибором, который использует достаточно узкий круг сварщиков. Для одноразового применения плазменный резак нигде и никогда не применяется. Потому что существуют инструменты, с помощью которых можно провести отрезные операции, не прибегая к дорогому варианту, к примеру, болгаркой.

Но если требования к скорости и объему проводимых процессов достаточно жесткие, то без плазмореза не обойтись. Поэтому его используют в машиностроительной промышленности, в изготовлении больших металлических конструкций, при резке труб и прочего.

Содержание страницы

- 1 Виды плазменных резаков и их назначение

- 2 Устройство плазмореза

- 3 Схема работы плазменной резки

- 4 Как правильно выбрать инструмент для плазменной резки

- 5 Достоинства и недостатки

Виды плазменных резаков и их назначение

На вопрос, как выбрать плазморез, необходимо ответить так, все будет зависеть от того, в какой области вы его собираетесь использовать.

- Инструменты, работающие в среде защитных газов: аргон, водород, азот, гелий и так далее. Эти газы обладают восстановительными свойствами.

- Резаки, работающие в среде окислительных газов. Газы обычно насыщаются кислородом.

- Приборы, работающие со смесями.

- Плазменные резаки, работающие в стабилизаторах газожидкостного типа.

- Плазморезы, работающие со стабилизацией водной и магнитной. Специфичный инструмент, который редко используется, поэтому в свободной продаже трудно найти.

Существует еще одна классификация, которая делит плазморезы по виду используемого оборудования.

- Инверторные. Экономичный вариант, который может резать металлические детали толщиною до 30 мм.

- Трансформаторные. Производит резку металлов толщиною до 80 мм, менее экономичный вариант.

По типу контакта плазморезы делятся на контактные и бесконтактные. Из названий можно понять метод использования плазменного резака. В первом случае для него необходим контакт с обрабатываемым металлом, поэтому с его помощью можно отрезать изделия толщиною не более 18 мм. Во втором такого контакта не должно быть, зато толщина отрезаемой металлической заготовки может быть максимально возможной.

Из названий можно понять метод использования плазменного резака. В первом случае для него необходим контакт с обрабатываемым металлом, поэтому с его помощью можно отрезать изделия толщиною не более 18 мм. Во втором такого контакта не должно быть, зато толщина отрезаемой металлической заготовки может быть максимально возможной.

И еще один вид разделения – это по типу использования и возможностях потребления электроэнергии. Здесь две позиции: бытовой, работающий от сети переменного тока под напряжением 220 вольт, и промышленные (профессиональные), подключаемые к трехфазной питающей сети напряжением 380 вольт.

Внимание! Даже самый маломощный бытовой резак плазменного типа обладает мощностью 4 кВт. Поэтому при подключении его в бытовую электрическую сеть, необходимо удостовериться, что она сможет выдержать такую нагрузку.

Но данная нагрузка не единственная. В системе плазменной резки используется охлаждение, для чего в комплект к основному оборудованию прилагается компрессор, который также работает от электросети. И его мощность нужно учитывать, подключаясь к бытовой питающей сети.

И его мощность нужно учитывать, подключаясь к бытовой питающей сети.

Устройство плазмореза

Само название уже информирует о том, что резка металлов производится с помощью плазмы. А плазма – это ионизированный газ, который обладает высокой проводимостью электрического тока. И чем выше температура этого газа, тем выше проводимость, а значит, сила резки увеличивается.

Для процессов резки металлов используют воздушно-плазменную дугу. При этом электрический ток имеет непосредственное воздействие на металлические поверхности. То есть, принцип работы плазмореза такой:

- Плавление металла.

- Выдувание его жидкого состояния из зоны среза.

Состоит плазменный резак из:

- источника питания – это может быть сварочный трансформатор или инвертор;

- самого резака, который иногда называют плазмотроном;

- компрессора;

- шлангов.

Важно понять конструктивные особенности самого резака. Внутри него вставлен электрод, изготовленный из редких металлов, таких как бериллий, гафний, цирконий и так далее. Почему именно они? Потому что в процессе нагревания на поверхности такого электрода образуются тугоплавкие оксиды. Они своеобразная защита самого электрода, которая обеспечивает целостность материала, то есть, не разрушается. Но чаще всего в плазменных резаках устанавливаются электроды из гафния, потому что он не токсичен, как торий, и нерадиоактивен, как бериллий.

Почему именно они? Потому что в процессе нагревания на поверхности такого электрода образуются тугоплавкие оксиды. Они своеобразная защита самого электрода, которая обеспечивает целостность материала, то есть, не разрушается. Но чаще всего в плазменных резаках устанавливаются электроды из гафния, потому что он не токсичен, как торий, и нерадиоактивен, как бериллий.

Немаловажное значение в конструкции резака играет и сопло, через который подается плазма на резку. Именно от него и зависят основные характеристики оборудования. А точнее сказать, от его диаметра и длины. От диаметра зависит мощность плазменного потока, а соответственно и быстрота среза и ширины срезанной канавки. Конечно, от этого зависит и скорость охлаждения заготовки. Чаще всего на резаках плазменной резки устанавливается сопло диаметром 3 мм. Длина сопла влияет на качество среза. Чем оно длиннее, тем качество выше. Хотя очень длинное сопло быстро выходит из строя.

Чаще всего на резаках плазменной резки устанавливается сопло диаметром 3 мм. Длина сопла влияет на качество среза. Чем оно длиннее, тем качество выше. Хотя очень длинное сопло быстро выходит из строя.

Схема работы плазменной резки

При нажатии на кнопку розжига автоматически включается источник электроэнергии, который подает в резак ток высокой частоты. Появляется так называемая дежурная дуга между наконечником сопла и электродом. Температура дуги – 6000-8000С. Необходимо обратить внимание, что сразу дуга между электродом и разрезаемым металлом не образуется, на это надо время.

После чего в камеру резака начинает поступать воздух из компрессора, он сжатый. При прохождении через камеру, где располагается дежурная дуга, воздух нагревается и увеличивается в сто раз. К тому же он начинает ионизироваться, то есть, превращается в токопроводящую среду, хотя сам по себе воздух – это диэлектрик.

Суженное до 3 мм сопло создает поток плазмы, который с большой скоростью вылетает из резака. Скорость – 2-3 м/с. Температура ионизированного воздуха достигает огромной величины – до 30000С. При такой температуре воздух по проводимости электрического тока приближается к проводимости металла.

Скорость – 2-3 м/с. Температура ионизированного воздуха достигает огромной величины – до 30000С. При такой температуре воздух по проводимости электрического тока приближается к проводимости металла.

Как только плазма касается обрабатываемой металлической поверхности, дежурная дуга выключается, а рабочая включается. Производится плавление металлической заготовки в месте среза, откуда жидкий металл сдувается подающим в зону среза воздухом. Вот такая элементарная схема принципа работы плазменной резки.

Как правильно выбрать инструмент для плазменной резки

Любой работавший с плазменной резкой сварщик отметит, что чем выше сила подающего на электрод тока, тем быстрее проходит процесс. Но есть определенные условия, на которые влияют и другие параметры оборудования.

Тип металла и толщина среза. От этих параметров будет зависеть выбор оборудования, с которым придется работать. А именно такой параметр, как сила тока. Внизу таблица соотношений.

| Вид металла | Сила тока для резки металлического листа толщиною 1 мм, А |

|---|---|

| Цветные металлы | 6 |

| Черные металлы и нержавейка | 4 |

Чтобы разрезать медный лист толщиною 2 мм, потребуется резак плазменный с силой тока 12 А. И так далее.

И так далее.

Внимание! Рекомендуется приобретать оборудование с запасом силы тока. Потому что указанные параметры в таблице являются максимальными, а с ними работать можно лишь незначительное время.

Достоинства и недостатки

Перед тем как принять решение о приобретение плазменного резака, нужно ознакомиться со всеми положительными и отрицательными сторонами этого оборудования. Ведь, к примеру, в домашних условиях его может заменить обычная болгарка.

Итак, плюсы использования резака для плазменной резки металлов.

- Большая скорость резки, соответственно уменьшение времени на этот процесс. По сравнению с другими режущими инструментами (кислородная горелка, например) скорость выше в шесть раз. Уступает только лазерной резке.

- С помощью плазменного инструмента можно резать толстые заготовки, что иногда не под силу болгарке.

- Режет любые виды металлов. Главное – правильно выставить режим работы.

- Минимальный подготовительный этап.

Зачищать поверхности деталей от ржавчины, грязи, масляных пятен нет никакого смысла. Они для резки не помеха.

Зачищать поверхности деталей от ржавчины, грязи, масляных пятен нет никакого смысла. Они для резки не помеха. - Высочайшая точность среза и высокое его качество. Для ручных агрегатов для точности среза используются специальные упоры, которые не дают резаку смещаться в плоскости. Срез получается без наплывов, ровным и тонким.

- Невысокая температура нагрева, кроме зоны среза, поэтому заготовки не деформируются.

- Возможность фигурного среза. И хотя этим могут похвастаться и другие режущие инструменты, но, к примеру, после кислородной горелки придется края среза шлифовать и убирать подтеки металла.

- Стопроцентная безопасность проводимых операций, ведь никаких газовых баллонов в комплекте оборудования нет.

Минусы:

- Высокая цена оборудования.

- Возможность работать только одним резаком.

- Необходимо направление плазмы выдерживать строго перпендикулярно плоскости обрабатываемой детали. Правда, сегодня можно приобрести аппараты, которые режут изделия под разными углами: 15-50°.

- Толщина разрезаемого изделия ограничена, потому что самые мощные плазморезы могут разрезать металл толщиною 100 мм. С помощью кислородной горелки можно резать толщину 500 мм.

И все же плазморезы сегодня достаточно востребованы. Ручные часто используются в небольших цехах, где требуется провести большой объем резки металлов, и где к качеству разреза предъявляются жесткие требования. Обязательно посмотрите видео, которое специально размещено на этой странице сайта.

https://www.youtube.com/watch?v=rg4PvBBr1CU

плюсы и минусы, разновидности, критерии выбора с видео

Плазморез – это не самый важный инструмент в домашнем хозяйстве, однако в строительстве без такого устройства не обойтись. Оно позволяет выполнить нарезку металла быстро и аккуратно. Чтобы научиться использовать такое устройство, необходимо разобраться с принципом работы и основными характеристиками, а также посмотреть соответствующее видео.

Принцип работы плазмореза

Прежде всего, необходимо понимать, что плазма представляет собой воздух, нагретый при помощи электрической дуги до температуры на уровне 30000°C. При этом воздух имеет ионизированное состояние, а значит, он перестает быть диэлектриком. Благодаря проведению тока происходит расплавление металла и его выдувание из области среза.

При этом воздух имеет ионизированное состояние, а значит, он перестает быть диэлектриком. Благодаря проведению тока происходит расплавление металла и его выдувание из области среза.

Любой плазморез оснащен плазмотроном. Речь идет о плазменном резаке, подключенном кабелем и шлангом к основному аппарату. Все плазмотроны могут иметь прямое либо косвенное действие. В первом случае заготовка включается в электрическую цепь. Если же планируется обработка неметаллических деталей, то подойдет изделие косвенного действия.

Возможности плазмотрона зависят непосредственно от сопла. Изделия с большим диаметром могут пропускать значительное количество воздуха, а значит, скорость нарезки будет значительной. Чаще всего при плазменной резке применяются сопла диаметром до 3 мм. Длина элемента составляет 9–12 мм. Если использовать действительно длинное устройство, то качество среза будет очень высоким, однако само сопло может быстро износиться. Оптимальным считается показатель, превышающий диаметр в 1,5 раз.

Внутри плазмотрона расположен металлический стержень, выполненный из гафния. Этот элемент выступает в роли электрода.

В процессе плазменной резки часто используется исключительно воздух, представляющий собой защитный и плазмообразующий газ одновременно. При этом возможно незначительное окисление поверхности. Чтобы избежать такого последствия, в некоторых промышленных агрегатах может дополнительно использоваться кислород, гелий, водород и прочие газы.

Преимущества и недостатки плазмореза

Часто при выполнении различных строительных работ используются именно плазморезы, что можно заметить по многочисленным видео. У такого оборудования есть немало преимуществ.

- Допускается обработка различных металлов, включая сталь, нержавейку, чугун, алюминий и различные сплавы.

- Саму заготовку не нужно предварительно подготавливать, то есть можно смело резать поверхность с остатками краски или ржавчины.

- Благодаря плазморезу срез получается ровным и очень точным.

При этом здесь нет окалины или наплывов.

При этом здесь нет окалины или наплывов. - Благодаря особенностям устройства тепловая деформация будет минимальной, причем это касается даже тех случаев, когда лист металла имеет небольшую толщину.

- Использование плазмореза безопасно, ведь во время работы баллоны с газом не нужны.

- При желании можно выполнить фигурные срезы.

Естественно, идеального оборудования для нарезания металлов не существует. Так, и у плазморезов есть свои минусы.

- В первую очередь стоит отметить ограничения по толщине металла. Наиболее продвинутые промышленные устройства могут нарезать металл толщиной максимум в 100 мм.

- Заготовку необходимо располагать строго перпендикулярно. Допустимое отклонение – это 50°. В некоторых моделях оно составляет всего 10°.

- Нельзя выполнять плазменную резку, подключив к аппарату сразу два резака.

Если внимательно изучить особенности плазмореза, то можно понять, что преимуществ у такого оборудования больше. При просмотре множества видео вы убедитесь в том, что агрегат подойдет для обработки металлов при создании ограждений, кронштейнов, вентиляционных систем и т. д.

При просмотре множества видео вы убедитесь в том, что агрегат подойдет для обработки металлов при создании ограждений, кронштейнов, вентиляционных систем и т. д.

Виды плазморезов

Все плазморезы делятся на 2 группы: трансформаторные и инверторные. В первом случае удастся выполнить нарезку металла толщиной до 40 мм, а во втором – до 30 мм. При этом инверторная разновидность потребляет меньшее количество электроэнергии и имеет больший КПД. Подобный аппарат довольно компактный, а значит, выполнить нарезку в труднодоступных местах будет удобнее.

В продаже встречаются контактные и бесконтактные модели. Также плазморезы делятся на бытовые и промышленные, что влияет на требования к энергосети.

Как выбрать плазморез?

Если вы хотите приобрести подобное оборудование, обязательно учтите несколько важных факторов.

- Каждое оборудование имеет определенную маркировку. Так, некоторые аппараты предназначены только для нарезки металлов, а другие позволяют выполнять аргонодуговую или дуговую сварку.

Естественно, встречаются и универсальные модели. Однако специалисты в своих видео утверждают, что подобное оборудование имеет недостаточный КПД.

Естественно, встречаются и универсальные модели. Однако специалисты в своих видео утверждают, что подобное оборудование имеет недостаточный КПД. - Всегда нужно учитывать силу тока, а также максимально допустимую толщину металла. Соответственно, вы должны знать, для каких нужд потребуется плазморез.

- Продолжительность включения – еще один важный фактор, который измеряется в процентном соотношении. Показателя до 50% хватит для периодического нарезания различных металлоконструкций. Если же планируется регулярное использование устройства, то лучше выбирать модель с продолжительностью включения до 100%.

- Подобное оборудование может иметь встроенный или внешний компрессор. Первая разновидность отличается невысокой мощностью. Соответственно, подобное устройство подойдет для применения в домашних условиях. Если планируется регулярная эксплуатация плазмореза, то лучше отдать предпочтение внешнему компрессору.

- Использование такого агрегата должно быть удобным, поэтому при покупке необходимо обратить внимание на длину кабеля и шланга.

Важно помнить, что такой пакет длиной в 20 м может оказаться неудобным, ведь его придется раскручивать, даже если нарезка металла выполняется рядом с устройством.

Важно помнить, что такой пакет длиной в 20 м может оказаться неудобным, ведь его придется раскручивать, даже если нарезка металла выполняется рядом с устройством.

Плазморез – это незаменимое оборудование для нарезки металлов. При его эксплуатации необходимо придерживаться техники безопасности. Также следует периодически заменять расходные материалы. Прежде чем приступить к нарезке металлоконструкций, необходимо просмотреть соответствующие видео и проконсультироваться со специалистом.

- Автор: Виталий Данилович Орлов

- Распечатать

Оцените статью:

(16 голосов, среднее: 4.1 из 5)

Поделитесь с друзьями!

Плазморез. Виды и устройство. Плюсы и минусы. Как выбрать

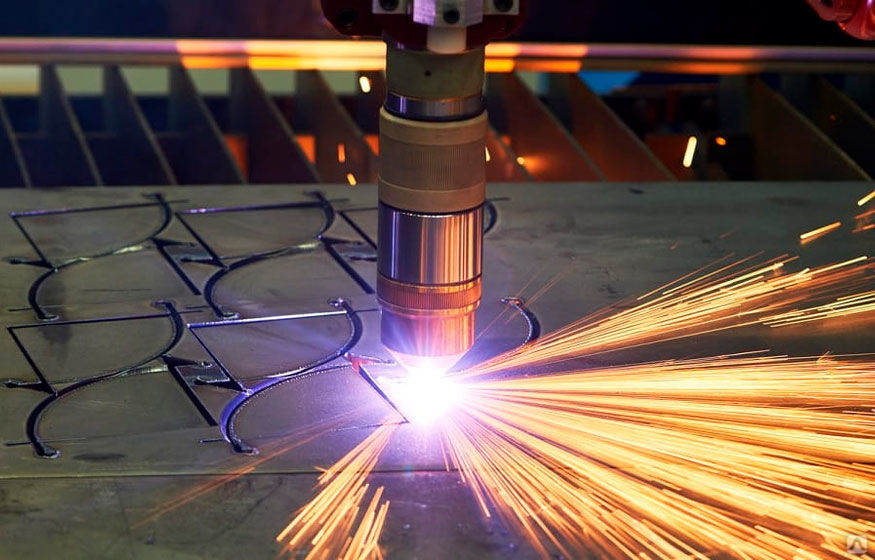

Плазморез – электрический аппарат для резки металла за счет контролируемого потока плазмы. Широко применяется для фигурного сложного раскроя деталей из листовой стали и прочих металлов, а также обработки их кромок.

Широко применяется для фигурного сложного раскроя деталей из листовой стали и прочих металлов, а также обработки их кромок.

Для выполнения плазменной резки требуется оборудование, состоящее из:

- Инвертора.

- Горелки.

- Кабеля массы.

- Баллона со сжатым воздухом или компрессора.

Инвертор плазмореза выполняет преображение переменного электрического тока из сети в постоянный ток. В результате 220В на входе превращаются в 400В с силой тока от 25 до 125А.

К инвертору подключается горелка, которая называется плазмотроном. В ней выполняется возбуждение электрической дуги. На последнюю подается поток воздуха, который сильно разогревается. В результате этого формируется раскаленная плазма. При контакте с практически любыми поверхностями она их прожигает. Температуры плазмы достаточно даже для резки керамики, которая является более термостойкой даже чем сталь.

Скорость истечения плазмы 1500 м/с. Это превосходит возможности обычного газового резака, работающего в сочетании с кислородным баллоном, даже когда давление в том доходит до 10 атм. Таким образом, поток плазмы является более производительным, а главное позволяет получать более чистый рез. Он не выглядит столь оплавленным и неровным как после газового резака. Это естественно и исключает образование большого количества шлака на обратной стороне раскраиваемой заготовки.

Таким образом, поток плазмы является более производительным, а главное позволяет получать более чистый рез. Он не выглядит столь оплавленным и неровным как после газового резака. Это естественно и исключает образование большого количества шлака на обратной стороне раскраиваемой заготовки.

Плазморез используется не только на производствах, но и полюбился мастерам в небольших домашних мастерских. Это связано с доступностью данного оборудования. Плазморезы применяются для выполнения раскроя листового металла толщиной 1-100 мм. Конечно, их возможности зависят напрямую от мощности. Бытовые устройства обычно не режут заготовки сечением больше 15-22 мм.

Потоком плазмы можно выполнять сложный раскрой с множеством изломов. То есть, плазморез справляется с такими задачами, которые просто невозможно выполнить обычным абразивным инструментом в силу его особенностей реза.

Плазморезы целесообразно использовать в таких случаях:

- Когда требуется фигурный раскрой металла.

- Для увеличения продуктивности труда.

- Для снижения себестоимости выполнения реза.

Если сравнивать работу плазморезов, к примеру, с УШМ, то чтобы раскроить толстую стальную плиту длиной 1 м потребуется как минимум несколько абразивных отрезных дисков. То есть, себестоимость такой работы будет заключаться как минимум в их покупке. При работе же плазморезом расходные материалы не нужны. По сути, выполняется только потребление электроэнергии, что не так дорого.

В то же время плазморезы превосходят и газовые резаки. Дело в том, что они делают более чистый рез, который если и нужно шлифовать, то это будет менее сложно. Для работы этого аппарата не нужно заправлять баллоны кислородом и пропаном.

ПреимуществаИспользование плазмореза дает много преимуществ в работе. Это не удивительно, так как такое оборудование имеет немало плюсов. К их числу можно отнести:

- Высокая скорость выполнения реза.

- Быстрый прожиг.

- Не сильно греет всю заготовку.

- Высокое качество реза.

- Полная безопасность.

- Простая регулировка.

- Низкие требования к качеству заготовок.

Поток плазмы, выдаваемый плазморезом, имеет рабочую температуру до 20 тыс. градусов, но обычно находится в пределах 8-10 тыс. Это позволяет очень быстро прожигать даже очень толстый металла. К примеру, потоком плазмы можно кроить листовую сталь сечением 25 мм со скоростью 1 м/мин. Никакая болгарка или газовая горелка на такое не способна.

Чтобы прожечь в центре лист металла сечением 15 мм, плазморезу потребуется 2 сек. Это учитывая, что заготовка холодная, поэтому первое время температура с точки воздействия поглощается окружающим материалом. Для сравнения, газовая горелка сделает это не менее, чем за 30 сек.

Поток плазмы прожигает металл быстро, так что срок воздействия в направленную точку небольшой. Это сопровождается тем, что поверхности вокруг разогреваются не сильно. Если пользоваться менее скоростными абразивными инструментами или газовой горелкой, то площадь накала вокруг линии реза намного больше. Когда же обрабатываемая заготовка ранее прошла закалу, то в результате она получит отпуск и станет мягкой. От плазмореза это происходит в меньшей мере. Качества, заданные заготовке в результате предварительной термообработки, после раскроя плазмой практически сохраняются.

Когда же обрабатываемая заготовка ранее прошла закалу, то в результате она получит отпуск и станет мягкой. От плазмореза это происходит в меньшей мере. Качества, заданные заготовке в результате предварительной термообработки, после раскроя плазмой практически сохраняются.

Кромки на вырезанных с помощью плазмореза заготовках получаются достаточно качественными. На них нет таких наплывов и прилипшего шлака, как на деталях, полученных с помощью газового резака. Они достаточно ровные и гладкие, чтобы их сразу использовать по назначению, к примеру, при изготовлении сварных конструкций. Если же поверхность нужно отшлифовать до идеала, то после плазмореза шлифовка происходит не так сложно, так как отсутствуют глубокие рытвины.

Бытовой и полупрофессиональный плазморез не применяет в своей работе горючие газы, подобно газовому резаку или промышленному плазменному. Таким образом, использование такого оборудования не сопровождаться риском взрыва. Также у плазмореза нет обратного удара пламени, как наблюдается у кислородных резаков.

При использовании плазмореза достаточно его просто включить, и если это предусмотрено конструкцией, отрегулировать мощность. Не нужно настраивать давление кислорода и горючего газа. То есть, освоиться с принципом работы аппарата можно за пару минут, и сразу же начать получать навыки работы с ним.

Заготовки, которые подлежат раскрою не обязательно перед работой очищать от ржавчины, старой краски или прочих загрязнений. Плазменная дуга прорезает все, при этом у нее не наблюдаются воздушные хлопки и разбрызгивания жидких горячих капель металла.

НедостаткиПлазморез действительно очень полезное для мастерской оборудование, но его нельзя считать идеальным для выполнения всех работ по раскрою. Существуют задачи, с которыми лучше разобраться другим инструментом. Все дело в некоторых недостатках и ограниченных возможностях данного оборудования.

В целом к минусам плазморезов можно отнести:

- Режет только под прямым углом.

- Не подходит для прогрева заготовок.

- Требует подключения к электросети.

Чтобы рез получился качественным, дуга должна быть направлена перпендикулярно к плоскости заготовки. В противном случае линия реза будет искривленной. Однако дорогие плазморезы могу выполнять и косые резы.

Плазморезы не подходят для того, чтобы греть ими заготовки для повышения их пластичности перед изгибом. С их помощью это сделать реально, но очень сложно, так как существует риск прожечь заготовку. Газовая горелка справляется с такой задачей куда лучше.

Также нельзя забывать, что плазморез работает от электрической сети. Им не получится вырезать металл в месте без электрификации, как это делают газовые резаки. Если устройство используется с компрессором, а не баллоном, то нужно учитывать, что тот также нуждается в электричестве.

Виды плазморезовПлазморезы можно разделить на виды в зависимости от типа:

- Используемого газа.

- Поджига дуги.

- Охлаждения.

В зависимости от типа применяемого газа плазморезы можно разделить на обычные, работающие от сжатого воздуха, а также требующие подключения кислорода, аргона. Прибор на воздухе относится к классу бытовых устройств, которые обычно и применяются частным мастерами. На очищенных газах резка получается быстрее и точнее. Такие устройства применяют на производственном оборудовании.

Прибор на воздухе относится к классу бытовых устройств, которые обычно и применяются частным мастерами. На очищенных газах резка получается быстрее и точнее. Такие устройства применяют на производственном оборудовании.

По типу поджига дуги плазморезы бывают контактные, пневматические и высокочастотные. Они имеют весьма существенные отличия. Так у контактного устройства поджиг дуги происходит только в момент прижатия сопла плазмотрона к поверхности, контактирующей с клеммой массы на инверторе. В результате вспыхивает дуга и происходит рез. У пневматических устройств это случается за счет подачи газа. То есть прикасаться соплом к заготовке не нужно. Это позволяет сохранить ресурс сопла, которое в результате меньше обгорает и пачкается шлаком. Высокочастотный плазморез работает автоматически. Его дуга переходит в режим реза просто при приближении к поверхности. Это происходит за счет ее возбуждения высокочастотным импульсом, между катодом и анодом в сопле.

По типу охлаждения плазморезы можно разделить на воздушные и жидкостные. Первые остывают за счет обдува корпуса инвертора вентилятором. Такой тип охлаждения применяется в бытовых и полупрофессиональных устройствах. Плазморезы с водяным охлаждением это уже профессиональные установки, способные работать значительно дольше без остановок. Они остывают за счет циркуляции внутри охлаждающей жидкости, обычно смеси дистиллированной воды и этилового спирта. В целом для рядового пользователя интересными являются только устройства с воздушным охлаждением. Однако нужно отталкиваться от его эффективности, так как перегревать оборудование нельзя.

Первые остывают за счет обдува корпуса инвертора вентилятором. Такой тип охлаждения применяется в бытовых и полупрофессиональных устройствах. Плазморезы с водяным охлаждением это уже профессиональные установки, способные работать значительно дольше без остановок. Они остывают за счет циркуляции внутри охлаждающей жидкости, обычно смеси дистиллированной воды и этилового спирта. В целом для рядового пользователя интересными являются только устройства с воздушным охлаждением. Однако нужно отталкиваться от его эффективности, так как перегревать оборудование нельзя.

Выбирая плазморез следует обратить внимание на такие важные параметры:

- Максимальная толщина чистовой и черновой резки.

- Длина шланг пакета.

- Требуемая мощность компрессора.

- Продолжительность работы без перерыва.

При выборе нужно учитывать, что рекомендуемая максимальная толщина реза указывается в двух значениях. Первое определяет сечение, при котором кромки после резки не нужно будет обрабатывать. Второй параметр толщины является максимальным пределом, но при такой обработке рез будет иметь дефекты.

Второй параметр толщины является максимальным пределом, но при такой обработке рез будет иметь дефекты.

Похожие темы:

- Осцилляторы. Виды и устройство. Работа и применение. Особенности

- Инверторные сварочные аппараты. Как выбрать. Типы и работа

- Сварочный аппарат (Часть 1). Типы и особенности. Сварка. Дуга. Применение

- Сварочный аппарат (Часть 2). Виды и особенности. Применение. Как выбрать

- Качество плазменной резки. От чего зависит и особенности

Принцип работы плазмореза, для чего он нужен и как работает технология

05Дек

Содержание статьи

- Что это за метод

- Разновидности плазморезов

- Виды и принцип плазменных резаков

- Устройство плазменной резки

- Схема работы плазмореза

- Особенности технологии

- Виды и технологии плазменной резк

- Как выбрать плазменный резак

- Трансформаторные и инверторные аппараты

- Как работает аппарат водно-плазменной резки в отличие от воздушной

- Контактный и бесконтактный плазморез: для чего нужен и как он работает

- Параметры резака

- Оборудование своими руками

- Типы плазмотронов

- Как работает плазменная резка металла автомат

- Какие газы используются

- Преимущества и недостатки

- Возможности

В области металлообработки имеет весомое значение плазморез, о нем мы и расскажем: что это такое – воздушно плазменная резка металла, принцип работы, дополнительно покажем видео и фото действия агрегата.

Что это за метод

Его отличие в скорости разреза. Если классическое пламя, основанное на пропане и кислороде, с невысокой температурой горения. Указанный способ работает по принципу усиления электродуги под высоким давлением. В результате тепло не успевает распределиться по всей заготовке, а она – деформироваться.

Особенность – дуга плазмотрона является не только резаком. Она позволяет и производить сварочные работы, если будет использована присадочная проволока.

Разновидности плазморезов

Отличия разных типов – в способе розжига дуги и ее поддержания. В классическом варианте она образуется между соплом и деталью. Но если материал не имеет способности проводить ток, то ионизированная электродуга возникает между катодом и анодом и держится на постоянной основе. Отдельно стоят приспособления, использующие пар от жидкости (она находится в резервуаре), который усиливает давление и заменяет эффект ионизирующего вещества.

Виды и принцип плазменных резаков

В основном выбор зависит от сферы использования – какие металлы предстоит разрезать, ширина заготовок, требования к срезу, теплопроводность материала и прочие параметры. Разновидности:

- Инструменты, которые работают в среде инертных газов, – они являются восстановителями.

- Дополняются окислительными парами и насыщены кислородом.

- Технологии, работающие на основании смесей.

- Работа происходит в среде газожидкостных веществ.

- Водная или магнитная стабилизация – редко используется.

Из вышеперечисленных приборов самой распространенной основой являются инертные газы, например, аргон, водород, азот, гелий. В зависимости от толщины металла используют аппараты на инверторе или трансформаторе. Также они различаются по наличию контакта между резаком и заготовкой или по бесконтактному способу.

Исходя из мощности и предназначения, есть бытовые и промышленные агрегаты. Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

Устройство плазменной резки

Уже в названии понятно, что главный элемент, оказывающий воздействие, – это плазма, которая состоит из ионизированного газа под давлением с высокой электропроводностью. Чем выше температура, тем сильнее проводимость, а значит, и скорость процедуры. Конструктивно прибор состоит из нескольких частей, как показано на схеме:

Источник электропитания

Энергию может подавать трансформатор или инвертор. Первый очень надежный, фактически нечувствительный к перепадам тока, а также может применяться по отношению к толстым металлическим брускам до 80 мм. К минусам можно отнести увеличенный вес и большую стоимость, не очень высокий КПД, поэтому прибор сложно назвать экономным. Обычно применяется на производстве при необходимости металлообработки крупных заготовок.

Инвертор имеет лишь один относительный минус – им нельзя резать материал более 40 мм в ширину. Зато есть масса плюсов:

Зато есть масса плюсов:

- стабильное горение электродуги;

- высокая эффективность, на 30% больше экономии;

- легкость;

- компактность и мобильность.

Что такое плазменный резак или плазмотрон

Это основной узел, инструмент, с помощью которого через сопло подается плазма. От диаметра и длины отверстия зависит поток и, как результат, качество среза. Внутри находится электрод, он изготавливается из редких материалов с очень высокой прочностью и температурой плавления – бериллий, гафний или цирконий. Они при нагреве создают тугоплавкий оксид, который защищает целостность режущей кромки. Также есть охладитель с подачей воздуха и колпачок. Подробнее на схеме:

Компрессор

От этого элемента зависит то, как работает плазменный резак, – равномерно или с перебоями. В компрессионном устройстве содержится воздух, который подается в определенном объеме тангенциальной или вихревой струей. Если это не будет сделано, возможен нестабильный розжиг, образование двух электродуг одновременно или полный выход плазмотрона из строя.

Схема работы плазмореза

Инженер нажимает на кнопку запуска, включается подача электричества, автоматически зажигается первая пробная дуга. Она еще не имеет достаточную температуру для соединения. Затем воздух начинает поступать на сопло через компрессор в сжатом виде, ионизироваться, становясь проводником электроэнергии, что в обычных условиях без ионной обработки противоестественно для кислорода.

Через узкое отверстие сопла начинает выходить поток плазмы. Нагрев газа увеличивается до 30 тысяч градусов, поэтому луч начинает проводить электричество также хорошо, как и металл. При соприкосновении дуги с заготовкой происходит разрез, который моментально обдувается для охлаждения.

Принцип работы плазмореза и скорость плазменной резки

Когда термообработанный кислород обогащается ионами и выходит через сопло, его ускорение достигает 2-3 тысяч метров в секунду. Этот параметр справедлив при условии узкого отверстия не более 3 мм. При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

Особенности технологии

- Толщина заготовок – до 220 мм.

- Обрабатываются любые металлические вещества.

- Скорость первичного потока при начальной дуге обычно составляет 800 – 1500 м/с.

- Чем уже сопло, тем больше ускорение потока.

- Проплав очень точный, точечный.

- Область возле разреза остается фактически не нагретой.

Есть два подвида процедуры в зависимости от замыкания проводящего контура.

Как работает резка плазменной струей

Металл не является замыкающим элементом, он находится между двумя сторонами – анодом и катодом. Принцип используется в том случае, когда обрабатываются неметаллы и вещества с низкой электропроводностью, то есть диэлектрики. Плазма образуется среди электрода и наконечника, а заготовка просто находится между двумя полюсами.

Плазма образуется среди электрода и наконечника, а заготовка просто находится между двумя полюсами.

Плазменно-дуговая резка

Используется, когда нужно разрезать металлическую плашку, которая имеет высокую токопроводимость. Это позволяет разжигать электродугу между проводником и образцом. При этом образуется струя. Плазмообразование происходит при содействии кислорода под высоким давлением и ионизирующего газа.

Обрабатываемая зона начинает плавиться и капли выдуваются вниз, образуя отверстие, ровный срез. Применяется постоянный ток прямой полярности.

Виды и технологии плазменной резки

Различают три технологических подхода в зависимости от среды, в которой проходит процедура:

- Воздух или азот в сочетании с электричеством. Самый простой аппарат.

- Два защитных газа, которые оберегают область воспламенения от воздействия окружающих веществ. Благодаря этому, появляется максимально чистая атмосфера – в этом пространстве будет очень ровный срез.

- С водой. Жидкость одновременно имеет две функции – защитную и охлаждающую. Применяется не со всеми металлами, так как некоторые из них вступают в химическую реакцию или быстрее после такой металлообработки окисляются.

Особенность всех трех типов в применении безопасных, пожаробезопасных материалов.

Как выбрать плазменный резак

Основное условие для выбора – назначение. При домашнем использовании удобнее инверторный источник питания. Также важен такой параметр, как сила тока – от нее зависит скорость работы. При выборе пользуйтесь таблицей:

Тип | Сила тока на 1 мм толщины |

Черный | 4 А |

Цветной | 6 А |

Отсюда следует, для распиловки двухмиллиметрового медного листа необходимо подать 12 ампер.

Трансформаторные и инверторные аппараты

При наличии трансформатора вы получите следующие характеристики:

- 100% продолжительность включения.

То есть непрерывная работа без потребности делать перерывы.

То есть непрерывная работа без потребности делать перерывы. - Высокое энергопотребление.

- Большая цена.

- Увеличенная ширина разрезаемых заготовок.

Они применяются на производствах. В быту используют инверторы. Они экономичны, с малыми габаритами и массой, поэтому могут иметь ручку для переноса.

Как работает аппарат водно-плазменной резки в отличие от воздушной

Устройство отличается тем, что среда, в которой образуется плазма, – это жидкость. Она является охладителем, а пар – плазмообразователем. Это выгодно, так как одна субстанция заменяет два газовых потока. К достоинствам можно отнести невысокую стоимость и компактность, но есть существенный недостаток – обрабатывать можно только тонкие листы, не более 80 мм. Конструкция значительно облегчается, так как не нужен компрессор или баллон для газа. А резервуар для пара нужен более компактный, ведь он имеет вязкую структуру.

Контактный и бесконтактный плазморез: для чего нужен и как он работает

Эти два способа точное повторение двух типов – с образованием струи (в обход заготовки, когда она имеет низкую электропроводность) и с наличием дуги между электроном и металлов, тогда столб образует контакт.

Параметры резака

Основное различие для мастера – ручной привод или машинный. Первый держит в руках оператор, а второй программируется в станке. Это сложные аппараты, которые в основном применяются при необходимости высокой точности. Ниже о них поговорим подробнее.

Оборудование своими руками

Намного безопаснее купить устройство, тем более что сейчас оно продается по доступной цене. Но умельцам предлагаем посмотреть видео по самостоятельному изготовлению:

Плазморезка ЧПУ: принцип работы в домашних условиях

Еще труднее изготовить аппарат с компьютерным управлением. Обработка происходит намного быстрее, качество детали выше. Мастер из этого ролика справился с самостоятельным изготовлением:

Типы плазмотронов

Различают инструмент по способу стабилизации дуги (подача стабилизатора, воздуха или воды):

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

Как работает плазменная резка металла автомат

Отличие от описанного процесса только в наличии статического стола, динамического сопла, которое передвигается по полозьям и пульта управления. Особенность работы – программа действий задается дистанционно, оператор только включает станок и наблюдает за процедурой.

Какие газы используются

Применяют:

- сжатый воздух;

- кислород;

- азотно-кислородную смесь;

- азот;

- аргоно-водородную смесь.

Преимущества и недостатки

К плюсам можно отнести:

- высокую мощность и производительность;

- экономичность;

- качество и точность.

Минус – небольшая толщина среза, она сильно зависит от силы тока.

Возможности

Используется аппарат во множестве случаев, на предприятиях и в частных целях. Можно обработать как листы, так и трубы, любую конфигурацию металла. Работа происходит и с чистыми веществами, и со сплавами, даже с тугоплавкими. В статье мы рассказали про основы плазменной резки, область применения и максимальную ширину реза при использовании технологии. Предлагаем также ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Работа происходит и с чистыми веществами, и со сплавами, даже с тугоплавкими. В статье мы рассказали про основы плазменной резки, область применения и максимальную ширину реза при использовании технологии. Предлагаем также ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Как работает плазменная резка?

Что такое плазма?

Чтобы разъяснить принцип действия плазменной резки, сначала нужно ответить на вопрос «Что такое плазма?» Плазма — это четвертое состояние вещества. Обычно мы сталкиваемся только с тремя состояниями вещества: твердым, жидким и газообразным. При поступлении или утрате энергии, например, тепла, вещество может переходить из одного состояния в другое. Например, при поступлении достаточного количества тепла вода переходит из твердого состояния (лед) в жидкое. Если тепла поступит еще больше, она перейдет в газообразное состояние (пар). Если добавить еще больше тепла, пар ионизируется и станет электропроводящим — превратится в плазму. Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Образование плазменной дуги начинается с пропускания газа, например, кислорода, азота, аргона или даже обычного воздуха, через узкое сопло внутри плазмотрона под высоким давлением. Затем к этому потоку сжатого газа подается ток от источника питания, в результате чего возникает электродуга. В результате образовывается «струя плазмы». Плазма мгновенно достигает температуры до 22000°C, достаточной для быстрого разрезания рабочего изделия и сдувания расплавленного металла.

Составляющие системы плазменной резки

-

Источник питания — источник питания для плазменной резки преобразует одно- или трехфазный переменный ток в постоянный ток напряжением от 200 до 400В. Постоянный ток требуется для поддержания стабильной плазменной дуги на всем протяжении резки.

Также источник питания позволяет регулировать силу тока в зависимости от типа и толщины материала.

Также источник питания позволяет регулировать силу тока в зависимости от типа и толщины материала. -

Система поджига дуги — этот контур генерирует переменный ток напряжением около 5000 В и частотой 2 МГц, который образует внутри плазмотрона искру, поджигающую плазменную дугу.

-

Плазмотрон — плазмотрон служит для выравнивания и охлаждения расходных материалов. Основные расходные материалы для плазменной резки — это электрод, завихритель и сопло. Для повышения качества резки также может потребоваться дополнительный защитный колпачок, а для удержания всех деталей вместе используются внутренний и внешний поджимные колпачки.

Большинство современных систем плазменной резки делятся на традиционные и высокоточные.

|

В традиционных системах в качестве плазменного газа используется окружающий воздух, а форма плазменной дуги зависит от отверстия сопла. | ||

|

Высокоточные системы плазменной резки (с высокой плотностью тока) используются для особо высококачественной и точной плазменной резки. Конструкция плазмотрона и расходных деталей для таких систем отличается большей сложностью и включает дополнительные детали для фокусировки дуги. Дуга высокоточной системы резки имеет силу тока около 40 000-50 000 ампер на квадратный дюйм. Чтобы обеспечить максимальное качество резки различных материалов, в качестве плазменного газа используются кислород, очищенный воздух, азот и смеси водорода/аргона/азота. |

|

Ручная резка В большинстве систем ручной плазменной резки, например, Tomahawk® Air Plasma, в выключенном состоянии электрод и детали сопла находятся в контакте. |

Высокоточная плазменная резка

Электрод и сопло внутри плазмотрона для высокоточной резки не соприкасаются и изолированы друг от друга завихрителем, который имеет небольшие вентиляционные отверстия, преобразующие плазменный газ в вихрь. Когда в источник питания поступает команда включения, он начинает подачу постоянного тока с напряжением холостого хода до 400В и начинает предварительную подачу газа через шланг к плазмотрону. Сопло в данный момент подключено к положительному потенциалу источника питания через контур вспомогательной дуги, а электрод — к отрицательному.

Сопло в данный момент подключено к положительному потенциалу источника питания через контур вспомогательной дуги, а электрод — к отрицательному.

После этого система поджига дуги вырабатывает высокочастотную искру, из-за которой плазменный газ ионизируется и становится проводником тока от электрода к соплу. В результате образуется вспомогательная дуга плазмы.

После того, как вспомогательная дуга вступит в контакт с рабочим изделием (заземленному через пластины стола для резки), контур тока перемещается от электрода к рабочему изделию, высокочастотный разряд отключается и включается контур вспомогательной дуги.

После этого источник питания наращивает постоянный ток до выбранной оператором силы тока и меняет предварительную скорость потока газа на оптимальную скорость для данного материала. Также используется вспомогательный поток защитного газа, который подается вне сопла через защитный колпачок.

Форма и диаметр отверстия защитного колпачка заставляют защитный газ еще больше сужать плазменную дугу, что позволяет обеспечить чистую резку с минимальными углами скоса и небольшой шириной линии разреза.

Что такое плазморез и как правильно его подобрать

Обработка металла по праву относится к трудоемким и затратным операциям. Среди всех способов резки самым перспективным сегодня является плазменный метод. В отличие от традиционных технологий, где используются инструменты с режущей кромкой, отрезные абразивные диски и сварка, данная операция отличается принципиально по многим параметрам. Это и используемое оборудование, и эффективная технология резки. Производитель получает несомненные преимущества, если при выборе способа обработки металла предпочтет аппарат плазменной обработки. Как выбрать нужную модель из имеющегося на рынке оборудования и почему данный метод считается лучшим, об этом речь пойдет ниже.

Современные предприятия, занятые в сфере производства продукции из металла широко используют плазменную резку. Обусловлено это рядом факторов, которые дают ощутимые преимущества в конкурентной борьбе:

- Скорость обработки металла. Современное производство стремится в минимизации времени при любых операциях;

- Точность обработки металла. Использование плазмореза значительно повышает точность работ, чем при традиционных способах резки;

- Экономия. Тонкий рез и минимальные припуски позволяют существенно сократить расход металла;

- Небольшое количество отходов. Нет необходимости утилизировать, складировать, вывозить стружку, мелкие неделовые обрезки;

- Безопасность и экологичность. Плазменная резка не представляет опасности для окружающей среды и здоровью человека. Оборудование спроектировано таким образом, что риски получить травмы, при выполнении условий эксплуатации минимальны.

В последние годы аппараты плазменной резки стали доступны для потребителя. Кроме стационарных станков плазменной резки для крупного промышленного производства, производители насытили рынок мобильными плазморезами, которые можно использовать в домашних мастерских, небольших цехах, на строительных участках. Несмотря на то, что производительность их ниже, чем заводские аналоги, она все же значительно превышает скорость обработки традиционными методами резки. Просто важно подобрать нужный аппарат в конкретной ситуации и конкретной задачи, чтобы не переплачивать за избыточную мощность и ненужные опции.

Выбор аппарата плазменной резки

Ответственная процедура, требующая знаний основных параметров оборудования. Среди главных качеств аппарата специалисты рекомендуют обратить внимание на следующие:

- Мощность. Для цветных металлов она определяется из расчета 6 А на 1 мм толщины, при работе с сплавами их железа сила тока составляет 4 А;

-

Время рабочего цикла.

В отличие от профессиональных стационарных станков, которые могут работать часами, мобильное исполнение требует соблюдения режима. В сопроводительных документах это значение указывается в процентах. Например, если стоит 60%, то это означает, что после 6 минут работы необходимо дать отдых инструменту минимум на 4 минуты;

В отличие от профессиональных стационарных станков, которые могут работать часами, мобильное исполнение требует соблюдения режима. В сопроводительных документах это значение указывается в процентах. Например, если стоит 60%, то это означает, что после 6 минут работы необходимо дать отдых инструменту минимум на 4 минуты; - Способ подачи воздуха. Некоторые модели оборудованы встроенным компрессором, который создает необходимое давление. Однако, как правило, это небольшая мощность и оборудование не отличается большой производительностью. Подключение к системе подачи сжатого воздуха или применение отдельного компрессора существенно повышает эффективность работы.

Точно определиться с выбором поможет консультация со специалистом торгового дома «Партнер». Найти наши контакты можно на странице сайта. Там же указаны адреса торговых точек, где можно протестировать плазменный резак до покупки. Будут представлены образцы наиболее подходящие под предполагаемый режим работы с учетом толщины и качества металла.

Условия эксплуатации и преимущества плазморезов

Мобильное устройство плазменной резки востребовано во многих областях деятельности. Высокая производительность и скорость работы облегчают операции по обработке металла. Но главными преимуществами являются точность, и отсутствие дополнительных мер по доработке заготовки. Рез получается чистым, без заусенцев и окалины. Оценили эти достоинства компании, чья деятельность связана со строительством, ремонтом и монтажом инженерных коммуникаций. Особую ценность оборудование представляет для исполнителей сложных операций с металлическими конструкциями различной сложности и назначения. Пользуются мобильным плазменным резаком, как в небольших цехах, так и на крупных производствах для выполнения отдельных операций.

Наибольшим спросом оборудование пользуется при разделке листового металла. Модели с приспособлениями, для корректировки линии разреза позволят добиваться высокой точности и снижать трудоемкость операции. Если предполагаемая толщина материала не превышает 8-10 мм, что часто встречается на практике, то можно приобрести аппарат мощностью 40 А. Соответственно для резки листа 30 мм требуется оборудование с рабочей силой тока не менее 120 А. При выполнении операций необходимо четко соблюдать временные ограничения. Это позволит продлить срок службы и уменьшить износ резака.

Соответственно для резки листа 30 мм требуется оборудование с рабочей силой тока не менее 120 А. При выполнении операций необходимо четко соблюдать временные ограничения. Это позволит продлить срок службы и уменьшить износ резака.

Для больших объемов работ предпочтительнее использование наружной подачи воздуха. Немаловажное значение при эксплуатации имеет соблюдение правил техники безопасности. Степень защиты от поражения током на современных моделях плазменной резки очень высока и травмы крайне редки по этой причине. Гораздо больше неприятных ситуация связано с неаккуратным проведением работ с металлическими конструкциями. Производительное оборудование плазменной резки выполняет операции быстро и стоит предусмотреть последствия.

Торговый дом «Партнер» со своей стороны поможет при выборе оборудование для конкретной ситуации и цели. Опытный менеджер подробно объяснит правила эксплуатации и снабдит покупку необходимым документам, включая гарантийные обязательства. Так как предлагаемые плазморезы представлены от ведущих производителей, имеющих высокую репутацию на рынке.

Определение плазмы — понимание плазменной резки и программного обеспечения для плазменной резки

Главная > Узнать > Технологические решения > Плазменная технология

Сочетание качества резки, производительности, эксплуатационных расходов и универсальности делает плазменную дуговую резку самым популярным на сегодняшний день процессом промышленной резки.

Что такое плазма?

Плазма — четвертое состояние вещества. Обычно мы думаем о трех состояниях материи: твердом, жидком и газообразном. Для общего элемента, воды, эти три состояния — лед, вода и пар.

Разница между этими состояниями заключается в их относительных уровнях энергии. Когда вы добавляете энергию в виде тепла ко льду, лед тает и образует воду; если вы добавите больше энергии, вода испарится и станет паром. Если бы вы добавили к пару значительно больше энергии — нагрели бы его примерно до 11 700 ° C, — пар бы распался на несколько составляющих газов и стал бы электропроводным, или ионизированным. Этот высокоэнергетический ионизированный газ называется плазмой.

Этот высокоэнергетический ионизированный газ называется плазмой.

Что такое плазменная резка?

Плазменный резак или система плазменной резки использует поток плазмы для передачи энергии проводящему рабочему материалу. Поток плазмы обычно формируется путем подачи газа, такого как азот, кислород, аргон или даже воздух, через узкое сопло. Электрический ток, создаваемый внешним источником питания, добавляет потоку газа достаточно энергии для его ионизации, превращая его в плазменную дугу. Вот почему этот процесс часто называют плазменно-дуговой резкой. Плазменная дуга разрезает заготовку, сначала расплавляя ее, а затем сдувая расплавленный металл.

Насколько высока температура плазменной резки?

Плазменная дуга, создаваемая плазменным резаком или системой плазменной резки, создает температуру, приближающуюся к 40 000°F, так что да, температура плазменного резака чрезвычайно высока. Для сравнения, поверхность Солнца имеет температуру около 10 000°F.

Как работает плазменный резак?

Базовый плазменный резак или система плазменной резки включает следующие компоненты:

- Источник питания — Источник постоянного тока постоянного тока.

Напряжение холостого хода обычно находится в диапазоне от 240 до 400 В постоянного тока. Выходной ток (сила тока) и общая мощность блока питания в киловаттах определяют скорость и толщину резки плазменной резки. Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации.

Напряжение холостого хода обычно находится в диапазоне от 240 до 400 В постоянного тока. Выходной ток (сила тока) и общая мощность блока питания в киловаттах определяют скорость и толщину резки плазменной резки. Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации. - Цепь зажигания пилотной дуги . В большинстве горелок с жидкостным охлаждением на 130 А и выше это схема высокочастотного генератора, которая вырабатывает переменное напряжение от 5000 до 10000 вольт на частоте приблизительно 2 МГц. Это напряжение создает вспомогательную дугу высокой интенсивности внутри горелки для ионизации газа и образования плазмы. Вместо описанной выше высокочастотной пусковой схемы в воздушно-плазменных горелках обычно используется подвижный электрод или технология «обратного пуска» для ионизации газа.

- Резак — служит держателем расходуемого сопла и электрода и обеспечивает охлаждение (газом или водой) этих деталей.

Сопло и электрод сужают и поддерживают плазменную дугу.

Сопло и электрод сужают и поддерживают плазменную дугу.

Программное обеспечение для плазменной резки

Для механизированной резки программное обеспечение для плазменной резки используется для программирования машины для резки. В некоторых случаях программное обеспечение ЧПУ можно использовать для программирования отдельных деталей или небольших тиражей, но большинство изготовителей и производителей полагаются на программное обеспечение, обычно называемое программным обеспечением для раскроя CAD/CAM, которое предлагает гораздо больше функций и возможностей.

Некоторые типы программного обеспечения для раскроя CAD/CAM для плазменной резки могут контролировать и автоматически настраивать практически каждый аспект операции плазменной резки. Например, ProNest ® от Hypertherm поддерживает такие параметры, как ток дуги, напряжение, предварительная подача газа, настройки потока резки, скорости резки, высота резки, типы прожига, высота прожига и многое другое. Все это призвано упростить работу механизатора и повысить производительность.

Все это призвано упростить работу механизатора и повысить производительность.

Другие функции, часто встречающиеся в программном обеспечении для плазменной резки, включают:

- Предотвращение столкновений

- Цепная резка

- Резка моста

- Общая линия резки

- Мультиголовка для резки

- Разделка скелета

В некоторых случаях программное обеспечение может помочь добиться оптимальных результатов, таких как:

- Улучшенное качество отверстий

- Упрощенная настройка фаски

- Более быстрое время цикла

Типичные области применения и отрасли промышленности

Плазменная дуговая резка используется как в ручных, так и в механизированных системах для резки широкого спектра проводящих материалов, включая мягкую сталь, углеродистую сталь, нержавеющую сталь, алюминий, медь, латунь и другие металлы.

Резка включает:

- Прямая резка

- Резка под углом

- Строжка

- Прорезка отверстий

- Резка и строжка с увеличенным радиусом действия

- Резка мелких деталей

- Маркировка

К отраслям промышленности и рынкам относятся:

- Сельское хозяйство и животноводство

- Судостроение

- Горнодобывающая промышленность

- Энергия

- HVAC и механическое производство

- Металлургические сервисные центры

- Строительное оборудование

- Ремонт автомобилей

- Произведения искусства, вывески и украшения

- Трубы и трубопроводы

- Общее строительство

- Гражданское строительство

- Общие производственные и ремонтные мастерские

Не знаете, какой процесс или метод использовать?

Здесь вы найдете полезную информацию:

- Оценка вашей работы

- Выбор процесса резки

| Технологические решения |

| Обзор процесса резки |

| Оценка ваших потребностей |

Выбор процесса резки. |

| Плазменная технология |

| Плазменные атрибуты Виды плазмы Плазменный резак против горелки Плазменная резка против лазерной резки |

| Лазерная технология |

| Гидроабразивная технология |

| Кислородная технология |

| Программное обеспечение для резки CAD/CAM |

| ЧПУ и ТГК |

| Механические режущие инструменты |

Как работает плазменная резка? Преимущества и недостатки

Резку металла можно разделить на две категории: механическую и термическую резку. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ .

Это один из наиболее широко используемых методов резки толстых металлических листов, но он также доступен и для листового металла. Прежде чем углубиться в преимущества и возможности плазменной резки, следует решить еще один вопрос.

Что такое плазма?

Вы наверняка слышали о трех основных состояниях материи – твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних слоях атмосферы Земли. Знаменитое полярное сияние — результат действия солнечных ветров, состоящих из плазмы. Освещение и высокотемпературный огонь также включают плазму. И наши тела тоже.

В целом он составляет около 99% видимой части Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновой вывеске и, конечно же, плазменных резаках.

Плазма представляет собой электропроводящее ионизированное газообразное вещество . Это означает, что у некоторых атомов отсутствуют электроны, а также есть свободные электроны.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Поэтому плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время он ведет себя аналогично жидкостям с точки зрения своей способности течь под действием электрического и магнитного полей.

Как работает плазменный резак?

Как работает плазменная резка

Процесс плазменной резки является методом термической резки. Это означает, что он использует тепло для плавления металла, а не для его механической резки.

Это означает, что он использует тепло для плавления металла, а не для его механической резки.

Общая механика системы всегда одинакова. Плазменные резаки используют сжатый воздух или другие газы, такие как азот. Происходит ионизация этих газов с образованием плазмы.

Обычно сжатые газы вступают в контакт с электродом, а затем ионизируются, создавая большее давление. Когда давление возрастает, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая струю плазмы. Затем наносится на заготовку. Поскольку плазма является электропроводной, заготовка соединяется с землей через режущий стол.

Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть вообще малобюджетная версия под названием высокочастотный контакт . Это недоступно для плазменных резаков с ЧПУ, поскольку высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Создание искры происходит, когда плазмотрон касается металла. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другим вариантом является метод вспомогательной дуги . Во-первых, искра создается внутри горелки с помощью цепи высокого напряжения и слабого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга создается, когда вспомогательная дуга касается заготовки. Теперь оператор может начать процесс резки.

Третий способ заключается в использовании подпружиненной головки плазменной горелки . Прижатие горелки к заготовке создает короткое замыкание, в результате чего начинает течь ток.

Сброс давления устанавливает вспомогательную дугу. Дальнейшее аналогично предыдущему способу. Это приводит дугу в контакт с заготовкой.

Преимущества и недостатки

Преимущества

- Может резать все токопроводящие материалы.

Газовая резка, хотя и подходит для резки толстых металлов, ограничивается только черными металлами.

Газовая резка, хотя и подходит для резки толстых металлов, ограничивается только черными металлами. - Отличное качество для толщины до 50 мм.

- Максимальная толщина до 150 мм.

- Относительно дешев для пропилов средней толщины.

- Лучший способ резки нержавеющей стали и алюминия средней толщины. Доступны станки с ЧПУ

- , обеспечивающие высокую точность и повторяемость.

- Может резать в воде, что приводит к уменьшению ЗТВ. Также снижает уровень шума.

- Меньший пропил по сравнению с газовой резкой.

- Более высокая скорость резки, чем при кислородной резке.

Недостатки

- Большая ЗТВ по сравнению с лазерной резкой.

- Качество более тонких листов и пластин не такое хорошее, как при лазерной резке.

- Допуски не такие точные, как при лазерной резке.

- Не достигает такой толщины, как пламенная или гидроабразивная резка.

- Оставляет ЗТВ, чего не делает гидроабразивная резка.

- Более широкий пропил, чем при лазерной резке.

Выбор метода резки

Выбор между различными методами резки зависит от материала, его толщины и применения деталей.

Рекомендуемая толщина реза для плазменной резки составляет от 15 до 50 мм .

Рекомендуемый верхний предел толщины материала для плазменной резки составляет около 50 мм для углеродистой и нержавеющей стали. Алюминий не должен превышать 40 мм.

Все вышеперечисленное относится к области гидроабразивной и газовой резки.

Услуги лазерной резки должны быть предпочтительным вариантом для листового металла и более тонких пластин из-за более высокого качества и скорости резки. Но верхний предел лазерной резки где-то в районе 25…30 мм.

Кроме того, плазменная резка выполняется быстрее и, следовательно, дешевле для пластин толщиной от 15 мм. Опять же, вопрос упирается в требуемое качество. Тем не менее, всегда можно получить хороший и плавный результат с помощью постобработки.

Плазменный резак: все, что вам нужно знать

11 февраля 2019 г. админ

Плазменная резка — это процесс, разработанный на основе плазменной сварки в 1950-х годах и предназначенный для точной резки как тонких, так и толстых материалов. Однако плазменная резка не была принята производителями и производителями до 1970-х годов из-за стоимости системы и необходимых газов, а также отсутствия знаний о процессе.

Здесь, в PWP, мы предлагаем ассортимент из плазменные резаки . В этой статье мы стремимся предоставить вам всю необходимую информацию об этих высокопроизводительных машинах.

Плазменные резакимогут стоить от 800 до 45 000 фунтов стерлингов. Это огромный диапазон цен, который полностью зависит от размера машины, нужно ли вам портативное устройство для хобби или более крупная промышленная машина. Необходимо также учитывать качество и требуемые характеристики.

На рынке есть много недорогих плазменных резаков, стоимость которых начинается от 130 фунтов стерлингов, однако, несмотря на то, что эти машины могут производить впечатляющие разрезы, вскоре вам потребуется замена. Известные имена, ведущие производители расходных материалов для сварки и резки, гораздо надежнее, что отразится на возможностях плазменного резака.

Известные имена, ведущие производители расходных материалов для сварки и резки, гораздо надежнее, что отразится на возможностях плазменного резака.

Плазменные резаки , которые мы поставляем , отличаются высокой мощностью, удобством в использовании и высочайшим качеством. Мы также можем предложить различные варианты доставки, в том числе на следующий день, если вы сделаете заказ до 15:00, и будем держать вас в курсе хода выполнения вашего заказа.

Как работает плазменный резак?

Плазменные резакистановятся все более распространенным инструментом во многих отраслях, таких как производство металлов, строительство и ремонт автомобилей. Этот инструмент способен прорезать несколько типов металла, включая сталь, медь, латунь и алюминий, создавая чрезвычайно высокотемпературный электрический канал ионизированного газа, иначе известный как плазма.

Для создания четвертой материи – плазмы – резак посылает электрическую дугу через газ (кислород, азот или аргон), который быстро повышает уровень тепла до такой степени, что выходит за пределы твердого тела, жидкости или газа и становится плазмой. Затем машина будет использовать плазму для передачи энергии любому проводящему металлу, позволяя ему прорезать его с очень небольшим сопротивлением или без сопротивления. Этот метод приводит к чистому и быстрому процессу резки.

Затем машина будет использовать плазму для передачи энергии любому проводящему металлу, позволяя ему прорезать его с очень небольшим сопротивлением или без сопротивления. Этот метод приводит к чистому и быстрому процессу резки.

КУПИТЬ ПЛАЗМЕННЫЙ РЕЗАК

Взгляните на плазменный резак в действии

Вам нужен газ для плазменного резака?

Газ необходим для плазменного резака, чтобы он работал и создавал плазму.

Как уже упоминалось, наиболее популярными газами для использования являются кислород, азот или аргон. Некоторые системы плазменной резки включают функции работы с несколькими газами, поэтому различные газы могут использоваться для различных целей.

В зависимости от типа металла, который вы режете, используются различные газы.

- Кислород стал стандартным газом для резки стали, так как он обеспечивает самую высокую скорость резки по сравнению с любым плазменным газом.

- Азот — лучший выбор, когда речь идет о резке алюминия и нержавеющей стали, и он может обеспечить превосходное качество резки.

- Аргон идеально подходит для резки толстой нержавеющей стали и алюминия, так как это самая горячая плазма горения.

- Для более экономичного выбора рекомендуется использовать чистый сухой воздух цеха, который будет резать мягкую и нержавеющую сталь, а также алюминий.

Насколько сильно нагревается плазменный резак?

Тепло плазменного резака может достигать впечатляющей температуры в 25 000 градусов по Цельсию. Чтобы представить это в перспективе, она горячее, чем поверхность Солнца, температура которой составляет комфортные 5505 градусов по Цельсию.

Безопасность имеет первостепенное значение при использовании плазменной резки. Глядя прямо в пламя, вы можете навсегда повредить глаза, а пламя также очень быстро прорежет кожу, мышцы и кости. Для вас жизненно важно выбрать подходящие СИЗ для рабочего места , которые могут включать каски, защитную обувь, перчатки, средства защиты глаз и органов дыхания средства защиты для обеспечения безопасности работников.

Имейте в виду, что часто нет необходимости использовать максимальную температуру нагрева плазменного резака, поскольку при этом расходуется значительное количество электроэнергии. Наш совет — по возможности поддерживать его на самом низком уровне нагрева и не оставлять его включенным слишком долго. Используйте машину небольшими порциями, как в интересах вашей безопасности, так и в целях экономии ваших счетов за электроэнергию!

Может ли плазменный резак резать краску?

Да, плазменный резак может резать окрашенный металл, однако для этого потребуется прочное соединение на чистом участке металла, который находится как можно ближе к области, над которой вы работаете.

Единственные случаи, когда плазменная резка не может работать, это если в воздушном компрессоре машины есть вода или влага, а также если давление воздуха неправильное. Если воздуха слишком много, плазма потенциально может вылететь из машины, однако, если воздуха слишком мало, у вас возникнут проблемы с резкой. Чтобы узнать, какое давление воздуха необходимо для вашей машины, ознакомьтесь с рекомендациями на вашем плазменный резак .

Производители должны знать, что даже минимальное количество влаги может негативно повлиять на инструмент. Если во время резки машина трещит и работает нестабильно, скорее всего, причиной является влага. Чтобы воздух в компрессоре был сухим, используйте одноразовые воздушные фильтры с быстроразъемным соединением в основании инструмента. Для получения дополнительной информации о плазменной резке вы можете загрузить наше руководство по основам.

Какие металлы может резать плазменный резак?

Плазменный резак можно использовать только для проводящих металлов и сплавов. К ним относятся:

К ним относятся:

- Мягкая сталь

- Нержавеющая сталь

- Алюминий

- Медь

- Латунь

- Чугун

- Титан

- Монель

- Инконель

Из-за температуры плавления некоторых из этих металлов с ними будет трудно работать, поскольку режущая способность станка будет уменьшаться по мере увеличения электропроводности металла, что приводит к неровной или «грязной» кромке.

Если вам нужна дополнительная информация о наших плазменных резаках , позвоните нам по телефону 01234 345111 или напишите нам по телефону [email protected] , где член нашей высококвалифицированной команды будет готов дать свой экспертный совет. Мы даже приложим дополнительные усилия, чтобы найти именно тот продукт, который вы ищете, или изменить существующий продукт, если это необходимо.

КУПИТЬ ПЛАЗМЕННЫЙ РЕЗАК

СВЯЖИТЕСЬ С НАМИ

Биография автора:

Эта статья была написана Ричардом Фрайером, партнером PWP Industrial с 24-летним опытом работы.

Увлеченный поддержкой профессиональных сварщиков и подтвержденным опытом поставок продукции для сварочной и производственной промышленности, Ричард является бесценным активом PWP Industrial и вносит свой вклад в достижение конечной цели — предоставление инновационных решений. Свяжитесь с Ричардом на Linkedin.

Вернуться к статьям

Что такое плазменный резак и как он работает?

Металлообработка – одна из важнейших отраслей промышленности на сегодняшний день. Независимо от того, работаете ли вы на производстве или вам нужны детали или продукты, полученные в результате этого, или вы работаете в ремонтной бригаде, или полагаетесь на нее, сварщики влияют на вашу жизнь.

Эти сварщики, в свою очередь, полагаются на свои инструменты. Для выполнения любой задачи нужны правильные инструменты, и так же, как маляру нужна кисть, лесорубу нужен топор, а строителю нужен молоток, сварщику нужен плазменный резак. Тем не менее, эти другие инструменты были с нами на протяжении веков и являются одними из наших самых распространенных инструментов. Плазменные резаки, напротив, довольно новы и остаются загадкой для многих людей, не занимающихся металлообработкой.

Плазменные резаки, напротив, довольно новы и остаются загадкой для многих людей, не занимающихся металлообработкой.

Что такое плазменный резак и как он работает? Плазменный резак — это режущий агент, использующий плазму для резки металлических поверхностей. Плазменные резаки работают при очень высоких температурах. Это означает, что вам необходимо убедиться, что у вас есть защитные газы, чтобы держать их под контролем, а также достаточное оборудование для обеспечения безопасности, чтобы защитить себя.

Содержание

Что такое плазма?Однако, помня об этом, давайте сделаем шаг назад и ответим на еще более насущный вопрос — что такое плазма? Кажется, это очень важно знать, учитывая, насколько это важно для работы этого инструмента, а также тот факт, что это целое состояние материи.

Тем не менее, хотя вы знаете, что такое твердое тело, жидкость и газ, есть вероятность, что даже если вы узнали о плазме как о четвертом состоянии материи в школе, ее описание будет для вас более неуловимым, чем другие состояния материи. Частично это связано с тем, что плазма сама по себе является более сложным и менее определенным состоянием, чем другие.

Частично это связано с тем, что плазма сама по себе является более сложным и менее определенным состоянием, чем другие.

Проще говоря, плазма — это перегретый газ, который при достаточно высокой температуре состоит из атомов, потерявших часть или все свои электроны и, таким образом, заряженных положительно, что заставляет их вести себя иначе, чем другие состояния материи.

Узнайте больше о температуре плазменного резака – Здесь вы можете найти статью с нашего веб-сайта : Насколько сильно нагревается плазменный резак? Реальные факты -2020

Для наших целей это означает, что плазма может быть выдавлена и использована в качестве сверхгорячего вещества, которое, хотя и похоже на газ, может быть лучше использовано для целей сварки из-за того, как его можно использовать.

В то время как газ может быть немного ненаправленным и трудноуправляемым, для сравнения, плазма может быть нагрета и направлена в определенном направлении, что делает ее идеальной для резки толстых поверхностей, таких как различные металлы.

Таким образом, он может достигать большего проплавления и выполнять свою задачу по резке лучше, чем другие варианты сварки.

Как работают плазменные резаки?Вся эта теория хороша, но как насчет того, как работают плазменные резаки на практике?

Как было сказано выше, плазменные резаки работают, нагревая газ, превращая его в плазму, которую затем можно использовать для резки металлов, и они делают это частично, проталкивая плазму через узкое сопло с высокой скоростью. Подумайте о мощном аэрозольном очистителе.

Вода выходит из форсунки с такой высокой скоростью и с такой огромной силой, что буквально сметает мусор. Тот же принцип работает с плазменными резаками, которые выбрасывают газовую плазму.

Кроме того, плазменные резаки работают, посылая электричество по дуге через газ и узкое сопло. Газ может меняться и меняется в зависимости от работы, и мы скоро займемся этим.

А пока знайте, что какой бы тип газа вы ни использовали, сочетание электричества и перегретого газа под давлением делает и без того горячее вещество еще более горячим и готовым для резки толстого алюминия, нержавеющей стали или других металлов. Различные металлы и толщины требуют различных газов и конфигураций.

Различные металлы и толщины требуют различных газов и конфигураций.