Плазморез своими руками | Все своими руками

Приветствую друзья. Наконец то собрал плазморез, уже получается резать метал. Скажу честно, что собрать плазморез не так просто, как представлялось в самом начале, но все же удалось добиться положительного результата и собрать плазморез своими руками

Для изготовления данного плазмореза было изготовлено и испорченно несколько трансформаторов, несколько дросселей и куча всякой мелочи. Было много чего прочитано и изучено. Отдельное спасибо Данилу Шарафутдинову за множество полезной информации по плазморезу. В конце статьи добавлю видео с самодельным плазморезом на 54кВт.

Для того, что бы плазма просто зажигалась, уже надо немало попотеть и начну я пожалуй с трансформатора

Трансформатор для плазмореза

Для своего самодельного плазмореза я решил использовать трансформатор от сварочного аппарата Kaiser, вы его уже видели в первой статье про самодельный плазморез. Такого трансформатора достаточно что бы развить ток в 30А.

В первом варианте мой трансформатор имел вторичку всего 140В и этого было очень мало для горения стабильной дуги. Нужно было доматывать еще витков. Что бы не морочиться с новой обмоткой, нашел похожий трансформатор и его первичку использовал как вторичку для своего подопытного.

Напряжение ХХ поднялось до 190В и с таким напряжением уже можно резать стабильно. Дуга не тухнет даже при давлении воздуха 0,6МПа.

На обмотке оставил прерыватель защиту от перегрева, она установлена на вторичке. Так же параллельно первичке RC цепь для защиты реле от искрения

Диодный мост для плазмореза

Для выравнивания напряжения в постоянное напряжение использую тот же диодный мост на 100А 1000В. Параллельно плюсу и минуса установил конденсатор 2мкФ 400В и варистор. Это защита диодного моста от высоковольтных разрядов.

С помощью этого диодного моста получаю из 190В переменки, 180В постоянки. Но это еще не совсем постоянка, это пульсирующее напряжение с частотой 100Гц.

Конденсаторный фильтр для плазмореза

Что бы убрать пульсации напряжения применю конденсаторный фильтр. Параллельно конденсаторам еще один варистор и резистор для разряда емкости когда дуга не горит. С конденсаторной емкостью напряжение ХХ поднимется до 270В

Емкость конденсаторов 2880мкф, этого достаточно, что бы достаточно сгладить пульсации. Но тут проявляется эффект импульсного потребления тока. Ток непростительно быстро нарастает и диоды начинают чувствовать себя плохо, да и ток из первички растет.

Первый сглаживающий дроссель для плазмореза.

Что бы сгладить эти пульсации тока между конденсаторным фильтром и диодным мостом установлю дроссель индуктивностью 20мГн. Он будет притормаживать ток и потребление из сети упадет.

Этот дроссель изготовил из железа двух трансформаторов ТС-180 сложенных в Ш — образный сердечник. Намотал на самодельный каркас 48 витков шиной 10мм кв. и установил под крайние керны прокладку из бумаги.

Второй сглаживающий дроссель для плазмореза

Второй дроссель выполняет две роли. Первая это как первый дроссель притормаживает ток и сглаживает пульсации. Вторая задача защитная- это развязка от высоковольтных импульсов. Этот дроссель намотан на I образном железе проводом 6кв.мм. Этот дроссель индуктивностью 30мГн с отводами на 28мГн, 26 мГн и 24мГн. Дальше эти отводы буду использовать для экспериментов с током

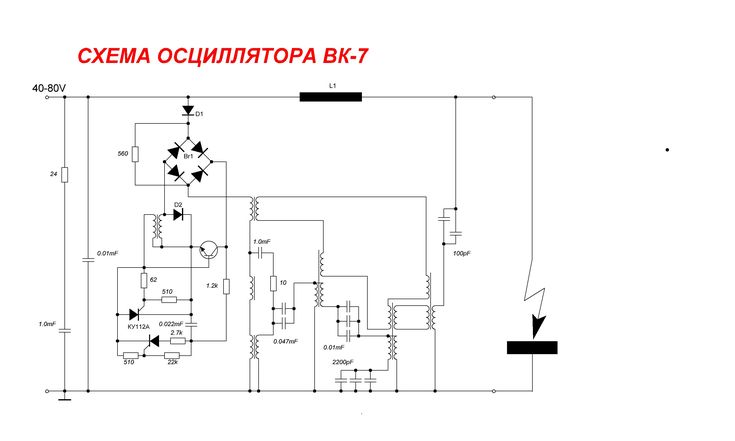

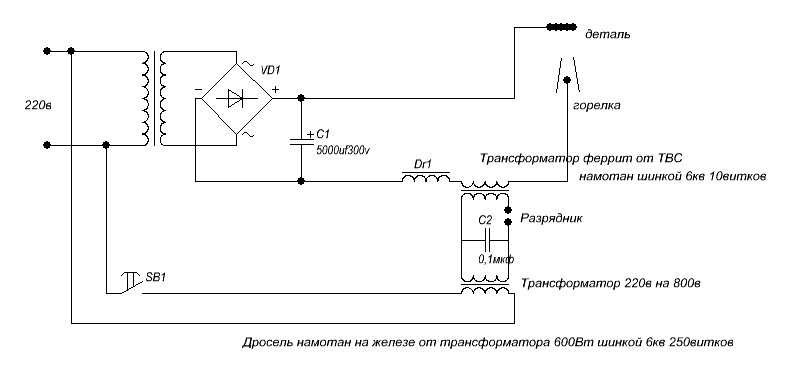

Осциллятор для плазмореза

Следующий немаловажный компонент схемы это высоковольтный осциллятор. Он нужен для бесконтактного возбуждения дуги. Его заряд должен быть достаточно мощный и должен пробивать в определенное время.

В первом варианте применял осциллятор из микроволновки и все же такой осциллятор очень опасен, особенно пока идет наладка плазмореза. Поэтому применил тип осциллятора с тиристором, так как он самый не такой опасный и надежный за счет простоты схемы.

Есть несколько вариантов данного осциллятора, но я остановился именно на этом. Использовал только схему управления импульсом, высоковольтная часть у меня вышла другая.

Использовал только схему управления импульсом, высоковольтная часть у меня вышла другая.

Конденсатор вместо 10мкФ использовал 4мкФ, а трансформатор использовал от строчной развертки ТВС какой то там. На него намотал первичку 12 витков. Параллельно ВВ выходу разрядник из автосвечи. Для питания схемы балластный резистор использовал на 130 Ом 50Вт.

Включение у меня параллельное через емкость 3,3нФ 18кВ. Тут важно правильно сфазировать осциллятор к силовому выходу, иначе дугу не зажечь.

Резистор пилотной дуги для самодельного плазмореза

В данном плазморезе использую горелку PT31 в которой нет функции пилотной дуги, но ее тут можно доделать если закрепить дополнительный провод на сопле.

Грех не воспользоваться такой функцией и поэтому нужно добавить балластный резистор на горелку. Этот резистор, экспериментальным путем выяснил, должен быть от 5 до 1,5Ом. При 3 Омах ток дежурной дуги около 10А

Управления плазморезом

Осталось только управление и газовый клапан. О клапане сказать нечего, кроме того, что он на 12В и включен через резистор 3,3Ом. Этот резистор нужен, так как напряжение питания схемы 22В

О клапане сказать нечего, кроме того, что он на 12В и включен через резистор 3,3Ом. Этот резистор нужен, так как напряжение питания схемы 22В

Два реле 24В стоят для управления пилотной дугой и осциллятором. По умолчанию замкнуты и выключают осциллятор и пилотную дугу только когда по проводам пойдет большой ток. Этот ток улавливает простой геркон в цепи + клемы.

Еще два реле управляют силовым реле 220В в первичке трансформатора и клапаном. На реле клапана питание с кнопки подается через диод, а на самом реле стоит конденсатор на 4700мкФ для задержки отключения клапана. Своего рода продувка на 3 сек.

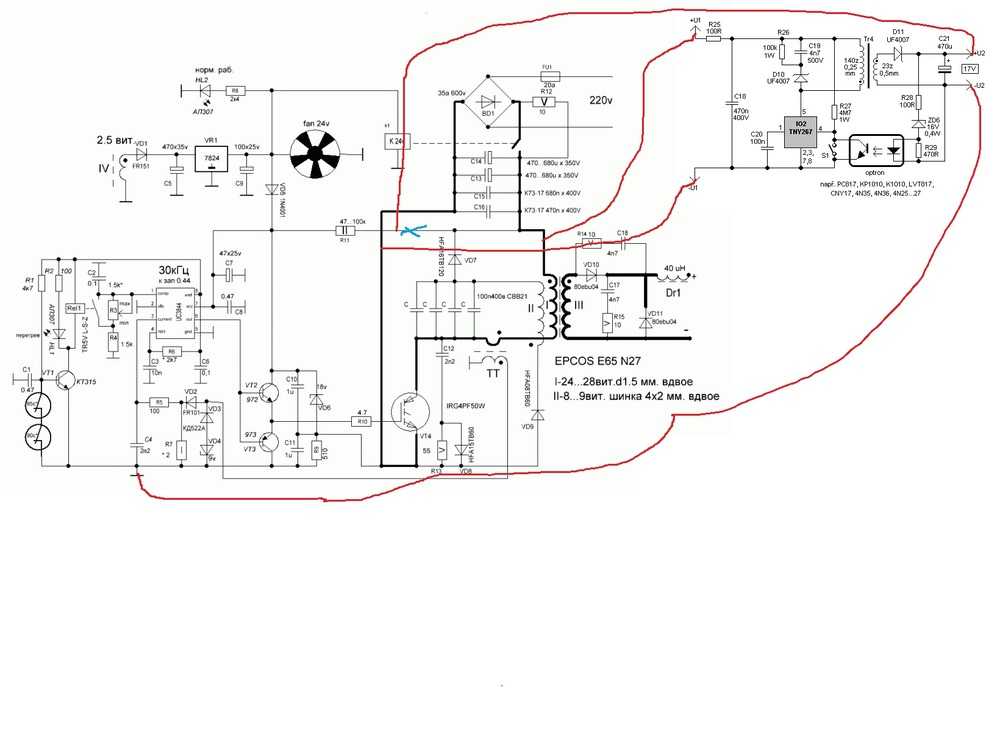

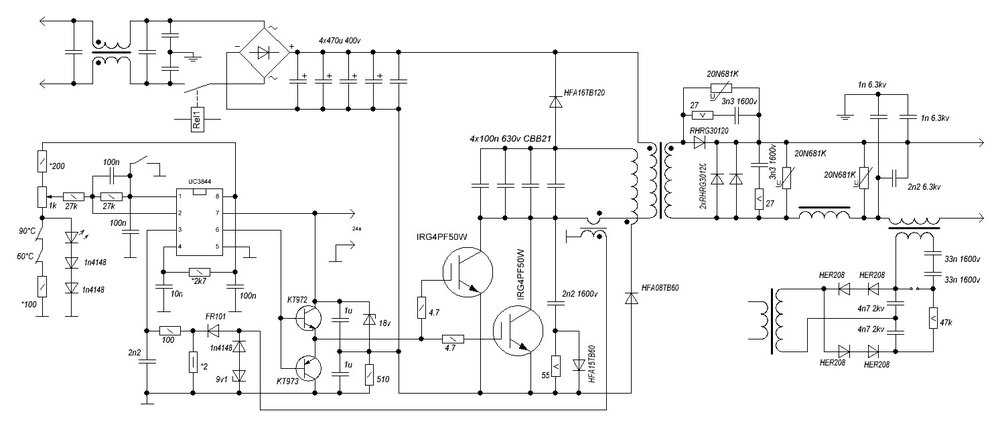

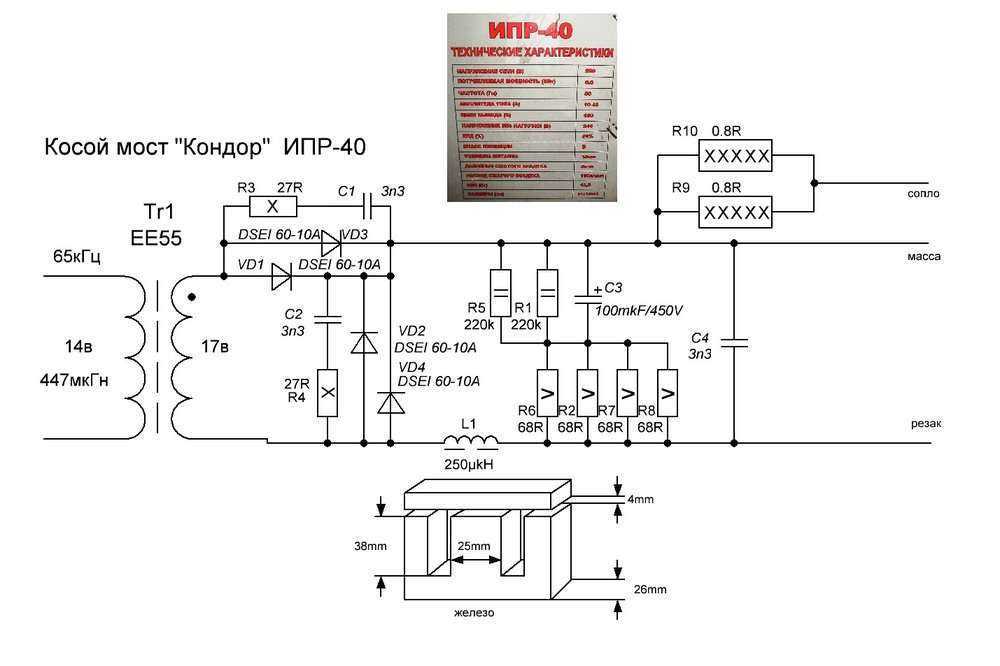

Схема самодельного плазмореза

Данная схема была выведена опытным путем и посмотрите как она проста в читаемости и как сложна в понимании того, че там внутри происходит.Что бы оно работало реально потрачено много всего, особенно время. Описывать тут уже нечего, в принципе все сверху описал

Для охлаждения схемы применю такой вентилятор, потому что тепла от трансформатора достаточно

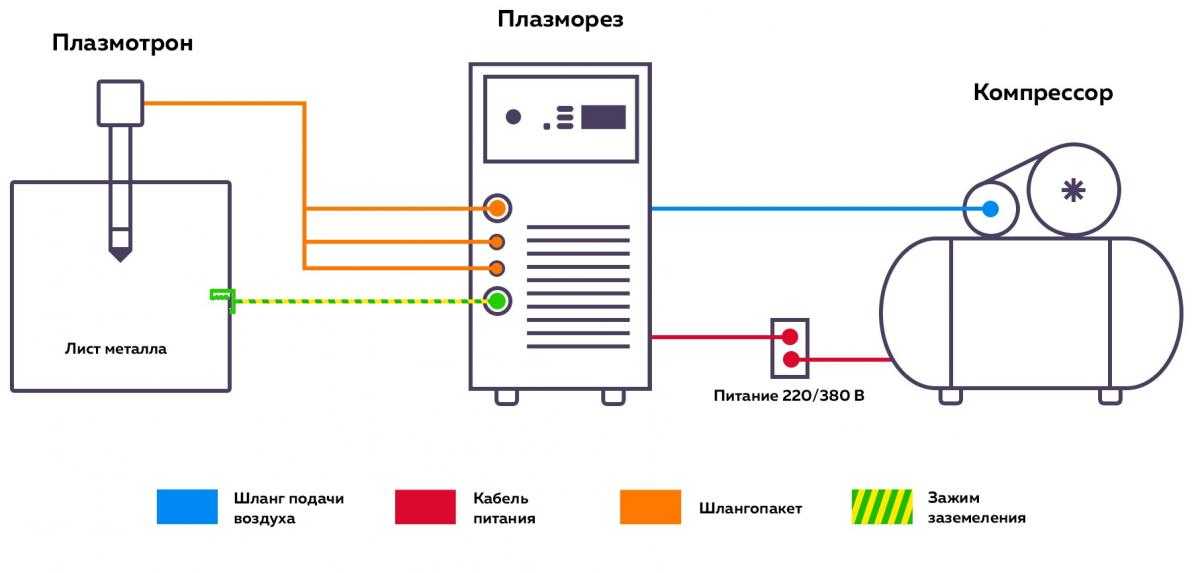

Компрессор для плазмореза

Для стабильной работы плазмореза нужен хороший компрессор. Моего самодельного хватает на минуту и особо не порежешь, особенно толстый металл

Моего самодельного хватает на минуту и особо не порежешь, особенно толстый металл

Для работы с плазмой давление требуется от 0,35МПа до 0,6МПа и оно зависит только от толщины металла и тока в дуге.

Что касаемо работы плазмореза, то на данный момент резал металл 5мм, рессора от Газели наверное. Из-за нехватки воздуха нарезал такого бреда.

Уголок 3мм вообще не заметил

На данный момент эксперимент остановил, поэтому моего видео не будет. Для работы с этим плазморезом нужно купить длинные сопла и электроды, что бы приколхозить дежурную дугу. Нужно купить новые изоляторы, так как от падения раскололся. Так же хочу купить пару амперметров и вольтметров, что бы выяснить правдивые характеристики плазмореза при работе с дросселем, без него и без конденсаторов. А пока полноценный работающий аппарат представлен сверху

Если хотите первым узнать все характеристики данного аппарата, подписывайтесь на обновления в социальных сетях. Кнопки подписки вверху справа, а пока видео с самодельным плазморезов на 54кВт

youtube.com/embed/LVohyvt17mA?ecver=1″ frameborder=»0″ allowfullscreen=»allowfullscreen»>С ув. Эдуард

Поддержать мои проекты вы можете через форму ниже. Каждая копеечка пойдет на все новые и увлекательные проекты

как собрать своими руками, инструкция и схема

Какой инструмент необходим каждому мастеру на все руки? Что подойдет для быстрого разрезания металла либо изготовления самоделок? Правильный ответ это плазморез.

Оно необходимо каждому мастеру на все руки. Этот инструмент, есть в любом строительном магазине. Однако отметим, что цена очень высокая.

Хороший аппарат будет стоить не меньше 350 долларов США. Это не каждому будет по средствам.

Содержание статьиПоказать

- Введение

- Особенности

- Конструкция аппарата

- Что необходимо, чтобы изготовить плазморез?

- Вывод

Введение

Покупка недорогих комплектующих ничем хорошим не закончится. Низкое качество равняется низкому результату изделия либо работы. Заводские аппараты сложны в обслуживании. Они практически не предназначены для самостоятельного обслуживания.

Заводские аппараты сложны в обслуживании. Они практически не предназначены для самостоятельного обслуживания.

Плазморез купленный в магазине имеет сложные характеристики. Когда Вы захотите самостоятельно что-то в нем исправить, то потеряете гарантию. Такая проблема приведет нас к решению.

Первое решение — собрать аппарат самостоятельно. Решение номер два — приобрести аппарат, который был в пользовании. Если вы не будете использовать инструмент каждый день, то можно сделать самодельный аппарат.

Можно изготовить аппарат из трансформатора либо сварочного инвертора. Самодельный плазморез может справится со всеми необходимыми Вам работами.

Мы расскажем Вам как сконструировать аппарат самостоятельно из сварочного инвертора, какие у него детали и характеристики. И как правильно работать с таким прибором.

Особенности

» src=»https://www.youtube.com/embed/k58tJwSyn5g?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Для работы с этим инструментом в первую очередь Вы должны уметь резать металл и знать все технологии резьбы. Для начала давайте посмотрим, что такое плазменная резьба.

Это один из методов обработки металла на основе плазмы резца. Напоминать Вам, что такое плазма, не будем. Рассмотрим технологию плазменной резки в более подробном виде, и так:

- Резьбе поддаются все типы металла. Характеристики металла не важны.

- Быстрая плазменная резка при использовании тонких конструкций, деталей.

- При резьбе происходит нагревание реза и по этому детали будут оставаться в хорошем состоянии.

- Чистый и ровный рез, без каких-либо изъянов.

- Безопасность при использовании. Не используется газовый баллон.

- Резка металла всех видов и форм, размеров. Ограничений по работе нет.

- Используется со всеми необходимыми деталями. Ограничений по виду металла нет.

Типов плазморезов много, однако мы упомянем только два. Типы аппарата: трансформаторный, инверторный и другие. Одни используются для работ с тонкими деталями, другие для работ по сварке толстых металлических деталей.

Второй тип по сравнению с первым более многофункциональный.

Конструкция аппарата

Как Вы уже знаете ионизированный газ применяется в резьбе плазморезом. Плазма – это проводник электрического тока. Чем больше нагревается плазма, тем будет выше проводимость тока.

Высокая температура=силе резьбы. То есть если Вы хотите усилить резьбу, Вам необходимо будет хорошо нагреть плазму. При выполнении таких работ будет использоваться воздушно-плазменная дуга. Чистая плазма не используется.

Резьба формируется при воздействии электрического тока на металл. Рассмотрим более подробно. В зону резьбы необходимо направить воздушно-плазменную дугу, что формируется плазморезом.

При выполнении таких манипуляций будет происходить нагрев металла. А при нагреве будет происходить плавление металла. Он будет находиться в жидком состоянии, после этого его можно выдуть из зоны резьбы.

Компоненты обычного плазмореза: трансформатор, компрессор, инвертор и резак-плазматрон.

Из чего состоит плазматрон? Изучим подробнее. Электрод, который находится внутри плазмотрона, бывает разным. Он может быть как из бериллия, гафния, циркония, так и из других металлов.

При повышении температуры на электроде формируются тугоплавкие оксиды. Они помогают электроду не разрушаться. Поэтому самостоятельно воспроизводить резак не стоит. Лучше всего приобрести его в специализированном магазине.

Следующей деталью, которую мы рассмотрим будет сопло. Оно непосредственно участвует в подаче воздушно плазменной дуги. Имеет разную длину, диаметр.

При выборе диаметра необходимо понимать, насколько быстро будете резать металл. Если диаметр большой, то и плазменный поток тоже.

Из-за этого резка будет быстрой. Самым многофункциональным будет диаметр 3 миллиметра.

Необходимо использовать сопла средней длинны. Длинные сопла быстро выходят из строя. Но качество реза более высокое. Хорошо если у Вас будут сопла разной величины. Найдите для себя нужный вариант.

Что необходимо, чтобы изготовить плазморез?

Этот вопрос задается чаще всего. У нас для Вас неприятная новость. Самостоятельное изготовление, данного аппарата, будет нецелесообразно.

Если Вы примените инвертор, как источник питания. Стоимость при изготовлении своими руками, то есть самостоятельно, будет намного больше обычной. Объясним почему.

Для обычного инвертора нужно напряжение в 220 Вольт. Хорошо подходит для выполнения несложных работ. При сложных работах нужно выбирать более высокое напряжение.

Приблизительно 400 Вольт. В этом случае используется трансформатор. Плазморез имеет контактный поджог дуги, поэтому самостоятельное изготовление с применением инвертора исключено.

Нужно иметь в виду, что из обычного инвертора качественный плазморез не изготовить. Денежные затраты по изготовлению самодельного плазмореза себя не оправдают.

Детали для его изготовления будут стоить больше половины нового плазмореза. А учитывая, что нужны будут еще клапан и плазматрон, то цена возрастёт в несколько раз. Финансово это будет очень не выгодно.

В результате самостоятельное изготовление плазмореза из инвертора нецелесообразно. Но если Вы хотите сами сконструировать плазморез, потому что Вы любите что-то делать сами, это вполне вероятно. Это будет сложной, но выполнимой задачей.

Если плазморез нужен Вам для домашнего обихода, то лучше используйте трансформатор. Он идеален для изготовления плазменного резака. Так ка это обычный источник питания. Он представляет собой не сложную конструкцию.

И по-этому более безопасен, при использовании. Изготовленный своими руками плазморез будет работать в любых условиях.

Его можно использовать и при резке металла любой толщины. Большим минусом такой конструкции буду его размер, масса и потребляемый объём электроэнергии.

Большим минусом такой конструкции буду его размер, масса и потребляемый объём электроэнергии.

Резак лучше не изготавливать самостоятельно. Это очень небезопасно, и финансово не выгодно. Вы можете потратить столько же денег, что и при покупке в магазине.

Для наименее затратного варианта, лучше сделайте внутренние комплектующие плазмореза, а остальное приобретите в магазине.

Вывод

Изготовление инверторного плазмореза из инвертора своими руками будет очень дорогим удовольствием. Чаще всего это финансово не выгодно. Стоимость самодельного инверторного плазмореза себя не оправдывает.

Наиболее хороший вариант-это сделать трансформаторный плазморез. Это будет наиболее качественный, недорогой бытовой вариант.

Вы сможете использовать его везде. Такой плазморез хорошо подходит для домашнего обихода. Вы сможете заниматься резкой металла разной толщины. Такой аппарат будет долговечным.

Он безопасный и несложный в использовании. А в случае поломки детали легко приобрести. Трансформаторный плазморез подойдет для использования на дому. Это будет хорошей заменой.

Какие Ваши мысли по этому вопросу? Может Вы сами изготавливали такой аппарат? Поделитесь Вашим опытом в этом деле. Хотим услышать Ваше мнение по этому поводу.

Видео обзоры Aurora pro Airhold 45 (26928) на CMP24

- Главная »

- Каталог »

- Для дома, дачи и ремонта » org/ListItem»>Силовая и садовая техника »

- Силовая техника

- СМЕЖНЫЕ РАЗДЕЛЫ+

Где купитьКупить в кредит

{{message}}

{{message}}

Рейтинг:

(5/5)

Отзывы (1) Оставить отзывОписание Видео обзоры (3) Характеристики (41) Сравнить цены (2) Отзывы (1)

Видео Обзоры (5)

Плазморез AIRHOLD 45. Быстрый и аккуратный раскрой металла

Аппарат плазменной резки AuroraPRO AIRHOLD 42 отзыв после года эксплуатации.

Плазморез — первый рез AURORA AIRHOLD 42

Ручной плазморез AURORA AIRHOLD 42. Сборка и тесты.

Мангал!!! Мангал своими руками!!! Aurora PRO AIRHOLD 42!!!

Сравнить цены (2)

Последняя известная цена от 817 р. до 1503 р. в 2 магазинах

до 1503 р. в 2 магазинах

В данный момент у нас нет информации о наличии данного товара в магазинах.

Вы можете поискать его на других площадках:

| Магазин | Цена | Наличие |

|---|---|---|

21vek BY | Быстрая доставка. Мы доставляем товар по всей Беларуси в удобное для вас время | |

Яндекс.Маркет | ||

СберМегаМаркет | ||

AliExpress | AliExpress – один из крупнейших мировых маркетплейсов, |

Купить в кредит (0)

| Компания | Предложение |

|---|

Описание

Смотри характеристики.

Характеристики (41)

| Параметр | Значение |

|---|---|

| Вес нетто | 7.300 |

| Выходной ток | 15-40 А |

| Инверторная технология | да |

| Мощность | 6600 |

| Напряжение | 220 |

| Потребляемый ток | 30 А |

| Тип сварки | резка (CUT) |

| Толщина реза | 12 мм |

| Три фазы | нет |

| Тип сварочного аппарата | инверторный |

| Плазменная резка | да |

| Трансформатор | нет |

| Поставляется в | коробке |

| Степень защиты от пыли и влаги | IP 21 |

| Класс | проф. |

| Профессиональный | да |

| Режим работы ПН % на макс.токе | 60 |

| Размеры (мм) | 395x153x301 |

| Коды товара производителя | 26928 |

| Дисплей | нет |

| Для алюминия | есть |

| Мощность (Вт) | 6600 Вт |

| Упакован в | коробке |

| Плазмотрон в комплекте | есть |

| Расход воздуха (л/мин) | 170 |

| Мощность полная | 6. 6 ВА 6 ВА |

| Давление (бар) | 5 |

| Вес брутто | 11 кг |

| Высота коробки | 34 см |

| Длина коробки | 46 см |

| Ширина коробки | 27 см |

| EURO-разъем | нет |

| Встроенный компрессор | нет |

| Габариты без упаковки | 395х153х301 |

| Расход воздуха | 170 |

| Давление | 4-5 |

| Max ток | 40.000 |

| Min ток | 15.000 |

| Max толщина реза | 12.000 |

| Тип | инвертор |

| Зажигание дуги | контактное |

Отзывы (1)

Зарегистрируйтесь и получайте бонусы за покупки!

Пожалуйста подождите..

{{message}}

Ошибка! Повторите попытку позднее.

Подписаться на новинки, скидки и интересные предложения

Нажимая кнопку «Готово», я даю своё согласие cmp24. by на обработку моих персональных данных, в соответствии с Федеральным законом от 27.07.2006 года №152-ФЗ «О персональных данных», для целей регистрации на сайте, а также для целей и на условиях представленных в политике конфиденциальности.

by на обработку моих персональных данных, в соответствии с Федеральным законом от 27.07.2006 года №152-ФЗ «О персональных данных», для целей регистрации на сайте, а также для целей и на условиях представленных в политике конфиденциальности.

Похожие товары

Категория 653 р. — 980 р.

Все Аппарат плазменной резки Aurora pro »

Силовая техника

Категория 653 р. — 980 р.

- Главная »

- Каталог »

- Для дома, дачи и ремонта »

- Силовая и садовая техника »

- Силовая техника

Что нужно для плазменной резки: основное оборудование и расходники

В настоящее время на крупных промышленных объектах и небольших предприятиях активно используется [ручная плазменная резка], которая дает возможность произвести максимально точную обработку металлов практически любой толщины и конфигурации.

Еще совсем недавно для того, чтобы сделать необходимый рез на металлической поверхности, приходилось прибегать к достаточно громоздким и совершенно неудобным газовым резакам, которые к тому же не всегда могли справиться с поставленной задачей.

Современное оборудование имеет не только компактные размеры, но и обладает высокими функциональными возможностями и большим потенциалом работы.

Следует отметить и то, что аппарат для плазменной ручной резки достаточно просто освоить, а сама технология выполнения работ доступна даже не квалифицированным умельцам.

В специализированных магазинах можно найти большой выбор ручных устройств, предназначенных для плазменной резки металлов.

Несмотря на то, что цена на данное оборудование достаточно высокая, оно пользуется большим спросом, в первую очередь, из-за своих функциональных возможностей.

На видео, которое размещено ниже, можно наблюдать технологию работы на ручном устройстве для резки при помощи плазмы.

Видео:

Принцип действия установки

Конструктивно оборудование для плазменной разделительной резки металлов включает следующие компоненты:

- Источник питания – служит для подачи тока и напряжения для возбуждения дежурной и режущей дуги. Он может иметь крутопадающую вольтамперную или постоянную токовую характеристику.

- Плазмотрон – устройство для образования и стабилизации плазменной струи. Имеет сложную конструкцию, основными элементами которой являются сопло, катод, завихритель.

- Система охлаждения – предназначена для охлаждения кабелей и плазмотрона, которые подвержены чрезмерному нагреву. Установки мощностью от 100 А оборудуются водяным охлаждением, менее мощные аппараты – воздушным.

- Система воспроизведения или ЧПУ (числовое программное управление) – комплекс, обеспечивающий автоматическое движение суппорта с плазмотроном по заданному специальной программой контуру.

- Стол для резки (актуально для автоматических машин с ЧПУ) – представляет собой стальной настил для размещения металлопроката, который будет резаться.

Рисунок 1. Примерная схема оснащения участка по автоматической плазменной резке

Принцип работы заключается в образовании плазмы, которую плазмотрон формирует в струю направленного действия. Плазменная дуга прямого действия возникает при протекании тока от катода (неплавящийся электрод) на анод (стальную заготовку). За счет высокой плотности энергии и большой температуры (до 5000-30000 °C) плазма расширяется, что приводит к ее высокоскоростному (до 3 км/сек.) истеканию по направлению к металлопрокату.

Струя плазмы формируется небольшим отверстием в сопле и, благодаря направленному воздействию, мгновенно нагревает металл до температуры плавления, выдувая его из зоны реза.

Рисунок 2. Принцип работы устройств

Последовательность работы с установками следующая:

- Подготовка – укладка металлического листа на рабочий стол, к которому подведен «плюсовой» провод, подключенный к источнику питания. «Минусовой» провод подключен к электроду в плазмотроне.

Проверка работоспособности оборудования, целостности шлангпакетов и т.д.

Проверка работоспособности оборудования, целостности шлангпакетов и т.д. - Поджиг дежурной дуги за счет подачи высокого напряжения и возбуждение режущей дуги при касании пилотной к разрезаемому материалу.

- Прожиг металла и движение плазмотрона по заданному контуру с постоянной скоростью и расстоянием между заготовкой и соплом.

Фото 3. Процесс разделительного резания струей плазмы

Устройство плазмореза

Современный плазморез, независимо от его размеров, состоит из нескольких элементов, которые используются обязательно:

- горелки;

- источника питания;

- кабеля массы;

- компрессора/баллона со сжатым воздухом.

Плазменный резак устройство и принцип работы

Также возможно дополнять устройство дополнительными комплектующими, чтобы работать было удобнее. К ним относятся дисплей, различные системы защиты и многое другое.

Применение установок

Плазменное оборудование для резки металла направленной струей плазмы широко применяется в разных отраслях промышленности:

- автомобиле-, судо-, авиастроение;

- строительная промышленность;

- металлообработка и изготовление металлоконструкций;

- металлургия;

- тяжелое машиностроение и т.

д.

д.

Фото 4. Плазменная резка в цеховых условиях

Также аппараты часто используют в небольших автомастерских, кузницах. Инверторы нередко применяют даже в быту, поскольку это эффективные устройства для разделительного резания конструкционных сталей и цветных металлов.

Виды станков

Станки для плазменной резки металла можно условно разделить на несколько категорий:

- Ручные аппараты – для раскроя металлопроката вручную, где весь рабочий процесс (скорость перемещения плазмотрона, зазор между соплом и заготовкой) контролируется человеком.

Фото 6. Инверторный аппарат для ручного плазменного резания

- Портативные устройства для продольного резания листов – для прямолинейного раскроя только в одном направлении. Обычно комплектуются направляющей, вдоль которой перемещается каретка с резаком.

Фото 7. Установка для прямолинейного раскроя листов «Грань»

- Устройства для резки труб – специальные машины для кольцевого резания и снятия фасок при монтаже магистральных трубопроводов.

Представляют собой самоходные тележки, передвигающиеся по окружности с помощью приводной цепи.

Представляют собой самоходные тележки, передвигающиеся по окружности с помощью приводной цепи.

Фото 8. Машина для резания труб «Орбита-М»

- Автоматические машины с ЧПУ – полностью автоматизированные установки для прямолинейного и фигурного раскроя. Рабочие параметры и контур перемещения суппорта с резаком задаются автоматически программой в зависимости от толщины и марки металла. Выпускаются в виде портальных, портально-шарнирных, шарнирных и портативных станков.

Фото 9. Портальная установка плазменной резки с ЧПУ

Как вырезать заготовку круглой формы

Ровный круг легко вырезать на ЧПУ-плазморезе. Но ручным резаком сделать это достаточно тяжело. Циркуль для плазмореза решает эту ситуацию. Циркуль для плазмореза можно купить, но при наличии токарного станка его можно изготовить самостоятельно.

В основе конструкции — магнит, который крепится к металлическому столу или непосредственно к заготовке, (если она магнитится).

На магните установлена шпонка с подшипником или втулкой. На подшипнике крепится подвижная наводящая со съемным керном на конце.

На подшипнике крепится подвижная наводящая со съемным керном на конце.

Керном размечается детали будущей заготовки, а затем на место съемного керна вставляется плазморез, и движение повторяется.

Циркуль для плазмореза также позволяет избавиться от необходимости в соблюдении угла в 90 градусов. И плазменная резка, осуществляемая своими руками теперь не будет казаться такой сложной, как раньше.

Схожую конструкцию имеет и линейка для плазмореза с магнитами. Единственное отличие в том, что предназначена она для ровных срезов, а не радиальных, как в случае с циркулем.

Стоимость станков для резки металла

Цена оборудования для разделительной плазменной резки металла зависит от рабочих параметров и функциональных возможностей:

- типа – ручной или автоматический с ЧПУ;

- максимального рабочего тока;

- ПВ (продолжительности включения) – бытовые (до 60 %), полупрофессиональные (от 60 до 80 %), профессиональные (80-100 %).

К категории бюджетных устройств относятся инверторные аппараты для ручного резания с максимальным ПВ 60 %. Рассчитанные на более интенсивную эксплуатацию модели относятся к средней ценовой категории. Машины с ЧПУ – самые дорогие, ими обычно оснащают крупные промышленные предприятия, где налажен массовый выпуск продукции. Поэтому важно изначально определить принципы выбора и предстоящей эксплуатации станков.

Рассчитанные на более интенсивную эксплуатацию модели относятся к средней ценовой категории. Машины с ЧПУ – самые дорогие, ими обычно оснащают крупные промышленные предприятия, где налажен массовый выпуск продукции. Поэтому важно изначально определить принципы выбора и предстоящей эксплуатации станков.

Изготовление своими руками и правила эксплуатации

Из-за широких производственных возможностей автоматических плазморезов в них заинтересованы не только крупные цеха, но и гаражные мастерские. Профессиональное оборудование стоит достаточно дорого, поэтому у мастеров-частников может возникнуть идея собрать аппарат самостоятельно. Схемы можно легко найти в Интернете, но основная сложность их реализации состоит в подключении автоматической системы. Для этого необходимо не только уметь правильно соединить элементы плазмореза, но и разбираться в основах программирования.

Лучшие производители плазменного оборудования

Плазменная резка считается одной из самых высокотехнологичных технологий раскроя, поэтому оборудование пользуется большим спросом. Оно производится как зарубежными, так и отечественными производителями. Стоимость импортных станков очень высока, поэтому большинство фирм и крупных предприятий отдают предпочтение российским маркам.

Оно производится как зарубежными, так и отечественными производителями. Стоимость импортных станков очень высока, поэтому большинство фирм и крупных предприятий отдают предпочтение российским маркам.

Одной из лидирующих отечественных компаний по разработке и производству установок плазменной резки считается ООО «ПУРМ». Она выпускает все виды оборудования – от ручных инверторных и трансформаторных аппаратов до труборезов и полностью автоматизированных машин с числовым программным управлением.

Видео о применении установок:

Преимущества станков марки ПУРМ:

- ориентированность на суровые условия эксплуатации;

- высокая точность и чистота реза;

- минимальное энергопотребление;

- простое обслуживание и эксплуатация.

Как выбрать установку для резки металла?

При выборе аппарата для плазменной резки изначально нужно определиться в следующем:

- Предполагаемые работы – только прямолинейный рез или с возможностью фигурного раскроя.

- Производительность – ручная или автоматическая резка, наличие ЧПУ, фотокопирования.

- Марки и максимальная толщина обрабатываемого материала – от этого зависит мощность и то, какой газ будет использоваться (сжатый воздух, азот, смеси на основе аргона и водорода или других газообразных веществ).

Также надо определиться с рабочими характеристиками устройства. К основным из них относится сила тока, поскольку она определяет диапазон разрезаемых толщин – чем этот показатель выше, тем толще металл можно будет резать.

ПВ (продолжительность включения) характеризует максимальные нагрузки, которые сможет выдержать оборудование – т.е. время его работы без перерывов на охлаждение. Обозначается в процентах – ПВ 80 % означает, что из 10-минутного рабочего цикла устройство может непрерывно работать на максимальных нагрузках на протяжении 8 минут. При превышении этого показателя возможен перегрев и выход из строя.

Полезные советы и рекомендации

Качество выполняемой обработки напрямую зависит от конфигурации и типа сопла, так, в частности, его диаметр может влиять на скорость образования и формирование самой дуги.

Кроме этого, этот показатель оказывает влияние на объем пропускаемого воздуха или газа, а также ширину реза.

Правильно подобранный диаметр позволяет получить на выходе чистый и качественный рез с ровными кромками.

Следует отметить то, что сопло можно в любой момент поменять на новое, а кроме этого, есть возможность увеличить его длину, что позволит несколько улучшить режущие характеристики.

Перед началом работ на ручном аппарате следует тщательно проверить всю схему подключения используемого оборудования, а также исправность кабелей и шлангов.

Не следует перегружать аппарат, так как это может привести к его поломке.

Видео:

Несмотря на то, что цена такого типа оборудования достаточно высокая, оно достаточно быстро окупается. Все же цена не должна быть определяющим фактором при выборе оборудования.

На видео, которое размещены в нашей статье, можно увидеть все достоинства плазменной резки при помощи ручного типа устройства.

Наиболее частые поломки машин

На практике при эксплуатации плазменного оборудования чаще сталкиваются с такими проблемами:

- Перепады напряжения, превышающие установленный производителем диапазон.

- Физический износ узлов и механизмов, большое превышение установленного ресурса деталей.

- Короткие замыкания в электросети, что ведет к выходу из строя основных управляющих плат.

Однако все эти поломки устраняются, после чего станки могут работать дальше в стандартном режиме. Единственное – нужно своевременно менять расходные материалы (катод, сопло), что обеспечит стабильную работу оборудования и высокое качество плазменной резки.

← Плазматроны для резки металла: конструкция, виды, правила выбора Ручной плазмотрон: устройство, принцип работы и особенности →

Что нужно для плазменной резки помимо аппарата

- Сопла.

Это расходники, которые изнашиваются через каждые 400–500 резов и требуют замены. Сопло формирует поток плазмы, при этом характеристики последнего зависят от формы и размера такой насадки. В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

Сопло формирует поток плазмы, при этом характеристики последнего зависят от формы и размера такой насадки. В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

Газ проходит через расположенное в середине насадки отверстие, диаметр последнего составляет 1-2 мм. Конкретные размеры зависят от необходимой ширины реза. Отметим, что любые расходники можно купить поштучно либо в наборе.

- Электроды.

Они отвечают за образование дуги, нагревающей плазмообразующий газ. Один электрод позволяет выполнить не более 800 резов. Для производства электродов используются вольфрам, медь, гафний – эти металлы способны справляться с высокими температурами. Чтобы продлить срок службы данного элемента установки, его могут легировать.

- Вспомогательные приспособления.

В процессе раскроя металла могут понадобиться защитные колпаки, направляющие, диффузоры, пр.

Осуществлять круговую и фигурную резку позволяют специальные магнитные направляющие и наборы оснастки.

Надеемся, что мы предоставили достаточно информации о том, что нужно для плазменной резки, и вы будете пользоваться этими знаниями на практике. Как работать с конкретным плазморезом, можно узнать из инструкции к нему. Если соблюдать все правила, вы быстро приноровитесь к такой работе и будете легко выполнять несложные операции, такие как нарезка профиля, металлических листов. Или даже перейдете к более сложным процессам, например, вырезанию отверстий и различных фигур в заготовках.

Переделка инвертора в плазморез

В отличие от сварочного трансформатора, инвертор отличается компактностью, малым весом и высоким КПД, что объясняет его популярность в домашних мастерских, небольших гаражах и цехах.

Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез.

Универсальный аппарат для сварки

Лазерное оборудование очень дорогое, плазморез тоже стоит недешево. Плазменная резка и сварка металла небольшой толщины имеет прекрасные характеристики, недостижимые при использовании электросварки. При этом силовой блок у плазмореза и сварочного аппарата для электродуговой сварки во многом имеют одинаковые характеристики.

Плазменная резка и сварка металла небольшой толщины имеет прекрасные характеристики, недостижимые при использовании электросварки. При этом силовой блок у плазмореза и сварочного аппарата для электродуговой сварки во многом имеют одинаковые характеристики.

Возникает желание сэкономить, и при небольшой доработке использовать его и для плазменной резки. Оказалось, что это возможно, и можно встретить много способов переделки сварочных аппаратов, в том числе инверторных, в плазморезы.

Аппарат плазменной резки представляет собой тот же сварочный инвертор с осциллятором и плазмотроном, кабелем массы с зажимом и внешним или внутренним компрессором. Часто компрессор используется внешний и в комплект поставки не входит.

Принцип работы горелки

Работа аппарата плазменной сварки и резки (плазмореза) основана на использовании в качестве режущего или сваривающего инструмента плазмы, четвертого состояния вещества.

Для ее получения требуется высокая температура и газ под высоким давлением. При создании между анодом и катодом горелки электрической дуги в ней поддерживается температура в несколько тысяч градусов.

Образование плазмы

Если пропустить при таких условиях через дугу струю газа, то он ионизируется, расширится в объеме в несколько сотен раз и нагреется до температуры в 20-30 тысяч °C, превращаясь в плазму. Высокая температура почти мгновенно расплавляет любой металл.

В отличие от кумулятивного снаряда процесс образования плазмы в плазмотроне регулируемый.

Анод и катод в резаке плазмореза находятся на расстоянии нескольких миллиметров друг от друга. Осциллятор вырабатывает импульсный ток большой величины и частоты, пропускает его между анодом и катодом, что приводит к возникновению электрической дуги.

После этого через дугу пропускается газ, который ионизируется. Так как все происходит в замкнутой камере с одним выходным отверстием, то получившаяся плазма с огромной скоростью вырывается наружу.

На выходе горелки плазмореза она достигает температуры 30000 ° и плавит любой металл. Перед началом работ к заготовке с помощью мощного зажима подсоединяется провод массы.

Когда плазма достигает заготовки, то электрический ток начинает течь через кабель массы и плазма достигает максимальной мощности. Ток доходит до 200-250 А. Цепь анод – катод разрывается с помощью реле.

Резка

При пропадании основной дуги плазмореза, эта цепь опять включается, не давая исчезнуть плазме. Плазма играет роль электрода в электродуговой сварке, она проводит ток, а благодаря своим свойствам создает в области соприкосновения с металлом область с высокой температурой.

Площадь соприкосновения струи плазмы и металла маленькая, температура высокая, нагрев происходит очень быстро, поэтому практически отсутствуют напряжения и деформации заготовки.

Срез получается ровный, тонкий не требующий последующей обработки. Под напором сжатого воздуха, который используется в качестве рабочего тела плазмы, жидкий металл выдувается и получается рез высокого качества.

При использовании инертных газов с помощью плазмореза можно проводить качественную сварку без вредного воздействия водорода.

Плазмотрон своими руками

При изготовлении плазмореза из сварочного инвертора своими руками самой сложной частью работ является производство качественной режущей головки (плазмотрона).Инструменты и материалы

Если делать плазменный резак своими руками, то легче использовать в качестве рабочего тела воздух. Для изготовления понадобятся:

- рукоятка, в которой должны поместиться кабель и трубка для подачи воздуха;

- пусковая кнопка горелки плазмореза;

- изолирующая втулка;

- электрод горелки плазмореза;

- устройство завихрения воздушного потока;

- набор сопел различного диаметра для резки металлов различного вида и толщины;

- защитный наконечник от брызг жидкого металла;

- ограничительная пружина для поддержания одинакового зазора между соплом горелки плазмореза и разрезаемым металлом;

- насадки для снятия фасок.

Расходные материалы плазмореза в виде сопел, электрода стоит купить в магазине сварочного оборудования. Они в процессе резки и сварки выгорают, поэтому имеет смысл приобретать по несколько штук на каждый диаметр сопла.

Чем тоньше металл для резки, тем меньше должно быть отверстие сопла горелки плазмореза. Чем толще металл, тем больше отверстие сопла. Наиболее часто используется сопло с диаметром 3 мм, оно перекрывает большой диапазон толщин и видов металлов.

Сборка

Сопла горелки плазмореза прикрепляются прижимной гайкой. Непосредственно за ним располагается электрод и изолирующая втулка, которая не позволяет возникнуть дуге в ненужном месте устройства.

Затем расположен завихритель потока, который направляет его в нужную точку. Вся конструкция помещается во фторопластовый и металлический корпус. К выходу трубки на ручке горелки плазмореза приваривается патрубок для подсоединения воздушного шланга.

Электроды и кабель

Для плазмотрона требуется специальный электрод из тугоплавкого материала.

При использовании в домашних условиях предпочтительней применение электродов из гафния и циркония. При резке металла они не вырабатывают токсичных веществ в отличие от тория и бериллия.

Кабель от инвертора и шланг от компрессора к горелке плазмореза нужно прокладывать в одной гофрированной трубе или шланге, что обеспечит охлаждение кабеля в случае его нагрева и удобство в работе.

Сечение медного провода нужно выбрать не менее 5-6 мм2. Зажим на конце провода должен обеспечивать надежный контакт с металлической деталью, в противном случае дуга с дежурной не перекинется на основную дугу.

Компрессор на выходе должен иметь редуктор для получения нормированного давления на плазмотроне.

Варианты прямого и косвенного действия

Конструкция горелки плазмореза довольно сложная, выполнить в домашних условиях даже при наличии различных станков и инструментов сложно без высокой квалификации работника. Поэтому изготовление деталей плазмотрона нужно поручить специалистам, а еще лучше приобрести в магазине. Выше была описана горелка плазмотрона прямого действия, она может резать только металлы.

Поэтому изготовление деталей плазмотрона нужно поручить специалистам, а еще лучше приобрести в магазине. Выше была описана горелка плазмотрона прямого действия, она может резать только металлы.

Существуют плазморезы с головками косвенного действия. Они способны резать и неметаллические материалы. В них роль анода выполняет сопло, и электрическая дуга находится внутри горелки плазмореза, наружу под давлением выходит только плазменная струя.

При простоте конструкции устройство требует очень точных настроек, в самодеятельном изготовлении практически не применяется.

Доработка инвертора

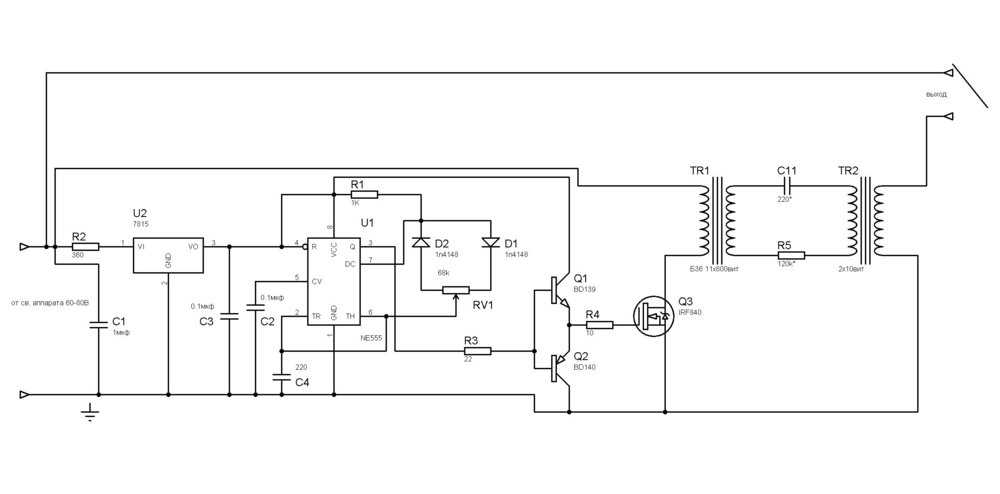

Для использования инверторного источника питания для плазмореза его нужно доработать. К нему нужно подключить осциллятор с блоком управления, который будет выполнять функцию пускателя, поджигающего дугу.

Схем осцилляторов встречается довольно много, но принцип действия один. При запуске осциллятора между анодом и катодом проходят высоковольтные импульсы, которые ионизируют воздух между контактами. Это приводит к снижению сопротивления и вызывает возникновение электрической дуги.

Это приводит к снижению сопротивления и вызывает возникновение электрической дуги.

Затем включается газовый электроклапан и под давлением воздух начинает проходить между анодом и катодом через электрическую дугу. Превращаясь в плазму и достигая металлической заготовки, струя замыкает цепь через нее и кабель массы.

Основной ток величиной примерно 200 А начинает течь по новой электрической цепи. Это вызывает срабатывание датчика тока, что приводит к отключению осциллятора. Функциональная схема осциллятора изображена на рисунке.

Функциональная схема осциллятора

В случае отсутствия опыта работы с электрическими схемами можно воспользоваться осциллятором заводского производства типа ВСД-02. В зависимости от инструкции по подключению они присоединяются последовательно или параллельно в схему питания плазмотрона.

Перед изготовлением плазмореза, необходимо определить предварительно с какими металлами, и какой толщины хотите работать. Для работы с черным металлом достаточно компрессора.

Для резки цветных металлов потребуется азот, высоколегированной стали нужен аргон. В связи с этим, возможно, потребуется тележка для перевозки газовых баллонов и понижающие редукторы.

Как любое оборудование и инструмент, сварочный аппарат с плазменной головкой требует определенной сноровки от пользователя. Движение резака должно быть равномерным, скорость зависит от толщины металла и его вида.

Медленное движение приводит к образованию широкого реза с неровными краями. Быстрое перемещение приведет к тому, что металл прорезается не во всех местах. При должной сноровке можно получить качественный и ровный срез.

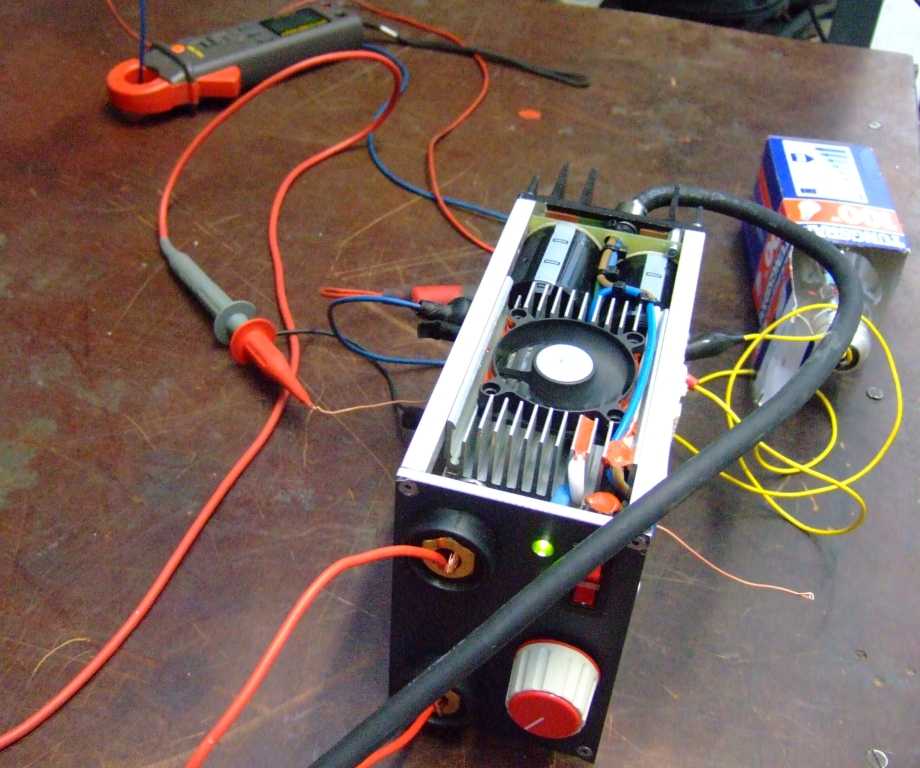

Часто приходится резать металл болгаркой, инструмент конечно отличной, но вырезать отверстия или различные фигуры то еще удовольствие. Мысль о покупке плазмореза посетила меня давно, присмотрел себе самый дешевый cut40, хотел брать, но перебила мысль о постройке аппарата плазменной резки своими руками, по сути это все тот же сварочный инвертор, но выходное напряжение выше, а ток ниже.

За основу была взята простая схема сварочника по схеме прямоходового преобразователя.

Изменению подверглась выходная часть, был добавлен второй силовой транзистор в параллель, питание шим и драйвера сделал от отдельного блока питания. На плате с блоком питания разместил автоматику для управления плазморезом, схема автоматики простая, без микроконтроллеров, на «рассыпухе»

С разводкой плат пришлось повозится, в итоге получилось три платы: основная плата инвертора с осциллятором, плата выпрямителя с софт стартом и плата блока питания с автоматикой.

Помимо деталей, были куплены на алиэкспресс: резак PT-31, штуцер для шланга резака, электромагнитный клапан и осушитель

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Обратный кабель и газовый шланг для плазменной резки!

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

На фото горелка от плазменного резака ABIPLAS и ее составные части!

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резкиПервое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

By : adminВ том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом. Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Самодельный плазморез из сварочного инвертора (видео)

Сборка плазмореза своими руками из инвертора является относительно несложным делом.

Плазморез можно использовать не только для резки различных деталей, но и для сварки.

Прежде чем собирать самодельный плазморез своими руками, следует заранее подготовить некоторые комплектующие, входящие в состав конструкции плазмореза. В конструкцию плазмореза входят следующие элементы:

- плазменный резак;

- источник электропитания, в роли которого может использоваться инвертор или трансформатор;

- компрессорное устройство для подачи потока воздуха и формирования потока плазмы;

- кабель-шланги для сборки всех компонентов в единый комплекс.

Принцип работы аппарата плазменной резки металла.

Самодельный плазморез можно использовать для проведения разнообразных технических операций не только на производстве, но и в домашнем хозяйстве.

Дома эти приспособления можно применять для обработки металлических изделий, если требуется проведение тонкой и точной резки.

Промышленность предлагает потребителям устройства, с помощью которых можно проводить сваривание металлов в защитной газовой среде. В качестве защиты при проведении сварки используется инертный газ аргон.

В качестве защиты при проведении сварки используется инертный газ аргон.

При сборке самодельного устройства следует особое внимание уделить силе тока. Величина этого параметра зависит от используемого источника питания.

Лучше всего применять в качестве источника электротока инвертор. Это устройство обеспечивает стабильное функционирование аппарата плазменной резки. Помимо этого, применение инвертора позволяет обеспечить более экономичное энергопотребление, нежели при использовании в качестве источника питания трансформатора.

Недостатком применения в конструкции плазмореза инверторного источника питания является небольшая толщина заготовок, которые можно обрабатывать при помощи такого устройства.

Виды плазменных резаков.

Преимуществами плазмореза на основе использования инвертора являются относительно небольшая масса устройства и небольшое потребление электрической энергии. Кроме того, КПД устройства, основу которого составляет инверторный источник питания, выше на 10%, чем у устройства с трансформаторным блоком, что оказывает влияние на качество выполнения операций.

При проведении сборки приспособления следует уделить внимание точности и качеству сборки в соответствии соемой, а также объединению элементов в системе.

При сборке приспособления в конструкции нужно использовать сопло достаточной длины, которое не должно быть слишком длинным, иначе его придется часто заменять.

Выбор конструктивных элементов для сборки приспособления

При изготовлении прибора своими руками требуется правильно подобрать соответствующие комплектующие.

Источник электропитания для оборудования. В качестве этого элемента применяется инвертор – это устройство, обеспечивающее подачу напряжения с заранее заданными характеристиками для функционирования оборудования. Помимо инвертора можно применять трансформатор. Если используется в качестве блока питания трансформатор, то при конструировании оборудования нужно учитывать большой вес сварочного трансформатора. Кроме того, следует помнить, что при использовании трансформатора устройство потребляет большое количество электрической энергии.

Формирование воздушного потока в плазморезе.

Для сборки инструмента нужно подготовить плазменный резак, который является основным элементом приспособления, обеспечивающим выполнение рабочих операций. Также потребуется приобрести устройство нагнетания воздушного потока – компрессор и кабель-шланговый пакет.

Использование инверторного источника питания более выгодно, так как это устройство является более экономичным и его стоимость значительно ниже. Приспособление, работа которого основана на использовании инверторного блока питания, проще в использовании. Такое устройство можно применять при проведении работ в домашних условиях и на небольшом производстве. При использовании этого типа блока питания достигается стабильность напряжения, что позволяет осуществлять качественные работы в труднодоступных местах, где использование трансформаторных устройств невозможно.

Плазмотрон – основной элемент резака. Конструкция этого приспособления состоит из сопла, канала подачи воздушного потока, обеспечивающего резку металлических заготовок, электрода и изолятора, играющего одновременно роль охладителя.

Вернуться к оглавлению

Сборка плазменного резака

Для сборки плазмотрона требуется подобрать соответствующий электрод. Чаще всего используются электроды, изготовленные с применением тория, бериллия, циркония или гафния. Такие материалы считаются оптимальными для проведения резки металла воздушно-пламенным потоком. В процессе функционирования установки на поверхности материала электрода образуются тугоплавкие оксиды, которые не позволяют происходить разрушению материала электрода. При выборе типа электрода следует помнить, что некоторые из материалов, используемых для изготовления тела электродов, являются опасными для работника. Так, например, бериллий в составе электрода в процессе работы вызывает образование радиоактивных оксидов, а использование тория вызывает образование токсичных соединений с кислородом. Лучшим материалом является гафний, который абсолютно безопасен для работника, осуществляющего работы.

В процессе сборки следует особое внимание уделить соплу, которое осуществляет формирование струи для резки. От технических характеристик этого элемента зависит качество рабочей струи. Оптимальным является применение приспособления с диаметром 3 см. Длина должна быть достаточной, чтобы рез имел аккуратный и качественный вид. В случае если сопло является слишком длинным, то возможно его быстрое разрушение в процессе работы.

От технических характеристик этого элемента зависит качество рабочей струи. Оптимальным является применение приспособления с диаметром 3 см. Длина должна быть достаточной, чтобы рез имел аккуратный и качественный вид. В случае если сопло является слишком длинным, то возможно его быстрое разрушение в процессе работы.

Для осуществления подачи воздушного потока в конструкции плазмореза используется компрессор. Особенностью работы резака является использование в процессе функционирования оборудования газов для защиты и плазмообразования. Работа по осуществлению резки металла совершается при силе тока в 200 А. При работе устройства применяется сжатый воздух, который требуется для охлаждения функционирующего оборудования и формирования плазменной струи. Использование такой конструкции в процессе работы позволяет проводить резание метзаготовок с толщиной металла до 50 мм.

Для соединения всех элементов установки применяется кабель-шланговый пакет. При проведении сборки установки требуется соблюдать определенный порядок работ. Сначала инвертор при помощи кабеля объединяется с электродом для подачи на него напряжения. Посредством шланга осуществляется подача сжатого воздушного потока от компрессорной установки к плазмотрону, где формируется плазменная струя.

Сначала инвертор при помощи кабеля объединяется с электродом для подачи на него напряжения. Посредством шланга осуществляется подача сжатого воздушного потока от компрессорной установки к плазмотрону, где формируется плазменная струя.

http:

Вернуться к оглавлению

Принцип функционирования резака

После того как установка для осуществления резки металла собрана, требуется проверить ее работоспособность. При запуске инвертор подает электроток с высокой частотой на плазмотрон. После подачи напряжения на электрод происходит формирование электродуги, ее температура в момент возникновения варьируется в интервале от 6 до 8 тыс. градусов Цельсия. Формирование дуги происходит между электродом и наконечником сопла. Далее подается поток сжатого воздуха, который при прохождении через электродугу нагревается и увеличивается в объеме в сотню раз, при этом происходит ионизация потока, и он приобретает токопроводные свойства.

http:

При помощи сопла происходит формирование узкого потока плазмы. Скорость истечения плазменного потока равна 2-3 метра в секунду. В момент истечения струи плазмы ее температура значительно возрастает и достигает 25-30 тысяч градусов. На выходе из сопла формируется поток высокотемпературной плазмы, которая применяется для проведения процесса резки. В момент соприкосновения плазменной струи с металлом заготовки происходит гашение первоначальной дуги и зажигание дуги режущей, при помощи которой осуществляется обработка заготовки. Плавление металла происходит локально, в месте воздействия плазменного потока.

Руководство по безопасности при плазменной резке

12 января 12.01.2021

В 1960-х годах на сцене появилась новая инновационная форма сварки: системы плазменной резки. Компания Thermal Dynamics продала Ryerson Steel свою первую систему для обработки нержавеющей стали. Сразу же были признаны его преимущества: как более чистый и более точный срез. Когда-то плазменные резаки были просто промышленным инструментом, теперь они чрезвычайно доступны по цене и используются как профессиональными металлургами, так и любителями.

Компания Thermal Dynamics продала Ryerson Steel свою первую систему для обработки нержавеющей стали. Сразу же были признаны его преимущества: как более чистый и более точный срез. Когда-то плазменные резаки были просто промышленным инструментом, теперь они чрезвычайно доступны по цене и используются как профессиональными металлургами, так и любителями.

Стол для плазменной резки с ЧПУ

Что такое плазменная резка? Ну, не многие из нас имеют обширные знания в области физики, поэтому процесс сначала может показаться сложным. Однако ниже мы расскажем, как это работает. Самый простой способ представить это — представить себе перегретый, электрически ионизированный газ, плавящий металл.

В этой статье рассказывается, как работает плазменная резка, дается обзор мер предосторожности, которые необходимо соблюдать при использовании плазменной резки, и предлагаются лучшие способы защиты глаз при работе с ней.

Происхождение плазмы

Традиционный атом газа содержит равное количество положительных ионов и положительных электронов. Плазма создается, когда тепло заставляет многие атомы терять свои электроны. Поток плазмы от плазменного резака подобен факелу, где плазма течет через небольшое отверстие на конце.

Плазма создается, когда тепло заставляет многие атомы терять свои электроны. Поток плазмы от плазменного резака подобен факелу, где плазма течет через небольшое отверстие на конце.

Как работает плазменная резка?

Плазменная резка — это процесс, который прорезает электропроводящие материалы с помощью сильной струи горячей плазмы. Другими словами, он использует основные принципы физики для резки металла, такого как сталь, нержавеющая сталь, алюминий, латунь и медь.

Процесс требует сжатого воздуха и электричества, которые при объединении образуют плазмообразующий газ.

Использование в различных отраслях промышленности

Вы найдете процесс плазменной резки, используемый во многих отраслях промышленности, от создания нестандартных произведений искусства и вывесок до резки алюминия и производства готовых деталей. При ремонте автомобилей регулярно используется плазменная резка, поскольку для различных типов транспортных средств необходимы нестандартные детали. Однако во многих отраслях промышленности используется эта форма сварки.

Однако во многих отраслях промышленности используется эта форма сварки.

Примеры металлических деталей, изготовленных методом плазменной резки В каждой отрасли используются как ручные, так и механизированные плазменные резаки. Используемое оборудование зависит от того, что необходимо разрезать, и от требуемой мобильности. Например, строительные работы выполняются удаленно, а не в стационарном здании, а значит, полностью с собой на строительную площадку брать моторезчики нельзя. Ручная плазменная резка по сравнению с механизированной плазменной резкой Некоторые из преимуществ использования плазменного резака для вашей работы: 1. Экономия времени и денег Поскольку наем подрядчика стоит денег в зависимости от количества времени, которое они тратят на проект, плазменный резак может резать время работы в два раза, тем самым экономя деньги в долгосрочной перспективе. 2. Точность Плазменная резка управляется компьютером, что означает, что каждый раз достигается робототехническая точность без человеческих ошибок. 3. Универсальность Плазменные резаки могут резать широкий спектр металлов различной толщины. И он режет каждый раз с неизменной точностью и скоростью. 4. Меры безопасности Плазменные резаки можно использовать под водой, что означает, что при использовании этого метода рабочие подвергаются более низкому уровню тепла и шума. 5. Быстрая доставка Поскольку производитель экономит время, используя плазменную резку, материалы доставляются на строительную площадку быстрее и с меньшей вероятностью задержки. Имейте в виду, что райского сада не существует, и всегда есть недостатки у продуктов и процессов. Одним из недостатков этого процесса резки является высокое энергопотребление. Как и большинство инструментов на стройплощадке, работа с плазменным резаком сопряжена с определенными опасностями. Шум, качество воздуха и поражение электрическим током — три самых опасных риска при работе с плазменным резаком. Каждый из этих рисков может привести к долгосрочным последствиям для здоровья. Искры, пламя и тепловые опасности — вот некоторые из опасностей, которые MCR Safety непосредственно устраняет с помощью средств индивидуальной защиты (СИЗ). В процессе резки металла образуются искры и выделяется тепло. Если ваша кожа подвергается этой опасности, вы можете быстро обжечься. Кроме того, небольшая искра может попасть на вашу одежду и вызвать серьезные ожоги и травмы. Прежде чем мы расскажем о безопасности и средствах индивидуальной защиты, важно отметить, что работники плазменной резки также сталкиваются с травмами от повторяющихся движений. Развитие технологий плазменной резки привело к созданию резаков, которые можно использовать в течение более длительного периода времени. Плазменные резаки требуют обращения и использования с особой осторожностью. Некоторые основные меры предосторожности, которые вы должны всегда учитывать: Хотя эти три меры могут помочь защитить рабочих во многих ситуациях, всегда следует носить надлежащее защитное оборудование при использовании плазменного резака. Это защитное оборудование включает в себя: В этих головных уборах используются уникальные огнестойкие материалы, устойчивые к воспламенению от искр и пламени, защищающие волосы владельца от возгорания. BLCVCX и BLCVTCN 30070 Защитные очки для резки и Маски для лица Это оборудование защитит вашу голову, глаза и лицо от искр, осколков, радиации и яркого света. Защитные очки жизненно важны и будут обсуждаться более подробно позже. MP1150 2. Перчатки , независимо от используемых сварных процессов, сварные перемешивания помогают сохранить ваши руки от нагрева, и сгорев. 4955H – Стойкая к порезам сварочная перчатка 3. Негорючая и термостойкая одежда Этот тип одежды, такой как кожаный фартук и куртка, а также огнестойкие рабочие рубашки, защитит кожу от горячего шлака, искр или другого мусора, который может вызвать серьезные ожоги. 38136 МВт и 38030 МВт Запатентованная огнестойкая технология Summit Breeze® с тройной вентиляцией Компания MCR Safety предлагает единственную огнестойкую рабочую рубашку с тройной вентиляцией. Это лучший выбор для сварщиков, которые хотят чувствовать себя комфортно и прохладно. Мы более подробно расскажем об этих рубашках в нашей статье Рубашки для сварщиков. Как мы упоминали выше, опасность шума и средства защиты органов слуха представляют собой опасности, с которыми сталкиваются плазменные резаки. Ношение средств защиты слуха поможет работникам избежать повреждения слуха и необратимой потери слуха, а маска-респиратор защищает от паров и оксидов, возникающих в результате плазменной резки. Хотя компания MCR Safety не предлагает средства индивидуальной защиты ни одного из этих типов, мы можем связать вас с местной компанией, которая их продает. Все, что вам нужно сделать, это оставить нам свою информацию ниже, и кто-то свяжется с вами. Соблюдение трех общих указаний по технике безопасности, упомянутых выше, и использование защитного снаряжения обеспечивает более безопасную рабочую среду, особенно при использовании плазменной резки, позволяя вам оставаться в целости и наслаждаться всеми жизненными возможностями. Мы уже говорили о защите глаз. Тем не менее, мы собираемся углубиться в эту область, так как существуют некоторые неправильные представления о том, какая защита очков является подходящей. А поскольку более 10 % всех травм глаз являются результатом сварочных работ, стоит уделить некоторое время обсуждению. При использовании плазменного резака ваши глаза особенно уязвимы для травм по нескольким причинам. Во-первых, они подвергаются риску из-за летящих обломков или искр, как упоминалось выше. Как и любая электрическая дуга, плазменный резак испускает электромагнитное излучение, простирающееся от видимого инфракрасного света до невидимого ультрафиолетового диапазона. Из-за такой интенсивности света ваши глаза подвержены риску серьезного повреждения глаз, включая необратимую слепоту. Лампа для плазменной резки Из-за этих значительных рисков OSHA соблюдает особые предписания по ношению средств защиты глаз в зависимости от выполняемой работы. Поскольку стандарты для защитных очков постоянно обновляются, средства защиты глаз теперь должны иметь фильтрующие линзы с номером затемнения, обеспечивающим соответствующую защиту от светового излучения. Маркировка «W» обозначает номер затемнения сварочного светофильтра. Ниже приведены рекомендуемые OSHA требования к защите в зависимости от того, выполняете ли вы плазменно-дуговую сварку или плазменно-дуговую резку:

Опасности  Это означает, что сварщик может выполнять больше работы с меньшим количеством перерывов, что приводит к травмам от повторяющихся движений при длительной работе.

Это означает, что сварщик может выполнять больше работы с меньшим количеством перерывов, что приводит к травмам от повторяющихся движений при длительной работе.

Защитное снаряжение  У нас есть два разных варианта: BLCVCX изготовлен из Carbon X®, а BLCVTCN изготовлен из Westex®.

У нас есть два разных варианта: BLCVCX изготовлен из Carbon X®, а BLCVTCN изготовлен из Westex®.

У нас есть отношения с более чем 700 дистрибьюторами по всей стране, и они могут связаться с вами по поводу любых СИЗ, которые вам нужны.

У нас есть отношения с более чем 700 дистрибьюторами по всей стране, и они могут связаться с вами по поводу любых СИЗ, которые вам нужны.

Плазменная защита для глаз  Как отмечает Бюро статистики труда (BLS), разлетающиеся частицы металла всегда беспокоят тех, кто работает с машинами. Однако глаза рабочих также находятся в опасности из-за научных данных, лежащих в основе самих плазменных резаков.

Как отмечает Бюро статистики труда (BLS), разлетающиеся частицы металла всегда беспокоят тех, кто работает с машинами. Однако глаза рабочих также находятся в опасности из-за научных данных, лежащих в основе самих плазменных резаков. W2.0, W3.0 и W5.0 — это отдельные уровни фильтра, где каждое большее число указывает на более темный фильтр, обеспечивающий повышенную защиту.

W2.0, W3.0 и W5.0 — это отдельные уровни фильтра, где каждое большее число указывает на более темный фильтр, обеспечивающий повышенную защиту. Процесс Ток дуги (Ампер) Минимальный защитный оттенок Рекомендуемый номер оттенка Плазменная дуговая сварка Менее 20

20 -100

100-400

400-800 6

8

10

11 от 6 до 8

10

12

14 Плазменная дуговая резка Менее 20

20-40

40-60

60-80

80-300

300-400

400-800 4

5

6

8

8

9

10 4

5

6

8

9

12

14

Когда вы смотрите на приведенную выше таблицу, вы, вероятно, бросаетесь в глаза: для плазменной сварки требуется как минимум уровень защиты 6. И, для действительно проницательных пользователей СИЗ, вы, вероятно, знаете, что не существует защитных очков, обеспечивающих затемнение 6 для плазменной дуговой сварки. Вы должны носить сварочную маску для всех операций плазменной дуговой сварки. Стандартные защитные очки с фильтром 4-5 можно использовать только при резке с током менее 20 ампер.

И, для действительно проницательных пользователей СИЗ, вы, вероятно, знаете, что не существует защитных очков, обеспечивающих затемнение 6 для плазменной дуговой сварки. Вы должны носить сварочную маску для всех операций плазменной дуговой сварки. Стандартные защитные очки с фильтром 4-5 можно использовать только при резке с током менее 20 ампер.

Защитные очки MCR для резки и сварки

Если вам нужна защита для глаз при резке, рекомендуем ознакомиться с нашим каталогом средств защиты глаз. Нажмите на наш каталог очков , чтобы увидеть все защитные очки, которые мы предлагаем, с затемнением 5.0.