Принцип работы плазмотрона — Справочник химика 21

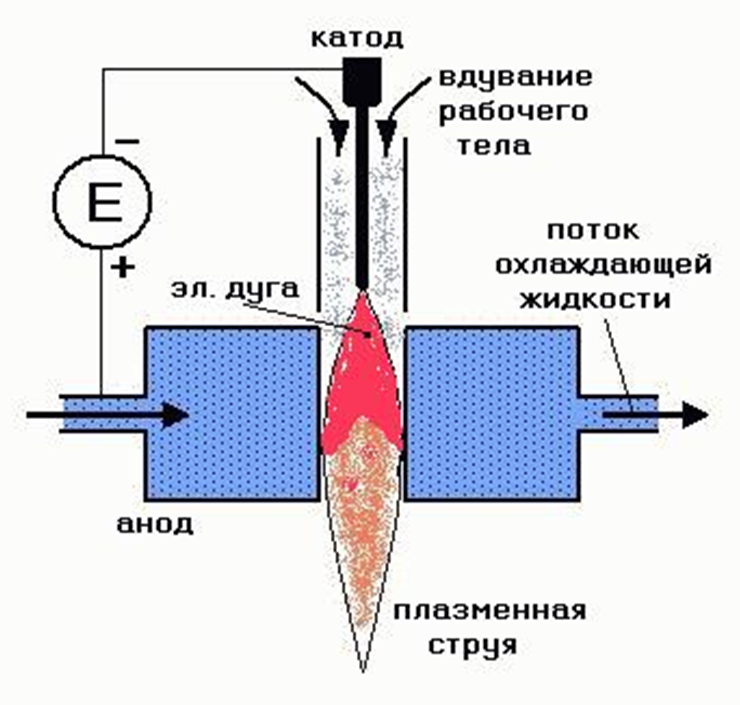

Принцип работы плазмотрона [c.52]Принцип работы плазмотрона заключается в следующем. Два электрода, между которыми зажигается сильноточный дуговой разряд, помещаются в специальную камеру. Через эту камеру с большой скоростью протекает газ. Таким газом может быть [c.52]

Принцип действия плазматрона состоит в том, что при охлаждении поверхностного слоя облака дугового разряда происходит сжатие разрядного шнура дуги, в результате чего увеличивается плотность тока в ней. Это достигается помещением графитовых или тугоплавких электродов в камеру, в которую вводят струю инертного газа в направлении касательных к камере. Механизм работы плазмотрона ясен из рис. 30.9. В горящую дугу вводят аэрозоль анализируемого раствора. Вихреобразные струи инертного 1 аза охлаждают снаружи облако разряда и выносят образуемую плазму через отверстие в катоде в виде светящейся струи длиной 10—15 мм.

Разработка и испытания металлодиэлектрического реактора для получения карбида бора и родственных соединений в высокочастотных индукционных установках Плутон . По результатам испытаний высокочастотной установки Плутон-2 выяснилась ненадежность реактора, выполненного из диэлектрических материалов. Для стабильной работы установок Плутон оказалось необходимым заменить реактор из диэлектрического материала на комбинированный металлодиэлектрический реактор, принцип работы которого аналогичен таковому для комбинированных высокочастотных плазмотронов, описанных в гл. 2. Для того чтобы определить принципиальные параметры взаимодействия высокочастотного генератора с нагрузкой, проведено исследование взаимодействия электромагнитного поля с веществом, которое находится в металлической камере, выполненной из немагнитного металла, снабженной разрезами и помещенной внутри индуктора высокочастотного генератора.

Схема эксперимента в общем виде показана на рис. 7.25. Задача эксперимента состояла в том, чтобы выяснить, как наведенная высокочастотным полем в веществе электрическая мощность зависит от параметров камеры (количества, [c.367]

Схема эксперимента в общем виде показана на рис. 7.25. Задача эксперимента состояла в том, чтобы выяснить, как наведенная высокочастотным полем в веществе электрическая мощность зависит от параметров камеры (количества, [c.367]Принципы работы водопарового плазмотрона. 575 [c.575]

Надежно работающие плазмотроны ВЧ-И появились в 60-х годах и основаны на вихревой газовой стабилизации разряда (впервые они были предложены еще в 1942 г. Г. И. Баба-том). Принцип работы этих плазмотронов таков при помещении плазмы (полученной с помощью специального устройства, срабатывающего при включении плазмотрона), обладающей конечной и зависящей от ее параметров проводимостью, в ВЧ-поле в поверхностном слое (скин-слое) возникают вихре-

Высокочастотные индукционные (ВЧИ) плазмотроны являются наиболее распространенными из безэлектродных плазмотронов. Их отличает высокая надежность в эксплуатации, относительная простота конструкции и боль-щой ресурс работы. Принцип действия их основан на возбуждении разряда специальным индуктором в виде многовитковой катущки, выполненной из медной водоохлаждаемой трубки. Внутрь индуктора вставлена разрядная камера, в которой возбуждается разряд. Материал разрядной камеры должен быть прозрачным для ВЧ-электромагнитного поля, обычно это кварц. На рис. 4.6.3 показана конструкция металлургического ВЧИ-плазмотрона с кварцевой разрядной камерой, описанной в [37]. [c.445]

Принцип действия их основан на возбуждении разряда специальным индуктором в виде многовитковой катущки, выполненной из медной водоохлаждаемой трубки. Внутрь индуктора вставлена разрядная камера, в которой возбуждается разряд. Материал разрядной камеры должен быть прозрачным для ВЧ-электромагнитного поля, обычно это кварц. На рис. 4.6.3 показана конструкция металлургического ВЧИ-плазмотрона с кварцевой разрядной камерой, описанной в [37]. [c.445]

Выбор генератора плазмы для осуществления данного плазмохимического процесса определяется термодинамическими и кинетическими особенностями этого процесса. Ввиду большого разнообразия возможных плазмохимических процессов для их осуществления требуются генераторы плазмы самых разнообразных типов. С точки зрения организации промышленных многотоннажных плазмохимических процессов наиболее перспективными считаются в настоящее время электродуговые плазмотроны постоянного и переменного тока (промышленной частоты). Достигнутый уровень мощности таких плазмотронов составляет в настоящее время 10 МВт при ресурсе работы 200—300 ч и КПД 0,8.

Электронно-лучевые нагреватели.

Металлургические плазмотроны постоянного тока в диапазоне среднего вакуума, в отличие от плазмотронов высокого давления обратной полярности, имеют основной статьей энергобаланса энергию, передаваемую аноду — заземленной ванне металла, нагреваемого в результате бомбардировки последнего потоком электронов. Конвективный перенос тепла от столба вакуумного разряда сравнительно невелик, потери тепла за счет излучения и теплопроводности играют второстепенную роль в вакуумном разряде с протяженным разрядным промежутком, который необходим для организации рафинировочного процесса в металлургической вакуумной печи. В таких разрядах сохраняется аналогия с электронно-лучевыми установками, поскольку в электрическом вакуумном разряде перенос энергии к заземленному электроду осугцествляется направленным, практически бесстолкновительпым пучком электронов. Формирование пучка в диапазоне среднего вакуума осуществляют с помощью плазменного полого катода, схема и принцип работы которого приведены на рис. 6.

Металлургические плазмотроны постоянного тока в диапазоне среднего вакуума, в отличие от плазмотронов высокого давления обратной полярности, имеют основной статьей энергобаланса энергию, передаваемую аноду — заземленной ванне металла, нагреваемого в результате бомбардировки последнего потоком электронов. Конвективный перенос тепла от столба вакуумного разряда сравнительно невелик, потери тепла за счет излучения и теплопроводности играют второстепенную роль в вакуумном разряде с протяженным разрядным промежутком, который необходим для организации рафинировочного процесса в металлургической вакуумной печи. В таких разрядах сохраняется аналогия с электронно-лучевыми установками, поскольку в электрическом вакуумном разряде перенос энергии к заземленному электроду осугцествляется направленным, практически бесстолкновительпым пучком электронов. Формирование пучка в диапазоне среднего вакуума осуществляют с помощью плазменного полого катода, схема и принцип работы которого приведены на рис. 6.

Материаловедческий подход к решению проблемы повьппе-ния ресурса работы анодов электродуговых плазмотронов. Поскольку полностью подавить эрозию электродов электродуговых плазмотронов невозможно в принципе, а перечисленные выше инженернотехнологические решения достигают более или менее приемлемого ресурса работы только для катода, то, по нашему мнению, наиболее радикальным решением проблемы ресурса работы анодов электродуговых плазмотронов является материаловедческий подход — улучшение сопротивляемости анодного материала термическому действию электрической дуги и коррозионно-активному влиянию плазменной среды, особенно при наличие даже следовых количеств кислородсодержащих газов. Хорошо известен чисто металлургический прием при решении проблемы улучшения свойств материалов — легирование основного материала различными добавками. Этот прием развит и в данном случае разработана технология легирования меди некоторыми металлами, существенно улучшающими ее свойства [13.

Для того чтобы и решить проблемы чистоты оксидных материалов по примесям, и снизить скорость материальных потоков в плазменном реакторе, целесообразно заменить электродуговой плазмотрон безэлектродным высокочастотным индукционным или микроволновым.

При использовании цельнометаллических микроволновых плазменных реакторов, оборудованных одним или более плазмотронами (см. схему на рис. 2.48), которые работают при давлении 100—160 кПа, можно получать ядерные и прочие материалы, имеющие уровень чистоты но примесям, соответствующий чистоте сырья. Схема плазменной микроволновой установки в ядерно-безопасном исполнении для разложения смесевых нитратных растворов обогащенного но изотопу и-235, урана и плутония, урана и тория и других элементов показана па рис. 5.5. В принципе она работает по той же схеме, что и электроду-говая плазменная установка на рис.

Плазменная резка – принцип работы плазмотрона — Плазменная резка

- Технология плазменной резки металла Плазменная резка – принцип работы плазмотрона Плазмообразующие газы и их влияние на возможности резки Достоинства и недостатки плазменной резки

1 Технология плазменной резки металла

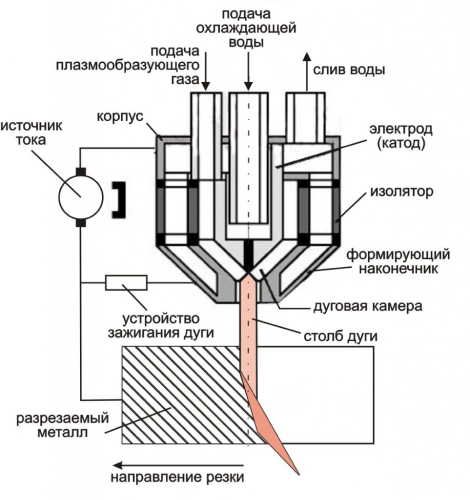

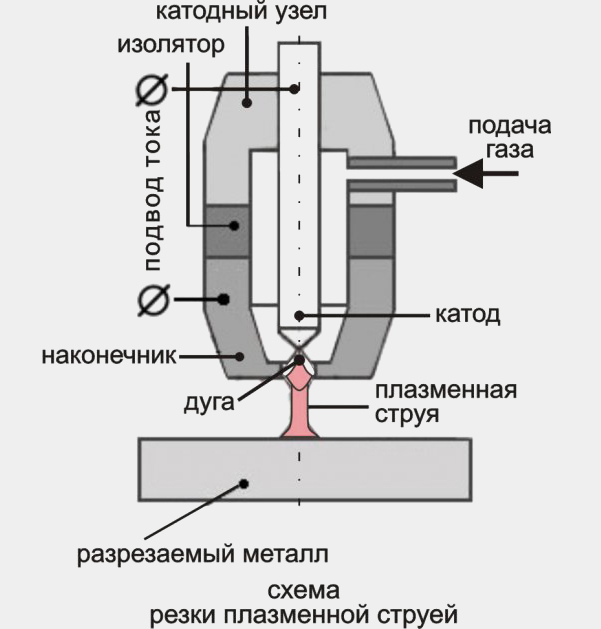

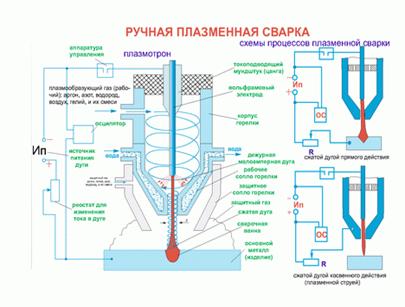

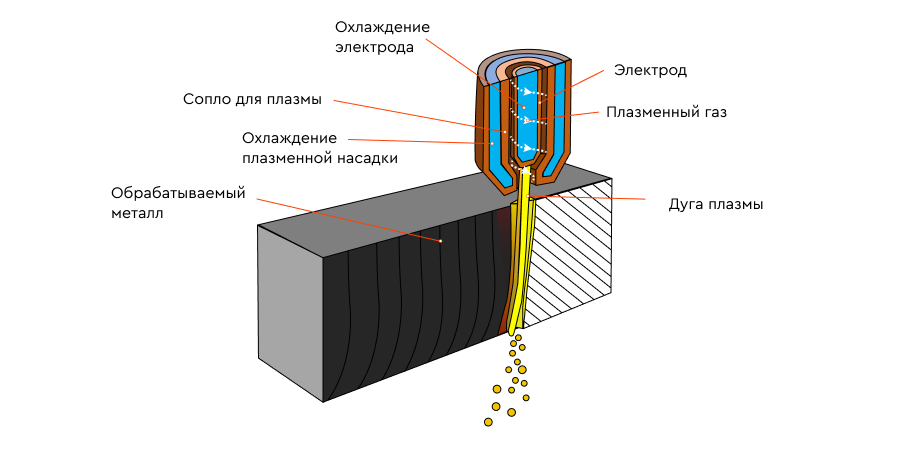

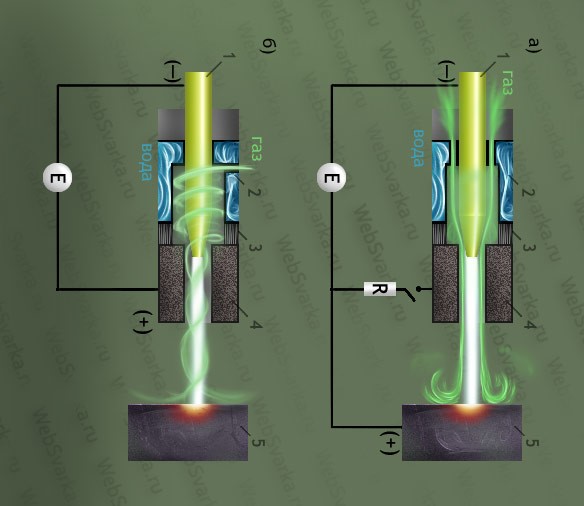

Интересующий нас процесс резки плазменной дугой в мировой практике «скрывается» под аббревиатурой PAC. Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической.

Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической.

Последнюю сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы. Чуть ниже будет рассказано о том, какое значение для процесса плазменной резки имеют такие плазмообразующие газы.

- Плазменно-дуговая. В данном случае дуга горит между материалом, который обрабатывается, и сварочным электродом неплавящегося типа. Плазменная высокоскоростная струя при такой технологии совмещается со столбом плазменной дуги. Сам же процесс резки обеспечивается высокой энергией плазмы столба, приэлектродных пятен и факела, исходящего из указанного столба. Именно озвученный принцип плазменной резки металла чаще всего используется на современных предприятиях, так как он признается максимально эффективным.

- Плазменной струей. Такой вид обработки рекомендован для резки неметаллов.

Дуга в этом случае горит между наконечником (его называют формирующим) плазмотрона и сварочным стержнем, а само обрабатываемое изделие в электрическую схему процесса не включается. Из плазмотрона выносится некоторый объем плазмы столба. Его энергия и дает возможность выполнять обработку неметаллических изделий.

Дуга в этом случае горит между наконечником (его называют формирующим) плазмотрона и сварочным стержнем, а само обрабатываемое изделие в электрическую схему процесса не включается. Из плазмотрона выносится некоторый объем плазмы столба. Его энергия и дает возможность выполнять обработку неметаллических изделий.

плазменный аппарат горыныч цена

что лучше плазменная резка или лазерная

ручная плазма

плазмотрон горыныч

master cut 40 цена

Плазменная резка: принцип работы | «УралСтройСварКомплект»

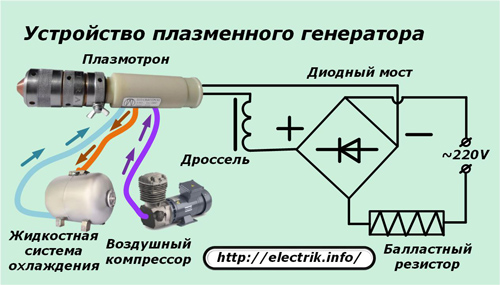

Плазменная резка выполняется специальным аппаратом — плазморезом. Изделие раскраивается благодаря потоку ионизированного воздуха высокой температуры. В основе принципа работы лежит тот факт, что воздух проводит электрический ток, когда находится в состоянии ионизации.

В аппарате создается плазма, представляющая собой раскаленный поток ионизированного воздуха, благодаря чему происходит раскрой изделия.

Как устроен плазморез

В состав плазмореза входят несколько блоков. Среди них:

- питание;

- резак;

- компрессор;

- набор шлангов.

Питание плазмореза

В качестве источника для электрического питания может служить:

- Инвертор. При его использовании нет возможности разрезать изделия, имеющие большую толщину.

- Трансформатор. Не чувствителен к скачкам напряжения, которые часто возникают в электросети. Резать им можно даже довольно толстые листы. Но при этом, он имеет большой вес и невысокий КПД.

Плазмотрон

Металлические заготовки разрезаются при помощи плазмотрона (резака). Он считается основным элементом аппарата, и состоит он из :

- колпачка;

- сопла;

- охладителя;

- электрода.

Компрессор

Данный элемент используется для накачивания воздуха. Он подает сжатый воздух таким образом, что катодное пятно располагается именно в центре электрода. В случае, когда такое положение не соблюдается, возможны нежелательные последствия:

В случае, когда такое положение не соблюдается, возможны нежелательные последствия:

- нестабильное горение дуги;

- образование сразу двух дуг;

- поломка плазмотрона.

Как работает аппарат

Принцип работы плазмотрона состоит в образовании ионизированного потока воздуха высоких температур. При этом уравниваются электропроводности заготовки и воздуха, то есть, последний из стадии изолятора переходит в стадию проводника.

Возникает дуга электричества, благодаря которой разогревается заготовка в нужной области. Металл начинает плавиться, и в результате получается разрез. При резке на поверхности заготовки появляются небольшие частички плавленого металла, которые сдуваются воздушным потоком, подаваемым из сопла.

Технологический процесс

Обрабатывать при помощи плазменной резки можно листы любых металлов, толщина которых не превышает 220 мм.

Обработка при помощи аппарата плазменной резки возможна в случае металлических листов толщиной до 220 мм. Эффект плазмореза виден

Эффект плазмореза виден

Результат можно заметить после того, как произошло воспламенение газа, который образует плазму. В это время в электрической дуге появляется искра. Под действием этой искры происходит возгорание всего газового потока, он ионизируется, после чего становится плазмой. На выходе она будет иметь довольно высокую скорость, которая может достигать полутора тысяч метров в секунду.

В отверстии при выходе происходит сужение, вследствие чего поток воздуха разгоняетя. Струя плазмы имеет большие скорости, а ее температура может достигать 20 тысяч градусов. Струя имеет узкую направленность, поэтому она способна плавить изделие, именно в том месте, где это необходимо. Нагревание же вне направления струи будет незначительным.

Использовать способ плазмы с дугой, можно только с замыканием, которому поддается поверхность в проводящем контуре.

Плазменно-дуговая резка действует за счет замыкания поверхности металла в проводящий контур. В свою очередь, резка при помощи струи плазмы работает, если присутствуют дополнительные образования компонентов высоких температур в плазмотроне. Металл, который подлежит нарезке, в проводящий контур не включается.

Металл, который подлежит нарезке, в проводящий контур не включается.

Резка при помощи струи

При помощи плазменной струи можно обрабатывать те изделия, которые не являются проводниками электрического тока. Дуга, в этом случае, горит между электродом и наконечником. Само же металлическое изделие не участвует в электроцепи.

Резка при помощи плазменной дуги

Таким способом могут обрабатываться детали, которые способны проводить ток. При использовании этого метода дуга возгорается между электродом и заготовкой, а ее элемент совмещается с плазменной струей. Образование струи происходит благодаря нагреванию и ионизации газа. При использовании продуваемого газа, происходит обжим дуги. За счет этого она приобретает проникающую способность и происходит образование плазмы. Под действием высоких температур возникает большая скорость, благодаря чему действие плазмы на металл в разы увеличивается. Чтобы активизировать процесс, необходимо использовать прямополярный ток.

Используется такая резка в случаях:

- разрезания труб, профилей;

- литейной обработки;

- когда изготавливают специальные сварочные заготовки;

- когда необходима механическая обработка;

- если есть необходимость сделать в металле отверстие.

Разновидности резки плазмой

Можно выделить 3 основных варианта резки при помощи плазмы:

- простой. В этом случае в процессе используется только азот (или воздух) и электрический ток;

- с защитным газом. При резке применяться могут, как защитный, так и плазмообразующий вид газа. В первом случае можно отметить, что разрезаемая зона будет защищена от воздействия окружающей среды. Качество выполняемых работ становится выше;

- водный. При помощи воды также выполняется защитная функция. Помимо этого, ее дополнительным действием является охлаждение компонентов плазмотрона.

Резка указанными способами имеет хорошие показатели производительности и, при этом, остается пожаробезопасной.

Наша компания «УралСтройСварКомплект» предлагает услуги плазменной резки металла по доступным ценам. Мы гарантируем высокое качество изделий и соблюдение установленных сроков.

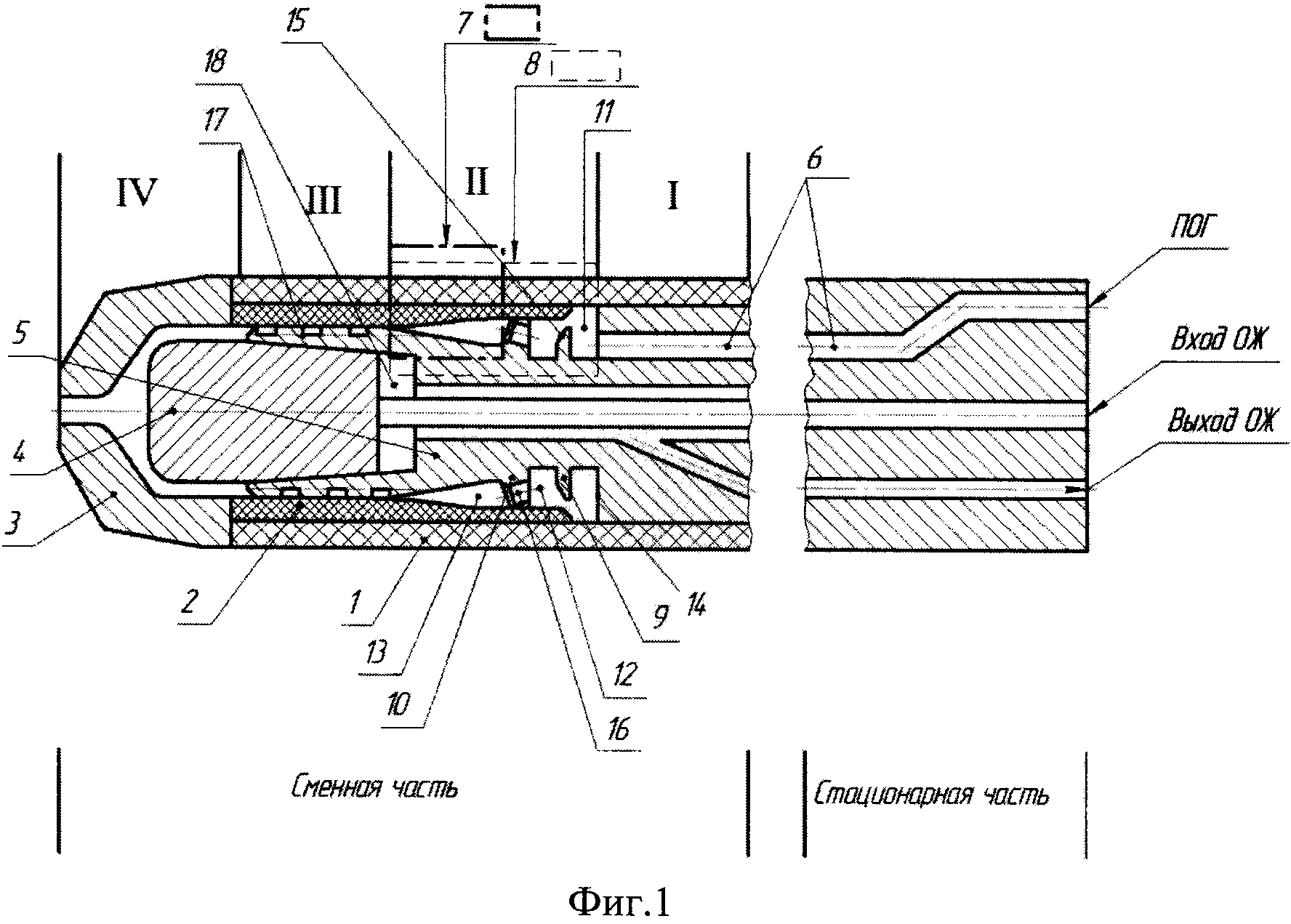

Трансформаторный плазмотрон

Назначение:

Нагрев плазмообразующего газа для проведения широкого спектра плазмохимических реакций.

Описание, технические характеристики, преимущества:

Создан новый индукционный плазмотрон трансформаторного типа мощностью 100 кВт, работающий в низкочастотном (10–100 кГц) радиодиапазоне. Принцип работы генератора плазмы основан на использовании ферритовых сердечников для улучшения магнитной связи между плазмой и индуктором (рис. 1). Это позволяет существенно улучшить согласование между плазмой и источником питания, повысить КПД индукционного плазмотрона и понизить частоту генерации индукционного разряда на два порядка. Генерация индукционного разряда в низкочастотном радиодиапазоне открывает новые возможности для проведения широкого спектра плазмохимических реакций, в том числе с применением химически активных соединений. Исследован процесс плазмохимического синтеза нанодисперсных порошков оксидов, нитридов и карбидов металлов, в плазме низкочастотного индукционного разряда (рис. 2).

Рис. 5 Па. Плазмообразующий газ – аргон, воздух. 5 Па. Плазмообразующий газ – аргон, воздух.Патентная защита:

Предложения по сотрудничеству:

Разработчик, контактная информация: Плазмотрон дуговой — Энциклопедия по машиностроению XXLНаибольшее распространение получили плазмотроны постоянного тока, как более простые по своим конструктивным схемам, обладающие высокой эффективностью преобразования электрической энергии в тепловую и имеющие простую схему электропитания. Плазмотроны переменного тока получили развитие благодаря простоте схем источников питания и электропитания плазмотронов, однако широкое их использование сдерживается из-за значительной эрозии электродов и невысокой стабильности горения электрических дуг. ВЧ-плазмотроны по своей конструкции достаточно просты и позволяют получить большие объемы спектрально чистой плазмы, но эффективность преобразования электрической энергии в тепловую у них не высока, так же как н у СВЧ-плазмотронов. Иногда используются комбинированные плазмотроны — дуговой — ВЧ-плазмотрон, постоянного и переменного тока и другие плазмотроны, позволяющие использовать соответствующие преимущества применяемых схем.

[c.85] Плазмотроны переменного тока получили развитие благодаря простоте схем источников питания и электропитания плазмотронов, однако широкое их использование сдерживается из-за значительной эрозии электродов и невысокой стабильности горения электрических дуг. ВЧ-плазмотроны по своей конструкции достаточно просты и позволяют получить большие объемы спектрально чистой плазмы, но эффективность преобразования электрической энергии в тепловую у них не высока, так же как н у СВЧ-плазмотронов. Иногда используются комбинированные плазмотроны — дуговой — ВЧ-плазмотрон, постоянного и переменного тока и другие плазмотроны, позволяющие использовать соответствующие преимущества применяемых схем.

[c.85]

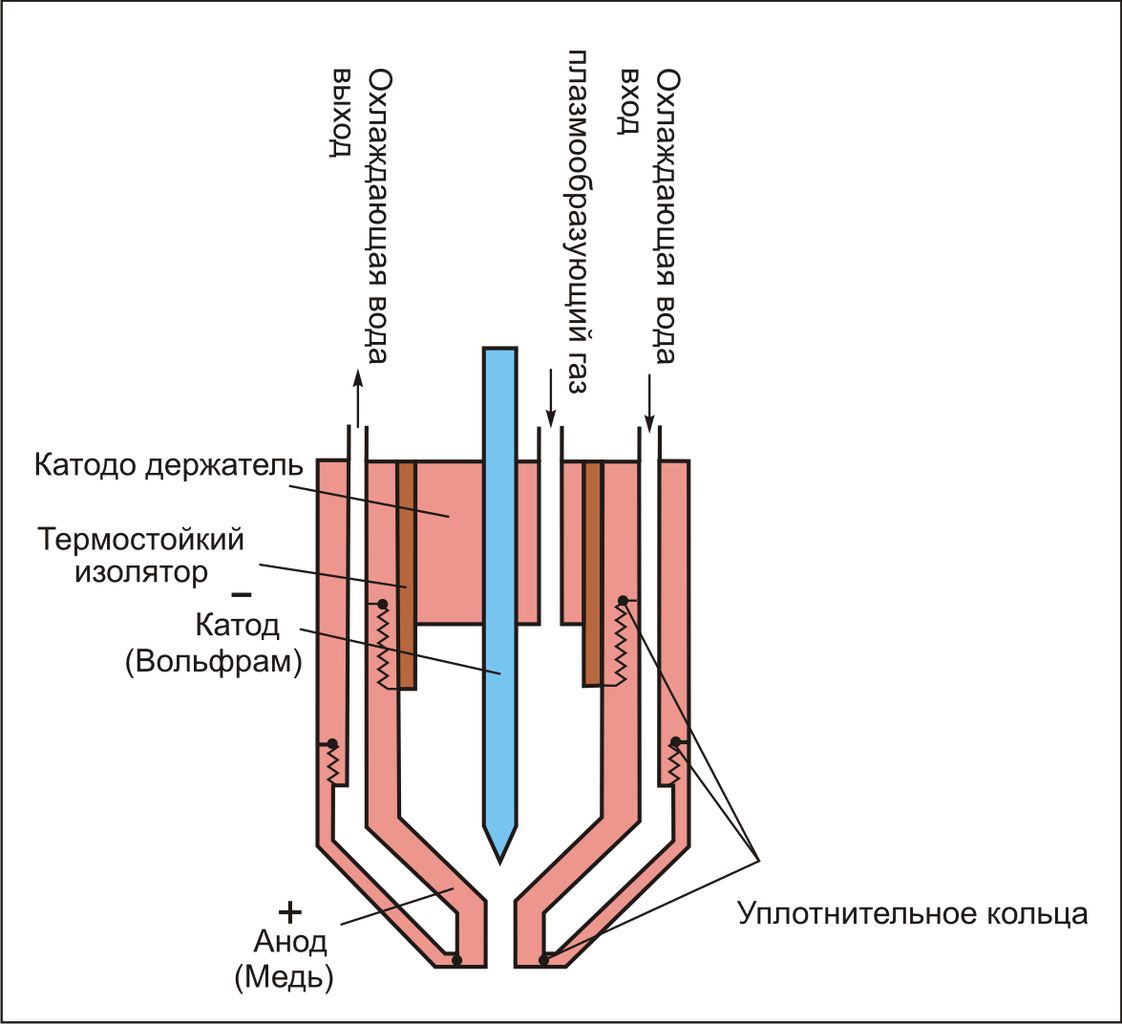

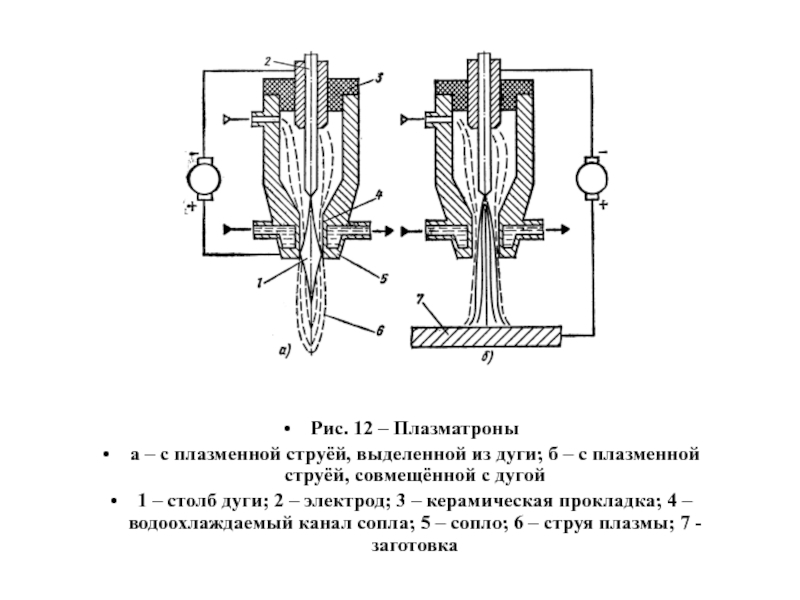

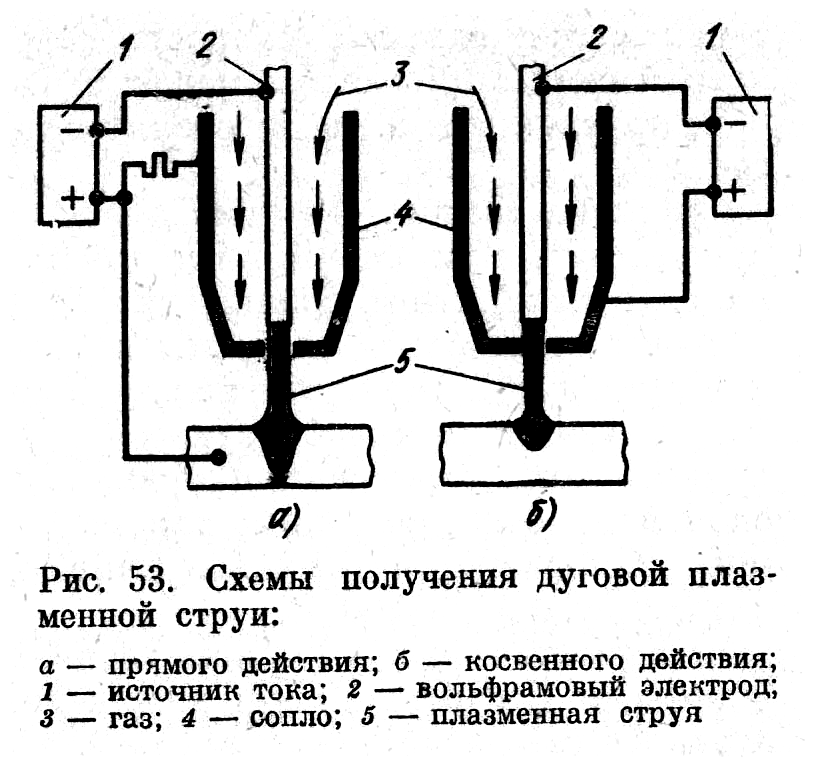

Для получения дуговой плазменной струи используют специальные плазменные головки или так называемые плазмотроны, в которых обычно имеется неплавящийся вольфрамовый или медный катод, изолированный от канала и сопла головки, а анодом может служить сопло или изделие.  [c.103]

[c.103]Зажигание плазменного факела 4 производится от внешнего источника, например от дугового разряда, обеспечивающего начальную ионизацию газа. Температура плазмы зависит главным образом от рабочего газа и для аргона составляет 9500—11500 К-Проводимость ионизированного газа много ниже, чем металлов, поэтому плазмотроны работают при частотах 1—40 МГц. В последнее время в связи с увеличением мощности и размеров плазменных факелов происходит переход на более низкие частоты, 440 кГц и ниже. При использовании ферромагнитного сердечника кольцевой разряд возможен даже при средней частоте (10 кГц). [c.222] Из различных вариантов электродуговых подогревателей можно выделить плазмотроны, характерной особенностью которых является нахождение на одной оси дугового разряда и истекающей струи (рис. 11-1,6—(Э). При такой схеме не происходит смешения подогретого газа в сопле и за счет этого достигается максимальная температура 312 в струе. Максимально возможные температуры газа, получаемые на

[c. В чем же сущность этой технологии Напомним, что плазма — это ионизированный газ, в котором плотности положительных и отрицательных зарядов практически одинаковы. Ионизация газа может произойти, например, при его нагреве до высокой температуры, в результате чего молекулы распадаются на составляющие их автоматы, которые затем превращаются в ионы. Плаз менная обработка (резка, нанесение покрытий, наплавка, сварка) осуществляется плазмой, генерируемой дуговыми или высокочастотными плазмотронами. Эффект достигается как тепловым, так и механическим действием плазмы (бомбардировкой изделия частицами плазмы, движущимися с очень высокой скоростью). Плазменную резку успешно применяют при обработке хромоникелевых и других легированных сталей, а также меди, алюминия и др5 гих металлов, не поддающихся кислородной резке. Большая производительность и высокое качество плазменной резки не только дают возможность эффективно использовать этот прогрессивный процесс на автоматических линиях, но и позволяют исключить ряд до-

[c. Рио. 1. Схема дугового плазмотрона постоянного тока 1 — электроды а — межэлектродная вставка 3 — соленоиды 4 — зона электрической дуги л — подача рабочего тела 6 — истечение плазмы. [c.617] Движение плазменных потоков в атмосфере горение дуги в атмосфере (см. Дуговой разряд) выход плазменных потоков из плазмотронов в атмосферу растекание плазменных сгустков в ионосфере. [c.112] При плазмохимическом синтезе используется низкотемпературная (4000—8000 К) азотная, аммиачная, углеводородная, аргоновая плазма дугового, тлеющего, высоко- или сверхвысокочастотного разрядов в качестве исходного сырья применяют элементы, их галогениды и другие соединения. Характеристики порошков зависят от используемого сырья, технологии синтеза и типа плазмотрона. Частицы плазмохимических порошков являются монокристаллами и имеют размеры от 10 до 100—200 нм и более. Плазмохимический синтез [24]. Синтез в низкотемпературной плазме осуществляют при высоких температурах (до 6000 — 8000 К), что обеспечивает высокий уровень пересыщения, большие скорости реакций и конденсационных процессов. Используются как дуговые плазмотроны, так и высоко- и сверхвысокочастотные (СВЧ) генераторы плазмы. Дуговые аппараты более производительны и доступны, однако СВЧ-установки обеспечивают получение более тонких и более чистых порошков. Схема такой установки приведена на рис. 4.6. В качестве исходных продуктов для плазмохимического синтеза используются хлориды металлов, металлические порошки, кремний- и металлоорганические соединения. СВЧ-установки типа изображенной на рис. При разделительной резке плазменной струей сопло плазмотрона располагают в непосредственной близости (1,5. .. 2 мм) от поверхности заготовки и производят локальное выплавление или сжигание материала (см. рис. 5.12, а). Ширина реза при этом весьма незначительна — 1. .. 2 мм, шероховатость может составлять Rz 30. .. 40. Плазменной струей, полученной в столбе дугового разряда независимой дуги, разрезают неэлектропроводящие материалы (например, керамику), тонкие стальные листы, алюминиевые и медные сплавы, жаропрочные сплавы и т.д. При плазменной резке используют аргон, его смесь с водородом, воздух и другие газы. [c.252] Рис. из. Схемы дуговых плазмотронов прямого (о) и косвенного S) действия [c.223] При зажигании рабочих дуг электроды — деталь легко получить отношение тока в детали к току в электроде = 1,73. При сварке сжатой дугой кроме общеизвестных параметров режима дуговой сварки назначают диаметр сопла плазмотрона, а также состав и расход плазмообразующего газа (табл. 23). [c.231] Плазменная резка 311 Плазменная сварка 8, 233 Плазмообразующие сопла 230 Плазмообразующий газ 223, 225 Плазмотрон 223 Пластические деформации 37 Пневматические испытания 358 Поверхностный эффект 264 Повторно-кратковременный режим источника питания дуги 94 Подогреватель газа 161 Покрытия электродов для ручной дуговой сварки 113, 115 Полуавтомат сварочный 141, 164 Полярность сварочной дуги 85 Порошковое копьё 310 Поры 338

[c. Наибольшее применение нашли плазмотроны прямого действия, с комбинированным способом сжатия дугового разряда, однодуговые с тангенциальной подачей инертного газа, работающие на постоянном токе прямой полярности и с радиальной подачей материала. У плазмотрона различают основную дугу — между анодом и деталью и вспомогательную -между анодом и соплом. Токи обеих дуг регулируются балластными реостатами, включенными в соответствующие цепи. [c.304] Плазменно-дуговая резка металлов. Низкотемпературная плазма представляет собой электропроводящий газ с температурой в пределах 10 К. Низкотемпературную плазму для резки получают в электрической дуге, создаваемой в специальном инструменте — плазмотроне, пропуская через него технические газы. [c.357] Режущие плазмотроны. Они содержат два основных блока электродный и сопловой, электрически изолированные друг от друга, узлы подачи плазмообразующих газов, основного и вспомогательного тока, крепления электрода, а также системы охлаждения электрода и сопла (рис. Сущность способа. Плазма — ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000. .. 30 ООО °С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазмотронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах. [c.145] На практике находят применение два основных способа включения плазменных горелок (см. рис. 4.17). В первом — дуговой разряд существует между стержневым катодом, размещенным внутри горелки по ее оси и нагреваемым изделием (плазменная струя прямого действия). Основой для создания низкотемпературной плазмы является газоразрядная техника, в частности, плазмотроны или плазменные генераторы. Вид их зависит от того, какой тип разряда в них используется. Практическое применение находят устройства, использующие дуговой, высокочастотный, сверхвысокочастотный и, в некоторых случаях, оптический разряды. В настоящее время наибольшее распространение получили электродуговые и высокочастотные плазмотроны. [c.442] Дуговые плазмотроны. В них реализуется дуговой разряд при больших токах (от единиц ампера до десятков килоампер и более). Размер дуги может изменяться от нескольких миллиметров до 1 м и более, а ее мощность достигать десятков мегаватт. Принцип действия дугового плазмотрона прост — между электродами зажигается разряд, который нагревает обдувающий его газ до высокой температуры. Для плавления особо тугоплавких материалов применяются плазменные печи. По конструкции они подобны дуговым, но вместо электродов в них устанавливаются плазменные горелки — плазмсз-троны. В плазмотронах дуговой разряд используется для получения потока ионизированного газа-плазмы со сверхзвуковыми скоростями и высокой температурой (10000-20000 К), развиваемой благодаря эффекту сжатия при электрическом разряде в очень небольшом объеме ионизированного потока газа. Недостаток плазменных печей — малая стойкость плазмотронов. [c.174] Применения. Газовые разряды применяют в газосветных приборах, в электронных диодах с газовым наполнением, тиратронах, ртутных выпрямителях (игнитронах), в качестве стабилизаторов напряжения в счётчиках Гейгера ядер-ных частиц, в антенных переключателях, озонаторах, маг-нитогидродинамшеских генераторах. Простота эксплуатации плазмотрона. Данное требосаи ш включает простоту сборки и разборки плазмотрона, простоту крепления его в технологической зоне, легкость возбуждения электрического разряда, причем желательно без ввода дополнительных устройств в область разрядного канала. Например, для ВЧИ-раз-ряда желательно производить возбуждение плазмы без ввода поджигающих угольных стержней или без ввода дополнительных электродов и плазмотронов. Плазменной струей, полученной в столбе дугового разряда независимой дуги, разрезают нез)лектропроводные материалы (напри мер, керамику), тонкие стальные листы, алюминиевые и медные сплавы, жаропрочные сплавы и т. д. При плазменной резке используют аргон, его смесь с водородом, воздух и другие газы. Скорость резки плазменной дугой при прочих равных условиях выше скорости резки плазменной струей. Плазменную резку выполняют специальным резаком, называемым плазмотроном. [c.210] Плазму получают в плазмотронах (рис. 7.16). Дуговой разряд 3 возбуждается между вольфрамовым электродом 5 и медным электродом 4, выполненным в виде трубы и охлаждаемым проточной водой. В трубу подают газ (аргон, азот) или смесь газов. Обжимая дуговой разряд, газ при соединении с электронагли ионизируется и выходит из сопла плазмотрона в виде ярко светящейся струи 2, которая направляется на обрабатываемую заготовку /. Периферийный квазипотенци-альный вихрь, выполняя функцию тепловой защиты стенок камеры сгорания и других элементов конструкции, обеспечивает стабилизацию дугового разряда, офани-чивая рост дуги при увеличении рабочего тока [78, 149, 192]. Вихревая характеристика вихревого плазмотрона имеет восходящий участок, наличие которого улучшает технологические качества устройства, обеспечивая возможность гарантированной устойчивой работы дуги на восходящем участке при отсутствии в электрической цепи питания балластного сопротивления. Эго нетрудно показать, воспользовавшись анализом уравнения Кирм-офа, записанного для цепи электропитания плазмотрона [78]. Горение дуги будет устойчивым, если действительные части корней уравнения Кирхгофа отрицательны [c.355] К работам по карбидным твердым сплавам примыкают работы кафедры по исследованию условий получения и физико-технических свойств литых карбидов (канд. Функциональную основу Г. п., как правило, составляет газовый разряд (дуговой, тлеющий, высокочастотный, СВЧ-разряд, лазерный, пучково-плазменный). Для генерации плазмы пока ещё редко используется ионизация рабочего вещества резонансным излучением, но в будущем, в связи с развитие. Непрерывный оптический разряд (НОР) — стационарное поддержание плотной равновесной плазмы излучением лазера непрерывного действия (напр., СО -ла-зера) был предсказан теоретически и получен на опыте в 1970. По сравнению с традиц. способами поддержания плазмы с Г 10 000 К при помощи дугового, индукционного, СВЧ-раэрядов для подвода энергий к плазме оптич. способом не требуется конструктивных элементов электродов, индуктора, волновода. Световая энергия свободно передаётся на расстояние световым лучом. Это открывает возможность зажигания плазмы на расстоянии от лазера и в любых, даже труднодоступных местах. Если продувать холодный газ через горящий НОР, подобно тому, как это делается в дуговых и прочих генераторах непрерывной плазменной струи — плазмотронах, получается оптический плаз- [c.449] В АЭСА исследуемое вещество должно находиться в состоянии атомного газа, Обычно атомизация и возбуждение атомов осуществляются одновременно — в источниках света. Плазмохимический синтез включает несколько этапов. На первом происходит образование активных частиц в дуговых, высокочастотных и сверхвысокочастотных плазмотронах. Наиболее высокой мощностью и коэффициентом полезного действия обладают дуговые плазмотроны, однако получаемые в них материалы загрязнены продуктами эрозии электродов безэлектрод-ные высокочастотные и СВЧ плазмотроны не имеют этого недостатка. На следующем этапе в результате закалки происходит выделение продуктов взаимодействия. Плазменная плавка характеризуется высокими и сверхвысокими температурами, при которых вещество находится в газононизированном состоянии. Для иирометаллургических операций наиболее устойчивой является плазма на основе аргона или его смеси с водородом либо азотом, образуемая электрическим разрядом постоянного тока в дуговых либо струйных плазмотронах. Коэффициент полезного действия плазмотронов невелик — дуговых 10—15, струйных 2—3 °/о. Принципиальные схемы основных типов плазменных установок показаны на, рис. 151—152. [c.421] Принщ1пиально новым методом изготовления деталей является плазменное напыление с целью получения заданных размеров. В камеру плазмотрона подаются порошкообразный конструкционный материал и одновременно инертный газ под высоким давлением. В плазмотронах сжатие дуги чаше всего осуществляется газовым потоком, который, проходя сквозь узкое сопло, ограничивает поперечные размеры дуги (рис. 4.17). Газ, подаваемый внутрь плазмотрона, выходит сквозь узкое отверстие в сопле, оттесняя дугу от стенок. Для устойчивой работы плазмотрона стенки сопла охлаждаются водой и при работе остаются холодными. Пристеночный охлажденный слой газа изолирует плазму от сопла как в электрическом, так и в тепловом отношении. Поэтому дуговой разряд между электродом внутри горелки и изделием (или соплом) стабилизируется и проходит сквозь центральную часть отверстия в сопле. Способ сварки сжатой дугой часто называют также плазменнодуговой сваркой или сваркой плазменной струей. Оборудование для плазменно-дуговой резки. В состав оборудования для плазменно-дуговой резки входят режущий плазмотрон, пульт газовый с газорегулирующей и измерительной аппаратурой, блок электрооборудования, источник питания, устройство передвижения плазмотрона. Для плазменно-дуговой резки применяются те же типы машин, что и для кислородной резки. [c.238] Формирующее сопло — наиболее теплонапряженный элемент плазмотрона. Рекомендуется соблюдать определенные соотношения между диаметром катода, диаметром сопла и длиной его канала. Величина диаметра катода определяется током дуги. Материалом катода при воздушно-дуговой резке служит лантанн-рованный вольфрам. [c.220] Пробивка отверстий — наиболее сложная операция плазменно-дуговой резки из-за возможности двойного дугообразования и выхода из строя плазмотрона. Поэтому в момент пробноки плазмотрон должен быть поднят над листом на 20—25 мм, т. Институт стратегических и инновационных технологийОдной из самых серьезных глобальных проблем человечества является разрушение окружающей среды из-за небрежного обращения с отходами, что приводит к загрязнению наших океанов, нашей атмосферы и нашей питьевой воды. Столь же доминирующей и тесно связанной важной глобальной проблемой являются средства для производства энергии из возобновляемых ресурсов без увеличения количества опасных материалов или других вредных элементов для нашей окружающей среды. Целью проекта является разработка средств для полного уничтожения отходов с ОТСУТСТВИЕМ опасных продуктов путем преобразования материалов в их основные атомы и ионы. Технология, разработанная во время холодной войны, является результатом недавнего международного сотрудничества двух ведущих мировых физиков-электромагнитщиков, доктора Фэйра из Остина, штат Техас, и проф.Рутберг из Санкт-Петербурга. Доктор Фэйр поручил Институту передовых технологий Техасского университета обеспечить научную основу для разработки высокоскоростных электромагнитных рельсотронов. Профессор Рутберг руководит Институтом электрофизики и электроэнергетики в Санкт-Петербурге, Россия, который обеспечивает науку и технологии для высокоскоростных водородных пусковых установок. Оба научно-исследовательских института финансировались в основном военными ведомствами США и России и стали мировыми лидерами в области электродинамики и использования плазмы высокой энергии и сложных современных электромагнитных устройств высокой энергии и большой мощности. Революционная технология, которую они разрабатывают, использует достижения в ПЛАЗМАТРОНы, электрические генераторы плазмы переменного тока высокой энергии, изобретенные и разработанные ИЭЭП в Санкт-Петербурге. В знак признания этой разработки Филип Рутберг был удостоен Международной премии «Глобальная энергия» за 2011 год. Это российский эквивалент «Нобелевской премии по энергетике» и одна из самых престижных мировых премий в области энергетики. Высокоэнергетические электрические плазменные генераторы работают по принципу, аналогичному электродуговой сварке, когда электрическая дуга зажигается между двумя электродами.Высокоэнергетическая дуга создает высокие температуры в диапазоне от 3000 до 10 000 градусов по Цельсию, что горячее, чем на поверхности Солнца. Плазма представляет собой сильно ионизированный газ. В системе преобразования плазменных отходов в энергию плазма заключена в камеру, в которую подаются отходы. Высокая температура плазмы разбивает молекулы отходов на их основные атомы или ионы. Твердые вещества, такие как металлы или стекло в потоке отходов, расплавляются с образованием твердого стекловидного шлака. Этот процесс НЕ является сжиганием, поэтому не образуется летучая зола или опасные газообразные побочные продукты.Остеклованный шлак не выщелачивается и превосходит стандарты испытаний на выщелачивание Агентства по охране окружающей среды США, как определено испытаниями Стандартной процедуры выщелачивания характеристик токсичности (TCLP). Разработка и передача технологий в США Во время холодной войны Соединенные Штаты и Советский Союз независимо друг от друга разработали плазменные генераторы или плазменные горелки для изучения высокотемпературных материалов для боеголовок стратегических баллистических ракет.Соединенные Штаты разработали плазменные системы постоянного тока постоянного тока. Россия разработала ПЛАЗМАТРОН, источники питания переменного тока и генераторы плазмы переменного тока. Westinghouse был основным производителем горелок постоянного тока и продавал их по всему миру, хотя несколько других компаний в США и Канаде в настоящее время производят горелки постоянного тока. В России высокоэнергетические и мощные плазмотроны PLASMATRON AC были разработаны Институтом электрофизики и электроэнергетики (ИЭЭП), научно-исследовательским институтом Российской академии наук в Санкт-Петербурге, Россия. После распада Советского Союза Соединенные Штаты финансировали бывшие советские оружейные лаборатории и научных экспертов для использования их технологий в мирных/коммерческих целях. Профессор Филип Рутберг, директор IEEP, получил финансирование от Соединенных Штатов и Российской академии наук для исследования уничтожения медицинских отходов с использованием высокоэнергетических плазменных генераторов PLASMATRON AC.К сожалению, российское оборудование не было коммерчески доступно, а результаты плазмы переменного тока не публиковались на Западе, поэтому, следовательно, все 30 или более плазменных установок по преобразованию отходов в энергию по всему миру основаны на плазменных системах постоянного тока. Успешная передача плазменной технологии PLASMATRON AC в США Независимые исследования, проведенные доктором Гарри Фейром и его коллегами из Института стратегических и инновационных технологий, показали, что системы генераторов плазмы переменного тока PLASMATRON могут иметь важные важные преимущества по сравнению с системами генераторов плазмы постоянного тока, разработанными в Соединенных Штатах, особенно с точки зрения масштабирование, эффективность и стоимость эксплуатации. Срок службы электродов генератора плазмы имеет решающее значение для установления коммерческой жизнеспособности и экономической целесообразности этих систем для преобразования отходов в энергию.Они определены расчетами и экспериментами в ИЭЭП для систем переменного тока первого поколения. Ожидается, что срок службы электродов нового поколения 2-го поколения будет намного выше, и они находятся в процессе экспериментальной проверки. Кроме того, как IEEP, так и ISIT продолжают исследования передовых электродных материалов, использующих наноструктурированную энергетическую металлургию для увеличения срока службы. Конкурентные подходы и средства Свалки, сброс в море и сжигание были основными способами избавления от наших отходов. Все это уже неприемлемо. Плазменная технология предлагает новый экологически безопасный подход без вредных побочных продуктов, который также позволяет производить электроэнергию из возобновляемых источников. Плазменная технология НЕ является сжиганием. Использование генераторов плазмы для создания экстремальных температур не ново.Они были разработаны как русскими, так и США для испытаний теплозащитных экранов космических кораблей и возвращаемых аппаратов в 1960-х годах. Как отмечено в отчете «ласточкин хвост» (ссылка 1) «Хотя плазменно-дуговая технология не нова, адаптация этого подхода к крупномасштабному удалению твердых отходов включает газификацию отходов и рекуперацию энергии из образующегося газа. Как отмечает Додж (2009 г.), «плазменная газификация смешанных твердых отходов (ТБО) представляет собой довольно новое приложение, объединяющее хорошо зарекомендовавшие себя подсистемы в одну новую систему.Подсистемы: обработка и сортировка отходов, плазменная обработка, газоочистка, производство энергии. Интеграция этих систем быстро развивается, но до сих пор не реализована в крупных промышленных системах». Существует по крайней мере дюжина компаний, планирующих проекты по переработке муниципальных плазменных отходов в энергетические проекты, и на самом деле в Японии действует несколько небольших заводов, перерабатывающих значительные объемы (от 80 до 100 тонн/день) муниципальных отходов в энергию. Сжигание — это совершенно другой процесс.Инсинерация или сжигание происходит в присутствии избытка кислорода при температурах в диапазоне от 1000 до 2000 градусов по Фаренгейту, а мусоросжигательные заводы управляют выбросами загрязняющих веществ, удаляя золу и другие побочные продукты, и их основная функция состоит в том, чтобы уменьшить объем отходов до золы (30). до 50%). Затем зола, как правило, засыпается землей, а содержащаяся в ней зола часто требует обращения с ней как с опасными отходами. Электроплазменно-дуговая газификация, напротив, представляет собой полное преобразование отходов или органических материалов в синтез-газ и инертный шлак с рекуперацией энергии и ценных металлов и происходит при температуре выше 2000-5000 F без побочных продуктов загрязнения.(Плазмотроны могут работать при температуре до 10 000 F, но реактор работает при более низкой температуре для защиты изолирующих компонентов). Конкурентные преимущества генераторов плазмы переменного тока по сравнению с генераторами плазмы постоянного тока Существуют существенные и важные различия между генераторами плазмы постоянного тока и генераторами плазмы переменного тока PLASMATRON и их плазмой. Наиболее важно то, что общая эффективность системы переменного тока значительно выше, чем у систем постоянного тока, что приводит к значительному снижению эксплуатационных расходов и НАМНОГО большей мощности по выработке электроэнергии. План коммерциализации технологии электрических плазменных горелок переменного тока Институт стратегических и инновационных технологий создал дочерние компании для коммерциализации технологии и продолжит сотрудничество между собственными исследовательскими лабораториями и IEEP в России для дальнейшего развития технологии.ISIT также построит и будет эксплуатировать экспериментальные установки для преобразования отходов и других органических материалов в электроэнергию для дальнейшей оптимизации процесса преобразования. ISIT планирует эксплуатировать пилотные объекты на этапе испытаний и оценки. 1) Компания Oaks Plasma, LLC была создана для владения интеллектуальной собственностью и выдачи лицензии на нее компаниям, заинтересованным в коммерциализации технологий. 2) Fair Oaks Plasma, Inc. была создана для приобретения плазменных генераторов переменного тока PLASMATRON по контракту с Российским институтом, а также для создания исследовательского и испытательного центра и необходимой инфраструктуры для эксплуатации генераторов для проверки их работы. Это было успешно выполнено. Fair Oaks также определила, что уровень технологии превосходен, но был разработан российской исследовательской лабораторией IEEP как современное лабораторное оборудование для эксплуатации и экспериментов в России.Оборудование нуждается в перенастройке для соответствия западным и европейским стандартам промышленной безопасности.

Компания Fair Oaks Plasma Inc. была ликвидирована, а плазменное оборудование было передано в дар некоммерческому Институту стратегических и инновационных технологий для создания в Институте лаборатории исследований и разработок плазмы для продолжения разработки и передачи технологии плазменной резки переменного тока. 3) Компания Plasma Technology Applications, Inc. (PTA) была создана для проектирования, модернизации и производства плазменных генераторов переменного тока PLASMATRON, их источников питания и реакторных систем в Соединенных Штатах.Оборудование, полученное Fair Oaks Plasma от IEEP, НЕ является «вестернизированным» в том смысле, что электрические компоненты особенно нуждаются в переработке для соответствия стандартам безопасности США и Европы. Группа инженерного проектирования, анализа и документации обеспечит совместимость с западными стандартами промышленной безопасности и предоставит необходимые инструкции по эксплуатации и сопутствующую документацию. Не менее важна необходимость создания производственных мощностей для всех компонентов в Соединенных Штатах — для первоначального производства и для производства запасных частей.Эта деятельность будет осуществляться в тесном сотрудничестве с инженерами Института электрофизики и электроэнергетики на основе соглашений между ISIT и IEEP. PTA будет продавать свою продукцию, обучать операторов/пользователей, оказывать техническую поддержку во время запуска системы, предоставлять инженерно-техническую поддержку инженерам-проектировщикам и потенциальным клиентам, составлять спецификации на продукцию и предоставлять инженерные услуги и поддержку для действующих установок. Стороны, заинтересованные в содействии коммерциализации технологии плазменной резки переменного тока, должны связаться с доктором Гарри Д. Фейром, директором Института стратегических и инновационных технологий, 2600 McHale Court, Suite 140, Austin, TX 78758, 512-356-9757. Процесс, принцип работы, схема, PDF В этом посте вы узнаете, что такое плазменно-дуговая обработка, как это делается, принцип работы, преимущества, ограничения и многое другое нагревается до достаточно высокой температуры, чтобы стать частично ионизированным, он известен как «плазма». Что такое плазменно-дуговая обработка? Плазменно-дуговая обработка — это процесс удаления металла, при котором металл удаляется путем фокусировки высокоскоростной струи высокотемпературного (от 11 000°C до 30 000°C) ионизированного газа на заготовке. Принцип работы плазменно-дуговой обработкиПринцип плазменно-дуговой обработки показан на рисунке. В плазменной горелке, известной как пушка или плазмотрон, объем газа, такого как h3, N2, O2 и т. д., пропускается через небольшую камеру, в которой между вольфрамовым электродом поддерживается высокочастотная искра (дуга). (катод) и медное сопло (анод), оба из которых имеют водяное охлаждение.

Точность Это черновая операция с точностью около 1,5 мм с соответствующей обработкой поверхности. Применение плазменно-дуговой обработки

Преимущества и ограничения

Часто задаваемые вопросыЧто такое плазменно-дуговая обработка?Плазменно-дуговая обработка — это процесс удаления металла, при котором металл удаляется путем фокусировки высокоскоростной струи высокотемпературного (от 11 000°C до 30 000°C) ионизированного газа на заготовке. Каков принцип работы плазменно-дуговой обработки?В плазменной горелке, известной как пушка или плазмотрон, объем газа, такого как h3, N2, 02 и т. д., пропускается через небольшую камеру, в которой между вольфрамовым электродом поддерживается высокочастотная искра (дуга). (катод) и медное сопло (анод), оба из которых имеют водяное охлаждение. Где используется плазменно-дуговая обработка? 1. В основном используется для резки нержавеющей стали и алюминиевых сплавов. Основным преимуществом этого процесса является то, что он почти одинаково эффективен для любого металла, независимо от его твердости или тугоплавкости. Вот и все,Спасибо за прочтение, если есть вопросы по « Плазменно-дуговая обработка» задавайте в комментариях. Если вам понравился этот пост, поделитесь им с друзьями. Подпишитесь на нашу рассылку, чтобы получать уведомления: Читайте также: Внешние ресурсы: Скачать PDF с сайта researchgate.net ОФОРМЛЕНИЕ СТАТЕЙ ПО ШАБЛОНУ%PDF-1.5 % 2 0 объект > /Метаданные 5 0 R /StructTreeRoot 6 0 R >> эндообъект 5 0 объект > ручей 2015-04-29T15:42:44+03:002015-04-29T12:43:21+03:00Microsoft® Office Word 2007Microsoft® Office Word 2007application/pdf  \])a,Yn$ \])a,Yn$Плазмотрон | Научный.NetРазработка новых методов плазменных технологий в производстве и исследовании синтетических материаловАвторы: Анна Н. Попова, Виктория Э. Кисон, В. С. Сухомлинов, А. С. Мустафаев Аннотация: В работе представлены результаты применения новых уникальных методик на основе плазменных нанотехнологий в металлургии и материаловедении.В последние годы коллективом авторов были разработаны решения неординарных задач, возникающих в условиях металлургических предприятий, связанных с производством синтетических материалов и контролем выпускаемой продукции, а именно методы производства различных конструкционных материалов и оптимизация методов для их неразрушающего контроля методом атомно-эмиссионного спектрального анализа (АЭСА). В работе отмечены некоторые аспекты проводимых исследований, в частности инновационная методика, позволяющая получать сверхчистые образцы белого корунда путем плазменного плавления глинозема в реакторе. 87 Влияние метода газовихревой стабилизации на качество плазменной резки Авторы: И. Аннотация: Исследованы различные способы газовихревой стабилизации в плазмотронах для резки металлов.Показано влияние угла подачи плазмообразующего газа в сопло на кинематические характеристики плазменной струи. Увеличение радиальной составляющей скорости на выходе из завихрителя позволяет повысить равномерность распределения скорости и кинетические свойства струи в зоне воздействия на разрезаемый металл. Для резки тонколистового металла целесообразно использовать технологию «узкоструйной плазмы». 781 Исследование процессов высокотемпературного нагрева материалов для плазменного рециклингаАвторы: А.В. Матушкин, С.В. Анахов, Ю.А. Пикин Аннотация: Исследованы процессы высокотемпературного нагрева материалов для плазменной переработки. 775 Исследования по СВЧ-плазменной обработке хвостов пенной флотацииАвторы: Алмаз Кожонов, Анвар Самсалиев, Юлия И.Топоркова Аннотация: В настоящее время ведется поиск эффективной технологии переработки отработанных золотосодержащих хвостов обогащения на обогатительной фабрике «Солтон-Сары», Кыргызстан. 1044 Оценка эффективности конструкции плазмотронов для резки металлов квалиметрическим методомАвторы: И.Ю. Матушкина, С.В. Анахов, Ю.А. Пикин Аннотация: Для экспериментального обоснования эффективности работы плазмотронов принят технологический регламент испытаний параметров качества и безопасности технологии плазменно-дуговой резки металлов. 877 О повышении эффективности стабилизации газового вихря в плазмотроне для резки металловАвторы: А.В. Матушкин, Ю.А. Пыкин, С.В. Анахов, И.Ю. Матушкина Аннотация: Отмечено влияние равномерности газораспределения в каналах газовоздушных трактов на производительность и качество резки металлов для плазмотронов различной модификации.Показано, что применение газодинамических фильтров повышает эффективность и качество плазмотронов с одноконтурной схемой газовоздушного тракта. 218 Узкоструйная плазма как энергоэффективная и безопасная технология резки металловАвторы: С.В. Анахов, Ю.А. Пыкин, А.В. Матушкин Аннотация: Проведен анализ нескольких конструктивных решений по резке металла в плазмотронах. На основе представленных решений разрабатываются новые плазмотроны для прецизионной резки металлов. Эти плазмотроны работают с использованием технологий узкоструйной плазмы и двух газовоздушных трактов. Представлены принципы, методы и сложности в разработке этой технологии. Также представлены некоторые результаты исследования качества резки и акустической безопасности новых плазмотронов.Новая технология резки металла не имеет аналогов на российском рынке и имеет большие преимущества по сравнению с традиционными отечественными и аналогичными зарубежными плазмотронами. 523 Исследование тепловых процессов в электроде под действием электрической дугиАвторы: Ольга Дутова, Павел Домаров, Татьяна Ощепкова Аннотация: В настоящей работе рассматривается воздействие движущегося пятна дуги на материал электрода плазмотрона.Учитывается температурная зависимость теплофизических свойств материала. Рассчитана динамика полей температур и термических напряжений. Характерной особенностью распределения температур по радиусу электрода является большой градиент температур в узкой зоне вблизи поверхности, что может вызвать большие термонапряжения и микротрещины. 482 Оценка возможности комплексной переработки отходов переработки ОЯТ с использованием воздушно-плазменного ВЧ-факела Авторы: Александр Григорьевич. Аннотация: В работе исследовано применение воздушно-плазменной радиочастотной горелки для комплексной переработки отходов переработки ОЯТ, переработанных в виде дисперсных водно-органических композиций (ВОС). Исследование показывает целесообразность магнитной сепарации для эффективного извлечения дисперсных твердых веществ, в том числе магнитного оксида железа, образующихся в водных суспензиях. 625 Проект использует плазменную технологию для обеззараживания промывочной водыПроект использует плазменную технологию для обеззараживания промывочной воды4 августа 2020 г. Исследовательская группа Университета Дрекселя работает над использованием технологий, аналогичных тем, которые используются в плазменных телевизорах и флуоресцентных лампах, для разработки эффективной, нехимической и недорогой системы дезинфекции воды для стирки. Холодная плазма создается, когда электромагнитное поле используется для возбуждения электронов в газе без повышения его общей температуры. В люминесцентной лампочке, например, электроны возбуждаются до такой степени, что излучают видимый свет, в то время как газ внутри лампочки остается при комнатной температуре. Если у вас есть Listeria или E. coli или Salmonella в промывочной воде, вы хотите избавиться от нее, поэтому вам нужно добавить химические вещества, которые вы, возможно, не хотите», — сказал Александр Фридман, кандидат медицинских наук. .Д. и директор Института плазмы C. & J. Nyheim в Университете Дрекселя. «Холодная плазма не только не использует химикаты, но и не использует термическую стерилизацию. И это еще не все. Она значительно менее чувствительна к органическим нагрузкам».

Проект под названием «Обеззараживание промывочной воды после сбора свежего урожая с помощью погруженной в воду системы нехимической непрерывной обработки холодной плазмой» направлен на адаптацию некоторых из предыдущих технологий очистки воды Drexel на основе плазмы для производства свеженарезанных продуктов. . Цель состоит в том, чтобы снизить вероятность перекрестного загрязнения через промывочную воду с помощью экономичной системы на основе плазмы. Что Фридман и его команда должны продемонстрировать, так это то, что использование технологии в условиях свеженарезанных продуктов не повреждает хрупкие овощи и дает конечный продукт, безопасный для употребления человеком. «Если мы сможем производить свежие продукты, безопасные без химикатов, это большое дело», — сказал он. «Это, я думаю, будет самым большим влиянием». К Фридману в качестве соруководителей Drexel присоединились Джасрин Секхон, доктор философии, Департамент управления продуктами питания и гостиничным бизнесом; Кристофер Сейлз, доктор философииD., кафедра гражданской, архитектурной и экологической инженерии; и Александр Рабинович, доктор философии, заместитель директора Института плазмы C. & J. Nyheim. Также участвуют несколько студентов Drexel. В рамках предыдущей работы Дрексел разработал прибор, известный как плазмотрон с скользящей дугой обратного вихря. Когда вода впрыскивается через поток плазмы, молекулы ионизированного газа инициируют химические реакции в воде, в результате которых образуются дезинфицирующие соединения, такие как озон. Эти реакции очень кратковременны, и соединения быстро распадаются на безвредные продукты, такие как вода и кислород. «Мы можем безопасно применять плазму к воде, и мы можем убивать микроорганизмы без каких-либо химикатов», — сказал он. «Мы можем очень безопасно генерировать очень энергетическую плазму». Плазмотрон, который они используют, потребляет всего около 3 киловатт электроэнергии — немногим больше, чем потребляет холодильник, — что делает его экономичным для промышленного использования, сказал Фридман.И в отличие от многих систем промывочной воды, в которых используются химические дезинфицирующие средства, такие как хлор, на холодную плазму не оказывает существенного влияния содержание органических веществ или рН воды. Через год после начала проекта исследователи уже провели проверку концепции в лаборатории. В настоящее время они проверяют технологию на прототипе модели с использованием 100-галлонной (400-литровой) ванны, в которую погружен электрод плазмотрона. Система была модифицирована и тщательно заземлена в целях безопасности. В рамках проекта они будут моделировать повышенную органическую нагрузку, наблюдаемую на заводе по переработке свежесрубленного сырья.Вода, обработанная плазмой, также будет использоваться для мытья как продуктов, зараженных микробным коктейлем из штаммов E. coli , так и предметов, не подвергшихся инокуляции. После этого продукты и вода для мытья будут проверены на наличие патогенов, чтобы определить скорость инактивации. Вымытые продукты также будут проверяться и контролироваться на предмет изменения качества. По словам Фридмана, после того, как команда Drexel оптимизирует технологию, следующим шагом для соавтора проекта SmartWash Solutions LLC будет установка пилотной системы в промышленной системе промывки свежесрезанного сырья. Твиттер | Фейсбукотраслей | Аэрокосмический авиационный двигательАвиационный двигательПроблема : Аэрокосмическая промышленность является одной из первых отраслей, полностью принявших покрытия с термическим напылением. Решение:Покрытия, стойкие к высокотемпературному износу, коррозии и окислению Мы можем предоставить ряд покрытий на основе керамики, карбида и металлокерамики для различных частей, работающих в разных частях авиационного двигателя. в деталях авиационных двигателей уже давно является стандартным. Авиационный двигатель в основном можно разделить на три части в зависимости от их работы:

Ниже приведен список деталей, на которые нанесено покрытие для различных условий эксплуатации:

Плазменно-топливные системы для чистых угольных технологий | Труды Института инженеров-строителей 1. Раздел: ВыбратьВерх страницыАннотация1.Введение <<2.Основные принципы пл...3.Промышленные испытания4.Выводы Более половины комбинированной электрической и тепловой энергии в мире в настоящее время производится путем сжигания пылеугольного топлива. Анализ ресурсов угля (Messerle et al ., 2014) показывает, что энергия, полученная из угля, может оставаться основным источником энергии в XXI веке. Угольные коммунальные котлы сталкиваются с двумя проблемами: во-первых, необходимостью использовать дорогое топливо для запуска и, во-вторых, повышенным коммерческим давлением, требующим от операторов сжигания более широкого спектра углей, возможно, за пределами спецификаций, предусмотренных гарантиями производителя для сжигания. оборудование.Каждая из этих проблем приводит к негативному воздействию на окружающую среду. Сжигание мазута для запуска увеличивает газообразную и твердую нагрузку на установку. Сжигание углей более низкого качества имеет два недостатка: снижение характеристик стабильности пламени, что требует поддержки масла и его последующих выбросов и затрат; и снижение эффективности сгорания из-за увеличения количества углерода в остаточной золе, что приводит к увеличению выбросов на мегаватт вырабатываемой энергии. Рис. 1. Схема плазменно-топливной системы: 1 – угольно-воздушная смесь; 2 – плазмотрон; 3 – топка; 4 – пф пламя Воздушно-плазменная струя является источником тепла и доокисления, обеспечивает высокотемпературную обогащенную радикалами среду, в которой происходит нагрев топливной смеси, извлечение летучих компонентов угля и частичная газификация углерода.Это активное смесевое топливо может воспламенить основной поток ТТ, подаваемый в топку. Данная технология обеспечивает пуск котла и стабилизацию факела ПТ и исключает необходимость в дополнительном высокореакционном топливе. ПТС испытаны на плазменный пуск и стабилизацию пламени котлов в разных странах на 30 угольных электростанциях, паропроизводительностью которых установлена производительность 75–670 т/ч и оснащенных различными типами пылеугольного топлива. горелки (Messerle и др. ., 2014). Компания Yantai Longyuan Electric Power Technology Company (Китай) распространила PFS на 700 котлов в Китае с установленной мощностью 300 млн кВт (Карпенко и др. ., 2009). Разработанный и испытанный в промышленных масштабах PFS повысил эффективность сжигания угля и снизил вредные выбросы углекислого газа от электростанций, работающих на пылеугольном топливе. Ниже приведены преимущества плазменной технологии запуска безмасляного котла и стабилизации пламени по сравнению с традиционной технологией (Messerle и др. ., 2013; Мессерле, Устименко, 2014).

2. Основы плазменно-энергетической техники Раздел: ВыбратьНаверхАннотация1.Введение2.Основы пла… <<3.Промышленные испытания4.Выводы Основная цель работы — изложить плазменная технология термохимической подготовки энергетических углей к сжиганию и успех PFS на пылеугольных электростанциях.PFS улучшила экологические и экономические показатели электростанций. При использовании ПТС высокореакционное топливо заменяется угольной пылью, подвергнутой термохимической подготовке в ПТС с помощью электродугового плазмотрона – основного элемента ПТС. Полученные результаты позволили сформулировать основные принципы проектирования ПТС для использования в промышленности. Гороховский и др. (2007) показали, что поперек плазменной струи частицы угля с начальным размером 50–100 мкм испытывают «тепловой удар» и распадаются на фрагменты размером 5–10 мкм.Это увеличивает активную поверхность раздела частиц, значительно ускоряя дегазацию (окись углерода, двуокись углерода, водород, азот, метан, бензол и др.) и ускоряет процесс окисления топливных горючих в 3-4 раза. Рассмотрим горелку с потоком угля и первичного/транспортного воздуха. Кислорода для горения не хватает, коэффициент избытка воздуха менее 0,5. Введение источника плазмы нагревает угольно-воздушную смесь до температуры, при которой происходит полное удаление летучих компонентов и происходит частичная газификация угольного угля с образованием высокореакционноспособного двухфазного топлива (горючий газ и угольный уголь).Это высокореакционное топливо инициирует окисление оставшегося угля. 3. Промышленные испытания Раздел: ВыбратьВ началоРеферат1.Введение2.Основы пла…3.Промышленные испытания <<4.ВыводыИспытания ПФС проведены в стендовых и промышленных условиях на различных типах энергетических углей (сланцевых, бурых, каменных и антрацитовых). , в том числе смеси бурого угля и высокозольного антрацита) (Матвеева и др. ., 1979). Характеристики используемых углей приведены в табл. 1. Выход летучих варьируется от 4 до 50 %, зольность от 15 до 80 % и теплотворная способность от 6700 до 26 000 кДж/кг. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Дуга в этом случае горит между наконечником (его называют формирующим) плазмотрона и сварочным стержнем, а само обрабатываемое изделие в электрическую схему процесса не включается. Из плазмотрона выносится некоторый объем плазмы столба. Его энергия и дает возможность выполнять обработку неметаллических изделий.

Дуга в этом случае горит между наконечником (его называют формирующим) плазмотрона и сварочным стержнем, а само обрабатываемое изделие в электрическую схему процесса не включается. Из плазмотрона выносится некоторый объем плазмы столба. Его энергия и дает возможность выполнять обработку неметаллических изделий.

312]

312] 55]

55] Плазмохимический синтез обеспечивает высокие скорости образования и конденсации соединения и отличается достаточно высокой производительностью. Главные недостатки плазмохимического синтеза — широкое распределение частиц по размерам и вследствие этого наличие довольно крупных (до

[c.23]

Плазмохимический синтез обеспечивает высокие скорости образования и конденсации соединения и отличается достаточно высокой производительностью. Главные недостатки плазмохимического синтеза — широкое распределение частиц по размерам и вследствие этого наличие довольно крупных (до

[c.23] 4.6 и плазмохимические порошки нитридов, оксидов и других соединений изготавливаются фирмой ЗАО Наноматериалы (Черноголовка, Московская область).

[c.123]

4.6 и плазмохимические порошки нитридов, оксидов и других соединений изготавливаются фирмой ЗАО Наноматериалы (Черноголовка, Московская область).

[c.123] Это уменьшает диаметр электродов и позволяет уменьшить габариты и массу плазмотрона, что важно для ручной сварки. Другое преимущество трехфазной сжатой дуги — повышение стабильности повторных зажиганий в моменты перемены полярности, так как межэлектродная дуга постоянно ионизирует дуговой промежуток электроды — деталь. Благодаря этому по устойчивости трехфазная дуга близка к дуге постоянного тока.

[c.226]

Это уменьшает диаметр электродов и позволяет уменьшить габариты и массу плазмотрона, что важно для ручной сварки. Другое преимущество трехфазной сжатой дуги — повышение стабильности повторных зажиганий в моменты перемены полярности, так как межэлектродная дуга постоянно ионизирует дуговой промежуток электроды — деталь. Благодаря этому по устойчивости трехфазная дуга близка к дуге постоянного тока.

[c.226] 393]

393] 10.16). Электродный и сопловой блоки являются составными частями дуговой камеры, в которой возбуждается дуговой разряд при подаче плазмообразующих газов.

[c.358]

10.16). Электродный и сопловой блоки являются составными частями дуговой камеры, в которой возбуждается дуговой разряд при подаче плазмообразующих газов.

[c.358] Такие плазмотроны имеют кпд выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

[c.188]

Такие плазмотроны имеют кпд выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

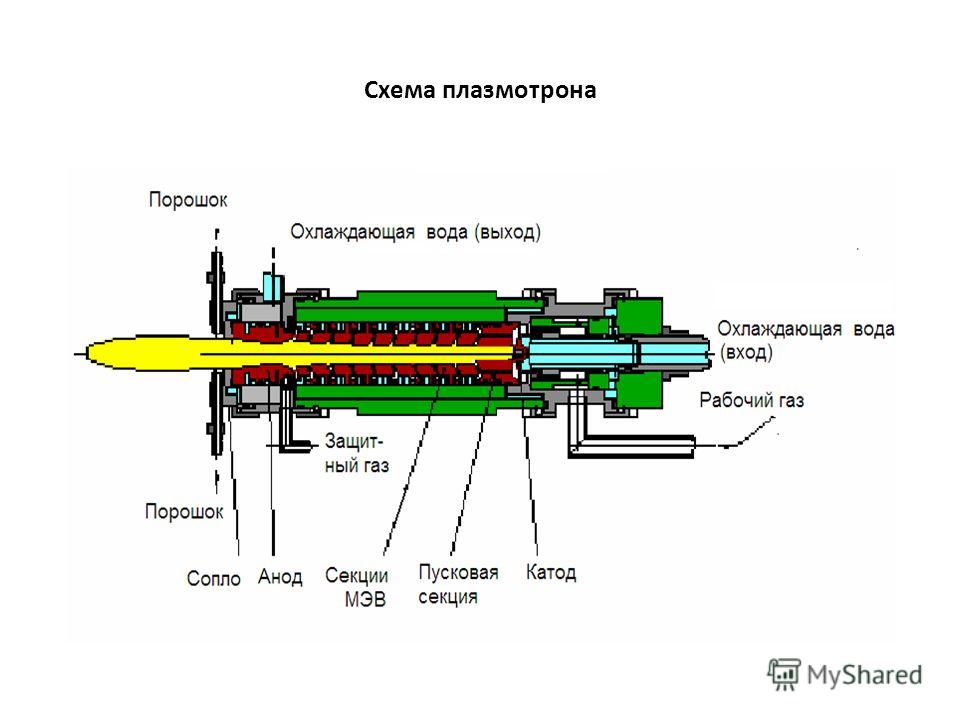

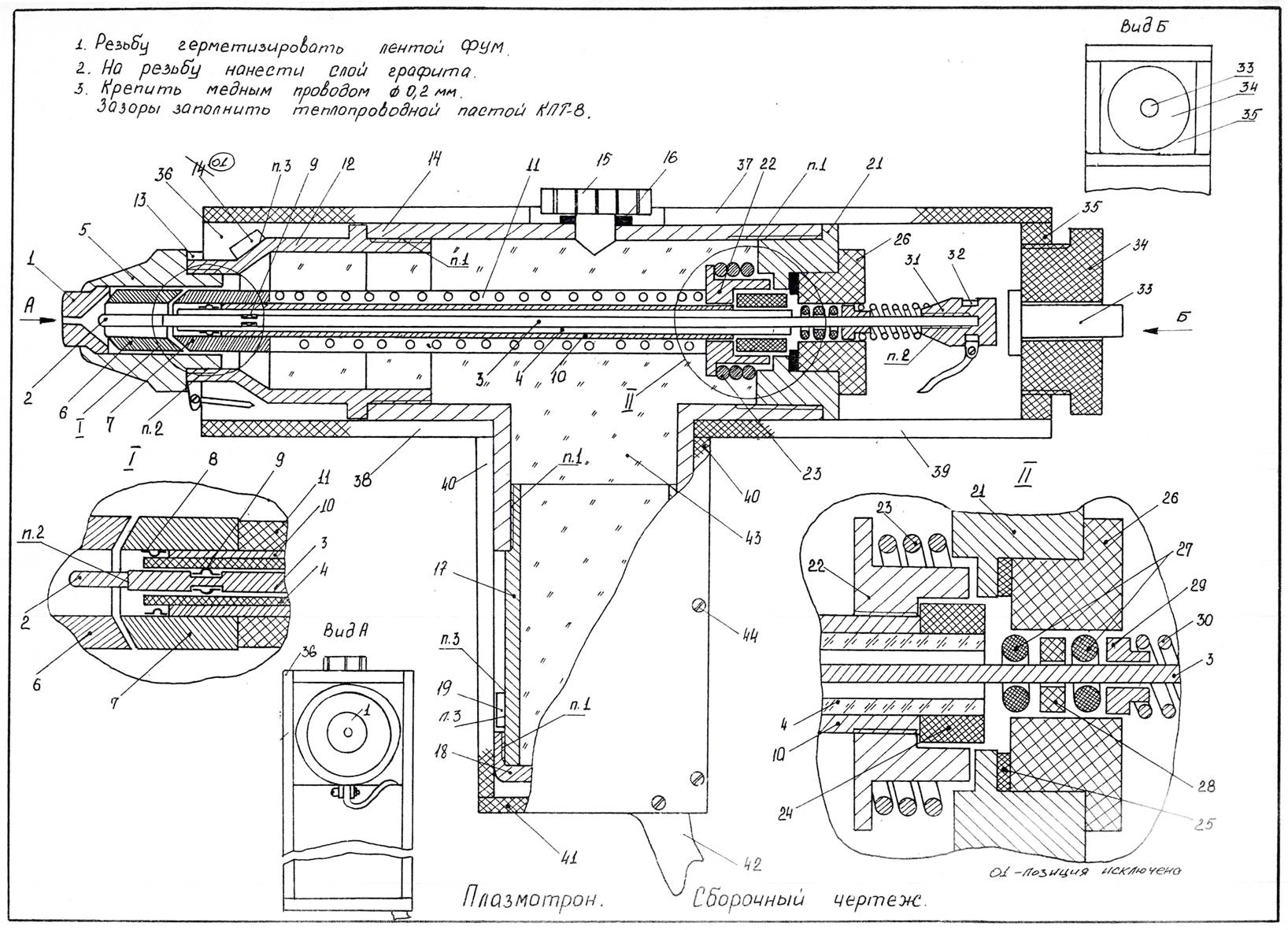

[c.188] Дуговой плазмотрон постоянного тока состоит из следующих основных узлов одного (катода) или двух (катода и анода) электродов, разрядной камеры и узла подачи плазмообразующего вещества.

[c.442]

Дуговой плазмотрон постоянного тока состоит из следующих основных узлов одного (катода) или двух (катода и анода) электродов, разрядной камеры и узла подачи плазмообразующего вещества.

[c.442] Широко используются электродуговая сварка, электродуговые печи для плавки металлов, дуговые коммутаторы. Получили большое распространение генераторы плотной равновесной низкотемпературной плазмы с К, /)—1 атм—плазмотроны (дуговые, индукционные, СВЧ). В них продуванием холодного газа через соответствующий разряд получают плазменную струю. Тлеющий и ВЧЕ-разряды используют для создания активной среды в лазерах самой разл. мощности—от мВт до многих кВт, в плазмохимии. Эти и др. приложения, использование результатов исследований Э. р. в г. в технике высоких напряжений поставило физику газового разряда в ряд наук, к-рые служат фундаментом совр, техники.

[c.514]

Широко используются электродуговая сварка, электродуговые печи для плавки металлов, дуговые коммутаторы. Получили большое распространение генераторы плотной равновесной низкотемпературной плазмы с К, /)—1 атм—плазмотроны (дуговые, индукционные, СВЧ). В них продуванием холодного газа через соответствующий разряд получают плазменную струю. Тлеющий и ВЧЕ-разряды используют для создания активной среды в лазерах самой разл. мощности—от мВт до многих кВт, в плазмохимии. Эти и др. приложения, использование результатов исследований Э. р. в г. в технике высоких напряжений поставило физику газового разряда в ряд наук, к-рые служат фундаментом совр, техники.

[c.514] Дуговой разряд желательно возбуждать без проволочек или вводимых в капал поджигающих электродов.

[c.84]

Дуговой разряд желательно возбуждать без проволочек или вводимых в капал поджигающих электродов.

[c.84] [c.415]

[c.415] техн. наук А. Н. Степанчук). Сложное исследование условий переплавки расходуемых карбидных электродов в дуговой электропечи привело к разработке оптимальных условий переплавки с получением плавленных карбидов не только предельного состава, но и в областях гомогенности. Особые условия формирования и кристаллизации плавленных карбидов приводят к появлению у них свойств, недостижимых при использовании металлокерамической технологии, что определило их успешное использование в качестве эффективных ускорителей электронов, катодов плазмотронов, абразивов (в последнем случае зерна плавленных карбидов имеют прочность, в несколько раз превышающую прочность обычно полученных абразивных частиц тех же карбидов).

[c.80]

техн. наук А. Н. Степанчук). Сложное исследование условий переплавки расходуемых карбидных электродов в дуговой электропечи привело к разработке оптимальных условий переплавки с получением плавленных карбидов не только предельного состава, но и в областях гомогенности. Особые условия формирования и кристаллизации плавленных карбидов приводят к появлению у них свойств, недостижимых при использовании металлокерамической технологии, что определило их успешное использование в качестве эффективных ускорителей электронов, катодов плазмотронов, абразивов (в последнем случае зерна плавленных карбидов имеют прочность, в несколько раз превышающую прочность обычно полученных абразивных частиц тех же карбидов).

[c.80] м лазеров, такие Г. п. могут получить значит, распространение. Г. п., работающие на газах при давлениях, сравнимых с атмосферным, обычно наз. плазмотрона,ии. Г. п., работающие на газах низких давлений, как правило, входят в состав более крупных устройств, напр, двухступенчатых плазменных ускорителей или ионных источников. Если в плазмотронах одной из основных конструктивных трудностей является защита стенок газоразрядного канала от больших тепловых потоков, то в Г. п. пизкого давления возникает проблема предотвращения гибели за ряж. частиц на стенках. С этим борются, используя экранировку стенок магн. и электрич. полями (см. Ионный источник), а также совмещая ионизацию и ускорение в одном объёме, благодаря чему поток плазмы попадает преим. в выходное отверстие Г. п. (см. Ллаз-.пенные ускорители). В связи с задачами плазменной технологии большое внимание уделяется разработке Г. п., непосредственно генерирующих плазму из твёрдых веществ. Наиб, распространение для этих целей получили вакуумные дуги с холодным катодом.

м лазеров, такие Г. п. могут получить значит, распространение. Г. п., работающие на газах при давлениях, сравнимых с атмосферным, обычно наз. плазмотрона,ии. Г. п., работающие на газах низких давлений, как правило, входят в состав более крупных устройств, напр, двухступенчатых плазменных ускорителей или ионных источников. Если в плазмотронах одной из основных конструктивных трудностей является защита стенок газоразрядного канала от больших тепловых потоков, то в Г. п. пизкого давления возникает проблема предотвращения гибели за ряж. частиц на стенках. С этим борются, используя экранировку стенок магн. и электрич. полями (см. Ионный источник), а также совмещая ионизацию и ускорение в одном объёме, благодаря чему поток плазмы попадает преим. в выходное отверстие Г. п. (см. Ллаз-.пенные ускорители). В связи с задачами плазменной технологии большое внимание уделяется разработке Г. п., непосредственно генерирующих плазму из твёрдых веществ. Наиб, распространение для этих целей получили вакуумные дуги с холодным катодом. Воз-

[c.434]

Воз-

[c.434] Для анализа металлов, сплавов и др. нроводников чаще всего используют дуговой разряд или искровой разряд, где в качестве электродов служат сами анализируемые пробы. Дуговой разряд применяется и для анализа непроводящих веществ. В этом случае порошкообразную пробу помещают в углубление в графитовом электроде (метод испарения) или с помощью разл. устройств вводят порошок в плазму дугового разряда между горизонтально расноложевными графитовыми Электродами. Применяется также введение порошкообразных проб в дуговые плазмотроны.

[c.617]

Для анализа металлов, сплавов и др. нроводников чаще всего используют дуговой разряд или искровой разряд, где в качестве электродов служат сами анализируемые пробы. Дуговой разряд применяется и для анализа непроводящих веществ. В этом случае порошкообразную пробу помещают в углубление в графитовом электроде (метод испарения) или с помощью разл. устройств вводят порошок в плазму дугового разряда между горизонтально расноложевными графитовыми Электродами. Применяется также введение порошкообразных проб в дуговые плазмотроны.

[c.617] Выбор места и скорости закалки позволяет получить порошки с заданными составом, формой и размером частиц. Получаемые в результате плазмохимического синтеза порошки имеют правильную форму и размер частиц от 10 до 100 нм и более.

[c.24]

Выбор места и скорости закалки позволяет получить порошки с заданными составом, формой и размером частиц. Получаемые в результате плазмохимического синтеза порошки имеют правильную форму и размер частиц от 10 до 100 нм и более.

[c.24] Под действием дугового разряда конструкционный материал плавится и переходит в состояние плазмы. Струя плазмы сжимается в плазмотроне плазмообразующим газом. Выходя из сопла, струя плазмы направляется на обрабатываемую заготовку. Системы вертикальной и горизонтальной разверток обеспечивают перемещение струи по поверхности обработки.

[c.455]

Под действием дугового разряда конструкционный материал плавится и переходит в состояние плазмы. Струя плазмы сжимается в плазмотроне плазмообразующим газом. Выходя из сопла, струя плазмы направляется на обрабатываемую заготовку. Системы вертикальной и горизонтальной разверток обеспечивают перемещение струи по поверхности обработки.

[c.455] [c.187]

[c.187] е. значительно выше, чем при резке, и опушен в рабочее положение после того, как металл будет пробит струей плазмы насквозь. С увеличением толщины металла пробивка его усложнятся и рекомендуется использование защитных экранов между изделием и плазмотроном с отверстием диаметром 10—12 мм по оси дуги.

[c.222]

е. значительно выше, чем при резке, и опушен в рабочее положение после того, как металл будет пробит струей плазмы насквозь. С увеличением толщины металла пробивка его усложнятся и рекомендуется использование защитных экранов между изделием и плазмотроном с отверстием диаметром 10—12 мм по оси дуги.

[c.222] Впоследствии эти атомы и ионы могут затем объединяться для образования энергетического синтетического газа, называемого СИНГАЗ, который можно использовать для производства электроэнергии. Короче говоря, проект преобразует отходы и опасные материалы в полезную энергию без вредных побочных продуктов.

Впоследствии эти атомы и ионы могут затем объединяться для образования энергетического синтетического газа, называемого СИНГАЗ, который можно использовать для производства электроэнергии. Короче говоря, проект преобразует отходы и опасные материалы в полезную энергию без вредных побочных продуктов.

Органические материалы, такие как дерево, бумага, пластик, масло, краски, продукты питания и т. д., расщепляются на углерод, водород и другие основные атомы или ионы.Затем эти ионы можно погасить с образованием монооксида углерода и водорода (эта комбинация известна как SYNGAS), который представляет собой горючий газ, содержащий энергию, подобную энергетической ценности природного газа. Тепловая энергия извлекается из горячего синтез-газа, и синтез-газ подается на турбину/электрогенератор для производства электроэнергии без вредных побочных продуктов.

Органические материалы, такие как дерево, бумага, пластик, масло, краски, продукты питания и т. д., расщепляются на углерод, водород и другие основные атомы или ионы.Затем эти ионы можно погасить с образованием монооксида углерода и водорода (эта комбинация известна как SYNGAS), который представляет собой горючий газ, содержащий энергию, подобную энергетической ценности природного газа. Тепловая энергия извлекается из горячего синтез-газа, и синтез-газ подается на турбину/электрогенератор для производства электроэнергии без вредных побочных продуктов. Его можно использовать для различных применений, таких как минеральная вата, плитка для пола, черепица для крыши, изоляция, блоки для ландшафтного дизайна или дорожный заполнитель.

Его можно использовать для различных применений, таких как минеральная вата, плитка для пола, черепица для крыши, изоляция, блоки для ландшафтного дизайна или дорожный заполнитель. Не было развито ни коммерческого, ни промышленного рынка, и технология не получила широкой огласки за пределами бывшего Советского Союза.

Не было развито ни коммерческого, ни промышленного рынка, и технология не получила широкой огласки за пределами бывшего Советского Союза. ISIT предоставил финансирование для импорта российской технологии генератора плазмы переменного тока PLASMATRON в Соединенные Штаты и для экспериментальной проверки производительности PLASMATRONS. В конце 2009 года ИСИТ смог приобрести ПЛАЗМАТРОН большой мощности первого и второго поколения и их источники питания у ИЭЭП в Санкт-Петербурге, Россия. ISIT создала исследовательскую и испытательную лабораторию в Остине, штат Техас, и в сотрудничестве с профессором Рутбергом и его коллегами из IEEP подтвердила их эффективность в Соединенных Штатах.ISIT также предоставил финансирование IEEP для разработки компактной системы генератора плазмы переменного тока PLASMATRON для преобразования от 50 до 100 кг/ч древесины в SYNGAS. Обоснование заключается в том, что древесина имеет высокое содержание органических веществ и является хорошим прототипом материала для оценки эффективности и пропускной способности системы кондиционирования воздуха для более широкого класса отходов или других органических продуктов.