Расход аргона при сварке алюминия какое выставить давление на редукторе

В нержавеющую сталь добавляется определенное количество хрома — не более 12%, что делает этот металл весьма податливым для обработки. Для соединения изделий из нержавейки можно использовать абсолютно все технологии сварочных работ. Однако тонкие элементы лучше всего соединять при помощи сварки нержавейки в аргоне.

Нержавеющая сталь обладает определенными техническими и эксплуатационными характеристиками, которые оказывают существенное влияние на конечный результат сварочных работ:

- Невысокий показатель теплопроводности не позволяет использовать чересчур высокий сварочный ток, так как в этом случае можно прожечь металл в районе формирования сварного соединения. Решается подобная проблема снижением силы подаваемого на металл тока до приемлемых параметров;

- Чрезмерно высокий усадочный процент металла в процессе остывания после проведения сварных работ с нержавеющей сталью.

Чтобы это не сказалось на качестве соединения, необходимо правильно выставлять зазор между свариваемыми элементами;

Чтобы это не сказалось на качестве соединения, необходимо правильно выставлять зазор между свариваемыми элементами; - Если заготовка будет в течение долгого времени разогрета до высокой температуры, то это приведет к тому, что хром начнет испаряться, соответственно антикоррозийные характеристики в районе сформированного шва будут потеряны. Чтобы этого не произошло, сварка нержавейки аргоном подразумевает быстрое охлаждение конструкции.

Особенности сварки нержавейки

Чтобы без изъянов сварить трубы из нержавейки, особенно тонкостенные, нужно учитывать ее отличия от обычного металла. Теплопроводность нержавеющей стали на 70% меньше, поэтому металл на стыке перегревается. В результате повышается вероятность прожига. Для устранения этого недостатка значение сварочного тока устанавливают на 20% меньше чем для черного металла.

Из-за большого коэффициента температурного расширения зона стыка может деформироваться и потрескаться. Для устранения последствий этого явления оставляется зазор между свариваемыми трубами. Нагретому металлу есть куда расширяться, поэтому деформация сводится к нулю.

Нагретому металлу есть куда расширяться, поэтому деформация сводится к нулю.

Если соединение выполняется высоколегированными электродами, они будут перегреваться, так как у нержавеющей стали высокое электрическое сопротивление. Поэтому скорость плавления электродов возрастет, а качество шва снизится. Если иной способ сварки невозможен, их нужно укоротить до минимума.

youtube.com/embed/O_7LP4CnBXw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Nicholas1981 › Блог › О сварке аргоном алюминия для начинающих

Значит купил я себе вот такой аппарат, давно мечтал, откладывал в дальний ящик, ну когда нибуть…очень хочу. Тут звезды видно сошлись на небе и деньги были и аппарат подвернулся, еще и раздумывал стоит ли так опускать свой бюджет, но где-то внутренее я говорило «-Бери!»

Расскажу в своей заметке о сварке алюминия и советы для начинающего аргонщика от такого же как и вы, профессионалов полно на ютубе их всегда найдете легко)))

Первая проблема с которой я столкнулся (имея опыт в сварке) аппарат варит все, но не алюминий, или если варит то не так как у других. Есть у меня такая книга «Сварка и резка металлов» Все в ней описано просто и понятно без всяких тайн.

Вообщем вывод такой покупать аргон у проверенных поставщиков, потому как документы о 99,993 могут быть у любого а по факту с нарушением технологии заправляют…

Следующая проблема при сварке алюминия это проблема выбора тока! Сначало вы в валиваете в деталь за сотню ампер и сварочная ванна еле еле появляется, а потом от этого тока деталь просто вся плывет. Алюминий коварный и теплоемкий . Лучше предварительно прогревать деталь до 200-300 градусов феном. И есть такое интересное правило если сварочная ванна не появляется спустя 2-4 секунды после зажигания дуги то тока мало. А вообще педалька рулит при сварке алюминия.

Алюминий коварный и теплоемкий . Лучше предварительно прогревать деталь до 200-300 градусов феном. И есть такое интересное правило если сварочная ванна не появляется спустя 2-4 секунды после зажигания дуги то тока мало. А вообще педалька рулит при сварке алюминия.

Подготовительные работы

Перед сваркой труб из нержавеющей стали проводится подготовка места стыка. Чтобы шов был качественный, необходимо:

- Зачистить кромки напильником, наждачной бумагой или абразивным инструментом.

- Участки нержавеющих труб возле стыка обезжирить ацетоном. Этот растворитель также помогает поддерживать электрическую дугу на стабильном уровне, что положительно сказывается на качестве соединения.

- Стыкуя трубы не забывать о зазоре между ними, чтобы не было деформации.

- Закрыть теплостойким материалом поверхности возле стыка, чтобы на них не попадали капли расплавленного металла.

Как сопоставить давление и расход аргона при сварке?

#1 Gekazub

#2 ДенисМ

Я хочу понять как сопоставить давление и расход аргона при сварке

Разные вещи и в конкретной системе я бы их сопоставлял только после проверки расхода на выходе из горелки. Расход проверяется простейшим расходомером, например вот, который прямо на сопло надевается и продается в любом сварочном магазине:

Расход проверяется простейшим расходомером, например вот, который прямо на сопло надевается и продается в любом сварочном магазине:

Давление на выходе из редуктора потом еще несколько раз «редуцируется» на всех местных сопротивлениях, пока газ идет по трубкам, до горелки (повороты, соединения, изменения проходных диаметров) и в итоге в горелке это уже не то, что было на входе.

А вообще лучше редуктор с расходомером, чтобы не путаться.

#3 валера1963

Способы сварки труб из нержавеющей стали

В заводских условиях заготовки из нержавеющей стали соединяют лазерной, плазменной и высокочастотной сваркой. Домашним мастерам доступны следующие методы:

- Ручную дуговую сварку выполняют короткой дугой, не двигая электрод поперек шва. Чтобы повысить коррозионную стойкость шва и избежать горячего растрескивания в составе его обмазки должен содержаться феррит. Работа с такими электродами проводится постоянным током обратной полярности. Иначе дуга будет неустойчива.

При наложении швов по вертикали и на потолке величина тока снижается на 30%. Электроды перед работой прокаливают, чтобы исключить образование пор водородом.

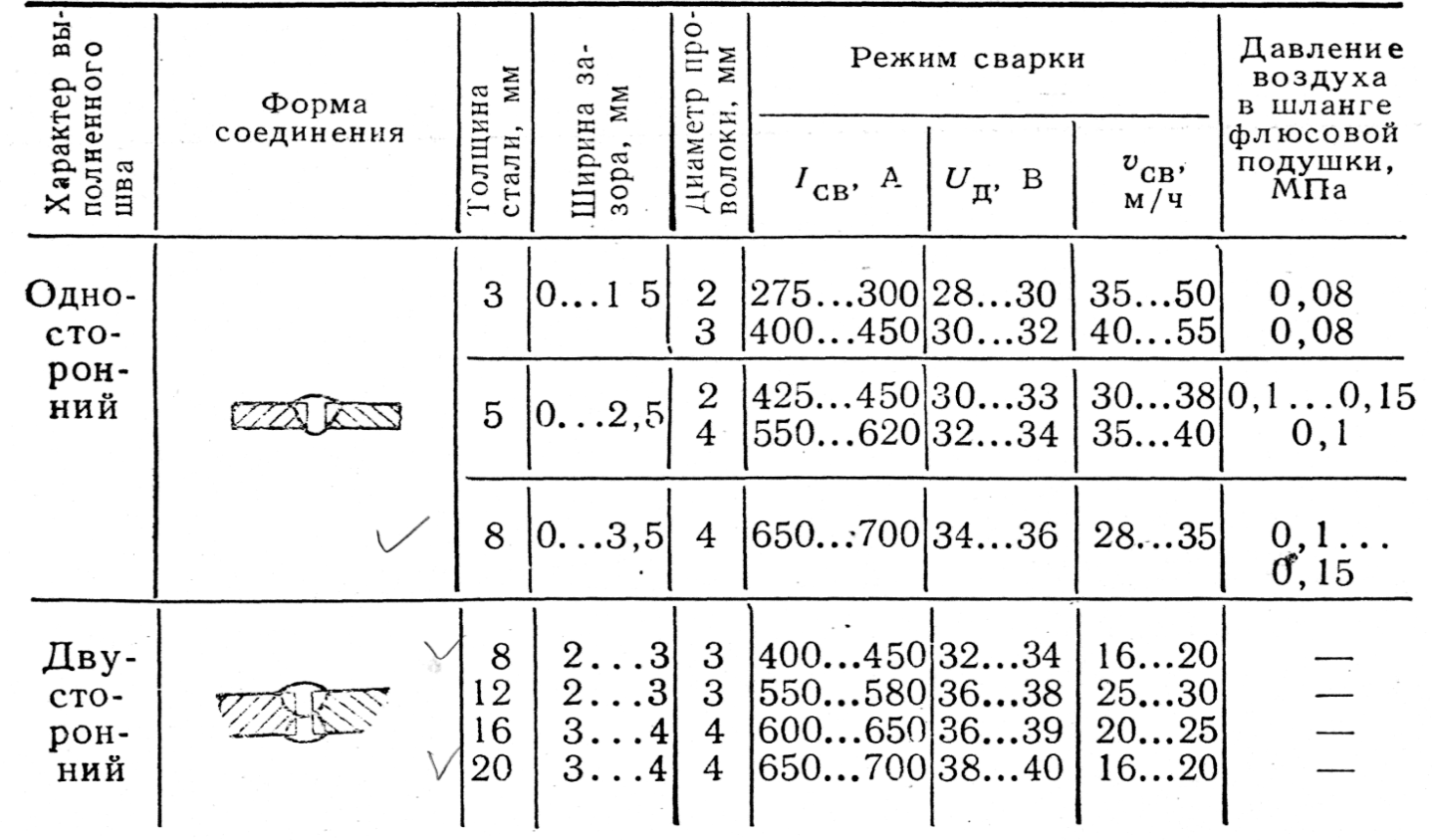

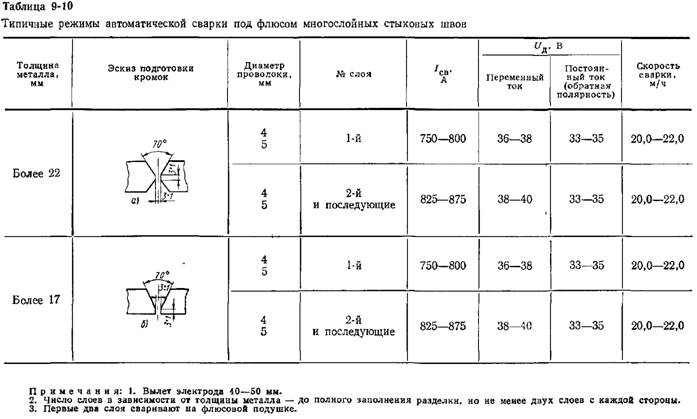

При наложении швов по вертикали и на потолке величина тока снижается на 30%. Электроды перед работой прокаливают, чтобы исключить образование пор водородом. - Сваркой под флюсом соединяют трубы из нержавеющей стали со стенками толщиной 3 — 50 мм. За счет плавного перехода между основным металлом и швом достигается высокая коррозионная стойкость. Этот способ менее трудоемкий, чем предыдущий, так как кромки обрабатываются при толщине стенок больше 12мм, а не от 4 как при ручном дуговом способе. Работа производится электродом с вылетом в 2 раза меньшим стандартного значения. Флюс предварительно прокаливается.

- При сварке в среде углекислого газа образуется много брызг и оксидная пленка поверх шва. Поэтому коррозийная стойкость соединения невысока. Для ее повышения применяются специальные эмульсии.

- Для сварки в среде инертного газа характерна стабильность дуги и меньшее выгорание легирующих добавок. Работа выполняется постоянным током прямой полярности плавящимися и вольфрамовыми электродами.

Технология сварки стали аргоном

Сварка вольфрамовым электродом в среде защитных газов (один из видов аргонодугового метода) происходит, благодаря дуге, возникающей между упомянутым электродом и соединяемыми поверхностями. Сварочная ванна находится в инертном газе, каковым является аргон, который подаётся через сопло горелки. Он выполняет защитную функцию: в зону сварочной ванны не попадает кислород, из-за которого соединение получится с трещинами, а шов – непрочным.

Примерная стоимость на аппараты для аргонодуговой сварки на Яндекс.маркет

В зависимости от металла и необходимых свойств сварного шва используют присадочный материал в виде прутка, который подаётся к дуге вручную. Там, где требуется процесс на неизменной скорости, например, при сварке труб, прибегают к автоматизированной технологии.

Сварка нержавейки полуавтоматическим оборудованием

Важно правильно подобрать присадочную проволоку, которая и формирует шов: степень легирования должна превышать аналогичный показатель металла детали. Полуавтоматическая технология включает в себя три метода:

Полуавтоматическая технология включает в себя три метода:

- Короткой дуги – для тонких изделий.

- Струйного переноса – используется для соединения деталей большей толщины.

- Импульсный – наиболее производительная технология для промышленных масштабов.

Для того чтобы визуально контролировать качество шва, горелку располагают под углом, противоположным ходу процесса. Сопло горелки располагают на расстоянии 12 мм от места соединения.

Расплавленную проволоку подают в шов небольшими каплями.

Особенности соединения стальных труб с помощью аргона

При ручной сварке шов ведут справа налево. Горелку держат под углом 70-80 ̊ C. Присадочный пруток подают под углом 90 ̊ C относительно сопла. Диаметр прутка обычно в два раза меньше толщины стенки трубы. Для качественного соединения достаточно одного прохода. Для соединения изделий из высоколегированных сталей поддерживают минимальный токовый режим и короткую сварочную дугу.

Особенности сварки тонких листов и изделий из нержавеющей стали

Ровный шов и отсутствие трещин при сварке аргоном нержавейки требуют специального подхода к технологии. Чтобы избежать сквозного провара, при работе используют малый ток, процентов на 20 меньший, чем для других сталей.

Большее расширение при плавлении и последующая усадка остывающего металла требуют меньший, чем для других сталей, зазор между соединяемыми деталями.

У нержавеющей стали повышенное электрическое сопротивление. Из-за этого электрод нагревается быстрее, что влияет на качество работы. Поэтому применяют укороченные электроды длиной не более 350 мм.

При нагревании нержавейки выше 500 ̊ C на кромках шва образуются карбиды хрома и железа, что в дальнейшем вызовет коррозию металла. Чтобы избежать этого, применяют меры к быстрому охлаждению шва, например, водой.

Технология аргонодуговой сварки труб из нержавеющей стали

Соединение заготовок из нержавеющей стали этим способом ведут неплавящимся электродом из вольфрама, закрепленного в центре сопла горелки. Через него аргон поступает к стыку, создавая защищенную зону. Шов создается в результате плавления присадочной проволоки, подаваемой вручную или автоматически.

При наложении шва нельзя делать поперечных движений горелкой с электродом и присадочной проволокой. При их выходе за пределы защищенной зоны качество соединения снизится. Сварку рекомендуется проводить с поддувом аргона на обе стороны. Нельзя касаться поверхности заготовок электродом даже для розжига дуги. Опытные сварщики используют для этого пластины из графита или угля, перенося затем дугу на стык. После завершения работы зона стыка в течение 10 — 15 секунд должно находиться в аргоновой среде. Это ускорит остывание шва, и предотвратит окисление электрода.

Нельзя касаться поверхности заготовок электродом даже для розжига дуги. Опытные сварщики используют для этого пластины из графита или угля, перенося затем дугу на стык. После завершения работы зона стыка в течение 10 — 15 секунд должно находиться в аргоновой среде. Это ускорит остывание шва, и предотвратит окисление электрода.

При сварке труб из нержавейки необходимо обдувать место соединения аргоном как снаружи, так и изнутри. Проблема решается просто:

- в торец одной из труб забивают пробку из любого подручного материала;

- на стык наматывают скотч или изоляционную ленту;

- через торец другой трубы с помощью горелки закачивается аргон;

- после заполнения газом всего объема забивают вторую пробку;

- снимают скотч или изоляционную ленту, начинают сваривание.

Какой расход газа при аргонной сварке

Аргон является негорючим и невзрывоопасным газом. Также он не образует взрывчатых смесей во взаимодействии с воздухом. Так как он тяжелее воздуха, аргон прекрасно справляется с ролью качественной защиты сварочной ванны. Газообразный аргон не содержит в своем составе влаги более 0,03 грамм на кубический метр.

Аргон используют для надежной защиты среды сваривания, а также при плавке редких и активных металлов. С его помощью можно осуществлять плавку алюминия и его сплавов, хромоникелевых и жаропрочных сплавов, нержавеющей стали. Хранится и поставляется к месту использования в аргоновых баллонах под давлением 150 ± 5 кгс на сантиметр квадратный.

В состав газа аргона, который используют при сваривании металла неплавящимися электродами, входят такие элементы, как:

- Кислород;

- Азот;

- Соединения, содержащие углерод;

- Водяной пар;

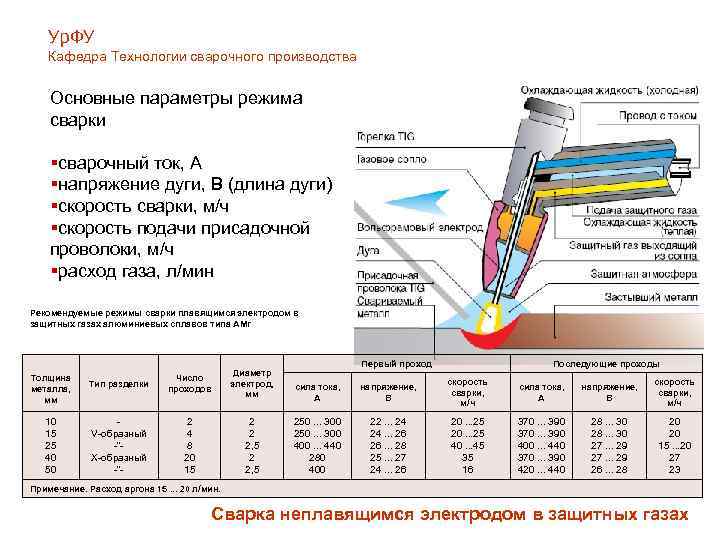

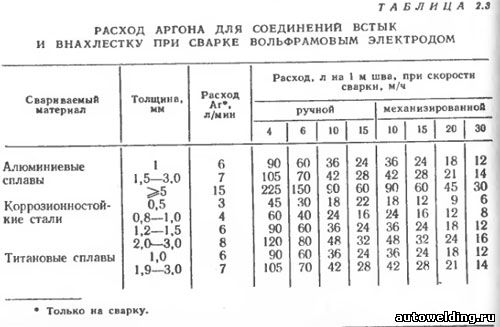

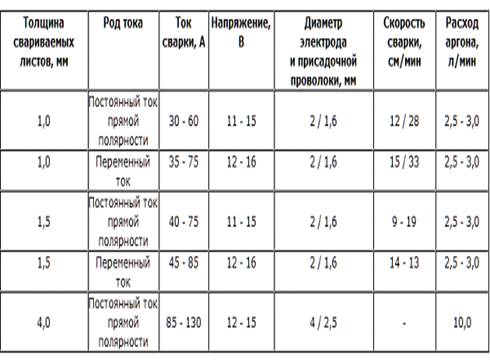

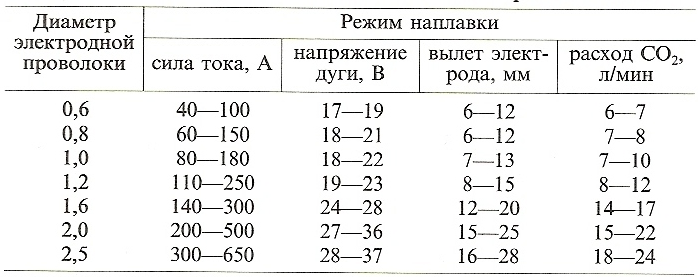

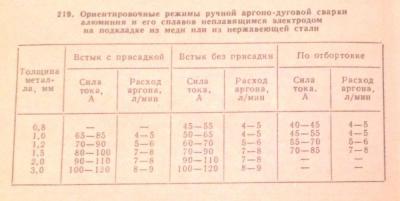

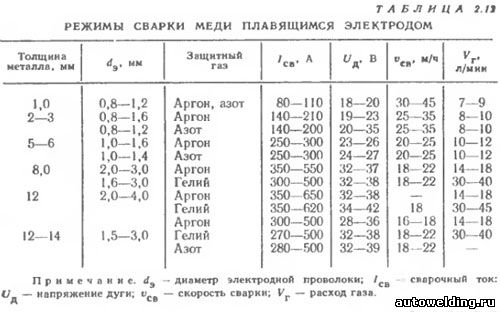

Расход аргона при сваривании может быть самым разным. Все зависит от толщины металла и самого свариваемого металла. Показатели расходов выглядят приблизительно так:

Все зависит от толщины металла и самого свариваемого металла. Показатели расходов выглядят приблизительно так:

- При сваривании алюминия расходуется 15 – 20 литров за минуту;

- При сваривании меди расходуется 10 – 12 литров за минуту;

- При сваривании конструкционных, а также низколегированных сталей расходуется 6 — 8 литров за минуту;

- При сваривании сплавов магния расходуется 12 – 14 литров за минуту;

- При сваривании сплавов никеля расходуется 10 – 12 литров за минуту;

- При сваривании титана расходуется 35 – 50 литров за минуту;

При сваривании аргонодуговой сваркой стоит помнить о месте проведения сваривания. Если Вы работаете на сквозняке или на улице, Вам желательно применять защитные средства для проведения сварочного процесса. Также среди способов повышения качества сварочного шва является получение надежной защиты с помощью увеличения расхода газа.

Аргон является самым дешевым и самым доступным газом для сваривания. Особенно это стало ясно видно в последние десятилетия, когда аргон стал продуктом массового производства.

Особенно это стало ясно видно в последние десятилетия, когда аргон стал продуктом массового производства.

Сначала аргон использовался в электровакуумной технике. На сегодняшний день лампы накаливания наполняются смесью аргона с азотом в процентном соотношении 86/14. Так как в аргоне сочетается плотность и слабая теплопроводность, металл нити в лампе накаляется медленнее, поэтому передача тепла от нити к колбе значительно ниже. Также аргон применяют в люминесцентных лампах для того чтобы упрощать их включение.

Виды нержавейки

Компания Аргон Мастер оказывает услуги по сварке нержавейки аргоном в Москве и при этом мы имеем все необходимое оборудование для работы со следующими видами металла:

Ферритная – из-за повышенного содержания кислорода такая нержавейка считается самым мягким и пластичным материалом для работы. Легко поддается обработке, имеет маркировку F.

Аустенитная – содержит до 15% хрома и никеля в своем составе. Их содержание делает металл устойчивым к коррозийным воздействиям. Мы предпочитаем работать именно с этим типом металла, поскольку он хорошо варится.

Мы предпочитаем работать именно с этим типом металла, поскольку он хорошо варится.

Мартенситная – подвержена коррозии и требует большей работы для того, чтобы приварить элементы между собой.

Мы оказываем широкий спектр работ, при этом стоимость сварки аргоном нержавейки 1 см в Москве зависит от сложности этапа, количества израсходованных материалов.

Из-за особенностей материала, среди которых повышенная вязкость, требуется профессиональный подход к его обработке. Стоит чуть перегреть поверхность, как на ней начинает образовываться копоть и сажа, которые портят внешний вид изделия. Наши мастера ни в коем случае не допускают подобных нюансов в своей работе.

При аргонной сварке нержавейки в происходит полное охлаждение места шва, чтобы сохранить целостность и надежность изделий. Наши специалисты знают много тонкостей и нюансов, которые позволяют не просто быстро выполнять работу, но и делать ее качественно.

За долгие годы работы в этом успели убедиться десятки наших клиентов!

Аргонодуговая сварка имеет много возможностей для расширения технологических возможностей сваривания. Изделия, сваренные аргонодуговой сваркой, отличаются от других высокой прочностью сварочных швов. Если при сваривании деталей Вы применяли аргонодуговую сварку, то срок ее службы значительно увеличится, иногда даже в несколько раз. Аргонодуговое сваривание применяют для многих видов металлов. Таким способом можно производить сваривание нержавеющей стали, алюминия, титана, меди, черных и цветных металлов, а также чугун. Аргонодуговое сваривание – это сварка с применением инертного газа аргона, который доставляется к специальной горелке по шлангам. Подача аргона позволяет оттеснить воздух и надежно предохранить электрод, дугу и всю сварочную ванну от окисления и насыщения азотом. Аргонодуговое сваривание отличается на автоматическую и ручную аргонодуговую сварку. При проведении сварочных работ ручной сваркой горелкой управляет сварщик, а при автоматическом сваривании струю горелки и присадочную проволоку подает и направляет специальный механизм. Часто присадочной проволокой является электротехнический провод нужной толщины. Когда горелка включается, между кончиком неплавящихся электродов и свариваемой деталью образуется электрическая дуга. Дуга расплавляет свариваемую деталь вместе с присадочной проволокой. Используя сварочные аппараты самых различных конструкций можно использовать аргонодуговое сваривание при монтаже трубопроводов. Стыки труб свариваются по кругу или с помощью трубной решетки. Проведение сварочных работ по своей методике отличается от толщины свариваемого металла и от материала, из которого деталь сделана. Например, если толщина металла небольшая, аргонодуговое сваривание можно производить без использования присадочной проволоки. В таком случае существует большая вероятность получить сварочный шов высокого качества, а также большую глубину прогрева изделия, что очень важно при сварке. Основным фактором, определяющим методику сваривания аргонодуговой сваркой, является металл, который нужно сваривать и основные его характеристики и свойства.

Что такое оксидная пленка при сварке алюминия Наплавка металла электродом |

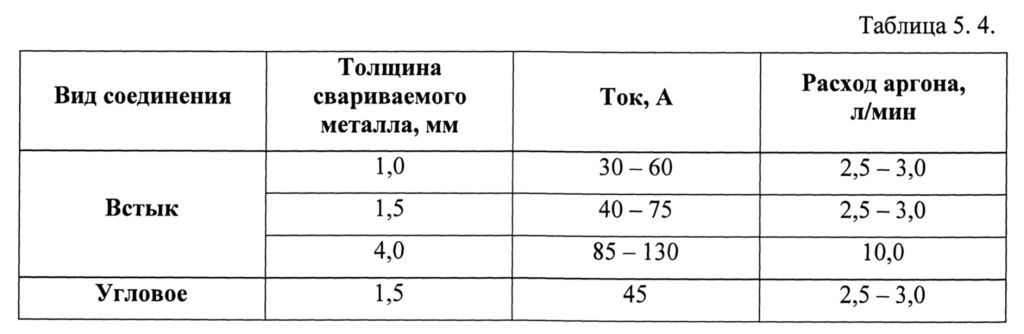

| Вид соединения | Толщина свариваемых деталей, мм | Род тока | Сила тока, А | Напряжение, Вольт | Скорость сварки, см/мин | Расход аргона, дм3/мин |

| Встык | 1 | Переменный | 35…75 | 12…16 | 15…33 | 2,5…3 |

| Встык | 1 | Постоянный прямой полярности | 30…60 | 11…15 | 12…28 | 2,5…3 |

| Встык | 1,5 | Переменный | 45…85 | 12…16 | 14…31 | 2,5…3 |

| Встык | 1,5 | Постоянный прямой полярности | 40…75 | 11. .15 .15 | 9…19 | 2,5…3 |

| Внахлест | 1 | Переменный | 40…60 | 12…16 | 10…13 | 2,5…3 |

| Тавр | 1,5 | Переменный | 40…60 | 14…17 | 7,2…8,7 | 2,5…3 |

| Угловое | 1,5 | Постоянный | 45 | 11…15 | 32 | 2,5…3 |

Аналогичные показатели для алюминия приведены в таблице ниже.

Для титановых сплавов.

Для бронзы ОЦС 4-4-2,5

Необходимо также учитывать характер электрода. Для графитового и покрытого электрода режимы будут разными.

Для легированных сталей (30ХГСА, 40Х,12Х18Н10Т) в режиме ТИГ (TIG) обычно используют те же настройки, что и для нержавейки.

Предварительный подогрев

Для ряда сталей есть интересный нюанс: они склонны к образованию трещин при перегреве. Поэтому перед сваркой рекомендуется выполнять подогрев до 250…350 градусов Цельсия. Прогревать необходимо всю зону сварки с заходом не менее чем на 100 мм в обе стороны от шва, общий или местный. Для этой процедуры хорошо подходит бутановая горелка.

Для этой процедуры хорошо подходит бутановая горелка.

Также для специальных сталей используют сопутствующий подогрев, то есть в процессе сварки, и последующий (отпуск).

Ответственные детали после сваривания рекомендуется подвергать отпуску (температура определяется для конкретного вида материала), причем особо сложные – немедленно по окончании сварки. Разобраться в технологии подогрева и его необходимости поможет это видео.

Плюсы и минусы такого способа

Сварка нержавейки аргоном имеет немало преимуществ, которые обеспечены ее технологией:

- При защите свариваемого шва аргоном исключается действие на расплав воздуха, негативно влияющего на горячий металл. Это дает возможность получить прочный ровный шов с равномерным проплавом по глубине.

- Металл, обладающий низкой теплопроводностью, нагревается мало. Исключение составляет только небольшая область шва. Кроме трудностей при выполнении сварки (боязнь прожога), это является и положительным фактором, т.

к. дает возможность соединять детали, имеющие сложную конструкцию, без изменения их формы.

к. дает возможность соединять детали, имеющие сложную конструкцию, без изменения их формы. - Сварочная работа проводится быстро, благодаря высокой температуре дуги.

Не обходится эта технология и без недостатков. К ним относится:

Необходимость в достаточно сложном оборудовании, которое требует точности настройки, а также определенные навыки и знание тонкостей процесса.

Как варить нержавейку аргоном

Опытные сварщики советуют:

- Обеспечивать минимальную дугу при работе, а неплавкий электрод располагать максимально близко к свариваемому металлу не касаясь его. Большая дуга не позволяет проплавлять деталь на всю глубину шва и повышает его ширину, ухудшая качество соединения.

- Для предотвращения окисления не нужно допускать резкую подачу проволоки при ручной сварке. Она должна быть постоянно в защитной зоне аргона.

- Качество проплавления шва можно определить визуально по форме наплывов проволочной ванны. Если они удлинены в направлении сварного шва, то качество проплавления хорошее, если они круглые или овальные, проплав не достаточно глубокий.

- Конец шва нужно заваривать, уменьшая силу тока. При резком обрывании дуги и отводе горелки с аргоном защита расплавленного металла снижается, а это влияет на качество шва.

Если у Вас есть опыт работы по сварке изделий из нержавейки в аргоне, то Вы можете поделиться им в комментариях к этой статье.

Защита обратной стороны шва — Энциклопедия по машиностроению XXL

Отпуск 625° — 91,0—100,0 102,5—116 115—132 9,0—10,5 7,0—9,75 С защитой обратной стороны шва [c.120]Состояние поставки (закалка + старение 425° С) — 110,0—114,0 107,0—119,0 118—130 9 0—11,0 1,7—3,25 Без защиты обратной стороны шва [c.120]

Ручная аргонодуговая корня шва на весу Надежное формирование корневого слоя. Защита обратной стороны шва аргоном [c.276]

При толщине листов до 3 мм сварку проводят за один проход на подкладках из металлов с низкой теплопроводностью (обычно из высоколегированной стали). Они служат и для защиты обратной стороны шва. С этой точки зрения нахлесточные, угловые и тавровые соединения менее технологичны. Производительность сварки вольфрамовым электродом можно повысить в 3…5 раз, если использовать трехфазную дугу или погруженный электрод (табл. 8.20).

Они служат и для защиты обратной стороны шва. С этой точки зрения нахлесточные, угловые и тавровые соединения менее технологичны. Производительность сварки вольфрамовым электродом можно повысить в 3…5 раз, если использовать трехфазную дугу или погруженный электрод (табл. 8.20).

Наилучшая защита осуществляется при создании ламинарного потока инертного газа, для обеспечения которого в насадку закладывают сетчато-пористый материал. Для защиты обратной стороны шва используют специальные подкладки и насадки (рис. 12.8). [c.471]

Норма расхода защитного газа, рассчитанная по формуле (9), при сварке коротких швов (менее 50 мм) и при сварке мелкой арматуры диаметром менее 20 мм должна быть увеличена на 20% [13]. Расход газа на прихватку составляет примерно 20% общего расхода газа на узел (изделие). При сварке с применением газовой защиты обратной стороны шва дополнительный расход газа определяется умножением оптимального расхода газа дг в формуле (10) на коэффициент 1,3—1,5. [c.29]

[c.29]

В удельных нормах расхода материалов при сварке титановых сплавов расход аргона для защиты обратной стороны шва принят равным Q,Ьq расход аргона для защиты остывающего металла продольных швов 0,75сварке титановых сплавов в камерах с контролируемой атмосферой расход аргона на изделие составляет 1,5 объема камеры. [c.103]

Ручная сварка покрытыми электродами выполняется на постоянном токе обратной полярности с местным подогревом до 250—-300°С. Сварка ведется быстро короткой дугой без поперечных колебаний-конца электрода Стыковые соединения свариваются на графитовых или металлических подкладках. Для защиты обратной стороны шва от окисления в канавку подкладки насыпают флюс, представляющий собой шихту электродного покрытия. [c.143]

I — сварной шов 2 — козырек для защиты наружной стороны шва 3 — свариваемое изделие 4 — козырек для защиты обратной стороны шва [c.

Приспособления для защиты обратной стороны шва [c.116]

Рпс. 8. Конструктивные схемы защиты при аргоно-дуговой сварке труб из титана и других активных металлов [541 а — защита наружной стороны стыка б — защита обратной стороны шва при сварке стыков в — дополнительные способы улучшения защиты 1 — газозащитная приставка 2 — горелка с уширенным ламинарным потоком 3 — горелка с дополнительным поддувом 4 — дополнительная микрокамера 5 —эластичная камера [c.358]

Для защиты обратной стороны шва наиболее целесообразно применять стальные подкладки с поддувом аргона (фиг. 213). Защита [c.528]

Качество шва при сварке в большой степени определяется надежностью оттеснения от зоны сварки атмосферного воздуха. Необходимый расход защитного газа устанавливается в зависимости от состава, толщины свариваемого материала, типа сварного соединения и скорости механизированной сварки.

Для сварки изделий из титановых сплавов все шире применяют герметичные камеры с контролируемой атмосферой. Имеется положительный опыт сварки изделий в камерах больших габаритов, где может находиться сварщик. Такие камеры весьма эффективны при сварке конструкций из титановых сплавов со швами, выполняемыми вручную, для которых защита обратной стороны шва затруднена или невыполнима.

Способы защиты обратной стороны шва от вытекания расплавленного металла

[c. 104]

104]

Для защиты обратной стороны шва от окисления необходимо предусмотреть подачу газа или подкладку. [c.149]

При сварке с применением газовой защиты обратной стороны шва дополнительный расход газа должен составлять 30—50% от расхода на сварку. [c.423]

Для ограничения высоты местных сквозных проплавлений, а также для защиты обратной стороны шва от окисления, сварку магниевых сплавов целесообразно производить в приспособлениях с подкладками из нержавеющей стали. [c.526]

Аргоно-дуговая или гелиевая сварка вольфрамовым электродом (ручная и автоматическая). Основные режимы сварки аргон или гелий чистотой не менее 99,7% с содержанием кислорода не более 0,05%, азота не более 0,23%. Необходимо применять подкладки и газовую защиту обратной стороны шва от окисления. Ток постоянный, полярность прямая. Сила тока — от 40 да 140 а при сварке [c.344]

Для защиты обратной стороны шва от действия воздуха используют медные и стальные подкладки. При этом во время сварки струю аргона подводят также под нижнюю поверхность кромок свариваемых листов, для чего в подкладке делают канавку, расположенную вдоль линии шва.

[c.130]

При этом во время сварки струю аргона подводят также под нижнюю поверхность кромок свариваемых листов, для чего в подкладке делают канавку, расположенную вдоль линии шва.

[c.130]

При сварке на воздухе со струйной защитой наддув инертного газа необходим при остывании вплоть до 200 °С. Расход аргона для металлов толщиной 1…2 мм на защиту зоны сварки и остывающих частков соединений составляет 16 л/мин, на защиту обратной стороны шва — 5 л/мин.

Защита обратной стороны шва имеет большое значение при сварке некоторых сплавов и высоколегированных сталей ввиду их активного взаимодействия с воздухо.м. Для защиты применяют псд-кладки с обратной стороны шва, изготовляемые из меди (при сварке сталей и жаропрочных сплавов) или из нержавеющей стали (при сварке титана и легких сплавов). Применяют также защиту поддувом аргона или другого инертного газа (при сварке труб и сосудов), защиту флюсом-пастой, которая наносится тонким слоем на обратную сторону свариваемых кромок. [c.165]

[c.165]

При использовании указанного стенда для сварки воздухопроводов из нержавеющей стали или листового алюминия применяют медные подкладки и поддув инертного газа для защиты обратной стороны шва. Режимы сварки указаны в соответствующих главах учебника. [c.321]

Толщина материала, мм для защиты дуги для защиты обратной стороны шва Число прохо- дов [c.317]

Для предупреждепия попадания в металл окисной пленки с обратной стороны кромок сварку следует вести с полным проплав-лепием KpoMOJ , на подкладках из металлов с малой теплопроводностью (обычно из высоколегированной стали). Они также служат и для защиты обратной стороны шва. С этой точки зрения нахлес-точные, угловые и тавровые соединения менее технологичны. [c.351]

Защиту обратной стороны шва производить плотно подгоняемыми медными, стальными подкладками или оста-юиишися подкладками из технического Ti, поддувом А г в специальные канавки в подкладках или в устанавливаемые карманы вдоль сварного шва. [c.108]

[c.108]

Непосредственно перед сваркой свариваемые кромки зачищались войлочным кругом с нанесенным на него наждачным порошком. Сварка образцов производилась неплавящимся электродом автоматом АДСВ-2 в приспособлении, обеспечивающим жесткое закрепление образцов. При сварке применялась медная подкладка, в конструкции которой предусматривалась возможность защиты обратной стороны шва аргоном. Питание дуги осуществлялось от генератора ПСГ-500.

Для конструкций из сплавов на основе титана рекомендуется применять тииы соединений, показанные на эск. 1, 3, 4, 9, 10, 11 и 16 при этом конструкция деталей должна допускать возможность создания при сварке газовой защиты обратной стороны шва. [c.282]

Стыки аустенитных труб рекомендуется сваривать с поддувом аргона внутрь труб для защиты обратной стороны шва. При сварке стыков труб из перлитных сталей поддув защитного газа (аргона или углекислого газп) внутрь труб следует производить лишь в случае отрицательной температуры воздуха.

Защита обратной стороны шва. При сварке стыковых соедн нений в среде защитных газов обратная сторона (корень) шва подвергается окислению воздухом. Защита обратной стороны шва от контакта с воздухом во всех случаях сварки металлов в стык улучшает формирование обратного валика и предупреждает его окисление. При сварке сталей, склонных к образованию пор, защита обратной стороны значительно уменьшает пористость. [c.105]

Вместо поддува аргона в последнее время применяют специальные флюсы-пасты для защиты обратной стороны шва. При сварке изделий сложной конфигурации осуществляют общую защиту сварного соединения и изделия в камерах (типа ВКС-1, ВЧАС, ЧСКА-Ч и др.) с контролируемой атмосферой и в специализированных боксах (обитаемых камерах) с обеспечением в них условий для работы ййарщиков. [c.418]

О влиянии размеров сопел и приставок можно судить по изменению твердости (фиг. 181). Для защиты обратной стороны соединения газ подается в канавку стальной или медной подкладки (см. фиг. 179). При сваркв емкостей и трубопроводов внутреннюю полость можно целиком заполнять газом. Плотно прилегающая металлическая подкладка (остающаяся или временная) также может в достаточной мере защитить обратную сторону шва от взаимодействия с воздухом. Для сокращения времени взаимодействия нагретого металла с во.здухом можно усиливать теплоотвод с помощью массивных прижимов. Об эффективности различных способов защиты судят по их влиянию на пластичность шва (фиг. 182).

[c.544]

фиг. 179). При сваркв емкостей и трубопроводов внутреннюю полость можно целиком заполнять газом. Плотно прилегающая металлическая подкладка (остающаяся или временная) также может в достаточной мере защитить обратную сторону шва от взаимодействия с воздухом. Для сокращения времени взаимодействия нагретого металла с во.здухом можно усиливать теплоотвод с помощью массивных прижимов. Об эффективности различных способов защиты судят по их влиянию на пластичность шва (фиг. 182).

[c.544]

Толшина материала в лш Сварочный ток ь а Снорость сварни в м1час Устано-почпая длина дуги в мм для защиты дуги ЛЛЯ защиты остывающего шва 1 для защиты обратной стороны шва [c.550]

Основным преимуществом сварки титана под флюсом является высокая производительность процесса. Этим способом можно выполнять стыковые, угловые и нахлесточные швы при толщине металла >3 мм. Защиту обратной стороны шва осуществляют применением остающейся флюсомедной подкладки или флюсовой подушки. Сварку можно проводить с использованием стандартной сварочной аппаратуры ток постоянный обратной полярности. Применяют бескислородные флюсы АНТ-1 АНТ-3, АНТ-5,. АНТ-7 системы Сар2 — B I2 — NaF. Флюс перед )т10треблением необходимо высушить при 200…300 °С. Содержание влаги во флюсе не должно превышать 0,05 %. Высота слоя флюса должна быть не меньше вьшета электрода. Вылет электродной проволоки следует ограничивать более строго, чем при дуговой сварке в инертных газах, во избежание перегрева проволоки, загрязнения металла шва газами и ухудшения стабильности процесса. Режимы сварки приведены в табл. 11.31. Для автоматической сварки титана больших толщин (>15 мм) рекомендуются сварка на более высоких плотностях тока и двухдуговая сварка.

[c.139]

Сварку можно проводить с использованием стандартной сварочной аппаратуры ток постоянный обратной полярности. Применяют бескислородные флюсы АНТ-1 АНТ-3, АНТ-5,. АНТ-7 системы Сар2 — B I2 — NaF. Флюс перед )т10треблением необходимо высушить при 200…300 °С. Содержание влаги во флюсе не должно превышать 0,05 %. Высота слоя флюса должна быть не меньше вьшета электрода. Вылет электродной проволоки следует ограничивать более строго, чем при дуговой сварке в инертных газах, во избежание перегрева проволоки, загрязнения металла шва газами и ухудшения стабильности процесса. Режимы сварки приведены в табл. 11.31. Для автоматической сварки титана больших толщин (>15 мм) рекомендуются сварка на более высоких плотностях тока и двухдуговая сварка.

[c.139]

Для выбора величины тока при сварке в гелии рекомендуется принимать приближенное соотношение 1 А на 0,03 мм провара. Для вольфрамового электрода диаметром 3,2 мм оптимальные параметры режима сварки следующие /св = 125. ..135 А С/д = 14…18 В Уев = 10 м/ч. При сварке на воздухе с газовой струйной защитой для металла толщиной до 12,5 мм рекомендуется такой средний расход гелия в горелку и для защиты остывающего сварного соединения 24 л/мин, на защиту обратной стороны шва 8 л/мин. Защиту шва необходимо осуществлять при охлаждении до 370 °С. При скорости сварки до 25 м/ч (7,0 10 м/с) длина насадки к горелке должна быть >27 мм. Материал присадочной проволоки обычно соответствует составу свариваемого сплава. Часто используется проволока из сплавов типа циркаллой.

[c.148]

..135 А С/д = 14…18 В Уев = 10 м/ч. При сварке на воздухе с газовой струйной защитой для металла толщиной до 12,5 мм рекомендуется такой средний расход гелия в горелку и для защиты остывающего сварного соединения 24 л/мин, на защиту обратной стороны шва 8 л/мин. Защиту шва необходимо осуществлять при охлаждении до 370 °С. При скорости сварки до 25 м/ч (7,0 10 м/с) длина насадки к горелке должна быть >27 мм. Материал присадочной проволоки обычно соответствует составу свариваемого сплава. Часто используется проволока из сплавов типа циркаллой.

[c.148]

Аргонодуговая сварка нержавеющих сталей | Мир сварки

Назначение

Настоящая инструкция распространяется на ручную и автоматическую сварку в среде аргона нержавеющих сталей аустенитного класса.

В соответствии с требованиями инструкции разрешается производить сварку деталей из нержавеющих сталей типа Х18Н9Т с деталями из малоуглеродистой стали и никеля.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовление, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в Приложении.

Выполнение аргонодуговой сварки меди должно производиться дипломированными сварщиками при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

К выполнению сварных работ допускать дипломированных сварщиков, имеющих право на производство работ по сварке нержавеющих сталей.

Подготовка деталей к сварке

Удалить со свариваемых поверхностей деталей масло и другие жировые загрязнения протиркой хлопчатобумажной тканью, смоченной бензином.

Произвести после обезжиривания дальнейшую подготовку деталей к сварке путем химического травления или механической зачистки свариваемых кромок.

Производить механическую зачистку или травление сварочной проволоки согласно соответствующей ТИ.

Производить механическую зачистку свариваемых деталей с двух сторон до металлического блеска на ширину 15-20 мм с помощью стальной щетки или шабера.

Примечание — На подготовленных к сварке кромках деталей не допускаются заусеницы, трещины, расслоения.

Протереть после механической зачистки кромки деталей хлопчатобумажной тканью, смоченной бензином.

Производить химическое травление деталей из нержавеющих сталей согласно соответствующей ТИ.

Производить отжиг тонколистовых деталей в вакуумной печи при температуре 900-950 °С в течение 20-30 мин. Рабочий вакуум 5×10-4 мм рт.ст.

Использовать подготовленные согласно данной инструкции детали и сварочную проволоку для сварки не позднее 72 ч.

Сварка

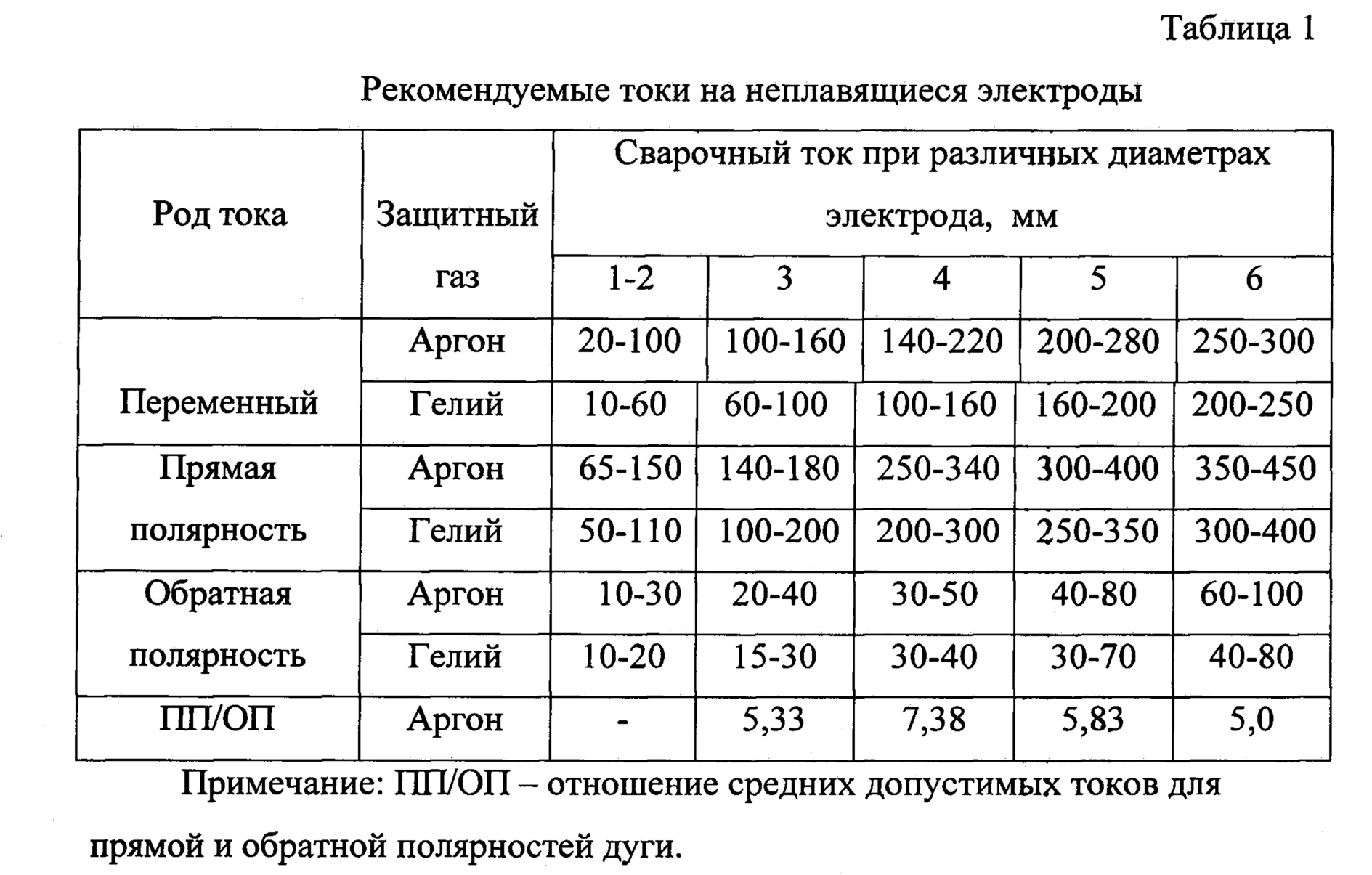

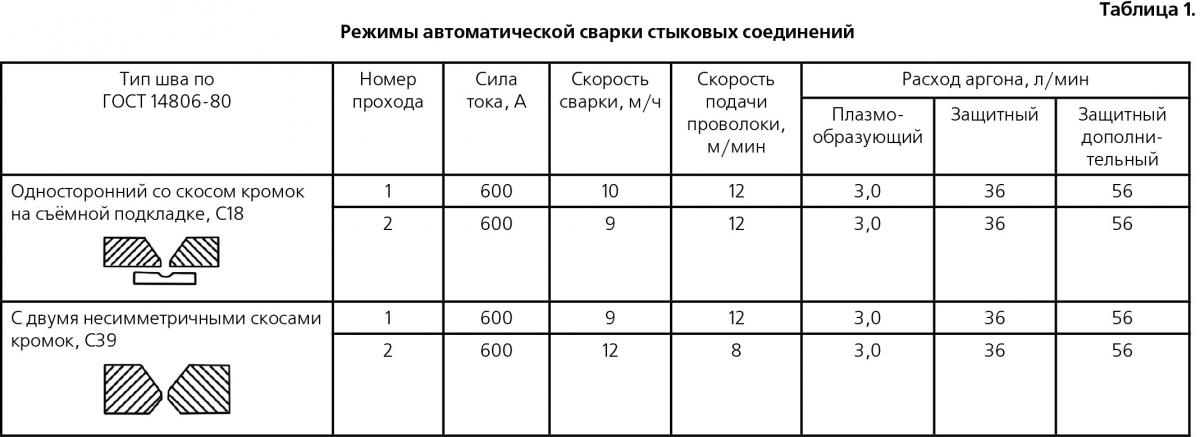

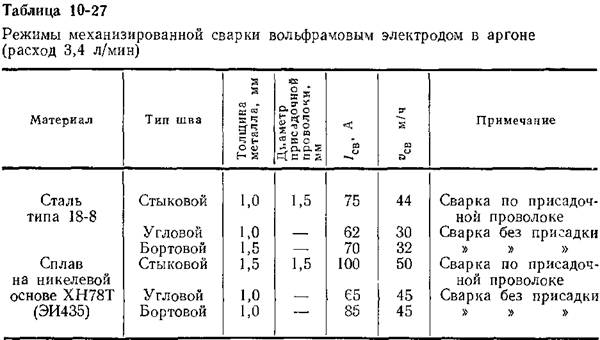

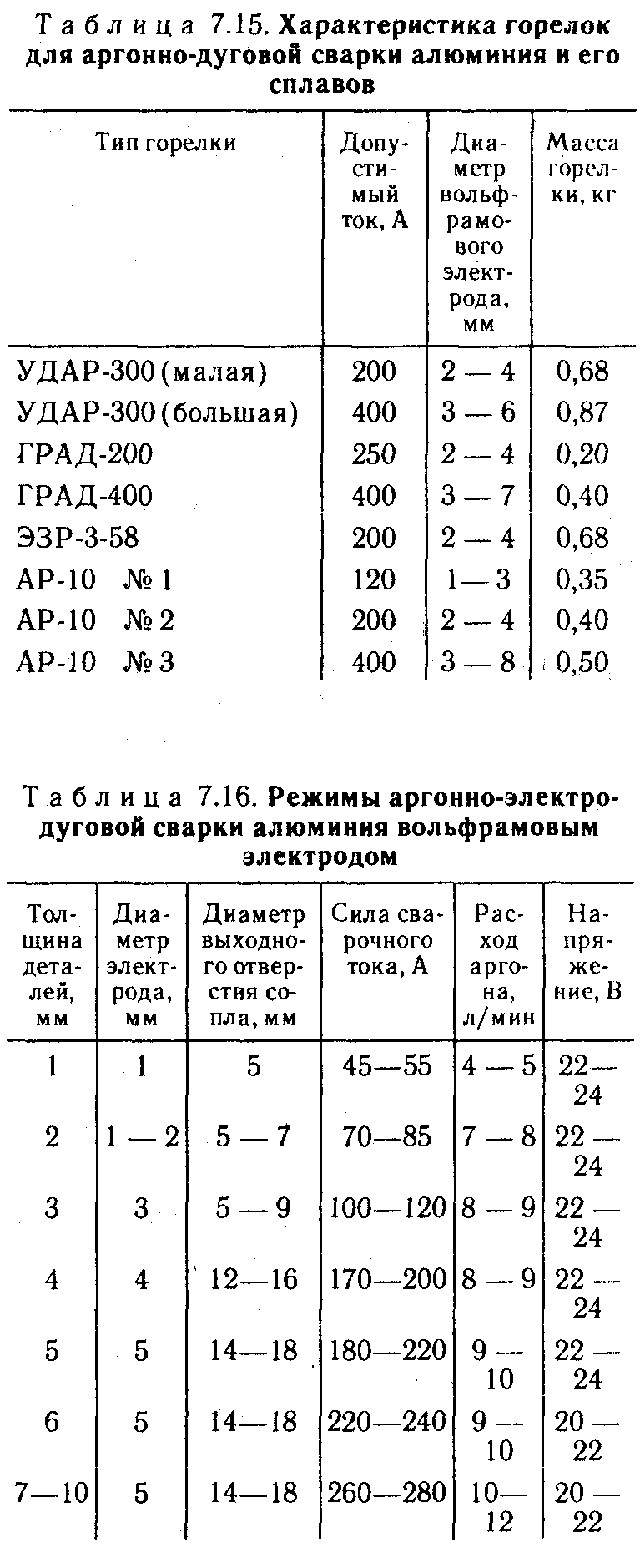

Выбор цанги, сопла и вольфрамового электрода горелки осуществлять исходя из соотношений, указанных в таблице 1.

| Диаметр вольфрамового электрода, мм | 1,5-2 | 2,5-3 | 3,5-4 | 4,5-6 |

| Диаметр выходного отверстия сопла, мм | 5-7 | 7-9 | 9-12 | 12-14 |

| Расход аргона, л/мин | 2-3 | 4-5 | 6-8 | 10-18 |

Примечание — Использование рекомендуемых соотношений позволяет обеспечивать хорошую защиту зоны сварного шва от воздействия окружающей среды.

Протереть цангу, сопло и вольфрамовый электрод горелки х/б тканью, смоченной спиртом. Протирку производить каждый раз перед началом смены.

Установить многослойную сетку с отверстием под вольфрамовый электрод между цангой и соплом горелки.

Закрепить вольфрамовый электрод в горелке таким образом, чтобы вылет его из сопла горелки не превышал 5-12 мм.

Перед началом смены проводить операции.

Проверить внешний вид сварочной установки, убедиться в отсутствии посторонних предметов и наличия заземления установки.

Подать на установку напряжение питания от силового распределительного щита.

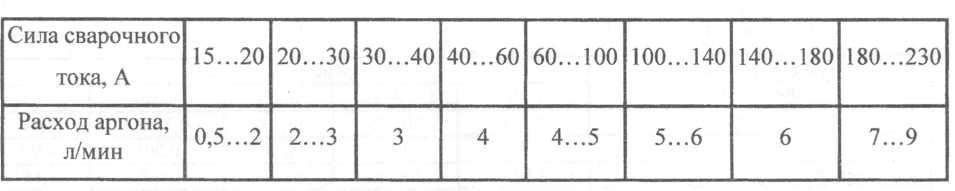

Открыть вентиль баллона с аргоном. С помощью редуктора установить расход газа по ротаметру согласно таблице 2.

Производить сварку на постоянном токе прямой полярности.

Произвести сборку деталей или сборочных единиц под сварку с использованием кондуктора и сделать прихватки свариваемых кромок в диаметрально противоположных точках режимом согласно таблице 2.

Снять кондуктор с узла после прихватки и установить его в приспособление для сварки.

Сварку производить рекомендуемым режимом согласно таблице 2.

Примечание — Если сварной шов узла замкнутый, произвести перекрытие его по длине на 10-20 % от периметра шва.

По окончании сварки извлечь сваренный узел из приспособления.

Осмотреть узел с помощью лупы на отсутствие дефектов сварного шва. Швы должны иметь гладкую или мелкочешуйчатую поверхность без видимых дефектов: непроваров, подрезов, пор, трещин, незаплавленных кратеров.

Примечание — Окисление основной зоны (цвета побежалости) браковочным признаком не являются.

По окончании рабочей смены выключить установку и закрыть вентиль редуктора баллона.

Зачистку сварного шва с целью установления окалины, выплесков и наплывов металла производить по маршрутной карте на изготовление узла.

Марки стальной сварочной проволоки (присадочного материала) в зависимости от марок стали свариваемых деталей указаны в таблице 3.

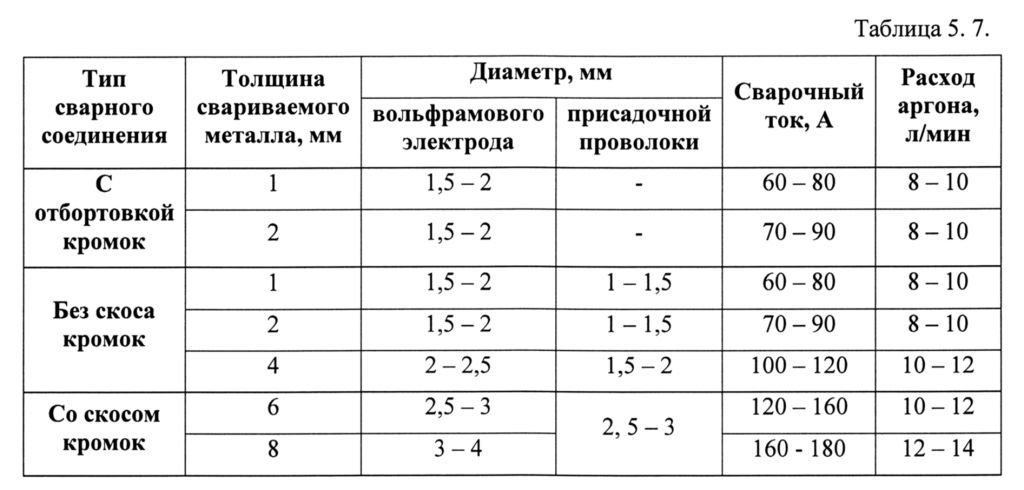

| Толщина, мм | Режим сварки | Расход аргона л/мин | |||||

|---|---|---|---|---|---|---|---|

| Сварочный ток, А | Напряже-ние на дуге, В | Скорость сварки, м/час | Диаметр вольфра-мового электрода, мм | Диаметр присадочной проволоки, мм | В зону дуги для защиты шва | На поддув | |

| Автоматическая сварка, вольфрамовым электродом без присадки | |||||||

| 0,8 | 60-100 | 9-10 | 30-50 | 2,0 | — | 6-8 | 1-2 |

| 1,0 | 70-100 | 9-10 | 25-40 | 2,0 | — | 6-8 | 1-2 |

| 1,5 | 100-160 | 10-12 | 20-35 | 3,0 | — | 9-10 | 2-3 |

| 2,0 | 160-180 | 12-13 | 20-30 | 3,0 | — | 10-12 | 2-3 |

| 2,5 | 180-200 | 12-15 | 20-30 | 3,0 | — | 10-12 | 3-4 |

| 3,0 | 200-220 | 12-15 | 20-30 | 4,0 | — | 12-14 | 3-4 |

| Автоматическая сварка, вольфрамовым электродом с применением присадки | |||||||

| 1,0 | 70-120 | 9-10 | 20-25 | 2,0 | 0,5-0,8 | 6-8 | 1-2 |

| 1,2 | 70-120 | 9-10 | 20-25 | 2,0 | 0,8-1,2 | 6-8 | 1-2 |

| 1,5 | 120-150 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,0 | 170-200 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,5 | 180-210 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| 3,0 | 200-240 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| Ручная сварка вольфрамовым электродом | |||||||

| 1,0 | 45-65 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 1,5 | 45-70 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 2,0 | 70-90 | — | — | 2,0 | 2,0 | 8-10 | 2-3 |

| 2,5 | 80-100 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 3,0 | 100-130 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| Марка стали свариваемых деталей | Марка стальной сварочной проволоки ГОСТ 2246-70 |

|---|---|

| 12Х18Н9 | Св-04Х19Н9 |

| 12Х18Н9Т | Св-06Х19Н9Т |

| 12Х18Н10Т | Св-07Х19Н10Б |

Контроль качества сварки

Выполнять сплошной контроль качества сварных швов после окончания сварки с помощью лупы в соответствии с чертежом.

Произвести осмотр сварных швов по всей длине с обеих сторон.

Произвести разбраковку дефектом сварных швов согласно требованиям таблицы 4.

Подваривать дефектные участки сварных швов допускается не более двух раз.

Браковать окончательно сварные узлы, имеющие в сварных швах дефекты, размеры которых более допустимых к исправлению.

| Наименование дефектов | Количество и размеры дефектов на 100 мм шва | |

|---|---|---|

| Допускается оставлять без исправления | Допускается к исправлению | |

| Смещение кромок свариваемых деталей | Величиной до 0,1δ по всей длине шва | Величиной более 0,1δ по всей длине шва |

| Непровары | Не допускаются | Любой протяженности |

| Трещины | Не допускаются | Общей длиной до 15 мм |

| Прожог | Не допускается | Не более 1 |

| Подрезы | Глубиной до 0,1δ | Глубиной более 0,1δ |

| Раковины | Глубиной до 0,2δ | Глубиной более 0,2δ |

| Диаметром до 0,5δ – не более 2-х штук | Диаметром до 0,5δ – не более 5-ти штук | |

| Поры и вольфрамовые включения | Диаметром до 0,4δ – не более 3-х штук | Диаметром более 0,4δ – до 0,1δ не более 6-ти штук |

| Скопления мелких пор и вольфрамовых включений | Суммарной площадью до 5 мм2 | Суммарной площадью до 15 мм2 |

| Проплавы не представляющие пористого провисания и не мешающие дальнейшей сборке | 100 % | |

Примечание — При измерении дефектов сварных швов необходимо пользоваться инструментом: штангенциркулем, щупом, специальными шаблонами или др.

Материалы

- Вольфрам лантанированный в виде прутков с содержанием лантана (1,3-1,8) % ТУ 48-19-27-88.

- Аргон газообразный, сорт высший ГОСТ 10157-79.

- Проволока стальная сварочная ГОСТ 2246-70.

- Ткань х/б бязевой группы ГОСТ 29298-92.

- Перчатки трикотажные ГОСТ 5007-87.

- Бензин «Галоша» ТУ 38-401-67-108-92.

- Спирт этиловый технический ГОСТ 17299-78.

- Аргон высокий чистоты типа «ВЧ» ТУ 6-21-12-94 (для деталей из нержавеющей стали толщиной 0,15-0,8 мм).

Оборудование, приспособления и инструмент

- Источник питания типа ПС-300, ПС- 300М, ПСО-500, ВКСМ-1000, УДГ-3010 УЖЛУ или УДГ-101 для сварки в среде защитных газов с комплектом сварочных горелок, цанг и сопел.

- Реостат типа РБ-200 или РБ-300.

- Редуктор баллонный ТУ 26-05-90-87.

- Ротаметр типа РМ-11 или РМ-1 ГОСТ 13045-81.

- Манометр ДМ 60-0,2 МПа-4 ГОСТ 2405-88.

- Набор резиновых трубок технических ГОСТ 5496-78 (для подачи защитных газов и воды в горелку).

- Шлем-маска защитная сварочная с набором защитных сварочных стекол ЭС-100, ЭС-300, ЭС-500 ТУ 38.11.0208-86.

- Очки герметичные защитные ГОСТ 12.4.001-80.

- Щетки стальные из нержавеющей проволоки диаметра (0,2-0,3) мм ГОСТ 18143-72.

- Сборочно-сварочные приспособления.

- Лупа ЛП-1-5 ГОСТ 25706-83.

- Штангенциркули ГОСТ 166-89.

- Линейка металлическая ГОСТ 427-75.

- Устройство для ламинарного истечения газа для горелки.

Сварка аргоном — техника соединения цветных металлов

Маркировка по AWS | |||||||

Цвет электрода | |||||||

Редкоземельный элемент | |||||||

% редкоземельного элемента | |||||||

Предназначение | никель алюминий магний бронза и их сплавы | Варят особенно ответственные металлоконструкции: нержавейка, углеродистая, низколегированная сталь. титановые, медные сплавы | тантал медь никель кремнистая бронза титан молибден ниобий нержавеющая сталь, все их сплавы | медь бронза алюминий все стальные сплавы при AC/DC | аналогично EWU-1,5 | алюминиевые магниевые сплавы | титановые сплавы тантал никелевые сплавы медь кремнистая бронза молибден сплавы ниобия |

Особенности сварки | особая стабильность сварочной дуги | высокая стабильность наибольшая устойчивость электрической дуги | радиоактивные, не подходят для постоянного использования | сварочная дуга зажигается легко, очень устойчива. минимальная склонность к прожогам | аналогично EWU-1,5 | хорошая устойчивость | улучшенное выбивание электронов + розжиг увеличенный допустимый ток |

сварочный ток | постоянный ток прямой полярности | переменный постоянный прямая полярность | переменный ток постоянной прямой полярности |

Перед людьми всегда стоял вопрос создания качественного неразъемного соединения материалов — медный век, бронзовый, железный. Прошли сотни лет, прежде, чем человечество получило технологию — сварка аргоном и научилось варить цветные металлы. Простой ее не назовешь, есть много нюансов, которые должен знать каждый, кто хочет овладеть основными принципами этого навыка. В данной статье Вы почерпнете необходимые знания, благодаря чему, несомненно, добьетесь хороших результатов в сварочном искусстве!

Прошли сотни лет, прежде, чем человечество получило технологию — сварка аргоном и научилось варить цветные металлы. Простой ее не назовешь, есть много нюансов, которые должен знать каждый, кто хочет овладеть основными принципами этого навыка. В данной статье Вы почерпнете необходимые знания, благодаря чему, несомненно, добьетесь хороших результатов в сварочном искусстве!

Качественный результат применения сварки аргоном достигается квалификацией специалиста — сварщика-аргонщика. Никакое качественное оборудование и дорогие расходные материалы не заменят опыт профессионала. Ведь он знает мельчайшие нюансы, перед ним открыт весь потенциал TIG технологии.

Современное оборудование для аргонодуговой сварки выглядит следующим образом: сварочный инвертор, блок жидкостного охлаждения, баллон с аргоном, редуктор для регулировки подачи газа, кабель массы с клеммой и горелка с водяным охлаждением. Осцилляторы, трансформаторы,балластные реостаты — как отдельные элементы остались в далеком прошлом. Расходниками являются элементы горелки: керамические сопла, цанги, держатель цанги и вольфрамовые электроды. Длинный колпачок горелки тоже является расходным материалом, так как в результате падения держака ломается именно он.

Расходниками являются элементы горелки: керамические сопла, цанги, держатель цанги и вольфрамовые электроды. Длинный колпачок горелки тоже является расходным материалом, так как в результате падения держака ломается именно он.

Производственная компания «Артстэл» занимается изготовлением металлоконструкций и металлообработкой — резка, сварка аргоном, сверловка, рубка алюминия и нержавеющих сталей. Большое значение мы уделяем качеству выпускаемой продукции, ведь все изделия являются индивидуальными, нестандартными.

В любой сфере деятельности, основным фундаментом долгосрочного и взаимовыгодного сотрудничества является открытое, честное ценообразование. Качественное исполнение заказов, изготовление изделий в короткие сроки, серьезное отношение к своей работе — залог продуктивных взаимоотношений на долгое время!

Основные рекомендации проведения сварочных работ:

- Начиная работу с металлическими поверхностями, обязательно очищаем их от загрязнений, окислов и других включений.

Делается это потому, что во время сварки они будут мешать плавлению кромок. Скорее всего появятся дефекты сварного соединения — поры, непровары. Шов будет ненадежным и недолговечным, одним словом — брак. Чтобы избежать подобных последствий, необходимо обработать соединяемые заготовки механически. Для этого действия необходимо снять загрязненный слой напильником или углошлифовальной машиной. Для удаления масляных и жировых пятен рекомендуется обезжирить стыки растворителем.

Делается это потому, что во время сварки они будут мешать плавлению кромок. Скорее всего появятся дефекты сварного соединения — поры, непровары. Шов будет ненадежным и недолговечным, одним словом — брак. Чтобы избежать подобных последствий, необходимо обработать соединяемые заготовки механически. Для этого действия необходимо снять загрязненный слой напильником или углошлифовальной машиной. Для удаления масляных и жировых пятен рекомендуется обезжирить стыки растворителем. - Под воздействием кислорода, расплавленный металл незамедлительно вступает с ним в реакцию и окисляется. Чтобы такого не происходило, сварку защищает аргоновый купол. Рекомендуется перед началом сварки продувать сварочную зону газом 1-3 секунды. А также после окончания 3-15 секунд, пока металл не остынет. Управление продувкой осуществляется устройством регулировки Вашего аппарата, благо она есть на всех современных аппаратах.

- Расход газа при аргоновой сварке составляет: для алюминиевых сплавов 7-15 литров в минуту, коррозиестойкая сталь 3-8 л/мин., титановым сплавам потребуется 6-7 л/мин.. Принцип действия — чем толще материал, тем больше расход аргона.

- Надежность и визуальная красота шва достигается соблюдением следующей техники сварки: кончик электрода располагается на минимальной дистанции от заготовки, т.е. электрическая дуга должна быть короткой. Соблюдая это условие, мы обеспечиваем нужный температурный режим, а так же необходимую величину провара.

- Направление горелки для сварки аргоном — электрод всегда смотрит только вперед.

Во время процесса нельзя делать резких движений держателем. Присадочная проволока подается под углом 15-20 градусов относительно изделия, навстречу движения сварочной горелке.

Во время процесса нельзя делать резких движений держателем. Присадочная проволока подается под углом 15-20 градусов относительно изделия, навстречу движения сварочной горелке. - Никогда не отводите резко горелку от поверхности сварочного шва. Что будет, если Вы именно так и поступите? В зону неостывшего металла попадут атмосферные газы, аргоновая защита исчезнет — появятся поры, окислы, кратеры. Данное соединение будет потенциально опасным, так как со временем оно разрушится: пойдет трещинами и лопнет. Во время сварки старайтесь не выводить из-под аргонового купола кончик присадки, по крайней мере, пока он не остынет. Если этого не сделать, во время следующего введения такого кончика, в шов попадут окислы и он «поплывет».

От чего визуально будет не очень ровным, потеряет свою эстетичность.

От чего визуально будет не очень ровным, потеряет свою эстетичность. - Округлая или овальная форма сварочного шва сигнализирует о недостаточном проваре материала. При аргонодуговой сварке всегда следите за сварочной ванной. Она должна быть удлиненной, с небольшим валиком.

Аргон — недорогой инертный газ, индивидуальная атомная масса которого составляет 39,9(г/моль). Промышленный способ добычи — низкотемпературная ректификация воздуха. Весит в 1,38 раза больше воздуха. На рынке инертных газов поставляется двумя наименованиями: аргон газообразный высший сорт 99,993% и высокой чистоты 99,998%.

Гелий — доступный инертный газ, атомная масса 4(г/моль). Добывают методом фракционной конденсации. Гелий в 7,5 раз легче воздушной массы. Гелий хорошо ионизируется, его применяют при работе с металлами, создавая инертные среды. Незаменим при вертикальной и потолочной сварке.

Гелий в 7,5 раз легче воздушной массы. Гелий хорошо ионизируется, его применяют при работе с металлами, создавая инертные среды. Незаменим при вертикальной и потолочной сварке.

Эти благородные газы — аргон и гелий не имеют вкуса, запаха, вредных примесей, бесцветны. Они не токсичны для людей, пожаро-взрывобезопасны. Поставляются в газовых баллонах объемом 5, 10, 40 литров.

В основном, сварка аргоном применяется в процессе обработки цветных металлов. Она хорошо справляется с титаном, медью, чугуном, дюралюмином, нержавеющей сталью, силумином, латунью, алюминием, другими металлами цветной группы.

Предприятия емкостного оборудования изготавливают баки, хранилища, емкости, резервуары, танки(tanks) для хранения жидких, твердых, сыпучих и газообразных продуктов. Материал изделий — нержавеющая сталь, алюминий. При создании прочных герметичных стыковых соединений применяется сварка аргоном. Особенно эффективно она показывает себя для обвязки трубопроводами цехов пищевой, химической, фармацевтической направленности, где требуется особая стерильность.

Авторемонтные мастерские: с помощью аргонной сварки происходит ремонт жизненно важных деталей автомобиля — варятся элементы механической и автоматической коробки передач, трубки кондиционера, крышки головки блока цилиндров, блока двигателя, поддона, радиатора.

Кузнечные мастерские: так как при изготовлении металлоконструкций не всегда можно подлезть ручным инструментом, для финишной зачистки шва — используется аргонодуговая сварка. Все потому, что она формирует тонкий, эстетичный сварной шов. Поэтому отпадает необходимость его дополнительной обработки. Продукция кузнечных мастерских: эсклюзивная мебель, кованные ворота и перила.

Эффективная сварка аргоном не представляется без использования качественных вольфрамовых электродов. При выборе этого важного элемента сварочной электрической цепи, следует ориентироваться на обрабатываемый материал. Ведь правильно подобранный электрод+оптимальный выбор режимов сварки, на выходе дадут качественный и надежный шов, который прослужит десятилетия!

Ниже представлена таблица электродов, марки которых обозначены американской и европейской аббревиатурой. С ее помощью можно легко подобрать нужный электрод для Вашей деятельности.

С ее помощью можно легко подобрать нужный электрод для Вашей деятельности.

Сварку нержавейки аргоном производят источником постоянного тока. Для работы на низких токах, электрод затачивают под угол 10-20 градусов, средних — 20-30. На высоких токах значение угла заточки составит 60-120 градусов. Горелку ведут электродом вперед под углом 60-70 градусов, при этом подавая или прикапывая присадочный материал.

Во многих статьях настойчиво рекомендуют вести горелку равномерно и без колебаний. Мотивируя такой подход более ровным швом. На деле все обстоит не так. Для достижения красивого шва, рекомендуются незначительные колебательные движения. Техника ведения называется — бабочка или американка.

Сварка алюминия аргоном происходит на переменном токе, так как оксидная пленка на поверхности этого благородного цветного металла разбивается только им. Перед соединением заготовок необходимо провести тщательную зачистку кромок механическим(напильник, углошлифовальная машина) или химическим(растворители, кислоты) способом. Если не производить данную подготовку, то посторонние включения и окислы будут мешать сварочному процессу — шов будет пористым с непроварами, что приведет к низкой прочности конечного изделия. Начинающему специалисту поначалу будет сложно работать с данным материалом — являясь жидкотекучими, алюминиевые сплавы, при нагреве не меняют своего цвета. Данный факт сильно затрудняет процесс, но с появлением опыта все встает на свои места.

Если не производить данную подготовку, то посторонние включения и окислы будут мешать сварочному процессу — шов будет пористым с непроварами, что приведет к низкой прочности конечного изделия. Начинающему специалисту поначалу будет сложно работать с данным материалом — являясь жидкотекучими, алюминиевые сплавы, при нагреве не меняют своего цвета. Данный факт сильно затрудняет процесс, но с появлением опыта все встает на свои места.

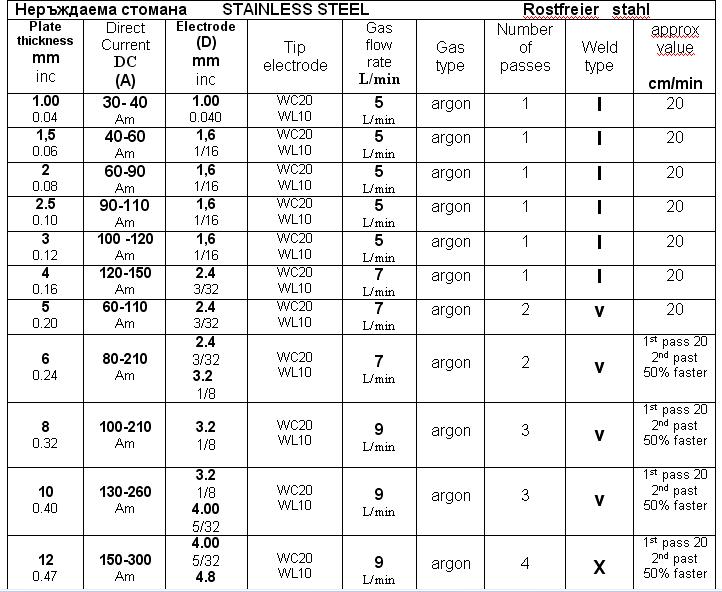

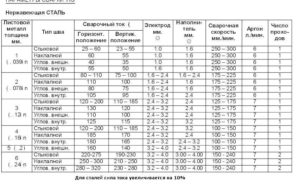

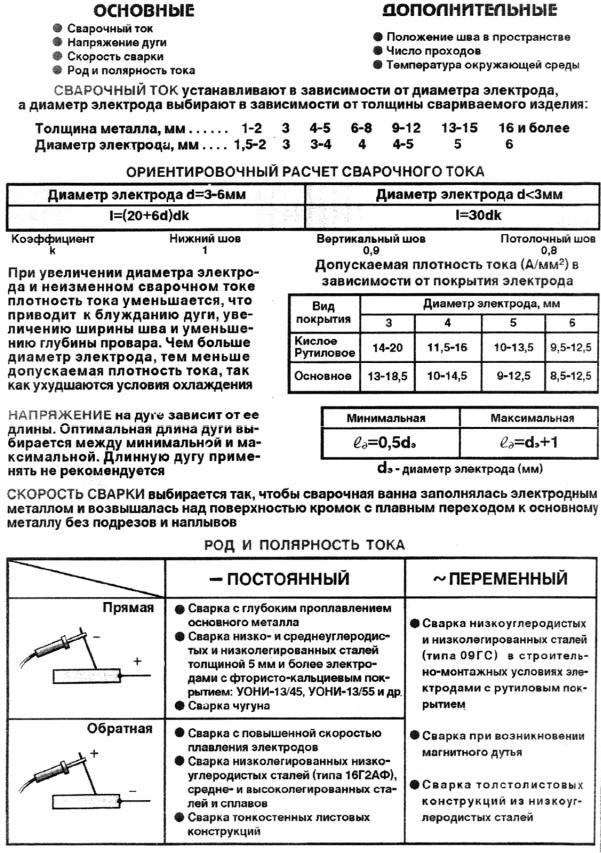

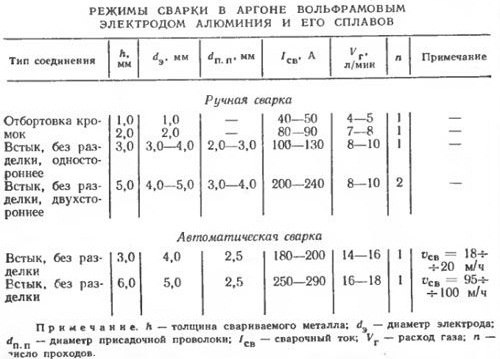

Профессионалы своей сферы интуитивно определяют силу тока под обрабатываемый материал. Ниже мы приводим таблицу, чтобы сварка аргоном не вызывала сложностей у новичков. Ведь знание и есть тот источник опыта, который позволит научиться универсальному способу сварки цветных металлов.

Рекомендации по выбору режимов

Преимущества и недостатки технологии

- Сварка аргоном обладает большим преимуществом — это возможность высококачественного соединения разнообразных цветных металлов. Оно достигается с помощью эффективной защиты в зоне огневых работ.

- При сварке на постоянном токе тепловложения в металлоконструкцию минимальны, это исключает возможность — что ее «поведет».

- Универсальность РАД(ручной аргонодуговой) сварки — можно подлезть в труднодоступные места.

- Основным недостатком технологии аргонной сварки — оператор должен обладать знаниями в области сварки и материаловедении, а так же обладать необходимым опытом.

В сфере сварочного производства технология аргонодуговой сварки занимает не последнее место и мы очень надеемся, что Вы с успехом сможете освоить это непростое ремесло!

| Толщина материала | Сварочный ток сила А | Диаметр вольфрама | Диаметр присадки | Аргон расход литров в минуту |

| |||||

| |||||

Нержавеющая сталь | |||||

| |||||

|

youtube.com/embed/TixrGK_m7SI?controls=1″ frameborder=»0″/>

Особенности сварки нержавеющей стали — МашПром-Эксперт (Санкт-Петербург)

Как известно — сварка это технологический процесс создания неразъемного соединения различных металлических деталей за счет установления межатомных связей между соединяемыми частями в процессе местного или общего нагрева, пластического деформирования или совместного действия того и другого.

Детали из нержавеющей стали, так же являющиеся металлическими, могут быть соединены сваркой. Однако нержавейка обладает иными чем простая углеродистая сталь физическими свойствами и имеет иной химический состав и процесс сварки таких деталей в единую металлоконструкцию должен это учитывать, иначе результата не будет.

Нержавеющая сталь характеризующаяся повышенной стойкостью к коррозии является высоколегированной, за счет содержащегося в ней хрома (12–30%). Нержавеющая сталь для повышения ее антикоррозионных, а так же механических параметров насыщается так же такими добавками, как титан, марганец, никель или молибден. Помимо отличающегося химического содержания нержавеющая сталь подвергается процессам закалки для повышения многих ее физических характеристик.

Помимо отличающегося химического содержания нержавеющая сталь подвергается процессам закалки для повышения многих ее физических характеристик.

Особенности нержавейки влияющие на свариваемость.

Для выбора подходящего способа сварки нержавеющей стали ознакомимся поближе с некоторыми ее наиболее важными характеристиками, в первую очередь влияющими на свариваемость.

Во-первых, высокий показатель коэффициента линейного расширения нержавеющей стали. Он влияет на величину усадки металла и обуславливает повышенную деформацию деталей из нержавеющей стали в процессе и после проведения сварочных работ. Если между соединяемыми деталями из нержавеющей стали, особенно значительной толщины не обеспечить правильный зазор возможно образование крупных трещин сварочного шва.

Во-вторых, меньшая теплопроводность нержавейки по сравнению с обычными низкоуглеродистыми сталями. Это приводит к значительному увеличению теплоты в зоне сварки, что выражается в сильном нагреве и проплавлении свариваемых поверхностей деталей в месте соединения. В связи с этим процесс сварки деталей из нержавеющей стали должен производится при 15–20 процентном снижении силы тока по сравнению со сваркой обычных сталей.

В связи с этим процесс сварки деталей из нержавеющей стали должен производится при 15–20 процентном снижении силы тока по сравнению со сваркой обычных сталей.

В-третьих, при сварке деталей из нержавеющей стали имеет место явление снижения антикоррозионных свойств от межкристаллитной коррозии. Оно обусловлено формированием карбида хрома и железа по краям зерен при достижении температуры более 500°С. Поэтому при сварке деталей из нержавеющей стали необходимо соблюдение определенного режима термической обработки. Например в некоторых случаях, для аустенитных хромоникелевых сталей, может помочь полив холодной водой свариваемых поверхностей.

В-четвертых, детали из нержавеющей стали непосредственно перед проведением процесса сварки, требуют дополнительной подготовки. Детали из нержавейки следует обезжирить растворителями, такими как ацетон или авиационный бензин. Обезжиривание позволяет обеспечить устойчивость дуги и снижает пористость шва. Также следует зачистить до блеска кромки соединяемых поверхностей.

Ручная сварка покрытыми электродами (ММА).

Самый простой и самый распространенный способ сварки деталей из нержавеющей стали это ручная сварка покрытыми электродами (ММА). Ручная сварка нержавейки покрытыми электродами подходит для случаев, когда к качеству сварки не предъявляется очень жестких требований.

При ручной сварке нержавейки покрытыми электродами очень важен правильный подбор электродов, которые должны соответствовать составу свариваемой нержавеющей стали и условиям сварки. Хорошие данные от видах электродов содержаться в ГОСТ 10052.

Например для ручной сварки нержавейки возможно применение электродов, содержащих двуокись титана и имеющее рутиловое покрытие. Такими электродами осуществляется сварка с применением как постоянного, так и переменного тока. Они отличаются незначительным разбрызгиванием и стабильной, обеспечивающей постоянное горение, дугой.

При использовании постоянного тока сварка осуществляется при обратной полярности. Рекомендуется использовать электроды малого диаметра, а сварочный ток снижен и давать небольшую тепловую энергию. Для быстрого охлаждения шва применяется обдув сжатым воздухом или использовать медные подкладки под детали.

Для быстрого охлаждения шва применяется обдув сжатым воздухом или использовать медные подкладки под детали.

Аргоновая сварка в режимах AC/DC TIG и MIG.

При повышенных требованиях к качеству шва рекомендуется аргоновая сварка деталей из нержавеющей стали (AC/DC TIG). Особенно хорошо она зарекомендовала себя при необходимости сваривать относительно тонкие детали из нержавейки, например для сварки труб, работающих под давлением.

Работы выполняются как при постоянном, так и при переменном токе. Используется присадочная проволока содержащая более высокую, по сравнению с основным металлом, степень легирования. Аргоновая сварка нержавейки чувствительна к нарушениям зоны сварки от колебательных движений электрода, приводящих к окислению стали. Защита внутренней стороны шва нержавейки возложена на инертный газ, в качестве которого служит аргон.

Режимы аргоновой сварки нержавейки, такие как полярность и сила тока, диаметры присадочной проволоки и электрода, скорость выполнения сварки и примерный расход аргона, выбираются в зависимости от толщины свариваемых деталей.

Поджог дуги при использовании аргоновой сварки деталей из нержавеющей стали выполняется бесконтактным методом или на графитовой плите, что предотвращает попадание вольфрама в сварочную ванну. Для снижения окисления вольфрамового электрода и соответственно его бесполезного расхода производится дополнительный обдув аргоном, примерно 10-15 секунд после разрыва дуги и окончания сварки.

Принципиальное отличие полуавтоматической сварки нержавеющей стали (MIG) от описанной выше состоит в механизации процесса подачи нержавеющей проволоки в зону сварки. Сварка нержавейки на полуавтоматическом оборудовании позволяет получить соединение высокого качества и значительно ускоряет и упрощает весь процесс работ. При этом возможно применение различных сварочных техник для соединения деталей различной толщины. Для тонкой стали — сварка короткой дугой, для деталей со значительной толщиной — метод струйного переноса применим.

В других статьях на тему сварки продолжим говорить об особенностей тепловых процессов происходящих во время сварки, особенностей сваривания различных металлов и характеристик сварочного оборудования и используемых сварочных материалов.

Сварка MIG нержавеющей стали

Хотя сварка нержавеющей стали может быть не такой сложной, как сварка алюминия, у металла есть свои специфические свойства, которые отличаются от ваших более распространенных сталей. При сварке MIG на нержавеющей стали у вас обычно есть три варианта переноса в зависимости от вашего оборудования: дуговой перенос, короткое замыкание или импульсно-дуговой перенос.

Spray-Arc Transfer

Присадочные металлы для дуговой сварки нержавеющей стали в среде защитного газа указаны в AWS — A5.9-93. Нажмите здесь, чтобы просмотреть полноразмерный файл Acrobat в формате .pdf.

Электроды диаметром от 1/16 дюйма, но обычно 0,045″, 0,035″ и 0,030″, используются с относительно высокими токами для создания дуговой струйной передачи. Ток приблизительно 300-350 ампер требуется для электрод диаметром 1/16″, в зависимости от используемого защитного газа и типа нержавеющей проволоки. Степень разбрызгивания зависит от состава и расхода защитного газа, скорости подачи проволоки и характеристик сварки. источник питания.DCEP (положительный электрод постоянного тока) используется для сварки большинства нержавеющих сталей. Для дуговой сварки струйным распылением большинства нержавеющих сталей рекомендуется смесь 1 или 2 % аргона и кислорода.

Степень разбрызгивания зависит от состава и расхода защитного газа, скорости подачи проволоки и характеристик сварки. источник питания.DCEP (положительный электрод постоянного тока) используется для сварки большинства нержавеющих сталей. Для дуговой сварки струйным распылением большинства нержавеющих сталей рекомендуется смесь 1 или 2 % аргона и кислорода.

На квадратных стыковых швах следует использовать подкладочную полосу для предотвращения просачивания металла шва. При плохой посадке или невозможности использования медной подложки просачивание можно свести к минимуму за счет сварки коротким замыканием в первом проходе.

При сварке полуавтоматическим сварочным аппаратом целесообразно использовать переднюю сварку. Хотя рука оператора подвергается большему нагреву, обеспечивается лучшая видимость.Для сварки пластин ¼ дюйма. и толще, пистолет следует двигать вперед-назад в направлении сустава и одновременно немного перемещать из стороны в сторону. Однако на более тонком металле используется только возвратно-поступательное движение вдоль соединения.

Более экономичный процесс переноса с коротким замыканием для более тонкого материала должен использоваться в верхнем и горизонтальном положении, по крайней мере, для корневого и первого проходов. Хотя некоторые операторы используют короткую дугу струйного распыления для управления лужей, сварной шов может быть чрезмерно пористым.

Короткозамыкающий перенос

Блоки питания с регуляторами крутизны, напряжения и индуктивности рекомендуются для сварки нержавеющей стали с короткозамыкающим переносом. Индуктивность, в частности, играет важную роль в обеспечении надлежащей текучести лужи.

Защитный газ, рекомендуемый для сварки нержавеющей стали коротким замыканием, содержит 90 % гелия, 7,5 % аргона и 2,5 % углекислого газа. Газ дает наиболее желаемый контур валика, сохраняя при этом уровень CO2 достаточно низким, чтобы он не влиял на коррозионную стойкость металла.Высокая индуктивность на выходе выгодна при использовании этой газовой смеси.

Однопроходные сварные швы также могут выполняться с использованием газа аргон-CO2. CO2 в защитном газе влияет на коррозионную стойкость многопроходных сварных швов, выполненных методом короткого замыкания.

CO2 в защитном газе влияет на коррозионную стойкость многопроходных сварных швов, выполненных методом короткого замыкания.

Удлинитель или выступ провода должен быть как можно короче. Сварка обратным швом обычно проще для угловых швов и дает более аккуратный шов.Для стыковых сварных швов следует использовать переднюю сварку. Сварку наружных углов можно выполнять прямолинейным движением. Следует использовать легкие движения назад и вперед вдоль оси сустава. Короткозамыкающие переходные сварные швы на нержавеющей стали, выполненные с защитным газом 90 % He, 7-1/2 % A, 2-1/2 % CO2, показывают хорошую коррозионную стойкость и коалесценцию. Стыковые, нахлестные и одинарные угловые швы из материалов толщиной от 0,60 дюйма до до 0,125 дюйма из 321, 310, 316, 347, 304, 410 и подобных нержавеющих сталей.

Импульсно-дуговой перенос

Импульсно-дуговой процесс обычно представляет собой процесс, при котором одна маленькая капля расплавленного металла переносится через дугу на каждый сильноточный импульс сварочного тока. Импульс сильного тока должен иметь достаточную величину и продолжительность, чтобы вызвать образование хотя бы одной небольшой капли расплавленного металла и ее перемещение за счет эффекта зажима от конца проволоки к сварочной ванне. Во время слаботочной части цикла сварки дуга поддерживается, а проволока нагревается, но выделяемого тепла недостаточно для переноса металла.По этой причине продолжительность времени при малом значении тока должна быть ограничена, иначе металл будет перемещаться в глобулярном режиме.

Импульс сильного тока должен иметь достаточную величину и продолжительность, чтобы вызвать образование хотя бы одной небольшой капли расплавленного металла и ее перемещение за счет эффекта зажима от конца проволоки к сварочной ванне. Во время слаботочной части цикла сварки дуга поддерживается, а проволока нагревается, но выделяемого тепла недостаточно для переноса металла.По этой причине продолжительность времени при малом значении тока должна быть ограничена, иначе металл будет перемещаться в глобулярном режиме.

В этом процессе чаще всего используется проволока диаметром 0,030″, 0,035″ и 0,045″. сваривать в режиме струйного переноса при более низком среднем токе импульсным током, чем при постоянном сварочном токе.Преимущество этого заключается в том, что тонкий материал можно сваривать в режиме струйного переноса, который обеспечивает гладкий шов с меньшим разбрызгиванием, чем в режиме короткого замыкания. Еще одним преимуществом является то, что при заданном среднем токе струйный перенос может быть обеспечен проводом большего диаметра. Проволока большего диаметра дешевле, чем проволока меньшего диаметра, а более низкое отношение поверхности к объему снижает возможность загрязнения сварного шва поверхностными оксидами.

Еще одним преимуществом является то, что при заданном среднем токе струйный перенос может быть обеспечен проводом большего диаметра. Проволока большего диаметра дешевле, чем проволока меньшего диаметра, а более низкое отношение поверхности к объему снижает возможность загрязнения сварного шва поверхностными оксидами.

Характеристики импульсной сварки MIG превосходны при более низких токах.У этого процесса есть много преимуществ, включая низкий уровень разбрызгивания, проникновение без проплавления и превосходную привлекательность для оператора.

Какой защитный газ лучше всего подходит для сварки нержавеющей стали

Двумя основными типами сплавов в этом классе нержавеющей стали являются аустенитные типы (содержащие хром и никель – сплавы серии 300) и ферритные (содержащие только хром – сплавы серии 400). Каждый сплав, аустенитная или ферритная нержавеющая сталь, имеет уникальные свойства и различные требования к сварке.

Защитный газ, используемый при сварке MAG (GMAW), дуговой сварке металлическим электродом, электродуговой сварке трубчатой проволокой (FCAW) или сварке TIG с вольфрамовой дугой (GTAW), может оказывать значительное влияние на свойства и качество сварного шва, поскольку а также производительность сварочной операции . Многие функции защитного газа варьируются от защиты расплавленной сварочной ванны от атмосферы до управления типом переноса металла и стабильностью дуги, достигаемой во время сварки. Чтобы сделать правильный выбор защитного газа, необходимо понимать потребности каждого процесса сварки в каждом сплаве нержавеющей стали.

Многие функции защитного газа варьируются от защиты расплавленной сварочной ванны от атмосферы до управления типом переноса металла и стабильностью дуги, достигаемой во время сварки. Чтобы сделать правильный выбор защитного газа, необходимо понимать потребности каждого процесса сварки в каждом сплаве нержавеющей стали.

При сварке аустенитных сплавов нержавеющей стали очень важно учитывать такие факторы, как химические реакции, затвердевание ванны расплава при приемлемом уровне производительности и отделка валика (цвет и форма сварного шва).

Газовые смеси , используемые для соединения нержавеющих сталей, часто содержат аргон из-за их инертной природы, их способности выдерживать легкое зажигание дуги и метода переноса металла распылением. В некоторых сварочных процессах может быть добавлен гелий, чтобы отвести больше тепла к основному металлу, увеличить проплавление сварного шва и улучшить текучесть ванны расплава.Это может привести к более высокой скорости перемещения, меньшей деформации деталей и общему снижению затрат на сварку.

В процессе сварки MAG трубчатой проволокой, кислородом и углекислым газом (CO2) добавляется смесь защитных газов для улучшения стабильности дуги и текучести сварочной ванны. В особых случаях азот или водород могут быть добавлены в небольших количествах для улучшения свойств сварного шва и улучшения внешнего вида валика из аустенитной нержавеющей стали. Как правило, тройные газовые смеси являются наиболее подходящим выбором для сварки нержавеющей стали.

Для выбора защитного газа или защитной газовой смеси необходимо определить свариваемые материалы, процесс сварки и состав присадочного металла. Ниже мы подробно описываем смеси защитных газов для нержавеющей стали и соответствующие процессы сварки.

нержавеющая сталь заваркиМИГ с аргоном

Сварка MIGимеет множество применений, и каждое дает исключительные результаты. Но некоторые сварщики спрашивают, возможна ли сварка MIG нержавеющей стали с аргоном.

Если вы не знаете, что делать со сталью для сварки MIG, вам необходимо получить доступ к достоверным фактам. В конце концов, вы заинтересованы в получении наилучших сварных швов для вашей нержавеющей стали. И это именно то, что вы получите в этом чтении!

В конце концов, вы заинтересованы в получении наилучших сварных швов для вашей нержавеющей стали. И это именно то, что вы получите в этом чтении!

Помимо того, что мы узнаем, возможна или нет сварка MIG нержавеющей стали в аргоне, мы также хотели бы узнать больше о сварке MIG, чтобы помочь вам стать лучше в своей профессии.

Что добавляет аргон в процесс сварки MIG?

Аргон выступает в качестве щита для различных металлов, генерируя необходимое количество тепла для расплавления соответствующих металлических поверхностей.Например, если вы собираетесь сваривать нержавеющую сталь, вам понадобится присадочная проволока из нержавеющей стали, установленная на вашем сварочном аппарате.

Возможна ли сварка MIG нержавеющей стали чистым аргоном?

Использование чистого аргона не даст желаемого результата при сварке нержавеющей стали. 100% Газообразный аргон вызывает очень непродуктивную реакцию, которая подавляет процесс плавления вашего основного металла.

Из-за того, что процесс плавления вашего аппарата для сварки в среде чистого аргона MIG замедлился, в сварном шве не будет когезии.И это еще не все! Использование чистого аргона для сварки нержавеющей стали методом MIG приводит к следующим результатам:

Низкое проникновение основного металла

Использование чистого аргона в качестве защитного газа при сварке нержавеющей стали методом MIG приводит к затвердеванию и деформированию формы присадочной проволоки. При этом между металлами слишком мало реакции, так как выделение тепла замедляется чистым аргоном.

Это сильно затруднит сварку нержавеющей стали и может привести к утомительной сварке.

Неконтролируемые брызги

Поскольку защитный газ из чистого аргона практически не обеспечивает контроля, металлические брызги от сварных швов легко разлетаются по нержавеющей стали.

Неконтролируемое разбрызгивание обычно приводит к появлению множества отверстий на сварных швах. С такими дырами на сварных швах вся линия никуда не годится, и вам придется начинать заново.

Ненужная шлифовка

Если вы решили использовать чистый аргон для сварки нержавеющей стали, часто возникают брызги. Чтобы удалить такие металлические брызги со сварных швов, вам придется заняться шлифовкой, которая тратит время и силы.

Неправильно расплавленная присадочная проволока

Использование 100% аргона в качестве защитного газа ограничивает накопление тепла, которое влияет не только на основной металл, но и на присадочную проволоку.В процессе сварки все еще удается расплавить немного присадочной проволоки, но на протяжении всей операции будет регулярно образовываться шарик.

Какой газ аргон идеально подходит для сварки нержавеющей стали методом MIG?

Нержавеющую сталь можно сваривать в среде аргона, но не в чистом виде. Вот смеси, которые вы можете использовать при сварке нержавеющей стали в среде аргона MIG:

¾ аргона и ¼ CO

2 Большинство сварщиков называют эту аргоновую смесь MIG-сварки как C25, и многие компании также производят газ с этим названием.