Характеристики металла титан — свойства, особенности приминения металла, положительные и отрицательные качества.

Металл титан — распространенный в природе металл, в земной коре его больше, чем меди, свинца и цинка. При плотности 4,51 г/см3 титан имеет прочность 267…337 МПа, а его сплавы-до 1 250 МПа. Это тускло-серый металл с температурой плавления 1668 0С, коррозионно стоек при нормальной температуре даже в сильных агрессивных средах, но очень активен при нагреве выше 400 0С. В кислороде способен к самовозгоранию. Бурно реагирует с азотом. Окисляется водяным паром, углекислым газом, поглощает водород. Теплопроводность титана более чем в два раза ниже, чем у углеродистой стали. Поэтому при сварке титана, несмотря на его высокую температуру плавления, требуется меньше тепла.

Титановые сплавы — разбираемся в подробностях

Металл титан — распространенный в природе металл, в земной коре его больше, чем меди, свинца и цинка. При плотности 4,51 г/см3 титан имеет прочность 267. ..337 МПа, а его сплавы-до 1 250 МПа. Это тускло-серый металл с температурой плавления 1668 0С, коррозионно стоек при нормальной температуре даже в сильных агрессивных средах, но очень активен при нагреве выше 400 0С. В кислороде способен к самовозгоранию. Бурно реагирует с азотом. Окисляется водяным паром, углекислым газом, поглощает водород. Теплопроводность титана более чем в два раза ниже, чем у углеродистой стали. Поэтому при сварке титана, несмотря на его высокую температуру плавления, требуется меньше тепла.

..337 МПа, а его сплавы-до 1 250 МПа. Это тускло-серый металл с температурой плавления 1668 0С, коррозионно стоек при нормальной температуре даже в сильных агрессивных средах, но очень активен при нагреве выше 400 0С. В кислороде способен к самовозгоранию. Бурно реагирует с азотом. Окисляется водяным паром, углекислым газом, поглощает водород. Теплопроводность титана более чем в два раза ниже, чем у углеродистой стали. Поэтому при сварке титана, несмотря на его высокую температуру плавления, требуется меньше тепла.

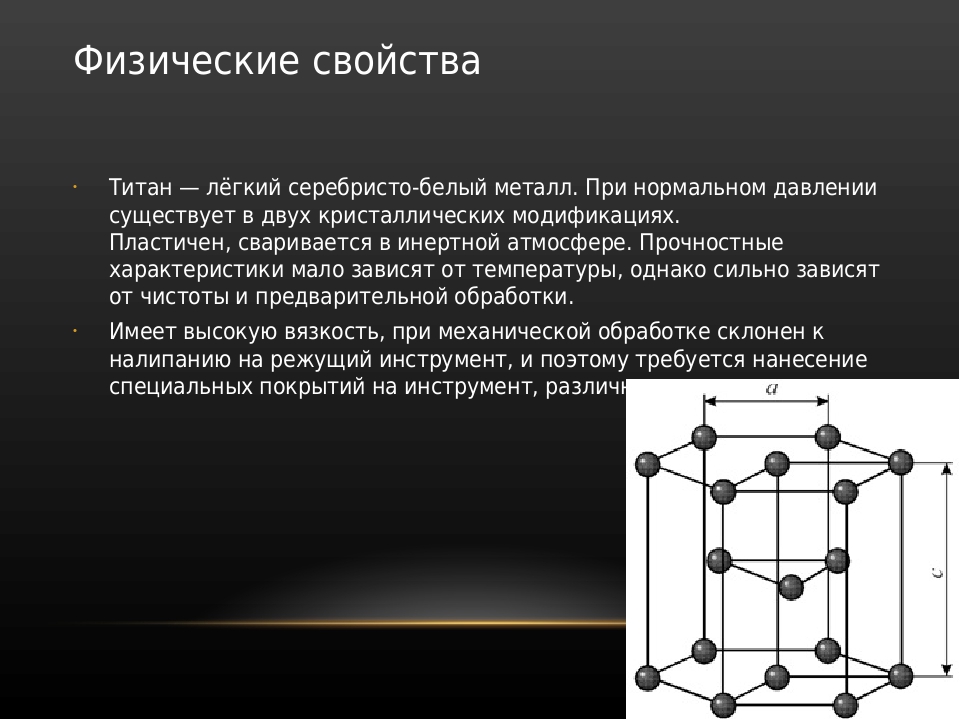

Титан может находиться в виде двух основных стабильных фаз, отличающихся строением кристаллической решетки. При нормальной температуре он существует в виде α-фазы с мелкозернистой структурой, не чувствительной к скорости охлаждения. При температуре выше 882 0С образуется β-фаза с крупным зерном и высокой чувствительностью к скорости охлаждения. Легирующие элементы и примеси могут стабилизировать α-фазу (алюминий, кислород, азот) или β-фазу (хром, марганец, ванадий). Поэтому сплавы титана условно разделяют на три группы: α, α + β и β сплавы.

При комнатной температуре поверхность титана растворяет кислород, образуется его твердый раствор в α-титане. Возникает слой насыщенного раствора, который предохраняет титан от дальнейшего окисления. Этот слой называют алъфированным. При нагреве титан вступает в химическое соединение с кислородом, образуя ряд окислов от Ti6O до TiO2. По мере окисления изменяется окраска оксидной пленки от золотисто-желтой до темно-фиолетовой, переходящей в белую. По этим цветам в околошовной зоне можно судить о качестве защиты металла при сварке. С азотом титан, взаимодействуя активно при температуре более 500 0С, образует нитриды, повышающие прочность, но резко снижающие пластичность металла.

Технология сварки титановых сплавов

Из-за высокой химической активности титановые сплавы удается сваривать дуговой сваркой в инертных газах неплавящимся и плавящимся электродом, дуговой сваркой под флюсом, электронным лучом, электрошлаковой и контактной сваркой. Расплавленный титан жидкотекуч, шов хорошо формируется при всех способах сварки.

Основная трудность сварки титана — это необходимость надежной защиты металла, нагреваемого выше температуры 400 0С, от воздуха.

Дуговую сварку ведут в среде аргона и в его смесях с гелием. Сварку с местной защитой производят, подавая газ через сопло горелки, иногда с насадками, увеличивающими зону защиты. С обратной стороны стыка деталей устанавливают медные подкладные планки с канавкой, по длине которой равномерно подают аргон. При сложной конструкции деталей, когда осуществить местную защиту трудно, сварку ведут с общей защитой в камерах с контролируемой атмосферой. Это могут быть камеры-насадки для защиты части свариваемого узла, жесткие камеры из металла или мягкие из ткани со смотровыми окнами и встроенными рукавицами для рук сварщика. В камеры помещают детали, сварочную оснастку и горелку. Для крупных ответственных узлов применяют обитаемые камеры объемом до 350 м 3, в которых устанавливают сварочные автоматы и манипуляторы. Камеры вакуумируются, затем заполняются аргоном, через шлюзы в них входят сварщики в скафандрах.

С обратной стороны стыка деталей устанавливают медные подкладные планки с канавкой, по длине которой равномерно подают аргон. При сложной конструкции деталей, когда осуществить местную защиту трудно, сварку ведут с общей защитой в камерах с контролируемой атмосферой. Это могут быть камеры-насадки для защиты части свариваемого узла, жесткие камеры из металла или мягкие из ткани со смотровыми окнами и встроенными рукавицами для рук сварщика. В камеры помещают детали, сварочную оснастку и горелку. Для крупных ответственных узлов применяют обитаемые камеры объемом до 350 м 3, в которых устанавливают сварочные автоматы и манипуляторы. Камеры вакуумируются, затем заполняются аргоном, через шлюзы в них входят сварщики в скафандрах.

Аргонодуговой сваркой вольфрамовым электродом детали толщиной 0,5… 1,5 мм сваривают встык без зазора и без присадки, а толщиной более 1,5 мм — с присадочной проволокой. Кромки свариваемых деталей и проволока должны зачищаться так, чтобы был снят насыщенный кислородом альфированный слой. Проволока должна пройти вакуумный отжиг при температуре 900… 1000 0С в течение 4 ч. Сварку ведут на постоянном токе прямой полярности. Детали толщиной более 10… 15 мм можно сваривать за один проход погруженной дугой. После образования сварочной ванны увеличивают расход аргона до 40…50 л/мин, что приводит к обжатию дуги. Затем электрод опускают в сварочную ванну. Давление дуги оттесняет жидкий металл, дуга горит внутри образовавшегося углубления, ее проплавляющая способность увеличивается.

Проволока должна пройти вакуумный отжиг при температуре 900… 1000 0С в течение 4 ч. Сварку ведут на постоянном токе прямой полярности. Детали толщиной более 10… 15 мм можно сваривать за один проход погруженной дугой. После образования сварочной ванны увеличивают расход аргона до 40…50 л/мин, что приводит к обжатию дуги. Затем электрод опускают в сварочную ванну. Давление дуги оттесняет жидкий металл, дуга горит внутри образовавшегося углубления, ее проплавляющая способность увеличивается.

Дуговую сварку титановых сплавов плавящимся электродом (проволокой диаметром 1,2…2,0 мм) выполняют на постоянном токе обратной полярности на режимах, обеспечивающих мелкокапельный перенос электродного металла. В качестве защитной среды применяют смесь из 20 % аргона и 80 % гелия или чистый гелий. Это позволяет увеличить ширину шва и уменьшить пористость.

Это позволяет увеличить ширину шва и уменьшить пористость.

Титановые сплавы можно сваривать дуговой сваркой под бескислородными фтористыми флюсами сухой грануляции АНТ1, АНТЗ для толщины 2,5…8,0 мм и АНТ7 для более толстого металла. Сварку ведут электродной проволокой диаметром 2,0…5,0 мм с вылетом электрода 14…22 мм на медной или на флюсомедной подкладке, либо на флюсовой подушке. Структура металла в результате модифицирующего действия флюса получается более мелкозернистой, чем при сварке в инертных газах.

При электрошлаковой сварке используют пластинчатые электроды из того же титанового сплава, что и свариваемая деталь, толщиной 8…12 мм и шириной, равной толщине свариваемого металла. Используют тугоплавкие фторидные флюсы АНТ2, АНТ4, АНТ6. Чтобы через флюс не проникал кислород, шлаковую ванну дополнительно защищают аргоном. Металл зоны термического влияния защищают, увеличивая ширину формирующих водоохлаждаемых ползунов и продувая в зазор между ними и деталью аргон. Сварные соединения после электрошлаковой сварки имеют крупнокристаллическую структуру, но свойства их близки к основному металлу. Перед электрошлаковой сваркой, так же как и перед дуговой, флюсы должны быть прокалены при температуре 200…300 0С.

Сварные соединения после электрошлаковой сварки имеют крупнокристаллическую структуру, но свойства их близки к основному металлу. Перед электрошлаковой сваркой, так же как и перед дуговой, флюсы должны быть прокалены при температуре 200…300 0С.

Электронно-лучевая сварка титановых сплавов обеспечивает наилучшую защиту металла от газов и мелкозернистую структуру шва. Требования к сборке по сравнению с другими способами жестче.

При всех способах сварки титановых сплавов нельзя допускать перегрева металла. Нужно применять способы и приемы, позволяющие влиять на кристаллизацию металла: электромагнитное воздействие, колебания электрода или электронного луча поперек стыка, ультразвуковое воздействие на сварочную ванну, импульсный цикл дуговой сварки и т.п. Все это позволит получать более мелкую структуру шва и высокие свойства сварных соединений.

Характеристики металла титан и его применение

Металл титан является легким серебристо-белым металлом. Титановые сплавы обладают легкостью и прочностью, высокой коррозийной стойкостью и низким коэффициентом теплового расширения.

Оксид этого металла впервые обнаружил в 1789 У. Грегор. Во время исследования железистого песка ему удалось выделить окись неизвестного до селе металла, которой он дал название менакеновая. Один из первых образцов металлического титана был получен в 1825 Й. Я. Берцелиусом.

Особенности

В периодической таблице Менделеева титан — элемент, находящийся в 4-ой группе 4-ого периода под номером 22. В наиболее устойчивых соединениях данный элемент четырехвалентен. Своим внешним видом он немного напоминает сталь и относится к переходным элементам. Температура плавления титана 1668±4°С, а кипит он при 3300 градусах Цельсия. Что касается скрытой теплоты плавления и испарения этого металла, то она почти в 2 раза больше, нежели у железа.

Титан — металл серебристого оттенка

Сегодня существуют две аллотропические модификации титана. Первая – низкотемпературная альфа-модификация.

Характеристика титана имеет ряд положительных особенностей. Механическая прочность его вдвое больше чистого железа и в шесть раз выше алюминия. Однако, титан способен поглощать кислород, водород и азот. Они могут резко снижать его пластические свойства. Если титан смешивается с углеродом, то образуются тугоплавкие карбиды, которые имеют высокую твердость.

Титану свойственна низкая теплопроводность, которая в 4 раза меньше, чем у алюминия, и в 13 раз, чем у железа. Также титан обладает довольно высоким удельным электросопротивлением.

Титан является парамагнитным металлом, а как известно, парамагнитные вещества обладают магнитной восприимчивостью, которая падает при нагревании. Однако, титан – исключение, так как его восприимчивость только увеличивается с температурой.

Достоинства:

Малая плотность, которая способствует уменьшению массы материала;

Высокая механическая прочность;

Высокая коррозийная стойкость;

Высокая удельная прочность.

Недостатки:

Высокая стоимость производства;

Активное взаимодействие со всеми газами, из-за чего плавят его только в вакууме либо среде инертных газов;

Плохие антифрикционные свойства;

Сложности вовлечения в производство титановых отходов;

Склонность к солевой коррозии, водородной хрупкости;

Довольно плохая обрабатываемость резанием;

Большая химическая активность.

Использование

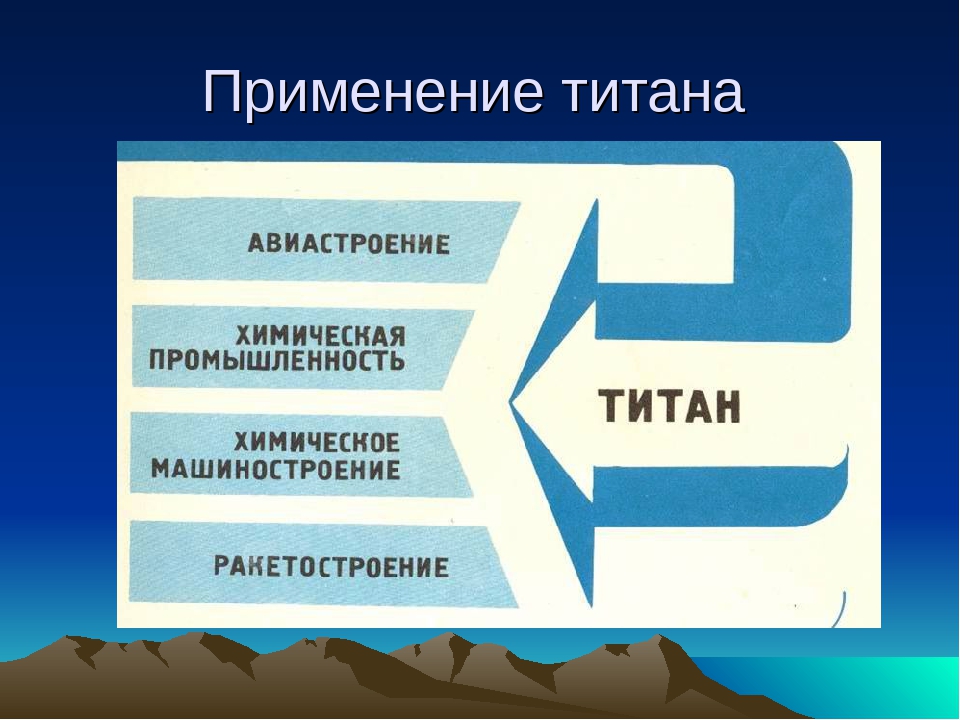

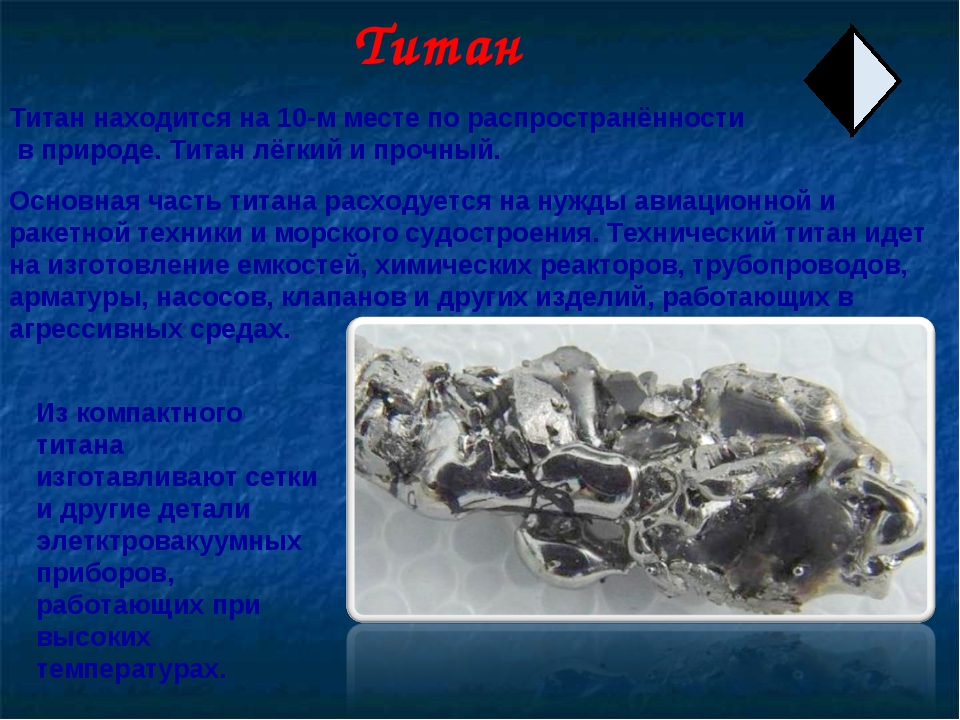

Применение титана наиболее востребовано в производстве ракетной и авиационной техники, морском судостроении.

Кольца

Его используют в качестве легирующей примеси к качественным сталям. Технический титан расходуется на изготовление емкостей и химических реакторов, трубопроводов и арматуры, насосов и клапанов, плюс ко всему изделий, функционирующих в агрессивных средах. Компактный титан применяется для изготовления сеток и других деталей электровакуумных приборов, которые работают в высоких температурах.

Механическая прочность, коррозийная стойкость, удельная прочность, жаропрочность и другие свойства титана позволяют широко применять его в технике. Высокая стоимость этого металла и сплавов компенсируется большой работоспособностью. В некоторых ситуациях титановые сплавы являются единственными использующимися для изготовления того или иного оборудования либо конструкций, способных работать в конкретных условиях.

Добыча

Изначально добыча титана производилась для нужд производства красителей. Однако, использование этого металла в качестве конструкционного материала привело к расширению добычи титановой руды, а также поиску и освоению новых месторождений

Брусок чистого (99,995 %) титана

В прошлом титан был побочным продуктом, а во многих случаях препятствовал, к примеру, добыче железной руды. Сегодня же рудники эксплуатируются только для получения этого металла, как главного продукта.

Чтобы добывать титановую руду, не нужно обладать каким-либо специальным горным оборудованием и проводить сложные операции. Если титановые минералы находят в песчаных месторождениях, то собираются они с помощью землесосных снарядов, проходя через которые они попадают на баржи, а те в свою очередь доставляют их на обогатительную установку. Но, если же минералы титана находят в горных породах, то здесь уже не используют даже горное оборудование.

Если титановые минералы находят в песчаных месторождениях, то собираются они с помощью землесосных снарядов, проходя через которые они попадают на баржи, а те в свою очередь доставляют их на обогатительную установку. Но, если же минералы титана находят в горных породах, то здесь уже не используют даже горное оборудование.

Руда измельчается для обеспечения эффективного разделения минеральных компонентов. После, чтобы отделить ильменит от посторонних материалов применяется влажная магнитная сепарация малой интенсивности. Затем остаточный ильменит обогащается с помощью гидравлических классификаторов и столов. Потом обогащение производится методом сухой магнитной сепарации, обладающей высокой интенсивностью.

Свойство металла титан и его место в продуктах

Титан – химический элемент, довольно широко распространённый в природе. Это металл, серебристо-серый и твёрдый; он входит в состав многих минералов, и добывать его можно почти везде – Россия занимает второе место в мире по добыче титана.

Много титана в титанистом железняке – ильмените, относящемся к сложным оксидам, и золотисто-красном рутиле, являющемся полиморфной (многообразной и способной существовать в разных кристаллических структурах) модификацией двуокиси титана – химикам известно три таких природных соединения.

Титан часто встречается в горных породах, но в почвах, особенно песчаных, его ещё больше. Среди титаносодержащих горных пород можно назвать перовскит – он считается довольно распространённым; титанит – силикат титана и кальция, которому приписываются лечебные и даже магические свойства; анатаз – также полиморфное соединение – простой оксид; и брукит – красивый кристалл, часто встречающийся в Альпах, а у нас, в России – на Урале, Алтае и в Сибири.

Заслуга открытия титана принадлежит сразу двоим учёным – немцу и англичанину. Английский учёный Уильям Мак-Грегор не был химиком, но минералами очень интересовался, и однажды, в конце XVIII века, выделил из чёрного песка Корнуэлла неизвестный металл, и вскоре написал о нём статью.

Эту статью читал и известный немецкий учёный, химик М.Г. Клапрот, и он через 4 года после Мак-Грегора обнаружил оксид титана (так он назвал этот металл, а англичане называли его менаккином – по названию места, где он был найден) в красном песке, распространённом в Венгрии. Когда учёный сравнил соединения, найденные в чёрном и красном песке, они оказались оксидами титана – так что этот металл был открыт обоими учёными независимо.

Кстати, название металла не имеет никакого отношения к древнегреческим Богам Титанам (хотя есть и такая версия), а назвали его в честь Титании – царицы фей, о которой писал Шекспир. Это название связывается с лёгкостью титана – его необычно низкой плотностью.

После этих открытий многие учёные не раз пытались выделить чистый титан из его соединений, но в XIX веке это удавалось плохо — даже великий Менделеев считал этот металл редким, и потому интересным только для «чистой» науки, а не для применения в практических целях. Но учёные XX века поняли, что титана в природе много – около 70 минералов содержат его в своём составе, и сегодня известно множество таких месторождений. Если говорить о металлах, широко используемых человеком в технике, то можно найти только три, которых в природе больше, чем титана – это магний, железо и алюминий. Химики ещё говорят, что, если количественно объединить все запасы меди, серебра, золота, платины, свинца, цинка, хрома и ещё некоторых металлов, которыми богата Земля, то титана получится больше, чем их всех.

Если говорить о металлах, широко используемых человеком в технике, то можно найти только три, которых в природе больше, чем титана – это магний, железо и алюминий. Химики ещё говорят, что, если количественно объединить все запасы меди, серебра, золота, платины, свинца, цинка, хрома и ещё некоторых металлов, которыми богата Земля, то титана получится больше, чем их всех.

Выделять из соединений чистый титан химики научились только в 1940 году – это сделали американские учёные.

Многие свойства титана уже изучены, и он применяется в разных сферах науки и промышленности, но мы здесь не будем подробно рассматривать эту сторону его применения – нам интересно биологическое значение титана.

Использование титана в медицине и пищевой промышленности тоже нас интересует – в этих случаях титан поступает непосредственно в организм человека, или контактирует с ним. Одно из свойств этого металла очень радует: учёные, в том числе и медики, считают титан безопасным для человека, хотя при его избыточном поступлении в организм могут возникать хронические лёгочные заболевания.

Титан в продуктах

Титан есть в морской воде, тканях растений и животных, а значит, и в продуктах растительного и животного происхождения. Растения получают титан из почвы, на которой растут, а животные получают его, поедая эти растения, однако вначале – уже в XIX веке — химики открыли титан в организме животных, а уже потом в растениях. Эти открытия снова были сделаны англичанином и немцем – Г. Ризом и А. Адергольдом.

В организме человека титана около 20 мг, и поступает он обычно с продуктами питания и водой. Титан есть в яйцах и молоке, в мясе животных и растениях – их листьях, стеблях, плодах и семенах, но вообще в продуктах питания его немного. Растения, особенно водоросли, содержат больше титана, чем ткани животных; много его в кладофоре – кустистой ярко-зелёной водоросли, часто встречающейся в пресных водоёмах и морях.

Значение титана для организма человека

Зачем титан нужен организму человека? Учёные говорят, что его биологическая роль не выяснена, но он участвует в процессе образования эритроцитов в костном мозге, в синтезе гемоглобина и в процессе формирования иммунитета.

Титан есть в головном мозге человека, в слуховом и зрительном центрах; в женском молоке он есть всегда, причём в определённых количествах. Концентрации титана в организме активизируют обменные процессы, и улучшают общий состав крови, снижая в ней содержание холестерина и мочевины.

В сутки человек получает около 0,85 мг титана, с водой и продуктами питания, а также с воздухом, но в желудочно-кишечном тракте он всасывается слабо – от 1 до 3%.

Для человека титан нетоксичен или малотоксичен, и о летальной дозе у медиков тоже нет данных, но при регулярном вдыхании двуокиси титана он накапливается в лёгких, и тогда развиваются хронические заболевания, сопровождающиеся одышкой и кашлем с мокротой – трахеит, альвеолит и др. Накопление титана вместе с другими, более токсичными элементами, вызывает воспаления и даже гранулематоз – тяжёлое заболевание сосудов, опасное для жизни.

Избыток и недостаток титана

Чем может объясняться избыточное поступление титана в организм? Поскольку, как уже сказано, титан применяется во многих областях науки и промышленности, избыток титана и даже отравление им часто грозит рабочим разных производств: машиностроительных, металлургических, лакокрасочных и т. д. Наиболее токсичен хлорид титана: достаточно отработать на таком производстве около 3-х лет, не особенно соблюдая технику безопасности, и хронические заболевания не замедлят проявиться.

д. Наиболее токсичен хлорид титана: достаточно отработать на таком производстве около 3-х лет, не особенно соблюдая технику безопасности, и хронические заболевания не замедлят проявиться.

Лечат такие заболевания обычно антибиотиками, пеногасителями, кортикостероидами, витаминами; больные должны находиться в покое и получать обильное питьё.

Дефицит титана – как у человека, так и у животных, не выявлен и не описан, и в этом случае можно предположить, что его действительно не бывает.

В медицине титан необыкновенно популярен: из него делают превосходные инструменты, и при этом доступные и недорогие – титан стоит от 15 до 25 долларов за килограмм. Любят титан ортопеды, стоматологи и даже нейрохирурги – и неудивительно.

Оказывается, у титана есть ценное для медиков качество – биологическая инертность: это означает, что конструкции из него прекрасно себя ведут в организме человека, и абсолютно безопасны для мышечных и костных тканей, которыми они обрастают со временем. Структура тканей при этом не меняется: титан не подвержен коррозии, а его механические свойства очень высоки. Достаточно сказать, что в морской воде, которая по составу очень близка к лимфе человека, титан может разрушаться со скоростью 0,02 мм за 1000 лет, а в растворах щелочей и кислот он по устойчивости похож на платину.

Структура тканей при этом не меняется: титан не подвержен коррозии, а его механические свойства очень высоки. Достаточно сказать, что в морской воде, которая по составу очень близка к лимфе человека, титан может разрушаться со скоростью 0,02 мм за 1000 лет, а в растворах щелочей и кислот он по устойчивости похож на платину.

Среди всех используемых в медицине сплавов титановые отличаются чистотой, и примесей в них почти нет, чего нельзя сказать о кобальтовых сплавах или нержавеющей стали.

Внутренние и наружные протезы, изготовленные из титановых сплавов, не разрушаются и не деформируются, хотя всё время выдерживают рабочие нагрузки: механическая прочность титана в 2-4 раза выше, чем у чистого железа, и в 6-12 раз выше, чем у алюминия.

Пластичность титана позволяет делать с ним всё, что угодно – резать, сверлить, шлифовать, ковать при низких температурах, прокатывать – из него получается даже тонкая фольга.

Температура его плавления, однако, довольно высока – около 1670°C.

Электропроводность у титана очень низкая, и он относится к немагнитным металлам, поэтому пациентам с титановыми конструкциями в организме можно назначать физиотерапевтические процедуры – это безопасно.

В пищевой промышленности используется диоксид титана – в качестве красителя, обозначающегося как Е171. Им окрашивают конфеты и жвачку, кондитерские изделия и порошковые продукты, лапшу, крабовые палочки, изделия из фарша; им же осветляют глазури и муку.

В фармакологии диоксидом титана окрашивают лекарства, а в косметологии – кремы, гели, шампуни и другие средства.

металл титан свойство металла титан характеристики металла титан

Титан

Титан (Ti) — это химический элемент под номером 22 в 4 группе современной периодической системы элементов. Простое вещество титан плавиться при температуре выше 1660 °C. Этот металл, как и цинк, в различных условиях может проявлять две формы устройства кристаллической решётки: форму a и форму b (при температуре выше 883 °C). a-Ti имеет гексагональную плотноупакованную форму решётки, b-Ti имеет кубическую объёмноцентрированную упаковку.

Простое вещество титан плавиться при температуре выше 1660 °C. Этот металл, как и цинк, в различных условиях может проявлять две формы устройства кристаллической решётки: форму a и форму b (при температуре выше 883 °C). a-Ti имеет гексагональную плотноупакованную форму решётки, b-Ti имеет кубическую объёмноцентрированную упаковку.

Обнаружили титан в XVIII веке, но в промышленных масштабах стали производить только в XX веке в виду сложности его извлечения из полиметаллической руды и больших энергозатратах на производство титана. В земной коре содержится порядка 0,57 % титана от общей массы, 0.001 мг/л3 в морской воде. Это десятый по популярности элемент в земной коре. Сегодня купить титан можно в нашем магазине.

В ходе изучения свойств этого металла обнаружились его полезные свойства. Титан имеет высокую прочность, пластичность, стойкость к коррозии (в виду образования оксидной плёнки) и устойчивость к воздействию кислот и щелочей (исключая плавиковую кислоту, концентрированную серную кислоту и ортофосфорную кислоту). Он имеет хорошую ковкость и вязкость. При этом его плотность по сравнению с другими металлическими сплавами невелика: 4,54 г/см3.

Он имеет хорошую ковкость и вязкость. При этом его плотность по сравнению с другими металлическими сплавами невелика: 4,54 г/см3.

При температуре 250 °C титановые сплавы сильно теряют в прочности. Но жаропрочные сплавы хорошо проявляют себя в интервале 300-600 °C. С увеличением температуры они уступают в прочности сплавам Fe и Ni. По пластичность Ti проявляет лучшие качества чем металлы с аналогичным устройством кристаллической решётки (цинк, магний, кадмий). Таким образом это лёгкий, прочный, ковкий, вязкий, пластичный, коррозиестойкий металл, который содержится в земной коре в достаточных количествах, чтобы не быть чрезмерно дорогим.

Классификация титана и титановых сплавов

Из титана выпускается широкий спектр заготовок. Черновой титан производится в виде губки. Сплавы Ti легируются оловом, алюминием, марганцем, хромом, ванадием, молибденом и другими металлами, с целью совершенствования прочности, жаростойкости, коррозионной стойкости и других качеств. В виду этого, классификация титановых сплавов весьма велика. Следовательно различаются:

В виду этого, классификация титановых сплавов весьма велика. Следовательно различаются:

- и многокомпонентные сплавы.

По способу изготовления сплавы классифицируются на:

- и деформируемые

По механическим свойствам:

- повышенной пластичности и низкой прочности,

- средней прочности,

- высокой прочности.

По степени обработки титановые сплавы:

- всегда отожжённые,

- прошедшие процедуру закалки и старения (сплавы с a+b кристаллической структурой),

- прошедшие процедуру химико-термической обработки.

Ознакомившись с основной классификацией сплавов и заготовок из Ti, можно приступить к подробному описанию их свойств.

Свойства технического титана и промышленных сплавов

В маркировке титана присутствуют значительные отличия от других сплавов. Поэтому прежде, чем приступить к изучению таблиц, необходимо разобраться с этим.

Поэтому прежде, чем приступить к изучению таблиц, необходимо разобраться с этим.

- В России на практике титановые сплавы всегда имеют маркировку Т.

- Перед литерой Т проставляется буквенное обозначение производителя (В — ВИАМ, О — опытная разработка Свердловского завода и ВИАМ, П — «Прометей» Санкт-Петербург и другие).

- Сплавы могут маркироваться численными обозначениями, указывающими чистоту сплава. К примеру, титан высшей чистоты, произведённый ВИАМ может маркироваться ВТ1-00. В других случаях численные обозначения могут не сказать Вам ничего конкретного.

- Иногда же дополнительные литеры могут указывать на какие-то особые качества металла (И — специальный сплав, В — ванадиевый сплав, Л — литейный сплав, ГТ — губчатый титан).

Приведём наиболее популярные буквенные и цветовые маркировки сплавов с последующей расшифровкой.

Далее мы приводим таблицы по свойствам титановых сплавов, исключив промышленные заготовки.

Получение титана

Титан получают из полиметаллических руд: ильменита, рутила, перовскита, титанита, и других полезных ископаемых. В руде содержится до 60% TiO2. Поэтому изначально необходимо получить ильменитовый концентрат, методом флотации. После флотационного обогащения ильменита, содержание оксида титана возрастает до 90-99 %.

Ильменитовый концентрат расплавляется, с целью получения титана в шлаке. Из шлака получают шихту Ti. Из титана получают тетрахлорид титана, с одновременным восстановлением TiO2 и хлорированием. Тетрахлорид титана проходит ректификационную очистку. Сюда следует также включить процедуру получения магния электролизом из хлористого магния. Далее титан восстанавливается из тетрахлорида титана. (Наиболее перспективно восстановление с помощью магния). Восстановления производится в герметичных аппаратах или в аргонной среде, путём пропускания газа тетрахлорида титана через расплавленный магний. Титан проходит процедуру вакуумной сепарации. Блоки губчатого титана перерабатываются, после чего губки направляются на переплавку. Переплавка осуществляется в электродуговой печи с постоянным вольфрамовым электролитом, или в электропечи с высокочастотным нагревом.

Блоки губчатого титана перерабатываются, после чего губки направляются на переплавку. Переплавка осуществляется в электродуговой печи с постоянным вольфрамовым электролитом, или в электропечи с высокочастотным нагревом.

Полученные заготовки идут на производства и формуются в:

Титановая промышленность

В мире имеется порядка одного миллиарда тон подтверждённых запасов титана. Хотя титан бал обнаружен в XVIII веке, в XIX веке был выделен в чистом виде, промышленные обороты производство титана приняло только в XX веке. Титановая промышленность и основные запасы титановых руд сосредоточены в КНР, России, США, Японии, Казахстане и Украине. С сохранением темпов расходования ресурсов титана, запасов Ti хватит ещё примерно на 150 лет. Для наглядности нами приведена сводка по титановой промышленности за 1996-2001 годы.

Титановая промышленность в России набирает обороты, ВСМПО-Ависма является одним из ведущих производителей в этой отрасли. Опыт этого предприятия весьма интересен и наглядно описывается в статье журнала Forbes — «Титаническое производство: как работает крупнейший производитель титана в мире». В этой статье говориться о том, что ВСМПО располагает двумя заводами вблизи Уральского хребта. ТГ — титановая губка производится в Березняках Пермского края, а заготовки в виде слитков и других полуфабрикатов производят в Верхней Следе.

Опыт этого предприятия весьма интересен и наглядно описывается в статье журнала Forbes — «Титаническое производство: как работает крупнейший производитель титана в мире». В этой статье говориться о том, что ВСМПО располагает двумя заводами вблизи Уральского хребта. ТГ — титановая губка производится в Березняках Пермского края, а заготовки в виде слитков и других полуфабрикатов производят в Верхней Следе.

На заводе, где из титана изготавливают детали, работает порядка 100 человек в три смены. Продукция производится по передовым технологиям, с применением дорогостоящих станков и автоматов, стоимость каждого составляет порядка 5 млн $. Станки доставлены из США, с согласия самого президента — Барака Обамы. Продукция заводов пользуется спросом по всему миру. На этом предприятии изготавливают детали для болидов формулы-1, продукции Boeing, Airbus и других.

Применение

Частично мы уже сказали о применении титана и его сплавов. Из него производят детали для авиационной промышленности, в машиностроении, космической отрасли, подводных лодок, товаров народного потребления. Однако, статистические исследования Titanium Corporation на 2005 год дают следующую оценку по потреблению этого материала.

Однако, статистические исследования Titanium Corporation на 2005 год дают следующую оценку по потреблению этого материала.

- Только 7 % титана используется в машиностроении.

- 13 % уходит на бумажное производство.

- 20 % используется при изготовлении пластика.

- И 60 % при изготовлении красок.

Но давайте обратимся к рекомендациям. Сплавы Ti низкой прочности и высокой пластичности предназначены для эффективного использования в авиационной и космической отрасли, химической промышленности, производстве тепловой и криогенной техник. Из него производят практически все виды заготовок, и применяют для изготовления сварных элементов конструкций.

Ti средней прочности рекомендован для применения в производстве холодильной техники, в судостроении, производстве различных ёмкостей, деталей работающих длительное время при температуре 400 °C, 750-800 °C – кратковременно, в зависимости от типа сплава эти рекомендации могут отличаться.

Сплавы же Ti высокой прочности рекомендовано использовать при изготовлении ответственных деталей и элементов конструкций, работающих под нагрузкой, турбин, сварных элементов конструкций, штампованных изделий и деталей, рассчитанных для работы при температуре 400 °C, 750 °C – кратковременно.

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ТИТАНА И ЕГО ПРИМИНЕНИЕ

Насколько разнообразны химические элементы. Одни существуют в чистом виде, имеют широкое распространение в природе, другие же синтезируются в специальных реакторах и существуют доли секунды.

В настоящее время человечеству важно задуматься о рациональном использовании ресурсов, для сохранения экологии и улучшения качества жизни в условиях неизбежной индустриализации и урбанизации нашей планеты. Думаю, что в скором времени актуальным станет производство долговечной, многоразовой продукции из чуть более дорогостоящего, но оправдывающего свою стоимость материала. Одним из представителей является титан, обладающий прочностью, легкостью и термостойкостью.

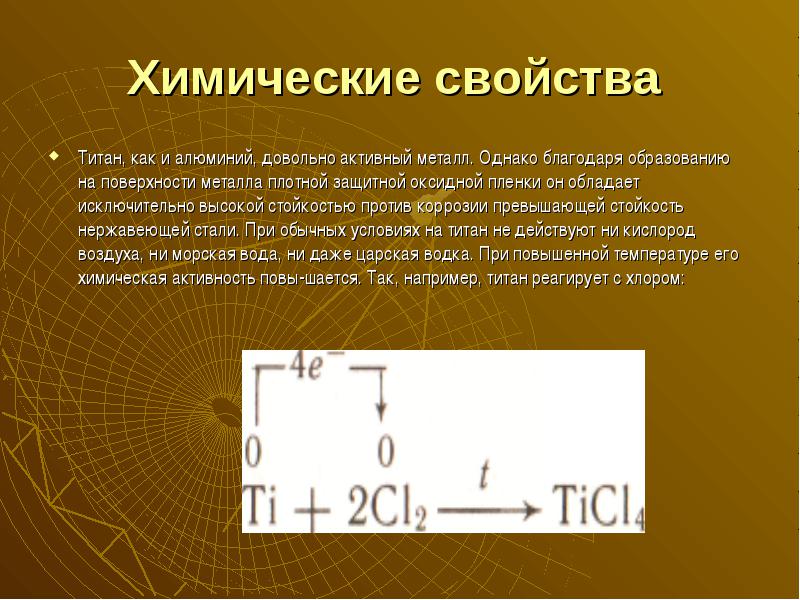

Титан (Ti), имеющий атомный номер 22 и атомный вес 47,88, является переходным элементом, относящимся к группе 4 (IVB) в середине периодической таблицы [2]. Металл блестящий, серебристо-белый по цвету. По распространению на Земле занимает девятое место. Он распространен в виде оксидов в большинстве магматических пород, в живых организмах и в природных водоемах. Содержание Ti в растениях колеблется от 1 до 578 мг кг −1 [2]. Температура плавления титана приблизительно 1660°С. При взаимодействии титана с кислородом воздуха, металл покрывается естественной оксидной пленкой, благодаря чему титан коррозиестойкий.Титановая стружка поддается горению, а титановая пыль- взрывоопасна. Титан реагирует со слабыми кислотами в присутствии комплексообразователей [1] с.30.

ПОЛУЧЕНИЕ ТИТАНА.

Титан получают из оксида титана (II) с примесями (магнийтермический метод). При использовании данного метода схема получения следующая: Диоксид титана спекают с коксом и обрабатывают хлором. Полученную соль TiCl4 восстанавливают магнием.

Полученную соль TiCl4 восстанавливают магнием.

Существуют иные способы получения: электролитическая диссоциация, йодный способ (метод дорогостоящий, подходит для получения высокочистого титана в небольших количествах), гидридно-кальциевый метод и из титанового шлака.В промышленных масштабах титан получают магнийтермическим или гидридно-кальциевым методами. Они не требуют больших финансовых вложений, на выходе получают большое количество металла за малое количество времени.

ПРИМЕНЕНИЕ ТИТАНА.

Применение титана как конструкторского материала обусловлено благоприятным сочетанием его свойств. Обычно в промышленности используется титан с разными примесями, которые не сказываются на его химических свойствах. Примеси влияют только на жаропрочность металла. Однако это не критично, технический титан выдерживает 500-600°С.Из технического титана изготавливают различные емкости, арматуру, трубопроводы, насосы.

Особой прочностью и термостойкостью обладают сплавы на основе титана, легированные хромом, оловом, алюминием, молибденом, марганцем, кремнием и бором. Их используют в самолетостроении для изготовления крыльев, частей фюзеляжа, некоторых деталей двигателя, шасси. В ракетостроении из сплавов изготавливают баллоны для хранения сжатого водорода, корпуса ракет и детали двигателя. Свое применение сплавы нашли в изготовлении морских судов, автомобильного и железнодорожного транспорта, в химическом и металлургическом машиностроении.

Их используют в самолетостроении для изготовления крыльев, частей фюзеляжа, некоторых деталей двигателя, шасси. В ракетостроении из сплавов изготавливают баллоны для хранения сжатого водорода, корпуса ракет и детали двигателя. Свое применение сплавы нашли в изготовлении морских судов, автомобильного и железнодорожного транспорта, в химическом и металлургическом машиностроении.

Чистый титан применяют в электровакуумной промышленности, в электронике и электротехнике. Из него изготавливают детали радиоламп, рентгеновских трубок. В медицине чистый титан используется для изготовления хирургического инструмента, стоматологических, ортопедических, травматических имплантов и каркасов для протезирования. Титан считается биологически инертным веществом, поэтому в организме человека металл не вызывает аллергических реакций.

Титан используется и в товарах народного потребления. Например, ювелирные изделия (кольца, часы, браслеты, пирсинг). Изготавливаются украшения из сплава титана с золотом, они более прочные и легкие. Титан используют в монетах и медалях, для изготовления деталей компьютеров, и мобильных телефонов.Диоксид титана необходим для изготовления эмали, тугоплавких стекол, жароупорной лабораторной посуды, глазури и красок с высокой кроющей способностью, к тому же вещества с содержанием TiO2 коррозиестойкие.

Титан используют в монетах и медалях, для изготовления деталей компьютеров, и мобильных телефонов.Диоксид титана необходим для изготовления эмали, тугоплавких стекол, жароупорной лабораторной посуды, глазури и красок с высокой кроющей способностью, к тому же вещества с содержанием TiO2 коррозиестойкие.

СПИСОК ЛИТЕРАТУРЫ.

[1]. Гаврилов Д.И. Титан: свойства, получение, применение/ Гаврилов Д.И., Карягин М.О., Нуяндин В.Д.// Academy.-2017.-№ 5-С.118.

[2]. Shiheng Lyu. Titanium as a Beneficial Element for Crop Production/ Shiheng Lyu, Xiangying Wei, Jianjun Chen1, Cun Wang, Xiaoming Wang, Dongming Pan// Frontiers in Plant Science.-2017.-25 April.

© Хомякова Е.Н.

Титан

| Титан | |

|---|---|

| Атомный номер | 22 |

| Внешний вид простого вещества | |

| Свойства атома | |

|

Атомная масса (молярная масса) |

47,88 а. е. м. (г/моль) е. м. (г/моль) |

| Радиус атома | 147 пм |

|

Энергия ионизации (первый электрон) |

657,8(6,82) кДж/моль (эВ) |

| Электронная конфигурация | [Ar] 3d2 4s2 |

| Химические свойства | |

| Ковалентный радиус | 132 пм |

| Радиус иона | (+4e)68 (+2e)94 пм |

|

Электроотрицательность (по Полингу) |

1,54 |

| Электродный потенциал | -1,63 |

| Степени окисления | 4, 3 |

| Термодинамические свойства простого вещества | |

| Плотность | 4,54 г/см? |

| Молярная теплоёмкость | 25,1 Дж/(K·моль) |

| Теплопроводность |

21. 9 Вт/(м·K) 9 Вт/(м·K) |

| Температура плавления | 1933 K |

| Теплота плавления | 18.8 кДж/моль |

| Температура кипения | 3560 K |

| Теплота испарения | 422,6 кДж/моль |

| Молярный объём | 10,6 см3/моль |

| Кристаллическая решётка простого вещества | |

| Структура решётки |

гексагональная плотноупакованная (?-Ti) |

| Параметры решётки | a=2,951 с=4,697 (?-Ti) A |

| Отношение c/a | 1,587 |

| Температура Дебая | 380 K |

| Ti | 22 |

| 47,88 | |

| [Ar]3d24s2 | |

| Титан | |

Титан — элемент побочной подгруппы четвёртой группы, четвёртого периода периодической системы химических элементов, с атомным номером 22. Обозначается символом Ti (лат. Titanium). Простое вещество титан (CAS-номер: 7440-32-6) — лёгкий металл серебристо-белого цвета. Существует в двух кристаллических модификациях: ?-Ti с гексагональной плотноупакованной решёткой, -Ti с кубической объёмно-центрированной упаковкой, температура перехода α↔β 883 °C

Обозначается символом Ti (лат. Titanium). Простое вещество титан (CAS-номер: 7440-32-6) — лёгкий металл серебристо-белого цвета. Существует в двух кристаллических модификациях: ?-Ti с гексагональной плотноупакованной решёткой, -Ti с кубической объёмно-центрированной упаковкой, температура перехода α↔β 883 °C

История открытия элемента Титан

Схема атома титана

Открытие TiO2 сделали практически одновременно и независимо друг от друга англичанин У. Грегор и немецкий химик М. Г. Клапрот. У. Грегор, исследуя состав магнитного железистого песка (Крид, Корнуолл, Англия, 1789), выделил новую «землю» (окись) неизвестного металла, которую назвал менакеновой. В 1795 г. немецкий химик Клапрот открыл в минерале рутиле новый элемент и назвал его титаном. Спустя два года Клапрот установил, что рутил и менакеновая земля — окислы одного и того же элемента, за которым и осталось название «титан», предложенное Клапротом. Через 10 лет открытие титана состоялось в третий раз. Французский учёный Л. Воклен обнаружил титан в анатазе и доказал, что рутил и анатаз — идентичные окислы титана.

Французский учёный Л. Воклен обнаружил титан в анатазе и доказал, что рутил и анатаз — идентичные окислы титана.

Первый образец металлического титана получил в 1825 году Й. Я. Берцелиус. Из-за высокой химической активности титана и сложности его очистки чистый образец Ti получили голландцы А. ван Аркел и И. де Бур в 1925 термическим разложением паров иодида титана TiI4.

Происхождение названия

Металл получил своё название в честь титанов, персонажей древнегреческой мифологии, детей Геи. Название элементу дал Мартин Клапрот, в соответствии со своими взглядами на химическую номенклатуру в противоход французской химической школе, где элемент старались называть по его химическим свойствам. Поскольку немецкий исследователь сам отметил невозможность определения свойств нового элемента только по его оксиду, он подобрал для него имя из мифологии, по аналогии с открытым им ранее ураном.

Однако согласно другой версии, публиковавшейся в журнале «Техника-Молодежи» в конце 80-х, новооткрытый металл обязан своим именем не могучим титанам из древнегреческих мифов, а Титании — королеве фей в германской мифологии (жена Оберона в шекспировском «Сне в летнюю ночь»). Такое название связано с необычайной «лёгкостью» (малой плотностью) металла.

Такое название связано с необычайной «лёгкостью» (малой плотностью) металла.

Нахождение в природе

Титан находится на 10-м месте по распространённости в природе. Содержание в земной коре 0,57 % по массе. В свободном виде не встречается. Известно более 100 минералов, содержащих титан. Важнейшие из них: рутил TiO2, ильменит FeTiO3, титаномагнетит FeTiO3 + Fe3O4, перовскит CaTiO3, титанит CaTiOSiO4, танталит (Fe,Mn)2+Ta2O6 и манганотанталит MnT2O6. Различают коренные руды титана — ильменит-титаномагнетитовые и россыпные — рутил-ильменит-цирконовые.

Запасы и добыча

Основные руды: ильменит (FeTiO3), рутил (TiO2), титанит (CaTiSiO5).

На 2002 год, 90 % добываемого титана использовалось на производство диоксида титана TiO2. Мировое производство диоксида титана составляло 4,5 млн т. в год. Подтвержденные запасы диоксида титана (без России) составляют около 800 млн т.[2]. На 2006 год, по оценке Геологической службы США, в пересчёте на диоксид титана и без учёта России, запасы ильменитовых руд составляют 603—673 млн т., а рутиловых — 49.7—52.7 млн т. При современных темпах добычи мировых разведанных запасов титана (без учёта России) хватит более чем на 150 лет.

в год. Подтвержденные запасы диоксида титана (без России) составляют около 800 млн т.[2]. На 2006 год, по оценке Геологической службы США, в пересчёте на диоксид титана и без учёта России, запасы ильменитовых руд составляют 603—673 млн т., а рутиловых — 49.7—52.7 млн т. При современных темпах добычи мировых разведанных запасов титана (без учёта России) хватит более чем на 150 лет.

Россия обладает вторыми в мире, после Китая, запасами титана. Минерально-сырьевую базу титана России составляют 20 месторождений (из них 11 коренных и 9 россыпных), достаточно равномерно рассредоточенных по территории страны. Самое крупное из разведанных месторождений находится в 25 км от города Ухта (Республика Коми). Запасы месторождения оцениваются в 2 миллиарда тонн.

Крупнейший в мире производитель титана — российская компания «ВСМПО-АВИСМА».

Получение

Брусок кристаллического титана (чистота 99,995 %, вес ?283 г, длина ?14 см, диаметр ?25 мм), изготовленный на заводе «Уралредмет» иодидным методом ван Аркеля и де Бура

Концентрат титановых руд подвергают сернокислотной или пирометаллургической переработке. Продукт сернокислотной обработки — порошок диоксида титана TiO2. Пирометаллургическим методом руду спекают с коксом и обрабатывают хлором, получая пары тетрахлорида титана TiCl4: TiO2 + 2C + 2Cl2 =TiCl4 + 2CO

Продукт сернокислотной обработки — порошок диоксида титана TiO2. Пирометаллургическим методом руду спекают с коксом и обрабатывают хлором, получая пары тетрахлорида титана TiCl4: TiO2 + 2C + 2Cl2 =TiCl4 + 2CO

Образующиеся пары TiCl4 при 850 °C восстанавливают Mg: TiCl4+ 2Mg = 2MgCl2+ Ti

Полученную титановую «губку» переплавляют и очищают. Ильменитовые концентраты восстанавливают в электродуговых печах с последующим хлорированием возникающих титановых шлаков. Рафинируют титан иодидным способом или электролизом, выделяя Ti из TiCl4. Для получения титановых слитков применяют дуговую, электроннолучевую или плазменную переработку.

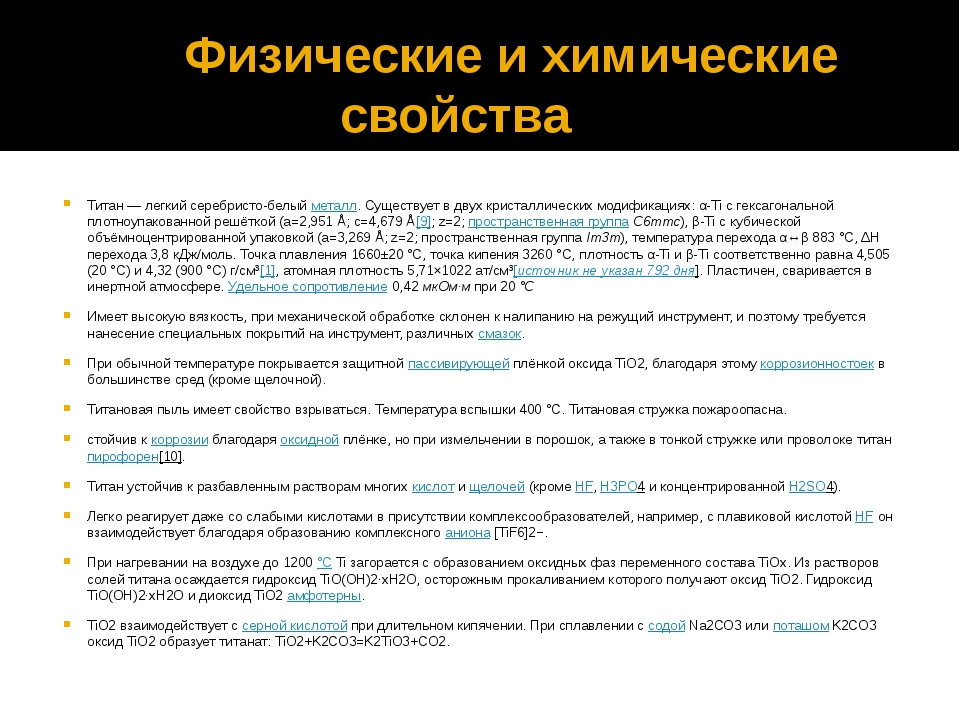

Физические свойства

Титан — легкий серебристо-белый металл. Существует в двух кристаллических модификациях: ?-Ti с гексагональной плотноупакованной решёткой (a=2,951 A; с=4,697 A; z=2; пространственная группа C6mmc), ?-Ti с кубической объёмноцентрированной упаковкой (a=3,269 A; z=2; пространственная группа Im3m), температура перехода ?-? 883 °C, ?H перехода 3,8 кДж/моль. Точка плавления 1671 °C, точка кипения 3260 °C, плотность ?-Ti и ?-Ti соответственно равна 4,505 (20 °C) и 4,32 (900 °C) г/см?, атомная плотность 5,71×1022 ат/см³. Пластичен, сваривается в инертной атмосфере.

Точка плавления 1671 °C, точка кипения 3260 °C, плотность ?-Ti и ?-Ti соответственно равна 4,505 (20 °C) и 4,32 (900 °C) г/см?, атомная плотность 5,71×1022 ат/см³. Пластичен, сваривается в инертной атмосфере.

Имеет высокую вязкость, при механической обработке склонен к налипанию на режущий инструмент, и поэтому требуется нанесение специальных покрытий на инструмент, различных смазок.

При обычной температуре покрывается защитной пассивирующей пленкой оксида TiO2, благодаря этому коррозионностоек в большинстве сред (кроме щелочной).

Титановая пыль имеет свойство взрываться. Температура вспышки 400°С.

Химические свойства

Устойчив к коррозии благодаря оксидной плёнке, но при измельчении в порошок горит на воздухе.

Титан устойчив к разбавленным растворам многих кислот и щелочей (кроме HF,H3PO4 и концентрированной H2SO4).

Легко реагирует даже со слабыми кислотами в присутствии комплексообразователей, например, с плавиковой кислотой HF он взаимодействует благодаря образованию комплексного аниона [TiF6]2-.

При нагревании на воздухе до 1200°C Ti загорается с образованием оксидных фаз переменного состава TiOx. Из растворов солей титана осаждается гидроксид TiO(OH)2·xH2O, осторожным прокаливанием которого получают оксид TiO2. Гидроксид TiO(OH)2·xH2O и диоксид TiO2амфотерны.

TiO2 взаимодействует с серной кислотой при длительном кипячении. При сплавлении с содой Na2CO3 или поташом K2CO3 оксид TiO2 образует титанат: TiO2+K2CO3=K2TiO3+CO2.

При нагревании Ti взаимодействует с галогенами. Тетрахлорид титана TiCl4 при обычных условиях — желтоватая, сильно дымящая на воздухе жидкость, что объясняется сильным гидролизом TiCl4 содержащимися в воздухе парами воды и образованием мельчайших капелек HCl и взвеси гидроксида титана.

Восстановлением TiCl4водородом, Al, Si, другими сильными восстановителями, получен трихлорид и дихлорид титана TiCl3 и TiCl2 — твердые вещества с сильно восстановительными свойствами. Ti взаимодействует с Br2 и I2.

Ti взаимодействует с Br2 и I2.

С N2 выше 400 °C титан образует нитрид TiNx(x=0,58-1,00). При взаимодействии титана с C образуется карбид титана TiCx (x=0,49-1,00).

При нагревании Ti поглощает H2 с образованием соединения переменного состава TiHх (x=1,0). При нагревании эти гидриды разлагаются с выделением H2. Титан образует сплавы со многими металлами.

Применение

Часы из титанового сплаваВ виде сплавов

- Металл применяется в химической промышленности (реакторы, трубопроводы, насосы), лёгких сплавах, остеопротезах. Является важнейшим конструкционным материалом в авиа-, ракето-, кораблестроении.

- Используется в художественном литье[5]

- Титан является легирующей добавкой в некоторых марках стали.

-

Нитинол (никель-титан) — сплав, обладающий памятью формы, применяемый в медицине и технике.

- Алюминиды титана являются очень стойкими к окислению и жаропрочными, что в свою очередь определило их использование в авиации и автомобилестроении в качестве конструкционных материалов.

В виде соединений

- Белый диоксид титана (TiO2) используется в красках (например, титановые белила), а также при производстве бумаги и пластика. Пищевая добавка E171.

- Титанорганические соединения (напр. тетрабутоксититан) применяются в качестве катализатора и отвердителя в химической и лакокрасочной промышленности.

- Неорганические соединения титана применяются в химической электронной, стекловолоконной промышленности в качестве добавки или покрытий.

- Диборид титана — важный компонент сверхтвердых материалов для обработки металлов.

- Нитрид титана применяется для покрытия инструментов.

-

Титанат бария BaTiO3, титанат свинца PbTiO3 и ряд других титанатов —- сегнетоэлектрики.

Анализ рынков потребления

В 2005 компания Titanium Corporation опубликовала следующую оценку потребления титана в мире:

60 % — краска;

20 % — пластик;

13 % — бумага;

7 % — машиностроение.

Цены

15-25 $ за килограмм, в зависимости от чистоты.

Чистота и марка чернового титана (титановой губки) обычно определяется по степени её пластичности.

Физиологическое действие

Нитрид титана

Соединения титана

Титан, магний и их сплавы – Осварке.Нет

Получение титана. Титан – серебристо-белый металл с высокой механической прочностью и высокой коррозионной и химической стойкостью. Для производства титана используют рутил, ильменит, титанит и другие руды, содержащие 10-40% двуокиси титана ТiO2. После обогащения концентрат титановых руд содержит до 65% ТiO2. ТiO2 и сопутствующие окислы железа разделяют восстановительной плавкой. В процессе плавки окислы железа и титана восстанавливаются, в результате чего получают чугун и титановый шлак, в котором содержится до 80-90% ТiO2. Титановый шлак хлорируют, в результате чего титан соединяется с хлором в четыреххлористый титан TiCl4. Затем четыреххлористый титан нагревают в замкнутой реторте при температуре 950-1000°С в среде инертного газа (аргон) вместе с твердым магнием. Магний отнимает хлор, превращаясь в жидкий MgCl2, а твердые частицы восстановленного титана спекаются в пористую массу, образуя титановую губку. Путем сложных процессов рафинирования и переплава из титановой губки получают чистый титан. Технически чистый титан (ГОСТ 19807-74) содержит 99,2-99,65% титана.

После обогащения концентрат титановых руд содержит до 65% ТiO2. ТiO2 и сопутствующие окислы железа разделяют восстановительной плавкой. В процессе плавки окислы железа и титана восстанавливаются, в результате чего получают чугун и титановый шлак, в котором содержится до 80-90% ТiO2. Титановый шлак хлорируют, в результате чего титан соединяется с хлором в четыреххлористый титан TiCl4. Затем четыреххлористый титан нагревают в замкнутой реторте при температуре 950-1000°С в среде инертного газа (аргон) вместе с твердым магнием. Магний отнимает хлор, превращаясь в жидкий MgCl2, а твердые частицы восстановленного титана спекаются в пористую массу, образуя титановую губку. Путем сложных процессов рафинирования и переплава из титановой губки получают чистый титан. Технически чистый титан (ГОСТ 19807-74) содержит 99,2-99,65% титана.

Свойства и применение титана. Прочность технически чистого титана зависит от степени его чистоты и соответствует прочности обычных конструкционных сталей. По коррозионной стойкости титан превосходит даже высоколегированные нержавеющие стали.

По коррозионной стойкости титан превосходит даже высоколегированные нержавеющие стали.

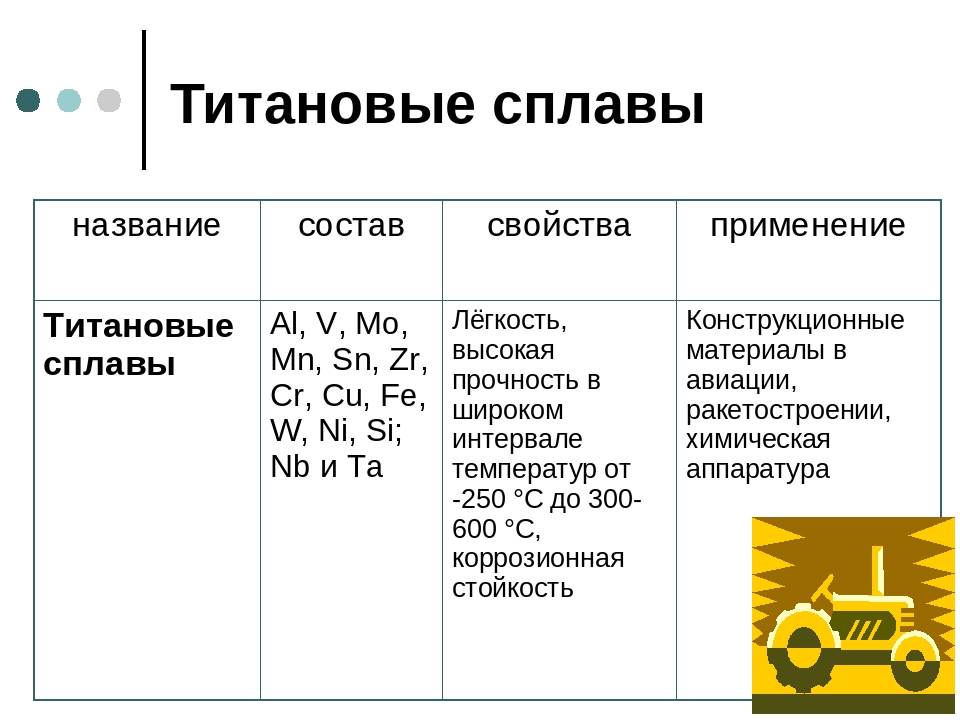

Для получения сплавов титана с заданными механическими свойствами его легируют алюминием, молибденом, хромом и другими элементами. Главное преимущество титана и его сплавов заключается в сочетании высоких механических свойств (σв≥1500 МПа; δ=10-15%) и коррозионной стойкости с малой плотностью.

Алюминий повышает жаропрочность и механическую прочность титана. Ванадий, марганец, молибден и хром повышают жаропрочность титановых сплавов. Сплавы хорошо поддаются горячей и холодной обработке давлением, обработке резанием, имеют удовлетворительные литейные свойства, хорошо свариваются в среде инертных газов. Сплавы удовлетворительно работают при температурах до 350-500°С.

По технологическому назначению титановые сплавы делят на деформируемые и литейные, а по прочности – на три группы: низкой (σв=300-700 МПа), средней (σв=700-1000 МПа) и высокой (σв более 1000 МПа) прочности. К первой группе относят сплавы под маркой BT1, ко второй – ВТЗ, ВТ4, ВТ5 и др. , к третьей – ВТ6, ВТ14, ВТ15 (после закалки и старения).

, к третьей – ВТ6, ВТ14, ВТ15 (после закалки и старения).

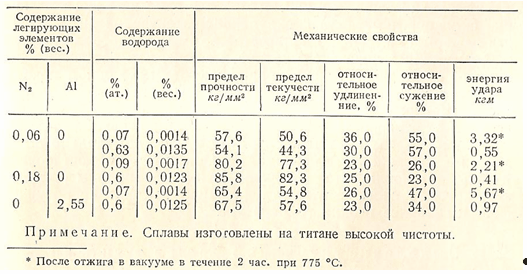

13. Механические свойства титановых сплавов

Для литья применяют сплавы, аналогичные по составу деформируемым сплавам (ВТ5Л, ВТ14Л), а также специальные литейные сплавы. Литейные сплавы имеют более низкие механические свойства, чем соответствующие деформируемые. Титан и его сплавы, обработанные давлением, выпускают в виде прутков, листов и слитков. Титановые сплавы (табл. 13) применяют в авиационной и химической промышленности.

Получение магния. Магний – самый легкий из технических цветных металлов, его плотность 1,740 кг/м3, температура плавления 650°С. Технически чистый магний непрочный, малопластичный металл с низкой тепло- и электропроводностью. Для улучшения прочностных свойств в магний добавляют алюминий, кремний, марганец, торий, церий, цинк, цирконий и подвергают термообработке.

Для производства магния используют преимущественно карналлит (MgCl2∙КСl∙6Н2О), магнезит (MgCO3), доломит (CaCО3∙MgCО3) и отходы ряда производств, например титанового. Карналлит подвергают обогащению, в процессе которого отделяют КСl и нерастворимые примеси путем перевода в водный раствор MgCl2 и КCl. После получения в вакуум-кристаллизаторах искусственного карналлита, его обезвоживают и электролитическим путем получают из него магний, который затем подвергают рафинированию. Технически чистый магний (первичный) содержит 99,8-99,9% магния (ГОСТ 804-72). Маркировка и химический состав магниевых сплавов для фасонного литья и слитков, предназначенных для обработки давлением, приведены в ГОСТ 2581-78.

Карналлит подвергают обогащению, в процессе которого отделяют КСl и нерастворимые примеси путем перевода в водный раствор MgCl2 и КCl. После получения в вакуум-кристаллизаторах искусственного карналлита, его обезвоживают и электролитическим путем получают из него магний, который затем подвергают рафинированию. Технически чистый магний (первичный) содержит 99,8-99,9% магния (ГОСТ 804-72). Маркировка и химический состав магниевых сплавов для фасонного литья и слитков, предназначенных для обработки давлением, приведены в ГОСТ 2581-78.

Свойства и применение магния. В зависимости от способа получения изделий магниевые сплавы делят на литейные и деформируемые.

Литейные магниевые сплавы (ГОСТ 2856-68) применяют для изготовления деталей литьем. Их маркируют буквами МЛ и цифрами, обозначающими порядковый номер сплава, например МЛ5. Отливки из магниевых сплавов иногда подвергают закалке с последующим старением. Некоторые сплавы МЛ применяют для изготовления высоконагруженных деталей в авиационной промышленности: картеры, корпуса приборов, фермы шасси и т. п.

п.

Деформируемые магниевые сплавы (ГОСТ 14957-76) предназначены для изготовления полуфабрикатов (листов, прутков, профилей) обработкой давлением. Их маркируют буквами МА и цифрами, обозначающими порядковый номер сплава, например МА5. Сплавы МА применяют для изготовления различных деталей в авиационной промышленности. Ввиду низкой коррозионной стойкости магниевых сплавов изделия и детали из них подвергают оксидированию с последующим нанесением лакокрасочных покрытий.

Гидрид титана: свойства и применение

Современная химическая промышленность производит большое количество веществ, применяющихся в различных сферах. Благодаря своей универсальности они становятся незаменимыми, в частности, в такой отрасли, как металлургия. Их использование позволяет добиться улучшения характеристик изделий при условии унижения стоимости. Одним из таких веществ является гидрид титана.

Свойства вещества

Оно представляет собой порошок серо-черного цвета, состоящий из кубических и тетрагональных кристаллов, который принимает участие в реакциях алкилирования, карбоксилирования, ацилирования. Также веществом, с которым он вступает во взаимодействие, является вода. Результатом такой реакции становится получение гидроксида натрия или едкого натра. Что касается гидрата титана, то для него не характерна гигроскопичность, что делает невозможным взаимодействие с водой или разбавленными кислотами.

Также веществом, с которым он вступает во взаимодействие, является вода. Результатом такой реакции становится получение гидроксида натрия или едкого натра. Что касается гидрата титана, то для него не характерна гигроскопичность, что делает невозможным взаимодействие с водой или разбавленными кислотами.

Если говорить о разложении вещества, то экспериментальным путем удалось добиться только частичного разложения при температуре 300 градусов по Цельсию. Повышение данного показателя не позволяет достичь полного разложения. Более того, оно приводит как к ускорению, так и к резкому замедлению процесса. Способствует разложению вещества вакуумирование, при котором оно более активно теряет водород.

Необходимо обратить внимание на тот факт, что по отношению к металлам рассматриваемый порошок является нейтральным. Это дает возможность обеспечить защиту таких изделий от коррозионных процессов. С данной целью используются комбинации неорганического вещества и минерального масла, суспензий. Однако стоит помнить, что их получение сопровождается определенными трудностями: плавление гидрида титана осуществляется при температуре 800 градусов по Цельсию и под давлением. Примечательно, что указанное вещество обладает магнитными свойствами.

Однако стоит помнить, что их получение сопровождается определенными трудностями: плавление гидрида титана осуществляется при температуре 800 градусов по Цельсию и под давлением. Примечательно, что указанное вещество обладает магнитными свойствами.

Сферы применения

На сегодняшний день представленное вещество активно применяется в различных отраслях. К ним следует отнести:

- использование гидрида титана в качестве основного источника водорода в лабораторных условиях;

- применение в процессах разработки двигателей внутреннего сгорания;

- необходимость присутствия вещества для образования белого свечения пиротехниками.

Однако наиболее высоко востребованным он считается в металлургической промышленности и автомобилестроении. Использование гидрида титана требуется для:

- восстановления титана в промышленных объемах;

- выделения редких групп металлов;

- получения пенометалла;

- осуществления спайки металлов и керамики;

- использования в виде добавки к воспламеняющимся составам.

Помимо перечисленного хорошее взаимодействие с таким материалом, как каучук, делает порошок неотъемлемым элементов процесса вулканизации. Чтобы добиться желаемого результата, организовано его производство в виде таких веществ, как минеральное либо парафиновое масло, вазелин. Стоит отметить, что введение гидрида титана в материал должно непосредственно предшествовать вулканизации. Готовые смеси, включающие в свой состав указанное вещество, на данный момент не производятся.

При необходимости допускается замена гидрида титана таким соединением, как хлорид натрия. Их химические свойства во многом сходны. Последнему отдается предпочтение в тех ситуациях, когда бюджет предприятия ограничен, так как для него характерна более доступная стоимость. Но особый спектр действия гидрида титана и обязательное его участие в некоторых процессах не позволяет полностью заменить его дешевым аналогом. Прежде чем принимать решение об использовании менее дорогостоящего вещества, производителям рекомендуется обязательно проконсультироваться с квалифицированными специалистами. В противном случае они могут не добиться поставленных целей, что приведет к дополнительным затратам на повторное приобретение химических веществ.

В противном случае они могут не добиться поставленных целей, что приведет к дополнительным затратам на повторное приобретение химических веществ.

Использование и свойства титана

Титан — один из самых распространенных металлов в земной коре. Однако он не был обнаружен до 1791 года священнослужителем и энтузиастом геологии Уильямом Грегором в шахте в Корнуолле, на юге Англии. Спустя годы, в 1795 году, немецкий химик Мартин Генрих Клапрот окрестил его титаном, вдохновившись титанами, божествами греческой мифологии.

Свойства титанаТитан часто сравнивают со сталью из-за его твердости и коррозионной стойкости, но у титана есть много других характеристик :

- Титан является отличным проводником тепла и электричества.

- Это неферромагнитный металл , то есть не притягивается магнитами.

- Это очень податливый материал , допускающий множество конфигураций.

- Это твердый и легкий металл, благодаря чему он имеет высокое отношение прочности к весу. Его вес на 45% меньше, чем у стали.

- Это очень эстетично . Его натуральный цвет серебристый.

- Выдерживает высоких температуры, , так как его температура плавления составляет 1668°C, а температура кипения составляет 3287°C.

- Как мы уже упоминали, титан очень устойчив к эрозии и атмосферной коррозии. В присутствии кислорода титан образует слой оксида титана (TiO2), который является изолирующим и не позволяет коррозионно-активным элементам проникать в материал.

Титан не получил широкого распространения до относительно недавнего времени, так как в свободном состоянии в природе не встречается. Чтобы получить его в чистом виде, его необходимо извлечь из различных полезных ископаемых, содержащих его, что является дорогостоящей и сложной задачей.

Его первые применения были в военной области Советского Союза, в 1950-х и 1960-х годах. Позже его стали использовать в авиации, как в СССР, так и в США. Он считался стратегическим материалом на протяжении всей холодной войны. В последующие годы его использование постепенно распространилось на другие отрасли.

Титан можно подвергать различным видам обработки: его можно ковать, отливать, сваривать, входить в состав сплавов и т. д. Этот факт, в дополнение ко многим другим его характеристикам, делает его идеальным металлом для использования во многих отраслях промышленности.

Промышленное использование титанаНесмотря на различия между различными типами нержавеющей стали, все они имеют ряд общих характеристик:

- Большая часть производимого в мире титана используется в двигателях и в авиационной технике . Из-за своего легкого веса он часто используется в виде сплавов (например, с алюминием, цирконием или никелем) для различных компонентов самолетов, таких как роторы, турбины, компрессоры, выхлопы, крылья, трубы горячего воздуха и компоненты гидравлической системы.

- Большая часть титановой руды перерабатывается в виде диоксида титана (TiO2), который используется в качестве отбеливателя для таких элементов, как пластмассы, зубные пасты, краски, бумага и т. д.

- Поскольку он совместим с тканями человека и не магнитится, широко используется в медицине для создания протезов, хирургических инструментов, зубных и ортопедических имплантатов. По этим же причинам пирсинг обычно делают из титана.

- Он также используется в контейнерах для радиоактивных отходов из-за его долговременной коррозионной стойкости, поскольку он может оставаться в хорошем состоянии в течение нескольких тысяч лет.

- Как и в начале своей истории, титан до сих пор используется в оружейной промышленности , , где он ценится за свои сплавы, которые прочны, легки и обладают высокой устойчивостью к коррозии и износу.

- В спорт, высоко ценится за легкость и прочность.

Он широко используется в теннисных ракетках, шлемах для крикета, футбольных и бейсбольных шлемах, велосипедных рамах, клюшках для гольфа и т. д.

Он широко используется в теннисных ракетках, шлемах для крикета, футбольных и бейсбольных шлемах, велосипедных рамах, клюшках для гольфа и т. д. - Титан также высоко ценится за его эстетическое использование в таких областях, как ювелирные изделия, из-за его легкости, прочности (идеальный для изготовления маленьких кусочков, которые не будут гнуться), совместимость с человеческим телом и его серебристый цвет в чистом виде.

Это всего лишь несколько примеров, но титан имеет гораздо больше применений в других областях, например, в энергетике, автомобилестроении, строительстве, декоративной и высокотехнологичной промышленности.

Что такое титановый сплав? | Марки и свойства титановых сплавов

Что такое титановые сплавы?

Марки, применение и свойства

Что такое титановые сплавы?

Титан упоминается в стандартной таблице элементов как переходный металл и обозначается как

Ti. Его устойчивость к давлению, теплу, воде и соли, а также легкий вес делают его идеальным металлом для целого ряда применений. Сюда входят джойстики, зубные имплантаты, самолеты и корабли. Титановые сплавы сохраняют ту же прочность и стойкость к окислению, но в сочетании со сталью приобретают большую гибкость и универсальность.

Его устойчивость к давлению, теплу, воде и соли, а также легкий вес делают его идеальным металлом для целого ряда применений. Сюда входят джойстики, зубные имплантаты, самолеты и корабли. Титановые сплавы сохраняют ту же прочность и стойкость к окислению, но в сочетании со сталью приобретают большую гибкость и универсальность.

Для многих важных высокотехнологичных применений используются титановые сплавы , такие как вращающиеся и неподвижные части газотурбинного двигателя и компоненты авиационных двигателей.Для этого барьера требуется кислород, как следует из названия оксида. Титан легко подвергается коррозии и ржавчине в вакуумных условиях, где мало кислорода. Тем не менее, найти и изготовить чистый титан, полностью устойчивый к коррозии и ржавчине, очень трудно и редко. Большинство насадок и предметов из титана изготовлены из титанового сплава, который смешивает различные уровни титана с различными металлами. Они уязвимы для ржавчины и коррозии, потому что они не сделаны из чистого титана. Многие из титановых сплавов, используемых в конструкционных целях в аэрокосмической, энергетической и химической промышленности, состоят из двухфазных смесей фаз α и β, смешанных в различных морфологиях и фракциях относительного объема.Двухфазные α + β-сплавы дают широкий диапазон сочетаний прочности, долговечности и свойств при высоких температурах до ~600 °С. Ключевыми факторами, определяющими функциональные характеристики этих сплавов, являются твердофазные превращения.

Многие из титановых сплавов, используемых в конструкционных целях в аэрокосмической, энергетической и химической промышленности, состоят из двухфазных смесей фаз α и β, смешанных в различных морфологиях и фракциях относительного объема.Двухфазные α + β-сплавы дают широкий диапазон сочетаний прочности, долговечности и свойств при высоких температурах до ~600 °С. Ключевыми факторами, определяющими функциональные характеристики этих сплавов, являются твердофазные превращения.

Свойства титановых сплавов

Характеристики связаны с содержанием примесей углерода, азота, водорода и кислорода. Иодид титана имеет чистоту менее 0.1%, но имеет низкую прочность и высокую пластичность. Технический чистый титан 99,5% имеет следующие характеристики: плотность p=4,5 г/куб.см, температура плавления 1725°C, теплопроводность a=15,24 Вт/(м.K), прочность при напряжении b=539МПа, дельта удлинения=25%, модуль упругости Е=1,078*105, твердость НВ195, усадка = 25%.

Свойства титановых сплавов

Благодаря своей уникальной прочности и сопротивлению ползучести технически чистый титан стабилен до температуры около 300°C. 7 циклов) составляет примерно 50% напряжения, а сварка не вызывает существенного снижения усталостной прочности.

7 циклов) составляет примерно 50% напряжения, а сварка не вызывает существенного снижения усталостной прочности.

Какой титан лучше всего?

Титан классов 1, 2, 3 и 4 является коммерчески чистым (минимум 99% титана). Этот сорт имеет незначительные изменения химического состава, которые влияют на механические характеристики и возможности конструкции. Стойкость к коррозии на всех четырех уровнях одинакова. Титан класса 2 является предпочтительным сплавом для большинства промышленных применений с хорошей гибкостью и коррозионной стойкостью между четырьмя технически чистыми (C.П.) марок титана. Марка 3 наименее используется в технически чистом титане, но не менее ценна. Сорт 3 прочнее и менее поддается формованию, чем сорта 1 и 2, но имеет более высокие механические компоненты, чем его предшественники. 3 класс имеет пластичный характер.

Титановый сплав

Grade 2 обеспечивает превосходную стойкость к морской воде и морской коррозионной среде. Стойкость к окислению четвёрки технически чистых близка. Марки, но с разным содержанием кислорода и железа, различаются механическими свойствами.Титан класса 2 устойчив к влажным хлоридам, хлоридам металлов, хлоритам и гипохлоритам, азотной и хромовой кислотам, органическим кислотам и многим другим промышленным газообразным средам.

Стойкость к окислению четвёрки технически чистых близка. Марки, но с разным содержанием кислорода и железа, различаются механическими свойствами.Титан класса 2 устойчив к влажным хлоридам, хлоридам металлов, хлоритам и гипохлоритам, азотной и хромовой кислотам, органическим кислотам и многим другим промышленным газообразным средам.

Влияние сплава на титановые сплавы

Химические компоненты каждого сорта

Марка | Fe% | С% | Н% | Н% | О% | Ал% | В% | Мо% | Ni% | Pd% | Ти |

|---|---|---|---|---|---|---|---|---|---|---|---|

гр1 | 0. | 0,08 | 0,03 | 0,015 | 0,18 | — | — | — | — | — | БАЛ. |

гр2 | 0.3 | 0,08 | 0,03 | 0,015 | 0,25 | — | — | — | — | — | БАЛ. |

гр3 | 0.3 | 0,08 | 0,05 | 0,015 | 0,35 | — | — | — | — | — | БАЛ. |

гр.4 | 0.3 | 0,08 | 0,05 | 0,015 | 0,40 | — | — | — | — | — | БАЛ |

гр5 | 0. | 0,08 | 0,03 | 0,015 | 0,02 | 5,5 — 6,75 | 3,5 — 4,5 | — | — | — | БАЛ |

гр7 | 0.3 | 0,08 | 0,03 | 0,015 | 0,25 | — | — | — | — | 0,12 — 0,25 | БАЛ. |

гр.9 | 0.25 | 0,08 | 0,03 | 0,015 | 0,15 | 2,5 — 3,3 | 2,0 — 3,0 | — | — | — | БАЛ. |

гр.12 | 0.3 | 0,08 | 0,03 | 0,015 | 0,25 | — | — | 0,2 — 0,4 | 0,6 — 0,9 | — | БАЛ. |

гр23 | 0.3 | 0,08 | 0,03 | 0,015 | 0,13 | 5,5 — 6,75 | — | — | — | — | БАЛ |

Механические характеристики каждой марки

Марка | Прочность на растяжение (мин) | Предел текучести 0.Смещение 2% | Удлинение на 2 дюйма или 50 мм % (мин. | ||

|---|---|---|---|---|---|

КСИ | МПа | КСИ | МПа | ||

Группа 1 | 35 | 240 | 20 — 45 | 138 — 310 | 24 |

гр.2 | 50 | 345 | 40 — 65 | 275 — 450 | 20 |

Группа 3 | 65 | 450 | 55 — 80 | 380 — 550 | 18 |

гр. | 80 | 550 | ≥70 | ≥483 | 15 |

Группа 5 | 138 | 950 | ≥128 | ≥880 | 14 |

гр.7 | 50 | 345 | ≥40 | ≥275 | 24 |

Группа 9 | 125 | 860 | ≥105 | ≥725 | 10 |

гр. | 70 | 483 | ≥50 | ≥345 | 18 |

Группа 23 | 125 | 860 | ≥115 | ≥790 | 15 |

Применение титановых сплавов

Титановые сплавы обладают высокой прочностью, низкой плотностью, отличными механическими свойствами, высокой прочностью и устойчивостью к коррозии.Титановый сплав также слаб в производстве и трудно режется. Примеси, такие как водород, кислород, азот и углерод, могут легко поглощаться при нагревании. Износостойкость также низкая, а процесс производства сложен. В 1948 году началось автоматизированное производство титана. Титановая промышленность растет вместе с ростом авиационной промышленности на среднегодовом уровне 8%. Ежегодное производство материалов для обработки титановых сплавов в мире составляет более 40 000 тонн, и доступно около 30 форм титановых сплавов.

Титановая промышленность растет вместе с ростом авиационной промышленности на среднегодовом уровне 8%. Ежегодное производство материалов для обработки титановых сплавов в мире составляет более 40 000 тонн, и доступно около 30 форм титановых сплавов.

Поле доставки

Лодки и другие приспособления уже давно погружаются в воду, поэтому их компоненты должны быть устойчивыми к коррозии, прочными и долговечными. Благодаря полному набору прочности, уникальным физическим свойствам, отличным механическим характеристикам, стойкости к коррозии и повреждениям титановые сплавы нашли широкое применение в судостроении. На насосах, фильтрах, трубопроводах, устройствах пожаротушения, катерах и другом оборудовании российских кораблей используются титановые сплавы.

Применение в аэрокосмической отрасли

В фюзеляже, двигателе и деталях ракет титан является важным «космическим материалом». При проектировании высокопроизводительных самолетов, таких как ASX-31, X-30, использование материалов из титановых сплавов дало замечательные результаты. Коэффициент М вырос примерно на три, а общее качество самолета упало на 80%. Россия поставляет листы из титановых сплавов и другое сырье для производства авиационной техники.Для исследований и разработок космического корабля Шэньчжоу в Китае обычно использовались титановые сплавы.

Коэффициент М вырос примерно на три, а общее качество самолета упало на 80%. Россия поставляет листы из титановых сплавов и другое сырье для производства авиационной техники.Для исследований и разработок космического корабля Шэньчжоу в Китае обычно использовались титановые сплавы.

границ | Прогресс в исследованиях высокоэнтропийного сплава на основе титана: методы, свойства и применение

Введение

В последние десятилетия биомедицинские материалы широко используются в имплантатах и восстановительных операциях благодаря их высокой прочности, износостойкости, коррозионной стойкости и биосовместимости (Saini, 2015). Чтобы улучшить реабилитацию костной ткани в биомедицинских целях, следует выбирать такие материалы, которые обладают свойствами, аналогичными свойствам натуральной кости, чтобы они могли поддерживать функцию клеточной адгезии после имплантации, способствовать восстановлению тканей и ускорять процесс заживления.Среди всех материалов для биомедицинских имплантатов наиболее широко используемой группой материалов в клинической практике являются металлические. Металлические биоматериалы включают нержавеющую сталь, сплав CoCrMo, сплав NiTi с памятью формы, сплав магния, титан и его сплавы (Saini, 2015; Liu et al., 2020; Wang W. et al., 2020). Титан и его традиционные сплавы являются идеальными биомедицинскими материалами с хорошими механическими свойствами, биосовместимостью и коррозионной стойкостью. Эти материалы в основном используются в ортопедии и зубных имплантатах (Niinomi, 2003, 2008; Geetha et al., 2009; Чжу и др., 2016; Чжан и др., 2017 г.; Rabadia et al., 2018), таких как пластины, стенты, эндопротезы тазобедренных и коленных суставов, корни зубов и т. д. Однако чистый титан и его сплавы также имеют некоторые ограничения, такие как низкая износостойкость, при которой материал изнашивается и создает некоторые металлические частицы и мусор в условиях длительных и повторяющихся нагрузок. Эти металлические частицы и мусор могут вызывать локальные повреждения тканей и воспаление. Сплавы Ti-6Al-4V и Ti-6Al-7Nb известны как традиционные сплавы Ti (Kobayashi et al.

Металлические биоматериалы включают нержавеющую сталь, сплав CoCrMo, сплав NiTi с памятью формы, сплав магния, титан и его сплавы (Saini, 2015; Liu et al., 2020; Wang W. et al., 2020). Титан и его традиционные сплавы являются идеальными биомедицинскими материалами с хорошими механическими свойствами, биосовместимостью и коррозионной стойкостью. Эти материалы в основном используются в ортопедии и зубных имплантатах (Niinomi, 2003, 2008; Geetha et al., 2009; Чжу и др., 2016; Чжан и др., 2017 г.; Rabadia et al., 2018), таких как пластины, стенты, эндопротезы тазобедренных и коленных суставов, корни зубов и т. д. Однако чистый титан и его сплавы также имеют некоторые ограничения, такие как низкая износостойкость, при которой материал изнашивается и создает некоторые металлические частицы и мусор в условиях длительных и повторяющихся нагрузок. Эти металлические частицы и мусор могут вызывать локальные повреждения тканей и воспаление. Сплавы Ti-6Al-4V и Ti-6Al-7Nb известны как традиционные сплавы Ti (Kobayashi et al. , 1998; Тамилсельви и др., 2006 г.; Ассис и Коста, 2007 г.; Дин и др., 2016; Ван Х. и др., 2019). Эти два материала отвечают требованиям прочности имплантата, но легирующие элементы, такие как алюминий и ванадий, могут вызывать токсические эффекты и неблагоприятно влиять на живые ткани и органы. Элемент Al может накапливаться в головном мозге, печени, селезенке, почках, щитовидной железе и других тканях и органах и вызывать определенные повреждения (Attarilar et al., 2020). Кроме того, элемент V может вызывать размягчение костей, анемию и нервные расстройства.Более того, модуль упругости этих двух титановых сплавов (около 120 ГПа) все еще очень высок по сравнению с натуральной костью (10-35 ГПа). Niinomi (2008) обнаружил, что титановые сплавы с низким модулем упругости имеют лучшие характеристики передачи нагрузки, чем сплавы с высоким модулем упругости. Плотный металлический имплантат воспринимает большую часть прикладываемой нагрузки и приводит к значительному снижению уровня напряжения на периферии костной ткани, вследствие чего плотность и прочность костной ткани постепенно снижаются.