Самодельный плазмотрон — вариант газовой сварки

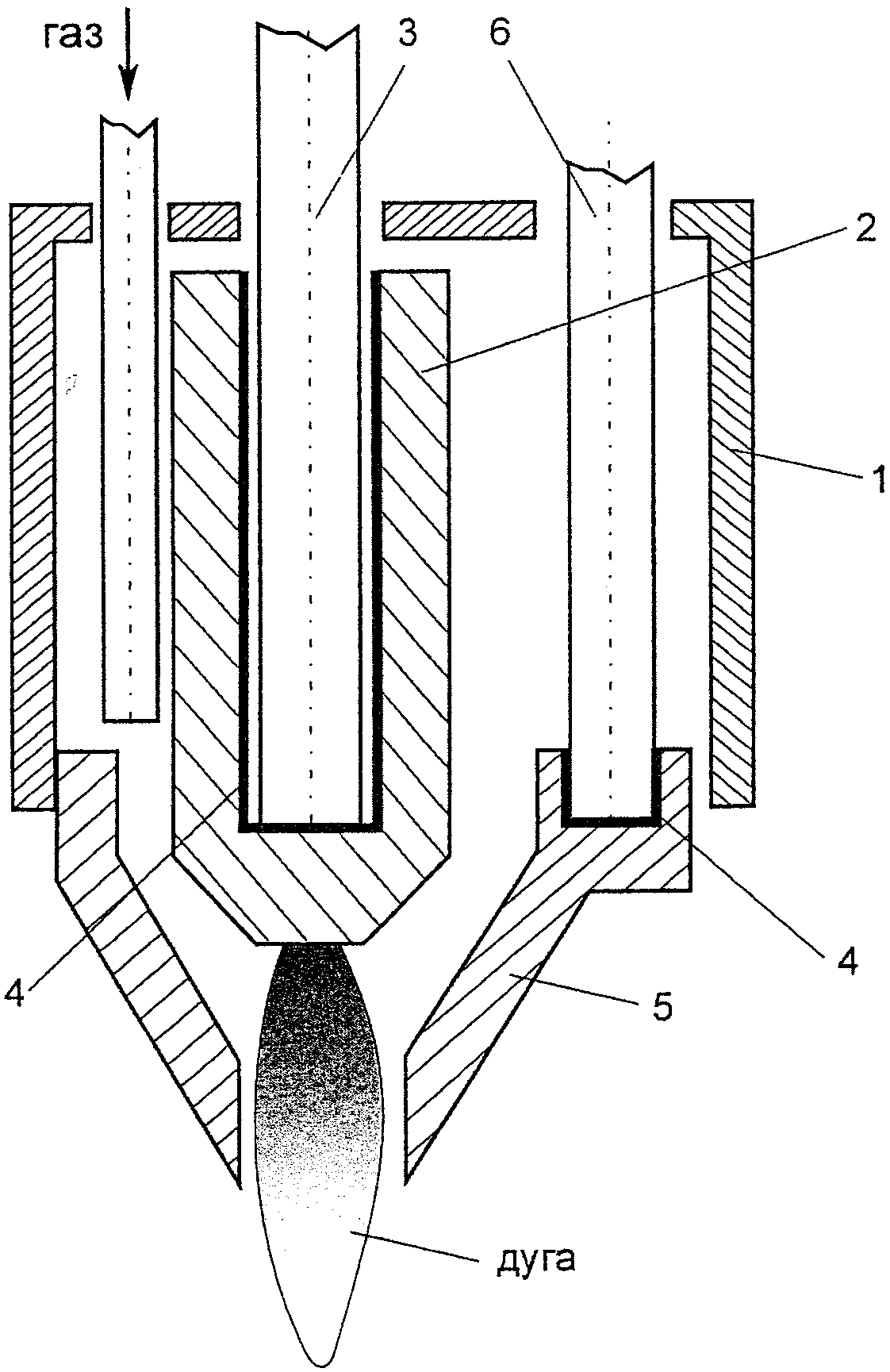

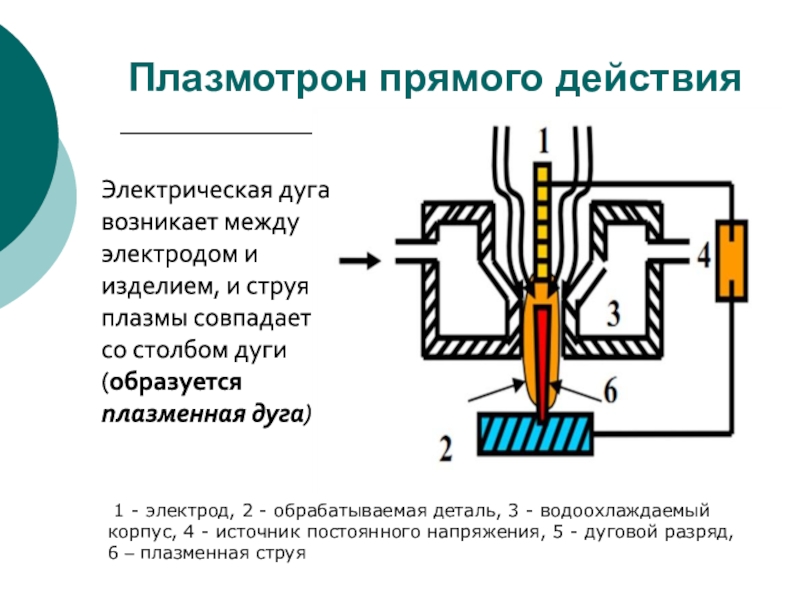

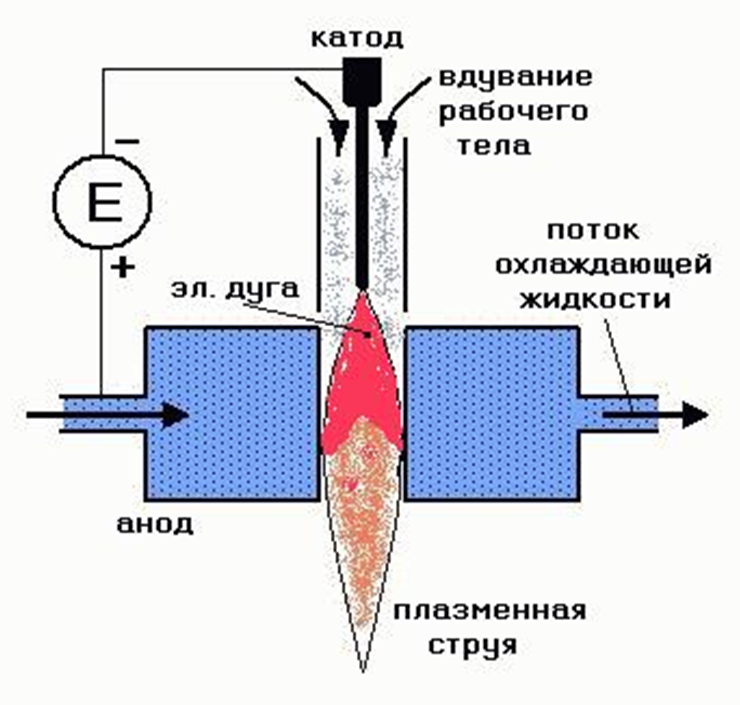

Принцип действия большинства плазматронов мощностью от нескольких кВт до нескольких мегаватт, практически один и тот же. Между катодом, выполненным из тугоплавкого материала, и интенсивно охлаждаемым анодом, горит электрическая дуга.

Через эту дугу продувается рабочее тело (РТ) — плазмообразующий газ, которым может быть воздух, водяной пар, или что другое. Происходит ионизация РТ, и в результате на выходе получаем четвертое агрегатное состояние вещества, называемое плазмой.

В мощных аппаратах вдоль сопла ставится катушка эл.магнита, он служит для стабилизации потока плазмы по оси и уменьшения износа анода.

В этой статье описывается уже вторая по счету конструкция, т.к. первая попытка получить устойчивую плазму не увенчалась особым успехом. Изучив устройство «Алплаза», мы пришли к выводу что повторять его один в один пожалуй не стоит. Если кому интересно — все очень хорошо описано в прилагаемой к нему инструкции.

Наша первая модель не имела активного охлаждения анода. В качестве рабочего тела использовался водяной пар из специально сооруженного электрического парогенератора — герметичный котел с двумя титановыми пластинками, погруженными в воду и включенными в сеть 220V.

Катодом плазматрона служил вольфрамовый электрод диаметром 2 мм который быстро отгорал. Диаметр отверстия сопла анода был 1.2 мм, и оно постоянно засорялось.

Получить стабильную плазму не удалось, но проблески все же были, и это стимулировало к продолжению экспериментов.

В данном плазмогенераторе в качестве рабочего тела испытывались пароводяная смесь и воздух. Выход плазмы получился интенсивнее с водяным паром, но для устойчивой работы его необходимо перегревать до температуры в не одну сотню градусов, чтобы не конденсировался на охлажденных узлах плазматрона.

Такой нагреватель еще не сделан, поэтому эксперименты пока что продолжаются только с воздухом.

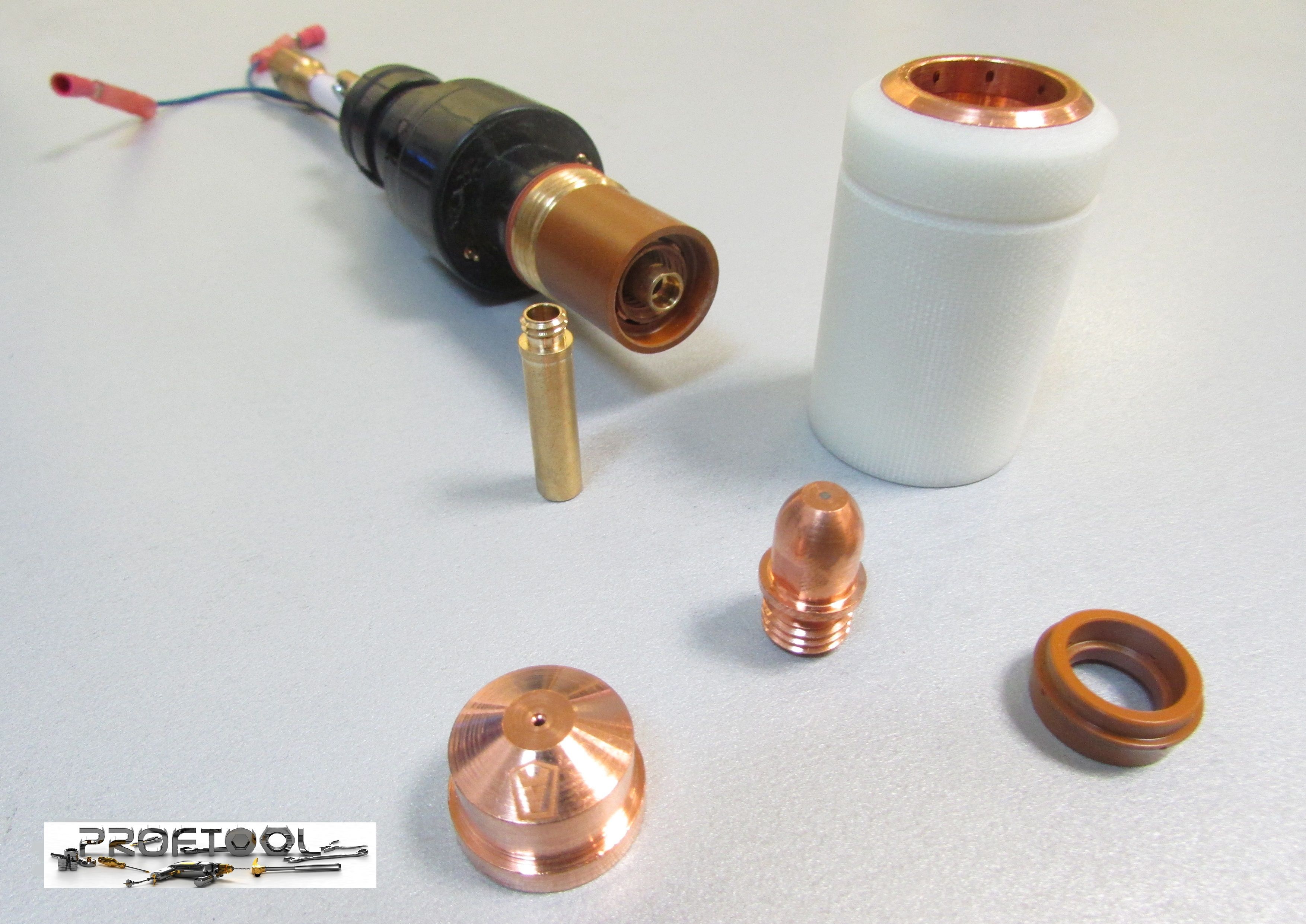

Фотографии внутренностей плазматрона:

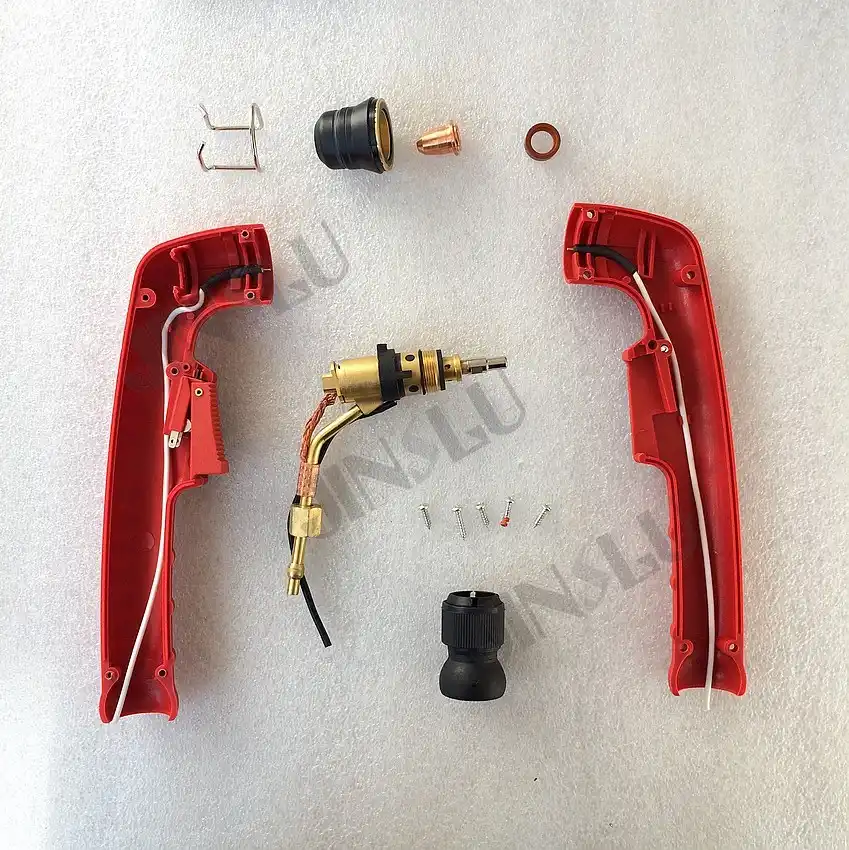

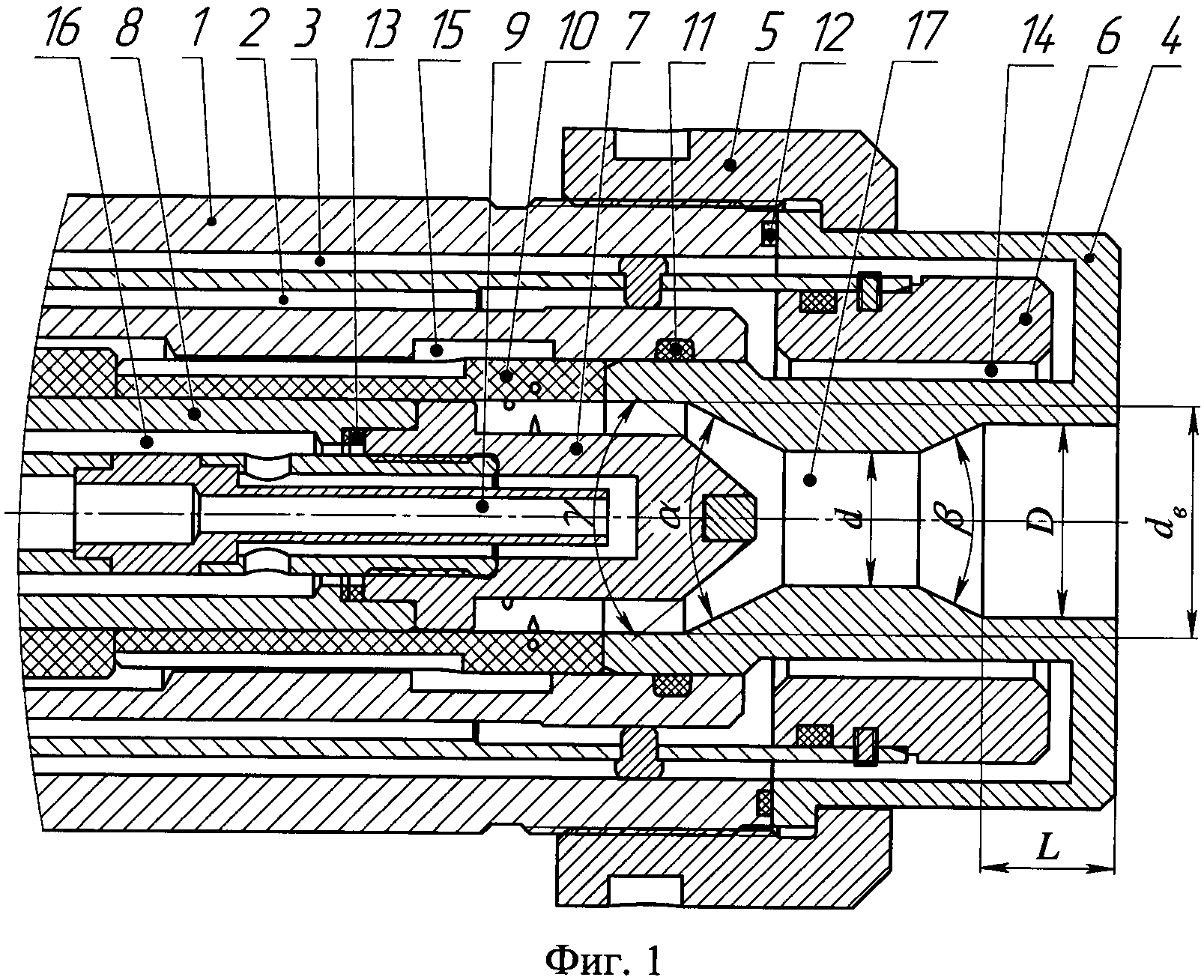

Анод выполнен из меди, диаметр отверстия сопла от 1. 8 до 2 мм. Анодный блок сделан из бронзы, и состоит из двух герметично спаянных деталей, между которыми существует полость для прокачки охлаждающей жидкости — воды или тосола.

8 до 2 мм. Анодный блок сделан из бронзы, и состоит из двух герметично спаянных деталей, между которыми существует полость для прокачки охлаждающей жидкости — воды или тосола.

Катодом служит слегка заостренный вольфрамовый стержень диаметром 4 мм, полученный из сварочного электрода. Он дополнительно охлаждается потоком рабочего тела, подаваемого под давлением от 0.5 до 1.5 атм.

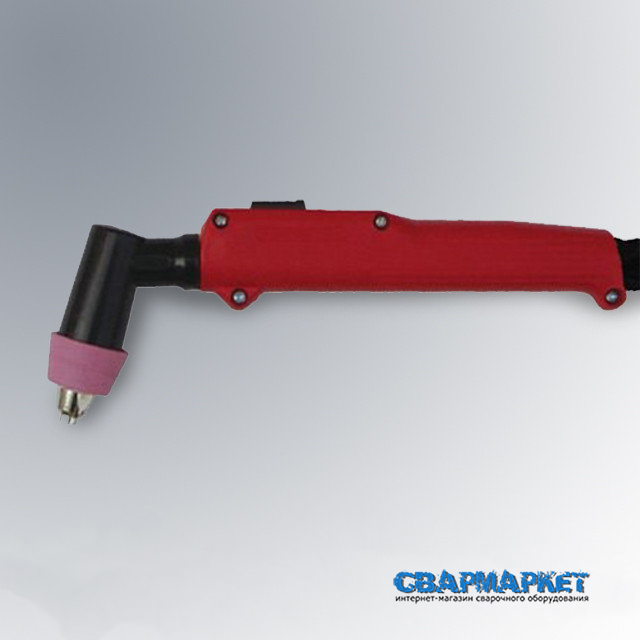

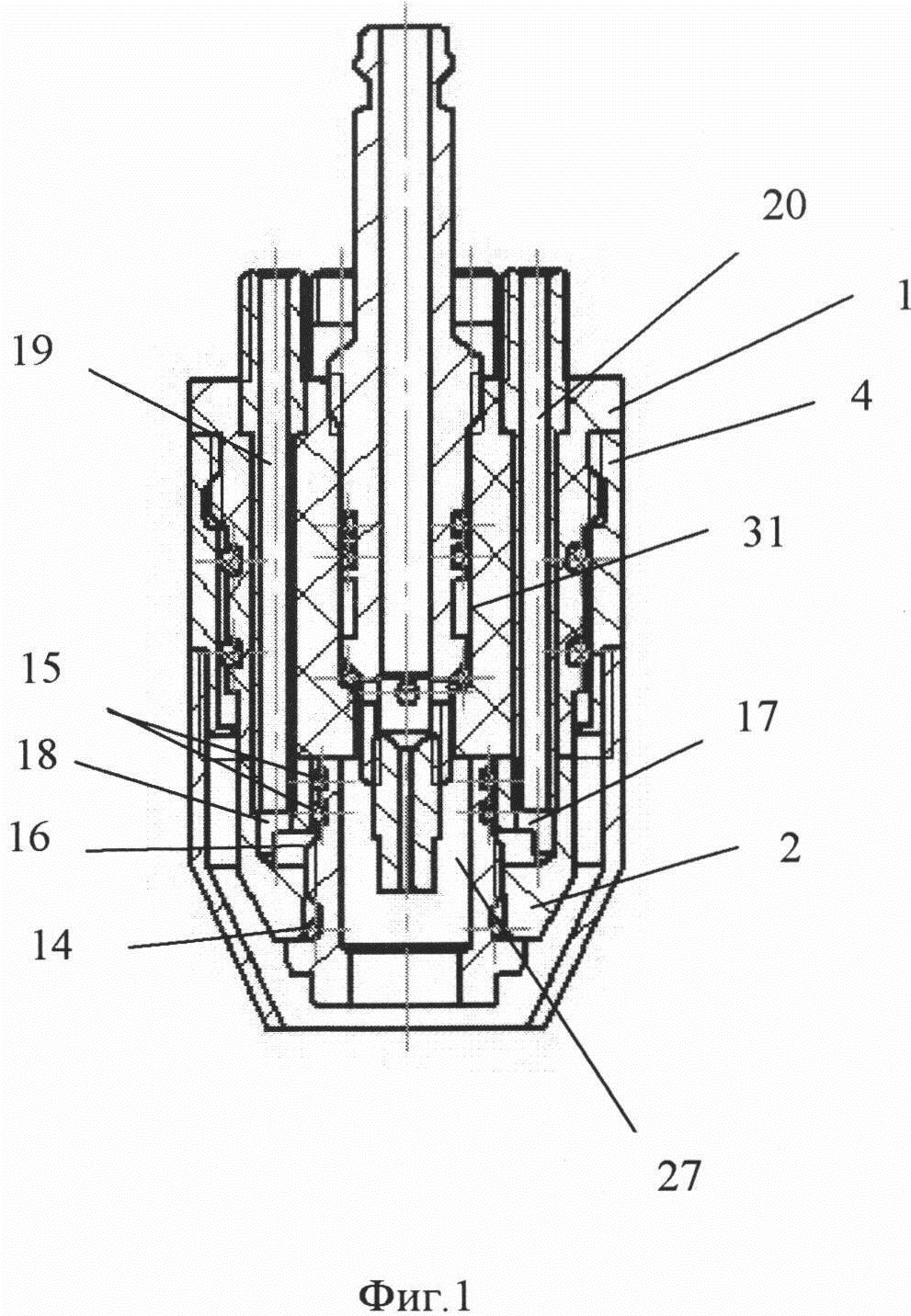

А вот полностью разобранный плазматрон:

Электропитание подводится к аноду через трубки системы охлаждения, а к катоду — через провод, прицепленный его держателю.

Запуск, т.е. зажигание дуги, производится закручиванием ручки подачи катода до момента соприкосновения с анодом. Затем катод надо сразу же отвести на расстояние 2..4 мм от анода (пара оборотов ручки), и между ними продолжает гореть дуга.

Электропитание, подключение шлангов подачи воздуха от компрессора и системы охлаждения — на следующей схеме:

В качестве балластного резистора можно использовать любой подходящий электронагревательный прибор мощностью от 3 до 5 кВт, например подобрать несколько кипятильников, соединенных параллельно.

Дроссель выпрямителя должен быть рассчитан на ток до 20 A, наш экземпляр содержит около сотни витков толстой медной проволоки.

Диоды подойдут любые, рассчитанные на ток от 50 А и выше, и напряжение от 500 V.

Будьте осторожны! Этот прибор использует бестрансформаторное питание от сети.

Воздушный компрессор для подачи рабочего тела взят автомобильный, а для прокачки охлаждающей жидкости по замкнутому контуру используется автомобильный омыватель стекол. Электропитание к ним подводится от отдельного 12-вольтового трансформатора с выпрямителем.

Немного о планах на будущее

Как показала практика, и эта конструкция тоже оказалась экспериментальная. Наконец-то получена стабильная работа в течение 5 — 10 минут. Но до полного совершенства еще далеко.

Сменные аноды постепенно выгорают, а делать их из меди, да еще с резьбой, затруднительно, уж лучше бы без резьбы. Система охлаждения не имеет прямого контакта жидкости со сменным анодом, и из-за этого теплообмен оставляет желать лучшего. Более удачным был бы вариант с прямым охлаждением.

Более удачным был бы вариант с прямым охлаждением.

Детали выточены из имевшихся под рукой полуфабрикатов, конструкция в целом слишком сложна для повторения.

Также необходимо найти мощный развязывающий трансформатор, без него пользоваться плазматроном опасно.

И под завершение еще снимки плазматрона при разрезании проволоки и стальных пластинок. Искры летят почти на метр 🙂

Плазморез из инвертора своими руками: схема, видео

Выполнить раскрой металла без использования специального оборудования — задача непростая. Но покупка необходимой техники требует значительных затрат — гораздо проще и дешевле изготовить плазморез своими руками, тем более что эта работа не займет много времени. Что же для этого потребуется, можно ли сделать подобное устройство из инвертора, и какие материалы нужно будет приобрести?

Преимущества и особенности

Преимущества, которыми обладает плазморез, невозможно переоценить. С его помощью можно аккуратно разрезать листы, не потребуется дополнительная обработка краев, а самое главное, работа займет минимальное количество времени — что уже повод самостоятельно сделать подобное устройство. Схема его достаточно проста, благодаря чему не составит труда воплотить её и своими руками.

С его помощью можно аккуратно разрезать листы, не потребуется дополнительная обработка краев, а самое главное, работа займет минимальное количество времени — что уже повод самостоятельно сделать подобное устройство. Схема его достаточно проста, благодаря чему не составит труда воплотить её и своими руками.

Прежде чем приступать к изготовлению, стоит изучить принцип работы этого прибора.

Начать стоит с покупки инвертора, который и обеспечивает подачу тока — в противном случае готовый прибор будет работать с постоянными перебоями, да и расход электроэнергии многократно увеличивается. Важно учитывать, что использование трансформатора подходит для резки металла практически любой толщины, поэтому он более эффективен в промышленных условиях. Если же речь идет об использовании устройства в быту, то и инвертора будет вполне достаточно.

Принцип работы оборудования: основные элементы

Вне зависимости от вида и комплектации, любое изделие состоит из нескольких основных деталей:

- Резак.

- Механизм, передвигающий резак.

- Система управления.

- Плазмотрон.

- Оборудование, подающее воздух и напряжение.

Принцип работы аппарата, используемого для резки по металлу довольно прост. Под давлением на резак поступает воздух — при соприкосновении с электродом, он нагревается, а соответственно и ионизируется. В результате раскаленный воздух плавит металл, что позволяет добиться аккуратной обработки краев, а также более точной нарезки, чем при использовании других видов оборудования.

Специалисты рекомендуют создавать самодельный плазморез именно на основе инвертора. Так как с его помощью можно выполнять даже небольшие заготовки минимальной толщины.

Так как с его помощью можно выполнять даже небольшие заготовки минимальной толщины.

Устройство отлично подходит для работы в местах, доступ к которым ограничен — для эксплуатации в домашних условиях это станет оптимальным вариантом. К тому же и коэффициент полезного действия будет на 30% выше, чем при использовании для этой цели трансформатора.

Ручная или машинная резка?

При выборе плазмореза для работы, важно учитывать для каких целей планируется использовать устройство. Для бытовых целей будет достаточно ручного оборудования, которое чаще всего устанавливается в небольших мастерских и эксплуатируется в домашних условиях.

Ручное управление

В этом случае управление осуществляет оператор — нередко срез получается аккуратным, но не безупречным. Чтобы добиться идеального результата, можно использовать соответствующий упор.

Можно приобрести и готовый вариант, который используется не только для сварки, но и резки. Важно учитывать, что цветные металлы обрабатываются большей силой тока, поэтому прежде чем подобрать необходимое оборудование, стоит определиться с целью его использования.

Машина ЧПУ

Станки с ЧПУ актуальны на производстве, так как они обеспечивают необходимую производительность. Участие в работе оператора сводится к минимуму, а плазменный резак позволяет добиться безукоризненного разреза — обработка края не требуется. К тому же, можно использовать оборудование для фигурных вырезов — при использовании ручного аппарата это не так уж просто.

Но необходимо учитывать, что для машинной резки металла потребуется специальный стол, а также дополнительное оборудование. Это увеличивает общую стоимость конструкции и требуется дополнительное место для её установки.

Это увеличивает общую стоимость конструкции и требуется дополнительное место для её установки.Процесс изготовления самодельного оборудования

Чтобы сделать необходимое оборудование, важно приобрести требующиеся материалы. Понадобится:

- Инвертор. Прежде всего, необходимо определиться с толщиной металла, с которым предстоит работать. На основании этого и вычисляется оптимальная мощность оборудования — лучше всего в этом вопросе воспользоваться помощью специалиста. Нередко рекомендуется использовать в качестве основы трансформатор, но стоит учитывать его габариты — устройство для инверторной сварки отличается минимальным весом, благодаря чему его использование предпочтительнее для работ, выполняемых вручную. К тому же, применение инвертора позволяет сократить потребление электроэнергии.

- Плазменный резак. Основным параметром, который определяет выбор, опять-таки является мощность. Важно учитывать, требуется оборудование прямого или косвенного воздействия.

- Компрессор. Используется для прогонки воздуха. Его мощность должна соответствовать используемому оборудованию.

После того как требующиеся материалы будут готовы, можно приступать к непосредственному процессу сборки.

Оборудование для сварки должно сочетаться с иными элементами по мощности. В этом необходимо убедиться еще до того, как приступать к изготовлению аппарата!

Этапы самостоятельного изготовления

Когда все готово, предстоит выполнить следующие этапы работ:

Схема сборки плазмореза- Подготовить схему и надеть защитную одежду.

- Для создания резака из инверторной сварки, потребуется подобрать подходящий по толщине кабель.

Подготовить электроды, которые обязательно должны быть изготовлены из материалов, которые подходят для выполнения воздушно-плазменной резки.

Подготовить электроды, которые обязательно должны быть изготовлены из материалов, которые подходят для выполнения воздушно-плазменной резки. - Соединить инвертор, кабель, электрод в соответствии со схемой — результатом соединения станет электрическая дуга.

- Подключается шланг, обеспечивающий подачу воздуха. С одной стороны он соединен с компрессором, с другой — с плазмотроном.

После этого можно приступить к проверке. Это завершающий этап процесса изготовления — остается лишь сделать раскрой по металлу, убедившись в том, что готовое устройство полностью выполняет необходимые функции.

Процесс изготовления плазмореза довольно прост и понятен: стоит внимательно изучить схему, а также этапы выполнения работ. Благодаря этому не составит труда сделать нужный прибор своими руками, что поможет сэкономить значительную сумму средств. Тем более что если все сделано правильно, то домашний аппарат ничуть не уступает покупным вариантам.

ЧПУ своими руками: необходимое оборудование

Стоимость станка плазменной резки с ЧПУ отнюдь не низка — она доступна далеко не каждому производственному предприятию, что и говорить о покупке подобного устройства для применения в быту. Именно поэтому возможность сделать его самостоятельно — отличный выход из этой ситуации.

Для изготовления понадобятся:

- Стол.

- Шаговые детали.

- Направляющие.

- Блок управления.

- Ременная передача.

Нужно учитывать, что часть деталей потребуется заказать — крайне важно детально заранее просчитать параметры каждого изделия, используемого для сборки плазмореза, с учетом особенностей дальнейшего применения устройства.

Порядок изготовления

Процесс сбора состоит из нескольких основных этапов:

- Подготовка основания — оно должно быть ровным и находиться строго параллельно полу.

Лучше всего воспользоваться уровнем, чтобы убедиться в этом.

Лучше всего воспользоваться уровнем, чтобы убедиться в этом. - Из труб сваривается рама, которая станет основой будущего стола. Его ножки стоит усилить специальными подпорками, расположенными под наклоном.

- Чтобы конструкция была практичной и долговечной, важно обязательно покрыть её слоем грунтовки, после чего покрасить. В противном случае очень скоро придется начинать борьбу с коррозией.

- Для установки станка потребуются специальные опоры. Для этой цели лучше всего использовать дюраль.

- Сваривается водяной стол для раскроя металла.

- Металл нарезается на полосы около 4 см — это будут рейки, которые устанавливаются в соответствующие крепления.

- Монтируются направляющие.

- Стол зашивается и тоже окрашивается.

- Остается лишь смонтировать портал, а на него — двигатель и необходимые датчики.

- Крепятся направляющие и двигатель осей Y и Z

- Фиксируется датчик поверхности и кабель-каналы для каждой оси.

Остается лишь завершить процесс создания конструкции, ограничив перемещения портала и смонтировав кран для слива жидкости. После этого все провода аккуратно прячутся, и устанавливается горелка.

Когда основа конструкции готова, необходимо установить терминал с ЧПУ. Сначала корпус, после чего поочередно монтируются все элементы управления, включая монитор, клавиатуру, основные кнопки и модуль ТНС. Устройство готово к работе — можно пользоваться плазморезом с ЧПУ.

Заключение, вывод

Несмотря на то, что процесс создания аппарата, используемого для раскроя по металлу, достаточно прост, лучше все-таки не приступать к этой работе, не имея достаточных знаний и опыта. Поэтому прежде чем воплотить поставленную задачу на практике, стоит заручиться поддержкой профессионалов. Или же купить уже готовый вариант, тем более что современные модели могут использоваться не только для резки, но и для сварки.

Поэтому прежде чем воплотить поставленную задачу на практике, стоит заручиться поддержкой профессионалов. Или же купить уже готовый вариант, тем более что современные модели могут использоваться не только для резки, но и для сварки.

По традиции, тематическое видео — «что мы получим в итоге?»

Воздушно-плазменная резка своими руками | Строительный портал

Все чаще в небольших частных мастерских и на маленьких предприятиях используют аппараты плазменной резки металла вместо болгарок и других аппаратов. Воздушно-плазменная резка позволяет выполнять качественные прямые и фигурные резы, выравнивать кромки листового металла, делать проемы и отверстия, в том числе и фигурные, в металлических заготовках и другие более сложные работы. Качество получившегося реза просто великолепно, он получается ровным, чистым, практически без окалины и заусениц, а также аккуратным. С помощью технологии воздушно-плазменной резки можно обрабатывать практически все металлы, а также нетокопроводящие материалы, такие как бетон, керамическая плитка, пластик и дерево. Все работы выполняются быстро, заготовка нагревается локально, только в области реза, поэтому металл заготовки не меняет своей геометрии вследствие перегрева. С аппаратом плазменной резки или как его еще называют – плазморезом сможет справиться даже новичок без опыта сварки. Но чтобы результат не разочаровал, все же не помешает изучить устройство плазмореза, понять его принцип действия, а также изучить технологию, как работать аппаратом воздушно-плазменной резки.

Качество получившегося реза просто великолепно, он получается ровным, чистым, практически без окалины и заусениц, а также аккуратным. С помощью технологии воздушно-плазменной резки можно обрабатывать практически все металлы, а также нетокопроводящие материалы, такие как бетон, керамическая плитка, пластик и дерево. Все работы выполняются быстро, заготовка нагревается локально, только в области реза, поэтому металл заготовки не меняет своей геометрии вследствие перегрева. С аппаратом плазменной резки или как его еще называют – плазморезом сможет справиться даже новичок без опыта сварки. Но чтобы результат не разочаровал, все же не помешает изучить устройство плазмореза, понять его принцип действия, а также изучить технологию, как работать аппаратом воздушно-плазменной резки.

- Устройство аппарата воздушно-плазменной резки

- Принцип работы аппарата воздушно-плазменной резки

- Как выбрать аппарат воздушно-плазменной резки

- Воздушно-плазменная резка своими руками – технология работы

Устройство аппарата воздушно-плазменной резки

Знание устройства плазмореза позволит не только более осознанно производить работы, но и создать самодельный аналог, для чего необходимы не только более глубокие знания, но и желательно инженерский опыт.

Аппарат воздушно-плазменной резки состоит из нескольких элементов, среди которых:

- Источник питания;

- Плазмотрон;

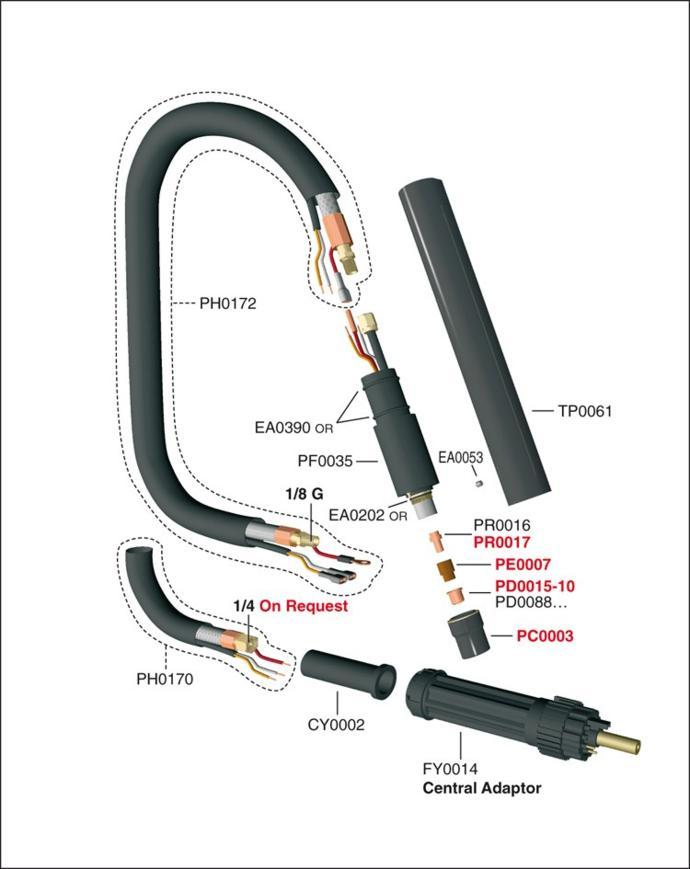

- Кабель-шланговый пакет;

- Воздушный компрессор.

Источник питания для плазмореза служит для того, чтобы преобразовывать напряжение и подавать на резак/плазмотрон определенную силу тока, благодаря чему загорается электрическая дуга. В качестве источника питания могут выступать трансформатор или инвертор.

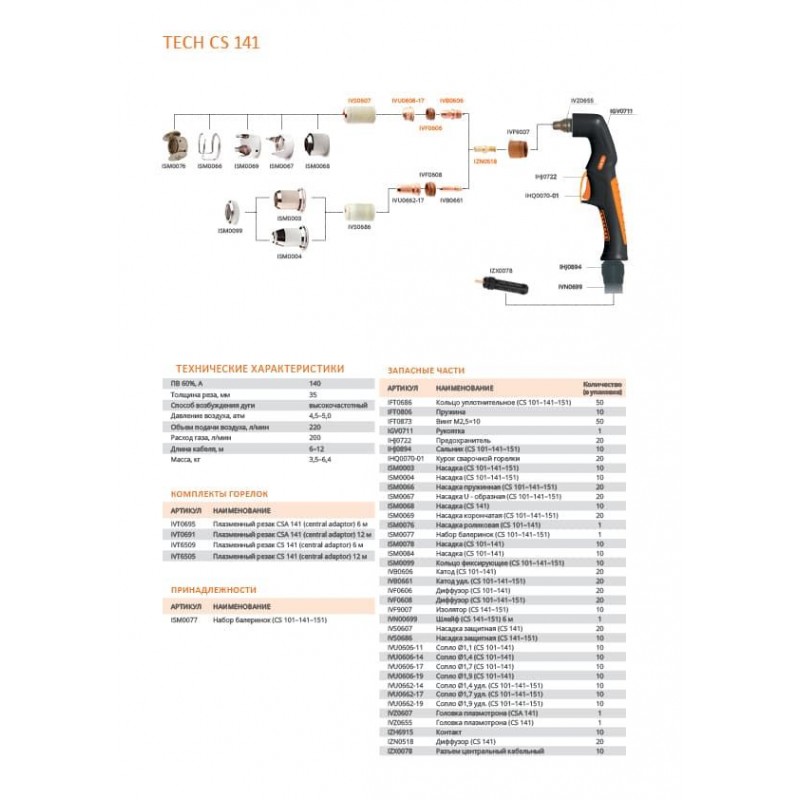

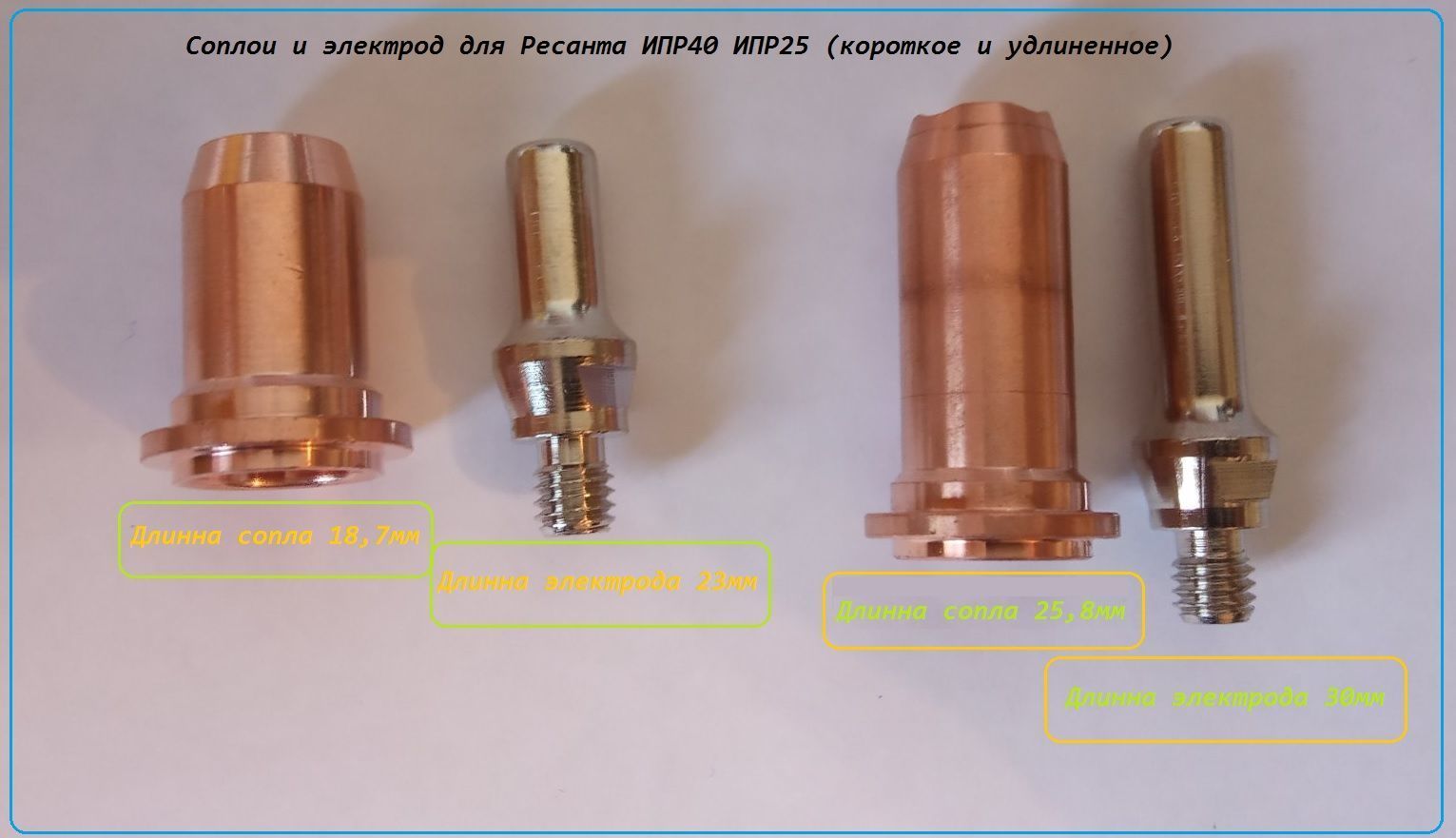

Плазмотрон – основной элемент аппарата воздушно-плазменной резки, именно в нем происходят процессы, благодаря которым появляется плазма. Плазмотрон состоит из сопла, электрода, корпуса, изолятора между соплом и электродом и каналов для воздуха. Такие элементы как электрод и сопло являются расходными материалами и требуют частой замены.

Электрод в плазмотроне является катодом и служит для возбуждения электрический дуги. Самым распространенным металлом, из которого делают электроды для плазмотронов, является гафний.

Сопло имеет конусообразную форму, обжимает плазму и формирует плазменную струю. Вырываясь из выходного канала сопла, плазменная струя дотрагивается до заготовки и разрезает ее. Размеры сопла влияют на характеристики плазмореза, его возможности и технологию работы с ним. Самый распространенный диаметр сопла – 3 – 5 мм. Чем больше диаметр сопла, тем больший объем воздуха в единицу времени оно можно пропустить через себя. От количества воздуха зависит ширина реза, а также скорость работы плазморезом и скорость охлаждения плазмотрона. Самая распространенная длина сопла 9 – 12 мм. Чем больше длина сопла, тем аккуратнее рез. Но слишком длинное сопло больше подвержено разрушению, поэтому оптимально длину увеличивают на размер, равный 1,3 – 1,5 диаметра сопла. Следует учитывать, что каждому значению силы тока соответствует оптимальный размер сопла, который обеспечивает стабильное горение дуги и максимальные параметры резки. Уменьшать диаметр сопла и делать менее 3 мм нецелесообразно, так как значительно снижается ресурс всего плазмотрона.

Компрессор подает сжатый воздух в плазмотрон для образования плазмы. В аппаратах воздушно-плазменной резки воздух выступает в качестве и плазмообразующего газа, и защитного. Существуют аппараты со встроенным компрессором, как правило, они маломощные, а также аппараты с внешним воздушным компрессором.

Кабель-шланговый пакет состоит из электрокабеля, соединяющего источник питания и плазмотрон, а также шланга для подачи воздуха от компрессора в плазмотрон. Что конкретно происходит внутри плазмотрона, рассмотрим ниже.

Принцип работы аппарата воздушно-плазменной резки

Установка воздушно плазменной резки работает по описанному ниже принципу. После нажатия кнопки розжига, которая находится на ручке плазмотрона, от источника питания на плазмотрон начинает подаваться ток высокой частоты. В результате загорается дежурная электрическая дуга. По причине того, что образование электрической дуги между электродом и заготовкой напрямую затруднительно, то в качестве анода выступает наконечник сопла. Температура дежурной дуги составляет 6000 – 8000 °С, а столб дуги заполняет весь канал сопла.

Температура дежурной дуги составляет 6000 – 8000 °С, а столб дуги заполняет весь канал сопла.

Спустя пару секунд после розжига дежурной дуги в камеру плазмотрона начинает подаваться сжатый воздух. Он проходит сквозь дежурную электрическую дугу, ионизируется, нагревается и увеличивается в объеме в 50 – 100 раз. Форма сопла плазмотрона заужена книзу, благодаря чему воздух обжимается, из него формируется поток, который вырывается из сопла со скоростью, близкой к звуковой – 2 – 3 м/с. Температура ионизированного разогретого воздуха, вырывающегося из выходного отверстия сопла, может достигать 20000 – 30000 °С. Электропроводность воздуха в этот момент примерно равна электропроводности обрабатываемого металла.

Плазмой как раз и называется разогретый ионизированный воздух, вырывающийся из сопла плазмотрона. Как только плазма достигает поверхности обрабатываемого металла, зажигается рабочая режущая дуга, в этот момент дежурная дуга гаснет. Режущая дуга разогревает заготовку в месте соприкосновения, локально, металл начинает плавиться, появляется рез. Расплавленный металл вытекает на поверхность заготовки и застывает в виде капель и мелких частичек, которые тут же сдуваются потоком плазмы. Данный способ воздушно-плазменной резки называют резкой плазменной дугой (дуга прямого действия), так как обрабатываемый металл входит в электрическую схему и является анодом режущей дуги.

Расплавленный металл вытекает на поверхность заготовки и застывает в виде капель и мелких частичек, которые тут же сдуваются потоком плазмы. Данный способ воздушно-плазменной резки называют резкой плазменной дугой (дуга прямого действия), так как обрабатываемый металл входит в электрическую схему и является анодом режущей дуги.

В описанном выше случае для разрезания заготовки используется энергия одного из приэлектродных пятен дуги, а также плазмы столба и вытекающего из него факела. Для резки плазменной дугой используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка металла используется в таких случаях: если необходимо изготовить детали с фигурными контурами из листового металла, или изготовить детали с прямыми контурами, но так, чтобы не пришлось обрабатывать контуры дополнительно, для резки труб, полос и прутов, для вырезки отверстий и проемов в деталях и другого.

Но также есть еще один способ плазменной резки – резка плазменной струей. В таком случае режущая дуга загорается между электродом (катодом) и наконечником сопла (анодом), а обрабатываемая заготовка не включена в электрическую цепь. Часть плазмы выносится из плазмотрона в виде струи (дуга косвенного действия). Обычно такой способ резки используют для работы с неметаллическими нетокопроводящими материалами – бетоном, керамической плиткой, пластмассой.

В таком случае режущая дуга загорается между электродом (катодом) и наконечником сопла (анодом), а обрабатываемая заготовка не включена в электрическую цепь. Часть плазмы выносится из плазмотрона в виде струи (дуга косвенного действия). Обычно такой способ резки используют для работы с неметаллическими нетокопроводящими материалами – бетоном, керамической плиткой, пластмассой.

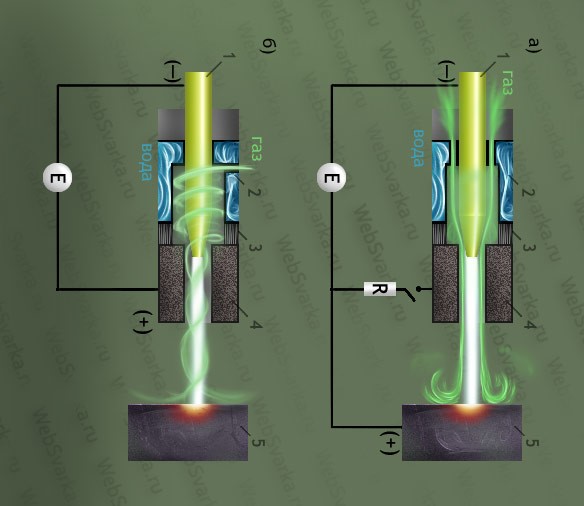

Подача воздуха в плазмотрон прямого действия и косвенного действия производится по-разному. Для резки плазменной дугой требуется аксиальная подача воздуха (прямая). А для резки плазменной струей требуется тангенциальная подача воздуха.

Тангенциальная или вихревая (осевая) подача воздуха в плазмотрон необходима для того, чтобы катодное пятно располагалось строго по центру. Если тангенциальная подача воздуха нарушена, неизбежно смещение катодного пятна, а с ним и плазменной дуги. В результате плазменная дуга горит не стабильно, иногда загорается две дуги одновременно, а также весь плазмотрон выходит из строя. Воздушно-плазменная резка самодельная не способна обеспечить тангенциальную подачу воздуха. Так как для устранения турбулентностей внутри плазмотрона используют сопла специальной формы, а также вкладыши.

Воздушно-плазменная резка самодельная не способна обеспечить тангенциальную подачу воздуха. Так как для устранения турбулентностей внутри плазмотрона используют сопла специальной формы, а также вкладыши.

Сжатый воздух используется для воздушно-плазменной резки таких металлов:

- Меди и сплавов меди – толщиной не более 60 мм;

- Алюминия и сплавов алюминия – толщиной до 70 мм;

- Стали толщиной до 60 мм.

А вот для резки титана воздух использовать категорически нельзя. Более детально тонкости работы аппаратом ручной воздушно-плазменной резки рассмотрим ниже.

Как выбрать аппарат воздушно-плазменной резки

Чтобы сделать правильный выбор плазмореза для частных бытовых нужд или маленькой мастерской, необходимо точно знать для каких целей он будет использоваться. С какими заготовками придется работать, из какого материала, какой толщины, какова интенсивность загрузки аппарата и многое другое.

Для частной мастерской вполне может сгодиться инвертор, так как у таких аппаратов более стабильная дуга и больший на 30 % КПД. Трансформаторы подходят для работы с заготовками большей толщины и не боятся перепадов напряжения, но при этом они больше весят и менее экономичны.

Трансформаторы подходят для работы с заготовками большей толщины и не боятся перепадов напряжения, но при этом они больше весят и менее экономичны.

Следующая градация – плазморезы прямого и косвенного действия. Если планируется резать только металлические заготовки, то необходим аппарат прямого действия.

Для частной мастерской или домашних нужд необходимо приобретать ручной плазморез с встроенным или внешним компрессором, рассчитанный на определенную силу тока.

Сила тока плазмореза и толщина металла

Сила тока и максимальная толщина заготовки – основные параметры для выбора аппарата воздушно-плазменной резки. Они взаимосвязаны между собой. Чем большую силу тока может подавать источник питания плазмореза, тем более толстую заготовку можно обрабатывать с помощью данного аппарата.

Выбирая аппарат для личных нужд, необходимо точно знать, какой толщины заготовки будут обрабатываться и из какого металла. В характеристиках плазморезов указывается и максимальная сила тока, и максимальная толщина металла. Но обратите внимание на то, что толщина металла указана из расчета на то, что обрабатываться будет черный металл, а не цветной и не нержавейка. А сила тока указана не номинальная, а максимальная, на данных параметрах аппарат может работать совсем непродолжительное время.

Но обратите внимание на то, что толщина металла указана из расчета на то, что обрабатываться будет черный металл, а не цветной и не нержавейка. А сила тока указана не номинальная, а максимальная, на данных параметрах аппарат может работать совсем непродолжительное время.

Для резки разных металлов требуется различная сила тока. Точные параметры можно увидеть в таблице ниже.

Таблица 1. Сила тока, необходимая для резки различных металлов.

Например, если планируется резать стальную заготовку толщиной 2,5 мм, то необходима сила тока 10 А. А если заготовка выполнена из цветного металла, например, меди толщиной 2,5 мм, то сила тока должна быть 15 А. Чтобы рез получился высокого качества, необходимо учитывать некий запас мощности, поэтому лучше приобрести плазморез, рассчитанный на силу тока в 20 А.

На аппарат воздушно-плазменной резки цена напрямую зависит от его мощности – выдаваемой силы тока. Чем больше сила тока, тем дороже аппарат.

Режим работы – продолжительность включения (ПВ)

Режим работы аппарата определяется интенсивностью его загрузки. На всех аппаратах указан такой параметр, как продолжительность включения или ПВ. Что она означает? Например, если указана ПВ=35%, то это означает, что плазморезом можно работать 3,5 минуты, а затем ему необходимо дать остыть в течение 6,5 минут. Цикл продолжительности включения рассчитан на 10 минут. Есть аппараты с ПВ 40%, 45%, 50%, 60%, 80%, 100%. Для бытовых нужд, где аппарат не будет использоваться постоянно, достаточно аппаратов с ПВ от 35% до 50%. Для машинной резки с ЧПУ используются плазморезы с ПВ=100%, так как они обеспечивают непрерывную работу в течение всей смены.

На всех аппаратах указан такой параметр, как продолжительность включения или ПВ. Что она означает? Например, если указана ПВ=35%, то это означает, что плазморезом можно работать 3,5 минуты, а затем ему необходимо дать остыть в течение 6,5 минут. Цикл продолжительности включения рассчитан на 10 минут. Есть аппараты с ПВ 40%, 45%, 50%, 60%, 80%, 100%. Для бытовых нужд, где аппарат не будет использоваться постоянно, достаточно аппаратов с ПВ от 35% до 50%. Для машинной резки с ЧПУ используются плазморезы с ПВ=100%, так как они обеспечивают непрерывную работу в течение всей смены.

Обратите внимание, что в процессе работы с ручной воздушно-плазменной резкой существует необходимость переместить плазмотрон или перейти на другой конец заготовки. Все эти интервалы учитываются в счет времени охлаждения. Также продолжительность включения зависит от загрузки аппарата. Например, с начала смены даже плазморез с ПВ=35% может без перерыва работать 15 – 20 минут, но чем чаще им будут пользоваться, тем короче будет время беспрерывной работы.

Воздушно-плазменная резка своими руками – технология работы

Плазморез выбрали, с принципом работы и устройством ознакомились, пора приступать к работе. Чтобы не наделать ошибок, для начала не помешает ознакомиться с технологией работы с аппаратом воздушно-плазменной резки. Как соблюсти все меры безопасности, как подготовить аппарат к работе и правильно подобрать силу тока, а затем, как разжечь дугу и соблюдать необходимую дистанцию между соплом и поверхностью заготовки.

Позаботьтесь о безопасности

Воздушно-плазменная резка сопряжена с рядом опасностей: электрический ток, высокая температура плазмы, раскаленный металл и ультрафиолетовое излучение.

Меры безопасности при работе с плазморезом:

- Работать необходимо в специальной экипировке: темные очки или щиток сварщика (4 – 5 класс затемнения стекла), плотные перчатки на руках, штаны из плотной ткани на ногах и закрытая обувь. При работе с резаком могут образовываться газы, которые представляют угрозу для нормальной работы легких, поэтому на лицо необходимо надевать маску или респиратор.

- Плазморез подключается в сеть через УЗО.

- Розетки, рабочая подставка или стол, окружающие предметы должны быть хорошо заземлены.

- Силовые кабели должны быть в идеальном состоянии, не допускается повреждение обмотки.

То, что сеть должна быть рассчитана на то напряжение, которое указано на аппарате (220 В или 380 В), это само собой разумеющееся. В остальном же соблюдение техники безопасности поможет избежать травм и профзаболеваний.

Подготовка аппарата воздушно-плазменной резки к работе

Как подключить все элементы аппарата воздушно-плазменной резки, подробно описано в инструкции к аппарату, поэтому сразу перейдем к дальнейшим нюансам:

- Аппарат необходимо установить так, чтобы к нему был доступ воздуха. Охлаждение корпуса плазмореза позволит дольше работать без перерыва и реже отключать аппарат для охлаждения. Место расположения должно быть таким, чтобы на аппарат не попадали капли расплавленного металла.

- Воздушный компрессор подключается к плазморезу через влаго- и маслоотделитель.

Это очень важно, так как попавшие в камеру плазмотрона вода или капли масла могут привести к выходу из строя всего плазмотрона или даже его взрыву. Давление подаваемого в плазмотрон воздуха должно соответствовать параметрам аппарата. Если давление будет недостаточным, то плазменная дуга будет нестабильной, часто будет гаснуть. Если давление будет избыточным, то могут придти в негодность некоторые элементы плазмотрона.

Это очень важно, так как попавшие в камеру плазмотрона вода или капли масла могут привести к выходу из строя всего плазмотрона или даже его взрыву. Давление подаваемого в плазмотрон воздуха должно соответствовать параметрам аппарата. Если давление будет недостаточным, то плазменная дуга будет нестабильной, часто будет гаснуть. Если давление будет избыточным, то могут придти в негодность некоторые элементы плазмотрона. - Если на заготовке, которую собираетесь обрабатывать, есть ржавчина, окалина или масляные пятна, их лучше отчистить и удалить. Хоть воздушно-плазменная резка и позволяет резать ржавые детали, все же лучше перестраховаться, так как при нагреве ржавчины выделяются ядовитые пары. Если планируется резать емкости, в которых хранились горючие материалы, то их необходимо тщательно отчистить.

Чтобы рез получился ровным, параллельным, без окалины и наплывов, необходимо правильно подобрать силу тока и скорость резки. В представленных ниже таблицах указаны оптимальные параметры резки различных металлов различной толщины.

Таблица 2. Сила и скорость резки с помощью аппарата воздушно-плазменной резки заготовок из различных металлов.

Первое время подбирать скорость ведения резака будет сложно, необходим опыт. Поэтому поначалу можно ориентироваться на такое правило: вести плазмотрон необходимо так, чтобы с обратной стороны заготовки были видны искры. Если искр не видно, значит, заготовка не разрезана насквозь. Обратите также внимание, что слишком медленное ведение резака негативно сказывается на качестве реза, на нем появляются окалина и наплывы, а также может нестабильно гореть дуга и даже гаснуть.

Теперь можно приступать к самому процессу резки.

Розжиг плазменной дуги

Перед тем как зажечь электрическую дугу, плазмотрон следует продуть воздухом, чтобы удалить случайный конденсат и инородные частицы. Для этого необходимо нажать, а затем отпустить кнопку поджига дуги. Так аппарат переходит в режим продувки. Спустя примерно 30 секунд можно нажимать кнопку поджига и удерживать ее. Как уже описывалось в принципе работы плазмореза, между электродом и наконечником сопла загорится дежурная (вспомогательная, пилотная) дуга. Как правило, она горит не долее 2 секунд. Поэтому за это время необходимо зажечь рабочую (режущую) дугу. Способ зависит от вида плазмотрона.

Как уже описывалось в принципе работы плазмореза, между электродом и наконечником сопла загорится дежурная (вспомогательная, пилотная) дуга. Как правило, она горит не долее 2 секунд. Поэтому за это время необходимо зажечь рабочую (режущую) дугу. Способ зависит от вида плазмотрона.

Если плазмотрон прямого действия, то необходимо сделать короткое замыкание: после образования дежурной дуги необходимо нажать кнопку розжига – прекращается подача воздуха и контакт замыкается. Затем воздушный клапан открывается автоматически, поток воздуха вырывается из клапана, ионизируется, увеличивается в размерах и выводит искру из сопла плазмотрона. В результате загорается рабочая дуга между электродом и металлом заготовки.

Важно! Контактный поджиг дуги не означает, что плазмотрон необходимо прикладывать или прислонять к заготовке.

Как только загорится режущая дуга, дежурная дуга гаснет. Если не получилось зажечь рабочую дугу с первого раза, необходимо отпустить кнопку розжига и нажать ее снова – начнется новый цикл. Причин, по которым может не зажигаться рабочая дуга, несколько: недостаточное давление воздуха, неправильная сборка плазмотрона или другие неполадки.

Причин, по которым может не зажигаться рабочая дуга, несколько: недостаточное давление воздуха, неправильная сборка плазмотрона или другие неполадки.

В процессе работы также бывают случаи, когда режущая дуга гаснет. Причина, скорее всего, в изношенности электрода или несоблюдении расстояния между плазмотроном и поверхностью заготовки.

Расстояние между горелкой плазмотрона и металлом

Ручная воздушно-плазменная резка сопряжена с той трудностью, что необходимо соблюдать расстояние между горелкой/соплом и поверхностью металла. При работе рукой это довольно сложно, так как даже дыхание сбивает руку, и рез получается неровным. Оптимальное расстояние между соплом и заготовкой 1,6 – 3 мм, для его соблюдения используются специальные дистанционные упоры, ведь сам плазмотрон нельзя прижимать к поверхности заготовки. Упоры надеваются сверху на сопло, затем плазмотрон опирается упором на заготовку и выполняется рез.

Обратите внимание, что держать плазмотрон необходимо строго перпендикулярно заготовке. Допустимый угол отклонения 10 – 50 °. Если заготовка слишком тонкая, то резак можно держать под небольшим углом, это позволит избежать сильных деформаций тонкого металла. Расплавленный металл при этом не должен попадать на сопло.

Допустимый угол отклонения 10 – 50 °. Если заготовка слишком тонкая, то резак можно держать под небольшим углом, это позволит избежать сильных деформаций тонкого металла. Расплавленный металл при этом не должен попадать на сопло.

Работы с воздушно-плазменной резкой своими руками вполне можно осилить самостоятельно, только важно помнить о технике безопасности, а также о том, что сопло и электрод – расходные материалы, которые требуют своевременной замены.

Умелые Ручки — Сделай Сам Своими Руками

Самоделки — Изобретения

Принцип действия плазматронов различной мощности, практически один и тот же. Между катодом, изготовленным из тугоплавкого материала, и анодом, который постоянно охлаждается, горит электрическая дуга. Через эту дугу под давлением продувается рабочее тело, которое состоит из плазмообразующего газа, который в свою очередь состоит в большинстве случаев из водяного пара, или чего-либо другого. В процессе ионизации рабочего тела в плазматроне на выходе мы получаем четвертое агрегатное состояние вещества, которое и называется плазмой.

Через эту дугу под давлением продувается рабочее тело, которое состоит из плазмообразующего газа, который в свою очередь состоит в большинстве случаев из водяного пара, или чего-либо другого. В процессе ионизации рабочего тела в плазматроне на выходе мы получаем четвертое агрегатное состояние вещества, которое и называется плазмой.

В серьёзных самодельных плазматронах вдоль сопла устанавливается электромагнитная катушка, которая необходима для стабилизации потока плазмы по оси и значительно снижает износ анода.

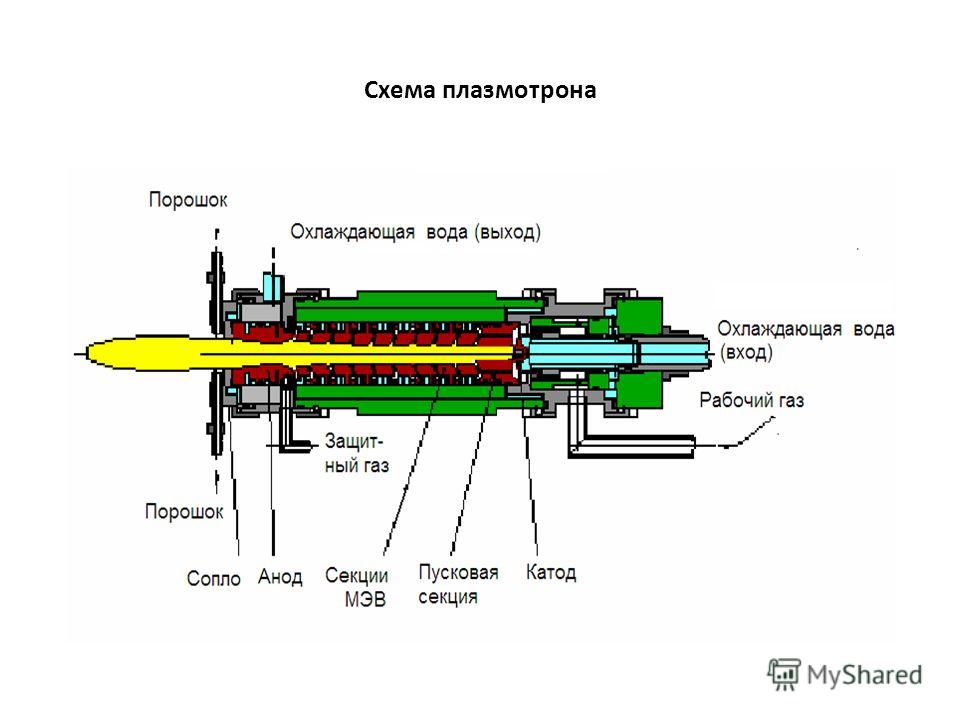

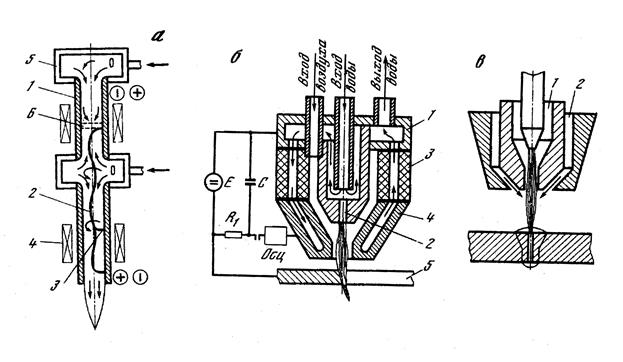

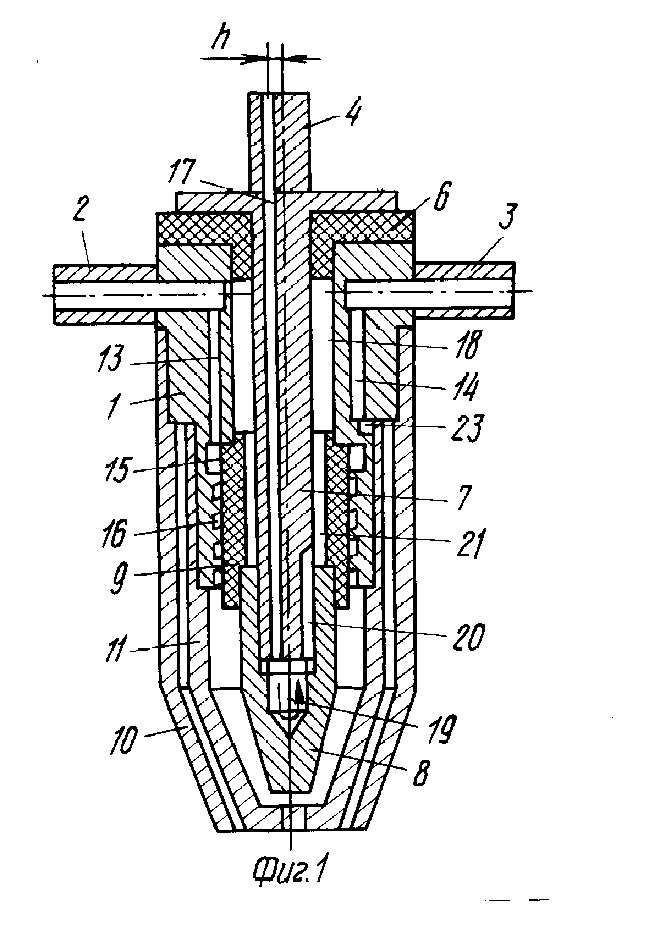

Схема работы плазматрона.

У первых моделей самодельных плазматронов не было активного охлаждения анода. Рабочее тело состояло из водяного пара. Пар производился специальным электрическим парогенератором, который выполнялся так: герметическая ёмкость с двумя титановыми пластинками, погруженными непосредственно в воду и всё это подключалось к сети 220V. Катод самодельного плазматрона выполнялся из вольфрамового электрода с диаметром 2 мм, который естественно быстро отгорал. Диаметр выходного отверстия сопла анода был 1.2 мм и неизбежно засорялся. Получить стабильную плазму в таких моделях самодельных плазматронов не удалось, но результаты все же были, и именно это стимулировало изобретателей к продолжению своих экспериментов.

Диаметр выходного отверстия сопла анода был 1.2 мм и неизбежно засорялся. Получить стабильную плазму в таких моделях самодельных плазматронов не удалось, но результаты все же были, и именно это стимулировало изобретателей к продолжению своих экспериментов.

В новой модели самодельного плазматрона в плазмогенераторе в качестве рабочего тела решено было опробовать пароводяную смесь вместе с воздухом. Выход плазмы из самодельного плазматрона получился намного интенсивнее с водяным паром, но для устойчивой работы плазматрона его приходилось нагревать до температуры очень высокой температуры, в несколько сотен градусов, чтобы тот в свою очередь не конденсировался на охлажденных деталях плазматрона. В настоящее время проводятся эксперименты с воздухом.

Детали самодельного плазматрона в сборе.

Анод самодельного плазматрона выполнен из меди, диаметр отверстия сопла в пределах от 1.8 до 2 мм. Анодный блок изготовлен из бронзы, и непосредственно состоит из герметично спаянных двух деталей, между которыми имеется полость для прокачки охлаждающей жидкости – воды, а лучше тосола.

Катодом самодельного плазмогенератора является заостренный на конус вольфрамовый стержень. Диаметр стержня 4 мм, изготавливают его из сварочного электрода. Он охлаждается естественным потоком рабочего тела, которое подаётся под давлением от 0.5 до 1.5 атмосфер.

Деталировка самодельного плазматрона.

Электропитание самодельного плазматрона подводится к аноду через специальные трубки системы охлаждения, а к катоду питание подводится через провод, прицепленный к держателю.

Запуск, точнее зажигание дуги, производится путём закручивания ручки подачи катода практически до соприкосновения последнего с анодом. Затем катод надо сразу же отвести на расстояние 2..4 мм от анода (примерно два оборота рукоятки катода), при этом между ними будет гореть дуга.

Электропитание, подключение шлангов подачи воздуха от компрессора и системы охлаждения — на следующей схеме:

Схема систем охлаждения, электропитания и подачи воздуха самодельного плазмотрона (плазмогенератора).

В место балластного резистора вы можете использовать любой имеющийся электронагревательный прибор мощностью 3-5 киловат, можно соединить несколько кипятильников последовательно.

Дроссель выпрямителя неприменно должен выдерживать ток не менее 20 ампер, у нашего образца мы сделали витков около ста из толстой медной проволоки.

Диоды можно взять любые, которые держут ток от 50 ампер и выше, и напряжение от 500 вольт.

Внимание! Данная модель самодельного плазматрона питается от сети без трансформатора, будьте осторожны.

Воздушный компрессор, необходимый для подачи рабочего тела, был взят автомобильный. Для прокачки жидкости охлаждения по замкнутому контуру мы использовали обыкновенный насос от омывателя стекол для автомобилей.

Самодельный плазматрон в работе

Если требуется электростанция для дачи, обращайтесь сюда.

Плазморез из инвертора сделать самому своими руками.

Самодельная установка плазменной резки металла

Самодельная установка плазменной резки металлаПлазменная резка очень широко применяется в различных отраслях строительства и производства. Удобство работы и качество конечного результата подобного метода обработки снискали огромную популярность у специалистов. Именно поэтому многие начинающие мастера и даже отдельные бригады часто задают вопрос о том, как сделать плазморез из инвертора своими руками, поскольку оригинальное устройство стоит довольно дорого и все желают сэкономить, используя имеющееся оборудование.

Назначение

Прежде всего, данное устройство позволяет производить быструю резку различных металлов. Это очень удобно при создании всевозможных конструкций без использования другого инструмента. Также ручной плазморез может использовать разные электроды, при помощи которых производится сварка.

Процесс соединения металлов с использованием агрегата предполагает использование метода пайки. Поэтому главным преимуществом такого оборудования является то, что благодаря ему можно соединять совершенно разные металлы, используя высокотемпературный припой.

Отдельного внимания заслуживает применение такого инструмента в кузнечном деле. Дело в том, что с его помощью можно производить закаливание, отжиг, термическую зачистку и сваривание черных и цветных металлов вместе. Поэтому наличие его в подобном производстве является необходимостью, позволяющей сильно сэкономить время.

Конструктивные особенности

Собирая плазморез из инвертора своими руками, необходимо знать его устройство и комплектацию. Однако сразу стоит отметить тот факт, что некоторые детали намного проще приобрести в готовом виде, чем создавать самостоятельно.

Типовой аппарат состоит из источника питания, плазмотрона, который также очень часто называют “резак”, воздушного компрессора и шланго–кабельного пакета.

- Источник питания необходим для того, чтобы подавать на устройство ток определенной силы. Фактически он является сердцем аппарата, и от него зависят его технические характеристики.

- Не менее важным является и сам резак или плазмотрон.

Он имеет определенную конструкцию, которая значительно отличается от подобных изделий на сварочных агрегатах. Сразу стоит отметить, что создавая плазморез из инвертора своими руками, именно эту деталь лучше приобретать в магазине. Это значительно облегчит эксплуатацию и решит массу проблем с заменой некоторых элементов.

Он имеет определенную конструкцию, которая значительно отличается от подобных изделий на сварочных агрегатах. Сразу стоит отметить, что создавая плазморез из инвертора своими руками, именно эту деталь лучше приобретать в магазине. Это значительно облегчит эксплуатацию и решит массу проблем с заменой некоторых элементов. - Компрессор в аппарате, работающем с использованием тока силой не более 200 А, необходим для подачи воздуха, который выполняет функции охлаждения и позволяет создать плотный пучок плазмы. Для более мощных установок применяют аргон, гелий, водород, азот, кислород и их смеси.

- Кабель–шланговый пакет выполняет функции соединительного элемента, через который поступает электрический ток от источника питания и воздух с компрессора на плазматрон.

Трансформатор или инвертор

Обычно установка плазменной резки металла в качестве источника питания использует инвертор или специальный трансформатор. Оба эти варианта отлично подходят для самостоятельного изготовления, но прежде чем определиться с выбором, необходимо знать, какие есть между ними отличия и как это сказывается на технических характеристиках конечного изделия.

- Типовой плазморез из сварочного инвертора является самым эффективным и экономным. Его КПД на 30% больше, чем у агрегатов, использующих трансформатор, и он выдает стабильную дугу. Однако подобное устройство может выполнять только строго определенные задачи, работая с материалами определенной толщины.

- При использовании трансформатора нужно помнить о том, что данное изделие довольно громоздкое и требует места для размещения. При этом его мощность дает возможность работать с крупными деталями довольно большой толщины. Именно поэтому его устанавливают в стационарных помещениях или на специальных передвижных платформах.

Учитывая такие особенности обоих агрегатов, лучше всего создавать плазморез из инвертора, своими руками соединяя уже готовый источник питания и остальные детали в определенной последовательности.

Необходимое оборудование

Прежде всего, необходимо приобрести все необходимые элементы. Однако сразу стоит отметить тот факт, что для того, чтобы установка плазменной резки металла получилась качественной и практичной, многие из них придется приобрести в готовом виде.

Инвертор

Данный узел можно взять из готового сварочного аппарата. Его стоимость относительно невелика, хотя это можно считать самым дорогим вложением в этот проект. Обычно специалисты при выборе этого устройства ориентируются на определенную мощность. Ее определяют, ориентируясь на объем работы и ее специфику.

Некоторые специалисты предпочитают создавать инвертор самостоятельно, подбирая детали под конкретные нужды или используя уже имеющиеся материалы. Однако, как показывает практика, намного проще использовать уже готовый агрегат, поскольку он более надежный, а при его изготовлении использовались определенные стандарты.

Резак

Создавая самодельный плазморез, мастера часто допускают ошибку при попытке полностью создать сам резак, на который будет подаваться ток и воздух. Дело в том, что данное изделие состоит из ручки, элементов подвода и сопла. При этом последнее при интенсивном использовании очень быстро изнашивается и нуждается в периодической замене. Именно поэтому сопло рекомендуется приобретать заводское, а остальные элементы можно изготовить и самостоятельно. Однако профессионалы считают, что не стоит тратить много сил и средств на самостоятельное создание этого элемента, поскольку намного проще приобрести его в готовом виде.

Именно поэтому сопло рекомендуется приобретать заводское, а остальные элементы можно изготовить и самостоятельно. Однако профессионалы считают, что не стоит тратить много сил и средств на самостоятельное создание этого элемента, поскольку намного проще приобрести его в готовом виде.

Компрессор

Обычно плазморез, инструкция к которому предполагает использование инертного газа или кислорода, предпочитают подключать к баллонам со специальными смесями. Дело в том, что именно они позволяют получить наиболее плотный пучок плазмы и создает лучшее охлаждение. Однако при бытовом применении проще и экономней использовать обычный компрессор.

Сразу стоит отметить тот факт, что этот агрегат вполне можно создать самостоятельно, используя обычный баллон в качестве ресивера. Сам компрессор можно взять из автомобиля ЗИЛ или же от холодильника. Однако при этом очень важно правильно произвести регулировку давления. Обычно специалисты делают это опытным путем непосредственно при работе.

Кабель–шланговый пакет

Данное оборудование можно приобрести как и в комплекте к конкретному агрегату, так и отдельно друг от друга. Дело в том, что оно состоит из шлангов, которые рассчитаны на необходимое для работы давление, и кабеля определенного сечения. При этом стоит помнить, что проводник подбирают под мощность самого инвертора, поскольку в противном случае он будет перегреваться и может возникнуть вероятность возгорания и даже поражения электрическим током.

Сборка

Весь процесс изготовления заключается в том, что нужно подключить сопло для плазмореза к компрессору и инвертору. Для этого и используется кабель–шланговый пакет. Лучше всего здесь использовать специальные клемы и зажимы, которые позволяют производить как сборку, так и разборку очень быстро. Подобный подход дает возможность получить компактное устройство, которое можно удобно перевозить по месту произведения работ, что очень ценится специалистами.

Рекомендации специалистов

- Учитывая то, что принцип работы плазмореза основан на использовании газа, то стоит заранее позаботиться о наличии запасных прокладок, которые используются при подключении шлангов.

Особенно это важно, если агрегат постоянно разбирается и перевозится. Элементарная нехватка данного элемента может остановить всю работу.

Особенно это важно, если агрегат постоянно разбирается и перевозится. Элементарная нехватка данного элемента может остановить всю работу. - Также очень важно иметь запасное сопло для резака. Эта деталь при длительном использовании выходит из строя чаще всего, поскольку на нее воздействуют высокие температуры и быстрое охлаждение.

- Важно помнить, что инверторы от сварочных аппаратов могут стоить довольно дорого, и цена вопроса зависит от его мощности. Поэтому, прежде чем его приобретать, стоит определиться с выходными характеристиками и потребностями, для которых и создается устройство. Это поможет значительно сэкономить и получить агрегат, идеально подходящий для конкретных работ.

- Для работы подобным инструментом потребуется приобрести специальные электроды из тугоплавких металлов. Лучше всего для этих целей подойдут материалы из тория, гафния, циркония или бериллия. Однако при этом стоит помнить, что некоторые металлы при нагреве выделяют вредные вещества и могут нанести вред сварщику.

Например, торий очень токсичен, а бериллий образует радиоактивные оксиды. Именно поэтому проще и безопаснее использовать гафний.

Например, торий очень токсичен, а бериллий образует радиоактивные оксиды. Именно поэтому проще и безопаснее использовать гафний. - Важно помнить, что рабочая температура плазмы в таких агрегатах достигает 30 000 градусов. Поэтому при работе необходимо строго соблюдать правила безопасности, чтобы не нанести вред себе или окружающим или не стать причиной возникновения возгорания. Именно поэтому к работе с таким инструментом допускают только квалифицированных специалистов.

- При работе нельзя нарушать вихревой воздушный поток. В противном случае может образоваться две дуги, что полностью выведет устройство из строя. Учитывая это, специалисты предпочитают использовать именно заводские резаки, считая, что лучше потратиться один раз, чем постоянно заниматься ремонтом самого инвертора.

- При выполнении однотипной работы можно внести в устройство определенные модификации. Например, некоторые мастера изготавливают специальный защитный кожух для руки или дорабатывают сопло. Однако стоит помнить, что все эти дополнения не должны отразиться на самом процессе работы оборудования и не должны нарушать правила безопасности.

Вывод

Рассмотрев вопрос, как сделать плазморез с использованием инвертора, можно понять, что практически все необходимое оборудование придется приобретать у различных производителей. Фактически само изготовление является элементарной сборкой. Однако даже при таком подходе можно значительно сэкономить, поскольку полноценный комплект нового агрегата будет стоит в несколько раз больше.

Все, что вам нужно знать о плазменной резке

Если вы рабочий на верфи, строящей грузовые корабли, или художник, пытающийся превратить свое последнее видение в металлический шедевр, скорее всего, вы собираетесь использовать плазменную резку в какой-то момент во время процесс.

Разработанный для быстрой и точной резки, неудивительно, что плазменная резка получила такое широкое распространение во всем мире. Скорее всего, вы используете продукты, которые были изготовлены с помощью плазменной резки каждый день.

Итак, что такое плазменная резка? И как именно это работает?

Что такое плазма?

Чтобы понять, как работает плазменная резка, сначала необходимо понять основы. Начнем с ответа на простой вопрос: что такое плазма?

Начнем с ответа на простой вопрос: что такое плазма?

Не путать с прозрачной жидкостью в крови, в которой взвешены жировые шарики (что бы это ни значило). Плазма, о которой мы говорим, представляет собой ионизированный газ — газ, который был возбужден до такой степени, что электроны вырывались из своих атомов, но все же путешествовали вместе с ядром.

Этот возбужденный газ является плазмой. Плазма фактически упоминается как четвертое состояние материи, помещая ее рядом с другими тремя хорошо известными и широко преподаваемыми состояниями. Правильно, на самом деле состояния материи следующие: твердое, жидкое, газообразное и ПЛАЗМА.

Интересно, что согласно науке, плазма на самом деле является наиболее распространенным состоянием материи во Вселенной! Здесь, на Земле, мы в значительной степени полагаемся на плазму. Я уверен, что тебе знакомо солнце. Что ж, наш большой желтый друг в небе, как и большинство других звезд, на самом деле представляет собой гигантский плазменный шар. Вроде круто, правда?

Вроде круто, правда?

Есть несколько различных способов превращения газа в плазму, но это всегда включает закачку газа полной энергии. В этом случае искра — очень эффективный источник энергии. Когда мы пропускаем сжатый газ (например, кислород, азот, аргон или даже производственный воздух) через большую искру, он ионизирует газ и создает контролируемый поток плазмы.

Вы можете спросить себя: «Как нам использовать газ, чтобы прорезать самые твердые материалы, известные человеку?» Ну, плазменные резаки могут достигать ошеломляющих 40 000 ° F почти мгновенно.Поток плазмы такой температуры может быстро и легко пройти через большинство материалов.

Даю вам …

ПЛАЗМЕННЫЙ ФАКЕЛ!

Каждая система плазменной резки состоит из следующих трех компонентов:

- Источник питания — Источник питания плазменной резки отвечает за поддержание плазменной дуги на протяжении всей резки.

- Консоль зажигания дуги — Или ASC создает искру внутри плазменной горелки, которая создает плазменную дугу.

- Плазменный резак — Плазменный резак обеспечивает юстировку, необходимую для точной резки, а также охлаждения расходных деталей.

Теперь, когда вы понимаете, что такое плазма, давайте перейдем к применению плазмотрона.

Виды плазменной резкиПочти все системы плазменной резки подразделяются на две категории: обычные и прецизионные системы плазменной резки.

Обычные плазменные системы — Обычно в качестве плазменного газа используется производственный воздух, а форма дуги определяется соплом горелки.Ручные системы относятся к категории обычных систем плазменной резки, а также к приложениям, в которых разрезаемые материалы имеют более низкие допуски. Хотя эти типы широко распространены, они менее точны, чем другие формы плазменной резки.

Precision Plasma Systems — Используйте различные газы, такие как кислород, азот или смесь водорода / аргона / азота, для достижения оптимальной резки широкого диапазона проводящих материалов. Эти типы систем управляются ЧПУ и предназначены для выполнения самых точных разрезов, достижимых с помощью плазмы.Резаки и вырезаемые ими конструкции более сложные, а форма дуги сужена для большей точности.

Эти типы систем управляются ЧПУ и предназначены для выполнения самых точных разрезов, достижимых с помощью плазмы.Резаки и вырезаемые ими конструкции более сложные, а форма дуги сужена для большей точности.

Зачем нужна плазма?

К этому моменту вы должны хорошо понимать, что такое плазма и как работает плазменная резка, но при этом остается без ответа один очень важный вопрос — почему?

Есть много других способов резки металла — пилы, лазеры, гидроабразивная резка и кислородно-топливные системы. Мы не будем вдаваться в подробности каждого из них прямо сейчас, так как вы захотите использовать разные методы для разных заданий.

При принятии решения о том, какой метод резки использовать, играют роль несколько факторов. Важно учитывать толщину обрабатываемого материала, требуемое качество кромки и то, что важнее — производительность или стоимость.

Наиболее заметные различия между плазменной резкой и другими методами резки — это раз и стоимость . Плазменная резка работает быстрее, чем другие методы, особенно при работе с более толстыми материалами, а последние достижения в технологии плазменной резки снижают влияние плазменной резки на вашу прибыль.

Плазменная резка работает быстрее, чем другие методы, особенно при работе с более толстыми материалами, а последние достижения в технологии плазменной резки снижают влияние плазменной резки на вашу прибыль.

По сравнению с этим стоимость гидроабразивного или лазерного резака очень высока. Как правило, гидроабразивная резка стоит в три раза дороже, чем плазменная и лазерная резка может стоить в восемь раз дороже! Плазменная резка — очень практичный метод резки, и он достаточно точен для почти любых ваших потребностей в фигурном вырезании.

Итак, вот оно! Полное изложение — от науки, лежащей в основе того, что такое плазма, до принципов работы плазменных резаков и преимуществ плазменной резки.

Если окажется, что это не все, что вы хотели знать, и даже больше, позвоните в один из наших офисов, и мы будем рады поговорить подробнее о том, как ваш бизнес может воспользоваться преимуществами плазменной резки.

Вы нашли эту информацию интересной? Посетите страницу блога Boyd Metals, чтобы получить больше интересной информации о металлургической промышленности, и не забудьте проверить эту бесплатную загрузку с фактами о стали!

Сталь — удивительный, многогранный материал, который люди используют каждый день , часто даже не учитывая его важность. Для вашего развлечения и просветления мы составили бесплатное руководство: 12 впечатляющих и интригующих фактов о нержавеющей стали!

Для вашего развлечения и просветления мы составили бесплатное руководство: 12 впечатляющих и интригующих фактов о нержавеющей стали!

Мы надеемся, что эта информация

покажется вам такой же захватывающей, как и мы!

Почему каждому энтузиасту нужен плазменный резак

Реставрация классических автомобилей за эти годы сильно изменилась.Ржавые туши, на которые нельзя было взглянуть ни разу, сейчас восстанавливают. Многие нуждаются в замене более 70 процентов кузовных панелей. Некоторые автомобили подходят для полной замены кузова, а другие нет. При средней стоимости замены кузова более 13 000 долларов это вариант не для всех. Иногда вы хотите отремонтировать конкретный автомобиль или глубоко погрузиться в проект и обнаружите, что поврежденного материала гораздо больше, чем вы думали. Здесь останавливаются многие проекты.

Некоторые из нас хотят сделать работу сами, создать поездку своей мечты или спасти автомобиль из-за сентиментальной ценности.Стоимость восстановления автомобиля может быть жестокой дозой реальности: средняя стоимость профессионального восстановления составляет 50 000 долларов и более.

Производители оборудования упростили задачу для мастеров своими руками, создав продукты, которые лучше и компактнее, например плазменные и сварочные системы размером с небольшой чемодан. Эти системы проще в установке, они легче и потребляют меньше энергии. Это делает их отличным выбором для домашнего энтузиаста.

Современные системы плазменной резки компактны, просты в использовании и доступны по цене.Hypertherm Powermax30 XP — это система на 30 ампер. Его длина всего 13 дюймов, вес 21 фунт, он может разрезать до 1/2 дюйма любого металла и подключается к розетке 110 мм.

Пошагово

Замена панели может показаться устрашающей, но для удаления ржавых металлических панелей и установки новых не требуется степень в области машиностроения. Требования? Подходящие инструменты для работы: сварщик, возможно, плазменный резак, зажимы, шлифовальный станок и некоторые специализированные ручные инструменты. Главный залог успешной замены панели? Терпение во время работы и возможность провести небольшое исследование.

Мы здесь, чтобы помочь вам понять этап изготовления реставрации, независимо от того, хотите ли вы выполнить эту работу самостоятельно или понять процесс, если кто-то делает эту работу за вас. Если вы ищете проектный автомобиль, эта серия статей может помочь вам узнать, что ждет вас в запасе, если вашему проекту потребуются металлоконструкции, и найти проектный автомобиль, который лучше всего соответствует вашим навыкам и бюджету.

Эти разрезы были выполнены с использованием системы плазменной резки. Обратите внимание на четкие и чистые края. Современная плазменная резка является точной и при правильном выполнении требует минимального шлифования или обрезки.

Не плазменный резак твоего дедушки!

Плазменные системы за прошедшие годы значительно улучшились. Современные устройства плазменной резки не только меньше, легче и намного мощнее. Они намного лучше справляются с резкой и более энергоэффективны.

Плазма против горелок

Хотя кислородно-ацетиленовое топливо все еще используется для нагрева металла с целью ковки или удаления застрявших деталей, плазменные системы быстро стали отраслевым стандартом для большинства видов резки. Плазма быстрее, чище, безопаснее и доступнее.Стоимость плазменной системы сопоставима или меньше стоимости сварочного аппарата MIG. Кромки после плазменной резки чище и требуют меньшего шлифования. Предварительного подогрева нет, просто включите машину и разрежьте. Кроме того, зона термического воздействия очень мала, что позволяет минимизировать искажения, если таковые имеются.

Плазма быстрее, чище, безопаснее и доступнее.Стоимость плазменной системы сопоставима или меньше стоимости сварочного аппарата MIG. Кромки после плазменной резки чище и требуют меньшего шлифования. Предварительного подогрева нет, просто включите машину и разрежьте. Кроме того, зона термического воздействия очень мала, что позволяет минимизировать искажения, если таковые имеются.

Знакомство с вашей системой плазменной резки

Дуга плазменной резки создается, когда сжатый воздух пропускается через небольшое сопло внутри резака. Источник питания производит электрическую дугу, которая подается в поток воздуха под высоким давлением.Это создает «плазменную струю», которая может достигать температуры до 40 000 градусов. Плазменная дуга быстро прорежет металл и сдует расплавленный материал.

Общие вопросы о плазменных резаках

Какой размер нужен воздушный компрессор?

Общее правило при покупке воздушного компрессора — всегда получать больше кубических футов в минуту, чем, по вашему мнению, необходимо. Производители рекомендуют приобретать компрессор, который в 1,5 раза превышает кубический метр вашего устройства плазменной резки.Компрессор на 30 галлонов мощностью 5 кубических футов в минуту подойдет для большинства портативных плазменных систем.

Производители рекомендуют приобретать компрессор, который в 1,5 раза превышает кубический метр вашего устройства плазменной резки.Компрессор на 30 галлонов мощностью 5 кубических футов в минуту подойдет для большинства портативных плазменных систем.

При покупке плазменной системы помните о производительности компрессора в кубических футах в минуту. Если вы делаете небольшие разрезы, компрессор меньшего размера должен не отставать. Большинство разрезов, которые вы сделаете, будут маленькими или средними.

Убедитесь, что в вашу плазменную систему поступает чистый воздух. Влага в сжатом воздухе может изменить химический состав воздуха, а также повредить расходные детали вашей плазменной системы.На этой фотографии показаны два способа убедиться, что ваш воздух сухой и чистый. Powermax45 XP (на рисунке) имеет встроенный водоотделитель. Если ваша система этого не делает, обязательно установите водоотделитель рядом с машиной.

Как держать фонарь?

В большинстве систем плазменной резки размещайте резак прямо напротив металлической поверхности под прямым углом / 90 градусов. Затем нажмите на спусковой крючок и перетащите резак по рабочей поверхности. Использовать плазменную систему легко, но методы ее использования могут быть разными.У большинства производителей плазменных систем на своих веб-сайтах есть обучающие страницы с видеороликами и инструкциями по использованию оборудования.

Затем нажмите на спусковой крючок и перетащите резак по рабочей поверхности. Использовать плазменную систему легко, но методы ее использования могут быть разными.У большинства производителей плазменных систем на своих веб-сайтах есть обучающие страницы с видеороликами и инструкциями по использованию оборудования.

Во время отрезания передней панели Camaro 1969 года выпуска резак прижимается к поверхности под углом 90 градусов. Использование направляющей для резки помогает поддерживать чистоту и остроту линии реза. Еще на мне тонированные защитные очки, предназначенные для плазменной резки.

Обязательно ли надевать защитные очки?

Ношение правильно окрашенных защитных линз не только защитит ваши глаза, но и поможет вам увидеть дугу во время резки.Некоторые люди используют тонированные стекла или экраны, сделанные специально для плазменной резки. Другие используют настройку плазменной резки на своих цифровых сварочных шлемах. Не делайте ошибки, пытаясь просто закрыть глаза или отвернуть голову, чтобы быстро порезать или проколоть. Вы можете не только сверкать глазами, но и ошибиться в работе, если не будете внимательно следить за тем, как вы режете.

Вы можете не только сверкать глазами, но и ошибиться в работе, если не будете внимательно следить за тем, как вы режете.

Какой толщины может резать система плазменной резки?

Большинство портативных систем для использования в автомобилестроении могут резать металл до 5/8 дюйма.Этого достаточно для любых задач в вашем магазине.

Мифы об использовании плазменных систем

Миф 1: Плазма предназначена только для резки

Плазменные системы — универсальные инструменты. Они режут, протыкают и снимают фаску с металлов всех типов, форм и размеров. Но знаете ли вы, что плазменная резка также может производить строжку и даже удалять точечные сварные швы? Системы с настройкой строжки немного дороже, но она делает то, что не могут сделать многие инструменты, а именно вырезать определенные участки металла.Режим строжки превращает подобную лазеру плазменную дугу в более толстую и мягкую дугу. Во время использования резак держится под более плоским углом, и он «смывает» металл. Необходимо удалить сварной шов или головку болта на раме? Дуга вырезает столько же или меньше сварного шва или металла, не прожигая.

Необходимо удалить сварной шов или головку болта на раме? Дуга вырезает столько же или меньше сварного шва или металла, не прожигая.

Для удаления точечной сварки используйте технику угловой растушевки. Обрежьте точечный шов на верхнем слое металла, не повредив нижний слой. Это проще и быстрее, чем традиционные методы удаления сварных швов.Просто установите систему на самые низкие значения силы тока и давления воздуха и воспользуйтесь триггерной техникой, чтобы запустить и остановить дугу. Установите горелку под углом к месту точечной сварки. Нагрейте металл до тех пор, пока он не начнет «отрываться» от поверхности. Затем остановите дугу и дайте металлу остыть. Затем повторяйте, пока не останется кружок снятого материала вокруг точечной сварки. Срабатывание позволяет металлу верхнего слоя достаточно остыть, так что нижний слой не затронут.

Обратите внимание на блестящую бороздку в верхней половине фото.Он был вырезан на поверхности с помощью резьбы. В нижней половине показаны точечные сварные швы на полу багажника Camaro. Обратите внимание на то, что металлическая рейка рамы под половицей багажника не повреждается заделкой.

Обратите внимание на то, что металлическая рейка рамы под половицей багажника не повреждается заделкой.

Миф 2: Плазменная резка позволяет резать только нержавеющую сталь

Плазменные системы могут резать любой металл с электронной проводимостью. Возможность плазменной резки нержавеющей стали и алюминия является одним из ее основных преимуществ по сравнению с кислородно-ацетиленовой резкой, которая неэффективна для этих материалов.Плазма более эффективна при резке окрашенной, грязной или даже ржавой стали, что делает ее незаменимым инструментом для всех, кто работает с автомобилями.

Миф 3: Установка плазменной резки предназначена для больших магазинов или производственных предприятий.

Если вы увлекаетесь домашним магазином, как вы режете металл? Вы используете отрезной круг, пневматические ножницы или высечные ножницы? Некоторые ситуации лучше подходят для этих методов, но для быстрой и универсальной резки металла вы не сможете превзойти плазменный резак. Купив плазменную систему, вы обнаружите, что используете ее все чаще и чаще.

Купив плазменную систему, вы обнаружите, что используете ее все чаще и чаще.

Вот я режу от руки. Посмотрите, какой чистый край. Равномерное перемещение резака с равномерной скоростью, которая наилучшим образом соответствует толщине материала, поможет получить чистую кромку, которая требует минимального шлифования после резки.

Получение максимальной отдачи от системы плазменной резки

Помимо направляющих для резки, многие производители предлагают аксессуары, расширяющие возможности резки. Проверьте, есть ли в вашей системе специальные насадки и насадки. Компании предлагают расходные материалы, предназначенные для конкретных задач, таких как строжка, высокоточная резка, резка с ограниченным доступом и резка заподлицо.

Я использую удлиненные расходные детали Hypertherm HyAccess с очень узким наконечником резака. Расходные детали увеличенного диаметра в основном используются для резки в ограниченном пространстве. Знайте аксессуары, доступные для вашей плазменной системы, чтобы максимально использовать ее.

Изготовление деталей

Если вы можете сделать шаблон для нужной детали, вы можете сделать и эту деталь! Одним из преимуществ плазменной резки является возможность резки металла большей толщины, чем листовой металл. Создавайте структурные компоненты и каркасы.Нужно сделать распорки или скобки? Нарисуйте нужные детали на картоне или картоне для плакатов, затем перенесите форму на металл нужной толщины. Вырежьте детали, зачистите все неровности и сварите детали. Скорость плазменной резки упрощает задачу.

Молли Гурски из Driven Restorations создает патч-панель для проекта. Молли использует плазму для многих производственных задач в своем магазине.

Подберите правильную систему для ваших нужд

Выберите лучшую систему для ваших нужд.Часто люди принимают решения об оборудовании, прежде всего, исходя из цены. Любая система плазменной резки подойдет для резки, но качество резки — это разница между машиной, которая используется постоянно, и машиной, которая просто занимает место в цехе. Машина, которая делает рваные резы, может не принести много пользы.

Машина, которая делает рваные резы, может не принести много пользы.

позволяют быстро изготавливать любые детали любой необходимой формы. Здесь мы используем банку из-под кофе, чтобы вырезать круг из 1/4-дюймовой тарелки.

Доступность

Постройте или купите тележку для своей плазменной системы, чтобы она всегда была под рукой.Обеспечение легкодоступности вашей плазменной системы поможет вам получить от нее максимальную пользу. Храните все предметы, связанные с плазмой, в одном месте, чтобы вы могли быстро их найти. Это упростит захват перчаток, очков и любых расходных материалов, которые могут вам понадобиться.

Расходные материалы

Иногда система не работает должным образом из-за чего-то очень простого. Электроды и сопла изнашиваются по мере использования, поэтому имейте под рукой запасные части. Если система не работает должным образом, проверьте резак и посмотрите, не нужно ли что-то заменить.Электроды и насадки недорогие.

Место для резки

Наличие производственного стола может иметь большое значение, если вы хотите использовать плазменную систему для создания заплат или ремонта вещей. Наличие прокатного металлического стола с прикрепленными к нему тисками дает вам лучшее место, чтобы получить максимальную отдачу от вашего плазменного резака и сварочного аппарата. Сделайте такой стол самостоятельно, найдите в Интернете подержанный стол или купите комплект.

Это стол для изготовления, который мы купили на распродаже за 65 долларов. Он даже пришел с тисками.Если вы ищете металлический стол, посмотрите местные объявления в Интернете. Распродажа на ферме — отличное место, где можно найти всевозможное торговое оборудование.

Если вы хотите приобрести систему плазменной резки, исследуйте ее, а не покупайте импульсивно. Просмотрите отзывы и найдите систему, которая соответствует вашим потребностям. Хорошая система прослужит всю жизнь и избавит вас от многих часов разочарований. Если вы найдете систему хорошего качества, которая вам нравится, но цена слишком высока, найдите бывшую в употреблении систему, на которую потребуется несколько часов.

Если вы найдете систему хорошего качества, которая вам нравится, но цена слишком высока, найдите бывшую в употреблении систему, на которую потребуется несколько часов.

Автомобильные проекты должны приносить удовольствие!

В конце концов, все сводится к одному: степени удовольствия от работы над вашим проектом. Часто мы слишком сильно сосредотачиваемся на результате, хотя должны получать удовольствие от путешествия. Хорошее оборудование, позволяющее эффективно выполнять работу, облегчает ее выполнение. В следующий раз мы внимательно рассмотрим сварочные системы. Мы расскажем о различных видах сварки и изучим сварочные системы, которые просты в использовании и помогут новичкам получить профессиональные результаты.

Плазменная резка алюминия: 8 вопросов и ответов экспертов

Да, , как и любой электропроводящий металл, плазменная резка алюминия не просто возможна, она очень эффективна .

Для непосвященных плазменная резка — это процесс, при котором струя ионизированного газа с высокой скоростью проходит через отверстие. Газ, будучи перегретым и электрически ионизированным, образует замкнутый контур обратно к резцу через заземляющий провод.

Газ, будучи перегретым и электрически ионизированным, образует замкнутый контур обратно к резцу через заземляющий провод.

Мы называем этот ионизированный газ плазмой, и чем больше добавляется электроэнергии, тем горячее становится плазменная дуга.Эта дуга способна расплавить металл, и газ сдувает расплавленный материал, создавая разрез в нужной точке. И весь этот процесс фантастически хорошо работает с алюминием.

Но… я слышал, что плазменная технология не может соответствовать жестким допускам на алюминий и оставляет на поверхности материала грязь, которую трудно очистить?

Это явные заблуждения из прошлого, относящиеся к машинам 1980-х и начала 90-х годов

Технология плазменной резки претерпела значительные изменения.

Сегодня усовершенствованные процессы, основанные как на более низкой стоимости, так и на современных системах, перевернули ситуацию с ног на голову.

Системы XPR более высокого уровня Hypertherm предлагают широкий спектр процессов и комбинаций резки, которые обеспечивают отличные результаты для алюминия в широком диапазоне толщин. Возможность использования двухгазовых систем , таких как эти, предлагает производителям гораздо более точный контроль и более чистый и быстрый рез.

Возможность использования двухгазовых систем , таких как эти, предлагает производителям гораздо более точный контроль и более чистый и быстрый рез.

Система с двумя газами — это система, в которой режущий газ используется вместе с защитным газом.Роль защитного газа состоит в том, чтобы помочь сфокусировать и направить плазму, а также улучшить качество пропила и поверхности реза.

Использование различных комбинаций режущего и защитного газов дает разные результаты. Например, использование воздушной плазмы с воздушным защитным газом — это экономичная комбинация, которая с современными технологиями приводит к довольно чистому и быстрому резанию.

Использование азотной плазмы с водяным экраном (если на вашей машине есть уровень грунтовых вод, позволяющий использовать эту комбинацию) обеспечивает очень качественный рез и помогает продлить срок службы расходных материалов.

А использование аргон-водородной плазмы с защитным газом — азотом — отличное решение для более толстого алюминия.

Но дело не только в высокопроизводительных машинах, таких как системы XPR; недорогие решения, такие как устройства плазменной резки Hypertherm Powermax, использующие воздух в качестве плазмообразующего газа, могут обеспечить удовлетворительную резку для многих применений в диапазоне толщины алюминия, начиная с тонкого.

Какой фактор больше всего влияет на качество?

Самым важным фактором является то, способен ли ваш плазменный резак использовать идеальный газ при идеальном давлении на уровне и скорости резки или нет!

При правильном выборе газов вы можете получить поверхность без окалины и кромку great на алюминии с помощью плазмы.