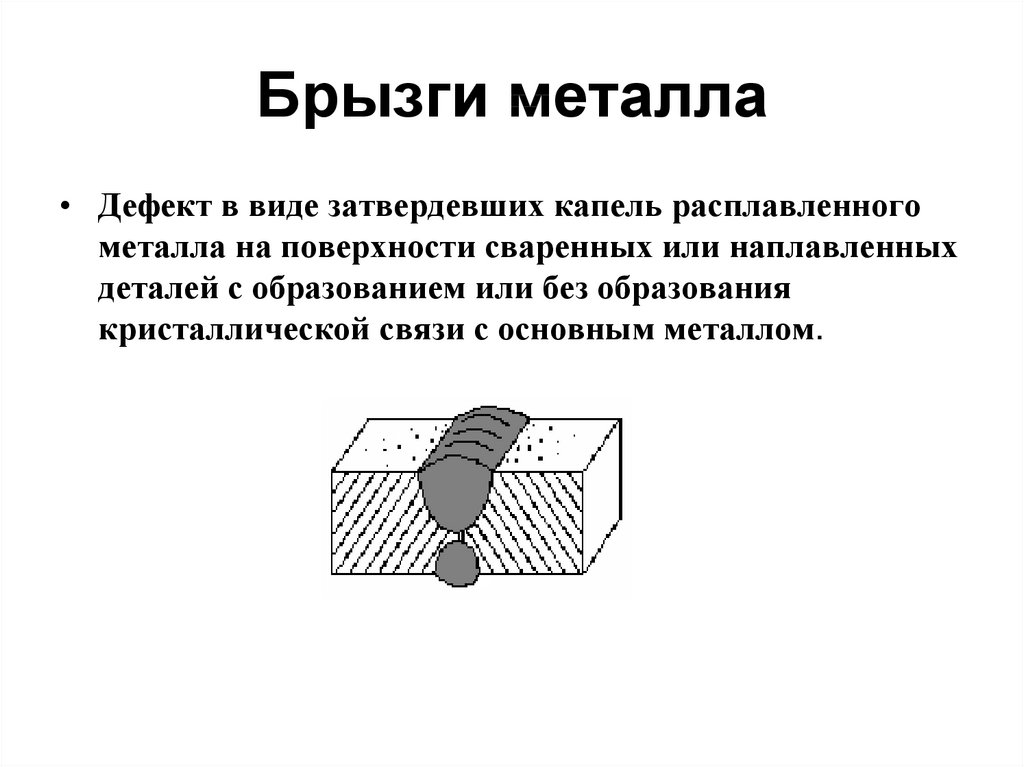

Брызги, шлак, термическое влияние, неровности, подрезов, пористости

#1 Этап контроля

Зачем?

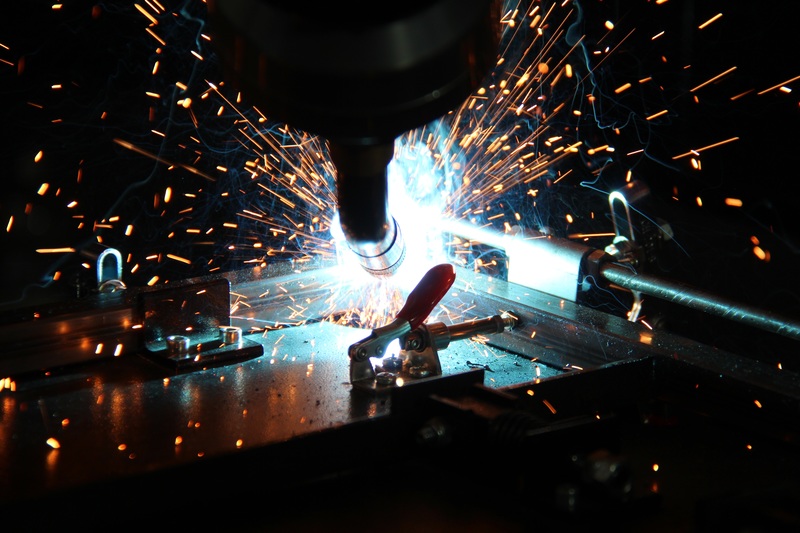

Сварные швы могут получить загрязнения в ходе самого процесса сварки. В этом отношении необходимо провести проверку на предмет:

— БРЫЗГ

— ШЛАКА

— СВАРОЧНОГО ДЫМА

-ТЕРМИЧЕСКОГО ВЛИЯНИЯ

Сварочные брызги при абразивоструйной очистке полностью не удаляются. При распылении краски толщина сухой пленки по контуру брызг недостаточна, кроме того они препятствуют равномерному распределению краски на поверхности.

Шлак образуется вследствие высокой температуры при сварке. Некоторыми способами механической очистки, напр., проволочными щетками, шлак удалить невозможно.

Сварочный дым, особенно от щелочных электродов, может привести к осаждению на поверхности шва щелочного водорастворимого вещества, способного вызвать осмос.

Термическое влияние ведет к ухудшению состояния межоперационной грунтовки или иного покрытия на границе участков сварки или на их обратной стороне. Грунтовка теряет адгезию, частично разрушается, обугливается и окисляется, что может потребовать более тщательной подготовки поверхности, чем это указано в спецификации.

Грунтовка теряет адгезию, частично разрушается, обугливается и окисляется, что может потребовать более тщательной подготовки поверхности, чем это указано в спецификации.

Корректирующие действия:

Сварочные брызги удаляются зубилом или шлифовкой.

Шлак следует удалять молотком для удаления шлака.

Если следы от щелочного сварочного дыма находились под открытым небом более одного месяца, корректирующих действий не требуется. В противном случае, тщательно промойте сварные швы пресной водой под высоким давлением. Зоны термического воздействия следует тщательно очистить как минимум до степени St 3, ISO 8501-1, если в спецификации не указана более высокая степень подготовки поверхности.

КАК ОПРЕДЕЛЯТЬ:

Визуальным осмотром и на ощупь.

ISO разработала стандарт для состояния стальной поверхности в связи с нанесением покрытий. Таким стандартом является ISO 8501-3.

Предупреждающие действия:

Наличие чрезмерного количества сварочных брызг часто вызвано тем, что сварщики работают слишком быстро и, выставив ненадлежащие параметры сварочного оборудования. Вы не можете давать им указания, однако, переговорите с бригадиром маляров или отделом ОТК о последствиях этого для рабочих, занимающихся подготовкой поверхности.

Вы не можете давать им указания, однако, переговорите с бригадиром маляров или отделом ОТК о последствиях этого для рабочих, занимающихся подготовкой поверхности.

Способствовать образованию пор может сварка в среде активного/инертного газа по межоперационной грунтовке. Решением может стать шлифовка для уменьшения ТСП или удаления межоперационной грунтовки на границах проплавления. При ручной сварке некоторые положения (вертикальные) приводят к формированию неровных швов.

Шлак должен удаляться сварщиком. Это согласованная часть его работы. Предотвратить термическое влияние и сварочный дым невозможно.

#2 Этап контроля

Зачем?

Сварные швы представляют собой неровные участки, расположенные рядом с более ровными участками. Для проверки возможности нанесения защитного покрытия необходимо проконтролировать их на предмет:

— НЕРОВНОСТЕЙ

— ПОДРЕЗОВ (ЗОНЫ ОПЛАВЛЕНИЯ)

— ПОРИСТОСТИ

Неровности, т.е. остатки проволоки, выпуклости и т. п. полностью абразивоструйной очисткой не удаляются.При нанесении покрытий по контурам швов, местами, сухая пленка может иметь низкую толщину, что, на отдельных погруженных в воду участках, приведет к преждевременному ржавлению и вздутию.

п. полностью абразивоструйной очисткой не удаляются.При нанесении покрытий по контурам швов, местами, сухая пленка может иметь низкую толщину, что, на отдельных погруженных в воду участках, приведет к преждевременному ржавлению и вздутию.

При подрезах в стали рядом со швами образуются глубокие канавки с острыми краями. Как и в случае с неровностями их нелегко покрыть материалом в достаточной степени.

Порымогутсодержатьпрокатнуюокалинуиостаткисварочногофлюса,которые невозможно вычистить механическими способами, включая абразивоструйную очистку. Краска не может проникнуть и перекрыть подобную пористость.

Корректирующие действия:

Неровности должны быть сошлифованы до образования гладкой поверхности, так, чтобы на ощупь они не казались острыми или выступающими, или как указано в рабочей спецификации.

Подрезы должны быть зашлифованы или заварены, если они слишком глубокие.

Пористость следует устранить шлифовкой или завариванием. Если среда последующей эксплуатации характеризуется низкой коррозионной активностью, допускается применение соответствующей шпаклевки.

КАК ОПРЕДЕЛЯТЬ:

Визуальным осмотром и на ощупь.

ISO разработала стандарт для состояния стальной поверхности в связи с нанесением покрытий. Таким стандартом является ISO 8501-3.

Предупреждающие действия:

Наличие чрезмерного количества подрезов, пористости и неровностей часто вызвано тем, что сварщики работают слишком быстро и выставив ненадлежащие параметры сварочного оборудования. Вы не можете давать им указания, однако переговорите с бригадиром маляров или отделом ОТК о последствиях этого для рабочих, занимающихся подготовкой поверхности.

Способствовать образованию пор может сварка в среде активного/инертного газа по межоперационной грунтовке. Решением может стать шлифовка для уменьшения ТСП или удаления межоперационной грунтовки на границах проплавления. При ручной сварке некоторые положения (вертикальные) приводят к формированию неровных швов.

Примечание:При нанесении покрытий на танки, перед проведением инспекции поверхности стали целесообразно провести струйную очистку сварных швов. Некоторые поры и подрезы обнаруживаются только после абразивоструйной очистки.

Некоторые поры и подрезы обнаруживаются только после абразивоструйной очистки.

Как предотвратить сварку брызг — О сварке — Новости

Как предотвратить брызги сварки

(1) Правильный выбор параметров процесса

1. Сварочный ток и напряжение вДУГа CO2,существует определенное правило между скоростью брызг и сварочным тока для каждого диаметра сварочной проволоки. Скорость всплеска мала в области низкого тока (короткое замыкание чрезмерной области), а также небольшой в области высокого тока (тонкая частица чрезмерной области). Скорость всплеска является крупнейшим в средней области, и скорость всплеска мала, когда ток составляет менее 150A или более 300A, и скорость всплеска велика между ними.

При выборе сварочного тока следует избегать, насколько это возможно, текущей области с высокой скоростью брызг. После того, как ток определяется, соответствующее напряжение соответствует для обеспечения минимальной скорости всплеска,

2. Когда факел вертикальный, брызги самый маленький, а угол наклона самый большой, тем больше брызг. Лучше не наклонять факел вперед или назад более чем на 20 градусов.

Когда факел вертикальный, брызги самый маленький, а угол наклона самый большой, тем больше брызг. Лучше не наклонять факел вперед или назад более чем на 20 градусов.

3. Длина растяжения сварочной проволоки также влияет на брызги. Длинасварочной проволокикак можно короче.

(2) выбрать соответствующий материал сварочной проволоки для защиты газового состава. как:

Выберите стальной сварочной проволоки с низким содержанием сварочного углерода, насколько это возможно, чтобы уменьшить CO газа, генерируемого в процессе сварки. Практика показывает, что брызги могут быть значительно уменьшены, когда количество углерода в сварочной проволоке уменьшается до 0,04%.

2. Используйте трубчатую проволоку для сварки. Поскольку трубчатая сварочная проволока содержит стабилизатор дуги дезоксидайзера и другой газ — защиту шлакового сустава, так что процесс сварки очень стабилен, брызги могут быть значительно уменьшены;

(1) в длинной дуговой сварке с использованием смеси CO2 в качестве защитного газа.

Несмотря на то, что скорость всплеска может быть уменьшена путем разумного выбора стандартных параметров и погладкого метода дуги, количество брызг по-прежнему большое. Добавление определенного количества газа Ar в газ CO2 является наиболее эффективным способом уменьшения чрезмерного брызг металла частиц.

После добавления газа Ar в газ CO2 меняются вышеперечисленные физические и химические свойства чистого углекислого газа. По мере увеличения доли АР-газа брызги постепенно уменьшаются. Смесь CO2-Ar может не только преодолевать брызги, но и улучшать образование сварного шва, а также иметь влияние на глубину сварки, высоту сварки и остаточную высоту.

Когда содержание 60%, размер капли перехода, очевидно, может быть уменьшена, и даже струйный переход может быть получен, что улучшает переходные характеристики капли и уменьшает всплеск металла.

(2) ограничить нарушение энергии жидкого металлического моста в случае чрезмерного короткого замыкания сварки

Чрезмерное короткое замыканиесварка вызовет брызги металла. На заключительном этапе короткого замыкания чрезмерная сварка, из-за резкого увеличения короткого замыкания тока, мост жидкий металл будет нагреваться быстро, в результате чего конденсации тепла, и, наконец, привести к мосту взрыв и брызги.

На заключительном этапе короткого замыкания чрезмерная сварка, из-за резкого увеличения короткого замыкания тока, мост жидкий металл будет нагреваться быстро, в результате чего конденсации тепла, и, наконец, привести к мосту взрыв и брызги.

Метод уменьшения такого родабрызги: при коротком замыкании переход сварки, разумный выбор характеристик сварочного питания и соответствовать соответствующим регулируемым тока, так что, когда сварочный провод с различными диаметрами могут быть скорректированы на соответствующие короткие темпы роста замыкания. Использование низкой скорости брызг сварочного провода

1.Для твердой проволоки с сердцевиной,в соответствии с предпосылкой обеспечения механических свойств, содержание углерода должно быть сокращено, насколько это возможно, и добавить соответствующее количество титана, алюминия и других элементов сплава. Брызги, вызванные газами, такими как CO2, могут быть значительно уменьшены за счет сварки частиц или короткого замыкания сварки.

2. Использование CS2CO3, K2CO3 и других веществ, активированныхсварочной проволоки, положительная полярность сварки.

3.Поток cored проволокииспользуется. Скорость брызг металла проволоки с потоком составляет 1/3 от скорости твердой проволоки.

В процессе сварки со стороны CO2, потеря металлического всплеска составляет около 10% от расплавленного металла сварочной проволоки, а серьезные потери могут быть до 30-40%. При наилучшем состоянии потерю всплеска можно контролировать в пределах 2-4%.

Увеличение потери брызг позволит снизить коэффициент осаждения сварочного провода, тем самым увеличив потребление сварочных проводов и электрической энергии, а также снизить производительность сварки и сварки.

Брызги металла прилипнут к конечной стороне проводимого сопла и внутренней стенке сопла, что сделает проволоку, питающейся не гладкой и повлияет на стабильность дуги, снизит защитный эффект защитного газа и ухудшит качество формирования сварного шва. Кроме того, плеснул металла, который прилипает к проводящим сопла, сопла, сварные швы и сварочные поверхности по-прежнему должны быть очищены после сварки, что увеличивает вспомогательные часы сварки.

Кроме того, плеснул металла, который прилипает к проводящим сопла, сопла, сварные швы и сварочные поверхности по-прежнему должны быть очищены после сварки, что увеличивает вспомогательные часы сварки.

Экологическое значение потерь электродного металла от угара и разбрызгивания при MIG/MAG сварке

Подробности

- Подробности

- Опубликовано 31.10.2015 10:06

- Просмотров: 4467

Потери электродного металла на угар и разбрызгивание – важнейшая проблема повышения эффективности сварочных работ. Они характеризуются коэффициентом потерь электродного металла, который определяется по разнице массы израсходованного и наплавленного металла.

Фактическое значение для электродов с покрытием варьируется в пределах 5-20%. Для стабильных процессов сварки в углекислом газе электродами диаметром до 2 мм значение составляет 5-8% и не превышает 12%. Коэффициент потерь учитывается при нормировании расхода сварочных материалов.

Угар электродного металла происходит в результате испарения и окисления металла и компонентов сварочных материалов при плавлении. О величине угара можно судить по удельному образованию дыма окислов и конденсированного металла — сварочного аэрозоля на 1 кг израсходованных сварочных материалов. Это наиболее хорошо изученная часть рассматриваемой нами проблемы, так как большинство сварочных материалов прошло гигиеническую оценку, как у нас, так и за рубежом. Практически все применяемые сварочные материалы имеют паспортные данные по валовым выделениям твердой и газообразной фазы сварочного аэрозоля на 1 кг расходуемого материала. Эти данные используются при расчетах вентиляции и определении выбросов, загрязняющих атмосферу.

Для примера: в таблице 1 представлены данные по выделению вредных веществ (угар металла) при сварке магистральных трубопроводов некоторыми сварочными материалами.

При сварке проволокой Св08Г2С одного стыка трубы до предельно допустимой концентрации (ПДК) марганца 0,3 мг/м3 загрязняется от 8300 до 10000 кубических метров воздуха рабочих мест и в 10 раз больше – атмосферного воздуха.

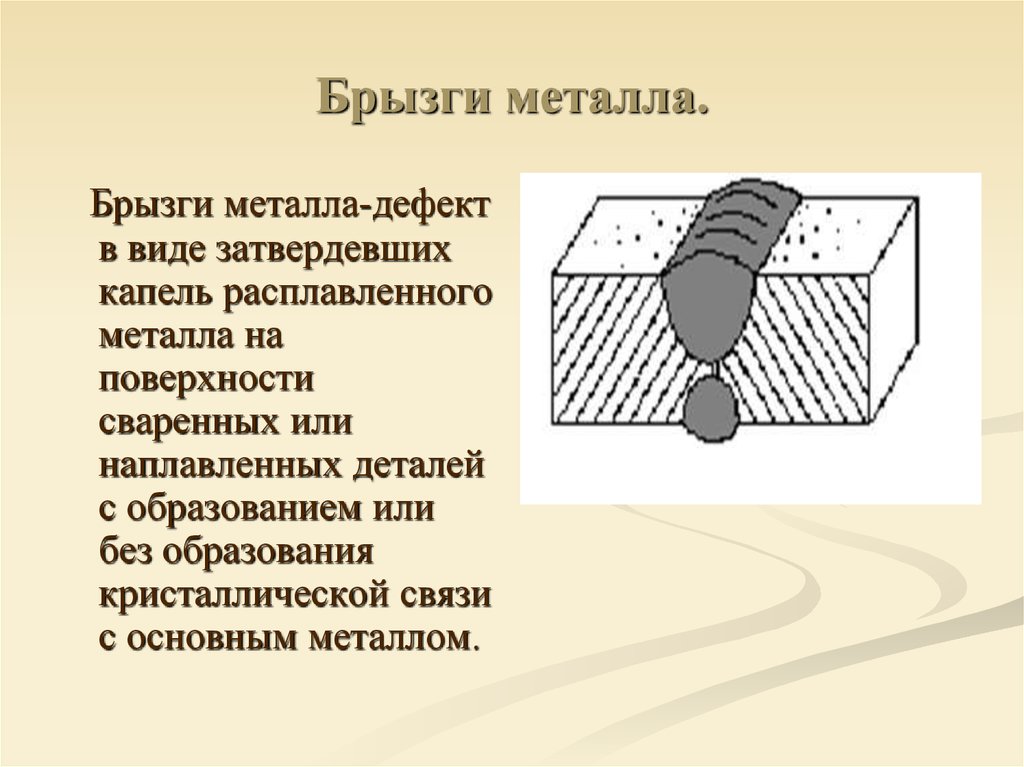

Разбрызгивание электродного металла является следствием газодинамического удара, возникающего при испарении перемычки между сварочной проволокой и каплей, переходящей в сварочную ванну. Возникающее при этом давление направлено радиально от места взрыва. При газодинамическом ударе возникает вероятность выброса брызг жидкого металла не только самой перемычки, но и жидкого металла, находящегося на торце электрода. Потери металла зависят от режима сварки. При сварке с крупнокапельным переносом без коротких замыканий разбрызгивание металла происходит в основном из-за случайного вылета за пределы шва крупных капель и систематического выброса мелких капель с электрода. При сварке с принудительными короткими замыканиями разбрызгивание происходит из-за выброса мелких капель вследствие взрыва шейки и выброса остатка капли с электрода. Наименьшее разбрызгивание отмечается при струйном переносе металла, особенно при сварке порошковыми проволоками.

Температура разбрызгиваемого металла близка к температуре кипения. Брызги металла при полете наблюдаются как искры и в застывшем виде имеют шаровидную форму. Максимальный размер брызг несколько больше диаметра сварочной проволоки, минимальные размеры достигают десятых и сотых долей миллиметра. Разбрызгивание металла составляет по массе более 90% общих потерь металла от угара и разбрызгивания.

Брызги металла при полете наблюдаются как искры и в застывшем виде имеют шаровидную форму. Максимальный размер брызг несколько больше диаметра сварочной проволоки, минимальные размеры достигают десятых и сотых долей миллиметра. Разбрызгивание металла составляет по массе более 90% общих потерь металла от угара и разбрызгивания.

Разбрызгивание в основном оценивается как нежелательный технический фактор, например — неэффективный расход сварочной проволоки, заваривание брызгами сварочных мундштуков, приваривание брызг на свариваемый материал с необходимостью его зачистки, а также как пожароопасный и опасный производственный фактор, приводящий к ожогам.

Разбрызгивание металла как источника металлической пыли, содержащего вредные вещества, до настоящего времени не рассматривалось. В то время как брызги размером в сотые и десятые доли миллиметра уже являются промышленной пылью и при скорости воздуха 0,2-0,3 м/с свободно перемещаются в пространстве производственных помещений.

Содержание вредных веществ в сварочных брызгах соответствует химическому составу применяемых сварочных материалов. Основной компонент сварочных материалов — железо — относится к третьему классу токсичности. Легирующие добавки — никель, хром, марганец и другие — относятся к веществам 2-го и 1-го класса токсичности.

Свойства брызг расплавленного металла в эксперименте

Для получения информация о размерах, дальности полета и температуре брызг испытательной лабораторией ЗАО «СовПлим» проведена серия экспериментов.

1. Методом компьютерной обработки материалов видеосъемки процесса сварки определены скорость вылета брызг металла от сварочной горелки и скорость свободного падения брызг металла с высоты 2,8 м.

2. Методом определения стойкости к прожиганию нетканого фильтрующего полиэфирного материала по аналогии с ГОСТ 12.4.052-78 определены дальность полета, плотность потока и температура брызг.

В качестве источника брызг металла использована полуавтоматическая сварка проволокой в защитной среде — смесь аргона с СО2 проволокой Св08Г2С диаметром 0,8 мм при токе 120 А и напряжении 19,8В. Скорость подачи проволоки — 6,6 м/мин. Время сварки 45-50 с.

На рисунке 2 представлена компьютерная обработка кадра видеосъемки сварки продолжительностью 0,034 с.

Основная масса брызг вылетает от сварочной горелки с начальной скоростью 4,12-8,82 м/с. Скорость полета отдельных брызг от сварочной горелки превышала 20 м/с. Такие искры при угле подъема 45 градусов могут отлететь от горелки на расстояние 1,7 и более метров.

На рисунке 3 представлена компьютерная обработка свободного падения (гравитационной гидравлической крупности w ) раскаленных частиц. Для устранения влияния скорости вылета частиц от дуги сварочная дуга поднята на высоту 2,8 м. База регистрации частиц установлена на высоте от 0 до 1,45 м от уровня пола, где выравнивалась скорость свободного падения раскаленных брызг. Результаты измерения гравитационной гидравлической крупности w, раскаленных брызг приведены в табл. 2.

Результаты измерения гравитационной гидравлической крупности w, раскаленных брызг приведены в табл. 2.

Средняя скорость падения 4,4 м/с. Среднеквадратическое отклонение составляет 0,62, что составляет 12%. Точность измерения времени – 0,1 сек.

На рисунке 4 представлено распределение прожогов фильтровальной ткани на расстоянии 200 мм от сварочной горелки. В эксперименте определено распределение брызг вокруг сварочной горелки по расположенной около неё поверхности горючего полиэфирного нетканого материала:

• непосредственно под сварочной горелкой над листом 500х500 м;

• под сварочным столом высотой 760 мм над листом шириной 1000 и длиной 2000 мм.

Предварительно в эксперименте определена температура полного оплавления ткани, равная (без загорания) +4000С и температура оплавления ткани с коксованием краев оплавления, равная +600 0С.

В круге под горелкой диаметром 0,4 м, площадью 0,125 м2 при расходе 26,4 грамма сварочной проволоки за 45 секунд зафиксировано 760 точек проплавления материала круглой формы диаметром от 0,3 до 6 мм, из которых 92% приходится на отверстия, проплавленные каплями диаметром от 0,3 до 1 мм, с температурой +400 0С, и 8% — на отверстия, проплавленные каплями размером более 1 мм и температурой более +600 0С.

Распределение прожогов ткани при свободном полете брызг металла над листом длиной 2 м представлено в таблице 3.

Из таблицы видно, что основной разлет брызг металла приходится на дистанцию до одного метра (максимум на 0,4 м) от точки сварки. Отдельные высокотемпературные брызги отлетают до 2-х метров.

В эксперименте установлено:

• Основная масса брызг вылетает от сварочной горелки с начальной скоростью 4,12-8,82 м/с.

• Основной разлет брызг металла приходится на дистанцию до одного метра (максимум на 0,4 м) от точки сварки.

• Отдельные брызги могут отлететь от горелки на расстояние 1,7 и более метров.

• Средняя скорость свободного падения брызг равна 4,4 м/с.

• Средний размер свободно падающих брызг равен ≈ 0,05 мм (50 мкм)

• Брызги с температурой +400 0С диаметром от 0,3 до 1 мм составляют 10% массы разбрызгиваемого металла. • Брызги с температурой более +600 0С размером более 1 мм составляют 90% массы разбрызгиваемого металла.

В настоящее время разбрызгивание металла приобретает новое значение в связи с широким внедрением в производство средств очистки воздуха при сварке. Воздухоприемные устройства ФВУ по условиям их эффективной работы располагаются на расстоянии 0,25-0,40 м от сварочной дуги со скоростью в точке всасывания 0, 3 м/с. Скорость воздушных потоков в таких фильтровентиляционных устройствах, как СС-1200, ПМСФ-1 ЗАО «СовПлим», равна 16 м/с.

Практически все мелкие брызги размером до 1 мм и крупные, выбрасываемые в сторону воронки ВУ, могут захватываться в систему удаления и очистки пыли. Скорости транспортировки 16 м/с достаточно для долета брызг до фильтровальной ткани. (Она должна быть в 2-2,5 раза больше скорости витания наиболее крупных частиц)

Всё это создает две дополнительные проблемы:

• Заметное увеличение массовой нагрузки на фильтр, дополнительной к расчетной по дыму.

• Постоянная угроза оплавления и возгорания фильтров.

Для решения новой экологической проблемы, связанной с разбрызгиванием при сварке, необходимо взять за правило обеспечение любых видов ФВУ предварительными фильтрами очистки воздуха от брызг металла. В качестве таких устройств предпочтительны механические пылеосадители – преимущественно «циклоны».

В качестве таких устройств предпочтительны механические пылеосадители – преимущественно «циклоны».

Выводы

1. Угар и разбрызгивание сварочных материалов загрязняют окружающую природную среду токсичными материалами в виде сварочного дыма и пыли.

2. Дым и брызги металла являются токсичными отходами, как правило, 3-го класса токсичности и выше, из-за содержания в них легирующих добавок и марганца.

3. Брызги металла имеют начальную скорость полета, достаточную для их захвата местными вытяжными устройствами.

4. Размеры брызг — их гидравлическая крупность — достаточны для свободной транспортировки по длине воздуховодов.

5. Энергии брызг достаточно для оплавления и коксования фильтрующих материалов и для зажигания горючих материалов.

6. Любые фильтры, электростатические или тканевые, должны быть оборудованы предварительными механическими фильтрами очистки воздуха от брызг.

7. В качестве фильтров предпочтительны циклонные аппараты.

8. Полученные данные по гидравлической крупности использованы при расчёте новых малогабаритных «циклонов».

Полученные данные по гидравлической крупности использованы при расчёте новых малогабаритных «циклонов».

Читайте также

Добавить комментарий

Использование сварочных смесей в полуавтоматической сварке

Автор:

Н. А. Яшенков, AIR LIQUIDE Россия

Проведение сварки в среде сварочных смесей на основе аргона обеспечивает по сравнению с углекислотной такие преимущества, как стабильность процесса и более легкая управляемость, высокая производительность, снижение затрат и времени на постобработку, улучшение качества сварного шва и условий труда сварщика и др.

ВведениеCварка — это получение неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании и (или) пластическом деформировании. Такое определение задано ГОСТ 2601–84.

На сегодняшний момент разработано великое множество видов сварки плавлением, но наиболее производительным и универсальным в условиях основной массы производств, нашедшим применение в разнотипных сварочных процессах при сварке различных металлов, следует признать полуавтоматическую сварку в среде защитных газов (MIG/MAG).

Именно высокая производительность и возможность сварки с высокой скоростью и в различных пространственных положениях обусловили ее большую популярность среди сварочных производств по всему миру в различных отраслях промышленности.

Для того чтобы получить стабильное проведение сварочного процесса, необходимо обеспечить надежную защиту зоны сварки от попадания атмосферного воздуха, так как он содержит азот (78,1%), кислород (20,9%), аргон (0,9%), СО2 (0,036%) и некоторое количество редких газов (

Рис. 1. Содержание газов в воздухе

Именно попадание в зону сварки большого количества таких газов, как азот (N2), кислород (O2), а также паров H2O, вступающих в реакцию с расплавленным металлом, резко ухудшает качество сварного шва, образуя в нем поры, окислы и прочие дефекты, которые нарушают сплошность сварного шва и делают изделия непригодными к использованию.

В связи с этим появляется необходимость применения защитных газов, которые способны вытеснять и замещать собой атмосферный воздух. Газы, применяемые при полуавтоматической сварке, не только вытесняют воздух, но и непосредственно влияют на протекание и производительность самого процесса сварки.

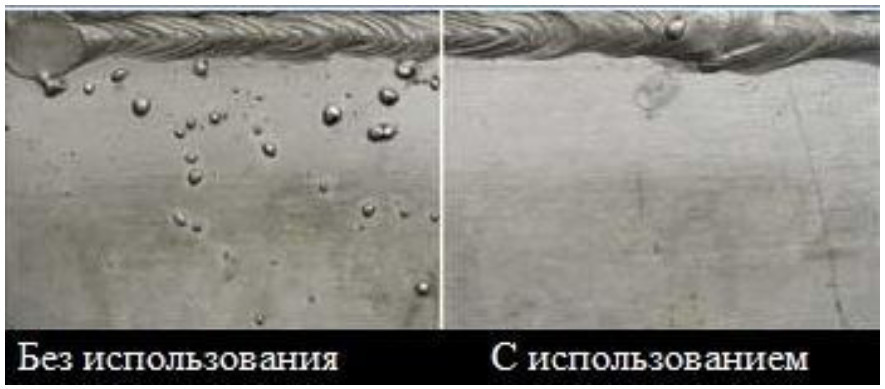

Начиная с 1950 года широкое распространение получила механизированная сварка в среде углекислого газа (СО2). Однако сварку в среде СО2 характеризует повышенное разбрызгивание, высокое дымообразование, нестабильное горение сварочной дуги на высоких режимах сварки, большое количество оксидных включений и неравномерное формирование сварного шва ( рис. 2).

Рис. 2. Недостатки процесса сварки в среде СО2

Разбрызгивание обусловлено повышенным поверхностным натяжением капли металла и типом переноса металла. При сварке в СО2 переход электродного металла в сварочную ванну возможен двумя способами — сваркой короткими замыканиями и крупнокапельным переносом. Из них наиболее применимой к производству металлоконструкций из металла средних и больших толщин является сварка на повышенных значениях сварочных режимов. При таких режимах в среде СО2 на конце электродной проволоки возможно формирование только крупных по размеру капель, которые при падении в сварочную ванну создают интенсивное ее разбрызгивание, поэтому дуга горит нестабильно и шов формируется с большой неравномерностью и наплывами. При этом забрызгивается сопло, наконечник и газовый диффузор сварочной горелки — требуется закупка большого количества расходных материалов и частая их замена (

Из них наиболее применимой к производству металлоконструкций из металла средних и больших толщин является сварка на повышенных значениях сварочных режимов. При таких режимах в среде СО2 на конце электродной проволоки возможно формирование только крупных по размеру капель, которые при падении в сварочную ванну создают интенсивное ее разбрызгивание, поэтому дуга горит нестабильно и шов формируется с большой неравномерностью и наплывами. При этом забрызгивается сопло, наконечник и газовый диффузор сварочной горелки — требуется закупка большого количества расходных материалов и частая их замена (

Рис. 3. Дополнительные расходы при сварке в среде СО2

Высокое образование дыма и сварочных аэрозолей связано с тем, что СО2 является активным газом и вступает в реакцию с жидким металлом сварочной ванны. При этом происходит активное окисление жидкого металла и выгорание легирующих элементов, таких как кремний (Si) и марганец (Mn), что значительно снижает механические свойства сварного шва и ведет к появлению большого количества оксидных включений в виде плотных стекловидных пленок коричневого цвета на его поверхности ( рис. 4). В связи с этим появляется острая необходимость применять значительно более дорогие сварочные проволоки, обогащенные элементами-раскислителями кремнием и марганцем. К тому же при выгорании этих элементов образуются дым и сварочные аэрозоли, наносящие серьезный вред здоровью сварщиков. Проявляется это в том, что, попадая в легкие, эти элементы постепенно осаждаются там в виде мелких силикатных чешуек. Со временем эта мелкая силикатная пыль не выводится, а аккумулируется в еще большем количестве, что приводит к такому профессиональному заболеванию, как силикоз легких с возможными более серьезными осложнениями (рис. 4).

При этом происходит активное окисление жидкого металла и выгорание легирующих элементов, таких как кремний (Si) и марганец (Mn), что значительно снижает механические свойства сварного шва и ведет к появлению большого количества оксидных включений в виде плотных стекловидных пленок коричневого цвета на его поверхности ( рис. 4). В связи с этим появляется острая необходимость применять значительно более дорогие сварочные проволоки, обогащенные элементами-раскислителями кремнием и марганцем. К тому же при выгорании этих элементов образуются дым и сварочные аэрозоли, наносящие серьезный вред здоровью сварщиков. Проявляется это в том, что, попадая в легкие, эти элементы постепенно осаждаются там в виде мелких силикатных чешуек. Со временем эта мелкая силикатная пыль не выводится, а аккумулируется в еще большем количестве, что приводит к такому профессиональному заболеванию, как силикоз легких с возможными более серьезными осложнениями (рис. 4).

Рис. 4. Проявление недостатков сварки в среде СО

4. Проявление недостатков сварки в среде СО

Все эти недостатки применения углекислого газа, конечно, требовали появления более технологичных защитных сварочных газов, которые были бы способны заменить СО2 в производственном процессе и при этом значительно улучшить качество сварных соединений и повысить уровень культуры производства.

Решением этих задач стало применение сварочных газовых смесей, основу которых составляет инертный газ аргон, лишенный всех тех недостатков, что описывались выше.

Давайте рассмотрим все наиболее значимые особенности сварочных смесей по сравнению с CO2:

1. Повышение стабильности процесса сварки — стабильное горение сварочной дуги.

2. Возможность использования самых производительных типов переноса электродного металла.

3. Снижение потерь электродного металла на разбрызгивание.

4. Уменьшение времени на зачистку швов и околошовной зоны от налипших брызг.

5. Уменьшение затрат на закупку зачистного инструмента.

6. Увеличение срока службы спецодежды сварщиков.

7. Уменьшение набрызгивания электродного металла в сопло горелки и на контактный наконечник — увеличение срока службы расходных материалов — уменьшение затрат на закупку расходных материалов.

8. Более легкое управление сварочной дугой и формированием сварочной ванны — шов более равномерный и гладкий, чем при сварке в CO2.

9. Повышение жидкотекучести сварочной ванны — более плотный сварочный валик, оптимальное усиление шва, более плавный переход сварного шва к основному металлу, отсутствие подрезов.

10. Улучшение условий труда для сварщиков — значительное снижение дымообразования и сварочных аэрозолей — уменьшение вредного воздействия на здоровье сварщика.

11. Уменьшение выгорания легирующих элементов.

12. Улучшение механических свойств металла шва.

13. Возможность увеличения скорости сварки — общее увеличение производительности в 1,5–2 раза.

Уменьшение зоны термического влияния — уменьшение коробления свариваемых деталей.

Уменьшение зоны термического влияния — уменьшение коробления свариваемых деталей.15. Увеличение глубины проплавления, уменьшение высоты усиления шва — использование сварочной проволоки с максимальной эффективностью.

16. Уменьшение времени на зачистку сварочных швов до необходимой геометрии.

Теперь необходимо остановиться на каждом пункте более подробно.

Повышенная стабильность сварочной дуги связана с тем, что основой сварочных смесей является аргон. В связи с тем, что процесс горения дуги в смесях аргона является стабильным на различных режимах сварки, мы с их помощью имеем возможность управлять характеристикой самой сварочной дуги в широком диапазоне и получать различные управляемые типы переносов электродного металла в сварочную ванну (рис. 5).

Рис. 5. Типы переносов электродного металла в сварочную ванну при сварке в защитных сварочных смесях

В отличие от сварки в CO2, в защитных сварочных смесях помимо сварки короткозамкнутой дугой и крупнокапельного переноса возможны также такие переносы электродного металла, как: капельный отклоненный, мелкокапельный, струйный, струйно-вращательный и импульсный.

Возможность использования различных способов переноса металла делает сварку значительно более управляемой и универсальной для различных пространственных положений и дает возможность сваривать металлы различной толщины, одновременно управляя глубиной проплавления.

Из всех возможных типов переноса металла следует отметить четыре основные, которые являются наиболее производительными:

1. Короткозамкнутая дуга — используется преимущественно для сварки тонколистового металла, так как ведется на невысоких сварочных параметрах. Применяется во всех пространственных положениях. Характеризуется небольшим проплавлением и значительным усилением сварочного валика, присутствует мелкокапельное разбрызгивание металла. Требует последующей зачистки зоны сварки от налипших брызг.

2. Мелкокапельный перенос — используется для сварки как средних, так и больших толщин металла при многопроходной сварке. Производится на повышенных сварочных режимах. Применяется во всех пространственных положениях. Обеспечивает высокое качество сварочных швов и оптимальную глубину проплавления. Присутствует мелкокапельное разбрызгивание металла. Требует последующей зачистки зоны сварки.

Обеспечивает высокое качество сварочных швов и оптимальную глубину проплавления. Присутствует мелкокапельное разбрызгивание металла. Требует последующей зачистки зоны сварки.

3. Струйный перенос — применяется для высокопроизводительной сварки металла средних и больших толщин. Сварка ведется на высоких сварочных режимах, которые позволяют значительно увеличить скорость подачи проволоки и саму скорость сварки, т. е. длину швов за одинаковый промежуток времени можно увеличить практически вдвое. При таком переносе металл с конца электродной проволоки срывается в виде струи и плавно переходит в сварочную ванну, не образуя брызг. Обеспечивается очень стабильное горение дуги, глубокое проплавление, повышается жидкотекучесть сварочной ванны, образуя равномерную гладкую поверхность сварного шва. Зачистка швов от брызг не требуется.

4. Импульсный перенос является наиболее универсальным переносом для сварки металла тонких, средних и больших толщин во всех пространственных положениях. Сварка происходит отдельными направленными каплями металла, которые при падении полностью поглощаются сварочной ванной без образования брызг. Зачистка швов от брызг не требуется.

Зачистка швов от брызг не требуется.

Первые два описанных типа переноса имеют недостаток в виде появления разбрызгивания мелких капель электродного металла, которые, впрочем, довольно легко убираются при использовании шлифовальных кругов и стальной щетки.

В свою очередь, использование импульсного и струйного переноса, возможных только в среде аргона, обеспечивает практически полное отсутствие брызг металла при сварке, в связи с чем дальнейшие зачистные работы можно исключить из технологического процесса, а это экономит значительные оборотные средства на зарплату рабочих на зачистке, закупку дорогостоящих шлифмашинок и зачистных кругов.

Отсутствие разбрызгивания электродного металла, в свою очередь, обеспечивает высокую экономию сварочной проволоки (до 30%), а сварочные материалы — это одна из основных статей расходов любого предприятия.

Также, применяя сварочные смеси и полностью убирая разбрызгивание, мы снижаем затраты на закупку спецодежды сварщиков. Это также касается стекол сварочных масок, сварочных рукавиц, сварочных роб.

Следующий пункт, который влияет на экономию, — это набрызгивание в сопло горелки, на контактный наконечник и газовый диффузор. Частая чистка от налипших брызг изнашивает данные расходные материалы и требует постоянной закупки, замены и применения специальных составов от налипания брызг — и это еще одна значительная статья расходов.

В свою очередь, использование аргоновых смесей позволяет сделать сварочную ванну более жидкотекучей в связи с уменьшением поверхностного натяжения металла. Это обеспечивает мелкозернистую структуру металла шва, гладкую поверхность сварочного валика с оптимальным усилением и плавным переходом к основному металлу, что дает отсутствие концентраторов напряжения, которые являются недопустимыми при сварке ответственных металлоконструкций.

Основой данных сварочных смесей является газ аргон, который инертен и, в отличие от СО2, не окисляет металл сварочной ванны при сварке, что в первую очередь влияет на количество дымообразования и выгорание легирующих элементов.

Соответственно, чем меньше выгорает кремния и марганца, тем меньше частиц этих элементов попадает в состав сварочных аэрозолей и тем меньше вредное воздействие на здоровье сварщиков. Это еще один факт, который говорит в пользу применения сварочных смесей и улучшает культуру производства.

Применение струйного переноса на высоких сварочных параметрах позволяет увеличить скорость подачи сварочной проволоки, что в сумме с отсутствием разбрызгивания приводит к общему увеличению наплавленного металла в единицу времени и, соответственно, общей производительности сварки, которая по отношению к СО2, в зависимости от определенных условий, легко может быть увеличена до 1,5–2 раз.

Увеличение скорости сварки, в свою очередь, приводит к уменьшению зоны термического влияния, что сводит к минимуму коробление свариваемых деталей. Это позволяет значительно уменьшить остаточные напряжения в сварных швах и в некоторых случаях исключить из техпроцесса такие виды операций, как правка, калибровка и термообработка.

Высокое значение сварочного тока при струйном переносе обеспечивает глубокое проплавление, а повышенная жидкотекучесть сварочной ванны и отсутствие брызг позволяют использовать сварочную проволоку с максимальной эффективностью, т. к. проволока меньше расходуется на образование усиления, делая сварку в аргоновых смесях наиболее экономически выгодной.

В любом случае все те возможности сварочных смесей, что описывались выше, по достоинству оценят те руководители производств, которым в первую очередь важны:

1. высокое качество швов производимой продукции;

2. значительное увеличение производительности сварки;

3. экономия на сварочной проволоке, спецодежде, расходных материалах к горелкам;

4. улучшение условий работы сварщиков;

5. экономия на зачистных работах и зачистном инструменте.

Частые проблемы MIG-сварки и способы решения

Сварка сварка сплошной проволокой в среде защитного газа (GMAW): самые распространенные проблемы и возможные способы решения

Перепечатано с разрешения журнала Practical Welding Today из выпуска за сентябрь-октябрь 1997 года. Авторские права: 1997, The Croydon Group, Ltd., Rockford, IL

Авторские права: 1997, The Croydon Group, Ltd., Rockford, IL

Точно так же, как автоматическая трансмиссия упростила вождение автомобиля, сварка сплошной проволокой в среде защитных газов (GMAW) упростила процесс сварки. GMAW считается самым легким в освоении и применении методом сварки. Это обусловлено тем, что источник питания для процесса GMAW берет на себя практически всю работу, автоматически регулируя параметры сварки в зависимости от постоянно меняющихся условий работы – точно так же, как это делает электроника автоматической коробки передач.

Благодаря тому, что таким процессом можно пользоваться даже с относительно низким навыком сварки, GMAW позволяет создавать швы приемлемого качества даже операторам с минимальным опытом работы. Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Самые распространенные проблемы со сваркой делятся на четыре категории:

- пористость металла наплавления;

- неправильная форма сварного шва;

- недостаточное сплавление;

- проблемы с подачей проволоки из-за неправильной настройки и обслуживания оборудования.

1. Пористость металла наплавления

Причина возникновения пористости №1: неадекватное состояние поверхности

Самая распространенная причина появления пористости в металле наплавления – это неадекватное состояние поверхности металла. Например, наличие масла, ржавчины, краски или смазки на металле основы может вызвать недостаточное проплавление и тем самым привести к образованию пористости. Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Возможные способы решения

Для того, чтобы устранить пористость, можно использовать проволоку с содержанием какого-либо раскислителя, например, кремния, марганца или минимального количества алюминия, циркония или титана. Химический состав проволоки можно определить по ее классу согласно Американскому обществу сварки (AWS).

Чтобы подобрать оптимальный состав для какой-либо конкретной задачи, рекомендуется по очереди протестировать все доступные вам типы проволоки. Начать лучше всего с самого распространенного типа проволоки ER70S-3 (Lincoln L50) с содержанием марганца 0,9-1,4% и кремния 0,45-0,75%. Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Кроме использования другой проволоки с пористостью можно бороться чисткой поверхности шлифмашиной или химическими растворителями (например, обезжиривателем). Однако при использовании растворителей нужно помнить, что возле зоны сварки категорически запрещено использовать хлористые обезжириватели, например, трихлорэтилен, потому что они могут выделять токсичный газ, вступив в химическую реакцию с дугой.

Причина возникновения пористости №2: неадекватная газовая защита

Вторая самая распространенная причина появления пористости в металле наплавления – это неадекватная газовая защита. Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Возможные способы решения

Расход защитного газа зависит от диаметра проволоки, силы тока, способа переноса металла и скорости ветра. Обычно он составляет примерно 0,8-1,1 куб. м. в час. Поэтому нужно проверить показания счетчика расхода и убедиться, что газ подается в достаточном количестве. Сегодня на рынке предлагается широкий выбор счетчиков расхода газа от простых циферблатных индикаторов до современных компьютеризированных моделей. Некоторые операторы ошибочно полагают, что все, что им для этого нужно – это регулятор давления. На самом деле он никак не влияет на расход газа.

При использовании 100-процентного защитного углекислого газа вам потребуются особые счетчики, специально предназначенные для углекислого газа. Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

При сильном ветре, который может сдуть облако защитного газа над местом сварки, придется установить ветровые экраны. Согласно Кодексу структурной сварки AWS при скорости ветра более 8 км/ч сварки методом GMA лучше избегать. Если сварка происходит в помещении, на газовой защите может сказаться работа систем вентиляции. В таком случае поток воздуха нужно направить в сторону от места сварки. При необходимости в отведении дыма нужно использовать специально предназначенные для этого устройства, например, вытяжные рукава системы вентиляции MAGNUM™ от Lincoln Electric. Они способны обеспечить вытяжку дыма без нарушения облака защитного газа.

Проблемы с пористостью также могут быть вызваны турбулентностью потока газа из горелки. В идеале защитный газ должен ровной завесой покрывать всю сварочную ванну. Турбулентность может быть вызвана слишком сильным напором газа, чрезмерным разбрызгиванием горелки или скоплением брызг в газовом диффузоре.

Отклонения в подаче газа также могут быть вызваны повреждениями горелки, кабелей, газопроводов, шлангов или не до конца закрепленными кабельными соединениями. Из-за таких повреждений может возникнуть так называемый «эффект Вентури», который приводит к всасыванию воздуха через эти отверстия и падению скорости потока.

Из-за таких повреждений может возникнуть так называемый «эффект Вентури», который приводит к всасыванию воздуха через эти отверстия и падению скорости потока.

И наконец, проблемы с газовой защитой могут быть вызваны сваркой углом назад или левым способом сварки. Попробуйте варить углом вперед или правым способом сварки. Таким образом облако газа будет ложиться перед дугой и сможет проникнуть внутрь соединения.

Причина возникновения пористости №3: особенности основного металла

Иногда появление пористости может объясняться особенностями состава основного металла. Например, металл основы может иметь повышенное содержание серы.

Возможные способы решения

К сожалению, если проблема с пористостью заключается именно в особенностях состава основного металла, сделать можно совсем немного. Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

2. Неправильная форма шва

Если сварной шов принимает выпуклую или вогнутую форму, это может указывать на недостаточный уровень тепловложения или неподходящий метод сварки.

Причина неправильной формы шва №1: недостаточное тепловложение

Сварные швы выпуклой или «волнистой» формы указывают на то, что выбранные параметры были слишком «холодными» для сварки материала данной толщины. Другими словами, тепла оказалось недостаточно для проникновения вглубь металла основы.

Возможные способы решения

Если проблема вызвана слишком «холодной» сваркой, оператор должен определить, подходит ли выбранная сила тока для данной толщины материала. Крупные производители, в том числе и Lincoln Electric, всегда предоставляют руководства по регулировке силы тока в зависимости от конкретных параметров сварки.

Если сила тока достаточно высока, нужно проверить напряжение. Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

В частности, о напряжении тока можно судить на слух. Правильно настроенная дуга издает звук определенного тона. Например, при переносе металла короткой дугой со слишком низкой силой тока дуга будет издавать ровный глухой гул. При переносе металла при слишком высокой силе тока дуга начнет потрескивать. Звук дуги также может указывать и на другие проблемы – ровное шипение говорит о слишком высоком напряжении и высокой вероятности подрезания, а резкий, скрежещущий звук – о слишком низком напряжении.

Причина неправильной формы шва №2: Техника сварки

Выгнутая или вогнутая форма шва также может быть вызвана неподходящим методом сварки. Например, сварка углом вперед или правый метод сварки обычно позволяет создавать швы более правильной формы, чем сварка углом назад или левый метод.

Возможные способы решения

Чтобы получать швы правильной формы, рекомендуется вести сварку углом вперед под наклоном 5-10 градусов.

Причина неправильной формы шва №3: некачественный рабочий кабель

Использование неисправного рабочего кабеля может привести к неприемлемому напряжению сварочной дуги. Характерными симптомами проблем с кабелем являются перегрев и неправильная форма шва.

Возможные способы решения

Слишком тонкие или сильно изношенные кабели имеют тенденцию перегреваться. При замене кабеля лучше всего воспользоваться специальной таблицей для определения подходящего диаметра кабеля в зависимости от его длины и подаваемого тока. Чем выше сила тока и чем больше длина кабеля, тем большая от него потребуется толщина.

3. Недостаточное сплавление

Если сварочный материал не смог должным образом объединиться с металлом основы, возникает так называемое недостаточное сплавление. Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление: натеки при переносе металла короткой дугой

При переносе металла короткой дугой проволока непосредственно соприкасается со сварочной ванной. Из-за возникающего при этом короткого замыкания кончик проволоки плавится и от него отделяется капля металла. Такое короткое замыкание может происходить от 40 до 200 раз в секунду. Недостаточное сплавление может возникать, когда металл в сварочной ванне удается расплавить, но остающейся энергии оказывается недостаточно для того, чтобы должным образом сплавить его с основой. В таких случаях внешний вид наплавления ничем не отличается от обычного, но фактически соединения металлов не происходит. Так как недостаточное сплавление достаточно сложно выявить визуально, для этого нужно провести проверку проникающей жидкостью с красителем, ультразвуком или сгибанием образца.

Возможные способы решения

Чтобы гарантировать должное сплавление материалов, нужно убедиться в правильном выборе напряжения и силы тока. Если после внесения всех поправок оператор по-прежнему сталкивается с проблемами, можно воспользоваться другим методом сварки. Например, можно воспользоваться порошковой проволокой или методом струйного переноса металла. При струйном переносе металла дуга никогда не гаснет, поэтому наплывов металла и недостаточного сплавления удается избежать. При этом сила тока достаточно велика для того, чтобы расплавить кончик проволоки и запустить каплю металла через дугу в сварочную ванну.

4. Проблемы с подачей проволоки

Перебои с подачей проволоки или дребезжащий звук изнутри горелки могут указывать на неполадки в системе подачи проволоки. Большинство проблем, связанных с подачей проволокой, объясняется неправильной настройкой и обслуживанием оборудования.

Причина проблем с подачей проволоки №1: контактный наконечник

Среди операторов наблюдается тенденция использовать наконечники слишком большого размера. Это может приводить к сложностям с контактом, нестабильности дуги, возникновению пористости и неправильной форме швов.

Возможные способы решения

Убедитесь в исправном состоянии наконечника горелки и в том, что он имеет подходящий размер для сварки данной проволокой. Проведите визуальный осмотр наконечника. При слишком сильном износе (если он принял форму эллипса) его нужно заменить.

Причина проблем с подачей проволоки №2: направляющая горелки

Размер направляющих горелок, как и контактных наконечников, должен соответствовать диаметру продаваемой через них проволоки. При перебоях с подачей проволоки направляющую нужно почистить или заменить.

Возможные способы решения

Для очистки направляющей ее нужно продуть несильным потоком сжатого воздуха из контактного наконечника или же просто заменить.

Причина проблем с подачей проволоки №3: износ горелки

Внутри горелки находятся очень тонкие жилы медной проволоки, которые со временем могут износиться или оказаться повреждены.

Возможный способ решения

Резкое повышение температуры в какой-либо отдельной точке горелки во время сварки говорит о наличии внутренних повреждений и необходимости заменить горелку. Кроме этого, нужно убедиться, что горелка имеет достаточно большой размер для выполнения соответствующей задачи. Обычно операторы предпочитают использовать маленькие горелки, потому что они проще в обращении. Но если выбрать горелку слишком маленького размера, она будет перегреваться.

Причина проблем с подачей проволоки №4: приводной ролик

Приводные ролики механизма подачи проволоки постепенно изнашиваются, поэтому их нужно регулярно заменять.

Возможный способ решения

Обычно степень износа и необходимость замены приводных роликов можно оценить визуально по состоянию желобков. Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Убедитесь, что приводные ролики и направляющая трубка расположены настолько близко, насколько это только возможно. Затем нужно проверить линию подачи проволоки от катушки до приводных валиков. Направление проволоки должно точно соответствовать ориентации направляющей трубки, чтобы проволока не терлась о края трубки. В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

Причина проблем с подачей проволоки №5: спутывание и соскакивание проволоки с катушки

Иногда проблемы с подачей проволоки возникают из-за того, что инерция кассеты с проволокой заставляет ее продолжать вращаться после отпускания спускового крючка.

Возможные способы решения

Прокручивание кассеты приводит к ослаблению натяжения проволоки, из-за чего она может соскочить с механизма подачи или запутаться. Поэтому в большинстве систем подачи проволоки на катушку устанавливают настраиваемый тормоз. Этот тормоз можно отрегулировать так, чтобы не допускать проворачивания кассеты.

Соблюдение данного руководства позволит начинающим операторам сварки GMAW или даже опытным специалистам быстрее выявлять возникающие проблемы и устранять их до того, как они повлияют на качество работы.

Нижневартовский районОфициальный сайт администрацииХанты-Мансийский автономный округ — Югра

- Агропромышленный комплекс

- Афиша мероприятий

- Религия

- ЖКХ

- Здравоохранение

- Земельные ресурсы

- Информационная политика

- Выступления и обращения Главы района

- Культура

- Конкурсы

- Комиссия по делам несовершеннолетних

- Молодежная политика

- Новости района

- Новости ХМАО

- Опека и попечительство

- Образование

- Объявления

- Рабочая поездка

- Потребительский рынок

- Предпринимательство

- Финансы

- Социальная поддержка населения

- Спорт

- Экология

- Жилье

- Строительство

- Наука и технологии

- Совещания

- Органы власти

- Туризм

- ГОиЧС

- Выборы

- Охрана труда

- Тарифы без мифов

- Безопасный район

- Занятость населения

- 90 лет району

- Соболезнования

- В социальных сетях пишут.

..

.. - Информация ведомств

- Пресс-релизы

- Десятилетие детства

- Депутатский корпус

- Национальные проекты

Опросы

- org/Breadcrumb»>

Главная

- Календарь новостей

|

|

Что такое сварочные брызги? (Полное руководство)

Сварочные брызги образуются из капель расплавленного металла или неметаллического материала, которые могут образовываться в процессе сварки. Капли горячего материала могут разбрызгиваться или разбрызгиваться со сварного шва и попадать на верстак, пол, основной материал или другие окружающие области. Когда они остывают, они образуют маленькие круглые шарики материала там, где они приземлились.

Капли горячего материала могут разбрызгиваться или разбрызгиваться со сварного шва и попадать на верстак, пол, основной материал или другие окружающие области. Когда они остывают, они образуют маленькие круглые шарики материала там, где они приземлились.

Большинство проблем с разбрызгиванием при сварке возникает в результате дуговой сварки металлическим электродом в среде защитного газа (GMAW), также известной как сварка MIG/MAG.

Излишки брызг можно удалить с места их попадания и переработать в печь.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Откуда это?

- Чем это вызвано?

- Как это выглядит?

- Как уменьшить

- Как исправить

- Брызги плохие?

- Это дефект?

- Заключение

Ряд факторов может вызвать разбрызгивание при сварке, но, в конечном счете, оно возникает из сварочной ванны, сварочной проволоки или их комбинации.

Например, сварочная ванна может быть нарушена, и расплавленный материал может разбрызгаться, или сварочная проволока может разбросать основной металл из сварочной ванны перед плавлением. В качестве альтернативы сварной шов может оторваться и разлететься в результате отталкивания дуги.

Как отмечалось выше, разбрызгивание при сварке может быть вызвано множеством различных факторов, хотя основной причиной является нарушение сварочной ванны при перемещении проволоки в сварной шов. Обычно это вызвано настройками силы тока и напряжения, используемыми во время сварки. Если напряжение слишком низкое или сила тока слишком велика для комбинации проволоки и газа, это может означать, что дуга слишком холодная, чтобы удерживать проволоку и сварочную ванну в расплавленном состоянии, вызывая тупиковый эффект проволоки. Это может происходить как при низком, так и при сильном токе, вызывая хлопки, приводящие к разбрызгиванию и иногда называемые сварщиками «взрывом дуги».

Выбор сварочного газа также может привести к образованию брызг. CO 2 экономически эффективен, так как увеличивает энергию дуги, но также создает больше брызг. Аргон часто используется для уравновешивания брызг CO 2 .

CO 2 экономически эффективен, так как увеличивает энергию дуги, но также создает больше брызг. Аргон часто используется для уравновешивания брызг CO 2 .

Другие причины разбрызгивания включают контакт сварочной капли со сварочной ванной, рассеивание основного металла перед плавлением во время процессов с короткой дугой. В качестве альтернативы сила отталкивания дуги может привести к отрыву и разлету валика сварного шва.

Конечно, разбрызгивание при сварке также может быть вызвано простым попаданием сварочной капли в расплавленную сварочную ванну, особенно в режиме шаровидного переноса.

Причины разбрызгивания при сварке могут усугубляться такими факторами, как сварочная проволока низкого качества, слишком длинные или короткие дуги, неподходящие газовые смеси, плохое состояние поверхности сварки, неправильный угол наклона сварочной горелки, неправильная скорость подачи проволоки, расположение заземления, потеря защиты газа или ветра и влаги в атмосфере.

Сварочные брызги образуются каплями расплавленного материала, разбрызганными или разбросанными во время сварки, что приводит к образованию неприглядных шариков материала.

Брызги сварки могут вызвать ожоги, поскольку расплавленные капли распространяются по воздуху. По мере охлаждения эти капли прилипают к основному материалу и окружающей области, вызывая дефекты на поверхности материала.

Брызги могут быть опасны в отраслях, связанных с нефтью, а следы, трещины, повреждения или поры, оставленные на поверхности, могут привести к коррозии. Это можно облегчить с помощью спрея против брызг.

Уменьшить разбрызгивание можно, но разные причины требуют разных методов решения проблемы.

Таким образом, мы рассмотрим распространенные причины появления брызг при сварке и методы, которые можно использовать для их устранения:

1. Состав металла и наполнителя

Более дешевые металлы могут содержать наполнители для снижения затрат, но иногда они могут металл не поддается сварке, что приводит к разбрызгиванию. То же самое можно сказать и о ваших собственных присадочных материалах, иногда с более дешевыми стержнями и проволокой, включая материалы, которые делают их склонными к разбрызгиванию.

То же самое можно сказать и о ваших собственных присадочных материалах, иногда с более дешевыми стержнями и проволокой, включая материалы, которые делают их склонными к разбрызгиванию.

Решения: Самое простое решение — убедиться, что используемые вами материалы и продукты имеют достаточно высокое качество, чтобы предотвратить или уменьшить количество брызг.

2. Грязь и загрязнение

Грязь или загрязнение могут вызвать разбрызгивание расплавленного металла, что приведет к образованию брызг при сварке. Это загрязнение может включать защитные покрытия и масла, которые необходимо удалить, чтобы уменьшить разбрызгивание. Сварочная проволока и стержни также должны содержаться в чистоте, чтобы уменьшить количество брызг, которые могут быть вызваны грязью, ржавчиной или загрязненными присадочными материалами.

Решения: Удалите грязь, масло и ржавчину с каждой стороны сварного шва с помощью проволочной щетки, шлифовального круга или лепесткового круга, чтобы довести металл до чистоты и блеска. Вы также должны хранить свои наполнители в чистом, сухом месте, чтобы они не ржавели и не загрязнялись грязью, пылью или маслом.

Вы также должны хранить свои наполнители в чистом, сухом месте, чтобы они не ржавели и не загрязнялись грязью, пылью или маслом.

3. Настройки сварочного аппарата

Хотя можно использовать общие эмпирические правила, когда дело доходит до настроек сварочного аппарата, в действительности каждый сварной шов имеет свои идеальные настройки, и опыт научит вас делать необходимые корректировки для конкретного сварного шва. Если нет необходимого количества тепла и проплавления, сварочная ванна может разрушиться и вызвать повышенное разбрызгивание.

Настройки сварочного аппарата различаются для сварки TIG и MIG, при этом методы MIG требуют правильной скорости подачи проволоки. Если это будет слишком быстро, металлическая проволока попадет в расплавленную ванну и вызовет разбрызгивание и разбрызгивание, но если слишком медленно и проволока испарится до того, как достигнет сварного шва, будут брызги.

Использование неправильной полярности также может привести к чрезмерному разбрызгиванию, поэтому не забудьте проверить, правильно ли выбран тип проволоки, будь то сплошная или порошковая. Кроме того, убедитесь, что расход газа, подушка и тип защитного газа указаны правильно, так как эти факторы также могут увеличить разбрызгивание.

Кроме того, убедитесь, что расход газа, подушка и тип защитного газа указаны правильно, так как эти факторы также могут увеличить разбрызгивание.

Решения для сварки MIG: Убедитесь, что вы проверили полярность сварочного аппарата MIG, чтобы он работал с правильным типом проволоки, и убедитесь, что ток и/или напряжение обеспечивают хороший нагрев и проплавление сварного шва. Эти настройки должны работать вместе со скоростью подачи проволоки, которая соответствует вашим навыкам и требованиям сварки. Также убедитесь, что из сопла торчит нужное количество проволоки, чтобы не разбрызгиваться. Это может варьироваться в зависимости от геометрии сварного шва, но обычно составляет около 3/8 дюйма. В дополнение к этому, вам необходимо убедиться, что вы используете правильный газ для сварки и что в зоне сварки имеется хорошая, однородная газовая подушка.

Решения Stick / TIG:

Скорость перемещения важна для предотвращения разбрызгивания при сварке этих типов сварных швов. Это связано с настройками тока и/или напряжения; если слишком жарко, вы должны двигаться быстро, что может привести к разбрызгиванию. Однако, если она слишком холодная, сварка будет грубой и может привести к прилипанию, что приведет к неприглядному сварному шву с брызгами.

Это связано с настройками тока и/или напряжения; если слишком жарко, вы должны двигаться быстро, что может привести к разбрызгиванию. Однако, если она слишком холодная, сварка будет грубой и может привести к прилипанию, что приведет к неприглядному сварному шву с брызгами.

В обоих методах ключом является практика и опыт, поэтому новичкам рекомендуется попрактиковаться в настройках на металлоломе, медленно меняя настройки, чтобы найти лучшие для своих сварных швов.

4. Техника сварки

Как отмечалось выше, скорость, с которой вы перемещаетесь при сварке MIG или TIG, может увеличить количество брызг. Это может быть вопрос техники, которую можно улучшить только практикой. Однако есть и другие специфические факторы, которые следует учитывать, например, ваш MIG будет создавать больше брызг, когда он проходит под углом 15 градусов. Между тем, при сварке TIG, если дуга слишком длинная, количество сварочных брызг увеличивается.

Решения MIG: Конечно, хорошая техника является ключом к созданию хороших сварных швов, включая направление движения при сварке MIG. Стабильно более высокие температуры могут быть достигнуты путем вытягивания сварного шва, в то время как проталкивание сварного шва обеспечивает лучшее распределение тепла. Хотя это зависит от используемого материала, это может привести к разбрызгиванию, если вы сделаете это неправильно. Как указано выше, угол наклона вашего сварочного пистолета не должен превышать 15 градусов; если он слишком крутой, вы создадите больше брызг. Скорость сварки также важна, она не должна быть ни слишком быстрой, ни слишком медленной, так как это не только создаст больше брызг, но и может повредить качество вашего сварного шва.

Стабильно более высокие температуры могут быть достигнуты путем вытягивания сварного шва, в то время как проталкивание сварного шва обеспечивает лучшее распределение тепла. Хотя это зависит от используемого материала, это может привести к разбрызгиванию, если вы сделаете это неправильно. Как указано выше, угол наклона вашего сварочного пистолета не должен превышать 15 градусов; если он слишком крутой, вы создадите больше брызг. Скорость сварки также важна, она не должна быть ни слишком быстрой, ни слишком медленной, так как это не только создаст больше брызг, но и может повредить качество вашего сварного шва.

Решения TIG: Скорость сварки также важна при сварке TIG или сварке электродом. Если вы будете двигаться слишком быстро, вы создадите больше брызг, что может быть вызвано слишком высокими значениями тока или напряжения. Длина дуги также должна быть правильной, эмпирическое правило состоит в том, чтобы поддерживать длину дуги равной металлическому сердечнику вашего электрода.

5. Проблемы с оборудованием

Проблемы с оборудованием также могут быть причиной разбрызгивания, будь то неравномерная подача проволоки, плохое заземление, отсутствие потока защитного газа или изношенный или неподходящий размер контактного наконечника. Любые проблемы, влияющие на ток, подачу присадочного газа или защитного газа, могут увеличить разбрызгивание при сварке.

Решения: Проще говоря, для получения высококачественных сварных швов без брызг важно убедиться, что ваше оборудование работает должным образом. Это включает в себя очистку зажима заземления, чтобы он имел хороший контакт и ток не колебался. При сварке MIG вы должны убедиться, что подача проволоки имеет правильное натяжение, без заеданий или ограничений подачи. Вы также должны убедиться, что регуляторы шлангов и газовые порты подсоединены, чисты и работают правильно, чтобы защитный газ проходил беспрепятственно. Точно так же контактный наконечник должен быть подходящего размера и в хорошем состоянии.

Несмотря на все меры предосторожности, у вас все равно могут остаться сварочные брызги, которые необходимо устранить. Есть несколько методов, которые можно использовать для очистки сварочных брызг, хотя они могут занимать много времени и быть утомительным, поэтому всегда лучше избегать брызг.

Методы фиксации сварочных брызг включают:

- Шлифовка: Брызги можно убрать шлифовкой, хотя это может занять много времени. Однако, если вам нужно использовать угловую шлифовальную машину как часть отделочных работ, возможно, стоит приложить усилия, чтобы одновременно убрать все брызги

- Отбойный молоток / Долото для удаления брызг: Ручные инструменты, такие как отбойный молоток, являются еще одним методом удаления брызг. Они специально разработаны для быстрого удаления сварочных брызг без повреждения основного металла

- Спреи, гели и ленты для защиты от брызг: Вместо того, чтобы удалять брызги после сварки, вы можете использовать спреи, гели или ленты для защиты от брызг, чтобы предотвратить прилипание брызг.

При использовании лент часто рекомендуется использовать алюминиевую ленту, так как она выдерживает тепло от брызг и не плавится, в отличие от пластиковых лент.

При использовании лент часто рекомендуется использовать алюминиевую ленту, так как она выдерживает тепло от брызг и не плавится, в отличие от пластиковых лент.

В то время как небольшое количество сварочных брызг обычно не считается чем-то плохим (особенно если после этого их убирают), слишком большое количество брызг может стать серьезной проблемой.

Брызги при сварке могут привести не только к простою оборудования для очистки, но и к лишнему расходу материалов. Кроме того, сварочные брызги могут обжечься, если попадут на кожу, поэтому нужно соблюдать осторожность, чтобы не пораниться!

Сварочные брызги могут считаться дефектом, если они превышают количество, указанное в спецификации проекта или стандарте сварки.

Вообще говоря, минимальное разбрызгивание обычно является незначительной проблемой, но если разбрызгивания много, это можно классифицировать как дефект.

Сварочные брызги могут показаться сварщикам повседневной опасностью, но существует несколько различных причин появления брызг. Кроме того, брызги могут быть опасны и рассматриваться как недопустимый дефект для некоторых проектов или стандартов.

Кроме того, брызги могут быть опасны и рассматриваться как недопустимый дефект для некоторых проектов или стандартов.

По этой причине обычно лучше попытаться уменьшить разбрызгивание с помощью различных методов, от изменения техники сварки до проверки настроек и состояния оборудования.

Причины появления брызг при сварке и способы их уменьшения

Для серьезных сварщиков, таких как те из вас, кто читает эту статью, слово «брызги» может состоять из четырех букв. В этом нет ничего хорошего. Таким образом, справедливо задаться вопросом:

Что такое сварочные брызги, чем они вызваны и как их можно предотвратить?

Что такое брызги?

Для тех, кто может не знать, сварочные брызги состоят из шариков расплавленного металла, которые вылетают из сварочной ванны и прилипают ко всему поблизости. Обычно это вы, металл, который вы свариваете, или ваши сварочные инструменты.

Поскольку эти шарики расплавлены и очень горячие, они прочно прилипают ко всему, с чем соприкасаются. Если это ваша заготовка, она создает беспорядок, который вам нужно убрать. Короче говоря, брызги делают ваши сварные швы неаккуратными.

Если это ваша заготовка, она создает беспорядок, который вам нужно убрать. Короче говоря, брызги делают ваши сварные швы неаккуратными.

Но если он приземлится на вас, значит, ваша плоть вот-вот даст вам понять, насколько горячи эти надоедливые сферы. Они могут прожечь одежду и обжечь кожу. Ой!

Кроме того, небольшие кусочки металла, прилипшие к вашим инструментам, могут засорить газовые порты или создать различные проблемы с вашим снаряжением.

Поскольку вы выбросили некоторое количество металла из сварного шва в виде брызг, в тяжелых случаях целостность сварного шва может быть нарушена, что приведет к дефекту сварки. Как видите, брызги — это реальная проблема по многим причинам.

Итак, слово «брызги» не может состоять из четырех букв, но оно способно вызвать постоянный поток брызг из сварочного аппарата.

Что вызывает разбрызгивание при сварке и как его предотвратить?

Обычно разбрызгивание происходит, когда сварочная ванна разрушается таким образом, что расплавленный металл выплескивается из сварного шва.

Это означает, что несколько факторов могут вызвать разбрызгивание при сварке. Наиболее распространенными являются:

- Состав материала

- Загрязненные/грязные материалы

- Техника сварки

- Настройки сварочного аппарата

- Проблемы с оборудованием

Состав металла и наполнителя

Некоторые металлы лучше других. Более дешевый металл часто содержит много «наполнителя», чтобы снизить стоимость. Но материалы, используемые в качестве наполнителей в более дешевых сплавах, часто делают металл непригодным для сварки. Если постараться, брызги будут неизбежны.

То же самое относится и к вашим наполнителям. Более дешевые стержни и сварочная проволока также могут включать материалы, которые делают присадочный материал склонным к разбрызгиванию.

Как предотвратить разбрызгивание, связанное с составом материала

Итак, если низкокачественный металл и наполнитель могут создавать разбрызгивание при сварке, то уменьшают ли разбрызгивание качественные материалы? Как оказалось, да.

Само собой разумеется, вам нужно знать и понимать металл, который вы свариваете. Если это качественный материал, пригодный для сварки, брызг будет меньше.

Это относится и к вашему наполнителю. Проведите исследование и поймите, что вы покупаете. Вы должны получить лучшую присадочную проволоку и стержни, которые вы можете найти. От этого зависит качество вашего сварного шва, и это также поможет уменьшить разбрызгивание.

Грязь и загрязнения

Вы когда-нибудь видели, что происходит, если добавить воду в горячее масло? Это заставляет масло плеваться и разбрызгиваться повсюду.

Думайте о грязи и загрязнениях так же, как о попадании воды в горячее масло. Это приведет к тому, что расплавленный металл будет плеваться и разбрызгиваться, вызывая брызги, которые вам придется очищать.

Также необходимо считать загрязнением масло и другие защитные покрытия или материал, нанесенный на металл производителем. Конечно, вы можете сваривать большинство этих способов обработки поверхности, но при этом вы будете убирать больше брызг.

Чистота необходима и при наполнителе. Легко не обращать внимания на грязь и масло, которые могут попасть на сварочную проволоку или прутки, хранящиеся в магазине. Кроме того, они могут ржаветь со временем. Но грязь, ржавчина или загрязненные наполнители также могут вызывать разбрызгивание.

Как предотвратить загрязнение Проблемы, связанные с загрязнением

Если грязь и загрязнение вызывают брызги, устраните их, как Терминатор, ищущий Сару Коннер. Только не надо предварительно выдирать страницы из телефонной книги.

Шутки в сторону, грязь и загрязнение — враги, и вам необходимо тщательно очистить их в ходе подготовки к сварке.

Грязь, масло и ржавчина должны быть удалены на ¾ дюйма с каждой стороны сварного шва. Отшлифуйте, проволочной щеткой или при необходимости используйте лепестковый круг. Блестящий металл обычно лучше всего.

Кроме того, помните, что наполнитель тоже должен быть чистым. Обязательно храните его в своем магазине под навесом и в прохладном, сухом месте. Вы же не хотите, чтобы на нем скапливалась грязь, пыль, масло и т. д., и вы не хотите, чтобы он ржавел.

Вы же не хотите, чтобы на нем скапливалась грязь, пыль, масло и т. д., и вы не хотите, чтобы он ржавел.

Настройки сварочного аппарата

Эмпирические правила для настройки сварочного аппарата просты в использовании, но они могут стать костылем. Каждый сварной шов имеет оптимальные настройки, и ваше оборудование должно быть настроено для конкретного сварного шва, который вы выполняете.

Если «нагрев» и проплавление неправильные, вы рискуете разрушить сварочную ванну и увеличить разбрызгивание.

При использовании сварочного аппарата MIG необходимо также правильно настроить подачу проволоки. Слишком быстро, и вы отправите сплошную металлическую проволоку в бассейн, что вызовет возмущение, более чем достаточное для создания брызг. Слишком медленно, и вы испарите проволоку до того, как она попадет в сварной шов. Опять больше брызг.

Кроме того, использование неправильной полярности может привести к чрезмерному разбрызгиванию. Забыть перевернуть его обратно на сплошную проволоку после использования порошковой проволоки время от времени случается со всеми.

Еще одна «настройка», связанная с уменьшением разбрызгивания сварочным аппаратом MIG, — это газ.

Если скорость потока, газовая подушка или тип газа неверны, это может повлиять на количество брызг.

Как предотвратить проблемы, связанные с настройкой

Чтобы решить, как уменьшить разбрызгивание при сварке MIG или при использовании электрода, полезно отдельно обсудить аппараты MIG и аппараты для сварки электродом.