Где применяется плазменная резка металла с ЧПУ — Плазменная резка

Станки резки металла с ЧПУ используются для резки листового металла по контуру.

Такие устройства очень эффективны для выпуска деталей сложной формы. плазменная резка с чпу предоставляет идеальное качество, здесь не нужна дополнительная обработка кромок.

Воздушно-плазменная резка считается самым эффективным способом раскроя металла.

На станке действие высоких температур в области резки не приводит к тепловой деформации заготовки даже из листового металла. Поскольку резка локальная, и масштабного разогрева всего металла не происходит.

Станок с ЧПУ применяется на производственных предприятиях для производства деталей либо обработки заготовок.

ЧПУ — числовое программное управление. Станок работает по заранее заданной программе с минимальным участием человека, что практически исключает человеческий фактор в изготовлении, увеличивая производительность в разы.

Сферы деятельности, где используется такое оборудование:

- плазменная резка металла под заказ;

- производство деталей для различной техники;

- изготовление элементов строительных конструкций из металла;

- выпуск заготовок для токарной и фрезерной обработки;

- изготовление металлических дверей.

Плазменная резка металла с чпу широко используется в разных отраслях промышленности: судостроении, машиностроении, для изготовления рекламы, в коммунальной отрасли, для изготовления металлоконструкций. Более того, в частной мастерской станок с плазменной резкой также может пригодиться. Поскольку с помощью такого оборудования можно качественно разрезать токопроводящий материал, выполнить фигурную резку либо изготовить какую-то деталь. Резка осуществляется высокотемпературной плазменной дугой, для которой необходим только источник тока, воздух и собственно резак.

Если сравнивать с лазерной резкой, то станок плазменной резки с ЧПУ может обеспечить более высокую производительность, а также позволяет проявить гибкость в достаточно широком диапазоне обрабатываемых видов металлов различной толщины. А качество реза плазмой практически не уступает лазеру.

Однако нужно помнить, что для получения желаемого результата необходимо правильно подобрать источник тока для станка. Чем меньше толщина металла, тем ниже должна быть мощность энергии.

Предприятие Плазма34 — www. plazma34.ru — осуществляем раскрой листового металла на станке плазменной резки с ЧПУ, а также на газокислородном портальном устройстве с ЧПУ. Предприятие гарантирует:

- точность раскроя;

- ровные кромки среза;

- выполнение заказов различных объемов и в кратчайшие сроки;

- изготовление пробных экземпляров и минимальным количеством отходов.

расходные материалы мультиплаз 15000

бизнес плазменная резка металла

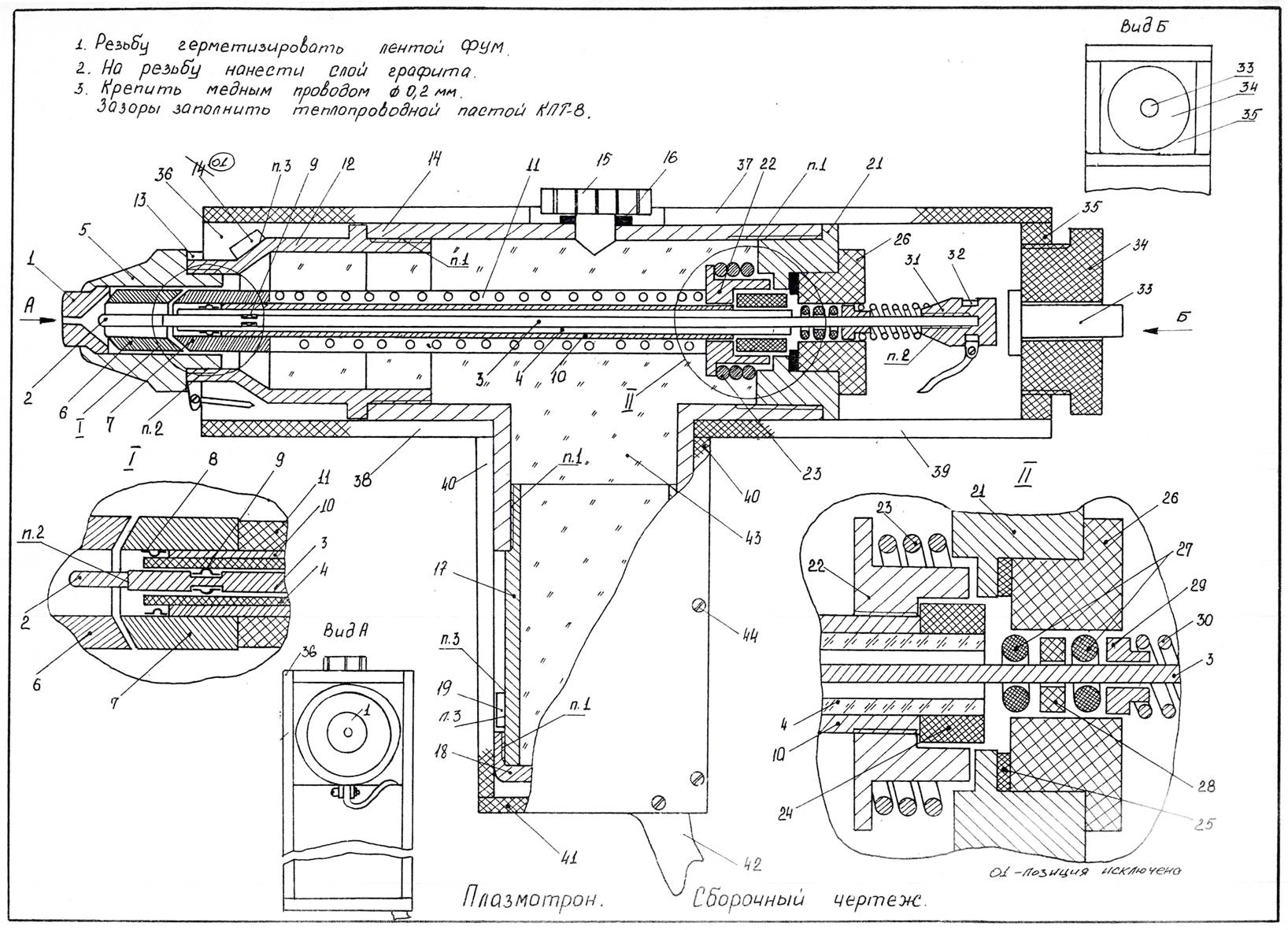

плазмотрон своими руками схемы чертежи

резка металла водой своими руками

лазерная резка металла своими руками

Вибростол своими руками для тротуарной плитки, чертеж вибростола для тротуарной плитки

Вибростол используется для повышения плотности и равномерного распределения бетонной смеси в форме. Такое оборудование стоит недешево. Но для домашнего производства плитки или бетонных блоков нет смысла покупать сложные и дорогостоящие конструкции.

Такое оборудование стоит недешево. Но для домашнего производства плитки или бетонных блоков нет смысла покупать сложные и дорогостоящие конструкции.

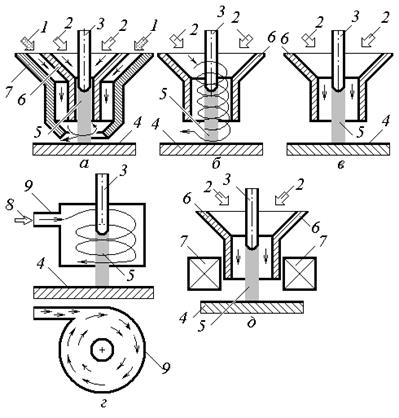

Схема вибростола для изготовления тротуарной плитки и блоков

1 — опора стола, 2 — столешница, 3 — разъём электропитания, 4 — вилка электропитания, 5 — включатель вибраторов, 6 — амортизаторы, 7 — вибратор электромеханический

Как сделать вибростол для тротуарной плитки своими руками?

Размер оборудования зависит от формы изделий и объема работ. Оптимальные габариты столешницы для самостоятельного изготовления небольших партий тротуарной плитки — 700х700 мм. При изготовлении своими руками вибростола для блоков увеличьте длину столешницы до 2000 мм.

Здесь Вы можете ознакомиться с каталогом вибростолов для тротуарной плитки, реализуемых ООО ГК «ТехМаш».

Необходимые материалы представлены в таблице

Внимание: все размеры, указанные в статье, носят справочный характер и могут варьироваться в зависимости от мощности вибратора и габаритов стола.

Опора вибростола | |||

Каркас | Ножки | ||

Материалы | Размеры сечения | Материалы | Размеры сечения |

Металлический уголок, швеллер или трубы любого профиля. Толщина 1,5 мм. Длина зависит от габаритов конструкции. | Полка уголка не менее 30 мм | Четыре отрезка трубы круглого или квадратного сечения. Толщина 1,5 мм. Длина зависит от высоты вибростола. | Ø труб круглого сечения 1,5–2″ |

Ø труб круглого сечения от 1″ | Квадратное сечение 44х44 мм | ||

Квадратное сечение от 25х25 мм | |||

Болты для крепления амортизаторов (для лучшей фиксации на болты надевается резиновый шланг). | М14х40 | Подошвы толщиной 1,5 мм | лист 55х55 х1,5 мм |

Уголок для перекладин | 20 х20 х1,5 мм | ||

Столешница | |||

Материалы | Размеры | ||

Листовое железо | Толщина 8–10 мм | ||

Труба для рамки | Сечение 40х20 мм или 40 х40 мм | ||

Швеллер для крепления двигателя | № 8 (80х40 мм) | ||

Гайки для фиксации амортизаторов | |||

Толстый прут для изготовления бортиков |

| ||

Амортизаторы | |||

Стальные пружины (6 штук) | |||

В некоторых случаях применяют резиновые амортизаторы, обеспечивающие минимальную амплитуду колебаний. | |||

Вибратор | |||

Электродвигатель с дебалансом на 220 В | |||

Порядок работы

Для работы потребуются:

• сварочный аппарат с мощностью, позволяющей сваривать металл толщиной 4 мм;

• электроды Ø 3 мм (для полуавтоматов — сварочная проволока Ø 0,8)

• болгарка;

• болты и гайки;

• рулетка.

Сборка основания

Работа начинается со сварки каркаса. Он изготавливается из металлического швеллера или уголка. Чтобы конструкция получилась достаточно жесткой и прочной, используйте уголки толщиной 1,5 мм и размером полки от 30 мм.

К каркасу привариваются четыре ножки, выполненные из трубы любого профиля (размеры квадратного сечения — 44х44х1,5 мм; диаметр круглого сечения — 2″, толщина — 1.5 мм).

Высота вибростола для изготовления тротуарной плитки подбирается индивидуально, в зависимости от предпочтений работающего. Для человека среднего роста (175 см) рекомендованная высота столешницы — 90 мм.

Для человека среднего роста (175 см) рекомендованная высота столешницы — 90 мм.

При необходимости высота стола может быть уменьшена до 60 мм. Это облегчает заливку бетона и снятие форм. Но следите, чтобы двигатель не касался пола.

Ножки должны быть одинакового размера, иначе крышка стола наклоняется и раствор при вибрации вытекает.

Для повышения прочности между ножек желательно приварить перекладины или распорки. Для них достаточно уголка с размерами 20х20х1,5 мм.

Важно: для устойчивости вибростола под ножки необходимо наварить «подошвы» — стальные пластины размером 55х55х1,5 мм, которые крепятся к полу болтами. Если вы не планируете передвигать вибростол, то забетонируйте ножки.

По углам каркаса привариваются штыри или болты М14х40, предназначенные для крепления амортизаторов. На них надевается резиновый шланг, фиксирующий и уплотняющий соединение.

Сбоку приваривается стальной лист для монтажа розетки и выключателя.

Сборка столешницы

Для рабочей поверхности желательно использовать стальной лист толщиной 8–10 мм. С обратной стороны столешницы приваривается рама, выполненная из трубы квадратного профиля с размерами сечения 40х40 мм. К рамке привариваются гайки для крепления амортизаторов.

Крышка стола должна иметь бортики, препятствующие сползанию форм во время работы вибростола.

К середине столешницы с обратной стороны приваривается швеллер, к которому прикрепляют вибратор.

Крышка стола должна быть гладкая. Впадины и выпуклости снижают качество поверхности плитки. Чтобы бетон равномерно распределялся по формам, при установке столешницы тщательно выставляйте уровень.

Амортизаторы

Амортизаторы передают на столешницу колебания, возникающие при работе двигателя. В качестве амортизаторов используются стальные пружины. Хорошо подходят пружины от мопеда, разрезанные на две части, от клапанов или амортизаторов автомобильного двигателя. Амортизаторы располагаются в каждом углу столешницы и по центру длинных сторон.

Амортизаторы располагаются в каждом углу столешницы и по центру длинных сторон.

На раме станины привариваются болты или металлические штыри. Для надежности соединения на них надевается резиновый шланг — на высоте болтов амортизаторы стоят жестко, пружинит только верхняя часть соединения.

Высота крепежа составляет 1/3 от длины пружин. Амортизаторы привариваются к столешнице. Вместо болтов можно использовать металлические стаканы. В этом случае пружины вставляются внутрь.

Допускается и полностью неразъемное соединение: амортизаторы приварены одним концом к раме, а вторым — к рабочей поверхности.

Вибратор

Электродвигатель с дебалансом жестко закрепляется на столешнице. Для этого к обратной стороне рабочей поверхности приваривается швеллер, делаются четыре отверстия под болты. Крепится вибратор болтами через шайбы и граверы.

Мы рекомендуем использовать площадочные вибраторы ИВ-98 и ИВ-99. Это популярные модели, которые всегда имеются в продаже. При необходимости электродвигатель легко можно будет заменить. Для домашнего использования подойдет модель на 220 В.

При необходимости электродвигатель легко можно будет заменить. Для домашнего использования подойдет модель на 220 В.

Важно: при использовании моделей ИВ-98 или ИВ-99 амплитуда колебаний достаточно сильная, поэтому толщина столешницы — не менее 10 мм. В противном случае, необходимо утяжеление конструкции бетонными балластами.

В качестве вибратора можно использовать и бытовые электродвигатели (например, от стиральной машины) с самодельным эксцентриком. Они обладают меньшей мощностью, но выдерживают всего 20–30 циклов запуска.

Регулировка вибратора

Возмущающая сила в кН рассчитывается по формуле:

F = 30(Mс + 0,3Мб) / 1000

где, Мс — масса столешницы;

Мб — масса бетона.

Для уменьшения амплитуды колебаний измените вес или размер пластин дебаланса.

Прочее

Для защиты от коррозии окрасьте конструкцию грунт-эмалью по ржавчине «3 в 1». Покрытие наносится в три слоя. Краска быстро сохнет, не требует предварительной зачистки поверхности от ржавчины, устойчива к воздействию воды и масел.

Настройка аппарата плазменной резки. Статья

Преимущество плазмореза перед газовым резаком

Одним из самых простых устройств для резки металла является газовый резак. Такой прибор стоит небольших денег и расходные материалы к нему также недороги. Но при выполнении газосварочных работ происходит нагрев слишком большой площади металла.

По этой причине материалы, обладающие большой теплопроводностью могут покоробиться и изменить цвет. Как в месте плавления металла, так и на значительном удалении от термического воздействия пламени горелки.

Преимущество плазмореза заключается в том, что удаётся получить очень тонкую струю раскалённого газа, которая будет воздействовать на небольшую площадь поверхности, что позволит значительно уменьшить нагрев детали.

youtube.com/embed/5kM8QJLSPSw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Конструкция её особенности

Прежде чем начинать самостоятельно собирать плазморез из инвертора, необходимо точно определить его комплектацию и как он будет устроен. Следует понять, что отдельные детали будущего устройства лучше приобрести уже готовыми, нежели собирать самостоятельно, т.к. такая сборка будет сопряжена с определенными трудностями.

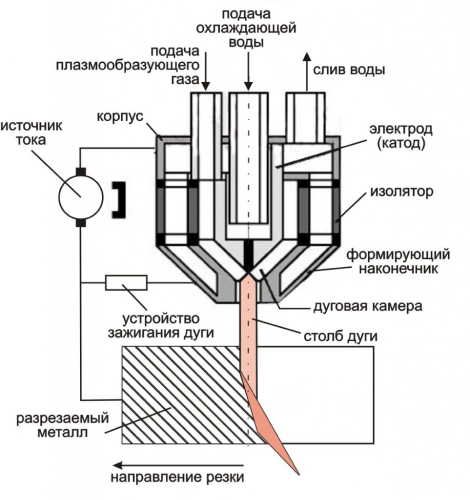

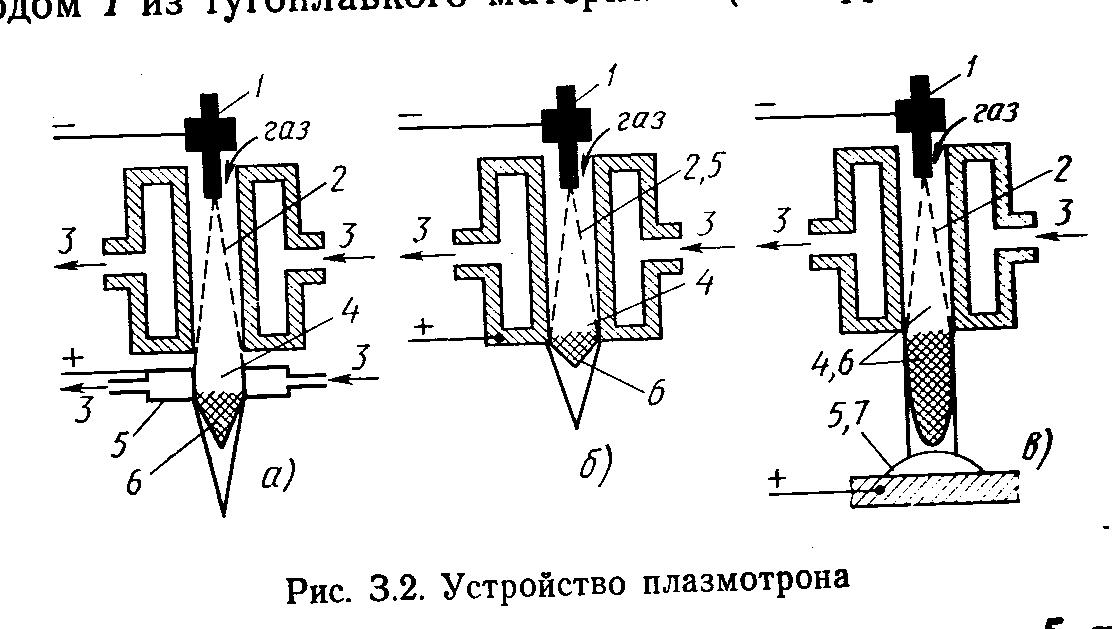

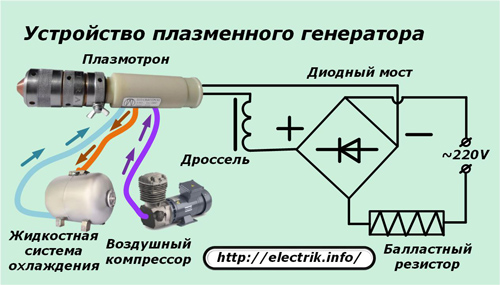

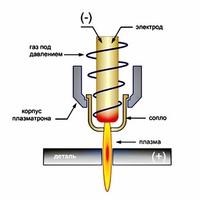

Обычно собранный аппарат состоит из следующих основных компонентов, без которых работа его невозможна: это воздушный компрессор, пакет шланго-кабельного типа, источник питания и резак, который официально называют плазмотроном.

Своеобразное «сердце» ручного плазмореза – это источник питания. Именно он подаёт ток необходимой мощности. Технические характеристики агрегата определяются именно этой составляющей.

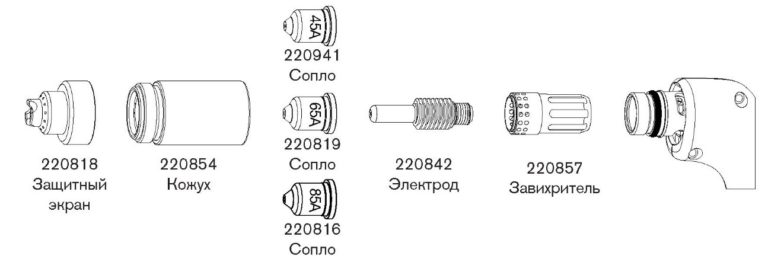

Если сравнивать используемый на данном устройстве резак (или «плазмотрон»), то видно, что его конструкция значительно отличается от аналогичных компонентов, применяемых в сварочных агрегатах. Тем ни менее, он является не менее важным, чем источник питания. Именно резак (плазморез), является той деталью, самостоятельное создание которой из инвертора сопряжено со значительными проблемами. Приобрести резак лучше уже готовым, в магазине. В дальнейшем это избавит от многих проблем.

В мощных агрегатах для горячей резки металла необходимы функции внутреннего охлаждения. Там для этого применяются различные газовые смеси. Необходимо охлаждение и в ручном плазморезе, но здесь достаточно только своевременной подачи воздуха. С этой целью задействуют компрессор, для работы которого нужен ток силой в пределах 200 А.

Соединительная часть, сквозь которую на резак и идет ток от источника, а также нагоняется посредством компрессора воздух – это кабеле-шланговый пакет.

Принцип работы плазмореза

Изготовить плазморез самостоятельно, не разбираясь в принципе работы этого устройства практически невозможно.

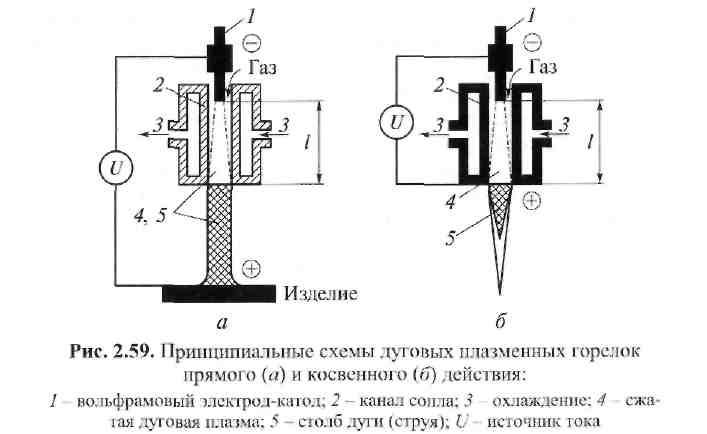

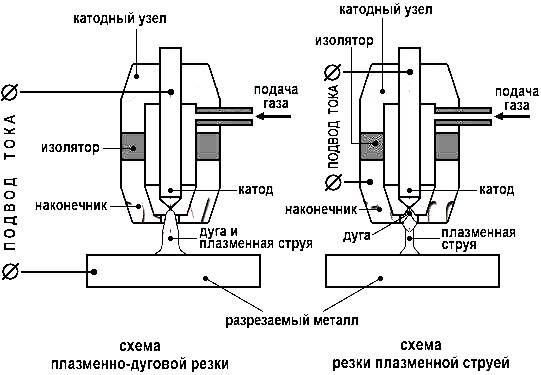

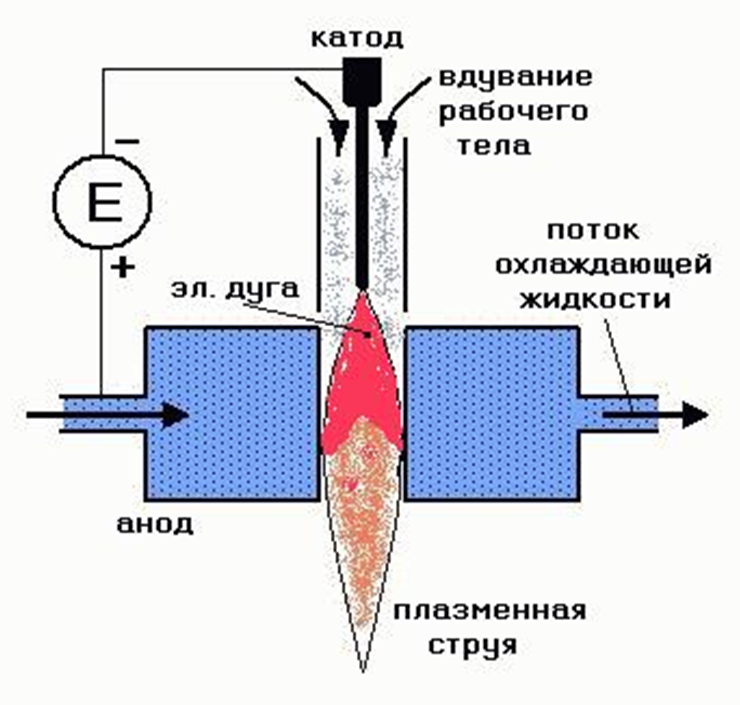

Процесс образования плазмы происходит в результате:

- Подачи электрического тока в горелку.

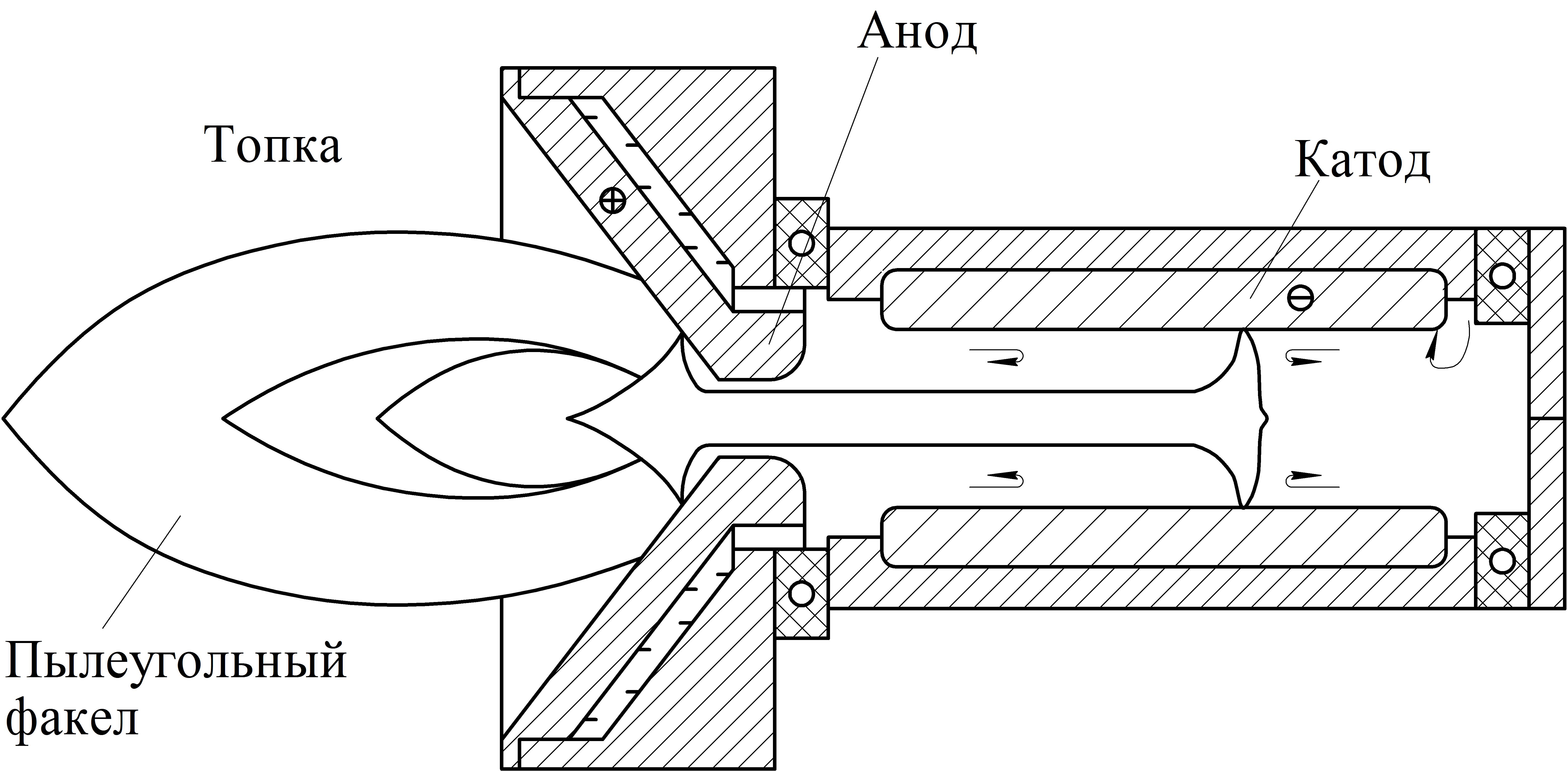

- Между электродами (катод и анод) горелки возникает электрическая дуга.

- Воздух под давлением подаётся в горелку и «выдувает» дугу наружу, при этом значительно увеличивая её температуру.

- К разрезаемому металлу подключается кабель «массы», поэтому ионизируемое пламя как бы замыкает о поверхность материала.

В результате получается высокоэффективное устройство для разрезания различных металлов. В том числе тех, которые обладают повышенными показателями теплопроводности.

Смотрите видео, где в доступной форме показано что такое плазменная резка и как она работает:

Что такое плазма и как работает плазменная резка?» data-lazy-type=»iframe» data-src=»https://www.youtube.com/embed/GUXgCnErxfE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Детали для самодельного устройства

Плазморез из сварочного инвертора своими руками изготавливается из следующих деталей.

1. Плазмотрон. Эта деталь в конструкции плазмореза является наиболее важной.

Даже при наличии необходимого по силе электрического тока и давления газа, дугу не удастся получить, если внутренние электроды будут неправильно расположены. А отверстие для подачи воздуха будет иметь неподходящий диаметр.

Стоит такая деталь довольно дорого, поэтому домашние мастера предпочитают изготавливать горелки самостоятельно из подручных деталей.

2. Источник тока. В самодельном плазморезе источником тока будет сварочный инвертор.

3. Компрессор. Чтобы обеспечить длительную подачу сжатого воздуха в плазмотрон необходимо приобрести компрессор средней мощности.

Узнайте из этого видео, как выбрать компрессор для плазменной резки:

Также потребуются для самодельного плазмореза купить достаточное количество медных проводов большого диаметра. Для подключения «массы» к разрезаемой детали и обеспечения плазмотрона необходимым количеством электроэнергии.

Для подключения «массы» к разрезаемой детали и обеспечения плазмотрона необходимым количеством электроэнергии.

Самостоятельное изготовление плазмотрона

Горелка или плазмотрон может быть изготовлена из подручных материалов. Чтобы собрать этот элемент самодельного плазмореза понадобятся:

- ручка;

- кнопка пуска;

- специальный электрод;

- сопло;

- изолятор.

Для изготовления самодельного плазмотрона идеально подойдёт ручка от мощного паяльника. Как правило, такая деталь имеет серединное отверстие, через которое и будут подводиться электрический ток и сжатый воздух.

Кнопку лучше использовать достаточно большую, чтобы во время работы пользоваться устройством было максимально комфортно.

Электроды потребуется приобрести в магазине. Для самостоятельного изготовления плазмотрона лучше выбирать изделия, изготовленные из гафния.

Для работы с металлами различной толщины потребуется также купить набор сопл.

Изготавливается плазмотрон в такой последовательности:

- Сразу за ручкой помещается металлическая трубка, покрытая изнутри фторопластом.

- Внутри трубки размещается электрод, который почти по всей длине закрыт высокотемпературной изоляцией.

- За электродом устанавливается с помощью резьбового соединения сопло подходящего диаметра.

Плазмотрон готов к использованию. Ещё для работы устройства потребуется подключить для подачи воздуха шланг от компрессора и электрический провод от инвертора.

Посмотрите видео, где человек рассказывает, как он пытался сделать плазмотрон:

Источник тока

В качестве источника электроэнергии можно использовать сварочный инвертор со следующими показателями:

- напряжение питания – 220 В;

- мощность – от 4 кВт;

- возможность регулировки тока от 20 – 40 А.

Сборка плазмореза

Когда отдельные детали плазмореза будут готовы, можно приступить к сборке. Чтобы работать с самодельным устройством было максимально комфортно, необходимо свести к минимуму количество тянущихся за ручкой проводов и шлангов.

Для более компактного размещения рабочего провода его помещают внутри шланга, по которому производится подача сжатого воздуха. Провод надёжно подсоединяется к электроду, при этом шланг также должен быть подключён к горелке без образования зазоров.

Другой контакт от инвертора будет подключаться к разрезаемой детали в качестве «массы» поэтому его следует оборудовать клеммой типа «крокодил».

Из этого видео вы узнаете, как самому сделать шланг пакет, шлейф для плазмореза:

» src=»https://www.youtube.com/embed/02kj0bWojGU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Процесс разрезания металла с помощью плазменного резака очень прост. После подачи электричества образуется электрическая дуга. Момент образования запала регулируется кнопкой, которая была ранее установлена на ручке плазмотрона. Воздух подаётся от компрессора по шлангу и раздувает дугу, тем самым увеличивая её температуру, которая может достигать 8000ºС.

Для того чтобы затушить дугу достаточно отпустить кнопку на ручке. Таким образом горелка будет работать только в тот момент, когда необходимо разрезать металл, что сведёт к минимуму эффект перегрева, к которому самодельные изделия очень чувствительны.

Интересное видео про плазморез своими руками и из чего он состоит:

Советы и рекомендации

Важно не только знать, как переделать инвертор в плазморез, но и как сделать работу такого устройства максимально эффективной и безопасной.

Далее будут приведены несколько рекомендаций. Придерживаясь которых можно избежать наиболее распространённых ошибок при изготовлении и использовании самодельного устройства:

- Перед тем как приступить к изготовлению из сварочного инвертора устройства для резки металлов, следует наметить на бумаге основные элементы такой системы. Самостоятельно изготовленные чертежи и схемы позволят в процессе работы не допустить досадных ошибок, которые наиболее часто бывают вызваны обычной невнимательностью.

- Несмотря на то, что плазменный резак имеет очень узкое пламя, которое не слишком разогревает даже металлы обладающие повышенной теплопроводностью, рекомендуется при работе с алюминиевыми изделиями использовать в качестве распыляющего газа неон или аргон, которые не позволят окислиться поверхности, подвергнувшейся воздействию высокой температуры.

- Чтобы максимально сократить время на изготовление плазмореза рекомендуется приобрести готовую горелку для газового резака. Такое изделие позволит максимально эффективно и безопасно работать с металлом.

- При использовании самодельного плазмореза необходимо придерживаться основных правил техники безопасности. Прежде всего, следует обеспечить защиту от воздействия электричества и брызг расплавленного металла. Для этой цели используются специальная обувь, перчатки и фартук. Также необходимо надевать защитные очки, которые позволят предохранить зрение от воздействия ультрафиолетовых лучей. В процессе резки металла выделяется большое количество вредных для здоровья веществ, поэтому рекомендуется защищать органы дыхания с помощью респиратора.

О том, как из инвертора сделать плазморез своими руками подробно рассказано в этой статье. Перед началом изготовления плазменного резака рекомендуется проверить работоспособность инвертора.

Какой плазморез выбрать?

Чтобы понять, как правильно выбрать плазморез, который будет подходить для решения ваших задач, нужно разобраться с несколькими критериями выбора.

Выбор плазмореза по техническим характеристикам

Тип металла и его толщина

Чтобы разрезать цветной металл, потребуется сила тока, в 1,5 раза превышающая значение необходимого тока для той же толщины черного металла:

- Сталь и сплавы на ее основе требуют 4 ампера на каждый миллиметр толщины. То есть, для разрезания 10-миллиметрового куска металла потребуется сила тока минимум 40 ампер.

- Для цветного металла нужно 6 ампер на каждый миллиметр. Для тех же 10 миллиметров, но уже медной детали, понадобится 60 ампер.

Рабочий цикл

В технических характеристиках каждого плазмореза при покупке указывается максимальная продолжительность работы без перерыва. Если необходимо работать подолгу (продолжительность включения от 80%), то необходимо выбрать мощную модель.

Если необходимо работать подолгу (продолжительность включения от 80%), то необходимо выбрать мощную модель.

Моменты, которые нужно учитывать при выборе

- Плазморезы, даже с небольшой силой тока, потребляют около 4 кВт. При включении оборудования в бытовой сети убедитесь, что она сможет выдержать такую нагрузку.

- После того, как вы рассчитали необходимые технические характеристики, исходя из толщины разрезаемого металла, добавьте к ним около 30%. Это позволит использовать оборудование не на предельных мощностях. Такой подход обеспечит щадящий режим эксплуатации и продлит срок жизни плазмореза.

- Чтобы работать было удобнее, выбирайте длину плазмотрона примерно равную расстоянию от аппарата до места работы. Если вы выберете чересчур длинный шланг, «с запасом», работать будет неудобно, так как он будет путаться. Кроме того, чем длиннее шланг, тем больше будет теряться давление воздуха.

Сборка устройства

Ввиду достаточной сложности и многочисленности компонентов аппарата плазменной резки, его трудно разместить в переносном корпусе или ящике. Лучше всего использовать складскую тележку для перевозки товаров. На ней можно компактно расположить инвертор, баллоны или компрессор, кабельно-шланговую группу. В пределах цеха или мастерской перемещать их очень легко. Если потребуется выезд на другой объект, то все можно загрузить в прицеп легкового автомобиля.

Лучше всего использовать складскую тележку для перевозки товаров. На ней можно компактно расположить инвертор, баллоны или компрессор, кабельно-шланговую группу. В пределах цеха или мастерской перемещать их очень легко. Если потребуется выезд на другой объект, то все можно загрузить в прицеп легкового автомобиля.

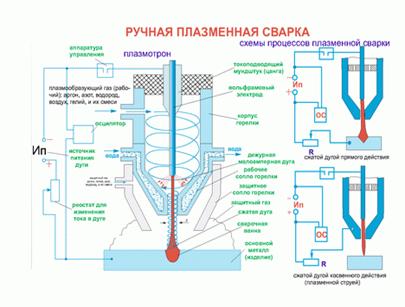

Плазменная сварка является современной передовой технологией. До недавнего времени ее применение относилось только к промышленности. Такая сварка производилась на специальном оборудовании. Сейчас плазменный сварочный аппарат своими руками стал реальностью.

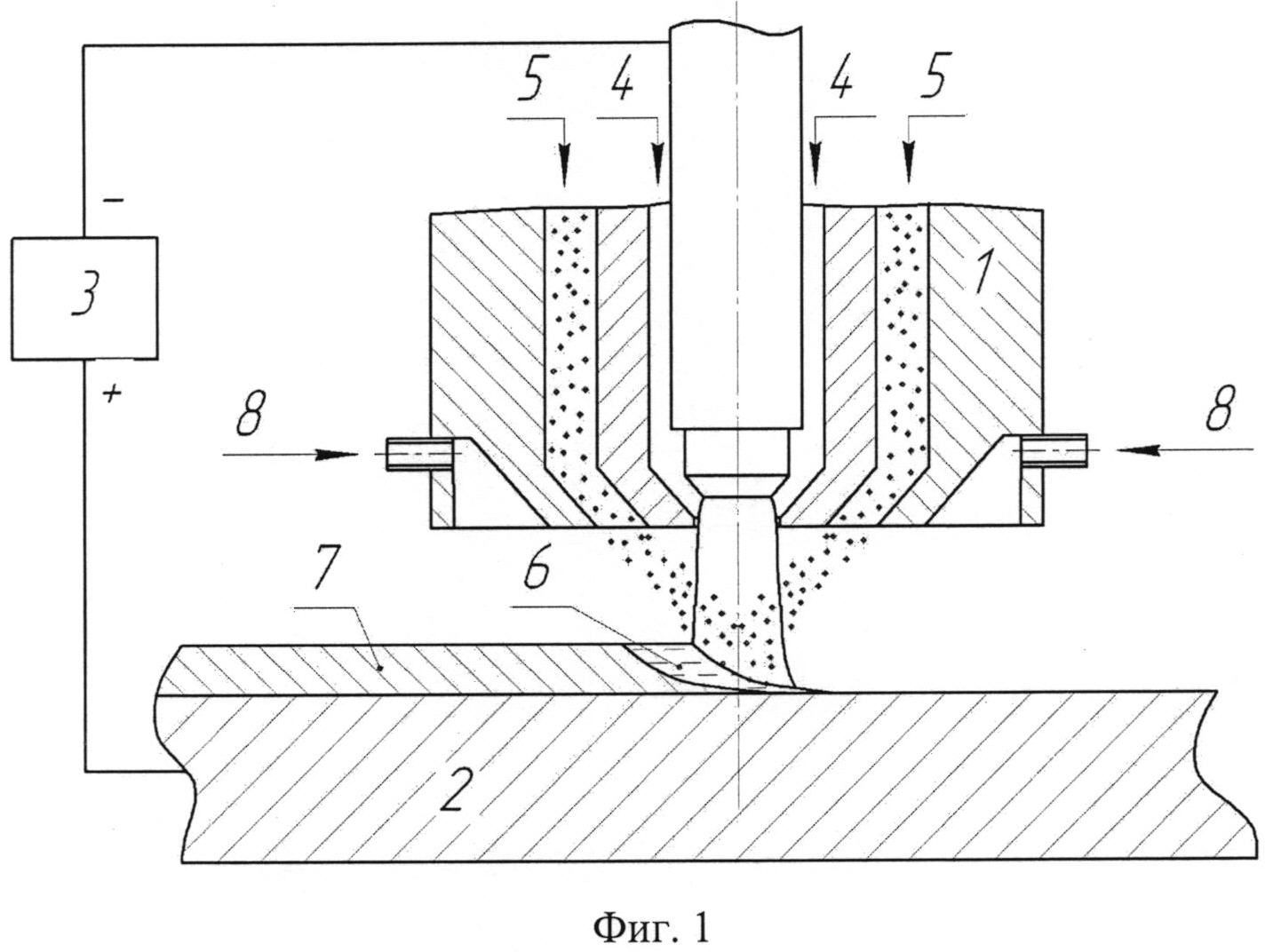

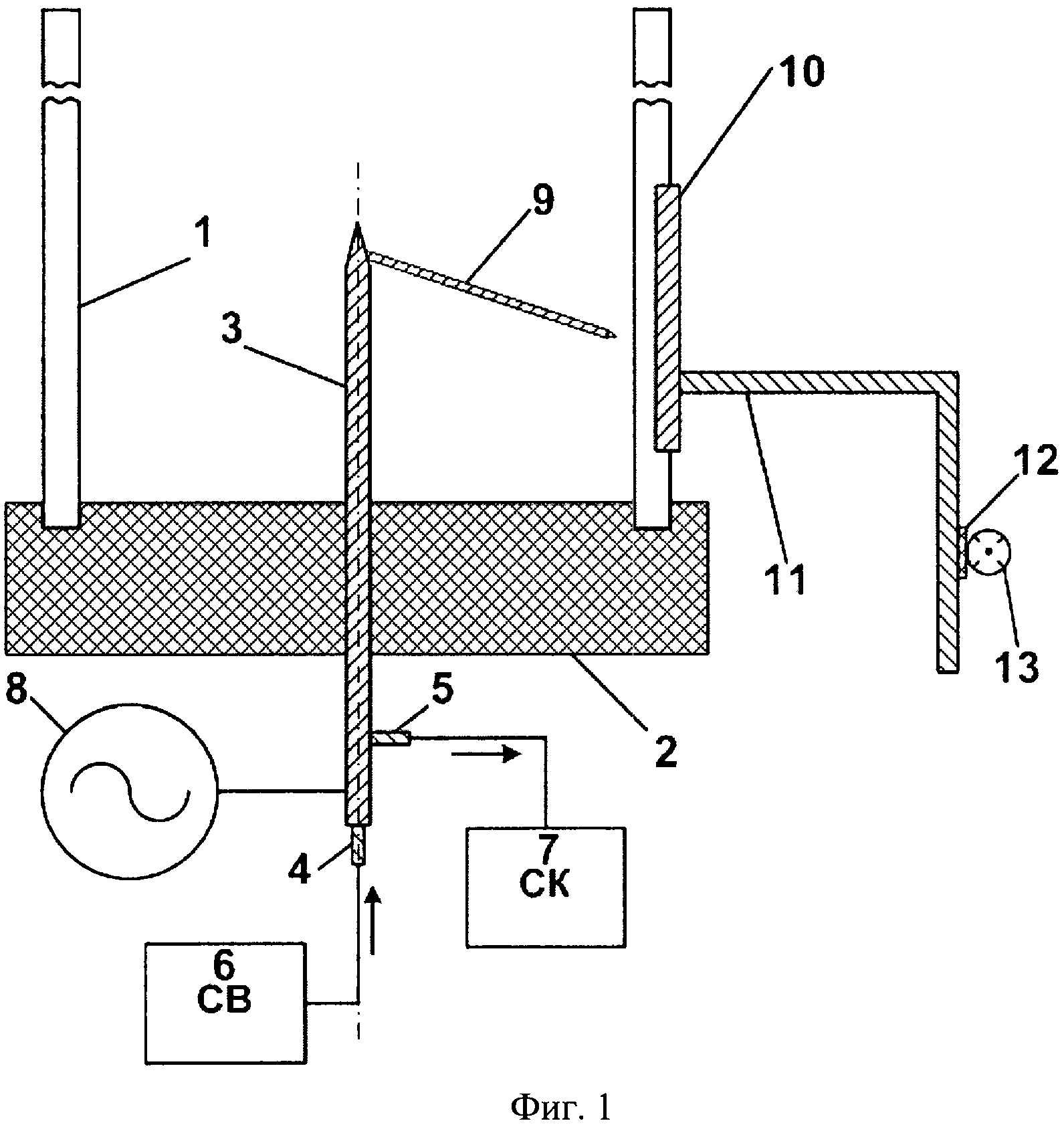

Плазменная сварка имеет ряд неоспоримых преимуществ по сравнению с другими видами сварки. Обладание технологией позволяет расширить возможность сварных соединений металлов в домашних условиях. Аппарат можно использовать и для точечной сварки (рис. 1).

Самодельный сварочный аппарат, в том числе аппарат для точечной сварки, состоит из следующих основных частей: источник сварочного тока, плазмотрон, компрессор или баллон с газом и система охлаждения.

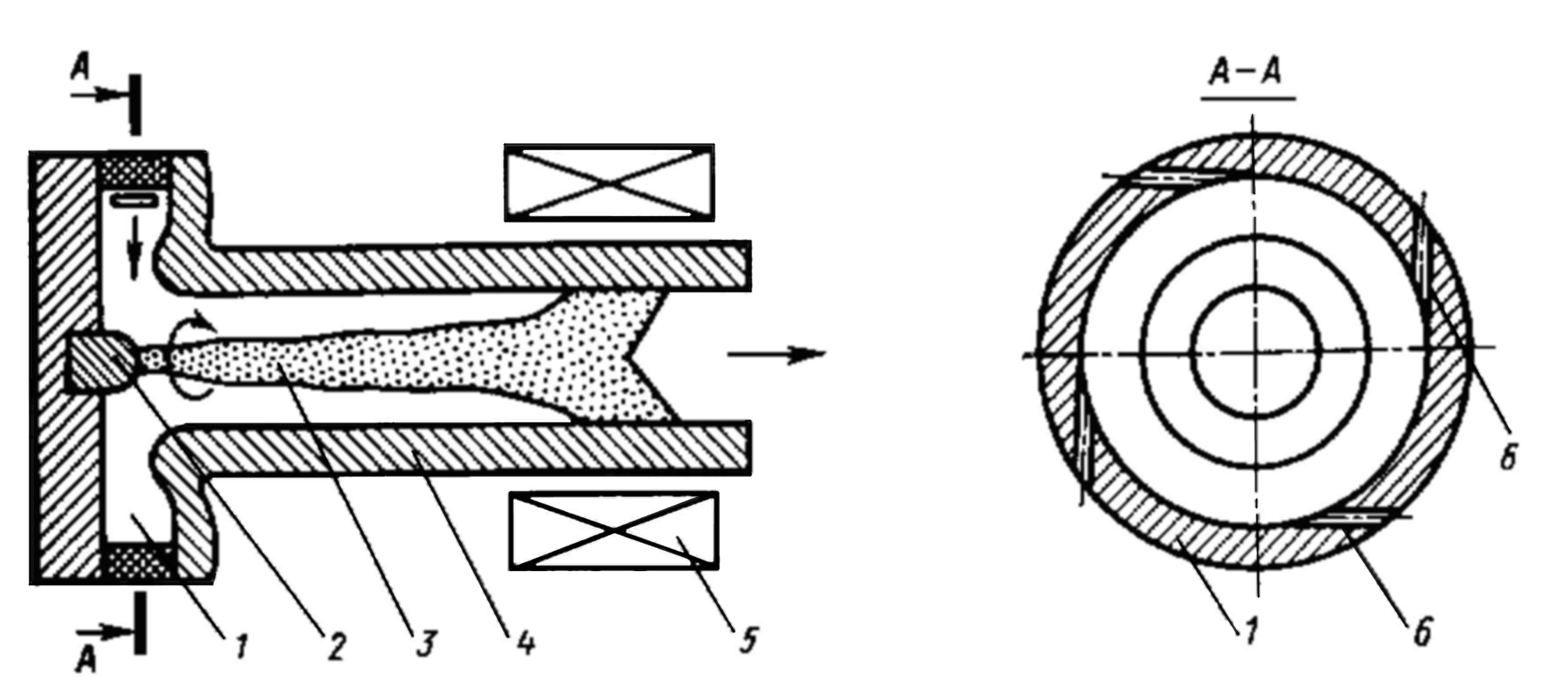

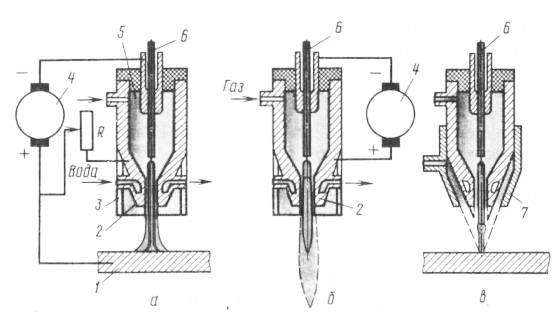

Рисунок 1. Конструкция плазменного сварочного аппарата.

При использовании устройства открытого типа (наиболее распространенная конструкция) применяется также источник тока для образования вспомогательной дуги.

В качестве источника тока для сварочной дуги лучше всего использовать стандартный инвертор для электродуговой сварки небольшой мощности. Такой инвертор обеспечивает подачу постоянного тока в сварочную зону, за счет чего зажигается основная дуга между соплом плазмотрона и свариваемой деталью. Мощность инвертора может быть минимальной, так как мощность дуги значительно усиливается за счет потока плазмы (рис. 2).

Ландшафтный дизайн своими руками: составление базового плана вашей собственности

С помощью нашей услуги «Дом снаружи» JMMDS может создавать ландшафтные планы для людей, живущих далеко от нашей студии в Вермонте. Как мы можем создать ландшафтный дизайн, не посещая ваш участок? Наш онлайн-процесс позволяет домовладельцам отправлять нам информацию о своей собственности и предпочтениях прямо со своего рабочего стола. Если у вас есть план объекта или опрос, вы можете отправить его нам, но если нет, вы можете использовать приложение Home Outside, чтобы импортировать спутниковый снимок вашего объекта или нарисовать его самостоятельно.

Если у вас есть план объекта или опрос, вы можете отправить его нам, но если нет, вы можете использовать приложение Home Outside, чтобы импортировать спутниковый снимок вашего объекта или нарисовать его самостоятельно.

Многие люди могут запечатлеть свою собственность с помощью Инструмента карты приложения, который импортирует изображение карты в проект. Если изображение вашей собственности неточное или его плохо видно на спутниковом изображении в инструменте «Карта», вы можете нарисовать собственный базовый план. Здесь мы покажем вам, как это сделать.

Отображение вашего сайта проще, чем кажется. На изображении ниже показаны измерения, которые необходимо выполнить, чтобы создать полный и точный базовый план.

Создание базового плана, обзор

Вам понадобится: рулетка (длиной не менее 25 футов), миллиметровая бумага, карандаш/ластик и, в идеале напарник (чтобы держать конец ленты и выкрикивать размеры, пока вы рисуете план) .

Масштаб: Выберите масштаб, который позволит вам нарисовать весь сайт на одном листе миллиметровой бумаги. В зависимости от размера вашего графика и вашей собственности один квадрат может равняться двум футам, 10 футам и т. д. На следующих рисунках один квадрат графика равен пяти футам.

Шаг 1. Очертите вашу собственность/зону дизайна

Измерьте периметр вашей собственности или участка дизайна и перенесите его на миллиметровую бумагу. Используйте рулетку несколько раз или измерьте длину своего шага и измерьте ее.Если вы делаете 50 шагов, умножьте это на длину вашего шага (например, 3 фута) и отметьте это как расстояние (150 футов).

После определения масштаба измерьте и начертите на миллиметровой бумаге контур своей собственности.

Шаг 2. Найдите угол первого дома

Начиная с левого нижнего угла вашего участка, измерьте расстояние от краев участка до ближайшего угла вашего дома (старайтесь держать рулетку перпендикулярно краю участка).

Найдите свой дом на плане собственности.

Этап 3 – Измерение дома

Работая по часовой стрелке от нижнего левого угла вашего дома, измерьте размеры каждой стороны вашего дома, как показано на диаграмме ниже. Включите веранды, палубы и прилегающие террасы. Передвигаясь по дому, не забудьте включить ступеньки, двери и окна первого этажа.

Если у вас есть большая собственность, и ваш дом в масштабе кажется слишком маленьким, чтобы его можно было разборчиво записать на плане собственности, тогда используйте другой лист миллиметровой бумаги, чтобы сделать увеличенный рисунок деталей вашего дома.Когда у вас есть план вашего дома, вернитесь к вашему общему плану собственности и нарисуйте базовый контур в масштабе вашего плана собственности.

Измерьте и начертите свой дом в масштабе на плане вашего участка.

Шаг 4 – Маркируйте комнаты и двери

Обозначьте общее расположение комнат и дверей на первом этаже, чтобы помочь дизайнеру понять связь между домом и ландшафтом.

Пометить комнаты и двери первого этажа.

Хотя в идеале весь план помещается на одном листе бумаги, если его становится трудно читать, вы можете использовать отдельный лист бумаги для последних нескольких шагов.

Шаг 5. Найдите основные элементы ландшафта

Добавьте важные элементы в свой план, измерив их расстояние от дома. Включите такие элементы, как дорожки (вы также можете отметить пути, по которым люди обычно ходят, даже если на самом деле их нет!), клумбы, элементы воды, подъездная дорога/парковка, стены и заборы.Также обратите внимание на коммунальные услуги, такие как блоки HVAC, патрубки, скважинные насосы, топливные баки и т. д.

Укажите на плане собственности все основные элементы ландшафта.

Шаг 6. Триангуляция деревьев

Вам не нужно указывать каждое дерево, но выделите время, чтобы найти самые большие и самые важные для вас деревья. Вы хотите, чтобы они были расположены правильно, потому что, скорее всего, они будут определять макет вашего ландшафта. Чтобы точно определить местонахождение ваших деревьев, снимите мерки от ствола до двух разных углов дома, как показано ниже.

Вы хотите, чтобы они были расположены правильно, потому что, скорее всего, они будут определять макет вашего ландшафта. Чтобы точно определить местонахождение ваших деревьев, снимите мерки от ствола до двух разных углов дома, как показано ниже.

Аккуратно разместите деревья на плане вашего участка, измерив расстояние от них до двух разных точек на вашем доме.

Вот и все!

Теперь у вас есть четкий базовый план вашей собственности, бесценная отправная точка для ландшафтного дизайна. Сфотографируйте его на телефон или планшет и сделайте его фоном в новом дизайне с помощью приложения Home Outside. Независимо от того, создаете ли вы его самостоятельно с помощью нашего приложения или с помощью экспертов по ландшафтному дизайну Home Outside, вы уже на пути к созданию собственного дома снаружи!

Аппарат плазменной сваркисвоими руками.Плазморез из сварочного инвертора своими руками

Напротив, инвертор компактный, легкий и высокоэффективный, что объясняет его популярность в домашних мастерских, небольших гаражах и мастерских.

Подходит для большинства сварочных работ, но для качественной резки требуется лазерный или плазменный резак.

Лазерное оборудование очень дорогое, плазменный резак тоже дорогой. малая толщина имеет отличные характеристики, недостижимые при использовании электросварки.При этом силовой агрегат плазмореза и во многом имеют одинаковые характеристики.

Есть желание сэкономить, и с небольшой доработкой использовать для плазменной резки. Оказалось, что это возможно, и можно найти множество способов переделки сварочных аппаратов, в том числе и инверторных, в плазморезы.

Станок плазменной резкипредставляет собой тот же сварочный инвертор с генератором и плазменной горелкой, кабелем заготовки с зажимом и внешним или внутренним компрессором.Часто компрессор используется снаружи и не входит в комплект поставки.

Если у владельца сварочного инвертора есть еще и компрессор, то можно получить самодельный плазморез, купив плазмотрон и изготовив осциллятор. В результате получился универсальный сварочный аппарат.

В результате получился универсальный сварочный аппарат.

Принцип работы горелки

Работа аппарата плазменной сварки и резки (плазмореза) основана на использовании плазмы, четвертого состояния вещества, в качестве режущего или сварочного инструмента.

Требуется газ высокой температуры и высокого давления. При создании электрической дуги между анодом и катодом горелки в ней поддерживается температура в несколько тысяч градусов.

Плазменное образование

Если в таких условиях пропустить через дугу поток газа, он ионизируется, расширяется в объеме в несколько сотен раз и нагревается до температуры 20-30 тыс.°С, превращаясь в плазму. Высокие температуры плавят любой металл практически мгновенно.

В отличие от кумулятивного снаряда, в плазмотроне процесс образования плазмы регулируется.

Анод и катод в плазменном резаке находятся на расстоянии нескольких миллиметров друг от друга. Генератор вырабатывает импульсный ток большой величины и частоты, пропускает его между анодом и катодом, что приводит к возникновению электрической дуги.

После этого через дугу пропускается газ, который ионизируется. Поскольку все происходит в закрытой камере с одним выходом, образующаяся плазма улетает наружу с огромной скоростью.

На выходе из плазмореза достигает температуры 30000° и плавит любой металл.Перед началом работы к заготовке с помощью мощного зажима подключается заземляющий провод.

Когда плазма достигает заготовки, по кабелю массы начинает протекать электрический ток и плазма достигает максимальной мощности. Ток достигает 200-250 А. Цепь анод-катод разрывается реле.

Резка

При исчезновении основной дуги плазмореза эта цепь снова включается, не давая плазме исчезнуть. Плазма играет роль электрода при электродуговой сварке, она проводит ток и благодаря своим свойствам создает область высокой температуры в зоне контакта с металлом.

Площадь контакта плазменной струи с металлом небольшая, температура высокая, нагрев происходит очень быстро, поэтому напряжения и деформации заготовки практически отсутствуют.

Срез ровный, тонкий и не требует дополнительной обработки. Под давлением сжатого воздуха, который используется в качестве рабочего тела плазмы, жидкий металл выдувается и получается рез высокого качества.

При использовании инертных газов, с помощью плазмореза, можно провести качественную сварку без вредного воздействия водорода.

Плазматрон своими руками

При изготовлении плазмореза из сварочного инвертора своими руками самой сложной частью работы является изготовление качественной режущей головки (плазмотрона).

Инструменты и материалы

Если делать плазморез своими руками, то в качестве рабочей среды проще использовать воздух. Для изготовления вам понадобится:

Расходные материалы для плазмотрона в виде насадок, электрода купить в магазине сварочного оборудования.Они выгорают в процессе резки и сварки, поэтому есть смысл приобрести по несколько штук на каждый диаметр сопла.

Чем тоньше металл для резки, тем меньше должно быть отверстие плазмотрона. Чем толще металл, тем больше отверстие сопла. Чаще всего используется сопло диаметром 3 мм, оно охватывает широкий диапазон толщин и типов металлов.

Чем толще металл, тем больше отверстие сопла. Чаще всего используется сопло диаметром 3 мм, оно охватывает широкий диапазон толщин и типов металлов.

Сборка

Сопла плазмотрона крепятся зажимной гайкой. Непосредственно за ним находится электрод и изолирующая втулка, не допускающая возникновения дуги в ненужном месте устройства.

Затем находится завихритель потока, который направляет его в нужную точку. Вся конструкция помещена в корпус из фторопласта и металла. К выходу трубки на рукоятке плазмотрона приварен патрубок для подсоединения воздушного шланга.

Электроды и кабель

Для плазменной горелки требуется специальный электрод из тугоплавкого материала. Обычно их изготавливают из тория, бериллия, гафния и циркония. Их применяют из-за образования тугоплавких оксидов на поверхности электрода при нагреве, что увеличивает продолжительность его работы.

При домашнем использовании предпочтительны гафниевые и циркониевые электроды. При резке металла не выделяют токсичных веществ, в отличие от тория и бериллия.

Кабель от инвертора и шланг от компрессора к плазмотрону необходимо прокладывать в одной гофрированной трубе или шланге, что обеспечит охлаждение кабеля в случае нагрева и удобство эксплуатации.

Сечение медного провода необходимо выбирать не менее 5-6 мм2. Зажим на конце провода должен обеспечивать надежный контакт с металлической частью, иначе дуга со сторожем не перекинется на основную дугу.

Компрессор на выходе должен иметь редуктор для получения нормированного давления на плазмотроне.

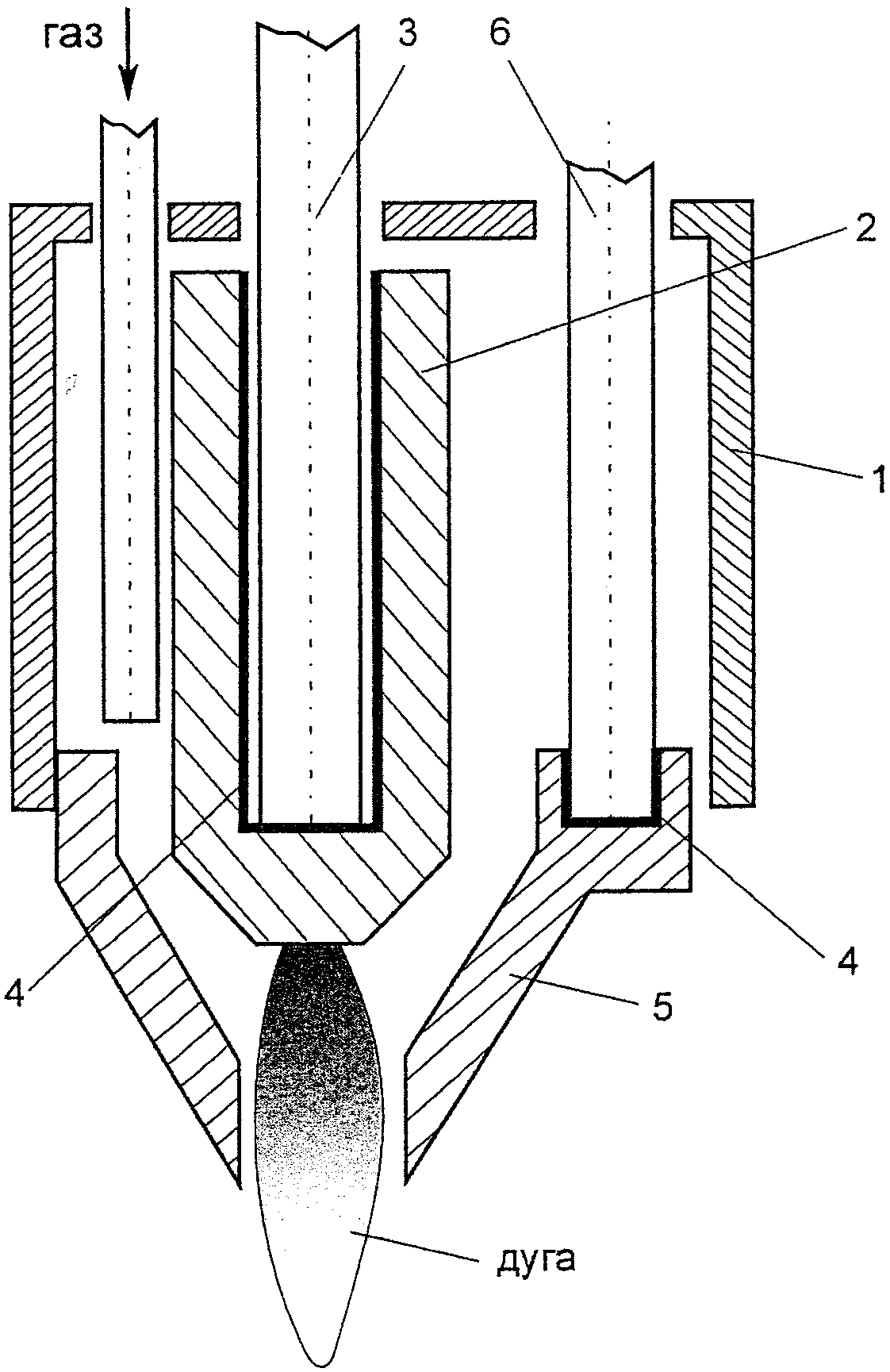

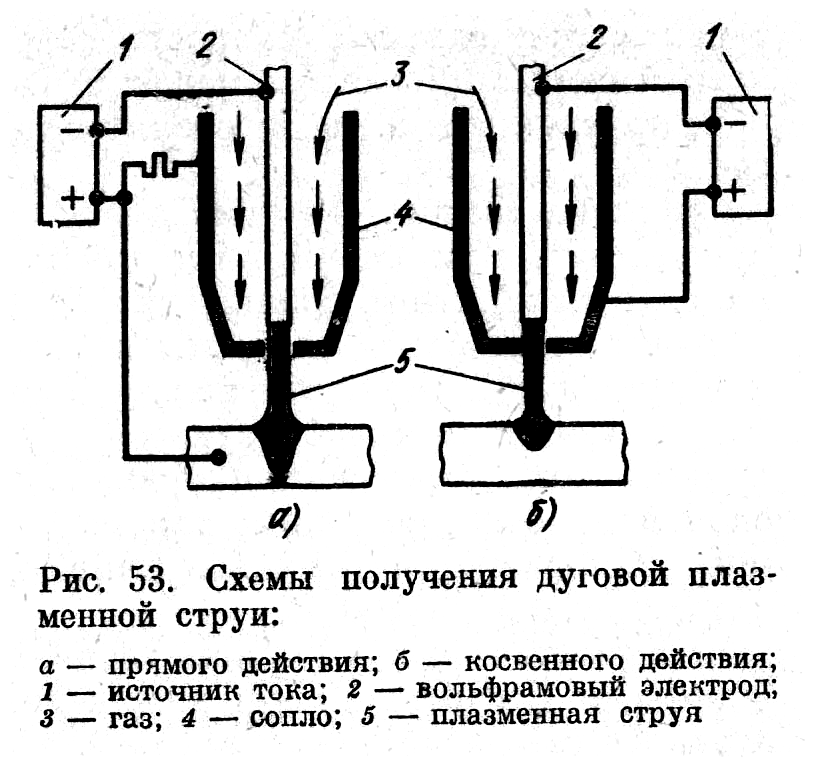

Варианты прямого и непрямого действия

Конструкция плазмотрона довольно сложная; трудно выполнить в домашних условиях даже различными машинами и инструментами без высокой квалификации рабочего. Именно поэтому изготовление деталей плазмотрона нужно доверить специалистам , а еще лучше купить в магазине. Выше была описана плазменная горелка прямого действия, она может только резать металлы.

Имеются плазменные резаки с непрямыми головками. Они также способны резать неметаллические материалы. В них сопло играет роль анода, а электрическая дуга находится внутри плазмотрона, только плазменная струя выходит под давлением.

Они также способны резать неметаллические материалы. В них сопло играет роль анода, а электрическая дуга находится внутри плазмотрона, только плазменная струя выходит под давлением.

Благодаря простой конструкции устройство требует очень точных настроек; в самодельном производстве практически не используется.

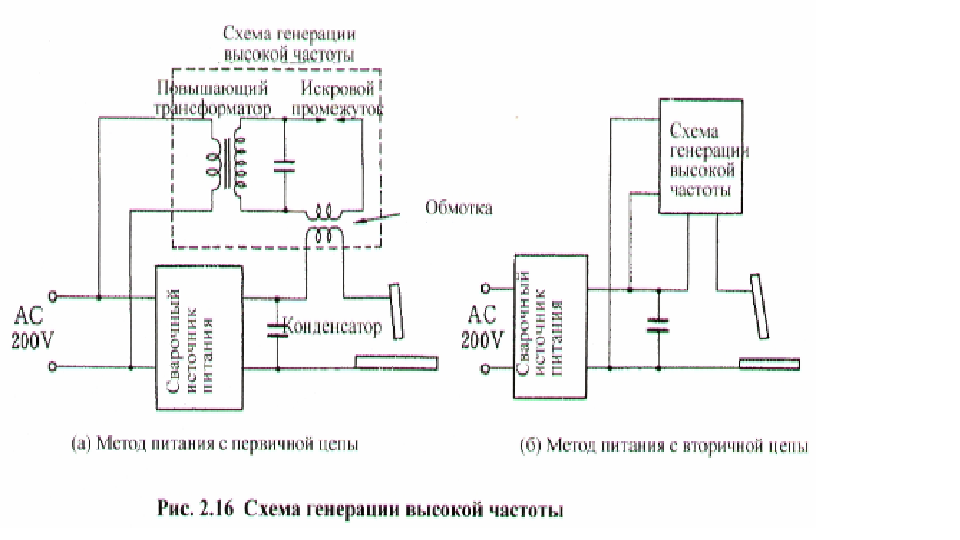

Доработка инвертора

Чтобы использовать инверторный источник питания для плазменной резки, его необходимо модифицировать.К нему необходимо подключить автогенератор с блоком управления, который будет выполнять функцию стартера, поджигающего дугу.

Схем генератора довольно много, но принцип работы один и тот же. При запуске генератора между анодом и катодом проходят импульсы высокого напряжения, которые ионизируют воздух между контактами. Это приводит к уменьшению сопротивления и вызывает электрическую дугу.

Затем включается газовый электромагнитный клапан и под давлением начинает поступать воздух между анодом и катодом через электрическую дугу. Превращаясь в плазму и достигая металлической заготовки, струя замыкает цепь через нее и кабель массы.

Превращаясь в плазму и достигая металлической заготовки, струя замыкает цепь через нее и кабель массы.

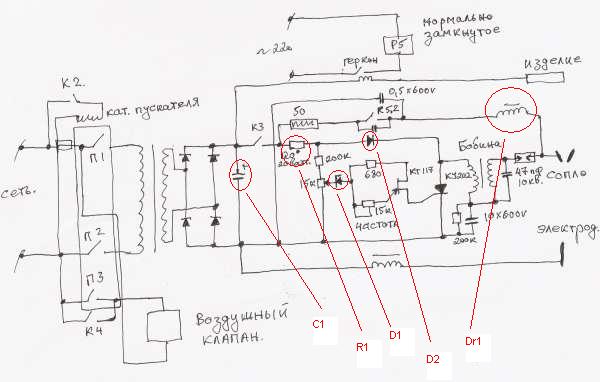

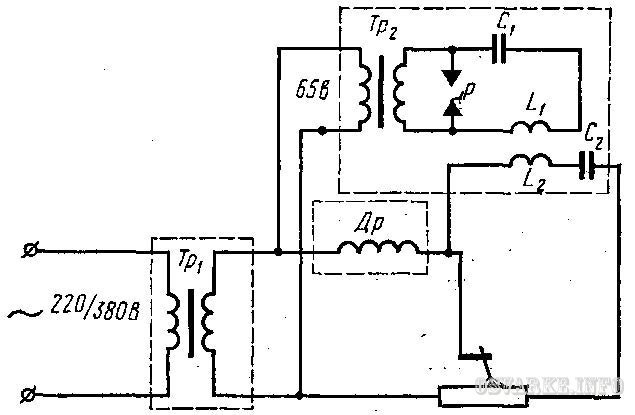

Через новую электрическую цепь начинает протекать основной ток около 200 А. Это вызывает срабатывание датчика тока, который выключает осциллятор. Функциональная схема генератора показана на рисунке.

Функциональная схема генератора

При отсутствии опыта работы с электрическими схемами можно использовать генератор заводского изготовления типа ЧСД-02.В зависимости от инструкции по подключению они включаются последовательно или параллельно в цепь питания плазмотрона.

Перед изготовлением плазменного резака необходимо сначала определиться, с какими металлами и какой толщины вы хотите работать. Для работы с черным металлом достаточно компрессора.

Азот нужен для резки цветных металлов, аргон нужен для высоколегированной стали. В связи с этим может потребоваться тележка для перевозки газовых баллонов и редукторов.

Как и любое оборудование и инструмент, аппарат плазменной сварки требует от пользователя определенных навыков.

Движение горелки должно быть равномерным, скорость зависит от толщины металла и его типа.

Медленное движение приводит к широкому неровному разрезу. Быстрое движение приведет к тому, что металл не прорежется во всех местах. При должной сноровке можно получить качественную и ровную стрижку.

Как правило, листовой металл режут плазмой на крупных производствах, и это делается при изготовлении деталей сложной конфигурации.На промышленных станках режут любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазморез можно сделать своими руками, хотя возможности устройства в этом случае будут несколько ограничены. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать детали в своей мастерской, мастерской или гараже они смогут. Практически отсутствуют ограничения по конфигурации и твердости обрабатываемых заготовок.Однако они касаются скорости резки, размеров листа и толщины металла.

Описание самодельного плазмореза из инвертора

Плазморез своими руками сделать проще, взяв за основу инверторный сварочный аппарат. Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если каких-то деталей нет в продаже, их также можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если каких-то деталей нет в продаже, их также можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Самодельное устройство не оснащено ЧПУ, что является его недостатком и преимуществом одновременно. Недостатком ручного управления является невозможность изготовления двух совершенно одинаковых деталей: мелкие серии деталей будут несколько отличаться. Плюс в том, что вам не придется покупать дорогой ЧПУ. Для мобильного плазменного резака ЧПУ не нужно, так как выполняемые на нем задачи его не требуют.

Основные узлы самодельного агрегата:

- плазмотрон; генератор

- ;

- источник постоянного тока;

- компрессор или баллон со сжатым газом; силовые кабели

- ;

- соединительные шланги.

Итак, в конструкции нет сложных элементов. Однако все элементы должны иметь определенные характеристики.

Плазменная резка требует, чтобы ток был как минимум таким же, как для сварочного аппарата средней мощности. Ток такой силы вырабатывается обычным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно подвижной: из-за большого веса и габаритов трансформатора его перемещение затруднено. Вместе с баллоном со сжатым газом или компрессором система получается громоздкой.

Трансформаторыимеют низкий КПД, из-за чего повышен расход электроэнергии при резке металла.

Схема с инвертором несколько проще и удобнее, а еще выгоднее с точки зрения энергозатрат. Из сварочного инвертора выйдет достаточно компактный резак, который режет металл толщиной до 30 мм. Промышленные предприятия режут листовой металл одинаковой толщины. Плазморез на трансформаторе способен резать и более толстые заготовки, хотя это требуется не часто.

Преимущества плазменной резки видны именно на тонких и сверхтонких листах.

- Гладкость кромок.

- Точность линии.

- Нет металлических брызг.

- Отсутствие зон перегрева вблизи места взаимодействия дуги и металла.

Самодельный резак собирается на базе инверторного сварочного аппарата любого типа. Независимо от того, сколько режимов работы, вам нужен только постоянный ток более 30 А.

Плазмотрон

Вторым по важности элементом является плазмотрон. Плазменный резак состоит из основного и дополнительного электродов, первый изготовлен из тугоплавкого металла, а второй представляет собой насадку, обычно из меди. Основной электрод служит катодом, а сопло – анодом, а в процессе работы является обрабатываемой токопроводящей частью.

Если рассматривать плазмотрон прямого действия, то между заготовкой и горелкой возникает дуга.Плазмотроны непрямого действия режут плазменной струей. Аппарат от инвертора предназначен для прямого действия.

Электрод и сопло являются расходными материалами и заменяются по мере износа. Помимо них, в корпусе имеется изолятор, разделяющий катодный и анодный блоки, а также камера, где закручивается подаваемый газ. В сопле коническом или полусферическом сделано тонкое отверстие, через которое выходил газ, нагретый до 3000-5000°С.

Помимо них, в корпусе имеется изолятор, разделяющий катодный и анодный блоки, а также камера, где закручивается подаваемый газ. В сопле коническом или полусферическом сделано тонкое отверстие, через которое выходил газ, нагретый до 3000-5000°С.

Газ поступает в камеру из баллона или подается от компрессора по шлангу, который объединяется с силовыми кабелями, образующими пакет шлангов и кабелей.Элементы соединяются в изоляционную втулку или соединяются жгутом. Газ поступает в камеру по прямолинейному патрубку, расположенному сверху или сбоку вихревой камеры, что обеспечивает движение рабочего тела только в одном направлении.

Принцип работы плазмотрона

Газ, поступающий под давлением в пространство между соплом и электродом, проходит в рабочее отверстие и затем удаляется в атмосферу. При включении генератора — устройства, генерирующего импульсный высокочастотный ток — между электродами возникает предварительная дуга, нагревающая газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высока, газ превращается в плазму. В этом агрегатном состоянии почти все атомы ионизированы, то есть электрически заряжены. Давление в камере резко возрастает, и газ выбрасывается наружу раскаленным потоком.

Поскольку температура нагрева очень высока, газ превращается в плазму. В этом агрегатном состоянии почти все атомы ионизированы, то есть электрически заряжены. Давление в камере резко возрастает, и газ выбрасывается наружу раскаленным потоком.

При поднесении к детали плазмотрона появляется вторая, более мощная дуга. При токе генератора 30-60 А рабочая дуга возникает при силе 180-200 А. Она дополнительно нагревает газ, который под действием электричества разгоняется до 1500 м/с.Совместное действие высокотемпературной плазмы и скорости движения режет металл по тончайшей линии. Толщина реза определяется свойствами сопла.

Непрямой плазмотрон работает иначе. Роль основного анода в нем играет сопло. Вместо дуги из горелки вырывается плазменная струя, разрезающая непроводящие материалы. Самодельное оборудование такого типа работает крайне редко. Из-за сложности устройства плазмотрона и тонкой настройки изготовить его в кустарных условиях практически невозможно, хотя чертежи найти несложно. Работает при высоких температурах и давлении и становится опасным, если что-то сделать не так!

Работает при высоких температурах и давлении и становится опасным, если что-то сделать не так!

Осциллятор

Если у вас нет времени на сборку электрических схем и поиск деталей, берите автогенераторы заводского изготовления, например, ВСД-02. Характеристики этих устройств наиболее подходят для работы с инвертором. Генератор подключается к цепи питания плазмотрона последовательно или параллельно, в зависимости от того, что диктует инструкция конкретного прибора.

Рабочий газ

Прежде чем приступить к изготовлению плазмореза, учтите сферу его применения. Если приходится работать исключительно с черными металлами, можно обойтись только одним компрессором. Для меди, латуни и титана необходим азот, а алюминий режется в смеси азота и водорода. Высоколегированные стали режут в атмосфере аргона, здесь аппарат также рассчитан на сжатый газ.

Транспортировка устройства

Из-за сложности конструкции устройства и множества компонентов, входящих в его состав, плазморез сложно разместить в коробке или переносном кейсе. Для перемещения товаров рекомендуется использовать складскую тележку. В тележке компактно разместятся:

Для перемещения товаров рекомендуется использовать складскую тележку. В тележке компактно разместятся:

- ;

- компрессор или цилиндры;

- кабельно-шланговая группа.

В пределах мастерской или мастерской проблем с перемещением не будет. Когда устройство необходимо перевезти на какой-либо объект, его загружают в прицеп автомобиля.

Современные инверторные сварочные аппараты покрывают большую часть потребностей в производстве неразъемных соединений металлических заготовок.Но в некоторых случаях гораздо удобнее будет несколько иной тип аппарата, в котором главную роль играет не электрическая дуга, а поток ионизированного газа, то есть плазменный сварочный аппарат. Покупать его для разового использования не очень выгодно. Сделать такой сварочный аппарат можно своими руками.

Оборудование и компоненты

Аппарат для микроплазменной сварки проще всего сделать на базе существующего инверторного сварочного аппарата. Для завершения этого обновления вам потребуются следующие компоненты:

Для завершения этого обновления вам потребуются следующие компоненты:

- любой инверторный сварочный аппарат TIG со встроенным генератором или без него; насадка

- с вольфрамовым электродом от сварочного аппарата TIG;

- аргоновый баллон с редуктором;

- небольшой кусок танталового или молибденового стержня диаметром и длиной до 20 мм; фторопластовая трубка

- ; медные трубы

- ;

- мелкие кусочки листовой меди толщиной 1-2 мм; электронный балласт

- ; резиновые шланги

- ;

- герметичный ввод; хомуты

- ; проводка

- ; терминалы

- ;

- бачок автомобильного стеклоочистителя с электронасосом;

- Выпрямитель питания электронасоса стеклоочистителя.

Для доводки и изготовления новых деталей и узлов необходимо использовать следующее оборудование:

- токарный станок; электропаяльник

- ;

- паяльная горелка с цилиндром; отвертки

- ; плоскогубцы

- ;

- амперметр;

- вольтметр.

Вернуться к содержанию

Теоретическая основа

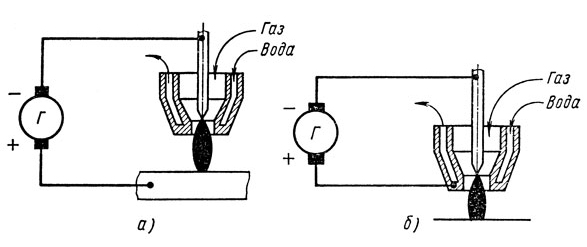

Аппарат плазменной сварки может быть одного из 2-х основных типов: открытый и закрытый.Основная дуга сварочного аппарата открытого типа горит между центральным катодом горелки и заготовкой. Между соплом, служащим анодом, и центральным катодом горит только вспомогательная дуга, которая в любой момент времени возбуждает основную дугу. Сварочный аппарат закрытого типа имеет только дугу между центральным электродом и соплом.

Сделать прочным по 2-му принципу достаточно сложно. При прохождении основного сварочного тока через анодное сопло этот элемент испытывает колоссальные тепловые нагрузки и требует очень качественного охлаждения и применения соответствующих материалов.Очень сложно обеспечить термостойкость конструкции, когда такой аппарат делается своими руками. При изготовлении плазменного станка своими руками лучше выбирать разомкнутую схему для долговечности.

Вернуться к содержанию

Практическая реализация

Часто при изготовлении самодельного плазменного сварочного аппарата сопло точат из меди. При отсутствии альтернативы такой вариант возможен, но форсунка становится расходным материалом, даже если через нее проходит только управляющий ток.Его придется часто менять. Если есть возможность достать небольшой кусок кругляка из молибдена или тантала, лучше сделать из них насадку. Тогда можно будет ограничиться периодической чисткой.

При отсутствии альтернативы такой вариант возможен, но форсунка становится расходным материалом, даже если через нее проходит только управляющий ток.Его придется часто менять. Если есть возможность достать небольшой кусок кругляка из молибдена или тантала, лучше сделать из них насадку. Тогда можно будет ограничиться периодической чисткой.

Размер центрального отверстия форсунки подобран опытным путем. Начните с диаметра 0,5 мм и постепенно уменьшайте его до 2 мм, пока поток плазмы не станет удовлетворительным.

Конический зазор между центральным вольфрамовым катодом и соплом анода должен быть 2.5-3 мм.

Насадка ввинчивается в полую рубашку охлаждения, которая соединяется с центральным электрододержателем через фторопластовый изолятор. Охлаждающая жидкость циркулирует в рубашке охлаждения. Так что в теплое время года можно использовать дистиллированную воду, зимой лучше антифриз.

Рубашка охлаждения состоит из 2 полых медных трубок.

Внутренняя трубка диаметром и длиной около 20 мм расположена на переднем конце внешней трубки диаметром около 50 мм и длиной около 80 мм.Пространство между концами внутренней трубы и наружными стенками герметизировано тонколистовой медью. В оболочку с помощью газовой горелки впаяны медные трубки диаметром 8 мм. Через них поступает теплоноситель и отводится. Кроме того, клемма должна быть припаяна к охлаждающей рубашке для подачи положительного заряда.

Во внутренней трубке сделана резьба, в которую ввернута съемная насадка из термостойких материалов. Внутренняя резьба также нарезана на выступающем конце внешней трубы.В него ввернуто изолирующее кольцо из фторопласта. Держатель центрального электрода вкручивается в кольцо.

Трубка подачи аргона того же диаметра, что и для охлаждения, впаяна через стенку наружной трубы в пространство между рубашкой охлаждения и фторопластовым изолятором.

Жидкость из бачка стеклоочистителя циркулирует через рубашку охлаждения. Питание насоса его электродвигателя осуществляется через отдельный выпрямитель на 12 В.

На баке уже есть выход для подачи, обратку жидкости можно прорезать через стенку или крышку бака.Для этого в крышке просверливается отверстие и через гермоввод вставляется кусок трубки. Резиновые шланги для циркуляции жидкости и подачи аргона присоединяются к своим патрубкам с помощью хомутов.

Положительный заряд берется из основного источника питания. Подходящий электронный балласт выбирается для ограничения тока через поверхность сопла. Подводимый электрический ток должен иметь постоянную величину в районе 5-7 А. Оптимальное значение тока подбирается экспериментально.Это должен быть минимальный ток, обеспечивающий стабильное горение дежурной дуги.

Дежурная дуга между соплом и вольфрамовым катодом может быть возбуждена одним из двух способов. Генератор, встроенный в сварочный аппарат или, при его отсутствии, контактным способом. Второй вариант требует более сложной конструкции плазмотрона. Держатель центрального электрода подпружинен относительно сопла при контактном возбуждении.

При нажатии на резиновую кнопку стержня, соединенного с электрододержателем, острый конец центрального вольфрамового катода соприкасается с конической поверхностью стержня.При коротком замыкании в месте контакта резко повышается температура, что позволяет зажечь дугу при отрыве пружиной катода от анода. Контакт должен быть очень коротким, иначе обожжется поверхность сопла.

Возбуждение тока высокочастотным генератором предпочтительнее для долговечности конструкции. Но его приобретение или даже изготовление делает его нерентабельным для плазменной сварки.

Во время работы плюсовой провод сварочного аппарата подключается к детали без балласта.Когда сопло находится на расстоянии нескольких миллиметров от заготовки, электрический ток переключается с сопла на заготовку. Его значение повышается до установленного на сварочном аппарате, а образование плазмы из аргона интенсифицируется. Регулируя подачу аргона и сварочный ток, можно добиться необходимой интенсивности потока плазмы из сопла.

Выполнить работу по резке металлических листов без специального оборудования не так-то просто. Поэтому всем домашним мастерам, перед которыми стоит подобная задача, следует позаботиться о наличии в своем арсенале такого инструмента, как ручной станок плазменной резки.Это оборудование имеет компактные размеры и позволяет легко резать листы железа на куски подходящего размера в домашних условиях.

Этот инструмент имеет множество преимуществ, главное из которых заключается в том, что при делении заготовок на секции владельцу не приходится впоследствии заниматься обработкой кромок деталей. Для упрощения работы с этим оборудованием каждому домашнему мастеру будет полезно получить представление о существующих разновидностях этих устройств, их конструкции, принципе действия и правилах выбора.

Оборудование для плазменной резки металла

Все многообразие таких инструментов можно разделить на две основные группы:

Отличительными особенностями аппаратов первой группы являются их большие габариты и значительный вес. В их конструкции предусмотрено ЧПУ (числовое управление). Это устройство упрощает изготовление деталей различной формы.

В их конструкции предусмотрено ЧПУ (числовое управление). Это устройство упрощает изготовление деталей различной формы.

Работа с таким оборудованием заключается в разработке макета с помощью специального программного обеспечения. Именно на него вам впоследствии и придется ориентироваться при выполнении работы.После этого созданный в нужном формате файл отправляется на машину , а там уже отрезается. Стоит отметить, что подобное оборудование стоит недешево: цена на эти агрегаты может достигать десятков тысяч долларов.

Более простое устройство имеет приспособления, предназначенные для плазменной резки в домашних условиях. По своему исполнению они имеют компактный блок , вид который питается от электричества и дополнен такими компонентами, как шланг и наконечник, которые обеспечивают электрическую дугу.Именно благодаря ей осуществляется стрижка.

Также дуга позволяет разделять листы железа и обеспечивать высокое качество кромок. Учитывая, что для резки заготовки используется необычный инструмент в виде ножовки или диска, владельцу не приходится тратить время и силы на дополнительную шлифовку деталей. Оборудование для домашнего использования привлекательно тем, что его можно транспортировать в любое место, а также хранить и использовать длительное время.

Оборудование для домашнего использования привлекательно тем, что его можно транспортировать в любое место, а также хранить и использовать длительное время.

Представленные на рынке устройства плазменной резки предназначены для работы с различными типами материалов в зависимости от типа газа, находящегося в механизме.С помощью установок воздушно-плазменного типа можно заниматься резкой заготовок из черных металлов и их сплавов . Если возникает задача разделения деталей из цветных металлов и их сочетаний, целесообразно использовать оборудование, использует неактивные элементы, такие как водород, азот или аргон. Однако такой вид газовой резки редко используется в домашних условиях.

Отличие устройств прямого и непрямого действия

Сегодня можно встретить различные варианты ручных устройств, в которых реализован разный принцип работы.Работа установок прямого действия основана на использовании электрической дуги. Последний выглядит как баллон , и к нему непосредственно подводится газовая струя. Благодаря такой конструкции дуга нагревается до высоких температур порядка 20 000 градусов. И в то же время он способен эффективно охлаждать другие элементы устройства.

Благодаря такой конструкции дуга нагревается до высоких температур порядка 20 000 градусов. И в то же время он способен эффективно охлаждать другие элементы устройства.

Если говорить об установках непрямого действия, то их особенностью является меньший КПД. Этим и объясняется тот факт, что они используются не так часто.

Говоря об их строении, следует отметить, что основная цель здесь — размещение активных точек цепи на трубе, либо специальный вольфрамовый электрод … Косвенное оборудование получило широкое распространение для напыления, нагрева металлических устройств, и они не используются в качестве режущего оборудования. По большей части с помощью такого ручного механизма ремонт автомобильных узлов производят, не прибегая к их извлечению из корпуса.

В то же время такие установки имеют один общий признак: они способны работать только с воздушными фильтрами и охладителями.Преимущество первых заключается в увеличении срока службы катода и анода, ускорении запуска механизма, находящегося в эксплуатации достаточно давно.

Что касается второго элемента, то необходимо увеличить срок службы аппарата, работающего в непрерывном режиме. Оптимально, когда в течение часа непрерывной резки на этом станке выделяют около 20 минут на отдых. Эти характеристики очень важны и их необходимо учитывать независимо от типа конструкции выбранного устройства.

Ручной плазморез конструкции

Возможность выполнения своей функции для такого аппарата обеспечивается подачей сильно нагретого воздуха к металлическому листу. В условиях температур, достигающих нескольких десятков тысяч градусов, при которых нагревается кислород , последний под большим давлением выходит на поверхность, что приводит к ее резке.

Более быстрое выполнение этой операции обеспечивается за счет учета ионизации электрическим током. Срок службы такого оборудования может быть продлен при наличии в его составе следующих элементов:

- Плазмотрон … Похоже на закройщика, в обязанности которого входит выполнение основных задач;

- Плазморез .

.. Это устройство может быть выполнено в виде прямого или непрямого удара;

.. Это устройство может быть выполнено в виде прямого или непрямого удара; - Сопло … Это устройство превосходит по функциональности все остальные части оборудования. Дает понять, для выполнения раскроя какой сложности предназначена конкретная модель;

- Электроды … Ими оснащены определенные типы устройств;

- Компрессор … Создает мощный воздушный поток.

Как сделать плазморез из инвертора — инструкция

При желании любой хозяин может сделать такое оборудование своими руками. Однако, чтобы самодельный плазморез эффективно выполнял свою работу, необходимо соблюдать все правила. В таком случае инвертор будет практически незаменим м, так как с помощью этого устройства будет обеспечена надежная подача тока. За счет него не будет перебоев в работе плазмореза, а также удастся снизить энергопотребление.Однако есть у него и недостатки: он предназначен для резки материала меньшей толщины, чем при использовании трансформатора.

Выбор деталей

Если вы решили сделать плазморез своими руками, то вам следует подготовить необходимые материалы и оборудование:

Сборка

Еще до того, как вы приступите к сборке самодельного плазмореза, не помешает узнать, приобретенные вами компоненты совместимы друг с другом. Если вам ранее не приходилось делать станок плазменной резки своими руками, то целесообразно обратиться за помощью к более опытным мастерам.

Проанализировав мощность каждого необходимого элемента, они дадут вам свою рекомендацию. Однозначно стоит позаботиться о наличии комплекта защитной одежды … Вам придется воспользоваться им, когда придет время проверить работоспособность вашего самодельного плазмореза. Если говорить о порядке сборки оборудования для плазменной резки, то он включает в себя следующие этапы:

Вне зависимости от того, планируете ли вы сделать плазморез своими руками или приобрести его в магазине, предварительно следует изучить все модели , ознакомиться с принципами их работы и вариантами исполнения. Важным моментом является тип материала, который планируется резать в дальнейшем с помощью этого оборудования. Упростить себе задачу по выбору можно, если предварительно посмотреть видео, в котором показан принцип работы ручного станка плазменной резки и технология работы с ним.

Важным моментом является тип материала, который планируется резать в дальнейшем с помощью этого оборудования. Упростить себе задачу по выбору можно, если предварительно посмотреть видео, в котором показан принцип работы ручного станка плазменной резки и технология работы с ним.

Средняя стоимость оборудования

На сегодняшний день в магазинах имеется большое количество оборудования для ручной резки металлов, которое предлагается по различным ценам. При этом на стоимость этих устройств будет влиять несколько факторов:

Вы сможете избежать ошибок на этапе выбора инструмента для резки металлов при условии посещения нескольких магазинов и сравнения условий, на которых они готовы продавать это оборудование тебе.Рассматривая различные модели плазменных резаков , следует сразу поинтересоваться ценами на комплектующие, без которых не обойтись, если предстоит ремонт данного оборудования. В среднем цены запчастей к плазменным резакам с учетом толщины реза находятся в следующем диапазоне:

- При толщине не более 30 мм — 150-300 тыс.

руб.;

руб.; - При толщине не более 25 мм — 81–220 тыс. руб.;

- При толщине не более 17 мм — 45-270 тыс. руб.;

- При толщине не более 12 мм — 32-230 тыс. руб.;

- При толщине не более 10 мм — 25–20 тыс. руб.;

- При толщине не более 6 мм — 15-200 тыс. руб.

Заключение

Оборудование для плазменной резки металлов представляет собой высокотехнологичное устройство, позволяющее значительно упростить работу по резке различных металлических изделий. При этом вовсе не обязательно приобретать дорогостоящее оборудование в магазине, каждый владелец может сделать это устройство самостоятельно.

Для этого достаточно подготовить все необходимое оборудование и точно следовать технологии сборки плазмореза. Даже сделанный своими руками плазморез способен обеспечить такое же качество резки стальных деталей, как и оборудование, предлагаемое в магазинах.

До недавнего времени, когда в домашних условиях возникала необходимость вырезать металлические заготовки для различных нужд, у домашнего мастера не было выбора. Либо УШМ (УШМ, в простонародье «болгарка»), либо бензорез.

Либо УШМ (УШМ, в простонародье «болгарка»), либо бензорез.

Но прогресс не стоит на месте, и сравнительно недавно широким массам стал доступен принципиально иной инструмент для резки металла, более эффективный и удобный в работе. Речь идет о или, как его иногда называют, плазменном резаке.Учитывая дороговизну бытовых плазморезов заводского изготовления, представляется вполне рациональным попробовать собрать это устройство в домашних условиях. А для того, чтобы убедиться в реализуемости этой идеи, можно сравнить технологические особенности работ, выполняемых с помощью вышеперечисленных устройств.

Самодельный плазменный резак

Сборка плазмореза в домашних условиях очень похожа на сборку конструктора. Дело в том, что все без исключения составные элементы плазмореза относятся к достаточно сложным технологическим изделиям.Изготовление этих элементов в домашних условиях с нуля не только требует очень глубоких знаний предмета и соответствующего дорогостоящего оборудования, но и небезопасно с точки зрения здоровья домашнего мастера.

Например, температура внутри камеры сгорания плазмотрона составляет около 20 000-30 000 градусов. Поэтому лучше покупать элементы, входящие в состав плазмореза, в готовом виде, с гарантией высокой надежности, чем пытаться делать домики из подручных средств и тем самым подвергать опасности не только свою жизнь, но и жизнь своих близких. те.

Тем, кто вообще ничего не понимает в металлообработке, нужно знать хотя бы элементарные вещи, например, что лазерный резак по металлу и плазменный резак по металлу — не одно и то же.

Составные элементы

Любой плазморез состоит из следующих элементов:

Инвертор или трансформатор

Оба имеют как положительные, так и отрицательные стороны. В конечном итоге выбор делается в пользу конкретного аппарата исходя из технических задач, которые ставятся перед будущим плазморезом.

Сварочный инвертор-полуавтомат

Самое оптимальное решение для личного гаража или небольшой мастерской.

Сварочный трансформатор

Больше подходит для стационарных условий в крупных мастерских или на заводах.

Исходя из этих сравнительных характеристик, домашние мастера чаще всего склоняются к плазморезу из инвертора, собранному своими руками на базе сварочного инвертора.

Плазменный резак или резак

Основными узлами плазмореза являются: два электрода, изолятор, разделяющий катодный и анодный блоки, и вихревая камера для газовой смеси.

Принцип работы плазмотрона

Под давлением газ поступает в пространство между соплом и электродом. В момент включения генератора в результате возникновения высокочастотного импульсного тока между двумя электродами возникает электрическая дуга. Эта дуга называется предварительной, и ее задачей является подогрев газа в камере сгорания. Температура нагретого газа в камере сравнительно невысокая – около 5000-7000 градусов.

После того, как предварительная дуга заполнит все сопло, давление подаваемого сжатого воздуха увеличивается с помощью компрессора, в результате чего начинает происходить ионизация газа. Вследствие этого газ расширяется в объеме, становится сверхпроводящим и нагревается до запредельно высоких температур порядка 20 000-30 000 градусов. Другими словами, газ превращается в плазму.

Вследствие этого газ расширяется в объеме, становится сверхпроводящим и нагревается до запредельно высоких температур порядка 20 000-30 000 градусов. Другими словами, газ превращается в плазму.

Под высоким давлением плазма выбрасывается наружу через узкое отверстие сопла.В момент контакта потока плазмы с металлической поверхностью возникает вторая дуга — основная, или классическая. Роль второго электрода в этом случае берет на себя сама плазма. Плазменная дуга мгновенно расплавляет металл в месте соприкосновения. Под сильным напором сжатого воздуха расплавленный металл моментально выдувается, и в результате получается чистый рез.

Есть два основных условия, при которых получается качественная плазменная резка:

- Ток, подаваемый на электрод, должен быть не менее 250 А.

- В камеру сгорания подается сжатый воздух со скоростью не менее 800-900 м/с.

Сложность изготовления плазмотрона

Схемы, чертежи изготовления плазмореза своими руками очень легко найти в интернете. Но плазменный резак очень сложен и к тому же требует очень тонкой настройки перед непосредственной работой. Несмотря на обилие соответствующих рекомендаций, чертежей и видео в интернете, технически сделать плазмотрон в домашних условиях крайне сложно.А если учесть, что эта идея еще и крайне опасна для здоровья, то лучше вообще отказаться от нее и воспользоваться услугами Али экспресс или ближайшего специализированного магазина.

Но плазменный резак очень сложен и к тому же требует очень тонкой настройки перед непосредственной работой. Несмотря на обилие соответствующих рекомендаций, чертежей и видео в интернете, технически сделать плазмотрон в домашних условиях крайне сложно.А если учесть, что эта идея еще и крайне опасна для здоровья, то лучше вообще отказаться от нее и воспользоваться услугами Али экспресс или ближайшего специализированного магазина.

Сборка из готовых компонентов

Необходимо подключить сопло плазмореза к инвертору и компрессору. Это делается с помощью так называемого кабельно-шлангового пакета. Оптимальным будет использование для этих целей специальных хомутов и хомутов, которые легко фиксируются, а также легко снимаются.

Перед началом сборки необходимо окончательно убедиться в совместимости всех компонентов.

Порядок сборки довольно прост:

- Инвертор подключается к электроду плазменной резки с помощью электрического кабеля.

- Компрессор подключается специальным шлангом к рабочей камере плазмореза.

Даже при сборке из готовых комплектующих цена конечного изделия будет на несколько порядков ниже, чем если купить готовый плазморез.После того, как устройство собрано и машина готова к работе, нужно позаботиться о расходных материалах и некоторых аспектах эксплуатации устройства.

Как выбрать плазменный резак можно.

Как выбрать плазменный резак можно.

Патент США на систему двигателя внутреннего сгорания «Плазматрон» (Патент № 5,425,332, выдан 20 июня 1995 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯИзобретение относится к роторным энергетическим установкам, включая плазмотрон для подачи богатого водородом газа в двигатель внутреннего сгорания.

Водород привлекателен в качестве топлива или добавки для двигателей внутреннего сгорания, поскольку водород как источник топлива может значительно снизить загрязнение воздуха, а также может служить альтернативным бензину источником энергии. См. Мищенко А.И. и др., Proc. VII Всемирная конференция по водородной энергетике, Vol. 3 (1988), Белогуб А.В., Талда Г.Б., Междунар. J. Водородная энергия, Vol. 16, 423 (1991), Varde, K.S. and L.K. Varde Hydrogen Energy Progress V, Vol. 4 (1984), Feucht, K., W. Хурих, Н. Комощински и Р.Повел, междунар. J. Hydrogen Energy, Vol 13, 243 (1988), Chuveliov, AV, In: Hydrogen Energy and Power Generation, T. Nejat Veziroglu, Ed., Nova Science Publisher, New York, NY (1991), Das, LM, Int . J. Hydrogen Energy, том 16, 765 (1991). При этом КПД двигателя может быть на 10-50% выше при работе на водороде по сравнению с бензиновым двигателем. Системы предшествующего уровня техники предусматривали либо хранение водорода на борту, либо его генерацию на борту. Для хранения на борту требуются сосуды высокого давления, криогенные контейнеры, если водород должен храниться в виде сжатого газа или жидкости, или большие объемы и вес геттеров, если водород должен храниться в виде гидрида.Более того, время заправки водородом значительно больше, чем время заправки бензином, когда водород должен храниться на борту.

и др., Proc. VII Всемирная конференция по водородной энергетике, Vol. 3 (1988), Белогуб А.В., Талда Г.Б., Междунар. J. Водородная энергия, Vol. 16, 423 (1991), Varde, K.S. and L.K. Varde Hydrogen Energy Progress V, Vol. 4 (1984), Feucht, K., W. Хурих, Н. Комощински и Р.Повел, междунар. J. Hydrogen Energy, Vol 13, 243 (1988), Chuveliov, AV, In: Hydrogen Energy and Power Generation, T. Nejat Veziroglu, Ed., Nova Science Publisher, New York, NY (1991), Das, LM, Int . J. Hydrogen Energy, том 16, 765 (1991). При этом КПД двигателя может быть на 10-50% выше при работе на водороде по сравнению с бензиновым двигателем. Системы предшествующего уровня техники предусматривали либо хранение водорода на борту, либо его генерацию на борту. Для хранения на борту требуются сосуды высокого давления, криогенные контейнеры, если водород должен храниться в виде сжатого газа или жидкости, или большие объемы и вес геттеров, если водород должен храниться в виде гидрида.Более того, время заправки водородом значительно больше, чем время заправки бензином, когда водород должен храниться на борту.

Что касается производства водорода на борту, в предшествующем уровне техники было раскрыто несколько подходов. Например, в патенте США No. В US 5143025 описано использование электролиза для разделения воды на водород и кислород и введение водорода в двигатель внутреннего сгорания. В патенте США В US 5159900 газообразный водород получают взаимодействием воды с твердым углеродом.Электрический ток проходит между угольными электродами, заставляя электроды гореть и окисляться с образованием монооксида углерода и водорода. Патент США В US-A-5207185 описана горелка, в которой часть углеводородного топлива используется для реформирования другой части с получением водорода. Затем водород смешивают с углеводородным топливом для подачи в двигатель внутреннего сгорания.

Еще одна система отводит часть бензина от пути потока к двигателю, проходит через каталитический нейтрализатор и разлагается с образованием газа, богатого водородом.См. Водород: его технология и значение в Vol. 4 (1979). Мы отмечаем, что авторы заявляют, что эта система каталитического конвертера не будет практичной для производства водорода в качестве единственного топлива для двигателя. В этой статье также предлагаются другие методы получения водорода на борту транспортного средства.

Мы отмечаем, что авторы заявляют, что эта система каталитического конвертера не будет практичной для производства водорода в качестве единственного топлива для двигателя. В этой статье также предлагаются другие методы получения водорода на борту транспортного средства.

Роторная энергетическая установка по изобретению включает в себя источник углеводородного топлива и плазмотрон для приема углеводородного топлива и преобразования его в газ, богатый водородом.Двигатель внутреннего сгорания получает богатый водородом газ от плазмотрона, а генератор, работающий от двигателя, вырабатывает электрическую энергию для работы плазмотрона. При желании двигатель подключается для получения углеводородного топлива напрямую в дополнение к газу, богатому водородом. Таким образом, система может быть легко переведена со 100%-ного углеводородного топлива на режим, в котором водородсодержащий газ служит добавкой к углеводородному топливу, а затем на работу со 100-процентным водородосодержащим газом. В предпочтительных вариантах осуществления плазмотрон представляет собой водяной плазмотрон, использующий паровую конверсию исходного углеводородного топлива.

В предпочтительных вариантах осуществления плазмотрон представляет собой водяной плазмотрон, использующий паровую конверсию исходного углеводородного топлива.

Благодаря высокому КПД плазмотрона, а также возможности работы в режиме, при котором только часть углеводородного топлива превращается в газ, богатый водородом, общий КПД системы остается высоким, даже несмотря на то, что механическая энергия двигателя используется для питание плазмотрона. На основании исследований предшествующего уровня техники, проведенных с использованием водорода для питания двигателей внутреннего сгорания, выбросы загрязняющих веществ могут быть значительно снижены. Плазмотрон соответствующей конструкции в соответствии с изобретением представляет собой эффективную и компактную установку для производства газа, богатого водородом, из бензина, дизельного топлива и других видов топлива.В плазмотроне используется электрический нагрев ионизированных газов, что позволяет легко контролировать процесс переработки углеводородного топлива. Использование плазмотрона для получения водородосодержащего газа устраняет необходимость в бортовом хранении водорода на автомобилях и позволяет значительно улучшить эксплуатационные характеристики автомобилей без радикальной модификации конструкции двигателя и топливной аппаратуры. В дополнение к производству богатого водородом газа для двигателя, плазмотрон предоставляет средства для впрыска высокотемпературного горючего газа в двигатель, что может еще больше увеличить полноту сгорания, тем самым дополнительно уменьшая выбросы загрязняющих веществ.

Использование плазмотрона для получения водородосодержащего газа устраняет необходимость в бортовом хранении водорода на автомобилях и позволяет значительно улучшить эксплуатационные характеристики автомобилей без радикальной модификации конструкции двигателя и топливной аппаратуры. В дополнение к производству богатого водородом газа для двигателя, плазмотрон предоставляет средства для впрыска высокотемпературного горючего газа в двигатель, что может еще больше увеличить полноту сгорания, тем самым дополнительно уменьшая выбросы загрязняющих веществ.

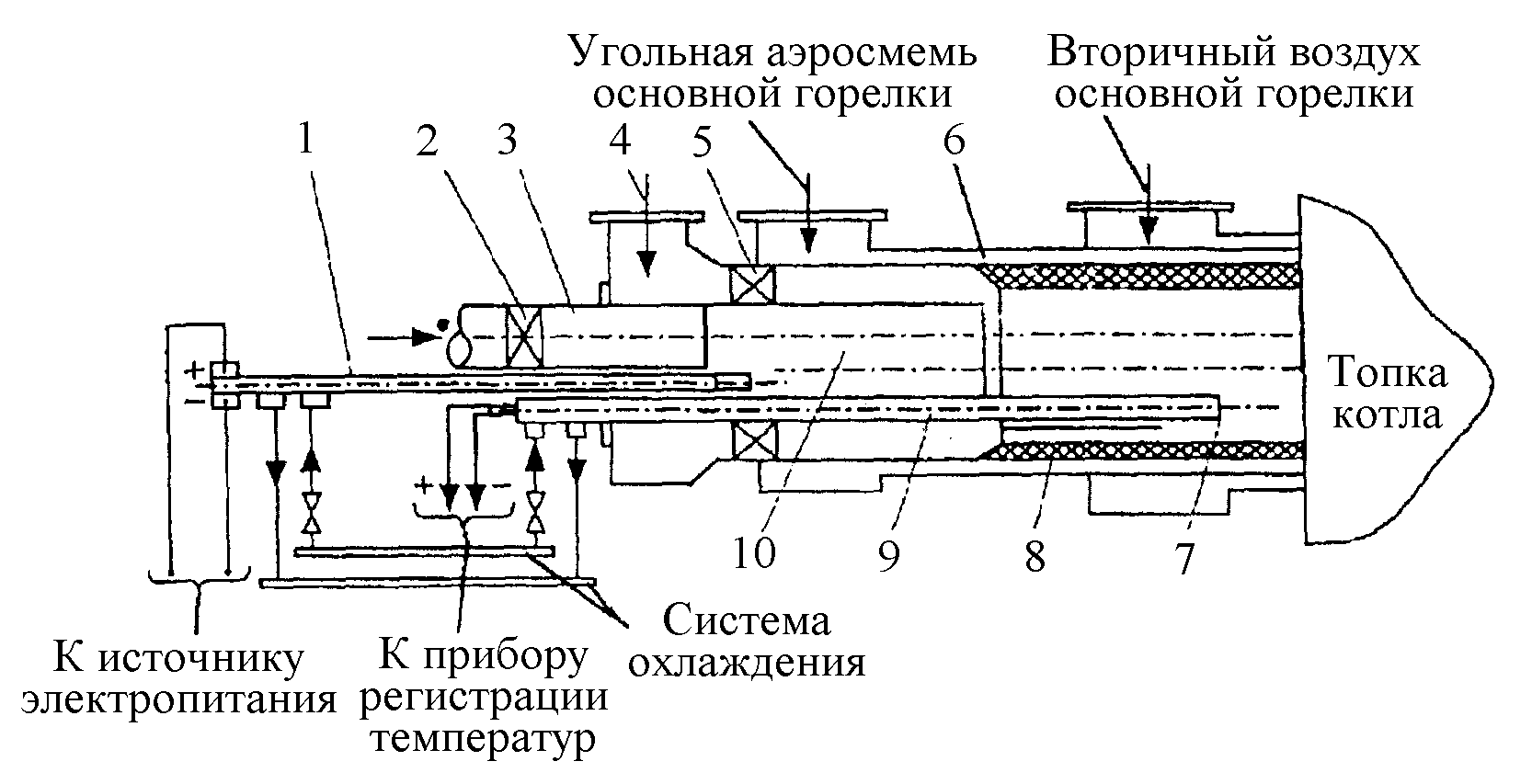

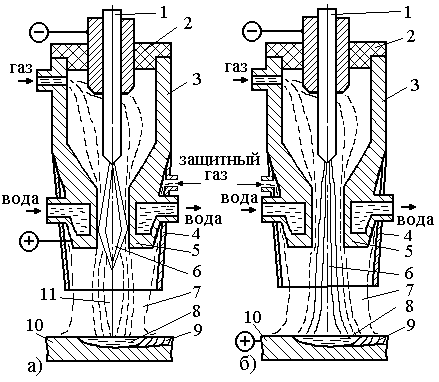

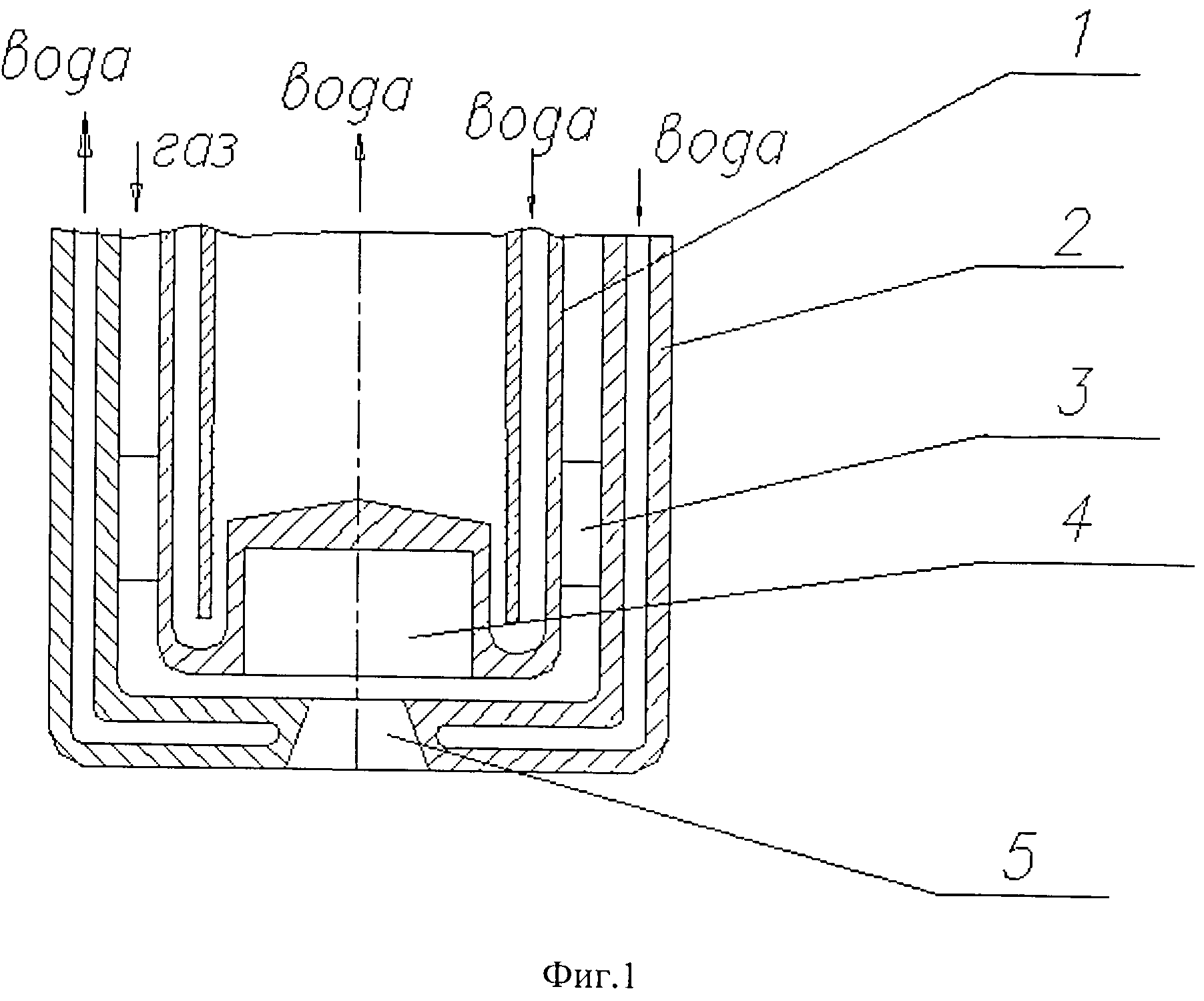

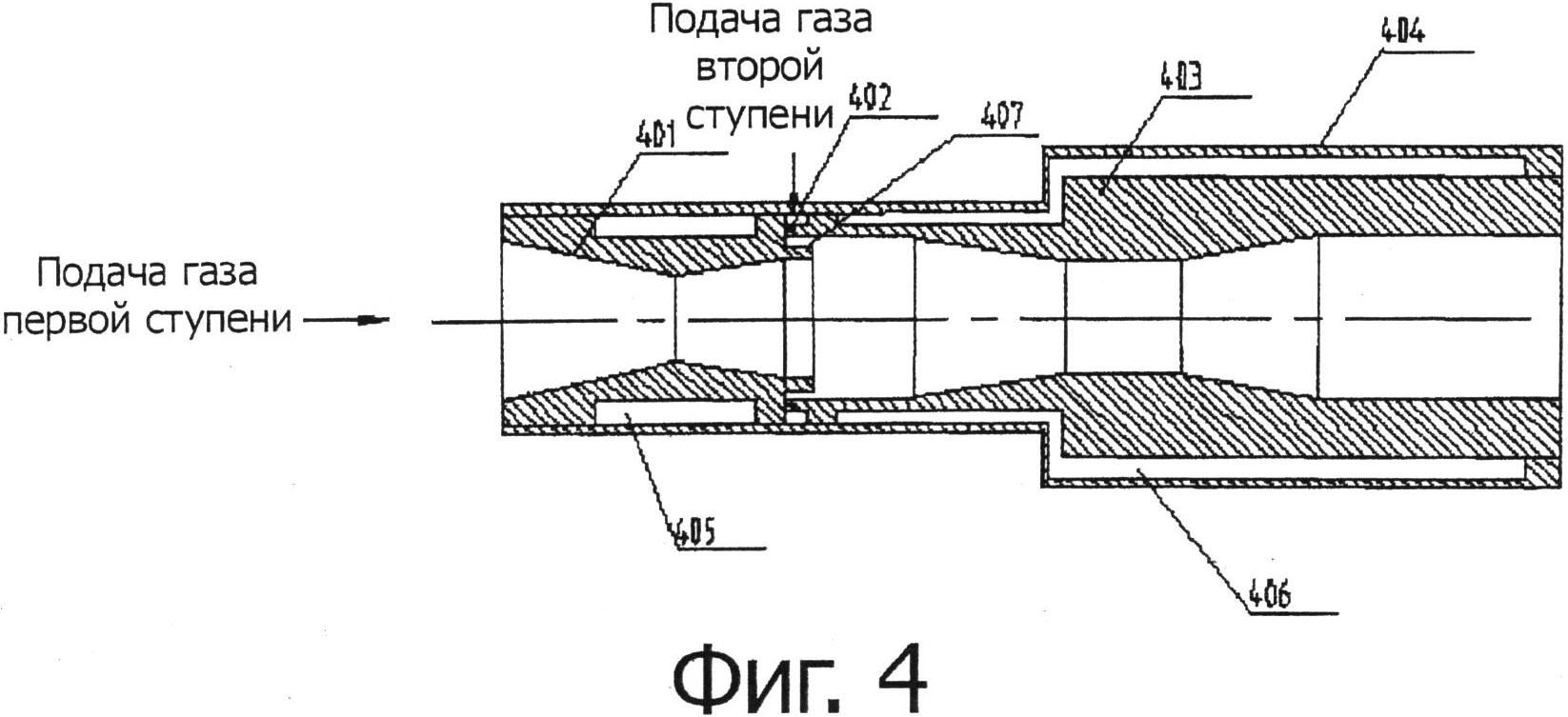

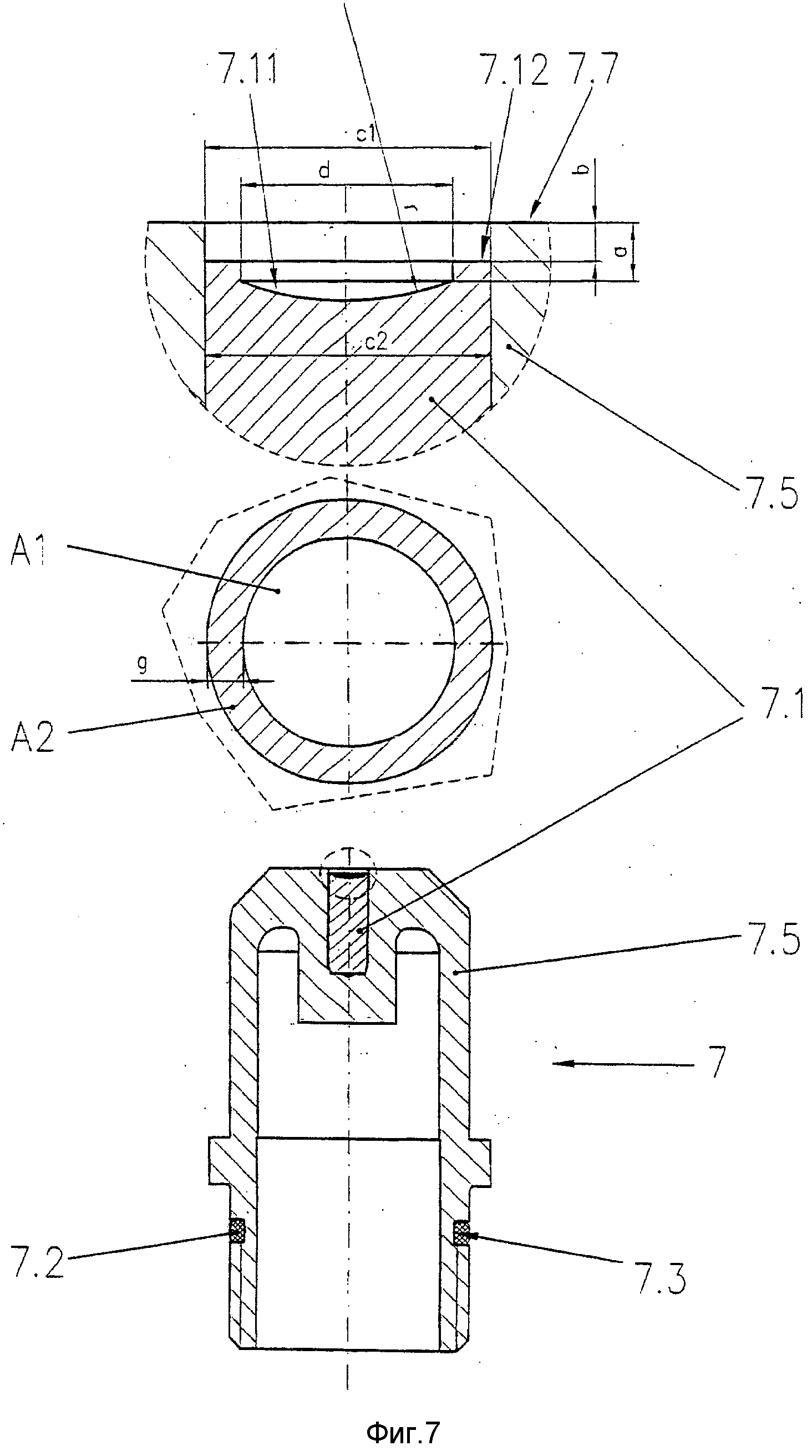

РИС. 1 представляет собой сечение водного плазмотрона для использования в настоящем изобретении.

РИС. 2 представляет собой блок-схему, иллюстрирующую использование обогащенного водородом газа из плазмотрона в качестве добавки к бензину для двигателя внутреннего сгорания.

РИС. 3 представляет собой блок-схему, иллюстрирующую использование богатого водородом газа из плазмотрона в качестве единственного топлива для двигателя внутреннего сгорания.

РИС. 4 представляет собой блок-схему, иллюстрирующую прерывистое использование плазмотрона.

РИС. 5 представляет собой блок-схему, иллюстрирующую работу системы двигателя внутреннего сгорания плазмотрона с различными видами топлива.

РИС. 6 представляет собой блок-схему, иллюстрирующую использование богатого водородом газа из плазмотрона в гибридном транспортном средстве с нулевым уровнем выбросов.

РИС. 7 представлена блок-схема потока энергии и массы в системе.