В Новосибирске налажен выпуск установок воздушно-плазменного напыления покрытий «ТЕРМОПЛАЗМА 50-01»

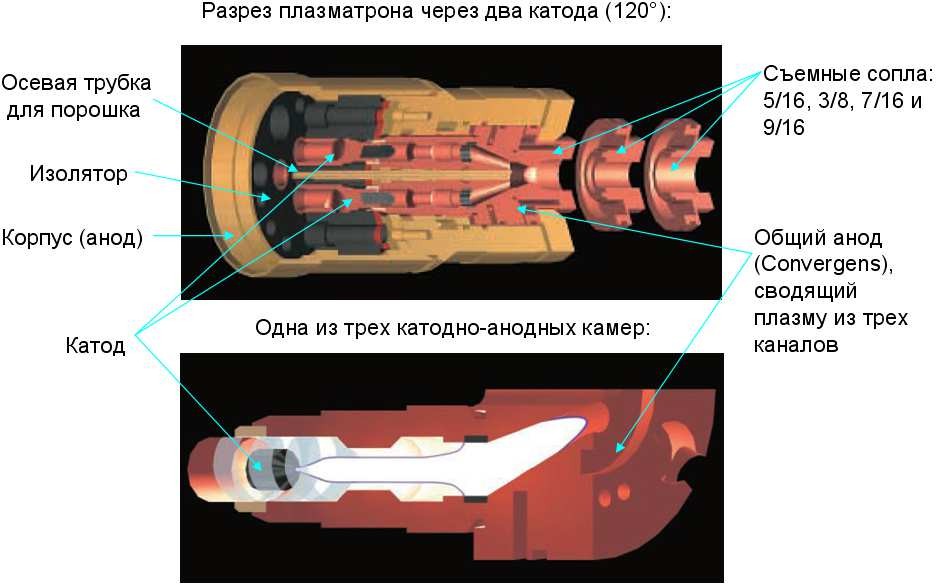

В ИТПМ СО РАН), г.Новосибирск» href=»http://www.itam.nsc.ru/»>Институте теоретической и прикладной механики им. С.А. Христиановича Сибирского отделения Российской академии наук разработана и запущена в производство полнокомплектная промышленная установка воздушно-плазменного напыления покрытий «ТЕРМОПЛАЗМА 50-01». Установка комплектуется двумя плазмотронами для нанесения металлических и керамических покрытий. На сегодняшний день установки уже поставлены на предприятие оборонного комплекса ОАО ТМКБ «Союз» и в «Казанский (Приволжский) федеральный университет». «Так же наши плазмотроны работают работают на предприятиях Новосибирска, Нижнего Новгорода, Екатеринбурга, Москвы, Казани, Петропавловска (Казахстан)» — отметил главный разработчик Кузьмин В.И. Возможность использования на установке «ТЕРМОПЛАЗМА 50-01» в качестве плазмообразующего газа, помимо любых технически чистых газов, обычного воздуха (для связывания кислорода в транспортирующий и фокусирующий газы добавляется пропан-бутан) существенно удешевляет технологию и сокращает срок окупаемости оборудования (установки ведущих западных фирм используют только особо чистые аргон, азот, водород и гелий), что является существенным преимуществом перед ведущими зарубежными производителями плазменных установок. А благодаря последним исследованиям в лаборатории «физикаплазменно-дуговых и лазерных процессов» установка по ряду показателей не имеет аналогов среди отечественных и зарубежных производителей. Применение линейной схемы с секционированной межэлектродной вставкой (МЭВ) в конструкции плазмотронов позволило обеспечить, по сравнению с плазмотронами с самоустанавливающейся длиной дуги, существенно большее рабочее напряжение, хорошую осевую симметрию плазменной струи и минимальный уровень пульсаций рабочих параметров. Плазмотроны рассчитаны на работу в турбулентном, переходном и ламинарном режимах истечения плазменных струй, что позволяет с высокой эффективностью напылять покрытия из любых материалов (металлических, керамических, композиционных и т.

Плазмотроны и манипуляторы | Оборудование для плазменного напыления

Плазмотроны для напыления предназначены для нагрева и разгона частиц напыляемого материала. От большинства других плазмотронов они отличаются тем, что дуга в них не переносится на обрабатываемое изделие, а анодом, как правило, служит медное водоохлаждаемое сопло, при этом тепловые потоки в анод составляют 20—30% подводимой мощности, что требует наличия в установке блока охлаждения.

Важной конструктивной характеристикой плазмотронов является место ввода напыляемого материала в струю. В большинстве плазмотронов напыляемый материал вводится в струю на расстоянии 0—5 мм от среза сопла через одно отверстие, перпендикулярное оси струи. Такой ввод порошка требует, как правило, очень точного поддержания расхода транспортирующего газа.

Более удачными являются конструкции с распределенным вводом, где порошок вводится в определенное сечение струи через несколько симметричных отверстий. При таком вводе удается получить более компактную струю и повысить плотность покрытий. В серийно выпускаемых плазмотронах установок УМП-5-68, УМП-6-78, УПУ-ЗД, УПУ-5М, «Metco-ЗМВ», «Plasmatechnik» ввод порошка производится через одно боковое отверстие.

При подаче напыляемого материала в виде проволоки или стержня легче осуществить ввод материала в центр струи и гарантировать его расплавление.

Важной характеристикой плазмотрона являются его размеры, так как этим определяется минимальный внутренний диаметр труб и отверстий, подлежащих напылению. С помощью плазмотронов «Metco-7MB» и УМП-6-78 можно осуществлять напыление отверстий диаметром примерно 60 мм. Большинство других плазмотронов позволяет обрабатывать отверстия диаметром от 120 мм и выше.

Ресурс непрерывной работы плазмотронов определяется стойкостью электродов, в первую очередь сопла — анода. Ресурс работы электродов зависит от рода плазмообразующего газа и подводимой мощности и при мощности 30 кВт составляет 20—25 ч.

Разработка новых моделей плазмотронов ведется в направлении увеличения их мощности, надежности и производительности, а также повышения качества покрытий. Создаются модели для работы в активных газовых смесях. В этом смысле представляет интерес созданный в ЧССР плазмотрон «Aquacentrum», работающий на воде. При мощности 160 кВт производительность его составляет 50 кг/ч напыляемой окиси алюминия.

Манипуляторы. Наибольшую стабильность свойств покрытий можно получить только при механизированном напылении. На полностью автоматизированных установках «Plasmatechnik» точность нанесения покрытий составляет ±20 мкм при полном воспроизведении их свойств.

Необходимо стремиться к максимальной механизации процесса напыления. Наиболее просто механизировать процесс напыления цилиндрических поверхностей. Для этой цели можно использовать отработавшие свой срок и потерявшие точность токарные станки. В настоящее время намечается тенденция к созданию специализированных автоматических линий и комплексов для напыления. Примером могут служить линии напыления износостойких покрытий для защиты нитеведущей гарнитуры текстильных машин, установки для напыления электродов дуговых печей и ряд других.

Для этой цели можно использовать отработавшие свой срок и потерявшие точность токарные станки. В настоящее время намечается тенденция к созданию специализированных автоматических линий и комплексов для напыления. Примером могут служить линии напыления износостойких покрытий для защиты нитеведущей гарнитуры текстильных машин, установки для напыления электродов дуговых печей и ряд других.

Плазменное напыление или плазменная металлизация.

Процесс плазменного напыления обеспечивает: защиту изделия от воздействия окислительной среды и механических нагрузок, обеспечивает антикоррозионную защиту, защиту от воздействия агрессивных сред, и упрочнения поверхностей деталей.

Установка включает металлизатор ЭМ-14м, источник питания ВДУ-506, рабочий ток дуги устанавливается в диапазоне 100 — 500 А, блок подачи проволоки (БПП-2) с креплением катушек и с устройством ввода их в металлизатор, компрессор с давлением 6 — 8 атм. и расходом воздуха не менее 1 куб.м в мин. На Воткинской ГЭС способ плазменного напыления алюминием используется в защите от коррозии шандор водосливной плотины, лопастей турбин. Чайковский судоходный шлюз использует плазменное напыление алюминием или цинком при ремонте металлических створок шлюза. Можно металлизировать баки, емкости и другие детали.

Технология напыления (металлизации) включает различные этапы:

- подготовка поверхности под металлизацию должна производиться сухим песком или дробью (без загрязнений), шероховатость поверхности должна быть не менее 100 мкм;

- металлизация поверхности должна производиться перекрестным методом с толщиной покрытия не менее 200 мкм в зависимости от срока службы;

- изделия со сроком службы 50 лет и более должно наноситься покрытие толщиной не менее 300 мкм;

- окончательная толщина покрытия должна выдерживать существующие воздействие промышленной среды.

Способ импульсной микроплазменной обработки

- Процесс импульсной микроплазменной обработки металлов позволили рекомендовать этот источник нагрева для получения защитных и упрочняющих слоев на тонких поверхностях с малыми рабочими токами. Питание дуги импульсами тока дает возможность уменьшить средний сварочный ток и сохранять высокую плотность (до 50 А/мм2) в течение всего импульса. Выбором параметров импульсного режима можно регулировать в широком диапазоне средний ток (3 — 50 А) и мощность (0,1 — 2,5 кВт) дуги атмосферного давления. На Воткинской ГЭС планируется приобрести установку для импульсной микроплазменной обработки.

Плазменная резка, плазмотроны, наплавка и напыление, восстановление деталей — НПО Флагман

Плазменная резка один из многих технологических процессов, в которых российские специалисты до сих пор занимают ведущие позиции. В начале перестройки, когда на российский рынок потоком хлынуло импортное оборудование, обнаружились два интересных факта.

Восстановление и упрочнение деталей — плазменное напыление и наплавка

Плазменное напыление является одним из наиболее интересных и эффективных способов нанесения защитных и упрочняющих покрытий на поверхность деталей. Это процесс, при котором наносимый материал в виде порошка или проволоки вводится в струю плазмы и нагревается в процессе движения с потоком газа до температур, превышающих температуру его плавления, и разгоняется в процессе нагрева до скоростей порядка нескольких сотен м/с. Перечень классов плазменных покрытий выглядит весьма внушительно.Плазменно-механическая обработка Физическая сущность процесса плазменно-механической обработки заключается в разупрочнении материала детали, обрабатываемой традиционными методами резания на токарных, карусельных или строгальных станках, с помощью локального дозированного нагрева в пятне плазменной дуги, при этом глубина нагрева регулируется таким образом, что разупрочненный слой удаляется резцом, следующим за пятном нагрева.

Плазменно-поверхностная обработка металлов/неметалловПлазменный синтез фуллеренов

НПО «Флагман» разработало и изготовило ряд специализированных источников питания дуги для традиционных реакторов синтеза фуллеренов, но уже первые эксперименты по применению плазменных технологий показали, что преимущества плазмы позволят увеличить производительность синтеза фуллеренов в десятки раз.

Плазменная обработка при синтезе композитов

Плазменное обеззараживание воды

Среди наиболее интересных возможностей плазменных технологий следует отметить обеззараживание питьевой и сточной воды с помощью обработки плазменной струей.

Порошки для плазменного напыления — Энциклопедия по машиностроению XXL

Порошки для плазменного напыления не должны создавать заторы в транспортных трубопроводах, а должны равномерно подаваться в плазменную струю и свободно перемещаться с газовым потоком. Этим требованиям удовлетворяют частицы порошка сферической формы диаметром [c.362]Порошки для плазменного напыления — [c.331]

Порошки коррозионно-стойких сталей и сплавов рассмотрены в табл. 3.17. Указанные порошки применяют для уплотнительных и защитных слоев на деталях двигателей внутреннего сгорания, вентиляторов, валов, подшипников энергетического и химического оборудования. Порошки наносят плазменным напылением и наплавкой. [c.192]

Для изготовления композиционных материалов использовали деформируемые алюминиевые сплавы нескольких классов в виде фольг и порошков, наносимых плазменным напылением. Свойства сплавов на алюминиевой основе приведены в табл. 3. Недефицитные сплавы серии 1000 и 3000 имеют хорошую пластичность и хорошо соединяются пайкой, однако их невысокие механические свойства отрицательно влияют на свойства композиционных материалов в направлениях, отличных от направлений укладки волокон. Были использованы алюминиевые сплавы серии 7000 (с цинком) и 4000 (с кремнием), однако они в основном имеют низкую ударную вязкость. Сплавы серии 5000, такие, как 5052 и 5056 с высокой ударной вязкостью, применяли для изготовления композиций с высокопрочным борным волокном. [c.428]

Форма и размеры частиц порошкообразных материалов определяют прежде всего транспортабельность порошка газовым потоком в зону плазменной струи. Порошок, применяемый для плазменного напыления, должен легко взвешиваться в газовом потоке, не создавать заторов в транспортных трубопроводах и равномерно подаваться в плазменную струю. Хотя предварительная оценка транспортных свойств порошка может быть проведена при помощи обычных в порошковой металлургии испытаний на текучесть, окончательная пригодность его к напылению определяется только экспериментальным опробованием на плазменной установке [82]. Накопленный опыт показывает, что для плазменного напыления

[c.121]

Порошок, применяемый для плазменного напыления, должен легко взвешиваться в газовом потоке, не создавать заторов в транспортных трубопроводах и равномерно подаваться в плазменную струю. Хотя предварительная оценка транспортных свойств порошка может быть проведена при помощи обычных в порошковой металлургии испытаний на текучесть, окончательная пригодность его к напылению определяется только экспериментальным опробованием на плазменной установке [82]. Накопленный опыт показывает, что для плазменного напыления

[c.121]

Требование полного использования сырья выполняется, в основном, только при совмещении нескольких технологических процессов. Например, для плазменного напыления требуются порошковые материалы определенной дисперсности (обычно 20— 80 мкм). Более мелкие порошки, образующиеся при измельчении [c.6]

Материал для плазменного напыления используется как в виде порошка, так и в виде проволоки ли стержней. Он подается в плазменный поток с регулируемой скоростью подачи, обеспечивающей заданную толщину покрытия. Применение порошкового материала обеспечивает большую равномерность покрытия, чем использование стержневых материалов. [c.60]

Рис, 2 Форма частиц типичных порошков, наиболее пригодных для плазменного напыления хрома (а) и окиси хрома (б). [c.307]

Из всех методов газотермического напыления (газопламенного, электродугового, высокочастотного и др.) для целей получения композиционных материалов наиболее широко используют — метод и аппаратуру плазменного напыления. В аппаратах плазменного типа для плавления и распыления материала покрытия используется струя дуговой плазмы, представляюш,ая собой поток газообразного вещества, состоящего из свободных электронов, положительных ионов и нейтральных атомов. Плазменную струю получают путем вдувания плазмообразующего газа (аргона, гелия, азота, водорода и их смесп) в электрическую дугу, возбуждаемую между двумя электродами. Напыляемый материал подается в плазменную горелку либо в виде проволоки, либо в виде порошка. Принципиальные схемы устройства головок плазменных горелок показаны на рис. 75. В головке, представленной на рис. 75, а, напыляемый порошок вводится в дуговую плазму, образуемую между вольфрамовым электродом (катодом) и соплом (анодом). В головке, представленной на рис. 75, б, сопло остается электрически нейтральным, а дуговой разряд возникает между вольфрамовым электродом горелки и напыляемой проволокой, которая является расходуемым анодом [36].

[c.170]

Напыляемый материал подается в плазменную горелку либо в виде проволоки, либо в виде порошка. Принципиальные схемы устройства головок плазменных горелок показаны на рис. 75. В головке, представленной на рис. 75, а, напыляемый порошок вводится в дуговую плазму, образуемую между вольфрамовым электродом (катодом) и соплом (анодом). В головке, представленной на рис. 75, б, сопло остается электрически нейтральным, а дуговой разряд возникает между вольфрамовым электродом горелки и напыляемой проволокой, которая является расходуемым анодом [36].

[c.170]

Для получения покрытий металл — тугоплавкое неметаллическое вещество путем плазменного напыления необходима тщательная предварительная подготовка порошков, обеспечивающая их равномерное распределение в композиционном покрытии [157, с. 87—96]. Для внесения в плазму применяют следующие виды порошков [c.247]

Метод плазменного напыления смеси медь—корунд используется для создания высокотемпературной защиты меди. Для напыления применяют порошки меди размером 100—160 мкм и корунда размером 50 мкм. Про- [c.248]

Наряду с другими процессами поверхностного упрочнения рабочих поверхностей деталей Лабораторией технологических методов упрочнения деталей проводятся исследования по повышению износостойкости деталей тракторов, оборудования и оснастки методом плазменного напыления на их поверхности износостойких самофлюсующихся порошковых сплавов с последующим их оплавлением. Принцип работы плазменной установки для напыления порошковых материалов состоит в том, что электрическая дуга, горящая между вольфрамовым катодом, имеющим форму стержня, и медным катодом, выполненным в виде сопла, нагревает подаваемый в горелку газ (азот, аргон) до температуры образования плазмы. В поток нагретого газа вводится порошок. Образующиеся расплавленные частицы порошка наносятся потоком плазмы из сопла и напыляются на поверхность изделия, расположенную перед горелкой.

[c. 255]

255]

Для напыления порошка используют плазменные горелки. В такой горелке дуга горит между центральным стержневым электродом и торцовым электродом, имеющим выходное отверстие (рис. 64). Напряжение дуги [c.252]

Простейшая универсальная установка УМП-5-68 для пламенного напыления порошков состоит из плазменной горелки (две модификации которой представлены на рис. 81), порошкового питателя и пулЬта управления. Для питания установки используются два сварочных преобразователя ПСО-500 или вьшрямитель ВКС-500. Технические характеристики установки УМП-5-68 производительность по напыляемому материалу 3—5 кг/г рабочий ток 320—340 А максимальная мощность 40 кВт рекомендуемая мощность 30 кВт рабочее напряжение дуги 85-95 В расход азота до 3,5 м /ч расход воды 3,5 л/мин к.п.д. плаз-матрона 60-80 % [210]. [c.158]

В связи с этим большое количество работ, выполненных за последнее время, было посвящено разработке таких технологий нанесения покрытий, которые позволяли бы получать менее чувствительную к деформации структуру керамического слоя и более стабильный, имеющий хорошие механические свойства слой металлического связующего покрытия, обладающего повышенной стойкостью в агрессивной окружающей среде. Это может быть достигнуто более жестким контролем за фазовой структурой свеженанесенного покрытия или же намеренным введением дефектов в покрытие во время его нанесения. Как было показано, фазовый состав свеженанесенного покрытия, от которого зависит работоспособность верхнего слоя, весьма чувствителен к составу и структуре исходного порошка [35], а также к изменениям параметров процесса плазменного напыления (температура подложки, расстояние от пушки до рабочего тела и т.п.). Введение дефектов в керамический слой осуществляется при строгом контроле за этими параметрами, что необходимо для получения требуемой пористости и/или желательного развития микротрещин в осаждаемом слое [36]. Определенную пользу в получении необходимой дефектной структуры приносят также некоторые технологические операции, проводимые уже после осаждения покрытия, в том числе отжиг и закалка [37]. [c.119]

[c.119]

В табл. 3.16 приведены распространенные марки порошков инструментальных и конструкционных сталей. Эти порошки применяют для восстановления режущего, штамповочного инструмента горячего и холодного деформирования, валков горячей прокатки, прессового инструмента, плунжеров, роликов, ножей блюминга, рабочих органов землеройного оборудования. Наносят их плазменным напылением и наплавкой. [c.192]

Установка для плазменной наплавки и напыления состоит из следующих узлов источника питания, плазмотрона, механизма подачи проволоки, дозатора подачи металлического порошка, газовой аппаратуры, приборов контроля за режимами ведения процесса. [c.348]

Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или гранулированного порошка. Проволока в качестве напыляемого материала используется реже, так как при ее применении структура покрытия получается крупнозернистой и, кроме того, не все материалы для напыления могут быть приготовлены в виде проволоки. Поэтому при плазменном напылении в качестве присадочного материала применяют гранулированные порошки с размером частиц от 50 до 150 мкм. [c.172]

Для защиты от коррозии используют листовые и пленочные покрытия, а также покрытия, нанесенные из порошков, хотя в этом случае применимы только плазменные напыления и ряд специфических приемов, о которых будет сказано ниже. [c.229]

Химический состав и физические свойства материала, применяемого для напыления, являются одним из наиболее существенных факторов, влияющих на конечные свойства покрытий. В процессе плазменного напыления частицы порошка превращаются в жидкие капельки, увлекаются ионизированным газовым потоком и, попадая на защищаемую поверхность, растекаются, затвердевают и образуют покрытие. [c.121]

Пористость слоя окиси магния, получаемого при плазменном напылении, может быть снижена путем шихтовых добавок порошка металлического никеля. При этом после напыления покрытое изделие нагревают для перевода металлического никеля в окись, которая образует с окисью магния твердые растворы

[c.46]

При этом после напыления покрытое изделие нагревают для перевода металлического никеля в окись, которая образует с окисью магния твердые растворы

[c.46]

При ремонте плазменная наплавка и напыление применяются главным образом с целью увеличения износостойкости определенных поверхностей деталей оборудования. Присадочный материал для наплавки или напыления может иметь вид проволоки, ленты или порошка. Для наплавки применяются твердые сплавы стеллит, сормайт, сталинит. Наплавка может производиться присадочной токоведущей проволокой (прутками) или порошками. Проволока (прутки) подается непосредственно под плазменную головку порошки соответствующей присадки могут быть насыпаны на наплавляемую поверхность ровным слоем. Порошок расплавляется с помощью плазменной струи он может также вдуваться в струю из специального бункера. [c.173]

Покрытия из порошков серого оксида алюминия рекомендуются для плазменного напыления антикавитационных покрытий, стойких к эрозии частицами при температуре до 820 К, а также в расплавах металлов (цинка, алюминия и меди). Диоксид титана Met o 102 и композит Met o 111 (СггОз + Ti02) рассчитаны на покрытия, стойкие к абразивному воздействию частицами и твердыми поверхностями при повышенных температурах. Покрытия из оксида хрома позволяют также защищать детали машин от кавитации и эрозии частицами. [c.208]

Конструктивные параметры плазмотрона. В ряде случаев конструкция плазмотрона для ведения какого-либо технологического процесса выбирается произвольно, без глубокого анализа процессов, протекающих в разрядном канале дугового, индукционного или других плазмотронов. Например, для плазменного напыления, сферондизации, дисперсизации порошков и других процессов обработки дисперсных материалов используются плазмотроны с самоустанавливающейся длиной дуги, в которых длина канала невелика и составляет, как правило, 5—6 калибров [/ = == (5- 6) I], а диаметр канала составляет 5—8 мм. [c.38]

[c.38]

Плазменное напыление схоже с процессом электродугового напыления тем, что для плавления и распыления подаваемого металла используется электрическая дуга постоянного тока. В данном случае дуга представляет собой ионизированную газовую плазму, образующуюся между электродами металла, охлаждаемыми водой. Электроды в этом процессе не расходуются. В плазменном металлизаторе точечный вольфрамовый катод, охлаждаемый водой, установлен концентрически у основания соплообразного охлаждаемого водой медного анода. Подаваемый газ под углом поступает сзади в кольцевой между-электродный зазор, ионизируется и образует дугу. Поток газа выталкивает дугу в отверстие сопла, где спиральный поток создает концентрацию тепла в центре плазменной дуги. Благодаря очень высокому температурному градиенту, образуемому при этом расположении дуги, температура в центре достигает 20000° С. Температура стенки сопла составляет 250° С. Металл для покрытия в виде порошка подается во втором потоке газа и радиально впрыскивается в сопло металлизатора. Частицы металла, проходя через плазменную дугу, плавятся, распыляются и выводятся из сопла под действием потока газа. [c.80]

Процесс плазменного напыления использовали для получения композиции алюминий — стальная проволока (12Х18Н10Т) [24]. На цилиндрическую оправку наматывали с небольшим натягом слой алюминиевой фольги. Стальную проволоку диаметром 0,2 мм наматывали на фольгу с помощью намоточного устройства с шагом, изменяющимся от 0,25 до 1 мм. Оправку с намотанной проволокой переносили в камеру плазмотрона (УПУ-3), в которой по заданному режиму напыления наносили алюминиевое покрытие из порошка зернистостью от 50 до 100 мкм. Минимальная пористость напыленного слоя, составляющая 25—30%, достигалась при следующем режиме напыления напряжения 32 В, силе тока 760 А, расходе плазмообразующего газа от 20 до 30 л/мин. Толщина армированного монослоя составляла 0,4 мм, равномерность укладки волокон в процессе плазменного напыления не нарушалась. Для получения компактного, плотного материала требуемой

[c.175]

Для получения компактного, плотного материала требуемой

[c.175]

Устойчивые огнеупорные, воздухонепроницаемые пленки с высокой диэлектрической постоянной могут быть получены при непрерывном плазменном напылении порошков ВаЛОз или ЗгТгОз [10, 38] на металлы, графит, керамику и стекло. Порошкообразный ВаТЮз — 85% частиц которого имеют средний диаметр 15 мк, распылялся с помощью плазменной горелки со скоростью 20 г мин на металлическую поверхность. Поверхность предварительно нагревалась до температуры бОО С и при проведении процесса поддерживалась температура около 700° С. Покрытие имело толщину в пределах 76—500 мк. Диэлектрическая проницаемость пленки е 530 при комнатной температуре. Этот метод может применяться для производства конденсаторов. [c.298]

Для специальных целей получают покрытия плазменным напылением порошков Ti -МогС nTi -TiN. [c.162]

Хотя сам технология плазменного напыления покрытий и не нова, однако ее применение в вакуумируемых камерах низкого давления является относительно новым. Для многих современных покрытий, в состав которых входят химически активные элементы, такие как алюминий и хром (например, покрытие Me rAlY), технология плазменного напыления при низком давлении окружающей среды позволяет свести к минимуму образование оксидных дефектов в структуре свеженапы-ленных покрытий. Преимущества такого процесса низкого давления также заключаются в более высоких скоростях разбрызгиваемых частиц порошка и расширенной области распыления [9]. Покрытия также могут наноситься в защитной атмосфере инертного газа. Основной целью любой технологии является получение чистых, бездефектных покрытий нужной толщины и хорошая воспроизводимость результатов. Как и в случае процесса физического осаждения из паровой фазы с электронно-лучевым испарением сцепление плазменно-напыленных покрытий с подложкой обеспечивается последующей термообработкой. [c.96]

Термическое напыление, при котором материал покрытия в расплавленном виде содержится в топливокислородном пламени. Сжатый газ может или не может использоваться для распьшения материала покрытия и распределения его на поверхности. Распыляемый материал первоначально находится в виде провода или порошка. Термин газопламенное напыление обычно используется для описания процесса напыления при горении газа в отличие от Plasma spraying — Плазменного напыления.

[c.959]

Сжатый газ может или не может использоваться для распьшения материала покрытия и распределения его на поверхности. Распыляемый материал первоначально находится в виде провода или порошка. Термин газопламенное напыление обычно используется для описания процесса напыления при горении газа в отличие от Plasma spraying — Плазменного напыления.

[c.959]

Гнезда под вкладыши коренных подшипников можно восстанавливать также плазменным напылением по следующей технологии перед нанесением покрытия растачивают гнезда под увеличенный размер для получения толщины покрытия 0,7—1,0 мм, обезжиривают, закрывают отверстия масляных каналов асбестовыми пробками и подвергают дробеструйной обработке дробью ДЧК-1,5. Для нанесения покрытия применяется стальной nopq-шок марки ПЖ-5М с присадкой в качестве легирующих добавок порошков алюминия АКП и никеля 1—2%, В качестве пла змо-образующего и транспортирующего газа применяют азот. Напыление производят при следующем режиме расход плазмообразующего газа 20—25 л/мин, сила тока 325—350 А, дистанция напыления 145—155 мм. Затем гнезда растачивают под размер рабочего чертежа (резец Т15К6, частота вращения борштанги 200—250 об/мин, подача 0,05 мм/об, толщина снимаемого слоя за [c.252]

Перспективным для противокоррозионной защиты в химической промышленности является плазменное напыление порошков полимеров. Способ состоит в нагревании порошка плазмой (ионизированным инертным газом— аргоном, гелием, азотом) с температурой 15000— 30000° С, образующейся в пламени вольтовой дуги. Порошок инжектируется в пламя также с помощью инертного газа. Несмотря на высокую температуру, полимер не деструктируется, так как находится в инертной среде и контактируется с плазмой доли секунды. Этим способом [c.97]

Выбор метода нанесения покрытий. Большинство покрытий можно получить любым из известных методов. Для материалов, легко подверженных термоокислительной деструкции, предпочтение следует отдавать беспламенным методам. Для нанесения покрытий из порошков пентапласта не допускается применение газопламенного метода. Сополимеры тетрафторэтилена с этиленом Ф-40 ДП и другие наносят вихревыми и электростатическими методами. Для фторопласта Ф-50 рекомендуется электростатическое напыление. Фторопласт-4, как уже отмечалось, наносят плазменным напылением либо можно использовать криогенный способ, сущность которого заключается в том, что тонкодисперсный порошок ПТФЭ (размер частиц до 1 мкм), охлажденный до —73,5°С, втирается в металлическую поверхность изделия, имеющего микроскопические поверхностные трещины. При спекании (температура 370°С) порошок расширяется и заполняет микротрещины, образуя прочное механическое сцепление с подложкой.

[c.259]

Для нанесения покрытий из порошков пентапласта не допускается применение газопламенного метода. Сополимеры тетрафторэтилена с этиленом Ф-40 ДП и другие наносят вихревыми и электростатическими методами. Для фторопласта Ф-50 рекомендуется электростатическое напыление. Фторопласт-4, как уже отмечалось, наносят плазменным напылением либо можно использовать криогенный способ, сущность которого заключается в том, что тонкодисперсный порошок ПТФЭ (размер частиц до 1 мкм), охлажденный до —73,5°С, втирается в металлическую поверхность изделия, имеющего микроскопические поверхностные трещины. При спекании (температура 370°С) порошок расширяется и заполняет микротрещины, образуя прочное механическое сцепление с подложкой.

[c.259]

Особый интерес представляют покрытия из никель-алюминие-вых порошков, которые в процессе плазменного напыления образуют алюминиды никеля, отличающиеся высокой твердостью и жаростойкостью. В одних из первых работ [362—364], посвященных этому типу покрытий, рассмотрены некоторые особенности формирования никель-алюминиевых покрытий и их свойства. Напыление проводили порошком алюминия, частицы которого были покрыты слоем никеля. Обычно соотношение между количеством алюминия и никеля нужно выбирать из расчета получения в процессе формирования покрытия фазы NiAl, отличающейся наиболее высокими защитными свойствами среди других алюминидов никеля. Покрытие может быть успешно нанесено на стали различных марок, алюминиевые сплавы, титан, ниобий, тантал, молибден и другие металлические материалы. Покрытие характеризуется высокой сплошностью и прочностью сцепления с основой более 200 кПсм . Твердость покрытия достигает 75 HRB. Защитные свойства покрытий иллюстрируются следующими примерами при толщине до 0,25 мм оно защищает молибден от окисления при 1020° С на воздухе более 200 ч, выдерживает многократный циклический нагрев до 980° С и сохраняет свою структуру и высокую жаростойкость вплоть до 1500—1600° С. Среди особо ценных свойств покрытия следует отметить хорошее сопротивление расплавам жидких стекол различных марок. В связи с этим оно нашло применение для защиты стеклоформующих инструментов и оснастки [364].

[c.333]

В связи с этим оно нашло применение для защиты стеклоформующих инструментов и оснастки [364].

[c.333]

Плазмогпроны с внутренней дугой предназначены для создания плазменных струй, поэтому их называют струйными. В большинстве случаев они используются для напыления покрытий, плавки и сферондизации порошков, формования изделий, выращивания монокристаллов, в плазмохимии и в ряде других процессов. Обычно исходный материал вводится в обесточенную часть струи, т. е. зона ввода энергии и технологическая зона разделены, поэтому их называют плазмотронами косвенного действия. Однако в таких плазмотронах иногда исходный материал вводят в область дугового разряда, например при плазменном напылении, когда порошок подают в дуговой канал до анодного пятна [43], а также при распылении проволоки, когда через нее пропускают электрический ток. Поэтому данные плазмотроны становятся плазмотронами прямого действия. В дальнейшем целесообразно различать плазмотроны по характеру обдува электрической дуги в разрядном канале. Среди них можно выделить плазмотроны с продольно-и поперечно-обдуваемой дугами. [c.86]

Для получения покрытий металл — тугоплавкое неметаллическое вещество путем плазменного напыления необходима тщательная предварительная подготовка порошков для обеспечения их равномерного распределения в КП. Обычно применяют механические смеси порошков (для равномерного их распределения в покрытии необходимы дополнительные конструктивные приспособления) или их запрессовки. Последние дают возможность получать покрытия с высокой микрооднородностью (частицы размером 40—100 мкм). [c.280]

Метод плазменного напыления используют для создания высокотемпературной защиты меди. Для напыления применяют порошки меди ( =100—160 мкм) и а-АЬОз ( = 50 мкм). Процесс ведут на установке УПУ-3 с плазмообразующими и транспортирующими газами (азотом и аргоном). Прочность сцепления покрытия составляет 1,8—2,5 МПа, что недостаточно для эксплуатации изделий, поэтому последние подвергаются дополнительному отжигу при 900 °С в течение 4 ч. Удовлетворительная прочность сцепления покрытия наблюдается при содержании в нем до 5—6% АЬОз. В работе [2] подробно описано плазменное покрытие из сплава Си—(10%)—МоЗг. Для предупреждения выгорания и сдувания частиц твердой смазки МоЗг при образовании покрытия они предварительно капсули-ровались осажденной пленкой медь — олово толщиной 5— 10 мкм. Покрытия при толщине 200 мкм имели низкую пористость (5%) и высокую прочность сцепления (12,5 МПа). В сравнении с классическими антифрикционными материалами (без МоЗг) указанные покрытия характеризовались низким коэффициентом трения и более низкой температурой смазочного масла.

[c.281]

Удовлетворительная прочность сцепления покрытия наблюдается при содержании в нем до 5—6% АЬОз. В работе [2] подробно описано плазменное покрытие из сплава Си—(10%)—МоЗг. Для предупреждения выгорания и сдувания частиц твердой смазки МоЗг при образовании покрытия они предварительно капсули-ровались осажденной пленкой медь — олово толщиной 5— 10 мкм. Покрытия при толщине 200 мкм имели низкую пористость (5%) и высокую прочность сцепления (12,5 МПа). В сравнении с классическими антифрикционными материалами (без МоЗг) указанные покрытия характеризовались низким коэффициентом трения и более низкой температурой смазочного масла.

[c.281]

Материалы для напыления. Для плазменно-дуговой металлизации материалами для напыления могут быть любые тугоплавкие металлы в виде проволоки или порошка, но могут использоваться и среднеуглеродистые и легированные проволоки типа Нп-40, Нп-ЗОХГСА, Нп-ЗХ13 и др. В условиях авторемонтных предприятий в качестве тугоплавких материалов может применяться сплав типа ВЗК (стеллит) или сормайт, обладающий высокими износостойкостью и коррозионной стойкостью. [c.262]

Плазменная установка. Плазменная установка для получения нанодисперсных порошков

ПЛАЗМЕННЫЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ НАНОПОРОШКОВ

В последние десятилетия развиваются новые методы получения порошковых материалов, основанные на процессах плазмохимического синтеза в высокочастотном (ВЧ), сверхвысокочастотном (СВЧ) или электродуговом разряде. При этом наибольшее распространение получили два типа процессов:

• обработка порошковых материалов с целью их рафинирования,

сфероидизации, закалки, изменения фазового состояния;

• плазмохимический синтез порошков нового фазового состава.

В последнем случае подаваемый исходный порошок, раствор реагентов или их парогазовая смесь на первом этапе испаряется, а синтез конечного продукта идет через реакции в газовой фазе. При этом могут быть получены порошки металлов, оксидов, нитридов в неравновесном фазовом состоянии и с наноразмерным гранулометрическим составом.

На рисунке 3.17 представлена схема плазменной установки с использованием ВЧ разряда, формируемого на частоте 2—15 МГц.

Рис. 3.17. Схема процесса получения нанопорошков в ВЧ-разряде:

7 — ВЧ-индуктор; 2— кварцевый реактор; 3 — подача исходного сырья; 4 — плазмохимический реактор; 5 — фильтр; 6 — плазменный факел

Промышленные установки такого типа имеют мощность до нескольких сотен киловатт. При этом температура плазмы составляет 10—12 тыс. градусов. В силу ряда особенностей ВЧ-разряда используют вихревые потоки плазмообразующего газа, вследствие чего обрабатываемые порошковые материалы могут подаваться только в плазменную зону ниже ВЧ индуктора.

На рисунке 3.18 приведена схема плазменной установки с использованием электродугового плазменного разряда.

Рис. 3.18. Схема процесса получения нанопорошков в электродуговом разряде:

- 7 — подача исходного сырья; 2 — основной плазмохимический реактор; 3 — фильтр;

- 4 — электродуговые плазмотроны; 5 — плазменный факел

Единичная мощность промышленных установок может достигать I МВт за счет использования одновременно нескольких электроду- говых плазмотронов. Температура в зоне реактора достигает 12— 15 тыс. градусов. Однако и в этом случае могут быть использованы

только вихревые газовые потоки, поэтому исходное сырье может подаваться в сравнительно низкотемпературную область разряда.

На рисунке 3.19 представлена схема плазменной установки с использованием сверхвысокочастотного плазменного разряда.

Рис. 3.19. Схема процесса получения нанопорошков в СВЧ-плазменном разряде:

1 — СВЧ-плазмотрон; 2 — подача исходного сырья; 3 — основной плазмохимический реактор; 4 — фильтр; 5 — волновод для подачи СВЧ-мощности в плазмотрон; 6 — плазменный факел

Данный тип разряда имеет температуру порядка 3—5 тыс. градусов, что оптимально для проведения плазмохимического синтеза через газовую фазу. При этом современные конструкции СВЧ-плазмотронов позволяют вводить реагенты непосредственно взону энерговвода. Мощность установок такого типа составляет 5— 100 кВт. На рис. 3.20 в качестве примера приведены гранулометрические составы нанопорошков оксида алюминия (/), двойного оксида алюминия — циркония (2) и оксида железа (3), полученных по СВЧ-плазменной технологии.

градусов, что оптимально для проведения плазмохимического синтеза через газовую фазу. При этом современные конструкции СВЧ-плазмотронов позволяют вводить реагенты непосредственно взону энерговвода. Мощность установок такого типа составляет 5— 100 кВт. На рис. 3.20 в качестве примера приведены гранулометрические составы нанопорошков оксида алюминия (/), двойного оксида алюминия — циркония (2) и оксида железа (3), полученных по СВЧ-плазменной технологии.

Рис. 3.20. Гранулометрический состав нанопорошков оксидов, полученных по СВЧ-плазменной технологии:

1 — оксида алюминия; 2 — двойного оксида алюминия-циркония; 3 — оксида железа

Отсутствие контакта СВЧ-плазменного разряда с электродами разрядной камеры позволяет получать порошки, не загрязненные материалами элементов конструкции технологической установки.

Плазмотрон. Технология плазменной плавки, плавления, напыления. Плазменное получение порошков.

Газоразрядная плазма создается в специальных устройствах- плазмотронах. Представим основные разновидности этих устройств. Существует две разновидности плазмотронов: 1 – Дуговые плазмотроны постоянного тока. 2 – Высокочастотные плазмотроны.

Рис. 1.17. Дуговой плазмотрон прямого действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

Рис. 1.18 Дуговой плазмотрон косвенного действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

Дуговой плазмотрон постоянного тока состоит из следующих узлов: внутреннего электрода, разрядной камеры и устройства подачи плазмообразующего вещества. Различают два типа дуговых плазмотронов – для формирования плазменной дуги и для создания плазменной струи. В устройствах первой группы (плазмотроны прямого действия) дуговой разряд горит между внутренним электродом (1) и обрабатываемым материалом, служащим анодом (2) (см. рис. 1.17).

рис. 1.17).

В устройствах второй группы (плазмотроны косвенного действия, см. рис.1.18) плазма, создаваемая в разряде между электродом (1) и корпусом (3), истекает из разрядной камеры в виде струи. Стабилизация разряда в дуговых плазмотронах в большинстве случаев осуществляется с помощью магнитного поля.

Плазмотроны косвенного действия (плазмоструйные) используются при термической обработке как металлов, так и диэлектриков, а также для нанесения покрытий. Плазмотроны прямого действия (плазмодуговые) служат для сварки, резки, плавки электропроводных материалов. Мощности дуговых плазмотронов 10 2 -10 7 Вт. Температура струи на срезе сопла 3000-12000 К.

Комбинированные плазмотроны представляют собой симбиоз плазмодуговых и плазмоструйных плазмотронов. В них дуга зажигается одновременно между электродом (1), корпусом (3) и заготовкой (2).

Высокочастотный плазмотрон (см. рис. 1.19) включает: электромагнитную катушку, индуктор (1) или электроды, подключенные к источнику ВЧ-энергии, корпус плазмотрона (2), разрядную камеру (4),

узел ввода плазмообразующего вещества. Мощность ВЧ-плазмотронов достигает 106 Вт, температура в центре разрядной камеры достигает 10000 К. Частота электромагнитного поля 10-50 МГц.

Рис. 1.19. Схема индукционного высокочастотного плазмотрона: 1 – индуктор, 2 – водоохлаждаемый корпус, 3 – плазменная струя, 4 – разрядная камера, 5 – обрабатываемая деталь

Плазменные технологии

Газоразрядная плазма широко используется в современной технике для реализации следующих электротехнологий:

– получение ультрадисперсных порошков,

– плавка, резка, сварка металлических изделий,

– травление и очистка поверхности,

– нанесение покрытий на изделия,

– плазмохимическое легирование поверхности.

Рассмотрим некоторые из этих технологий более подробно.

Плазменная наплавка. Это процесс нанесения на поверхность заготовки упрочняющих слоев большой толщины. В результате деталь из дешевых материалов приобретает уникальные механические свойства. Для упрочнения металлических деталей используется плазмотроны косвенного действия (см. рис. 1.19), на рисунке по стрелке подается, наряду с газом, наплавляемый металл (как правило, порошок твердого сплава), Обычно толщина наплавленного за один проход слоя металла составляет 1-10 мм.

В результате деталь из дешевых материалов приобретает уникальные механические свойства. Для упрочнения металлических деталей используется плазмотроны косвенного действия (см. рис. 1.19), на рисунке по стрелке подается, наряду с газом, наплавляемый металл (как правило, порошок твердого сплава), Обычно толщина наплавленного за один проход слоя металла составляет 1-10 мм.

Примером плазменной наплавки является нанесение инструментальной стали на обычную углеродистую сталь. В результате деталь из дешевого металла приобретает высокие свойства, характерные для дорогих изделий. Кроме того, осуществляют эффективное восстановления коленчатых валов двигателем внутреннего сгорания, а также ремонт дорогостоящих штампов.

Плавление и кристаллизация. Плазменное плавление и кристаллизация материалов, как металлов, так и диэлектриков и полупроводников получило широкое распространение ввиду высокой технологичности процесса. Схема соответствующих устройств приведена на рис. 1.20. Сверху в камеру (2) вмонтирован плазмотрон (1), в плазменную струю (3) которого помещается заготовка, подлежащая расплавлению. Расплавленный материал попадает в кристаллизатор (4), где кристаллизуется, и слиток вынимается из камеры. Для предотвращения окисления плавку ведут в инертной атмосфере. В результате цикла «плавление-кристаллизация», происходит очистка материала от примесей. Данный способ позволяет плавить как металлы, так и оксиды, карбиды, нитриды, при этом температура плавления может достигать 4000 0С.

Рис. 1.20. Схема напыления в плазмотроне: 1 – плазмотрон, 2 – подложки, 3 – тигель с напыляемым материалом, 4 – потоки атомов

Рис. 1.21. Схема технологического процесса плазменного плавления и кристаллизации металлов: 1 – плазмотрон, 2 – корпус установки, 3 – плазменная струя, 4 – кристаллизатор, 5 – заготовка расплавляемого материала

Плазменное напыление. Плазменное напыление является процессом нанесения покрытий с помощью высокотемпературной плазменной струи, которая обеспечивает испарение материала и перенос его атомов на подложку. Напыляемым материалом могут быть металлы, керамика, различные полупроводниковые и диэлектрические соединения. Напыление применяется для нанесения на изделие тонкого слоя другого материала с целью улучшения прочностных, коррозионных, жаропрочных, декоративных и других эксплуатационных свойств материалов и изделий. На рис. 1.21 представлена схема процесса напыления атомов на подложку с использованием плазмотрона. Распыляемый материал (3)

Напыляемым материалом могут быть металлы, керамика, различные полупроводниковые и диэлектрические соединения. Напыление применяется для нанесения на изделие тонкого слоя другого материала с целью улучшения прочностных, коррозионных, жаропрочных, декоративных и других эксплуатационных свойств материалов и изделий. На рис. 1.21 представлена схема процесса напыления атомов на подложку с использованием плазмотрона. Распыляемый материал (3)

под действием плазменной струи переходит в атомарное состояние, атомы вещества осаждаются на подложке (2), образуя прочную пленку, толщина которой определяется временем экспозиции.

Кроме плазмотронов, для напыления применяются плазменные ускорители. Это устройства для получения потоков плазмы со скоростями (10-1000) км/c, что соответствует кинетической энергии ионов от 10 эВ до 10 6 эВ. Наибольшее распространение получили плазменные ускорители, в которых для создания и ускорения используется энергия электрического разряда. В отличии от ускорителей заряженных частиц в канале плазменного ускорителя находятся одновременно положительные ионы и электроны, то есть не нарушается квазинейтральность плазмы. Основной механизм ускорения плазмы состоит в следующем. Плазма рассматривается как сплошная среда. Ускорение обусловлено перепадом электронного и ионного давления и действием силы Ампера (пондероматорные силы), возникающей при взаимодействии токов, текущих в плазме с магнитным полем. Для плазменного напыления используются как плазмотроны, так и плазменные ускорители. Последние имеют несомненное преимущество, поскольку ускоренные ионы проникают в материал подложки на большую глубину, тем самым обеспечивая хорошее сцепление напыленной пленки с подложкой.

Получение порошков средней дисперсности

Рис. 1.22. Схема процесса плазменного получения порошков: 1 – плазмотрон, 2 – камера, 3 – вращающийся кристаллизатор, 4 – частицы порошка, 5 – заготовка

Частицы порошков средней дисперсности имеют размеры в пределах (10-1000) мкм. Именно такие порошки наиболее интенсивно применяются в порошковой металлургии для изготовления изделий из металла, ферритов, керамики. Рис. 1.22 иллюстрирует процесс плазменного получения порошков средней дисперсности. Заготовка (5), расплавляясь в струе плазмотрона (1). Капли заготовки достигают вращающегося кристаллизатора, разбрызгиваются и застывают в виде монокристальных частиц размером (10-1000) мкм. Регулируя скорость вращения кристаллизатора, можно получать частицы порошка разной дисперсности.

Именно такие порошки наиболее интенсивно применяются в порошковой металлургии для изготовления изделий из металла, ферритов, керамики. Рис. 1.22 иллюстрирует процесс плазменного получения порошков средней дисперсности. Заготовка (5), расплавляясь в струе плазмотрона (1). Капли заготовки достигают вращающегося кристаллизатора, разбрызгиваются и застывают в виде монокристальных частиц размером (10-1000) мкм. Регулируя скорость вращения кристаллизатора, можно получать частицы порошка разной дисперсности.

Получение ультрадисперсных порошков. Ультрадисперсные порошки имеют размеры частиц меньше 1 мкм, то есть относятся к категории наноразмерных порошков. Дисперсность УДП составляет (10-1000) нм. Одним из самых распространенных химических методов получения высокодисперсных порошков нитридов, карбидов, боридов, оксидов является плазмохимический синтез. Основными условиями получения высокодисперсных порошков этим методом являются: протекание реакции вдали от равновесия и высокая скорость образования зародышей новой фазы при малой скорости их роста. В реальных условиях плазмохимического синтеза получение наночастиц целесообразно осуществлять за счет увеличения скорости охлаждения потока плазмы, в котором происходит конденсация из газовой фазы; благодаря этому уменьшается размер образующихся частиц, а также подавляется рост частиц путем их слияния при столкновениях. При плазмохимическом синтезе используется низкотемпературная (4000-8000) К азотная, аммиачная, углеводородная, аргоновая плазма дугового, тлеющего, высоко- или сверхвысокочастотного разрядов. Главный недостаток плазмохимического синтеза – широкое распределение частиц по размерам, и вследствие этого наличие довольно крупных (до 3 мкм) частиц.

На рис. 1.23 представлена схема получения нанопорошков оксида циркония в плазме ВЧ-разряда. Через дозирующее устройство (1) распыляется водный раствор нитрата циркония, под действием высокой температуры (4000 К) протекает реакция Zr(NO3)4 -> ZrO2+4NO2+O2. Твердый продукт реакции в виде ZrO2 собирается на дне реактора. Нанопорошки используются при приготовлении нанокерамики и других материалов, необходимых для создания материальной базы новой технической отрасли – наноэлектроники.

Твердый продукт реакции в виде ZrO2 собирается на дне реактора. Нанопорошки используются при приготовлении нанокерамики и других материалов, необходимых для создания материальной базы новой технической отрасли – наноэлектроники.

Рис. 1.23. Схема получения нанопорошков оксида циркония в плазме ВЧ-разряда

Использование газоразрядной плазмы в микроэлектронных технологиях.

Микроэлектроника – это отрасль электронной техники, цель которой состоит в создании устройств в микроминиатюрном исполнении.

Планарная технология является наиболее перспективным методом получения подобных устройств. Основные операции планарной технологии: нанесение тонких диэлектрических и металлических пленок на поверхность полупроводниковой пластины; создание методами литографии и травления необходимой топологии будущей микросхемы; образование электронно-дырочных переходов при легировании кристалла донорами и акцепторами. В результате этих операций отдельным участкам полупроводниковой пластины придаются свойства различных элементов: транзисторов, диодов, резисторов, конденсаторов и т.д., что в итоге и формирует интегральную микросхему.

Высокочастотная плазма широко используется в планарной технологии для проведения операций получения и травления диэлектрических и, особенно, резистивных пленок.

Топология будущей микросхемы формируется методами литографии, обеспечивающими перенос рисунка шаблона на поверхность полупроводниковой пластины. Главным элементом литографического процесса является резист, представляющий собой полимерную пленку, растворимость которой в проявителе зависит от вида и длительности облучения. В зависимости от вида радиации различают фото-, электрон- или рентгенорезисты. В литографии наибольшее распространение получили фоторезисты. В зависимости от природы полимера, в нем под действием облучения развиваются либо деструкция (разрыв химических связей), либо сшивание макромолекул (образуется объемная полимерная сетка). Это приводит к тому, что деструктирующие при облучении резисты увеличивают растворимость в проявителе, а сшивающиеся резисты, наоборот, становятся нерастворимыми. Указанные свойства полимерных резистов изменять свою растворимость после экспонирования и используются в литографии для формирования рисунка микросхемы.

Это приводит к тому, что деструктирующие при облучении резисты увеличивают растворимость в проявителе, а сшивающиеся резисты, наоборот, становятся нерастворимыми. Указанные свойства полимерных резистов изменять свою растворимость после экспонирования и используются в литографии для формирования рисунка микросхемы.

Литографический процесс включает следующие этапы:

– нанесение пленки на полупроводниковую пластину,

– облучение пластины через шаблон (экспонирование),

– после облучения пластину помещают в раствор – проявитель.

В зависимости от типа используемого полимера при проявлении удаляются экспонированные или неэкспонированные области пленки. В соответствии с этим резисты делятся на позитивные и негативные. К позитивным (деструктирующим) резистам относятся полиметилметакрилат (ПММА), полибутен-1, сульфин (ПБС). Представителем сшивающихся при облучении полимеров-резистов является полиглицилметакрилатэтилакрилат.

– термическое задубливание резиста для увеличения его адгезионных свойств.

– удаление резиста хим. или плазмохимическим способами.

Наиболее эффективно травление диэлектрических пленок и удаление резиста с полупроводниковых пластин осуществляется в плазме высокочастотного разряда. Рассмотрим устройство установки «Плазма- 600», широко используемой в микроэлектронике.

Рис. 1.24. Установка «Плазма – 600»: 1 – вакуумная камера для плазменной обработки материалов, 2 – образец, 3 – нижний электрод, 4 – верхний электрод, 5 – генератор высокочастотного поля, 6 – форвакуумный насос

Установка “Плазма-600” предназначена для получения и травления диэлектрических пленок, а также для обработки поверхности материалов в плазме высокочастотного газового разряда.

Основные параметры установки: частота ВЧ-генератора – 13.56 МГц, рабочее давление в газоразрядной камере – (10 3 -10 5 ) Па, в качестве рабочего газа может использоваться воздух, кислород, аргон, пары летучих жидкостей.

Основные особенности высокочастотного разряда. Под действием ВЧ – поля электроны приобретают энергии порядка (10-100) эВ и оказываются способными эффективно ионизовать атомы и молекулы газа при соударениях. Распределение электронов по энергиям имеет сложный характер, отличный от распределения Максвелла. При давлениях газа близких к атмосферному между электродами возникает высокочастотная корона, которая при соответствующей мощности генератора переходит в высокочастотную дугу. При низких давления газа режим ВЧ-разряда близок к режиму тлеющего разряда. Высокочастотный разряд используется для образования плазмы в ионных источниках, в молекулярных лазерах для создания однородной активной среды, для осуществления плазмохимических процессов.

Плазменное получение порошков

Рассмотрение возможности получения материалов с новыми, отличными от макрокристаллических, физико-химическими свойствами. Получение наночастиц заранее заданных формы и размера. Описание различных синтетических подходов, их преимуществ и недостатков.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 28.03.2017 |

| Размер файла | 2,4 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Интерес к наноструктурам в первую очередь связан с возможностью получать материалы с новыми, отличными от макрокристаллических, физико-химическими свойствами. Наиболее привлекательной особенностью наносистем является возможность регулировать физической отклик материала в зависимости от размера частиц. Таким образом, очевидно, что контроль размера, а во многих случаях и формы частиц на наноуровне может привести к изменению свойств хорошо знакомых материалов и открыть для них применение в новых областях. Успехи в научном исследовании и использовании наночастиц металлов, полупроводников, полимерных наночастиц в значительной мере зависят от возможностей методов синтеза, то есть от того, позволяет ли выбранный метод получать частицы, удовлетворяющие требованиям данной научной или практической задачи. В последние годы большие усилия были направлены на получение наночастиц заранее заданных формы и размера; было описано множество различных синтетических подходов, каждый из которых имел свои преимущества и недостатки.

макрокристаллический химический наночастица синтетический

1. Плазменное получение порошков

Газоразрядная плазма создается в специальных устройствах- плазмотронах. Представим основные разновидности этих устройств. Существует две разновидности плазмотронов: 1 – Дуговые плазмотроны постоянного тока. 2 – Высокочастотные плазмотроны.

Рисунок 1 Дуговой плазмотрон прямого действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

Рисунок 2 Дуговой плазмотрон косвенного действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

Дуговой плазмотрон постоянного тока состоит из следующих узлов: внутреннего электрода, разрядной камеры и устройства подачи плазмообразующего вещества. Различают два типа дуговых плазмотронов – для формирования плазменной дуги и для создания плазменной струи. В устройствах первой группы (плазмотроны прямого действия) дуговой разряд горит между внутренним электродом (1) и обрабатываемым материалом, служащим анодом (2) (см. рис. 1).

В устройствах второй группы (плазмотроны косвенного действия, см. рис.2) плазма, создаваемая в разряде между электродом (1) и корпусом (3), истекает из разрядной камеры в виде струи. Стабилизация разряда в дуговых плазмотронах в большинстве случаев осуществляется с помощью магнитного поля.

Плазмотроны косвенного действия (плазмоструйные) используются при термической обработке как металлов, так и диэлектриков, а также для нанесения покрытий. Плазмотроны прямого действия (плазмодуговые) служат для сварки, резки, плавки электропроводных материалов. Мощности дуговых плазмотронов 102-10 7Вт. Температура струи на срезе сопла 3000-12000 К.

Комбинированные плазмотроны представляют собой симбиоз плазмодуговых и плазмоструйных плазмотронов. В них дуга зажигается одновременно между электродом (1), корпусом (3) и заготовкой (2).

Высокочастотный плазмотрон (см. рис. 3) включает:

электромагнитную катушку, индуктор (1) или электроды, подключенные к источнику ВЧ-энергии, корпус плазмотрона (2), разрядную камеру (4), узел ввода плазмообразующего вещества. Мощность ВЧ-плазмотронов достигает 106 Вт, температура в центре разрядной камеры достигает 10000 К. Частота электромагнитного поля 10-50 МГц.

Рисунок 3 – Схема индукционного высокочастотного плазмотрона: 1 – индуктор, 2 – водоохлаждаемый корпус, 3 – плазменная струя, 4 – разрядная камера, 5 – обрабатываемая деталь

1.1 Плазменные технологии

Газоразрядная плазма широко используется в современной технике для реализации следующих электротехнологий:

– получение ультрадисперсных порошков,

– плавка, резка, сварка металлических изделий,

– травление и очистка поверхности,

– нанесение покрытий на изделия,

– плазмохимическое легирование поверхности.

Получение ультрадисперсных порошков. Ультрадисперсные порошки имеют размеры частиц меньше 1 мкм, то есть относятся к категории наноразмерных порошков. Дисперсность УДП составляет (10-1000) нм. Одним из самых распространенных химических методов получения высокодисперсных порошков нитридов, карбидов, боридов, оксидов является плазмохимический синтез. Основными условиями получения высокодисперсных порошков этим методом являются: протекание реакции вдали от равновесия и высокая скорость образования зародышей новой фазы при малой скорости их роста. В реальных условиях плазмохимического синтеза получение наночастиц целесообразно осуществлять за счет увеличения скорости охлаждения потока плазмы, в котором происходит конденсация из газовой фазы; благодаря этому уменьшается размер образующихся частиц, а также подавляется рост частиц путем их слияния при столкновениях. При плазмохимическом синтезе используется низкотемпературная (4000-8000) К азотная, аммиачная, углеводородная, аргоновая плазма дугового, тлеющего, высоко- или сверхвысокочастотного разрядов. Главный недостаток плазмохимического синтеза – широкое распределение частиц по размерам, и вследствие этого наличие довольно крупных (до 3 мкм) частиц.

На рисунке 4 представлена схема получения нанопорошков оксида циркония в плазме ВЧ-разряда. Через дозирующее устройство (распыляется водный раствор нитрата циркония, под действием высокой температуры (4000 К) протекает реакция Zr(NO3)4 -> ZrO2+4NO2+O2. Твердый продукт реакции в виде ZrO2 собирается на дне реактора. Нанопорошки используются при приготовлении нанокерамики и других материалов, необходимых для создания материальной базы новой технической отрасли – наноэлектроники.

Рисунок 4 – Схема получения нанопорошков оксида циркония в плазме ВЧ-разряда

На рисунке 5 представлена схема установки для получения металлических наночастиц способом плазменного плавления и испарения микронных частиц металла. Частицы порошка металла поступают в электродуговой плазменный поток внутри вихря технологического газа-носителя (аргона). Здесь они испаряются, и образовавшаяся парогазовая смесь подается в конденсатор и холодильник-теплообменник. Неиспарившиеся частицы отделяются от парогазового потока в испарительной камере за счет центробежных сил газового вихря и улавливаются с помощью фильтра. Охлажденный до 50 ч 60 ?C аэрозольный поток с наночастицами металла проходит через тонкие фильтры, на которых осаждаются полученные наночастицы. Установка может работать в непрерывном режиме. Этот метод обладает достаточно большой производительностью, которая на единичном блоке достигает 10 г порошка в час. Средний размер частиц алюминия, произведенных методом плазменной переконденсации, находится в диапазоне 40 ч 60 нм. Преимуществом этого метода являются стабильность испарения металлов с высокой температурой плавления и низкое давление пара. Его недостатки связаны с трудностями фокусировки струи плазмы при низких давлениях (до 25 кПа) и с ненадежной работой плазмотрона на при длительных режимах нагревания, что снижает эффективность этой технологии.

При использовании метода комбинированного плазменного нагрева эффективность испарения дисперсного материала повышается. Происходит двухступенчатый процесс нагревания. Первоначально материал нагревается до высокой температуры с помощью плазмы, полученной при постоянном токе. После этого вещество плавится и испаряется в плазме, полученной посредством высокочастотных зарядов. Исходный материал находится в виде порошка крупного размера или стружки. Образующиеся частицы имеют сферическую форму размером более 50 нм.

Рисунок 5. Принципиальная схема метода плазменной переконденсации металлических частиц

2. Получение нанокристаллических порошков в промышленном объёме

В промышленности задача получения чистых тугоплавких ультрадисперсных, в т.ч. – нанокристаллических порошков с заданным набором свойств (удельная поверхность, чистота, текучесть, физико-механические и химические свойства, заданная форма и т.д.) для производства высококачественных изделий решается в несколько стадий, на громоздком и дорогостоящем оборудовании, с необоснованно высокими затратами материальных ресурсов. Получение порошков с помощью механического размола приводит к загрязнению порошков и требует дополнительной очистки.

В ряде случаев весь набор требований не может быть обеспечен, при этом свойство товара складываются на основе компромисса требований к нему. Технические устройства и технологии, оборудование, применяемые для получения тугоплавких нанопорошков, устарели и не соответствуют предъявляемым современным требованиям к качеству материалов. В технологической цепи производства тугоплавкого нанопорошка имеется большое количество физико-механических, химических и электрохимических переделов, приводящих к образованию сложных и опасных отходов и серьезно удорожающих конечный продукт. В силу дороговизны продукта и ограничению возможностей по обеспечению заданных свойств изделий, полученных по традиционной технологии, из-за малой производительности и незначительного выхода годного продукта при традиционной схеме переработки, он недоступен отечественному потребителю. Отдельные свойства порошка при получении его традиционными способами вообще не могут быть достигнуты.

Это делает невозможным переход на массовый выпуск современных изделий микроэлектроники, оборонной техники, ракетной техники и авиации, базирующихся на использовании современных ультрадисперсных и нано-материалах.

2.1 Вакуумная плазменная установка

Одна из плазменных установок, состоит из двух постов, один из которых – для работы, как с порошками, так и со слитками, другой – для работы с порошками. Схема установки приведена на рисунке 6 (а-в).

Рисунок 6-а – Вакуумная плазменная печь для обработки порошков и нанопорошков и производства слитков.

Рисунок 6-б – Схема вакуумной камеры №1

Рисунок 6-в – Схема вакуумной камеры №2

Вакуумная плазменная установка имеет следующие основные технические данные и характеристики:

– Максимальный ток дуги – 3000А;

– Максимальное напряжение на дуге – 80В;

-Давление в рабочей камере в рабочем режиме – до мм.рт.ст.;

– Напряжение питающей сети – 380В.

Экспериментальная вакуумная плазменная установка с полым катодом состоит из следующих узлов:

– рабочая вакуумная камера;

– откачная вакуумная система;

– система подачи плазмообразующего и транспортного газа;

– система электропитания и управления установкой.

Вакуумная плазменная установка с полым катодом состоит из двух независимых технологических объемов «Камера №1» и «Камера №2», соединенных с вакуумной системой откачки посредством системы шиберов.

Каждая из камер может работать независимо от другой, и позволяет проводить различные экспериментальные и технологические операции. Для создания пониженного давления в объеме установки предусмотрены вакуумные насосы.

Система шиберов позволяет комбинировать работу вакуумных насосов в различной последовательности и производить откачку технологических объемов независимо друг от друга.

Вакуумная камера №1 представляет собой водоохлаждаемый цилиндр с патрубком присоединения к откачной вакуумной системе. Сверху камера вакуумплотно закрыта водоохлаждаемой крышкой, внизу камеры установлена водохлаждаемая емкость для сбора и охлаждения порошка («приемник») с охлаждаемым анодом и экраном из магнитной стали, вакуумплотно соединенная с нижней неохлаждаемой крышкой.

На верхней крышке установлен водоохлаждаемый экран, из магнитной стали, с возможностью вертикального перемещения. По оси медного экрана установлен медный водоохлаждаемый катододержатель («плазмотрон») с закрепленным на нем сильноточным полым катодом. Катододержатель имеет возможность вертикального перемещения вдоль оси. На боковых стенках камеры предусмотрены дополнительные фланцевые соединения, для подключения манометра, манометрического преобразователя типа ПМТ-2 и манометра.

Порошок подается из вибробункеров через трубки в плазменный разряд и камеру. Расход порошка, поступающего в камеру, будет зависеть от напряжения питания вибробункера, расхода транспортирующего газа, давления внутри камеры.

В настоящее время наиболее перспективными технологиями производства наноматериалов являются методы механического измельчения и плазменного нагрева в сочетании с жестким контролем качества продукции и пассивацией поверхности частиц. Очевидно, что эти технологии сохранят свои востребованность и станут предметом дальнейшего совершенствования.

Преимуществом метода плазменного нагрева являются стабильность испарения металлов с высокой температурой плавления и низкое давление пара. Его недостатки связаны с трудностями фокусировки струи плазмы при низких давлениях (до 25 кПа) и с ненадежной работой плазмотрона при длительных режимах нагревания, что снижает эффективность этой технологии.

Размещено на Allbest.ru

Подобные документы

Исследование состава металлического лома, описание способов и оборудования для его переработки. Сравнительная характеристика достоинств и недостатков порошковой металлургии. Классификация механических и физико-химических методов получения порошков.

реферат [407,4 K], добавлен 05.09.2011

Физические принципы, используемые при получении материалов: сепарация, центрифугирование, флотация, газлифт. Порошковая металлургия. Получение и формование порошков. Агрегаты измельчения. Наноматериалы. Композиционные материалы.

реферат [292,6 K], добавлен 30.05.2007

Общее описание и сферы применения стали 30 ХГС, ее критические точки, оценка преимуществ и недостатков, назначение. Получение структуры перлит + феррит, перлита с минимальным количеством феррита, мелко- и крупноигольчатого мартенсита, структуры сорбит.

контрольная работа [1022,3 K], добавлен 21.12.2010

Методы производства композиционных ультрадисперсных порошков: способы формования, реализуемые при спекании механизмы. Получение и применение корундовой керамики, модифицированной допированным хромом, оксидом алюминия, а также ее технологические свойства.

дипломная работа [1,6 M], добавлен 27.05.2013

Методы получения наноматериалов. Синтез наночастиц в аморфных и упорядоченных матрицах. Получение наночастиц в нульмерных и одномерных нанореакторах. Цеолиты структурного типа. Мезопористые алюмосиликаты, молекулярные сита. Слоистые двойные гидроксиды.

курсовая работа [978,0 K], добавлен 01.12.2014

Проектирование двух методов получения заготовки для последующего изготовления из нее детали. Получение заготовки литьем в песчаные формы отверждаемые в контакте с оснасткой. Получение заготовки штамповкой на кривошипных горячештамповочных прессах.

курсовая работа [36,6 K], добавлен 19.07.2009

Основные направления использования окиси этилена, оптимизация условий его получения. Физико-химические основы процесса. Материальный баланс установки получения оксида этилена. Расчет конструктивных размеров аппаратов, выбор материалов для изготовления.

отчет по практике [1,2 M], добавлен 07.06.2014

Химические и физические методы получения наноструктур. Получение золей путем жидкофазного восстановления. Матричный синтез и радиолиз. Плазменное напыление и газофазное компактирование. Молекулярно-лучевая эпитаксия. Диспергирование и измельчение.

курсовая работа [4,6 M], добавлен 10.01.2014

Совокупность методов изготовления порошков металлов и сплавов. Преимущества порошковой металлургии. Изготовление пористых материалов. Получение материалов высокой чистоты. Использование продукции порошковой металлургии в других отраслях промышленности.

презентация [495,7 K], добавлен 07.02.2011

Порошковая металлургия позволяет получать металлокерамические материалы с особыми физико-химическими, механическими и технологическими свойствами, которые невозможно получить методами литья, обработки давлением. Применение порошковых материалов.

реферат [433,6 K], добавлен 04.04.2008

Работы в архивах красиво оформлены согласно требованиям ВУЗов и содержат рисунки, диаграммы, формулы и т.д.

PPT, PPTX и PDF-файлы представлены только в архивах.

Рекомендуем скачать работу.

Оборудование для порошковой металлургии, Оборудование для изготовления специальной керамики

Дата: 2017.09.18-09.20

Место проведения: Hall 1, Pavilion 7, Expocentre Fairgrounds, Moscow, Russia

Стенд: C-10

EasyFashion Industry

Адрес.: Rm. 1-701, New Empire Building, No. 399, Tongzipo Rd., Yuelu District, Changsha City, Hunan Province, China

Тел.: +86-731-82247692

+86-731-82247592

Факс: +86-731-84441671

Контактное лицо (ответственное лицо):

Maggie Huang (Huang Manli)

Моб. тел.:+86-13467537752

Плазменная установка с вращающимся электродом для получения порошка

Оборудование для плазменного распыления позволяет производить порошки высокотемпературных сплавов с гранулометрическим составом от 50 до 500мкм. Это оборудование для порошковой металлургии использует систему нагрева плазмой непереходящей дуги и высокоскоростной центробежный распылитель. Установка позволяет изготавливать порошки, используя последние достижения в области машиностроения, электроники, пневматики, гидравлики, глубокого вакуума и плазменных источников.

Оборудование для производства порошковых материалов состоит из основной конструкции, системы вакуумной герметизации и откачки, центробежного распылителя и приводного механизма, системы плазменного нагрева и расплава.

Принцип работы

В качестве сырья для производства плавящихся электродов используется металлический или легированный материал. Торцовый конец материала для плавки подвергается плазменному нагреванию, далее расплав под воздействием центробежной силы вращающегося электрода распыляется на мелкие капли и кристаллизуется в порошок. Благодаря высокому коэффициенту теплопроводности гелий используется в качестве защитной среды. Благодаря применению гелия процесс остывания проходит более быстро, также увеличивается эффективность плазменной горелки.

Особенности

1. Оборудование подходит для производства высокоплавких порошков из металлов, а также порошков из сплавов на основе никеля или титана, стали, кобальта, хрома и т.д.

2. Во время процесса плавки и распыления исключается контакт с тугоплавким материалом, поэтому конечный продукт не содержит примесей.

3. Распыленный порошок имеет правильную структуру, округлую форму, хорошую текучесть и гладкую поверхность.

4. В гранулах порошка отсутствуют пустоты.

5. Распределение частиц порошка.

6. Быстрое затвердевание порошка исключает возникновение расслоения.

Характеристики

Структура титанового порошка TC4, производство методом PREP (слева) и GA (справа)

1.Общая мощность: 150кВт-200кВт

2.Размер материала для плавки: (φ45-φ75)×500мм

3.Метод загрузки сырья: непрерывная подача проволоки; частота вращения заготовки 15000-16000 об/мин.

4.Размер частиц порошка: Д50=100-150мкм, содержание кислорода не превышает 300 ppm

5.Качество порошка: сферичность превышает 90%, содержание кислорода

6.Используемый газ: очищенный Аргон

7.Пропускная способность: 40

Применение

1. Данный тип оборудования изготавливает порошковый материал, который в дальнейшем применяется при производстве термостойких вращающихся компонентов компрессоров, авиационных двигателей с высоким показателем весовой удельной тяги и т.д.

2. Порошок, полученный методом плазменного распыления, используется для производства компонентов аэрокосмической отрасли, ракетных двигателей, оборудования нефтехимической промышленности и горнодобывающей индустрии.

Плазменная установка. Плазменная установка для получения нанодисперсных порошков

Браузер, которым вы пользуетесь для просмотра этого сайта, устарел и не соответствует современным технологическим стандартам Интернета.

Вы можете установить последнюю версию подходящего браузера, воспользовавшись ссылками ниже:

- Internet Explorer компании Microsoft

- Firefox некоммерческой организации Mozilla

- Opera компании Opera Software

- Safari компании Apple

- Chrome компании Google

Уникальная плазменная установка получения нанопорошков

Сокращенное наименование УНУ: ПУ – плазменная установка

Базовая организация: Акционерное общество «Государственный ордена Трудового Красного Знамени научно-исследовательский институт химии и технологии элементоорганических соединений»

Ведомственная принадлежность: Ростех

Классификационная группа УНУ: Электрофизические установки и ускорители

Год создания УНУ: 1995

Размер занимаемых УНУ площадей, кв. м: 219

Средняя загрузка УНУ: нет данных о средней загрузке за 2020 год

Контактная информация:

Местонахождение УНУ:

- Федеральный округ: Центральный Регион: г. Москва 105118, г. Москва, шоссе Энтузиастов, д. 38

Руководитель работ на УНУ:

- Стороженко Павел Аркадьевич +7 (495) 6734953 [email protected]

Сведения о результативности за 2019 год (данные ежегодного мониторинга)

|

Информация об УНУ: