Алюминий с «титановой» прочностью | Наука НИТУ «МИСиС»

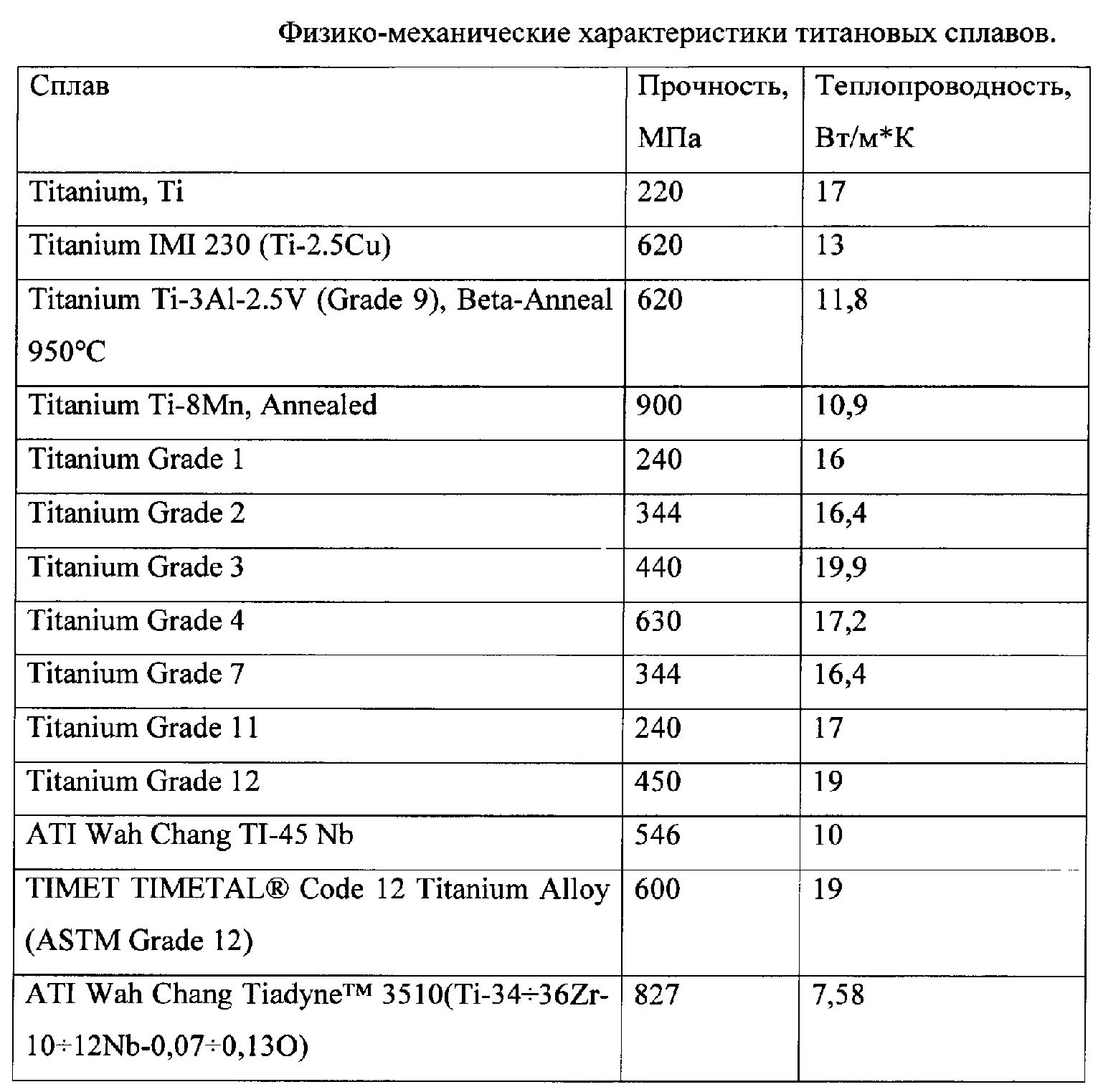

В НИТУ «МИСиС» разработали упрочняющие модификаторы для 3D-печати изделий из алюминиевых композитов для аэрокосмической промышленности. Ученые НИТУ «МИСиС» предложили технологию, позволяющую в 2 раза увеличить прочность композитов, полученных с помощью 3D печати из алюминиевого порошка и приблизить характеристики полученных изделий к качеству титановых сплавов: прочность титана примерно в 6 раз выше, чем у алюминия, но и плотность титана в 1,7 раз выше (самолет или космический корабль из алюминия был бы значительно легче).

Ученые НИТУ «МИСиС» разработали упрочняющие модификаторы для 3D-печати изделий из алюминиевых композитов для аэрокосмической промышленности. Предложенная технология позволяет в 2 раза увеличить прочность композитов, полученных с помощью 3D-печати из алюминиевого порошка и приблизить характеристики полученных изделий к качеству титановых сплавов: прочность титана примерно в 6 раз выше, чем у алюминия, но и плотность титана в 1,7 раз выше.

Еще два десятилетия назад литьё в формы рассматривалось как единственный рентабельный способ изготовления объемных изделий. Прошли годы, прежде чем появился 3D-принтер по металлу, способный составить достойную конкуренцию металлургическим способам производства. Преимущество изготовления изделий сложной формы с помощью аддитивных технологий в получении более сложных конструкций получаемых изделий, низкая себестоимость и теоретически любая комбинация получаемых материалов.

В настоящее время существует несколько технологий, которые используются для печати металлом, основными из которых являются селективное лазерное плавление (Selective Laser Melting, SLM) и селективное лазерное спекание (Selective Laser Sintering, SLS). Обе они подразумевают постепенное наслаивание металлических порошковых «чернил» слой за слоем для построения заданной объемной фигуры.

Один из оптимальных по характеристикам металлов для изготовления изделий для аэрокосмической промышленности— это титан, однако в 3D-печати он неприменим по причине пожаро- и взрывоопасности порошков. Альтернативой выступает алюминий, легкий (плотность 2700 кг/м3) — одно из главных требований отрасли, пластичный, обладающий модулем упругости ~70 МПа, пригодный для 3D-печати, однако недостаточно прочный и твердый: предел прочности даже для сплава Дюраль до 500 МПа, твердость по Бринелю НВ на уровне 20 кгс/мм2.

Решение задачи упрочения алюминиевой 3D-печати предложил научный коллектив кафедры цветных металлов и золота НИТУ «МИСиС» под руководством приглашенного профессора Александра Громова.

«Мы разработали технологию упрочения алюмоматричных композитов, полученных методом 3D-печати, получив инновационные прекурсоры — модификаторы, полученные сжиганием порошков алюминия.

Продукты горения — нитриды и оксиды алюминия — обладают специфически подготовленной для спекания, разветвленной поверхностью со сформированными переходными нанослоями между частицами. Именно особые свойства и структура поверхности позволяет частицам прочно прикрепляться к алюминиевой матрице и в итоге повышает прочность полученных композитов в 2 раза», — рассказал руководитель исследовательской группы Александр Громов.

В настоящее время коллектив разработчиков тестирует полученные с помощью новой технологии прототипы изделий.

4. Титановые сплавы. Материаловедение: конспект лекций [litres]

Читайте также

Медь и сплавы

Медь и сплавы Довольно часто домашние слесари отдают предпочтение меди (удельный вес 9,0 г/см2), поскольку ее мягкость и пластичность позволяют добиваться точности и высокого качества при изготовлении всевозможных деталей и изделий.Чистая (красная) медь – прекрасный

ЛЕКЦИЯ № 5.

Сплавы

СплавыЛЕКЦИЯ № 5. Сплавы 1. Строение металлов Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот.

2. Медные сплавы

3. Алюминиевые сплавы

3. Алюминиевые сплавы

Название «алюминий» происходит от латинского слова alumen – так за 500 лет до н. э. называли алюминиевые квасцы, которые использовались для протравливания при крашении тканей и дубления кож. По распространенности в природе алюминий занимает третье

По распространенности в природе алюминий занимает третье

5. Цинковые сплавы

5. Цинковые сплавы Сплав цинка с медью – латунь – был известен еще древним грекам и египтянам. Но выплавка цинка в промышленных масштабах началась лишь в XVII в.Цинк – металл светло—серо—голубоватого цвета, хрупкий при комнатной температуре и при 200 °C, при нагревании до

Сплавы золота

Сплавы золота Для изготовления ювелирных и других изделий далеко не всегда используют чистые металлы. Происходит это из-за высокой стоимости драгоценных металлов, недостаточной твердостью их и износоустойчивости, поэтому на практике чаще всего употребляют сплавы,

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

С целью удешевления художественных изделий при производстве недорогих украшений широко используются томпак, латунь, мельхиор, нейзильбер; при изготовлении художественных изделий – бронзы.

8. Сплавы на основе алюминия

8. Сплавы на основе алюминия Алюминиевые сплавы классифицируют по технологии изготовления (деформируемые и литейные), способности к термической обработке (упрочняемые и неупрочнямые) и свойствам (рис. 8.1). Рис. 8.1. Диаграмма состояния алюминий – легирующий элемент

10. Серебро и его сплавы

10. Серебро и его сплавы Серебро – химический элемент, металл. Атомный номер 47, атомный вес 107,8. Плотность 10,5 г/см3. Кристаллическая решетка – гранецентрированная кубическая (ГЦК). Температура плавления 963 °C, кипения 2865 °C. Твердость по Бринеллю 16,7.Серебро – металл белого

10.4. Сплавы серебра для припоев

10.4. Сплавы серебра для припоев

Припой – весьма важный вспомогательный материал в ювелирном деле.

11. Золото и его сплавы

11. Золото и его сплавы Золото – химический элемент, металл. Атомный номер 79, атомный вес 196,97, плотность 19,32 г/см3. Кристаллическая решетка – кубическая гранецентрировапная (ГЦК). Температура плавления 1063 °C, кипения 2970 °C. Твердость по Бринеллю – 18,5.Золото – металл желтого

11.1. Двухкомпонентные сплавы золота

11.1. Двухкомпонентные сплавы золота В ювелирной промышленности иногда применяют двухкомпонентные сплавы: золото – медь и золото – серебро. Рис. 11.1. Диаграмма состояния Сu – Аu.Золото и медь обладают неограниченной растворимостью в жидком, а при высоких температурах и в

11.

2. Многокомпонентные сплавы золота

2. Многокомпонентные сплавы золота11.6. Золотые сплавы для припоев

11.6. Золотые сплавы для припоев При изготовлении ювелирных и художественных изделий из сплавов золота используется пайка. Состав и интервал температур плавки ювелирных припоев для пайки сплавов золота приведен в табл. 11.9. Маркировка золотых припоев осуществляется так

46. Магний и его сплавы

46. Магний и его сплавы Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МдО в силу более высокой плотности, чем у самого магния, растрескивается и не имеет защитных свойств; порошок и стружка магния легко воспламеняются; горячий и

47.

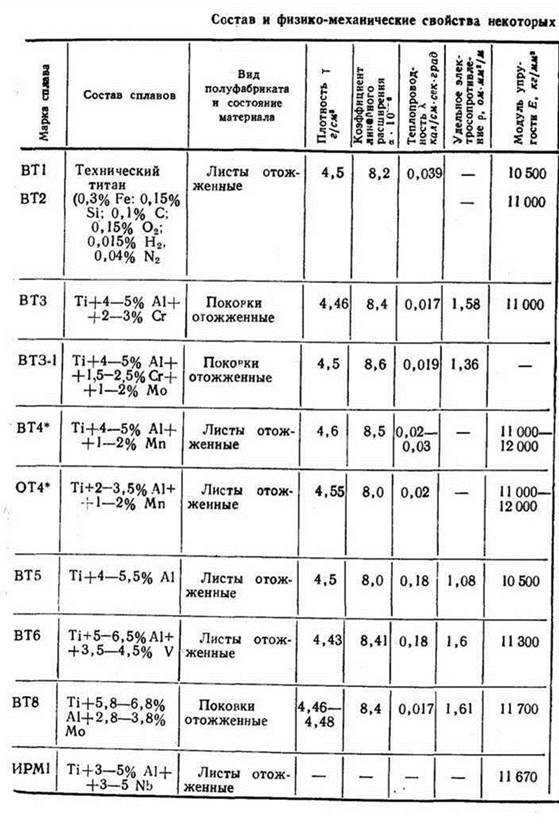

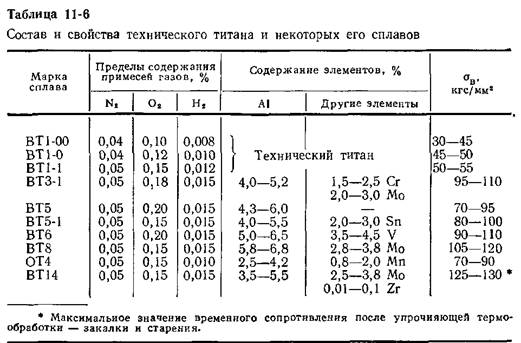

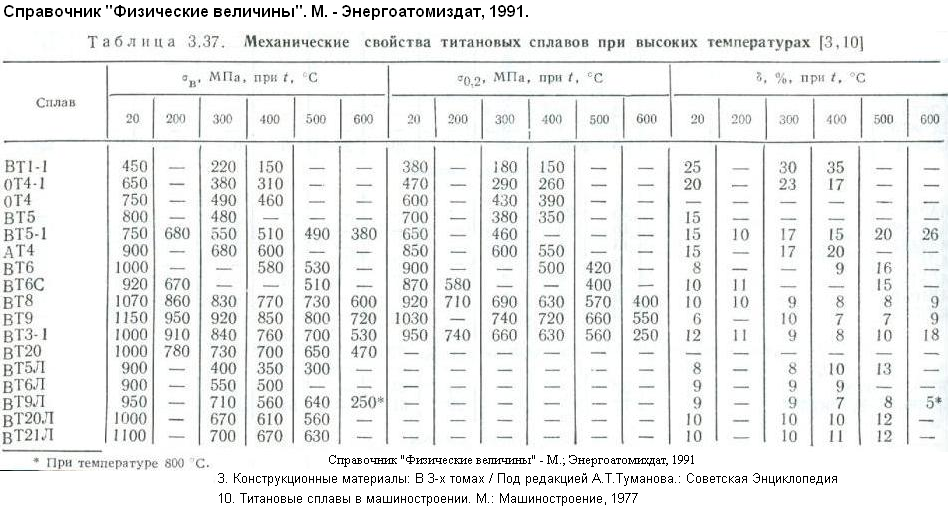

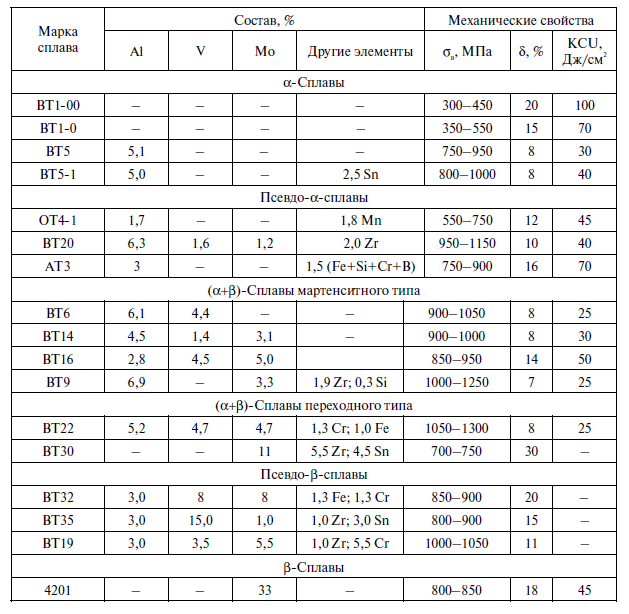

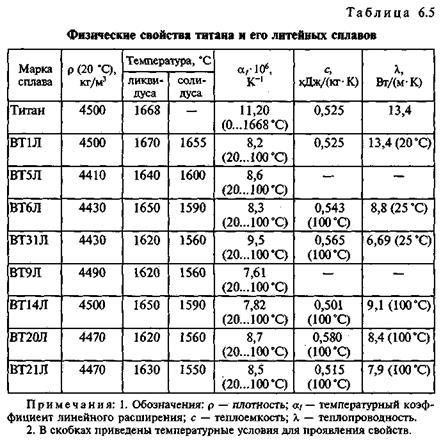

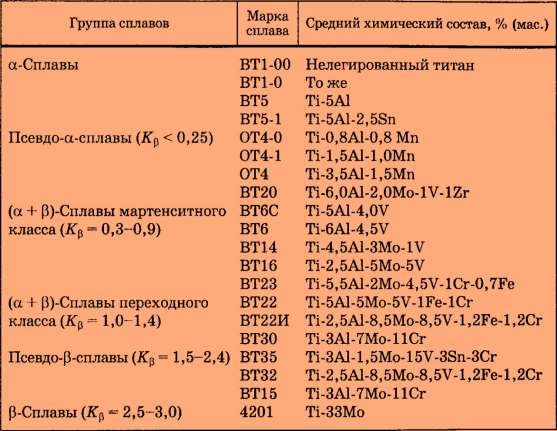

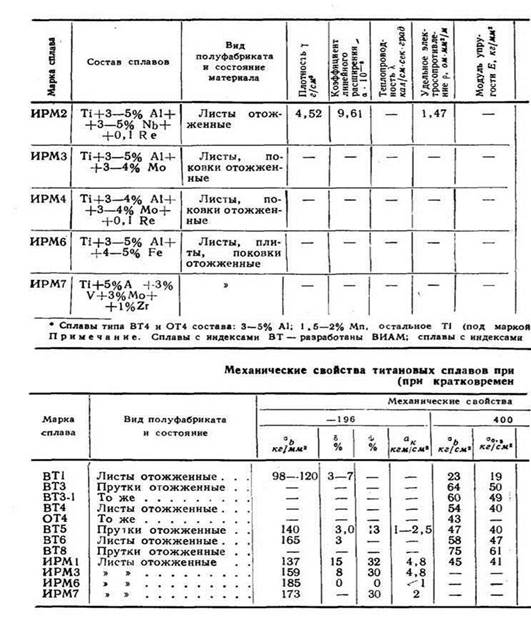

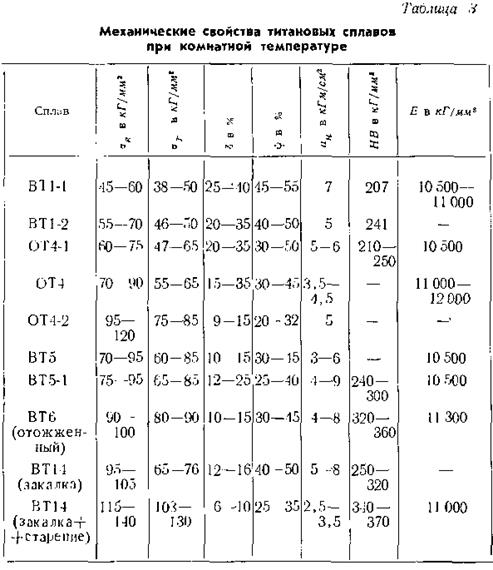

Титан и его сплавы

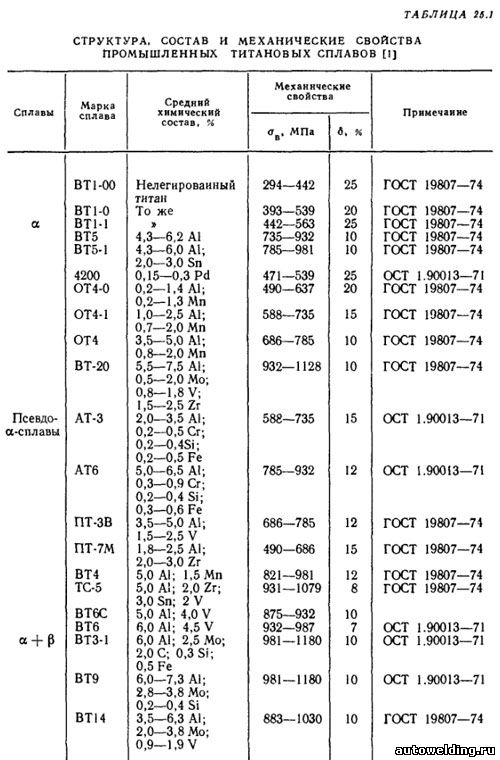

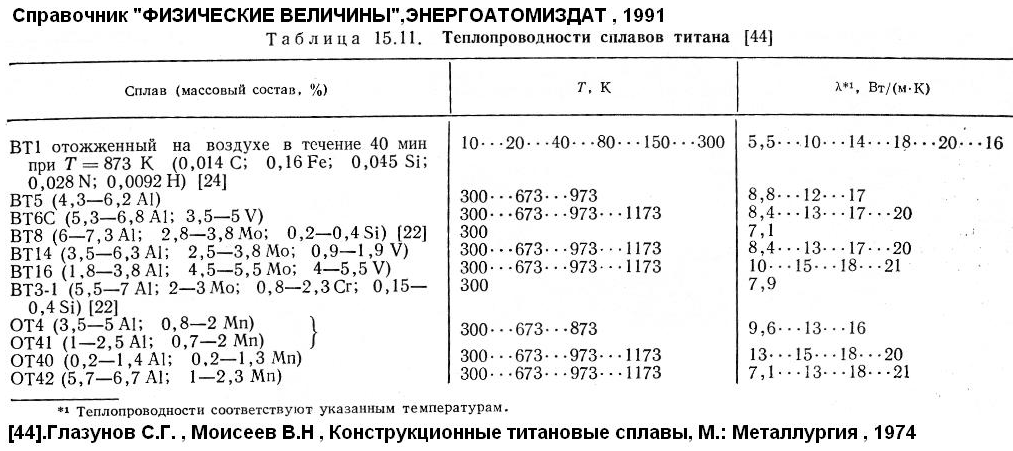

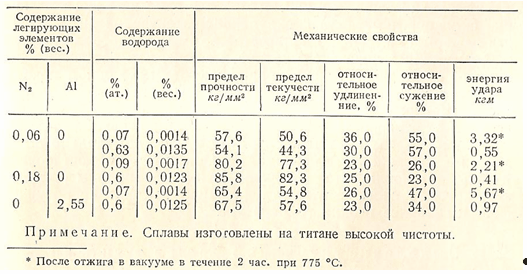

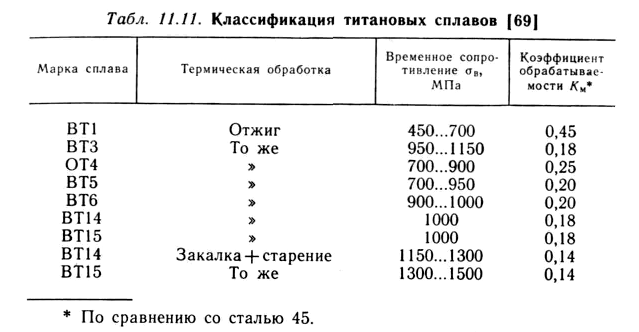

Титан и его сплавы47. Титан и его сплавы Титан и сплавы на его основе обладают высокой коррозионной стойкостью и удельной прочностью. Недостатки титана: его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости.Азот, углерод, кислород и водород, упрочняя титан,

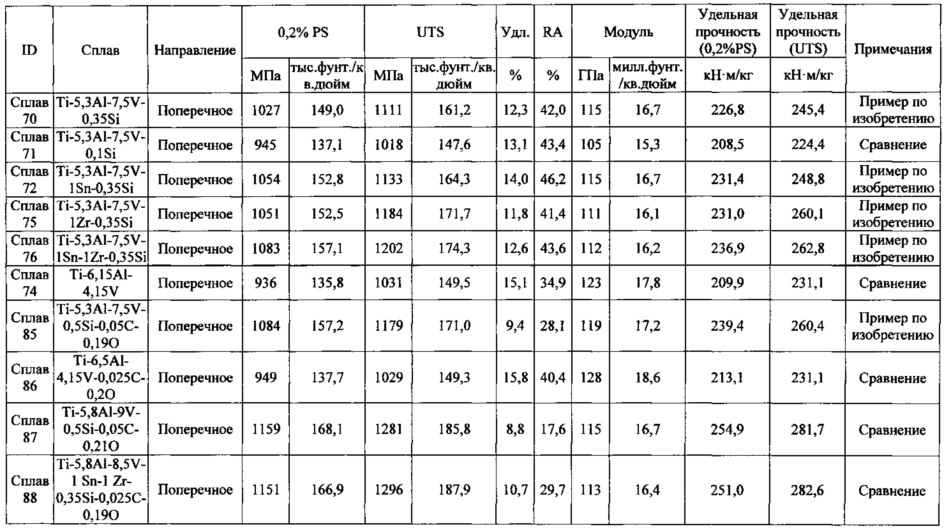

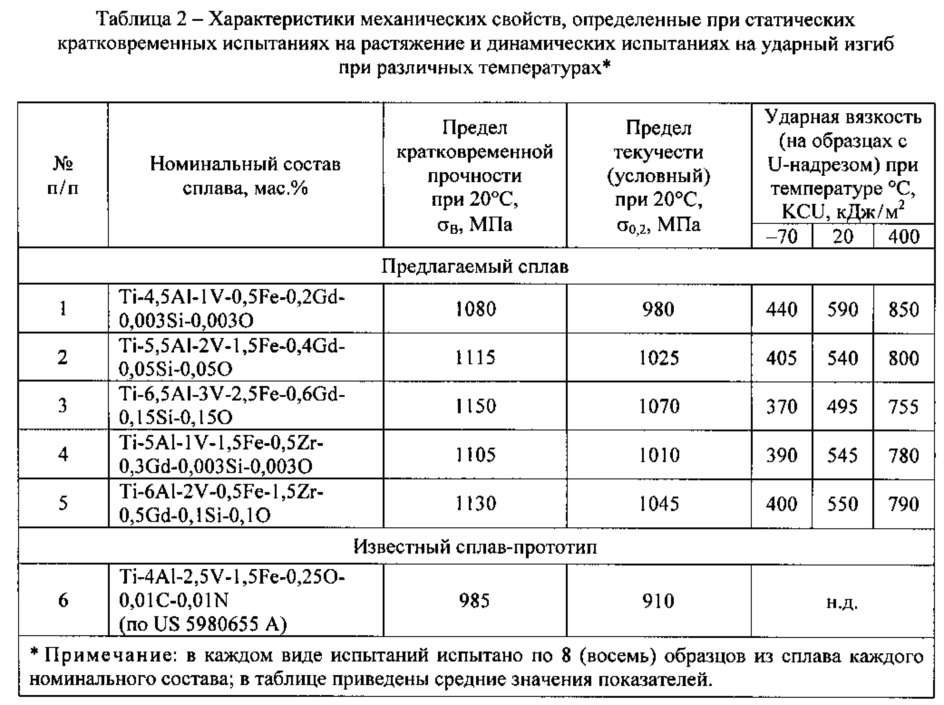

2.2 Свойства титана и титанового сплава. Расчет и анализ напряженно-деформированного состояния сварного и сборного корпуса для комплекса съемочной аппаратуры микроспутников

Похожие главы из других работ:

Виды, режимы и особенности термообработки сплава АМц

1. Свойства сплава Амц

…

Виды, режимы и особенности термообработки сплава АМц

1.1 Влияние легирующих элементов на свойства сплава Амц

АМц — алюминиевый деформируемый сплав, где основным легирующим элементом является марганец.(Химический состав сплава Амц представлен в таблице 1) Таблица 1-Химический состав сплава Амц Элементы Процентное содержание Fe до 0,7 Si до 0.

Доменная печь. Производство титана

2. Производство титана

…

Доменная печь. Производство титана

2.1 Технология производства титана

Титан отличается высокой механической прочностью, коррозионной стойкостью, жаропрочностью (Тпл = 1660 °С) и малой плотностью (4,51 г/см3). Его применяют как конструкционный материал в самолетостроении, а также при постройке сосудов…

Жаропрочные сплавы

2.2. Химический состав и механические свойства сплава ЭИ868

Жаропрочный и жаростойкий сплав на никелевой основе ЭИ868 относится к группе хромоникелевых сплавов и достаточно широко применяется при изготовлении деталей двигателей…

Матеріальний баланс одержання титанових шлаків

1. ВИПЛАВКА ТИТАНОВОГО ШЛАКУ

…

Матеріальний баланс одержання титанових шлаків

1.1 Властивості та застосування титана

Титан — Ti, хімічний елемент IV групи періодичної системи Менделєєва; атомний номер 22, атомна маса 47,90; має сріблясто-білий колір, відноситься до легким металів. Природний титан складається з суміші пяти стабільних ізотопів: 46Ti (7,95 %), 47Ti (7,75 %), 48Ti (73,45 %)…

Природний титан складається з суміші пяти стабільних ізотопів: 46Ti (7,95 %), 47Ti (7,75 %), 48Ti (73,45 %)…

Матеріальний баланс одержання титанових шлаків

1.3 Технологія отримання титанового шлаку

Найважливішою умовою успішного проведення процесу плавки залізо-титанових концентратів при будь-яких способах підготовки шихти є вибір відновника і його правильна дозування. Основний відновник при виробництві титанових шлаків — антрацит…

Матеріальний баланс одержання титанових шлаків

1.4 Обладнання для отримання титанового шлаку

Виплавку титанових шлаків виробляють на трьохфазній електродуговій печі потужністю 5 МВт, схема якої показана на рис. 1.2. Ванна печі представляє собою ємність, футеровану зсередини вогнетривкою цеглою…

Медные сплавы

2. Свойства основы сплава — медь

Физические свойства меди Цвет Меди красный, в изломе розовый, при просвечивании в тонких слоях зеленовато-голубой. Металл имеет гранецентрированную кубическую решетку с параметром а = 3,6074 Е; плотность 8,96 г/см3 (20 °С). Атомный радиус 1…

Металл имеет гранецентрированную кубическую решетку с параметром а = 3,6074 Е; плотность 8,96 г/см3 (20 °С). Атомный радиус 1…

Металлургия титана

2. Получение титанового шлака

Современная технология получения металлического титана из ильменитовых концентратов предусматривает их плавку в рудно-термических печах с получением титановых шлаков…

Металлургия титана

5. Рафинирование титана

Поскольку в некоторых областях применения требуется более чистый титан, чем получаемый после переплавки в электропечах, то он подвергается рафинированию. Рафинирование титана может осуществляться различными способами…

Разработка технологического процесса изготовления детали методом холодной листовой штамповки

1.4 Механические свойства листов из сплава АК4-1

Механические свойства листов из сплава АК4-1 изменяются в зависимости от температуры нагрева и продолжительности выдержки…

Свойства металлов. Основные параметры при закалке стали

Основные параметры при закалке стали

4. Для изготовления деталей путем глубокой вытяжки применяют латунь Л68. Укажите состав и опишите структуру сплава. Назначьте режим термической обработки, применяемый между отдельными операциями вытяжки, и обоснуйте его выбор. Приведите общие характеристики механических свойств сплава

Латунь Л68 является многокомпонентным деформируемым сплавом меди и цинка с добавлением алюминия (специальная латунь). Формула: CuZn29Al. В её составе: меди — 68%, цинка — 29%, алюминия — 0,5-2,0%…

Термическая обработка титановых сплавов

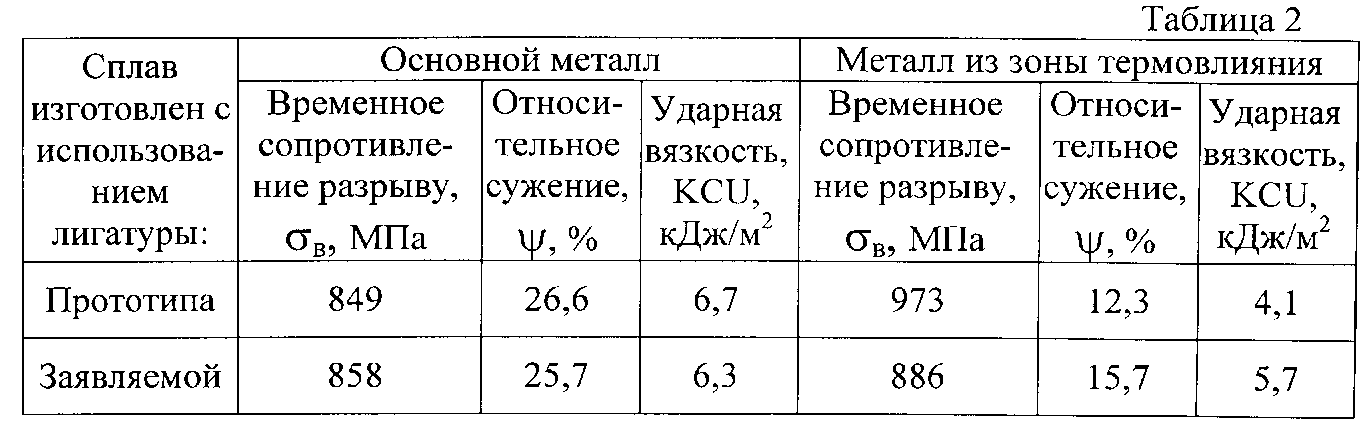

2.4 Литейные свойства сплава ВТ21Л

К литейным свойствам относятся: 2.4.1 Неравновесная кристаллизация и ликвационные процессы. Процесс затвердевания сопровождается неравновесной по химическому составу кристаллизацией, как объективной из-за дендритной ликвации…

Свойства титана— Kyocera SGS Europe

| Собственность | Значение |

| Атомный номер | 22 |

| Атомный вес | 47,9 |

| Атомный объем | 10,6 Ш/Г |

| Ковалентный радиус | 1,32 Å |

| Потенциал ионизации | 6,8282 В |

| Сечение поглощения тепловых нейтронов | 5. 6 амбаров/атом 6 амбаров/атом |

| Кристаллическая структура | |

| Альфа (=882,5 °C или 1620 °F) | Герметичный шестигранник |

| Бета (=882,5 °C или 1620 °F) | Кузов-центрированный куб |

| Цвет | Темно-серый |

| Плотность | 4,51 г/см3 (0,163 фунта/дюйм3) |

| Температура плавления | 1668 ± 10 °C (3035 °F) |

| Солидус/ликвидус | 1725 °С (3135 °F) |

| Температура кипения | 3260°С (5900°F) |

| Удельная теплоемкость (при 25 °С) | 0.5223 кДж/кг К |

| Теплопроводность | 11,4 Вт/м К |

| Теплота плавления | 440 кДж/кг (оценка) |

| Теплота парообразования | 9,83 МДж/кг |

| Удельный вес | 4,5 |

| Твердость | от 70 до 74 часов |

| Прочность на растяжение | 240 МПа (35 тыс. фунтов на кв. дюйм) мин. фунтов на кв. дюйм) мин. |

| Модуль Юнга | 120 ГПа (17 × 106 фунтов на кв. дюйм) |

| Коэффициент Пуассона | 0.361 |

| Коэффициент трения | |

| При 40 м/мин (125 фут/мин) | 0,8 |

| При 300 м/мин (1000 фут/мин) | 0,68 |

| Коэффициент линейного теплового расширения | 8,41 мкм/м К |

| Электропроводность | 3 % IACS (где медь = 100 % IACS) Удельное электрическое сопротивление (при 20 °C) |

| Электроотрицательность | 1,5 Полинга |

| Температурный коэффициент электрического сопротивления | 0.0026/°С |

| Магнитная восприимчивость (объемная, при комнатной температуре) | 180 ( ±1,7) × 10–6 мкс |

Цвет и физические свойства

Цвет Pure Titanium — белый металлик с нежным блеском. Он расположен в четвертой группе периодической таблицы и имеет самое высокое отношение прочности к весу среди всех элементов. Его удельная прочность составляет 288 кНм/кг. Его плотность 4,5 г/см3 значительно меньше, чем у стали, которая составляет 7,8 г/см3. Именно эти свойства объясняют, почему титан способствовал значительному улучшению отношения тяги к весу реактивных двигателей.

Он расположен в четвертой группе периодической таблицы и имеет самое высокое отношение прочности к весу среди всех элементов. Его удельная прочность составляет 288 кНм/кг. Его плотность 4,5 г/см3 значительно меньше, чем у стали, которая составляет 7,8 г/см3. Именно эти свойства объясняют, почему титан способствовал значительному улучшению отношения тяги к весу реактивных двигателей.

Механические свойства

Титанобладает отличной пластичностью и прочностью на растяжение. Его минимальный предел текучести составляет от 240 до 241 МПа для технически чистого сорта 1. Ti-10V-2Fe-3Al имеет самый высокий предел текучести среди всех титановых сплавов — 1260 МПа.

Коммерчески чистый титан класса 1 имеет твердость по Роквеллу B 70–74 и вязкость разрушения 66 МПа·м½. Его модуль упругости Юнга для чистого титана составляет 120 ГПа с модулем сдвига 45 ГПа.

Электрические свойства

Титан имеет низкую электропроводность 3.1% IACS (Международный стандарт на отожженную медь). Это делает его плохо подходящим для приложений, где желательна электрическая проводимость. Однако его физические и механические свойства более чем компенсируют это.

Это делает его плохо подходящим для приложений, где желательна электрическая проводимость. Однако его физические и механические свойства более чем компенсируют это.

Тепловые свойства

Титан имеет низкую теплопроводность 11,4 Вт/м·К, что является важным фактором при обработке. Титан имеет тенденцию нагревать инструмент вместо того, чтобы распределять тепло по металлу, что сокращает срок службы инструмента и может привести к повреждению характеристик металла.

- Температура плавления 1668 ± 10 °C (3035 °F)

- Солидус/ликвидус 1725 °C (3135 °F)

- Температура кипения 3260 °C (5900 °F)

- Удельная теплоемкость (при 25 °C) 0,5223 кДж/кг K

- Теплопроводность 11,4 Вт/м·К

- Теплота плавления 440 кДж/кг (оценка)

- Теплота парообразования 9,83 МДж/кг

Химические свойства

Как и алюминий, чистый титан обладает высокой реакционной способностью. Атмосферная пассивация формирует оксидный слой на поверхности металлов, делая их инертными. Этот процесс происходит не только в воздухе, но и под водой. Слой толщиной 1-2 нанометра формируется мгновенно и утолщается до 25 нанометров через 4 года.

Этот процесс происходит не только в воздухе, но и под водой. Слой толщиной 1-2 нанометра формируется мгновенно и утолщается до 25 нанометров через 4 года.

Благодаря этому оксидному слою титан невосприимчив к воздействию соляной и серной кислот. Дальнейшее улучшение его химической стойкости связано с добавлением палладия в сорта 11 и 17 для применения в соленой воде и на химических предприятиях.

При температуре выше 800 градусов титан сгорает в азоте с образованием нитрида титана.Титан без оксидного покрытия представляет высокий риск возгорания в кислороде. Чтобы узнать о свойствах наиболее часто используемого титанового сплава Ti 6Al 4V, ознакомьтесь с нашим техническим паспортом класса 5.

Титановый сплавTi 6Al 4V (класс 5)

Титан ASTM класса 5 является наиболее распространенным и универсальным титановым сплавом. Он состоит из 90% титана, 6% алюминия и 4% ванадия. Это альфа-бета-титановый сплав с алюминием, стабилизирующим альфа-фазу, и ванадием, стабилизирующим бета-фазу. Ti 6 Al 4V широко используется благодаря оптимальному сочетанию свойств. Он может пройти дальнейшую обработку, чтобы стать более подходящим для конкретных приложений.

Ti 6 Al 4V широко используется благодаря оптимальному сочетанию свойств. Он может пройти дальнейшую обработку, чтобы стать более подходящим для конкретных приложений.

Свойства титанового сплава класса 5

Титан 6ал-4в имеет плотность 4,43 г/куб.см.

Термические свойства

Температура плавления: 1604–1660 °C

Солидус: 1604 °C

Ликвидус: 1660 °C

Бета-переход: 980 °C

Механические свойства

Прочность на растяжение, предел: 1170 МПа

Прочность на растяжение, предел текучести: 1100 МПа

Удлинение при разрыве: 10%

Модуль упругости: 114 ГПа

Твердость

по Бринеллю: 334

по Роквеллу: C 363

по Виккерсу: 36

Термическая обработка

Сплав Ti 6Al 4V широко подвергается термообработке для дальнейшего улучшения его свойств.Обычно его подвергают отжигу, обработке на твердый раствор или старению. Снятие напряжения используется на формованных и сварных деталях, в то время как бета-отжиг используется для повышения прочности сплава.

Коррозионная стойкость

Ti 6Al 4V мгновенно образует на своей поверхности слой керамического оксида, который защищает его от падали во всех средах, кроме самых суровых. Из-за этого титан класса 5 широко используется в соленой воде, а также во влажной среде. Он также умеренно устойчив к сильнокислотным средам, хотя титановые сплавы, содержащие палладий, лучше.

Горячая обработка

Ti 6Al 4V обычно подвергают горячей обработке для получения желаемой микроструктуры в процессе рекристаллизации. Это позволяет поддерживать предел текучести и твердость сплава на низком уровне, а его пластичность — на высоком уровне. В классе 5 это делается примерно при температуре от 870°C до 980°C, что останавливает рост чрезмерной альфа-фазы.

Холодная обработка

Ti 6AL 4V плохо поддается холодной обработке из-за его низкого модуля упругости, что означает, что он имеет тенденцию восстанавливать свою прежнюю форму.Марка 5 может подвергаться холодной вытяжке и экструзии, хотя это обычно ограничивается небольшими промышленными перерабатывающими предприятиями технически чистых марок титана.

Свариваемость сплава Ti-6Al-4v

Ti 6Al-4V можно сваривать с использованием Ti 6Al-4V в качестве присадочного металла. Металл должен быть защищен инертными газами, чтобы предотвратить попадание кислорода в зону сварки, что может привести к охрупчиванию и разрушению. Газовая дуговая сварка вольфрамовым электродом является наиболее часто используемым процессом сварки сплава Ti 6Al-4V, хотя дуговая сварка металлическим электродом используется для сварки более толстых профилей.

Ti 6Al-4V можно успешно сваривать с помощью плазменной дуговой сварки, точечной сварки, электронно-лучевой, лазерной, контактной и диффузионной сварки.

Обрабатываемость Ti6Al4V класс 5

Детали из сплава Ti6Al4V хорошо поддаются механической обработке и могут обрабатываться как стандартные детали. Эффективной обработке деталей из сплава Ti6Al4V способствуют следующие факторы: низкие скорости резания, высокая подача, большое количество смазочно-охлаждающей жидкости, острые инструменты и жесткая установка. Вы можете узнать больше на нашей странице обработки.

Вы можете узнать больше на нашей странице обработки.

Свойства титана класса 5 (Ti6Al4V или Ti 6-4)

Титан

класса 5 является одним из самых популярных сплавов в титановой промышленности и составляет почти половину титана, используемого в мире. Обычно обозначаемый как Ti-6AL-4V (или Ti 6-4), это обозначение относится к его химическому составу, состоящему почти из 90% титана, 6% алюминия, 4% ванадия, 0,25% (макс.) железа и 0.2% (макс.) кислорода. Обладает отличной прочностью, низким модулем упругости, высокой коррозионной стойкостью, хорошей свариваемостью и поддается термообработке. Добавление алюминия и ванадия повышает твердость материала в матрице сплава, улучшая его физико-механические свойства.

- Высокая прочность на растяжение — прочность Ti 6Al-4V приближается к прочности нержавеющей стали

, что требует высокого усилия резания

. - Низкая теплопроводность — тепло

не передается легко в стружку, а поступает в режущий инструмент

, что сильно нагревает режущую

кромку в процессе обработки.

- Высокий модуль упругости — титан очень

«пружинист». При заданной силе он прогибает

больше, чем сталь, что приводит к более высокой вероятности вибрации, вибрации и плохого стружкообразования

. - Срезной механизм — для титана требуется острая режущая кромка

, чтобы резать материал и избегать разрывов

и размазывания, что быстро приведет к выходу из строя инструмента

| Механические свойства | Метрическая система | Английский |

| Твердость по Бринеллю | 379 | 379 |

| Твердость по Кнупу | 414 | 414 |

| Твердость по Роквеллу C | 41 | 41 |

| Твердость по Виккерсу | 396 | 396 |

| Прочность на растяжение, максимальная | 1170 МПа | 170000 фунтов на квадратный дюйм |

| Прочность на растяжение, предел текучести | 1100 МПа | 160000 фунтов на квадратный дюйм |

| Удлинение при разрыве | 10% | 10% |

| Модуль упругости | 114 ГПа | 16500 тыс. фунтов/кв.дюйм фунтов/кв.дюйм |

| Предел текучести при сжатии | 1070 МПа | 155000 фунтов на квадратный дюйм |

| Прочность на растяжение с надрезом | 1550 МПа | 225000 фунтов на квадратный дюйм |

| Предельная несущая способность | 2140 МПа | 310000 фунтов на квадратный дюйм |

| Предел текучести подшипника | 1790 МПа | 260000 фунтов на квадратный дюйм |

| Коэффициент Пуассона | 0. 33 33 | 0,33 |

| Удар по Шарпи | 23 Дж | 17 фут-фунт |

| Усталостная прочность | 160 МПа | 23200 фунтов на квадратный дюйм |

| Усталостная прочность | 700 МПа | 102000 фунтов на квадратный дюйм |

| Прочность на излом | 43 МПа-м½ | 39,1 тыс.фунтов на кв. дюйм½ |

| Модуль сдвига | 44 ГПа | 6380 тысяч фунтов на квадратный дюйм |

| Прочность на сдвиг | 760 МПа | 110000 фунтов на квадратный дюйм |

| Электрические свойства | Метрическая система | Английский |

| Удельное электрическое сопротивление | 0. 000178 Ом-см 000178 Ом-см | 0,000178 Ом-см |

| Магнитная проницаемость | 1.00005 | 1.00005 |

| Магнитная восприимчивость | 3.3e-006 | 3.3e-006 |

| Тепловые свойства | Метрическая система | Английский |

| КТР, линейный, 20°C | 8,6 мкм/м-°C | 4,78 мкдюйм/дюйм-°F |

| КТР, линейный, 250°C | 9. 2 мкм/м-°C 2 мкм/м-°C | 5,11 мкдюйм/дюйм-°F |

| КТР, линейный, 500°C | 9,7 мкм/м-°C | 5,39 мкдюйм/дюйм-°F |

| Удельная теплоемкость | 0,5263 Дж/г-°C | 0,126 БТЕ/фунт-°F |

| Теплопроводность | 6,7 Вт/м-К | 46,5 БТЕ-дюйм/ч-фут²-°F |

| Точка плавления | 1604 – 1660 °С | 2920 – 3020 °F |

| Солидус | 1604 °С | 2920 °F |

| Ликвидус | 1660 °С | 3020 °F |

| Бета Трансус | 980°С | 1800 °F |

Альфа Титан Против.

Бета Титан Против. Коммерчески чистый титан

Бета Титан Против. Коммерчески чистый титанТитан — популярный переходный металл, который используется в производстве многих изделий, включая ювелирные изделия, хирургические инструменты, теннисные стойки и многое другое. Он имеет прочность стали в два раза меньше веса и в два раза прочнее алюминия лишь немногим более 50% веса. Эти характеристики наряду с превосходной коррозионной стойкостью делают титан востребованным компонентом для создания бесчисленного количества продуктов.

Есть две разные версии титана:

- Коммерчески чистый титан (классы 1–4)

- Титановые сплавы (альфа, бета, альфа-бета)

Это руководство поможет вам понять различия между альфа-бета-титаном и технически чистым титаном, а также узнать, как использование обеих версий титана может помочь увеличить вашу прибыль.

Выбор лучшего титана для ваших производственных нужд Когда дело доходит до выбора лучшего титана, соответствующего вашим потребностям, необходимо учитывать несколько различных факторов. Во-первых, вы должны убедиться, что выбранный тип соответствует требованиям для создания высококачественного продукта. Во многих случаях, например, в аэрокосмической и медицинской промышленности, от этого зависят жизни людей. Вторым фактором является выбор титана, который будет соответствовать вашим потребностям и в то же время будет экономически выгодным. Другими словами, вы не хотите платить больше, чем нужно, за продукт, который превышает ваши потребности. С другой стороны, вы не хотите тратить деньги на титан, который не отвечает всем вашим потребностям.Для многих титан Alpha-Beta обладает всеми характеристиками, необходимыми для обеспечения качества продукции, помогая при этом максимально снизить производственные затраты.

Во-первых, вы должны убедиться, что выбранный тип соответствует требованиям для создания высококачественного продукта. Во многих случаях, например, в аэрокосмической и медицинской промышленности, от этого зависят жизни людей. Вторым фактором является выбор титана, который будет соответствовать вашим потребностям и в то же время будет экономически выгодным. Другими словами, вы не хотите платить больше, чем нужно, за продукт, который превышает ваши потребности. С другой стороны, вы не хотите тратить деньги на титан, который не отвечает всем вашим потребностям.Для многих титан Alpha-Beta обладает всеми характеристиками, необходимыми для обеспечения качества продукции, помогая при этом максимально снизить производственные затраты.

Альфа-Бета представляет собой сплав (ti сплав), представляющий собой комбинацию двух или более металлов. В результате получается продукт, который прочнее любого из исходных элементов. Известно, что титановые сплавы имеют две основные фазы. Это альфа- и бета-фазы. Эти фазы далее разбиты на подкатегории, включая Альфа, почти Альфа, Бета, почти Бета и, конечно же, тот, который нас больше всего интересует сегодня, Альфа-Бета.Именно различия в ориентации молекул этих фаз придают титановым сплавам уникальные свойства. Фаза альфа-бета состоит из альфа- и трансформированных бета-молекул. Важно отметить, что титановые сплавы Альфа-Бета сосуществуют и могут подвергаться дальнейшей обработке для придания еще более разнообразного набора свойств, которые делают этот металл идеальным для множества применений во многих отраслях промышленности. Альфа-бета-титан часто содержит легирующие элементы, такие как алюминий или ванадий, что обеспечивает высокую коррозионную стойкость и возможность использования при высоких температурах, что делает их отличными кандидатами для применения в аэрокосмической отрасли.

Это альфа- и бета-фазы. Эти фазы далее разбиты на подкатегории, включая Альфа, почти Альфа, Бета, почти Бета и, конечно же, тот, который нас больше всего интересует сегодня, Альфа-Бета.Именно различия в ориентации молекул этих фаз придают титановым сплавам уникальные свойства. Фаза альфа-бета состоит из альфа- и трансформированных бета-молекул. Важно отметить, что титановые сплавы Альфа-Бета сосуществуют и могут подвергаться дальнейшей обработке для придания еще более разнообразного набора свойств, которые делают этот металл идеальным для множества применений во многих отраслях промышленности. Альфа-бета-титан часто содержит легирующие элементы, такие как алюминий или ванадий, что обеспечивает высокую коррозионную стойкость и возможность использования при высоких температурах, что делает их отличными кандидатами для применения в аэрокосмической отрасли.

фазы альфа-бета обладает многими привлекательными свойствами, которые делают его очень востребованным в обрабатывающей промышленности. К ним относятся:

К ним относятся:

- Термообрабатываемый

- Под сварку

- Коррозионностойкий

- Сопротивление ползучести при высоких температурах лучше, чем у коммерчески чистого титана, но не так хорошо, как у альфа-титановых сплавов

- Возможности холодной штамповки могут быть ограничены

- Способность к горячей штамповке желательна

- Может использоваться в сверхпластическом формовании

До недавнего времени наиболее распространенным титановым сплавом фазы альфа-бета был Ti-6Al-4V, также известный как Grade 5.Этот конкретный сплав, помимо титана, состоит из 6% алюминия, 4% ванадия и следовых количеств элемента железа. Этот титан фазы альфа-бета был назван «рабочей лошадкой» титана и не без оснований. Он обладает превосходной прочностью по сравнению с технически чистым титаном, но при этом сохраняет столь важные жесткость и термические свойства. Этот сплав предлагает пользователям лучшее из обоих миров и находит полезное применение в нескольких отраслях. Наиболее выгоден он для производств, которым нужен легкий, жаростойкий, но прочный металл.

Этот сплав предлагает пользователям лучшее из обоих миров и находит полезное применение в нескольких отраслях. Наиболее выгоден он для производств, которым нужен легкий, жаростойкий, но прочный металл.

Однако при выборе титановых сплавов следует знать о менее известном титановом сплаве фазы альфа-бета, известном как Grade 9 или Ti-3-2,5, который является превосходным металлом наряду с Grade 5. Марка 9 состоит из титана, 3 % алюминия и 2,5% ванадия. Он намного прочнее технически чистого титана, и с ним легче работать, чем с классом 5, в первую очередь из-за того, что его можно обрабатывать в холодном состоянии. Другие свойства, благодаря которым с ним легче работать, заключаются в том, что класс 9 обеспечивает хорошую пластичность, умеренную прочность и превосходную стойкость к коррозии.Оба сплава Alpha-Beta являются лучшими в своем классе, но если класс 9 может удовлетворить ваши потребности, он намного более экономичен, чем класс 5.

Какие существуют другие альфа-, бета- или альфа-бета-титановые сплавы? Для каких областей применения подходят титановые сплавы Alpha-Beta? Сплавы Alpha-Beta обладают определенными свойствами титана, которые позволяют им хорошо работать при производстве продукции в различных отраслях промышленности. Наиболее распространенными отраслями промышленности являются химическая, аэрокосмическая, медицинская и морская.Конкретные продукты, в которых используются титановые сплавы Alpha-Beta, включают, но не ограничиваются:

Наиболее распространенными отраслями промышленности являются химическая, аэрокосмическая, медицинская и морская.Конкретные продукты, в которых используются титановые сплавы Alpha-Beta, включают, но не ограничиваются:

Как видите, титановые сплавы Alpha-Beta, особенно Grade 9, — это отличный способ обеспечить высочайшее качество для клиентов при максимальном снижении затрат по сравнению с технически чистым титаном.

Титан широко используется в аэрокосмической, нефтехимической и легирующей промышленности не из-за того, что он занимает девятое место в списке элементов, а из-за его выдающегося отношения прочности к весу и устойчивости к коррозии.

Существует 38 марок титана, причем увеличение числа марок обратно пропорционально качеству металла. Примеси могут быть удалены из нечистого титана, а другие металлы добавлены для формирования трех групп титановых сплавов: альфа, бета и альфа-бета, где альфа-бета остается наиболее используемым сплавом.

Что такое технически чистый титан? Коммерчески чистый титан представляет собой титан средней прочности, содержащий минимум 99% чистого титана. Существует четыре технически чистых сорта титана, сорта 1-4.В то время как альфа-, бета- и альфа-бета-титановые сорта содержат несколько легирующих элементов, коммерчески чистый титан (Ti) — это именно то, на что это похоже, чистый титан и нелегированный, за исключением менее чем 1% различий в химическом составе между четырьмя коммерчески чистыми сортами.

Существует четыре технически чистых сорта титана, сорта 1-4.В то время как альфа-, бета- и альфа-бета-титановые сорта содержат несколько легирующих элементов, коммерчески чистый титан (Ti) — это именно то, на что это похоже, чистый титан и нелегированный, за исключением менее чем 1% различий в химическом составе между четырьмя коммерчески чистыми сортами.

Нелегированный титан (CP Ti) имеет класс от первого до четвертого и состоит из титана на 99,999–99 %. Пятый класс и далее относится к сплавам титана.

- Титан класса 1 (Ti 35A) является первым из четырех коммерчески чистых сортов титана. Этот сорт имеет наибольшую формуемость и является наиболее пластичным.

- Титан класса 2 (Ti 40A) представляет собой коммерчески чистый титан, немного прочнее, чем класс 1, но с аналогичной коррозионной стойкостью.

- Титан класса 3 (Ti 55A) обладает немного более высокими механическими свойствами, чем класс 2.

- Титан класса 4 (75A) — это чистый нелегированный титан с высокой прочностью, высоким содержанием кислорода и сверхвысокой прочностью.

(CP Ti) и большинство его сплавов имеют плотность 60% плотности стали, но сохраняют прочность стали. Такое сочетание характеристик низкой плотности, прочности и свариваемости позволяет использовать титан во многих областях. CP Ti и его сплавы также устойчивы к коррозии после воздействия суровых условий, таких как соленая морская вода, что делает его пригодным для использования в различных отраслях промышленности.

Может показаться, что области применения CP Ti и его сплавов перекрываются, главным образом, в аэрокосмической отрасли.Но нелегированный титан используется в сложных компонентах из-за его формуемости, в то время как сплавы используются в деталях, требующих прочности.

Чистый титан широко используется в архитектуре, опреснении, переработке углеводородов, автомобильных компонентах, хирургическом оборудовании, человеческих имплантатах и аэрокосмической отрасли. Изделия из чистого титана в этих применениях требуют высокой технологичности, которую не могут обеспечить сплавы.

Изделия из чистого титана в этих применениях требуют высокой технологичности, которую не могут обеспечить сплавы.

Однако в таких приложениях, как аэрокосмическая промышленность, сплавы используются для изготовления внешних корпусов летательных аппаратов и турбин, где долговечность и прочность имеют большее значение, чем формуемость.

Когда приходится выбирать между титаном фазы альфа-бета и технически чистым титаном, фаза альфа-бета предлагает явные преимущества, в том числе:

- Титановый сплав этого типа может подвергаться термообработке для повышения общей прочности.

- Может использоваться в сварных конструкциях при температурах до 600 градусов по Фаренгейту.

- Его высокая прочность и легкий вес в сочетании с высокой коррозионной стойкостью представляют собой идеальное сочетание.

Основное отличие заключается в том, что титановые сплавы фазы альфа-бета намного прочнее, чем их чистые аналоги. Эти типы титановых сплавов также обеспечивают дополнительную гибкость, ковкость, свариваемость и повышенный потенциал изготовления. Способность выдерживать термическую обработку, безусловно, является дополнительным преимуществом этих сплавов. Сплавы с альфа-бета-фазой способны реализовать все эти функции, не жертвуя при этом жесткостью и термическими свойствами чистого титана.Титан класса 9, например, имеет прочность где-то между коммерчески чистым титаном класса 4 и титаном класса 5, при этом он способен работать при более высоких температурах, чем коммерчески чистые сорта.

Что такое коммерчески чистый титан, чего нет у титановых сплавов? В качестве альтернативы, преимущества CP Ti по сравнению с его сплавами, полученными путем термообработки, значительны, но составляют довольно короткий список. Чистый титан мягче, имеет низкую плотность металла, более пластичен и относительно пластичен по сравнению с его сплавами. Кроме того, титановые пластины, стержни и стержни, относящиеся к первому, второму и третьему классам соответственно, обладают относительно более высокой коррозионной стойкостью.

Кроме того, титановые пластины, стержни и стержни, относящиеся к первому, второму и третьему классам соответственно, обладают относительно более высокой коррозионной стойкостью.

В то время как сплавы могут похвастаться ковкостью и высокой прочностью, нелегированный титан может похвастаться гибкостью, способностью к сварке и формованию — всеми характеристиками, которые трудно найти у сплавов. Эти особенности делают CP Ti превосходным кандидатом при изготовлении сложных компонентов, а также дают ему множество применений, где альфа-бета-титановые сплавы не подходят.

Как правило, чистый титан лучше перерабатывается по сравнению с его сплавами.Учитывая его достоинства, чистый титан следует применять в тех случаях, когда требуется много обработки материала, при которой важны пластичность и свариваемость. В таких случаях ковкость и прочность металла не должны иметь большого значения. Однако меньшую прочность CP Ti не следует путать с низкой износостойкостью. Чистый титан обеспечивает долгий срок службы изделия.

Вот отрасли, которые используют CP Ti и его альфа-бета-сплав в произвольном порядке:

- Аэрокосмическая промышленность: Применение титана в аэрокосмической отрасли является старейшим применением этого элемента.Металлургическая структура титана и его бета-сплавов отличается легкостью, прочностью и устойчивостью.

- Нефтяная и химическая промышленность: Устойчивость титана делает нефтехимическую промышленность одним из его наиболее важных пользователей. Титан устойчив к коррозии даже при окислении кислотами, что делает его идеальным производителем химического оборудования.

- Медицинская промышленность: Эта отрасль извлекает выгоду из способности титана сопротивляться реакции с человеческой плотью и костями.

Таким образом, медики могут производить медицинские устройства и имплантаты, которые можно использовать на живых организмах.

Таким образом, медики могут производить медицинские устройства и имплантаты, которые можно использовать на живых организмах. - Морская промышленность: Морское оборудование, которое проводит большую часть своего срока службы в воде, выигрывает от использования титана и альфа-сплавов, поскольку они обеспечивают долгие годы службы и активно влияют на коррозионную стойкость, вызванную морской водой.

В перечисленных выше отраслях титан имеет множество применений:

- Планеры: Самолетам и самолетам-невидимкам требуются легкие корпуса, способные противостоять суровым погодным условиям — именно то, что обеспечивает бета-фаза титана (в частности, Ti 6Al-4V).Другими областями применения сплавов Ti и чистого титана, полученных при непрерывном вакуумном отжиге, являются авиационные турбины, аэрокосмические крепежные детали и другие конструктивные элементы самолетов.

В таком оружии, как ракеты и защитная броня, также используется титан .

В таком оружии, как ракеты и защитная броня, также используется титан . - Двигатели: Компоненты двигателя, работающие при высоких температурах, обычно изготовлены из никелевых сплавов. Но никель тяжелый и не подходит, например, для реактивных двигателей. CP Ti и титан в альфа-бета-фазе заполняют этот пробел, обеспечивая легкие компоненты, работающие даже при бета-переходе (от 7000°C до 10500°C).

- Медицинские изделия: Титан класса 23 широко используется в медицине. Для ортопедических штифтов, кабелей и винтов требуется титан. Хирургическое оборудование, включая скобы, пружины, заменители суставов и костные фиксаторы, использует Ti 6AL-4V ELI, титановый сплав альфа-бета.

- Электростанции: Электростанции требуют постоянного охлаждения. Титановые конденсаторы могут выдерживать воздействие солоноватой воды в качестве охлаждающей среды в течение многих лет, в отличие от других трубных материалов.

- Нефтяные разведочные трубы: Для глубоководных исследований требуются легкие трубы, способные выдерживать соленую морскую воду.

Титан альфа-фазы считается идеальным материалом для таких труб.

Титан альфа-фазы считается идеальным материалом для таких труб.

Энтузиасты титана реализуют инновационные инициативы, чтобы дать металлу новые возможности. Некоторые интригующие новые приложения находятся в:

- Автомобильная промышленность: В гоночных мотоциклах и высокопроизводительных автомобилях титан используется для изготовления деталей двигателей, выхлопных газов и пружин.Стоимость относительно выше, но срок службы и производительность продукта на первом месте.

- Жесткие диски: В традиционных жестких дисках для компьютеров используется алюминий. Титан представляет собой еще лучший материал, учитывая, что он легкий, а его немагнитные свойства не мешают хранению данных.

- Композиты: Титан обладает превосходной совместимостью с композитами, что делает его подходящим компонентом в композитах с металлической матрицей.

- Украшения и оправы для часов, часов и очков.

- Компоненты геотермальной электростанции, работающие при высоких температурах.

- Уникальные хирургические имплантаты, обеспечивающие непрерывный рост костей и тканей.

Вот и все. Если вам все еще интересно, какая версия титана подходит для вашего следующего проекта, не стесняйтесь обращаться к нам со своим запросом, и наш металлургический персонал будет рад воплотить вашу мечту в реальность.

Классы титана и относительные свойства

Прокатные сплавы, поставщик титана и титана материалов из сплавов, предлагает информацию ниже, чтобы облегчить основные понимание различных марок титана и титановых сплавов, а также относительные свойства этих сортов.

Титан

доступен в чистом виде.

и марки титановых сплавов. Сплавы могут быть

альфа-титан, бета-титан или альфа-бета-титан. Альфа и бета — две разные фазы

из титана.

Альфа и бета — две разные фазы

из титана.

Коммерчески чистыми сортами являются сорта с 1 по 4. Отличия заключаются в пределах различных допустимые элементы и уровни прочности (минимальные требуемые силы и показаны удлинения).

МАРКА | Углерод | Азот | Кислород | Водород | Железо | Титан | Растяжение | Выход | Удлиненный . |

| Макс. % | Макс. % | Макс. % | Макс. % | Макс. % |

| КСИ | КСИ | % |

1 | 0. | 0,03 | 0,18 | 0,015 | 0,2 | Весы | 35 | 25 | 24 |

2 | 0,08 | 0,03 | 0,25 | 0. | 0,3 | Весы | 50 | 40 | 20 |

3 | 0,08 | 0,05 | 0,35 | 0,015 | 0,5 | Весы | 65 | 55 | 18 |

4 | 0. | 0,05 | 0,4 | 0,015 |

| Весы | 80 | 70 | 15 |

Есть 3 сплава, которые близки к технически чистому титану. Это 7, 11 и 12 классы.

Марка 7 аналогична марке 2 по механическим свойствам, но имеет

добавление до 0. 2% Pd (палладий), что делает его наиболее коррозионностойким

прочный титановый сплав. Он даже предлагает

устойчивость к редуцирующим кислотам. 11 класс

аналогичен классу 1, за исключением того, что снова добавляется до 0,25% Pd,

что повышает стойкость к щелевой коррозии и стойкость к редуцирующим кислотам.

Марка 12 имеет несколько более высокие минимальные требования к механическим свойствам, чем

уровень 3, но немного ниже, чем у класса 4. Что отличает класс

12 из всех марок СР состоит в том, что он содержит 0,6-0,9% никеля и

.2-,4% молибдена. В таблице ниже показано

химия и свойства этих почти CP-сплавов. Свойства основаны на ATSM

характеристики листа и ленты.

Фактические требования могут варьироваться в зависимости от используемой спецификации, формы продукта,

и размерный ряд. Если не указано иное,

все значения являются максимальными.

2% Pd (палладий), что делает его наиболее коррозионностойким

прочный титановый сплав. Он даже предлагает

устойчивость к редуцирующим кислотам. 11 класс

аналогичен классу 1, за исключением того, что снова добавляется до 0,25% Pd,

что повышает стойкость к щелевой коррозии и стойкость к редуцирующим кислотам.

Марка 12 имеет несколько более высокие минимальные требования к механическим свойствам, чем

уровень 3, но немного ниже, чем у класса 4. Что отличает класс

12 из всех марок СР состоит в том, что он содержит 0,6-0,9% никеля и

.2-,4% молибдена. В таблице ниже показано

химия и свойства этих почти CP-сплавов. Свойства основаны на ATSM

характеристики листа и ленты.

Фактические требования могут варьироваться в зависимости от используемой спецификации, формы продукта,

и размерный ряд. Если не указано иное,

все значения являются максимальными.

МАРКА | С | Н | О | Н | Fe | ПД | Ти | Никель | Пн | РАСТЯЖЕНИЕ | ДОХОД | ЭЛЬ |

7 | 0. | 0,03 | 0,25 | 0,02 | 0,3 | 0,12-0,25 | Весы |

|

| 58 | 40-65 | 20 |

11 | 0. | 0,03 | 0,18 | 0,02 | 0,2 | 0,2 | Весы |

|

| 35 | 20 | 24 |

12 | 0. | 0,03 | 0,25 | 0,02 | 0,3 |

| Весы | 0,6-0,9 | 0,2-0,4 | 70 | 50 | 18 |

Следующий сплав, также наиболее широко используемый, это

Ти-6Ал-4В или сокращенно 6-4. Этот сплав

составляет более половины мирового использования титана и является самым

общий для всех титановых сплавов. 6-4 есть

также часто упоминается как класс 5. 6-4 ELI (Extra Low Interstitial)

еще одна распространенная марка титанового сплава. Он в основном используется в медицинских имплантатах.

промышленности и обычно называется классом 23. Все сплавы 6–4 считаются альфа-бета

сплавы. Сплавы 6-4 жаркие

поддается обработке, и широкий спектр свойств достигается в зависимости от тепла

лечение.Тем не менее, 6-4 ELI обычно

трудно поддается термической обработке и не обеспечивает минимальных механических свойств при термической обработке

из-за низкой максимальной потребности в кислороде.

Этот сплав

составляет более половины мирового использования титана и является самым

общий для всех титановых сплавов. 6-4 есть

также часто упоминается как класс 5. 6-4 ELI (Extra Low Interstitial)

еще одна распространенная марка титанового сплава. Он в основном используется в медицинских имплантатах.

промышленности и обычно называется классом 23. Все сплавы 6–4 считаются альфа-бета

сплавы. Сплавы 6-4 жаркие

поддается обработке, и широкий спектр свойств достигается в зависимости от тепла

лечение.Тем не менее, 6-4 ELI обычно

трудно поддается термической обработке и не обеспечивает минимальных механических свойств при термической обработке

из-за низкой максимальной потребности в кислороде.

Достаточно полный список титановых сплавов можно можно найти, перейдя по ссылке:

https://en.wikipedia.org/wiki/Titanium_alloy

Химический состав и типичные механические свойства стержня показаны на

Таблица ниже. Минимальные требования будут

варьируются в зависимости от формы продукта, спецификации и диапазона размеров.Если не указано иное с диапазоном, значения

являются минимальными требованиями. СТА короткий

для растворов, обработанных и состаренных.

Минимальные требования будут

варьируются в зависимости от формы продукта, спецификации и диапазона размеров.Если не указано иное с диапазоном, значения

являются минимальными требованиями. СТА короткий

для растворов, обработанных и состаренных.

МАРКА | Ал | В | С | Н | О | Н | Fe | Д | Прочие | Прочие |

| Растяжение | Выход | Удлиненный (2 дюйма) |

|

|

|

|

|

|

|

|

| Каждый | Итого | Ти | КСИ | КСИ | % |

5 | 5. | 3,5-4,5 | 0,08 | 0,05 | 0,2 | 0,0125 | 0,3 | 0,005 | 0,1 | 0,4 | Весы | 138-155 | 128-147 | 15-20 |

5 ПК | 5. | 3,5-4,5 | 0,08 | 0,05 | 0,2 | 0,0125 | 0,3 | 0,005 | 0,1 | 0,4 | Весы | 150-172 | 137-156 | 15-17 |

23 | 5. | 3,5-4,5 | 0,08 | 0,03 | 0,13 | 0,0125 | 0,25 | 0,005 | 0,1 | 0,4 | Весы | 128-145 | 118-137 | > 15 |

Rolled Alloys поддерживает запасы всех форм

Материалы класса 5, круглый пруток из стали класса 5, а также круглый пруток и сварные изделия. в 23 классе.

в 23 классе.

Позвоните нам по телефону 800-521-0332 или напишите по электронной почте [email protected] для более конкретные вопросы по титану.

Металлургия титана и его сплавов

Металлургия титана и его сплавовHKDH Бхадешия

Чистый титан

Чистый титан плавится при 1670 o С и имеет плотность 4,51 г см -3 . Поэтому он должен идеально подходить для использования в компоненты, которые работают при повышенных температурах, особенно там, где большие необходимо соотношение прочности и веса.Титан может загореться и нанести серьезный ущерб условиях, когда он трется о другие металлы при повышенных температурах. Это что ограничивает его применение в суровых условиях авиадвигателей, в регионах, где температура не превышает 400 o С.

Последствия титанового пожара в

авиадвигатель. |

Тем не менее мировое производство титана очень невелико, сотни тысяч тонн, что сопоставимо, скажем, со сталью на уровне 750 миллионов тонн в год.80% всего титана Произведенный используется в аэрокосмической промышленности. Пружины подвески автомобиля можно легко сделать из титан с большим снижением веса, но титан недоступен в больших необходимом количестве и, конечно, не по цене, требуемой для автомобиля Приложения. Целевая цена на титаний должна быть снижена примерно до 30% от его актуальное значение для серьезного применения в автомобилях массового рынка.

Чистый титан обладает отличной коррозионной стойкостью и широко используется в химической промышленности.Имеется пассивная оксидная пленка, которая делает его особенно устойчив к коррозии в окислительных растворах. коррозия стойкость может быть дополнительно улучшена путем добавления палладия (0,15 мас.%), который облегчает выделение водорода на катодных участках, так что анодный и баланс катодных реакций в пассивной области

Чистый титан обладает отличной коррозионной стойкостью и широко используется

в химической промышленности. Диаграмма представляет собой график зависимости потенциала от плотности тока. Катодная реакция представляет собой выделение водорода, представленное прямыми линиями (сплошная ≡Ti, пунктирная ≡Ti-Pd). Плотность тока коррозии определяется точкой пересечения анодной и катодной кривых. |

На большинстве химических заводов используются стальные сосуды, плакированные титаном. То титан часто связывают взрывом. Титановые конденсаторные трубки используется на электростанции и в опреснительной установке.

Кристаллическая структура титана при температуре окружающей среды и давлении

плотноупакованный гексагональный (α) с отношением c/a , равным 1,587. Скольжение возможно на пирамидальной, призматической и базисной плоскостях в

плотно упакованные направления. Примерно при 890 o C титан

подвергается аллотропному преобразованию в объемно-центрированную кубическую β

фаза, которая остается стабильной до температуры плавления.

Скольжение возможно на пирамидальной, призматической и базисной плоскостях в

плотно упакованные направления. Примерно при 890 o C титан

подвергается аллотропному преобразованию в объемно-центрированную кубическую β

фаза, которая остается стабильной до температуры плавления.

Кристаллическая структура α-титана. | Кристаллическая структура β-титана. | Плоскости скольжения в α-титан |

Легирование титана

Все элементы, находящиеся в диапазоне 0,85–1,15 атомного радиуса

из титанового сплава замещения и обладают значительной растворимостью в

титан. Элементы с атомным радиусом меньше 0.59 что у Ти

занимают промежуточные положения, а также обладают значительной растворимостью ( , например, H, N,

О, С). Легкость, с которой растворенные вещества растворяются в титане, затрудняет

проектирование дисперсионно-твердеющих сплавов. Бор имеет аналогичный, но больший радиус

чем C, O, N и H; поэтому можно индуцировать борид титана

осадки. Осадки меди

также возможно в соответствующих сплавах.

Бор имеет аналогичный, но больший радиус

чем C, O, N и H; поэтому можно индуцировать борид титана

осадки. Осадки меди

также возможно в соответствующих сплавах.

График меры атомной радиус против электроотрицательности Полинга для элементов.Заметьте, есть много элементы такого же размера, как титан, а B, H, N, O и C попадают в промежуточный диапазон правил Юма-Розери. |

Легирующие элементы можно разделить на категории в зависимости от их действия на стабильность α- и β-фазы. Таким образом, Al, O, N и Ga все α-стабилизаторы. Mo, V, W и Ta являются β-стабилизаторами.

Cu, Mn, Fe, Ni, Co и H также являются β-стабилизаторами, но образуют эвтектоид. Эвтектоидная реакция часто бывает вялой (т.к. замещающих атомов) и подавляется.

| Фазовые диаграммы для титановых сплавов. |

Молибден и ванадий оказывают наибольшее влияние на β стабильность

и являются обычными легирующими элементами. Вольфрам добавляют редко из-за его

высокая плотность. Cu образует TiCu 2 , что делает сплавы

стареющие и термообрабатываемые; такие сплавы используются как листовые

материалы. Обычно его добавляют в концентрациях

менее 2,5 мас.% в коммерческих сплавах.

Вольфрам добавляют редко из-за его

высокая плотность. Cu образует TiCu 2 , что делает сплавы

стареющие и термообрабатываемые; такие сплавы используются как листовые

материалы. Обычно его добавляют в концентрациях

менее 2,5 мас.% в коммерческих сплавах.

Zr, Sn и Si являются нейтральными элементами.

Межстраничные объявления

Они не подходят должным образом и вызывают изменения в параметрах решетки. Водород является наиболее важным междоузлием. Объемно-центрированный кубический Ti имеет три октаэдрических междоузлия на атом, тогда как c.p.h. Ти имеет один на атом. Поэтому последние больше, так что растворимость O, N, и C намного выше в α-фазе.

Титан способен поглощать до 60 ат.% водорода, который также можно удалить отжиг в вакууме. Водород поступает в тетраэдрические отверстия, которые больше в b.вк чем c.p.h. Таким образом, растворимость водорода больше в β. Энтальпия растворения водорода в Ti отрицательна (ΔH<0).

Как показано на графике справа, растворимость фактически уменьшается с температурой. Это контрастирует с железом, которое показывает противоположную тенденцию.

Это контрастирует с железом, которое показывает противоположную тенденцию.

Из-за этой характеристики титан является материалом-кандидатом на первая стенка магнитоупорных термоядерных реакторов. На основе водорода плазма не вредна, так как при 500 o C и давлении 1 Па Ti не набирает достаточное количество водорода для охрупчивания.Дополнительный особенностью является то, что Ti сопротивляется набуханию из-за нейтронного повреждения.

Достаточно большая концентрация водорода вызывает осаждение гидриды. TiH 1,5-2,0 имеет решетку Cubic-F и ее осадки вызывают охрупчивание из-за объемного расширения примерно 18%. В вершинах трещин имеются области гидростатического напряжения, где формируется преимущественно, что приводит к значительному увеличению роста трещины скорость, примерно в 50 раз во время утомления.

Гидридную реакцию также можно использовать для обратимого хранения водорода:

Отношение энергии к массе такой ячейки примерно в десять раз меньше, чем у

бензин.

Одной из проблем этого метода хранения водорода является то, что образование гидрида сопровождается значительное объемное расширение, которое, в свою очередь, может привести к охрупчиванию сплава. Аморфные сплавы титан в этом отношении лучше, так как они образуют гидриды и все же обратимо приспосабливают большие количества водорода за счет расширения расстояние до ближайшего соседа. Титан и цирконий металлургически подобны. Последние также образуют гидриды.

Zr-Ti Фаза Лавеса Ti 0.найдено для реверсивного размещения почти 1,5% водорода по массе с номиналом батареи каких-то 440 мАч г -1 .

Специальные сплавы

α-сплавы

Сплавыα легко свариваются и относительно прочны даже при криогенных температурах. Помимо Zr и Sn основным легирующим элементом является алюминий. То комбинированный эффект выражается как:

Если это превышает примерно 9 мас.%, то

могут быть вредные реакции осаждения (обычно Ti 3 X, которые

имеет упорядоченный ч. к.п. структура).

к.п. структура).

Наличие небольшого количества более пластичной β-фазы в почти α-сплавы выгодны для термической обработки и способность ковать. Таким образом, сплавы могут содержать около 1 мас.% Mo , т.е.

, где Zr и Sn дают твердые укрепление раствора.

Ti-5Al-2,5Sn вес.% представляет собой α-сплав, который коммерчески доступен во многих формах. Поскольку он стабилен в условиях α, его нельзя упрочнить термической обработкой. Поэтому он не особенно прочен, но легко поддается сварке.Прочность при криогенных температурах увеличивается, когда концентрации кислорода, углерода и азота снижаются для получения варианта, обозначенного ELI , что означает со сверхнизкими междоузлиями . Тот факт, что прочность увеличивается при низких температурах без какого-либо ухудшения ударной вязкости, делает сплав особенно подходящим для изготовления криогенных емкостей для хранения, например, содержащих жидкий водород.

Представленные выше результаты относятся к слитку Ti-5Al-2. | |

| Микроструктура сплава Ti-5Al-2,5Sn ELI в заготовке диаметром 160 мм (Национальный институт материаловедения, Япония).Он состоит в основном из α с небольшим количеством β. |

Сплавы, близкие к α

Разработан сплав, близкий к α, с хорошими свойствами при повышенных температурах. (Т<590 или С):

Добавлен ниобий для устойчивости к окислению, а углерод для обеспечения более высокой температуры.

диапазон, в котором сплав представляет собой смесь α+β, чтобы облегчить

термомеханическая обработка. Именно этот сплав используется в производстве авиадвигателей. диски и заменили диски, сделанные из гораздо более тяжелых суперсплавов на основе никеля.Финал

микроструктура сплава состоит из равноосных первичных α-зерен, Widmanstätten

α-пластины, разделенные β-фазой.

диски и заменили диски, сделанные из гораздо более тяжелых суперсплавов на основе никеля.Финал

микроструктура сплава состоит из равноосных первичных α-зерен, Widmanstätten

α-пластины, разделенные β-фазой.

α+β сплавы

Большинство сплавов α+β обладают высокой прочностью и формуемостью, а содержат 4-6 мас.% β-стабилизаторов, что позволяет существенно количество β, которое должно быть сохранено при гашении из β→α+β фазовые поля, напр. Ти-6Ал-4В. Al уменьшает плотность, стабилизирует и укрепляет α, в то время как ванадий обеспечивает большее количество более пластичных β-фаза для горячей обработки.Этот сплав, на долю которого приходится около половины всех производимого титана, популярен благодаря своей прочности (1100 МПа), сопротивлению ползучести при 300 o C, сопротивление усталости и литейность.

Типичная микроструктура сплава Ti-6V-4Al, масс. %, охлажденного из области α-фазы для получения видманштеттовой β. |

Одной из проблем с β-фазой, которая имеет объемно-центрированную кубическую кристаллическую структуру, является что, как и ферритный чугун, он имеет температуру вязко-хрупкого перехода.Переход температура, как правило, выше комнатной температуры, с преобладанием раскола при температуре окружающей среды. температуры.

Разработан вариант порошковой металлургии Ti-6Al-4V, содержащий небольшие концентрации бора и углерода, с примерно на 25% более высокими прочностью и модулем, но значительно меньшей пластичностью. Сплав содержит стабильные выделения TiB, которые предотвращают рост зерен во время операций горячей обработки (Adv. Mater. Proc., Oct 2005, p.9).

Жаропрочные β-сплавы

Пожары титана могут иногда возникать в авиационных двигателях или в теплообменниках на основе титана. используется в химической промышленности.

Добавление хрома в концентрациях, превышающих 10 мас. %, помогает улучшить

жаростойкость титановых сплавов. Сплав Ti-35V-15Cr мас.%, имеет достаточное количество хрома

сопротивляться горению в среде авиационных двигателей при температурах примерно до 510 o C . То

хром не эффективен в бинарных сплавах Ti-Cr, где он не

способствуют образованию сплошной пленки защитного оксида.

%, помогает улучшить

жаростойкость титановых сплавов. Сплав Ti-35V-15Cr мас.%, имеет достаточное количество хрома

сопротивляться горению в среде авиационных двигателей при температурах примерно до 510 o C . То

хром не эффективен в бинарных сплавах Ti-Cr, где он не

способствуют образованию сплошной пленки защитного оксида.

Закалка от β

Закалка β-фазы приводит к образованию h.к.п. α’ мартенсит. Это не особенно сложно, и количество количество оставшегося β в микроструктуре в виде растворенного вещества концентрация увеличивается, а температура M S снижается.

, а габитусная плоскость мартенсита близка к {3 3 4} β .

| Мартенситный преобразование из β. Обратите внимание, что для всех составов превращение подавляется ниже равновесной фазовой границы α+β/β. Это связано с неравновесной природой мартенсита. |

β→ω Преобразование

ω – метастабильная фаза, образующаяся из β в сплавах на основе титана,

цирконий и гафний. Это важно, потому что его формирование обычно приводит к

ухудшение механических свойств. В сплавах Ti-Nb на его образование влияет

сверхпроводимость. Переход в ω бездиффузионный, происходит ниже T 0 температуре и часто не может быть подавлена даже закалкой при 11000 К с -1 . Его присутствие вызывает диффузные полосы на электронограммах

β-фаза.Полосы становятся более интенсивными и искривленными в зависимости от температуры или температуры.

концентрация растворенного вещества увеличивается. Кроме того, увеличивается электрическое сопротивление

формы ω.

Это важно, потому что его формирование обычно приводит к

ухудшение механических свойств. В сплавах Ti-Nb на его образование влияет

сверхпроводимость. Переход в ω бездиффузионный, происходит ниже T 0 температуре и часто не может быть подавлена даже закалкой при 11000 К с -1 . Его присутствие вызывает диффузные полосы на электронограммах

β-фаза.Полосы становятся более интенсивными и искривленными в зависимости от температуры или температуры.

концентрация растворенного вещества увеличивается. Кроме того, увеличивается электрическое сопротивление

формы ω.

Превращение β→ω обратимо и бездиффузионно, но не мартенситный в классическом смысле, так как нет формы инвариантной плоской деформации деформация. Однако это связано с скоординированным движением атомов.

Объемно-центрированную кубическую (ОЦК) кристаллическую структуру β можно представить как стопку

{111} β самолетов в ….ABCABC…. последовательность наложения. Обратите внимание, что эти самолеты

не плотно упакованы в ОЦК структуру. Преобразование β → ω

происходит при прохождении волны продольного смещения вдоль <111>, что вызывает B и самолетов C рухнули друг на друга, оставив нетронутыми самолеты A . Укладка

Таким образом, последовательность меняется на …AB’AB’AB’…. , в которой плоскости B’ имеют удвоенную плотность

атомов как плоскостей A . …AB’AB’AB’…. укладка соответствует ω гексагональной кристаллической структуре с c/a около

0,6. Атомы в плоскости В’ имеют тригональную координацию, подобную таковой в

графит, и связь становится частично ковалентной. Это приводит к увеличению

электрическое сопротивление. Продольные волны смещения ответственны за

появление полос на электронограммах.

Преобразование β → ω

происходит при прохождении волны продольного смещения вдоль <111>, что вызывает B и самолетов C рухнули друг на друга, оставив нетронутыми самолеты A . Укладка

Таким образом, последовательность меняется на …AB’AB’AB’…. , в которой плоскости B’ имеют удвоенную плотность

атомов как плоскостей A . …AB’AB’AB’…. укладка соответствует ω гексагональной кристаллической структуре с c/a около

0,6. Атомы в плоскости В’ имеют тригональную координацию, подобную таковой в

графит, и связь становится частично ковалентной. Это приводит к увеличению

электрическое сопротивление. Продольные волны смещения ответственны за

появление полос на электронограммах.

| (a) Волна смещения, связанная с преобразование β в ω.Плоскости A не затрагиваются, так как они лежат в узлы. (б) Полосы на электронограмме при ω-превращении. |

Алюминиды титана

Самый удачный из алюминидов имеет пластинчатую структуру, состоящую из

чередующиеся слои шестиугольной

Ti 3 Al α 2 соединение и тетрагональный TiAl или γ.

Тетрагональный TiAl, γ. Кино. | Проекция кристаллической структуры вдоль оси z . Шестигранник Ti 3 Al α 2 . Числа представляют дробные координаты вдоль оси z . | Шестигранник Ti 3 Al α 2 .Movie. |

Пластичность при растяжении составляет около 4-6% при температуре окружающей среды. γ-алюминид, как правило, более пластичный. Плотность составляет около 4,5 г см 2 , а алюминий делает алюминид более устойчивым к горению.сплавы были тщательно изучены для аэрокосмических и автомобильных турбокомпрессоров, потому что их высокой прочности, низкой плотности и сопротивления ползучести. γ-фаза формы с наиболее плотно упакованной плоскостью, параллельной базисной плоскости α 2 :

Пластинчатый

микроструктура является прямым следствием этого отношения ориентации.

| Ti-48Al ат.%: пластинчатый микроструктура чередующихся слоев α 2 и γ (Kim and Maruyama, 2001) |

Применение титана и его сплавов

Каталожные номера

- Улучшенная емкость хранения водорода Аморфные сплавы TiZrNiCu, Materials Transactions JIM 42 (2001) 2133-2135, ИКС.Го, Л. Ма и А. Иноуэ.

- Водород в титане, International Journal of Hydrogen Energy, 24 (1999) 565-576, О. Н. Сенков и Ф. Х. Фрус.

- Фазовые превращения в системе Ti-6Al-4V-H, Журнал металлов, 54 (2002) 68-71, Дж. И. Кази, Дж. Рахим, О. Н. Сенков и Ф. Х. Фроуз.

- Двойник во время ползучести в TiAl, Acta Materialia, 49 (2001) 2635-2643, Х. Ю. Кима и К. Маруяма.

Разработка прочных композитов с объемной металлической стеклянной матрицей на основе титана низкой плотности с пластичностью при растяжении

Реферат

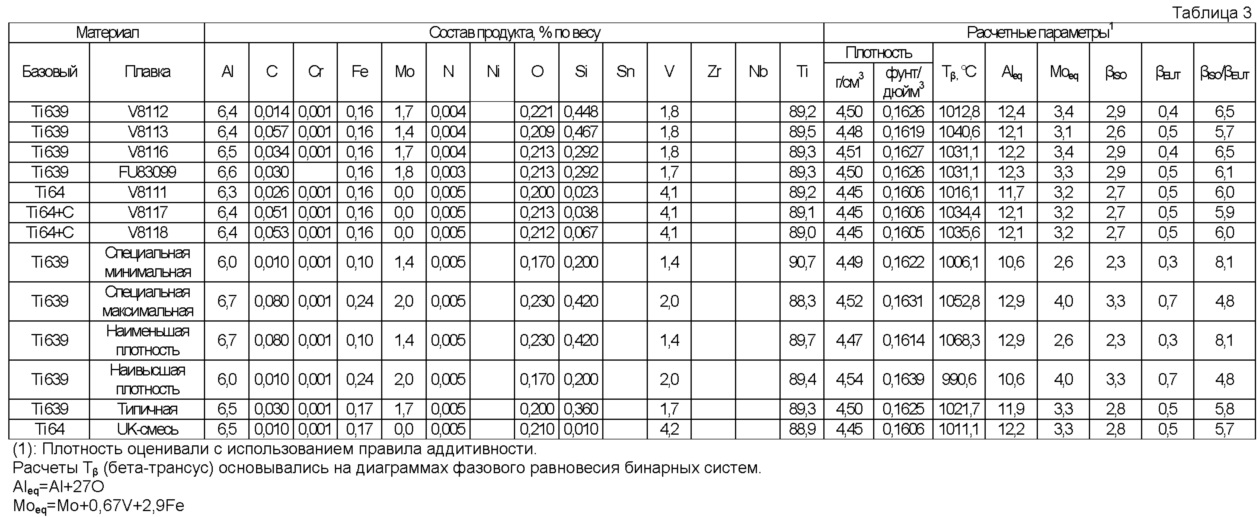

Механические свойства объемных металлических стекол (BMG) и их композитов интенсивно исследуются в течение многих лет благодаря их уникальному сочетанию высокой прочности и предела упругости. Однако из-за их сильно локализованного механизма деформации BMG обычно считаются хрупкими материалами и не подходят для конструкционных применений. Недавно были созданы высокопрочные композиты BMG в системе на основе Zr–Ti с механическими свойствами, сравнимыми с высокоэффективными кристаллическими сплавами. В этой работе мы представляем серию BMG-композитов низкой плотности на основе Ti с сочетанием высокой прочности, пластичности при растяжении и превосходной вязкости разрушения.

Однако из-за их сильно локализованного механизма деформации BMG обычно считаются хрупкими материалами и не подходят для конструкционных применений. Недавно были созданы высокопрочные композиты BMG в системе на основе Zr–Ti с механическими свойствами, сравнимыми с высокоэффективными кристаллическими сплавами. В этой работе мы представляем серию BMG-композитов низкой плотности на основе Ti с сочетанием высокой прочности, пластичности при растяжении и превосходной вязкости разрушения.

Недавний прогресс в области объемного металлического стекла (BMG), армированного пластичной фазой, продемонстрировал, что при надлежащем конструировании и контроле микроструктуры в двухфазных сплавах со стекловидной матричной фазой, обладающих высокой стеклообразующей способностью, могут быть достигнуты повышенная ударная вязкость и пластичность при растяжении. способности (GFA) (1, ,2).Эта работа открыла потенциальные структурные применения композитов BMG, которые невозможны в монолитных BMG из-за локализации сдвига и последующего катастрофического разрушения во время неограниченной нагрузки (, 2). Хотя проблемы, связанные с неограниченным расширением полос сдвига и возникающим в результате катастрофическим разрушением, наблюдаемым в монолитных BMG, могут быть смягчены путем добавления в стекло мягких кристаллических включений, современные матричные композиты BMG, которые демонстрируют эту структуру, основаны на относительно плотном элементе цирконии (,1 –,4).Снижение стоимости и плотности современных композитов на основе Zr выгодно для коммерциализации этих новых сплавов. Компоненты с низкой плотностью, обладающие высокой ударной вязкостью и прочностью, могут быть особенно полезны в аэрокосмической и авиационной промышленности в качестве замены некоторых деталей из кристаллического титанового сплава.

Хотя проблемы, связанные с неограниченным расширением полос сдвига и возникающим в результате катастрофическим разрушением, наблюдаемым в монолитных BMG, могут быть смягчены путем добавления в стекло мягких кристаллических включений, современные матричные композиты BMG, которые демонстрируют эту структуру, основаны на относительно плотном элементе цирконии (,1 –,4).Снижение стоимости и плотности современных композитов на основе Zr выгодно для коммерциализации этих новых сплавов. Компоненты с низкой плотностью, обладающие высокой ударной вязкостью и прочностью, могут быть особенно полезны в аэрокосмической и авиационной промышленности в качестве замены некоторых деталей из кристаллического титанового сплава.

По этой причине в настоящей работе исследуются матричные композиты BMG на основе титана (как по весу, так и по атомному процентному содержанию) с механическими свойствами и низкой плотностью, соответствующими или превосходящими свойства обычных технических титановых сплавов. Здесь мы сообщаем о композитах BMG, состоящих из 42–62 весовых процентов (вес.%) титана с плотностью в диапазоне от 4,97 до 5,15 г/см 3 , и все они демонстрируют пластичность при растяжении не менее 5%. Мы варьируем объемную долю стеклофазы от 20% до 70%, исследуем добавки алюминия для снижения плотности и сообщаем об 1 сплаве с <1,0 мас.% бериллия. Текущая работа демонстрирует, что композиты BMG на основе Ti могут конкурировать с обычными титановыми сплавами в некоторых конструкционных применениях, где необходимы высокая прочность и ударная вязкость.

Здесь мы сообщаем о композитах BMG, состоящих из 42–62 весовых процентов (вес.%) титана с плотностью в диапазоне от 4,97 до 5,15 г/см 3 , и все они демонстрируют пластичность при растяжении не менее 5%. Мы варьируем объемную долю стеклофазы от 20% до 70%, исследуем добавки алюминия для снижения плотности и сообщаем об 1 сплаве с <1,0 мас.% бериллия. Текущая работа демонстрирует, что композиты BMG на основе Ti могут конкурировать с обычными титановыми сплавами в некоторых конструкционных применениях, где необходимы высокая прочность и ударная вязкость.

Матричные композиты на основе титана, армированные пластичной фазой, стали предметом значительных недавних исследований (5–14). Сообщалось, что в других системах нанокристаллические композиты демонстрируют значительную пластичность при сжатии (15–19). Эти сплавы созданы по аналогии с композитами BMG-matrix, с той существенной разницей, что непрерывный матричный материал состоит из наноструктурированной эвтектики, а не из металлического стекла. Для улучшения пластичности при растяжении и вязкости разрушения исследовали сплавы, имеющие сплошную стеклянную матрицу и выделенные кристаллические дендриты, характеризующиеся относительно низким модулем сдвига (по сравнению со стеклообразной матрицей).

Для улучшения пластичности при растяжении и вязкости разрушения исследовали сплавы, имеющие сплошную стеклянную матрицу и выделенные кристаллические дендриты, характеризующиеся относительно низким модулем сдвига (по сравнению со стеклообразной матрицей).

Двухфазные композиты на основе титана и циркония могут быть легко получены из-за чрезвычайно низкой растворимости многих металлов и металлоидов с объемно-центрированной кубической (ОЦК) фазой титана/циркония. Например, медь, никель и бериллий обладают низкой растворимостью в ОЦК. титана, и добавки этих элементов к расплавленным сплавам обычно вызывают малорастворимые ОЦК. Дендриты на основе титана выпадают в осадок и растут в жидкости, богатой растворенными веществами. В тех случаях, когда оставшаяся жидкость является хорошим стеклообразователем, можно легко получить двухфазный матричный композит BMG.Недавно было показано, что при надлежащем контроле модуля сдвига ( G ) дендритной фазы и размера дендритов можно достичь значительной прочности и пластичности (1).

Для разработки композита BMG на основе титана с пластичностью при растяжении должны быть удовлетворены несколько критериев: ( i ) идентификация матричного сплава BMG на основе титана с высокой обрабатываемостью, ( ii ) создание двухфазной частично кристаллизованной микроструктуры жидкости плюс ОЦК дендриты ( iii ) снижают модуль сдвига G дендритной фазы по сравнению со стеклянной матрицей и ( iv ) укрупняют и гомогенизируют микроструктуру до длины шкалы деформации в стеклофазе.Чтобы сделать такие сплавы конкурентоспособными с кристаллическими сплавами титана, плотность и стоимость должны быть минимизированы. Недавно были обнаружены монолитные BMG низкой плотности на основе титана, плотность которых находится в диапазоне среди обычных технических титановых сплавов (4,59–4,91 г/см 3 ), но с примерно вдвое большей удельной прочностью (20). Эти монолитные БМГ на основе тройной стеклообразующей системы Ti–Zr–Be обладают существенными преимуществами по сравнению с БМГ на основе Zr по стоимости и плотности, но имеют относительно меньшую GFA по сравнению с другими Be-содержащими БМГ. Сообщалось о двух BMG на основе титана, Ti 45 Zr 20 Be 35 и Ti 40 Zr 25 Be 35 , демонстрирующих критический размер отливки (для образования стекла) 6 мм. ).

Сообщалось о двух BMG на основе титана, Ti 45 Zr 20 Be 35 и Ti 40 Zr 25 Be 35 , демонстрирующих критический размер отливки (для образования стекла) 6 мм. ).

Результаты и обсуждение

Для разработки композитной структуры вокруг тройной системы Ti–Zr–Be мы сначала увеличили атомное процентное содержание (ат.%) Ti–Zr до ≈70%. При этой концентрации и выше равновесный сплав при высоких температурах (≈800–1000 °C) распадается на a b.вк твердый раствор плюс стеклообразующая жидкость, обогащенная растворенным веществом (Be). Объемная (или молярная) доля дендритов, встроенных в стеклянную матрицу, напрямую связана с процентным содержанием бериллия (и Cu, Ni или Co). Например, Ti 40 Zr 30 Be 30 образует матричный композит BMG, имеющий GFA до 7 мм. Несмотря на соответствующую микроструктуру для пластичности при растяжении, этот композит, по-видимому, более хрупок, чем монолитный BMG, из-за небольшого размера дендритов и их относительно высокой G . Значительная пластичность при растяжении была достигнута только в матричных композитах BMG, когда G кристаллического включения ниже, чем G стекла (1). Основную причину этого можно понять, изучив, как распространяющаяся полоса сдвига в матрице взаимодействует с включением, имеющим сильную поверхность раздела с матрицей. Отметив сходство между рабочей полосой сдвига и трещиной типа II или смешанной модой, можно следовать анализу, аналогичному проведенному Хе и Хатчинсоном [21], чтобы показать, что полоса сдвига будет притягиваться к включению и проникать во включение, если трещина Дандурса параметр α = ( G дендрит − G матрица )/( G дендрит + G матрица ) < 0.Ожидается, что при значительно положительном α полоса сдвига будет отклоняться от включения. Проникающая полоса сдвига будет остановлена во включении, если деформация в нем стабилизируется деформационным упрочнением, тогда как отклоненная полоса сдвига будет продолжать расширяться, распространяясь в матрице.

Значительная пластичность при растяжении была достигнута только в матричных композитах BMG, когда G кристаллического включения ниже, чем G стекла (1). Основную причину этого можно понять, изучив, как распространяющаяся полоса сдвига в матрице взаимодействует с включением, имеющим сильную поверхность раздела с матрицей. Отметив сходство между рабочей полосой сдвига и трещиной типа II или смешанной модой, можно следовать анализу, аналогичному проведенному Хе и Хатчинсоном [21], чтобы показать, что полоса сдвига будет притягиваться к включению и проникать во включение, если трещина Дандурса параметр α = ( G дендрит − G матрица )/( G дендрит + G матрица ) < 0.Ожидается, что при значительно положительном α полоса сдвига будет отклоняться от включения. Проникающая полоса сдвига будет остановлена во включении, если деформация в нем стабилизируется деформационным упрочнением, тогда как отклоненная полоса сдвига будет продолжать расширяться, распространяясь в матрице. В Ti 40 Zr 30 Be 30 дендрит представляет собой b.c.c. Фаза Ti-Zr с G > 40 ГПа, тогда как стекло представляет собой фазу Ti-Zr-Be с G ≈35 ГПа. Ожидается, что в этом сплаве полосы сдвига будут отклоняться или лишь слабо притягиваться дендритом.Для ограничения удлинения полосы сдвига и увеличения пластичности при растяжении и вязкости разрушения необходимо использовать β-стабилизаторы, которые уменьшают G в дендритной фазе. Добавления Nb и V к b.c.c. Твердые растворы на основе Ti (или Zr) приводят к явлению размягчения при сдвиге электронного происхождения, которое резко снижает G в твердом растворе [обычно G восстанавливается до 20–30 ГПа (3)] .