Много шлака при сварке электродами: причины, что делать?

Содержание статьи:

Много шлака при сварке электродами: причины, что делать?У некоторых сварщиков, а особенно начинающих, при сварке на металле образуется много шлака. Все бы ничего, но обильное количество шлаковой корки мешает варить и видеть качество сварного шва.

При этом, как правило, многие сварщики грешат на качество электродов. Однако, в ряде случаев, большое количество шлака при сварке образуется не только из-за некачественных расходных материалов.

Обильному появлению шлака, также способствует неумение варить, слишком высокая скорость застывания расплавленного металла, и ряд других причин. Рассмотрим подробно в этой статье сайта про сварку mmasvarka.ru, что способствует появлению большого количества шлака.

Много шлака при сварке электродами и причины этому

Мало-мальски опытный сварщик знает, насколько важно уметь отличать шлак от металла при сварке и отбивать его каждый раз при наложении нового шва. Однако большое количество шлака мешает нормально варить, особенно тем, кто только познает это непростое и увлекательное ремесло.

Однако большое количество шлака мешает нормально варить, особенно тем, кто только познает это непростое и увлекательное ремесло.

Ниже будут рассмотрены основные причины, из-за которых появляется много шлака при сварке металла электродами:

Высокая скорость, из-за чего расплавленный металл слишком быстро затвердевает и остывает.

Некачественные электроды, также способны повлиять на появление большого количества шлаковых выделений. Если используются некачественные электроды, то и наплавленный металл будет низкого качества с обильным покрытием сверху в виде шлака.

Определить, насколько качественные электроды и не будет ли от них много шлака, можно, если взглянуть на толщину их обмазки. У электродов, от которых остаётся сильно много шлака, обмазка нанесена на металлический стержень очень тонким слоем.

Плохая очистка свариваемого металла, также способна привести к рассматриваемой в этой статье проблеме. В таком случае, шлак имеет увеличенные размеры с несколько вытянутыми вверх «хвостами». Шлак в виде небольших пор, как правило, образуется в результате химических соединений, в тот момент, когда металл кристаллизуется.

Шлак в виде небольших пор, как правило, образуется в результате химических соединений, в тот момент, когда металл кристаллизуется.

Кроме того, нельзя исключать и такую причину, по которой образуется много шлака при сварке электродами, как низкое мастерство сварщика. Поэтому, если данная проблема не исчезнет при замене электродов на лучшие, то, возможно, стоит пригласить более профессионального коллегу, который разъяснит в чем дела и поможет сварить трудную конструкцию.

Как избежать появление шлака при сварке

Полностью исключить появление шлака при ручной дуговой сварке электродами нельзя. Шлак призван защищать сварное соединение, но от большого его количества избавиться всё-таки можно.

Для этого следует:

- Выбирать только качественные электроды с толстой обмазкой и подходящие для выполнения каких-то конкретных работ. Например, электроды ОЗР-1, служат для резки металла, а электроды какой-то другой марки, для выполнения иных задач;

- Тщательно подготавливать поверхность свариваемого металла, на ней не должно быть ржавчины, даже если говорят, что электроды отлично варят и ржавый металл;

- Нельзя торопиться, ведь спешка — главный враг сварщика.

Быстрое застывание металла при сварке приводит также к появлению большого количества шлака.

Быстрое застывание металла при сварке приводит также к появлению большого количества шлака.

В завершении хотелось бы сказать, что никогда не поздно учиться и совершенствоваться в любом деле, не говоря уже про сварку металлов. Электросварка — это такой процесс, который познаётся годами, а качество сварного шва, приходит только с опытом.

Поделиться в соцсетях

Сварочный шлак как причина возникновения сварочных включений

Екатерина

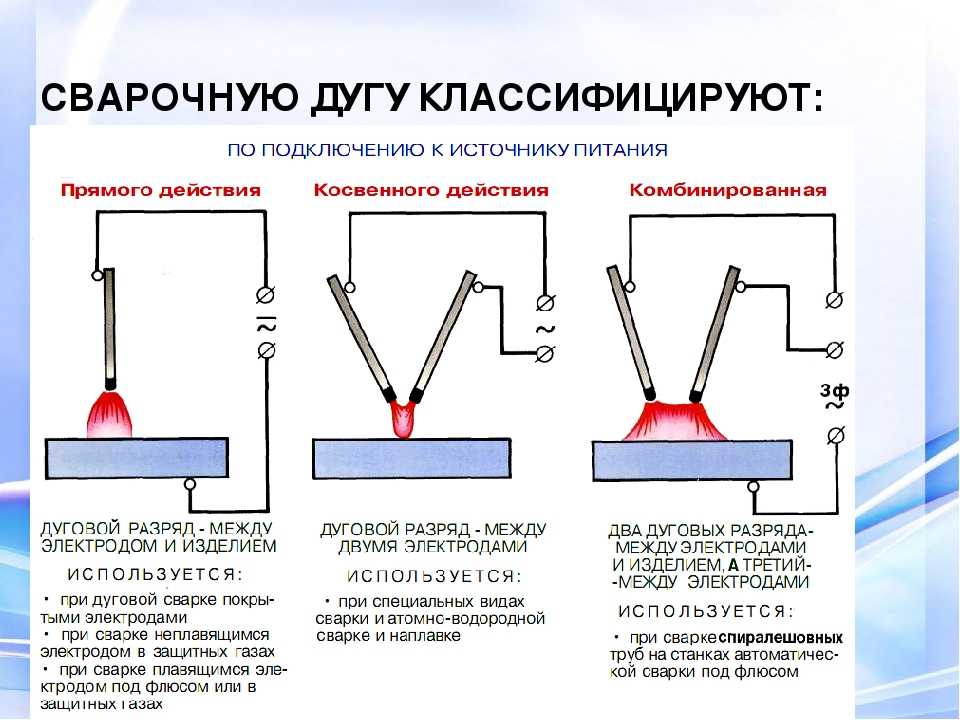

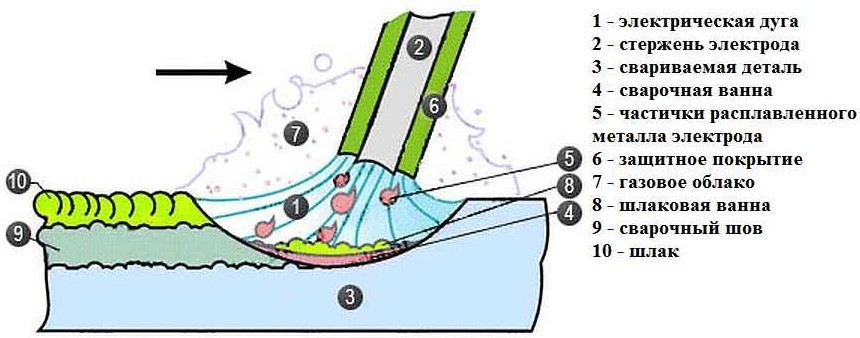

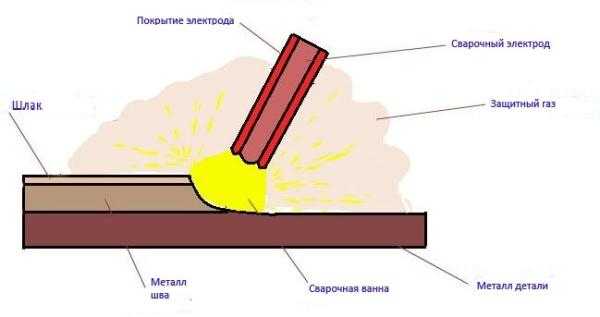

Главный побочный эффект от дуговой сварки – это сварочный шлак. Он представляет собой побочный материал неметаллического происхождения, который состоит либо из расплавленного электронного покрытия плавящегося электрода (при ручной дуговой сварке, в том числе при сварке инвертором) либо из расплавленного сварочного флюса (автоматическая сварка под флюсом).

Этот материал является побочным, потому что после непосредственного соединения он подлежит удалению. В случае, когда по каким-то причинам он начинает контактировать с затвердевающей деталью и становится уже частью полученного шва – это является серьезным дефектом. Такой результат называется шлаковыми включениями. Они визуально видны на поверхности изделия. Удалить шлаковые включения, когда они уже полностью находятся в затвердевшей детали можно только путем сверления, чтобы потом сварить его заново.

В случае, когда по каким-то причинам он начинает контактировать с затвердевающей деталью и становится уже частью полученного шва – это является серьезным дефектом. Такой результат называется шлаковыми включениями. Они визуально видны на поверхности изделия. Удалить шлаковые включения, когда они уже полностью находятся в затвердевшей детали можно только путем сверления, чтобы потом сварить его заново.

Главная причина возникновения шлаковых включений – это ситуация, когда небольшой объем металла слишком быстро застывает, в результате чего весь шлак не успевает «выйти» за пределы области сварочной ванны. При наличии этого дефекта эксплуатация соединения по назначению будет невозможна.

Шлаковые включения могут быть макроскопические и микроскопические. Первые появляются в случае плохой зачистки кромок либо вообще её отсутствия. Они представляют собой сферический материал, с удлиненными хвостами. Избежать их появление можно путем тщательного очищения кромок соединяемых деталей. Микроскопические включения могут возникнуть в процессе возникновения химических реакций в процессе сварки, когда металл кристаллизуется.

Микроскопические включения могут возникнуть в процессе возникновения химических реакций в процессе сварки, когда металл кристаллизуется.

Полное устранение такого производственного брака невозможно, при незначительных шлаковых включениях соединение может быть признано качественным. Существуют определенные условия и признаки, при которых устанавливается допустимое значение наличия такого вида брака на изделии. Такие допустимости устанавливаются в зависимости от количества, расположения и размера дефектного шва; от процентного соотношения площади всего брака к площади наплавленного металла на изделии; от удельного веса наплавленного металла.

Причины, по которым дефект необходимо удалять после работы

- При удалении шлака изделие визуальным выглядит лучше.

- Когда производится много слоёв.

- Часто изделие необходимо покрывать сверху, например, краской.

- Чтобы проверить насколько качественно выполнен шов.

Основные причины появления шлаковых включений.

- Быстрое застывание металла небольших объемов, в результате чего шлак не успевает выйти за границы сварочной ванны.

- Применение электродов и флюса большого удельного веса и/или из тугоплавких материалов.

- Малые показатели раскисления металла. Раскисление подразумевает процесс исключения из уже мягкого металла молекул кислорода. Кислород для него является вредной составляющей, которая ухудшает качество.

- Высокие показатели силы поверхностного натяжения шлака. При этом, он не всплывает на поверхность.

- Плохо зачищены кромки деталей или валики шва.

- Низкое качество электрода, а точнее его покрытия, плавление которого осуществляется неравномерно, его частицы попадают в сварочную ванну.

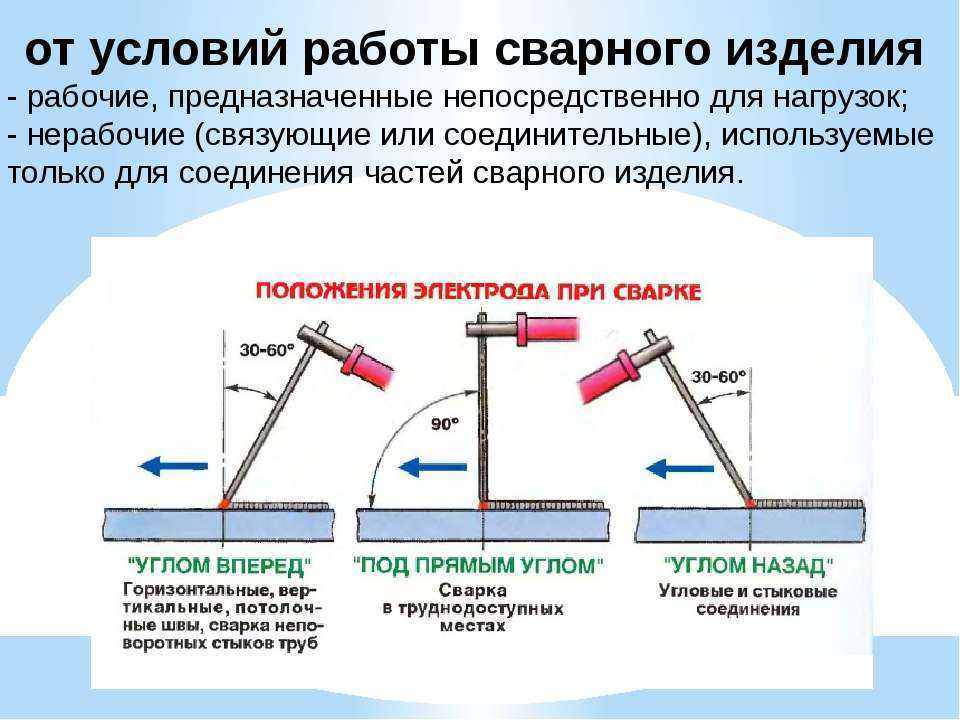

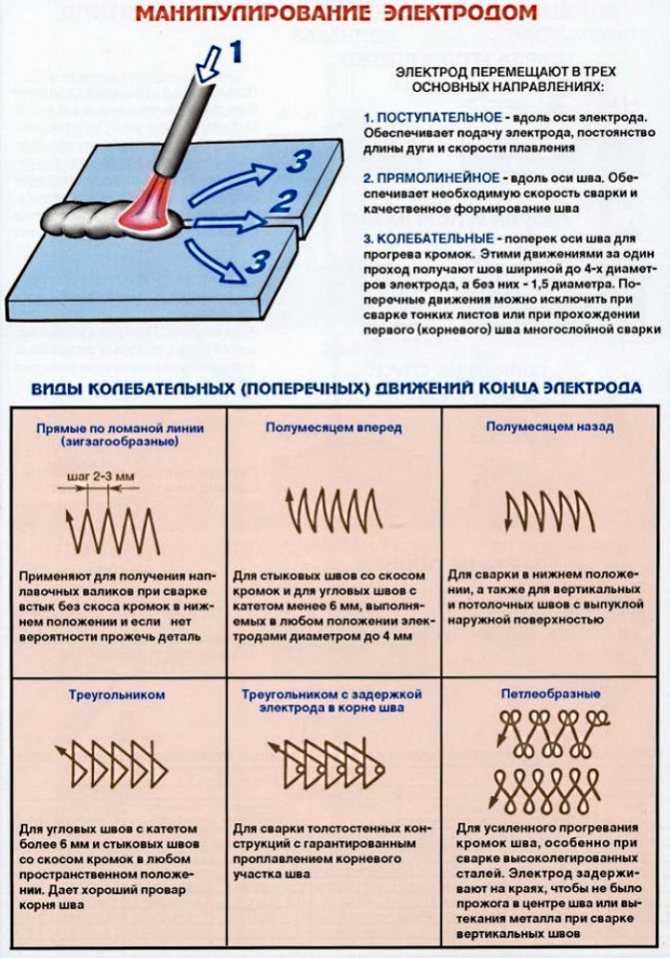

- Не соблюдение правил и техники и режимов соединения деталей (выбор неподходящей скорости, угла наклона электрода), изменение длины дуги без причины.

- Непрофессионализм сварщика. Если вам нужно качественное изделие, лучше привлечь к этому нелегкому делу специалиста в этой области.

Если вы хотите сделать все сами, то прежде чем браться за ответственную сложную работу, нужно наработать практику с несложными соединениями.

Если вы хотите сделать все сами, то прежде чем браться за ответственную сложную работу, нужно наработать практику с несложными соединениями.

Профессиональные сварщики умеют сразу же отличить шлак от металла при сварке и «выгонять» его в процессе работы, однако, у каждого свои советы, как это сделать. Некоторые утверждают, что лучше использовать новые электроды, в которых покрытие более темное, а металл красного оттенка (это не касается рутиловых электродов), другие говорят, что металл более жидкий, а шлак вязкий. На его вязкость влияет температура.

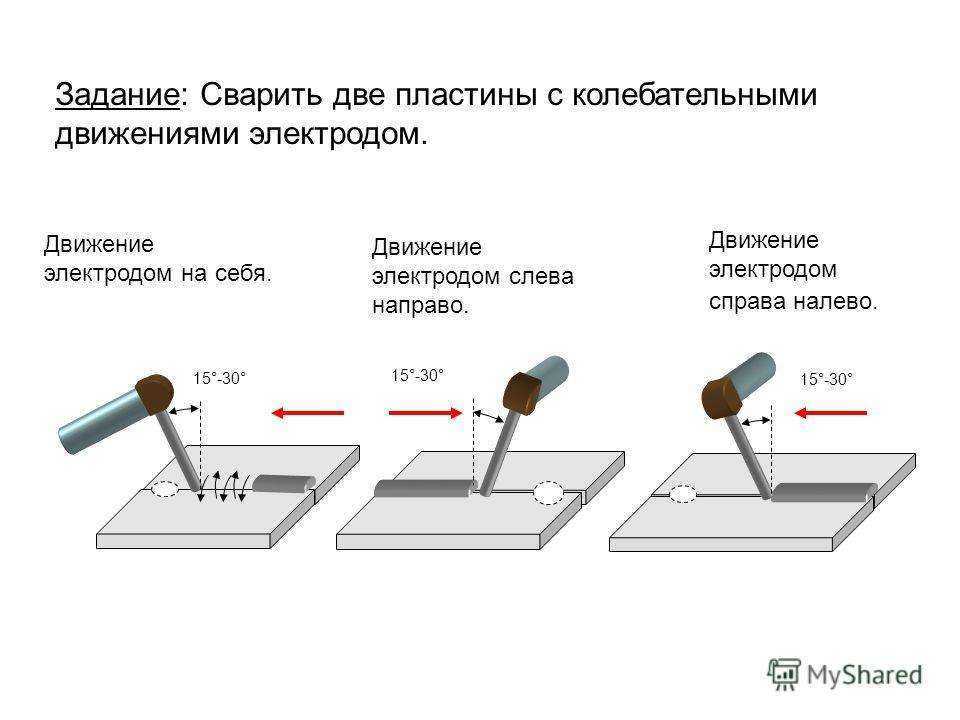

Чтобы шлак не закрывал сварочную ванну, необходимо регулировать положение электрода. Положение должно быть таким, чтобы направление газа от испарения покрытия электрода выдувало данный дефект на поверхность шва. Сварщику ни в коем случае нельзя оставлять его в сварочной ванне. Сварочный шлак должен оперативно поддаться процессу кристаллизации и без особых усилий удаляться.

Попадание шлака в готовое соединение бывает неизбежно, такой дефект если не невозможно устранить, то зачастую очень сложно. Именно поэтому существуют допустимые нормы наличия «лишних» включений в уже сваренном изделии. Например, в межгосударственном стандарте касательно строительных стальных конструкций (введен в действие в 2001 году). В приложении к этому документу предусмотрены требования к качеству сварных соединений, допустимые дефекты. Требования в части шлаковых включений указаны в таблице ниже.

Именно поэтому существуют допустимые нормы наличия «лишних» включений в уже сваренном изделии. Например, в межгосударственном стандарте касательно строительных стальных конструкций (введен в действие в 2001 году). В приложении к этому документу предусмотрены требования к качеству сварных соединений, допустимые дефекты. Требования в части шлаковых включений указаны в таблице ниже.

| Длинные дефекты | He допускаются | ||

| Короткие дефекты: | |||

стыковой шов | h ≤ 0,2 S | h ≤ 0,25 S | h ≤ 0,3 S |

| угловой шов

| h ≤ 0,2 K | h ≤ 0,25 K | h ≤ 0,3 K |

| Максимальный размер включения | 2 мм | 3 мм | 4 мм |

Таким образом, чтобы обеспечить правильное появление шлака на поверхности сварочного шва, необходимо знать, как его отличить от металла. В случае, если заметно, что шлак остается в сварочной ванне и не выходит наверх, нужно изменить угол наклона электрода. Перед процессом соединения необходимо позаботиться о надлежащем состоянии кромок, а также о правильном выборе режимов и параметров. Электроды нужно выбирать высокого качества, тогда и сварной шов будет качественный. Если соблюсти все условия, тогда шлак будет не вязкий, низкого удельного веса, с малым поверхностным натяжением. Только в этом случае, шлаковые соединения будут взаимодействовать с деталью, увеличивая его показатели раскисления, удаляя кислород. И только тогда сварочный шлак будет легко выходить на поверхность шва. Здесь не обойтись без профессионализма сварщика, выполняющего работу. Он должен уметь отличить шлак от металла при сварке, знать, почему вообще он появляется. Только опытный специалист сумеет сделать качественное и прочное соединение.

В случае, если заметно, что шлак остается в сварочной ванне и не выходит наверх, нужно изменить угол наклона электрода. Перед процессом соединения необходимо позаботиться о надлежащем состоянии кромок, а также о правильном выборе режимов и параметров. Электроды нужно выбирать высокого качества, тогда и сварной шов будет качественный. Если соблюсти все условия, тогда шлак будет не вязкий, низкого удельного веса, с малым поверхностным натяжением. Только в этом случае, шлаковые соединения будут взаимодействовать с деталью, увеличивая его показатели раскисления, удаляя кислород. И только тогда сварочный шлак будет легко выходить на поверхность шва. Здесь не обойтись без профессионализма сварщика, выполняющего работу. Он должен уметь отличить шлак от металла при сварке, знать, почему вообще он появляется. Только опытный специалист сумеет сделать качественное и прочное соединение.

Похожие публикации

Очень трудно удаляемый шлак.

.

.- Форум

- Сварочные веб-дисциплины

- Сварка MIG, TIG, электродуговая и кислородно-топливная сварка

- Очень трудно удаляемый шлак.

01.09.2013 #1

Шлак очень трудно удалить..

Привет, новички на форуме, надеюсь, я пишу в правильном месте.

Прикрепленные изображения

У меня возникают проблемы с удалением шлака из угловых швов, особенно при использовании более тонких стержней. Шлак будет отслаиваться, не беспокоясь о других швах.. иногда даже отслаивается сам по себе.

Шлак будет отслаиваться, не беспокоясь о других швах.. иногда даже отслаивается сам по себе.

Я использую свой инвертор parweld XTI 160 на DCEN на 90 ампер с стержнями 6013 murex 2,5 мм (1/8?), не слишком уверен в размерах, используемых в Америке..

Просто интересно, что я могу сделать, чтобы действительно облегчить откалывание шлака, и если сварной шов выглядит нормально?

его пластина толщиной 6 мм, которую я сварил между прочим, любой совет приветствуется

ура

Ответить с цитатой

09-01-2013 #2

Re: Шлак очень трудно удалить.

Не совсем уверен, но по картинке видно, что вы подрезали верхний край. Уменьшите угол примерно до 40° от горизонтали и посмотрите, как пойдет. Я бы использовал около 80-85 ампер для корня с этими Murex. Попробуйте и DCEP, вы обнаружите небольшую разницу.

Ответить с цитатой09-01-2013 #3

Re: Шлак очень трудно удалить.

Выглядит немного жарко из-за брызг.

Шлак очень трудно отделить из-за высокой температуры и подреза на верхней кромке сварного шва. Я считаю, что 90 ампер — это верхний предел для 3/32 или 2,4 мм 6013 …. Также очистите прокатную окалину на пластине, это поможет сделать сварку лучше.

Шлак очень трудно отделить из-за высокой температуры и подреза на верхней кромке сварного шва. Я считаю, что 90 ампер — это верхний предел для 3/32 или 2,4 мм 6013 …. Также очистите прокатную окалину на пластине, это поможет сделать сварку лучше.Подмастерье / сварщик с красной печатью (какой бесполезный тест)

Миллер CST 280

Миллер XMT 350

Миллер 12 против Xtreme

Магнитная дрель Evolution Evo 28

Пила для сухой резки Evolution 380Ответить с цитатой

09-01-2013 #4

Re: Шлак очень трудно удалить.

Спасибо, ребята, я попробую эти вещи и посмотрю, как я получаю. хотя мои сварные швы еще не идеальны, я получаю гораздо лучшие результаты с этим сварочным аппаратом, чем с моим жужжащим устройством переменного тока, которое я использовал раньше, поэтому я доволен этим

Ответить с цитатой

09-01-2013 #5

Re: Шлак очень трудно удалить.

убавьте немного, вы печете шлак из-за отсутствия лучшего термина

Vantage 500’s LN-25, VI-400, cobramatics, Miller migs, synch 350 LX, инверторы Powcon, XMT, 250-тонный тормоз Acurrpress 12 футов, 1/4 дюйма 10-футовые ножницы Atlantic, плазменный стол Koikie с плазмой esab пилы marvel & hyd-mech, пирраны и пробойники для металла

Ответить с цитатой

09-01-2013 #6

Re: Шлак очень трудно удалить.

Я часто сталкиваюсь с этим, и это то, что я использую, попробуйте немного снизить усилители или ускорить свое путешествие. Иногда ничего не помогает, но эти работают. Сначала дайте ему остыть, иначе на сварных швах останется много ямочек.

Я ненавижу быть биполярным, это круто

Мои герои всегда были ковбоями

Ответить с цитатой

09-02-2013 #7

Re: Шлак очень трудно удалить.

Для пластины 6 мм вы можете попробовать стержни 3,2 мм. Ток около 125А.

Джон

Несколько сварщиков

Много молотков

Целая партия С-образных зажимовОтветить с цитатой

09-06-2013 #8

Re: Шлак очень трудно удалить.

Когда вы прокладываете проход и обнаруживаете, что шлак отслаивается сам по себе, это, как правило, хороший сварной шов.

Когда я впервые учился сварке электродами, у меня всегда были проблемы с твердым шлаком в подрезах «вагонных путей».

Я отнес старый электродный обрывок к настольному шлифовальному станку и сделал его красивым и острым. Затем я использовал его как долото, чтобы удалить шлак настолько, насколько мог, перед тем, как уложить защитный проход. К сожалению, я думаю, он никогда не выходит полностью… Каждый тест на изгиб, который я проводил, когда мне приходилось вот так чистить, терпел неудачу…

Вот трюк, который мне тоже помог… Сошлифовать эту окалину Кое-что о чистом металле помогает

Ответить с цитатой

09-06-2013 #9

Re: Шлак очень трудно удалить.

2,5 мм — стержень 3/32 дюйма

3,2 мм — стержень 1/8 дюймаДжейсон

Lincoln Idealarc 250 палка/тиг

Мастер резки Thermal Dynamics 52

Миллер Бобкэт 250

Стол с ЧПУ Torchmate

Тепловая дуга Hefty 2

Металлурги Местный 720Ответить с цитатой

09-06-2013 #10

Re: Шлак очень трудно удалить.

Я бы немного убавил ваши усилители, изменил бы угол, под которым вы подходите к косяку. Длина дуги также может иметь некоторое влияние на это.

Миллер Максстар 200 SD

Пайперлайнер #10, золотойОтветить с цитатой

09-07-2013 #11

Re: Шлак очень трудно удалить.

В большинстве случаев дуговая сварка выполняется электродом постоянного тока + полярность.

Посмотрите, что это делает для вас.

Посмотрите, что это делает для вас.Ответить с цитатой

09-07-2013 #12

Re: Шлак очень трудно удалить.

В школе нас учили, что лучше всего запускать 6013 на DCEN. На удилище 3/32 мне нравится работать в диапазоне 75-90 ампер, а на удилище 1/8 около 120.

Сварной шов в кирке выглядит вогнутым. Возможно, вам нужно попробовать другой угол движения. Если ваш колебательный стоп. Просто перетащите его

Если ваш колебательный стоп. Просто перетащите егоОтветить с цитатой

09-09-2013 №13

Re: Шлак очень трудно удалить.

120 ампер кажутся слишком горячими с инвертором постоянного тока на DCEP, и я получаю очень плохой подрез, а шлак довольно адски удалять. Это с удилищами 1/8, как вы думаете, работа на DCEN будет иметь значение? 120 подходит для моей коробки переменного тока, но инвертор, кажется, горит намного горячее.

. не совсем уверен

. не совсем уверенКстати, этот сварной шов был стрингером, без колебательного движения

Ответить с цитатой

09-09-2013 №14

Re: Шлак очень трудно удалить.

Зависит от. Если вы используете 1/8 6013, это должно быть примерно правильно с перетаскиванием стержня на пластине (касание потока).

Если вы выберете длинную дугу, она будет казаться горячей и брызгами.

Картинка поможет.

Дэйв Дж.

Дэйв Дж.

Остерегайтесь ложных знаний; это опаснее невежества. ~Джордж Бернард Шоу~

Syncro 350

Инвертек v250-с

Термальная дуга 161 и 300

ММ210

Диаларк

Один раз пытался быть нормальным, не принял… Кажется, это был вторник.Ответить с цитатой

09-10-2013 №15

Re: Шлак очень трудно удалить.

Первоначально написал jamesyarbrough

В школе нас учили, что лучше всего запускать 6013 на DCEN. На удилище 3/32 мне нравится работать в диапазоне 75-90 ампер, а на 1/8 около 120.

DCEN используется вместо 6013 на «тонких» материалах. Для 6013 мои любительские настройки «начала» на жужжащем блоке переменного/постоянного тока следующие:3/32″…….AC = 90 ампер. DC +/- = 80 ампер.

1/8 «……AC=130 ампер. постоянный ток +/-= 115 амперЯ использовал эти детали на различных угловых железных элементах для создания стеллажей в гараже, подвесных стоек для велосипедов и дворовых ворот.

Работы для меня.

Lincoln Power Mig 216

Lincoln AC/DC-225/125

Miller 625 X-Treme Plasma

Miller 211

Forney 95FI-A 301

HF 91110

Виктор Подмастерье O/P

Милуоки

Дейтон

Макита

Бейли

Пожизненный член NRAОтветить с цитатой

28.

01.2019

№16

01.2019

№16Re: Шлак очень трудно удалить.

У меня есть только коробка для жужжания, и мне нужно приварить несколько стальных трубок для впускного коллектора. Профессионал сварит TIG-сварку с прихватками.

В дополнение к традиционным способам удаления шлака, есть ли химический метод, который я мог бы использовать? Я не хочу быть слишком грубым при сборке.

Я знаю, что это странный способ делать вещи, но Необходимость — Мать Изобретений.

Спасибо, -глен

Ответить с цитатой

28.

01.2019

# 17

01.2019

# 17Re: Шлак очень трудно удалить.

Прикрепленные изображенияПервоначально Послано Badgerboy

Привет, новые люди на форуме надеюсь, что я пишу в правильном месте.

У меня возникают проблемы с удалением шлака из угловых швов, особенно при использовании более тонких стержней. Шлак будет отслаиваться, не беспокоясь о других швах.. иногда даже отслаивается сам по себе.

Я использую свой инвертор parweld XTI 160 на DCEN на 90 ампер с стержнями 6013 murex 2,5 мм (1/8?), не слишком уверен в размерах, используемых в Америке. .

.

Просто интересно, что я могу сделать, чтобы действительно облегчить откалывание шлака, и если сварной шов выглядит нормально?

его пластину толщиной 6 мм я сварил между прочимлюбой ценный совет

ура

.

6-миллиметровая пластина. Я бы начал с стержней 3,2 мм на 120 ампер и попробовал стержень 4 мм на 135 ампер, и это даже близко не к макс. Я вижу менее чем за 1 секунду по линиям замораживания на луже, которую вы свариваете медленно. линии стоп-кадра приобретают более овальную форму на более высоких скоростях

.

если вы посмотрите в руководстве по сварке, они упомянут стержни гораздо большего размера и гораздо более высокие токи. я упоминаю только стержень меньшего размера и меньший ток, так как это проще для среднего сварщика, не привыкшего к сварке на чрезвычайно высоких скоростях.Ответить с цитатой

28.

01.2019# 18

01.2019# 18Re: Шлак очень трудно удалить.

Игольчатый скейлер творит чудеса для удаления шлака.

Ответить с цитатой

28.01.2019 # 19

Re: Шлак очень трудно удалить.

Угловая шлифовальная машина с проволочным кругом быстро справляется со шлаком.

Джейсон

Lincoln Idealarc 250 палка/тиг

Мастер резки Thermal Dynamics 52

Миллер Бобкэт 250

Стол с ЧПУ Torchmate

Тепловая дуга Hefty 2

Металлурги Местный 720Ответить с цитатой

30-01-2019 #20

Re: Шлак очень трудно удалить.

Для удаления шлака попробуйте молоток и маленькое острое долото.

Ответить с цитатой

30-01-2019 # 21

Re: Шлак очень трудно удалить.

на этом — вам нужно около 80 ампер на 2,5 DCEP. Это не листовой металл, поэтому вам не нужно запускать DCEN.

Очень часто шлак трудно удалить, если у вас слишком много ампер или если вы работаете очень медленно и слишком много плетете.

здесь стержень диаметром 3,2 мм на ток около 110 ампер является лучшим выбором для материала 1/4 дюйма.

Ответить с цитатой

« Предыдущая тема | Следующая тема »

Разрешения на публикацию

Сварочный шлак – как правильно с ним обращаться • Хорошие сварщики

Из всех видов сварки электродуговая сварка занимает первое место по распространенности. Он не требует сложного оборудования и дорогостоящих материалов. Отличительной особенностью технологии считается побочный продукт – сварочный шлак, который образуется при плавке металла. В зависимости от количества и местонахождения он может быть полезным или вредным отходом.

Содержание

- Что это такое и причины его появления

- Как отличить шлак от металла

- Почему при сварке много шлака?

- Почему необходимо удалять шлак

- Как от него избавиться

Что это такое и причины его появления

Сварочный шлак представляет собой пористую корку черного цвета, образующуюся на поверхности сварного шва. После остывания легко отбивается молотком. Отходы состоят из оксидов заготовочного и электродного материала, марганца, кремния и других элементов. Содержание расплавленных компонентов флюса или оболочки электродов незначительно и существенно не влияет на структуру отходов. По технологии шлаковый слой должен предохранять расплавленное железо от окисления кислородом воздуха и быстрого охлаждения, тем самым предотвращая растрескивание. Однако если его частицы остаются внутри сварного шва после остывания, прочность соединения значительно снижается. Это может привести к выходу конструкции из строя в процессе эксплуатации, если она будет подвергаться механическим воздействиям.

После остывания легко отбивается молотком. Отходы состоят из оксидов заготовочного и электродного материала, марганца, кремния и других элементов. Содержание расплавленных компонентов флюса или оболочки электродов незначительно и существенно не влияет на структуру отходов. По технологии шлаковый слой должен предохранять расплавленное железо от окисления кислородом воздуха и быстрого охлаждения, тем самым предотвращая растрескивание. Однако если его частицы остаются внутри сварного шва после остывания, прочность соединения значительно снижается. Это может привести к выходу конструкции из строя в процессе эксплуатации, если она будет подвергаться механическим воздействиям.

Внутренние шлаковые включения появляются, если:

- сварка ведется на пониженном токе;

- неправильно выбран диаметр электрода;

- сварной шов быстро остывает, благодаря чему сварочный шлак не успевает всплыть на поверхность;

- кромки деталей не подготовлены должным образом;

- расплавленные отходы имеют высокое поверхностное натяжение, что удерживает их внутри сварочной ванны;

- неравномерное движение электрода по шву.

Как отличить шлак от металла

Чтобы предотвратить засорение шва, необходимо знать, как отличить шлак от металла при сварке. Их отличают характерные признаки:

- Цвет расплавленного железа светлее;

- Плотность сварочного шлака меньше;

- за счет большей текучести жидкий металл более подвижен;

- время затвердевания шлака больше.

След появления отходов можно увидеть в процессе плавки металла. В свете дуги хорошо видны границы стыка и сварочной ванны. Все светлое — металл, а все темное — шлак. Легче заметить разницу между ними, если наклонить сварной шов назад.

Почему при сварке много шлака?

Когда при сварке образуется много шлака, они мешают качеству формируемого шва и выполнению операции, так как плохо проводят ток. Причинами большого количества отходов могут быть:

Причинами большого количества отходов могут быть:

- Остатки грязи, ржавчина на кромках. Из них образуются крупные включения с хвостами.

- Низкое значение раскисления металла. Поэтому в расплаве остается много растворенного кислорода, который образует оксиды.

- Проведение сварки некачественными электродами с тонким слоем покрытия. Из-за неравномерного плавления их частицы попадают в сварочную ванну.

- Использование флюсов с тугоплавкими компонентами. Из-за высокого удельного веса их оксиды не поднимаются на поверхность.

- Нарушения процесса. При неправильном угле наклона или быстром движении электрода детали не успевают прогреться и быстро остывают.

Почему необходимо удалять шлак

Если отходы не удалить, оксиды, из которых они состоят, вступают в химическую реакцию с металлом и разрушают сварной шов. Поэтому, как только сустав остынет, почерневшую корочку снимают. Кроме того, шов очищают от шлака, чтобы:

- Провести визуальный осмотр поверхности стыка на наличие дефектов.

- Покрасьте собранную конструкцию или защитите сварные швы антикоррозийным составом. Если шлаковую корку не удалить заранее, то в процессе эксплуатации она отвалится вместе с нанесенным покрытием из-за плохой адгезии с металлом.

- Выполнение многослойной сварки толстостенных заготовок. Без зачистки предыдущего сложно будет сделать следующий сварной шов. Из-за низкой проводимости отходов дуга погаснет, а электрод прилипнет.

Как от него избавиться

Не следует стремиться полностью избавиться от шлака при сварке, так как расплавленный металл останется незащищенным. Но значительно уменьшить его количество необходимо для снижения риска затвердевания пористых частиц внутри шва.

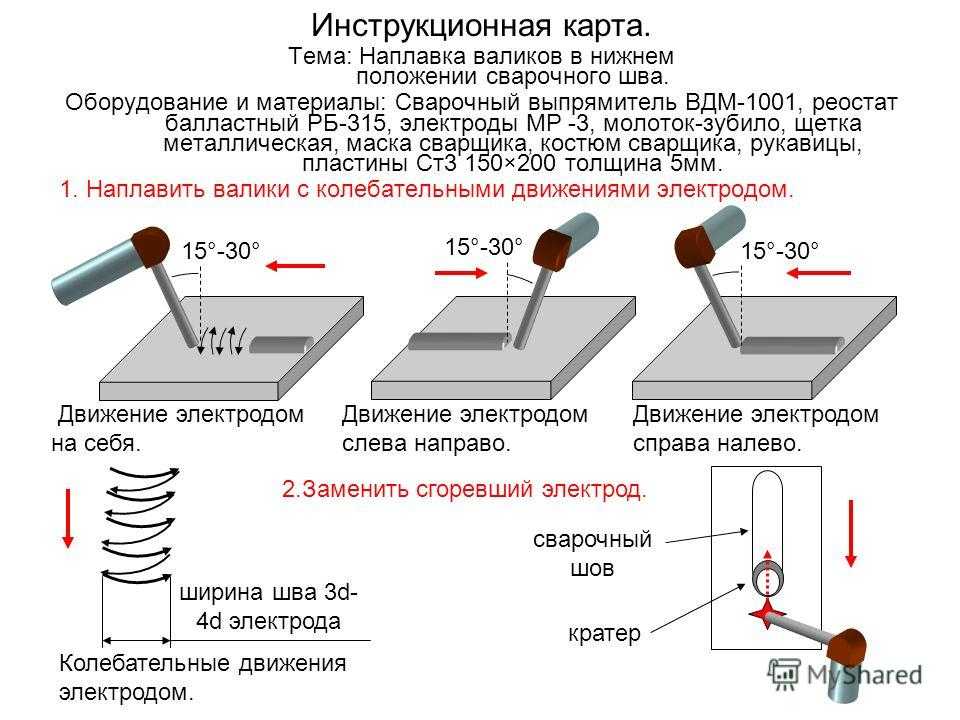

Борьба с ненужными тратами начинается еще на этапе подготовки. Свариваемые поверхности зачищают до блеска, затем обезжиривают. Диаметр электрода подбирается в зависимости от толщины деталей и марки для конкретной операции (резка, наплавка, сварка) с толстым покрытием. Детали размещают с минимально допустимым зазором между ними. Чтобы шлак из сварочной ванны стекал вниз, заготовки располагают с небольшим наклоном, сварку начинают сверху.

Детали размещают с минимально допустимым зазором между ними. Чтобы шлак из сварочной ванны стекал вниз, заготовки располагают с небольшим наклоном, сварку начинают сверху.

Не обязательно полностью избавляться от шлака, нужно уменьшить его количество – слой шлака предохраняет металл от окисления и быстрого охлаждения, но он не должен попадать в сварной шов, иначе качество сварного соединения уменьшен.

При невозможности изменить положение деталей, очистить сварочную ванну от отходов, электрод проводят с наклоном. В этом случае будет проще выявить места ее образования. Однако при большем наклоне расплавленный металл будет выдуваться вместе со шлаком. Поэтому необходимо уметь найти оптимальный угол положения электрода.

При сварке на сильном токе или короткой дуге частицы сварочного шлака быстрее всплывут на поверхность из-за кипения металла. Но этот метод не подходит для работы с тонкостенными деталями, так как велика вероятность прожога заготовок. Для того чтобы весь шлак успел подняться на поверхность при сварке легированных марок стали, увеличивают время охлаждения. Для этого заготовки предварительно нагревают до 390-750⁰F.

Для того чтобы весь шлак успел подняться на поверхность при сварке легированных марок стали, увеличивают время охлаждения. Для этого заготовки предварительно нагревают до 390-750⁰F.

Чистые швы без примесей шлака получают инверторной сваркой методом обратного тока. Перед началом работы заготовку подключают к минусовой клемме, электрододержатель подключают к плюсовой клемме. За счет дополнительных функций на таком аппарате новички быстро осваивают азы сварки. Большинство инверторов имеют защиту от залипания электрода и стабилизацию тока дуги, поэтому проще научиться сваривать на равномерной скорости без задержек на одном месте.

Отходы сварки утилизируются на промышленных предприятиях. После сортировки по составу электродные огарки и шлаки используют в качестве добавок при выплавке легированных марок стали.

Быстрое застывание металла при сварке приводит также к появлению большого количества шлака.

Быстрое застывание металла при сварке приводит также к появлению большого количества шлака. Если вы хотите сделать все сами, то прежде чем браться за ответственную сложную работу, нужно наработать практику с несложными соединениями.

Если вы хотите сделать все сами, то прежде чем браться за ответственную сложную работу, нужно наработать практику с несложными соединениями. Шлак будет отслаиваться, не беспокоясь о других швах.. иногда даже отслаивается сам по себе.

Шлак будет отслаиваться, не беспокоясь о других швах.. иногда даже отслаивается сам по себе.

Шлак очень трудно отделить из-за высокой температуры и подреза на верхней кромке сварного шва. Я считаю, что 90 ампер — это верхний предел для 3/32 или 2,4 мм 6013 …. Также очистите прокатную окалину на пластине, это поможет сделать сварку лучше.

Шлак очень трудно отделить из-за высокой температуры и подреза на верхней кромке сварного шва. Я считаю, что 90 ампер — это верхний предел для 3/32 или 2,4 мм 6013 …. Также очистите прокатную окалину на пластине, это поможет сделать сварку лучше.

Посмотрите, что это делает для вас.

Посмотрите, что это делает для вас. Если ваш колебательный стоп. Просто перетащите его

Если ваш колебательный стоп. Просто перетащите его . не совсем уверен

. не совсем уверен

01.2019

№16

01.2019

№16 01.2019

# 17

01.2019

# 17 .

.  01.2019# 18

01.2019# 18