Почему при сварке возникают деформации — и как бороться с ними?

Деформации металла при сварке — жуткая вещь. Вот вроде бы все идет хорошо, деталь практически готова, а потом раз — а ее всю перекосило, как Пизанскую башню.

Неопытный производственник обвинит в этом сварщика и его кривые руки. Однако то неопытный производственник. Опытный же производственник понимает, что деформаций металла при сварке в большинстве случаев в принципе невозможно избежать.

Можно сделать их незаметными и ни на что не влияющими — однако думать над этим должен не сварщик, а тот, кто дает ему задание. Бывают задания, которые в любом случае приведут к деформации. Даже если работать будет сварщик шестого разряда. Да даже если бы в природе существовал сварщик тридцать шестого разряда — и работал бы именно он.

Давайте разберемся, почему при сварке металла возникают деформации и как можно бороться с ними.

Видео зачистки сварных швов от «Металл‑Кейс»

Деформации или «поводки» — естественная реакция металла на сварку

Вы знаете, что любые вещества изменяют объем под воздействием температуры. Объем пара больше, чем объем получающейся из него воды. Объем воды больше, чем объем получающегося из нее льда. Так вот — металлы при нагревании изменяют свой объем весьма активно.

А теперь представьте себе паззл. Да, картинку‑головоломку из кусочков одинакового размера с выемками, которые цепляются друг за друга. Это — наше металлическое изделие с его внутренними связями.

А теперь один кусочек паззла — то есть один участок металла — внезапно нагреется до огромной температуры. Сколько там у нас температура катодного пятна, 2400–2700 градусов Цельсия? Окей (для правильного понимания напомню, что температура горения дерева обычно не превышает 1000 градусов, а бензина — 1400 градусов).

И каждый из кусочков изменит свой размер в соответствии с принятой температурой.

Вы понимаете, что такой паззл было бы просто невозможно собрать — кусочки просто не подходят друг к другу по размеру. Однако проблема в том, что он уже собран.

И участки металла с различной температурой начинают давить друг на друга — или, наоборот, растягивать друг друга. Это называется напряжением металла. Когда напряжение дойдет до критического порога, металл снимет его так, как умеет — произойдет деформация.

Методы борьбы со сварочными деформациями

Разумный расчет — главный метод борьбы с деформациями при сварке

Самое важное здесь для производственника, который заказывает ту или иную деталь или корпус со сваркой — не упереться, когда ему скажут «а давайте изменим количество и протяженность швов — иначе металл может повести».

К сожалению, многие отвечают «а давайте без давайте» — и получают на выходе деформированную, ненадежную или, в лучшем случае, существенно подорожавшую деталь.

На практике часто достаточно заменить единый сварной шов на гиб — или на надежную последовательность коротких швов. В первом случае деформаций не будет никаких — они там в принципе невозможны. Во втором случае напряжение будет, но не дойдет до той точки, когда деталь поведет.

Дополнительные методы устранения сварочных деформаций металла

- Разумный способ сварки. Существуют хитрые способы сварки, позволяющие минимизировать деформации — например, каскадный и обратноступенчатый. Суть их — в том, что длинный шов как бы состоит из множества коротких. И каждый короткий накладывается так, чтобы образовать напряжение, противоположное напряжению предыдущего. В результате после длинной и хорошо рассчитанной цепи мини‑деформаций деталь суммарно оказывается такой же, как была.

- Подогрев детали.

Да, гениально и просто. К сожалению, работает не всегда и бывает дорого. Суть в том, что перед/во время/иногда даже после сварки деталь разогревается вся целиком. И расширяется — вся. Соответственно, перепад температур и объемов между рабочей зоной и остальными будет существенно меньше.

Да, гениально и просто. К сожалению, работает не всегда и бывает дорого. Суть в том, что перед/во время/иногда даже после сварки деталь разогревается вся целиком. И расширяется — вся. Соответственно, перепад температур и объемов между рабочей зоной и остальными будет существенно меньше. - Термическая и механическая правка детали после сварки. Есть, конечно, свои ограничения. Главным образом — то, что эти методы эффективнее работают с остаточным напряжением, которое накопилось в детали за время процесса. Уже свершившиеся деформации исправляются не очень хорошо. А проблема механической правки — еще и в том, что она сама по себе может подпортить прочность изделия.

Выводы — что делать, когда металл ведет?

Самое лучшее средство против поводок (деформаций) металла при сварке — разумный расчет процесса сварки, понимание свойств металла, снижение количества и протяженности швов до действительно необходимого минимума и грамотное распределение их.

Остальные средства помогают избавиться от остатков проблемы, но до них лучше просто не доводить.

В «Металл‑Кейс» мы приняли этот принцип на вооружение и используем его для наших клиентов. Именно поэтому множества проблем со сваркой, которые характерны для работ других поставщиков, наши клиенты просто не знают.

Хотите тоже забыть об этих проблемах? Давайте обсудим это предметно. Звоните нам по телефону 8 (804) 333-68-30 — или пишите на почту [email protected]. Если вы находитесь не в Петербурге, самым удобным способом для вас будет заказ нашего ответного звонка через кнопку «быстрый расчет стоимости» ниже — так вам еще и не придется тратить деньги на телефоне на межгород.

P.S. Да, звонить не из Петербурга тоже имеет смысл. Наше производство находится на мощнейшем транспортном узле — так что логистика «от нас — в ваш регион» часто оказывается проще, чем логистика «внутри вашего региона».

| Название продукта | Сварка части |

| размер продукта | Для изготовителей оборудования |

| Тип обработки | Лазерная резка, изгибания, сварка |

| Терпимости | В соответствии с требованием клиентов. |

| Материал: | ISO, DIN, ASTM, UNS, АИСИ, JIS, BS, NF |

| Материалы | Сталь нержавеющая сталь, алюминий, латунь и т.д. |

| Толщина материала | В соответствии с требованием клиентов. |

| Обработка поверхности/Готово | Anodize, хромата цинка, электролитические лист, никелевое покрытие, стимулирования, Закаленное, краска, порошковое покрытие, польский и т.д., |

| Термообработки потенциал | Отжига и нормализации , если , Carbonitriding Nitriding, |

| Возможности | Баллона сжиженного и вводные закалки и т.д., |

| Отрасли применения | Используется в металлургии автомобиль, aero, химического, оборудования и других отраслей промышленности |

| Контроль качества | ISO 9001:2016, МУЦГ 16949:2016, RoHS |

| Образец времени | В течение 1 дней для образцов в наличии у наших запасов Около 1-2 недели для пользовательских образцов |

| Массовое производство времени | 3-7 недель после получения депозита. |

| С точки зрения цен: | EXW/ФОБ/CFR и CIF Шанхай или любого другого аэропорта и морского порта, Китай |

| Условия оплаты | 30% депозита, платежного баланса по отношению к B/L копирование |

| Изменение | Модификация пресс-форм до клиентов. |

| Инспекционной | В доме или третьей стороной, все продукты являются строго проверены квалифицированным КК |

| Конструкция: | Мы используем самые современные конструкции пресс-формы программного обеспечения Auto CAD, Pro/E, Solidworks, UG (файлов DWG и DXF, IGS, STP, X-T) |

| Страна происхождения | Китай (материковой части) |

| Основных экспортных рынках | Европе и Америке, Среднего Востока и Азии, Африки и т.д., |

| Тип обслуживания: | OEM и ODM |

| Тип бизнеса: | Производитель, Exportor |

| Преимущества | Эксперт по производству запасных частей для изготовителей оборудования: металлические штампованные, обработанные, глубокую и сформирован из листового металла детали с различными опциями финишной обработки Географическое положение преимущество: наш офис в Шанхае, которые могут помочь нам предложить более качественные услуги для клиентов со всего мира Наш завод находится в Шанхае, недалеко от Порта в Шанхае, который может сэкономить время и расходы С использованием надежных коромысла и мощными машинами: у нас есть полный ассортимент техники и оборудования для пробивания отверстий, сварки, ЧПУ, мельниц и шлифовки. Мы также столкнулись с technicist , кто участвует в техническом развитии. Наши квалифицированные рабочие, профессиональных инженеров, R и D center и внешней торговли группа всегда держите страсти для поддержки наших клиентов |

Российский и международный опыт сварки

Сегодня сварка — это основной способ соединения металлических деталей в любые изделия и любые конструкции. Безусловно, сварка — это часть работ в металлургической промышленности. Она применяется в комплексе с литьем, штамповкой, прокатом и т. д. При этом технологически процесс сварки продолжает совершенствоваться.

Безусловно, сварка — это часть работ в металлургической промышленности. Она применяется в комплексе с литьем, штамповкой, прокатом и т. д. При этом технологически процесс сварки продолжает совершенствоваться.

Международные успехи

Наиболее значимыми успехами в сварном деле, помимо России, могут похвастаться Германия, Япония, США и Франция.

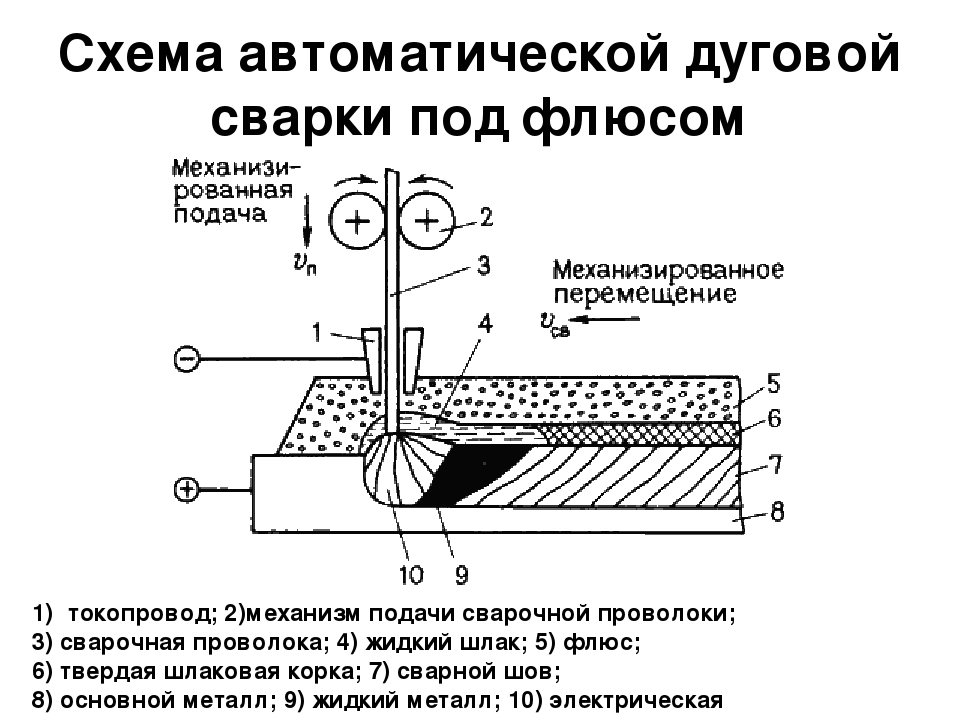

В Японии, например, большая часть металлических конструкций сплавляется автоматической сваркой под слоем флюса и сваркой в защитных газах. На некоторых небольших предприятиях всё еще применяется ручная сварка, но в последние годы она активно вытесняется механизированной сваркой порошковыми проволоками диаметром около 2 миллиметров в смеси защитных газов. Такой способ сварки применяется для соединения стыков в вертикальном и потолочном положениях, а также для угловых швов внутри коробчатых элементов. Толстые металлы в Японии также сваривают многослойной сваркой. Реже используется механизированная сварка порошковыми проволоками малого диаметра без газовой защиты, эта технология в Японии считается несколько устаревшей.

В США используют следующие виды сварных работ: ручная дуговая сварка штучными электродами, автоматическая сварка под слоем флюса, электрошлаковая сварка, механизированная сварка проволокой сплошного сечения в защитных газах, механизированная сварка порошковой проволокой в защитных газах, механизированная сварка самозащитной порошковой проволокой, электрогазовая сварка сплошной проволокой в защитном газе вертикальных соединений с принудительным формированием.

В Германии развивается технология компьютерного регулирования сварного процесса, роботизации сварки. По сути, всё можно вывести в один аппарат, оснащенный периферийными дополнительными устройствами и компьютерным управлением — электронным регулированием показателей электрического импульса и характера электрической дуги.

Важные детали сварного процесса

Одной из ключевых деталей сварного процесса является оптимальная температура окружающего воздуха и металла. Она не должна быть ниже минус 18 градусов. При этом сварщик контролирует температуру металла у сварного шва: если та понижена, металл дополнительно подогревают примерно до 21 градуса и поддерживают эту температуру на протяжении всего периода сварки.

Температура подогрева достигает 230 градусов, при этом если сваривают стали разных марок, то устанавливают температуру подогрева для более высокопрочной стали.

Многое также зависит от типа сварного соединения. Классифицируют типы соединения по различным признакам, например по способу сварки, по условиям сварного процесса, по тому, как примыкают друг к другу соединяемые элементы, какова их толщина, марка стали и т. д.

В России при строительстве различных конструкций чаще всего используется электродуговая сварка. При этом типы сварных швов жестко регламентированы по ГОСТу, а именно:

ГОСТ 8713-79 и ГОСТ.11533-75 — швы, выполняемые автоматической и полуавтоматической сваркой под флюсом;

ГОСТ 14771-76 — швы, выполняемые сваркой в защитных газах;

ГОСТ 5264-80 и ГОСТ 11534-75 — швы, выполняемые ручной дуговой сваркой;

ГОСТ 15164-78 — швы, выполняемые электрошлаковой сваркой;

ГОСТ 14776-79 — швы, выполняемые дуговой точечной сваркой.

Наиболее часто встречающиеся случаи соединения элементов:

— стыковое соединение означает, что свариваемые детали находятся в одной плоскости;

— угловое соединение означает, что элементы соединяются под некоторым углом по отношению друг к другу;

— тавровое соединение означает, что элементы примыкают друг к другу торцевой поверхностью;

— нахлесточное соединение означает, что соединяемые детали как бы накладываются друг на друга.

Каждый из типов соединения имеет свои особенности сварки. К примеру, в угловом соединении, которое наиболее распространено в строительстве, применяются конструктивные решения с уменьшенным риском возникновения трещин. И очень важной задачей является правильный подбор режимов сварки, который позволит соблюсти равномерное заполнение шва и уменьшает остаточные напряжения. Также важно контролировать скорость сварки, скажем, при ручной сварке оптимальная скорость составляет 20 метров в час.

Сварные узлы в России делаются как монтажные стыки. К слову, сам монтажный стык и его конструкция были разработаны еще в прошлом веке, и изначально такие стыки применялись в пролетах автодорожных мостов. В частности, впервые его применили в 1953 году при строительстве моста через реку Днепр в Киеве. Конструкция стыка выглядит следующим образом: стык имеет один шов по нижнему поясу, вставку по стенкам балки и вставку по верхнему поясу. Такой вид позволяет монтажным стыкам успешно «переживать» автоматическую сварку под флюсом и автоматическую сварку вертикальных швов стенки порошковой проволокой с принудительным формированием.

Дефекты и деформации

По словам экспертов, опасными являются участки конструкций, отличающиеся жесткостью. Примеры жестких мест — приваренные элементы, накладки. Устранить или нивелировать риски по жестким местам может правильное оформление сварных узлов, и на российских предприятиях это давно поняли.

Скажем, появление трещин на свариваемых конструкциях происходит по причине старения металлов. Причем при обычных температурах сталь «стареет» годами, а при температурах 100 градусов и выше достаточно несколько минут.

В связи с этим выделяют три вида деформационного старения.

• Динамическое. В этом случае пластические деформации и старение металла протекают одновременно при 100–500 градусах. Например, накаливание и охлаждение металла сварных конструкций вблизи различных концентраторов при сварке. Свободная усадка в процессе остывания затруднена при правке элементов конструкций в температурном интервале 100–500 градусов.

• Искусственное. В этом случае пластические деформации протекают при обычных температурах, а старение — при последующем накаливании до 100–500 градусов. Например правка, резка на ножницах.

• Естественное. В этом случае пластические деформации и последующее старение происходят при естественных температурах. Например пробивка отверстий без последующего нагрева.

Чтобы избегать старения металлов, следует правильно конструировать сварные узлы, тем не менее на практике довольно часто встречаются именно узлы, которые могут приводить к ускоренному появлению трещин и, как следствие, к несчастным случаям и серьезным авариям. Трещины и другие технологические дефекты при сварке могут стать критическим обстоятельством. Например, если металл вблизи дефекта подвергается накаливанию повторно. Особенно критическими дефекты могут быть, если они расположены:

• на участке замыкания кольцевых швов при сварке встык труб;

• на месте замыкания ступеней;

• на пересекающихся швах;

• на кромках;

• в соединениях, выполняемых в жестком контуре.

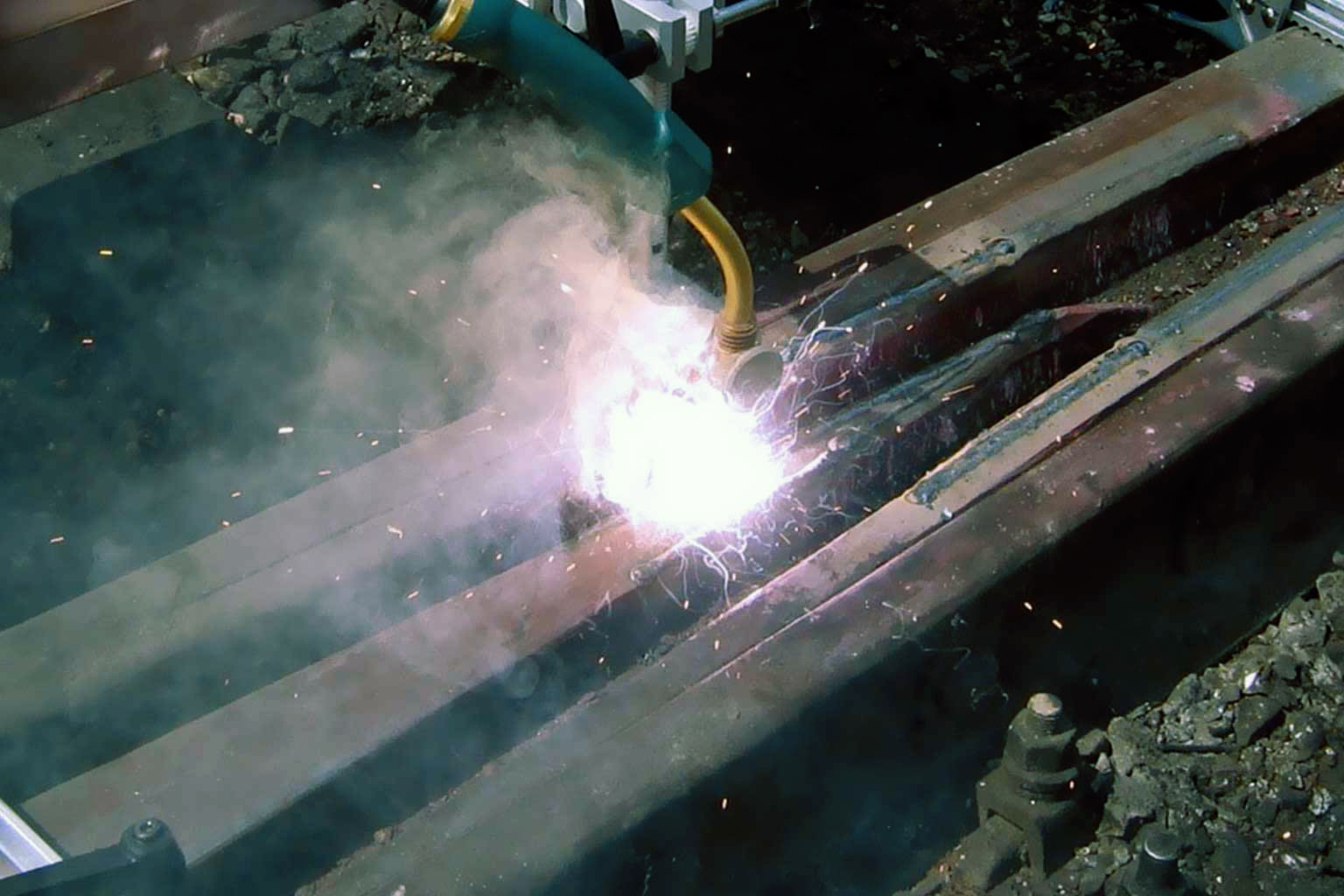

Прорыв сварного дела

Технологии сварного дела в России пошли так далеко, что сварка конструкций происходит с максимальной надежностью и минимальными рисками деформаций. Так, например, в России работает один из самых больших в Европе цехов по производству труб большого диаметра «Высота 239» на Челябинском трубопрокатном заводе, на котором применяются самые современные технологии сварки. Трубы свариваются под слоем керамического флюса производства этого же челябинского предприятия. Новое оборудование цеха позволяет изготавливать одношовные сварные трубы разных диаметров, с наружным и внутренним покрытием. Технические характеристики труб очень высокие, по сути, трубы могут использоваться в суровых климатических условиях (например, Восточной Сибири, где увеличивается объем разведки и разработки нефтяных и газовых месторождений), при повышенной сейсмоактивности и при прокладке трубопроводов по дну морей. Новый цех был запущен еще в 2010 году, располагает производственной мощностью более 900 тыс тонн труб большого диаметра в год. В совокупности группа ЧТПЗ производит более 1 млн тонн труб этого сортамента ежегодно.

В совокупности группа ЧТПЗ производит более 1 млн тонн труб этого сортамента ежегодно.

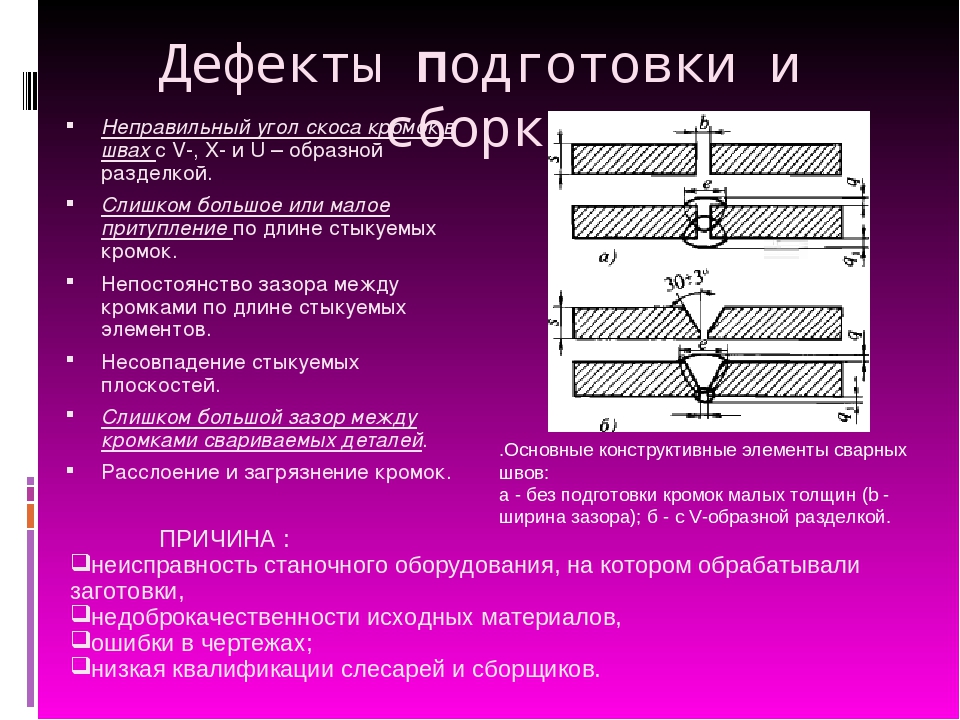

Требования к сборке при сварке металлических изделий

Во время сборки деталей, которые подлежат сварке, используются специальные сборно-сварочные приспособления. Они должны обеспечить доступ ко всем местам установки деталей, к местам и рукояткам фиксирующих или зажимных устройств, а также, к тем местам, где будет происходить прихватка и сварка. Такие приспособления, кроме всего прочего, должны быть еще и весьма прочными и жесткими, а также обеспечить максимально точное крепление деталей в необходимом положении, и не допустить деформации этих деталей во время прихватки или сварки. Кроме всего прочего, сборно-сварочные приспособления должны обеспечить еще и самый правильный и выгодный порядок для сборки и сварки деталей.

Так, должно быть обеспечено наименьшее число поворотов, при выполнении наложения прихваток или же сварных швов. Должен обеспечиваться свободный доступ для проверки всех необходимых размеров деталей и их легкий демонтаж после процесса изготовления. Кроме того, сборно-сварочные приспособления должны обеспечивать еще и безопасность персоналу, во время проведения работ.

Должен обеспечиваться свободный доступ для проверки всех необходимых размеров деталей и их легкий демонтаж после процесса изготовления. Кроме того, сборно-сварочные приспособления должны обеспечивать еще и безопасность персоналу, во время проведения работ.

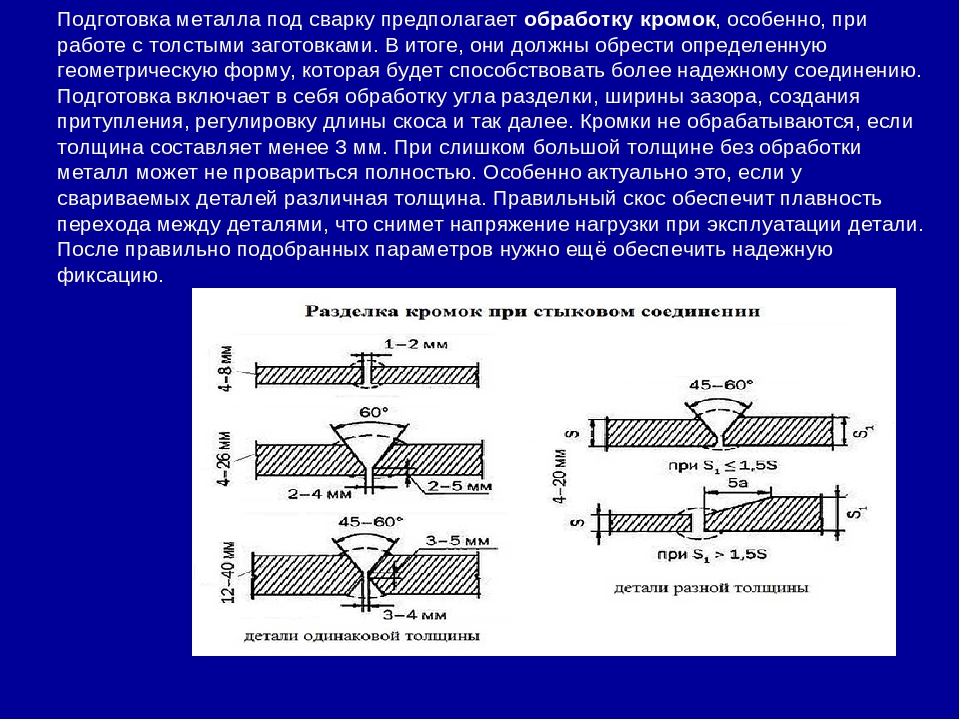

Любая операция по сборке, никоим образом не должна отражаться и затруднять выполнение последующих операций. Все операции должны происходить поочередно и последовательно, а детали, поступающие на сборку или сварку, должны быть тщательно осмотрены и проверены. В проверку деталей входят операции по определению геометрических размеров деталей и состоянию подготовленных кромок под место сварки.

Сборка конструкций, которые подлежат сварке, как правило, выполняется по нанесенной разметке, или же при помощи специальных шаблонов, упоров и фиксаторов. Также, применяются специальные приспособления – кондукторы, которые облегчают сборочный процесс. Подготовка и сборка деталей происходит, при соблюдении некоторых обязательных правил:

— зазоры между кромками, и их притупление должно быть равномерным по всей длине;

— кромки деталей, которые подлежат сварке, а также места, которые к ним прилегают (ширина 25-30 мм) обязательно должны быть хорошо высушены и очищены от каких-либо примесей, грата, образовавшегося после резки, масла или ржавчины и прочих загрязнений.

— прихватка деталей выполняется при помощи соответствующих электродов, через интервал, не более 500 мм, а длина одной хватки при этом должна быть около 50-80 мм;

— также, для обеспечения формирования и выполнения нормального, высококачественного шва, на концах изделия необходимо прихватить планки, которые будут удерживать конструкцию в правильном геометрическом положении.

Таким образом, выполняя данные правила, есть все предпосылки для того, чтобы выполнить идеальный и качественный сварной шов.

Служба металлической сварки

СЛУЖБА МЕТАЛЛИЧЕСКОЙ СВАРКИ

Металлическая сварка широко используется в обрабатывающей и строительной отраслях для быстрой сборки металлических деталей в форму и структуру, которые вы хотите. Методы присоединения металлов или пластмасс через высокое или высокое давление имеют различные источники энергии, including gas flames, arcs, lasers, электронные лучи, трение, и ультразвук.

Металлический материал, который будет сварен является ключом к определению типа технологии сварки, так что наиболее разумный процесс выбран для сварки.

ST Metal предоставляет услуги по точной сварке клиентам по всему миру в рамках наших полных услуг по производству металла. Мы предоставляем услуги точной сварки для различных отраслей промышленности и приложений, специализируется на телекоммуникациях, приборы для управления процессами, медицинский, аэрокосмическое и оборонное применение. Различные материалы, включая нержавеющую сталь, углеродистая сталь, алюминий, никель сплав. Наша профессиональная инженерия, производственный и сварочный персонал поддерживается приверженностью нашей компании качеству и удовлетворенности клиентов. Высококачественные детали точного металла, которые мы производим, отвечают или превосходят ожидания наших клиентов.

ST Металлический сварочный завод can weld metal materials such as stainless steel, алюминиевый сплав, медь, железная и углеродная сталь. Все операторы сварки имеют лицензию на получение формального обучения безопасности производства.

Все операторы сварки имеют лицензию на получение формального обучения безопасности производства.

ST Металлический сварочный завод имеет самый передовой роботизированной сварочных машин руки и многие передовые сварочного оборудования. Сильные производственные возможности и надежное качество. Быстрая доставка и высококачественная продукция – это то, что ST Metal может сделать для вас.

Как полномасштабный производитель металлических деталей, мы предоставляем наиболее профессиональные услуги по технической обработке металлоконструкций и производству продукции, упором на услуги по сварке металла для 30 годы, прошел стандартный аудит ISO9001-2015, and the products comply with the RoHS standard.

КАКАЯ МЕТАЛЛИЧЕСКАЯ СВАРКА?

Металлическая инертная газовая сварка (Миг), также известный как сварка газовой металлической дуги (GMAW), это сварочный процесс, который образует дугу между проводным электродом и заготовки металла, нагревание заготовки металла, чтобы расплавить и подключить его. Вольфрам инертный газ экранированный сварки (прикосновение) это процесс сварки дуги, который использует непотребимые вольфрама электродной сварки. Наши услуги сварки включают обработку, лазерная резка, штамповка, катание, установка и отделка оборудования, все из которых необходимы для эффективного производства деталей. Мы предоставляем индивидуальные готовые детали клиентам по всему миру для удовлетворения ваших конкретных требований и допусков.

Вольфрам инертный газ экранированный сварки (прикосновение) это процесс сварки дуги, который использует непотребимые вольфрама электродной сварки. Наши услуги сварки включают обработку, лазерная резка, штамповка, катание, установка и отделка оборудования, все из которых необходимы для эффективного производства деталей. Мы предоставляем индивидуальные готовые детали клиентам по всему миру для удовлетворения ваших конкретных требований и допусков.

Все металлы, которые сварные алюминия могут быть сварены TIG, и алюминий может быть самым популярным процессом выбора. Алюминий имеет много благоприятных характеристик, такие как высокая прочность к весу соотношение, коррозионной устойчивости, выковыкость и теплопроводность. однако, некоторые характеристики алюминия требуют особого ухода при сварке. Будьте уверены, мы способны обрабатывать различные материалы, и алюминий не является исключением. Наш богатый опыт, передовые машины и отличные технологии позволяют нам каждый раз превзойти ожидания наших клиентов.

Завод оснащен самым передовым оборудованием и технологиями для обеспечения эффективных и точных производственных возможностей. 3100 площадь. Наш завод имеет возможность производить объемы, начиная от прототипов до массового производства работает, и эффективно производить и дополнить ваши части. Наши инженерные сотрудники могут работать с вами для достижения наиболее экономически эффективного проектирования и производства, а наш опытный производственный и сварочный персонал будет производить ваши детали в соответствии с вашими конкретными требованиями. Наш производственный процесс isO 9001: 2015 заверенный, так что вы можете быть уверены, что ваша часть сварки будет отвечать или превышать качество и мастерство вам нужно. ST Metal понимает, что качество готовой продукции зависит от качества компонентов, которые вы используете. Мы стремимся предоставить вам детали, которые отвечают вашим точным потребностям, доставлены в срок и по бюджету. Свяжитесь с нами, чтобы узнать, как наш полный спектр услуг по производству и переработке точного металла может помочь вам решить производственные задачи.

ОБСЛУЖИВАНИЕ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ

Алюминиевый сплав является наиболее широко используемым металлическим материалом в промышленном применении, с высокой прочностью и легким весом. Он широко используется в аэрокосмической отрасли, Автомобилей, Корабли, Мосты, машиностроение, электротехника, химической промышленности и криогенных установок. Алюминиевый магниевый сплав и алюминиевый марганцевый сплав имеют хорошую устойчивость к ржавчине.

- Вольфрам дуги сварки: обычно используется для алюминиевых сплавов, очень широкий спектр методов сварки, но сварочное оборудование является более сложным и не подходит для наружных сварочных операций.

- Сопротивление месте сварки / шв сварки: используется для сварки листов алюминиевых сплавов ниже 5 МММ, подходит для массового производства деталей, с высокой эффективностью производства.

СЛУЖБА СВАРКИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

Нержавеющая сталь содержит более 12% хром и никель, марганец, молибден и другие элементы сплава для обеспечения характеристик теплостойкости и коррозионной устойчивости.

Аустонитическая нержавеющая сталь с лучшей сварной частью, как правило, выбрана, и методы сварки, такие как dc аргон дуги сварки, ручная дуговая сварка, brazing и мягкий пайки используются.

- Защитный газ должен быть чистым, чтобы поверхность сварки не всегда всегда была цветовой разницы.

- Уменьшите разрыв между сварными частями, чем жестче, тем лучше.

- Использование сварочного провода меньшего диаметра.

СТАЛЬНЫЕ СВАРНЫЕ СТРУКТУРНЫЕ ДЕТАЛИ

Сталь является наиболее часто используемым материалом для металлической сварки, и различные стали имеют различную свароносимость.

ST METAL будет рекомендовать наиболее разумные стали в соответствии со структурным дизайном и использованием требований вашей продукции.

- Низкоуглеродная сталь: содержание углерода <0.25%, хорошая сварная швабельность, мало изменений в твердости, хорошая пластичность.

- Средняя углеродная сталь: содержание углерода 0.

25% -0.6%, плохая свароемость, многоцелевой ремонт сварки кованых деталей и литых деталей.

25% -0.6%, плохая свароемость, многоцелевой ремонт сварки кованых деталей и литых деталей.

Сварка металлических деталей: услуга компании «Служба Сварки»

Особенно часто требуется выполнять сварку металлических деталей при ремонте автомобилей. Примеров может быть много: нарушена целостность бензобака, отдельные фрагменты кузова машины подверглись коррозии, в результате ДТП появились большие трещины на капоте, бампере или других элементах и так далее.

Устранить такие дефекты берутся специалисты «Службы Сварки». Наши технические возможности позволяют выполнять сварку разных видов и сложности: точечную, контактную, ручную дуговую, аргонодуговую и так далее.

Работаем мы не только со стальными деталями. Так же качественно и быстро наши мастера смогут соединить сваркой детали из латуни, меди, бронзы, чугуна либо соединить между собой элементы из разных металлов. Если вам требуется изготовить с помощью сварки какую-либо нестандартную деталь

или изделие – наша служба также сможет помочь. Мы используем в работе листовой прокат, различные виды профиля (труба, ГЗП и прочие), благодаря чему по созданию конструктива деталей ограничений практически нет.

Если вам требуется изготовить с помощью сварки какую-либо нестандартную деталь

или изделие – наша служба также сможет помочь. Мы используем в работе листовой прокат, различные виды профиля (труба, ГЗП и прочие), благодаря чему по созданию конструктива деталей ограничений практически нет.

«Служба Сварки»: наши достоинства и преимущества перед конкурентами

Для того чтобы сварка металлических деталей, например вашего автомобиля, была произведена качественно и профессионально, обращайтесь в «Службу Сварки». В нашем штате работают квалифицированные специалисты с большим опытом и широкими познаниями в области сварки.

Для выполнения заказов по сварке мы используем современное оборудование, придерживаемся оптимальных и правильных технологий создания сварочных соединений, применяем качественные расходные материалы. Это позволяет нам добиваться максимальной прочности и надежности соединений.

Наши услуги стоят недорого. Приглашаем убедиться в этом, ознакомившись с нашим прайсом.

Приглашаем убедиться в этом, ознакомившись с нашим прайсом.

Аргонно-Дуговая сварка

Наименование работ | Цена, руб |

Сварка алюминиевой медной трубки диаметром до 10мм | От 300 |

Сварка алюминиевой медной трубки диаметром более 10мм | От 500 |

Сварочный шов до 100 мм | от 20 за 10мм |

Сварочный шов более 100 мм | Договорная |

Двойной сварочный шов до 100мм | от 20 за 10мм |

Двойной сварочный шов более 100мм | Договорная |

Сварка поддона двигателя | От 1000 |

Сварка коллектора двигателя | От 700 |

Сварка блока двигателя | От 1500 |

Сварка головки блока | От 1700 |

Сварка крышки ГБЦ | От 500 |

Сварка корпуса КПП | От 1200 |

Сварка деталей подвески | От 300 |

Сварка радиатора | От 500 |

Сварка любых других деталей | Договорная |

Цены на пайку цветных металлов (алюминий, медь, титан и их сплавы)

Наименование работ | Цена, руб |

Пайка 1 отверстия до 10 мм | 500 |

Пайка радиатора сота 1 повреждение | 500 |

Пайка радиатора сота 1 и более повреждений | 300 за 1 повреждение |

Пайка медный трубок | От 300 |

Пайка деталей бытовой техники | Договорная |

Пайка алюминиевой трубки | От 300 |

Цены на сварочные работы (Полуавтомат, кемпи)

Наименование работ | Цена, руб |

Сварочный шов до 100 мм | от 5 |

Сварочный шов более 100 мм | Договорная |

Сварка труб глушителя | От 500 |

Мелкие сварочные работы | Договорная |

Понятие о сварке.

Свариваемость металлов.

Свариваемость металлов.

Понятие о сварке.

Свариваемость металлов .

Свариваемость

способность материала образовывать

сварные соединения

Свариваемость бывает:

- Хорошая , (без подогрева и термообработки).

- Удовлетворительная, (с подогревом).

- Ограниченная, (требуется подогрев + термообработка после сварки).

- Неудовлетворительная.

Наибольшее влияние на свариваемость стали оказывает углерод – с увеличением его содержания свариваемость стали ухудшается.

Пример материала, обладающего низкой (ограниченной) свариваемостью – чугун.

Хорошо свариваются те металлы и сплавы, которые в своем составе имеют элементы, обладающие неограниченной взаимной растворимостью как в жидком, так и в твердом состоянии.

Хорошую взаимную растворимость имеют

железо и никель (Fe + Ni), железо и ванадий (Fe + V),

железо и хром (Fe + Cr) , никель и медь (Ni + Cu) ,

никель и кобальт (Fe + Co) , и т.д.

Сварка — это процесс получения неразъемного соединения посредством установления непрерывных межатомных связей между соединяемыми деталями при их нагревании и (или) пластическом деформировании.

Все существующие способы сварки, делят на две группы:

- сварка плавлением

- сварка давлением

Сварка плавлением – это процесс соединения двух деталей, или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок.

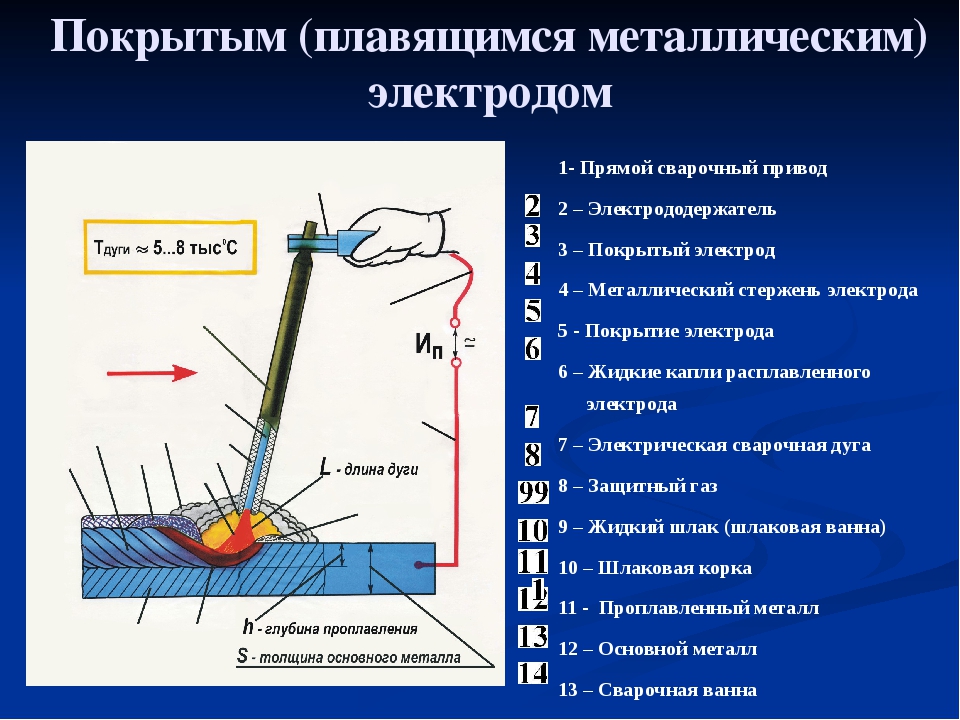

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок делят на основные виды :

- электрическую дуговую

- электрошлаковую

- электронно-лучевую

- лазерную

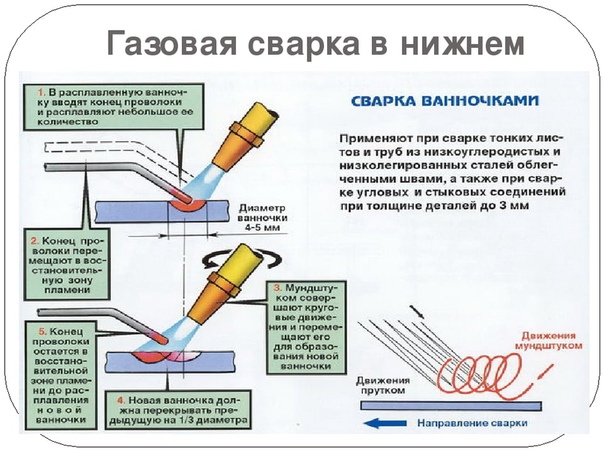

- газовую

электрическая дуговая сварка , где источником тепла является электрическая дуга;

Электрошлаковая сварка- основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

электронно-лучевая сварка – нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

Лазерная сварка — при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц — фотонов

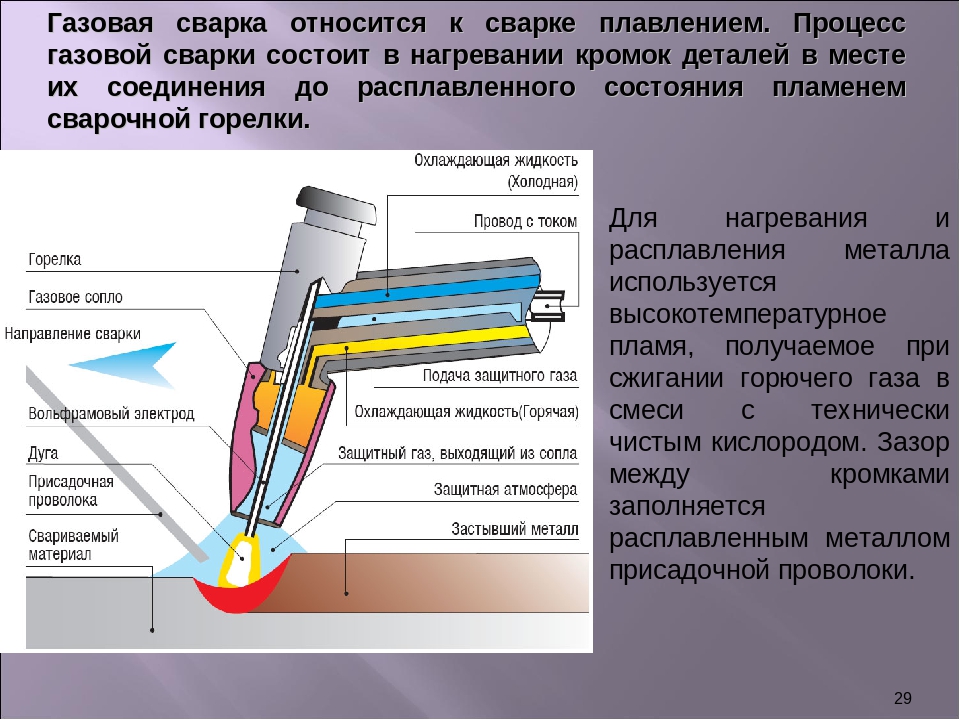

. газовая сварка – это сварка с использованием пламени, получаемого при сгорании смеси различных горючих газов с кислородом.

газовая сварка – это сварка с использованием пламени, получаемого при сгорании смеси различных горючих газов с кислородом.

По степени механизации различают следующие виды сварки:

- полуавтоматическую

- автоматическую

Сварной шов – это Соединение, полученное в результате сварки, которое характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомно-молекулярных связей между элементарными частицами соединяемых деталей.

иначе

сварной шов – это участок, который во время сварки находится в расплавленном состоянии. При остывании металла он кристаллизуется .

Процесс образования соединения при сварке происходит в три стадии:

- На первой стадии достигается физический контакт (между привариваемыми деталями), т.е. осуществляется сближение соединяемых веществ на расстояния необходимые для межатомного взаимодействия

- На второй стадии происходит химическое взаимодействие, которое заканчивается образованием прочного соединения деталей

- Процесс сварки завершается диффузией

Строение сварных соединений Сварные соединения должны обеспечивать необходимую механическую прочность конструкции

в процессе сварки можно получить 4 типа сварочных соединений

Строение сварного шва

Основной металл

металл, подвергающийся сварке. Чем выше температура нагрева, тем большие изменения будет претерпевать металл. В той зоне основного металла, где температура нагрева углеродистой стали не превышает 720° С, сталь сохраняет те же свойства, которыми она обладала до сварки.

Чем выше температура нагрева, тем большие изменения будет претерпевать металл. В той зоне основного металла, где температура нагрева углеродистой стали не превышает 720° С, сталь сохраняет те же свойства, которыми она обладала до сварки.

Зона сплавления

расположена на границе основного металла и металла шва.

металл шва

это та зона, в которой в связи с нагревом выше температуры плавления (линии ликвидус) свариваемый металл расплавляется в процессе сварки, перемешивается с металлом электрода и затем кристаллизуется .

Зона термического влияния

часть основного металла, примыкающая к сварному шву, с измененными в процессе сварки структурой и свойствами.

Общая ширина ЗТВ зависит от условий нагрева и охлаждения, от теплофизических свойств и толщины свариваемого металла, от метеоусловий и пр.

Строение зоны термического влияния при ручной дуговой сварке низкоуглеродистой стали

№

1

СТРУКТУРА МЕТАЛЛА

Столбчатая, литая, с пониженными механическими свойствами

2

Температура, °С

Ширина, мм

1530±5

Рост зерна, образование игольчатой структуры с повышенное хрупкостью

3

1/2 ширины шва

1530-1470

Крупнозернистое строение с пониженной ударной вязкостью и пластичностью

4

5

0,1-0,4

1470-1100

Измельчение зерна, повышение механических свойств

Смешанное строение из мелких и крупных зерен с пониженными механическими свойствами

3-4

1100-880

6

0,2-4,0

880-720

Восстановление формы и размеров зерен металла

7

0,1-,0

720-510

Структурных изменений не имеет

0,1-1,5

5I0-200

0,8-12

Спасибо за внимание

Сварка в металлообработке Ресурс

При изготовлении металла каждая операция увеличивает стоимость изготавливаемой детали.

Те производственные процессы, которые связаны с ручным трудом, обычно имеют большее влияние на стоимость, чем те, которые выполняются машинами. Сварка чаще всего является ручным процессом.

Те производственные процессы, которые связаны с ручным трудом, обычно имеют большее влияние на стоимость, чем те, которые выполняются машинами. Сварка чаще всего является ручным процессом.В этом ресурсе по сварке мы опишем влияние сварки на стоимость изготовления металла и способы проектирования детали для снижения или устранения затрат, связанных со сваркой.

Обзор сварки

Если металлическая деталь включает в себя фланцы, которые нельзя сформировать или согнуть на место, для крепления фланца к детали потребуется сварка. Существуют и другие цели сварки металлической детали, но в этом ресурсе мы сосредоточимся на соединении двух металлических деталей или присоединении фланца к металлической детали. Сварка обычно используется при изготовлении металлов. Сварка использует тепло для соединения двух металлических деталей в месте соединения. Металлический материал, используемый при сварке, должен соответствовать металлу свариваемой детали.Сварка будет выполняться по шву или стыку между деталями, так что после завершения детали будут соединены вместе со сварочным материалом или сварным швом между ними.

Надлежащий сварной шов приведет к тому, что свариваемый материал станет единым целым с готовой деталью, поэтому при вводе в эксплуатацию деталь сохранит прочность, необходимую для выполнения поставленной перед ней задачи. Из-за оборудования и точного характера сварки процесс требует высокой квалификации. Сварщики должны быть аттестованными мастерами, имеющими достаточный опыт выполнения необходимых процедур сварки.

Виды сварки

Типы сварки, перечисленные ниже, обычно используются компанией Short Run Pro при изготовлении металлических деталей на заказ: Сварка ВИГ — в этой скважине используется вольфрамовый инертный газ, и ее часто считают сваркой самого высокого качества, а также самой дорогой сваркой.

Сварка МИГ – Сварка МИГ использует металлический инертный газ и, как правило, выполняется быстрее и дешевле, чем сварка ТИГ.

Сварка сопротивлением – Также называемая точечной или прихваточной сваркой, сварка сопротивлением представляет собой форму электрической сварки, которая используется для соединения материалов внахлест вместе с помощью небольших точечных сварных швов.

Сварной шов — Сварной шов выполняется путем нанесения валика сварного шва через заданные интервалы на шов металлической детали для создания шва из свариваемого материала. Поскольку стежковый шов не включает процесс сплошной сварки, готовый шов будет слабее, чем при использовании сплошного шва. Шовный шов также не будет водонепроницаемым.

Сварка пробкой — Этот процесс сварки включает вырезание отверстия в противоположном фланце в месте предполагаемой сварки.Затем будет использоваться сварка пробкой для сварки соединяемых деталей с противоположной стороны металлической детали.

Хотя сварка является дорогостоящим процессом в производстве металлов, существуют способы, при помощи которых сварка может быть выполнена более экономично. Обратите внимание, что эти экономически эффективные меры повлияют на прочность сварного шва и, следовательно, на использование детали.

Рассмотрение конструкции деталей при сварке

При определении того, требуется ли сварка металлической детали, использование детали имеет первостепенное значение для принятия окончательного решения. Если деталь можно спроектировать таким образом, чтобы исключить необходимость сварки, внесенные изменения в конструкцию приведут к экономии средств. Однако при изготовлении металлической детали функция детали всегда важнее стоимости. Очевидно, нет никаких преимуществ в изготовлении металлической детали, которая не будет работать должным образом.

Если деталь можно спроектировать таким образом, чтобы исключить необходимость сварки, внесенные изменения в конструкцию приведут к экономии средств. Однако при изготовлении металлической детали функция детали всегда важнее стоимости. Очевидно, нет никаких преимуществ в изготовлении металлической детали, которая не будет работать должным образом.Ниже приведены некоторые особенности конструкции, влияющие на требования к сварке:

- Является ли деталь воздухонепроницаемой или водонепроницаемой? Если металлическая деталь должна удерживать жидкость или газ без утечек, потребуется полная сварка любых открытых швов или стыков.

- Какова удерживающая способность детали? — Когда важна прочность сварной детали, необходимо обеспечить максимально прочный и прочный сварной шов.

- Как деталь должна выглядеть после завершения? – Когда металлическая деталь требует отделки в законченном виде, без зазорных швов, то требуется полная сварка по длине швов.

При проектировании металлической детали с учетом затрат важно понимать, как обработка сварки влияет на общую стоимость изготовления.Чтобы сделать металлическую деталь наиболее экономичной в производстве, уменьшите или устраните процесс сварки детали, насколько это возможно с учетом использования детали.

Для получения дополнительной информации о сварке посетите наши видеоресурсы Welding .

Если вы хотите получить оценку услуг по изготовлению металлоконструкций — Отправьте нашу форму запроса предложений здесь.

Какие существуют способы сварки металла?

Когда дело доходит до сварки, речь не всегда идет о шлемах и искрах.Kaempf and Harris дает вам глоссарий для различных типов сварки в производственных цехах:

Автоматическая сварка: Процесс электродуговой сварки с автоматическим управлением движением дуги по линии сварки, подачей электрода и длиной дугового промежуткаДуговая сварка углеродом (CAW): Процесс, который вызывает коалесценцию металлов путем нагрева их с дугой между неплавящимся угольно-графитовым электродом и заготовкой

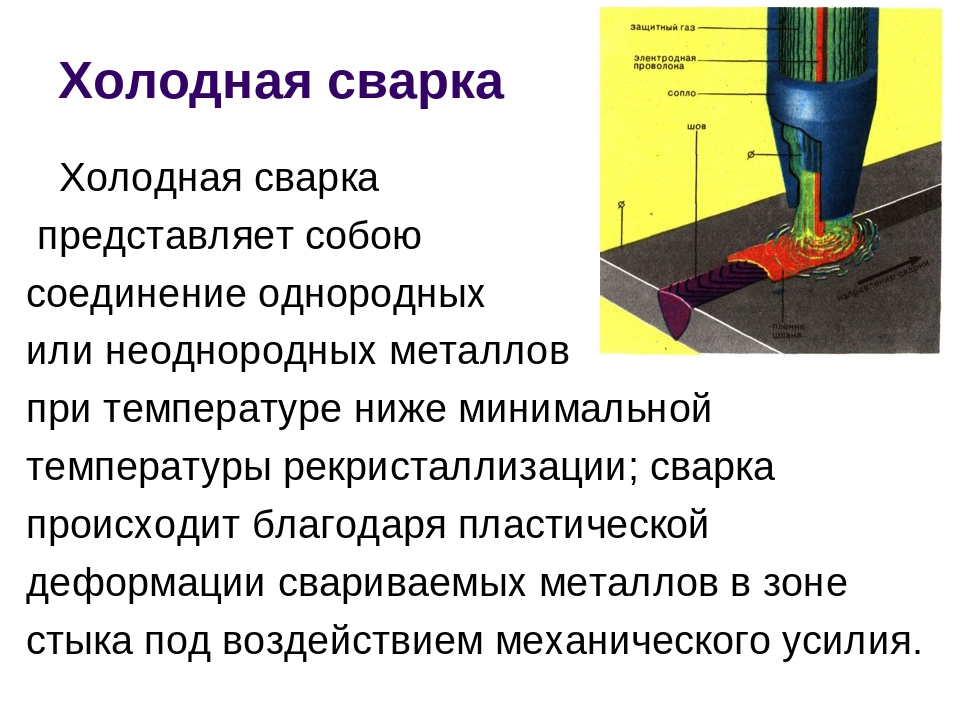

Холодная сварка: Также известна как контактная сварка; сварка в твердом состоянии процесс, при котором соединение двух частей происходит без сплавления или нагрева на границе раздела

Электрогазовая сварка (EGW): Разработанный процесс дуговой сварки в вертикальном положении, при котором дуга зажигается между плавящимся электродом и заготовкой

Электрошлаковая сварка (ESW): Высокопроизводительный однопроходный процесс для толстых материалов в вертикальном или близком к вертикальному положении

Экзотермическая сварка : Также называется экзотермическая сварка , термитная сварка (TW) и термитная сварка ; процесс, в котором используется экзотермическая реакция термитной композиции с расплавленным металлом для неразъемного соединения проводников

Дуговая сварка с флюсовой проволокой (FCAW): Высокоскоростной портативный процесс подачи проволоки, который не требует защитного газа и использует порошковую проволоку для защиты дуги

Примечание: Этот метод изготовления листового металла эффективен при сварке на открытом воздухе, в ветреную погоду или на грязных материалах.

Газовая дуговая сварка металлическим электродом (GMAW): Часто упоминается по подтипам, сварка с подачей проволоки/металлическим инертным газом (MIG) , которая отлично подходит для чистой сварки тонких металлов, или активный металл газ (MAG ) сварка ; процесс, при котором электрическая дуга формирует металл заготовки и нагревает его до расходуемого проволочного электрода, сплавляя их вместе

Кислородно-ацетиленовая сварка: Также называется кислородно-топливная сварка сварка , кислородная сварка и газовая сварка ; процесс, при котором резервуар с кислородом и ацетиленом объединяется с регулируемой горелкой для получения точного контролируемого пламени, используемого для нагрева металла

Плазменно-дуговая сварка (PAW): Процесс, при котором электрическая дуга образуется между спеченным вольфрамовым электродом и заготовкой путем размещения электрода внутри корпуса горелки, так что плазменная дуга может быть отделена от оболочки защитного газа. и протолкнули через тонкостенную медь, что привело к выходу на высоких скоростях и температуре, приближающейся к 50 000 градусов по Фаренгейту

и протолкнули через тонкостенную медь, что привело к выходу на высоких скоростях и температуре, приближающейся к 50 000 градусов по Фаренгейту

Сварка давлением: Процесс, при котором внешнее давление применяется для получения сварных соединений либо при температуре ниже точки плавления ( сварка в твердом состоянии ), либо при температуре выше точки плавления ( сварка в состоянии плавления )

Сварка сопротивлением: Термоэлектрический процесс, при котором тепло выделяется на границе раздела соединяемых частей при пропускании через них электрического тока или в течение точно контролируемого времени и под контролируемым давлением

Дуговая/короткая сварка: Также известна как сварка погружением ; разновидность, возникающая, когда проволока образует дугу и контактирует с металлом, создавая короткое замыкание

Дуговая/дуговая сварка: Процесс, в котором используется электрический ток, вытекающий из зазора между металлом и сварочным электродом, также известный как электрод для дуговой сварки; эффективен для сварки большинства сплавов или соединений и может использоваться как внутри помещений, так и снаружи, а также на сквозняках

Приварка шпилек: Метод, аналогичный оплавлением приварка , когда резьбовой, нерезьбовой или резьбовой крепеж или гайка особой формы привариваются к другой металлической детали, такой как основной металл или подложка

Дуговая сварка под флюсом: Часть процесса дуговой сварки защищенным металлом (SMAW) ; метод, при котором толстый слой расплавленного флюса становится проводящим и обеспечивает путь тока между электродом и заготовкой после погружения под слой гранулированного плавкого флюса, состоящего из извести, кремнезема, оксида марганца, фторида кальция и других соединений

Примечание: Этот толстый слой флюса предотвращает брызги и искры, а также подавляет интенсивное ультрафиолетовое излучение и пары.

Сварка вольфрамовым электродом в среде инертного газа (TIG): Также известен как процесс Cadillac; наиболее распространенный и высококачественный процесс сварки, при котором используется дуговая сварка двумя руками неплавящимся вольфрамовым электродом для получения сварного шва

Если вам нужна дополнительная информация, включая инструмент, используемый для сварки металла, и общие коды сварки, загрузите совершенно новое Руководство по сварке Kaempf and Harris:

Можно ли сваривать детали из порошкового металла?

Детали из порошкового металла стали основным компонентом в многочисленных приложениях благодаря сочетанию прочности на растяжение и пластичности, низкой стоимости, коррозионной стойкости, великолепных магнитных свойств и высокой производительности.

Однако по мере того, как порошковая металлургия становится все более распространенной, все больше инженеров стремятся соединить одну деталь из порошкового металла с другой или с совершенно другим типом металла. Естественно, разговор переходит к сварке.

Естественно, разговор переходит к сварке.

Итак, можно ли сваривать детали из порошкового металла? Продолжайте читать, чтобы узнать.

Сначала узнайте, как изготавливаются детали из порошкового металла

Производители изготавливают детали из порошкового металла, помещая определенное количество порошка в форму. Затем пуансон оказывает давление на порошок и заполняет форму.Интенсивное давление пуансона спрессовывает порошок в желаемую форму.

После извлечения прессованной детали из формы ее помещают в печь в процессе, известном как спекание. Спекание сплавляет частицы порошка, в результате чего получается готовая или полуфабрикатная деталь.

Во многих случаях этот процесс позволяет получить деталь чистой формы, которая не требует вторичной обработки .

Почему детали из порошкового металла сложно сваривать

Существует несколько причин, по которым детали из порошкового металла не всегда можно сваривать так же, как детали из кованого и литого металла, и все они связаны со способом изготовления этих деталей.

Проблемы со сваркой также затрудняют обработку деталей из порошкового металла , поэтому лучше проектировать как компоненты, так и конечный продукт таким образом, чтобы не требовать механической обработки. К счастью, сварка возможна , если принять во внимание эти проблемы.

Некоторые проблемы, связанные со сваркой деталей из порошкового металла, включают:

Пористость

Хотя в процессе прессования и спекания порошка можно создавать чрезвычайно прочные детали, он также может создавать уровень пористости, который делает сварку рискованной.Иногда пористость является преднамеренной; в других случаях пористость является результатом недостаточной плотности.

Проблемы, связанные с пористостью, включают проблемы с теплопроводностью и тепловым расширением. Пористость также может создать пространство для примесей , которые могут создать цех, что может негативно повлиять на сварные швы.

Загрязнители

Для создания прочных и надежных сварных швов необходимо свести к минимуму количество загрязняющих веществ в свариваемых материалах. Тот факт, что детали из порошкового металла могут содержать загрязнения (иногда из-за пористости материала, а иногда из-за других факторов), может затруднить сварку этих деталей.Если загрязнения достаточно значительны, они могут сделать сварку материала невозможной.

Тот факт, что детали из порошкового металла могут содержать загрязнения (иногда из-за пористости материала, а иногда из-за других факторов), может затруднить сварку этих деталей.Если загрязнения достаточно значительны, они могут сделать сварку материала невозможной.

Как и при любой сварке, старайтесь содержать детали из порошкового металла в чистоте:

Охлаждающие жидкости

Смазочные материалы

Чистящие растворы

Это обеспечит наилучший сварной шов.

Содержание углерода

Детали из порошкового металла часто изготавливают из таких материалов, как смеси на основе железа , а затем нагревают для диффузии углерода в железо.

Чем ниже содержание углерода в , тем легче будет сваривать деталь из порошкового металла. Существуют различные уровни содержания углерода в порошковых металлических материалах, поэтому убедитесь, что у вас есть четкое представление о содержании углерода, прежде чем ваш производитель сварит деталь.

Смеси с содержанием углерода 0,5% или ниже идеально подходят для сварки.

Плотность

Плотность деталей из порошкового металла может значительно варьироваться в зависимости от:

Для оптимальной свариваемости выбирайте детали с плотностью не менее 6.8 г/куб.см или выше . Сварные швы могут быть выполнены с деталями меньшей плотности, но надежность сварного шва может быть меньше, чем с деталями большей плотности.

Методы сварки деталей из порошкового металла

Дуговая сварка

Дуговая сварка металлическим газом дает нежелательные результаты при использовании некоторых деталей из порошкового металла. Этот метод сварки может привести к пористым компонентам.

Импульсная плазменно-дуговая сварка

Инженеры успешно использовали импульсную плазменно-дуговую сварку для сварки деталей из порошкового металла .Этот метод позволяет производителю сваривать детали без добавления присадочного металла.

Сварка контактным выступом

Выступающая сварка часто используется для сварки деталей из порошкового металла из-за ограниченной деформации, создаваемой процессом. Он подходит для сварки как деталей из высокоуглеродистого порошкового металла, так и деталей из цементируемого металла.

Сварка деталей из порошкового металла может быть выполнена при наличии навыков и планирования

Хотя сварка деталей из порошкового металла требует тщательного планирования и опыта, обычно это надежный процесс, если подойти к нему с умом.Это просто требует обширных знаний о материалах, которые вы указываете, и соответствующей технологии сварки.

Сварка металлов: основные процессы

Дуговая сварка представляет собой процесс повышения температуры до точки плавления свариваемого металла с помощью электрической дуги. Это тепло, выделяемое удельным сопротивлением металлов, контактирующих с электричеством, повышает температуру до точки сварки, пока металлы не достигнут точки плавления.

Во многих сварочных процессах в качестве источника энергии плавления используется электрическая дуга, поскольку тепло дуги можно легко концентрировать и контролировать. Электродуговую сварку можно разделить на различные методы: сварка MIG-MIG, сварка TIG, плазменная сварка и т. д.

Оборудование для дуговой сварки состоит из нескольких частей:

— Сварочная станция (электрогенератор). Имеются также переносные электросварочные станции.

— Сварочный электрод : Вектор переноса электроэнергии. Он может быть либо плавким (т. е. электрод плавится и, таким образом, становится присадочным металлом), либо неплавким (т. е. электрод не плавится).

— Сварочная проволока : Сварочная проволока представляет собой присадочный металл, обеспечивающий соединение между двумя свариваемыми частями; он также служит проводником электрического тока.

— Сварочный пруток : Сварочный пруток служит (аналогично сварочной проволоке или плавящемуся электроду) в качестве присадочного металла. Он обеспечивает соединение между двумя собираемыми металлическими частями.

Он обеспечивает соединение между двумя собираемыми металлическими частями.

Присадочный металл не требуется систематически в процессе сварки. Тонкие металлические детали можно сваривать без использования присадочного металла. Процессы дуговой сварки можно разделить на различные методы: например, сварку MIG-MAG или плазменную сварку.

При сварке алюминия, меди, стали, нержавеющей стали, цинка или чугуна помните, что для каждого металла требуется метод сварки, соответствующий его структуре и толщине свариваемых деталей.

То же самое относится к сварке пластика или сварке ПВХ.

Почему сварные соединения выходят из строя?

Существует три способа соединения металлов: пайка, пайка и сварка. Первые два часто ошибочно принимают за технику сварки, но на самом деле это совершенно разные подходы. Когда металлы спаяны вместе, два металла соприкасаются, а третий металл добавляется, почти как клей, между соединяемыми частями. Пайка аналогична, но происходит при гораздо более высокой температуре и обычно происходит с латунью. Сварка бывает разная. При сварке два металла плавятся при высоких температурах и фактически сплавляются друг с другом на атомарном уровне.

Сварка бывает разная. При сварке два металла плавятся при высоких температурах и фактически сплавляются друг с другом на атомарном уровне.

Хотя сварные соединения являются отличным способом соединения металлов, бывают ситуации, когда сварные соединения выходят из строя. Это может привести к финансовым потерям для компаний, затруднениям для потребителей, а иногда и к травмам. Крайне важно понимать распространенные причины выхода из строя сварных соединений и работать над предотвращением этих отказов.

1. Вы, наверное, слышали поговорку «некоторые любят погорячее». Это верно, когда речь идет о сварных соединениях. Если стыки недостаточно прогреты, при их формировании возникнут проблемы. Вы не можете приварить горячий предмет к холодному; они должны быть горячими во время сварки. Недостаточный нагрев обоих компонентов соединения приведет к слабому сварному шву.

2. Растрескивание – распространенный дефект, возникающий в сварных соединениях. Обычно растрескивание происходит из-за накопленного напряжения, которое накапливается при быстром охлаждении нагретого металла.Для предотвращения этой формы дефекта металл должен быть отожжен. Это тип снятия напряжения, который происходит путем повторного нагрева сварного шва до более низкой температуры, а затем его естественного охлаждения. Отжиг снимает напряжение, изначально созданное контрастными температурами.

Обычно растрескивание происходит из-за накопленного напряжения, которое накапливается при быстром охлаждении нагретого металла.Для предотвращения этой формы дефекта металл должен быть отожжен. Это тип снятия напряжения, который происходит путем повторного нагрева сварного шва до более низкой температуры, а затем его естественного охлаждения. Отжиг снимает напряжение, изначально созданное контрастными температурами.

3. Иногда проблемы со сварным соединением связаны не столько с самим соединением, сколько с окружающей средой. Этот материаловедческий пример «виновен по ассоциации» возникает, если области объекта, отличные от места сварки, нагреваются, что приводит к деформации этих областей, что может вызвать неправильное выравнивание свариваемых деталей или нежелательные напряжения в материале.К счастью, если вы обнаружите, что это произошло, вы можете попытаться исправить это, но игнорирование деформации может привести к отказу сварного соединения.

4. Дополнительным плохим мальчиком сварных соединений является окисление, так как оксиды могут препятствовать формированию хорошего сварного шва. Горячие металлы любят окисляться, и металл должен быть очень горячим, чтобы образовался надлежащий сварной шов. Распространенным подходом к предотвращению окисления является использование «защитного» газа, который представляет собой неокисляющий газ, такой как аргон, который вводится в зону сварки.Этот защитный газ предотвращает присутствие кислорода при нагревании металла, тем самым предотвращая окисление. Еще один способ предотвратить окисление — использовать стержень с углеродом внутри (называемый флюсом). Углерод во флюсе преимущественно связывается с кислородом раньше, чем с металлом, и предотвращает окисление.

Дополнительным плохим мальчиком сварных соединений является окисление, так как оксиды могут препятствовать формированию хорошего сварного шва. Горячие металлы любят окисляться, и металл должен быть очень горячим, чтобы образовался надлежащий сварной шов. Распространенным подходом к предотвращению окисления является использование «защитного» газа, который представляет собой неокисляющий газ, такой как аргон, который вводится в зону сварки.Этот защитный газ предотвращает присутствие кислорода при нагревании металла, тем самым предотвращая окисление. Еще один способ предотвратить окисление — использовать стержень с углеродом внутри (называемый флюсом). Углерод во флюсе преимущественно связывается с кислородом раньше, чем с металлом, и предотвращает окисление.

5. Шлак является еще одним источником проблем, когда речь идет о сварных соединениях. Сюда входят такие вещи, как грязь, мусор и оксиды, которые остаются на деталях во время сварки. Если детали не будут чистыми во время сварки, сварной шов будет неоднородным, а также может содержать пористость вокруг обломков. Пористость очень плоха для материалов, если вам нужно, чтобы они были прочными. Подумайте об упаковке арахиса, например, они заполнены порами, чтобы создать удобную подушку. В результате упаковка арахиса теряет прочность.

Пористость очень плоха для материалов, если вам нужно, чтобы они были прочными. Подумайте об упаковке арахиса, например, они заполнены порами, чтобы создать удобную подушку. В результате упаковка арахиса теряет прочность.

6. Химическое разложение или коррозия является еще одной причиной разрушения сварных соединений, но происходит в течение длительного периода времени. Он ослабляет металл до такой степени, что он трескается, хотя иначе и быть не могло, потому что он атакует металлические связи и разрушает их.Rust — наиболее распространенный пример, с которым мы все, вероятно, сталкиваемся ежедневно. Подумайте о старой машине, стоящей в луже, она будет ржаветь преимущественно на всех сварных соединениях, а не на несварных, потому что «зона термического влияния», прилегающая к сварному шву, особенно чувствительна к коррозии.

7. Пузырчатые карманы в сварных швах — это плохая новость: вам не нужны пузыри или пустоты в металле. Они вызваны влагой или смесью углерода и кислорода, которая превращается в CO 2 . Металлические детали должны быть сухими, чтобы предотвратить образование пористости во время сварки. Хотя эти семь причин отказа сварного шва могут вызвать у вас чувство легкой меланхолии, не отчаивайтесь! Хорошей новостью является то, что можно точно определить основную причину отказа сварного соединения и найти решение, как двигаться вперед таким образом, чтобы предотвратить повторение тех же видов отказа. Лучшей отправной точкой будет разговор со специалистом по сварке или инженером, разбирающимся в металлах.

Металлические детали должны быть сухими, чтобы предотвратить образование пористости во время сварки. Хотя эти семь причин отказа сварного шва могут вызвать у вас чувство легкой меланхолии, не отчаивайтесь! Хорошей новостью является то, что можно точно определить основную причину отказа сварного соединения и найти решение, как двигаться вперед таким образом, чтобы предотвратить повторение тех же видов отказа. Лучшей отправной точкой будет разговор со специалистом по сварке или инженером, разбирающимся в металлах.

Понимание этих режимов отказа важно для продуктов и материалов, которые работают должным образом.Мы приглашаем вас связаться с нами, чтобы обсудить ваши проблемы со сварными соединениями и потребности в тестировании.

Преимущества и недостатки металлопорошковой проволоки

Преимущества и недостатки металлопорошковой проволоки

В современном мире у производителей есть широкий выбор при выборе наилучшего процесса сварки и расходных материалов для использования в конкретном приложении. Необходимо учитывать множество различных соображений, включая навыки сварщика, оборудование, доступность расходных материалов, экологические проблемы и экономику процесса.Каков наилучший метод для выполнения задачи соединения двух кусков стали? Один быстро развивающийся процесс наблюдается при использовании проволоки с металлическим сердечником. Более высокие рабочие циклы, более высокие скорости движения; Низкий уровень дыма и лучшая экономическая эффективность являются одними из основных причин. Изучив преимущества и недостатки металлопорошковой проволоки, вы сможете лучше всего определить, следует ли вам использовать этот процесс для повышения производительности и, в конечном счете, вашей прибыльности.

Необходимо учитывать множество различных соображений, включая навыки сварщика, оборудование, доступность расходных материалов, экологические проблемы и экономику процесса.Каков наилучший метод для выполнения задачи соединения двух кусков стали? Один быстро развивающийся процесс наблюдается при использовании проволоки с металлическим сердечником. Более высокие рабочие циклы, более высокие скорости движения; Низкий уровень дыма и лучшая экономическая эффективность являются одними из основных причин. Изучив преимущества и недостатки металлопорошковой проволоки, вы сможете лучше всего определить, следует ли вам использовать этот процесс для повышения производительности и, в конечном счете, вашей прибыльности.

Фон

С того дня, как был открыт процесс соединения двух металлических деталей угольной дугой, мы искали способы улучшить этот процесс.На рубеже веков Оскар Кьельберг разработал первый электрод с покрытием. В 1930-х годах был использован первый процесс сварки в среде инертного газа (GTAW), а также первая дуговая сварка под флюсом (SAW). Основной целью каждого усовершенствования было, во-первых, улучшить целостность сварного шва, а во-вторых, улучшить сам процесс, сделать его быстрее, эффективнее и экономичнее за счет повышения производительности. В 1948 году был разработан процесс сплошной проволоки, что расширило применение непрерывной сплошной проволоки, которую было трудно адаптировать к процессу SAW: i.е. вертикальная и потолочная сварка.

Основной целью каждого усовершенствования было, во-первых, улучшить целостность сварного шва, а во-вторых, улучшить сам процесс, сделать его быстрее, эффективнее и экономичнее за счет повышения производительности. В 1948 году был разработан процесс сплошной проволоки, что расширило применение непрерывной сплошной проволоки, которую было трудно адаптировать к процессу SAW: i.е. вертикальная и потолочная сварка.

Производители и переработчики, которые в значительной степени зависели от процесса сварки готовой продукции, не были полностью удовлетворены этими улучшениями. Они хотели большего. В 1950-х годах было разработано множество инновационных конструкций для непрерывной сварки, которые давали конечному пользователю более высокие скорости наплавки. К сожалению, большинство из них имели недостатки и не были коммерчески жизнеспособными. Только примерно в 1957 году процесс порошковой проволоки, известный нам сегодня, был впервые представлен на рынке.Первые порошковые проволоки были большого диаметра, 1/8” (3,2 мм) и 5/32” (4,0 мм). В те дни диаметр 3/32 дюйма (2,4 мм) был порошковой проволокой «малого диаметра». Порошковая проволока обеспечивала лучшее проникновение в металл, более плавный перенос дуги, более низкий уровень разбрызгивания и в целом была проще в использовании, чем сплошная проволока для сварки MIG, но ее использование ограничивалось плоским и горизонтальным положением, а оборудование для ее использования было тяжелым и громоздким. По мере развития порошковой проволоки на сцену сварки стали выходить проволоки меньшего диаметра, что привело к возможности сварки во всех положениях.Совершенствование оборудования также сделало сварку порошковой проволокой более удобной для сварщика. Теперь впервые можно было получить высокую скорость осаждения в вертикальном и потолочном положениях. Системы кислого (рутилового) шлака обеспечивают высокую привлекательность для сварщиков, хорошие механические свойства и подходят для многих применений, формально сваренных с помощью процессов MIG или SAW.

В те дни диаметр 3/32 дюйма (2,4 мм) был порошковой проволокой «малого диаметра». Порошковая проволока обеспечивала лучшее проникновение в металл, более плавный перенос дуги, более низкий уровень разбрызгивания и в целом была проще в использовании, чем сплошная проволока для сварки MIG, но ее использование ограничивалось плоским и горизонтальным положением, а оборудование для ее использования было тяжелым и громоздким. По мере развития порошковой проволоки на сцену сварки стали выходить проволоки меньшего диаметра, что привело к возможности сварки во всех положениях.Совершенствование оборудования также сделало сварку порошковой проволокой более удобной для сварщика. Теперь впервые можно было получить высокую скорость осаждения в вертикальном и потолочном положениях. Системы кислого (рутилового) шлака обеспечивают высокую привлекательность для сварщиков, хорошие механические свойства и подходят для многих применений, формально сваренных с помощью процессов MIG или SAW.

Однако производители и производители порошковой проволоки не остановили свои разработки и поиски непрерывного процесса, который был бы быстрее, лучше и экономичнее. Им нужно было преодолеть последнее препятствие, чтобы достичь как высокой скорости наплавки, так и количества наплавляемого металла в час, а также высокой эффективности наплавки: какая часть сварочного материала фактически становится частью наплавленного металла. Можем ли мы достичь высокого уровня производительности порошковых проволок, сохранив при этом высокую эффективность наплавки сплошной проволоки MIG? Ответ пришел в виде изготовленной композитной порошковой проволоки, известной как металлическая порошковая проволока.

Им нужно было преодолеть последнее препятствие, чтобы достичь как высокой скорости наплавки, так и количества наплавляемого металла в час, а также высокой эффективности наплавки: какая часть сварочного материала фактически становится частью наплавленного металла. Можем ли мы достичь высокого уровня производительности порошковых проволок, сохранив при этом высокую эффективность наплавки сплошной проволоки MIG? Ответ пришел в виде изготовленной композитной порошковой проволоки, известной как металлическая порошковая проволока.

Металлопорошковая проволока классифицируется в соответствии со спецификацией Американского общества сварщиков со сплошной проволокой MIG (AWS A 5.18-93 для мягкой стали, AWS A5.28-98 для низколегированной стали и AWS A5.9-93 для нержавеющей стали). Металлопорошковая проволока имеет ту же базовую классификацию по уровню прочности и химическому составу, что и сплошная проволока MIG, но обозначается буквой «С» для композитной проволоки. Например, металлическая порошковая проволока 70 KSI, имеющая химический состав и механические свойства, подобные сплошной проволоке E70S-6, будет классифицироваться как композитная проволока E70C-6. Считается, что некоторые характеристики аналогичны порошковой проволоке, а другие характеристики аналогичны сплошной проволоке, металлопорошковая проволока имеет сходную конструкцию с порошковой проволокой и характеристики, аналогичные сплошной сварке MIG.

Считается, что некоторые характеристики аналогичны порошковой проволоке, а другие характеристики аналогичны сплошной проволоке, металлопорошковая проволока имеет сходную конструкцию с порошковой проволокой и характеристики, аналогичные сплошной сварке MIG.

Внешняя металлическая оболочка порошковой проволоки проводит электрический ток для сварки. Из-за изготовленной композитной природы порошковых проволок их плотность тока больше, что повышает скорость наплавки при одинаковых уровнях тока по сравнению с проволоками для сварки в инертном газе.

Внутренние компоненты металлопорошковой проволоки состоят в основном из сплавов марганца, кремния и, в некоторых случаях, никеля, хрома и молибдена, а также из очень небольших количеств стабилизаторов дуги, таких как натрий и калий, с балансом железный порошок.Металлопорошковая проволока имеет преимущество, состоящее в том, что ее составы сплавов могут быть составлены для конкретных применений в меньших партиях, чем обычные большие плавки сплошной проволоки. В настоящее время доступны многие составы сплавов с использованием хрома, никеля и молибдена, включая аустенитные и ферритные сплавы из нержавеющей стали. Металлопорошковая проволока практически не содержит шлакообразующих ингредиентов во внутреннем наполнении проволоки. Так же, как и сплошная проволока MIG, сварные швы, выполненные порошковой проволокой, будут иметь только небольшие островки кремния из раскисленных продуктов, которые появляются на поверхности сварного шва.Это позволяет выполнять многопроходную сварку без удаления шлака.

В настоящее время доступны многие составы сплавов с использованием хрома, никеля и молибдена, включая аустенитные и ферритные сплавы из нержавеющей стали. Металлопорошковая проволока практически не содержит шлакообразующих ингредиентов во внутреннем наполнении проволоки. Так же, как и сплошная проволока MIG, сварные швы, выполненные порошковой проволокой, будут иметь только небольшие островки кремния из раскисленных продуктов, которые появляются на поверхности сварного шва.Это позволяет выполнять многопроходную сварку без удаления шлака.

Итак, как порошковая проволока подходит для конкретного применения сварки? Когда металлопорошковая проволока является правильным выбором? Какие факторы необходимо учитывать при выборе металлопорошковой проволоки? Действительно ли металлопорошковая проволока имеет такие преимущества по сравнению с порошковой проволокой или сплошной проволокой MIG? При внесении значительных изменений в процесс сварки приложения обычно возникает много вопросов. Весь процесс может стать немного ошеломляющим до такой степени, что никакое решение не будет принято. Чтобы этого не произошло, в оставшейся части этой статьи будут рассмотрены как преимущества, так и возможные недостатки использования металлопорошковой проволоки.

Чтобы этого не произошло, в оставшейся части этой статьи будут рассмотрены как преимущества, так и возможные недостатки использования металлопорошковой проволоки.

Высокая эффективность осаждения

При любом сварном шве часть сварочного материала теряется в виде шлака, брызг и дыма. Эффективность наплавки связана с количеством расходуемого материала, который становится наплавленным металлом сварного шва. Чем выше эффективность наплавки расходуемого материала, тем меньше расходуется расходуемого материала, поскольку он не становится частью наплавленного металла сварного шва.Из-за характеристик порошковой проволоки, шлака, покрывающего расплавленную сварочную ванну, их эффективность составляет 84-89% в зависимости от диаметра и объема шлака конкретной конструкции проволоки. Сплошные проволоки для сварки MIG обладают высокой эффективностью благодаря практически отсутствующему шлаку. Сплошные проволоки MIG обычно демонстрируют эффективность в диапазоне 95-98% в зависимости от используемого режима переноса. Эффективность осаждения Истинный перенос «распылением» под смесями защитного газа с высоким содержанием аргона обеспечивает наивысшую эффективность осаждения.Металлопорошковые проволоки с характеристиками дуги, аналогичными характеристикам сплошной проволоки MIG, и очень низким уровнем разбрызгивания, а также небольшим объемом шлака, также демонстрируют эффективность наплавки в диапазоне 92-98% при выборе режима переноса распылением и высоких смесей аргона в защитном газе. Когда сплошные проволоки используются в режиме переноса «короткой дуги» или с защитным газом с более высоким содержанием CO2, эффективность наплавки будет частично снижена из-за повышенного уровня разбрызгивания. Это также относится к порошковым и металлопорошковым проволокам.Изменения режима переноса и защитного газа будут влиять на эффективность осаждения. В некоторых высокоскоростных приложениях сплошные проволоки MIG используются при более низких напряжениях, чтобы избежать большого столба распыления. Использование сплошной проволоки для сварки MIG при напряжении, создающем высокий столб распыла, может привести к недорезу, недоливу и предотвратить высокие скорости перемещения, необходимые для повышения производительности.

Эффективность осаждения Истинный перенос «распылением» под смесями защитного газа с высоким содержанием аргона обеспечивает наивысшую эффективность осаждения.Металлопорошковые проволоки с характеристиками дуги, аналогичными характеристикам сплошной проволоки MIG, и очень низким уровнем разбрызгивания, а также небольшим объемом шлака, также демонстрируют эффективность наплавки в диапазоне 92-98% при выборе режима переноса распылением и высоких смесей аргона в защитном газе. Когда сплошные проволоки используются в режиме переноса «короткой дуги» или с защитным газом с более высоким содержанием CO2, эффективность наплавки будет частично снижена из-за повышенного уровня разбрызгивания. Это также относится к порошковым и металлопорошковым проволокам.Изменения режима переноса и защитного газа будут влиять на эффективность осаждения. В некоторых высокоскоростных приложениях сплошные проволоки MIG используются при более низких напряжениях, чтобы избежать большого столба распыления. Использование сплошной проволоки для сварки MIG при напряжении, создающем высокий столб распыла, может привести к недорезу, недоливу и предотвратить высокие скорости перемещения, необходимые для повышения производительности. Эта практика приводит к более высокому уровню мелких брызг, что снижает эффективность осаждения проволоки. Когда такая же практика используется с металлическими порошковыми проволоками, уровень мелких брызг значительно снижается.Наряду с получением более высокой эффективности осаждения затраты на техническое обслуживание инструментов и оборудования могут быть ниже.

Эта практика приводит к более высокому уровню мелких брызг, что снижает эффективность осаждения проволоки. Когда такая же практика используется с металлическими порошковыми проволоками, уровень мелких брызг значительно снижается.Наряду с получением более высокой эффективности осаждения затраты на техническое обслуживание инструментов и оборудования могут быть ниже.

Скорость осаждения

Сравнение скорости наплавкиСкорость наплавки расходных материалов для сварки представляет собой измерение того, сколько металла шва наплавлено за заданный период времени. Скорость осаждения наряду с эффективностью осаждения являются ведущими факторами, определяющими экономическую эффективность расходных материалов. Порошковая и металлопорошковая проволока, обычно выражаемая в фунтах в час (кг/ч), имеет одну из самых высоких скоростей наплавки среди всех сварочных материалов.Порошковая и металлопорошковая проволоки способны обеспечивать скорость наплавки до 12-14 фунтов в час (5,4-6,4 кг/ч) для проволоки диаметром 0,045 дюйма (1,2 мм). Это сопоставимо со сплошной проволокой MIG того же диаметра со скоростью 8–10 фунтов в час (3,6–4,5 кг/ч). Высокая скорость наплавки в сочетании с высокой эффективностью наплавки и малым объемом шлака позволит использовать металлопорошковую проволоку при более высоких скоростях перемещения, что приведет к повышению производительности. Общее эмпирическое правило, которое использовалось, заключается в том, что при скорости наплавки 9 фунтов в час или выше достигается скорость наплавки 9 фунтов в час или выше при использовании проволоки с металлическим сердечником по сравнению со сплошной проволокой MIG, экономические показатели сварки показывают экономию затрат в пользу металла. порошковая проволока.

Это сопоставимо со сплошной проволокой MIG того же диаметра со скоростью 8–10 фунтов в час (3,6–4,5 кг/ч). Высокая скорость наплавки в сочетании с высокой эффективностью наплавки и малым объемом шлака позволит использовать металлопорошковую проволоку при более высоких скоростях перемещения, что приведет к повышению производительности. Общее эмпирическое правило, которое использовалось, заключается в том, что при скорости наплавки 9 фунтов в час или выше достигается скорость наплавки 9 фунтов в час или выше при использовании проволоки с металлическим сердечником по сравнению со сплошной проволокой MIG, экономические показатели сварки показывают экономию затрат в пользу металла. порошковая проволока.

Высокие рабочие циклы, высокие скорости перемещения