Технология ручной электродуговой сварки, электроды

Технология ручной электродуговой сварки, электроды

Ручная электродуговая сварка с помощью металлических электродов с защитной обмазкой является наиболее распространенным способом сварки при изготовлении трубопроводов с условным проходом более 80 мм при толщине стенки 3 мм и более. Этот способ сварки в 1,5—2 раза дешевле и производительнее газовой сварки. Ручную сварку применяют преимущественно на монтажной площадке в условиях, где использование механизированной сварки затруднительно.

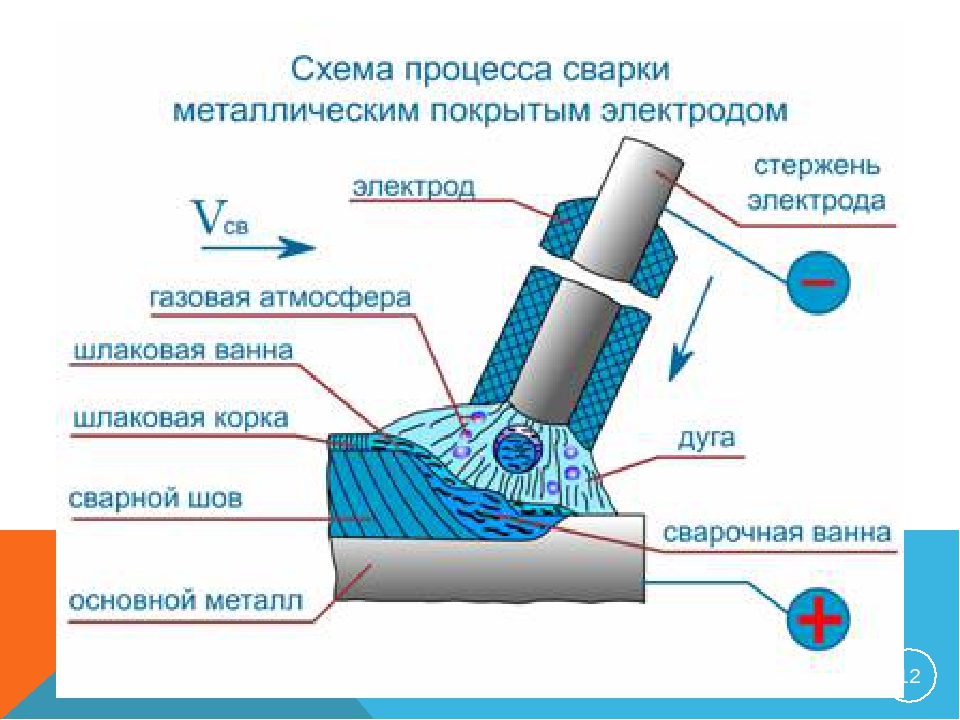

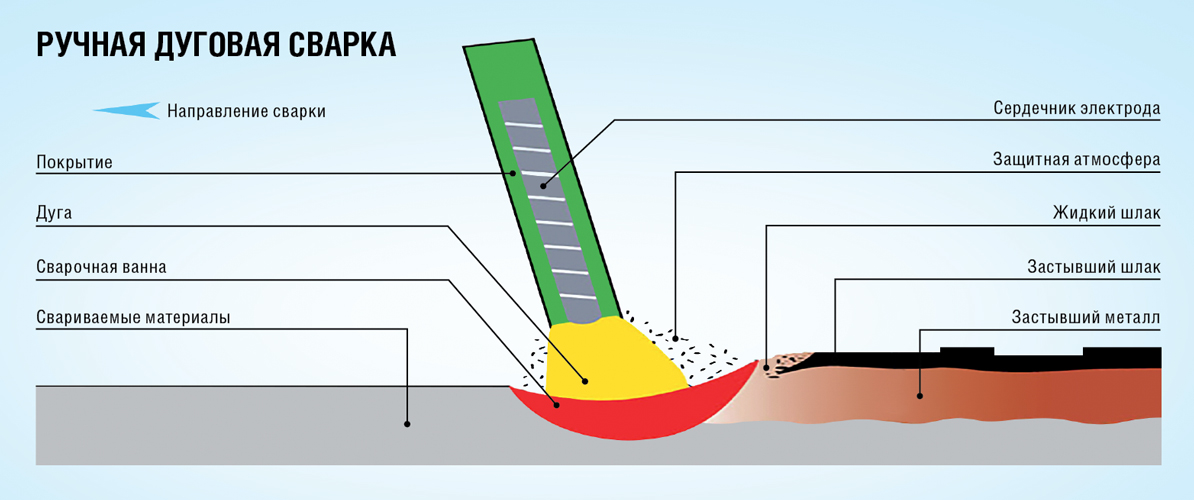

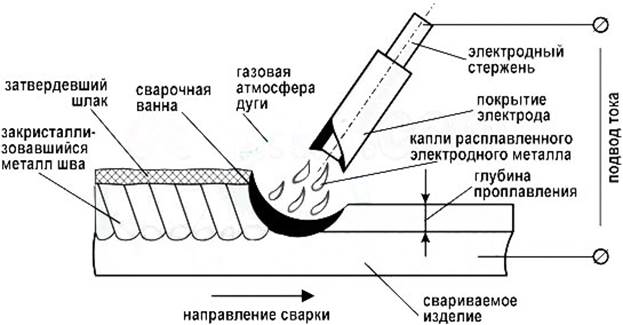

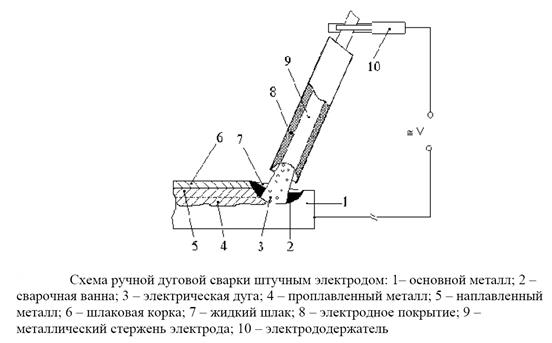

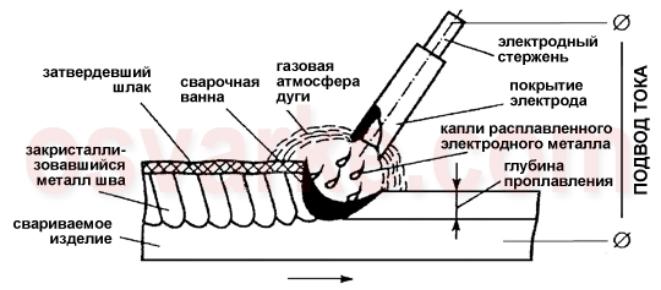

Сущность способа заключается в следующем. Тепло, необходимое для разогрева кромок металла, получается при горении электрической дуги, образуемой между свариваемым металлом и металлическим электродом. Электрическая дуга оплавляет основной металл и расплавляет металлический стержень электрода (температура дуги достигает 3500°С и выше). Расплавленный металл заполняет зазор между кромками свариваемых деталей и при застывании соединяет их в одно целое.

В зависимости от толщины стенки трубы сварку стыков выполняют в один или несколько слоев (проходов). Число слоев шва при ручной дуговой сварке зависит от толщины стенки трубы:

| Толщина стенки трубы, мм | ДоЗ | 4—5 | 6—9 | 10—12 | 13—15 |

| Число слоев шва | 1 | 2 | 3 | 4 | 5 |

На рабочем месте сварщика (сварочный пост) должны находиться все необходимые принадлежности и инструменты (электрододержатель, ящик для хранения электродов, переносный металлический ящик для огарков, щитки и шлемы, молоток, зубило, металлическая щетка, а также комплект шаблонов и щупов). Сварщик должен иметь также гибкий, хорошо изолированный провод необходимой длины и требуемого сечения (сварочный кабель).

Щитки и шлемы служат для защиты глаз и кожи лица от вредного действия излучения сварочной дуги. Изготовляют их из фибры или специально обработанной фанеры; весят они не более 0,6 кг. Для наблюдения за дугой в лицевой части щитка и шлеме имеется прямоугольный вырез размером 120×60 мм для установки защитных стекол. Защитные стекла (светофильтры) не пропускают ультрафиолетовых и инфракрасных лучей. Снаружи светофильтр защищен от брызг расплавленного металла обычным прозрачным стеклом.

Изготовляют их из фибры или специально обработанной фанеры; весят они не более 0,6 кг. Для наблюдения за дугой в лицевой части щитка и шлеме имеется прямоугольный вырез размером 120×60 мм для установки защитных стекол. Защитные стекла (светофильтры) не пропускают ультрафиолетовых и инфракрасных лучей. Снаружи светофильтр защищен от брызг расплавленного металла обычным прозрачным стеклом.

Основным инструментом электросварщика является электрододержатель, который должен удовлетворять следующим требованиям: весить не более 500 г; иметь надежную изоляцию от тока; обеспечивать возможность быстрого закрепления электрода под любым углом, не перегреваться при длительной эксплуатации.

Выпускаются различные типы электрододержателей: щипцовый, с пружинящими кольцами, вилочный. Наибольшее применение в последние годы получают электрододержатели щипцового типа.

При ручной электродуговой сварке трубопроводов очень важно правильно подобрать тип и марку электродов. Технологические свойства и прочностные характеристики электродов во многом определяют производительность сварки, а также герметичность, прочность и долговечность сварных соединений трубопроводов. Стальные электроды для дуговой сварки сталей разделяются на классы: для сварки углеродистых и легированных конструкционных сталей, легированных теплоустойчивых, высоколегированных и других сталей. Кроме того, электроды разделяются на типы: Э42, Э42А, Э46, Э50 и т. д. Цифра обозначает среднее значение временного сопротивления металла шва на разрыв в кгс/мм2. Каждому типу электродов соответствует одна или несколько марок, характеризуемых составом покрытия, маркой электродной проволоки, технологическим свойством (табл. 12).

Технологические свойства и прочностные характеристики электродов во многом определяют производительность сварки, а также герметичность, прочность и долговечность сварных соединений трубопроводов. Стальные электроды для дуговой сварки сталей разделяются на классы: для сварки углеродистых и легированных конструкционных сталей, легированных теплоустойчивых, высоколегированных и других сталей. Кроме того, электроды разделяются на типы: Э42, Э42А, Э46, Э50 и т. д. Цифра обозначает среднее значение временного сопротивления металла шва на разрыв в кгс/мм2. Каждому типу электродов соответствует одна или несколько марок, характеризуемых составом покрытия, маркой электродной проволоки, технологическим свойством (табл. 12).

| Таблица 12 | |||||

| Электроды металлические для электродуговой сварки труб | |||||

| Тип электрода | Марка электрода | Коэффициент наплавки, г/ct’H | Механичесские свойства | Род и полярность тока | |

| временное сопротивление кгс/мм2 | относительное удлинение, % | ||||

| Э42 | ВЦС-1 | 9,5-13,5 | 42 | 18 | Переменный и постоянный |

| Э42 | ОММ-5 | 8,5-9 | 44—50 | 18 | То же |

| Э46 | МР-3 | 7,25 | 46-57 | 22,1 | » |

| Э42А | УОНИ-13/45 | 9,8 | 43-45 | 28—32 | Постоянный, обратная полярность |

| Э42А | 9,5-10,5 | 46—53 | 25-34 | Переменный и постоянный, обратная полярность | |

| Э42А | УП-1/45 | 9,9—10,3 | 43,5—46,2 | 28—33 | То же |

| Э46 | всп-з | 11,8 | 46—51 | 18—31 | » |

| Э50А | УОНИ-13/55 | 8 | 50—55 | 25-30 | Постоянный, обратная полярность |

| Э50А | ВСК-50 | 11 | 50 | 28 | Переменный и постоянный, обратная полярность |

| Э50А | УП-1/55 | 10 | 54—56 | 28 | То же |

| Э60А | УОНИ-13/65 | 8 | 60—65 | 20-25 | Постоянный, обратная полярность |

| Э70 | К-70 | 7,8 | 70 | 12 | То же |

| Э85 | УОНИ-13/85 | 9,8 | 85___ 90 | 15—20 | |

| Э85 | ЦЛ-18 | в!б5 | 85,9 | 13,3 | » |

| Э100 | ЦЛ-19 | 9 | 107,6 | 12,6 | » |

| 10—11 | |||||

| ЭА1 | УОНИ-13/НЖ | 60—70 | 35—50 | » | |

| ЭА1 | ЭНТУ-3* | — | 59-65 | 32-45 | » |

Примечания:

1. Для марок электродов, отмеченных звездочкой, механические свойства указаны после термообработки.

Для марок электродов, отмеченных звездочкой, механические свойства указаны после термообработки.

2. Указанные типы электродов обеспечивают сварку в любом пространственном положении.

Указанные в таблице электроды Э42, Э46 и Э42А предназначены для сварки малоуглеродистых и низколегированных сталей, Э50А — для сварки среднеуглеродистых и низколегированных сталей, электроды, Э60А, Э70, Э85 и Э100 — для сварки легированных сталей повышенной прочности,-ЭА1—для сварки высоколегированных теплоустойчивых сталей.

Покрытия электродов очень гигроскопичны, т. е. способны увлажняться в процессе их хранения и транспортирования. Поэтому перед производством сварочных работ их рекомендуется высушить. Для этого электроды помещают на 1—2 ч в специальные переносные сушильные печи, где температура достигает 150—300° С.

Одной из важных характеристик электродов, в значительной степени определяющей производительность сварки, является коэффициент наплавки αН Коэффициент наплавки определяют по формуле:

где: qН— вес наплавленного электродного металла, г;

I — сварочный ток, а;

t — время, ч.

Коэффициент наплавки характеризует удельную производительность сварки. Чем больше величина αН, тем больше производительность сварки.

1. В чем преимущества ручной электродуговой сварки перед газовой?

2. В чем сущность ручной электродуговой сварки?

3. Когда применяют многослойную сварку?

4. Какие основные инструменты и приспособления применяют при ручной электродуговой сварке?

5. Назовите основные типы или классы электродов. Как их обозначают и как расшифровывают эти обозначения?

6. Какие основные марки электродов применяют для сварки трубопроводов из углеродистой стали?

7. Какие основные марки электродов используют для сварки легированных сталей?

4. Что такое коэффициенты наплавки?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Технология ручной электродуговой сварки трубопроводов

Ручная электродуговая сварка с помощью металлических электродов с защитной обмазкой является наиболее распространенным способом сварки при изготовлении трубопроводов с условным проходом более 80 мм при толщине стенки 3 мм и более.

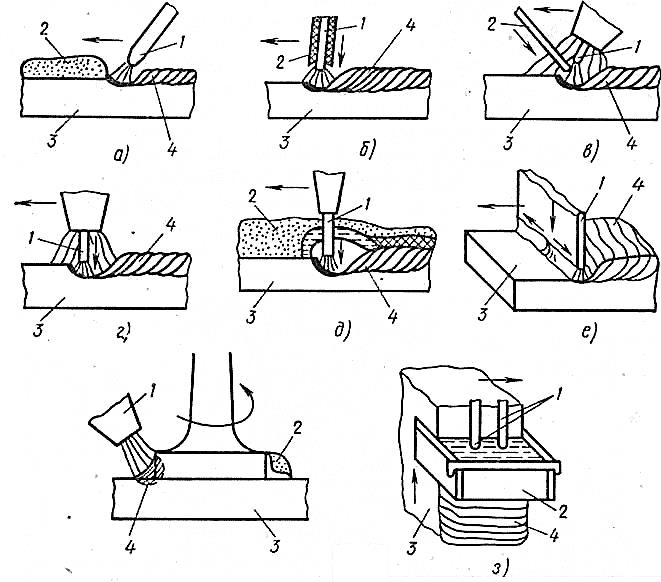

Сущность способа заключается в следующем. Тепло, необходимое для разогрева кромок металла, получается при горении электрической дуги, образуемой между свариваемым металлом и металлическим электродом. Электрическая дуга оплавляет основной металл и расплавляет металлический стержень электрода (температура дуги достигает 3500°С и выше). Расплавленный металл заполняет зазор между кромками свариваемых деталей и при застывании соединяет их в одно целое. Для образования сварного шва электроду сообщается сложное движение— по направлению к детали, вдоль шва и поперек шва.

В зависимости от толщины стенки трубы сварку стыков выполняют в один или несколько слоев (проходов). Число слоев шва при ручной дуговой сварке зависит от толщины стенки трубы.

На рабочем месте сварщика (сварочный пост) должны находиться все необходимые принадлежности и инструменты (электрододержатель, ящик для хранения электродов, переносный металлический ящик для огарков, щитки и шлемы, молоток, зубило, металлическая щетка, а также комплект шаблонов и щупов). Сварщик должен иметь также гибкий, хорошо изолированный провод необходимой длины и требуемого сечения (сварочный кабель).

Сварщик должен иметь также гибкий, хорошо изолированный провод необходимой длины и требуемого сечения (сварочный кабель).

Щитки и шлемы служат для защиты глаз и кожи лица от вредного действия излучения сварочной дуги. Изготовляют их из фибры или специально обработанной фанеры; весят они не более 0,6кг. Для наблюдения за дугой в лицевой части щитка и шлеме имеется прямоугольный вырез размером 120X60 мм для установки защитных стекол. Защитные стекла (светофильтры) не пропускают ультрафиолетовых и инфракрасных лучей. Снаружи светофильтр защищен от брызг расплавленного металла обычным прозрачным стеклом.

Основным инструментом электросварщика язляется электрододержатель, который должен удовлетворять следующим требованиям: весить не более 500г; иметь надежную изоляцию от тока; обеспечивать возможность быстрого закрепления электрода под любым углом, не перегреваться при длительной эксплуатации.

Выпускаются различные типы электрододержателей: щипцовый, с пружинящими кольцами, вилочный. Наибольшее применение в последние годы получают электрододержатели щипцового типа.

Наибольшее применение в последние годы получают электрододержатели щипцового типа.

Технология ручной электродуговой сварки — Новости Братска

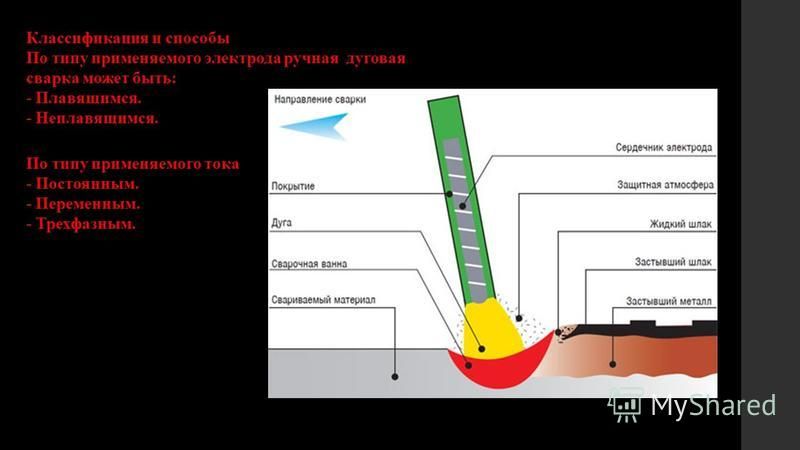

Для соединения отдельных частей металлических конструкций в наши дни используют ручную дуговую сварку. В процессе образования электрической дуги получают необходимое тепло, позволяющее расплавить металл и электронный стержень. Благодаря специальному покрытию на поверхности стального электрода, которое плавится и создает защиту сварочной ванночке, получается сварной шов.

Источником энергии такой сварки служит электрическая дуга. Узнать подробнее об электродуговой сварке доступно на сайте https://jasic.ua/category/svarochnoe-oborydovanie/apparaty-dlya-ruchnoy-dugovoy-svarki ООО «Джейсик Украина», где имеется адрес компании и телефон для связи.

Такой сварочный процесс нашел свое применение не только в строительстве и промышленности, но и в индивидуальном хозяйстве. С его помощью можно сварить каркас для винограда или вьющихся цветов, ограждения для цветочных клумб и многое другое. Поэтому, невзирая на то, что сегодня в продаже имеются более совершенные сварочные аппараты, ручная сварка не утратила свою популярность. Функционируют аппараты для сварки ММА по инверторному принципу. Современный аппарат для электродуговой сварки JASIC обладает следующими преимуществами:

Поэтому, невзирая на то, что сегодня в продаже имеются более совершенные сварочные аппараты, ручная сварка не утратила свою популярность. Функционируют аппараты для сварки ММА по инверторному принципу. Современный аппарат для электродуговой сварки JASIC обладает следующими преимуществами:

Ручная сварка осуществляется, как при постоянном, так и переменном токе, а электрическая дуга может быть однофазной или трехфазной. Электроды изготавливают из проволоки с электродным покрытием. Процесс ручной сварки сложным не назовешь, здесь все зависит от сварочного аппарата, который использует сварщик, а также от квалификации этого специалиста. Многое зависит от правильного выбора сечения электродов, которое должно соответствовать толщине металла, подвергаемого сварке. При покупке современной модели сварочного аппарата https://jasic. ua/, необходимо учитывать:

ua/, необходимо учитывать:

Интернет магазин Джейсик Украина в своем каталоге демонстрирует широкий выбор сварочного оборудования по доступным ценам и от лучших производителей. Доставка купленных аппаратов для ручной электродуговой сварки осуществляется в кратчайшие сроки и в удобное для клиента время. Качество реализуемых товаров магазин своим покупателям гарантирует.

Технология ручной дуговой сварки — презентация онлайн

1. Приложение 4.2.10 МДК 02.01. Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами

Технология ручной дуговой сваркиЦель: В результате обучения по данной теме

обучающиеся получат знания о технике и

технологии выполнения швов при ручной

дуговой сварке.

Место проведения: кабинет теоретических

основ сварки и резки металлов

Форма урока : лекция

3.

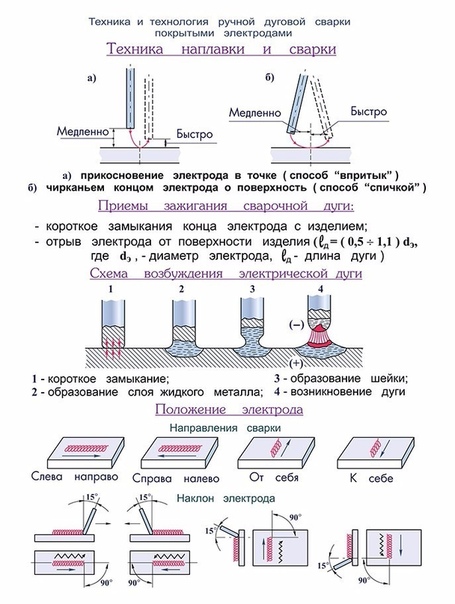

Цель: В результате обучения по данной теме обучающиеся получат знания о технике и технологии выполнения швов при ручной дуговой Длина дуги

Цель: В результате обучения по данной теме обучающиеся получат знания о технике и технологии выполнения швов при ручной дуговой Длина дугиТехнология ручной дуговой сварки

предусматривает выполнение следующих

операций: возбуждение дуги, перемещение

электрода в процессе сварки, порядок наложения

швов в зависимости от особенностей сварных

соединений.

В процессе сварки необходимо поддерживать

постоянную длину дуги, которая зависит от

марки и диаметра электрода.

Ориентировочно нормальная длина дуги, мм: LД

= (0,5 …1,1)d.

где d — диаметр электрода, мм.

4. Длина дуги

Умение поддерживать дугу постоянной длиныхарактеризует квалификацию сварщика.

Длина дуги существенно влияет на качество сварного шва

и его геометрическую форму. Длинная дуга способствует

более интенсивному окислению и азотированию

расплавляемого металла, увеличивает разбрызгивание, а

при сварке покрытыми электродами основного типа

приводит к пористости металла.

Положение электрода

Наклон электрода при сварке

зависит от выполнения шва в

пространстве, толщины и состава

основного металла, а также

диаметра электрода, вида и

толщины его покрытия

Сварку можно вести слева

направо, справа налево,

от себя и к себе. Независимо от

направления сварки электрод

должен быть наклонен к оси шва

так, чтобы основной металл

проплавлялся на наибольшую

глубину и правильно

формировался шов

6. Положение электрода

Движения электродаВ процессе сварки электроду сообщается движение в

трех направлениях.

Первое движение — поступательное, направлено по

оси электрода. Этим движением поддерживается

постоянная

длина дуги в зависимости от скорости плавления

электрода.

8. Движения электрода

Второе движение — перемещение электродавдоль оси валика для образования шва

Скорость этого движения устанавливается в

зависимости от силы тока, диаметра электрода,

скорости его плавления, вида шва и других

факторов

При отсутствии поперечных движений электрода

получается узкий шов (ниточный валик) шириной

примерно 1,5 диаметра электрода

Такие швы применяют при сварке тонких листов,

наложении первого (корневого) слоя

многослойного шва, сварке по способу опирания и

в других случаях

Третье движение — перемещение электрода поперек шва

для получения требуемых ширины шва и глубины

проплавления

Поперечные колебательные движения конца электрода

определяются формой разделки, размерами и положением

шва, свойствами свариваемого материала, навыком

сварщика

Ширина швов, получаемых с поперечными колебаниями,

обычно составляет 1,5—5 диаметров электрода

Способы заполнения шва по длине и

сечению

Порядок заполнения швов имеет большое

значение для обеспечения работоспособности

сварной конструкции,

уменьшения внутренних напряжений и

деформаций.

Под порядком заполнения шва понимают как

последовательность заполнения разделки шва по

поперечному сечению, так и последовательность

сварки по длине шва.

В зависимости от количества слоев (проходов),

необходимых для заполнения сечения шва,

различают однослойные, многослойные и

многослойные многопроходные швы

Если число слоев равно числу проходов дугой, то

шов называют многослойным.

В случае, если некоторые из слоев выполняются за

несколько проходов, такой шов называют

многопроходным

Многослойные швы чаще применяют в стыковых

соединениях, многопроходные — в угловых и

тавровых

12. Способы заполнения шва по длине и сечению

По протяженности все швы условно можно разделить натри группы: короткие — до 300 мм, средние — 300—1000,

длинные — свыше 1000 мм.

В зависимости от протяженности шва, свойств

свариваемого материала, требований к точности и качеству

сварных соединений сварка швов может выполняться

различными способами.

Короткие швы выполняют напроход — от начала шва до

его конца

Швы средней длины сваривают от середины к концам, т. е.

обратноступенчатым способом

Швы большой длины выполняют двумя способами: от

середины к концам (обратноступенчатым способом) и

вразброс

При обратноступенчатом способе весь шов

разбивается на небольшие участки длиной 150—

200 мм. На каждом участке сварку ведут в

направлении, обратном общему направлению

сварки

Горкой или каскадом выполняют швы соединений

ответственных конструкций большой толщины

(свыше 20—25 мм), когда появляются объемные

напряжения и

возрастает опасность образования трещин

При сварке горкой сначала в разделку кромок

наплавляют первый слой небольшой длины (200—

300 мм), затем второй слой, перекрывающий

первый и имеющий в два раза большую длину.

Третий слой перекрывает второй на 200—300 мм.

Так наплавляют слои до тех пор, пока на

небольшом участке над первым слоем разделка не

будет заполнена.

Затем от этой горки сварку ведут

Затем от этой горки сварку ведутв разные стороны короткими швами тем же

способом. Таким образом, зона сварки все время

находится в горячем состоянии, что

предупреждает появление трещин.

Сварка каскадом является разновидностью сварки

горкой.

Выбор числа проходов при сварке

стыковых и угловых соединений

Стыковое соединение

Угловое соединение

Толщина

кромок, мм

Число проходов

без подварки

Катет шва, мм

Число проходов

2

4

6

8

10

12

14

16

18

20

1

1

1…2

2…3

2…3

3…4

3…5

4…6

5…6

5…7

2

6

8

10

12

14

16

18

20

22

1

1

1

1…2

3

3…4

4…5

5…6

5…6

6…7

Окончание шва

При окончании сварки — обрыве дуги в конце шва —

следует правильно заваривать кратер.

Кратер является зоной с наибольшим количеством

вредных примесей, поэтому в нем наиболее вероятно

образование трещин.

По окончании сварки не следует обрывать дугу, резко

отводя электрод от изделия. Необходимо прекратить все

перемещения электрода и медленно удлинять дугу до

обрыва; расплавляющийся при этом электродный металл

заполнит кратер.

20. Выбор числа проходов при сварке стыковых и угловых соединений

При сварке низкоуглеродистой стали кратериногда выводят в сторону от шва — на основной

металл

Если сваривают сталь, склонную к образованию

закалочных структур, вывод кратера в сторону

недопустим ввиду возможности образования

трещин

При случайных обрывах дуги или смене

электродов дугу возбуждают на еще не

расплавленном основном металле перед кратером

и затем проплавляют металл в кратере

21. Окончание шва

Технология сваркиВыбор режима ручной дуговой

сварки

Под режимом сварки понимают группу контролируемых

параметров, определяющих ее условия. Параметры

режима сварки подразделяют на основные и

дополнительные.

К основным параметрам режима ручной сварки

относят величину, род и полярность тока, напряжение на

дуге, скорость сварки и диаметр электрода.

Дополнительными параметрами являются

величина вылета электрода, состав и толщина покрытий

электрода, положение электрода и положение изделия

при сварке.

23. Технология сварки

Диаметр электродовОпределение режима сварки начинают с выбора диаметра электрода в

зависимости от толщины свариваемого металла и вида соединения.

Диаметр электродов выбирают в зависимости от толщины металла,

катета шва, положения шва в пространстве. Примерное соотношение

между толщиной металла S и диаметром электрода при сварке шва в

нижнем положении приведено в таблице.

Вертикальные, горизонтальные и потолочные швы независимо от

толщины свариваемого металла выполняют электродами

небольшого диаметра (до 4 мм), так как при этом меньше стекание

жидкого металла и шлака из сварочной ванны.

При сварке многослойных швов для лучшего провара корня шва

первый шов сваривают электродом диаметром 3…4 мм, а последующие

— электродами большего диаметра.

S,мм

d,мм

1…2

2…3

3…5

3…4

4…10

4…5

12…24 30…60

5…6

6и

более

24. Выбор режима ручной дуговой сварки

Рекомендуемый диаметр 1,6электрода,

2,0

мм

Угловое и

тавровое

соед.. Катет

шва ,мм

Стыковое

соед..

Толщина

кромок, мм

3,

0

4,0

4,0-5,0

5,0

5,0-6,0

6,08,0

—

3,

0

4,0-5,0

—

6,0-8,0

—

—

1,52,0

3,

0

4,0-8,0 9,0-12,0

13,015,0

16,020,0

20,0

25. Диаметр электродов

Сила сварочного токаобычно устанавливают в зависимости от

выбранного диаметра электрода. При сварке

швов в нижнем положении силу тока

подсчитывают, пользуясь эмпирическими

формулами.

Iсв=Kdэ.

или

I cв = (20 + 6dэ)dЭ,

где К — коэффициент, зависящий от диаметра

электрода; dэ диаметр электрода, мм.

Режимы ручной дуговой сварки стыковых соединений (в

нижнем положении) листовой стали

Диаметр

Толщина

электрода

листа, мм

, мм

Сила

свар.

тока, А

1-4

1,5

2

25-40

60-70

3

3

100-140

4-5

3

4

100-140

160-200

Диаметр

Толщина

электрода

листа, мм

, мм

Сила

свар.

тока, А

6-12

4

5

160-200

220-280

13 и

более

5

6

7

220-280

280-340

350-400

При сварке на вертикальной плоскости силу тока

уменьшают нa 10… 15 %, а в потолочном положении — на

15 …20 % по сравнению со значением, выбранным для

нижнего положения.

27. Сила сварочного тока

Род и полярность токаВлияют на форму и размеры шва.

При сварке постоянным током обратной

полярности глубина провара на 40—50 %

больше, чем постоянным током прямой

полярности, что объясняется различным

количеством теплоты, выделяющейся на аноде и

катоде.

При сварке переменным током глубина

провара на 15—20 % меньше, чем при сварке

постоянным током обратной полярности.

28. Режимы ручной дуговой сварки стыковых соединений (в нижнем положении) листовой стали

НапряжениеНапряжение оказывает на глубину провара

незначительное влияние, от него зависит ширина шва.

Напряжение на дуге зависит от характеристик источника

питания, материала электрода и изделия. Изменять его

можно, меняя длину дуги. Обычно напряжение дуги

составляет 20…30 В.

Повышение напряжения дуги за счет увеличения ее

длины приводит к снижению силы тока и глубины

провара, увеличивает ширину шва.

При увеличении напряжения ширина шва увеличивается

независимо от полярности.

С увеличением скорости сварки глубина провара и

ширина шва понижаются.

29. Род и полярность тока

Скорость ручной дуговой сваркиСкорость ручной дуговой сварки зависит от

квалификации сварщика и обычно выбирается в

диапазоне 4.

..8 м/ч.

..8 м/ч.С увеличением скорости сварки снижаются глубина

провара и ширина шва. Влияние скорости

компенсируют увеличением силы тока.

Технология электродуговой сварки

Дугу зажигают кратковременным прикосновением конца электрода к изделию и отводом его либо прямым отрывом после короткого замыкания (зажигание впритык), либо движением электрода по дуге (зажигание спичкой). Для надежного зажигания дуги электрод нужно отводить на высоту 4—5 мм от изделия.

Режим сварки. Режим ручной дуговой сварки определяется диаметром электрода, силой сварочного тока, напряжением на дуге, скоростью перемещения электрода вдоль шва, родом тока и полярностью.

Дугу следует вести таким образом, чтобы проплавлялись свариваемые кромки и отлагалось требуемое количество наплавленного металла –при хорошем формировании шва. Для поддержания постоянной длины дуги необходимо равномерно по мере расплавления подавать электрод к изделию. При сварке электрод нужно перемещать не только в направлении шва, но и поперек для хорошего формирования шва и получения уширенных швов. Диаметр электрода подбирают в зависимости от толщины свариваемых деталей.

Диаметр электрода подбирают в зависимости от толщины свариваемых деталей.

Силу тока выбирают в зависимости от диаметра электрода и вида шва. Чтобы повысить производительность, величину тока следует максимально увеличить. Но чрезмерное увеличение тока приводит к повышенному нагреву электрода, осыпанию покрытия, увеличению разбрызгивания металла и ухудшению качества шва.

Полярность выбирают с учетом того, что анод нагревается в процессе сварки значительно больше, чем катод. Поэтому во избежание прожога тонкие изделия следует сваривать током обратной полярности.

Дуговая резка. Электродуговая резка основана на расплавлении металла с удалением его из места реза под действием давления сварочной дуги и собственного веса. Резку можно осуществлять угольным и металлическим электродом.

Резку угольным электродом ведут при прямой полярности. Для стальных листов толщиной до 22 мм требуется ток до 400—500 А, а для больших толщин и изделий из меди — до 1000 А.

На металлический электрод толстым слоем наносят специальное покрытие, которое, огорая, выделяет тепло, ускоряя процесс резки. Для резки применяется более тугоплавкое покрытие (чем для сварки), состоящее из марганцевой руды, разведенной на жидком стекле. Для электродов диаметром 5—6 мм толщина покрытия составляет 1,2—1,5 мм.

Резка угольным и металлическим электродами малопроизводительна, причем рез получается широкий и неровный.

В настоящее время в производство внедряется воздушно-дуговая резка металлов, которая заключается в том, что разрезаемый металл расплавляют в месте реза угольной дугой, затем под действием струи сжатого воздуха расплавленный металл частично сгорает, а частично выдувается. Производительность при этом возрастает, чистота реза улучшается.

Сварные швы классифицируют по следующим признакам:

a) по расположению в пространстве — на нижние, горизонтальные, вертикальные и потолочные;

б) по протяженности — на сплошные и прерывистые;

ъ) по отношению и направлению действующих на них усилий — на фланговые, лобовые или торцовые, косые и комбинированные.

Пороки сварных соединений и методы контроля сварного шва. К основным порокам сварных соединений относятся: непровар, неполномерный шов, пережог, проплавление и прожог, пористость, трещины, кратеры, наплывы. Причинами их могут служить загрязненная поверхность, неправильный подбор сварочного тока или мощности горелки, неравномерная подача электродного или присадочного материала и т. д.

В сварочных работах проводят предварительный контроль, а также контроль во время процесса и после окончания работ.

Предварительный контроль заключается в проверке качества электродного материала, основного материала и т. д. Во время процесса сварки проверяют режим сварки, наружную поверхность шва. После окончания работ проводят наружный осмотр сварного шва, просвечивание рентгеновскими лучами, магнитный контроль, механическое испытание шва, металлографическое исследование. Для определения плотности сварного соединения возможно применение керосина и испытание давлением воздуха или воды.

Техника безопасности при электродуговой сварке и резке. Электрическая дуга излучает видимые — световые и невидимые — инфракрасные и ультрафиолетовые лучи, которые вредно действуют на глаза и кожу, вызывая раздражение и ожоги. Поэтому сварщика и окружающих рабочих необходимо защищать от действия этих лучей специальными приспособлениями и одеждой. Для устранения опасности поражения током все провода и токоведущие части сварочных установок должны иметь хорошую изоляцию, а корпуса сварочных генераторов, кожух трансформаторов и сварочные столы следует надежно заземлить. Ремонт сварочного оборудования можно вести только при выключенных рубильниках. В случае поражения электрическим током необходимо до прихода врача оказать первую помощь; не касаясь пострадавшего, выключить ток первичной цепи; если пострадавший не подает признаков жизни, необходимо делать искусственное дыхание.

Технология ручной дуговой сварки

На протяжении нескольких последних десятилетий самым распространенным видом соединения деталей многих металлических конструкций является дуговая сварка ручного типа. Конечно, конструкторы постоянно разрабатывают другие виды сварки, которые являются более эффективными, но их доступность и характер проведения работы не могут конкурировать с дуговым методом.

Конечно, конструкторы постоянно разрабатывают другие виды сварки, которые являются более эффективными, но их доступность и характер проведения работы не могут конкурировать с дуговым методом.

Для домашнего применения технология ручной дуговой сварки является наиболее популярной, так как это самый простой в освоении метод соединения металлов. Все инструменты и материалы этого вида сварки являются доступными и экономически выгодными. В продаже существует огромное количество разнообразных моделей сварочных трансформаторов, инверторов, а также широкий выбор электродов для сварки любых металлов.

Особенности использования сварки

Практически в любой области народного хозяйства применяются сварные соединения ручной дуговой сваркой. Источники питания для этого вида работ находят широкое использование в бытовых условиях, так как работают многие из них от стандартной электрической сети. Качество и надежность получаемого сварного шва являются вполне приемлемыми как для устройства и ремонта многих металлических конструкций в условиях домашней мастерской, так и создания новых изделий на промышленных предприятиях различных сфер деятельности.

Согласно ГОСТ 5264-80, ручная дуговая сварка позволяет соединять металлы из углеродистой стали в любых пространственных положениях, а применение специальных электродов дает возможность сваривать детали из чугуна и различных цветных металлов, в том числе и легированных видов стали. При этом соединительные швы получаются с высокой степенью устойчивости к сопротивлению на излом и разрыв.

Возможность наплавки поверхностей изношенных деталей для последующей их механической обработки является еще одной функциональной особенностью этого метода сварочного процесса.

Принцип сварочного процесса

Технология ручной дуговой сварки основана на расплавлении основного металла и электродного стержня под воздействием электрической дуги. При расплавлении соединяемые материалы и расходные электроды смешиваются, образуя сварочную ванну. После затвердевания этой смеси формируется твердая металлическая структура – сварной шов.

Для защиты сварочной ванны от вредного воздействия азота, кислорода и прочих газов, содержащихся в воздухе, на сварочные электроды наносится специальное покрытие. В процессе сварки эти компоненты, расплавляясь вместе с основным металлом, создают на поверхности сварочной ванны защитную пленку в виде газового облака и шлака.

В процессе сварки эти компоненты, расплавляясь вместе с основным металлом, создают на поверхности сварочной ванны защитную пленку в виде газового облака и шлака.

Для качественного расплавления металлов необходимо постоянно поддерживать электрическую дугу между соединяемыми элементами, которая возникает от специального сварочного аппарата (инвертора). Температура внутри сварочной ванны достигает 4000 ℃. Шлак всплывает на поверхность места соединения, защищая рабочую зону от воздействия кислорода. В дальнейшем, после остывания шва, шлаковая пленка удаляется механическим способом.

Преимущества дуговой сварки

Стоимость ручной дуговой сварки покрытыми электродами напрямую зависит от функциональных возможностей сварочных аппаратов. Чем больше опций, которые способен выдавать используемый агрегат, тем выше его цена. Но не только невысокая стоимость агрегата обуславливает все преимущества ручной дуговой сварки, имеется еще целый ряд достоинств этого способа соединения металлов:

- возможность осуществления сварки деталей в труднодоступных местах;

- проведение сварочного соединения во всех пространственных направлениях;

- быстрая замена соединяемого материала;

- разнообразный спектр выпускаемых электродов позволяет стыковать изделия из различных видов металла;

- сварщик ручной дуговой сварки не обязательно должен обладать техническими знаниями, ведь такое простое оборудование может освоить любой человек;

- небольшие габаритные размеры сварочного аппарата позволяют легко производить его транспортировку к необходимому месту работы;

- возможность выполнять работу в течение всего трудового дня;

- получение сварочного шва высокой прочности.

Некоторые недостатки дугового соединения

Среди минусов дуговой сварки можно отметить:

- вредные условия труда, обусловленные испарениями и воздействием электромагнитного поля;

- относительно низкий коэффициент полезного действия по сравнению с другими видами сварки;

- недостаточный опыт сварщика, что может привести к низкому качеству сварного соединения.

Однако если внимательно следовать параметрам правильного соединения и допустимых размеров шва, согласно ГОСТ 5264 для ручной дуговой сварки, можно качественно и надежно соединять металлические конструкции в условиях гаража, дачи или загородного дома.

Разновидности дуговой сварки

С самого начала развития ручной дуговой сварки и по настоящее время процесс соединения выполняется на двух видах электрического тока:

- переменного;

- постоянного.

Для проведения сварки переменным током используются специальные трансформаторы. Сварочный процесс выполняется с использованием плавящихся электродов. Этот вид сварки наиболее популярен при работе в домашних условиях, так как оборудование не очень сложно изготовить самостоятельно.

Этот вид сварки наиболее популярен при работе в домашних условиях, так как оборудование не очень сложно изготовить самостоятельно.

Для выполнения соединения на постоянном токе применяют специальные выпрямительные устройства. Этот вид сварки намного уменьшает количество брызг расплавленного металла, что улучшает качество сварного соединения.

Любой из этих видов применяется не только для стыковки изделий, но и для наплавления определенного слоя металла на поверхность изношенной детали, что находит особое применение при выполнении многих ремонтных работ.

Технология сварки в нижнем положении

В первую очередь необходимо провести правильную подготовку свариваемых поверхностей, для чего нужно разделать кромки под углом 45°. В случае сваривания деталей толще 6 мм понадобится выставить зазор 2-3 мм, чтобы произвести хорошее проплавление места стыка.

Розжиг дуги осуществляется несильным постукиванием электрода по массе. Желательно эту операцию выполнять на отдельной металлической пластине, а потом уже разогретый электрод подносить к месту сварки. После выполнения подготовительных операций прихватываем в нескольких местах свариваемые поверхности.

После выполнения подготовительных операций прихватываем в нескольких местах свариваемые поверхности.

Электрод во время ручной дуговой сварки держится под углом в 45° по отношению к плоскости свариваемой поверхности. При этом корневой шов накладывается первым. Он делается ведением из одной стороны в другую электрода плавными и ровными движениями.

Далее, согласно ГОСТ, сварные соединения ручной дуговой сваркой выполняются поперечно-колебательными движениями, чтобы заполнить всю зону шва и расширить его. При ведении спиралевидным поступательным движением нужно контролировать расстояние между электродом и плоскостью металла (5 мм). Лучше обеспечить небольшой наклон свариваемых деталей, чтобы раскаленный шлак стекал в сторону. Если нет такой возможности, эту операцию выполняет сам сварщик кончиком электрода.

Окончание сварочного шва нужно выполнять внахлест, чтобы избежать воронки.

Технология выполнения вертикального шва

Ручной дуговой сваркой можно соединять изделия и в вертикальном положении. Для этого необходимо выполнять работу технологией прерывистой дуги. Жидкий металл имеет относительно большой вес, поэтому беспрерывный нагрев места соединения приведет к стеканию расплавленного металла вниз. В этом случае шов делается в виде полочек, т. е. накладывается друг на друга слоями. Конечно, при таком соединении увеличивается время выполнения работы, но зато не страдает качество сварки.

Для этого необходимо выполнять работу технологией прерывистой дуги. Жидкий металл имеет относительно большой вес, поэтому беспрерывный нагрев места соединения приведет к стеканию расплавленного металла вниз. В этом случае шов делается в виде полочек, т. е. накладывается друг на друга слоями. Конечно, при таком соединении увеличивается время выполнения работы, но зато не страдает качество сварки.

По такой же технологии производится и сварка потолочных стыков. Главное в таких условиях — правильно подобрать режим сварки.

Скорость выполнения сварки

Скорость ведения электрода при дуговой сварке выбирается в соответствии с толщиной свариваемых деталей, а также в зависимости от габаритов шва. Основным принципом качества шва является полное заполнение сварочной ванны расплавленным металлом. Если возникли наплывы или подрезы, то скорость сварки была выбрана неверная.

Быстрое перемещение стержня ведет к непроварке соединения, так как температура не успевает достигнуть значения плавления основного металла и шов получается тонкий. После его охлаждения могут возникнуть трещины и деформация шва.

После его охлаждения могут возникнуть трещины и деформация шва.

При медленном движении электрода образуется перед дугой масса расплавленного металла, которая также препятствует оптимальному провару шва.

Подбор параметров тока

Увеличение сварочного тока практически не влияет на ширину шва. Основное влияние оказывается на глубину проплава — чем больше ток, тем глубже значение воздействия температуры и, наоборот, при уменьшении силы тока глубина проплава сокращается.

Особое значение следует уделить роду тока. Работа на постоянном токе позволяет получить узкий сварной шов.

Также глубина действия температуры зависит от диаметра электрода. На одинаковом токе меньшее сечение стержня сокращает ширину шва и увеличивает проплав металла. А вот изменение напряжения дуги влияет только на ширину шва, при этом почти не изменяя значения проплава металла. Именно изменением напряжения регулируется ширина наплавки металла в автоматических сварочных устройствах.

Техника безопасности при сварке

Несмотря на то что сварочные работы, на первый взгляд, простое занятие, однако действия с высокой температурой и электрическим током требуют от сварщика ручной дуговой сварки сосредоточенности и внимания.

Для защиты здоровья человека нужно строго соблюдать следующие требования безопасности при проведении сварочных работ.

- Основным требованием безопасной работы является наличие защитной сварочной маски с затемненным стеклом. Применение этих средств избавит сварщика от поражения металлической окалиной и эффективно защитит глаза от вредного воздействия искрения электрода.

- Чтобы не попасть под воздействие электрического тока, нужно все работы проводить в резиновых перчатках. При этом необходимо следить, чтобы они были без дыр и не были сырыми.

- Сварочный кабель не должен иметь трещин в изоляции. Прокладка кабеля по талому снегу или лужам может привести к поражению электрическим током.

- Так как сварочная ванна содержит расплавленный металл, то необходимо принять все меры, чтобы избежать контакта с жидким материалом.

Технология сварочных работ постоянно совершенствуется, однако, несмотря на это, ручная дуговая сварка была и остается самым востребованным видом соединения металлов — не только на промышленных предприятиях, но и в быту. Если правильно освоить этот вид сварки, то можно быстро и эффективно выполнять практически все работы с металлическими изделиями.

Если правильно освоить этот вид сварки, то можно быстро и эффективно выполнять практически все работы с металлическими изделиями.

Ручная дуговая сварка покрытыми электродами

Существуют различные методики получения неразъемных соединений. Сварка ручная дуговая считается наиболее рациональной и универсальной. Соответствует ли это действительности, как она ведется покрытыми электродами, особенности технологии, способы повышения ее эффективности – все это станет предметом разговора.

Когда лучше использовать

- При частой смене положения электрода. С помощью дуговой сварки можно получить качественный шов в различных направлениях – горизонтальном, вертикальном, под любым углом.

- Когда работы ведутся в сложных условиях, в том числе, труднодоступных местах.

- Если необходимо создать неразъемное соединение между разнородными металлами (сплавами), или быстро переориентироваться с одного на другой, что часто и бывает в процессе монтажа.

- Для получения швов небольшой протяженности.

Технология дуговой сварки

Любой покрытый электрод – металлический стержень, внешний слой которого (обсыпка силикатная, флюсовая, стеклянная) при сгорании образует или газовой облако, или шлак. Именно они и являются защитной средой, препятствующей проникновению в рабочую зону воздуха.

Классификация компонентов покрытия

По типу образующихся газов

- Ионизирующие.

- Защитные.

По виду шлаков

- Легирующие.

- Рафинирующие.

- Раскислители.

- Защитные, создающие «корку».

В зависимости от типа электродов шлаки также могут быть пластифицирующими и связывающими.

Существует несколько видов сварки – током постоянным, импульсным (в/ч), переменным. При подаче напряжения он идет по цепи «электрод – обрабатываемая заготовка», но только в момент касания детали. Это приводит к образованию дуги. В зоне высокой температуры (до 6 800 – 7 000 ºС) плавятся и кромки образца, и стержень. В результате дальнейшей кристаллизации металлов, которая происходит при ее снижении (так как электрод перемещается вдоль намеченной линии), получается шов.

В зоне высокой температуры (до 6 800 – 7 000 ºС) плавятся и кромки образца, и стержень. В результате дальнейшей кристаллизации металлов, которая происходит при ее снижении (так как электрод перемещается вдоль намеченной линии), получается шов.

В ручном режиме сварка ведется током переменным или постоянным. Профессионалы предпочитают последний вариант, причем с прямой полярностью. В результате электрод остается холодным, а нагревается металл в рабочей зоне.

Что учесть? Для разных видов сварки применяются свои электроды, для «=» или «~» тока.

Условия качественного ведения дуговой сварки

- Сухие срезы образцов и электрод.

- Бесперебойная подача тока.

- Целостность изоляции заземлителя. Ее дефекты нередко вызывают порчу шва, «залипание» электрода в рабочей зоне из-за «утечки» тока.

Необходимое оборудование

- Балансный реостат. С его помощью, меняя силу тока, можно выполнять не только сварочные работы, но и ряд других – резку, наплавку, стягивание.

- Кабель-заземлитель. Он является элементом эл/цепи и образует замкнутый контур, по которому протекает ток.

- «Держак».

Техника выполнения дуговой сварки

Зажигание дуги

Сила тока устанавливается, исходя из типа шва, его пространственной ориентации, марки покрытого электрода, вида металла и ряда других особенностей работы. В таблице указаны наиболее применяемые значения.

Способы «розжига»

№1 – легкое касание металла с последующим подъемом электрода на 20 – 25 мм.

№2 – применяется при обрыве дуги. Касание впереди кратера, с отведением в обратном направлении, до зоны наплава. Одновременно происходит удаление из него шлаков.

Рекомендация

Оптимальным считается диаметр дуги, лежащий в пределах 0,7 – 1,0 от сечения металлического стержня электрода. В процессе сварочных работ желательно выдерживать этот параметр в указанных рамках. Тогда шов получится качественный и ровный.

Положение покрытого электрода

Зависит от пространственной ориентации шва: потолочное, вертикальное или горизонтальное, нижнее. При накладке вертикальных швов электрод может перемещаться в обоих направлениях, как удобнее сварщику. При нижнем положении – наклон в направлении сварки. Движение – или «от себя», «или на себя».

При накладке вертикальных швов электрод может перемещаться в обоих направлениях, как удобнее сварщику. При нижнем положении – наклон в направлении сварки. Движение – или «от себя», «или на себя».

Характеристики швов

Ширина валика зависит от специфики выполняемой операции и соотносится с диаметром покрытого электрода.

- От 0,8 до 1,5 d – «ниточный» (узкий) шов накладывается, если он первичный в многослойном. Также применяется, если толщина свариваемых образцов сравнительно небольшая (тонкий прокат).

- 2,2 – 4,0 d – самый распространенный (средний) шов. Наиболее практикуемые (но не единственно возможные) движения электрода показаны на рисунке.

Длина – зависит от специфики ведения сварки. Швы: короткие – до 30 см, средние – от 0,35 до 1 м и длинные – более 100 см.

Толщина – зависит от глубины «разделки». Исходя из этого, швы делаются одно- или многопроходными, в несколько слоев или в один.

Что лучше?

На получение шва, сделанного за 1 проходку, времени тратится меньше. Следовательно, повышается производительность. Существенный минус – недостаточная эластичность соединения, возможный перегрев металла на отдельных участках.

Следовательно, повышается производительность. Существенный минус – недостаточная эластичность соединения, возможный перегрев металла на отдельных участках.

Многослойный шов получается более прочным, так как при повторной проходке нижележащий уровень подвергается дополнительному термическому воздействию. Структура соединения становится однородной, что напрямую сказывается на его надежности. При такой технологии сварки швы делаются разными способами: «горкой», «каскадами», последовательным наложением каждого очередного слоя по всей протяженности линии стыка. Последний вариант наиболее распространен, а два первых применяются в основном при сварке образцов большой толщины (или при глубоких разделах).

Качество нижнего слоя – гарантия прочности всего соединения. Именно первой проходке должно быть уделено повышенное внимание.

Полезные советы

- Овладевать технологией дуговой сварки желательно на том же типе аппарата, с которым предполагается работать в дальнейшем.

- Защитные фильтры имеют разные номера. Для конкретного сварщика он подбирается индивидуально, с учетом особенностей его зрения (диоптрии, чувствительность). Критерий один – сварочную ванну работник должен видеть четко.

- От правильно выбранного зазора деталь – электрод зависит качество соединения. Если он слишком мал, то получится выпуклый шов, так как прогрев металла будет недостаточным. При его величине, большей рекомендуемой, укладка расплава будет неравномерной из-за того, что дуга станет «прыгать» (отклоняться от линии сварки).

Основные правила ТБ

- При дуговой ручной сварке запрещается прокладка заземлителя по сырой основе, тем более лужам, подтаявшему снегу и тому подобное.

- Все операции проводятся только в резиновых перчатках. Перед началом работы в обязательном порядке проверяется их целостность.

- Лицо мастера должно быть защищено от раскаленных брызг металла, а глаза – еще и от яркого света.

Если перчатки всего лишь прорезиненные, то они должны быть абсолютно сухими. В противном случае в момент смены электрода есть риск поражения током по цепи: реостат – «держак» – работник – земля.

Остается добавить, что в статье даны лишь «азы» технологии и способов дуговой ручной сварки. Все ее преимущества могут быть реализованы лишь при условии, если работник обладает необходимыми знаниями и практическими навыками. Только в этом случае будет обеспечено высокое качество шовного соединения.

Успехов вам в овладении навыками сварщика!

Основы технологии сварки (Лабораторное руководство)

Доставляется быстро. Мягкая одежда для полки/чтения. Orphans Treasure Box продает книги, чтобы собрать деньги для сирот и уязвимых детей.

Подробное описание

Основы технологии сварки охватывают оборудование и методы, связанные с процессами сварки и резки, которые сегодня наиболее широко используются в промышленности. Эти процессы включают: кислородно-газовую сварку и резку, дуговую сварку металлическим электродом в среде защитного газа, дуговую сварку металлическим электродом в среде защитного газа, дуговую сварку с флюсовой проволокой, дуговую сварку вольфрамовым электродом в среде защитного газа и контактную сварку.Также включена техническая информация о проверке и испытаниях сварных швов, квалификации сварщиков, интерпретации чертежей и обозначениях сварки. Текст состоит из восьми разделов, которые можно изучать независимо или последовательно. Написанный в простом для понимания формате, этот текст подробно иллюстрирован и включает множество таблиц и диаграмм для выбора переменных, необходимых для качественного сварного шва.

Эти процессы включают: кислородно-газовую сварку и резку, дуговую сварку металлическим электродом в среде защитного газа, дуговую сварку металлическим электродом в среде защитного газа, дуговую сварку с флюсовой проволокой, дуговую сварку вольфрамовым электродом в среде защитного газа и контактную сварку.Также включена техническая информация о проверке и испытаниях сварных швов, квалификации сварщиков, интерпретации чертежей и обозначениях сварки. Текст состоит из восьми разделов, которые можно изучать независимо или последовательно. Написанный в простом для понимания формате, этот текст подробно иллюстрирован и включает множество таблиц и диаграмм для выбора переменных, необходимых для качественного сварного шва.

Название: Основы технологии сварки (Лабораторное пособие)

Имя автора: Боудич, Уильям А. ; Боудич, Кевин Э.

; Боудич, Кевин Э.

Номер ISBN: 1566373158

ISBN-13: 9781566373159

Место публикации: Goodheart-Willcox Издание: 1 августа 1997 г.

Переплет: Мягкая обложка

Состояние книги: Б/у: Очень хорошее

Размер: 8x5x0

Тип: Мягкая обложка

Категории: Промышленные технологии

Идентификатор продавца: 3TN-10012021-JEM089

Дуговая сварка металлическим электродом в среде защитного газа (SMAW/-Stick-)

В процессе дуговой сварки металлическим электродом в среде защитного газа (SMAW/Stick-) возникает дуга между плавящимся электродом с флюсовым покрытием и заготовкой. SMAW хорошо известен своей универсальностью, поскольку его можно использовать во всех положениях сварки, как при производственной, так и при ремонтной сварке. Это один из самых простых сварочных процессов с точки зрения требований к оборудованию, и его можно легко использовать в удаленных местах. Тем не менее, это строго ручной процесс сварки, который обычно требует высокого уровня навыков сварщика. Кроме того, обычно толщина материала ограничивается примерно 0,062 дюйма (1,6 мм).

SMAW хорошо известен своей универсальностью, поскольку его можно использовать во всех положениях сварки, как при производственной, так и при ремонтной сварке. Это один из самых простых сварочных процессов с точки зрения требований к оборудованию, и его можно легко использовать в удаленных местах. Тем не менее, это строго ручной процесс сварки, который обычно требует высокого уровня навыков сварщика. Кроме того, обычно толщина материала ограничивается примерно 0,062 дюйма (1,6 мм).

Электроды с покрытием HASTELLOY® и HAYNES® для SMAW проходят ряд квалификационных испытаний для определения пригодности электрода к использованию, химического состава наплавленного металла, прочности и механических свойств металла шва.Электроды с покрытием обычно изготавливаются для получения наплавленного металла с химическим составом, соответствующим составу соответствующего основного металла. Составы покрытий обычно классифицируются как от слабощелочных до слабокислых в зависимости от конкретного сплава. Для получения дополнительной информации о требованиях к классификации электродов с покрытием на основе никеля читатель может обратиться к: AWS A5.11/A5.11M, Спецификация для электродов для сварки никеля и никелевых сплавов для дуговой сварки в среде защитного металла, Американское общество сварщиков. .

Для получения дополнительной информации о требованиях к классификации электродов с покрытием на основе никеля читатель может обратиться к: AWS A5.11/A5.11M, Спецификация для электродов для сварки никеля и никелевых сплавов для дуговой сварки в среде защитного металла, Американское общество сварщиков. .

Перед использованием покрытые электроды должны оставаться запечатанными во влагонепроницаемом контейнере. После вскрытия канистры все покрытые электроды следует хранить в печи для хранения электродов. Рекомендуется, чтобы в печи для хранения электродов поддерживалась температура от 250 до 400ºF (от 121 до 204ºC). Если покрытые электроды подвергаются воздействию неконтролируемой атмосферы, их можно восстановить путем нагревания в печи при температуре от 600 до 700ºF (от 316 до 371ºC) в течение 2–3 часов.

Типичные параметры SMAW представлены в таблице 3 для сварки в плоском положении.Хотя электроды с покрытием классифицируются как электроды переменного/постоянного тока, почти во всех ситуациях электрическая полярность должна быть положительной для электрода постоянного тока (DCEP / «обратная полярность»). Для максимальной стабильности дуги и контроля расплавленной ванны важно поддерживать короткую длину дуги. Электрод обычно направляют обратно к расплавленной ванне (сварка наотмашь) с углом сопротивления примерно от 20° до 40°. Несмотря на то, что методы сварки стрингерным валиком обычно предпочтительнее, могут потребоваться некоторые манипуляции с электродом и плетение, чтобы разместить расплавленный металл сварного шва там, где это необходимо.Величина переплетения зависит от геометрии сварного шва, положения сварки и типа электрода с покрытием. Эмпирическое правило заключается в том, что максимальная ширина переплетения должна примерно в три раза превышать диаметр проволоки сердечника электрода. После наплавки наплавленные валики предпочтительно должны иметь слегка выпуклый контур поверхности. Соответствующий сварочный ток зависит от диаметра электрода с покрытием. При работе в рекомендуемых диапазонах тока электроды должны демонстрировать хорошие характеристики дугообразования с минимальным разбрызгиванием.

Для максимальной стабильности дуги и контроля расплавленной ванны важно поддерживать короткую длину дуги. Электрод обычно направляют обратно к расплавленной ванне (сварка наотмашь) с углом сопротивления примерно от 20° до 40°. Несмотря на то, что методы сварки стрингерным валиком обычно предпочтительнее, могут потребоваться некоторые манипуляции с электродом и плетение, чтобы разместить расплавленный металл сварного шва там, где это необходимо.Величина переплетения зависит от геометрии сварного шва, положения сварки и типа электрода с покрытием. Эмпирическое правило заключается в том, что максимальная ширина переплетения должна примерно в три раза превышать диаметр проволоки сердечника электрода. После наплавки наплавленные валики предпочтительно должны иметь слегка выпуклый контур поверхности. Соответствующий сварочный ток зависит от диаметра электрода с покрытием. При работе в рекомендуемых диапазонах тока электроды должны демонстрировать хорошие характеристики дугообразования с минимальным разбрызгиванием. Использование чрезмерного тока может привести к перегреву электрода, снижению стабильности дуги, отслаиванию покрытия электрода и пористости металла шва. Чрезмерное разбрызгивание свидетельствует о том, что длина дуги слишком велика, сварочный ток слишком велик, полярность не изменена или покрытие электрода поглощает влагу. Рекомендуемая скорость перемещения для SMAW составляет от 3 до 6 дюймов в минуту (дюйм/мин) / от 75 до 150 мм/мин.

Использование чрезмерного тока может привести к перегреву электрода, снижению стабильности дуги, отслаиванию покрытия электрода и пористости металла шва. Чрезмерное разбрызгивание свидетельствует о том, что длина дуги слишком велика, сварочный ток слишком велик, полярность не изменена или покрытие электрода поглощает влагу. Рекомендуемая скорость перемещения для SMAW составляет от 3 до 6 дюймов в минуту (дюйм/мин) / от 75 до 150 мм/мин.

SMAW сплавов на основе никеля плохо подходит для сварки в нерабочем положении и, как правило, возможен только при 0.Электроды диаметром 093 дюйма (2,4 мм) и 0,125 дюйма (3,2 мм). Во время сварки в нерабочем положении сила тока должна быть снижена до нижнего предела диапазона, предложенного в Таблице 3. Чтобы сохранить профиль валика относительно плоским во время вертикальной сварки, необходима технология плетения валика. Использование электродов диаметром 0,093 дюйма (2,4 мм) уменьшит требуемую ширину переплетения и позволит получить более плоские валики. При вертикальной сварке возможен диапазон положений электрода от переднего (угол подачи до 20°) до сварки слева (угол сопротивления до 20°).При потолочной сварке требуется сварка наотмашь (угол сопротивления от 0° до 20°).

При вертикальной сварке возможен диапазон положений электрода от переднего (угол подачи до 20°) до сварки слева (угол сопротивления до 20°).При потолочной сварке требуется сварка наотмашь (угол сопротивления от 0° до 20°).

Начальная пористость может возникнуть из-за того, что электроду требуется короткое время, чтобы начать создавать защитную атмосферу. Это особая проблема с некоторыми сплавами, такими как сплав HASTELLOY® B-3®. Эту проблему можно свести к минимуму, используя стартовую пластину из того же сплава, что и заготовка, или путем шлифовки каждого старта до прочного металла сварного шва. Небольшие кратерные трещины могут также возникать в местах сварки. Их можно свести к минимуму, используя небольшое пошаговое движение для заполнения кратера непосредственно перед разрывом дуги.Рекомендуется, чтобы все начало и конец сварки были отшлифованы до прочного металла сварного шва.

Шлак, образовавшийся на поверхности сварного шва, должен быть полностью удален. Это можно сделать, сначала зачистив поверхность сварочным/отбойным молотком, а затем зачистив поверхность проволочной щеткой из нержавеющей стали. При многопроходной сварке важно, чтобы весь шлак был удален с последнего наплавленного валика до того, как будет наплавлен следующий валик. Любой оставшийся сварочный шлак может поставить под угрозу коррозионную стойкость сварного соединения.

При многопроходной сварке важно, чтобы весь шлак был удален с последнего наплавленного валика до того, как будет наплавлен следующий валик. Любой оставшийся сварочный шлак может поставить под угрозу коррозионную стойкость сварного соединения.

Промышленные технологии/Технологии сварки

Промышленные технологии/Технологии сварки- Дом

- Администрация

- легкая атлетика

- Центр карьеры

- Студенческие организации

- Студенческие ресурсы

- Учителя

- »

- Андерсон, Аллан

- Арбик, Бекки

- Арбик, Клэр

- Армстронг, Энди

- Армстронг, Марк

- Баденски, Кимберли

- Мяч, Кристина

- Бовен, Брэдли

- Бухмиллер, Адам

- Беркитт, Меган

- Кларк, Иеремия

- Фортин, Андре

- Фостер, Кристин

- Гарднер, Дебра

- Гринер, Келли

- Гамак, Энн

- Хендерсон, Герберт

- Хендерсон, Джули

- Кенн, Сьюзан

- Кеннеди, Эмили

- Лейк, Джоэл

- Люссье, Джо Энн

- Макдональд, Крейг

- Маркстрем, Мартина

- Мартин, Джим

- Менар, Скотт

- Менар, Трейси

- Мур, Кэтлин

- О’Коннор, Мэри

- Осборн, Том

- Паулюс, Аманда

- Паулюс, Тревор

- Рэмбо, Грег

- Сайзмор, Кристин

- Смит, Эмбер

- Суггит, Хизер

- Талентино, Сьюзи

- Томкинсон, Брэндон

- Ван дер Шали, Эдвард

- Уорнер, Ларри

- Уотхорн, Кэти

- Уайт, Энн

- Уикс, Джин

- Велнес

- Календарь

Дуговая сварка желобчатых рельсов

Опыт, накопленный членами кафедры железных дорог в течение 15 лет наблюдения за реконструкцией трамвайных путей в столице Хорватии Загребе и городе Осиек, показал, что наибольший процент местных повреждений рельсов приходится на сварные стыки рельсов. Плохо выполненные и необслуживаемые сварные швы рельсов вызывают повышенные динамические воздействия на транспортные средства и сам путь, что приводит к снижению безопасности и комфорта пассажиров, более быстрому износу пути и более частой необходимости технического обслуживания как путей, так и трамвайных вагонов. Как правило, получение качественных рельсовых швов в первую очередь зависит от применяемого метода сварки, квалификации и опыта сварщика, а также от качества свариваемой рельсовой стали. В этой статье сравниваются два метода дуговой сварки: классический метод MMAW (ручная дуговая сварка металлическим электродом), традиционно используемый в системе муниципального транспорта Загреба – сеть ZET Ltd, и более современный метод «Innershield» или FCAW (дуговая сварка порошковой проволокой). ), метод, который еще не нашел более широкого применения в Хорватии.Дано описание технологии сварки, а также измерения и анализа твердости поверхности рельса в зоне сварки и предела прочности сварных швов рельса на растяжение.

Плохо выполненные и необслуживаемые сварные швы рельсов вызывают повышенные динамические воздействия на транспортные средства и сам путь, что приводит к снижению безопасности и комфорта пассажиров, более быстрому износу пути и более частой необходимости технического обслуживания как путей, так и трамвайных вагонов. Как правило, получение качественных рельсовых швов в первую очередь зависит от применяемого метода сварки, квалификации и опыта сварщика, а также от качества свариваемой рельсовой стали. В этой статье сравниваются два метода дуговой сварки: классический метод MMAW (ручная дуговая сварка металлическим электродом), традиционно используемый в системе муниципального транспорта Загреба – сеть ZET Ltd, и более современный метод «Innershield» или FCAW (дуговая сварка порошковой проволокой). ), метод, который еще не нашел более широкого применения в Хорватии.Дано описание технологии сварки, а также измерения и анализа твердости поверхности рельса в зоне сварки и предела прочности сварных швов рельса на растяжение. Результаты испытаний должны были дать ответ на вопрос, улучшает ли применение этой современной технологии сварки помимо сокращения времени процедуры сварки качество стыков рельсов. Сравнение результатов позволило сделать вывод о том, что метод сварки «Innershield» благоприятен для сварки стандартных желобчатых рельсов.Ожидается, что описанные испытания будут способствовать более быстрому внедрению данного метода сварки желобчатых рельсов в сети ООО «ЗЕТ». Кроме того, проведенные измерения и анализ являются хорошим фоном для дальнейших исследований и дают полезные, научно обоснованные выводы, применимые к повседневной инженерной практике.

Результаты испытаний должны были дать ответ на вопрос, улучшает ли применение этой современной технологии сварки помимо сокращения времени процедуры сварки качество стыков рельсов. Сравнение результатов позволило сделать вывод о том, что метод сварки «Innershield» благоприятен для сварки стандартных желобчатых рельсов.Ожидается, что описанные испытания будут способствовать более быстрому внедрению данного метода сварки желобчатых рельсов в сети ООО «ЗЕТ». Кроме того, проведенные измерения и анализ являются хорошим фоном для дальнейших исследований и дают полезные, научно обоснованные выводы, применимые к повседневной инженерной практике.

- URL-адрес сводки:

- Наличие:

- Дополнительные примечания:

- Резюме перепечатано с разрешения факультета строительства Загребского университета, факультета транспорта.

- Корпоративные Авторы:

Загребский университет

Факультет строительства, Департамент транспорта

Качичева 26

Загреб, Хорватия 1000 - Авторов:

- Лакушич, Степан

- Джамбас Тамара

- Ахак, Майя

- Халадин, Иво

- Дувняк Иван

- Конференция:

- Дата публикации: 2012-5

Язык

Информация о СМИ

Тема/Указатель Термины

Информация о подаче

- Регистрационный номер: 01582536

- Тип записи: Публикация

- ISBN: 9789536272501

- Файлы: ТРИС

- Дата создания: 25 ноября 2015 г.

1:41

1:41

Технология сварки: Ручная дуговая сварка металлическим электродом

Защитная или ручная дуговая сварка металлическим электродом — это процесс, при котором тепло для сварки генерируется электрической дугой, установленной между плавящимся электродом, покрытым флюсом, и заготовкой.Стержень электрода изготовлен из материала, совместимого со свариваемым основным материалом, и покрыт флюсом, который выделяет пары, служащие защитным газом, и образует слой шлака, оба из которых защищают зону сварки от атмосферных загрязнений.

SMAW используется как при изготовлении, так и при ремонтных работах. Этот процесс находит применение в

- Производство резервуаров, котлов и сосудов высокого давления.

- Судостроение

- Соединение труб и затворов

- Производство зданий и мостов

- автомобильная и авиационная промышленность и др.

Оборудование, необходимое для дуговой сварки защищенным металлом: —

- Источник питания для дуговой сварки

- Сварочные кабели

- Держатель электрода

- Зажим заземления

- Сварочный электрод

- Сварочная маска и щиток для рук

- Защитное покрытие, включая перчатки для рук

- Отбойный молоток, проволочная щетка и т.

д.

д. - СИЗ (средства индивидуальной защиты)

В SMAW могут использоваться как источники питания переменного, так и постоянного тока.Все они подают большой ток, используемый для сварки, при достаточно безопасном низком напряжении. Выход требует либо переменного, либо постоянного тока. Сварочный ток играет важную роль в качестве и скорости наплавки.

При ручной дуговой сварке металлическим электродом напряжение короткого замыкания может колебаться из-за изменения длины дуги. Следовательно, если используется источник постоянного напряжения, ток будет колебаться в зависимости от дугового промежутка при ручной дуговой сварке.

Для решения этой проблемы при ручной дуговой сварке используется источник питания постоянного тока.При постоянном токе ток течет непрерывно в одном направлении, поэтому сварочная дуга относительно ровная и ровная. Постоянный ток превосходит переменный, особенно при сварке меньшими токами.

Полярность при сварке постоянным током: —

Полярность указывает направление тока в сварочной цепи.

Поток электронов всегда направлен от минуса к плюсу.

Виды полярности

- Прямая полярность

- Обратная полярность

Прямая полярность: — При прямой полярности электрод подключается к отрицательному, а работа к положительному выводу источника питания.

Обратная полярность:- При обратной полярности электрод подключается к положительному, а рабочий к отрицательному выводу источника питания.

Почему важна полярность при сварке:

При сварке постоянным током 2/3 тепла выделяется с положительного конца и 1/3 с отрицательного конца. Чтобы иметь это преимущество неравномерного распределения тепла в электроде и основном металле, полярность как важный фактор для успешной сварки.

Прямая полярность используется для:

- Сварка неизолированными электродами со светлым и средним покрытием.

- Сварка более толстых секций для лучшего сплавления и проплавления.

- Сварка цветных металлов.

- Сварка тяжелыми и сверхтяжелыми покрытыми электродами.

- Позиционная сварка

- Сварка листового металла

Длина дуги известна как зазор или расстояние между кончиком электрода и заготовкой во время сварки.

Типы длины дуги:

- Стандартная длина дуги

- Короткая дуга

- Длина длинной дуги

- Хороший сварной шов

- Хорошее проникновение

- Максимальная прочность

- Меньшая вероятность пористости

- Наплавка металла по стандарту

- Максимальная пластичность

- Арендодатель без окисления

1:41

1:41 д.

д.