11 советов по сварке алюминия в отрасли судостроения

11 советов по сварке алюминия в отрасли судостроения

Автор: Фрэнк Г. Армао (Frank G. Armao), директор по технологиям сварки алюминия

Компания Lincoln Electric

Алюминиевые сплавы отличаются низким весом и коррозионной устойчивостью в морской среде, и благодаря этому они получили широкое распространение в отрасли судостроения.

Есть две особенности, которые отличают сварку судостроительного алюминия от сварки стали, и обе они связаны с тем, что в большинстве случаев она происходит под открытым небом:

- во избежание окисления алюминиевых пластин и прессованных профилей важно обеспечить их правильное хранение;

- особенно внимательно нужно следить за тем, чтобы на сварочном участке не было ветра.

Ниже мы обсудим эти особенности более подробно.

Вы должны знать, что за алюминий вы свариваете

Недостаточно знать, что это алюминий.

Большинство сплавов алюминия легко поддаются дуговой сварке. Практически все сплавы серий 1XXX, 3XXX, 4XXX, 5XXX и 6XXX пригодны для сварки в режимах TIG и MIG/MAG. Однако большинство сплавов серий 2XXX и 7XXX дуговой сварке не поддаются. Единственные исключения из этого правила в серии 2XXX — это сплавы 2219 и 2519. Практически все остальные сплавы 2XXX во время сварки подвержены сильному трещинообразованию. Аналогичным образом в семействе 7XXX для сварки пригодны только сплавы 7003, 7004, 7005 и 7039.

Особенно остерегайтесь сплавов 2024 и 7075. Они имеют высокие механические характеристики и широко распространены, поэтому часто возникает соблазн использовать эти сплавы для ремонтных работ.

Сварка «несвариваемых сплавов» или использование неподходящих присадочных прутков могут привести к немедленному растрескиванию или преждевременной поломке во время эксплуатации.

Зачем нужен предварительный подогрев?

Многие считают, что для сварки алюминия, как в режиме TIG, так и MIG/MAG, обязательно требуется предварительный подогрев. Это не всегда так. Более того, при использовании подходящего оборудования предварительный подогрев требуется достаточно редко.

Ненужный предварительный подогрев даже может привести к падению механических характеристик. Последний этап термообработки алюминия — это старение, которое проводится при температурах от 160 до 200°C. Если температура предварительного подогрева достигнет или превысит температуру старения, вы испортите механические характеристики металла.

Конечно, нельзя сказать, что предварительный подогрев — это обязательно плохо. Например, при высокой температуре и влажности окружающей среды для удаления влаги допускается предварительный подогрев до 90°C. Но не увлекайтесь.

Например, при высокой температуре и влажности окружающей среды для удаления влаги допускается предварительный подогрев до 90°C. Но не увлекайтесь.

Хранение алюминиевых листов, пластин и прессованных деталей

В большинстве случаев алюминий перед использованием рекомендуют хранить в помещении. Хотя это действительно хороший совет, в судостроительной отрасли это малореализуемо, потому что сварка обычно проводится под открытым небом. Поэтому в судостроении предъявляются более реалистичные требования к хранению.

Во-первых, по возможности алюминиевые пластины не нужно укладывать горизонтальными штабелями прямо на земле. Так между штабелями будет скапливаться влага, которая приведет к усилению коррозии. Вместо этого складывайте пластины диагонально на края друг друга, чтобы с них могла стекать вода. Если их все же нужно сложить горизонтально, снимите всю прокладочную бумагу и упаковку между пластинами. Если ее оставить, она будет впитывать и накапливать влагу между пластинами.

Все эти меры призваны снизить интенсивность коррозии, т. е. образование слоя оксида между хранящимися листами. Если толщина слоя оксида станет слишком большой, перед сваркой его придется удалить механическими средствами.

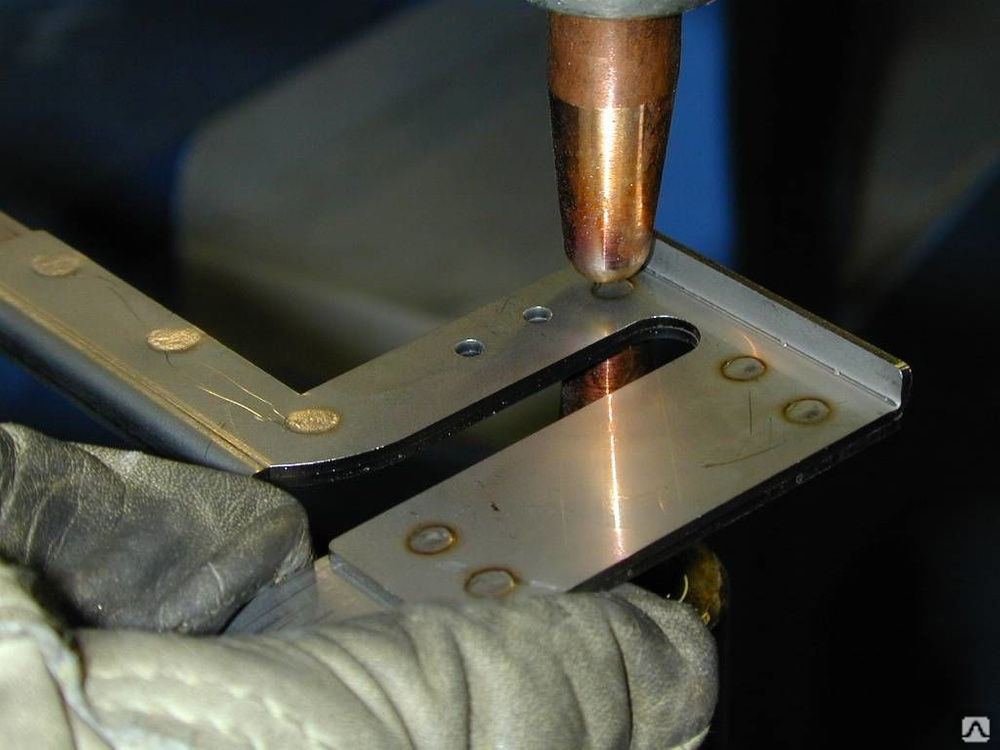

Перед сваркой обязательно произведите зачистку деталей

Углеводороды удаляются одним из двух способов. Чаще всего поверхность протирают чистой тканью, пропитанной хорошим обезжиривающим растворителем, например, ацетоном, толуолом, метилэтилкетоном или очистителем для карбюраторов. Спирты не относятся к хорошим очистителям и не должны использоваться для чистки алюминия. Менее распространен способ с погружением алюминия в резервуар с умеренным щелочным раствором с последующим ополаскиванием и сушкой.

Спирты не относятся к хорошим очистителям и не должны использоваться для чистки алюминия. Менее распространен способ с погружением алюминия в резервуар с умеренным щелочным раствором с последующим ополаскиванием и сушкой.

Во-вторых, перед сваркой с алюминия следует удалить все тяжелые оксиды. Обычно это делают вручную или механически с помощью щетки из нержавеющей стали. Если материалы хранились снаружи и на них появился слой серого оксида большой толщины, его может понадобиться удалить пескоструйной обработкой или шлифовальным диском.

Используйте подходящее оборудование

Перед каждой сменой нужно проверять, что сварочное оборудование настроено именно для сварки алюминия. Это особенно важно, если этим оборудованием поочередно пользуются для сварки разных материалов.

Особенно в режиме MIG/MAG:

- Проверьте, что тормозной механизм кассеты отрегулирован не слишком туго. Слишком сильное натяжение может затруднить подачу проволоки. Усилия тормозного механизма просто должно быть достаточно, чтобы предотвратить прокручивание кассеты при остановке проволоки.

- Также проверьте, что ролики механизма привода предназначены для алюминиевой проволоки и имеют подходящий диаметр. Ролики с V-образными канавками для стальной проволоки могут деформировать алюминиевую и вызвать перебои с подачей проволоки.

- Натяжение роликов должно быть отрегулировано так, чтобы его едва хватало для того, чтобы проволока не проскальзывала на роликах. Слишком сильное натяжение приведет к деформациям проволоки.

- Убедитесь в наличии входных и выходных пластиковых направляющих втулок подходящего типа. Стальные детали, которые используются для подачи стальной проволоки, также могут вызвать перебои в подаче проволоки.

- Убедитесь, что гусак горелки изготовлен из подходящего пластика для подачи алюминиевой проволоки. Спиральные гусаки горелки, которые часто используются для подачи стальной проволоки, будут соскребать стружку с мягкой алюминиевой проволоки, что может привести к засору.

- Также убедитесь, что используете контактный наконечник подходящего размера для проволоки данного диаметра.

Многие считают, что лучше использовать контактные наконечники большего размера — например, наконечник 1,6 мм для проволоки 1,2 мм. НЕ ДЕЛАЙТЕ ЭТОГО. Наконечник должен быть достаточного размера для того, чтобы через него свободно проходила проволока, но при этом достаточно узким, чтобы обеспечить равномерный электрический контакт между контактным наконечником и проволокой. Слишком большой контактный наконечник не обеспечит равномерный перенос тока, что приведет к частому прожиганию материала.

Многие считают, что лучше использовать контактные наконечники большего размера — например, наконечник 1,6 мм для проволоки 1,2 мм. НЕ ДЕЛАЙТЕ ЭТОГО. Наконечник должен быть достаточного размера для того, чтобы через него свободно проходила проволока, но при этом достаточно узким, чтобы обеспечить равномерный электрический контакт между контактным наконечником и проволокой. Слишком большой контактный наконечник не обеспечит равномерный перенос тока, что приведет к частому прожиганию материала.

Правильный расход защитного газа

Расход аргона должен составлять минимум 16,5 л/мин. для MIG/MAG и 11,8 л/мин. для TIG-сварки. В обоих режимах при использовании сопла большого диаметра расход защитного газа следует увеличить. Если сварка проводится под открытым небом, расход защитного газа должен быть еще выше — мин. 21,2 л/мин. для MIG/MAG и 16,5 л/мин. для TIG — потому что аргон легче воздуха и более подвержен воздействию ветра и сквозняков.

После чистки зоны сварки она должна оставаться чистой

После зачистки и подгонки деталей нужно постараться как можно быстрее провести сварку. Это вызвано даже не тем, что детали могут окислиться — при комнатной температуре в сухих условиях алюминий окисляется достаточно медленно. Главная проблема заключается в том, что в цеховых условиях очищенный материал может оказаться покрыт грязью, маслом, водными парами и т. д. После зачистки, подгонки и сборки не оставляйте открытые детали на ночь или выходные. Если до сварки все же должно пройти некоторое время, накройте соединение крафт-бумагой и закрепите ее скотчем.

Правильное хранение сварочной проволоки

Алюминиевую сварочную проволоку следует хранить в чистом, сухом помещении, желательно в исходной упаковке. В таких условиях проволока может храниться несколько лет.

В таких условиях проволока может храниться несколько лет.

Хотя для хранения проволоки необязательно требуется вентиляция, будет полезно обеспечить низкую относительную влажность. Не допускайте отсыревания проволоки.

Самый простой способ сделать это — хранить проволоку в исходной упаковке в закрытых металлических шкафах с включенной 60-ваттной лампочкой. Тепло от лампочки повысит температуру внутри шкафа примерно на 10°C и снизит относительную влажность.

Частично израсходованные кассеты проволоки нельзя оставлять на ночь в сварочном аппарате. Их следует вернуть в исходную упаковку. В противном случае можно воспользоваться пластиковыми крышками для кассет, которые совместимы с большинством подающих механизмов. Кассету проволоки можно оставить в подающем механизме

Хранение проволоки в кондиционируемом помещении также может быть связано со сложностями. Если в горячий, влажный день относительно холодную проволоку занести в цех и сразу вскрыть упаковку, из-за влажного воздуха на проволоке может образоваться конденсат. Если проволока хранилась в кондиционируемом помещении, выдержите ее некоторое время в цеху перед вскрытием упаковки, чтобы она согрелась. Более того, хранение в комнате с низкой влажностью будет более полезно, чем в кондиционируемой. Тем не менее, при правильных условиях хранения ни то, ни другое не обязательно.

Если проволока хранилась в кондиционируемом помещении, выдержите ее некоторое время в цеху перед вскрытием упаковки, чтобы она согрелась. Более того, хранение в комнате с низкой влажностью будет более полезно, чем в кондиционируемой. Тем не менее, при правильных условиях хранения ни то, ни другое не обязательно.

Продольные и поперечные колебания

В то время как все сходятся на мнении, что поперечные колебания горелкой приводят к чрезмерному увеличению тепловложения, в некоторых отраслях сварщики прибегают к продольным колебаниям, или «копательным» движениям горелки. Задача такой техники сварки — добиться равномерного образования валиков при небольшой ширине соединения. Главное преимущество этого метода — очень равномерная «рябь» из валиков, похожая на внешний вид швов от аргонодуговой сварки. Однако такая техника никак не влияет на глубину проплавления или очищающее воздействие дуги. Она имеет чисто косметический эффект.

Сварка с «копательными» движениями электрода вполне допустима, но при этом нужно контролировать амплитуду колебаний. Она должна составлять около 3-5 мм. При большей амплитуде между валиками могут оказаться промежутки. Это может привести к уменьшению глубины проплавления и не является допустимым.

Она должна составлять около 3-5 мм. При большей амплитуде между валиками могут оказаться промежутки. Это может привести к уменьшению глубины проплавления и не является допустимым.

Используйте подходящую сварочную проволоку

Сварка в области судостроения чаще всего подразумевает соединение листов и пластин серии 5XXX Al-Mg, например, 5052, 5154, 5454 или 5083, между собой или с прессованными деталями 6XXX.

Для сварки сплавов серии 5ХХХ между собой для 5154 и 5454 в качестве присадочного материала используется сплав 5554. Для 5052 используется сплав 5356. Для сварки 5083, который имеет более высокие механические характеристики, рекомендуются сплавы 5556 или 5183, потому что 5356 не способен обеспечить механические характеристики, равные 5083. 4043 нельзя использовать в качестве присадочного металла при сварке сплавов 5ХХХ за исключением 5052, который имеет низкое содержание Mg.

Для соединения листов или пластин серии 5ХХХ с прессованными деталями серии 6ХХХ, например, 6061-T6, в качестве присадочного металла рекомендуются сплавы 5356 или 5554. 4043 используется как присадочный металл в области судостроения довольно редко из-за своей подверженности коррозии. В этой области использование высокопрочных сплавов 5183 или 5556 в качестве присадочного материала не дает никакой дополнительной пользы. Некоторые поставщики стараются продать именно эти более дорогостоящие сплавы, но они себя не оправдывают.

4043 используется как присадочный металл в области судостроения довольно редко из-за своей подверженности коррозии. В этой области использование высокопрочных сплавов 5183 или 5556 в качестве присадочного материала не дает никакой дополнительной пользы. Некоторые поставщики стараются продать именно эти более дорогостоящие сплавы, но они себя не оправдывают.

Итак, в этой небольшой статье мы попробовали дать рекомендации, которые были бы полезны сварщикам, работающим в области судостроения. Мы надеемся, что вы сможете почерпнуть из нее новые идеи и улучшить свои навыки по сварке судостроительного алюминия.

Оригинал статьи

Сварка алюминия: подготовка, технологии, ГОСТ

Если начинающий сварщик может отрабатывать свои навыки и умения на сварке черных металлов, то работа с алюминием не терпит дилетантства. Надо отметить, что технологии не стоят на месте, и специалисты разрабатывают новые и перспективные способы работы с цветными металлами, однако характерные свойства алюминия все же накладывают определенные требования на сварочный процесс.

Каждый знает, что алюминий, как и его сплавы, имеют относительно малый удельный вес, обладают высокой теплопроводностью, низким удельным сопротивлением. Тем не менее, металл достаточно устойчив к механическим нагрузкам. Именно эти свойства делают алюминийсодержащие материалы востребованными на производстве.

Содержание

Сложности процесса

Прежде чем переходить к непосредственному описанию процесса, необходимо рассмотреть, какие именно особенности металла считаются уникальными, так как основная задача сварщика – повысить и без того низкую свариваемость алюминия.

Алюминий достаточно активен, особенно это касается химических реакций с кислородом. В результате окисления на поверхности, даже после обработки, достаточно быстро появляется окисная пленка. Она по физическим свойствам отличается от основного металла.

Температура плавления пленки из оксида алюминия составляет 2044°C градуса, в то время как сам металл плавится уже при 660°C градусах.

Расплавленный алюминий после сварки начинает кристаллизоваться, при этом капли, покрытые снаружи оксидной пленкой, образуют ячеистую структуру. Сварной шов не получается сплошным, а это ведет к образованию свищей и пор. Дефекты шва негативно сказываются на его прочности и герметичности. Чтобы пресечь взаимодействие алюминия с кислородом, околошовную зону защищают от атмосферного воздуха. Обычно для подобных целей используется аргон. В силу сваей инертности, он не взаимодействует с металлом, а также вытесняет кислород, так как инертный газ тяжелее воздуха.

Несмотря на высокую теплопроводность, расплавленный алюминий не успевает отводить тепло в окружающую среду. Повышенная текучесть существенно осложняет процесс формирования шва. Необходимо дополнительно использовать различные теплоотводящие подкладки. Если применять различные средства, обеспечивающие интенсивное охлаждение, то резкий перепад температур может стать причиной возникновения мелких трещин.

Еще одной проблемой является растворенный в жидком металле водород. Он в виде пузырьков поднимается на поверхность ванны, но наружу выходит не весь. В застывшем металле могут образовываться поры или скопления пор. Наличие кремния в сплаве способствует образованию трещин при кристаллизации.

Он в виде пузырьков поднимается на поверхность ванны, но наружу выходит не весь. В застывшем металле могут образовываться поры или скопления пор. Наличие кремния в сплаве способствует образованию трещин при кристаллизации.

При нагревании алюминиевая заготовка увеличивается в размерах. тепловое расширение присуще каждому металлу, однако у алюминия высокий коэффициент линейного расширения. Тем не менее, на качество сварки влияет не столько расширение металла, сколько его усадка при кристаллизации ванны. Сварочный шов может подвергаться серьезным деформациям.

Высокая теплопроводность алюминия сказывается и на параметрах сварки. Чтобы достичь нужной температуры дуги приходится увеличивать силу тока. Отметим, что сварка черных металлов производится при более низких значениях сварного тока, несмотря на то, что их температура плавления выше, чем у алюминия.

Наконец, последняя сложность, препятствующая проведению работ в домашних условиях, состоит в том, что без специальных средств и материалов практически невозможно определить состав сплава, из которого изготовлены детали.

Методы

Напомним, что сварка металлов может осуществляться различными методами. Их отличия основываются на разнице в технологии, расходных материалах и вспомогательных средств. Имеющие опыт мастера могут воспользоваться одним из методов для сварки алюминия. Забегая вперед, отметим, что каждый из методов требует общих знаний технологии и определенного опыта.

- Сварка алюминия аргоном TIG. Имеется в виду аргонодуговая сварка неплавящимся вольфрамовым электродом в среде инертного газа – аргона. В международной классификации данный режим сварки обозначается, как TIG.

- Полуавтоматическая сварка MIG. Используются защитные газы, присадочный материал в виде проволоки подается специальным механизмом. Инверторы, ведущие сварку в режиме MIG, называют полуавтоматами за наличие такого механизма.

- Ручная дуговая сварка MMA. Такая сварка ведется покрытыми плавящимися электродами.

При выборе любого из перечисленных методов задача сварщика сведется к разрушению и дальнейшему препятствованию образования оксидной пленки. Именно с этой целью оборудование настраивается для ведения сварки постоянным током с обратной полярностью.

Обратная полярность предусмотрена для сварки любых цветных металлов, чувствительных к перегреву. Эффект катодного распыления, возникающий при бомбардировке электрода ионами, эффективно удаляет образовавшуюся оксидную пленку. Вот почему сваривать алюминиевые детали током прямой полярности не просто нежелательно, а невозможно.

Подготовка поверхностей

Технология подготовки поверхностей алюминиевых изделий может несколько отличаться, в зависимости от условий проведения работ. Тем не менее, несмотря на отличия, требования к состоянию кромок, зазоров и поверхностей вполне определены ГОСТ. Подготовительные работы можно разделить на несколько этапов.

На первом этапе происходит очистка поверхностей от грязи, пыли, масляных и жировых отложений. Полезно обезжирить поверхности бензином, растворителем, ацетоном или уайт-спиритом. Неотъемлемым этапом является разделка кромок. Особенно актуален процесс разделки, когда толщина деталей превышает 4 мм (20 мм для ручной дуговой сварки). В противном случае нельзя гарантировать проплавление металла по всей толщине, поэтому шов будет некачественным. Но даже при работе с тонким листовым металлом кромки приходится подготавливать, производят их отбортовку.

Полезно обезжирить поверхности бензином, растворителем, ацетоном или уайт-спиритом. Неотъемлемым этапом является разделка кромок. Особенно актуален процесс разделки, когда толщина деталей превышает 4 мм (20 мм для ручной дуговой сварки). В противном случае нельзя гарантировать проплавление металла по всей толщине, поэтому шов будет некачественным. Но даже при работе с тонким листовым металлом кромки приходится подготавливать, производят их отбортовку.

Перед непосредственной сваркой оксидную пленку нужно удалить, что производится механическим способом. В качестве инструмента подойдет напильник, наждачная бумага или металлическая щетка. Окисляется алюминий быстро, поэтому данную процедуру бессмысленно проводить задолго до начала работ. Предусмотрен и химический способ борьбы с окислом. Поверхность протирается каустической содой. Но после обработки придется деталь промыть водой и высушить.

Ручная дуговая сварка

В некоторых случаях к соединению алюминиевых деталей не предъявляются жесткие требования прочности и надежности. Примером может служить применение алюминия в качестве декора. В подобной ситуации можно использовать сварку MMA.

Примером может служить применение алюминия в качестве декора. В подобной ситуации можно использовать сварку MMA.

В домашних мастерских данный способ весьма применим, однако он имеет ряд недостатков. При попытке сваривания деталей, толщина которых не превышает 4 мм, могут образовываться сквозные прожоги. Шов получится не очень прочным, а внутренняя структура будет содержать множество пор. В процессе сварки будет происходить интенсивное разбрызгивание металла, что существенно скажется на эстетичности шва. Образовавшийся шлак сложно снять с поверхности. Через некоторое время он станет центром образования коррозии.

Покрытыми электродами в режиме MMA можно сваривать не только чистый алюминий, но и его сплавы. Популярные марки электродов – ОЗА-1 и ОЗА-2, а также пришедшие им на смену УАНА и ОЗАНА

Электроды ОЗАНА-1 используются при сварке чистого металла, а ОЗАНА-2 больше подходит для сплава алюминия и кремния. Инвертор для сварки алюминия должен быть функциональным и позволять работать на постоянном токе с обратной полярностью. Разработаны специальные таблицы значений сварного тока для каждого металла. В данном случае можно примерно оценить его значение по следующему правилу: толщину листа, выраженную в миллиметрах, необходимо умножить на 25. Полученное значение указывает номинальный ток в амперах.

Разработаны специальные таблицы значений сварного тока для каждого металла. В данном случае можно примерно оценить его значение по следующему правилу: толщину листа, выраженную в миллиметрах, необходимо умножить на 25. Полученное значение указывает номинальный ток в амперах.

Для эффективной сварки толстых заготовок часто применяют предварительный разогрев, который выполняется газовой горелкой. Локальный прогрев может осуществляться до разной температуры, которая зависит от толщины заготовки. При локальном разогреве допускается последующее медленное охлаждение. Разделение шва на зоны позволяет исключить возникновение деформаций и трещин в металле.

В целях экономии расходных материалов рекомендуется производить сварку электродов с повышенной скоростью. Кроме того, замедление в формировании шва чревато прожогом металла насквозь. Важно при ведении сварки одним электродом обеспечить непрерывность процесса. Если электрод отвести в сторону, то кратер шва в этом месте покроется шлаком, и снова разжечь дугу будет проблематично. Направление ведения электрода совпадает с направлением шва. Поперечных колебаний быть не должно.

Направление ведения электрода совпадает с направлением шва. Поперечных колебаний быть не должно.

После окончания сварки следует удалить шлак. Шов промывается горячей водой и зачищается металлической щеткой. Даже малейшие частицы шлака могут стать очагами коррозии. Еще раз напомним, что подобная технология сварки алюминия применима только в домашних условиях, если к прочности соединения не предъявляется особых требований.

Аргонодуговая

Сварка алюминия в среде аргона, хоть и не считается самой простой, зато является наиболее распространенной. В результате качественно выполненных работ можно получить соединения с высокой степенью прочности. Неплавящийся вольфрамовый электрод относится к расходным материалам, как и присадочные прутки. Диаметр электрода варьируется от 1,6 до 5 мм. Диаметр прутков составляет 1,6-4 мм. Аргон выступает в качестве защитного газа и подается в зону сварки через специальные сопла горелки.

Для эффективного разрушения окисла на поверхности металла сварку производят переменным током. Остальные параметры сварочного процесса необходимо выбирать из специально разработанных таблиц. В них указаны значения скорости подачи газа, диаметра прутка, диаметра электрода, силы тока. Самостоятельно определить параметры сложно, так как они зависят от типа сплава, способа соединения и обработки кромок, а также от толщины заготовки.

Остальные параметры сварочного процесса необходимо выбирать из специально разработанных таблиц. В них указаны значения скорости подачи газа, диаметра прутка, диаметра электрода, силы тока. Самостоятельно определить параметры сложно, так как они зависят от типа сплава, способа соединения и обработки кромок, а также от толщины заготовки.

В принципе, сварка аргоном доступна и в домашних условиях, но для этого необходимо иметь соответствующее оборудование, а также нужные расходные материалы. Но опыт придется нарабатывать методом проб и ошибок. Полезно запомнить ряд общих правил и придерживаться их.

- Вольфрамовый электрод удерживается так, чтобы между ним и поверхностью металла образовывался угол 70-80° градусов.

- Присадочный пруток подносится к электроду под углом 90° градусов.

- Зазор между электродом и поверхностью, то есть, длина дуги составляет 1,5-2,5 мм.

- Вдоль шва при его формировании пруток продвигается с незначительным опережением, а затем движется горелка.

Выполнение данного правила обеспечивает более эффективную защиту аргоном.

Выполнение данного правила обеспечивает более эффективную защиту аргоном. - Движения прутка играют важную роль. Их желательно изучить на видео, прежде чем впервые начинать процесс. Манипуляции сварщика напоминают движение кисти художника.

- В качестве теплоотводящей подкладки лучше всего использовать стальную или медную пластину.

- Газ начинают подавать до розжига дуги, а заканчивают через несколько секунд после ее обрыва.

Скорость истечения газа и скорость подачи проволоки являются определяющими параметрами. От них зависит не только себестоимость процесса, но и качество шва. Высокая скорость газа только ухудшает защиту. В зону ванны будет поступать воздух и содержащийся в нем кислород. В то же время малое количество газа не может обеспечить требуемую защиту.

Полуавтоматическая

Принцип работы полуавтоматической сварки схож с принципом аргонодуговой сварки. Роль защитного газа может выполнять любой другой инертный газ. В зависимости от применяемого газа различают MIG и MAG сварку. Расходным материалом служит проволока, которая подается с помощью специального механизма. Но при работе с алюминием не эти детали являются отличительными.

Расходным материалом служит проволока, которая подается с помощью специального механизма. Но при работе с алюминием не эти детали являются отличительными.

Некоторые полуавтоматические инверторы способны работать в импульсном режиме. Благодаря всплеску напряжения материал присадки с усилием «вбивается» в сварочную ванну. В результате такой точечной сварки получаются аккуратные и надежные соединения.

К сожалению, оборудование с возможностью импульсной сварки стоит очень дорого, поэтому в домашнем хозяйстве крайне редко встречается.

Обычные полуавтоматические инверторы тоже могут вести сварку алюминия, только присадка добавляется сплошным слоем. По надежности такие швы существенно уступают точечным швам и швам, полученным при помощи неплавящегося вольфрамового электрода. К особенностям МИГ-сварки можно отнести такие закономерности:

- Сварка осуществляется постоянным током при обратной полярности.

- Рукав, по которому подается мягкая проволока, не должен иметь петель.

- Необходимо использовать специальные наконечники подающего устройства, маркированные индексом «AL» и предназначенные для алюминия, во избежание застревания проволоки вследствие ее теплового расширения.

- Скорость подачи алюминиевой проволоки должна быть больше, чем стальной.

Такие методы сварки алюминия, как холодная сварка под давлением и контактная сварка, не были рассмотрены по той причине, что встречаются они очень редко, так как технология работ сложна и подразумевает наличие дорогостоящего оборудования.

Химическая подготовка поверхности алюминия под пайку/сварку — Пайка

#1 Georgii

Отправлено 19 June 2018 18:04

Всем доброго вечера! Возник такой вопрос. При подготовке поверхности алюминия под пайку/сварку сначала используют NaOH, для удаления оксидной плёнки, а затем используют HNO3 для осветления. После осветления образуется опять оксидная плёнка.

После осветления образуется опять оксидная плёнка.

Вот Вопрос: зачем проводить осветление перед сваркой/пайкой, если образуется оксидный слой. который мы сначала удаляли? Образуется более тонкая или пористая плёнка? гуглил, но чёткого ответа не нашёл. К тому-же в некоторых источниках указано, что HNO3 используют для удаления продуктво после обработки NaOH.

P.S. я знаю, что после удаления оксидного слоя новый слой образуется сразу

Всем заранее спасибо за помощь!

- Наверх

- Вставить ник

#2 Георгий 11

Отправлено 19 June 2018 18:22

Georgii,а щетка с борфрезами не помогает или вы хотите именно химией очищать?

- Наверх

- Вставить ник

#3 selco

Отправлено 19 June 2018 22:17

Популярное сообщение!

Вот Вопрос: зачем проводить осветление перед сваркой/пайкой, если образуется оксидный слой.

который мы сначала удаляли? Образуется более тонкая или пористая плёнка? гуглил, но чёткого ответа не нашёл. К тому-же в некоторых источниках указано, что HNO3 используют для удаления продуктво после обработки NaOH.

Пленка образуется моментально , иначе бы после травления можно было бы варить DC током (постоянным прямой полярности) .

Ну и травят для того чтобы оксидная пленка после травления была минимальной , так как оксидная пленка содержит влагу и влага поставщик водорода , который главный виновник пор , ну и если пленка тонка и еще не окрепла то AC дуга (переменный ток) расправится с нею гораздо быстрее и легче , да и баланс можно поставить максимально в пользу минуса.

Осветление для удаления шлама (который тоже помешает сварке) и дюраль вся покрывается чернотой , АМГ в основном торцы , АМЦ практически не чернеет , но если есть раствор то можно да и нужно опустить и его на пару сек. АК темнеет но не до черноты но для него нужен другой состав осветления .

http://chem21.info/info/1785005/

У меня для осветления универсальный состав, который я к сожалению не знаю мешали химики еще во времена СССР и он до сих пор рабочий.

Сообщение отредактировал selco: 19 June 2018 22:26

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#4 Georgii

Отправлено 20 June 2018 10:30

Georgii,а щетка с борфрезами не помогает или вы хотите именно химией очищать?

тоже думали об этом, но нам надо для научных целей, а химическая подготовка даст более равномерное удаление слоя по всей поверхности.

Скрытый текст

Премного благодарен за подробный ответ!

Мы паяем вневакуумным электронным лучем. Нам для научных исследований надо. чтобы пробы были подготовлены все одинаково и достаточно равномерно (это почему мы отказались от мех обработки). К тому-же мы ещё и без флюса должны паять,

Есть такое предположение: после осветления образуется более тонкая оксидная плёнка и она тормозит дальнейший её рост. А если без осветления, то образовавшаяся плёнка будет расти быстрее. Кто-нибудь может опровергнуть или подтвердить это предположение?

Сообщение отредактировал Kondor416: 20 June 2018 12:17

- Наверх

- Вставить ник

#5 Kondor416

Отправлено 20 June 2018 10:51

Премного благодарен за подробный ответ!

Мы паяем вневакуумным электронным лучем.Нам для научных исследований надо. чтобы пробы были подготовлены все одинаково и достаточно равномерно (это почему мы отказались от мех обработки). К тому-же мы ещё и без флюса должны паять,

Не отвечайте ему, пока тему не создаст с описанием этой технологии с реальными фото)))

А с Вас тема по пайке вневакуумным электронным лучем подробная. А то все как за инфой, так сюда, а как информацией делиться, так некогда.

- Наверх

- Вставить ник

#6 copich

Отправлено 20 June 2018 11:39

химическая подготовка даст более равномерное удаление слоя по всей поверхности.

это с чего?

Химическое травление делают в сложных конструкциях. Но механическая обработка даже после травления предпочтительнее. Шабером кромки обрабатывают и кромку перед сваркой.

Но механическая обработка даже после травления предпочтительнее. Шабером кромки обрабатывают и кромку перед сваркой.

Почему? Ответ прост.

А с Вас тема по пайке вневакуумным электронным лучем подробная.

согласен. Хотелось бы на это посмотреть! А источник энергии на орбите и преобразует солнечную энергию. Источник излучения с орбиты попадает с микронной точностью. поэтому не нужна вакуумная камера!

- Наверх

- Вставить ник

#7 Georgii

Отправлено 20 June 2018 14:33

это с чего?

Химическое травление делают в сложных конструкциях.

Но механическая обработка даже после травления предпочтительнее. Шабером кромки обрабатывают и кромку перед сваркой.

Почему? Ответ прост.

согласен. Хотелось бы на это посмотреть! А источник энергии на орбите и преобразует солнечную энергию. Источник излучения с орбиты попадает с микронной точностью. поэтому не нужна вакуумная камера!

По логике, во время хим обработки (при полном помещении детали в ёмкость) то реагировать будет вся поверзность практическиодновременно. Поэтому и был выбран химический способ подготовки.

На счёт темы вневакуумной электроннолучевой пайки:

изучаем процесс пайки с помощью NVEB(non-vacuum electron beam) без флюса. Информация по установке есть здесь, но она на немецком. Если подробней, то максимальная мощность источника 24,5 кВт (ускоряющеее напряжение 175кВ, макс. ток луча 140 мА). Если ещё немного подробней, то тонкиие листы алюминия можем варить со скоростью 20м/мин. Информации очень много, чтобы всё в одном сообщении описать. Может есть конкретные вопросы?

Информации очень много, чтобы всё в одном сообщении описать. Может есть конкретные вопросы?

- Наверх

- Вставить ник

#8 валера1963

Отправлено 20 June 2018 16:26

Georgii,не знаю ваши тебования, вот рекомендация из 70-х.

Прикрепленные изображения

- Наверх

- Вставить ник

#9 Kondor416

Отправлено 20 June 2018 16:29

Информации очень много, чтобы всё в одном сообщении описать.Может есть конкретные вопросы?

тему с описанием этой технологии с реальными фото)))

- Наверх

- Вставить ник

#10 валера1963

Отправлено 20 June 2018 16:50

Kondor416,интересуетесь?

Прикрепленные изображения

- Наверх

- Вставить ник

#11 Georgii

Отправлено 20 June 2018 16:59

Georgii,не знаю ваши тебования, вот рекомендация из 70-х.

Спасибо за овтет, но в шапке я писал про этот метод. Вопрос был в том, зачем проводится осветление алюминия, если из-за него образуется оксидная плёнка (которая всё-равно образуется после травления в NaOH). Если единственная причина это удаление продуктов после травления, то мой вопрос отпадает.

Это электроннолучевая сварка в вакууме, а у меня вневакуумная электроннолучевая сварка

А если есть ещё как-либо причина (оксидный слой после осветления достаточно тонкий и не даёт пленки расти быстро на воздухе), то вопрос остается.

Опять же, много писать) Интересует от вывода пучка в атмосферу и до готового шва или только как выглядит установка и получаемые швы?)

- Наверх

- Вставить ник

#12 Kondor416

Отправлено 20 June 2018 17:42

Интересует от вывода пучка в атмосферу и до готового шва или только как выглядит установка и получаемые швы?)

Кратко, отдельной темой:

1. Такой то метод.

Такой то метод.

2. Такая то установка(фото)

3. Свариваемые, спаиваемые материалы такие то.

4. Фото швов/пайки.

Эпилог.

- Наверх

- Вставить ник

#13 copich

Отправлено 20 June 2018 18:35

или только как выглядит установка и получаемые швы?)

с видео хотя бы или это засекречено? Несколько разных сайтов, несколько статей но все идентичные. Данных нет. А то что применяется в автомобилестроении … На заборах много чего написано, но не все правда

- Наверх

- Вставить ник

#14 selco

Отправлено 20 June 2018 20:40

с видео хотя бы или это засекречено? Несколько разных сайтов, несколько статей но все идентичные.Данных нет. А то что применяется в автомобилестроении … На заборах много чего написано, но не все правда

Ну да примерно так и есть и они только в начале пути .

В вакууме да варят давно и наши даже были в переди планеты всей . Впрочем я думаю можно и без вакуума ну например под защитой аргона и электронный луч «убьет» оксидную пленку так как мощность большая и сфокусированная на единицу площади приходится , вот лазер и он хуже фокусируется но пленку «убивает» то есть пленка просто испаряется до того как начал плавится металл.

В прочем есть ультра звуковые паяльники и они с легкостью убивают пленку и думаю придет время и додумаются (я уже думаю ) совместить ультразвук с ТИГ дугой , лазером или электронным лучом.

Скрытый текст

Скрытый текст

Georgii , а вообще вам сюды и они знают про электронный луч больше чем немцы

http://www.el-mech.r…/svarka_59.html

Сообщение отредактировал selco: 20 June 2018 20:47

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#15 Kondor416

Отправлено 20 June 2018 20:46

Нет, ну если это коммтайна и в разработке тогда понятно, не надо тему. Я думал это уже на потоке поставленно.

Я думал это уже на потоке поставленно.

- Наверх

- Вставить ник

#16 selco

Отправлено 20 June 2018 21:02

Нет, ну если это коммтайна и в разработке тогда понятно, не надо тему. Я думал это уже на потоке поставленно.

На Чипе несколько лет назад выложили сайт немцев кои утверждали что разработали способ сварки алюминия на прямой полярности (минус) , и пользуют его. Но на самом деле не чего нового , гелий и это мы без их знали.

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#17 Georgii

Отправлено 21 June 2018 10:22

с видео хотя бы или это засекречено? Несколько разных сайтов, несколько статей но все идентичные.

Данных нет. А то что применяется в автомобилестроении … На заборах много чего написано, но не все правда

Если говорить про процесс пайки, то пока не могу показывать видео. А что касается других процессов, таких как сварка, резка, аддитивка, термообработка, то могу одно видео выложить. Вот только честно признаеюсь. к своему стыду. но я не нашёл как здесь можно загружать видео и не смог найти раздел FAQ. Подскажите пожалуйст как это сделать?

Ну да примерно так и есть и они только в начале пути .

В вакууме да варят давно и наши даже были в переди планеты всей . Впрочем я думаю можно и без вакуума ну например под защитой аргона и электронный луч «убьет» оксидную пленку так как мощность большая и сфокусированная на единицу площади приходится , вот лазер и он хуже фокусируется но пленку «убивает» то есть пленка просто испаряется до того как начал плавится металл.

В прочем есть ультра звуковые паяльники и они с легкостью убивают пленку и думаю придет время и додумаются (я уже думаю ) совместить ультразвук с ТИГ дугой , лазером или электронным лучом.

Скрытый текст

Скрытый текст

Georgii , а вообще вам сюды и они знают про электронный луч больше чем немцы

http://www.el-mech.r…/svarka_59.html

Спасибо за информацию, надо будет с ними как-нибудь связаться. Вообще мы очень давно с Томском сотрудничаем, там чоень хорошие специалисты по вневаккуумной электроннолучевой технике.

Плёнку можно ещё пробивать за щёт эффекта катодной очистки дуги при dc+ подключении.

с видео хотя бы или это засекречено? Несколько разных сайтов, несколько статей но все идентичные. Данных нет. А то что применяется в автомобилестроении … На заборах много чего написано, но не все правда

Если говорить про процесс пайки, то пока не могу показывать видео. А что касается других процессов, таких как сварка, резка, аддитивка, термообработка, то могу одно видео выложить. Вот только честно признаеюсь. к своему стыду. но я не нашёл как здесь можно загружать видео и не смог найти раздел FAQ. Подскажите пожалуйст как это сделать?

Вот только честно признаеюсь. к своему стыду. но я не нашёл как здесь можно загружать видео и не смог найти раздел FAQ. Подскажите пожалуйст как это сделать?

- Наверх

- Вставить ник

#18 copich

Отправлено 21 June 2018 10:37

На Чипе несколько лет назад выложили сайт немцев кои утверждали что разработали способ сварки алюминия на прямой полярности (минус) , и пользуют его. Но на самом деле не чего нового , гелий и это мы без их знали.

А вот тут не соглашусь Гелий не нужен. Гелий хорошо и даст результат для ТИГ но дорого и для гражданки не сильно применимо, т.к. гелий сам дорогой да расход большой и еще горелка нужна мощная и охлаждать сильно надо. На прямой полярности плазмой хорошо алюминий варится и мы такой варили за один проход без разделки кромок 20мм. Завод говорит, что и 25мм можно и это без подогрева! Лично я не успел в этом поучаствовать.

На прямой полярности плазмой хорошо алюминий варится и мы такой варили за один проход без разделки кромок 20мм. Завод говорит, что и 25мм можно и это без подогрева! Лично я не успел в этом поучаствовать.

А так да, новое — это хорошо забыто старое.

Если говорить про процесс пайки, то пока не могу показывать видео. А что касается других процессов, таких как сварка, резка, аддитивка, термообработка, то могу одно видео выложить. Вот только честно признаеюсь. к своему стыду. но я не нашёл как здесь можно загружать видео и не смог найти раздел FAQ. Подскажите пожалуйст как это сделать?

Видео через ютуб как ссылка вставляется и все получается.

Пайка … честно говоря, пайка как и сварке, не сильно различимы. И аддитивные технологии все показывают, кому не лень. Но нет реального использования. Я знаю один проект, засекреченный, там это дело пошло. Т.е. анализ полученного изделия удовлетворительного качества получается и пор нет и пластичность детали и . .. В общем все хорошо. И это только пока одним методом доступно и только одна компания это сделала. А лазером и т.п. много кто предлагает, но структура метала оставляет желать лучшего.

.. В общем все хорошо. И это только пока одним методом доступно и только одна компания это сделала. А лазером и т.п. много кто предлагает, но структура метала оставляет желать лучшего.

Пайка ….. Ну тут все просто — припой нужен соответствующий. Есть и свои подвохи и нюансы, но это уже дело технологий. Как пайка оцинкованных кузовов автомобилей припоем CuSi3 лазерным лучем. Но это реально работает и относительно дешево.

- Наверх

- Вставить ник

#19 selco

Отправлено 21 June 2018 21:19

Гелий не нужен. Гелий хорошо и даст результат для ТИГ но дорого и для гражданки не сильно применимо, т.к. гелий сам дорогой да расход большой и еще горелка нужна мощная и охлаждать сильно надо.На прямой полярности плазмой хорошо алюминий варится и мы такой варили за один проход без разделки кромок 20мм. Завод говорит, что и 25мм можно и это без подогрева! Лично я не успел в этом поучаствовать. А так да, новое — это хорошо забыто старое.

Игорь , плазма есть плазма но с гелием все равно лучше будет , но гелий плохо действует на саму дугу и напряжение подпрыгивает в два три раза и по сему смесь аргон+гелий будет оптимально по качеству и цене.

Ну и теперь и мы уже говорили об этом про плазму , и вот море забугорных видео пересмотрел и искал плазмо — дугу в виде иглы но так и не нашел и плазма у них размазана и тиг дуга бывает намного фокусирование , а вот горелка СССР давала дугу в виде иглы , которая без труда испаряла пленку на АЛ.

и это не оспоримое преимущество так как мощь на единицу площади возрастает многократно и она способна испарить пленку оксида алюминия.

Вот я даже тиг дугой на прямой полярности испарял оксид , но дуга супер короткая в районе 0,3мм и присадку в такой зазор не подать .

.

Сообщение отредактировал selco: 21 June 2018 21:47

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#20 Ganimed

Отправлено 22 June 2018 08:53

Оксидная пленка образующаяся при нормальной темперературе очень пористая и со временем набирает в себя как губка всякую срань из окружающей среды. Смысл травления убрать это болото перед сваркой с поверхности дальнейшим отбеливанием. Вновь образованная пленка чистая и не мешает процессу сварки

Вместо травления куда более эффективна процедура обратная анодированию если габариты детали позволяют

- Наверх

- Вставить ник

Алюминиевый цех: Очистка алюминия перед сваркой

В: Как лучше всего очистить алюминий перед сваркой? Как долго я могу ждать, чтобы сварить его, прежде чем его нужно будет снова очистить?

A: Очистка перед сваркой требует двух операций: удаления масла и жира и удаления окислов.

Прежде чем делать что-либо еще, удалите масло, жир или водяной пар с поверхности. Некоторые люди пытаются сделать это с помощью проволочной щетки, но это неправильно, потому что проволочная щетка не удаляет эти материалы, а только распределяет их и создает на поверхности небольшие царапины и другие закоулки, в которых задерживается масло и жир. сделать их невозможными для последующего удаления. Никогда не используйте проволочную щетку. Всегда сначала удаляйте масло, жир и другие загрязнения.

Так как же удалить такие загрязнения? Эффективными обезжиривающими средствами являются два класса жидкостей: органические растворители, такие как ацетон, и слабые щелочные растворы, такие как сильнодействующие мыла.

Спирт не является хорошим обезжиривающим средством, и его нельзя использовать для очистки алюминия. В прошлом паровые обезжириватели часто использовались для очистки алюминия, но они выделяют в воздух летучие соединения. Большинство из них были запрещены на протяжении многих лет по экологическим причинам. По той же причине многие магазины отказались от использования многих органических растворителей. Из-за этого вопрос иногда меняется с «Какой растворитель мне следует использовать?» на «Какой растворитель можно использовать?» Выбор растворителя для обезжиривания часто может варьироваться от объекта к объекту. Ацетон, метилэтилкетон, разбавитель лака и толуол — все это хорошие растворители.

По той же причине многие магазины отказались от использования многих органических растворителей. Из-за этого вопрос иногда меняется с «Какой растворитель мне следует использовать?» на «Какой растворитель можно использовать?» Выбор растворителя для обезжиривания часто может варьироваться от объекта к объекту. Ацетон, метилэтилкетон, разбавитель лака и толуол — все это хорошие растворители.

Выбрав растворитель, протрите свариваемые детали чистой безворсовой ветошью, смоченной в растворителе. Растворитель быстро испарится с детали. Перед соединением деталей убедитесь, что растворитель полностью испарился, и никогда не заливайте растворитель в сварное соединение, которое уже совмещено. Попадание сварочной дуги на любой из этих растворителей может привести к выделению ядовитых газов.

Слабые щелочные растворы, продаваемые под разными торговыми марками, могут быть эффективными обезжиривающими средствами при использовании в качестве альтернативы органическим растворителям. Они наносятся путем погружения детали, промывки ее под давлением или путем смачивания тряпки и протирания области сварки, в зависимости от применения. Во всех случаях перед сваркой смойте щелочь водой и высушите деталь. Эти химические растворы часто используются горячими (при температуре 160 градусов по Фаренгейту) для максимального очищающего действия.

Они наносятся путем погружения детали, промывки ее под давлением или путем смачивания тряпки и протирания области сварки, в зависимости от применения. Во всех случаях перед сваркой смойте щелочь водой и высушите деталь. Эти химические растворы часто используются горячими (при температуре 160 градусов по Фаренгейту) для максимального очищающего действия.

Другими эффективными обезжиривающими средствами являются чистящие и обезжиривающие средства на основе цитрусовых. Если вы используете эти обезжиривающие средства, обязательно промойте деталь и высушите ее перед сваркой.

После того, как вы обезжирили детали, пришло время удалить поверхностные оксиды. В наиболее распространенном методе удаления используется проволочная щетка из нержавеющей стали. Щетка может быть механической или ручной, но она должна быть чистой и использоваться только для алюминия. Выберите кисть с довольно мягкой, тонкой щетиной. Избегайте электрических щеток с тяжелыми скрученными щетинками; такая щетка часто не так эффективна при удалении оксидов, как более мягкая щетка. Тяжелая щетка скорее полирует оксид, чем удаляет его.

Тяжелая щетка скорее полирует оксид, чем удаляет его.

Химическое удаление также может удалить оксид. Чтобы удалить оксиды, вы должны физически удалить материал с поверхности алюминия. Для этого могут подойти сильные щелочные растворы. Детали обычно погружают в такие растворы, а затем промывают горячей водой и сушат. Многие поставщики сварочных материалов также продают растворы для удаления оксидов в аэрозольных баллончиках или бутылках для местного применения. Большинство из них основаны на фосфорной кислоте. Многие из них также содержат плавиковую кислоту. Обычно они эффективны при удалении оксидов, но при работе с этими растворами следует соблюдать крайнюю осторожность. Снова промойте детали горячей водой и высушите их перед сваркой.

Теперь, когда у вас есть чистые детали, вы хотите знать, как быстро их сваривать. Это зависит от приложения. Многие люди говорят, что один или два часа, потому что оксид, который вы тщательно удалили проволочной щеткой, быстро восстановится. Факты разные. Сразу после чистки проволочной щеткой — в течение секунд — на алюминии образуется тонкое оксидное покрытие толщиной от 20 до 50 ангстрем. Если алюминий хранится сухим и при комнатной температуре, хотя толщина оксида увеличивается, это происходит медленно. В любом приложении, кроме критического применения в аэрокосмической отрасли, у вас есть недели или даже месяцы, прежде чем толщина оксида увеличится до такой степени, что это повлияет на сварку. Задолго до этого на стыке оседало достаточно грязи и песка из воздуха, что мешало сварке. Однако, если алюминий намокнет, например, из-за конденсата, обязательно очистите его перед сваркой.

Факты разные. Сразу после чистки проволочной щеткой — в течение секунд — на алюминии образуется тонкое оксидное покрытие толщиной от 20 до 50 ангстрем. Если алюминий хранится сухим и при комнатной температуре, хотя толщина оксида увеличивается, это происходит медленно. В любом приложении, кроме критического применения в аэрокосмической отрасли, у вас есть недели или даже месяцы, прежде чем толщина оксида увеличится до такой степени, что это повлияет на сварку. Задолго до этого на стыке оседало достаточно грязи и песка из воздуха, что мешало сварке. Однако, если алюминий намокнет, например, из-за конденсата, обязательно очистите его перед сваркой.

Подводя итог, перед сваркой алюминия выполните следующие действия:

- Удалите масло, жир и водяной пар с помощью растворителя или слабой щелочи.

- Удалите окислы с поверхности проволочной щеткой или сильной щелочью или кислотой.

- Соберите соединение. Если он не будет сваривать сразу, накройте стык коричневой крафт-бумагой, чтобы предотвратить попадание грязи и песка из воздуха в стык.

- Держите шарнир сухим.

- Сварка в течение нескольких дней. Снова очистите соединение, если оно не сварилось за это время.

Как очистить алюминий для сварки – пошаговое руководство

Последнее обновление

Если вы уже работали с алюминием, вы, вероятно, понимаете, с какими проблемами он сталкивается при неправильном обращении. В отличие от стали и других металлов, алюминий требует специальной обработки перед началом процесса сварки.

Пошаговая процедура очистки алюминия перед сваркой

Грязь и другие примеси влияют на качество сварного шва всех металлов, и алюминий не является исключением. При подготовке алюминия к сварке необходимо учитывать два основных этапа:

1. Обезжиривание алюминия для удаления влаги и остаточных загрязнений

Такие загрязнения, как масло и жир, влияют на качество сварного шва. Хотя вы можете использовать тряпку, чтобы вытереть жир или масло, это неэффективный метод, и вы можете в конечном итоге распространить масло на другие части металла. Чтобы убедиться, что вы удалили все загрязнения, рассмотрите возможность использования жидких обезжиривающих средств, таких как щелочные растворы и органические растворители.

Хотя вы можете использовать тряпку, чтобы вытереть жир или масло, это неэффективный метод, и вы можете в конечном итоге распространить масло на другие части металла. Чтобы убедиться, что вы удалили все загрязнения, рассмотрите возможность использования жидких обезжиривающих средств, таких как щелочные растворы и органические растворители.

Примеры включают толуол, метилэтилкетон, ацетон и разбавитель лака. Избегайте жидкостей, содержащих спирт.

Изображение предоставлено Pixabay

2. Удаление всех оксидных слоев

После удаления смазки следующим шагом является избавление алюминия от присутствующих оксидов. Это процесс, который влечет за собой ручное удаление материала с поверхности алюминия. Можно использовать проволочную щетку или химический раствор.

При использовании проволочной щетки выбирайте щетку с мягкой щетиной вместо жесткой. Кроме того, в качестве средства для удаления оксидов выберите сильнощелочной химический раствор.

Какое оборудование лучше всего подходит для очистки алюминия?

- Спрей для удаления уксуса и окислов: Растворы для удаления окислов выпускаются в виде аэрозольных спреев или веществ в бутылках.

Белый уксус также является эффективным средством для удаления окислов с алюминиевых поверхностей.

Белый уксус также является эффективным средством для удаления окислов с алюминиевых поверхностей. - Свежие и чистые тряпки из микрофибры: Используйте новые тряпки, чтобы протереть влажную алюминиевую поверхность после удаления смазки. Используйте чистую и сухую ветошь, чтобы протереть алюминиевую поверхность после завершения процесса раскисления.

- Проволочная щетка из нержавеющей стали: Используйте проволочную щетку с мягкой щетиной, чтобы удалить следы окисления с алюминиевой поверхности.

- Горячая вода: для оптимального эффекта погрузите алюминий в горячую воду перед началом процесса очистки.

- Коричневая крафт-бумага: Подходит для хранения алюминия после очистки. Если вы не планируете сварку в ближайшее время и хотите избежать повторной очистки, оберните алюминий коричневой крафт-бумагой, чтобы предотвратить повторное окисление и загрязнение.

- Упаковочная лента: Это не часть уборочного оборудования, но очень полезная для такого проекта.

После того, как вы обернули алюминий коричневой крафт-бумагой, вам понадобится упаковочная лента, чтобы удерживать его на месте. Никогда не допускайте прямого контакта упаковочной ленты с алюминиевой поверхностью во избежание загрязнения.

После того, как вы обернули алюминий коричневой крафт-бумагой, вам понадобится упаковочная лента, чтобы удерживать его на месте. Никогда не допускайте прямого контакта упаковочной ленты с алюминиевой поверхностью во избежание загрязнения.

Что делать при подготовке алюминия к очистке

- Начните с очистки стола и расстелите чистую ткань/полотенце на рабочей поверхности, чтобы положить его.

- Установите область очистки рядом с раковиной с горячей водой при использовании чистящих средств, таких как слабые щелочи (мыльные растворы).

- Очищайте свое оборудование в перерывах между чисткой. Например, регулярно очищайте проволочную щетку с мягкой щетиной, чтобы предотвратить загрязнение свежей и чистой алюминиевой поверхности.

- В целях безопасности и на случай чрезвычайных ситуаций всегда держите поблизости приспособление для промывания глаз.

Чего следует избегать при подготовке алюминия к очистке

- Никогда не используйте сжатый воздух для очистки алюминиевых поверхностей.

Хотя это экономит время, оно переносит влагу и другие загрязняющие вещества на поверхность.

Хотя это экономит время, оно переносит влагу и другие загрязняющие вещества на поверхность. - Обрезка алюминия является частью его подготовки перед сваркой. Избегайте резки алюминиевых металлов с использованием кислородного горючего газа, так как они выделяют влагу во время горения. Всегда очищайте алюминиевые металлические поверхности от влаги.

- Никогда не протирайте алюминиевые поверхности использованной магазинной тряпкой, даже если тряпка только что выстирана. На тряпках есть ворсинки и другие загрязнения, которые могут ухудшить качество сварки.

Изображение предоставлено: Хрущев Георгий, Shutterstock

Преимущества чистого сварного шва

- Консистенция. Чистый сварной шов позволяет максимально использовать алюминий в качестве регулируемой переменной, влияющей на качество сварки.

- Когда алюминий чистый, а сварка неудовлетворительная, можно исключить загрязнение как причину проблемы.

- Чистые сварные швы не имеют пористости.

Пористость относится к качеству металла после окисления и вплавления в него углеводородов. Пористые сварные швы снижают прочность готового изделия на растяжение.

Пористость относится к качеству металла после окисления и вплавления в него углеводородов. Пористые сварные швы снижают прочность готового изделия на растяжение.

Недостатки грязевой сварки

- Неустойчивая дуга. Здесь дуги разбрызгивают и размазывают шлак к дальним краям, в результате чего окончательный шов выглядит некрасиво и непрофессионально.

- Загрязнения повышают сопротивляемость, поэтому требуется больше тепла. Это может привести к получению более широкой поверхности сварного шва, чем ожидалось.

- Загрязненная алюминиевая поверхность может привести к образованию копоти. Это черный дефект на сварном шве вместо чистого серебристого покрытия, характерного для чистого сварного шва.

- Нарушенный синтез. Загрязнения могут вызвать проблемы с инфузией. Это приводит к слабому сварному соединению.

Часто задаваемые вопросы

Что произойдет, если я сварю алюминий, когда он еще влажный после очистки?

Вы подвергаете себя и окружающих людей воздействию влаги.

Как долго следует ждать сварки после очистки алюминия?

Когда алюминий полностью высохнет, сварка становится безопасной. Это должно занять больше часа.

Как хранить алюминий после очистки?

Содержите алюминий в чистоте вертикально, а не горизонтально. Это уменьшает образование конденсата между слоями, возникающее в результате изменения температуры.

Заключение

Очистка алюминия жизненно важна для обеспечения прочного сварного шва. Раскисление и обезжиривание — это простые варианты очистки, которые вы можете использовать. Прежде чем начать процесс очистки, убедитесь, что у вас есть все оборудование, которое вы собираетесь использовать.

Надеюсь, вы успешно научились очищать алюминий перед сваркой с помощью этого простого руководства!

Изображение. Какое лучшее оборудование для очистки алюминия?

- Что произойдет, если я сварю алюминий, когда он еще влажный после очистки?

- Как долго следует ждать сварки после очистки алюминия?

- Как хранить алюминий после очистки?

Как очистить и подготовить алюминий к сварке

Любой, кто работал с алюминием, понимает, что при сварке возникает несколько проблем. По сравнению с другими металлами, такими как сталь, алюминий может быть несколько трудным для правильной сварки; без опыта результатом может быть некачественный готовый продукт. Вот почему так важно уделить время правильной очистке и подготовке алюминиевой заготовки перед началом сварки.

По сравнению с другими металлами, такими как сталь, алюминий может быть несколько трудным для правильной сварки; без опыта результатом может быть некачественный готовый продукт. Вот почему так важно уделить время правильной очистке и подготовке алюминиевой заготовки перед началом сварки.

Алюминий обладает многими преимуществами: с ним очень легко работать, он легко формуется, может принимать различные формы и имеет высокое соотношение прочности и веса. В настоящее время доступно множество различных сплавов, в том числе высококачественные специальные сплавы, которые продолжают разрабатываться, и существует огромное разнообразие того, что производители могут сделать с алюминием.

Какие проблемы возникают при сварке алюминия?

Одна из проблем успешной сварки алюминия заключается в том, что его необходимо сначала очистить. Грязь или другие примеси могут негативно повлиять на сварной шов, поэтому очистка является неотъемлемым этапом процесса, но ни в коем случае не единственным соображением.

Правда в том, что именно те качества, которые делают алюминий таким легким в работе, также являются причиной того, что его трудно сваривать. Алюминий, в отличие от других металлов, имеет низкую температуру плавления; особенно по сравнению со сталью. Объедините этот фактор со свойствами теплопроводности алюминия, и это позволит неопытному сварщику легко прожечь заготовку. Мягкость алюминия также означает, что проволока механизма подачи может запутаться в механизме подачи во время сварки, если вы не будете осторожны.

Другим важным недостатком является то, что после сварки область сварного шва, вероятно, будет слабее исходного металла. Люди, которые более привыкли к сварке стали или подобных металлов, часто предполагают, что законченный сварной шов алюминия будет таким же прочным. Как правило, это не так, потому что, если алюминиевый сплав не подвергается термообработке, он, вероятно, был закален в результате холодной обработки давлением. Это означает, что после сварки он размягчится до исходного состояния, подобно тому, что происходит при отжиге.

С другой стороны, при работе с термически обработанным алюминием возникает другой набор проблем. При сварке металл будет нагреваться до гораздо более высокой температуры, чем при исходном процессе термообработки. Это означает, что алюминий потеряет все механические свойства, полученные в результате термической обработки.

В конце концов, эти проблемы можно преодолеть. Для этого требуется только правильная техника сварки и уверенность в том, что у вас есть подходящий материал для работы, которую вы выполняете. Некоторые сплавы будет непрактично сваривать, в то время как другие не будут такими сложными, если вы знаете, что делаете.

Как очистить алюминий перед сваркой

Как только вы освоите основные принципы сварки алюминия, пора приступать к работе; это начинается с правильной очистки металла. Существует два основных этапа очистки алюминия перед сваркой: удаление жира и удаление окислов.

Во-первых, обязательно убедитесь, что на свариваемом металле нет смазки или масла. Это связано с тем, что любые примеси в алюминии могут повлиять на сварной шов и привести к дефектам. Хотя металлическая поверхность может выглядеть чистой невооруженным глазом, на ней очень легко могут быть масло, жир или другие жидкости, от которых не избавиться простым протиранием. Многие люди возьмут тряпку или щетку, чтобы вытереть металл, но это не удалит жир эффективно; это может только сдвинуть его с места и усугубить ситуацию.

Это связано с тем, что любые примеси в алюминии могут повлиять на сварной шов и привести к дефектам. Хотя металлическая поверхность может выглядеть чистой невооруженным глазом, на ней очень легко могут быть масло, жир или другие жидкости, от которых не избавиться простым протиранием. Многие люди возьмут тряпку или щетку, чтобы вытереть металл, но это не удалит жир эффективно; это может только сдвинуть его с места и усугубить ситуацию.

Чтобы быть уверенным, что вы удалили всю смазку и масло, вам понадобится жидкий обезжириватель. Они делятся на две основные категории: органические растворители и слабые щелочные растворы. Примеры, которые хорошо работают, включают ацетон, метилэтилкетон, растворитель лака и толуол. Следует избегать некоторых жидкостей, в том числе спирта, который плохо работает как обезжириватель, и паровых обезжиривателей, выделяющих летучие соединения. №

С помощью безворсовой тряпки нанесите выбранный растворитель на алюминиевую поверхность и дайте жидкости испариться перед соединением каких-либо деталей. Точно так же не заливайте растворителем сварное соединение, которое вы уже совместили. При использовании некоторых щелочных растворов может потребоваться полное погружение свариваемых деталей в жидкость. В этом случае важно дать металлу полностью высохнуть перед началом сварки.

Точно так же не заливайте растворителем сварное соединение, которое вы уже совместили. При использовании некоторых щелочных растворов может потребоваться полное погружение свариваемых деталей в жидкость. В этом случае важно дать металлу полностью высохнуть перед началом сварки.

После того, как жир и масло были удалены, пришло время сосредоточиться на любых оксидах. Чтобы удалить оксиды, вы должны физически удалить материал с поверхности алюминия. Это может быть так же просто, как использование проволочной щетки, но вы должны убедиться, что щетка чистая (масляная щетка не поможет), и рекомендуется использовать щетки, которые используются только для алюминия. Кроме того, использование щетки с мягкой щетиной предпочтительнее, чем с тяжелой щеткой, которая, скорее всего, сгладит любой оксид, а не удалит его.

Другим вариантом является химическое удаление. Хорошим выбором для этого метода является сильный щелочной раствор. Скорее всего, вы захотите полностью погрузить заготовки в раствор.

Многие считают, что лучше использовать контактные наконечники большего размера — например, наконечник 1,6 мм для проволоки 1,2 мм. НЕ ДЕЛАЙТЕ ЭТОГО. Наконечник должен быть достаточного размера для того, чтобы через него свободно проходила проволока, но при этом достаточно узким, чтобы обеспечить равномерный электрический контакт между контактным наконечником и проволокой. Слишком большой контактный наконечник не обеспечит равномерный перенос тока, что приведет к частому прожиганию материала.

Многие считают, что лучше использовать контактные наконечники большего размера — например, наконечник 1,6 мм для проволоки 1,2 мм. НЕ ДЕЛАЙТЕ ЭТОГО. Наконечник должен быть достаточного размера для того, чтобы через него свободно проходила проволока, но при этом достаточно узким, чтобы обеспечить равномерный электрический контакт между контактным наконечником и проволокой. Слишком большой контактный наконечник не обеспечит равномерный перенос тока, что приведет к частому прожиганию материала.

Выполнение данного правила обеспечивает более эффективную защиту аргоном.

Выполнение данного правила обеспечивает более эффективную защиту аргоном.

который мы сначала удаляли? Образуется более тонкая или пористая плёнка? гуглил, но чёткого ответа не нашёл. К тому-же в некоторых источниках указано, что HNO3 используют для удаления продуктво после обработки NaOH.

который мы сначала удаляли? Образуется более тонкая или пористая плёнка? гуглил, но чёткого ответа не нашёл. К тому-же в некоторых источниках указано, что HNO3 используют для удаления продуктво после обработки NaOH.  Нам для научных исследований надо. чтобы пробы были подготовлены все одинаково и достаточно равномерно (это почему мы отказались от мех обработки). К тому-же мы ещё и без флюса должны паять,

Нам для научных исследований надо. чтобы пробы были подготовлены все одинаково и достаточно равномерно (это почему мы отказались от мех обработки). К тому-же мы ещё и без флюса должны паять, Но механическая обработка даже после травления предпочтительнее. Шабером кромки обрабатывают и кромку перед сваркой.

Но механическая обработка даже после травления предпочтительнее. Шабером кромки обрабатывают и кромку перед сваркой. Может есть конкретные вопросы?

Может есть конкретные вопросы? Данных нет. А то что применяется в автомобилестроении … На заборах много чего написано, но не все правда

Данных нет. А то что применяется в автомобилестроении … На заборах много чего написано, но не все правда Данных нет. А то что применяется в автомобилестроении … На заборах много чего написано, но не все правда

Данных нет. А то что применяется в автомобилестроении … На заборах много чего написано, но не все правда

На прямой полярности плазмой хорошо алюминий варится и мы такой варили за один проход без разделки кромок 20мм. Завод говорит, что и 25мм можно и это без подогрева! Лично я не успел в этом поучаствовать. А так да, новое — это хорошо забыто старое.

На прямой полярности плазмой хорошо алюминий варится и мы такой варили за один проход без разделки кромок 20мм. Завод говорит, что и 25мм можно и это без подогрева! Лично я не успел в этом поучаствовать. А так да, новое — это хорошо забыто старое.

Белый уксус также является эффективным средством для удаления окислов с алюминиевых поверхностей.

Белый уксус также является эффективным средством для удаления окислов с алюминиевых поверхностей. После того, как вы обернули алюминий коричневой крафт-бумагой, вам понадобится упаковочная лента, чтобы удерживать его на месте. Никогда не допускайте прямого контакта упаковочной ленты с алюминиевой поверхностью во избежание загрязнения.

После того, как вы обернули алюминий коричневой крафт-бумагой, вам понадобится упаковочная лента, чтобы удерживать его на месте. Никогда не допускайте прямого контакта упаковочной ленты с алюминиевой поверхностью во избежание загрязнения. Хотя это экономит время, оно переносит влагу и другие загрязняющие вещества на поверхность.

Хотя это экономит время, оно переносит влагу и другие загрязняющие вещества на поверхность. Пористость относится к качеству металла после окисления и вплавления в него углеводородов. Пористые сварные швы снижают прочность готового изделия на растяжение.

Пористость относится к качеству металла после окисления и вплавления в него углеводородов. Пористые сварные швы снижают прочность готового изделия на растяжение.