Виды и состав покрытия электродов для ручной дуговой сварки

Электроды используются для сварки металлических изделий. Для каждого сорта металла стараются подбирать такие расходные материалы, стержень которых будет схожим по составу с заготовкой. Это благотворно влияет на качество, так как шов получает одинаковую структуру, что повышает его крепость. Но это не единственный фактор, который определяет выбор. Обмазка электродов также является весомым параметром, так как от того, насколько она справляется со своими задачами, будет зависеть надежность последующей эксплуатации. Основными функциями являются защита сварочной ванны от негативного воздействия внешних факторов, а также поддержание стабильного горения дуги. Некоторые из вариантов даже обеспечивают такие условия, что можно варить по ржавой поверхности без значительного ухудшения качества соединения.

Покрытие электродов для сварки

Виды покрытия электродов

Каждый тип покрытия электродов обладает своими свойствами и имеет специальное уникальное обозначение.

Сварочные электроды для сварки

Кислое. Обозначается буквой «А» в маркировке. В основе состава лежит кремний, марганец, оксиды железа и прочие элементы. Главным недостатком является то, что шов, который выполнен такими электродами, имеет достаточно высокую вероятность покрыться горячими трещинами во время процесса сваривания. Такое покрытие имеют электроды Э 42 и Э 38. В качестве преимуществ можно отметить, что кислая разновидность покрытия электродов для ручной дуговой сварки не обладает склонностью к появлению пор в шве. Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

Сварочные электроды с кислым покрытием

Целлюлозное. В маркировке обозначается буквой «Ц». Состав покрытия сварочных электродов данного типа содержит наибольшее количество органических веществ, так здесь их около половины. Исходя из названия можно понять, что в основном это целлюлоза. Исходя из степени раскисления, металл в готовом шве соответствует сталям в спокойном и полуспокойном состоянии. Но в нем содержится достаточно большое количество водорода. Обмазка используется на электродах Э46 и Э50. Здесь происходит равномерное образование валика наплавленного металла, если речь идет об односторонней сварке. Электроды хорошо проявляют себя в вертикальном пространственном положении.

Исходя из степени раскисления, металл в готовом шве соответствует сталям в спокойном и полуспокойном состоянии. Но в нем содержится достаточно большое количество водорода. Обмазка используется на электродах Э46 и Э50. Здесь происходит равномерное образование валика наплавленного металла, если речь идет об односторонней сварке. Электроды хорошо проявляют себя в вертикальном пространственном положении.

Сварочные электроды Э46 с целлюлозным покрытием

Рутиловое. Обозначается буквой «Р» в маркировке. Покрытые сварочные электроды с такой обмазкой содержат в своем составе почти половину рутила. Здесь низкое содержание кремния и кислорода, так что нет риска образования горячих трещин. Наплавленный металл обладает хорошей ударной вязкостью. Газ, который выделяется во время горению дуги, и который служит для защиты сварочной ванны, образуют карбонаты и органические материалы в обмазке. Наплавка покрытыми электродами с такой обмазкой может страдать от окисления только при наличии углекислого газа и паров воды. При правильном соблюдении режимов здесь намечается минимальное содержание водорода, так что в шве не возникает пор. Здесь нужно прокаливать материалы, чтобы избежать подобных проблем. Но слишком высокая температура прокалки может также привести к последующему порообразованию. Электроды с рутиловым покрытием могут применяться даже в тех случаях, когда на поверхности основного металла имеется ржавчина. Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

При правильном соблюдении режимов здесь намечается минимальное содержание водорода, так что в шве не возникает пор. Здесь нужно прокаливать материалы, чтобы избежать подобных проблем. Но слишком высокая температура прокалки может также привести к последующему порообразованию. Электроды с рутиловым покрытием могут применяться даже в тех случаях, когда на поверхности основного металла имеется ржавчина. Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Основное. В маркировке обозначается буквой «Б». такие виды покрытия электродов для ручной дуговой сварки обладают шлаковой основой для покрытия, в которой содержатся разнообразные минералы. Их еще называются флористо-кальциевыми. В них очень высокий коэффициент образования шлаков. Газ для защиты выделяют минералы, которые входят в состав обмазки сварочных электродов. Наплавленный металл получается слабонасыщенным водородом. Здесь нет органических материалов, что избавляет электроды от источника водорода. Наплавленный металл не склонен к окислению, так что здесь не наблюдается риск образования трещин. В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

Их еще называются флористо-кальциевыми. В них очень высокий коэффициент образования шлаков. Газ для защиты выделяют минералы, которые входят в состав обмазки сварочных электродов. Наплавленный металл получается слабонасыщенным водородом. Здесь нет органических материалов, что избавляет электроды от источника водорода. Наплавленный металл не склонен к окислению, так что здесь не наблюдается риск образования трещин. В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

Сварочные электроды с обычным покрытием

Состав покрытия электрода для сварки

- Кислое – титан, кремний, марганец, окись железа;

- Основное – карбонат кальция и фтористый калий;

- Целлюлозное – мука, целлюлоза, органические вещества;

- Рутиловое – рутил, минералы и органические компоненты.

Характеристики покрытия электродов

Каждое покрытие имеет свои уникальные свойства не только в рабочем плане, но и в качестве физических характеристик. Среди них можно выделить:

Среди них можно выделить:

- Толщина покрытия электрода во много зависит от размера самого электрода, так как тут действует пропорциональное соотношение, по которому толщина покрытия составляет одну треть от общей толщины;

- Температура горения обмазки, которая является не сильно влияющим на сварку фактором, но от нее зависит, насколько хорошо будет зажигаться дуга;

- Степень впитываемой влаги, так как от этого зависит количество проводимых предварительных процедур просушки перед использованием.

Технология нанесения покрытия на электрод

Диаметр покрытия электродов зависит от толщины стержня, но для его нанесения используются практически одинаковые технологии. Это осуществляется промышленным способом при помощи специальных станков. Это автоматический процесс с высокой производительностью. Твердые части состава высушиваются и раздрабливаяются. После этого их просеивают для достижения фракций определенного размера. Затем вещество обжигают, чтобы удалить серу. В смесители части состава замешиваются с жидкими составляющими. На последней стадии станок окунает стержни в готовую смесь, благодаря чему и получаются покрытые электроды.

В смесители части состава замешиваются с жидкими составляющими. На последней стадии станок окунает стержни в готовую смесь, благодаря чему и получаются покрытые электроды.

Электроды для ручной дуговой сварки. Конспект РДС

Сеть профессиональных контактов специалистов сварки

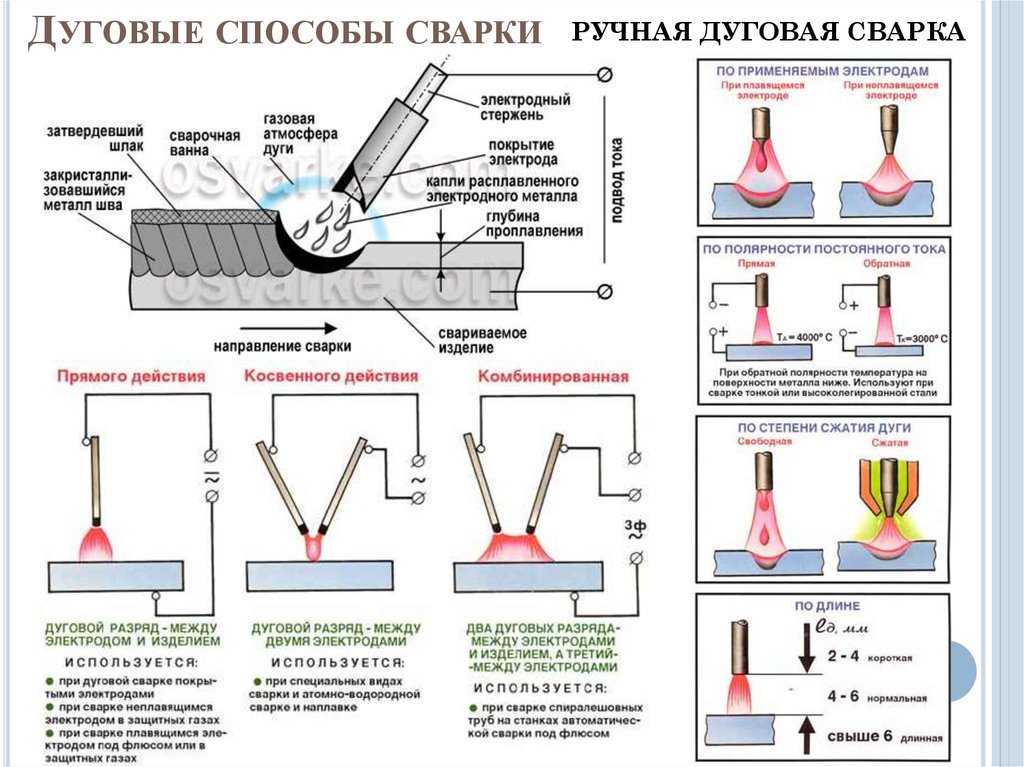

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною. Всего в ГОСТ включено 77 марок проволоки. Первые две цифры указывают на содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующих элементов в проволоке менее 1% ставится только буква этого элемента.

Обозначение легирующих элементов:

|

Mn |

Г |

марганец |

|

В |

вольфрам |

V |

Ф |

ванадий |

|

Si |

С |

кремний |

Se |

Е |

селен |

Co |

К |

кобальт |

|

Cr |

Х |

хром |

Al |

Ю |

алюминий |

Cu |

Д |

медь |

|

Ni |

Н |

никель |

Ti |

Т |

титан |

B |

Р |

бор |

|

Mo |

М |

молибден |

Nb |

Б |

ниобий |

N |

А |

азот |

1,2св08Г2С-О по ГОСТ2246-81 – Ø1,2мм; 0,08% – С, Mn – 2%, Si – 1% и «О» – омедненная (т. е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

Классификация электродов

Электроды, применяемые, для сварки и наплавки классифицируются по значению (для сварки стали, чугуна, цветных металлов и для наплавочных работ). Технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением) виду и толщине покрытия химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опресовка, окунание ).

Основными требованиями для всех видов электродов являются: обеспечения стабильного горения дуги и хорошего формирования шва; получения металла шва заданного химического состава, спокойное и равномерное расплавления электродного металла и высокая производительность сварки, легкая отделимость шлака и достаточная прочность покрытий, сохранение физико-химических и технологических свойств электродов.

Электроды изготавливаются по ГОСТ 9966-75 и подразделяются:

– для сварки углеродистых и низколегированных сталей – У

– для сварки легированных сталей – Л

– для сварки легированных теплоустойчивых сталей – Т

– для сварки высоколегированных сталей с особыми свойствами – В

– для наплавки поверхностных слоев – Н

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытием предусматривает также три группы электродов – 1, 2, 3, 4.

По виду покрытия электроды подразделяются:

– с кислым покрытием – А

– с основным – Б

– с целлюлозным – Ц

– с рутиловым – Р

– смешанное – двумя

– с прочими покрытиями – П.

В зависимости от пространственного положения сварки электроды подразделяются:

1 – для сварки во всех пространственных положениях;

2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 – для нижнего и в лодочку.

Электроды подразделяются по роду и полярности тока, а также по напряжению холостого хода.

|

Э46А – УОНИИ13/45-3,0-УД2 Е43 2 (5) – Б1 О |

ГОСТ9466 (ГОСТ9467) |

М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое.

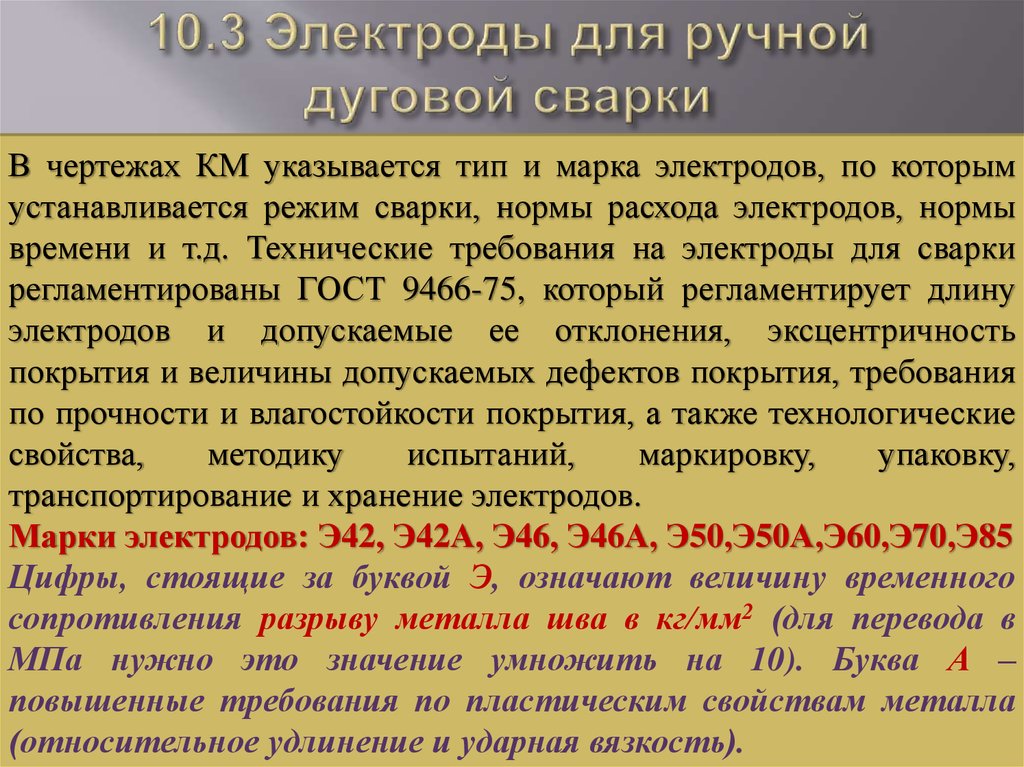

Э – электрод для дуговой сварки.

46 – [σВ] временное сопротивление разрыву (минимальное значение), кг/мм2.

А – улучшенный тип электродов.

У – для сварки углеродистых сталей.

Д – толщина покрытия.

2 – вторая группа по содержанию S и P.

В знаменателе: цифры 43 2 (5) указывают характеристики наплавленного металла.

Б – основной тип покрытия.

1 – пространственное положение (для всех).

О – постоянный ток обратной полярности.

Е – для сварки углеродистых и низколегирующих сталей.

432 – σВ=43 кг/мм2, δ% — относительное удлинение δ=22%, ударная вязкость при 50°С не менее 3,5.

Свойства электродов

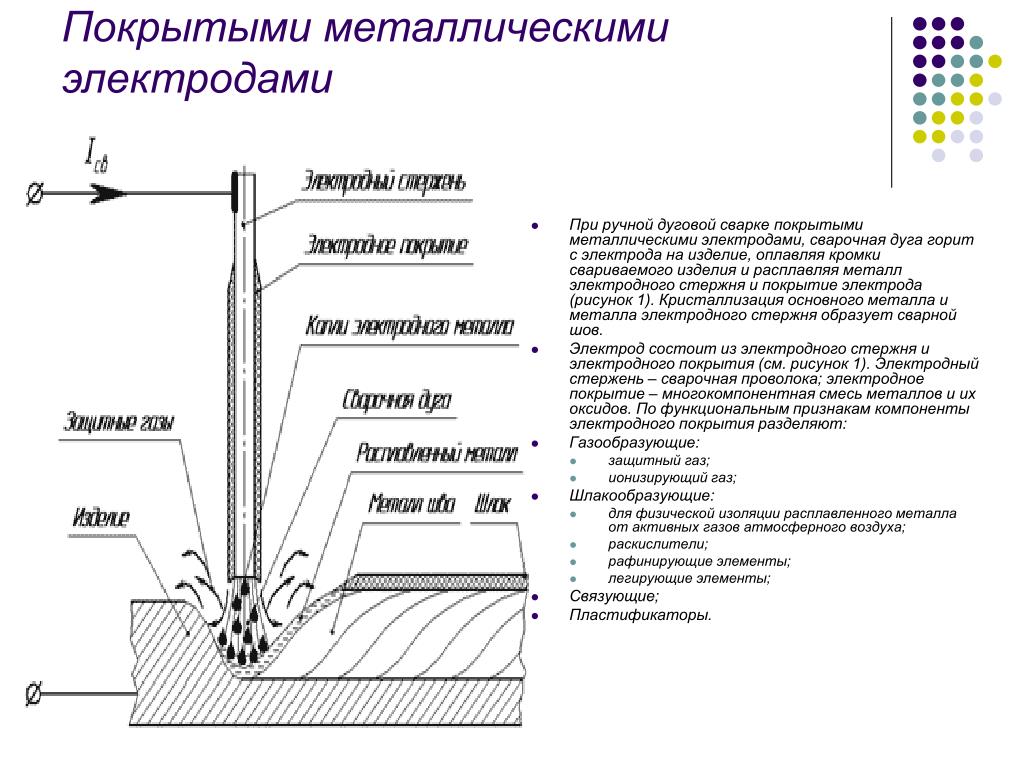

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.

Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг капель электродного металла. Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки, декстрина, целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и другие элементы.

Стабилизирующими составляющими являются те элементами, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В качестве них применяют калиевые или натриевое жидкое стекло, декстрин, желатин и др.

Все покрытия должны удовлетворять следующим требованиям:

— обеспечивать стабильное горение дуги;

— физические свойства шлаков, должны обеспечивать нормальное формирования шва;

— не должны происходить реакции между шлаками, газами и металлом, способные образовывать пары в швах;

— материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким стеклом или между собой;

— состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, вязкость, способность растворять окислы, сульфиды и т.д.

К химическим свойствам – относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл шва.

Электроды для сварки углеродистых и низколегированных конструкционных сталей:

УОНИИ13/45, УОНИИ13/55, АНО-3, АНО-4, МР-3, ДСК-50, и т.д.

Электроды для сварки низко- и среднелегированных, закаливающихся сталей:

Э50А, УОНИИ13/55, ЦЛ-17,(10Х5м), 03Л-9 (св13Х25Н18).

Электроды для сварки высокохромистых мартенситных сталей и мартенситно-ферритных сталей:

Для стали 12Х13 и 20Х13 (электроды УОНИИ-13/1Х13 )со стержнем св10Х13.

Для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов:

03Л-14 стали 0Х18, Н10Т, 0Х18Н10 и Х18Н10Т, а также Л40М типа ЭА1Б.

Техника и технология ручной дуговой сварки металлическими электродами

Ручная дуговая сварка металлическими электродами выполняется в следующем порядке:

Металлический электрод вставляют в электрододержатель, к которому подключен кабель, включают источники питания сварочной дуги. Зажигают сварочную дугу касанием электрода об изделие.

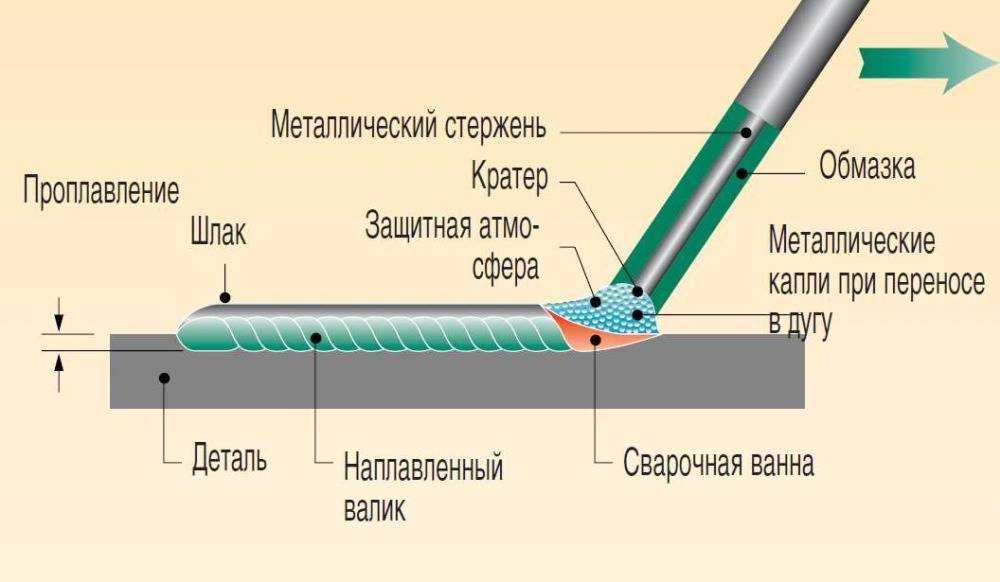

Теплотой сварочной дуги расплавляются покрытие и металлический стержень электрода и основной металл – образуется сварочная ванна. Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Другие страницы, по теме

:

- Выбор электрода.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Основные характеристики и свойства электродов для ручной дуговой сварки

Ручная дуговая сварка используется для решения бытовых и профессиональных задач. При этом результат ее применения зависит не только от мастерства сварщика, но и от расходных материалов. В настоящее время насчитываются десятки производителей, которые выпускают различные марки электродов. По ряду признаков их можно разделить на несколько видов.

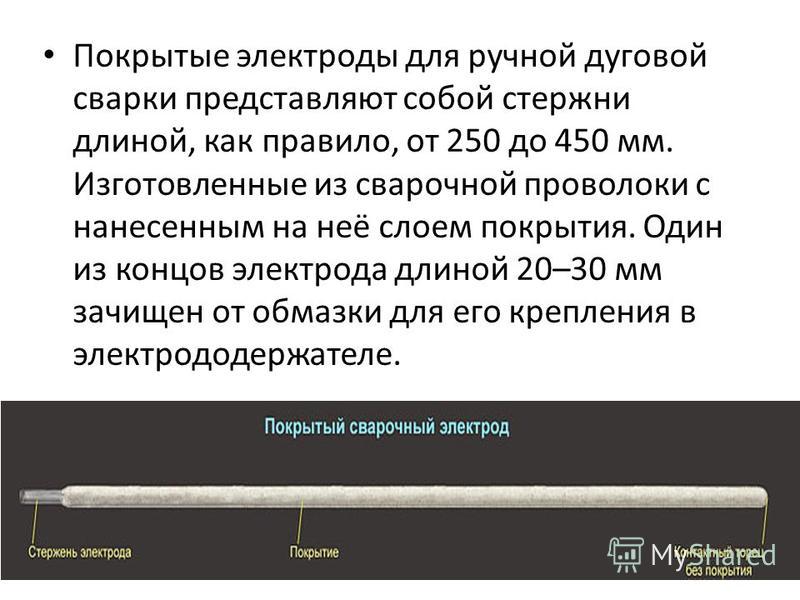

Как устроен электрод

Электрод представляет собой металлический сердечник, покрытый специальным составом, который называется «обмазкой». В процессе работы сердечник плавится и вместе с металлом изделия формирует шов. Обмазка в это же время сгорает с образованием газа, который необходим для защиты сварочной зоны от вредного влияния воздуха (речь идет прежде всего об отрицательном воздействии на расплавленный металл кислорода и азота).

В процессе работы сердечник плавится и вместе с металлом изделия формирует шов. Обмазка в это же время сгорает с образованием газа, который необходим для защиты сварочной зоны от вредного влияния воздуха (речь идет прежде всего об отрицательном воздействии на расплавленный металл кислорода и азота).

Ручная дуговая сварка

Какие задачи решает электрод?

В целом электроды решают сразу несколько задач:

- Вещества, которые входят в состав покрытия, характеризуются низкой величиной потенциала ионизации. В результате электрическая дуга после зажигания легко насыщается свободными ионами, которые поддерживают и стабилизируют процесс горения.

- Обмазка электродов не только создает газовое облако во время сгорания, но также участвует в образовании поверх сварного шва слоя шлака. Он выполняет защитную функцию и одновременно снижает скорость охлаждения расплавленного металла. Благодаря этому создаются благоприятные условия для удаления из шва нежелательных примесей или неметаллических включений.

- Важным условием получения качественных швов является отсутствие в них кислорода. Поэтому в состав покрытия электрода входят специальные вещества – раскислители. В процессе сварки они вступают в химическую реакцию с кислородом и «связывают» его.

- Еще одна важная функция – легирование металла шва рядом элементов с целью улучшения его свойств. Для этого в состав электрода входят хром, кремний, марганец, титан и др.

Назначение электродов

Само название «электрод» возникло от двух греческих слов: elektra и hodos. Они переводятся как «электричество» и «дорога».

Виды покрытий электродов

Электродные покрытия могут иметь разный состав. От них зависит стабильность горения дуги, вязкость шлака и расплавленного металла, поведение металла при переходе в сварочную ванну и другие параметры. Насчитывается несколько видов покрытий.

Рутиловое

Основным элементом рутилового покрытия является диоксид титана. При применении таких электродов уменьшается разбрызгивание металла, повышается его текучесть и формируется обильный слой шлака, который затем легко отделяется. Швы получаются ровными, а повторное зажигание дуги заметно облегчается. При этом электроды плохо поддаются сушке и при их использовании высок риск образования пор. Они подходят для работы на постоянном и переменном токе. С помощью рутиловых электродов удобно сваривать низкоуглеродистые стали небольшой толщины.

При применении таких электродов уменьшается разбрызгивание металла, повышается его текучесть и формируется обильный слой шлака, который затем легко отделяется. Швы получаются ровными, а повторное зажигание дуги заметно облегчается. При этом электроды плохо поддаются сушке и при их использовании высок риск образования пор. Они подходят для работы на постоянном и переменном токе. С помощью рутиловых электродов удобно сваривать низкоуглеродистые стали небольшой толщины.

Целлюлозное

В состав покрытия входит целлюлоза, а также ферросплавы кремния и магния. Покрытие обеспечивает повышенное газообразование при горении дуги и надежную защиту сварочной ванны. В процессе работы формируется небольшое количество быстро твердеющего шлака, что удобно при сварке вертикальных швов. При этом они имеют неэстетичный внешний вид и низкую пластичность. Кроме того, использование целлюлозных электродов сопровождается повышенной разбрызгиваемостью металла. Их применение оптимально при сварке на постоянном токе.

Основное

Основными элементами покрытий электродов этого вида являются карбонаты кальция и магния: магнезит, доломит или мрамор. Они обеспечивают механическую прочность, высокую пластичность и химическую чистоту металла шва. Сварочные работы могут выполняться в любых пространственных положениях. Электроды с таким видом покрытия допускается применять при изготовлении ответственных конструкций. При этом швы получаются довольно грубыми, шлак удаляется с трудом, а электрическая дуга отличается неустойчивостью. Электроды с основным покрытием больше подходят для опытных сварщиков. Кроме того, они отличаются высокой гигроскопичностью и легко впитывают влагу, поэтому нуждаются в особом внимании при хранении. Их использование оптимально на постоянном токе обратной полярности.

Кислое

В состав кислого покрытия входят оксиды марганца и железа. Эти элементы обеспечивают стабильность дуги и легкое отделение шлака, но металл в сварочной ванне становится слишком жидким. По этой причине электроды с кислым покрытием подходят для выполнения только горизонтальных швов. При их использовании возможно поддержание высокой скорости работы, но существует риск образования подрезов или трещин. Кроме того, электроды нельзя сушить при высокой температуре, поэтому в них может содержаться влага, ухудшающая качество швов. Дополнительно следует отметить, что кислое покрытие считается наиболее опасными для здоровья. Такие электроды можно использовать на постоянном и переменном токе.

По этой причине электроды с кислым покрытием подходят для выполнения только горизонтальных швов. При их использовании возможно поддержание высокой скорости работы, но существует риск образования подрезов или трещин. Кроме того, электроды нельзя сушить при высокой температуре, поэтому в них может содержаться влага, ухудшающая качество швов. Дополнительно следует отметить, что кислое покрытие считается наиболее опасными для здоровья. Такие электроды можно использовать на постоянном и переменном токе.

Электроды с разным покрытием

Электроды для разных видов сталей

Для получения качественных швов химический состав сердечника электрода должен быть схож с химическим составом свариваемого металла. По этому признаку различают расходные материалы, предназначенные для сваривания углеродистых, легированных, высоколегированных, нержавеющих и жаростойких сталей, а также алюминия и чугуна. Для бытовых нужд чаще всего используются электроды из углеродистых и низколегированных сталей.

Пространственное положение

Насчитывается пять основных пространственных положений электродов, в которых можно вести сварочные работы:

- Нижнее горизонтальное считается самым удобным и производительным. Его частным случаем является положение «в лодочку».

- Тавровое похоже на нижнее горизонтальное, но требует большего мастерства сварщика. В этом случае возможно образование подрезов на вертикальной поверхности и наплывов на горизонтальной.

- Горизонтальное положение электрода на вертикальной поверхности считается достаточно сложным. Для его применения на практике чаще всего выполняется скос на верхней кромке соединяемых элементов.

- Вертикальные швы могут вариться двумя способами: на подъем или на спуск. В первом случае обеспечивается лучшее качество швов, а во втором – более высокая скорость.

- Потолочное пространственное положение считается самым сложным. Оно не подходит для соединения тонких элементов и используется только при невозможности выполнения сварочных работ другим способом.

Производители в обязательном порядке указывают, в каких пространственных положениях с помощью электродов можно вести сварочные работы.

Пространственные положения электрода

Важность шлака

Шлак, образующийся во время ручной дуговой сварки, делится на два вида: «длинный» и «короткий». У первого вязкость при понижении температуры возрастает медленно. По этой причине электроды с покрытиями, образующими «длинные» шлаки, не подходят для сварки в вертикальных и потолочных пространственных положениях. У «коротких» шлаков вязкость возрастает значительно быстрее, поэтому они эффективно препятствуют вытеканию жидкого металла из сварочной ванны. Такой результат дают электроды с основным или рутиловым покрытием.

Род и полярность тока

Сварочные работы могут выполняться на переменном или постоянном токе. Первый вариант менее желателен. Он приводит к повышенному разбрызгиванию расплавленного металла, а сам шов получается менее аккуратным и качественным. При использовании постоянного тока может применяться прямая и обратная полярность.

При использовании постоянного тока может применяться прямая и обратная полярность.

Прямая полярность

К положительному полюсу подключается деталь, а к отрицательному – держатель электрода. В этом случае большему нагреву подвергается именно деталь. По этой причине прямая полярность используется при сварке металлов, имеющих высокую температуру плавления или значительную толщину.

Обратная полярность

При применении обратной полярности деталь подключается к отрицательному полюсу, а электрод – к положительному. В этом случае больше нагревается электрод, а работа в целом выполняется в щадящем режиме. Обратная полярность оптимальна для сварки тонколистовых деталей или нержавеющей стали.

Свойства электродов

Под свойствами электродов подразумеваются три их составляющие:

- Физические свойства покрытия. К ним относятся коэффициенты объемного и линейного расширения, газопроницаемость, плотность, вязкость, теплоемкость, температура затвердевания и плавления.

- Химические свойства покрытия. Под ними подразумевается способность обмазки легировать и раскислять расплавленный металл.

- Механические свойства металла шва. К ним относятся твердость, ударная вязкость, удлинение, пластичность, коррозионная стойкость и твердость.

В каталоге или паспорте для каждой марки электродов производители указывают их наиболее важные характеристики.

Прокалка электродов

Обмазка сварочных электродов способна впитывать влагу из воздуха. В этом случае влажное покрытие горит неравномерно и плохо плавится. В результате затрудняется проведение сварочных работ, а образовавшиеся швы могут иметь дефекты в виде трещин или пор. Для выведения лишней влаги из электродов они подвергаются прокалке при определенной температуре (она указывается в документах на электроды или на упаковке) в специальных печах или в обычной бытовой духовке.

Мы рассказали об основных видах электродов. Эта информация поможет вам с большей точностью подобрать необходимую марку для конкретного вида работ и получить качественные швы.

Эта информация поможет вам с большей точностью подобрать необходимую марку для конкретного вида работ и получить качественные швы.

Поделитесь с друзьями:

Советы по выбору электродов для ручной дуговой сварки

Сварочный электрод – это стержень из электропроводного материала, при помощи которого ток подводится к свариваемому изделию. Бывает металлическим и неметаллическим. Для изготовления в первом случае используется сталь, медь, латунь, бронза и другие металлы, во втором – уголь и графит. На сегодняшний день производители выпускают несколько сотен марок электродов, немалая часть которых – это плавящиеся стержни для ручной дуговой сварки. Их изготавливают из специальной проволоки, поверх которой с помощью опрессовки наносят защитное покрытие.

1 / 1

Использование сварочных электродов вне зависимости от вида способствуют:

-

устойчивому горению дуги;

-

равномерному плавлению металла;

-

получению металла шва с необходимыми механическими свойствами;

-

хорошей отделимости шлака со шва;

-

отличной стойкости покрытия против осыпания, откалывания при относительно легких ударах и прочих механических повреждений;

-

минимизации токсичности газов, появляющихся во время сварки.

Выбор электродов для ручной дуговой сварки

Прежде чем купить сварочные электроды КЕДР для ручной дуговой сварки, следует изучить основные критерии их выбора. Для этого нужно знать толщину метала (от этого зависит диаметр электрода), марку стали (нержавеющая, чёрный металл и т.д.), и положение сварки. Ниже представлены основные характеристики электродов.

Диаметр электродов для ручной дуговой сварки

От диаметра изделий зависит сварочный ток, который подаётся на электрод – каждый производитель расходных материалов указывает разную величину. Опытные специалисты рекомендуют пользоваться специальной формулой: на каждый 1 мм электрода должно приходиться 30-40А тока, т.е. для стержня диаметром 3 мм нужен ток величиной 90-120А. Если сварку будет производиться в вертикальном положении, то конечная цифра должна быть уменьшена на 15%. Подробнее:

-

Диаметр 2 мм.

Считается самым «капризным» электродом, т.к. требует от сварщика определённой сноровки и навыков. Это связано с тем, что он быстро горит и сильно греется при большом значении тока. Но 2-миллиметровый стержень отлично подходит для сварки тонких металлов – силы тока для этого требуется немного – 40-80А, в зависимости от условий сварочного процесса.

Считается самым «капризным» электродом, т.к. требует от сварщика определённой сноровки и навыков. Это связано с тем, что он быстро горит и сильно греется при большом значении тока. Но 2-миллиметровый стержень отлично подходит для сварки тонких металлов – силы тока для этого требуется немного – 40-80А, в зависимости от условий сварочного процесса.

-

Диаметр 3 мм/3,2 мм. При условии сварки на постоянном токе требуется 70-80А, на переменном – 110-130А.

-

Диаметр 4 мм. Необходима сила тока в 110-180А. Такой колебание связно с толщиной металла, который требуется сварить, и навыками работы с «четвёркой». Рекомендуется пробовать с 110А и по мере надобности увеличить это значение.

-

Диаметр от 5 мм и больше. Это уже профессиональные сварочные электроды, требующие более высоких сварочных токов.

Тип покрытия

Выбирая плавящиеся электроды для ручной дуговой сварки Кедр, необходимо обращать внимание на покрытие. Оно создается по-разному и может включать в себя газообразующие, шлакообразующие, стабилизирующие и прочие компоненты. Обычно выделяют следующие виды покрытия:

Оно создается по-разному и может включать в себя газообразующие, шлакообразующие, стабилизирующие и прочие компоненты. Обычно выделяют следующие виды покрытия:

-

Основное. Образуется на базе фтористых соединений, карбонатов кальция и магния. Благодаря кальцию металл шва освобождается от фосфора и серы. Преимуществ у покрытия немало, в частности, это низкая вероятность формирования кристаллизационных трещин и высокая стойкость против хладноломкости. Но наличие фтора негативно сказывается на устойчивости дуги. Также основное покрытие склонно к появлению пор, если увеличивается длина дуги, а на кромках имеются окалины или ржавчина. К этому же приводит и повышение влажности покрытия.

-

Кислое. Образуется на базе рудных материалов. Имеет низкую склонность к появлению пор. Горение дуги стабильное как при переменном, так и постоянном токе. Но металл шва имеет недостаточную пластичность и ударную вязкость. Вероятность появления кристаллизационных трещин высокая.

-

Рутиловое. Основой выступает рутиловый концентрат. Другие добавки – алюмосиликаты и карбонаты. Одно из ключевых преимуществ – это высокий коэффициент наплавки, но при условии ввода железного порошка. К другим плюсам относятся низкая токсичность и стабильное горение дуги при использовании переменного и постоянного тока. Но металл образуемого шва обладает недостаточно высокой пластичностью и ударной вязкостью.

-

Целлюлозное. В качестве основы применяются органические соединения: целлюлоза, мука, крахмал. Для получения нужных качеств и свойств они дополняются рутиловым концентратом, карбонатом, мрамором и некоторыми другими веществами. Слой шлака на шве получается очень тонким, а провар корня шва — качественным. Сварку электродами с таким покрытием можно выполнять в разных пространственных положениях. Но, как и аналоги, они не лишены минусов: разбрызгивание и увеличенное содержание водорода в металле шва.

Читайте также

Технология сварки газовых труб

Кислородный редуктор: устройство, принцип работы, особенности и применение

Выбор редуктора для сварки

Как выбрать сварочный манометр для редуктора

виды и марки, технические характеристики

Содержание:

- Что собой представляет этот метод

- Разделение по покрытию

- Толщина

- Положение в пространстве

- Назначение

- Марки

- Интересное видео

Сварочные работы, без которых невозможно представить себе практически все области промышленности и решение многочисленных бытовых проблем, выполняются различными способами. Для каждого из них имеются свои расходные элементы. Очень популярными являются электроды для ручной дуговой сварки. Имеются многочисленные типы электродов для ручной дуговой сварки, обладающие присущими им особыми свойствами. Имеется большой выбор электродов для ручной дуговой сварки.

Для каждого из них имеются свои расходные элементы. Очень популярными являются электроды для ручной дуговой сварки. Имеются многочисленные типы электродов для ручной дуговой сварки, обладающие присущими им особыми свойствами. Имеется большой выбор электродов для ручной дуговой сварки.

Что собой представляет этот метод

На выделение достаточного количества тепла, необходимого для расплавления металла свариваемых изделий, оказывают большое влияние электроды для электродуговой сварки, поэтому их правильный выбор и грамотное использование играют большую роль.

Электрод — это металлический стержень, покрытый снаружи обмазкой, представляющей собой особый состав. Во время сварочного процесса начинается расплав сердечника электрода. Металлы стрежня и изделия, находясь в расплавленном состоянии, вместе образуют шов соединения. Обмазка при сгорании выделяет газ, необходимый для защиты зоны сварки от негативного влияния окружающих кислорода и азота. Электроды для дуговой сварки решают при этом ряд важных задач.

Вещества, входящие в состав обмазки, имеют низкое значение потенциала ионизации. Следствием этого является то, что дуга после ее зажигания насыщается ионами, находящимися в свободном состоянии. Это стабилизирует процесс горения дуги.

Обмазка принимает участие в образовании поверх шва шлака, который уменьшает скорость, с которой происходит охлаждение расплавленного металла. Это создает хорошие условия для удаления из шва примесей и включений неметаллического характера, ухудшающих качество соединения.

Покрытия электродов содержат раскислители, задача которых заключается в том, чтобы вступать в реакцию с кислородом, что приводит к его связыванию. С помощью электродов происходит легирование образующего шов металла, что улучшает его свойства. Это обеспечивают входящие в обмазку вещества, такие как кремний, хром, марганец, титан.

Разделение по покрытию

Классификация электродов для ручной дуговой сварки позволяет дифференцировать их по многим признакам. Одним из наиболее распространенных является то, какое покрытие имеется у этих расходников. Покрытие электродов для ручной дуговой сварки часто является определяющим при необходимости решить вопрос об их приобретении.

Покрытие электродов для ручной дуговой сварки часто является определяющим при необходимости решить вопрос об их приобретении.

Виды покрытий электродов для ручной дуговой сварки имеют подразделения:

- Рутиловое. Этот элемент представляет собой диоксид титана. С таким видом обмазки разбрызгивание металла уменьшается, текучесть увеличивается, происходит формирование толстого слоя шлака, в дальнейшем легко отделяемого. Однако, высоким является риск образования таких дефектов, как поры. Целесообразно применение для соединения деталей небольшой толщины из низкоуглеродистой стали.

- Целлюлозное. Помимо самой целлюлозы в состав обмазки входят кремний и магний. Такое покрытие повышает газообразование, что надежно защищает сварную ванну. Разбрызгиваемость металла является повышенной. Удобно сваривать вертикальные швы, но эстетичного внешнего вида ожидать не приходится.

- Основное. Главными элементами являются производные кальция и магния.

Это обеспечивает высокую механическую прочность. Металл шва получается химически чистым. Большим преимуществом является возможность сварки в любых положениях. Возможно использование для сварки конструкций ответственного назначения.

Это обеспечивает высокую механическую прочность. Металл шва получается химически чистым. Большим преимуществом является возможность сварки в любых положениях. Возможно использование для сварки конструкций ответственного назначения. - Кислое. Применяются только для выполнения швов горизонтального расположения. Существует риск образования трещин и подрезов. Могут представлять опасность для здоровья сварщика.

Каждый вид имеет свое обозначение. Рутиловое покрытие обозначается буквой «Р», целлюлозное буквой «Ц». Если покрытие смешанного вида рутилового с целлюлозным, то используются две буквы «РЦ».

Основное покрытие имеет букву «Б», что обозначает базовое. Кислому покрытию присвоена буква «А». Буквой «П» обозначаются прочие покрытия. Буква «С» означает, что речь идет о специальном покрытии, с которым появляется возможность осуществления процесса под водой.

Толщина

Виды электродов для ручной дуговой сварки разделяются по толщине покрытия, находящейся в зависимости от диаметра внутреннего стержня. Однако разделение осуществляется не от точных размеров, а от соотношения между ними.

Однако разделение осуществляется не от точных размеров, а от соотношения между ними.

Тонкое покрытие обозначается буквой «М». Толщина обмазки составляет 20 процентов от диаметра стержня. Среднее покрытие обозначается буквой «С». Это является наиболее распространенным вариантом. Толщина обмазки составляет 45 процентов от диаметра стержня.

Толстое покрытие обозначается буквой «Д». Толщина обмазки составляет 80 процентов от диаметра стержня. Свыше 80 процентов имеет особо толстое покрытие, обозначаемое буквой «Г». Также является важным правильный выбор размера поперечного сечения. Он находится в зависимости от толщины подготовленных кромок соединяемых изделий.

Положение в пространстве

Типы электродов для дуговой сварки различаются в зависимости от того, каким образом они могут использоваться при различных положениях в пространстве, что указывается их производителями в сопроводительной документации. Наиболее удобное — это нижнее горизонтальное положение, а самое проблематичное — потолочное.

Назначение

Буква «У» в маркировке электродов означает, что они применимы для углеродистых сталей, включая низколегированные. Буква «Л» значит, что электроды предназначены для соединения изделий из легированных сталей, которые обладают повышенной прочностью.

Для конструкционных высоколегированных сталей применимы электроды с буквой «В». Для теплостойких легированных сталей используются электроды с обозначением «Т». Для сплавов с особыми свойствами, в частности для осуществления наплавки, применяются расходные элементы, обозначаемые «Н».

Марки

Марки электродов для ручной дуговой сварки зависят от их назначения. Их имеется их немалое количество, однако, можно выбрать среди них те, которые подходят для конкретных работ. Необходимо, чтобы привлекшие внимание марки электродов для дуговой ручной сварки обладали высоким качеством и давали хорошее соединение.

Существуют марки электродов, которые подходят для сварки низколегированных сталей с небольшим содержанием углерода. К ним относятся АНО, УОНИ, ОЗС, ВЦС. Такие электроды относятся к самым популярным видам расходных элементов.

К ним относятся АНО, УОНИ, ОЗС, ВЦС. Такие электроды относятся к самым популярным видам расходных элементов.

Для сварки изделий из легированных сталей, в том числе обладающих повышенной прочностью, подойдут такие марки, как АНП, УОНИ, ОЗШ-1. Для наплавки целесообразно выбрать модификации электродов ОЗН, ОЗШ.

Если предстоит соединение чугунных изделий, то следует обратить внимание на марку ОЗЧ. Для деталей из алюминия подойдут ОЗА и ОЗАНА. Для медных деталей и сплавов на ее основе рекомендуется выбирать АНЦ/ОЗМ и ОЗБ. Для никеля и его сплавов подойдет электрод марки ОЗЛ-32.

При желании работать с электродами зарубежных производителей, следует обратить внимание на японские расходные элементы KOBELCO LB-52U. При их использовании в результате получается высококачественный шов.

Также заслуженным признанием пользуются электроды шведского производства ESAB УОНИИ. При покупке электродов необходимо обращать внимание на целостность упаковки.

Интересное видео

youtube.com/embed/Y-gOk7tOELc?autoplay=0&start=0&rel=0″>Ручная дуговая сварка покрытыми электродами: особенности и применение

Екатерина

Существует множество типов сварки, но среди них особняком стоит ручная дуговая сварка с помощью покрытых электродов. Ручная дуговая сварка покрытыми электродами — это один из самых популярных способов соединить металлические конструкции в условиях мелкого производства или домашней сварки. Электроды с покрытием заменяют флюс и газ, с их помощью можно сделать качественный и надежный шов, не применяя дорогостоящего оборудования и не имя навыков профессиональной сварки.

Современный рынок предлагает разные типы электродов с покрытием, и начинающему сварщику довольно сложно разобраться в таком разнообразии. Мы упростим вам задачу и кратко расскажем все, что нужно знать о покрытых электродах, научим пользоваться ими в домашних условиях и поведаем обо всех особенностях, которые стоит учесть.

Содержание статьи

- Виды покрытия

- Маркировка электродов

- Особенности сварки покрытыми электродами

- Вместо заключения

Виды покрытия

Виды покрытия электродов:

- А — кислые электроды. Кислые электроды содержат в своем составе окись железа, марганец, кремний и титан. Состав может отличаться, в зависимости от производителя и назначения электрода. Обратите внимание, что электроды с кислым покрытием способствуют образованию горячих трещин, так что применять их нужно осторожно.

- Б — основное покрытие электродов. Электроды с основным покрытием (наравне с рутиловым) являются самыми востребованными на рынке. Такое покрытие состоит из фтористого кальция и карбонада кальция. Чтобы шов получился качественным и надежным, установите на сварочном аппарате постоянный ток и работайте в обратной полярности. Кстати, электроды с основным покрытием почти не способствуют образованию трещин, так что рекомендуем новичкам использовать такие стержни.

- Ц — электроды с целлюлозным покрытием. Как не трудно догадаться, основа таких стержней — это целлюлоза. Иногда используется мука или другие органические вещества. При плавлении покрытия образуется газовое облако, защищающее шов от образования шлака и улучшающее его механические свойства. Электроды с целлюлозным покрытием чаще всего используют для сварки тонких металлов.

- Р — электроды с рутиловым покрытием. Это самый популярный тип покрытия и самый универсальный. Основа стержня — рутил, а также различные органические вещества, гарантирующие отсутствие шлака. Можно варить и переменным, и постоянным током. При этом металл практически не разбрызгивается, дуга стабильна, легко зажигается. Швы получаются качественными даже у начинающих сварщиков.

- П — прочие.

Иногда встречаются смешанные покрытия, они обозначаются несколькими буквами. Например, рутилово-целлюлозное покрытие — РЦ, и так далее по аналогии.

Маркировка электродов

Марка электрода играет важную роль, от ее выбора во многом зависит качество работы. На картинке ниже вы можете видеть марки покрытых электродов, используемые при сварке углеродистых и низколегированных сталей.

На картинке ниже вы можете видеть марки покрытых электродов, используемые при сварке углеродистых и низколегированных сталей.

Для сварки иных типов металлов существуют свои марки, но в целом можно выделить наиболее распространенные: АНО-1, ОЗС-6, МР-3, УОНИ 13/45. Они вполне универсальны и подойдут для сварки большинства металлов. Но несмотря на это рекомендуем все же ознакомиться с остальными марками, чтобы в дальнейшем опираться на свой опыт и знания.

Особенности сварки покрытыми электродами

Первое, что вам нужно сделать — правильно выбрать диаметр электрода (в соответствии с типом и толщиной металла), а также установить оптимальную силу тока на сварочном аппарате. Сделав это вы уже существенно упростите дальнейшую работу и результат будет заметно лучше. Ниже вы можете видеть таблицу с рекомендуемыми значениями для рутиловых электродов.

Затем нужно разжечь дугу. Существует два способа, на картинке справа они промаркированы как «А» и «Б».

Метод «А» самый популярный. Нужно электродом коснуться поверхности металла и затем поднять его на несколько сантиметров. Также можно заменить касание на легкое постукивание. Метод «Б» используется реже, но его тоже нужно уметь использовать. Нужно коснуться электродом сварочной зоны и отвести его в сторону, по аналогии с тем, как вы зажигаете спичку. Этот метод также называется «чирканьем». Также важно уметь определять правильный диаметр электрической дуги. Опытные мастера считают, что диаметр не должен превышать 0,7 – 1,0 от сечения металлического конца электрода. И мы согласны с этим. Конечно, допустимы небольшие отклонения, но все же рекомендуем придерживаться именно этого показателя. Это поспособствует образованию качественного прочного шва.

Обратите внимание на положение электрода. Оно напрямую зависит от того, в какой пространственной ориентации вы проводите сварку: горизонтальная, вертикальная, нижняя, потолочная, угловая и так далее. Если нужно сварить вертикальный шов, то электрод может располагаться параллельно свариваемой поверхности и перемещаться в любую сторону, на усмотрение сварщика. Если вы варите в нижнем положении, то электрод должен двигаться от себя. Допускается движение на себя, но только если другой вариант недоступен.

Если вы варите в нижнем положении, то электрод должен двигаться от себя. Допускается движение на себя, но только если другой вариант недоступен.

Полезный совет! Если вам предстоит сварка потолочного или вертикального шва на высоте, то уменьшите силу тока на вашем сварочном аппарате до минимального значения. Так вы сможете контролировать плавление электрода и сформируете шов раньше, чем расплавленный стержень начнет капать вниз.

Также не забудьте о самих швах. В большинстве случаев их ширина должна быть сопоставима с диаметром электрода. Да, бывают специфичные работы, где шов очень широкий, но к ручной сварке это не относится. На рисунке ниже вы можете видеть наиболее распространенные траектории ведения шва. Они не единственно верные, но их будет достаточно для начинающего сварщика.

Еще швы могут быть однослойными и многослойными. Однослойные состоят, как не трудно догадаться, из одного слоя наплавленного металла, а многослойные — из нескольких. В многослойных соединениях есть так называемый нижний слой (или шов) и средний слой. От качества нижнего шва напрямую зависит долговечность сварного соединения. Даже если закрыть некачественный нижний шов более качественным средним, через время все равно появится коррозия и соединение начнет разрушаться.

В многослойных соединениях есть так называемый нижний слой (или шов) и средний слой. От качества нижнего шва напрямую зависит долговечность сварного соединения. Даже если закрыть некачественный нижний шов более качественным средним, через время все равно появится коррозия и соединение начнет разрушаться.

Часто сварщики спорят о том, какой тип шва лучше. Конечно, однослойные швы делаются гораздо быстрее многослойных, но они не обладают должной эластичностью и долговечностью. Выбирайте тип шва исходя из поставленной задачи. Если вам нужно сварить стеллаж для гаража, то многослойные швы ни к чему.

Вместо заключения

Ручная дуговая сварка покрытыми электродами — это относительно недорогой и простой способ выполнить большинство сварочных работ в домашних условиях. Электроды с покрытием продаются в любом сварочном магазине и их ассортимент очень широк. Вы можете приобрести стержни исходя из своих задач и бюджета. Мы рекомендуем покупать комплектующие от проверенных производителей, не гнаться за самой низкой ценой и не покупать откровенно контрафактную продукцию.

Похожие публикации

Почему сварочные электроды имеют покрытие

Электроды являются важным компонентом дуговой сварки. Каждый метод использует свой уникальный тип электрода для получения дуги, необходимой для плавки. Из-за этого электроды могут сильно различаться в зависимости от типа дуговой сварки. В каждом семействе электродов существуют различные вариации, характерные для определенных приложений. Например, некоторые электроды имеют покрытие — каждая уникальная химическая смесь дает разные преимущества.

Электроды с покрытием используются при электродуговой сварке или дуговой сварке в среде защитного металла (SMAW). Покрытие сварочных электродов важно по нескольким причинам. Он обеспечивает больший контроль над дугой, помогает защитить расплавленный металл от примесей и обеспечивает более чистые и прочные сварные швы.

Знание того, почему сварочные электроды имеют покрытие, а также конкретные преимущества выбора одного типа покрытия по сравнению с другим, может помочь вам выбрать электрод, который лучше всего подойдет для вашего проекта SMAW.

Сварочные электроды служат проводниками электрической дуги, обеспечивающей плавку. Если нет дуги, нет и сварочной ванны. Нет сварочной ванны, нет плавления. Для любой дуговой сварки требуется электрод той или иной формы.

Существует два основных типа электродов: плавящиеся и неплавящиеся.

Расходуемые электродыИспользуемые для дуговой сварки металлическим электродом в среде защитного газа (GMAW), особенно MIG, и SMAW (сварка электродом), плавящиеся электроды плавятся и становятся частью сварного шва по мере их использования. Эти электроды обеспечивают упрощенный способ включения различных сплавов в сварной шов во время работы. Форма этих электродов может варьироваться в зависимости от типа дуговой сварки.

При сварке MIG присадочный металл, добавляемый к основному материалу, также служит электродом. Например, проволока из присадочного металла, используемая при сварке MIG, проводит дугу для нагрева сварочной ванны, когда она добавляется к основному металлу. Присадочный металл является электродом. Отдельный газовый шланг, прикрепленный к соплу горелки, подает защитный газ для создания защитного барьера для сварочной ванны.

Присадочный металл является электродом. Отдельный газовый шланг, прикрепленный к соплу горелки, подает защитный газ для создания защитного барьера для сварочной ванны.

При сварке MIG с флюсовым сердечником присадочная проволока одновременно служит электродом. Полая проволока содержит материал, называемый флюсом. Когда металлический материал проволоки вплавляется в основной материал, флюс внутри разлагается и выделяет газ, защищающий сварочную ванну. Сам электрод вплавляется в сварочную ванну, защищенную газом, выделяемым флюсом.

SMAW, также называемая сваркой электродом, использует в качестве электродов присадочные стержни, покрытые расходными материалами. Стержень прикреплен к жалу, которое проводит ток через электрод. Тепло от тока заставляет покрытие выделять газовую защиту, поскольку присадочный стержень под ним вплавляется в сварочную ванну.

Неплавящиеся электроды

Эти электроды не плавятся и не соединяются со сварным швом. Обычно вы сталкиваетесь с этими типами электродов при дуговой сварке вольфрамовым электродом в среде защитного газа (GTAW), также обычно называемой сваркой TIG.

Кусок вольфрама служит электродом при сварке TIG. Отдельный шланг к соплу подает защитный газ, так как по электроду течет ток, инициирующий искусство. Эти электроды технически «полурасходуемые», поскольку требуют периодической перевязки после длительного использования или загрязнения. После отламывания загрязненного или изношенного наконечника вольфрам затачивается до острия и может быть использован еще раз. Этот процесс повторяется до тех пор, пока электрод не станет слишком маленьким и его необходимо будет заменить новым.

По сути, вся приведенная выше информация сводится к следующему:

- При сварке MIG электрод и присадочный металл одинаковы. Через сопло подается защитный газ для защиты сварочной ванны.

- При сварке TIG электрод, присадочный металл и защитный газ используются отдельно.

- При сварке MIG с флюсовым сердечником и сварке SMAW электрод, присадочный металл и защитный газ объединяются в одно целое. Компонент защитного газа для SMAW поступает из покрытия на электроде.

Проволока Flux Core MIG представляет собой электрод с внутренним покрытием. Поток внутри полой присадочной проволоки, а не внешнее покрытие, создает защитный газ.

Проволока Flux Core MIG представляет собой электрод с внутренним покрытием. Поток внутри полой присадочной проволоки, а не внешнее покрытие, создает защитный газ.

Сильные стороны SMAW

Существует несколько преимуществ использования в SMAW электрода с универсальным покрытием. Поскольку флюс разлагается прямо над сварочной ванной, процесс менее чувствителен к ветру и сквозняку, чем дуговая сварка в среде защитного газа. Этот дополнительный уровень предсказуемости при защите сварочной ванны снижает риск получения пористых или слабых сварных швов. Сварка MIG с флюсовым сердечником направлена на достижение аналогичного контроля уровня за счет использования того же принципа электрода «все в одном». С другой стороны, сварка TIG и, в некоторой степени, обычная ручная сварка MIG требуют безветренной среды в помещении, чтобы предотвратить дефекты сварки, вызванные неправильной газовой защитой сварочной ванны.

Кроме того, некоторые материалы, используемые для покрытия электродов для SMAW, также могут способствовать созданию более сильного и контролируемого тока. Это приводит к более глубокому проплавлению и более прочным сварным швам.

Это приводит к более глубокому проплавлению и более прочным сварным швам.

Каждое отдельное покрытие придает проекту уникальные свойства, поэтому выбор электрода с покрытием является важным решением.

Что делает покрытие на электроде SMAW?Легкое и тяжелое

Покрытия электродов служат множеству целей. Различные типы покрытий и материалы обеспечивают различные преимущества и могут соответствовать конкретным требованиям в зависимости от деталей проекта. Однако существуют объединяющие характеристики всех покрытий, которые отличаются исключительно степенью покрытия электрода.

Легкие и тяжелые покрытия, или покрытия с экранированной дугой, обладают многими схожими свойствами. Основное различие между ними заключается в том, что прочность свойств больше у тяжелых покрытий. Поскольку при такой прочности покрытия с экранированной дугой хорошо работают в тяжелых условиях производства.

Преимущества покрытий электродов

Контроль тока

Одним из основных преимуществ всех покрытий является то, что они позволяют лучше контролировать ток, используемый для сплавления материала. Хотя оголенные электроды существуют, они используются реже, потому что дуга может быть гораздо более непредсказуемой. Более тяжелое покрытие обеспечивает больший контроль, чем легкое, но либо обеспечивает лучший контроль, чем голые электроды. Этот дополнительный элемент контроля приводит к значительно меньшему разбрызгиванию, чем при сварке голым электродом, что позволяет создавать более гладкие и аккуратные сварные швы. Концентрированный ток, возникающий в результате покрытия электрода, также может проникать глубже, создавая более прочные сварные швы.

Хотя оголенные электроды существуют, они используются реже, потому что дуга может быть гораздо более непредсказуемой. Более тяжелое покрытие обеспечивает больший контроль, чем легкое, но либо обеспечивает лучший контроль, чем голые электроды. Этот дополнительный элемент контроля приводит к значительно меньшему разбрызгиванию, чем при сварке голым электродом, что позволяет создавать более гладкие и аккуратные сварные швы. Концентрированный ток, возникающий в результате покрытия электрода, также может проникать глубже, создавая более прочные сварные швы.

Защитный газ

В дополнение к дополнительному контролю некоторые покрытия электродов также могут помочь уменьшить и даже устранить загрязнения. Когда покрытие плавится во время сварки, материалы могут выделять защитные газы, которые защищают сварочную ванну от оксидов, серы и других потенциально вредных веществ. Этот флюс также может служить для «очистки» металла от окислов и других примесей.

Шлак

Шлак(7) – еще одно преимущество использования электродов с покрытием. Материал, оставшийся после сварки, может защитить еще остывающий металл и повысить прочность и качество сварного шва.

Материал, оставшийся после сварки, может защитить еще остывающий металл и повысить прочность и качество сварного шва.

Различные типы покрытий дают разные преимущества. Знание того, что делает каждое электродное покрытие, необходимо для выбора типа, подходящего для вашего проекта. Конкретные функции каждого элемента в электродном покрытии будут подробно изучены позже.

Чем они покрыты?Система нумерации указывает на уникальные свойства каждого электрода. Первая цифра в коде от 0 до 8 указывает на материал, покрывающий электрод. Покрытия бывают трех основных видов: целлюлозные, минеральные или их смесь. Это число, определяющее химический состав покрытия электрода, также служит индикатором типа (типов) тока, для которого лучше всего подходит каждый электрод. Следующие числа дают информацию о других факторах, таких как прочность на растяжение и положение электрода, что означает плоский, горизонтальный, верхний или все положения электрода.

Типы покрытий: Несмотря на то, что каждый тип электродного покрытия обладает универсальными характеристиками, уникальный химический состав каждого отдельного покрытия обеспечивает различные свойства. Обязательно изучите лучшие области применения каждого покрытия, чтобы убедиться, что вы выбрали то, которое хорошо подходит для вашего проекта.

Обязательно изучите лучшие области применения каждого покрытия, чтобы убедиться, что вы выбрали то, которое хорошо подходит для вашего проекта.

Эти покрытия примерно на одну треть состоят из целлюлозы и на две трети из других органических материалов. Под воздействием сварочной дуги материалы разлагаются с образованием трех отдельных газов — водорода, монооксида углерода и диоксида углерода, которые усиливают дугу. Эта дополнительная прочность позволяет току глубже проникать в металл, что приводит к более прочным сварным швам.

Целлюлозные покрытия также выделяют слой газа для защиты сварочной ванны от загрязнений. Слой газа создает барьер между металлом и другими элементами, такими как кислород, азот и водород, которые могут создавать пористость в сварном шве. Пористость — это яд для сварного шва, поэтому использование электродов с целлюлозным покрытием позволяет обеспечить более высокое качество сварных соединений.

Целлюлозные покрытия производятся из различных химических смесей, каждая из которых имеет свои уникальные свойства и наилучшее применение. В то время как целлюлозный компонент рецепта является общим практическим правилом, дополнительные органические материалы сильно различаются.

В то время как целлюлозный компонент рецепта является общим практическим правилом, дополнительные органические материалы сильно различаются.

Минеральные:

Минеральные покрытия оставляют слой шлака на сварном шве. Хотя шлак может показаться раздражающим побочным эффектом, на самом деле он служит очень полезной цели. Шлак электрода с минеральным покрытием остывает гораздо медленнее, чем электрод с целлюлозным покрытием и свариваемый материал под ним. Это дает время загрязнениям просочиться на поверхность металла, не давая им нарушить структуру сварного шва.

Смесь: Электродные покрытия с комбинацией целлюлозы и минералов популярны среди производителей, поскольку они сочетают в себе лучшее из обоих миров. Поскольку эти покрытия могут содержать от нескольких компонентов до более 10 различных ингредиентов, химическое разнообразие этих покрытий обеспечивает ряд значительных преимуществ. Наличие защитного газа и защиты от шлака на сварном шве может быть невероятно полезным при работе с особенно темпераментными основными металлами.

Несмотря на то, что для некоторых областей применения требуются особые покрытия и характеристики электродов, это пять наиболее распространенных покрытий электродов, которые вы, вероятно, увидите.

Целлюлозные электроды:

Целлюлозные электроды, хорошо подходящие для вертикального расположения, оставляют после себя очень тонкий, легко удаляемый слой шлака. Целлюлозные покрытия при нагревании распадаются на водород и углекислый газ. Это обеспечивает эффективный слой защитного газа над сварочной ванной. Однако это также может подвергнуть сварной шов риску водородного охрупчивания. В чистом виде целлюлозные покрытия лучше всего работают с DC. Однако добавление в покрытие различных элементов также может позволить использовать его с AC. Целлюлозные электроды обеспечивают такую же легкость, как и рутиловое покрытие, но с более глубоким проникновением и менее проблемным образованием шлака.

Электроды с рутилом:

Почти идентичны целлюлозе, основное отличие состоит в том, что рутил содержит более высокий процент диоксида титана. Это создает газовую защиту из кислорода, азота, углерода и водорода, что делает рутиловые электроды хорошо подходящими для сварки низкоуглеродистой стали. Однако шлак от рутиловых электродов может оставлять следы титана в наплавленном металле. Добавление целлюлозы в покрытия электродов с рутиловым покрытием обеспечивает дополнительную защиту сварочной ванны. Эти электроды выделяют более низкий уровень выбросов как брызг, так и дыма и отлично подходят для использования во всех положениях.

Это создает газовую защиту из кислорода, азота, углерода и водорода, что делает рутиловые электроды хорошо подходящими для сварки низкоуглеродистой стали. Однако шлак от рутиловых электродов может оставлять следы титана в наплавленном металле. Добавление целлюлозы в покрытия электродов с рутиловым покрытием обеспечивает дополнительную защиту сварочной ванны. Эти электроды выделяют более низкий уровень выбросов как брызг, так и дыма и отлично подходят для использования во всех положениях.

Электроды из оксида железа:

Хорошо подходят для использования как с переменным, так и с постоянным током, электроды из оксида железа образуют шлак, который очень легко удалить из сварного шва. Химический состав этого покрытия с высоким содержанием кислорода может привести к образованию сварочных отложений, которые имеют меньшую общую прочность. Однако риск водородного охрупчивания значительно ниже, чем у целлюлозных электродов. Электроды из оксида железа обеспечивают отличный контроль дуги и обеспечивают аккуратное и точное размещение валика.

Базовые электроды:

Также называемые электродами с водородным управлением, эти электроды требуют более тщательного ухода перед сваркой. Электроды необходимо хранить в сухом месте и прокаливать перед использованием. Несоблюдение этого требования может привести к нестабильному химическому составу покрытия, что приведет к нарушению структуры сварного шва. Основные электроды выделяют низкий контролируемый уровень водорода, что сводит к минимуму риск пористости и растрескивания сварного шва. При правильном хранении и обслуживании эти электроды являются отличным вариантом для работы со сталью.

Электроды из порошка железа:

Эти электроды представляют собой разновидности других электродных покрытий, получаемых в результате добавления в смесь порошка железа. Металлические порошки становятся все более популярным дополнением к смесям для покрытия электродов, поскольку они могут помочь повысить эффективность и общее качество сварки. Силовые электроды из железа представляют собой распространенную разновидность целлюлозных электродов, которые позволяют использовать электрод с переменным током.

При работе с типом сварки, для которого требуются отдельные электроды с покрытием, уделите время изучению различных доступных вариантов, которые могут решить успех или разрушить проект. При выборе электрода не забудьте учитывать дополнительные факторы, такие как положение, прочность на растяжение и металлы сердцевины. Изучение конкретных характеристик, необходимых для вашего производственного применения, поможет вам решить, какие электроды лучше всего соответствуют вашим потребностям.

4 основных типа покрытий сварочных электродов Машиностроительный завод

В этой статье мы рассмотрим 4 основных типа покрытий сварочных электродов. Прежде чем мы рассмотрим типы, давайте сначала разберемся с основами покрытий сварочных электродов.

Что такое покрытие сварочного электрода?

Покрытие электрода покрыто относительно качественным покрытием, нанесенным слоем толщиной от 1 до 3 мм. Масса такого покрытия составляет от 15 до 30 % от массы электрода. Большая часть сварки выполняется покрытыми электродами. Это ограничивает процесс медленной ручной операцией. Если флюсовое покрытие помещается внутрь длинной трубки, то электрод может быть в виде оголенной проволоки в виде катушки.

Это ограничивает процесс медленной ручной операцией. Если флюсовое покрытие помещается внутрь длинной трубки, то электрод может быть в виде оголенной проволоки в виде катушки.

Затем процесс экранированной дуги можно сделать непрерывным и автоматическим. Основная цель легкого покрытия — повысить стабильность дуги; покрытие также называется ионизирующим покрытием. Поскольку покрытие электрода хрупкое, можно использовать только прямые стержневые электроды.

Назначение покрытий электродов

- Улучшение стабильности дуги за счет добавления определенных химических веществ, обладающих такой способностью путем ионизации пути дуги

- Обеспечить защитную газовую атмосферу для предотвращения поглощения кислорода, водорода и азота расплавленным металлом.

- Защитный шлак на чугуне

- Предоставить флюс, помогающий удалить оксиды и другие примеси из расплавленных металлов

- Уменьшение разбрызгивания металла шва – когда покрытие выгорает медленнее, чем сердцевина.

- Действует как раскислитель

- Замедлить скорость охлаждения сварного шва (из-за защитного слоя шлака) для предотвращения затвердевания.

- Покрытия обычно являются изоляторами электричества и поэтому предотвращают использование электродов в узких канавках и т. д.,

Классификация покрытия электродов

Стандарты классификации сварочных изделий различают несколько типов электродов с покрытием в зависимости от типа покрытия. Покрытие электрода всегда состоит из множества компонентов, выполняющих различные функции. Это

Минеральные

Минеральные продукты, которые воздействуют на характеристики плавления, способствуют защите капель от окружающей атмосферы. Сварочная ванна, распадаясь на газообразные выбросы под действием тепла дуги и образуя шлак. Физико-химические характеристики оказывают большое влияние на эксплуатационные характеристики электрода.

Металл

Металлические изделия, которые соединяются с металлом в результате сплавления сердечника электрода. Это позволяет корректировать анализ металла шва для получения свойств, эквивалентных свойствам стали, используемой в сварном соединении.

Это позволяет корректировать анализ металла шва для получения свойств, эквивалентных свойствам стали, используемой в сварном соединении.

Органические материалы

Органические материалы, добавляемые в небольших количествах в основные покрытия в качестве агента экструзии. Они будут разрушены при высокотемпературном нагреве этих электродов. В электродах, обожженных при низкой температуре (целлюлоза, рутилы и др.), они присутствуют в гораздо большем количестве. Разложение этих продуктов в дуге вызывает выделение водорода. Выделяющийся водород положительно влияет на эксплуатационные характеристики сварки.

Связующие

Связующие, которые позволяют получить прочное покрытие, прилипающее к металлическому сердечнику. Обычно бывают простые или сложные силикаты натрия, калия или лития.

В промышленности наиболее часто используются следующие 4 основных типа покрытий сварочных электродов. Они

- Рутиловое покрытие

- Базовое покрытие или покрытие с низким h3

- Целлюлозное покрытие

- Оксид железа Покрытие

Рутиловый электрод

Электроды рутилового типа обладают лучшими свойствами при использовании: очень хорошая стабильность дуги, перенос металла в виде мелких капель, что обычно приводит к меньшему уровню разбрызгивания и меньшему выбросу дыма, чем у основных электродов, очень хорошее смачивание валика и очень легкий перезапуск с холода.

Однако по своей природе этот шлак влияет на содержание остаточных элементов в наплавленном металле. Элементы, которые в целом нежелательны с точки зрения оптимизации механических свойств. их

а. Кислород

Содержание кислорода в наплавленном металле может варьироваться в зависимости от природы и количества раскисляющих элементов, присутствующих в покрытии. Содержание кислорода не может быть снижено до уровня, которого можно достичь с помощью основного электрода. Это приводит к наиболее значительному содержанию включений и, следовательно, к более низкой энергии вязкого разрушения при ударных испытаниях.

б. Титан

Содержание титана в наплавленном металле нельзя регулировать, как хотелось бы, для оптимизации механических свойств. Действительно, поскольку шлак состоит в основном из элементов рутила (оксид титана TiO2), некоторое количество титана неизбежно переходит в наплавленный металл в различных количествах. По окислительно-восстановительным реакциям и обмену металл-шлак, происходящим в дуге и на границе со сварочной ванной. Эти реакции зависят от всех присутствующих химических элементов, которые должны быть сбалансированы в соответствии с различными механическими характеристиками, которым должен соответствовать сварной шов (предел прочности на растяжение, предел текучести), и зависят от типа стали, которую мы должны сваривать.

Эти реакции зависят от всех присутствующих химических элементов, которые должны быть сбалансированы в соответствии с различными механическими характеристиками, которым должен соответствовать сварной шов (предел прочности на растяжение, предел текучести), и зависят от типа стали, которую мы должны сваривать.

в. Ниобий и ванадий

Содержание ниобия и ванадия в наплавленном металле не может быть снижено ниже определенного предела. Потому что эти элементы существуют в виде примесей в природных рутилах, используемых при производстве сварочных изделий. Использование синтетических рутилов, которые поэтому очень чистые, возможно, но не распространено. Потому что его стоимость значительно выше, чем у природного рутила.

д. Диффузионный водород

Содержание диффузионного водорода в сварных швах, выполненных электродами с рутиловым покрытием, всегда очень велико. Обычно это связано с добавлением органических материалов для облегчения экструзии и улучшения характеристик дуги. Однако это также является результатом низких температур обжига, что позволяет удалить только небольшую часть воды, связанной с силикатом, и не разрушает экструзионные агенты.

Однако это также является результатом низких температур обжига, что позволяет удалить только небольшую часть воды, связанной с силикатом, и не разрушает экструзионные агенты.

Таким образом, рутиловые электроды ценятся за их удобство в использовании и создание сварного шва, тогда как основные электроды необходимы, когда свариваемые соединения должны соответствовать строгим металлургическим стандартам качества.

Основное или низководородное покрытие электрода

Основное покрытие электрода состоит из карбонатов кальция и флюорита. Электроды с этим покрытием должны удовлетворять требуемым механическим свойствам сталей, которые они предназначены для сварки (прочность при растяжении, ударная вязкость, CTOD, ползучесть и т.д.). Многие аналитические комбинации позволяют получить искомые характеристики растяжения в наплавленном металле, но решения, которые удовлетворяют как характеристикам растяжения, так и характеристикам ударной вязкости, гораздо более ограничены. Это тем более верно, чем выше свойства растяжения.

Это тем более верно, чем выше свойства растяжения.

Кроме того, химический баланс, сохраняемый для электрода, должен быть максимально устойчивым, т. е. он должен удовлетворять различным требованиям, несмотря на вариации, присущие любому промышленному производству, в широком диапазоне условий сварки (термических циклов). Наконец, основной электрод должен быть сконструирован таким образом, чтобы содержание диффузионного водорода в наплавленном металле было как можно меньше, чтобы избежать любого риска холодного растрескивания при минимизации или даже исключении предварительного и последующего нагрева.

Целлюлозное покрытие электрода

Целлюлозное покрытие электрода состоит из органических материалов, в основном из целлюлозы. Целлюлозное покрытие электрода идентично рутиловому. Но основное отличие заключается в том, что процент диоксида титана (Tio2) меньше в целлюлозном покрытии. Когда целлюлоза горит, в результате выделяется смесь водорода и монооксида углерода. Эти газы обеспечивают защитный экран для расплавленного основного металла.

Эти газы обеспечивают защитный экран для расплавленного основного металла.

При одинаковой толщине изделия целлюлозное покрытие обеспечивает более глубокое проникновение по сравнению с рутиловым покрытием. Поскольку скорость выделения газообразного водорода высока, существует опасность водородного охрупчивания основного металла.

Покрытие электрода из оксида железа

Электрод с покрытием из оксида железа улучшает поведение дуги, внешний вид валика; помогает увеличить скорость наплавки металла и скорость перемещения дуги. При сварке выделение газообразного водорода меньше по сравнению с электродом с целлюлозным покрытием. Также это как низкое проплавление и хороший внешний вид проплавления сварного шва.

Почему сварочные электроды имеют покрытие?

Сварочные электроды являются важным компонентом дуговой сварки. Они изготавливаются из сплавов, которые плавятся при пропускании через них сварочного тока. Из-за высокого уровня нагревания важно, чтобы сварочные электроды имели покрытие, чтобы они не вступали в реакцию с другими элементами в воздухе или атмосфере.

Покрытие сварочных электродов выполняет множество функций. Он защищает электрод от разрушения в атмосфере и усиливает осаждение металла. В некоторых видах сварки он также используется для защиты расплавленной сварочной ванны от реакции с химически нестабильными газами, присутствующими в воздухе вокруг нее.

Что такое электроды?

Прежде чем мы поймем, почему сварочные электроды имеют покрытие, важно знать, что они собой представляют на самом деле.

Металлический стержень или палка, которые сварщик использует для зажигания дуги и удаления примесей с металлов в процессе сварки. Существуют различные типы электродов в зависимости от типа используемого металла, а также добавленного к нему материала покрытия.

Различные типы электродов

Существует два основных типа электродов: расходуемые и нерасходуемые электроды.

Расходуемые электроды

Расходуемые электроды — это электроды, предназначенные для плавления и сплавления с обрабатываемым металлом. Эти электроды необходимы для большинства процессов электродуговой сварки, таких как MIG (металл в инертном газе) и сварка электродом.

Эти электроды необходимы для большинства процессов электродуговой сварки, таких как MIG (металл в инертном газе) и сварка электродом.

Неплавящиеся электроды

Неплавящиеся электроды не предназначены для плавления и сплавления с обрабатываемым металлом. Их часто можно увидеть при сварке TIG (вольфрам в среде инертного газа). Эти электроды являются полуплавкими, то есть они немного выгорают после каждого сварного шва. Когда наконечник отламывается, вольфрам затачивается и его можно использовать снова.

Вы можете повторять этот процесс, пока электрод не станет слишком маленьким и полностью не сгорит.

Почему сварочные электроды имеют покрытие?

Основная причина, по которой на сварочные электроды наносят покрытие, состоит в том, чтобы защитить их от реакции с атмосферой. Это важно, потому что для сварки требуются чрезвычайно высокие температуры, которые могут вызвать реакцию металлов с кислородом воздуха, что приведет к ряду различных проблем.

Покрытие сварочных электродов обычно изготавливается из смеси химикатов и инертных ингредиентов, таких как углерод и глина. В результате эти покрытия могут называться флюсами или порошковой проволокой в зависимости от типа используемого электрода.

Каковы преимущества электродных покрытий?

Покрытие сварочных электродов имеет ряд преимуществ.

Контроль тока

Во-первых, покрытие электродов позволяет сварщику контролировать ток и напряжение. Это важно, потому что позволяет им зажигать и поддерживать стабильную дугу.

Кроме того, покрытие позволяет легко регулировать выходное напряжение при увеличении или уменьшении рабочей толщины. Это предотвращает перегрев и обеспечивает оптимальное качество сварки различных металлов, включая углеродистую сталь, нержавеющую сталь и алюминий.

Защита от атмосферы

Во-вторых, на электроды нанесено покрытие, позволяющее защитить сварочную ванну от реакции с кислородом в атмосфере. Это снижает вероятность возникновения окисления, которое может повлиять на умственную силу и другие параметры сварки.