Как настроить сварочный полуавтомат: Параметры и функции

Эта статья поможет исключить ошибки в настройке сварочных устройств и укажет начинающим сварщикам нужное направление. Все значения носят рекомендательный характер, поэтому их не нужно воспринимать слишком буквально. У каждого сварочного полуавтомата свои характеристики и особенности. Также на необходимые настройки сварочника влияют внешние факторы: толщина деталей и их положение в пространстве, конфигурация стыка и т. д. Поэтому отталкивайтесь от своей конкретной ситуации и экспериментируйте.

Регулируемые параметры полуавтоматических сварочников

Как настроить сварочный полуавтомат ? Устройства позволяют регулировать подачу проволоки, силу тока, напряжение дуги, поток защитного газа. Помните, что при неудачном балансе между всеми четырьмя параметрами невозможно обеспечить не только нужную форму шва, но и необходимую глубину провара. Одним из индикаторов того, что настройка сварочного аппарата была выполнена успешно, является размер застывшего шарика на конце присадочного материала – он должен быть небольшим.

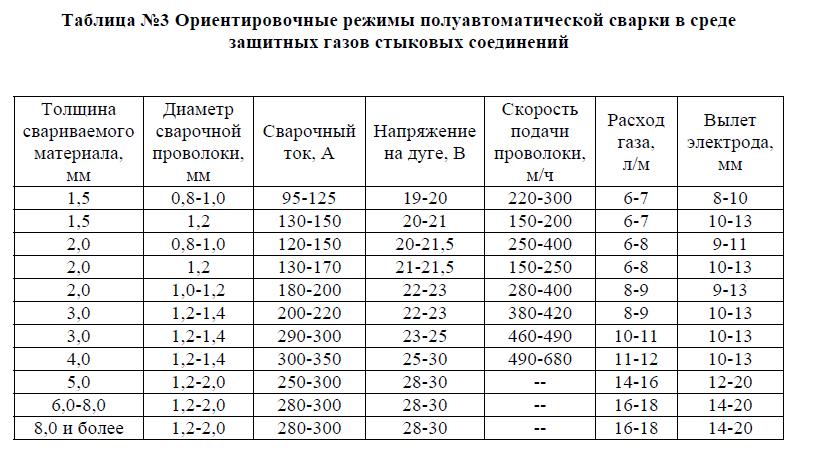

Взаимосвязь регулировок или отсутствие влияния можно отследить, пользуясь таблицей:

Напряжение

Величина в сварочных агрегатах может устанавливаться ступенчато или плавно, с помощью механических или цифровых регуляторов. Она зависит от толщины свариваемых заготовок и диаметра сварочной проволоки.

От настройки напряжения зависит прочность соединения, поскольку:

- недостаточное значение параметра приведет к получению чересчур узкого и высокого шва с плохим проваром;

- слишком большое значение способствует формированию чрезмерно широкого шва, возможностью прожига и приварки проволоки к контактному наконечнику.

Некоторые полуавтоматы имеют уже размещенную таблицу с рекомендуемыми значениями. Самым удобным местом для этого является внутренняя сторона крышки, закрывающая катушку с присадочным материалом. Немало подобных таблиц также можно отыскать в интернете.

Скорость подачи проволоки / сила тока

Данный параметр меняют вслед за изменением напряжения или сменой диаметра/марки расходного материала. Следует отметить, что в дорогостоящих полуавтоматах может встречаться автоматическая регулировка скорости движения присадки вместе с изменением напряжения (синергетический режим SYN).

Регулируя подачу расходника в сварочных полуавтоматах, вы также автоматически изменяете силу тока, поскольку ток и скорость взаимосвязаны. Чем быстрее движется расходный материал, тем более высокая сила сварочного тока должна прилагаться. Соответственно, возрастает и температураный режим электросварки.

Неправильно заданная регулировка приведет к следующим последствиям:

- слишком высокое значение приведет к тому, что проволока будет не успевать расплавляться и к большому количеству брызг;

- чересчур низкая скорость подачи проволоки приведет к ее расплавлению задолго до прикосновения с деталью, что будет способствовать не только засорению сопла, но и увеличит риск просадок и разрыва шва.

Поток защитного газа

В каждом полуавтомате предусмотрен разъем для соединения с баллоном через газовый шланг. Удастся осуществлять правильный контроль подачи газа, если баллон будет снабжен редуктором с двумя шкалами: давление в МПа или барах (манометр), расход в л/мин (расходометр). Также предусмотрены ротаметры, часто использующиеся на промышленных линиях сварки. Это измерительные приборы, показывающие быстроту расхода вещества путем поднятия поплавка. Они представляют собой прозрачные вертикальные емкости конической формы. Настройка полуавтомата с использованием подобных приспособлений будет более точной.

На баллоне, предназначенном для использования при сварочных работах, можно увидеть два разных вентиля. С помощью первого (на самом баллоне) газ высвобождается из емкости, а с помощью второго регулируется быстрота подачи вещества. Вентиль на баллоне откручивается против часовой стрелки, а регулятор расхода газа – в обратном направлении. Оптимальное значение должно быть около 7-10 л/мин. Эквивалент на манометре – 1-2 кг/см².

Вентиль на баллоне откручивается против часовой стрелки, а регулятор расхода газа – в обратном направлении. Оптимальное значение должно быть около 7-10 л/мин. Эквивалент на манометре – 1-2 кг/см².

Если так получилось, что у вас нет необходимых измерительных приборов, все еще есть возможность измерить величину расхода газовой смеси, правда это не очень удобно. Возьмите обычный резиновый воздушный шарик и наденьте его на горелку, чтобы он надувался после нажатия на курок. Он должен полностью надуваться за 30 секунд – это и будет примерно 7-10 л/мин. Чтобы шарик не проткнула присадка, откройте крышку полуавтомата для сварки и переведите расходник в недвижимое состояние с помощью соответствующего рычага.

О недостаточной подаче защитного вещества свидетельствует образование пор в соединении. Явление обуславливается тем, что в сварочную ванну из-за недостатка защиты просачивается воздух из окружающей среды. Различные элементы, находящиеся в воздушных массах, контактируют со свариваемым металлом, вступая с ним в химическую реакцию.

Чрезмерный расход полуавтоматом газа из баллона, в свою очередь, вряд ли можно определить на глаз. Проще экспериментировать на тестовых металлических болванках, начав с минимального объема вещества в минуту. Можно будет прекратить повышать значение, как только добьетесь исчезновения пор. С другой стороны, специалисты с большим опытом в сварочном деле после десятков часов работы с одним и тем же полуавтоматом умеют определять быстроту газового потока на слух.

Что касается выбора газовой смеси, то он зависит от свойств металла заготовок и необходимого качества исполнения шва:

-

углекислый газ – обеспечивает глубокий провар, но из-за грубого шва и большого количества брызг не подходит для соединения тонколистных заготовок;

- аргон без примесей – для алюминиевых заготовок;

- наиболее популярная сварочная защитная смесь 80% аргона и 20% углекислоты для конструкционных низкоуглеродистых и низколегированных сталей;

В некоторых материалах найдутся другие рекомендации по выбору: смесь углекислоты с аргоном в соотношении 3:1.Такую пропорцию стоит опробовать для сварки тонких листов металла. Она гарантирует получение шва малой толщины и обеспечит минимальное количество брызг.

- сочетание 98% аргона и 2% углекислоты (или 92% аргона и 8% углекислоты) – для работы с нержавеющей сталью.

Следует помнить, что газовая сварка полуавтоматом неэффективна на открытом пространстве в слишком ветреную погоду и в помещениях с сильным сквозняком. В подобных условиях поток защитного вещества крайне нестабилен, что ведет к повышению риска обрывания пор в структуре шва (вне зависимости от настроенной подачи). В таких случаях лучшим выбором будет флюсовая самозащитная сварочная проволока.

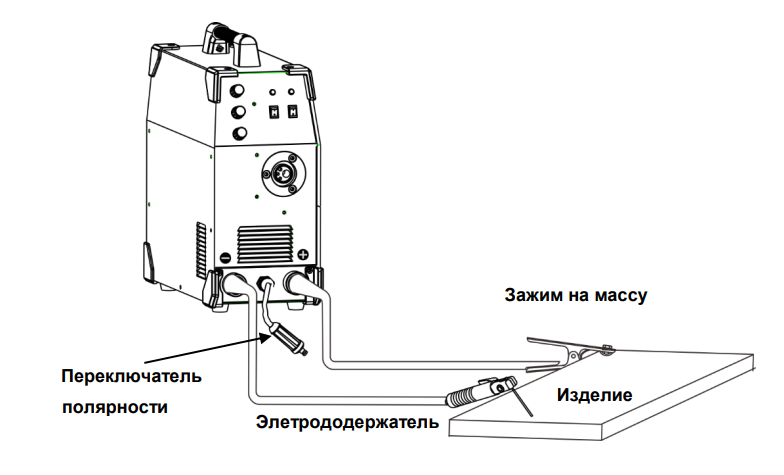

Подбор полярности при полуавтоматическом сваривании

Факт того, подключен электрод к «плюсовому» или «минусовому» разъему, также в значительной степени влияет на процесс сварки полуавтоматом. Есть два сценария:

1. Прямая полярность – горелка подключается к «минусу». Используется при безгазовой электросварке деталей проволокой с флюсом. Режим прямой полярности отличается тем, что максимальная температура приходится не на зону сварки, а на расходный материал. В итоге флюс плавится в 1,5 раза быстрее, поэтому срабатывает именно тем образом, который необходим. Однако дуга становится менее стабильной и на выходе получается обилие шлака.

Используется при безгазовой электросварке деталей проволокой с флюсом. Режим прямой полярности отличается тем, что максимальная температура приходится не на зону сварки, а на расходный материал. В итоге флюс плавится в 1,5 раза быстрее, поэтому срабатывает именно тем образом, который необходим. Однако дуга становится менее стабильной и на выходе получается обилие шлака.

2. Обратная полярность – горелку подключают на «плюс». Применяется при использовании сплошной сварочной проволоки.

Если применить в сварочном устройстве неправильную полярность для определенного вида расходника, это не самым лучшим образом скажется на прочности получившегося соединения. Также некорректный режим сварки может привести к увеличению количества брызг, уменьшению глубины провара, худшему управлению дугой.

Вылет проволоки

Под этой регулировкой подразумевают расстояние от места, где заканчивается токопроводящий наконечник горелки полуавтомата, до проволочного кончика.

Что касается самого вылета, то рекомендуется следовать таким советам:

Что касается самого вылета, то рекомендуется следовать таким советам:- если используется углекислота или смеси, то разумно держать расстояние в диапазоне 6-10 мм;

- не делайте вылет слишком значительным, так как это ослабляет дугу;

- чем меньше вылет, тем более стабильна дуга и лучше проплавление, даже с не очень большим напряжением;

- сваривание под флюсом требует более длинного вылета, чем обычно (это необходимо для увеличения температуры плавления).

Как вы видите, лучший результат электросварки получится, если вылет расходника в полуавтомате будет как можно более коротким, но не меньше критического значения. Это обусловлено тем, что при отдалении сопла от зоны сваривания уменьшается эффективность газовой защиты.

Обратите внимание! Не путайте вылет и выпуск проволоки. В отличие от первого, выпуск – расстояние от сопла горелки до торцевой части присадочного материала.

Следует учитывать также еще одну регулировку – степень утопленности наконечника горелки внутрь сопла или, наоборот, ее выдвижения наружу. Чем глубже посажен наконечник, тем длиннее нужно делать вылет. Некоторые полуавтоматы для сварки поддерживают изменение расположения наконечника горелки относительно сопла в определенном диапазоне.

Чем глубже посажен наконечник, тем длиннее нужно делать вылет. Некоторые полуавтоматы для сварки поддерживают изменение расположения наконечника горелки относительно сопла в определенном диапазоне.

Каким именно должен быть вылет и выпуск, также можно определить, исходя из диаметра проволоки. Следует ориентироваться на рекомендуемые в таблице значения:

Неправильное расположение элементов горелки может привести к избыточным брызгам, недостаточному провару, короблению, сквозному прожигу.

Как настроить сварочник для сварки алюминия?

Из-за своих химических свойств алюминиевые детали труднее поддаются соединению электрической дугой. Однако, если следовать всем советам, можно добиться желаемого результата.

Как настроить сварочный аппарат полуавтоматической сварки для работы с алюминием? Помните следующее:- Варить нужно на обратной полярности.

Это приведет к более эффективному разрушению оксидной пленки.

Это приведет к более эффективному разрушению оксидной пленки. - Механизм, подающий расходный материал, оснащается четырьмя роликами (в профессиональных аппаратах). Металл мягкий, поэтому стремится к сминанию. Также надо учесть, что потребуются гладкие ролики в форме буквы U, не имеющие насечек.

- Диаметр проволоки следует подбирать меньший, чем у наконечника для сварки алюминия, так как при нагреве металл очень быстро расширяется.

- Горелка должна обладать тефлоновым каналом для подачи проволоки для минимизации трения расходника.

Правильная настройка сварочного полуавтомата для сварки алюминия также включает бережное затягивание ручки подающего механизма. Сделайте это плотно, но не до упора, чтобы алюминиевая проволока не деформировалась.

Как правильно настроить сварочный полуавтомат? | Часто задаваемые вопросы

Полуавтоматами пользуются, как правило, уже опытные сварщики. Полуавтоматическая сварка имеет намного больше возможностей, чем ручная электродуговая сварка. Большое значение при работе такими аппаратами имеют его настройки.

Большое значение при работе такими аппаратами имеют его настройки.

Подготовка к настройке

Прежде чем приступить к настройке полуавтомата, необходимо узнать толщину и химический состав свариваемых деталей; пространственное положение шва и толщину сварочной проволоки. По этим данным из специальных таблиц выбираются значения величины тока сварки или определяется скорость подачи присадочной проволоки, а также подбирается сварочное напряжение. По результатам пробной сварки проводят корректировку этих величин.

Предварительно устанавливается расход защитного газа. Это не представляет трудности, так как на газовом баллоне имеется редуктор, градуированный в литрах. Исходя из своего опыта и толщины металла, сварщики устанавливают расход газа в количестве 6 – 16 литров.

Настройка полуавтомата

Различные модели аппаратов настраиваются по-разному. Мы познакомим вас с наиболее распространенными способами настройки. На панели полуавтомата обычно располагаются регуляторы с надписями «Сварочный ток» и «Напряжение», которым регулируется параметры сварочного процесса тока. Какие величины параметров выбирать, описано в инструкции по эксплуатации для каждого конкретного случая сварки.

Какие величины параметров выбирать, описано в инструкции по эксплуатации для каждого конкретного случая сварки.

Чаще попадаются модели, в которых есть регулятор «Скорость подачи проволоки/Сила тока». Снова начинаем установку с рекомендованного значения. В дальнейшем производим корректировку по результатам сварки. Для опытного сварщика не представляет сложности подкорректировать этот показатель по внешнему виду шва. В дорогих моделях сварочных инверторов встречаются синергетические настройки и дополнительные регуляторы точной подстройки параметров дуги.

Все чаще встречается очень популярная функция настройки дуги «Индуктивность». Эта функция позволяет управлять характеристиками электрической дуги путем изменения инертности выходного контура сварочного аппарата. Использование этой функции значительно повышает качество и надежность сварного соединения, может применяться для снижения разбрызгивания электродного металла и увеличения стабильности сварочной дуги.

Настройка сварочного полуавтомата перед работой

Чтобы правильно настроить сварочный полуавтомат, вовсе не обязательно быть профессиональным сварщиком: достаточно иметь некоторые основные навыки и соблюдать рекомендации по регулировке оборудования. Для этого необходимо учитывать следующие критерии:

Для этого необходимо учитывать следующие критерии:

- интенсивность работы;

- параметры электросети, от которой будет питаться аппарат;

- тип свариваемого металла (сталь, цветной металл, алюминий и т. д.) и его толщина;

- желаемое качество сварки — прочность шва, его эластичность и другие параметры.

Ключевые этапы настройки

В первую очередь подбирается необходимая сила тока. Она должна соответствовать толщине материала, чтобы он прогревался достаточно глубоко, но при этом не горел. Таблицы соответствия силы тока и толщины материала обычно есть в инструкции к сварочному аппарату, поэтому до начала работы необходимо внимательно ознакомиться с этим документом.

Также в соответствии с указаниями инструкции устанавливается необходимая скорость подачи сварочной проволоки. Если она будет слишком высокой — флюс не успеет расплавиться, и шов просто не сформируется. При низкой скорости подачи проволока будет сгорать, и добиться желаемого результата опять же удастся.

Следующий шаг настройки полуавтомата — выбор требуемого напряжения. Этот параметр зависит от возможностей электросети, к которой будет подключаться оборудование. Поскольку выставить этот параметр с первой попытки довольно сложно, особенно для новичка — попробуйте поработать для начала с пробными заготовками. Как только шов сформируется правильно — настройка завершена, и можно приступать к работе.

Другие важные нюансы работы со сварочным полуавтоматом

При работе со сварочным полуавтоматом, равно как и с любым другим типом подобного оборудования, следует соблюдать минимальные требования техники безопасности. Работать необходимо в специальной одежде, которая закрывает тело и особенно руки, а также не пренебрегать перчатками и сварочной маской.

Если вы выполняете сварочные работы в газовой среде, то до начала сварки надежно установите баллон, предварительно убедившись, что он не поврежден, откройте вентиль и выберите необходимый показатель давления.

Не забывайте об обязательных перерывах в работе: они нужны для того, чтобы устройство могло остыть и не вышло из строя из-за перегрева.

Как настроить сварочный полуавтомат

Как настроить сварочный полуавтомат

Отличительной чертой работы сварочного полуавтомата является автоматическая подача электрода (проволоки) в сварочную зону. Передвижение горелки, розжиг дуги, поддержание определенного режима сварщик выполняет вручную. Самый распространенный способ использования данного оборудования — сварка в среде защитных газов.

В качестве присадки может применяться порошок. Он входит в конструкцию сварочной порошковой проволоки — полой трубки, заполненной флюсом. Сгорая, порошок превращается в газ и защищает соединительный шов от окисления. При этом не требуется использование громоздких баллонов с газом, что положительным образом влияет на скорость процесса и упрощает работу.

Сварочные полуавтоматы используются:

- в быту.

Такие аппараты выдают ток до 200А, работают непродолжительное время, подключаются к однофазной сети, имеют небольшую мощность, достаточную для сварки тонких листов и используют проволоку до 1мм;

Такие аппараты выдают ток до 200А, работают непродолжительное время, подключаются к однофазной сети, имеют небольшую мощность, достаточную для сварки тонких листов и используют проволоку до 1мм; - на строительных площадках и станциях технического обслуживания автомобилей. Используются полупрофессиональные устройства с силой тока до 300А;

- в промышленности. Применяются профессиональные (сила ток свыше 300А) аппараты с высоким рабочим ресурсом и напряжением 380В.

Комплектация полуавтоматов

Основными составными элементами полуавтоматов являются:

- Источник тока. Для профессионального использования применяются модели с высокой мощностью, высокочастотной стабилизацией тока и цифровым дисплеем.

В зависимости от источника питания полуавтоматы подразделяются на следующие типы:

В зависимости от источника питания полуавтоматы подразделяются на следующие типы: - трансформаторы с выпрямителем;

- инверторы.

- Механизм для подачи проволоки. В зависимости от способов перемещения они бывают:

- толкающими. Метод основан на проталкивании проволоки из корпуса по рукаву, сквозь механизм подачи;

- тянущими. Данный способ организуется путем притягивания проволоки в ручку горелки, где располагается рабочий механизм и направлением ее на горелку;

- толкающе-тянущими. Такая модель передвижения проволоки основана на одновременной работе двух механизмов — в корпусе и ручке. Используется при очень длинном рукаве.

- Горелка с рукавом. Модель зависит от типа сварки — MIG или MAG. Правильный выбор данных элементов влияет на удобство использования аппарата и производительность процесса. Горелки различаются характеристиками:

- нагрузкой напряжения;

- средой охлаждения;

- способом управления;

-

подключением.

- Кабель для замыкания сварочной цепи. Сварочные кабеля относится к силовым проводам подвижного соединения, и различаются в зависимости от числа жил в кабеле (от 1-й до 4-х) и их сечения.

- Трубка для подачи газа к штуцеру.

- Баллон в комплекте с редуктором.

- Пульт управления пуском, движением проволоки, состоянием дуги.

Основные параметры настройки полуавтоматов

Регулировка параметров аппарата проводится непосредственно перед началом сварки, а более точная — в процессе работы.

Перед началом работы линию подключения полуавтомата необходимо выделить дифференцированным предохранителем и розеткой с заземлением. Газовый баллон к аппарату подключается посредством редуктора и газового шланга. Рабочее давление должно быть не меньше 1-3 атм в зависимости от расхода проволоки. При обмерзании редуктора необходимо установить обогрев. Проверяется кабельное соединение и его полярность — «+» на горелке, «-» на детали. Затем устанавливается катушка с проволокой и регулируется прижимной ролик механизма подачи. Проволока должна быть ровной без изломов, узлов и очагов коррозии. Следующий шаг заправка проволоки, при этом выворачивается наконечник и снимается сопло. При включении аппарата необходимо нажать кнопку горелки для того, чтобы проволока вышла на 10-15 см, после чего кнопка отпускается. После установки сопла и наконечника регулируется скорость подачи проволоки.

Рабочее давление должно быть не меньше 1-3 атм в зависимости от расхода проволоки. При обмерзании редуктора необходимо установить обогрев. Проверяется кабельное соединение и его полярность — «+» на горелке, «-» на детали. Затем устанавливается катушка с проволокой и регулируется прижимной ролик механизма подачи. Проволока должна быть ровной без изломов, узлов и очагов коррозии. Следующий шаг заправка проволоки, при этом выворачивается наконечник и снимается сопло. При включении аппарата необходимо нажать кнопку горелки для того, чтобы проволока вышла на 10-15 см, после чего кнопка отпускается. После установки сопла и наконечника регулируется скорость подачи проволоки.

Чтобы качественно сваривать поверхности необходимо настроить:

- Силу тока. Его показатели настраиваются в зависимости от толщины металла и диаметра проволоки. Регулировка силы тока может производиться механическим или электронным способом. Механическая регулировка производится по первичной обмотке соединением галетным переключателем определенного количества витков.

Электронная регулировка осуществляется с применением тиристоров. Регулировка по первичной обмотке чаще всего применяется в аппаратах бытового исполнения.

Электронная регулировка осуществляется с применением тиристоров. Регулировка по первичной обмотке чаще всего применяется в аппаратах бытового исполнения.

- Скорость подачи проволоки. Этот процесс зависит от узла — регулятора скорости. Его неполадки приводят к сбоям в работе сварочного полуавтомата. При этом медленно подающаяся проволока прихватывается к наконечнику и без постоянной чистки контактной части работа становится невозможной. Также неисправность регулятора может привести к повышенной скорости подачи проволоки. Она выходит большими порциями, не позволяющими приступить к сварке. Для нормального сварочного процесса необходимо отрегулировать скорость подачи проволоки. Регулирующий узел может сдвинуться со своего места. Это влияет на частые сбои в работе. Для ликвидации проблемы устраняется нарушение положения устройства.

- Давление газа. При работе на полуавтомате используются баллоны с углекислым или другим газом в соответствии с металлом соединяемых поверхностей.

Необходимое для работы давление устанавливается редуктором. Защитный газ к соленоиду подается по шлангу, который в процессе эксплуатации грубеет и трескается, в результате чего работа останавливается. Для возобновления работы износившуюся трубку необходимо заменить новой.

Необходимое для работы давление устанавливается редуктором. Защитный газ к соленоиду подается по шлангу, который в процессе эксплуатации грубеет и трескается, в результате чего работа останавливается. Для возобновления работы износившуюся трубку необходимо заменить новой.

Что необходимо знать при покупке полуавтомата?

Чтобы избежать ошибок при работе с полуавтоматом, прежде всего, необходимо ознакомиться с характеристикой аппарата и инструкцией по его эксплуатации. При этом нужно знать:

- напряжение в электросети;

- какие металлы предстоит соединять;

- где приобрести запасные детали в случае ремонта.

Важно. Для хранения проволоки необходимо защищенное от сырости место. Влага способствует появлению коррозии и ухудшению сварочного процесса.

Новые технологии позволяют работать быстрее, удобнее и качественней. Своевременное профилактическое обслуживание, замена расходных частей и использование материалов в соответствии с требованиями модели, поможет длительное время наслаждаться качественной работой полуавтомата и значительно сократить средства на ремонт.

Новые технологии позволяют работать быстрее, удобнее и качественней. Своевременное профилактическое обслуживание, замена расходных частей и использование материалов в соответствии с требованиями модели, поможет длительное время наслаждаться качественной работой полуавтомата и значительно сократить средства на ремонт. Вернуться в раздел

Настройка механизма подачи проволоки в полуавтомат

Сварочные полуавтоматы — удобный и распространенный вид сварочной техники. Производительность сварки полуавтоматом зависит от правильной регулировки всех его технологических параметров, в том числе и режима подачи сварочной проволоки. Эту функцию выполняет специальный механизм подачи проволоки для полуавтомата. Современные конструкции позволяют регулировать скорость в диапазоне 50-600 мм/с.

Конструктивные варианты

Исходными требованиями к рассматриваемому узлу является его универсальность, сравнительно быстрая переналаживаемость, возможность работы с проволокой различного диаметра, компактность и возможность управлять скоростью перемещения проволоки к зоне сварки.

Типовая конструкция данного узла включает в себя:

1. Катушку, на которой устанавливается кассета с исходным материалом.

2. Приводной асинхронный трехфазный двигатель переменного тока, который рассчитывается на работу со сравнительно небольшим рабочим напряжением (не выше 36 В).

3. Многоступенчатый червячный редуктор, при помощи которого можно изменять скорость перемещения проволоки.

4. Сменные зубчатые колеса, от которых получают вращение подающие ролики.

5. Комплект подающих роликов, которые имеют возможность своего осевого регулирования под различный диаметр сварочной проволоки.

6. Подающая втулка, которая, в зависимости от размещения узла, обеспечивает перемещение материала вне его корпуса.

7. Опорная рама, на которой размещены все элементы данного узла. Рама может снабжаться транспортирующими колесиками.

8. Блок предварительного натяжения проволоки (устанавливается до роликов).

Компоновка отдельных узлов, из которых состоит подача проволоки для полуавтомата, зависит от способа подачи проволоки. Она может быть тянущей, толкающей и смешанной.

Она может быть тянущей, толкающей и смешанной.

Тянущий вариант предусматривается в том случае, когда мощности приводного электродвигателя недостаточно для того, чтобы протягивать проволоку роликами с максимально требуемой скоростью. Для этого механизм протягивания размещается в ручке сварочной горелки. Это хоть и утяжеляет саму горелку, но способствует более равномерной скорости перемещения, что особенно важно для обеспечения повышенного качества сварного шва и стабильности его габаритных размеров. Для того, чтобы рука сварщика не уставала, предусматривается специальная подставка. Вследствие этого такая конструкция менее распространена, поскольку рассчитана в основном на сварщиков-профессионалов. При толкающем варианте все подвижные детали располагаются в корпусе самого узла, а точное направление обеспечивается соответствующей регулировкой направляющей втулки, которая располагается после приводных роликов. Такая компоновка требует, чтобы узел подачи располагался рядом с рабочим местом сварщика.

В случае возникновения каких-либо проблем с данным механизмом сварка прервется, что неизбежно отразится на ее качестве. Поэтому толкающая подача более требовательна к надежности действия приводного электродвигателя. Комбинированная подача, когда в узле имеется и толкающий, и тянущий приводы, наиболее безопасна: при возникновении проблем внутри корпуса перемещение продолжится автономным устройством, которое смонтировано в сварочной горелке. Тем не менее такая схема отличается наибольшей сложностью, а потому применяется вынужденно: например, при значительных расстояниях между полуавтоматом и механизмом подачи. Тянуще-толкающей подачей оснащаются наиболее мощные типоразмеры сварочных полуавтоматов. Таким образом, выбор наиболее подходящей схемы механизма подачи сварочной проволоки для полуавтомата зависит от условий сварки и квалификации работающего.

Как производится настройка узла

Операции предварительной регулировки значительно облегчаются, если сварочный полуавтомат оснащен блоком электронного управления. В этом случае изменение скорости перемещения сварочной проволоки может производиться при помощи так называемого пропорционального управления, когда интенсивность нажатия на управляющую кнопку замедляет или ускоряет вращение подающих роликов.

В этом случае изменение скорости перемещения сварочной проволоки может производиться при помощи так называемого пропорционального управления, когда интенсивность нажатия на управляющую кнопку замедляет или ускоряет вращение подающих роликов.

Происходит это следующим образом. Асинхронный двигатель может изменять скорость вращения ротора несколькими способами:

1. Увеличением скольжения ротора. Способ имеет существенный недостаток — повышенные потери мощности с последующим перегревом двигателя. Поэтому он пригоден только при кратковременном режиме управления и с проволокой малых диаметров, когда усилие подачи значительно меньше, чем крутящий момент, который развивает электродвигатель;

2. Включением в цепь ротора дополнительных резисторов, которые замедлят его вращение. В этом случае регулировка производится только ступенчато, а габаритные размеры устройства увеличиваются, что не всегда приемлемо;

3. Изменением напряжения на статоре, которое выполняется специальным электронным регулятором напряжения. Такой способ наиболее современен — практически отсутствуют электрические потери, а двигатель не перегружается, но и стоимость механизма в этом случае будет наибольшей.

Такой способ наиболее современен — практически отсутствуют электрические потери, а двигатель не перегружается, но и стоимость механизма в этом случае будет наибольшей.

Пропорциональное управление, кроме того, позволяет включать регулятор напряжения постепенно. Из-за этого скорость роликов будет изменяться плавно, а тормозной момент от инерции подаваемого материала оказывается минимальным. Как следствие, прорыв проволоки практически исключается.

Кроме регулировки скорости вращения роликов, современные механизмы подачи сварочной проволоки позволяют управлять и иными параметрами. Например, усилием прижима проволоки роликами.

Плавность подачи обеспечивается за счет увеличения количества подающих роликов. Обычно их пять: два ролика (прижимные) располагаются вверху, а остальные (подающие) располагаются ниже оси подачи проволоки. Исходный зазор между верхними и нижними роликами должен быть равен толщине проволоки: только в этом случае фрикционный захват будет надежным. Однако сварочная проволока в большинстве случаев изготавливается из мягкой, малоуглеродистой стали, которая пластически деформируется, а омедненная проволока, кроме того, еще и уменьшает коэффициент трения. Поэтому перед первым включением устройства передний торец проволоки заостряют, и в таком состоянии вводят в зазор, после чего ролики сдвигают на расстояние, которое гарантированно обеспечит надежный прижим материала к рабочим поверхностям роликов. Последним этапом регулировки является регулировка натяжения сварочной проволоки, разматываемой с кассеты. Она выполняется при помощи накидной гайки, которая предусматривается на корпусе механизма подачи. В комплект рассмотренного узла входят также сменные пары зубчатых колес, при помощи которых производится переналадка механизма под другой диаметр проволоки. Таким образом, наладка узла подачи выполняется в результате последовательной настройки скорости вращения ротора электродвигателя, усилия прижима роликов к материалу и изменения размеров подающих роликов.

Исходный зазор между верхними и нижними роликами должен быть равен толщине проволоки: только в этом случае фрикционный захват будет надежным. Однако сварочная проволока в большинстве случаев изготавливается из мягкой, малоуглеродистой стали, которая пластически деформируется, а омедненная проволока, кроме того, еще и уменьшает коэффициент трения. Поэтому перед первым включением устройства передний торец проволоки заостряют, и в таком состоянии вводят в зазор, после чего ролики сдвигают на расстояние, которое гарантированно обеспечит надежный прижим материала к рабочим поверхностям роликов. Последним этапом регулировки является регулировка натяжения сварочной проволоки, разматываемой с кассеты. Она выполняется при помощи накидной гайки, которая предусматривается на корпусе механизма подачи. В комплект рассмотренного узла входят также сменные пары зубчатых колес, при помощи которых производится переналадка механизма под другой диаметр проволоки. Таким образом, наладка узла подачи выполняется в результате последовательной настройки скорости вращения ротора электродвигателя, усилия прижима роликов к материалу и изменения размеров подающих роликов.

Настройка полуавтомата — Энциклопедия по машиностроению XXL

Для пояснения, как производится кинематическая настройка зубострогальных станков, ниже приводится пример настройки полуавтомата типа 526 (фиг. 170). [c.285]Упражнение 2. Ознакомиться с особенностями наладки и настройки полуавтоматов моделей 116 или 118 завода и.м. С. Орджоникидзе. [c.298]

Упражнение. Разобрать основные принципы настройки полуавтомата. [c.314]

Пуск, наладка и регулировка станка. Для настройки полуавтоматов модели 1283 необходимо на пульте загрузочной позиции переключатель полуавтомат установить в положение наладка затем нажатием кнопки гидроагрегат включить электродвигатель гидроагрегата. Через несколько секунд после этого кнопкой гл. двигатель включают электродвигатель главного движения. После чего нажатием кнопки на пульте первой рабочей позиции шпиндель — пуск включают шпиндель, который должен вращаться против часовой стрелки. [c.403]

[c.403]

Упражнение 2. Рассмотреть особенности настройки полуавтоматов типа 1282—1283. [c.411]

Требования к форме торцов свариваемых стыковой электросваркой заготовок значительно ниже, чем для машин трения неперпендикулярность торцов может достигать 1,5 мм, припуск — 5 мм. Колебания размера сваренной заготовки по длине зависят от косины подготовленных под сварку торцов и могут быть получены в пределах 0,5 мм. Отсутствие жестких требований к неточностям ( юрмы и размеров заготовок при стыковой электросварке делает ее незаменимой при сварке заготовок, торцы которых образованы рубкой. Ориентировочные режимы настройки полуавтоматов моделей СИ-086 и СА-2 приведены в табл. 10.13. [c.336]

Ориентировочные режимы настройки полуавтоматов моделей СИ-086 и СЛ-2 [c.337]

Настройка полуавтомата на заданный режим производится следующим образом. По выбранному режиму сварки для заданной скорости подачи электродной проволоки устанавливаются необходимые сменные шестерни (по таблице скоростей). Регулятором трансформатора или реостатом генератора постоянного тока (в зависимости от того, каким током пользуются для сварки) устанавливается необходимый сварочный ток, который проверяется по амперметру. Контролю подвергают также напряжение дуги.

[c.172]

По выбранному режиму сварки для заданной скорости подачи электродной проволоки устанавливаются необходимые сменные шестерни (по таблице скоростей). Регулятором трансформатора или реостатом генератора постоянного тока (в зависимости от того, каким током пользуются для сварки) устанавливается необходимый сварочный ток, который проверяется по амперметру. Контролю подвергают также напряжение дуги.

[c.172]

Настройка полуавтомата производится сменными шестернями. Скорости вращения шпинделя переключаются автоматически. [c.87]

Настройка полуавтомата для нарезания косозубых колес отличается от настройки полуавтомата для нарезания прямозубых колес. Схема нарезания червячной фрезой косозубого колеса дана на рис. 29. [c.50]

Ориентировочные режимы настройки полуавтомата при сварке заготовок инструмента [c.79]

В табл. 12 приведены ориентировочные рекомендуемые режимы настройки полуавтомата. [c.80]

[c.80]

Настройка полуавтомата на обработку заготовок для фрез с разным количеством зубьев производится установкой рукоятки реле счета импульсов в нужное положение. [c.119]

Настройка полуавтомата 5140. При настройке станка устанавливают на соответствующие скорости коробку коростей и коробку подач, а также подбирают числа зубьев сменных колес гитары. Исходными данными для [c.136]

Настройка полуавтомата мод. 6792 производится на основании следующих расчетных формул (см. фиг. III, 2). [c.32]

Для ручного поворота главного распределительного вала при настройке полуавтомата червячное колесо г = 45 механизма подачи посажено на вал свободно и связывается с валом посредством кулачковой муфты 25, для управления которой служит рукоятка 9 (фиг. 111, 20). [c.59]

Механизм дифференциальной подачи состоит из кулачка 13 и рычагов 16, 17, 19. Положение опорного штифта 18 в рычаге 19 можно изменять поворотом рукоятки 20.![]() При этом изменяются плечи дифференциального механизма, как это требуется для настройки полуавтомата на необходимую величину врезания.

[c.84]

При этом изменяются плечи дифференциального механизма, как это требуется для настройки полуавтомата на необходимую величину врезания.

[c.84]

В целях расширения номенклатуры деталей для изготовления методом холодной обработки давлением и унификации технологической оснастки институтом разработаны и внедрены на заводах нормали на крепежные детали, чертежи на отдельные детали с учетом их технологичности чертежи инструмента и оснаш,ения к высадочным автоматам, резьбонакатным полуавтоматам, прессам, протяжным станкам и др. инструкции по эксплуатации и настройке перечисленного оборудования. [c.201]

Столы — Приводы 9 — 440 Настройка — Формулы 9 — 436 Зубопритирочные станки-полуавтоматы Комсомолец — Характеристики технические 7—178 [c.82]

Разительные перемены произошли в профессиональном составе рабочих кадров машиностроения, ведущей отрасли промышленности. . Переход на крупносерийное и массовое производство и внедрение специальных и агрегатных станков, полуавтоматов, автоматов и автоматических линий вызвало появление профессии наладчика, который выполняет предварительную настройку и наладку оборудования, а также систематически наблюдает за ним. С 1925 по 1954 г. число наладчиков, настройщиков станков и автоматов увеличилось в 44 раза, а электромонтеров в 42,5 раз.

[c.148]

. Переход на крупносерийное и массовое производство и внедрение специальных и агрегатных станков, полуавтоматов, автоматов и автоматических линий вызвало появление профессии наладчика, который выполняет предварительную настройку и наладку оборудования, а также систематически наблюдает за ним. С 1925 по 1954 г. число наладчиков, настройщиков станков и автоматов увеличилось в 44 раза, а электромонтеров в 42,5 раз.

[c.148]

Электрические схемы полуавтоматов с электроприводом постоянного тока обеспечивают плавную настройку скорости подачи проволоки путем изменения якорного тока в цепи двигателя механизма подачи. Для этой цели предусмотрен регулятор напряжения. [c.158]

| Рис. 144. Фрезерная бабка полуавтомата с механизмом настройки (о> и подъема (б) 198 |

Цепь главного движения со звеном настройки, выполненным в виде однопарной гитары сменных колес а Ь, связывает вращение электродвигателя Ml с вращением червячной фрезы 1.

[c.231]

Цепь главного движения со звеном настройки, выполненным в виде однопарной гитары сменных колес а Ь, связывает вращение электродвигателя Ml с вращением червячной фрезы 1.

[c.231]Приведенное усилие пружины подъема пластин Р определяется величиной запаса усилия АО, однако при недостаточном опыте эксплуатации и небрежном отношении к механизму подъема пластин может иметь место срыв тормозного устройства при взведенной подъемной пружине. Поэтому при необходимости кассетирова-ния пакета пластин большого веса приведенное усилие в целях безопасности работы должно быть заранее определено. При настройке полуавтомата без кассеты нельзя нажимать контрольный шток 6, если пружина взведена. Во избежание случайного нажатия на шток в схему полуавтомата должна быть включена блокировка. [c.165]

Настройка полуавтомата для сварки заключается в следующем. В зависи1 гости от толщины свариваемых деталей — при сварке в стык или от сечения швов — при сварке угловых швов, пользуясь данными табл. 38—42, подбирают величину сварочного тока и соответствующую ей скорость подачи сварочной проволоки. Для обеспечения заданной скорости подачи проволоки подбирают и устанавливают в подающем механизме необходимые сменные шестерни. При подборе шестерен

[c.405]

38—42, подбирают величину сварочного тока и соответствующую ей скорость подачи сварочной проволоки. Для обеспечения заданной скорости подачи проволоки подбирают и устанавливают в подающем механизме необходимые сменные шестерни. При подборе шестерен

[c.405]

Настройка полуавтомата на требуемую скорость резания и величину обката, делення и нодачи осуществляется сменными зубчатыми колесами. [c.204]

НАСТРОЙКА ПОЛУАВТОМАТА 5К324 ДЛЯ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ПРЯМОЗУБЫХ КОЛЕС [c.43]

НАСТРОЙКА ПОЛУАВТОМАТА 5К324 ДЛЯ НАРЕЗАНИЯ ЧЕРВЯЧНЫХ КОЛЕС [c.57]

Пакетный переключатель ППМ служит для переключения в цепи двигателя подающего жханмзиа ДПМ на следующие положения /(Холостой ход — электрод вверх или Холостой ход — электрод вниз . При этих положениях сварочная цепь разомкнута и сварочная проволока может быть подана по направлению к изделию (вниз) или от изделия (вверх). Этим пользуются для настройки полуавтомата перед сваркой. [c.61]

[c.61]

Настройка полуавтомата мод. 6793У производится на основании следующих формул (см. фиг. П1, 7) [c.38]

Отличительной особенностью рассматриваемого полуавтомата является наличие программного устройства в блоке управления БУСП-1, которое обеспечивает программирование линейной зависимости сварочного тока при изменении технологических данных (марки электродной проволоки, ее диаметра, режима сварки и т. д.). Это упрощает настройку полуавтомата и сокращает количество органов управления. Режим сварки задают изменением положения ручки регулятора напряжения источника питания. Четырехроликовый подающий механизм типа [c.133]

Настройка полуавтомата на заданный режим сводится к следующему а) по таблице выбирается режим сварки б) рукоятками коробки скоростей на подающем механизме устанавливается требуемая скорость подачи электрода в) дросселем-регулятором или регулятором генератора постоянного тока устанавливается требуемый ток и напряжение дуги и проверяются по показаниям цpибopoвi во время пробных наплавок.

Электрическая схема полуавтомата ПШ-54 надежно и устойчиво работает при напряжении

[c.207]

Электрическая схема полуавтомата ПШ-54 надежно и устойчиво работает при напряжении

[c.207]На автоматах, полуавтоматах и револьверных станках детали обрабатывают Способом автоматического получения размеров, для чего станки предварительно настраивают на размер. Перемещение инструмента относительно детали ограничивается упррами. При одновременной обработке несколькими инструментами (набором резцов, фрез и т. п.) установку их на размер (настройка) производят по шаблонам. [c.51]

Обработка колеса на шестишпиндельном полуавтомате с одноин-дексной схемой настройки показана на рис. 269. Вторая сторона колеса должна обрабатываться на другом таком же станке. [c.452]

Двухиндексная схема настройки предусматривает обработку заготовки зубчатого колеса полностью на одном станке. Технологическая наладка полной обработки заготовки зубчатого колеса на одном восьмишпиндельном полуавтомате показана на рис. 270.

[c. 452]

452]

Если в процессе выполнения операции требуется многократное повторное перемещение подвиясного элемента и при очередном повторном перемещении сигналы положения вырабатываются при новых положениях подвижного элемента, а скорости его рабочего хода и главного рабочего движения автоматически изменяются, то применяют систему программно-путевого управления. При программпо-путевом управлении имеется несколько групп путевых упоров и каждая группа подает сигналы положения только при одном определенном повторном цикле движений. Программа работы— последовательность и скорость движений отдельных подвижных элементов фиксируют при настройке станка с помощью переключателей пли других устройств, размещаемых на пульте управления. Программно-путевое управлеипе используют прп автоматизации револьверных станков, которые при этом превращаются в прутковые быстро-переналаживаемые токарные автоматы или в быстропереналаживаемые полуавтоматы для патронных работ.

[c.518]

При программпо-путевом управлении имеется несколько групп путевых упоров и каждая группа подает сигналы положения только при одном определенном повторном цикле движений. Программа работы— последовательность и скорость движений отдельных подвижных элементов фиксируют при настройке станка с помощью переключателей пли других устройств, размещаемых на пульте управления. Программно-путевое управлеипе используют прп автоматизации револьверных станков, которые при этом превращаются в прутковые быстро-переналаживаемые токарные автоматы или в быстропереналаживаемые полуавтоматы для патронных работ.

[c.518]

При работе на токарном станке одним быстрорежущим резцом нормальной формы или твердосплавным с многокромочной непере-тачиваемой режущей пластиной величина S сравнительно небольшая, но она растет по мере усложнения формы и удорожания материала инструмента. Поэтому норма стойкости для фасонных резцов увеличивается, что особенно заметно при эксплуатации многоинструментальных станков, автоматов и полуавтоматов, так как здесь помимо высокой стоимости инструмента имеют место большие за траты на их настройку велико), Очевидно, в этом случае

[c. 164]

164]

Рассмсхемы обработки и структуры но[ 1ы времени применяются и к групповым наладгам, в которых предусмотрена обработка деталей разных наименований или одной детали с нескольких сторон при промежуточных переустановках. Высокопроизводительные многоместные многоинструментные параллельные и параллельно-последовательные схемы обработки эффективно использовать и при недостаточном объеме выпуска одноименных деталей. Групповые наладки возможны на любых станках. В операционные партии деталей, обрабатываемых при многоместных схемах (см. рис. 4 — 6), могут входить детали разных наименований. На вертикальном многошпиндельном полуавтомате при двухцикловой настройке и перекладывании заготовки из первой загрузочной позиции во вторую заготовка в нечетньк позициях обрабатывается с одной стороны, а в четных — с другой. [c.398]

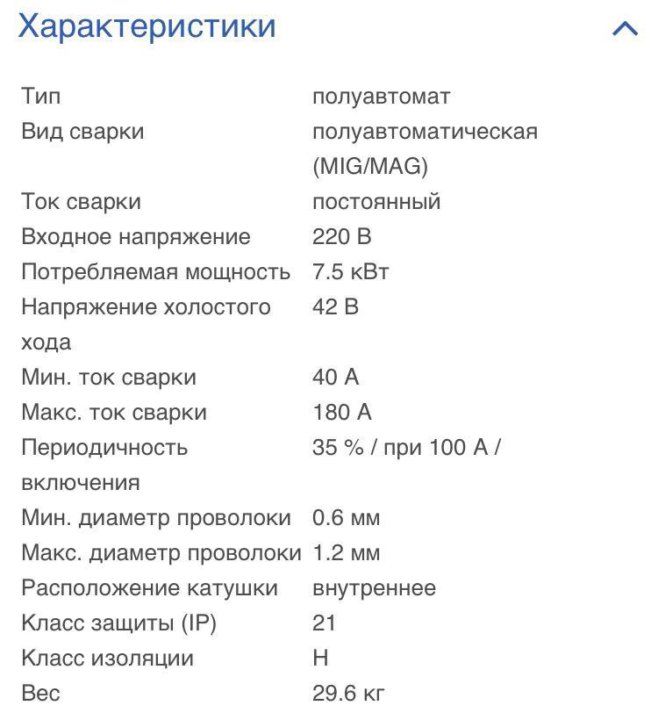

Сварочный полуавтомат Grovers MIG 200 (MIG/MAG)

Сварочный полуавтомат Grovers MIG 200 (MIG/MAG)Если вам нужен сварочный полуавтомат для профессионального использования, чтобы варить кузовной металл и выполнять другую, рутинную работу по сварке, то обязательно присмотритесь к инвертору Grovers MIG 200 (MIG/MAG). Лёгким и компактным, вполне по доступной цене, сварочным полуавтоматом Grovers MIG 200 (MIG/MAG) можно варить тончайший металл, как в среде инертного, так и активного газа.

Лёгким и компактным, вполне по доступной цене, сварочным полуавтоматом Grovers MIG 200 (MIG/MAG) можно варить тончайший металл, как в среде инертного, так и активного газа.

Легкость управления и интуитивно понятный интерфейс, позволяет быстро настроить полуавтомат под собственные нужды и предпочтения в сварке. В настройках инвертора уже сохранены основные параметры различных видов сварки, а также есть возможность добавить и сохранить собственные.

В общем, сегодняшний обзор посвящён флагманскому сварочному полуавтомату Grovers MIG 200. Почему стоит выбрать именно этот полуавтомат, а не другой, из более дорогих аналогов.

Преимущества полуавтомата Grovers MIG 200 (MIG/MAG)

К многочисленным преимуществам сварочного полуавтомата Grovers MIG 200 (MIG/MAG), которые вполне оправдывают выбор, относятся следующие:

- Аппарат имеет лёгкое управление и понятный интерфейс. Запутаться в настройках полуавтомата невозможно, даже новичку в сварке;

- Благодаря наличию встроенных программ, можно выбрать какую-то конкретную, для решения самых различных задач по сварке.

Также в процессе эксплуатации можно подстроить настройки под свои нужды или сохранить совершенно новую надстройку, чисто «под себя»;

Также в процессе эксплуатации можно подстроить настройки под свои нужды или сохранить совершенно новую надстройку, чисто «под себя»; - Полуавтомат Grovers MIG 200 оснащён надёжнейшим стальным механизмом, конструкция которого оснащена мощнейшим электрическим мотором повышенного ресурса. В результате этого варить сварочным полуавтоматом одно удовольствие: проволока подаётся равномерно и без натяжения, она не люфтит и не заедает. Всё это улучшает качество проведения сварочных работ и выводит их на принципиально новый уровень;

- Варить полуавтоматом получится и в среде аргона на постоянном токе. Немаловажно и то, что сварочный полуавтомат Grovers MIG 200 в процессе аргонодуговой сварки можно гибко настроить под собственные нужды: уменьшить или нарастить сварочный ток, осуществить продувку горелки газом и многое другое.

Ну и, пожалуй, самое главное преимущества сварки аргоном с использованием этого популярного полуавтомата связаны с тем, что здесь не нужно осуществлять вручную управление подачей газа и «чиркать», чтобы зажечь дугу. Горелка полуавтомата оснащена надежным кнопковым розжигом дуги, что очень легко сделать при нажатии кнопки.

Горелка полуавтомата оснащена надежным кнопковым розжигом дуги, что очень легко сделать при нажатии кнопки.

Особенности полуавтомата

Среди основных особенностей инверторного аппарата для сварки Grovers MIG 200, является три режима сварки: MIG/TIG/MMA. Контроль за сваркой можно осуществлять по большому и многофункциональному LCD дисплею.

Сварочный аппарат оснащён высокопроизводительным микропроцессором, который все время следит за точностью выполнения сварочных программ. Аппарат легко подходит для сварки от электрогенератора, он поддерживает функцию мягкого старта без разбрызгивания металла.

Особый класс защиты сварочного полуавтомата позволяет использовать его даже в самых суровых регионах России. Ну а мощный механизм подачи сварочной проволоки и быстрая возможность смены полярности, позволят использовать аппарат еще с большей эффективностью.

Поделиться в соцсетях

ПолуавтоматVs. Автоматическое изготовление | Джозеф машина

Жилое оконное ограждение — это востребованная отрасль, в которой особое внимание уделяется характеристикам продукции и отказоустойчивости. Даже мельчайшие детали выделяют производственные линии среди конкурентов

Даже мельчайшие детали выделяют производственные линии среди конкурентов

Выбор подходящего производственного оборудования для ваших линий — полуавтоматического или полностью автоматического — может существенно повлиять на ваши потребности в рабочей силе, качестве продукции и производительности. Это важное решение должно основываться на сильных сторонах и целях вашей производственной линии.

В этой статье мы расскажем о плюсах и минусах каждого типа производственной линии, а также о том, что следует учитывать при принятии решения о том, что лучше всего подходит для вашей работы.

Краткий обзор автоматизации JMC

Полностью автоматические станки могут выполнять несколько производственных операций, таких как распиловка, сверление, фрезерование и очистка, в пределах одной ячейки. Это может быть очень полезно для операций с ограниченным пространством или рабочей силой, но требует регулярного обслуживания и специализированных технических специалистов для поддержания работоспособности линий.

Полуавтоматические устройства выполняют один набор операций, таких как сверление или распиловка, требуя, чтобы у операций было больше устройств для создания полного окна и больше труда для перемещения материала по линии.

Полуавтоматические системы могут быть спроектированы так, чтобы изготавливать целые окна быстрее, чем полностью автоматические аналоги, но полностью автоматическая линия поддерживает более стабильное качество продукции.

Все наши пильные машины включают пилы Zero Scrap, которые режут на самом краю экструзии.Даже в местах пересечения разрезов пилы никогда не снимают больше материала, чем ширина полотна.

Полуавтомат: больше труда, больше производительности

Полуавтоматическая система выполняет часть производственного процесса, и операторы перемещают материалы от одной машины к другой.

Полуавтоматические линии с надежной рабочей силой идеально подходят для операций, требующих высокой скорости.

Как правило, они безопаснее, быстрее и точнее, чем изготовление вручную.

Все лезвия и сверла размещены в отсеках, которые нельзя открыть во время работы, что значительно снижает вероятность травмирования рабочего по сравнению с ручным изготовлением.

Скорость производства

Полуавтоматические производственные линии более производительны, чем полностью автоматические системы, потому что чем больше машин, тем больше материала может быть на линии одновременно.

Операторы полуавтоматических станков должны работать вместе, чтобы не отставать, передавая линейные детали по линии на следующую машину. Чем больше в руках каждого продукта, тем выше риск дефектов качества. Но эти усилия могут вознаградить вас меньшим временем цикла.

Время цикла резки

Давайте взглянем на нашу двустороннюю торцовочную пильную машину ZDM-4590.Оператор размещает на стойке предварительной нагрузки два линейных профиля, которые направляются на место захватом подачи с сервоуправлением. Профили нарезаются двумя торцовочными пилами с независимым горизонтальным ходом от 45 до 90 градусов. Нарезанные профили затем проталкиваются на разгрузочную стойку.

Нарезанные профили затем проталкиваются на разгрузочную стойку.

Горизонтальная пила с V-образным пазом ZHVN-4545 с нулевым обрезанием отходов имеет два под углом 16 дюймов с независимым горизонтальным ходом под углом 45 градусов. Его большая зона среза делает его идеальным для нескольких дорожек из алюминиевых, виниловых или стекловолоконных профилей.

Он может изготавливать большое количество деталей с временем цикла от резки до резки от восьми до 10 секунд.

Верно — от восьми до 10 секунд. Сколько времени требуется вашей команде, чтобы выполнить одну и ту же работу?

Эффективность программного обеспечения

В то время как полуавтоматические системы больше полагаются на квалифицированный персонал, производители линейных экструзионных систем производства, такие как Joseph Machine, упорно трудятся, чтобы облегчить процесс для операторов. Эти машины, например, оснащены модулем опережающей оптимизации, который определяет, как эффективно разрезать линейные экструзии для выполнения нескольких заказов с минимальными остатками материала.

Что это значит для вас? Что ж, если 16-футовая палка используется для изготовления одного окна с небольшой длиной, модуль проанализирует будущие заказы и найдет пристанище для оставшегося материала, а затем предварительно обработает детали, чтобы рабочий отложил их в сторону.

Они также включают программное обеспечение для диагностического обслуживания Joseph, разработанное специально для предупреждения оператора о необходимом обслуживании или ремонте. Это избавит вашу машину и цех от непредвиденных простоев, производственных потерь или недовольных клиентов.

Более дешевое обслуживание, квалифицированные рабочие

Полуавтоматы дешевле и проще в обслуживании, чем их полностью автоматические аналоги. Но ваши сотрудники должны передавать материалы по конвейеру, а это означает, что больше незавершенных работ, людей и машин на производстве одновременно.

Это затрудняет своевременное производство и увеличивает риск задержки из-за сбоя технологического процесса, а также создает дополнительные опасности для движения и безопасности на вашем предприятии.

Полностью автоматический: более длительный цикл, более высокое качество

Полностью автоматические станки выполняют большую часть производственных работ за вас, выполняя вырезы, сверление отверстий и фрезерование на одном станке.Этот поток отдельных частей означает, что один человек может выполнять работу многих, практически стоя на месте. Это резко снижает количество отходов, рабочей силы и трафика на вашем предприятии.

Снижение потребности в рабочей силе

Руководители заводов по всей стране постоянно сталкиваются с проблемой: трудно найти хорошую помощь, а еще сложнее сохранить.

Это то, что делает переход на полностью автоматические системы привлекательными для производственных цехов. У автоматов нет больничных, они не ищут лучшей зарплаты и выходят на пенсию только тогда, когда вы решаете снять их с конвейера.

Каждая полностью автоматическая линия может сократить количество ваших рабочих рук на четыре или пять человек.

Сэкономленные на производстве трудозатраты могут быть распределены по линии на операции, которые необходимо выполнять вручную, например, прикрепление оконных защелок.

Умное производство

Полностью автоматический процессор SFMC Flexline использует сервоуправляемую подачу для проталкивания линейки в многопильный узел. Затем экструзия разрезается и обрабатывается для полного изготовления детали в серии поточных этапов, размещенных в одной ячейке.

Система может быть оснащена программным обеспечением линейной оптимизации, которое анализирует заказы продуктов и сегментирует линейные показатели для наиболее эффективного создания нескольких окон.

Если что-то из линейного остается, наше программное обеспечение предварительного просмотра переходит к предстоящим заказам, чтобы увидеть, можно ли из оставшегося материала изготовить какие-либо детали и отложить их в сторону. Одинокая часть будет сгруппирована с остальной частью окна, как только другие части будут созданы из следующего линеала.

Хотя некоторое количество брака неизбежно, автоматические операции могут иметь выход материала 95% или более, что значительно повышает рентабельность инвестиций по сравнению с нашими конкурентами.

Эти полностью автоматизированные системы предлагают многочисленные системы безопасности, включая датчики, которые ищут препятствия на входе и отключают систему, если, например, оператор вставляет руку в зону подачи. Двери камеры не открываются, пока инструменты находятся в движении, что обеспечивает оптимальную безопасность и занимает мало места.

Качество, сервис и обслуживание

Производители, известные своим превосходным качеством продукции, могут быть уверены, что их система Joseph Machine только улучшит их репутацию.

Мы устанавливаем датчики, которые контролируют температуру и остроту лезвия, чтобы техническим специалистам было легче выявлять и обнаруживать механические проблемы или проблемы, связанные с обслуживанием, например затупившееся полотно пилы, прежде чем они повлияют на качество продукции.

Полностью автоматические системы требуют большего обслуживания, чем полуавтоматические системы, чтобы поддерживать надлежащую функциональность. Ваша команда будет получать инструкции по регулярному обслуживанию, и если у вас нет на месте кого-либо, кто мог бы обслуживать систему, наших технических специалистов можно нанять для посещения объекта каждые три месяца, чтобы все работало бесперебойно.

Ваша команда будет получать инструкции по регулярному обслуживанию, и если у вас нет на месте кого-либо, кто мог бы обслуживать систему, наших технических специалистов можно нанять для посещения объекта каждые три месяца, чтобы все работало бесперебойно.

Освобождение площади

Инкапсуляция всей линии в машине размером 30 на 6 футов экономит примерно половину площади по сравнению с полуавтоматическими машинами. Вы можете добавить еще одну полностью автоматическую линию с небольшой дополнительной площадью, что может означать разницу между размещением нескольких линий на одном объекте или необходимостью искать больше недвижимости для расширения операции.

Это большая разница. Добавление еще одной машины — гораздо более эффективный способ увеличения мощности, чем увеличение площади здания.Больше места в здании означает больше затрат на квадратный фут, а это означает, что для покрытия инвестиций требуется дополнительная производительность, что оказывает большее давление на вашу команду.

Непрерывное развитие

Мы постоянно работаем над совершенствованием наших технологий и предлагаемых услуг.

Клиенты скоро смогут внедрить нашу систему облачных информационных панелей, которая позволит нашим техническим специалистам отслеживать ваши линии на предмет таких проблем, как перегрев, позволяя вашим операторам сосредоточиться на получении максимальной производительности вашей системы.

Найдите свою прибыль

Что нужно вашему предприятию по производству окон, чтобы получить большую прибыль?

Рассмотрите факторы, которые имеют наибольшее влияние на вашу прибыль.

Спросите себя:

- Что нужно улучшить вашей работе — скорость или последовательность?

Если на вашем предприятии необходимо произвести как можно больше окон за одну смену, то вам подойдут полуавтоматические линии. Но если качество вызывает больше беспокойства, обратитесь к полностью автоматическому решению.

- Вам не хватает квалифицированной рабочей силы и вы хотите перераспределить больше своих сотрудников по производственной линии?

Полностью автоматизированные линии могут обслуживаться одним квалифицированным оператором, что позволяет вам перераспределить сотрудников по линии.

- Вы хотите освободить место в тесноте или вам необходимо расширить свою деятельность без приобретения дополнительной недвижимости?

Полностью автоматические системы могут сэкономить половину площади полуавтоматических систем.

Принять меры

Мы можем помочь провести аудит вашей деятельности, чтобы решить, какое решение лучше для вас. Запросите консультацию и сообщите нам, как мы можем помочь вам в достижении ваших целей.

Альтернативные методы сбора данных

Релевантно для: AFA Administrators

В этом разделе описаны методы автономного сбора данных устройства, которые могут использоваться в качестве альтернативы включению устройства в AFA из области администрирования и автоматическому сбору данных.

Примечание: Поскольку это статические файлы, а не действующие устройства, изменения конфигурации, такие как обновления динамического маршрута, появляются в AFA только при повторном обновлении файла.

Кроме того, AFA не может отслеживать изменения в реальном времени или отслеживать, кто мог вносить каждое изменение на устройстве. Обновления представлены только в отчетах, созданных после обновления.

ActiveChange не поддерживается для файловых устройств.

В этой теме:

Когда использовать эти процедуры

Хотя мы рекомендуем, как правило, собирать данные с живых устройств автоматически, для этого необходимо, чтобы устройство AFA было подключено к сети устройства.

Это не всегда возможно, и вы можете захотеть проанализировать устройства в другом месте или в сети, к которой вы не можете подключиться напрямую.

Кроме того, у вас могут быть устройства L3, где эти данные уже собираются существующим набором инструментов.

Примечание: Мы рекомендуем клиентам убедиться, что AFA имеет самые свежие данные об устройстве, что помогает обеспечить полноту карты сети и точность моделирования трафика.

Полные данные об устройстве обычно включают анализ инфраструктуры маршрутизации ядра и уровня распределения, а также межсетевых экранов.

Вернуться к началу

Рекомендуемый сбор данных об устройствах по типам устройств

Собирайте данные со своих устройств в полуавтоматическом или ручном режиме с помощью скриптов, предоставленных AlgoSec.

Для каждого типа устройства есть рекомендуемый метод, а именно:

| КПП | Подробнее см .:

|

Cisco | Подробнее см. Маршрутизаторы и устройства Cisco. |

| Можжевельник | Дополнительные сведения см. В разделе «Устройства Juniper». |

| Fortinet Fortigate | Подробнее см. В Fortinet Fortigate (руководство). |

| Palo Alto Networks | Подробнее см. Palo Alto Networks (руководство). |

| McAfee Firewall Enterprise (Forcepoint Sidewinder) | Подробнее см. McAfee Firewall Enterprise (Sidewinder) (руководство). Примечание: Поддержка брендов Forcepoint (Sidewinder, StoneGate) и Hillstone устарела в версии ASMS A30.00. Если вы определили эти устройства в более ранней версии ASMS, эти устройства все еще доступны вам (со всеми существующими возможностями), но вы не можете добавлять новые после обновления. |

| Symantec BlueCoat | Дополнительные сведения см. В Symantec Blue Coat (руководство). |

Доступ к сценариям полуавтоматического сбора данных на портале AlgoSec. Подробнее см. Скрипты полуавтоматического сбора данных.

В зависимости от конфигурации вашей системы файлы устройств также могут быть получены следующим образом:

| Использовать последний отчет AFA | Совет: Если ваше устройство поддерживается только как EA, убедитесь, что поддержка устройства включена по мере необходимости как в производственной, так и в тестовой среде. |

| Создать файл JSON вручную | Если у вас нет другого устройства для сбора данных, создайте файл вручную. Дополнительные сведения см. В разделе «Статическая поддержка универсальных устройств». |

Примечание. AFA в настоящее время не поддерживает ручной сбор данных с устройств мониторинга.

Вернуться к началу

Добавить статическое файловое устройство в AFA (UI)

Эта процедура описывает, как добавить файловое устройство в AFA из области администрирования AFA .

Сделайте следующее:

В AFA перейдите на страницу настройки устройств. Подробнее см. Доступ к странице НАСТРОЙКА УСТРОЙСТВ.

На странице выбора поставщика и устройства щелкните Устройство из файла справа.

- В поле Имя введите имя файлового устройства.

Выберите файл, который вы хотите проанализировать, выбрав один из следующих вариантов:

Загрузить новый Загрузите файл со своего компьютера. Найдите и выберите свой файл.

Размер файла не должен превышать 20 МБ.

Для файлов большего размера скопируйте файл в каталог / home / afa / algosec / fwfiles и используйте опцию Existing on server .

Для получения дополнительных сведений см. Рекомендуемый сбор данных об устройствах по типам устройств.

Существует на сервере Выберите файл, уже сохраненный на сервере AFA, в каталоге / home / afa / algosec / fwfiles .

Выберите файл, который вы хотите проанализировать, из раскрывающегося списка.

Определите, как AFA должен получать информацию о маршрутизации устройства.

Выберите одно из следующего:

Выберите одно из следующего:Автомат - Автомат.Автоматически генерировать информацию о маршруте устройства после анализа или мониторинга.

- Статическая таблица маршрутизации (URT). Информацию о маршрутизации устройства возьмите из предоставленного вами статического файла. Дополнительные сведения см. В разделе Указание данных маршрутизации вручную.

Статическая таблица маршрутизации (URT). Возьмите информацию о маршрутизации устройства из предоставленного вами статического файла.

Для получения дополнительных сведений см. Указание данных маршрутизации вручную.

Выберите опцию Мониторинг изменений в реальном времени , чтобы включить оповещение в реальном времени об изменениях конфигурации.Дополнительные сведения см. В разделе Настройка мониторинга в реальном времени.

- Выберите Установить права пользователя , чтобы установить права пользователя для этого устройства.

- Нажмите Готово. Новое устройство будет добавлено в дерево устройств.

Если вы выбрали «Установить права доступа», откроется диалоговое окно «Редактировать пользователей».

В отображаемом списке пользователей выберите одного или нескольких пользователей, чтобы предоставить доступ к отчетам для этой учетной записи.

Чтобы выбрать нескольких пользователей, нажмите кнопку CTRL при выборе.

Нажмите ОК , чтобы закрыть диалоговое окно.

Появится сообщение об успешном выполнении, подтверждающее добавление устройства. Теперь устройство отображается в дереве устройств в AFA и будет включено в аналитические отчеты ALL_FIREWALLS.

Вернуться к началу

Добавить статическое файловое устройство в AFA (CLI)

Эта процедура описывает, как добавить файловое устройство в AFA с помощью команд интерфейса командной строки.

Сделайте следующее:

Поместите все собранные файлы данных устройства, например, в следующий каталог на сервере AFA: home / afa / algosec / fwfiles /

Для получения дополнительных сведений см.

Рекомендуемый сбор данных об устройствах по типам устройств.

Рекомендуемый сбор данных об устройствах по типам устройств.Суммируйте файлы в один файл CSV со следующими столбцами:

название Отображаемое имя устройства, используемое в дереве устройств и во всех других местах вокруг ASMS.

путь Расположение файла устройства на компьютере AFA в каталоге / home / afa / algosec / fwfiles .

full_analysis Определяет, выполнять ли полный анализ.

Чтобы оптимизировать производительность во время анализа устройства, введите № .

Например:

названиепутьfull_analysisMYROUTER/home/afa/algosec/fwfiles/MyRouter.rd№MYNEXUS/ главная / afa / algosec / fwfiles / MyNexus. nexus

nexus №Сохраните файл CSV в каталоге home / afa / algosec / fwfiles / на сервере AFA.

- Войдите на сервер AFA как пользователь afa .

Запустите import_devices -t <имя файла CSV> -f ФАЙЛ

, где <имя файла CSV> — это имя файла CSV, который вы сохранили на предыдущем шаге.

Например: import_devices -t BulkL3Devices.csv -f ФАЙЛ

По завершении все устройства, перечисленные в файле CSV, будут показаны в дереве устройств в AFA и будут включены в аналитические отчеты ALL_FIREWALLS.

Вернуться к началу

Скрипты полуавтоматического сбора данных

Доступ к сценариям сбора данных, используемым для любого полуавтоматического процесса, с портала AlgoSec (требуется учетная запись пользователя портала).

Эти сценарии используют те же команды для копирования файлов и создания каталогов, которые перечислены в процедурах ручного сбора данных. M ), добавленные Windows системы удаляются на целевой платформе.

M ), добавленные Windows системы удаляются на целевой платформе.

Если у вас есть сжатый файл ckp_collect.z , разверните файл следующим образом:

Скопируйте ckp_collect.z на сервер Check Point SmartCenter, работающий в Sun Solaris, SecurePlatform или Linux.

Выполните одну из следующих команд:

| Солнечные платформы | распаковать ckp_collect.Z |

| SecurePlatform или платформы Linux | gunzip ckp_collect.Z |

Создаются файлы ckp_collect и ckp_log_collect , а сжатый файл ckp_collect.z удаляется.

Эти сценарии готовы к запуску по мере необходимости.

Вернуться к началу

Чем отличается полуавтоматическое оружие от пулемета?

В 1994 году законодатели США приняли федеральный запрет на использование штурмового оружия, направленный на то, чтобы убрать полуавтоматическое оружие с улиц. Закон об общественной безопасности и защите от использования огнестрельного оружия в развлекательных целях, срок действия которого истек 10 лет спустя, мало что сделало, чтобы успокоить людей, находящихся на обоих концах дискуссии о контроле над огнестрельным оружием. Тем не менее, политики, граждане и лоббисты с обеих сторон продолжают спорить, следует ли возродить закон или что-то подобное [источник: Плюмер].

Закон об общественной безопасности и защите от использования огнестрельного оружия в развлекательных целях, срок действия которого истек 10 лет спустя, мало что сделало, чтобы успокоить людей, находящихся на обоих концах дискуссии о контроле над огнестрельным оружием. Тем не менее, политики, граждане и лоббисты с обеих сторон продолжают спорить, следует ли возродить закон или что-то подобное [источник: Плюмер].

Для тех, кто стремится помешать высокопроизводительному «штурмовому» оружию, запрет был отмечен лазейками, которые позволили производителям обойти закон, кое-где изменив конструкцию.Во-первых, закон не запрещал все полуавтоматическое оружие, что могло бы быть применимо к подавляющему большинству оружия, представленного на рынке. Вместо этого закон запрещал 18 конкретных моделей оружия, включая определенные типы AR-15 и AK-47, и только те, которые были произведены после 1994 года [источник: Plumer].

Сторонники контроля над огнестрельным оружием назвали запрет беззубым, отметив, что некоторые из запрещенных конструктивных особенностей — байонетные крепления, гранатометы, глушители и пламегасители — не вникают в суть того, почему это оружие опасно: их способность стрелять выключить несколько раундов за короткий промежуток времени. Тем не менее, закон ограничил количество магазинов, вмещающих более 10 патронов [источник: Plumer].

Тем не менее, закон ограничил количество магазинов, вмещающих более 10 патронов [источник: Plumer].

Для многих владельцев оружия и хорошо финансируемых лоббистов Национальной стрелковой ассоциации (NRA) запрет был ненужным посягательством на их конституционно гарантированное право на ношение оружия. По словам этих людей, запрет на оружие также мало помогает сдерживанию насилия. Один из аргументов — отнимите у преступника пистолет, и он воспользуется ножом или ломом. «Больше оружия, меньше преступности» — другое. NRA сообщает, что с 1991 по 2012 год количество убийств сократилось вдвое, а количество полуавтоматических пистолетов выросло на 50 миллионов [источник: NRA].

По мере продолжения дебатов недавние усилия по контролю за оружием были сосредоточены на установлении более жесткого запрета на полуавтоматическое оружие, а также на ограничении крайне нерегулируемых выставок оружия, на которых частные лица, не считающиеся дилерами, могут продавать оружие без проведение проверки биографических данных. Тем временем местные усилия по контролю над огнестрельным оружием продвинулись вперед в городах и штатах по всей стране. Хотя в 2008 году Верховный суд США постановил, что тотальный запрет на оружие является неконституционным, очень жесткие ограничения остаются в силе в таких местах, как Нью-Йорк и Массачусетс [источник: Плюмер].

Тем временем местные усилия по контролю над огнестрельным оружием продвинулись вперед в городах и штатах по всей стране. Хотя в 2008 году Верховный суд США постановил, что тотальный запрет на оружие является неконституционным, очень жесткие ограничения остаются в силе в таких местах, как Нью-Йорк и Массачусетс [источник: Плюмер].

У нас еще не закончилась огневая мощь. По ссылкам на следующей странице вы найдете дополнительную информацию о пулеметах и полуавтоматическом оружии.

Первоначально опубликовано: 28 января 2013 г.

Полуавтоматические и полностью автоматические машины — Piedmont National

Полуавтоматические и полностью автоматические машины

Один из первых вопросов, который задают как внутренние торговые представители, так и внешние конечные пользователи, — когда мне следует автоматизировать?

Ответ состоит из нескольких факторов, включая, помимо прочего:

- Тип оборудования, в котором клиент нуждается или думает, что он ему нужен

- Повышенная эффективность — получение большего за аналогичный или меньший срок

- Экономия труда — попытка сделать больше с меньшими затратами

- Оптимальная экономия материалов — максимальное использование элементов, которые вносят свой вклад вывозят продукт за дверь, но прибывают в конечный пункт назначения в таком же состоянии, в каком он оставался.

потратить или должны потратить для достижения необходимого результата или окупаемости инвестиций (ROI), чтобы оправдать упакованную стоимость (обратите внимание, я не назвал цену машины)

потратить или должны потратить для достижения необходимого результата или окупаемости инвестиций (ROI), чтобы оправдать упакованную стоимость (обратите внимание, я не назвал цену машины)

В зависимости от того, как вы хотите автоматизировать, (термоусадочные системы, упаковка оборудование, упаковочные машины и машины для запечатывания / формования ящиков) каждую группу машин можно разделить на 2 группы — полуавтоматические и полностью автоматические.

ПОЛУАВТОМАТИЧЕСКИЙ

Как правило, полуавтоматическое оборудование включает оператора, запускающего процесс и завершающего работу машины. Полностью автоматическая система запускает процесс и завершает его с минимальной помощью оператора. Например, на очень простом полуавтоматическом обмотчике стретч водитель вилочного погрузчика помещает поддон с продуктом на поворотный стол, прикрепляет конец пленки к поддону и нажимает кнопку, чтобы начать обертывание. После завершения водитель погрузчика разрезает пленку. Наконец, водитель вилочного погрузчика поднимет поддон и переместит его.

Наконец, водитель вилочного погрузчика поднимет поддон и переместит его.

ПОЛНОСТЬЮ АВТОМАТИЧЕСКИЙ

Используя этот аналогичный пример в полностью автоматической системе, поддон с продуктом помещается на приводной роликовый конвейер, который либо только что выгружает поддон на этот конвейер (например, паллетоукладчик), либо для максимальной производительности водитель вилочного погрузчика загружает подающий конвейер с поддоном (-ами). Поддоны будут перемещаться по одному в зону упаковки и с помощью датчиков начнут процесс упаковки.После завершения пленка автоматически разрезается, и поддон выгружается на разгрузочный конвейер, ожидая, пока водитель вилочного погрузчика заберет поддон. В этом сценарии у водителя вилочного погрузчика есть время, чтобы получить другие поддоны, вместо того, чтобы ждать процесса упаковки в нашем полуавтоматическом примере.

Кто ты? PNC обладает опытом и знаниями, чтобы помочь вам определить, готова ли ваша организация перейти на полуавтоматическое или полностью автоматическое приложение, и когда именно.

и автоматическая эспрессо-машина

При покупке домашней эспрессо-кофемашины изучение различных доступных опций может быть довольно сложной задачей.При выборе кофемашины эспрессо, если вы выберете полуавтоматическую, автоматическую или даже супер-автоматическую кофемашину, это может вызвать некоторую путаницу, если вы не уверены в различиях между каждой из них. Каждый из этих трех типов будет иметь свой набор преимуществ и преимуществ при их использовании, но если вы новичок в приготовлении собственного эспрессо, иногда бывает трудно различить каждый из них. Продолжайте читать, чтобы узнать обо всех различиях между полуавтоматической и автоматической кофемашиной эспрессо, чтобы понять, какая из них является правильным выбором с учетом ваших предпочтений и образа жизни.

Как работают эспрессо-машины