Как правильно варить полуавтоматом — Строительный портал ПрофиДОМ

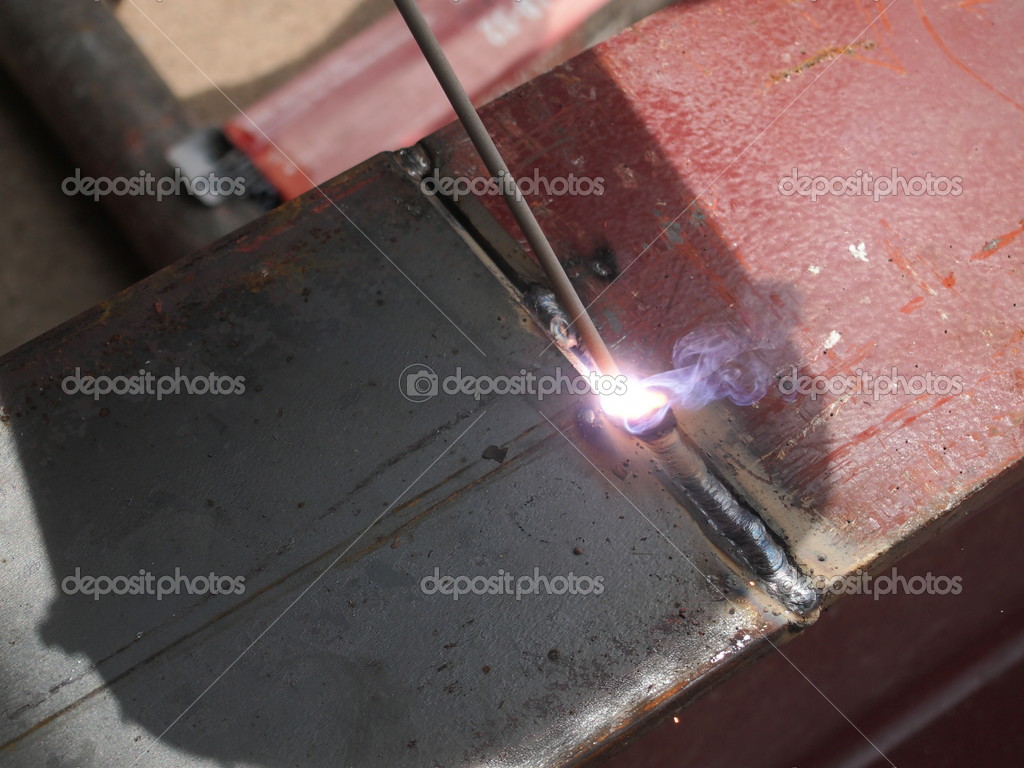

Сварка типа MIG-MAG вполне заслуженно носит звание любительского способа соединения металлоконструкций, тем не менее — это отдельная технология, имеющая свой регламент выполнения работ и требования к квалификации сварщика.

Обзор технологии сварки

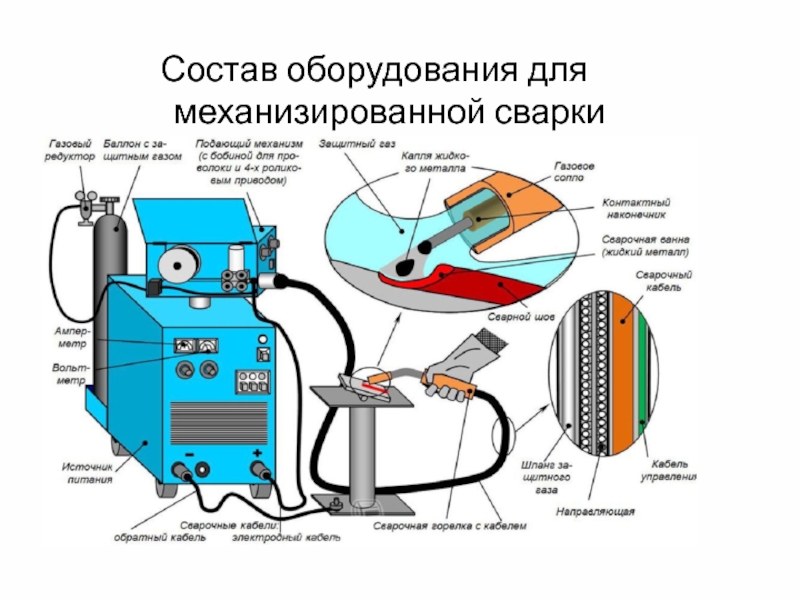

MIG/MAG — это сварка металлической проволокой (M — Metal) в среде инертного (IG — Inert Gas) или активного защитного (AG — Active Gas) газа. Проволока подаётся автоматически, при этом, скорость подачи корректируется, в соответствии с действующей силой сварочного тока. Это одна из главных особенностей полуавтомата, которой обусловлено важное технологическое отличие от сварки покрытыми электродами: вместо стабилизации силы тока источник питания обеспечивает постоянное напряжение.

Как и при прочих видах сварки, суть MIG/MAG заключается в переносе металла с присадки в сварочную ванну, однако, сам процесс весьма специфичен, что необходимо понимать для освоения необходимых навыков работы.

Первый: когда проволока касается свариваемой детали, происходит замыкание, проволока разогревается, стекает в сварочную ванну, частично испаряясь, поддерживая тем самым кратковременное воспламенение дуги, за счёт чего разогревается вся область сварочной ванны. После того, как край проволоки расплавился, цепь размыкается, затем металл снова касается детали и все повторяется снова с частотой около 20–30 раз в секунду. Такой механизм называется цикличным замыканием.

Второй механизм сварки — перенос распылением. Если проволока будет подаваться с достаточно малой скоростью при высоком напряжении, а газовая среда будет способствовать продолжительному горению дуги, присадка не коснется самой детали, но будет оплавляться мелкими каплями и падать в кратер сварочной ванны, а также на прилегающую к ней область. При таком способе сварки происходит гораздо более интенсивный нагрев широкой зоны, что незаменимо при заполнении крупных швов и сваривании толстых заготовок.

Выбор расходных материалов

При сварке полуавтоматом используется три вида расходных материалов, без правильного выбора которых корректная работа невозможна. Основной расходник — металлическая присадочная проволока с защитным антикоррозионным покрытием. Проволока может отличаться по материалу сплава, диаметру и габариту катушки, который выбирается в соответствии с возможностями аппарата. Материал присадки должен быть максимально близким к составу свариваемых деталей.

Для большинства конструкционных сталей оптимально подходят марки проволоки, начинающиеся на СВ-08Г, по зарубежной маркировке — ER70S. Для нержавеющих сталей следует использовать проволоку СВ-04Х19, СВ-07Х25, СВ-10Х16, где цифры во второй части обозначения указывают на содержание никеля и хрома.

Здесь, необходимо проявлять бдительность: разнородность материалов детали и шва резко ухудшает прочностные характеристики соединения. Для сварки алюминия подходит проволока марок Д16, ВАД23, АК4 — её также следует выбирать в соответствии с наличием в свариваемых деталях дополнительных присадок. Также, для сварки может использоваться порошковая проволока, не требующая защитной газовой среды, но при этом более дорогостоящая.

Для сварки алюминия подходит проволока марок Д16, ВАД23, АК4 — её также следует выбирать в соответствии с наличием в свариваемых деталях дополнительных присадок. Также, для сварки может использоваться порошковая проволока, не требующая защитной газовой среды, но при этом более дорогостоящая.

Проволока всех видов может иметь диаметр от 0,6 мм и выше с шагом 0,2 мм. Самая тонкая присадка применяется для точечного сваривания деталей толщиной менее 1,5 мм, 0,8 мм — до 4 мм, 1 мм — до 6 мм. Проволоку свыше 1 мм любители используют редко, причина тому проста: требуется сварочный ток свыше 200 А, что характерно только для профессиональных сварочных аппаратов.

Второй расходный материал — защитный газ. Для сварки цветных металлов, в частности, алюминия, применяется инертный газ аргон, а при значительной толщине заготовок — смесь аргона с гелием. Недостаток аргона в том, что в его среде дуга поддерживается очень активно, что не позволяет варить цикличным замыканием, а ведь именно этот режим рекомендован для чёрных металлов.

Третий расходный материал — токосъёмные наконечники. Во-первых, их следует менять в зависимости от диаметра используемой проволоки. Во-вторых, по мере работы наконечник истирается и диаметр отверстия в нём увеличивается, что вызывает перегрев горелки и сбои в работе сварочного аппарата, вплоть до полного заклинивания проволоки.

Подготовка к работе

Перед началом работы необходимо установить катушку с проволокой на штифт тормозного барабана и отрегулировать прижимной винт, добиваясь полного исчезновения радиального люфта и инерции при вращении. После этого следует переставить направляющий ролик под соответствующий диаметр проволоки, протереть механизм подачи от загрязнений, опустить прижимной ролик и настроить прижим так, чтобы проволока не проскальзывала, но при этом не пережималась слишком сильно.

Конец проволоки необходимо направить в задний раструб штекера подключённой горелки. Шланг при этом должен быть полностью выпрямленным. Нажав на кнопку протяжки, проволоку необходимо провести по сварочному рукаву, предварительно открутив токосъёмный наконечник. Когда проволока выйдет из горелки на 3–5 см, наконечник нужно вернуть на место, надеть сопло и обрезать проволоку заподлицо с краем горелки. Остается только окрутить до упора вентиль на баллоне, настроить давление на выходе редуктора и расход газа, после чего можно приступать к свариванию.

Детали перед свариванием необходимо тщательно зачистить и подточить края, чтобы на стыке не было зазора более 1 мм. Края деталей на 20–25 мм от области сварки должны быть избавлены от краски, грязи, ржавчины и даже от потемневшего слоя окислов, для полуавтомата это критически важно.

(Окончание следует)

Какой выбрать сварочный полуавтомат для дома

08.06.2018

Долгое время дуговая электросварка применялась только для соединения деталей из черного металла. Шов получался довольно грубоватый, присутствовали проблемы с образованием шлака в сварочной ванне. Поэтому там, где требовалось варить цветной или тонкий черный металл, применяли газовую сварку. Последние два десятка лет распространение получила технология, известная как полуавтоматическая сварка в среде защитных газов.

Шов получался довольно грубоватый, присутствовали проблемы с образованием шлака в сварочной ванне. Поэтому там, где требовалось варить цветной или тонкий черный металл, применяли газовую сварку. Последние два десятка лет распространение получила технология, известная как полуавтоматическая сварка в среде защитных газов.

Сварочный полуавтомат — это аппарат для проведения сварки с помощью проволоки. Механизированная подача проволоки и возможность регулирования скорости подачи ускоряет процесс сваривания и уменьшает нагрузку на сварщика.

Как работает полуавтомат

Конструктивно сварочный полуавтомат близок к инвертору, но для соединения металла используется не электрод, а специальная сварочная проволока, подаваемая в зону нагрева автоматически (отсюда и название метода). Защита шва от окисления уже происходит не облаком газа, образованного при сгорании обмазки электрода, а подачей специального защитного газа по отдельной магистрали в зону горения дуги.

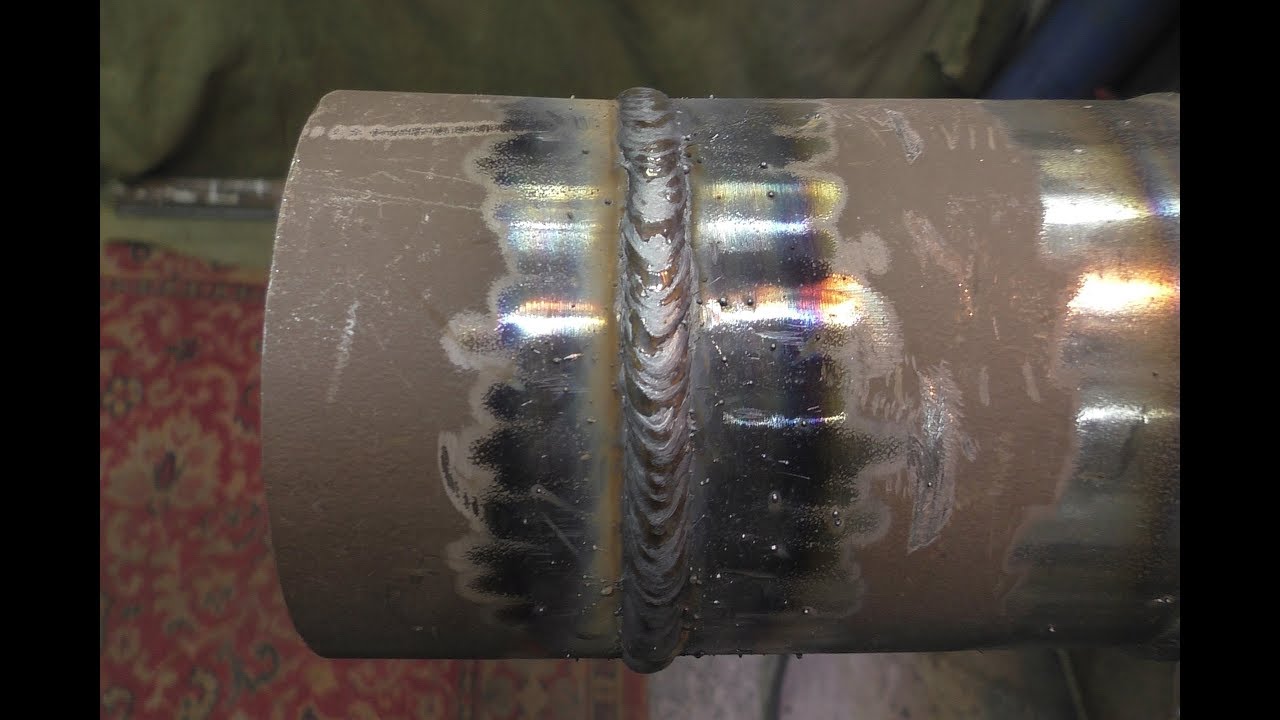

В результате образуется очень аккуратный шов, в котором нет пустот, заполненных шлаком. Зона нагрева при проведении работ минимальна. Поэтому снижается риск коробления или прожига тонкого металла. Полуавтоматической сваркой можно соединять и довольно капризные материалы: медь, алюминий, чугун.

Зона нагрева при проведении работ минимальна. Поэтому снижается риск коробления или прожига тонкого металла. Полуавтоматической сваркой можно соединять и довольно капризные материалы: медь, алюминий, чугун.

Преимущества сварки полуавтоматом

- Очень высокое качество и прочность сварочного шва, намного выше, чем при обычной электродуговой сварке.

- Минимальная деформация рабочей зоны обрабатываемой детали.

- После сварочных работ изделие практически не нужно дополнительно обрабатывать от окалин и шлака.

- Возможность проводить длинный беспрерывный сварочный шов.

- Можно качественно сваривать практически любые металлы и их сплавы, достаточно просто правильно подобрать сварочную проволоку и защитный газ.

- Глубокое проваривание свариваемого материала, в некоторых аппаратах достигает значение в 20 мм.

- Сварку рекомендуют использовать для высокоточных работ и при соединении очень тонких (до 1-2 мм) металлов.

- Низкая цена аппарата и расходных материалов к нему.

Основных разновидностей полуавтоматической сварки три. Различаются они по способу защиты точки сварки.

Сварка без газа под флюсом

В этом варианте не применяется газ, поскольку внутри порошковой проволоки помещен флюс, по составу схожий с обмазкой электрода. Хотя такой метод и имеет недостатки традиционной сварки — может образовываться шлак в шве, поэтому требуется проваривать несколько раз с перекрытием швов для надежности.

Качество шва не самое высокое. Требует обратной полярности: минус подается на горелку, плюс — на деталь. Проволока довольно дорогая. Способ хорош там, где требуется мобильность, поскольку оператор избавлен от необходимости манипулировать оборудованием с тяжелыми баллонами.

Сварка с активным газом (MAG — Metal Active Gas)

Прямая полярность (плюс на горелке), в зону горения подается углекислый газ. Качества шва много выше, чем при сварке под флюсом. Хотя шов все-равно получается чешуйчатым, но уже без пустот, заполненных шлаком. Положительный момент: недорогой газ.

Положительный момент: недорогой газ.

Сварка с инертным защитным газом — аргоном (MIG — Metal Inert Gas)

Прямая полярность. Наилучшее качество шва. Из минусов: высокая стоимость газа аргон и его смесей, оборудование плохо предназначено для эксплуатации в полевых условиях. По итоговому качеству этот вид оборудования аналогов не имеет.

Как правильно выбрать полуавтомат для дома и гаража

Существует убеждение, большие аппараты прочнее, надёжней, мощней и многофункциональней. Это не соответствует действительности. Современные технологии позволяют производить компактные, мощные устройства, которые не уступают в производительности и эффективности. Поэтому перед покупкой сначала анализируют технические характеристики модели — именно они определяют стоимость полуавтомата и особенности применения.

Выбирая лучший полуавтомат для сварки, учитывайте индивидуальные критерии:

- В каких условиях будет использоваться оборудование: стационарный для гаража, на открытом пространстве или в полевых условиях.

Если агрегат будет постоянно перемещаться, выбирайте компактные модели или агрегаты на колесах. Аппаратура с электроникой не приспособлена для низких температур.

Если агрегат будет постоянно перемещаться, выбирайте компактные модели или агрегаты на колесах. Аппаратура с электроникой не приспособлена для низких температур. - Какой металл будете сваривать и его толщина. От толщины деталей зависит диаметр электродов.

- Качество шва. Для кузовного ремонта и авто необходимо высокое качество сварного шва.

- Планируемая нагрузка. Для домашнего хобби можно остановить выбор на китайских полуавтоматах, они производительные, дешевые и многофункциональные.

- Сеть питания (трехфазная или домашняя 220 В).

- Наличие защиты от перепадов напряжения, короткого замыкания, перегрузки.

- Степень автоматизации. Опытные мастера предпочитают автоматическую регулировку рабочих параметров.

Однокорпусные и многокорпусные полуавтоматы

Исполнение оборудование может быть различным:

- Однокорпусным — система управления, подачи проволоки и преобразователь тока выполнены единым блоком. Предельно обжатая компоновка, удобная для домашнего мастера, но плохо подходящая для интенсивной и большой нагрузки.

Применяется для оборудования, эксплуатируемого с малой интенсивностью, эпизодически.

Применяется для оборудования, эксплуатируемого с малой интенсивностью, эпизодически. - Многокорпусное — система управления, механизм подачи проволоки и преобразователь выполнены отдельными блоками. Есть системы с дополнительным водяным охлаждением горелки. Такое оборудование занимает больше места, но допускает очень интенсивную эксплуатацию. Именно по этой схеме выполнено большинство профессионального оборудования.

Однофазные и трехфазные

По напряжению питания так же существуют различия. Аппараты, рассчитанные на напряжение 220 В более компактны. Но выдают меньший сварочный ток. Поэтому применяются для работы с более тонким металлом. Хороши на выезде — по причине небольших габаритов. Из минусов — при недостаточной мощности сети возможно проседание сварочного тока и как следствие, низкое качество шва.

Более стабильны аппараты, работающие от сети 380 В. С их помощью можно варить более толстый металл. Из недостатков: большая масса и потребность в трехфазной питающей сети — она есть не везде.

Бытовые, полупрофессиональные, профессиональные

Как и все инструменты, полуавтоматы можно разделить на три категории: бытовые, профессиональные и полупрофессиональные. Бытовые устройства для дома и дачи рассчитаны на эпизодическое кратковременное применение. Сварочный ток не выше 200 А. Из плюсов: невысокая цена, компактность. Совершенно не годится для интенсивной работы.

Профессиональные аппараты могут эксплуатироваться длительное время с серьезной нагрузкой. Выдают выше 300 Ампер. Минусы — цена и габариты.

Промежуточное положение занимает полупрофессиональное оборудование. Подходит для гаража, небольшой мастерской или сервиса. Там, где работа сложная, но не такая уж и частая. Отлично справляются с ремонтными, кузовными и строительными задачами. Максимальный ток 200-300 А.

По типу источника питания выделяют:

- трансформаторные;

- выпрямительные;

- инверторные.

Последние считают самыми надежными.

Классификация по типу подачи проволоки

Подача сварочной проволоки может производиться различными способами (применяют два ролика — прижимной и подающий, соединенный с приводом).

- Самый простой — толкающий. Привод находится в корпусе аппарата. Достоинство в простоте. Недостаток в ограничении длины подающей магистрали — не более 3-4 метров. При больших расстояниях возможно «утыкание» проволоки.

- Тянущий привод монтируют непосредственно в горелке. Это дает оператору больше свободы, но утяжеляет горелку и накладывает ограничения на объем сварочной проволоки — много запаса в рукоятке не разместишь.

- Там, где подача проволоки требуется на расстояния более 4 метров, применяют тянуще-толкающую подачу с двумя приводами (один вытягивает материал из корпуса, второй — направляет и подает ее в рукоятке). Это удорожает оборудование, но позволяет добиться более стабильного функционирования всего комплекса.

Закрытая система считается лучшей, т.к. предотвращает попадание пыли и грязи на проволоку.

Специалисты обращают внимание, что не стоит делить модели на хорошие и плохие. Лучший сварочный полуавтомат — тот, который эффективно решает пользовательские задачи.

По ссылке можно перейти в каталог и купить электросварку с гарантией производителя и быстрой доставкой в Киев, по Харькову и Украине.

Сварка кузова автомобиля полуавтоматом своими руками: технология и рекомендации

Подержанные машины при неправильном уходе покрываются коррозией. Иногда, если вовремя не устранить эту проблему, требуется полная замена отдельных частей кузова. При этом без сварочных работ не обойтись. А сварка кузова автомобиля своими руками требует навыков и хотя бы небольшого опыта.

Для сварных работ с автомобильным кузовом наиболее приемлемым вариантом является использование полуавтоматического сварочного аппарата. Это позволяет работать с любой толщиной материала: от 0,7 до 4 мм. В этот интервал укладываются как, например, более тонкие крылья, так и мощные лонжероны.

Способы соединения элементов при автомобильной сварке

Разные узлы и варианты ремонта машины с использованием сварочных работ предполагают отличающийся подход для сопряжения новых вставок со старым кузовом.

Стыковое сопряжение

Сварка кузова автомобиля полуавтоматом чаще всего проводится с помощью стыкового соединения. Таким способом не создаются дополнительные ненужные утолщения на корпусе. Используется этот метод при вваривании заплаток или небольших вставок, не подвергающихся большому усилию на разрыв.

Типы соединений

Перед работой с латкой можно снять фаски со сторон, которые планируется приваривать.

Если толщина листа до 2 мм, то можно обойтись без фасок. Такой способ сопряжения требует более кропотливой подгонки ввариваемой детали и подготовленного участка корпуса авто. Зазоры необходимо свести к минимуму, а в идеале нужно обойтись без них. Способ применяется обычно для лицевых наружных элементов.

При выполнении этой операции сварщик должен иметь достаточно высокую квалификацию.

Стыковая сварка

Работа проводится с применением сплошного точечного шва. Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее.

Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее.

Соединение внахлест

Такое соединение наиболее простое и поэтому получило большое распространение среди автомобильных сварщиков. Так, один из кусков металла накладывается на другой, при этом полностью перекрывается отверстие, которое надо залатать.

Нахлест при сварке

Метод подходит для сварки силовых конструкций: порогов, лонжеронов и т.д.

Сварные электрозаклепки

Такой способ является скорее разновидностью нахлестного соединения. При этом он схож с точечной сваркой. Его активно используют в автомобильной сварке. Например, он применяется для установки новых крыльев, усилительных накладок на каркас кузова.

Типы сварных швов

Не смотря на способы сопряжений, в каждом случае технология сварки полуавтоматом предполагает использование различных типов швов. Есть три популярных варианта швов:

Есть три популярных варианта швов:

- сплошной;

- точечный;

- сплошной прерывистый.

Типы швов

Каждый из них может накладываться в любом из способов сопряжений, как при нахлестах, так и при стыковых соединениях.

Сплошной прерывистый

Такой шов представляет собой периодическое чередование сплошных участков и незалитых металлом разрывов. Интервалы свободные от заливки исполнитель подбирает самостоятельно.

В этом случае уменьшается перегрев листов, что способствует незменению прочностных физических свойств стального сплава, из которого выполнены сочетаемые части.

Сплошной

Может иметь вид непрерывного «залития» расплавленным металлом, а также выглядеть как большое количество точечных сварок, расположенных очень близко друг к другу. Такой способ практически не имеет применения в автомобильной конструкции. Хотя он может использоваться практически с любой толщиной металла.

Хотя он может использоваться практически с любой толщиной металла.

Использование такого шва уменьшает «эластичность» всей конструкции. Также могут возникнуть усталостные трещины во время эксплуатации машины.

Точечный

Название говорит само за себя. Сварка полуавтоматом и присоединение листов метала проводится с помощью сварных точек, которые распределяются вдоль линии сопряжения через заданный интервал. Расстояние между такими точками задается из технологической необходимости и может быть от нескольких сантиметров до нескольких миллиметров.

Расположение шва

Проведение работ может происходить в разных плоскостях:

- горизонтально «сварка сверху»;

- горизонтально «сварка снизу»;

- вертикальный шов.

Наиболее удобным является вариант со сваркой «сверху». При таком положении шов заливается полностью, заполняя все пустоты и щели. Менее удобный вариант вертикальных работ. В этом случае необходимо следить за тем, чтобы металл не стекал по шву.

Самый трудный способ сварки предполагает «работу снизу».

При таком положении шов получается под сопрягающимися элементами и постоянно стремится вытечь вниз. Поэтому нужно иметь навык работы в таком положении, чтобы не ухудшить качество сварки.

Подготовка материала к сварке

До начала любых сварных работ, понадобится приготовить поверхности. Для этого проводится чистка от всех видов загрязнений:

- коррозионные следы;

- слои краски и грунтовки, включая транспортировочные;

- консервационные и защитные слои покрытий;

- все виды смазочных веществ.

Наличие таких веществ может снизить качество накладываемого шва или полностью препятствовать прохождению тока по цепи.

Также происходят другие негативные последствия:

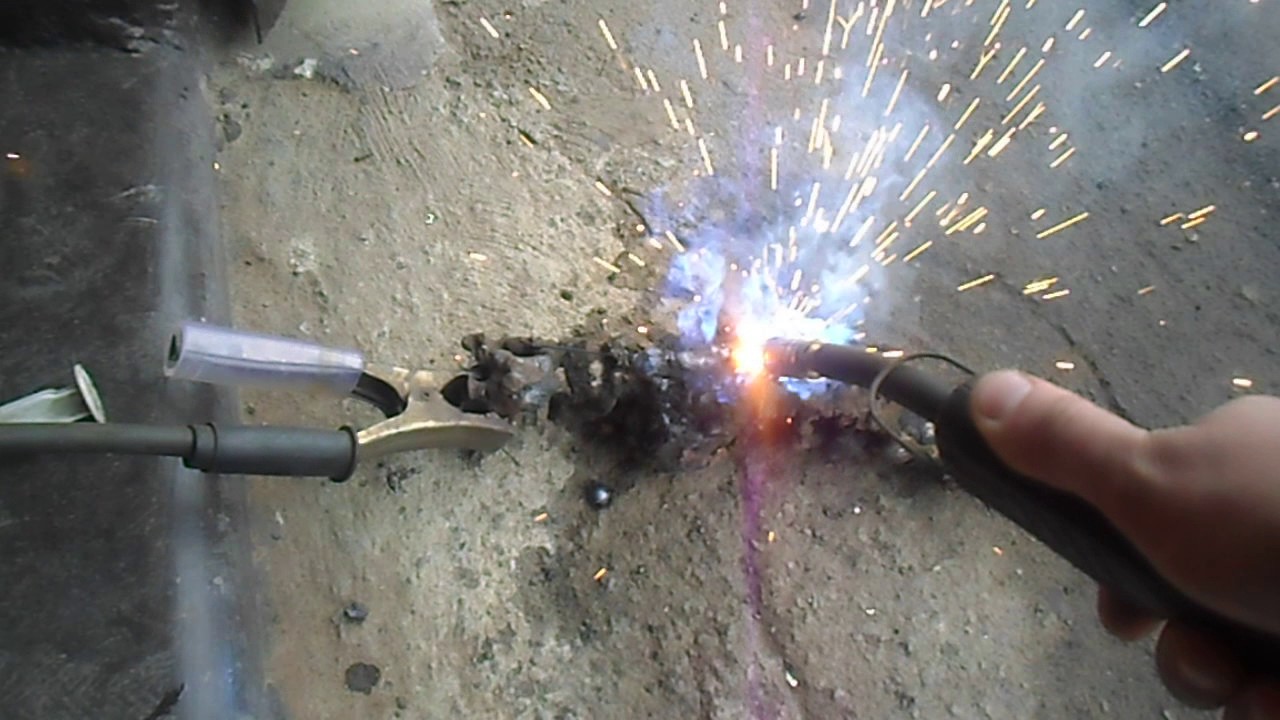

- газ, который образуется при выжигании горючих остатков, может создать пористую некачественную структуру шва;

- такие газы могут «выдувать» металл из точки сварки, при этом получается дыра, а расплавленный металл, разбрызгиваясь, может привести к ожогам;

- загрязнения выделяют большое количество дыма, что может привести к отравлениям продуктами горения или стать причиной пожара.

Поверхности должны плотно прилегать между собой.

Безопасность при работе

Для этого используются различные зажимы и фиксаторы. Также допускается временные крепления болтами или саморезами.

Регулировка сварного тока

Для начинающих сварщиков, которые не работали с тонкими листами меньше 1 мм, желательно потренироваться не на рабочих поверхностях автомобиля, а провести экспериментальную сварку ненужных тонких кусков.

Нужно придерживаться техники безопасности при сварочных работах на автомобиле:

- в качестве экспериментальных листов не нужно брать оцинкованные экземпляры, так как пары получатся ядовитыми;

- нельзя вести работы на сильном сквозняке или ветру, так как из-за этого выдувается газ из сварочной зоны, что снизит качество работ или полностью сделает их невыполнимыми.

Величина сварочного тока находится в прямой зависимости от толщины металла. Для листов небольшой толщины понадобится установить ток в диапазоне 40-60 А.

Большинство регуляторов силы тока на полуавтоматах имеет не абсолютную градуировку, а относительную. Поэтому точный показатель тока необходимо будет проверить по инструкции.

Правильность выбранного тока покажет качество сварного шва. Разное напряжение в электрической сети влияет на выходные параметры устройства. Поэтому настройка аппарата проводится в большей степени путем экспериментального подбора положений регулировочных ручек.

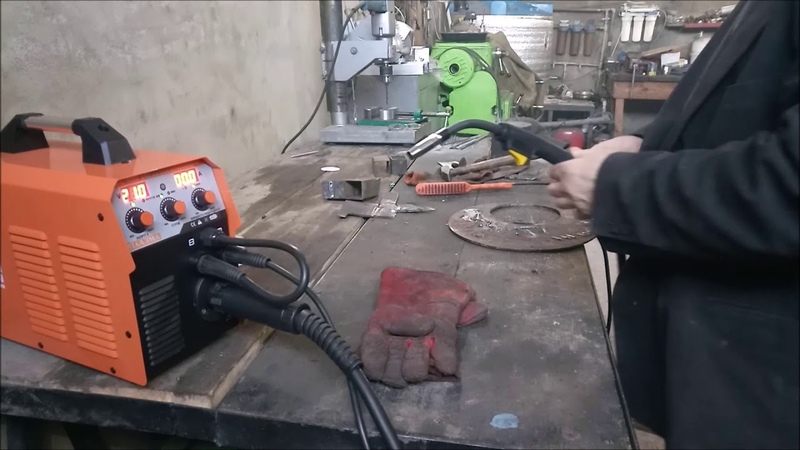

Настройка регуляторов

Примером может послужить полуавтоматический аппарат Helvi Panther 132. На нем установлены три регулятора, влияющие на параметр тока. Два тумблера имеют лишь по два положения: «1» и «2» на первом, «мин» и «макс» на втором. Третий плавно регулирует подачу проволоки. И скорость, при которой подается проволока, зависит от величины тока. Это значит, что аппарат самостоятельно регулирует ток в зависимости от подачи проволоки.

Сварочный полуавтомат

В качестве примера можно дать настройки этого полуавтомата для разных толщин свариваемого металла. Тонкий лист хорошо «варился» на установках: «1», «макс», а плавная регулировка была на «7». Толстые листы лучше пробовать на установке: «2», «макс», «8».

Тонкий лист хорошо «варился» на установках: «1», «макс», а плавная регулировка была на «7». Толстые листы лучше пробовать на установке: «2», «макс», «8».

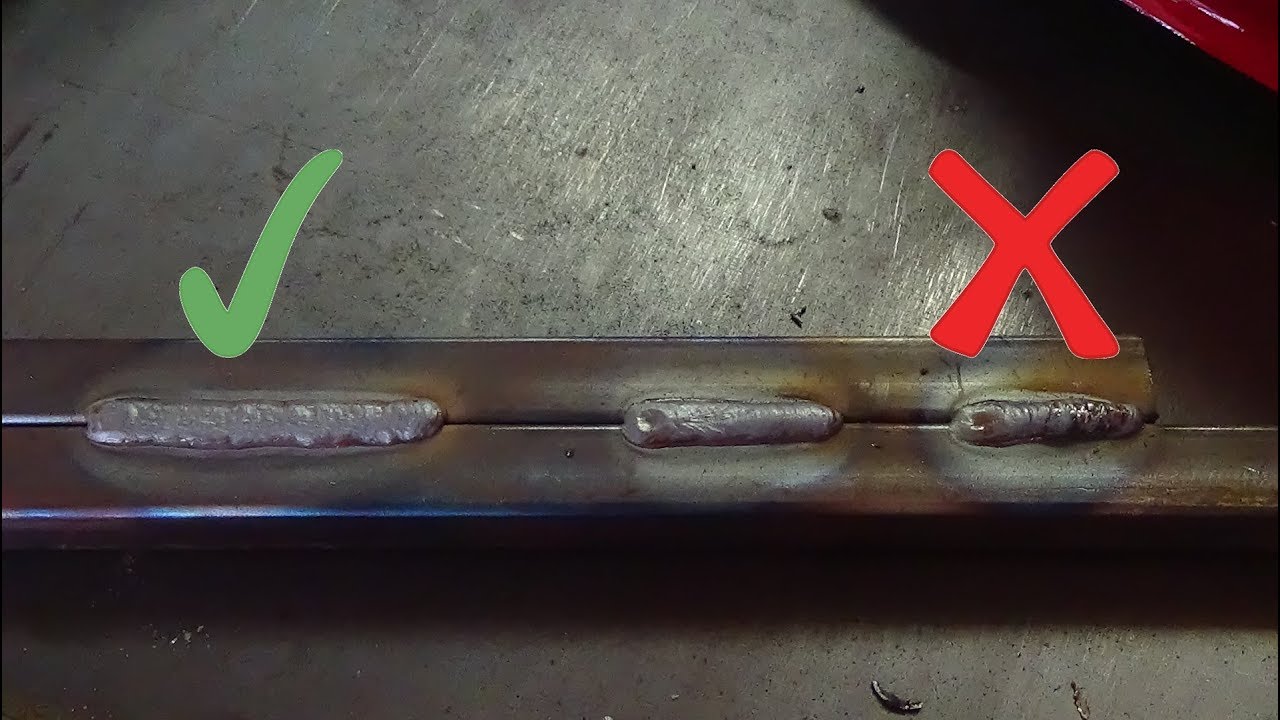

При работе с полуавтоматом могут быть различные результаты сварки. В зависимости от силы тока можно получить такие итоги:

Результат сварки с разным током

Первый случай

Ток слишком мал, поэтому не происходит растекания металла по поверхности, а также деталь не прогревается, что ухудшает сопряжение. Получается отсутствие «провара». Понадобится увеличить ток.

Второй случай

Ток правильно отрегулирован, металл достаточно расплывается и заметен прогрев свариваемой детали. С обратной стороны листа заметна небольшая металлическая капля.

Третий случай

Ток больше допустимого значения. Расплавленная капля от проволоки слишком сильно «просела». На другой стороне явная крупная капля расплавленного металла.

Четвертый случай

Существенное превышение допустимого тока до такой степени, что образуются сквозные прожоги. Требуется значительное снижение силы тока до появления небольшой капли без прожигания.

Требуется значительное снижение силы тока до появления небольшой капли без прожигания.

Возможные проблемы при эксплуатации сварочного полуавтомата

Не все работы проводятся в штатном режиме. Из-за ошибок в эксплуатации или неисправного оборудования могут возникать нештатные ситуации.

Неправильный выбор величины тока

Когда установлен слишком большой ток, то в металле образуются прожоги. Также может образоваться капля из расплавленной проволоки, которая выступает из медного наконечника. Если такая ситуация произошла, то дополнительная подача проволоки может привести к обрыву при выходе ее из подающего устройства.

Некачественная регулировка прижима в подающем механизме

Если блокируется проход проволоки через медный наконечник, то происходит ее поломка в подающем механизме. Это свидетельствует о слишком большом прижимном усилии. При правильной регулировке проволока проскальзывает, а не ломается. Это событие свидетельствует об обратном – прижимное усилие недостаточно фиксирует проволоку.

В таком случае может происходить «прихват» в наконечнике, и не иметь отношение к величине установленного тока.

Такие же результаты бывают при слишком медленной подаче проволоки.

Небольшой расход газа

В такой ситуации необходимо правильно отрегулировать на редукторе. Можно ориентироваться на примерный расход 8-10 литров в минуту при диаметре проволоки 0,8 мм. Хотя в инструкции по эксплуатации полуавтоматов предлагают ставить до 3 литров, но на практике этого недостаточно.

Интересное по теме:

загрузка…

Вконтакте

Одноклассники

Google+

Как приготовить полуавтомат? Полуавтоматические режимы сварки.

Полуавтомат для сварки алюминия

Полуавтомат для сварки алюминияСварка — это целое искусство. Профессиональных сварщиков везде ценят чуть ли не на вес золота: их не хватает не только на бытовые нужды, но и на промышленность. Во многом это связано с тем, что далеко не каждый специалист знает все технологические аспекты сложных производственных операций.

Например, готовить полуавтомат умеют даже не на всех предприятиях.Эта статья посвящена нашей статье.

Общие положения

Сварочным полуавтоматом теперь называют устройство, с помощью которого выполняется дуговая сварка. Его особенность в том, что в роли электрода выступает стальная проволока, в процессе сварки непрерывно подаваемая в аппарат. Полуавтоматический механизм связан с тем, что сварщик вручную выполняет непрерывную подачу проволоки.

Классификация автоматов

Классифицируйте полуавтоматические сварочные аппараты по типу защиты сварного шва:

- Аппарат для сварки металлов под флюсом;

- Полуавтоматы для сварки в инертных газах;

- Автоматы, в которых в качестве электрода используется специальная порошковая проволока.

Отметим, что аппараты для сварки под флюсом уже давно не используются в отечественной промышленности, так как их варят полуавтоматом этого типа только по старинным технологиям, которые редко встречаются в развитых промышленных государствах. Куда более распространены и удобны сварочные полуавтоматы, технологический процесс которых предполагает использование нейтральных газов. В частности, таким способом чаще всего готовят флюсовую проволоку.

Кроме того, существует классификация по типу и характеристикам используемого в работе провода:

- Автоматы с твердым стальным электродом;

- Сварочная система со сплошной алюминиевой проволокой;

- Универсальные модели (позволяет использовать оба типа электродов).

Сварочные аппараты долевого назначения и характер их мобильности:

- Стационарные модели нашли широкое распространение в среде тяжелой металлургии.

- Их антиподы — переносные разновидности, на которых может перевезти только одного человека.

- Разумной альтернативой обоим вышеперечисленным вариантам являются мобильные модули, которые можно транспортировать на специальном автомобильном шасси. Поскольку они варятся на полуавтомате такого типа в полевых условиях, аппарат комплектуется самыми «живучими» компонентами.

Следует иметь в виду, что современная промышленность выпускает сотни моделей сварных полуавтоматических систем, которые могут существенно различаться по своим характеристикам. С их помощью соединяют не только сталь, но и алюминий, и другие металлы. В цехах автомобильных заводов подобные механизмы задействованы в производстве кузовов.

Полуавтоматические режимы сварки

Поскольку сварщику, работающему с таким оборудованием, ежедневно приходится иметь дело сразу с несколькими видами металлов, производители внедрили в свое производство различные полуавтоматические режимы сварки.Среди них опытный специалист сможет подобрать тот, который идеально подойдет для каждого конкретного случая. Давайте посмотрим на их основные разновидности:

Давайте посмотрим на их основные разновидности:

- Режим с коротким замыканием сварочной дуги и без него.

- Крупные, средние и мелкие капли.

- Режимы с напылением флюса и без него.

Использование того или иного типа зависит как от типа свариваемого металла, так и от назначения конкретной детали. Чтобы сварщикам было проще ориентироваться, также существует более подробная классификация:

- Циклическая сварка при использовании короткой дуги;

- Точечный;

- Импульсная сварка;

- Вариант со струйным перемещением металла шва;

- Сварка в условиях непрерывного кругового переноса металла.

Если используется углекислота (см. Выше), в практических условиях чаще всего выбирается импульсный режим дуги. Как правило, ток постоянный, полярность обратной. В этом случае скорость плавления металла не слишком высока, но сварочная дуга намного стабильнее, а полученный сварной шов намного прочнее.

Что должно быть в комплекте?

В комплект должен входить силовой трансформатор, горелка и механизм подачи проволоки, кабели и муфты для подачи инертного газа, а также компьютеризированная система управления сварочными процессами. Электрод в зоне технологических операций подается автоматически, что отличает такие механизмы от полностью механических аналогов. Все остальные действия сварщик выполняет вручную.

Электрод в зоне технологических операций подается автоматически, что отличает такие механизмы от полностью механических аналогов. Все остальные действия сварщик выполняет вручную.

Преимущества сварочных полуавтоматов

- Огромным преимуществом является то, что можно сваривать металл, толщина которого не превышает 0,5 мм.

- Ржавчина и даже довольно серьезные загрязнения свариваемого металла не являются препятствием для качественного выполнения работ.

- Стоимость работ (по сравнению с другими видами сварки) очень низкая, так как стоимость основных расходных материалов невысока.

- Важно, что с помощью полуавтомата на медной проволоке возможно соединение деталей из оцинкованной стали, при этом само покрытие останется полностью целым.

Слабые места в технологии

- Если нет возможности использовать инертный газ, металл начинает довольно сильно «закипать», и брызги окалины разлетаются на значительное расстояние.

- От открытой дуги идет достаточно сильное излучение, так что этот момент тоже нельзя забывать.

Где чаще всего используются полуавтоматы

Несмотря на некоторые отрицательные особенности, полуавтоматы интенсивно используются в автомобилестроении. Чаще всего по этой технологии сваривают сталь, а также алюминий. Аргон в основном используется как инертный газ. Кроме того, сталь часто сваривают в углекислом газе.

Немного о подающем механизме

Мы уже упоминали, почему устройства этого типа являются полуавтоматическими.Поскольку сварщику по роду своей работы придется постоянно работать с механизмом, подающим электрод (проволоку) в рабочую зону, узнавать обо всех существующих типах таких устройств будет излишним. На сегодняшний день их выделяют сразу три:

.- Чертеж разновидностей.

- Подающие механизмы толкающего типа.

- Универсальные модификации: проволока для сварки полуавтоматом в данном случае может быть любой.

Начало работы

Как и в других случаях, которые так или иначе касаются работы со сварочными аппаратами, вам необходимо заранее правильно настроить все свое оборудование. Во-первых, следует выбрать ток, руководствуясь толщиной свариваемого металла и инструкциями, прилагаемыми к аппарату. Как правило, в документации есть специальная таблица, в которой подробно описывается технология сварки. Отметим, что при малом сварочном токе работа аппарата оставляет желать лучшего.

Во-первых, следует выбрать ток, руководствуясь толщиной свариваемого металла и инструкциями, прилагаемыми к аппарату. Как правило, в документации есть специальная таблица, в которой подробно описывается технология сварки. Отметим, что при малом сварочном токе работа аппарата оставляет желать лучшего.

Руководствуясь той же инструкцией, установите необходимую скорость подачи электрода в рабочую зону. Его можно отрегулировать, соответствующим образом подбирая сменные шестерни для коробки передач.Обязательно перед началом работы проверьте ток и напряжение!

Если вы собираетесь сварить важное технологическое изделие, обязательно проверьте правильность всех настроек на любом тестовом образце. Соответственно, по результатам испытаний должна быть произведена окончательная корректировка (при необходимости). Если правильно настроить сварочный аппарат, лучшим доказательством этого будет ровная и стабильная сварочная дуга.

Можно ли варить в полуавтомате без инертного газа?

Безусловно, с помощью инертного газа сварочные работы выполняются максимально качественно. Вот только для тех, кто редко пользуется сваркой, покупка целого газового баллона экономически нецелесообразна. Сварка полуавтомата без газа?

Вот только для тех, кто редко пользуется сваркой, покупка целого газового баллона экономически нецелесообразна. Сварка полуавтомата без газа?

Отличная альтернатива — флюсовая или порошковая проволока. В данном случае он представляет собой стальную трубку, внутрь которой запрессован флюс. При горении над местом сварки образуется локальная зона, защищенная его паром. Обратите внимание, что в этом случае необходимо использовать постоянный ток.

Так выполняется полуавтоматическая сварка без газа.

Производим металлопродукцию

Сначала переводим в положение «Вперед» переключатель, который отвечает за подачу электрода (проволоки). Затем заполните имеющуюся воронку флюсом. Важный! Держатель должен быть расположен таким образом, чтобы подающий конец воронки находился точно в зоне сварки, иначе флюс выйдет из строя, и вы увидите огромное удовольствие от масштабирования.

Откройте крышку резервуара с флюсом, затем начните легкую чистку электрода в месте сварки, удерживая нажатой кнопку «Старт». После этого появляется дуга. Можно начинать работать.

После этого появляется дуга. Можно начинать работать.

А как идет сварка алюминия полуавтоматом?

Мы производим алюминиевые детали

Алюминий — это металл, который с точки зрения сварщиков очень сложен. На его поверхности имеется достаточно толстый слой амальгамы, который не только предотвращает обычную сварку металла, но и чрезвычайно быстро восстанавливается после любого контакта с кислородом воздуха. Поэтому желательно хорошо знать все аспекты этой работы, иначе у вас не получится сделать надежный и качественный сварной шов на металле.

Так происходит сварка алюминия полуавтоматом.

Полуавтомат для дуговой сварки

Сразу отметим, что при таком способе работы допускается только алюминиевая проволока, которая используется в качестве электрода. Учтите, что из-за своей мягкости он часто образует петли в токоприемнике, поэтому приходится использовать свои специальные модели, разработанные специально для использования алюминия.

Чаще всего применяется сварка аргоном (полуавтомат в таких условиях работать удобнее), и качеству газа следует уделять особое внимание.Давление подобрать сложнее всего: оно должно быть достаточным для надежной защиты сварной ванны, но при этом не превышать предельных значений, так как в этом случае воздух засасывается.

Какие задачи стоят перед сварщиком?

- Для начала нужно тщательно очистить все части деталей, предназначенных для сварки, от грязи и краски.

- Остатки грязи необходимо очистить химическими растворителями.

- Как мы уже говорили, сначала следует сделать пробную сварку, так как настройки оборудования могут быть не очень удачными.

- Очень важно правильно подобрать ток и напряжение: слабый ток не сломает амальгаму. Кроме того, нужно внимательно подходить к защите сварочной ванны.

Все остальные операции ничем не отличаются от описанных выше.

В каких условиях лучше всего сваривать кузовные детали автомобилей?

Исходя из опыта ведущих предприятий, настоятельно рекомендуем при кузовном ремонте использовать только полуавтоматы для сварки алюминия в углекислом газе. Этот подход имеет много преимуществ, о которых мы поговорим ниже.

Этот подход имеет много преимуществ, о которых мы поговорим ниже.

Во-первых, реальная зона термической деформации материала очень мала, что позволяет без проблем сваривать даже узкие детали, не боясь потерять их внешний вид. Даже если деталь уже была окрашена, пигмент локально выгорает, и повреждения небольшие. Это дает прекрасную возможность сэкономить на финишной покраске и подготовке деталей к ней.

Даже сварка полуавтоматом из нержавеющей стали выполняется очень быстро и с минимальным количеством отходов.

Скорость плавления проволоки этим методом очень высока. Это обеспечивает отличную производительность труда и высокое качество работы. Последнее обстоятельство лучше того, что шов получается предельно аккуратным и качественным. Кроме того, вам не придется судорожно рассчитывать доли миллиметров, соединяя детали: потери в металле очень малы, так что можно надежно сваривать даже очень мелкие детали.

Даже те составы, которые состоят из элементов разной толщины, порадуют качеством сварного соединения. Стоит добавить, что углекислый газ стоит дешево, а инверторную полуавтоматическую сварку быстро осваивают не слишком опытные сотрудники.

Стоит добавить, что углекислый газ стоит дешево, а инверторную полуавтоматическую сварку быстро осваивают не слишком опытные сотрудники.

Технология сварки вертикальных швов

Мы не случайно вынесли эту тему в отдельный абзац. Дело в том, что жар в этом случае поднимается снизу вверх, что мешает качественной сварке. Именно поэтому все вертикальные швы готовятся строго сверху вниз. Горелку следует направлять немного вверх, так как в этом случае тепло, необходимое для сварочной ванны, сохраняется намного лучше.Учтите, что сваривать нужно как можно быстрее, так как нужно будет предотвратить возникновение потоков расплавленного металла. Обязательно держите электрод за передний край ванны.

Вот как приготовить полуавтомат. Удачи в работе!

Советы по подготовке металла перед автоматической сваркой

Понимание важности чистоты металла перед началом любой автоматической, полуавтоматической или ручной сварки является ключом к хорошему конечному результату. Пропуск этапа подготовки металла — одна из самых упускаемых из виду задач в процессе сварки, но этого не должно быть! Вы рискуете не пройти контроль качества или получить некрасивые или даже слабые сварные швы.

Пропуск этапа подготовки металла — одна из самых упускаемых из виду задач в процессе сварки, но этого не должно быть! Вы рискуете не пройти контроль качества или получить некрасивые или даже слабые сварные швы.

Подготовка материалов будет зависеть от того, какой у вас тип инструментов, например, автоматическое сварочное оборудование , ротационные сварочные системы , камеры для сварки TIG или если вы выполняете сварку вручную. Это также будет зависеть от того, какой металл вы используете. Прочтите наши общие практические советы о том, как подготовить металл перед сваркой.

Держите его в чистотеНаилучший способ добиться положительных результатов — это начать с чистого материала без мусора. Перед использованием автоматической сварочной системы удалите всю краску, масла, жир или ржавчину. Вот несколько распространенных инструментов, используемых для очистки металла:

- Наждачная бумага

- Абразивоструйная очистка

- Щетки из нержавеющей стали

- Растворители, такие как ацетон или другие щелочные очистители

Избегайте создания глубоких царапин при очистке материала, так как удаление слишком большого количества материал из металла может привести к плохому качеству сварки и дорогостоящим доработкам. Всегда храните чистящие принадлежности и инструменты из черных и цветных металлов отдельно. Перекрестное загрязнение может произойти при использовании неподходящего чистящего инструмента.

Всегда храните чистящие принадлежности и инструменты из черных и цветных металлов отдельно. Перекрестное загрязнение может произойти при использовании неподходящего чистящего инструмента.

Если вы выполняете сварку алюминием, это может добавить дополнительные трудности из-за природы металла. Алюминий имеет больший риск возникновения проблем со сваркой, таких как непровар, из-за жесткого оксидного слоя. Другие металлические материалы также могут иметь покрытие, чтобы избежать ржавчины во время транспортировки.Окисление может происходить быстро, поэтому лучше очищать небольшие участки за один раз непосредственно перед началом процесса автоматической сварки .

Установка для полуавтоматической дуговой сварки под флюсом

Прочитав эту статью, вы ознакомитесь с настройкой для полуавтоматической сварки под флюсом с помощью схемы.

При полуавтоматической сварке под флюсом электродная проволока подается на дугу механически, в то время как сварочная горелка продвигается вдоль стыка вручную.

Чтобы уменьшить вес и размер сварочной горелки, механизм подачи проволоки отделен от нее. Пистолет сочетает в себе бункер для подачи флюса, электрическую контактную трубку и рабочий выключатель. Электродная проволока, обычно диаметром от 1 до 2 мм, подается механически через сварочную горелку внутри гибкой трубки длиной до 3,5 м. На рис. 8.27 показана установка для полуавтоматической установки для дуговой сварки под флюсом.

Электродная проволока с медным покрытием подается в горелку механизмом подачи проволоки, приводимым в действие трехфазным асинхронным двигателем.Пистолет продвигается по шву с желаемой скоростью. Ток на полуавтомат подается от обычного сварочного трансформатора или сварочного выпрямителя.

Сварочное оборудование легко переносится, и одна сварочная горелка может покрыть значительную площадь сварочного цеха. Некоторые механизмы подачи проволоки сконструированы таким образом, что их можно подвешивать на крюке. Это добавляет удобства эксплуатации.

Операция полуавтоматической сварки под флюсом требует большего мастерства, чем для полностью автоматической версии.Пистолет необходимо точно направлять вдоль стыкового шва, для чего необходимо направить пистолет в сторону оператора. В случае прерывания процесса пятно должно быть оголено примерно на 20 мм вокруг него путем удаления флюса и шлака и возобновления процесса из кратера. Если зазор между свариваемыми деталями большой, это требует манипулирования электродом путем колебания, что требует еще более высокого уровня мастерства.

Полуавтоматическая сварка под флюсом — довольно громоздкий процесс, и его следует использовать только в случае необходимости, например, в неудобных местах, где не может работать автоматическая сварочная головка.В таких случаях его успешно применяют для выполнения стыковых и угловых швов.

Что такое комбинированная сварка и как она работает? Гид на 2021 год

0Последнее обновление:

Вы могли бы подумать: «Комбинированная сварка, это выше моей зарплаты». Это может показаться сложным. Возможно, вы знакомы только с парой различных сварочных процессов. Возможно, вы знаете только, как выполнять сварку MIG. Так что же такое комбинированная сварка? Что ж, термины «комбинированная сварка» и «комбинированная сварка» часто встречаются, что наводит на мысль, что это особый тип сварочного процесса.Нет.

Это может показаться сложным. Возможно, вы знакомы только с парой различных сварочных процессов. Возможно, вы знаете только, как выполнять сварку MIG. Так что же такое комбинированная сварка? Что ж, термины «комбинированная сварка» и «комбинированная сварка» часто встречаются, что наводит на мысль, что это особый тип сварочного процесса.Нет.

Комбинированная сварка — это использование двух или более процессов в одном проекте. Применительно к самим сварщикам это технически означает, что они компетентны в двух или более процессах. Они могут или не могут быть в совершенстве разбираться в каждом процессе, но у них есть некоторый опыт. В идеале сварщик должен иметь сертификаты по всем сварочным процессам, для которых он претендует на звание «комбинированный сварщик», но на самом деле это не всегда так.

В этой статье дается краткий обзор того, как четыре самых популярных сварочных процесса используются в сочетании друг с другом, а также краткий обзор этих же процессов.

Как это работает?

Не все сварочные процессы одинаковы. Не то, чтобы одно лучше другого. Просто дело в том, что у них разные приложения. Некоторые из них больше подходят для конструкционной стали, потому что они больше подходят для тяжелых условий эксплуатации. Некоторые ориентированы на более легкие материалы. Некоторые из них чище и дают гораздо более эстетичный вид сварных швов.

Не то, чтобы одно лучше другого. Просто дело в том, что у них разные приложения. Некоторые из них больше подходят для конструкционной стали, потому что они больше подходят для тяжелых условий эксплуатации. Некоторые ориентированы на более легкие материалы. Некоторые из них чище и дают гораздо более эстетичный вид сварных швов.

Но бывают случаи, когда требуется несколько сварочных процессов, повышающих производительность, или просто упрощающихся.Совместное использование процессов может зависеть от источника питания. MIG и FCAW, в которых используется по существу одно и то же оборудование, работают от источника постоянного напряжения от инвертора сварочного аппарата. И SMAW (Stick), и TIG работают от трансформатора сварочного аппарата постоянного тока.

Некоторые тонкие калиброванные поверхности не выдерживают высокой температуры Stick или даже FCAW. Обратное также верно. Некоторые толстые стальные пластины со скошенными кромками практически невозможно сварить с помощью горелки TIG. Чтобы преодолеть разрыв, потребуется слишком много времени, и это снизит производительность.Даже если бы это было возможно, было бы трудно.

Чтобы преодолеть разрыв, потребуется слишком много времени, и это снизит производительность.Даже если бы это было возможно, было бы трудно.

Какие четыре типа сварки?

Существует более четырех типов. Однако эти четыре являются наиболее распространенными.

Дуговая сварка защищенного металла (штанга)Изображение предоставлено: специалист по сварке, Wikimedia Commons

SMAW — это процесс, который обычно называют дуговой сваркой. Источник питания выдает постоянный ток, а параметры меняются путем регулировки силы тока на сварочном аппарате.Напряжение меняется в зависимости от длины дуги между заготовкой и электродом.

К заготовке прикреплен зажим заземления. Он может быть положительным или отрицательным в зависимости от полярности. Сварка штангой также может выполняться на переменном токе. То есть ток меняет направление много раз в секунду. Другой конец сварочного тока будет электродом. Электроды для сварки штангой представляют собой стержни, покрытые флюсом. Стержни вставляются в электрододержатель (стингер).Дуга зажигается на заготовке за счет контакта электрода с металлом.

Стержни вставляются в электрододержатель (стингер).Дуга зажигается на заготовке за счет контакта электрода с металлом.

После зажигания дуги вырабатываемая ею электрическая энергия начинает плавить расплавленный основной металл и присадочный металл электрода одновременно. Это означает, что флюс тоже горит и выделяется газом. Газ из флюса отталкивает атмосферные газы, тем самым защищая расплавленную сварочную ванну от загрязнений. Часть флюса, осаждаемая в сварном шве, приводит к образованию шлака, который всплывает в верхнюю часть сварного шва.Затем это отколовывается.

Сварка металлов в инертном газе (MIG) MIG или газовая дуговая сварка металла (GMAW) — это полуавтоматический процесс сварки, в котором используется инверторный источник питания сварочного аппарата. Ток — это постоянное напряжение, что означает, что напряжение устанавливается на машине. Сила тока зависит от комбинации скорости подачи проволоки, скорости осаждения присадочного металла, длины дуги и вылета дуги или CTWD (расстояние контакта наконечника с рабочим расстоянием).

Электрод для этого процесса работает на системе подачи проволоки.Используется сварочная горелка, которая при нажатии на спусковой крючок пропускает проволоку через сварочный провод («хлыст»). Он проходит через футеровку кабелепровода внутри свинца. Проволока натыкается на внутреннюю поверхность гильзы, обеспечивая хорошую электропроводность. Он выходит из сварочного контактного наконечника, который является ключом для зажигания дуги.

В отличие от процесса сварки постоянным током, такого как SMAW, контакт электрода на заготовке сам по себе не вызывает дугу. Поскольку он работает при постоянном напряжении, дугу необходимо зажигать сварочной горелкой.Когда возникает дуга, присадочная проволока попадает в расплавленную сварочную ванну и добавляется к основному металлу. Сплошная проволока MIG не имеет шлаков. Вместо этого защита сварного шва достигается за счет использования инертного газа, обычно это комбинация диоксида углерода и аргона, диффундирующего из газового диффузора сварочного пистолета.

Кредит изображения: Thaweesak Thipphamon, Shutterstock

В этом процессе используется то же оборудование, что и в процессе MIG. Это полуавтомат.Основное отличие — это сам провод. Вместо того, чтобы использовать сплошную проволоку, проволока для FCAW, как вы уже догадались, течет в сердечнике. Этот флюс работает так же, как и сварка палкой. Он горит, защищая сварной шов, и в результате образуется шлак, который необходимо отколоть.

Есть два варианта FCAW. Один из них называется самозащитой FCAW. Его можно использовать в помещении или на открытом воздухе. Флюса самого по себе достаточно для защиты сварного шва от загрязнений. Тогда есть двойной щит FCAW.В этом процессе используется комбинация флюса, а также дополнительный защитный газ (либо чистый диоксид углерода, либо смесь диоксида углерода и аргона).

Сварка вольфрамом в среде инертного газа (TIG) TIG или газовая дуговая сварка вольфрамом (GTAW) — это процесс ручной дуговой сварки, в котором используется тот же источник постоянного тока, что и для SMAW. Это означает, что сила тока регулируется на автомате. Однако используемое оборудование сильно отличается от SMAW.

Это означает, что сила тока регулируется на автомате. Однако используемое оборудование сильно отличается от SMAW.

Электрод, то есть сторона сварочного тока, не относящаяся к детали, вставляется в горелку TIG.Обычно это вольфрам или родственный ему сплав. Шлифуя кончик куска вольфрама, чтобы должным образом получить поверхность, которая будет проводить хорошую дугу, сварщик инициирует дугу либо с помощью скретч-старта (как SMAW), либо с помощью ножной педали или спускового крючка. Аргон начинает течь заранее и продолжает течь после окончания сварки (предварительная и последующая продувка соответственно). В то время как при SMAW присадочный металл действует как электрод, а электроды для сварки TIG не расходуются.Вместо этого в качестве присадочного металла используются присадочные стержни, которые «окунаются» в расплавленную сварочную ванну.

Где это используется?

Различные комбинации сварочных работ безграничны. Давайте взглянем на несколько важных комбинаций.

Кредит изображения: saldahnae, Pixabay

Если вам необходимо сварить два куска трубы вместе во всех положениях, TIG из-за его низкой скорости наплавки и способности запускаться и останавливаться без нарушения непрерывности будет идеальным вариантом для сварки корня.Корень, вероятно, является наиболее важным этапом сварного шва трубного стыка. Если вы не сделаете это правильно, то весь сустав может выйти из строя. Однако сварка всего стыка аппаратом TIG может занять некоторое время. Обычно основание приваривается TIG, но заливка и крышка привариваются методом SMAW с использованием электрода 7018. Поскольку SMAW и TIG используют постоянный ток, обычно нет необходимости менять источник питания.

Подгонка и сварка Может случиться так, что что-то можно установить с помощью прихваточных швов на производственном столе, но затем необходимо приварить на месте в полевых условиях.В этом случае фаворитами являются MIG или FCAW из-за их способности «срезать» два куска металла вместе одной рукой, почти не задумываясь (или иногда глядя).

Это почти аналогично заполнению корневого прохода. MIG и FCAW отлично подходят для устранения большого зазора перед полной сваркой SMAW. Это возможно при условии, что присадочный металл MIG разрешен в соединении для начала.

Преимущества комбинированной сварки

- Универсальность

- Умение придумывать творческие решения

- Экономия времени и денег

Недостатки комбинированной сварки

- Требуется дополнительное планирование

- Требуется больше навыков

- Использует больше оборудования, которого у вас нет под рукой

Часто задаваемые вопросы (FAQ)

Что такое комбинированный сварочный аппарат? Что ж, у нас уже должно быть какое-то представление, верно? Правда, как скажут некоторые старожилы, раньше было различие в написании между weldor (оператор) и сварщик (сварочный аппарат).

Кредит изображения: wyllyston, Pixabay

Но путаница возникает из-за того, что термины «сварочный аппарат» и «сварщик» часто используются для обозначения оборудования. Таким образом, комбинированный сварщик — это либо тот, кто выполняет сварку с использованием различных сварочных процессов, либо сварочный аппарат, который может использовать любой из четырех процессов сварки, упомянутых выше.

Сколько зарабатывают комбинированные сварочные аппараты?Все зависит от отрасли и местоположения.Если у вас есть лишь незначительный опыт в этих процессах, но вы не разбираетесь ни в одном из них, не ожидайте, что вы заработаете больше, чем кто-то на вашем рынке труда, который разбирается только в одном из них. Однако, если вы обладаете знаниями и сертификатами во всех этих процессах, есть вакансии, за которые можно платить шестизначным числом.

Какой вид сварки наиболее востребован? Сварочных работ MIG очень много. При этом одними из самых востребованных навыков в профессии являются сварка TIG и сварка труб палкой.Это связано с тем, что их значительно труднее освоить, чем нажать на спусковой крючок пистолета MIG в магазине.

При этом одними из самых востребованных навыков в профессии являются сварка TIG и сварка труб палкой.Это связано с тем, что их значительно труднее освоить, чем нажать на спусковой крючок пистолета MIG в магазине.

Заключение

Трудно найти хорошего комбинированного сварщика. Требуется творческий подход, универсальность и часто деньги из собственного кармана на инструменты и сертификаты. Чтобы понять, какие процессы следует использовать с осторожностью, а какие — для повышения производительности, необходим правильный баланс. И четыре упомянутых выше процесса отнюдь не являются исчерпывающим списком. Другие процессы включают кислородно-ацетиленовую сварку, сварку под флюсом и плазменную сварку.

Featured Image: Suvorov_Alex, Shutterstock

Справочник— Рабочие процедуры

43 Многопроходный Сварка часто применяется в процессе сварки под флюсом. Когда толщина листа превышать ограничение двухпроходной техники, или когда невозможность обеспечить точную подгонку сустава препятствует использование сильноточного — следует использовать многопроходную сварку под флюсом. Где

возможно, следует использовать процедуру разделенного прохода, как показано на рисунке 39, чтобы

легкое удаление флюса и

предотвратить растрескивание сварного шва.Каждый сварочный проход должен быть слегка выпуклым, как показано на рисунке.

в удалении шлака и предотвращении

растрескивание сварного шва. Многопроходный

сварочные процедуры также позволяют использовать сварные швы различной толщины и толщины.

быть сваренным с

те же процедуры и материалы. В некоторых основных материалах многопроходная сварка

техника должна быть использована

для поддержания соответствующих свойств в базовой ЗТВ. An

пример использования многопроходной техники для суставов, которые представляют собой трудные

проблемы выравнивания в

Рисунок 40.Для кольцевых сварных швов сосудов высокого давления, таких как

оболочка приклада, эта двойная фаска

подготовка пластин с помощью полуавтоматического или автоматического Mig, используемого для обработки различной подгонки

в корневой зоне находится

отличная комбинированная процедура.

Где

возможно, следует использовать процедуру разделенного прохода, как показано на рисунке 39, чтобы

легкое удаление флюса и

предотвратить растрескивание сварного шва.Каждый сварочный проход должен быть слегка выпуклым, как показано на рисунке.

в удалении шлака и предотвращении

растрескивание сварного шва. Многопроходный

сварочные процедуры также позволяют использовать сварные швы различной толщины и толщины.

быть сваренным с

те же процедуры и материалы. В некоторых основных материалах многопроходная сварка

техника должна быть использована

для поддержания соответствующих свойств в базовой ЗТВ. An

пример использования многопроходной техники для суставов, которые представляют собой трудные

проблемы выравнивания в

Рисунок 40.Для кольцевых сварных швов сосудов высокого давления, таких как

оболочка приклада, эта двойная фаска

подготовка пластин с помощью полуавтоматического или автоматического Mig, используемого для обработки различной подгонки

в корневой зоне находится

отличная комбинированная процедура. Затем заполняющие проходы свариваются дугой под флюсом.

обеспечивать стабильное качество

невысокая стоимость сварных швов. Процесс газовой дуговой сварки — лучший выбор для ручной

либо автоматический рут, либо первый

пройти процедуры. В полученном металле шва нет внутреннего шлака и внешнего шлака.

шлак минимален, что делает

последующие швы под флюсом без дефектов.За

сварочные пластины толщиной более двух дюймов должны использоваться многопроходными методами. Цифры

41 и 42 приведены примеры

подготовки стыков и режимов сварки как одной, так и двумя проволокой для толстых

тарелки. Сварка

флюс и проволоку следует выбирать с учетом многопроходных процедур. Контроль сварного шва

химия особенно

важно застраховать отложения без трещин. Многопроходный

Сварка

]]>

Общий

Описание

Соединение

Дизайн &

Подготовка

Создание

Сварка

Операционная

Подсказки и

Процедуры

Текущий,

Напряжение

и скорость

Гранулированный

Совместная чистка

Снаряжать

суставов

Материал

Сварка

Проволока

и

Текущий

Текущий

Схема

Филе

Сварка

По окружности

Швы

Сварка

Неисправности

Показатель

Сварка

Расходы

Условия

Таблицы

Многопроходный

Сварка

Затем заполняющие проходы свариваются дугой под флюсом.

обеспечивать стабильное качество

невысокая стоимость сварных швов. Процесс газовой дуговой сварки — лучший выбор для ручной

либо автоматический рут, либо первый

пройти процедуры. В полученном металле шва нет внутреннего шлака и внешнего шлака.

шлак минимален, что делает

последующие швы под флюсом без дефектов.За

сварочные пластины толщиной более двух дюймов должны использоваться многопроходными методами. Цифры

41 и 42 приведены примеры

подготовки стыков и режимов сварки как одной, так и двумя проволокой для толстых

тарелки. Сварка

флюс и проволоку следует выбирать с учетом многопроходных процедур. Контроль сварного шва

химия особенно

важно застраховать отложения без трещин. Многопроходный

Сварка

]]>

Общий

Описание

Соединение

Дизайн &

Подготовка

Создание

Сварка

Операционная

Подсказки и

Процедуры

Текущий,

Напряжение

и скорость

Гранулированный

Совместная чистка

Снаряжать

суставов

Материал

Сварка

Проволока

и

Текущий

Текущий

Схема

Филе

Сварка

По окружности

Швы

Сварка

Неисправности

Показатель

Сварка

Расходы

Условия

Таблицы

Многопроходный

СваркаПолуавтоматическая сварочная горелка Lincoln Electric K471-22 Magnum 400, упаковка 15 футов

• Созданы для комфорта оператора при сварке с повышенным уровнем нагрева, который в большинстве случаев генерируется в приложениях с более высокой силой тока. 045-1 / 16 дюйма (1,2-1,6 мм) для работы в газовой среде.

045-1 / 16 дюйма (1,2-1,6 мм) для работы в газовой среде. • Цельный модульный спусковой механизм — изготовлен из высокотемпературного материала, выдерживающего удар головой и брызг, и обеспечивающего долгий срок службы.

• Конструкция трубки пистолета — армирована электрически изолированной металлической оболочкой, оптимизирующей сварку тонкой проволокой.

• Износостойкая оболочка из экструдированной резины — увеличивает прочность и увеличивает срок службы кабеля.

• Классическая изогнутая ручка — легкая и сбалансированная, обеспечивает удобный захват и снижает утомляемость.Пистолет Lincoln Electric Magnum 400 стандартной серии 15 футов идеально подходит для использования с проволокой диаметром 0,052 — 1/16 дюйма. Пистолет с воздушным охлаждением используется для применений, требующих номинального тока 400 А, и предназначен для использования с газом. Сварочная проволока с флюсовой сердцевиной и защитным газом с непрерывной подачей проволоки. Она оптимизирует сварку тонкой проволокой и оснащена цельным модульным пусковым механизмом, который выдерживает нагревание и брызги.

Он отражает тепловое излучение от сварного шва с помощью полированной трубки пистолета и обеспечивает стойкость к истиранию. .Трубка пистолета имеет экструзионную резиновую оболочку, которая увеличивает прочность кабеля и устраняет проблемы износа. Он имеет внутреннюю экструдированную трубку, которая обеспечивает отличную герметичность газового уплотнения, и расходные детали, совместимые с другими ведущими брендами. Он оснащен удобной рукояткой, которая обеспечивает балансировку, снижает утомляемость оператора и обеспечивает надежный и надежный захват. Он включает в себя цельный сменный спусковой механизм с высококачественными серебряными контактами для длительного срока службы и чистых электрических сигналов. Надежная система снятия натяжения увеличивает подачу за счет уменьшения острых углов кабеля пистолета и защищает прокладку кабеля.Вращающийся гусиная шея полезен для выполнения высококачественных сварных швов даже в ограниченном пространстве или неудобных местах соединения. Пакет из 1

Он отражает тепловое излучение от сварного шва с помощью полированной трубки пистолета и обеспечивает стойкость к истиранию. .Трубка пистолета имеет экструзионную резиновую оболочку, которая увеличивает прочность кабеля и устраняет проблемы износа. Он имеет внутреннюю экструдированную трубку, которая обеспечивает отличную герметичность газового уплотнения, и расходные детали, совместимые с другими ведущими брендами. Он оснащен удобной рукояткой, которая обеспечивает балансировку, снижает утомляемость оператора и обеспечивает надежный и надежный захват. Он включает в себя цельный сменный спусковой механизм с высококачественными серебряными контактами для длительного срока службы и чистых электрических сигналов. Надежная система снятия натяжения увеличивает подачу за счет уменьшения острых углов кабеля пистолета и защищает прокладку кабеля.Вращающийся гусиная шея полезен для выполнения высококачественных сварных швов даже в ограниченном пространстве или неудобных местах соединения. Пакет из 1Процессы: MIG, порошковая газовая защита

Сила тока: 400 А

Длина кабеля: 15 футов

Рабочий цикл: 60% рабочий цикл с использованием газа CO2

Диапазон размеров провода: 0,052 — 1 / 16 «

Нажмите здесь, чтобы просмотреть спецификацию полуавтомата Lincoln Electric Magnum

Сварка трубопроводов по кольцу | все о трубопроводах

Основой строительства трубопровода является кольцевой сваркой линейных труб i.

Рост трубопроводной промышленности потребовал использования стали более высокой прочности и трубопроводных труб большего размера для общей экономической жизнеспособности различных проектов.Различные разработки и усовершенствования, достигнутые в процессах кольцевой сварки трубопроводных труб, позволили трубопроводщикам мечтать о более длинных и больших трубопроводах из стали с высокой прочностью на растяжение.

Примечание: В данной статье рассматривается процесс кольцевой сварки при строительстве трубопроводов. Целевые читатели — профессионалы, которые участвуют в процессах сварки трубопроводов, но не являются экспертами, поскольку в этой статье рассматривается сварка углеводородных трубопроводов с высоты птичьего полета и не вникают в мельчайшие детали.

Целевые читатели — профессионалы, которые участвуют в процессах сварки трубопроводов, но не являются экспертами, поскольку в этой статье рассматривается сварка углеводородных трубопроводов с высоты птичьего полета и не вникают в мельчайшие детали.

- На машине постоянного тока — увеличение силы тока увеличивает скорость наплавки

- Для машины постоянного напряжения — увеличение скорости подачи проволоки увеличивает скорость наплавки

Эффективность наплавки: Зависимость веса наплавленного металла шва от веса электрода, израсходованного при сварке.

В основном определяется в процентах, например На 100 кг покрытых электродов с КПД 65% получается 65 кг наплавленного металла.

В основном определяется в процентах, например На 100 кг покрытых электродов с КПД 65% получается 65 кг наплавленного металла.Сварка под гору: Если направление движения электрода противодействует силе силы тяжести, то метод сварки называется сваркой под гору. Обычно считается, что продвижение в гору делает сустав более прочным и крепким, но имеет более высокий потенциал прожига.

Сварка под уклон: Если направление движения электрода направлено навстречу силе силы тяжести, такая техника называется сваркой под уклон.Процесс сварки на спуске очень чувствителен к параметрам сварки и требует более жесткого контроля, поскольку небольшое отклонение может привести к появлению шлаковых включений и отсутствию сквозных дефектов.

При выборе способа сварки, являющегося основой конструкции трубопровода, необходимо учитывать следующее:- Материал линейной трубы: С развитием высококачественной стали современная трубопроводная промышленность использует линейные трубы с минимальным пределом текучести более 56000 фунтов на квадратный дюйм (т.

е.е. Gr. X56), который в основном состоит из микролегированной (поз. 2) стали. Поскольку прочность трубопроводных труб увеличивается за счет микролегирования, также увеличивается подверженность водородному растрескиванию (HIC) трубопроводных труб в зоне термического влияния (HAZ). Тем не менее, трубопроводы до материала Gr. X65 успешно сваривается методом SMAW с использованием целлюлозных электродов (поз. 3) с предварительным нагревом или без него, однако для сварки труб из материала марки X70 с предварительным нагревом концов труб перед сваркой до температуры 120 o от C до 140 o C (от 250 o F до 290 o F) необходимо для предотвращения HIC, в то время как целлюлозные электроды можно использовать для кольцевой сварки.

е.е. Gr. X56), который в основном состоит из микролегированной (поз. 2) стали. Поскольку прочность трубопроводных труб увеличивается за счет микролегирования, также увеличивается подверженность водородному растрескиванию (HIC) трубопроводных труб в зоне термического влияния (HAZ). Тем не менее, трубопроводы до материала Gr. X65 успешно сваривается методом SMAW с использованием целлюлозных электродов (поз. 3) с предварительным нагревом или без него, однако для сварки труб из материала марки X70 с предварительным нагревом концов труб перед сваркой до температуры 120 o от C до 140 o C (от 250 o F до 290 o F) необходимо для предотвращения HIC, в то время как целлюлозные электроды можно использовать для кольцевой сварки.Рекомендуется использовать процессы сварки с низким содержанием водорода (H 2 ) или GMAW для сварки труб из материалов класса X80 или более высоких. Тем не менее, процесс SMAW с использованием основных электродов (электроды с низким / очень низким содержанием водорода) может использоваться для сварки труб из материала класса X80 только по согласованию.

- Диаметр и толщина стенки: Изготовление трубопроводов большого диаметра и / или толстостенных трубопроводов требует большего объема сварного шва или, другими словами, более высокой скорости наплавки металла шва.Этого можно добиться за счет автоматизации процесса кольцевой сварки. Все сварочные процессы, применяемые при строительстве трубопроводов, кроме процесса сварки SMAW, можно автоматизировать. Для магистральных трубопроводов необходимо использовать полуавтоматический, механизированный и автоматический режимы сварочного процесса или их комбинацию для повышения производительности и своевременного завершения проекта. Автоматическая сварка может применяться на трубах с толщиной стенки ≥ 13,0 мм и диаметром ≥ 24 дюймов (610 мм) для повышения производительности сварки.

Размер трубы (NPS) Количество сварных швов в день на бригаду сварщиков Сварочный автомат Полуавтоматическая / ручная Сварка 323,8 мм (12,75 дюйма) – 60 a 457.  0 мм (18 дюймов)

0 мм (18 дюймов)– 50 a 610,0 мм (24 дюйма) 60 40 б 910,0 мм (36 дюймов) 45 26 б 1219.0 мм (48 дюймов) 35 20 б 1422,0 мм (56 дюймов) 20 8 б Примечания: - Все проходит ручной сваркой.

- Корневой проход и горячий проход выполняются вручную, а остальные проходы — в полуавтоматическом режиме.

- Все проходит ручной сваркой.

- Место сварки: Кольцевая сварка трубопровода выполняется на месте в том месте, через которое проходит трубопровод i.е. пустыня, тропический лес, зона вечной мерзлоты или на трубоукладочной барже в случае подводных трубопроводов. Следовательно, перед выбором процесса сварки также следует учитывать температуру окружающей среды, влажность и т. Д. Для выполнения сварки труб при отрицательных или близких к отрицательных температурах температурах необходимо предварительно нагреть трубы минимум до 16 90 459 o 90 460 ° C для предотвращения теплового удара в ЗТВ. Если место расположения находится в тропических лесах или в месте с высокой влажностью, например, на барже, работающей недалеко от побережья Индии или Африки, использование электродов с низким содержанием водорода приводит к пористости.

В таких условиях обычный целлюлозный электрод, которому для стабилизации дуги требуется влага, дает более прочный сварной шов, чем электрод с низким содержанием водорода. Если другие требования не позволяют отказаться от электрода с низким содержанием водорода, электроды необходимо прокалить, чтобы снизить их влажность перед сваркой.

В таких условиях обычный целлюлозный электрод, которому для стабилизации дуги требуется влага, дает более прочный сварной шов, чем электрод с низким содержанием водорода. Если другие требования не позволяют отказаться от электрода с низким содержанием водорода, электроды необходимо прокалить, чтобы снизить их влажность перед сваркой.Иногда трубопроводы должны быть проложены в существующей траншее, когда зазор вокруг трубы недостаточен для перемещения сварочного автомата по всей длине трубопроводов.В таких условиях можно использовать ручной или полуавтоматический процесс.

- Срок строительства / производительность: Строительство трубопроводов, как правило, страдает от нехватки времени. Жесткий график строительства требует более быстрой прокладки трубопровода, что требует более высокой производительности при минимальном объеме ремонта. На шельфе продолжительность строительства становится прямо пропорциональной капитальным затратам проекта, так как расходы на баржу, развернутую для строительства, основаны на дневных ставках.

Таким образом, за ходом строительства трубопроводов в основном следят по количеству стыков (сварных швов) в день. Поэтому магистральная сварка была разработана как процесс массового производства. Скошенные на заводе концы труб для поддержки процесса сварки под уклон для более быстрой сварки — это норма в трубопроводах.

Таким образом, за ходом строительства трубопроводов в основном следят по количеству стыков (сварных швов) в день. Поэтому магистральная сварка была разработана как процесс массового производства. Скошенные на заводе концы труб для поддержки процесса сварки под уклон для более быстрой сварки — это норма в трубопроводах.Большинство прокладочных барж используют полностью автоматический процесс сварки (GMAW) для сварки линейных труб для достижения более высокой скорости сварки и минимального ремонта. Следует соблюдать осторожность при выборе фаски на конце трубы для труб, которые предполагается сваривать с помощью автоматической сварки, поскольку для различных автоматических сварочных аппаратов требуются разные виды фаски на концах труб для надлежащего сплавления.В связи с этим на барже иногда выполняется снятие фаски с труб. Скорость ремонта может резко возрасти, если на сварочных автоматах не будут задействованы обученные операторы.

Процесс SMAW имеет наименьшую производительность, а процесс SAW — максимальную скорость наплавки металла шва.

На мегабаржах-трубоукладчиках, где трубы подаются в линию обжига после двойного, тройного или четырехкратного соединения, применяется дуговая сварка под флюсом для соединения секции труб перед подачей в линию обжига для экономии времени.

На мегабаржах-трубоукладчиках, где трубы подаются в линию обжига после двойного, тройного или четырехкратного соединения, применяется дуговая сварка под флюсом для соединения секции труб перед подачей в линию обжига для экономии времени. - Свойства сварного шва: Кольцевые сварные швы на участке трубопровода могут попадать под автомобильный / железнодорожный переезд, стояки или свободный пролет подводной лодки, которые подвергаются циклической нагрузке. Также закладочные напряжения в трубопроводе во время установки могут привести к деформации сварного шва (намотка). В случае, если рабочая жидкость вызывает коррозию, металл сварного шва также должен противостоять такому разложению.

Кольцевой сварной шов в углеводородных трубопроводах должен отвечать всем требованиям в отношении минимальной прочности на растяжение, усталостной прочности, свойств предотвращения разрушения, коррозионной стойкости, твердости, пластичности и т.

Д., Равных или превышающих основной металл трубы. Аттестация процедуры кольцевой сварки должна включать испытания этих свойств сварного шва и зоны термического влияния концов труб. Поэтому при выборе процесса сварки, электрода и других параметров сварки необходимо заранее учитывать эти требования.

Д., Равных или превышающих основной металл трубы. Аттестация процедуры кольцевой сварки должна включать испытания этих свойств сварного шва и зоны термического влияния концов труб. Поэтому при выборе процесса сварки, электрода и других параметров сварки необходимо заранее учитывать эти требования. - Качество (с точки зрения надежности и скорости ремонта): Качественные сварные швы, гарантирующие надежность и низкие темпы ремонта, имеют решающее значение при строительстве трубопроводов. Низкое качество сварных швов не только препятствует реализации проекта, но и снижает надежность всей трубопроводной системы. Часто трубопроводы прокладывают в самых удаленных местах. Кольцевая сварка трубопровода должна соответствовать самым высоким параметрам качества, так как после того, как трубопровод будет проложен и монтажная площадка будет демонтирована с этого места, становится очень трудно подойти к месту для любого ремонта в будущем.

В случае повреждения трубопровода не только потеря значительных доходов и нанесение ущерба окружающей среде, но и утечка создает потенциальную опасность для местного населения. Небольшая авария может пошатнуть доверие местных жителей. Это значительно затруднит реализацию будущих проектов. Высокая надежность трубопроводов по сравнению с другими видами транспорта является отличительным признаком этой изначально высокой инфраструктуры капитальных затрат. Поэтому процесс сварки должен быть выбран таким, чтобы кольцевые сварные швы (ссылка 1) были высокого качества, чтобы обеспечить более надежные трубопроводные системы.

- HSE (Здоровье, безопасность и окружающая среда): Сварочный процесс, независимо от его продвинутости, приводит к множеству различных проблем для здоровья, безопасности и окружающей среды. Дым и газ, выделяемые во время процесса сварки, содержат оксиды азота (NO x ), диоксиды / монооксиды углерода, озон (O 3 ), защитные газы, такие как аргон (Ar), гелий (He) и т.