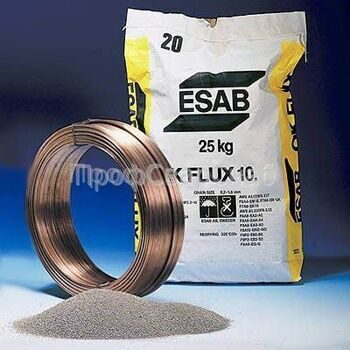

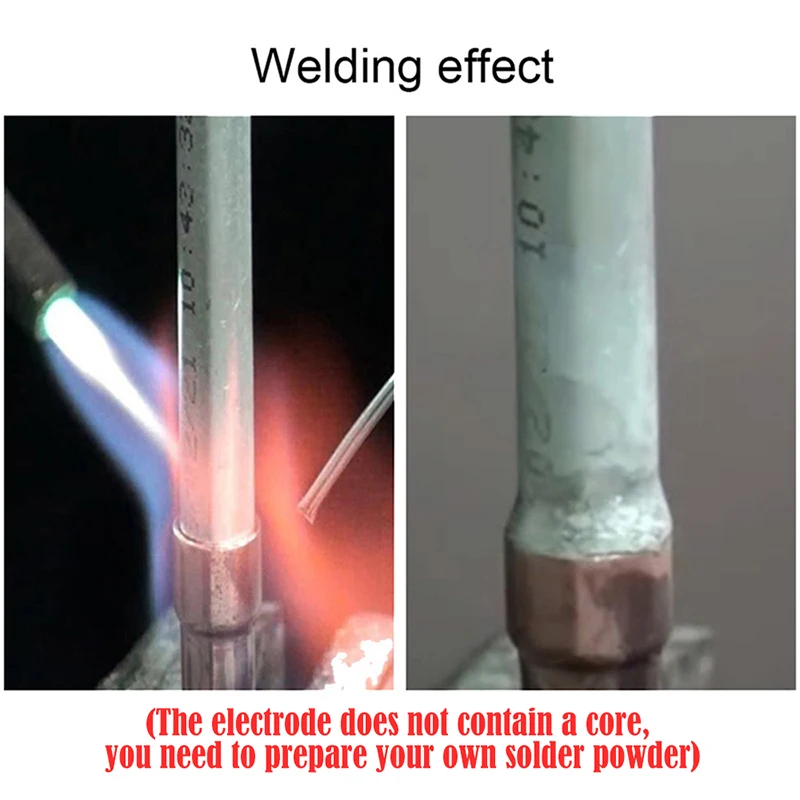

Для многих сварочный аппарат давно не является новинкой, которая доступна лишь профессионалам, потому как специализированные сварочные магазины наполнены простыми, недорогими и качественными аппаратами. Популярность аппаратов объясняется простотой рабочего процесса, которое ускоряет работу без ущерба качеству. Баллоны для сваривания имеют большой вес и, при редком использовании придется заряжать баллон, чтобы шов пройти небольшой шов, иногда даже длиной несколько сантиметров. В этом случае для Вас наиболее выгодным вариантом будет использование специальной сварочной проволоки. Такую проволоку называют еще флюсовой, потому как в ее составе находится флюс. Также может встречаться порошковая проволока, что соответствует ее названию. Независимо от названия, сварочная проволока позволяет осуществлять сваривание полуавтоматическим сварочным аппаратом без использования газа и баллона. Проволока для сварки алюминия состоит из трубки, диаметр которой используется при обычном сваривании и газовой среде. Внутри проволоки находится специальный порошок, который называется флюсом и напоминает обмазку обычных электродов. В результате подогрева флюс сгорает и образует в сварочной зоне сваривания облако защитного газа, которое схоже с облаком, которое появляется при сваривании обычными электродами. Среди плюсов стоит отметить, что для работы не нужна газовая аппаратура и, самое главное, не нужно наблюдать через защитную маску место подачи в разделку. Помимо этого, различные типы проволоки могут содержать наполнители разного типа, благодаря чему может формироваться химический состав шва и различные характеристики дуги. Данный вид сваривания очень похож на обычное сваривание, поэтому в процессе работы происходит затекание шлака от сгоревшего флюса в сварочную ванну. По этой причине в некоторых случаях, чтобы получить герметичное соединение нужно накладывать следующий шов, очищая предыдущий. Порошковая проволока обеспечивает сваривание полуавтоматом без газа и имеет малую жесткость в своей конструкции, потому как стенка очень тонкая и подача проволоки осуществляется механизмом с небольшим сжатием, а резкие маневры со шлангом аппарата практически недопустимы. Для хорошей и слаженной работы следует соблюдать одно из важных условий – правильное подключение на держак и массу. | индустрия » Электротехника » Сварочные аппараты » Сварочный инвертор Для проведения сварочных работ полуавтоматом без использования защитного газа применяется проволока сварочная флюсовая для полуавтомата. Применения такой проволоки  Когда же используется проволока сварочная флюсовая для полуавтомата, то использование полуавтомата для дома заметно упрощается. К тому же, сама стоимость сварки выходит гораздо ниже, чем с применением защитного газа. Специальная флюсовая проволока, либо порошковая сварочная проволока служит заменителем защитного газа. Если посмотреть на такую проволоку в разрезе, то можно увидеть тонкостенную стальную трубку, которая заполнена флюсом. По своему составу флюс очень похож на обмазку обычных электродов для сварки. Флюс в процессе сварки сгорая создает небольшое облачко защитного газа, по сути выделяя тот-же углекислый газ, именно в точке свариваемых элементов. Проволока может иметь в своем составе сразу компоненты флюса, которые включены в металл из которого она изготовлена. Каковы преимущества имеет сварочный полуавтомат без газа на флюсовой проволоке и надежный ли это заменитель полуавтомату с использованием защитного газа? В процессе разряда электрической дуги проволока начинает плавиться из-за действия высокой температуры. Аппарат для сварки флюсовой проволоке гораздо компактнее, чем модели для работы с газом, так как проволока занимает гораздо меньший объем, чем баллон с углекислым газом или аргоном. Рабочие параметры сварочных полуавтоматов для работы на флюсовой проволоке:

Регулировка силы сварочного тока выполняется с помощью реостата в управляющем блоке. Особенности работы при сварке флюсовой проволокойПри этом методе сварки без защитного газа, плюсовой вывод питания подается на свариваемое изделие.Нужно учитывать, что сварочная проволока для полуавтомата без газа достаточно хрупкая по структуре, с достаточно тонкими стенками и при работе не допускаются резкие изгибы или повороты шланга, по которому она подается к месту сварки. Нельзя заменять порошковую проволоку обычной при работе без газа, так как сварочный шов будет неровным и иметь внутренние пустоты, а значит и минимальную надежность. Выполняя, например, вертикальный шов необходимо учесть, что тепло идет всегда снизу вверх. Исходя из этого, нужно всегда вести шов в сверху вниз. Особенно это важно учитывать при работе с тонким листовым металлом. При этом горелку нужно держать с некоторым наклоном вверх, чтобы лучше можно было удерживать саму сварочную ванну, как раз ту зону сварки, где образуется защитное облачко газа от сгораемого флюса. Вдоль шва горелку нужно передвигать достаточно быстро, опережая появления сверху капли расплавленного металла. При этом сварочная проволока для полуавтомата без газа должна всегда быть на переднем крае сварочной ванны. Опытный сварщик может вести сварной шов со скоростью до 2 см в секунду, благодаря подаче проволоки (0.5- 3мм) в автоматическом режиме. Недостатком работы с флюсовой сварочной проволокой является невозможность выполнения потолочного шва. Это связано с тем, что образовавшаяся углекислота в облачке благодаря силе тяжести просто выпадает из сварочной ванны. Используя для работы сварочный полуавтомат без газа на флюсовой проволоке нужно представлять, что сварка без газа похожа на сварку обычным электродом, когда шлак может попадать в ванну сварки. В связи с этим приходится ложить дополнительный сварной шов поверх получившегося шва, предварительно очистив предыдущий от шлака. Как в случае с применением углекислого газа, либо его смеси с аргоном, газ препятствует горению, а значит метал будет меньше нагреваться и выгорать. Флюс выполняет ту же функцию, защищая металл от нагрева и выгорания. Читайте также |

можно ли варить порошковой флюсовой проволокой – Виды сварочных аппаратов на Svarka.

guru

guruСварка полуавтоматом без газа обычной проволокой – это один из типов классической дуговой сварки. В качестве электрода выступает обыкновенная проволока, которая непрерывно подается в сварочную головку с установленной скоростью механическим приводом. Даже при использовании материала малого диаметра (0,8-2 миллиметра) сварочные флюсы предоставляют возможность обеспечивать низкими токами расплавление металла на значительную глубину непосредственно на участке соединения. Данная технология позволяет получать швы высоко качества как на тонких, так и на достаточно толстых металлических изделиях.

Применение для сваривания деталей полуавтомата позволяет существенно повысить качество швов и производительность труда. Полуавтоматическим сварочным инструментом квалифицированные сварщики выполняют в течение одного часа порядка 20-40 метров сварных швов. Многих начинающих мастеров интересует вопрос: как варить полуавтоматом без газа?

Особенности метода

Флюс, необходимый для создания защитной газовой среды, включен в состав сварочной проволоки. Сгорая в пламени электродуги, порошковый наполнитель выделяет необходимые газы, защищая сварочную ванну от контакта с кислородом, азотом и водяными парами.

Сгорая в пламени электродуги, порошковый наполнитель выделяет необходимые газы, защищая сварочную ванну от контакта с кислородом, азотом и водяными парами.

Проволока подается роликовым механизмом с бобины с постоянной скоростью через отверстие в горелке. По том же шлангу проходит и электрический провод. Второй провод закрепляется на зачищенном месте заготовки.

Флюсосодержащая сварочная проволока для сварки без газа — основная особенность метода. Ее изготовление — сложный технологический процесс, и обходится она в несколько раз дороже обычной. Обращаться с ней также следует с осторожностью- оболочка, заключающая в себя флюсовый порошок, хрупка и при неосторожном резком движении повреждается.

Сварка на полуавтомате без газа применяется в тех случаях, когда работа с газом по тем или иным причинам неудобна: на деталях сложной пространственной конфигурации с большим количеством сквозных отверстий, в стесненных условиях и т.п.

Процесс сварки алюминия полуавтоматом

Полуавтоматическое сварочное оборудование в стандартных условиях применяется для сварки алюминия, нержавейки, черных металлов. Соединение изделий осуществляется в инертном газе, в качестве обычно выступает аргон, углекислый газ, реже гелий, смеси данных газов.

Соединение изделий осуществляется в инертном газе, в качестве обычно выступает аргон, углекислый газ, реже гелий, смеси данных газов.

Постоянный ток для сварки алюминия – это источник питания. К алюминиевому образцу подсоединяется минусовая клемма. Основным рабочим элементом является сварочная горелка, которая имеет конструктивные особенности. Она подает на сварочный участок проволоку с газом (флюсом).

Настройка оборудования перед началом работ:

- Первоначально нужно выбрать силу тока.

- Далее установить оптимальную скорость подачи проволоки: нужно установить одну из шестеренок, которые входят в комплектацию полуавтомата без газа.

- После этого устройство нужно опробовать непосредственно в деле. Если параметры полуавтомата были настроены правильно, сварочная дуга должна работать устойчиво с достаточной мощностью.

Основной принцип работы

Основной принцип работы базируется на сварочном материале: флюсосодержащей проволоке.

При изготовлении такого материала внутрь упругой металлической оболочки запрессовывают флюсосодержащий порошок, по составу напоминающий обмазку стержневых электродов.

Оболочка служит в качестве присадочного материала.

Часто встречаются следующие конструкции порошковой проволоки, служащей для сварки без газа:

- цилиндрическая оболочка;

- двухполостная с загибом,

- двухполостная с двумя загибами,

- коаксиальная двухслойная

В состав флюса входит рутил, восстановители и вещества для образования шлака. Кроме того, в порошок добавляют легирующие присадки, необходимые для придания материалу шва требуемых физико-химических свойств: Ni, Mb Mn, Fe и другие.

Виды профилей поперечного сечения порошковой проволоки.

В этом случае именно оболочка используется в качестве присадочного материала. При сгорании флюсового порошка в пламени электродуги выделяется углекислый газ СО2. Это облако вытесняет воздух в области сварочной ванны и надежно защищает расплав от контакта с кислородом и азотов воздуха, а также от содержащихся в нем водяных паров.

При продвижении горелки вдоль по шву облако перемещается вслед за дугой, защищая ванну до момента остывания и кристаллизации материала шва.

Конструкция, принцип работы полуавтоматического сварочного оборудования

Сварка – это электрический агрегат, который преобразовывает в тепловую энергию электрическую посредством электрической дуги. Процедура осуществляется плавящимся электродом, в качестве которого выступает обычная проволока. Она непрерывно подается на свариваемый участок, механическим приводом, является омедненной, откалибрована и имеет установленную толщину. Такое покрытие делается для того, чтобы она имела хорошее скольжение, качественный электрический контакт с материалом. Проволока для сварки размещается на специализированной катушке, которая обеспечивает ее равномерное разматывание и подачу в процессе выполнения сварочных работ.

Сварка осуществляется вручную с применением следующих инструментов:

- источника тока;

- механического привода для подачи проволоки;

- пистолета для наложения шва;

- гибких шлангов.

Сварочный полуавтомат может использоваться:

- с применением защитных газов;

- при сварочных соединениях под флюсом;

- при проведении сваривания металлических образцов порошковой проволокой.

Полуавтомат. сварочное оборудование чаще используется с использованием защитной газовой среды. Оно применяется для соединения изделий из легированных, углеродистых сталей, образцов из цветных металлов. В данном случае в качестве защитного газа выступает углекислота, которая находится под высоким давлением в специальных баллонах, из каких она непосредственно подается на сварочный пистолет по гибким шлангам. На баллонах установлен газовый редуктор, который стабилизирует газ перед подачей его в сварную зону.

Плюсы и минусы

Основные достоинства использования безгазового сварочного метода следующие:

- повышается мобильность, поскольку нет нужды перетаскивать тяжелые баллоны, арматуру и громоздкие шланги;

- широкий выбор составов сварочных материалов для каждого сочетания свариваемых сплавов, их толщины и пространственной конфигурации;

- возможность сваривать более длинные непрерывные швы по сравнению с традиционным ММА-процессом ручной сварки с дискретными электродами;

- лучшие условия визуального контроля дуги и шва по сравнению с процессами с подачей газа, рабочая зона не закрывается газовой форсункой.

Присущи данному методу и недостатки:

- высокая разница в цене порошковой проволоки повышает себестоимость погонного метра шва;

- необходимость точной настройки режимов;

- потребность в полуавтоматическом инверторе с опцией работы прямой и обратной полярностью.

- толстый слой образующегося шлака повышает трудоемкость зачистки шва после сварки.

- сложности при работе с тонколистовым металлом (тоньше 1,5 мм).

Опытные мастера, знающие, можно ли варить полуавтоматом без углекислоты, говорят, что необходима также повышенная осторожность при манипуляциях с порошковой проволокой: в отличие от обычной, она очень хрупкая и склонна к заломам.

Достоинства и недостатки порошковой проволоки

Сварка без газа характеризуется непрерывной подачей самозащитной проволоки. Такой способ отличается следующими достоинствами:

Сварка порошковой проволокой — плюсы и минусы

- отсутствие необходимости использовать громоздкие газовые баллоны;

- удобство транспортировки к месту работы легкого сварочного аппарата;

- скорость сварочных операций выше, чем при использовании покрытых электродов;

- возможность сваривать конструкции, детали на труднодоступных участках;

- обеспечение стабильного горения дуги независимо от ветра, сквозняков;

- контроль формирования сварочной ванны через защитную маску работника;

- экономия времени на переустановку электродов и прерывание дуги.

Учет недостатков позволит оптимизировать сварочный процесс и повысить его эффективность. Высокая стоимость проволоки частично компенсируется за счет экономии средств на газовых баллонах. Полученные в результате сварки порошковой проволокой швы ниже по качеству, чем при применении инертного газа. Хрупкое строение расходного материала требует осторожного обращения.

Применяемое оборудование

Для сварки без газа подходит любой полуавтомат MIG/MAG с возможностью переключения с прямой на обратную полярность. Обычный режим при работе с подачей газа — это обратная полярность. На заготовку подключается плюс, а на горелку — минус. Для работы с флюсовой проволокой правильным режимом является прямая полярность, как при сварке электродами. При этом повышается энергия дуги и развиваемая ею температура.

Подающий механизм проволочного сварочного аппарата, работающего без газа, должен быть идеально отрегулирован во избежание перекосов и заломов. То, что подходит для обычной проволоки, выведет флюсовую из строя.

Технология сварки порошковой проволокой

Для получения ожидаемого результата необходимо учитывать специфику сварки самозащитной проволокой:

Параметры сварки самозащитной порошковой проволокой

- Работа выполняется при минимальном напряжении, с низкой скоростью подачи присадочного материала.

- Швы накладываются прерывистой дугой, с движением горелки углом вперед.

- На полуавтомате ставится прямая полярность с подключением провода от массы к клемме горелки.

- Ролики и наконечник устанавливаются в соответствии с диаметром проволоки, избегая перетягивания прижимного ролика.

- Наконечник обрабатывается специальным раствором для предотвращения налипания брызг.

- Поскольку пары флюса направлены вверх, работа начинается с верхнего участка детали.

- Перемещение горелки не должно быть замедленным, чтобы избежать образования капель свариваемого металла.

- Подача проволоки производится к переднему краю сварочной ванны.

Рекомендуется начать работу с пробного образца, это позволит правильно подобрать оптимальные режимы сварки.

Характеристики аппарата

Для того, чтобы правильно выбрать сварочный полуавтомат для работы без углекислоты, следует учитывать следующие нюансы:

- аппарат должен быть легким и малогабаритным, чтобы в полной мере проявилось отсутствие необходимости в газовом баллоне;

- устройство должно быть доступным по цене;

- инверторный аппарат должен иметь широкие возможности по настройке параметров электродуги;

- агрегат должен допускать применение разных видов сварочных материалов.

При выборе технологии для сварки необходимо также учитывать то, что углекислый газ тяжелее воздуха и опускается вниз. Поэтому метод малопригоден для работы в верхнем положении и при больших уклонах наклонных швов: сварочная ванна не будет достаточно защищена. Только самые квалифицированные и опытные сварщики смогут заварить потолочные швы с использованием флюсовой проволоки, для начинающих это слишком непросто.

Подготовка к рабочему процессу

В первую очередь осматривается рабочее оборудование. Необходимо проверить его работоспособность, состояние электротехнической начинки, функции защитных устройств и т. д. Далее оценивается состояние электросети. Необходимо, чтобы в инфраструктуре подключения предусматривались средства заземления. Работа с проволокой для полуавтомата без газа может осуществляться в широком диапазоне напряжений, но в любом случае ограничительные рамки следует проверять изначально. Особенно это касается подключения к сетям, в которых регулярно наблюдаются перепады напряжения. Заранее определяется и режим, в котором будет производиться сварка. Исходя из него подбирается тип проволоки, характеристики флюса и других расходников, которые будут задействоваться в рабочей операции. Отдельное внимание отводится приспособлениям и агрегатам, отвечающим за удержание и подачу проволоки. Это могут быть и механические средства, и ручные держатели. В любом случае их состояние должно испытываться перед сваркой.

Необходимо проверить его работоспособность, состояние электротехнической начинки, функции защитных устройств и т. д. Далее оценивается состояние электросети. Необходимо, чтобы в инфраструктуре подключения предусматривались средства заземления. Работа с проволокой для полуавтомата без газа может осуществляться в широком диапазоне напряжений, но в любом случае ограничительные рамки следует проверять изначально. Особенно это касается подключения к сетям, в которых регулярно наблюдаются перепады напряжения. Заранее определяется и режим, в котором будет производиться сварка. Исходя из него подбирается тип проволоки, характеристики флюса и других расходников, которые будут задействоваться в рабочей операции. Отдельное внимание отводится приспособлениям и агрегатам, отвечающим за удержание и подачу проволоки. Это могут быть и механические средства, и ручные держатели. В любом случае их состояние должно испытываться перед сваркой.

Настройка

От корректной настройки параметров аппарата напрямую зависит качество шва. До начала сварки требуется:

До начала сварки требуется:

- определить силу сварочного тока, исходя из материала заготовки, толщины проволоки, толщины деталей;

- настроить скорость подающего механизма, поставив один из наборов шестерней;

- проверить работу дуги на пробном участке;

- если дуга стабильная, а качество шва хорошее, можно варить основной шов.

Если же сила тока слишком большая или слишком маленькая, следует настроить параметры, прежде чем начинать рабочую сварку.

Техника сваривания

Техника имеет много общего как с работой методом ММА с дискретными электродами, так и с работой газовым полуавтоматом MIG/MAG.

Перед началом сварки следует провести зачистку зоны шва с помощью угловой шлифмашины, чтобы очистить заготовку от механических загрязнений, следов ржавчины, остатков старых лакокрасочных покрытий. Далее необходимо тщательно обезжирить зону шва и околошовную область не уже 10 см, чтобы смыть все масложировые загрязнения.

Разделка кромок шва проводится без каких-либо особенностей.

Горелку нужно вести вдоль шва плавно, без рывков. Отрывать электрод и гасить дугу в конце шва следует плавно, чтобы не разогнать защитное облако углекислого газа на остывающей сварочной ванной.

Сварщики, знающие, как варить детали флюсовой проволокой без газа обращают внимание на следующий нюанс. Во время сварки сохраняется риск того, что шлак от сгорающего флюсового порошка неожиданно затечет в сварочную ванну. При этом может пострадать как прочность, так и долговечность шва на данном участке.

В этом случает следует прервать работу, очистить участок шва от шлака и проварить его повторно.

Возможна ли сварка без газа?

Для сварки полуавтоматом нужны инертные (или углекислый) газы, плавящаяся присадочная проволока и флюс. Такая технология называется MIG/MAG.

С её помощью работающие сварщики получают прочные соединения, на качество которых жаловаться не приходится. Ручная электродуговая сварка (ММА) такой эффект выдаёт с трудом.

Но первый вариант включает в себя много деталей: газовую среду, сам полуавтомат и проволоку. Последние два элемента исключить нельзя, но без первого шов может получиться.

Последние два элемента исключить нельзя, но без первого шов может получиться.

Основной недостаток MIG/MAG — это газ. Баллоны с ним большие, переносить их сложно. В местах, где места мало, или нет устойчивой площадки для работы, негде поставить систему подачи газа.

Если материала для пайки много, баллоны нужно менять или заправлять, но в труднодоступных местах это нелегко из-за того, что заправку не получится носить с собой вместе со всем остальным оборудованием. Можно ли отказаться от газовой среды в этих случаях?

Сварщики считают, что можно делать работу так же, как и с газом, но без последнего. Они решают, что полуавтомат с присадочной проволокой выполнит неплохие швы без влияния газа.

Но будут ли они такими же плотными и аккуратными, как полученные в газовой среде? Расскажем дальше.

Работа с инвертором

Для работы с порошковой проволокой потребуется сварочный инвертор-полуавтомат с возможностью переключения режимов прямой и обратной полярности — ответ на вопрос: «как называется вид аппаратов для подобных работ?». Контакт «минус» подключается к горелке, а «плюс» — к зачищенному и обезжиренному месту на заготовке.

Контакт «минус» подключается к горелке, а «плюс» — к зачищенному и обезжиренному месту на заготовке.

При сварке без газа применяется прямая полярность

Если доступен подающий механизм с мягкими роликами ил сниженным усилием прижима- лучше использовать его. Он существенно снижает риск повреждения и залома проволоки во время подачи.

Важно! В ходе сварки нужно также избегать резких поворотов руки с горелкой, изгибов, а тем более заломов сварочного шланга — это также может повредить хрупкую проволоку.

Можно ли варить без газа на полуавтомате? Сварка полуавтоматом без газа широко применяется там, где необходимо повысить мобильность сварщика и неудобно таскать громоздкий аппарат с газовыми баллонами. Широкий ассортимент сварочной флюсосодержащей проволоки, которая образует в пламени электродуги защитное облако углекислого газа, позволяет успешно варить детали разных конфигураций из различных сплавов.

Вывод

Сварка полуавтоматом без газа обычной проволокой возможна, но крайне неэффективна и ее стоит применять лишь только при абсолютной безысходности. Хорошей альтернативой технологии сварки MIG или MAG является сварка порошковой проволокой без использования среды защитных газов и дополнительного газобаллонного оборудования. Она гораздо лучше обычной ручной сварки ММА простым электродом, но немного по качеству сварного шва уступает полноценной сварке MIG или MAG.

Хорошей альтернативой технологии сварки MIG или MAG является сварка порошковой проволокой без использования среды защитных газов и дополнительного газобаллонного оборудования. Она гораздо лучше обычной ручной сварки ММА простым электродом, но немного по качеству сварного шва уступает полноценной сварке MIG или MAG.

Если же у вас есть свой особый опыт по сварке полуавтоматом без газа обычной проволокой, то поделитесь им в блоке комментариев.

Флюсовая проволока для полуавтомата — мобильность и качество

Очень часто полуавтоматическую сварку приходится вести в местах с затрудненным доступом. В них сложно или вовсе невозможно использовать баллон с газом. Выходом, позволяющим сохранить преимущества сварочного полуавтомата, но при этом отказаться от громоздкого баллона, является использование флюсовой проволоки для полуавтомата.

Содержание

Классификация и маркировка

Вся современная флюсовая проволока, как отечественного, так и импортного производства подразделяется на типы по семи признакам:

- Назначение получаемого соединения.

- Прочностные характеристики шва (сопротивление разрыву и ударная вязкость).

- Состав внутреннего сердечника.

- Тип образуемого в процессе сварки защитного покрытия.

- Положение в пространстве свариваемых деталей по отношению к электроду (здесь возможны варианты — только вертикально, только горизонтально, только в нижней горизонтальной плоскости, только в нижней вертикальной плоскости, в любом положении).

- Соединяемые металлы — это может быть сталь (легированная или нет), цветные металлы, сплавы.

- Способность к образованию внешней газовой защиты или нет (в последнем случае нужен баллон с углекислым газом).

В России, по ряду источников, наиболее популярны и распространены марки:

- ER70S-6;

- E71T-1;

- E71T-GS;

- T-8;

- T-GS;

- BlueWeld 802208;

- Forte.

Если нужно соединить металлические делали не толще 2 мм, то рекомендуется использовать проволоку 0.8 мм. В случае, когда толщина детали больше, но не превышает 5 мм — используют в 2 мм диаметром. При действительно массивных соединяемых деталях нужно использовать диаметром около 6-8 мм и более.

В зависимости от материала соединяемых сваркой деталей можно выделить три типа проволоки:

- Для сварки алюминиевых деталей. При работе с этим материалом без флюса обойтись невозможно.

- Для сварки медных деталей. Чаще всего встречается 0,8 мм диаметром.

- Для стальных изделий. Предполагает предварительную подготовку места соединения.

Основные характеристики

Флюсовая проволока в норме (соответствие ГОСТу) обладает отличным качеством и легкостью сварки других металлов. В шве, образованном ею, содержится минимум примесей, ухудшающих механические и химические его свойства. Шов обычно крепок, минимально ошлакован и стоек к коррозии.

Как следует из названия, флюсовая проволока уже содержит флюс, соответственно при работе ею нет нужды рассчитывать точные количества добавок. К тому же готовая смесь менее токсична и более однородна, чем составленная самим сварщиком.

По своему устройству флюсовая проволока состоит из двух частей:

- Внешняя оболочка — она представляет собой завитую спиралью ленту из нелегированной стали толщиной от 0.

2 до 0.8 мм. Оболочка защищает сердечник.

2 до 0.8 мм. Оболочка защищает сердечник.

- Сердечник — состоит из спрессованного порошка сложного состава. В него наиболее часто входят вещества раскисляющие расплав металла, стабилизирующие электрическую дугу, легирующие получающийся шов.

Сварка флюсовой проволокой без газа

Прежде чем начать процесс сварки нужно настроить на аппарате рекомендуемые показатели тока. Далее нужно проверить состояние подающего рукава (на предмет изношенности) и отсутствие смещения податчика. Нужно откалибровать и подающие ролики — они не должны слишком сильно жать во избежание деформации и неравномерной подачи.

Соединяемые детали нужно очистить от оксидной пленки и при толщине больше 4-5 мм — сформировать скосы. После возникновения электрической дуги ее ведут снизу вверх детали (если она расположена вертикально). Ручку горелки нужно держать под углом к свариваемым поверхностям — это стабилизирует сварочную ванну, предохраняет от преждевременного растекания металла из нее.

Скорость выведения шва рекомендуется держать

Особенности сварки

У начинающих сварщиков часто происходит так, что даже при медленной подаче полуавтоматом не формируется сварной шов. Детали, вместо соединения просто прожигаются электрической дугой.

Для того, чтобы этого не происходило, нужно выдерживать расстояние около 40-45 мм от начала ванны. Кроме этого нужно перед работой поменять полярность вашего сварочного полуавтомата. Она должна быть прямой.

- Прямая полярность означает, что «-» подключается к горелке, а «+» к свариваемой детали.

- Материал турецкого производства имеет много негативных отзывов.

Наиболее качественный шов дает проволока итальянского производства. Но у нее есть существенный недостаток — высокая цена. Наиболее приемлемым соотношением цена-качество обладает производимая в нашей стране и в Китае

Наиболее качественный шов дает проволока итальянского производства. Но у нее есть существенный недостаток — высокая цена. Наиболее приемлемым соотношением цена-качество обладает производимая в нашей стране и в Китае

Из-за отсутствия выделения при сварке газа не происходит охлаждения шва — это увеличивает риск прогара. Поэтому рабочее напряжение нужно подобрать минимальным (соотнося с типом материала свариваемых деталей). Скорость же подачи должна быть на грани максимальной. Чисто практически это можно охарактеризовать как начало дискомфорта для держащей горелку руки.

Важно! Кромку соединяемых деталей, если их толщина превышает 5 мм, нужно слегка сточить. Это облегчит формирование сварочной ванны. Если металл заготовок нестоек к окислению, то его нужно защитить от образования оксидного налета

Главным залогом создания качественных сварных швов является правильно подобранная скорость подачи сварочным полуавтоматом.

Основы сварки самозащитными порошковыми проволоками

Основы сварки самозащитными порошковыми проволоками: высокая скорость, отсутствие необходимости в газовых баллонах

Процессом сварки самозащитной проволокой редко овладевают в начале карьеры. Тем не менее, это один из самых эффективных методов дуговой сварки.

Авторы: Том Майерс (Tom Myers) и Фрэнк Драголич Мл. (Frank Dragolich, Jr.)

Сварка порошковой самозащитной проволокой (FCAW-S) – это самый универсальный процесс в отрасли дуговой сварки. Такая проволока самостоятельно выделяет защитный газ, удаляет загрязняющие вещества на стали, образует отвечающее всем нормативным требованиям наплавление и быстрозастывающий шлак.

Метод FCAW-S скорее напоминает ручную руговую сварку штучными электродами (SMAW), чем сварку газозащитными порошковыми проволоками. Сварщики с большим опытом ручной дуговой сварки обычно очень быстро овладевают процессом FCAW-S, в то время как тем, кто знаком только с процессом газозащитной сварки контролируемыми короткими замыканиям (GMAW), на это приходится потратить чуть больше времени.

Как и РДС, FCAW-S не требует использования внешнего источника защитного газа, поэтому этот процесс хорошо подходит для сварки под открытым небом (см. Рисунки 1 и 2). Тем не менее, в отличие от РДС, процесс сварки самозащитной порошковой проволокой имеет намного более высокую производительность наплавки. Она аналогична, а в некоторых случаях даже превышает производительность сварки газозащитной проволокой. В случае штучных электродов марки E6010 и E6013 производительность наплавки составляет 1-1,5 кг металла в час. Для E7018 этот показатель составляет 2-2,5 кг. Что касается процесса FCAW-S, то в его случае сварщик может наплавить до 4 кг металла при вертикальной сварке и более 6 кг при сварке в горизонтальном и нижнем положении, в зависимости от используемой проволоки. Кроме того, производительность можно увеличить до более 10 кг металла в час с помощью процедур с увеличенным вылетом электрода.

Рисунок 1: Самозащитная порошковая проволока часто используется для сварки в неудобных пространственных положениях. |

Рисунок 2: Благодаря отсутствию необходимости в газовых баллонах процесс FCAW-S часто используется для сварки в монтажных условиях или под открытым небом как более эффективная альтернатива РДС.

Основные сведения о процессе

Для GMAW (MIG) и сварки газозащитной порошковой проволокой (FCAW-G) лучше всего подходит постоянный ток обратной полярности (DC+). Однако для самозащитной проволоки рекомендуемая полярность зависит от состава сердечника (стабилизаторов дуги) конкретной марки проволоки. Большая часть проволок FCAW-S лучше всего себя показывает на постоянном токе прямой полярности (DC-), но некоторые из них больше подходят для работы на токе обратной полярности.

В случае GMAW сцепление для бесперебойной подачи проволоки обеспечивается гладкой V-образной насечкой на приводных роликах механизма подачи. К сожалению, такая насечка может повредить порошковые проволоки. Для того, чтобы обеспечить такое же толкающее усилие без сильного сжатия проволоки, в случае FCAW-S используются приводные ролики с V-образным гофрированием, которое захватывает оболочку проволоки и обеспечивает ее плавную подачу без деформаций.

Обратите внимание: если после сварки порошковой проволокой Вы возвращаетесь к режиму GMAW, не забудьте заменить приводные ролики на ролики с гладкой V-образной насечкой. Ролики с гофрированием могут повредить медное покрытие сплошных проволокок и привести к его расслоению. Сейчас эта проблема не так актуальна, как раньше, но о ней все равно не стоит забывать.

Напряжение

Все самозащитные порошковые проволоки очень чувствительны к колебаниям напряжения и поэтому требуют применения источника питания с режимом сварки на жесткой вольтамперной характеристике (CV). В некоторых случаях сварка газозащитной проволокой имеет более широкий диапазон допустимого напряжения. В случае FCAW-S Вы должны точно придерживаться необходимого напряжения.

В некоторых случаях сварка газозащитной проволокой имеет более широкий диапазон допустимого напряжения. В случае FCAW-S Вы должны точно придерживаться необходимого напряжения.

При сварке самозащитной проволокой во время работы дуги между расплавленным металлом наплавления и окружающим воздухом нет ничего, кроме шлака и выделенного самой проволокой газа. Повышенное напряжение приводит к увеличению длины дуги, что, в свою очередь, увеличивает ширину конуса дуги. Соответственно, дуга большой длины и ширины более подвержена воздействию атмосферы. Из-за этого длина дуги имеет крайне большое значение, а источники питания на жесткой ВАХ позволяют сохранять ее на постоянном уровне.

Обратите внимание, что, если расплавленный металл вступит контакт с окружающим воздухом (который содержит 79% азота, 20% кислорода и 1% процент других элементов), он начнет поглощать азот и кислород. Если этому никак не помешать, после застывания металла часть этих газов улетучится и оставит после себя отверстия (т. е. пористость). Оставшиеся внутри газы приведут к образованию очень ломкого металла с низкими механическими характеристиками. Поэтому расплавленный металл нужно защищать от контакта с воздухом, пока он не застынет. Это относится ко всем процессам сварки.

е. пористость). Оставшиеся внутри газы приведут к образованию очень ломкого металла с низкими механическими характеристиками. Поэтому расплавленный металл нужно защищать от контакта с воздухом, пока он не застынет. Это относится ко всем процессам сварки.

Теперь представьте, как от самозащитной проволоки отделяется расплавленная капля. Практически сразу же вокруг нее образуется тонкий слой шлака. Материал проволоки включает определенные элементы, которые вступают в химическую реакцию с азотом и кислородом (т. е. денитрификаторы или восстановители) и затягивают их в шлак, тем самым не давая им попасть в металл наплавления. Также при этом образуются другие побочные продукты реакций в дуге, например, двуокись углерода, которая замещает собой воздух. Эти две особенности защищают расплавленную каплю металла во время ее перемещения к сварочной ванне.

Но чем больше длина дуги, тем большее расстояние должны пройти капли металла и тем сильнее становится воздействие азота, кислорода и других составляющих воздуха. Если оно становится слишком большим, системы защиты проволоки с ним не справятся и газ окажется поглащен металлом наплавления. Эти примеси скажутся на механических свойствах наплавления, в том числе ударной вязкости. Для ее измерения проводится тест по Шарпи с V-образным надрезом. Когда содержание примесей достигает определенного порогового значения, в металле возникает пористость. Слишком низкое напряжение, напротив, приводит к чрезмерному укорачиванию дуги. В таком случае проволока втыкается в пластину, что приводит к образованию неровного сварного шва.

Если оно становится слишком большим, системы защиты проволоки с ним не справятся и газ окажется поглащен металлом наплавления. Эти примеси скажутся на механических свойствах наплавления, в том числе ударной вязкости. Для ее измерения проводится тест по Шарпи с V-образным надрезом. Когда содержание примесей достигает определенного порогового значения, в металле возникает пористость. Слишком низкое напряжение, напротив, приводит к чрезмерному укорачиванию дуги. В таком случае проволока втыкается в пластину, что приводит к образованию неровного сварного шва.

В случае FCAW-S после завершения сварки над кончиком проволоки образуется маленький шарик шлака, который выступает в роли изолятора и мешает зажиганию дуги при возобновлении сварки. Поэтому для упрощения зажигания дуги кончик проволоки нужно аккуратно отломить или отрезать кусачками.

Также проверьте расстояние, на которое выступает проволока от контактного наконечника. Для стандартных процедур сварки эта величина обычно составляет 19-25 мм, иногда до 95 мм в случае высокопроизводительной сварки на спуск. Вылет электрода так же важен, как и длина дуги. Для сохранения стабильности дуги его колебания не должны превышать ±3 мм. Силшком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Вылет электрода так же важен, как и длина дуги. Для сохранения стабильности дуги его колебания не должны превышать ±3 мм. Силшком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Также никогда не ведите сварку с упреждающим наклоном горелки. Это не сварка GMAW короткими замыканиями. При сварке самозащитной проволокой используется шлак, поэтому Вы можете использовать старый принцип: удерживайте шлак, направляя на него поток газа. Если горелку расположить под небольшим углом на отставание, она будет удерживать шлак позади дуги. Если направить горелку вперед, она будет подталкивать расплавленный шлак перед сварочной ванной. Из-за этого возникнет риск того, что он окажется погружен под слоем металла.

Особенности сварки в сложных пространственных положениях

Производительность наплавки и общие сварочно-технологические характеристики зависят от использованной проволоки. Проволоки класса AWS E71T-8–которые подходят для сварки в любых пространственных положений на постоянном токе прямой полярности–имеют схожий металлургический состав, но при этом каждая из них имеет свои особенности.

Проволоки класса AWS E71T-8–которые подходят для сварки в любых пространственных положений на постоянном токе прямой полярности–имеют схожий металлургический состав, но при этом каждая из них имеет свои особенности.

Самое большое влияние оказывает система шлакообразования проволоки. Она представляет собой вещества, которые вступают в реакцию с другими химическими элементами, застывают быстрее металла наплавления и всплывают к поверхности соединения, чтобы защитить его от атмосферного воздуха (см. Рисунок 3). Некоторые проволоки имеют щелочную систему шлакообразования на основе фторидов, аналогичных использованных в электродах марки E7018. В других используется более кислая система, которая вступает в реакцию и застывает быстрее. Именно она помогает сварщикам достигунть упомянутой производительности 4 кг/час (чтобы узнать о системах шлакообразования подробнее, см. Техническое письмо: Обзор составов шлака ниже).

Техническое письмо: Обзор составов шлака

При сварке самозащитной порошковой используются другие системы шлакообразования. Большей частью они основаны на восстановлении алюминия и магния и деазотировании системы. Эти элементы попадают в сварочную ванну и образуют оксид алюминия и оксид магния, которые имеют высокие температуры плавления. Если к этому добавить элементы шлака с низкими температурами плавления, можно получить эффективную систему шлакообразования. Элементы шлака–оксид алюминия и оксид магния–быстро плавятся и всплывают к поверхности сварочной ванны, защищая наплавление от атмосферного воздуха.

Большей частью они основаны на восстановлении алюминия и магния и деазотировании системы. Эти элементы попадают в сварочную ванну и образуют оксид алюминия и оксид магния, которые имеют высокие температуры плавления. Если к этому добавить элементы шлака с низкими температурами плавления, можно получить эффективную систему шлакообразования. Элементы шлака–оксид алюминия и оксид магния–быстро плавятся и всплывают к поверхности сварочной ванны, защищая наплавление от атмосферного воздуха.

Процесс FCAW-S имеет очень высокую усойчивость к азоту именно благодаря системам шлакообразования. Молекулы алюминия и магния привлекают к себе атомы кислорода и азота, в результате образуются оксиды алюминия и магния. Эти легкие вещества с высокой температурой плавления (т. е. быстрозастывающие) быстро поднимаются на поверхность сварочной ванны. По сути, система шлакообразования превращает азот и кислород–потенциальные загрязняющие вещества–в химические соединения, которые защищают наплавление.

Во многих проволоках FCAW-S используется одна из двух систем шлакообразования – основная или кислотная. В основных системах фторид кальция вместе с соединениями алюминия и магния образует систему, которая немного напоминает шлак, образующийся при сварке штучными электродами, например, класса E7018. В кислотных системах вместо фторида кальция используется оксид железа.

В основных системах фторид кальция вместе с соединениями алюминия и магния образует систему, которая немного напоминает шлак, образующийся при сварке штучными электродами, например, класса E7018. В кислотных системах вместо фторида кальция используется оксид железа.

Основные системы имеют хорошие характеристики очистки. Они больше подходят для сварки конструкций ответственного назначения, имеют высокую ударную вязкость при низких температурах и другие прочностные характеристики. Кислотные системы отличаются плавным и быстрым процессом сварки.

Это связано с тем, как кислотные и основные элементы вступают в реакцию с другими элементами в металле наплавления. Это сводится к тому, как быстро происходят химические реакции. Во время сварки молекулы ионизируются, что заставляет атомы покидать одни молекулы и присоединяться к другим. В разных системах шлакообразования для этого требуется разная температура. Во фторидных системах на разделение молекул требуется очень много тепла. Для разделения кислотных, железооксидных молекул, напротив, нужна меньшая температура. Быстрая химическая реакция в таком случае приводит к более быстрому застыванию шлака и, в конечном итоге, большей производительности наплавки.

Быстрая химическая реакция в таком случае приводит к более быстрому застыванию шлака и, в конечном итоге, большей производительности наплавки.

Рисунок 3: Самозащитная проволока FCAW имеет внешнюю оболочку, которая защищает сердечник из флюсообразующих веществ. Она немного похожа на вывернутый наизнанку штучный электрод.

Техника сварки зависит от рекомендаций производителя, обратитесь к нему за более подробными инструкциями. Техника также зависит от основного металла и поставленной задачи, но при этом у всех проволок есть некоторые общие свойства.

Возьмем, например, две проволоки класса E71T-8 – Innershield® NR-203MP и NR-203 Nickel (1%), в которых используется основная (некислотная) система шлакообразования. Проволоки NR-203 напоминают электроды марки E7018, за исключением более высокой производительности наплавки и, разумеется, отсутствия необходимости в смене электродов. Проволоки можно использовать в любых пространственных положениях, проводить сварку по открытому зазору и создавать соединения с очень высокой ударной вязкостью при низких температурах. Кроме того, они позволяют проводить сварку на спуск.

Проволоки можно использовать в любых пространственных положениях, проводить сварку по открытому зазору и создавать соединения с очень высокой ударной вязкостью при низких температурах. Кроме того, они позволяют проводить сварку на спуск.

При сварке V-образных или угловых соединений проволокой NR-203 нужно использовать технику поперечных колебаний. Направьте проволоку на кромку лицевой поверхности шва и сделайте небольшую паузу–это обеспечит большую глубину проплавления и даст шлаку время подняться к поверхности–и затем быстро переместитесь на другую сторону шва и опять сделайте паузу. Будьте внимательны: если слишком задержитесь в центре шва, Вы можете наплавить слишком много металла и создать шов выпуклой формы, который не только ухудшит механические характеристики, но и сделает соединение более уязвимым к таким дефектам, как подрезание.

Всегда старайтесь точно сфокусировать дугу на сварочной ванне. Такое волнообразное движение–паузы у кромок шва и затем быстрое перемещение на другую сторону–позволяет металлу наплавления поступать с обеих сторон. Кроме этого, небольшая пауза у одной кромки шва позволяет застыть шлаку с другой. Если сравнивать с другими самозащитными проволоками, NR-203 образует довольно тонкий слой флюса, который может удерживать лишь ограниченный объем металла. Поэтому производительность наплавки составляет всего 2,5-3 кг/час–больше, чем при ручной сварке, но меньше, чем у остальных самозащитных проволок,

Кроме этого, небольшая пауза у одной кромки шва позволяет застыть шлаку с другой. Если сравнивать с другими самозащитными проволоками, NR-203 образует довольно тонкий слой флюса, который может удерживать лишь ограниченный объем металла. Поэтому производительность наплавки составляет всего 2,5-3 кг/час–больше, чем при ручной сварке, но меньше, чем у остальных самозащитных проволок,

например, NR-232 и NR-233. Эти проволоки имеют кислотную систему шлакообразования, которая очень быстро вступает в реакцию в металле наплавления и образует более тяжелый шлак, что делает возможной сварку с производительностью 3,5-4 кг/час даже в неудобных пространственных положениях.

В отличие от сварки проволокой NR-203, когда Вы следите за сварочной ванной, с NR-232 и NR-233 нужно обратить внимание на образующуюся позади переднего края дуги линии шлака. Вместо традиционного метода воспользуйтесь сваркой узкими валиками с небольшими колебаниями. Если линия шлака получается неровной, Вы сможете быстро сделать исправление. Например, если линия шлака с левой стороны оказалась ниже, Вы должны немного сдвинуть горелку влево, выровнять ее и затем продолжить сварку узкими валиками. При вертикальной сварке на подъем представьте, что Вы создаете «полку» с наплавленным металлом и штабелируете валики друг на друга.

Например, если линия шлака с левой стороны оказалась ниже, Вы должны немного сдвинуть горелку влево, выровнять ее и затем продолжить сварку узкими валиками. При вертикальной сварке на подъем представьте, что Вы создаете «полку» с наплавленным металлом и штабелируете валики друг на друга.

Скорость штабелирования определяет скорость сварки. Если Вы будете это делать слишком быстро и расположите дугу немного выше сварочной ванны, проволока может проникнуть в пластину и даже привести к прожиганию.

Также нельзя забывать о контроле тепловложения. Для этого можно регулировать вылет электрода – такая техника сварки используется не только при сварке FCAW-S, но и любых других процессах на жесткой ВАХ. Если Вы, например, ведете вертикальную сварку на подъем, опираясь на «полку» из расплавленного металла наплавления NR-232, Вы можете почувствовать, что ванна становится слишком горячей, а дуга проникает внутрь пластины. В таком случае Вы можете немного увеличить вылет электрода – это приведет к падению силы тока и немного охладит сварочную ванну. И наоборот, если температура слишком мала и у Вас не получается обеспечить нужную глубину проплавления, вылет электрода можно немного уменьшить – это увеличит силу сварочного тока и глубину проплавления.

И наоборот, если температура слишком мала и у Вас не получается обеспечить нужную глубину проплавления, вылет электрода можно немного уменьшить – это увеличит силу сварочного тока и глубину проплавления.

Гибкие, мобильные и эффективные

Процесс сварки FCAW-S завоевал большую популярность в США – стране, которая постоянно работает над улучшением инфраструктуры. Он сочетает мобильность, способность противостоять тяжелым погодным условиям,эффективность сварки проволокой и гибкость РДС. Процессом сварки самозащитной проволокой редко овладевают в начале карьеры. Тем не менее, это один из самых эффективных методов сварки.

Том Майерс – это старший технический специалист, а Фрэнк Драголич Мл. – техник компании Lincoln Electric Co., 22801 St. Clair Ave., Cleveland, OH 44117, 216-481-8100.

Технические данные предоставлены компанией Lincoln Electric

Достоинства и недостатки сварки полуавтоматом без газа

Одно из ведущих мест в производстве металлоконструкций занимает электродуговая сварка плавлением. Популярным ее вариантом считают полуавтоматическую сварку, в процессе которой подача электрода либо проволоки механизируется. При этом перемещение сварочной горелки с требуемой скоростью по протяжению шва проводится сварщиком собственноручно. Защиту расплавляемого металла сварочного шва от атмосферного воздействия осуществляют в виде подачи на свариваемый участок флюса в гранулах или защитного газа для сварки полуавтоматом. Для некоторых случаев требуется и то, и другое.

Популярным ее вариантом считают полуавтоматическую сварку, в процессе которой подача электрода либо проволоки механизируется. При этом перемещение сварочной горелки с требуемой скоростью по протяжению шва проводится сварщиком собственноручно. Защиту расплавляемого металла сварочного шва от атмосферного воздействия осуществляют в виде подачи на свариваемый участок флюса в гранулах или защитного газа для сварки полуавтоматом. Для некоторых случаев требуется и то, и другое.

Особенности полуавтоматической сварки без газа

Сварка полуавтоматом, представляющая собой один из традиционных способов сварки, выполняется с применением электродной проволоки. Она, выступая в качестве электрода, бесперебойно поступает с определенной скоростью при помощи специального привода в сварочную головку. Применение особых флюсов позволяет получать большую глубину проплавления металлов на свариваемом участке даже с небольшим диаметром проволоки и на малых токах. Благодаря получаемым высококачественным швам при любой толщине деталей использование в сварке без газа сварочного полуавтомата значительно увеличивает производительность работ и качество получаемых соединений.

Целесообразна сварка полуавтоматом в изготовлении конструкций с небольшой протяженностью швов и при их криволинейности. Она удобна для несложных мелкосерийных производств. Чаще всего ею сваривают металлы толщиной деталей до 3 см, со скосом кромки либо без него, много- либо однопроходными угловыми, а также дву- или односторонними стыковыми швами. Также этим способом сварки делают швы прорезные, со проплавлением насквозь верхней части нахлесточного соединения и электрозаклепками. Для этого, как правило, используются шланговые полуавтоматы для сварки, имеющие универсальный держатель.

Нередко для сварки полуавтоматом применяют переменные токи, но и с использованием постоянных токов сварочный процесс тоже возможен. При росте силы тока увеличивается и расход газа при сварке полуавтоматом. До начала сварки место предстоящего соединения необходимо, открыв заслонку специального бункера, обработать флюсом. С началом подачи электрода либо проволоки возбуждается дуга, которая подается плавными движениями электрода вдоль поверхностей кромок, посыпанных флюсом. В случае выключения подающего устройства, при повторном возбуждении дуги требуется удаление с края электрода застывающих шлаков.

В случае выключения подающего устройства, при повторном возбуждении дуги требуется удаление с края электрода застывающих шлаков.

Операция передвижения держателя по оси шва в ходе сварки полуавтоматом проводится электросварщиком собственноручно. При этом держатель можно как передвигать, держа на весу, так воспользоваться специально предназначенным для его опоры костылем. Незначительные изменения в расстоянии между держателем и поверхностью детали не нарушат правильного ведения процесса сварки и, как правило, не влияют на размеры швов и их форму. Но для выполнения швов высокого качества требуется практический опыт в поддержании необходимой скорости движения держателя и точности направления электродов вдоль оси швов.

Преимущества и недостатки сварки полуавтоматом без газа

Определенную трудность в выполнении газовой сварки полуавтоматом представляет невозможность наблюдать за ходом образования шва. Держатель при производстве угловых соединений помещается в угол стыка скрепляемых деталей, поэтому сварку приходится вести сбоку или в направлении на себя. При сочетании поперечных колебаний держателя с его перемещением вдоль оси шва можно получать уширенные швы, которые необходимы при сварке некоторых соединений с большими зазорами. Также сварка полуавтоматом целесообразна при производстве прерывистых швов.

При сочетании поперечных колебаний держателя с его перемещением вдоль оси шва можно получать уширенные швы, которые необходимы при сварке некоторых соединений с большими зазорами. Также сварка полуавтоматом целесообразна при производстве прерывистых швов.

Из-за слабой жесткости с высокой хрупкостью порошковой проволоки, используемой для сварки без газа полуавтоматом, ее подачу производят при помощи особого механизма с малым сжатием. В этом случае недопустимы резкие движения шлангом. Кроме того требуется неукоснительное соблюдение полярности подключения на держак с «массой»: «+» к изделию, «–» на держак, то есть в прямом варианте. Такая необходимость обусловлена созданием высокой температуры при подаче флюсовой проволоки для образования защитного газового облака. Давление газа при сварке полуавтоматом регулируют в зависимости от свариваемых металлов и силы тока.

Делая выбор между разновидностями этого типа сварки с газом или без него, стоит отдать предпочтение второму варианту. Конечно, первый способ позволяет полностью исключить проникновение кислорода на место непосредственного проведения сварки. За счет этого устраняются недостатки, связанные с содержанием углерода, что позволяет получить сварной шов высокого качества. Но данный метод требует больших затрат труда и средств. Придется перемещать тяжелые газовые баллоны, что нецелесообразно для выполнения всего нескольких швов. К тому же зарядка баллонов нерентабельна, когда сварка используется не слишком часто. Поэтому, к примеру, сварка алюминия полуавтоматом без газа гораздо выгоднее газовой.

Конечно, первый способ позволяет полностью исключить проникновение кислорода на место непосредственного проведения сварки. За счет этого устраняются недостатки, связанные с содержанием углерода, что позволяет получить сварной шов высокого качества. Но данный метод требует больших затрат труда и средств. Придется перемещать тяжелые газовые баллоны, что нецелесообразно для выполнения всего нескольких швов. К тому же зарядка баллонов нерентабельна, когда сварка используется не слишком часто. Поэтому, к примеру, сварка алюминия полуавтоматом без газа гораздо выгоднее газовой.

Достоинством способа такой сварки без газа является также отсутствие необходимости в использовании газовой аппаратуры с большой энергоемкостью. Помимо этого он позволяет при помощи широкого выбора сварочной проволоки с разными наполнителями получать требуемый химический состав металла шва и определенные характеристики сварочной дуги. Благодаря отсутствию затрат на зарядку необходимым газом баллонов сварка полуавтоматом без газа экономична и доступна всем. А ее самым важным преимуществом служит возможность наблюдения через защитную маску за операцией непосредственной подачи электродной проволоки в разделку.

А ее самым важным преимуществом служит возможность наблюдения через защитную маску за операцией непосредственной подачи электродной проволоки в разделку.

Но стоить учесть, что нельзя пользоваться полуавтоматом для сварки без газа, применяя обычную сварочную проволоку. Полученный таким образом шов будет содержать раковины и отличаться неровностью. При этом существенно увеличится расходование проволоки, потому что ее значительная часть будет просто испаряться. Кроме того на участке сварки будет ощутимо воздействие кислорода, а значит образование окислов позволит возникнуть кавернам в шве.

Проволока сварочная флюсовая 0.8 для полуавтоматов без газа

Процесс сварки требует не только правильного побора расходных материалов, куда входят различные виды сварочной проволоки, но и необходимые режимы проведения процедуры, средства обеспечения защиты и так далее. Одним из часто используемых расходных материалов является флюс. Он выполняет защитные функции, а также улучшает свариваемость металлов. Его применение практически всегда желательно, особенно, если он подобран соответствующим образом. Чтобы упростить процедуру подбора и использования, выпускается проволока сварочная флюсованная.

Его применение практически всегда желательно, особенно, если он подобран соответствующим образом. Чтобы упростить процедуру подбора и использования, выпускается проволока сварочная флюсованная.

Флюсовая сварочная проволока

Этот вариант уже содержит в своем составе флюс, который отлично подходит к самому материалу проволоки и той цели, для которой она применяется. Стоит отметить, что подобные разновидности имеются практически во всех типах проволоки, для какого бы металла она не использовалась. Такие марки лучше всего проявляют себя в при автоматической сварке, но одинаково хорошо используются при полуавтомате и в ручном режиме. Здесь не нужно выбирать пропорции добавления, совершать какие-то подготовительные процедуры и прочее, так как все уже сразу готово к использованию. Такой присадочный материал подходит как для новичков, так и для профессионалов.

Проволока сварочная флюсовая

Естественно, что проволока сварочная с флюсом будет стоить дороже, чем обыкновенная. Но тот фактор, что дополнительные материалы не нужно покупать и использование становится более удобным, вполне перешивает данные недостатки. Зачастую проволока сварочная флюсовая несколько толще, за счет содержания дополнительных веществ внутри. Ее конструкция предполагает наличие стержня внутри, который и состоит из флюса. Таким образом, его можно сгибать, отрезать часть и совершать прочие процедуры, но вещество для улучшения сваривания всегда будет присутствовать, причем в одной и той же пропорции.

Но тот фактор, что дополнительные материалы не нужно покупать и использование становится более удобным, вполне перешивает данные недостатки. Зачастую проволока сварочная флюсовая несколько толще, за счет содержания дополнительных веществ внутри. Ее конструкция предполагает наличие стержня внутри, который и состоит из флюса. Таким образом, его можно сгибать, отрезать часть и совершать прочие процедуры, но вещество для улучшения сваривания всегда будет присутствовать, причем в одной и той же пропорции.

Наиболее широкое применение сварочная проволока с флюсом нашла в промышленности, соединение металлоконструкций, в автоматических аппаратах и так далее. Многие специалисты ориентируются в выборе на нее, если требуется сделать качественную обработку металла при ответственных ремонтах. Чтобы продукт действительно соответствовал заявленному качеству, он должен соответствовать принятым стандартам. Проволока сварочная флюсовая выпускается согласно ГОСТ 26271-84.

Проволока сварочная флюсовая выпускается согласно ГОСТ 26271-84.

Преимущества

- Не требуется дополнительное использование флюса и его расчет в определенной пропорции;

- Процесс сварки становится более качественным и уменьшается процент появления брака;

- Использование проволоки становится более простым и эффективным;

- Многие негативные нюансы сложносвариваемых металлов отходят на второй план благодаря правильно подобранному дополнительному расходному материалу;

- Ускоряется соединение, так как сварка флюсовой проволокой позволяет ей быстрее войти в контакт с основным металлом;

- Для автоматических аппаратов это один из лучших вариантов, который гарантирует получение более надежного соединения;

- Не возникает риска, что с флюсом попадут какие-либо лишние элементы в расплавленный шов.

Недостатки

- Сварочная проволока для сварки под флюсом имеет относительно высокую стоимость, так что себестоимость процесса соединения становится не всегда выгодной;

- Такие разновидности встречаются не так часто, как стандартные;

- В некоторых случаях проблема плохой свариваемости не решается и все равно требуются дополнительные средства;

- Толщина такого материала более высокая, что усложняет подбор требуемого диаметра для выбранного режима работы.

Физико-химические свойства

Флюсованная сварочная проволока для полуавтоматов обладает хорошей пластичностью и отлично взаимодействует с системой подачи на аппарате. При этом материал имеет большую износостойкость, что облегчает его перемещение, хранение и контакт с другими поверхностями. Это сделано для защит слоя флюса от повреждения. Сварочная проволока для автоматической сварки под флюсом имеет более низкую температуру плавления, чем основной металл. Свойства стального материала позволяют работать как с низкоуглеродистыми, так и с высокоуглеродистыми заготовками.

Проволока для сварки с флюсом

Улучшенные свойства сваривания за счет подобранных мягких металлов и наличия дополнительных элементов, обеспечивают стабильное горение дуги при использовании аргонодуговой сварки. В материале содержится минимальное количество водорода и прочих веществ, которые негативно влияют на состояние шва и могут вызвать трещины, поры и другие элементы брака. Это приводит к образованию относительно небольшой шлаковой корки на поверхности, так что ее можно без проблем снять.

Разновидности

Проволока для сварки под флюсом различается по диаметру и по основному металлу, с которым будет вестись сваривание. От этого и зависит, какой именно флюс будет использоваться:

- Для стали – материал разделяется, в зависимости от уровня легирования, так как может применяться для высоколегированных сталей для замены тех элементов, которые утрачиваются во время температурной обработки. Это касается и сварки нержавейки.

- Для меди – сварочная проволока с флюсом 08 мм, которая создана для работы с медными деталями, помогает улучшить соединение данного тугоплавкого металла при нормальных температурах.

- Для алюминия – при сварке алюминия обязательно требуется флюс, так что данная продукция будет отличным вариантом, чтобы сделать все наиболее качественно и уменьшить вероятность появления брака.

Технические характеристики

| Параметр | Предел прочности, (МПа) | Предел текучести, (МПа) | Удлинение относительное, % | Удар, надрез KV | Какой газ для защиты можно использовать | |

| 0, градусов Цельсия | -20, градусов Цельсия | |||||

| Минимальное значение | 480 | 400 | 22 | 47 | 27 | CO2 |

| Максимальное значение | 580 | 490 | 27 | 120 | 103 | |

Особенности выбора

Проволока сварочная флюсовая 0,8 мм используется для самых тонких деталей. Для других процедур подойдет 2 мм, если толщина металла составляет 2-4 мм. Для производства часто применяют более толстые варианты до 6 мм. При выборе нужно обращать внимание не только на диаметр, но и на состав, так как это более главный параметр. Он должен быть максимально схож с основным металлом. Флюс подбирать не нужно, так как все уже определено автоматически производителем. Для частного использования в небольших объемах лучше покупать сварочную проволоку для полуавтоматов с флюсом в кассетах, а для крупномасштабных работ – в бухтах.

Для других процедур подойдет 2 мм, если толщина металла составляет 2-4 мм. Для производства часто применяют более толстые варианты до 6 мм. При выборе нужно обращать внимание не только на диаметр, но и на состав, так как это более главный параметр. Он должен быть максимально схож с основным металлом. Флюс подбирать не нужно, так как все уже определено автоматически производителем. Для частного использования в небольших объемах лучше покупать сварочную проволоку для полуавтоматов с флюсом в кассетах, а для крупномасштабных работ – в бухтах.

«Важно!

Существует флюсовая проволока для сварки без газа, как один из самых богато снабженных дополнительными веществами вариант, но для ответственных соединений ее все равно лучше использовать в защитной газовой среде или применить другой вариант.»

Особенности сварки

Главной особенностью, которой обладает сварка проволокой с флюсом, является отсутствие длительный подготовок. Единственное, что здесь придется сделать, так это скосить кромки места соединения, если толщина металла будет составлять более 4 мм, а также обработать растворами, если металл склонен к образованию оксидной пленки. Проволока для автоматической сварки под флюсом, а также другие ее разновидности, имеет все необходимое, чтобы обеспечить качественное соединение в той сфере, для которой она применяется.

Проволока для автоматической сварки под флюсом, а также другие ее разновидности, имеет все необходимое, чтобы обеспечить качественное соединение в той сфере, для которой она применяется.

Главное здесь правильно выставить скорость подачи, так как из-за наличия дополнительных материалов температура плавления может быть заметно ниже чем у безфлюсовых аналогов и основного металла. Это хорошо проявляется за счет того, что проволока начинает плавиться без особых проблем даже при работы с малыми толщинами не приводит к перепаливанию металла.

Производители и популярные марки

- E71T-1;

- Forte;

- ER70S-6.

Flux-Core и сварка MIG: в чем разница?

Когда я впервые начал заниматься сваркой, сварочные аппараты с подачей проволоки были одними из первых, на которых я учился, и использовались две разные проволоки: MIG и порошковая проволока.

Первый вопрос, который у меня возник: в чем разница? Тогда я спросил, какой из них лучше или дешевле. Вы поняли, у меня было много вопросов об этих двух вариантах, как и у большинства пользователей.

Итак, если вы новичок в сварке и у вас есть похожие вопросы, вы обратились по адресу. В этой статье мы расскажем о хорошем и плохом, а также о том, где можно использовать любой из этих двух популярных процессов сварки.

Краткий обзор

Сравнительная таблица MIG и Flux-Core

| МИГ | Порошковая проволока | |

|---|---|---|

| Кривая настройки/обучения | Умеренный | Умеренный |

| Стоимость провода | ✅ | $⛔ $$$ |

| Требуется бензобак | ⛔ Да | ✅ № |

| Эксплуатационные расходы | $$ | $$ |

| Подготовка поверхности | ⛔ Ярко-белый металл лучше всего | ✅ Справляется с краской, ржавчиной и грязью |

| Ветер | ⛔ В помещении, менее 5 миль в час | ✅ На открытом воздухе, до 35 миль в час |

| Внешний вид валика | ✅ Без шлака, мало брызг | ⛔ Шлак и брызги |

| После очистки | ✅ Очень мало | ⛔ Очистка от шлака и брызг |

| Тонкий материал | ✅ До 24 калибра. | ⛔ 1/8 или толще |

| Толстый материал | ⛔ Приемлемо при достаточной мощности | ✅ Хорошее проникновение до 3/8 дюйма. |

| Чугун | ⛔ Возможно, но более слабый сварной шов | ✅ Лучшее проникновение, сильнее, чем MIG |

| Алюминий | ✅ Чистее, чем палочка | ⛔ Возможно, но сложнее |

| Мобильность | ⛔ Жестче с бензобаками | ✅ Проще без бензобаков |

Порошковая проволока

Профи

- Простота настройки и обучения

- Работает в ветреную погоду на открытом воздухе

- Лучшее проникновение хорошо справляется с толстым материалом

- Доступный

- Стойкость к краске, ржавчине и грязи

- Сварка чугуна и оцинкованной стали хорошо

- Портативный

Минусы

- Образует шлак и брызги, требующие очистки

- Сварка алюминия невозможна

- Не работает на тонком материале без продувки

Сплошная проволока MIG

Pros

- Простота в использовании, нажмите курок и сварите

- Без шлака, меньше брызг, чище, чем порошковая

- Ручки из тонкого металла

- Сплошная проволока с меньшей вероятностью запутывается или слетает с катушки «птичье гнездо»

- Сплошная проволока стоит меньше на фунт по сравнению с порошковой проволокой

- Может производить чистые, профессиональные сварные швы алюминия

Минусы

- Немного сложнее настроить для сварки (необходимо настроить расход газа)

- Дороже, если к стоимости провода добавить газ и другие расходы

- Требуется чистая, ярко-белая подготовка

- Ветер сдувает защитный газ, даже легкий ветерок может быть проблемой

- Не лучший выбор для чугуна Газовый баллон

- делает его менее портативным, чем с порошковым сердечником.

Сварка с флюсовой проволокой и сварка MIG – сходства

Очевидное сходство сварки с флюсовой проволокой и сварки MIG заключается в автоматической подаче катушки проволоки к сварочной горелке. Преимущество этого заключается в уменьшении необходимости в постоянной замене расходуемого электрода, что необходимо делать при сварке электродом.

Проволока действует как электрод с обоими типами проволоки. Проволочный электрод расходуется во время сварки, а значит, необходимо постоянно подавать проволоку к горелке. Таким образом, обе проволоки жизненно важны, поскольку они проводят ток и поддерживают сварочную дугу, а также обеспечивают присадочный материал для вашего сварного шва.

Несмотря на то, что вы найдете специализированных сварочных аппаратов MIG и порошковой проволоки, многие аппараты MIG могут сваривать как MIG, так и порошковую проволоку. Это связано с тем, что процесс использования расходуемого проволочного электрода очень похож для обоих типов проволоки, за исключением существенной разницы, которую мы обсудим чуть позже.

Связанное чтение : Объяснение дуговой сварки: что это такое? & Как это работает?

Кроме того, обеими проволоками можно сваривать алюминий, сталь и нержавеющую сталь, что делает оба типа проволоки универсальными, хотя в некоторых случаях будет предпочтительнее, как мы рассмотрим в следующем разделе.

Базовая установка для дуговой сварки в среде защитного газа (GMAW) или сварки в среде инертного газа (MIG) показана ниже.

Для сравнения ниже приведена иллюстрация процесса дуговой сварки с флюсовой проволокой («FCAW»).

Сварка флюсом и сварка MIG – различия

Те, кто внимательно изучил схемы обоих процессов, заметят, что они очень похожи. Но не 100%.

Основное различие между сваркой под флюсом и сваркой MIG заключается в том, что для сварки под флюсом не требуется защитный газ, что делает ее более портативной. Это также делает флюсовый сердечник более подходящим для сварки в ветреную погоду. Самозащитная порошковая проволока обеспечивает подачу защитного газа при горении.

Различий больше, но давайте разберем их ниже.

Защитный газ

Наиболее очевидным отличием является то, что в процессе MIG используется резервуар с газом. Этот газ подается на горелку вместе с проволокой. Это очень важно для успешной сварки MIG. Это потому, что он защищает сварочную ванну от газов в воздухе, которые могут вступать в реакцию с вашим горячим сварным швом и вызывать дефекты.

При сварке порошковой проволокой вы сталкиваетесь с той же проблемой загрязнения воздуха. Но эта форма сварки обеспечивает защиту сварного шва с помощью флюса, содержащегося внутри полого сердечника внутри проволоки. Отсюда и название «порошковая проволока».

Флюс реагирует с высокой температурой сварки в горелке и выделяет защитный газ. Он также образует шлаковую оболочку, которая «покрывает» сварной шов. Таким образом, баллон со сжатым газом не нужен.

Благодаря способности производить собственный защитный газ сварка с флюсовой проволокой получила прозвище «безгазовая MIG». Но, как мы только что объяснили, он не безгазовый. Он генерирует защитный газ для защиты горячего сварного шва, а прозвище «без газа» относится к тому факту, что вам не нужен баллон с газом.

Но, как мы только что объяснили, он не безгазовый. Он генерирует защитный газ для защиты горячего сварного шва, а прозвище «без газа» относится к тому факту, что вам не нужен баллон с газом.

Существуют порошковые проволоки, использующие как газ из баллона, так и дополнительную защиту, обеспечиваемую флюсом. Это называется сваркой с двойным экраном. По этой причине вы часто найдете порошковые проволоки, классифицируемые как двойное экранирование или самоэкранирование. Но наиболее распространена самозащита.

MIG и порошковая сварка имеют как преимущества, так и недостатки. Например, защитный газ MIG можно заменить, заменив баллон. Это может быть полезно при сварке различных металлов. У вас больше контроля. Например, алюминий лучше всего работает с чистым аргоном.

Таким образом, сварка MIG означает, что у вас должны быть под рукой баллоны со сжатым газом, и, возможно, более одного, если вы работаете не только со сталью. Танки тяжелые, и их нужно обрабатывать, чтобы предотвратить опрокидывание. Кроме того, вам потребуются аксессуары, такие как шланги и регуляторы.

Кроме того, вам потребуются аксессуары, такие как шланги и регуляторы.

При использовании порошковой проволоки обычно не требуются газовые баллоны, но вам необходимо иметь под рукой легированную проволоку и смесь флюсовой сердцевины для сварного шва. Это включает в себя сохранение разных проволок, если вы свариваете разные металлы. Хранение может быть проблемой, и это приводит нас к конструкции порошковой проволоки.

Подробнее : Защитный газ для сварки MIG – Что использовать

Конструкция проволоки

Мы уже упоминали о конструктивных различиях обеих проволок. Проволока МИГ сплошная. А порошковая проволока по сути представляет собой полую трубку, заполненную флюсом и некоторыми другими важными добавками.

Поперечное сечение будет выглядеть так, как показано на рисунке ниже:

Поперечное сечение порошковой проволоки Для сварки порошковой проволокой необходимо приобрести специальную проволоку с металлическим сплавом и правильным составом сердцевины, в зависимости от сварочного шва. нужно сделать. Это может быть сложно, и это означает, что у вас может быть много разных проводов для обработки и хранения.

нужно сделать. Это может быть сложно, и это означает, что у вас может быть много разных проводов для обработки и хранения.

Кроме того, для некоторых порошковых проволок требуются прохладные условия с низкой влажностью, иначе они могут впитать влагу и испортиться. Таким образом, существует множество порошковых проволок, которые вам, возможно, придется иметь под рукой и правильно хранить, если вы полагаетесь на порошковую проволоку только в своем магазине.

Полярность

Посмотрите внимательно на схемы для каждого процесса, и вы увидите, что сварка MIG и порошковая проволока имеют разную полярность горелки. Электрод горелки MIG устанавливается в положительное положение, а электрод горелки устанавливается в отрицательное положение для порошковой проволоки.

Итак, если вы переключаетесь с одного типа провода на другой, и вы должны изменить полярность. Правильная полярность необходима для качественных сварных швов, иначе вы рискуете прожечь или разбрызгать.

Как упоминалось ранее, при сварке MIG горелка является положительной, а работа — отрицательной. Это означает, что ток переходит от заготовки к проводу. Эта настройка называется положительным электродом постоянного тока («DCEP»), и она концентрирует больше тепла в заготовке. Его также иногда называют обратной полярностью.

Это означает, что ток переходит от заготовки к проводу. Эта настройка называется положительным электродом постоянного тока («DCEP»), и она концентрирует больше тепла в заготовке. Его также иногда называют обратной полярностью.

При сварке порошковой проволокой электрод часто отрицательный, а заготовка — положительный. Ток скачет с проволочного электрода на заготовку. Но имейте в виду, что для некоторых порошковых проволок требуется устройство DCEP, поэтому при сварке порошковой проволокой необходимо соблюдать полярность.

Расположение отрицательного электрода называется постоянным током, отрицательным электродом («DCEN») или иногда просто прямой полярностью. Вы получаете больше тепла в электроде с DCEN.

Короче говоря, направление тока влияет на то, как и где концентрируется тепло во время сварки. DCEP приводит к большему нагреву основного металла и лучшему проникновению. DCEN приводит к большему нагреву электрода и меньшему проплавлению.

Таким образом, швы, выполненные с помощью DCEN, обеспечивают более легкое проплавление и большее нагревание электрода. Таким образом, швы DCEN обычно шире и тоньше, чем сварные швы DCEP. По этой причине DCEN часто используется для более тонкого металла или деталей с плохой подгонкой.

Таким образом, швы DCEN обычно шире и тоньше, чем сварные швы DCEP. По этой причине DCEN часто используется для более тонкого металла или деталей с плохой подгонкой.

Другим преимуществом DCEN является более высокий нагрев электрода, что идеально подходит для сварки с флюсовой сердцевиной. Помните, что флюсу и добавкам в сердечнике порошковой проволоки для работы требуется тепло. Полярность EN помещает сильный нагрев в нужное место, чтобы флюс внутри проволоки работал.

Изменение полярности может быть проблемой для некоторых сварочных аппаратов MIG. Не все из них могут поменять полярность. В противном случае они не смогут работать с большинством порошковых проволок. Если вы хотите использовать оба типа проволоки, вам необходимо купить MIG-установку, которая может легко менять полярность горелки.

Присадочный материал