Сварные соединения. Достоинства и недостатки. Выполнение сварочных работ, токарных работ, фрезерных работ, шлифовальных работ в Челябинске.

ООО ПКФ «ЧМП» представляет Вашему вниманию статьи на различные темы, связанные с обработкой металлов. В нашем справочнике Вы найдете большое колличество статей на различные темы:

- Резка металлов

- Токарная обработка металла

- Фрезеровка металла

- Шлифовальные работы

- Штамповка металлов и разновидность штамповой оснастки

- Термическая обработка

- Гальваническая обработка металла

- Сварочные работы

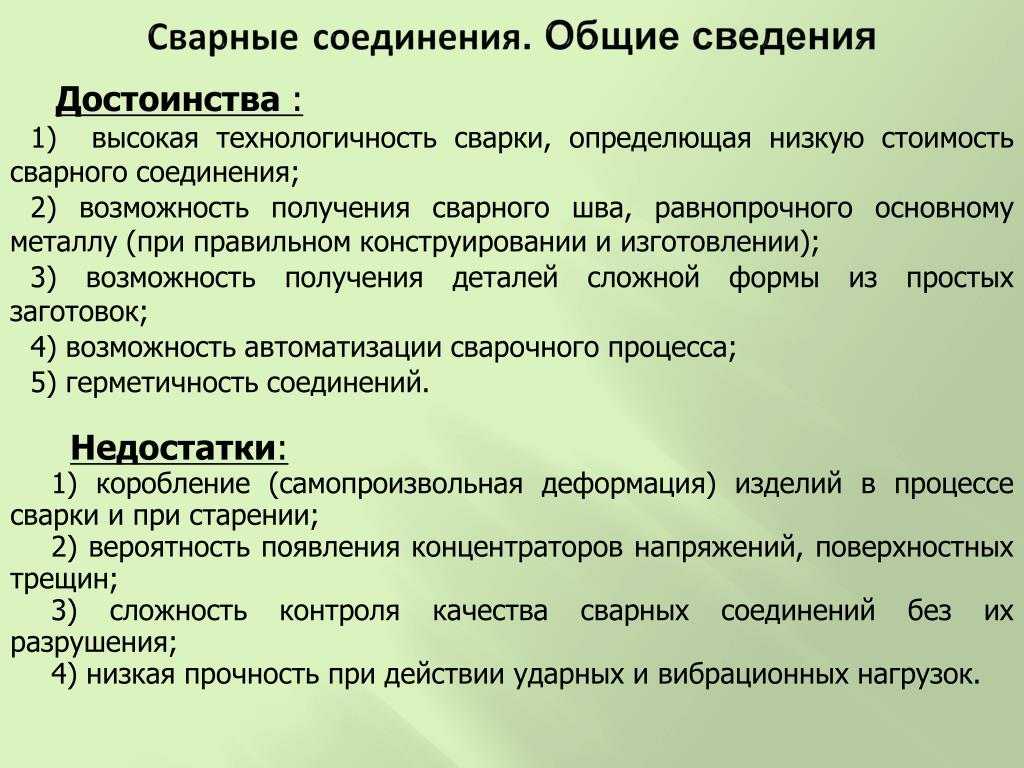

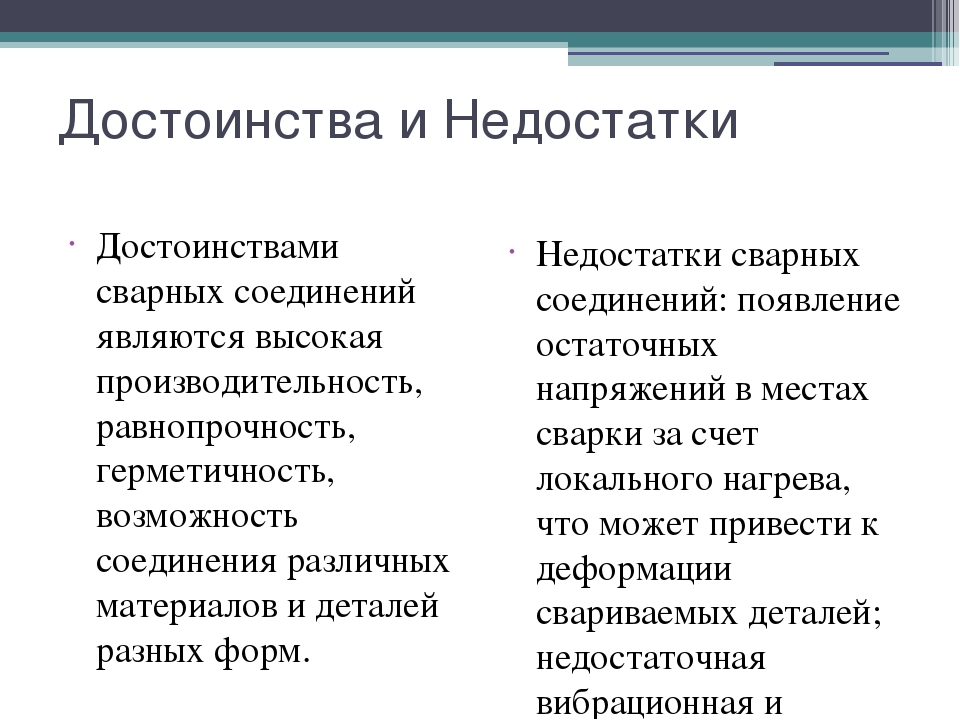

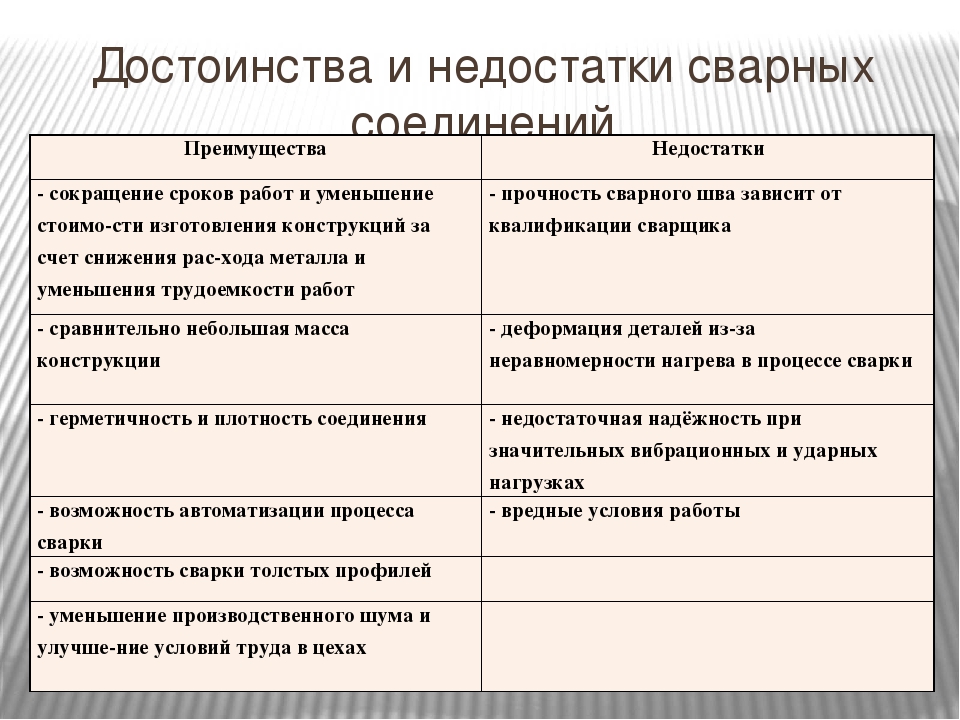

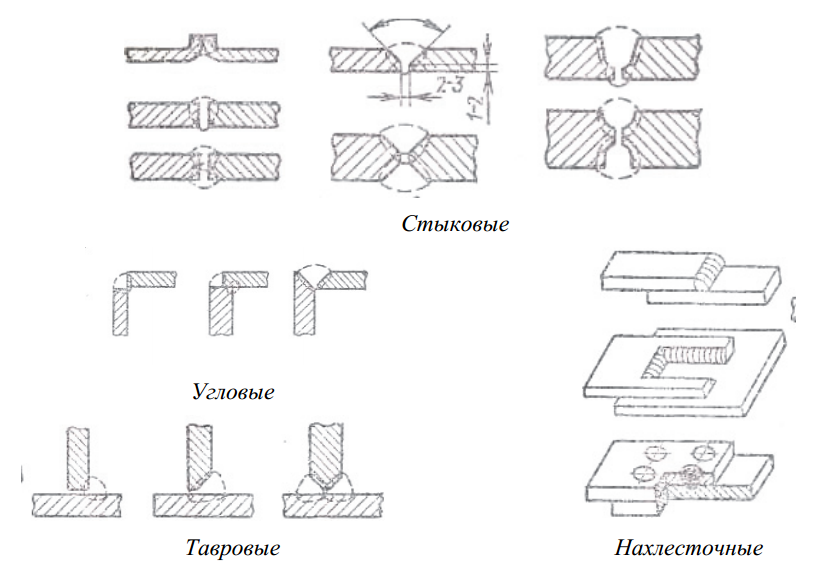

Сварные соединения. Достоинства и недостатки.Достоинства и недостатки сварных соединений по сравнению с заклепочными

соединениями. Достоинства: 1) простота конструкции сварного шва и меньшая трудоемкость; 2) снижение массы конструкции; 3) возможность соединения деталей любых форм; 4) герметичность соединения; 5) малошумность технологического процесса; 6) сравнительно легкая возможность автоматизации процесса; 7) в целом сварное соединение дешевле заклепочного. Недостатки: 1) возникновение остаточных напряжений в свариваемых элементах; 2) коробление деталей; 3) недостаточная надежность при значительных вибрационных и ударных нагрузках. Мы выполняем сварочные работы, газопламенную резку металла, токарные работы ЧПУ, фрезерные работы ЧПУ, шлифовальные работы, сверлильные работы, термообработку изделий, гальваническую обработку деталей. Наше предприятие

предлагает производство валов, производство осей, производство роликов, производство

шестеренок, производство зубчатых колес, производство крановых колес,

производство червячных передач, производство корпусов, производство фрикционных

передач, производство винтовых передач. Наше предприятие

предлагает производство валов, производство осей, производство роликов, производство

шестеренок, производство зубчатых колес, производство крановых колес,

производство червячных передач, производство корпусов, производство фрикционных

передач, производство винтовых передач.

Разделы / Полезная информация |

|

Если Вы желаете стать автором статей на тему обработка металлов, то просим написать администратору сайта (Написать администратору)

Преимущества контактной сварки — Энциклопедия по машиностроению XXL

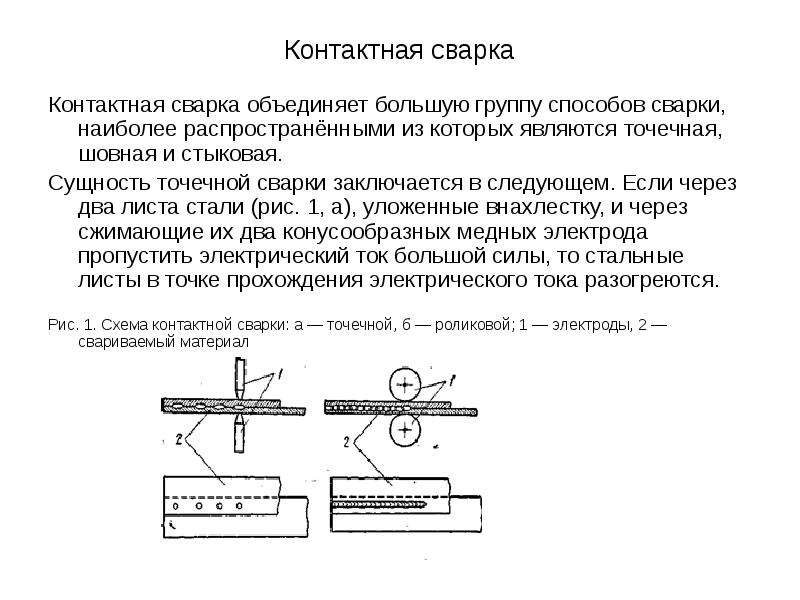

С помощью контактной сварки изготавливают до 90 % конструкций, свариваемых давлением, и около 50 % всех сварных конструкций. Это объясняется преимуществами контактной сварки перед другими способами высокой производительностью (время сварки одной точки или стыка составляет 0,02.

В чем заключаются преимущества контактной сварки [c.292]

В этом заключается основное преимущество контактной сварки пересекающихся стержней. [c.236]

На основе опыта показаны технико-экономические преимущества контактной сварки и основные направления технического прогресса. Дано описание сварочного оборудования, а также приспособлений, применяемых для сварки, эффективно работающих в современном сварочном оборудовании. [c.2]

ПРЕИМУЩЕСТВА КОНТАКТНОЙ СВАРКИ [c.6]

Сваркой встык получают трубы диаметром 100 мм и выше. Торцы труб оплавляют плоским нагревательным инструментом (рис. 8, г) и затем соединяют при некотором давлении. Большим преимуществом контактной сварки труб является простота ее выполнения. Хорошее качество сварки может быть обеспечено при соблюдении оптимальной технологии сварочного процесса и применении совершенного сварочного оборудования.

[c.20]

Торцы труб оплавляют плоским нагревательным инструментом (рис. 8, г) и затем соединяют при некотором давлении. Большим преимуществом контактной сварки труб является простота ее выполнения. Хорошее качество сварки может быть обеспечено при соблюдении оптимальной технологии сварочного процесса и применении совершенного сварочного оборудования.

[c.20]

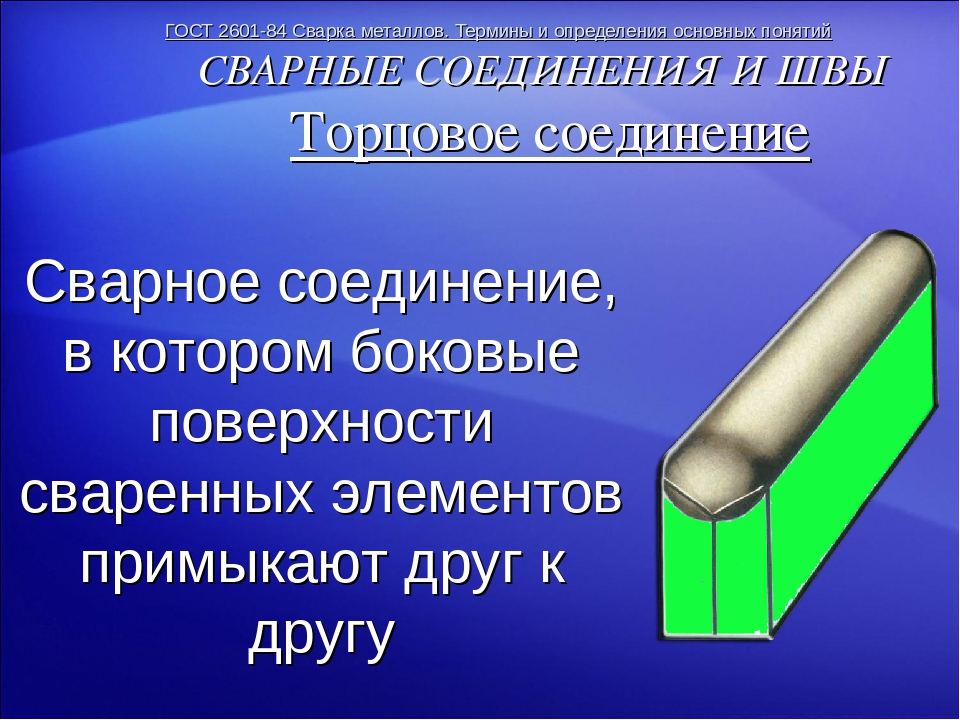

Соединения сварные (ГОСТ 2601—84 ). Сварка —один из наиболее прогрессивных способов соединения составных частей изделия — имеет значительные преимущества перед литьем и соединением заклепками. Существует много видов сварки и способов их осуществления, напрнмер ручная дуговая (ГОСТ 5264—80 ), автоматическая и полуавтоматическая сварка под флюсом (ГОСТ 11533—75), дуговая сварка в защитном газе (ГОСТ 14771—76 ), контактная сварка (ГОСТ 15878—79) и др. (Подробнее см. ГОСТ 19521—74. Сварка металлов. Классификация.)

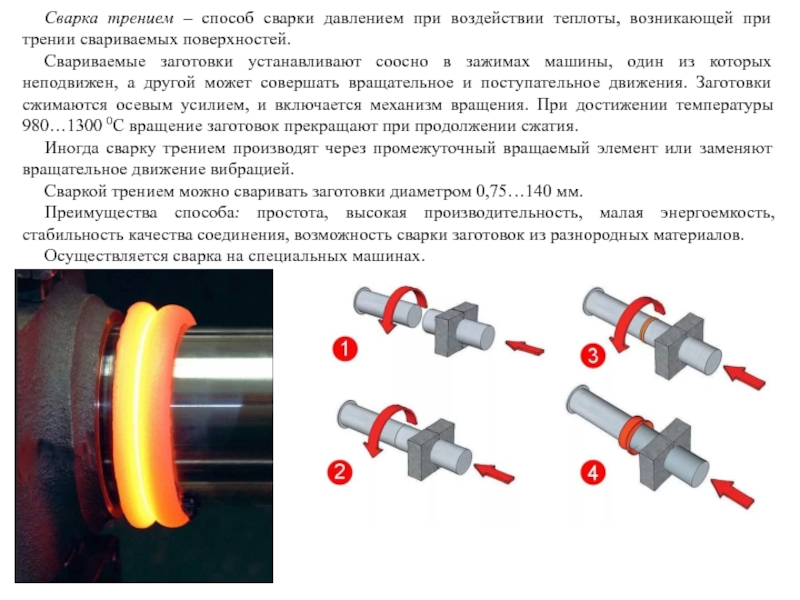

Основными параметрами процесса сварки трением являются скорость вращения свариваемых деталей, величина осевого усилия при нагреве и проковке, величина осадки при нагреве, длительность приложения усилия проковки. Преимуществами сварки трением являются высокая производительность процесса, малые затраты энергии (в 5—10 раз меньше, чем при стыковой контактной сварке),

[c.118]

Преимуществами сварки трением являются высокая производительность процесса, малые затраты энергии (в 5—10 раз меньше, чем при стыковой контактной сварке),

[c.118]

Сварка давлением незначительно изменяет химический состав, структуру и свойства металла. С ее помощью могут быть получены сварные соединения с такими же свойствами, как у основного металла без дополнительной обработки после сварки. Это одно из основных преимуществ сварки давлением перед сваркой плавлением. Но большинство способ ов сварки давлением (за исключением контактной сварки) требует создания особых условий (например, вакуума при диффузионной сварке, обеспечения безопасности работ при сварке взрывом), либо они применимы только для небольшой группы конструкций деталей. Поэтому сварка плавлением применяется чаще. [c.7]

Применение таких источников сварочного тока позволяет разработать подвесные машины для контактной сварки, имеющие целый ряд преимуществ перед машинами переменного и постоянного тока снижение массы и габаритных размеров сварочных трансформаторов в 5—10 раз по сравнению со сварочными трансформаторами частотой 50 Гц высокоскоростное регулирование параметров сварочного тока.

[c.170]

[c.170]Сварочные прессы высокочастотной сварки пластмасс состоят из двух частей генератора частот и рабочего органа — электродов, являющихся одновременно зажимами. Свариваемые листы помещаются между электродами в поле высокой частоты (рис. 66), где и происходит их нагревание. При этом, поскольку электрический ток проходит по всей толще материала, а отдача тепла окружающей среде у внешних слоев больше, внутренние слои нагреваются сильнее, чем наружные. В отличие от контактной сварки создается впечатление холодной сварки. На практике нагревание изнутри создает ряд преимуществ. Помимо лучшего использования энергии и быстрого нагрева, при нажатии материал не выдавливается из-под электродов и сваривание происходит по всей его толще.

Сварное соединение, аналогичное соединению, выполненному контактной точечной или шовной сваркой, образуется при совместном действии на свариваемые поверхности ультразвуковых колебаний и механических усилий. Под действием этих колебаний происходят разрушение поверхностных пленок и местный нагрев свариваемых поверхностей. Механическое усилие сближает нагретые частицы металла и создает условия образования сварного соединения. По сравнению с контактной сваркой сварка ультразвуком дает следующие преимущества возможность сварки металлов очень малой

[c.265]

Под действием этих колебаний происходят разрушение поверхностных пленок и местный нагрев свариваемых поверхностей. Механическое усилие сближает нагретые частицы металла и создает условия образования сварного соединения. По сравнению с контактной сваркой сварка ультразвуком дает следующие преимущества возможность сварки металлов очень малой

[c.265]

Потребная мощность при ультразвуковой сварке в 10—15 раз меньше, чем при точечной контактной сварке. Преимуществом ультразвуковой сварки является отсутствие структурных изменений в зоне шва и переходной зоне. [c.367]

Установлена возможность применения магнитного усилия сжатия для контактной сварки заглушек из циркалоя-2 с трубами топливных ядерных элементов, изготовленных из циркониевого сплава [84]. Этот метод обеспечивает минимальное изменение свойств соединяемых деталей без расплавления вещества, помещенного в трубу. Процесс, протекающий без оплавления деталей (в твердой фазе подобно диффузионной сварке), имеет следующие преимущества высокое качество сварного соединения, обладающего мелкозернистой структурой высокая производительность (250 сварок в 1 ч) и дешевизна (наиболее экономичен применительно к тепловыделяющим элементам ядерных реакторов) точный контроль времени протекания сварочного тока и его величины.

К преимуществам газопрессовой сварки относятся высокое качество сварных соединений, отсутствие необходимости в присадочном материале и мощных источниках электроэнергии, возможность использования природных газов и дешевизна оборудования. Однако у газопрессовой сварки есть и недостатки неравномерность нагрева изделия по сечению при сварке в пластическом состоянии металла и более низкая производительность по сравнению с контактной сваркой. [c.355]

Контактная сварка отличается высокой производительностью, легко допускает механизацию и автоматизацию процессов изготовления деталей, обеспечивает снижение расхода основных и вспомогательных материалов. Указанные преимущества особенно сильно проявляются при массовом и крупносерийном производстве в стационарных условиях.

[c.333]

Указанные преимущества особенно сильно проявляются при массовом и крупносерийном производстве в стационарных условиях.

[c.333]

Рассмотренный способ сварки имеет большие перспективы и преимущества минимальная затрата времени и высокая прочность соединения. Недостатками являются невозможность применения в стесненных условиях, значительное количество подготовительных операций. Контактную сварку применяют для соединения полиэтиленовых пленок. Технология процесса аналогична свар Ке винипластовых пленок.

Большим преимуществом контактной стыковой сварки является также и то, что этим способом возможно ведение сварочно-монтажных работ в зимних условиях. [c.202]

Одним из наиболее производительных и экономичных способов производства сварных изделий и конструкций является контактная сварка. По сравнению с другими видами сварки она имеет целый ряд преимуществ. Среди них — экономия основных и вспомогательных материалов (полностью исключается расход флюса и электродной проволоки), улучшение условий труда, улучшение качества продукции, в том числе увеличение долговечности конструкций, снижение стоимости работ и т. п. При замене газовой и дуговой сварки контактной производительность труда возрастает в 3—6 раз.

[c.3]

Среди них — экономия основных и вспомогательных материалов (полностью исключается расход флюса и электродной проволоки), улучшение условий труда, улучшение качества продукции, в том числе увеличение долговечности конструкций, снижение стоимости работ и т. п. При замене газовой и дуговой сварки контактной производительность труда возрастает в 3—6 раз.

[c.3]

Данные таблицы В говорят о преимуществах контактной стыковой сварки колец прядильных и ткацких станков по сравнению с горячей ковкой. [c.46]

Крупным преимуществом радиочастотной контактной сварки является также и то, что при этом методе не требуется производить подготовку поверхности деталей под сварку, а также защищать расплавленный металл от воздействия кислорода воздуха. [c.85]

Крупным преимуществом контактной стыковой сварки является [c.7]

По сравнению с газопрессовой сваркой стыковая контактная сварка имеет ряд преимуществ, в частности не требует кислорода и ацетилена. По этим причинам в железнодорожных депо и вагоноремонтных мастерских электросварка с использованием стационарных или передвижных сварочных машин имеет широкое применение. Так как все узловые станции обеспечены электроэнергией, необходимой для выполнения сварочных работ, то основное преимущество газопрессовой сварки — отсутствие потребности в электроэнергии — не имеет в данном случае практического значения.

[c.43]

По этим причинам в железнодорожных депо и вагоноремонтных мастерских электросварка с использованием стационарных или передвижных сварочных машин имеет широкое применение. Так как все узловые станции обеспечены электроэнергией, необходимой для выполнения сварочных работ, то основное преимущество газопрессовой сварки — отсутствие потребности в электроэнергии — не имеет в данном случае практического значения.

[c.43]

По сравнению с контактной сваркой сварка трение.м и.меет следующие преимущества [c.594]

Контактная сварка высокопроизводительна, позволяет значительно проще механизировать и автоматизировать процессы изготовления деталей, сократить расход основных и вспомогательных материалов. Эти преимущества особенно заметно проявляются в массовом И крупносерийном производстве. [c.242]

При сварке этим способом для нагрева соединяемых деталей используют тепло, образующееся в стыке при трении двух поверхностей в результате преобразования механической энергии в тепловую непосредственно в свариваемом узле. Сварка трением имеет целый ряд преимуществ по сравнению с другими видами стыковой сварки высокую производительность, высокое и стабильное качество сварного соединения, позволяет сваривать разнородные металлы и сплавы в различных сочетаниях, характеризуется высокими энергетическими показателями (при сварке трением углеродистой стали обыкновенного качества удельная электрическая мощность равна 15—20 Вт/мм , а при электрической контактной сварке —120—150 Вт/мм ) и улучшает условия труда.

[c.302]

Сварка трением имеет целый ряд преимуществ по сравнению с другими видами стыковой сварки высокую производительность, высокое и стабильное качество сварного соединения, позволяет сваривать разнородные металлы и сплавы в различных сочетаниях, характеризуется высокими энергетическими показателями (при сварке трением углеродистой стали обыкновенного качества удельная электрическая мощность равна 15—20 Вт/мм , а при электрической контактной сварке —120—150 Вт/мм ) и улучшает условия труда.

[c.302]

Первое — основное — направление предусматривает создание таких способов, которые обеспечат соблюдение заданных значений главных параметров технологического процесса сварки автоматически на основе программного регулирования. Речь идет о контроле, осуществляемом посредством счетно-решающих систем, — активном контроле, предупреждающем брак непосредственно во время сварки, а не обнаруживающем его после окончания сварки на готовых изделиях. При таком контроле, следовательно, достигается еще одно преимущество не расходуется дополнительное время на проведение качественных проверок, что, между прочим, имеет особое значение для высокопроизводительной контактной сварки, при которой ощутимы потери времени, исчисляемые даже минутами. [c.284]

[c.284]

Контактной сваркой называется такая сварка, при которой свариваемые детали нагреваются теплом, выделяемым при протекании электрического тока через свариваемые детали или контакты между ними, и соединяются с помощью механического усилия. Контактная сварка получила широкое распространение в приборостроении вследствие ее преимуществ, а именно высокого качества сварки и однородности механических свойств соединения, простоты осуществления и универсальности процесса, возможности его автоматизации и т. д. [c.262]

Контактор на управляемых кремниевых вентилях. Игнитронные контакторы и прерыватели имеют значительные преимущества перед механическими и электромагнитными контакторами. Применение бесконтактного включения и выключения мощных трансформаторов сварочных машин упрощает их обслуживание и дает возможность резко повысить производительность контактной сварки. Однако игнитронные контакторы имеют существенные не- достатки, главные из которых падение напряжения в дуговом разряде (около 20 в) и зависимость надежности зажигания от качества ламп и величины внешней нагрузки. [c.124]

[c.124]

Главное преимущество асинхронных включателей — простота и относительная дешевизна. В мащинах для контактной сварки применяются три типа асинхронных включателей механические, электромагнитные и ионные. [c.204]

Значительные преимущества точечных и роликовых соединений перед другими видами неразъемных соединений позволяют считать, что объем применения контактной сварки в ответственных силовых соединениях будет непрерывно возрастать. [c.215]

Распределение материала в книге по отношению ко всем процессам сварки давлением неравномерно. Явное преимущество имеет контактная сварка. В настоящее время это справедливо по количеству эксплуатируемого в СССР оборудования для сварки давлением на долю контактной сварки приходится не менее 97%. [c.3]

Однако в практических условиях детали не могут подвергаться такой сложной обработке, как нанесение сеток рисок. Наиболее рациональной практически оказывается зачистка поверхностей стальными щетками. Существенным преимуществом ультразвуковой сварки по сравнению с контактной можно считать тот факт,

[c.112]

Существенным преимуществом ультразвуковой сварки по сравнению с контактной можно считать тот факт,

[c.112]

Прокатка сварных соединений имеет ряд преимуществ перед проковкой, но уступает ей по маневренности. Прокатку в основном применяют для устранения деформаций тонкостенных элементов, вызванных продольной усадкой дуговых стыковых сварных соединений или нахлесточных, выполненных контактной сваркой. Прокатку осуществляют цилиндрическими роликами с прямолинейной образующей ширина роликов обычно составляет 8— [c.75]

Помимо приведенных выше преимуществ по сравнению со стыковой сваркой оплавлением сварка трением цапф и балок картера позволяет отказаться от дорогостоящей операции срезки грата и брызг металла, неизбежных при контактной сварке оплавлением. Наличие брызг металла и грата на внутренней полости картера [c.335]

Преимуществами контактной сварки по сравнению с другими способами сварки являются высокая производительность, простота механизации и автоматизации процессов изготовления деталей сокращение васхода электроэнергии, основных и вспомогательных материалов. Эти преимущества особенно заметно проявляются в массовом и крупносерийном производстве.

[c.5]

Эти преимущества особенно заметно проявляются в массовом и крупносерийном производстве.

[c.5]

Технико-экономические преимущества контактной сварки наиболее ярко проявляются в массовом производстве. Именно поэтому она стала одним из основных технологических процессов на многих передовых предприятиях автомобильной промышленности (Московский и Горьковский автомобильные заводы), авиационной промышленности, котлостроения (завод Красный котельщик , Подольский завод), вагоностроения (Калининский вагоностраительный завод. Ленинградский завод им. Егорова), на заводах железобетонных конструкций и др. В совершенствовании технологии контактной оварки и оснащении ее современным оборудованием значительных успехов добились в последние годы многие заводы, на-учно-исследовательские институты, исследовательские лаборатории высших учебных заведений. [c.144]

Выявленные преимущества сварки трением показыва1рт, что этот метод является энергетически более экономичным, требует меньших технологических припусков и поэтому в некоторых случаях является более рентабельным, чем контактная сварка. [c.45]

[c.45]

Преимуществами дугоконтактной сварки по сравнению с контактной стыковой сваркой является снижение потребляемой мощности на 30—50%, меньшие габариты оборудования, меньшие усилия сжатия, значительно большее удобство пользования оборудованием при сварке различных фасонных изделий. Режимы дугоконтакгной сварки труб приведены в табл. 86. [c.280]

Нержавеющие стали обладают весьма высокой стойкостью против окисления и даже, находясь в тяжелых условиях эксплуатации, не коррозируют. Они имеют предел прочности, превышающий в 1,5—2 раза предел прочт ности малоуглеродистой стали. Благодаря таким преимуществам нержавеющие стали все более широко применяются в современной промышленности. Поэтому их свариваемость представляет особый интерес. Большое удельное электрическое сопротивление и малая теплопроводность нержавеющих сталей — свойства, благоприятствующие контактной сварке. Однако опыт предприятий показывает, что контактная электросварка нержавеющих сталей должна выполняться на жестких режимах. Это объясняется, во-первых, ухудшением физических и химических свойств нержавеющих сталей при медленном нагреве и охлаждении и, во-вторых, большим коэффициентом линейного расширения при нагреве, в силу чего крупногабаритные детали и узлы могут покоробиться.

[c.9]

Это объясняется, во-первых, ухудшением физических и химических свойств нержавеющих сталей при медленном нагреве и охлаждении и, во-вторых, большим коэффициентом линейного расширения при нагреве, в силу чего крупногабаритные детали и узлы могут покоробиться.

[c.9]

При устройстве крупногабаритных конструкций листы кровельной стали обычно соединяются при помощи фаль-цевых швов — стоячих и лежачих. Опыт изготовления сварных конструкций, в которых соединения листов выполняются контактной сваркой нахлестными швами, показывает, что этот способ имеет значительные техникоэкономические преимущества экономия основных и вспомогательных материалов, снижение затрат времени, повышение долговечности и т. п. (табл. 9). [c.64]

В сравнении с контактной сваркой и сваркой давлением сварка ультразвуком обладает следующими преимуществами а) возможность соединения деталей неограниченно малой толщины б) осуществление процесса сварки в твердом состоянии и без существенного нагрева всой детали, что открывает большие перспективы для соединения ме-

[c. 607]

607]

Вообще при контактной сварке на самый процесс сваривания металла приходится очень небольшая часть общего времени прохождения сварочного тока. Очевидно, что если разделить суммарную величину больших кратковременных мощностей, требуемых для собственно сваржи, на все рабочее время сварки, то на каждый миг этого времени придется чрезвычайно мало мощности, следовательно, не будет усложняться работа питающих силовых сетей. В этом — первое преимущество данного способа оварки. [c.162]

Главные преимущества холодной сварки перед дру-ги.ми способами — это дешевизна и быстрота процесса. Для него не требуется ни сложное оборудование, ни ква-лиqbициpoвaниaя рабочая сила. По производительности сварка холодным способо.м превосходит контактную сварку, так как она не требует затрат времени на сборку и на проверку качества. Соединения, выполняемые холодной сваркой, получаются однородны.ми, контролировать нужно только давление. [c.202]

Наиболее распространенными из неподвижных соединений узлов и деталей кузова являются сварные соединения, имеющие ряд преимуществ по сравнению с клепаными. Сварные соединения обеспечивают полную герметичность шва, меньшую массу узла, они экономичнее клепаных соединений. Жесткость сварных соединений значительно выше, чем клепаных. Вместе с тем, сварные соединения при динамических нafpyзкax кузова не всегда являются надежными вследствие более низкой усталостной прочности сварных швов по сравнению с усталостной прочностью основного металла. Остаточные напряжения, возникающие при сварке металла, могут вызвать коробление и усадку деталей. При ремонте кузовов применяется газовая ацетилено-кислородная сварка, электродуговая в среде углекислого газа и контактная (точечная и роликовая). Из контактной сварки предпочтительнее роликовая, обеспечивающая непрерывность сварного шва и тем самым отсутствие коррозии в соединении деталей. Для наиболее распространенной ацетилено-кислородной сварки деталей кузова применяют инжекторные горелки ГСМ-53 с наконечниками № 1 и 2.

[c.373]

Сварные соединения обеспечивают полную герметичность шва, меньшую массу узла, они экономичнее клепаных соединений. Жесткость сварных соединений значительно выше, чем клепаных. Вместе с тем, сварные соединения при динамических нafpyзкax кузова не всегда являются надежными вследствие более низкой усталостной прочности сварных швов по сравнению с усталостной прочностью основного металла. Остаточные напряжения, возникающие при сварке металла, могут вызвать коробление и усадку деталей. При ремонте кузовов применяется газовая ацетилено-кислородная сварка, электродуговая в среде углекислого газа и контактная (точечная и роликовая). Из контактной сварки предпочтительнее роликовая, обеспечивающая непрерывность сварного шва и тем самым отсутствие коррозии в соединении деталей. Для наиболее распространенной ацетилено-кислородной сварки деталей кузова применяют инжекторные горелки ГСМ-53 с наконечниками № 1 и 2.

[c.373]

Общие сведения о сварке — презентация онлайн

1.

ОБЩИЕ СВЕДЕНИЯ О СВАРКЕ МДК 01.02 Технологические приемы сборки изделий под сварку

ОБЩИЕ СВЕДЕНИЯ О СВАРКЕ МДК 01.02 Технологические приемы сборки изделий под сварку.

ТЕМА УРОКА:

ОБЩИЕ СВЕДЕНИЯ О СВАРКЕ

1. Определение сварки

2. Преимущества сварки перед другими

видами соединений

3. Условия образования сварных соединений

4. Классификация видов сварки

В соответствии с ГОСТ 2601 – 84

Сварка –

процесс получения

неразъемного соединения посредством

установления межатомных связей между

соединяемыми частями при их местном

или общем нагреве или пластическом

деформировании

или

совместном

действии того и другого.

Преимущества сварки перед другими

способами соединения деталей.

— экономия металла;

— сокращение сроков работ и уменьшение

стоимости изготовления конструкций;

— возможность изготовления изделий сложной

формы;

— возможность широкого использования сварки и

резки при ремонте;

-удешевление технологического оборудования;

— герметичность соединений;

— уменьшение производственного шума.

Условия образования сварных соединений

Посредством сварки соединяют преимущественно детали из металла. Однако

сварные соединения применяют и для деталей из неметаллов – пластмассы, стекла,

керамики или их сочетаний.

Для получения сварных соединений не требуется какие- либо специальные

соединительные элементы (заклепки, накладки, болты, винты и т.д). Соединение

происходит за счет образования связей между атомами соединяемых деталей. Для

получения сварного соединения недостаточно простого соприкосновения

поверхностей соединяемых деталей. Межатомные связи устанавливаются только

тогда, когда атомы соединяемых деталей получают извне некоторую

дополнительную энергию, необходимую для преодоления существующего между ними

энергетического барьера. Энергию извне называют энергией активации. При сварке

ее вводят в зону соединения извне путем нагрева (термическая активация) или

пластического деформирования (механическая активация).

Сближение свариваемых частей и

введение энергии активации в зону

сварки – необходимые условия для

образования

неразъемных

сварных

соединений.

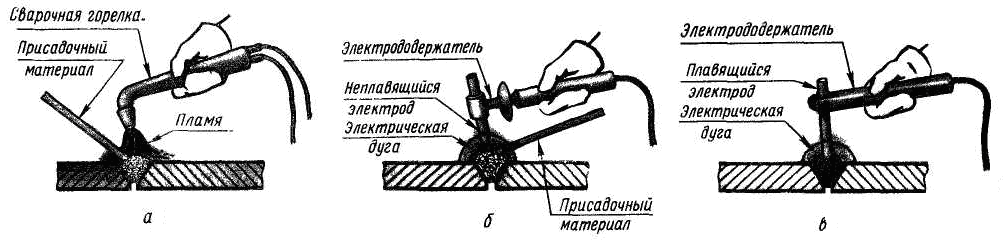

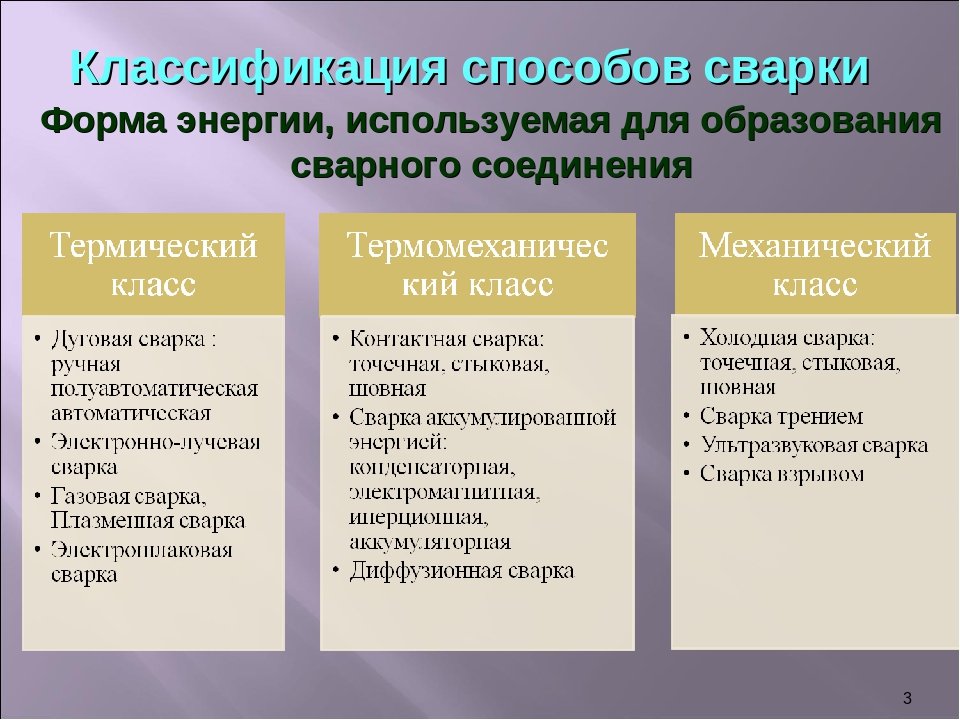

Классификация видов и способов сварки.

В зависимости от характера энергии

активации при выполнении соединений

различают два основных вида сварки:

плавлением;

давлением

Сущность сварки плавлением состоит в том, что металл

по кромкам свариваемых частей оплавляется под действием

источника нагрева, оплавленные поверхности смачиваются

и покрываются (заполняются) расплавленным металлом.

Образующийся от нагрева жидкий металл одной кромки

самопроизвольно

соединяется

(в

какой-то

мере

перемешивается) с жидким металлом другой кромки,

создается общий объем жидкого металла, который

называется сварочной ванной. После охлаждения металла

сварочной ванны получается металл шва.

Сущность сварки давлением состоит в непрерывном

или прерывистом пластическом деформировании металла

по кромкам свариваемых частей.

В настоящее время различают более 150 видов сварочных процессов.

ГОСТ 19521 – 74 классифицирует

сварочные

процессы

по

основным

физическим, техническим и технологическим

признакам.

Основой физических признаков классификации видов сварки является форма энергии,

используемая для получения сварного соединения.

По физическим признакам все виды сварок

относят к одному из трех классов; термическому,

термомеханическому, механическому.

Термический класс – все виды сварки

плавлением,

осуществляемые

с

использованием тепловой энергии (газовая,

дуговая,

электрошлаковая,

плазменная,

электронно-лучевая, лазерная)

Термомеханический класс – все виды сварки

плавлением, осуществляемые с использованием

тепловой

энергии

и

давления

(контактная,

диффузионная,

кузнечная,

газопрессовая,

дугопрессовая)

Механический класс – все виды сварки давлением,

проводимые с использованием механической энергии

(холодная, трением, ультразвуковая, взрывом)

По техническим признакам сварочные

процессы классифицируют:

— в зависимости от способа защиты металла в зоне сварки (в

воздухе, в вакууме, в защитном газе, под флюсом, по флюсу, в

пене, с комбинированной защитой),

— по типу защитного газа (в активных газах, в инертных газах,

в смеси инертных и активных газах),

— по виду активного газа (в азоте, в водяном паре, в углекислом

газе, в водороде, в смеси активных газов),

— по виду инертного газа (в аргоне, в гелии, в смеси аргона с

гелием),

— по непрерывности процесса (непрерывные, прерывистые),

— по степени его механизации (ручные, механизированные,

автоматизированные, автоматические)

По

технологическим признакам

сварочные процессы классифицируют:

— по роду и полярности тока (постоянным током,

переменным током, на прямой полярности, на обратной

полярности),

-по виду электрода (сварка плавящимся электродом,

сварка неплавящимся электродом),

— по форме сварного соединения.

Соединение деталей дуговой сваркой в среде углекислого газа

Поскольку углекислый газ не является абсолютно нейтральным, то с целью уменьшения окислительного действия свободного кислорода, применяют электродную проволоку с повышенным содержанием раскисляющих присадок (марганца — Г, кремния— С) типа Св-08ГС-0 или Св-08Г2С-0 по ГОСТ 2246—70*. Таким образом достигается равнопрочность сварного шва и основного металла. Омеднение сварочной проволоки (буква О) гарантирует ее сохранность от коррозионного повреждения при хранении, обеспечивает надежный электрический контакт в токоподводящем механизме аппарата, дает стабильную дугу горения. При этом получается беспористый шов с хорошими механическими свойствами. Диаметр проволоки 0,8 мм для сварки панелей кузова выбран как оптимальный для основных толщин металла и нагрузок на сварочные полуавтоматы.

Преимущества дуговой сварки в среде защитных газов по сравнению с газовой сваркой заключаются в следующем:

— процесс подачи плавящегося электрета механизирован;

— в 5 раз выше скорость сварки тонколистовой стали; в 4 раза уменьшена зона термического влияния на свариваемых деталях;

— шов получается качественнее по внешнему виду и механическим свойствам;

— дефицитный карбид кальция и кислород заменены более дешевым углекислым газом; снижен расход материалов;

— деформация металла сведена к минимуму, и поэтому упростилась обработка сварочного шва;

— снижены вредные выделения газов при сварке. Общим положением для проведения сварочных работ на всех режимах является надежное соединение заземляющего кабеля с кузовом. Место закрепления зажима выбирают на минимальном удалении от места сварки и зачищают до металла от краски, ржавчины или мастики.

Общим положением для проведения сварочных работ на всех режимах является надежное соединение заземляющего кабеля с кузовом. Место закрепления зажима выбирают на минимальном удалении от места сварки и зачищают до металла от краски, ржавчины или мастики.

Сварочные полуавтоматы позволяют выполнять шов во всех пространственных положениях, что является важным обстоятельством при ремонте кузова легкового автомобиля. Места кузова и кузовные детали, подлежащие сварке, очищают от масла, краски, ржавчины и т. д.

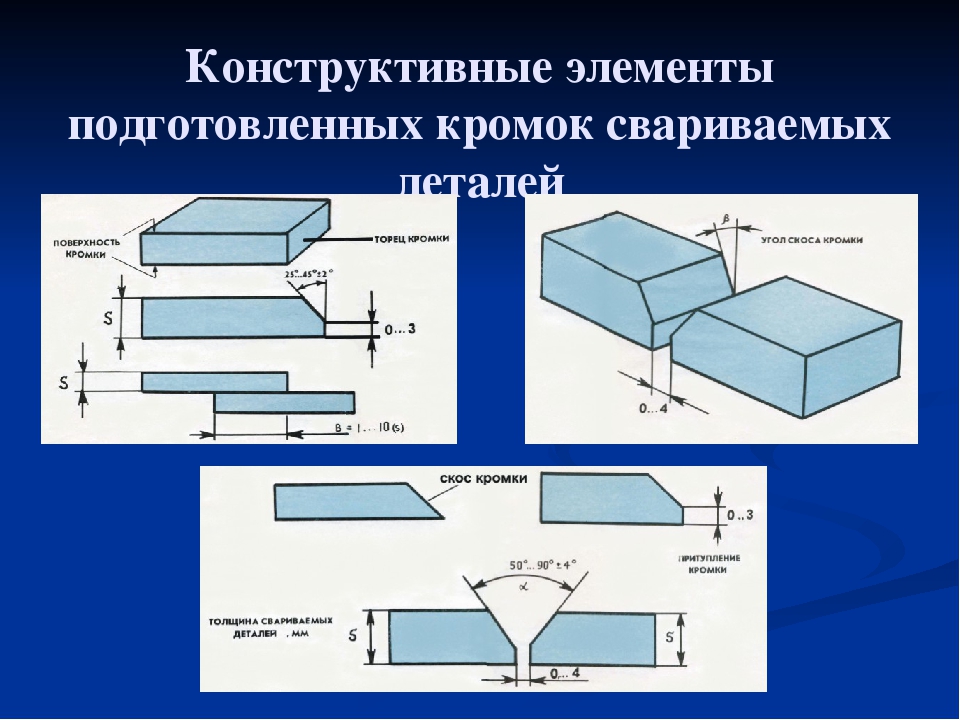

Подготовка кромок для сварки при соединении деталей внахлест должна обеспечить хороший электрический контакт. Контакт должен обеспечиваться между проволочным электродом и первым листом, между двумя наложенными друг на друга листами и между нижним листом и массой. Величина нахлестки зависит от толщины металла свариваемых деталей и равна пятнадцати толщинам верхнего листа.

На лицевых панелях кузова для улучшения его внешнего вида в месте сварки после вырезки поврежденной зоны выполняют параллельную отбортовку кромки. Вырезанную новую деталь подгоняют в углубление, выполненное отбортовкой. Если соединяют бывшие в употреблении элементы деталей, то необходимо очистить сопрягаемые поверхности от краски, противошумной мастики и других частиц по всей ширине отбортовки. Соединяемые детали устанавливают и закрепляют друг к другу тисочными зажимами или струбцинами и выполняют сварку.

Вырезанную новую деталь подгоняют в углубление, выполненное отбортовкой. Если соединяют бывшие в употреблении элементы деталей, то необходимо очистить сопрягаемые поверхности от краски, противошумной мастики и других частиц по всей ширине отбортовки. Соединяемые детали устанавливают и закрепляют друг к другу тисочными зажимами или струбцинами и выполняют сварку.

Рис. 1. Зависимость силы тока и скорости подачи проволоки от толщины свариваемых деталей при диаметре сварочной проволоки 0,8 мм

Режимы сварки определяются толщиной металлических листов и диаметром электрода. Сварку выполняют короткой дугой при напряжении 17…23В. Увеличение напряжения более 23В приводит к возрастанию разбрызгивания и сильному окислению металла шва, снижению стойкости к образованию пор. При снижении напряжения менее 17В затрудняется возбуждение электрической дуги и, как следствие, ухудшается формирование сварочного шва. Режим сварки выбирают по зависимости, представленной на рис. 1.

Виды сварочных соединений зависят от конструктивного расположения элемента, доступности к соединяемым деталям, их назначения в конструкции кузова и толщины свариваемых деталей. Сварку осуществляют сплошным, прерывистым или точечным швом, а также по выполненным отверстиям.

Сварку осуществляют сплошным, прерывистым или точечным швом, а также по выполненным отверстиям.

Сварку сплошным швом (рис. 2) выполняют в основном на деталях, соединяемых встык. При таком виде сварки подачу сварочной проволоки производят непрерывно. Продолжительность процесса сварки регулируют пусковой кнопкой, расположенной на сварочной горелке.

Рис. 2. Сварка: 1 — сплошной шов; 2 — внахлестку по отверстиям

Перед сваркой подсоединяют заземленный провод. При его отсутствии электрическая дуга не возникает и проволока, разматываясь, отталкивает горелку. Перед началом сварки необходимо проверить, чтобы электродная проволока выходила из сварочной горелки на 8…10 мм. Этого достигают нажатием на пусковую кнопку. Лишнюю проволоку удаляют бокорезом.

После проверки правильности подгонки соединяемых деталей и надежности их фиксации конец электродной проволоки направляют к кромкам соединяемых деталей. При контакте проволоки со свариваемой деталью сварщик одевает каску, включает привод горелки, и начинается процесс сварки. Происходят одновременное горение электрической дуги, подачи защитного газа и проволоки в горелку. В процессе сварки сварщик располагается так, чтобы были хорошо видны расплав металла и положение соединяемых кромок. Для обеспечения большей ровности шва, сварочную горелку держат двумя руками.

Происходят одновременное горение электрической дуги, подачи защитного газа и проволоки в горелку. В процессе сварки сварщик располагается так, чтобы были хорошо видны расплав металла и положение соединяемых кромок. Для обеспечения большей ровности шва, сварочную горелку держат двумя руками.

При горизонтальной сварке выполняют действия, схожие с ацетиленокислородной сваркой. Сопло удерживают под углом 75° по отношению к поверхности уже сваренного шва на расстоянии 8 … 10 мм от поверхности сварки. Сварочную горелку перемещают вдоль свариваемой поверхности плавно, без рывков.

При сварке внутреннего угла для лучшего распределения металла горелку покачивают в боковом направлении. Если между свариваемыми кромками имеется зазор или в процессе сварки прожигается отверстие, то горелку на короткое время задерживают на одном месте. Остановку горелки на более длительное время выполняют с целью удержания расплавленного металла от стекания на обратную поверхность шва. Вертикальный шов всегда ведут сверху вниз.

Регулирование напряжения и скорости подачи проволоки производят в зависимости от толщины свариваемых деталей, типа соединения и диаметра электродной проволоки. Если параметры сварки подобраны правильно, то дуга сопровождается легким потрескиванием. При больших значениях напряжения сварки и скорости подачи проволоки происходит быстрое расплавление и образуются отверстия. Если напряжение нормальное, но скорость подачи проволоки мала, то сварочный шов получается выпуклым или плохо проваренным. В данном случае горение дуги сопровождается не потрескиванием, а шипением, и проволока плавится в виде крупных довольно медленно плавящихся капель. Если скорость подачи проволоки нормальная, а напряжение слишком высокое, то потрескивание дуги становится медленнее, происходит более быстрое расплавление в глубину, что приводит к прожиганию отверстия.

При нормальной скорости подачи проволоки, но низком напряжении дуга сопровождается нормальным потрескиванием, сварочный шов получается выпуклым с небольшим непроваром и более узкий. Если напряжение и скорость подачи проволоки недостаточны, то плавление металла происходит в виде крупных, относительно медленно плавящихся капель. Потрескивание становится более медленным с легким шипением, а сварочный шов получается узким и плохо проваренным.

Если напряжение и скорость подачи проволоки недостаточны, то плавление металла происходит в виде крупных, относительно медленно плавящихся капель. Потрескивание становится более медленным с легким шипением, а сварочный шов получается узким и плохо проваренным.

В зависимости от положения, толщины металла и точности подгонки ремонтируемых деталей сварку выполняют при силе тока 40, 60 или 80 А исключительно короткой дугой и скорости сварки 0,2…0,3 м/мин.

Перед окончательной сваркой производят прихватку установленных деталей, которая заключается в соединении панелей точками по углам и в местах перегиба металла. При необходимости, когда выполняют соединение большой длины, прихватку осуществляют дополнительно на расстоянии 40…50 мм друг от друга. Затем снимают фиксирующие устройства, а получившиеся сварочные точки шлифуют до уровня основного металла. После производят окончательную сварку деталей сплошным швом. Для уменьшения влияния температурных деформаций и короблений сварку соединений большой длины проводят “вразбежку”, т. е. меняют место сварки между двумя прихватками по длине свариваемых деталей. Сначала проваривают участок между ближайшими точками, а затем между двумя другими, расположенными как можно дальше от предыдущих. Таким образом, короткими участками, максимально удаленными друг от друга, проваривают весь шов.

е. меняют место сварки между двумя прихватками по длине свариваемых деталей. Сначала проваривают участок между ближайшими точками, а затем между двумя другими, расположенными как можно дальше от предыдущих. Таким образом, короткими участками, максимально удаленными друг от друга, проваривают весь шов.

Сварку прерывистым швом на тонколистовом металле выполняют при большом зазоре в соединяемых деталях, имеющих большие открытые поверхности (крылья), с целью исключения прожога. Уменьшение передачи теплоты металлу достигают периодическим прерыванием на 0,3 с подачи сварочной проволоки. При наличии подачи защитного газа и сварочного тока, но отсутствии подачи проволоки дуга гаснет и сварочная ванна остывает.

Время сварки выбирают в пределах 0,3…3,0 с. Соотношение между временем сварки и перерывом принимают в зависимости от зазора и толщины соединяемых деталей. Такой режим позволяет снизить тепловое воздействие на свариваемые детали и снижает опасность прожога.

Все основные манипуляции со сварочной горелкой и приемы сварки выполняют аналогично, как и при режиме непрерывной сварки.

Точечная сварка возможна во всех пространственных положениях, в том числе и в труднодоступных. Для этого вида сварки применяют газовое сопло с боковыми отверстиями на конце.

Перед выполнением точечной сварки с использованием полуавтоматов для сварки в среде углекислого газа выполняют следующие подготовительные работы:

— устанавливают диаметр электродной проволоки 0,6 или 0,8 мм;

— снимают сопло и контактную трубку, предназначенные для непрерывной сварки, и на их место устанавливают более короткую контактную трубку и сопло, используемые для точечной сварки. Газовое сопло устанавливают на 10…15 мм впереди мундштука для создания необходимого расстояния до поверхности свариваемых деталей. Конец сопла для точечной сварки имеет форму двух-, а иногда трехступенчатого усеченного конуса, предназначенного для прижатия к поверхности детали и обеспечения выхода углекислого газа;

— отрезают конец электродной проволоки заподлицо с торцом сопла;

— открывают кран баллона с углекислым газом и регулируют его расход для точечной сварки;

— регулируют напряжение и скорость подачи электродной проволоки согласно режиму точечной сварки. Значения этих параметров намного выше, чем при непрерывной сварке панелей такой же толщины;

Значения этих параметров намного выше, чем при непрерывной сварке панелей такой же толщины;

— устанавливают переключатель сварочного аппарата в положение “Сварка точками”;

— настраивают регулятор на время, которое определяет продолжительность подачи проволоки. Время сварки устанавливают 0,3…3,0 с;

— соединяют с массой нижнюю панель, зачищенную до чистого металла.

При выполнении точечной сварки приставляют конец горелки к свариваемой поверхности панели и слегка прижимают для обеспечения плотного контакта между деталями. После нажатия на включатель горелки быстро его отпускают. При включении контактора осуществляется подача газа, а при его размыкании появляется дуга и механизм подачи проволоки перемещает ее в течение установленного времени. Образовавшаяся дуга прежде всего расплавляет металл верхней детали, а затем, пронизав жидкий металл верхней детали, расплавляет металл нижней детали. В случае если сварщик не уберет быстро горелку или регулятор времени не остановит подачу электродной проволоки, подачу газа и электрического тока, то металл прожжется насквозь. Если режим выбран правильно, то на противоположной стороне нижней детали будет заметен небольшой прилив в центре точки. Далее перемещают горелку и аналогично выполняют следующие точки.

Если режим выбран правильно, то на противоположной стороне нижней детали будет заметен небольшой прилив в центре точки. Далее перемещают горелку и аналогично выполняют следующие точки.

Рис. 3. Схема установки горелки при точечной сварке по отверстиям: 1 — опорные ножки газового сопла

Перед сваркой панелей кузова предварительно пробуют выполнить несколько точек на отходах листов из металла той же толщины, что и металл свариваемых деталей.

Если величины напряжения, скорости подачи электродной проволоки и времени являются оптимальными, то сварочная точка имеет небольшую выпуклость, а на обратной стороне детали заметен центр провара. Если точка не проварена, то следует увеличить время сварки. При определении разовой подачи проволоки ориентировочно пользуются соотношением: что на каждые 0,1 мм толщины детали, с которой контактирует сопло, подача проволоки должна быть 15 мм. Получившуюся выпуклость сварочных точек зачищают обычными механическими способами.

При изменении напряжения и скорости подачи проволоки и постоянном времени подачи проволоки получают следующее качество сварочной точки:

— если напряжение и скорость подачи проволоки очень высокие, то интенсивное плавление приводит к прожиганию отверстий в детали, а проволока в горелке расплавляется до уровня контактной трубки. В противном случае точка слишком расплывчата с очень глубоким проваром;

В противном случае точка слишком расплывчата с очень глубоким проваром;

— если напряжение нормальное, но маленькая скорость подачи проволоки, то сварочная точка получается узкой, металл нижней детали слабо или совсем не расплавлен;

— если скорость подачи проволоки нормальная, а напряжение высокое, то точка расплывчата и немного выпуклая, а провар нормальный;

— если скорость подачи проволоки маленькая и напряжение очень низкое, то точка немного расплывчата и слабо проварена или совсем не проварена.

Точечная сварка в ремонтной технологии кузова является самым распространенным видом, в том числе при сварке несущих элементов кузова (усилителей, лонжеронов, поперечин пола, порогов и других деталей).

Сварка по отверстиям позволяет экономно использовать материалы, электроэнергию и сокращает трудозатраты. На фланцах или кромках привариваемой панели предварительно выполняют сверлом или дыроколом отверстия диаметром 5 мм. Затем свариваемые кромки зачищают, деталь устанавливают по месту, прижимают газовое сопло к сопрягаемой панели (рис. 3) в месте нахождения отверстия и выполняют сварочную точку (электрозаклепку) путем направления проволоки в перфорированное отверстие. Сварочные точки получают выпуклыми, и поэтому в открытых местах их зачищают до уровня основного металла. Прочность соединения панелей, таким способом не уступает прочности их соединения точечной сваркой, выполненной электроконтактным способом в условиях предприятия-изготовителя.

3) в месте нахождения отверстия и выполняют сварочную точку (электрозаклепку) путем направления проволоки в перфорированное отверстие. Сварочные точки получают выпуклыми, и поэтому в открытых местах их зачищают до уровня основного металла. Прочность соединения панелей, таким способом не уступает прочности их соединения точечной сваркой, выполненной электроконтактным способом в условиях предприятия-изготовителя.

Благодаря незначительному выступанию сварочной точки над поверхностью основного металла этот способ эффективен для сварки лицевых панелей, так как значительно сокращаются затраты на шлифование поверхностей в местах сварки.

Шаг сварочных точек при ремонте кузова определяют для каждой детали отдельно. Однако ориентиром может быть число заводских точек сварки, которыми деталь приварена к кузову. Сварку соединяемых деталей выполняют по отверстиям, полученным при отсоединении поврежденных деталей. При частичных заменах лицевых панелей сварку ремонтной вставки с основной деталью производят встык сплошным швом при малой ширине соединяемых деталей, например рамка ветрового окна, порог, или внахлестку точками с шагом 20…30 мм.

Преимущества и недостатки сварного соединения

Сварка — это один из видов процесса неразъемного соединения, при котором два или более твердых компонента могут быть соединены в единое целое. Существует множество других процессов присоединения, включая несколько процессов постоянного присоединения и множество процессов временного присоединения. Помимо сварки, заклепочные соединения и клеевые соединения также являются постоянными процессами соединения. Среди процессов временного соединения обычно используются крепежные детали, шплинты, шарнирные соединения и т. Д. Несмотря на наличие множества альтернативных процессов, сварка имеет много преимуществ перед другими.Плюсы и минусы сварного соединения обсуждаются в следующих разделах.

Сварное соединение — неразъемное соединение. — В основном неразъемные соединения не позволяют демонтировать соединяемые детали без их разрыва. Таким образом, соединенные компоненты можно надежно удерживать без поломки или утечки.

Превосходная прочность соединения —Прочность качественного сварного соединения аналогична прочности основных компонентов; иногда даже больше. Принято считать, что прочность сварного шва составляет 100%.

Герметичное соединение —Сварное соединение обеспечивает полностью герметичное соединение, если сварка выполняется правильно.

Нет необходимости сверлить отверстие в родительских деталях. —В случае заклепочного соединения (другой процесс постоянного соединения) требуются отверстия для высверливания отверстий в родительских компонентах, что значительно снижает прочность родительских компонентов. Сварное соединение не требует просверливания таких отверстий на основных деталях, за исключением подготовки кромок (которые постоянно заполняются присадочным металлом, поэтому фактическая прочность не снижается).

Высокая грузоподъемность —Поскольку прочность сварного соединения аналогична прочности основных деталей, несущая способность сварных компонентов остается неизменной до и после соединения.

Возможность изменения механических свойств —Используя соответствующий присадочный материал, защитный газ и электродное покрытие, можно улучшить различные механические свойства сварного шва до желаемого уровня.

Сварные узлы легче —По сравнению с клепаным соединением (для которого требуются дополнительные ремни, заклепки и т. Д.)), сварные соединения легкие. Читайте: Разница между сварным соединением и клепаным соединением.

Можно соединять различные формы — Возможность соединения различных форм, включая пластины, стержни, листы и т. Д., Делает процесс сварки уникальным среди различных процессов соединения.

Соединение разнородных металлов —Также возможно соединение двух или более разнородных металлов с применением или без применения присадки. Однако соединение разнородных металлов требует дополнительных мер предосторожности.

Возможность соединения пластмасс —Помимо металлов, пластики также можно сваривать различными способами.

Изменение металлургических свойств —Поскольку опорные плиты нагреваются до повышенной температуры, а затем охлаждаются до комнатной температуры во время сварки, происходят металлургические изменения вокруг сварного шва (зона термического влияния — ЗТВ). В большинстве случаев такие изменения нежелательны.

Создание остаточного напряжения —Из-за неравномерного нагрева и охлаждения внутри сварных конструкций возникает остаточное напряжение.Такое остаточное напряжение обычно нежелательно, так как резко снижает несущую способность сварных конструкций.

Деформация компонентов — Неравномерный нагрев и охлаждение также связаны с деформацией сочлененных конструкций, что приводит к неточности размеров и, как следствие, к браку деталей.

Плохая устойчивость к вибрации —Сварные соединения склонны к вибрации и, следовательно, выходят из строя при длительном использовании в условиях вибрации. В этом случае предпочтительны заклепочные соединения.

В этом случае предпочтительны заклепочные соединения.

Осмотр затруднен —Проверка наличия дефектов в сварных соединениях — немного сложная задача, требующая сложных методов контроля (неразрушающий контроль) для контроля, которые обычно являются более дорогостоящими.

Клепка против сварки: каковы плюсы и минусы каждого метода?

0Последнее обновление

Выбор правильного метода соединения металлов очень важен, поскольку он делает ваш продукт структурным и коммерчески надежным.Есть несколько факторов, на которые следует обратить внимание при выборе подходящего процесса присоединения. Присоединяйтесь к нам, и мы подробно рассмотрим плюсы и минусы клепки по сравнению со сваркой.

Обзор клепки

Кредит: kakilambe, Pixabay

. Клепка — это процесс прочного крепления металла с помощью металлической детали, называемой заклепкой. Эта заклепка крепится к смежным поверхностям элементов. Таким образом, основная концепция заклепок аналогична концепции гаек и болтов, но вместо двух отдельных частей заклепка представляет собой всего лишь одно целое, оба конца которого удерживают каждый кусок металла.

Эта заклепка крепится к смежным поверхностям элементов. Таким образом, основная концепция заклепок аналогична концепции гаек и болтов, но вместо двух отдельных частей заклепка представляет собой всего лишь одно целое, оба конца которого удерживают каждый кусок металла.

Как это работает?

Заклепка имеет два конца, называемые головкой и хвостом. Хвост обычно представляет собой гладкий цилиндрический стержень, а голова — полусферический купол.

Для установки эту заклепку вставляют в пробитое или просверленное отверстие. Хвостовая часть этой заклепки деформирована так, что расширяется примерно в 1,5 раза по сравнению с первоначальной шириной стержня. Новая голова образуется на стороне хвоста путем разбивания его материала, чтобы она стала плоской, что сделало ее похожей на гантель. Это удерживает заклепку на месте и соединяет металлические части вместе.Деформированная головка называется головкой магазина для различения этих головок, в то время как исходный заряд известен как заводская головка.

Поскольку с каждой стороны установленной заклепки имеется лобовая часть, это соединение может выдерживать значительные поперечные и растягивающие нагрузки.

Распространенные типы заклепок

ЦельныйБольшинство прочных заклепок изготавливаются из алюминия, потому что его можно легко оторвать от хвостовой части с помощью пневматического молота. Следовательно, твердая заклепка должна иметь свойство холодной деформации без растрескивания в промежутках между процедурами.Угол потайной головки может варьироваться от 60 ° до 120 °. Однако обычно используются углы от 82 ° до 100 °. Иногда острые концы некоторых твердых заклепок удаляются, сохраняя при этом плотное прилегание.

Слепой Их называют глухими заклепками, потому что их можно полностью установить только с одной стороны. Только один оператор с меньшей подготовкой может установить глухую заклепку; инструмент, используемый для его установки, также переносится. Эти заклепки имеют преимущество перед сплошными заклепками, поскольку доступна только одна сторона заготовки.Заклепку заданной длины можно использовать со многими материалами различной толщины. Эта заклепка очень проста в установке, и даже усилие зажима лучше и равномернее, чем у сплошной заклепки.

Эти заклепки имеют преимущество перед сплошными заклепками, поскольку доступна только одна сторона заготовки.Заклепку заданной длины можно использовать со многими материалами различной толщины. Эта заклепка очень проста в установке, и даже усилие зажима лучше и равномернее, чем у сплошной заклепки.

Они устанавливаются с помощью инструмента, который прикладывает силу к головке заклепки, протягивая зазубренный стержень для расширения другой стороны трубчатой заклепки. При достижении соответствующей нагрузки эта оправка ломается в выемке.

Шток с резьбойЗаклепки с резьбовым стержнем включают стержень с внешней частью, сплющенной машиной с двух сторон, чтобы инструмент мог удерживать и вращать.Головка обычно шестиугольная, поэтому вращения не происходит.

трубчатый Они частично полые и доступны в различных конфигурациях. Полый конец этой заклепки выполнен с возможностью холодной штамповки до полевой головки. Поскольку для этих видов заклепок требуется очень обширная холодная штамповка. Поэтому они пластичные и изготовлены из материалов с низкой прочностью.

Поскольку для этих видов заклепок требуется очень обширная холодная штамповка. Поэтому они пластичные и изготовлены из материалов с низкой прочностью.

Клепка очень широко применяется с давних времен.Известные сооружения, такие как Эйфелева башня и мост Харбор-Бридж в Сиднее, скреплены клепками. Бронированные танки, самолеты, водосточные желоба, подвесные ремни и автомобильные шасси также требуют клепки. Это нужно делать даже для того, чтобы поддерживать ваши обычные джинсы, двери и окна.

Плюсы

- Заклепки дешевы по сравнению со сварочным оборудованием

- Клепать можно независимо от положения / места. (вертикальный и т. д.)

- Очень высокая прочность на сдвиг и усталость

- Удаление заклепки вызывает меньше повреждений, чем сварное соединение

- Некоторые заклепки могут выдерживать атмосферную и химическую коррозию

- Нет значительных повреждений защитных покрытий деталей

- Может использоваться для соединения черных, цветных металлов и даже неметаллов

Минусы

- Необходимо предварительно просверлить отверстия

- Шумный процесс

- Трудоемкие

- Не герметичное соединение

- Заклепки увеличивают вес, а отверстия снижают устойчивость

- Заклепочные соединения значительно крупнее сварных

- Не всегда эстетично

Обзор сварки

Кредит: vespaburoks, Pixabay

.

Альтернативой клепке является постоянный производственный процесс, известный как сварка.В этом процессе соединения используется преимущество термоупрочнения материалов (размягчение при нагревании и твердение при охлаждении). Обычно его используют для соединения металлов и термопластов. Он использует высокую температуру, используя электричество, чтобы расплавить кусочки и сплавлять их для охлаждения и затвердевания.

Как это работает?

Во-первых, основной металл плавится с использованием сильного нагрева. После этого в это соединение добавляется присадочный материал, чтобы создать расплавленный материал, называемый сварочной ванной. Эта сварочная ванна охлаждается и образует шов; в зависимости от конфигурации этот стык может быть прочнее основного или основного металла.Бассейн находится под давлением для получения плотного и прочного сварного шва. Этот процесс также требует некоторой защиты или защиты, чтобы наполнитель и расплавленные материалы не загрязняли факторы окружающей среды.

Общие типы сварки

Дуговая сваркаЭтот вид сварки включает в себя множество ручных, полуавтоматических и автоматических сварочных процессов. Приведенные методы обычно используются для соединения сплавов нержавеющей стали, алюминия, кобальта, титана, никеля и меди.И этот вид сварки используется в нефтяной, газовой, энергетической, аэрокосмической и автомобильной промышленности.

Сюда входят:

- Сварка металлов в инертном газе (MIG)

- Ручная сварка

- Сварка вольфрамом в среде инертного газа (TIG), также известная как газовая сварка

- Сварка металла активным газом (MAG)

- Дуговая сварка порошковой проволокой (FCAW)

- Газовая дуговая сварка металла (GMAW)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка защищенного металла (SMAW)

- Плазменно-дуговая сварка

Этот метод основан на механическом трении. Его можно наносить на различные материалы, такие как сталь, алюминий и даже дерево. Механическое трение используется для генерирования тепла для размягчения основного материала, перемешивания и создания прочной связи при его охлаждении. При сварке трением не требуется флюс, присадка или защитный газ.

Его можно наносить на различные материалы, такие как сталь, алюминий и даже дерево. Механическое трение используется для генерирования тепла для размягчения основного материала, перемешивания и создания прочной связи при его охлаждении. При сварке трением не требуется флюс, присадка или защитный газ.

Этот процесс полезен для аэрокосмической промышленности, поскольку он может объединять «несвариваемые» легкие алюминиевые сплавы.

Есть четыре основных процесса:

Электро-лучевая сваркаЭто процесс сварки, в котором используется высокоскоростной пучок электронов для выделения тепла и плавления деталей для их связывания.Он выполняется в вакууме, чтобы избежать рассеивания пучка электронов. Этот вид сварки в основном используется для соединения толстых металлических профилей.

Лазерная сварка Здесь используется лазер для концентрирования высокой температуры, что идеально подходит для глубоких сварных швов и сварки с высокой скоростью соединения.

Этот метод занимает значительно меньше времени, чем другие методы, что делает его пригодным для массовых применений в автомобильной промышленности. Его можно проводить на воздухе и не требует вакуума.

Сварка сопротивлениемЭто быстрый процесс, поэтому он используется в автомобильной промышленности. Его можно разбить на две категории:

- Точечная контактная сварка: в процессе точечной сварки использовалось тепло, выделяемое между двумя электродами, которое прикладывалось к небольшому участку для зажима заготовок.

- Шовная контактная сварка: это очень похоже на точечную сварку, только электроды заменяются вращающимися колесами, чтобы получить однородный сварной шов без утечек.

Различные типы сварки используются в различных целях, например, в судостроении, производстве промышленных трубопроводов, железных дорогах, производственных предприятиях, автомобилестроении, строительстве домов, самолетостроении, авиакосмическом строительстве и машиностроении.

Плюсы

- Сварные конструкции легче клепаных соединений

- Более эффективно, чем клепка

- Переделки или модификации сравнительно просты

- Лучшая эстетика

Минусы

- Требуется квалифицированный персонал под присмотром

- Неравномерный нагрев и охлаждение могут привести к деформации, что может привести к дополнительному напряжению

- Возможны трещины

- Должны соответствовать более жестким критериям проверки

Другие факторы, которые следует учитывать

Теперь, когда мы рассмотрели основы обоих процессов, давайте рассмотрим факторы, которые необходимо учитывать, чтобы определить, какой из них подходит для данной задачи.

1. Соединяемые материалыМеталлы, которые вы хотите соединить, такие же или разные? Если разные, то в чем различия и в какой степени они влияют на их присоединение?

Преимущество: Клепка более универсальна, когда дело касается соединения различных материалов.

Какое сжатие или растяжение может выдержать металл?

Преимущество: Оба соединения являются в высшей степени прочными, но сварка дает небольшое преимущество.

3. ИзменяемостьВы хотите постоянный или временный сустав? Если вам нужно изменить его положение, то сколько раз вы можете изменить его, чтобы сустав не разрушился?

4. Температура плавления и кипения 5. Реагирование на условия окружающей среды, такие как дождь, пыль, масло и т. Д. 6. Внешний вид после присоединенияДолжен быть открыт или скрыт стык? Вы предпочитаете минималистичную и бесшовную эстетику или грубую и смелую?

Преимущество: Личные предпочтения

7.Стоимость и время изготовленияБюджет и сроки присоединения металлов

Преимущество: В зависимости от условий

8. Расходы на консервацию и обслуживание

Расходы на консервацию и обслуживание Стоимость обслуживания и ремонта стыков. Как часто соединенные компоненты будут требовать ремонта, технического обслуживания или замены?

Клепка или сварка: что лучше?

БезопасностьИтак, какой из них безопаснее, поскольку безопасность всегда должна быть приоритетом.Правильно сваренное соединение прочнее заклепочного соединения, если учесть силы, которые могут разъединять детали. Таким образом, сварка должна быть предпочтительнее для прочности соединения. Хотя сварка определенно небезопасна для неквалифицированного труда или плохого надзора, она может привести к серьезным травмам.

Особые приложенияЭто должен быть первый вопрос, на который вы должны ответить, так как он имеет решающее значение для вашего окончательного решения.

Чтобы упростить вам задачу, вы можете воспользоваться следующими советами:

- Для временных соединений, требующих замены или изменения положения, механическое крепление или заклепка предпочтительнее плавления или сварки.

- Заклепка и сварка являются более прочными соединениями, чем клеевые соединения, и лучший из двух уже обсуждался ранее.

Как правило, клепка обходится дороже сварки, хотя заклепки дешевы. Но из-за громоздких расчетов, связанных с его установкой, требуются более дорогостоящие трудозатраты. Однако фактор стоимости во многом зависит от того, какой тип сварки вы рассматриваете, а также от того, какие заклепки вы имеете в виду. Для некоторых видов сварки требуются высококвалифицированные рабочие, что, безусловно, увеличивает их стоимость.Следовательно, это вариативно и субъективно.

КомфортСварка абсолютно удобна, потому что не требуется никаких отверстий или чрезмерных расчетов, как те, которые требуются для клепки.

Время Как время деньги и очень дорого. Этот аспект нельзя игнорировать. Поскольку процессы нагрева требуют времени, горячая клепка требует времени, так как при этом не используются методы нагрева при сварке. Для сравнения, сварка занимает мало времени, так как сверление отверстий, установка заклепок, нагрев выступающего конца, а затем их раскряжевка; эта процедура определенно требует значительного количества времени.Однако клепка с холодной штамповкой занимает меньше времени.

Для сравнения, сварка занимает мало времени, так как сверление отверстий, установка заклепок, нагрев выступающего конца, а затем их раскряжевка; эта процедура определенно требует значительного количества времени.Однако клепка с холодной штамповкой занимает меньше времени.

Заключение

Клепка и сварка имеют большое значение во многих отраслях промышленности по всему миру. Оба предложили большую силу и очень помогли в создании структуры или основы современных инноваций. Оба они являются частью методов, широко используемых для создания стыка между двумя или более металлическими поверхностями. Выбор того, какой из них использовать, зависит от того, чего хочет достичь работник. Чтобы ответить на вопрос «Клепка или сварка: каковы плюсы и минусы каждого метода», сварка стоит на первом месте, если принять во внимание эффективность, долговечность и прочность, особенно при работе с более легкими конструкциями.С другой стороны, клепка необходима в обрабатывающей промышленности. Соединение тяжелого оборудования и тяжелых металлов в основном осуществляется клепкой. Таким образом, становится важным мудрый выбор при планировании любых работ, связанных с соединением металлических изделий.

Соединение тяжелого оборудования и тяжелых металлов в основном осуществляется клепкой. Таким образом, становится важным мудрый выбор при планировании любых работ, связанных с соединением металлических изделий.

Изображение предоставлено: Pixabay

Преимущества сварки трением | American Friction Welding

Преимущества сварки трением | Американская сварка трениемПовышение эффективности обработки за счет форм, близких к чистым.Соединяйте разнородные металлы и необычные формы.

Преимущества нашего процесса сварки трением

- Позволяет соединять разнородные материалы. , как правило, не подходит для сварки другими методами соединения.

- Создает узкую зону термического влияния

- Последовательный и повторяющийся процесс полного плавления металла

- Минимальная подготовка швов — чаще всего используется поверхность пропила

- Более быстрое время оборачиваемости — по сравнению с длительным сроком изготовления поковок, который в настоящее время составляет 6 месяцев или больше.

- Значительно увеличивает гибкость дизайна — выбирайте подходящий материал для каждой области заготовки

- Подходит для различных партий — от единичных прототипов до крупносерийного производства

* Дополнительные преимущества см. В разделе «Линейные преимущества»

- Без флюсов, присадочного материала или газов не требуется

- Экологически чистый процесс — без дыма, газов или дыма

- Твердотельный процесс — отсутствие пористости или шлаковых включений

- Создает литые или кузнечные заготовки — без дорогостоящих инструментов или требований к минимальному количеству

- Сокращает трудозатраты на обработку , тем самым снижая затраты на скоропортящийся инструмент и увеличивая производительность

- Сварной шов по всей поверхности обеспечивает превосходную прочность в критических областях

- Снижает затраты на сырье в биметаллических приложениях.

Дорогие материалы используются только там, где это необходимо в заготовке .

Дорогие материалы используются только там, где это необходимо в заготовке .

* Подробнее о снижении затрат и повышении эффективности

Экологичная сварка

Сварка трением — это самоочищающееся действие, которое снижает или устраняет дополнительные затраты энергии или рабочей силы, связанные с подготовкой поверхности. Подготовка стыков не имеет решающего значения, поскольку поверхности, обработанные механической обработкой, резанием и пропилом, поддаются сварке трением. Поскольку при сварке трением не образуются пары, это экологически безопасное решение для соединения.

Экологичная сварка — Подробнее

Сварка безупречно

Сварные соединения трением имеют очень надежную целостность. Зона окончательного плавления обычно становится прочнее, чем любой из отдельных основных материалов.

На фотографии ниже обратите внимание на «зону сварки» в поперечном сечении детали, сваренной трением. Он иллюстрирует свойства металлических связей при сварке трением.

Целостность сварного шва при сварке трением

Испытания сварных швов — Подробнее

Понимает ли AFW влияние тепла на материалы, чтобы правильно применять процессы предварительного нагрева, охлаждения, снятия напряжений и других процессов термообработки?

Зона сварного шва, которая должным образом обработана для предотвращения образования повышенных напряжений и растрескивания, а также для соответствия установленным вами требованиям твердости, абсолютно необходима для вашей программы.

Почему AFW? — Выучить большеПодробнее о сварке трением:

Сварка против клепки: сплавление деталей из листового металла

Клепка: ограничения

Заклепки работают быстро, но если вы хотите, чтобы ваше соединение было незаметным, они не подходят. Что бы вы ни делали, ваши заклепки будут у всех на виду. Даже заклепки с потайной головкой могут немного выступать за поверхность. Некоторые дизайнеры могут посчитать это недопустимым по эстетическим причинам.

Для заклепок также необходимо учитывать расположение отверстий по двум причинам.Для достижения структурной целостности отверстие должно располагаться на достаточном расстоянии от края детали.

Вам также понадобится достаточно места для размещения заклепочного инструмента, особенно когда речь идет о внутреннем размещении. В некоторых случаях вам может потребоваться добавить материал в сборку, чтобы укрепить клепаное соединение.

И последнее, но не менее важное: клепание не так прочно, как сварка. Если вам нужно, чтобы две части были способны противостоять силам, разъединяющим части, заклепочные соединения с большей вероятностью выйдут из строя по сравнению с правильно сварным соединением.

Сварка или клепка: что использовать?

В конце концов, решение использовать клепку вместо сварки основано на ваших потребностях как с эстетической, так и с точки зрения конструкции. Эта таблица может помочь вам принять решение.

Эстетика | Прочность | Скорость | Различные материалы деталей | Стоимость | |

|---|---|---|---|---|---|

Сварка | ✔ | ✔ | |||

Клепка | ✔ | ✔ | ✔ |

Для получения дополнительной помощи или если у вас есть вопросы, не стесняйтесь обращаться к инженеру по приложениям Protolabs по телефону 877-479-3680 или [электронная почта защищена]. Чтобы начать свой следующий дизайн-проект сегодня, просто загрузите 3D-модель САПР и получите интерактивное ценовое предложение в течение нескольких часов.

Чтобы начать свой следующий дизайн-проект сегодня, просто загрузите 3D-модель САПР и получите интерактивное ценовое предложение в течение нескольких часов.

Почему сварка трением важнее других процессов

Сварка трением предлагает множество решений сложных производственных проблем. Благодаря ключевым преимуществам, таким как стабильное качество, возможность соединять различные металлы вместе и сокращение отходов материала, сварка трением является эффективным по времени и экономичным способом производства новых деталей. Сварка трением — это мощный процесс, который не только позволяет получить качественные кованые компоненты, но и дает инженерам уверенность в том, что деталь будет соответствовать стандартам качества для их применения.

Почему сварка трением?

Сварка трением во всех ее формах: с малым усилием, вращательным, линейным и трением перемешивания — дает большие преимущества по сравнению с более традиционными сварочными процессами. Вот три причины, почему:

Вот три причины, почему:

1: стабильное качество

Сварка трением, выполняемая на деталях самых разных размеров и областей применения, обеспечивает качественное кованое соединение, необходимое нашим клиентам. Поскольку сварка шва управляется машиной, процесс является последовательным и повторяющимся, что исключает человеческую ошибку и обеспечивает качество сварки, не зависящее от навыков оператора.

2: разнородные металлы

Поистине уникальная особенность сварки трением — это возможность соединять разные металлы. Комбинации металлов, которые обычно не считаются совместимыми при использовании традиционных методов сварки, могут быть соединены сваркой трением. Итак, если ваше приложение требует сочетаний, таких как алюминий с медью, медь с титаном или нержавеющая сталь с алюминием, у нас есть процесс, который может это сделать — и сделать это правильно.

3: Уменьшение отходов материала

Поскольку сварка трением прочнее обычных сварных швов, для достижения таких же характеристик усталости и крутящего момента, что и у обычных деталей, требуется меньше сырья. Это означает сокращение затрат на сырье и время обработки после сварки для удаления лишнего материала.

Это означает сокращение затрат на сырье и время обработки после сварки для удаления лишнего материала.

Независимо от того, требуются ли вам более быстрые циклы сварки, обеспечиваемые ротационной сваркой трением, сложные геометрические формы, получаемые при линейной сварке трением, или возможность длительной сварки, обеспечиваемая сваркой трением с перемешиванием, для вас обязательно найдется инновационное решение.

Ваш партнер по проекту

Сварка трением — отличный процесс для обеспечения качества, инноваций и экономии, но MTI предлагает больше, чем просто процесс.Мы являемся вашими партнерами на всех этапах проектирования, производства и послепроектной обработки. Мы можем помочь вам спроектировать то, что вам нужно, и даже построить машину, которая будет производить ваш продукт. Если у вас нет мощности или места для новой машины, мы можем построить ваш компонент для вас на одном из наших производственных объектов в Саут-Бенде или в Великобритании. Как только ваш проект будет завершен, мы позаботимся о том, чтобы он был выполнен правильно, с помощью программы тестирования и оценки.

Как только ваш проект будет завершен, мы позаботимся о том, чтобы он был выполнен правильно, с помощью программы тестирования и оценки.

Наша совместная структура предлагает уникальную возможность нашим производственным и инженерным экспертам услышать вашу историю, узнать о ваших уникальных проблемах, а затем определить лучшее решение для вас.Имея четко поставленную задачу, обширные исследования и подробную концепцию, вы будете на пути к готовому продукту, который удовлетворит все ваши потребности.

Объединяя процесс

В MTI вы можете при необходимости использовать как наши услуги в области машиностроения, так и производства деталей. Например, мы можем начать производство деталей от вашего имени, пока ваша собственная машина будет спроектирована и построена, а также мы можем предоставить поддержку, если ваши собственные потребности клиентов превышают возможности вашей машины.

MTI может решить ваши проблемы

MTI предлагает уникальную возможность разрабатывать детали и машины, сваренные трением, которые будут наилучшим образом служить вам и в то же время сэкономить ваши деньги. Поговорите с нашими опытными инженерами сегодня, чтобы определить ваши потребности и позвольте нам разработать для вас специализированное решение. Мы построим машину, которая сделает вашу деталь, мы сделаем ее для вас или поможем вам сделать ее еще лучше.

Поговорите с нашими опытными инженерами сегодня, чтобы определить ваши потребности и позвольте нам разработать для вас специализированное решение. Мы построим машину, которая сделает вашу деталь, мы сделаем ее для вас или поможем вам сделать ее еще лучше.

Чтобы узнать больше о MTI, посетите наш веб-сайт, чтобы узнать, как мы можем работать для вас.

В чем разница между сваркой, пайкой и пайкой?

Сварка, пайка и пайка — это все методы соединения двух или более частей материала, в первую очередь металлов. Ключевое различие между этими процессами — температура, используемая для создания стыка.

Сварка — для большинства процессов — включает плавление основных материалов для создания прочного соединения. Сварка может включать или не включать использование присадочных металлов или защитных газов.

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube . Пайка и пайка, по сути, одинаковы в том, что они плавят только присадочный металл (припой или припой), а не основные материалы. Металлический жидкий наполнитель смачивает основные материалы за счет капиллярного действия. Когда жидкий наполнитель затвердевает, он связывается с материалами основы, образуя соединение. Что отличает пайку от пайки, так это температура плавления присадочного металла; пайка более горячая.

Металлический жидкий наполнитель смачивает основные материалы за счет капиллярного действия. Когда жидкий наполнитель затвердевает, он связывается с материалами основы, образуя соединение. Что отличает пайку от пайки, так это температура плавления присадочного металла; пайка более горячая.

Каждый процесс имеет свои преимущества и недостатки с точки зрения обработки и применения.

Сварка

Существует множество типов сварочных процессов, в том числе:

Сварка используется для соединения большинства металлов, известных человечеству, но этот процесс широко используется для изготовления обычных материалов, таких как алюминий, сталь и титан. Сварные компоненты используются повсюду в повседневной жизни, например, в самолетах, мостах, зданиях, автомобилях и кораблях.

Преимущества сварки Включает:- Обеспечивает более прочное соединение, чем пайка или пайка

- Выполняет сварные соединения, которые лучше подходят для высокотемпературных применений

- Возможность соединения тонких и толстых участков металла (в зависимости от типа процесса)

- Повышение термической деформации и остаточных напряжений в соединении по сравнению с пайкой и пайкой

- Требование последующей термообработки для снятия остаточного напряжения суставов (в зависимости от области применения и процесса)

- Возможность соединения только одинаковых основных материалов (для большинства процессов, но не для всех)

Пайка

Припои плавятся с использованием тепла от паяльника с регулируемой температурой. Припой плавится при температуре ниже 450 ° C. Флюс используется при пайке для очистки металлических поверхностей, что позволяет более легкому течению жидкого присадочного металла по основному материалу.