Соединение пластмасс сваркой — Энциклопедия по машиностроению XXL

Освоение процессов сварки и склеивания пластмасс еще больше расширило область их применения. По сравнению с другими способами соединения пластмасс сварка имеет ряд существенных преимуществ, важнейшие из которых — экономия материала, меньшая трудоемкость и высокая прочность сварных соединений. [c.4]По сравнению с другими методами соединения пластмасс сварка имеет ряд существенных преимуществ, важнейшими из которых являются экономия материала и плотность швов (по сравнению с клепкой), меньшая трудоемкость и большая прочность сварных соединений (по сравнению со склеиванием). Все это приводит к тому, что внимание к процессам сварки пластмасс непрерывно возрастает. [c.42]

Сварка — это процесс создания неразъемного соединения деталей путем местного нагрева их до расплавленного состояния с применением или без применения механического усилия. Сваркой соединяются все марки сталей, чугуна, меди, латуни, бронзы, алюминиевых сплавов и термопластические пластмассы (винипласт, капрон, полиэтилен, полистирол, плексиглас и др.). Соединение деталей сваркой занимает одно из ведущих мест в современной технологии. Сварка более экономична, чем клепка.

Подготовка кромок при сварке стыковых соединении пластмасс [c.181]

До настоящего времени еще не разработаны единые условия механических испытаний сварных соединений пластмасс. Методы прочностных испытаний, принятые для металлов, не могут быть целиком перенесены на испытания пластмасс и их сварных соединений. Поэтому многие организации при разработке технологии сварки пластмасс разрабатывают также методику испытания качества сварных швов [16]. При подготовке образцов для испытаний на растяжение усиление шва снимают, плоскости тщательно обрабатывают и выравнивают. [c.214]

Сварка — это процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми (свариваемыми) частями при их местном нагреве (сварка плавлением), пластическом деформировании или совместном действии того и другого (сварка давлением). С помощью сварки между собой соединяют однородные и разнородные металлы, их сплавы, некоторые керамические материалы и пластмассы. Сварка является одним из наиболее широко распространенных технологических процессов в машиностроении, строительстве, ремонтном деле. [c.356]Метод сварки нагревательными элементами обеспечивает высокую прочность соединений и достаточную производительность. Этим методом можно сваривать пластмассы, которые токами высокой частоты сварены быть не могут (фторопласт-4, полиэтилен, полистирол и др.). Можно сваривать угловые, стыковые и тавровые соединения. При сварке оргстекла в месте соединения сохраняется прозрачность. [c.164]

Склепывание предназначено для прочного и герметичного соединения деталей, полученных главным образом из листового материала. Развитие сварочного производства сужает применение клепки. Склепывание применяют в тех случаях, когда нагрев соединяемых деталей нежелателен (сепараторы шарикоподшипников, узлы приборов и электроаппаратуры, рамы автомобилей, закрепление лопаток паровых и газовых турбин, крепление плоских пружин, сборка термообработанных деталей), а также при сборке деталей из разнородных материалов (сталь — чугун, металл — пластмасса), сварка и пайка которых затруднена, а склеивание не обеспечивает нужной прочности.

Детали из пластмасс сваривают, используя соединения, применяемые при сварке металлов, — стыковые, угловые, тавровые и в нахлестку. Стыковые соединения при сварке с присадочным прутком всегда выполняют с разделкой кромок. При толщине листов до 5 мм угол разделки равен 60°, при большей — 70°. В стыковых соединениях листов толщиной свыше 6 мм целесообразно применять двухстороннюю разделку, которая делается без притупления. [c.397]

Ультразвуковая сварка не вытесняет в целом ни одного из известных способов соединения пластмасс, но позволяет в ряде случаев существенно упростить технологию, удешевить производство изделий, отказаться от применения токсичных клеев, исключить литье изделий сложных форм, заменив простыми с последующей сваркой отдельных элементов, и т. п. [c.148]

Ультразвуковая сварка относится к наиболее перспективным способам соединения пластмасс в автомобилестроении. Под влиянием ультразвуковых колебаний более 20 кГц в свариваемых деталях возникают механические высокочастотные колебания, которые преобразуются в тепловую энергию, идущую на создание шва между свариваемыми поверхностями. Толщина материалов, свариваемых ультразвуком,— от 0,1 до 10 мм. Можно применять этот метод и при сварке эластичных полимеров небольшой толщины 0,05—1,5 мм.

Одним из основных методов неразъемного соединения пластмасс является сварка. Сварку выполняют путем перевода соединяемых деталей в вязкотекучее состояние, при котором макромолекулы обладают повышенной подвижностью, и последующего сдавливания места соединения определенным усилием. При этом происходит взаимная диффузия макромолекул или их частей, за счет чего после охлаждения осуществляется соединение деталей. Прочность соединения определяется силами межатомного и межмолекулярного взаимодействия. [c.474]

Сварка пластмасс производится значительно медленнее, чем сварка металла. Скорость ручной сварки колеблется от 5 до 30 см в минуту в зависимости от толщины и типа свариваемого материала. Скорость прямолинейной сварки полиэтилена составляет от 12 до 20 см в минуту. Поливинилхлорид типа I сваривается значительно быстрее, чем поливинилхлорид типа П. Оба типа поливинилхлорида дают прочные сварные соединения, если сварка осуществляется высококвалифицированными сварщиками.- Скорость сварки пластмасс может быть значительно повышена за счет применения сварочного прутка, изготовленного из слегка пластифицированного поливинилхлорида применение сильно пластифицированных стержней не рекомендуется, так как они способствуют понижению термической и химической сопротивляемости шва. Кроме того, когда зона шва попадает в условия интенсивного воздействия коррозии, пластификатор может выщелачиваться, и в результате шов ослабляется. [c.25]

Как уже отмечалось выше, прочность швов, полученных методом индукционной сварки, хотя она и не столь высока, как прочность швов, сваренных другими более широко применяемыми методами, вполне удовлетворительна для многих видов сварных соединений пластмасс. Так например, с помощью индукционного вкладыша из проволочной сетки, помещаемого при сварке между плитами из разветвленного полиэтилена, свариваются швы, прочность которых на 50% выше, чем прочность основного материала. Столь же высокие результаты сварки с помощью индукционного нагрева были достигнуты и для соединений из акриловых пластмасс и, судя по всем показателям, с помощью данного метода можно получать швы высокой прочности при сварке почти всех видов термопластов.

Склеивание пластмасс в практике применяется очень широко. Оно является более простым и надежным видом соединения, чем сварка. [c.56]

Таким образом, по преимущественно протекающему при соединении процессу сварку пластмасс можно разделить на диффузионную и химическую. [c.6]

При роликовой сварке соединение пластмасс достигается продвижением материала между вращающимися роликами. [c.249]

Сварка пластмасс. Сварка пластмасс -это процесс неразъемного соединения их с помощью нагрева и давления. Сварке поддаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Пластмассы можно сваривать различными способами нагретым газом, контактной теплотой от нагревательных элементов, трением, УЗ. При газопламенной обработке применяют сварку нагретым газом. В качестве газа-теплоносителя используют воздух в смеси с продуктами сгорания пропан-бутановых смесей. Сущность сварки нагретым газом (рис. 9.43) состоит в том, что кромки свариваемых пластин 5 и присадочный пруток 2 нагревают до размягчения и перехода их в вязкотекучее состояние. Затем присадочный пруток с приложением небольшого давления укладывают в щов 3. Пластмассы в вязкотекучем состоянии приобретают липкость, в результате чего кромки деталей и материал присадочного прутка образуют неразъемное соединение. [c.594]

Способы сварки пластмасс. Сварка является наиболее надежным способом соединения пластмасс и по сравнению со склеиванием обладает большей прочностью, плотностью, производительностью и экономичностью.

СОЕДИНЕНИЯ ПРИ СВАРКЕ ПЛАСТМАСС [c.79]

В соответствии с ГОСТ 2601—74 сварка — процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Посредством сварки соединяют преимущественно детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов — пластмассы и керамики или их сочетаний. [c.7]

В книге кратко освещено современное состояние технологии сварки пластмасс с применением теплоносителей, трением, токами высокой частоты. Подробно рассмотрена сварка пластмасс ультразвуком. Описаны различные конструкции сварочного оборудования, применяемого для соединения деталей из пластмасс. Приведены сведения о клеевых соединениях пластмасс. [c.2]

Таким образом, каждый из способов соединения пластмасс имеет свои определенные преимущества и недостатки и в зависимости от характера материала, вида и назначения изделия, серийности выпуска и т. д. предпочтение может быть отдано тому или иному из перечисленных способов сварки. [c.5]

Одна группа объединяет способы сварки, в которых используется тепло посторонних источников, передаваемое пластмассе в результате конвекции, теплопроводности и лучеиспускания (радиации). Другая — методы, в которых тепло генерируется внутри пластмассы при преобразовании различных видов энергии. Механизм образования соединений при сварке термопластичных пластмасс пока еще полностью не раскрыт. Некоторые исследователи считают [3], [4], [5] [18], что при соединении полимеров под воздействием температуры и давлении происходит процесс само-слипания (аутогезия). При высококачественной сварке в области контакта восстанавливается структура вещества, характерная для всего объема. Согласно этой точке зрения сваривание происходит главным образом вследствие диффузии частей молекулярных цепей из одного объема полимера в другой, в результате чего продиф-фундировавшие макромолекулы как бы сшивают оба объема и обеспечивают между ними прочную связь.

Изучению вопросов, связанных с дополнительной обработкой углепластиков, посвяшено сравнительно мало работ. Они касаются методов механической обработки и соединения пластмасс, армирован-нь1х волокнами. Для механической обработки применяют обычно широко известные несколько модернизированные методы обработки металлов. При обработке углепластиков почти всегда используют такие же методы механической обработки, как и для стеклопластиков [60], и крайне редко какие-либо специальные методы [61]. Одна из проблем состоит в том, что для соединения различных деталей из углепластиков нельзя применить такой традиционный для металлических материалов метод, как сварка, а способ болтового соединения требует особого подхода. [c.115]

Методы сварки пластмасс. Сварка пластмасс — прогрессивный технологический процесс, с помощью которого получают неразъемные соеденения пластмассовых узлов и изделий. По сравнению с другими способами соединения (клепкой и склейкой) сварка имеет существенные преимущества. Важнейшие из них высокая производительность, низкая трудоемкость, большая прочность и плотность сварных соединений, экономичность, лучшие условия труда. При сварке требуются меньшие производственные площади, чем при склейке. [c.145]

Механизм образования соединений при сварке термопластичных пластмасс пока еще полностью не раскрыт. Некоторые исследователи считают, что при соединении полимеров под воздействием температуры и давления происходит процесс самослипания (аутогезия). При высококачественной сварке в области контакта восстанавливается структура вещества, характерная для всего объема. Согласно этой точке зрения сваривание происходит главным образом вследствие диффузии частей молекулярных цепей из одного объема полимера в другой, в результате чего продиф-фундировавшие макромолекулы соединяют оба объема и обеспечивают между ними прочную связь. [c.152]

Рж. 60. Типы сварных соединений ори сварке пластмасс 1 — стыковое с У-обоазной разделкой 2 — стыковое с неравносторонней Х-образной разделкой 3 — стыковое с равносторонней Х-образной разделкой 4 — угловое 5 — тавровое 6 — нахлесточное [c.148]

По сравнению с другими способами соединения пластмасс (клепкой и скле1ь кой) сварка имеет ряд существенных преимуществ. Важнейшими из них являются высокая производительность, малая трудоемкость, большая прочность п плотность соединений, экономия материала, лучшие условия труда. При сварке требуются меньшие производственные площади, чем при склейке. Благодаря указанным преимуществам сварка пластмасс широко распространена в разных отраслях промышленности. Наиболее широко применяется сварка пленочного материала. [c.383]

Ультразвуковые колебаппя стали применять не только для сварки пластмасс, по и для соединения пластмасс с металлами. [c.647]

Вентили из пластмасс применяют на химических предприятиях. На рис. 96, а показан вентиль из винипласта. Корпус 5 вентиля изготовлен из отрезков винипластовых труб, соединенных на сварке. Крышка 6 корпуса, шпиндель / и золотник 4 выточены из винипластовых прутков, а фланцы —из листового винпплас- [c.229]

Акриловые смолы с большим молекулярным весом лучше поддаются сварке трением, поскольку остаточный мономер обычно оказывается неустойчивым при повышенных температурах и имеет тенденцию превращаться в газ и испаряться, что способствует ослаблению шва. В связи с этим при сварке трением формованных и штампованных акриловых пластмасс обычно получаются лучшие швы, чем при сварке литых акриловых материалов. Фрере [25] произвел сравнение прочностных характеристик сваренных трением и склеенных соединений полиметилметакрилата (табл. 22). Соединения, полученные сваркой трением, имели равномерную и более высокую прочность, чем клеевые соединения. Исследования поверхности соединений, сваренных трением, после испытания их на удар показали, что сварные швы лишь смещаются, в то время как клеевые соединения при той же ударной нагрузке разрушаются по линии шва. [c.105]

Дета.ти из пластмасс сваривают, используя соединения применяемые при сварке металлов, — стыковые, угловые тавровые и внахлестку. Стыковые соединения при сварке с присадочным прутком всегда выполняют с разделко кромсан. При толщине листок до о м.и угол разделки равен 60°, [c.458]

Неподвижные неразъемные соединения получаются сваркой, клепкой, пайкой, раз-пальцовыванием, заливкой деталей металлом, склеиванием, прессованием пластмасс, а также с помощью горячих и прессовых посадок. [c.141]Механизм образования соединения при сварке пластмасс до сих пор полностью не раскрыт, однако многие авторы считают, что при соединении пластмасс под воздействием температуры и давления происходит процесс самослипания (аутогезия) [6] сваривание происходит главным образом вследствие диффузии частей молекулярных цепей из одного объема пластмассы в другой. [c.4]

Кроме соединения одноименных пластмасс, сварка трением молчет быть применена и для соединения пластмасс, имеющих различные физико-механические свойства. [c.29]

Одним из наиболее перспективных способов соединения пластмасс, получивших в последние годы большое развитие как в нашей стране, так и за рубежом, является ультразвуковая сварка. Впервые такой способ сварки был предложен в МВТУ им. Баумана и разработан Мордвинцевой А. В. и Ольшанским Н. А. под руководством проф. д-ра техн. наук Николаева Г. А. Интерес к этому технологическому процессу очень большой. В литературе неоднократно отмечались преимущества ультразвуковой сварки, делающие в отдельных случаях этот способ незаменимым для соединения пластмасс [26, 29, 31]. Основными отличительными чертами ультразвуковой сварки пластмасс являются возможность сварки по поверхностям, за-50 [c.50]

Методы сварки пластмасс

Потребности в сварке пластиковой тары возникают, например, когда необходим контейнер с нестандартным размером основания — 800х400, 1000х400 или 1200х400 мм.

Кроме того необходимость в сварке может возникнуть при производстве стандартных гигиенических паллет. Такие паллеты должны быть полностью гладкими как сверху, так и снизу и производятся они из 2 половинок, по sandwich-схеме.

На рис. контейнер 800х400 мм, сваренный из двух частей:

Существует несколько методов сварки пластика, которые предлагает Георг Утз:

- Вибрационная сварка

- Сварка нагревательным элементом

- Инфракрасная сварка

- Сварка горячим воздухом (горячим газом)

- Ручная сварка

- Ультразвуковая сварка

- Лазерная сварка

Вибрационная сварка

Вибросварка представляет собой трение, при котором возникает температура, достаточная для того, чтобы полимерные детали расплавились и состыковались между собой всего за несколько секунд. Такой метод применяется, когда нужно сплавить крупные предметы, а также в тех случаях, когда необходимы короткие временные циклы.

Материалы, которые можно сварить методом вибросварки:

- Пластмассы одного сорта и типа (например, АБС и АБС)

- Пластмассы того же сорта и другого типа (например, армированные и обычные)

- Полимеры с другими материалами (например, текстиль)

Сварка нагревательным элементом

При этом процессе чаще всего используются инструменты с тефлоновым покрытием, чтобы избежать прилипания пластмассы. Стыкуемые поверхности пластиковой тары подгоняются друг к другу и нагреваются электрически нагретым инструментом до того момента, пока пластмасса не расплавится. Далее расплавленные поверхности спрессовываются и создается сварочный шов. Такой метод подходит для хрупких и чувствительных деталей и для крупных сложных изделий. К преимуществам такого способа относятся высокая прочность шва и относительная простота процесса.

Инфракрасная сварка

Инфракрасная сварка полимеров относится к бесконтактным методам. Соединяемые участки нагреваются посредством ИК-лучей. При ИК-сварке используется коротковолновое (0,78-2 мкм) и средневолновое (2-4 мкм) излучение для глубоких слоев и для поверхности соответственно.

Сварка горячим газом

Сварка горячим воздухом является одним из первых разработанных методов сварки полимеров. При данном процессе тепло передается от нагревательного блока к стыкуемым поверхностям газовым потоком. Затем детали соединяются между собой под давлением и охлаждаются.

Ручная сварка

Перед тем, как сварить детали ручным способом, необходимо убедиться, что материал прутка ручного инструмента идентичен материалу деталей. После этого, при необходимости, сплавляемые поверхности очищаются и затем свариваются. После охлаждения сварочного шва излишки пластика зачищаются. Этот способ применяется не только при необходимости соединить вместе несколько компонентов, но и при ремонте повреждений пластиковых изделий.

Ультразвуковая сварка

При ультразвуковой сварке пластиковой тары создаются механические колебания, которые преобразовываются в тепловую энергию. Данный процесс легко автоматизировать, поэтому он подходит для изготовления большого потока изделий. К основным преимуществам такого метода относят высокую производительность при небольших затратах, возможность сварки загрязненных поверхностей, сварочные швы различных масштабов (от точечной сварки до непрерывного длинного шва), соединение практически всех видов пластика, незаметные швы.

Лазерная сварка

Лазерная сварка пластмасс особенно необходима там, где требуется осторожное обращение (например, при стыковке электронных компонентов) или в стерильных условиях. Кроме того при помощи лазерной сварки можно стыковать изделия со сложными линиями. Преимуществами такого метода являются отсутствие повреждений и деформации стыкуемых изделий, незаметный шов, возможность сварки сложных деталей, а также возможность соединения пластмасс разных видов (например, АБС, ПА, ПБТ, ПС, ПММА, стеклопластик и др.)

| Преимущества | Недостатки | |

| Вибрационная сварка | Относительно короткое время цикла (20 секунд) | Механическая нагрузка |

| Высокая прочность | Толстый шов | |

| Возможность автоматизации | Невозможность контурной обработки | |

| Возможность сварки больших изделий | ||

| Сварка нагревательным элементом | Высокая прочность | Длительное время цикла (180-300 секунд) |

| Гладкий сварной шов | Необходимость поддерживать в чистоте нагревательный элемент | |

| Возможность сварки 2 и более компонентов | Необходимость периодической регулировки инструмента | |

| Надежность и адаптивность | Большое потребление энергии | |

| Возможны затруднения в обработке сложных деталей | ||

| Инфракрасная сварка | Относительно короткое время цикла 60 секунд) | Трудоемкий процесс управления |

| Бесконтактная сварка | Дороговизна контурных нагревателей | |

| Отсутствие механической нагрузки | ||

| Возможность контурной обработки | ||

| Сварка горячим газом | Отсутствие механической нагрузки на детали | Высокое потребление энергии |

| Высокая прочность шва | Дороговизна оборудования | |

| Возможность контурной обработки | ||

| Ультразвуковая сварка | Короткое время цикла (10 секунд) | Механическая нагрузка |

| Возможность интеграции в производственную линию | Необходимость в защите слуха | |

| Адаптивность | Повреждения от резонанса | |

| Лазерная сварка | Качество (незаметный шов) | Ограниченность в используемых материалах |

| Отсутствие механической нагрузки | Необходимость в защите глаз | |

| Большая адаптивность и возможность интеграции в производство | Невозможность автоматизации процесса | |

| Точность и воспроизводимость |

Компания Георг Утз принимает заказы на сварку пластмасс любой сложности. Если у Вас возникли вопросы по сварке промышленной тары, свяжитесь с нашими специалистами по телефону +7 (499) 391-79-33 или электронной почте [email protected]

Характеристика наиболее распространенных методов сварки пластмасс

Сварка пластмасс — прогрессивный технологический процесс, с помощью которого получают неразъемные соединения пластмассовых узлов и изделий.

По сравнению с другими способами соединения (клепкой и склейкой) сварка имеет существенные преимущества: высокая производительность, низкая трудоемкость, экономичность, лучшие условия труда, большая прочность и плотность сварных соединений. При сварке требуются меньшие производственные площади, чем при склейке.

Сварку пластмасс широко применяют в различных областях промышленности. Наиболее распространена сварка пленочных термопластичных пластмасс. Сваривают также и листовой материал. Известно несколько методов сварки пластмасс, которые указаны в схеме и табл. 24. Большинство из них появилось только в последние годы, причем некоторые еще находятся в стадии лабораторных разработок.

По мере появления новых марок пластмасс с особыми свойствами начинают появляться и новые методы их сварки. Все применяемые в настоящее время методы сварки пластмасс связаны с нагревом в месте контакта. Однако, помимо теплового воздействия, оказывают влияние и другие процессы. По использованию источников нагрева методы сварки пластмасс можно разбить на две группы.

Одна группа объединяет методы сварки, в которых использована теплота посторонних источников теплоты: газовыми теплоносителями; экструдируемой присадкой; нагревательными элементами. Во всех этих методах теплота передается к свариваемым поверхностям пластмассы за счет конвекции, теплопроводности и частично лучеиспускания (радиации).

В другой группе объединены методы, в которых теплота генерируется внутри пластмассы при преобразовании различных видов энергии. При этом используется энергия: токов высокой частоты; ультразвуковых колебаний; трения; инфракрасного излучения; Химических реакций; нейтронного облучения (ядерная сварка).

Механизм образования соединений при сварке термопластичных пластмасс пока еще полностью не раскрыт. Некоторые исследователи считают, что при соединении пластмасс под воздействием температуры и давления происходит процесс самослипания (аутогезия). При высококачественной сварке в области контакта возникает структура вещества, характерная для всего объема.

Таблица 24. Характеристика наиболее распространенных методов сварки

Продолжение табл. 24.Характеристика наиболее распространенных методов сварки

Продолжение табл. 24.Характеристика наиболее распространенных методов сварки

Продолжение табл. 24.Характеристика наиболее распространенных методов сварки

Продолжение табл. 24.Характеристика наиболее распространенных методов сварки

Согласно этой точке зрения, сваривание происходит главным образом вследствие диффузии частей молекулярных цепей из одного объема пластмассы в другой, в результате чего продиффундировавшие макромолекулы соединяют оба объема и обеспечивают между ними прочную связь.

Свариваемость пластмасс — Энциклопедия MPlast

Свариваемость пластмасс характеризует пригодность материала к образованию неразъемного соединения при рациональном технологическом процессе.

В зависимости от свойств полимерных материалов механизм образования неразъемного соединения может быть двух видов:

- Диффузионно-реологический;

- Химический.

1. Диффузионно-реологический процесс взаимодействия свариваемых поверхностей наиболее эффективно реализуется в стадии вязкотекучего состояния материала, когда макромолекулы приобретают максимальную подвижность и имеют наименьшую плотность упаковки. В ряде случаев (в аморфных и частично кристаллических полимерных материалах) добиться разрыхленности структуры можно воздействием на полимер растворителей. Степень и скорость диффузии зависят от молекулярной массы полимеров и полярности звеньев макромолекул. С их уменьшением скорость диффузии возрастает.

Молекулярно-массовое распределение, разветвленность молекулярных цепей, полярность молекулярных звеньев могут характеризоваться энергией активизации вязкого течения и в количественном отношении оценивать свариваемость полимеров. В той же мере оценка свариваемости может быть произведена по интервалу температур, в котором полимер может сохранять вязкотекучее состояние, и по характеристике вязкости расплава (табл. 1).

Таблица 1: Критерии оценки свариваемости термопластов

| Свариваемость | Молярная внутренняя энергия, кДж/моль | Интервал температур вязкотекучего состояния,⁰С | Динамическая вязкость расплава, Па·с | Характерные термопласты |

| Хорошо свариваемые | 150 | 50 | 102-105 | ПЭ, ПП, Ф4М, Ф-42, Ф-30, Ф-2, Ф-40 |

| Ограниченно свариваемые | 150-250 | 50 | 105-1011 | ПВХ, ПК, ПЭТФ |

| Несвариваемые | 250-334 | – | 1011-1012 | АЦ, ПВА, Ф-4 |

На прочность сварного шва влияет состояние поверхностей свариваемых материалов, в частности их:

- загрязненность,

- степень окисления, особенно в условиях повышенной влажности,

- концентрация наполнителя.

Очистка от загрязнений и обезжиривание являются необходимыми условиями качественной сварки.

Реологический механизм сварки способствует разрыву связей и удалению из зоны шва указанных ингредиентов.

Способность многих термопластичных материалов к упорядоченному расположению макромолекул (кристаллизации) обеспечивает при определенных температурных условиях восстановление структуры сварных швов, близкой к основному материалу.

Ускорение процесса охлаждения сварных швов, допускаемое для аморфных полимеров, у кристаллических вызывает разрыхление структуры шва. Сварные швы кристаллизирующихся полимеров должны остывать естественным путем. Рекристаллизованная структура материала сварного шва улучшает межмолекулярное взаимодействие по линии сварки, увеличивает плотность упаковки макромолекул сварного шва и улучшает его механические характеристики.

Таким образом, на факторы, определяющие оптимальное протекание диффузионно-реологического процесса сварки, можно воздействовать технологическими приемами, экономическая целесообразность которых определяет их практическое применение.

2.Химическая сварка основана на образовании химических связей между полимерными материалами. В отличие от склеивания при химической сварке не образуется самостоятельной непрерывной фазы.

Материалы, которые не поддаются диффузионной сварке (реактопласты, вулкацизаты, редкосетчатые полимеры с лестничной структурой), можно соединить путем химического взаимодействия функциональных групп или с помощью присадочного материала, близкого по активности к каждому из свариваемых полимеров, при этом нагрев и сварочное давление создают необходимые условия для протекания процесса, а присадочные материалы способствуют активации реакционноспособных групп.

Качество химической сварки определяется длиной, концентрацией, подвижностью активных групп контактирующих материалов. Технологическими приемами можно добиться улучшения свариваемости трудиосвариваемых полимеров. Так, предварительная обработка поверхности материала химическим агентом способствует увеличению пластичности поверхностных слоев, а с помощью предварительной механической обработки соединяемых поверхностей удаляется менее реакционноспособный слой материала.

Список литературы:

Зайцев К.И., Мацюк Л.Н. Сварка пластмасс.- М.: Машиностроение,1978.-222с.

Комаров Г.В. Способы соединения деталей из пластических масс.- М.: Химия,1979.-288с.

Шестопал А.Н., Шишкин В.А., Новиков В.А Способы соединения элементов конструкций из листовых полимерных материалов.- К.: О-во «Знание» УССР,1982.-31с.

Автор: Шестопал А.Н., Васильев Ю.С., Минеев Э.А. и др

Источник: Справочник по сварке и склеиванию пластмасс

Дата в источнике: 1986 год

Контроль качества сварных швов при сварке пластмасс

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Соблюдение принятой технологии — необходимое условие получения качественных сварных соединений, поэтому следует строго контролировать операции подготовки материала и технологию сварных работ.

Готовые сварные соединения контролируют наружным осмотром, проверяют на прочность, пористость и химическую стойкость. Во время наружного осмотра выявляют прежде всего внешние дефекты сварных швов: неровности по ширине и высоте и непровар сварных швов. При пленочных материалах место шва должно быть ровным, а материал не должен быть вытянутым или собранным в сборки.

Нарушение температурного режима сварки характеризуется значительным потемнением (от темно-коричневого до черного цвета) поверхности валика и основного материала.

Плотность сварных швов, т. е. отсутствие в них сквозных пор, проверяют жидкостью (водой или керосином) или воздухом, а более ответственные швы — электроискровым способом. При проверке сосудов жидкостями надо смазать наружные стороны сварных швов меловым раствором; места просачивания обнаружатся по пятнам, выступающим на поверхность мелового покрытия. Если используют сжатый воздух, то наружную поверхность шва смачивают мыльным раствором. Этот метод не рекомендуется при испытании конструкций из таких пластмасс (например, полиэтиленовых), которые подвержены образованию трещин под действием внутренних напряжений.

Применяется также метод проверки сжатым воздухом с погружением испытуемых сварных швов в воду. Неплотные места обнаруживают по воздушным пузырям. Однако, применяя этот метод, можно не заметить мелких пор.

В производстве упаковочной тары применяется способ длительного (5—10 ч) погружения сварных изделий в 2% водный раствор фуксина. Качество шва характеризуется проникновением жидкости внутрь сварного изделия.

Наиболее надежный и удобный метод проверки плотности швов — электроискровой, позволяющий обнаружить даже мельчайшие дефекты. Он основан на высоких электроизоляционных свойствах большинства полимеров (для сварных соединений из полиизобутилена этот метод неприменим), К индуктору, на выходе которого может быть получено напряжение 15—20 кВ, присоединены проводники, оканчивающиеся щупами-щетками из тонкой мягкой медной проволоки, которые укреплены па рукоятках из диэлектрического материала. На одной из щеток имеется индикаторная неоновая лампа. При испытании одну щетку ведут с одной стороны сварного соединения, другую — с противоположной стороны. В момент прохождения щеток над дефектным местом между ними проскакивает искра и зажигается неоновая лампа. В установках, не имеющих металлической опоры, при обследовании качества шва искровым методом, должно быть обеспечено заземление.

Ультразвуковые методы контроля качества сварных швов используют способность ультразвуковых колебаний проникать с большой скоростью (до 12000 м/с) в материал и отражаться от поверхности раздела сред с различными акустическими свойствами.

Известны три основных метода применения ультразвука для обнаружения внутренних дефектов: теневой, эхо-метод и резонансный.

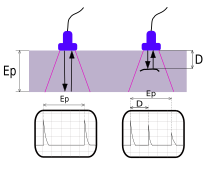

Теневой метод основан на получении звуковой тени в местах нарушения сплошности материала и позволяет определять размеры, а иногда и конфигурацию дефектов. Его недостатком является невозможность определения глубины залегания дефектов.

Эхо-метод основан на отражении ультразвуковых колебаний от границы раздела двух сред с различными акустическими свойствами.

Резонансный метод основан на возбуждении в толще материала непрерывных ультразвуковых колебаний, частота которых периодически меняется. Эффект резонанса наступает всякий раз, когда толщина изделия равна целому числу полуволн ультразвука, т. е. в случае возникновения стоячих волн ультразвуковых колебаний, излучаемых и отраженных от дна изделия.

Кроме ультразвуковых методов контроля применяют также вибрационные.

Одним из наиболее эффективных методов выявления дефектов в сварных швах является рентгенография. Она дает возможность получить наглядную картину сварного соединения, причем снимок обеспечивает постоянную регистрацию результатов обследования. Недостатком его является сложность проведения обследования, поэтому его применяют в особо ответственных случаях.

Наиболее характерные дефекты сварных соединений и методы их устранения приведены в табл. 9.

Таблица 9. Дефекты сварных соединений, причины их возникновения и способы устранения

Лебедев Г.А. «Напыление. Сварка. Склеивание».

См. также:

Пластиковая сварка — Plastic welding

Сварка пластмасс — это сварка полуфабрикатов из пластмассы , описанная в ISO 472 как процесс соединения размягченных поверхностей материалов, как правило, с помощью тепла (кроме сварки растворителем). Сварка термопластов выполняется в три последовательных этапа: подготовка поверхности, приложение тепла и давления и охлаждение. Были разработаны многочисленные методы сварки для соединения полуфабрикатов из пластмассы. Основываясь на механизме тепловыделения на стыке сварки, методы сварки термопластов можно разделить на методы внешнего и внутреннего нагрева, как показано на рис.1.

Рис. 1. Классификация способов сварки полуфабрикатов полимерных материалов.

Рис. 1. Классификация способов сварки полуфабрикатов полимерных материалов.Производство сварного шва хорошего качества зависит не только от методов сварки, но и от свариваемости основных материалов. Следовательно, для пластиков оценка свариваемости имеет большее значение, чем операция сварки (см. Реологическая свариваемость ).

Техника сварки

Для сварки полуфабрикатов из пластмассы используется ряд методов, указанных ниже:

Сварка горячим газом

Сварка горячим газом, также известная как сварка горячим воздухом , представляет собой метод сварки пластмасс с использованием тепла. Специально разработанная тепловая пушка, называемая аппаратом для сварки горячим воздухом , создает струю горячего воздуха, которая размягчает как соединяемые детали, так и пластиковый присадочный стержень, который должен быть из одного или очень похожего пластика. (Сварка ПВХ с акрилом является исключением из этого правила.)

Сварка горячим воздухом / газом — это распространенная технология изготовления небольших изделий, таких как химические резервуары , резервуары для воды , теплообменники и сантехническая арматура .

В случае полотен и пленок нельзя использовать присадочный стержень. Два листа пластика нагреваются горячим газом (или нагревательным элементом ), а затем скатываются. Это быстрый процесс сварки, который можно выполнять непрерывно.

Сварочный стержень

Пластиковый сварочный стержень, также известный как термопластический сварочный стержень , представляет собой стержень с круглым или треугольным поперечным сечением, используемый для связывания двух частей пластика вместе. Они доступны в широком диапазоне цветов, чтобы соответствовать цвету основного материала. Пластиковый сварочный стержень намотанный на катушку известен как «шлиц».

Важным аспектом проектирования и производства пластиковых сварочных стержней является пористость материала. Высокая пористость приведет к образованию пузырьков воздуха (известных как пустоты ) в стержнях, что снизит качество сварки. Таким образом, наивысшим качеством являются пластиковые сварочные прутки с нулевой пористостью, которые называются непористыми .

Термосваривание

Тепловая сварка — это процесс соединения одного термопласта с другим, похожим термопластом, с использованием тепла и давления. При прямом контактном методе термосварки используется постоянно нагретая матрица или уплотнительная планка для подачи тепла к определенной контактной области или пути для уплотнения или сварки термопластов вместе. Термосварка используется во многих областях, включая термосвариваемые соединители, термически активируемые клеи и герметизацию пленкой или фольгой. Распространенные применения процесса термосваривания: соединители с термосваркой используются для соединения ЖК-дисплеев с печатными платами во многих бытовых электронных устройствах, а также в медицинских и телекоммуникационных устройствах. Термоуплотнение продуктов с помощью термоклея используется для удержания прозрачных экранов на потребительских электронных продуктах и для других герметичных термопластичных сборок или устройств, где термоэлемент или ультразвуковая сварка не подходят из-за требований к конструкции детали или других соображений сборки. Термосварка также используется при производстве пленок для анализа крови и фильтрующих материалов для крови, вирусов и многих других устройств с тест-полосками, используемых сегодня в медицинской сфере. Ламинатная фольга и пленки часто герметизируются поверх термопластичных медицинских лотков, микротитровальных пластин, бутылок и контейнеров для герметизации и / или предотвращения загрязнения медицинских испытательных устройств, лотков для сбора проб и контейнеров, используемых для пищевых продуктов. Медицинская и пищевая промышленность. Производство пакетов или гибких контейнеров используют термосварку для сварки по периметру пластикового материала пакетов и / или для запечатывания отверстий и трубок в пакеты. Для соединения термопластичных материалов, таких как пластмассовые пленки , доступны различные термосварщики: герметик для горячего прутка, импульсный герметик и т. Д.

Сварка от руки

При ручной сварке струя горячего воздуха (или инертного газа) от сварщика одновременно воздействует на зону сварки и кончик сварочного стержня. По мере того как стержень размягчается, он вдавливается в соединение и соединяется с деталями. Этот процесс медленнее, чем большинство других, но его можно использовать практически в любой ситуации.

Сварка наконечником скорости

При скоростной сварке аппарат для сварки пластмасс, похожий на паяльник по внешнему виду и мощности, оснащен трубкой для подачи пластикового сварочного стержня. Наконечник Speed нагревает стержень и основу, в то же время прижимая расплавленный сварочный стержень в нужное положение. В стык закладывается валик из размягченного пластика, а детали и сварочный стержень плавятся. В случае некоторых типов пластика, например полипропилена, расплавленный сварочный стержень необходимо «смешать» с полурасплавленным основным материалом, который изготавливается или ремонтируется. Эти методы сварки со временем совершенствовались и уже более 50 лет используются профессиональными производителями и ремонтниками пластмасс по всему миру. Метод скоростной сварки наконечником — это гораздо более быстрый способ сварки, и со временем его можно использовать в узких углах. Вариант «пистолета» со скоростным наконечником — это, по сути, паяльник с широким плоским наконечником, который можно использовать для плавления сварного шва и присадочного материала для создания соединения.

Экструзионная сварка

Экструзионная сварка позволяет выполнять сварные швы большего размера за один проход. Это предпочтительный метод соединения материалов толщиной более 6 мм. Сварочный пруток втягивается в миниатюрный ручной экструдер для пластика, пластифицируется и выталкивается из экструдера к соединяемым деталям, которые размягчаются струей горячего воздуха, чтобы обеспечить склеивание.

Контактная сварка

Это то же самое, что и точечная сварка, за исключением того, что тепло передается за счет теплопроводности наконечников зажимных приспособлений вместо электрической проводимости. Две пластмассовые части сводятся вместе, где нагретые наконечники сжимают их, плавясь и соединяя части в процессе.

Сварка горячей пластиной

Связанный с контактной сваркой, этот метод используется для сварки больших деталей или деталей со сложной геометрией сварного шва. Две свариваемые детали помещаются в инструмент, прикрепленный к двум противоположным плитам пресса. Горячая плита, форма которой соответствует геометрии сварного шва свариваемых деталей, перемещается в положение между двумя частями. Две противоположные плиты перемещают детали в контакт с горячей плитой, пока тепло не размягчит границы раздела до температуры плавления пластмассы. Когда это условие достигается, горячая пластина удаляется, а детали прижимаются друг к другу и удерживаются, пока сварное соединение не остынет и не затвердеет, чтобы создать прочное соединение.

Оборудование для сварки горячей плиты обычно управляется пневматически, гидравлически или электрически с помощью серводвигателей.

Этот процесс используется для сварки компонентов под капотом автомобиля, компонентов внутренней отделки автомобиля, медицинских фильтрующих устройств, компонентов бытовой техники и других компонентов салона автомобиля.

Бесконтактная / ИК сварка

Подобно сварке горячей пластиной, бесконтактная сварка использует инфракрасный источник тепла для плавления границы раздела сварного шва, а не горячую пластину. Этот метод позволяет избежать прилипания материала к горячей пластине, но является более дорогостоящим и трудным для получения однородных сварных швов, особенно на геометрически сложных деталях.

Сварка высокой частотой

Высокочастотная сварка, также известная как диэлектрическая сварка или радиочастотная (RF) термосварка, — это очень зрелая технология, которая существует с 1940-х годов. Высокочастотные электромагнитные волны в диапазоне радиочастот могут нагревать определенные полимеры до размягчения пластика для соединения. Пластмассы с подогревом, сваренные под давлением. Тепло генерируется внутри полимера за счет быстрой переориентации диполей некоторых химических веществ полимера, что означает, что нагревание может быть локализованным, а процесс может быть непрерывным.

Только определенные полимеры, содержащие диполи, могут нагреваться радиочастотными волнами, в частности полимеры с высокой мощностью потерь. Среди них ПВХ , полиамиды (PA) и ацетаты обычно свариваются по этой технологии. На практике два куска материала помещаются на настольный пресс, который оказывает давление на обе поверхности. Плашки используются для управления процессом сварки. Когда пресс собирается вместе, высокочастотные волны (обычно 27,120 МГц ) проходят через небольшую область между штампом и столом, где происходит сварка. Эта высокая частота (радиочастота) нагревает пластик, который под давлением сваривается, принимая форму матрицы.

ВЧ-сварка является быстрой и относительно простой в выполнении, вызывает ограниченную деградацию полимера, даже при сварке толстых слоев, не образует дыма, требует умеренного количества энергии и может создавать водо-, воздухо- и бактериозащитные швы. Параметры сварки — это мощность сварки, время (нагрев и охлаждение) и давление, а температура обычно не контролируется напрямую. Вспомогательные материалы также могут быть использованы для решения некоторых сварочных задач. Этот тип сварки используется для соединения полимерных пленок, используемых в различных отраслях промышленности, где требуется прочное герметичное уплотнение. В тканевой промышленности RF чаще всего используется для сварки тканей с покрытием из ПВХ и полиуретана (ПУ). Другие материалы, обычно свариваемые с использованием этой технологии, включают нейлон, ПЭТ, ПЭВА, ЭВА и некоторые АБС-пластики. Соблюдайте осторожность при сварке уретана, так как известно, что при плавлении он выделяет газы цианида.

Индукционная сварка

Когда электрический изолятор, например пластик, заделан материалом, обладающим высокой электропроводностью, например металлами или углеродными волокнами, может выполняться индукционная сварка. Сварочный аппарат содержит индукционную катушку, на которую подается высокочастотный электрический ток. Это создает электромагнитное поле, которое действует либо на электропроводящую, либо на ферромагнитную заготовку. В электропроводной заготовке основным эффектом нагрева является резистивный нагрев, который возникает из-за индуцированных токов, называемых вихревыми токами . Индукционная сварка термопластов, армированных углеродным волокном, — это технология, обычно используемая, например, в аэрокосмической промышленности.

В ферромагнитной заготовке пластмассы можно сваривать индукционной сваркой путем добавления в них металлических или ферромагнитных соединений, называемых токоприемниками . Эти приемники поглощают электромагнитную энергию от индукционной катушки, нагреваются и отдают свою тепловую энергию окружающему материалу за счет теплопроводности.

Сварка под давлением

Инжекционная сварка аналогична / идентична экструзионной сварке, за исключением того, что с помощью определенных наконечников на ручном сварочном аппарате можно вставить наконечник в пластиковые дефектные отверстия различных размеров и залатать их изнутри. Преимущество состоит в том, что не требуется доступа к задней части дефектного отверстия. Альтернативой является заплатка, за исключением того, что ее нельзя шлифовать заподлицо с исходным окружающим пластиком до такой же толщины. Для этого процесса лучше всего подходят полиэтилен и полипропилен. Пример такого инструмента — Drader injectiweld.

Ультразвуковая сварка

При ультразвуковой сварке высокочастотная (от 15 кГц до 40 кГц) вибрация низкой амплитуды используется для создания тепла за счет трения между соединяемыми материалами. Интерфейс двух частей специально разработан для концентрации энергии для максимальной прочности сварного шва. Ультразвук можно использовать практически для всех пластиковых материалов. Это самая быстрая технология термосваривания.

Сварка трением

При сварке трением две собираемые детали трутся друг о друга с более низкой частотой (обычно 100–300 Гц) и большей амплитудой (обычно от 1 до 2 мм (0,039–0,079 дюйма)), чем при ультразвуковой сварке. Трение, вызванное движением, в сочетании с давлением зажима между двумя частями создает тепло, которое начинает плавить области контакта между двумя частями. В этот момент пластифицированные материалы начинают образовывать слои, которые переплетаются друг с другом, что приводит к прочному сварному шву. По завершении вибрационного движения детали остаются скрепленными, пока сварное соединение не остынет, а расплавленный пластик не затвердеет. Движение трения может быть линейным или орбитальным, и конструкция соединения двух частей должна допускать это движение.

Спиновая сварка

Спиновая сварка — это особый вид сварки трением. В этом процессе один компонент с круглым сварным швом удерживается неподвижным, в то время как сопрягаемый компонент вращается с высокой скоростью и прижимается к неподвижному компоненту. Вращательное трение между двумя компонентами выделяет тепло. Когда соединяемые поверхности достигают полурасплавленного состояния, прядение резко останавливается. Усилие на два компонента сохраняется до тех пор, пока сварное соединение не остынет и не затвердеет. Это распространенный способ производства пластиковых колес для легких и средних нагрузок, например, для игрушек, тележек для покупок, мусорных баков и т. Д. Этот процесс также используется для приваривания различных отверстий портов в компонентах под капотом автомобилей.

Лазерная сварка

Этот метод требует, чтобы одна часть пропускала лазерный луч, а другая часть — поглощала, или покрытие на границе раздела — поглощало луч. Две части подвергаются давлению, пока лазерный луч движется по линии соединения. Луч проходит через первую часть и поглощается другой частью или покрытием, выделяя достаточно тепла для смягчения границы раздела, создавая прочный сварной шов.

Полупроводниковые диодные лазеры обычно используются при сварке пластмасс. Длины волн в диапазоне от 808 нм до 980 нм могут использоваться для соединения различных комбинаций пластиковых материалов. В зависимости от материалов, толщины и желаемой скорости процесса необходимы уровни мощности от менее 1 Вт до 100 Вт.

Диодные лазерные системы имеют следующие преимущества при соединении пластиковых материалов:

- Чище, чем клеевое соединение

- Нет засорения микронасадок

- Отсутствие жидкости или паров, влияющих на качество поверхности

- Без расходных материалов

- Более высокая пропускная способность

- Доступ к деталям сложной геометрии

- Высокий уровень контроля процесса

Требования к высокопрочным соединениям включают:

- Адекватная передача через верхний уровень

- Поглощение нижним слоем

- Совместимость материалов — смачивание

- Хорошая конструкция соединения — давление зажима, площадь соединения

- Более низкая удельная мощность

Примерный список материалов, которые можно объединить, включает:

Конкретные области применения включают герметизацию / сварку / соединение: мешков для катетеров, медицинских контейнеров, ключей дистанционного управления автомобилем, кожухов кардиостимуляторов, соединений для контроля вскрытия шприцев, узлов фар или задних фонарей, корпусов насосов и деталей сотовых телефонов.

Прозрачная лазерная сварка пластика

Новая технология волоконного лазера позволяет получать более длинные волны лазера, с лучшими результатами обычно около 2000 нм, что значительно больше, чем в среднем от 808 до 1064 нм диодного лазера, используемого для традиционной лазерной сварки пластмасс. Поскольку эти более длинные волны легче поглощаются термопластами, чем инфракрасное излучение традиционной сварки пластмасс, можно сваривать два прозрачных полимера без каких-либо красителей или поглощающих добавок. Общие приложения для таких устройств, как катетеры и микрофлюидные устройства, будут в основном приходиться на медицинскую промышленность. Интенсивное использование прозрачных пластиков, особенно гибких полимеров, таких как TPU, TPE и PVC, в производстве медицинских устройств делает прозрачную лазерную сварку естественной. Кроме того, для этого процесса не требуются добавки или красители, поглощающие лазер, что значительно упрощает тестирование и соблюдение требований биосовместимости.

Сварка растворителем

При сварке растворителем применяется растворитель, который может временно растворять полимер при комнатной температуре. Когда это происходит, полимерные цепи могут свободно перемещаться в жидкости и могут смешиваться с другими аналогично растворенными цепями в другом компоненте. По прошествии достаточного времени растворитель проникнет через полимер в окружающую среду, так что цепи потеряют подвижность. В результате остается сплошная масса перепутанных полимерных цепей, образующая сварной шов растворителем.

Этот метод обычно используется для соединения труб из ПВХ и АБС, как в бытовой сантехнике. «Склейка» моделей из пластика (поликарбоната, полистирола или АБС) также является процессом сварки растворителем.

Дихлорметан (метиленхлорид), который можно получить в составе средства для снятия краски, может сваривать поликарбонат и полиметилметакрилат растворителем. Дихлорметан химически сваривает некоторые пластмассы; например, его применяют для пломбирования кожуха электросчетчиков. Это также компонент — наряду с тетрагидрофураном — растворителя, используемого для сварки сантехники. Пластмасса АБС обычно сваривается с растворителями на основе ацетона, которые часто продаются в виде разбавителей для краски или в небольших контейнерах в качестве жидкости для снятия лака.

Сварка растворителем является распространенным методом изготовления пластмасс и используется производителями дисплеев в магазинах, держателей для брошюр, футляров для презентаций и пылезащитных чехлов. Еще одно популярное использование растворителей в сегменте хобби — создание моделей из литьевых комплектов для масштабных моделей самолетов, кораблей и автомобилей, в которых преимущественно используется полистирол .

Испытание пластиковых сварных швов

Для проверки сварных швов из пластика существует несколько требований как к инспектору, так и к методу испытаний. Кроме того, существует два разных типа проверки качества сварных швов. Эти два типа — это разрушающий и неразрушающий контроль. Разрушающий контроль служит для аттестации и количественной оценки сварного соединения, тогда как неразрушающий контроль служит для выявления аномалий, разрывов, трещин и / или щелей. Как следует из названий этих двух испытаний, при разрушающем испытании разрушается проверяемая деталь, в то время как при неразрушающем контроле испытательный образец может быть использован впоследствии. Для каждого из этих типов доступно несколько методов. В этом разделе излагаются некоторые требования к испытаниям сварных швов пластмасс, а также различные типы разрушающих и неразрушающих методов, которые применимы к сварке пластмасс, а также рассматриваются некоторые преимущества и недостатки.

Требования к тестированию

Некоторые стандарты, такие как Американское общество сварки (AWS), требуют, чтобы лица, проводящие проверку или испытания, имели определенный уровень квалификации. Например, AWS G1.6 — это Спецификация для аттестации инспекторов по сварке пластмасс для сварки горячим газом, экструзией горячим газом и стыковой термопластической сварки с подогревом инструмента. Этот конкретный стандарт диктует, что для проверки пластиковых сварных швов инспектору требуется один из 3 различных уровней квалификации. Этими уровнями являются младший инспектор по сварке пластмасс (APWI), инспектор по сварке пластмасс (PWI) и старший инспектор по сварке пластмасс (SPWI). У каждого из этих уровней разные обязанности. Например, APWI должен иметь прямой надзор за PWI или SPWI, чтобы провести инспекцию или подготовить отчет. Эти три разных уровня сертификации также имеют разные требования к возможностям, образованию и экзаменам. Кроме того, они должны иметь возможность поддерживать эту квалификацию каждые 3 года.

Разрушительное испытание

Тестирование на изгиб

При испытании на изгиб тестовый купон сгибается с помощью плунжера до желаемой степени. Эта испытательная установка показана на рисунке 2.

Рисунок 2: Настройка теста на изгиб

Рисунок 2: Настройка теста на изгибСписок минимальных углов изгиба и смещения ползуна для различных пластиковых материалов можно найти в стандартах DVS, DVS2203-1 и DVS2203-5. Некоторая информация о скоростях цилиндра, угле изгиба и перемещении от DVS2203-1 показана в Таблице 1 и Таблице 2.

| Материал | Скорость испытания [мм / мин] |

| Полиэтилен высокой плотности | 50 |

| Полипропилен (PP-R) | 50 |

| Полипропилен (PP-H, PP-B) | 20 |

| Поливинилиденфторид | 20 |

| Поливинилхлорид — непластифицированный | 10 |

| Толщина образца s [мм] | Угол изгиба [град.] | Смещение плунжера [мм] |

| 3 <с ≤ 5 | 160 | 60 |

| 5 <с ≤ 15 | 160 | 70 |

| 16 <с ≤ 20 | 160 | 85 |

| 21 <с ≤ 25 | 160 | 170 |

| 26 <с ≤ 30 | 160 | 150 |

Некоторые из основных преимуществ испытания на изгиб заключаются в том, что он предоставляет качественные данные для деформации растяжения, сжатия и сдвига. Эти результаты обычно приводят к более высокому уровню уверенности в качестве сварного соединения и процесса. Напротив, некоторые из недостатков заключаются в том, что требуется несколько образцов для испытаний. Обычно рекомендуется использовать как минимум 6 различных тестовых образцов. Другой недостаток состоит в том, что он не дает конкретных значений для оценки конструкции соединения. Более того, могут потребоваться большие усилия для подготовки детали к испытаниям. Это может привести к увеличению стоимости и сроков в зависимости от сложности детали. Наконец, как и при всех разрушающих испытаниях, деталь и / или сварной шов разрушаются и не могут быть использованы.

Испытание на растяжение

При проведении испытания на растяжение образец для испытаний вытягивают до тех пор, пока он не сломается. Этот тест является количественным и обеспечивает предел прочности на разрыв, деформацию, а также энергию разрушения, если к образцу прикреплены экстензометры. Кроме того, результаты испытания на растяжение нельзя перенести на результаты испытания на ползучесть. Скорость вытягивания образца зависит от материала. Кроме того, форма образца также имеет решающее значение. DVS2203-5 и AWS G1.6 — отличные источники для предоставления этих подробностей. Примеры форм показаны на рисунках с 3 по 5. Кроме того, в таблице 3 показана скорость испытания для каждого материала.

Рисунок 3: Образец для испытаний на растяжение, форма 1

Рисунок 3: Образец для испытаний на растяжение, форма 1  Рисунок 4: Образец для испытаний на растяжение, форма 2

Рисунок 4: Образец для испытаний на растяжение, форма 2| Материал | Скорость тестирования [мм / мин] |

| PE | 50 ± 10% |

| PP-R | 50 ± 10% |

| ПА 12 | 50 ± 10% |

| PP-H | 20 ± 10% |

| PP-B | 20 ± 10% |

| ПВДФ | 20 ± 10% |

| PE, электропроводящий | 20 ± 10% |

| E-CTFE | 20 ± 10% |

| ПВХ-У | 10 ± 20% |

| ПВХ-С | 10 ± 20% |

Рисунок 5: Образец для испытаний на растяжение, форма 3

Рисунок 5: Образец для испытаний на растяжение, форма 3Одним из преимуществ испытания на растяжение является то, что он предоставляет количественные данные о сварном шве как для сварного шва, так и для основного материала. Кроме того, легко провести испытание на растяжение. Основным недостатком этого тестирования является объем подготовки, необходимый для проведения теста. Еще одним недостатком является то, что он не обеспечивает длительную сварку. Кроме того, поскольку это тоже разновидность разрушающего теста, деталь уничтожается, чтобы собрать эти данные.

Испытание на удар

Также известное как испытание на удар при растяжении, испытание на удар использует образец, зажатый в маятнике. Испытуемый образец выглядит так, как показано на рисунке 4. Маятник наклоняется и ударяет образец о наковальню, разбивая образец. Это испытание позволяет определить энергию удара для сварного шва и основного материала. Кроме того, удлинение остаточного разрушения можно рассчитать путем измерения длины образца после испытания. Основное преимущество этого теста — получение количественных данных. Еще одно преимущество — простота настройки. Недостатки заключаются в том, что он также требует большой подготовки для проведения этого теста. Кроме того, как и при испытании на растяжение, долговременные характеристики сварного шва не определяются, и деталь разрушается.

Испытание на ползучесть

Существует два типа испытаний на ползучесть: испытание на ползучесть при растяжении и испытание на разрыв при ползучести. Оба испытания на ползучесть оценивают долговременные сварочные характеристики испытуемого образца. Эти испытания обычно проводятся в среде при постоянной температуре и постоянном напряжении. Для этого теста требуется минимум 6 образцов, чтобы получить достаточно данных для проведения статистического анализа. Преимущество этого испытания состоит в том, что он предоставляет количественные данные о долговременных характеристиках сварки; Однако у него есть и недостатки. Необходимо приложить немало усилий для подготовки образцов и записи того, откуда именно был взят образец, и используемого метода удаления. Это очень важно, поскольку то, как образец удаляется из основной части, может сильно повлиять на результаты испытаний. Кроме того, должен быть строгий контроль тестовой среды. Отклонение температуры среды может привести к резкому изменению времени разрыва при ползучести. В некоторых случаях изменение температуры на 1 градус Цельсия влияло на время разрыва при ползучести на 13%. Наконец, этот тест снова является разрушающим, поэтому хост-часть будет уничтожена при проведении этого типа теста.

Неразрушающий контроль

Визуальный осмотр

Визуальный осмотр, как следует из названия, представляет собой визуальный осмотр сварной конструкции. Инспектор обычно ищет визуальные признаки, такие как обесцвечивание, дефекты сварных швов, неоднородности, пористость, зазубрины, царапины и т. Д. Обычно визуальный контроль разбивается на различные категории или группы в соответствии с квалификационными критериями проверки. Эти группы могут различаться в зависимости от стандартов, и каждая группа имеет определенный уровень недостатков, который они считают приемлемым. В стандарте DVS DVS2202-1 есть 5 таблиц и диаграмма, в которых показаны различные типы дефектов, обнаруженные при визуальном осмотре, и их допустимые критерии приемки.

Визуальный осмотр очень выгоден тем, что он быстрый, простой, недорогой и требует очень простых инструментов и датчиков для проведения. Поскольку это происходит очень быстро, обычно требуется визуальный контроль сварного шва, прежде чем можно будет провести какие-либо дополнительные неразрушающие испытания образца. Напротив, проверку должен проводить человек, обладающий большим опытом и навыками. Кроме того, этот тип испытаний не дает никаких данных о качестве сварного шва. Из-за низкой стоимости, если есть подозрение, что в какой-либо части есть проблемы, последующее тестирование может быть проведено без особых первоначальных вложений.

Рентгеновское тестирование

Рентгеновское испытание пластмасс аналогично испытанию металлических сварных деталей, но использует гораздо более низкую интенсивность излучения из-за того, что пластмассы имеют меньшую плотность, чем металлы. Рентгеновское обследование используется для обнаружения дефектов, находящихся под поверхностью. Эти недостатки включают пористость, твердые включения, пустоты, трещины и т. Д. Рентгеновские лучи пропускают излучение через проверяемый объект на пленку или камеру. Эта пленка или камера создадут изображение. Различная плотность объекта будет отображаться на изображении в виде разных оттенков, таким образом показывая, где расположены дефекты. Одним из преимуществ рентгеновского излучения является то, что он позволяет быстро выявить дефекты как на поверхности, так и внутри сварного шва. Кроме того, рентгеновский снимок можно использовать для широкого спектра материалов. Их можно использовать для создания записи на будущее. Одним из недостатков рентгеновского излучения является то, что он дорогостоящий и трудоемкий. Во-вторых, его нельзя использовать для оценки качества сварного шва или оптимизации параметров процесса. Кроме того, если несплошность не совмещена должным образом с пучком излучения, ее может быть трудно обнаружить. Четвертый недостаток заключается в том, что требуется доступ к обеим сторонам измеряемого компонента. Наконец, это представляет опасность для здоровья из-за излучения, которое передается во время рентгеновского процесса.

Ультразвуковой контроль

В ультразвуковом контроле используются высокочастотные звуковые волны, проходящие через сварной шов. Волны отражаются или преломляются, если попадают в указатель. Отраженная или преломленная волна будет иметь другое количество времени, необходимое для прохождения от передатчика к приемнику, чем в случае отсутствия индикации. Это изменение во времени — то, как обнаруживаются недостатки. Первое преимущество ультразвукового контроля заключается в том, что оно позволяет относительно быстро обнаруживать дефекты внутри сварного шва. Этот метод испытаний также позволяет обнаруживать дефекты глубоко внутри детали. Кроме того, его можно проводить с доступом только с одной стороны детали. Напротив, у использования ультразвукового контроля есть несколько недостатков. Во-первых, его нельзя использовать для оптимизации параметров процесса или оценки качества сварного шва. Во-вторых, это затратно и трудоемко. Для проведения теста также требуются опытные техники. Наконец, существуют материальные ограничения для пластмасс из-за ограничений по пропусканию ультразвуковых волн через некоторые из пластмасс. Изображение на рисунке 6 показывает пример ультразвукового контроля.

Рисунок 6: Обнаружение дефектов ультразвуковым контролем.

Рисунок 6: Обнаружение дефектов ультразвуковым контролем.Испытание на утечку высокого напряжения

Испытание высоким напряжением также известно как испытание искрой. В этом типе испытаний для покрытия сварного шва используется электропроводящая среда. После нанесения покрытия на сварной шов воздействуют на датчик высокого напряжения. Это испытание показывает признаки утечки в сварном шве, когда в сварном шве наблюдается дуга. Преимущество этого типа тестирования состоит в том, что он позволяет быстро обнаружить дефекты внутри сварного шва, и вам нужно иметь доступ только к одной стороне сварного шва. Одним из недостатков этого типа испытаний является отсутствие возможности оценить качество сварного шва. Кроме того, сварной шов необходимо покрыть проводящим материалом.

Испытание на герметичность

Испытания на герметичность или герметичность используют жидкость или газ для создания давления в детали. Этот тип испытаний обычно проводится на пробирках, контейнерах и сосудах. Другой способ проверить на герметичность одну из этих структур — создать вакуум. Одним из преимуществ является то, что это простой и быстрый способ обнаружения дефекта сварного шва. Кроме того, его можно использовать для различных материалов и форм деталей. С другой стороны, у него есть несколько недостатков. Во-первых, невозможно оценить качество сварного шва. Во-вторых, это связано с опасностью взрыва, если во время испытаний возникает избыточное давление. Наконец, он ограничен структурой, ограниченной трубчатыми конструкциями.

Смотрите также

Ссылки

дальнейшее чтение

- Дж. Алекс Нойман и Франк Дж. Бокофф, «Сварка пластмасс», 1959, издательство Рейнхольда.

- Безопасность при использовании радиочастотных диэлектрических нагревателей и герметиков, ISBN 92-2-110333-1

- Майкл Дж. Тротон, «Справочник по соединению пластмасс, Практическое руководство», 2-е изд., 2008 г., ISBN 978-0-8155-1581-4

- Трес, Пол А., «Проектирование пластиковых деталей для сборки», 6-е изд., 2006 г., ISBN 978-1-5699-0401-5

- Грюэлл, Дэвид А., Бенатар, Авраам, Пак, Джун Бу, «Справочник по сварке пластмасс и композитов», 2003 г., ISBN 1-56990-313-1

Классификация способов сварки пластмасс — Студопедия

Классификация проводится по основным физическим, техническим и технологическим признакам. По физическим признакам сварка пластмасс делится на классы и виды.

Деление на классы нужно проводить по форме энергии, используемой для сварки, т. е. подводимой к сварочным материалам. Все известные в настоящее время процессы сварки пластмасс осуществляются с использова нием тепловой, механической, электромагнитной энергии или различных комбинаций этих видов энергии. В связи с этим следует различать следующие классы сварки: термическая, механическая и электромагнитная. Кроме того, существуют методы термомеханической и электромагнитно-механической сварки.

К термическим относятся виды сварки, при которых давление не играет существенной роли в образовании сварного соединения, например сварка пламенем, нагретым газом или расплавом. Образование сварного соединения в этом случае определяется в основном количеством подводимой энергии

К термомеханическим относятся виды сварки, при которых неразъемное соединение образуется вследствие подвода тепловой энергии и приложения статического давления.

При механических видах сварки тепловая энергия генерируется внутри свариваемых деталей за счет превращения механической энергии, подводимой извне, в тепловую. Это может быть: механическая энергия трения или вибротрения свариваемых поверхностей, превращающаяся в тепловую, которая вследствие малой теплопроводности пластмасс локализуется в сварочной зоне; механическая энергия упругих колебаний (ультразвуковая сварка).

При подводе электромагнитной энергии к свариваемым деталям тепловая энергия также генерируется в них либо за счет способности звеньев макромолекул полимеров поляризоваться при наложении внешнего электрического поля (высокочастотная сварка), либо за счет поглощения энергии электромагнитных колебаний (сварка инфракрасным излучением, сварка лазером).

Из всех существующих видов сварки пластмасс невозможно выделить единственный вид, который бы удовлетворял всем экономическим, технологическим и эксплуатационным требованиям. Вид применяемых источников сварочного нагрева, технологические принципы, положенные в основу процесса сварки, степень механизации и автоматизации в немалой степени зависят от той физической формы, в которой используются пластмассы как конструкционные материалы. По этому признаку можно выделить: монолитные изделия — условно трехмерные материалы, применяемые для изготовления деталей машин, емкостей, труб, профилей, плит, фасонных деталей; пленочные — условно двухмерные материалы, которые используются в качестве упаковки, покрытий, подложек, изолирующих конструкций и т. п.; волокна — условно одномерные материалы, которые используются для получения нетканых полотен, бытовых и технических тканей. Комбинацией последних двух физических форм являются волокнистые материалы, имеющие полимерное покрытие — искусственные кожи.

Области применения видов сварки в зависимости от физической формы полимера и вида изделий приведены в табл. 29.1.

Каждый из видов сварки пластмасс имеет свои преимущества и недостатки, и в зависимости от физико-механических свойств материала, вида и назначения изделия, серийности выпуска и т. д. предпочтение может быть отдано тому или иному из перечисленных видов сварки. Например, сварка нагретым газом и нагретым инструментом являются наиболее простыми и экономичными способами, характеризующимися достаточно высокими прочностными характеристиками соединения. В последние годы эти виды сварки получили очень широкое распространение для сварки пластмассовых трубопроводов. Однако значительная зона разогрева препятствует применению этих способов для консервации легковоспламеняющихся веществ, пищевых продуктов и лекарственных препаратов, портящихся при повышенных температурах. Вследствие загрязнения поверхностей свариваемых изделий значительно уменьшается прочность сварных соединений в этих случаях.

Высокочастотная сварка отличается высокой производительностью, но она неприменима для некоторых типов пластмасс (полиэтилена, полипропилена и т. д.). При сварке токами высокой частоты емкостей из поливинилхлорида, наполненных жидкостями, может происходить электрический пробой, приводящий к разрушению изделия.

Сварку расплавом целесообразно применять для получения швов большой протяженности при соединении материалов достаточно большой толщины и не всегда целесообразно для соединения пленочных материалов.

Ультразвуковая сварка может заменить механические методы соединения и склеивания целой группы полимеров, например полистирола, лавсана и капрона. Она широко применяется при изготовлении изделий пищевой и легкой промышленности, парфюмерии, радиоэлектроники и электротехники, товаров широкого потребления из пластмасс.

Преимущества и недостатки сварного соединения

Сварка — это один из типов неразъемного соединения, при котором два или более твердых компонента могут быть соединены в единое целое. Существует множество других процессов присоединения, включая несколько процессов постоянного присоединения и множество процессов временного присоединения. Помимо сварки, заклепочное соединение и клеевое соединение также являются постоянными процессами соединения. Среди процессов временного соединения обычно используются крепежные детали, шплинты, шарнирные соединения и т. Д. Несмотря на наличие множества альтернативных процессов, сварка имеет много преимуществ перед другими.Плюсы и минусы сварного соединения обсуждаются в следующих разделах.

Сварное соединение — неразъемное соединение. — В основном неразъемные соединения не позволяют демонтировать соединяемые детали без их разрыва. Таким образом, соединенные компоненты можно надежно удерживать без повреждений или утечек.

Превосходная прочность соединения —Прочность качественного сварного соединения аналогична прочности основных компонентов; иногда даже больше. На практике прочность сварного шва считается 100%.

Герметичное соединение —Сварное соединение обеспечивает полностью герметичное соединение, если сварка выполняется правильно.

Нет необходимости сверлить отверстие в родительских деталях. —В случае заклепочного соединения (другой процесс постоянного соединения) требуются отверстия для высверливания родительских компонентов, что значительно снижает прочность родительских компонентов. Сварное соединение не требует просверливания таких отверстий на основных деталях, за исключением подготовки кромок (которые постоянно заполняются присадочным металлом, поэтому фактическая прочность не снижается).

Высокая грузоподъемность —Поскольку прочность сварного соединения аналогична прочности основных деталей, несущая способность сварных компонентов остается неизменной до и после соединения.

Возможность изменения механических свойств —Используя соответствующий присадочный материал, защитный газ и электродное покрытие, можно улучшить различные механические свойства сварного шва до желаемого уровня.

Сварные узлы легче —По сравнению с клепаным соединением (для которого требуются дополнительные ремни, заклепки и т. Д.)), сварные соединения легкие. Читайте: Разница между сварным соединением и клепаным соединением.

Можно соединять различные формы. — Возможность соединения различных форм, включая пластины, стержни, листы и т. Д., Делает процесс сварки уникальным среди различных процессов соединения.

Соединение разнородных металлов —Также возможно соединение двух или более разнородных металлов с применением или без применения присадки. Однако соединение разнородных металлов требует дополнительных мер предосторожности.

Возможность соединения пластмасс —Помимо металлов, пластики также можно сваривать различными способами.

Изменение металлургических свойств —Поскольку опорные плиты нагреваются до повышенной температуры, а затем охлаждаются до комнатной температуры во время сварки, металлургические изменения происходят вокруг сварного шва (зона термического влияния — ЗТВ). В большинстве случаев такие изменения нежелательны.

Создание остаточного напряжения —Из-за неравномерного нагрева и охлаждения внутри сварных конструкций возникает остаточное напряжение.Такое остаточное напряжение обычно нежелательно, так как резко снижает несущую способность сварных конструкций.

Деформация компонентов — Неравномерный нагрев и охлаждение также связаны с деформацией шарнирных конструкций, что приводит к неточности размеров и, как следствие, к браку деталей.

Плохая устойчивость к вибрации —Сварные соединения подвержены вибрации и, следовательно, выходят из строя при длительном использовании в условиях вибрации. В этом случае предпочтительны заклепочные соединения.

Осмотр затруднен —Проверка наличия дефектов в сварных соединениях — задача немного сложная и требует сложных методов контроля (неразрушающий контроль), которые обычно являются более дорогостоящими.

.Пластиковый сварочный аппарат для продажи по акции

Пластиковая сварочная машина для стыковки на продажу

Описание продукта

Сопутствующие товары

| Вес упаковки | 13 кг |

| Размер упаковки | 45 * 31 * 32 см |

| Напряжение | 110В / 220В |

| Мощность | 1600Вт |

| Доступная температура | 50-400 ℃ |

| Доступная скорость | 0.8-10M / в минуту |

Описание продукта

1. Дисплей и кнопки управления 2. 3-секундный переключатель

3. Колесо

5. Ручка 6.Датчик движения

Применяемый материал

Сварка и соединение отдельных деталей, изготовленных из некоторых термоплавких материалов, таких как ткань ПВХ, холст PE, плакатный баннер для улицы, текстиль, пластмассовые детали и т. Д. Он также используется для ламинирования и подшивки кромки деталей. как материал ПВХ и ПЭ, ткань, холст, парусина и т. д. без клея.

2. Небольшие по объему, портативные и легкие, удобные в транспортировке.

3. Экономьте больше рабочей силы и денег.

4. Автоматически самодвижущийся, регулируемая скорость в соответствии с вашими требованиями.

5. Высокая скорость сварки

6. Собран с высококачественными принадлежностями.

7. Простая конструкция, удобство обслуживания

8. Цифровой дисплей для контроля температуры и скорости.

9. С новой функцией автоматического спящего режима и регулируемой скоростью обдува горячим воздухом.Он может дать хороший эффект склейки при относительно низких рабочих температурах, что позволит сэкономить больше энергии.

10. Просто нужна семейная мощность для запуска машины

Знайте всем, как склеить разделенные поверхности рекламных плакатов, мы обычно используем клейкий клей, такой как клей 502, чтобы соединить их вместе, но средства имеют много недостатков, таких как:

(1) Практически все эти виды облигаций вредны для здоровья человека;

(2) При работе операция медленная и не слишком довольна клеем, чтобы получить хорошую прочность, обычно мы должны выполнять специальные операции, такие как точение поверхности, чтобы поверхность не сглаживалась, поэтому это может стоить больше рабочих;

(3) Температура воздуха может повлиять на прочность клея, при низких температурах эффект склеивания может быть плохим.Станок для термосварки без клейкого слоя будет более эффективным компаньоном для рекламных материалов вместо клея 502.