Подготовка металла под сварку. Сборка под сварку презентация, доклад

Технология ручной

дуговой сварки

Подготовка металла под сварку

Сборка под сварку

Технология изготовления сварных конструкций включает в себя несколько последовательно выполняемых операций.

Различают основные и вспомогательные операции.

Основными операциями считают

заготовительные (18…24%),

сборочные (10…32%),

сварочные (14…27 %)

отделочные (5… 13%).

Отделочными являются контрольные операции, термическая и механическая обработка, окраска и упаковка.

Доля вспомогательных операций, связанных непосредственно со сваркой, составляет 5… 10 %, а общих, связанных, главным образом, с транспортировкой свариваемых элементов конструкции — 15…42%.

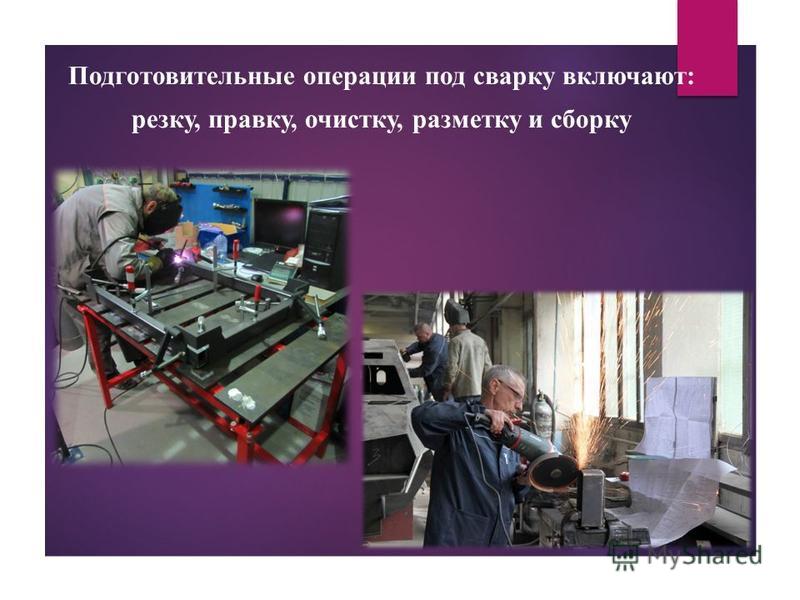

Заготовительные операции:

правка листового и профильного проката,

разметка и наметка,

раскрой проката,

обработка кромок и торцов,

гибочные и вальцовочные

работы

Наиболее часто встречающиеся виды деформирования стальных листов

а — волнистость; б— серповидность; в — местное выпучивание;

г — заломленные кромки; д — местная вогнутость;

е — волнистость поперек части листа

Правка

металла

Правку волнистости листов толщиной от 0,5 до 50 мм производят на многовалковых машинах с количеством валков от 5 до 21. Валки располагают в шахматном порядке.

Нижние приводные валки располагают в неподвижной станине, верхние приводные валки — в подвижной части станины. В зависимости от толщины выправляемых листов подвижную часть станины поднимают или опускают с помощью привода нажима.

Листы толщиной более 40… 50 мм обычно правят под прессом. Тонкие листы, толщиной менее 0,5 мм, правят растяжением на специальных растяжных машинах. Серповидность листовой и широкополосной сталей (искривление в плоскости) поддается правке в ограниченной степени.

Правка

металла

Правку профильного проката производят на сортоправильных (углоправильных) машинах , работающих по той же схеме, что и листоправильные.

Для двутавров и швеллеров такой способ используется только для исправления в плоскости меньшего момента сопротивления. Исправление в другой плоскости осуществляют изгибом на правильно-гибочных прессах кулачкового типа

Правка

металла

Углоправильные вальцы:

2 — редуктор;

3 — литые рамки;

4 — верхние ролики;

5 — нижние приводные ролики

Правку, как правило, производят в холодном состоянии, ограничивая относительное остаточное удлинение наиболее деформированных волокон величиной 1 % или радиусом изгиба равным 50δ (δ – толщина листов). Если необходимо создать более значительные деформации, правку сталей производят в нагретом состоянии.

Если необходимо создать более значительные деформации, правку сталей производят в нагретом состоянии.

Серповидность не поддается исправлению обычными методами.

После правки прокат должен соответствовать следующим требованиям:

Не иметь трещин и расслоений. Допускается наличие местных вмятин по толщине и ширине проката на глубину, не превышающую удвоенной величины минусового допуска для данного вида проката, предусмотренного соответствующим ГОСТ или ТУ, но во всех случаях не более 1 мм по толщине и 3 мм по габаритам сечения.

Предельные прогибы профильного проката по всей длине элемента не должны превышать 0,001l, но не более 10 мм, а прогибы местного искривления – не более 1 мм на длине 1,0 м.

Разметка деталей

Индивидуальная разметка листов трудоемка.

Наметка более производительна, однако изготовление специальных наметочных шаблонов не всегда экономически целесообразно.

Оптический метод позволяет вести разметку без шаблона — по чертежу, проектируемому на размечаемую поверхность. Разметочно-маркировочные машины с пневмокернером производят разметку со скоростью до 8… 10 м/мин при точности +1 мм. В этих машинах применяют программное управление.

Припуски на механическую обработку

(СП 53-101-98)

Припуски на усадку от сварки

(СП 53-101-98)

Механическая резка и обработка кромок

Резку деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производят на гильотинных ножницах и пресс-ножницах. Разрезаемый лист 2 заводится между нижним 1 и верхним 4 ножами до упора 5, зажимается прижимом 3. Верхний нож, нажимая на лист, производит скалывание.

Разрезаемый лист 2 заводится между нижним 1 и верхним 4 ножами до упора 5, зажимается прижимом 3. Верхний нож, нажимая на лист, производит скалывание.

±(2…3) мм при резке по разметке

±(1,5…2,5) мм при резке по упору.

Механическая резка

и обработка кромок

Дисковые ножницы позволяют осуществлять вырезку листовых деталей с непрямолинейными кромками толщиной S до 25 мм →

Прямой рез со скосом кромки под сварку можно получить, используя специальные ножницы. При включении гидроцилиндра качающийся ножедержатель 3 поворачивается сначала вокруг оси 6, закрепленной в треугольной пластине 5, производя прямой рез с помощью ножа 9. Когда упор 2 ножедержателя упрется в выступ детали 5, детали 3 и 5 поворачиваются совместно вокруг оси 4, отводя прижим 7 от регулируемого упора 8.

1 — гидроцилиндр;

2 — упор;

3 — ножедержатель;

4 — ось;

5 — пластина с выступом; 6 — ось;

7 — прижим;

8 — регулируемый упор; 9, 10 — ножи

Механическая резка и обработка кромок

При резке на ножницах металл у кромки реза подвергается значительной пластической деформации. Если эта кромка в дальнейшем попадает в зону сварки и полностью переплавляется, то дополнительной обработки не требуется. Если же эта кромка остается свободной, а конструкция работает при переменных нагрузках, то слой пластически деформированного металла целесообразно удалить последующей механической обработкой.

Механическая резка и обработка кромок

См. 1.8 Резка механическая

1.8 Резка механическая

Разделительная термическая резка

Резка

(раскрой)

металла

Электродуговая

и плазменная

резка

Форма подготовки кромок зависит от

толщины свариваемых деталей

способа сварки

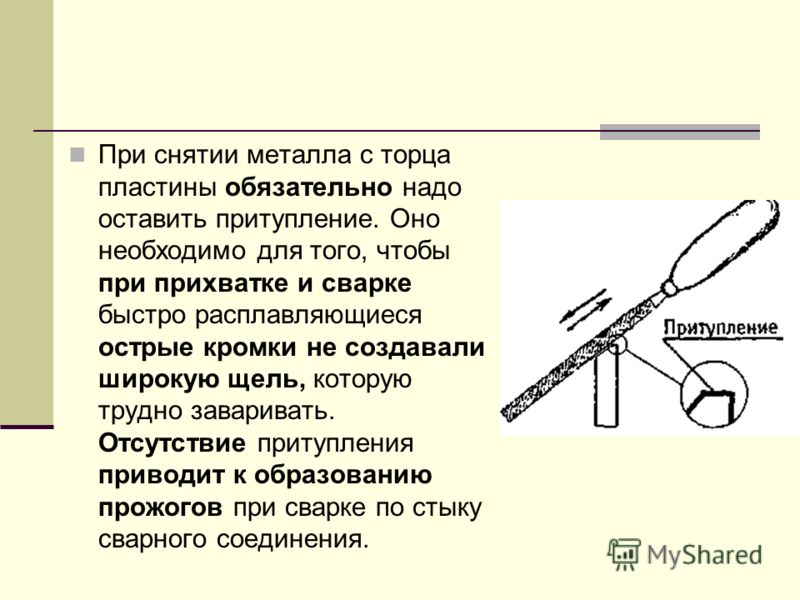

Подготовка кромок

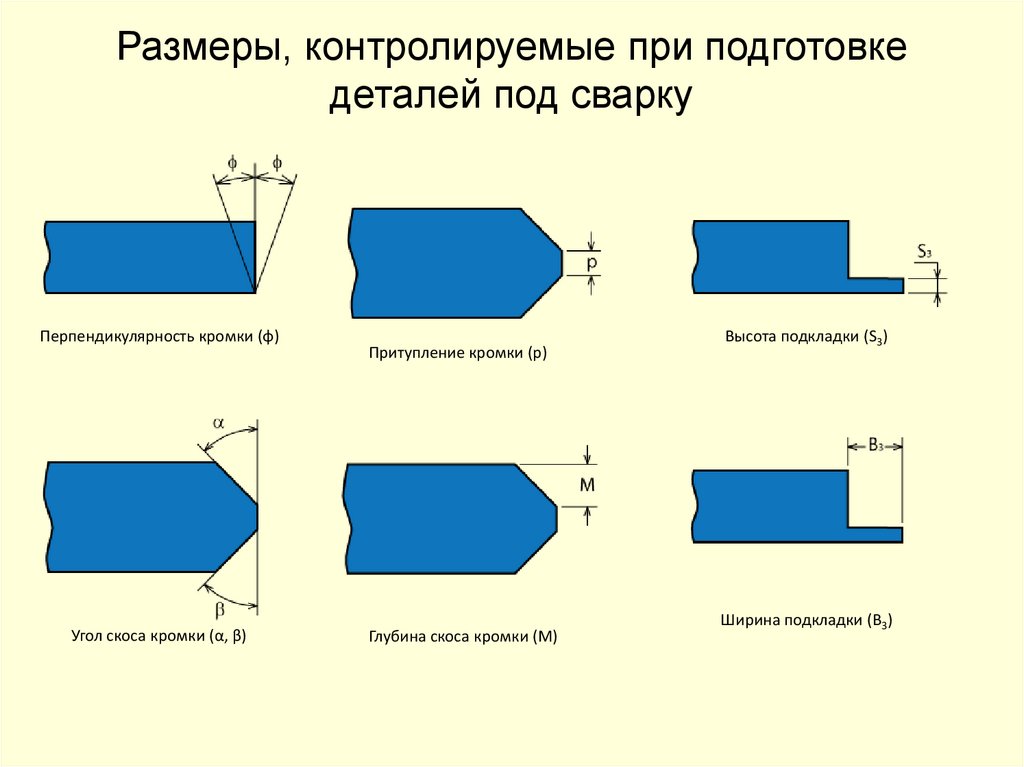

Конструктивные элементы разделки кромок под сварку

в- зазор; с – притупление;

β – угол скоса кромок;

α – угол разделки кромок.

1 – без разделки;

2 – с разделкой кромок одной детали;

3 – V-образная разделка;

5 – U-образная разделка;

К-образная разделка.

(см. след. страницу)

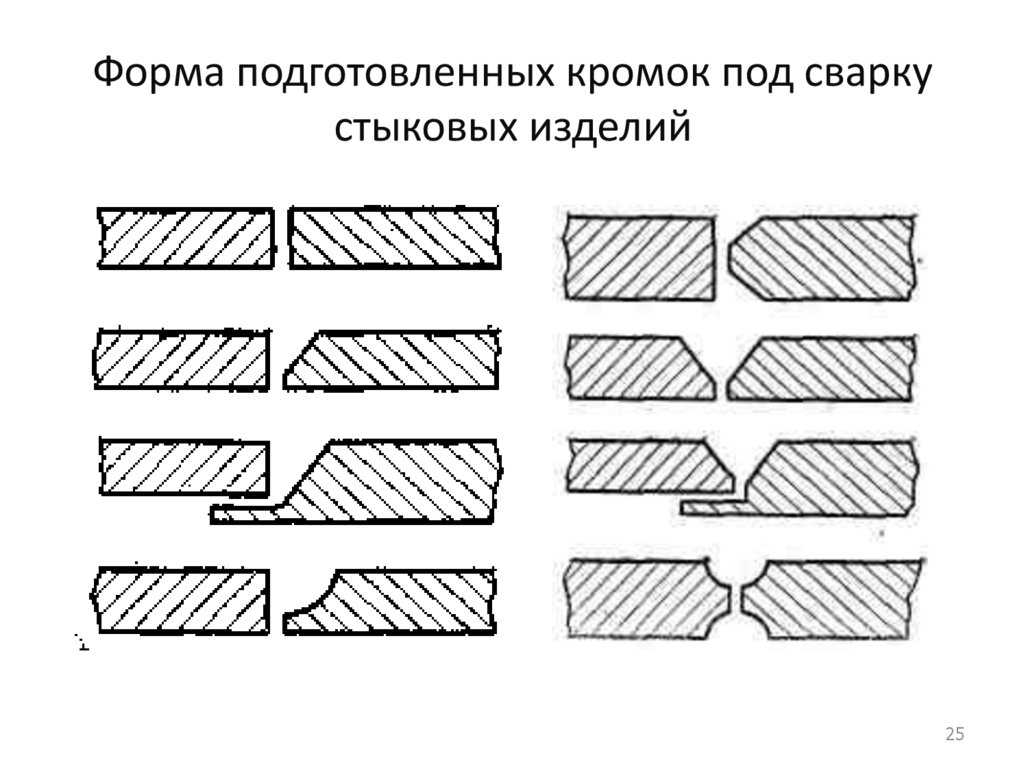

Форма подготовленных кромок под сварку стыковых изделий

Подготовка кромок деталей разной толщины

β = (15 ± 2) ̊

L = 5 (S1 – S)

L1 = 2,5 (S1 – S)

Допустимая наибольшая разность толщин стыкуемых деталей , свариваемых без скоса кромок

При разности в толщине

свариваемых деталей

(см. таблицу) можно

таблицу) можно

производить сварку с плавным переходом шва от одной детали к другой.

Формы подготовки кромок стыковых соединений

Формы подготовки кромок стыковых соединений

Формы подготовки кромок

угловых соединений

Формы подготовки кромок

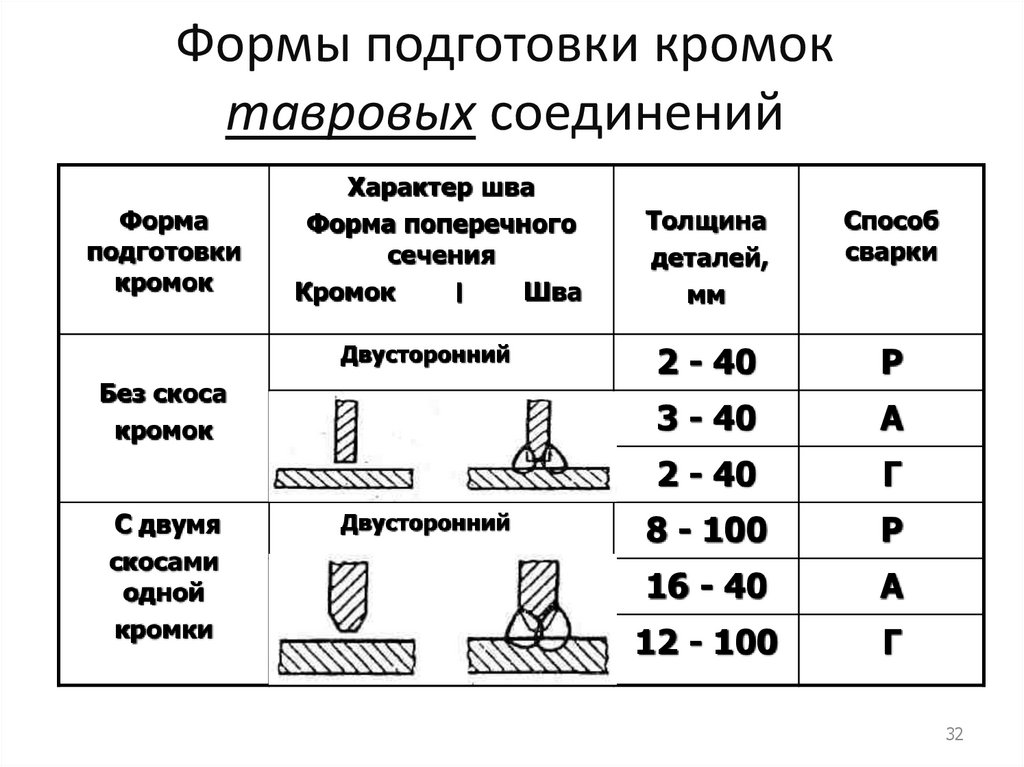

тавровых соединений

Формы подготовки кромок

нахлесточных соединений

Р – ручная сварка, А – автоматическая,

Г – сварка в среде СО2

Гибка листов

Детали цилиндрической или конической формы получают гибкой листов на листогибочных вальцах. При холодной гибке пластическую деформацию, определяемую отношением радиуса изгиба R к толщине листа , S, приходится ограничивать. Если R/S> 25, то гибку обычно выполняют в холодном состоянии, при меньшем значении этого отношения — в горячем.

Если R/S> 25, то гибку обычно выполняют в холодном состоянии, при меньшем значении этого отношения — в горячем.

При гибке в вальцах концевой участок листа а (а) остается почти плоским. Ширина этого участка при использовании трехвалковых вальцов определяется расстоянием между осями валков b (б) и может оказаться значительной. В четырехвалковых вальцах несвальцованным остается только участок с шириной (1 …2)S и, зажатый между средними валками (в). Обеспечение заданной кривизны в зоне стыка может быть получено либо путем калибровки уже сваренной обечайки, либо путем предварительной подгибки кромок под прессом или на листогибочных вальцах с толстым подкладным листом, согнутым по заданному радиусу. Положение листа перед гибкой (г). После выверки параллельности оси валка и кромок листа гибку начинают со средней части.

Использование двухвалковых гибочных вальцов с эластичным полиуретановым покрытием нижнего валка (д) обеспечивает равномерный изгиб по всей длине.

Гибка листов

Для получения деталей из толстого листового металла применяют горячую гибку. Ее осуществляют на гибочных вальцах и на прессах.

Ее осуществляют на гибочных вальцах и на прессах.

Технологический процесс штамповки полуобечаек на гидравлическом прессе:

а — предварительная гибка; б — полная гибка; в — окончательная гибка

Если требуется большая кривизна деталей (малый радиус), гибку проводят в горячем состоянии.

Температура нагрева должна составлять:

для стали с нормативным пределом текучести до 350 МПа включительно следует нагревать до температуры 900…1000 °С;

для стали, поставляемые в нормализованном состоянии, следует нагревать до температуры 900…950 °С;

при гибке и правке стали всех классов прочности с местным нагревом операции связанные с пластическим деформированием металла должны заканчиваться при температуре не ниже 700 °С.

Схема трубогибочного станка с индукционным нагревом:

При холодной гибке профильного проката и труб используют роликогибочные и трубогибочные станки.

При гибке таких профилей возможно образование гофр. В этом случае используют специальные гибочные станки с индукционным нагревом непрерывно перемещаемой и изгибаемой заготовки. Нагрев до температуры 950… 1 000 ̊ С обеспечивает сохранение формы исходного сечения.

При гибке трубы с индукционным нагревом изгибаемая заготовка 3 закрепляется в каретке 2 и направляющих роликах 4, упираясь в упор 1. Гибка производится гибочным роликом 5 при перемещении заготовки кареткой и нагреве ее на узком участке индуктором 6.

На таких станках можно выполнять гибку различных профилей, устанавливая нужные направляющие и гнущие ролики.

а — исходное состояние: 1 — упор; 2 — каретка; 3 — заготовка; 4 — направляющие ролики; 5 — гибочный ролик; 6 — индуктор; б — гибка на 90°; в — гибка на 180°

Схемы и внешний вид профилегибочной установки с индукционным нагревом

Гибка труб

Гибка

углового

проката

Схема гибки листа по сферической поверхности:

1 – исходная заготовка; 2 – бочкообразная насадка;

3 – постель

Схемы гибки в листогибочных машинах с поворотной гибочной балкой:

а – схема машины; б – схема гибки различных деталей:

1 – стол; 2 – прижимная траверса; 3 – поворотная балка;

4 – шаблон; 5 – стойка; 6 – заготовка

Вальцовка швеллеров на листогибочных вальцах

Параметры подготовки кромок

β ≈ (25±2) ̊ — при разделке двух кромок;

β ≈ (45±2) ̊ — при разделке одной кромки;

b ≈ (2 ±1) мм

с ≈ (2 ±1) мм;

кромки должны быть прямолинейны и параллельны;

на кромках не должно быть зарезов глубиной более 1,5 мм

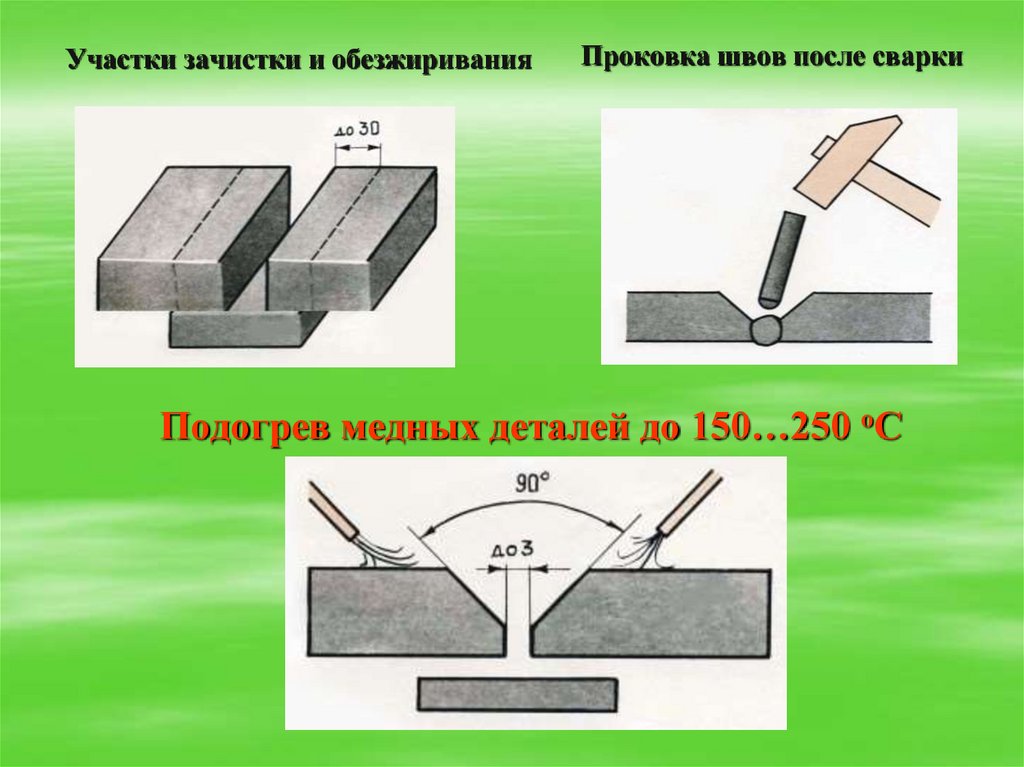

Подготовку кромок производят тепловой (кислородной или плазменной) или механической резкой. В первом случае подготовку кромок стремятся совместить с разделительной резкой заготовки. С этой целью резку выполняют двумя (для получения V – образной разделки) или тремя (для получения Х – образной разделки) резаками, перемещающимися друг за другом

В первом случае подготовку кромок стремятся совместить с разделительной резкой заготовки. С этой целью резку выполняют двумя (для получения V – образной разделки) или тремя (для получения Х – образной разделки) резаками, перемещающимися друг за другом

Для механической резки используется как универсальное оборудование (карусельные, токарные, фрезерные станки), так и специализированное (кромкострогальные станки).

Ручной инструмент для механической резки и обработки кромок

Такой инструмент получил название «кромкорез».

Наиболее универсальной является модель TKF 1500 фирмы Trumpf. Угол фаски плавно регулируется в диапазоне от 20° до 55°. Этим инструментом можно обрабатывать как кромки плоских заготовок, так и кромки труб диаметром от 80 мм. Контур кромки также может быть любым (минимальный радиус для криволинейных контуров всего 55 мм).

Инструмент в процессе резки закрепляет свой режущий аппарат на кромке заготовки и с помощью четырехгранного резца ход за ходом скалывает стружку с края заготовки.

Очистка металла

Для очистки деталей из проката, а также сварных узлов применяют механические и химические способы.

Механическое удаление загрязнения, коррозии (ржавчины) и окалины производят с помощью дробеструйных и дробеметных аппаратов, используют зачистные станки, рабочим органом которых являются металлические щетки, иглофрезы, шлифовальные круги и ленты.

При дробеструйной и дробеметной очистке применяют чугунную или стальную дробь размером 0,7…4 мм в зависимости от толщины металла. Дробеструйную и дробеметную очистку обычно осуществляют в камерах. Через такую камеру лист проходит в вертикальном положении и очищается одновременно с двух сторон.

Химическими способами производят обезжиривание и травление поверхности. Различают ванный и струйный химические методы. В первом случае детали последовательно опускают в ванны с различными растворами и выдерживают в каждом определенное время. Во втором случае последовательная подача растворов различного состава на поверхность деталей производится струйным методом, что позволяет осуществлять непрерывный процесс очистки.

Во втором случае последовательная подача растворов различного состава на поверхность деталей производится струйным методом, что позволяет осуществлять непрерывный процесс очистки.

Химический способ очистки эффективен, однако в производстве сварных конструкций его применение ограничено высокой стоимостью оборудования для очистки сточных вод.

Сборка изделий под сварку

Способы сборки

Сборка обеспечивает точность пригонки и совпадения кромок элементов.

Сборка в целом.

Сборка путем наращивания отдельных элементов.

Поузловая сборка и сварка.

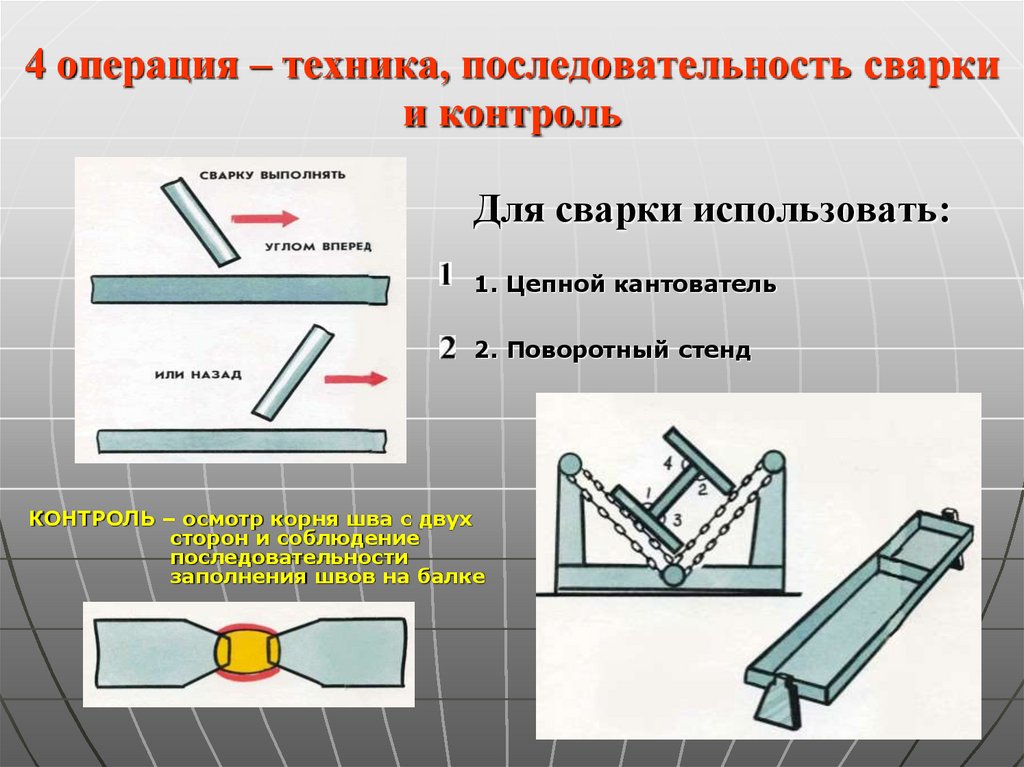

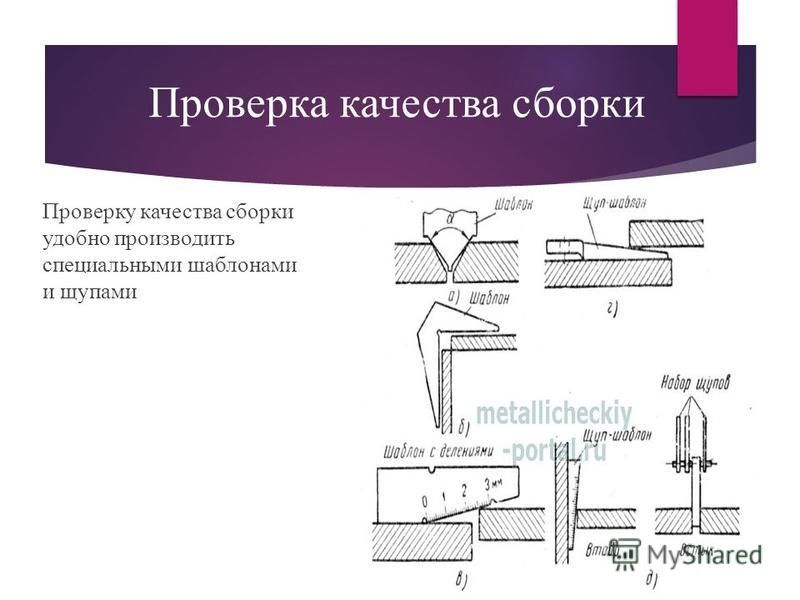

Проверка качества сборки

при сборке учитывают возможность деформации при нагреве изделия и усадке металла шва.

Допускаемое смещение деталей

При сварке стыковых

соединений деталей

(за исключением труб)

допускаются перед сваркой

следующие смещения свариваемых кромок относительно

друг друга:

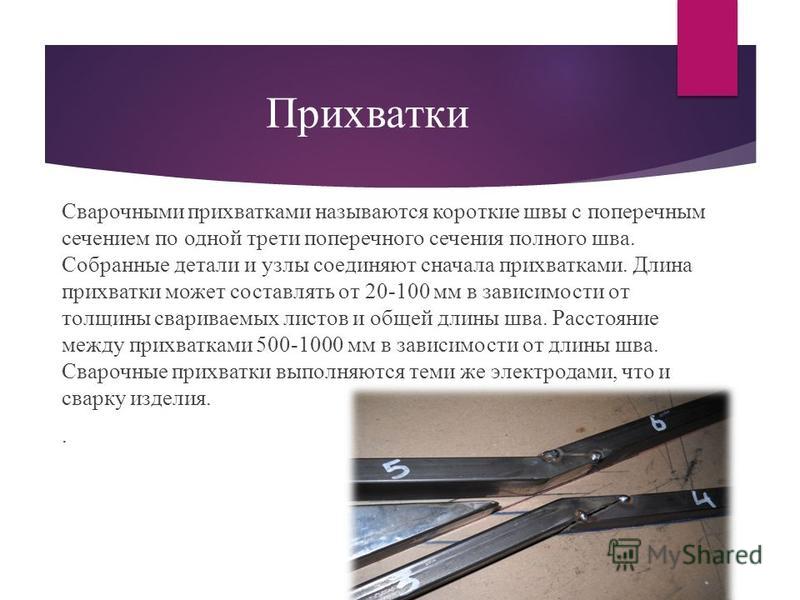

Соединение деталей прихватками

в монтажных условиях

Прихватки – короткие однослойные швы, выполненные электродами того же типа, что и сварка изделия.

F сеч. прих ≤ ½ · F сеч. шва

и max ≈ 25 … 30 мм²;

L прих. ≈ 20 … 120 мм

Расстояние между прихватками до 500 мм

Установку временных прихваток обычно производят со стороны, обратной началу сварки.

Неудаляемые (остающиеся) прихватки рекомендуют накладывать с лицевой стороны.

Приспособления

для сборки

изделий

Приспособления

для сборки изделий

Приспособления

для

сборки

изделий

Приспособления для сборки изделий

Приспособления для сборки изделий

Скачать презентацию

Подготовка металла под сварку.

Сборка под сварку

Сборка под сварку1. Технология ручной дуговой сварки

Подготовкаметалла

под сварку

Сборка под сварку

Технология изготовления сварных конструкций

включает в себя несколько последовательно

выполняемых операций.

Различают основные и вспомогательные операции.

Основными операциями считают

заготовительные

(18…24%),

сборочные

(10…32%),

сварочные

(14…27 %)

отделочные

(5… 13%).

Отделочными являются контрольные операции,

термическая и механическая обработка, окраска и

упаковка.

Доля вспомогательных операций, связанных

непосредственно со сваркой, составляет 5… 10 %,

а общих, связанных, главным образом, с

транспортировкой свариваемых элементов

конструкции — 15…42%.

2

Заготовительные операции:

правка листового и

профильного проката,

разметка и наметка,

раскрой проката,

обработка кромок и торцов,

гибочные и вальцовочные

работы

3

4.

Наиболее часто встречающиеся виды деформирования стальных листова — волнистость; б— серповидность; в — местное выпучивание;

Наиболее часто встречающиеся виды деформирования стальных листова — волнистость; б— серповидность; в — местное выпучивание;г — заломленные кромки;

д — местная вогнутость;

е — волнистость поперек части листа

4

5. Правка металла

Правку волнистости листовтолщиной от 0,5 до 50 мм

производят на

многовалковых машинах с

количеством валков от 5 до

21. Валки располагают в

шахматном порядке.

Нижние приводные валки

располагают в неподвижной

станине, верхние приводные

валки — в подвижной части

станины. В зависимости от

толщины выправляемых

листов подвижную часть

станины поднимают или

опускают с помощью привода

нажима.

Правка

металла

Листы толщиной более 40… 50 мм обычно правят под прессом.

Тонкие листы, толщиной менее 0,5 мм, правят растяжением на

специальных растяжных машинах. Серповидность листовой и

широкополосной сталей (искривление в плоскости) поддается

правке в ограниченной степени.

5

6. Правка металла

Правку профильного прокатапроизводят на

сортоправильных

(углоправильных) машинах ,

работающих по той же схеме,

что и листоправильные.

Для двутавров и швеллеров

такой способ используется

только для исправления в

плоскости меньшего момента

сопротивления. Исправление в

другой плоскости осуществляют

изгибом на правильногибочных прессах кулачкового

типа

Правка

металла

6

7. Правка металла

Углоправильныевальцы:

1 — электродвигатель;

2 — редуктор;

3 — литые рамки;

4 — верхние ролики;

5 — нижние приводные

ролики

7

Правку, как правило, производят в холодном состоянии,

ограничивая относительное остаточное удлинение наиболее

деформированных волокон величиной 1 % или радиусом

изгиба равным 50δ (δ – толщина листов). Если необходимо

создать более значительные деформации, правку сталей

производят в нагретом состоянии.

Серповидность не поддается исправлению обычными

методами.

После правки прокат должен соответствовать следующим

требованиям:

Не иметь трещин и расслоений. Допускается наличие местных

вмятин по толщине и ширине проката на глубину, не

превышающую удвоенной величины минусового допуска для

данного вида проката, предусмотренного соответствующим

ГОСТ или ТУ, но во всех случаях не более 1 мм по толщине и 3

мм по габаритам сечения.

Несовпадение плоскости сечений профильного проката не

должно превышать соответствующих допусков,

установленных ГОСТ или ТУ для данного вида проката.

Предельные прогибы профильного проката по всей длине

элемента не должны превышать 0,001 l, но не более 10 мм, а

прогибы местного искривления – не более 1 мм на длине 1,0

м.

8

9. Разметка деталей

Индивидуальная разметка листов трудоемка.Наметка более производительна, однако

изготовление специальных наметочных шаблонов

не всегда экономически целесообразно.

Оптический метод позволяет вести разметку без

шаблона — по чертежу, проектируемому на

размечаемую поверхность.

Разметочномаркировочные машины с пневмокернером

Разметочномаркировочные машины с пневмокернеромпроизводят разметку со скоростью до 8… 10 м/мин

при точности +1 мм. В этих машинах применяют

программное управление.

Использование приспособлений для мерной резки

проката, а также машин для термической резки с

масштабной фотокопировальной системой

управления или программным управлением

позволяет обходиться без разметки.

9

10. Припуски на механическую обработку (СП 53-101-98)

Назначениеприпуска

На ширину реза

На фрезерование

торцов

На строгание и

фрезерование

кромок

(на каждую кромку)

Характеристика

припуска

При ручной

кислородной резке

листового проката для

толщины стали, мм:

При машинной

кислородной

и плазменно-дуговой

резке листового проката

для толщины стали, мм:

Припуск,

мм

5-25

4,0

28-50

5,0

50-100

6,0

5-25

3,0

28-50

4,0

50-100

5,0

При ручной резке профильного

проката

4,0

На каждый фрезеруемый торец

5,0

При резке на гильотинных ножницах и

кислородно-дуговой резке

5,0

При резке на газорезательных

машинах

3,0

10

11.

Припуски на усадку от сварки (СП 53-101-98)Назначение

Припуски на усадку от сварки (СП 53-101-98)Назначениеприпуска

На усадку

при сварке

Характеристика

припуска

Припуск,

мм

Стыковые швы (усадка

перпендикулярно

стыку):

листовой прокат

толщиной, мм :

< 16

1,0

< 40

2,0

> 40

3,0-4,0

Профильный прокат:

уголок, швеллер…

с высотой стенки, мм

≤ 400

1,0

> 400

1,5

Продольные угловые швы,

на каждый 1 метр шва

1,0

11

12. Механическая резка и обработка кромок

Резку деталей с прямолинейными кромками излистов толщиной до 40 мм, как правило,

производят на гильотинных ножницах и прессножницах. Разрезаемый лист 2 заводится между

нижним 1 и верхним 4 ножами до упора 5,

зажимается прижимом 3. Верхний нож, нажимая

на лист, производит скалывание.

При длине отрезаемого элемента 1 …4 м

погрешность размера обычно составляет:

±(2…3) мм при резке по разметке

±(1,5…2,5) мм при резке по упору.

12

13. Механическая резка и обработка кромок

1 — гидроцилиндр;2 — упор;

3 — ножедержатель;

4 — ось;

5 — пластина с

выступом;

6—

ось;

7 — прижим;

8 — регулируемый упор;

9, 10 — ножи

Дисковые ножницы позволяют осуществлять вырезку

листовых деталей с непрямолинейными кромками толщиной S

до 25 мм →

Прямой рез со скосом кромки под сварку можно получить,

используя специальные ножницы.

При включении гидроцилиндра качающийся ножедержатель 3

поворачивается сначала вокруг оси 6, закрепленной в

треугольной пластине 5, производя прямой рез с помощью

ножа 9. Когда упор 2 ножедержателя упрется в выступ детали

5, детали 3 и 5 поворачиваются совместно вокруг оси 4, отводя

прижим 7 от регулируемого упора 8. Нож 10 совершает рез на

скос.

13

14. Механическая резка и обработка кромок

При резке на ножницах металл у кромкиреза подвергается значительной

пластической деформации. Если эта

кромка в дальнейшем попадает в зону

сварки и полностью переплавляется, то

дополнительной обработки не требуется.

Если же эта кромка остается свободной, а

конструкция работает при переменных

нагрузках, то слой пластически

деформированного металла

целесообразно удалить последующей

механической обработкой.

14

15. Механическая резка и обработка кромок

1516

17

См. 1.8 Резка механическая

18

19. Разделительная термическая резка

1920. Резка (раскрой) металла

2021. Электродуговая и плазменная резка

2122. Подготовка кромок

Форма подготовки кромок зависит оттолщины свариваемых деталей

способа сварки

22

23. Конструктивные элементы разделки кромок под сварку

в- зазор; с – притупление;β – угол скоса кромок;

α – угол разделки кромок.

1 – без разделки;

2 – с разделкой кромок

одной детали;

3 – V-образная разделка;

4 – X-образная разделка;

5 – U-образная разделка;

К-образная разделка.

(см. след. страницу)

23

24

25. Форма подготовленных кромок под сварку стыковых изделий

2526.

Подготовка кромок деталей разной толщиныL = 5 (S1 – S)

Подготовка кромок деталей разной толщиныL = 5 (S1 – S)β = (15 ± 2)

L1 = 2,5 (S1 – S)

26

27. Допустимая наибольшая разность толщин стыкуемых деталей , свариваемых без скоса кромок

При разности в толщинесвариваемых деталей

(см. таблицу) можно

производить сварку с

плавным переходом шва

от одной детали к другой.

Вид

сварки

Толщина

тонкой

детали,

мм

Разность

толщины

деталей

Ручная

дуговая

1-4

5-20

21-30

> 30

1

2

3

4

Под

флюсом

2-4

5-30

31-40

> 40

1

2

4

6

2-3

4-30

31-40

> 40

1

2

4

6

Дуговая

в защитном

газе

27

28. Формы подготовки кромок стыковых соединений

Формаподготовки

кромок

С

отбортовкой

Характер шва

Форма поперечного

сечения

Кромок

׀

Шва

Односторонний

Односторонний

Без скоса

кромок

Толщина

деталей,

мм

Способ

сварки

1-4

Р

1.

5 — 3

5 — 3А

1- 3

Г

1 -6

Р

2 – 12

А

1-6

Г

28

29. Формы подготовки кромок стыковых соединений

Формаподготовки

кромок

Характер шва

Форма поперечного

сечения

Кромок

׀

Шва

Двусторонний

Без скоса

кромок

С

V-образным

скосом

кромок

Односторонний

Толщина

деталей,

мм

Способ

сварки

3-8

Р

20 — 60

А

3 — 10

Г

3 — 60

Р

8 – 24

А

8 — 30

Г

29

Форма

подготовки

кромок

Характер шва

Форма поперечного

сечения

Кромок

׀

Шва

С

X-образным

скосом

кромок

Двусторонний

С

K-образным

скосом

кромок

Двусторонний

С

U-образным

скосом

кромок

Двусторонний

Толщина

деталей,

мм

Способ

сварки

8 — 120

Р

20 — 60

А

12 — 120

Г

8 — 100

Р

20 — 30

А

12 — 100

Г

15 — 100

Р

30 – 100

А

30

31.

Формы подготовки кромок угловых соединенийФорма

Формы подготовки кромок угловых соединенийФормаподготовки

кромок

Характер шва

Форма поперечного

сечения

Кромок

׀

Шва

Двусторонний

Без скоса

кромок

Двусторонний

Со скосом

одной

кромки

Толщина

деталей,

мм

Способ

сварки

2 — 30

Р

6 — 14

А

2 — 30

Г

3 — 60

Р

8 — 20

А

8 — 30

Г

31

32. Формы подготовки кромок тавровых соединений

Формаподготовки

кромок

Характер шва

Форма поперечного

сечения

Кромок

׀

Шва

Двусторонний

Без скоса

кромок

С двумя

скосами

одной

кромки

Двусторонний

Толщина

деталей,

мм

Способ

сварки

2 — 40

Р

3 — 40

А

2 — 40

Г

8 — 100

Р

16 — 40

А

12 — 100

Г

32

33. Формы подготовки кромок нахлесточных соединений

Формаподготовки

кромок

Без скоса

кромок

Характер шва

Форма поперечного сечения

Кромок

׀

Шва

Двусторонний

Толщина

деталей,

мм

Способ

сварки

2 — 60

Р

2–4

А

Р – ручная сварка, А – автоматическая,

Г – сварка в среде СО2

33

34.

Гибка листовДетали цилиндрической или конической

Гибка листовДетали цилиндрической или коническойформы получают гибкой листов на

листогибочных вальцах. При холодной гибке

пластическую деформацию, определяемую

отношением радиуса изгиба R к толщине

листа , S, приходится ограничивать. Если

R/S> 25, то гибку обычно выполняют в

холодном состоянии, при меньшем значении

этого отношения — в горячем.

При гибке в вальцах концевой участок листа а (а) остается почти

плоским. Ширина этого участка при использовании трехвалковых

вальцов определяется расстоянием между осями валков b (б) и

может оказаться значительной. В четырехвалковых вальцах

несвальцованным остается только участок с шириной (1 …2) S и,

зажатый между средними валками (в). Обеспечение заданной

кривизны в зоне стыка может быть получено либо путем калибровки

уже сваренной обечайки, либо путем предварительной подгибки

кромок под прессом или на листогибочных вальцах с толстым

подкладным листом, согнутым по заданному радиусу.

Положение

Положениелиста перед гибкой (г). После выверки параллельности оси валка и

кромок листа гибку начинают со средней части.

Использование двухвалковых гибочных вальцов с эластичным

полиуретановым покрытием нижнего валка (д) обеспечивает

равномерный изгиб по всей длине.

34

35

36

37. Гибка листов

Для получения деталей из толстого листовогометалла применяют горячую гибку. Ее

осуществляют на гибочных вальцах и на прессах.

Технологический процесс штамповки полуобечаек на гидравлическом прессе:

а — предварительная гибка; б — полная гибка; в — окончательная гибка

37

Если требуется большая кривизна деталей

(малый радиус), гибку проводят в горячем

состоянии.

Температура нагрева должна составлять:

для стали с нормативным пределом текучести

до 350 МПа включительно следует нагревать до

температуры 900…1000 °С;

для стали, поставляемые в нормализованном

состоянии, следует нагревать до температуры

900…950 °С;

при гибке и правке стали всех классов

прочности с местным нагревом операции

связанные с пластическим деформированием

металла должны заканчиваться при

температуре не ниже 700 °С.

38

39. Схема трубогибочного станка с индукционным нагревом:

При холодной гибке профильногопроката и труб используют

роликогибочные и трубогибочные

станки.

При гибке таких профилей

возможно образование гофр. В этом

случае используют специальные

гибочные станки с индукционным

нагревом непрерывно

перемещаемой и изгибаемой

заготовки. Нагрев до температуры

950… 1 000 С обеспечивает

сохранение формы исходного

сечения.

При гибке трубы с индукционным

нагревом изгибаемая заготовка 3

закрепляется в каретке 2 и

направляющих роликах 4, упираясь

в упор 1. Гибка производится

гибочным роликом 5 при

перемещении заготовки кареткой и

нагреве ее на узком участке

индуктором 6.

На таких станках можно выполнять

гибку различных профилей,

устанавливая нужные

направляющие и гнущие ролики.

а — исходное состояние:

1 — упор; 2 — каретка; 3 —

заготовка; 4 — направляющие

ролики;

5 — гибочный

ролик; 6 — индуктор; б — гибка на

90°; в — гибка на 180° 39

Схемы и внешний вид

профилегибочной установки с индукционным

нагревом

40

41.

Гибка труб41

Гибка труб41Гибка

углового

проката

42

Схема гибки листа по сферической поверхности:

1 – исходная заготовка; 2 – бочкообразная насадка;

3 – постель

43

Схемы гибки в листогибочных машинах с поворотной гибочной балкой:

а – схема машины; б – схема гибки различных деталей:

1 – стол; 2 – прижимная траверса; 3 – поворотная балка;

4 – шаблон; 5 – стойка; 6 – заготовка

44

45. Вальцовка швеллеров на листогибочных вальцах

4546. Параметры подготовки кромок

β ≈ (25±2) — при разделке двух кромок;β ≈ (45±2) — при разделке одной кромки;

b ≈ (2 ±1) мм

с ≈ (2 ±1) мм;

кромки должны быть прямолинейны и параллельны;

на кромках не должно быть зарезов глубиной более 1,5 мм

46

Подготовку кромок производят тепловой (кислородной или

плазменной) или механической резкой. В первом случае

подготовку кромок стремятся совместить с разделительной резкой

заготовки. С этой целью резку выполняют двумя (для получения V

– образной разделки) или тремя (для получения Х – образной

разделки) резаками, перемещающимися друг за другом

Для механической резки используется как универсальное

оборудование (карусельные, токарные, фрезерные станки), так и

специализированное (кромкострогальные станки).

47

48. Ручной инструмент для механической резки и обработки кромок

Такой инструмент получилназвание «кромкорез».

Наиболее универсальной является

модель TKF 1500 фирмы Trumpf.

Угол фаски плавно регулируется в

диапазоне от 20 до 55 . Этим

инструментом можно

обрабатывать как кромки плоских

заготовок, так и кромки труб

диаметром от 80 мм. Контур

кромки также может быть любым

(минимальный радиус для

криволинейных контуров всего 55

мм).

Инструмент в процессе резки

закрепляет свой режущий аппарат

на кромке заготовки и с помощью

четырехгранного резца ход за

ходом скалывает стружку с края

заготовки.

48

49. Очистка металла

Для очистки деталей из проката, а также сварных узловприменяют механические и химические способы.

Механическое удаление загрязнения, коррозии (ржавчины) и

окалины производят с помощью дробеструйных и дробеметных

аппаратов, используют зачистные станки, рабочим органом которых

являются металлические щетки, иглофрезы, шлифовальные круги и

ленты.

При дробеструйной и дробеметной очистке применяют чугунную или

стальную дробь размером 0,7…4 мм в зависимости от толщины

металла. Дробеструйную и дробеметную очистку обычно

осуществляют в камерах. Через такую камеру лист проходит в

вертикальном положении и очищается одновременно с двух сторон.

Химическими способами производят обезжиривание и травление

поверхности. Различают ванный и струйный химические методы.

В первом случае детали последовательно опускают в ванны с

различными растворами и выдерживают в каждом определенное

время.

Во

втором случае последовательная подача растворов различного

состава на поверхность деталей производится струйным методом, что

позволяет осуществлять непрерывный процесс очистки.

Химический способ очистки эффективен, однако в производстве

сварных конструкций его применение ограничено высокой

стоимостью оборудования для очистки сточных вод.

49

50. Сборка изделий под сварку

5051.

Способы сборки1.

Способы сборки1.2.

3.

Сборка обеспечивает точность

пригонки и совпадения кромок

элементов.

Сборка в целом.

Сборка путем наращивания

отдельных

элементов.

Поузловая сборка и сварка.

51

52. Проверка качества сборки

при сборке учитывают возможностьдеформации при нагреве изделия и усадке

металла шва.

52

53. Допускаемое смещение деталей

При сварке стыковыхсоединений деталей

(за исключением труб)

допускаются перед сваркой

следующие смещения свариваемых кромок относительно

друг друга:

Толщина детали, мм

Смещение ∆ , мм

< 4

0,5

4 … 10

1

10 … 100

0,1 S, но не более 3 мм

> 100

0,01 S+2, но не более 4 мм

53

54. Соединение деталей прихватками в монтажных условиях

Прихватки – короткие однослойные швы,выполненные электродами того же типа,

что и сварка изделия.

F сеч. прих ≤ ½ · F сеч. шва

и

max ≈ 25 … 30 мм²;

L прих.

≈ 20 … 120 мм

≈ 20 … 120 ммРасстояние между прихватками до 500 мм

Установку временных прихваток обычно

производят со стороны, обратной началу

сварки.

Неудаляемые (остающиеся) прихватки

рекомендуют накладывать с лицевой

стороны.

54

55. Приспособления для сборки изделий

5556. Приспособления для сборки изделий

5657. Приспособления для сборки изделий

5758. Приспособления для сборки изделий

5859. Приспособления для сборки изделий

59Презентация сварка

Главная » Статьи » Презентация сварка

Презентация на тему Сварка металлов

Скачать презентацию бесплатно в формате PowerPoint [ppt(x)]:

Ещё начиная с конца 19 века сварка металла стала приобретать большую популярность в строительстве, машиностроении, в военной промышленности и т.д. Сварка металла обеспечивает надежное соединение деталей и плюс ко всему таким образом экономится металл.

На сложность сварки влияет масса характеристик — это температура плавления, состав, вид сварки и т.д.

Лучше всего сварке поддаются различные стали. Труднее всего производить сварку цветных металлов, из-за специфических свойств.

В промышленности основными видами сварки являются:

- Электродуговая. Берется тепло выделяемое от электрического тока.

- Стыковая электросварка. Производится зажим металлов и подача тока.

- Точечная сварка. Производится сварка в отдельных местах стыка.

- Роликовая. Применяется для соединения листов металла.

Также есть ещё химическая, газовая, механическая (кузнечная), лазерная и другие виды сварки. Подробная презентация раскрывает каждый вид сварки, приводятся многочисленные схемы сварочной аппаратуры, соединений. Видеообзор слайдов наглядно демонстрирует насколько полно и широко раскрывается тема сварки в данной презентации. Так что качайте — не пожалеете.

skachat-prezentaciju-besplatno.ru

Презентация на тему Профессия сварщик — скачать презентацию

Слайд 1Описание слайда:

Есть такая профессия – сварщик. Все профессии нужны, Все профессии важны, А сварщика работа – Всех нужней, и всех важней!

Все профессии нужны, Все профессии важны, А сварщика работа – Всех нужней, и всех важней!

Слайд 2Описание слайда:

Сварщики Сварщик — рабочий, специалист сварочного производства. Сварщик — профессия ответственная, почти виртуозная, от качества работы которого зависит многое — долговечность и устойчивость строительных конструкций, работа и срок службы различной техники.

Слайд 3Описание слайда:

Применение Сварочные работы применяются во многих отраслях промышленности. Сварщики трудятся на стройплощадках, создавая конструкции и системы различных коммуникаций, в промышленности, где применяют свой опыт и навыки в машиностроении, кораблестроении и в других областях, таких как, энергетика, нефтеперерабатывающая промышленность, сельское хозяйство. Трудно назвать такой сегмент производства, где не применялся бы труд сварщика.

Слайд 4Описание слайда:

Специализации Сварщик, как профессия, подразделяется на несколько специализаций: сварщик ручной дуговой сварки, газосварщик, оператор автоматических сварочных аппаратов. Рабочие всех этих специальностей занимаются одним делом — соединением металлических конструкций, сложных аппаратов, деталей, узлов методом сплавления металлов. От мастерства сварщиков зависит качество сварочных швов. Любые ошибки, небрежность, допускаемые в работе, могут привести к катастрофическим последствиям. Страшно подумать, к чему могла бы привести некачественная работа по сварке нефте- или газопроводов. Сварщик — профессионал должен знать электротехнику, технологию плавления металлов, свойства газов, применяемых для антиокисления, методы и принципы действия используемых агрегатов и оборудования. Большое значение имеет соблюдение техники безопасности и производственной санитарии.

Рабочие всех этих специальностей занимаются одним делом — соединением металлических конструкций, сложных аппаратов, деталей, узлов методом сплавления металлов. От мастерства сварщиков зависит качество сварочных швов. Любые ошибки, небрежность, допускаемые в работе, могут привести к катастрофическим последствиям. Страшно подумать, к чему могла бы привести некачественная работа по сварке нефте- или газопроводов. Сварщик — профессионал должен знать электротехнику, технологию плавления металлов, свойства газов, применяемых для антиокисления, методы и принципы действия используемых агрегатов и оборудования. Большое значение имеет соблюдение техники безопасности и производственной санитарии.

Слайд 5Описание слайда:

Плюсы профессии К плюсам профессии можно отнести престижность и высокую востребованность на рынке труда, как в государственном секторе экономики, так и в частном. Молодым специалистам, только что окончившим училище, работу долго искать не придётся — она находит их сама. Сварщиков без опыта охотно принимают в жилищно-коммунальные хозяйства, в частные организации сферы обслуживания. С приобретением опыта, им поручаются более ответственные дела и работы в промышленности, на стройках. Соответственно, увеличивается зарплата.

Сварщиков без опыта охотно принимают в жилищно-коммунальные хозяйства, в частные организации сферы обслуживания. С приобретением опыта, им поручаются более ответственные дела и работы в промышленности, на стройках. Соответственно, увеличивается зарплата.

Слайд 6Описание слайда:

Минусы профессии Минусы профессии — тяжёлые условия труда, работа на открытых строительных площадках при любой погоде, большая нагрузка на зрение из-за высокой яркости электрической дуги, инфракрасного и ультрафиолетового излучения. Электросварщики относятся к профессиям «горячего цеха» из-за высокой вредности производства вследствие большого выделения газов и тепла при сварочных работах.

Слайд 7Описание слайда:

Личные качества Физическая сила и выносливость. Острота зрения и цветовосприятия. Гибкость, подвижность рук, ног и всего тела. Развитый вестибулярный аппарат. Умение длительно сосредотачивать внимание. Хорошая зрительно-моторная координация. Пространственное воображение и техническое мышление. Аккуратность. Уравновешенность.

Пространственное воображение и техническое мышление. Аккуратность. Уравновешенность.

Слайд 8Описание слайда:

Образование Обучиться профессии сварщика можно в профессионально-технических училищах, колледжах. Обучение проводится 3 года на базе 9 классов и 2 года на базе 11 классов по специальностям «сварщик электросварочных и газосварочных работ» и «наладчик сварочного и газоплазморезательного оборудования».

Слайд 9Описание слайда:

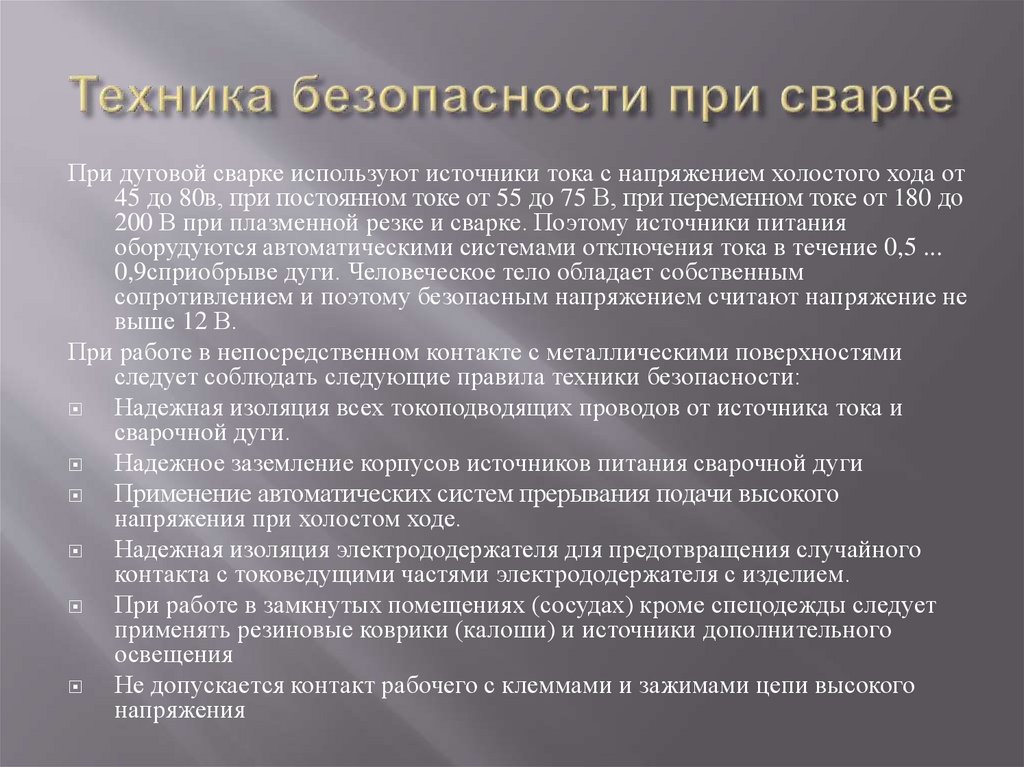

Правила безопасности К электросварочным, газосварочным работам допускаются лица не моложе 18 лет, прошедшие специальную подготовку и проверку теоретических знаний, практических навыков, знаний инструкций по охране труда и правил пожарной безопасности и имеющие «Удостоверение сварщика», запись в квалификационном удостоверении о допуске к выполнению специальных работ и специальный талон по технике пожарной безопасности.

Слайд 10Описание слайда:

Великие сварщики Николай Николаевич Бенардос (26 июля 1842 — 8 сентября 1905), —русский изобретатель, создатель электрической дуговой сварки(1881).

Слайд 11Описание слайда:

Николай Гаврилович Славянов (1854—1897) — изобретатель дуговой электросварки металлов.

Слайд 12Описание слайда:

Лука Иванович Борчанинов (?—1905) — рабочий, один из первых сварщиков в России, работал под руководством Славянова.

Слайд 13Описание слайда:

Борис Евгеньевич Патон (р. в 1918 г.) — советский учёный в области металлургии и сварки. Академик АН УССР.

Слайд 14Описание слайда:

Валерий Николаевич Кубасов (р. в 1935 г.) — советский космонавт, первым в мире провёл сварочные работы в космосе.

Слайд 15Описание слайда:

Сварщик — это сила Давление в баллоне газа, Искра рождает пламя, Металл расплавит разом До красно-горящего знамя И тут же в ванну подаётся Нагретая присадка Не всё так сразу удаётся, Что б было ровненько и гладко Ложится слой за слоем Шов тянется дорожкой Да дело не простое Но научиться можно Ведь сварщик — это сила Для выпуска машин И стать им всем под силу Не только для мужчин

mypresentation. ru

ru

СВАРКА Сварка – технологический процесс получения неразъёмных соединений деталей путем их местного или общего нагрева, пластической деформации или совмещении. — презентация

1 СВАРКА Сварка – технологический процесс получения неразъёмных соединений деталей путем их местного или общего нагрева, пластической деформации или совмещении того и другого.

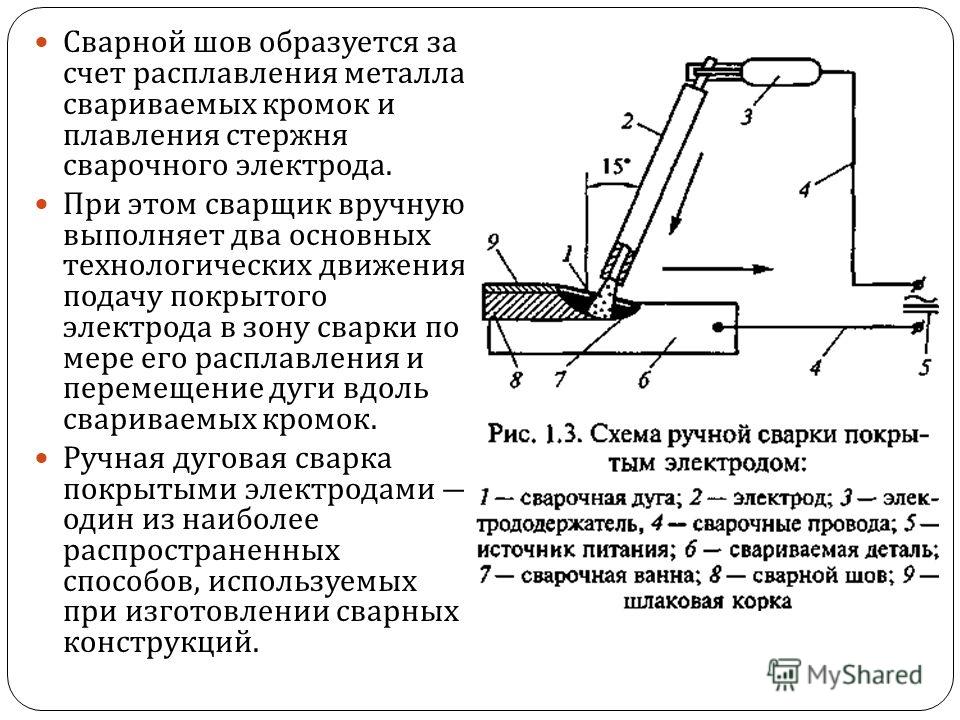

2 Электродуговая сварка Источником теплоты является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата.

3 Сварка в среде защитных газов При сварке в среде защитных газов в зону горения дуги под небольшим давлением подается газ, который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха.

4 Электрошлаковая сварка При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды

5 Газопламенная сварка Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан, блаугаз, бензин, бензол, керосин и их смеси.

В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан, блаугаз, бензин, бензол, керосин и их смеси.

6 Плазменная сварка процесс электрической сварки плавлением, в котором в качестве источника тепла используется энергия плазмы. Плазма представляет собой сжатую электрическую дугу, в которую принудительно вдувается плазмообразующий газ. По энергетическим характеристикам плазменная дуга занимает промежуточное место между электрической дугой и лазерным лучом.

7 Лазерная сварка Источником теплоты служит лазерный луч.

8 Контактная сварка является основным видом сварки давлением термомеханического класса. Она осуществляется с применением давления и нагрева места сварки проходящим через заготовки электрическим током. Основными видами контактной сварки являются стыковая, точечная и шовная.

9 Контактная сварка

10 Сварка трением это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия

11 Холодная сварка Холодная сварка представляет собою соединение однородных или неоднородных металлов при температуре ниже минимальной температуры рекристаллизации; сварка происходит благодаря пластической деформации свариваемых металлов в зоне стыка под воздействием механического усилия.

www.myshared.ru

Презентация на тему: Профессия сварщик

Описание слайда:

Есть такая профессия – сварщик.Все профессии нужны,Все профессии важны,А сварщика работа – Всех нужней, и всех важней!

Описание слайда:

Сварщики Сварщик — рабочий, специалист сварочного производства.Сварщик — профессия ответственная, почти виртуозная, от качества работы которого зависит многое — долговечность и устойчивость строительных конструкций, работа и срок службы различной техники.

Описание слайда:

ПрименениеСварочные работы применяются во многих отраслях промышленности. Сварщики трудятся на стройплощадках, создавая конструкции и системы различных коммуникаций, в промышленности, где применяют свой опыт и навыки в машиностроении, кораблестроении и в других областях, таких как, энергетика, нефтеперерабатывающая промышленность, сельское хозяйство. Трудно назвать такой сегмент производства, где не применялся бы труд сварщика.

Описание слайда:

СпециализацииСварщик, как профессия, подразделяется на несколько специализаций: сварщик ручной дуговой сварки, газосварщик, оператор автоматических сварочных аппаратов. Рабочие всех этих специальностей занимаются одним делом — соединением металлических конструкций, сложных аппаратов, деталей, узлов методом сплавления металлов. От мастерства сварщиков зависит качество сварочных швов. Любые ошибки, небрежность, допускаемые в работе, могут привести к катастрофическим последствиям. Страшно подумать, к чему могла бы привести некачественная работа по сварке нефте- или газопроводов. Сварщик — профессионал должен знать электротехнику, технологию плавления металлов, свойства газов, применяемых для антиокисления, методы и принципы действия используемых агрегатов и оборудования. Большое значение имеет соблюдение техники безопасности и производственной санитарии.

Описание слайда:

Плюсы профессииК плюсам профессии можно отнести престижность и высокую востребованность на рынке труда, как в государственном секторе экономики, так и в частном. Молодым специалистам, только что окончившим училище, работу долго искать не придётся — она находит их сама. Сварщиков без опыта охотно принимают в жилищно-коммунальные хозяйства, в частные организации сферы обслуживания. С приобретением опыта, им поручаются более ответственные дела и работы в промышленности, на стройках. Соответственно, увеличивается зарплата.

Молодым специалистам, только что окончившим училище, работу долго искать не придётся — она находит их сама. Сварщиков без опыта охотно принимают в жилищно-коммунальные хозяйства, в частные организации сферы обслуживания. С приобретением опыта, им поручаются более ответственные дела и работы в промышленности, на стройках. Соответственно, увеличивается зарплата.

Описание слайда:

Минусы профессииМинусы профессии — тяжёлые условия труда, работа на открытых строительных площадках при любой погоде, большая нагрузка на зрение из-за высокой яркости электрической дуги, инфракрасного и ультрафиолетового излучения. Электросварщики относятся к профессиям «горячего цеха» из-за высокой вредности производства вследствие большого выделения газов и тепла при сварочных работах.

Описание слайда:

Личные качестваФизическая сила и выносливость. Острота зрения и цветовосприятия. Гибкость, подвижность рук, ног и всего тела. Развитый вестибулярный аппарат. Умение длительно сосредотачивать внимание. Хорошая зрительно-моторная координация. Пространственное воображение и техническое мышление. Аккуратность. Уравновешенность.

Развитый вестибулярный аппарат. Умение длительно сосредотачивать внимание. Хорошая зрительно-моторная координация. Пространственное воображение и техническое мышление. Аккуратность. Уравновешенность.

Описание слайда:

ОбразованиеОбучиться профессии сварщика можно в профессионально-технических училищах, колледжах. Обучение проводится 3 года на базе 9 классов и 2 года на базе 11 классов по специальностям «сварщик электросварочных и газосварочных работ» и «наладчик сварочного и газоплазморезательного оборудования».

Описание слайда:

Правила безопасностиК электросварочным, газосварочным работам допускаются лица не моложе 18 лет, прошедшие специальную подготовку и проверку теоретических знаний, практических навыков, знаний инструкций по охране труда и правил пожарной безопасности и имеющие «Удостоверение сварщика», запись в квалификационном удостоверении о допуске к выполнению специальных работ и специальный талон по технике пожарной безопасности.

Описание слайда:

Великие сварщикиНиколай Николаевич Бенардос (26 июля 1842 — 8 сентября 1905), —русский изобретатель, создатель электрической дуговой сварки(1881).

Описание слайда:

Николай Гаврилович Славянов (1854—1897) — изобретатель дуговой электросварки металлов.

Описание слайда:

Лука Иванович Борчанинов (?—1905) — рабочий, один из первых сварщиков в России, работал под руководством Славянова.

Описание слайда:

Борис Евгеньевич Патон (р. в 1918 г.) — советский учёный в области металлургии и сварки. Академик АН УССР.

Описание слайда:

Валерий Николаевич Кубасов (р. в 1935 г.) — советский космонавт, первым в мире провёл сварочные работы в космосе.

Описание слайда:

Сварщик — это сила Давление в баллоне газа, Искра рождает пламя, Металл расплавит разом До красно-горящего знамя И тут же в ванну подаётся Нагретая присадка Не всё так сразу удаётся, Что б было ровненько и гладко Ложится слой за слоем Шов тянется дорожкой Да дело не простое Но научиться можно Ведь сварщик — это сила Для выпуска машин И стать им всем под силу Не только для мужчин

ppt4web. ru

ru

Презентация на тему Профессия сварщик

Нажмите для полного просмотра!

Вы можете ознакомиться и скачать

Презентация на тему Профессия сварщик .

Презентация содержит 15 слайдов.

Презентации для любого

класса можно скачать бесплатно. Если материал и наш сайт презентаций Вам

понравились

–

поделитесь им с друзьями с помощью социальных кнопок и добавьте в закладки в

своем

браузере.

Слайды и текст этой презентации

Слайд 1

Описание слайда:

Есть такая профессия – сварщик. Все профессии нужны, Все профессии важны, А сварщика работа – Всех нужней, и всех важней!

Слайд 2

Описание слайда:

Сварщики Сварщик — рабочий, специалист сварочного производства. Сварщик — профессия ответственная, почти виртуозная, от качества работы которого зависит многое — долговечность и устойчивость строительных конструкций, работа и срок службы различной техники.

Слайд 3

Описание слайда:

Применение

Сварочные работы применяются во многих отраслях промышленности. Сварщики трудятся на стройплощадках, создавая конструкции и системы различных коммуникаций, в промышленности, где применяют свой опыт и навыки в машиностроении, кораблестроении и в других областях, таких как, энергетика, нефтеперерабатывающая промышленность, сельское хозяйство. Трудно назвать такой сегмент производства, где не применялся бы труд сварщика.

Трудно назвать такой сегмент производства, где не применялся бы труд сварщика.

Слайд 4

Описание слайда:

Специализации

Сварщик, как профессия, подразделяется на несколько специализаций: сварщик ручной дуговой сварки, газосварщик, оператор автоматических сварочных аппаратов. Рабочие всех этих специальностей занимаются одним делом — соединением металлических конструкций, сложных аппаратов, деталей, узлов методом сплавления металлов. От мастерства сварщиков зависит качество сварочных швов. Любые ошибки, небрежность, допускаемые в работе, могут привести к катастрофическим последствиям. Страшно подумать, к чему могла бы привести некачественная работа по сварке нефте- или газопроводов. Сварщик — профессионал должен знать электротехнику, технологию плавления металлов, свойства газов, применяемых для антиокисления, методы и принципы действия используемых агрегатов и оборудования. Большое значение имеет соблюдение техники безопасности и производственной санитарии.

Большое значение имеет соблюдение техники безопасности и производственной санитарии.

Слайд 5

Описание слайда:

Плюсы профессии К плюсам профессии можно отнести престижность и высокую востребованность на рынке труда, как в государственном секторе экономики, так и в частном. Молодым специалистам, только что окончившим училище, работу долго искать не придётся — она находит их сама. Сварщиков без опыта охотно принимают в жилищно-коммунальные хозяйства, в частные организации сферы обслуживания. С приобретением опыта, им поручаются более ответственные дела и работы в промышленности, на стройках. Соответственно, увеличивается зарплата.

Слайд 6

Описание слайда:

Минусы профессии

Минусы профессии — тяжёлые условия труда, работа на открытых строительных площадках при любой погоде, большая нагрузка на зрение из-за высокой яркости электрической дуги, инфракрасного и ультрафиолетового излучения. Электросварщики относятся к профессиям «горячего цеха» из-за высокой вредности производства вследствие большого выделения газов и тепла при сварочных работах.

Электросварщики относятся к профессиям «горячего цеха» из-за высокой вредности производства вследствие большого выделения газов и тепла при сварочных работах.

Слайд 7

Описание слайда:

Личные качества Физическая сила и выносливость. Острота зрения и цветовосприятия. Гибкость, подвижность рук, ног и всего тела. Развитый вестибулярный аппарат. Умение длительно сосредотачивать внимание. Хорошая зрительно-моторная координация. Пространственное воображение и техническое мышление. Аккуратность. Уравновешенность.

Слайд 8

Описание слайда:

Образование

Обучиться профессии сварщика можно в профессионально-технических училищах, колледжах. Обучение проводится 3 года на базе 9 классов и 2 года на базе 11 классов по специальностям «сварщик электросварочных и газосварочных работ» и «наладчик сварочного и газоплазморезательного оборудования».

Слайд 9

Описание слайда:

Правила безопасности К электросварочным, газосварочным работам допускаются лица не моложе 18 лет, прошедшие специальную подготовку и проверку теоретических знаний, практических навыков, знаний инструкций по охране труда и правил пожарной безопасности и имеющие «Удостоверение сварщика», запись в квалификационном удостоверении о допуске к выполнению специальных работ и специальный талон по технике пожарной безопасности.

Слайд 10

Описание слайда:

Великие сварщики Николай Николаевич Бенардос (26 июля 1842 — 8 сентября 1905), —русский изобретатель, создатель электрической дуговой сварки(1881).

Слайд 11

Описание слайда:

Николай Гаврилович Славянов (1854—1897) — изобретатель дуговой электросварки металлов.

Слайд 12

Описание слайда:

Лука Иванович Борчанинов (?—1905) — рабочий, один из первых сварщиков в России, работал под руководством Славянова.

Слайд 13

Описание слайда:

Борис Евгеньевич Патон (р. в 1918 г.) — советский учёный в области металлургии и сварки. Академик АН УССР.

Слайд 14

Описание слайда:

Валерий Николаевич Кубасов (р. в 1935 г.) — советский космонавт, первым в мире провёл сварочные работы в космосе.

Слайд 15

Описание слайда:

Сварщик — это сила Давление в баллоне газа, Искра рождает пламя, Металл расплавит разом До красно-горящего знамя И тут же в ванну подаётся Нагретая присадка Не всё так сразу удаётся, Что б было ровненько и гладко Ложится слой за слоем Шов тянется дорожкой Да дело не простое Но научиться можно Ведь сварщик — это сила Для выпуска машин И стать им всем под силу Не только для мужчин

Теги Презентация на тему Профессия сварщик

Похожие презентации

Презентация успешно отправлена!

Ошибка! Введите корректный Email!

Mypresentation. ru

ru

Презентация по технологии «Дефекты сварных швов при газовой сварке»

Дефекты при газовой сварке и причины их появления

Учебный элемент разработан в ГОУ НПО «Профессиональное училище №3» г. Калуга

Основные режимы газовой сварки. Дано: толщина свариваемого металла S, мм. Определите основные режимы сварки и заполните таблицу вида:

Вариант 1. S = 2 мм Вариант 2. S = 4 мм

Наименование режима

Величина и значение

№ наконечника горелки

Способ сварки

Диаметр проволоки

Угол наклона горелки

Движения горелкой и проволокой

Эталон ответа варианта 1.

Наименование режима

Величина и значение

№ наконечника горелки

№ 1 (S/2)

Способ сварки

Диаметр проволоки

S 2

d пр= —— + 1 = —- + 1 = 2 мм

2 2

Угол наклона горелки

α = 20 О + 5 О · (2 -1) = 20 О + 5 О = 25 О

Движения горелкой и проволокой

Эталон ответа варианта 2.

Наименование режима

Величина и значение

№ наконечника горелки

№ 2 (S/2)

Способ сварки

Диаметр проволоки

S 4

d пр = —— = —- = 2 мм

2 2

Угол наклона горелки

α = 20 О + 5 О · (4 -1) = 20 О + 15 О = 35 О

Движения горелкой и проволокой

Дефекты сварных швов

- Причины появления дефектов:

— использование присадочных материалов, не соответствующих свариваемому металлу или не подготовленных к сварке;

— неправильная подготовка деталей и сборка под сварку;

— неправильно выбранные режимы газовой сварки;

— нарушение технологии сварки или недостаточная квалификация сварщика.

Рассмотрим несколько образцов стыков, выполненных газовой сваркой

Определите дефект и причину его появления

Составим в конспекте таблицу, которую заполним сегодня на уроке

Режимы и параметры сварки

Наименование дефекта.

Определение дефекта.

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Причина образования

(№ из колонки1)

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Шлаковые включения

Влияние режимов сварки на причины появления:

1. Наклон горелки;

Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Шлаковые включения

Шлаковые включения — это полости в металле шва, заполненные неметаллическим веществом. Неметаллические включения имеют объемную, часто неровную форму, ослабляют сечение, могут быть концентраторами напряжений.

Причины возникновения этих дефектов:

— загрязненная поверхность кромок под сварку и присадочной проволоки — №6;

— сварка окислительным пламенем — №3;

— плохое перемешивание жидкого металла проволокой в процессе сварки — №7.

Занесем в таблицу рассмотренный дефект

Режимы м параметры сварки

Наименование дефекта.

Определение дефекта.

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Причина образования

(№ из колонки1)

Шлаковые включения – полости в металле шва, заполненные неметаллическим веществом

3, 6, 7

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

Скорость сварки;

9. Квалификация сварщика.

Перегрев металла

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Перегрев металла

Перегрев металла сварного соединения — это структурные изменения металла, которые приводят к утрате пластичности.

Внешним признаком перегрева может быть окисная пленка («цвета побежалости») на поверхности зоны термического влияния.

Причины возникновения перегрева:

— большая мощность пламени — №4;

— малая скорость сварки — №8.

Устранить перегрев можно только термообработкой

Заполните вторую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Непровар

корневой

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

Скорость сварки;

9. Квалификация сварщика.

межслойный

кромочный

Непровар

Непровар — это несплавление основного и наплавленного металла из-за неполного расплавления кромки.

Причины возникновения этого дефекта:

— неподготовленные кромки: ржавые, со следами масла, грязи — №7;

— неправильно направлено пламя — №1;

— большая скорость сварки — №8;

— большое расстояние от торца сопла до пятна нагрева основного металла — №1, 6.

Заполните третью строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

?

Прожог

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Прожог

Прожог сварного шва — это сквозное отверстие в корне шва, образовавшееся в результате вытекания сварочной ванны.

Причины возникновения прожога:

— большой зазор между свариваемыми деталями- №7;

— малое притупление кромок — №7;

— большая мощность пламени — №4;

— малая скорость сварки — №8.

Заполните следующую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Трещины

Трещины могут располагаться

— на поверхности шва – наружные

— внутри шва – внутренние,

наиболее опасные, т.к. являются невидимыми

Наружные трещины — это разрыв металла в сварном шве или в прилегающих к нему зонах термического воздействия.

Наружные трещины могут быть:

- продольные – расположенные вдоль

шва, т. е. по его направлению;

е. по его направлению;

— поперечные – расположенные

перпендикулярно направлению шва;

— разветвленные

Трещины

Наружные трещины — это разрыв металла в сварном шве или в прилегающих к нему зонах термического воздействия.

Причины возникновения трещин:

— жесткое закрепление сварного соединения — №7;

— нарушение технологии сварки — №1, 2, 5, 8, 9;

— наличие пересекающихся швов — №7;

— сварка при низких температурах — №3, 4, 6, 9.

Заполните следующую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Подрезы

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Подрезы

Подрез – это углубления (канавки), часто острые, возникающие на границе поверхности основного и наплавленного металла и уменьшающие сечение металла.

Причины возникновения подрезов:

— большой угол наклона горелки по отношению к вертикали — №1;

— большая мощность пламени — №4;

— малый диаметр присадки и неравномерная её подача в зону плавления — №5, 6;

— недостаточная задержка конца присадки по краям шва при поперечных перемещениях — №6.

Заполните следующую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Наплывы

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Наплывы

Наплывы — это натекание металла на поверхность основного или ранее наплавленного металла для сплавления с ним.

Причины возникновения этого дефекта:

— большая мощность пламени — №4;

— неправильные движения горелки и проволоки — №6.

Заполните следующую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Свищи и усадочные раковины

Влияние режимов сварки на причины появления:

1. Наклон горелки;

Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Свищи

Свищ — это поверхностные полости, которые имеют воронкообразную или трубчатую форму.

Свищ нарушает плотность шва

Причины возникновения свищей:

— плохая зачистка кромок и присадочной проволоки от ржавчины, грязи, масла — №7;

— большая мощность пламени — №4

Заполните следующую строку таблицы

Усадочные раковины

Незаплавленный кратер или усадочная раковина — это впадина, которая образуется в результате усадки расплавленного металла сварочной ванны при окончании сварки.

Причины возникновения:

— резкий обрыв пламени — №4, 8.

Заполните следующую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Газовые поры

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

Скорость сварки;

9. Квалификация сварщика.

Газовые поры

Газовые поры возникают при перенасыщении сварочной ванны газами, вследствие загрязненности кромок изделия, влажности и т.д.

Газовые поры могут быть равномерными, в виде скоплений или в виде цепочки

Недопустимы — поры наружные и внутренние более 4 шт на 100 мм шва с размером 1 мм,

— скопление более 5 пор на 1 см 2 шва

Газовые поры

Газовые поры — это полости на поверхности или внутри шва, образуемые газом, который выделяется из металла сварочной ванны при ее застывании.

Причины появления пор в шве:

— плохая зачистка кромок и проволоки от ржавчины, следы от масла, грязи — №7;

— большое расстояние от торца сопла до пятна нагрева — №1;

— неправильный выбор присадочной проволоки- №5;

— резкий отрыв пламени — №4, 8, 9.

Заполните следующую строку таблицы

Проверим конспект урока

Режимы м параметры сварки

Наименование дефекта.

Определение дефекта.

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Причина образования

(№ из колонки1)

Шлаковые включения

3, 6, 7

Перегрев

4, 8

Непровар

1, 6, 7, 8

Прожог

4, 7, 8

Трещина

1,2,3,4,5,6,7, 8, 9

Подрезы

1, 4, 5, 6

Наплывы

4, 6

Свищи и усадочная раковина

4, 7, 8

Поры

1,4,5,7,8,9

В таблице в колонке 2 записаны определения каждого дефекта

Какие дефекты образуются из-за неправильно выбранных режимов:

- Наклона горелки?

- Большой мощности пламени?

- Плохой подготовки металла под сварку?

4. Неправильно выбранных движений горелки и проволоки?

Неправильно выбранных движений горелки и проволоки?

Посмотрите на образцы, лежащие на Ваших партах – найдите ответ на поставленные вопросы.

Но на качество сварного соединения влияют не только оборудование и уровень подготовки специалистов – также важна подготовка деталей и изделий под сварку: очистка (от ржавчины, масла, краски, влаги, грязи, снега, льда, окалины), разделка, подготовка кромок и фасок и т. д. Немного теории

Ниже на рисунке показаны основные типы сварных соединений:

При сварке элементов строительных конструкций встык наиболее часто встречаются кромки (фаски) с V- и Х-образными симметричными разделками, а также кромки без разделки (рисунок «без скоса кромок», значительно реже применяются чашеобразная (рисунок «с криволинейным скосом кромок»). Для чего необходима обработка кромки заготовки?

В процессе сварки происходит проплавление металла, что в последствие обеспечивает соединение краев друг с другом. Кромки готовят исключительно механическим способом. Важно помнить, что подготовленная под сварку кромка — это кромка с фаской и притуплением. Для нарезки кромок используются фаскосниматели, кромкорезы, кромкоскалывающие машины — все это название одного типа оборудования. И делится оно на следующие виды:

Кромкорезы также различаются по назначению: для листового металла и для профильного. В итоге, разделка кромки – это процесс тонкий и очень простой, если используется качественный инструмент. Производители современного оборудования идут за пожеланиями клиентов и стараются сделать свою продукцию более универсальной. Но все-равно, для того, чтобы избежать лишних расходов, необходимо определить: какие задачи требуется решать. Свой инструмент для каждой задачи Каталог компании «Шлифовальные технологии» включает в себя все перечисленные типы оборудования для подготовки кромки металла под сварку. Передвижные кромкорезы для стальных, металлопластиковых и пластиковых труб, листов представлены двумя моделями машин: агрегаты для снятия фаски СНР-21G и СНР-12G. Они предназначены для снятия фаски с листов металла толщиной до 50 мм. Работают по нержавеющей и углеродистой стали, пластику, черным и цветным металлам, комбинированным материалам. Из ручных кромкоскалывающих станков компания предлагает также две модели: агрегат для снятия фаски СНР-7 и аппарат СНР-12. С их помощью легко обрабатываются листовые заготовки толщиной до 30 мм с фасками шириной до 6 – 12 мм. Оборудование позволяют достаточно быстро и просто снять необходимый слой материала с кромки. За один проход по листу (трубе – у трубных моделей) срез обрабатывается сразу по всей ширине.

В тяжелом машиностроении и судостроении хорошо зарекомендовали себя передвижные фаскосниматели. Особо зарекомендовал себя передвижной фаскосниматель модели СМФ900 от компании OMCA. Данный передвижной фаскосниматель СМФ-900 предназначен для разделки кромок, как в стационарном варианте, так и в мобильном (например на балансире для обработки кромки под сварку на деталях крупных размеров, расположенных на рабочем столе). Обработка производится дисковой фрезой диаметром 63 мм с пятью твёрдосплавными пластинами.

Оборудование этой же фирмы также представлено и в разделе ручных фаскоснимателей. Наиболее популярные модели с электроприводом: МФ 760М, МФ 700М, МФ 750М, а также агрегат с пневмоприводом — AMBL 0307. С помощью подобного инструмента можно обрабатывать заготовки из углеродистой и нержавеющей сталей и невязких цветных металлов. Это – переносной кромкофрезерный агрегат, оборудованный устройствами изменения угла снимаемой фаски и вылета фрезы с ручной подачей. Практически для каждой модели представленного оборудования существует целый набор дополнительных устройств и приспособлений – опять же под конкретные нужды и задачи. Более подробно со всем оборудованием можно ознакомиться в on-line каталоге компании «Шлифовальные технологии». |