Много шлака при сварке электродами

Многие сварщики, особенно начинающие, задаются вопросом: почему, когда варишь электродами много шлака. В основном, появление шлаков является результатом высокой скорости затвердевания раскаленного сварочного шва, также может указывать на низкий профессионализм сварщика или на низкое качество электродов. Давайте в этой статье подробно разберем каждую из причин более подробно.

Первая причина – высокая скорость затвердения и остывания металла. Если для сварки вы подбираете качественные электроды, которые образуют в сварочной ванне много шлака, расплавленный металл может больше находиться в жидком состоянии, благодаря чему шлаки и другие ненужные составляющие всплывут на поверхность. Также если вы для сварки используете качественные электроды, наплавленный металл будет более высокого качества и менее засорен шлаками и им подобными включениями.

Часто вероятность образования шлаков можно определить по марке сварочных электродов. Если вы применяете электроды с тонкой обмазкой, будьте внимательны, потому как вероятность формирования шлаков в сварочном шве очень высока.

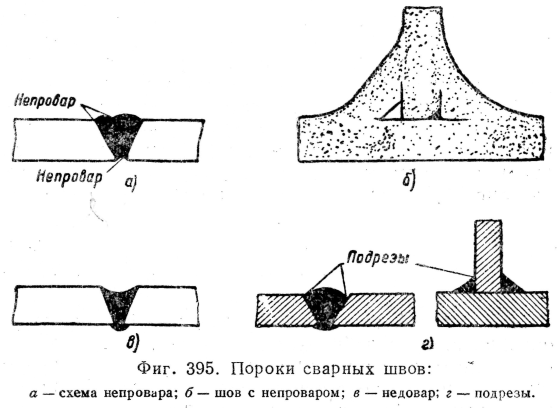

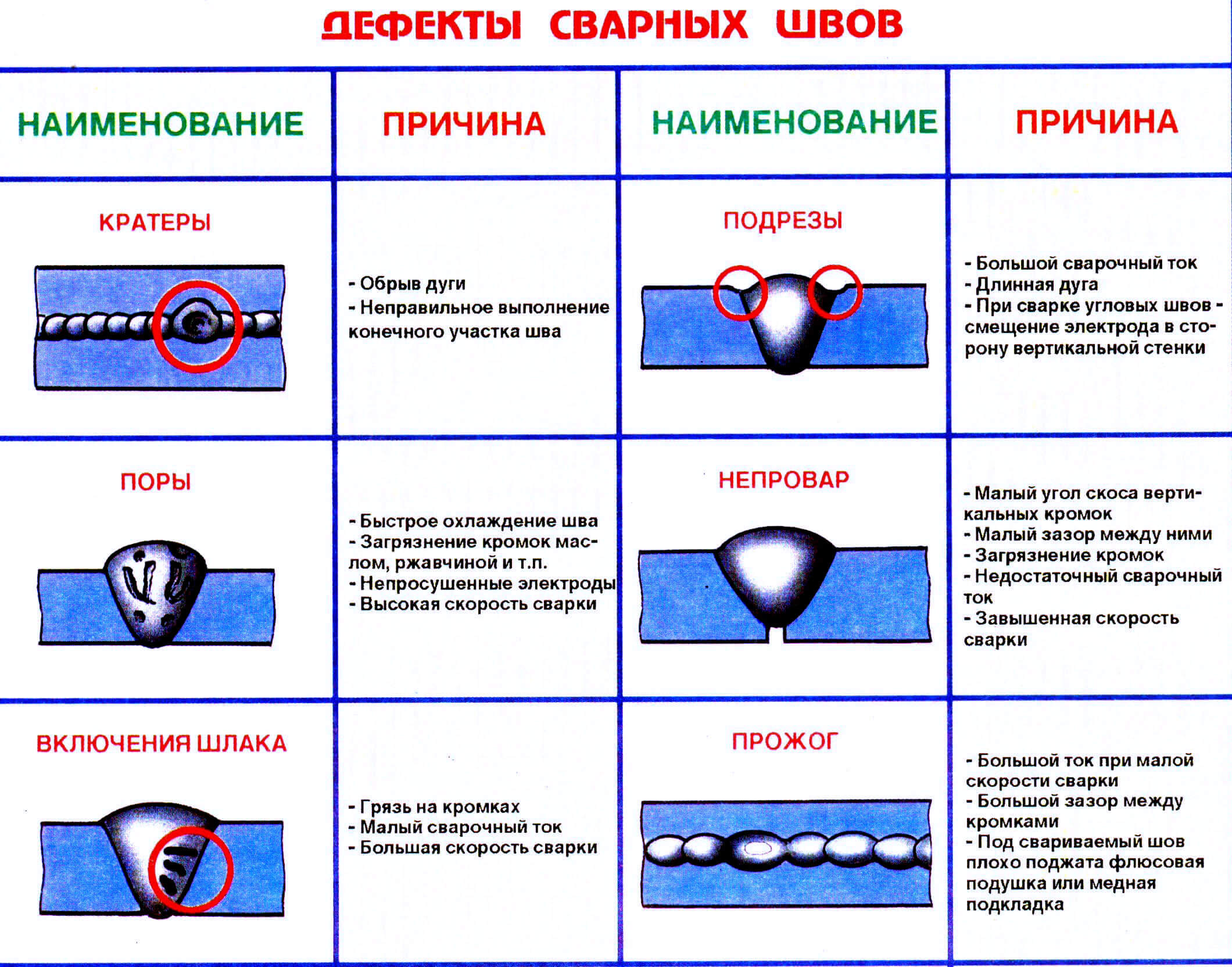

Шлаковые включения можно поделить на микроспопические и макроскопические. Макроскопические включения имеют форму сферы, а также продолговатые вытянутые хвосты. Они могут образовываться в сварочном шве из-за плохой очистки кромок свариваемого металла. Микроскопические шлаковые включения появляются при образовании химических соединений во время плавления металла. Они проявляют себя в момент, когда металл начинает кристаллизоваться.

Следующая причина – низкий профессионализм сварщика. Если у вас совсем немного опыта, а перед вами стоит задача сварить ответственную конструкцию, то лучше пригласите профессионала. Это избавит вас от мучений с плохими сварочными швами, а также даст гарантию долгой службы конструкции. Чтобы получить опыт, начинайте варить простые вещи. Если будете браться за любую мелкую работу, связанную со сваркой, сможете быстро освоиться в этом деле, и совсем скоро будете выполнять ответственные и сложные швы.

В заключение можно сказать, что при хорошем старании можно научиться варить так, чтобы избегать попадания шлака в сварочный шов. Для того, чтобы сварочный шов был ровным, а присутствие шлака в нем было сведено к нулю, применяйте качественные электроды. Чаще всего для сварки применяются электроды АНО, которые дают возможность начинающим сварщикам набраться опыта и делают сварочный процесс более удобным и простым. С помощью этого вида электродов вы можете даже не будучи профессионалом сварочного дела, варить качественные швы и прочные конструкции.

Сварка инвертором для начинающих: как варить без шлаковых включений?

Почему появляются шлаковые включения? Такие проблемы возникают обычно при сварке инвертором у начинающих. Когда сварщик варит, например, в направлении, как это можно видеть на фото, шлак может пойти вперед дуги, вперед сварочной ванны и подтечь под нее, оставаясь внутри шва из-за того, что не успел всплыть наружу.

В основном эта проблема присуща сварке в нижнем положении. Но особенно ситуация усугубляется, если деталь идет на спуск. В таком случае шлак гораздо быстрее стекает вперед, чем сварочная ванна. Также включения шлака могут возникать, если подобран слишком малый ток для данной толщины или по причине подбора слишком больших зазоров. При сварке по вертикали обычно включений не бывает – шлак стекает вниз, а шов остается сверху. В таком случае не существует проблем даже при сварке на малых токах. То же при работе в горизонтальном положении.

Но особенно ситуация усугубляется, если деталь идет на спуск. В таком случае шлак гораздо быстрее стекает вперед, чем сварочная ванна. Также включения шлака могут возникать, если подобран слишком малый ток для данной толщины или по причине подбора слишком больших зазоров. При сварке по вертикали обычно включений не бывает – шлак стекает вниз, а шов остается сверху. В таком случае не существует проблем даже при сварке на малых токах. То же при работе в горизонтальном положении.

Проблемы с шлаком встречаются чаще всего при сварке в нижнем положении и при прохождении потолка.

Если случаются просадки в электросетке и варить можно только на малом токе, не желательно «жужжать» в нижнем положении, а необходимо деталь или заготовку поставить под уклон и варить снизу –вверх. Если тока совсем мало, нужно деталь поставить вертикально. Шлак будет стекать вниз, а шов нормально ложиться.

Если с электросетью в вашей мастерской все в порядке и тока хватает шлаковые включения все-равно возникают. Обычно это происходит при сварке на постоянке из-за воздействия на ферросплавы обмазки магнитного дутья. Когда горит электрод дуга начинает клониться в направлении массивной детали. Дуга может гореть в сторону или по кругу. Часто это явление ярко проявляется в угловых швах и на второй половине электрода. Вот в таких случаях и проявляются шлаковые включения в шве.

Обычно это происходит при сварке на постоянке из-за воздействия на ферросплавы обмазки магнитного дутья. Когда горит электрод дуга начинает клониться в направлении массивной детали. Дуга может гореть в сторону или по кругу. Часто это явление ярко проявляется в угловых швах и на второй половине электрода. Вот в таких случаях и проявляются шлаковые включения в шве.

Как избавиться?

Если вы увидели, что шлак «обгоняет» сварочную ванну, можно сделать небольшой пробег вперед электродом по прямой линии, чтобы его встряхнуть. Если это не помогло, можно применить другой способ, который заключается в увеличении дуги, за счет чего шлак обратно сдувает по направлению к жидкой ванне. Также можно пытаться «загнать шлак обратно» меняя угол наклона детали (если позволяют ее габариты) в соответствующем направлении.

Шлаки сварочные — Справочник химика 21

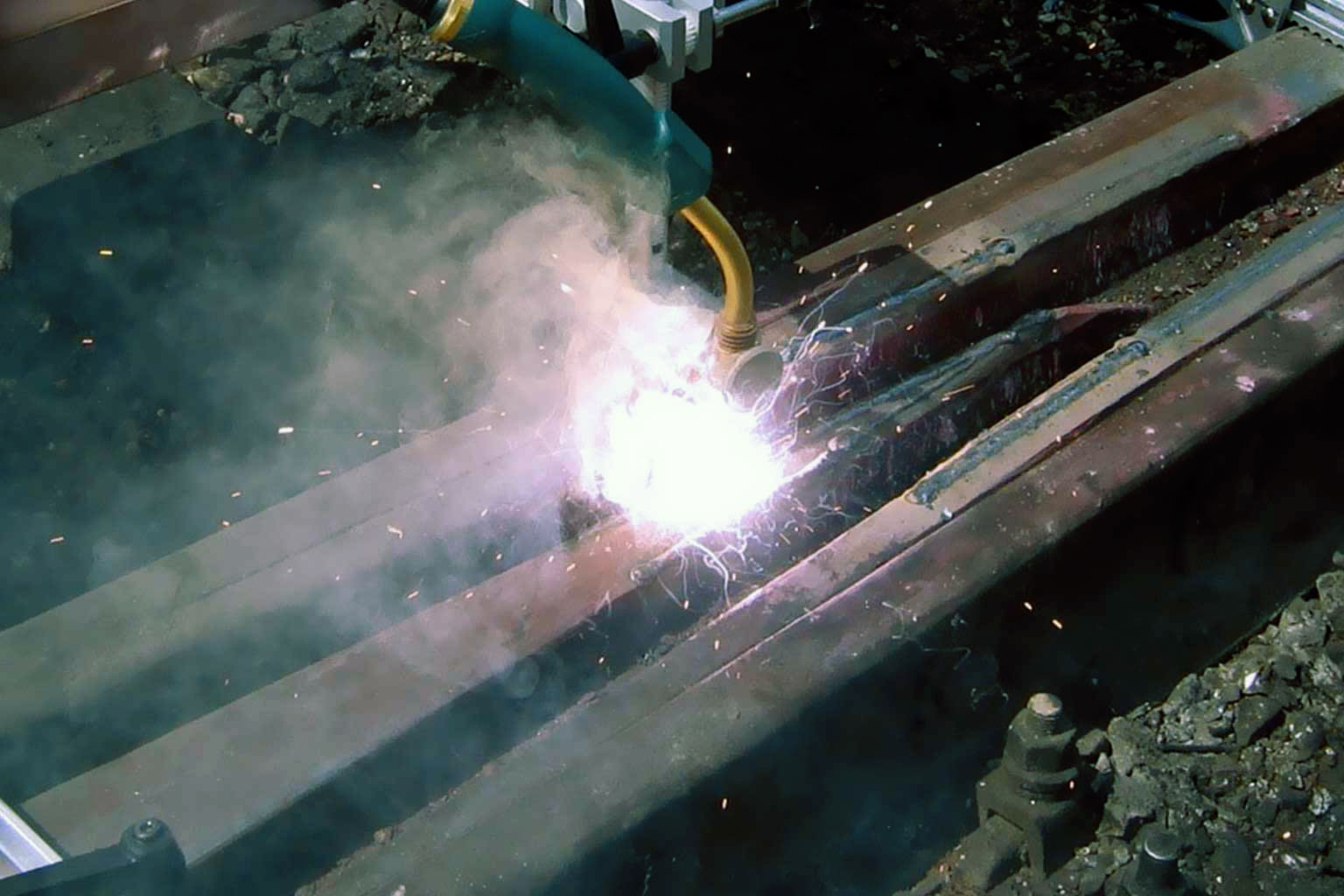

В 50-х годах на строительстве газопроводов стала широко применяться автоматическая сварка под флюсом, отличающаяся малой трудоемкостью и высоким качеством сварных соединений. Однако этот способ сварки сопряжен с трудностями, связанными с текучестью расплавленного металла и шлака и необходимостью удерживать их в сварочной ванне. Чтобы металл не протекал в трубу, корень шва предварительно проваривают ручной или полуавтоматической сваркой в среде углекислого газа, а до 1962 г. под шов внутрь трубы вставляли подкладные кольца, которые уменьшали пропускную способность газопровода. [c.104]

Однако этот способ сварки сопряжен с трудностями, связанными с текучестью расплавленного металла и шлака и необходимостью удерживать их в сварочной ванне. Чтобы металл не протекал в трубу, корень шва предварительно проваривают ручной или полуавтоматической сваркой в среде углекислого газа, а до 1962 г. под шов внутрь трубы вставляли подкладные кольца, которые уменьшали пропускную способность газопровода. [c.104]

Шлак сварочный Шлак торфяной Шроты [c.309]

Электрошлаковая сварка. Принцип электрошлаковой сварки состоит в расплавлении электродного металла и оплавлении основного (свариваемого) металла за счет выделения теплоты при протекании тока через расплавленный шлак (флюс), обладаюш,ий достаточной электропроводностью. Схема процесса показана на рис. 5.25. Один или несколько сварочных электродов 4 вводятся в зазор между свариваемыми деталями 1. Формирование сварного шва осуществляется двумя медными водоохлаждаемыми ползунами 2, перемещаемыми по изделию автоматически со скоростью, равной скорости сварки.

Начальной стадией процесса электрошлаковой сварки является образование шлаковой ванны, для чего сварочный флюс расплавляется электрической дугой на дне пускового колодца, образованного поверхностями свариваемых деталей, водоохлаждаемыми ползунами и нижними (начальными) планками. По мере увеличения объема жидкого электропроводного шлака растет доля сварочного тока, протекающего через шлак, плотность тока в дуге становится недостаточной для ее устойчивого горения, и дуга гаснет. [c.297]

Кроме перечисленных руд, в доменную плавку идут различные суррогаты -железных руд шлаки сварочных и мартеновских печей, окалина и др. В настоящее время для выплавки чугуна начинают использовать пиритные огарки, получающиеся в сернокислотном производстве. Так как-в большинстве случаев пиритные огарки содержат медь, то при использовании их в доменных печах получают высококачественный медистый чугун. [c.433]

Применяют для ФО фторида в водах [34 410, 491 592, с 113—118], минеральном сырье [608], флюсах [34], оловянных рудах, концентратах, продуктах цинкового производства [629], мартеновских шлаках, сварочных флюсах, экзотермических смесях [481 592, с. 113—118], соединениях ниобия, тантала [702, с. 105— 1)1№ , ЭФО фторида (фто,ра) в газах [329], [c.159]

113—118], соединениях ниобия, тантала [702, с. 105— 1)1№ , ЭФО фторида (фто,ра) в газах [329], [c.159]

Удаление ныли и шлаков при сварочном производстве [c.1080]

Для образования шлаковой ванны может также применяться так называемый жидкий старт , при котором шлак, расплавленный в отдельной установке, заливают в пусковой колодец, после чего включают источник сварочного тока и сварка производится без зажигания дуги. [c.297]

Особое внимание следует обращать на сварные соединения, являющиеся, как правило, наиболее подверженными коррозии. Материал сварочной проволоки и технология сварки должны обеспечивать получение сварного соединения, металл щва и зона термического влияния которого имеют значения стационарного потенциала, близкие к потенциалу основного металла. Сварной щов и зона термического влияния не должны быть анодными по отнощению к основному металлу. Поверхность сварного шва, находящаяся в контакте с коррозионной средой, должна быть чистой от окалины, шлаков, гладкой.

Кроме обеспечения вяжущих свойств, жидкое стекло участвует в формировании химического состава шлака в процессе сварки. Жидкие стекла являются также ионизатором — источником ионов К и Ма , требуемых для протекания процесса сварки. Натриевое жидкое стекло для производства сварочных электродов должно характеризоваться значением силикатного модуля 2,7—3,0. [c.207]

Детали, подвергаемые магнитной дефектоскопии, предварительно очищают от грязи, просушивают. С контролируемой поверхности удаляют остатки сварочного шлака и металлических брызг. [c.314]

П1роверка качества сварных швов резервуаров и газгольдеров. Перед проверкой швы тщательно очищают от шлака, сварочных брызг, окалин и визуально осматривают для выявления подрезов, непроваров шва, трещин и возможных прожогов и расслоения металла. В первую очередь проверяют на плотность сварные швы днища (монтажные и заводские). [c.263]

В первую очередь проверяют на плотность сварные швы днища (монтажные и заводские). [c.263]

Таким образом, переход от ионных связей к ковалентно-полярным сопровождается уменьшением энергии связи. В частности, в отличие от Si02 рутил Т10г по отношению к металлам является более сильным окислителем (шлаки, сварочные флюсы). По химическому характеру Т10г представляет собой оксид со слабо выраженными кислотными свойствами. Соли титановой кислоты, полученные при высокой температуре (сплавление), устойчивы (например, природное

Таким образом, переход от ионных связей к ковалентно-полярным сопровождается уменьшением энергии связи. В частности, в отличие от SIO2 рутил TIO2 по отношению к металлам является более сильным окислителем (шлаки, сварочные флюсы). [c.329]

Сборка распредкоробок. Распредкоробка собирается вертикально в такой последовательности. На фланец, уложенный на стенд буртом вверх, устанавливают и прихватывают сваркой обечайку, предварительно совместив осевые линии. К обечайке пристыковывается и прихватывается сверху второй фланец. При других конструктивных исполнениях вместо фланца пристыковывается днище. Две распредкоробки спариваются между собой технологической обечайкой и на сварочном стенде заваривают наружные и внутренние кольцевые швы. После распаривания коробок производят газовую вырезку отверстий под штуцеры. Затем отверстия зачищают от шлака с доводкой их диаметров и фасок до чертежных размеров. Допускаемые отклонения по диаметрам отверстий следующие, мм [c.150]

К обечайке пристыковывается и прихватывается сверху второй фланец. При других конструктивных исполнениях вместо фланца пристыковывается днище. Две распредкоробки спариваются между собой технологической обечайкой и на сварочном стенде заваривают наружные и внутренние кольцевые швы. После распаривания коробок производят газовую вырезку отверстий под штуцеры. Затем отверстия зачищают от шлака с доводкой их диаметров и фасок до чертежных размеров. Допускаемые отклонения по диаметрам отверстий следующие, мм [c.150]

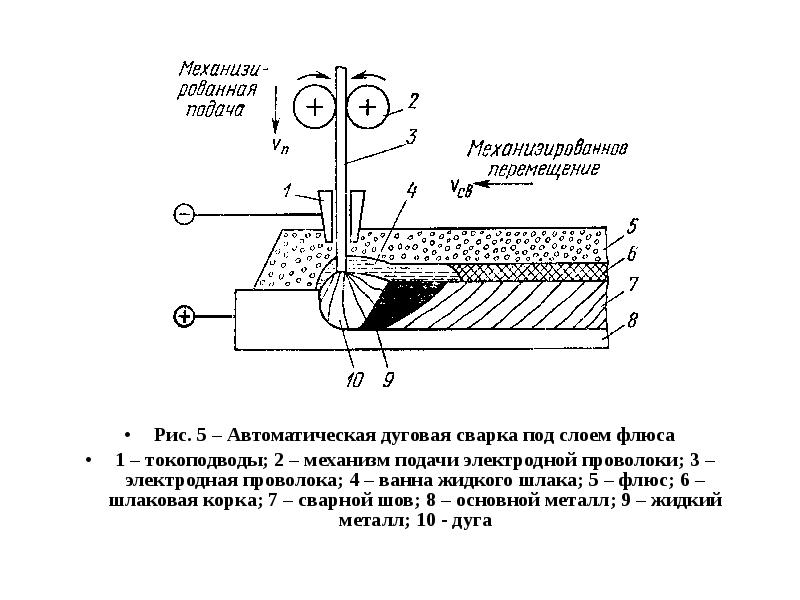

Автоматическая сварка под слоем флюса. Сущность этого способа заключается в том, что электрическая дуга горит под расплавленным флюсом. Флюс предотвращает разбрызгивание металла, защищает металл от кислорода воздуха, обеспечивает формирование нормального сварного шва. Электродная проволока подается из кассеты автоматической головкой. Использование флюса позволяет применять электродную проволоку без покрытия. Часть флюса во время наплавки расплавляется и превращается в шлаковую корку, которая удаляется ударами молотка. Нерас-плавившаяся часть флюса используется повторно. Автоматическая сварка под слоем флюса примен [ется в основном для сварки ци-линдрических деталей (узлы трубопроводов, корпуса аппаратов) при вращении свариваемых элементов с помощью вращателя или манипулятора. Диаметр труб должен быть не менее 200 мм. При меньшем диаметре используются сварочные полуавтоматы. Сварка производится не менее чем в два слоя. Режимы сварки в каждом случае устанавливаются на пробных образцах. При наложении многослойных пшов после наложения каждого валика удаляется шлак и путем внешнего осмотра проверяется качество нша иа отсутствие трещин и пор. Дефектные места должны быть полностью удалены, а вырубленные участки вновь заварены. [c.80]

Нерас-плавившаяся часть флюса используется повторно. Автоматическая сварка под слоем флюса примен [ется в основном для сварки ци-линдрических деталей (узлы трубопроводов, корпуса аппаратов) при вращении свариваемых элементов с помощью вращателя или манипулятора. Диаметр труб должен быть не менее 200 мм. При меньшем диаметре используются сварочные полуавтоматы. Сварка производится не менее чем в два слоя. Режимы сварки в каждом случае устанавливаются на пробных образцах. При наложении многослойных пшов после наложения каждого валика удаляется шлак и путем внешнего осмотра проверяется качество нша иа отсутствие трещин и пор. Дефектные места должны быть полностью удалены, а вырубленные участки вновь заварены. [c.80]

До ХШ столетия единственным методом получения железа был сыродутный процесс, при котором руда восстанавливалась в горнах древесным углем с нринудитеш>ной подачей воздуха ручными мехами. Из-за низких температур при этом получался мягкий пластичный металл, содержащий значительное количество шлака. Для его удаления полученную губчатую массу — крицу обжимали молотом, получая сварочное железо. Процесс был мало производителен (до 60 кг в сутки с горна), требовал большого расхода угля (до 16 кг на кг железа) при весьма низкой степени извлечения железа из руды (не более 0,4 долей ед.). [c.48]

Для его удаления полученную губчатую массу — крицу обжимали молотом, получая сварочное железо. Процесс был мало производителен (до 60 кг в сутки с горна), требовал большого расхода угля (до 16 кг на кг железа) при весьма низкой степени извлечения железа из руды (не более 0,4 долей ед.). [c.48]

С учетом всех перечисленных выше конструктивноэксплуатационных факторов для альтернативной оценки опасности влияния сварочных дефектов их целесообразно разделить на две группы объемные и плоскостные. Объемные дефекты не оказывают существенного алияния на работоспособность соединений. Эги дефекты (поры, шлаки, флокены) можно нормировать по размерам или площади ослабления ими сечения изделия. Плоскостные трешиноподобные дефекты (трешины, оксидные пленки, несплавления, раскаты) по нормативно-технической документации, как правило, считаются недопустимыми. [c.80]

Максимальному разрушению металлические конструкции подвержены в прибрежной зоне, где интенсивно действует прибой и вода переносит много песка, гальки и воздушных пузырьков на высоте 0,2-1,0 м над уровнем моря. Скорость коррозии здесь достигает 0,4-0,8 мм в год. Особенно интенсивно корродируют участки, расположенные с теневой стороны, где менее благоприятны условия для испарения влаги. Сильному коррозионному разрушению подвержены сварные швы и околошов-ные зоны, имеющие меньшую коррозионную стойкость из-за неоднородности состава и структуры шва, наличия в нем шлаков и газовых включений, а также остаточных сварочных напряжений, величина которых может достигать предела текучести. Коррозионное разрущение этих зон [c.16]

Скорость коррозии здесь достигает 0,4-0,8 мм в год. Особенно интенсивно корродируют участки, расположенные с теневой стороны, где менее благоприятны условия для испарения влаги. Сильному коррозионному разрушению подвержены сварные швы и околошов-ные зоны, имеющие меньшую коррозионную стойкость из-за неоднородности состава и структуры шва, наличия в нем шлаков и газовых включений, а также остаточных сварочных напряжений, величина которых может достигать предела текучести. Коррозионное разрущение этих зон [c.16]

Устойчивость процесса сварки определяется объемо.м жидкого шлака, глубиной шлаковой и металлической ванны и внешней характеристикой источника питания. Для этого способа сварки лз чшие результаты дают источники тока с жесткой или несколько возрастающей внешней характеристикой, т. е. с увеличением сварочно-го тока в ванне жидкого шлака напряжение источника [c.297]

А. Качество металла шва при сварке определяется металлур-гическпми процессами в системе газовая фаза — металл — шлак, т. е. совместным влиянием сварочной проволоки и флюса при автоматической сварке, электродной проволоки и покрытия при ручной сварке и основным металлом. [c.314]

е. совместным влиянием сварочной проволоки и флюса при автоматической сварке, электродной проволоки и покрытия при ручной сварке и основным металлом. [c.314]

Стальное оборудос-ание — аппараты и их опорные конструкции— должны быть прочными и жесткими. Конструкция оборудования должна исключать возможность образования прогибов или вибрации, которые могут привести к нарушению антикоррозионного покрытия (образованию трещин, отслоению и т.п.). Стальное реакционное и емкостное оборудование следует проектировать с учетом требований ОСТ 26-291—81 и ГОСТ 14249-80 и следующих правил листы металла должны быть сварены встык швы со стороны поверхности, подлежащей защите, должны иметь подварочный шов все внутренние швы должны быть сплошными, плотными, гладко зачищенными заподлицо с защищаемой поверхностью неплотности в сварных швах и каверны на поверхности металла должны быть исправлены тем же методом, которым выполнена их заварка наличие в швах сварочного шлака, наплывов и заусенцев недопустимо все ребра жесткости корпуса аппаратов или емкостей должны быть вынесены наружу. [c.128]

[c.128]

Сварочное железо. Производимое в последнее время в США сварочное железо представляет собой по существу спокойную малоуглеродистую сталь, в которую еще в расплавленном состоянии добавляют окисно-силикатный шлак. Как и углеродистая сталь, незащищенное сварочное келезо подвергается быстрой коррозии прп экспозиции в морской. атмосфере. Представленные на рис. 10 результаты 8-летыих испытаний в Кристобале, организованных ВМС СШ(А [13, 17], позволяют сопоставить коррозионное поведенпе сварочного л(елеза и стали. [c.32]

Получение. Схема металлургич. передела железных руд включает дробление, измельчение, обогащение маги, сепарацией (до содержания Ре 64-68%), получение концентрата (74-83% Ре), плавку осн. массу Ж. выплавляют в виде чугуна и стали (см. Железа сплавы). Технически чистое Ж., или армко-Ж. (0,02% С, 0,035% Мп, 0,14% Сг, 0,02% 8, 0,015% Р), выплавляют из чугуна в сталеплавильных печах или кислородных конвертерах. Чистое Ж. получают восстановлением оксидов Ж. твердым (коксик, кам.-уг. пыль), газообразным (Н2, СО, их смесь, прнр. конвертированный газ) илн комбинир. восстановителем электролизом водных р-ров илн расплавов солей Ж. разложением пентакарбонила Ре(СО)5 (карбонильное Ж.). Сварочное, илн кричное, Ж. производят окислением примесей малоуглеродистой стали железистым шлаком прн 1350°С илн восстановлением из руд твердым углеродом. Восстановлением оксидов Ж. прн 750-1200°С получают губчатое Ж. (97-99% Ре)-пористый агломерат частиц Ж. пирофорно в горячем состоянии поддается обработке давлением. Карбонильное Ж. (до 0,00016% С) получают разложением Ре(СО)5 при 300 °С в среде КНз с послед, восстановит, отжигом в среде Н2 прн 500-600 С, порошок с размером частиц 1-15 мкм перерабатывается методами порошковой металлургии. Особо чистое Ж. получают зонной плавкой и др. методами. [c.141]

твердым (коксик, кам.-уг. пыль), газообразным (Н2, СО, их смесь, прнр. конвертированный газ) илн комбинир. восстановителем электролизом водных р-ров илн расплавов солей Ж. разложением пентакарбонила Ре(СО)5 (карбонильное Ж.). Сварочное, илн кричное, Ж. производят окислением примесей малоуглеродистой стали железистым шлаком прн 1350°С илн восстановлением из руд твердым углеродом. Восстановлением оксидов Ж. прн 750-1200°С получают губчатое Ж. (97-99% Ре)-пористый агломерат частиц Ж. пирофорно в горячем состоянии поддается обработке давлением. Карбонильное Ж. (до 0,00016% С) получают разложением Ре(СО)5 при 300 °С в среде КНз с послед, восстановит, отжигом в среде Н2 прн 500-600 С, порошок с размером частиц 1-15 мкм перерабатывается методами порошковой металлургии. Особо чистое Ж. получают зонной плавкой и др. методами. [c.141]

Атомно-абсорбционный метод использован для определения магния в чугуне [286, 519, 538], в стали [1202], в алюминиевых ]895] и цинковых [244, 271] сплавах, в металлическом уране [393, 804], в высокочистых металлах — Си, Zn, d, In, Pb, Ni, Pd [272], в железной руде [480], в шлаках [519, 894], сварочных флюсах [284], цементе, известняке и магнезите [894], в силикатных материалах [271, 749, 775, 889, 897, 1093, 1095, 1237], стекле [342], угле [983, 1000, 1198], в почве [281а, 592, 648, 894, 909, 983, 1000, [c. 192]

192]

По схеме, предложенной сварщи-ком-новатором А. А. Морозовым, первый слой шва сваривают в потолочном положении с фюрмированием шва флюсом, подаваемым при помощи шнека в зону дуги. Сварочную проволоку подают через мундштук, расположенный внутри шнека. В процессе сварки шлак всплывает на поверхность сварочной ванны, защищает расплавленный металл изнутри трубы, а основная масса флюса опрессовывает сварочную ванну, формируя шов и удерживая расплавленный металл в потолочном положении. [c.630]

В качестве сырья для производства железосодержащих коагулянтов могут применяться колчеданные огарки, высокожелезистые бокситы, железные руды, колошниковая пыль доменного производства, железный лом и отходы машиностроения, сварочный шлак, окалина, а также крас- [c.101]

Пооперационный контроль включает проверку состояния и качества труб и сварочных материалов в соответствии с ГОСТ и техническими условиями на их изготовление и поставку контроль качества сборки, при котором проверяется подготовка кромок, правильность центровки труб, величина зазора в стыке перед сваркой, расположение и количество прихваток, отсзггствие трещин в прихватках контроль качества и технологии сварки (проверка сварочного режима, зачистки шлака, наличия трещин, подрезов и других дефектов, сплавления по слоям). [c.250]

[c.250]

Шлаки — Влияние: на кристаллизацию

Шлаки — Влияние на кристаллизацию отливок 409 толщины слоя на образование дефектов 412 — Наведение жидкой шлаковой ванны 403, 404 — Приготовление 605 — Свойства 605 — Соотношение долей шлака и металла в струе расплава [c.734]Физические свойства образующихся шлаков оказывают значительное влияние на процесс сварки и формирование сварного шва. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла сварочной ванны, что обеспечит его всплывание из сварочной ванны. Температурный интервал затвердения шлака должен быть ниже температуры кристаллизации металла сварочной ванны, иначе слой шлака не будет пропускать выделяющиеся из сварочной ванны газы. Шлак должен покрывать сварной шов по всей поверхности ровным слоем. [c.67]

Большая скорость подачи тепла сварочной дугой и его отвода в основной металл и в атмосферу влияет на характер кристаллизации ванны.

В отличие от основного металла шов имеет структуру литой стали. По химическому составу он может отличаться от основного металла, так как образуется в результате перемешивания основного и электродного металла и под влиянием реакций, происходящих между металлом, газом и шлаком в процессе сварки. Термический цикл, который претерпевает сварное соединение, оказывает существенное влияние на структуру шва и прилегающие к нему зоны основного металла.

[c.114]

В отличие от основного металла шов имеет структуру литой стали. По химическому составу он может отличаться от основного металла, так как образуется в результате перемешивания основного и электродного металла и под влиянием реакций, происходящих между металлом, газом и шлаком в процессе сварки. Термический цикл, который претерпевает сварное соединение, оказывает существенное влияние на структуру шва и прилегающие к нему зоны основного металла.

[c.114]Особенно неблагоприятное влияние на качество металла оказывает сульфит железа, хорошо растворяющийся в жидком металле и плохо — в шлаках. Температура плавления (1193 ° С) сернистого железа ниже, чем у стали, поэтому оно при кристаллизации остается в прослойках между кристаллами стали по границам зерен металла. [c.35]

При одновременном присутствии титана, марганца и серы возможно образование различных фаз при повышенном содержании марганца, когда Мп > (0,3 1,7% 5), сера связывается с марганцем, а титан с углеродом. Это способствует получению мелкопластинчатого графита, поскольку оба эти соединения являются центрами кристаллизации графита. При снижении содержания марганца появляются сульфиды титана в связи с тем, что реакция МпЗ Т1 7 Мп + Т15 обратима и сродство серы с титаном выше, чем с марганцем. Сульфид титана всплывает на поверхность металла, уходит в шлак и влияние титана ослабляется.

[c.127]

Это способствует получению мелкопластинчатого графита, поскольку оба эти соединения являются центрами кристаллизации графита. При снижении содержания марганца появляются сульфиды титана в связи с тем, что реакция МпЗ Т1 7 Мп + Т15 обратима и сродство серы с титаном выше, чем с марганцем. Сульфид титана всплывает на поверхность металла, уходит в шлак и влияние титана ослабляется.

[c.127]

Под тепловыми процессами при сварке принято подразумевать повышение температуры свариваемых изделий (и присадочного материала) под влиянием источников сварочного нагрева, распространение теплоты по изделию и отвод ее в окружающую среду. Источники сварочного нагрева оказывают тепловое воздействие на основной и присадочный металлы, в результате изменяются структура и свойства металла шва и околошовной зоны. В процессе сварки металл плавится, образуя сварочную ванну, а затем затвердевает в виде сварного шва. В зоне сварки жидкий металл взаимодействует с окружающей средой (шлаком и газом). Температура и длительность нагрева при сварке определяют, помимо явлений плавления и кристаллизации металла, прохождение целого ряда сопутствующих процессов в свариваемом материале структурные превращения, объемные изменения, упругопластические деформации и т.д. Эти процессы оказывают значительное влияние на качество сварного соединения и всей конструкции в целом.

[c.34]

Температура и длительность нагрева при сварке определяют, помимо явлений плавления и кристаллизации металла, прохождение целого ряда сопутствующих процессов в свариваемом материале структурные превращения, объемные изменения, упругопластические деформации и т.д. Эти процессы оказывают значительное влияние на качество сварного соединения и всей конструкции в целом.

[c.34]

Шлаки. При несоблюдении элементарных мер предосторожности в отливку попадает шлак, что приводит к очевидному браку. Кроме этого чисто механического воздействия, не исключено физико-химическое влияние шлака на чугун благодаря не совсем ясному и доказанному воздействию его на условия выделения графита (13 и 14], а также вследствие частичного окисления кремния с образованием дополнительных центров кристаллизации 10]. [c.32]

Амплитуда колебания электрода в поперечном направлении не должна быть более 4—5 диаметров. Траектория движения дуги и скорости её перемещений влияют на а) скорость продвижения дуги вдоль и поперёк шва б) длительность пребывания ванночки в жидком состоянии (до начала кристаллизации) в) глубину провара (степень термической регенерации) г) ширину зоны термического влияния д) толщину наплавляемого слоя и е) местоположение шлака на поверхности наплавленного слоя в процессе сварки.

[c.307]

Траектория движения дуги и скорости её перемещений влияют на а) скорость продвижения дуги вдоль и поперёк шва б) длительность пребывания ванночки в жидком состоянии (до начала кристаллизации) в) глубину провара (степень термической регенерации) г) ширину зоны термического влияния д) толщину наплавляемого слоя и е) местоположение шлака на поверхности наплавленного слоя в процессе сварки.

[c.307]

Низкие температуры оказывают существенное влияние на процесс сварки. Скорость охлаждения и кристаллизации металла сварочной ванны с понижением температуры сварки повышается, в результате чего увеличивается насыщение металла газовыми и шлаковыми включениями, неуспевшими всплыть на поверхность и перейти в шлак. [c.264]

Исследованиями установлено, что химический состав металла шва оказывает решающее влияние на состав прослоек и тем самым на стойкость шва против образования горячих трещин. Сера, углерод, кремний и водород понижают стойкость против горячих трещин, а марганец, наоборот, увеличивает стойкость против трещннообра-зования. Таким образом, возникновение горячих трещин зависит от химического состава стали. Образование горячих грещин тем вероятнее, чем больше в металле шва элементов, способствующих образованию легкоплавких эвтектик и химических соединений, располагающихся при кристаллизации по границам зерен и затвердевающих в последнюю очередь при относительно низких температурах. Это хорошо подтверждается данными о влиянии марганца и углерода на склонность к трещинам, вызываемую серой (фиг. 43). Из графика следует, что повышение содержания серы или углерода в металле увеличивает склонность металла шва к горячим трещинам, повышение содержания марганца уменьшает склонность металла к трещинам, так как марганец связывает серу, и образующийся сульфид марганца Мп5 плохо растворяется в железе и хорошо — в шлаке. Стойкость металла шва к образованию тр.чцин часто называют технологической прочностью.

[c.86]

Таким образом, возникновение горячих трещин зависит от химического состава стали. Образование горячих грещин тем вероятнее, чем больше в металле шва элементов, способствующих образованию легкоплавких эвтектик и химических соединений, располагающихся при кристаллизации по границам зерен и затвердевающих в последнюю очередь при относительно низких температурах. Это хорошо подтверждается данными о влиянии марганца и углерода на склонность к трещинам, вызываемую серой (фиг. 43). Из графика следует, что повышение содержания серы или углерода в металле увеличивает склонность металла шва к горячим трещинам, повышение содержания марганца уменьшает склонность металла к трещинам, так как марганец связывает серу, и образующийся сульфид марганца Мп5 плохо растворяется в железе и хорошо — в шлаке. Стойкость металла шва к образованию тр.чцин часто называют технологической прочностью.

[c.86]

Исследование влияния жидких шлаков на затвердевание слитка показало, что применение быстросгораю-щнх экзотермических Me efi, создающих шлаковую рубашку толщиной 1—2 мм, приводит к некоторому замедлению кристаллизащ1и, тогда как использование тлеющей смеси (толщина гарниссажа 0,5—1,25 мм) не влияло на скорость кристаллизации (табл. 33).

[c.248]

33).

[c.248]

Привлечение данных о минералогическом составе закристаллизованных шлаков и изменение его под воздействием отношения СаО SiOz и содержаний М Оз и MgO совместно с изучением физических свойств шлаковых расплавов позволяет объяснить влияние основных компонентов шлаков на вязкость и температуру кристаллизации реальных шлаковых расплавов. [c.137]

Таким образом, С, 5 и Мп выполняют функции раскис-лителя. Образующийся в процессе реакции оксид углерода вызьгоает кипение и разбрызгивание металла. Кипение сварочной ванны до начала кристаллизации способствует удалению посторонних металлических включений. Если металл кипит во время кристаллизации шва, то образующиеся пузыри оксида углерода не успевают выделяться и остаются в шве в виде газовых пор. Для уменьшения образования оксида углерода в сварочную ванну вводят раскислители (Мп и 81). На процесс окисления при сварке металлов большое влияние оказывает состав сварочного пламени. Образующиеся в процессе реакций оксиды кремния и марганца не растворяются в металле, всплывают на поверхность жидкого металла и переходят в шлаки. В жидком металле шва находится много разнородных оксидов, между которыми происходят химические реакции. В результате этих реакций образуются соединения с более низкой температурой плавления, чем сами оксиды, что облегчает удаление оксидов из расплавленного металла в виде шлака.

[c.215]

Образующиеся в процессе реакций оксиды кремния и марганца не растворяются в металле, всплывают на поверхность жидкого металла и переходят в шлаки. В жидком металле шва находится много разнородных оксидов, между которыми происходят химические реакции. В результате этих реакций образуются соединения с более низкой температурой плавления, чем сами оксиды, что облегчает удаление оксидов из расплавленного металла в виде шлака.

[c.215]

Первый, наиболее очевидный, обусловлен включением постороннего материала, являющегося полупроводником нли диэлектриком — частицы окисла, сульфида, шлака, шлифовального абразива и т. д. В начале роста электролитического осадка такие включения не будут служить центрами кристаллизации и будут препятствовать росту покрытия вширь и сращиванию кристаллов, растущих на расположенных по соседству центрах. Второй тип связан с подложками, у которых структура поверхностных зерен сильно нарушена в процессе холодной деформации (шлифования, холодной прокатки, волочения и т.

д.). В этом случае зародыши порообразования также препятствуют срастанию (коалесценции) отдельных кристаллов электролитического осадка, но за счет своего физического состояния, а не химических различии, как в первом случае. Это, по-видимому, проявление псевдоморфного роста. Отжиг при относительно низкой температуре (для стали, например, 210° С) сильно уменьшает этот эффект, а последующая холодная деформация снова увеличивает его (рис. 6.15). Третий тип зародышей — это трещины в подложке. Если глубина трещины значительно больше ее ширины, то электрическое поле в трещине препятствует осаждению и электролитический осадок в ней не образуется. Горизонтальный рост осадка тормозится, как только грани кристаллов, зародившихся по соседству, достигнут трещины (что аналогично влиянию зародышей пер-

[c.355]

д.). В этом случае зародыши порообразования также препятствуют срастанию (коалесценции) отдельных кристаллов электролитического осадка, но за счет своего физического состояния, а не химических различии, как в первом случае. Это, по-видимому, проявление псевдоморфного роста. Отжиг при относительно низкой температуре (для стали, например, 210° С) сильно уменьшает этот эффект, а последующая холодная деформация снова увеличивает его (рис. 6.15). Третий тип зародышей — это трещины в подложке. Если глубина трещины значительно больше ее ширины, то электрическое поле в трещине препятствует осаждению и электролитический осадок в ней не образуется. Горизонтальный рост осадка тормозится, как только грани кристаллов, зародившихся по соседству, достигнут трещины (что аналогично влиянию зародышей пер-

[c.355]Известно, что отрицательная температура окружающего воздуха влияет на скорость охлаждения сварочной ванны и металла зоны термического влияния (ЗТВ). С понижением температуры скорость охлаждения увеличивается, что приводит к ухудшению надежности монтажных стыков. Прежде всего, увеличение скорости кристаллизации сварочной ванны уменьшает ее объем. Так, уменьшение температуры от +20 до -50 °С сокращает длительность пребывания сварочной ванны в жидком состоянии примерно на 10 %. Это сказывается на процессе кристаллизации металла, так как отставание диффузионных процессов от кристаллизационных приводит к перавпо-веспому структурному состоянию металла нри этом усиливаются процессы ликвации и сегрегации химических элементов, возрастает вероятность засорения сварного шва неметаллическими и шлаковыми включениями, не успевающими полностью выделиться в шлак, и образования нор, вызванных газами, в частности водородом. Увеличение скорости охлаждения сварного соединения может привести к образованию закалочных структур в ЗТВ, резко снижающих пластичность металла и повышающих склонность к хрупкому разрушению. Это особенно может проявляться при сварке низколегированных сталей повышенной и высокой прочности, а также среднелегпровап-ных сталей. Прп этом вероятность хрупкого разрушения тем больше, чем ниже температура окружающего воздуха.

Прежде всего, увеличение скорости кристаллизации сварочной ванны уменьшает ее объем. Так, уменьшение температуры от +20 до -50 °С сокращает длительность пребывания сварочной ванны в жидком состоянии примерно на 10 %. Это сказывается на процессе кристаллизации металла, так как отставание диффузионных процессов от кристаллизационных приводит к перавпо-веспому структурному состоянию металла нри этом усиливаются процессы ликвации и сегрегации химических элементов, возрастает вероятность засорения сварного шва неметаллическими и шлаковыми включениями, не успевающими полностью выделиться в шлак, и образования нор, вызванных газами, в частности водородом. Увеличение скорости охлаждения сварного соединения может привести к образованию закалочных структур в ЗТВ, резко снижающих пластичность металла и повышающих склонность к хрупкому разрушению. Это особенно может проявляться при сварке низколегированных сталей повышенной и высокой прочности, а также среднелегпровап-ных сталей. Прп этом вероятность хрупкого разрушения тем больше, чем ниже температура окружающего воздуха. В этих условиях незначительный концентратор напряжений в шве пли на ЛИНИН сплавления имеет большую тенденцию к развитию, которое может привести к зарождению трещины и ее распространению вплоть до разрушения трубопровода.

[c.44]

В этих условиях незначительный концентратор напряжений в шве пли на ЛИНИН сплавления имеет большую тенденцию к развитию, которое может привести к зарождению трещины и ее распространению вплоть до разрушения трубопровода.

[c.44]

И шлака вам побольше — все об электрошлаковой сварке

Достаточно оригинальный и не всем известный метод сварного соединения металлических деталей – электрошлаковая сварка. Она предназначается для изготовления вертикальных (преимущественно) сварных швов. Вертикальный шов, особенно на толстом металле, в силу многих причин требует особого подхода.

Блок: 1/5 | Кол-во символов: 294

Источник: https://svaring.com/welding/vidy/elektroshlakovaja-svarka

Содержание

Электрошлаковая сварка — это один из видов сварки плавлением, который появился недавно, если сравнивать его с традиционными способами, например, относительно ручной дуговой сварки. Этот способ позволяет сваривать металлы практически неограниченной толщины, что делает его одним из ведущих и перспективных технологических процессов.

Наиболее важным остаётся качество сварки в сложных крупногабаритных изделиях, поэтому, большое внимание уделяется процессу подготовки свариваемых частей и техника сварки.

Блок: 2/10 | Кол-во символов: 556

Источник: https://taina-svarki.ru/sposoby-svarki/elektroshlakovaya-svarka-shemy-sushchnost-tehnologiya.php

Общая информация

ЭШС или электрошлаковая сварка — это метод соединения металлов, при котором тепло, плавящее металл, образуется в среде расплавленного шлака. Электрод погружается в шлак, пропуская электрический ток, который тем самым генерирует тепло в шлаке. Такой процесс не требует использования дуги. Зачастую ЭШС применяют при сварке вертикально расположенных деталей, шов ведут снизу вверх.

Блок: 2/7 | Кол-во символов: 395

Источник: https://svarkaed.ru/svarka/vidy-i-sposoby-svarki/chto-takoe-elektroshlakovaya-svarka.html

Виды электрошлаковой сварки

Разновидности ЭШС по виду присадки, способу ее подачи:

- С использованием проволоки.

Она подается в ванну расплава постепенно, сверху вниз, вслед за перемещающимися в одной горизонтальной плоскости электродами.

Она подается в ванну расплава постепенно, сверху вниз, вслед за перемещающимися в одной горизонтальной плоскости электродами. - С использованием пластин и токоподающих электродов круглой или прямоугольной формы. Пластины опускаются к зазору по мере необходимости образования расплава. В отличие от проволоки одномоментно образуют большой объем расплава.

- С использованием мундштука. По сути, это унификация первых двух способов. Токоподающие пластины фиксируются в определённом положении, флюс быстро прогревается. А к зазору по направляющему мундштуку подается проволока. Этот метод разработан для криволинейных швов.

Способы электрошлаковой сварки: а) с использованием проволоки; б) с использованием пластин и токоподающих электродов; в) с использованием мундштука.

Блок: 3/6 | Кол-во символов: 876

Источник: https://svarkaprosto.ru/tehnologii/elektroshlakovaya-svarka

Классификация типов электрошлаковой сварки

Схема аппарата для электрошлаковой сварки.

Электрошлаковая сварка может подразделяться по самым разным критериям.

По типу формирования сварочной ванны:

- свободное формирование ванны;

- принудительное формирование ванны.

Если принять во внимание тип электродов и способ их погружения в сварочную ванну, ЭШС делится на три вида:

ЭШС с проволокой

По данной технологии электродная проволока подается в сварочную шлаковую ванну постепенно, по ходу их расплавления. Электроды передвигаются в горизонтальной плоскости медленно и ровно – их движение поступательное.

В результате обеспечивается ровное нагревание толщины кромок свариваемых металлических заготовок. Немаловажный фактор: для реализации данного способа нужен практический опыт сварщика, новичкам здесь будет непросто.

ЭШС с пластинами

Это метод с использованием электродов в виде пластин и с большим диаметром, который нужен для того, чтобы максимально перекрыть зазор между соединяемыми заготовками. Пластинки электродов фиксируются, чтобы подаваться в ванну через короткие промежутки времени – в зависимости от того, хватает ли расплавленного металла в ванне для заполнения зазора между поверхностями.

Следует ответить, что конструкция аппаратов для ЭШС пластинами или электродами с большим диаметром проще в использовании, чем при ЭШС с помощью проволоки.

Электроды с большим диаметром бывают разной формы: их сечения могут быть прямоугольными или круглыми, если нужно работать с заготовками цилиндрической формы. Они бывают даже полые внутри, заполненные металлической крупкой.

ЭШС плавящимся мундштуком

По своей сути это комбинация двух первых технологий. Пластина из электрода также фиксируется в зазоре, в который подается проволока с помощью направляющих трубок. В процессе сварки пластины неподвижны, потому что расплавленного металла в ванне вполне достаточно за счет подающейся проволоки.

Данная технология может применяться при сварке кромок любой толщины, а шов может достигать в длину трех метров и даже больше. С ее помощью можно варить сложные криволинейные швы.

В аппарат для ЭШС с мундштуком входит специальный переносной механизм для подачи проволоки. Все детали и мелкие конструктивные элементы в ЭШС описаны в ГОСТе 15164.

Все детали и мелкие конструктивные элементы в ЭШС описаны в ГОСТе 15164.

Виды сварных соединений.

Какие выводы можно сделать? Для сварки металлических деталей с краями большой толщины нужно использовать либо специальные колебательные движения электродов для постепенности прогревания, либо электроды с пластинами или большого диаметра. А самым лучшим вариантом будет сочетание этих способов.

В промышленности чрезвычайно популярна сварка проволокой. Это швы самой разной формы с любой длиной, края деталей любой толщины: от 20-ти до 600 миллиметров. Если применяются пластины, варить можно швы тоже любой толщины, но с ограниченной длиной до 1,5 метров. Пластинчатая ЭШС возможна с чугунными электродами, ведь из чугуна практически невозможно сделать проволоку.

Блок: 4/8 | Кол-во символов: 2970

Источник: https://tutsvarka.ru/vidy/elektroshlakovaya-svarka

Область применения

Сущность процесса и область применения сварки под слоем флюса состоит в соединении деталей больших размеров. Наиболее часто это листы толщиной от 40 мм до 500 мм. Шов накладывается за один проход и практически не имеет ограничения по длине.

Наиболее часто это листы толщиной от 40 мм до 500 мм. Шов накладывается за один проход и практически не имеет ограничения по длине.

Наиболее популярная область применения в тяжелой промышленности для изготовления стендовых плит большой площади, сваривании деталей с разными по толщине элементами. При строительстве трубопроводов повышенной ответственности применяется автоматическое оборудование для соединения труб с предварительной подготовкой и последующей термообработкой и изоляцией.

Блок: 2/9 | Кол-во символов: 617

Источник: https://svarka.guru/vidy/thermo/dugovaya/elektroshlakovaya.html

Способы сваривания

Электрошлаковая сварка подходит не для всех металлов, но ее область применения нельзя назвать узкой. Ее используют обычно для соединения низкоуглеродных и среднеуглеродных сталей, чугуна, цветных металлов (вплоть до титана и алюминия), реже — для легированных сталей.

Применяют при производстве массивных, крупногабаритных деталей (толщина порядка 100-600 мм), переплавке отходов.

На практике используется 3 основных методики сварки. Первая подразумевает непрерывную подачу в расплав присадочного электрода, направляемого в горизонтальной плоскости. Движение электрода носит возвратно-поступательный характер, чтобы обеспечивалась максимальная плотность контакта.

Вторая электрошлаковая методика — это сварка габаритными пластинчатыми электродами, которые фактически заменяют собой медные ползуны.

В этом случае присадка используется в меньшей степени — электроды сами плотно перекрывают зазор и обеспечивают эффективный расплав: торцы деталей соединяются без присадки. Но в этом случае электроды должны быть подогнаны по форме к деталям, это узкоспециализированный способ.

Третья методика основана на соединении первых двух. В ней присутствует и пластинчатый электрод, и особый плавящийся электрод. Первый во время всего процесса электрошлаковой сварки остается неподвижным, второй подается в зону расплава и является, по сути своей, присадкой.

Обратите внимание, что химический состав присадки должен быть аналогичен составу основных металлов.

Также существуют два разных принципа работы установок электрошлаковой сварки. Устройства, в которых реализован первый способ, работают с твердой шлаковой смесью, которую самостоятельно расплавляют. Установки, работающие по второму принципу, используют жидкую, предварительно расплавленную в печи смесь.

Первым для начала работы необходим более мощный пусковой ток, потому что много энергии тратится на доведение шлака до жидкого состояния. Вторым, соответственно, требуется находящаяся неподалеку плавильная печь.

Блок: 4/5 | Кол-во символов: 1980

Источник: https://svaring.com/welding/vidy/elektroshlakovaja-svarka

Технология

Технология электрошлаковой сварки крайне проста. Две детали устанавливают вертикально, оставляя между ними небольшой зазор. Зазор нужно с двух сторон закрыть ползунами, оснащенными трубками с водой для охлаждения. Ползуны нужно перемещать по ходу сварки, чтобы шов равномерно остывал. Снизу зазор нужно дополнительно закрыть специальным «карманом». Затем нужно засыпать флюс в зазор и погрузить в него электрод. Подвод тока осуществляется с помощью мундштука.

Ползуны нужно перемещать по ходу сварки, чтобы шов равномерно остывал. Снизу зазор нужно дополнительно закрыть специальным «карманом». Затем нужно засыпать флюс в зазор и погрузить в него электрод. Подвод тока осуществляется с помощью мундштука.

Ток проходит через электрод прямо во флюс, и тот начинает плавиться. В последствии образуется шлак, который за счет своей высокой теплопроводности как раз и является тем самым источником тепла, нагревающим металл. Шлак плавит электрод, кромки и способствует образованию сварочной ванны. Дуги в этом процессе нет, как таковой. Флюс защищает сварное соединение от негативного влияния кислорода и улучшает его качественные характеристики. При этом он используется вполне экономично и его расход невелик. Можно использовать обычный флюс для дуговой сварки или флюс особый. Но об этом мы поговорим далее.

Блок: 4/7 | Кол-во символов: 1068

Источник: https://svarkaed.ru/svarka/vidy-i-sposoby-svarki/chto-takoe-elektroshlakovaya-svarka.html

Преимущества и недостатки

Логичнее начать с достоинств ЭШС:

- Металл не окисляется под слоем шлаковой ванны, не нужно использовать газовое оборудование для создания безопасной атмосферы.

- Соединяемые детали равномерно разогреваются и медленнее остывают. Нагрев начинается на уровне флюса. Благодаря «шубе» сохраняется стабильная температура в процессе образования шва. Это благотворно сказывается на качестве соединения.

- Параметры токовой нагрузки меньше влияют на процесс образования шва, прогрев происходит за счет разогретого шлака. При прерывании подачи электричества процесс не прерывается.

- За один проход проваривается металл толщиной до 200 мм, не нужно делать много проходов, сокращается время сварки. При двух электродах допустимо соединять металл толщиной свыше 200 мм.

- Минимизируются затраты на расходные материалы, объем шлака составляет не более 5% от объема металла, затраты на электроэнергию небольшие, нет потерь, свойственных сварке на постоянном токе.

- Высокий коэффициент полезного действия. При минусе временных и денежных затрат – большой объем работ хорошего качества.

- Минимизируется человеческий фактор: автоматически выдерживается заданное расстояние электрода до детали.

- Сокращается время подготовительного этапа, разделки кромок не требуется. Заплавляется зазор между деталями.

Несколько минусов, которые нельзя скидывать со счетов:

- Вариативность швов уменьшается, методом ЭШС выполняют только вертикальные или сильно приближенные к ним швы.

- Процесс непрерывный, нельзя остановиться на середине шва, пострадает качество соединения.

- Высокая зернистость диффузионного слоя, при минусовых соединениях пластичность металла существенно снижается, шов приобретает хрупкость.

В промышленных масштабах электрошлаковая сварка экономически целесообразна при соединении толстых элементов. Для тонкостенных деталей расходы на оборудование окажутся слишком большими.

Блок: 6/6 | Кол-во символов: 1875

Источник: https://svarkaprosto.ru/tehnologii/elektroshlakovaya-svarka

Оборудование для ЭШС

Технология электрошлаковой сварки относится к особым методам. Оборудование и расходные материалы для нее тоже особые. Это касается, прежде всего, химического состава многочисленных вариантов флюсов, предлагаемых на рынке для ЭШС.

Это касается, прежде всего, химического состава многочисленных вариантов флюсов, предлагаемых на рынке для ЭШС.

- Марганцевые флюсы с высокими долями кремния и железа. Отлично подходят для работы со сталями низколегированных типов.

- Низкокремниевые марганцевые флюсы также предназначены для сталей теплоустойчивого типа перлитного класса, а также для низко- и среднелегированных сплавов стали.

- Безмарганцевые низкокремнистые смеси подходят для бронированных металлов.

- Фторидные флюсы выбирают для сварки деталей из нержавейки или чугуна.

Пара слов о сварочном шве высокого качества.

Качество сварочного шва – самый главный в итоге критерий эффективности всех технологий работы по металлу. Особенность ЭШС в виде минимального и очень постепенного пополнения шлаковой ванны новыми дозами флюса выливается в постоянный химических состав металла сварочного шва. А это напрямую влияет на его высокое качество.

Мы уже писали выше, что электрошлаковая сварка проводится при вертикальном положении оси шва. Благодаря этому факту газовые пузыри и частицы шлака всплывают и удаляются легче и быстрее, чем при горизонтальном положении. Вследствие этого пустоты шва заполняются металлом намного лучше.

Благодаря этому факту газовые пузыри и частицы шлака всплывают и удаляются легче и быстрее, чем при горизонтальном положении. Вследствие этого пустоты шва заполняются металлом намного лучше.

При ЭШС практически не образуются поры и никакие другие участки низкой плотности, по крайней мере, эти дефекты наблюдаются намного реже и в меньшем количестве, чем при дуговой сварке в нижнем расположении.

Еще одно преимущество связано с оптимальным направлением роста кристаллов в швах. Это явление исключает появление зоны «слабины», которая обычно появляется в широких швах большой толщины, если процесс проходит в нижнем положении. Кроме того, снижается риск формирования кристаллизационных дефектов в швах.

Электрошлаковая сварка.

Следующее преимущество – отличные температурные условия для рабочей зоны. Нагревание краев металлических деталей стартует на поверхностном уровне шлаковой ванны, а расплавление этих краев начинается лишь в самой близости от вновь образованной металлической ванны.

Между этими процессами – началом подогрева краев свариваемых металлических заготовок и их расплавлением проходит совсем небольшое время – всего 2 – 3 минуты. Но их вполне хватает, чтобы скорость нагрева и скорость следующего за ним охлаждения были ниже, чем при других способах сварки. Это называется стабильностью, что напрямую работает по высокое качество шва.

Перед сваркой по технологии ЭШС кромки металлических деталей разделывать не нужно. Их складывают с зазором, который по идее заменяет эту разделку. Такой подход позволяет снизить ресурсные затраты при подготовке кромок к процессу сварки.

Электрошлаковая сварка предполагает симметричное расположение электродов. Поэтому при ее использовании нет никаких угловых изменений в виде деформации. Если толщина свариваемых металлов небольшая, например, в пределах 40 – 50 мм, ресурсные затраты на ЭШС выше, чем при дуговой сварке по флюсовой технологии, так что тонкие детали лучше варить без шлака.

А вот если толщина кромок большая, выше, например, 100 мм, то применять лучше ЭШС, которая намного производительнее и экономичнее дуговой.

Конечно, есть и кое-какие недостатки. Ориентация шва должна быть только вертикальной, иногда это не очень удобно. Процесс сварки должен быть непрерывным в обязательном порядке, в противном случае могут образоваться дефекты, в результате чего придется делать повторную сварку. Шов при ЭШС отличается своеобразной структурой – она особая, крупнозернистая.

Блок: 6/8 | Кол-во символов: 3615

Источник: https://tutsvarka.ru/vidy/elektroshlakovaya-svarka

Подготовка изделия

Кромки стыкуемых деталей не обязательно зачищать. Раскрой металла производится газовым резаком. Допускаются неровности и выступы размером до 3 мм при толщине листа до 200 мм. Отклонение от параллельности кромок сопрягаемых деталей может быть в пределах 4 мм на высоту.

При соединении боковых плоскостей проката, его следует очистить от окалины и ржавчины. Для этого используется обдирочный аппарат или ручная зачистка болгарками с крупнозернистыми кругами.

Литье и поковки в месте соединения должны обрабатываться механическим способом на станках. Если для наращивания глубины ванны применяются медные или стальные пластины, варить можно без обработки.

Если для наращивания глубины ванны применяются медные или стальные пластины, варить можно без обработки.

Перед сваркой деталей разной толщины, кромки выравнивают, сняв под углом часть большей или наращивая полосой металла тонкую.

Блок: 6/9 | Кол-во символов: 798

Источник: https://svarka.guru/vidy/thermo/dugovaya/elektroshlakovaya.html

Вместо заключения

Мы постарались кратко, но понятно описать, что такое электрошлаковая сварка. Пользуясь этой статьей, вы сможете применить эту технологию в своей практике, поскольку теперь знаете все марки флюса и особенности проведения сварки. Мы считаем, что ЭШС-сварка просто незаменима на мелких предприятиях, ведь она экономична, производительна и позволяет выпускать относительно качественную продукцию. А вы когда-нибудь прибегали к электрошлаковой сварке? Расскажите о своем опыте в комментариях. Желаем удачи в работе!

Блок: 7/7 | Кол-во символов: 529

Источник: https://svarkaed.ru/svarka/vidy-i-sposoby-svarki/chto-takoe-elektroshlakovaya-svarka. html

html

Осуществление возбуждения ЭШ процесса

При холодном старте стык между свариваемыми деталями заполняется флюсом. В него вставляется мундштук и возбуждается ток. Под флюсом возникает дуга, и он плавится, превращаясь в жидкий шлак с большим электрическим сопротивлением.

Сварочная дуга после расплавления первой порции флюса угасает. Шлак, через который проходит ток, выделяет большое количество тепла и плавит следующую порцию флюса, присадочную проволоку и края свариваемых деталей.

Горячий способ применяется реже. В ванну, образованную медными пластинами по бокам в начале шва, заливают предварительно расплавленный в печи флюс.

Блок: 7/9 | Кол-во символов: 629

Источник: https://svarka.guru/vidy/thermo/dugovaya/elektroshlakovaya.html

Электрошлаковая сварка плавящимся мундштуком

Плавящийся электрод состоит из набора пластин, или стержней с каналами для подвода сварочной проволоки. Также мундштук может быть в виде трубы с толстой стенкой.

Та или иная форма мундштука предназначена для каждого конкретного случая. Эта форма зависит от формы свариваемого шва. Материал мундштука должен быть схож по составу с основным материалом.

Наиболее распространёнными являются мундштуки со спиралевидными каналами для сварочной проволоки. Диаметр проволоки составляет 4-5мм. Спираль приваривается к пластине мундштука при помощи электродов диаметрами 2-3мм.

Плавящийся мундштук необходимо надёжно изолировать от свариваемых кромок, иначе возможно короткое замыкание. Естественно, в процессе сварки вместе с материалом мундштука в сварочную ванную будет попадать и материал изоляторов, поэтому их состав должен быть таким, чтобы исключить негативное влияние на состав сварного шва. Кроме того, изолятор необходимо изготавливать пластичным.

Изоляторы устанавливаются на расстояние 100-150мм по горизонтали и на расстоянии 200-250мм по высоте между рядами.

После подготовки и сборки свариваемых заготовок, устанавливают плавящийся мундштук в зазоре независимо от аппарата. Мундштук крепится на специальном кронштейне.

Мундштук крепится на специальном кронштейне.

Каналы мундштука соединяются с механизмом подачи проволоки переходными трубками, образующими переходной тракт. На дно кармана помещают стальной порошок или стружку. Места неплотного прилегания формирующих устройств замазывают глиной. На слой стружки засыпается немного флюса, примерно 20-30% от общего объёма, проверяют напряжение холостого хода трансформаторов, расход воды в системе охлаждения формирующих устройств, а также наличие всех нужных инструментов.

Сварку ведут при скорости подачи сварочной проволоки 150-170м/ч. После стабилизации процесса скорость подачи снижают до 90-100м/ч, в зазор засыпается флюс из расчёта два объёма флюса на один объём жидкого металла.

Техника выполнения швов электрошлаковой сваркой, окончание процесса и все последующие операции сходны с техникой выполнения прямолинейных швов. При сварке толстого металла толщиной 100-200мм предпочтительнее использовать трёхфазную систему питания для предотвращения перекоса фаз.

Плавящийся мундштук широко используется не только для сварки, но и при наплавочных работах при ремонте. При этом толщина наплавленного слоя может составлять 20-100мм.

Блок: 8/10 | Кол-во символов: 2502

Источник: https://taina-svarki.ru/sposoby-svarki/elektroshlakovaya-svarka-shemy-sushchnost-tehnologiya.php

Важно знать перед работой

Есть ряд нюансов, о которых нужно помнить всегда:

- Обязательное требование – тщательнейшая очистка поверхностей в месте сварки от грязи и любых следов окисления. Если этого не сделать, внутри шлаковой ванны потеряется одно из самых главных достоинств: стабильность плавления.

- Еще одно обязательное условие – соблюдение одной и той же температуры нагрева металла и плавления, это должна быть наибольшая приближенность.

Регулировка электрической дуги должна быть под особым контролем. Если вдруг в шлаковой ванне произойдет дуговой разряд, в шве появятся дефекты – это довольно распространенная причина.

Блок: 8/8 | Кол-во символов: 656

Источник: https://tutsvarka.ru/vidy/elektroshlakovaya-svarka

Контроль качества электрошлаковой сварки

Наиболее характерные дефекты

В большинстве случаем, сварные швы, полученные при помощи ЭШС, обладают высокими механическими свойствами, химически однородны и с отсутствием металлических включений, трещин, пор и шлаковых частиц. Но, при нарушении технологии сварки, или техники выполнения швов, могут появиться дефекты, снижающие качество сварного соединения.

К наиболее распространённым дефектам относятся горячие трещины в металле шва и надрывы в зоне термического влияния. Горячие трещины могут возникать при сварке любых типов стали, но чаще всего они возникают у сталей с большим показателем углеродного эквивалента и у сталей с содержанием углерода более 0,2% при жёстком закреплении свариваемых заготовок и при повышенных скоростях сварки.

Из параметров режима сварки, наибольшее влияние на образование трещин оказывает величина силы тока, которая напрямую зависит от скорости подачи проволоки. Соответственно, для предотвращения образования данного дефекта, следует уменьшать скорость сварки, и выполнять предварительный подогрев до 150-500°C.

Соответственно, для предотвращения образования данного дефекта, следует уменьшать скорость сварки, и выполнять предварительный подогрев до 150-500°C.

Холодные трещины шва могут появиться при сварке среднелегированных сталей ферритной проволокой, когда зона проплавления находится на удалении от ванны с расплавом. Для предотвращения этих трещин сварку рекомендуется вести при малой глубине ванны (35-40мм) и равномерном проваре.

Другие дефекты, такие как непровары, поры и неметаллические включения появляются, как правило, при грубом нарушении технологии сварки.

Способы контроля сварных швов

Соединения, полученные ЭШС, контролируют комплексно. Этот контроль включает в себя визуальный осмотр сварных швов, контроль сварки на предварительно изготовленных образцах, ультразвуковой контроль сварных швов, магнитную дефектоскопию, контроль рентгеновскими лучами или же радиационный контроль гамма-излучением.

Блок: 9/10 | Кол-во символов: 1961

Источник: https://taina-svarki. ru/sposoby-svarki/elektroshlakovaya-svarka-shemy-sushchnost-tehnologiya.php

ru/sposoby-svarki/elektroshlakovaya-svarka-shemy-sushchnost-tehnologiya.php

Видео: Электрошлаковая сварка, технология

Дополнительные материалы по теме:

Блок: 10/10 | Кол-во символов: 88

Источник: https://taina-svarki.ru/sposoby-svarki/elektroshlakovaya-svarka-shemy-sushchnost-tehnologiya.php

Количество использованных доноров: 6

Информация по каждому донору:

- https://taina-svarki.ru/sposoby-svarki/elektroshlakovaya-svarka-shemy-sushchnost-tehnologiya.php: использовано 4 блоков из 10, кол-во символов 5107 (23%)

- https://tutsvarka.ru/vidy/elektroshlakovaya-svarka: использовано 4 блоков из 8, кол-во символов 8329 (37%)

- https://svarkaprosto.ru/tehnologii/elektroshlakovaya-svarka: использовано 2 блоков из 6, кол-во символов 2751 (12%)

- https://svarka.

guru/vidy/thermo/dugovaya/elektroshlakovaya.html: использовано 3 блоков из 9, кол-во символов 2044 (9%)

guru/vidy/thermo/dugovaya/elektroshlakovaya.html: использовано 3 блоков из 9, кол-во символов 2044 (9%) - https://svarkaed.ru/svarka/vidy-i-sposoby-svarki/chto-takoe-elektroshlakovaya-svarka.html: использовано 3 блоков из 7, кол-во символов 1992 (9%)

- https://svaring.com/welding/vidy/elektroshlakovaja-svarka: использовано 2 блоков из 5, кол-во символов 2274 (10%)

Сварка электродом | welder

Ручная дуговая сварка применяется на многих предприятиях и производствах. Она отличается простотой технологического процесса, экономностью расходных материалов, и компактностью некоторых видов оборудования, что удобно для маневренности. Вести работу аппаратами для ручной дуговой сварки покрытыми электродами можно в полноценном режиме по десять часов в день. Поскольку многие учебные заведения преподают данный метод и технологию сваривания металлических частей, найти хороших специалистов для работы не сложно. Начинающим сварщикам важно хорошо знать что такое ручная дуговая сварка, каковы ее технологии, режимы и возможности.

Сварка MMA — что это такое?

MMA сварка — это способ соединения двух металлических частей при помощи электрической дуги и плавящегося покрытого электрода. Перевод аббревиатуры подразумевает ручное управление этим процессом. Суть метода заключается в замыкании электрической цепи, в результате которой образуется сварочная дуга. Высокая температура производит расплавление кромок металла и стержня электрода. Образуется сварочная ванна.

В качестве источника тока используются различные трансформаторы, генераторы, и преобразователи, выдающие переменное и постоянное напряжение. Для работы используется два кабеля (+ и -), один из которых крепится на изделие, а второй снабжается держателем электрода и находится в руках сварщика. В зависимости от того, какой вид кабеля крепится к массе, определяется полярность сварки. Этого требует режим сваривания различных металлов.

Ручная электродуговая сварка предусматривает защиту сварочной ванны от воздействия газов атмосферы. За этот процесс отвечает покрытие электродов. Его действие можно увидеть на многочисленных видео. Снабженное специальным составом, плавясь от температуры дуги, покрытие выделяет собственные газы, защищающие сварочную ванну и предотвращающие попадание кислорода в зону горения дуги. Без специальной обмазки ручная дуговая сварка была бы невозможна. Расплавленный металл электродов вступал бы во взаимодействие с окружающей средой, и жидкие частицы разлетались бы по всей поверхности свариваемого изделия. Водород, из-за легкого веса, вырывался бы наружу и образовывал поры в кристаллизующемся шве.

За этот процесс отвечает покрытие электродов. Его действие можно увидеть на многочисленных видео. Снабженное специальным составом, плавясь от температуры дуги, покрытие выделяет собственные газы, защищающие сварочную ванну и предотвращающие попадание кислорода в зону горения дуги. Без специальной обмазки ручная дуговая сварка была бы невозможна. Расплавленный металл электродов вступал бы во взаимодействие с окружающей средой, и жидкие частицы разлетались бы по всей поверхности свариваемого изделия. Водород, из-за легкого веса, вырывался бы наружу и образовывал поры в кристаллизующемся шве.

Как показывают многие видео, в процессе ведения дуги, сварочная ванна разделяется на несколько цветовых и весовых зон:

самым белым выглядит расплавленный металл кромок и присадочного электрода;

ярко-красным обозначает себя жидкий шлак;

железо, под действие веса, стремится ко дну ванны;

шлак, обладающий меньшим весом, плавает на поверхности.

Понимая эти различия, можно умело манипулировать концом электрода для создания ровного и прочного шва. После выполнения работы требуется отбивать застывший шлак, чтобы убедиться в качестве сваренного соединения и придать более привлекательный вид всей конструкции.

Применение MMA сварки

Технология ручной дуговой сварки нашла широкое отображение в различных производственных сферах. Это:

машиностроение

прокладка различных трасс для теплоснабжения, перекачки газа и подачи воды;

кораблестроение;

ремонтные работы на СТО;

коммунальные службы.

Данный метод позволяет сваривать обычную углеродистую сталь во всех пространственных положениях. При использовании электродов со специальным омеднением покрытия возможна сварка чугуна. Если применять нержавеющие покрытые электроды, то свариванию поддаются легированные виды стали. Полученные швы отличаются высокой устойчивостью к сопротивлению на разрыв и излом. Об этом свидетельствуют многочисленные испытания и подтверждающие видео. Метод сварки используется не только для сваривания частей, но и для наплавки поверхностей истертых деталей и последующей механической обработки.

Об этом свидетельствуют многочисленные испытания и подтверждающие видео. Метод сварки используется не только для сваривания частей, но и для наплавки поверхностей истертых деталей и последующей механической обработки.

Преимущества электросварки

Ручная сварка покрытыми электродами включает ряд выгодных преимуществ:

ценовая доступность аппаратов и расходных материалов;

эксплуатация оборудования в течении всего рабочего дня;

простота выполнения работ и высокая скорость при умелом обращении;

легкая обучаемость, включая различные пособия и видео;

прочность швов;

возможность сваривания элементов в любом пространственном положении;

легкость оборудования и возможность быстрого перемещения по рабочему объекту.

Безопасность при MMA сварке

Технология дуговой сварки требует соблюдения правил безопасности. Без этого можно значительно навредить своему здоровью или окружающим. Во-первых, при расплавлении обмазки электрода, выделяется много тяжелых газов, вредных для дыхания. Поэтому сварочные работы ведутся на открытом воздухе, или в хорошо проветриваемом помещении. В закрытых пространствах (комнаты, емкости) необходимо предусмотреть искусственную вентиляцию.

Во-первых, при расплавлении обмазки электрода, выделяется много тяжелых газов, вредных для дыхания. Поэтому сварочные работы ведутся на открытом воздухе, или в хорошо проветриваемом помещении. В закрытых пространствах (комнаты, емкости) необходимо предусмотреть искусственную вентиляцию.

Во-вторых, технология ручной дуговой сварки подразумевает работу с большими показателями силы тока (А) и малым напряжением (V). Это требует бережного обращения с аппаратом, не допускающего его падения или перегрева, что может привести к нарушению изоляции и проведению тока на корпус устройства. Хотя используемое напряжение безопасно для жизни (обычно до 48 V), держатель должен быть хорошо заизолирован, а при работе в металлических емкостях под ноги сварщика необходимо подкладывать резиновый коврик.

При горении дуги происходит выделение высокой температуры и ультрафиолетового излучения, поэтому руки сварщика должны быть защищены рукавицами из прочного материала. Не должно быть открытых участков кожи, так как это может привести к световым ожогам. Еще часты брызги расплавленного шлака, которые летят довольно высоко, поэтому головной убор для сварщика обязателен.

Еще часты брызги расплавленного шлака, которые летят довольно высоко, поэтому головной убор для сварщика обязателен.

Для защиты зрения рабочего используются специальные маски со светофильтрами, защищающие от вредного излучения. Эти элементы имеют разнообразные номера маркировки для работы в условиях разной освещенности.

Технология выполнения и параметры

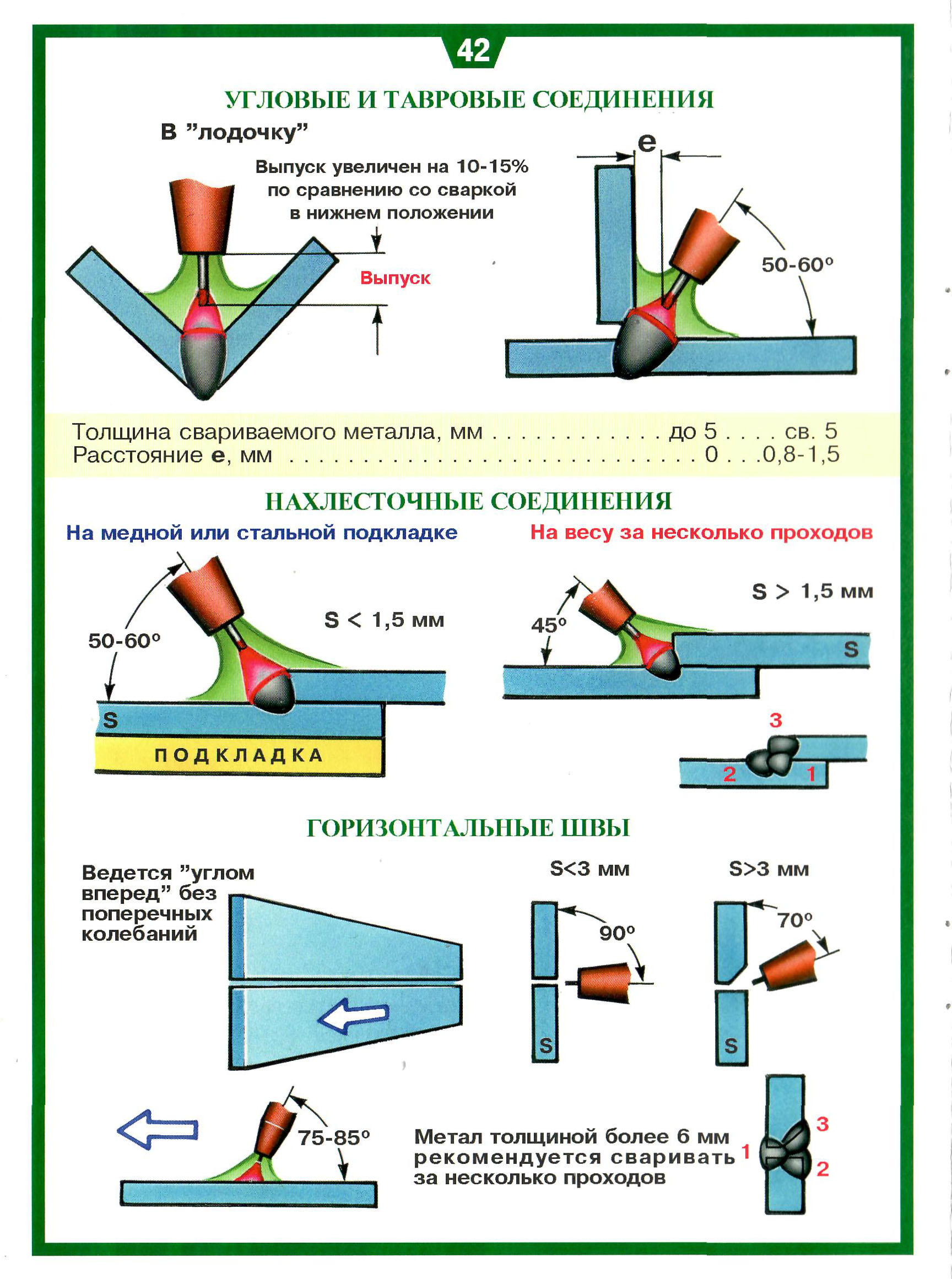

Техника ручной дуговой сварки доступна на многих обучающих видео. Все начинается с правильной разделки кромок под 45 градусов. Для пластин толще 6 мм предусматривается выставление зазора в 2-3 мм. Это содействует хорошему проплавлению. Розжиг дуги производится постукиванием электрода по массе. Лучше это сделать на отдельной пластине и уже разогретый электрод поднести к стыку. Ставится несколько прихваток длинной в 5 мм для фиксации свариваемых частей.

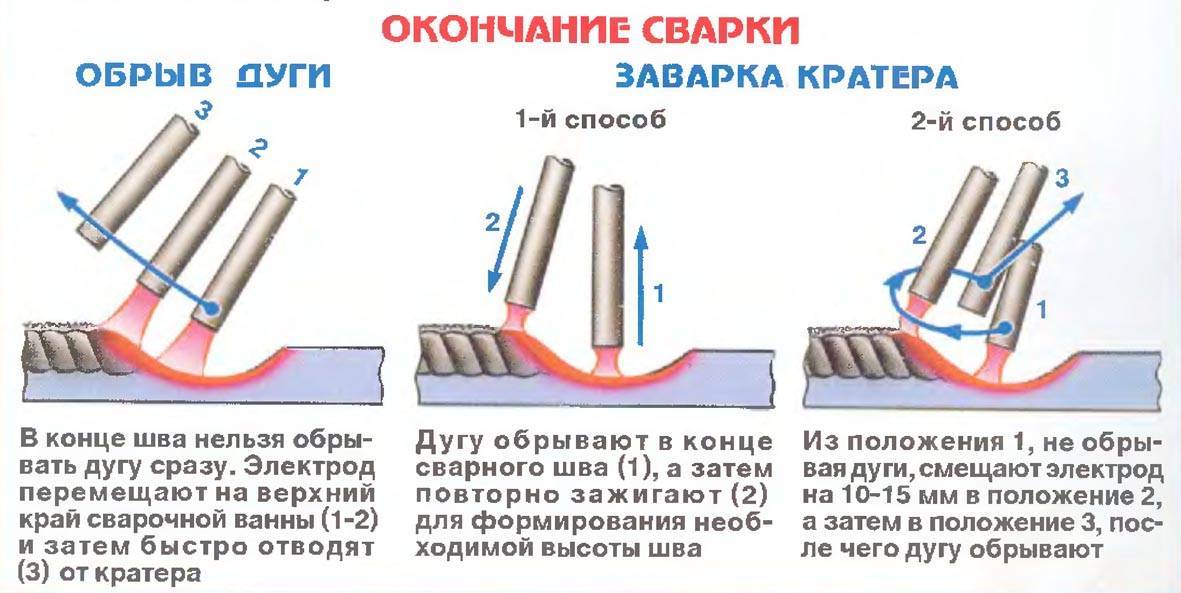

Электрод держится под углом в 45 градусов относительно плоскости. Первый шов является корневым, поэтому накладывается ровным ведением из одной стороны в другую. Последующие слои выполняются поперечно-колебательными движениями, которые расширяют шов и заполняют всю зону стыка. Эти движения могут иметь спиралевидный характер. При ведении сварки следует сохранять дистанцию в 5 мм между концом электрода и металлом. Желательно обеспечить небольшой наклон поверхности для стекания шлака. Если нет такой возможности, то сварщик должен концом электрода периодически отгонять красный расплавленный шлак в сторону. Все его застывшие части легко удаляются. Заканчивать шов необходимо внахлест на уже застывшую поверхность. Это поможет избежать образования воронки в конце.

Последующие слои выполняются поперечно-колебательными движениями, которые расширяют шов и заполняют всю зону стыка. Эти движения могут иметь спиралевидный характер. При ведении сварки следует сохранять дистанцию в 5 мм между концом электрода и металлом. Желательно обеспечить небольшой наклон поверхности для стекания шлака. Если нет такой возможности, то сварщик должен концом электрода периодически отгонять красный расплавленный шлак в сторону. Все его застывшие части легко удаляются. Заканчивать шов необходимо внахлест на уже застывшую поверхность. Это поможет избежать образования воронки в конце.

Электросварка позволяет соединять части деталей и в вертикальном положении. Здесь применяется технология прерывистой дуги. Поскольку жидкий металл тяжелый, беспрерывное горение приведет к падению расплавленного металла вниз. Поэтому шов накладывается в виде «полочек» друг на друга слоями. Это требует больше времени, но не влияет на качество соединения. Потолочный стык выполняется по похожей технологии. Для комфортной работы и качественного результата требуется подбор правильных режимов сварки:

Для комфортной работы и качественного результата требуется подбор правильных режимов сварки:

Качественные электроды напрямую влияют на процесс работы и результат. Особое внимание уделяется обмазке. Если она быстро выгорает, то это будет оголять металлический стержень и разбрызгивать капли по сторонам. Если покрытие тугоплавкое, то дуга будет прерываться из-за разрыва контакта с поверхностью. Шлак должен удаляться с поверхности легким постукиванием. Отсыревшие электроды можно прокалить при температуре 170 градусов, чтобы вернуть обмазке первоначальные свойства.

Ручная электросварка, если ее хорошо освоить, может стать хорошим способом соединения металлических частей. Это будет означать экономию для личного предприятия и востребованность на рынке труда.

В современной промышленности сварка имеет большое значение, она имеет очень широкую область применения во всех отраслях промышленности. Для осуществления сварочного процесса необходима сварочная дуга.

Для осуществления сварочного процесса необходима сварочная дуга.

Содержание

Что такое сварочная дуга, ее определение

Сварочной дугой считается очень большой по величине мощности и длительности электрический разряд, который существует между электродами, на которые подано напряжение, в смеси газов. Ее свойства отличаются высокой температурой и плотностью тока, благодаря которым она способна расплавлять металлы, имеющие температуру плавления выше 3000 градусов. Вообще можно сказать, что электрическая дуга – это проводник из газа, который преобразует электрическую энергию в тепловую. Электрическим зарядом называется прохождение электрического тока через газовую среду.

Существует несколько видов электрического разряда:

Тлеющий разряд. Возникает в низком давлении, применяется в люминесцентных лампах и плазменных экранах;

Искровой разряд. Возникает, когда давление равно атмосферному, отличается прерывистой формой. Искровому разряду соответствует молния, также применяется для зажигания двигателей внутреннего сгорания;

Дуговой разряд.

Применяет при сварке и для освещения. Отличается непрерывистой формой, возникает при атмосферном давлении;

Применяет при сварке и для освещения. Отличается непрерывистой формой, возникает при атмосферном давлении;Коронный. Возникает, когда тело электрода шероховато и неоднородно, второй электрод может отсутствовать, то есть возникает струя. Применяется для очистки газов от пыли;

Природа и строение

Природа сварочной дуги не так уж и сложна, как может показаться на первый взгляд. Электрический ток, проходя через катод, затем проникает в ионизированный газ, происходит разряд с ярким свечением и очень высокой температурой, поэтому температура электрической дуги может достигать 7000 – 10000 градусов. После этого ток перетекает на обрабатываемый свариваемый материал. Так как температура настолько высока дуга выделяет вредное для человеческого организма ультрафиолетовое и инфракрасное излучения, оно может навредить глазам или оставить световые ожоги на коже, поэтому при проведении сварочного процесса необходима надлежащая защита.

Строение сварочной дуги представляет собой три главные области: анодная, катодная и столб дуги. Во время горения дуги на катоде и аноде образуются активные пятна – области, в которых температура достигает самых высоких значений, именно через данные области проходит весь электрический ток, анодные и катодные области представляют собой более большие падения напряжения. А сам столб располагается между этими областями падение напряжения в столбе очень незначительно. Таким образом, длина сварочной дуги представляет собой сумму вышеперечисленных областей, обычно длина равна нескольким миллиметрам, когда анодные и катодные области, соответственно, равны 10-4 и 10-5 см. Самая благоприятная длина примерно равна 4-6мм, при такой длине обеспечивается постоянная и благоприятная температура.

Во время горения дуги на катоде и аноде образуются активные пятна – области, в которых температура достигает самых высоких значений, именно через данные области проходит весь электрический ток, анодные и катодные области представляют собой более большие падения напряжения. А сам столб располагается между этими областями падение напряжения в столбе очень незначительно. Таким образом, длина сварочной дуги представляет собой сумму вышеперечисленных областей, обычно длина равна нескольким миллиметрам, когда анодные и катодные области, соответственно, равны 10-4 и 10-5 см. Самая благоприятная длина примерно равна 4-6мм, при такой длине обеспечивается постоянная и благоприятная температура.

Разновидности

Виды сварочной дуги отличаются схемой подвода сварочного тока и средой, в которой они возникают, наиболее распространенными вариантами являются: