Контроль качества и приемка сварных соединений железобетонных конструкций — Студопедия

Поделись

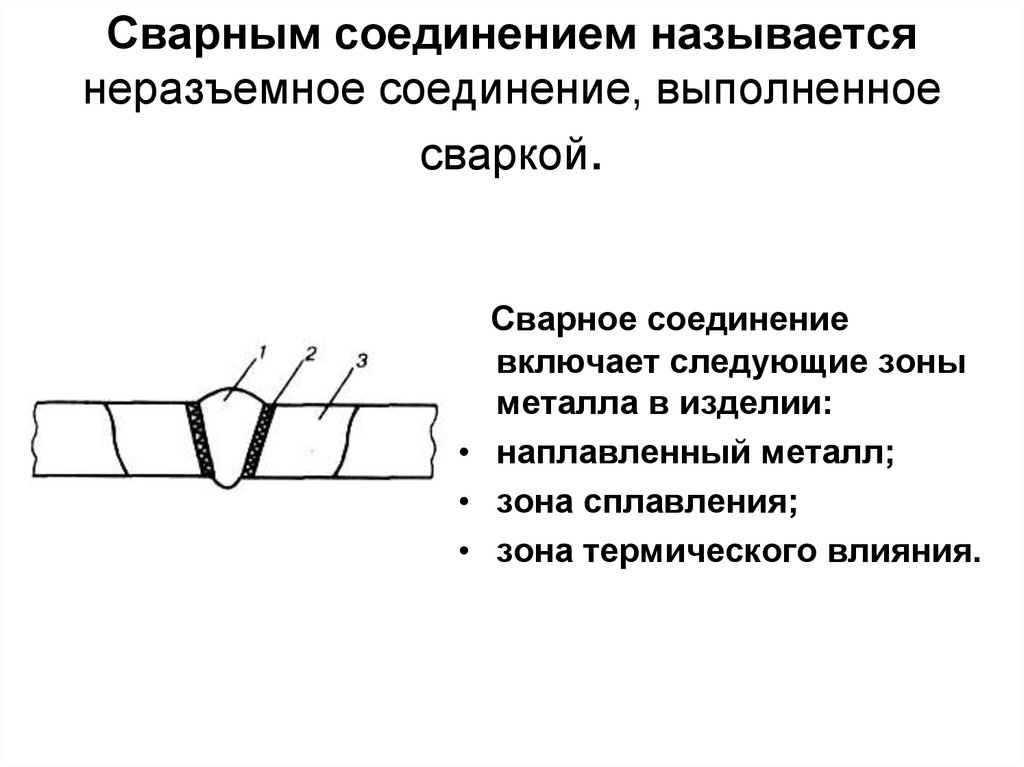

Порядок осуществления контроля качества и приемки сварочных работ по устройству монтажных соединений железобетонных конструкций выполняют в соответствии с требованиями СНиП 3.03.01.87.

Сварку должны выполнять сварщики, имеющие удостоверение на право производства сварочных работ и прошедшие контрольные испытания.

Контроль качества работ по сварке монтажных соединений и их приемка включают проверку:

− качества применяемых материалов и изделийи степени их соответствия проекту;

− соблюдения последовательности сварочных работ и технологии;

− качества выполненных соединений.

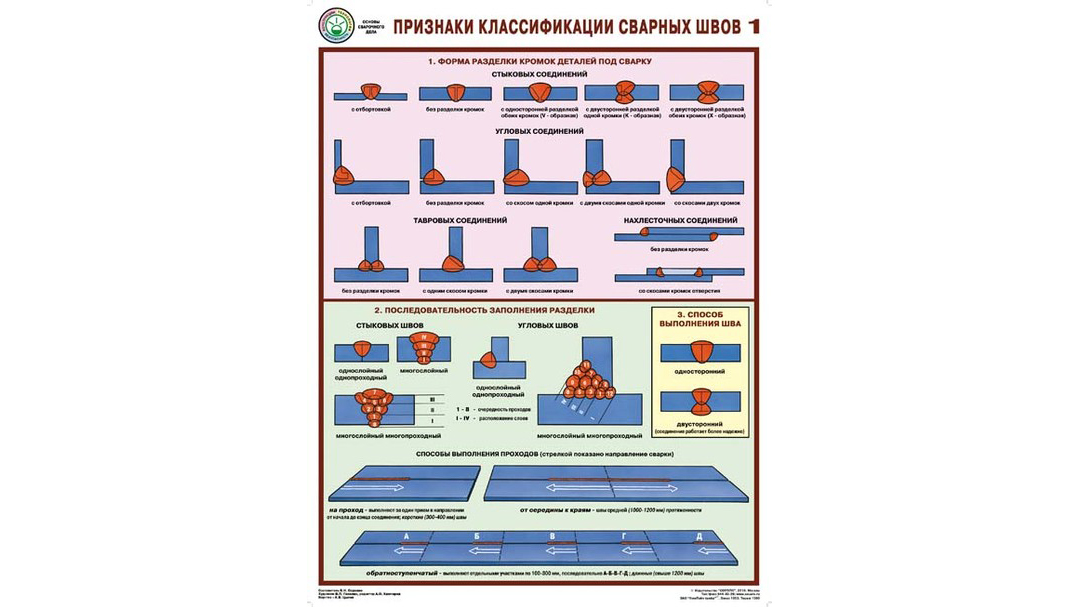

Конструкции сварных соединений должны соответствовать требованиям проекта.

Изменения в конструкции монтажных узлов и соединений, а также применение не предусмотренных проектом прокладок или вставок без согласования с проектной организацией запрещаются.

При осуществлении

− сварка должна производиться после проверки правильности установки элементов конструкций и положения соединяемых деталей;

− последовательность выполнения операций (порядок наложения швов), а также общая последовательность устройства монтажных соединений в пределах сооружения, блоков, ярусов должна соответствовать указаниям технических карт.

Перед сваркой (ванной, многослойными или протяженными швами) арматурные стержни в месте соединения следует зачищатьна длине, превышающей на 10-15мм сварной шов или стык.

При превышении регламентированных зазоров между стыкуемыми арматурными стержнями допускается применение одной промежуточной вставки длиной не менее 80мм. Вставки следует изготовлять из арматуры того же класса и диаметра, что и стыкуемые стержни.

Длина выпусков арматурных стержней из бетона конструкции должна быть не менее 150мм при регламентированных нормативными документами зазорах и не менее 100мм при применении вставки.

После окончания сварки выполненное сварное соединение необходимо очистить от шлака и брызг металла.

При выполнении сварочных работ должны быть соблюдены требования, приведенные в табл. 6.

Таблица 6 (ГОСТ 10922-2012 «Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия», ГОСТ 14098-2014 «Сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры»)

Технические требования | Допускаемые отклонения для свариваемых стержней диаметром, мм | ||

| 10-28 | 32-40 | 45-50 | |

1. Смещение продольных осей стержней относительно друг друга в стыковых соединениях, выполненных различными способами сварки Смещение продольных осей стержней относительно друг друга в стыковых соединениях, выполненных различными способами сварки

| 0,2 | 0,1 | 0,05 |

| 2. То же, для соединений, выполненных дуговой сваркой швами с накладками из стержней | 0,3 | 0,3 | 0,2 |

| 3. Смещение линии, соединяющей центры сечений круглых накладок относительно стыкуемых стержней, при сварке односторонними швами | 0,5 | 0,5 | 0,3 |

| 4. Смещение круглых и желобчатых накладок относительно оси сварного стыка в продольном направлении | 0,5 | 0,5 | 0,5 |

| 5. Отклонение длины круглых накладок | 0,5 | 0,5 | 0,5 |

| 6. Отклонение длины протяженных швов в стыковых соединениях с круглыми накладками | 0,5 | 0,5 | 0,5 |

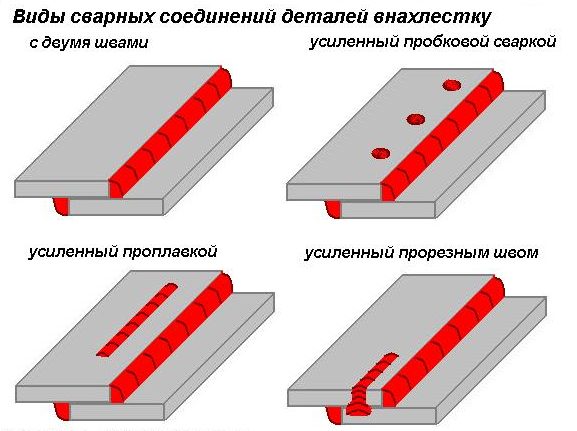

7. Отклонение длины нахлестки при сварке стержней Отклонение длины нахлестки при сварке стержней

| 0,5 | 0,5 | 0,5 |

| 8. Уменьшение ширины протяженных швов | 0,1 | 0,1 | 0,5 |

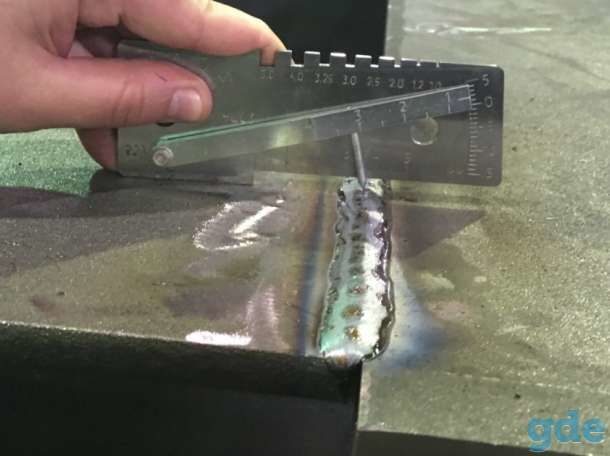

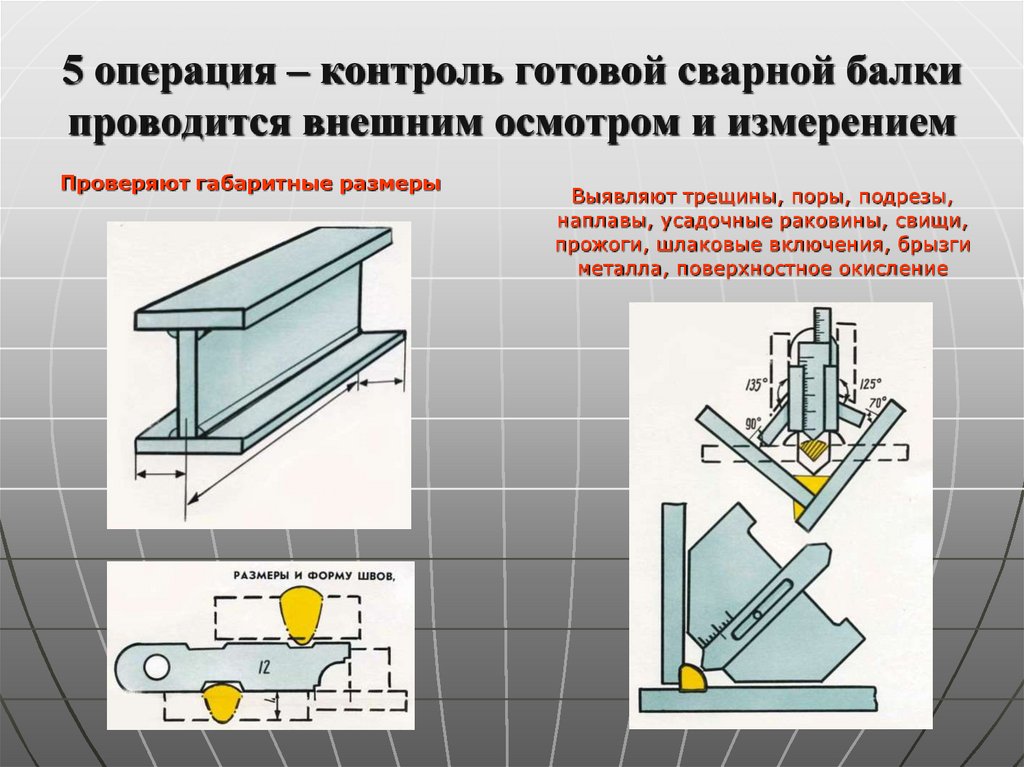

Приемочный контроль выполненных сварных соединений арматуры должен предусматривать внешний осмотр и комплекс испытаний, проводимых в соответствии с ГОСТ 10922-2012 и ГОСТ 23858-79 «Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки».

Качество сварных соединений должно отвечать требованиям, приведенным в табл. 7.

Таблица 7 (ГОСТ 10922-2012, ГОСТ 23858-79)

Технические требования | Допуски для стержней диаметром, мм | ||

| 10-28 | 32-40 | 45-50 | |

| 1. Количество единичных сферических пор диаметром до 2 мм в стыковых соединениях, выполненных дуговой сваркой протяженными швами на длине шва 100 мм | 5 шт | 7 шт.

| 9 шт. |

| 2. То же, при других способах дуговой сварки | 7 шт.. | 9 шт. | 12 шт. |

| 3. Количество цепочек и скоплений сферических пор диаметром до 2 мм на длине до 50 мм в соединениях, выполненных дуговой сваркой | 2 шт | 3 шт | 4 шт. |

| 4. То же, при других способах дуговой сварки | 1 шт | 2 шт. | 2 шт. |

| 5. Глубина усадочных раковин наплавленного металла при стыковой ванной и ванношовной сварке | 2 мм | 3 мм | 5мм |

| 6. Глубина непровара венчика наплавленного металла с цилиндрической поверхностью стержня при дуговой сварке | 1 мм | 1 мм | Отсутствуют |

| 7. Наплывы на сварном соединении | 5 мм | 7 мм | 10 мм |

Выполненные сварочные работы перед бетонированием следует оформлять актами приемки соединений по внешнему осмотру.

На поверхности стержневой рабочей арматуры не допускаются ожоги дуговой сваркой.

Сварные стыковые соединения арматуры, не удовлетворяющие требованиям по качеству, необходимо вырезать. На место вырезанного стыка следует вварить промежуточную вставку длиной не менее 80мм с последующим ультразвуковым контролем двух выполненных сварных соединений.

|

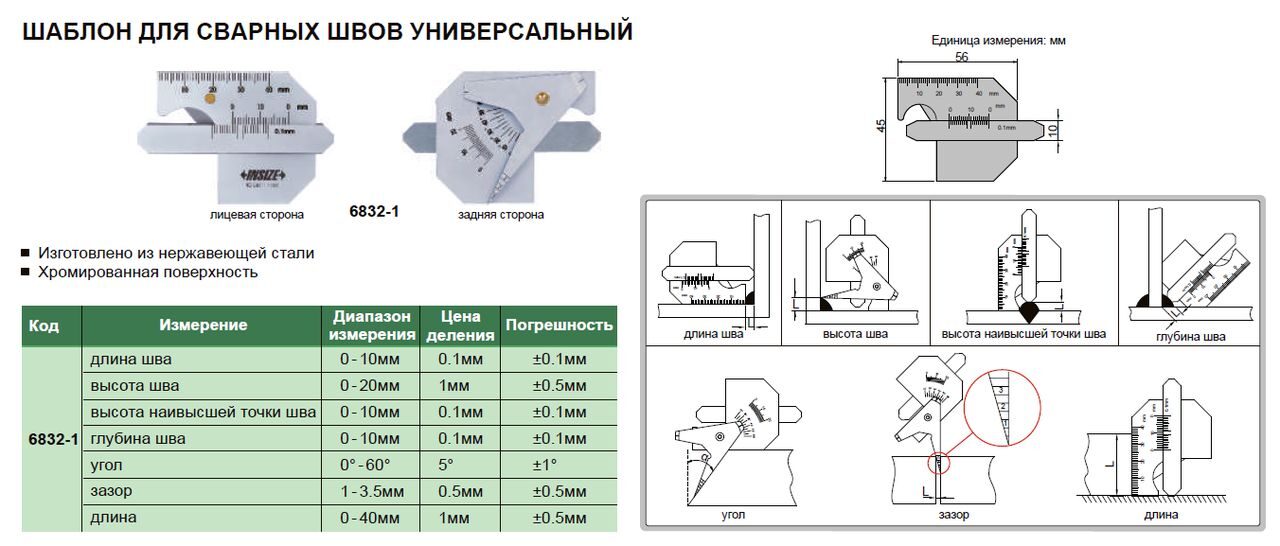

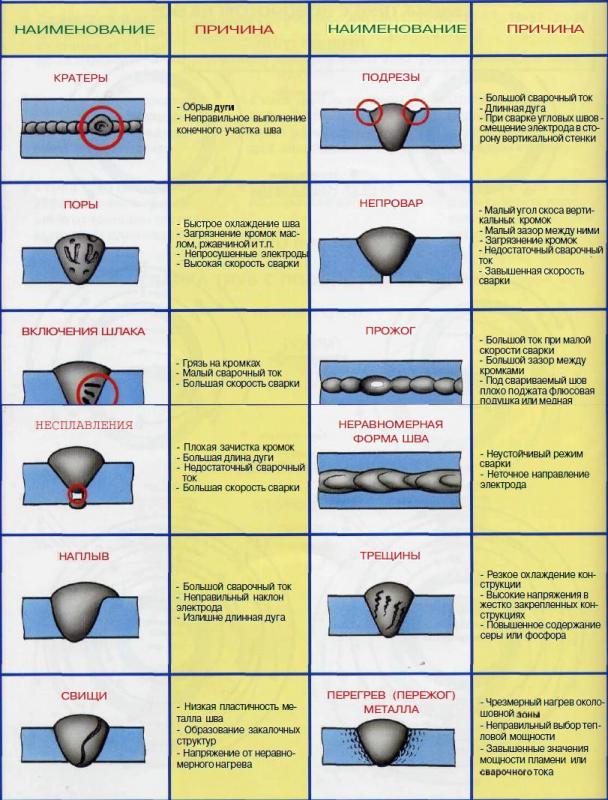

Предварительный и заводской контроль сварных соединений Категория: Сварка металлов Предварительный и заводской контроль сварных соединений Контроль качества сварки имеет важное значение. Обеспечить постоянное высокое качество сварных изделий возможно лишь при надлежащей организации контроля качества во всех стадиях производства. Контроль исходных материалов производится при помощи химического анализа, металлографических исследований, механических испытаний, пробы на свариваемость, сварки пробных образцов и т. Основной металл должен удовлетворять требованиям соответствующих стандартов и технических условий. Для сварки стали существенное зцачепие имеет химический состав основного металла, в особенности содержание углерода, затем серы и фосфора. Часто достаточно изменения содержания углерода на несколько сотых долей процента, чтобы заметно изменились сварочные свойства металла, появилась склонность к образованию трещин, закалке и т. д. В отношении серы важно не только среднее содержание, но и равномерность ее распределения по объему металла. Сера, равномерно распределенная по сечению металла, менее опасна, чем местные ее скопления, образующиеся вследствие ликвации. Нередко наблюдается, что при общем допустимом содержании серы порядка 0,04—0,05% имеются скопления ее в отдельных прослойках с повышением содержания в них до 0,12—0,15%. Существенное значение для последующей сварки может иметь процесс изготовления металла. Например, мартеновская сталь для сварки лучше бессемеровской. Спокойная мартеновская сталь лучше кипящей, так как последняя обладает повышенной склон ностью к образованию пор и трещин. В сталях, чувствительных к термообработке, часто существенное значение имеет структура и предшествующая термическая обработка металла, нередко результаты сварки могут быть улучшены надлежащей термической обработкой основного металла, нормализацией, высоким отпуском, отжигом и т. Рис. 1. Отпечаток по Бауману Пригодность специальных сталей к сварке часто требует проверки их посредством одной из проб на свариваемость. Электроды и присадочная проволока должны иметь соответствующие сертификаты. В сомнительных случаях должна быть проведена сварка с наблюдением за процессом и последующим всесторонним испытанием образцов. Контроль подготовки под сварку заключается в проверке правильности сборки, подготовки под сварку, правильности постановки прихваток, состояния поверхности кромок. Проверяются размеры заготовок и чистота поверхности кромок под сварку. Контроль в процессе производства сварочных работ заключается в проверке квалификации сварщиков, исправности оборудования, наличия исправных контрольно-измерительных приборов, строгого соблюдения установленного технологического процесса. Особенно важна проверка квалификации сварщиков для газовой и дуговой сварки, выполняемых вручную. Квалификация проверяется периодически, на сварке соответствующих проб. Весьма важными являются контроль и приемка готовых сварных изделий. Контроль и приемка готовых сварных изделий часто производятся в отдельном помещении или на отдельных рабочих местах специальным персоналом; требования к сварным изделиям определяются техническими условиями. Внешний осмотр и обмер изделий и сварных швов. Достаточно опытный контролер может выявить ряд дефектов внешним осмотром сварных швов изделия. Этим способом на поверхности сварных швов выявляются трещины, подрезы, раковины, порй, кратеры, неравномерное распределение наплавленного металла, слишком неровная, гру-бочешуйчатая его поверхность и т. д. Осмотр производится невооруженным глазом; места, сомнительные по трещинам, просматриваются в лупу. Осмотр вша производится по возможности сразу после сварки и во всяком случае до окраски изделия. Рис. 2. Шаблоны для обмера швов Часто применяется испытание на плотность воздухом. Для проверки плотности швов сварное изделие заполняют воздухом под давлением, установленным техническими условиями на данное изделие. Неплотность шва определяют по пузырькам, образующимся на поверхности шва при смачивании ее мыльной водой. Мелкие изделия можно погружать в бак с водой так, чтобы сварные швы, подлежащие контролю, находились на глубине 2—5 см от поверхности воды; неплотности обнаруживают по появлению воздушных пузырьков. Во избежание опасного взрыва испытание воздухом должно производиться при давлениях, совершенно безопасных для прочности изделий. Рис. 3. Проверка плотности сварных швов: а — воздухом; б — керосином При подходящей форме сварных соединений, например нахлес-точных, испытание воздухом может быть произведено при малом расходе воздуха и повышенных давлениях без опасности повреждения изделия повышенным давлением по способу, показанному рис. 228, а и б. Кромку изделия засверливают, и в полость зазора нахлестки по шлангу 1 подают воздух под давлением. Места неплотности выявляют осмотром швов 2, смоченных мыльной водой. По окончании испытания просверленное контрольное отверстие заваривают. В этом случае можно производить испытание не воздухом, а накачивая по шлангу керосин 3 под давлением, наблюдая при этом за появлением керосиновых пятен на закрашенной поверхности швов. Плотность швов можно проверять также, продувая их струей сжатого воздуха под давлением не менее 4 am. Насадку шланга передвигают по поверхности шва, противоположная сторона которого смочена мыльной водой; неплотности обнаруживают по появлению пузырьков. 1. Испытания производить обязательно в изолированном помещении или на огражденном участке. 2. Применять проверенные и достаточно точные манометры. 3. На магистрали, подающей воздух к изделию, обязательно устанавливать промежуточный бачок с предохранительными клапанами, отрегулированными на испытательное давление. С. Т. Назаров предложил оригинальный химический способ проверки плотности сварных швов. Газообразный аммиак Nh4 подают в количестве около 1% объема изделия; затем нагнетают воздух под давлением, предписанным условиями приемки. На сварные швы предварительно накладывают бумажную ленту, пропитанную раствором азотнокислой ртути или фенолфталеина. Дефектные места определяют по пятнам на ленте. Лента-химо-грамма служит документом, характеризующим плотность сварного шва. Гидравлическое испытание. Плотность сварных швов можно проверять также и гидравлическим испытанием, производимым для испытания на прочность. Вода должна заполнять весь объем изделия, без воздушных мешков, опасных при возможном разрушении изделия в процессе испытания. Время выдержки изделий под давлением также определяется правилами приемки. Осмотр швов для проверки плотности производят при испытательном давлении с обстукиванием сварных швов молотком, вес и длина ручки которого устанавливаются правилами приемки. Засверливание сварных швов. Эта операция позволяет контролировать сварные швы на изделии и служит ценным подспорьем при внешнем осмотре и других методах испытаний. Засверливание производится электрическими, пневматическими или ручными сверлильными машинками со спиральными сверлами или специальными коническими фрезами диаметром 6—25 мм с углом заточки 90°. Засверловка должна иметь возможно гладкую поверхность. Для оценки шва поверхность засверловки шлифуют и травят реактивом для выявления макроструктуры, после чего осматривают в лупу. Рис. 4. Засверливание сварного шва Это дает возможность обнаружить непровары, трещины, включения и т. д. По окончании контроля отверстия заваривают; количество за-сверловок определяется условиями приемки. Технические условия часто предусматривают вырезку образцов из сварных изделий и их лабораторные испытания. Металлографические исследования образцов. При этом изучают макро- и микроструктуру металла, а иногда и структуру излома образца. Образцы для металлографического исследования вырезают из изделия таким образом, чтобы поверхность шлифа включала полное сечение сварного шва, зону влияния и не подверженный изменениям основной металл. Обработка вырезанных образцов, их шлифование, полирование и травление производят обычными приемами, применяемыми при металлографическом исследовании металла. Физические методы контроля сварных соединений. Под физическими методами контроля подразумеваются способы определения качества металла или сварного соединения по изменению каких-либо физических свойств, например проницаемости для коротковолновых электромагнитных излучений, звуковых колебаний, магнитной проницаемости, электропроводности и т. д. Физические методы контроля могут применяться не только для образцов сварки, но и для целых сварных изделий. Физические методы позволяют проверить качество сварного шва на всем его протяжении без повреждения изделия. Физические методы находятся в настоящее время в стадии разработки и промышленного освоения. Реклама:Читать далее:Контроль сварных соединений рентгеновскими и гамма-лучами

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Контроль качества — Завод Емкостного оборудования

8. Монтаж люков и патрубков резервуаров:

Монтаж люков и патрубков резервуаров:При разметке мест установки в стенки резервуара люков и патрубков должны выполняться требования по допускаемым расстояниям между сварными швами.

Расстояние от внешнего края усиливающих накладок до оси горизонтальных стыковых швов стенки должно быть не менее 100 мм, а до оси вертикальных стыковых швов стенки или между внешними краями двух рядом расположенных усиливающих накладок патрубков — не менее 250 мм.

Допускается перекрытие горизонтального шва стенки усиливающим листом приемо-раздаточного патрубка или люка-лаза Dу 800-900 мм на величину не менее 150 мм от контура накладки. Перекрываемый участок шва должен быть проконтролирован радиографическим методом.

9. Контроль качества, испытание и приемка резервуаров9.1. Методики контроля качества сварных соединений в ходе выполнения монтажных работ

Контроль качества сварных соединений в процессе строительства резервуаров должен предусматривать:

- применение способов сварки, методов и объемов контроля сварных швов, адекватных уровню ответственности резервуара;

- применение оптимальных технологических сварочных процедур и материалов в соответствии с требованиями проектов КМ и ППР;

- осуществление технического и авторского надзора.

Применяют следующие виды и методы контроля качества сварных соединений:

Нормативы для оценки дефектности сварных швов или значения допустимых дефектов должны быть указаны в проектной документации.

Визуально-измерительный контроль проводят на 100 % длины всех сварных соединений резервуара.

Требования к качеству, форме и размерам сварных соединений должны соответствовать требованиям ГОСТ 52910-2008, нормативным документам согласно таблицы 5 (см выше) и проектной документации.

Контролю герметичности подвергают сварные швы, обеспечивающие герметичность корпуса резервуара, а также плавучесть и герметичность понтона и плавающей.

Контроль капиллярным методом проводят после проведения визуально-измерительного контроля.

Контроль физическими методами:

- Радиографическому контролю подлежат сварные швы стенок резервуаров и стыковые швы окраек в зоне сопряжения со стенкой.

- Радиографический контроль проводят после приемки сварных соединений методом визуального контроля.

- При контроле пересечений швов резервуаров рентгеновские пленки размещают Т-образно или крестообразно — по две пленки на каждое пересечение швов.

- Длина снимка должна быть не менее 240 мм, а ширина — согласно ГОСТ 7512.

- Чувствительность снимков должна соответствовать 3-му классу согласно ГОСТ 7512.

Допускаемые виды и размеры дефектов в зависимости от класса резервуаров определяют по ГОСТ 23055:

— для резервуаров IV класса опасности — по 6-му классу соединений;

— для резервуаров III класса опасности — по 5-му классу соединений;

— для резервуаров I, II класса опасности — по 4-му классу соединений.

Непровары и несплавления в швах не допускаются.

Для выявления внутренних и поверхностных дефектов в сварных швах и околошовной зоне основного металла применяется ультразвуковая дефектоскопия.

При выборе зон контроля преимущество следует отдавать местам пересечения швов.

Монтажные стыки резервуаров рулонной сборки объемом от 1000м³ и более должны контролироваться в объеме 100% длины швов.

Результаты испытаний и контроля качества сварных соединений оформляются актами установленной формы и являются обязательным приложением к сопроводительной документации на резервуар.

9.2. Заключительные испытания смонтированных резервуаров.

Заключительным этапом испытаний резервуаров является гидравлическое испытание с целью проверки плотности соединений и прочности сооружения в целом.

Резервуары со стационарной крышей без понтона дополнительно испытывают на внутренне избыточное давление и относительное разряжение.

Гидравлические испытания резервуаров с плавающей крышей или понтоном проводят до установки уплотняющих затворов.

Испытания резервуара любого типа проводятся на основании программы испытания, которая входит в состав проекта Км и плана производства работ (ППР).

Программа испытаний должна включать в себя:

- этапы испытаний с указанием уровня налива/слива воды и времени выдержки;

- значения избыточного давления и относительного разрежения, времени выдержки;

- схему проведения визуального осмотра

- указания по измерению необходимых геометрических параметров элементов конструкции резервуара и фундамента;

- обработку результатов испытаний, проведение проверочных расчетов (при необходимости), выдачу заключения о пригодности и режиме эксплуатации резервуара.

9.2.1. Гидравлические испытания резервуара

При гидравлическом испытании резервуар постепенно заполняют водой на высоту, предусмотренную проектом. Налив осуществляют ступенями с промежутками времени, необходимыми для наблюдения за его осадкой и состоянием сварных соединений, а также для проведения прочих измерений и осмотров, предусмотренных программой испытаний.

Если в процессе испытаний обнаруживают течь из-под края днища или в первом поясе стенки, необходимо воду слить полностью, а при обнаружении трещин в швах стенки — воду сливают до уровня, ниже выявленного дефекта. Так, если дефект обнаружен во 2-6-м поясе, воду сливают на один пояс ниже дефекта. При обнаружении дефекта в 7-м поясе и выше – до 5-го пояса. После устранения дефектов испытания продолжают.

Резервуары для хранения жидкостей с плотностью, превышающей плотность воды, а также находящихся на объекте, где отсутствует возможность использования воды, допускаются испытания продуктом (по согласованию с органами Ростехнадзора). Перед проведением таких испытаний все сварные швы стенки, днища, крыши и врезок люков/патрубков, а также сопряжения стенки с крышей и днищем должны быть проконтролированы на герметичность.

Перед проведением таких испытаний все сварные швы стенки, днища, крыши и врезок люков/патрубков, а также сопряжения стенки с крышей и днищем должны быть проконтролированы на герметичность.

Резервуар, залитый жидкостью до верхней проектной отметки, необходимо выдержать под нагрузкой в течение следующего времени:

- РВС V≤10000 м³: 24 ч;

- РВС V=10000-20000 м³: 48 ч;

- РВС V≥20000 м³: 72 ч.

Резервуар считается выдержавшим испытание, если в течение этого времени на поверхности стенки или по краям днища не появятся течи, уровень жидкости не понизится, осадка фундамента и основания резервуара стабилизируется.

Гидравлическое испытание рекомендуется производить при температуре не ниже +5 °С. При испытании в зимних условиях необходим подогрев или непрерывная циркуляция воды во избежание ее замерзания в трубах и задвижках, а также обмерзания стенок резервуара.

9.2.2. Испытания корпуса и крыши резервуара давлением/разряжением:

Стационарную крышу резервуара без понтона испытывают на избыточное давление при заполненном водой резервуаре до отметки на 10% ниже проектной с 30-минутной выдержкой под созданной нагрузкой. Давление создают подачей воды при всех герметично закрытых люках крыши. В процессе испытания производят 100%-ный визуальный контроль сварных швов стационарной крыши.

Давление создают подачей воды при всех герметично закрытых люках крыши. В процессе испытания производят 100%-ный визуальный контроль сварных швов стационарной крыши.

Устойчивость корпуса резервуара проверяют созданием относительного разряжения внутри резервуара при уровне залива водой 1,5 м с выдержкой резервуара под нагрузкой в течение 30 мин. Относительное разряжение создают сливом жидкости при герметично закрытых люках. При отсутствии признаков потери устойчивости (хлопунов, вмятин), стенки и крыши считают выдержавшими испытание на относительное разряжение.

Избыточное давление принимают на 25%, а относительное разряжение на 50% больше проектного значения (если в проекте нет других указаний).

После проведения приемочных испытаний не допускается приваривание к резервуару никаких деталей и элементов конструкции. Допускается проведение работ по антикоррозийной защите, устройству теплоизоляции и установке оборудования, предусмотренных проектной документацией.

После завершения гидроиспытаний резервуара должна быть проведена оценка фактического технического состояния металлоконструкций, основания и фундамента.

9.2.3. Основные требования к организации и проведению испытаний:

Итоговые испытания резервуаров на прочность, устойчивость и герметичность должны проводиться после завершения всех монтажно-сварочных работ, контроля качества всех элементов его конструкции, включая сварные соединения, и их приемки техническим надзором.

Испытания проводятся по технологической карте, входящей в ППР. Технологическая карта должна предусматривать:

- последовательность и режимы проведения гидравлических испытаний;

- последовательность и режимы испытаний на избыточное давление и вакуум;

- разводку временных трубопроводов для подачи и слива воды с размещением предохранительной и запорной арматуры;

- пульт управления;

- требования безопасности труда при проведении испытаний.

Временный трубопровод для подачи и слива воды из резервуара должен быть выведен за пределы обвалования. Схема слива воды из резервуара разрабатывается применительно к каждому конкретному случаю. Часто при испытании группы резервуаров воду перекачивают из одного резервуара в другой, а из последнего в противопожарный или временный водоем.

Часто при испытании группы резервуаров воду перекачивают из одного резервуара в другой, а из последнего в противопожарный или временный водоем.

Диаметр трубопровода подачи и сброса воды должен соответствовать предусмотренной производительности сливоналивных операций. Трубопровод должен быть испытан на давление Р=1,25 Рраб.

Кроме рабочей схемы подачи и слива воды должна быть предусмотрена схема аварийного слива воды из резервуара на случай образования трещины на его корпусе. Для аварийного слива воды рекомендовано использовать один из приемо-раздаточных патрубков и технологический трубопровод с установленной на нем задвижкой за пределами обвалования.

На время проведения испытаний должны быть установлены границы опасной зоны и ограничены предупредительными знаками и знаками безопасности. Если вокруг испытываемого резервуара сооружено обвалование или защитная стенка, то они являются границей опасной зоны. В случае испытания резервуаров без обвалований границу опасной зоны устанавливают радиусом, проведенным от центра резервуара, равным двум диаметрам резервуара.

Испытания проводятся монтажной организацией при участи представителей технического надзора и авторского надзора проектировщика. После окончания испытаний составляется акт установленной формы между монтажниками и заказчиком о завершении монтажа металлоконструкций резервуара и приемке резервуара для выполнения антикоррозийной защиты, установки оборудования и других работ.

Вернуться и посмотреть следующий этап монтажа резервуара

Как определить критерии приемки орбитальной сварки

Требования проекта определяют приемлемый сварной шов, а эти требования, в свою очередь, определяются конечным пользователем с учетом различных ресурсов, норм, стандартов и государственных постановлений. В зависимости от отрасли и региона к проекту может применяться множество стандартов и правил. Узкоспециализированные проекты, такие как большой адронный коллайдер в ЦЕРН или реактор токамак ИТЭР, настолько выходят за рамки обычного человеческого опыта, что в процессе строительства они фактически создали свои собственные инженерные стандарты. Именно этот толчок к новым инженерным уровням привел к созданию орбитальной сварки.

Именно этот толчок к новым инженерным уровням привел к созданию орбитальной сварки.

Орбитальная сварка была разработана в первые дни аэрокосмической отрасли, когда ракеты и ракетопланы, такие как X-15, упирались в верхние границы неба. Требовался новый тип сварки, чтобы сделать топливные и гидравлические линии, которые оставались герметичными, когда давление падало на больших высотах, и орбитальная сварка могла справиться с этой задачей. Это одно из самых больших преимуществ процесса: критерии приемлемости орбитальной сварки могут соответствовать исключительным стандартам перспективных проектов, раздвигающих границы человеческой изобретательности.

Определение критериев приемки сварки Критерии приемки сварки могут сильно различаться в разных отраслях и даже в рамках одного и того же проекта. Сварка труб, например, будет иметь набор стандартов, изложенных организацией по отраслевым стандартам, такой как Американские институты нефти (API), в то время как здания, в которые входят эти трубы, будут регулироваться государственными или городскими строительными нормами, в которых они проводятся. возведен. Несмотря на эти различия, существуют некоторые категории критериев приемлемости, которые являются общими для разных отраслей.

возведен. Несмотря на эти различия, существуют некоторые категории критериев приемлемости, которые являются общими для разных отраслей.

- Общие требования: Они содержат общее описание предстоящих работ и четко определяют, какие стандарты должны применяться к различным частям проекта, например, различные стандарты для трубопроводов и сосудов. В нем также будут описаны сценарии, которые выходят за рамки практики, и какие источники следует использовать в таких случаях. В него войдут:

- Материалы: Состав соединяемых основных металлов, где их следует использовать и какие материалы недопустимы.

- Процессы: В процессе сварки может использоваться топливо и пламя или электрический ток и дуга. Общее описание сварочного проекта описывает процесс (или комбинацию процессов), который будет использоваться, и где каждый из них будет использоваться.

- Подготовка шва: Должны быть предоставлены подробные примечания, описывающие, какая подготовка шва необходима для свариваемых компонентов, а также какие инструменты использовать и допустимы ли растворители.

- Расходные материалы: Не для всех сварных швов требуются расходные материалы. В общих требованиях будет указано, нужны ли расходные материалы и для каких соединений.

- Квалификация: Для того чтобы соответствовать критериям проекта, сварщики могут сами иметь сертификаты, подтверждающие их способность выполнять работу в соответствии с требуемыми стандартами.

В дополнение к этому очень обобщенному документу по области необходимо создать критерии приемки сварки, специфичные для определенных типов сварных швов, которые могут включать:

- Проект: Фактический проект свариваемого соединения предоставляется в виде чертежей или рабочих чертежей. Это визуальное представление, в котором будут отмечены требования к типам соединений в проекте.

- Изготовление: Проект сварки часто включает в себя вспомогательные конструкции, такие как кронштейны, опорные стойки, рамы, зажимы и другие узлы.

Их часто изготавливают в механическом цехе за пределами предприятия или на другом специализированном предприятии. Установщик на месте обязан проверить эти конструкции на соответствие предоставленным производственным чертежам, чтобы убедиться, что они правильные, и установить их, как указано, в правильных местах.

Их часто изготавливают в механическом цехе за пределами предприятия или на другом специализированном предприятии. Установщик на месте обязан проверить эти конструкции на соответствие предоставленным производственным чертежам, чтобы убедиться, что они правильные, и установить их, как указано, в правильных местах. - Контроль: Наконец, и это наиболее важно, критерии приемки сварки будут содержать рекомендации по приемлемым параметрам сварного шва, способам проверки сварного шва и шагам, необходимым для приведения забракованных сварных швов в соответствие с приемлемыми критериями.

Чтобы понять эти, по общему признанию, очень широкие категории и то, как они влияют на окончательные критерии приемки орбитальной сварки, необходимо рассмотреть конкретный отраслевой стандарт, в котором орбитальная сварка широко используется. Биотехнологическая и полупроводниковая промышленность являются примерами отраслей, требующих необычайной степени контроля и точности в каждом приложении, и по этой причине они в значительной степени зависят от орбитальной сварки.

Международные стандарты для оборудования для биотехнологии представляют собой удобный пример критериев приемки орбитальной сварки. Наиболее широко признанным международным стандартом является стандарт Американского общества инженеров-механиков (ASME) для биотехнологического оборудования или ASME-BPE.

Общие требования ASME-BPE сосредоточены на обеспечении гигиены поверхностей, контактирующих с продуктом. На технологическом оборудовании не должно оставаться никаких материалов, которые могли бы загрязнить последующие партии, перекрестно загрязнить другие партии или способствовать росту микроорганизмов. Наиболее актуальными требованиями для определения критериев приемки орбитальной сварки в соответствии со стандартом ASME являются следующие:

- Материалы: Материалы должны быть устойчивыми к коррозии и выдерживать паровую стерилизацию при температуре 130 градусов Цельсия в течение 100 часов непрерывно.

Рекомендуемым материалом является нержавеющая сталь 316 или нержавеющая сталь 316L, если она подлежит сварке. По согласованию между производителем и покупателем могут использоваться материалы с более высокой коррозионной стойкостью, если они соответствуют общепризнанным отраслевым стандартам.

Рекомендуемым материалом является нержавеющая сталь 316 или нержавеющая сталь 316L, если она подлежит сварке. По согласованию между производителем и покупателем могут использоваться материалы с более высокой коррозионной стойкостью, если они соответствуют общепризнанным отраслевым стандартам. - Отделка поверхности: Отделка поверхности внутри сосудов и распределительных систем является основной частью стандарта. Контактные поверхности должны быть гладкими, чтобы обеспечить поток продукта, полный доступ для очистки и стерилизации, а также полный дренаж. Шероховатость поверхности измеряется как среднее значение пиков и впадин номинального размера поверхности, заданного как показатель Ra. Приемлемый показатель Ra составляет от 0,5 микрометра (мкм) до 0,762 мкм.

- Соединения: Качество соединения определяется разделом IX 31.3 ASME и требованиями к поверхности ASME-BPE. Минимальное гидростатическое испытательное давление должно быть в полтора раза больше внутреннего расчетного манометрического давления, умноженного на допустимое значение напряжения при температуре испытания, деленное на значение напряжения при расчетной температуре.

Максимальное давление не должно превышать 110 процентов от полученного значения или максимального давления, указанного в проекте.

Максимальное давление не должно превышать 110 процентов от полученного значения или максимального давления, указанного в проекте.

Для биотехнологического оборудования сочетание материалов и стандартов давления для соединения, а также требования к поверхности означают, что предпочтительны процессы дуговой сварки в среде защитного газа. Эти процессы позволяют экранировать внутренние поверхности соединений путем подачи продувочного газа в линию. Использование внешнего и внутреннего защитного газа создает более однородный сварной шов, который с меньшей вероятностью будет иметь пористость, включения или участки, где не удалось проплавить. Орбитальная сварка GTAW обеспечивает наиболее надежный способ создания сварных швов с необходимой консистенцией, механической прочностью и гладкой внутренней поверхностью, требуемой стандартами биотехнологии. Это не единственная отрасль, в которой выделяется орбитальная сварка TIG.

Почему орбитальная сварка устанавливает новые стандарты в различных отраслях промышленности Отраслевые стандарты и критерии приемлемости орбитальной сварки, созданные этими стандартами, могут найти применение в самых неожиданных местах. Кажется, что BPE не применим к производству электроники, но он часто применяется там, поскольку это единственный существующий стандарт для внутренних поверхностей трубопроводов. Нефтехимическая промышленность также перенимает определенные методы ASME-BPE в инженерных трубопроводах, потому что гладкая внутренняя поверхность помогает предотвратить потенциальное засорение и коррозию, а уменьшенное трение способствует более быстрому течению продукта.

Кажется, что BPE не применим к производству электроники, но он часто применяется там, поскольку это единственный существующий стандарт для внутренних поверхностей трубопроводов. Нефтехимическая промышленность также перенимает определенные методы ASME-BPE в инженерных трубопроводах, потому что гладкая внутренняя поверхность помогает предотвратить потенциальное засорение и коррозию, а уменьшенное трение способствует более быстрому течению продукта.

Во всех отраслях промышленности растут требования к точному производству, и, как следствие, потребность в точном контроле каждого аспекта производства. Эта потребность в большем контроле над всеми аспектами производственных процессов приведет к новым стандартам и еще более строгим критериям приемлемости сварки — стандартам, которым может соответствовать только орбитальная сварка.

Компания Arc Machines, Inc. поставляет головки для орбитальной сварки GTAW и источники питания для проектов точной сварки, которые соответствуют критериям приемлемости орбитальной сварки в большинстве отраслей и превосходят их. По вопросам продукции обращайтесь по номеру [email protected] . По вопросам обслуживания обращайтесь по телефону [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами по телефону , чтобы договориться о встрече.

По вопросам продукции обращайтесь по номеру [email protected] . По вопросам обслуживания обращайтесь по телефону [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами по телефону , чтобы договориться о встрече.

CSA W59-18 Критерии приемки качества сварки

Студент инженера-сварщика спросил меня, почему проверка сварных швов в соответствии с Канадским кодексом сварки конструкционной стали кажется запутанной задачей. К его чести, он пытался следовать требованиям кодекса в назначенной задаче проверки и предпочел не сокращать путь, чтобы принимать/отклонять решения о качестве сварки. Размышляя над этим вопросом и ища способы упростить задачу контроля качества сварных швов в соответствии с CSA W59., я быстро обнаружил, что надлежащая проверка в соответствии с требованиями кодекса останется задачей, требующей усердия в интерпретации задокументированных критериев приемлемости. В этой статье будет предпринята попытка прояснить некоторые аспекты оценки качества сварных швов в соответствии с CSA W59-2018: Сварные стальные конструкции.

В этой статье будет предпринята попытка прояснить некоторые аспекты оценки качества сварных швов в соответствии с CSA W59-2018: Сварные стальные конструкции.

При оценке качества сварного шва инспекторы должны принимать решения о принятии/отклонении на основе сравнения несплошности с применимыми критериями приемки, как показано ниже.

Этот критерий обычно определяется применимым кодом, а в других случаях может определяться заказчиком. В идеальном мире эти критерии должны содержать четкие инструкции или функции для принятия решений об отклонении всех потенциальных неоднородностей. Реальность, однако, такова, что многие соображения могут повлиять на приемочную оценку, что делает решения сложной задачей. По крайней мере, в некоторых случаях это приводит к тому, что инспекторы сокращают время вынесения суждений, особенно в отношении несплошностей, включая пористость, подрезы или выпуклые угловые сварные швы. Должная осмотрительность для оценки на основе требований кода потребует времени и использования подходящих датчиков, возможно, увеличительного стекла и да, арифметики.

Соображения

При принятии/отклонении решений может потребоваться рассмотрение следующих вопросов:

- Нагружается ли изделие статически (раздел 11) или динамически (раздел 12)

- Все сварные швы должны подвергаться визуальному осмотру в соответствии с пунктом 11.5 .4.2 или 12.5.4.2, но для сварных швов, подвергаемых дополнительному неразрушающему контролю, могут быть определены дополнительные критерии

- В разделе 12 критерии пористости различаются для разделочных и угловых швов

- В разделе 12 критерии подреза различаются, когда направление поперечное по сравнению с параллельным первичным напряжениям

- Каждая несплошность должна быть обозначена правильным отраслевым стандартным термином, поскольку критерии различаются в зависимости от типа несплошности.

Инспектор должен получить четкое подтверждение от инженера в отношении первых четырех пунктов выше для надлежащей оценки качества сварки.

The Easy Stuff

Несмотря на сложность перечисленных выше соображений, некоторые неоднородности просто оценить. Для пунктов 11 и 12 любые разрывы, интерпретируемые следующим образом, имеют нулевой допуск и должны быть отклонены:

Для пунктов 11 и 12 любые разрывы, интерпретируемые следующим образом, имеют нулевой допуск и должны быть отклонены:

- Отсутствие поверхностных трещин

- Отсутствие видимых несплавлений между сварным швом и основным металлом

- Отсутствие кратеров

Оценка профиля сварного шва поверните ссылки на рис. 5.3 и показано ниже. Я не уверен, что критерии максимальной выпуклости из этого всегда получают надлежащую проверку с шагами, необходимыми для правильной оценки. В некоторых случаях вместо описанных здесь шагов можно использовать ярлыки вызова суждения.

На приведенном ниже рисунке показаны этапы оценки максимальной выпуклости углового шва диаметром 3/8 дюйма с использованием этого критерия и измерения фактического прохода. Хотя требования к профилю одинаковы для статически и динамически нагруженных конструкций, этот критерий особенно важен для проверок по пункту 12. По мере увеличения выпуклости увеличивается эффект надреза или концентрация напряжения на кромке галтели как в месте зарождения трещины при усталостных нагрузках.

Как только известен максимальный размер горловины для определенного размера галтели, его можно измерить, как показано справа. Калибр мостового кулачка показывает измеренное фактическое горло 3/8 или 0,375 дюйма (9мм). Это следует отклонить на основании критериев выпуклости, в результате чего максимальный размер горловины составляет 0,364. Если требуемые арифметические расчеты слишком громоздки во время инспекции в цеху, достаточно просто составить собственную справочную таблицу, используя этот метод, чтобы перечислить максимальные размеры горловины, разрешенные для обычных размеров галтелей, например: /4 = 0,264, 3/8 = 0,364, 1/2 = 0,465

Оценка пористости

Пористость, имеющая округлую неоднородность, имеет тенденцию не приводить к концентрации напряжений, приводящей к возникновению трещин, что является обоснованием для структурных норм, допускающих пористость в определенных количествах.

Раздел 11 Критерии приемлемости пористости

- Сумма диаметров видимой пористости не превышает 3/8 дюйма на любом 1-дюймовом участке сварного шва;

- Сумма диаметров видимой пористости не превышает 3/4 дюйма на любом 12-дюймовом участке сварного шва;

- Размер любой отдельной пористости не должен превышать 3/32 дюйма

Пункт 12 Критерии приемлемости пористости

- Частота появления видимой пористости в угловых швах не превышает одной на любом 4-дюймовом шве, а его диаметр не превышает 3/32 дюйма;

- Для угловых сварных швов, соединяющих промежуточные поперечные ребра жесткости со стенкой, сумма диаметров видимой пористости не превышает 3/8 дюйма в любом линейном 1 дюйме сварного шва и сумма диаметров видимой пористости не превышает 3/4 » на любой длине сварного шва 12 дюймов;

- В сварных швах с разделкой кромок пористость не допускается

Оценка поднутрений

В W59 существуют важные различия в отношении величины поднутрений, разрешенных в пункте 11 по сравнению с пунктом 12. В предыдущей версии W59 2013 г. обязательный рис. 11.4 был трудно интерпретировать, особенно для более тонких элементов. К счастью, эта цифра больше не указывается, хотя она все еще отображается в последней версии 2018 года.

В предыдущей версии W59 2013 г. обязательный рис. 11.4 был трудно интерпретировать, особенно для более тонких элементов. К счастью, эта цифра больше не указывается, хотя она все еще отображается в последней версии 2018 года.

Пункт 11 Критерии приемлемости подрезки

- Материал толщиной менее 1 дюйма: глубина не более 1/32 дюйма для любой длины или глубина 1/16 дюйма для любой совокупной длины 2 дюйма при любой длине сварного шва 12 дюймов

- Материал толщиной 1 дюйм или более: нет глубиной более 1/16 дюйма для любой длины сварного шва

Раздел 12 Критерии приемлемости поднутрения

- Подрез имеет глубину не более 0,01 дюйма, если его направление поперечно основному напряжению в детали, или не более 3/. глубиной 32 дюйма, когда его направление параллельно основному напряжению в детали

Критерии неразрушающего контроля

Если неразрушающий контроль определяется после визуального осмотра, могут быть указаны дополнительные критерии приемлемости в зависимости от того, какой метод неразрушающего контроля используется.

Капиллярный контроль

При ПК-тестировании используются те же критерии, что и при визуальном осмотре.

Радиографический и магнитопорошковый контроль

Несмотря на то, что критерии визуального контроля не допускают несплошностей типа плавления, во время контроля RT или MT разрешены указанные количества на основе общей длины по сравнению с размером сварного шва. Обратитесь к пункту 11.5.4.4 или 12.5.4.4 для получения подробной информации, включая нагрузку от напряжения и расстояние между несплошностями.

Ультразвуковой контроль

В зависимости от используемого метода ультразвукового контроля инспектор неразрушающего контроля должен обращаться к следующим таблицам при оценке результатов контроля.

- Метод фиксированного затухания (FA) = Таблица 11.3 (пункт 11) или Таблица 12.5 (пункт 12)

Matls IM 566, редакция от 20.10.15 ремонт любых алюминиевых опорных конструкций для дорожных знаков, фонарных столбов и светофоры должны соответствовать требованиям Структурной Кодекс сварки алюминия AWS D1.

2/D1.2M: 2003, Кодекс сварки алюминия для класса

III Конструкции и требования статьи 2423 стандарта

технические характеристики.

2/D1.2M: 2003, Кодекс сварки алюминия для класса

III Конструкции и требования статьи 2423 стандарта

технические характеристики.

ПРОЦЕСС СВАРКИ

Вся сварка должна выполняться следующим образом. процесс:

GMAW – Дуговая сварка металлическим газом

Другие процессы могут быть одобрены Инженер.

ОСНОВНОЙ МЕТАЛЛ

Основной металл должен соответствовать ASTM B221, сплав Группа 6061-Т6.

Спецификация процедуры сварки (WPS) должна необходимы и должны быть представлены на утверждение. WPS должны быть подготовлены в в соответствии с Разделом 3 и Приложением E Кодекса сварки конструкций AWS D1.2.

Квалификация WPS должна быть в

в соответствии с Разделом 3, Часть C, с использованием основного металла, Квалификация процедуры

Запись (PQR), подготовка шва, подготовка поверхности, очистка и ограничение

переменные из части C, раздел 3. 14 Кодекса AWS по сварке конструкций D1.2.

14 Кодекса AWS по сварке конструкций D1.2.

Электроды должны быть типа, указанного на планы или в AWS D1.2/D1.2M: 2003, как указано в таблице 4.2. Сертификат о Требуется подтверждение, и оно должно быть представлено на рассмотрение и проверка.

визуальный осмотр испытательного сварного шва должен удовлетворять следующим требованиям приемки критерии:

- Оба лицевая и корневая поверхности не должны иметь трещин.

- Все кратеры должны быть заполнены до полного поперечного сечения сварного шва.

- кромки шва должны плавно переходить в основной металл.

- Недолив не должен превышать 0,01

- корень должен показать:

- Полный сплавление для сварных швов CJP с разделкой кромок.

- Проникновение

равен или больше размера сварного шва, указанного для сварных швов с разделкой кромок PJP.

- максимальный проплав на сварных швах с разделкой кромок в трубах или трубах не должен превышать 1/8 (3 мм).

- полость корня не должна превышать 1/16.

- Всего толщина сварного шва должна быть равна или больше толщины основания металла, но усиление сварного шва не должно превышать следующих значений:

Толщина | Максимум Усиление |

дюймов | дюймов |

т ≤ 3/8 | 3/32 |

3/8 < t ≤ 3/4 | 1/8 |

т > 3/4 | 3/16 |

примечание : указанное выше

значения для данной толщины листа сварного шва с обеих сторон.

Толщина | Максимум Усиление |

дюймов | дюймов |

т ≤ 1/4 | 3/23 |

1/4 < t ≤ 1/2 | 1/8 |

1/2 < t ≤ 1 | 5/32 |

т > 1 | 3/16 |

примечание: выше указанных значений для данной толщины листа шов, сваренный с одной стороны.

предел прочности при растяжении и текучести для отпуска Т6, сплав 6061 должен быть следующим: 38 Кси (Растяжение),

Когда в металле шва происходит разрушение, допускается допуск минус 5 %, если разрушение происходит вне металла шва.

визуальный осмотр испытательного сварного шва должен удовлетворять следующим требованиям приемки критерии:

- Поверхность швы не должны иметь трещин.

- Все кратеры должны быть заполнены до полного поперечного сечения сварного шва.

- кромки шва должны плавно переходить в основной металл.

- Недолив не должен превышать 0,01.

- сварной шов должен полностью сплавляться в корне и с основным металлом. Макроэтех тест.

- длина ноги должна соответствовать требованиям WPS.

- Корень вогнутость поверхности (всасывание) не должна превышать 1/32.

ПАЗ СВАРНЫЕ ПЛИТКИ, ТРУБЫ И ОТЛИВКИ

- Визуальный

контроль контрольного сварного соединения должен соответствовать требованиям части

B Раздел 3.

6 AWS D1.2/D1.2M: 2003.

6 AWS D1.2/D1.2M: 2003. - Примечание: Макротравление вырезанных участков должно быть включено в исследование угловые сварные швы и сварные швы PJP.

- Напряжение образцы для испытаний должны соответствовать требованиям части B, раздел 3.7 Кодекс AWS D1.2.

- Изгиб образцы для испытаний должны соответствовать требованиям части B, раздел 3.8 Кодекс AWS D1.2.

- Прочность Испытательные отливки должны соответствовать требованиям Части B, Раздела 3.9 Кодекс AWS D1.2.

- Прочность Испытания Угловые сварные швы для листов и труб должны соответствовать требованиям Части B, Раздел 3.10 Вариант 1 (Труба для испытаний на разрушение угловым сварным швом и пластина) и вариант 2 (тестовая пластина для углового сварного шва).

ПОЛОЖЕНИЕ И ИСПЫТАНИЯ МЕТОДИЧЕСКИХ СВАРНЫХ ШВОВ

Каждый WPS должны быть аттестованы путем размещения и сварки испытательных пластин следующим образом:

Примечание : Эти позиции классифицируется как (1) плоская, (2) горизонтальная, (3) вертикальная или (4) подвесная

Примечание : Плоская канавка 1G (плоский), 2G (горизонтальный), 3G (вертикальный), 4G (накладной)

Пластина Скругление 1F (плоское) 2F (горизонтальное), 3F (вертикальное), 4F (потолочное)

Трубная канавка 1G (Горизонтальный повернутый), 2G (вертикальный, фиксированный), 5G (горизонтальный, фиксированный), 6G (наклонный, фиксированный)

Скругление трубы 1F (наклонный повернутый), 2F (вертикальный фиксированный), 2FR (горизонтальный поворот), 4F (верхний фиксированный), 5F (горизонтальный фиксированный)

ПРОИЗВОДИТЕЛЬНОСТЬ СВАРКИ

- Все

цеховые сварщики, операторы сварки и прихваточные сварщики должны иметь квалификацию и

сертифицирован перед сваркой на любом мосту Департамента транспорта Айовы

или подпишите структуру поддержки.

Квалификация сварщиков, сварщики

операторы и такеры должны действовать в соответствии с инструкциями

это ИМ. Аттестация проводится сроком на 1 год. Тем не менее, магазин

аттестация сварщиков может ежегодно продлеваться на основании проверки,

нотариально заверенное письмо от изготовителя, удостоверяющее, что сварщик или прихватка

сварщик был вовлечен в процесс сварки, для которого он квалифицирован

без перерыва более шести месяцев в течение предшествующих двенадцати

месяцы.

Квалификация сварщиков, сварщики

операторы и такеры должны действовать в соответствии с инструкциями

это ИМ. Аттестация проводится сроком на 1 год. Тем не менее, магазин

аттестация сварщиков может ежегодно продлеваться на основании проверки,

нотариально заверенное письмо от изготовителя, удостоверяющее, что сварщик или прихватка

сварщик был вовлечен в процесс сварки, для которого он квалифицирован

без перерыва более шести месяцев в течение предшествующих двенадцати

месяцы. - Все сварщики на выезде должны быть квалифицированы сроком на один год. Эти сварщики успешно сдавшие квалификационные испытания без отказа на два года подряд, переквалификация будет требоваться только каждые два годы.

- Сварщик повторная квалификация/повторная сертификация могут потребоваться в любое время. конкретная причина сомневаться в его/ее способности выполнять качественные сварные швы.

ОГРАНИЧЕНИЕ ИЗ ПЕРЕМЕННОЙ

- Когда

сварка в вертикальном положении, изменение направления сварки должно

требуют повторной квалификации.

- Квалификация прихваточного сварщика. Сварщик прихваточных швов должен иметь квалификацию сварщика угловых швов. сварка в квалифицированном положении.

ФИЛЕ КВАЛИФИКАЦИЯ ПО СВАРКЕ

Филе сварные швы между деталями, имеющими двугранный угол менее 75 градусов, сварщик требуется для сварки контрольной пластины с разделкой кромок. Детали, имеющие двугранный угол угол от 75 до 135 градусов, требуется для сварки углового сварного шва пластина.

Критерии приемлемости производительности для Groove сварные швы:

Внешний вид и размеры должны соответствовать части B, раздел 3.6.3

Поверхность направленного изгиба сварного шва и термическое воздействие зона не должна иметь разрывов, превышающих следующие размеры:

а. 1/8 измеряется в любом направлении

b. 3/8 за

сумма всех разрывов, превышающих 1/32, но меньше или равная

1/8 на 1 широкий экземпляр.

К ответственным работам, например подлежащим приемке инспек-цией Госгортехнадзора, допускаются лишь сварщики, имеющие особое удостоверение (паспорт) на право выполнения ответственных сварочных работ.

К ответственным работам, например подлежащим приемке инспек-цией Госгортехнадзора, допускаются лишь сварщики, имеющие особое удостоверение (паспорт) на право выполнения ответственных сварочных работ. мелом поверхности керосин выступает в виде темных пятен. Наблюдать появление пятен и отмечать дефектные места нужно немедленно после смачивания керосином, иначе керосин, просочившийся через сварной шов, быстро растечется по меловой окраске и затруднит установление точного местоположения дефекта. В зависимости от толщины металла и формы шва выдержка под керосином продолжается от 15 мин до 2 ч. Выявленные дефекты вырубают и подваривают.

мелом поверхности керосин выступает в виде темных пятен. Наблюдать появление пятен и отмечать дефектные места нужно немедленно после смачивания керосином, иначе керосин, просочившийся через сварной шов, быстро растечется по меловой окраске и затруднит установление точного местоположения дефекта. В зависимости от толщины металла и формы шва выдержка под керосином продолжается от 15 мин до 2 ч. Выявленные дефекты вырубают и подваривают.

При испытании изделий воздухом под давлением необходимо соблюдать следующие правила техники безопасности.

При испытании изделий воздухом под давлением необходимо соблюдать следующие правила техники безопасности. Гидравлически испытывают, просто наливая в емкость жидкость (воду, керосин и т. п.) или же создавая дополнительно гидростатическое давление. Последнее создается заполнением изделия водой и нагнетанием ее до давления, предписанного правилами приемки данного изделия и проверяемого по контрольному манометру.

Гидравлически испытывают, просто наливая в емкость жидкость (воду, керосин и т. п.) или же создавая дополнительно гидростатическое давление. Последнее создается заполнением изделия водой и нагнетанием ее до давления, предписанного правилами приемки данного изделия и проверяемого по контрольному манометру. Засверливание следует вести с расчетом вскрытия всего сечения шва и захвата основного металла по 1—2 мм на сторону (рис. 4).

Засверливание следует вести с расчетом вскрытия всего сечения шва и захвата основного металла по 1—2 мм на сторону (рис. 4). Помимо металлографического исследования в необходимых случаях проводят химический анализ металла сварного соединения.

Помимо металлографического исследования в необходимых случаях проводят химический анализ металла сварного соединения.

Их часто изготавливают в механическом цехе за пределами предприятия или на другом специализированном предприятии. Установщик на месте обязан проверить эти конструкции на соответствие предоставленным производственным чертежам, чтобы убедиться, что они правильные, и установить их, как указано, в правильных местах.

Их часто изготавливают в механическом цехе за пределами предприятия или на другом специализированном предприятии. Установщик на месте обязан проверить эти конструкции на соответствие предоставленным производственным чертежам, чтобы убедиться, что они правильные, и установить их, как указано, в правильных местах. Рекомендуемым материалом является нержавеющая сталь 316 или нержавеющая сталь 316L, если она подлежит сварке. По согласованию между производителем и покупателем могут использоваться материалы с более высокой коррозионной стойкостью, если они соответствуют общепризнанным отраслевым стандартам.

Рекомендуемым материалом является нержавеющая сталь 316 или нержавеющая сталь 316L, если она подлежит сварке. По согласованию между производителем и покупателем могут использоваться материалы с более высокой коррозионной стойкостью, если они соответствуют общепризнанным отраслевым стандартам. Максимальное давление не должно превышать 110 процентов от полученного значения или максимального давления, указанного в проекте.

Максимальное давление не должно превышать 110 процентов от полученного значения или максимального давления, указанного в проекте.

6 AWS D1.2/D1.2M: 2003.

6 AWS D1.2/D1.2M: 2003. Квалификация сварщиков, сварщики

операторы и такеры должны действовать в соответствии с инструкциями

это ИМ. Аттестация проводится сроком на 1 год. Тем не менее, магазин

аттестация сварщиков может ежегодно продлеваться на основании проверки,

нотариально заверенное письмо от изготовителя, удостоверяющее, что сварщик или прихватка

сварщик был вовлечен в процесс сварки, для которого он квалифицирован

без перерыва более шести месяцев в течение предшествующих двенадцати

месяцы.

Квалификация сварщиков, сварщики

операторы и такеры должны действовать в соответствии с инструкциями

это ИМ. Аттестация проводится сроком на 1 год. Тем не менее, магазин

аттестация сварщиков может ежегодно продлеваться на основании проверки,

нотариально заверенное письмо от изготовителя, удостоверяющее, что сварщик или прихватка

сварщик был вовлечен в процесс сварки, для которого он квалифицирован

без перерыва более шести месяцев в течение предшествующих двенадцати

месяцы.