5 Сущность электрошлаковой сварки

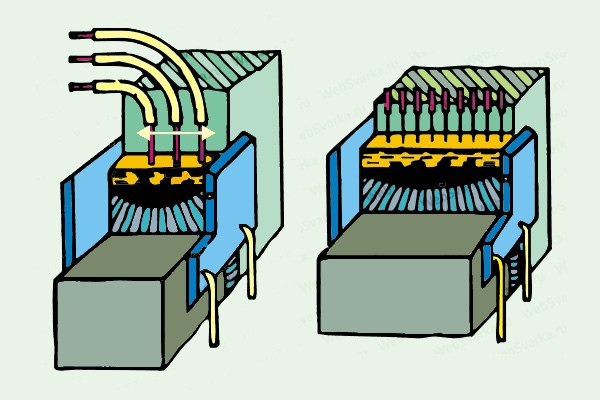

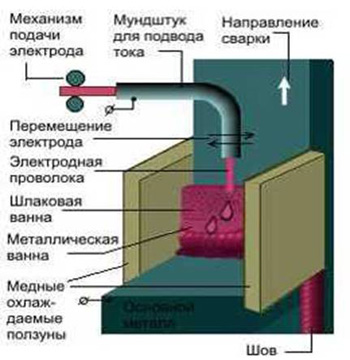

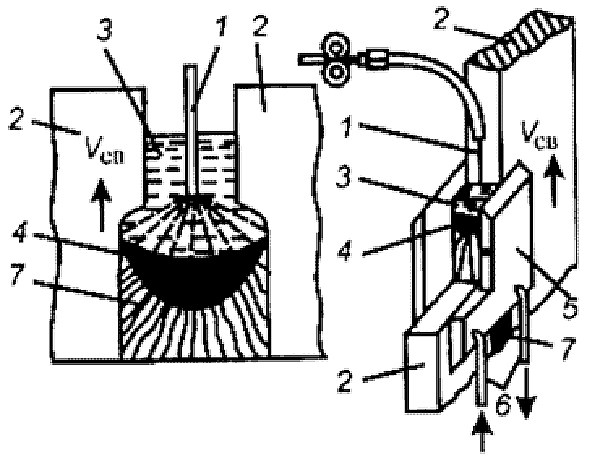

Рис.5.1 Электрошлаковая сварка: а — сборка под сварку, б — схема процесса сварки.1 – детали; 2 – водоохлаждаемые ползуны; 3 – сварочный шов; 4 – металлическая ванна; 5 – шлаковая ванна; 6 – электрод; 7 входной карман; 8 – выводные планки.

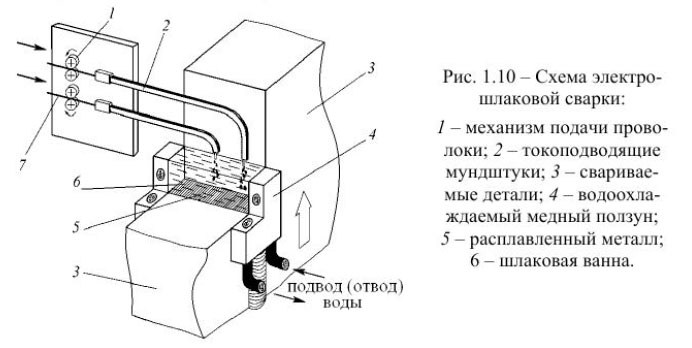

Рис.5.2 Электрошлаковая сварка: 1 — начальная скоба для возбуждения процесса сварки, 2—металлическая (сварочная) ванна, 3 — токоподводящий мундштук, 4— подающие ролики, 5 — электродная проволока, 6 — шлаковая ванна, 7 — медные формующие ползуны, 8 — сварной шов, 9 — сборочная скоба, 10 — свариваемые детали.

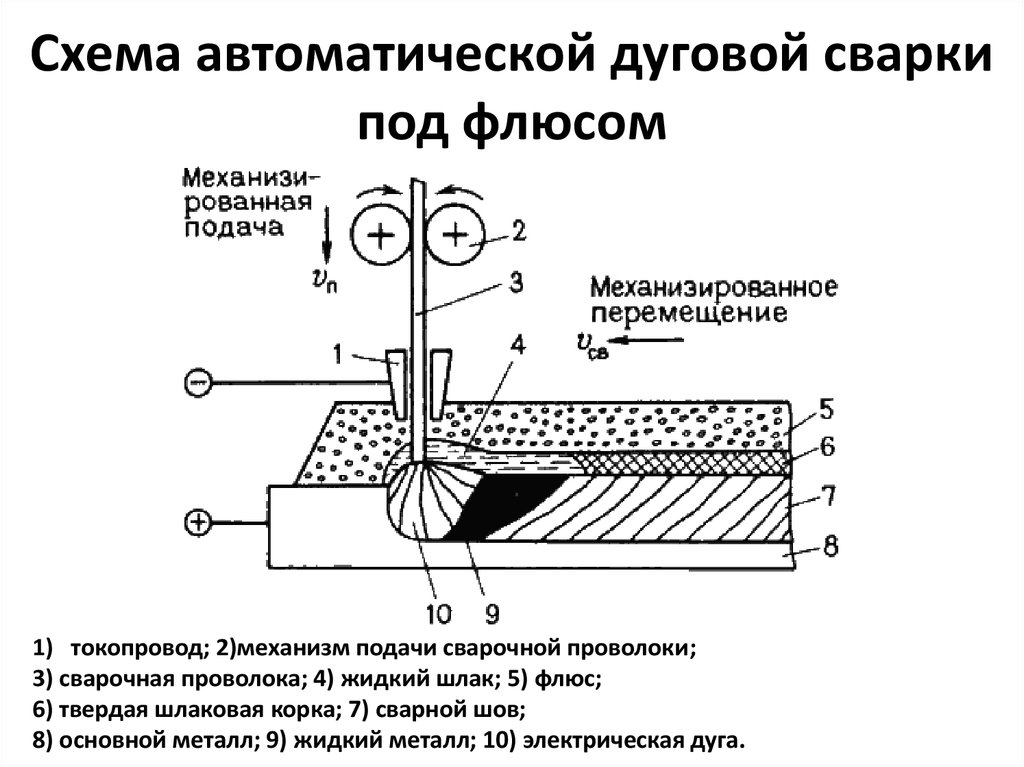

Сущность:

ЭШС – сварка плавлением, при которой

используется теплота, выделяющаяся при

прохождении электрического тока через

расплавленный электропроводный шлак.

Расплавленный шлак удерживается в

колодце, который образован кромками

детали и специальными формирующими

водоохлаждаемыми устройствами –

ползунами.

Отсутствие дугового разряда, что исключает разбрызгивание металла и шлака.

Подготовка кромок достаточно проста, требует скоса, что сокращает отходы.

За один проход можно сварить металл любой толщины (сегодня 2 метра).

Мало расходуется флюс, благодаря чему больше теплоты идет на плавление металла, что сокращает расход электроэнергии.

Свариваемый металл прогревается равномерно по всей толщине, поэтому не происходит угловой деформации.

Производительность сварки повышается с увеличением толщины металла.

Температура расплава 2 – 2,5 тыс. С, что превращает температуру плавления жидкого металла и способствует получению качественного сплавления.

вертикальное положение шва наличие в верхней части шлаковой ванны способствует полному удалению газа и неметаллических включений. Именно эта способность послужила основой для разработки нового способа получения особо чистого металла – электрошлакового переплава.

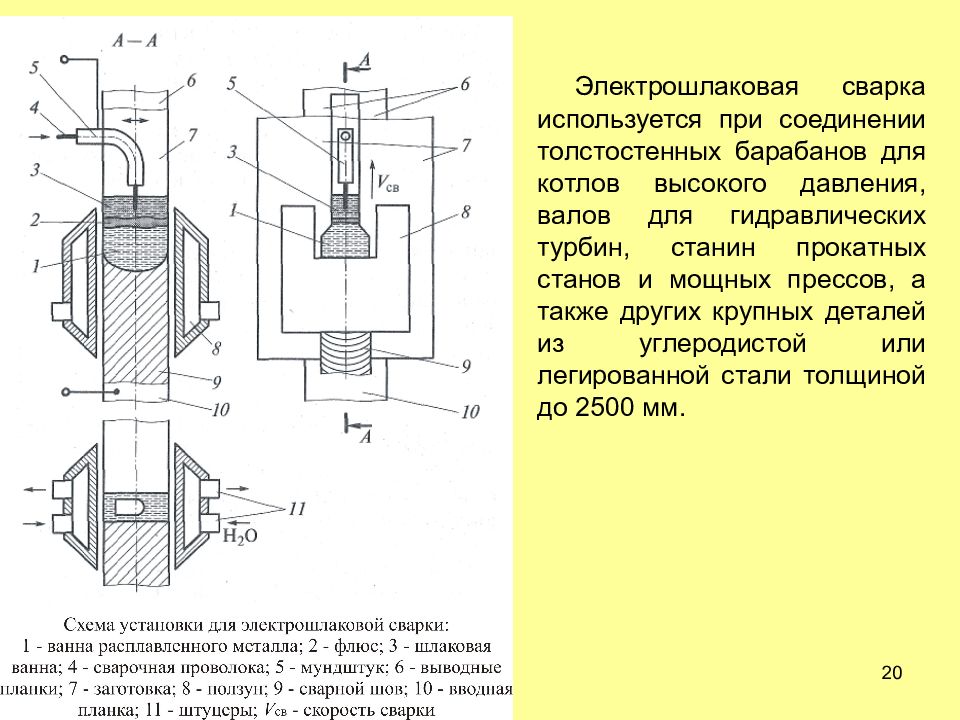

Применение.

Основной областью применения ЭШС является тяжелое машиностроение, где с помощью ЭШС изготавливаются барабаны паровых котлов высокого давления, кожухи доменных печей, станины больших станков, валы гидротурбин и так далее.

Классификация способов:

Способы ЭШС обычно классифицируются от количества и вида электродов. Бывают:

одноэлектродные (проволочные),

трех электродные (трех фазовый ток),

многоэлектродные (кратны трем),

пластинчатые (для коротких швов),

плавящиеся мундштуки.

Соединения и швы.

Регламентируются ГОСТ 15164. Предусматривается три типа соединений: стыковые, угловые, тавровые, начиная с толщины 16 мм. По стандарту обозначается:

ШЭ – электрошлаковая

ШМ – с мундштук

ШП

– сварка пластинчатым электродом.

Подготовка кромок, сборка.

При ЭШС торцы свариваемых деталей как правило, обрабатываются под углом 90, способ зависит от толщины и химического состава металла.

До 200мм для низкоуглеродистой стали – газокислородная резка. Для больших толщин и легированных сталей применяют механическую обработку.

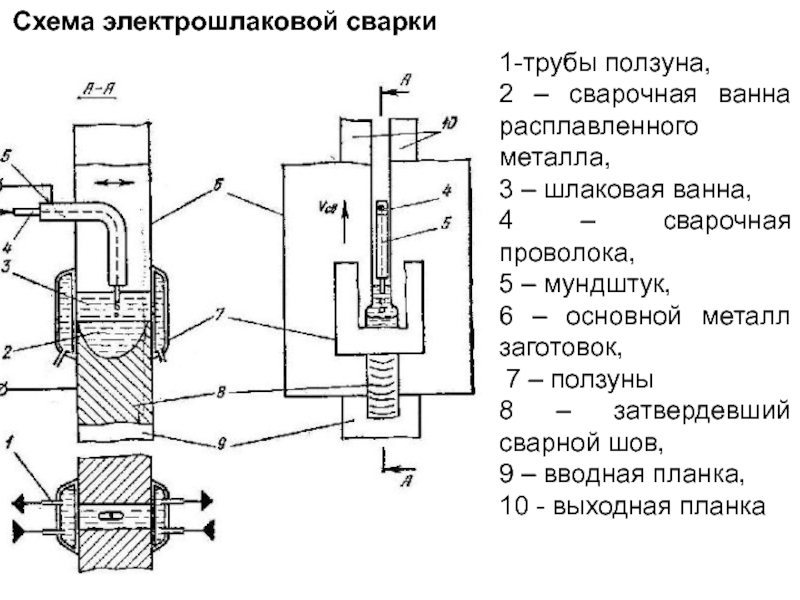

Рис.5.3 Сборка соединяемых частей под сварку (размеры указаны в мм): 1 — свариваемые детали, 2 — входной карман, 3 — выходные планки

Сборка осуществляется по следующей схеме:

Существует расчетный и сборочный зазор. Практика показала, что для надежной компенсации деформации соединяемых частей и сохранения в процессе сварки заданного зазора – сварку осуществляют с клиновым зазором:

= (bВ — bН/h) = 1 – 2

25мм

на 1м длины шва.

Для фиксации соединяемых частей применяют скобы, их приваривают вдоль стыка с одной стороны на расстоянии 500 – 800мм с таким расчетом, чтобы под скобами прошел ползун.

Параметры режима ЭШС и их влияние на форму шва.

Ширина зазора (зависит от толщины).

Таблица 5.1 Зависимость ширины зазора от толщины.

S, [мм] | 16 – 30 | 30 – 80 | 80 – 500 | 500 – 1000 | 1000–2000 |

Bрасч | 18 | 22 | 26 | 30 | 30 |

Bсб | 24 – 25 | 28 – 32 | 36 – 40 | 40 – 42 |

При

уменьшении сборочного зазора объем

шлаковой ванны уменьшается, уменьшается

температура разогрева металла, уменьшается

глубина проплавления торцевых кромок,

ухудшается форма ванны и возникает

вероятность появления осевых трещин.

Диаметр электрода. Стандартные 2,5 – 3 мм.

Количество электродов. Зависит S деталей.

при S<50, n=1, Vк=0

S150, n=0, Vк0

S=100300, n=23, Vк=0

S=150450, n=3, Vк0

Если количество электродов больше 2, то рассчитывается расстояние между электродами для получения более равномерного провара:

dn-n=(S+1-22)/n

S – толщина,

1=18

2=45 при gп=2,5;

2=0 при gп=810.

Напряжение шлаковой ванны выбирают в зависимости от толщины металла по графику:

Рис. 5.4. Зависимость скорости сварки (1) и напряжения (2) от толщины соединяемого металла

на

рис. 5.4 где 1 – зависимость скорости

сварки от толщины металла и 2 – зависимость

U

от S

5.4 где 1 – зависимость скорости

сварки от толщины металла и 2 – зависимость

U

от S

При увеличении U на шлаковой ванне увеличивается теплота, увеличивается глубина проплавления торцов, уменьшается возможность появления осевых трещин, улучшается форма. При чрезмерном возрастании U – кипение шлаковой ванны, возможность появления дугового разряда.

При уменьшении U – могут возникнуть непровары, даже замыкания.

Сила сварочного тока.

Iсв = А + В.S/nэ;

А = 220…280

В = 3,2…4

Iсв = 2,2Vпп + 90

Vпп – скорость подачи электродной проволоки.

При увеличении Iсв, увеличивается глубина проплавления торцов, возрастает подача электродов, возрастает скорость сварки.

Скорость подачи электродов.

Vпэ = Iсв(1,6…2,2)

Vпэ

= Uсв.Fн / FdэFн = S.b [см2]

b – расчетная

Скорость сварки (по графику) или по формуле:

=7,85 г/см2

kу=1,051,1

Глубина шлаковой ванны: 40 – 50мм. При увеличении глубины шлаковой ванны уменьшается глубина проплавления торцов, стабильность процесса увеличивается. При чрезмерном увеличении глубины шва могут возникнуть непровары.

Род тока – переменный трехфазный.

Сухой вылет электрода – расстояние от места токоподвода до шлаковой ванны. lc = 60…80.

При

увеличении lc,

увеличивается скорость плавления,

увеличивается скорость подачи проволоки,

увеличивается скорость сварки, но

изменяется мундштук.

Скорость колебания электродов (Vкэ 40 м/ч). зависит от скорости подачи проволоки. При увеличении Vкэ глубина проплавления торцов уменьшается и наоборот. Для равномерного распределения металла электроды должны задерживаться у края ванны, время задержки электрода tп = 4…5с.

Флюс – расходуется очень мало, поэтому шов легировать с помощью флюса нельзя.

Техника электрошлаковой сварки

Электрошлаковой сваркой изготовляют

стыковые, угловые и тавровые соединения.

Стыковые соединения обычно собирают

на П — образных скобах (рис. 5.5), временно

привариваемых с одной стороны стыка.

Эти скобы сохраняют определенный зазор

по всей высоте соединения и обеспечивают

возможность установки медных

охлаждаемых ползунов. Для возбуждения

дуги и перевода электродугового процесса

в электрошлаковый в начале шва приваривают

входной карман. Для вывода усадочной

раковины в конце шва приваривают выводные

планки.

Процесс сварки начинают с возбуждения дуги во входном кармане, куда предварительно’ засыпают небольшое количество флюса. После расплавления флюса и наведения шлаковой ванны дугу растягивают и обрывают, в результате чего дуговой процесс переходит в электрошлаковый. Электрошлаковый процесс протекает бесшумно и спокойно. По мере уменьшения глубины шлаковой ванны в нее небольшими порциями подсыпают свежий флюс.

В верхней части стыка кромки деталей сильно нагреваются, что может привести к значительному увеличению ширины шва. Во избежание этого перед окончанием сварки необходимо уменьшить напряжение на шлаковой ванне или ввести в нее дополнительный присадочный материал. Процесс сварки заканчивается на выходных планках, куда выводится образовавшаяся усадочная раковина. После остывания сварного соединения участки швов, расположенные на входном кармане и выводных планках, срезают способом газовой резки.

Рис. 5.5 Сборка

стыкового соединения под электрошлаковую

сварку: 1 — выводные планки, 2 —

свариваемые детали, 3—входной карман, 4 —

П — образные скобы

5.5 Сборка

стыкового соединения под электрошлаковую

сварку: 1 — выводные планки, 2 —

свариваемые детали, 3—входной карман, 4 —

П — образные скобы

Основная трудность выполнения способом электрошлаковой сварки кольцевых швов заключается в замыкании конечного и начального участков шва. Выполнение кольцевого шва (рис. 5.6) начинают в специальном кармане, который состоит из горизонтальной и наклонной вставок и располагается несколько ниже горизонтального диаметра. Разведение электрошлакового процесса производится одним электродом при большом его вылете без вращения изделия. Электрошлаковый аппарат при этом перемещается вертикально вверх. Перед окончанием процесса заварки кармана подключаются остальные электроды, вертикальное перемещение аппарата прекращается, а изделие приводится во вращение. В таком положении сваривается почти весь шов.

Начальный участок шва имеет дефекты, в

виде непроваров, поэтому его вместе с

карманом » удаляют способом кислородной

или дуговой резки в то время, когда

ведется наложение кольцевого шва. Ввиду

незначительной скорости сварки

(вращения изделия) вырезка дефектного

места трудностей не представляет. После

того как вырезанное начало шва примет

вертикальное положение, на него

устанавливается охлаждаемый водой

медный кокиль и вращение изделия

прекращается. Окончательное замыкание

кольцевого шва производится при

вертикальном перемещении электрошлакового

аппарата несколько выше горизонтального

диаметра. Полученный при этом прилив

металла в месте замыкания шва срезается

методом кислородной резки.

Ввиду

незначительной скорости сварки

(вращения изделия) вырезка дефектного

места трудностей не представляет. После

того как вырезанное начало шва примет

вертикальное положение, на него

устанавливается охлаждаемый водой

медный кокиль и вращение изделия

прекращается. Окончательное замыкание

кольцевого шва производится при

вертикальном перемещении электрошлакового

аппарата несколько выше горизонтального

диаметра. Полученный при этом прилив

металла в месте замыкания шва срезается

методом кислородной резки.

Рис. 5.6. Схема выполнения кольцевого шва способом электрошлаковой сварки: а — начало процесса, б — замыкание кольцевого шва; 1, 2 — горизонтальная и наклонная планки кармана, 3 — медный ползун, 4 — токоподводящие мундштуки с электродной проволокой, 5 — медное кольцо, 6 — медный кокиль, 7 — металлическая ванна 8 — шлаковая ванна, 9 — линия вырезки дефектного участка начала шва, 10 — сварной шов

Рис. 5.7 Общий

вид установки для выполнения

кольцевых швов электрошлаковой

сваркой

5.7 Общий

вид установки для выполнения

кольцевых швов электрошлаковой

сваркой

Другой способ замыкания шва состоит в том, что по мере уменьшения сварочного пространства между концом и началом шва электроды поочередно выводятся из работы и окончание сварки осуществляют только одним электродом. Общий вид установки для выполнения кольцевых швов толстостенных цилиндров электрошлаковой сваркой приведен на рис. 5.7.

Лекция № 11

Оборудование электрошлаковой сварки

Общие сведения об электрошлаковых аппаратах

При сварке электрошлаковыми аппаратами, как правило, выполняются следующие операции:

электродная проволока или расходуемые электроды подаются в зону сварки со скоростью их плавления;

по мере заполнения зазора электродным металлом сварочный аппарат перемещается вверх вдоль шва со скоростью сварки;

принудительно формируются наружные поверхности сварных швов с помощью водоохлаждаемых ползунов — кристаллизаторов;

производится возвратно-поступательное движение электродов между торцами свариваемых кромок;

автоматически регулируется уровень

сварочной ванны.

Для выполнения этих операций электрошлаковые аппараты в отличие от автоматов для дуговой сварки снабжают: устройствами — для удержания шлаковой и металлическое ванн и принудительного формирования шва, а также для автоматического регулирования уровня металлической ванны; механизмами — для подачи электродных проволок, вертикального перемещения аппарата, горизонтального возвратно-поступательного перемещения электродов. По конструкции в зависимости от способа удержания и передвижения аппараты могут быть рельсового, безрельсового и подвесного типов.

Аппараты рельсового типа

Эти аппараты перемещаются вдоль шва по

вертикально установленным рельсам

или специальным направляющим, укрепленным

на свариваемом изделии параллельно

шву. Рельсы или специальные направляющие

снабжаются зубчатой рейкой, по которой

перекатывается зубчатое колесо ходового

механизма. Аппарат при этом перемещается

снизу вверх. Рельсовый путь может быть

жестким (для сварки прямолинейных швов)

или гибким (для сварки криволинейных

швов). Максимальная длина сварных швов,

выполняемых аппаратами рельсового

типа, сравнительно небольшая и

ограничивается длиной рельса и зубчатой

рейки. К аппаратам рельсового типа

относятся аппараты А-372Р, А-433Р, А-535,

А-1170 и др., а также электрошлаковый

полуавтомат А-820М.

Максимальная длина сварных швов,

выполняемых аппаратами рельсового

типа, сравнительно небольшая и

ограничивается длиной рельса и зубчатой

рейки. К аппаратам рельсового типа

относятся аппараты А-372Р, А-433Р, А-535,

А-1170 и др., а также электрошлаковый

полуавтомат А-820М.

Универсальный аппарат А-535 (рис. 5.8)

предназначен для выполнения

электрошлаковой сваркой прямолинейных

и кольцевых швов стыковых, угловых и

тавровых соединений. Сварку можно

выполнять проволочными или пластинчатыми

электродами с двусторонним

принудительным формированием шва. Один,

два или одновременно три проволочных

электрода обычно используют при

сварке металла толщиной от 20 до 450 мм и

длиной до 10—11 м. Сварка тремя электродами

позволяет значительно повысить

производительность аппарата, применять

трехфазный ток и симметрично загружать

сеть с высоким коэффициентом мощности,

а также изменять химический состав шва

в широких пределах, сочетая электродные

проволоки различных марок. Пластинчатые

электроды применяют при получении

сваркой прямолинейных швов длиной не

свыше 1,5 м при толщине металла до 800 мм.

Аппарат движется по направляющим рельсовой колонны /, установленной параллельно свариваемым кромкам на расстоянии 250—300 мм от изделия 11. Колонну можно прикрепить к изделию с помощью консоли 20 или монтировать на специальной установке или тележке. Высота колонны зависит от длины шва и может достигать 12 м. По колонне со скоростью сварки перемещается ходовая тележка 2, приводимая в движение электродвигателем 16.

Рис. 5.8 Универсальный электрошлаковый аппарат А-535

На тележке расположены все механизмы

аппарата; с ней связан также несущий

кронштейн 4, на котором укреплена

головка 7 с электродвигателем постоянного

тока, обеспечивающая подачу в зону

сварки трех электродных проволок.

Скорость подачи проволок плавно

регулируется изменением частоты вращения

электродвигателя. Кроме того, скорость

подачи каждого электрода может изменяться

ступенчато с помощью установки сменных

зубчатых колес. В процессе сварки

электродам сообщают также горизонтальное

возвратно-поступательное движение

между торцами свариваемых кромок.

Это выполняют реверсированием

электродвигателя механизма перемещения

электродов с помощью концевых выключателей 3. Скорость горизонтального перемещения

электродов можно изменять с помощью

сменных зубчатых колес.

В процессе сварки

электродам сообщают также горизонтальное

возвратно-поступательное движение

между торцами свариваемых кромок.

Это выполняют реверсированием

электродвигателя механизма перемещения

электродов с помощью концевых выключателей 3. Скорость горизонтального перемещения

электродов можно изменять с помощью

сменных зубчатых колес.

На несущем кронштейне аппарата также

расположены пульт управления 5, бункер 18 для флюса с ручным дозатором 15, подвеска 8 для переднего ползуна 10 и пропущенная в зазор между кромками

тяга 17, к которой на подвеске 13 прикреплен задний ползун 12. Оба

ползуна охлаждаются проточной водой.

Для подвода сварочного тока к

электродной проволоке и направления

ее в зазор служат мундштуки 14, которые

выдвигаются для предварительной их

настройки и корректировки внутри

разделки шва с помощью маховичков 6. Аппарат подключают к шкафу управления 19. Катушки 9 с электродными

проволоками устанавливают на специальной

подставке рядом со сварочным аппаратом.

В процессе сварки скорость перемещения аппарата регулируется автоматически в зависимости от уровня металлической ванны относительно медных ползунов. С этой целью в передний медный ползун вмонтирован щуп, электрически связанный с устройством для автоматического регулирования скорости сварки (рис. 5.9).

Основными узлами регулирующего устройства

являются вольфрамовый электрощуп Щ, вмонтированный в передний

формующий ползун Я, электромашинный

усилитель ЭМУ с обмоткой возбуждения ОУ, повышающий трансформатор ТП2, электродвигатель механизма

вертикального перемещения аппарата ДВД и потенциометр R1, с помощью которого устанавливается

необходимая скорость сварки. Щуп

получает питание от вторичной обмотки

сварочного трансформатора через дроссель Др. Так как расплавленный флюс

обладает электропроводностью, между

щупом и металлической ванной проходит

ток. Падение напряжения между щупом и

металлической ванной пропорционально

расстоянию между ними. Обмотка возбуждения ОУ электромашинного усилителя,

от которого питается электродвигатель

механизма вертикального перемещения,

включена на разность двух напряжений

— снимаемого с щупа через лампу Л, трансформатор ТП2 и селеновый

выпрямитель В2 и снимаемого с

потенциометра R1, включенного через выпрямитель В1 на вторичную обмотку независимого

понижающего трансформатора ТП1.

Обмотка возбуждения ОУ электромашинного усилителя,

от которого питается электродвигатель

механизма вертикального перемещения,

включена на разность двух напряжений

— снимаемого с щупа через лампу Л, трансформатор ТП2 и селеновый

выпрямитель В2 и снимаемого с

потенциометра R1, включенного через выпрямитель В1 на вторичную обмотку независимого

понижающего трансформатора ТП1.

Рис. 5.9. Принципиальная электрическая схема устройства для автоматического регулирования уровня металлической ванны (а) и схема установки щупа (б):

J — изоляционные прокладки, 2 — ползун, 3 — щуп , 4 — шлаковая ванна, 5 — металлическая ванна, 6 — сварной шов

В процессе сварки при

небольшом расстоянии между щупом и

металлической ванной напряжение на

щупе незначительно, поэтому через

обмотку ОУ будет проходить максимальный

ток, значение которого определяется

положением потенциометра R1. При этом напряжение электромашинного

усилителя максимально и

При этом напряжение электромашинного

усилителя максимально и

сварочный аппарат будет перемещаться вверх со скоростью, превышающей скорость подъема металлической ванны. При увеличении расстояния между щупом и металлической ванной напряжение на щупе возрастет. В результате этого суммарный ток в обмотке ОУ уменьшается и скорость перемещения аппарата снижается. Положение щупа можно контролировать по накалу лампы Л. В схеме предусмотрен выпрямитель В, с помощью которого по обмотке ОУ проходит ток только одного направления, что исключает реверсирование электродвигателя ДВД.

При автоматической работе электрическая схема обеспечивает поддержание уровня металлической ванны в пределах ±2 мм против заданной величины. Для перехода на ручное управление аппаратом цепь электрощупа отключается выключателем ВК.

В чем заключается сущность электрошлаковой сварки ответ

Содержание

- Содержание:

- Понятие ЭШС

- Особенности электрошлаковой сварки

- Важные свойства

- Негативные особенности

- Оборудование для ЭШС

- Заключение

- Интересное видео

- Сущность процесса и область применения

- Виды электрошлаковой сварки

- Технология электрошлаковой сварки

- Оборудования и материалы для ЭШС

- Преимущества и недостатки

Содержание:

Электрошлаковая сварка является востребованным способом сварного соединения элементов из стали. Его обычно используют для вертикального соединения различных конструкций и заготовок. Во время него производится нагревание зоны плавления при помощи тепла ванны, в состав которой имеется шлак. Нагрев шлаковых масс осуществляется электротоком. Для проведения этой технологии сварки используются специальное оборудование.

Его обычно используют для вертикального соединения различных конструкций и заготовок. Во время него производится нагревание зоны плавления при помощи тепла ванны, в состав которой имеется шлак. Нагрев шлаковых масс осуществляется электротоком. Для проведения этой технологии сварки используются специальное оборудование.

Понятие ЭШС

Перед тем как приступать к свариванию стоит узнать, в чем заключается сущность электрошлаковой сварки. При проведении этой технологии в зазор, который образуется между торцами соединяемых элементов, помещается шлаковая масса. Ее расплавление производится за счет появления электрической дуги между электродом и деталью.

В расплавленный шлак подается присадка, которая сразу же начинает расплавляться вместе с металлом по краям соединяемых заготовок.

Жидкий металл по сравнению с расплавленными шлаковыми массами имеет больший вес, по этой причине он опускается вниз и вытесняет шлаковые частицы. В нижней области зазора он постепенно застывает, а расплавленные массы поднимаются вверх. За счет этого происходит образование вертикального шва. На этом основывается сущность электрошлаковой сварки.

За счет этого происходит образование вертикального шва. На этом основывается сущность электрошлаковой сварки.

Особенности электрошлаковой сварки

Чтобы понять, что такое электрошлаковая сварка, стоит внимательно рассмотреть особенности процесса. Технология осуществляется в несколько этапов:

- Соединяемые детали необходимо устанавливать с некоторым зазором. Его показатели могут зависеть от габаритов изделия, химической основы материала и параметров используемого тока для сварки. В зазор помещают флюс, к нему подводится электрод.

- На электрод подается ток, который проходит через флюс, имеющий разный состав. Во время нагревания происходит образование шлаковой ванны, внутри которой сохраняются требуемые показатели температуры для расплавления металла.

- Более легкие шлаковые массы шлак находятся сверху металла, они блокируют проникновение атмосферных воздушных масс в область сварного шва, а также увеличивают период остывания расплавленной металлической массы.

- Чтобы сдержать расплавленный металл и предотвратить его вытекание, область обработки ограждают подвижными ползунами, которые выполнены из меди. Иногда могут применяться ограждающие пластины.

Важные свойства

Технология электрошлаковой сварки обладает многими положительными особенностями и свойствами, которые являются ее преимуществами.

Среди основных качеств стоит выделить:

- защита соединения от воздействия атмосферного воздуха. Данную функцию выполняет шлак в жидком виде;

- изменение показателей плотности тока при сварочном процессе в отличие от других методов сваривания оказывает небольшое воздействие на структуру соединения;

- во время процесса отмечается невысокое кратковременное прерывание подачи тока;

- за один раз можно делать соединения с любой толщиной;

- можно сваривать необработанные края деталей;

- наблюдается небольшой расход энергии;

- низкая стоимость расходных материалов – шлака;

- наблюдается высокий КПД.

Важно! Во время электрошлаковой сварки применяется не постоянный ток, как при многих других методах сваривания, а переменный.

Негативные особенности

Стоит помнить, что технология ЭШС имеет негативные качества, сварка позволяет осуществить только вертикальные сварные соединения или швы под острым углом к вертикали. Именно это является основной причиной низкой распространенности этого метода.

Процесс сварки, который уже начат, нельзя останавливать на середине, иначе могут возникнуть дефекты, неточности. Их можно будет устранить только при полном разрыве шва и произведении сварочных работ заново. Металл соединения обладает крупнозернистой структурой. По этой причине заготовки с данным соединением не рекомендуется применять при отрицательных температурах, их основа становится хрупкой и ломкой.

Обратите внимание! Электрошлаковый сварочный процесс требует применения большого количества оборудования. Во время него часто используются медные ползуны, которые плотно прижимаются к области соединения, а также другие вспомогательные детали.

Оборудование для ЭШС

Оборудование для электрошлаковой сварки может отличаться в зависимости от конструктивных особенностей и используемого источника питания. Специальные устройства обеспечивают перемещение электрода вдоль ванны, именно это обеспечивает ее равномерный прогрев. Ограничивающие боковые ползуны и мундштук с проволокой по мере формирования соединения поднимаются вверх.

В СССР для электрошлаковой сварки были разработаны три типа аппаратов:

- Рельсовые. Они перемещаются вдоль сварного шва по вертикальным направляющим.

- Безрельсовые. Они прикрепляются к обрабатываемому элементу механическим методом и перемещаются прямо по нему.

- Шагающие приборы. Они передвигаются по конструкции при помощи магнитов.

Заключение

Электрошлаковая сварка – это надежный метод сваривания разных металлических заготовок. Этот метод применяется на больших производствах для соединения огромных конструкций особого значения. Но все же перед тем как начинать технологию важно изучить ее главные особенности и качества.

Но все же перед тем как начинать технологию важно изучить ее главные особенности и качества.

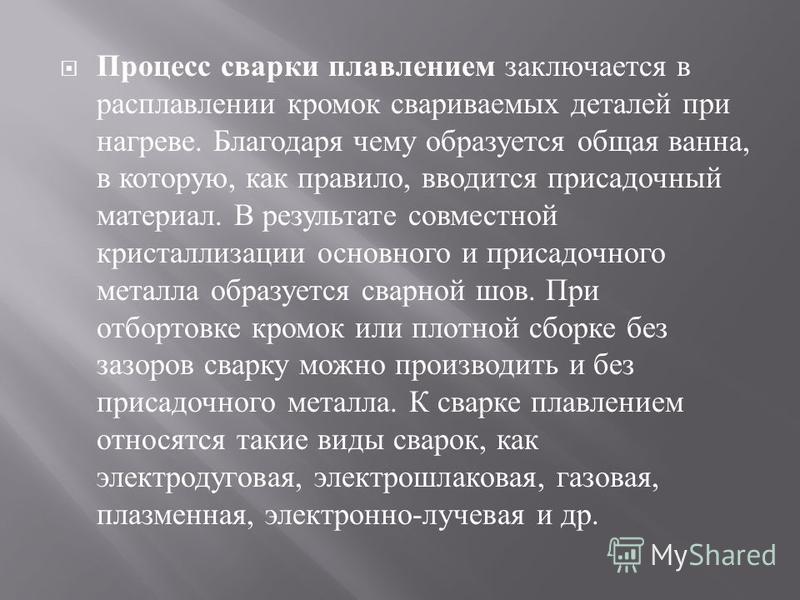

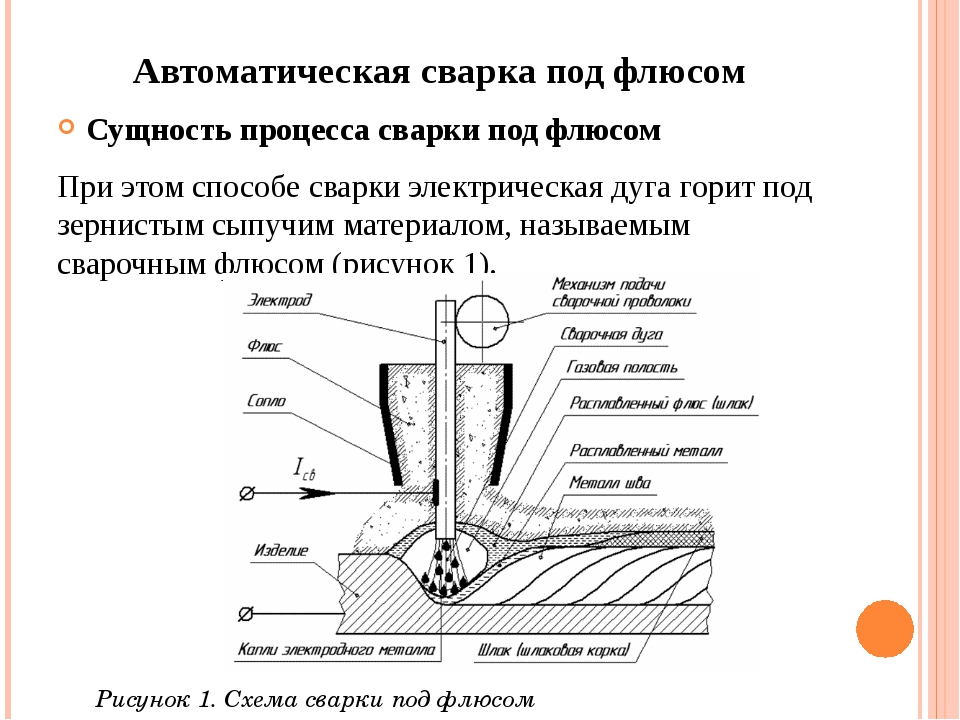

Интересное видео

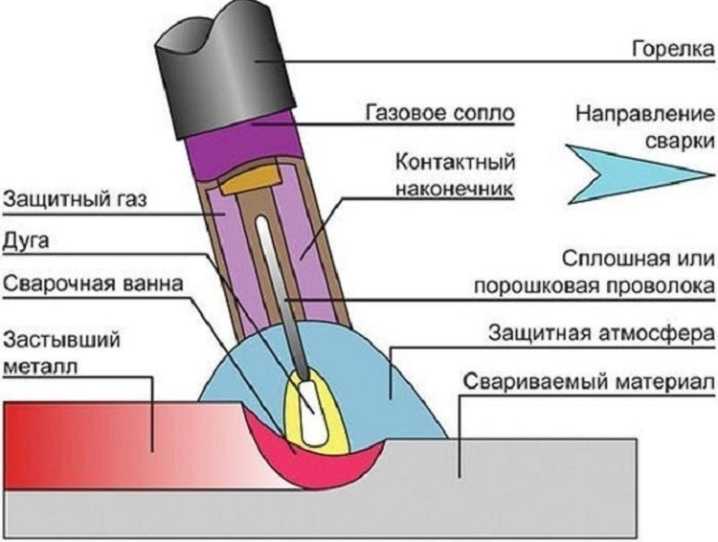

Электрошлаковая сварка основана на выделении тепла при прохождении электрического тока через расплавленный флюс—шлак, электросопротивление которого во много раз превышает электросопротивление металла. Плавление сварочной проволоки и свариваемого металла происходит за счет тепла расплавленного флюса.

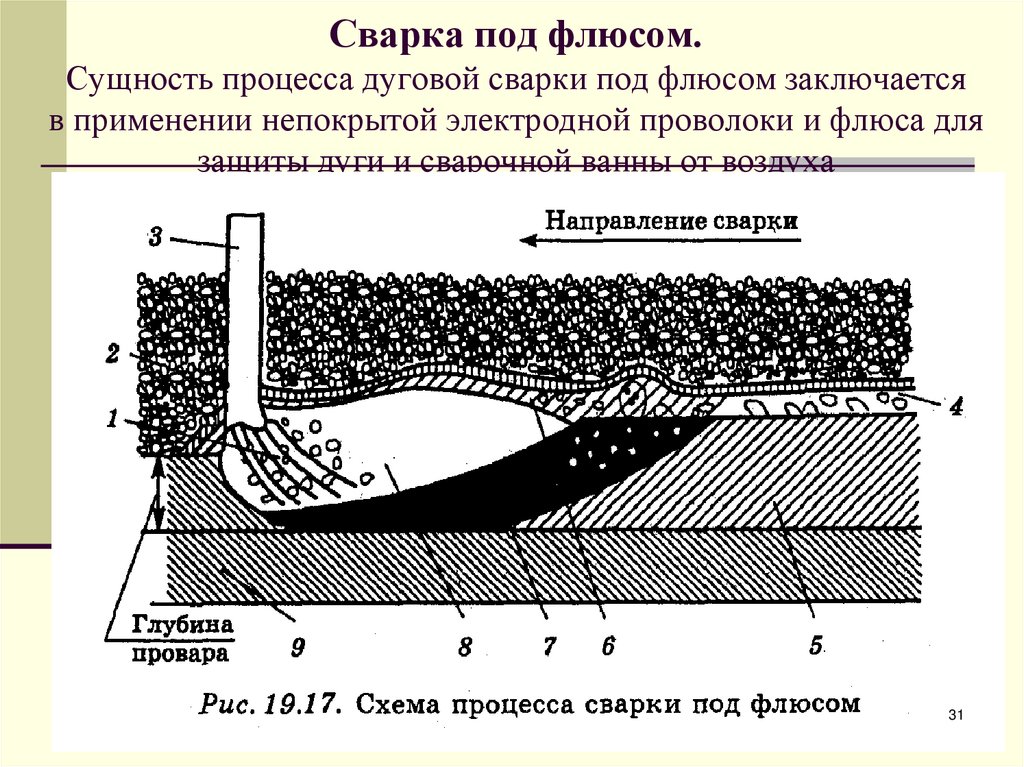

Для сварки в вертикальном положении стыковое соединение без скоса кромок собирают с обязательным зазором 25—30 мм. Вдоль оси свариваемого стыка с обеих сторон перемещаются снизу вверх медные формирующие ползуны. Они связаны со сварочным аппаратом. Со стороны, противоположной аппарату, вместо ползуна можно устанавливать съемную медную накладку. Сварочная проволока направляется в зазор между свариваемыми кромками, для чего она изгибается специальным гибочным устройством или токоподводящим мундштуком так, чтобы в зоне сварки ее ось совпадала с осью стыка.

Флюс в зону сварки подается из бункера по трубке небольшими порциями. Плавление сварочной проволоки, основного металла и флюса происходит в замкнутой полости. Дном этой полости служит шов, стенками — кромки свариваемых листов и стенки формирующих устройств (ползуны), а крышкой — слой расплавленного флюса — шлака.

Между формирующими устройствами (ползунами) и расплавленным металлом находится тонкий слой расплавленного шлака. Сварочный ток, проходящий между сварочной проволокой и свариваемым металлом, нагревает шлаковую ванну и поддерживает в ней высокую электропроводность и температуру, которая должна быть выше температуры плавления сварочной проволоки и основного металла и постоянной.

Постоянство температуры шлаковой ванны обеспечивает стабильность процесса. Расплавленный основной металл и металл сварочной проволоки опускаются на дно шлаковой ванны и образуют металлическую ванну. Металлическая ванна быстрее всего остывает у медных ползунов и образует шов, соединяющий свариваемые детали.

Ползуны охлаждаются протечной водой, которая подводится и отводится резиновыми шлангами. Подача сварочной проволоки в зону сварки и перемещение ползунов со шлангами, подводящими и отводящими воду, осуществляется специальным сварочным аппаратом. По мере сварки аппарат поднимается вверх, а с ним и уровень шлаковой и металлической ванны, который должен сохраняться постоянным по отношению к ползунам.

В том случае, когда уровень ванны поднимается быстрее, чем перемещается сварочный аппарат, а с ним и ползуны, может произойти переливание шлака и расплавленного металла через край ползуна. Если же ползун будет подниматься быстрее уровня ванны, то неизбежно вытекание жидкого металла из-под ползуна. Уровень шлаковой и металлической ванны будет сохраняться постоянным только при постоянной скорости перемещения сварочного аппарата и подачи сварочной проволоки, а также при постоянном зазоре между свариваемыми кромками. При колебаниях зазора неизбежно изменение уровня сварочной ванны.

Изменение уровня металлической ванны приводит к изменению глубины шлаковой, верх которой находится на уровне верхней кромки ползуна, а низ — ограничивается верхней поверхностью расплавленного металла. От глубины шлаковой ванны в значительной степени зависит устойчивость и характер процесса сварки, а также качество шва. Для сохранения постоянства уровня сварочной ванны аппараты электрошлаковой сварки снабжаются схемой автоматического поддержания уровня ванны.

От глубины шлаковой ванны в значительной степени зависит устойчивость и характер процесса сварки, а также качество шва. Для сохранения постоянства уровня сварочной ванны аппараты электрошлаковой сварки снабжаются схемой автоматического поддержания уровня ванны.

При электрошлаковой сварке металлическая ванна образуется за счет сварочных проволок, пластин, толстых стержней, плавкого мундштука и металла свариваемого изделия. В зависимости от того, какой из перечисляемых материалов служит электродом, различают четыре способа электрошлаковой сварки.

1. Электрошлаковая сварка одной или несколькими сварочными проволоками является наиболее распространенным способом. По схеме можно сваривать металлы толщиной до 50—60 мм. При большей толщине мундштуку сварочной проволоки придают колебательные движения от ползуна к ползуну, увеличивают сечение сварочной проволоки или увеличивают количество проволок. Проволокой можно сваривать металл толщиной от 20 до 600 мм любой длины.

2. Электрошлаковая сварка одной или несколькими пластинами или стержнями круглого, квадратного или любого другого сечения. Ее применяют главным образом при значительной толщине свариваемого металла и длине шва не более 1—1,5 м. При этом способе сварки сварочный аппарат не имеет мундштуков и механизма для подачи сварочной проволоки. Пластина, служащая электродом, закреплена в сварочном аппарате, который опускается вниз по мере плавления пластины. Преимуществами этого способа являются: более простая конструкция сварочного аппарата; более простая техника сварки; возможность применения пластин или стержней из таких материалов, из которых нельзя или весьма трудно изготовить проволоку, как, например, из чугуна.

Ее применяют главным образом при значительной толщине свариваемого металла и длине шва не более 1—1,5 м. При этом способе сварки сварочный аппарат не имеет мундштуков и механизма для подачи сварочной проволоки. Пластина, служащая электродом, закреплена в сварочном аппарате, который опускается вниз по мере плавления пластины. Преимуществами этого способа являются: более простая конструкция сварочного аппарата; более простая техника сварки; возможность применения пластин или стержней из таких материалов, из которых нельзя или весьма трудно изготовить проволоку, как, например, из чугуна.

3. Электрошлаковая сварка плавким мундштуком представляет собой как бы совокупность двух предыдущих способов. При этом способе плавкой пластиной служит плавкий мундштук, имеющий такое же очертание, как и поперечное сечение свариваемого изделия. В мундштуке имеются каналы, служащие для направления сварочных проволок. Если при сварке пластиной или стержнем их опускают в шлаковую ванну по мере плавления, то плавкий мундштук закреплен в зазоре между свариваемыми кромками. Шов состоит из металлов свариваемого изделия, плавкого мундштука и сварочных проволок. Плавкий мундштук, служащий для направления сварочных проволок, подвода к ним тока и в качестве присадочного металла, изготовляют обычно из набора пластин, стержней и трубок, в которых создают каналы для прохода сварочных проволок. Сечение мундштука составляет от 10 до 50% сечения зазора между деталями свариваемого изделия. Образование металлической и шлаковой ванны в начале сварки производится за счет плавления сварочных проволок и только после того, как шлаковая ванна достигнет нижнего конца плавкого мундштука, он тоже начинает плавиться. Электрошлаковую сварку плавким мундштуком применяют главным образом при сварке изделий, имеющих сложное поперечное сечение и небольшую длину шва.

Шов состоит из металлов свариваемого изделия, плавкого мундштука и сварочных проволок. Плавкий мундштук, служащий для направления сварочных проволок, подвода к ним тока и в качестве присадочного металла, изготовляют обычно из набора пластин, стержней и трубок, в которых создают каналы для прохода сварочных проволок. Сечение мундштука составляет от 10 до 50% сечения зазора между деталями свариваемого изделия. Образование металлической и шлаковой ванны в начале сварки производится за счет плавления сварочных проволок и только после того, как шлаковая ванна достигнет нижнего конца плавкого мундштука, он тоже начинает плавиться. Электрошлаковую сварку плавким мундштуком применяют главным образом при сварке изделий, имеющих сложное поперечное сечение и небольшую длину шва.

4. Стыковая электрошлаковая сварка (контактно-шлаковая) отличается от предыдущих тем, что металлическая ванна образуется за счет оплавления торцов свариваемых деталей, т. е. без применения присадочного металла. При прохождении тока через шлаковую ванну торцы свариваемых деталей оплавляются. После образования над нижней деталью металлической ванны детали сближают, шлак при этом выжимается из зазора между ними. Сварочный ток выключают после сближения деталей или до начала сближения.

После образования над нижней деталью металлической ванны детали сближают, шлак при этом выжимается из зазора между ними. Сварочный ток выключают после сближения деталей или до начала сближения.

В промышленных масштабах для вертикального соединения металлов используют метод ЭШС. Электрошлаковая сварка позволяет при минимальных затратах получать качественное соединение. Флюс не только предохраняет расплав от окисления, но и обеспечивает прогрев деталей. Электрод или сварная проволока выступают легирующим металлом, в составе расплава до 20% присадки. Он заполняет зазор между соединяемыми элементами, образуется плотный шов однородной структуры. Об особенностях ЭШС, преимущества и недостатках стоит сказать подробнее.

Сущность процесса и область применения

Что же такое электрошлаковая сварка? Нагрев металла в шлаковой массе, разогреваемой электрической дугой переменного тока. Она возникает между электродом и деталью. Другого не дано. Шлаковая ванна выполняет роль защитной атмосферы. С обеих сторон от расползания он сдерживается двумя параллельно расположенными бегунами. Они ограничивают площадь разогрева деталей. Электрод или присадочную проволоку опускают во флюс. При прохождении тока он плавится, образуя с металлом ванну расплава.

С обеих сторон от расползания он сдерживается двумя параллельно расположенными бегунами. Они ограничивают площадь разогрева деталей. Электрод или присадочную проволоку опускают во флюс. При прохождении тока он плавится, образуя с металлом ванну расплава.

В сущности, электрошлаковая сварка – это бездуговая вертикальная сварка, в процессе задействован температурный потенциал разогреваемого током шлака. Он остается в зоне шва благодаря ползунам. Фокус заключается в том, что вертикальным способом можно за один проход проварить толстый слой сплава.

В процессе разогрева жидкий металл за счет большой плотности оседает вниз, заполняя зазор, а легкие шлаковые образования всплывают, захватывая с собой пузырьки воздуха из расплава. Ванна расплава четко разграничена на две фракции: металл/неметалл благодаря высоте сварочной зоны.

Область использования метода ЭШС ограничена:

- не применяется для тонкостенных элементов, они под шлаком расплавятся полностью;

- не образует разнонаправленных швов;

- размер деталей не должен выходить за рамки возможностей установки ползунов.

Метод удобен для сварки массивных элементов из различных стальных сплавов от чугуна до высоколегированных.

Виды электрошлаковой сварки

Разновидности ЭШС по виду присадки, способу ее подачи:

- С использованием проволоки. Она подается в ванну расплава постепенно, сверху вниз, вслед за перемещающимися в одной горизонтальной плоскости электродами.

- С использованием пластин и токоподающих электродов круглой или прямоугольной формы. Пластины опускаются к зазору по мере необходимости образования расплава. В отличие от проволоки одномоментно образуют большой объем расплава.

- С использованием мундштука. По сути, это унификация первых двух способов. Токоподающие пластины фиксируются в определённом положении, флюс быстро прогревается. А к зазору по направляющему мундштуку подается проволока. Этот метод разработан для криволинейных швов.

Технология электрошлаковой сварки

Две свариваемые детали располагаются рядом с небольшим зазором, с торцов плотно фиксируются медными бегунами. От возбуждения электродуги слой флюса расплавляется, образуя горячий шлак. Он заполняет все ограниченное пространство. За счет хорошей электропроводности шлака дуга угасает, но движение тока при этом не прекращается, выделяется тепло, шлаковые частицы прогреваются до температуры плавления присадки и мягкости сплава. Расплав заполняет зазор, образуется однородный шов. Он защищен шлаковой ванной, разогретой свыше 1500°С. Во флюс можно одновременно опустить параллельно несколько присадок, все они будут равномерно разогреваться горячим шлаком. Подаются они всегда сверху вниз. При искусственном охлаждении ползунов (к ним подводится вода) нижние диффузионные слои твердеют постепенно и равномерно.

От возбуждения электродуги слой флюса расплавляется, образуя горячий шлак. Он заполняет все ограниченное пространство. За счет хорошей электропроводности шлака дуга угасает, но движение тока при этом не прекращается, выделяется тепло, шлаковые частицы прогреваются до температуры плавления присадки и мягкости сплава. Расплав заполняет зазор, образуется однородный шов. Он защищен шлаковой ванной, разогретой свыше 1500°С. Во флюс можно одновременно опустить параллельно несколько присадок, все они будут равномерно разогреваться горячим шлаком. Подаются они всегда сверху вниз. При искусственном охлаждении ползунов (к ним подводится вода) нижние диффузионные слои твердеют постепенно и равномерно.

Виды сварных швов, образуемых методом ЭШС:

- стыковые прямой, криволинейной формы;

- тавровые, двутавровые;

- угловые односторонние, двухсторонние;

- вертикальные переменного сечения.

Оборудования и материалы для ЭШС

Технология предполагает использование ограничительных ползунов из чистых медных сплавов и шлакообразующих флюсов. Их химический состав зависит от марки стали. На флюсе типа АН-8, АН-22 или АН-47, содержащим до 40% кремния, 20% марганца и 15% алюминия, производится сварка низколегированных углеродистых сталей. Шлаковую ванну для высоколегированных сплавов, чугуна создают путем расплавления фторидных флюсов АНФ-1, АНФ-9 с оксидом титана. Для нержавеющего нужен состав АН-45 с зерном до 1,6 мм. Безмарганцевые флюсы применяют для бронированных сплавов.

Их химический состав зависит от марки стали. На флюсе типа АН-8, АН-22 или АН-47, содержащим до 40% кремния, 20% марганца и 15% алюминия, производится сварка низколегированных углеродистых сталей. Шлаковую ванну для высоколегированных сплавов, чугуна создают путем расплавления фторидных флюсов АНФ-1, АНФ-9 с оксидом титана. Для нержавеющего нужен состав АН-45 с зерном до 1,6 мм. Безмарганцевые флюсы применяют для бронированных сплавов.

Логичнее начать с достоинств ЭШС:

- Металл не окисляется под слоем шлаковой ванны, не нужно использовать газовое оборудование для создания безопасной атмосферы.

- Соединяемые детали равномерно разогреваются и медленнее остывают. Нагрев начинается на уровне флюса. Благодаря «шубе» сохраняется стабильная температура в процессе образования шва. Это благотворно сказывается на качестве соединения.

- Параметры токовой нагрузки меньше влияют на процесс образования шва, прогрев происходит за счет разогретого шлака. При прерывании подачи электричества процесс не прерывается.

- За один проход проваривается металл толщиной до 200 мм, не нужно делать много проходов, сокращается время сварки. При двух электродах допустимо соединять металл толщиной свыше 200 мм.

- Минимизируются затраты на расходные материалы, объем шлака составляет не более 5% от объема металла, затраты на электроэнергию небольшие, нет потерь, свойственных сварке на постоянном токе.

- Высокий коэффициент полезного действия. При минусе временных и денежных затрат – большой объем работ хорошего качества.

- Минимизируется человеческий фактор: автоматически выдерживается заданное расстояние электрода до детали.

- Сокращается время подготовительного этапа, разделки кромок не требуется. Заплавляется зазор между деталями.

Несколько минусов, которые нельзя скидывать со счетов:

- Вариативность швов уменьшается, методом ЭШС выполняют только вертикальные или сильно приближенные к ним швы.

- Процесс непрерывный, нельзя остановиться на середине шва, пострадает качество соединения.

- Высокая зернистость диффузионного слоя, при минусовых соединениях пластичность металла существенно снижается, шов приобретает хрупкость.

В промышленных масштабах электрошлаковая сварка экономически целесообразна при соединении толстых элементов. Для тонкостенных деталей расходы на оборудование окажутся слишком большими.

Технология электрошлаковой сварки — применение, сущность процесса

Электродная сварка, получившая широкое распространение благодаря своей относительной простоте, не всегда способна обеспечить стабильное качество структуры сварного шва. Между тем, при изготовлении некоторых видов продукции именно эта характеристика имеет важное значение. Для того чтобы устранить существующий технологический недостаток, была разработана методика электрошлаковой сварки. Сокращённо её называют ЭШС.

Содержание страницы

- 1 Зри в корень

- 2 Общие принципы

- 3 Особый подход

- 4 Достоинства

- 5 Недостатки

- 6 Важно знать!

- 7 Новые возможности

- 8 Станки точны, броня крепка!

Зри в корень

Сущность процесса заключается в том, что в подготовленный зазор между соединяемыми деталями помещают специальный химический состав – сварочный флюс, на который воздействуют с помощью электрической дуги. В результате нагрева флюс расплавляется, превращаясь в шлак, который защищает зону обработки от воздействия атмосферного воздуха. При использовании этой технологии расплавленный металл остывает медленно, что создаёт благоприятные условия для формирования качественной структуры соединительного шва. Понять, что такое электрошлаковая сварка, посмотрев видео, довольно сложно. Ведь в этом случае зрители получают представление лишь о внешней стороне процесса.

В результате нагрева флюс расплавляется, превращаясь в шлак, который защищает зону обработки от воздействия атмосферного воздуха. При использовании этой технологии расплавленный металл остывает медленно, что создаёт благоприятные условия для формирования качественной структуры соединительного шва. Понять, что такое электрошлаковая сварка, посмотрев видео, довольно сложно. Ведь в этом случае зрители получают представление лишь о внешней стороне процесса.

Общие принципы

Понять сущность электрошлаковой сварки проще, если рассмотреть этот процесс в упрощённом виде. Всё происходит следующим образом:

- Соединяемые детали устанавливают с некоторым зазором, величина которого варьируется в зависимости от размеров изделия, химического состава материала и параметров сварочного тока.

В этот зазор помещают химическое вещество, именуемое флюсом, к которому подводят электрод.

В этот зазор помещают химическое вещество, именуемое флюсом, к которому подводят электрод. - Подаваемый на электрод ток проходит через флюс, состав которого может быть различен. В результате нагрева образуется так называемая шлаковая ванна, внутри которой и поддерживается необходимая для расплавления металла температура. Более лёгкий, чем металл, шлак всегда находится сверху, блокируя поступление атмосферного воздуха к зоне формирования шва и увеличивая время остывания расплавленного металла.

- Чтобы удержать расплавленные материалы от вытекания, зону обработки ограждают охлаждаемыми водой подвижными ползунами, изготовленными из меди. В некоторых случаях допускается использование остающихся на уже готовой детали ограждающих пластин.

Особый подход

Оборудование для электрошлаковой сварки имеет свои особенности. В частности, для удобства выполнения работ принято использовать не цилиндрические, а плоские или ленточные электроды. Для оптимизации рабочего процесса и достижения заданных характеристик сварного шва используются флюсы различного состава.

- АН-348А. Отличающийся повышенным содержанием трёхвалентного железа, он относится к высококремнистым марганцевым составам и хорошо подходит для соединения нелегированных или низколегированных сталей.

- ФЦ-7. Близкий по характеристикам и условиям применения с АН-348А он обеспечивает лучшую стабильность процесса в шлаковых ваннах малой глубины.

- Флюсы АН-8, ФЦ-21, АН-22 относятся к группе низкокремнистых марганцевых смесей. Для теплоустойчивых сталей перлитного класса лучше подходит ФЦ-21, для углеродистых и низколегированных – АН-8, а для среднелегированных – АН-22.

- Для сварки легированных сталей хорошо подходят низкокремнистые безмарганцевые составы, имеющие маркировку АН-9 и АН-25, пришедшие на смену разработанному ещё перед началом Второй мировой войны флюсу АН-2. Именно благодаря последнему крепко соединялись листы брони отечественных танков.

- Также стоит упомянуть составы, относящиеся к группе фторидных. С помощью АНФ-5 изготавливают детали из нержавеющей стали, а использование АНФ-14 оправданно в том случае, когда идёт речь о сварке или наплавке чугуна.

Разумеется, это далеко не полный перечень флюсов, а лишь отдельные примеры, иллюстрирующие, каким образом химический состав используемых для создания шлаковой ванны веществ может влиять на параметры процесса электрошлаковой сварки.

Достоинства

У электрошлаковой сварки есть ряд несомненных достоинств, которыми нельзя пренебрегать при организации производственных процессов.

- Возможность обеспечения стабильной и качественной структуры шва при соединении деталей, имеющих значительную массу и толщину.

- Нет нужды в предварительном снятии фасок на кромках и последующей обработке готового изделия для удаления шлака.

- В случае одновременного использования нескольких электродов появляется возможность наложения сварочного шва по всей длине за один проход, что существенно сокращает сроки работ и ускоряет производство.

Недостатки

Более широкому распространению технологии мешают её недостатки, а точнее – специфические особенности процесса.

- Таким способом удаётся сваривать только вертикальные швы, что допустимо только при изготовлении деталей относительно простой формы.

- Для создания необходимых условий плавления флюса и поддержания температуры шлака на заданном уровне требуется специальное оборудование.

- Метод не применим, если толщина листов соединяемого металла менее 16 мм. На самом деле, даже в этом случае экономическая эффективность электрошлаковой сварки остаётся под вопросом. Действительно оправданной она становится при работе с металлом толщиной 40 мм и более, а наивысшей эффективности достигает, когда этот показатель превышает 100 мм.

Важно знать!

Собираясь использовать эту технологию, нужно сначала здраво оценить все её достоинства и недостатки. Обязательно следует учесть ряд важных моментов.

- Поверхность металла в месте соединения необходимо тщательно очищать от грязи и окислений. В противном случае процесс плавления внутри шлаковой ванны будет протекать нестабильно.

- Для обеспечения наилучшего качества сварного соединения температура металла должна быть максимально приближена к температуре плавления.

- Появление дугового разряда в глубине шлаковой ванны или между её свободной поверхностью и электродом является распространённой причиной дефектов шва. Именно поэтому следует уделять особое внимание регулированию дуги.

Новые возможности

Нетрудно догадаться, что требующая наличия квалифицированного персонала, использования специального оборудования и имеющая ряд жёстких технологических ограничений, электрошлаковая сварка не может быть осуществлена в домашних условиях. Тем не менее, многие предприятия активно и вполне успешно применяют эту методику. Причин этому несколько.

- При правильной организации процесса структура соединительного шва максимально приближается к структуре соединяемого материала, благодаря чему обеспечивается высокая прочность готовых изделий.

- Эта прочность настолько велика, что во многих случаях технология электрошлаковой сварки позволяет отказаться от использования сложного оборудования, необходимого для отливки и ковки заготовок, а также их последующей обработки.

- По сравнению с другими способами сварки существенно снижается расход материалов. Это важно, поскольку именно стоимость материалов составляет значительную часть стоимости конечного продукта.

Станки точны, броня крепка!

Даже с учётом всех специфических особенностей, достоинств и недостатков, область применения ЭШС широка. Более того, благодаря разработке современного оборудования этой технологии находят даже в тех областях производства, где об этом ранее не помышляли.

- В тяжёлом машиностроении, где благодаря электрошлаковой сварке удаётся упростить производство сложных фундаментов и оснований. Раньше станину паровой турбины или высокоточного станка приходилось отливать, а иногда и ковать, тратя драгоценное время на длительную последующую обработку, при которой шла в отходы значительная часть материала. Сегодня подобную деталь можно заранее разбить на несколько более простых для изготовления и обработки частей, соединив их воедино с помощью ЭШС.

- В строительстве, когда необходимо надёжно срастить массивные балки несущих конструкций.

Возведённые с помощью такой методики небоскрёбы стоят долго.

Возведённые с помощью такой методики небоскрёбы стоят долго. - При производстве бронетехники. Ведь, как уже было отмечено выше, именно электрошлаковая сварка используется для сваривания толстых броневых листов, защищающих экипажи и агрегаты боевых машин. Прочность такого соединения практически не отличается от прошедшего сложную обработку материала, способного противостоять различным средствам поражения.

Проверенная годами технология постоянно совершенствуется и, вполне возможно, что когда вы прочитаете эту статью, она уже выйдет на новый уровень!

ESW: Введение, настройка и применение

РЕКЛАМА:

Прочитав эту статью, вы узнаете: 1. Введение в электрошлаковую сварку (ЭШС) 2. Материалы, необходимые для электрошлаковой сварки (ЭШС) 3. Электрическая схема и установка 4. Скорость наплавки 5. Конструкция сварного соединения 6. Структура сварного шва и Свойства 7. Приложения.

Введение в электрошлаковую сварку: Электрошлаковая сварка – это процесс сварки плавлением для соединения толстых заготовок за один проход. Этот процесс НЕ является процессом дуговой сварки, хотя большая часть настройки аналогична обычным процессам дуговой сварки, и дуга требуется для запуска процесса, а также может возникнуть впоследствии, когда стабильность процесса нарушена.

Этот процесс НЕ является процессом дуговой сварки, хотя большая часть настройки аналогична обычным процессам дуговой сварки, и дуга требуется для запуска процесса, а также может возникнуть впоследствии, когда стабильность процесса нарушена.

Тепло выделяется за счет прохождения тока через расплавленный шлак, который обеспечивает необходимое сопротивление, заменяя сопротивление дуги. Этот процесс имеет характеристики, которые напоминают процессы литья, но при этом две стороны стенки формы плавятся, соединяясь с дополнительным расплавленным металлом. Характерной особенностью процесса является его вертикальное течение в большинстве случаев вверх. Он может использовать один или несколько электродов в зависимости от толщины работы.

ОБЪЯВЛЕНИЙ:

Изобретение процесса в 1951 году приписывается Институту сварки им. Патона, Киев (СССР), а некоторые последующие разработки — Исследовательскому институту сварки, Братислава (Чехословакия). В настоящее время этот процесс используется во всем мире для сварки толстостенных компонентов, таких как сосуды под давлением, корпуса турбин, рамы машин и т. д.

д.

Этот процесс устраняет проблемы, связанные с многопроходной сваркой, и обеспечивает экономичную сварку при высокой скорости сварки и без угловых искажений. Верхнего предела толщины, которую можно сварить этим процессом, не существует, хотя 50 мм обычно является нижним пределом для экономичной эксплуатации.

Хотя этим способом можно сваривать чугун, алюминий, магний, медь, титан и т. д., основными пользователями являются производители стали. К сталям, свариваемым электрошлаковой сваркой, могут относиться углеродистые и низколегированные стали, высоколегированные стали, износостойкие и коррозионностойкие стали.

Материалы, необходимые для электрошлаковой сварки:Помимо рабочего материала, необходимы также электродная проволока и флюс. Сварочные материалы могут эффективно использоваться для контроля состава металла шва и, следовательно, его механических и металлургических свойств.

РЕКЛАМА:

1. Электроды:

Обычно используются два типа электродов: сплошные и с металлическим сердечником. Хотя твердые электроды более популярны, электроды с металлическим сердечником позволяют регулировать состав присадочного металла для сварки легированных сталей за счет легирующих добавок (например, ферромарганца, ферросилиция и т. д.) в сердечник и помогают пополнять флюс в ванне расплава. .

Хотя твердые электроды более популярны, электроды с металлическим сердечником позволяют регулировать состав присадочного металла для сварки легированных сталей за счет легирующих добавок (например, ферромарганца, ферросилиция и т. д.) в сердечник и помогают пополнять флюс в ванне расплава. .

При электрошлаковой сварке углеродистых сталей и сталей HSLA электродная проволока обычно содержит меньше углерода, чем основной металл. Это предотвращает образование трещин в металле шва сталей, содержащих углерод до 0-35%. Однако электродные проволоки, используемые для сварки сталей, обычно соответствуют составу основного металла. Электрошлаковые сварные швы легированных сталей обычно подвергаются термообработке для достижения желаемых свойств металла шва и зоны термического влияния, а соответствующий состав электродной проволоки обеспечивает одинаковую реакцию на такую обработку различных частей сварного соединения.

Электрошлаковые сварные швы из-за квадратной подготовки кромок обычно имеют высокое разбавление от 25 до 50%. С согласующей электродной проволокой это не имеет большого значения, так как металл электрода и расплавленный основной металл тщательно смешиваются, обеспечивая почти однородный химический состав.

С согласующей электродной проволокой это не имеет большого значения, так как металл электрода и расплавленный основной металл тщательно смешиваются, обеспечивая почти однородный химический состав.

РЕКЛАМА:

Электродная проволока для F.SW обычно имеет диаметр от 1,6 до 4,0 мм; однако более популярны провода диаметром 2,4 и 3,2 мм. Эти провода поставляются в виде катушек, причем катушки разного размера и весом до 350 кг; но самая популярная упаковка весит около 25 кг.

2. Флюс :

Флюс, пожалуй, самый важный расходный материал ESW. В расплавленном состоянии он преобразует электрическую энергию в тепловую, что способствует плавлению электродной проволоки и основного металла для образования сварного соединения. Также требуется защита расплавленного металла шва от атмосферы и обеспечение стабильной работы.

Флюс в расплавленном состоянии должен проводить электричество, но в то же время он должен оказывать достаточное сопротивление его потоку для выделения достаточного количества тепла для сварки. Если сопротивление меньше требуемого, возникает дуга. Шлак также должен иметь оптимальную вязкость, т. е. он не должен быть слишком густым, чтобы препятствовать хорошей циркуляции и вызывать включения шлака, или слишком тонким, чтобы вызвать чрезмерную утечку.

Если сопротивление меньше требуемого, возникает дуга. Шлак также должен иметь оптимальную вязкость, т. е. он не должен быть слишком густым, чтобы препятствовать хорошей циркуляции и вызывать включения шлака, или слишком тонким, чтобы вызвать чрезмерную утечку.

РЕКЛАМА:

Температура плавления флюса должна быть значительно ниже температуры основного металла, а его точка кипения должна быть значительно выше рабочей температуры, чтобы избежать чрезмерных потерь, которые могут отрицательно сказаться на рабочих характеристиках. Рабочая температура для сварки сталей составляет около 1650°С. Расплавленный флюс должен быть достаточно инертным по отношению к основному металлу и должен быть стабильным в широком диапазоне условий сварки.

Основными компонентами флюсов ЭШС являются сложные оксиды кремния, марганца, титана, кальция, магния и алюминия с добавками фторида кальция.

Если пренебречь потерями на утечку, количество используемого флюса составляет примерно от 5 до 10 кг на каждые примерно 100 кг наплавленного металла. С увеличением толщины листа или длины шва расход флюса снижается до 1,5 кг на примерно 100 кг наплавленного металла. Другое приближение составляет около 350 г потока на метр высоты шва по вертикали.

С увеличением толщины листа или длины шва расход флюса снижается до 1,5 кг на примерно 100 кг наплавленного металла. Другое приближение составляет около 350 г потока на метр высоты шва по вертикали.

Существует два типа флюсов, обычно используемых для ЭШС. Один называется начальным потоком, а другой — текущим потоком. Стартовый флюс устроен таким образом, чтобы быстро стабилизировать процесс ЭШС; он имеет низкую температуру плавления и высокую вязкость. Он быстро тает и смачивает поверхность поддона, облегчая запуск.

РЕКЛАМА:

Обладает высокой проводимостью и быстро выделяет большое количество тепла. Небольшое количество этого флюса используется для запуска процесса. Это может помочь начать процесс без отстойника. Рабочий или рабочий флюс предназначен для обеспечения надлежащего баланса между рабочими параметрами для достижения правильной электропроводности, температуры ванны и вязкости, чтобы получить желаемый химический анализ. Текущий флюс может работать в широком диапазоне условий.

Твердые электроды для ЭШС из углеродистых и высокопрочных сталей делятся на три класса: среднемарганцевые (около 1% Mn), высокомарганцевые (около 2% Mn) и специальные классы. Флюсы ESW классифицируются на основе механических свойств наплавленного металла, выполненного с использованием определенного электрода и определенного основного металла.

Состав флюса оставлен на усмотрение изготовителя, но установлены два уровня прочности металла шва: 415-550 МПа и 485-655 МПа; также должно выполняться минимальное требование прочности. Типичный флюс для сварки низкоуглеродистой конструкционной стали должен иметь номинальный состав основных компонентов, как показано в таблице 11.1.

Добавление CaF 2 снижает вязкость и улучшает электропроводность расплавленного шлака.

Электрическая схема и установка для ESW :РЕКЛАМА:

Электрическая схема процесса ЭШС показана на рис. 11.5 (а), а соответствующая схема установки показана на рис..jpg) 11.5 (б).

11.5 (б).

Скорость наплавки в процессе электрошлаковой сварки является одной из самых высоких среди всех процессов, используемых для выполнения той же работы. На рис. 11.11 показаны скорости наплавки в зависимости от сварочного тока для электродной проволоки диаметром 2,4 мм и 3,2 мм.

Количество используемых электродов также является важным фактором, влияющим на скорость осаждения в ЭШС, и составляет примерно 16–20 кг/ч на электрод. При работе с большой толщиной с использованием трех электродов можно наплавить 45 – 60 кг/ч металла шва. При расстоянии между швами 30 мм скорость сварки показана на рис. 11.12. Толстые листы толщиной от 75 до 300 мм свариваются на скоростях от 60 до 120 см/ч.

Конструкция сварного соединения для электрошлаковой сварки:

Основные типы соединений, которые можно сваривать методом ЭШС, включают стыковые, угловые, угловые, переходные, тавровые и поперечные швы, как показано на рис..jpg) 11.13; однако для соединений, отличных от стыковых, угловых и Т-образных соединений, необходимы специальные стопорные башмаки. Некоторые типичные электрошлаковые сварные швы показаны на рис. 11.14.

11.13; однако для соединений, отличных от стыковых, угловых и Т-образных соединений, необходимы специальные стопорные башмаки. Некоторые типичные электрошлаковые сварные швы показаны на рис. 11.14.

Подготовка кромок и подгонка:

РЕКЛАМА:

Подготовка кромок для электрошлаковой сварки намного проще, чем для дуговой сварки, и в большинстве случаев требуется только резка пластин с прямыми кромками. Для толщины до 200 мм это можно сделать на машинах кислородно-ацетиленовой резки. Поскольку электрошлаковая сварка дает глубокий провар, гладкость кромок реза не имеет большого значения; фактически выдолбленные канавки глубиной 2-3 мм могут быть легко размещены без каких-либо вредных последствий. Однако в более толстых секциях такие канавки, называемые фестонами, часто увеличиваются в глубину и, таким образом, требуют обработки краев газопламенной резкой.

Для подгонки деталей для ЭШО обычно используются П-образные хомуты типов, показанных на рис. 11.15. Они свариваются прихватками с обратной стороны стыка. П-образные зажимы служат для беспрепятственного перемещения медных стопорных блоков или для прохода холостого хода. Иногда П-образные хомуты могут быть заменены хомутами, которые снимаются ударом молотка или газового резака по мере приближения сварочной головки.

11.15. Они свариваются прихватками с обратной стороны стыка. П-образные зажимы служат для беспрепятственного перемещения медных стопорных блоков или для прохода холостого хода. Иногда П-образные хомуты могут быть заменены хомутами, которые снимаются ударом молотка или газового резака по мере приближения сварочной головки.

Для подгонки деталей под ЭШС обязательно соблюдение расчетного зазора. Однако обычно считается, что между проектным зазором и монтажным зазором есть разница. Расчетный зазор часто считается предполагаемой величиной, используемой для расчета размеров готового сварного соединения, и он меньше, чем монтажный зазор, на величину усадки наплавленного металла. Подгоночный зазор — это расстояние между поверхностями сплавления, собранными для сварки.

В норме изменяется по длине одного и того же шва Обычно увеличивается на 2-5 мм на каждый метр длины шва при движении вверх по шву. При установленном таким образом посадочном зазоре фактический зазор после сварки и усадки получается равномерным по всей длине соединения и равен расчетному зазору. Предлагаемые значения проектных и монтажных зазоров приведены в таблице 11.3, а на рис. 11.16 показана типичная сборка для ESW.

Предлагаемые значения проектных и монтажных зазоров приведены в таблице 11.3, а на рис. 11.16 показана типичная сборка для ESW.

Некоторые предлагаемые наборы переменных для ESW приведены в таблице 11.4.:

Структура сварного шва и свойства электрошлаковой сварки:Электрошлаковая сварка в основном используется для сварки сталей, хотя стали Q & T (закаленные и отпущенные) обычно не соединяются этим процессом. Температура, достигаемая в непосредственной близости от сварного шва, составляет около 1925°С. Эта высокая температура с длительным термическим циклом приводит к образованию структуры металла шва, состоящей из крупных первичных аустенитных зерен со столбчатой структурой затвердевания, имеющих крупные зерна, которые создают хрупкие участки в готовом изделии.

Обычно желательно нормализовать металл сварного шва путем нагрева примерно на 40°C выше нижней температуры превращения обрабатываемого материала с последующим медленным охлаждением. Это значительно улучшает свойства углеродистых и низколегированных сталей, особенно их сопротивление возникновению и распространению хрупкого разрушения.

Это значительно улучшает свойства углеродистых и низколегированных сталей, особенно их сопротивление возникновению и распространению хрупкого разрушения.

Образцы остаточных напряжений, полученные в состоянии после сварки, весьма благоприятны, как показано на рис. 11.17. Обычно в соединениях E5W не возникает угловой деформации из-за симметрии большинства таких сварных швов (соединение с квадратным пазом за один проход). Предел прочности стальных сварных швов составляет от 380 до 420 МПа.

Применение электрошлаковой сварки (ESW):Основные области применения процесса ESW включают сварку конструкций, машин, судов, сосудов под давлением и литья.

Сварка стыковых швов переходного типа для соединения различных толщин является обычным применением конструкционной ЭШС. Другое широкое применение в этой области — приварка ребер жесткости в коробчатых колоннах и широких полках; во всех этих случаях сварной шов ребра жесткости будет Т-образным.

Соединение балок с большими и широкими полками — еще одно впечатляющее применение ЭШС, а еще одним распространенным применением ЭШС является соединение полок, то есть стыковая сварка листов одинаковой толщины.

В машиностроении производство больших прессов и станков, требующих тяжелых и больших пластин, осуществляется с помощью ЭШС. Специальные области применения включают его использование в печах, заготовках зубчатых колес, рамах двигателей, рамах прессов, турбинных кольцах, корпусах дробилок и ободах дорожных катков.

Блоки большого размера, как показано на рис. 11.18, используются в прессах для обработки высокопрочных металлов, особенно титана, поскольку он повышает точность размеров штамповок. Свиноблок представляет собой четырехгранную призму высотой 1800 мм и весом около 140 тонн.

Изготавливается путем сварки трех поковок из легированной (0,25 C – Cr – 3 Ni – Mo – V) стали. Форма, размер и вес блока свиноматки не позволяют ковать после сварки для обеспечения требуемых механических свойств в сварных соединениях. Следовательно, это достигается за счет сложного цикла термообработки, как показано на рис. 11.19..

Следовательно, это достигается за счет сложного цикла термообработки, как показано на рис. 11.19..

Электрошлаковая сварка популярна при изготовлении толстостенных сосудов под давлением для химической, нефтяной, морской и энергетической промышленности, но в этом случае необходима послесварочная обработка для восстановления пластичности надреза, которая часто теряется из-за медленного охлаждения ЭШС. циклов в ЗТВ.

ESW также используется для соединения патрубков с толстостенными сосудами, а также для приваривания подъемных проушин к сосудам.

Привлекательной особенностью ESW является то, что искажение можно предсказать и учесть. Это сделало его особенно популярным в судостроении, где успешно свариваются вертикальные стыки в корпусах больших танкеров.

Чтобы снизить стоимость и улучшить качество, многие из крупных и сложных для литья компонентов производятся в более мелких и более качественных единицах, а затем свариваются электрошлаком. Металлургические характеристики литейного и электрошлакового швов схожи, и они одинаково реагируют на послесварочную термообработку, что приводит к однородным структурам и свойствам.

Процессы подводной сварки — Weld World

- Категория поста: сварочные процессы

- Автор сообщения: Сварить

Процессы подводной сварки

В период последней мировой войны ощущалась необходимость немедленной сварки для спасения тонущих в море кораблей, и это требование подняло статус подводной сварки почти из мечты в практический процесс.

В дополнение к разработке и использованию 70% земли в международных интересах, таких как разработка морских газовых и нефтяных месторождений, строительство крупных морских рыбных хозяйств и добыча полезных ископаемых на морском дне, благодаря этому была разработана подводная сварка. Подводная сварка использовалась в основном для временных ремонтных работ из-за кораблекрушений и неожиданных аварий или коррозии и других операций по техническому обслуживанию.

Сварка под водой

Процесс сварки под водой и связанные с ним проблемы можно понять с помощью следующих фактов:

- Сварка под водой может выполняться на поверхности так же, как и в место, потому что сустав трудно подготовить суставы, так как они находятся снаружи.

- Охлаждающее действие воды на металл сварного шва и окружающую пластину.

- Высокое давление из-за напора воды, под которым происходит сварка.

- Газовое покрытие, окружающее область дуги.

- Пузырьки газа образуются вокруг дуги из-за выгорания флюса на электроде и выделения воды.

- По мере продолжения сварки эти пузырьки перемещаются один за другим к поверхности воды, делая положение вокруг дуги нестабильным.

Кроме того, дуги газовой проводимости внутри оболочки создают градиенты динамического давления вокруг колонки.

Размер газовой оболочки увеличивается с увеличением солености и температуры морской воды, но уменьшается с глубиной. Влияние металлических конструкций и, следовательно, на механические свойства сварного соединения.

Влияние металлических конструкций и, следовательно, на механические свойства сварного соединения.

При сварке легированных сталей из-за охлаждающего действия воды на металл шва легко могут выделяться околошовные зоны. Поэтому подводная сварка обычно ограничивается мягкой сталью.

Еще одна проблема подводной сварки заключается в том, что работа на глубокой воде никогда не бывает легкой, поскольку водолазные работы зависят от прилива и погоды, а трудности возникают из-за различных положений, в которых необходимо выполнять сварку. Изоляция сварочных цепей также является важным моментом. Даже покрытие сварочного электрода защищено слоем воскового лака или целлюлозы.

Типы подводной сварки

- Подводная сварка может быть классифицирована следующим образом:

- Подводная сварка

- A . Wet Welding

- B. Dry Welding

- Dry welding can be classified as :

- a.

Hyperbaric welding

Hyperbaric welding - b.Cavity welding

- Wet сварка производится непосредственно в воде с использованием водонепроницаемых штучных электродов. При этом способе сварка дуги производится под водой без особых мер предосторожности, так как твердость и хрупкость вызывают эффект гашения воды, из-за чего вода в дуге отделяется и дуга развивается дальше.

- Процесс сухой сварки требует контролируемой атмосферы и герметичного корпуса. В этом процессе металл сварного шва не должен вступать в прямой контакт с водой. С помощью этой сварки можно добиться хорошего качества сварки.

Хотя этот процесс немного дорог, он имеет много преимуществ: например,

1 Проблема низкого содержания водорода в окружающей среде.

2 повышение стабильности сварочного процесса

3 Низкие скорости закалки металла шва и основного металла.

4 Прочность и гибкость были сопоставимы со сварным швом.

Гипербарическая сварка

Сварка выполняется в сухом отсеке, построенном вокруг свариваемого стыка. Вода вытесняется за счет создания газовой атмосферы в камере под давлением, равным давлению воды, и, таким образом, удерживая воду. Этот процесс называется сваркой корпуса, когда он используется для соединения с большим трубопроводом, где камера имеет большие размеры, заполнена воздухопроницаемой средой и оборудована системой жизнеобеспечения оператора.

Процесс гипербарической сварки имеет некоторые ограничения, такие как:

Практический трудностью является уплотнение между отсеком и свариваемой конструкцией.

По мере увеличения давления глубина увеличивается, создавая проблемы как для процесса сварки, так и для дайверов. Затрагиваются химия сварки, металлургия и физика дуги. Воздух вскоре становится неприемлемым, поскольку атмосфера среды обитания увеличивает давление, поскольку оно представляет потенциальную опасность возгорания для окружающих стульев при давлении, превышающем 3 атмосферы. Кроме того, кислород становится алкогольным воздухом, потому что атмосфера не рекомендуется для глубин более 15 м.

Кроме того, кислород становится алкогольным воздухом, потому что атмосфера не рекомендуется для глубин более 15 м.

(гелий + кислород) и аргон (испытание аргон + кислород)

Сварка в полости

Этот процесс также известен как процесс сварки, при котором операция сварки выполняется в сухой атмосфере.

Традиционный порядок подачи присадочного металла и защитного газа осуществляется за счет подачи кавитационного газа, и все это окружено воронкообразным соплом, через которое проходит высокоскоростная струя воды. Процесс сварки полости позволяет избежать необходимости в жилом отсеке, он автоматизирован и может управляться дистанционно. С помощью этого процесса можно легко выполнить плоскую и потолочную сварку, для которой используется резервная полоса.

Сварка полостей

Сварка полостей не подходит для стыковых соединений без трубопровода, а также для соединений внахлестку, что составляет большинство подводных сварочных работ.

Хорошая альтернатива хорошей рабочей процедуре: be:

a-Доступное сварочное оборудование и низкая стоимость сварки.

b-Уменьшение опасности поражения электрическим током

C- Скорость сварки не менее 20 см/мин.

d – обеспечивает хорошую видимость

E – прост в эксплуатации

f – Производить качественные и надежные сварные швы.

G- Сварка разрешена во всех положениях.

h — такой, что оператор может поддерживать себя одной рукой и сваривать другой рукой из-за отсутствия гравитации в воде.

Процесс подводной сварки плавлением

В настоящее время наибольшее практическое значение при подводной сварке имеют следующие процессы сварки плавлением:

Сварка SMAW широко используется в качестве метода смачивания, но также подходит для сварки в естественных условиях.

Сварка TIG

Сварка МИГ

Сварка ВИГ и МИГ также использовалась в более ограниченной степени при мокрой сварке, а также в местных закрытых газовых кожухах.

SMAW : Дуговая сварка в защитном металле является подходящим процессом для подводной сварки, процесс SMAW является более экономичным по сравнению с другими процессами.

GTAW: Процесс GTAW можно выполнять во всех ситуациях с тем же успехом, что и сварку вне воды.

Меры предосторожности:

Источником питания должен быть источник постоянного тока, но он должен обеспечивать каждому сварщику ток не менее 300 А для повышения производительности.

Все электрические провода должны иметь осветительное оборудование, держатели электродов, перчатки и т. д., полностью изолированные и в хорошем состоянии.

Следует использовать ферритные электроды с покрытием на основе оксида железа, так как они устойчивы к водородному растрескиванию.

Предпочтительна положительная полярность работы. Это означает, что 65–75 % тепла приваривается к металлу. Сварочная ванна удобна в обращении и имеет достаточную текучесть, чтобы заполнить подрез

Электроды с положительной полярностью можно использовать для потолочной стыковой сварки или заварки трещин в вертикальном и потолочном положениях.

Применение подводной сварки

Морское строительство

Ремонтные работы

Спасание затонувших в море судов.

Техническое обслуживание судов.

Теги: сварка

Важность сварки в производстве

Определение правильных процессов может сэкономить время, деньги и головную боль

Трудно переоценить важность сварки при производстве оборудования для обрабатывающей промышленности. Большой процент того, за что вы платите, — это сварка, включая работу по созданию процедуры сварки, а также обучение/квалификацию сварщиков, выполняющих работу. С такой большой частью ваших инвестиций в проект, предназначенный для сварки, неправильные решения могут быть очень дорогостоящими, иногда приводя к катастрофическим отказам, незапланированным отключениям или худшим последствиям. Правильная сварка, от выбора опытного производителя до работы с этим подрядчиком для определения правильных процессов, может сэкономить время, деньги и помочь вам избежать серьезных производственных проблем.

Обзор процессов сварки SAW: Дуговая сварка под флюсом, обычно называемая субдуговой.

- Автоматический процесс

- Для более толстых материалов

- Используется для продольных и кольцевых сварных швов обечаек и днищ в цехах

GTAW: Дуговая сварка вольфрамовым электродом в среде защитного газа, обычно называемая TIG.

- Ручной процесс

- Для более тонких материалов или корневого прохода односторонних сварных швов

- Очень трудоемкий

- Самый универсальный, очень высокого качества

GMAW: Дуговая сварка металлическим газом, обычно называемая MIG.

- Полуавтоматический процесс

- Сварочная дуга защищена газом

- Присадочный металл – сплошная проволока

FCAW: Дуговая сварка порошковой проволокой, обычно называемая порошковой проволокой.

- Полуавтоматический процесс

- Наиболее эффективный процесс с точки зрения трудозатрат при правильных условиях

- Присадочный металл имеет трубчатую форму с флюсом в сердцевине.

Флюс защищает сварочную дугу.

Флюс защищает сварочную дугу.