Плазменная резка металла – аппараты, технология, видео процесса

- Суть плазменной резки

- Оборудование для плазменной резки

- Необходимые источники питания

- Как выполняется ручная плазменная резка?

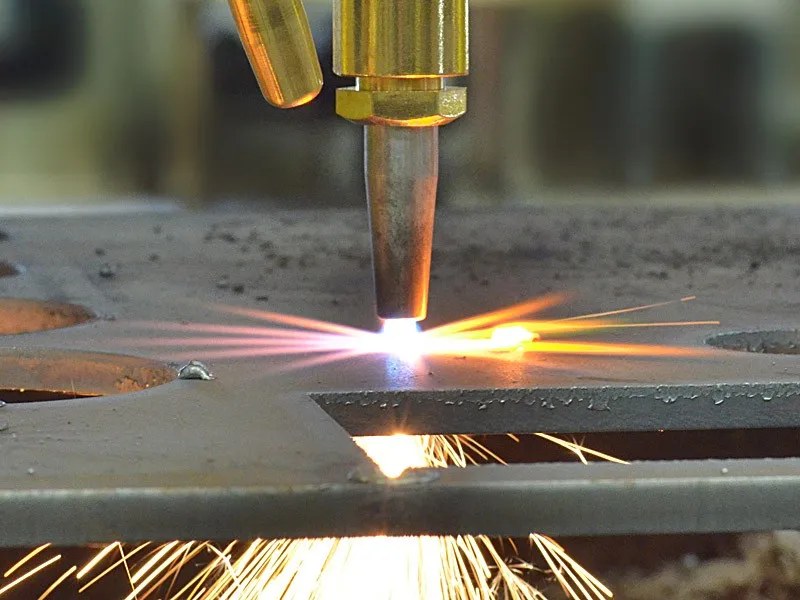

В последнее время использование плазменного потока для раскроя материалов набирает все большую популярность. Еще более расширяет сферу использования данной технологии появление на рынке ручных аппаратов, с помощью которых выполняется плазменная резка металла.

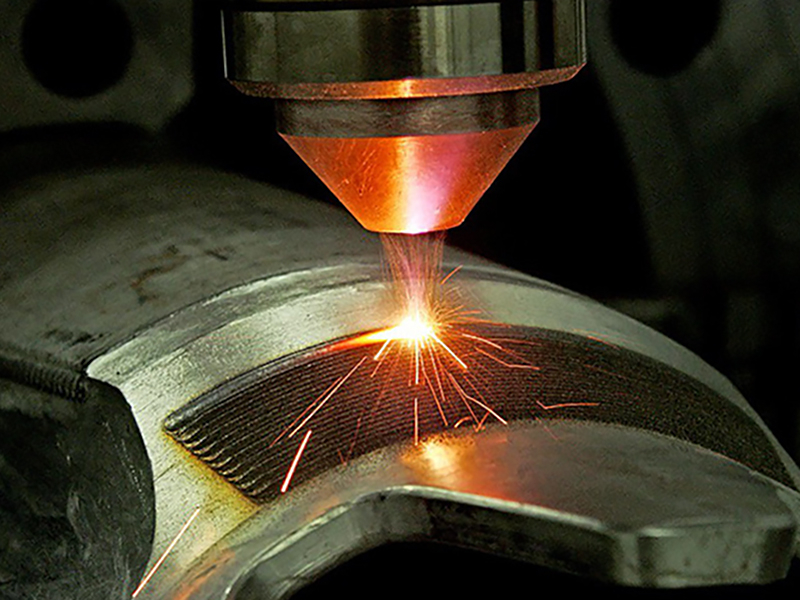

Плазменная резка металла значительной толщины

Суть плазменной резки

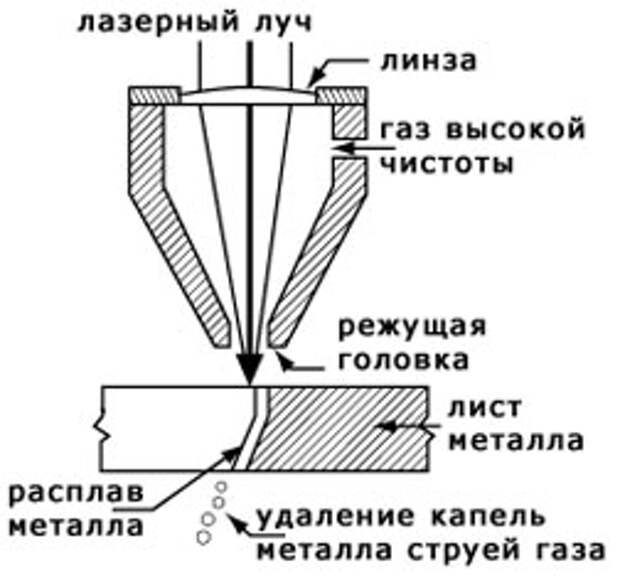

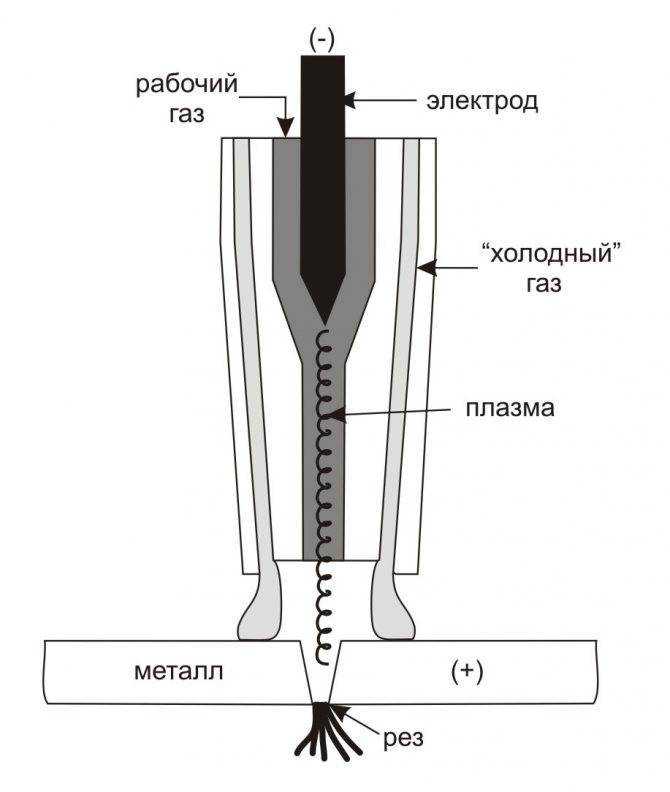

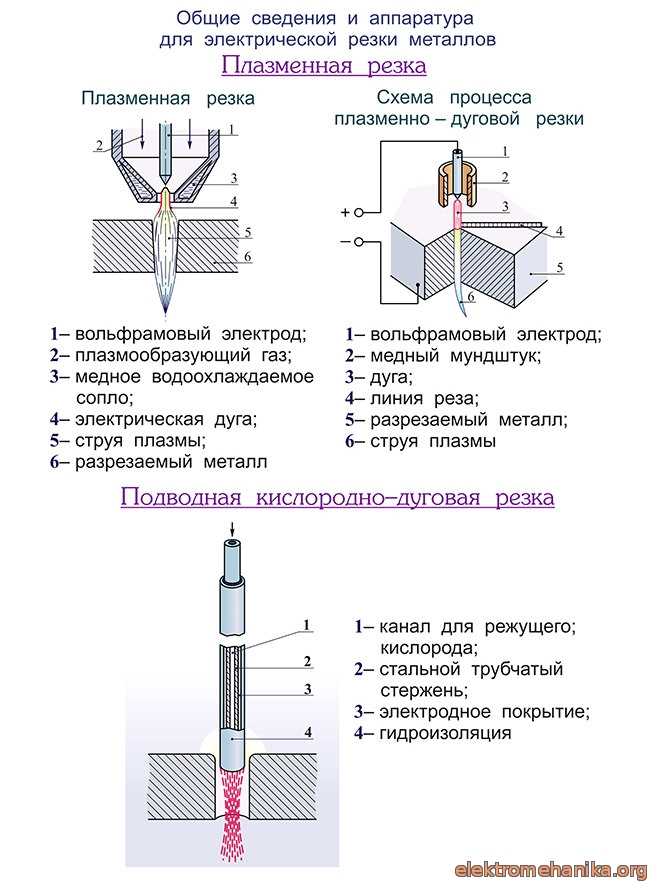

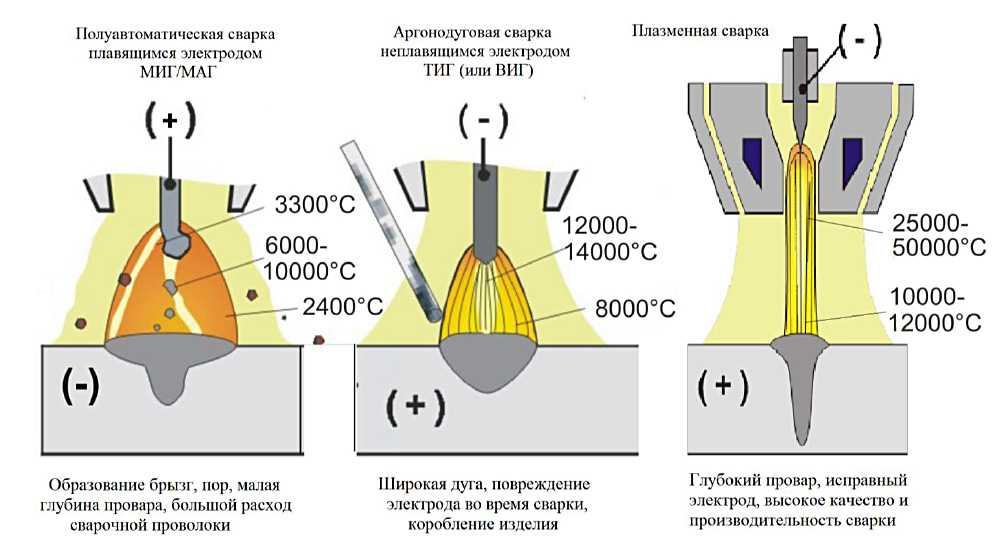

Плазменная резка предполагает локальный нагрев металла в зоне разделения и его дальнейшее плавление. Такой значительный нагрев обеспечивается за счет использования струи плазмы, формируют которую при помощи специального оборудования. Технология получения высокотемпературной плазменной струи выглядит следующим образом.

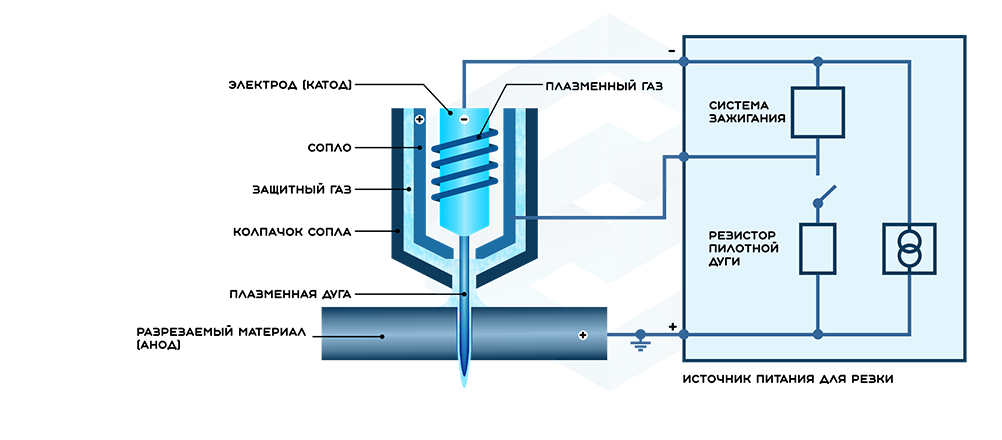

- Изначально формируется электрическая дуга, которая зажигается между электродом аппарата и его соплом либо между электродом и разрезаемым металлом.

- После этого в сопло оборудования подается газ, который повышает температуру дуги уже до 20000 градусов.

- При взаимодействии с электрической дугой газ ионизируется, что и приводит к его преобразованию в струю плазмы, температура которой составляет уже 30000 градусов.

Полученная плазменная струя характеризуется ярким свечением, высокой электропроводностью и скоростью выхода из сопла оборудования (500–1500 м/с). Такая струя локально разогревает и расплавляет металл в зоне обработки, затем осуществляется его резка, что хорошо видно даже на видео такого процесса.

В специальных установках для получения плазменной струи могут использоваться различные газы. В их число входят:

- обычный воздух;

- технический кислород;

- азот;

- водород;

- аргон;

- пар, полученный при кипении воды.

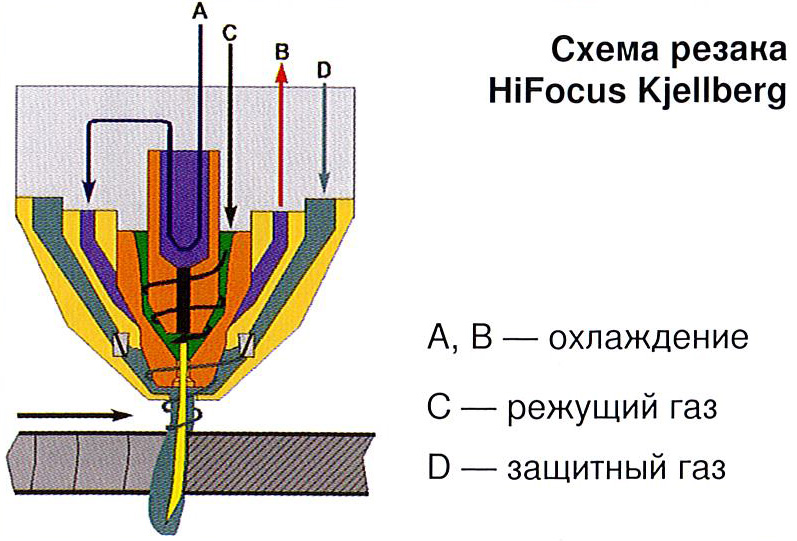

Технология резки металла с использованием плазмы предполагает охлаждение сопла оборудования и удаление частичек расплавленного материала из зоны обработки. Обеспечивается выполнение этих требований за счет потока газа или жидкости, подаваемых в зону, где осуществляется резка. Характеристики плазменной струи, формируемой на специальном оборудовании, позволяют произвести с ее помощью резку деталей из металла, толщина которых доходит до 200 мм.

Устройство и принцип действия плазменной резки

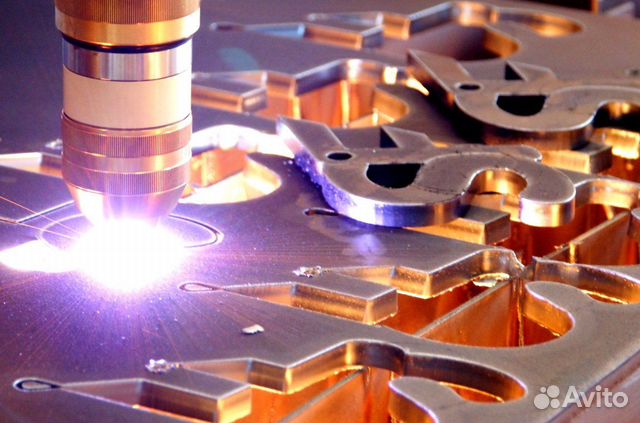

Аппараты плазменной резки успешно используются на предприятиях различных отраслей промышленности. С их помощью успешно выполняется резка не только деталей из металла, но и изделий из пластика и натурального камня. Благодаря таким уникальным возможностям и своей универсальности, данное оборудование находит широкое применение на машиностроительных и судостроительных заводах, в рекламных и ремонтных предприятиях, в коммунальной сфере. Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

Оборудование для плазменной резки

На современном рынке предлагаются аппараты, с помощью которых выполняется резка металла с использованием плазмы, двух основных типов:

- аппараты косвенного действия — резка выполняется бесконтактным способом;

- аппараты прямого действия — резка контактным способом.

Оборудование первого типа, в котором дуга зажигается между электродом и соплом резака, используется для обработки неметаллических изделий. Такие установки преимущественно применяются на различных предприятиях, вы не встретите их в мастерской домашнего умельца или в гараже ремонтника.

Аппарат для плазменной резки Ресанта ИПР-25

В аппаратах второго типа электрическая дуга зажигается между электродом и непосредственно деталью, которая, естественно, может быть только из металла. Благодаря тому, что рабочий газ в таких устройствах нагревается и ионизируется на всем промежутке (между электродом и деталью), струя плазмы в них отличается более высокой мощностью. Именно такое оборудование может использоваться для выполнения ручной плазменной резки.

Именно такое оборудование может использоваться для выполнения ручной плазменной резки.

Любой аппарат плазменной резки, работающий по контактному принципу, состоит из стандартного набора комплектующих:

- источника питания;

- кабелей и шлангов, с помощью которых выполняется соединение плазмотрона с источником питания и источником подачи рабочего газа;

- газового баллона или компрессора для получения струи воздуха требуемой скорости и давления.

Главным элементом всех подобных устройств является плазмотрон, именно он отличает такое оборудование от обычного сварочного. Плазмотроны или плазменные резаки состоят из следующих элементов:

- рабочего сопла;

- электрода;

- изолирующего элемента, который отличается высокой термостойкостью.

Резак для ручной плазменной резки

Основное назначение плазмотрона состоит в том, чтобы преобразовать энергию электрической дуги в тепловую энергию плазмы. Газ или воздушно-газовая смесь, выходящие из сопла плазмотрона через отверстие небольшого диаметра, проходят через цилиндрическую камеру, в которой зафиксирован электрод. Именно сопло плазменного резака обеспечивает требуемую скорость движения и форму потока рабочего газа, и, соответственно, самой плазмы. Все манипуляции с таким резаком выполняются вручную: оператором оборудования.

Газ или воздушно-газовая смесь, выходящие из сопла плазмотрона через отверстие небольшого диаметра, проходят через цилиндрическую камеру, в которой зафиксирован электрод. Именно сопло плазменного резака обеспечивает требуемую скорость движения и форму потока рабочего газа, и, соответственно, самой плазмы. Все манипуляции с таким резаком выполняются вручную: оператором оборудования.

Учитывая тот факт, что держать плазменный резак оператору приходится на весу, бывает очень сложно обеспечить высокое качество раскроя металла. Нередко детали, для получения которых была использована ручная плазменная резка, имеют края с неровностями, следами наплыва и рывков. Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

В качестве рабочего и охлаждающего газа при использовании ручного оборудования может использоваться воздух или азот.Такая воздушно-газовая струя, кроме того, применяется и для выдува расплавленного металла из зоны реза. При использовании воздуха он подается от компрессора, а азот поступает из газового баллона.

Необходимые источники питания

Несмотря на то что все источники питания для плазменных резаков работают от сети переменного тока, часть из них может преобразовывать его в постоянный, а другие — усиливать его. Но более высоким КПД обладают те аппараты, которые работают на постоянном токе. Установки, работающие на переменном токе, применяются для резки металлов с относительно невысокой температурой плавления, к примеру, алюминия и сплавов на его основе.

В тех случаях, когда не требуется слишком высокая мощность плазменной струи, в качестве источников питания могут использоваться обычные инверторы. Именно такие устройства, отличающиеся высоким КПД и обеспечивающие высокую стабильность горения электрической дуги, используются для оснащения небольших производств и домашних мастерских.

Более высокой мощностью обладают источники питания трансформаторного типа, с использованием которых может осуществляться как ручная, так и механизированная резка металла с использованием струи плазмы. Такое оборудование отличается не только высокой мощностью, но и более высокой надежностью. Им не страшны скачки напряжения, от которых другие устройства могут выйти из строя.

Резка по шаблону

У любого источника питания есть такая важная характеристика, как продолжительность включения (ПВ). У трансформаторных источников питания ПВ составляет 100%, это означает, что их можно использовать целый рабочий день, без перерыва на остывание и отдых. Но, конечно, есть у таких источников питания и недостатки, наиболее значимым из которых является их высокое энергопотребление.

Но, конечно, есть у таких источников питания и недостатки, наиболее значимым из которых является их высокое энергопотребление.

Как выполняется ручная плазменная резка?

Первое, что необходимо сделать для того чтобы начать использование аппарата для плазменной резки металла, — это собрать воедино все его составные элементы. После этого инвертор или трансформатор подсоединяют к заготовке из металла и к сети переменного тока.

Далее технология резки предусматривает приближение сопла устройства к заготовке на расстояние порядка 40 мм и зажигание так называемой дежурной дуги, за счет которой будет осуществляться ионизация рабочего газа. После того как дуга загорелась, в сопло подается воздушно-газовый поток, который и должен сформировать плазменную струю.

Когда из рабочего газа сформируется плазменная струя, обладающая высокой электропроводностью, между электродом и деталью создается уже рабочая дуга, а дежурная автоматически отключается. Задача такой дуги состоит в том, чтобы поддерживать требуемый уровень ионизации плазменной струи. Случается, что рабочая дуга гаснет, в таком случае следует перекрыть подачу газа в сопло и повторить все описанные действия заново. Лучше всего, если нет опыта выполнения такого процесса, посмотреть обучающее видео, где подробно показана ручная резка металла.

Случается, что рабочая дуга гаснет, в таком случае следует перекрыть подачу газа в сопло и повторить все описанные действия заново. Лучше всего, если нет опыта выполнения такого процесса, посмотреть обучающее видео, где подробно показана ручная резка металла.

Услуги плазменной резки металла в ООО «Артекс»

Услуги

О компании

Оборудование

Сертификаты

Контакты

Цены

Прайс-лист по токарным работам

Прайс-лист по фрезерным работам

Прайс-лист по сварке металлоконструкций

Новости

Статьи

Вопрос-ответ

Поставка оборудования

Токарные работы

Плазменная резка металла

Слесарные работы

Гибка металла

Фрезерная обработка

Сварка металлоконструкций

Рубка металла

Еще

Металлообработка

и изготовление металлоконструкций

8 (812) 339-96-85

Бесплатно по РФ

Обратный звонок

Россия, г. Санкт-Петербург, Колпино, Финляндская 23 (территория арматурного цеха 7-Н, помещение №3)

Санкт-Петербург, Колпино, Финляндская 23 (территория арматурного цеха 7-Н, помещение №3)

ПН—ПТ: 9:00–18:00 Суббота и воскресенье: Выходной

Наша компания осуществляет плазменную резку металлов в Санкт-Петербурге, работая с листовым металлом. Высокотехнологичное оборудование обеспечивает полное соответствие работ к требованиям заказчика – как по размерам, так и по качеству изделий.

Плазменная резка — вид обработки материала, при котором используется плазма вместо резца.

Плазменная резка металла пользуется спросом в СПб. Эта технология с высокой точностью обрабатывает металл толщиной до 200 мм.

В результате готовое изделие соответствует заявленным стандартам по размеру и качеству.

Как производится плазменная резка металла?

Принцип действия плазменной резки металла основывается:

- Электрическая дуга формируется между электродом и соплом инструмента.

- Дуга нагревает сжатый воздух до 30 000 °С. Постепенно воздух увеличивается в объеме во много раз, ионизируется и трансформируется в проводник электрического тока.

- Из сопла маленького диаметра плотной струей выходит плазма со скоростью до 1400 м/с и температурой до 30 000 градусов.

- Достигая поверхности металла, мгновенно растворяет его в месте реза. Жидкость сразу сдувается с поверхности сжатым воздушным потоком.

При этом способе толщина материала не превышает 10-ти мм. Технология подходит для низколегированных сплавов стали и других мягких металлов. Режущим элементом выступает кислород, из которого формируется сжатая струя, превращающаяся в итоге в плазму.

Качество реза значительно повышается благодаря использованию водорода или аргона, предохраняющего материал от воздействия окружающей среды

Простая

С защитным газом

С водой

Удобный метод, ускоряющий охлаждение места реза без применения дорогостоящего оборудования

Преимущества плазменной резки металла

Широкое применение

Данная технология имеет широкое применение и лишена ряда недостатков, свойственным другим методам обработки.

Для работы с металлами небольшой толщины подойдет резак инверторного типа

С ее помощью также можно производить изделия любой формы и сложности и обрабатывать различные материалы. Однако в отличие от лазерного луча плазма справляется с металлами любой природы, в том числе цветными, тугоплавкими и др., а нагретый участок остывает значительно быстрее.

Обработка

Производится на большой скорости с минимальным выбросом вредных веществ в воздух.

Стоимость

Сравнительно высокая цена плазменной резки металла компенсируется ее качеством.

Используемое оборудование

Для обработки металла применяют промышленные плазморезы

Они представляют собой сложный многофункциональный комплекс с автоматизированным процессом (станки с ЧПУ).

Источником плазмы является инвертор (сварочный генератор) или трансформатор, рабочим телом — подготовленный атмосферный воздух

Для работы с металлами небольшой толщины подойдет резак инверторного типа

Он потребляет немного энергии, легок и имеет небольшие габариты.

Трансформаторный резак тратит много энергии, зато может работать с металлами большой толщины практически без перерыва в течение целого дня

Производительность оборудования определяется скоростью обработки

Например, для бытовых агрегатов по ГОСТу величина не превышает 6,5–7 м/мин (~0,11 м/сек) и зависит от толщины, вида металла, скорости газовой струи. С увеличением размеров, скорость обработки падает

Для обработки металла применяют промышленные плазморезы

Мы используем высокотехнологичное оборудование и производим изделия сложной формы по чертежам заказчика

Работаем на современном мощном оборудовании, поэтому у нас вы можете заказать изготовление большого объема продукции в короткие сроки

Производим изделия сложной формы

Короткие сроки

Квалифицированный персонал

В нашей компании работают опытные инженеры и мастера. Мы оказываем услуги плазменной резки металла по адекватной для СПб стоимости

Закажите

подробную консультацию

Наши специалисты свяжутся с Вами

в течение 30 минут

Другие услуги:

Снятие фаски

| Расчет стоимости |

| Подробнее |

Фрезерная обработка

| Расчет стоимости |

| Подробнее |

Гибка металла

| Расчет стоимости |

| Подробнее |

принцип работы, преимущества, правила работы

Содержание

- 1 Суть процесса

- 2 Разновидности плазменной резки

- 3 Применяемые газы и их особенности

- 4 Применяемое оборудование

- 5 Преимущества использования плазморезов

- 6 Правила применения аппаратов

- 7 Меры безопасности

В современных мастерских все чаще вместо всем привычных болгарок применяются аппараты для воздушно-плазменной резки. Установка воздушно плазменной резки позволяет проводить резку, включая фигурную обработку, выравнивание кромок, создание отверстий и проемов, а также проводить сложные по технологии работы. При этом качество реза отменное – не остается неровных кромок, заусенец, не образуется окалина. Аппараты могут с успехом использоваться как при резании металлических изделий, так и не металлических предметов – бетона, керамики, пластика и т.п.

Установка воздушно плазменной резки позволяет проводить резку, включая фигурную обработку, выравнивание кромок, создание отверстий и проемов, а также проводить сложные по технологии работы. При этом качество реза отменное – не остается неровных кромок, заусенец, не образуется окалина. Аппараты могут с успехом использоваться как при резании металлических изделий, так и не металлических предметов – бетона, керамики, пластика и т.п.

Важной особенностью будет то, что при обработке не возникает деформаций, так как нагрев местный (в зоне резки). Также немаловажным фактом будет простота работы на устройстве (плазморезе). С ним способен разобраться даже новичок. Однако для того, чтобы качество результата оправдало ожидания, желательно изучить устройство плазмореза и технологию работы с ним.

Для более опытных домашних мастеров мы предлагаем инструкцию по сборке плазмореза своими руками.

Содержание

- Суть процесса

- Разновидности плазменной резки

- Применяемые газы и их особенности

- Применяемое оборудование

- Преимущества использования плазморезов

- Правила применения аппаратов

- Меры безопасности

Суть процесса

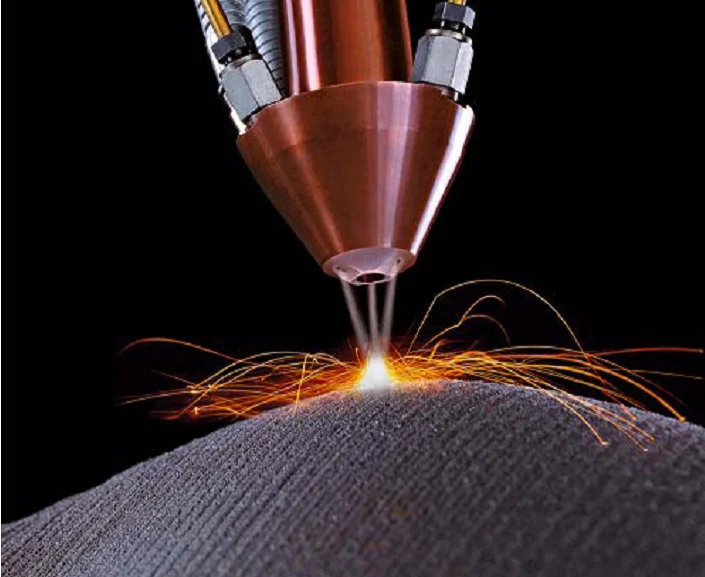

Принцип технологии заключается в том, что обрабатываемая заготовка локально интенсивно нагревается сжатой дугой. При этом расплавленный металл удаляется из обрасти резки потоком плазмы, подаваемой из плазмотрона.

При этом расплавленный металл удаляется из обрасти резки потоком плазмы, подаваемой из плазмотрона.

Современные плазморезы могут работать по одной из двух схем:

- Подача плазменной дуги.

- Подача плазменной струи.

Изучение процессов и практика применения показали, что плазменно-дуговая резка характеризуется большей эффективностью, так как наибольшая мощность формируется за пределами наконечника. По этой причине этот метод более активно используется при разрезании металлических деталей. Плазменная струя не очень распространена и при этом активнее при обработке не металлических изделий.

Основной рабочей частью является плазмотрон, состоящий из электрода (катода), сопла и изолирующей части меж ними.

Плазмотрон для ручной воздушно плазменной резки — это дуговая камера цилиндрической формы с выходным каналом небольшого диаметра, формирующий сжатый плазменный поток. Чтобы разжечь плазменный поток применяется электрод, размещаемый, как правило, на задней стенке дуговой камеры.

Плазмообразующей средой является подаваемый в дуговую камеру рабочий газ. После того, как газ поступает в зону действия дуги, происходит образование плазмы. При этом образовавшийся плазменный поток служит стабилизатором дугового заряда. Благодаря подаваемому газу и диаметру формирующего канал происходит ограничивание сечения размера дуги, т.е. она сжимается. В свою очередь сжатие приводит к увеличению температуры плазменного потока до 20 000 градусов. Скорость потока, выходящего из плазматрона, может достигать 2 – 3 км/с. Мощность – до 10 Вт/см.

Важно отменить, что в этом температурном диапазоне электропроводность плазмы становится близкой к проводимости металлической детали.

Технология предполагает использование различных электродов – из бериллия, тория, гафния или циркония. Именно эти металлы в рабочей среде позволяют создавать на поверхности электрода особые тугосплавные оксиды, которые защищают его от преждевременного разрушения. Однако другой стороной использования подобных металлов является их токсичность.

Основным отличием от газокислородной резки является то, что она не выделяет большое количество тепла. При этом также необходимо некоторое время для прогрева места резки. Воздушно-дуговой резак за счет высоких температур и скорости плазменного потока позволяет выполнять резку практически моментально.

Разновидности плазменной резки

Исходя из типа используемой рабочей среды, можно выделить 3 типа технологии плазморезания:

- Простая – применяется лишь воздух/азот и электроток.

- С задействованием защитных газов – плазмообразующего и защитного, сохраняющего зону резания от влияния окружающих факторов. Итогом становится заметное улучшение качество кромок.

- С применением воды, которая имеет аналогичное газу назначение – защитное. Помимо этого лучше охлаждаются элементы плазмотрона и поглощаются токсичные газы.

Благодаря защитным средам воздушно дуговая резка металла не только в разы повышает производительность производства, но и увеличивает степень пожаробезопасности, так как используемые материалы безопасны.

Применяемые газы и их особенности

Воздушно плазменная резка металлов может осуществляться с применением одного из видов газа. Условно их возможно разделять на защитный и плазмообразующий.

В быту, т.е. толщинах металла до 50 миллиметров и силе тока до 200 А в чаще всего применяется сжатый воздух, используемый как в защитных, так и плазмообразующих целях. В промышленности применяются другие газы и смеси с содержанием кислорода, азота, аргона, гелия или водорода.

Характер плазмообразующей струи определяет качество и скорость резания, а также нюансы химико-физических процессов на обрабатываемых кромках. Вышеназванные газы и смеси могут использоваться для обработки почти всех металлов. Однако существуют исключения, когда их работа не допустима. К примеру, при резании титана нельзя применять азот, водород и смеси их содержащие.

Применяемое оборудование

Для осуществления плазменной резки используются различного типа аппараты. Источником тока могут выступать различные приспособления, включающие в себя трансформаторы, реле, осцилляторы.

Для бытовой резки вполне подходят небольшие, компактные модели, которыми можно разрезать детали с толщиной до 12 миллиметров. В промышленности используются более габаритные установки со значительной мощностью и другим напряжением, способные разрезать изделия до 100 миллиметров. Все обладают схожим принципом действия и отличаются лишь своими габаритами и номинальной мощностью.

Основной рабочий орган – плазмотрон – во всех плазморезах имеет одинаковое устройство с разницей лишь в размерах. Имеется рукоятка с кнопкой пуска, стержневой электрод (в качестве катода) и внутреннее сопло (в качестве анода), меж которых и возникает дуга. С помощью завихрителя потока направляется сжатый воздух и повышается температура. Благодаря изолятору происходит защита внешних частей от перегрева и контакта электродов. Наружное сопло выбирается исходя из предполагаемой толщины разрезаемой заготовки. Наконечник защищает сопло от летящих расплавленных металлических брызг. Воздух подается по шлангу, а давление регулируется с помощью клапана.

Преимущества использования плазморезов

Принцип действия аппаратов воздушно-плазменной резки обеспечивает ряд достоинств перед иными технологиями разделки металла:

- Обработка любой стали, в том числе с высокими коэффициентами теплового расширения.

- Резка диэлектриков.

- Повышенная скорость резания.

- Простота работы.

- Возможность выполнения фигурных резок.

- Высокая точность.

- Отсутствие необходимости последующей обработки кромок.

- Минимальное загрязнение.

- Малый размер и масса аппарата.

Правила применения аппаратов

Для начала продувается плазмотрон сжатым воздухом, удаляя остатки конденсата и загрязнения. Затем поджигается электродуга, т.е. нажимается и отпускается кнопка поджига дуги. Аппарат при этом запускает режим продувки. После 30 секундной паузы возможно нажать и удерживать кнопку розжига. В промежутке меж наконечником сопла и электродом возникает дежурная дуга. Продолжительность ее горения около 2 секунд. В это время должна автоматически разжигаться рабочая дуга. При этом важно удерживать плазмотрон как можно ближе к металлу, но не касаться его поверхности.

В это время должна автоматически разжигаться рабочая дуга. При этом важно удерживать плазмотрон как можно ближе к металлу, но не касаться его поверхности.

После возгорания рабочей дуги должно произойти погасание дежурной. В это время сопло должно подавать воздушно-плазменный поток, которым можно проводить непосредственно резание. Если сразу рабочая дуга не разгорелась, весь процесс нужно повторить сначала.

Рабочая дуга может не разгореться по следующим причинам:

- Низкое давление сжатого воздуха.

- Ошибки при сборке и настройке плазмотрона.

- Иные сбои и неполадки в системе.

Не редко происходит погасание рабочей дуги в процессе разделывания. Происходит это из-за нарушения необходимого расстояния меж поверхностью детали и плазмотрном, а также когда наблюдается полный износ рабочего электрода.

В работе также необходимо иметь в виду угол, под которым осуществляется резка. Его необходимо выдерживать строго 90 градусов относительно поверхности металла. Исходя из типов материалов и технологий резки, воздушно-дуговой резак можно отклонять на10 – 50°, но обосновано. Иначе разделывание с отклонением угла может приводить к деформациям металла.

Исходя из типов материалов и технологий резки, воздушно-дуговой резак можно отклонять на10 – 50°, но обосновано. Иначе разделывание с отклонением угла может приводить к деформациям металла.

Меры безопасности

Технология воздушно-плазменной резки имеет определенные опасности – влияние тока, повышенной температуры, горячей окалины и ультрафиолета. Поэтому следует соблюдать определенные правила безопасности:

- Работу выполнять в соответствующей экипировке – защитные очки/сварочный щиток, в плотных перчатках, в плотной одежде и в закрытой обуви. Также возможно образование вредных газов, поэтому может потребоваться респиратор.

- Включать в сеть аппарат через устройство защитного отключения (УЗО).

- Обеспечить надежное заземление рабочего стола, розетки.

- Не допускать работу с поврежденной изоляцией рабочих силовых кабелей.

Если соблюдать элементарные правила безопасности, то избежать травм и профессиональных заболеваний не составит труда.

Как производители металла могут добиться совершенства кромок при плазменной резке

Имеются ли на деталях, вырезанных плазмой, чрезмерный окалина или отверстия некруглой формы? Дырки перекошены? Возникли проблемы со сваркой этих кромок ниже по течению? Эти проверенные временем советы могут помочь производителям металлоконструкций. Getty Images

В сочетании с высококачественным источником питания для плазменной резки и подходящим столом или системой для резки можно резать детали с гладкими краями и практически без углов. Тем не менее, производители время от времени сталкиваются с неудовлетворительным качеством резки. Ниже приведены наиболее распространенные проблемы с качеством резки и шаги, необходимые для того, чтобы вернуться на правильный путь.

Окалина

Наиболее распространенной проблемой качества резки, с которой сталкиваются производители, является окалина. Хотя относительно легко удалить лишний металл, который затвердевает вдоль верхнего и нижнего края детали, это все равно требует дополнительных усилий. Когда кому-то приходится выполнять вторичную операцию, такую как шлифование, измельчение или шлифование, часто это удаление окалины.

Когда кому-то приходится выполнять вторичную операцию, такую как шлифование, измельчение или шлифование, часто это удаление окалины.

Окалина возникает по ряду причин. Скорость резки, слишком низкая или слишком высокая, является распространенной причиной, но далеко не единственной. Расстояние между резаком и разрезаемым материалом, а также сила тока, напряжение и состояние расходных материалов также влияют на образование окалины. Существует также проблема разрезаемого материала — его толщина и тип, марка, химический состав, состояние поверхности, плоскостность (или ее отсутствие) и изменения температуры во время резки — все это влияет на процесс. Всего задействовано более дюжины факторов, хотя, к счастью, критическими являются только три: скорость резки, сила тока и дистанция зазора.

Когда скорость резки слишком низкая, плазменная дуга будет искать дополнительный материал для резки. Столб дуги увеличивается в диаметре, расширяя разрез до такой степени, что высокоскоростная часть плазменной струи больше не выдувает расплавленный металл из разреза. Вместо этого этот металл скапливается вдоль нижнего края пластины, образуя низкоскоростную окалину. Резка при слишком высокой силе тока или слишком малом зазоре также может привести к низкоскоростному окалине, поскольку оба эти изменения заставляют больше энергии плазменной дуги контактировать с заданной областью металла.

Вместо этого этот металл скапливается вдоль нижнего края пластины, образуя низкоскоростную окалину. Резка при слишком высокой силе тока или слишком малом зазоре также может привести к низкоскоростному окалине, поскольку оба эти изменения заставляют больше энергии плазменной дуги контактировать с заданной областью металла.

Тогда решение очевидно: резать быстрее. К сожалению, это приносит свой собственный набор проблем. Если скорость резки слишком высока, дуга не успевает за ней. Он падает или отстает от резака, оставляя небольшой твердый валик неразрезанного материала вдоль нижней части пластины. Во многих отношениях эта высокоскоростная окалина хуже, чем ее низкоскоростная копия, поскольку она более твердая, и для ее удаления обычно требуется обширная механическая обработка.

При очень высоких скоростях дуга может даже стать нестабильной. Он начнет вибрировать вверх и вниз, вызывая петушиный хвост из искр и расплавленного материала. На этих скоростях дуга может не прорезать металл, а может и остановиться. Слишком низкая сила тока или слишком большой зазор также могут вызвать высокоскоростную окалинку, поскольку оба изменения уменьшают количество энергии дуги.

Слишком низкая сила тока или слишком большой зазор также могут вызвать высокоскоростную окалинку, поскольку оба изменения уменьшают количество энергии дуги.

В дополнение к низко- и высокоскоростному шлаку существует третий тип, называемый окалиной верхнего разбрызгивания. Это происходит, когда затвердевший металл распыляется вдоль верхней части отрезанного куска. Обычно его очень легко удалить. Причиной обычно является изношенное сопло, чрезмерная скорость резки или большой зазор. Это вызвано закрученным потоком плазменной струи, которая под определенным углом выбрасывает расплавленный материал перед пропилом, а не вниз через него.

Между двумя крайностями низкоскоростного и высокоскоростного шлака находится «правильное» окно, официально называемое зоной, свободной от шлака. Это ключ к минимизации вторичных операций на деталях, вырезанных плазмой. Ваше окно будет другим. Как правило, при использовании азота или воздуха в качестве плазмообразующего газа на углеродистой стали окно отсутствия окалины довольно мало. Производители, работающие с кислородной плазмой, будут иметь немного больше свободы действий. Хотя не всегда легко найти оптимальную скорость резки, есть несколько вещей, которые вы можете сделать.

Производители, работающие с кислородной плазмой, будут иметь немного больше свободы действий. Хотя не всегда легко найти оптимальную скорость резки, есть несколько вещей, которые вы можете сделать.

Сделайте несколько надрезов с разной скоростью и выберите скорость, обеспечивающую наиболее чистый срез. Линии отставания (небольшие выступы на поверхности разреза) — хороший способ оценить скорость резки. Если вы режете слишком медленно, вы увидите линии отставания, которые перпендикулярны плоскости листа. Если резать слишком быстро, вы увидите наклонные S-образные линии отставания, которые проходят параллельно пластине вдоль нижнего края.

Кроме того, следите за дугой (надев правый щиток для глаз) во время резки и динамически изменяйте скорость для получения оптимальных характеристик дуги. Для этого наблюдайте за углом дуги на выходе из нижней части заготовки. Если вы режете воздушной плазмой, дуга должна быть вертикальной на выходе из нижней части реза. Для азота или аргона/водорода лучше всего подходит слабая ведомая дуга, а для кислорода лучше всего подходит слабая ведущая дуга.

Рисунок 1

Расстояние между горелкой и заготовкой имеет решающее значение. Если горелка расположена правильно (вверху), дуга останется узкой. Если он слишком близко (внизу) или далеко от пластины, дуга будет расширяться, создавая деталь с преувеличенным углом.

Последний совет, когда речь заходит о окалине: обратитесь к руководству пользователя, прилагаемому к режущей системе. Инженеры-технологи плазменной резки проводят месяцы в лаборатории, экспериментируя с различными параметрами, чтобы создать подробные технологические карты резки, в которых перечислены рекомендуемые скорости резки, высоты резки и силы тока для различных типов материалов и толщин. Всегда начинайте с этих уставок и корректируйте их с шагом 10 %, как вверх, так и вниз.

Изогнутость кромки

Резка деталей с минимально возможной угловатостью кромки — еще одна задача для производителей. Это происходит потому, что плазменная дуга не является идеально прямой. Это означает, что любой разрез металла с помощью плазмы будет иметь некоторую угловатость, но есть способы минимизировать ее.

Это означает, что любой разрез металла с помощью плазмы будет иметь некоторую угловатость, но есть способы минимизировать ее.

Один из способов — подобрать расходные материалы и уровень мощности в соответствии с толщиной материала, который необходимо разрезать, помня о том, что более низкие уровни силы тока и меньшие скорости резки дадут вам меньшую угловатость. Кроме того, внимательно осмотрите расходные материалы, особенно сопло и экран, на наличие повреждений. Даже небольшая вмятина или царапина могут повлиять на качество резки. Наконец, убедитесь, что резак находится на правильном расстоянии от листа после прожига и на протяжении всего реза (см.0029 Рисунок 1 ).

Деформированный материал

Вот несколько вещей, которые вы можете сделать, чтобы предотвратить скручивание деформированного материала и деталей. Во-первых, запрограммируйте свое программное обеспечение CAM для создания траекторий резки, которые контролируют подвод тепла, позволяя секциям остывать перед резкой соседних деталей. Это особенно полезно при резке очень тонкого материала.

Это особенно полезно при резке очень тонкого материала.

Затем используйте минимально возможную силу тока и соответствующие расходные материалы при максимально возможной скорости резки для данной толщины материала. Наконец, если у вас есть грунтовые воды, держите воду в контакте с материалом. Просто имейте в виду, что на многих материалах вода может повлиять на гладкость краев, а в некоторых случаях и на твердость краев.

Кромочная металлургия

Любой материал, разрезанный плазменной дугой, имеет металлургический эффект на кромках. Ведь вы подводите к металлу чрезвычайно большое количество тепла. К счастью, вы можете уменьшить эти эффекты с помощью выбора газа.

Если вы режете углеродистую сталь, использование кислорода как для плазмы, так и для защитного газа обеспечит наилучшую металлургию края. Кислородно-кислородный процесс особенно выгоден при вырезании отверстий диаметром менее 2,5 дюймов. Фактически, металлургические эффекты настолько незначительны, что этот процесс часто подходит для нарезания резьбы.

Кроме того, детали, вырезанные кислородом, на 100 % поддаются сварке и механической обработке и редко трескаются при формовании. Воздушная или азотная плазма вызывает некоторую закалку кромок и азотирование большинства сталей, что может сделать кромки хрупкими и создать пористость во время некоторых сварочных процессов. К счастью, этот нитридный слой обычно тонкий, толщиной от 0,006 до 0,010 дюйма, и его легко удалить.

Если вам нужно резать нержавеющую сталь, рекомендуется смесь газов. Можно резать нержавеющую сталь толщиной менее 1/4 дюйма с очень чистой кромкой, используя 5% водорода/95% азотная смесь для плазмообразующего газа. Более толстые секции из нержавеющей стали лучше режут смесью 35% водорода и 65% аргона. Независимо от толщины рекомендуется использовать азотный защитный газ. Другим вариантом является резка нержавеющей стали под водой с использованием азота в качестве плазмы и защитного газа, что устраняет оксидный слой, который образуется при резке в окружающем воздухе.

Напомним, используйте кислород, если ваша система поддерживает его, для наилучшей металлургии кромок на углеродистой стали. Для нержавеющей стали используйте смесь водорода и азота для материала толщиной менее 1/4 дюйма и смесь водорода и аргона для материала толще; всегда используйте азот в качестве защитного газа, независимо от толщины.

Рисунок 2

Прорезание отверстий может потребовать некоторых проб и ошибок, поскольку операторы изо всех сил стараются предотвратить некруглые или конические отверстия, а также отверстия с избыточным металлом по внутреннему радиусу.

Отверстия

Хотя предыдущие советы улучшат качество резки большинства деталей и форм, вырезание отверстий потребует немного больше усилий. Эмпирическое правило заключается в том, что диаметр отверстия должен быть не меньше толщины листа, поэтому, если вы режете лист толщиной 1/2 дюйма, вам нужно вырезать отверстия диаметром 1/2 дюйма. диаметр или больше. Однако даже при этом операторам часто приходится сталкиваться с некруглыми или коническими отверстиями, в которых верхняя часть отверстия больше нижней (см. 9).0029 Рисунок 2 ).

диаметр или больше. Однако даже при этом операторам часто приходится сталкиваться с некруглыми или коническими отверстиями, в которых верхняя часть отверстия больше нижней (см. 9).0029 Рисунок 2 ).

Воздушная плазма всегда производит отверстие с некоторой естественной, хотя и очень небольшой конусностью из-за отставания угла дуги от плазменной струи. Плазменные системы высокого разрешения и X-разрешения будут производить почти несуществующую конусность.

Как правило, при плазменной резке отверстий прокалывайте пластину на рекомендуемой высоте реза и используйте время задержки прожига. В руководстве по эксплуатации вашей плазмы обычно указано, на какое время требуется задержка. Это предотвратит или, по крайней мере, уменьшит выброс расплавленного металла на экран и сопло.

Второй совет: играйте с заходом в лунку. Начните заход ближе к центру отверстия, а не к радиусу. Это гарантирует, что выемка, которая образуется во время пробивки, произойдет в срезаемом металле, а не на краю отверстия. Запуск в центре имеет второе преимущество, заключающееся в том, что это дает дуге больше времени для стабилизации и дает регулятору высоты резака больше времени для индексации до высоты реза перед достижением радиуса. Хотя большинство станков могут производить превосходные отверстия, когда входные отверстия имеют прямую и перпендикулярную к отверстию форму, более медленные станки выиграют от использования радиального или криволинейного входного отверстия (см. 9).0029 Рисунок 3 ).

Запуск в центре имеет второе преимущество, заключающееся в том, что это дает дуге больше времени для стабилизации и дает регулятору высоты резака больше времени для индексации до высоты реза перед достижением радиуса. Хотя большинство станков могут производить превосходные отверстия, когда входные отверстия имеют прямую и перпендикулярную к отверстию форму, более медленные станки выиграют от использования радиального или криволинейного входного отверстия (см. 9).0029 Рисунок 3 ).

В идеале дуга должна останавливаться или отключаться на входном пропиле на 360 градусов или за его пределами. Некоторое программное обеспечение может отключать плазменную дугу на пересечении начального пропила, сохраняя при этом активное движение, что является лучшим способом вырезания отверстий, поскольку обеспечивает более плавный переход в конце реза и очень маленькую бороздку при повороте дуги. выключенный.

Скорость резки должна составлять около 60 % скорости, используемой для резки внешнего контура детали. Эта регулировка скорости резания даст вам некоторое количество окалины на низкой скорости, но компромисс того стоит, поскольку он минимизирует конусность отверстия. При вырезании отверстий диаметром менее 11/4 дюйма лучше отключить контроль напряжения дуги и коррекцию высоты напряжения, а вместо этого включить функцию высоты прожига и индексации высоты резки. Это рекомендуется, потому что более низкая скорость, используемая для резки отверстий, приведет к тому, что регулятор напряжения дуги переместит резак слишком близко к пластине.

Эта регулировка скорости резания даст вам некоторое количество окалины на низкой скорости, но компромисс того стоит, поскольку он минимизирует конусность отверстия. При вырезании отверстий диаметром менее 11/4 дюйма лучше отключить контроль напряжения дуги и коррекцию высоты напряжения, а вместо этого включить функцию высоты прожига и индексации высоты резки. Это рекомендуется, потому что более низкая скорость, используемая для резки отверстий, приведет к тому, что регулятор напряжения дуги переместит резак слишком близко к пластине.

Хорошая отправная точка

Эти советы являются хорошей отправной точкой. Тем не менее, как упоминалось ранее, ваша конкретная система в значительной степени повлияет на ваши конечные результаты. Это связано с тем, что возможности процесса у производителей плазмы и столов сильно различаются. Различия в типе управления высотой резака, программном обеспечении CAM, а также в возможностях движения стола и ускорения могут существенно повлиять на конечный результат. Тем не менее, эти советы и предложения, несомненно, улучшат качество резки и форму отверстий для всех, кто использует плазму, независимо от ее типа — воздушной, обычной, высокой четкости, X-разрешения — или торговой марки.

Тем не менее, эти советы и предложения, несомненно, улучшат качество резки и форму отверстий для всех, кто использует плазму, независимо от ее типа — воздушной, обычной, высокой четкости, X-разрешения — или торговой марки.

Рисунок 3

Хотя перпендикулярный ввод (слева) работает с большинством машин, криволинейный ввод (справа) удобен при использовании более медленной машины.

Плазменная резка или лазерная резка: какая процедура лучше

Машинисты взаимозаменяемо используют лазерную и плазменную резку. Однако, несмотря на то, что они выполняют схожие функции резки, они различаются по своему применению и принципам. Эти два метода резки существуют с 20 века, но машинисты модернизировали их для более эффективного использования.

Здесь вы узнаете о различиях между плазменной и лазерной резкой. Вы также узнаете о преимуществах двух методов резки и о том, как определить, какой из них использовать.

Лазерная резка — это технология резки материалов с использованием усиленного лазерного излучения. Этот метод был введен в середине 1960-х годов. Лазерная резка имеет высокую точность, потому что это не ручной процесс. Вместо этого им управляет компьютер, например, компьютер с числовым программным управлением (ЧПУ).

Использование лазерного излучения для резки — это не ракетостроение; вместо этого это простой процесс. Он включает в себя фокусировку лазерного луча в небольшую точку с помощью оптики. Лазерный свет становится меньше и горячее, когда попадает в оптику. Это повышение температуры плавит и прорезает заготовку, а компьютер управляет всем процессом. Однако вместо того, чтобы плавиться, некоторые объекты либо сгорают, либо сдуваются струей газа, либо испаряются. Это оставляет край гладким с высококачественной отделкой поверхности.

В лазерной резке используются лазеры трех основных типов. Это углекислый газ (CO2), неодим (Nd) и иттрий-алюминиевый гранат (Nd:YAG). Каждый из этих лазеров подходит для разных целей. CO2 лучше всего подходит для резки, сверления и гравировки.

Каждый из этих лазеров подходит для разных целей. CO2 лучше всего подходит для резки, сверления и гравировки.

Однако, если вам нужен лазер для сверления там, где требуется высокая энергия и малое число повторений, вам подойдет Nd. Nd:YAG, с другой стороны, подходит для сверления и гравировки, где требуется высокая мощность. Поэтому и Nd, и Nd:YAG идентичны по стилю, но используются для разных целей. Одна вещь, которая объединяет эти три основных типа лазеров, заключается в том, что все они используют усиленный лазер для резки заготовок.

Что такое плазменная резка?Машинисты используют плазменную резку на протяжении десятилетий и до сих пор успешно используют ее. Он возник в 1950-х годах и с тех пор является одним из лучших методов резки. Процесс включает резку электропроводящих материалов с помощью ускоренной струи горячей плазмы. Эта горячая плазма может проплавить любые материалы, независимо от того, насколько они прочны.

Плазменная резка подходит только для электропроводящих материалов, таких как алюминий, нержавеющая сталь, сталь, латунь и медь. Он не использует открытый огонь; вместо этого он использует плазму, проводящий ионизированный газ. Плазма обычно очень горячая в процессе резки. Однако тип используемой плазменной горелки обычно определяет температуру. Факел производит различные температуры, но температуры обычно очень высокие.

Он не использует открытый огонь; вместо этого он использует плазму, проводящий ионизированный газ. Плазма обычно очень горячая в процессе резки. Однако тип используемой плазменной горелки обычно определяет температуру. Факел производит различные температуры, но температуры обычно очень высокие.

Плазма может достигать очень высокой температуры, до 40 000 градусов по Фаренгейту. Плазменные резаки в сочетании с прецизионным управлением ЧПУ позволяют производить детали, практически не требующие чистовой обработки. Эти факелы излучают излучение, которое может быть вредным для человека; поэтому рабочие должны защищать себя от дуги в глазах, надев защитные очки или защитные очки.

Различия между лазерной и плазменной резкойПри рассмотрении плазменной и лазерной резки мы должны рассмотреть две основные области, в которых два метода резки различаются. Их:

Принципиальное отличие При плазменной резке используется сжатый газ, в том числе кислород, воздух, инертный и другие, в зависимости от типа используемого материала. Этот процесс резки включает в себя создание искусственного канала плазмы через заготовку. Плазма будет иметь очень высокую температуру, и при такой температуре она может расплавить, испарить или прожечь любой предмет, какой бы толщины он ни был.

Этот процесс резки включает в себя создание искусственного канала плазмы через заготовку. Плазма будет иметь очень высокую температуру, и при такой температуре она может расплавить, испарить или прожечь любой предмет, какой бы толщины он ни был.

Лазерная резка, с другой стороны, использует лазерные лучи, генерируемые лазерными устройствами. Серия отражателей пропускает лазерные лучи. После этого луч фокусируется на заготовке фокусирующей линзой. Лазерный луч нагревает и расплавляет фокус, создавая гладкий край с высококачественной отделкой поверхности.

Таким образом, плазменная и лазерная резка принципиально различаются. Плазменная резка использует плазму, а лазерная резка использует усиленный лазерный свет.

ПрименениеМашинисты используют плазменную резку для резки всех видов металлов. Тем не менее, он лучше всего подходит для резки пластин средней толщины.

Лазерная резка лучше всего подходит для резки пластин средней толщины. Режущие материалы также широки, включая металл, неметалл, стекло, керамику, резину, дерево, пластик, ПВХ, кожу, органическое стекло, текстиль и т. д.

Режущие материалы также широки, включая металл, неметалл, стекло, керамику, резину, дерево, пластик, ПВХ, кожу, органическое стекло, текстиль и т. д.

Таким образом, материалы для плазменной резки имеют меньший диапазон выбора по сравнению с лазерной резкой с более широким диапазоном. Для резки тонких листов лазерная резка работает лучше, чем плазменная.

Машинисты используют плазменную резку там, где требуется следующее: малая деформация, малая площадь теплового воздействия, узкая щель для резки и высокая скорость резки.

Лазер, с другой стороны, используется там, где требуется следующее: очень высокая точность, высокое направление, высокая интенсивность, более высокая скорость и отсутствие последующей обработки.

Кроме того, если сравнивать стоимость плазменной и лазерной резки, плазменная резка дешевле.

Преимущества лазерной и плазменной резки Лазерная и плазменная резка имеют свои преимущества, которые следует учитывать при выборе подходящего варианта. Преимущества каждого из них:

Преимущества каждого из них:

- Обеспечивает более гладкую кромку, не требующую дополнительной обработки

- Высокая скорость резки, которая может достигать 10 м/мин для тонких листов

- Высокая точность с высокой точностью позиционирования, которая может достигать 0,05 мм, и точностью репозиционирования, которая может достигать 0,02 мм

- Может резать различные материалы, включая металлы, резину, дерево, пластик, ПВХ, кожу, органическое стекло, текстиль и т. д.

- Может резать пластины средней толщины на очень высокой скорости

- Стоимость обслуживания плазменной резки ниже

Большинству людей сложно выбрать подходящий метод резки, главным образом потому, что эти два метода похожи. Однако, чтобы избежать ненужной путаницы при выборе между лазерной и плазменной резкой металла, вы должны учитывать три важных фактора. К ним относятся:

Однако, чтобы избежать ненужной путаницы при выборе между лазерной и плазменной резкой металла, вы должны учитывать три важных фактора. К ним относятся:

Плазменная резка имеет ограниченное применение по сравнению с лазерной резкой. Поэтому, если вы хотите резать такие материалы, как металлы, резина, дерево, пластик, ПВХ, кожа, органическое стекло и текстиль, вам следует выбрать лазерную резку. С другой стороны, если вам нужно резать любой металл, в основном листы средней толщины, правильным методом резки является плазменная резка.

ТочностьТакже следует учитывать уровень точности, необходимый для работы. Если вам нужна очень высокая точность резки, лазерная резка – ваш верный выбор.

Стоимость Бессмысленно выбирать конкретный процесс резки, если он не соответствует вашему бюджету. Плазменная резка дешевле; таким образом, если вы ищете недорогой метод резки, плазменная резка подходит именно вам.

Вы когда-то покровительствовали компании по производству листового металла, но вы недовольны полученными услугами? Если вы ответите утвердительно, вы можете расслабиться, потому что вы только что нашли лучшую компанию, которой вы можете доверять.

Домашняя страница RapidDirectRapidDirect предлагает экономически эффективное обслуживание без ущерба для качества. Мы обеспечиваем металлообработку по требованию для прототипов малого объема и крупносерийного производства. Вы также можете получить цитату в течение 12 часов.

Мы в RapidDirect знаем, что отличная система связи между нашими клиентами и нами является секретом правильного получения запчастей. Таким образом, вы получите от нас всю необходимую техническую поддержку во время защиты. Наша команда инженеров по обработке листового металла работает в отрасли уже несколько десятилетий и имеет более чем 20-летний опыт работы. Следовательно, помимо предоставления качественных услуг, которые вы желаете, мы также предоставим вам технические предложения для ваших проектов.

Следовательно, помимо предоставления качественных услуг, которые вы желаете, мы также предоставим вам технические предложения для ваших проектов.

Возможно, вы ищете именно ту фирму, которая может выполнить ваш проект от быстрого прототипирования до индивидуального производства; не ищите больше, потому что мы подходящая фирма для вас. Мы уверены, что вы получите не что иное, как отличный сервис для вашего масштабного проекта.

Свяжитесь с нами для изготовления изделий из листового металла уже сегодня!

Заключение Плазменная и лазерная резка являются высокоэффективными методами резки. Оба они выполняют «режущую функцию», но их применение и принцип различаются. Хотя машинисты используют эти два взаимозаменяемо, непрофессионально выбирать любой из них случайным образом, не рассматривая сначала цель, для которой вы хотите его использовать. Когда вы рассмотрите свои потребности и сравните их с принципами и применением каждого метода резки, вы сможете принять четкое решение о том, какой из них выбрать. Однако, если вы все еще не можете определиться, позвольте нам помочь вам.

Однако, если вы все еще не можете определиться, позвольте нам помочь вам.

В : Какой газ для плазменной резки лучше?

A : В зависимости от того, какую заготовку вы режете, вам потребуются различные типы газов или специальная комбинация. Однако наиболее рекомендуемыми газами являются азот, сжатый воздух и кислород.

В : Как узнать, какой газ для плазменной резки использовать?

A : Для резки нержавеющей стали или алюминия достаточно сжатого воздуха. Если вы режете мягкую сталь, вам следует выбрать кислород. Выберите азот, если вы хотите резать металлы толщиной до 3 дюймов, включая мягкую и нержавеющую сталь или алюминий.

Лазерная резка или плазменная резка — что вам нужно?

Конфликт выбора между лазерной и плазменной резкой всегда возникает, когда требуется точная резка.

Оба метода дают отличные результаты при резке и могут использоваться для различных материалов.

Хотя оба используются для выполнения схожих функций, они имеют разные принципы работы и области применения.

В этой статье я расскажу о важных аспектах обоих методов, чтобы объяснить разницу между ними и помочь вам понять, какой из них выбрать для вашего приложения.

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Что в этой статье?

- Лазерная резка

- Плазменная резка

- Лазерная резка или плазменная резка

- Какой из них использовать?

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

Что такое лазерная резка?

Лазерная резка металлаЛазерная резка — это метод бесконтактной обработки, при котором для разрезания материала используется усиленный луч света.

Этот луч лазерного излучения проходит через оптическое устройство, чтобы сфокусировать его на материале.

Высокосфокусированный луч повышает температуру в точке фокусировки и плавит, сжигает или испаряет материал.

При резке толстых материалов лазерный луч сопровождается газом под давлением, который выдувает шлак из режущей канавки и обеспечивает рез с более гладкими краями и хорошим качеством поверхности.

Применение лазерной резки

Лазерная резка обеспечивает большую гибкость в отношении материалов, с которыми она может работать.

В основном используется для резки тонкого листового материала с высокой точностью и скоростью.

Мощность лазерного резака можно регулировать, и при низкой мощности его можно использовать для выполнения лазерной гравировки.

С развитием технологий теперь вы можете найти даже небольшие настольные лазерные резаки, которые могут резать очень тонкие листы металла.

Подпишитесь на еженедельные видеоролики о лазерной резке и гравировке Mellowpine LasersЧто такое плазменная резка?

Плазменная резка Плазменная резка — сравнительно старый метод, при котором материал разрезается струей горячей плазмы.

Горячая плазма создается путем подачи струи газа (азота, кислорода, аргона и т. д.) через сопло и создания электрической дуги между заготовкой и электродом плазменной резки.

Эта электрическая дуга повышает температуру газа и переводит его в четвертое состояние материи, называемое плазмой.

Высокая температура плазмы плавит металл, а ее высокая скорость сдувает расплавленный металл, чтобы произвести необходимый разрез.

Плазменный резак изначально был представлен как ручное оборудование, но теперь он доступен с ЧПУ, а также в форме портативного ручного оборудования.

Компания Avid CNC представила Avid CNC PRO4896, который предлагает дополнительный комплект плазменной резки Pro CNC, который может превратить фрезерный станок с ЧПУ серии Avid PRO в плазменный резак с ЧПУ.

Применение плазменной резки

Плазменная резка является относительно более дешевым процессом механической обработки, используемым для резки металлических заготовок.

При работе с толстыми заготовками может потребоваться дополнительная шлифовка для сглаживания края реза и улучшения качества поверхности заготовки.

Разрезы, полученные плазменной резкой, имеют угол скоса от 0,5° до 3° по отношению к вертикальному поперечному сечению, что делает его идеальным выбором для операций, при которых должны выполняться разрезы под углом, что устраняет необходимость во вторичной операции.

Лазерная резка и плазменная резка

Вот краткий обзор различий между двумя методами резки.

| Параметры резки | Лазерная резка | Плазменная резка |

|---|---|---|

| Режущий материал | Может использоваться для резки дерева, пластика, кожи, стекла, керамики, металлов и т. д. | Может использоваться только для резки металлов с хорошей электропроводностью. |

| Толщина реза | Можно резать тонкие листы (примерно до 1 дюйма из низкоуглеродистой стали) | Можно резать сравнительно более толстые листы (примерно до 3 дюймов из низкоуглеродистой стали) |

| Качество резки | Произведенный срез может потребовать дополнительной обработки для улучшения качества поверхности. | |

| Скорость резки | Лазерная резка сравнительно быстрее при резке тонких металлов. | Плазменная резка имеет более низкую скорость резки, но сравнительно быстрее при резке более толстых металлов. |

| Прецизионность | Позволяет выполнять резы с очень узкой канавкой и высокой точностью около ±0,15 мм. | Ширина паза сравнительно больше и имеет точность около 0,5 — 1 мм. |

| Экономичный | Эксплуатационные расходы составляют около 20 долларов в час, а также высокие затраты на установку. | Эксплуатационные расходы составляют около 15 долларов США в час при сравнительно меньших первоначальных затратах. |

Сравнение лазерной резки и плазменной резки

Лазерная резка – преимущества и недостатки

Лазерная резка может использоваться для резки различных материалов, включая металлы и неметаллы.

Однако резка отражающих металлов может быть затруднена, поскольку они отражают лазерный луч, что приводит к потере лазерной энергии, а отраженные лазерные лучи могут быть опасны.

Лазерная резка сравнительно быстрее, точнее и производит разрезы с лучшим качеством поверхности, чем плазменная резка.

Он может производить разрезы с узким пазом шириной менее 0,015 дюйма и выполнять другие сложные операции, такие как проделывание небольших отверстий и гравировка материала.

Высокосфокусированный характер лазерного луча позволяет ему иметь минимальную зону нагрева и производить разрезы с гладкими краями и минимальной тепловой деформацией разрезаемого материала.

При резке тонких металлов он может достигать высокой скорости резки около 1000 дюймов в минуту, но с увеличением толщины разрезаемого металла скорость резки может снизиться до 20 дюймов в минуту.

Низкая скорость резания более толстых металлов может увеличить тепловую деформацию, что делает его непригодным для резки очень толстых заготовок.

Плазменная резка – преимущества и недостатки

Плазменная резка может использоваться для резки любого металла с хорошей электропроводностью и обеспечивает сравнительно лучшие результаты, чем лазерная резка, когда толщина металла превышает ¼ дюйма.

В отличие от лазерной резки, плазменная резка позволяет легко резать металлы с высокой отражающей способностью.

Плазменная резка позволяет резать металл с точностью более 0,008 дюйма даже при высоких скоростях резки.

Резы, полученные плазменной резкой, сравнительно менее точны и имеют большую ширину паза (пропил), чем лазерная резка.

При резке тонкого листа низкоуглеродистой стали (приблизительно 0,06 дюйма) некоторые плазменные резаки могут достигать скорости резки до 400 дюймов в минуту.

При резке низкоуглеродистой стали толщиной 1 дюйм плазменные резаки могут достигать скорости около 40 дюймов в минуту.

Способность резать толстый металл дает плазменной резке преимущество перед лазерной резкой, что делает ее идеальным процессом обработки для операций, связанных с резкой металла.

Как более старый метод, плазменная резка претерпела множество изменений и предлагает экономически эффективную операцию.

Плазменная резка имеет средние эксплуатационные расходы в размере 15 долларов в час, что сравнительно дешевле, чем 20 долларов в час при лазерной резке.

Кроме того, промышленные плазменные резаки стоимостью от 50 до 100 тысяч долларов намного дешевле, чем лазерные резаки того же калибра, которые могут стоить вам более 300 тысяч долларов.

Что использовать: лазер или плазму?

Ответ на этот вопрос зависит от рабочего материала, толщины рабочего материала и точности, необходимой для нанесения.

В зависимости от типа материала

В тех случаях, когда основной задачей является резка металла, плазменная резка всегда имеет преимущество перед лазерной, поскольку она способна прорезать практически любой металл с широким диапазоном толщины заготовки.

С другой стороны, лазерная резка предпочтительнее в тех случаях, когда необходимо резать различные материалы, включая как металлы, так и неметаллы.

В зависимости от толщины металла

Хотя лазерная резка может использоваться для резки металлических листов (до 1 дюйма для низкоуглеродистой стали), плазменная резка более эффективна, когда толщина металлической заготовки превышает ¼ дюйма.

Поэтому , плазменная резка предпочтительна в тех случаях, когда необходимо резать толстые листы металла (до 3 дюймов для низкоуглеродистой стали).

На основе обработки поверхности

Обработка поверхности резов, выполненных лазером и плазмой (Источник: автоматизация Espirit)Если заготовка состоит из тонкого металла, который можно резать как лазерной, так и плазменной резкой, то лучший вариант, поскольку он обеспечивает более высокую точность при меньшем времени обработки.

Резы, выполненные лазером, имеют более гладкие края с лучшим качеством поверхности и минимальным образованием шлака.

Однако при резке толстых металлов качество реза, производимого плазменным резаком, намного лучше, чем у лазерного резака.

Если высокое качество обработки поверхности является основным приоритетом вашего приложения, гидроабразивная обработка и проволочная электроэрозионная обработка могут обеспечить гораздо более высокое качество за счет снижения скорости резки.

В зависимости от точности и аккуратности

Если узкая ширина паза и точный разрез являются вашими основными требованиями, рекомендуется лазерная резка.

Лазерная резка позволяет делать очень точные разрезы с шириной паза около 0,6 мм, тогда как плазменная резка позволяет делать разрезы с минимальной шириной паза около 1 мм.

На основе стоимости эксплуатации

Начальная и эксплуатационная стоимость лазерного резака выше, чем у плазменного резака с такими же возможностями.

Хотя плазменная резка может показаться здесь победителем, при средних эксплуатационных расходах 15 долларов в час по сравнению с 20 долларами в час для лазерной резки, скорость резки также является важным фактором.

Таким образом, для тонких металлов (менее ¼ дюйма) лазерная резка завершает процесс быстрее, тем самым снижая общие затраты на обработку.

Однако для более толстых металлов (более ¼ дюйма) плазменная резка обеспечивает лучшую производительность при меньших эксплуатационных расходах.

Заключительные мысли

Как лазерная, так и плазменная резка лучше, чем большинство традиционных методов резки, и позволяют производить резку с высокой точностью и хорошим качеством поверхности.

Как уже говорилось, у обоих есть свои идеальные варианты использования.

Выбор подходящей техники резки в зависимости от вашего применения – вот путь.

Часто задаваемые вопросы (FAQ)

Можно ли использовать лазерную резку для резки толстого металла?

Да, вы можете использовать лазерную резку для резки толстого металла, но вам придется делать это за несколько проходов.

Это увеличивает общую стоимость операции, а также может привести к тепловой деформации разрезаемого материала из-за чрезмерного воздействия высокотемпературного лазера.

Можно ли использовать плазменную резку для гравировки металла?

Да, для гравировки металла можно использовать плазменный резак. Однако качество гравировки, производимой лазером, намного выше, чем у плазменной резки.

Однако качество гравировки, производимой лазером, намного выше, чем у плазменной резки.

Какой материал нельзя резать плазменным резаком?

Материалы с плохой электропроводностью, такие как дерево, резина, пластик, керамика и т. д., нельзя резать с помощью плазменного резака. В список также входят некоторые металлы, такие как олово, свинец, вольфрам и марганец, которые обладают плохой электропроводностью и устойчивы к возникновению электрической дуги.

Почему плазменная резка подходит только для материалов с хорошей электропроводностью?

Плазменная резка основана на принципе плавления и резки материала высокотемпературной и высокоскоростной плазмой, создаваемой электрическим разрядом между заготовкой и электродом плазменной резки.

Для успешного электрического разряда необходимо создать разность потенциалов между электродом (катодом) и заготовкой (анодом), что невозможно, если заготовка имеет плохую электропроводность. Таким образом, плазменная резка применима только для материалов с хорошей электропроводностью.