вид и устройство плазмотрона, принцип работы резака и советы по выбору

Первые плазменные станки были изобретены в 50-х годах XX века. Оборудование было громоздким и дорогостоящим, использовалось оно только в некоторых отраслях промышленности. Но уже к концу двадцатого столетия плазменная резка металла стала доступной, и спрос на неё вырос.

Сегодня этот вид резки занимает одно из лидирующих мест в металлообрабатывающей отрасли. Оборудование, применяемое в технологии плазменной резки металла, постоянно модернизируется, становясь всё более практичным и удобным.

Виды и способы плазменной резки

Плазменной называется резка металла под большим потоком плазмы, которая образуется за счёт обдува газом электрической дуги. Нагреваясь, газ ионизируется на положительные и отрицательные частицы. Температура потока плазмы достигает нескольких тысяч градусов.

По видам плазменная резка бывает:

- разделительная;

- поверхностная.

При разделительной резке электрод утопает в разрезе металла. Угол между поверхностью металла и электродом должен быть от 60° до 90°, а при поверхностной он не может быть более 30°.

Угол между поверхностью металла и электродом должен быть от 60° до 90°, а при поверхностной он не может быть более 30°.

Существует два способа резки:

- при помощи плазменной дуги;

- при помощи плазменной струи.

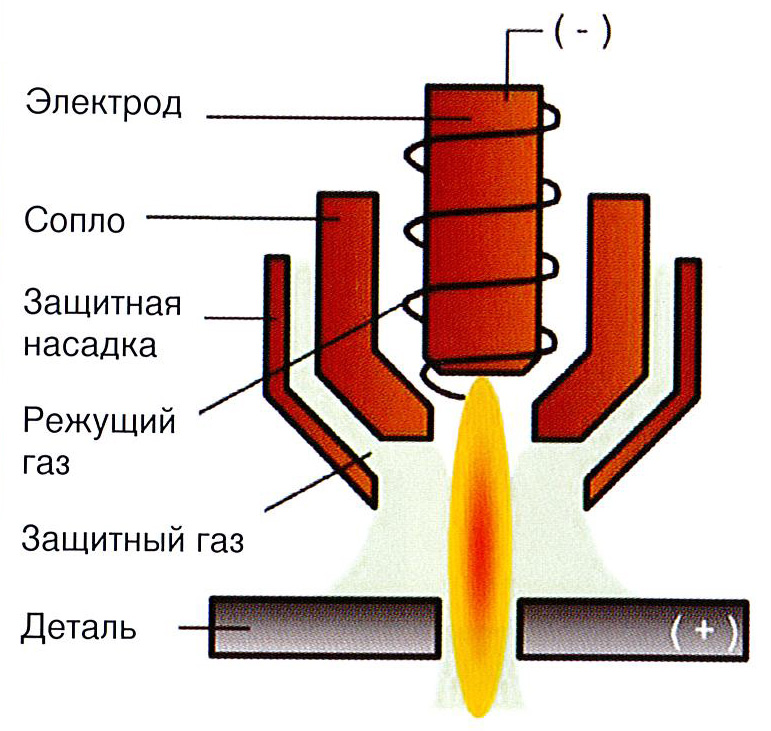

При первом способе дуга горит между неплавящимся электродом и разрезаемым металлом. При втором — между формирующимся наконечником плазматрона и электродом. Изделие не включается в электрическую цепь при плазменной струе.

Для обработки металлов широко применяется плазменно-дуговая резка, а для обработки неметаллических заготовок — обработка плазменной струёй.

Классификация плазмотронов

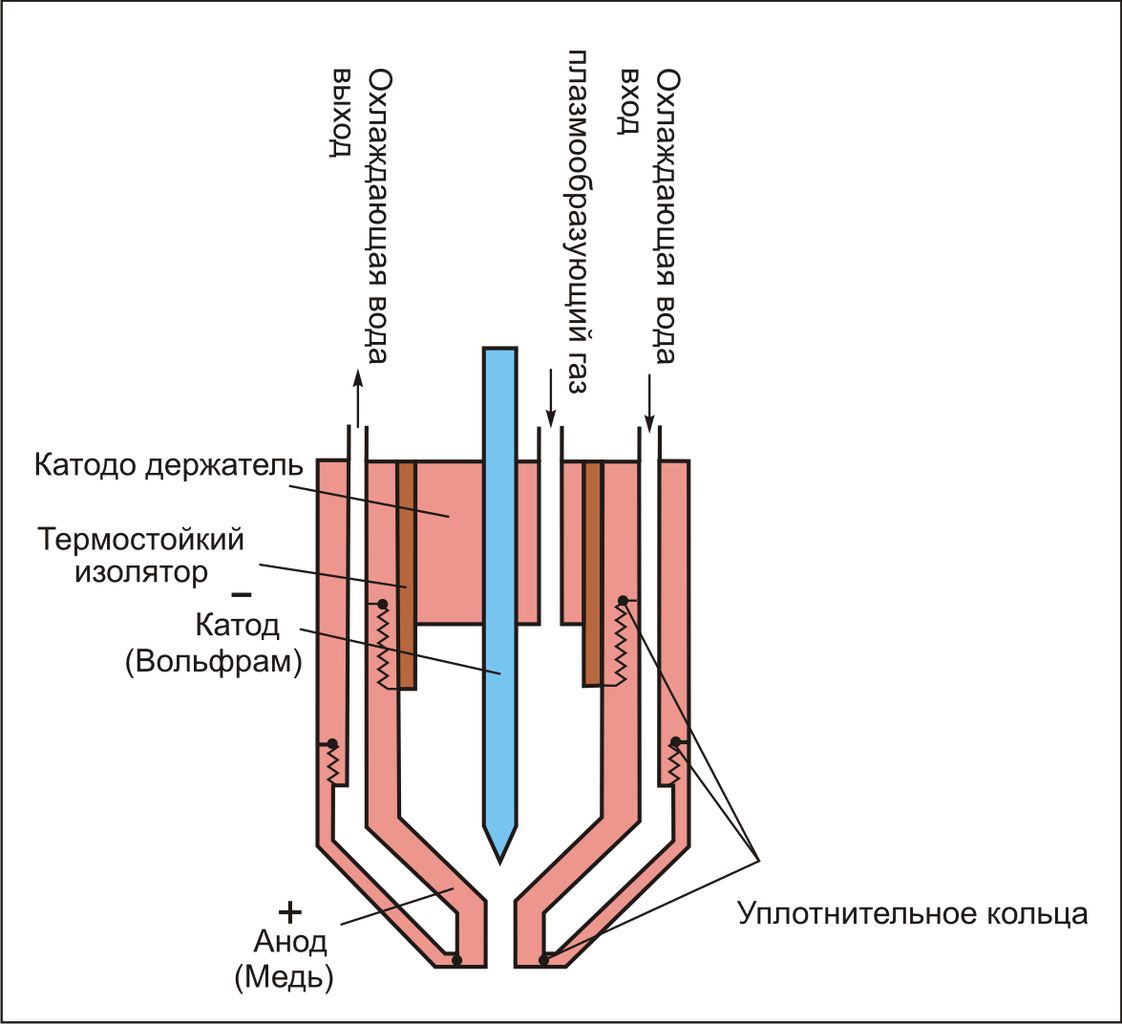

Плазмотроны для резки металла делятся на электродуговые, высокочастотные и комбинированные.

По виду образования дуги:

- С дугой прямого действия, которая горит между металлическим изделием и неплавящимся электродом.

Источник питания — постоянный ток.

Источник питания — постоянный ток. - С дугой косвенного действия. Не связанная с изделием, она возбуждается и горит между анодом-соплом и катодом-электродом. Питание осуществляется переменным током.

По виду охлаждения:

- воздушное;

- водяное.

Более популярным является водяное охлаждение плазмотрона, так как теплоёмкость воздуха ниже, чем воды. Водяное охлаждение позволяет устанавливать на сопло и электрод высокие тепловые нагрузки, что увеличивает производительность плазменной сварки. Недостаток этого вида охлаждения состоит в усложнении конструкции самого устройства и необходимости постоянной подачи чистой воды.

По способу стабилизации дуги:

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

Водяной способ стабилизации дуги сложен по конструкции, имеет ненадёжную систему автоматической подачи и регулирования электрода.

Наиболее простыми и распространёнными являются вихревой, двойной и аксиальный одинарный виды стабилизации дуги. Магнитный способ стабилизации дуги не очень эффективен. Он создаёт малый сжимающий столб дуги, устройство сложное в эксплуатации.

Магнитный способ стабилизации дуги не очень эффективен. Он создаёт малый сжимающий столб дуги, устройство сложное в эксплуатации.

По виду электрода для работы с металлом:

- газозащищённые;

- расходуемые;

- плёнкозащищённые.

Чаще других используются газозащищенные катоды с вольфрамовым стержнем. Расходуемые — это графитовые катоды. Из циркония, запрессованного в медной обойме, изготавливаются плёнкозащищенные электроды.

Устройство аппарата для резки плазмой

По своей сущности плазмотрон представляет собой генератор плазмы. Это надёжное и компактное устройство, в котором легко регулируется пуск, мощность и остановка рабочих режимов.

Плазмотрон состоит из конструктивных элементов:

- Кожух.

- Корпус фторопластовый.

- Электродный узел.

- Механизм закрутки воздушного потока.

- Втулка изоляционная.

- Электрод.

- Гайка сопла.

- Сопло.

Основными расходными материалами прибора являются сопло и электрод. Они изнашиваются с одинаковой интенсивностью, поэтому менять их следует одновременно. Несвоевременная замена повлияет на качество реза и приведёт к износу остальных элементов устройства.

Кожух применяется для защиты прибора от металлической пыли и брызг металла. Кожух и плазмотрон периодически необходимо чистить от загрязнений.

Принцип работы устройства

Перед работой нужно убедиться, что у компрессора достаточный показатель давления, а у водяных устройств жидкость разогрета до необходимой температуры.

- От источника питания после нажатия на кнопку «розжиг» подаётся ток высокой частоты. Внутри прибора образуется дежурная электрическая дуга, весь канал заполняет столб дуги.

- Сжатый воздух начинает поступать в камеру устройства.

Проходя через электрическую дугу, он нагревается и увеличивается в объёме, перестаёт быть диэлектриком и проводит ток.

Проходя через электрическую дугу, он нагревается и увеличивается в объёме, перестаёт быть диэлектриком и проводит ток. - Со скоростью от 2 до 3 м/с из сопла прибора начинает вырываться поток воздуха, температура которого может достигать 30 тысяч градусов. Этот раскалённый воздух и является плазмой.

- Вместо дежурной зажигается режущая дуга, которая, соприкасаясь с заготовкой металла, разогревает её в месте реза. В зоне плавки появляется рез, а образующиеся на заготовке частички расплавленного металла от потока воздуха разлетаются.

- Отпустив кнопку «розжиг», горение дуги прекращается.

- По краям реза отбивается шлак, при необходимости изделие зачищается от него.

Базовое знание принципа работы плазмотрона не только поможет понять, как управлять процессом резки, но и сделает работу лёгкой, а рез — ровным и красивым.

Типы плазмотронов

На предприятиях широко применяется автоматическая и ручная резка плазмой.

Резать металл можно различными типами приборов.

- Плазменные резаки для резки металлов. В эту группу входит воздушно-плазменный и газоплазменный резак. Воздушно-плазменный резак выделяется простой конструкцией и применяется для резки чёрных металлов. Он может работать как от однофазной, так и трёхфазной сети. Газоплазменный аппарат работает на водяном паре, для образования плазмы применяется водород, аргон, кислород, азот.

- Индукционный резак. Это высокочастотное устройство, работающее по принципу индуктивно-связанной плазмы с температурой до 6000 К и высокой плотностью электронов.

- Комбинированные аппараты. Представлены симбиозом токов высокой частоты и электрической дуги. Электрический разряд сжимается под воздействием магнитного поля.

- Газовые устройства, работающее за счёт сжатия столба дуги плазмообразующим газом.

- Водяные устройства, рабочим телом которых является паровой газ. Высокотемпературный водяной пар способствует ускоренному сгоранию углерода.

- Магнитные резаки. Такие приборы малоэффективны и не пользуются популярностью. Их основное преимущество в том, что регулировка сжатия электрической дуги осуществляется без потери газа.

В зависимости от типа плазмотрона можно без труда обрабатывать сталь любых видов, в том числе металлы с высоким тепловым расширением, а также материалы, которые электрический ток не проводят.

Преимущества и недостатки технологии резки

Эта технология по сравнению с прочими способами обработки имеет свои преимущества.

- Высокая производительность, лёгкость освоения.

- Плазменная резка обладает высокой точностью и разнообразием линий реза.

- Обрабатываемая поверхность не требует дополнительной шлифовки.

- В процессе работы загрязнение окружающей среды минимальное.

- Используемое ручное оборудование мобильно, имеет малый вес и габариты.

К недостаткам этого метода можно отнести небольшую, до 100 мм, толщину среза. Нельзя работать одновременно двумя приборами, а также отклоняться от перпендикулярности среза.

Выбор плазмотрона

Чтобы правильно выбрать аппарат для плазменной резки металла, нужно определиться, какими характеристиками должен обладать прибор. Исходными данными могут быть:

- автоматизированный или ручной способ резки;

- продолжительность работы;

- расход электрической энергии;

- толщина металла;

- тип металла;

- с какой частотой осуществляется замена расходных материалов;

- отзывы пользователей об оборудовании и производителях.

Хорошим вариантом оптимальной цены и мощности является модель Сварог CUN 40 B (R 34). Это лёгкий и компактный прибор, который применяется в раскрое тонколистовых металлов менее 0,12 см. Он прост в управлении, неприхотлив в эксплуатации, расход сжатого воздуха минимальный.

К аппаратам с наилучшими показателями энергосбережения можно отнести модель AURORA PRO AIRFORCE 60 IGBT. Он подойдёт для резки материала, проводящего ток. Принцип работы основан на бесконтактном поджиге дуги. Результатом проведения резки является качественная работа без деформации металла.

Для резки толстого металла подойдёт модель BRIMA CUT 120. Устройство используется при резке цветного, углеродистого, нержавеющего металла и меди. Толщина металла может доходить до 35 мм. Он имеет встроенную регулировку дуги и плавно изменяет рабочие параметры устройства.

Безопасность эксплуатации прибора

Перед работой с устройством необходимо изучить паспорт производителя и нормативную документацию по технике безопасности ГОСТ 12 .3.003−86.

- Обслуживание оборудования и ремонт должны осуществляться с отключённой сетью.

- На рабочем месте не должно быть легковоспламеняющихся жидкостей и горючих материалов.

- Рабочее место необходимо обеспечить средствами пожаротушения, хорошо проветривать, а при необходимости следует установить искусственную вентиляцию.

- Специалист должен использовать при работе специальную одеждой, обувьюи другие средства защиты.

- При резке лучше использовать специальные столы, которые оснащены системой для удаления газов и пара.

- Если работы проводятся на открытом воздухе, необходим навес.

- Нельзя оставлять плазматрон долгое время включённым.

Соблюдение безопасности при эксплуатации прибора поможет избежать профессиональных заболеваний и травм.

ТОП-10 лучших плазморезов: как выбрать, цены, рейтинг

Плазморезы активно используются на металлообрабатывающих предприятиях. Также их иногда применяют в хозяйстве: в частных домах или гаражах. С помощью этого инструмента можно быстро получить металл необходимого размера, а качество среза довольно высокое. Раскаленная плазма режет практически любой металл. Основное преимущество по сравнению с болгаркой заключается в возможности выполнять фигурные пропилы без необходимости выполнения финишной обработки. Стоит рассмотреть ТОП-10 моделей, которые присутствуют сегодня на рынке.

Раскаленная плазма режет практически любой металл. Основное преимущество по сравнению с болгаркой заключается в возможности выполнять фигурные пропилы без необходимости выполнения финишной обработки. Стоит рассмотреть ТОП-10 моделей, которые присутствуют сегодня на рынке.

Устройство плазмореза

Современный плазморез, независимо от его размеров, состоит из нескольких элементов, которые используются обязательно:

- горелки;

- источника питания;

- кабеля массы;

- компрессора/баллона со сжатым воздухом.

Также возможно дополнять устройство дополнительными комплектующими, чтобы работать было удобнее. К ним относятся дисплей, различные системы защиты и многое другое.

Принцип работы

Инвертор выдает постоянный ток. В зависимости от модели, используется напряжение электросети 220V или 380V. Первые можно использовать в домашних условиях, но последние являются трехфазными и могут применяться только на предприятиях. При использовании дома проводка может не выдержать, что приведет к пожару.

При использовании дома проводка может не выдержать, что приведет к пожару.

Во время работы устройства происходит натяжение электрической дуги. Сжатый воздух подается в нее, а во время нагрева он трансформируется в плазму. Его температура достигает 20 000 градусов, что позволяет быстро резать практически любой металл.

Вот как происходит резка металла плазморезом:

- После включения подается напряжение, что позволяет сформировать специальную дугу для резки металла. Компрессор начинает подавать сжатый воздух в сопло. Под нагревом он превращается в плазму.

- Работник подносит инструмент к заготовке. Дуга замыкается на металле, благодаря чему он режется. Параметры плазмы можно отрегулировать самостоятельно.

- После выполнения работы сварщику нужно убрать плазморез и выключить его. Воздух будет подаваться какое-то время, чтобы быстрее охладить сопло инструмента.

Видео — Как работает плазморез

Сфера применения

Сегодня плазморезы применяют в следующих сферах:

- кораблестроение;

- самолетостроение;

- строительство;

- различные производственные сферы.

Важно! В домашних условиях плазморез тоже может оказаться хорошим помощником, но необходимо учитывать, что инструмент довольно дорогой. Поэтому его целесообразно покупать, если требуется часто резать металл.

Стоит рассмотреть основные достоинства и недостатки этого инструмента.

| Плюсы | Минусы |

|---|---|

|

|

Виды плазморезов

Несмотря на большое количество моделей на рынке, есть несколько способов их разделения по видам.

- По типу резки ручные и автоматические. Первые подходят для гаража и занимают мало места. Сфера применения вторых шире. В зависимости от технических характеристик, их могут использовать в небольших мастерских ли на крупных фабриках. Часто производители позволяют автоматизировать работу устройства с помощью станка ЧПУ.

Плазморез ручной, автоматизированный с помощью станка ЧПУ

- По типу газа. Производители предлагают устройства, работающие на сжатом воздухе, аргоне, кислороде, азоте или различных смесях.

- По способу поджига дуги: контактные, пневматические и высокочастотные. Контактный способ применяется в бытовых моделях. Пневматические используются чаще всего, так как этот тип легко использовать, а также можно экономить газ.

- По способу охлаждения воздушные и жидкостные. Воздушное охлаждение используется на полупрофессиональных моделях.

Скорость остывания значительно ниже, чем при использовании жидкости.

Скорость остывания значительно ниже, чем при использовании жидкости.

Это основные способы разделения плазморезов.

ТОП-10 лучших плазморезов

Ниже указаны лучшие плазморезы на сегодня. Это рейтинг составляется с учетом характеристик инструментов и реальных отзывов специалистов. Последние довольно подробно описывают работу приборов на различных тематических форумах. Это позволяет создать объективный рейтинг, которому можно доверять.

10. РЕСАНТА ИПР-40К

Отличный инструмент отечественного производства, который несколько уступает устройству РЕСАНТА ИПР-40. Этот прибор больше подходит для бытового использования. Рабочий цикл обладает параметрами ПВ: 35% (40 А), 60% (30 А), 100% (20 А). Максимальная толщина стали 12 мм, алюминия 6 мм. Работа от электросети 220V, однако при работе на максимальной мощности требуется следить за температурой устройства. При достижении предельной величины плазморез автоматически выключается.

РЕСАНТА ИПР-40КХарактеристики:

- инверторный;

- максимальный ток 40 А;

- защита от перегрузок;

- горелка съемная;

- вес 11 кг.

Плюсы

- низкая цена;

- качественная сборка;

- удобно работать с инструментом;

- много комплектующих, которые могут понадобиться во время ремонта;

- небольшой размер.

Минусы

- контактный поджиг.

Инвертор РЕСАНТА ИПР-40К

Видео — Инверторный плазменный резак РЕСАНТА ИПР 40к

9. Aurora AIRHOLD 42

Достаточно мощный инверторный плазморез, который работает от электросети 220V. Здесь используется ток до 40А, поэтому возможно применять изделие в гараже или небольших мастерских. Используется микропроцессорное управление. Встроенная система защиты от перегрузок позволяет продлить срок эксплуатации инструмента.

Aurora AIRHOLD 42Характеристики:

- сила тока до 40 А;

- защита от перегрузок;

- защита IP21S, класс изоляции F;

- вес 9 кг.

Плюсы

- низкая стоимость;

- универсальное применение;

- долго может работать на максимальной мощности;

- качественная сборка.

Минусы

- сложно найти расходные материалы в продаже, чтобы осуществить мелкий ремонт;

- контактный поджиг.

Инвертор Aurora AIRHOLD 42

Видео — Первый рез AURORA AIRHOLD 42

8. РЕСАНТА ИПР-40

Компактный и популярный в России прибор, который удобен в использовании. Здесь есть ручка для переноски. Менять силу тока можно с помощью специального тумблера. Управление интуитивно понятное. На панели используются индикаторы, которые позволяют понять, в каком режиме работает инструмент. Производитель предусмотрел качественную систему охлаждения, что позволяет экономить расходный материал. Горелка несъемного типа, но работать с ней удобно. Рекомендуется для резки черных и цветных металлов в домашних условиях и мелких мастерских.

РЕСАНТА ИПР-40Характеристики:

- сила тока до 40 А;

- защита IP21;

- инверторный вид;

- горелка несъемная.

Плюсы

- адекватная цена;

- длительный срок эксплуатации;

- высокочастотный поджиг;

- рез ровный.

Минусы

- сложно найти расходные материалы.

Инвертор РЕСАНТА ИПР-40

Видео — Плазменная резка металла плазморезом Ресанта ИПР40

7. Fubag PLASMA 40

Отличное устройство, которое часто используется сотрудниками ЖКХ. Использовать дома не рекомендуется, потому что может не выдержать проводка из-за повышенной мощности. ПВ достигает 60%. Прибор компактный и весит немного, поэтому переводить его удобно.

Fubag PLASMA 40Характеристики:

- ток до 40 А;

- толщина металла до 15 мм;

- инверторный;

- защита IP21;

- вес 10 кг.

Плюсы

- отличная мобильность;

- высокая производительность;

- умеренная цена;

- понятный интерфейс.

Минусы

- высокое энергопотребление.

Инвертор Fubag PLASMA 40

Видео — Распаковка и обзор плазмореза FUBAG PLASMA 40

6. Сварог REAL CUT 70 (L204)

Этот инструмент стоит использовать для резки тонких металлов: сталь, медь, латунь, алюминий и др. Инверторный механизм работает от трехфазной сети. Потребляемая мощность 7 кВт. Есть фильтр-регулятор, который позволяет задать оптимальное рабочее давление для воздействия на металл. Ширин реза достигает 30 мм, длина кабеля 5 метров.

Сварог REAL CUT 70 (L204)Характеристики:

- ток до 60 А;

- ПВ=60%;

- вес 17 кг;

- инверторный.

Плюсы

- неприхотливый прибор;

- удобный и понятный интерфейс;

- поддерживает работу с разными металлами;

- полупрофессиональный инструмент.

Минусы

- кнопка включения может заедать;

- толщина резки металла немного не доходит до заявленных 30 мм.

Инвертор Сварог REAL CUT 70 (L204)

Видео — Обзор Сварог REAL CUT 70 (L204)

5. Fubag PLASMA 65 T

Это устройство режет металл толщиной до 35 мм. Немецкая разработка позволила обеспечить максимальный уровень ПВ. Он составляет 90%. Несмотря на использование трехфазного тока, эта модель относится к полупрофессиональной.

Fubag PLASMA 65 TХарактеристики:

- ток до 65 А;

- высокочастотный поджиг;

- полуавтоматическая система управления;

- рабочее давление 6 бар.

Плюсы

- высокая производительность;

- надежный прибор;

- качественная сборка;

- возможна резка толстых металлов.

Минусы

- большие габариты.

Инвертор Fubag PLASMA 65 T

Видео — Тестирование ЧПУ плазмореза с источником Fubag 65

youtube.com/embed/ifYz3Qy7dBE» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

4. Grovers CUT 40 kompressor

Однофазная модель, которая может конкурировать с профессиональными устройствами по своим характеристикам. Производитель предусмотрел силу тока до 40 А. ПВ 60%, что считается отличным показателем. Это значит, что работать на максимальной производительности можно достаточно долго. То есть, удастся обработать большие заготовки толщиной до 15 мм.

Grovers CUT 40 kompressorХарактеристики:

- ток до 40 А;

- высокочастотный поджиг;

- ручное управление;

- встроен компрессор;

- вес 18 кг.

Плюсы

- адекватная цена;

- можно использовать во многих сферах;

- длительный рок гарантии.

Инвертор Grovers CUT 40 kompressor

Видео — Реальные испытания плазмы GROVERS CUT40 Kompressor

3. Telwin SUPERIOR PLASMA 90 HF

Telwin SUPERIOR PLASMA 90 HF

В этой модели итальянского производства используется высокий режущий ток (до 90 А), что позволяет обрабатывать металлы толщиной до 30 мм. Но при максимальной производительности продолжительность работы ограничивается 40%, чего бывает недостаточно при использовании инструмента на профессиональной основе. Вес 30 кг, что больше, чем у многих конкурентов. Зато цена у прибора ниже.

Telwin SUPERIOR PLASMA 90 HFХарактеристики:

- ток до 90 А;

- давление 5 бар;

- вес 30 кг;

- высокочастотный поджиг;

- управление полуавтоматическое.

Плюсы

- высокая производительность;

- удобство в работе;

- умеренная цена;

- экономичный расход;

- качественная сборка.

Инвертор Telwin SUPERIOR PLASMA 90 HF

2. BLUEWELD Best Plasma 100

Это профессиональный плазморез с током до 100 А. с его помощью легко можно разрезать металл до 35 мм. Длительность работы на максимальной мощности небольшая – 30%, поэтому требуются частые перерывы. Управление полуавтоматического типа, работает инструмент от трехфазной электросети.

Управление полуавтоматического типа, работает инструмент от трехфазной электросети.

Характеристики:

- ток до 100 А;

- резка металла до 35 мм;

- давление 5 бар;

- высокочастотный поджиг;

- полуавтоматическое управление.

Плюсы

- удобный и надежный тип поджига;

- высокая эффективность;

- качество сборки;

- адекватная цена.

Минусы

- ПВ небольшое, необходимо долго ждать, пока прибор остынет.

Инвертор BLUEWELD Best Plasma 100

1. ESAB CUTMASTER 120

На сегодня это один из лучших плазморезов, который обладает током до 120 А. Толщина металла до 55 мм. Используется трехфазное подключение к электросети. Важным преимуществом является тот факт, что основные параметры для обработки металла задаются автоматически. Но их можно отрегулировать вручную по мере необходимости. Продолжительность работы на максимальной мощности 40%.

ESAB CUTMASTER 120Характеристики:

- ток до 120 А;

- давление 5,2 бар;

- трехфазное подключение;

- ПВ=40%.

Плюсы

- может резать довольно толстые металлы;

- удобное и интуитивно понятное управление;

- высокая надежность;

- экономичный расход воздуха.

Инвертор ESAB CUTMASTER 120

Видео — Наставления по корректной работе ESAB CUTMASTER 120

Это наиболее популярные и надежные плазморезы на сегодня. Они отвечают требованиям специалистов и могут использоваться дома или в производственных помещениях.

Советы и рекомендации при выборе плазморезов

Существует несколько рекомендаций от специалистов, которые могут помочь выбрать оптимальную модель. Вот на что необходимо обращать внимание перед покупкой:

- толщина металла. В характеристиках указывают максимальную толщину. Но требуется понимать, что у разных металлов различная плотность, поэтому данные в инструкции являются унифицированными;

- продолжительность работы позволяет понять, как долго плазморез может работать без перегрева.

Для бытового использования можно использовать модели с показателем 40%, но для производства нужно не менее 60-80%;

Для бытового использования можно использовать модели с показателем 40%, но для производства нужно не менее 60-80%; - мощность устройства должна быть минимум на 20% выше, чем требуется для обработки конкретно взятой заготовки. Это позволит снизить нагрузку на инструмент и повысить скорость обработки металла;

- длина шлангпакета. Она варьируется от 1,5 до 8 метров. При работе с большими заготовками лучше покупать максимальную длину, чтобы не тратить время на то, чтобы переставить плазморез.

Видео — Как выбрать плазморез

Важно! Также стоит обратить внимание на комплектацию, если бюджет сильно ограничен. Устройства со встроенным компрессором стоят дороже. Но при его отсутствии в комплекте нужно будет совершить дополнительную покупку, потому что без компрессора не получится использовать плазморез.

Дисплей может быть полезной функцией, но он не влияет на рабочие характеристики прибора.

Это основные нюансы, которые стоит помнить при покупке плазмореза. Выбирая из указанных выше инструментов, можно совершить отличную покупку по достойной цене. Но на рынке постоянно появляются новые модели, поэтому важно понимать, на что обращать внимание при выборе. Это позволит купить инструмент, который будет действительно необходим в конкретно взятом случае.

Видео — Как собрать плазморез своими руками и из чего он состоит

Голосование за лучший плазморез

Какой бы вы выбрали плазморез или посоветовали?

Telwin SUPERIOR PLASMA 90 HF

Grovers CUT 40 kompressor

Сварог REAL CUT 70 (L204)

РЕСАНТА ИПР-40К

Сохраните результаты голосования, чтобы не забыть!

Чтобы увидеть результаты, вам необходимо проголосовать

На чем основывается принцип работы плазменного станка для резки металла с ЧПУ

В самых разных сферах производства широко применяются станки плазменной резки с ЧПУ. Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

Раскрой металла производится разными способами, и плазменная резка здесь занимает далеко не последнее место. К ней прибегают, когда кроят самые разные металлы и сплавы.

Основные элементы

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

Виды станков

Главные различия между станками для плазменной резки заключаются в следующем:

Конструкция. Бывает стационарной и передвижной. Отдельного упоминания заслуживает малогабаритная портативная установка с ЧПУ. Это компактное оборудование может находиться даже в очень небольших помещениях и работать с сохранением производительности и мощности.

Способ размещения проката. Тут есть два типа оборудования:

- Портальный станок, в котором заготовка располагается в специальном устройстве, предотвращающем перекос материала и скольжение и обеспечивающем точность реза.

Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях.

Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях. - Консольный станок без рабочего стола. Резак направляется специальными линейными направляющими.

Еще есть шарнирные станки, предназначенные исключительно для вертикальной резки.

Способ управления. Выпускаются с числовым, фотоэлектронным и электромагнитным программным управлением. Самый качественный рез обеспечивается автоматическими портальными станками ЧПУ, хотя в работе они ограничены габаритами портала. Консольные модели тоже популярны и со специальным ПО могут выполнить сложную

Тип обрабатываемой заготовки. На одних машинах может осуществляться исключительно резка металлопроката, на других — разрезаются трубы. Консольный станок имеет более универсальное устройство. Его конструкция позволяет обрабатывать любой материал вне зависимости от формы заготовки, в чем помогают специальные программы.

Количество одновременно обрабатываемых листов. Производительность и особенности конструкции оборудования позволяют за прогон разрезать один или несколько металлических листов.

Принцип работы станков с ЧПУ

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

Если не брать в расчет автоматизацию процессов, принцип работы остался прежним:

- Воздух под давлением, с завихрением, подается на резак.

- При помощи электрода воздух раскаляется до 20000−30000°C.

- При разогреве воздушные массы ионизируется и в итоге становятся хорошим проводником электричества.

- Плазма расплавляет металл и под давлением выдувает его.

Программное обеспечение помогает учитывать разные факторы, которые обеспечивают качество реза:

- Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.

- Сложность рисунка. Раскрой производится и для фигурной резки, когда нужно получить кованые изделия и предметы декора.

- Использование нескольких резаков одновременно. Этим станки отличаются от обыкновенной ручной установки. Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется.

- Функциональность. Качество работ не особо зависит от опытности рабочего. Выполнение работы контролируется компьютером.

Экономичность. Точный расчет подачи воздуха и степени его нагрева, системы контроля отсутствия влажности в воздухе, подаваемом на горелку, выбор оптимальной скорости — все это обеспечивает заметную экономию расходных материалов и помогает предотвратить появление брака.

Плюсы и минусы

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Недостатков практически нет. К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

Характеристики плазмотронов

Данный элемент — основной в станке плазменной резки с ЧПУ. Выбирая его, внимание обращают на:

- Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

- Вид охлаждающего газа. Как правило, это воздух. Иногда охлаждение производится с помощью углекислого газа.

- Точность и скорость позиционирования.

- Скорость резки.

- Род тока. Промышленное оборудование этого типа чаще работает на постоянном токе. Но некоторые модели потребляют и переменный ток.

ТНС

Станки в сборе оснащаются в том числе ТНС. Это система контроля высоты горелки для опускания/поднятия рабочего инструмента при раскрое. Узел работает, используя напряжение дуги. Контроль за расстоянием до обрабатываемой заготовки производится с помощью датчиков.

Характеристики стола

Данный элемент состоит из нескольких секций, чьи размеры могут разниться. На производстве чаще используются столы с секциями 50×50 см. Деталь может обрабатываться на одной или нескольких частях, благодаря чему нетрудно избавиться от отходов во время резки. Под столом находится система удаления дыма и частиц металла.Вдобавок станок оборудуется пылезащитной пневматикой. Основное ее назначение в улавливании образующейся при резке металлической пыли. В столах, длина которых больше 2,5 м, используется двухсторонняя система удаления дыма.

Система ЧПУ

Резка с ЧПУ листового металла — высококачественная. Основные характеристики системы:

- удобство интерфейса;

- диагональ монитора;

- используемое ПО.

Диагональ равна 15−19 дюймам. ПО, как правило, достаточно сложное. Программы позволяют оптимально расположить детали на столе, легко производить разные расчеты (времени на обработку, числа деталей, проч.), составлять отчеты и т. д. Одна из важных характеристик ПО — наличие грамотного русского перевода.

Можно ли изготовить станок с ЧПУ самому

Описываемое здесь оборудование стоит больших денег, из-за чего немало людей интересуется тем, можно ли его сделать своими руки. Как говорилось выше, конструкция нашего агрегата не отличается особой сложностью. Скорее всего, не будет сложностей с изготовлением стола и прочих элементов. Но вот сборка плазмотрона — дело непростое. Не располагая определенными знаниями и навыками, изготовить этот элемент невозможно. Его рекомендуется приобретать отдельно. В этом случае нужно собрать систему подачи газа. ЧПУ есть в свободной продаже.

Требования к безопасности и эксплуатации

Хоть плазменные металлорежущие станки — оборудование относительно безопасное, к нему, тем не менее, предъявляется ряд требований ГОСТ 12 .3.039−85 и иных нормативных документов. Оговариваются условия, связанные с обслуживающим персоналом и монтажом.

Среди основных положений выделим следующие:

- Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения. В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.

- Помещение, где будет установлен станок, должно быть хорошо проветриваемым и достаточно освещенным. Обязательны принудительные системы вентиляции.

- Качество расходных материалов — портативные и портальные передвижные станки плазменного раскроя должны иметь узел предварительной подготовки используемых материалов. С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция.

- Системы автоматического прекращения работы. При работе на плазменном станке есть риск возникновения аварийных ситуаций. Автоматическое отключение обеспечивается системами контроля, а происходит это с нарушением норм эксплуатации.

- В помещении, где стоит станок, должны иметься средства пожаротушения и пожарная сигнализация. Оператору вменяется в обязанность прохождение инструктажа о положенных в случае возгорания действиях.

Оператор проходит инструктаж по безопасной эксплуатации и должен получить допуски к работе с данным оборудованием.

Помещение, где предполагается работать на станке с ЧПУ, проверяется пожарным инспектором. Периодически требуется повторная аттестация соответствия требованиям безопасной эксплуатации оборудования.

Возможности станков напрямую зависят от технических характеристик. Приобретая оборудование, первым делом узнайте насчет точности позиционирования и резки, типе стола и другие важных моментах. Важны и характеристики плазмотрона, но так как в большинстве станков данный рабочий инструмент может заменяться, его параметры не являются определяющими.

Использование плазмы для резки металлолома |

Плазма является высококонцентрированным источником тепловой энергии, которая с успехом применяется для разделительных операций с различными металлами. Во многих случаях резка плазмой считается более эффективной технологией разделки металлолома, поскольку не нуждается в кислороде и горючих газах, а также позволяет эффективно разделять металл в различных условиях своего применения.

Мобильная установка для резки нержавейки

Сразу хочется сказать о плюсах такого оборудования, как мобильная ручная плазморезка, применительно к теме – лома и ломозаготовки цветных металлов, а конкретнее лома нержавейки.

Часто в металлолом идут емкости из нержавейки – это могут быть обычные пивные кеги (которые необходимо утилизировать – порезать и превратить изделие в лом), другие емкости – ж/д цистерны из нержавейки, пищевые емкости, огромные цистерны на химических заводах и другое. Все эти емкости необходимо демонтировать на месте, “покрошить” для перевозки. Для резки таких изделий обычное оборудование, которым режется черный лом – кислород и пропан, не подойдет, т.к. нержавеющая сталь относится к жаропрочным сталям и температуры кислорода с пропаном будет недостаточно. В этом случае на помощь придет мобильная установка плазменной резки.

Мобильная установка плазменной резки

С ее помощью легко можно резать нержавейку толщиной до 5мм, если требуется работа с более толстыми листами, то нужно подбирать под каждую задачу свою установку. Т.к. как оборудования подобного рода имеет высокую цену, то для начала (для демонтажа единичного объекта, где требуется порезать емкости) лучше поискать плазморезку в аренду.

Конечно, резка емкостей из нержавейки это не единственное преимущество плазменной установки, скорость резания, работа с более толстыми листами металла – вот основные преимущества “плазмы”.

Но есть и недостатки – это массивность дополнительного оборудования, а также обязательное наличие компрессора, в некоторых случая резка плазмой будет обходиться дороже, поэтому, если есть возможность, то дешевле будет резать обычным резаком – кислородом.

Видео – как работает установка для ручной воздушно-плазменной резки металла:

к содержанию ↑Для локального повышения температуры в зоне плазменного столба необходим мощный источник энергии (им в большинстве типов промышленных установок является обычный сварочный генератор и концентрированный поток окисляющего газа), а также герметичный объём, где возбуждается разряд.

Последовательность резки металла при газовой и плазменной резке разная. В первом случае резак имеет в своём составе две коаксиально размещённых трубы. Через одну из них – внешнюю – под большим давлением прокачивается инертный газ (это может быть аргон или двуокись углерода), задача которого – сжать поток пламеобразующего газа – кислорода, который в это же время подаётся по внутренней трубе плазмотрона. Такая конструкция ограничивает неконтролируемое распространение пламени по разделяемой поверхности, повышает энергетические характеристики источника тепла, и исключает оплавление кромок разрезаемого фрагмента лома. В стационарных аппаратах современного типа перемещение инструментальной головки может программироваться, в зависимости от конфигурации исходного изделия. Резка на плазме при помощи плазменных резаков переносного типа производится перемещением инструментальной головки самим оператором.

Принцип плазменной резки металла

В электрических плазмотронах сжатие столба дуги производится поперечным потоком среды-диэлектрика (чаще всего ею является индустриальное масло, хотя может быть и вода). Для создания больших давлений, которые достигают 5…10 ат, в комплектацию электрического плазмотрона входит также соответствующая насосная установка. Это снижает компактность оборудования, поэтому плазменные резаки с применением электрического дугового разряда применяются на специальных участках, для разделки особо крупногабаритных фрагментов лома (размерами более 200 мм). Их преимущество – высокая производительность процесса, которая достигает по стали 20000 мм3/мин, а при пониженных требованиях к точности – и 40000 мм3/мин.

Технология плазменной резки

Для резки лома чугуна, алюминия и других цветных металлов постепенно приобретает распространение технология мультиплазмирования, для которой характерно возбуждение электрического разряда в водной или спиртсодержащей среде. Соответствующие аппараты отличаются компактностью, однако требуют высококвалифицированного обслуживания и настройки.

Независимо от конструкции, аппарат для резки металла плазмой создаёт в рабочей зоне локальные температуры от 6000 до 200000С, чего достаточно не только для размерного плавления наиболее тугоплавких металлов, но и для размерного испарения частиц, которые выносятся потоком среды из зоны разделения. Скорость потока при этом достигает 500…1000 мс.

к содержанию ↑Конструкции и работа плазменных резаков

Основным узлом газовых плазменных резаков является инструментальная головка. Она включает в себя:

- Защитный внешний кожух их жаропрочной стали.

- Сопло (в комплект к аппаратам входит несколько конфигураций, которые используются для плазменной резки различных профилей).

- Охлаждающий узел, которым предотвращается перегрев катода.

- Охладитель рабочего сопла, исключающий его тепловую деформацию, особенно при длительной резке.

- Трубопроводы для подачи инертного и плазмообразующего газов.

Для стационарных установок плазменной резки в конструкции предусматривается подвижный стол, на котором закрепляется разрезаемый фрагмент металлолома. Такой стол имеет программируемое перемещение с задаваемой точностью и производительностью резки.

Стационарная плазменная установка

Все электрические дугоплазмовые резаки являются устройствами прямого действия, в которых возбуждаемая дуга включается в общую электрическую цепь. Безопасность их применения обеспечивается надёжной термоизоляцией токоведущих элементов установки от прочих деталей оборудования. В качестве материала электрода используется графит марок МПГ иди ЭЭГ, хотя при малых требованиях к точности может применяться и медь. При постепенном повышении тока дуги происходит ионизация межэлектродного промежутка, и образующаяся плазма производит размерное разделение металла. Сам процесс протекает в переносной герметизированной камере, которая перекрывает всю зону разделения, и препятствует снижению рабочего давления прокачиваемой рабочей среды. При понижении давления точность такой резки заметно снижается, а сам процесс превращается в размерное плавление металла. Поэтому рабочее давление прокачки не может быть менее 3…4 ат.

к содержанию ↑Электродуговая резка плазмой – единственный способ резки лома твёрдых сплавов

Электродуговой ручной плазменный металлизатор

Качество ручной плазменной резки зависит только от квалификации и выносливости оператора. Поэтому для облегчения условий его труда такие аппараты снабжаются комплектом переносных упоров. Упоры устанавливаются на сопло, вследствие чего отпадает необходимость в том, чтобы держать резак навесу.

Для работы плазменных резаков, использующих газовый способ инициирования плазмы, необходимо непрерывное поступление инертного газа (чаще – азота), при помощи которого из зоны реза удаляют грат и застывшие частицы металла. В качестве источника подачи таких газов используются либо баллоны, либо стационарная магистраль.

Все плазмотроны работают от электрического источника постоянного тока. Исключение составляет резка лома алюминия, которая ведётся на переменном токе.

Видео – как режет аппарат плазменной резки Aurora PRO Airhold 40:

к содержанию ↑Технические характеристики аппаратов плазменной резки

Ниже приведены сравнительные характеристики газовых плазменных резаков, способных разделять фрагменты лома чёрных и цветных металлов:

| Модель | Способ возбуждения разряда | Наибольшая толщина резки, мм | Напряжение питания, В | Наличие компрессора | Мощность, кВт | Длинга шлинга, м | Рабочий ток, А |

| Сварог CUT70 | Инвертор | До 20 | 380 | – | 9,5 | 1,5 | 20…60 |

| FUBAG 65T | Выпрямитель | До 30 | 380 | – | 6,8 | 6 | 20…65 |

| BRIMA CUT120 | Выпрямитель | До 40 | 400 | + | 18,0 | 3 | 20…120 |

Для выбора подходящей модели плазмотронов, реализующих электрический способ возбуждения дуги, можно воспользоваться данными следующей таблицы:

| Тип | Наибольшая толщина резки, мм | Напряжение питания, В | Рабочий ток, А | Потребляемая мощность, кВт |

| Telwin Plasma 34 | До 6 | 220 | 5…25 | 6,5 |

| DecA PAC1235 | До 12 | 220/380 | 5…35 | 4,0 |

| HyperthermHPR800 | До 160 | 380 | До 40 | 24,0 |

Установка плазменной резки HyPerformance HPR400XD и брусок толщиной 140 мм

Плазморез своими руками из инвертора – делаем самодельный плазменный резак

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома.

Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок.

Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Обратный кабель и газовый шланг для плазменной резки!

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник.

Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании.

Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

На фото горелка от плазменного резака ABIPLAS и ее составные части!

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете.

Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками.

Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза! Принципиальная схема управления плазмореза Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резки

Первое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ.

Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки.

Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло.

Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата.

Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов.

После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее.

В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов.

Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду.

В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода.

Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится.

Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с.

В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А.

При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом. Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Источник: https://kavmaster.ru/plazmorez-iz-invertora-svoimi-rukami/

Плазменный резак своими руками: самодельный празморез из сварочного инвертора

Плазменные резаки активно используются в мастерских и предприятиях, связанных с цветными металлами. Большинство небольших предприятий применяют в работе плазменный резак, изготовленный своими руками.

Плазменный резак хорошо себя показывает при разрезе цветных металлов, поскольку позволяет локально прогревать изделия и не деформировать их. Самостоятельное производство резаков обусловлено высокой стоимостью профессионального оборудования.

В процессе изготовления подобного инструмента используются комплектующие от других электроприборов.

Особенности и назначение плазменного резака

Инвертор плазменной резки используется для выполнения работ как в домашних, так и в промышленных условиях. Существует несколько видов плазморезов для работы с различными типами металлов.

Различают:

- Плазморезы, работающие в среде инертных газов, например, аргона, гелия или азота.

- Инструменты, работающие в среде окислителей, например, кислорода.

- Аппаратура, предназначенная для работы со смешанными атмосферами.

- Резаки, работающие в газожидкостных стабилизаторах.

- Устройства, работающие с водной или магнитной стабилизацией. Это самый редкий вид резаков, который практически невозможно найти в свободной продаже.

Плазменный резак или плазматрон – это основная часть плазменной резки, отвечающая за непосредственную нарезку металла.

Плазменный резак в разборе.

Большинство инверторных плазменных резаков состоят из:

- форсунки;

- электрода;

- защитного колпачка;

- сопла;

- шланга;

- головки резака;

- ручки;

- роликового упора.

Принцип действия простого полуавтоматического плазмореза состоит в следующем: рабочий газ вокруг плазмотрона прогревается до очень высоких температур, при которых происходит возникновение плазмы, проводящей электричество.

Затем, ток, идущий через ионизированный газ, разрезает металл путем локального плавления. После этого струя плазмы снимает остатки расплавленного металла и получается аккуратный срез.

По виду воздействия на металл различают такие виды плазматронов:

- Аппараты косвенного действия.

Данный вид плазматронов не пропускает через себя ток и пригоден лишь в одном случае – для резки неметаллических изделий. - Плазменная резка прямого действия.

Применяется для разрезки металлов путем образования плазменной струи.

Конструкция плазменного резака и рекомендации по работе с ним серьезно разнятся в зависимости от типа устройства.

Делаем плазменный резак своими руками

Плазменная резка своими руками может быть изготовлена в домашних условиях. Неподъемная стоимость на профессиональное оборудование и ограниченное количество представленных на рынке моделей вынуждают умельцев собирать плазморез из сварочного инвертора своими руками.

Самодельный плазморез можно выполнить при условии наличия всех необходимых компонентов.

Перед тем как сделать плазморежущую установку, необходимо подготовить следующие комплектующие:

- Компрессор.

Деталь необходима для подачи воздушного потока под давлением. - Плазмотрон.

Изделие используется при непосредственной резке металла. - Электроды.

Применяются для розжига дуги и создания плазмы. - Изолятор.

Предохраняет электроды от перегрева при выполнении плазменной резки металла. - Сопло.

Деталь, размер которой определяет возможности всего плазмореза, собранного своими руками из инвертора. - Сварочный инвертор.

Источник постоянного тока для установки. Может быть заменен сварочным трансформатором.

Схема работы плазменного резака.

Трансформаторные источники постоянного тока характеризуются следующими недостатками:

- высокое потребление электрической энергии;

- большие габариты;

- труднодоступность.

К преимуществам такого источника питания можно отнести:

- низкую чувствительность к перепадам напряжения;

- большую мощность;

- высокую надежность.

Инверторы, в качестве блока питания плазмореза можно использовать, если необходимо:

- сконструировать небольшой аппарат;

- собрать качественный плазморез с высоким коэффициентом полезного действия и стабильной дугой.

Благодаря доступности и легкости инверторного блока питания плазморезы на его основе могут быть сконструированы в домашних условиях. К недостаткам инвертора можно отнести лишь сравнительно малую мощность струи. Из-за этого толщина металлической заготовки, разрезаемой инверторным плазморезом, серьезно ограничена.

Одной из главнейших частей плазмореза является ручной резак.

Сборка данного элемента аппаратуры для резки металла осуществляется из таких компонентов:

- рукоять с пропилами для прокладки проводов;

- кнопка запуска горелки на основе газовой плазмы;

- электроды;

- система завихрения потоков;

- наконечник, защищающий оператора от брызг расплавленного металла;

- пружина для обеспечения необходимого расстояния между соплом и металлом;

- насадки для снятия окалин и нагара.

Резка металла различной толщины осуществляется путем смены сопел в плазмотроне. В большинстве конструкций плазмотрона, сопла закрепляются специальной гайкой, с диаметром, позволяющим пропустить конусный наконечник и зажать широкую часть элемента.

После сопла располагаются электроды и изоляция. Для получения возможности усиления дуги при необходимости в конструкцию плазматрона включают завихритель воздушных потоков.

Сделанные своими руками плазморезы на основе инверторного источника питания являются достаточно мобильными. Благодаря малым габаритам такую аппаратуру можно использовать даже в самых труднодоступных местах.

Чертежи

В глобальной сети интернет имеется множество различных чертежей плазменного резака. Проще всего изготовить плазморез в домашних условиях, используя инверторный источник постоянного тока.

Электрическая схема плазмореза.

Наиболее ходовой технический чертеж резака на основе плазменной дуги включает следующие компоненты:

- Электрод.

На данный элемент подается напряжение от источника питания для осуществления ионизации окружающего газа. Как правило, в качестве электрода используются тугоплавкие металлы, образующие прочный окисел. В большинстве случаев конструкторы сварочных аппаратов используют гафний, цирконий или титан. Лучшим выбором материала электрода для домашнего использования является гафний. - Сопло.

Компонент автоматического плазменный сварочного аппарата формирует струю из ионизированного газа и пропускает воздух, охлаждающий электрод. - Охладитель.

Элемент используется для отвода тепла от сопла, поскольку при работе температура плазмы может достигать 30 000 градусов Цельсия.

Большинство схем аппарата плазменной резки подразумевают такой алгоритм работы резака на основе струи ионизированного газа:

- Первое нажатие на кнопку пуск включает реле, подающее питание на блок управления аппаратом.

- Второе реле подает ток на инвертор и подключает электрический клапан продувки горелки.

- Мощный поток воздуха попадает в камеру горелки и очищает ее.

- Через определенный промежуток времени, задаваемый резисторами, срабатывает третье реле и подает питание на электроды установки.

- Запускается осциллятор, благодаря которому производится ионизация рабочего газа, находящегося между катодом и анодом. На данном этапе возникает дежурная дуга.

- При поднесении дуги к металлической детали зажигается дуга между плазмотроном и поверхностью, называющаяся рабочей.

- Отключение подачи тока для розжига дуги при помощи специального геркона.

- Проведение резальных или сварочных работ. В случае пропажи дуги, реле геркона вновь включает ток и разжигает дежурную струю плазмы.

- При завершении работ после отключения дуги, четвертое реле запускает компрессор, воздух которого охлаждает сопло и удаляет остатки сгоревшего металла.

Что нам понадобится?

Чертеж плазменного резака.

Для создания аппарата плазменной сварки необходимо обзавестись:

- источником постоянного тока;

- плазмотроном.

В состав последнего входят:

- сопло;

- электроды;

- изолятор;

- компрессор мощностью 2-2.5 атмосферы.

Большинство современных мастеров изготавливают плазменную сварку, подключаемую к инверторному блоку питания. Сконструированный при помощи данных компонентов плазмотрон для ручной воздушной резки работает следующим образом: нажатие на управляющую кнопку зажигает электрическую дугу между соплом и электродом.

Сборка инвертора

В случае, если фабричного инвертора нет в наличии, можно собрать самодельный.

Инверторы для резаков на основе газовой плазмы, как правило, имеют в строении такие комплектующие:

- блок питания;

- драйвера силовых ключей;

- силовой блок.

Плазменная горелка в разрезе.

Сборка инвертора для плазморезов или сварочного оборудования не может обойтись без необходимых инструментов в виде:

- набора отверток;

- паяльника;

- ножа;

- ножовки по металлу;

- крепежных элементов резьбового типа;

- медных проводов;

- текстолита;

- слюды.

Блок питания самодельного инвертора для плазменной резки собирается на базе ферритового сердечника и должен иметь четыре обмотки:

- первичную, состоящую из 100 витков проволоки, толщиной 0.3 миллиметра;

- первая вторичная из 15 витков кабеля с толщиной 1 миллиметр;

- вторая вторичная из 15 витков проволоки 0.2 миллиметра;

- третья вторичная из 20 витков 0.3 миллиметровой проволоки.

Силовой блок самодельного инвертора должен состоять из специального трансформатора. Для создания данного элемента следует подобрать два сердечника и намотать на них медную проволоку толщиной 0.25 миллиметров.

Отдельного упоминания стоит система охлаждения, без которой инверторный блок питания плазмотрона может быстро выйти из строя.

Рекомендации по работе

Чертеж технологии плазменной резки.

При работе на аппарате плазменной резки для достижения наилучших результатов нужно соблюдать рекомендации:

- регулярно проверять правильность направления струи газовой плазмы;

- проверять правильность выбора аппаратуры в соответствии с толщиной металлического изделия;

- следить за состоянием расходных деталей плазмотрона;

- следить за соблюдением расстояния между плазменной струей и обрабатываемым изделием;

- всегда проверять используемую скорость резки, чтобы избежать возникновения окалин;

- время от времени диагностировать состояние системы подвода рабочего газа;

- исключить вибрацию электрического плазмотрона;

- поддерживать чистоту и аккуратность на рабочем месте.

Заключение

Аппаратура для плазменной резки – это незаменимый инструмент для аккуратной нарезки металлических изделий. Благодаря продуманной конструкции плазмотроны обеспечивают быстрый, ровный и качественный порез металлических листов без необходимости последующей обработки поверхностей.

Большинство рукоделов из небольших мастерских предпочитают своими руками собирать мини резаки для работы с не толстым металлом. Как правило, самостоятельно сделанный плазморез по характеристикам и качеству работы не отличается от заводских моделей.

Источник: https://tutsvarka.ru/oborudovanie/plazmennyj-rezak-svoimi-rukami

Как самостоятельно сделать плазморез из инвертора

- В отличие от сварочного трансформатора, инвертор отличается компактностью, малым весом и высоким КПД, что объясняет его популярность в домашних мастерских, небольших гаражах и цехах.

- Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез.

Универсальный аппарат для сварки

Лазерное оборудование очень дорогое, плазморез тоже стоит недешево. Плазменная резка и сварка металла небольшой толщины имеет прекрасные характеристики, недостижимые при использовании электросварки. При этом силовой блок у плазмореза и сварочного аппарата для электродуговой сварки во многом имеют одинаковые характеристики.

Возникает желание сэкономить, и при небольшой доработке использовать его и для плазменной резки. Оказалось, что это возможно, и можно встретить много способов переделки сварочных аппаратов, в том числе инверторных, в плазморезы.

Аппарат плазменной резки представляет собой тот же сварочный инвертор с осциллятором и плазмотроном, кабелем массы с зажимом и внешним или внутренним компрессором. Часто компрессор используется внешний и в комплект поставки не входит.

Если у владельца сварочного инвертора имеется еще и компрессор, то можно получить самодельный плазморез, приобретя плазмотрон и сделав осциллятор. В итоге получится универсальный сварочный аппарат.

Принцип работы горелки

Работа аппарата плазменной сварки и резки (плазмореза) основана на использовании в качестве режущего или сваривающего инструмента плазмы, четвертого состояния вещества.

Для ее получения требуется высокая температура и газ под высоким давлением. При создании между анодом и катодом горелки электрической дуги в ней поддерживается температура в несколько тысяч градусов.

Образование плазмы

Если пропустить при таких условиях через дугу струю газа, то он ионизируется, расширится в объеме в несколько сотен раз и нагреется до температуры в 20-30 тысяч °C, превращаясь в плазму. Высокая температура почти мгновенно расплавляет любой металл.

В отличие от кумулятивного снаряда процесс образования плазмы в плазмотроне регулируемый.

Анод и катод в резаке плазмореза находятся на расстоянии нескольких миллиметров друг от друга. Осциллятор вырабатывает импульсный ток большой величины и частоты, пропускает его между анодом и катодом, что приводит к возникновению электрической дуги.

После этого через дугу пропускается газ, который ионизируется. Так как все происходит в замкнутой камере с одним выходным отверстием, то получившаяся плазма с огромной скоростью вырывается наружу.

На выходе горелки плазмореза она достигает температуры 30000 ° и плавит любой металл. Перед началом работ к заготовке с помощью мощного зажима подсоединяется провод массы.

Когда плазма достигает заготовки, то электрический ток начинает течь через кабель массы и плазма достигает максимальной мощности. Ток доходит до 200-250 А. Цепь анод – катод разрывается с помощью реле.

Резка

При пропадании основной дуги плазмореза, эта цепь опять включается, не давая исчезнуть плазме. Плазма играет роль электрода в электродуговой сварке, она проводит ток, а благодаря своим свойствам создает в области соприкосновения с металлом область с высокой температурой.

Площадь соприкосновения струи плазмы и металла маленькая, температура высокая, нагрев происходит очень быстро, поэтому практически отсутствуют напряжения и деформации заготовки.

Срез получается ровный, тонкий не требующий последующей обработки. Под напором сжатого воздуха, который используется в качестве рабочего тела плазмы, жидкий металл выдувается и получается рез высокого качества.

При использовании инертных газов с помощью плазмореза можно проводить качественную сварку без вредного воздействия водорода.

Плазмотрон своими руками

При изготовлении плазмореза из сварочного инвертора своими руками самой сложной частью работ является производство качественной режущей головки (плазмотрона).

Инструменты и материалы

Если делать плазменный резак своими руками, то легче использовать в качестве рабочего тела воздух. Для изготовления понадобятся:

- рукоятка, в которой должны поместиться кабель и трубка для подачи воздуха;

- пусковая кнопка горелки плазмореза;

- изолирующая втулка;

- электрод горелки плазмореза;

- устройство завихрения воздушного потока;

- набор сопел различного диаметра для резки металлов различного вида и толщины;

- защитный наконечник от брызг жидкого металла;

- ограничительная пружина для поддержания одинакового зазора между соплом горелки плазмореза и разрезаемым металлом;

- насадки для снятия фасок.

Расходные материалы плазмореза в виде сопел, электрода стоит купить в магазине сварочного оборудования. Они в процессе резки и сварки выгорают, поэтому имеет смысл приобретать по несколько штук на каждый диаметр сопла.

Чем тоньше металл для резки, тем меньше должно быть отверстие сопла горелки плазмореза. Чем толще металл, тем больше отверстие сопла. Наиболее часто используется сопло с диаметром 3 мм, оно перекрывает большой диапазон толщин и видов металлов.

Сборка

Сопла горелки плазмореза прикрепляются прижимной гайкой. Непосредственно за ним располагается электрод и изолирующая втулка, которая не позволяет возникнуть дуге в ненужном месте устройства.

Затем расположен завихритель потока, который направляет его в нужную точку. Вся конструкция помещается во фторопластовый и металлический корпус. К выходу трубки на ручке горелки плазмореза приваривается патрубок для подсоединения воздушного шланга.

Электроды и кабель

Для плазмотрона требуется специальный электрод из тугоплавкого материала. Обычно их изготавливают из тория, бериллия, гафния и циркония. Их применяют из-за образования при нагреве тугоплавких окислов на поверхности электрода, что увеличивает длительность его работы.

При использовании в домашних условиях предпочтительней применение электродов из гафния и циркония. При резке металла они не вырабатывают токсичных веществ в отличие от тория и бериллия.

Кабель от инвертора и шланг от компрессора к горелке плазмореза нужно прокладывать в одной гофрированной трубе или шланге, что обеспечит охлаждение кабеля в случае его нагрева и удобство в работе.

Сечение медного провода нужно выбрать не менее 5-6 мм2. Зажим на конце провода должен обеспечивать надежный контакт с металлической деталью, в противном случае дуга с дежурной не перекинется на основную дугу.

Компрессор на выходе должен иметь редуктор для получения нормированного давления на плазмотроне.

Варианты прямого и косвенного действия

Конструкция горелки плазмореза довольно сложная, выполнить в домашних условиях даже при наличии различных станков и инструментов сложно без высокой квалификации работника. Поэтому изготовление деталей плазмотрона нужно поручить специалистам, а еще лучше приобрести в магазине. Выше была описана горелка плазмотрона прямого действия, она может резать только металлы.

Существуют плазморезы с головками косвенного действия. Они способны резать и неметаллические материалы. В них роль анода выполняет сопло, и электрическая дуга находится внутри горелки плазмореза, наружу под давлением выходит только плазменная струя.

При простоте конструкции устройство требует очень точных настроек, в самодеятельном изготовлении практически не применяется.

Доработка инвертора

Для использования инверторного источника питания для плазмореза его нужно доработать. К нему нужно подключить осциллятор с блоком управления, который будет выполнять функцию пускателя, поджигающего дугу.

Схем осцилляторов встречается довольно много, но принцип действия один. При запуске осциллятора между анодом и катодом проходят высоковольтные импульсы, которые ионизируют воздух между контактами. Это приводит к снижению сопротивления и вызывает возникновение электрической дуги.

Затем включается газовый электроклапан и под давлением воздух начинает проходить между анодом и катодом через электрическую дугу. Превращаясь в плазму и достигая металлической заготовки, струя замыкает цепь через нее и кабель массы.

Основной ток величиной примерно 200 А начинает течь по новой электрической цепи. Это вызывает срабатывание датчика тока, что приводит к отключению осциллятора. Функциональная схема осциллятора изображена на рисунке.

Функциональная схема осциллятора

В случае отсутствия опыта работы с электрическими схемами можно воспользоваться осциллятором заводского производства типа ВСД-02. В зависимости от инструкции по подключению они присоединяются последовательно или параллельно в схему питания плазмотрона.

Перед изготовлением плазмореза, необходимо определить предварительно с какими металлами, и какой толщины хотите работать. Для работы с черным металлом достаточно компрессора.

Для резки цветных металлов потребуется азот, высоколегированной стали нужен аргон. В связи с этим, возможно, потребуется тележка для перевозки газовых баллонов и понижающие редукторы.

Как любое оборудование и инструмент, сварочный аппарат с плазменной головкой требует определенной сноровки от пользователя. Движение резака должно быть равномерным, скорость зависит от толщины металла и его вида.

Медленное движение приводит к образованию широкого реза с неровными краями. Быстрое перемещение приведет к тому, что металл прорезается не во всех местах. При должной сноровке можно получить качественный и ровный срез.

Источник: https://svaring.com/welding/apparaty/plazmorez-iz-svarochnogo-invertora-svoimi-rukami

Как из сварочного инвертора сделать плазморез своими руками? Рекомендации по изготовлению!

Отслужившие детали различных машины и инструментов отлично подходят для изготовления полезных в домашнем хозяйстве устройств своими руками. Если есть в наличии ненужный сварочный инвертор, то из него можно сделать самодельный плазморез.

О том, каким образом превратить прибор для сваривания металла в устройство, которое способно разрезать прочный материал, будет подробно рассказано в этой статье.

Преимущество плазмореза перед газовым резаком

Одним из самых простых устройств для резки металла является газовый резак. Такой прибор стоит небольших денег и расходные материалы к нему также недороги. Но при выполнении газосварочных работ происходит нагрев слишком большой площади металла.

По этой причине материалы, обладающие большой теплопроводностью могут покоробиться и изменить цвет. Как в месте плавления металла, так и на значительном удалении от термического воздействия пламени горелки.

Преимущество плазмореза заключается в том, что удаётся получить очень тонкую струю раскалённого газа, которая будет воздействовать на небольшую площадь поверхности, что позволит значительно уменьшить нагрев детали.

Принцип работы плазмореза

Изготовить плазморез самостоятельно, не разбираясь в принципе работы этого устройства практически невозможно.

Процесс образования плазмы происходит в результате:

- Подачи электрического тока в горелку.

- Между электродами (катод и анод) горелки возникает электрическая дуга.

- Воздух под давлением подаётся в горелку и «выдувает» дугу наружу, при этом значительно увеличивая её температуру.

- К разрезаемому металлу подключается кабель «массы», поэтому ионизируемое пламя как бы замыкает о поверхность материала.