Столярный вытяжной стол

Во время работы по шлифовке досок возникает большое количество древесной пыли, дышать которой не особенно полезно для здоровья. Поэтому в данной статье будет подробно рассказано, как изготовить простой вытяжной стол. Так же, по мнению автора, сила вытяжки строительного пылесоса, к которому будет подключён стол этой конструкции будет дополнительно фиксировать доску на столе. Таким образом, создание подобного стола сможет решить проблему пыли, но и поможет с фиксацией досок при шлифовке.

Инструменты и материалы, использованные для создания вытяжного стола:

-дисковая пила или циркулярный стол,

-лобзик (ручной или электрический),

-угольник,

-зажимы,

-карандаш,

-кернер,

-дрель и сверла,

-МДФ толщиной 2см,

-фанера толщиной 6мм,

-клей,

-переходник для шланга пылесоса.

Описание создания столярного стола с вытяжкой:

Шаг первый: Разметка и сверление отверстий.

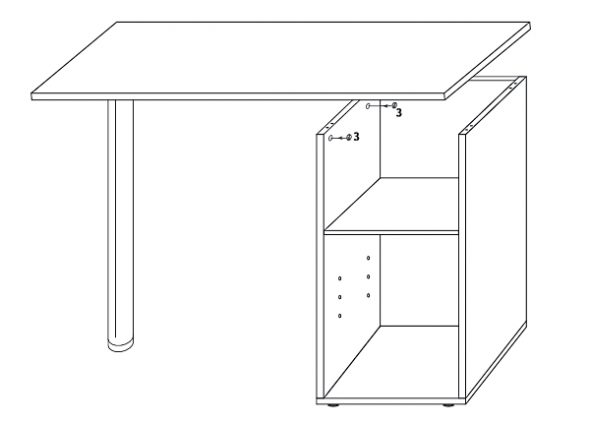

За счет основы, чтобы не делать стол с нуля, был использовал шкаф-секретер с специальным отделением-полостью под принтер. Так как снизу к вытяжному столу должен будет крепиться шланг, идущий к строительному пылесосу, и вакуумная камера, то такое расположение очень подходит для переделывания шкафчика в столярный вытяжной стол. Хотя можно сделать сам стол самостоятельно, просто это займет несколько больше времени. Ориентируясь на приведенные картинки, дальнейшие шаги, и ваши личные предпочтения можно понять какой именно стол собирать лично вам.

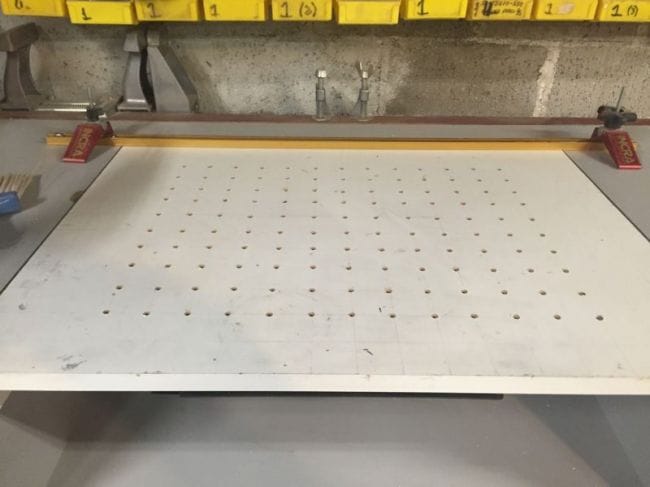

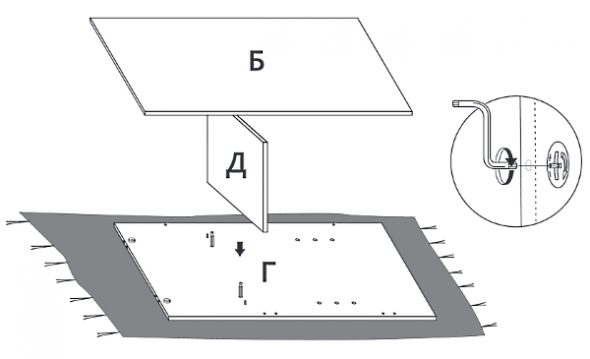

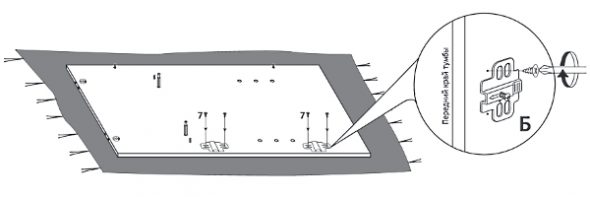

Сначала была взята МДФ для разметки на ней сетки 10 на 13 ячеек. Затем в получившихся пересечениях ячеек были просверлены отверстия диаметром 6 мм. После чего отверстия были прозенкованы.

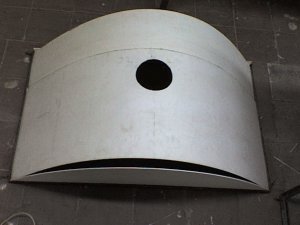

Шаг второй: создание вакуумной камеры.

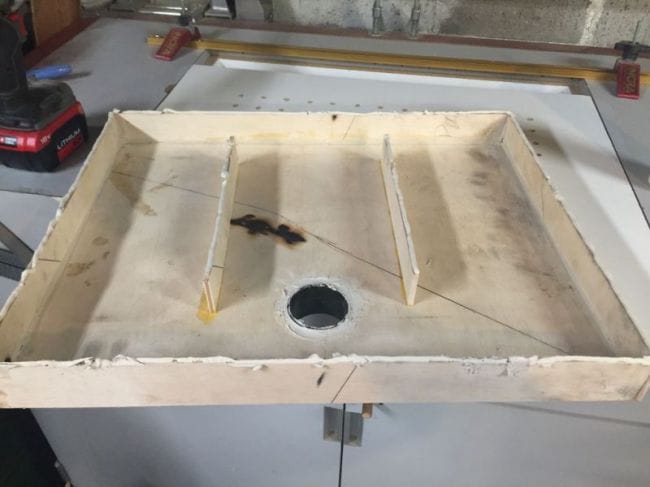

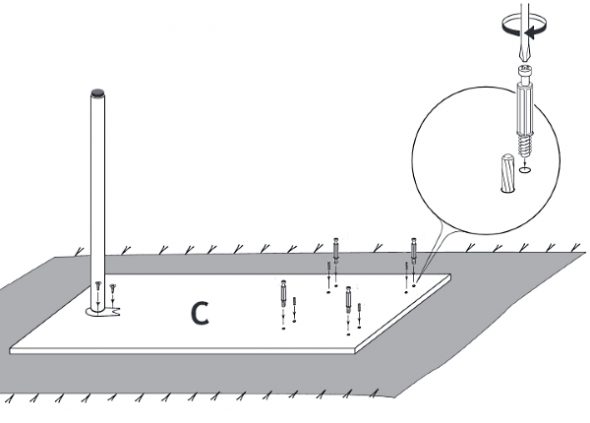

Для создания вакуумной камеры потребуется вырезать заготовку из фанеры таким размером, чтобы она перекрывала все просверленные в предыдущем этапе отверстия в МДФ. Эта заготовка из фанеры будет служить основанием для создания вакуумной камеры. Затем из такой же фанеры вырезаются полосы достаточной ширины для того, чтобы смонтировать переходник к шлангу пылесоса, а длинна полосок из фанеры, должна соответствовать периметру основания вакуумной камеры. Автор использовал стыковое соединение для сборки вакуумной камеры, поэтому длина боковых полос бралась с запасом 6 мм от длинны основания, так как 6 мм это толщина использованного листа фанеры. Так что если вы так же будете использовать стыковое соединение, то стоит не забыть учесть ширину фанерного листа.

Используя по два угловых зажима, соответственно одновременно клеились по два угловых соединения. Склеив два противоположных угла необходимо дать им хорошо просохнуть, после чего можно использовать их в качестве упоров при склейке основания и стенок камеры.

Для этого периметр основания был промазан клеем, после чего были добавлены углы-стенки и конструкция зажата струбцинами. Чтобы обеспечить герметичность камеры, ее внутренние швы были промазаны герметиком.

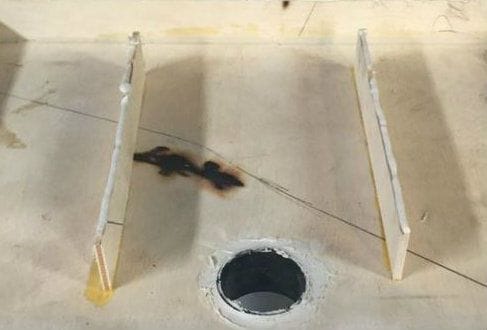

Так как автор использовал не очень толстую фанеры 6 мм, а строительный пылесос все же выдает неплохую мощность, то во избежание выгибания внутрь основания камеры, по ее центру были приклеены подпорки. При использовании более толстой фанеры, подпорок может не потребоваться.

Шаг третий: создание отверстия под переходник.

По центру нижнего основания вакуумной камеры должно быть высверлено отверстие, которое размером должно соответствовать переходнику под шланг используемого пылесоса. После чего переходник вклеивается в отверстие и промазывается герметиком по краям.

Шаг пятый: Финальная сборка и использование.

Не стоит жалеть клея, нужно промазать каждую поверхность камеры, которая будет соприкасаться с МДФ-панелью с высверленными отверстиями. Таким образом, надежно прикрепляем вакуумную камеру к панели. Затем панель надежно прижимается к камере, чем то тяжелым и большим, чтобы закрыть отверстия. Шланг пылесоса подключается к переходнику. Включается пылесос и камера не должна пропускать воздух. В случае нахождения щелей, через которые в камеру попадет воздух, они промазываются герметиком. Когда конструкция полностью высохнет, можно смело приступать к работе, не дыша пылью. При этом за счет силы втягивания заготовка дополнительно фиксируется на столе, что обеспечивает более удобную обработку деталей.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почту*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Столярный вытяжной стол

Перевел SaorY для mozgochiny.ru

Доброго времени суток, мозгочины! Каждый из нас знает о двух «проблемных» вещах при шлифовке досок: фиксация заготовки и большое количество пыли. Вытяжной стол-самоделка, подключаемый к строительному пылесосу, поможет решить сразу все эти «проблемы» одновременно.

Шаг 1: Инструменты и материалы

- дисковая пила или циркулярный стол,

- лобзик (ручной или электрический),

- угольник,

- зажимы,

- карандаш,

- кернер,

- дрель и сверла,

- МДФ толщиной 2см,

- фанера толщиной 6мм,

- клей,

- переходник для шланга пылесоса.

Шаг 2: Разметка и сверление отверстий

В качестве разметочного стола я использую старый шкаф-секретер, в котором есть специальная полость для установки мозгопринтера, она то и послужит идеальным местом для размещения в ней столярного вытяжного стола. Ну а вам предлагаю просто сделать короб, ориентируясь на дальнейшие шаги.

Берем МДФ и размечаем на ней сетку 10Х13 ячеек, и высверливаем в получившихся узлах отверстия диаметром 6мм, которые хорошо бы еще и прозенковать.

Шаг 3: Вакуумная камера

Вырезаем фанерку, которая по размерам охватывала все высверленные мозгоотверстия в МДФ, она будет основанием вакуумной камеры. Далее из фанеры нарезаем полоски достаточной ширины для монтажа переходника шланга пылесоса, и такой длины, чтобы соответствовали периметру вакуумной камеры. Если при сборке камеры вы так же как и я примените стыковое соединение, то длина боковых полосок должна быть равна длине стороны основания ПЛЮС еще толщина этой самой фанеры, в данном случае на 6мм.

Можно заметить, что моя вакуумная камера по высоте не слишком большая, и это из-за того, что шланг пылесоса я решил присоединять через основание мозгокамеры.

У меня под рукой оказалось только два угловых зажима, вследствие чего я одновременно склеивал только по два стыка, но как впоследствии оказалось, это была «чудесная» случайность. Итак, склеиваем два противоположных угла и даем им высохнуть, а потом используем их как упоры при склейке основания и стенок. Для этого промазываем периметр основания клеем, добавляем углы-стенки, и зажимаем все струбцинами. Изнутри швы промазываем замазкой или герметиком, чтобы камера действительно стала вакуумной.

Если вы используете 6мм-ю фанеру, то не лишним будет по центру основания самоделки

приклеить дополнительные полоски-подпорки, чтобы избежать выгибания от сильного вакуума.

Шаг 4: Отверстие под переходник

В вакуумной камере высверливаем отверстие соответствующее переходнику шланга пылесоса, а далее вклеиваем этот переходник с помощью мозгогерметика.

Шаг 5: Финальная сборка и использование!

Не жалея наносим клей на все поверхности, которые будут соприкасаться с высверленной МДФ-панелью, и приклеиваем эту самую панель к вакуумной камере. Далее прижимаем ее либо положив сверху что-то тяжелое, либо закрыв отверстия, подсоединив шланг пылесоса и включив его, создав тем самым мозговакуум.

После высыхания клея проверяем вытяжной стол-самоделку в действии, и при это уже не дышим пылью, да и заготовка хорошо фиксируется на столе.

На этом все, благодарю за

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SaorY

Маникюрный стол своими руками, сборка пошагово, полезные советы

На чтение 8 мин. Просмотров 469

В настоящее время услуги ногтевого сервиса получили широкое распространение. Карьера специалиста зависит от профессионализма, таланта, а также от удобства рабочего места. Чтобы создать качественный маникюрный стол своими руками, следует познакомиться с разновидностями и особенностями подобных изделий. Подробные мастер-классы помогут правильно подобрать материалы, инструменты, а также выполнить сборку конструкции.

Разновидности моделей

Маникюрный столик состоит из надежной, довольно длинной столешницы, рассчитанной на двоих человек: мастера и клиента. Мебель оснащают ящиками для хранения мелких вещей. В верхней части устанавливают полочки, подходящие для размещения инструментов, лаков. Модели могут дополняться вытяжкой, встроенными светильниками.

Раскладной стол помогает экономить пространство небольших помещений. Популярностью пользуются конструкции различной формы:

- Классические прямые модели. Считаются наиболее простыми, компактными и универсальными. Такие столики не могут похвастаться большим количеством отсеков для хранения, не всегда удобны в эксплуатации.

- Угловые изделия. Характеризуются компактными габаритами, экономят свободное пространство в помещении.

- Буквой Т. Имеют множество встроенных отсеков, однако, нуждаются в большом количестве свободного места.

- Мебель с искривлениями, изгибами. Выглядит необычно, помогает мастеру и клиенту расположиться с максимальным комфортом.

Выбор подходящей формы зависит от специфики работы и пожеланий конкретного специалиста. В большинстве случаев профессионалы с большим опытом предпочитают обслуживать клиентов за Т-образным столиком с незначительным изгибом.

Не рекомендуется пользоваться мебелью на роликах. Эти маникюрные столы мобильны, их можно с легкостью передвигать по комнате, но деятельности мастера подобная особенность сильно мешает. Рабочая поверхность должна всегда оставаться неподвижной.

Прямой

Прямой Угловой

Угловой Буквой Т

Буквой Т С искривлениями, изгибами

С искривлениями, изгибамиИнструменты и материалы

Своими руками маникюрный стол можно сделать практически из любых доступных материалов. Обычно это натуральное дерево, фанера, ОСП. Идеально подходят для этих целей плиты ДСП, ЛДСП, МДФ.

Учитывая особенности, параметры, необходимую устойчивость конструкции, лучшим материалом для изготовления являются листы ДСП толщиной 16 мм. Натуральное дерево прекрасно подходит для маникюрного стола, но стоит материал дорого, а его обработка требует наличия опыта и специальных приспособлений.

Корпус стола для маникюра лучше делать из ДСП, столешницу, фасады — из ЛДСП. Работа с такими материалами обычно не вызывает серьезных сложностей даже у новичков, достаточно иметь минимальные навыки. Из инструментов потребуются:

- Электролобзик. Применяется для распиливания материла в вертикальной плоскости.

- Шуруповерт. Позволяет быстро соединять элементы маникюрного столика.

- Шлифовальная машинка. Служит для удаления шероховатостей и дефектов поверхности. Если инструмента не окажется в наличии, можно заменить его наждачной бумагой, но в этом случае процесс полировки займет гораздо больше времени.

- Дрель. Незаменима при сверлении отверстий для крепления деталей маникюрного стола.

- Строительный клей. Используются для дополнительной фиксации крепежей.

- Гвозди и саморезы. С их помощью крепятся элементы конструкции.

- Линейка. Лучше металлическая, длиной 500–1000 мм.

Маникюрные столики, изготовленные самостоятельно, практически ни в чем не уступают аналогичной продукции, которая производится на мебельных фабриках. Если распиливание, шлифовка деталей, а также сборка конструкции выполняются аккуратно, а габариты соответствуют индивидуальным предпочтениям, модель получится еще более долговечной и практичной по сравнению с заводскими изделиями.

Сборка стола стандартной конструкции

Чтобы сделать маникюрный стол из ЛДСП самому, следует заранее подготовить инструменты, приобрести материалы. Для работы нужны:

- ЛДСП, 16 мм.

- ПВХ-кромка 2 мм и 0,4 мм.

- Устойчивая ножка из металла.

- Ручка для тумбочки.

- Саморезы, штоки, конфирматы, эксцентрики.

- Полкодержатели, шканты 10 мм.

- Мебельные петли.

- Строительный клей.

В процессе работы используется стандартный набор инструментов. Дополнительно потребуются рулетка, пара крестовидных отверток, карандаш, линейка, ножницы, шестигранники. Все действия выполняются поэтапно. Особого внимания заслуживает описание работы и размеры элементов конструкции.

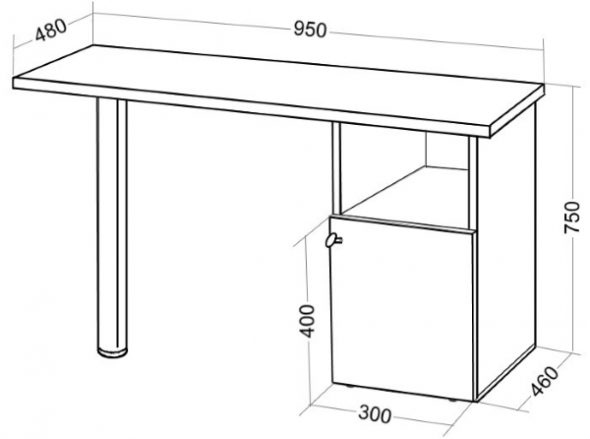

Чертеж и подготовка материалов

Чтобы изготовить качественный маникюрный стол, нужно вначале сделать чертеж. Он поможет избежать ошибок в работе. Можно создать схему самостоятельно либо воспользоваться специальными компьютерными программами для мебельщиков: PRO100, Астра, Базис, Объемник.

Начинать работу необходимо с определения параметров маникюрного столика. Стандартная длина рабочей поверхности 115 см, ширина от 45 до 50 см. Что касается высоты, 75 см будет достаточно.

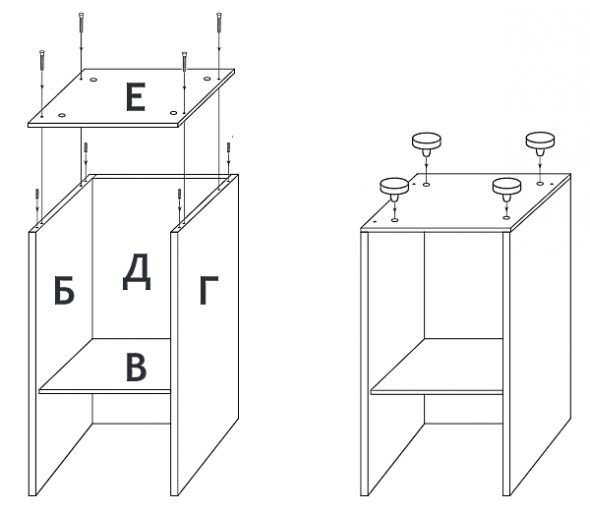

Далее проводится раскрой деталей с размерами, которые указаны на чертеже. Для сборки простого удобного столика потребуются следующие детали:

- Столешница 95х48 см.

- Нижняя планка 46х30 см.

- Боковины 75х46 см.

- Створка 40х30 см.

- Задняя стенка тумбы 75х30 см.

- Большая полочка 45х29 см.

- Маленькая полочка 45х28 см.

Используя чертежи, в раскроенных элементах подготавливаются отверстия. ПВХ-кромкой оклеиваются грани каждой детали. Полотно прикладывается к торцам, прижимается разогретым утюгом. Когда клей расплавится, поверхность нужно разгладить мягкой тканью.

Чертеж столика

Чертеж столика Раскроить детали

Раскроить детали Оклеить грани поверхностей

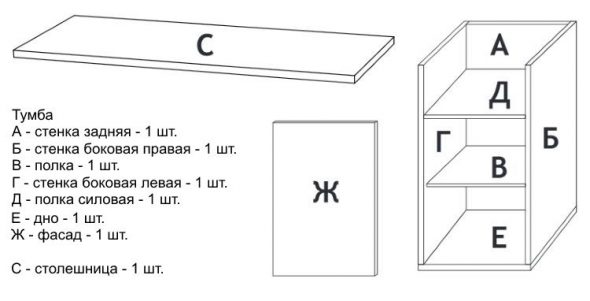

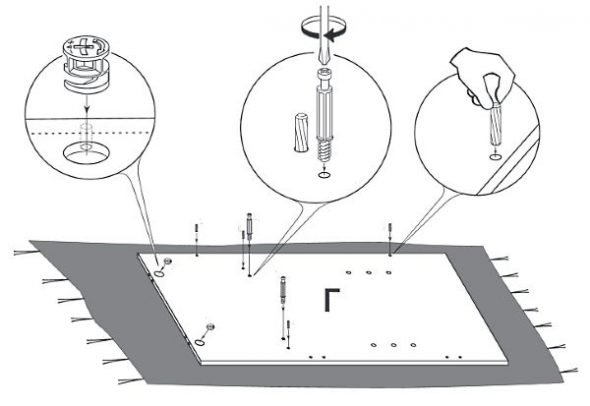

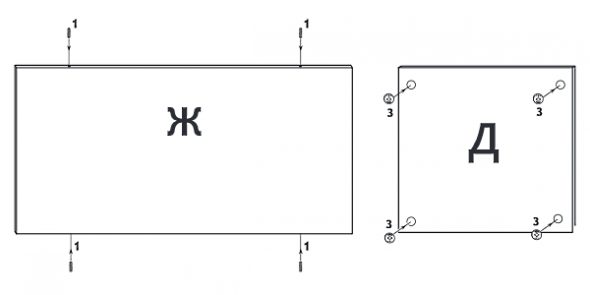

Оклеить грани поверхностейСборка тумбочки

Производство столика для маникюра своими руками начинается со сборки тумбы. В боковинах проделываются отверстия для большой полки, которая впоследствии будет крепиться на шкантах, предварительно обработанных клеем. Работа выполняется поэтапно:

- Штоки вкручиваются в 1,5 см от отверстий, проделанных для большой полки.

- В задней планке выполняется 4 отверстия. В заготовке для полочки 45х29 см сверлят дырки в 1 см от края, в соответствии со схемой.

- Крепежи пропитываются столярным клеем, устанавливаются в поверхность полки, фиксируются к основанию.

- Вторая планка смазывается клеем, соединяется с большой полкой при помощи эксцентриков.

- Проделываются отверстия в 20 мм от края, саморезами закрепляются дверные петли. Точно так же фиксируются ответные планки, на расстоянии не более 5 см от грани.

Тумбочка переворачивается, в верхней и нижней стенках создаются отверстия, диаметр которых составляет 5 мм. Они служат для установки шкантов, которые обеспечивают прочность маникюрного столика. Все крепежи предварительно смазываются клеем.

Тумба собирается при помощи шестигранников. Перед созданием любых отверстий нужно свериться с чертежами.

Проделать отверстия, вставить штоки в боковинах большой полочки

Проделать отверстия, вставить штоки в боковинах большой полочки Высверлить отверстия по схеме

Высверлить отверстия по схеме Соединить полки

Соединить полки Закрепить дверные петли

Закрепить дверные петлиКрепление ножки

Чтобы сделанные своими руками маникюрные столы были надежными и прочными, необходимо дополнить их подходящей ножкой. Готовые изделия реализуются в строительных магазинах. Оптимальны толстые металлические варианты, лучше прорезиненные. При необходимости можно изготовить основание самостоятельно, используя небольшие деревянные бруски.

Для установки ножки нужно просверлить дырочки в 25 см от края. Внутрь помещаются эксцентрик и шкант — такая разновидность крепежей актуальна для мобильных маникюрных столиков. Стационарное оборудование подразумевает использование мебельных уголков. Предварительно стоит проверить, совпадают ли просверленные дырочки с боковыми сторонами тумбы.

Установить мебельные ножки

Установить мебельные ножки Прикрепить ножку к столешнице

Прикрепить ножку к столешницеУстановка столешницы

К малой боковой панели при помощи конфирматов крепится царга. Рабочая поверхность фиксируется при помощи уголков. При этом длина края выреза под большую боковую планку должна совпадать с царгой. Проще всего выполнять работу на перевернутой конструкции.

На большой боковой планке отмечается необходимая высота, столешница прикладывается, прикручивается крепежами. В проделанные отверстия помещаются держатели для полочек. Завершающим этапом станет установка детали с параметрами 45х28 см.

После завершения сборки конструкции выполняется финишная отделка. Модели из дерева шлифуют, покрывают лаком, красящими составами. Стол для маникюра своими руками, выполненный из ЛДСП, имеет привлекательный внешний вид, поэтому использовать дополнительный декор не обязательно.

Нюансы конструкции с вытяжкой

Эффективность и качество услуг ногтевого сервиса зависит от размеров маникюрного стола. Значимую роль в процессе работы играет дополнительное оснащение, в частности — вытяжной пылесос. Оборудование можно приобрести в готовом виде либо сделать самостоятельно, используя электрический мотор с лопастями, а также блок питания.

Втягивание и отвод пыли производится через трубки. Для переносного маникюрного столика можно использовать пластик, который обладает легким весом, не вызывает сложностей при перемещении с места не место. Мусор будет попадать в специально отведенный для этого мешок через упругие шланги. Обязательное условие — диаметр этих элементов должен идеально совпадать.

Устанавливается вытяжка в специальное отверстие, проделанное в столешнице. Пылесос прикручивают саморезами, верхнюю часть закрывают защитной решеткой для соблюдения правил безопасности. Мешок для мусора не испортит эстетичность стола для маникюра, если рабочая поверхность будет дополнена небольшим коробом. Устанавливается он под вытяжным отверстием, но так, чтобы сидящие люди не испытывали дискомфорта.

При создании отверстий в рабочей поверхности рекомендуется пользоваться пилкой с мелкими зубцами. Это защитит поверхность от трещин и сколов.

Маникюрный стол — современное оборудование, нужное для реализации услуг в сфере ногтевого сервиса. Практичные изделия различаются по форме, складной вариант поможет сэкономить место в условиях ограниченного пространства. При наличии строительных навыков, опыта работы с инструментами можно изготовить конструкцию самостоятельно. Качественно выполненная мебель ни в чем не уступает заводским изделиям.

Видео

Самодельная вытяжка для мастерской

Приветствую, Самоделкины!

Как известно, при работе с болгаркой и сваркой воздух становится мягко говоря загрязненным из-за отсутствия вытяжки, что собственно можно наблюдать сейчас на кадрах ниже.

Приходится открывать периодически дверь и делать небольшой перерыв пока все это дело не выветрится. Автор YouTube канала «TeraFox» уже давно планировал воплотить эту идею в жизнь. И вот наконец этот день настал, когда в его мастерской должна появиться хоть какая-нибудь вытяжка.

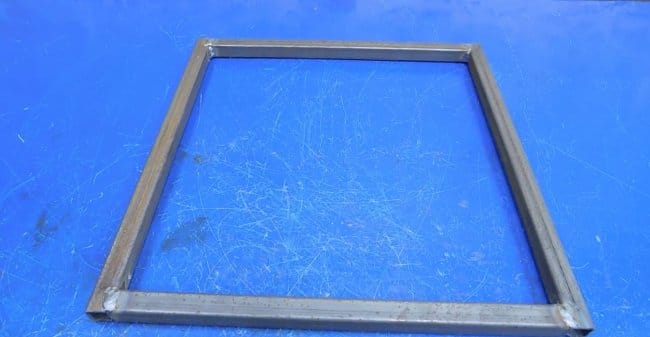

Мастер начинает новый проект с профильной трубы. Он сварил самый обычный квадрат.

Все материалы, которые использует автор, уже есть у него в наличии, так что сильно тратиться ему не пришлось. Затем из листового металла необходимо вырезать такой же формы элемент, который впоследствии мы приварим к основанию из профтрубы.

Плазморезом старайтесь резать на улице, ибо дыма от него, как говорится, мама не горюй. Далее вырезаем еще 1 отрезок из миллиметрового листа, который надо еще как-то умудриться красиво деформировать. В качестве матрицы отлично подошла 32-ая труба, которая ждёт своего часа для будущей самоделки.

Изначально придаем форму листу по внешней стороне трубы, а потом необходимо постараться просунуть лист во внутреннюю полость. После чего остается новоиспеченную трубу сварить и вытащить готовый результат.

Далее край прижимаем уголком и струбцинами, и привариваем уже окончательно.

Теперь, в ранее собранной квадратной конструкции, плазморезом вырезаем окружность равную диаметру только что получившейся трубы.

Далее нам понадобится движок от стиральной машинки. Его автор приобрел на барахолке, цена вопроса 200 гривен или 500 рублями.

Теперь нам необходимо изготовить вот такие детали в количестве 4-х штук:

Их нужно прикрутить к корпусу двигателя вот таким образом:

Далее надеваем квадрат с отверстием на трубу и привариваем чуть ниже центра.

Затем изготовим еще одно кольцо.

Изготовлено оно по такому же принципу, как и труба, правда диаметром поменьше. Потом делаем из него крышку, а в крышке вырезаем отверстие, еще одно колечко под 110-ю трубу.

Отодвигаем пока эти детали в сторону, на очереди движок. Задача стоит следующая: закрепить пропеллер на шкив.

Задача и вовсе не задача, как оказалось. Все предельно просто, автор просверлил вал, нарезал резьбу, прикрутил пропеллер и так чтобы наверняка, загнал 4 самореза, 1 из них даже сломал.

Проверяем движок.

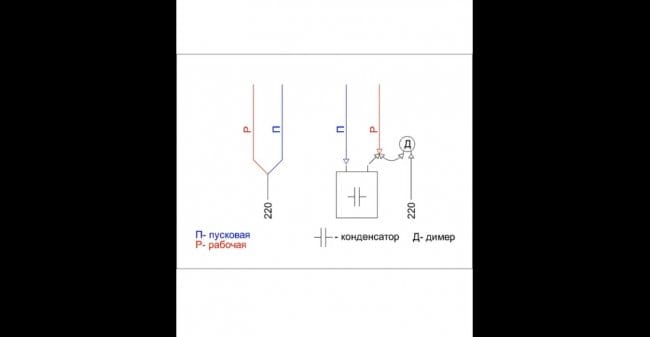

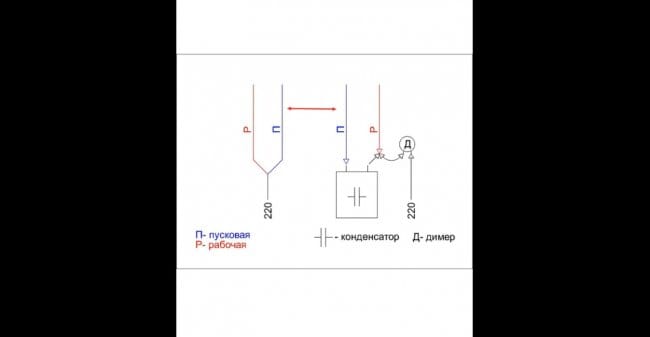

Все работает. Далее мастер решил немного усложнить схему и добавить диммер, регулировка оборотов не помешает. С диммером двигатель запускается плавно, но вот от регулировки одно название. Небольшие обороты поймать можно, но если их чуть добавить, то движок постепенно срывается на полную мощность. Баловство конечно, но за неимением частотного преобразователя тоже неплохо.

Далее покраска:

Детали окрашены, можно монтировать двигатель. Для этого в стене при помощи перфоратора необходимо проделать отверстие нужного нам диаметра.

Отверстие готово, теперь можно устанавливать этот канальный вентилятор. Кстати, они в заводском исполнении не так уж и дешево стоят.

Теперь по электрической части. В распределительную коробку отлично помещается конденсатор на 6мкФ, в крышке делаем отверстие под диммер и крепим саморезами.

В этом двигателе 4 провода. Находим рабочую обмотку – та, которая с наименьшим показателем, и пусковую, соответственно, с большим показателем.

Соединяем все это дело нехитрым способом через конденсатор и диммер, и проверяем чего мы там накрутили.

Ну что, все работает отлично. Также не мало важно поставить пропеллер правильно. Направление вращения, это понятно, главное, чтобы лопасти делали забор воздуха правильной стороной.

По электрике, вот такая схемка:

Совершенно ничего сложного, главное правильно определить рабочую и пусковую обмотки. Если двигатель вращается не в том направлении, которое вам необходимо, просто поменяйте местами провода пусковых обмоток.

Итак, с проводкой вроде разобрались, сетевой кабель зафиксирован к стене.

Тяга конечно не сумасшедшая, но сразу чувствуется приток свежего воздуха. Для такой производительности мастер откинул вариант отдельной приточки, ему вполне хватает и того, что тянет с неплотно прилегающей двери.

Далее нам понадобится канализационная труба. Автор выбрал оранжевую, а не серую, так как она поплотнее.

Трубу разбиваем на 3 равные промежутка (по метру) и сверлим сначала 6-ти миллиметровым сверлом, а потом сверлами 8 и 10 мм.

Ближе к вытяжке соответственно, отверстие будет минимальным, а чем дальше, тем диаметр отверстий больше.

Соединяем все вместе, и наконец, давайте затестим сегодняшний труд.

Всё работает, как и предполагалось. Не сравнится конечно с приточно-вытяжной системой, но для данного помещения самое оно.

Дым хоть и не мгновенно, но постепенно уходит из помещения. При постоянно включенной вытяжке, не сильно чувствуется холод, который тянет с улицы.

Ну а на сегодня это все. Благодарю за внимание. До новых встреч!

Видео:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Самодельная вытяжка над рабочим местом

Я долго подбирал материал для вытяжки, металл тяжелый по весу и обработке, а практически весь легкий пластик растворяется кислотами и парами растворителя, поэтому остановился на рекламном ПВХ 3мм. Взял рамку из уголка №2 (полка от стеллажа) 1000*600.

Вырезал верх 1215*590 и бока 990*320. Резал канцелярским усиленным ножом (и круги тоже).

Клеил пистолетам с прозрачными стержнями, металл в месте склейки грел феном.

Винты вставляются изнутри и крепятся тем же хомутом, что и труба.

Осталось повесить на крючки.

Трубу вывел в форточку через такую решетку. Ветилятор не шумит, шорох тихий.

Еще я дополнил вытяжку клапанами (обратный клапан), купил там же, где и венты с трубой. Установил сразу за вентиляторами. Обратный клапан предотвращает обратное задувание пыли и сквозняк с улицы.

При желании можно замазать герметиком, покрасить и т.п.

Попробуйте, не пожалеете.

Добавлены фото:

Камрад, смотри полезняхи!

Андрей (Andryha88)

Омск

Изобретатель по сути, электроника и электрика это часть интересов, нет законченых изделей 🙂 все в доработке…

07.05.14 изменил Datagor. Добавлены и обновлены фотки

Сварочный стол своими руками — чертежи, процесс изготовления

Сварочный стол — необходимое оборудование для любого мастера, регулярно использующего сварку. Причем неважно какого типа аппарат — газовый или инверторный. Стол в любом случае облегчит множество операций и позволит получать качественные соединения с гораздо меньшими усилиями.

Сварочный стол — необходимое оборудование для любого мастера, регулярно использующего сварку. Причем неважно какого типа аппарат — газовый или инверторный. Стол в любом случае облегчит множество операций и позволит получать качественные соединения с гораздо меньшими усилиями.

К сожалению для большинства не только любителей, но и профессионалов (малый бизнес) покупка сварочного стола невыгодна не только из-за высокой цены, но и по причине его усредненности — он просто не впишется в небольшую мастерскую. Выход из этого затруднения прост — нужно сделать сварочный стол своими руками, чертежи же можно взять из этой статьи.

Требования к столу для сварки

Любой сварочный стол должен соответствовать ряду простых требований:

- Возможность его заземления (работа ведется чаще всего с электросваркой).

- Использование в конструкции негорючих и стойких к воздействию высоких температур материалов.

- Прочность, способность выдерживать значительный вес (желательно не менее 100-150 кг).

- Наличие над столом стационарной вытяжки или же мобильность конструкции (для работы на свежем воздухе).

- Предусмотренная установка на одной из боковых сторон вентилятора (для выдува из рабочей зоны вредных здоровью сварщика испарений).

- Наличие под столешницей поддона для сбора шлака, опилок и прочего мусора, неизбежно возникающего в работе.

- Место для хранения расходных материалов (электродов, бобин с проволокой) и самого сварочного аппарата.

- Возможность точечного освещения рабочей зоны низковольтным светильником (рекомендуется использование мощных светодиодных ламп).

Кроме перечисленных можно отдельно упомянуть возможность подъема и опускания столешницы, наличие приспособлений для фиксации ножек стола к полу (например болтовым соединением).

Кроме перечисленных можно отдельно упомянуть возможность подъема и опускания столешницы, наличие приспособлений для фиксации ножек стола к полу (например болтовым соединением).

Но эти два требования не обязательны в случае если изготавливается мобильный сварочный стол своими руками, чертежи которого приводятся ниже в статье.

Минимальная удобная для работы площадь стола составляет 0.8-1 кв. метр. При этом ширина и длина столешницы примерно равны. Наиболее удобная высота колеблется от 70 до 100 см, все зависит от конкретной работы. Именно по этой причине стоит сделать стол с регулятором высоты.

Инструменты и материалы

Для изготовления любой из представленных конструкций сварочных столов понадобятся следующие инструменты:

- Инверторный сварочный аппарат и набор электродов к нему (использование полуавтомата не выгодно из-за высокой стоимости проволоки).

- 10-15 металлических струбцин и фиксаторов среднего и большого размера.

- Угловая шлифмашина (УШМ) и набор отрезных и шлифовальных дисков к ней.

- Слесарный молоток и кувалда.

- Пассатижи.

- Электрическая дрель и сверла по металлу к ней.

- Средние и большие слесарные тиски.

- Ручная ножовка по металлу.

- Метчик и зубило.

- Измерительные приспособления — угольник, уровень рулетка

- Мел или белый маркер по металлу

Кроме инструментов нужно подготовить и материалы. Их количество легко посчитать опираясь на чертеж сварочного стола, но к полученной цифре стоит прибавить 15-20% материала на случай непредвиденных ситуаций (неожиданная порча или поломка деталей):

Кроме инструментов нужно подготовить и материалы. Их количество легко посчитать опираясь на чертеж сварочного стола, но к полученной цифре стоит прибавить 15-20% материала на случай непредвиденных ситуаций (неожиданная порча или поломка деталей):

- Металлопрофиль (стоит рассчитывать стол на вес не менее 150 кг, поэтому профиль нужно брать не менее двух дюймов с толщиной стенки около 2,5 мм).

- Вместо прямоугольного профиля можно использовать круглого сечения водопроводную или газовую трубу, но работа с ней несколько труднее (сложнее надежно фиксировать при сверлении, к примеру). В конечном счете все зависит от наличия конкретных материалов и бюджета.

- Металлический лист — желательно найти лист толщиной не менее 3-4 мм. Оптимально, если в нем будет иметься редкая перфорация (отверстия диаметром 15-20 мм с шагом 50 мм). Можно использовать не цельный лист, а полосы из него.

- Металлическая сетка — толщина около 1.5-2 мм, достаточно частая для удержания на ней мелкого инструмента и падающих на нее во время работы кусков шлака, окалины.

- Различные метизы (болты, гайки, саморезы)

Пошаговая инструкция по изготовлению

Все создание сварочного стола своими руками по чертежам сводится к шести этапам (смотри фото и видео, подробно иллюстрирующие весь процесс):

Все создание сварочного стола своими руками по чертежам сводится к шести этапам (смотри фото и видео, подробно иллюстрирующие весь процесс):

- Сборка столешницы

- Сборка каркаса

- Сборка нижнего пояса жесткости, установка фиксирующих элементов или колесиков

- Изготовление поддона для отходов и ящичков для расходников

- Крепление столешницы на каркасе, установка поддона и ящичков

- Шлифовка сварочных швов и мест резов. Покраска конструкции.

Чертежи и фото сварочных столов

Ниже представлены наиболее частые в использовании конструкции сварочных столов. Конструкция всех из них легко воспроизводима. Необходимо лишь соблюдать общие требования и сохранять пропорции. Конкретные же размеры стола можно подгонять под имеющиеся условия.

как выбрать, способы изготовления, в том числе из кулера, встроенная модель

Рабочее место мастера по маникюру требует порядка и чистоты. Во время обработки ногтей, особенно при использовании маникюрного аппарата, образуется много пыли и грязи. Убирать это всё постоянно довольно проблематично, но в этом случае на помощь приходит современное решение — вытяжка (пылесос для маникюра). Это приспособление работает практически бесшумно, но при этом эффективно избавляет от большого количества пыли. Установка пылесоса для маникюра облегчает работу мастера и делает процесс более комфортным для клиентов. Мы расскажем, как можно сделать вытяжку своими руками в домашних условиях, а также как следует выбирать пылесос для маникюра при покупке.

Как сделать настольную вытяжку для маникюра своими руками

Пылесос для маникюра — это не только салонный инструмент. Многие современные мастера работают на дому, поэтому им также необходимо это приспособление. Настольную вытяжку можно не только купить в профессиональном магазине, но и сделать дома своими руками. Для этого потребуется несколько подручных материалов и инструментов, а также знание основных принципов создания приспособления.

Вытяжка из кулера

Первый популярный способ изготовления вытяжки — из кулера для компьютера. В этом случае понадобятся базовые представления о техническом устройстве процессора. Итак, для создания пылесоса нам потребуются:

- кулер от компьютера;

- сетевой шнур;

- выключатель;

- решётка;

- ткань для пылесборников;

- паяльник.

Простой компьютерный кулер — основа для создания пылесоса для маникюра

Далее необходимо выполнить простой алгоритм действий для создания настольного пылесоса:

- При помощи паяльника подсоединить кулер к сетевому шнуру и блоку питания.

- На шнуре установить переключатель, чтобы упростить работу приспособления.

- На кулер со стороны всасывания пыли прикрепить вентиляционную решётку. Это предупредит попадание посторонних предметов в механизм.

- Из пыленепроницаемой ткани сделать мешочек: вырезать полосу, сложить пополам, сшить с двух боков. У верхней кромки прострочить бортик, туда продеть резинку.

- Пылесборник в виде мешочка прикрепить к задней панели кулера. Вытяжка готова!

Переключатель на сетевом шнуре упростит работу приспособления

Встроенный пылесос

Куда более удобна и практична вытяжка для маникюра, встроенная в стол. Она не занимает дополнительного места на поверхности и не мешает рабочему процессу. Для её создания потребуются практически те же инструменты и материалы, что и при изготовлении пылесоса из кулера. Нужно дополнительно использовать лишь простой карандаш и ножовку. Порядок действий следующий:

- Определите место на поверхности стола, в котором будет установлена вытяжка. Карандашом очертите нужную площадь.

- При помощи ножовки проделайте в столешнице отверстие под пылесос.

- Снизу столешницы установите конструкцию из кулера, переключателя и блока питания.

- К кулеру прикрепите мешочек-пылесборник.

- На поверхности столешницы установите вентиляционную решётку. Вытяжка готова!

Вытяжка, встроенная в столешницу, — это удобно и практично

Видео: встроенная вытяжка для маникюрного стола своими руками

Как выбрать пылесос для маникюра

В профессиональных магазинах также можно приобрести оба вида вытяжки: переносные и встроенные. Каждый мастер выбирает себе вариант исходя из личных предпочтений. При этом перед покупкой необходимо ознакомиться с несколькими основными правилами приобретения пылесосов для маникюра:

- Обратите внимание на мощность двигателя. Чем больше она будет, тем лучше вытяжка справится с пылью. Качественный пылесос втягивает воздушный поток на расстоянии не меньше 20 см.

- Убедитесь, что пылесос справляется не только с пылью, но и с токсичными испарениями от лаков и красок.

- Если вы предпочитаете мобильность, то следует выбрать переносную вытяжку. Приспособление должно быть с небольшим наклоном для удобства клиента.

- Определите возможную степень загруженности пылесоса.

Для салона с большим количеством посетителей потребуется мощный агрегат с объёмным пылесборником. Для домашнего использования можно выбрать более скромную модель.

Переносная вытяжка для маникюра должна быть с небольшим наклоном

Популярные производители вытяжек для маникюра

На следующих производителей следует обратить внимание при покупке пылесоса для маникюра:

- Max — одна из самых известных компаний на рынке. Приборы от этого производителя отличаются удобством конструкции, высоким качеством механизма, а также мобильностью — вытяжки не занимают много места на столе и легко переносятся;

- Ultratech — российский производитель, предлагающий большой выбор моделей. Бренд производит как переносные, так и встроенные пылесосы. Главное преимущество — почти бесшумное действие механизма;

- ECO — компания, выпускающая очень мощные вытяжки, которые отлично подойдут для использования в салонных условиях. Отличаются довольно крупными габаритами и высокой эффективностью очистки воздуха.

Таким образом, вытяжка — незаменимая вещь на любом маникюрном столе. Эти приспособления используются как в салонах, так и в домашних условиях и призваны бороться с пылью и ядовитыми испарениями. Пылесосы бывают встроенные и переносные. Оба вида можно как приобрести в магазине, так и сделать своими руками.

Оцените статью: Поделитесь с друзьями!