Принцип работы плазмореза | Строительный портал

0 votes

+

Голос за!

—

Голос против!

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

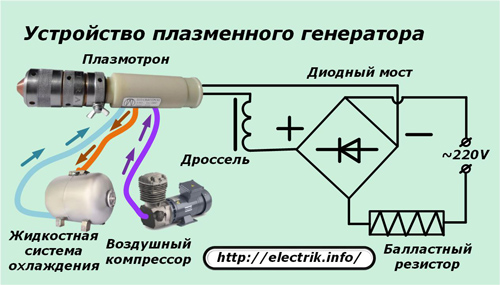

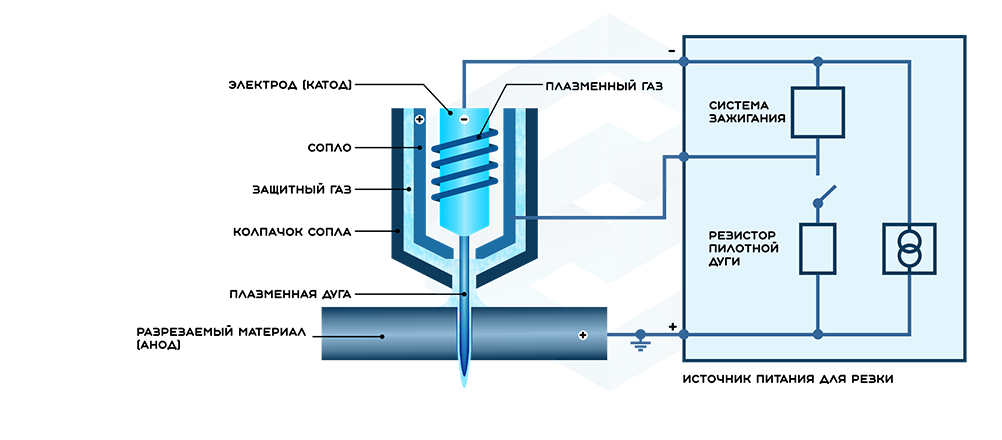

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

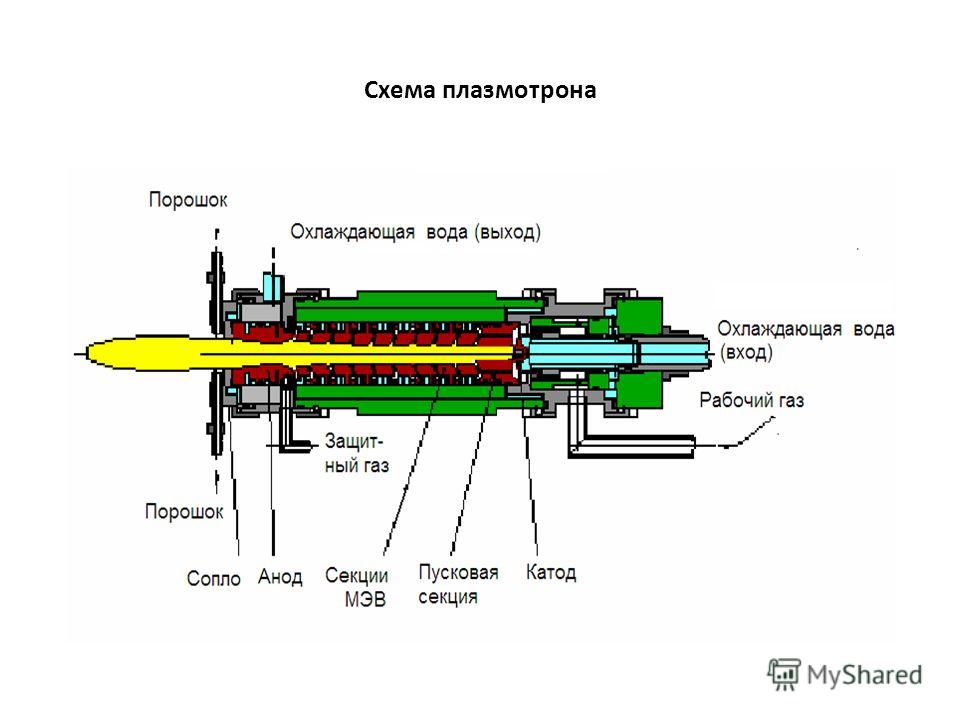

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

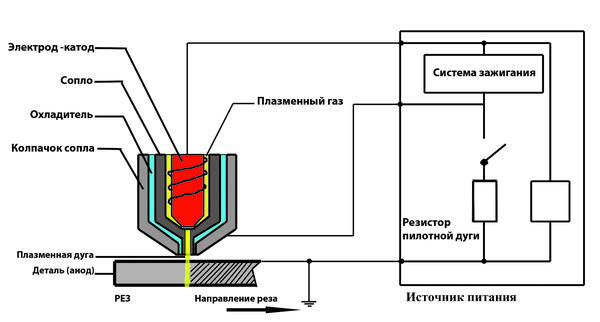

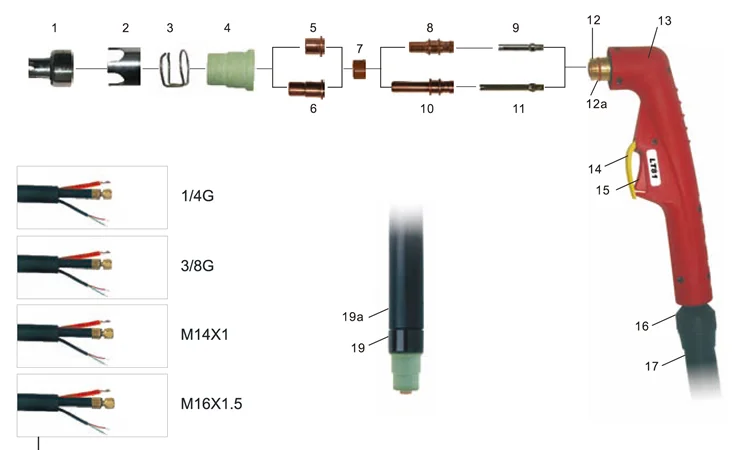

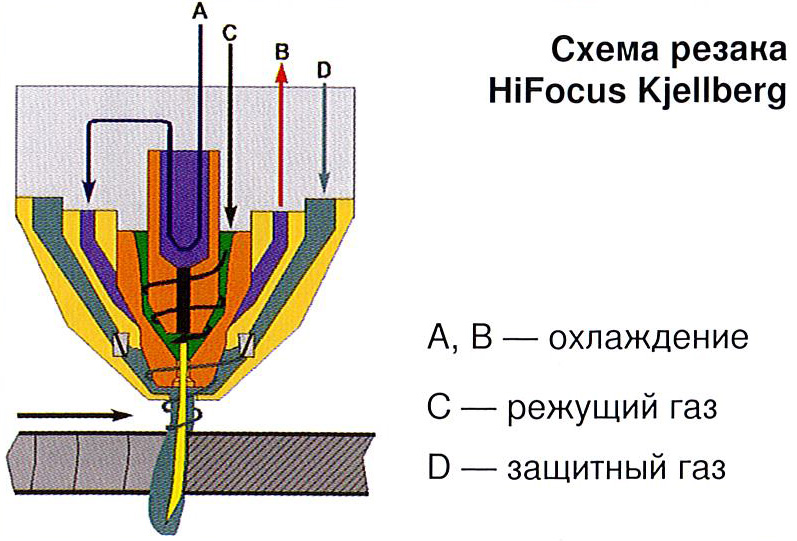

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у.е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка.

Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Принцип работы плазмореза | Строительный портал

0 votes

+

Голос за!

—

Голос против!

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у.е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка. Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

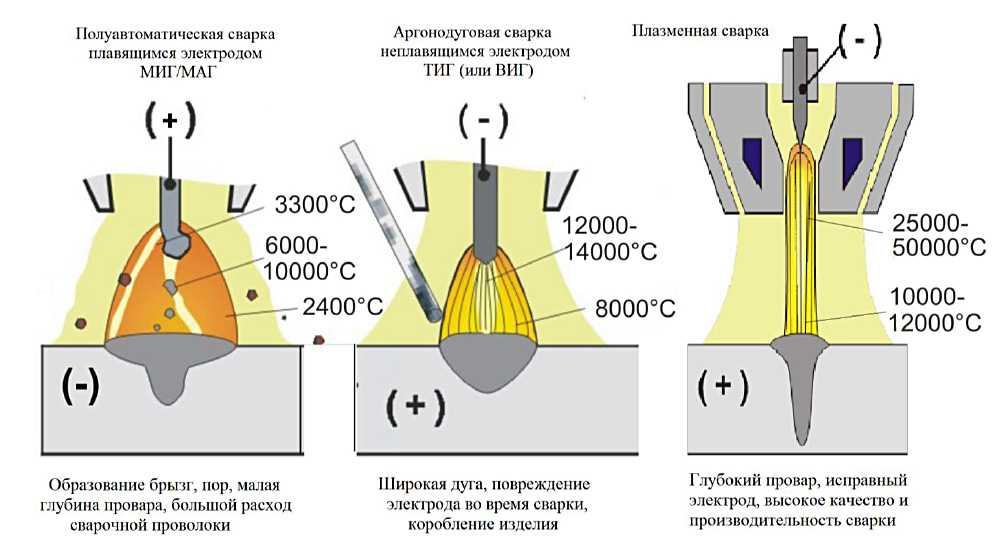

Принцип работы плазменного резака

Машиностроение и тяжелую промышленность нельзя представить без сварки и резки металлических поверхностей. На крупных производственных объектах, занимающихся обработкой, применяется специальная резка металла плазмой. Под плазменным элементом понимают токопроводящий газ, ионизирующийся под действием высоких температур. Значение температурного показателя в рабочей зоне достигает 25 — 30 градусов. Газ подается к обрабатываемому изделию под давлением, то есть струей. Эта разновидность резки подразумевает сочетание двух дуг — газовой и электрической.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Плазморез: нюансы выбора + 5 лучших моделей

- Режем металл плазменной технологией. Устройство плазменного резака

- Статьи по теме

- Как работает и действует плазменный резак

- Плазменная резка металла принцип работы

- Аппарат плазменной сварки

- Принцип работы плазменной резки

- Плазменная резка – принцип работы плазмотрона

- Технология и преимущества плазменной резки металла: что это такое?

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Как выбрать плазморез? Принцип работы аппарата плазменной резки, основные параметры и первый запуск.

Плазморез: нюансы выбора + 5 лучших моделей

Содержание: Схемы плазмореза на примере аппарата АПР Элементы самодельного аппарата для плазменной резки Конструкция плазменного резака и рекомендации по его изготовлению Особенности работы плазмореза. Заводской аппарат для плазменной резки. Наша задача: сделать аналог своими руками. Сделать функциональный плазморез своими руками из серийного сварочного инвертора не так уж сложно, как это может показаться на первый взгляд. Для того чтобы решить эту задачу, необходимо подготовить все конструктивные элементы такого устройства:.

Плазморез, в том числе и самодельный, успешно используется для выполнения различных работ как в производственных, так и в домашних условиях. Незаменим такой аппарат в тех ситуациях, когда необходимо выполнить точный, тонкий и высококачественный рез заготовок из металла.

Отдельные модели плазморезов по своим функциональным возможностям позволяют использовать их в качестве сварочного аппарата. Такая сварка выполняется в среде защитного газа аргона. При выборе для комплектации самодельного плазмотрона источника питания важно обращать внимание на силу тока, которую такой источник сможет вырабатывать.

Чаще всего для этого выбирают инвертор, обеспечивающий высокую стабильность процессу плазменной резки и позволяющий более экономно расходовать электроэнергию. Отличаясь от сварочного трансформатора компактными габаритами и легким весом, инвертор более удобен в использовании.

Единственным минусом применения инверторных плазморезов является трудность раскроя с их помощью слишком толстых заготовок. При сборке самодельного аппарата для выполнения плазменной резки можно использовать готовые схемы, которые несложно найти в интернете. В Сети, кроме того, есть видео по изготовлению плазмореза своими руками. Используя при сборке такого устройства готовую схему, очень важно строго ее придерживаться, а также обращать особенное внимание на соответствие конструктивных элементов друг другу.

Первое, что необходимо найти для изготовления самодельного плазмореза, — это источник питания, в котором будет формироваться электрический ток с требуемыми характеристиками. Чаще всего в этом качестве используются инверторные сварочные аппараты , что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам такое оборудование обеспечивает высокую стабильность формируемого напряжения, что положительно сказывается на качестве выполнения резки.

Работать с инверторами значительно удобнее, что объясняется не только их компактными габаритами и незначительным весом, но и простотой настройки и эксплуатации.

В отдельных случаях источником питания для плазмореза может служить сварочный трансформатор, но его использование чревато значительным потреблением электроэнергии. Следует также учитывать и то, что любой сварочный трансформатор отличается большими габаритами и значительной массой.

Основным элементом аппарата, предназначенного для раскроя металла при помощи струи плазмы, является плазменный резак. Именно данный элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения. Для формирования воздушного потока, который будет преобразовываться в высокотемпературную струю плазмы, в конструкции плазмореза используется специальный компрессор.

Именно данный элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения. Для формирования воздушного потока, который будет преобразовываться в высокотемпературную струю плазмы, в конструкции плазмореза используется специальный компрессор.

Электрический ток от инвертора и воздушный поток от компрессора подаются к плазменному резаку при помощи кабель-шлангового пакета. Центральным рабочим элементом плазмореза является плазмотрон, конструкция которого состоит из следующих элементов:. Первое, что необходимо сделать перед изготовлением плазмотрона, — это подобрать для него соответствующий электрод. Наиболее распространенными материалами, из которых делают электроды для выполнения плазменной резки, являются бериллий, торий, цирконий и гафний.

На поверхности данных материалов при нагревании формируются тугоплавкие оксидные пленки, которые препятствуют активному разрушению электродов.

Некоторые из вышеперечисленных материалов при нагревании могут выделять опасные для здоровья человека соединения, что следует обязательно учитывать, выбирая тип электрода. Так, при использовании бериллия формируются радиоактивные оксиды, а испарения тория при их соединении с кислородом образуют опасные токсичные вещества.

Так, при использовании бериллия формируются радиоактивные оксиды, а испарения тория при их соединении с кислородом образуют опасные токсичные вещества.

Совершенно безопасным материалом, из которого делают электроды для плазмотрона, является гафний. За формирование струи плазмы, благодаря которой и выполняется резка, отвечает сопло. Его изготовлению следует уделить серьезное внимание, так как от характеристик данного элемента зависит качество рабочего потока.

Как уже говорилось выше, в конструкции плазмореза обязательно присутствует компрессор, формирующий и подающий к соплу воздушный поток. Последний необходим не только для формирования струи высокотемпературной плазмы, но и для охлаждения элементов аппарата. Использование сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, формирующего рабочий ток силой А, позволяет эффективно разрезать металлические детали, толщина которых не превышает 50 мм.

Для того чтобы приготовить аппарат для плазменной резки к работе, необходимо соединить плазмотрон с инвертором и воздушным компрессором. Для решения такой задачи используется кабель-шланговый пакет, который применяют следующим образом.

Для решения такой задачи используется кабель-шланговый пакет, который применяют следующим образом.

Чтобы сделать плазморез, используя для его изготовления инвертор, необходимо разобраться в том, как такой аппарат работает. После включения инвертора электрический ток от него начинает поступать на электрод, что приводит к зажиганию электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет порядка — градусов. После зажигания дуги в камеру сопла подается сжатый воздух, который проходит строго через электрический разряд.

Электрическая дуга нагревает и ионизирует проходящий через нее воздушный поток. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток. При помощи сопла плазмореза из токопроводящего воздушного потока формируется уже струя плазмы, температура которой активно повышается и может доходить до 25—30 тысяч градусов.

Скорость плазменного потока, за счет которого и осуществляется резка деталей из металла, на выходе из сопла составляет порядка 2—3 метров в секунду. В тот момент, когда струя плазмы соприкасается с поверхностью металлической детали, электрический ток от электрода начинает поступать по ней, а первоначальная дуга гаснет. Новая дуга, которая горит между электродом и обрабатываемой деталью, называется режущей. Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует плазменный поток.

В тот момент, когда струя плазмы соприкасается с поверхностью металлической детали, электрический ток от электрода начинает поступать по ней, а первоначальная дуга гаснет. Новая дуга, которая горит между электродом и обрабатываемой деталью, называется режущей. Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует плазменный поток.

Именно поэтому очень важно сделать так, чтобы пятно воздействия плазмы находилось строго по центру рабочего электрода. Если пренебречь этим требованием, то можно столкнуться с тем, что будет нарушен воздушно-плазменный поток, а значит, ухудшится качество выполнения реза.

Для того чтобы соблюсти эти важные требования, используют специальный тангенциальный принцип подачи воздуха в сопло. Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. При этом сила тока, поступающего от инверторного аппарата, не должна превышать А.

Выполняя работу на таких режимах, следует учитывать тот факт, что в этом случае увеличится расход воздуха, используемого для формирования плазменного потока. Самостоятельно сделать плазморез несложно, если изучить необходимый теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые элементы. При наличии в домашней мастерской такого аппарата, собранного на основе серийного инвертора, может качественно выполняться не только резка, но и плазменная сварка своими руками.

Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео. Общая схема работы плазменной резки. Газовый шланг и обратный кабель для плазменной резки. Схема силовой части нажмите для увеличения. Схема управления плазмореза нажмите для увеличения. Схема осциллятора нажмите для увеличения. Принцип работы плазмореза. Форма и размер плазменной струи зависит от диаметра сопла. Сменные насадки для плазмотрона. Строение сопла плазменной горелки.

Выбор газа для плазменной резки металла. Параметры плазменной резки различных металлов нажмите для увеличения. Оценка статьи:. Похожие публикации. Комментарии пользователей. Альберт 13 Дек Ответить. Добавить комментарий Отменить ответ.

Параметры плазменной резки различных металлов нажмите для увеличения. Оценка статьи:. Похожие публикации. Комментарии пользователей. Альберт 13 Дек Ответить. Добавить комментарий Отменить ответ.

Режем металл плазменной технологией. Устройство плазменного резака

Потолочный плинтус клеится в месте соединения стен и потолка и выполняет Почему потеют пластиковые окна? Стоит ли говорить о том, что пластиковые окна имеют массу достоинств. Выглядят они Укладка виниловой плитки — шаг за шагом Виниловая плитка пользуется сегодня невероятной популярностью.

Как устроен плазморез, принцип работы аппарата. Преимущества и Плазменный резак считается главным элементом плазмореза. Его основными.

Статьи по теме

Назначение осциллятора — зажечь и стабилизировать сварочную дугу вне зависимости от условий сварки. Причем этот прибор одинаково эффективен на сварочных аппаратах как постоянного, так и переменного тока. Принцип действия основан на искровой генерации затухающих колебаний. Схема осциллятора достаточно сложна с точки зрения техники настройки. Однако работает она по простым законам физики. Основа прибора — повышающий трансформатор, работающий на стандартно низкой частоте. Со вторичной обмотки снимается напряжение порядка вольт. Далее вступает в работу колебательный контур, формирующий ток высокой частоты. Внутренние обмотки переходят в режим высокочастотного трансформатора. Частота преобразования кГц, при этом напряжение поднимается до вольт.

Схема осциллятора достаточно сложна с точки зрения техники настройки. Однако работает она по простым законам физики. Основа прибора — повышающий трансформатор, работающий на стандартно низкой частоте. Со вторичной обмотки снимается напряжение порядка вольт. Далее вступает в работу колебательный контур, формирующий ток высокой частоты. Внутренние обмотки переходят в режим высокочастотного трансформатора. Частота преобразования кГц, при этом напряжение поднимается до вольт.

Как работает и действует плазменный резак

Для эффективной обработки ряда металлов часто используется плазменная резка, принцип работы которой заключается в применении плазменной дуги. Интересующий нас процесс резки плазменной дугой в мировой практике «скрывается» под аббревиатурой PAC. Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической. Последнюю сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы.

Что такое плазморез, как работает он?

Плазменная резка металла принцип работы

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха плазмы , который разрезает заготовку. Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока. Плазморез создаёт в плазмотроне плазму ионизированный воздух, разогретый до высокой температуры и сварочную дугу, которые осуществляют раскрой материала. Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков.

Аппарат плазменной сварки

Плазменная резка является наиболее современной технологией, причем обрабатываться могут не только металлы, но и иные материалы, в том числе, и не проводящие электрический ток. О принципе работы резаков этого типа, их устройстве и многом другом, что будет полезно знать начинающему сварщику, мы и поговорим. Что представляет собой плазма? Он под высоким давлением, струей, подается к обрабатываемой детали. По сути, данная резка — это наложение объединение, сочетание двух дуг; одна из них — газовая, другая — электрическая. На практике применяются 2 методики раскроя материалов, в зависимости от того, что обрабатывается — металл или диэлектрик. Исходя из этого, плазморезы имеют небольшое отличие в конструктивном исполнении горелки.

По сути, данная резка — это наложение объединение, сочетание двух дуг; одна из них — газовая, другая — электрическая. На практике применяются 2 методики раскроя материалов, в зависимости от того, что обрабатывается — металл или диэлектрик. Исходя из этого, плазморезы имеют небольшое отличие в конструктивном исполнении горелки.

Как устроен плазморез, принцип работы аппарата. Преимущества и Плазменный резак считается главным элементом плазмореза. Его основными.

Принцип работы плазменной резки

Скорее всего в вашем браузере отключён JavaScript. For the best experience on our site, be sure to turn on Javascript in your browser. Сравнение с аналогами от эксперта! У Вас заявка или запрос КП?

Плазменная резка – принцип работы плазмотрона

ВИДЕО ПО ТЕМЕ: ✅Аппарат плазменной резки // Плазморез // Чем резать металл

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т..jpg) Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы — дерево, камень и пластик. Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак.

Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы — дерево, камень и пластик. Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак.

Плазменные резаки в настоящее время зарекомендовали себя лучше, чем газовые аналоги.

Технология и преимущества плазменной резки металла: что это такое?

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы — пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки. Источник питания для плазмореза подает на плазмотрон определенную силу тока.

Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки. Источник питания для плазмореза подает на плазмотрон определенную силу тока.

Плазменная резка — это современный метод теплового разделения металлических заготовок. Метод основан на использовании энергии ионизированного газа и отличается исключительно высокой температурой струи до 30 тысяч градусов , позволяющей быстро и точно резать самые тугоплавкие сплавы и металлы. Газоплазменная резка используется как на больших стационарных станках, так и в ручных установках ограниченной мощности. Под таким воздействием атомы газа теряют электроны со своих орбит, превращаясь в положительно заряженные ионы.

Плазменный аппарат: виды, принцип работы

Плазменный аппарат – специализированное устройство для воздушно-плазменной разделительной резки сталей разных марок. В зависимости от разновидности оборудования с его помощью можно резать заготовки толщиной до 100 мм. Пользуется особым спросом при раскрое нелегированных и низколегированных металлов благодаря большой скорости реза и минимальной зоне термического влияния.

Составляющие аппарата для резки плазменной струей

Конструктивно устройство для раскроя металлопроката плазменной дугой состоит из таких компонентов:

- Источник питания – основное оборудование, необходимое для подачи рабочего напряжения и тока для пилотной и режущей дуги. В зависимости от разновидности устройства его напряжение (без нагрузки) может находиться в диапазоне от 240 до 400 В.

Фото 1. Источник питания

- Плазмотрон (он же ручной плазменный резак) – специализированный прибор, который предназначен для выработки плазмы и создания плазменной дуги.

В его конструкцию также включены основные расходные элементы – сопло и катод. Их срок службы зависит рабочих параметров процесса резания, количества поджигов дуги, времени ее действия, интенсивности охлаждения и т.д.

В его конструкцию также включены основные расходные элементы – сопло и катод. Их срок службы зависит рабочих параметров процесса резания, количества поджигов дуги, времени ее действия, интенсивности охлаждения и т.д.

Рисунок 2. Внешний вид ручного плазменного резака

- Кабель-шланговый пакет – служит для подачи плазменного газа, напряжения, тока и охлаждающего вещества (при его наличии в конструкции аппарата) к плазмотрону.

Рисунок 3. Внешний вид кабель-шлангового пакета

Также к аппарату требуется подвести плазмообразующий газ от баллона или магистрального трубопровода. Для резания применяются активные и неактивные газы (сжатый воздух, азот, аргоноводородная, азотоводородная смесь и т.д.). Оптимальная разновидность газа выбирается в зависимости от разрезаемого металла. В бытовых условиях часто используют компрессор для выработки сжатого воздуха.

Сфера применения

В современном мире плазменная технология занимает одну из лидирующих позиций в области разделительной резки плавлением. Аппараты широко применяют практически во всех отраслях промышленности – строительная, нефтегазовая, металлургия, тяжелое машиностроение, металлообработка и изготовление металлоконструкций и т.д.

Аппараты широко применяют практически во всех отраслях промышленности – строительная, нефтегазовая, металлургия, тяжелое машиностроение, металлообработка и изготовление металлоконструкций и т.д.

Особым спросом ручные плазменные резаки пользуются на металлургических заводах. В строительстве обычно применяются инверторные аппараты, которые благодаря малому весу и габаритам легко перемещать в пределах строительной площадки и поднимать на высоту.

Фото 4. Плазменная резка в заводских условиях

В авиа, автомобиле и судостроительных отраслях чаще применяются установки с ЧПУ, которые вырезают заготовки заданных размеров и конфигурации в автоматическом режиме.

Виды плазменных аппаратов

Оборудование для плазменной резки ручным способом производится нескольких типов:

- Инверторные аппараты – модели, которые отличаются небольшими размерами и малым весом. Предназначены в основном для раскроя металла небольших толщин – как правило, не более 20 мм.

Продолжительность включения (время непрерывной работы без перегрева) составляет до 60 % (т.е. из 10-минутного рабочего цикла они могут работать только 6 минут, а 4 минуты нужно для охлаждения). Однако они характеризуются повышенной энергоэффективностью и высоким КПД, удобны при выполнении работ на высоте и в полевых условиях.

Продолжительность включения (время непрерывной работы без перегрева) составляет до 60 % (т.е. из 10-минутного рабочего цикла они могут работать только 6 минут, а 4 минуты нужно для охлаждения). Однако они характеризуются повышенной энергоэффективностью и высоким КПД, удобны при выполнении работ на высоте и в полевых условиях.

Фото 5. Внешний вид инвертора

- Трансформаторные аппараты – характеризуются большой мощностью, что позволяет резать листовой металл толщиной до 100 мм. Повышенная продолжительность включения (80-100 %) позволяет непрерывно эксплуатировать оборудование даже на протяжении нескольких рабочих смен. К недостаткам можно отнести большие габариты и вес, поэтому они относятся к классу стационарного оборудования.

Фото 6. Аппарат трансформаторного типа

Также плазменные резаки для разделительной резки металлов классифицируют по разновидности поджига дуги:

- Косвенного действия – поджиг дуги осуществляется между соплом (выступает в качестве анода) и электродом (играет роль катода), разрезаемая заготовка в процессе зажигания дуги не участвует.

Обычно применяется для резания неэлектропроводных материалов.

Обычно применяется для резания неэлектропроводных материалов. - Прямого действия – здесь в качестве катода выступает электрод плазмотрона, а роль анода играет разрезаемый металлопрокат, между которыми и возбуждается плазменная дуга. Используется для раскроя всех электропроводных материалов.

Рисунок 7. Дуга прямого и косвенного действия

Как работает плазменное устройство?

Ручные плазменные аппараты используются для раскроя всех электропроводных материалов – конструкционные металлы, стали с различным содержанием легирующих элементов, медные, алюминиевые сплавы и т.д. Наиболее эффективны при работе с материалами относительно небольшой толщины (до 40 мм), поскольку процесс отличается высокой скоростью резания и минимальным выделением тепловой энергии, что позволяет исключить деформацию вырезаемых заготовок.

Традиционная плазменная резка представляет собой процесс разделительного резания методом плавления, при котором дуга образуется между тугоплавким электродом и разрезаемым металлом и обжимается при прохождении через сопло. Плазмообразующий газ в дуге частично дисоциируется и ионизируется, поэтому обладает электропроводностью. За счет повышенной плотности и температуре плазма расширяется в объеме и с большой скоростью движется к металлической заготовке.

Плазмообразующий газ в дуге частично дисоциируется и ионизируется, поэтому обладает электропроводностью. За счет повышенной плотности и температуре плазма расширяется в объеме и с большой скоростью движется к металлической заготовке.

Рисунок 8. Принцип раскроя плазменной струей

Сам процесс начинается с розжига дежурной дуги между катодом и соплом за счет подачи высокого напряжения к плазменному резаку для резки металлов. Она способствует частичной ионизации, подготавливая пространство между плазмотроном и заготовкой. При ее контакте с металлом (анодом) автоматически повышается мощность и образуется режущая дуга.

Тепловая энергия дуги и плазменного газа вызывает плавление и частичное испарение разрезаемого материала. Далее расплавленный металл выдувается из зоны реза высокоскоростным потоком плазмы. При этом энергия, необходимая для плавления материала вырабатывается только за счет электричества.

Оборудование для плазменной резки металла

Кроме основных составляющих, для полноценной и эффективной работы оборудования также требуется наличие таких элементов и материалов:

- Система циркуляции охладителя – необходимость эффективного охлаждения плазмотрона обусловлена повышенными тепловыми нагрузками, возникающими в процессе плазменного раскроя.

Резаки, которые работают с током 100 А и более, обычно оборудуют системой водяного охлаждения. Для бытовых и полупрофессиональных устройств достаточно воздушного охлаждения.

Резаки, которые работают с током 100 А и более, обычно оборудуют системой водяного охлаждения. Для бытовых и полупрофессиональных устройств достаточно воздушного охлаждения. - Рабочий стол – является стабильной основой для размещения разрезаемого металлопроката. Его габариты подбираются с учетом размеров листов, которые чаще всего будут резаться.

- Система вытяжки – служит для удаления вредных выделений, которые наблюдаются при резании металла.

- Плазменный газ – выбирается в зависимости от разновидности разрезаемого материала.

Преимущества и недостатки резки плазмой

Технология плазменного раскроя имеет много разных преимуществ перед другими способами резки плавлением:

- Быстрый прожиг материала и большая скорость резания – при работе с тонколистовым металлом практически в 10 раз выше, чем при воздушно-кислородной резке аналогичных заготовок.

- Минимальная деформация заготовок, вырезаемых из тонколистового металла – обеспечивается благодаря высокой скорости реза и минимальной зоне термического влияния.

- Максимальная точность – достигается за счет минимальной ширины реза и возможности использования разных приспособлений, позволяющих автоматизировать процесс и получить деталь с предельно точными размерами и формой.

- Универсальность – с помощью аппарата можно выполнять как прямолинейный, так и фигурный раскрой практически любых материалов, проводящих электрический ток.

- Предельно высокое качество реза – процесс вырезания заготовок струей плазмы характеризуется минимальным количеством шлака и окалины, поэтому кромки металлических деталей обычно не требуют дополнительной обработки перед сварочными работами.

- Возможность резки таких материалов, как чугун, титан, а также другие цветные металлы и их сплавы.

Фото 9. Резание тонколистового металлопроката

К недостаткам можно отнести только удорожание себестоимости процесса при разделительном резании металлов большой толщины – свыше 60 мм. Также при работе ручными аппаратами следует учитывать, что качество и стабильность резки будет напрямую зависеть от правильности выбора рабочих параметров – силы тока, зазора между соплом и заготовкой, вида используемого газа.

Резка плазменной струей – примеры

Ручными аппаратами для плазменной резки можно вырезать заготовки разных форм и размеров. Сегодня выпускаются разнообразные приспособления и шаблоны для облегчения работы и получения деталей определенных конфигураций и размеров.

Возможности ручных резаков с применением дополнительных устройств:

- Вырезание круглых деталей максимально точной формы.

Фото 10. Использование шаблона для получения круглых деталей разных диаметров

- Резание листа под заданным углом.

Фото 11. Шаблон для резания заготовки с одновременным скосом кромки

- Вырезание деталей с отличными от 90° углами.

Фото 12. Магнитная направляющая для поддержания заданного угла реза

- Высокоточный прямолинейный рез.

Фото 13. Направляющая для высокоточной прямолинейной резки

- Ведение резака с постоянным зазором между соплом и металлом для максимально качественного реза.

Фото 14. Использование роликов для соблюдения постоянного зазора

Как вырезать заготовку круглой формы?

Чтобы вырезать круглую деталь или отверстие в листовом прокате ручным плазменным резаком, важно обеспечить точный контроль движения. При этом качество реза будет тем ниже, чем меньше диаметр заготовки. Минимальным соотношением диаметра окружности к толщине металлопроката, в котором она вырезается, является 1,5, но качество реза здесь будет довольно низким.

Фото 15. Вырезание круглой детали с помощью специального шаблона

Достичь высокого качества поможет следующее:

- Использование специального шаблона для вырезания круглых деталей и поддержание постоянного зазора между соплом и заготовкой.

- Снижение скорости резания – это позволяет минимизировать деформацию дуги и существенно снизить величину скоса кромки.

- Прожиг металла под точным углом 90°.

- Старт резания с центра окружности в том случае, если нужно вырезать отверстие в детали.

- Продолжение движения по выполненному резу без выведения резака при завершении резки.

Стоит ли доверять отечественному производителю?

Оборудование для ручной плазменной резки выпускают разные компании. Однако на отечественном рынке лидирующие позиции занимают аппараты марки ПУРМ. Они разработаны и изготовлены с учетом суровых российских условий эксплуатации, эффективно работают во всех регионах РФ – даже в условиях крайнего севера.

Фото 16. Разные виды аппаратов марки ПУРМ

Оборудование этого производителя заслужило доверие потребителей благодаря надежности, высокой производительности, энергоэффективности и возможности интенсивной эксплуатации в любых производственных условиях. Весомым преимуществом является невысокая цена по сравнению с аналогичными аппаратами зарубежных брендов.

Принцип работы плазмореза, для чего он нужен и как работает

Плазменная резка – новая великолепная технология, позволяющая разрезать металлы солидной толщины и любой природы, даже самой капризной. В качестве режущего предмета выступает не нож, а плотная струя плазмы, которая позволяет формировать идеально точный рисунок реза в единицу заданного времени.

В качестве режущего предмета выступает не нож, а плотная струя плазмы, которая позволяет формировать идеально точный рисунок реза в единицу заданного времени.

Этот способ работы с металлом содержит множество достоинств, которые мы разберем ниже. А сейчас начнем с физики – нужно разобраться с сутью процесса.

Виды и принцип плазменных резаков

В основном выбор зависит от сферы использования – какие металлы предстоит разрезать, ширина заготовок, требования к срезу, теплопроводность материала и прочие параметры. Разновидности:

- Инструменты, которые работают в среде инертных газов, – они являются восстановителями.

- Дополняются окислительными парами и насыщены кислородом.

- Технологии, работающие на основании смесей.

- Работа происходит в среде газожидкостных веществ.

- Водная или магнитная стабилизация – редко используется.

Из вышеперечисленных приборов самой распространенной основой являются инертные газы, например, аргон, водород, азот, гелий. В зависимости от толщины металла используют аппараты на инверторе или трансформаторе. Также они различаются по наличию контакта между резаком и заготовкой или по бесконтактному способу.

В зависимости от толщины металла используют аппараты на инверторе или трансформаторе. Также они различаются по наличию контакта между резаком и заготовкой или по бесконтактному способу.

Исходя из мощности и предназначения, есть бытовые устройства и промышленные. Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

Недостатки аппарата

Устройство плазмореза имеет свои особенности, поэтому аппарат имеет ряд негативных особенностей. Недостатком плазморезов считается высокая стоимость аппарата, сложная настройка и относительно невысокая толщина разрезаемого материала (до 22 см), в сравнении с кислородными резаками (до 50 см).

Ручной плазморез находит свое применение в небольших мастерских по производству сложных и нестандартных деталей. Особенностью работы ручного плазмореза, является высокая зависимость качества реза от квалификации резчика.

По той причине, что оператор плазменной резки держит плазмотрон на весу, производительность процесса резания металла невысокая. Для большего соответствия требуемым геометрическим характеристикам, для ведения рабочего органа плазмореза применяется специальный упор. Этот упор фиксирует сопло к поверхности заготовки на определенном расстоянии, что облегчает процесс резки.

Для большего соответствия требуемым геометрическим характеристикам, для ведения рабочего органа плазмореза применяется специальный упор. Этот упор фиксирует сопло к поверхности заготовки на определенном расстоянии, что облегчает процесс резки.

Стоимость ручного плазмореза находится в прямой зависимости от его функциональных характеристик: максимального напряжения и толщины обрабатываемого материала.

Устройство плазменной резки

Уже в названии понятно, что главный элемент, оказывающий воздействие, – это плазма, которая состоит из ионизированного газа под давлением с высокой электропроводностью. Чем выше температура, тем сильнее проводимость, а значит, и скорость процедуры. Конструктивно прибор состоит из нескольких частей, как показано на схеме:

Источник электропитания

Энергию может подавать трансформатор или инвертор. Первый очень надежный, фактически нечувствительный к перепадам тока, а также может применяться по отношению к толстым металлическим брускам до 80 мм. К минусам можно отнести увеличенный вес и большую стоимость, не очень высокий КПД, поэтому прибор сложно назвать экономным. Обычно применяется на производстве при необходимости металлообработки крупных заготовок.

К минусам можно отнести увеличенный вес и большую стоимость, не очень высокий КПД, поэтому прибор сложно назвать экономным. Обычно применяется на производстве при необходимости металлообработки крупных заготовок.

Инвертор имеет лишь один относительный минус – им нельзя резать материал более 40 мм в ширину. Зато есть масса плюсов:

- стабильное горение электродуги;

- высокая эффективность, на 30% больше экономии;

- легкость;

- компактность и мобильность.

Что такое плазменный резак или плазмотрон

Это основной узел, инструмент, с помощью которого через сопло подается плазма. От диаметра и длины отверстия зависит поток и, как результат, качество среза. Внутри находится электрод, он изготавливается из редких материалов с очень высокой прочностью и температурой плавления – бериллий, гафний или цирконий. Они при нагреве создают тугоплавкий оксид, который защищает целостность режущей кромки. Также есть охладитель с подачей воздуха и колпачок. Подробнее на схеме:

Подробнее на схеме:

Компрессор

От этого элемента зависит то, как работает плазменный резак, – равномерно или с перебоями. В компрессионном устройстве содержится воздух, который подается в определенном объеме тангенциальной или вихревой струей. Если это не будет сделано, возможен нестабильный розжиг дуги, образование двух электродуг одновременно или полный выход плазмотрона из строя.

Характерные особенности процесса резки

Ручная плазменная резка, при которой используется ручной плазменный аппарат, можно отнести к термической обработке, при которой материал плавится.

В данном конкретном случае основным режущим инструментом является поток низкотемпературной плазмы под большим давлением, которая образуется за счет некоторых специфических процессов.

Используемое для работы плазменное оборудование обязательно имеет специальный электрод, который при помощи сопла и рабочего металла создает электрическую дугу, внешняя температура которой в некоторых отдельных случаях достигает нескольких тысяч градусов по Цельсию.

В определенный момент в сопло начинает подаваться под большим давлением специальный газ, что способствует тому, что рабочая температура многократно повышается, а это, в свою очередь, приводит к ионизации газа и, соответственно, преобразование его в плазму, которую называют низкотемпературной.

Следует отметить и то, что ионизация имеет свойство при нагреве от дуги возрастать, а это делает температуру газового потока еще большей. Сам рабочий поток ярко светится и становится электропроводным.

ВАЖНО ЗНАТЬ: Как сделать лазерный резак по металлу своими руками?

Аппарат, используемый для обработки металла при помощи плазмы, способен локально разогревать металлическую заготовку и плавить ее непосредственно в необходимом месте реза.

Для того чтобы получить плазму, необходимо в определенных пропорциях смешать определенные виды газов.

За основу берется атмосферный воздух, который смешивается с кислородом, азотом, а также водородом и аргоном. В состав плазмы также входит водяной пар.

В состав плазмы также входит водяной пар.

Для того чтобы при работе сопло не оплавилось под воздействием высоких температур, предусмотрено его специальное охлаждение за счет потока жидкости или газа.

Конечно, использовать в быту аппарат для плазменной резки достаточно проблематично, так как требуются определенные условия его эксплуатации, однако данное оборудование установлено на многих промышленных предприятиях.

Стоит отметить, что цена такого устройства достаточно высокая и для многих домашних мастеров просто не подъемная.

В настоящее время такое оборудование активно используется в самых разных сферах и дает возможность получать не только ровный, но и аккуратный рез.