Принцип работы сварочного аппарата

Устройство сварочного инвертора

Принцип работы сварочного инвертора

В настоящее время стали очень популярны и доступны по цене сварочные аппараты инверторного типа.

Несмотря на свои положительные качества, они, как и любое другое электронное устройство, временами выходит из строя.

Чтобы отремонтировать инвертор сварочного аппарата нужно хотя бы поверхностно знать его устройство и основные функциональные блоки.

В первых двух частях будет рассказано об устройстве сварочного аппарата модели TELWIN Tecnica 144-164. В третьей части будет рассмотрен пример реального ремонта сварочного инвертора модели TELWIN Force 165. Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа.

Дальше будет много букв – наберитесь терпения .

Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Вы спросите: «Чем они похожи? Это ведь абсолютно разные устройства…». Схожесть заключается в принципе преобразования энергии.

Основные этапы преобразования энергии в инверторном сварочном аппарате:

1. Выпрямление переменного напряжения электросети 220V;

2. Преобразование постоянного напряжения в переменное высокой частоты;

3. Понижение высокочастотного напряжения;

4. Выпрямление пониженного высокочастотного напряжения.

Это кратко, так сказать, на пальцах . Такие же преобразования происходят в импульсных блоках питания для ПК.

Спрашивается, а зачем нужны эти пляски с бубном (несколько ступеней преобразования напряжения и тока)? А дело тут вот в чём.

Ранее основным элементом сварочного аппарата являлся мощный силовой трансформатор. Он понижал переменное напряжение электросети и позволял получать от вторичной обмотки огромные токи (десятки – сотни ампер), необходимых для сварки. Как известно, если понизить напряжение на вторичной обмотке трансформатора, то можно во столько же раз увеличить ток, который может отдать нагрузке вторичная обмотка. При этом уменьшается число витков вторичной обмотки, но и растёт диаметр обмоточного провода.

Он понижал переменное напряжение электросети и позволял получать от вторичной обмотки огромные токи (десятки – сотни ампер), необходимых для сварки. Как известно, если понизить напряжение на вторичной обмотке трансформатора, то можно во столько же раз увеличить ток, который может отдать нагрузке вторичная обмотка. При этом уменьшается число витков вторичной обмотки, но и растёт диаметр обмоточного провода.

Из-за своей высокой мощности, трансформаторы, которые работают на частоте 50 Гц (такова частота переменного тока электросети), имеют весьма большие размеры и вес.

Чтобы устранить этот недостаток были разработаны инверторные сварочные аппараты. За счёт увеличения рабочей частоты до 60-80 кГц и более, удалось уменьшить габариты, а, следовательно, и вес трансформатора. За счёт увеличения рабочей частоты преобразования в 4 раза удаётся снизить габариты трансформатора в 2 раза. А это приводит к уменьшению веса сварочного аппарата, а также к экономии меди и других материалов на изготовление трансформатора.

Но где взять эти самые 60-80 кГц, если частота переменного тока электросети всего 50 Гц? Тут на выручку приходит инверторная схема, которая состоит из мощных ключевых транзисторов, которые переключаются с частотой 60-80 кГц. Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами. В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 вольт. Это первая ступень преобразования.

Вот это напряжение и служит источником питания для инверторной схемы. Мощные транзисторы инвертора подключены к понижающему трансформатору. Как уже говорилось, транзисторы переключаются с огромной частотой в 60-80 кГц, а, следовательно, трансформатор работает также на этой частоте. Но, как уже говорилось, для работы на высоких частотах требуются менее громоздкие трансформаторы, ведь частота то уже не 50 Гц, а все 65000 Гц! В результате трансформатор «сжимается» до весьма малых размеров, а мощность его такая же, как и у здоровенного собрата, который работает на частоте 50 Гц. Думаю, идея понятна.

Думаю, идея понятна.

Вся эта петрушка с преобразованием привела к тому, что в схемотехнике сварочного аппарата появляется куча всяких дополнительных элементов, служащих для того, чтобы аппарат стабильно работал. Но, хватить теории, перейдём к “мясу”, а точнее к реальному железу и тому, как оно устроено.

Устройство сварочного аппарата инверторного типа.

Часть 1. Силовой блок.Разбираться в устройстве сварочного инвертора желательно по схеме конкретного аппарата. К сожалению, схемы на TELWIN Force 165 я не нашёл, поэтому нагло позаимствуем схему из руководства по ремонту другого аппарата – TELWIN Tecnica 144-164. Фотографии аппарата и его начинки будут от TELWIN Force 165, так как именно он оказался в моём распоряжении. Исходя из анализа схемотехники и элементной базы, особых отличий между этими моделями практически нет, если не учитывать мелочи.

Внешний вид платы сварки TELWIN Force 165 с указанием расположения некоторых элементов схемы.

Принципиальная схема сварочного аппарата инверторного типа TELWIN Tecnica 144-164 состоит из двух основных частей: силовой и управляющей.

Сначала разберёмся в схемотехнике силовой части. Вот схема. Картинка кликабельна (нажмите для увеличения – откроется в новом окне).

Сетевой выпрямитель.

Как уже говорилось, сначала переменный ток электросети 220V выпрямляется мощным диодным мостом и фильтруется электролитическими конденсаторами. Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя. Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Следует знать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста. Таким образом, если после диодного моста мы получим 220V пульсирующего напряжения, то на конденсаторах будет уже 310V постоянного напряжения (220V * 1,41 = 310,2V). Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

На печатной плате сварочного аппарата TELWIN Force 165 элементы сетевого выпрямителя занимают довольно большую площадь (см. фото выше). Выпрямительный диодный мост установлен на охлаждающий радиатор. Через диодную сборку протекают большие токи и диоды, естественно, нагреваются. Для защиты диодного моста на радиаторе установлен термопредохранитель, который размыкается при превышении температуры радиатора выше 90С 0 . Это элемент защиты.

В выпрямителе применяются диодные сборки (диодный мост) типа GBPC3508 или аналогичный. Сборка GBPC3508 рассчитана на прямой ток (I) – 35А, обратное напряжение (VR) – 800V.

После диодного моста установлены два электролитических конденсатора (здоровенькие бочонки) ёмкостью 680 микрофарад каждый и рабочим напряжением 400V. Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Помеховый фильтр.

Для того чтобы высокочастотные помехи, которые возникают из-за работы мощного инвертора, не попадали в электросеть, перед выпрямителем устанавливается фильтр ЭМС – электромагнитной совместимости. На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility). Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

Инвертор.

Схема инвертора собрана по схеме так называемого “косого моста”. В нём используется два мощных ключевых транзистора. В сварочном инверторе ключевыми транзисторами могут быть как IGBT-транзисторы, так и MOSFET. Например, в моделях Telwin Tecnica 141-161 и 144-164 используются IGBT-транзисторы (HGTG20N60A4, HGTG30N60A4), а в модели Telwin Force 165 применены высоковольтные MOSFET-транзисторы (FCA47N60F). Оба ключевых транзистора устанавливаются на радиатор для отвода тепла. Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Оба ключевых транзистора устанавливаются на радиатор для отвода тепла. Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Снова взглянем на принципиальную схему и найдём на ней элементы инвертора.

Постоянное напряжение коммутируется транзисторами Q5 и Q8 через обмотку импульсного трансформатора T3 с частотой гораздо большей, чем частота электросети. Частота переключений может составлять несколько десятков килогерц! По сути, создаётся переменный ток, как и в электросети, но только он имеет частоту в несколько десятков килогерц и прямоугольную форму.

Для защиты транзисторов от опасных выбросов напряжения используются демпфирующие RC-цепи R46C25, R63C30.

Для понижения напряжения используется высокочастотный трансформатор T3. С помощью транзисторов Q5, Q8 через первичную обмотку трансформатора T3 (обмотка 1-2) коммутируется напряжение, которое поступает от сетевого выпрямителя (DC+, DC-). Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

За счёт коммутирующих транзисторов постоянное напряжение преобразуется в переменное. Как известно, трансформаторы постоянный ток не преобразуют. Со вторичной обмотки трансформатора T3 (обмотка 5-6) снимается уже намного меньшее напряжение (около 60-70 вольт), но максимальный ток может достигать 120 – 130 ампер! В этом и заключается основная роль трансформатора T3. Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Размеры этого самого трансформатора невелики.

Его вторичная обмотка выполнена несколькими витками ленточного медного провода в изоляции. Сечение провода внушительное, да и не мудрено, ток в обмотке может достигать 130 ампер!

Далее со вторичной обмотки импульсного трансформатора переменный ток высокой частоты выпрямляется мощными диодными выпрямителями. С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

Выходной выпрямитель.

Выходной выпрямитель собран на базе мощных сдвоенных диодов с общим катодом (D32, D33, D34). Эти диоды обладают высоким быстродействием, т. е. они могут быстро открываться и также быстро закрываться. Время восстановления trr of your page –>

Типы сварочных аппаратов, принцип работы устройства

Сварка представляет собой способ соединения и разъединения металлов посредством электротока и основывается на образовании дуги между участком обработки — первый электрод, и подводимой к участку рукоятки — второй электрод, соединенный с соответствующим полюсом электротока. Таким способом выполняется соединение частей, разъединение металлов или разрезание их, сверление и проделывание полостей и отверстий, наплавление слоями.

Дуговая сварка широко применяется, ведь благодаря этой технологии появилась возможность делать неразъемное соединение металлических деталей, а прочность шва при этом такая же, как и у массива материала. Это обстоятельство обусловлено непрерывностью образованных структур и молекулярными сцеплениями между деталями.

Электрическая дуга

Температуру в тысячи градусов Цельсия обеспечивает электрическая дуга, по сути являющаяся коротким замыканием между двумя электродами, расположенными достаточно близко друг от друга. Напряжение, которое подается на электроды, увеличивается, пока не будет пробоя воздуха, являющегося изолятором.

Пробой — эмиссия электронов катода. Разогреваемые током электроны выходят и направляются к ионизированным атомам анода. Затем появляется разряд, ионизируется воздух зазора, образовывается плазма, снижается сопротивление воздушной прослойки, ток усиливается, дуга разогревается, и став проводником замыкает цепь. Процесс получил название «розжиг» дуги. Стабилизируется дуга путем установления требуемого расстояния между электродами и поддержанием характеристик энергоснабжения.

Сваривание металлов

Выбор хорошего электрода и способа сварки крайне важен, так как от него зависит, будут ли его механические свойства аналогичны свойствам основного металла.

Сварочная ванна должна быть защищенной от воздействия воздуха для исключения окисления металла. С этой целью в рабочей зоне создается особая среда, что достигается двумя способами:

- Технология MIG-MAG, когда аргон, гелий или CO2 подается из специального баллона.

- Сжигание обмазки электрода и образование при этом защитного шлакового или шлакогазового «купола».

В процессе горения электродные покрытия связывают и выводят из шва кислород. Вдобавок вещества, содержащиеся в них, помогают ионизировать дугу, рафинируют и легируют металл шва.

В плане стабильности электроснабжения сварка — процесс довольно капризный, ведь требуемый температурный режим находится в прямой зависимости от параметров тока. Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

Чем свариваемые детали массивнее, тем более глубоким должно быть плавление, большего диаметра применяется электрод, больше силы и мощности требуется для работы. Определить силу тока оператор зачастую может лишь опытным путем, порой ее регулируют в процессе сварки, а иногда жестко фиксируют. Горение дуги от источника постоянного тока стабильнее, без прерываний.

При потреблении постоянного тока отсутствует полярность, образуется меньшее количество брызг металла, а шов получается качественнее. Сварка с переменным током несколько сложнее, потому что для поддержания дуги рабочий должен иметь серьезные навыки, высокого качества сварки в этом случае добиться сложно. Переменным током рекомендуется варить алюминий и его сплавы.

Разные виды аппаратов для сварки имеют разные технические особенности, свои плюсы и минусы.

Инверторы: минусы и плюсы

Это самые молодые сварочные аппараты, их серийное производство было налажено лишь в 1980-х годах. Выпрямители с транзисторным инвертором. В этих источниках электричество многократно меняет характеристики. Когда ток пропускается через полупроводник, то выпрямляется, а потом специальный фильтр сглаживает его. Постоянный стандартной сетевой частоты 50 Гц преобразуется в переменный опять, но уже с частотой в десятки килогерц.

После частотного инвертирования ток идет на миниатюрный трансформатор, где уменьшается его напряжение и увеличивается сила. Затем свою работу начинает выполнять высокочастотный фильтр и выпрямитель — постоянный ток подается на электроды для образования дуги.

Увеличение частоты тока — главное достижение инвертора. К плюсам относится также:

- Высокий КПД (85—95%).

- Возможность питания от обычной розетки.

- Большой период непрерывной работы.

- Широкий диапазон значений силы тока.

- Плавная регулировка тока и напряжения.

- Режим работы контролируется микропроцессорами и управляющими схемами.

- Защита от перепадов напряжения.

- Качественный сварной шов.

- Возможность соединения материалов, с трудом поддающихся сварке.

- Повышенная электрическая безопасность.

Недостатки инверторов:

- Высокая стоимость.

- Плохая реакция на проникновение пыли в корпус.

- Электроника чувствительна к влаге и холоду, что может привести к появлению конденсата.

- Вероятность появления в основной сети помех.

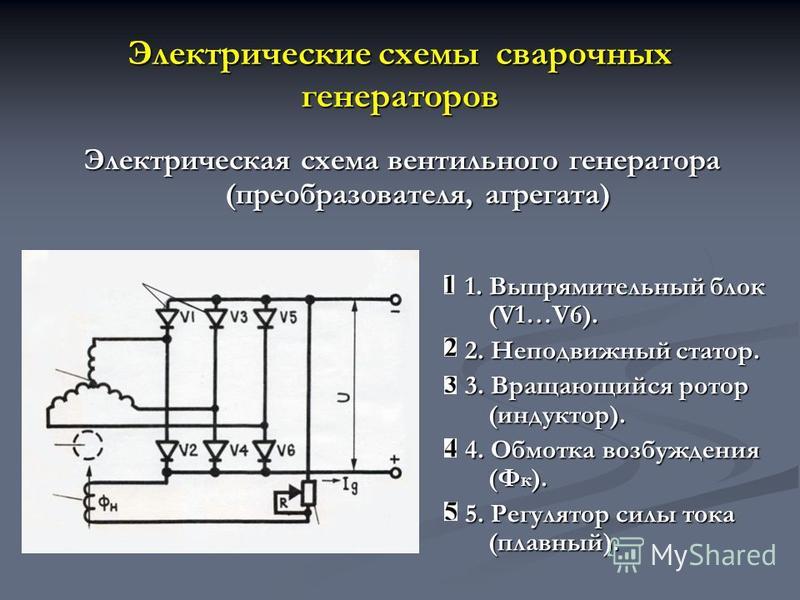

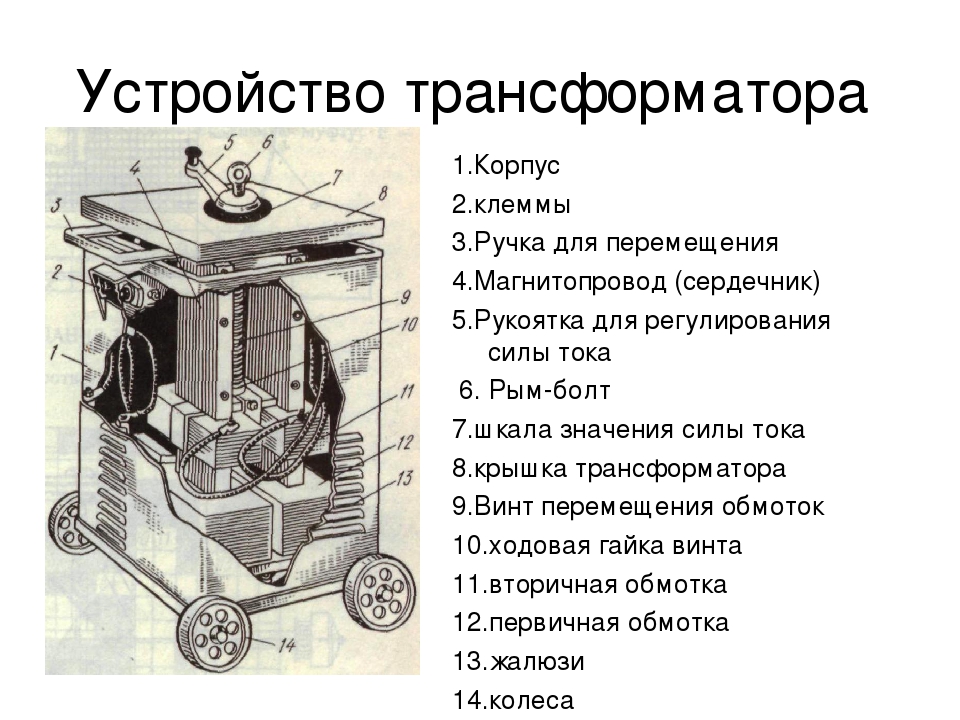

Сварочные трансформаторы

На сегодня это самые распространенные сварочные аппараты, относительно недорогие и простые по конструкции, надежные. Преобразование электроэнергии осуществляется силовым трансформатором стандартной частоты 50 Гц. Ток настраивается механической регулировкой магнитного потока в составном сердечнике. От сети питается первичная обмотка, намагничивается сердечник, и на вторичной обмотке индуцируется переменный ток меньшего напряжения (50—90 В) и большей силы (100—200 А), он формирует дугу. Чем меньше витков на катушках вторичной обмотки, тем меньше напряжение и больше сила тока.

Достоинства:

- Низкая стоимость (в два-три раза дешевле инверторов).

- Простота конструкции.

- Ремонтопригодность.

- Надежность.

Недостатки:

- Большой вес и габариты.

- Из-за переменного тока сложно получить высококачественный шов.

- Трудность удерживания дуги.

- Сравнительно невысокий КПД (не более 80%).

- Невозможность подключения к внутридомовой сети.

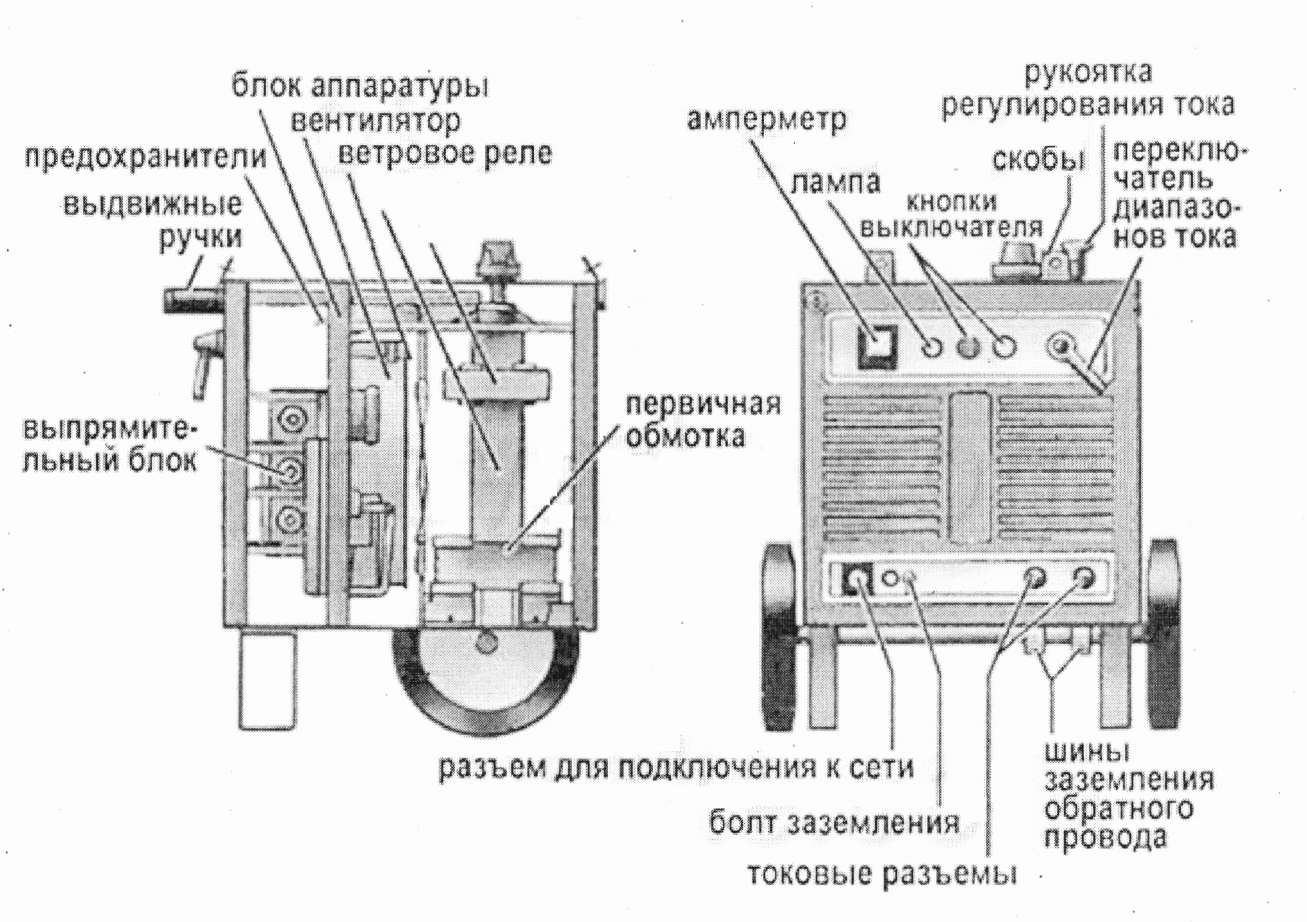

Сварочные выпрямители

Сетевой ток в этих аппаратах не меняет частоты и индуцируется на обмотках с понижением напряжения. После преобразования проходит еще через блок селеновых или кремниевых выпрямителей. На электроды идет постоянный ток. Благодаря этому электрическая дуга очень устойчива, без существенных прерываний и скачков.

В большинстве случаев требуется охлаждение вентиляторами. Часто устройства имеют дополнительные дроссели, позволяющие улучшить характеристики исходящего тока, который сглаживается и фильтруется. В комплекте с выпрямителями может быть защитная, измерительная и пускорегулирующая аппаратура. Тут важна стабильность температуры и тока, поэтому устанавливаются ветровые реле, термостаты, плавкие предохранители, автоматы. Наиболее распространены выпрямители на три фазы.

Достоинства сварочных выпрямителей:

- Высококачественный шов.

- Легкость поддержания дуги.

- Минимальное разбрызгивание материала присадки.

- Большая глубина плавления.

- Меньшие габариты и вес в сравнении с трансформаторами переменного тока.

- Возможность сваривания чугуна, цветных металлов, теплоустойчивой стали.

Недостатки:

- Высокая стоимость.

- Необходимость внимательного наблюдения за состоянием системы охлаждения.

- Отсутствие в большинстве случаев возможности питания от бытовой сети.

- КПД меньше, чем у инвертора.

- Относительно сложная конструкция.

Полуавтоматы: характеристика

Сварочная проволока при помощи специального механизма подается в рабочую зону, где в активном газе расплавляется и направляется в сварочную ванну. Газ вытесняет воздух около сварочной ванны, защищает шов от кислорода. Применяется с этой целью углекислый газ, аргон, гелий, комбинации этих газов. С использованием флюсовой проволоки газ можно не подавать в рабочую зону.

Плюсы:

- Легкость сваривания тонколистовых деталей.

- Качество шва, возможность получения «короткого шва».

- Широкий спектр свариваемых материалов.

- Высокая производительность.

- Большой разброс настроек и регулировок.

Минусы:

- Высокая цена.

- Высокая стоимость расходных материалов.

- Необходимо применения баллонов или подключения к специальной сети.

- Трудность работы на улице, где газовую среду нужно защищать от сдувания.

Выбор модели

Напряжение сети. Бывает одно- или трехфазным. Для непромышленного применения рекомендуется аппарат на 220 В или универсальная машина «220/380». Большинство аппаратов могут выйти из строя или перестать варить из-за перепадов напряжения. В связи с этим инверторы комплектуются защитой от скачков напряжения. У бытовых агрегатов диапазон шире на 10—15%, а профессиональным моделям нужно напряжение 165—270 В.

Напряжение холостого хода. Эта характеристика определяет способность аппарата разжигать электрическую дугу и поддерживать ее горение. Чтобы дуга возбудилась, напряжение должно быть примерно в 1,5—2,5 раза больше напряжения стабильного горения электрической дуги.

Мощность. В паспортах часто указывается максимальная мощность источника питания сварочного аппарата, соответствующая максимальным нагрузкам на сеть. Если единицы измерения кВт, значит, говорится об активной мощности, если кВА — о полной мощности, которая обычно выше из-за поправочного коэффициента.

Реальная мощность определяется силой тока, которую способен выдать аппарат. Этот показатель и определяет толщину свариваемого металла и максимальный диаметр электрода.

Класс защиты. В паспорте должен быть 2-циферный код I. P. Индекс среднестатистических источников питания для сварки — IP21-IP23. Двойка говорит, что внутрь корпуса не проникнут предметы толщиной больше 12 мм. Вторая цифра говорит о защите от влаги — 1 — означает, что капли воды, вертикально падающие на кожух, вреда не нанесут; 3 означает, что даже под углом 60 ° вода в корпус аппарата не проникнет. Но варить под дождем запрещено!

Диапазон температур. Согласно ГОСТ, ручная сварка может осуществляться при температуре -40—40 ° C. Однако не все сварочные аппараты удается пустить в работу при температуре ниже нуля градусов. Чаще всего проблемы появляются с инверторами, в которых при минусовой температуре просто загорается сигнализатор перегрузки, и сварочный аппарат выключается.

Работа от генератора. Эта функция пригождается для работы в полевых условиях. Не все аппараты могут питаться от бытовых генераторов с ДВС.

Многие источники питания облегчают удержание дуги: «Антиприлипание на выключении», «Горячий старт», «Форсирование дуги», «Розжиг на подъёме». Полезно обратить внимание на индикацию параметров, функциональность, широту рабочих регулировок, защиту от перегрузок, качество маркировки, электробезопасность, комплектность, эргономику, ремонтопригодность. Рекомендуется приобрести аппарат с максимумом технических характеристик в паспорте, а паспорт рекомендуется купить на русском языке.

Сварочный инвертор

Один из способов создания неразъемных соединений из металла – это электродуговая сварка. В течение множества лет для выполнения этой операции применяли генераторы трансформаторного типа. Главный их недостаток – габаритно-весовые характеристики. Например, агрегат марки ВД 306 весит порядка 150 кг.

С развитием полупроводникового оборудования и появление таких элементов, как тиристоры привело к созданию устройств, которые обладают всеми характеристиками, как и трансформаторы, но весят в разы меньше, всего несколько килограмм, например, Ресанта САИ 250 весит всего 5 кг, — сварочного инвертора или инверторного сварочного аппарата.

Устройство и основные характеристики инверторов

Инверторные устройства имеют совершенно другую электрическую схему, основанную на использовании полупроводниковых приборов диодов, тиристоров, транзисторов.

Принцип работы инвертора

Как уже отмечалось, инверторы вошли в практику сварных работ не так давно, на исходе ХХ столетия. В основе работы аппаратов этого типа лежит принцип сдвига напряжения. Такое решение позволяет поднять силу и частоту тока. Надо отметить, что устройство инвертора, применяемого для работ – содержит довольно сложную схему, внутри которой реализуются нижеприведенные процессы:

Инверторные сварочные аппараты

- Переменный ток, подаваемый на инвертор, преобразуют в постоянный. Изменение параметров тока происходит в устройстве, который собирают с применением диодного моста.

- Полученный ток передается на инвертор, который играет роль генератора высокочастотных импульсов. В транзисторном блоке, происходит обратное преобразование постоянного тока в переменный. Но получаемый ток, обладает существенно большей частотой, чем тот, который поступает из сети питания.

- Ток высокой частоты поступает на трансформатор. Это устройство снижает напряжение и одновременно повышает силу тока. Так как трансформатор, который используют для работы с токами высокой частоты, имеет небольшие габариты, все это сказывается на габаритно-весовых характеристиках инвертора.

- После прохождения трансформатора, переменный ток, с новыми параметрами поступает на выпрямитель, где он снова трансформируется в постоянный, который и используют для сварки.

Сварка инвертором для начинающих

Надо отметить, что инверторные устройства, в отличие от устройств трансформаторного типа потребляет в два раза меньшее количество энергии. Кроме этого, параметры тока, который поступает из устройства, гарантируют то, что сварочная дуга будет иметь стабильный розжиг и горение во время сварки.

Технические параметры устройств

Сварочные инверторы имеют ряд определенных характеристик, по которым можно судить о его технологических свойствах. К ним относят следующие параметры:

Конструкция сварочного инвертора

- Вид тока, который формируется на выходе из выпрямителя.

- Размер напряжения, которое используется для электроснабжения. Производители выпускают изделия, которые работают от 380 и от 220 в. Первые применяют для профессиональной сварки, вторые для работы в домашних условиях.

- Размер тока, этот параметр оказывает прямое влияние на размер электрода, который будет использоваться для выполнения сварки.

Технические параметры сварочного инвертора

- Мощность агрегата, этот параметр дает информацию о том, ток, какой силы будет формировать сварочную дугу.

- Напряжение на холостом ходу, этот параметр показывает, как быстро будет получена сварочная дуга.

- Диапазон размеров электродов, которые будут использованы для производства сварки.

- Габаритно-весовые характеристики инверторного сварочного аппарата и размер сварочного тока на выходе. Чем ниже последний показатель, тем меньше аппарат, но и соответственно такое устройство обладает меньшими эксплуатационными характеристиками.

Плюсы и минусы инверторной сварки

Инверторные устройства показывают КПД в пределах 85 – 95%, надо сказать, что это высокий показатель среди электронной аппаратуры. Используемая схема позволяет выполнять регулировку уровня сварочного тока от нескольких ампер, до сотен, а то и тысяч.

Например, инвертор марки ММА, он составляет 20 – 220 А. Инверторы могут работать длительное время. Управление источником питания можно выполнять дистанционно. К несомненным преимуществам инверторов можно отнести их малые габаритно-весовые характеристики, позволяющие перемещать устройство на месте выполнения сварки. В конструкции аппаратов использована двойная изоляция, обеспечивающая электрическую безопасность.

Технологические достоинства

Применение инверторов позволяет использовать электроды любой марки, которые работают и с постоянным и переменным током. Устройства этого типа могут быть использованы для сварки с неплавящимся электродом в среде защитного газа. Кроме того, конструкция этого оборудования позволяет легко автоматизировать сварочные процессы.

Сварка может быть выполнена с применением короткой дуги, таким образом, снижаются энергопотери и повышается качество сварного шва, в частности, на поверхности свариваемых деталей практически не образуются брызги от выполнения сварки. Кстати, применение инверторов позволяет получать швы в любой пространственной конфигурации.

В управлении современными сварочными инверторами применяют микропроцессоры, и это обеспечивает стабильную связь между напряжением, током.

Минусы, которым обладают инверторы

Инверторы ремонтировать несколько сложнее, чем традиционные трансформаторные агрегаты. Если из строя выйдут некоторые элементы управления, размещенные на плате, то ремонт может встать примерно в треть от стоимости нового сварочного инвертора.

Инверторы, в отличие от оборудованиях других типов, очень боится пыли. То есть такие аппараты должны чаще обслуживаться. Работа инверторным сварочным аппаратом ограничена и низкими температурами. Кроме того, существуют некоторые ограничения на хранение инвертора при минусовых температурах. Это чревато образованием конденсата, который может привести к короткому замыканию на плате.

Как выбрать сварочный аппарат для дома и дачи на 220 В

При подборе сварочного оборудования потребитель должен определиться для решения, каких задач он будет необходим.

Если он будет использоваться для ремонта кузовных деталей, то у него должны быть одни параметры, а если для работы по изготовлению металлоконструкций то другими. Но в любом случае, устройства должны отвечать ряду требований, в частности, в домашнем аппарате должны быть реализованы такие функции, как горячий старт, антизалипание и некоторые другие. Именно этим инверторы отличаются от традиционных аппаратов.

В конструкции аппарата этого типа должен быть установлен вентилятор. Кроме того, схема должны быть защищена от скачков напряжения в питающей сети. В принципе устройство, обладающее такими параметрами, могут работать и в условиях домашней мастерской, и в условиях промышленного производства.

Какой сварочный аппарат лучше

Выбор аппарата – это по большей части дело сугубо индивидуальное. И каждый выбирает аппарат по своим потребностям, но, можно сказать, что устройства с диапазоном сварочного тока в пределах 200 – 250 А, позволяет выполнять самые сложны работы и обрабатывать детали разной толщины.

Классификация инверторов

Сварочные инверторы можно классифицировать по размеру сварочного тока. Производители выпускают три типа устройств:

- 100-160 А – маломощные;

- 160-200 А — средние;

- 200-250 А — мощные.

Существует зависимость, между размером силы тока и габаритами аппарата. При выборе аппарата для использования в домашних условиях следует руководствоваться теми задачами, которые предстоит им решать.

Самые слабые аппараты можно отнести к устройствам самого низкого уровня, многие их используют для получения навыков работы. Аппараты, которые относят к среднему классу относят к самым популярным и позволяют выполнять самые разнообразные работы начиная от сборки забора и изготовления довольно сложных металлоконструкций. Самые мощные аппараты по большей части применяют в производственных целях. Их применяют для работы с металлопрокатом большой толщины.

Электроды для ручной дуговой сварки

Большая часть инверторов предназначена для работы с электродами, покрытыми обмазкой. Но их можно использовать и для работы со сварочной проволокой. Для этого, на устройство устанавливают приспособление которое подает проволоку в сварочную зону. Проволока подается через сварочный пистолет, через него же подается и газовая смесь, защищающая рабочую зону от воздействия атмосферного воздуха.

Дополнительные функции в инверторах

В современных инверторных устройствах реализованы некоторые опции, которые заметно облегчают работу сварщика:

- Горячий старт – зачастую у начинающих сварщиков, да и не только у них, возникают сложности с розжигом и поддержанием дуги в рабочем состоянии. В момент розжига, ток вырастает до необходимого уровня и сразу после розжига возвращается к рабочим параметрам. Процесс изменения тока происходит полностью автоматически, без участия сварщика.

- Еще одна проблема, которая преследует новичков – залипание электрода. Причин тому несколько, но решение у нее одно – снижение уровня сварочного тока. Эта операция так же выполняется автоматически.

- Форсаж дуги позволяет выполнять швы в разных пространственных положениях.

- Снижение напряжения холостого хода до безопасного для рабочего и его окружающих людей уровня.

Определяемся с характеристиками

Как и любое техническое оборудование, сварочные инверторы обладают рядом технических параметров, которые определяют их возможности.

Сварочный ток

Инверторные сварочные аппараты обеспечивают генерацию сварочного тока в диапазонах от 100 до 250 А.

Напряжение холостого хода

После преобразования тока, подаваемого из электрической сети в 220 В, на выходе из аппарата получается ток с напряжением в 50 – 90 В и рабочей частотой в 20 – 50 кГц. Для розжига дуги необходимо использовать максимальное напряжение, но оно создает угрозу безопасности сварщика и окружающих людей. Поэтому после окончания работы, напряжение падает до безопасного уровня.

Режим работы на максимальном токе

Важный показатель работы любого сварочного аппарата это показатель длительности работы. Его могут называть ПН или ПВ. Этот показатель говорит о том, какое количество времени будет работать аппарат при десятиминутном сварочном цикле, до отключения.

Другими словами, если ПВ составляет 50% — это значит что время эффективной работы, составит 5 минут, если показатель составляет 70%, то время составит 7 минут. Этот показатель должен быть отражен в технической документации, входящей в состав поставки сварочного аппарата.

Рекомендации по эксплуатации бытовых инверторов

Инвертор, предназначенный для сварки – это сложное инженерное устройство, которое оснащено множеством уровней защиты.

Аппаратура этого класса показывает стабильность в работе и между тем требует к себе бережного отношения и своевременного обслуживания.

Перед приобретением аппарата целесообразно тщательно изучить руководство по эксплуатации.

Инструкция сварочного инвертора

При работе с инвертором необходимо соблюдать несколько простых правил безопасности:

- Все токопроводящие рукава не должны иметь повреждений, клеммы для подключения должны надежно фиксироваться в аппарате.

- Если в конструкции аппарата предусмотрен вентилятор и во время включения он не вращается, эксплуатация такого устройства недопустима.

- При работе с аппаратом необходимо использовать средства индивидуальной защиты.

Характеристики и особенности работы сварочного инвертора

Сварка относится к самым эффективным методам, позволяющим надежно соединять металлические детали. Достигнуть наиболее качественных результатов в создании разнообразных конструкций из металла можно с помощью инвертора.

Данный инструмент широко применяется не только в производственных целях, но и в бытовых условиях. Поэтому важно понимать принцип работы сварочного инвертора.

Устройство и основные характеристики инверторов

Еще совсем недавно подобные агрегаты были достаточно простыми по схеме работы. Со временем аппарат был существенно модернизирован и дополнен электроникой.

В результате такие характеристики инверторных аппаратов, как его эффективность и функциональность существенно повысились. А самое главное, в процессе подобных модификаций, устройство не стало стоить дороже.

Как показывают современные тенденции, цена на аппарат, наоборот, снизилась, что не может не радовать сварщиков.

Устройство сварочного инвертора очень схоже с блоками питания, используемыми в компьютерах.

Их схожесть заключается в принципе преобразования энергии, которое осуществляется в соответствии со следующими основными этапами:

- выпрямление переменного напряжения электросети 220 В;

- преобразование напряжения в переменное высокой частоты;

- снижение высокочастотного U;

- выпрямление пониженного напряжения.

Выше лишь кратко перечислены основные действия данного прибора. Как видно, импульсные блоки питания персональных компьютеров выполняют такие же операции, что известно даже чайникам.

Раньше главным узлом сварочного устройства являлся мощный трансформатор. Он также позволял понижать входное напряжение и снимать со вторичной обмотки большие токи, величина которых могла достигать сотен ампер. Данных параметров было вполне достаточно, чтобы осуществлять сварку.

Недостатком такого агрегата является слишком большой вес, делающий мобильность инструмента минимальной. С целью уменьшения габаритов и веса были разработаны инверторы.

Однако напряжение в сварочном инверторе должно быть постоянным. В этих целях используется выпрямитель, представленный диодным мостом и конденсаторами, работающими на сглаживание выходного напряжения.

Принцип работы устройства

Принцип работы сварочного аппарата с инвертором основан на преобразовании токов высокой частоты до необходимой величины. Это и есть основное отличие от традиционного трансформаторного устройства.

В следствие того, что токи преобразуются непосредственно перед процедурой сварки, подобные устройства отличаются относительно малыми габаритами и весом.

Всем известно, в бытовой электросети величина напряжения составляет 220 вольт, а частота переменного тока – 50 Гц. Такие значения не подходят для проведения сварочных работ.

Аппарат инверторного типа позволяет обеспечить необходимые значения, подходящие для розжига дуги и поддержания ее горения.

Важным моментом является возможность инверторной схемы обеспечивать указанные величины питания в широком диапазоне значений, что позволяет сваривать металлы в различных условиях.

Внутреннее устройство прибора предполагает наличие выпрямителя. Он запитывается от обычной бытовой электросети. Его главная задача: преобразование переменного тока в постоянный. Во время данного процесса напряжение не изменяется. Далее блок устройства выполняет обратное преобразование.

В результате указанных операций, частота тока значительно увеличивается. Вместо стандартного значения в 50, оно повышается до нескольких десятков тысяч герц. Такие большие величины достигаются благодаря использованию тиристоров и транзисторов.

В результате, на трансформатор поступает напряжение с высокой частотой. Далее происходит увеличение силы тока за счет снижения напряжения. Трансформаторы, позволяющие осуществить такой переход, отличаются незначительным весом и размерами.

В результате сварочные аппараты стали более мобильными. Такие устройства проще использовать в бытовых целях, например, в маленькой мастерской, на даче или даже дома.

Стоит отметить, что современные устройства отличаются высоким коэффициентом полезного действия, вплоть до 90 процентов.

Раньше данные приборы имели более простое устройство, очень близкое к описанному выше. Однако современные конструкции предусматривают наличие дополнительной электроники, повышающей функциональность инструмента.

Достаточно часто используются различные электронные узлы, на основе микропроцессоров. В результате осуществляется контроль напряжения и тока. Если их значения отклоняются от оптимальных, тогда они корректируются.

Таким образом, оборудование может функционировать без сбоев, а также повышается диапазон выбора параметров сварки.

Технические параметры

Итак, как работает инверторный сварочный аппарат – понятно. Данный принцип остается неизменным для всех типов таких устройств. Тем не менее на рынке доступно большое количество различных моделей, представленных как отечественным производителем, так и зарубежными компаниями.

Хотя принцип действия инверторных сварочных аппаратов остается неизменным, некоторые характеристики все же отличаются, а именно:

- величина сварочного тока может варьироваться в широком диапазоне значений: профессиональным устройствам свойственны широкие интервалы, а вот бытовым вариантам более узкие;

- продолжительность включения, показывающая длительность работы на выбранном токе без перерывов.

- холостой ход;

- напряжение электросети.

Таким образом, характеристики будут зависеть от параметров выходного выпрямителя, а также преобразователя частоты тока.

Еще к немаловажным критериям относится мощность прибора. В промышленных агрегатах она может быть очень высокой и достигать двадцати киловатт. Конечно же, использовать подобное оборудование в бытовых целях невозможно. Простая электросеть попросту не рассчитана на подобные нагрузки.

Стоит понимать: стоимость инструмента будет зависеть от мощности. Чем она выше, тем больше придется заплатить.

Практически все современные типы подобных устройств способны осуществлять следующие виды сварки:

- полуавтоматическая в среде инертных или активных газов, так называемая MIG/MAG;

- ручная дуговая с применением электродов;

- аргонодуговая в среде защитного газа.

В случае использования устройств в последнем типе сварки, инверторы могут комплектоваться дополнительными функциями. К таким относится возможность постепенного снижения силы тока, бесконтактное зажигание дуги, сварка в импульсном режиме, регулировка длительности обдува поверхности газом и т.д.

Процесс сварки в ручном режиме становится более простым и комфортным из-за наличия функции форсажа дуги – ее розжига простым касанием поверхности соединяемых металлических частей конструкции.

Работа в среде инертных газов также может быть облегчена некоторыми дополнительными возможностями агрегата.

- «мягкий финиш» – автоматическое дожигание проволоки после окончания ее подачи;

- «синергетика» – автоматическое «подстраивание» параметров сварки под значения, заранее заданные мастером;

- «2/ такта» – возможность переключения подачи проволоки с автоматического режима на ручной и обратно;

- «индуктивность» – позволяет понизить количество разбрызгиваемого металла, а также контролировать ширину шва и стабильность дуги.

Плюсы и минусы инверторной сварки

Устройство инверторного сварочного аппарата обладает рядом несомненных преимуществ. Благодаря им данный тип оборудования получил широкое распространение как в промышленности, так и в домашнем использовании.

Как известно, все, что необходимо от сварщика – это плавное перемещение электрода над линией соединения без соприкосновения с поверхностью детали. Электрод должен находиться на расстоянии в несколько миллиметров от изделия.

На первый взгляд кажется, что подобная операция достаточно легка. На деле же этот простой процесс превращается в невероятно тяжелую процедуру. Это связано с особенностями работы в маске, в которую постоянно летят искры, не дающий контролировать процесс соединения с высокой точностью.

Применения простого трансформатора сопровождено некоторыми рисками, описанными ниже.

Так, например, касание электрода поверхности изделия приведет к короткому замыканию. Если подобное произойдет, то оторвать его будет достаточно тяжело. Придется приложить приличные усилия, в противном случае сработает теплозащита или, что еще хуже, загорится обмотка трансформатора.

В инверторе такой недостаток попросту отсутствует. Случайное прикосновение электрода к поверхности не повлечет за собой катастрофических последствий. Микропроцессор практически мгновенно отреагирует на падение напряжения и подплавит электрод. В результате оторвать его от детали не составит труда.

Если же соприкосновения не происходит, но электрод находится достаточно близка к поверхности конструкции, процессор распознает такой сценарий действий и прекратит поступление выходного напряжения. Это позволит избежать перегрева трансформатора.

Технологические достоинства

Устройство и принцип работы сварочного инвертора обладает рядом преимуществ по сравнению со своими традиционными аналогами, работающими по трансформаторной схеме, а именно:

- достаточно большая мощность, соизмеримая с низкочастотными трансформаторами;

- маленький вес и габариты, позволяющие без труда перемещать оборудование по цеху, мастерской или дому;

- широкие возможности по настройке параметров сварки;

- низкий расход электродов;

- высокая эффективность;

- возможность осуществления сварочного процесс в различных пространственных положениях;

- совместимость с разными типами электродов.

В любом случае повышенный комфорт сварки и возможность выполнения более качественной работы по достоинству оценит любой сварщик.

Недостатки

Как показано выше, принцип работы сварочных инверторов обладает множеством положительных моментов. В таком случае возникает вопрос: почему же многие сварщики до сих пор используют традиционные трансформаторные приборы?

Главной причиной такого положения вещей является высокая стоимость оборудования. Инверторы минимум в два раза дороже. Данный факт относится к ключевым при ответе не поставленный вопрос.

Еще одним недостатком сварочного инвертора является высокий процент выхода устройств из строя. Достаточно лишь загрязниться электронике – и аппарат может сломаться.

В связи с отмеченной проблемой возникает необходимость в постоянной чистке «внутренностей» с применением сжатого воздуха.

Маленькие размеры инструмента также не относятся только к плюсам. Есть и обратная сторона медали. Наличие большого количества электронных систем ограничивает возможность работы с устройством на открытой местности во время дождя или при повышенной влажности.

Плохая погода может попросту поломать прибор, а ряд дешевых устройств и вовсе не будет функционировать при отрицательных температурах. Работа в пыльных условиях также сопряжена с риском поломки.

Со сваркой тоже не все так гладко, как может показаться на первый взгляд. В первую очередь это относится к резке толстого металла. Если напряжение на выходе сварочного аппарата будет нестабильным, что связано с перепадами в сети, характерными для сельской местности, то преобразующий узел выйдет из строя.

Подобные агрегаты сильно востребованы в сельской местности, где постоянно появляются задачи, связанные с соединением тех или иных металлических изделий.

Высокая мобильность позволяет без труда использовать их во дворе, перенося устройство с одного места на другое. Однако отсутствие сервисных центров станет большой проблемой в случае выхода аппарата из строя.

Принцип работы сварки с использованием инвертора вместо трансформатора обладает рядом достоинств. Благодаря им подобное оборудование широко применяется и в промышленности и бытовых условиях.

В данной статье достаточно детально рассмотрено устройство такого аппарата. Эта информация позволит не только разобраться с основами работы инвертора, но и поможет при выборе и покупке инверторной сварки.

Принцип работы сварочного инвертора и правила эксплуатации

Время чтения: 8 минут

Инверторная сварка в 21 веке смогла стать самой распространенной среди всех сварочных технологий, поскольку кардинально изменила представление о сварочном оборудовании. Если раньше при словосочетании «сварочный аппарат» мастера представляли большой и громоздкий трансформатор, которым трудно варить новичку. То теперь на ум приходят компактные и легкие инверторы, которые просты в эксплуатации и стоят недорого.

Эта статья — первая ступень в изучении азов сварки с применением инвертора. Вы узнаете, как работает инверторный сварочный аппарат, каков принцип действия инверторного аппарата, какие правила нужно соблюдать, чтобы ваш сварочник прослужил долгие годы и был для вас настоящим помощников в быту или на работе.

Общая информация

Как мы уже упомянули выше, ранее у домашнего сварщика практически не было выбора при покупке сварочного аппарата. Он мог приобрести трансформатор или выпрямитель, а затем наступало время долгого обучения. Трансформаторы нельзя просто подключить к розетке и начать сварку. Необходимо знать множество нюансов: начиная от регулировки силы тока заканчивая ведением шва.

Но, времена изменились. Прогресс не стоял на месте, и в начале 21 века на массовом рынке появились инверторы. Они существенно отличались от привычных трансформаторов не только своими габаритами, но и функционалом.

У сварщиков появилась возможность без труда перевозить сварочный аппарат из точки А в точку Б, поскольку инверторы весили в среднем 10 кг. В дополнение ко всему производители предлагали расширенный функционал, упрощающий и ускоряющий сварку. Появились функции, препятствующие прилипаю электрода к металлу, упрощающие поджиг дуги и т.д. Сварщики по достоинству оценили аппараты нового поколения.

На сегодняшний день инверторы — это самый популярный тип сварочного оборудования. Инвертор можно найти как на даче у домашнего умельца, так и в мастерской или на производстве. Сердце такого аппарата — инверторный источник сварочного тока. Отсюда и название «инвертор».

Из-за такой путаницы в названии многим новичкам трудно понять, чем отличается инвертор от сварочного аппарата инверторного типа. Все просто. Инвертор — это зачастую компактный аппарат, предназначенный для ручной дуговой сварки. На этом его функционал заканчивается. А вот сварочный аппарат инверторного типа может быть предназначен для различной сварки: от сварки в среде газа до сварки порошковой проволокой. Например, к аппаратам инверторного типа часто относится полуавтомат, поскольку в его основе так же лежит инверторный источник тока.

Появление инверторного сварочного аппарата дало возможность многим домашним мастерам быстро и просто обучиться сварочному делу. Поскольку все инверторы понятны в эксплуатации, и достаточно прочесть инструкцию к купленному вами аппарату, чтобы приступить к работе.

Принцип работы

У инверторной сварки очень простой принцип работы. Вы подключаете аппарат в обычную бытовую розетку, откуда подается переменный ток. Встроенный в инвертор выпрямитель сглаживает получаемый ток с помощью фильтра. После чего уже постоянный ток с помощью современных транзисторов преобразовывается в переменный ток высокой частоты. Частота сварочного тока на данном этапе составляет от 20 до 50 кГц.

Но это еще не все. Далее переменный ток высокой частоты понижается, и у нас есть возможность использовать сварочный ток с силой от 100 до 200 Ампер (в среднем). Вот и весь принцип действия сварочного инверторного аппарата. Ну а поскольку преобразованием тока занимается блок электросхем, у инженеров получилось создать максимально компактные сварочные аппараты. Сейчас инвертор весом 5 кг — это не редкость.

Поскольку принцип работы сварочного инверторапрост, многие умельцы самостоятельно собирают сварочный аппарат в домашних условиях из подручных материалов.

Правила эксплуатации инвертора

Инвертор — это технически сложный электроприбор, который нуждается в правильном применении, обслуживании и хранении. Мы собрали основные правила, которые следует соблюдать, чтобы ваш аппарат прослужил долго.

Прежде всего, узнайте, насколько ваш аппарат защищен от пыли и влаги. Большинство бюджетных инверторов справляются только с брызгами воды, и нуждаются в бережном хранении (о нем мы расскажем чуть позже). Если ваш инвертор будет защищен от осадков и грязи, вы сможете использовать его даже в полевых условиях.

Обращайте внимание на световые индикаторы, расположенные на корпусе инвертора. Все аппараты оснащены индикатором, сигнализирующем об опасном перегреве. Если на вашем инверторе во время сварки загорелась лампочка перегрева, то прекратите работу и дайте аппарату остыть.

Чтобы добиться хорошего качества швов металл необходимо обезжирить и зачистить перед сваркой. На поверхности не должно быть следов от краски, масла, грязи и прочих загрязнений. Для обезжиривания подойдет уайт спирит, а для зачистки можно использовать наждачную бумагу или болгарку.

Всегда отключайте сварочный инвертор из сети, если приостанавливаете работу более чем на 10 минут или вовсе закончили сварку. Не подпускайте посторонних людей и домашних животных к месту выполнения сварки. Это основы техники безопасности.

Техника безопасности

Продолжая тему техники безопасности, дополним, что не стоит пренебрегать средствами индивидуальной защиты. Обязательно используйте сварочную робу, защитную маску (идеальный вариант — это маска типа «Хамелеон»), сварочные краги, специальная обувь, не проводящая ток. Самый простой вариант — это встать на резиновый коврик. И ни в коем случае не храните в вашей рабочей одежде предметы, которые могут легко воспламениться.

Перед сваркой осматривайте все сварочные кабели, они должны быть целыми. Не лишним станет проверка всех разъемов и внешний осмотр самого аппарата. Если при сварке вы чувствуете неприятный запах, исходящий от инвертора, немедленно отключите его.

Все эти правила созданы не на пустом месте. Игнорируя их, вы можете нанести серьезный вред себе и своему здоровью. К сожалению, сварщики часто страдают от попадания окалины в глаза, от ожогов и даже от потери зрения. А все из-за несоблюдения техники безопасности.

Базовое техническое обслуживание

Устройство и принцип работы инвертора просты, но в их основе лежит применение электросхем. И вы должны понимать, что электросхемы нуждаются в грамотном техническом обслуживании. Мне не рекомендуем новичку проводить все обслуживание своими руками. Но вы можете выполнять базовые действия, которые продлят жизнь инвертору. А более сложные работы можно доверить специалисту в сервисном центре.

Итак, самое главное, что вам нужно делать регулярно — это очищать аппарат от пыли и грязи. В идеале на поверхности корпуса вообще не должна скапливаться пыль. Она легко проникает внутрь корпуса через вентиляционные отверстия и может вывести аппарат из строя. Протирайте инвертор тряпкой и не допускайте его запыливания. Можете отнести аппарат в сервисный центр, где вам его прочистят с помощью струи сжатого воздуха.

Помимо корпуса нужно протирать все сварочные кабели. Ни в коем случае не используйте мокрую тряпку для чистки. И не забывайте выключать аппарат из розетки перед обслуживанием. Старайтесь выполнять очистку аккуратно, не заламывая провода.

Остается вопрос: как часто проводить обслуживание, чтобы инвертор сварочный служил долго? Здесь все зависит от частоты применения инвертора. Мы рекомендуем в любом случае проводить обслуживание в сервисном центре перед его отправкой на зимнее хранение. Также раз в месяц протирайте аппарат и осматривайте его.

Правила хранения инвертора

Как мы уже упомянули выше, устройство сварочного инвертора компактно благодаря тем самым электросхемам, которые так чувствительны к пыли и перепадам температур. Именно по этой причине важно уделить особое внимание хранению инвертора. Едино разовое повышение влажности и одна пылинка не убьют инвертор, но постоянное пренебрежение хранением выведет его из строя.

Самый простой вариант хранения — это использовать коробку, в которой вы его купили. Зачастую она изготовлена из довольно плотного картона, что неплохо для хранения в квартире, например. Конечно, пластиковая упаковка предпочтительнее, но вы можете использовать то, что уже имеете. Для подстраховки заверните аппарат в целлофан, проделав в нем отверстия для вентиляции.

Подойдите серьезно к выбору места хранения. Неотапливаемая дача, или гараж точно не подойдут. Инвертору нужна постоянная комнатная температура и отсутствие перепадов влажности. Производители заявляют, что их аппараты отлично хранятся и при жаре, и при минусовой температуре. Но на деле это не правда. Так что не экспериментируйте.

Вместо заключения

Теперь вы знаете, каков принцип работы сварочного аппарата инверторного типа, и какие правила нужно соблюдать, чтобы продлить срок его службы. Мы затронули лишь основы. Следующее, что вам нужно изучить — это подбор режима сварки и электродов. Настройка сварочного инвертора — это очень важная часть подготовки к сварке. От настроек во многом зависит конечное качество сварных швов. На нашем сайте вы можете найти материалы, посвященные подбору режима сварки, выбора первого инвертора и прочие полезные статьи. Оставляйте свои комментарии с советами и вопросами. Желаем удачи в работе!

Особенности работы инвертора для сварки

Сварочные инверторы всё более уверенно занимают нишу производственного сварочного оборудования, приходя на смену традиционной трансформаторной технике. В том, что этот тренд носит глобальный характер, сомневаться не приходится.

Инверторное оборудование объективно успешней справляется со стоящими перед ним задачами.

Преимущества инверторной техники

Превосходство сварочных инверторов над классическими преобразователями трансформаторного типа просматривается как в технологическом, так и в экономическом аспекте.

Если вкратце перечислить преимущества, приобретаемые при внедрении инвертора, получится примерно следующее:

- более высокий коэффициент полезного действия, превышающий 90%, что предопределяет само устройство сварочного инвертора, характеризуемое отсутствием магнитных потерь в стальном сердечнике трансформатора, присущим «классике»;

- способность работать в условиях изменения уровня питающего напряжения в широких пределах, не снижая при этом технологических параметров;

- возможность очень точной установки тока сварки с цифровой индикацией его величины и жёстким поддержанием уровня в процессе сварки;

- кардинально сниженные габаритные размеры и вес конструкции;

- целый ряд совершенно новых возможностей, присущих только инверторным аппаратам, вот только некоторые из них.

К новым возможностям относится наличие специфических функций, среди которых hot start, anti sticking, arc force, и других, делающих процесс сварки доступным даже новичку. Есть возможность использования электродов, предназначенных для сварки, как переменным, так и постоянным током.

Что касается обычно называемых недостатков, присущих данному виду оборудования, то в первую очередь, речь идёт о сравнительно высокой цене этих приборов.

По этому поводу можно сказать следующее. Вспомните, как изменялись цены компьютерных и мобильных новинок буквально в течение нескольких лет. Дальнейшее совершенствование технологии и увеличение массовости производства неизбежно приведут к значительному снижению цен на сварочные инверторы.

Пояснения на схеме

Принцип работы сварочного аппарата, построенного на основе инвертора, иллюстрирует схема.

Структурная схема инвертора для сварки начинается с обозначения входящего тока и выпрямителя. Сетевое напряжение выпрямляется мостом из мощных диодов, установленных на радиаторы для рассеивания выделяющегося тепла.

Форма выпрямленного напряжения, имеющая ярко выраженные пульсации, схематически изображена в квадрате схемы, соответствующем выпрямителю.

Перед входом в инвертор, в общем-то, представляющем собой преобразователь напряжения, пульсации фильтруются с помощью конденсаторов большой ёмкости (на структурной схеме не показаны).

В инверторе, поступающее постоянное напряжение преобразуется в переменное, имеющее высокую частоту. Преобразование осуществляется за счёт переключения с большой частотой мощных ключевых полевых транзисторов, созданных по IGBT технологии.

При работе транзисторов выделяется большая мощность, поэтому их монтируют на массивных алюминиевых радиаторах. В свою очередь, работой транзисторов управляет высокочастотный генератор, основу которого составляет микросхема контроллера, работающего по принципу широтно-импульсного модулирования.

В этой части, принципиальная схема сварочного инвертора повторяет схемы импульсных блоков питания, используемых в радиоэлектронной аппаратуре с прошлого века.

Полученные в результате инвертирования высокочастотные импульсы поступают на трансформатор, где происходит снижение их амплитуды до уровня, на котором будет осуществляться сварка.

Далее, трансформированное высокочастотное напряжение окончательно фильтруется конденсаторами и поступает на выходные клеммы сварочного инвертора.

Частота генерируемого при работе инвертора тока достигает значения нескольких десятков килогерц. Именно высокая частота лежит в основе принципа работы аппарата инверторной сварки.

Благодаря принципу высокочастотного преобразования удалось добиться снижения веса и уменьшения размеров сварочных аппаратов в несколько раз.

В основном это обусловлено очень малой массой и габаритами высокочастотных трансформаторов, конденсаторов и дросселей.

Управление током

Регулирование сварочного тока инвертора производится посредством электронного регулятора с обратной связью, изображённого на схеме. С помощью потенциометра, расположенного на лицевой панели сварочного инвертора, выбирается требуемая величина тока сварки.

При вращении ручки потенциометра, устанавливается некий уровень опорного напряжения на входе логических элементов, построенных на операционных усилителях.

Сигнал, поступающий по линии обратной связи с датчика тока, расположенного на выходе аппарата, сравнивается компаратором с уровнем заданного регулирующим потенциометром напряжения.

При несовпадении уровней напряжения задающей цепи и сигнала датчика тока, происходит изменение амплитуды управляющего импульса, поступающего на контроллер.

При этом происходит изменение скважности импульсов, генерируемых контроллером, что вызывает изменение режима переключения транзисторов и в конечном итоге, величины тока сварки.

То есть, принцип регулирования заключается в том, что схема всегда стремится поддерживать соответствие между значениями заданного и фактического тока, что обеспечивает его стабильность.

В качестве контроллера, формирующего регулируемые сигналы широтно-импульсной модуляции, обычно применяется микросхема TL494, производимая американской фирмой Texas Instruments, либо её аналоги.

Приведённая структурная схема показывает только принцип работы и взаимодействия отдельных функциональных блоков. Детализованная электросхема каждого типа инверторов может иметь индивидуальные особенности.

Автоматические функции сварочного оборудования

Чтобы понять, как работают инверторные сварочные аппараты в различных ситуациях, следует ознакомиться с принципом работы некоторых их функций.

ARC FORCE

Эта функция призвана осуществлять форсирование дуги. В процессе работы сварщика иногда капля расплавленного электрода, не оторвавшись вовремя и не попав в сварочную ванну, зависает, уменьшая зазор.

Это может грозить прилипанием электрода к детали. Принцип работы arc force заключается в кратковременном увеличении тока, который «сдувает» каплю металла.

ANTI STICK

В начале работы, в процессе розжига дуги, электрод может прилипнуть к заготовке. Принцип функции anti stick состоит в том, что в этот момент происходит резкое снижение сварочного тока. После отрыва электрода режим работы аппарата возвращается к норме.

HOT START

Работа этой опции помогает легко зажечь электрическую дугу. Принцип данной автоматической функции прост. При разжигании дуги, в момент отрыва электрода от заготовки, происходит кратковременное увеличение значения сварочного тока, что способствует более надёжному розжигу дуги.

Все функции способствуют более быстрой и надежной работе инвертора, что в итоге приводит к высокому качеству сварного шва.

Сварочный стабилизатор напряжения — принцип работы и особенности использования

Качество шва – важнейший показатель работы сварочного аппарата вне зависимости от его типа и технических характеристик. Просадка напряжения в сети, его кратковременные скачки не позволяют обеспечить должной стабильности в работе, что ставит под вопрос всю её целесообразность.

Принцип работы сварочного стабилизаторы напряжения

Сварочные аппараты в большинстве случаев комплектуются электромеханическими стабилизационными устройствами, которые отличаются своей высокой точностью, способностью работать с повышенными нагрузками, не производят помех. Кроме того, стоит отметить широкий диапазон регулирования и отсутствие необходимости в дополнительном техническом обслуживании оборудования. Это делает их совместное использование очень удобным для пользователей.

Основными компонентами становятся электронный блок и автотрансформатор. При этом первая составляющая используется для анализа входных и формирования выходных сигналов в соответствии с данными, полученными после коррекции напряжения автотрансформатором. В системе предусмотрено наличие автоматического выключателя, который производит аварийное отключение защищаемых устройств.

Сварочный стабилизатор напряжения для инвертора

В использовании сварочных инверторов есть масса преимуществ. Но в то же время срабатывание защиты по напряжению становится одной из самых частых неприятностей, которая возникает в случае, когда сетевое напряжение опускается ниже 190 В. А для того, чтобы использовать электроды диаметром 3-3,2 мм потребуется напряжение от 200 В.

Но наибольшей неприятностью может стать отключение аппарата в процессе сварки. Закончить начатую работу позволит только снижение диаметра электрода, что далеко не всегда возможно и приемлемо (к примеру, при работе с металлом большой толщины, когда толщина электрода позволяет обеспечить достаточный провар стали и более высокое качество шва).

Но наиболее эффективным решением станет использование стабилизатора напряжения. При выборе аппарата важно учитывать, что мощность его должна составлять 130 % производительности при его работе на максимальном токе, чтобы эксплуатация проходила без перегрузов и интенсивного нагрева.

При выборе стабилизатора не стоит ориентироваться исключительно на работу в едином комплексе со сваркой. Проблемы с напряжением отражаются на работе и любой другой техники в доме, поэтому имеет смысл выбирать модель достаточной мощности для защиты всех потребителей.

Особенности использования сварочных стабилизаторов напряжения

При выборе стабилизатора для сварочного аппарата необходимо учитывать его достаточно большую реактивную составляющую (то есть ориентироваться на полную мощность). Нужно понимать, что запас мощности существенно продлит и срок службы устройства. Но в то же время нельзя необоснованно сильно завышать мощность стабилизатора, учитывая тот факт, что он сам также потребляет ток, а значит, будет ещё сильнее просаживать и без того плохую сеть.

Один из основных параметров стабилизатора – это скорость реагирования на нестабильность напряжения при сварке. Поэтому если выбрать недостаточно быстрый стабилизатор, то можно сжечь сварочник высоким напряжением, которое стабилизатор поднял, чтобы компенсировать просадку при залипшем электроде или зажигании дуги, но не успевает его быстро понизить в тот момент, когда она стабилизирована или резко прекращена сварка. При использовании мощных аппаратов необходимо задуматься о необходимости подключения к дому, мастерской или гаражу линии 380 В или приобретении дизельного/бензинового сварочного генератора.

Принцип работы сварочного аппарата

Если бы не возможность постоянного соединения отдельных частей устройств или каких-либо элементов какой-либо конструкции, вероятно, многие вещи, о которых мы сейчас знаем, вообще не возникло бы. Нужно отметить, что заказать сварочный аппарат на сайте unishop.by, поэтому перейдите и узнайте все подробности.

Этот навык был у людей на протяжении веков, но стиль сочетания различных элементов изменился с годами с развитием новых технологий. Некоторое время для этой цели использовались сварочные аппараты — стоит больше узнать о них, их истории и принципах работы.

Сварка — это технология прочного соединения элементов, будь то металл или пластик. Это делается при высокой температуре — нагревании соприкасающихся друг с другом поверхностей, которые являются торцами отдельных элементов, так что они становятся пластичными и позволяют их последующее соединение.

Когда они станут теплыми, как будто тесто, просто прижмите их друг к другу. Также можно изменить этот порядок, то есть сначала сжать данные элементы вместе, а затем каким-то образом соединить их, чтобы сформировать заново. Конечно, это не меняет абсолютно форму остального элемента — плавится только кончик или конкретное пятно.

Изобретение сварочного аппарата было очень важным моментом в истории, но сам способ сварки был изобретен довольно рано. Его широко использовали в Древнем Китае, Риме и Греции. Ее знали в Египте. Затем, однако, два куска металла были нагреты на огне, а затем соединены друг с другом путем постукивания молотком.

Так, например, выковывали идеальные мечи. Интересно, что явление сварки в подобном виде сохранилось до 19 века! Только после этого начались дальнейшие эксперименты, конечным результатом которых стало появление метода контактной сварки сопротивлением, широко используемого сегодня.

Также стоит добавить, что первый аппарат — сварочный аппарат был изобретен в 1877 году англичанином Томпсоном, а 10 лет спустя россиянин по имени Бенардос изобрел контактную точечную сварку и шовную сварку.

При объяснении сущности сварочных аппаратов стоит воспользоваться самым популярным на сегодняшний день способом сварки — электрическим сопротивлением. Подобная операция состоит из 3 этапов: на первом этапе соединяемые элементы подвергаются усилию зажима электрода, а затем включается электрический ток высокой интенсивности, который выделяет тепло.

Возникает плавкое ядро, соединяющее два элемента. Однако в то же время сварной шов может начать затвердевать в последней фазе, имеющей соответствующую форму, потому что он прижимается электродами.

Принцип работы процесса дуговой сварки

Сегодня я расскажу о принципах работы электродуговой сварки. ранее. Были опубликованы статьи по процессу дуговой сварки. проверьте ниже:

Принцип работы дуговой сварки

Электродуговая сварка должна быть настроена и подготовлена, прежде чем вы узнаете, как она работает. Сварщик должен быть хорошо одет, а оборудование должно быть расставлено. Два кабеля от источника переменного или постоянного тока, один из которых закреплен на держателе электрода.Другой кабель служит заземлением, по которому ток передается обратно в сварочный аппарат. Тип сварки определяет типы электродов, которые должны быть плавящимся или неплавящимся электродом. Регулировка подачи питания на дугу будет определяться толщиной металла корпуса. Дуга от источника переменного или постоянного тока создает сильный нагрев около 6500 градусов по Фаренгейту, плавя металлы между точками их соединения. Помните, что заземляющий кабель прокладывают в любой части основного металла, но таким образом, чтобы он касался обоих металлов.Электрод, по которому проходит ток, сначала направляется к основному металлу, прежде чем он будет помещен близко к заготовке. Это делается на близком расстоянии, чтобы образовалась дуга. В этот момент дуга производит сильное тепло, которое расплавляет работу ниже дуги и образует сварочную ванну. В некоторых случаях, когда требуется большая прочность соединения или необходимо заполнить заготовку, может потребоваться наполнитель. При необходимости его добавляют в сварочную ванну.

Металл химически реагирует на кислород и азот в воздухе при воздействии высокой температуры дуги.Он производит защитный защитный газ или шлак, помогая свести к минимуму контакт расплавленного металла с воздухом. При охлаждении образуется сварной шов, образуя металлургическую связь.

Также проверьте:

Посмотрите видео о том, как работает дуговая сварка:

Вот и все, принципы работы дуговой сварки. Надеюсь, вам понравится это читать. Не торопитесь, чтобы задавать вопросы, делиться и комментировать. Спасибо за прочтение!

Конструкция и принцип работы высокочастотного сварочного аппарата

Аппарат для сварки мембран — это электромеханическая система, используемая для высокочастотной сварки.Аппарат для мембранной сварки состоит из аппарата для высокочастотной сварки и аппарата для сварки труб. Аппарат для сварки мембран обычно состоит из двух частей: высокочастотного генератора и питающего устройства. Его роль — генерировать ток высокой частоты и управлять им; Формовочная машина состоит из выдавливающей роликовой стойки. Его функция — сжимать деталь, плавящуюся током высокой частоты.1. Высокочастотный генератор: в прошлом высокочастотный генератор, используемый на сварной трубной установке, был трехконтурным, а позже он был в основном усовершенствован до однопетлевой.Существует множество методов регулировки выходной мощности высокочастотного генератора, например автотрансформатор, метод реактивного сопротивления, тиристорный метод и так далее.

2. Устройство подачи: оно используется для передачи высокочастотного тока в трубку, включая контакты электродов, индукционную катушку и сопротивление. Как правило, при контактной сварке используется электродный контакт из износостойкого медно-вольфрамового сплава, а при индукционной сварке используется индукционное кольцо из красной меди. Основным компонентом импеданса является магнитопровод, который используется для увеличения индуктивного сопротивления на поверхности трубы, чтобы уменьшить недопустимый ток и улучшить скорость сварки.Устройство импеданса использует ферритовый сердечник, и он требует, чтобы температура точки Кюри была не ниже 310 ℃. Температура точки Кюри — важный показатель магнитопровода. Чем выше температура точки Кюри, тем ближе она к сварному шву, и чем она ближе, тем выше будет эффективность сварки.

3. Система управления частотой разработана таким образом, чтобы триод всегда работал на резонансной частоте системы. Резонансная частота определяется путем измерения частоты выходного тока.Эта частота затем используется в качестве сигнала временной развертки для активации транзистора. Плата драйвера транзистора отправляет сигнал на каждый транзистор на каждом модуле инвертора для управления включением и выключением транзистора.

4. Регулировка выходной мощности системы индукционного нагрева контролируется выходным током инвертора. Вышеупомянутое управление осуществляется картой управления мощностью, используемой для управления драйвером триода.

5. Эталонное значение выходной мощности задается потенциометром задания мощности на панели управления IMC или выводится с внешней панели управления в систему управления.После того, как это значение передано в системный контроллер, оно будет сравниваться со значением мощности постоянного тока, измеренным системой измерения блока выпрямителя. Контроллер включает в себя квалификационную функцию, которая вычисляет новую настройку выходного тока на основе сравнения эталонного значения мощности со значением измерения мощности постоянного тока. Установленное значение выходной мощности, вычисленное контроллером, отправляется на карту управления мощностью, которая определяет выходной ток в соответствии с новым установленным значением.

Сварка и принцип сварки проволочного сепаратора

Сварочные работы на аппарате для сварки проволочной клеткой 1.Зажигание дуги: зажигание дуги должно производиться в месте образования сварного шва, чтобы предотвратить возгорание основной арматуры.

2. Позиционирование: при использовании сварочного аппарата для проволочной клетки сначала следует сварить точки позиционирования, а затем продолжить сварку.

3. Манипуляции с электродом: движение вперед, горизонтальное качание и отправка сварочного стержня, эти три движения должны плавно координироваться.

Зажигание дуги и остановка дуги: При остановке дуги ванна расплава должна быть заполнена.Будьте осторожны, чтобы не повредить рабочую поверхность дуговым трением.

Принцип сварки сварочного аппарата с проволочной клеткой

Два кабеля на выходном конце источника питания для ручной дуговой сварки соединены со сварочным стержнем и заготовкой соответственно и образуют замкнутую цепь, включающую источник питания, сварочный кабель, сварочный зажим и сварочный стержень, что называется сварочной схемой. Процесс ручной дуговой сварки начинается с зажигания дуги. Горячая дуга расплавляет конец электрода и поверхность заготовки под дугой, образуя жидкий металл определенной геометрической формы на сварном изделии, называемый расплавленной ванной.Расплавленный электродный сердечник попадает в ванну расплава по каплям через дугу, плавясь с расплавленной заготовкой и образуя сварочную линию после охлаждения и затвердевания. Очевидно, что металл расплавленной ванны состоит из расплавленных сварных деталей и сварочных стержней. Во время сварки покрытие электрода разлагается, а после плавления образуются газ и шлак, которые могут защитить зону сварки и раскислить и очистить металл расплавленной ванны. По мере того как дуга движется вперед в направлении сварки, заготовка и сердечник сварного шва непрерывно плавятся, образуя новый резервуар.Оригинальный бассейн остывает, поскольку дуга находится далеко от бассейна. После затвердевания образуется линия сварки, и две отдельные сварные детали будут соединены в одну.

Эффективный и мощный принцип работы сварочного аппарата

Alibaba.com предлагает широкий выбор надежных, эффективных и модернизированных. Принцип работы сварочного аппарата для всех видов сварки. Эти. Принцип работы сварочного аппарата широко используются в коммерческом и промышленном секторах благодаря своим обширным возможностям и превосходной точности, удовлетворяя все виды требований.Эти машины сертифицированы и испытаны группами строгого контроля качества и уполномоченными регулирующими органами, чтобы гарантировать оптимальную производительность продуктов. Покупайте эти товары в проверенных и надежных магазинах. Принцип работы сварочного аппарата продавцов и поставщиков на сайте.Блестящий и качественный. Принцип работы сварочного аппарата Сварочный аппарат , доступный на объекте, изготовлен из материалов, обладающих высокой производительностью и экологичностью. Эти устройства прочны благодаря своему материалу и могут выдерживать грубое обращение, ежедневное использование или любые другие внешние воздействия.Эти. Принцип работы сварочного аппарата доступны как в полуавтоматическом, так и в автоматическом вариантах, в зависимости от ваших требований и моделей. Объединение основных технологий в один продукт — эти. Принцип работы сварочного аппарата предлагает более высокую степень автоматизации.

На Alibaba.com вы можете выбирать из различных вариантов. Принцип работы сварочного аппарата доступны в различных формах, размерах, цветах, характеристиках и производительности в зависимости от выбранной модели.Эти выдающиеся. Принцип работы сварочного аппарата Аппараты сертифицированы и оснащены мощными ультразвуковыми рогами. Компактные размеры вместе с защитными каркасами делают это. Принцип работы сварочного аппарата идеален для коммерческого использования и отличается большей универсальностью.

Alibaba.com предлагает полную линейку доменов. принцип работы сварочного аппарата варианты, которые могут соответствовать вашим требованиям и бюджету, чтобы сэкономить ваши деньги. Эти продукты имеют сертификаты ISO, CE, SGS для лучшего обеспечения качества.Вы можете размещать OEM-заказы вместе с индивидуальной упаковкой, приобретая их оптом.

Принцип работы сварочного аппарата для алюминия — Знание

18 июн.2019 г.

Как обычно используемый сварочный аппарат для металла, сварочный аппарат для алюминия имеет небольшие размеры, легкий вес и простой в эксплуатации, и, как правило, приветствуется в сварочной промышленности. Появление новых сварочных аппаратов для алюминия освобождает людей от упрощенного сварочного оборудования прошлого, а более универсальные машины повышают эффективность.