Приспособление для термитной сварки проводов УПП-1 (ПТСП, ПСП, АТСП)

Приспособление для термитной сварки проводов ПТСП – это устройство для термитной сварки сталеалюминиевых проводов сечением от 10 до 700 кв. мм.

С помощью приспособления для термитной сварки осуществляют сварку медных и сталеалюминевых проводов в строительстве и ремонте высоковольтных линий электропередач.

Приспособление для термитной сварки проводов ПТСП бывает двух модификаций – ПТСП-1 (УПП-1) и ПТСП-2:

- УПП-1 (ПТСП-1) используется для термитной сварки проводов диаметром от 4 до 40 кв. мм;

- ПТСП-2 применяется в случае сварки проводов сечением от 40 до 700 кв. мм (согласно ГОСТ 839-80).

УПП-1 — упрощенный вариант приспособления для сварки ПТСП-2. УПП-1 представляет собой клещи для сварки с защитным откидным корпусом и зажимным устройством. Сварка осуществляется при помощи сварочных клещей и термитного патрона (либо термошашки). Для этого концы свариваемых проводов заводят в термопатрон и закрепляют при помощи винтов зажимного устройства. Термопатрон поджигают термитной спичкой, а затем в целях безопасности закрывают откидным корпусом. Через пару минут рукоятки сварочных клещей сжимают. После того как место сварки остынет, его очищают, удаляя образовавшийся шлак, а сваренные провода освобождают из сварочных клещей.

Термопатрон поджигают термитной спичкой, а затем в целях безопасности закрывают откидным корпусом. Через пару минут рукоятки сварочных клещей сжимают. После того как место сварки остынет, его очищают, удаляя образовавшийся шлак, а сваренные провода освобождают из сварочных клещей.

ПТСП-2 – это две сдвигающиеся струбцины с защитным откидным экраном и специальным пазом, в который устанавливается термитный патрон. Принцип работы ПТСП-2 аналогичен работе ПТСП-1: подготовленные к сварке провода заводятся в термопатрон и фиксируются при помощи специальных зажимов. После этого термопатрон поджигается, защитный экран опускается, а струбцины при помощи ручного привода сводятся друг с другом. Отличительной особенностью ПТСП-2 от ПТСП-1 является возможность закрепить устройство при помощи поворотной струбцины на опоре высоковольтных линий.

Сварка проводов при помощи приспособления для термитной сварки ПТСП осуществляется только работниками, которые прошли обучение методам термитной сварки и которые способны выполнять ее самостоятельно.

Технические характеристики

| Наименование параметров | УПП-1 (ПТСП-1) | ПТСП-2 |

| Наибольшее сечение свариваемых проводов, мм2 | 40 | 700 |

| Наименьшее сечение свариваемых проводов, мм2 | 4 | 40 |

| Наибольший ход подвижных зажимов (суммарный), мм | 70 | 70 |

| Габаритные размеры, мм: | ||

| длина | 480 | 520 |

| ширина | 200 | 320 |

| высота | 70 | 270 |

| Масса, не более, кг | 0,9 | 12 |

На все изделия, представленные на сайте, действует гарантия качества. Гарантийный срок зависит от типа оборудования. В течение гарантийного срока Покупатель имеет право на ремонт изделия за счет Изготовителя при условии соблюдения всех правил эксплуатации, хранения и транспортирования изделия.

Ваши действия при возникновении гарантийного случая:

- организовать доставку неисправного прибора до нашего склада по адресу — 450076, РФ, г. Уфа, ул. Аксакова, 58/1, тел. (347) 225-00-52 доб. 126;

- приложить сопроводительное письмо, в котором указать выявленные дефекты и неполадки в работе;

Сборка обечаек. | МеханикИнфо

Использование приспособлений для сборки является обязательным, так как ими обеспечивается правильное расположение собираемых частей.

Применение приспособлений создает тщательность пригонки свариваемых деталей, а также равномерность накладываемых швов.

Сварка продольного и радиального швов без приспособлений практически невозможна. Например, наложение радиального шва связано с поворачиванием свариваемых деталей, осуществляемым с помощью поворотных роликов. Приспособления необходимы для создания жесткого закрепления, что предупреждает коробление при сварке.

Классификация сборочно-сварочных приспособлений.

Классификация приспособлений по назначению предусматривает два основных вида приспособлений:

а) сборочные;

б) сборочно-сварочные.

По степени подвижности приспособления разделяются на:

а) переносные;

б) стационарные.

По роду привода — на приспособления:

а) ручного действия;

б) с машинным приводом.

Переносные сборочные приспособления для сварки.

К переносным приспособлениям ручного действия относятся приспособления, применяемые при сборке сопрягающих продольных и поперечных швов деталей.

Такими простейшими приспособлениями для соединения кромок продольных швов служат стяжные кольца, которые применяют для получения плотного прилегания перед сваркой, и домкраты, применяемые для смещения кромок при пригонке.

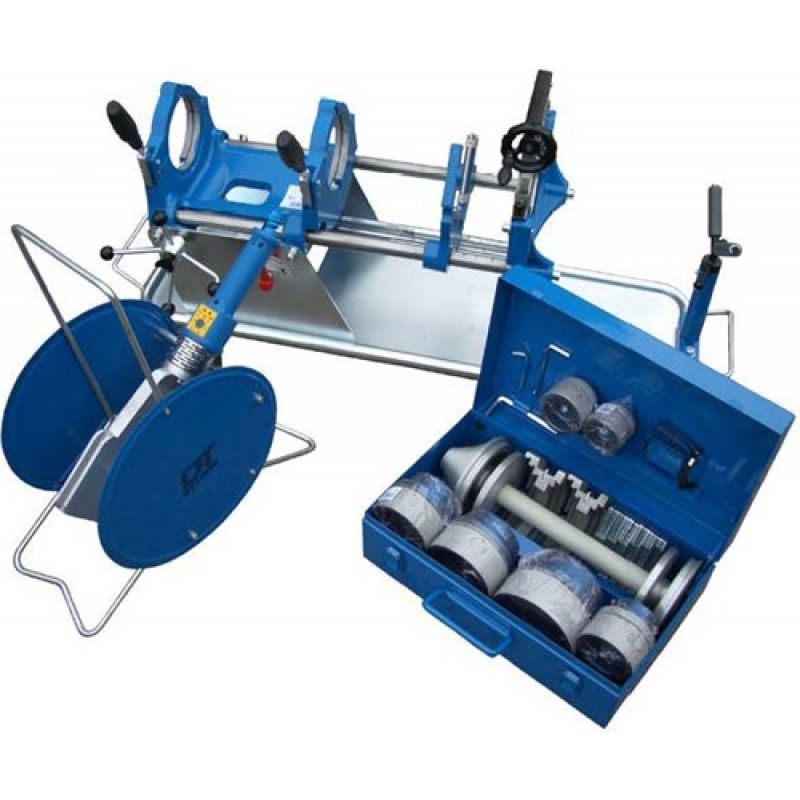

Струбцина для стыковки обечаек.

Кольца и домкраты можно заменить приспособлением специального типа. Таким приспособлением является струбцина (рис. 1, а) для стыковки кромок обечаек, которая вполне пригодна также для стыковки толстостенных обечаек. При помощи струбцины можно получить необходимую плотность прилегания кромок при сварке. Струбцинка дает возможность соединения кромок при сборке обечаек диаметром 1000 мм при толщине стенок 20 мм.

Таким приспособлением является струбцина (рис. 1, а) для стыковки кромок обечаек, которая вполне пригодна также для стыковки толстостенных обечаек. При помощи струбцины можно получить необходимую плотность прилегания кромок при сварке. Струбцинка дает возможность соединения кромок при сборке обечаек диаметром 1000 мм при толщине стенок 20 мм.

Рис. 1. Струбцина (а) и ее применение (б) для стыковки кромок и обечаек:

1 — коленчатая планка; 2 — скоба; 3 — накладка; 4 — планка; 5 — шарнирная гайка; 7 — стяжной винт; 8 — нажимной винт; 9 — шарнирная гайка; 10 — скоба; 11 — планка.

Чтобы соединить кромки обечайки, необходимо иметь две струбцины.

Струбцины устанавливаются с двух противоположных торцевых сторон обечайки (рис. 2, б) и крепятся нажимными винтами.

Выравнивание кромок относительно друг друга производится винтом С, а регулирование и фиксация просвета между кромками производится винтом В.

При сборке обечаек значительных размеров применяют систему стяжных планок и прокладок, построенную по принципу регулирования клиновых соединений.

Сборочно-сварочные приспособления.

Сборочно-сварочные приспособления относятся к числу стационарных приспособлений ручного действия или с машинным приводом. Они применяются для сборки и сварки обечаек котлов и аппаратуры.

К таким приспособлениям можно отнести роликовый стенд, поворотные и наклонные столы.

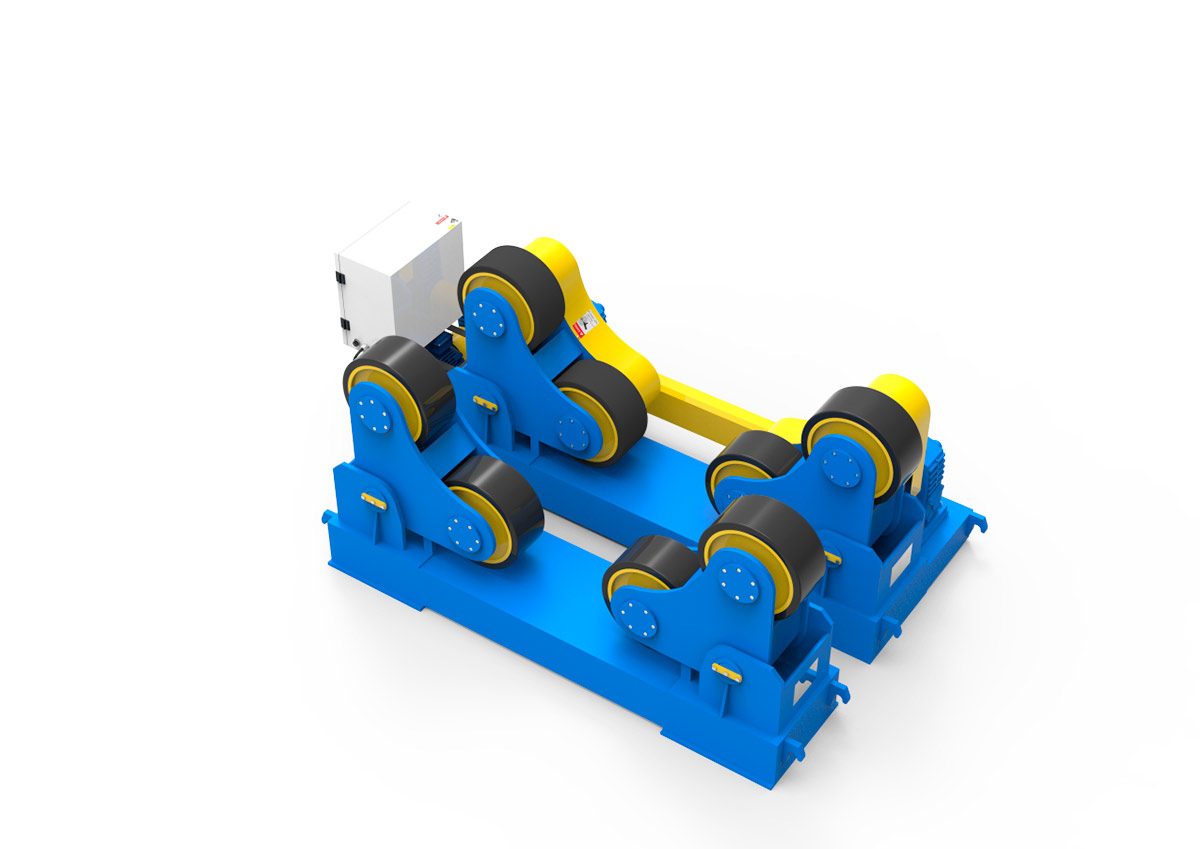

Роликовый стенд для сварки.

Роликовый стенд (рис. 2) предназначен для сборки в стык, центрирования и сварки продольного и радиального швов.

Применение стенда обеспечивает вращение обечаек в процессе сборки и сварки, и благодаря этому создается возможность при повороте на 180° производит вырубку и сварку контрольного шва в нижнем положении. Его можно применить при установке и сборке внутренней части аппарата.

Рис. 2. Роликовый стенд с ручным приводом:

1 — приводной ролик; 2 — рама приводного ролика; 3 – трещотка; 4 — подшипник; 5 — рама опорных роликов; 6 — опорный ролик.

Пригонка листов при сборке.

Правильные расчеты разверток при разметке листов для цилиндрических и конических звеньев, тщательная правка и гибка их гарантируют правильное соединение звеньев.

При обжатии шва необходимо обжимаемый участок заклепочного шва с противоположной стороны поддерживать металлической плиткой. Плитка должна иметь кривизну, соответствующую кривизне шва. Для поддержки плитки применяют рычаги или домкраты. Пригонка днищ осуществляется обточкой бортов днищ на лобовых или карусельных станках. Соединение днищ с корпусом котла или с поясом резервуара осуществляется электросваркой стыковым швом. В этом случае кромки котла или пояса и днища обрабатывают под стыковой сварной шов.

При обжатии швов с местным нагревом вблизи расположенные от места нагрева болты несколько ослабляются для свободного расширения металла и устранения в нем внутренних напряжений.

При сборке котельных конструкций нашел широкое применение блочный метод сборки, как наиболее производительный. Сущность этого метода состоит в сборке отдельных узлов агрегата, например, парового котла, в блоки на сборочной площадке. Затем готовые блоки поднимаются к месту установки. Таким образом, отпадают операции по подъему отдельных деталей и сборке их непосредственно на агрегате; вся работа осуществляется внизу, что значительно повышает качество сборки и производительность труда.

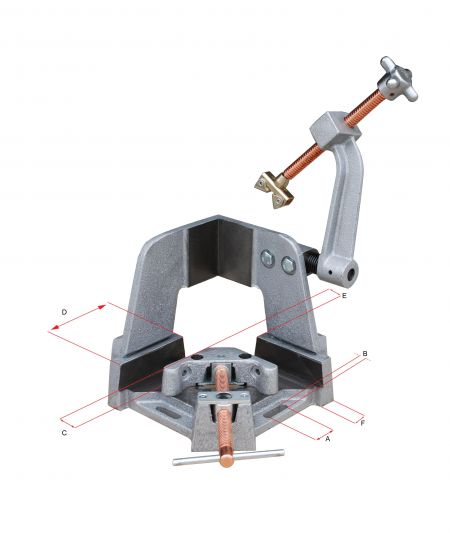

Приспособление для сварки: магнитные угольники

магнитный угольникНедавно волей судьбы забрел на сайт, где продают магнитные угольники для сварки. Интересное приспособление.

Интересное приспособление.

Хотел приобрести, но потом задумался.

Не будет ли магнит отклонять дугу?

Не потеряет ли он свои магнитные свойства вблизи дуги в результате воздействия высокой температуры?

Будет ли держать большой вес?

Нужно приварить навес на ворота.

Итак речь пойдет о приспособлениях для сварки

Магнитные угольники для сварки

При сборке каких-либо конструкций, порой просто необходимо фиксировать свариваемые элементы под определенным углом. Хорошо, если у вас есть помощник. Но многие мастера предпочитают работать в одиночку.

В этом случае вам придут на помощь магнитные угольники. Они прочно фиксируют детали под нужным вам углом (в наборах есть магниты с различными углами установки и даже на шарнирах), могут выдерживать большие нагрузки (до 36 кг).

Особенности использования

Магнитные уголки отличные помощники, к примеру, при сварке забора из профтрубы заменяют одного подсобного рабочего, выручают при изготовлении прямоугольных изделий и т.-1000x1000.PNG) д. по требованию.

д. по требованию.

Для монтажа навеса вообще им замены нет.

Не влияют на состояние дуги, не размагничиваются, но если сварку вести очень близко к магниту могут подгорать, так что обратите внимание на этот факт. Испортиться могут только в случае, если плохой контакт массы, когда дуга зажигается через магниты. Поэтому и используют их чаще для прихваток. После можно снять и закончить сварочные мероприятия без проблем.

Существуют различные виды угольников

— с не меняющимся углом (стационарные)

— с возможностью изменить угол (мобильные)

— с магнитами которые включаются/отключаются

— с обычными постоянными

— трехкоординатные.

Если позволяют деньги, берите с отключаемыми магнитами. При совпадении полюсов они отключаются, при несовпадении – включаются. Они удобней и практичней в использовании.

Имея несколько таких монтажных приспособлений можно собрать конструкцию любой конфигурации, если, конечно, элементы поддаются намагничиванию.

Очень удобно, предварительно собрать металлическую конструкцию и превентивно до сварки оценить правильность установки, верно ли нарезаны заготовки и т.д.

Таким образом, такие вот магнитики позволяют уменьшить трудовые затраты, время выполнения работы и сэкономить деньги. Как уже было сказано выше, заменяют одного- двух рабочих на стройплощадке

Маркер по металлу

маркер по металлу

Казалось бы, такую вещь как маркер, можно купить в любом магазине канцтоваров, но маркеры по металлу имеют специфические свойства. Им можно писать даже по ржавому металлу, быстро высыхает и устойчив к любым перепадам температур, к дождю и снегу. И, что немаловажно, эти маркеры не содержат кислот.

Приспособления для ручной сварки — Stryver Manufacturing, Inc.

Какие типы приспособлений для ручной сварки обычно производятся компанией Stryver, чтобы помочь своим клиентам снизить затраты, но при этом точно ограничить детали?

Существует два типа приспособлений для ручной сварки:

Приспособления для ручной сварки и приспособления для прихваточной сварки — это инструменты, предназначенные для использования сварщиком-человеком для завершения процесса сварки, будь то полная сварка или только прихваточные швы. Приспособления могут быть автоматизированы с помощью пневматического зажима, или приспособления могут иметь возможность использовать ручной зажим для эффективного удержания детали. Для больших деталей могут потребоваться гидравлические сварочные приспособления, чтобы справиться с нагрузкой, которую деталь оказывает на инструмент. Приспособления для ручной сварки призваны помочь сварщику-человеку и обеспечить более надежные результаты в производственном процессе сварки.

Приспособления могут быть автоматизированы с помощью пневматического зажима, или приспособления могут иметь возможность использовать ручной зажим для эффективного удержания детали. Для больших деталей могут потребоваться гидравлические сварочные приспособления, чтобы справиться с нагрузкой, которую деталь оказывает на инструмент. Приспособления для ручной сварки призваны помочь сварщику-человеку и обеспечить более надежные результаты в производственном процессе сварки.

Ручные зажимные приспособления — это приспособления, разработанные с ручными ручными зажимами. Эти приспособления могут использоваться в установках ручной сварки или роботизированной сварки.Эти приспособления больше полагаются на оператора для правильного позиционирования деталей, чем это требуется для пневматического или гидравлического сварочного приспособления. Обычно ручной зажим используется для снижения затрат на установку инструмента и устранения необходимости электрического или пневматического / гидравлического наращивания на приспособлении.

Stryver на протяжении многих лет производил приспособления обоих типов и рекомендовал различные стратегии ручной сварки в зависимости от области применения. Мы работали с клиентами над заменой наспех изготовленных ручных сварочных инструментов на качественные инструменты, рассчитанные на 10, 20, 30+ лет.Эти инструменты также включали пакет механического чертежа, позволяющий легко модифицировать или заменять компоненты в течение жизненного цикла производственной программы.

См. Ниже примеры изготовленного нами ручного сварочного оборудования.

Устройства для ручной сварки улучшают качество продукции и сокращают травматизм на рабочем месте из-за плохой эргономичности процесса. Сварочные приспособления с ручным зажимом — отличное решение для снижения затрат в обмен на увеличенное время загрузки деталей. Ручные зажимные приспособления исключают необходимость подключения электрических или пневматических соединений к сварочному оборудованию или сварочной станции.

Сварка — тяжелая физически тяжелая работа для операторов. Помимо физических осложнений при прецизионной сварке, осложнения также могут возникать из-за неправильного размещения свариваемых деталей. Наскоро выполненное крепление во время работы может вызвать серьезные проблемы с качеством в дальнейшем, что сделает работу сварщика более сложной и менее точной. Чтобы ваш сварщик работал с максимальной эффективностью, крайне важно, чтобы у него были подходящие инструменты и эргономичная настройка, чтобы правильно выполнить работу с первого раза.

КомандаStryver может разработать индивидуальное крепление для вашего процесса ручной сварки, которое будет долговечным и рентабельным. От проектирования и изготовления прочных прихваток до сложных вращающихся ручных сварочных приспособлений и приспособлений — наша команда имеет опыт, позволяющий выполнить работу правильно с первого раза.

Руководство по модульному креплению при сварке

Хорошо спроектированное приспособление будет удерживать работу согласованным и повторяемым образом, что делает его пригодным для временных работ, смешанных работ, прототипирования и разовых работ. Фотография любезно предоставлена Ling Titone, Strong Hand Tools, Санта-Фе-Спрингс, Калифорния

Фотография любезно предоставлена Ling Titone, Strong Hand Tools, Санта-Фе-Спрингс, Калифорния

Поговорка «Время — деньги» сейчас как никогда актуальна. Выражение универсально применимо в деловом мире, но особенно актуально для индустрии сварки и производства.

В сварке и производстве нельзя жертвовать качеством в пользу скорости. Успех вашего магазина основывается на достижении этой тройной цели обслуживания: скорости, качества и доступности.

Модульная система крепления может помочь вам в достижении этой тройной цели.Модульное крепление, состоящее из отшлифованного плоского сварочного стола с поверхностью с точно обработанными отверстиями для установки зажимов и компонентов в любой точке на столе, может повлиять на вашу способность легко адаптироваться к ряду работ. Он также может предложить стабильное качество при сокращенном времени производства, что позволяет контролировать расходы и обеспечивать более точное, удобное для клиентов и точное составление цен.

Реальные преимущества модульного крепления — это адаптируемость и повторяемость. Заготовки должны быть установлены надежно и точно, чтобы обеспечить точность размеров во время процесса сварки и предотвратить деформацию готовой сварной детали.

Хорошо спроектированное приспособление будет удерживать работу согласованным и повторяемым образом, что делает его пригодным для временных работ, смешанных работ, прототипирования и разовых работ. Модульное крепление также полезно для повторяющихся крупномасштабных работ, поэтому вы готовы реагировать на изменения конструкции заказчика.

Чем больше вы знакомы со своим модульным крепежным столом, тем лучше он поможет вам быстро получить качественные и точные сварные детали.

Пошаговая установка рамы

Чтобы правильно реализовать модульное крепление, вы должны сначала понять, как установить базовую раму.

Шаг 1. Отцентрируйте заготовку на модульном крепежном столе, чтобы определить, сколько места у вас есть для работы. Не забудьте оставить достаточно места для зажимных элементов в дополнение к заготовкам.

Не забудьте оставить достаточно места для зажимных элементов в дополнение к заготовкам.

Шаг 2. Определите начальные ряды отверстий в месте расположения приспособления. Поместите упоры или стойки в отверстия в столешнице, чтобы создать фиксированный прямой угол, образующий первые две стороны рамы (см. Рисунок 1 ). Выровняйте по два упора по прямой с каждой стороны (отверстия в модульном сварочном столе облегчают этот шаг).Поднимите заготовку со стола с помощью распорок или опор, чтобы разместить всю заготовку на одинаковой высоте, обеспечить лучший доступ к стыкам для сварки и минимизировать передачу тепла к столешнице, чтобы сохранить ее долговечность (см. Рисунок 2 ).

Шаг 3 . Выровняйте две другие стороны сварной детали с помощью регулируемых кронштейнов, чтобы можно было регулировать положение заготовок и установить нужный размер готовой рамы. Убедитесь, что упоры для концевых деталей не мешают намеченной траектории сварки.

Рисунок 1

Поместите упоры или стойки в отверстия в столешнице, чтобы создать фиксированный прямой угол, образующий первые две стороны рамы. Фотография любезно предоставлена Ling Titone, Strong Hand Tools, Санта-Фе-Спрингс, Калифорния

Шаг 4. Надежно закрепите заготовки на столе (см. Рисунок 3 ). Используйте прижимные зажимы, чтобы заготовки не двигались и не деформировались во время прихваточной сварки.

Шаг 5. Перед выполнением прихваточного шва убедитесь, что все расположено под прямым углом.

Шаг 6. Если все квадратно, то вперед и сделайте галс. В противном случае отрегулируйте заготовку до прямоугольной формы, а затем закрепите.

Шаг 7. Проверьте прямоугольность на каждом углу. Если вас устраивает конечный результат, завершите окончательные сварные швы (см. , рис. 4, ).

4, ).

Советы по созданию приспособления

После того, как вы получите практические знания о том, как можно использовать крепежные элементы для удержания, позиционирования, определения местоположения, подъема, остановки и зажима заготовки, становится интуитивно понятным применять те же принципы к большему количеству сложные сварные детали.

А как насчет других требований к креплению? Вот несколько советов по созданию приспособления, адаптированного к требованиям каждой уникальной сварной конструкции.

- Учитывайте размер стола. Учитывайте размер поверхности вашего стола. Убедитесь, что этого достаточно, чтобы удерживать и правильно фиксировать сварную деталь.

Определите местоположение приспособления. Если сварная деталь небольшая, лучше всего разместить приспособление ближе к краю стола, чтобы вам было удобнее работать с ним.

Убедитесь, что сварная деталь имеет квадратную форму.

Хорошая привычка — срезать две перпендикулярные стороны сварной детали с помощью фиксированных упоров, чтобы вы знали, что эти первые две стороны будут совпадать с отверстиями в столешнице. Остальную часть приспособления можно установить с помощью регулируемых крепежных элементов, чтобы вы могли компенсировать перекрытие крепежных элементов над схемой отверстий в столешнице.

Хорошая привычка — срезать две перпендикулярные стороны сварной детали с помощью фиксированных упоров, чтобы вы знали, что эти первые две стороны будут совпадать с отверстиями в столешнице. Остальную часть приспособления можно установить с помощью регулируемых крепежных элементов, чтобы вы могли компенсировать перекрытие крепежных элементов над схемой отверстий в столешнице.Подумайте о повторяющемся удалении сварных деталей. Если вы работаете с повторяющимися сварными деталями, подумайте о том, как можно быстро и легко удалить готовую сварную деталь, чтобы ускорить производство.В зависимости от размера сварного изделия вы можете сдвинуть или снять готовую деталь со стола. Если вы сдвинете его со стола, убедитесь, что все фиксирующие упоры установлены в одном направлении, внутри или снаружи деталей.

Рисунок 2

Обязательно поднимите заготовку со стола с помощью распорок или опор, чтобы разместить весь материал на одинаковой высоте, обеспечить лучший доступ к стыкам для сварки и минимизировать передачу тепла к столешнице, чтобы сохранить ее долговечность. Фотография любезно предоставлена Ling Titone, Strong Hand Tools, Санта-Фе-Спрингс, Калифорния

Фотография любезно предоставлена Ling Titone, Strong Hand Tools, Санта-Фе-Спрингс, Калифорния Упростите прихваточную сварку. При установке приспособления убедитесь, что он обеспечивает доступ ко всем сварным швам, чтобы вы могли выполнить прихваточную сварку всех за один раз. В таких случаях поворотный позиционер является отличным вариантом для доступа к сварным швам, поскольку верхняя часть стола может быть расположена для оптимального доступа.

Не упустите возможность зажима. Простое размещение деталей у фиксированного упора не заменяет его зажатие. Зажим поможет добиться точной сварки и предотвратит деформацию во время остывания.

Выберите модульную конфигурацию. При поиске модульной системы крепления выберите систему со съемными отдельными пластинами для неограниченных вариантов крепления, особенно когда вам нужно удалить пластины в центре стола для доступа к сварным деталям или когда вам нужно увеличить ширину или длину стола до приспособление негабаритных сварных конструкций.

Всегда думайте о том, как система позволит вам выполнять более сложные задания для расширения ваших возможностей и развития вашего бизнеса.

Всегда думайте о том, как система позволит вам выполнять более сложные задания для расширения ваших возможностей и развития вашего бизнеса.

Пэм Фарли — менеджер по маркетингу, а Келвин Флорес — инженер в Strong Hand Tools, 8750 Pioneer Blvd., Santa Fe Springs, CA 90670, 800-989-5244, stronghandtools.com.

Расходы на сварочную арматуру

В конце прошлого года Оусли «Оз» Чик основал Proto Machine Works, компанию по разработке и производству приспособлений в Хантсвилле, штат Алабама.

Когда политики и эксперты говорят об острой потребности Америки в технически способной рабочей силе, они были бы счастливы услышать об Оусли «Оз» Чике. После окончания средней школы Чик в 2005 году перешел на работу в GH Metal Solutions в Форт-Пейн, штат Алабама. В качестве производственного машиниста он изучил производство канатов, включая программирование ЧПУ. Работая в GH, он вернулся в школу, чтобы получить инженерное образование. степень, и он присоединился к группе инструментов и штампов GH Metal.

степень, и он присоединился к группе инструментов и штампов GH Metal.

Сейчас молодой инженер открыл собственное конструкторское бюро Proto Machine Works.Компания из Хантсвилла, штат Алабама, производит приспособления на заказ и разрабатывает стандартные компоненты приспособлений. Хорошо разбираясь в САПР и постоянно ставя под сомнение статус-кво, Cheek сыграл важную роль в том, чтобы помочь GH Metal внедрить надежную стратегию крепления для своих роботизированных сварочных ячеек — непростая задача для высокопроизводительных небольших объемов работ. производитель.

Так много говорят о затратах на проектирование сварочных приспособлений для роботов, но за последние несколько лет Cheek эффективно помогал проектировать такие приспособления и быстросменные механизмы, которые сокращают затраты на весь производственный процесс, в основном за счет упрощения этапов производства и оптимизации деталей. поток.

Разные детали могут иметь общие атрибуты, требующие одинаковых стратегий крепления. И даже в средах с низким и средним объемом, казалось бы, сложные приспособления могут иметь экономический смысл, сказал Чик. Это просто требует некоторого нестандартного мышления, в том числе способов избежать затрат на дизайн и сборку.

И даже в средах с низким и средним объемом, казалось бы, сложные приспособления могут иметь экономический смысл, сказал Чик. Это просто требует некоторого нестандартного мышления, в том числе способов избежать затрат на дизайн и сборку.

FABRICATOR : Какова цель конструкции приспособления для сварочного робота?

Щека : Нам нужно сделать приспособление для сварки как можно более простым.На самом деле, это цель создания любого инструмента. Вы не хотите слишком усложнять его. Я вижу много разных идей относительно того, что должно быть на первом месте в дизайне осветительных приборов, и у меня есть свои собственные идеи на этот счет.

Многие говорят, что технологичность дизайна играет важную роль в процессе, и это действительно так. Но по моему опыту, внесение даже небольших изменений в дизайн при работе с крупными клиентами может занять много времени, а время — деньги. Если заказчик готов внести изменения в дизайн и быстро их одобряет, обязательно обсудите эти изменения. В противном случае ваше время может быть лучше потрачено на поиск решения для крепления.

для существующей части.

В противном случае ваше время может быть лучше потрачено на поиск решения для крепления.

для существующей части.

Если вы используете 3-D программное обеспечение для проектирования приспособления, первое, что нужно учитывать, — это ориентация детали или несколько ориентаций, если вам нужно более одного шага. А с роботизированной сваркой в большинстве случаев потребуется более одного шага. Оператору, возможно, придется переориентировать деталь. Если вы можете упростить конструкцию приспособления, вам не нужно выполнять сварку целиком за один этап.

Это правда, что чем чаще вы меняете положение детали, тем больше вероятность ошибки. Но чтобы уменьшить эту ошибку, вы можете попытаться удерживать деталь на одних и тех же гранях на каждом шаге, чтобы использовать одни и те же опорные точки. Это баланс. Да, вы потратите немного больше денег на материалы для приспособлений и получите некоторое время простоя, поскольку оператор меняет ориентацию детали. Но, создав больше сварки

шаги, вы делаете каждый шаг проще.

FABRICATO R: Есть ли способы сократить время сборки приспособлений?

КомпанияCheek разработала эти сварочные приспособления с использованием компонентов, вырезанных лазером, что позволило снизить стоимость приспособлений на 50%.

Cheek: Новая технология помогает сократить это время, и наиболее очевидным из них является проектирование приспособлений в программном обеспечении 3-D CAD. Некоторые теперь также используют координатно-измерительные рычаги, чтобы ускорить процесс.

С любым сварочным приспособлением вы получаете возможность регулировки. Когда вы закончите со своим приспособлением и вам нужно будет внести изменения, есть несколько способов сделать это. Вы вставляете в него деталь, затем просто нажимаете ограничители на все компоненты и закрепляете их. Конечно, для этого необходимо, чтобы у вас были все компоненты.

Во многих мастерских, действительно занимающихся своей игрой, все происходит в виртуальном пространстве. Компоненты изготавливаются одновременно с изготовлением приспособления. Часто приспособление готово до того, как будут готовы все компоненты. Если у вас нет деталей, что вы делаете?

Сегодня у некоторых координатно-измерительных рычагов есть программное обеспечение, которое показывает вам трехмерную модель на экране. Используя руку, вы просто размещаете каждую из регулируемых точек там, где они должны быть, и фиксируете их.Вы сделали это без деталей и, вероятно, сделали это более точно, потому что вы связаны с моделью. У реальных частей есть вариативность.

FABRICATOR : Каким образом обработка и время учитываются в уравнении затрат?

Щека: Прежде чем рассматривать возможность механической обработки, немного отступим. Нужно ли обрабатывать все нестандартные компоненты приспособлений? А как насчет деталей, вырезанных лазером?

Использование деталей, вырезанных лазером, действительно усложняет процесс проектирования.Это немного похоже на работу с трехмерной головоломкой. Но если вы можете интегрировать автоматизацию 3-D CAD с проектированием приспособления с использованием деталей, вырезанных лазером, вы можете вдвое сократить расходы на приспособление.

Это особенно относится к более крупным приспособлениям, в которых используется много материала, что может потребовать значительного времени обработки. Но что, если вы замените эти компоненты материалом, вырезанным лазером? Это может быть тонкий приклад, возможно, только 12-го калибра. Но когда вы складываете сетку из деталей вместе, эти компоненты могут быть столь же прочными, как 1 дюйм.-толстая алюминиевая пластина. И стоимость значительно снижается; это может быть 600 долларов для толстой алюминиевой пластины, но всего 200 долларов за все детали, вырезанные лазером 12-го калибра.

Это делает сборку приспособлений более трудоемкой с точки зрения дизайна, потому что вам нужно нарисовать различные пазы и выступы для деталей, вырезанных лазером, чтобы они соответствовали друг другу. Здесь помогают некоторые автоматизированные процессы в программном обеспечении для трехмерного проектирования. В САПР вы можете разрабатывать предопределенные сборки, которые можно настраивать. Допустим, у вас есть ограничитель под прямым углом, состоящий из горизонтальной пластины, вертикальной пластины, а затем два треугольника за вертикальной пластиной — всего четыре компонента.Такое расположение четырех частей приспособления могло бы работать для удержания многих различных видов заготовок. У вас может быть библиотека этих подсборок компонентов приспособлений, которую вы можете быстро добавить в проект и при необходимости отрегулировать.

И в наши дни лазеры настолько точны, что вы можете приблизиться к допускам на уровне обработки. Правда, вырезанные лазером детали действительно коробятся, и это нужно учитывать. Эти вырезанные лазером компоненты приспособления должны быть соединены так, чтобы по крайней мере один компонент располагался перпендикулярно другому, заставляя плоскую пластину удерживать критический размер.

Также верно, что одна деталь калибра 16 может иметь толщину плюс или минус определенную небольшую величину. Вот почему я обычно не складываю листы вместе из-за допусков, возникающих из-за разной толщины листов. В большинстве приспособлений, которые я создаю из компонентов, вырезанных лазером, я использую комбинацию деталей, вырезанных лазером и обработанных на станке. И если приспособление состоит из всех частей, вырезанных лазером, я Обеспечьте возможность регулировки граней, которые имеют значение, для этих критических размеров.

FABRICATOR : Как вы думаете, что является самым важным навыком для любого, кто проектирует светильники?

Cheek : Это должно быть общение.Вам необходимо поддерживать тесное общение между разработчиками инструментов, инженерами и цехом. Чтобы спроектировать хорошее приспособление, между всеми участниками должна быть постоянная обратная связь.

Каждая ячейка робота уникальна. Есть мертвые зоны, места, куда рука робота не может дотянуться. Очень много нюансов. Чтобы добиться успеха, проектировщику осветительных приборов необходимо действительно знать конкретную операцию. Если нет тесной координации, процесс всегда будет очень сложным.

CertiFlat 36 «X36» Сварочный стол FabBlock

В чем разница между таблицами?

-PRO Столешницы

- Изготовлены из стали HRPO A36

- Опорная конструкция ребра высотой 2 дюйма

- Конструкция верха и ребра толщиной 3/16 дюйма

- Конструкция выступа и паза для легкой сборки

- Лазерная резка для жесткие допуски

- Отверстия 16 мм для зажимов и приспособлений

- Нет возможности расширения

-Mini-Block

- Тот же материал и допуски, что и у PRO Top

- 4-дюймовые ребристые структуры и боковые стороны

- 3 Размерные рабочие поверхности с 5 сторон

- Совместим с fabWings, Vise Mount и большинством аксессуаров для бокового крепления

- Можно скрепить болтами для получения практически неограниченного количества конфигураций!

- Более тяжелая нагрузка, чем топы PRO

-FabBlocks

- Тот же материал и допуски, что и у PRO и Mini

- 6 или 8 дюймов с ребристой структурой (в зависимости от длины) для прочности и плоскостности

- Доступны в ¼ », Материал 3/8 дюйма или 1/2 дюйма.

- Повышенная жесткость — конструкция коробки полного кручения.

Доступен с отверстиями 16 мм или с резьбой. (Резьба 3/8 ”-16 или ½” -13 доступна в зависимости от толщины)

Примечание : FabBlock и мини-блок имеют стороны с нашим стандартным расположением отверстий и могут быть расширены с помощью наши фабрики или путем соединения нескольких блоков болтами. Варианты размеров и конфигураций практически безграничны с таблицами стилей Mini-Block и FabBlock!

КАКИЕ НОГИ МНЕ НУЖНЫ?

- В профессиональных столах используется один из комплектов ножек для тяжелых условий эксплуатации.

- Мини-блоки, FabBlocks и плазменные столы используют наш FabRack.

- FabRacks можно приобрести с роликами или без них!

МОГУ ЛИ Я ПОЛУЧИТЬ ПРОФЕССИОНАЛЬНЫЙ СТОЛ БОЛЬШЕ / БОЛЬШЕ?

- Мы не предлагаем стол Pro из более толстого материала. Из-за конструкции реберной конструкции они ограничены по размеру (наибольшая 3х4) и толщине.

ПОЧЕМУ МНЕ ХОЧЕТСЯ РЕЗЬБОВЫЕ ОТВЕРСТИЯ?

- Резьбовые отверстия очень удобны для прикручивания ваших приспособлений или аксессуаров к столу.Резьбовые отверстия — самый быстрый способ разместить вещи на столе.

- Если вы заказываете отверстия с резьбой, стороны стола также будут иметь рисунок с резьбой.

- Столы Pro недоступны с резьбовыми отверстиями из-за недостатка материала. Чтобы прикрепить аксессуары к профессиональным столам, вы можете использовать детали FBN-2 и FBS-2, установочную шайбу fabnut и fabnut.

ЕСТЬ ЛИ У ВАС НАЧАЛЬНЫЙ ПАКЕТ / ПАКЕТ ACC?

- У нас есть упаковка из 4 квадратов со скидкой, запчасти VFS-2 и VFS-4.Все остальные аксессуары заказываются по меню.

КАК РАБОТАЮТ НАБОРЫ / ПРОКЛАДКИ?

- Гайки с резьбой и уплотнительным кольцом. Они вставляются в отверстие 16 мм с нижней стороны стола и удерживаются уплотнительным кольцом.

- Fabspacer вставляется в отверстия диаметром 16 мм на наших аксессуарах и позволяет точно установить с помощью болта 3 / 8-16.

ВЫ ПРЕДЛАГАЕТЕ СБОРКУ?

- Мы предлагаем монтаж на дому нашими профессиональными сварщиками.Стоимость зависит от размера стола или аксессуара.

- По вопросам тарифов обращайтесь по адресу [email protected]

КАКОЕ ВРЕМЯ ПОДГОТОВКИ?

- Это зависит от нашей загруженности, в настоящее время доставка занимает около 10-14 рабочих дней.

Конструкция приспособления для сварки заднего кронштейна подголовника Audi

[1] Бойль, И.М. и др .: Метод проектирования приспособлений с аргументацией на основе случая. Структура и механизмы индексации, В: Journal of Computing and Information Science in Engineering, Vol. 6, вып. 1, (2005), стр. 40-48.

[2] Саболь, М.: Предложение сварочного приспособления, Дипломная работа, ФВТ ТУКЭ, Прешов, (2013).

[3] Требуна, П., Ковач, Дж .: Использование оперативного планирования в материальном потоке производственного процесса, В кн .: Управление экономикой: Методы, модели, технологии, Уфа: Угату, (2010) с.166-170.

[4] Смерингаёва А., Войтко И., Павленко С .: Динамическая модель станции измерения механизмов // Стройярство экстра.5 (2009), стр.57 / 1-57 / 3.

[5] Панда, А. и др .: Токарная обработка колец подшипников и определение стойкости выбранных режущих материалов, В: Advanced Science Letters.Vol. 19, нет. 8 (2013), стр 2486-2489.

DOI: 10.1166 / asl.2013.4943

Улучшите свое производство с помощью сварочного приспособления, напечатанного на 3D-принтере

Автор: Кэт Плева, 12 сентября 2018 г. |

Конструкции приспособленийотлично подходят для изготовления различных деталей, поскольку они создают опору для идеальной сварки.Но они не всегда эффективны на 100%, так как они могут иметь недостатки или быть неуместными, и необходимо заменить всю систему инструментов, что дорого и требует много времени. Можете ли вы относиться к этим проблемам? Узнайте, как улучшить сварочное оборудование с помощью аддитивного производства.

Что такое сварочные приспособления?

Сварочные приспособленияшироко используются в обрабатывающей промышленности. Они представляют собой систему инструментов, удерживающих в одном месте детали для сварки. Назначение сварочных приспособлений — обеспечить точное положение деталей для точной интеграции.

На видео ниже мы видим целую сеть различных инструментов, которые помогают детали оставаться в точном положении для сварки. Это помогает производить все производимые детали с помощью одного и того же процесса и иметь одинаковые свойства.

Однако использование сварочных приспособлений в производстве может быть дорогостоящим, а иногда и неэффективным. Это связано с тем, что если один из инструментов будет неправильно установлен или имеет дефект, это повлияет на всю конструкцию сварочного приспособления, и, следовательно, детали выйдут из строя.Другой случай — сварочные приспособления не могут точно удерживать детали. Традиционные сварочные приспособления также не подходят для сварки под нестандартными углами и высокого уровня сложности.

Как улучшить производство сварочной арматуры?

Как мы знаем, 3D-печать может использоваться для самых разных приложений, от 3D-печати самолетов или автомобильных запчастей до медицинской помощи. Сейчас он приносит новую промышленную революцию в производственный сектор, где, возможно, он имеет наибольший потенциал.Давайте посмотрим, как аддитивное производство может обеспечить наилучшее качество конструкции сварочного оборудования.

Повышенная стабильность и точность

Традиционно производимые сварочные приспособления в большинстве случаев довольно стабильны и точны, но с помощью 3D-печати вы можете вывести инструменты для производства ваших деталей на совершенно другой уровень. Ваши сварочные приспособления, напечатанные на 3D-принтере, будут иметь гораздо более габаритные и надежные размеры и обеспечат вашим деталям лучшую поддержку. Это благодаря высокому разрешению 3D-печати, которое позволяет настраивать ваши инструменты с высоким уровнем детализации.

Эти факторы означают, что ваши детали будут более точными и точными, следовательно, они будут лучшего качества, чем при использовании стандартных приспособлений. А если компоненты вашего сварочного приспособления будут иметь лучшие свойства, они будут поставлять вам продукцию более высокого качества. Может быть, пора начать использовать 3D-печать в своих сварочных проектах?

Высокий уровень сложности как ваших деталей, так и сварочной арматуры

Чем сложнее ваша деталь, тем менее эффективными будут традиционные сварочные приспособления.В какой-то момент технология просто достигает своих ограничений, и инструменты не смогут поддерживать дизайн. Однако 3D-печать полностью меняет представление о конструкции сварочных приспособлений.

Аддитивное производство обеспечивает высокий уровень детализации, как показано на рисунках ниже, и благодаря этому ваши проекты могут быть гораздо более сложными. Кроме того, благодаря 3D-печати вы можете выровнять детали под нестандартными углами, что невозможно сделать с помощью традиционных сварочных приспособлений.3D-технологии дают гораздо больше свободы при проектировании и поэтому очень полезны для вашего производства. Инструменты для 3D-печати также будут легкими, что имеет решающее значение, когда дело доходит до производства больших деталей.

Более быстрое производство инструментов для сварки

Во-первых, аддитивное производство может помочь уже на этапе проектирования приспособлений. При использовании традиционных методов производства вы должны нарисовать определенные прорези и выступы для деталей, чтобы они соответствовали друг другу, где программное обеспечение для 3D-проектирования может разрабатывать заранее определенные сборки, которые позже можно настроить по мере необходимости.Они также всегда будут сохранены и могут быть извлечены из файла для повторного использования в любое время. Очевидно, что 3D-печать может ускорить процесс проектирования и быть полезной для ваших сварочных проектов.

Также может случиться так, что при получении сварочного оборудования некоторые инструменты могут быть неточными или неисправными. Кроме того, если сломается хотя бы один инструмент из ваших стандартных приспособлений, его необходимо заменить, и все производство остановится. В таких ситуациях вам придется отрегулировать инструмент и дождаться его повторного изготовления.

При 3D-печати все, что вам нужно сделать, это быстро настроить CAD-модель и распечатать новую 3D-модель, что во многих случаях занимает меньше дня. В этой ситуации аддитивное производство может быть очень выгодным по сравнению с трудоемкими и трудоемкими традиционными методами производства. Срок изготовления будет намного короче, и это, безусловно, ускорит производственный процесс ваших сварочных работ.

Высокое качество по более низкой цене

3D-печать означает более быстрое производство и более низкие затраты.Аддитивное производство может обеспечить более быстрые результаты благодаря скорости 3D-принтеров. Кроме того, благодаря широкому ассортименту термостойких материалов, наверняка найдется тот, который соответствует вашим производственным потребностям, и они могут легко заменить инструменты традиционного производства. На изготовление стандартных приспособлений могут уйти дни, тогда как на напечатанные на 3D-принтере всего за день. Если вы получите инструменты быстрее, не только себестоимость сварочного оборудования станет дешевле, но и ваш завод быстрее начнет производство и продажу деталей.И, конечно же, это приводит к более быстрому получению дохода.

Топ-5 инструментов для 3D-печати

Давайте посмотрим на другие проекты инструментов, которые были улучшены с помощью аддитивного производства. Мы расскажем вам о лучших деталях, напечатанных на 3D-принтере. Найдите вдохновение для расширения возможностей вашего производства: от приспособлений и приспособлений для 3D-печати, высокопроизводительных механизмов до 3D-печати на космических кораблях! Не пора ли вам начать пользоваться технологиями 3D-печати?

Точнее крошечного винта

Аддитивные методы производства позволяют печатать на 3D-принтере различные компоненты приспособлений, одними из которых являются приспособления и приспособления, например, винт.Они качественные и обладают прекрасными механическими свойствами. Например, вы можете отправить нам 3D-дизайн своих винтов и напечатать их на 3D-принтере из нашей нержавеющей стали 316L для получения отличных результатов с исключительными механическими свойствами.

Полнофункциональные шестерни, напечатанные на 3D-принтере

Аддитивное производство может использоваться для различных применений, одной из которых являются зубчатые передачи. Благодаря различным программам для 3D-моделирования вы можете легко спроектировать идеально работающие системы шестерен. Они будут легкими, прочными и с отличными механическими свойствами.

Металлические хирургические инструменты с 3d печатью

Не все знают, что можно печатать на 3D-принтере из металла. Мало того, что некоторые металлы, такие как наша нержавеющая сталь 316L с высокой коррозионной стойкостью или наш титан 6AI-4V, обладают удивительными характеристиками, такими как высокая стойкость к окислению и кислотам, а также термостойкость и очень низкая токсичность, что делает их идеальными. в медицинских целях. Кроме того, современные 3D-принтеры очень точны и производят легкие детали с превосходными механическими характеристиками, идеально подходящими для медицинского сектора.

Некоторые из вас, возможно, слышали о протезах, напечатанных на 3D-принтере, но прежде чем человек с ампутированной конечностью сможет использовать протез, его кости должны быть выровнены с максимальной точностью. Благодаря аддитивному производству пациенты могут быть изготовлены по индивидуальному заказу, идеально подходят инструменты, позволяющие идеально позиционировать протезы и имплантаты.

«Прежде чем перейти к 3D-печати, все инструменты, которые я использовал, нужно было изготавливать вручную. Очень быстро стало ясно, что 3D-печать поможет мне сэкономить время и деньги, сделав такое использование доступным для большинства медицинских работников », — доктор Марк Субейран, хирург в CHU Bicêtre, который уже много лет использует 3D-печать.

Инструмент был быстро и недорого напечатан на 3D-принтере.

Автомобильные гиганты и их высокоэффективные инструменты

Потенциал 3D-печати огромен, и крупнейшие представители автомобильной промышленности это быстро заметили. Например, инженеры Volkswagen напечатали на 3D-принтере приспособление для защиты колес, которое благодаря аддитивному производству стоит невероятно 21 евро вместо 800 евро! Другие крупнейшие компании в этой области, такие как BMW и Opel, не остаются в стороне и улучшают свой производственный процесс с помощью 3D-печатных инструментов для своих сборочных линий.

Desktop 3D Printing on the Automotive Assembly Line — A Few Questions For: Volkswagen Autoeuropa

Аддитивное производство в космосе

Это кажется футуристической идеей, но НАСА уже тестирует 3D-технологию в условиях невесомости! Это революционный шаг в освоении космоса, поскольку астронавты смогут напечатать на 3D-принтере любой инструмент или деталь, сломавшуюся во время их миссии. Не было бы необходимости отправлять что-либо с Земли, что очень часто бывает дорого и даже невозможно.

https://www.think3d.in/introduction-amf-a-printing-device-that-prints-its-first-space-tool/

Улучшите свои сварочные приспособления и производственный процесс с помощью 3D-печати уже сегодня!

Как видите, существует множество преимуществ, которые поддерживают использование 3D-печати для решений по сварочным приспособлениям с чистыми фактами. Широкий ассортимент термостойких материалов в сочетании с высокой точностью 3D-принтеров предоставит вам индивидуальные инструменты для сварки с индивидуальными настройками по более низкой цене.Они также ускорят ваше время производства и, следовательно, эффективность производственного процесса. Что наиболее важно, аддитивное производство дает огромную свободу выбора для ваших сварочных проектов, чего невозможно достичь с помощью стандартного приспособления.

Может быть, мы поможем улучшить ваше производство? Свяжитесь с нашей дизайн-студией, и мы с радостью ответим на любые ваши вопросы и поможем найти лучшее решение для вашего производственного процесса.Поскольку вы уже знаете ответ, просто загрузите свой дизайн в нашу онлайн-службу 3D-печати!

Будьте в курсе лучших новостей и советов по 3D-печати, подписавшись на наш Facebook и подписавшись на нашу рассылку новостей!

СВАРОЧНЫЙ СТЕНД DIY

от Джейсона Беккера

В этом выпуске мы отвечаем на два видео-запроса, первый был о том, как построить сварочный стенд, а второй — о том, чего ожидать от местных поставщиков стали. Это основано на приспособлении, которое я построил, когда только начал преподавать.

В школе, в которой я начал, не было ничего приспособленного, чтобы ученики могли сваривать на месте. Я достаю несколько стендов, но цены на 10 из них выходят за рамки бюджета школы. Мне нужно было хотя бы одну стойку на будку. Итак, как сварщик, а теперь как преподаватель, я подумал, почему бы студентам не построить их? Я могу превратить это в план урока и научить их разрабатывать проект, снимать материалы, заказывать материалы и расходные материалы, подбирать, изготавливать и сваривать различные формы.Это было бы отличным уроком и пригодилось бы в реальном мире. Я так и сделал.

Стенд на видео является копией стендов, построенных моими учениками для этого проекта. Я использовал тот же план уроков во второй школе, в которой преподавал, и снова превратил его в план уроков. Дизайн великолепен, потому что он настолько универсален. Он прост в изготовлении и подходит для студентов-левшей и правшей любого роста. Кроме того, вы можете использовать его для пипетки и пластины в любом положении, а также для некоторых новых.Самое приятное то, что для каждой регулировки используется Т-образная рукоятка, поэтому нет необходимости в специальных инструментах, которые могут потеряться или сломаться. Он также легкий, но очень прочный.

Если вы хотите сделать подставку для дома, магазина или даже школы, попробуйте сделать один из них. Они работают, мы сделали эту подставку, используя детали и детали, которые мы нашли в мусорных баках и секции обрезков у нашего местного поставщика стали, а также несколько болтов из магазина товаров для дома.

Хорошая привычка — срезать две перпендикулярные стороны сварной детали с помощью фиксированных упоров, чтобы вы знали, что эти первые две стороны будут совпадать с отверстиями в столешнице. Остальную часть приспособления можно установить с помощью регулируемых крепежных элементов, чтобы вы могли компенсировать перекрытие крепежных элементов над схемой отверстий в столешнице.

Хорошая привычка — срезать две перпендикулярные стороны сварной детали с помощью фиксированных упоров, чтобы вы знали, что эти первые две стороны будут совпадать с отверстиями в столешнице. Остальную часть приспособления можно установить с помощью регулируемых крепежных элементов, чтобы вы могли компенсировать перекрытие крепежных элементов над схемой отверстий в столешнице. Фотография любезно предоставлена Ling Titone, Strong Hand Tools, Санта-Фе-Спрингс, Калифорния

Фотография любезно предоставлена Ling Titone, Strong Hand Tools, Санта-Фе-Спрингс, Калифорния  Всегда думайте о том, как система позволит вам выполнять более сложные задания для расширения ваших возможностей и развития вашего бизнеса.

Всегда думайте о том, как система позволит вам выполнять более сложные задания для расширения ваших возможностей и развития вашего бизнеса.