Определение прочности сварных соединений с дефектами не трещиноподобного типа в стальных корпусах судов — Судостроение

Судно — это сложное техническое сооружение повышенной опасности, жизненный цикл которого проходит в неблагоприятных условиях эксплуатации. Прочность, жесткость и непроницаемость корпуса судна — это те параметры, которые характеризуют его техническое состояние.

Потребность в ремонте у каждого судна неизменно возрастает с увеличением срока его службы.

Это происходит:

-

во-первых, в результате естественного износа конструктивных элементов из-за дефектов,

-

а во-вторых, вследствие случайных повреждений (поломок, аварий).

По официальным данным, средний срок эксплуатации судна в России превышает 30 лет, а большая часть всех судов эксплуатируются сверх нормативного срока.

В настоящее время в виду сложившейся экономической ситуации судостроительным предприятиям трудно изыскивать средства на обновление флота.

Способность конструкций судна сопротивляться усталостным разрушениям (трещинам) от переменных нагрузок и разрушениям от экстремальных нагрузок (разрывам, пластическим деформациям и потерям устойчивости связей с нарушением их формы) является комплексным понятием, определяющим прочность всего сварного корпуса [4]. В соответствии с Правилами Российского Морского Регистра Судоходства (РМРС) в части 14 «Сварка» [7] устанавливают нормативные требования к корпусу судна, исходя из двух основных критериев: усталостной и предельной прочности сварного соединения.

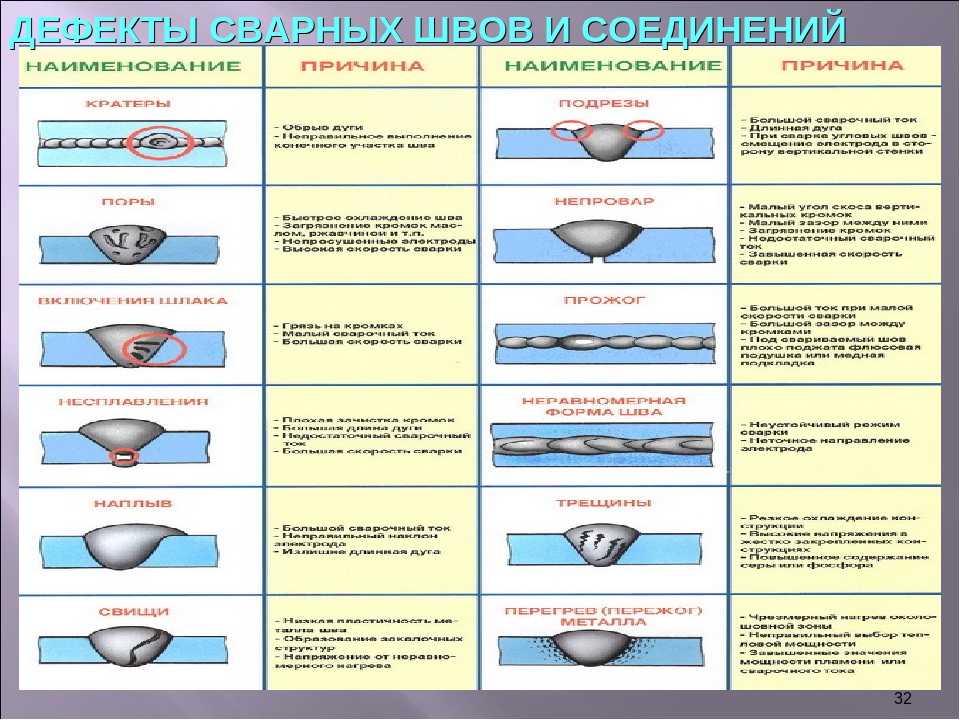

В результате эксплуатации на сварной корпус судна, который имеет наружную обшивку, верхнюю и нижнюю палубы, продольные и поперечные перегородки, выполненные из листовых элементов и соединенные герметичными сварными швами [1, 2], действуют статические, динамические и циклические нагрузки. При длительном действии на сварной корпус судна постоянных и переменных нагрузок, происходит постепенное накопление повреждений — износ, которые могут приводить к усталостному разрушению или потери несущей способности сварного шва. Это связано с тем, что на прочность сварного шва оказывают влияние внутренние сварочные дефекты, которые могут существенно снижать прочностные характеристики сварной конструкции, так как являются концентраторами напряжений.

Анализ случаев разрушения сварных конструкций, работающих в различных условиях, свидетельствует о том, что чаще всего их разрушение начинается от дефектов, возникающих в сварном соединении или в основном металле [10]. Дефекты не трещиноподобного типа сварочных швов (газовые и твердые неметаллические включения и др.) совершенно по-разному влияют на прочностные (технологические) и эксплуатационные свойства корпусной конструкции и ее сварных соединений при различных видах нагружения. Анализ методов проектирования корпусов судов (расчетный и по правилам классификационных обществ) [4, 6, 7], а также принципов оценки усталостной прочности сварного корпуса судна [3] и результатов исследований полей деформаций, эксплуатируемых судовых корпусов [8] позволяет сделать вывод о том, что используемые РМРС нормы дефективности сварных швов корпуса судна для дефектов не трещиноподобного типа, отражают только технологический уровень качества, а не эксплуатационный.

Дефекты не трещиноподобного типа сварочных швов (газовые и твердые неметаллические включения и др.) совершенно по-разному влияют на прочностные (технологические) и эксплуатационные свойства корпусной конструкции и ее сварных соединений при различных видах нагружения. Анализ методов проектирования корпусов судов (расчетный и по правилам классификационных обществ) [4, 6, 7], а также принципов оценки усталостной прочности сварного корпуса судна [3] и результатов исследований полей деформаций, эксплуатируемых судовых корпусов [8] позволяет сделать вывод о том, что используемые РМРС нормы дефективности сварных швов корпуса судна для дефектов не трещиноподобного типа, отражают только технологический уровень качества, а не эксплуатационный.

Прочностные (технологические) и эксплуатационные характеристики сварных соединений стального корпуса и механизм разрушения при наличии разнообразных внутренних дефектов и специфического набора нагрузок можно разделить по характеру развития разрушения и последствиям, оказывающим влияния на прочность всего корпуса судна. В соответствии с требованием Правил РМРС [7] оценка качества (надежности) сварных соединений корпуса судна базируется на ИСО 5817 [11] и подразделяется на 3 уровня дефективности, а классификация дефектов осуществляется в соответствии с ИСО 6520-1. Критерии допустимости каждого из дефектов определяются в зависимости от присвоенного сварной металлоконструкции уровня качества по ИСО 5817 [11] и выбранного метода неразрушающего контроля, который осуществляется в соответствии с ИСО 17635.

В соответствии с требованием Правил РМРС [7] оценка качества (надежности) сварных соединений корпуса судна базируется на ИСО 5817 [11] и подразделяется на 3 уровня дефективности, а классификация дефектов осуществляется в соответствии с ИСО 6520-1. Критерии допустимости каждого из дефектов определяются в зависимости от присвоенного сварной металлоконструкции уровня качества по ИСО 5817 [11] и выбранного метода неразрушающего контроля, который осуществляется в соответствии с ИСО 17635.

На рисунке 1 рассмотрена общая схема формирования уровня качества (надежности) сварного соединения, где на графике вдоль оси «H» указывается изменение уровня качества сварного шва в течение времени «t». Этот процесс целесообразно рассматривать как серию условных потерь качества свариваемого металла за счет изменения его свойств. Значения потерь технологического (∆m) и производственно-технологического (∆nm) качества могут быть определены в единицах показателей работоспособности по результатам соответствующих разрушающих испытаний [9].

Рис. 1. Общая схема формирования уровней качества для сварных соединений

Анализ требований РМРС [7] для рентгенографического метода контроля в части оценки типа и размера внутренних дефектов в наружной обшивке стального корпуса для уровней качества 1, 2 и 3 показал, что она имеет нелинейный вид и позволяет найти зависимость между шириной шва (Wp) и допустимым количеством отдельных пор, равномерным распределением пористостей, а также скоплением пор (рис. 2).

Рис. 2. График изменения уровня качества сварного шва тип С17 в зависимости от ширины шва (Wp) и допустимой площади дефектов [Aдеф]

В соответствии с результатами исследования [9], при статистических нагрузках для металла сварного шва, обладающего пластичностью, потеря его прочности примерно пропорциональна общей площади -

внутренних дефектов или непроваров (рис.

а иногда до 20÷30% от площади плана шва Wp х L, где L — любые (с наибольшей плотностью дефектов 100 мм длины шва).

Сравнительно небольшие дефекты при воздействии на сварной шов динамической или вибрационной нагрузок, оказывают существенное влияние на прочность (рис. 3 – область «Усталость»). Это приводит к тому, что нарушается функциональная связь в виде линейной пропорциональностью между потерей работоспособности и размерами дефекта [9].

На рисунке 3 приводится результат использования рентгенографического метода контроля для выявления внутренних дефектов сварного стыкового шва и общий расчетный уровень дефективности g=5%, который позволяет по графику (точки А, Б – область «Статика» и В, Г – область «Усталость») определить диапазоны возможного разрушения сварного шва от действия статических и динамических нагрузок при заданном уровне дефективности.

Прогнозируемая прочность сварного соединения на рисунке 3 с учетом общего показателя дефективности сварного шва при статических нагрузках составит σв.св=(0,93…0,96)σв.м, а при динамических нагрузках σв.св = (0,51…0,59)σв.м. Из трех типов дефектов по нормам РМРС ремонту подлежит только скопление шлаковых включений (g2.37%), что уменьшит общую дефектность до g=2,63% (точки А

Рис. 3. Характер влияния суммарной относительной площади внутренних дефектов

% на прочность сварных стыковых швов

по отношению к прочности основного металла

Снижение дефектности сварного шва за счет ремонта внутренних дефектов приводит к ситуации, когда в сварном шве практически полностью отсутствуют или имеются определенного типа технологические дефекты, уровень которых не превышает значений, указанных в нормативных документах.

Исходя из этого можно сделать вывод, что при расчете прочности сварного шва с внутренними технологическими ДНТ необходимо учитывать вероятность его развития в ДТТ эксплуатационного характера.

Рис. 4. Распределение дефектов сварных швов в процентах от общего числа по основным зонам судна

Анализ нормативных и научных источников, посвященных проблемам обеспечения безопасной эксплуатации сварных корпусов судна позволил сделать следующие выводы:

-

Процесс изготовления сварных корпусов судов регламентирован нормами качества, изложенных в РМРС, где установлены критерии качества сварных швов в отношении допустимого количества внутренних дефектов.

Сварочные дефекты являются неотъемлемой частью процесса изготовления сварочных швов, что может приводить к увеличению стоимости изготовления корпусов судна за счет проведения ремонтных работ. Установленные правилами РМРС нормы носят технологический характер и являются достаточно жесткими по отношению к условиям эксплуатации корпусов судов.

Сварочные дефекты являются неотъемлемой частью процесса изготовления сварочных швов, что может приводить к увеличению стоимости изготовления корпусов судна за счет проведения ремонтных работ. Установленные правилами РМРС нормы носят технологический характер и являются достаточно жесткими по отношению к условиям эксплуатации корпусов судов.

-

При расчете прочности сварного шва с внутренними технологическими ДНТ необходимо учитывать вероятность его развития в ДТТ эксплуатационного характера.

Литература:

-

Овчинников, В.В. Производство сварных конструкций: учебник для использования в учебном процессе образовательных учреждений, реализующих программы среднего профессионального образования / В. В. Овчинников. — Москва: Форум, Москва: ИНФРА-М. — 2017. — 287 с.

-

Технология изготовления сварных конструкций: Учебник / В.

В.Овчинников — М.: ИД ФОРУМ, НИЦ ИНФРА-М. — 2015. — 208 с.

В.Овчинников — М.: ИД ФОРУМ, НИЦ ИНФРА-М. — 2015. — 208 с.

-

Коростылёв Л.И. Анализ и классификация методов оценки усталостной прочности сварных тонкостенных конструкций корпуса судна / Л.И. Коростылёв, Д.Ю. Литвиненко. — Вестник ГУМиРФ им. Адм. С.О. Макарова. – 2016. — 3(37). – с.104-118

-

Проектирование конструкций корпуса судна: Учебное пособие / Чижиумов С.Д., Бурменский А.Д. – Комсомольск-на-Амуре: ГОУВПО «КнАГТУ». — 2006. — 117 с.

-

Технология и оборудование сварочного производства. Учебное пособие /С.Ф. Демичев, А.В. Рясный, А.Л. Усольцев. — Самара: Самарский государственный аэрокосмический университет, 2010. — 78 с.

-

Российский морской Регистр судоходства. Правила классификации и постройки морских судов. Корпус. — СПб.: ФАУ «РМРС». — 2018. — Т.2. — 205 с.

-

Российский морской Регистр судоходства.

Правила классификации и постройки морских судов. Сварка. — СПб.: ФАУ «РМРС». — 2019. — Т.14. — 105 с.

Правила классификации и постройки морских судов. Сварка. — СПб.: ФАУ «РМРС». — 2019. — Т.14. — 105 с.

-

Королев В. В. Исследование полей деформаций судовых корпусов / В. В. Королев, Н. Е. Жадобин // Эксплуатация морского транспорта. – 2008. — №3(53). – С. 73-75.

-

Контроль качества сварки: учебное пособие для машиностроительных вузов / под. ред. В.Н. Волченко – М.: Машиностроение, 1975. – 328 с.

-

Деев Г. Ф. Дефекты сварных швов / Г. Ф. Деев, И. Р. Пацкевич. Киев: Наук. думка, 1984. – 208 с.

-

ГОСТ Р ИСО 5817-2009. Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества. – Введ. 2011-01-01. – М.: Стандартинформ, 2011. – 23 с.

Статья «Определение прочности сварных соединений с дефектами не трещиноподобного типа в стальных корпусах судов» опубликована в журнале «Neftegaz. RU» (№8, Август 2020)

RU» (№8, Август 2020)

Расчет на прочность сварных швов: таблица допустимых напряжений

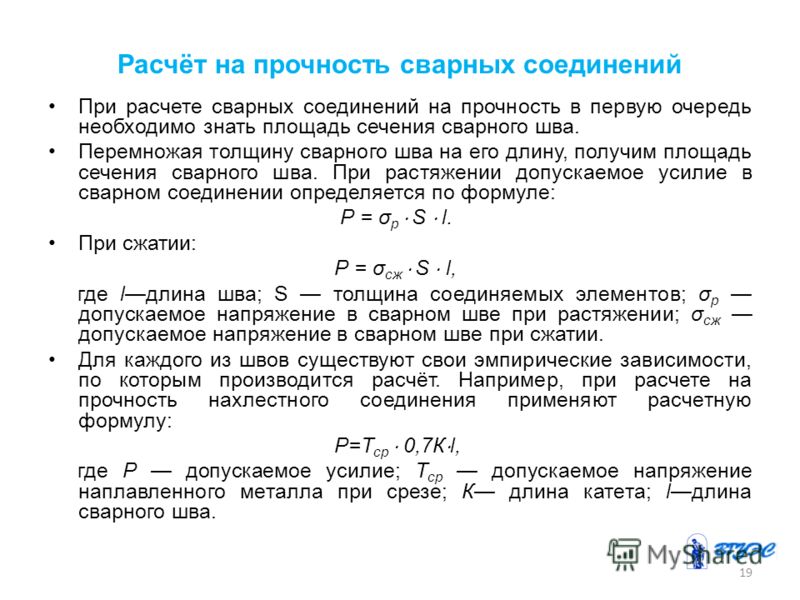

Во время соединения отдельных деталей металлоконструкций часто используются сварные соединения, так как это самый простой, доступный и дешевый метод, который может предоставить качество достаточно высокого уровня. Но все равно, параметры каждого шва будут отличаться, в зависимости от металла, его толщины и условий проведения процедуры. Расчет на прочность сварных швов проводится для того, чтобы определить, какими характеристиками обладает или будет обладать соединение, выполненное с определенными параметрами.

Сварочный шов

Предварительными расчетами занимаются в то время, когда составляют проект. Это необходимо для рационального подбора материалов, которые бы смогли выдержать возлагаемые нагрузки и имели запас прочности. Перерасход металла на производстве не следует допускать, так что расчет сварного шва на прочность, позволяет определить количество и качество используемых материалов.

Чтобы узнать прочность сварного шва, требуется точно измерить все его параметры. Естественно, что небольшие отклонения вполне допустимы, так как невозможно сделать предельную точность даже при автоматической сварке, не говоря уже о том, когда все делается вручную. Они, как правило, не оказывают сильного влияния, но сварщику необходимо придерживаться заданных параметров.

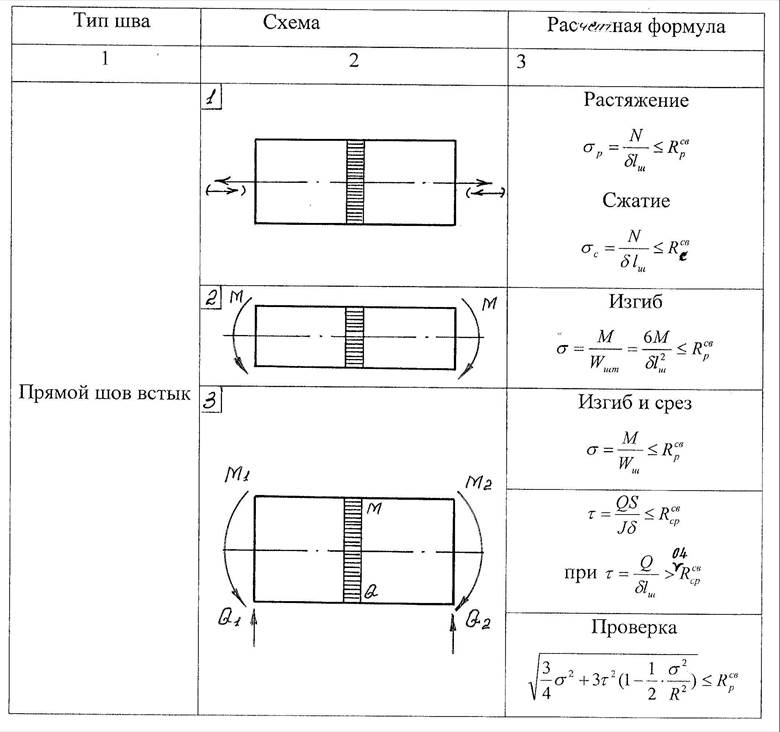

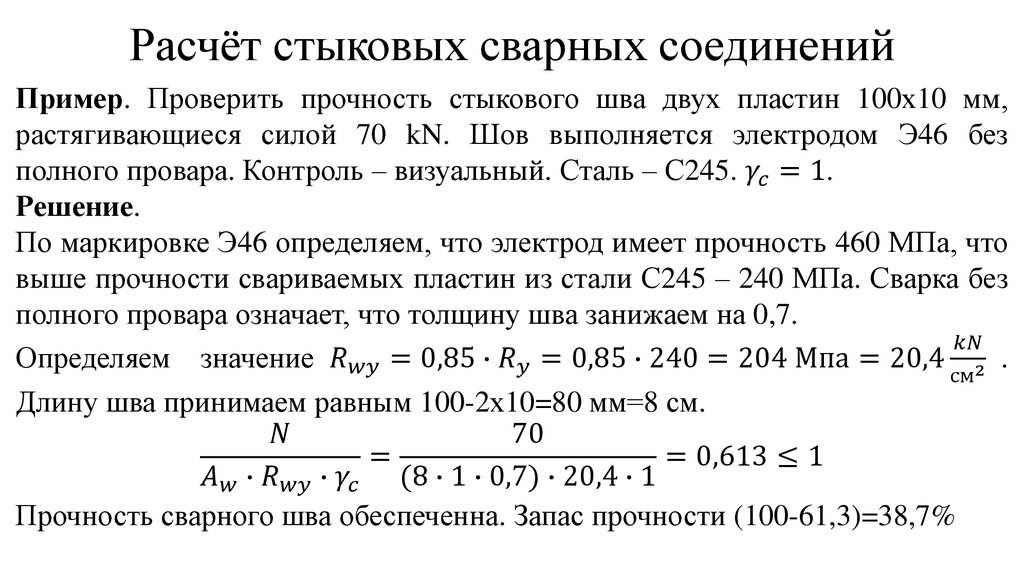

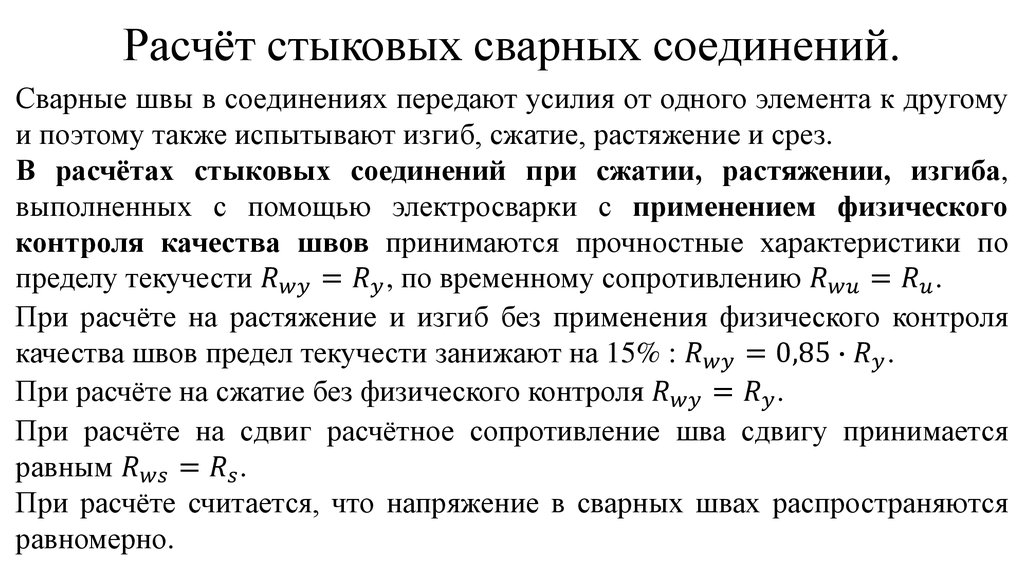

Методика расчета соединений

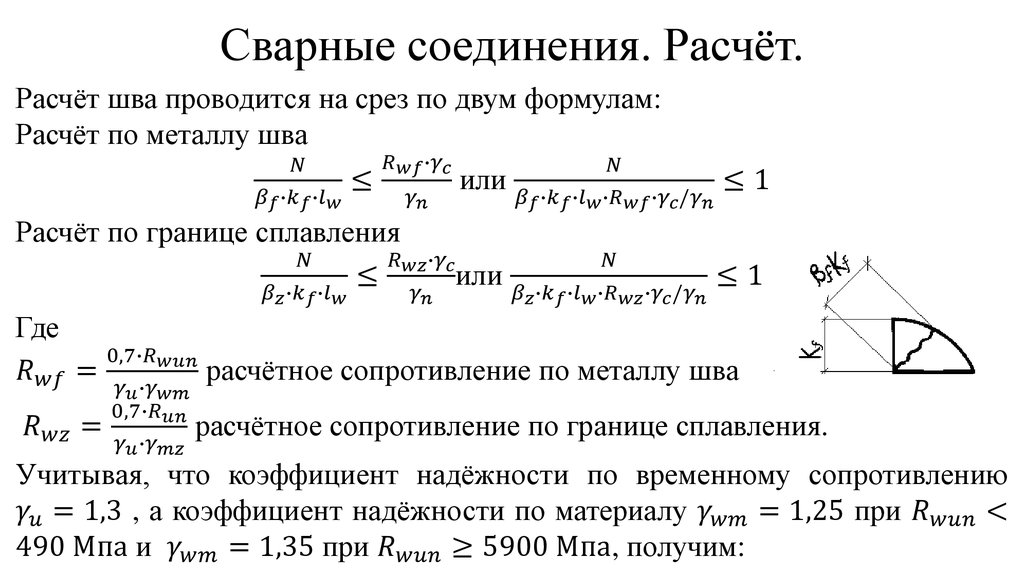

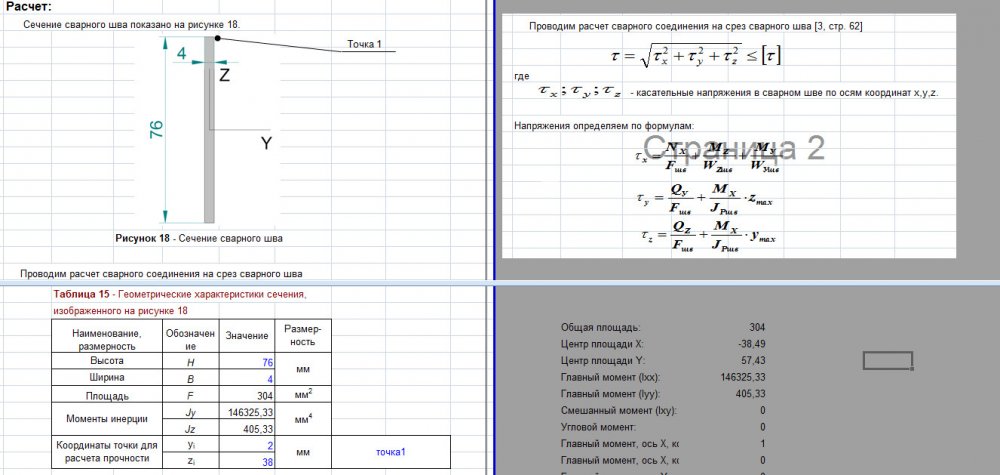

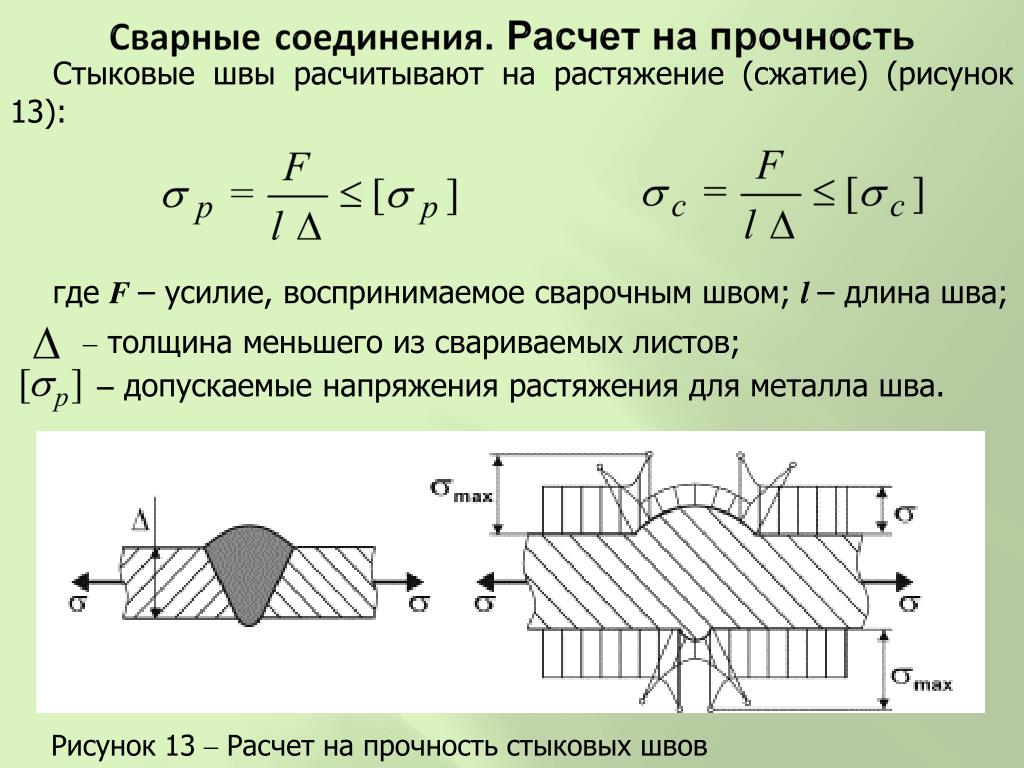

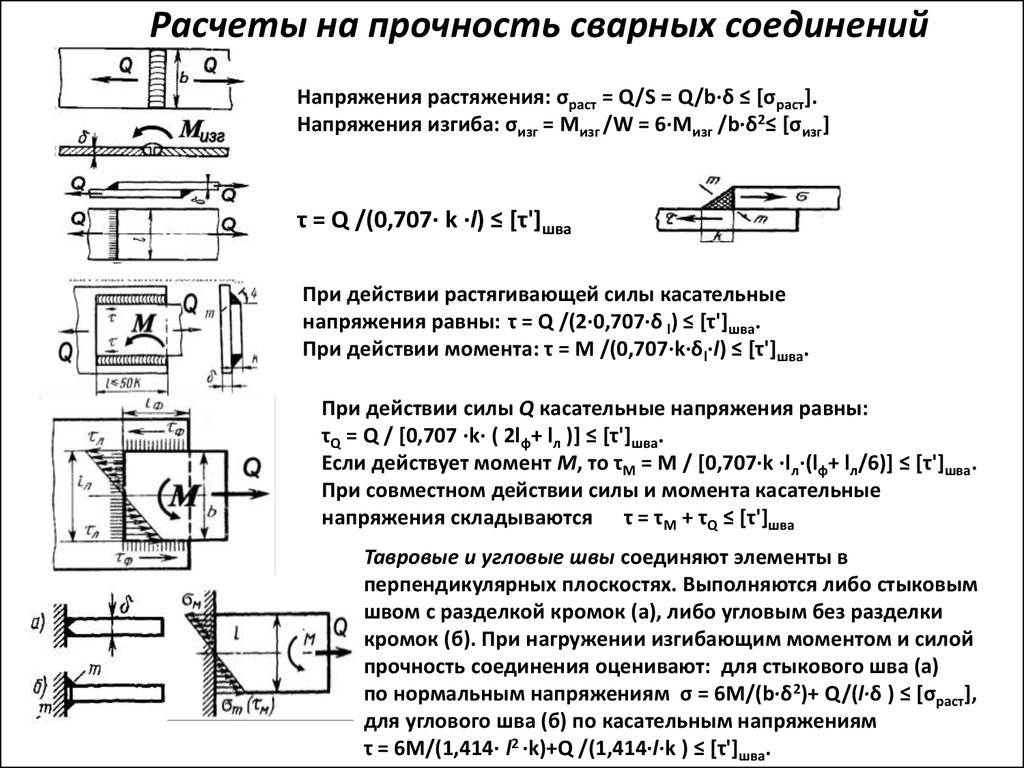

Расчет сварного шва на срез и на прочность проводятся индивидуально для каждого типа соединения.

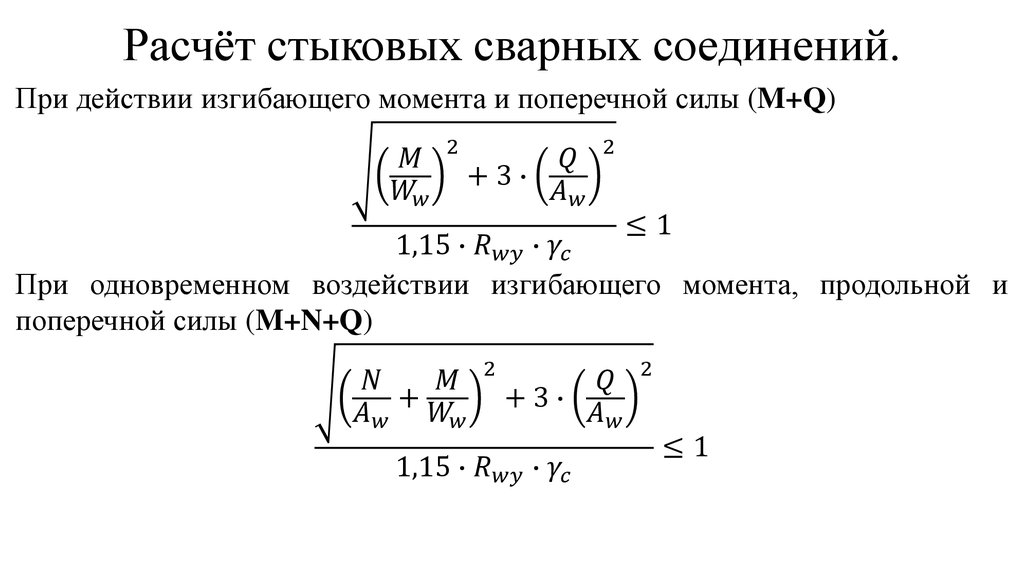

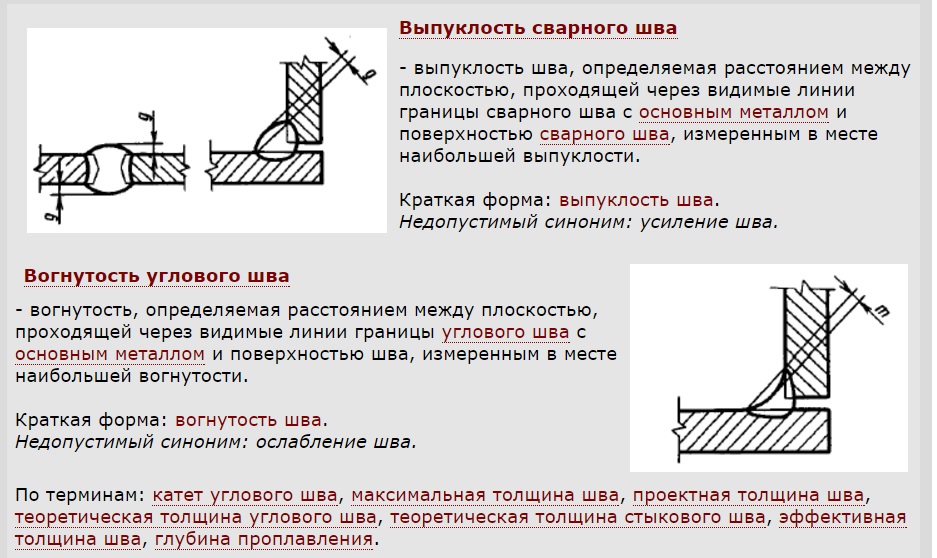

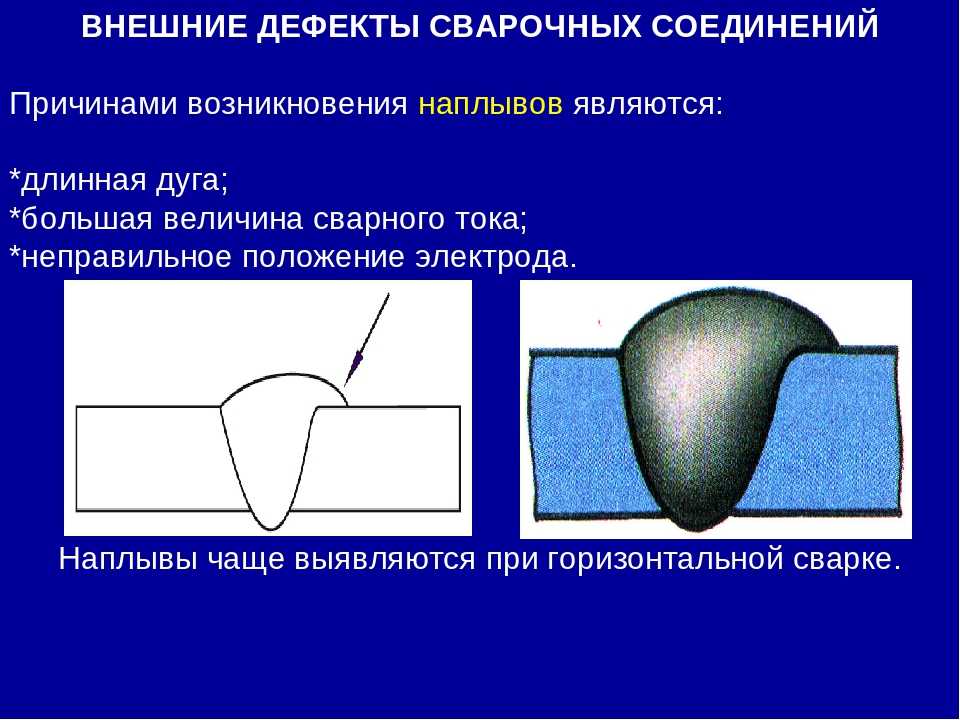

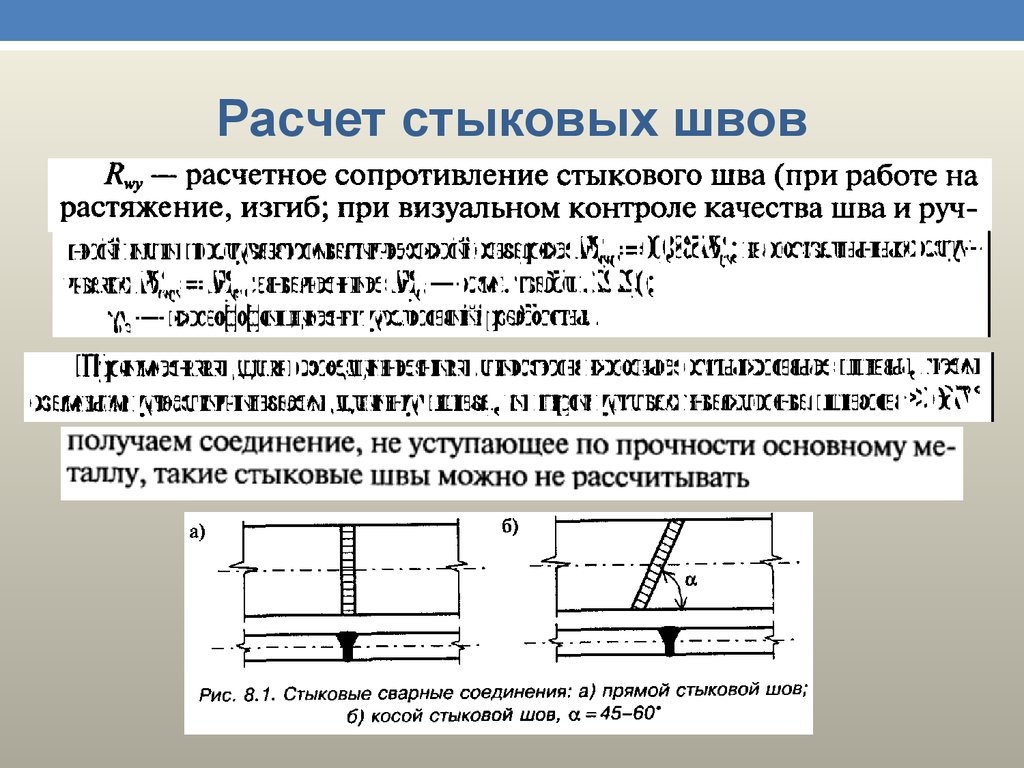

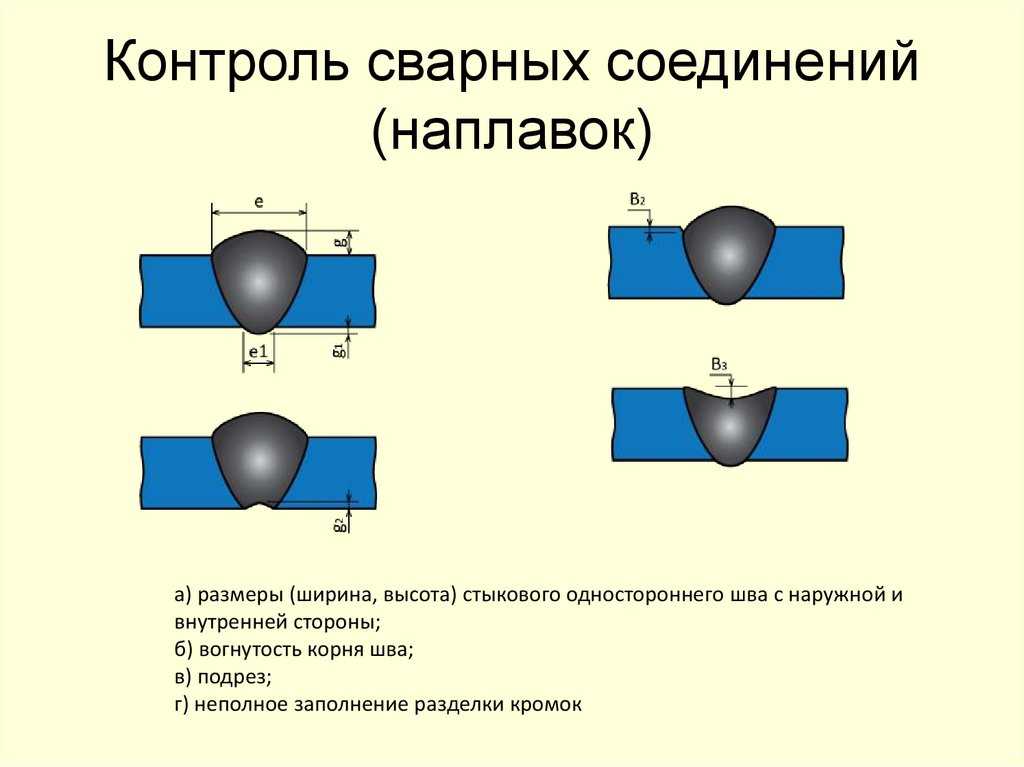

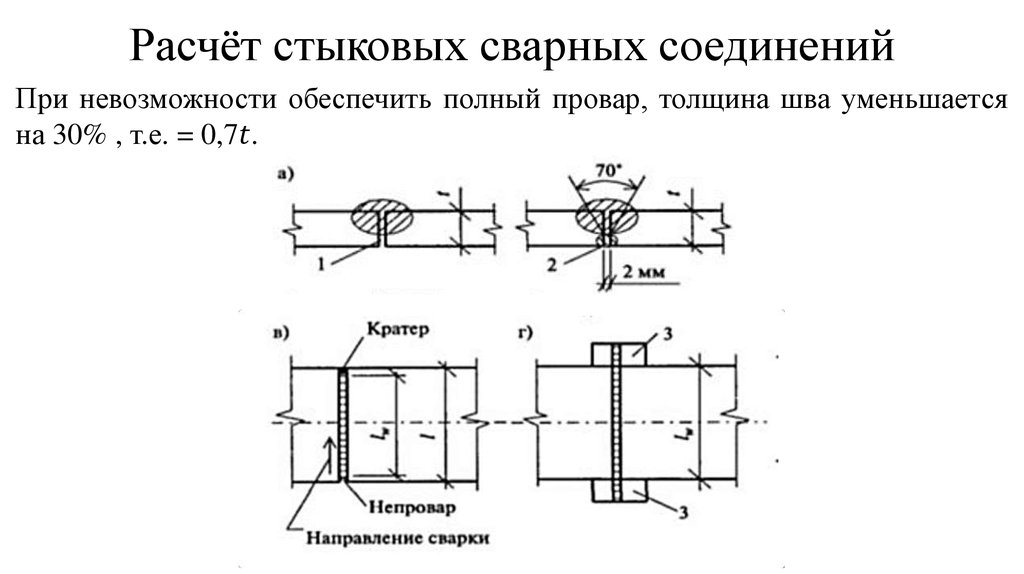

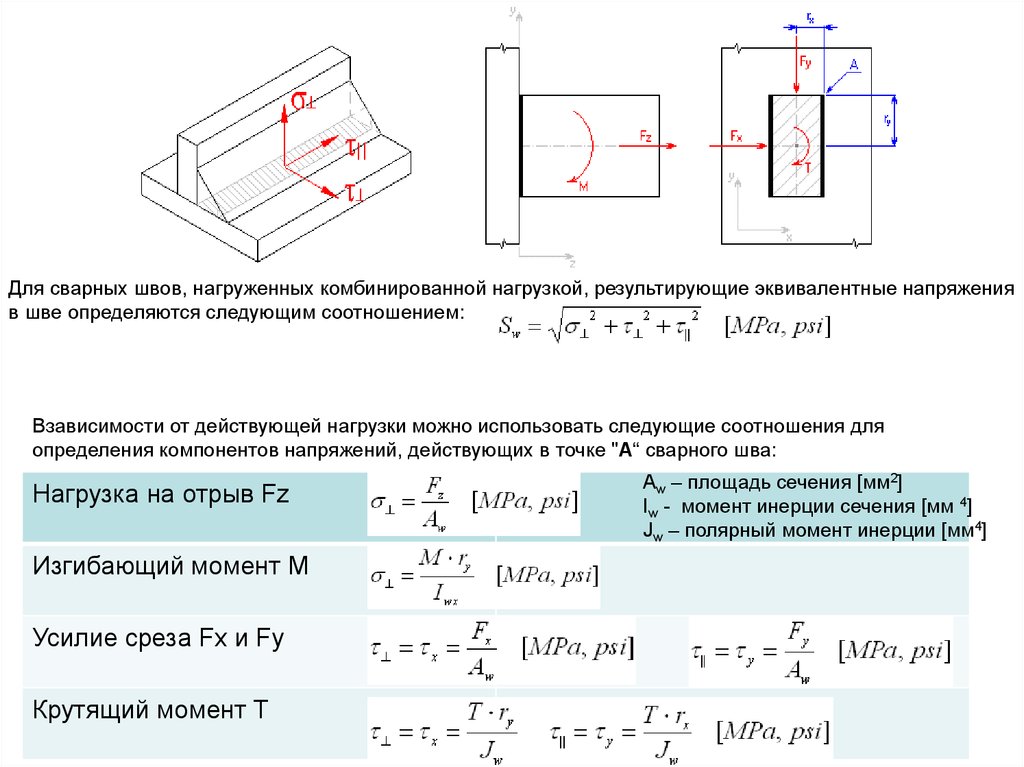

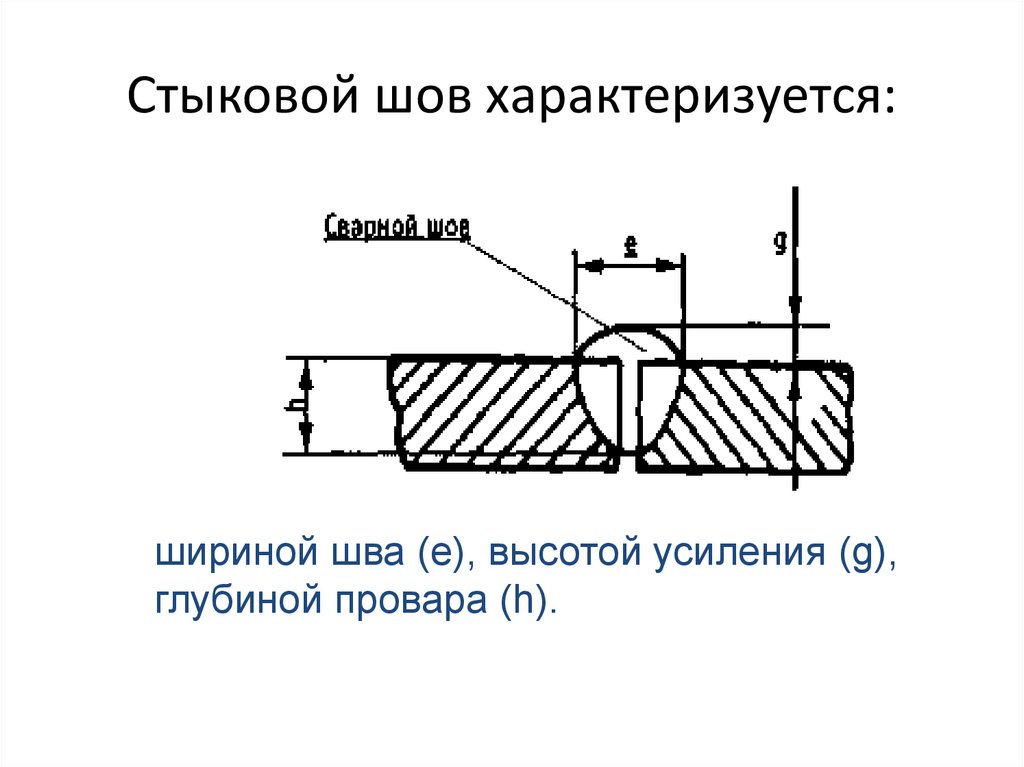

Стыковые швы. При работе со стыковыми швами, одним из главных параметров для вычислений является номинальное сечение. При этом, наплывы металла, которые образуются во время сварки, не учитываются. Вычисление основывается на известных по данным сопротивления материалов зависимостей, возникающих в сплошных балках. Когда начинается одновременное воздействие касательных и нормальных напряжений, которые концентрируются в наиболее нагруженной точке на сечении, то эквивалентное напряжение можно будет рассчитать по четвертой теории прочности по следующей формуле:

При этом, условие прочности выглядит как: σЭ ≤ [σ’]P

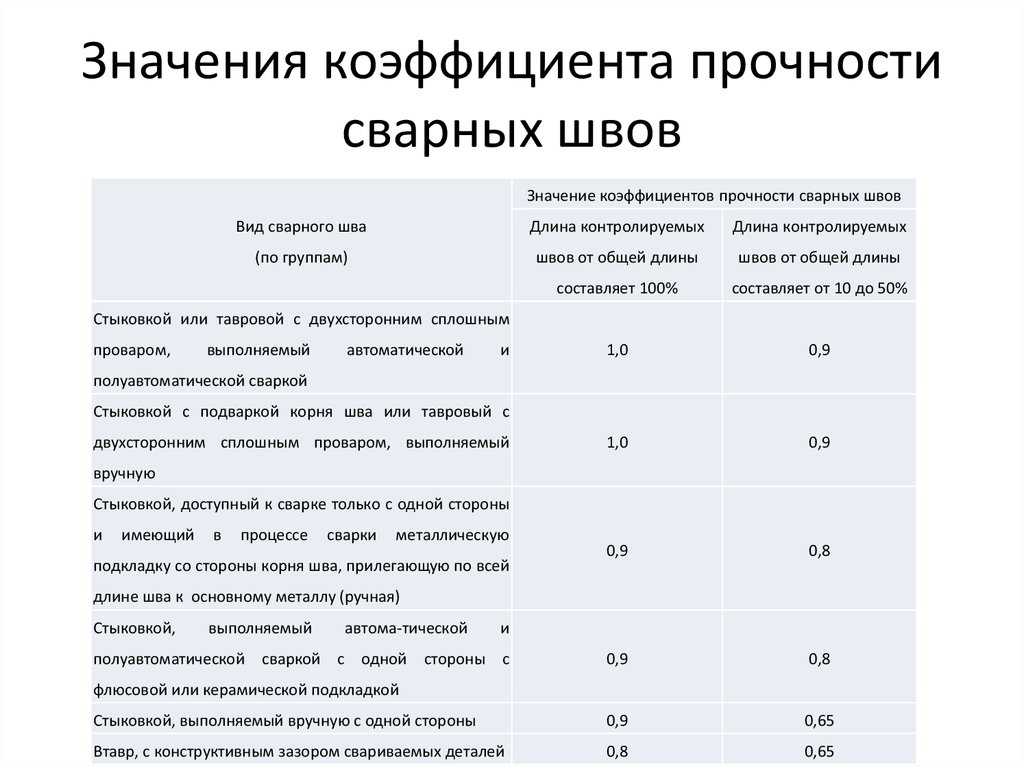

Данные для этого значения определяются по таблице, приведенной ниже:

Метод сварки | Допускаемые напряжения | ||

При растяжении [σ’]р | При сжатии [σ’]еж | При сдвиге [τ’]ср | |

| Автоматическая, ручная электродами Э42А и Э50А | [σ]р | [σ]р | 0,65 [σ]р |

| Ручная электродами обычного качества | 0,9 [σ]р | [σ]р | 0,6 [σ]р |

| Контактная точечная | 0,5 [σ]р | ||

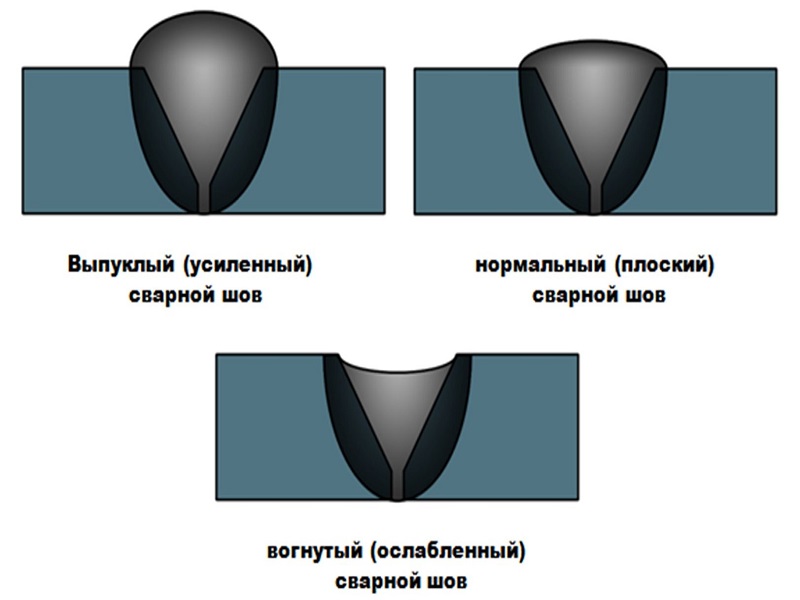

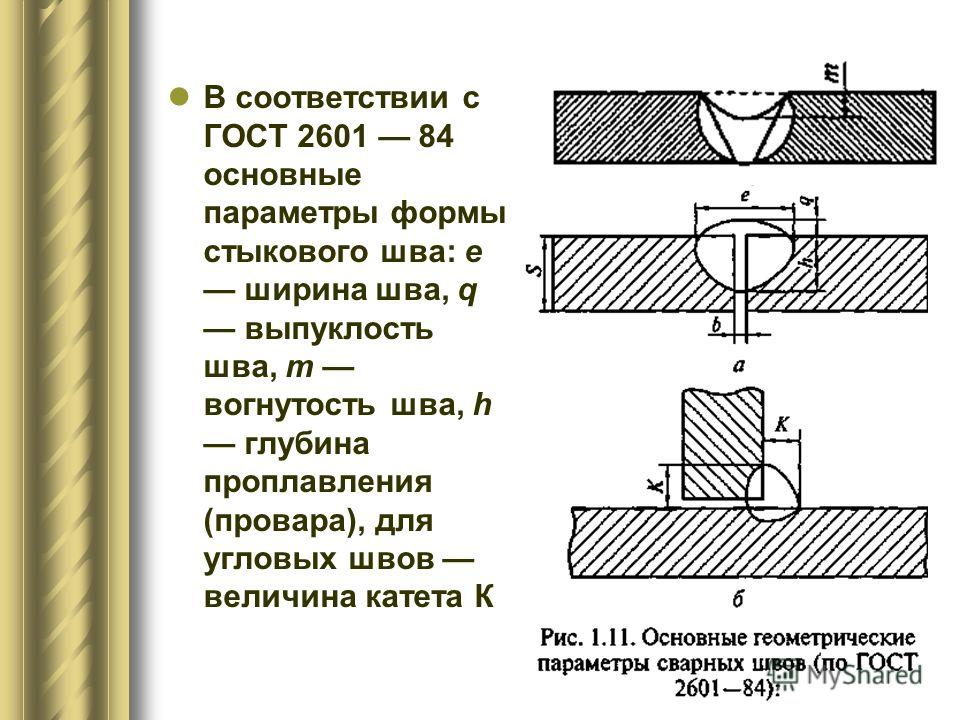

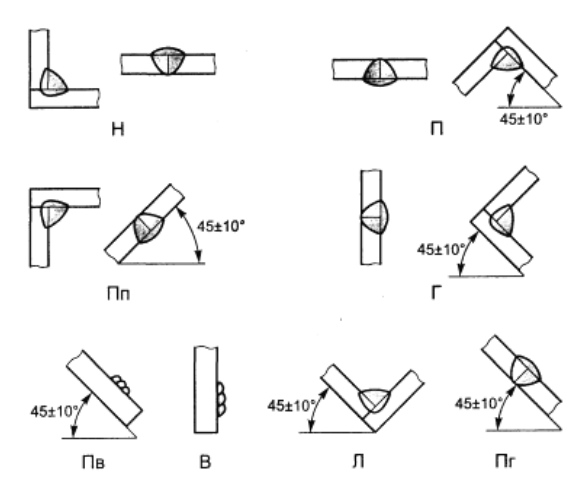

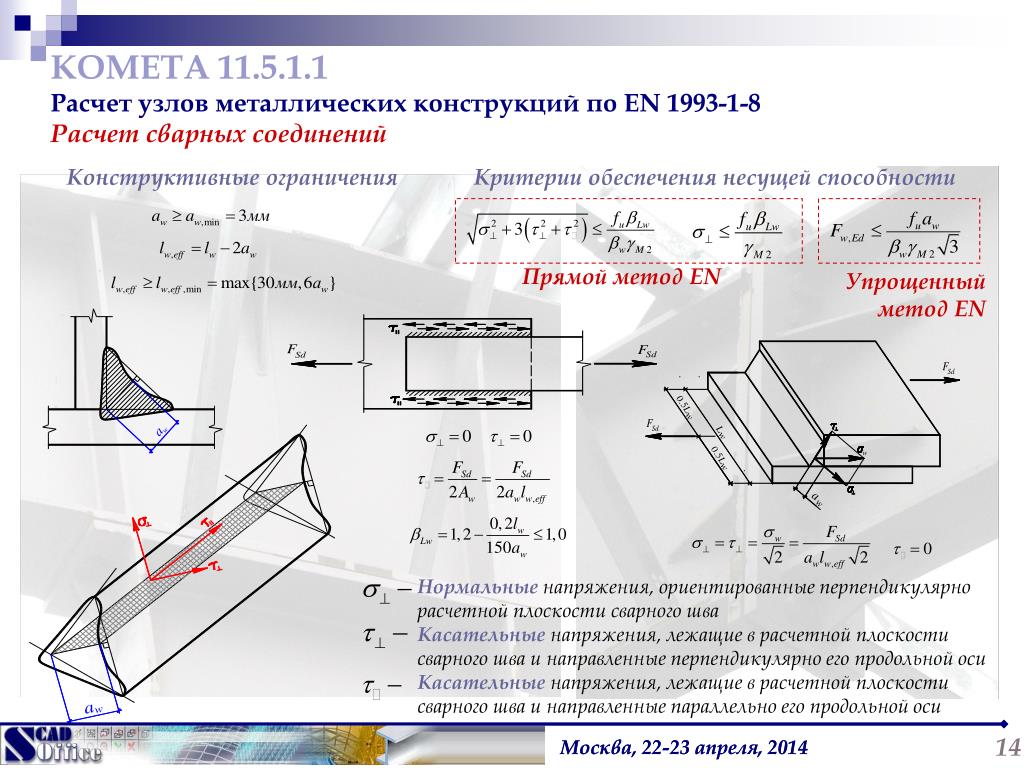

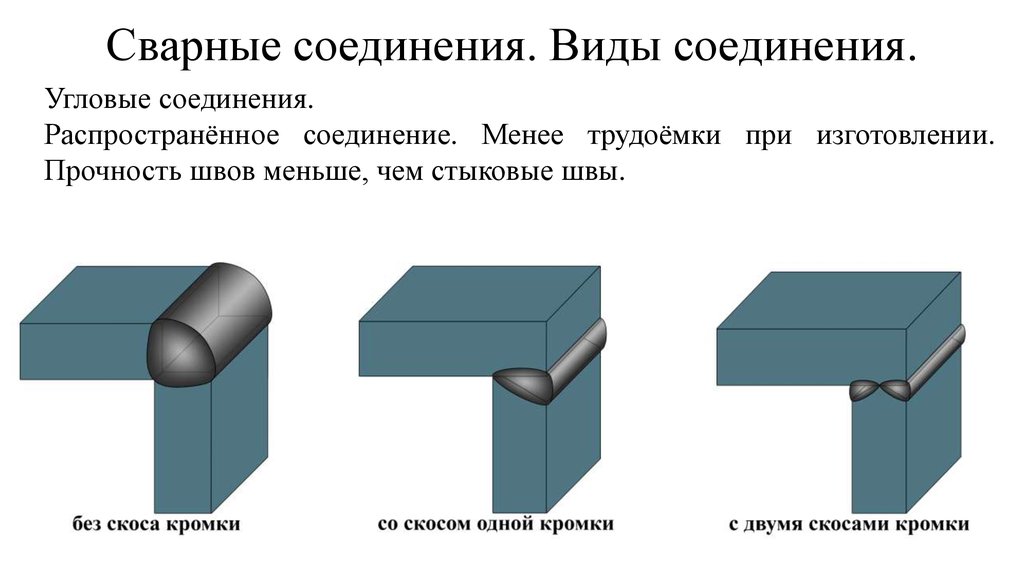

Угловые швы. Данный тип соединения чаще всего выполняется с нормальным поперечным сечением. Соотношение сторон при этом составляет 1:1, но бывают и исключения. Сторона сечения носит название катет сварного шва. Она обозначается на схемах как «К». Когда шов разрушается, то это происходит в наименьшем месте сечения, которое проходит через биссектрису прямого угла. Размер шва в данном сечении составляет βк. Вторым важным размером является длина шва. Это поможет определить, какую нагрузку выдерживает сварной шов. В случае, если сварка шла автоматически, полуавтоматически или же осуществлялась вручную, то значение β будет составлять 0,7. В таком случае шов будет прямоугольным равнобедренным треугольником.

Данный тип соединения чаще всего выполняется с нормальным поперечным сечением. Соотношение сторон при этом составляет 1:1, но бывают и исключения. Сторона сечения носит название катет сварного шва. Она обозначается на схемах как «К». Когда шов разрушается, то это происходит в наименьшем месте сечения, которое проходит через биссектрису прямого угла. Размер шва в данном сечении составляет βк. Вторым важным размером является длина шва. Это поможет определить, какую нагрузку выдерживает сварной шов. В случае, если сварка шла автоматически, полуавтоматически или же осуществлялась вручную, то значение β будет составлять 0,7. В таком случае шов будет прямоугольным равнобедренным треугольником.

Если сварка осуществлялась в полуавтоматическом режиме, но было несколько проходов, к примеру, 2 или 3, то β уже будет равняться 0,8. При условии многослойной сварки в автоматическом режиме значение возрастает до 0,9. Расчет на прочность сварных соединений углового типа проводятся условно по касательным напряжениям. Здесь требуется вычислить суммарное касательное напряжение. Для этого нужно определить самую нагруженную точку во взятом сечении. Далее следует сложить все имеющиеся в нем напряжения, чтобы определить общую сумму

Здесь требуется вычислить суммарное касательное напряжение. Для этого нужно определить самую нагруженную точку во взятом сечении. Далее следует сложить все имеющиеся в нем напряжения, чтобы определить общую сумму

После этого нужно определить, какое распределение имеют выбранные напряжения. Те, которые вызываются при помощи центральных сил, относятся к равномерно распределенным по сечению. Если напряжение вызвано центрально-поперечной силой и оказывает воздействие на швы малой длины, то оно не относится к данной категории и такие силы не учитываются при расчете. Те напряжения которые вызываются моментом, считают пропорциональными те расстояниям, которые отделяют их от центра масс. Также может быть принято расстояние до нейтральной линии, которая проходит через этот центр. Это актуально при воздействии момента в плоскости, которая находится перпендикулярно по отношению к стыку. В данном случае, условие прочности будет выглядеть следующим образом вид τ∑ ≤ [τ]ср, где [τ’]ср можно найти в таблице приведенной выше.

Допускаемые напряжения. Совокупность сил, что вызывает напряжение в сварных соединениях, имеют свой предел, который является безопасным для работы. Допускаемые напряжения на чертежах отмечаются при помощи штриха. Принятые нормы допускаются, так как не оказывают какого-либо серьезного негативного воздействия.

Порядок выполнения расчета сварных соединений

Чтобы определить. Сколько выдерживает сварной шов, необходимо не только знать исходные данные, но и провести расчеты в заданном порядке. Чтобы все прошло правильно, необходимо придерживаться следующего плана:

- Определяются основные параметры, которыми обладает сварное соединение. Это его размеры, форма и пространственное положение.

- Затем опасное сечение проворачивается на плоскость, которая соприкасается со свариваемой деталью, она еще называется плоскостью стыка деталей. Поворот необходим, если опасное сечение шва не сходится с плоскостью стыка на исследуемой детали. То сечение, которое образуется вследствие поворота, носит название расчетное.

- После этого приступают к поиску положения центра масс на расчетном сечении.

- Внешняя приложенная нагрузка переносится в центр масс, которые имеются на расчетном сечении.

- Далее необходимо определить напряжение, которое возникает в расчетном сечении при воздействии всех принятых силовых факторов. Сюда входит поперечная и нормальная сила, а также крутящий и изгибающий момент.

- После этого определяется наиболее нагруженная точка в сечении. В ней складываются все полученные нагрузки, воздействующие на поверхность, и определяется суммарная нагрузка, которая и будет максимумом, с которым придется столкнуться шву.

- Происходит расчет допускаемого напряжения, воздействующего на сварной шов.

- На завершающем этапе происходит сравнение допустимого напряжения и суммарного, максимального на сечении. Благодаря этому, можно найти те размеры, которые будут наиболее подходящими для работы данной металлоконструкции. Чтобы подтвердить данные, делается дополнительный проверочный расчет.

Не стоит забывать, что все эти данные остаются актуальными только если соблюдаются все правила выполнения сварных соединений.

Усталостная долговечность сварных соединений | Инженерные расчеты

Конструкции со сварными соединениями склонны к разрушению под действием повторяющихся нагрузок, что обусловлено зарождением и ростом трещин в сварном соединении. В статье обсуждаются подходы к оценке усталостной долговечности сварных соединений.

Существует ряд причин, по которым наличие сварного соединения ограничивает ресурс конструкции:

- Материал сварного шва более хрупкий, нежели чем основной материал детали.

- Геометрия сварного шва содержит локальные неоднородности, которые могут являться концентраторами напряжений.

- Сварной шов может содержать полости и трещины, которые являются зоной начала разрушения.

- После сварки в сварном шве действуют высокие остаточные напряжения.

- Сварной шов зачастую расположен в месте резкого изменения сечения детали.

Основываясь на данных факторах, предсказание усталостной прочности и ресурса сварного соединения может быть достаточно сложной задачей. Однако, на эту тему существует большое количество исследований, а также разработаны нормы и стандарты, описывающие процедуры оценки долговечности сварных соединений. Все стандарты описывают два основных шага процедуры оценки:

- Метод расчета напряжений в сварном шве.

- Применение усталостной S-N кривой, описывающей зависимость уровня напряжений от количества циклов до разрушения, в логарифмических масштабах.

Оценка напряжений в сварном шве может быть выполнена в упрощенной постановке или более детально методом конечных элементов. При упрощенной оценке усилия, действующие в дальней зоне детали вдали от сварного соединения, делятся на характерную площадь сечения сварного соединения для получения номинальных усредненных напряжений. Данный подход не учитывает особенности геометрии сварного шва и концентрацию напряжений. При оценке методом конечных элементов может быть построена идеализированная геометрия сварного шва и получены локальные значения напряжений в зоне корня и у границы наружной поверхности. При этом необходимо в подобной модели острые углы в зоне сварного соединения заменять на скругления, чтобы избежать сингулярности напряжений, или отступать от зоны сингулярности при оценке напряженного состояния. Многие стандарты и нормы расчета сварных соединений допускают не моделировать детально геометрию сварного шва, а определяют зоны вблизи сварного соединения, в которых необходимо определить напряжения, и далее способ их линеаризации для экстраполяции в зону сварного шва. Обзор подходов с применением линеаризации приведен в работе С. В. Петинова, Р. В. Гучинского. S-N-критерии усталости материалов для расчетов ресурса конструкций: проблемы применения.

При оценке методом конечных элементов может быть построена идеализированная геометрия сварного шва и получены локальные значения напряжений в зоне корня и у границы наружной поверхности. При этом необходимо в подобной модели острые углы в зоне сварного соединения заменять на скругления, чтобы избежать сингулярности напряжений, или отступать от зоны сингулярности при оценке напряженного состояния. Многие стандарты и нормы расчета сварных соединений допускают не моделировать детально геометрию сварного шва, а определяют зоны вблизи сварного соединения, в которых необходимо определить напряжения, и далее способ их линеаризации для экстраполяции в зону сварного шва. Обзор подходов с применением линеаризации приведен в работе С. В. Петинова, Р. В. Гучинского. S-N-критерии усталости материалов для расчетов ресурса конструкций: проблемы применения.

После того как значения напряжений определены, их можно использовать для оценки усталостной долговечности соединения. В зависимости от применяемого метода оценки напряжений на шаге 1, S-N кривая может быть скорректирована. Для стальных сварных соединений усталостные кривые имеют следующие характеристики:

Для стальных сварных соединений усталостные кривые имеют следующие характеристики:

- S-N кривая принимается линейной в логарифмической шкале по обеим осям с наклоном, равным -1/3.

- В зависимости от метода расчета напряжений, кривая может быть сдвинута вниз или вверх, как указано в применяемом стандарте.

- Типовое обозначение усталостных кривых для сварных соединений – FATххх, где ххх – значение напряжений в МПа, приводящее к разрушению при определенном числе циклов, обычно 2 миллиона. Кривая FAT225, применяемая при оценке напряжений методом конечных элементов, представлена на рисунке ниже.

- Для количества циклов более 2 миллионов, вторая ветка кривой либо становится параллельной оси Х (что соответствует пределу выносливости), либо более пологой. На приведенном рисунке задан наклон -1/22 при количестве циклов более 10 миллионов.

- Для определения долговечности используется значение размаха напряжений, при этом средние напряжения (при несимметричном цикле нагружения) не учитываются.

Исследования показали, что средний уровень напряжений не оказывает влияния на долговечности, вероятнее всего вследствие наличия высоких остаточных напряжений в зоне сварки, которые нивелируют эффект несимметричности цикла нагружения.

Исследования показали, что средний уровень напряжений не оказывает влияния на долговечности, вероятнее всего вследствие наличия высоких остаточных напряжений в зоне сварки, которые нивелируют эффект несимметричности цикла нагружения.

Используя знания в области расчетов методом конечных элементов и механики разрушения, становится возможным провести детальные расчеты усталостной прочности и долговечности сварных соединений, включая прогнозирование направления роста трещины с применением автоматических процедур перестроения конечно-элементной сетки.

Динамика и прочность Атомная энергетика Судостроение Машиностроение Материалы Металлоконструкции Эксперимент

Отличная новость: мы открываем осенний набор в программу стажировки молодых инженеров. Стать участниками стажировки смогут студенты технических специальностей, обучающиеся в вузах Санкт-Петербурга: СПбПУ Петра Великого, БГТУ «Военмех» им. Д. Ф. Устинова, СПбГУ, СПбГМТУ, Университет ИТМО. На стажировку принимаются студенты старших курсов: от четвертого и выше. Дата окончания приема заявок — 21 октября 2022 года.

Д. Ф. Устинова, СПбГУ, СПбГМТУ, Университет ИТМО. На стажировку принимаются студенты старших курсов: от четвертого и выше. Дата окончания приема заявок — 21 октября 2022 года.

Гидрогазодинамика Динамика и прочность Тепломассообмен Обучение Карьера

Сотрудники АО «ЦИФРА» приняли участие в расширенном заседании НТК АО «Газпром диагностика» по теме «Использование моделирования на основе метода конечных элементов (МКЭ) при проведении экспертизы промышленной безопасности линейной части магистральных газопроводов и шлейфов компрессорных станций».

Гидрогазодинамика Динамика и прочность Тепломассообмен Энергетика Нефтегаз

В ракетно-космической отрасли наибольшее распространение получили двигатели на жидком и твёрдом ракетном топливе. Среди преимуществ твердотопливных ракетных двигателей можно отметить как длительный срок хранения топлива, так и относительную простоту конструкции и дешевизну самих двигателей, что обуславливает их широкое применение в этой отрасли. Одним из важнейших процессов в камере сгорания ракетного двигателя является процесс горения твёрдого топлива, так как он определяет газоприход в двигателе и, следовательно, его секундный массовый расход и развиваемую тягу.

Одним из важнейших процессов в камере сгорания ракетного двигателя является процесс горения твёрдого топлива, так как он определяет газоприход в двигателе и, следовательно, его секундный массовый расход и развиваемую тягу.

Гидрогазодинамика Тепломассообмен Горение Энергетика Авиакосмос Машиностроение Транспорт

На сегодняшний день крупнейшими производителями сосудов и аппаратов, работающих под давлением, является Китай, Германия, Канада, Великобритания, Россия и другие. Оборудование, изготавливаемое этими странами, поставляется и применяется по всему миру. При этом в каждой эксплуатирующей стране разработана своя нормативно-техническая база. Проблема заключается в том, что все нормы весьма разнородны по своему статусу и не образуют единой системы.

Динамика и прочность Энергетика Турбомашиностроение Машиностроение Нефтегаз

В рамках Договора о научно-техническом сотрудничестве между АО «ЦНИИМФ» и АО «ЦИФРА» на данном вебинаре заведующий отделом конструктивной надежности и защиты судов от коррозии АО «ЦНИИМФ» Алексей Петров расскажет об имеющемся опыте и перспективах использования компьютерного моделирования для решения различных задач, связанных с ремонтом или модернизацией судов в эксплуатации.

Динамика и прочность Судостроение Металлоконструкции События

АО «ЦИФРА» объявляет о проведении серии лекций-вебинаров от ведущих приглашенных экспертов в области численного моделирования. В ходе первого вебинара данной серии будут рассмотрены вопросы прочностного анализа «легких» (lightweight) композитных конструкций при динамическом нагружении с использованием явных решателей (сеточного и бессеточного) ПО LS-DYNA.

Динамика и прочность Судостроение Машиностроение Материалы Транспорт Эксперимент Композиты

Вопросы металлургии: влияние на прочность сварного шва

Прочность металла сварного шва. Это тема, которая часто обсуждается и так же часто неправильно понимается. Чтобы полностью рассмотреть, насколько прочным будет металл сварного шва или как вы можете его укрепить, вы должны подумать не только о решениях перед сваркой, которые влияют на прочность сварного шва, но также о реакциях после сварки и доступных механизмах, которые на нее влияют.

Чтобы полностью рассмотреть, насколько прочным будет металл сварного шва или как вы можете его укрепить, вы должны подумать не только о решениях перед сваркой, которые влияют на прочность сварного шва, но также о реакциях после сварки и доступных механизмах, которые на нее влияют.

Например, конструктор, инженер или сварщик (а иногда и все трое) принимают осознанные решения, касающиеся состава основного металла и присадочного металла, процесса сварки, конструкции сварного соединения и конструкции сварного соединения. Все это оказывает существенное влияние на прочность готового изделия.

С другой стороны, ряд твердофазных реакций, протекающих в металле шва и в зоне термического влияния (ЗТВ), важны как механизмы упрочнения, и каждая из них может оказывать сильное влияние на решения, принимаемые перед сваркой .

Другими словами, на решения, принимаемые в отношении основного металла, присадочного металла, процесса сварки и конструкции сварного соединения, прямо — и часто существенно — влияют механизмы, используемые для повышения прочности после сварки, или реакции, происходящие после сварки. полный.

полный.

Другим фактором, который часто упускают из виду, является свариваемость основного металла, которую мы более подробно рассмотрим в следующем выпуске.

Основная терминология

Прежде чем мы продолжим, давайте кратко рассмотрим некоторые важные термины:

Металл сварного шва. Когда мы говорим о наплавленном металле, мы имеем в виду части основного металла и присадочного металла, которые сплавляются во время сварки. Наплавленный металл обычно представляет собой смесь основного металла и присадочного металла.

Твердофазные реакции. Эти реакции происходят в металле, когда металл является твердым. Это может происходить в ЗТВ, в металле сварного шва после его охлаждения или в основном металле при изменении температуры.

Зона термического влияния. ЗТВ — это часть основного металла, которая не расплавилась, но механические свойства или микроструктура которой были изменены теплом сварки. ЗТВ непосредственно примыкает к металлу сварного шва и определяется измеримым изменением свойств, а не конкретной температурой.

Механизмы для упрочнения металла сварного шва

По сравнению с основными металлами существует не так много способов упрочнения металла шва после сварки: например, вы обычно не подвергаете металл шва холодной обработке для повышения прочности. Но четыре реакции или механизма в твердом состоянии могут упрочнить металл сварного шва, и, где это применимо, они являются аддитивными, то есть прочность, полученная в результате одного механизма, добавляется к прочности, полученной в результате другого, при условии, что к конкретному объекту может быть применено более одного механизма. сварить металл.

Четыре механизма:

- Зернистая структура затвердевания, общая для всех сварных швов.

- Упрочнение твердым раствором, применимое к любому типу сплава.

- Трансформационное упрочнение, применимое только к определенным группам сплавов.

- Дисперсионное твердение, применимое только к определенным группам сплавов.

Зернистая структура затвердевания просто относится к зернистой структуре металла сварного шва, когда он затвердевает. Помните, что металл сварного шва замерзает быстрее, чем расплавленная сталь на заводе. Быстрое замораживание создает рисунок сегрегации в каждом отдельном зерне металла сварного шва.

Это, в свою очередь, приводит к микроструктуре, состоящей из тонких ветвей дендритов в сети, богатой растворенными веществами. Подобные микроструктуры препятствуют пластическому течению во время испытаний на растяжение, что приводит к получению металлов шва с более высоким отношением предела текучести к пределу прочности, чем у основных металлов.

Упрочнение твердого раствора металлов сварного шва функционально такое же, как упрочнение твердого раствора основных металлов. Основные металлы закаляются на заводе путем добавления сплавов, которые не вписываются в кристаллическую решетку основного металла. Эти легирующие металлы вызывают напряжения в кристаллической структуре основного металла, что увеличивает предел прочности при растяжении и снижает пластичность.

Тот же основной процесс работает для упрочнения металла шва, но в этом случае сплавы добавляются во время сварки через присадочный металл. Как замещающие, так и внедренные легирующие элементы упрочняют черные и цветные металлы сварного шва.

Трансформационная закалка обычно используется при работе с неблагородными металлами, такими как мягкая сталь. Он включает в себя цикл термообработки «закалка-закалка-отпуск», используемый для корректировки сочетаний прочности и пластичности для конкретных применений.

Но трансформационное упрочнение может иметь место и в черных металлах сварного шва. Это справедливо даже в том случае, если аустенит при охлаждении превращается во что-то иное, чем мартенсит. Быстрое охлаждение термического цикла сварки снижает температуру превращения аустенита.

Более низкая температура трансформации приводит к образованию феррит-карбида, более прочного и тонкого, чем феррит-карбид, образующийся при более высоких температурах. Следовательно, металл сварного шва прочнее (см. , рис. 1 ).

Следовательно, металл сварного шва прочнее (см. , рис. 1 ).

Системы дисперсионно-твердеющего сплава часто упрочняют металл сварного шва в процессе старения. А при многопроходных швах определенные зоны металла шва вместе с некоторыми участками ЗТВ будут стареть или даже перестариваться просто под воздействием тепла сварки.

Несмотря на это и несмотря на участки со старением металла шва, термическая обработка старением упрочняет как ЗТВ, так и металл шва. Но состарившиеся участки не укрепятся до того же уровня, что и основной металл. Кроме того, некоторый дисперсионно-твердеющий алюминиевый металл сварного шва естественным образом стареет при комнатной температуре.

Мы более подробно остановимся на процессах упрочнения и упрочнения в будущих колоннах, а сейчас это должно дать вам представление о том, что требуется для развития и поддержания заданного уровня прочности металла сварного шва. В следующий раз мы рассмотрим прочность и ударную вязкость, а также влияние сварочного тепла на ЗТВ.

Прочность сварного шва при сварке трением разнородных полимерных стержней, изготовленных методом наплавки

. 2022 25 июня; 14 (13): 2582.

doi: 10.3390/polym14132582.

Чил-Чьюан Куо 1 2 , Цзин-Ян Сюй 1 , Чун-Хао Ли 1

Принадлежности

Принадлежности

- 1 Факультет машиностроения, Технологический университет Мин Чи, № 84, улица Гунгцзюань, Нью-Тайбэй, 243, Тайвань.

- 2 Исследовательский центр интеллектуальных медицинских устройств, Технологический университет Мин Чи, № 84, улица Гунгцзюань, Нью-Тайбэй, 243, Тайвань.

- PMID: 35808626

- PMCID: PMC9268937

- DOI: 10.3390/полим14132582

Бесплатная статья ЧВК

Чил-Чьюан Куо и соавт. Полимеры (Базель). .

Бесплатная статья ЧВК

. 2022 25 июня; 14 (13): 2582.

doi: 10.3390/polym14132582.

Авторы

Чил-Чьюан Куо 1 2 , Цзин-Ян Сюй 1 , Чун-Хао Ли 1

Принадлежности

- 1 Факультет машиностроения, Технологический университет Мин Чи, № 84, улица Гунгцзюань, Нью-Тайбэй, 243, Тайвань.

- 2 Исследовательский центр интеллектуальных медицинских устройств, Технологический университет Мин Чи, № 84, улица Гунгцзюань, Нью-Тайбэй, 243, Тайвань.

- PMID: 35808626

- PMCID: PMC9268937

- DOI: 10.3390/полим14132582

Абстрактный

Сварка трением (FRW) является перспективным методом соединения цилиндрических деталей из разнородных и однородных полимеров или металлов. В частности, FRW позволяет создавать бездефектные сварные швы. Моделирование методом наплавления (FDM) широко используется в автомобильной промышленности, начиная от легких инструментов, испытательных моделей и заканчивая функциональными деталями. Обычно разнородные детали, изготовленные методом FDM, соединяют клеем. Однако к явным недостаткам этого подхода относятся как низкая прочность соединения, так и низкая эффективность соединения. До сих пор мало сообщалось о характеристиках прочности сварного шва FRW разнородных деталей, изготовленных методом FDM. Кроме того, ФРО разнородных полимерных материалов представляет собой сложную задачу, так как разные полимеры обладают разными физическими, реологическими и механическими свойствами. В этом исследовании экспериментально исследуется влияние сварочного вращения на прочность сварки трением разнородных деталей, изготовленных методом FDM. Было обнаружено, что средняя прочность на изгиб разнородных полимерных стержней, изготовленных FRW, примерно в 1,52 раза выше, чем у разнородных полимерных стержней, изготовленных путем склеивания. Самая высокая прочность на изгиб может быть получена FRW с использованием стержней из полимолочной кислоты (PLA) и ПК (поликарбонат). Средняя ударная вязкость разнородных полимерных стержней, изготовленных компанией FRW, примерно в 1,04 раза выше, чем у разнородных полимерных стержней, соединенных склеиванием.

Обычно разнородные детали, изготовленные методом FDM, соединяют клеем. Однако к явным недостаткам этого подхода относятся как низкая прочность соединения, так и низкая эффективность соединения. До сих пор мало сообщалось о характеристиках прочности сварного шва FRW разнородных деталей, изготовленных методом FDM. Кроме того, ФРО разнородных полимерных материалов представляет собой сложную задачу, так как разные полимеры обладают разными физическими, реологическими и механическими свойствами. В этом исследовании экспериментально исследуется влияние сварочного вращения на прочность сварки трением разнородных деталей, изготовленных методом FDM. Было обнаружено, что средняя прочность на изгиб разнородных полимерных стержней, изготовленных FRW, примерно в 1,52 раза выше, чем у разнородных полимерных стержней, изготовленных путем склеивания. Самая высокая прочность на изгиб может быть получена FRW с использованием стержней из полимолочной кислоты (PLA) и ПК (поликарбонат). Средняя ударная вязкость разнородных полимерных стержней, изготовленных компанией FRW, примерно в 1,04 раза выше, чем у разнородных полимерных стержней, соединенных склеиванием. Самая высокая ударная вязкость может быть получена FRW с использованием стержней из PLA в PLA.

Самая высокая ударная вязкость может быть получена FRW с использованием стержней из PLA в PLA.

Ключевые слова: предел прочности при изгибе; сварка трением; моделирование наплавленных отложений; прочность сварки.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Блок-схема экспериментального…

Рисунок 1

Блок-схема методики эксперимента.

фигура 1 Блок-схема экспериментальной методики.

Рисунок 2

CAD модель и размеры…

Рисунок 2

Модель CAD и размеры образца FRW.

фигура 2 Модель CADи размеры образца FRW.

Рисунок 3

Схематическое изображение процесса FRW.…

Рисунок 3

Схематическое изображение процесса FRW. ( a ) подготовка двух образцов FRW, (…

Рисунок 3 Схематическое изображение процесса FRW. ( a ) подготовка двух образцов FRW, ( b ) приложение давления для приведения образцов FRW в контакт, ( c ) вращение одного из образцов FRW, ( d ) начальная стадия FRW, ( e ) средний этап сварки сварных швов, ( f ) заключительный этап сварки сварных швов, ( g ) окончательная сварка сварных швов, ( h ) обработка сварного шва и ( i ) завершение сварки сварных швов.

Рисунок 4

FRW от PLA до ABS…

Рисунок 4

FRW от PLA к стержням ABS.

Рисунок 4FRW из PLA в стержни из ABS.

Рисунок 5

Образцы FRW, изготовленные из (…

Рисунок 5

Образцы FRW, изготовленные из ( a ) PLA, ( b ) ABS, (…

Рисунок 5 Образцы FRW, изготовленные из ( a ) PLA, ( b ) ABS, ( c ) PLA, армированного 10% GF, ( d ) PLA, армированного 10% CF, ( e ) PA и ( f ) Поликарбонатные нити.

Рисунок 6

Микрофотографии FE-SEM и химические составы…

Рисунок 6

Микрофотографии FE-SEM и химические составы PLA, наполненного 10 мас.% GF, армированного…

Рисунок 6Микрофотографии FE-SEM и химические составы PLA, наполненного 10 мас.% GF, армированного PLA, наполненного 10 мас.% CF.

Рисунок 7

Результаты FRW разнородных…

Рисунок 7

Результаты FRW разнородных полимерных стержней.

Рисунок 7 Результаты FRW разнородных полимерных стержней.

Рисунок 8

Изменения температуры сварного шва…

Рисунок 8

Изменения температуры сварного шва в зависимости от времени для трех важных…

Рисунок 8Изменения температуры сварного шва в зависимости от времени для трех важных стадий FRW ( a ) зоны трения, ( b ) зоны ковки и ( c ) зоны охлаждения.

Рисунок 9

Выход из строя FRW блока PLA…

Рисунок 9

Отказ ФРВ ПЛА к стержням ПК.

Рисунок 9 Неисправность FRW ПЛА к стержням ПК.

Рисунок 10

Температура WI как функция…

Рисунок 10

Температура WI в зависимости от времени сварки PLA с ABS…

Рисунок 10Температура WI в зависимости от времени сварки стержней PLA с ABS в повторных экспериментах.

Рисунок 11

FE-SEM микрофотография WI.

Рисунок 11

FE-SEM микрофотография WI.

Рисунок 11FE-SEM микрофотография WI.

Рисунок 12

Температура WI как функция…

Рисунок 12

WI Температура в зависимости от времени сварки для шести разнородных соединений.

Температура WI в зависимости от времени сварки для шести разнородных соединений.

Рисунок 13

Скорость изменения температуры три…

Рисунок 13

Скорость изменения температуры трех зон в разнородных соединениях.

Рисунок 13Скорость изменения температуры трех зон в разнородных соединениях.

Рисунок 14

Прочность на изгиб разнородного полимера…

Рисунок 14

Прочность на изгиб разнородных полимерных стержней, изготовленных методом FRW и склеиванием.

Прочность на изгиб разнородных полимерных стержней, изготовленных методом FRW и склеиванием.

Рисунок 15

Ударная вязкость разнородного полимера…

Рисунок 15

Ударная вязкость разнородных полимерных стержней, изготовленных методом FRW и склеиванием.

Рисунок 15Ударная вязкость разнородных полимерных стержней, изготовленных методом FRW и склеиванием.

См. это изображение и информацию об авторских правах в PMC

.Похожие статьи

Всесторонний обзор оптимальных условий сварки для сварки трением с перемешиванием термопластичных полимеров и их композитов.

Ифтихар С.Х., Мурад А.И., Шейх-Ахмад Дж., Алмаскари Ф., Винсент С. Ифтихар С.Х. и соавт. Полимеры (Базель). 2021 8 апреля; 13 (8): 1208. doi: 10.3390/polym13081208. Полимеры (Базель). 2021. PMID: 33918015 Бесплатная статья ЧВК. Обзор.

Термическая сварка третьей фазой между полимерами: обзор развития технологии ультразвуковой сварки.

Цю Дж., Чжан Г., Сакаи Э., Лю В., Занг Л. Цю Дж. и др. Полимеры (Базель). 2020 31 марта; 12 (4): 759. doi: 10.3390/polym12040759. Полимеры (Базель). 2020. PMID: 32244471 Бесплатная статья ЧВК. Обзор.

Формирование наггетсов и механическое поведение сварных швов трением с перемешиванием трех разнородных алюминиевых сплавов.

Мануэль Н.

, Гальвао И., Леал Р.М., Коста Х.Д., Лурейро А.

Мануэль Н. и др.

Материалы (Базель). 2020 11 июня; 13 (11): 2664. дои: 10.3390/ma13112664.

Материалы (Базель). 2020.

PMID: 32545259

Бесплатная статья ЧВК.

, Гальвао И., Леал Р.М., Коста Х.Д., Лурейро А.

Мануэль Н. и др.

Материалы (Базель). 2020 11 июня; 13 (11): 2664. дои: 10.3390/ma13112664.

Материалы (Базель). 2020.

PMID: 32545259

Бесплатная статья ЧВК.Экспериментальное исследование и параметрическая оптимизация параметров процесса сварки вольфрамовым электродом в среде инертного газа разнородных металлов.

Ассефа А.Т., Ахмед Г.М.С., Аламри С., Эдачерян А., Джиру М.Г., Пандей В., Хоссейн Н. Ассефа А.Т. и соавт. Материалы (Базель). 2022 23 июня; 15 (13): 4426. дои: 10.3390/ma15134426. Материалы (Базель). 2022. PMID: 35806551 Бесплатная статья ЧВК.

Усталостное поведение разнородных сварных швов Ti-6Al-4V и Ti-6Al-2Sn-4Zr-2Mo-0.1Si, сваренных трением.

Раджан С.

, Ванджара П., Голипур Дж., Кабир А.С.

Раджан С. и др.

Материалы (Базель). 2021 7 июня; 14 (11): 3136. дои: 10.3390/ma14113136.

Материалы (Базель). 2021.

PMID: 34200382

Бесплатная статья ЧВК.

, Ванджара П., Голипур Дж., Кабир А.С.

Раджан С. и др.

Материалы (Базель). 2021 7 июня; 14 (11): 3136. дои: 10.3390/ma14113136.

Материалы (Базель). 2021.

PMID: 34200382

Бесплатная статья ЧВК.

Посмотреть все похожие статьи

использованная литература

- Ли Б., Лю К., Цзя С., Рен Ю., Ян П. Влияние содержания ванадия и подводимого тепла на размягчение ЗТВ стали для глубоководных трубопроводов. Материалы. 2022;15:794. дои: 10.3390/ma15030794. — DOI — ЧВК — пабмед

- Инь П.

, Сюй С., Пань К., Чжан В., Цзян С. Влияние различной мощности ультразвука на свойства сварных соединений стали RHA. Материалы. 2022;15:768. дои: 10.3390/ma15030768.

—

DOI

—

ЧВК

—

пабмед

, Сюй С., Пань К., Чжан В., Цзян С. Влияние различной мощности ультразвука на свойства сварных соединений стали RHA. Материалы. 2022;15:768. дои: 10.3390/ma15030768.

—

DOI

—

ЧВК

—

пабмед

- Инь П.

- Хассан А.Дж., Бухаруба Т., Мироуд Д. Концепция применения ковки под действием времени трения для стали AISI 316 с использованием процесса сварки трением. Междунар. Дж. Адв. Произв. Технол. 2021;112:2223–2231. doi: 10.1007/s00170-020-06421-4.

—

DOI

—

DOI

- Хассан А.Дж., Бухаруба Т., Мироуд Д. Концепция применения ковки под действием времени трения для стали AISI 316 с использованием процесса сварки трением. Междунар. Дж. Адв. Произв. Технол. 2021;112:2223–2231. doi: 10.1007/s00170-020-06421-4.

- Делияков С., Родригес М., Фариас А., Невес М., Бортолусси Р., Миядзаки М., Брандао Ф. Микротвердость и остаточное напряжение разнородных и толстых алюминиевых пластин AA7181-T7651 и AA7475-T7351 с использованием бобины, вверху, внизу и двусторонними методами СТП. Междунар. Дж. Адв. Произв. Технол. 2020; 108: 277–287. doi: 10.1007/s00170-020-05370-2. — DOI

- Ламбиасе Ф., Гросси В., Паолетти А. Влияние угла наклона при СТП поликарбонатных листов в стыковой конфигурации.

Междунар. Дж. Адв. Произв. Технол. 2020; 107: 489–501. doi: 10.1007/s00170-020-05106-2.

—

DOI

Междунар. Дж. Адв. Произв. Технол. 2020; 107: 489–501. doi: 10.1007/s00170-020-05106-2.

—

DOI

- Ламбиасе Ф., Гросси В., Паолетти А. Влияние угла наклона при СТП поликарбонатных листов в стыковой конфигурации.

Грантовая поддержка

Это исследование получило финансовую поддержку Министерства науки и технологий Тайваня по контракту №. МОСТ 110-2221-Е-131-023 и МОСТ 109-2637-Е-131-004.

Повышение прочности точечного сварного шва с помощью PWHT

В этой статье обобщается статья под названием «Повышение прочности точечного сварного шва высокопрочной стали с помощью термической обработки после сварки на месте» (PWHT) I. Diallo, et al. Д-9

Исследование предлагает оптимальные параметры процесса и надежность процесса для любой новой конфигурации точечной сварки. Эти параметры включают минимальное время закалки, время после сварки и ток после сварки.

Эти параметры включают минимальное время закалки, время после сварки и ток после сварки.

В этом исследовании рассматриваются три различных химических состава, которые перечислены в таблице 1.

Таблица 1: Химический состав и металлургические данные испытанных продуктов. Формулы, используемые для расчета Ms, Ac1 и Ac3, взяты из «Эмпирических формул Эндрюса для расчета некоторых температур превращения». D-9

Конфигурации сварки и параметры процесса описаны в таблице 2.

T Способ 2: Конфигурации сварки и параметры сварки, используемые в эталонных случаях. D-9

Прочность на поперечное растяжение для однородной конфигурации MS1500EG толщиной 1,5 мм показана на рис. 1. В таблице 3 приведены справочные данные для других конфигураций в этом исследовании.

Рис. 1. Прочность на поперечное растяжение для однородной конфигурации MS1500EG толщиной 1,5 мм в зависимости от диаметра пробки (заштрихованные символы) или диаметра сварного шва (незаштрихованные символы). D-9

D-9

Таблица 3. Среднее значение α и коэффициента свечения в диапазоне сварки для эталонных конфигураций. D-9

На рис. 2 и 3 представлены микрофотографии сварных швов после ПТО на однородной конфигурации 36MnB5 толщиной 2 мм. Эти микрофотографии иллюстрируют эволюцию микроструктуры во время PWHT и помечены соответствующим образом. На рис. 4 показаны профили микротвердости в сварных швах, описанных на рис. 3. Видно, что температура Mf была достигнута во всем шве до применения ПТО.

Рис. 2. Микрофотография эталонного сварного шва для гомогенной конфигурации 36MnB5 толщиной 2 мм. D-9

, c) 65% d) 67%Iw, e) 71%Iw и f) 78%Iw. D-9

Рис. 4: Профили микротвердости в сварных швах после послесварочной обработки на 36MnB5 2 мм однородной конфигурации с 70 периодами закалки; эти измерения соответствуют микрофотографиям, показанным на рис. 2 и рис. 3. D-9

2 и рис. 3. D-9

Аналогичная методика применялась на примерах частичной закалки с покрытием AISI и гальваническим покрытием. В таблице 4 приведены минимальные времена закалки, определенные экспериментально для каждой конфигурации.

Таблица 4. Минимальное время закалки, определенное экспериментально и с помощью моделирования Sorpas. D-9

Для выбора времени после сварки применялась немного другая методика. Было определено оптимальное время закалки, которое использовалось для построения эволюции диапазона тока после сварки в зависимости от времени после сварки, как показано на рисунке 5. Этот рисунок показывает, что диапазон тока после сварки стабилен между 60 и 30 периодами времени после сварки.

Рисунок 5: Изменение диапазона послесварочного тока в зависимости от времени после сварки для трех уровней сварочного тока. D-9

Твердость надреза, измеренная после различных токов после сварки, представлена на рис. 6. Из этого результата видно, что диапазон отпуска надреза находится между 400 °C и Ac1.

6. Из этого результата видно, что диапазон отпуска надреза находится между 400 °C и Ac1.

Рис. 6. Соотношение между измеренной твердостью кончика надреза и послесварочным током (Usibor1500 AlSi 1,5 мм, LWR). D-9

Используя диапазон отпуска конца надреза, можно рассчитать диапазон послесварочного тока на основе расчетов Sorpas на рис. 7.

конфигурации (вверху: LWR, внизу: HWR). D-9

Результаты показаны на рис. 8 для времени после сварки для MS1500 EZ с низким сварочным током LWR.

Рис. 8: Эволюция диапазонов послесварочного тока для разного времени послесварки в LWR. D-9

На рис. 9 показаны результаты для конфигурации MS1500 EG 1,5 мм.

Рис. 9. Конфигурация MS1500 EG 1,5 мм, экспериментальный и смоделированный диапазоны тока после сварки (LWR). D-9

Та же методология была применена к другим конфигурациям, и результаты показаны в Таблице 5.

Таблица 5: Выбранное время после сварки. D-9

Интерполяция между экспериментами была проведена для создания карты отпуска прочности и производительности, которая показана на рисунке 10. Карта показывает, что с помощью PWHT можно добиться значительного улучшения прочности на поперечное растяжение. Кроме того, оптимальный послесварочный ток составляет около 65 % сварочного тока, а уровень CTS, достигнутый для LWR и HWR без PWHT, очень похож.

Рисунок 10: Карта отпуска для однородной конфигурации Usibor ® AlSi 1,5 мм, составленная после результатов экспериментов, показанных на рисунке 9. D-9

На рис. 11 показаны результаты поперечного растяжения для Usibor1500 AlSi с использованием оптимизированного цикла [металлургическая послесварочная термообработка (MPWHT)].

Рисунок 11: Сравнение CTS в диапазоне сварочного тока с MPWHT и без него. D-9

В таблице 6 и на рисунке 12 показаны все эталонные характеристики и характеристики точечной сварки MPWHT после испытаний на поперечное растяжение.

Таблица 6: Коэффициенты ɑ и коэффициенты пробок для справки и с последующей обработкой для всех конфигураций. D-9

Рисунок 12: коэффициенты ɑ и коэффициенты пробок для справки и с последующей обработкой для всех конфигураций. D-9

MPWHT, предназначенный для отпуска мартенсита, образующегося при точечной сварке усовершенствованных высокопрочных сталей, был изучен для нескольких конфигураций как экспериментально, так и численно. Методология, предложенная в этом исследовании, доступна для определения оптимальных параметров процесса и надежности процесса для любой новой конфигурации. Среди основных результатов этого исследования:

- Минимальное время закалки необходимо для полного превращения сварного шва в мартенсит перед послесварочной термообработкой; это время может быть определено на основе металлографических наблюдений и сильно зависит от толщины листов, химического состава и покрытия.

Сварочные дефекты являются неотъемлемой частью процесса изготовления сварочных швов, что может приводить к увеличению стоимости изготовления корпусов судна за счет проведения ремонтных работ. Установленные правилами РМРС нормы носят технологический характер и являются достаточно жесткими по отношению к условиям эксплуатации корпусов судов.

Сварочные дефекты являются неотъемлемой частью процесса изготовления сварочных швов, что может приводить к увеличению стоимости изготовления корпусов судна за счет проведения ремонтных работ. Установленные правилами РМРС нормы носят технологический характер и являются достаточно жесткими по отношению к условиям эксплуатации корпусов судов.

В.Овчинников — М.: ИД ФОРУМ, НИЦ ИНФРА-М. — 2015. — 208 с.

В.Овчинников — М.: ИД ФОРУМ, НИЦ ИНФРА-М. — 2015. — 208 с.

Правила классификации и постройки морских судов. Сварка. — СПб.: ФАУ «РМРС». — 2019. — Т.14. — 105 с.

Правила классификации и постройки морских судов. Сварка. — СПб.: ФАУ «РМРС». — 2019. — Т.14. — 105 с.

Исследования показали, что средний уровень напряжений не оказывает влияния на долговечности, вероятнее всего вследствие наличия высоких остаточных напряжений в зоне сварки, которые нивелируют эффект несимметричности цикла нагружения.

Исследования показали, что средний уровень напряжений не оказывает влияния на долговечности, вероятнее всего вследствие наличия высоких остаточных напряжений в зоне сварки, которые нивелируют эффект несимметричности цикла нагружения.

, Гальвао И., Леал Р.М., Коста Х.Д., Лурейро А.

Мануэль Н. и др.

Материалы (Базель). 2020 11 июня; 13 (11): 2664. дои: 10.3390/ma13112664.

Материалы (Базель). 2020.

PMID: 32545259

Бесплатная статья ЧВК.

, Гальвао И., Леал Р.М., Коста Х.Д., Лурейро А.

Мануэль Н. и др.

Материалы (Базель). 2020 11 июня; 13 (11): 2664. дои: 10.3390/ma13112664.

Материалы (Базель). 2020.

PMID: 32545259

Бесплатная статья ЧВК. , Ванджара П., Голипур Дж., Кабир А.С.

Раджан С. и др.

Материалы (Базель). 2021 7 июня; 14 (11): 3136. дои: 10.3390/ma14113136.

Материалы (Базель). 2021.

PMID: 34200382

Бесплатная статья ЧВК.

, Ванджара П., Голипур Дж., Кабир А.С.

Раджан С. и др.

Материалы (Базель). 2021 7 июня; 14 (11): 3136. дои: 10.3390/ma14113136.

Материалы (Базель). 2021.

PMID: 34200382

Бесплатная статья ЧВК. , Сюй С., Пань К., Чжан В., Цзян С. Влияние различной мощности ультразвука на свойства сварных соединений стали RHA. Материалы. 2022;15:768. дои: 10.3390/ma15030768.

—

DOI

—

ЧВК

—

пабмед

, Сюй С., Пань К., Чжан В., Цзян С. Влияние различной мощности ультразвука на свойства сварных соединений стали RHA. Материалы. 2022;15:768. дои: 10.3390/ma15030768.

—

DOI

—

ЧВК

—

пабмед —

DOI

—

DOI Междунар. Дж. Адв. Произв. Технол. 2020; 107: 489–501. doi: 10.1007/s00170-020-05106-2.

—

DOI

Междунар. Дж. Адв. Произв. Технол. 2020; 107: 489–501. doi: 10.1007/s00170-020-05106-2.

—

DOI