№2 2013 | titan-association

Титан №2 2013

Материаловедение

ПОЛЗУЧЕСТЬ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ И ЕЕ ВЛИЯНИЕ НА НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ ДЕТАЛЕЙ ПАРОВЫХ ТУРБИН

В.В. Травин, ОАО «Калужский турбинный завод» [email protected]

Л.А. Иванова, ФГУП ЦНИИ КМ «Прометей» [email protected]

А.С. Кудрявцев, ФГУП ЦНИИ КМ «Прометей» [email protected]

И.Р. Козлова, ФГУП ЦНИИ КМ «Прометей» [email protected]

Рассмотрены основные закономерности развития деформации ползучести на примере псевдо-a титанового сплава 5В в интервале температур 200-500оС. Показано, что характер кривых ползучести этого сплава в интервале температур 200-400оС существенно отличается от такового при более высоких температурах (450-500оС), где развитие ползучести следует типовым закономерностям. Снижение вплоть до нуля скорости установившейся ползучести и немонотонность характера кривых ползучести в интервале температур 200-400оС обусловлено процессом деформационного старения материала.

Ключевые слова: деформация ползучести, титановые сплавы, напряженно-деформированное состояние, энергомашиностроение.

ТЕХНОЛОГИИ производства ПОЛУФАБРИКАТОВ

ИСПОЛЬЗОВАНИЕ ВОДОРОДНЫХ ТЕХНОЛОГИЙ ПРИ ПРОИЗВОДСТВЕ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИДА ТИТАНА С ПОВЫШЕННЫМ КОМПЛЕКСОМ МЕХАНИЧЕСКИХ СВОЙСТВ

А.М. Мамонов, ФГБОУ ВПО «МАТИ − Российский государственный технологический университет имени К.Э. Циолковского»

С.В. Скворцова, ФГБОУ ВПО «МАТИ − Российский государственный технологический университет имени К.Э. Циолковского»

А.В. Овчинников, ФГБОУ ВПО «МАТИ − Российский государственный технологический университет имени К.Э. Циолковского»

В.С. Спектор, ФГБОУ ВПО «МАТИ − Российский государственный технологический университет имени К.Э. Циолковского»

О. Н. Гвоздева, ФГБОУ ВПО «МАТИ − Российский государственный технологический университет имени К.Э. Циолковского»

Н. Гвоздева, ФГБОУ ВПО «МАТИ − Российский государственный технологический университет имени К.Э. Циолковского»

В.А. Пожога, ФГБОУ ВПО «МАТИ − Российский государственный технологический университет имени К.Э. Циолковского» [email protected]

Показано, что использование водорода как временного легирующего элемента позволяет в четыре раза уменьшить содержание ниобия в сплаве на основе интерметаллида Ti3Al по сравнению со сплавом супер-a2, увеличить технологическую пластичность при пониженных температурах и повысить удельные характеристики прочности и жаропрочности.

Ключевые слова: жаропрочный титановый сплав, интерметаллид, водород, легирование, технологическая пластичность, прочность.

ПОЛУЧЕНИЕ СЛИТКОВ ДВУХФАЗНОГО γ-АЛЮМИНИДА ТИТАНА, ЛЕГИРОВАННОГО Nb, Zr, Cr С ДОБАВКАМИ B И La, МЕТОДОМ ЭЛЕКТРОННО-ЛУЧЕВОЙ ПЛАВКИ

С.В. Ахонин, Институт электросварки им. Е.О. Патона НАН Украины

Е.А. Аснис, Институт электросварки им. Е.О. Патона НАН Украины

Е.О. Патона НАН Украины

А.Ю. Северин, Институт электросварки им. Е.О. Патона НАН Украины

В.А. Березос, Институт электросварки им. Е.О. Патона НАН Украины [email protected]

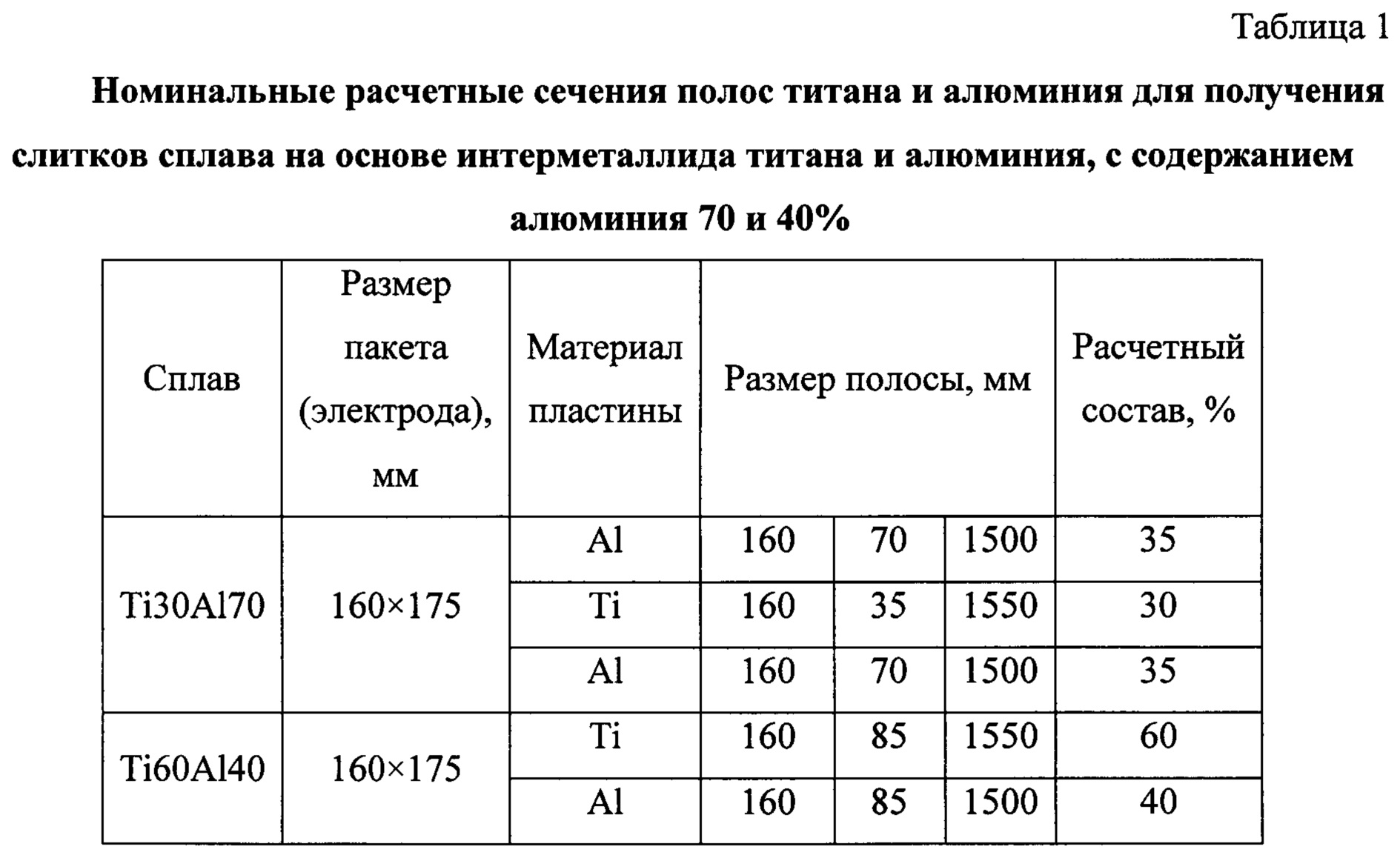

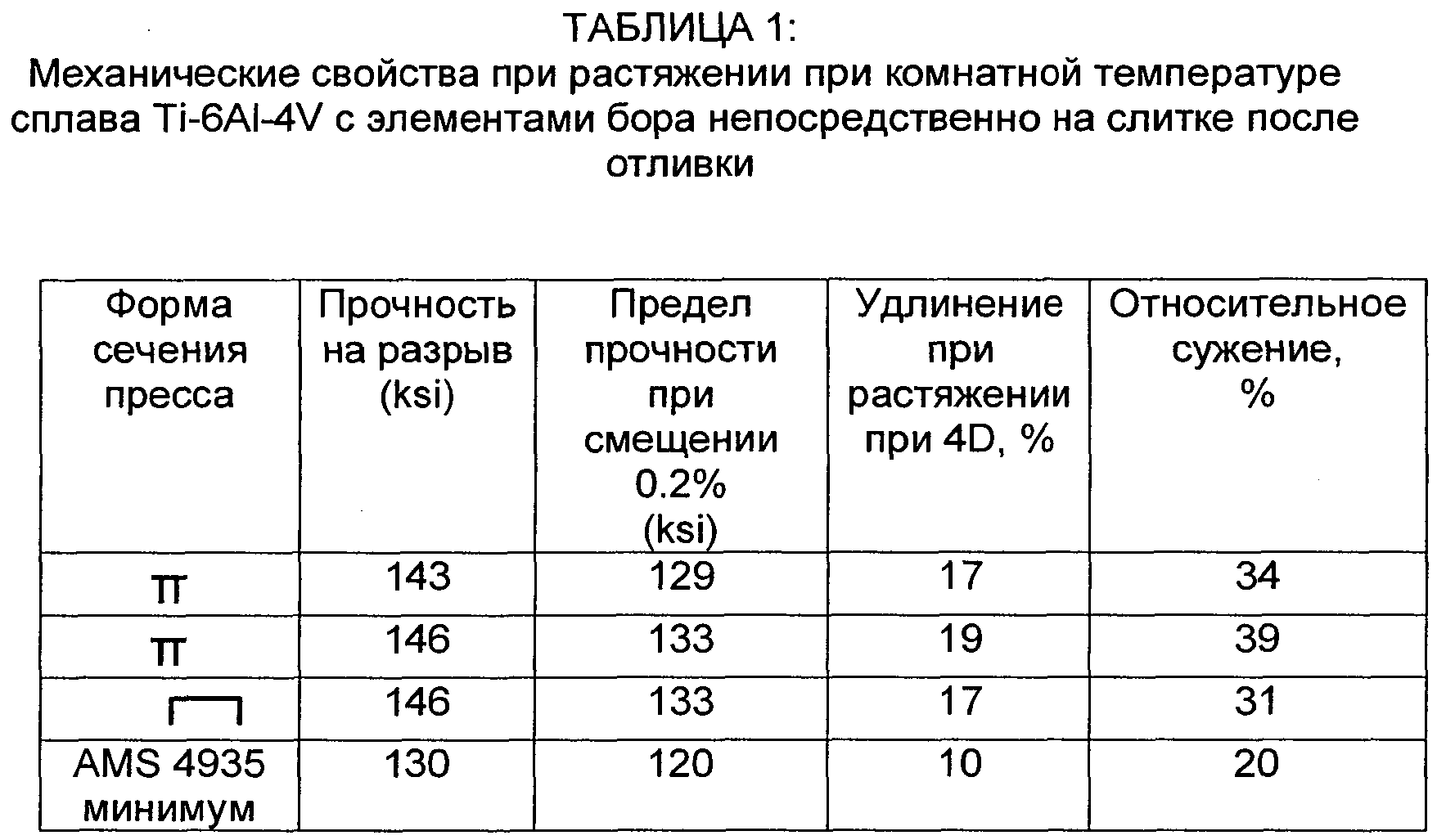

Разработана технология электронно-лучевой плавки интерметаллида системы Ti-Al, легированного Nb, Zr и Cr, с введением в процессе плавки бора и лантана из гексаборида лантана. Предложена новая схема двухстадийной выплавки слитка, минимизирующая потери легирующих элементов с высокой упругостью пара. Изучена микроструктура и проведен микрорентгеноспектральный анализ полученных слитков. Показано, что разработанная технология является перспективной для получения качественных слитков двухфазного γ-алюминида титана.

Ключевые слова: электронно-лучевая плавка, алюминид титана, слиток, гексаборид лантана, бор, лантан.

ОПЫТ ИЗГОТОВЛЕНИЯ СЛИТКОВ МАССОЙ ДО 17 ТОНН ИЗ ТИТАНОВЫХ ПСЕВДО-АЛЬФА СПЛАВОВ

И.В. Горынин, ФГУП ЦНИИ КМ «Прометей» mail@crism. ru

ru

А.С. Кудрявцев, ФГУП ЦНИИ КМ «Прометей» [email protected]

А.Г. Хачатурян, ФГУП ЦНИИ КМ «Прометей» [email protected]

И.Ю. Пузаков, ОАО «Корпорация ВСМПО-АВИСМА» [email protected]

А.Л. Береславский, ФГУП ЦНИИ КМ «Прометей» [email protected]

Л.А. Мачишина, ФГУП ЦНИИ КМ «Прометей» [email protected]

М.О. Ледер, ОАО «Корпорация ВСМПО-АВИСМА» [email protected]

М.А. Корнилова, ОАО «Корпорация ВСМПО-АВИСМА» [email protected]

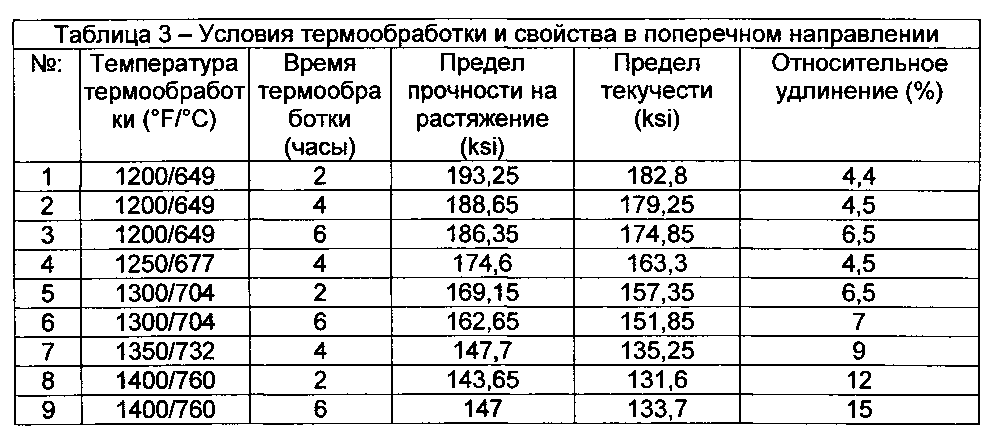

Представлены результаты изготовления и исследований слитков массой до 17 тонн из титановых сплавов систем Ti-Al-V и Ti-Al-V-Мо и крупногабаритных полуфабрикатов из них. Слитки изготовлены методом тройного вакуумнодугового переплава. Заключительный переплав проведен в кристаллизаторе размером 1200 мм с применением знакопеременного соленоида. Показано отсутствие зональных видов ликвации при кристаллизации и формирование значительной микронеоднородности распределения a- и b-стабилизирующих элементов, обусловленной медленным охлаждением при b® a+b — превращении. Разработанные технологии изготовления крупногабаритных плит и поковок обеспечили заданный тип структуры и кристаллографической текстуры, требуемый уровень механических свойств металла.

Разработанные технологии изготовления крупногабаритных плит и поковок обеспечили заданный тип структуры и кристаллографической текстуры, требуемый уровень механических свойств металла.

Ключевые слова: титановые сплавы, крупногабаритные слитки, методы контроля, макроструктура, химическая однородность.

ТЕХНОЛОГИИ обработки ПОЛУФАБРИКАТОВ

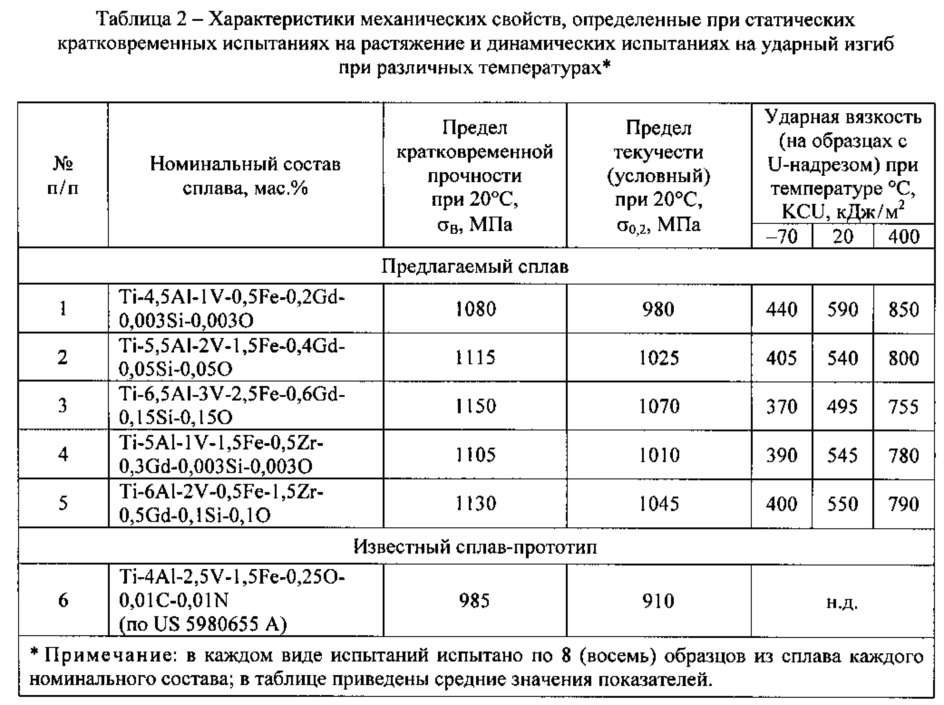

МАТЕРИАЛОВЕДЧЕСКОЕ ОБЕСПЕЧЕНИЕ ПРОИЗВОДСТВА ЦЕЛЬНОКАТАНЫХ КОЛЕЦ ИЗ СВАРИВАЕМЫХ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ ДЛЯ ДЕТАЛЕЙ ЭНЕРГОМАШИНОСТРОЕНИЯ

А.С. Кудрявцев, ФГУП ЦНИИ КМ «Прометей», е-mail: [email protected];

И.Р. Козлова, ФГУП ЦНИИ КМ «Прометей», е-mail: [email protected];

Л.А. Иванова, ФГУП ЦНИИ КМ «Прометей», е-mail: [email protected];

Е.В. Чудаков, ФГУП ЦНИИ КМ «Прометей» е-mail: [email protected]

В статье исследована связь структуры и уровня служебных свойств металла цельнокатаных колец из высокопрочного свариваемого псевдо-a сплава титана. Показана возможность обеспечения комплекса служебных свойств исследуемых цельнокатаных колец методом термопластической обработки применительно к условиям работы деталей и узлов энергооборудования. Установлено, что для обеспечения характеристик жаропрочности, в частности, высокотемпературной ползучести, необходимо получение регламентированой структуры методом горячей пластической деформации.

Показана возможность обеспечения комплекса служебных свойств исследуемых цельнокатаных колец методом термопластической обработки применительно к условиям работы деталей и узлов энергооборудования. Установлено, что для обеспечения характеристик жаропрочности, в частности, высокотемпературной ползучести, необходимо получение регламентированой структуры методом горячей пластической деформации.

Ключевые слова: высокопрочные титановые сплавы, термопластическая обработка, микроструктура, служебные свойства, энергомашиностроение.

ВЛИЯНИЕ РЕЖИМОВ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ЖАРОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ НА СКЛОННОСТЬ К ОБРАЗОВАНИЮ ХОЛОДНЫХ ТРЕЩИН

Э.Л. Вржижевский, Институт электросварки им. Е.О. Патона НАН Украины

Е.А. Великоиваненко, Институт электросварки им. Е.О. Патона НАН Украины

Г.Ф. Розынка, Институт электросварки им. Е.О. Патона НАН Украины

С.В. Ахонин, Институт электросварки им. Е.О. Патона НАН Украины

А. С. Миленин, Институт электросварки им. Е.О. Патона НАН Украины [email protected]

С. Миленин, Институт электросварки им. Е.О. Патона НАН Украины [email protected]

В работе на основе комплексного численно-экспериментального подхода произведён анализ склонности к холодному растрескиванию плоских образцов из сложнолегированного жаропрочного сплава Ti-6Al-2,5Sn-3,88Zr-0,39Mo-0,55Si при электронно-лучевой сварке встык. Обнаружено, что локальная нестационарность гидродинамических и термокинетических процессов при избыточной расфокусировке электронного луча может вызвать увеличение растягивающих продольных напряжений и появление поперечных холодных трещин в области металла шва и зоны термического влияния свариваемых образцов.

Ключевые слова: жаропрочные титановые сплавы, электронно-лучевая сварка, холодные трещины, напряженно-деформированное состояние.

Применение титана

ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ ТИТАНОВОГО СПЛАВА ВТ23 В НОВЫХ ИЗДЕЛИЯХ «ОКБ СУХОГО»

А.Л. Яковлев, ФГУП «ВИАМ» killer_god@mail.

А.А. Филатов, ОАО «ОКБ Сухого»

А.А. Бурханова, ФГБОУ ВПО «МАТИ – Российский государственный технологический университет имени К.Э. Циолковского»

Ю.A. Попова, ОАО «ОКБ Сухого»

Н.А. Ночовная, ФГУП «ВИАМ» [email protected]

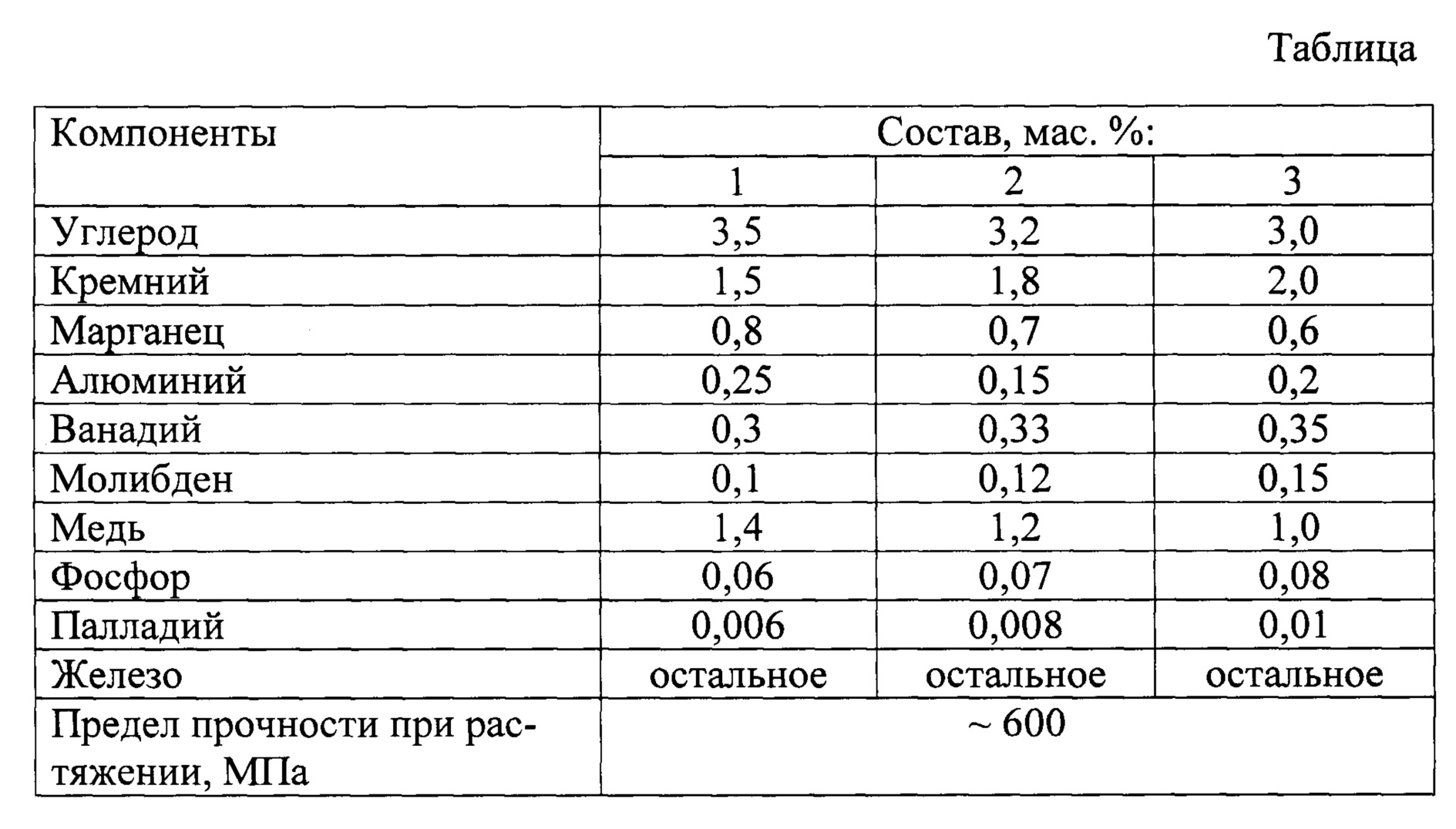

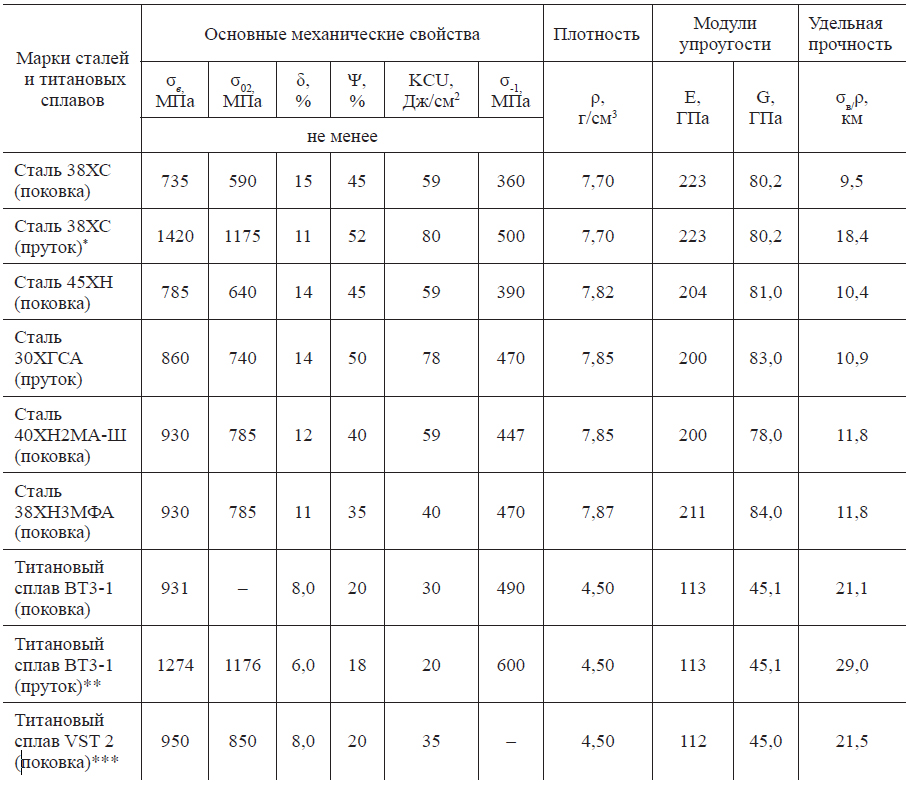

В статье рассмотрены вопросы использования титановых сплавов в современных авиационных конструкциях. Показаны преимущества высокопрочного титанового сплава ВТ23 как с металловедческой, так и с технологической точки зрения по сравнению с его аналогами – возможность изменения в широком диапазоне уровня прочностных характеристик и изготовления широкой номенклатуры полуфабрикатов. Проанализированы экономические аспекты применения сплава ВТ23 в конструкции планера, показана возможность увеличения весовой отдачи

Ключевые слова: титановый сплав ВТ23, термическая обработка, полуфабрикат, конструкция, прочность.

Рынок титана

ВЛИЯНИЕ УВЕЛИЧЕНИЕ ЭКСПОРТА ПРОДУКЦИИ С ВЫСОКОЙ ДОБАВЛЕННОЙ СТОИМОСТЬЮ НА УРОВЕНЬ ОТРАСЛЕВОГО РИСКА ТИТАНОВОГО ПРЕДПРИЯТИЯ

О. А. Угарова, НИТУ «МиСИС»

А. Угарова, НИТУ «МиСИС»

И.П. Ильичев, НИТУ «МиСИС»

В.В. Бринза, НИТУ «МиСИС»

А.В. Алексахин, НИТУ «МиСИС» [email protected]

О.И. Калинский, НИТУ «МиСИС»

В статье проведена оценка влияния увеличения выпуска и поставки на экспорт продукции с высокой добавленной стоимости на уровень отраслевого риска металлургических компаний на основе эффекта производственного левериджа. Выпуск продукции с высокой добавленной стоимостью способствует снижению отраслевого риска предприятия при условии, если соотношение ее рентабельности к доле постоянных затрат в себестоимости ее производства будет выше аналогичного соотношения для заменяемой продукции. Выпуск продукции с высокой добавленной стоимостью может рассматриваться как один из факторов управления отраслевым риском предприятия.

Ключевые слова: титан, эффективность, экспорт, маржинальный доход, прибыль, постоянные и переменные затраты, риск, операционный леверидж, добавленная стоимость.

События и юбилеи

Российский титан

К 75-летию Кудрявцева Анатолия Сергеевича

Титана предел прочности — Справочник химика 21

Способ получения титана и степень его чистоты оказывают существенное влияние на механические свойства металла особенно сильно влияет наличие в титане и его сплавах примесей кислорода, азота и водорода. Эти примеси способны давать с титаном твердые растворы внедрения, повышающие твердость, предел прочности и сильно снижающие пластические свойства металла. Наиболее пластичным и наименее прочным является титан, получаемый йодидным способом. [c.278]Цирконий сохраняет прочность при высоких температурах гораздо лучше, чем титан. Однако при температурах выше 500° С предел прочности циркония сильно снижается, так же как и сопротивление ползучести. Цир- [c.289]

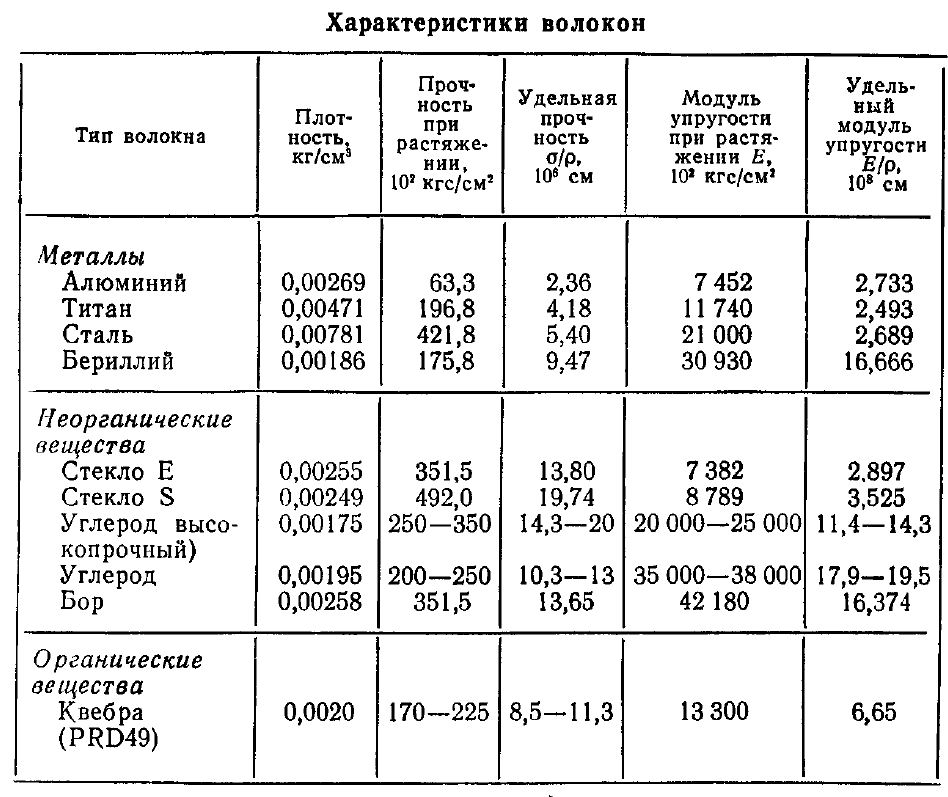

Титан и его сплавы отличаются высокими значениями пределов прочности, пропорциональности, текучести тугоплавкостью, низким удельным весом. [c.215]

[c.215]

Сплавы титана, имеющие промышленное значение, делятся на три группы 1) сплавы, имеющие а-структуру (легированные А1, Sn, Zr), обладают хорошей свариваемостью, повышенной твердостью и пределом прочности сплавы с алюминием более стойки к окислению, чем чистый титан 2) сплавы, имеющие -структуру (легированные Мо, V, Сг и др.), хорошо свариваются после термообработки обладают хорошими механическими свойствами, но они термически неустойчивы 3) двухфазные сплавы а + (легированные А1 + тяжелые металлы) имеют высокую прочность при низкой и высокой температуре, но плохо свариваются [9, 10, 11]. [c.239]

Цирконий и его сплавы являются конструкционными материалами для ядерной техники. Температура плавления циркония 1830°С. При температурах до 400°С он имеет более высокий предел прочности, чем титан, но при температурах выше 400°С временное сопротивление циркония и его устойчивость уменьшаются. [c.155]

Основными легирующими элементами стали являются хром, никель, молибден, вольфрам, ванадий, титан, алюминий, марганец, кремний, бор. Неизбежными примесями в сталях являются марганец, кремний, фосфор, сера. Легирующие элементы, вводимые в углеродистую сталь, изменяют состав, строение, дисперсность и количество структурных составляющих и фаз. Фазами легированной стали могут быть твердые растворы — легированный феррит и аустенит, специальные карбиды и нитриды, интерметаллиды, неметаллические включения — окислы, сульфиды, нитриды. Как правило, за счет легирования повышаются прочностные характеристики стали (пределы прочности и текучести). [c.66]

Неизбежными примесями в сталях являются марганец, кремний, фосфор, сера. Легирующие элементы, вводимые в углеродистую сталь, изменяют состав, строение, дисперсность и количество структурных составляющих и фаз. Фазами легированной стали могут быть твердые растворы — легированный феррит и аустенит, специальные карбиды и нитриды, интерметаллиды, неметаллические включения — окислы, сульфиды, нитриды. Как правило, за счет легирования повышаются прочностные характеристики стали (пределы прочности и текучести). [c.66]

Ковкий титан обладает высокими механическими свойствами (пределами прочности, текучести и пропорциональности), которые в сочетании с малым удельным весом характеризуют титан как металл, имеющий чрезвычайно благоприятное отношение прочности к весу, превышающее отношение прочности к весу таких металлов, как железо я алюминий. [c.291]

I — разрушился после 76,1 часа при удлинении 24% (титан листовой, отожженный, испытан поперек направления прокатки) 2-52 кг мм , 91,5% от предела текучести, 81% от предела прочности (титан листовой, отожженный, испытан поперек направления прокатки) 3—50 кг/л лi 90% от предела текучести, 74% от предела прочности. (титан листовой, отожженный, испытан вдоль направления прокатки) 4 — 44,8 кг(мм , 76% от предела текучести, 67,5% от предела прочности (титан листовой, отожженный, испытан поперек направления прокатки) 5 — 34 кг/мм , 60% от предела текучести, 67,5% от предела прочности (холоднокатаный, отожженный титан, испытан поперек направления про-катки) [c.313]

(титан листовой, отожженный, испытан вдоль направления прокатки) 4 — 44,8 кг(мм , 76% от предела текучести, 67,5% от предела прочности (титан листовой, отожженный, испытан поперек направления прокатки) 5 — 34 кг/мм , 60% от предела текучести, 67,5% от предела прочности (холоднокатаный, отожженный титан, испытан поперек направления про-катки) [c.313]

IV — скорость ползучести сохранялась на этом уровне до 1600 час. с момента начала испытания, после чего испытание было прервано V — полосовой холоднокатаный титан толщиной 1,7 мм, содержащий 0,34″/i> С вдоль прокатки 80 /о от предела текучести 68,5 /л от предела прочности [c.197]

Прочностные свойства титана в значительной мере зависят от содержания примесей — кислорода, азота, углерода и водорода, неизбежно присутствующих в титане и образующих твердые растворы. При малых концентрациях кислорода и азота пределы прочности и текучести титана повышаются, а пластичность уменьшается. [c.14]

[c.14]

Механические свойства (предел прочности, угол загиба) сварных соединений титановых сплавов с а-структурой (технический титан и сплавы на основе систем Ti — Al, Ti — Sn, Ti — Zr), а также а -i- -сплавы с преобладанием а-структуры с содержанием -стабилизаторов до 2% [сплавы систем Ti—2—4% AI — 1.5 «/о Мп и Ti — 3% Al — 1,5% (Fe, r, Si, В)] близки к свойствам основного металла. [c.274]

Титан можно соединять сваркой плавлением с цирконием, ниобием, танталом, ванадием и молибденом. При аргоно-дуговой и электроннолучевой сварке соединения сплава 0Т4 с цирконием, ниобием, танталом и ванадием, выполненные без присадочного металла, пластичны разрушение этих соединений происходит по менее прочному металлу при нагрузке, соответствующей пределу прочности последнего. [c.276]

Сплавы молибдена с титаном и цирконием более жаропрочны (предел прочности при растяжении при 1200°С составляет 300 — — 450 МПа), чем молибден. Поэтому их используют для обшивки летательных аппаратов, деталей ракет и атомных реакторов, деталей оборудования в нефтеперерабатывающей и стекольной промышленности и др. [c.67]

Поэтому их используют для обшивки летательных аппаратов, деталей ракет и атомных реакторов, деталей оборудования в нефтеперерабатывающей и стекольной промышленности и др. [c.67]

К сплавам, в структуре которых наряду с а-фазой содержатся интерметаллиды, относится английский сплав Т1 — 2,5% Си, в котором содержание меди соответствует ее предельной растворимости в а-титане. В отожженном и закаленном состоянии этот сплав имеет такие же технологические свойства, как и технический титан. При старении сплав упрочняется на 30—50% в результате дисперсионного твердения и приобретает предел прочности 735—785 МПа. Из сплава [c.14]

Из этих данных видно, что легирование титана уменьшает технологическую пластичность. Так, если сплав ВТ1 (технически чистый титан) обладает наибольшей пластичностью и наименьшим пределом прочности в интервале температур 600—1200°, то у сплавов ВТЗ, ВТЗ-1, ВТ4, ВТБ, ВТ6 и ВТ8 этот интервал сужается и находится в пределах 800—1200°, причем степень легирования на технологической пластичности сказывается тем больше, чем ниже температура. [c.249]

[c.249]

К этой суспензии добавляется четыреххлористый титан. При взаимодействии изоамилнатрия с четыреххлористым титаном образуется каталитический комплекс. Суспензия каталитического комплекса переводится в реактор с растворителем, куда при давлении 5 ат подается очищенный этилен. После окончания реакции разложение каталитического комплекса проводится этиловым или изопропиловым спиртом. После разложения катализатора суспензия полимера фильтруется 0″р растворителя. После промывки полимера спиртом проводится водная промывка и сушка полимера воздухом. Особенностью полиэтилена, полученного с изоамилнат-рием, является его высокая температура плавления, которая составляет 196—208° С в атмосфере инертного газа полимер плавится при 300° С. Полимер, расплавленный при 200° С, при повторном нагревании плавится при 130° С, т. е. как и обычный полиэтилен. Полиэтилен, полученный по методу Неницеску, по-видимому, обладает сшитой структурой, с чем и связана его высокая температура плавления. Это подтверждается спектрами, где отсутствуют полосы, соответствующие двойным связям. Кристалличность полиэтилена невысокая и составляет 50%, мол. вес около 1 ООО ООО и плотность 0,95—0,96, предел прочности на разрыв 230— 290 кг/сж . Молекулярный вес может варьироваться, применяя различные соотношения компонентов катализатора, в пределах от 200000 [c.80]

Это подтверждается спектрами, где отсутствуют полосы, соответствующие двойным связям. Кристалличность полиэтилена невысокая и составляет 50%, мол. вес около 1 ООО ООО и плотность 0,95—0,96, предел прочности на разрыв 230— 290 кг/сж . Молекулярный вес может варьироваться, применяя различные соотношения компонентов катализатора, в пределах от 200000 [c.80]

С) 10,1 10 град теплоемкость 6,34 кал/г-атом-град электрическое сопротивление Ъ1 мком см сечение захвата тепловых нейтронов 1,31 барн парамагнитен работа выхода электронов 3,07 эв. Модуль норм, упругости 6600 гс/жж модуль сдвига 2630 кгс .чм предел прочности 31,5 кгс мм предел текучести 17,5 кгс мм сжимаемость 26,8 X X 10— см кг удлинение 35% НУ= = 38. Чистый И. легко поддается мех. обработке и деформированию. Его куют п прокатывают до лент толщиной 0,05 мм па холоду с промежуточными отжигами в вакууме при т-ре 900—1000° С. И.— химически активный металл, реагирует со щелочами и к-тами, сильно окисляется при нагревании на воздухе. Работы с И. проводят в защитных камерах и высоком вакууме. И. с металлами 1а, На и Уа подгрупп, а также с хромом и ураном образует несмешиваю-щиеся двойные системы с титаном, цирконием, гафнием, молибденом и вольфрамом — двойные системы эвтектического типа (см. Эвтектика) с редкоземельными элементами, скандием и торием — непрерывные ряды твердых растворов и широкие области растворов с остальными элементами — сложные системы с наличием хим. соединений (см. Диаграмма состояния). Получают И. металлотермическим восстановлением, действуя на его фторид кальцием при т-ре выше т-ры плавления металла. Затем металл переплавляют в вакууме и дистиллируют, получая И. чистотой до 99,8-5-99,9%. Чистоту металла повышают двух- и трехкратной дис- [c.518]

Работы с И. проводят в защитных камерах и высоком вакууме. И. с металлами 1а, На и Уа подгрупп, а также с хромом и ураном образует несмешиваю-щиеся двойные системы с титаном, цирконием, гафнием, молибденом и вольфрамом — двойные системы эвтектического типа (см. Эвтектика) с редкоземельными элементами, скандием и торием — непрерывные ряды твердых растворов и широкие области растворов с остальными элементами — сложные системы с наличием хим. соединений (см. Диаграмма состояния). Получают И. металлотермическим восстановлением, действуя на его фторид кальцием при т-ре выше т-ры плавления металла. Затем металл переплавляют в вакууме и дистиллируют, получая И. чистотой до 99,8-5-99,9%. Чистоту металла повышают двух- и трехкратной дис- [c.518]

Титан. В последнее время в химическом машиностроении и на химических предприятиях все шире начинают применять новый коррозионностойкий конструкционный материал — титан.

По механическим свойствам титан не уступает углеродистым сталям, а по химической стойкости намного превосходит их. Применяемый для титановых труб и арматуры сплав ВТ1 имеет предел прочности при растяжении 450—600 МПа (45—60 кгс/мм ) и относительное удлинение 25%. Плотность этого сплава равна всёго 4500 кг/м . Титан является отличным материалом для оборудования, работающего в агрессивных средах в присутствии следов окислителей. Кроме того, он стоек к действию азотной кислоты. Верхний температурный предел применения титанового сплава ВТ1 достигает 350°С. [c.9]

По механическим свойствам титан не уступает углеродистым сталям, а по химической стойкости намного превосходит их. Применяемый для титановых труб и арматуры сплав ВТ1 имеет предел прочности при растяжении 450—600 МПа (45—60 кгс/мм ) и относительное удлинение 25%. Плотность этого сплава равна всёго 4500 кг/м . Титан является отличным материалом для оборудования, работающего в агрессивных средах в присутствии следов окислителей. Кроме того, он стоек к действию азотной кислоты. Верхний температурный предел применения титанового сплава ВТ1 достигает 350°С. [c.9] Исследование механических свойств сплаво в показало, что значения предела прочности возрастают с увеличением содержания молибдена до 15%. У сплава титан— 15% молибдена предел прочности достигает максимальных значений (120 кГ/мм ), после чего снижается и для сплавов с 20 и 30% молибдена составляет 93 кГ/мм . Относительное удлинение снижается с увеличением предела прочности и повышается с его уменьшением. Для сплавов титана с 20 и 30% молибдена удлинение составляет 15—16%. Сплав с 10% молибдена, после нагрева до 1100° С, закалки в воде и последующего отжига при 800° С (в течение 2 час.) имеет мелкозернистую двухфазную структуру (а-ЬР). Сплавы с 15, 20 и 30% молибдена имеют рекристаллизованную структуру р-твердого раствора. Стабилизация р-фазьг неполная. [c.66]

Сплав с 10% молибдена, после нагрева до 1100° С, закалки в воде и последующего отжига при 800° С (в течение 2 час.) имеет мелкозернистую двухфазную структуру (а-ЬР). Сплавы с 15, 20 и 30% молибдена имеют рекристаллизованную структуру р-твердого раствора. Стабилизация р-фазьг неполная. [c.66]

V — 34 кг мм 60 /о от предела текучести, 67,5 / от предела прочности (холоднокатаный, отожл енный титан, испытан поперек нанра.вления прокатки) [c.195]

Так, если у титана, содержавшего 0,1% Fe, 0,057о Si, 0,1% О, 0.03% N и 0,008 Н, поперечное сужение составляло 54%, относительное удлинение 33% и ударная вязкость 16,6 кГм/см , то у титана с содержанием 0,3% О эти свойства снизились примерно в 2 раза поперечное сужение — до 28,5%, относительное удлинение —до 18% и ударная вязкость — до 6 кГм см . При увеличении содержания кислорода в титане указанного выше состава до 0,5% пределы прочности и текучести повышаются соответственно с 47 и 32 кГ/мм до 86 и 82 кПмм» [13]. [c.14]

[c.14]

Запас прочности по пределу прочности для аппаратов, сделанных из медп и других цветных металлов, принимается Пд = 5, что кажется непомерно завышенным. Расчет с таким высоким запасом прочности вызовет лишний расход дорогих и дефицитных цветных металлов. Во всяком случае для таких прочных и дорогих металлов, как титан и тантал, запас прочности следует принимать не выше, чем для стали, и определять его по пределу текучести, т. е. [c.166]

Титан высокой чистоты — малопрочный высокопластичный металл. Наиболее чистый титан получается иодидным методом при нагревании в вакууме и диссоциации Т114. Иодидный титан, содержащий 0,05% примесей, в основном металлических, имеет предел прочности оь = 215—255 МПа предел текучести (То,2= 120—170 МПа относительное удлинение 65 = 50—60% поперечное сужение г1] = 70—80% твердость по Бринеллю НВ [c.7]

Титан успешно конкурирует с основными коррозионно-стойкими конструкционными металлами и сплавами, в том числе с нержавеющими сталями, медью, латунью и медноникелевыми сплавами. При удельном весе 4,5 г см (в два раза легче меди) титан и его сплавы имеют предел прочности 50—160 кг/мм . В подавляющем большинстве титан используется как коррозионностойкий материал. Это имеет большое народнохозяйственное значение, так как позволяет решить проблему борьбы с коррозией. Химическое, нефтехимическое и нефтеперерабатывающее оборудование, изготовленное с использованием труб из титана и его сплавов, коррозионностойко в азотной и хромовой кислотах, других высокоактивных окислителях, влажном хлоре и его водных соединениях, уксусной, хлористоводородной, органических и других кислотах, едких щелочах, соединенттях серы, хрома и других элементов, среде углеводородов, хлоридов, сероводорода и других соединениях нефтепродуктов. [c.40]

При удельном весе 4,5 г см (в два раза легче меди) титан и его сплавы имеют предел прочности 50—160 кг/мм . В подавляющем большинстве титан используется как коррозионностойкий материал. Это имеет большое народнохозяйственное значение, так как позволяет решить проблему борьбы с коррозией. Химическое, нефтехимическое и нефтеперерабатывающее оборудование, изготовленное с использованием труб из титана и его сплавов, коррозионностойко в азотной и хромовой кислотах, других высокоактивных окислителях, влажном хлоре и его водных соединениях, уксусной, хлористоводородной, органических и других кислотах, едких щелочах, соединенттях серы, хрома и других элементов, среде углеводородов, хлоридов, сероводорода и других соединениях нефтепродуктов. [c.40]

Сплавы молибдена с титаном и цирконием более жаропрочны (предел прочности при растяжении при 1200°С составляет 300—450 МН/м ), чем молибден. Поэтому их используют для обшивки летательных анпа- [c.73]

Введение титана в пределах этого соотношения положительно сказывается на увеличении механических свойств стали. Сталь типа 18-8, Ихмеющая в своём составе титан, имеет несколько повышенное сопротивление удару по сравнению с такой же сталью без титана. Прибавка титана незначительно увеличивает твёрдость и предел прочности на разрыв. [c.22]

Сталь типа 18-8, Ихмеющая в своём составе титан, имеет несколько повышенное сопротивление удару по сравнению с такой же сталью без титана. Прибавка титана незначительно увеличивает твёрдость и предел прочности на разрыв. [c.22]

прочность сплавов титана при ударах уменьшается в 10 раз

Учёные физико-технического факультета проводят эксперименты по проверке прочности сплавов на основе титана, которые используются для строительства новой космической, авиационной техники, судостроения. Они рассчитали, что если в детали из этого сплава есть отверстие, вытачка или надрез, то её способность испытывать резкие нагрузки уменьшается более чем в 10 раз.

О результатах своей работы физики рассказали на международной конференции «Деформация и разрушение материалов и наноматериалов», где было представлено более 500 докладов от участников из 16 стран: США, стран Западной Европы, стран БРИКС и ближнего зарубежья. Перед материаловедами выступали представители фирм, которые занимаются строительством, разработкой новой техники для Арктики и новыми технологиями в энергетике, – Oxford Instruments, INSTRON, Reicherter, LIMMESS и других. Они отметили ключевые проблемы, на которых учёные должны сосредоточить свои усилия.

Они отметили ключевые проблемы, на которых учёные должны сосредоточить свои усилия.

Учёные лаборатории свойств веществ в экстремальных состояниях ТГУ под руководством профессора Владимира Скрипняка проводят эксперименты на ключевых марках титановых сплавов, например, Ti-Nb. Эти сплавы обладают высокой коррозионной стойкостью, поэтому подходят для строительства космической и авиационной техники, а также для судостроения.

– Когда вы проектируете конструкцию, то в расчет закладываете определенные показатели, например, прочности. Эти числа берутся из справочников, но основная масса этих характеристик получена в условиях медленного нагружения. Если идет резкий удар – шасси перед посадкой самолета, удар льдин о корпус судов, различные вибрации, вы не можете использовать эти показатели, вы получите прогноз, который приведет к аварии, разрушению и катастрофе, – рассказал Владимир Скрипняк. – Мы смотрим, насколько условия высокоскоростного нагружения влияют на характеристики, которые закладываются в прочностные расчеты при проектировании.

Учёные ТГУ сосредоточились на повреждении материалов, в которых присутствуют концентраторы напряжений – это различные отверстия, вытачки, надрезы. Эксперименты показали, что в таком случае при резких ударах предельные степени деформации уменьшаются более чем в 10 раз. То есть при наличии разного рода отверстий в деталях из титановых сплавов резко понижается способность испытывать нагрузки.

– Чтобы не допустить аварий, которые возникают при динамических нагрузках, при проектировании показатели прочности берут с запасом, их увеличивают в 5-6 раз. Но на самом деле нужно увеличивать в 10, – подчеркнул Владимир Скрипняк. – В месте, где есть концентратор, вы можете конструктивно увеличить толщину и уменьшить напряжение, и вам не надо увеличивать всю конструкции в целом, где этого концентратора нет. Это избыточный вес и это чрезвычайно невыгодно, особенно когда мы имеем дело с техникой, которая используется в авиации, космонавтике, судостроении.

Профессор подчеркнул, что исследования в области материалов, их свойств и характеристик важны для ключевых отраслей промышленности – космоса, химических производств, транспортных систем.

– Например, при освоении Арктики нужны новые материалы, которые обладают прочностью, коррозийной стойкостью и долговечностью при большом перепаде температур, – отметил Владимир Скрипняк. – Вопросы, связанные с применением новых материалов в жестких условиях, стоит сейчас как нельзя остро. И эти проблемы мы должны решать своими силами, так как аналогичных задач не стоит ни в Юго-Восточной Азии, ни в Австралии, ни в Европе. У них таких жестких условий нет.

Новые материалы также важны в сфере строительства, например, при возведении мостов. Так, строительство Крымского моста было связано с монтажом стальных конструкций, которые должны обеспечить прочность и сопротивляться ржавлению в достаточно агрессивной среде – морской воде. Свойства важны и при возведении зданий большой высотности – дома будут вынуждены существовать в условиях резких перепадов температур и при порывах ветра.

Свойства важны и при возведении зданий большой высотности – дома будут вынуждены существовать в условиях резких перепадов температур и при порывах ветра.

Выводы учёных ТГУ будут опубликованы в научных журналах с высоким импакт-фактором.

Исследования лаборатории свойств веществ в экстремальных состояниях поддержаны Научным фондом ТГУ им. Д.И. Менделеева.

Глава 4. ЗНАКОМЬТЕСЬ — ТИТАН!. Металл Века

Глава 4. ЗНАКОМЬТЕСЬ — ТИТАН!

ЛЕГКАЯ СТАЛЬ

Брусок металла неяркого серебристо-серого цвета. ”Сталь” — привычно мелькает в сознании. Но стоит взять брусок в руку, как на мгновение возникает ощущение нереальности происходящего: металл оказывается удивительно, неправдоподобно легким. Это не сталь, а титан.

Любопытно наблюдать за реакцией людей, плохо знакомых с цветными металлами, когда к ним в руки попадает какой- нибудь предмет из титана. Первоначальное удивление (темный металл, а такой легкий!) сменяется недоумением, а затем убеждением, что их «разыгрывают”, и они пытаются разобраться, где же скрывается подвох: вертят предмет в руках, говорят, что внутри металла имеются пустоты и тому подобное. Но никакого подвоха нет. Титан действительно почти вдвое легче железа и всего лишь в полтора раза тяжелее алюминия. Один кубический сантиметр железа имеет массу 7,8 грамма, алюминия — 2,7, титана — 4,5 грамма. Надо признать все же, что 4,5 грамма в кубическом сантиметре не так уж и мало, особенно если учесть, что в кубическом сантиметре магния содержится 1,7 грамма, а такой металл, как литий, вдвое легче воды.

Но никакого подвоха нет. Титан действительно почти вдвое легче железа и всего лишь в полтора раза тяжелее алюминия. Один кубический сантиметр железа имеет массу 7,8 грамма, алюминия — 2,7, титана — 4,5 грамма. Надо признать все же, что 4,5 грамма в кубическом сантиметре не так уж и мало, особенно если учесть, что в кубическом сантиметре магния содержится 1,7 грамма, а такой металл, как литий, вдвое легче воды.

Поскольку к легким относят металлы, удельная масса которых не превышает 5 граммов на кубический сантиметр, то титан, следовательно, самый тяжелый среди легких металлов. Но и ”самый тяжелый”, он все-таки по праву принадлежит к числу легких металлов.

Однако легкость сама по себе еще ничего не решает. Легок натрий, но он плавится уже при температуре около 100 °С и как щелочной металл настолько активен, что его нельзя хранить на открытом воздухе. Хранят этот элемент в керосине. Еще легче и активнее металл литий. Он, как и остальные щелочные металлы, так непрочен, что легко режется обыкновенным ножом.

Мы привыкли к тому, что всякий конструкционный материал имеет свои достоинства и недостатки. Если алюминий,

например, почти в три раза легче стали, то он и в несколько раз менее прочен и плавится уже при 660 градусах, тогда как точка плавления стали находится выше 1500 °С. Примерно то же самое можно сказать и о магнии.

Интересно, а насколько титан уступает стали по прочности? Титан не уступает стали: он в полтора раза прочнее! Но, может быть, этот металл плавится при невысоких температурах? Титан плавится только при 1660 °С, то есть при более высокой температуре, чем железо и сталь. Так что не зря титан отливает стальным блеском: этот отлив не обманывает.

Но, кроме хорошей прочности, конструкционный материал обязательно должен иметь и такое важное качество, как пластичность. Пластичность — это способность материала изменять свою форму не разрушаясь, и именно в этой способности титану долго было отказано. Еще в сороковые годы нашего века о титане писали, что он ”хрупок и легко превращается в порошок при дроблении в ступке”. Любопытна и следующая запись: «Попытки вытянуть проволоку из титана безуспешны”.

Любопытна и следующая запись: «Попытки вытянуть проволоку из титана безуспешны”.

Меньше всего хотелось бы иронизировать над автором приведенных строк, тем более что он поставил перед собой задачу ”заполнить досадный пробел в литературе, посвященной столь важному и интересному химическому элементу”.

На протяжении полутора столетий подлинных свойств металла не знал никто в мире. Но как только стали получать титан достаточной степени чистоты, сразу выяснилось, что причиной хрупкости металла являются примеси, а чистый титан очень пластичный материал. Его куют, как железо, вытягивают в проволоку, прокатывают в листы, трубы, ленты и даже в фольгу толщиной в сотые доли миллиметра.

Титан — более упругий металл, чем магний и алюминий, но менее упругий, чем сталь. Он гораздо тверже алюминия, магния, меди, железа и почти не уступает особо обработанным легированным сталям. Титан — один из немногих металлов, которые наряду с высокой прочностью и пластичностью обладают хорошей вязкостью, то есть противостоят воздействию ударов. Этот металл характеризуется еще и таким ценным свойством, как отличная выносливость.

Этот металл характеризуется еще и таким ценным свойством, как отличная выносливость.

Важный показатель любого металла — предел текучести. Чем он выше, тем лучше металл сопротивляется нагрузкам, стремящимся смять его, изменить размеры и форму изготовленной из него детали. У титана предел текучести весьма высок: в два с половиной раза выше, чем у железа, в три с лишним раза выше, чем у меди, и почти в 18 раз превосходит этот же показатель для алюминия.

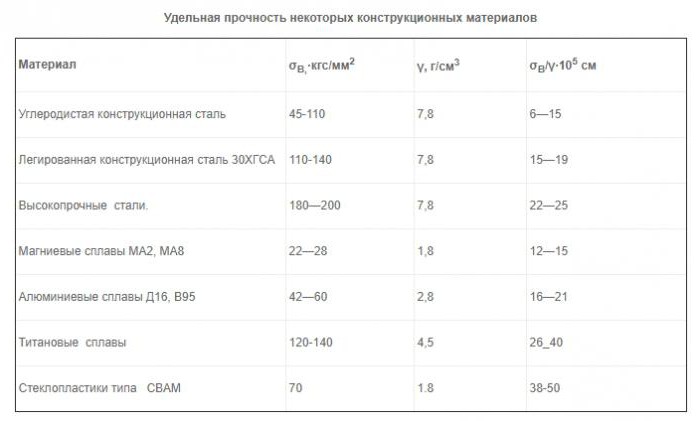

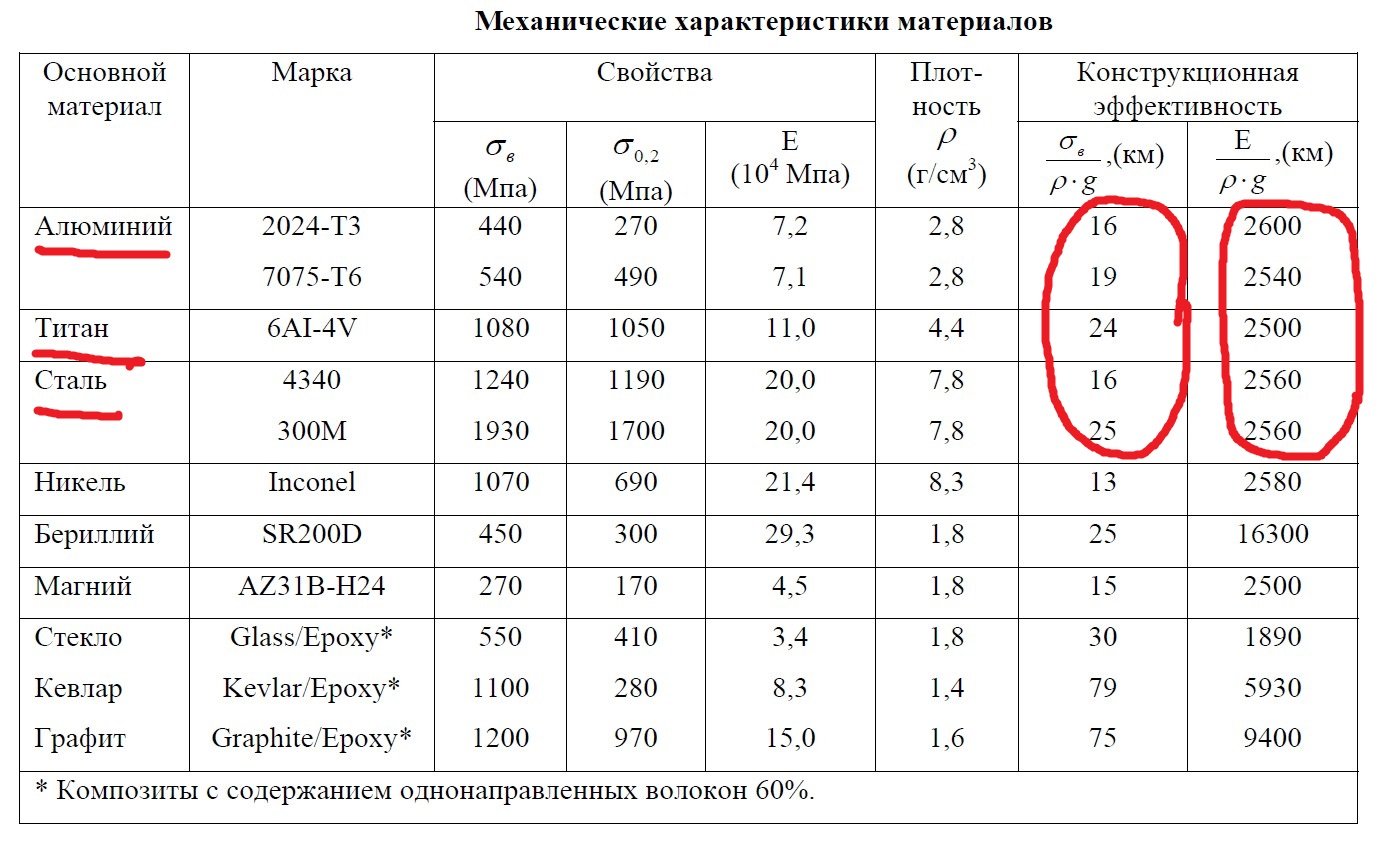

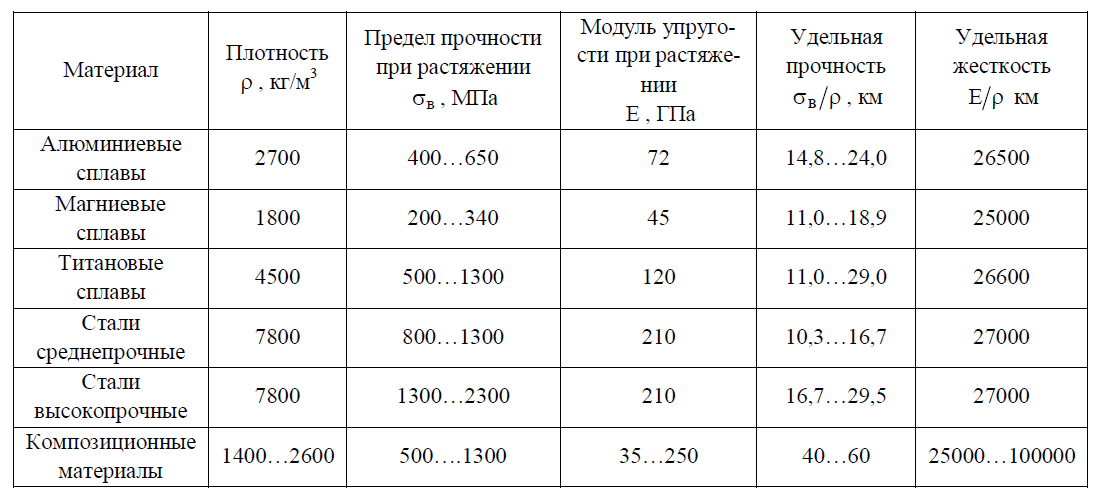

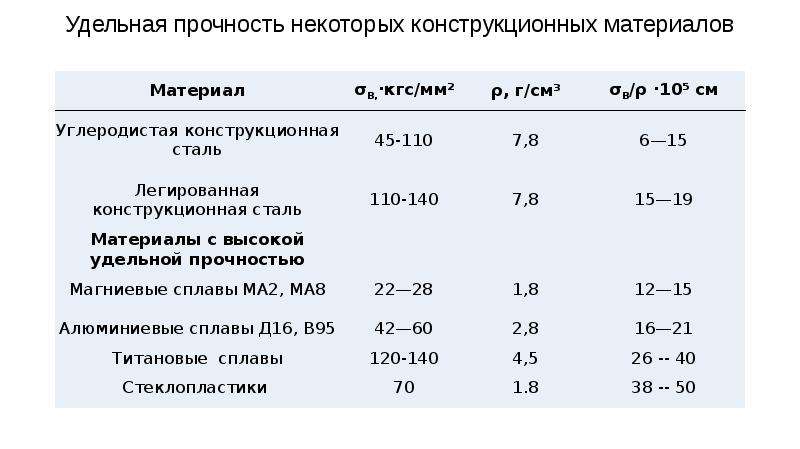

Итак, титан гораздо прочнее и легче обычной углеродистой стали, получаемой из чугуна. Но в современном машиностроении широко распространены не столько углеродистые, сколько легированные стали, то есть сплавы на основе железа с добавками никеля, хрома, марганца, молибдена, вольфрама, а также других цветных и редких металлов. Легированные стали значительно прочнее углеродистых и в несколько раз прочнее технического титана. Выходит, что титан все-таки уступает стали? Нет не уступает! Титан тоже можно легировать и тогда получают сплавы, прочность которых в два- три раза больше прочности чистого титана.

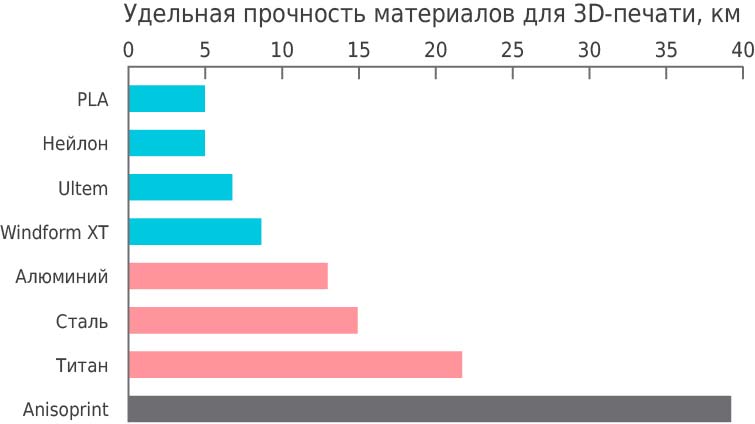

Титановые сплавы — это, быть может, самые совершенные материалы, которыми располагает современная техника. Они превосходят все другие распространенные металлы по такому важному показателю, как удельная прочность. Что это такое? Не что иное, как прочность, приходящаяся на единицу массы.

Чтобы нагляднее постичь это, представим себе такую картину. На помост выходят тяжелоатлеты. Вряд ли нас удивит то, что грузный человек поднимает большую тяжесть. Ведь так оно и должно быть: те, кто полегче, обладают, как правило, меньшей силой, а от массивного, с мощными бицепсами атлета мы ждем и высокого результата. Не зря же в тяжелоатлетическом спорте введены различные весовые категории. А теперь вообразим, что после этого тяжелоатлета на помост вышел скромный, на первый взгляд ничем не примечательный спортсмен, худощавый, среднего роста и с первой попытки покорил тот же самый вес. Кто же из них сильнее? Конечно же, худощавый!

Такую же аналогию можно провести относительно титановых сплавов и специальных сталей. Титановые сплавы почти вдвое легче, а нагрузки выдерживают почти такие же.

Титановые сплавы почти вдвое легче, а нагрузки выдерживают почти такие же.

Если бы все достоинства титана заключались только в его легкости и прочности, то и этого было бы уже достаточно для развития титановой промышленности, так как и в этом случае игра стоила свеч и нашлось бы немало отраслей, заинтересованных в таком материале. Но, помимо прочности и легкости, титан отличается еще и замечательной стойкостью против коррозии.

Ученые увеличили прочность шва сварного соединения титана и алюминия более чем в два раза

Специалисты Института теоретической и прикладной механики им. С. А. Христиановича СО РАН совместно с коллегами из Института ядерной физики им. Г. И. Будкера СО РАН и Института химии твердого тела и механохимии СО РАН исследовали особенности лазерной сварки разнородных материалов промышленных сплавов на основе титана и алюминия. В работе структурно-фазовый состав этого сварного соединения был впервые исследован с использованием синхротронного излучения (СИ), что позволило специалистам оптимизировать режимы сварки и увеличить прочность сварного шва более чем в два раза. Результаты опубликованы в журнале «Прикладная механика и техническая физика».

Результаты опубликованы в журнале «Прикладная механика и техническая физика».

Для ряда изделий в авиастроительной промышленности требуется соединение титановых и алюминиевых сплавов, благодаря которому производимые конструкции приобретают высокие прочностные характеристики и при этом остаются легкими. Наиболее перспективным методом соединения разнородных сплавов является лазерная сварка — она в 30 раз производительнее традиционной автоматической клепки. Однако различия в химических и физических свойствах титана и алюминия (температура плавления, плотность, теплопроводность) делают технологический процесс сварки достаточно сложным.

«В 2017 году в новосибирский Академгородок приезжала делегация из Объединенной авиастроительной корпорации, специалисты которой знакомились с достижениями Сибирского отделения по интересующим их направлениям, — рассказывает заведующий лабораторией лазерных технологий ИТПМ СО РАН кандидат технических наук Александр Геннадьевич Маликов. — На экскурсии в нашем институте представители делегации предложили сварить титан и алюминий — одномоментно такую сложную технологичную задачу решить было невозможно, но мы занялись развитием этого направления».

— На экскурсии в нашем институте представители делегации предложили сварить титан и алюминий — одномоментно такую сложную технологичную задачу решить было невозможно, но мы занялись развитием этого направления».

По словам специалиста, переход к лазерной сварке взамен заклепочного соединения — ключевая задача авиастроения, а получение «сварного» самолета — голубая мечта авиастроителей. «Метод заклепочного соединения давно перестал быть технологичным. Сравните: скорость автоматической клепки около 0,2—0,3 метров в минуту, тогда как лазерная сварка позволяет сваривать в минуту четыре метра. Наша лаборатория имеет большой опыт работы с титановыми и алюминиевыми сплавами и давно пропагандирует внедрение лазерной сварки в авиастроение», — добавляет Александр Маликов.

Задача сварки разнородных материалов технологически достаточна сложна, в первую очередь, из-за различий в химических и физических свойствах: у свариваемых материалов отличаются температура плавления, плотность, теплопроводность. Так, разница в химическом составе может привести к появлению нежелательных соединений в ходе сварки и изменению свойств материалов в зоне шва, а различие в теплофизических свойствах приводит к неравномерному нагреву материалов, что является причиной возникновения остаточных термических напряжений. Все это ухудшает механические характеристики разнородных сварных соединений.

Так, разница в химическом составе может привести к появлению нежелательных соединений в ходе сварки и изменению свойств материалов в зоне шва, а различие в теплофизических свойствах приводит к неравномерному нагреву материалов, что является причиной возникновения остаточных термических напряжений. Все это ухудшает механические характеристики разнородных сварных соединений.

Комплекс исследований, проводимых специалистами СО РАН, включал сварку листов, применяемых в авиастроении алюминиевого и титанового сплавов, исследование микроструктуры полученного сварного соединения, в том числе изучение его структурно-фазового состава с применением синхротронного излучения, а также оптимизацию режимов лазерной сварки. Она выполнялась на автоматизированном лазерном технологическом комплексе «Сибирь» ИТПМ СО РАН, дифракционные исследования проводились с использованием инфраструктуры Центра коллективного пользования «Сибирский центр синхротронного и терагерцового излучения».

«При помощи синхротронного излучения мы в деталях увидели, что происходит в шве после лазерной сварки встык, — рассказывает старший научный сотрудник ИХТТМ СО РАН, руководитель станции «Дифрактометрия в жестком рентгеновском излучении» ЦКП СЦСТИ кандидат химических наук Алексей Игоревич Анчаров. — Высокоинтенсивным пучком с поперечным размером в сто микрон мы посмотрели семь точек в шве и получили полную дифракционную картину. Для данного сварного соединения структурно-фазовый состав, определенный с использованием СИ, был получен впервые. Мы увидели различные интерметаллидные образования (соединения двух металлов), большинство из которых оказались твердыми и хрупкими, что понизило прочность сварного шва. Следующей нашей задачей было получение однородного сплава».

— Высокоинтенсивным пучком с поперечным размером в сто микрон мы посмотрели семь точек в шве и получили полную дифракционную картину. Для данного сварного соединения структурно-фазовый состав, определенный с использованием СИ, был получен впервые. Мы увидели различные интерметаллидные образования (соединения двух металлов), большинство из которых оказались твердыми и хрупкими, что понизило прочность сварного шва. Следующей нашей задачей было получение однородного сплава».

Специалисты сместили лазерное излучение в сторону титанового сплава, в результате получив меньшее количество интерметаллидов и увеличив прочность сварного шва в 2,25 раза.

«Мы отрегулировали количество интерметаллидов и получили хорошее прочное соединение, что и увидели благодаря синхротронному излучению, — добавляет Александр Маликов. — Теперь необходимо проанализировать все возможные варианты смещения лазерного пучка — такие работы уже ведутся. Совместные исследования в ЦКП СЦСТИ показали, что применение синхротронного излучения для диагностики создаваемых материалов — это приоритет. Высокая интенсивность и разрешающая способность источника СИ уже сейчас позволяют нам на качественно новом уровне понимать, как взаимодействуют сплавы. Источник СИ поколения 4+ (Центр коллективного пользования “Сибирский кольцевой источник фотонов”), проект которого реализуется в Новосибирске, улучшит эти возможности в разы. Наша конечная цель — получить сварную технологию, которую можно будет внедрять в авиацию».

Высокая интенсивность и разрешающая способность источника СИ уже сейчас позволяют нам на качественно новом уровне понимать, как взаимодействуют сплавы. Источник СИ поколения 4+ (Центр коллективного пользования “Сибирский кольцевой источник фотонов”), проект которого реализуется в Новосибирске, улучшит эти возможности в разы. Наша конечная цель — получить сварную технологию, которую можно будет внедрять в авиацию».

Пресс-служба ИЯФ СО РАН

Семижильный титан / Хабр

Представлена технология семикратного увеличения прочности изделий из титана и стали

Физики НИТУ «МИСиС» совместно с французскими коллегами предложили метод семикратного увеличения прочности изделий из титана и нержавеющей стали. По словам разработчиков, им впервые в мире удалось объединить две технологии обработки металлов, считавшиеся несовместимыми, и благодаря этому добиться резкого улучшения свойств материалов. Результаты исследования опубликованы в журнале Surface and Coatings Technology.

Во многих отраслях современной промышленности производство ответственных изделий, рассчитанных на высокие нагрузки, требует от металлов улучшенных свойств — повышенной плотности и прочности, а также одновременно пластичности и коррозионной стойкости. Для подобной обработки сегодня, по словам специалистов, широко применяется метод горячего изостатического прессования (ГИП).

Однако уплотнение методом ГИП не давало прежде серьезных результатов при обработке материалов, получаемых популярной технологией холодного газодинамического напыления. Эта технология, по словам ученых, сегодня становится одной из ключевых для авиа- и автомобилестроения, электротехники и медицины, так как позволяет «выращивать» уникальные изделия с заданной структурой.

Горячий изостатический прессУченым НИТУ «МИСиС» впервые в мире удалось найти параметры обработки металлов, позволяющие совместить эффект обоих методов, и тем самым резко увеличить полезные характеристики получаемых материалов.

Владимир Чеверикин«Мы применили ГИП для материалов, которые ранее не рекомендовались к подобной обработке, так как они имеют рыхлую поверхность из-за наличия открытых пор. Особым образом нанеся на рыхлое изделие тонкий слой из того же металла, мы получили своего рода герметичную капсулу, которая позволяет успешно применять ГИП. Благодаря такой обработке пористость уменьшилась более чем в два раза, прочность на сжатие выросла на 25 процентов, а главное — многократно выросла прочность на разрыв», — рассказал руководитель программы «Аддитивные технологии для производственной отрасли iPhD» НИТУ МИСиС Владимир Чеверикин.

В частности, прочность на разрыв нержавеющей стали и чистого титана возросла приблизительно в семь раз. Наиболее впечатляющие результаты получены для сплава титана и алюминия Ti6AL4V, прочность на разрыв которого увеличилась в 28 раз. Улучшение механических свойств обеспечивается диффузией материала и изменением его микроструктуры, объяснили ученые.

Исследование проводилось совместно с учеными из университета Лиона (Франция). Опираясь на полученные результаты, научный коллектив планирует разработать новые материалы для медицинской отрасли.

Лазерная резка титана услуги Екатеринбург Тюмень Челябинск ЗАО РЦЛТ

Титан – поистине уникальный материал. Он прочнее и легче стали, отличается высокой коррозионной устойчивостью. Его применяют для изготовления самых ответственных узлов авиационной и другой техники, из него изготавливают прочные и долговечные металлоконструкции различного назначения.

Одной из самых сложных задач при создании титановых конструкций является резка этого материала. Высокая прочность титана делает его резку классическими механическими способами очень трудоемкой и дорогой. Затраты возрастают еще больше, если контур вырезаемой детали имеет криволинейные участки.

Можно избежать всех проблем, воспользовавшись предлагаемой нашей компанией услугой лазерной резки титана. Преимущества нашего предложения:

- использование современных высокоточных японских и немецких лазерных комплексов;

- возможность вырезания титановых элементов самой сложной конфигурации;

- высокая скорость резки;

- быстрое выполнение заказа;

- выгодные расценки.

Резка титана лазером – быстро, качественно, недорого

Использование лазерных технологий позволяет раскраивать титановый лист максимально экономно. Рез получается очень качественным и не требует дополнительной обработки. Возможна работа, как с титановым листом, так и с объемными конструкциями из титана – например, вырезание в них необходимых отверстий.

Мы располагаем широким спектром лазерного оборудования мировых лидеров KUKA, Fanuc и Trumpf, что позволяет нам выполнять заказы любой сложности. Резка производится в автоматическом режиме, благодаря ее высокой скорости мы можем быстро выполнять даже самые объемные заказы.

Немаловажно и то, что раскрой титана лазером производится с очень высокой точностью, погрешность не превышает 0,05 мм. При этом стоимость такой резки очень невысока, она существенно ниже, чем при механической обработке титана и доступна любым предприятиям.

Наша компания выполняет не только резку, но и сварку титана, что открывает перед нашими заказчиками очень широкие возможности. Мы можем вырезать из титанового листа нужной толщины и сварить на лазерном оборудовании любые интересующие Вас изделия с гарантированно высоким качеством.

Мы можем вырезать из титанового листа нужной толщины и сварить на лазерном оборудовании любые интересующие Вас изделия с гарантированно высоким качеством.

Наша компания работает в Екатеринбурге и Москве, Вы можете прямо сейчас связаться с нами по телефонам:

- +7 (343) 272-30-80 (многоканальный)

- 8 (800) 550-660-9

и оформить заказ на выполнение интересующих Вас работ.

Вуд на одну пятой его первоначальная толщина Превосходит стал и титан

Выберите страну / регион * Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократический Республика Острова КукаКоста-РикаКот-Д’ИвуарХорватияКубаКипрЧехияДанияДжибутиДоминикаДоминиканская РеспубликаВосточный ТиморЭквадорЕгипетЭль-СальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФиджиФинляндияПремьер Югославская Республика МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные Территории aGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и MiquelonSamoaSan MarinoSao Томе и PrincipeSaudi ArabiaSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian арабских RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUruguayUS Малые отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (У. S.)Острова Уоллис и ФутунаЗападная СахараЙеменЮгославияЗамбияЗимбабве

S.)Острова Уоллис и ФутунаЗападная СахараЙеменЮгославияЗамбияЗимбабве

Titanium Strength Отзывы | Прочтите отзывы о службе поддержки клиентов www.titaniumstrength.es

Вот мой обзор компании Titanium Strength и линейки их продуктов.

Я предварительно заказал жим ногами 30 октября 2020 г., и представитель сказал, что я получу его до Дня благодарения с 11 по 20 ноября 2020 г. Мой жим ногами не был отправлен 5 февраля и прибыл до только что 11 февраля 2021.

Я предварительно заказал их жим для ног в первую очередь потому, что они предлагали гораздо более низкую цену по сравнению с другими производителями жима для ног за сравнимый или аналогичный продукт высокого качества.

Однако время, которое потребовалось, чтобы мой жим ногами наконец был доставлен и доставлен, был очень раздражающим и непрофессиональным процессом, потому что мне несколько раз говорили, что мой жим ногами будет доставлен в определенную дату, дата прибыла и было больше задержек по какой-то причине, они обвинили в этом COVID-19 и отсутствие транспортных контейнеров из Китая, где изначально производился жим ногами. Если бы они с самого начала сказали, что будет задержка на три месяца +, мои ожидания не были бы обмануты, как сейчас, из-за множества нарушенных обещаний. Им как компании действительно необходимо улучшить процесс обеспечения надежности доставки.

Если бы они с самого начала сказали, что будет задержка на три месяца +, мои ожидания не были бы обмануты, как сейчас, из-за множества нарушенных обещаний. Им как компании действительно необходимо улучшить процесс обеспечения надежности доставки.

Я скажу, что мой контактный представитель был профессиональным и отвечал на все мои запросы по электронной почте и телефону, в целом он кажется хорошим парнем. Я, конечно, не виню представителя за задержки, я чувствую, что его руки были связаны другими факторами, не зависящими от него.

Наконец-то пришел жим ногами Я только что сделал его в прошлую субботу, 13 февраля, и я очень впечатлен высоким качеством, структурой и простотой использования жима ногами для проработки моих бедер, подколенных сухожилий и икр. ! Несмотря на долгое ожидание, их жим ногами очень впечатляет и доставляет удовольствие! Если бы я дал этой компании оценку, я бы дал им 2,5 из 5 звезд, они хорошо обслуживают клиентов для меня, но им действительно нужно улучшить надежность доставки и обещать клиентам, когда продукт должен быть доставлен, и взять на себя обязательство. .

.

Я подозреваю, что Titanium Strength — новая компания, потому что номер моего заказа заканчивался тремя цифрами, а не сотнями или тысячами моих клиентов. Наконец-то они пришли, и я этому рад. Действуйте с осторожностью, потому что у них много задержек с оборудованием для тренажерного зала, и я думаю, что отзывы других людей подтверждают этот факт.

Сталь Против. Титан | Дорсетваре

Сталь и титан являются прочными металлами, которые обычно используются.Но какой из них лучше и для чего они нужны? Компания Dorsetware, занимающаяся гальванопокрытием, намерена помочь вам ответить на эти вопросы с помощью полезного руководства по двум металлам.

Что сильнее? В сплаве с другими металлами, такими как алюминий или ванадий, титан становится значительно прочнее многих сталей. С точки зрения абсолютной прочности лучшие титановые сплавы превосходят нержавеющие стали с низким и средним классом . Однако высшая марка нержавеющей стали прочнее титановых сплавов.Мы рекомендуем придерживаться обычного титанового сплава, если вам нужна прочность.

Однако высшая марка нержавеющей стали прочнее титановых сплавов.Мы рекомендуем придерживаться обычного титанового сплава, если вам нужна прочность.

Учитывая его прочность, титан удивительно легкий. По сравнению со сталью по соотношению прочности к весу титан намного превосходит его, так как он такой же прочный, как сталь, но на 45% легче. Фактически, титан имеет самое высокое отношение прочности к весу среди всех известных металлов.

Использование стали Нержавеющая сталь очень часто используется в современном строительстве, поскольку она твердая, гибкая и легко сваривается.Сталь также используется в изделиях с лезвиями, таких как ножи, поскольку она тверже титана. Лезвия из высококачественной стали служат дольше, чем лезвия из титана. Это связано с тем, что сталь часто деформируется дольше, чем титан. Что касается обработки металла, нержавеющая сталь может быть пассивирована для снижения химической реактивности ее поверхности. Он также может использоваться в качестве основного металла и покрываться металлическим покрытием.

Он также может использоваться в качестве основного металла и покрываться металлическим покрытием.

Благодаря впечатляющему соотношению прочности и веса титановые сплавы часто используются в прочных изделиях, которые должны быть легкими, таких как теннисные ракетки и велосипеды.Однако он также используется в корпусах кораблей и гребных валах из-за его устойчивости к морской воде. Что касается металлизации, то к титану могут быть применены гальванические услуги, например, для улучшения внешнего вида может быть добавлена платина.

Хотите узнать больше о стали, титане или наших услугах по нанесению покрытий на металл? Позвоните в Dorsetware сегодня по телефону 01202 677939 или заполните нашу контактную онлайн-форму.

Алюминий на пути к прочности титана

Прототип детали, напечатанный на 3D-принтере.Фото: Сергей Гнусков/НИТУ «МИСиС» Ученые НИТУ «МИСиС» предложили технологию, позволяющую удвоить прочность композитов, полученных методом 3D-печати из алюминиевой пудры, и приблизить характеристики этих изделий к качеству титановых сплавов: прочность титана примерно в шесть раз выше, чем у алюминия , но плотность титана в 1,7 раза выше.

Разработанные модификаторы для 3D-печати могут быть использованы в изделиях для аэрокосмической отрасли.

В основу нового композита легли разработанные модифицирующие прекурсоры на основе нитридов и оксидов алюминия, полученные путем сжигания. Результаты исследования опубликованы в высокорейтинговом научном журнале «Устойчивые материалы и технологии» .

Два десятилетия назад литье считалось единственным экономически выгодным способом производства сыпучих продуктов. Сегодня 3D-принтеры по металлу составляют достойную конкуренцию металлургическим методам. У 3D-принтеров есть шанс заменить традиционные методы металлургического производства в будущем.Использование аддитивных технологий с 3D-печатью создает целый ряд преимуществ, от создания более сложных форм и конструкций до более низкой стоимости технологии и теоретических преимуществ.

На сегодняшний день существует несколько технологий печати металлом, основными из которых являются селективное лазерное плавление (SLM) и селективное лазерное спекание (SLS). Оба они включают в себя постепенное наслоение металлических порошковых «чернил» слой за слоем для создания заданной объемной фигуры. SLS или SLM — аддитивные производственные технологии, основанные на послойном спекании порошковых материалов с использованием мощного (до 500 Вт) лазерного луча.

Оба они включают в себя постепенное наслоение металлических порошковых «чернил» слой за слоем для создания заданной объемной фигуры. SLS или SLM — аддитивные производственные технологии, основанные на послойном спекании порошковых материалов с использованием мощного (до 500 Вт) лазерного луча.

Титан — оптимальный металл для изготовления изделий аэрокосмической отрасли, однако его нельзя использовать в 3D-печати из-за пожаровзрывоопасности порошков. Альтернативой является алюминий, так как он легкий (плотность 2700 кг/м 3 ) и формуемый, с модулем упругости ~70 МПа. Это одно из основных требований отрасли к металлу, подходящему для 3D-печати; однако сам по себе алюминий недостаточно прочен или тверд: предел прочности при растяжении даже для сплава дюралюминий составляет 500 МПа, а его твердость по Бринеллю HB составляет 20 кгс/мм 2 .

Решение по усилению алюминия при 3D-печати предложил научный коллектив кафедры цветных металлов и золота НИТУ «МИСиС» под руководством профессора Александра Громова.

«Мы разработали технологию упрочнения алюминиево-матричных композитов, полученных методом 3D-печати, и получили инновационные прекурсоры-модификаторы путем обжига алюминиевых порошков. Продукты горения — нитриды и оксиды алюминия — специально подготовлены для спекания разветвленных поверхностей с между частицами образуются переходные нанослои.Именно особые свойства и структура поверхности позволяют частицам прочно прикрепляться к алюминиевой матрице и, как следствие, [удваивают] прочность получаемых композитов», — рассказал Александр Громов, руководитель исследовательской группы.

В настоящее время команда разработчиков тестирует прототипы с помощью новой технологии.

Доступно недорогое решение для 3D-печати металлом

Дополнительная информация: Г.

Н. Амбарян и др. Усовершенствованный процесс производства α-Al2O3 сверхвысокой чистоты, Устойчивые материалы и технологии (2018). DOI: 10.1016/j.susmat.2018.e00065

Н. Амбарян и др. Усовершенствованный процесс производства α-Al2O3 сверхвысокой чистоты, Устойчивые материалы и технологии (2018). DOI: 10.1016/j.susmat.2018.e00065Предоставлено Национальный исследовательский технологический университет «МИСиС»

Цитата : Алюминий на пути к прочности титана (2018, 10 октября) получено 13 февраля 2022 г. с https://физ.орг/новости/2018-10-алюминий-титан-прочность.html

Этот документ защищен авторским правом. Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в ознакомительных целях.

Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в ознакомительных целях.

3D-печать алюминия с титановой прочностью

Традиционным способом изготовления объемных изделий из металла является литье.Вскоре новым металлургическим методом станет 3D-печать. Это путь будущего, и он имеет множество преимуществ. Благодаря использованию аддитивных технологий вместе с 3D-печатью возможны такие вещи, как прочность титана на алюминий. Титан примерно в 6 раз прочнее алюминия, но в 1,7 раза плотнее. Представьте себе преимущества такого материала в области авиационной техники.

Существует несколько способов работы металлического 3D-принтера. Доминирующим методом является система сплавления порошкового слоя, в которой источник энергии (лазер или электронный луч) сплавляет частицы металлического порошка вместе точка за точкой, слой за слоем, пока объект не будет завершен. Вы можете думать о порошке как о чернилах. Эти системы имеют встроенные механизмы управления источником энергии и распределением пороха. Основными типами систем плавления в порошковом слое являются селективное лазерное плавление (SLM) и селективное лазерное спекание (SLS) в случае источника энергии лазерного луча или производство электронного луча (EBM) в случае источника энергии электронного луча.

Вы можете думать о порошке как о чернилах. Эти системы имеют встроенные механизмы управления источником энергии и распределением пороха. Основными типами систем плавления в порошковом слое являются селективное лазерное плавление (SLM) и селективное лазерное спекание (SLS) в случае источника энергии лазерного луча или производство электронного луча (EBM) в случае источника энергии электронного луча.

Титан является оптимальным металлом для использования в производстве продукции для аэрокосмической промышленности. Чтобы иметь возможность использовать титан в 3D-принтере, необходимо было создать новый композит, потому что в противном случае его порошок сам по себе является пожаро- и взрывоопасным и не может быть использован.Альтернативой может быть использование алюминия, так как он легкий, складной и подходит для 3D-печати. Однако сам по себе он недостаточно прочен или тверд в качестве материала для аэронавтики.

Решение о том, как упрочнить алюминий при 3D-печати, предложила исследовательская группа под руководством профессора Александра Громова из кафедры цветных металлов и золота НИТУ «МИСиС». Основа нового соединения, которое они разработали, основана на нитридах и оксидах алюминия и получена путем сжигания.Результаты их исследований были опубликованы в высокорейтинговом научном журнале «Устойчивые материалы и технологии».

Основа нового соединения, которое они разработали, основана на нитридах и оксидах алюминия и получена путем сжигания.Результаты их исследований были опубликованы в высокорейтинговом научном журнале «Устойчивые материалы и технологии».

«Мы разработали технологию упрочнения алюминиево-матричных композитов, полученных методом 3D-печати, а также получили инновационные прекурсоры-модификаторы путем обжига алюминиевых порошков. Продукты сгорания – нитриды и оксиды алюминия – специально готовят для спекания разветвленных поверхностей с образованием переходных нанослоев между частицами.Именно особые свойства и структура поверхности позволяют частицам прочно прикрепляться к алюминиевой матрице и, как следствие, [удваивают] прочность получаемых композитов», — рассказал Александр Громов.

В настоящее время команда тестирует прототипы. Благодаря таким разработкам в области технологий и строительных материалов, будущее нашего искусственного мира открывает безграничные возможности.

Алюминий на пути к прочности титана

Разработанные модификаторы для 3D-печати могут быть использованы в изделиях для аэрокосмической отрасли.

В основу нового композита легли разработанные модифицирующие прекурсоры на основе нитридов и оксидов алюминия, полученные путем сжигания. Результаты исследования опубликованы в высокорейтинговом научном журнале Sustainable Materials and Technologies.

Два десятилетия назад литье считалось единственным рентабельным способом производства сыпучих продуктов. Сегодня 3D-принтеры по металлу составляют достойную конкуренцию металлургическим методам.У 3D-принтеров есть шанс заменить традиционные методы металлургического производства в будущем. Использование аддитивных технологий с 3D-печатью создает целый ряд преимуществ, от создания более сложных форм и конструкций до более дешевой стоимости технологии и теоретических преимуществ.

На сегодняшний день существует несколько технологий печати металлом, основными из которых являются селективное лазерное плавление (SLM) и селективное лазерное спекание (SLS).

Оба они предполагают постепенное наслоение металлического порошка «чернила», слой за слоем, для построения заданной объемной фигуры.SLS или SLM — аддитивные производственные технологии, основанные на послойном спекании порошковых материалов с использованием мощного (до 500 Вт) лазерного луча.

Оба они предполагают постепенное наслоение металлического порошка «чернила», слой за слоем, для построения заданной объемной фигуры.SLS или SLM — аддитивные производственные технологии, основанные на послойном спекании порошковых материалов с использованием мощного (до 500 Вт) лазерного луча.

Титан является оптимальным металлом для изготовления изделий аэрокосмической отрасли, однако его нельзя использовать в 3D-печати из-за пожаровзрывоопасности порошков. Альтернативой является алюминий, так как он легкий (плотность 2700 кг/м3) и формуемый, с модулем упругости ~70 МПа. Это одно из основных требований отрасли к металлу, подходящему для 3D-печати; однако сам по себе алюминий недостаточно прочен или тверд: предел прочности при растяжении даже для сплава дюралюминий составляет 500 МПа, а его твердость по Бринеллю HB составляет 20 кгс/мм2.

Решение по усилению алюминия при 3D-печати предложил научный коллектив кафедры цветных металлов и золота НИТУ «МИСиС» под руководством профессора Александра Громова.

«Мы разработали технологию упрочнения алюминиево-матричных композитов, полученных методом 3D-печати, и получили инновационные прекурсоры-модификаторы путем обжига алюминиевых порошков. Продукты горения – нитриды и оксиды алюминия – специально готовят для спекания разветвленных поверхности с переходными нанослоями, образующимися между частицами.Именно особые свойства и структура поверхности позволяют частицам прочно сцепляться с алюминиевой матрицей и, как следствие, удваивают прочность получаемых композитов», — сказал Александр Громов, руководитель исследовательской группы.

В настоящее время команда разработчиков проводит испытания прототипов с помощью новой технологии

Источник и верхнее изображение: Национальный исследовательский технологический университет «МИСиС»

Какие плюсы и минусы титана?

От сварных труб и клапанов до теплообменников, самолетов, военно-морских кораблей и даже космических кораблей титан используется в самых разных областях. Этот переходный металл имеет серебристый цвет и характеризуется низкой прочностью и высокой прочностью. Эти уникальные свойства делают его идеальным для целого ряда различных применений, лишь некоторые из которых были упомянуты ранее. Чтобы узнать больше о титане, включая его преимущества и недостатки, продолжайте читать.

Этот переходный металл имеет серебристый цвет и характеризуется низкой прочностью и высокой прочностью. Эти уникальные свойства делают его идеальным для целого ряда различных применений, лишь некоторые из которых были упомянуты ранее. Чтобы узнать больше о титане, включая его преимущества и недостатки, продолжайте читать.

Преимущества

Одним из наиболее заметных преимуществ титана является его прочность. Это один из самых прочных и долговечных металлов на планете, поэтому он так часто используется в промышленности.Фактически, у титана самое высокое отношение прочности к плотности среди всех металлических элементов периодической таблицы, что свидетельствует о его преимуществах. Титан (нелегированный) соперничает со сталью по прочности, но менее плотный, что делает его предпочтительным выбором для многих профессионалов.

Еще одним ключевым преимуществом титана является его естественная устойчивость к ржавчине и коррозии. Когда металл подвергается воздействию влаги, он запускает химический процесс, известный как окисление, которое впоследствии может привести к коррозии. Хорошая новость заключается в том, что некоторые металлы естественным образом устойчивы к этому явлению, в том числе титан. Независимо от того, используется ли он в помещении или на открытом воздухе, он прослужит долгие годы, не подвергаясь воздействию ржавчины и коррозии.

Хорошая новость заключается в том, что некоторые металлы естественным образом устойчивы к этому явлению, в том числе титан. Независимо от того, используется ли он в помещении или на открытом воздухе, он прослужит долгие годы, не подвергаясь воздействию ржавчины и коррозии.

Недостатки

Конечно, у титана есть и потенциальные недостатки, одним из которых является сложность литья. В отличие от железа и алюминия, титан нельзя легко отлить. Если вы ищете литые металлы, лучше выбрать другой металл вместо титана.Итак, почему титан нельзя отливать? Опять же, это связано с его силой. Из-за своей прочности титан не может быть легко отлит, как алюминий или железо.

Стоит также отметить, что титан, как правило, дороже других металлов. По сравнению со сталью, железом, алюминием и т. д. за титан можно заплатить больше. Во многом это связано с его редкостью. Хотя титан не обязательно считается «редким», он встречается реже, чем другие металлы, что приводит к более высокой цене продажи.