Прокалка электродов: температура, время, способы прокаливания | ММА сварка для начинающих

Прокалка электродов: температура, время, способыЧтобы электроды не прилипали к поверхности металла, и варить ими было намного проще, следует их прокалить перед применением. Процедура прокаливания электродов достаточно проста, нужно лишь знать температуру и время, а также, где можно осуществить прокалку электродов в домашних условиях.

Забегая вперёд, следует отметить, что для прокаливания электродов существуют специальные печи и термопеналы. Что же касается бытовых условий, то прокалить электроды, в данном случае, можно разными способами, соблюдая при этом температуру и время прокаливания.

Также нужно помнить о том, что прокалка электродов осуществляется лишь определенное число раз. В противном случае, можно испортить электродную обмазку и выкинуть деньги на ветер. Итак, о том, как прокалить электроды в домашних условиях, можно будет узнать из этой статьи сайта про ММА сварку mmasvarka. ru.

ru.

Когда нужна прокалка электродов

Прокаливание электродов целесообразно выполнять в ряде таких случаев:

- Когда электроды долго не использовались или хранились в ненадлежащих условиях, например, при повышенной влажности в месте хранения;

- В том случае, если варить электродами трудно, и они все время прилипают к металлу;

- При визуальном осмотре электродов видно, что их обмазка оказалась сырой.

Во всех вышеперечисленных случаях, осуществлять сушку и прокалку электродов просто необходимо, для того, чтобы получить качественный сварочный шов.

Сколько раз можно прокаливать электроды

Как было сказано выше, существует определенное количество раз прокалки электродов. Делать прокаливание, каждый раз, перед выполнением сварочных работ, нет необходимости. Если говорить конкретно о количестве, то не рекомендуется прокаливать электроды более трех раз.

Следует знать, что на заводе, уже осуществлялась прокалка электродов перед их упаковкой, поэтому, если электроды были только что приобретены, то они, как правило, не требуют какой-либо прокалки, и уже полностью пригодны к работе. Кроме того, не следует прокаливать все электроды одним махом. В любом случае, если вы их не сумеете выработать, то прокаливание потребуется осуществлять снова.

Кроме того, не следует прокаливать все электроды одним махом. В любом случае, если вы их не сумеете выработать, то прокаливание потребуется осуществлять снова.

Поэтому достаточно взять требуемое количество электродов для работы, после чего прокалить их и использовать. О том, как рассчитать, сколько электродов в одной пачке, уже рассказывалось ранее на сайте про ручную дуговую сварку.

Время и температура прокалки электродов

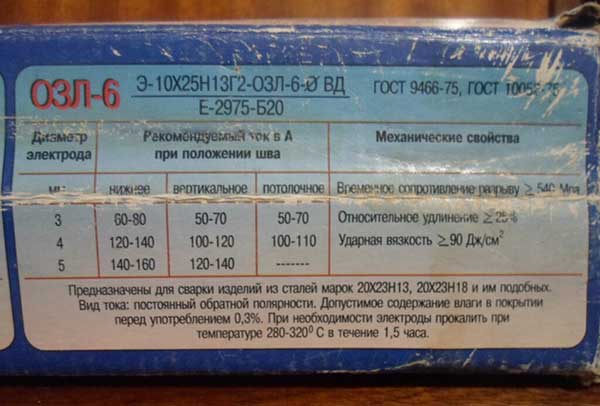

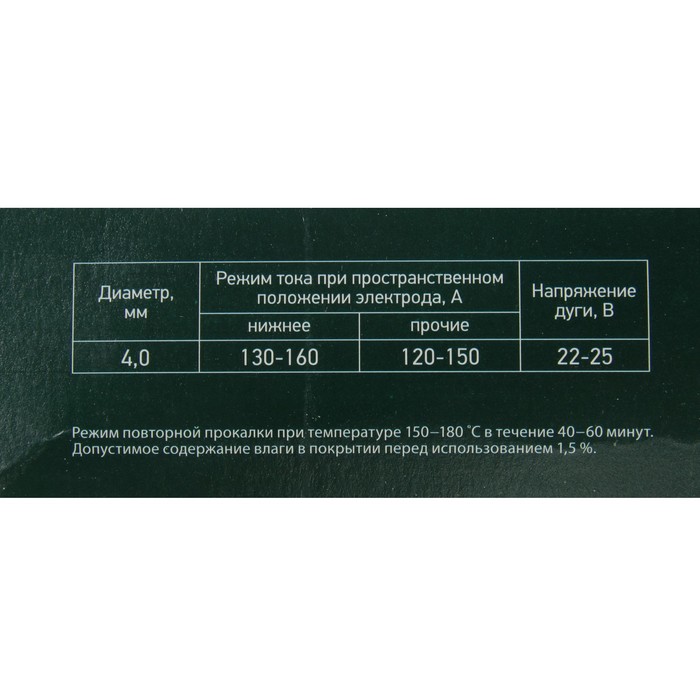

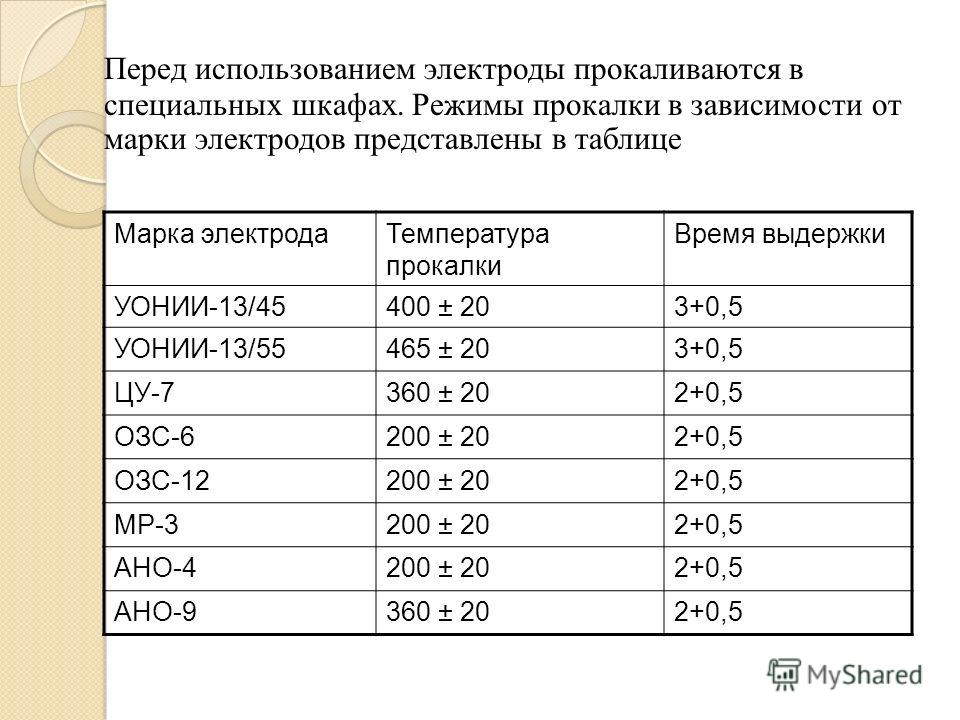

Следует знать, что разные типы электродов, требуют разного времени и температуры прокаливания. Найти более точную информацию по данному поводу можно на пачке с электродами, которая, как правило, всегда снабжена подобного рода информацией.

Для большинства электродов, достаточно 25-30 минут прокалки, при температуре в +110 градусов. Кроме того, не следует путать прокалку и сушку электродов, поскольку при сушке, достаточно положить электроды перед использованием на работающую батарею отопления. Здесь нет необходимости в больших температурах.

Где прокалить электроды в домашних условиях

Если под рукой не оказалось термопенала или нет специальной печи для прокалки электродов, то, в домашних условиях, качественно осуществить прокаливание электродов можно в электрической духовке или на крайний случай в газовой.

Почему не рекомендуется прокаливать электроды в газовой духовке? На самом деле все очень просто, поскольку в газе имеется некоторые количество влаги, которая негативным образом повлияет на процесс прокалки. Кроме того, следует всегда помнить о том, то прокалка электродов на открытом огне, попросту недопустима.

Можно использовать для прокалки электродов и строительный фен. Чтобы осуществить прокалку таким способом, электроды помещаются в металлическую трубу, которая затем нагревается строительным феном. Однако у этого способа прокалки электродов очень много недостатков, и самый главный из них, это невозможность поддержания оптимальной температуры прокаливания.

Прокалка электродов

Прокалка электродов

Инструкция прокалки электродов.

Порядок работы:

1. Получить сварочные электроды, проверить маркировку на упаковке. Освободить электроды от упаковки.

2. Перед загрузкой электродов тщательно проверить состояние печи. Убедиться в её исправности и работоспособности. При обнаружении неполадок к работе не приступать и сообщать об этом мастеру. Проверить наличие и исправность средств пожаротушения. На полу не должно быть следов масла. Убедиться в исправной работе приборов, измеряющих и регулирующих температуру в печи.

3. Загрузить электроды в печь. Электроды укладывать на противень россыпью в 3-4 слоя. Электроды в слоях рекомендуется располагать взаимно перпендикулярно.

Внимание! Количество прокаливаемых за одну садку электродов должно быть не более, чем для двух сменной работы сварочного участка.

4. Включить печь. Произвести прокалку электродов согласно сертификату завода изготовителя. При работе на оборудовании строго соблюдать правила электробезопасности. Не прикасаться к токоведущим частям, следить за состоянием электроблокировочных устройств, не производить загрузку (выгрузку) деталей из включенного электрического оборудования.

При возникновении неисправностей на действующем оборудовании запрещено производить какие-либо ремонтные работы. Оборудование необходимо отключить и сообщить об этом мастеру. Запрещается оставлять без присмотра работающие электропечи.

К работе по облуживанию термопечи допускаются рабочие не моложе 18 лет, прошедшие медицинскую комиссию, обученные и сдавшие экзамен комиссии по безопасным методам труда. Рабочим выдается удостоверения с указанием, к каким видам работ он допускается. Помимо важности правильной прокалки, необходимо изначально приобрести качественные сварочные электроды, которые вы можете купить, к примеру, в фирме Гектор.

5. Отключить печь. После остывания печи и электродов выгрузить электроды из печи, хранить электроды в помещениях с температурой не ниже 17°С и относительной влажностью не более 50%.

6. Произвести запись в журнале регистрации прокалки:

6.1. дату прокалки, время

6.2. режим прокалки

6.3. марка электродов

6. 4. № партии

4. № партии

6.5. количество электродов

6.6. подпись прокальщика электродов

6.7. подпись мастера участка

7. Выдача электродов должна производиться бригадиром сварщиков или лицами их замещающих в количестве необходимом для односменной работы, бригадир производит записью в журнале о количестве электродов и № партии.

Читайте также:

История развития компании ELECTREX

Сварка цветных металлов

Методы контроля качества сварных соединений и наплавок

Испытание СИЗ

Основные мероприятия по уменьшению напряжений и деформаций при сварки

Прокалка электродов

Прокаливание присадочных материалов считается одним из этапов термообработки, который осуществляется для снижения в их внешнем покрытии содержащейся жидкости. От избыточного содержания влаги может возникать плохое поджигание электрода, его залипания или осыпание слоя. Из-за этого ухудшается качество сварочного процесса.

Поэтому перед выполнением сварки следует провести проверку имеющихся присадочных материалов с предварительной их подготовкой. В основном процессы прокалки и сушки сварных электродов схожи, но во время их просушивания применяются не такие высокие температуры, а процедура выполняется с нарастающим нагреванием. В некоторых случаях электрод просушивается перед прокаливанием (в соответствии с технологическими требованиями).

Следует отметить основные случаи, когда нужна прокалка:

- при размещении электродов в условиях высокой влажности;

- после долгого хранения;

- при попадании на них жидкости или ее выявлении в процессе сварки;

- после открытия новой упаковки.

Нужно заметить, что прокаливание присадочных материалов требуется проводить перед сваркой, оно способствует достижению высоких результатов. Однако не стоит часто проводить данную процедуру (более 2 раз), так как существует опасность отставание покрытия от основного стержня.

Следует провести расчет необходимого объема электродов для сварки и отправлять их на сушку, чтобы после выполнения процедуры их осталось минимальное количество. При следующей сварке следует сначала пользоваться повторно просушенными электродами.

Сушка электродов

Необходимость в осуществлении сушки присадочного материала может появиться для повышения температуры электродов перед сварочными работами. Не все марки можно применять без предварительного разогрева. Причиной этому является большая разница между температурами, которая может оказаться вредной для сварочной ванны и образования некачественного шва. Также сушка нужно для создания герметичного соединения в условиях давления. Тогда электроды постепенно разогреваются, чтобы из них выпарилась влага или не возникло ее закипание при появлении известкового налета.

Печь для сушки электродов

Прокаливание и сушка сварных электродов может осуществляться в нескольких вариантах, исходя из нужного режима и используемого оборудования.

1. электрические печи для прокаливания, обладающие дополнительными опциями сушки. У современных модификаций есть микропроцессорный регулятор, способствующий программированию всего сварочного процесса. Максимальный предел температуры составляет 400°C. С учетом постепенного регулирования, уровень загрузки составляет до 160 кг, а уровень наибольшей мощности равен 8,5 кВт (у некоторых моделей она равна 3 кВт с подсоединением к 3-х фазной сети 380 В). У этих печей предусмотрена работа в стационарном режиме и высокий уровень теплоизоляции. Благодаря наличию тепловых экранов происходит равномерное прогревание электродов;.

2. электрическая печь с термометром со средним диапазоном работы 100-400°C. Такие электропечи имеют компактные размеры, поэтому их можно транспортировать самостоятельно. Работа устройств основана на применении ТЭНов с автоматическим управлением. Печи могут подсоединяться к сети 220 Вольт. Их мощность зависит от выбранной модели, варьируется в пределах 1-3 кВт, максимальное количество загружаемых электродов может составлять 50 кг;

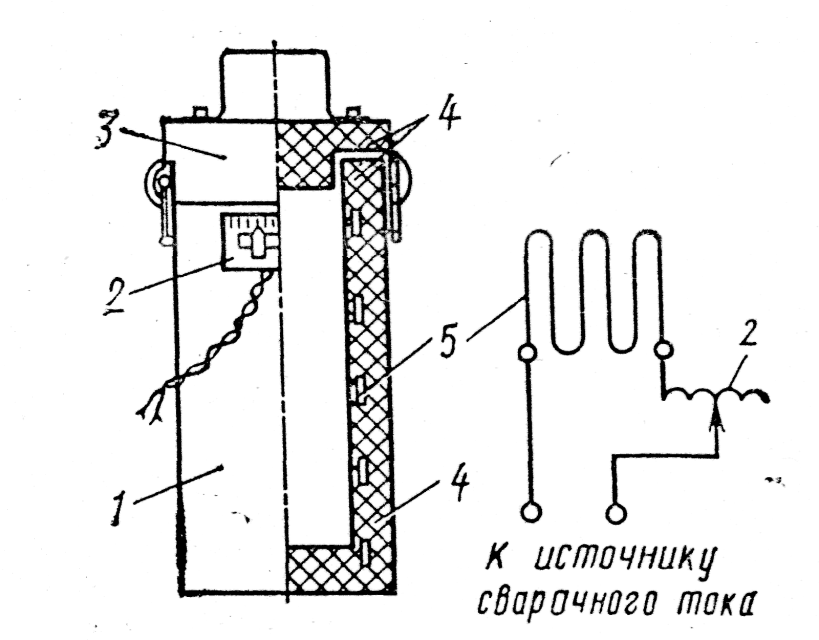

3. термопеналы для сушки. Оборудование представляет собой герметичную емкость с теплоизоляцией, которую применяют для хранения присадочного сырья. Компактные параметры термопеналов позволяют сварщику их легко устанавливать на рабочем месте. Основным отличием оборудования считается способность подогрева присадочных материалов от трансформаторной энергии или от сети 220 Вольт. Максимальный уровень их нагрузки равен 10 кг;

термопеналы для сушки. Оборудование представляет собой герметичную емкость с теплоизоляцией, которую применяют для хранения присадочного сырья. Компактные параметры термопеналов позволяют сварщику их легко устанавливать на рабочем месте. Основным отличием оборудования считается способность подогрева присадочных материалов от трансформаторной энергии или от сети 220 Вольт. Максимальный уровень их нагрузки равен 10 кг;

4. пеналы термосы схожи с термопеналами, но они способны без подогревания сохранять внутреннюю температуру. Для оборудования характерным является долгое остывание.

Температура и режим прокалки сварочных электродов

Для получения качественных результатов, нужно знать о процессе прокаливания электродов. По мнению специалистов, длительность процедуры не должна превышать 2 часа. При выполнении сварочных работ нужно пользоваться сухим материалом, поэтому электроды предварительно помещаются в пенале, где поддерживается заданные температурные условия.

Для каждой марки присадочных материалов предназначен определенный режим, поэтому у сварщика должно быть в наличии универсальное устройство с плавным температурным регулированием. Независимо от имеющегося запаса времени для прокалки, не желательно превышать указанные лимиты. Не следует прокаливать несколько раз одни и те же материалы.

Следует обратить внимание на запрет применения пламенных печей, так как средний диапазон температур для процедуры варьируется в пределах 180-400°C.

Перед сушкой сварочных электродов, нужно взвесить присадочные материалы, так как минимальный уровень загрузки печи равен 10 кг, а максимальный – 40 кг. Затем проводятся следующие процедуры:

- загрузка электродов в печь с плотным закрытием крышки;

- регулировка температуры в соответствии с параметрами, указанными для просушки;

- продержать определенное время;

- выключить, подождать остывания с печью, чтобы избежать резких температурных перепадов.

Достаточно будет подождать до температуры 100-150°C.

Достаточно будет подождать до температуры 100-150°C.

Выбор

Прокалка присадочного материала является важной деталью технологии, на которую надо обращать внимание во время производства. Может задаваться разная температура прокаливания в зависимости от типа электродов, указывается на упаковке материала.

Оборудование для хранения и прокалки электродов и флюса

Во время сварки электроды могут выдавать большое количество дифузионного независимого водорода, присутствующего в разогретом металле. Причиной этого явления становится не соответствие требованиям параметров влажности во время хранения электродов. Для получения обратно первоначальных характеристик применяется прокалка.

Прокалка электродов

Прокалывать нужно обязательно все покрытые электроды с главной обмазкой. Электроды, которые используются для сварки углеродистых сталей с кислым, рутиловым покрытием не нуждаются в прокалке, как и электроды с покрытием из целлюлозы. Не рекомендуется осуществлять процедуру прокалки электродов более 3 раз. В противном случае покрытие может отслоиться от стержня.

Не рекомендуется осуществлять процедуру прокалки электродов более 3 раз. В противном случае покрытие может отслоиться от стержня.

По своей сути прокалка — стадия термической обработки. Процедура проводится для уменьшения количества жидкости, которая содержится в покрытии материалов. Влага оказывает негативное воздействие на осуществляемые работы, ухудшает процесс поджигания электродов, их залипание. Можно выделить и другие причины, при которых нужно осуществлять прокалку: длительный период хранения, открытие новой пачки без понимания условий, в которых находились электроды, обнаружение признаков наличия влаги. Благодаря прокалке удается добиться более высоких результатов. Сама процедура оказывает только положительное влияние на качество произведенной продукции.

Особенности прокалки электродов, оборудование для ее проведения

Для различных типов изделий проводится прокалка в разных температурных режимах. В каждой упаковке материала для сварки есть инструкция. В ней содержится информация о необходимом значении температуры, длительности сушки, прокалки.

В ней содержится информация о необходимом значении температуры, длительности сушки, прокалки.

Выбор режима прокаливания зависит от покрытия. Он пишется на этикетках к электродам, в каталогах, паспортах. Сварщик должен обязательно выполнять все правила, связанные с прокалкой. Не соблюдение требований может привести к пересушке, недосушке, получению сварного шва плохого качества. Для заводской и последующих прокалок устанавливаются разные режимы.

Главными показателям при выполнении данной процедуры являются потребность в осуществлении сушки, режимы ее проведения, количество прокалок.

Для прокалывания электродов используется следующее оборудование:

- Стационарная печь.

- Пеналы.

- Термопеналы.

- Термоконтейнеры. Самыми распространенными и выгодными считаются контейнеры PSE 5 Portable Storage Electrode (на 5 кг), PSE-10 & PSE-24 Portable Storage Electrode (на 10 и 24 кг), SDE 50 Stationary Drying Electrode (на 50 кг), SDE 100 Stationary Drying Electrode (на 100 кг), SDE 250 Stationary Drying Electrode (на 250 кг).

- Шкафы.

- Домашнее оборудование.

PSE 5 Portable Storage Electrode (на 5 кг)

PSE — это удобные легкие контейнеры для хранения электродов.

- Вместимость — 5 кг

- Температура хранения 130°С

PSE-10 & PSE-24 Portable Storage Electrode (на 10 и 24 кг)

PSE — это удобные легкие контейнеры для хранения электродов с ручным термостатом.

- Вместимость — 10 и 24 кг

- Температура хранения 60-200°С

- Наличие термостата

SDE 50 Stationary Drying Electrode (на 50 кг)

SDE — это большие контейнеры для хранения и прокалки электродов.

- Вместимость — 50 кг

- Температура прокалки 0-400°С

- Термостат с широким диапазоном регулировок температуры хранения

- После прокалки температура опускается до рекомендованной предварительно установленной температуры хранения в 130°С

SDE 100 Stationary Drying Electrode (на 100 кг)

- Вместимость — 100 кг

- Температура прокалки 0-400°С

- Термостат с широким диапазоном регулировок температуры хранения

- После прокалки температура опускается до рекомендованной предварительно установленной температуры хранения в 130°С

SDE 250 Stationary Drying Electrode (на 250 кг)

- Вместимость — 250 кг

- Температура прокалки 0-400°С

- Термостат с широким диапазоном регулировок температуры хранения

- После прокалки температура опускается до рекомендованной предварительно установленной температуры хранения в 130°С

Прокалка флюса

До применения сварочных флюсов в них должно содержаться наименьшее количество влаги. Если упаковка будет открыта или повреждена может увеличиться влажность флюса. Причиной этого является конденсация. С учетом степени повышенной влажности флюса будет ухудшаться качество швов сварки со следующими последствиями:

Если упаковка будет открыта или повреждена может увеличиться влажность флюса. Причиной этого является конденсация. С учетом степени повышенной влажности флюса будет ухудшаться качество швов сварки со следующими последствиями:

- Начнут появляться трещины.

- Появится внутренняя пористость.

- Увеличится текучесть флюса.

- Испортится внешний вид шва сварки, ухудшится процесс отделяемости шлака.

Особенности прокалки флюса, оборудование для ее проведения

Добиться удаления жидкости из флюса можно за счет проведения прокалки при 260-400 °С. Достичь указанной температуры должен весь объем флюса.

Указанная процедура должна длиться не менее 2 часов.

Для осуществления прокалки керамических флюсов температура должна составлять 300°± 25°С, плавленных — 200°± 50°С.

Нельзя делать прокалку флюса, который находится в упаковке или бочке. Если после проведения процедуры флюс сразу не используется, его нужно поместить на хранение, создав температуру 130°± 25°С.

Для стационарного прокалывания флюсов используется большой контейнер с цифровым термостатом SDF 50 Stationary Drying Flux (на 50 кг), SDF 50 Stationary Drying Flux (на 250 кг). В каждом из них есть снизу люк для выгрузки флюса. Температура прокалки составляет 0-400°С.

SDF 50 Stationary Drying Flux (на 50 кг)

SDF-это большие контейнеры для прокалки и хранения флюса.

- Цифровой термостат с широким диапазоном регулировок температур хранения.

- Вместимость – 50 кг

- Диапазон температуры прокалки 0-400°C

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Внизу люк для выгрузки флюса

SDF 50 Stationary Drying Flux (на 250 кг)

SDF-это большие контейнеры для прокалки и хранения флюса.

- Цифровой термостат с широким диапазоном регулировок температур хранения.

- Вместимость – 250 кг

- Диапазон температуры прокалки 0-400°C

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Внизу люк для выгрузки флюса

Прокалка электродов и флюсов — обязательная процедура, необходимая для получения качественного изделия.

Акт на прокалку сварочных электродов

Перед контролем сварочно-технологических свойств электроды и флюсы подлежат прокалке. Прокалку электродов и флюсов разрешается не выполнять в случаях поставки материалов:

- в герметизируемых пластмассовых или металлических коробках (пеналах)

- в герметично упакованных в полиэтиленовую или термоусадочную пленку коробках, мешках, пачках

- в жесткой плотной таре, герметично закрытой крышкой с резиновым уплотнением, а также подтверждения сохранности упаковки при входном контроле сварочных материалов и удовлетворительных результатов контроля сварочно-технологических свойств в соответствии с РД 34.

10.125-94 «Инструкция по контролю сварочных материалов и материалов для дефектоскопии»

10.125-94 «Инструкция по контролю сварочных материалов и материалов для дефектоскопии»

При нарушении герметичности упаковки или при поставке покрытых электродов, флюсов и порошковой проволоки в негерметичной упаковке (бумажные мешки, оберточная бумага и проч.) покрытые электроды для ручной дуговой сварки, сварочные флюсы и порошковая проволока подлежат повторной прокалке.

Режимы прокалки покрытых электродов должны соответствовать режимам, приведенным в стандартах, технических условиях или этикетках на коробке (пачке) с электродами; порошковой проволоки и флюсов – приведенными в сопроводительной документации. При отсутствии таких данных режимы прокалки электродов, порошковой проволоки и флюсов следует принимать в соответствии с рекомендациями РТМ-1с-93 и РД 34.10.124-94 «Инструкция по подготовке и хранению сварочных материалов» (таблица 1).

Прокалка электродов, порошковой проволоки и флюсов должна осуществляться в прокалочных электропечах любой конструкции, из числа выпускаемых отечественной промышленностью, обеспечивающих режимы прокалки, заданные стандартами, техническими условиями на сварочные материалы и РТМ-1с-93.

Прокалку электродов допускается производить не более трех раз, не считая первичную прокалку при их изготовлении. Если электроды после трех прокалок показали неудовлетворительные сварочно-технологические свойства, то применение их для сварочных работ не допускается. Число прокалок порошковой проволоки и флюсов не ограничивается. Предельное отклонение от продолжительности прокалки составляет +0,5ч.

Дата и режим каждой прокалки, а также порядковый номер прокалки партии сварочного материала или его частей должны быть зафиксированы в журнале учета прокалки сварочных материалов или акте на прокалку электродов.

Скачать форму Скачать образец

Режимы прокалки электродов

Марка электрода | Режимы прокладки | |

Температура, °С | Продолжительность, ч | |

ЦЛ-39,

ТМЛ-1У, ЦУ-2ХМ, ТМЛ-ЗУ, ЦЛ-20, ЦЛ-45. | 380 ± 20 | 2,0+ 0,5 |

ЭА-400/10У, ЭА-400/10Т, ЦТ-26, ЦТ-26М, ЦТ-15, ЦТ-15К. | 220 ± 20 | 1,0 + 0,5 |

Примечание. Прокалка электродов может производиться не более трех раз. Если электроды после трех прокалок показали неудовлетворительные сварочно-технологические свойства, то применение их для сварочных работ, выполняемых по настоящему РД, не допускается.

4.12.

Покрытые электроды после прокалки

следует хранить в закрытых мешках из

водонепроницаемой ткани (полиэтиленовая

пленка) или в закрытой таре с крышкой с

резиновым уплотнением или в сушильных

шкафах при температуре не менее 50 °С,

или в кладовых при температуре не ниже

18 °С и относительной влажностью воздуха

не более 50 %. Срок хранения — согласно

табл. 3.3 РД 558-97.

4.13. Электроды выдаются в количестве, необходимом для односменной работы каждого сварщика, если не оговорены более жесткие требования. При выдаче должна проверяться марка электродов по этикеткам или биркам, по окраске торца.

Электроды на рабочем месте сварщика должны находиться в переносном ящике-пенале или термосе емкостью на одну-две пачки электродов и защищены от попадания на них воды, грязи, нефтепродуктов, источников огня.

4.14. Порядок учета, хранения, выдачи и возврата сварочных материалов устанавливается инструкцией производственной организации с учетом данных требований.

4.15. Для ручной аргонодуговой сварки в качестве неплавящегося электрода следует применять электроды из вольфрама марок ЭВЛ, ЭВИ-1, ЭВИ-2, ЭВИ-3, ЭВТ-15 по ГОСТ 23949-80, лантанированного вольфрама марки ВЛ по ТУ 48-19-27-77 или иттрированного вольфрама марки СВИ-1 по ТУ 48-19-221-83 диаметром 2-4 мм.

4. 16.

Для аргонодуговой сварки в качестве

защитного газа следует применять аргон

высшего и первого сортов с физико-химическими

показателями по ГОСТ 10157-79. Допускается

использовать газообразный и жидкий

аргон. Ротаметры расхода газа следует

проверять в соответствии с ГОСТ 8122-74.

16.

Для аргонодуговой сварки в качестве

защитного газа следует применять аргон

высшего и первого сортов с физико-химическими

показателями по ГОСТ 10157-79. Допускается

использовать газообразный и жидкий

аргон. Ротаметры расхода газа следует

проверять в соответствии с ГОСТ 8122-74.

4.17. Рекомендуемое сварочное оборудование приведено в Приложении 6.

5. Аттестация технологии сварки

5.1. Аттестация технологии сварки выполняется в соответствии с РД 558-97.

5.2. Аттестация технологии сварки производится для каждой группы однотипных сварных соединений. Определение понятия однотипности приведено в п. 2.2 данного РД.

5.3. Результаты механических испытаний должны удовлетворять требованиям, приведенным в табл. 4

Таблица 4

Критерии качества при механических испытаниях сварных соединений

Вид испытаний | Критерии качества | |

Теплоустойчивые стали | Высоколегированные стали | |

1. | Равнопрочность основному металлу | |

2. Статический изгиб (корнем шва наружу, внутрь, на ребро) тип образцов XVII, XVIII ГОСТ 6996-66 | Угол загиба 50° при 20 мм, 40 при > 20 мм | Угол загиба 100° |

3. Сплющивание (для труб Dy<50 мм, S<4 мм), тип образцов XXX ГОСТ 6996-66 | Просвет «в» между сжимающими поверхностями при появлении первой трещины должен быть не более где и — наружный диаметр и толщина стенки | |

4. тип образцов VI ГОСТ 6996-66 | 49 при +20°С 39,2 при -45 °С (по требованию проектировщика) | 69 |

Оборудование для хранения и прокалки электродов и флюса

Новый поставщик.

Гарантия 2 года

Прокалка электродов

Электроды при сварке могут давать поры, либо давать повышенное содержание диффузионно свободного водорода в наплавленном металле, если значения влажности при их хранении не соответствовали требованиям. Для возвращения им изначальных свойств, требуется прокалка.

Покрытые электроды с основной обмазкой перед применением в обязательном порядке должны всякий раз подвергаться прокалке,

Электроды для сварки углеродистых сталей с кислым или рутиловым покрытием обычно прокалки не требуют.

Электроды с целлюлозным покрытием прокаливать не рекомендуется.

- Электроды прокаливаются без упаковки

- Электроды не рекомендуется прокаливать более трех раз.

PSE 5

Portable Storage Electrode 5 кг

Переносное хранение электродов 5 кг

PSE — это легкие и удобные контейнеры для хранения электродов.

- Вместимость — 5 кг

- Температура хранения 130°C

PSE-10 & PSE-24

Portable Storage Electrode 10 кг и 24 кг

PSE — это легкие и удобные контейнеры для хранения электродов с ручным термостатом

- Вместимость — 10 кг и 24 кг

- Диапазон температуры хранения 60 — 200 °C

- Термостат

SDE 50

Stationary Drying Electrode 50 кг

Стационарная прокалка электродов 50 кг

SDE — это большие контейнеры для прокалки и хранения электродов.

- Цифровой термостатом с широким диапазоном регулировок температур хранения.

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Вместимость – 50 кг

- Диапазон температуры прокалки 0-400°C

SDE 100

Stationary Drying Electrode 100 кг

Стационарная прокалка электродов 100 кг

SDE — это большие контейнеры для прокалки и хранения электродов.

- Цифровой термостатом с широким диапазоном регулировок температур хранения.

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Вместимость – 100 кг

- Диапазон температуры прокалки 0-400°C

SDE 250

Stationary Drying Electrode 250 кг

Стационарная прокалка электродов 250 кг

SDE — это большие контейнеры для прокалки и хранения электродов.

- Цифровой термостатом с широким диапазоном регулировок температур хранения.

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Вместимость – 250 кг

- Диапазон температуры прокалки 0-400°C

Прокалка флюса

Сварочные флюсы, должны иметь минимальное количество влаги перед использованием.

При вскрытии или повреждении упаковки, влажность флюса может повышаться из-за конденсации. В зависимости от уровня повышенной влажности флюса будет происходить снижение качества выполняемых сварных швов:

- склонности к образованию трещин.

- внутренняя пористость.

- повышение текучести флюса,

- ухудшение внешнего вида сварного шва и отделяемости шлака.

260°С — 400 °С. Необходимо довести до этой температуры весь объем прокаливаемого флюса.

Прокалку производить в течение минимум двух часов.

- Керамические: флюсы: 300°± 25°С,

- выдержка 2- 4 часа.

- Плавленые флюсы: 200°± 50°С, выдержка 2- 4 часа

- Не рекомендуется прокаливать флюс, находящийся в бочках или других упаковках

- Если прокаленный флюс сразу не применяется, его необходимо

- хранить до момента использования при температуре 130°± 25°С

SDF 50

Stationary Drying Flux 50 кг

Стационарная прокалка флюса 50 кг

SDF — это большие контейнеры для прокалки и хранения флюса.

- Цифровой термостатом с широким диапазоном регулировок температур хранения.

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Вместимость – 50 кг

- Диапазон температуры прокалки 0-400°C

- Внизу люк для выгрузки флюса

SDF 250

Stationary Drying Flux 250 кг

Стационарная прокалка флюса 250 кг

SDF — это большие контейнеры для прокалки и хранения флюса.

- Цифровой термостатом с широким диапазоном регулировок температур хранения.

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Вместимость – 250 кг

- Диапазон температуры прокалки 0-400°C

- Внизу люк для выгрузки флюса

Хранение и повторная сушка электродов / Блог RodOvens.com

Эта запись была опубликована 28 марта 2015 г. автором admin.

Электроды для дуговой сварки защищенным металлом (SMAW) должны храниться надлежащим образом, чтобы

качественные сварные швы. Когда электроды поглощают влагу из атмосферы, они

должны быть высушены, чтобы восстановить способность наплавки качественных сварных швов. Электроды

слишком много влаги может привести к растрескиванию или пористости. Эксплуатационные характеристики

также могут быть затронуты.Если вы испытали необъяснимое растрескивание сварного шва

проблемы, или, если характеристики дуги электрода могли ухудшиться, это может быть

из-за ваших методов хранения или повторной сушки.

Для правильной работы все электроды должны быть высушены до нужного уровня. Даже небольшой количество влаги в электродах с низким содержанием водорода может привести к серьезным проблемам со сваркой такие как внутренняя пористость, растрескивание сварного шва или плохие рабочие характеристики. Мы рассмотрим три различных типа электродов:

1.Электроды с низким содержанием водорода

Хранение и пределы воздействия

Электроды SMAW с покрытием с низким содержанием водорода, например E7018 и E8018-C3, должны быть хранить в очень сухом месте, так как может легко возникнуть водородное растрескивание, особенно в стали с пределом текучести 80 000 фунтов на квадратный дюйм и выше. Чтобы сохранить эти электроды сохнуть во время хранения и предотвратить дефекты сварки, вот несколько предложений:

Купить эти электроды в герметично закрытых контейнерах, которые обеспечивают отличную защиту от поглощения влаги.

До не открывайте герметично закрытые емкости, пока электрод не понадобится для использовать.

Когда банки открыты, следует поставить электроды, которые не будут использоваться сразу в шкафу при температуре от 250 до 300 градусов (120 — 150 градусов C).

- Электроды должны поставляться сварщикам в количествах, которые могут быть израсходованы в установленные сроки которые зависят от типа электрода и уровня прочности.Например, стандартный Электроды E7018 можно безопасно выдерживать в атмосфере в течение 4 часов, тогда как стандартные электроды E11018 ограничены временем работы всего ½ часа.

Повторная сушка

Когда

герметичная печать сломана (либо намеренно, например, когда банка открыта,

или случайно, как при проколе банки) банка электродов SMAW с низким содержанием водорода

необходимо пересушить. Когда электроды находились в атмосфере в течение периода

Через несколько дней электрод можно повторно высушить. Следующие процедуры повторной сушки

использовать:

Следующие процедуры повторной сушки

использовать:

- Кому После повторной сушки электроды следует вынуть из банки и поместить в подходящую печь. Электроды следует разложить в духовке так, чтобы все электроды доходили до температура сушки. Банку с электродами нельзя ставить в духовку; то картонные вкладыши могут обугливаться, и температура электродов не будет равномерной.

- Когда электроды изначально помещают в духовку, температура не должна быть более половины температуры повторной сушки.Электроды следует держать на при этой температуре в течение ½ часа перед нагреванием электрода до конечной температуры.

- Для

электроды из низкоуглеродистой стали с низким содержанием водорода, соответствующие требованиям AWS A5.1 (например, E7018), последний

Температура повторной сушки обычно составляет 500-800 градусов по Фаренгейту. Для низколегированных электродов.

согласно AWS A5.5, окончательная температура повторной сушки должна быть 700-800 градусов

F.

Следует соблюдать рекомендации производителя.

Следует соблюдать рекомендации производителя. - Один час при указанной конечной температуре является удовлетворительным.Не сушите электроды при более высокие температуры. Кроме того, несколько часов при более низкой температуре не эквивалентны. к использованию указанных требований. Влага химически связывается (впитывается) к покрытию электрода, и эти химические связи должны быть разорваны надлежащим образом. температура в течение надлежащего времени, иначе электрод может быть поврежден.

- Любой электрод следует выбросить, если из-за чрезмерного повторного высыхания покрытие станет хрупкие и расслаиваются или отламываются во время сварки.Или утилизируйте электрод, если имеется заметная разница в характеристиках обращения или дуги, например, недостаточная сила дуги.

2. Электроды из аустенитной нержавеющей стали

Хранение и пределы воздействия

Аустенитный

Нержавеющая сталь для SMAW должна быть сухой. Обычно первая проблема, которая

быть замеченным при сварке такими электродами, которые были загрязнены

влага будет пористостью сварного шва. Другие эксплуатационные характеристики также могут быть

затронутый. Чтобы электроды оставались сухими во время хранения, вот несколько советов:

Другие эксплуатационные характеристики также могут быть

затронутый. Чтобы электроды оставались сухими во время хранения, вот несколько советов:

3. Электроды с низким содержанием водорода

Хранение и пределы воздействия

SMAW электроды, такие как E6010 и E7014, содержат немало водорода, но все же это важно чтобы эти электроды также хранились надлежащим образом. В отличие от электродов с низким содержанием водорода которые всегда должны быть сухими, некоторые электроды с низким содержанием водорода нуждаются в влага в покрытиях для правильной работы.Если эти электроды слишком сухие, они могут работать неправильно. Альтернативный вариант — слишком влажные электроды может вызвать другие проблемы. Необходимо соблюдать следующие процедуры:

Магазин эти электроды с низким содержанием водорода из только что открытых емкостей в нагретых шкафы на 100 градусов — 120 градусов F (40-50 градусов C).

До не используйте более высокие температуры, особенно для электродов из «Fast Freeze» группа, которая включает Lincoln Shield-Arc® и некоторые типы Fleetweld® электроды.

Повторная сушка

Следить

эти простые методы хранения, выдержки и повторной сушки для обеспечения максимальной

качественные сварные швы, а также лучшие эксплуатационные характеристики от вашего SMAW

электроды.

Перепечатано from Lincolnelectric.com

Электродная печь для выпечки, Поставщики электродной печи для выпечки, производители в Индии

Насколько безопасна и эффективна электродная печь для выпечки

Превосходное качество хлебопекарных печей сделало их подходящими для обработки электродов. Сварочные электроды можно повторно обжигать и восстанавливать с помощью печей для выпечки, которые выдерживают высокие температуры. Большинство электродов подвергалось воздействию влаги, что часто приводило к повреждению их внутренних частей и поверхностей.

Сварочные электроды можно повторно обжигать и восстанавливать с помощью печей для выпечки, которые выдерживают высокие температуры. Большинство электродов подвергалось воздействию влаги, что часто приводило к повреждению их внутренних частей и поверхностей.

При извлечении электродов из банок влага из атмосферы поглощается новыми покрытиями. Когда печь для выпечки электродов нагревается, металл приобретает водород, который выделяется в результате процесса сварки с участием влажных электродов.

Насколько безопасна электродная печь для выпечки?

Когда сварной шов остынет, на поверхности могут появиться точечные отверстия, трещины или стать хрупким. Это одна из причин, почему производитель печи для выпечки с электродом предпочел бы использовать нержавеющую сталь мирового класса для изготовления печей, которые оказались прочными и безопасными для регулярной эксплуатации.

Запуск процесса нагрева невозможен, пока вы не включите двигатели вентилятора.Двигатели и все нагревательные компоненты обычно электрически блокируются для повышения безопасности пользователя. Он также имеет схему термопары для автоматического регулирования температуры. В случае выхода из строя термопары нагреватель не может быть включен. После обжига электроды отправляются в секцию упаковки.

Чемодан для использования электродов с низким содержанием водорода

Обладая универсальностью, простотой использования и способностью уменьшать вредную диффузию водорода в наплавленном шве, электрод с низким содержанием водорода является разумным выбором.

Автор: Лиза Байалл, менеджер отдела промышленных товаров Lincoln Electric Co. , Кливленд, Огайо.

, Кливленд, Огайо.

Перепечатано с разрешения: The Welding Journal

В то время как механизированная сварка рассматривается как будущее для ряда применений, дуговая сварка в экранированном металле (SMAW) в сочетании с электродами с низким содержанием водорода часто может оказаться лучшим выбором. Электроды с низким содержанием водорода — логичный выбор для множества сварочных работ. Ниже мы рассмотрим, что такое электроды с низким содержанием водорода и почему они так хорошо работают.

Покрытие с низким содержанием влаги = Контроль водорода

Во время сварки дуга и возникающее в результате тепло выделяют водород из влаги в покрытии, окружающей атмосфере и из веществ на основном материале, среди других источников.Конечно, влага временами — это хорошо — без нее невозможно формование и выдавливание. Но иногда хорошего бывает слишком много. Меньшее количество влаги в покрытии электрода снижает возможность осаждения диффундирующего водорода в металл сварного шва, что может привести к разрушению сварного шва из-за водородного растрескивания, также известного как водородная хрупкость или холодное растрескивание.

Электроды с низким содержанием водорода, проще всего определить — это расходные материалы для SMAW, которые содержат менее 0.Влажность покрытия 6% — по сравнению с влажностью от 4 до 6% в традиционных покрытиях электрода из целлюлозы.

AWS A5.1 / A5.1M: 2012, Технические условия для электродов из углеродистой стали для дуговой сварки экранированного металла, заявляет, что электроды с низким содержанием водорода должны иметь уровень влажности покрытия менее 0,6% при испытании при 1800 ° F, но во многих случаях — водородные электроды имеют гораздо более низкий уровень влажности. Более низкие уровни влажности соответствуют относительно более низким уровням диффузионного водорода в наплавленном металле сварного шва.

Типичные классификации AWS для электродов SMAW включают EXX15-x, EXX16-x, EXXX18-x и Exx28-x.Уровни диффузионного водорода, измеряемые в максимальных миллилитрах водорода на 100 г наплавленного металла, часто указываются в качестве необязательных дополнительных обозначений в конце классификации AWS для электрода. Например, электрод с низким содержанием водорода может быть протестирован в соответствии со спецификацией A5.1 как имеющий размер не более 8 мл / 100 г. Следовательно, электрод будет иметь обозначение H8. Электроды с низким содержанием водорода обычно имеют размер 16 мл / 100 г или меньше, с обычными обозначениями H8 и h5. Пример полной классификации AWS — E7018 h5.

Например, электрод с низким содержанием водорода может быть протестирован в соответствии со спецификацией A5.1 как имеющий размер не более 8 мл / 100 г. Следовательно, электрод будет иметь обозначение H8. Электроды с низким содержанием водорода обычно имеют размер 16 мл / 100 г или меньше, с обычными обозначениями H8 и h5. Пример полной классификации AWS — E7018 h5.

Некоторые электроды с низким содержанием водорода производятся со специальными влагостойкими покрытиями. Эти электроды можно идентифицировать по добавлению буквы «R» к их классификационному номеру. AWS определяет инструкции по испытанию электродов, имеющих это обозначение. Электроды с низким содержанием водорода, имеющие обозначение «R», обычно демонстрируют увеличенный срок хранения и время выдержки в помещении с воздухом, а также улучшенную стойкость к дефектам сварки, таким как пористость и водородное растрескивание.

Как правило, время воздействия комнатного воздуха для электродов с низким содержанием водорода ограничено примерно четырьмя часами, в то время как электроды с обозначением «R» потенциально могут подвергаться воздействию в течение всей рабочей смены, до девяти часов.

Существует предел того, как долго электроды с низким содержанием водорода могут находиться на воздухе помещения, прежде чем покрытия улавливают водород от конденсации и больше не могут считаться «низководородными». В результате рекомендуется хранить электроды в герметичном контейнере при повышенной температуре, чтобы предотвратить конденсацию. Стержневая печь (рис. 1) обычно используется для правильного хранения электродов с низким содержанием водорода. Электроды могут даже потребовать повторной обжига в соответствии со строгими правилами, если материал подвергался воздействию окружающей среды в течение длительного времени.

Рис. 1 — Электроды с низким содержанием водорода следует хранить в стержневой печи (от 100 ° до 300 ° F), чтобы они прогрелись и предотвратили накопление влаги в покрытиях.Разнообразие приложений

Электроды низководородного класса наиболее широко используются для SMAW. Общие области применения включают сварку толстых металлических профилей, жестких соединений и выполнение критических сварных швов при строительстве мостов и зданий, на море и в электроэнергетике. Электроды с низким содержанием водорода также все чаще используются для нетрадиционных применений, чтобы обеспечить дополнительную меру безопасности от дефектов сварки.

Электроды с низким содержанием водорода также все чаще используются для нетрадиционных применений, чтобы обеспечить дополнительную меру безопасности от дефектов сварки.

Есть много причин, способствующих такому широкому использованию. В частности, дуга с использованием экранированного металла считается самым простым в освоении и применении методом сварки. Для сравнения, полуавтоматическая сварка проволочными электродами требует более обширного обучения и более высоких начальных капиталовложений. Электроды с низким содержанием водорода также обеспечивают плавную дугу с малым разбрызгиванием, что упрощает обучение сварщиков.

Эти универсальные электроды можно использовать для сварки практически всего. Рассмотрите возможность изготовления технологических трубопроводов.Альтернативным выбором может быть механизированная сварка проволочным электродом. Однако, учитывая возможность нестабильной подгонки и ограниченного пространства, механизированная сварка обычно не является хорошим вариантом. С другой стороны, ручная дуговая сварка металлическим электродом в защитных оболочках обеспечивает гибкость в решении проблем с максимальным и низким уровнем сварного шва трубы и других проблем с плохой подгонкой. Покрытые электроды можно «согнуть», чтобы можно было сваривать трубу в ограниченном пространстве. Часто в этих случаях ручной сварщик может поддерживать уровень производительности, соответствующий механизированным процессам.

С другой стороны, ручная дуговая сварка металлическим электродом в защитных оболочках обеспечивает гибкость в решении проблем с максимальным и низким уровнем сварного шва трубы и других проблем с плохой подгонкой. Покрытые электроды можно «согнуть», чтобы можно было сваривать трубу в ограниченном пространстве. Часто в этих случаях ручной сварщик может поддерживать уровень производительности, соответствующий механизированным процессам.

Еще одним преимуществом SMAW является его портативность. Покрытый электрод устраняет необходимость во внешнем защитном газе. Когда сварка выполняется на открытом воздухе или в труднодоступных местах, транспортировка, площадь основания и уход, необходимые для баллонов с защитным газом, не имеют значения.

Электрод AWS E7018 — это самый популярный из используемых сегодня электродов с низким содержанием водорода. Он имеет определенные характеристики, которые отличают его от других классов. Этот класс покрытых электродов является идеальным выбором для сварки во всех положениях, за исключением сварки под уклон. Они обеспечивают плавную, тихую дугу с низким уровнем разбрызгивания и легким удалением шлака, что делает электрод E7018 желательным для использования сварщиками любого уровня подготовки. Они обеспечивают наплавку со средней степенью проплавления, обеспечивая хорошее сплавление с основным металлом. Еще одно преимущество, которое стало возможным благодаря добавлению порошка железа в покрытие, — это относительно высокая скорость осаждения. Высокая скорость наплавки может сделать сварку покрытым электродом рентабельной для более широкого спектра применений. Наконец, в большинстве условий эти электроды с низким содержанием водорода обеспечивают хорошие возможности зажигания дуги и повторного зажигания.Эти характеристики запуска и повторного пробоя сводят к минимуму начальную и поразительную пористость.

Они обеспечивают плавную, тихую дугу с низким уровнем разбрызгивания и легким удалением шлака, что делает электрод E7018 желательным для использования сварщиками любого уровня подготовки. Они обеспечивают наплавку со средней степенью проплавления, обеспечивая хорошее сплавление с основным металлом. Еще одно преимущество, которое стало возможным благодаря добавлению порошка железа в покрытие, — это относительно высокая скорость осаждения. Высокая скорость наплавки может сделать сварку покрытым электродом рентабельной для более широкого спектра применений. Наконец, в большинстве условий эти электроды с низким содержанием водорода обеспечивают хорошие возможности зажигания дуги и повторного зажигания.Эти характеристики запуска и повторного пробоя сводят к минимуму начальную и поразительную пористость.

Защита от взлома

Но почему следует выбирать именно электроды с низким содержанием водорода? Ответ прост: избежать растрескивания. Электроды с низким содержанием водорода идеальны для использования в устройствах, чувствительных к трещинам, поскольку они снижают риск образования трещин, вызванных водородом.

Это явление происходит, когда повышенный уровень водорода, который естественно растворим или диффундирует в жидком металле, оказывается в затвердевшем, сильно напряженном сварочном материале или в зоне термического влияния (HAZ).Захваченный водород ищет путь выхода и в конечном итоге вызывает пустоты и трещины в подложке, что в конечном итоге приводит к повреждению свариваемого материала. Это особенно верно для высокопрочных сталей, которые более подвержены растрескиванию из-за более высокого содержания углерода.

Сегодня инженеры задают более прочные стали для большего числа применений. Часто деталь может быть изготовлена из более легкого и тонкого металла, если прочность материала выше. Эти более тонкие материалы обычно имеют более низкие транспортные расходы и меньший объем сварочного металла с меньшим количеством сварочных проходов — и все связанное с этим снижение трудозатрат.Кроме того, при правильном использовании стали с более высокой прочностью могут хорошо выдерживать внешние и силовые нагрузки.

Что наиболее важно, растрескивание сварного шва или HAZ в высокопрочной стали с высоким содержанием углерода в результате захвата водорода является неприемлемым дефектом, который требует строжки сварного шва и повторной сварки, что значительно увеличивает стоимость. Устранение одной переменной, которая может способствовать растрескиванию, путем определения электродов с низким содержанием водорода может обеспечить запас прочности в некоторых приложениях. Борьба с уровнем диффузионного водорода в высокопрочных сталях привела к заметному увеличению использования электродов с низким содержанием водорода.

Сварочные нормы признают преимущества низкого содержания водорода

Различные правила сварки определяют использование электродов с низким содержанием водорода. Коды и спецификации могут относиться к контролю за водородом, требуя либо электродов с низким содержанием водорода, либо путем установления определенных ограничений на диффузионный водород.

AWS D1.1 / D1.1M: 2010, Кодекс по сварке конструкций — сталь, например, включает несколько положений, в которых используются обозначения водорода, такие как H8, и AWS D1.8 / D1.8M: 2009, Кодекс по сварке конструкций — Приложение по сейсмическим воздействиям определяет использование электродов с низким содержанием водорода при использовании процесса SMAW для критических сварных швов.Кроме того, план контроля разрушения AASHTO / AWS D1.5M / D1.5: 2010, Кодекс по мостовой сварке, требует следующих технических характеристик электродов для сварки критически важных элементов: h26, H8 или h5 при минимальном заданном пределе текучести 50. тыс. фунтов / кв. дюйм или меньше; и H8 или h5, когда минимальный заданный предел текучести превышает 50 тысяч фунтов на квадратный дюйм.

Другие агентства, такие как вооруженные силы США и Американское бюро судоходства, также установили ограничения на уровни диффузионного водорода. Оба используют пределы 15, 10 и 5 мл / 100 г, а военная спецификация имеет более строгий предел 2 мл / 100 г, или ч3, для определенных приложений.

Инженер записи может отменить эти коды, чтобы сделать их более ограничивающими, но не менее. И если применимый кодекс не требует отложения сварных швов с низким содержанием водорода, зарегистрированный инженер может выпустить это требование для обеспечения запаса прочности.

Коди инженеры признают ценность и важность электродов с низким содержанием водорода, поэтому эти расходные материалы являются и останутся популярным выбором.

Самоспекающийся угольный электрод — Elkem, Asa

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка была подана в соответствии с 35 USC 371 на основании международной заявкиPCT / NO95 / 00123, поданная 7 июля 1995 г., которая испрашивает приоритет норвежской заявки № 942724, поданной 21 июля 1994 г.

ТЕХНИЧЕСКАЯ ОБЛАСТЬ

Настоящее изобретение относится к самоспекающемуся электроду для использования в электроплавильных печах. . Уровень техники

УРОВЕНЬ ТЕХНИКИ

Обычные самоспекающиеся электроды содержат вертикально расположенный кожух электрода, проходящий через отверстие в своде печи или кожухе. Верхний конец кожуха электрода открыт для добавления необожженной углеродистой электродной пасты, которая при нагревании размягчается и плавится, а затем превращается в твердый углеродный электрод из-за тепла, выделяемого в пасте в области подачи рабочего электрического тока. к электроду.По мере того, как электрод расходуется в печи, электрод опускается, и новые секции кожуха устанавливаются наверху электродной колонны, и добавляется еще необожженная электродная паста.

Верхний конец кожуха электрода открыт для добавления необожженной углеродистой электродной пасты, которая при нагревании размягчается и плавится, а затем превращается в твердый углеродный электрод из-за тепла, выделяемого в пасте в области подачи рабочего электрического тока. к электроду.По мере того, как электрод расходуется в печи, электрод опускается, и новые секции кожуха устанавливаются наверху электродной колонны, и добавляется еще необожженная электродная паста.

Обычный электрод этого типа снабжен внутренними вертикальными металлическими ребрами, прикрепленными к внутренней поверхности кожуха электрода, причем ребра проходят радиально по направлению к центру электрода. Когда новая секция кожуха электрода устанавливается вверху электродной стойки, ребра привариваются к ребрам в кожухе внизу, чтобы получить непрерывные ребра в вертикальном направлении.Ребра служат усилением обожженного электрода и проводят электрический ток и радиально нагревают электродную пасту в процессе обжига. Для компенсации расхода электрода электрод опускается вниз в печь с помощью средств удержания и скольжения электрода.

Для компенсации расхода электрода электрод опускается вниз в печь с помощью средств удержания и скольжения электрода.

При использовании обычных электродов этого типа корпус электрода и внутренние ребра плавятся, когда электрод расходуется в печи. Таким образом, содержание металла в кожухе и ребрах передается продукту, производимому в плавильной печи.Поскольку кожух электрода и внутренние ребра обычно изготавливаются из стали, такие обычные самоспекающиеся электроды нельзя использовать в электроплавильных печах для производства кремния или для производства ферросилиния с высоким содержанием кремния, так как железо содержание в производимой продукции станет недопустимо высоким.

Еще в 1920-х годах было предложено проводить тепло в самоспекающихся электродах через вставки предварительно обожженных углеродных тел в необожженной электродной пасте.Так, в патенте Норвегии № 45408 раскрывается способ производства самоспекающихся электродов, в котором предварительно обожженные углеродные тела размещаются по периферии электродов и удерживаются на месте с помощью необожженной углеродной пасты. Угольные вставки не прикрепляются к корпусу электрода, а только удерживаются на месте неотожженной электродной пастой, а при обжиге электрода — запеченной электродной пастой. Для того, чтобы угольные вставки оставались на месте до, во время и после запекания электродной пасты, необходимо, чтобы каждый кожух был полностью заполнен жидкой горячей электродной пастой при установке новой длины кожуха в верхней части электродной стойки. , так как только электродная паста удерживает угольные вставки на месте у внутренней стенки корпуса.Такой способ добавления электродной пасты нежелателен, так как опасные для здоровья газы, выделяющиеся из связующего смолы / пека в электродной пасте, будут испаряться из верхней части электродной стойки и в этом случае будут представлять неприемлемую опасность для здоровья операторов. Углеродные вставки, показанные в норвежском патенте, имеют соотношение радиальной длины и толщины менее 1: 2. Угольные вставки, следовательно, будут проводить тепло внутрь электродной пасты только на короткое расстояние, что затрудняет получение полного спекания в центральной части электрода.

Угольные вставки не прикрепляются к корпусу электрода, а только удерживаются на месте неотожженной электродной пастой, а при обжиге электрода — запеченной электродной пастой. Для того, чтобы угольные вставки оставались на месте до, во время и после запекания электродной пасты, необходимо, чтобы каждый кожух был полностью заполнен жидкой горячей электродной пастой при установке новой длины кожуха в верхней части электродной стойки. , так как только электродная паста удерживает угольные вставки на месте у внутренней стенки корпуса.Такой способ добавления электродной пасты нежелателен, так как опасные для здоровья газы, выделяющиеся из связующего смолы / пека в электродной пасте, будут испаряться из верхней части электродной стойки и в этом случае будут представлять неприемлемую опасность для здоровья операторов. Углеродные вставки, показанные в норвежском патенте, имеют соотношение радиальной длины и толщины менее 1: 2. Угольные вставки, следовательно, будут проводить тепло внутрь электродной пасты только на короткое расстояние, что затрудняет получение полного спекания в центральной части электрода. Поскольку углеродные вставки согласно норвежскому патенту No. 45408 не прикреплены к корпусу или друг к другу в вертикальном направлении и, кроме того, имеют соотношение между радиальной длиной и толщиной менее 1: 2, эти углеродные вставки не будут работать так же, как внутренние ребра, которые используются в обычные самоспекающиеся электроды. Способ согласно патенту Норвегии № 45408 по этим причинам не нашел практического применения.

Поскольку углеродные вставки согласно норвежскому патенту No. 45408 не прикреплены к корпусу или друг к другу в вертикальном направлении и, кроме того, имеют соотношение между радиальной длиной и толщиной менее 1: 2, эти углеродные вставки не будут работать так же, как внутренние ребра, которые используются в обычные самоспекающиеся электроды. Способ согласно патенту Норвегии № 45408 по этим причинам не нашел практического применения.

Тем не менее, в течение многих лет был предложен ряд модификаций обычных самоспекающихся углеродных электродов, имеющих внутренние стальные ребра, чтобы избежать загрязнения кремния, производимого в печи, железом из железа в кожухе и в ребрах. .

Таким образом, в патенте Норвегии № 149451 раскрыт самоспекающийся электрод, в котором электродная паста, содержащаяся в кожухе, не имеющем внутренних ребер, запекается над местом, где электрический рабочий ток для плавильной печи подается на электрод, и где кожух электрода удаляется после обжига электрода, но до того, как электрод будет опущен в место, где электрический рабочий ток подается на электрод. Таким образом получают электрод без оболочки и внутренних ребер.

Таким образом получают электрод без оболочки и внутренних ребер.

Этот вид электродов использовался в плавильных печах для производства кремния, но имеет недостаток по сравнению с обычными предварительно обожженными электродами, заключающимися в том, что для обжига электрода и снятия оболочки с электрода необходимо устанавливать дорогостоящие устройства.

В патенте США. В US 4692929 раскрыт самоспекающийся электрод для использования с электрическими печами для производства кремния. Электрод содержит постоянный металлический корпус, не имеющий внутренних ребер, и несущую конструкцию для электрода, содержащего углеродные волокна, где электрод пасты запеченной о структуре поддержки и где пекли электрод проходит по опорной конструкции.Этот электрод имеет тот недостаток, что специальные устройства, удерживающие должны быть расположены выше верхней части электрода, чтобы удержать электрод посредством опорной конструкции, содержащие углеродные волокна. Кроме того, может быть трудно провести электрод вниз через постоянный кожух, поскольку электрод израсходован.

В патенте США. В US 4575856 описан самоспекающийся электрод, имеющий прочный кожух без внутренних ребер, в котором электродная паста спекается вокруг центрального графитового сердечника и где электрод удерживается графитовым сердечником.Этот электрод имеет те же недостатки, что и электрод по патентам US 4692929, и, кроме того, графитовый сердечник подвергается разрушению, когда электрод подвергается действию радиальных сил.

Вышеупомянутые способы изготовления самоспекающихся электродов, не имеющих внутренних металлических ребер, имеют тот недостаток, что они не могут использоваться для электродов диаметром более 1,2 м без существенного увеличения вероятности поломки. В отличие от этого, обычные самоспекающиеся электроды диаметром до 2 мм.0 м.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Несмотря на вышеупомянутые способы и устройства для производства самоспекающихся электродов во избежание загрязнения железом продукта, производимого в плавильной печи, все еще существует потребность в простом и надежном самоспекающемся угле. электрод, в котором могут быть преодолены недостатки известных электродов. Таким образом, целью настоящего изобретения является создание самоспекающегося углеродного электрода, не имеющего внутренних стальных ребер, но в котором недостатки электрода раскрыты в патенте Норвегии №45488 преодолены.

электрод, в котором могут быть преодолены недостатки известных электродов. Таким образом, целью настоящего изобретения является создание самоспекающегося углеродного электрода, не имеющего внутренних стальных ребер, но в котором недостатки электрода раскрыты в патенте Норвегии №45488 преодолены.

Соответственно, настоящее изобретение относится к самоспекающемуся углеродному электроду, производимому в непосредственном соединении с печью, в которой он потребляется, причем этот электрод содержит внешний кожух, сделанный из электропроводящего материала и имеющий внутренние радиальные, вертикальные ребра, и где углеродистый В кожух подается невыпеченная паста, которая прилипает к твердому электроду посредством электрического тока, подаваемого на электрод, причем указанный электрод отличается тем, что внутренние радиальные вертикальные ребра состоят из твердых углеродных листов, прикрепленных к внутренней части кожух, причем указанные углеродные листы имеют соотношение между радиальной длиной и толщиной более 5: 1.

Углеродные листы могут быть изготовлены из графита или из предварительно обожженного углеродного материала и могут быть усилены углеродными волокнами или волокнами из других материалов, которые не будут загрязнять продукт, произведенный в плавильной печи. Соотношение между радиальной длиной и толщиной углеродных листов определяется на основании типа используемого углеродного материала и прочности углеродного материала.

Если углеродные листы изготовлены из предварительно обожженного углеродного материала, углеродные ребра предпочтительно имеют соотношение радиальной длины и толщины более 8: 1.Если углеродные листы изготовлены из графита, углеродные ребра предпочтительно имеют соотношение между радиальной длиной и толщиной более 15: 1.

Согласно предпочтительному варианту осуществления настоящего изобретения угольные ребра прикреплены к корпусу с помощью болтов и / или склеивания.

Кожух с углеродными ребрами изготавливается по существу таким же образом, как и кожух для самоспекающихся электродов со стальными ребрами. Таким образом, каждая длина кожуха может быть изготовлена из секций, общее количество секций которых равно количеству углеродных ребер.Каждая секция кожуха, по крайней мере, на одной из своих вертикальных сторон оборудована проходящим внутрь фланцем. При сборке каминной доски угольные ребра крепятся между вертикальными фланцами на соседних секциях с помощью болтов и гаек и / или путем приклеивания. В качестве альтернативы каждая длина кожуха может быть изготовлена из сварных листов цилиндрической формы, имеющих вертикальные фланцы, приваренные к ее внутренней части для крепления углеродных ребер.

Таким образом, каждая длина кожуха может быть изготовлена из секций, общее количество секций которых равно количеству углеродных ребер.Каждая секция кожуха, по крайней мере, на одной из своих вертикальных сторон оборудована проходящим внутрь фланцем. При сборке каминной доски угольные ребра крепятся между вертикальными фланцами на соседних секциях с помощью болтов и гаек и / или путем приклеивания. В качестве альтернативы каждая длина кожуха может быть изготовлена из сварных листов цилиндрической формы, имеющих вертикальные фланцы, приваренные к ее внутренней части для крепления углеродных ребер.

Углеродные ребра имеют удлинение по вертикали, которое, по крайней мере, равно длине каждой длины кожуха.Углеродные ребра предпочтительно имеют длину, превышающую длину корпуса на 50 см. При установке кожуха новой длины на верхнюю часть электрода углеродные ребра на новой длине кожуха, таким образом, будут перекрывать угольные ребра на длине кожуха ниже. Когда электродная паста запекается в области между двумя отрезками корпуса, тем самым достигается вертикальный контакт между угольными ребрами так же, как и для стальных ребер в обычных самоспекающихся электродах.

В электроде в соответствии с настоящим изобретением ребра, сделанные из углеродных листов, будут иметь хорошую электропроводность, и электрический ток, подаваемый на электрод, будет проводиться внутрь в необожженную электродную пасту.Это очень важно для обеспечения быстрого обжига электрода, например, после поломки электрода.

Для электродов большого диаметра ребра необходимы для стабилизации тока и теплового режима на периферии электрода. Помимо увеличения тока и теплопередачи, ребра должны выдерживать вес электрода. Металлические ребра в обычных самоспекающихся электродах плавятся и исчезают при температуре выше примерно 1000 ° C, в то время как углеродные ребра в электроде согласно настоящему изобретению будут действовать как усиление на всем протяжении вплоть до кончика электрода.Таким образом, электрод согласно настоящему изобретению можно использовать для электродов большего диаметра, чем электроды, которые сегодня используются в печах для производства кремния.

За счет использования ребер из твердых углеродных листов, имеющих отношение радиальной длины к толщине более 5: 1, исключается загрязнение продукта, произведенного в печи, железом с ребер, в то время как электрод сохраняет по крайней мере такая же механическая прочность, как у электрода со стальными ребрами. Это позволяет изготавливать электроды согласно настоящему изобретению, имеющие больший диаметр, чем обычные электроды со стальными ребрами. Для электрода согласно настоящему изобретению могут использоваться обычные удерживающие и скользящие устройства. Таким образом, электрод в соответствии с настоящим изобретением можно использовать в плавильных печах, в которых в настоящее время используются самоспекающиеся электроды, имеющие стальные ребра, без дорогостоящих модификаций устройств удержания и скольжения электродов.

Это позволяет изготавливать электроды согласно настоящему изобретению, имеющие больший диаметр, чем обычные электроды со стальными ребрами. Для электрода согласно настоящему изобретению могут использоваться обычные удерживающие и скользящие устройства. Таким образом, электрод в соответствии с настоящим изобретением можно использовать в плавильных печах, в которых в настоящее время используются самоспекающиеся электроды, имеющие стальные ребра, без дорогостоящих модификаций устройств удержания и скольжения электродов.

Кожух для электрода согласно настоящему изобретению может быть оборудован множеством внешних, вертикальных, металлических или углеродных ребер, посредством которых электрод может удерживаться и скользить с помощью устройств удержания и скольжения электрода, описанных в норвежских патентах №№ .147168 и 149485. Таким образом, исключаются радиальные силы на электроде над областью, где происходит обжиг электрода. Кроме того, за счет использования таких устройств для удержания и скольжения электродов кожух может быть изготовлен из очень тонких металлических листов, что дополнительно снижает загрязнение железом продуктов, производимых в плавильной печи. Другие металлы, такие как алюминий и алюминиевые сплавы, также могут использоваться в корпусе. Кроме того, могут быть изготовлены электроды, имеющие некруглое поперечное сечение, такие как электроды, имеющие прямоугольное или по существу прямоугольное поперечное сечение.

Другие металлы, такие как алюминий и алюминиевые сплавы, также могут использоваться в корпусе. Кроме того, могут быть изготовлены электроды, имеющие некруглое поперечное сечение, такие как электроды, имеющие прямоугольное или по существу прямоугольное поперечное сечение.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 — вертикальный разрез электрода согласно настоящему изобретению.

РИС. 2 — горизонтальный вид по линии I-I на фиг. 1,

РИС. 3 — увеличенный вид области, обозначенной A на фиг. 2 и показан первый вариант крепления угольных ребер к корпусу,

Фиг. 4 показан второй вариант крепления угольных ребер к корпусу.

РИС. 5 показан горизонтальный разрез электрода, имеющего прямоугольное поперечное сечение и снабженного внешними радиальными ребрами, и где

Фиг.6 показывает увеличенный вид области, обозначенной буквой B на фиг. 5.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На фиг. 1 показан самоспекающийся электрод, который расходуется в плавильной печи (не показана), расположенной под электродом. Электрод содержит внешний кожух 1 из токопроводящего материала. Корпус 1 проходит через раму подвески электродов 2 и через гидроцилиндры регулирования электродов 3, подвешенные в конструкции 4 здания.Обычные устройства 5 удержания и скольжения электрода предназначены для удержания электрода и для скольжения электрода вниз, когда он расходуется в печи. В нижней части электрода расположены контактные зажимы 6, которые прижимаются к поверхности электрода с помощью обычного прижимного кольца 7. Контактные зажимы 6 соединены с электрическими проводами (не показаны) для обеспечения электрического питания. ток к электроду. Из-за тепла, которое выделяется в углеродистой электродной пасте, паста будет нагреваться в области подачи тока, и паста спекается в твердый электрод 8.Электродная паста подается в верхнюю часть кожуха 1 электрода в виде твердых цилиндров 9, и паста за счет тепла размягчается и заполняет все поперечное сечение кожуха электрода и образует жидкий слой 10 электродной пасты.

Электрод содержит внешний кожух 1 из токопроводящего материала. Корпус 1 проходит через раму подвески электродов 2 и через гидроцилиндры регулирования электродов 3, подвешенные в конструкции 4 здания.Обычные устройства 5 удержания и скольжения электрода предназначены для удержания электрода и для скольжения электрода вниз, когда он расходуется в печи. В нижней части электрода расположены контактные зажимы 6, которые прижимаются к поверхности электрода с помощью обычного прижимного кольца 7. Контактные зажимы 6 соединены с электрическими проводами (не показаны) для обеспечения электрического питания. ток к электроду. Из-за тепла, которое выделяется в углеродистой электродной пасте, паста будет нагреваться в области подачи тока, и паста спекается в твердый электрод 8.Электродная паста подается в верхнюю часть кожуха 1 электрода в виде твердых цилиндров 9, и паста за счет тепла размягчается и заполняет все поперечное сечение кожуха электрода и образует жидкий слой 10 электродной пасты.

Кожух 1, показанный на РИС. 2 снабжен множеством внутренних ребер 11, изготовленных из листов графита, имеющих соотношение радиальной длины и толщины 20: 1. При использовании ребер 11, изготовленных из углеродных материалов, исключается загрязнение продукта, производимого в плавильной печи, железом из стальных ребер.Также устраняются недостатки, присущие известному самоспекающемуся электроду без радиальных внутренних ребер и там, где он используется с углеродными вставками, как раскрыто в патенте Норвегии № 45408. Угольные ребра имеют такую прочность, что они способны выдерживать вес обожженного электрода и, кроме того, обладают хорошей электропроводностью, заставляя электрический ток, подаваемый через контактные зажимы 6, проходить внутрь электродной пасты 10 и тем самым вызывать быстрое запекание электрода.Кроме того, обычные устройства для удержания и скольжения электрода могут быть использованы без модификаций также для электрода согласно настоящему изобретению. Таким образом, электрод согласно настоящему изобретению может использоваться простым и экономичным способом.

2 снабжен множеством внутренних ребер 11, изготовленных из листов графита, имеющих соотношение радиальной длины и толщины 20: 1. При использовании ребер 11, изготовленных из углеродных материалов, исключается загрязнение продукта, производимого в плавильной печи, железом из стальных ребер.Также устраняются недостатки, присущие известному самоспекающемуся электроду без радиальных внутренних ребер и там, где он используется с углеродными вставками, как раскрыто в патенте Норвегии № 45408. Угольные ребра имеют такую прочность, что они способны выдерживать вес обожженного электрода и, кроме того, обладают хорошей электропроводностью, заставляя электрический ток, подаваемый через контактные зажимы 6, проходить внутрь электродной пасты 10 и тем самым вызывать быстрое запекание электрода.Кроме того, обычные устройства для удержания и скольжения электрода могут быть использованы без модификаций также для электрода согласно настоящему изобретению. Таким образом, электрод согласно настоящему изобретению может использоваться простым и экономичным способом.

Два варианта крепления радиальных углеродных листов к кожуху электрода показаны на фиг. 3 и 4.

Согласно варианту осуществления, показанному на фиг. 3 отдельные секции кожуха 1 электрода снабжены выступающим внутрь фланцем 12.Угольные ребра 11 прикреплены между фланцами 12 на соседних участках кожуха электрода с помощью болтов 13 и гаек 14. Таким образом, угольные ребра 11 крепятся к кожуху простым способом. Кроме того, на контактные поверхности можно нанести клей.

Согласно варианту осуществления, показанному на фиг. 4 кожух снабжен выступающими внутрь фланцами 16 в количестве, равном количеству угольных ребер 11, и угольные ребра 11 приклеены к фланцам 16 с помощью подходящего клея.При необходимости соединение может быть усилено болтами и гайками.

На фиг. 5 и 6 показан вариант осуществления настоящего изобретения, в котором электрод имеет по существу прямоугольное поперечное сечение. Для таких электродов обычные устройства для удержания и скольжения электродов, показанные на фиг. 1 не может быть использован. Чтобы удерживать электрод и подавать электрический ток на электрод, кожух электрода, помимо внутренних радиальных углеродных ребер 11, снабжен внешними радиальными ребрами 17, изготовленными из электропроводящего материала, такого как сталь, алюминий или углерод. .Для подачи рабочего электрического тока на электрод используются устройства 18 подачи тока, которые предназначены для зажима внешних ребер 17 способом, описанным в патенте Норвегии № 147168. Для удержания и скольжения электрода его необходимо использовали устройства удержания и скольжения электродов, как описано в патенте Норвегии № 147985. Это устройство подачи тока и устройства удержания и скольжения не создают никаких радиальных сил на кожух 1 электрода, благодаря чему кожух 1 может быть выполнен из более тонкого материала, что дополнительно снижает загрязнение железом продукта, произведенного в плавильной печи.Устройство подачи тока и удерживающие и скользящие устройства, описанные в норвежских патентах № 147168 и 147985, также могут использоваться для электродов, имеющих другое поперечное сечение, кроме прямоугольного.

1 не может быть использован. Чтобы удерживать электрод и подавать электрический ток на электрод, кожух электрода, помимо внутренних радиальных углеродных ребер 11, снабжен внешними радиальными ребрами 17, изготовленными из электропроводящего материала, такого как сталь, алюминий или углерод. .Для подачи рабочего электрического тока на электрод используются устройства 18 подачи тока, которые предназначены для зажима внешних ребер 17 способом, описанным в патенте Норвегии № 147168. Для удержания и скольжения электрода его необходимо использовали устройства удержания и скольжения электродов, как описано в патенте Норвегии № 147985. Это устройство подачи тока и устройства удержания и скольжения не создают никаких радиальных сил на кожух 1 электрода, благодаря чему кожух 1 может быть выполнен из более тонкого материала, что дополнительно снижает загрязнение железом продукта, произведенного в плавильной печи.Устройство подачи тока и удерживающие и скользящие устройства, описанные в норвежских патентах № 147168 и 147985, также могут использоваться для электродов, имеющих другое поперечное сечение, кроме прямоугольного.

Процедура сушки или запекания электродов

5 основных вопросов для интервью по процедуре сушки или запекания электродов

- Q: -Что такое электроды с низким содержанием водорода?

Электроды, содержащие менее 8 мл водорода на 100 грамм наплавленного металла.E 7018 — электрод с низким содержанием водорода

Некоторые электроды с низким содержанием водорода имеют суффикс -1 в классификации AWS. Этот суффикс указывает на то, что стержневой электрод отвечает требованиям по повышенной прочности. Например, E 7018-1.

Q: -Что такое классификация электродов SFA?

Ответ:

SFA — это классификация электродов, принятая Asme Sec 2 Part C.

EG: SFA5.1 (E 7018 — электрод под SFA 5.1), SFA 5.5 (E 8015, электроды, используемые для сварки легированной стали, подпадают под классификацию Sfa 5. 5)

5)

- Q: -Что такое протокол заводских испытаний электродов и что содержится в протоколе заводских испытаний?

Отчет об испытаниях мельницы для электродов будет содержать подробную информацию о механических испытаниях, проведенных на электродах для проверки их прочности и других механических свойств, а также о химических испытаниях, проводимых на электродах для проверки их химического состава.

Q: -Что такое прослеживаемость электродов?

Электроды отслеживаются по номеру партии, номеру партии и количеству плавок.

Q: -Как хранить и обращаться с электродами?