Механические испытания сварных — Справочник химика 21

Простейшие механические испытания сварного соединения с целью получения таких его характеристик, как предел прочности, относительное удлинение, угол изгиба, производят прн помощи портативной машины с разрывным усилием 200 кН. [c.103]Техническую документацию и изготовление сосудов Техническую документацию на изготовление и ремонт трубопроводов (акт приемки ведомость ревизии труб, фланцев, крепежа, фасонных деталей ведомость учета труб высокого давления после механической обработки ведомость учета гнутых труб высокого давления журнал сварочных работ протокол механических испытаний сварных образцов журнал проверки качества электродов, сварочной проволоки, флюса, аргона для проведения сварочных работ акт проверки технологических [c.562]

Протоколы механических испытаний сварных образцов…….. 17 -1- + + ц- [c.

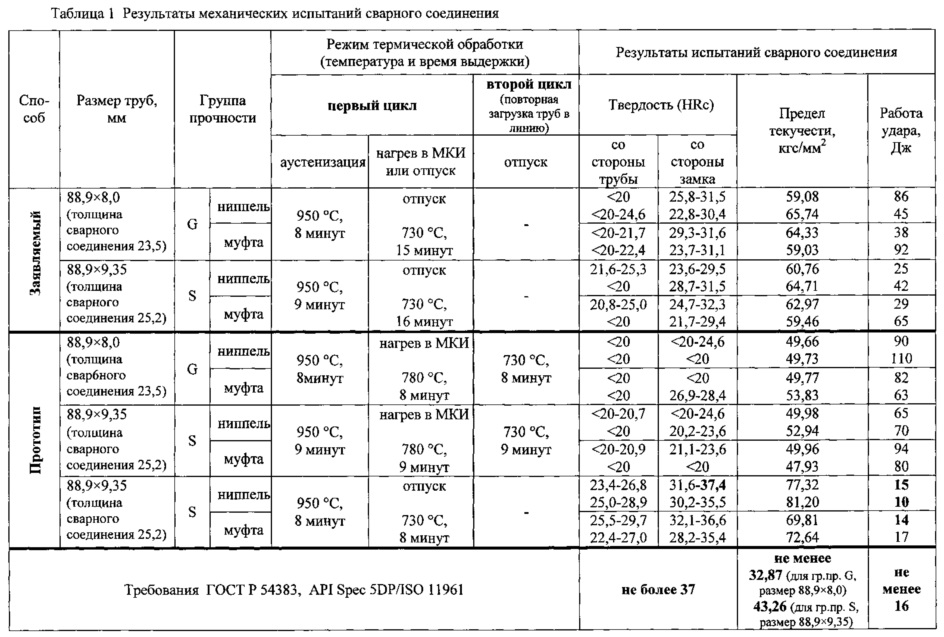

В табл. 176 даиы результаты механических испытаний сварных соединений, [c.183]

Механические испытания сварных соединений, а также измерение твердости металла различных участков сварного соединения и наплавленного металла проводят при нормальной температуре, равной (20 10) °С [(293 10) К]. Испытания различных участков сварного соединения на статическое растяжение, ударный изгиб и стойкость металла против механического старения проводят при нормальной температуре или при повышенных или пониженных температурах, если это предусмотрено стандартами или другой технической документацией. [c.261]

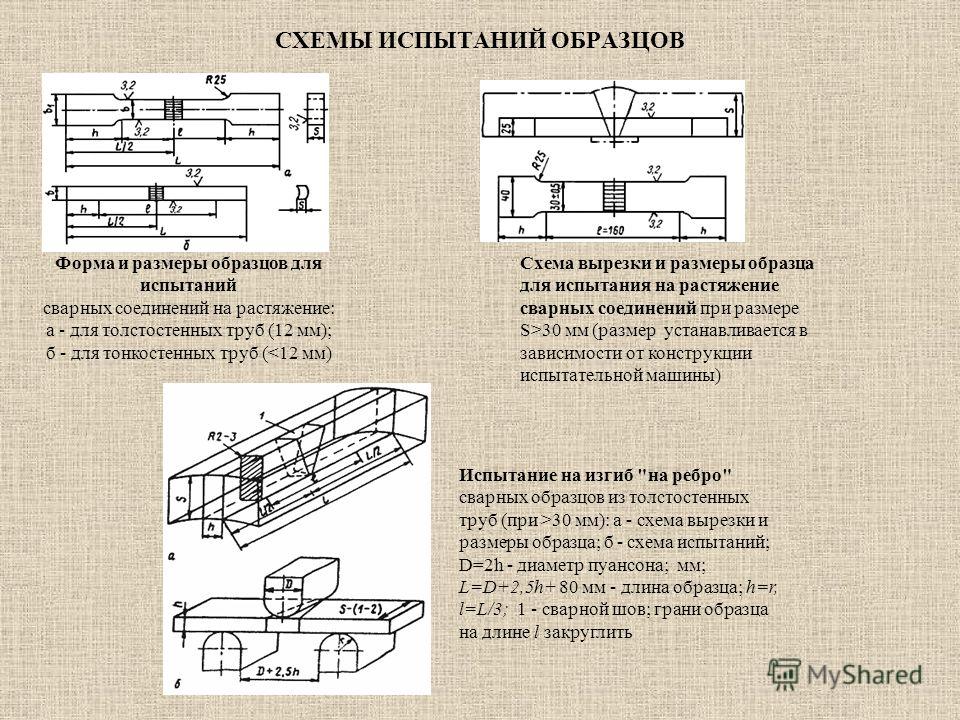

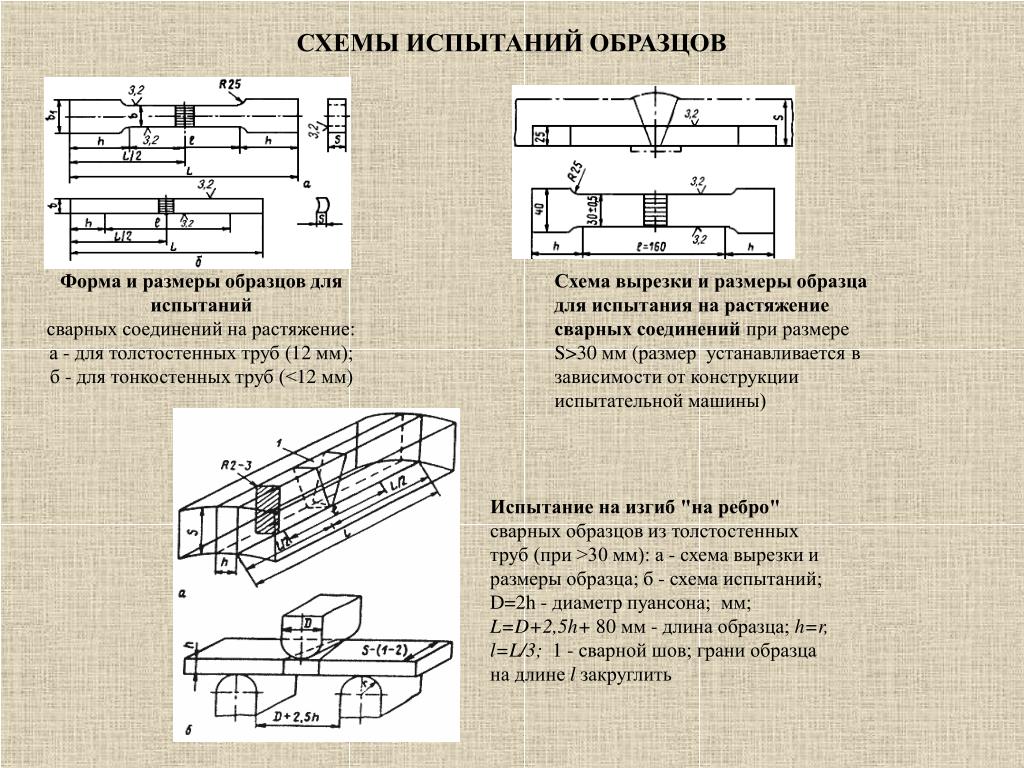

Форма и размеры образцов для механических испытаний сварных соединений должны соответствовать действующим стандартам [c.76]

Сварные соединения подвергают механическим испытаниям для определения их прочности и пластичности. Механические испытания проводят на растяжение, загиб и ударную вязкость. При проведении механических испытаний каждый сварщик обязан сварить контрольные стыки в условиях, аналогичных производственным.

Механические испытания сварных соединений производят для проверки соответствия их прочности и пластических свойств техническим условиям. Основные виды механических испытаний — испытания на растяжение, ударную вязкость, загиб или сплющивание. [c.129]

Механические испытания сварных швов газопроводов производят на специальных машинах. Для проверки из стыка должны вырезаться 3 образца с неснятым усилением для испытаний на растяжение (разрыв) и не менее 3 образцов со снятым усилением для испытаний на изгиб (загиб). Образцы вырезают из различных участков, равномерно распределенных по периметру стыка. Результаты испытаний считают удовлетворительными, если предел прочности шва будет не меньше нижнего предела прочности основного металла труб, а угол загиба — не менее 120 для электродуговой и не менее 100 для газовой сварки.

Контроль сварных соединений проводят в соответствии с требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением . Качество сварных соединений, выполненных при изготовлении баллонов, контролируют внешним осмотром 100% сварных соединений, механическими испытаниями образцов, просвечиванием проникающими излучениями, гидравлическими и пневматическими испытаниями. Обязательными видами механических испытаний сварных соединений являются испытания на статическое растяжение и загиб, при этом временное сопротивление на разрыв должно быть не менее 38 кгс/мм , а угол загиба— не менее 100°. [c.42]

Механическим испытаниям сварных стыков подземных газопроводов (наружных и внутри зданий), сваренных дуговой или газовой сваркой, независимо от рабочего давления газа должно подвергаться следующее количество стыков (помимо пробных), сваренных каждым рабочим в течение календарного месяца [c. 124]

124]

Для механических испытаний сварных стыков, выполненных всеми видами дуговой и газовой сварки, вырезаются из каждого стыка а) три образца с неснятым усилением для испытаний на растяжение б) три образца со снятым усилением для испытаний на изгиб (загиб). При Dyмеханические испытания проводят на целых стыках на растяжение и сплющивание.

При механических испытаниях сварных стыков проверяют образцы, вырезанные из контрольных стыков, на растяжение, загиб, сплющивание и ударную вязкость. [c.54]

До настоящего времени еще не разработаны единые условия механических испытаний сварных соединений пластмасс. Методы прочностных испытаний, принятые для металлов, не могут быть целиком перенесены на испытания пластмасс и их сварных соединений. Поэтому многие организации при разработке технологии сварки пластмасс разрабатывают также методику испытания качества сварных швов [16]. При подготовке образцов для испытаний на растяжение усиление шва снимают, плоскости тщательно обрабатывают и выравнивают. [c.214]

[c.214]

Сварные соединения проверяют внешним осмотром, металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими лучами, гамма-лучами, магнитными методами и с помощью ультразвука. Предварительно сварное соединение тщательно очищают от шлака, окалины и металлических брызг. Внешним осмотром выявляют наружные дефекты шва. Осмотр производят невооруженным глазом или с помощью лупы с десятикратным увеличением. Размеры сварных швов проверяют шаблонами и мерительным инструментом. Механические испытания сварного соединения осуществляют на специально сваренных контрольных образцах или на образцах, вырезанных из сварного соединения. Прн этом определяют предел [c.128]

Результаты механических испытаний сварных стыков оформляются Протоколом. [c.535]

Результаты механических испытаний сварных соединений должны удовлетворять требованиям табл. 7.8. [c.111]

В табл.

Объем представляемой документации исчерпывается актами испытания на прочность и плотность, а также актами механических испытаний сварных образцов. [c.193]

Помимо механических испытаний сварных соединений проверка качества таковых производится путем просвечивания рентгеном сварных швов. [c.203]

Механические испытания сварных соединений долл[c.139]

Нормы механических испытаний сварных стыков газопроводов должны соответствовать требованиям главы СНиП 111-29-76. [c.197]

Нормы механических испытаний сварных соединений трубопроводов из углеродистых сталей предел прочности — не ниже предела прочности основного металла угол загиба не ниже 100° при дуговой сварке и не ниже 70° при газовой сварке ударная вязкость — не ниже 6 кгс м/см . [c. 164]

164]

Механические испытания сварных соединений трубопроводов производятся для определения их прочности и пластичности. Сварные швы испытывают на растяжение, загиб или сплющивание и на ударную вязкость. Испытание производится на образцах, вырезанных из контрольных стыков, которые завариваются каждым сварщиком в условиях, тождественных производственным, с применением тех же основных и присадочных материалов и в том же положении, в каком производится сварка стыков трубопроводов. Виды механических испытаний, количество контрольных сварных стыков трубопроводов и нормы механических свойств сварного шва определяются соответствующими техническими условиями или проектом. Порядок механических испытаний сварных швов регламентирован ГОСТ 6996—54. [c.289]

Методы специализированных механических испытаний сварных образцов (или «машинные» методы) (рис. 5.13) основаны на доведении зоны мегалла термического влияния или металла шва до образования холодных трещин под действием напряжений от внешней длительно  177]

177]

Механические испытания. Сварные соедиЕюния по результатам механических испытаний отбраковывают в следующих случаях [c.490]

По результатам механических испытаний сварные соединения бракуют, если временное сопротивление ниже минимально допустимого ггредела для временного сопротивления основного металла по ГОСТам или техническим условиям на соответствующие полуфабрикаты (листы, трубы и др.) из стали данной марки для сварных соединений выполненных газовой сваркой на трубах из стали 20 по ГОСТ 8731—74 и ГОСТ 8733—74, временное сопротивление должно быть не ниже за кгс/мм для сварных соединений трубопроводов пара и горячей воды из стали 15ГС, подвергаемых термической обработке, — не ниже 46 кгс/см [c.243]

Необходимо соблюдать величины зазоров в стыках сварных соединений, следить за правильной стыковкой соседних лепестков, проверять внешний вид сварных швов и наличие подрезов, неироваров, трещин и других наружных дефектов, проводить механические испытания сварных соединений и их просвечивание радиоактивными препаратами. Строгое соблюдение принятой технологии сварки, высокое качество присадочных материалов и флюсов вместе с пооперационными методами контроля позволяют получить гарантированное высокое качество сварных швов. [c.247]

Строгое соблюдение принятой технологии сварки, высокое качество присадочных материалов и флюсов вместе с пооперационными методами контроля позволяют получить гарантированное высокое качество сварных швов. [c.247]

Однако, существующие стандарты на механические испытания сварных соединений не учкггьшают специфического влияния факторов механической неоднородности соединений. Поэтому условия подобия испьгганий ими не удовлетворяются. [c.190]

В табл. 154 представлены результаты механических испытаний сварных соединений, выполненных из сплавов марок АМгЗ и АМг5В аргоно-дуговой сваркой с присадкой сплава АМг5. [c.217]

Техническую документацию на изготовление сосудов Техническую документацию на изготовление и ремонт трубопроводов (акт приемки ведомость ревизии труб, фланцев, крепежа, фасонных деталей ведомость учета труб высокого давления после механической обработки ведомость учета гнутых труб высокого давления журнал сварочных работ протокол механических испытаний сварных образцов журнал проверки качества электродов, сварочной проволоки, флюса, аргона для проведения сварочных работ акт проверки технологических свойств электродов журнал режима термообработки сварных швов заключение по неразрушающим методам контроля сварных швов акт гидрав- лического испытания трубопоо-водов высокого давления ведомость проверки гнутых труб высокого давления) Техническую документацию на изготовление детален и запасных частей (акт приемки, паспорт, чертеж) [c. 562]

562]

При получении неудовлетворительных результатов по какому-либо виду механических испытаний сварных стыков, предусмотренных пп. 5.18, 5.19 настоящих Правил, должно проводиться повторное испытание по этому же виду на удвоенном числе образцов. В случае получения при повторном испытаиии неудовлетворительных результатов хотя бы на одном образце проводится отбраковка стыков, сварен- [c.197]

Механические испытания сварных образцов — Энциклопедия по машиностроению XXL

Результаты механических испытаний сварных образцов на разрыв и загиб должны удовлетворять требованиям, приведенным в табл, 3, п. 2. [c.89]Результаты механических испытаний сварных образцов должны удовлетворять требованиям ГОСТ, ТУ и табл. 10 и И настоящих Правил. [c.220]

Результаты механических испытаний сварных образцов должны соответствовать требованиям табл. 8. [c.370]

Механические испытания сварных образцов проводят для определения стандартных механических характеристик материала — предела текучести, прочности, относительного удлинения и поперечного сужения (показатели пластичности), а также ударной вязкости. Кроме того, проводят испытания на изгиб плоского образца или на сплющивание (для труб диаметром менее 108 мм). Эти виды испытаний необходимы в следующих случаях

[c.378]

Кроме того, проводят испытания на изгиб плоского образца или на сплющивание (для труб диаметром менее 108 мм). Эти виды испытаний необходимы в следующих случаях

[c.378]

Количественная оценка сопротивления сварных соединений образованию холодных трещин основана на теории замедленного разрушения и предусматривает механические испытания сварных образцов. Испытания эти подобий испытаниям на длительную прочность. Наибольшее применение получил метод МВТУ на машине ЛТП. Метод основан на механическом испытании сварных образцов рекомендуемых размеров путем нагружения постоянными нагрузками. Нагрузки моделируют упругую энергию собственных напряжений в сварных конструкциях. За показатель сопротивляемости металла образованию холодных трещин при сварке следует принимать минимальное растягивающее напряжение от внешней нагрузки, при котором в сварном соединении образца образуются трещины после выдержки образца под нагрузкой в течение 20 ч. [c.49]

Механические испытания сварных образцов для определе-

[c. 355]

355]

Наиболее простой качественный способ определения сопротивляемости сталей образованию холодных трещин заключается в сварке технологических проб (рис. 202). Количественный метод оценки сопротивляемости сталей образованию холодных трещин при сварке состоит в механическом испытании сварных образцов непосредствен- [c.424]

Методы количественной оценки сопротивления сварных соединений образованию холодных трещин основаны на теории замедленного разрушения [2] и предусматривают механические испытания сварных образцов или образцов из основного металла, обработанных по циклу околошовной зоны. Испытания эти по своему типу подобны испытаниям на длительную прочность. [c.159]

Характеристика переносной машины для механических испытаний сварных образцов [c.705]

На сварочные работы (включая выписку из сертификата на трубы и металл фланцев копию сертификата на электроды и сварочную проволоку копию диплома сварщика журнал сварочных работ протокол механического испытания сварных образцов)

[c. 727]

727]

На сварочные работы (включая копии сертификатов на электроды н сварочную проволоку копии сертификата на трубы, термообработку сварных стыков копию удостоверения сварщика журнал сварочных работ протокол механического испытания сварных образцов и испытаний на межкристаллитную коррозию) [c.727]

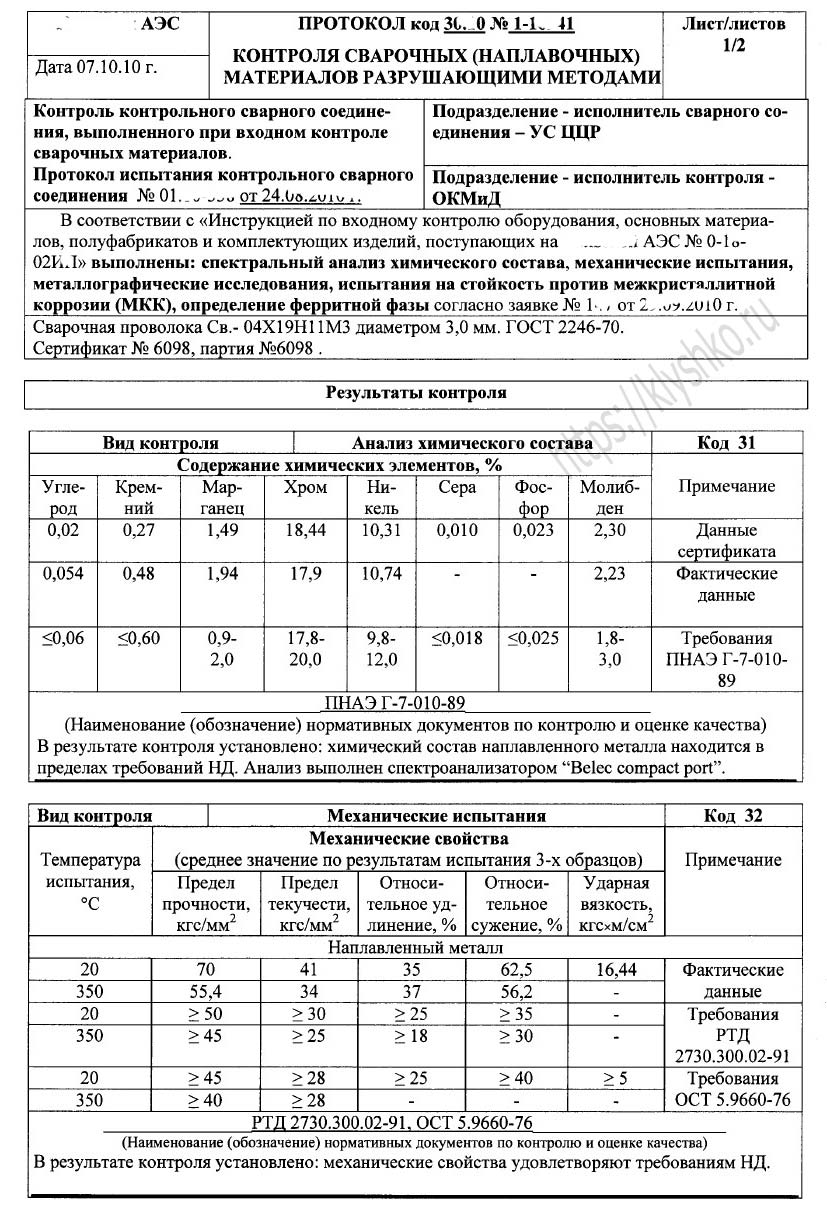

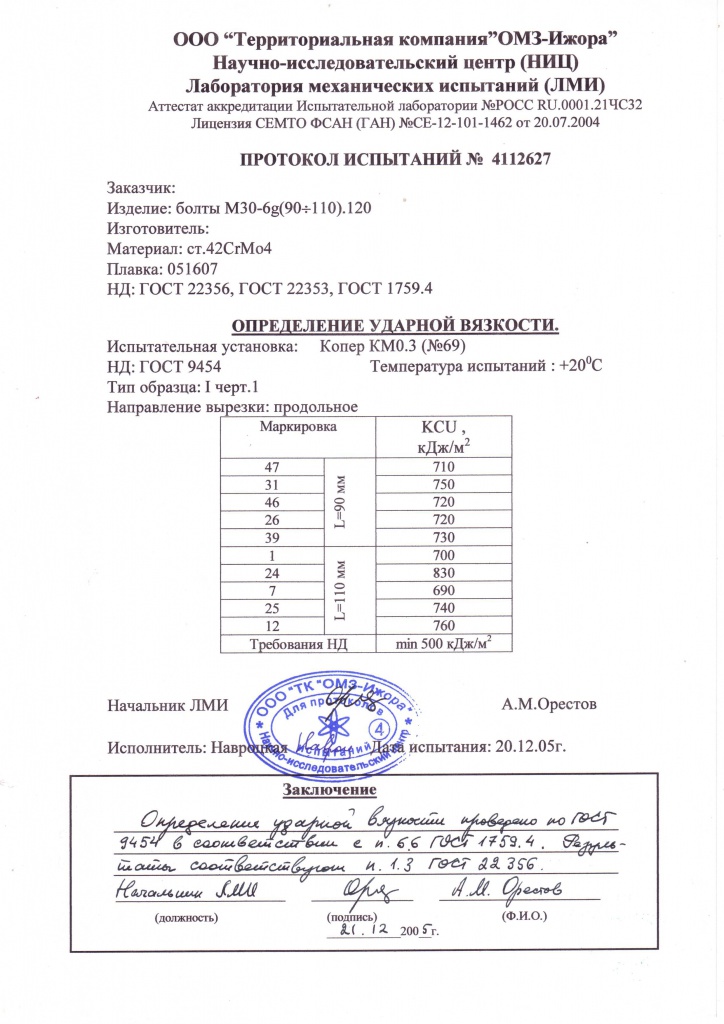

В протоколе механических испытаний сварных образцов указываются лабораторный номер образца, фамилия, имя и отчество сварщика, диаметр трубопровода, марка стали, дата сварки, положение во время сварки, марка электродов или сварочной проволоки, маркировка образцов, результаты механических испытаний (предел прочности, угол загиба, ударная вязкость, характеристика металла в месте разрушения). Протокол подписывается лицом, выполнявшим испытания, и начальником контрольной лаборатории. [c.728]

Результаты технологических и механических испытаний сварных образцов, выполненных газовой сваркой по правилам Госгортехнадзора, признанные удовлетворительными, должны соответствовать нижеследующим показателям [c.

572]

572]Методы разрушающего контроля позволяют определить количественные характеристики показателей качества (прочность, пластичность, твердость) путем механических испытаний сварных образцов или выборочного испытания сварных соединений штатных изделий. При испытаниях образцов или изделий выявляются дефекты в местах разрушения. [c.303]

Механические испытания сварных образцов (ГОСТ 6996-54, 1497-42 я 1524-42) [c.251]

Механизация погрузочно-разгрузочных работ па складах оборудования и материалов 484 Механические испытания сварных образцов 185 [c.556]

Контроль В процессе сварки включает систематическую проверку режима сварки, исправности работы сварочной аппаратуры и приспособлений, проверку соблюдения сварщиком установленного технологического процесса сварки, осмотр и обмер шва шаблонами. Данный вид контроля осуществляется мастером и контролером ОТК. Контролем готового изделия или узла определяется качество выполненной сварки. Для этого производится наружный осмотр и обмер швов, испытание на плотность (для швов сосудов, работающих под давлением), металлографические, физические и химические исследования, механические испытания сварных образцов.

[c.182]

Для этого производится наружный осмотр и обмер швов, испытание на плотность (для швов сосудов, работающих под давлением), металлографические, физические и химические исследования, механические испытания сварных образцов.

[c.182]

Методы специализированных механических испытаний сварных образцов. Методы специализированных механических испытаний сварных образцов (или машинные методы) основаны на доведении зоны металла термического влияния или металла шва до образования холодных трещин под действием напряжений от внешней длительно действующей постоянной нагрузки [8]. При испытаниях серию образцов нагружают различными по величине нагрузками непосредственно после окончания сварки и выдерживают их под нагрузкой в течение 20 ч. За сравнительный количественный показатель сопротивляемости металла сварных соединений трещинам принимают минимальное растягивающее напряжение от внешней нагрузки сгр. min, при которой начинают образовываться трещины. [c.146]

Контроль готового узла, детали или изделия выполняется контролерами ОТК или мастером. Этот вид контроля включает наружный осмотр и обмер швов, испытание на плотность (для швов сосудов), механические испытания сварных образцов, просвечивание швов, если таковое предусмотрено техническими условиями на сварку. Наиболее сложные операции данного вида контроля выполняются с привлечением заводской лаборатории.

[c.403]

Этот вид контроля включает наружный осмотр и обмер швов, испытание на плотность (для швов сосудов), механические испытания сварных образцов, просвечивание швов, если таковое предусмотрено техническими условиями на сварку. Наиболее сложные операции данного вида контроля выполняются с привлечением заводской лаборатории.

[c.403]

Прямые способы оценки склонности сталей к XT включают сварочные технологические пробы и специализированные механические испытания сварных соединений. Пробы представляют собой сварные образцы, конструкция и технология сварки которых вызывают интенсивное развитие одного или нескольких основных факторов, обусловливающих образование трещин. По назначению пробы разделяют на лабораторные и отраслевые, Лабораторные пробы дают сравнительную оценку материа- [c.538]

Механические испытания сварных соединений разделяют на статические (растяжение, определение твердости, загиб) и динамические (испытания на удар, усталость и вибрацию). Испытания проводят по утвержденным стандартам. Образцы, применяемые при испытаниях, также стандартизованы.

[c.568]

Испытания проводят по утвержденным стандартам. Образцы, применяемые при испытаниях, также стандартизованы.

[c.568]

Механические испытания сварных соединений труб диаметром менее 100 мм при толщине стенки менее 12 мм могут проводиться с использованием как отдельных образцов, так и цельных стыков со снятым усилением и удаленным гратом. Испытания последних на статический изгиб заменяются испытанием на сплющивание. Достаточно испытания по одному контрольному стыку на сплющивание и растяжение. Металлографическое исследование в этом случае выполняется на специально свариваемых конт рольных соединениях. [c.217]

До настоящего времени еще не разработаны единые условия механических испытаний сварных соединений пластмасс. Методы прочностных испытаний, принятые для металлов, не могут быть целиком перенесены на испытания пластмасс и их сварных соединений. Поэтому многие организации при разработке технологии сварки пластмасс разрабатывают также методику испытания качества сварных швов [16]. При подготовке образцов для испытаний на растяжение усиление шва снимают, плоскости тщательно обрабатывают и выравнивают.

[c.214]

При подготовке образцов для испытаний на растяжение усиление шва снимают, плоскости тщательно обрабатывают и выравнивают.

[c.214]

Примечания 1. Во всех случаях число контрольных стыков должно быть не менее одного. 2. Механические испытания сварных соединений труб малого диаметра производят путем испытаний целых стыков контрольных соединений. 3. При проведении механических испытаний и металлографического исследования на образцах, вырезаемых из стыка, число свариваемых контрольных стыков на первых двух машинах может быть сокращено в два раза, если обеспечена возможность вырезки всех необходимых образцов. [c.593]

Заблаговременно перед прихваткой вставки к барабану сварщики должны наплавить образцы для испытания наплавленного металла электродов и сварить пластины для испытания сварных образцов. Работу по сварке вставки нельзя начинать до получения удовлетворительных результатов механических испытаний образцов. [c.274]

После сварки пластин они отрезаются резаком и из них изготовляются контрольные образцы для механических испытаний сварного шва. [c.274]

[c.274]

Проба на свариваемость производится путем механического испытания пяти образцов, сваренных встык со снятым усилением щва. Три из этих образцов испытываются на разрыв и два на загиб. Сварка образцов должна производиться теми же электродами, которые будут применяться в процессе основной сварки. Результаты испытаний образцов считаются удовлетворительными, если сварные соединения покажут следующие механические свойства прочность не менее 38 кг/мм и угол загиба не менее 100°. [c.437]

Механические свойства сварных стыковых соединений, изготовленных из листовой стали, проверяют испытанием сварных образцов, вырезанных из контрольных пластин, сваренных одновременно с изготовлением контролируемых изделий с применением тех же исходных материалов, метода сварки, режимов и термообработки. [c.368]

В связи с отличием механических свойств сварного соединения и основного металла возникает необходимость в их оценке. Для этого проводят обычные механические испытания, однако образцы часто изготавливают таким образом, чтобы можно было определить механические показатели отдельных зон основного металла, примыкающего к щву, наплавленного металла или сварного соединения.

[c.497]

Для этого проводят обычные механические испытания, однако образцы часто изготавливают таким образом, чтобы можно было определить механические показатели отдельных зон основного металла, примыкающего к щву, наплавленного металла или сварного соединения.

[c.497]

Проведенные механические испытания сварных соединений многослойного материала показали, что их предел прочности находится на уровне 0,90. .. 0,95 предела прочности основного материала и составляет 270. .. 280 МПа. В отдельных образцах предел прочности соответствует прочности основного материала. Временное сопротивление на отрыв и срез слоев в стыковом соединений незначительно отличается от свойств [c.514]

Качественную оценку склонности сталей к образованию трещин повторного нагрева получают путем испытаний жестких сварных проб, которые после сварки подвергают высокому отпуску в течение 5… 15 ч. По результатам испытаний стали разделяют на склонные и несклонные к растрескиванию. Сравнительную количественную оценку получают путем механических испытаний сварных образцов по методу ЛТП2 или имплант , которые выполняют в условиях длительного нагружения при температуре высокого отпуска. Минимальные напряжения от внешней нагрузки, при которых начинается растрескивание, принимают за показатель сопротивляемости образованию трещин повторного нагрева.

[c.548]

Сравнительную количественную оценку получают путем механических испытаний сварных образцов по методу ЛТП2 или имплант , которые выполняют в условиях длительного нагружения при температуре высокого отпуска. Минимальные напряжения от внешней нагрузки, при которых начинается растрескивание, принимают за показатель сопротивляемости образованию трещин повторного нагрева.

[c.548]

Проверка механических свойств сварных стыковых соединений барабанов, паросборников и других аналогичных узлов паровых котлоз из листовой стали производится путем механических испытаний сварных образцов, вырезаемых из контрольных пластин, сваренных одновременно с изготовлением контролируемых сварных изделий с применением тех же исходных материалов, методов сварки н сварочных режимов, как и при изготовлении самих изделий. [c.971]

Результаты механических испытаний сварных образцов должны удовлетворять требованиям Госгортехнадзора, приведеиным в табл. 6-12. Показатели механических свойств сварных соединений определяются как среднее арифметическое результатов, полученных при испытании отдельных образцов, и должны удовлетворять приведенным в таблице нормам. [c.297]

[c.297]

Проверке подвергается и проволока, предназначенная для механизированных способов сварки или для применения в ка честве присадочного металла. Каждая партия проволоки обязательно должна сопровождаться сертификатом, в котором указываются ее марка и диаметр, номер. плавки, химический состав, вес партии, номер стандарта и название завода — изготовителя л роволоки. Кроме того, к каждой бухте проволоки прикрепляется металлическая бирка с обозначением проволоки по стандарту, номером плавки и названием завода-изготовителя. На бирке ставится также клеймо завода-изготовителя и клеймо заводского ОТК. Кроме наличия сертификата и бирки в проволоке, поступившей в монтажную организацию, проверяют поверхность. В больших партиях можно проводить выборочный контроль, в небольших следует проверять каждую бухту. На поверхности проволоки не должно быть окалины, масла, ржавчины, грязн, краски на проволоке из высоколегированной стали не должно быть следов графитовой смазки. Проволоку с указанными дефектами применять не разрешается. Перед намоткой проволоки в кассеты полуавтоматов или автоматов все дефекты должны быть устранены. При отсутствии документации проволока перед применением должна пройти тш,ательный химический анализ. Для этого из партии одной плавки отбирают 3% общего количества бухт, но не менее двух. Стружку для анализа берут от обоих концов каждой отобранной бухты. Результаты химического анализа позволяют определить марку проволоки. После этого заваривают несколько образцов для определения технологических свойств проволоки. Желательно также выполнить механические испытания сварных образцов. По получении положительных результатов испытаний в соответствии с заданным технологическим процессом, в котором предполагается использовать проволоку, дают разрешение на ее применение. На каждое испытание обязательно оформляют акт. Без актов проведенные испытания считаются недействительными.

[c.259]

Перед намоткой проволоки в кассеты полуавтоматов или автоматов все дефекты должны быть устранены. При отсутствии документации проволока перед применением должна пройти тш,ательный химический анализ. Для этого из партии одной плавки отбирают 3% общего количества бухт, но не менее двух. Стружку для анализа берут от обоих концов каждой отобранной бухты. Результаты химического анализа позволяют определить марку проволоки. После этого заваривают несколько образцов для определения технологических свойств проволоки. Желательно также выполнить механические испытания сварных образцов. По получении положительных результатов испытаний в соответствии с заданным технологическим процессом, в котором предполагается использовать проволоку, дают разрешение на ее применение. На каждое испытание обязательно оформляют акт. Без актов проведенные испытания считаются недействительными.

[c.259]

Метод ЛТП МВТУ [85]. Метод основан на механическом испытании сварных образцов путем нагружения постоянными нагрузками. Нагрузки моделируют упругую энергию собственных напряжений в сварных конструкциях. Образец для испытаний представляет собой сварной тавр небольших размеров (рис. 72). К вертикальной стенке тавра прикладывают нагрузку М, создающую напряжения растяжения в шве и околошовной зоне. Образец нагружают при температурах начала аустенит-ного превращения и выдерживают под нагрузкой в течение 20 ч и более после сварки. Одновременно испытывают серию образ-

[c.160]

Нагрузки моделируют упругую энергию собственных напряжений в сварных конструкциях. Образец для испытаний представляет собой сварной тавр небольших размеров (рис. 72). К вертикальной стенке тавра прикладывают нагрузку М, создающую напряжения растяжения в шве и околошовной зоне. Образец нагружают при температурах начала аустенит-ного превращения и выдерживают под нагрузкой в течение 20 ч и более после сварки. Одновременно испытывают серию образ-

[c.160]

Механические испытания сварных образцов (ГОСТ 699В-54 ГОСТ 1497 42 ГОСТ 1524-42) [c.693]

Цилиндрическая обечайка баллона имеет продольный шов и к ней круговыми швами приварены два штампованных днища. К верхнему днищу сплошным швом приварена горловина, а к нижнему — прерывистым швом приварен опорный башмак. Наибольшее распространение в промышленности имеют баллоны емкостью 50 дм (на 21,2 кг сжиженного газа). Баллон емкостью 50 дм имеет наружный диаметр 2991о мм, толщину стенки 3 лш и общую длину (с колпаком) 960 мм. Вес баллона (без вентиля, колпака и защитных колец) 22 1,5 кг, рабочее давление 16 кгс/см испытательное гидравлическое 25 кгс1см . Качество сварных швов при изготовлении баллонов контролируется внешним осмотром по ГОСТ 3242—69 — 100% механическими испытаниями образцов по ГОСТ 6996—66 просвечиванием проникающим излучением (ГОСТ 7512—69) или другими методами по согласованию с Госгортехнадзором СССР гидравлическими испытаниями пневматическими испытаниями. Результаты механических испытаний сварных образцов должны удовлетворять следующим требованиям временное сопротивление на разрыв — не менее 38 кгс/мм , угол загиба — не менее 100 . Баллоны для пропан-бутана окрашивают в красный цвет. Норма заполнения баллонов для пропана принимается из расчета 0,425 кг сжиженного газа на 1 дм номинальной емкости.

[c.58]

Вес баллона (без вентиля, колпака и защитных колец) 22 1,5 кг, рабочее давление 16 кгс/см испытательное гидравлическое 25 кгс1см . Качество сварных швов при изготовлении баллонов контролируется внешним осмотром по ГОСТ 3242—69 — 100% механическими испытаниями образцов по ГОСТ 6996—66 просвечиванием проникающим излучением (ГОСТ 7512—69) или другими методами по согласованию с Госгортехнадзором СССР гидравлическими испытаниями пневматическими испытаниями. Результаты механических испытаний сварных образцов должны удовлетворять следующим требованиям временное сопротивление на разрыв — не менее 38 кгс/мм , угол загиба — не менее 100 . Баллоны для пропан-бутана окрашивают в красный цвет. Норма заполнения баллонов для пропана принимается из расчета 0,425 кг сжиженного газа на 1 дм номинальной емкости.

[c.58]

Наиболее простым качественным способом определения сопротивляемости сталей образованию холодных трещин является сварка жестких технологических проб (см. V. 66, б). Материалы, в которых при сварке проб образуются холодные трещины, считаются склонными к образованию трещин. Количественный метод оценки сопротивляемости сталей образованию холодных трещин при сварке состоит в механическом испытании сварных образцов непосредственно после сварки постоянной длительно действующей нагрузкой. В спецпальных установках сварные образцы небольших размеров нагружают грузами различных масс (рпс. V. 68). Под действием груза образцы выдерживают в течение 20 ч. Минимальные напряжения в образце, при которых возникают холодные трещины, являются критическими и служат для оценки сопротивляемости сталей образованию трещин.

[c.349]

Материалы, в которых при сварке проб образуются холодные трещины, считаются склонными к образованию трещин. Количественный метод оценки сопротивляемости сталей образованию холодных трещин при сварке состоит в механическом испытании сварных образцов непосредственно после сварки постоянной длительно действующей нагрузкой. В спецпальных установках сварные образцы небольших размеров нагружают грузами различных масс (рпс. V. 68). Под действием груза образцы выдерживают в течение 20 ч. Минимальные напряжения в образце, при которых возникают холодные трещины, являются критическими и служат для оценки сопротивляемости сталей образованию трещин.

[c.349]

В качестве присадки использовали сварочную проволоку из материала того же состава, что и основной (АД-1М), и флюс АФ-4Д. Механические испытания сварных образцов из алюминиевых сплавов, сваренных аце илено-кислородным пламенем и природным газом, показали, что прочность сварных швов одинакова. [c.42]

Применяемые в настоящее время методы оценки технологической прочности сталп в процессе превращений аустенита при сварке можно классифицировать по следующим приотакам по способу регулирования факторов, обусловливающих образование трещин, по характеру оценки полученных результатов и по назначению. По первому признаку они делятся на технологические пробы и методы, основанные на механическом испытании сварных образцов или образцов, подвергнутых термической обработке, с.тодной с тер.мическим воздействием прп сварке, по второму — на качественные п количественные (стр. 196 п 205), а по третьему — на лабораторные и отраслевые.

[c.212]

По первому признаку они делятся на технологические пробы и методы, основанные на механическом испытании сварных образцов или образцов, подвергнутых термической обработке, с.тодной с тер.мическим воздействием прп сварке, по второму — на качественные п количественные (стр. 196 п 205), а по третьему — на лабораторные и отраслевые.

[c.212]

Для ошлаковывания окиси кремния 5102, образующейся прн сварке чугуна, во флюс необходимо вводить основные соли. Наиболее целесообразно в данном случае использовать углекислые соли натрия, обладающие низкой температурой плавления. Флюс для сварки-пайки чугуна латунными присадками содержит следующие вещества 50—60% буры или борной кислоты, 25—20% углекислой соды, 25—20% углекислого натрия. Такой флюс обеспечивает хорошую растекаемость присадочного металла и смачивание им основного металла, а также является индикатором температуры, так как его плавление происходит около 700 °С. Процесс сварки-пайки ведется по следующей технологии подготовленные механическим путем кромки прогревают газовым пламенем до 600—650 °С, затем на нагретую поверхность наносят слой флюса. Нагрев кромок продолжают до расплавления флюса. Конец присадочного прутка, на который предварительно нанесен слой флюса, прогревают горелкой до начала плавления, и пруток погружают под слой расплавленного флюса, находящийся на детали. Конец прутка все время должен касаться нагретой поверхности детали и расплавляться только под флюсом. После заполнения разделки шва пламя горелки медленно отводят от детали, шов накрывают листовым асбестом. Схема процесса сварки чугуна латунным прутком дана на рис. 85. Механические испытания сварных образцов, выполненных этим способом, показывают, что разрыв

[c.157]

Нагрев кромок продолжают до расплавления флюса. Конец присадочного прутка, на который предварительно нанесен слой флюса, прогревают горелкой до начала плавления, и пруток погружают под слой расплавленного флюса, находящийся на детали. Конец прутка все время должен касаться нагретой поверхности детали и расплавляться только под флюсом. После заполнения разделки шва пламя горелки медленно отводят от детали, шов накрывают листовым асбестом. Схема процесса сварки чугуна латунным прутком дана на рис. 85. Механические испытания сварных образцов, выполненных этим способом, показывают, что разрыв

[c.157]

Нагрев под калибровку, как правило, используется для нормализации цилиндрической части барабана. Нагрев производится следующим образом на выдвижной под нагревательной газовой печи устанавливаются чаще всего, чугунные опоры, затем под вводится в печь и последняя разогревается при помощи газовых горелок до температуры нормализации, т. е. до 900—920 . После этого под печи выдвигается, цилиндрическая часть барабана укладывается на опоры так, чтобы расстояние ее от пода было не менее 200—250 мм, и под снова вводится в печь. Вместе с этим загружаются в печь и сваренные одновременно с цилиндрической частью барабана контрольные испытательные пластины, из которых потом будут изготовлены образцы для механических испытаний сварного шва.

[c.134]

Вместе с этим загружаются в печь и сваренные одновременно с цилиндрической частью барабана контрольные испытательные пластины, из которых потом будут изготовлены образцы для механических испытаний сварного шва.

[c.134]

Проверка механических свойств сварных стыковых соединении из листовой стали должна производиться путем испытаний сварных образцов, вырезаемых из контрольных пластин, сваренных одновременно с изготовлением контролируемых изделий с применением тех же исходных материалов, метода сварки и сварочных рен имов. [c.219]

Испытательные машины состоят из приводного устройства, обеспечивающего плавное деформирование образца, и силоизмерительного механизма, с помощью которого измеряется сила сопротивления образца создаваемой деформации. По принципу действия приводного устройства различают машины с механическим и гидравлическим приводом. Гидравлический привод обычно применяется у машин большой мощности, предназначенных для испытания от 10-10 до 100-10 Н и выше. По конструкции силонзмерителя машины разделяются на машины с рычажным силоизмерителем и силоизмерите-лем, работающим по принципу измерения гидростатического давления [10]. На машинах с гидравлическим приводом труднее поддерживать заданную скорость деформирования образца, чем при использовании механического привода. По мере увеличения сопротивления материала образца деформированию растет давление масла в рабочем цилиндре. При этом усиливается просачивание жидкости через зазор между цилиндром и поршнем и скорость деформирования уменьшается. Для ее поддержания на постоянном уровне необходимо увеличивать подачу жидкости в цилиндр пропорционально ее утечке. Этот недостаток машин с гидравлическим приводом существен. Следует отметить, что в разрывных машинах рычажного типа (например, ИМ-4Р, ИМ-12Р и Р-5) обеспечивается необходимая скорость нагружения и запись диаграммы растяжений производится в большом масштабе, что увеличивает точность определения (То,2- Поэтому применение этих машин предпочтительнее при испытании образцов из основного металла.

По конструкции силонзмерителя машины разделяются на машины с рычажным силоизмерителем и силоизмерите-лем, работающим по принципу измерения гидростатического давления [10]. На машинах с гидравлическим приводом труднее поддерживать заданную скорость деформирования образца, чем при использовании механического привода. По мере увеличения сопротивления материала образца деформированию растет давление масла в рабочем цилиндре. При этом усиливается просачивание жидкости через зазор между цилиндром и поршнем и скорость деформирования уменьшается. Для ее поддержания на постоянном уровне необходимо увеличивать подачу жидкости в цилиндр пропорционально ее утечке. Этот недостаток машин с гидравлическим приводом существен. Следует отметить, что в разрывных машинах рычажного типа (например, ИМ-4Р, ИМ-12Р и Р-5) обеспечивается необходимая скорость нагружения и запись диаграммы растяжений производится в большом масштабе, что увеличивает точность определения (То,2- Поэтому применение этих машин предпочтительнее при испытании образцов из основного металла. Гидравлические машины с успехом применяются при испытании сварных образцов, для которых сдаточной характеристикой является временное сопротивление разрыву.

[c.16]

Гидравлические машины с успехом применяются при испытании сварных образцов, для которых сдаточной характеристикой является временное сопротивление разрыву.

[c.16]

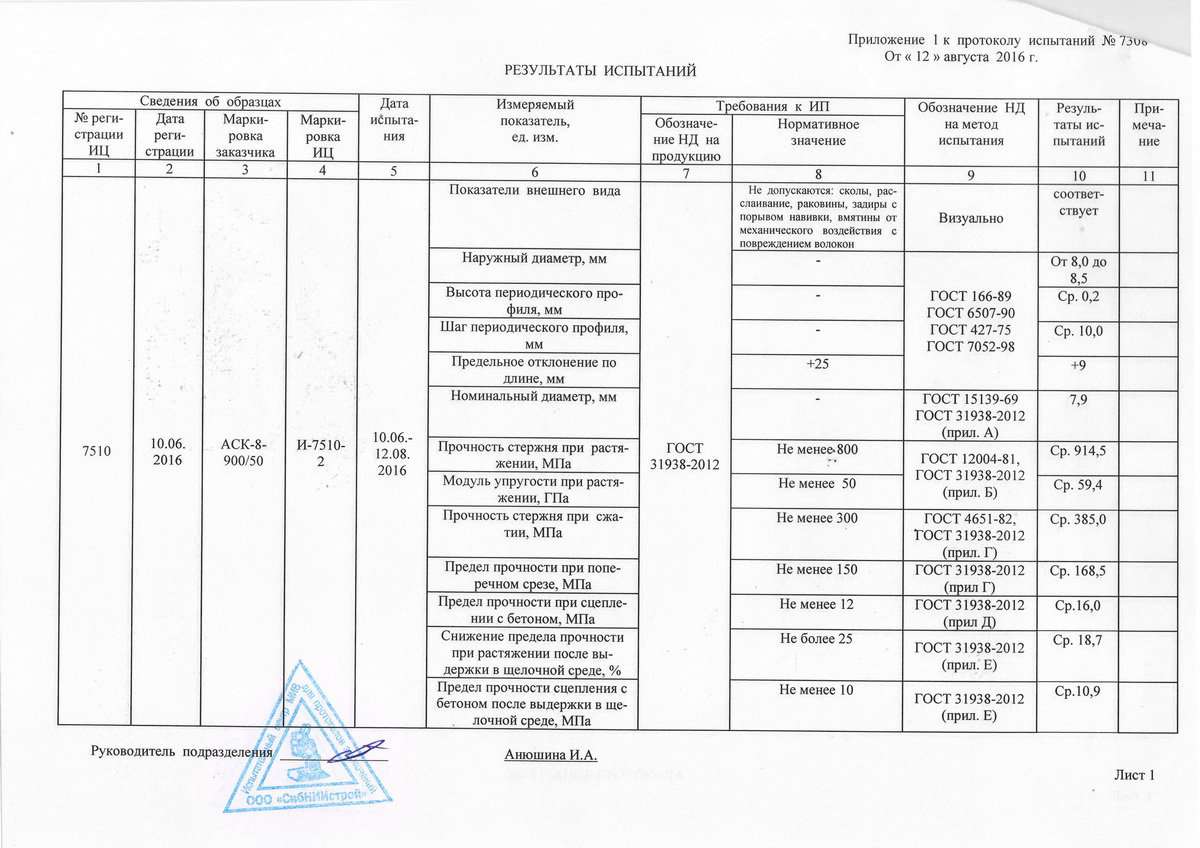

Форма протокола механических испытаний сварных стыков стального (полиэтиленового) газопровода

Лаборатория ________________________________________________________________ (наименование строительно-монтажной организации) |

Монтаж систем газоснабжения протокол механических испытаний сварных стыков стального (полиэтиленового) газопровода

№

__________

«__» _______________ 200_ г. Произведены испытания стыков стального (полиэтиленового) газопровода, сваренного ___________ из труб по ГОСТ (ТУ) ________, марки стали наружным диаметром _______ мм, толщиной стенки ______________ мм, сварщиком _____________________ (фамилия, имя отчество) ____________________________________ имеющим номер (клеймо) ____________. по адресу __________________________________________________________________________ (улица, привязки начального и конечного пикетов) в период с «__» ______________ 200_ г. по «__» ________________ 200_ г. |

Результаты механических испытаний сварных стыков стального газопровода

Номер образцов | Размеры образцов до испытаний | Результаты испытаний | Оценка стыка (годен, не годен) | ||||||

толщина (диаметр), мм | ширина (длина), мм | площадь поперечного сечения, мм2 | на растяжение | на сплющивание | на изгиб | ||||

разрушающая нагрузка, Н (кгс) | предел прочности, МПа (кгс/мм2) | место разрушения (по шву или основному металлу) | величина просвета между поверхностями пресса при появлении первой трещины, мм | угол

изгиба, град. | |||||

Результаты механических испытаний сварных стыков полиэтиленового газопровода

Номер стыка | Номер и тип образца, вырезанного из стыка | Тип разрывной машины | Предел текучести при растяжении, МПа (кгс/см2) | Относительное удлинение при разрушении, % | Характер и тип разрушения | Оценка стыка (годен, не годен) |

Начальник лаборатории ______________________________________________________

(подпись, инициалы, фамилия)

Испытания проводил ________________________________________________________

(подпись, инициалы, фамилия)

Примечание. Протокол испытаний следует составлять

на каждого сварщика отдельно и копию

представлять в составе исполнительной

документации на все объекты, на

которых в течение календарного месяца

работал этот сварщик.

Протокол испытаний следует составлять

на каждого сварщика отдельно и копию

представлять в составе исполнительной

документации на все объекты, на

которых в течение календарного месяца

работал этот сварщик.

Протокол механических испытаний сварных стыков полиэтиленового газопровода общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб- сп 42-101-2003 (утв- протоколом от 08-07-2003 32) (приложения л — э) (2021). Актуально в 2019 году

размер шрифта

ОБЩИЕ ПОЛОЖЕНИЯ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ ИЗ МЕТАЛЛИЧЕСКИХ И ПОЛИЭТИЛЕНОВЫХ ТРУБ- СП. .. Актуально в 2018 году

.. Актуально в 2018 году

| N _____ «__» _________ 200 _ г. | ||||||||||

| Произведены испытания сварных соединений полиэтиленового газопровода, выполненных | ||||||||||

| (вид сварки) | ||||||||||

| Из труб | ||||||||||

| (маркировка) | ||||||||||

| Сварщик | ||||||||||

| (фамилия имя отчество) | ||||||||||

| Тип сварочной машины (аппарата): | ||||||||||

| Метод испытаний | ||||||||||

| Тип испытательной машины: | ||||||||||

| Газопровод построен (строится) по адресу: | ||||||||||

Период строительства: с «__» ________ 200__ г. по «__» _______ 200__ г. по «__» _______ 200__ г. Результаты механических испытаний сварных соединений приведены в таблице. Форма таблицы при испытании на осевое растяжение по ГОСТ 11262 | ||||||||||

| Номер стыка | Номер образца, вырезанного из стыка | Скорость движения зажимов | Предел текучести при растяжении, МПа | Относительное удлинение при разрыве, % | Характер и тип разрушения | Оценка стыка (годен, не годен) |

| Форма таблицы при испытании деталей с закладными нагревателями на сплющивание или отрыв | |||||

| Номер стыка | Номер образца, вырезанного из стыка | Тип испытательной машины и скорость движения зажимов | Зафиксированный процент отрыва или разрушающая нагрузка | Характер и тип разрушения | Оценка стыка (годен, не годен) |

| Заключение: | ||||||

| Начальник лаборатории | ||||||

| (подпись, фамилия) | ||||||

| Испытания проводил | ||||||

| (должность, подпись, фамилия) | ||||||

Примечание. Протокол испытаний следует составлять на каждого сварщика и копию представлять в составе исполнительной документации на все объекты, на которых сварщик работал. Протокол испытаний следует составлять на каждого сварщика и копию представлять в составе исполнительной документации на все объекты, на которых сварщик работал. | ||||||

ПРИЛОЖЕНИЕ Ш

(рекомендуемое)

Профстандарт «Специалист по механическим испытаниям сварных соединений и наплавленного металла» с 2020 года, утвержденный Минтруда

Организация работы и кадровые вопросы в связи с коронавирусомОбразцы основных документов в связи с коронавирусомНерабочие дни в связи с коронавирусом

Образцы заполнения кадровых документовФормы первичных учетных документовСведения о трудовой деятельности (электронная трудовая книжка)Ведение трудовых книжек в бумажном виде

Специальная оценка условий трудаНесчастный случай на производствеОбязательные медосмотры (профосмотры)Инструктажи по охране труда

Обязательные документы при проверкахКалендарь кадровика

Хранение и использование персональных данныхМеры по защите персональных данных работниковОтветственность за нарушения законодательства о персональных данных

Привлечение иностранцевОформление иностранцев

Оформление приема на работуТрудовой договор

График отпусковЗамена отпуска денежной компенсациейОформление ежегодного оплачиваемого отпускаОтпуск по беременности и родамОтпуск по уходу за ребенкомЛьготный (дополнительный) отпуск

График работыПривлечение, оформление и оплатаУчет рабочего времениВыходные и праздничные дни

Правила внутреннего трудового распорядка (ПВТР)Дисциплинарные взысканияПорядок увольнения за нарушение трудовой дисциплины

Заработная платаРайонные коэффициенты и надбавкиМатериальная ответственность работника

Оплата больничного листа (не пилотный проект)Оплата больничного листа (пилотный проект)Заполнение больничного листа работодателемРабота с электронными больничнымиПособие по беременности и родам

Порядок проведения аттестацииОграничения на увольнение из-за непрохождения аттестацииРасходы на подготовку и переподготовку кадров

Основания для увольненияПроцедура увольнения по сокращению

Перейти в telegram-чат

Испытания сварных соединений, швов, стыков, неразрушающий контроль в Москве

Воспользуйтесь нашими спецпредложениями!

- Скидка 10% на проверку качества сварных соединений

Проведение испытаний сварных швов и стыков выполняется для того, чтобы можно было контролировать образование всевозможных дефектов, которые в последующем могут привести к серьезным разрушениям. Выполнение испытаний конструкций должно проходить максимально качественно и точно. Для того чтобы провести контроль сварных стыков и соединений используют следующие методы:

Выполнение испытаний конструкций должно проходить максимально качественно и точно. Для того чтобы провести контроль сварных стыков и соединений используют следующие методы:

- тщательный наружный осмотр;

- проведение специальных механических испытаний;

- осуществление гидравлических и пневматических испытаний швов, стыков и соединений;

- использование металлографического способа проверки, где применяются непосредственно физические (ручные) способы проверки.

Какой именно вид испытаний необходим, будет зависеть от материала, используемого для строительства. Так же играет роль и технология строительства.

Неразрушающие методы контроля

В случае если вы не желаете нарушать целостность уже готовых конструкций в процессе проверки, существуют специальные неразрушающие методы контроля состояния соединений и стыков. К ним можно отнести:

- контроль с использованием ультразвука;

- контроль сварных швов визуальным способом;

- радиографический метод.

Для проведения контроля состояния стыков, швов и соединений с помощью ультразвука используется специальный прибор под названием дефектоскоп. Если будет обнаружен дефект, передающаяся волна будет искажаться, что определяется датчиком прибора.

Ультразвуковой контроль

Данный метод является акустическим. В числе его преимуществ можно назвать высокую производительность, что позволяет за относительно непродолжительное время проводить контроль довольно большого объема соединений. Кроме того, у него большая проникающая способность, что незаменимо при работе с материалами большой толщины, и очень высокая чувствительность, позволяющая обнаруживать даже мелкие дефекты. Его едва ли не единственный недостаток – сложность определения характера дефекта, поэтому нередко его дополняют методом радиографического контроля.

Контроль сварных швов бака дозатора

Радиографический контроль

Он основан на такой особенности материалов, как различная степень поглощения рентгеновских лучей. Посредством данного метода можно с высокой точностью выявить наличие и точно определить расположение существующих дефектов или неоднородностей соединений, а также выявить их характер. Этот метод очень эффективен и широко распространен.

Посредством данного метода можно с высокой точностью выявить наличие и точно определить расположение существующих дефектов или неоднородностей соединений, а также выявить их характер. Этот метод очень эффективен и широко распространен.

Вас интересует испытание сварных соединений, швов, стыков? Хотите узнать стоимость работ?

Закажите обратный звонок с сайта, мы перезвоним за 24 секунды и ответим на все вопросы!

Испытание сварных соединений

- г. Москва, Ул.Профсоюзная дом 97

- Детская спортивная школа 37, дворец «Хрустальный»

- ООО «Научно -производственная фирма «Химхолодсервис»

Визуальный контроль

Сегодня такой контроль осуществляется не только невооруженным глазом, но и при помощи специальных луп, перископов и эндоскопов, что позволяет довольно эффективно контролировать качество проведенной сварки. Однако, у него есть существенный недостаток, заключающийся в человеческом факторе. Так уровень достоверности полученной при таком контроле информации напрямую зависит от квалификации и добросовестности специалиста, его осуществляющего.

Достаточно дорогим, но весьма точным, является радиографический способ исследования соединения стыков и швов. Для осуществления подобного процесса необходим специальный аппарат — рентгенограф. Через срез пропускают гамма-лучи, которые воздействуют на специальную пленку, расположенную за швом. Для того чтобы определить наличие дефектов, детально рассматривается пленка.

Но перед тем как приступать непосредственно к конкретному способу исследования, необходимо провести тщательный визуальный осмотр. Выполняют подобные процедуры только квалифицированные специалисты.

Ультразвуковой контроль таврового сварного шва

- Здание ТРК по адресу: г. Москва, ул. Авиаконструктора Миля, Вл.7

- Многофункциональный центр «Променад», Московская область, г. Мытищи, микрорайон 17, кварталы 27-33

- ТЦ «Косино-Парк» ул.

Святоозерская, вл. 5 ( Москва, ВАО, район: Косино-Ухтомский )

Святоозерская, вл. 5 ( Москва, ВАО, район: Косино-Ухтомский ) - ЖК «Пироговская Ривьера», МО, Мытищинский район, Городское поселение Пироговский, деревня Пирогово

- ТЦ «Юго-Запад», Проспект Вернадского, пересечение с ул. Покрышкина

- ТЦ «Курский», Варшавское шоссе, вл. 148

- ЖК «Эталон-сити», улица Старокрымская, вл. 13

- ЖК «Яуза Парк», Краснобогатырская улица, вл. 28

- ЖК «LIFE-Митинская Ecopark», ул. Митинская, вл. 22

- ЖК «Тушино», Москва, СЗАО, район Покровское-Стрешнево, Волоколамское шоссе, вл. 67

- Многофункциональный административно-деловой центр проспект Мира, вл. 127-129

- ЖК «Павелецкая II», Павелецкая наб., вл. 8

- ТЦ «Ашан Пролетарский», Пролетарский пр., 30, Москва

- ЖК «Версис», Нахимовский проспект, 69 (угол улицы Вавилова)

- Клубный дом, ул. Менжинского, вл. 30, стр. 1

Трудовые действия | Выполнение трудовых действий, предусмотренных трудовой функцией A/02.3 «Выполнение работ по механическим испытаниям сварных соединений полимерных материалов» настоящего профессионального стандарта |

Разработка производственно-технологической документации по разрушающим испытаниям сварных соединений полимерных материалов | |

Подготовка образцов, определение условий проведения механических испытаний для разных температур | |

Определение соответствия данных, полученных при механических испытаниях сварных соединений полимерных материалов, требованиям документации, содержащей нормы оценки качества | |

Оформление протоколов механических испытаний сварных соединений полимерных материалов конкретным методом | |

Необходимые умения | Необходимые умения, предусмотренные трудовой функцией A/02. |

Анализировать данные, полученные по результатам механических испытаний сварных соединений полимерных материалов конкретным методом, на предмет их полноты и достаточности для принятия решения о соответствии механических свойств требованиям документации, содержащей нормы оценки качества | |

Производить необходимые расчеты при оформлении результатов механических испытаний сварных соединений полимерных материалов конкретным методом | |

Необходимые знания | Необходимые знания, предусмотренные трудовой функцией A/02.3 «Выполнение работ по механическим испытаниям сварных соединений полимерных материалов» настоящего профессионального стандарта |

Принцип расчета и составления схем для нестандартных испытаний сварных соединений полимерных материалов | |

Порядок выбора режимов и параметров испытаний сварных соединений полимерных материалов для конкретных методов | |

Нормы оценки качества образцов по результатам конкретного метода механических испытаний сварных соединений полимерных материалов | |

Требования к оформлению и хранению результатов механических испытаний конкретным методом | |

Другие характеристики | — |

Механические испытания — испытание на растяжение, часть 2

Для утверждения процедуры стыковой сварки большинство спецификаций, таких как ISO 15614 и ASME IX, требуют проведения испытаний на растяжение.

Обычно это испытания на растяжение поперечного соединения (CJ) квадратного или прямоугольного поперечного сечения, которые, как следует из названия, ориентированы поперек сварного шва, так что испытываются оба основных металла, обе зоны термического влияния (HAZ) и сам металл сварного шва ( рис.1 ). Излишек металла сварного шва в верхней части сварного шва можно оставить на месте или обработать механической обработкой.

Хотя можно измерить предел текучести, удлинение и уменьшение площади образцов CJ, тот факт, что имеется по крайней мере три различных участка с разными механическими свойствами, делает такие измерения неточными и ненадежными, хотя иногда это выполняется исключительно для информационные цели.

Указанные выше спецификации требуют, чтобы регистрировались только UTS и положение трещины. Прочность поперечного шва обычно должна превышать минимальный указанный UTS основного металла.В большинстве случаев металл сварного шва прочнее основного металла — он превосходит другие — так что разрушение происходит в основном металле или в ЗТВ при напряжении выше указанного минимума.

В случаях, когда сварной шов и / или HAZ слабее, чем основной металл — хорошим примером являются сварные алюминиевые сплавы, упрочненные старением или холоднодеформированные — это рассматривается в большинстве спецификаций.

Проектировщик должен также принять это во внимание при расчетах конструкции и предоставить какой-либо метод компенсации этой потери прочности.

Испытание на растяжение стыковых сварных швов плоских пластин не представляет особых проблем, связанных с формой образцов, но образцы, изготовленные из стыкового соединения труб, не являются плоскими, и эта кривизна может повлиять на результаты. В контексте аттестационных испытаний процедуры сварки это не имеет значения, поскольку испытание используется только для определения UTS и положения разрушения. Для получения более точных результатов образец для испытаний можно растянуть и обработать плоско, как показано на Рис. 2 .

Может возникнуть необходимость обработать несколько образцов по всей толщине сварного шва, особенно на очень толстых стыках, где мощность растягивающего устройства недостаточна для вытягивания образца на всю толщину, Рис. 3 .

3 .

Для испытания трубки малого диаметра в отверстие трубки вставляется сплошной стержень, чтобы предотвратить сжатие трубки, когда образец зажимается в растяжной машине.

Большинство испытаний сварных швов проводится с образцами CJ, но образцы с продольной ориентацией полезны, особенно там, где металл шва или HAZ очень прочный, но пластичность низкая.

В образце CJ основной металл может деформироваться и, наконец, разрушиться без значительного деформирования металла сварного шва или ЗТВ, тогда как в образце для продольных испытаний нагрузка распределяется более равномерно.

Хрупкий сварной шов или ЗТВ не будут вытягиваться вместе с основным металлом, но будут трескаться с открытием трещин, но не обязательно распространяться на основной металл по мере проведения испытаний.

Вышеописанные испытания соответствуют требованиям, предъявляемым к процедурам сварки. Они не дают уверенности в том, что сварные швы в конструкции будут подходить для своих целей, например, для работы в надземных или криогенных условиях, и многие стандарты применения, такие как необожженные сосуды под давлением PD 5500 и сосуды под давлением ASME VIII, требуют дополнительных испытаний.

Поскольку прочность металла падает с повышением температуры, эти спецификации требуют проведения испытаний на растяжение при повышенной температуре при максимальной расчетной температуре.

Эти испытания должны проводиться только на металле сварного шва с использованием ориентированного в продольном направлении образца круглого поперечного сечения, по которому может быть получено точное измерение предела текучести.

Многие прикладные стандарты, такие как PD 5500, требуют дополнительных испытаний, помимо тех, которые требуются, например, ISO 15614-1.Об этом следует помнить, когда документация по утверждению процедуры подается на утверждение контролирующим органом или клиентом.

Срок действия данных о растяжении

Предполагается, что взятые пробы являются репрезентативными для основной массы материала, но это не всегда так.

Предел прочности при растяжении отливки, например, часто определяется по образцу, изготовленному на станке из стояка, и размер зерна у него будет отличаться от размера зерна основной части отливки.

Прокатный стальной лист будет иметь различные свойства в продольном, поперечном и сквозном направлениях.Таким образом, технические требования к материалам, такие как BS EN 10028, Плоский прокат из стали для целей давления, требуют, чтобы испытание на растяжение проводилось поперек направления прокатки, чтобы сталь испытывалась поперек «зерна» — в направлении более низкой прочности и более низкой пластичности.

Размер продукта также может влиять на свойства, так как во время термообработки толщина секции будет влиять на скорость охлаждения с более медленными скоростями охлаждения и, следовательно, более мягкими структурами в центре более толстых секций.Это рассматривается в стандартах на материалы путем определения так называемого «ограничивающего правящего сечения», максимального диаметра стержня, при котором требуемые механические свойства могут быть достигнуты в центре.

В дополнение к вариациям свойств из-за формы образцов и температуры испытания, скорость нагружения также влияет на результаты.

На рисунке 4 показано, как прочность на разрыв увеличивается, но пластичность уменьшается с увеличением скорости испытания.Следовательно, необходимо контролировать скорость поперечной головки натяжного станка, и в стандарте BS EN 10002 указан диапазон скоростей напряжения от 6 МПа в секунду до 60 МПа в секунду. В спецификациях ASTM есть аналогичные, но не идентичные требования.

Само собой разумеется, что калибровка испытательного оборудования, чтобы гарантировать работу в пределах допустимых параметров, является обязательной.

Соответствующие спецификацииBS EN 10002 Методы испытаний металлических материалов на растяжение.BS EN 876 Разрушающие испытания сварных швов металлических материалов — испытание на продольное растяжение. BS EN 895 Разрушающие испытания сварных швов металлических материалов — испытание на поперечное растяжение. BS EN ISO 7500-1 Машины для испытания на растяжение / сжатие.  поверка и калибровка силоизмерительной системы. поверка и калибровка силоизмерительной системы. ASTM A370 Механические испытания стальных изделий. ASTM E8 Испытание металлических материалов на растяжение. ASTM B557 Испытание на растяжение деформируемых и литых изделий из алюминия и магниевых сплавов. |

Эту статью подготовил Джин Мазерс.

Эта статья о вакансиях была первоначально опубликована в Connect, май / июнь 2004 г. Она была обновлена, поэтому веб-страница больше не отражает в точности печатную версию.

Физические испытания сварных швов: разрушающие и неразрушающие

Описанные ниже испытания были разработаны для проверки навыков сварщика, а также качества металла шва и прочности сварного соединения для каждого типа металла, используемого в боеприпасах.

Многие тесты обнаруживают дефекты, невидимые невооруженным глазом.

Разрушающие испытания Некоторые из этих испытаний, такие как испытания на растяжение и изгиб, являются разрушающими, поскольку образцы для испытаний нагружаются до тех пор, пока они не выйдут из строя, поэтому можно получить желаемую информацию.

Разрушающие испытания делятся на две категории:

- Заводские испытания

- Лабораторные испытания (коррозионные, химические, микроскопические, макроскопические / увеличительное стекло)

Другие методы испытаний, такие как рентгеновские и гидростатические испытания, не являются разрушающими (неразрушающий контроль).

Этот тип контроля также называется неразрушающим контролем или неразрушающим контролем и NDI или неразрушающим контролем.

Целью этих методов является проверка сварных швов без повреждения.

Подход к физическому испытанию каждого сварного шва описан ниже.

Разрушающее испытание физических сварных швов

Тест кислотным травлением

Этот тип или физическое испытание сварного шва используется для определения прочности сварного шва. Кислота воздействует на края трещин в основном металле или металле сварного шва или реагирует с ними и обнаруживает дефекты сварного шва, если таковые имеются. Он также подчеркивает границу между основным металлом и металлом шва и, таким образом, показывает размер сварного шва, который в противном случае может быть нечетким. Этот тест обычно выполняется на поперечном сечении стыка.

Он также подчеркивает границу между основным металлом и металлом шва и, таким образом, показывает размер сварного шва, который в противном случае может быть нечетким. Этот тест обычно выполняется на поперечном сечении стыка.

Растворы соляной кислоты, азотной кислоты, персульфата аммония или йода и йодида калия обычно используются для травления углеродистых и низколегированных сталей.

Управляемый тест на изгиб

Качество металла сварного шва на лицевой стороне и в основании сварного соединения, а также степень проплавления и проплавления с основным металлом определяют с помощью испытаний на управляемый изгиб.Это также показывает эффективность сварного шва.

Этот тип физических испытаний сварных швов проводится на зажимном приспособлении (рис. 13-1). Эти образцы для испытаний изготовлены из сварных пластин, толщина которых должна быть в пределах возможностей приспособления для гибки. Образец для испытаний помещают поперек опор штампа, который является нижней частью зажимного приспособления. Плунжер, управляемый сверху гидравлическим домкратом или другими устройствами, заставляет образец вдавливаться в матрицу и обеспечивать ее форму.

Плунжер, управляемый сверху гидравлическим домкратом или другими устройствами, заставляет образец вдавливаться в матрицу и обеспечивать ее форму.

Чтобы выполнить требования этого испытания, образцы должны изгибаться на 180 градусов и, чтобы их считали пригодными, не было трещин размером более 1/8 дюйма.(3,2 мм) в любом направлении должны появиться на поверхности. Испытания на изгиб торца выполняются в зажимном приспособлении с лицевой стороной сварного шва в растянутом состоянии (т. Е. На внешней стороне изгиба) (A — рис. 13-2). Испытания на изгиб корня шва проводят, когда корень сварного шва находится в растяжении (т. Е. За пределами изгиба) (B — рис. 13-2). Образцы для испытаний на управляемый изгиб также показаны на рисунке 13-3.

Приспособление для испытаний на управляемый изгиб (Рисунок 13-1)Примечания:

- T = Толщина испытательной пластины

- Закаленные валки При желании можно использовать на плечах

- Особые размеры для пластины 3/7

- Все размеры указаны в дюймах

Испытания на свободный изгиб

Подход к испытаниям физических сварных швов со свободным изгибом был разработан для измерения пластичности наплавленного металла сварного шва. Образец для физических испытаний сварного шва вырезается из сварной пластины с расположением сварного шва, как показано в A, рис. 13-4.

Образец для физических испытаний сварного шва вырезается из сварной пластины с расположением сварного шва, как показано в A, рис. 13-4.

Каждый угол образца по длине должен быть скруглен по радиусу, не превышающему одной десятой толщины образца. Следы инструментов, если таковые имеются, должны быть вдоль образца. Две линии разметки наносятся на лицевую поверхность на расстоянии 1,6 мм от края сварного шва. Расстояние между этими линиями измеряется в дюймах и записывается как начальное расстояние X (B, рисунок 13-4).Затем концы испытуемого образца сгибают под углом примерно 30 градусов, причем эти изгибы составляют примерно одну треть длины от каждого конца. Таким образом, сварной шов располагается по центру, чтобы гарантировать, что весь изгиб происходит в сварном шве.

Изогнутый образец затем помещают в машину, способную оказывать большое сжимающее усилие (C, рис. 13-4), и изгибают до тех пор, пока на лицевой стороне корпуса не появится трещина более 1/16 дюйма (1,6 мм) в любом размере. сварной шов. Если трещины не появляются, изгибание продолжается до тех пор, пока образцы не будут на 1/4 дюйма.(6,4 мм) толщиной или меньше могут быть испытаны в тисках. Более тяжелую пластину обычно испытывают на прессе или гибочном станке.

сварной шов. Если трещины не появляются, изгибание продолжается до тех пор, пока образцы не будут на 1/4 дюйма.(6,4 мм) толщиной или меньше могут быть испытаны в тисках. Более тяжелую пластину обычно испытывают на прессе или гибочном станке.

Независимо от того, используются ли при испытании на свободный изгиб тиски или устройство сжатия другого типа, рекомендуется обработать верхнюю и нижнюю контактные пластины оборудования для гибки так, чтобы поверхности были параллельны концам образца (E, рисунок 13- 4). Это предотвратит выскальзывание и выскальзывание образца из испытательной машины при его изгибе.

Испытание сварного металла на свободный изгиб (Рисунок 13-4) После изгиба образца до точки, где испытательный изгиб завершен, расстояние между разметанными линиями на образце снова измеряется и записывается как расстояние Y.Чтобы найти процент удлинения, вычтите начальное значение из конечного расстояния, разделите на начальное расстояние и умножьте на 100 (рисунок 13-4). Обычные требования для прохождения этого испытания состоят в том, чтобы минимальное удлинение составляло 15 процентов и чтобы на поверхности сварного шва не было трещин более 1/16 дюйма (1,6 мм) в любом размере.

Обычные требования для прохождения этого испытания состоят в том, чтобы минимальное удлинение составляло 15 процентов и чтобы на поверхности сварного шва не было трещин более 1/16 дюйма (1,6 мм) в любом размере.

Испытание на свободный изгиб в значительной степени заменяется испытанием на управляемый изгиб, при наличии необходимого испытательного оборудования.

Испытание на обратный изгиб

Испытание на обратный изгиб — это тип физического испытания сварного шва, который используется для определения качества металла шва и степени проплавления корня Y сварного стыкового соединения.Используемые образцы аналогичны образцам, необходимым для испытания на свободный изгиб, за исключением того, что они изгибаются корнем сварного шва со стороны растяжения или снаружи. Испытываемые образцы должны изгибаться на 90 градусов без разрушения. Этот тест в значительной степени заменяется тестом на управляемый изгиб.

Тест на разрыв ников

Испытание на разрыв с зазубринами было разработано для определения наличия в металле сварного шва стыкового стыка каких-либо внутренних дефектов, таких как включения шлака, газовые карманы, плохое плавление и / или окисленный или обгоревший металл. Образец получают из сварного стыкового соединения механической обработкой или резкой с помощью кислородно-ацетиленовой горелки. Каждый край сварного шва в месте соединения прорезан пропилом по центру (рис. 13-5). Подготовленную таким образом деталь соединяют перемычкой между двумя стальными блоками (рис. 13-5) и заклеивают тяжелым молотком до тех пор, пока участок сварного шва между пазами не сломается.

Образец получают из сварного стыкового соединения механической обработкой или резкой с помощью кислородно-ацетиленовой горелки. Каждый край сварного шва в месте соединения прорезан пропилом по центру (рис. 13-5). Подготовленную таким образом деталь соединяют перемычкой между двумя стальными блоками (рис. 13-5) и заклеивают тяжелым молотком до тех пор, пока участок сварного шва между пазами не сломается.

Раскрытый таким образом металл должен быть полностью расплавленным и без шлаковых включений. Размер любого газового кармана не должен превышать 1/16 дюйма.(1,6 мм) по большему размеру, а количество газовых карманов или пор на квадратный дюйм (64,5 кв. Мм) не должно превышать 6.

Испытание на разрыв на разрыв (Рисунок 13-5) Другой метод испытания на разрыв используется для определения прочности угловых швов. Это испытание на разрыв углового шва. К вершине V-образного образца прикладывают усилие с помощью пресса, испытательной машины или ударов молотка до разрыва углового шва. Затем поверхности трещины будут проверены на прочность.

Затем поверхности трещины будут проверены на прочность.

Испытание на прочность при растяжении

Испытание сварного шва на растяжение, выполняемое в мастерской, представляет собой тип устройства для физического испытания сварного шваЭтот тип физического испытания сварного шва используется для измерения прочности сварного соединения. Часть a для размещения сварной пластины находится посередине между губками испытательной машины (рис. 1306). Ширина и толщина испытательного образца измеряется перед испытанием, площадь в квадратных дюймах рассчитывается путем умножения этих значений перед испытанием, а площадь в квадратных дюймах рассчитывается путем умножения этих двух цифр (см. Формулу на рис. 13-6).

Образец для испытания на растяжение физического сварного шва затем устанавливается в машину, которая будет прилагать усилие, достаточное для разрушения образца. Испытательная обработка может быть стационарной или переносной. Машина переносного типа, работающая по гидравлическому принципу и способная вытягивать и изгибать образцы для испытаний, показана на рис. 13-7.

13-7.

По мере того, как образец испытывается на этой машине, на датчике регистрируется нагрузка в фунтах. В стационарных вариантах прилагаемая нагрузка может регистрироваться на балансировочной балке.В любом случае регистрируется нагрузка в момент разрушения. Образцы для испытаний, сломанные при испытании на разрыв, показаны на рисунке 13-3.

Образец для испытаний на растяжение и метод испытаний (рис. 13-6) Переносная машина для испытания на растяжение и изгиб (рис. 13-7)Прочность на растяжение, которая определяется как напряжение в фунтах на квадратный дюйм, рассчитывается путем деления разрывной нагрузки на образец по первоначальной площади поперечного сечения образца. Обычные требования к пределу прочности сварных швов на растяжение заключаются в том, что образец должен тянуть не менее 90% прочности на разрыв основного металла.

Прочность на сдвиг поперечных и продольных угловых швов определяют по растягивающему напряжению на испытательных образцах. Ширина образца измеряется в дюймах. Образец разрывается под действием растягивающей нагрузки, и определяется максимальная нагрузка в фунтах. Прочность сварного шва на сдвиг в фунтах на линейный дюйм определяется делением максимальной нагрузки на длину разорванного углового шва. Прочность на сдвиг в фунтах на квадратный дюйм получается делением прочности на сдвиг в фунтах на линейный дюйм на средний размер горловины сварного шва в дюймах.Образцы для испытаний делают шире, чем требуется, и обрабатывают до нужного размера.

Образец разрывается под действием растягивающей нагрузки, и определяется максимальная нагрузка в фунтах. Прочность сварного шва на сдвиг в фунтах на линейный дюйм определяется делением максимальной нагрузки на длину разорванного углового шва. Прочность на сдвиг в фунтах на квадратный дюйм получается делением прочности на сдвиг в фунтах на линейный дюйм на средний размер горловины сварного шва в дюймах.Образцы для испытаний делают шире, чем требуется, и обрабатывают до нужного размера.

Неразрушающий контроль

Гидростатические испытания

Это неразрушающий тип физических испытаний сварных швов, используемый для проверки качества сварных швов на закрытых контейнерах, таких как сосуды высокого давления и резервуары. Испытание обычно состоит из наполнения сосуда водой и приложения давления, превышающего рабочее давление сосуда. Иногда большие резервуары заполняются водой, которая не находится под давлением, чтобы обнаружить возможные утечки через дефектные сварные швы. Другой метод — это испытание маслом, а затем отпаривание сосуда. Видно обратное просачивание масла из-за гильзы.

Другой метод — это испытание маслом, а затем отпаривание сосуда. Видно обратное просачивание масла из-за гильзы.

Испытание магнитными частицами

Это метод физических испытаний или контроля сварных швов, используемый для сварных швов и деталей из магнитных легированных сталей. Он применим только к ферромагнитным материалам, у которых наплавленный сварной шов также является ферромагнитным. В проверяемом изделии создается сильное магнитное поле с помощью электрического тока большой силы тока.

Поле утечки будет создано любым разрывом, который перехватывает это поле в детали.Местные полюса создаются полем утечки. Эти полюса притягивают и удерживают магнитные частицы, размещенные для этой цели на поверхности. Рисунок частиц, нанесенный на поверхность, указывает на наличие неоднородности или дефекта на поверхности детали или вблизи нее.

Рентгеновское исследование

Это радиографический метод физического испытания сварного шва, используемый для выявления наличия и характера внутренних дефектов в сварном шве, таких как трещины, шлак, раковины и зоны, в которых отсутствует надлежащее сплавление. На практике рентгеновская трубка размещается с одной стороны сварной пластины, а рентгеновская пленка со специальной чувствительной эмульсией — с другой стороны. При проявлении дефекты металла проявляются в виде темных пятен и полос, которые может интерпретировать оператор, имеющий опыт работы с этим методом контроля.

На практике рентгеновская трубка размещается с одной стороны сварной пластины, а рентгеновская пленка со специальной чувствительной эмульсией — с другой стороны. При проявлении дефекты металла проявляются в виде темных пятен и полос, которые может интерпретировать оператор, имеющий опыт работы с этим методом контроля.

Пористость и дефектное проникновение в корень, обнаруженное при рентгеновском обследовании, показаны на рис. 13-8.

Внутренние дефекты сварных швов, обнаруженные при рентгеновском контроле (рис. 13-8)Инструкции по обращению с рентгеновским аппаратом, чтобы не навредить обслуживающему персоналу, можно найти в: Американском стандартном кодексе промышленного использования рентгеновских лучей

Гамма-тест

Это испытание представляет собой радиографический метод физического испытания и контроля сварных швов, аналогичный рентгеновскому методу, описанному в параграфе о испытании кислотным травлением, за исключением того, что гамма-лучи исходят из капсулы с сульфатом радия вместо рентгеновской трубки.

Из-за коротких длин волн гамма-излучения возможно проникновение в участки значительной толщины, но время, необходимое для экспонирования металла любой толщины, намного больше, чем время, необходимое для рентгеновского излучения, из-за более медленной скорости, с которой гамма-излучение лучи производятся.

Рентгеновский контроль используется для большинства радиографических обследований, но гамма-оборудование имеет то преимущество, что оно чрезвычайно портативно.

Флуоресцентный пенетрантный тест (тест с красителем)

Типы испытаний на проникновение красителя в сварные швы Флуоресцентный проникающий контроль — это метод неразрушающего физического контроля сварных швов, с помощью которого в твердых материалах могут быть обнаружены трещины, поры, утечки и другие неоднородности.Это особенно полезно для обнаружения поверхностных дефектов в немагнитных материалах, таких как сварные швы из алюминия, магния и аустенитной стали, а также для обнаружения утечек во всех типах сварных швов. В этом методе используется смываемый водой материал с высокой флуоресценцией, обладающий исключительной проникающей способностью.

В этом методе используется смываемый водой материал с высокой флуоресценцией, обладающий исключительной проникающей способностью.

Этот материал наносится на чистую сухую поверхность металла, подлежащего проверке, с помощью кисти, распыления или погружения. Излишки материала удаляются ополаскиванием, протиранием чистой тканью, смоченной водой, или пескоструйной обработкой.Затем наносится проявитель влажного или сухого типа. Неровности на поверхностях, которые были должным образом очищены, обработаны пенетрантом, промыты и обработаны проявителем, демонстрируют яркие флуоресцентные индикаторы в черном свете.

Преимущества этого метода физических испытаний сварных швов:

- Для черных и цветных металлов

- Низкая стоимость

- Простота нанесения и интерпретации

- Минимальная подготовка

Недостатки:

- Может пропустить проблемы под поверхностью

- Не работает с пористыми материалами

Типы красителей:

- Тип A: Флуоресцентный, излучающий видимый свет при просмотре в черном свете

- Тип B: Яркий краситель, который можно исследовать при обычном освещении.

Прост в использовании и удобен для тестирования в полевых условиях.

Прост в использовании и удобен для тестирования в полевых условиях.

Испытания на твердость

Твердость может быть определена как способность вещества сопротивляться вдавливанию при локализованном смещении. Проще говоря, устойчивость к вдавливанию, износу и истиранию. Обычно применяемое испытание на твердость является неразрушающим испытанием, используемым в основном в лаборатории, а не в полевых условиях. Испытания на твердость используются как средство контроля свойств материалов, используемых для конкретных целей, после того, как желаемая твердость была установлена для конкретного применения.